ポリ乳酸樹脂組成物の製造方法

【課題】曲げ強度に優れるポリ乳酸樹脂組成物を製造する方法、該製造方法により得られるポリ乳酸樹脂組成物、及び前記ポリ乳酸樹脂組成物の成形体の提供。

【解決手段】バレル2と、該バレル内に挿通された混練部を有する外径がD(mm)のスクリュー1を有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、混練機の最も出口側にあるバレルの出口側端部から、該端部から最も遠い原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを原料供給口aから供給して溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを原料供給口bから供給し、原料aの溶融混練物と共に溶融混練する工程を含む、ポリ乳酸樹脂組成物の製造方法。

【解決手段】バレル2と、該バレル内に挿通された混練部を有する外径がD(mm)のスクリュー1を有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、混練機の最も出口側にあるバレルの出口側端部から、該端部から最も遠い原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを原料供給口aから供給して溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを原料供給口bから供給し、原料aの溶融混練物と共に溶融混練する工程を含む、ポリ乳酸樹脂組成物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリ乳酸樹脂及びポリプロピレン系樹脂を主成分とするポリ乳酸樹脂組成物の製造方法、該製造方法により得られるポリ乳酸樹脂組成物、ならびに前記ポリ乳酸樹脂組成物の成形体に関する。

【背景技術】

【0002】

ポリ乳酸樹脂組成物の成型性や強度等を向上する観点から、ポリ乳酸樹脂にポリオレフィン系樹脂等を配合したポリマーアロイが検討されている。

【0003】

特許文献1では、ポリ乳酸系樹脂及びポリオレフィン系樹脂を含有する樹脂組成物において、特定の要件を満たす相溶化剤を配合して調製した樹脂組成物が開示されている。かかる相溶化剤を配合することにより、ポリ乳酸系樹脂とポリオレフィン系樹脂の親和性が向上し、相構造を制御しやすくなるため、成形性、耐衝撃性及び耐熱性に優れる樹脂組成物が得られている。

【0004】

特許文献2では、溶剤に対する溶解性が異なる易溶解性ポリマーと難溶解性ポリマーとを組み合わせたポリマーアロイが開示されている。このポリマーアロイは、繊維化後に易溶解性ポリマーを溶出することによりナノファイバーを得ることができる。

【0005】

特許文献3では、ポリ乳酸とポリオレフィンとの相溶性がアミン変性エラストマーによって改善されて、得られる成形体の引張破断伸度等の機械的特性に優れ、加熱処理後においても機械的特性を十分に保持することができると共に、耐久性に優れるポリ乳酸系樹脂組成物が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−38142号公報

【特許文献2】特開2005−200593号公報

【特許文献3】特開2008−111043号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、自動車用途での需要が高まり、なかでも、インパネ等の曲げ強度が必要とされる部材においての使用が望まれているが、従来の樹脂組成物は曲げ強度が不十分であることが判明した。

【0008】

本発明の課題は、曲げ強度に優れるポリ乳酸樹脂組成物を製造する方法、該製造方法により得られるポリ乳酸樹脂組成物、及び前記ポリ乳酸樹脂組成物の成形体を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、

〔1〕 1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を用いて、

ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを、原料供給口aから一括又は分割してバレル内に供給して溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを、原料供給口bから一括又は分割してバレル内に供給し、原料aの溶融混練物と共に溶融混練する工程を含む、ポリ乳酸樹脂組成物の製造方法、

〔2〕 前記〔1〕記載の製造方法により得られるポリ乳酸樹脂組成物、ならびに

〔3〕 前記〔1〕記載の製造方法により得られるポリ乳酸樹脂組成物を射出成形してなる、樹脂成形体

に関する。

【発明の効果】

【0010】

本発明の製造方法により得られるポリ乳酸樹脂組成物は、曲げ強度に優れるという効果を奏する。

【図面の簡単な説明】

【0011】

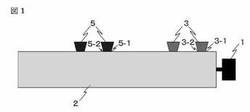

【図1】図1は、本発明で用いた混練機の一例を示す図(外観図)である。

【図2】図2は、本発明で用いた混練機の一例のスクリュー軸方向に沿った断面図を示す図である。

【図3】図3は、本発明で用いた混練機の一例のスクリュー軸に垂直な断面図を示す図である。

【発明を実施するための形態】

【0012】

本発明のポリ乳酸樹脂組成物の製造方法は、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを供給して、原料aの溶融混練物と原料bとを溶融混練する工程を含むものであるが、これら一連の操作を特定の混練機を用いて行うことに大きな特徴を有する。

【0013】

従来のポリマーアロイは、異なる特性を有する樹脂同士を相溶化剤によって親和性を高めて溶融混練することにより調製されるが、その際に、結晶核剤や可塑剤等の添加剤は同時に配合して調製されるため、添加剤は構成樹脂の種類に関係なくアロイ中で均一に存在する。しかしながら、本発明では、特定の添加剤が配合された樹脂組成物を、異なる特性を有する樹脂を含む原料と相溶化させて相構造を形成させ、かつ、その際に、特定の混練機を用いて連続的に前記相構造を形成させる。このような操作を実施可能にする混練機として、1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を本発明では用いる。L/Dは混練機の攪拌能力の指標として捉えることができ、L/Dが40未満であると均一な分散が困難であり、110を超えると過度な溶融混練及び混練機に滞留する時間が長くなることによりポリ乳酸樹脂が加水分解するなどして、得られる溶融混練物に所望の相構造を形成することが困難になる。かかる攪拌能力を有する混練機を用いて、まず、ポリ乳酸樹脂、結晶核剤及び可塑剤を含む原料aを溶融混練し、溶融状態を維持しつつ、次いで、ポリプロピレン系樹脂と相溶化剤を含む原料bを供給して、原料aの溶融混練物と原料bとを溶融混練する。原料aの溶融混練物と原料bとの溶融混練物の詳細な構造は不明なるも、柔軟性に優れるポリ乳酸樹脂を含む原料aの溶融混練物の結晶化が結晶核剤及び可塑剤によって促進され、該溶融混練物が強度に優れるポリプロピレン系樹脂中に相溶化されて均一に存在するため、得られる成形体が曲げ強度に優れるものになると推定される。なお、本明細書において、混練機の長さL(mm)を混練機の有効長さL(mm)と記載することもある。

【0014】

また、本発明の製造方法は、ポリ乳酸樹脂を結晶化させるための溶融混練と、該結晶化されたポリ乳酸樹脂とポリプロピレン系樹脂との溶融混練を、同一の混練機で行うことから効率的であり、生産性にも優れるという効果も奏する。

【0015】

本発明で用いる混練機は、1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110の関係を満たすものであり、具体的には、1本のスクリューが挿通された一軸押出機、2本のスクリューが挿通された二軸押出機が例示される。

【0016】

バレルは公知の形状のものを使用することができ、その数が1以上であれば特に限定はないが、混練条件を精密に制御する観点から、2以上であることが好ましく、かつ各バレルは独立に温度設定可能なものであることが好ましい。

【0017】

スクリューは前記バレル内を挿通し、かつ、後述する混練部を1以上有するものであれば特に限定はなく、スクリュー形状は、公知のものを使用することができる。

【0018】

混練機の大きさは、スクリューの外径D(mm)に対してL/Dが40〜110の関係を満たす有効長さL(mm)以上の長さ、及び、該スクリューが駆動して溶融混練が行える内径を有するものであれば特に限定はない。L/Dは40〜110であるが、樹脂組成物の曲げ強度と相構造の安定性の観点から、40〜100が好ましく、50〜90がより好ましく、60〜80がさらに好ましい。なお、L/Dは、例えば、原料供給口aを移動させることで調整することができる。具体的には、混練機の出口側端部から最も遠い原料供給口aを混練機の入口側端部の方へ移動させることでL/Dを大きくでき、逆に、該供給口を混練機の出口側端部の方へ移動させることでL/Dを小さくできる。

【0019】

供給口は2以上、即ち、少なくとも、ポリ乳酸樹脂、結晶核剤及び可塑剤を含む原料aをバレル内に供給する1以上の原料供給口aと、ポリプロピレン系樹脂と相溶化剤を含む原料bをバレル内に供給する1以上の原料供給口bとを有するものである。なお、原料a及び原料bは、バレル内に一括供給されても分割供給されてもよく、分割供給される場合には、原料a又は原料bの混合物あるいは原料a又は原料bを構成する原料それぞれが、同じ供給口から分割供給されても、複数の供給口から分割供給されてもよい。即ち、本発明は、ポリ乳酸樹脂、結晶核剤及び可塑剤を含む原料aの溶融混練、ならびに、ポリプロピレン系樹脂及び相溶化剤を含む原料bと、原料aの溶融混練物との溶融混練を行う工程を有するが、前記工程における原料の供給方法としては、原料a及び原料bを構成する原料がそれぞれ、一括して供給される態様と別々に供給される態様のいずれも含むものである。このことから、原料供給口a及び原料供給口bには、それぞれ、複数の供給口を有する態様が含まれる。具体的には、例えば、原料供給口aが複数の供給口を有する場合、混練機の出口側端部から最も遠い位置にある供給口から順に、混練機の長手方向に沿って、原料供給口a1、a2、a3、あるいは、混練機の長手方向に並列して、原料供給口a1、a2、a3とすることができる。

【0020】

前記供給口よりバレル内に供給された原料は混練部にて溶融混練される。混練部とは、原料を実質的に溶融混練する箇所を意味し、スクリューによって原料や溶融混練物が搬送される箇所(搬送部)は含まない。本発明においては、原料aを溶融混練する混練部を混練部a、原料aの溶融混練物と原料bとを共に溶融混練する混練部を混練部bとする。なお、混練部a及び混練部bは、混練機の長手方向に沿って、独立して存在しても、連続して存在し一連の混練部を構成してもよい。

【0021】

よって、本発明は、供給された原料aを溶融混練し、次いで、原料bを供給して原料aの溶融混練物と原料bとを溶融混練することから、これらの供給口及び混練部は、混練機の供給口から出口方向、すなわち、長手方向に沿って、原料供給口a、混練部a、原料供給口b、混練部bの順に設置されていることが好ましい。即ち、原料供給口bは原料供給口aよりも混練機の出口側に、混練部bは混練部aよりも混練機の出口側に位置する。なお、原料供給口aのうち、最も混練機の出口側に位置するバレルの出口側端部から最も遠い位置にある供給口は、混練機の長さ(混練機の有効長さ)を決定する際の始点となり、混練機の有効長さをL(mm)とする場合、該供給口の入口側端部を0L(mm)、前記バレルの出口側端部を1L(mm)とすることができる。以降、該供給口の入口側端部を混練機の入口側端部ともいう。なお、本発明において、各供給口の設置位置は供給口の入口側端部を基準とする。

【0022】

原料供給口aは、十分な滞留時間及び樹脂組成物の曲げ強度の観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0L〜0.30L(mm)の間、より好ましくは0L〜0.20L(mm)の間、さらに好ましくは0L〜0.10L(mm)の間のいずれかの位置に設置されていることが望ましい。また、原料供給口aは、前記範囲内に設置されているのであれば、その数に制限はなく、原料供給口aとして複数の供給口が存在してもよい。なお、供給口の入口側端部と出口側端部とは、実質的に、当該供給口のバレルへの接続部分の入口側端部と出口側端部を意味する(図1及び図2参照)。

【0023】

原料供給口bは、樹脂組成物の相構造の安定性と曲げ強度の観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0.50L〜0.80L(mm)の間、より好ましくは0.50L〜0.70L(mm)の間、さらに好ましくは0.50L〜0.60L(mm)の間のいずれかの位置に設置されていることが望ましい。原料供給口bは、前記範囲内に設置されているのであれば、その数に制限はなく、原料供給口bとして複数の供給口が存在してもよい。

【0024】

供給口の形状としては特に限定はなく公知のものを使用できるが、バレルに開口(接続)している原料供給口の口径が混練機の有効長さL(mm)に対して好ましくは0.01L〜0.10L(mm)、より好ましくは0.01L〜0.05L(mm)であるものが望ましい。また、原料排出部分は前記口径を有するものであればその形状に限定はない。本発明において、原料供給口a及びbは、同じ形状のものでも異なる形状のものであってもよい。

【0025】

原料aを溶融混練する混練部aの長さは、混練機の有効長さL(mm)に対して0.05L(mm)以上が好ましく、混練性向上と樹脂の剪断による発熱の抑制の観点から、0.05L〜0.20L(mm)がより好ましく、0.05L〜0.15L(mm)がさらに好ましい。

【0026】

前記長さを有する混練部aは、混練性を向上させる観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0.20L〜0.45L(mm)の間、より好ましくは0.20L〜0.40L(mm)の間に設置されていることが望ましい。混練部aでの混練性が向上することで、結晶核剤及び可塑剤によるポリ乳酸樹脂の結晶化が促進される。なお、本発明において、各混練部の設置位置は混練部の入口側端部から出口側端部、即ち、混練部全体が占める位置を意味する。

【0027】

原料aの溶融混練物と共に原料bを溶融混練する混練部bの長さは、混練機の有効長さL(mm)に対して0.05L(mm)以上が好ましく、混練性向上と樹脂の剪断による発熱の抑制の観点から、0.05L〜0.20L(mm)がより好ましく、0.05L〜0.15L(mm)がさらに好ましい。

【0028】

前記長さを有する混練部bは、混練性向上の観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0.70L〜0.95L(mm)の間、より好ましくは0.70L〜0.90L(mm)の間のいずれかの位置に設置されていることが望ましい。混練部bの混練性が向上することで、結晶化が促進されたポリ乳酸樹脂とポリプロピレン系樹脂が相構造を形成しやすくなり、得られるポリ乳酸樹脂組成物の曲げ強度が向上すると考えられる。

【0029】

混練部としては特に限定はなく公知のもの、例えば、ニーディングディスクを使用することができる。ニーディングディスクによる混練は、スクリュー軸に垂直に装着されたディスクのフライト頂部とバレルの内壁との間のクリアランスで行われるが、本発明においては、スクリューの外径D(mm)に応じた大きさのディスクであれば、その形状に限定はない。

【0030】

スクリューの回転数は、樹脂組成物の曲げ強度と相構造の安定性の観点から、100〜1500r/minが好ましく、200〜1000r/minがより好ましく、400〜800r/minがさらに好ましい。

【0031】

混練部が設置されるバレルの設定温度は、樹脂組成物の曲げ強度と相構造の安定性の観点から、160〜210℃が好ましく、170〜200℃がより好ましく、170〜190℃がさらに好ましい。また、前記バレル以外のバレルの設定温度も、同様の観点から、前記温度範囲に設定するのが好ましい。

【0032】

本発明において好適に用いられる一軸押出機の市販品としては、東芝機械社製の「SE」シリーズ、プラスチック工学研究所製の「GT」シリーズ等が挙げられる。また、好適に用いられる二軸押出機の市販品としては、日本製鋼所社製の「TEX」シリーズ、東芝機械社製の「TEM」シリーズ等が挙げられる。

【0033】

本発明のポリ乳酸樹脂組成物の製造方法は、前記構造を有する混練機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを、原料供給口aから一括又は分割してバレル内に供給して混練部aで溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを、原料供給口bから一括又は分割してバレル内に供給し、混練部aとは別の混練部bにおいて原料aの溶融混練物と共に溶融混練する工程を含む。

【0034】

原料aは、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む。

【0035】

<ポリ乳酸樹脂>

本発明におけるポリ乳酸樹脂は、原料モノマーとして乳酸成分のみを縮重合させて得られるポリ乳酸、及び/又は、原料モノマーとして乳酸成分と乳酸以外のヒドロキシカルボン酸成分(以下、単に、ヒドロキシカルボン酸成分ともいう)とを用い、それらを縮重合させて得られるポリ乳酸を含有する。

【0036】

乳酸には、L−乳酸(L体)、D−乳酸(D体)の光学異性体が存在する。本発明では、乳酸成分として、いずれかの光学異性体のみ、又は双方を含有してもよいが、ポリ乳酸樹脂組成物の成形性の観点から、いずれかの光学異性体を主成分とする光学純度が高い乳酸を用いることが好ましい。なお、本明細書において「主成分」とは、乳酸成分中の含有量が50モル%以上である成分のことをいう。

【0037】

一方、ヒドロキシカルボン酸成分としては、グリコール酸、ヒドロキシ酪酸、ヒドロキシ吉草酸、ヒドロキシペンタン酸、ヒドロキシカプロン酸等のヒドロキシカルボン酸化合物が挙げられ、1種又は2種以上を組み合わせて利用することができる。これらのなかでも、ポリ乳酸樹脂組成物の曲げ強度、耐熱性、及び透明性の観点から、グリコール酸、ヒドロキシカプロン酸が好ましい。

【0038】

また、本発明においては、前記乳酸及びヒドロキシカルボン酸化合物の2量体が、それぞれの成分に含有されてもよく、好適例としては、ポリ乳酸樹脂組成物の曲げ強度、耐熱性、及び透明性の観点から、D−ラクチド及びL−ラクチドが挙げられる。なお、乳酸の2量体は、乳酸成分のみを縮重合させる場合、及び乳酸成分とヒドロキシカルボン酸成分とを縮重合させる場合のいずれの場合の乳酸成分に含有されていてもよい。

【0039】

乳酸の2量体の含有量は、ポリ乳酸樹脂組成物の曲げ強度の観点から、乳酸成分中、80〜100モル%が好ましく、90〜100モル%がより好ましい。

【0040】

ヒドロキシカルボン酸化合物の2量体の含有量は、ポリ乳酸樹脂組成物の曲げ強度の観点から、ヒドロキシカルボン酸成分中、80〜100モル%が好ましく、90〜100モル%がより好ましい。

【0041】

乳酸成分のみの縮重合反応、及び、乳酸成分とヒドロキシカルボン酸成分との縮重合反応は、特に限定はなく、公知の方法を用いて行うことができる。

【0042】

かくして、原料モノマーを選択することにより、例えば、L−乳酸又はD−乳酸いずれかの成分85モル%以上100モル%未満とヒドロキシカルボン酸成分0モル%超15モル%以下からなるポリ乳酸が得られるが、なかでも、乳酸の環状二量体であるラクチド、グリコール酸の環状二量体であるグリコリド及びカプロラクトンを原料モノマーとして用いて得られるポリ乳酸が好ましい。なお、ポリ乳酸の光学純度は、ポリ乳酸樹脂組成物の曲げ強度耐熱性、及び透明性の観点から、95%以上が好ましく、98%以上がより好ましい。本明細書において、ポリ乳酸樹脂の光学純度は、「ポリオレフィン等合成樹脂製食品容器包装等に関する自主基準 第3版改訂版 2004年6月追補 第3部 衛生試験法 P12-13」記載のD体含有量の測定方法に従って求めることができる。具体的には、後述の実施例に記載の方法により測定される。

【0043】

また、本発明において、ポリ乳酸として、ポリ乳酸樹脂組成物の曲げ強度、耐熱性、及び透明性の観点から、異なる異性体を主成分とする乳酸成分を用いて得られた2種類のポリ乳酸からなるステレオコンプレックスポリ乳酸を用いてもよい。

【0044】

ステレオコンプレックスポリ乳酸を構成する一方のポリ乳酸〔以降、ポリ乳酸(A)と記載する〕は、L体90〜100モル%、D体を含むその他の成分0〜10モル%を含有する。他方のポリ乳酸〔以降、ポリ乳酸(B)と記載する〕は、D体90〜100モル%、L体を含むその他の成分0〜10モル%を含有する。なお、L体及びD体以外のその他の成分としては、2個以上のエステル結合を形成可能な官能基を持つジカルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が挙げられ、また、未反応の前記官能基を分子内に2つ以上有するポリエステル、ポリエーテル、ポリカーボネート等であってもよい。

【0045】

ステレオコンプレックスポリ乳酸における、ポリ乳酸(A)とポリ乳酸(B)の重量比〔ポリ乳酸(A)/ポリ乳酸(B)〕は、10/90〜90/10が好ましく、20/80〜80/20がより好ましく、40/60〜60/40がさらに好ましい。

【0046】

ポリ乳酸の融点(Tm)(℃)は、可塑剤及び結晶核剤等の分散性の観点、ならびにポリ乳酸樹脂組成物の曲げ強度、劣化、生産性の観点から、好ましくは140〜250℃、より好ましくは150〜240℃、さらに好ましくは160〜230℃である。なお、本明細書において、樹脂の融点は、後述の実施例に記載の方法により測定される。

【0047】

また、本明細書において、ポリ乳酸のガラス転移点は、動的粘弾性測定における損失弾性率(E'')のピーク温度より求められる値であり、その値は、実施例に記載された動的粘弾性の測定法より測定される値である。

【0048】

ポリ乳酸樹脂における、ポリ乳酸の含有量は、好ましくは80重量%以上、より好ましくは90重量%以上、さらに好ましくは実質的に100重量%であることが望ましい。

【0049】

また、ポリ乳酸樹脂の含有量は、特に限定されないが、ポリ乳酸樹脂組成物中、10重量%以上が好ましく、20〜60重量%がより好ましく、20〜50重量%がさらに好ましい。

【0050】

なお、ポリ乳酸は、前記方法により合成することができるが、市販の製品としては、例えば、レイシアH−100、H−280、H−400、H−440等の「レイシアシリーズ」(三井化学社製)、3001D、3051D、4032D、4042D、6201D、6251D、7000D、7032D等の「Nature Works」(ネイチャーワークス社製)、エコプラスチックU'z S−09、S−12、S−17等の「エコプラスチックU'zシリーズ」(トヨタ自動車社製)が挙げられる。これらのなかでも、ポリ乳酸樹脂組成物の曲げ強度の観点から、レイシアH−100、H−280、H−400、H−440(三井化学社製)、3001D、3051D、4032D、4042D、6201D、6251D、7000D、7032D(ネイチャーワークス社製)、エコプラスチックU'z S−09、S−12、S−17(トヨタ自動車社製)が好ましい。

【0051】

<結晶核剤>

本発明における結晶核剤は、特に限定されないが、ポリ乳酸樹脂組成物の曲げ強度と成形性の観点から、特開2008−174718号公報及び特開2008−115372号公報に記載の結晶核剤が好ましく、具体的には、分子中に水酸基とアミド基を有する化合物、フェニルホスホン酸金属塩、フタロシアニン、リン酸エステルの金属塩、芳香族スルホン酸ジアルキルエステルの金属塩、ロジン酸類の金属塩、芳香族カルボン酸アミド、ロジン酸アミド、カルボヒドラジド類、N-置換尿素類、メラミン化合物の塩及びウラシル類からなる群より選ばれる少なくとも1種であることが好ましい。なお、本明細書において、前記結晶核剤の中で、分子中に水酸基とアミド基を有する化合物を結晶核剤(1)、それ以外を結晶核剤(2)と記載することもある。

【0052】

結晶核剤(1)の融点は、混練時の結晶核剤の分散性を向上させ、またポリ乳酸樹脂の結晶化速度を向上させる観点から、65℃以上が好ましく、70〜220℃がより好ましく、80〜190℃がさらに好ましい。なお、本明細書において、結晶核剤の融点は、後述の実施例に記載の方法により測定される。

【0053】

結晶核剤(1)としては、ポリ乳酸樹脂組成物の成形性、耐熱性、耐衝撃性及び耐ブルーム性の観点から、エチレンビス12−ヒドロキシステアリン酸アミド、ヘキサメチレンビス12−ヒドロキシステアリン酸アミド等のヒドロキシ脂肪酸ビスアミド、12−ヒドロキシステアリン酸トリグリセライドが好ましく、エチレンビス12−ヒドロキシステアリン酸アミドがより好ましい。

【0054】

結晶核剤(2)としては、結晶化速度の観点から、フェニルホスホン酸金属塩が好ましい。フェニルホスホン酸金属塩は、置換基を有しても良いフェニル基とホスホン基(−PO(OH)2)を有するフェニルホスホン酸の金属塩であり、フェニル基の置換基としては、炭素数1〜10のアルキル基、アルコキシ基の炭素数が1〜10のアルコキシカルボニル基等が挙げられる。フェニルホスホン酸の具体例としては、無置換のフェニルホスホン酸、メチルフェニルホスホン酸、エチルフェニルホスホン酸、プロピルフェニルホスホン酸、ブチルフェニルホスホン酸、ジメトキシカルボニルフェニルホスホン酸、ジエトキシカルボニルフェニルホスホン酸等が挙げられ、無置換のフェニルホスホン酸が好ましい。

【0055】

フェニルホスホン酸の金属塩の金属としては、リチウム、ナトリウム、マグネシウム、アルミニウム、カリウム、カルシウム、バリウム、銅、亜鉛、鉄、コバルト、ニッケル等が挙げられ、亜鉛が好ましい。

【0056】

これらの結晶核剤は、少なくとも1種が本発明のポリ乳酸樹脂組成物に含有されるのであれば、単独で又は2種以上組み合わせて用いることができる。

【0057】

2種以上組み合わせて用いる場合には、特に制限はないが、ポリ乳酸樹脂組成物の曲げ強度と成形性の観点から、結晶核剤(1)と結晶核剤(2)との組合せが好ましい。

【0058】

結晶核剤(1)と結晶核剤(2)の重量比〔結晶核剤(1)/結晶核剤(2)〕は、20/80〜80/20が好ましく、30/70〜70/30がより好ましく、40/60〜60/40がさらに好ましい。

【0059】

結晶核剤の総含有量は、ポリ乳酸樹脂組成物の曲げ強度と成形性の観点から、ポリ乳酸樹脂100重量部に対して、0.1〜5重量部が好ましく、0.5〜3重量部がより好ましく、0.5〜2重量部がさらに好ましい。なお、本明細書において「含有量」とは、「含有量もしくは配合量」のことを意味する。

【0060】

<可塑剤>

本発明における可塑剤としては、特に限定はなく公知のものが挙げられるが、特開2008−174718号公報及び特開2008−115372号公報に記載の可塑剤が好ましく、可塑化効率の観点から、分子内に2個以上のエステル基を有し、エステルを構成するアルコール成分の少なくとも1種が水酸基1個当たり炭素数2〜3のアルキレンオキサイドを平均0.5〜5モル付加した化合物が好ましく、分子内に2個以上のエステル基を有し、エステルを構成するアルコール成分の水酸基1個当たり炭素数2〜3のアルキレンオキサイドを平均0.5〜5モル付加した化合物がより好ましく、分子内に2個以上のエステル基を有する多価アルコールエステル又は多価カルボン酸エーテルエステルで、エステルを構成するアルコール成分の水酸基1個当たりエチレンオキサイドを平均0.5〜5モル付加した化合物がさらに好ましい。

【0061】

前記構造を有する可塑剤としては、成形性、可塑性、耐ブリード性の観点から、分子内に2個以上のエステル基を有し、エチレンオキサイドの平均付加モル数が3〜9の化合物が好ましく、コハク酸又はアジピン酸とポリエチレングリコールモノメチルエーテルとのエステル、及び酢酸とグリセリン又はエチレングリコールのエチレンオキサイド付加物とのエステルからなる群より選ばれる少なくとも1種がより好ましく、コハク酸又はアジピン酸とポリエチレングリコールモノメチルエーテルとのエステルがさらに好ましい。

【0062】

また、耐揮発性の観点から、前記構造を有する可塑剤における2個以上のエステル基のうち、平均0〜1.5個は芳香族アルコールから構成されるエステル基を含有してもよい。

【0063】

前記構造を有する可塑剤としては、ポリ乳酸樹脂組成物の成形性及び曲げ強度に優れる観点から、酢酸とグリセリンのエチレンオキサイド平均3〜9モル付加物とのエステル、コハク酸とエチレンオキサイドの平均付加モル数が2〜4のポリエチレングリコールモノメチルエーテルとのエステル、アジピン酸とエチレンオキサイドの平均付加モル数が2〜3のポリエチレングリコールモノメチルエーテルとのエステル等の多価カルボン酸とポリエチレングリコールモノメチルエーテルとのエステルが好ましい。ポリ乳酸樹脂組成物の成形性、曲げ強度及び可塑剤の耐ブリード性に優れる観点から、コハク酸とエチレンオキサイドの平均付加モル数が2〜3のポリエチレングリコールモノメチルエーテルとのエステル、アジピン酸とジエチレングリコールモノメチルエーテルとのエステルがより好ましい。ポリ乳酸樹脂組成物の成形性、曲げ強度及び可塑剤の耐ブリード性、耐揮発性及び耐刺激臭の観点から、コハク酸とトリエチレングリコールモノメチルエーテルとのエステルがさらに好ましい。

【0064】

可塑剤の平均分子量は耐ブリード性及び耐揮発性の観点から、好ましくは250〜700であり、より好ましくは300〜600であり、さらに好ましくは350〜550であり、さらに好ましくは400〜500である。尚、平均分子量は、JIS K0070に記載の方法で鹸化価を求め、次式より計算で求めることができる。

平均分子量=56108×(エステル基の数)/鹸化価

【0065】

尚、前記エステルは、可塑剤としての機能を十分発揮させる観点から、全てエステル化された飽和エステルであることが好ましい。

【0066】

本発明のポリ乳酸樹脂組成物における可塑剤の含有量は、十分な結晶化速度と曲げ強度を得る観点から、ポリ乳酸樹脂100重量部に対して、5〜30重量部が好ましく、7〜30重量部がより好ましく、10〜30重量部がさらに好ましい。

【0067】

本発明においては、原料aは、前記以外に、充填剤、加水分解抑制剤、難燃剤等の添加剤を含有してもよい。該添加剤は、ポリ乳酸樹脂、結晶核剤、及び可塑剤を供給する原料供給口aの少なくとも1つと同じ供給口から供給されても、別の原料供給口aから供給されてもよく、添加剤のみを供給する原料供給口aは、0L〜0.30L(mm)の間のいずれかの位置に設置されていればよい。

【0068】

充填剤は、機械特性、成形性、及び耐熱性等に優れたポリ乳酸樹脂組成物が得られるという観点から配合することが好ましく、通常、熱可塑性樹脂組成物の充填剤として用いられる繊維状、板状、粒状、粉末状のものを用いることができる。具体的には、タルク、スメクタイト、カオリン、マイカ、モンモリロナイト等のケイ酸塩、シリカ、酸化マグネシウム、酸化チタン、炭酸カルシウム等の無機化合物や、ガラス繊維、炭素繊維、グラファイト繊維、ワラスナイト、チタン酸カリウムウィスカー、珪素系ウィスカー等の繊維状無機充填剤、ナイロン繊維、アクリル繊維等の有機充填剤等が挙げられる。

【0069】

充填剤の含有量は、十分な耐熱性及び耐衝撃性を得る観点から、ポリ乳酸樹脂100重量部に対して、1〜300重量部が好ましく、5〜150重量部がより好ましい。

【0070】

加水分解抑制剤としては、ポリカルボジイミド化合物やモノカルボジイミド化合物等のカルボジイミド化合物が挙げられ、樹脂組成物の成形性の観点からモノカルボジイミド化合物が好ましく、樹脂組成物の耐熱性、耐衝撃性及び結晶核剤の耐ブリード性の観点から、ポリカルボジイミド化合物が好ましい。加水分解抑制剤の含有量は、ポリ乳酸樹脂の加水分解抑制の観点から、ポリ乳酸100重量部に対して、0.05〜15重量部が好ましく、0.10〜10重量部がより好ましく、0.20〜10重量部がさらに好ましい。

【0071】

難燃剤としては、樹脂組成物の難燃性を向上させる観点から、リン系難燃剤が好ましく、縮合リン酸エステル、リン酸塩及び縮合リン酸塩からなる群より選ばれる少なくとも1種が好ましい。難燃剤の含有量は、ポリ乳酸樹脂及びポリプロピレン系樹脂の総量100重量部に対して、10〜60重量部が好ましく、15〜55重量部がより好ましい。

【0072】

また、本発明においては、前記添加剤以外に、カルボキシル基反応性化合物、安定剤(酸化防止剤、紫外線吸収剤等)、滑剤、離形剤、染料及び顔料を含む着色剤、帯電防止剤等の添加剤を、本発明の目的達成を妨げない範囲で組成物原料として配合してもよい。

【0073】

このように原料aは、前記ポリ乳酸樹脂、結晶核剤及び可塑剤、さらに必要により各種添加剤を含むが、本発明では、かかる原料aを原料供給口aより一括又は分割してバレル内に供給する。なお、原料aは、供給口毎に、ヘンシェルミキサー、スーパーミキサー等の混合機で予め混合しておくことが好ましく、原料aの混合は、同じ供給口にて供給される原料aの全ての原料を一度に混合する方法であっても、分割して混合する方法であってもよい。

【0074】

また、本発明では、樹脂組成物の相構造の安定性と曲げ強度の観点から、ポリ乳酸樹脂と結晶核剤を混合して原料供給口a1から供給し、可塑剤は原料供給口a1より混練機の出口側に設置される原料供給口a2から供給することが好ましい。なお、この場合、原料供給口a1の入口側端部を混練機の入口側端部、即ち、0L(mm)とすることができ、原料供給口a1は、好ましくは0L〜0.05L(mm)、より好ましくは0L〜0.03L(mm)の間に、原料供給口a2は、好ましくは0.07L〜0.20L(mm)、より好ましくは0.07L〜0.15L(mm)の間にあることが望ましい。また、原料aが充填剤等の原料を含む場合は、同様の観点から、ポリ乳酸樹脂、結晶核剤及び可塑剤以外の原料は、原料供給口a2より混練機の出口側に設置される原料供給口a3から供給されることが好ましく、原料供給口a3は0.25L〜0.35L(mm)の間にあることが好ましく、0.28L〜0.32L(mm)の間にあることがより好ましい。この様に各原料に適する供給位置から混練機に原料を供給することで、原料aが均一に混合された状態で混練部aに供されることになる。

【0075】

原料供給口aより供給された原料aは、混練部aにて溶融混練される。なお、混練機内における原料aの滞留時間、即ち、原料aが、最も混練機の出口側に位置するバレルの出口側端部から最も遠い位置にある原料供給口aから供給されてから、混練機から排出されるまでの時間は、ポリ乳酸樹脂組成物の曲げ強度の観点から、1〜5分が好ましく、1〜3分がより好ましく、1〜2分がさらに好ましい。

【0076】

次に、原料供給口bより、ポリプロピレン系樹脂及び相溶化剤を含む原料bを一括又は分割してバレル内に供給する。

【0077】

<ポリプロピレン系樹脂>

ポリプロピレン系樹脂は、プロピレンを主たる構成成分とするポリマーであり、プロピレンを好ましくは80%以上、より好ましくは90%以上含有する。

【0078】

プロピレン以外の構成成分としては、エチレン又は炭素数4〜20の置換基を有さないα−オレフィン、具体的には1−ブテン、1−ペンテン、1−ヘキセン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセン、3−メチル−1−ブテン、3−メチル−1−ペンテン、3−エチル−1−ペンテン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン、4,4−ジメチル−1−ヘキセン、4,4−ジメチル−1−ペンテン、4−エチル−1−ヘキセン、3−エチル−1−ヘキセン等が挙げられる。これらは単独で又は2種以上組み合わせて使用することができる。

【0079】

プロピレンのポリマー化、及び、プロピレンとそれ以外の成分とのポリマー化は、特に限定はなく、公知の方法を用いて行うことができ、例えば、ラジカル重合、チーグラー・ナッタ触媒を用いた配位重合、アニオン重合、メタロセン触媒を用いた配位重合等いずれの方法でも用いることができる。

【0080】

ポリプロピレン系樹脂の融点(℃)は、ポリ乳酸樹脂組成物の成形性、曲げ強度の観点から、好ましくは140〜200℃、より好ましくは150〜190℃、さらに好ましくは160〜180℃である。なお、本明細書において、ポリプロピレン系樹脂の融点は、後述の実施例に記載の方法により測定される。

【0081】

また、ポリプロピレン系樹脂のメルトフローレート(MFR)は、ポリ乳酸樹脂組成物の成形性、曲げ強度の観点から、1〜100g/10分が好ましく、10〜60g/10分がより好ましく、20〜50g/10分がさらに好ましい。なお、本明細書において、メルトフローレート(MFR)は、後述の実施例に記載の方法により測定される。

【0082】

ポリプロピレン系樹脂は、前記方法により合成することができるが、市販の製品としては、例えば、BC03B、BC03C、BC05B(日本ポリプロ社製)、J707EG、J830HV、J708UG(プライムポリマー社製)等が好適に用いられる。

【0083】

ポリプロピレン系樹脂の含有量は、特に限定されないが、ポリ乳酸樹脂組成物中、30〜90重量%が好ましく、40〜80重量%がより好ましく、50〜80重量%がさらに好ましい。

【0084】

ポリ乳酸樹脂組成物における、ポリ乳酸樹脂とポリプロピレン系樹脂の重量比(ポリ乳酸樹脂/ポリプロピレン系樹脂)は、10/90〜60/40が好ましく、10/90〜50/50がより好ましく、10/90〜40/60がさらに好ましい。

【0085】

なお、本発明におけるポリ乳酸樹脂組成物においては、前記ポリ乳酸樹脂及びポリプロピレン系樹脂以外に、他の樹脂が本発明の効果を損なわない範囲で適宜含有されていてもよい。他の樹脂としては、ポリブチレンサクシネート、ポリヒドロキシアルカン酸等が挙げられるが、ポリ乳酸樹脂及びポリプロピレン系樹脂の総含有量は、ポリ乳酸樹脂組成物の曲げ強度の観点から、ポリ乳酸樹脂組成物に使用される樹脂中、50重量%以上が好ましく、80重量%以上がより好ましく、90重量%以上がさらに好ましく、実質的に100重量%がさらに好ましい。

【0086】

<相溶化剤>

本発明においては、相溶化剤を含有することにより、ポリ乳酸樹脂とポリプロピレン系樹脂の親和性が向上し、両樹脂が形成する相構造を制御しやすくなるため、曲げ強度に優れるポリ乳酸樹脂組成物を得ることができる。

【0087】

相溶化剤は、前記ポリ乳酸樹脂とポリプロピレン系樹脂に対して親和性を有するものであれば特に限定されないが、ポリ乳酸樹脂組成物の曲げ強度の観点から、エチレン/酢酸ビニル共重合体系相溶化剤〔相溶化剤(1)〕、エチレン/(メタ)アクリル酸エステル共重合体系相溶化剤〔相溶化剤(2)〕、酸無水物基、カルボキシル基、アミノ基、イミノ基、アルコキシシリル基、シラノール基、シリルエーテル基、ヒドロキシル基、及びエポキシ基からなる群より選択される少なくとも1種の官能基(置換基)を有するポリオレフィン系樹脂系相溶化剤〔相溶化剤(3)〕、酸無水物基、カルボキシル基、アミノ基、イミノ基、アルコキシシリル基、シラノール基、シリルエーテル基、ヒドロキシル基、及びエポキシ基からなる群より選択される少なくとも1種の官能基(置換基)を有するアクリル系樹脂又はスチレン系樹脂系相溶化剤〔相溶化剤(4)〕、ポリエステル系樹脂系相溶化剤〔相溶化剤(5)〕、ならびにアイオノマー樹脂系相溶化剤〔相溶化剤(6)〕が好ましい。また、相構造の安定性の観点から、相溶化剤(3)、相溶化剤(4)及び相溶化剤(5)がより好ましく、ポリ乳酸樹脂組成物の曲げ強度の観点から、エポキシ基を有するポリオレフィン系樹脂系相溶化剤、ポリエステル系樹脂系相溶化剤、カルボキシル基を有するスチレン系樹脂系相溶化剤がさらに好ましい。

【0088】

相溶化剤(1)の好適例としては、三井・デュポン・ポリケミカル社製「エバフレックスEVA」、ランクセス社製「レバプレン」、住友化学工業社製「エバテート」、東ソー社製「ウルトラセン」、日本ポリエチレン社製「ノバテック」、日本ユニカー社製「NUC EVAコポリマー」等が挙げられる。

【0089】

相溶化剤(2)の好適例としては、アルケマ社製「ロトリル」、三井・デュポン・ポリケミカル社製「エバフレックスEEA」、住友化学工業社製「アクリフト」、日本ユニカー社製「NUC EEAコポリマー」等が挙げられる。

【0090】

相溶化剤(3)の好適例としては、住友化学工業社製「Bondfast 7M」(エポキシ基を有するポリエチレン)、日本ポリエチレン社製「レクスパール」(エポキシ基を有するポリオレフィン系樹脂)、日本油脂社製「モディパー」(エポキシ基を有するポリオレフィン系樹脂)、三洋化成工業社製「ユーメックス」(酸無水物を有するポリオレフィン系樹脂)、アルケマ社製「オレヴァック」(酸無水物を有するポリオレフィン系樹脂)、オルケム社製「ロタダー」(酸無水物を有するポリオレフィン系樹脂)、住友化学工業社製「ボンダイン」(酸無水物を有するポリオレフィン系樹脂)、三井・デュポン・ポリケミカル社製「ニュクレル」(カルボキシル基を有するポリオレフィン系樹脂)、ダウケミカル社製「プリマコール」(カルボキシル基を有するポリオレフィン系樹脂)等が挙げられる。

【0091】

相溶化剤(4)の好適例としては、東亞合成社製「ARUFON」(エポキシ基を有するアクリル系樹脂又はスチレン系樹脂)、ジョンソンポリマー社製「JONCRYL」(カルボキシル基を有するアクリル系樹脂又はスチレン系樹脂)、旭化成社製「タフテック M1913」(カルボキシル基を有するアクリル系樹脂又はスチレン系樹脂)等が挙げられる。

【0092】

相溶化剤(5)の好適例としては、DIC社製「プラメート PD−350」(PLA−脂肪族ポリエステル共重合体)等が挙げられる。

【0093】

相溶化剤(6)のアイオノマー樹脂とは、エチレン−メタクリル酸共重合体やエチレン−アクリル酸共重合体の分子間を金属イオンで分子間結合させた特殊な構造を有する樹脂のことを意味し、本発明においては、ポリ乳酸樹脂組成物の成形性、耐衝撃性、及び耐熱性の観点から、金属種が、カルシウム及び亜鉛からなる群より選ばれるいずれか1種であることが好ましく、亜鉛であることがより好ましい。かかるアイオノマー樹脂の好適例としては、三井・デュポン・ポリケミカル社製「ハイミラン」(金属種:ナトリウムあるいは亜鉛)、ハネウェル社製「ACLYN」(金属種:ナトリウムあるいはマグネシウム)等が挙げられる。

【0094】

これらの相溶化剤は、単独で又は2種以上組み合わせて用いることができる。

【0095】

相溶化剤のメルトフローレート(MFR)は、ポリ乳酸樹脂組成物の曲げ強度及び成形性の観点から、3〜15g/10分が好ましく、5〜10g/10分がより好ましい。

【0096】

相溶化剤の含有量は、ポリ乳酸樹脂組成物の曲げ強度及び成形性の観点から、ポリ乳酸樹脂及びポリプロピレン系樹脂の総量100重量部に対して、1〜30重量部が好ましく、1〜20重量部がより好ましく、1〜10重量部がさらに好ましい。

【0097】

本発明においては、原料bにも、前述の添加剤を配合して含有させてもよく、例えば、難燃剤等を配合して含有させてもよい。

【0098】

原料bを供給する際には、ヘンシェルミキサー、スーパーミキサー等の混合機で予め混合しておくことが好ましく、原料bの混合は、原料bの全ての原料を一度に混合する方法であっても、分割して混合する方法であってもよい。

【0099】

次に、前記原料bを混練部aで得られた溶融混練物と混練部bにて溶融混練する。

【0100】

かくして、本発明の製造方法により、ポリ乳酸樹脂とポリプロピレン系樹脂のアロイポリマーである、曲げ強度に優れるポリ乳酸樹脂組成物が得られる。従って、本発明は、また、本発明の製造方法により得られるポリ乳酸樹脂組成物を提供する。

【0101】

本発明のポリ乳酸樹脂組成物は、加工性が良好で、例えば200℃以下の低温で加工することができるため、可塑剤の分解が起こり難い利点があり、フィルムやシートに成形して、各種用途に用いることができる。

【0102】

[樹脂成形体]

本発明の樹脂成形体は、本発明の製造方法により得られるポリ乳酸樹脂組成物を射出成形することにより得られる。具体的には、例えば、有効長さをL(mm)、スクリューの外径をD(mm)とするときL/Dが40〜110であり、原料供給口a及びb、混練部a及びbを有する二軸押出機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを原料供給口aから供給して混練部aで溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを原料供給口bから供給し、混練部bにおいて前記混練部aで得られる溶融混練物と共に溶融混練して得られる溶融物を射出成形機等により金型に充填して成形する。

【0103】

本発明の樹脂成形体の好ましい製造方法は、ポリ乳酸樹脂、ポリプロピレン系樹脂、結晶核剤、可塑剤及び相溶化剤を含有する溶融混練物を調製する工程〔以下工程(1)という〕、得られた溶融混練物を110℃以下の金型内に充填して成形する工程〔以下工程(2)という〕からなる方法である。

【0104】

工程(1)の具体例としては、例えば、有効長さをL(mm)、スクリューの外径をD(mm)とするときL/Dが40〜110であり、原料供給口a及びb、混練部a及びbを有する二軸押出機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを原料供給口aから供給して混練部aで溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを原料供給口bから供給し、混練部bにおいて前記混練部aで得られる溶融混練物と共に溶融混練する工程等が挙げられる。混練部が設置されるバレルの設定温度は、ポリ乳酸樹脂組成物の曲げ強度と相構造の安定性の観点から、160〜210℃が好ましく、170〜200℃がより好ましく、170〜190℃がさらに好ましい。なお、前記バレル以外のバレルの設定温度も、同様の観点から、前記温度範囲に設定するのが好ましい。

【0105】

工程(2)の具体例としては、例えば、射出成形機等によりポリ乳酸樹脂組成物を110℃以下の金型内に充填し、成形する工程等が挙げられる。工程(2)における金型温度は、結晶化速度向上、ポリ乳酸樹脂組成物の流動性の向上、可撓性及び剛性の両立、ならびに作業性向上の観点から、110℃以下が好ましく、90℃以下がより好ましく、80℃以下がさらに好ましい。また30℃以上が好ましく、40℃以上がより好ましい。かかる観点から、金型温度は40〜110℃が好ましく、40〜90℃がより好ましく、60〜80℃がさら好ましい。

【実施例】

【0106】

〔ポリ乳酸樹脂の光学純度〕

ポリ乳酸樹脂の光学純度は、「ポリオレフィン等合成樹脂製食品容器包装等に関する自主基準 第3版改訂版 2004年6月追補 第3部 衛生試験法 P12-13」記載のD体含有量の測定方法に従って求めることができる。

【0107】

まず、精秤したポリ乳酸に水酸化ナトリウム/メタノールを加え、65℃に設定した水浴振とう器にセットして、樹脂分が均一溶液になるまで加水分解を行い、さらに加水分解が完了したアルカリ溶液に希塩酸を加え中和し、その分解溶液を純水にて定溶した後、一定容量をメスフラスコに分液して高速液体クロマトグラフィー(HPLC)移動相溶液により希釈し、pHが3〜7の範囲になるように調整してメスフラスコを定量、メンブレンフィルター(0.45μm)によりろ過する。この調整溶液を下記に示す測定条件下のHPLCにてD−乳酸、L−乳酸を定量することによってポリ乳酸樹脂の光学純度を求めることができる。

<測定条件>

カラム :スミキラルOA6100(46mmφ×150mm、5μm)、住化分析センター社製

プレカラム:スミキラルQA6100(4mmφ×10mm、5μm)、住化分析センター社製

カラム温度:25℃

移動相 :2.5%メタノール含有 1.5mM硫酸銅水溶液

移動相流量:1.0mL/分

検出器 :紫外線検出器(UV254nm)

注入量 :20μL

【0108】

〔ポリ乳酸樹脂及びポリプロピレン系樹脂の融点〕

樹脂の融点は、JIS−K7121に基づく示差走査熱量測定DSC、パーキンエルマー社製ダイアモンドDSC)の昇温法による結晶融解吸熱ピーク温度より求められる。融点の測定は、昇温速度10℃/分で20℃から250℃まで昇温して行う。

【0109】

〔ポリ乳酸樹脂のガラス転移点〕

ポリ乳酸樹脂のガラス転移点は、動的粘弾性測定(DMS、セイコーインスツル社製DMS6100)における損失弾性率(E'')のピーク温度より求められる値であり、動的粘弾性測定は、昇温速度2℃/分で-100℃から150℃まで昇温して行う。

【0110】

〔結晶核剤の融点〕

融点は、DSC装置(パーキンエルマー社製、ダイアモンドDSC)を用い、昇温速度10℃/分で20℃から500℃まで昇温して測定を行う。

【0111】

〔可塑剤の平均分子量〕

平均分子量は、JIS K0070に記載の方法で鹸化価を求め、次式より計算で求める。

平均分子量=56,108×(エステル基の数)/鹸化価

【0112】

〔ポリプロピレン系樹脂の重量平均分子量(Mw)〕

重量平均分子量(Mw)は、GPC(ゲルパーミエーションクロマトグラフィー)により、下記の測定条件で行った。

<測定条件>

カラム:GMHHR−H+GMHHR−H

カラム温度:40℃

検出器:RI

溶離液:クロロホルム

流速:1.0mL/min

サンプル濃度:1mg/mL

注入量:0.1mL

換算標準:ポリスチレン

【0113】

〔ポリプロピレン系樹脂及び相溶化剤のメルトフローレート(MFR)〕

メルトフローレート(MFR)は、JIS K7210に記載の方法に従って測定する。なお、ポリプロピレン系樹脂は230℃、21.2N荷重の条件下で、相溶化剤は190℃、21.2N荷重の条件下で測定する。

【0114】

可塑剤の製造例1(コハク酸とトリエチレングリコールモノメチルエーテルとのジエステル)

攪拌機、温度計、脱水管を備えた3Lフラスコに、無水コハク酸500g、トリエチレングリコールモノメチルエーテル2463g、パラトルエンスルホン酸一水和物9.5gを仕込み、空間部に窒素(500mL/分)を吹き込みながら、減圧下(4〜10.7kPa)、110℃で15時間反応させた。反応液の酸価は1.6(KOHmg/g)であった。反応液に吸着剤キョーワード500SH(協和化学工業社製)27gを添加して80℃、2.7kPaで45分間攪拌してろ過した後、液温115〜200℃、圧力0.03kPaでトリエチレングリコールモノメチルエーテルを留去し、80℃に冷却後、残液を減圧ろ過して、ろ液として、コハク酸とトリエチレングリコールモノメチルエーテルとのジエステルを得た。得られたジエステルは、酸価0.2(KOHmg/g)、鹸化価276(KOHmg/g)、水酸基価1以下(KOHmg/g)、色相APHA200であった。

【0115】

実施例1〜8及び比較例1〜4

表1に示す樹脂組成について、二軸押出機(日本製鋼所社製、TEX30α)を用いて、表2、3又は4に示す条件で溶融混練を行った。具体的には、表1に示す原料aを、表2、3又は4に示す位置の原料供給口aからバレル内に供給し、混練部aで混練した後、原料bを原料供給口bからバレル内に供給し、混練部aで得られた溶融混練物と原料bとを溶融混練して、実施例1〜8及び比較例1〜4のペレットを得た。得られたペレットは、80℃減圧下で1日乾燥し、水分量を500ppm以下とした。なお、二軸押出機(TEX30α)は、バレル全長3600mm(バレル数20個)、スクリュー外径30mm、スクリュー回転数500r/min、各バレルの設定温度180℃、混練部はニーディングディスク、混練部以外の部分は搬送部、原料の総供給速度(原料供給口a及びbから供給される総原料の供給速度)は20kg/時、0L(mm)の供給口から供給した原料の平均滞留時間は約2分間であった。

【0116】

得られたペレットの特性を、以下の試験例1の方法に従って調べた。結果を表2〜4に示す。

【0117】

<試験例1>〔曲げ強度〕

各ペレットをシリンダ温度を200℃とした射出成形機(日本製鋼所社製、J75E-D)を用いて射出成形し、金型温度30℃、成形時間1分でテストピース〔角柱状試験片(125mm×12mm×6mm)〕を成形した。角柱状試験片について、JIS K7203に基づいて、テンシロン(オリエンテック社製、テンシロン万能試験機RTC−1210A)を用いて曲げ試験を行い、曲げ強度を求めた。クロスヘッド速度は3mm/minで行った。数値が高いほど曲げ強度に優れることを示す。

【0118】

なお、表1における原料は以下の通りである。

〔ポリ乳酸樹脂〕

LACEA H−400:ポリ乳酸樹脂(三井化学社製、融点166℃、ガラス転移点62℃、光学純度98%)

〔結晶核剤〕

スリパックス H:エチレンビス12−ヒドロキシステアリン酸アミド、日本化成社製、融点143℃、分子量353.0

エコプロモート:無置換のフェニルホスホン酸亜鉛塩、日産化学工業社製、分子量221.5

〔可塑剤〕

(MeEO3)2SA:前記製造例で調製したコハク酸とトリエチレングリコールモノメチルエーテルとのジエステル、平均分子量410

〔充填剤〕

ECS03T−187:ガラス繊維、日本電気硝子社製

〔ポリプロピレン系樹脂〕

BC03B:ポリプロピレン樹脂(日本ポリケム社製、MFR30g/10分、融点170℃、重量平均分子量142000)

〔相溶化剤〕

Bondfast 7M:エポキシ変性ポリエチレン、住友化学社製、MFR7g/10分、

【0119】

【表1】

【0120】

【表2】

【0121】

【表3】

【0122】

【表4】

【0123】

表2〜4の結果から明らかなように、本発明の製造方法により得られるポリ乳酸樹脂組成物は、高い曲げ強度を示している。このように特定の混練機を用いて溶融混練を行うことにより曲げ強度に優れるアロイ組成物が効率よく得られることが示唆される。

【産業上の利用可能性】

【0124】

本発明の製造方法により得られるポリ乳酸樹脂組成物は、日用雑貨品、家電部品、自動車部品等の様々な工業用途に好適に使用することができる。

【符号の説明】

【0125】

1 スクリュー

1−1 スクリュー軸

1−2 スクリュー羽

2 バレル

3 原料供給口a

3−1 原料供給口aの入口側端部

3−2 原料供給口aの出口側端部

4 混練部a

4−1 混練部aの入口側端部

4−2 混練部aの出口側端部

5 原料供給口b

5−1 原料供給口bの入口側端部

5−2 原料供給口bの出口側端部

6 混練部b

6−1 混練部bの入口側端部

6−2 混練部bの出口側端部

7 混練物排出口

【技術分野】

【0001】

本発明は、ポリ乳酸樹脂及びポリプロピレン系樹脂を主成分とするポリ乳酸樹脂組成物の製造方法、該製造方法により得られるポリ乳酸樹脂組成物、ならびに前記ポリ乳酸樹脂組成物の成形体に関する。

【背景技術】

【0002】

ポリ乳酸樹脂組成物の成型性や強度等を向上する観点から、ポリ乳酸樹脂にポリオレフィン系樹脂等を配合したポリマーアロイが検討されている。

【0003】

特許文献1では、ポリ乳酸系樹脂及びポリオレフィン系樹脂を含有する樹脂組成物において、特定の要件を満たす相溶化剤を配合して調製した樹脂組成物が開示されている。かかる相溶化剤を配合することにより、ポリ乳酸系樹脂とポリオレフィン系樹脂の親和性が向上し、相構造を制御しやすくなるため、成形性、耐衝撃性及び耐熱性に優れる樹脂組成物が得られている。

【0004】

特許文献2では、溶剤に対する溶解性が異なる易溶解性ポリマーと難溶解性ポリマーとを組み合わせたポリマーアロイが開示されている。このポリマーアロイは、繊維化後に易溶解性ポリマーを溶出することによりナノファイバーを得ることができる。

【0005】

特許文献3では、ポリ乳酸とポリオレフィンとの相溶性がアミン変性エラストマーによって改善されて、得られる成形体の引張破断伸度等の機械的特性に優れ、加熱処理後においても機械的特性を十分に保持することができると共に、耐久性に優れるポリ乳酸系樹脂組成物が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−38142号公報

【特許文献2】特開2005−200593号公報

【特許文献3】特開2008−111043号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、自動車用途での需要が高まり、なかでも、インパネ等の曲げ強度が必要とされる部材においての使用が望まれているが、従来の樹脂組成物は曲げ強度が不十分であることが判明した。

【0008】

本発明の課題は、曲げ強度に優れるポリ乳酸樹脂組成物を製造する方法、該製造方法により得られるポリ乳酸樹脂組成物、及び前記ポリ乳酸樹脂組成物の成形体を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、

〔1〕 1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を用いて、

ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを、原料供給口aから一括又は分割してバレル内に供給して溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを、原料供給口bから一括又は分割してバレル内に供給し、原料aの溶融混練物と共に溶融混練する工程を含む、ポリ乳酸樹脂組成物の製造方法、

〔2〕 前記〔1〕記載の製造方法により得られるポリ乳酸樹脂組成物、ならびに

〔3〕 前記〔1〕記載の製造方法により得られるポリ乳酸樹脂組成物を射出成形してなる、樹脂成形体

に関する。

【発明の効果】

【0010】

本発明の製造方法により得られるポリ乳酸樹脂組成物は、曲げ強度に優れるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明で用いた混練機の一例を示す図(外観図)である。

【図2】図2は、本発明で用いた混練機の一例のスクリュー軸方向に沿った断面図を示す図である。

【図3】図3は、本発明で用いた混練機の一例のスクリュー軸に垂直な断面図を示す図である。

【発明を実施するための形態】

【0012】

本発明のポリ乳酸樹脂組成物の製造方法は、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを供給して、原料aの溶融混練物と原料bとを溶融混練する工程を含むものであるが、これら一連の操作を特定の混練機を用いて行うことに大きな特徴を有する。

【0013】

従来のポリマーアロイは、異なる特性を有する樹脂同士を相溶化剤によって親和性を高めて溶融混練することにより調製されるが、その際に、結晶核剤や可塑剤等の添加剤は同時に配合して調製されるため、添加剤は構成樹脂の種類に関係なくアロイ中で均一に存在する。しかしながら、本発明では、特定の添加剤が配合された樹脂組成物を、異なる特性を有する樹脂を含む原料と相溶化させて相構造を形成させ、かつ、その際に、特定の混練機を用いて連続的に前記相構造を形成させる。このような操作を実施可能にする混練機として、1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を本発明では用いる。L/Dは混練機の攪拌能力の指標として捉えることができ、L/Dが40未満であると均一な分散が困難であり、110を超えると過度な溶融混練及び混練機に滞留する時間が長くなることによりポリ乳酸樹脂が加水分解するなどして、得られる溶融混練物に所望の相構造を形成することが困難になる。かかる攪拌能力を有する混練機を用いて、まず、ポリ乳酸樹脂、結晶核剤及び可塑剤を含む原料aを溶融混練し、溶融状態を維持しつつ、次いで、ポリプロピレン系樹脂と相溶化剤を含む原料bを供給して、原料aの溶融混練物と原料bとを溶融混練する。原料aの溶融混練物と原料bとの溶融混練物の詳細な構造は不明なるも、柔軟性に優れるポリ乳酸樹脂を含む原料aの溶融混練物の結晶化が結晶核剤及び可塑剤によって促進され、該溶融混練物が強度に優れるポリプロピレン系樹脂中に相溶化されて均一に存在するため、得られる成形体が曲げ強度に優れるものになると推定される。なお、本明細書において、混練機の長さL(mm)を混練機の有効長さL(mm)と記載することもある。

【0014】

また、本発明の製造方法は、ポリ乳酸樹脂を結晶化させるための溶融混練と、該結晶化されたポリ乳酸樹脂とポリプロピレン系樹脂との溶融混練を、同一の混練機で行うことから効率的であり、生産性にも優れるという効果も奏する。

【0015】

本発明で用いる混練機は、1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110の関係を満たすものであり、具体的には、1本のスクリューが挿通された一軸押出機、2本のスクリューが挿通された二軸押出機が例示される。

【0016】

バレルは公知の形状のものを使用することができ、その数が1以上であれば特に限定はないが、混練条件を精密に制御する観点から、2以上であることが好ましく、かつ各バレルは独立に温度設定可能なものであることが好ましい。

【0017】

スクリューは前記バレル内を挿通し、かつ、後述する混練部を1以上有するものであれば特に限定はなく、スクリュー形状は、公知のものを使用することができる。

【0018】

混練機の大きさは、スクリューの外径D(mm)に対してL/Dが40〜110の関係を満たす有効長さL(mm)以上の長さ、及び、該スクリューが駆動して溶融混練が行える内径を有するものであれば特に限定はない。L/Dは40〜110であるが、樹脂組成物の曲げ強度と相構造の安定性の観点から、40〜100が好ましく、50〜90がより好ましく、60〜80がさらに好ましい。なお、L/Dは、例えば、原料供給口aを移動させることで調整することができる。具体的には、混練機の出口側端部から最も遠い原料供給口aを混練機の入口側端部の方へ移動させることでL/Dを大きくでき、逆に、該供給口を混練機の出口側端部の方へ移動させることでL/Dを小さくできる。

【0019】

供給口は2以上、即ち、少なくとも、ポリ乳酸樹脂、結晶核剤及び可塑剤を含む原料aをバレル内に供給する1以上の原料供給口aと、ポリプロピレン系樹脂と相溶化剤を含む原料bをバレル内に供給する1以上の原料供給口bとを有するものである。なお、原料a及び原料bは、バレル内に一括供給されても分割供給されてもよく、分割供給される場合には、原料a又は原料bの混合物あるいは原料a又は原料bを構成する原料それぞれが、同じ供給口から分割供給されても、複数の供給口から分割供給されてもよい。即ち、本発明は、ポリ乳酸樹脂、結晶核剤及び可塑剤を含む原料aの溶融混練、ならびに、ポリプロピレン系樹脂及び相溶化剤を含む原料bと、原料aの溶融混練物との溶融混練を行う工程を有するが、前記工程における原料の供給方法としては、原料a及び原料bを構成する原料がそれぞれ、一括して供給される態様と別々に供給される態様のいずれも含むものである。このことから、原料供給口a及び原料供給口bには、それぞれ、複数の供給口を有する態様が含まれる。具体的には、例えば、原料供給口aが複数の供給口を有する場合、混練機の出口側端部から最も遠い位置にある供給口から順に、混練機の長手方向に沿って、原料供給口a1、a2、a3、あるいは、混練機の長手方向に並列して、原料供給口a1、a2、a3とすることができる。

【0020】

前記供給口よりバレル内に供給された原料は混練部にて溶融混練される。混練部とは、原料を実質的に溶融混練する箇所を意味し、スクリューによって原料や溶融混練物が搬送される箇所(搬送部)は含まない。本発明においては、原料aを溶融混練する混練部を混練部a、原料aの溶融混練物と原料bとを共に溶融混練する混練部を混練部bとする。なお、混練部a及び混練部bは、混練機の長手方向に沿って、独立して存在しても、連続して存在し一連の混練部を構成してもよい。

【0021】

よって、本発明は、供給された原料aを溶融混練し、次いで、原料bを供給して原料aの溶融混練物と原料bとを溶融混練することから、これらの供給口及び混練部は、混練機の供給口から出口方向、すなわち、長手方向に沿って、原料供給口a、混練部a、原料供給口b、混練部bの順に設置されていることが好ましい。即ち、原料供給口bは原料供給口aよりも混練機の出口側に、混練部bは混練部aよりも混練機の出口側に位置する。なお、原料供給口aのうち、最も混練機の出口側に位置するバレルの出口側端部から最も遠い位置にある供給口は、混練機の長さ(混練機の有効長さ)を決定する際の始点となり、混練機の有効長さをL(mm)とする場合、該供給口の入口側端部を0L(mm)、前記バレルの出口側端部を1L(mm)とすることができる。以降、該供給口の入口側端部を混練機の入口側端部ともいう。なお、本発明において、各供給口の設置位置は供給口の入口側端部を基準とする。

【0022】

原料供給口aは、十分な滞留時間及び樹脂組成物の曲げ強度の観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0L〜0.30L(mm)の間、より好ましくは0L〜0.20L(mm)の間、さらに好ましくは0L〜0.10L(mm)の間のいずれかの位置に設置されていることが望ましい。また、原料供給口aは、前記範囲内に設置されているのであれば、その数に制限はなく、原料供給口aとして複数の供給口が存在してもよい。なお、供給口の入口側端部と出口側端部とは、実質的に、当該供給口のバレルへの接続部分の入口側端部と出口側端部を意味する(図1及び図2参照)。

【0023】

原料供給口bは、樹脂組成物の相構造の安定性と曲げ強度の観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0.50L〜0.80L(mm)の間、より好ましくは0.50L〜0.70L(mm)の間、さらに好ましくは0.50L〜0.60L(mm)の間のいずれかの位置に設置されていることが望ましい。原料供給口bは、前記範囲内に設置されているのであれば、その数に制限はなく、原料供給口bとして複数の供給口が存在してもよい。

【0024】

供給口の形状としては特に限定はなく公知のものを使用できるが、バレルに開口(接続)している原料供給口の口径が混練機の有効長さL(mm)に対して好ましくは0.01L〜0.10L(mm)、より好ましくは0.01L〜0.05L(mm)であるものが望ましい。また、原料排出部分は前記口径を有するものであればその形状に限定はない。本発明において、原料供給口a及びbは、同じ形状のものでも異なる形状のものであってもよい。

【0025】

原料aを溶融混練する混練部aの長さは、混練機の有効長さL(mm)に対して0.05L(mm)以上が好ましく、混練性向上と樹脂の剪断による発熱の抑制の観点から、0.05L〜0.20L(mm)がより好ましく、0.05L〜0.15L(mm)がさらに好ましい。

【0026】

前記長さを有する混練部aは、混練性を向上させる観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0.20L〜0.45L(mm)の間、より好ましくは0.20L〜0.40L(mm)の間に設置されていることが望ましい。混練部aでの混練性が向上することで、結晶核剤及び可塑剤によるポリ乳酸樹脂の結晶化が促進される。なお、本発明において、各混練部の設置位置は混練部の入口側端部から出口側端部、即ち、混練部全体が占める位置を意味する。

【0027】

原料aの溶融混練物と共に原料bを溶融混練する混練部bの長さは、混練機の有効長さL(mm)に対して0.05L(mm)以上が好ましく、混練性向上と樹脂の剪断による発熱の抑制の観点から、0.05L〜0.20L(mm)がより好ましく、0.05L〜0.15L(mm)がさらに好ましい。

【0028】

前記長さを有する混練部bは、混練性向上の観点から、混練機の入口側端部を0L(mm)とするとき、好ましくは0.70L〜0.95L(mm)の間、より好ましくは0.70L〜0.90L(mm)の間のいずれかの位置に設置されていることが望ましい。混練部bの混練性が向上することで、結晶化が促進されたポリ乳酸樹脂とポリプロピレン系樹脂が相構造を形成しやすくなり、得られるポリ乳酸樹脂組成物の曲げ強度が向上すると考えられる。

【0029】

混練部としては特に限定はなく公知のもの、例えば、ニーディングディスクを使用することができる。ニーディングディスクによる混練は、スクリュー軸に垂直に装着されたディスクのフライト頂部とバレルの内壁との間のクリアランスで行われるが、本発明においては、スクリューの外径D(mm)に応じた大きさのディスクであれば、その形状に限定はない。

【0030】

スクリューの回転数は、樹脂組成物の曲げ強度と相構造の安定性の観点から、100〜1500r/minが好ましく、200〜1000r/minがより好ましく、400〜800r/minがさらに好ましい。

【0031】

混練部が設置されるバレルの設定温度は、樹脂組成物の曲げ強度と相構造の安定性の観点から、160〜210℃が好ましく、170〜200℃がより好ましく、170〜190℃がさらに好ましい。また、前記バレル以外のバレルの設定温度も、同様の観点から、前記温度範囲に設定するのが好ましい。

【0032】

本発明において好適に用いられる一軸押出機の市販品としては、東芝機械社製の「SE」シリーズ、プラスチック工学研究所製の「GT」シリーズ等が挙げられる。また、好適に用いられる二軸押出機の市販品としては、日本製鋼所社製の「TEX」シリーズ、東芝機械社製の「TEM」シリーズ等が挙げられる。

【0033】

本発明のポリ乳酸樹脂組成物の製造方法は、前記構造を有する混練機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを、原料供給口aから一括又は分割してバレル内に供給して混練部aで溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを、原料供給口bから一括又は分割してバレル内に供給し、混練部aとは別の混練部bにおいて原料aの溶融混練物と共に溶融混練する工程を含む。

【0034】

原料aは、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む。

【0035】

<ポリ乳酸樹脂>

本発明におけるポリ乳酸樹脂は、原料モノマーとして乳酸成分のみを縮重合させて得られるポリ乳酸、及び/又は、原料モノマーとして乳酸成分と乳酸以外のヒドロキシカルボン酸成分(以下、単に、ヒドロキシカルボン酸成分ともいう)とを用い、それらを縮重合させて得られるポリ乳酸を含有する。

【0036】

乳酸には、L−乳酸(L体)、D−乳酸(D体)の光学異性体が存在する。本発明では、乳酸成分として、いずれかの光学異性体のみ、又は双方を含有してもよいが、ポリ乳酸樹脂組成物の成形性の観点から、いずれかの光学異性体を主成分とする光学純度が高い乳酸を用いることが好ましい。なお、本明細書において「主成分」とは、乳酸成分中の含有量が50モル%以上である成分のことをいう。

【0037】

一方、ヒドロキシカルボン酸成分としては、グリコール酸、ヒドロキシ酪酸、ヒドロキシ吉草酸、ヒドロキシペンタン酸、ヒドロキシカプロン酸等のヒドロキシカルボン酸化合物が挙げられ、1種又は2種以上を組み合わせて利用することができる。これらのなかでも、ポリ乳酸樹脂組成物の曲げ強度、耐熱性、及び透明性の観点から、グリコール酸、ヒドロキシカプロン酸が好ましい。

【0038】

また、本発明においては、前記乳酸及びヒドロキシカルボン酸化合物の2量体が、それぞれの成分に含有されてもよく、好適例としては、ポリ乳酸樹脂組成物の曲げ強度、耐熱性、及び透明性の観点から、D−ラクチド及びL−ラクチドが挙げられる。なお、乳酸の2量体は、乳酸成分のみを縮重合させる場合、及び乳酸成分とヒドロキシカルボン酸成分とを縮重合させる場合のいずれの場合の乳酸成分に含有されていてもよい。

【0039】

乳酸の2量体の含有量は、ポリ乳酸樹脂組成物の曲げ強度の観点から、乳酸成分中、80〜100モル%が好ましく、90〜100モル%がより好ましい。

【0040】

ヒドロキシカルボン酸化合物の2量体の含有量は、ポリ乳酸樹脂組成物の曲げ強度の観点から、ヒドロキシカルボン酸成分中、80〜100モル%が好ましく、90〜100モル%がより好ましい。

【0041】

乳酸成分のみの縮重合反応、及び、乳酸成分とヒドロキシカルボン酸成分との縮重合反応は、特に限定はなく、公知の方法を用いて行うことができる。

【0042】

かくして、原料モノマーを選択することにより、例えば、L−乳酸又はD−乳酸いずれかの成分85モル%以上100モル%未満とヒドロキシカルボン酸成分0モル%超15モル%以下からなるポリ乳酸が得られるが、なかでも、乳酸の環状二量体であるラクチド、グリコール酸の環状二量体であるグリコリド及びカプロラクトンを原料モノマーとして用いて得られるポリ乳酸が好ましい。なお、ポリ乳酸の光学純度は、ポリ乳酸樹脂組成物の曲げ強度耐熱性、及び透明性の観点から、95%以上が好ましく、98%以上がより好ましい。本明細書において、ポリ乳酸樹脂の光学純度は、「ポリオレフィン等合成樹脂製食品容器包装等に関する自主基準 第3版改訂版 2004年6月追補 第3部 衛生試験法 P12-13」記載のD体含有量の測定方法に従って求めることができる。具体的には、後述の実施例に記載の方法により測定される。

【0043】

また、本発明において、ポリ乳酸として、ポリ乳酸樹脂組成物の曲げ強度、耐熱性、及び透明性の観点から、異なる異性体を主成分とする乳酸成分を用いて得られた2種類のポリ乳酸からなるステレオコンプレックスポリ乳酸を用いてもよい。

【0044】

ステレオコンプレックスポリ乳酸を構成する一方のポリ乳酸〔以降、ポリ乳酸(A)と記載する〕は、L体90〜100モル%、D体を含むその他の成分0〜10モル%を含有する。他方のポリ乳酸〔以降、ポリ乳酸(B)と記載する〕は、D体90〜100モル%、L体を含むその他の成分0〜10モル%を含有する。なお、L体及びD体以外のその他の成分としては、2個以上のエステル結合を形成可能な官能基を持つジカルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が挙げられ、また、未反応の前記官能基を分子内に2つ以上有するポリエステル、ポリエーテル、ポリカーボネート等であってもよい。

【0045】

ステレオコンプレックスポリ乳酸における、ポリ乳酸(A)とポリ乳酸(B)の重量比〔ポリ乳酸(A)/ポリ乳酸(B)〕は、10/90〜90/10が好ましく、20/80〜80/20がより好ましく、40/60〜60/40がさらに好ましい。

【0046】

ポリ乳酸の融点(Tm)(℃)は、可塑剤及び結晶核剤等の分散性の観点、ならびにポリ乳酸樹脂組成物の曲げ強度、劣化、生産性の観点から、好ましくは140〜250℃、より好ましくは150〜240℃、さらに好ましくは160〜230℃である。なお、本明細書において、樹脂の融点は、後述の実施例に記載の方法により測定される。

【0047】

また、本明細書において、ポリ乳酸のガラス転移点は、動的粘弾性測定における損失弾性率(E'')のピーク温度より求められる値であり、その値は、実施例に記載された動的粘弾性の測定法より測定される値である。

【0048】

ポリ乳酸樹脂における、ポリ乳酸の含有量は、好ましくは80重量%以上、より好ましくは90重量%以上、さらに好ましくは実質的に100重量%であることが望ましい。

【0049】

また、ポリ乳酸樹脂の含有量は、特に限定されないが、ポリ乳酸樹脂組成物中、10重量%以上が好ましく、20〜60重量%がより好ましく、20〜50重量%がさらに好ましい。

【0050】

なお、ポリ乳酸は、前記方法により合成することができるが、市販の製品としては、例えば、レイシアH−100、H−280、H−400、H−440等の「レイシアシリーズ」(三井化学社製)、3001D、3051D、4032D、4042D、6201D、6251D、7000D、7032D等の「Nature Works」(ネイチャーワークス社製)、エコプラスチックU'z S−09、S−12、S−17等の「エコプラスチックU'zシリーズ」(トヨタ自動車社製)が挙げられる。これらのなかでも、ポリ乳酸樹脂組成物の曲げ強度の観点から、レイシアH−100、H−280、H−400、H−440(三井化学社製)、3001D、3051D、4032D、4042D、6201D、6251D、7000D、7032D(ネイチャーワークス社製)、エコプラスチックU'z S−09、S−12、S−17(トヨタ自動車社製)が好ましい。

【0051】

<結晶核剤>

本発明における結晶核剤は、特に限定されないが、ポリ乳酸樹脂組成物の曲げ強度と成形性の観点から、特開2008−174718号公報及び特開2008−115372号公報に記載の結晶核剤が好ましく、具体的には、分子中に水酸基とアミド基を有する化合物、フェニルホスホン酸金属塩、フタロシアニン、リン酸エステルの金属塩、芳香族スルホン酸ジアルキルエステルの金属塩、ロジン酸類の金属塩、芳香族カルボン酸アミド、ロジン酸アミド、カルボヒドラジド類、N-置換尿素類、メラミン化合物の塩及びウラシル類からなる群より選ばれる少なくとも1種であることが好ましい。なお、本明細書において、前記結晶核剤の中で、分子中に水酸基とアミド基を有する化合物を結晶核剤(1)、それ以外を結晶核剤(2)と記載することもある。

【0052】

結晶核剤(1)の融点は、混練時の結晶核剤の分散性を向上させ、またポリ乳酸樹脂の結晶化速度を向上させる観点から、65℃以上が好ましく、70〜220℃がより好ましく、80〜190℃がさらに好ましい。なお、本明細書において、結晶核剤の融点は、後述の実施例に記載の方法により測定される。

【0053】

結晶核剤(1)としては、ポリ乳酸樹脂組成物の成形性、耐熱性、耐衝撃性及び耐ブルーム性の観点から、エチレンビス12−ヒドロキシステアリン酸アミド、ヘキサメチレンビス12−ヒドロキシステアリン酸アミド等のヒドロキシ脂肪酸ビスアミド、12−ヒドロキシステアリン酸トリグリセライドが好ましく、エチレンビス12−ヒドロキシステアリン酸アミドがより好ましい。

【0054】

結晶核剤(2)としては、結晶化速度の観点から、フェニルホスホン酸金属塩が好ましい。フェニルホスホン酸金属塩は、置換基を有しても良いフェニル基とホスホン基(−PO(OH)2)を有するフェニルホスホン酸の金属塩であり、フェニル基の置換基としては、炭素数1〜10のアルキル基、アルコキシ基の炭素数が1〜10のアルコキシカルボニル基等が挙げられる。フェニルホスホン酸の具体例としては、無置換のフェニルホスホン酸、メチルフェニルホスホン酸、エチルフェニルホスホン酸、プロピルフェニルホスホン酸、ブチルフェニルホスホン酸、ジメトキシカルボニルフェニルホスホン酸、ジエトキシカルボニルフェニルホスホン酸等が挙げられ、無置換のフェニルホスホン酸が好ましい。

【0055】

フェニルホスホン酸の金属塩の金属としては、リチウム、ナトリウム、マグネシウム、アルミニウム、カリウム、カルシウム、バリウム、銅、亜鉛、鉄、コバルト、ニッケル等が挙げられ、亜鉛が好ましい。

【0056】

これらの結晶核剤は、少なくとも1種が本発明のポリ乳酸樹脂組成物に含有されるのであれば、単独で又は2種以上組み合わせて用いることができる。

【0057】

2種以上組み合わせて用いる場合には、特に制限はないが、ポリ乳酸樹脂組成物の曲げ強度と成形性の観点から、結晶核剤(1)と結晶核剤(2)との組合せが好ましい。

【0058】

結晶核剤(1)と結晶核剤(2)の重量比〔結晶核剤(1)/結晶核剤(2)〕は、20/80〜80/20が好ましく、30/70〜70/30がより好ましく、40/60〜60/40がさらに好ましい。

【0059】

結晶核剤の総含有量は、ポリ乳酸樹脂組成物の曲げ強度と成形性の観点から、ポリ乳酸樹脂100重量部に対して、0.1〜5重量部が好ましく、0.5〜3重量部がより好ましく、0.5〜2重量部がさらに好ましい。なお、本明細書において「含有量」とは、「含有量もしくは配合量」のことを意味する。

【0060】

<可塑剤>

本発明における可塑剤としては、特に限定はなく公知のものが挙げられるが、特開2008−174718号公報及び特開2008−115372号公報に記載の可塑剤が好ましく、可塑化効率の観点から、分子内に2個以上のエステル基を有し、エステルを構成するアルコール成分の少なくとも1種が水酸基1個当たり炭素数2〜3のアルキレンオキサイドを平均0.5〜5モル付加した化合物が好ましく、分子内に2個以上のエステル基を有し、エステルを構成するアルコール成分の水酸基1個当たり炭素数2〜3のアルキレンオキサイドを平均0.5〜5モル付加した化合物がより好ましく、分子内に2個以上のエステル基を有する多価アルコールエステル又は多価カルボン酸エーテルエステルで、エステルを構成するアルコール成分の水酸基1個当たりエチレンオキサイドを平均0.5〜5モル付加した化合物がさらに好ましい。

【0061】

前記構造を有する可塑剤としては、成形性、可塑性、耐ブリード性の観点から、分子内に2個以上のエステル基を有し、エチレンオキサイドの平均付加モル数が3〜9の化合物が好ましく、コハク酸又はアジピン酸とポリエチレングリコールモノメチルエーテルとのエステル、及び酢酸とグリセリン又はエチレングリコールのエチレンオキサイド付加物とのエステルからなる群より選ばれる少なくとも1種がより好ましく、コハク酸又はアジピン酸とポリエチレングリコールモノメチルエーテルとのエステルがさらに好ましい。

【0062】

また、耐揮発性の観点から、前記構造を有する可塑剤における2個以上のエステル基のうち、平均0〜1.5個は芳香族アルコールから構成されるエステル基を含有してもよい。

【0063】

前記構造を有する可塑剤としては、ポリ乳酸樹脂組成物の成形性及び曲げ強度に優れる観点から、酢酸とグリセリンのエチレンオキサイド平均3〜9モル付加物とのエステル、コハク酸とエチレンオキサイドの平均付加モル数が2〜4のポリエチレングリコールモノメチルエーテルとのエステル、アジピン酸とエチレンオキサイドの平均付加モル数が2〜3のポリエチレングリコールモノメチルエーテルとのエステル等の多価カルボン酸とポリエチレングリコールモノメチルエーテルとのエステルが好ましい。ポリ乳酸樹脂組成物の成形性、曲げ強度及び可塑剤の耐ブリード性に優れる観点から、コハク酸とエチレンオキサイドの平均付加モル数が2〜3のポリエチレングリコールモノメチルエーテルとのエステル、アジピン酸とジエチレングリコールモノメチルエーテルとのエステルがより好ましい。ポリ乳酸樹脂組成物の成形性、曲げ強度及び可塑剤の耐ブリード性、耐揮発性及び耐刺激臭の観点から、コハク酸とトリエチレングリコールモノメチルエーテルとのエステルがさらに好ましい。

【0064】

可塑剤の平均分子量は耐ブリード性及び耐揮発性の観点から、好ましくは250〜700であり、より好ましくは300〜600であり、さらに好ましくは350〜550であり、さらに好ましくは400〜500である。尚、平均分子量は、JIS K0070に記載の方法で鹸化価を求め、次式より計算で求めることができる。

平均分子量=56108×(エステル基の数)/鹸化価

【0065】

尚、前記エステルは、可塑剤としての機能を十分発揮させる観点から、全てエステル化された飽和エステルであることが好ましい。

【0066】

本発明のポリ乳酸樹脂組成物における可塑剤の含有量は、十分な結晶化速度と曲げ強度を得る観点から、ポリ乳酸樹脂100重量部に対して、5〜30重量部が好ましく、7〜30重量部がより好ましく、10〜30重量部がさらに好ましい。

【0067】

本発明においては、原料aは、前記以外に、充填剤、加水分解抑制剤、難燃剤等の添加剤を含有してもよい。該添加剤は、ポリ乳酸樹脂、結晶核剤、及び可塑剤を供給する原料供給口aの少なくとも1つと同じ供給口から供給されても、別の原料供給口aから供給されてもよく、添加剤のみを供給する原料供給口aは、0L〜0.30L(mm)の間のいずれかの位置に設置されていればよい。

【0068】

充填剤は、機械特性、成形性、及び耐熱性等に優れたポリ乳酸樹脂組成物が得られるという観点から配合することが好ましく、通常、熱可塑性樹脂組成物の充填剤として用いられる繊維状、板状、粒状、粉末状のものを用いることができる。具体的には、タルク、スメクタイト、カオリン、マイカ、モンモリロナイト等のケイ酸塩、シリカ、酸化マグネシウム、酸化チタン、炭酸カルシウム等の無機化合物や、ガラス繊維、炭素繊維、グラファイト繊維、ワラスナイト、チタン酸カリウムウィスカー、珪素系ウィスカー等の繊維状無機充填剤、ナイロン繊維、アクリル繊維等の有機充填剤等が挙げられる。

【0069】

充填剤の含有量は、十分な耐熱性及び耐衝撃性を得る観点から、ポリ乳酸樹脂100重量部に対して、1〜300重量部が好ましく、5〜150重量部がより好ましい。

【0070】

加水分解抑制剤としては、ポリカルボジイミド化合物やモノカルボジイミド化合物等のカルボジイミド化合物が挙げられ、樹脂組成物の成形性の観点からモノカルボジイミド化合物が好ましく、樹脂組成物の耐熱性、耐衝撃性及び結晶核剤の耐ブリード性の観点から、ポリカルボジイミド化合物が好ましい。加水分解抑制剤の含有量は、ポリ乳酸樹脂の加水分解抑制の観点から、ポリ乳酸100重量部に対して、0.05〜15重量部が好ましく、0.10〜10重量部がより好ましく、0.20〜10重量部がさらに好ましい。

【0071】

難燃剤としては、樹脂組成物の難燃性を向上させる観点から、リン系難燃剤が好ましく、縮合リン酸エステル、リン酸塩及び縮合リン酸塩からなる群より選ばれる少なくとも1種が好ましい。難燃剤の含有量は、ポリ乳酸樹脂及びポリプロピレン系樹脂の総量100重量部に対して、10〜60重量部が好ましく、15〜55重量部がより好ましい。

【0072】

また、本発明においては、前記添加剤以外に、カルボキシル基反応性化合物、安定剤(酸化防止剤、紫外線吸収剤等)、滑剤、離形剤、染料及び顔料を含む着色剤、帯電防止剤等の添加剤を、本発明の目的達成を妨げない範囲で組成物原料として配合してもよい。

【0073】

このように原料aは、前記ポリ乳酸樹脂、結晶核剤及び可塑剤、さらに必要により各種添加剤を含むが、本発明では、かかる原料aを原料供給口aより一括又は分割してバレル内に供給する。なお、原料aは、供給口毎に、ヘンシェルミキサー、スーパーミキサー等の混合機で予め混合しておくことが好ましく、原料aの混合は、同じ供給口にて供給される原料aの全ての原料を一度に混合する方法であっても、分割して混合する方法であってもよい。

【0074】

また、本発明では、樹脂組成物の相構造の安定性と曲げ強度の観点から、ポリ乳酸樹脂と結晶核剤を混合して原料供給口a1から供給し、可塑剤は原料供給口a1より混練機の出口側に設置される原料供給口a2から供給することが好ましい。なお、この場合、原料供給口a1の入口側端部を混練機の入口側端部、即ち、0L(mm)とすることができ、原料供給口a1は、好ましくは0L〜0.05L(mm)、より好ましくは0L〜0.03L(mm)の間に、原料供給口a2は、好ましくは0.07L〜0.20L(mm)、より好ましくは0.07L〜0.15L(mm)の間にあることが望ましい。また、原料aが充填剤等の原料を含む場合は、同様の観点から、ポリ乳酸樹脂、結晶核剤及び可塑剤以外の原料は、原料供給口a2より混練機の出口側に設置される原料供給口a3から供給されることが好ましく、原料供給口a3は0.25L〜0.35L(mm)の間にあることが好ましく、0.28L〜0.32L(mm)の間にあることがより好ましい。この様に各原料に適する供給位置から混練機に原料を供給することで、原料aが均一に混合された状態で混練部aに供されることになる。

【0075】

原料供給口aより供給された原料aは、混練部aにて溶融混練される。なお、混練機内における原料aの滞留時間、即ち、原料aが、最も混練機の出口側に位置するバレルの出口側端部から最も遠い位置にある原料供給口aから供給されてから、混練機から排出されるまでの時間は、ポリ乳酸樹脂組成物の曲げ強度の観点から、1〜5分が好ましく、1〜3分がより好ましく、1〜2分がさらに好ましい。

【0076】

次に、原料供給口bより、ポリプロピレン系樹脂及び相溶化剤を含む原料bを一括又は分割してバレル内に供給する。

【0077】

<ポリプロピレン系樹脂>

ポリプロピレン系樹脂は、プロピレンを主たる構成成分とするポリマーであり、プロピレンを好ましくは80%以上、より好ましくは90%以上含有する。

【0078】

プロピレン以外の構成成分としては、エチレン又は炭素数4〜20の置換基を有さないα−オレフィン、具体的には1−ブテン、1−ペンテン、1−ヘキセン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセン、3−メチル−1−ブテン、3−メチル−1−ペンテン、3−エチル−1−ペンテン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン、4,4−ジメチル−1−ヘキセン、4,4−ジメチル−1−ペンテン、4−エチル−1−ヘキセン、3−エチル−1−ヘキセン等が挙げられる。これらは単独で又は2種以上組み合わせて使用することができる。

【0079】

プロピレンのポリマー化、及び、プロピレンとそれ以外の成分とのポリマー化は、特に限定はなく、公知の方法を用いて行うことができ、例えば、ラジカル重合、チーグラー・ナッタ触媒を用いた配位重合、アニオン重合、メタロセン触媒を用いた配位重合等いずれの方法でも用いることができる。

【0080】

ポリプロピレン系樹脂の融点(℃)は、ポリ乳酸樹脂組成物の成形性、曲げ強度の観点から、好ましくは140〜200℃、より好ましくは150〜190℃、さらに好ましくは160〜180℃である。なお、本明細書において、ポリプロピレン系樹脂の融点は、後述の実施例に記載の方法により測定される。

【0081】

また、ポリプロピレン系樹脂のメルトフローレート(MFR)は、ポリ乳酸樹脂組成物の成形性、曲げ強度の観点から、1〜100g/10分が好ましく、10〜60g/10分がより好ましく、20〜50g/10分がさらに好ましい。なお、本明細書において、メルトフローレート(MFR)は、後述の実施例に記載の方法により測定される。

【0082】

ポリプロピレン系樹脂は、前記方法により合成することができるが、市販の製品としては、例えば、BC03B、BC03C、BC05B(日本ポリプロ社製)、J707EG、J830HV、J708UG(プライムポリマー社製)等が好適に用いられる。

【0083】

ポリプロピレン系樹脂の含有量は、特に限定されないが、ポリ乳酸樹脂組成物中、30〜90重量%が好ましく、40〜80重量%がより好ましく、50〜80重量%がさらに好ましい。

【0084】

ポリ乳酸樹脂組成物における、ポリ乳酸樹脂とポリプロピレン系樹脂の重量比(ポリ乳酸樹脂/ポリプロピレン系樹脂)は、10/90〜60/40が好ましく、10/90〜50/50がより好ましく、10/90〜40/60がさらに好ましい。

【0085】

なお、本発明におけるポリ乳酸樹脂組成物においては、前記ポリ乳酸樹脂及びポリプロピレン系樹脂以外に、他の樹脂が本発明の効果を損なわない範囲で適宜含有されていてもよい。他の樹脂としては、ポリブチレンサクシネート、ポリヒドロキシアルカン酸等が挙げられるが、ポリ乳酸樹脂及びポリプロピレン系樹脂の総含有量は、ポリ乳酸樹脂組成物の曲げ強度の観点から、ポリ乳酸樹脂組成物に使用される樹脂中、50重量%以上が好ましく、80重量%以上がより好ましく、90重量%以上がさらに好ましく、実質的に100重量%がさらに好ましい。

【0086】

<相溶化剤>

本発明においては、相溶化剤を含有することにより、ポリ乳酸樹脂とポリプロピレン系樹脂の親和性が向上し、両樹脂が形成する相構造を制御しやすくなるため、曲げ強度に優れるポリ乳酸樹脂組成物を得ることができる。

【0087】

相溶化剤は、前記ポリ乳酸樹脂とポリプロピレン系樹脂に対して親和性を有するものであれば特に限定されないが、ポリ乳酸樹脂組成物の曲げ強度の観点から、エチレン/酢酸ビニル共重合体系相溶化剤〔相溶化剤(1)〕、エチレン/(メタ)アクリル酸エステル共重合体系相溶化剤〔相溶化剤(2)〕、酸無水物基、カルボキシル基、アミノ基、イミノ基、アルコキシシリル基、シラノール基、シリルエーテル基、ヒドロキシル基、及びエポキシ基からなる群より選択される少なくとも1種の官能基(置換基)を有するポリオレフィン系樹脂系相溶化剤〔相溶化剤(3)〕、酸無水物基、カルボキシル基、アミノ基、イミノ基、アルコキシシリル基、シラノール基、シリルエーテル基、ヒドロキシル基、及びエポキシ基からなる群より選択される少なくとも1種の官能基(置換基)を有するアクリル系樹脂又はスチレン系樹脂系相溶化剤〔相溶化剤(4)〕、ポリエステル系樹脂系相溶化剤〔相溶化剤(5)〕、ならびにアイオノマー樹脂系相溶化剤〔相溶化剤(6)〕が好ましい。また、相構造の安定性の観点から、相溶化剤(3)、相溶化剤(4)及び相溶化剤(5)がより好ましく、ポリ乳酸樹脂組成物の曲げ強度の観点から、エポキシ基を有するポリオレフィン系樹脂系相溶化剤、ポリエステル系樹脂系相溶化剤、カルボキシル基を有するスチレン系樹脂系相溶化剤がさらに好ましい。

【0088】

相溶化剤(1)の好適例としては、三井・デュポン・ポリケミカル社製「エバフレックスEVA」、ランクセス社製「レバプレン」、住友化学工業社製「エバテート」、東ソー社製「ウルトラセン」、日本ポリエチレン社製「ノバテック」、日本ユニカー社製「NUC EVAコポリマー」等が挙げられる。

【0089】

相溶化剤(2)の好適例としては、アルケマ社製「ロトリル」、三井・デュポン・ポリケミカル社製「エバフレックスEEA」、住友化学工業社製「アクリフト」、日本ユニカー社製「NUC EEAコポリマー」等が挙げられる。

【0090】

相溶化剤(3)の好適例としては、住友化学工業社製「Bondfast 7M」(エポキシ基を有するポリエチレン)、日本ポリエチレン社製「レクスパール」(エポキシ基を有するポリオレフィン系樹脂)、日本油脂社製「モディパー」(エポキシ基を有するポリオレフィン系樹脂)、三洋化成工業社製「ユーメックス」(酸無水物を有するポリオレフィン系樹脂)、アルケマ社製「オレヴァック」(酸無水物を有するポリオレフィン系樹脂)、オルケム社製「ロタダー」(酸無水物を有するポリオレフィン系樹脂)、住友化学工業社製「ボンダイン」(酸無水物を有するポリオレフィン系樹脂)、三井・デュポン・ポリケミカル社製「ニュクレル」(カルボキシル基を有するポリオレフィン系樹脂)、ダウケミカル社製「プリマコール」(カルボキシル基を有するポリオレフィン系樹脂)等が挙げられる。

【0091】

相溶化剤(4)の好適例としては、東亞合成社製「ARUFON」(エポキシ基を有するアクリル系樹脂又はスチレン系樹脂)、ジョンソンポリマー社製「JONCRYL」(カルボキシル基を有するアクリル系樹脂又はスチレン系樹脂)、旭化成社製「タフテック M1913」(カルボキシル基を有するアクリル系樹脂又はスチレン系樹脂)等が挙げられる。

【0092】

相溶化剤(5)の好適例としては、DIC社製「プラメート PD−350」(PLA−脂肪族ポリエステル共重合体)等が挙げられる。

【0093】

相溶化剤(6)のアイオノマー樹脂とは、エチレン−メタクリル酸共重合体やエチレン−アクリル酸共重合体の分子間を金属イオンで分子間結合させた特殊な構造を有する樹脂のことを意味し、本発明においては、ポリ乳酸樹脂組成物の成形性、耐衝撃性、及び耐熱性の観点から、金属種が、カルシウム及び亜鉛からなる群より選ばれるいずれか1種であることが好ましく、亜鉛であることがより好ましい。かかるアイオノマー樹脂の好適例としては、三井・デュポン・ポリケミカル社製「ハイミラン」(金属種:ナトリウムあるいは亜鉛)、ハネウェル社製「ACLYN」(金属種:ナトリウムあるいはマグネシウム)等が挙げられる。

【0094】

これらの相溶化剤は、単独で又は2種以上組み合わせて用いることができる。

【0095】

相溶化剤のメルトフローレート(MFR)は、ポリ乳酸樹脂組成物の曲げ強度及び成形性の観点から、3〜15g/10分が好ましく、5〜10g/10分がより好ましい。

【0096】

相溶化剤の含有量は、ポリ乳酸樹脂組成物の曲げ強度及び成形性の観点から、ポリ乳酸樹脂及びポリプロピレン系樹脂の総量100重量部に対して、1〜30重量部が好ましく、1〜20重量部がより好ましく、1〜10重量部がさらに好ましい。

【0097】

本発明においては、原料bにも、前述の添加剤を配合して含有させてもよく、例えば、難燃剤等を配合して含有させてもよい。

【0098】

原料bを供給する際には、ヘンシェルミキサー、スーパーミキサー等の混合機で予め混合しておくことが好ましく、原料bの混合は、原料bの全ての原料を一度に混合する方法であっても、分割して混合する方法であってもよい。

【0099】

次に、前記原料bを混練部aで得られた溶融混練物と混練部bにて溶融混練する。

【0100】

かくして、本発明の製造方法により、ポリ乳酸樹脂とポリプロピレン系樹脂のアロイポリマーである、曲げ強度に優れるポリ乳酸樹脂組成物が得られる。従って、本発明は、また、本発明の製造方法により得られるポリ乳酸樹脂組成物を提供する。

【0101】

本発明のポリ乳酸樹脂組成物は、加工性が良好で、例えば200℃以下の低温で加工することができるため、可塑剤の分解が起こり難い利点があり、フィルムやシートに成形して、各種用途に用いることができる。

【0102】

[樹脂成形体]

本発明の樹脂成形体は、本発明の製造方法により得られるポリ乳酸樹脂組成物を射出成形することにより得られる。具体的には、例えば、有効長さをL(mm)、スクリューの外径をD(mm)とするときL/Dが40〜110であり、原料供給口a及びb、混練部a及びbを有する二軸押出機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを原料供給口aから供給して混練部aで溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを原料供給口bから供給し、混練部bにおいて前記混練部aで得られる溶融混練物と共に溶融混練して得られる溶融物を射出成形機等により金型に充填して成形する。

【0103】

本発明の樹脂成形体の好ましい製造方法は、ポリ乳酸樹脂、ポリプロピレン系樹脂、結晶核剤、可塑剤及び相溶化剤を含有する溶融混練物を調製する工程〔以下工程(1)という〕、得られた溶融混練物を110℃以下の金型内に充填して成形する工程〔以下工程(2)という〕からなる方法である。

【0104】

工程(1)の具体例としては、例えば、有効長さをL(mm)、スクリューの外径をD(mm)とするときL/Dが40〜110であり、原料供給口a及びb、混練部a及びbを有する二軸押出機を用いて、ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを原料供給口aから供給して混練部aで溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを原料供給口bから供給し、混練部bにおいて前記混練部aで得られる溶融混練物と共に溶融混練する工程等が挙げられる。混練部が設置されるバレルの設定温度は、ポリ乳酸樹脂組成物の曲げ強度と相構造の安定性の観点から、160〜210℃が好ましく、170〜200℃がより好ましく、170〜190℃がさらに好ましい。なお、前記バレル以外のバレルの設定温度も、同様の観点から、前記温度範囲に設定するのが好ましい。

【0105】

工程(2)の具体例としては、例えば、射出成形機等によりポリ乳酸樹脂組成物を110℃以下の金型内に充填し、成形する工程等が挙げられる。工程(2)における金型温度は、結晶化速度向上、ポリ乳酸樹脂組成物の流動性の向上、可撓性及び剛性の両立、ならびに作業性向上の観点から、110℃以下が好ましく、90℃以下がより好ましく、80℃以下がさらに好ましい。また30℃以上が好ましく、40℃以上がより好ましい。かかる観点から、金型温度は40〜110℃が好ましく、40〜90℃がより好ましく、60〜80℃がさら好ましい。

【実施例】

【0106】

〔ポリ乳酸樹脂の光学純度〕

ポリ乳酸樹脂の光学純度は、「ポリオレフィン等合成樹脂製食品容器包装等に関する自主基準 第3版改訂版 2004年6月追補 第3部 衛生試験法 P12-13」記載のD体含有量の測定方法に従って求めることができる。

【0107】

まず、精秤したポリ乳酸に水酸化ナトリウム/メタノールを加え、65℃に設定した水浴振とう器にセットして、樹脂分が均一溶液になるまで加水分解を行い、さらに加水分解が完了したアルカリ溶液に希塩酸を加え中和し、その分解溶液を純水にて定溶した後、一定容量をメスフラスコに分液して高速液体クロマトグラフィー(HPLC)移動相溶液により希釈し、pHが3〜7の範囲になるように調整してメスフラスコを定量、メンブレンフィルター(0.45μm)によりろ過する。この調整溶液を下記に示す測定条件下のHPLCにてD−乳酸、L−乳酸を定量することによってポリ乳酸樹脂の光学純度を求めることができる。

<測定条件>

カラム :スミキラルOA6100(46mmφ×150mm、5μm)、住化分析センター社製

プレカラム:スミキラルQA6100(4mmφ×10mm、5μm)、住化分析センター社製

カラム温度:25℃

移動相 :2.5%メタノール含有 1.5mM硫酸銅水溶液

移動相流量:1.0mL/分

検出器 :紫外線検出器(UV254nm)

注入量 :20μL

【0108】

〔ポリ乳酸樹脂及びポリプロピレン系樹脂の融点〕

樹脂の融点は、JIS−K7121に基づく示差走査熱量測定DSC、パーキンエルマー社製ダイアモンドDSC)の昇温法による結晶融解吸熱ピーク温度より求められる。融点の測定は、昇温速度10℃/分で20℃から250℃まで昇温して行う。

【0109】

〔ポリ乳酸樹脂のガラス転移点〕

ポリ乳酸樹脂のガラス転移点は、動的粘弾性測定(DMS、セイコーインスツル社製DMS6100)における損失弾性率(E'')のピーク温度より求められる値であり、動的粘弾性測定は、昇温速度2℃/分で-100℃から150℃まで昇温して行う。

【0110】

〔結晶核剤の融点〕

融点は、DSC装置(パーキンエルマー社製、ダイアモンドDSC)を用い、昇温速度10℃/分で20℃から500℃まで昇温して測定を行う。

【0111】

〔可塑剤の平均分子量〕

平均分子量は、JIS K0070に記載の方法で鹸化価を求め、次式より計算で求める。

平均分子量=56,108×(エステル基の数)/鹸化価

【0112】

〔ポリプロピレン系樹脂の重量平均分子量(Mw)〕

重量平均分子量(Mw)は、GPC(ゲルパーミエーションクロマトグラフィー)により、下記の測定条件で行った。

<測定条件>

カラム:GMHHR−H+GMHHR−H

カラム温度:40℃

検出器:RI

溶離液:クロロホルム

流速:1.0mL/min

サンプル濃度:1mg/mL

注入量:0.1mL

換算標準:ポリスチレン

【0113】

〔ポリプロピレン系樹脂及び相溶化剤のメルトフローレート(MFR)〕

メルトフローレート(MFR)は、JIS K7210に記載の方法に従って測定する。なお、ポリプロピレン系樹脂は230℃、21.2N荷重の条件下で、相溶化剤は190℃、21.2N荷重の条件下で測定する。

【0114】

可塑剤の製造例1(コハク酸とトリエチレングリコールモノメチルエーテルとのジエステル)

攪拌機、温度計、脱水管を備えた3Lフラスコに、無水コハク酸500g、トリエチレングリコールモノメチルエーテル2463g、パラトルエンスルホン酸一水和物9.5gを仕込み、空間部に窒素(500mL/分)を吹き込みながら、減圧下(4〜10.7kPa)、110℃で15時間反応させた。反応液の酸価は1.6(KOHmg/g)であった。反応液に吸着剤キョーワード500SH(協和化学工業社製)27gを添加して80℃、2.7kPaで45分間攪拌してろ過した後、液温115〜200℃、圧力0.03kPaでトリエチレングリコールモノメチルエーテルを留去し、80℃に冷却後、残液を減圧ろ過して、ろ液として、コハク酸とトリエチレングリコールモノメチルエーテルとのジエステルを得た。得られたジエステルは、酸価0.2(KOHmg/g)、鹸化価276(KOHmg/g)、水酸基価1以下(KOHmg/g)、色相APHA200であった。

【0115】

実施例1〜8及び比較例1〜4

表1に示す樹脂組成について、二軸押出機(日本製鋼所社製、TEX30α)を用いて、表2、3又は4に示す条件で溶融混練を行った。具体的には、表1に示す原料aを、表2、3又は4に示す位置の原料供給口aからバレル内に供給し、混練部aで混練した後、原料bを原料供給口bからバレル内に供給し、混練部aで得られた溶融混練物と原料bとを溶融混練して、実施例1〜8及び比較例1〜4のペレットを得た。得られたペレットは、80℃減圧下で1日乾燥し、水分量を500ppm以下とした。なお、二軸押出機(TEX30α)は、バレル全長3600mm(バレル数20個)、スクリュー外径30mm、スクリュー回転数500r/min、各バレルの設定温度180℃、混練部はニーディングディスク、混練部以外の部分は搬送部、原料の総供給速度(原料供給口a及びbから供給される総原料の供給速度)は20kg/時、0L(mm)の供給口から供給した原料の平均滞留時間は約2分間であった。

【0116】

得られたペレットの特性を、以下の試験例1の方法に従って調べた。結果を表2〜4に示す。

【0117】

<試験例1>〔曲げ強度〕

各ペレットをシリンダ温度を200℃とした射出成形機(日本製鋼所社製、J75E-D)を用いて射出成形し、金型温度30℃、成形時間1分でテストピース〔角柱状試験片(125mm×12mm×6mm)〕を成形した。角柱状試験片について、JIS K7203に基づいて、テンシロン(オリエンテック社製、テンシロン万能試験機RTC−1210A)を用いて曲げ試験を行い、曲げ強度を求めた。クロスヘッド速度は3mm/minで行った。数値が高いほど曲げ強度に優れることを示す。

【0118】

なお、表1における原料は以下の通りである。

〔ポリ乳酸樹脂〕

LACEA H−400:ポリ乳酸樹脂(三井化学社製、融点166℃、ガラス転移点62℃、光学純度98%)

〔結晶核剤〕

スリパックス H:エチレンビス12−ヒドロキシステアリン酸アミド、日本化成社製、融点143℃、分子量353.0

エコプロモート:無置換のフェニルホスホン酸亜鉛塩、日産化学工業社製、分子量221.5

〔可塑剤〕

(MeEO3)2SA:前記製造例で調製したコハク酸とトリエチレングリコールモノメチルエーテルとのジエステル、平均分子量410

〔充填剤〕

ECS03T−187:ガラス繊維、日本電気硝子社製

〔ポリプロピレン系樹脂〕

BC03B:ポリプロピレン樹脂(日本ポリケム社製、MFR30g/10分、融点170℃、重量平均分子量142000)

〔相溶化剤〕

Bondfast 7M:エポキシ変性ポリエチレン、住友化学社製、MFR7g/10分、

【0119】

【表1】

【0120】

【表2】

【0121】

【表3】

【0122】

【表4】

【0123】

表2〜4の結果から明らかなように、本発明の製造方法により得られるポリ乳酸樹脂組成物は、高い曲げ強度を示している。このように特定の混練機を用いて溶融混練を行うことにより曲げ強度に優れるアロイ組成物が効率よく得られることが示唆される。

【産業上の利用可能性】

【0124】

本発明の製造方法により得られるポリ乳酸樹脂組成物は、日用雑貨品、家電部品、自動車部品等の様々な工業用途に好適に使用することができる。

【符号の説明】

【0125】

1 スクリュー

1−1 スクリュー軸

1−2 スクリュー羽

2 バレル

3 原料供給口a

3−1 原料供給口aの入口側端部

3−2 原料供給口aの出口側端部

4 混練部a

4−1 混練部aの入口側端部

4−2 混練部aの出口側端部

5 原料供給口b

5−1 原料供給口bの入口側端部

5−2 原料供給口bの出口側端部

6 混練部b

6−1 混練部bの入口側端部

6−2 混練部bの出口側端部

7 混練物排出口

【特許請求の範囲】

【請求項1】

1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を用いて、

ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを、原料供給口aから一括又は分割してバレル内に供給して溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを、原料供給口bから一括又は分割してバレル内に供給し、原料aの溶融混練物と共に溶融混練する工程を含む、ポリ乳酸樹脂組成物の製造方法。

【請求項2】

原料aの供給方法が、混練機の最も出口側に位置するバレルの出口側端部を1L(mm)、該出口側端部から最も遠い位置にある原料供給口の入口側端部を0L(mm)として、混練機の長手方向に沿って、0L〜0.30L(mm)の間のいずれかの位置に設置された原料供給口aから供給する態様である、請求項1記載の製造方法。

【請求項3】

原料aを溶融混練する混練部の長さが0.05L(mm)以上である、請求項1又は2記載の製造方法。

【請求項4】

原料bの供給方法が、混練機の最も出口側に位置するバレルの出口側端部を1L(mm)、該出口側端部から最も遠い位置にある原料供給口の入口側端部を0L(mm)として、混練機の長手方向に沿って、0.50L〜0.80L(mm)の間のいずれかの位置に設置された原料供給口bから供給する態様である、請求項1〜3いずれか記載の製造方法。

【請求項5】

原料aの溶融混練物と原料bを共に溶融混練する混練部の長さが0.05L(mm)以上である、請求項1〜4いずれか記載の製造方法。

【請求項6】

結晶核剤が分子中に水酸基とアミド基を有する化合物、フェニルホスホン酸金属塩、フタロシアニン、リン酸エステルの金属塩、芳香族スルホン酸ジアルキルエステルの金属塩、ロジン酸類の金属塩、芳香族カルボン酸アミド、ロジン酸アミド、カルボヒドラジド類、N-置換尿素類、メラミン化合物の塩及びウラシル類からなる群より選ばれる少なくとも1種である、請求項1〜5いずれか記載の製造方法。

【請求項7】

可塑剤が分子内に2個以上のエステル基を有し、エステルを構成するアルコール成分の少なくとも1種が水酸基1個当たり炭素数2〜3のアルキレンオキサイドを平均0.5〜5モル付加したエステル化合物である、請求項1〜6いずれか記載の製造方法。

【請求項8】

請求項1〜7いずれか記載の製造方法により得られるポリ乳酸樹脂組成物。

【請求項9】

請求項1〜7いずれか記載の製造方法により得られるポリ乳酸樹脂組成物を射出成形してなる、樹脂成形体。

【請求項1】

1以上のバレルと、該バレル内に挿通された、1以上の混練部を有する外径がD(mm)のスクリューを有する混練機であって、該混練機の長手方向に沿って、1以上の原料供給口a、1以上の原料供給口b、及び混練物排出口をこの順に少なくとも有し、かつ、前記バレルのうち最も混練機の出口側に位置するバレルの出口側端部から、該出口側端部から最も遠い位置にある原料供給口の入口側端部までの長さをL(mm)とするとき、L/Dが40〜110である混練機を用いて、

ポリ乳酸樹脂、結晶核剤、及び可塑剤を含む原料aを、原料供給口aから一括又は分割してバレル内に供給して溶融混練し、次いで、ポリプロピレン系樹脂及び相溶化剤を含む原料bを、原料供給口bから一括又は分割してバレル内に供給し、原料aの溶融混練物と共に溶融混練する工程を含む、ポリ乳酸樹脂組成物の製造方法。

【請求項2】

原料aの供給方法が、混練機の最も出口側に位置するバレルの出口側端部を1L(mm)、該出口側端部から最も遠い位置にある原料供給口の入口側端部を0L(mm)として、混練機の長手方向に沿って、0L〜0.30L(mm)の間のいずれかの位置に設置された原料供給口aから供給する態様である、請求項1記載の製造方法。

【請求項3】

原料aを溶融混練する混練部の長さが0.05L(mm)以上である、請求項1又は2記載の製造方法。

【請求項4】

原料bの供給方法が、混練機の最も出口側に位置するバレルの出口側端部を1L(mm)、該出口側端部から最も遠い位置にある原料供給口の入口側端部を0L(mm)として、混練機の長手方向に沿って、0.50L〜0.80L(mm)の間のいずれかの位置に設置された原料供給口bから供給する態様である、請求項1〜3いずれか記載の製造方法。

【請求項5】

原料aの溶融混練物と原料bを共に溶融混練する混練部の長さが0.05L(mm)以上である、請求項1〜4いずれか記載の製造方法。

【請求項6】

結晶核剤が分子中に水酸基とアミド基を有する化合物、フェニルホスホン酸金属塩、フタロシアニン、リン酸エステルの金属塩、芳香族スルホン酸ジアルキルエステルの金属塩、ロジン酸類の金属塩、芳香族カルボン酸アミド、ロジン酸アミド、カルボヒドラジド類、N-置換尿素類、メラミン化合物の塩及びウラシル類からなる群より選ばれる少なくとも1種である、請求項1〜5いずれか記載の製造方法。

【請求項7】

可塑剤が分子内に2個以上のエステル基を有し、エステルを構成するアルコール成分の少なくとも1種が水酸基1個当たり炭素数2〜3のアルキレンオキサイドを平均0.5〜5モル付加したエステル化合物である、請求項1〜6いずれか記載の製造方法。

【請求項8】

請求項1〜7いずれか記載の製造方法により得られるポリ乳酸樹脂組成物。

【請求項9】

請求項1〜7いずれか記載の製造方法により得られるポリ乳酸樹脂組成物を射出成形してなる、樹脂成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−194955(P2010−194955A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−44318(P2009−44318)

【出願日】平成21年2月26日(2009.2.26)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月26日(2009.2.26)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]