ポリ乳酸系複合短繊維からなる不織布及びそれらの製造方法

【課題】生分解性を有し、熱バインダー特性に優れ、繰り返し使用した時にも熱バインダー特性が低下せず耐久性がある短繊維からなる不織布を提供する。

【解決手段】相互に光学純度が5〜20%異なる2種のポリ乳酸系重合体A及びBからなり、低光学純度の該重合体Bが繊維表面の一部に露出する如く複合された複合短繊維を少なくとも10重量%含有し、かつ該繊維で熱接着されて形態が保持されていることすることを特徴とするポリ乳酸系複合短繊維からなる不織布。

【解決手段】相互に光学純度が5〜20%異なる2種のポリ乳酸系重合体A及びBからなり、低光学純度の該重合体Bが繊維表面の一部に露出する如く複合された複合短繊維を少なくとも10重量%含有し、かつ該繊維で熱接着されて形態が保持されていることすることを特徴とするポリ乳酸系複合短繊維からなる不織布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生分解性を有し、耐久性のある熱バインダー特性に優れたポリ乳酸系複合短繊維からなる不織布に関するものである。

【背景技術】

【0002】

一般に、機能の一つである接着性を有する合成繊維として、所謂熱バインダー繊維がある。この熱バインダー繊維とは、加熱によって接着する自己接着性を持つものであり、このような繊維を用いて、糸、編み物、織物、不織布、その他の繊維構造物を製造する過程で、または製造した後加熱することで繊維が互いに接着し、強固な製品が得られるため、近年、その需要量が多くなっている。合成重合体からなる従来の繊維は、自然環境下での分解速度が遅く、また焼却する場合にはその時の発熱量が多いため、自然環境保護の見地からの改善が必要である。最近、脂肪族ポリエステルからなる生分解性繊維が開発されつつあり、環境保護への貢献が期待されている。しかも、脂肪族ポリエステルからなる繊維は、優れた繊維性能を持ち、新規な繊維素材として期待されている。しかしながら、この重合体は融点が低いため、また耐久性のあるバインダー特性に乏しく、用途が限定されていた。そこで、かかる問題を解決すべく、特開平6−207320号公報や特開平6−207324号公報において芯成分が高融点重合体、鞘成分が低融点重合体の生分解性自己接着性短繊維あるいは長繊維が、また特開平6−212548号公報において高融点重合体と低融点重合体とからなり潜在捲縮能を有する生分解性自己接着性短繊維とその繊維からなる不織布が提案されている。また、特開平9−157952号公報や特開平9−209216号公報にも、同主旨の複合繊維が提案されている。しかしながら、これら公開特許公報に記載の複合繊維は、いずれも、融点が異なる異種の2重合体成分や、主体重合体とその共重合体との組み合わせでなどで構成されるため、前者においては、熱接着後に重合体成分間に剥離が生じ、一見強固に観えた接着性が繰り返し使用時には低下し、強力低下や毛羽立ち等の問題が生じる。後者においては、異成分との共重合体を構成成分とするため、繊維の長さ方向で2成分間の接着強力が異なり、繰り返し使用時には、強力低下や毛羽立ちが生じる。したがって、これら公開特許公報に記載の複合繊維やその不織布は、用途が限定されるという問題がある。

【特許文献1】特開平6−207320号公報

【特許文献2】特開平6−207324号公報

【特許文献3】特開平6−212548号公報

【特許文献4】特開平9−157952号公報

【特許文献5】特開平9−209216号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、生分解性を有し、熱バインダー特性に優れ、繰り返し使用した時にも熱バインダー特性が低下せず耐久性があるポリ乳酸系複合短繊維からなる不織布を提供する。

【課題を解決するための手段】

【0004】

本発明者らは、前記問題点を解決すべく鋭意検討した結果、本発明に到達したもので、すなわち、本発明は、以下をその要旨とするものである。

1)相互に光学純度が5〜20%異なる2種のポリ乳酸系重合体A及びBからなり、低光学純度の該重合体Bが繊維表面の一部に露出する如く複合された複合短繊維を少なくとも10重量%含有し、かつ該繊維で熱接着されて形態が保持されていることすることを特徴とするポリ乳酸系複合短繊維からなる不織布。

7)前記不織布における繰り返し圧縮後の強力保持率TAと嵩高性保持率DAとが、それぞれ下記式(1)と(2)を満足することを特徴とする1)に記載のポリ乳酸系複合短繊維からなる不織布。

TA≧85 ・・・・・(1)

DA≧90 ・・・・・(2)

TA:繰り返し圧縮後の強力保持率(%)

DA:繰り返し圧縮後の嵩高性保持率(%)

3)前記重合体Aのメルトフローレート値MFR(A)と前記重合体Bのメルトフローレート値MFR(B)とが下記式(3)〜(5)を満足し、これら重合体を低光学純度の該重合体Bが繊維表面の一部に露出する如く溶融複合紡糸した後、熱延伸してなるポリ乳酸系複合短繊維少なくとも10重量%含有させたウエブを作成し、次いで熱接着処理を施すことにより該繊維を介してウエブの全構成繊維同士を熱接着し形態を保持することを特徴とする1)に記載のポリ乳酸系複合短繊維からなる不織布の製造方法。

5≦MFR(A)≦100 ・・・・・(3)

5≦MFR(B)≦80 ・・・・・(4)

MFR(A)≧MFR(B)・・・・・(5)

MFR(A):光学純度が高い重合体Aのメルトフローレート(g/10分)

MFR(B):重合体Aよりも光学純度が低い重合体Bのメルトフローレート(g/10分)

【発明の効果】

【0005】

本発明におけるポリ乳酸系複合短繊維は、実用的な繊維強度を有し、生分解性を有することから自然環境を汚染することがなく、しかも耐久性のある熱バインダー特性に優れたものである。この短繊維は、異素材との熱接着性も良好で、しかも熱接着後の寸法安定性にも優れるため、織物、編物、不織布、その他の繊維構造物、複合構造物などに適用出来るところから、衣料、産業資材、家庭用品、土木資材、農業資材、林業資材などの用途に好適である。特に、この短繊維からなる本発明の不織布は、実用的な強力を有し、耐久性のある熱バインダー特性に優れることから、例えばクツシヨン材、フイルター、植生シート、法面緑化シート、土砂流失防止シート、台所用水切り袋、ごみ袋、ワイパ−、ナプキン、おしぼり、食品包装材、煮出し用パツク、木質ボード、自動車用内装材などの用途に好適である。

【発明を実施するための最良の形態】

【0006】

次に、本発明を詳細に説明する。先ず、本発明のポリ乳酸系複合短繊維について説明する。本発明のポリ乳酸系繊維におけるポリ乳酸系重合体は、L−乳酸またはD−乳酸またはそれらのブレンドによる光学異性体の重合体を主成分とするもので、したがって異成分同士の共重合ではなく同一の素材であるため、繊維を製造するに際して極めて製糸特性が優れる。L−乳酸の光学純度が0〜100%存在する中で、このL体に対するD体の比率は、耐熱性や生分解性に影響する要因であり、D体によってL体の純度が低くなると、それに伴って結晶性が低下し、また融点降下が大きくなり、熱接着性が向上する方向にある。また、柔軟性や弾性回復性が改良され、熱収縮性が増大し、分解性やガラス転移温度の制御、他成分との接着性の改良などができる。一方、D−乳酸の光学純度が0〜100%存在する中で、このD体に対するL体の比率は、同様に耐熱性や生分解性に影響する要因であり、L体によってD体の純度が低くなると、それに伴って結晶性が低下し、また融点降下が大きくなり、熱接着性が向上する方向にある。また、柔軟性や弾性回復性が改良され、熱収縮性が増大し、分解性やガラス転移温度の制御、他成分との接着性の改良などができる。このようなところから、L体とD体とのブレンド比(重量比)が1:1であると、最も結晶性が低下し、かつ熱接着性が向上する。また同時に、生分解速度も最も高くなる。本発明が採用するポリ乳酸系重合体は、純粋なポリ乳酸であり、L体またはD体を主体成分とするものである。その中で、光学純度に差がある2種のポリ乳酸系重合体を選定して採用し、その光学純度が5〜20%異なる必要性は、ポリ乳酸の純度がこの範囲より小さいと、得られた繊維において熱バインダー特性が低下し、加熱時の熱処理範囲の低下や用途範囲が極めて狭くなるという問題が生じるからである。しかも、結晶化が高くなり過ぎて分解速度が低くなり、生分解性に劣った繊維となる。一方、ポリ乳酸の純度がこの範囲よりも大きくなると、繊維を熱延伸するに際して糸条間に密着が生じたり、熱収縮が極めて高くなり、問題となる。また、乾燥工程などの低温処理下においても糸条間に密着や融着が生じて、実用に絶えなくなる。したがって、本発明においては、2種のポリ乳酸系重合体の組み合わせを光学純度が5〜20%異なる範囲のもの同士とするが、好ましくは光学純度が6〜18%異なるもの同士、より好ましくは光学純度が8〜16%異なるもの同士、最も好ましくは光学純度が10〜14%異なるもの同士とするのがよい。

【0007】

また、本発明のポリ乳酸系繊維では、前記2種のポリ乳酸系重合体A及びBの溶融粘度すなわち本発明の繊維を構成する重合体Aのメルトフローレート値MFR(A)と重合体Bのメルトフローレート値MFR(B)とが上記式(3)〜(5)を満足することが好ましい。本発明のポリ乳酸系繊維において両重合体の溶融粘度が上記式を満足する必要性は、繊維を製造するに際して最も安定な状態で製糸するためであり、具体的にはMFR(B)をMFR(A)よりも小さくすることで、繊維表面に位置する重合体Bの繊維配向を高めて繊維間の密着を防止しつつ、実用上問題がないような耐久性のある熱バインダー性能を得るために好ましいからである。MFR(A)が5g/10分未満あるいはMFR(B)が5g/10分未満であると、繊維を溶融紡糸するに際して曳糸性が著しく低下する。曳糸性を改良するために紡糸温度を上げると、紡糸口金近傍で発煙が増加して紡糸環境を悪化したり、また糸切れが増加するので好ましくない。一方、MFR(A)が100g/10分を超えると、あるいはMFR(B)が80g/10分を超えると、繊維強度が低下したり、耐久性が低下したりして、実用範囲が狭くなるので好ましくない。したがって、本発明では、両重合体の溶融粘度を上式を満足する範囲とするが、好ましくは8≦MFR(A)≦80、6≦MFR(B)≦60、かつMFR(B)をMFR(A)よりも2g/10分以上低くし、より好ましくは10≦MFR(A)≦60、8≦MFR(B)≦50、かつMFR(B)をMFR(A)よりも5g/10分以上低くするのがよい。

【0008】

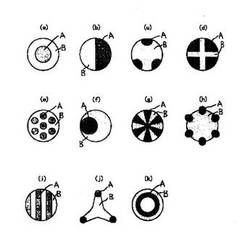

また、本発明のポリ乳酸系繊維では、ポリ乳酸系の重合体Bが繊維表面の一部に露出する如く複合されていることが必要である。これは、光学純度の低い成分にバインダー機能を発現させるために不可決のためである。すなわち、繊維表面に露出することで、容易に他の繊維または素材との接触点で接着可能となる。なお、繊維表面の一部に露出する如き複合断面形状としては、例えば図1(a)〜同図(k)に示すような丸断面、異形断面、中空断面、芯鞘型、偏心芯鞘型、並列型、海島型、多層型、多芯型、放射分割型、点対称分割型など、各種の分割型複合断面であり、これらは必ずしも同種である必要はなく、異種の組み合わせであってもよい。この繊維において、前記溶融粘度差及び光学純度に大きな差がある組み合わせを選択し、並列型、偏心芯鞘型、偏心分割型等の複合繊維を形成すると、光学純度の低い重合体が熱接着成分として寄与するばかりでなく、収縮成分としても機能して捲縮発現能力を具備できる。

【0009】

さらに、本発明のポリ乳酸系繊維では、ポリ乳酸系重合体Bは光学純度の低いものであり、純度が低いほど、熱接着性が向上する。特に、この重合体Bは、一般的に低分子量物が多く、軟化点や融点が低く、結晶化し難いため、繊維間に密着が発生しやすい。それを防止すべく、適宜、結晶核剤、例えばタルク、炭酸カルシウム、酸化チタンなどを少量添加することが好ましい。結晶核剤を添加することで、繊維表面の重合体の結晶化が促進され、溶融紡糸した時の密着防止ばかりでなく、熱延伸するに際しても繊維間の密着を防止することが可能となる。また、結晶核剤は粒径が数μm以下の微粒子のものを採用するのが好ましく、粒径が大き過ぎると、溶融紡糸時に紡糸口金装置において濾圧上昇が生じたり、あるいは糸切れが生じたりするからである。結晶核剤が微粒子のものであると、繊維表面の梨地化効果すなわち繊維−繊維間あるいは繊維−金属間の摩擦係数を低下させる効果が発現し、布帛形成時の操業性を向上させることができる。なお、本発明においては、前述したところのポリ乳酸を主成分とする重合体に対し、必要に応じて例えば熱安定剤、結晶核剤、艶消し剤、顔料、耐光剤、耐候剤、酸化防止剤、抗菌剤、香料、可塑剤、染料、界面活性剤、表面改質剤、各種無機及び有機電解質、微粉体、難燃剤等の各種添加剤を、本発明の作用効果を損なわない範囲内で添加することができる。

【0010】

本発明のポリ乳酸系繊維は、その単繊維繊度が0.3〜100デニ−ルであるのが好ましい。単繊維繊度が0.3デニ−ル未満となると、繊維を溶融紡糸するに際して紡糸口金孔の精度向上や固化点の制御、吐出量の低減に伴う生産性の低下、糸切れが発生し易くなる等の問題が生じ、好ましくない。一方、単繊維繊度が100デニールを超えると、通常の短繊維を製造する工程では紡糸や延伸が困難で、別途、特殊な製造設備が必要となり、高コストとなるので好ましくない。

【0011】

本発明のポリ乳酸系繊維は、その繊維長として一般的に1〜100mmが好適である。繊維長が短いと、カード通過時に脱落綿が増え、操業性の低下や不織布とした場合に強力の低下がある。また、繊維長が25mm以下の場合には、一般に、湿式不織布用に展開する。繊維長が短いほど単繊維への分散性が向上するので好ましいが、極度に短過ぎると、本来の繊維特性が不織布において発現しない恐れが生じる。一方、繊維長が余りにも長いと、カード通過性が低下したり、ネツプが発生し易くなる。したがって、繊維長としては、上記の観点から総合的に適正な長さを選定する。

【0012】

本発明のポリ乳酸系繊維は、その繊維強度が0.5g/d以上のものであるのが好ましい。強度が0.5g/d未満では、実用面で強力不足という問題が生じる恐れがある。繊維強度は高いほど実用範囲が広がることから好ましいが、その用途に応じて適宜設計すればよい。また、その伸度は、特に限定するものではないが、通常、15〜80%が好ましい。伸度が15%未満になると、糸切れが生じたり延伸操業性が低下する問題が生じ、一方、伸度が80%を超えると、通常の布帛を形成した後の寸法安定性が低下することがあり、好ましくない。なお、この繊維を成形用途に採用する場合には、高伸度であるほど成形加工性が向上するため、好ましい。

【0013】

本発明のポリ乳酸系繊維は、単独または他の繊維と混用して、紡績糸、紐、それらからなる織物、編物、各種不織布すなわちサーマルスルー不織布、エンボス加工不織布、ニードルパンチ不織布、スパンレース不織布、湿式不織布など、また複合材料その他の繊維構造物の製造に用いることができる。他の繊維と混用する場合には、ポリエステル繊維、ナイロン繊維、アクリル繊維、ビニロン繊維、ポリプロピレン繊維、ポリエチレン繊維などの繊維形成性熱可塑性重合体からなる合成繊維、レーヨン、ポリノジツク、リヨセル、テンセルなどの再生繊維、アセテートなどの半合成繊維、また羊毛、絹、木綿、麻、木材パルプなどの天然繊維が採用される。そしてその中でも、前記再生繊維、半合成繊維、天然繊維、脂肪肪族ポリエステルからなる繊維などの生分解性繊維と混用すれば、完全に生分解可能な製品が得られるため、特に好ましい。

【0014】

次に、本発明のポリ乳酸系複合短繊維からなる不織布について説明する。本発明の不織布は、前記構成の複合短繊維を少なくとも10重量%含有し、該短繊維で熱接着されて形態が保持されているものである。前記構成の繊維を少なくとも10重量%含有する理由は、不織布の形態を保持するために不可欠な熱バインダー性能を具備するためであり、そのために該短繊維を10重量%以上必要とする。上限は特に限定するものではなく、この繊維100%であってもよく、目的、用途に応じた混合比率を選定すればよい。混合する他の繊維も特に限定されず、合成繊維、半合成繊維、再生繊維、天然繊維でもよいが、最も好ましいのは前述した半合成繊維、再生繊維、天然繊維または脂肪族ポリエステル繊維などの生分解性繊維であり、これらと混用すれば、完全に生分解可能な製品が得られるため、特に好ましい。

【0015】

次に、本発明の不織布は、該短繊維で熱接着されて形態が保持されていることが必要である。このことは、不織布を形成する場合の形態保持性を向上させることばかりでなく使用時の繰り返し応力に対する抵抗性を保有させることにある。通常のバインダーは、繰り返し応力に対する抵抗性が弱く、いわゆるクツシヨン材などの用途には使い難いものである。

【0016】

また、本発明の不織布は、繰り返し圧縮後の強力保持率TAと繰り返し圧縮後の嵩高性保持率DAとがそれぞれ上記式(1)と(2)を満足することが好ましい。繰り返し圧縮後の強力保持率TAは、繰り返し圧縮変形を加えた際の不織布における接着部の耐久性を強力の観点から評価するもので、この数値が高いほど強力保持に優れることを意味し、TAが85%以上であると、不織布が繰り返し圧縮変形を受けた際にも強力が実用上十分に保持される。また、繰り返し圧縮後の嵩高性保持率DAは、繰り返し圧縮変形を加えた際の不織布における接着部の耐久性を嵩高性の回復状態の観点から評価するもので、この数値が高いほど嵩高性保持に優れることを意味し、DAが90%以上であると、不織布が繰り返し圧縮変形を受けた際にも嵩高性が実用上十分に保持される。

【0017】

次に、本発明のポリ乳酸系複合短繊維及びその短繊維からなる不織布を製造するための方法を説明するが、本発明の方法は、この方法に限ったものでないことは言うまでもない。本発明のポリ乳酸系複合短繊維は、公知の溶融複合紡糸装置による紡糸方法及び延伸方法により容易に製造することができる。すなわち、ポリ乳酸系複合短繊維を構成する重合体として相互に光学純度の異なる2種の重合体を選択し、この重合体を個別に溶融計量し、光学純度の低い重合体を繊維表面に配する複合紡糸口金装置から繊維を溶融紡出し、冷却し、巻取った後数十万デニールのトウとして延伸するか、または巻取ることなく数千以上のデニールに集束させた未延伸糸ケンスとし、これをさらに集束して熱延伸し、スタツフアボツクスによる捲縮を付与した後、仕上げ油剤を付与、乾燥した後、所定長に切断することによって、本発明の短繊維を製造する。ここで、熱延伸とは、該繊維をガラス転移温度以上かつ軟化温度以下の温度で繊維を延伸することをいう。溶融紡糸に際しては、巻取り速度が100〜2000m/分の低速紡糸、巻取り速度が2000〜5000m/分の高速紡糸、巻取り速度が5000m/分以上の超高速紡糸が可能であり、紡糸と延伸を連続して行ういわゆるスピンドロー方式も好ましく採用できる。スピンドロー方式で得た繊維は、適度な繊度にした後、更なる延伸をせずに捲縮加工をすることもできる。本発明でいう熱延伸とは、重合体のガラス転移温度以上の温度で延伸することを意味し、一般の多段延伸においては、第1ローラーや第2ローラー等の加熱、第1ローラーと第2ローラーとの間、あるいは第2ローラーと第3ローラーとの間、あるいは各ローラー間の両方で熱板やスチームあるいは温水等を加熱媒体として用いて延伸する。必要に応じて、最終ローラー以降の工程で、熱処理を行うこともある。これらの加熱については、紡糸工程と延伸工程とを直結する製法、いわゆるスピンドロー法においても、同様である。熱延伸するに際し、その延伸時の温度には当然ながら上限があり、採用する重合体の中で光学純度の低い重合体の軟化温度未満とする必要がある。これは、延伸をする上では、被延伸繊維糸条の密着や融着を防止しなければならないからである。

【0018】

次に、本発明のポリ乳酸系複合短繊維からなる不織布は、公知の短繊維不織布製造装置を用いる乾式あるいは湿式の不織布製造方法により容易に製造することができる。すなわち、前記方法で得た短繊維をホツパーにて計量後他の繊維とブレンドするか、あるいは単独で開繊機にて予備開繊し、その後、カード機を用いてウエブを形成する。カード機は、必要に応じてパラレル機、セミランダム機、ランダム機を適宜採用する。得られた繊維ウエブを、繊維を構成する光学純度の最も低い重合体の軟化点以上かつ光学純度の最も高い重合体の融点未満で熱接着することによって、乾式不織布を製造することができる。熱接着させる方法としては、熱風循環型乾燥機、熱風貫流型乾燥機、サクシヨンドラム型乾燥機、ヤンキードラム型乾燥機、加熱フラツトカレンダ−機、加熱エンボス加工機などを用いる。なお、ウエブを形成後、ニードルパンチ法やスパンレース法で簡易に繊維同士を交絡させ形態保持した後、熱処理を施して熱接着させてもよい。一方、湿式不織布においては、前記方法で得たシヨートカツト綿の繊維を計量後他のシヨートカツト綿の繊維とブレンドするか、あるいは単独で離解機に投入し、繊維を良く離解させた後、抄紙機に移行させ、適度な繊維濃度で抄紙する。抄紙したウエブは、脱水した後、乾燥機にて乾燥すると共にポリ乳酸系短繊維を構成する光学純度の最も低い重合体の軟化点以上かつ光学純度の最も高い重合体の融点未満で熱接着することによって、湿式不織布を製造することができる。本発明の不織布では、前記ポリ乳酸系短繊維同士の接触点で、またはポリ乳酸系短繊維が介在する部位で、繊維間を熱融着させることが必要である。このことにより、不織布の強力が向上すると共に、繰り返し応力にも耐え、極めて実用的な不織布を得ることができる。

【0019】

本発明の不織布の目付は、特に限定されるものではなく、10g/m2 程度の比較的低目付から、厚さが5mm以上で特に150mm以上のいわゆる固綿と称される2000g/m2 程度までのものも包含するものである。

【実施例】

【0020】

次に、実施例に基づいて本発明を具体的に説明する。なお、各実施例における各種特性の測定及び評価は、次の方法により実施した。

融点1(℃):パ−キンエルマー社製示差走査型熱量計DSC−2型を用い、重合体約5mgを試料とし、窒素雰囲気中で、昇温速度10℃/分、温度200℃で5分間ホールドした後、降温速度10℃/分で温度20℃まで降温し、再び昇温速度10℃/分で温度200℃まで昇温させた時の最大融解発熱ピーク温度を融点(以下、Tm1という。)とした。

ガラス転移温度(℃):上記融点Tm1を測定する際に得られる初期発熱ピーク温度をガラス転移温度(以下、Tgという。)とした。

結晶化温度(℃):上記融点Tm1を測定する際に得られる吸熱ピーク温度を結晶化温度(以下、Tcという。)とした。

融点2(℃):JIS L−1015に記載のA法に準じ、偏光装置及び加熱装置を備えた載物台付顕微鏡を用いて、繊維の溶融温度(以下、Tm2という。)を測定し、融点2とした。

MFR(g/10分):ASTM D1238に準じ、温度210℃、印加荷重2160gの条件下で測定した。

短繊維の単繊維繊度(d):JIS L−1015に準じて測定した。

短繊維の強度(g/d)及び伸度(%):JIS L−1015に準じ、試料の把持間隔2cm、引張り速度2cm/分の条件下で伸長した時の最大引張強さ(g)を単繊維繊度で除した値の平均値を強度(g/d)とし、またその時の伸び率の平均値を伸度(%)とした。

短繊維の捲縮数(個/25mm)、捲縮率(%)及び熱水収縮率(%):JIS L−1015に準じて測定した。

短繊維の生分解性:試料を土中に埋設して2年経過後に取り出し、繊維形態が保持されていない場合、あるいはその形態は保持しているものの引張り強力の保持率が埋設前の強力の50%以下に低下している場合、分解性が良好であると評価した。

【0021】

不織布の目付(g/m2 ):標準状態の試料から縦10cm×横10cmの試料片を10点準備し、平衡水分に至らしめた後、各試料片の重量を秤量し、得られた値の平均値を単位面積当たりに換算し、目付(g/m2 )とした。

ウエブの熱接着性:ウエブの熱接着性を、辻井染機株式会社製連続熱処理機MFD−350E型にウエブを通し、次の4段階で評価した。

◎:短繊維同士がその接触部で強固に熱融着している。

○:短繊維同士がその接触部で熱融着している。

△:短繊維同士がその接触部で一部熱融着している。

×:短繊維同士がその接触部で熱融着していない。

不織布の引張り強力(kg/5cm幅):JIS L−1096に記載のストリツプ法に準じて測定した。すなわち、試料幅5cm、試料長20cmの試料片を10個準備し、定速伸張型引張試験機(東洋ボ−ルドウイン社製テンシロンUTM−4−1−100)を用いて、把持間隔10cm、引張り速度10cm/分の条件下で伸長した時の最大引張り強さ(kg)の平均値を引張り強力(kg/5cm幅)とした。なお、この引張り強力の測定は、不織布の縦方向(以下、MDという。)と横方向(以下、CDという。)のそれぞれについて実施した。

不織布の厚さ(mm):大栄科学精機製作所製の厚み測定機を用い、印加荷重4.5g/cm2 の条件下で10秒間経過した時点の厚さ(mm)を測定した。

不織布の嵩密度(g/cm3 ):上記目付(g/m2 )と厚さ(mm)から、下記式で嵩密度(g/cm3 )を算出した。

嵩密度(g/cm3 )=目付(g/m2 )/厚さ(mm)/1000不織布の強力保持率TA(%):不織布強力T1(kg/2.5cm幅)が明確な不織布試料片を用い、上記嵩高性保持率の測定法と同様にして繰り返し圧縮試験を行った後の不織布強力T2(kg/2.5cm幅)を測定し、下記式で強力保持率TA(%)を求めた。

TA(%)=(T2/T1)×100不織布の嵩高性保持率DA(%):繰り返し圧縮時の嵩高性保持率を次の方法によって求めた。すなわち、厚さD1(mm)を測定した不織布試料片(10cm×10cm)を平行平面板に挟み、印加荷重5kgの条件下で合計100回の繰り返し圧縮試験を行った後の厚さD2(mm)を測定し、下記式で嵩高性保持率DA(%)を求めた。

DA(%)=(D2/D1)×100不織布の生分解性:試料を土中に埋設して2年経過後に取り出し、不織布形態が保持されていない場合、あるいはその形態は保持しているものの引張り強力の保持率が埋設前の強力の50%以下に低下している場合、分解性が良好であると評価した。

【0022】

実施例1

光学純度が99%、MFR(A)が25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が90%、MFR(B)が15g/10分、ガラス転移温度Tgが58℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとして、溶融紡糸を行った。すなわち、単軸のエクストルーダー型溶融押出し機2台を備えた複合紡糸装置を用い、直径0.4mm、孔数180個の紡糸孔を有する紡糸口金より紡糸温度210℃、単孔吐出量1.0g/分、芯/鞘複合比(重量比)=1/1で溶融紡出し、空気冷却装置にて冷却、油剤付与をしながら紡糸速度1100m/分で巻取って未延伸糸を得た。得られた未延伸糸をリワインドして、22万デニールの未延伸糸トウを形成した。次いで、一般的に用いられている2段延伸が可能の多段熱延伸装置を用い、未延伸糸トウを延伸した。延伸に際しては、1段目の延伸倍率と2段目の延伸倍率との比を1.4/1、第1ローラー温度を60℃、第2ローラー温度を90℃、第3ローラーを非加熱、第1ローラーと第2ローラーとの間の温浴バス温度を70℃とし、全延伸倍率を2.2とした。延伸に引き続き、スタツフアボツクスを用いて捲縮を付与した後、仕上げ油剤を付与し、低温での乾燥後、51mm長に繊維を切断して、短繊維を得た。得られた短繊維は、単繊維繊度が4.0d、強度が3.5g/d、伸度が35%、温度80℃における乾熱収縮率が2%、捲縮数が13個/25mm、捲縮率が13%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が30×10-3、鞘成分が21×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が120℃であった。この繊維を、温度130℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0023】

実施例2

光学純度が99.5%、MFR(A)が18g/10分、ガラス転移温度Tgが63℃、結晶化温度Tcが139℃、融点Tm1が175℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が86%、MFR(B)が15g/10分、ガラス転移温度Tgが56℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂とこの樹脂に平均粒径1μmのタルクを10重量%添加したマスターチップとを混合比(重量比)=19/1の割合いで混合した組成物を鞘成分の重合体Bとし、紡糸温度を220℃、単孔吐出量を0.48g/分としたこと以外は実施例1と同様にして、未延伸糸トウを得た。次いで、第1ローラー温度を60℃、第2ローラー温度を85℃、全延伸倍率を2.1にしたこと以外は実施例1と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が3.7g/d、伸度が38%、温度80℃における乾熱収縮率が5%、捲縮数が12個/25mm、捲縮率が13%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が29×10-3、鞘成分が15×10-3、融点Tm2を調査すると、芯成分が175℃、鞘成分が108℃であった。この繊維を、温度120℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0024】

実施例3

光学純度が80%、MFR(B)が18g/10分、ガラス転移温度Tgが53℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂とこの樹脂に平均粒径1μmの酸化チタンを10重量%添加したマスターチップとを混合比(重量比)=19/1の割合いで混合した組成物を鞘成分の重合体Bとしたこと以外は実施例2と同様にして、未延伸糸トウを得た。次いで、第1ローラー温度を65℃、第2ローラー温度を80℃としたこと以外は実施例2と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が3.4g/d、伸度が37%、温度80℃における乾熱収縮率が12%、捲縮数が12個/25mm、捲縮率が14%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が28×10-3、鞘成分が5×10-3、融点Tm2を調査すると、芯成分が175℃、鞘成分が100℃であった。この繊維を、温度110℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0025】

実施例4

光学純度が99%、MFR(A)が25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が94%、MFR(B)が18g/10分、ガラス転移温度Tgが59℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとし、紡糸温度を210℃、単孔吐出量を0.5g/分としたこと以外は実施例2と同様にして、未延伸糸トウを得た。次いで、第1ローラー温度を65℃、第2ローラー温度を95℃、温浴バス温度を80℃、全延伸倍率を2.3としたこと以外は実施例1と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が4.2g/d、伸度が35%、温度80℃における乾熱収縮率が2%、捲縮数が13個/25mm、捲縮率が14%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が35×10-3、鞘成分が28×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が135℃であった。この繊維を、温度140℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0026】

実施例5

光学純度が95%、MFR(B)が18g/10分、ガラス転移温度Tgが59℃、結晶化温度Tcが132℃、融点Tm1が140℃のポリL−乳酸樹脂を鞘成分の重合体Bとしたこと以外は実施例4と同様にして、未延伸糸トウを得、以降、実施例4と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が4.0g/d、伸度が35%、温度80℃における乾熱収縮率が2%、捲縮数が12個/25mm、捲縮率が15%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が38×10-3、鞘成分が30×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が140℃であった。この繊維を、温度147℃の熱風乾燥機を用い5分間熱処理したところ、単繊維がやや収縮して寸法安定性に若干劣るものの、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0027】

実施例6

光学純度が99%、MFR(A)が25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が80%、MFR(B)が60g/10分、ガラス転移温度Tgが53℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂とこの樹脂に平均粒径1μmの酸化チタンを10重量%添加したマスターチップとを混合比(重量比)=19/1の割合いで混合した組成物を鞘成分の重合体Bとし、紡糸温度を200℃として溶融紡出したこと以外は実施例3と同様にして、未延伸糸トウを得、以降、第3ローラー温度を70℃としたこと以外は実施例3と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が3.2g/d、伸度が35%、温度80℃における乾熱収縮率が38%、捲縮数が12個/25mm、捲縮率が15%で、繊維間の密着が若干認められたものの、実用上問題のないものであった。複屈折率△nを調査すると、芯成分が20×10-3、鞘成分が8×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が100℃であった。この繊維を、温度110℃の熱風乾燥機を用い5分間熱処理したところ、単繊維がやや収縮して寸法安定性に若干劣るものの、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0028】

実施例7

光学純度が99%、MFR(A)が4g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が90%、MFR(B)が4g/10分、ガラス転移温度Tgが58℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとし、紡糸温度を250℃として溶融紡出したこと以外は実施例1と同様にして、単繊維繊度が4.0d、繊維長が51mmの短繊維を得た。溶融紡糸に際しては、紡糸温度が高いため紡糸口金近傍で発煙が多く、紡糸室の環境が悪化した。また、延伸に際しては、紡糸性の悪化に起因する糸切れが生じた。得られた短繊維は、複屈折率△nを調査すると、芯成分が28×10-3、鞘成分が19×10-3、融点Tm2を調査すると、芯成分が169℃、鞘成分が120℃であった。この繊維を、温度130℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0029】

比較例1

光学純度が70%、MFR(B)が15g/10分、ガラス転移温度Tgが49℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとしたこと以外は実施例2と同様にして、未延伸糸トウを得た。次いで、実施例2と同様に延伸して短繊維化を試みたところ、延伸トウの単繊維間で密着が発生し、安定した捲縮加工が出来ず、また得られた短繊維間にも密着があり、カード機の通過性不良やネツプなどが生じた。このような現象が生じる理由は、両重合体間の光学純度差が大き過ぎるためであった。

【0030】

比較例2

光学純度が99%、MFRが25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂のみを用い、溶融紡糸を行った。すなわち、単軸のエクストルーダー型溶融押出し機を備えた紡糸装置を用い、直径0.4mm、孔数180個の紡糸孔を有する紡糸口金より紡糸温度220℃、単孔吐出量0.59g/分で溶融紡出し、空気冷却装置にて冷却、油剤付与をしながら紡糸速度1100m/分で巻取って未延伸糸を得た。得られた未延伸糸をリワインドして、24万デニールの未延伸糸トウを形成した。次いで、全延伸倍率を2.6としたこと以外は実施例1と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.1d、強度が4.5g/d、伸度が30%、温度120℃における乾熱収縮率が11%、捲縮数が12個/25mm、捲縮率が12%で、繊維間の密着もないものであった。複屈折率△nは32×10-3、融点Tm2は170℃であった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。次に、この短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度145℃かつ処理時間60秒間の条件で熱処理して不織布化を試みた。しかし、ウエブの面積収縮率が極めて高く、短繊維の接触部での熱融着がほとんど認められず、不織布としての形態保持性が悪いため、得られた不織布は実用性を有しないものであり、すなわち、この短繊維自体が熱バインダー繊維として問題を有することが分かった。

【0031】

比較例3

光学純度が96%、MFR(B)が18g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが133℃、融点Tm1が146℃のポリL−乳酸樹脂を鞘成分の重合体Bとし、紡糸温度を220℃として溶融紡出したこと以外は実施例4と同様にして、未延伸糸トウを得、以降も実施例4と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が4.1g/d、伸度が34%、温度80℃における乾熱収縮率が2%、捲縮数が13個/25mm、捲縮率が14%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が38×10-3、鞘成分が32×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が147℃であった。この繊維を、温度155℃の熱風乾燥機を用い5分間熱処理したところ、単繊維が大きく収縮し、寸法安定性に劣り、実用性の乏しいものであった。

【0032】

実施例8

実施例1で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度125℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0033】

実施例9

実施例2で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0034】

実施例10

実施例3で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度110℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0035】

実施例11

実施例4で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度140℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0036】

実施例12

実施例2で得た短繊維と比較例2で得た短繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0037】

実施例13

実施例2で得た短繊維と比較例2で得た短繊維とを混合比(重量比)=10/90で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、実施例12と同様にして、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、他のポリ乳酸系繊維との混合比が低いため強力水準が低目であるものの、表1から明らかなように、実用的な強力を有し、嵩高であり、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0038】

実施例14

実施例2で得た短繊維と、単繊維繊度が2d、繊維長が51mmのレーヨン短繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、他のレーヨン短繊維と混合しても、表1から明らかなように、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0039】

実施例15

実施例2で得た短繊維とコツトン繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、実施例14と同様にして、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、他のコツトン繊維と混合しても、表1から明らかなように、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0040】

比較例4

較例2で得た短繊維と、単繊維繊度が2d、繊維長が51mmのレーヨン短繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度180℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、ウエブの面積収縮率が低く寸法安定性に優れるものの、表1から明らかなように、強力、嵩高性、耐久性のいずれにおいても、劣るものであった。

【0041】

比較例5

実施例2で得た短繊維と比較例2で得た短繊維とを混合比(重量比)=8/92で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、実施例2で得た短繊維の混合比が低いために単繊維間の融着が弱く、強力、嵩高性、耐久性のいずれにおいても、劣るものであった。

【0042】

比較例6

比較例3で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度150℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、強力、嵩高性、耐久性のいずれにおいても、劣るものであった。

【0043】

【表1】

【図面の簡単な説明】

【0044】

【図1】本発明の短繊維の横断面の一例を示す図である。

【符号の説明】

【0045】

A 光学純度が高い重合体

B 重合体Aよりも光学純度が低い重合体

【技術分野】

【0001】

本発明は、生分解性を有し、耐久性のある熱バインダー特性に優れたポリ乳酸系複合短繊維からなる不織布に関するものである。

【背景技術】

【0002】

一般に、機能の一つである接着性を有する合成繊維として、所謂熱バインダー繊維がある。この熱バインダー繊維とは、加熱によって接着する自己接着性を持つものであり、このような繊維を用いて、糸、編み物、織物、不織布、その他の繊維構造物を製造する過程で、または製造した後加熱することで繊維が互いに接着し、強固な製品が得られるため、近年、その需要量が多くなっている。合成重合体からなる従来の繊維は、自然環境下での分解速度が遅く、また焼却する場合にはその時の発熱量が多いため、自然環境保護の見地からの改善が必要である。最近、脂肪族ポリエステルからなる生分解性繊維が開発されつつあり、環境保護への貢献が期待されている。しかも、脂肪族ポリエステルからなる繊維は、優れた繊維性能を持ち、新規な繊維素材として期待されている。しかしながら、この重合体は融点が低いため、また耐久性のあるバインダー特性に乏しく、用途が限定されていた。そこで、かかる問題を解決すべく、特開平6−207320号公報や特開平6−207324号公報において芯成分が高融点重合体、鞘成分が低融点重合体の生分解性自己接着性短繊維あるいは長繊維が、また特開平6−212548号公報において高融点重合体と低融点重合体とからなり潜在捲縮能を有する生分解性自己接着性短繊維とその繊維からなる不織布が提案されている。また、特開平9−157952号公報や特開平9−209216号公報にも、同主旨の複合繊維が提案されている。しかしながら、これら公開特許公報に記載の複合繊維は、いずれも、融点が異なる異種の2重合体成分や、主体重合体とその共重合体との組み合わせでなどで構成されるため、前者においては、熱接着後に重合体成分間に剥離が生じ、一見強固に観えた接着性が繰り返し使用時には低下し、強力低下や毛羽立ち等の問題が生じる。後者においては、異成分との共重合体を構成成分とするため、繊維の長さ方向で2成分間の接着強力が異なり、繰り返し使用時には、強力低下や毛羽立ちが生じる。したがって、これら公開特許公報に記載の複合繊維やその不織布は、用途が限定されるという問題がある。

【特許文献1】特開平6−207320号公報

【特許文献2】特開平6−207324号公報

【特許文献3】特開平6−212548号公報

【特許文献4】特開平9−157952号公報

【特許文献5】特開平9−209216号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、生分解性を有し、熱バインダー特性に優れ、繰り返し使用した時にも熱バインダー特性が低下せず耐久性があるポリ乳酸系複合短繊維からなる不織布を提供する。

【課題を解決するための手段】

【0004】

本発明者らは、前記問題点を解決すべく鋭意検討した結果、本発明に到達したもので、すなわち、本発明は、以下をその要旨とするものである。

1)相互に光学純度が5〜20%異なる2種のポリ乳酸系重合体A及びBからなり、低光学純度の該重合体Bが繊維表面の一部に露出する如く複合された複合短繊維を少なくとも10重量%含有し、かつ該繊維で熱接着されて形態が保持されていることすることを特徴とするポリ乳酸系複合短繊維からなる不織布。

7)前記不織布における繰り返し圧縮後の強力保持率TAと嵩高性保持率DAとが、それぞれ下記式(1)と(2)を満足することを特徴とする1)に記載のポリ乳酸系複合短繊維からなる不織布。

TA≧85 ・・・・・(1)

DA≧90 ・・・・・(2)

TA:繰り返し圧縮後の強力保持率(%)

DA:繰り返し圧縮後の嵩高性保持率(%)

3)前記重合体Aのメルトフローレート値MFR(A)と前記重合体Bのメルトフローレート値MFR(B)とが下記式(3)〜(5)を満足し、これら重合体を低光学純度の該重合体Bが繊維表面の一部に露出する如く溶融複合紡糸した後、熱延伸してなるポリ乳酸系複合短繊維少なくとも10重量%含有させたウエブを作成し、次いで熱接着処理を施すことにより該繊維を介してウエブの全構成繊維同士を熱接着し形態を保持することを特徴とする1)に記載のポリ乳酸系複合短繊維からなる不織布の製造方法。

5≦MFR(A)≦100 ・・・・・(3)

5≦MFR(B)≦80 ・・・・・(4)

MFR(A)≧MFR(B)・・・・・(5)

MFR(A):光学純度が高い重合体Aのメルトフローレート(g/10分)

MFR(B):重合体Aよりも光学純度が低い重合体Bのメルトフローレート(g/10分)

【発明の効果】

【0005】

本発明におけるポリ乳酸系複合短繊維は、実用的な繊維強度を有し、生分解性を有することから自然環境を汚染することがなく、しかも耐久性のある熱バインダー特性に優れたものである。この短繊維は、異素材との熱接着性も良好で、しかも熱接着後の寸法安定性にも優れるため、織物、編物、不織布、その他の繊維構造物、複合構造物などに適用出来るところから、衣料、産業資材、家庭用品、土木資材、農業資材、林業資材などの用途に好適である。特に、この短繊維からなる本発明の不織布は、実用的な強力を有し、耐久性のある熱バインダー特性に優れることから、例えばクツシヨン材、フイルター、植生シート、法面緑化シート、土砂流失防止シート、台所用水切り袋、ごみ袋、ワイパ−、ナプキン、おしぼり、食品包装材、煮出し用パツク、木質ボード、自動車用内装材などの用途に好適である。

【発明を実施するための最良の形態】

【0006】

次に、本発明を詳細に説明する。先ず、本発明のポリ乳酸系複合短繊維について説明する。本発明のポリ乳酸系繊維におけるポリ乳酸系重合体は、L−乳酸またはD−乳酸またはそれらのブレンドによる光学異性体の重合体を主成分とするもので、したがって異成分同士の共重合ではなく同一の素材であるため、繊維を製造するに際して極めて製糸特性が優れる。L−乳酸の光学純度が0〜100%存在する中で、このL体に対するD体の比率は、耐熱性や生分解性に影響する要因であり、D体によってL体の純度が低くなると、それに伴って結晶性が低下し、また融点降下が大きくなり、熱接着性が向上する方向にある。また、柔軟性や弾性回復性が改良され、熱収縮性が増大し、分解性やガラス転移温度の制御、他成分との接着性の改良などができる。一方、D−乳酸の光学純度が0〜100%存在する中で、このD体に対するL体の比率は、同様に耐熱性や生分解性に影響する要因であり、L体によってD体の純度が低くなると、それに伴って結晶性が低下し、また融点降下が大きくなり、熱接着性が向上する方向にある。また、柔軟性や弾性回復性が改良され、熱収縮性が増大し、分解性やガラス転移温度の制御、他成分との接着性の改良などができる。このようなところから、L体とD体とのブレンド比(重量比)が1:1であると、最も結晶性が低下し、かつ熱接着性が向上する。また同時に、生分解速度も最も高くなる。本発明が採用するポリ乳酸系重合体は、純粋なポリ乳酸であり、L体またはD体を主体成分とするものである。その中で、光学純度に差がある2種のポリ乳酸系重合体を選定して採用し、その光学純度が5〜20%異なる必要性は、ポリ乳酸の純度がこの範囲より小さいと、得られた繊維において熱バインダー特性が低下し、加熱時の熱処理範囲の低下や用途範囲が極めて狭くなるという問題が生じるからである。しかも、結晶化が高くなり過ぎて分解速度が低くなり、生分解性に劣った繊維となる。一方、ポリ乳酸の純度がこの範囲よりも大きくなると、繊維を熱延伸するに際して糸条間に密着が生じたり、熱収縮が極めて高くなり、問題となる。また、乾燥工程などの低温処理下においても糸条間に密着や融着が生じて、実用に絶えなくなる。したがって、本発明においては、2種のポリ乳酸系重合体の組み合わせを光学純度が5〜20%異なる範囲のもの同士とするが、好ましくは光学純度が6〜18%異なるもの同士、より好ましくは光学純度が8〜16%異なるもの同士、最も好ましくは光学純度が10〜14%異なるもの同士とするのがよい。

【0007】

また、本発明のポリ乳酸系繊維では、前記2種のポリ乳酸系重合体A及びBの溶融粘度すなわち本発明の繊維を構成する重合体Aのメルトフローレート値MFR(A)と重合体Bのメルトフローレート値MFR(B)とが上記式(3)〜(5)を満足することが好ましい。本発明のポリ乳酸系繊維において両重合体の溶融粘度が上記式を満足する必要性は、繊維を製造するに際して最も安定な状態で製糸するためであり、具体的にはMFR(B)をMFR(A)よりも小さくすることで、繊維表面に位置する重合体Bの繊維配向を高めて繊維間の密着を防止しつつ、実用上問題がないような耐久性のある熱バインダー性能を得るために好ましいからである。MFR(A)が5g/10分未満あるいはMFR(B)が5g/10分未満であると、繊維を溶融紡糸するに際して曳糸性が著しく低下する。曳糸性を改良するために紡糸温度を上げると、紡糸口金近傍で発煙が増加して紡糸環境を悪化したり、また糸切れが増加するので好ましくない。一方、MFR(A)が100g/10分を超えると、あるいはMFR(B)が80g/10分を超えると、繊維強度が低下したり、耐久性が低下したりして、実用範囲が狭くなるので好ましくない。したがって、本発明では、両重合体の溶融粘度を上式を満足する範囲とするが、好ましくは8≦MFR(A)≦80、6≦MFR(B)≦60、かつMFR(B)をMFR(A)よりも2g/10分以上低くし、より好ましくは10≦MFR(A)≦60、8≦MFR(B)≦50、かつMFR(B)をMFR(A)よりも5g/10分以上低くするのがよい。

【0008】

また、本発明のポリ乳酸系繊維では、ポリ乳酸系の重合体Bが繊維表面の一部に露出する如く複合されていることが必要である。これは、光学純度の低い成分にバインダー機能を発現させるために不可決のためである。すなわち、繊維表面に露出することで、容易に他の繊維または素材との接触点で接着可能となる。なお、繊維表面の一部に露出する如き複合断面形状としては、例えば図1(a)〜同図(k)に示すような丸断面、異形断面、中空断面、芯鞘型、偏心芯鞘型、並列型、海島型、多層型、多芯型、放射分割型、点対称分割型など、各種の分割型複合断面であり、これらは必ずしも同種である必要はなく、異種の組み合わせであってもよい。この繊維において、前記溶融粘度差及び光学純度に大きな差がある組み合わせを選択し、並列型、偏心芯鞘型、偏心分割型等の複合繊維を形成すると、光学純度の低い重合体が熱接着成分として寄与するばかりでなく、収縮成分としても機能して捲縮発現能力を具備できる。

【0009】

さらに、本発明のポリ乳酸系繊維では、ポリ乳酸系重合体Bは光学純度の低いものであり、純度が低いほど、熱接着性が向上する。特に、この重合体Bは、一般的に低分子量物が多く、軟化点や融点が低く、結晶化し難いため、繊維間に密着が発生しやすい。それを防止すべく、適宜、結晶核剤、例えばタルク、炭酸カルシウム、酸化チタンなどを少量添加することが好ましい。結晶核剤を添加することで、繊維表面の重合体の結晶化が促進され、溶融紡糸した時の密着防止ばかりでなく、熱延伸するに際しても繊維間の密着を防止することが可能となる。また、結晶核剤は粒径が数μm以下の微粒子のものを採用するのが好ましく、粒径が大き過ぎると、溶融紡糸時に紡糸口金装置において濾圧上昇が生じたり、あるいは糸切れが生じたりするからである。結晶核剤が微粒子のものであると、繊維表面の梨地化効果すなわち繊維−繊維間あるいは繊維−金属間の摩擦係数を低下させる効果が発現し、布帛形成時の操業性を向上させることができる。なお、本発明においては、前述したところのポリ乳酸を主成分とする重合体に対し、必要に応じて例えば熱安定剤、結晶核剤、艶消し剤、顔料、耐光剤、耐候剤、酸化防止剤、抗菌剤、香料、可塑剤、染料、界面活性剤、表面改質剤、各種無機及び有機電解質、微粉体、難燃剤等の各種添加剤を、本発明の作用効果を損なわない範囲内で添加することができる。

【0010】

本発明のポリ乳酸系繊維は、その単繊維繊度が0.3〜100デニ−ルであるのが好ましい。単繊維繊度が0.3デニ−ル未満となると、繊維を溶融紡糸するに際して紡糸口金孔の精度向上や固化点の制御、吐出量の低減に伴う生産性の低下、糸切れが発生し易くなる等の問題が生じ、好ましくない。一方、単繊維繊度が100デニールを超えると、通常の短繊維を製造する工程では紡糸や延伸が困難で、別途、特殊な製造設備が必要となり、高コストとなるので好ましくない。

【0011】

本発明のポリ乳酸系繊維は、その繊維長として一般的に1〜100mmが好適である。繊維長が短いと、カード通過時に脱落綿が増え、操業性の低下や不織布とした場合に強力の低下がある。また、繊維長が25mm以下の場合には、一般に、湿式不織布用に展開する。繊維長が短いほど単繊維への分散性が向上するので好ましいが、極度に短過ぎると、本来の繊維特性が不織布において発現しない恐れが生じる。一方、繊維長が余りにも長いと、カード通過性が低下したり、ネツプが発生し易くなる。したがって、繊維長としては、上記の観点から総合的に適正な長さを選定する。

【0012】

本発明のポリ乳酸系繊維は、その繊維強度が0.5g/d以上のものであるのが好ましい。強度が0.5g/d未満では、実用面で強力不足という問題が生じる恐れがある。繊維強度は高いほど実用範囲が広がることから好ましいが、その用途に応じて適宜設計すればよい。また、その伸度は、特に限定するものではないが、通常、15〜80%が好ましい。伸度が15%未満になると、糸切れが生じたり延伸操業性が低下する問題が生じ、一方、伸度が80%を超えると、通常の布帛を形成した後の寸法安定性が低下することがあり、好ましくない。なお、この繊維を成形用途に採用する場合には、高伸度であるほど成形加工性が向上するため、好ましい。

【0013】

本発明のポリ乳酸系繊維は、単独または他の繊維と混用して、紡績糸、紐、それらからなる織物、編物、各種不織布すなわちサーマルスルー不織布、エンボス加工不織布、ニードルパンチ不織布、スパンレース不織布、湿式不織布など、また複合材料その他の繊維構造物の製造に用いることができる。他の繊維と混用する場合には、ポリエステル繊維、ナイロン繊維、アクリル繊維、ビニロン繊維、ポリプロピレン繊維、ポリエチレン繊維などの繊維形成性熱可塑性重合体からなる合成繊維、レーヨン、ポリノジツク、リヨセル、テンセルなどの再生繊維、アセテートなどの半合成繊維、また羊毛、絹、木綿、麻、木材パルプなどの天然繊維が採用される。そしてその中でも、前記再生繊維、半合成繊維、天然繊維、脂肪肪族ポリエステルからなる繊維などの生分解性繊維と混用すれば、完全に生分解可能な製品が得られるため、特に好ましい。

【0014】

次に、本発明のポリ乳酸系複合短繊維からなる不織布について説明する。本発明の不織布は、前記構成の複合短繊維を少なくとも10重量%含有し、該短繊維で熱接着されて形態が保持されているものである。前記構成の繊維を少なくとも10重量%含有する理由は、不織布の形態を保持するために不可欠な熱バインダー性能を具備するためであり、そのために該短繊維を10重量%以上必要とする。上限は特に限定するものではなく、この繊維100%であってもよく、目的、用途に応じた混合比率を選定すればよい。混合する他の繊維も特に限定されず、合成繊維、半合成繊維、再生繊維、天然繊維でもよいが、最も好ましいのは前述した半合成繊維、再生繊維、天然繊維または脂肪族ポリエステル繊維などの生分解性繊維であり、これらと混用すれば、完全に生分解可能な製品が得られるため、特に好ましい。

【0015】

次に、本発明の不織布は、該短繊維で熱接着されて形態が保持されていることが必要である。このことは、不織布を形成する場合の形態保持性を向上させることばかりでなく使用時の繰り返し応力に対する抵抗性を保有させることにある。通常のバインダーは、繰り返し応力に対する抵抗性が弱く、いわゆるクツシヨン材などの用途には使い難いものである。

【0016】

また、本発明の不織布は、繰り返し圧縮後の強力保持率TAと繰り返し圧縮後の嵩高性保持率DAとがそれぞれ上記式(1)と(2)を満足することが好ましい。繰り返し圧縮後の強力保持率TAは、繰り返し圧縮変形を加えた際の不織布における接着部の耐久性を強力の観点から評価するもので、この数値が高いほど強力保持に優れることを意味し、TAが85%以上であると、不織布が繰り返し圧縮変形を受けた際にも強力が実用上十分に保持される。また、繰り返し圧縮後の嵩高性保持率DAは、繰り返し圧縮変形を加えた際の不織布における接着部の耐久性を嵩高性の回復状態の観点から評価するもので、この数値が高いほど嵩高性保持に優れることを意味し、DAが90%以上であると、不織布が繰り返し圧縮変形を受けた際にも嵩高性が実用上十分に保持される。

【0017】

次に、本発明のポリ乳酸系複合短繊維及びその短繊維からなる不織布を製造するための方法を説明するが、本発明の方法は、この方法に限ったものでないことは言うまでもない。本発明のポリ乳酸系複合短繊維は、公知の溶融複合紡糸装置による紡糸方法及び延伸方法により容易に製造することができる。すなわち、ポリ乳酸系複合短繊維を構成する重合体として相互に光学純度の異なる2種の重合体を選択し、この重合体を個別に溶融計量し、光学純度の低い重合体を繊維表面に配する複合紡糸口金装置から繊維を溶融紡出し、冷却し、巻取った後数十万デニールのトウとして延伸するか、または巻取ることなく数千以上のデニールに集束させた未延伸糸ケンスとし、これをさらに集束して熱延伸し、スタツフアボツクスによる捲縮を付与した後、仕上げ油剤を付与、乾燥した後、所定長に切断することによって、本発明の短繊維を製造する。ここで、熱延伸とは、該繊維をガラス転移温度以上かつ軟化温度以下の温度で繊維を延伸することをいう。溶融紡糸に際しては、巻取り速度が100〜2000m/分の低速紡糸、巻取り速度が2000〜5000m/分の高速紡糸、巻取り速度が5000m/分以上の超高速紡糸が可能であり、紡糸と延伸を連続して行ういわゆるスピンドロー方式も好ましく採用できる。スピンドロー方式で得た繊維は、適度な繊度にした後、更なる延伸をせずに捲縮加工をすることもできる。本発明でいう熱延伸とは、重合体のガラス転移温度以上の温度で延伸することを意味し、一般の多段延伸においては、第1ローラーや第2ローラー等の加熱、第1ローラーと第2ローラーとの間、あるいは第2ローラーと第3ローラーとの間、あるいは各ローラー間の両方で熱板やスチームあるいは温水等を加熱媒体として用いて延伸する。必要に応じて、最終ローラー以降の工程で、熱処理を行うこともある。これらの加熱については、紡糸工程と延伸工程とを直結する製法、いわゆるスピンドロー法においても、同様である。熱延伸するに際し、その延伸時の温度には当然ながら上限があり、採用する重合体の中で光学純度の低い重合体の軟化温度未満とする必要がある。これは、延伸をする上では、被延伸繊維糸条の密着や融着を防止しなければならないからである。

【0018】

次に、本発明のポリ乳酸系複合短繊維からなる不織布は、公知の短繊維不織布製造装置を用いる乾式あるいは湿式の不織布製造方法により容易に製造することができる。すなわち、前記方法で得た短繊維をホツパーにて計量後他の繊維とブレンドするか、あるいは単独で開繊機にて予備開繊し、その後、カード機を用いてウエブを形成する。カード機は、必要に応じてパラレル機、セミランダム機、ランダム機を適宜採用する。得られた繊維ウエブを、繊維を構成する光学純度の最も低い重合体の軟化点以上かつ光学純度の最も高い重合体の融点未満で熱接着することによって、乾式不織布を製造することができる。熱接着させる方法としては、熱風循環型乾燥機、熱風貫流型乾燥機、サクシヨンドラム型乾燥機、ヤンキードラム型乾燥機、加熱フラツトカレンダ−機、加熱エンボス加工機などを用いる。なお、ウエブを形成後、ニードルパンチ法やスパンレース法で簡易に繊維同士を交絡させ形態保持した後、熱処理を施して熱接着させてもよい。一方、湿式不織布においては、前記方法で得たシヨートカツト綿の繊維を計量後他のシヨートカツト綿の繊維とブレンドするか、あるいは単独で離解機に投入し、繊維を良く離解させた後、抄紙機に移行させ、適度な繊維濃度で抄紙する。抄紙したウエブは、脱水した後、乾燥機にて乾燥すると共にポリ乳酸系短繊維を構成する光学純度の最も低い重合体の軟化点以上かつ光学純度の最も高い重合体の融点未満で熱接着することによって、湿式不織布を製造することができる。本発明の不織布では、前記ポリ乳酸系短繊維同士の接触点で、またはポリ乳酸系短繊維が介在する部位で、繊維間を熱融着させることが必要である。このことにより、不織布の強力が向上すると共に、繰り返し応力にも耐え、極めて実用的な不織布を得ることができる。

【0019】

本発明の不織布の目付は、特に限定されるものではなく、10g/m2 程度の比較的低目付から、厚さが5mm以上で特に150mm以上のいわゆる固綿と称される2000g/m2 程度までのものも包含するものである。

【実施例】

【0020】

次に、実施例に基づいて本発明を具体的に説明する。なお、各実施例における各種特性の測定及び評価は、次の方法により実施した。

融点1(℃):パ−キンエルマー社製示差走査型熱量計DSC−2型を用い、重合体約5mgを試料とし、窒素雰囲気中で、昇温速度10℃/分、温度200℃で5分間ホールドした後、降温速度10℃/分で温度20℃まで降温し、再び昇温速度10℃/分で温度200℃まで昇温させた時の最大融解発熱ピーク温度を融点(以下、Tm1という。)とした。

ガラス転移温度(℃):上記融点Tm1を測定する際に得られる初期発熱ピーク温度をガラス転移温度(以下、Tgという。)とした。

結晶化温度(℃):上記融点Tm1を測定する際に得られる吸熱ピーク温度を結晶化温度(以下、Tcという。)とした。

融点2(℃):JIS L−1015に記載のA法に準じ、偏光装置及び加熱装置を備えた載物台付顕微鏡を用いて、繊維の溶融温度(以下、Tm2という。)を測定し、融点2とした。

MFR(g/10分):ASTM D1238に準じ、温度210℃、印加荷重2160gの条件下で測定した。

短繊維の単繊維繊度(d):JIS L−1015に準じて測定した。

短繊維の強度(g/d)及び伸度(%):JIS L−1015に準じ、試料の把持間隔2cm、引張り速度2cm/分の条件下で伸長した時の最大引張強さ(g)を単繊維繊度で除した値の平均値を強度(g/d)とし、またその時の伸び率の平均値を伸度(%)とした。

短繊維の捲縮数(個/25mm)、捲縮率(%)及び熱水収縮率(%):JIS L−1015に準じて測定した。

短繊維の生分解性:試料を土中に埋設して2年経過後に取り出し、繊維形態が保持されていない場合、あるいはその形態は保持しているものの引張り強力の保持率が埋設前の強力の50%以下に低下している場合、分解性が良好であると評価した。

【0021】

不織布の目付(g/m2 ):標準状態の試料から縦10cm×横10cmの試料片を10点準備し、平衡水分に至らしめた後、各試料片の重量を秤量し、得られた値の平均値を単位面積当たりに換算し、目付(g/m2 )とした。

ウエブの熱接着性:ウエブの熱接着性を、辻井染機株式会社製連続熱処理機MFD−350E型にウエブを通し、次の4段階で評価した。

◎:短繊維同士がその接触部で強固に熱融着している。

○:短繊維同士がその接触部で熱融着している。

△:短繊維同士がその接触部で一部熱融着している。

×:短繊維同士がその接触部で熱融着していない。

不織布の引張り強力(kg/5cm幅):JIS L−1096に記載のストリツプ法に準じて測定した。すなわち、試料幅5cm、試料長20cmの試料片を10個準備し、定速伸張型引張試験機(東洋ボ−ルドウイン社製テンシロンUTM−4−1−100)を用いて、把持間隔10cm、引張り速度10cm/分の条件下で伸長した時の最大引張り強さ(kg)の平均値を引張り強力(kg/5cm幅)とした。なお、この引張り強力の測定は、不織布の縦方向(以下、MDという。)と横方向(以下、CDという。)のそれぞれについて実施した。

不織布の厚さ(mm):大栄科学精機製作所製の厚み測定機を用い、印加荷重4.5g/cm2 の条件下で10秒間経過した時点の厚さ(mm)を測定した。

不織布の嵩密度(g/cm3 ):上記目付(g/m2 )と厚さ(mm)から、下記式で嵩密度(g/cm3 )を算出した。

嵩密度(g/cm3 )=目付(g/m2 )/厚さ(mm)/1000不織布の強力保持率TA(%):不織布強力T1(kg/2.5cm幅)が明確な不織布試料片を用い、上記嵩高性保持率の測定法と同様にして繰り返し圧縮試験を行った後の不織布強力T2(kg/2.5cm幅)を測定し、下記式で強力保持率TA(%)を求めた。

TA(%)=(T2/T1)×100不織布の嵩高性保持率DA(%):繰り返し圧縮時の嵩高性保持率を次の方法によって求めた。すなわち、厚さD1(mm)を測定した不織布試料片(10cm×10cm)を平行平面板に挟み、印加荷重5kgの条件下で合計100回の繰り返し圧縮試験を行った後の厚さD2(mm)を測定し、下記式で嵩高性保持率DA(%)を求めた。

DA(%)=(D2/D1)×100不織布の生分解性:試料を土中に埋設して2年経過後に取り出し、不織布形態が保持されていない場合、あるいはその形態は保持しているものの引張り強力の保持率が埋設前の強力の50%以下に低下している場合、分解性が良好であると評価した。

【0022】

実施例1

光学純度が99%、MFR(A)が25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が90%、MFR(B)が15g/10分、ガラス転移温度Tgが58℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとして、溶融紡糸を行った。すなわち、単軸のエクストルーダー型溶融押出し機2台を備えた複合紡糸装置を用い、直径0.4mm、孔数180個の紡糸孔を有する紡糸口金より紡糸温度210℃、単孔吐出量1.0g/分、芯/鞘複合比(重量比)=1/1で溶融紡出し、空気冷却装置にて冷却、油剤付与をしながら紡糸速度1100m/分で巻取って未延伸糸を得た。得られた未延伸糸をリワインドして、22万デニールの未延伸糸トウを形成した。次いで、一般的に用いられている2段延伸が可能の多段熱延伸装置を用い、未延伸糸トウを延伸した。延伸に際しては、1段目の延伸倍率と2段目の延伸倍率との比を1.4/1、第1ローラー温度を60℃、第2ローラー温度を90℃、第3ローラーを非加熱、第1ローラーと第2ローラーとの間の温浴バス温度を70℃とし、全延伸倍率を2.2とした。延伸に引き続き、スタツフアボツクスを用いて捲縮を付与した後、仕上げ油剤を付与し、低温での乾燥後、51mm長に繊維を切断して、短繊維を得た。得られた短繊維は、単繊維繊度が4.0d、強度が3.5g/d、伸度が35%、温度80℃における乾熱収縮率が2%、捲縮数が13個/25mm、捲縮率が13%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が30×10-3、鞘成分が21×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が120℃であった。この繊維を、温度130℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0023】

実施例2

光学純度が99.5%、MFR(A)が18g/10分、ガラス転移温度Tgが63℃、結晶化温度Tcが139℃、融点Tm1が175℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が86%、MFR(B)が15g/10分、ガラス転移温度Tgが56℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂とこの樹脂に平均粒径1μmのタルクを10重量%添加したマスターチップとを混合比(重量比)=19/1の割合いで混合した組成物を鞘成分の重合体Bとし、紡糸温度を220℃、単孔吐出量を0.48g/分としたこと以外は実施例1と同様にして、未延伸糸トウを得た。次いで、第1ローラー温度を60℃、第2ローラー温度を85℃、全延伸倍率を2.1にしたこと以外は実施例1と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が3.7g/d、伸度が38%、温度80℃における乾熱収縮率が5%、捲縮数が12個/25mm、捲縮率が13%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が29×10-3、鞘成分が15×10-3、融点Tm2を調査すると、芯成分が175℃、鞘成分が108℃であった。この繊維を、温度120℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0024】

実施例3

光学純度が80%、MFR(B)が18g/10分、ガラス転移温度Tgが53℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂とこの樹脂に平均粒径1μmの酸化チタンを10重量%添加したマスターチップとを混合比(重量比)=19/1の割合いで混合した組成物を鞘成分の重合体Bとしたこと以外は実施例2と同様にして、未延伸糸トウを得た。次いで、第1ローラー温度を65℃、第2ローラー温度を80℃としたこと以外は実施例2と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が3.4g/d、伸度が37%、温度80℃における乾熱収縮率が12%、捲縮数が12個/25mm、捲縮率が14%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が28×10-3、鞘成分が5×10-3、融点Tm2を調査すると、芯成分が175℃、鞘成分が100℃であった。この繊維を、温度110℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0025】

実施例4

光学純度が99%、MFR(A)が25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が94%、MFR(B)が18g/10分、ガラス転移温度Tgが59℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとし、紡糸温度を210℃、単孔吐出量を0.5g/分としたこと以外は実施例2と同様にして、未延伸糸トウを得た。次いで、第1ローラー温度を65℃、第2ローラー温度を95℃、温浴バス温度を80℃、全延伸倍率を2.3としたこと以外は実施例1と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が4.2g/d、伸度が35%、温度80℃における乾熱収縮率が2%、捲縮数が13個/25mm、捲縮率が14%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が35×10-3、鞘成分が28×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が135℃であった。この繊維を、温度140℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0026】

実施例5

光学純度が95%、MFR(B)が18g/10分、ガラス転移温度Tgが59℃、結晶化温度Tcが132℃、融点Tm1が140℃のポリL−乳酸樹脂を鞘成分の重合体Bとしたこと以外は実施例4と同様にして、未延伸糸トウを得、以降、実施例4と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が4.0g/d、伸度が35%、温度80℃における乾熱収縮率が2%、捲縮数が12個/25mm、捲縮率が15%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が38×10-3、鞘成分が30×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が140℃であった。この繊維を、温度147℃の熱風乾燥機を用い5分間熱処理したところ、単繊維がやや収縮して寸法安定性に若干劣るものの、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0027】

実施例6

光学純度が99%、MFR(A)が25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が80%、MFR(B)が60g/10分、ガラス転移温度Tgが53℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂とこの樹脂に平均粒径1μmの酸化チタンを10重量%添加したマスターチップとを混合比(重量比)=19/1の割合いで混合した組成物を鞘成分の重合体Bとし、紡糸温度を200℃として溶融紡出したこと以外は実施例3と同様にして、未延伸糸トウを得、以降、第3ローラー温度を70℃としたこと以外は実施例3と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が3.2g/d、伸度が35%、温度80℃における乾熱収縮率が38%、捲縮数が12個/25mm、捲縮率が15%で、繊維間の密着が若干認められたものの、実用上問題のないものであった。複屈折率△nを調査すると、芯成分が20×10-3、鞘成分が8×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が100℃であった。この繊維を、温度110℃の熱風乾燥機を用い5分間熱処理したところ、単繊維がやや収縮して寸法安定性に若干劣るものの、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0028】

実施例7

光学純度が99%、MFR(A)が4g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂を芯成分の重合体Aとし、一方、光学純度が90%、MFR(B)が4g/10分、ガラス転移温度Tgが58℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとし、紡糸温度を250℃として溶融紡出したこと以外は実施例1と同様にして、単繊維繊度が4.0d、繊維長が51mmの短繊維を得た。溶融紡糸に際しては、紡糸温度が高いため紡糸口金近傍で発煙が多く、紡糸室の環境が悪化した。また、延伸に際しては、紡糸性の悪化に起因する糸切れが生じた。得られた短繊維は、複屈折率△nを調査すると、芯成分が28×10-3、鞘成分が19×10-3、融点Tm2を調査すると、芯成分が169℃、鞘成分が120℃であった。この繊維を、温度130℃の熱風乾燥機を用い5分間熱処理したところ、単繊維間が強固に融着され、熱バインダー性能に優れることが分かった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。

【0029】

比較例1

光学純度が70%、MFR(B)が15g/10分、ガラス転移温度Tgが49℃、結晶化温度Tcと融点Tm1を示さないポリL−乳酸樹脂を鞘成分の重合体Bとしたこと以外は実施例2と同様にして、未延伸糸トウを得た。次いで、実施例2と同様に延伸して短繊維化を試みたところ、延伸トウの単繊維間で密着が発生し、安定した捲縮加工が出来ず、また得られた短繊維間にも密着があり、カード機の通過性不良やネツプなどが生じた。このような現象が生じる理由は、両重合体間の光学純度差が大き過ぎるためであった。

【0030】

比較例2

光学純度が99%、MFRが25g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが136℃、融点Tm1が170℃のポリL−乳酸樹脂のみを用い、溶融紡糸を行った。すなわち、単軸のエクストルーダー型溶融押出し機を備えた紡糸装置を用い、直径0.4mm、孔数180個の紡糸孔を有する紡糸口金より紡糸温度220℃、単孔吐出量0.59g/分で溶融紡出し、空気冷却装置にて冷却、油剤付与をしながら紡糸速度1100m/分で巻取って未延伸糸を得た。得られた未延伸糸をリワインドして、24万デニールの未延伸糸トウを形成した。次いで、全延伸倍率を2.6としたこと以外は実施例1と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.1d、強度が4.5g/d、伸度が30%、温度120℃における乾熱収縮率が11%、捲縮数が12個/25mm、捲縮率が12%で、繊維間の密着もないものであった。複屈折率△nは32×10-3、融点Tm2は170℃であった。この短繊維は、土中に埋設して生分解性を評価したところ、良好なものであった。次に、この短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度145℃かつ処理時間60秒間の条件で熱処理して不織布化を試みた。しかし、ウエブの面積収縮率が極めて高く、短繊維の接触部での熱融着がほとんど認められず、不織布としての形態保持性が悪いため、得られた不織布は実用性を有しないものであり、すなわち、この短繊維自体が熱バインダー繊維として問題を有することが分かった。

【0031】

比較例3

光学純度が96%、MFR(B)が18g/10分、ガラス転移温度Tgが60℃、結晶化温度Tcが133℃、融点Tm1が146℃のポリL−乳酸樹脂を鞘成分の重合体Bとし、紡糸温度を220℃として溶融紡出したこと以外は実施例4と同様にして、未延伸糸トウを得、以降も実施例4と同様にして、繊維長が51mmの短繊維を得た。得られた短繊維は、単繊維繊度が2.0d、強度が4.1g/d、伸度が34%、温度80℃における乾熱収縮率が2%、捲縮数が13個/25mm、捲縮率が14%で、繊維間の密着もないものであった。複屈折率△nを調査すると、芯成分が38×10-3、鞘成分が32×10-3、融点Tm2を調査すると、芯成分が170℃、鞘成分が147℃であった。この繊維を、温度155℃の熱風乾燥機を用い5分間熱処理したところ、単繊維が大きく収縮し、寸法安定性に劣り、実用性の乏しいものであった。

【0032】

実施例8

実施例1で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度125℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0033】

実施例9

実施例2で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0034】

実施例10

実施例3で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度110℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0035】

実施例11

実施例4で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度140℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0036】

実施例12

実施例2で得た短繊維と比較例2で得た短繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、嵩高であり、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0037】

実施例13

実施例2で得た短繊維と比較例2で得た短繊維とを混合比(重量比)=10/90で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、実施例12と同様にして、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、他のポリ乳酸系繊維との混合比が低いため強力水準が低目であるものの、表1から明らかなように、実用的な強力を有し、嵩高であり、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0038】

実施例14

実施例2で得た短繊維と、単繊維繊度が2d、繊維長が51mmのレーヨン短繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、他のレーヨン短繊維と混合しても、表1から明らかなように、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0039】

実施例15

実施例2で得た短繊維とコツトン繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、実施例14と同様にして、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、他のコツトン繊維と混合しても、表1から明らかなように、強力、耐久性に優れ、しかも生分解性をも有する熱接着型不織布であった。

【0040】

比較例4

較例2で得た短繊維と、単繊維繊度が2d、繊維長が51mmのレーヨン短繊維とを混合比(重量比)=50/50で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度180℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、ウエブの面積収縮率が低く寸法安定性に優れるものの、表1から明らかなように、強力、嵩高性、耐久性のいずれにおいても、劣るものであった。

【0041】

比較例5

実施例2で得た短繊維と比較例2で得た短繊維とを混合比(重量比)=8/92で混合した後、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度115℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、実施例2で得た短繊維の混合比が低いために単繊維間の融着が弱く、強力、嵩高性、耐久性のいずれにおいても、劣るものであった。

【0042】

比較例6

比較例3で得た短繊維のみを原綿として用い、開繊機、パラレルカード機を通して目付が50g/m2 のウエブを作成し、引き続き、このウエブを熱風循環型連続式乾燥機の中に通して処理温度150℃かつ処理時間60秒間の条件で熱処理して、不織布を得た。得られた不織布の性能を表1に示す。この不織布は、表1から明らかなように、強力、嵩高性、耐久性のいずれにおいても、劣るものであった。

【0043】

【表1】

【図面の簡単な説明】

【0044】

【図1】本発明の短繊維の横断面の一例を示す図である。

【符号の説明】

【0045】

A 光学純度が高い重合体

B 重合体Aよりも光学純度が低い重合体

【特許請求の範囲】

【請求項1】

相互に光学純度が5〜20%異なる2種のポリ乳酸系重合体A及びBからなり、低光学純度の該重合体Bが繊維表面の一部に露出する如く複合された複合短繊維を少なくとも10重量%含有し、かつ該繊維で熱接着されて形態が保持されていることすることを特徴とするポリ乳酸系複合短繊維からなる不織布。

【請求項2】

前記不織布における繰り返し圧縮後の強力保持率TAと嵩高性保持率DAとが、それぞれ下記式(1)と(2)を満足することを特徴とする請求項1に記載のポリ乳酸系複合短繊維からなる不織布。

TA≧85 ・・・・・(1)

DA≧90 ・・・・・(2)

TA:繰り返し圧縮後の強力保持率(%)

DA:繰り返し圧縮後の嵩高性保持率(%)

【請求項3】

前記重合体Aのメルトフローレート値MFR(A)と前記重合体Bのメルトフローレート値MFR(B)とが下記式(3)〜(5)を満足し、これら重合体を低光学純度の該重合体Bが繊維表面の一部に露出する如く溶融複合紡糸した後、熱延伸してなるポリ乳酸系複合短繊維少なくとも10重量%含有させたウエブを作成し、次いで熱接着処理を施すことにより該繊維を介してウエブの全構成繊維同士を熱接着し形態を保持することを特徴とする請求項1に記載のポリ乳酸系複合短繊維からなる不織布の製造方法。

5≦MFR(A)≦100 ・・・・・(3)

5≦MFR(B)≦80 ・・・・・(4)

MFR(A)≧MFR(B) ・・・・・(5)

MFR(A):光学純度が高い重合体Aのメルトフローレート(g/10分)

MFR(B):重合体Aよりも光学純度が低い重合体Bのメルトフローレート(g/10分)

【請求項1】

相互に光学純度が5〜20%異なる2種のポリ乳酸系重合体A及びBからなり、低光学純度の該重合体Bが繊維表面の一部に露出する如く複合された複合短繊維を少なくとも10重量%含有し、かつ該繊維で熱接着されて形態が保持されていることすることを特徴とするポリ乳酸系複合短繊維からなる不織布。

【請求項2】

前記不織布における繰り返し圧縮後の強力保持率TAと嵩高性保持率DAとが、それぞれ下記式(1)と(2)を満足することを特徴とする請求項1に記載のポリ乳酸系複合短繊維からなる不織布。

TA≧85 ・・・・・(1)

DA≧90 ・・・・・(2)

TA:繰り返し圧縮後の強力保持率(%)

DA:繰り返し圧縮後の嵩高性保持率(%)

【請求項3】

前記重合体Aのメルトフローレート値MFR(A)と前記重合体Bのメルトフローレート値MFR(B)とが下記式(3)〜(5)を満足し、これら重合体を低光学純度の該重合体Bが繊維表面の一部に露出する如く溶融複合紡糸した後、熱延伸してなるポリ乳酸系複合短繊維少なくとも10重量%含有させたウエブを作成し、次いで熱接着処理を施すことにより該繊維を介してウエブの全構成繊維同士を熱接着し形態を保持することを特徴とする請求項1に記載のポリ乳酸系複合短繊維からなる不織布の製造方法。

5≦MFR(A)≦100 ・・・・・(3)

5≦MFR(B)≦80 ・・・・・(4)

MFR(A)≧MFR(B) ・・・・・(5)

MFR(A):光学純度が高い重合体Aのメルトフローレート(g/10分)

MFR(B):重合体Aよりも光学純度が低い重合体Bのメルトフローレート(g/10分)

【図1】

【公開番号】特開2009−102796(P2009−102796A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2008−335596(P2008−335596)

【出願日】平成20年12月28日(2008.12.28)

【分割の表示】特願平11−216968の分割

【原出願日】平成11年7月30日(1999.7.30)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成20年12月28日(2008.12.28)

【分割の表示】特願平11−216968の分割

【原出願日】平成11年7月30日(1999.7.30)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]