ポンツーン及びその製造方法

【課題】バランスが崩れて傾斜するようになった場合に、容易にバランスを取ることができ、しかも浮き桟橋として利用可能な箱体上面の面積が減少することがなく、また、製造時間を短縮できるポンツーンを提供する。

【解決手段】コンクリート製の箱体11と箱体11に充填した合成樹脂発泡体41とでポンツーン10を構成し、箱体11に充填した合成樹脂発泡体41内に、箱体41の上面の孔17を介して外部と通じる空洞45を複数箇所に設け、ポンツーン10の使用中等に、バランスの崩れを生じて傾くようになった場合に、バランス取り用のおもり部材を空洞内に充填可能とした。

【解決手段】コンクリート製の箱体11と箱体11に充填した合成樹脂発泡体41とでポンツーン10を構成し、箱体11に充填した合成樹脂発泡体41内に、箱体41の上面の孔17を介して外部と通じる空洞45を複数箇所に設け、ポンツーン10の使用中等に、バランスの崩れを生じて傾くようになった場合に、バランス取り用のおもり部材を空洞内に充填可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、浮き桟橋等に利用されるポンツーン及びその製造方法に関する。

【背景技術】

【0002】

従来、コンクリート製の箱体内に合成樹脂製の予備発泡粒子を注入したポンツーンがある(特許文献1)。また、複雑な形状であっても簡単、経済的に製造できるポンツーンとして、コンクリート製の箱体内に合成樹脂発泡体用発泡原料を注入し、発泡させることにより合成樹脂発泡体を充填したものがある(特許文献2)。

【0003】

しかしながら、時間の経過による箱体の一部の破損や、箱体に充填された発泡体の密度のバラツキ等により、ポンツーンのバランスが崩れて傾きを生じるおそれがある。その場合、箱体内にバラストを設置してバランスを取ることが困難なため、箱体の外部にバランス取り用のおもりを設ける必要があるが、箱体のコンクリートが劣化しているため、アンカー等を箱体に打つことができず、また箱体の上にバランス取り用のおもりを設置すると、スペースが取られ、浮き桟橋として利用可能な箱体上面の面積が減少する問題がある。

【0004】

また、コンクリート製の箱体内に合成樹脂発泡体用発泡原料を注入し、発泡させることにより合成樹脂発泡体を充填する際に、反応熱や発泡圧によって箱体に亀裂が生じるのを抑えるため複数回に分けて注入、発泡を行い、順次発泡させた合成樹脂発泡体を積層して一体にすることが提案されている。

【0005】

しかしながら、合成樹脂発泡体用発泡原料を複数回に分けて箱体内に注入し、発泡させて合成樹脂発泡体を順次積層する際に、箱体内に熱が籠もりやすいため、反応熱により合成樹脂発泡体内の温度が高くなりすぎて合成樹脂発泡体が焼ける等の問題を生じる場合がある。そのため、先に形成した合成樹脂発泡体の温度が低下するのを待って、次の合成樹脂発泡体用発泡原料の注入を行う必要があり、ポンツーンの製造に時間がかかる問題がある。例えば、箱体内にウレタン原料を注入して発泡させる場合、箱体内に形成されたウレタン樹脂発泡体の内部温度は、150℃以上になり、次の注入まで10分〜1時間程度待たねばならなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−262692号公報

【特許文献2】特開2000−142567号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は前記の点に鑑みなされたものであり、バランスが崩れて傾くようになった場合に、容易にバランスを取ることができ、しかも浮き桟橋として利用可能な箱体上面の面積が減少することがなく、また、製造時間を短縮できるポンツーン及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

請求項1の発明は、コンクリート製の箱体内に合成樹脂発泡体を充填したポンツーンにおいて、前記箱体の上面には複数箇所に孔が設けられ、前記合成樹脂発泡体内には、前記複数の孔のそれぞれの下方に当該孔と通じる空洞が形成され、前記ポンツーンにバランスの崩れを生じた場合に、バランス取り用のおもり部材を前記空洞内に充填可能としたことを特徴とする。

【0009】

請求項2の発明は、請求項1において、前記空洞は、前記ポンツーンの長さ方向両側と幅方向両側に位置することを特徴とする。

【0010】

請求項3の発明は、請求項1または2において、前記空洞の下端は、前記ポンツーンの下面側に位置することを特徴とする。

【0011】

請求項4の発明は、請求項1から3の何れか一項において、前記空洞の下部が拡大していることを特徴とする。

【0012】

請求項5の発明は、請求項1から4の何れか一項において、前記箱体の孔に筒状体が挿通され、前記箱体内に位置する前記筒状体の下端に該筒状体内と連通した中空袋体を膨張した状態で備え、前記箱体内に位置する前記筒状体内及び中空袋体内が前記空洞であることを特徴とする。

【0013】

請求項6の発明は、コンクリート製の箱体内に合成樹脂発泡体を充填するポンツーンの製造方法において、筒状体の一端に該筒状体内と連通する可撓性の非通気性を有する中空袋体をしぼんだ状態で取り付け、前記箱体の上面の複数箇所に形成した孔に、前記筒状体を前記中空袋体側から前記箱体内に挿入して、前記中空袋体の取り付けられた前記筒状体の端部側を前記箱体内に配置すると共に、前記筒状体の上端側を前記箱体の孔に位置させる中空袋体配置工程と、前記筒状体の上端から前記筒状体内に空気を吹き込んで前記中空袋体を前記箱体内で膨張させ、前記筒状体の上端側を閉じて前記中空袋体を膨張させた状態で維持する中空袋体膨張工程と、前記筒状体の上端側を閉じた状態で、前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体とを接着一体化して前記中空袋体を前記膨張状態の形状に固定する中空袋体埋設一体化工程と、前記筒状体の上端側を開放し、前記箱体の上面に形成した原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、残りの合成樹脂発泡体を前記箱体内に充填する合成樹脂発泡体充填工程と、を備えることを特徴とする。

【0014】

請求項7の発明は、請求項6において、前記中空袋体埋設一体化工程は、前記筒状体の上端側を閉じて前記中空袋体の膨張状態を維持した状態で、前記中空袋体の外面に補強用合成樹脂発泡体層の原料を吹き付けて前記中空袋体の外面に補強用合成樹脂発泡体層を形成し、その後に前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に、膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体の外面の補強用合成樹脂発泡体層とを接着一体化して前記中空袋体を前記膨張状態の形状に固定することを特徴とする。

【発明の効果】

【0015】

請求項1から5の発明によれば、ポンツーンの使用中等に、ポンツーンのバランスが崩れてポンツーンが傾くようになった場合、上方へ傾斜している側の空洞に砂などのバランス取り用のおもり部材(バラスト材)を充填することにより、容易にポンツーンのバランスを取ることができ、ポンツーンを水平にすることができる。しかも、砂などのバランス取り用のおもり部材が箱体内の合成樹脂発泡体の空洞に充填されるため、浮き桟橋として利用可能な箱体上面の面積が減少することがない。

【0016】

請求項2の発明によれば、空洞がポンツーンの中心に対してポンツーンの長さ方向両側と幅方向両側に位置するため、ポンツーンが傾くようになった場合、上方へ傾斜している側に位置する空洞を選択しやすくなり、選択した空洞に砂などのバランス取り用のおもり部材(バラスト材)を充填して効果的にポンツーンのバランスを取ることができる。

【0017】

請求項3の発明によれば、空洞の下端は、ポンツーンの下面側に位置するため、空洞にバランス取り用のおもり部材(バラスト材)を充填した際に、ポンツーンの重心位置を水面よりも低くすることができ、ポンツーンを安定させることができる。

【0018】

請求項4の発明によれば、空洞の下部が拡大しているため、バランス取り用のおもり部材(バラスト材)の充填量を多くすることができ、しかも空洞の下部に集中して充填することができるため、より効果的にポンツーンのバランスを取ることができ、安定性が増大する。また、前記箱体の上面に設けられた複数箇所の孔の径を小さくすることができ、ポンツーンの強度低下を減らすことができる。

【0019】

請求項5の発明によれば、筒状体と中空袋体で空洞を構成したことにより、合成樹脂発泡体の充填時に空洞の形成を容易に行うことができる。

【0020】

請求項6の発明によれば、ポンツーンのバランスが崩れてポンツーンが傾くようになった場合にバランスを容易に取ることができ、箱体上面の孔の径を小さくできて浮き桟橋として利用可能な箱体上面の面積が減少することがないポンツーンを容易に製造することができる。しかも、中空袋体の外面における上端まで合成樹脂発泡体を充填した後に、筒状体の上端側を開放して中空袋体内を外部と連通させているため、中空袋体の外面における上端まで合成樹脂発泡体を充填する際に生じた合成樹脂発泡体用発泡原料の反応熱が中空袋体と筒状体を介して外部へ放出され、速やかに合成樹脂発泡体の温度が低下するため、その後に行う残りの合成樹脂発泡体の充填までの時間を短くすることができ、ポンツーンの製造時間を短縮することができる。さらに、残りの合成樹脂発泡体の充填を行う際に、合成樹脂発泡体用発泡原料の反応熱が中空袋体と筒状体を介して外部へ放出されるため、合成樹脂発泡体の温度上昇を抑えることができる。さらに、残りの合成樹脂発泡体の充填を複数回に分けて行う場合には、合成樹脂発泡体の充填間隔を短くすることができ、ポンツーンの製造時間を短縮することができる。

【0021】

請求項7の発明によれば、中空袋体の外面に補強用合成樹脂発泡体層の原料を吹き付けて中空袋体の外面に補強用合成樹脂発泡体層を形成しているため、膨張状態の中空袋体の外面の強度が高くなり、その後、合成樹脂発泡体を中空袋体の外面における上端まで充填する際に、中空袋体が合成樹脂発泡体の発泡圧等で押されて小さくなるなどの変形を防ぐことができる。

【図面の簡単な説明】

【0022】

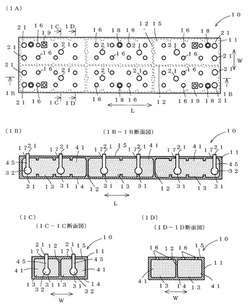

【図1】本発明の一実施形態に係るポンツーンの平面図及び断面図である。

【図2】図1の1C−1C拡大断面図である。

【図3】バランス取り用おもりの充填前後を示すポンツーンの断面図である。

【図4】本発明の一実施形態における筒状体及び中空袋体の配置を示す断面図である。

【図5】同実施形態における補強用合成樹脂発泡体層の形成を示す断面図である。

【図6】合成樹脂発泡体の充填を示す断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の一実施形態に係るポンツーンについて、図1から図3を用いて説明する。図1に示すポンツーン10は、浮き桟橋として使用されるものであり、コンクリート製の中空の箱体11と、前記箱体11に充填された合成樹脂発泡体41とからなる。

【0024】

前記箱体11は、図示の例では略直方体となっているが、形状や大きさに制限はなく、使用場所等に応じて最適な形状および大きさとされる。例として長さ18000mm、幅6000mm、高さ2500mmの場合を示す。前記箱体11は、内部が仕切り壁12によって複数の部屋13に分けられ、前記仕切り壁12によって、前記箱体11の強度が高められている。前記複数の部屋13のそれぞれには、上面15に原料注入口16が形成されている。前記注入口16は、合成樹脂発泡体41の充填後、栓(図示せず)がはめられる等によって塞がれる。図示の例では、前記箱体11内に6個の部屋13が形成されている。

【0025】

また、図1の(1B)、(1C)に示すように、前記箱体11の上面15には、複数箇所に孔17が上下方向に貫通して形成されている。複数の前記孔17は、前記箱体11の長さ方向Lの中央に対して片側に偏ったり、幅方向Wの中央に対して片側に偏ったりしないように、前記箱体11の長さ方向Lの中央に対して両側と幅方向Wの中央に対して両側にそれぞれ形成されている。さらに前記箱体11の上面15には、各部屋13の所定位置にマンホール18が形成され、蓋で塞がれている。符号19はチェーンホールである。

【0026】

図2にも示すように、前記孔17には筒状体21が挿入されて筒状体21の下端22が前記箱体11内に位置し、筒状体21の上端23が前記孔17に嵌っている。前記筒状体21は、合成樹脂等からなり、バランス取り用のおもり(バラスト)を充填可能な径、例えば直径80〜150mm等からなり、長さは、筒状体21の下端22が箱体11の下面14側に位置する長さとされ、ポンツーンの大きさ、形状等により最適長さが決定される。また、前記筒状体21の下端22には、前記筒状体21内と連通する中空袋体31が取り付けられている。前記中空袋体31は、ゴムや合成樹脂あるいはそれらに布が積層された積層材などの非通気性で可撓性を有する材質で構成されている。前記中空袋体31は膨張した状態となっている。膨張した前記中空袋体31は、前記筒状体21の径より大きいものであり、例えば直径20〜40cmの大きさを挙げる。前記筒状体21及び膨張した前記中空袋体31は、前記箱体11内に充填された合成樹脂発泡体41内に埋設されている。前記筒状体21内及び前記中空袋体31内は、前記合成樹脂発泡体41における空洞45を構成し、前記箱体11の上面15の孔17を介して箱体11の外部と通じている。また、膨張した前記中空袋体31内は、前記空洞45の下部に形成された拡大した中空部32を構成している。前記中空袋体31の拡大した中空部32の位置は、前記箱体11の下面14側となっている。

【0027】

前記合成樹脂発泡体41は、前記箱体11内に前記筒状体21及び膨張した前記中空袋体31が配置された状態で、前記原料注入口16から液状の合成樹脂発泡体用発泡原料が各部屋13に注入されて発泡したものであり、ポリウレタンフォーム、フェノールフォーム、尿素−ホルムアルデヒドフォーム等で構成されている。前記合成樹脂発泡体41をポリウレタンフォームとした場合の例として、見掛け密度(JIS

K7222)30kg/m3〜50kg/m3、圧縮強さ(JIS K7220)100kN/m2〜500kN/m2のものを挙げる。前記合成樹脂発泡体41は、前記筒状体21及び膨張した前記中空袋体31の外側と接着して箱体11内に隙間無く充填され、前記筒状体21及び膨張した中空袋体31を埋設している。

【0028】

前記筒状体21の上端23は、通常時においては、図示しない蓋等によって覆われた状態とされる。そして、前記ポンツーン10の使用中等において、図3の(3A)に示すように、ポンツーン10のバランスが崩れてポンツーン10が傾くようになった場合、上方へ傾斜している側に位置する前記筒状体21の上端23から合成樹脂発泡体41内の空洞45の下部、すなわち前記筒状体21の下端の中空袋体31内に、図3の(3B)のように砂などのバランス取り用のおもり部材(バラスト材)51を充填することにより、ポンツーン10のバランスを取ることができ、ポンツーン10を水平に戻すことができる。しかも、空洞45の下端の膨張した中空袋体31が前記箱体の下面14側に位置するため、おもり部材(バラスト材)51を合成樹脂発泡体41の空洞45に充填したポンツーン10は、重心位置が水面81よりも下方となり、安定した状態となる。さらに、前記空洞45の下部が膨張した中空袋体31からなる拡大した中空部32となっているため、おもり部材(バラスト材)51の充填量を多くすることができ、しかも充填したおもり部材(バラスト材)51を空洞45の下部に集めることができるので、ポンツーン10の安定性を高めることができる。

【0029】

前記ポンツーン10を製造する方法について説明する。ポンツーンの製造方法は、中空袋体配置工程と、中空袋体膨張工程と、合成樹脂発泡体充填工程とからなる。

中空袋体配置工程では、図4の(4A)及び(4B)に示すように、前記筒状体21の一端22aに該筒状体21内と連通する可撓性の非通気性を有する中空袋体31をしぼんだ状態で取り付け、前記箱体11の上面15の前記孔17に、前記筒状体11を前記中空袋体31の側から前記箱体11内に挿入し、前記中空袋体31の取り付けられた前記筒状体21の一端22a側を前記箱体11内に配置する。前記筒状体21の一端22aは、前記筒状体21の下端22となり、前記筒状体21の他端23aは上端23となる。前記筒状体21の上端23側は、前記孔17に位置させ、図示のように前記箱体11の上面15から突出させ、あるいは箱体11の上面15から突出しないようにしてもよい(図示せず)。また、前記筒状体21に取り付けられた中空袋体31の位置は、前記箱体11の底面14側として前記ポンツーン10の使用時における水面位置81よりも下方となるようにする。

【0030】

中空袋体膨張工程では、前記筒状体21の上端23を、図示しないコンプレッサー等の圧搾空気供給装置と接続し、前記筒状体21内に圧搾空気を吹き込んで、図5の(5A)に示すように、前記中空袋体31を前記箱体11内で膨張させる。そして、前記筒状体21の上端23側に取り付けたバルブ等の開閉装置55で前記筒状体21の上端23側を閉じて前記中空袋体31を膨張させた状態で維持する。膨張した前記中空袋体31内は前記拡大した中空部32を構成する。

【0031】

合成樹脂発泡体充填工程は、中空袋体補強工程と、中空袋体埋設一体化工程と、残りの合成樹脂発泡体充填工程とからなり、前記箱体11内に前記合成樹脂発泡体41を充填して前記筒状体11及び膨張状態の前記中空袋体31を合成樹脂発泡体41内に埋設し、前記合成樹脂発泡体41に前記筒状体21内及び膨張した前記中空袋体31内で構成される前記空洞45を形成する。

【0032】

まず、前記中空袋体補強工程では、前記筒状体21の上端23側を前記開閉装置55で閉じて前記中空袋体31の膨張状態を維持した状態で、図5の(5B)のように、前記箱体11内における膨張状態の中空袋体31の外面に、ポリウレタンフォームやフェノールフォーム等からなる補強用合成樹脂発泡体の原料43Aを、スプレーガン等の吹き付け装置66により吹き付けて発泡させ、図5の(5C)のように、膨張状態の前記中空袋体31の外面に補強用合成樹脂発泡体層43を形成する。前記補強用合成樹脂発泡体の原料43Aの吹き付け・発泡は、複数回繰り返して薄い層を積層して補強用合成樹脂発泡体層43を形成するのが好ましい。前記補強用合成樹脂発泡体の原料43Aの吹き付け・発泡によって、各発泡層の表面に発泡層と比べて密度と強度が大きいスキン層が形成され、該吹き付け・発泡を複数回繰り返すことで、スキン層は薄い発泡層を挟んで複数積層されるので、補強効果が高い。前記補強用合成樹脂発泡体層43の厚みは適宜決定されるが、例として1〜3cm程度を示す。なお、前記補強用合成樹脂発泡体の原料43Aの吹き付け作業は、前記マンホール18から前記箱体11の各部屋13に作業員が入り込んで行うことができる。

【0033】

中空袋体埋設一体化工程では、前記筒状体21の上端23側を閉じて前記中空袋体31を膨張状態で維持し、前記箱体11の上面15の原料注入口16にセットした図示しない発泡原料注入機から、ポリウレタンフォームやフェノールフォーム等からなる合成樹脂発泡体用発泡原料を前記箱体11の各部屋13に所要量注入し、発泡させる。前記各部屋13に注入した合成樹脂発泡体用発泡原料の発泡によって、図6の(6A)に示すように、合成樹脂発泡体41Aを、前記補強用合成樹脂発泡体層43が外面に形成された膨張状態の中空袋体31の外面上端まで前記箱体11の各部屋13内に充填する。それと共に、前記合成樹脂発泡体41Aと前記中空袋体31の外面の補強用合成樹脂発泡体層43が、前記合成樹脂発泡体用発泡原料の発泡時の接着性により接着一体化し、前記中空袋体31を膨張状態に形状固定する。前記合成樹脂発泡体41Aの形成は複数回に分けて行い、順次形成した、例えば一層の高さが10cm〜20cm程度の合成樹脂発泡体41Aを複数積層して一体化するのが、反応熱による温度上昇を抑え、かつ前記中空袋体31の変形を防ぐ点でより好ましい。

【0034】

残りの合成樹脂発泡体充填工程では、まず、前記筒状体21の上端23側をバルブ等の開閉装置55により開放し、前記中空袋体31内及び筒状体21内を前記箱体11の外部と連通させる。前記中空袋体埋設一体化工程時に前記合成樹脂発泡体用発泡原料の反応熱により前記合成樹脂発泡体41Aに籠もった熱は、前記中空袋体31内及び筒状体21を介して前記箱体11の外部に放出され、合成樹脂発泡体の温度低下が促進される。

【0035】

その後、前記原料注入口16にセットした図示しない発泡原料注入機から、ポリウレタンフォームやフェノールフォーム等からなる合成樹脂発泡体用発泡原料を前記箱体11の各部屋13に注入し、発泡させることにより、残りの合成樹脂発泡体を、先に充填した前記合成樹脂発泡体41Aの上に充填する。前記各部屋13に充填された合成樹脂発泡体は積層一体化して、図6の(6B)に示すように、前記各部屋13内に前記筒状体21及び中空袋体31の部分を除いて隙間無く充満し、前記合成樹脂発泡体41となる。それにより、前記筒状体11及び前記中空袋体31は前記合成樹脂発泡体41内に埋設されて前記空洞45を形成する。なお、前記残りの合成樹脂発泡体の充填は、複数回に分けて行ない、例えば一層の高さが10cm〜20cm程度の合成樹脂発泡体を前記合成樹脂発泡体41A上に複数積層して一体化するのが、反応熱による温度上昇を抑え、かつ各部屋13内に前記筒状体21及び中空袋体31の部分を除いて隙間無く合成樹脂発泡体を充填する点でより好ましい。

【0036】

前記残りの合成樹脂発泡体の充填時、前記合成樹脂発泡体用発泡原料の反応熱は、前記中空袋体31及び前記筒状体21を通って箱体11の外部に放出されるため、合成樹脂発泡体の温度上昇を抑え、短時間で温度を下げることができる。そのため、前記残りの合成樹脂発泡体の充填を複数回に分けて行う場合には、充填間隔を短くすることができ、また、一度の充填量を増やして充填回数を減らすことができ、ポンツーンの製造時間を短縮することができる。

【0037】

このようにして製造された前記ポンツーン10は、前記筒状体21の上端23側が蓋等で塞がれて、雨水等が筒状体21及び中空袋体31内に侵入するのが防止される。また、前記ポンツーン10が使用中等に傾くようになった場合は、図3に示したように、上向きに傾斜している側の筒状体21の上端23側の蓋を外して砂などのバランス取り用のおもり部材(バラスト材)51を中空袋体31内に所要量充填し、バランスを取ることができる。

【0038】

前記の製造方法に関する実施形態の説明では、前記中空袋体埋設一体化工程のより好ましい例として、中空袋体の外面に補強用合成樹脂発泡体層を形成する場合を示したが、本発明の製造方法は、前記補強用合成樹脂発泡体層を形成することなく中空袋体埋設一体化工程を行うことも可能である。

【符号の説明】

【0039】

10 ポンツーン

11 箱体

17 孔

21 筒状体

22 筒状体の下端

22a 筒状体の一端

23 筒状体の下端

23a 筒状体の他端

31 中空袋体

32 拡大した中空部

41 合成樹脂発泡体

43 補強用合成樹脂発泡体層

【技術分野】

【0001】

本発明は、浮き桟橋等に利用されるポンツーン及びその製造方法に関する。

【背景技術】

【0002】

従来、コンクリート製の箱体内に合成樹脂製の予備発泡粒子を注入したポンツーンがある(特許文献1)。また、複雑な形状であっても簡単、経済的に製造できるポンツーンとして、コンクリート製の箱体内に合成樹脂発泡体用発泡原料を注入し、発泡させることにより合成樹脂発泡体を充填したものがある(特許文献2)。

【0003】

しかしながら、時間の経過による箱体の一部の破損や、箱体に充填された発泡体の密度のバラツキ等により、ポンツーンのバランスが崩れて傾きを生じるおそれがある。その場合、箱体内にバラストを設置してバランスを取ることが困難なため、箱体の外部にバランス取り用のおもりを設ける必要があるが、箱体のコンクリートが劣化しているため、アンカー等を箱体に打つことができず、また箱体の上にバランス取り用のおもりを設置すると、スペースが取られ、浮き桟橋として利用可能な箱体上面の面積が減少する問題がある。

【0004】

また、コンクリート製の箱体内に合成樹脂発泡体用発泡原料を注入し、発泡させることにより合成樹脂発泡体を充填する際に、反応熱や発泡圧によって箱体に亀裂が生じるのを抑えるため複数回に分けて注入、発泡を行い、順次発泡させた合成樹脂発泡体を積層して一体にすることが提案されている。

【0005】

しかしながら、合成樹脂発泡体用発泡原料を複数回に分けて箱体内に注入し、発泡させて合成樹脂発泡体を順次積層する際に、箱体内に熱が籠もりやすいため、反応熱により合成樹脂発泡体内の温度が高くなりすぎて合成樹脂発泡体が焼ける等の問題を生じる場合がある。そのため、先に形成した合成樹脂発泡体の温度が低下するのを待って、次の合成樹脂発泡体用発泡原料の注入を行う必要があり、ポンツーンの製造に時間がかかる問題がある。例えば、箱体内にウレタン原料を注入して発泡させる場合、箱体内に形成されたウレタン樹脂発泡体の内部温度は、150℃以上になり、次の注入まで10分〜1時間程度待たねばならなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−262692号公報

【特許文献2】特開2000−142567号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は前記の点に鑑みなされたものであり、バランスが崩れて傾くようになった場合に、容易にバランスを取ることができ、しかも浮き桟橋として利用可能な箱体上面の面積が減少することがなく、また、製造時間を短縮できるポンツーン及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

請求項1の発明は、コンクリート製の箱体内に合成樹脂発泡体を充填したポンツーンにおいて、前記箱体の上面には複数箇所に孔が設けられ、前記合成樹脂発泡体内には、前記複数の孔のそれぞれの下方に当該孔と通じる空洞が形成され、前記ポンツーンにバランスの崩れを生じた場合に、バランス取り用のおもり部材を前記空洞内に充填可能としたことを特徴とする。

【0009】

請求項2の発明は、請求項1において、前記空洞は、前記ポンツーンの長さ方向両側と幅方向両側に位置することを特徴とする。

【0010】

請求項3の発明は、請求項1または2において、前記空洞の下端は、前記ポンツーンの下面側に位置することを特徴とする。

【0011】

請求項4の発明は、請求項1から3の何れか一項において、前記空洞の下部が拡大していることを特徴とする。

【0012】

請求項5の発明は、請求項1から4の何れか一項において、前記箱体の孔に筒状体が挿通され、前記箱体内に位置する前記筒状体の下端に該筒状体内と連通した中空袋体を膨張した状態で備え、前記箱体内に位置する前記筒状体内及び中空袋体内が前記空洞であることを特徴とする。

【0013】

請求項6の発明は、コンクリート製の箱体内に合成樹脂発泡体を充填するポンツーンの製造方法において、筒状体の一端に該筒状体内と連通する可撓性の非通気性を有する中空袋体をしぼんだ状態で取り付け、前記箱体の上面の複数箇所に形成した孔に、前記筒状体を前記中空袋体側から前記箱体内に挿入して、前記中空袋体の取り付けられた前記筒状体の端部側を前記箱体内に配置すると共に、前記筒状体の上端側を前記箱体の孔に位置させる中空袋体配置工程と、前記筒状体の上端から前記筒状体内に空気を吹き込んで前記中空袋体を前記箱体内で膨張させ、前記筒状体の上端側を閉じて前記中空袋体を膨張させた状態で維持する中空袋体膨張工程と、前記筒状体の上端側を閉じた状態で、前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体とを接着一体化して前記中空袋体を前記膨張状態の形状に固定する中空袋体埋設一体化工程と、前記筒状体の上端側を開放し、前記箱体の上面に形成した原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、残りの合成樹脂発泡体を前記箱体内に充填する合成樹脂発泡体充填工程と、を備えることを特徴とする。

【0014】

請求項7の発明は、請求項6において、前記中空袋体埋設一体化工程は、前記筒状体の上端側を閉じて前記中空袋体の膨張状態を維持した状態で、前記中空袋体の外面に補強用合成樹脂発泡体層の原料を吹き付けて前記中空袋体の外面に補強用合成樹脂発泡体層を形成し、その後に前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に、膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体の外面の補強用合成樹脂発泡体層とを接着一体化して前記中空袋体を前記膨張状態の形状に固定することを特徴とする。

【発明の効果】

【0015】

請求項1から5の発明によれば、ポンツーンの使用中等に、ポンツーンのバランスが崩れてポンツーンが傾くようになった場合、上方へ傾斜している側の空洞に砂などのバランス取り用のおもり部材(バラスト材)を充填することにより、容易にポンツーンのバランスを取ることができ、ポンツーンを水平にすることができる。しかも、砂などのバランス取り用のおもり部材が箱体内の合成樹脂発泡体の空洞に充填されるため、浮き桟橋として利用可能な箱体上面の面積が減少することがない。

【0016】

請求項2の発明によれば、空洞がポンツーンの中心に対してポンツーンの長さ方向両側と幅方向両側に位置するため、ポンツーンが傾くようになった場合、上方へ傾斜している側に位置する空洞を選択しやすくなり、選択した空洞に砂などのバランス取り用のおもり部材(バラスト材)を充填して効果的にポンツーンのバランスを取ることができる。

【0017】

請求項3の発明によれば、空洞の下端は、ポンツーンの下面側に位置するため、空洞にバランス取り用のおもり部材(バラスト材)を充填した際に、ポンツーンの重心位置を水面よりも低くすることができ、ポンツーンを安定させることができる。

【0018】

請求項4の発明によれば、空洞の下部が拡大しているため、バランス取り用のおもり部材(バラスト材)の充填量を多くすることができ、しかも空洞の下部に集中して充填することができるため、より効果的にポンツーンのバランスを取ることができ、安定性が増大する。また、前記箱体の上面に設けられた複数箇所の孔の径を小さくすることができ、ポンツーンの強度低下を減らすことができる。

【0019】

請求項5の発明によれば、筒状体と中空袋体で空洞を構成したことにより、合成樹脂発泡体の充填時に空洞の形成を容易に行うことができる。

【0020】

請求項6の発明によれば、ポンツーンのバランスが崩れてポンツーンが傾くようになった場合にバランスを容易に取ることができ、箱体上面の孔の径を小さくできて浮き桟橋として利用可能な箱体上面の面積が減少することがないポンツーンを容易に製造することができる。しかも、中空袋体の外面における上端まで合成樹脂発泡体を充填した後に、筒状体の上端側を開放して中空袋体内を外部と連通させているため、中空袋体の外面における上端まで合成樹脂発泡体を充填する際に生じた合成樹脂発泡体用発泡原料の反応熱が中空袋体と筒状体を介して外部へ放出され、速やかに合成樹脂発泡体の温度が低下するため、その後に行う残りの合成樹脂発泡体の充填までの時間を短くすることができ、ポンツーンの製造時間を短縮することができる。さらに、残りの合成樹脂発泡体の充填を行う際に、合成樹脂発泡体用発泡原料の反応熱が中空袋体と筒状体を介して外部へ放出されるため、合成樹脂発泡体の温度上昇を抑えることができる。さらに、残りの合成樹脂発泡体の充填を複数回に分けて行う場合には、合成樹脂発泡体の充填間隔を短くすることができ、ポンツーンの製造時間を短縮することができる。

【0021】

請求項7の発明によれば、中空袋体の外面に補強用合成樹脂発泡体層の原料を吹き付けて中空袋体の外面に補強用合成樹脂発泡体層を形成しているため、膨張状態の中空袋体の外面の強度が高くなり、その後、合成樹脂発泡体を中空袋体の外面における上端まで充填する際に、中空袋体が合成樹脂発泡体の発泡圧等で押されて小さくなるなどの変形を防ぐことができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係るポンツーンの平面図及び断面図である。

【図2】図1の1C−1C拡大断面図である。

【図3】バランス取り用おもりの充填前後を示すポンツーンの断面図である。

【図4】本発明の一実施形態における筒状体及び中空袋体の配置を示す断面図である。

【図5】同実施形態における補強用合成樹脂発泡体層の形成を示す断面図である。

【図6】合成樹脂発泡体の充填を示す断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の一実施形態に係るポンツーンについて、図1から図3を用いて説明する。図1に示すポンツーン10は、浮き桟橋として使用されるものであり、コンクリート製の中空の箱体11と、前記箱体11に充填された合成樹脂発泡体41とからなる。

【0024】

前記箱体11は、図示の例では略直方体となっているが、形状や大きさに制限はなく、使用場所等に応じて最適な形状および大きさとされる。例として長さ18000mm、幅6000mm、高さ2500mmの場合を示す。前記箱体11は、内部が仕切り壁12によって複数の部屋13に分けられ、前記仕切り壁12によって、前記箱体11の強度が高められている。前記複数の部屋13のそれぞれには、上面15に原料注入口16が形成されている。前記注入口16は、合成樹脂発泡体41の充填後、栓(図示せず)がはめられる等によって塞がれる。図示の例では、前記箱体11内に6個の部屋13が形成されている。

【0025】

また、図1の(1B)、(1C)に示すように、前記箱体11の上面15には、複数箇所に孔17が上下方向に貫通して形成されている。複数の前記孔17は、前記箱体11の長さ方向Lの中央に対して片側に偏ったり、幅方向Wの中央に対して片側に偏ったりしないように、前記箱体11の長さ方向Lの中央に対して両側と幅方向Wの中央に対して両側にそれぞれ形成されている。さらに前記箱体11の上面15には、各部屋13の所定位置にマンホール18が形成され、蓋で塞がれている。符号19はチェーンホールである。

【0026】

図2にも示すように、前記孔17には筒状体21が挿入されて筒状体21の下端22が前記箱体11内に位置し、筒状体21の上端23が前記孔17に嵌っている。前記筒状体21は、合成樹脂等からなり、バランス取り用のおもり(バラスト)を充填可能な径、例えば直径80〜150mm等からなり、長さは、筒状体21の下端22が箱体11の下面14側に位置する長さとされ、ポンツーンの大きさ、形状等により最適長さが決定される。また、前記筒状体21の下端22には、前記筒状体21内と連通する中空袋体31が取り付けられている。前記中空袋体31は、ゴムや合成樹脂あるいはそれらに布が積層された積層材などの非通気性で可撓性を有する材質で構成されている。前記中空袋体31は膨張した状態となっている。膨張した前記中空袋体31は、前記筒状体21の径より大きいものであり、例えば直径20〜40cmの大きさを挙げる。前記筒状体21及び膨張した前記中空袋体31は、前記箱体11内に充填された合成樹脂発泡体41内に埋設されている。前記筒状体21内及び前記中空袋体31内は、前記合成樹脂発泡体41における空洞45を構成し、前記箱体11の上面15の孔17を介して箱体11の外部と通じている。また、膨張した前記中空袋体31内は、前記空洞45の下部に形成された拡大した中空部32を構成している。前記中空袋体31の拡大した中空部32の位置は、前記箱体11の下面14側となっている。

【0027】

前記合成樹脂発泡体41は、前記箱体11内に前記筒状体21及び膨張した前記中空袋体31が配置された状態で、前記原料注入口16から液状の合成樹脂発泡体用発泡原料が各部屋13に注入されて発泡したものであり、ポリウレタンフォーム、フェノールフォーム、尿素−ホルムアルデヒドフォーム等で構成されている。前記合成樹脂発泡体41をポリウレタンフォームとした場合の例として、見掛け密度(JIS

K7222)30kg/m3〜50kg/m3、圧縮強さ(JIS K7220)100kN/m2〜500kN/m2のものを挙げる。前記合成樹脂発泡体41は、前記筒状体21及び膨張した前記中空袋体31の外側と接着して箱体11内に隙間無く充填され、前記筒状体21及び膨張した中空袋体31を埋設している。

【0028】

前記筒状体21の上端23は、通常時においては、図示しない蓋等によって覆われた状態とされる。そして、前記ポンツーン10の使用中等において、図3の(3A)に示すように、ポンツーン10のバランスが崩れてポンツーン10が傾くようになった場合、上方へ傾斜している側に位置する前記筒状体21の上端23から合成樹脂発泡体41内の空洞45の下部、すなわち前記筒状体21の下端の中空袋体31内に、図3の(3B)のように砂などのバランス取り用のおもり部材(バラスト材)51を充填することにより、ポンツーン10のバランスを取ることができ、ポンツーン10を水平に戻すことができる。しかも、空洞45の下端の膨張した中空袋体31が前記箱体の下面14側に位置するため、おもり部材(バラスト材)51を合成樹脂発泡体41の空洞45に充填したポンツーン10は、重心位置が水面81よりも下方となり、安定した状態となる。さらに、前記空洞45の下部が膨張した中空袋体31からなる拡大した中空部32となっているため、おもり部材(バラスト材)51の充填量を多くすることができ、しかも充填したおもり部材(バラスト材)51を空洞45の下部に集めることができるので、ポンツーン10の安定性を高めることができる。

【0029】

前記ポンツーン10を製造する方法について説明する。ポンツーンの製造方法は、中空袋体配置工程と、中空袋体膨張工程と、合成樹脂発泡体充填工程とからなる。

中空袋体配置工程では、図4の(4A)及び(4B)に示すように、前記筒状体21の一端22aに該筒状体21内と連通する可撓性の非通気性を有する中空袋体31をしぼんだ状態で取り付け、前記箱体11の上面15の前記孔17に、前記筒状体11を前記中空袋体31の側から前記箱体11内に挿入し、前記中空袋体31の取り付けられた前記筒状体21の一端22a側を前記箱体11内に配置する。前記筒状体21の一端22aは、前記筒状体21の下端22となり、前記筒状体21の他端23aは上端23となる。前記筒状体21の上端23側は、前記孔17に位置させ、図示のように前記箱体11の上面15から突出させ、あるいは箱体11の上面15から突出しないようにしてもよい(図示せず)。また、前記筒状体21に取り付けられた中空袋体31の位置は、前記箱体11の底面14側として前記ポンツーン10の使用時における水面位置81よりも下方となるようにする。

【0030】

中空袋体膨張工程では、前記筒状体21の上端23を、図示しないコンプレッサー等の圧搾空気供給装置と接続し、前記筒状体21内に圧搾空気を吹き込んで、図5の(5A)に示すように、前記中空袋体31を前記箱体11内で膨張させる。そして、前記筒状体21の上端23側に取り付けたバルブ等の開閉装置55で前記筒状体21の上端23側を閉じて前記中空袋体31を膨張させた状態で維持する。膨張した前記中空袋体31内は前記拡大した中空部32を構成する。

【0031】

合成樹脂発泡体充填工程は、中空袋体補強工程と、中空袋体埋設一体化工程と、残りの合成樹脂発泡体充填工程とからなり、前記箱体11内に前記合成樹脂発泡体41を充填して前記筒状体11及び膨張状態の前記中空袋体31を合成樹脂発泡体41内に埋設し、前記合成樹脂発泡体41に前記筒状体21内及び膨張した前記中空袋体31内で構成される前記空洞45を形成する。

【0032】

まず、前記中空袋体補強工程では、前記筒状体21の上端23側を前記開閉装置55で閉じて前記中空袋体31の膨張状態を維持した状態で、図5の(5B)のように、前記箱体11内における膨張状態の中空袋体31の外面に、ポリウレタンフォームやフェノールフォーム等からなる補強用合成樹脂発泡体の原料43Aを、スプレーガン等の吹き付け装置66により吹き付けて発泡させ、図5の(5C)のように、膨張状態の前記中空袋体31の外面に補強用合成樹脂発泡体層43を形成する。前記補強用合成樹脂発泡体の原料43Aの吹き付け・発泡は、複数回繰り返して薄い層を積層して補強用合成樹脂発泡体層43を形成するのが好ましい。前記補強用合成樹脂発泡体の原料43Aの吹き付け・発泡によって、各発泡層の表面に発泡層と比べて密度と強度が大きいスキン層が形成され、該吹き付け・発泡を複数回繰り返すことで、スキン層は薄い発泡層を挟んで複数積層されるので、補強効果が高い。前記補強用合成樹脂発泡体層43の厚みは適宜決定されるが、例として1〜3cm程度を示す。なお、前記補強用合成樹脂発泡体の原料43Aの吹き付け作業は、前記マンホール18から前記箱体11の各部屋13に作業員が入り込んで行うことができる。

【0033】

中空袋体埋設一体化工程では、前記筒状体21の上端23側を閉じて前記中空袋体31を膨張状態で維持し、前記箱体11の上面15の原料注入口16にセットした図示しない発泡原料注入機から、ポリウレタンフォームやフェノールフォーム等からなる合成樹脂発泡体用発泡原料を前記箱体11の各部屋13に所要量注入し、発泡させる。前記各部屋13に注入した合成樹脂発泡体用発泡原料の発泡によって、図6の(6A)に示すように、合成樹脂発泡体41Aを、前記補強用合成樹脂発泡体層43が外面に形成された膨張状態の中空袋体31の外面上端まで前記箱体11の各部屋13内に充填する。それと共に、前記合成樹脂発泡体41Aと前記中空袋体31の外面の補強用合成樹脂発泡体層43が、前記合成樹脂発泡体用発泡原料の発泡時の接着性により接着一体化し、前記中空袋体31を膨張状態に形状固定する。前記合成樹脂発泡体41Aの形成は複数回に分けて行い、順次形成した、例えば一層の高さが10cm〜20cm程度の合成樹脂発泡体41Aを複数積層して一体化するのが、反応熱による温度上昇を抑え、かつ前記中空袋体31の変形を防ぐ点でより好ましい。

【0034】

残りの合成樹脂発泡体充填工程では、まず、前記筒状体21の上端23側をバルブ等の開閉装置55により開放し、前記中空袋体31内及び筒状体21内を前記箱体11の外部と連通させる。前記中空袋体埋設一体化工程時に前記合成樹脂発泡体用発泡原料の反応熱により前記合成樹脂発泡体41Aに籠もった熱は、前記中空袋体31内及び筒状体21を介して前記箱体11の外部に放出され、合成樹脂発泡体の温度低下が促進される。

【0035】

その後、前記原料注入口16にセットした図示しない発泡原料注入機から、ポリウレタンフォームやフェノールフォーム等からなる合成樹脂発泡体用発泡原料を前記箱体11の各部屋13に注入し、発泡させることにより、残りの合成樹脂発泡体を、先に充填した前記合成樹脂発泡体41Aの上に充填する。前記各部屋13に充填された合成樹脂発泡体は積層一体化して、図6の(6B)に示すように、前記各部屋13内に前記筒状体21及び中空袋体31の部分を除いて隙間無く充満し、前記合成樹脂発泡体41となる。それにより、前記筒状体11及び前記中空袋体31は前記合成樹脂発泡体41内に埋設されて前記空洞45を形成する。なお、前記残りの合成樹脂発泡体の充填は、複数回に分けて行ない、例えば一層の高さが10cm〜20cm程度の合成樹脂発泡体を前記合成樹脂発泡体41A上に複数積層して一体化するのが、反応熱による温度上昇を抑え、かつ各部屋13内に前記筒状体21及び中空袋体31の部分を除いて隙間無く合成樹脂発泡体を充填する点でより好ましい。

【0036】

前記残りの合成樹脂発泡体の充填時、前記合成樹脂発泡体用発泡原料の反応熱は、前記中空袋体31及び前記筒状体21を通って箱体11の外部に放出されるため、合成樹脂発泡体の温度上昇を抑え、短時間で温度を下げることができる。そのため、前記残りの合成樹脂発泡体の充填を複数回に分けて行う場合には、充填間隔を短くすることができ、また、一度の充填量を増やして充填回数を減らすことができ、ポンツーンの製造時間を短縮することができる。

【0037】

このようにして製造された前記ポンツーン10は、前記筒状体21の上端23側が蓋等で塞がれて、雨水等が筒状体21及び中空袋体31内に侵入するのが防止される。また、前記ポンツーン10が使用中等に傾くようになった場合は、図3に示したように、上向きに傾斜している側の筒状体21の上端23側の蓋を外して砂などのバランス取り用のおもり部材(バラスト材)51を中空袋体31内に所要量充填し、バランスを取ることができる。

【0038】

前記の製造方法に関する実施形態の説明では、前記中空袋体埋設一体化工程のより好ましい例として、中空袋体の外面に補強用合成樹脂発泡体層を形成する場合を示したが、本発明の製造方法は、前記補強用合成樹脂発泡体層を形成することなく中空袋体埋設一体化工程を行うことも可能である。

【符号の説明】

【0039】

10 ポンツーン

11 箱体

17 孔

21 筒状体

22 筒状体の下端

22a 筒状体の一端

23 筒状体の下端

23a 筒状体の他端

31 中空袋体

32 拡大した中空部

41 合成樹脂発泡体

43 補強用合成樹脂発泡体層

【特許請求の範囲】

【請求項1】

コンクリート製の箱体内に合成樹脂発泡体を充填したポンツーンにおいて、

前記箱体の上面には複数箇所に孔が設けられ、

前記合成樹脂発泡体内には、前記複数の孔のそれぞれの下方に当該孔と通じる空洞が形成され、

前記ポンツーンにバランスの崩れを生じた場合に、バランス取り用のおもり部材を前記空洞内に充填可能としたことを特徴とするポンツーン。

【請求項2】

前記空洞は、前記ポンツーンの長さ方向両側と幅方向両側に位置することを特徴とする請求項1に記載のポンツーン。

【請求項3】

前記空洞の下端は、前記ポンツーンの下面側に位置することを特徴とする請求項1または2に記載のポンツーン。

【請求項4】

前記空洞の下部が拡大していることを特徴とする請求項1から3の何れか一項に記載のポンツーン。

【請求項5】

前記箱体の孔に筒状体が挿通され、前記箱体内に位置する前記筒状体の下端に該筒状体内と連通した中空袋体を膨張した状態で備え、前記箱体内に位置する前記筒状体内及び中空袋体内が前記空洞であることを特徴とする請求項1から4の何れか一項に記載のポンツーン。

【請求項6】

コンクリート製の箱体内に合成樹脂発泡体を充填するポンツーンの製造方法において、

筒状体の一端に該筒状体内と連通する可撓性の非通気性を有する中空袋体をしぼんだ状態で取り付け、前記箱体の上面の複数箇所に形成した孔に、前記筒状体を前記中空袋体側から前記箱体内に挿入して、前記中空袋体の取り付けられた前記筒状体の端部側を前記箱体内に配置すると共に、前記筒状体の上端側を前記箱体の孔に位置させる中空袋体配置工程と、

前記筒状体の上端から前記筒状体内に空気を吹き込んで前記中空袋体を前記箱体内で膨張させ、前記筒状体の上端側を閉じて前記中空袋体を膨張させた状態で維持する中空袋体膨張工程と、

前記筒状体の上端側を閉じた状態で、前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体とを接着一体化して前記中空袋体を前記膨張状態の形状に固定する中空袋体埋設一体化工程と、

前記筒状体の上端側を開放し、前記箱体の上面に形成した原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、残りの合成樹脂発泡体を前記箱体内に充填する合成樹脂発泡体充填工程と、

を備えることを特徴とする。

【請求項7】

前記中空袋体埋設一体化工程は、

前記筒状体の上端側を閉じて前記中空袋体の膨張状態を維持した状態で、前記中空袋体の外面に補強用合成樹脂発泡体層の原料を吹き付けて前記中空袋体の外面に補強用合成樹脂発泡体層を形成し、

その後に前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に、膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体の外面の補強用合成樹脂発泡体層とを接着一体化して前記中空袋体を前記膨張状態の形状に固定することを特徴とする請求項6に記載のポンツーンの製造方法。

【請求項1】

コンクリート製の箱体内に合成樹脂発泡体を充填したポンツーンにおいて、

前記箱体の上面には複数箇所に孔が設けられ、

前記合成樹脂発泡体内には、前記複数の孔のそれぞれの下方に当該孔と通じる空洞が形成され、

前記ポンツーンにバランスの崩れを生じた場合に、バランス取り用のおもり部材を前記空洞内に充填可能としたことを特徴とするポンツーン。

【請求項2】

前記空洞は、前記ポンツーンの長さ方向両側と幅方向両側に位置することを特徴とする請求項1に記載のポンツーン。

【請求項3】

前記空洞の下端は、前記ポンツーンの下面側に位置することを特徴とする請求項1または2に記載のポンツーン。

【請求項4】

前記空洞の下部が拡大していることを特徴とする請求項1から3の何れか一項に記載のポンツーン。

【請求項5】

前記箱体の孔に筒状体が挿通され、前記箱体内に位置する前記筒状体の下端に該筒状体内と連通した中空袋体を膨張した状態で備え、前記箱体内に位置する前記筒状体内及び中空袋体内が前記空洞であることを特徴とする請求項1から4の何れか一項に記載のポンツーン。

【請求項6】

コンクリート製の箱体内に合成樹脂発泡体を充填するポンツーンの製造方法において、

筒状体の一端に該筒状体内と連通する可撓性の非通気性を有する中空袋体をしぼんだ状態で取り付け、前記箱体の上面の複数箇所に形成した孔に、前記筒状体を前記中空袋体側から前記箱体内に挿入して、前記中空袋体の取り付けられた前記筒状体の端部側を前記箱体内に配置すると共に、前記筒状体の上端側を前記箱体の孔に位置させる中空袋体配置工程と、

前記筒状体の上端から前記筒状体内に空気を吹き込んで前記中空袋体を前記箱体内で膨張させ、前記筒状体の上端側を閉じて前記中空袋体を膨張させた状態で維持する中空袋体膨張工程と、

前記筒状体の上端側を閉じた状態で、前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体とを接着一体化して前記中空袋体を前記膨張状態の形状に固定する中空袋体埋設一体化工程と、

前記筒状体の上端側を開放し、前記箱体の上面に形成した原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、残りの合成樹脂発泡体を前記箱体内に充填する合成樹脂発泡体充填工程と、

を備えることを特徴とする。

【請求項7】

前記中空袋体埋設一体化工程は、

前記筒状体の上端側を閉じて前記中空袋体の膨張状態を維持した状態で、前記中空袋体の外面に補強用合成樹脂発泡体層の原料を吹き付けて前記中空袋体の外面に補強用合成樹脂発泡体層を形成し、

その後に前記原料注入口から合成樹脂発泡体用発泡原料を前記箱体内に注入し、発泡させることにより、膨張状態の前記中空袋体の外面における上端まで合成樹脂発泡体を前記箱体内に充填し、該充填した合成樹脂発泡体内に、膨張状態の前記中空袋体を埋設すると共に、該充填した合成樹脂発泡体と前記中空袋体の外面の補強用合成樹脂発泡体層とを接着一体化して前記中空袋体を前記膨張状態の形状に固定することを特徴とする請求項6に記載のポンツーンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−131383(P2012−131383A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285454(P2010−285454)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(598055862)イノアック特材株式会社 (17)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(598055862)イノアック特材株式会社 (17)

【Fターム(参考)】

[ Back to top ]