ポーラスコンクリート

【課題】一度の施工により、一層の舗装の下方の領域に雨水等を浸透させることがない遮水性と、一層の舗装の上方の領域に雨水を排水するのに十分な透水性及び十分な騒音低減性能とを実現することが出来るようなポーラスコンクリートと、それを利用した舗装方法の提供。

【解決手段】道路の舗装で使用されるポーラスコンクリートにおいて、1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%となる量の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有していることを特徴としている。

【解決手段】道路の舗装で使用されるポーラスコンクリートにおいて、1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%となる量の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有していることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、道路の舗装で使用されるコンクリートに関する。さらに詳細に言うと、本発明は、道路の舗装で使用されるポーラスコンクリートに関する。

【背景技術】

【0002】

ポーラスコンクリートは、コンクリートの単位細骨材量が少ない多孔質のコンクリートであり、空隙が大きいため、騒音低減性能が優れている。そのため、ポーラスコンクリートは、道路の騒音を防止するための低騒音舗装に利用される。

また、ポーラスコンクリートは空隙が大きいために透水性(排水性)が良好であり、当該空隙から雨水を早急に地中へ浸透、還元する透水性舗装にも利用される。そして、雨水が舗装層中に浸透することにより、いわゆるハイドロプレーニング現象を抑制することも出来る。

【0003】

ここで、透水性舗装においては、舗装の下側の層まで雨水が浸透するので、例えば橋梁の道路では、舗装層下方が鉄(鋼材)で構成されている場合は、鋼材領域まで水が到達し、鉄の発錆、それによる劣化という問題が存在する。舗装層下方がコンクリートで構成されている場合でも、雨水の浸透によるコンクリートの劣化が促進される。

また、下が地面の場合でも、雨水が地面に浸透すると、地盤の変形や土壌の流出等を生じてしまう可能性がある。

そのため、基本的に、自動車の通行量が多い道路では、下方の地面にまで水を透過することは好ましくない。

これに対して、橋梁上の鉄製或いはコンクリート製の領域或いは地面の直上に遮水性が良好な遮水層を形成し、当該遮水層の上にポーラスコンクリートの舗装を施工することも考えられるが、遮水層施工とポーラスコンクリート施工の双方について労力、コストが必要となってしまう。

【0004】

その他の従来技術として、例えば、遮水層を施工して、当該遮水層の上方に透水性の高い表層部を施工して、道路雨水を表層部だけに浸透させて遮水層に沿って排水する技術が提案されている(特許文献1参照)。

しかし、係る従来技術(特許文献1)では、遮水層と表層部の双方を施工しなければならないので、労力、コストが非常に多大となってしまう。

【0005】

また、遮水性の高いコンクリートを施工した後に、セメントの凝結反応を遅延させる凝結遅延剤の層によって表層部を覆い、養生期間の経過後に、表層のモルタルを削りだして骨材を露出させる技術が提案されている(特許文献2参照)。

しかし、係る従来技術(特許文献2)においては、骨材が露出して空隙が形成されるのは表層部近傍に限定されるので、雨水を排水するのに十分な透水性と、十分な騒音低減性能を獲得することが困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−31481号公報

【特許文献2】特開平10−88507号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、一度の施工により、舗装の下方の領域(例えば、橋梁上の鉄製或いはコンクリート製の領域や地面)に雨水等を浸透させることがなく、且つ、雨水を排水するのに十分な透水性及び十分な騒音低減性能を実現することが出来るようなポーラスコンクリートと、それを利用した舗装方法の提供を目的としている。換言すれば、本発明は、一層の舗装により遮水性と透水性の両者を実現出来るようなポーラスコンクリートと舗装方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明のポーラスコンクリートは、道路の舗装で使用されるポーラスコンクリートにおいて、(ポーラスコンクリートの)1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%となる量の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有していることを特徴としている。

【0009】

本発明において、水の含有量は、水セメント比(W/C)が45%以下となる量であることが好ましい。

【0010】

本発明のポーラスコンクリートを用いた舗装方法は、

(ポーラスコンクリートの)1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有するポーラスコンクリートを道路上に供給する工程と、

道路上に供給された前記ポーラスコンクリートを敷き均す工程と、

道路上に供給された前記ポーラスコンクリートを締固める工程、

を有することを特徴としている。

【0011】

本発明の舗装方法において、前記締固める工程の後に、締固められたコンクリートに振動を付加する工程を有することが好ましい。

【発明の効果】

【0012】

上述する構成を具備する本発明によれば、ポーラスコンクリートの1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有しているので、振動が付加されると流動性が増加し、静止状態では流動性を失う。

そのため、道路上に本発明のポーラスコンクリート(生コンクリート)を供給し、敷き均し、締固める際には、振動が付加されることとなり、その流動性が向上する。その結果、モルタル分(Mm)が下方に移動して、表層部側(Ca)は粗骨材(Mk)が大部分を占めることになり、粗骨材(Mk)間には空隙が形成される。

【0013】

ここで、上述した様な配合を有する本発明のポーラスコンクリートでは、流動性が高い状態でも、粗骨材(Mk)の表面にはモルタル分(Mm)が残留し、当該モルタル分(Mm)により粗骨材(Mk)同士が結合する。

そのため、本発明によれば、ポーラスコンクリートの表層部側は、従来のポーラスコンクリートと同様に、空隙が大きく、騒音低減性能及び透水性(排水性)が良好となる。

【0014】

一方、本発明のポーラスコンクリートでは、道路上に供給し、敷き均し、締固める際には、生コンクリート(Cn)は流動性が高い状態となり、モルタル分(Mm)は重力により下方に移動(沈降)する。したがって、下側(底部側;例えば橋梁上の鉄製の領域や地面の側)は、流動性が高いモルタル(Mm)により粗骨材(Mk)の空隙が充填され、いわゆる「密実」な状態となる。

そして、舗装作業終了後、養生期間においてポーラスコンクリートが静止状態となれば、本発明で舗装された道路の舗装層は、その下側(例えば橋梁上の鉄製の領域や地面の側)の領域は、モルタル層により高い遮水性を発揮する。

【0015】

従って本発明によれば、表層部側の透水性が高い領域に浸透した水は、下側(例えば橋梁上の鉄製の領域や地面の側)の高い遮水性を有する領域には浸透しない。

このため、例えば、橋梁の道路では、舗装層下方の鉄で構成された領域まで水が到達せず、鉄の発錆による劣化が防止される。また、下が地面の場合でも、水は地面に到達しないので、地盤の変形や土壌の流出等も防止される。

【0016】

ここで、本発明によれば、上述したポーラスコンクリートにより舗装するのみで、表層部側の騒音低減性能及び透水性(排水性)と、下側(例えば橋梁上の鉄製の領域や地面の側)の遮水性を同時に達成することが出来る。すなわち、本発明によれば、一層の舗装によって、遮水性と透水性の両者を実現することが出来る。

そのため、上述した従来技術のように、遮水性を有する層と、透水性を有する層を2回に分けて施工する必要がない。

その結果、道路の舗装に必要な労力、コストを大幅に削減しつつ、騒音低減性能及び透水性(排水性)と遮水性を併せ持つ舗装道路を実現することが出来る。

【図面の簡単な説明】

【0017】

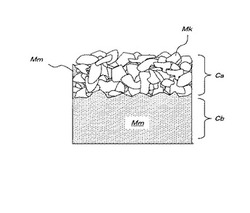

【図1】本発明の実施形態に係るポーラスコンクリートが硬化した状態を示す断面図である。

【図2】実施形態に係るポーラスコンクリートの施工手順の一例を示す説明図である。

【図3】実施形態に係るポーラスコンクリートの施工手順の他の例を示す説明図である。

【図4】実施形態に係るポーラスコンクリートの施工手順の別の例を示す説明図である。

【図5】実験例1の実験結果を示す説明図である。

【図6】実験例2の実験結果を示す説明図である。

【図7】実験例4の実験結果を示す説明図である。

【図8】実験例5の実験結果を示す説明図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の実施形態について説明する。

実施形態に係るポーラスコンクリートの組成は、粗骨材が1m3当り1000〜2000kg、砂が1m3当り0〜500kg、セメントが1m3当り200〜550kgであり、水セメント比(W/C)は(質量比)15〜50%、チクソトロピー性添加材のセメントに対する蒸発残分(質量比)が0.5〜20%である。これらに加え、AE減水剤等が適宜添加されている。

実施形態に係るポーラスコンクリートの組成を、表1で示す。

表1

【0019】

ここで、セメントの含有量は、車道及び歩道であれば、例えば250〜550kgとするのが好ましい。そして、護岸・緑化用であれば、例えば200〜350kgとするのがよい。

水セメント比(W/C)は、車道であれば、例えば15〜35%が好ましい。歩道であれば、例えば25〜45%が好ましい。さらに、護岸・緑化用であれば、例えば25〜45%が好適である。

チクソトロピー性添加材としては、アクリル系エマルジョンを6〜8%添加するのが好ましい。

ここで、チクソトロピー性添加材とは、例えばコンクリートに添加することによって、混合物(例えば、コンクリート)にチクソトロピー性を与える材料である。すなわち、チクソトロピー性添加材を添加することにより、混合物(例えば、コンクリート)に振動等が付加している状態(流動時を含む)では、当該混合物の流動性は増加する。一方、振動等が付加している状態(流動時を含む)が終了して混合物が静止状態になると、混合物の流動性は喪失される。

チクソトロピー性添加材としては、市販の材料(例えば、サイデン化学株式会社の商品名「サイビノール」(X−209−074E系)が好ましい)を使用することが出来る。

【0020】

表1において、AE減水剤とは、AE剤の特性と減水剤の特性とを併せ持った材料である。

AE剤は、空気連行剤を指し、コンクリート中の空気分を微細な空気泡として一様に連行し、コンクリートのワーカビリティー(材料が分離することなく運搬、打設、締固め、仕上げ等の作業ができる性能)等を高める作用を奏する。

減水剤は、セメント粒子の分散剤を意味している。減水剤はセメント粒子の界面に吸着し、静電気的な反撥力によりセメント粒子を分散せしめ、流動性を増大させる。

【0021】

表1の組成において、粗骨材は、3号粗骨材〜7号粗骨材が使用される。

5号粗骨材(粒径13mm〜20mm)、6号粗骨材(粒径5mm〜13mm)、7号粗骨材(粒径5mm〜2.5mm)が主として使用されるが、4号粗骨材(粒径20mm〜30mm)、3号粗骨材(粒径30mm〜40mm)も使用可能である。

道路舗装用としては、最大寸法が5mm〜20mmの粗骨材の使用が殆どである。また、護岸や緑化基盤としては、最大寸法が40mmの粗骨材の使用もある。

【0022】

実施形態に係るポーラスコンクリート(表1で示す組成のポーラスコンクリート)を道路の舗装について適用され、硬化した状態(ポーラスコンクリート舗装道路断面)が、図1で示されている。

図1において、実施形態に係るポーラスコンクリートによる舗装道路断面は、符号Caで示す表層部と、符号Cbで示す底部からなる。

【0023】

表層部Caは、粗骨材Mk同士がモルタルMmにより結合している。ここで表層部Caでは、モルタルMmは、粗骨材Mkの表面を塗膜状に被覆している。

モルタルMmが粗骨材Mk表面で塗膜状に存在し、塗膜状のモルタルMmにより粗骨材Mk同士が結合しているため、表層部Caは全体として多孔質となり、ポーラス状となっていて、良好な透水性を有している。

これに対して、底部Cbでは、モルタルMmが粗骨材Mk間の隙間へ密に充填されており、十分な遮水性を発揮する。

【0024】

表1で示す組成のポーラスコンクリートにおける敷設の手順の一例が、図2で示されている。

図2で示す手順では、いわゆる「土工部」を機械で施工している。従来のポーラスコンクリート敷設の場合の機械施工と同様な手順で施工されるが、最後に振動を与える工程を必要に応じて実行する点で、従来のポーラスコンクリート敷設とは異なっている。

【0025】

図2において、「生コンクリート供給工程」と表示されている工程(手順)では、アジテータ車(コンクリートミキサー車)1によって、表1で示した組成の生コンクリート材料を混練しながら施工箇所の先端部まで搬送する。そして、当該施工箇所の路面に、生コンクリートCnを投下する。

路面に投下された生コンクリートCnは、例えば、ショベル21を有するタイヤショベル2によって、施工箇所の路面において、幅方向全域に亘って大まかに引き伸ばされる。

図示は省略するが、生コンクリートCnを路面幅方向全域に亘って大まかに引き伸ばすに際して、タイヤショベル2に代えて、バックホーを使用しても良い。

【0026】

図2において、「敷均し・締固め工程」と表示されている工程(手順)では、路面の幅方向全域に亘って大まかに引き伸ばされた生コンクリートは、当該領域をアスフャルトフィニッシャー3が前進後退を繰り返すことによって敷均され、締固められる。

ここで、アジテータ車1からアスファルトフィニッシャー3に、直接、生コンクリートを供給しても良い。

【0027】

図2において、「生コンクリート供給工程」と表示されている工程(手順)と、「敷均し・締固め工程」と表示されている工程(手順)では、生コンクリートCnには外力が作用して、表1の組成の生コンクリートCn(チクソトロピー性添加材を添加されている)には、常時、振動が付加されている。そのため、表1の組成の生コンクリートCnの流動性が向上し、モルタルMm(図1参照)は、粗骨材Mkの間隙中を降下(沈降)する。そして、図1の底部Cb側に移動する。

図2において、「生コンクリート供給工程」と表示されている工程(手順)と、「敷均し・締固め工程」と表示されている工程(手順)が終了し、生コンクリートCnが静置されると、振動が付加されない。そのため、図1の底部Cb側に移動したモルタルMmは、その流動性が低下して、粗骨材Mk間を密になった状態で固化する。

【0028】

その結果、生コンクリートCnが打設された施工領域の上層側(図1の表層部Ca)は、粗骨材Mkが一部のみで結合し、粗骨材Mkの間隙が空間となり、多孔質(ポーラス状)の透水層が形成される。

一方、生コンクリートCnが打設された施工領域の中層以下(図1の底部Cb)では、粗骨材Mk間の隙間にモルタルMmが蜜に充填され、透水性が極めて低い遮水層が形成される。

図2において、「敷均し・締固め工程」の後、所定の養生期間が経過すれば、図1で示す様なポーラスコンクリート舗装が完成する。

【0029】

ここで、諸々の施工条件(例えば、気温、コンクリートの組成等)によっては、モルタルMmの流動性が不十分で、図1の表層部Caから底部Cb側へ(モルタルMmが)十分に移動せず、表層部Caにおいては粗骨材Mkの隙間にモルタルMmが残存し、底部Cb側へのモルタルMmへの沈降が十分ではなく、粗骨材Mkの隙間に十分にモルタルMmが十分に充填されない場合も存在する。

その様な場合には、振動ローラ4や振動プレート5を用いて、敷設された生コンクリートCnに補助的に振動を与え、チクソトロピー効果を促進させて、モルタルMmの流動性が高い状態を維持することも可能である。

【0030】

図3は、図2とは異なる施工手順(施工方法)を示している。

図2の施工手順では、いわゆる「土工部」を機械(タイヤショベル、アスファルトフィニッシャー)で施工しているが、図3では、土工部の施工を人力で行なっている。

図3において「生コンクリート供給工程」と表示されている手順(工程)では、図2を参照して説明したのと同様に、アジテータ車(コンクリートミキサー車)1によって、表1で示す組成の生コンクリート材料を混練しながら、施工箇所まで搬送し、当該箇所の路面に生コンクリートCnを投下する。

【0031】

次いで、図3で「生コンクリート供給・敷均し工程」と表示されている手順(工程)では、いわゆる「トンボ」6、スコップ7やレーキ8を用いて、人力によって生コンクリートCnを敷設エリア全体に広げ、敷均す。

図3においても、図2と同様に、諸々の条件によって、セメントの流動性が不十分な場合には、振動ローラ4や振動プレート5を用いて、生コンクリートに対して補助的に振動を与え、チクソトロピー効果により、流動性を向上させることが出来る。

図3において、上述した以外の構成及び作用効果については、図2で説明したのと同様である。

【0032】

図4も、ポーラスコンクリートの施工手順(施工方法)であって、図2、図3とは異なる施工手順(施工方法)を示している。

図4では、施工領域の道路の幅方向全域をカバーするように、並行する2条のレールRが敷設されている。そして、レールRの始点(図4の右端)上にコンクリート・スプレッダー11を配置している。

図4で「コンクリート供給工程」と表示されている手順で、アジテータ車1により、表1で示した組成のコンクリートCnを供給する。

【0033】

そして、図4で「コンクリート敷均し工程」と標記されている手順において、コンクリート・スプレッダー11により、コンクリートCnを施工領域の全幅に亘って敷均しを行なう。

コンクリートCnが進行方向(図4の左方)に所定距離だけ敷均されたならば、コンクリート・スプレッダー11の後方(図4の右方)に、コンクリート・フィニッシャー12を配置する。

【0034】

図4において、「締固め・荒仕上げ工程」と表示された手順では、コンクリート・フィニッシャー12によって、施工領域の幅方向全域に亘って、コンクリートの締固め及び荒仕上げを行なう。

「コンクリート敷均し工程」の進捗が所定量進んだらレールRにおけるコンクリート・フィニッシャー12の後方に、コンクリート・レベラー13を配置する。

【0035】

次に、図4で「平坦仕上げ工程」と表示されている手順を実行する。係る手順では、コンクリート・レベラー13によって、コンクリートの平坦仕上げを施工領域の幅方向全域に亘って行なう。

諸々の条件等によって、当初予定したモルタルMm(図1参照)の粗骨材Mk(図1参照)間の隙間への沈降が十分でない場合は、図4で「振動付加工程」と表示されている手順を実行することが出来る。係る手順では、振動ローラ4や振動プレート5を用いて、敷設した生コンクリートCnに対して、補助的に振動を付加して、チクソトロピー効果によりコンクリートCn或いはモルタルMmの流動性を向上させる。

図4において、上述した以外の構成及び作用効果については、図2、図3を参照して説明した例と同様である。

【0036】

次に、上述した実施形態に係るポーラスコンクリートの性状について、説明する。

係る性状については、実験例1〜実験例5により確認している。

以下、実験例1〜実験例5を説明する。

【0037】

[実験例1]

実験例1では、曲げ試験により、図示の実施形態に係るポーラスコンクリートの強度を確認した。

実験例1で用いられた材料及び配合を、表2、表3で示す。

表2

表3

【0038】

表2に示すように、材料の水(W)は、水道水を利用し、セメント1(C)は、超早強セメントを用いた。チクソトロピー用添加材は特殊添加剤(MA)として添加されており、細骨材は細目砂(S)を用い、粗骨材として砕石6号(G1)と砕石7号(G2)を用いた。

表3の実施形態に係るポーラスコンクリートの詳細な配合に関しては、比較材料として、従来市販のポーラスコンクリートの値も同時(下段)に記載した。

双方の実験対象共に、水セメント比W/Cは27.5%である。

なお、表3における各種記号は、表2で「略称」として記載されている通りである。

表2、表4において、高性能AE減水剤は、公知の薬剤(BASFポゾリス株式会社製の商品名「レオビルドSP8SV」)である。

【0039】

実験例1の実験結果(曲げ強度)を図5に示す。図5では、従来の市販のポーラスコンクリートの曲げ試験結果と、表2及び表3で材料及び配合を示したポーラスコンクリート(実施形態に係るポーラスコンクリート)の曲げ試験結果とを比較して示している。

試験材料(サンプル)として、実施形態に係るポーラスコンクリートと、従来市販のポーラスコンクリートを、共に3サンプルずつ実験した。

図5に示すように、従来市販のポーラスコンクリートの曲げ強度の平均値が、6.31N/mm2であったのに対して、実施形態に係るポーラスコンクリートの平均値は8.59N/mm2であり、大幅な曲げ強度の向(36%増)上が確認された。

【0040】

[実験例2]

実験例2では、ラベリング試験を行ない、ポーラスコンクリートの表面摩耗抵抗性を確認した。

実験例2のラベリング試験は、表4、表5で材料及び配合を示すポーラスコンクリート(実施形態に係るポーラスコンクリート)から成る2つの供試体(供試体No.1、供試体No.2)について、「舗装調査試験法便覧:B002」に準じて実施した。

実験例2で用いられた材料及び配合を、表4、表5で示す。ここで、各材料の1m3当りの質量は、表5に示されている。

表4

表5

【0041】

表5で示す記号については、表4における「略称」で記載されている通りである。

表4に示すように、材料の水(W)は、水道水を利用し、セメント1(C)は、超早強セメントを用いた。チクソトロピー用添加材は特殊添加剤(MA)として添加されており、細骨材は細目砂(S)を用い、粗骨材は砕石6号(G)を用いた。

水セメント比W/Cは27.5%である。

【0042】

実験例2の結果を図6で示す。

供試体No.1、供試体No.2のすり減り量(摩耗量)の平均値は0.45cm2であり、アスファルト舗装の摩耗量の基準値とされている1.3cm2(例えば、北海道開発局道路設計要領の設定値)を大きく下回っている。

また、供試体No.1、供試体No.2の摩耗量は、何れも、1.3cm2を大きく下回っている。

このことから、実施形態に係るポーラスコンクリートは、道路舗装に使用された際には十分な耐摩耗性を発揮することが確認された。

【0043】

[実験例3]

実験例3では透水試験を行ない、実施形態に係るポーラスコンクリートの表面透水性と、底部の遮水性を確認した。

実験例3の透水試験は、表6で示す4種類の配合について行なわれた。換言すれば、実験例3は、図示の実施形態における表1の範囲内における4種類の配合に係るポーラスコンクリート(配合1〜配合4)に対して行なわれた。

実験例3で用いられた配合を、表6で示す。

表6

【0044】

実験例3の透水試験は、「舗装調査試験法便覧:B012、B017T」に準じて実施された。

表6で示すように、配合1〜配合4における水セメント比W/Cは、27.5%である。

実験例3の結果を表7で示す。

表7

【0045】

表7において、配合1〜配合4の各々において、上段(上部)の行は、実施形態に係るポーラスコンクリートの表層部(透水層:図1におけるCa)における結果を示している。そして、下段(下部)の行は、実施形態に係るポーラスコンクリートの底部(遮水層:図1におけるCb)における結果を示している。

表7で示すように、表層部(透水層:図1におけるCa)の透水係数は、何れの配合においても 1.0×10−2cm/s を大幅に上回っており、良好な透水性が確認された。

一方、底部(遮水層:図1におけるCb)の透水性は、何れの配合でも「0」であり、十分な不透水性(遮水性)が確認された。

【0046】

[実験例4]

実験例4ではタイヤ落下試験を行ない、実施形態に係るポーラスコンクリートの騒音低減性を確認した。

ここで、回転タイヤ落下試験では、回転を加えたタイヤ(サイズが185/70R13、空気圧が200kPa、回転速度は20km/hに相当)を高さ4mから自由落下させ、タイヤが測定対象物(ポーラスコンクリート)の表面に接地した際の音圧レベルを測定した。

測定は、同じ供試体で5回測定し、最大値と最小値を除いた3つのデータの平均値を採用した。

【0047】

実験例4では、実施形態に係るポーラスコンクリートの他に、骨材最大粒径13mmの密粒度アスファルト混合物(以下、「密粒度AS」と言う)と、骨材最大粒径13mmで空隙率20%のポーラスアスファルト混合物(以下、「排水性AS」と言う)についても試験した。

実験例4の結果を図7で示す。

【0048】

図7で示すように、密粒度ASの騒音値は86.4dB、排水性ASの騒音値は77.5dBであった。そして、実施形態に係るポーラスコンクリートの騒音値は77.9dBであった。

図7で示す実験結果から、実施形態に係るポーラスコンクリートは、密粒度ASよりも騒音低減効果が大幅に向上しており、騒音低減効果が大きいとされる排水性ASに匹敵する騒音低減効果を発揮することが確認された。

【0049】

[実験例5]

実験例5では、フレッシュ状態においてダレ性能の実験を行い、実施形態に係るポーラスコンクリートのチクソトロピー性及び材料分離抵抗性を確認した。

上述した様に、チクソトロピー性は、振動を付加した際には流動性が高くなり、静止状態では流動性を失う性質である。

ここで、ダレ試験は、静的ダレ試験と、動的ダレ誰試験の双方について実施した。

【0050】

静的ダレ試験は、以下の手順で行なった。

(1) 練りあがったコンクリート材料(質量約2kg)を2.36mm篩に入れ、1分間静止する。

(2) 静止後、ダレたモルタル分の質量を測定する。

ここで、「ダレ」とは、ペースト或いはモルタル分が下部への沈降することを意味している。そして、「ダレたモルタル分」は、下部へ沈降したモルタル分を意味している。

(3) 静的ダレ率を以下の式によって求める。

静的ダレ率(%)

=振動後のダレ量÷振動前のコンクリート質量(約2kg)×100

【0051】

動的ダレ試験は、以下の手順で行なった。

(1) 練りあがったコンクリート材料(質量約2kg)を4.75mm篩に入れ、平面バイブレータ(振動プレート;図2参照)で30分間振動させる。

(2) 振動後、ダレたモルタル分の質量を測定する。

(3) 動的ダレ率を以下の式によって求める。

動的ダレ率(%)

=振動後のダレ量÷振動前のコンクリート質量(約2kg)×100

【0052】

実験例5のダレ試験は、表8で示す4種類の配合について行なわれた。換言すれば、実験例5は、図示の実施形態における表1の範囲内における4種類の配合に係るポーラスコンクリート(配合1〜配合4)に対して行なわれた。

表8

【0053】

表8において、配合3の水セメント比W/Cが32.5%であるのを除けば、その他の配合の水セメント比W/Cが27.5%である。

実験例5の試験結果を図8で示す。

図8において、動的ダレ試験の結果として、配合1のダレ率が最も低く10%であり、その他は、12〜13%であった。

一方、静的ダレ試験では、ペースト或いはモルタル分の下部への沈降(ダレ)は殆どなく(配合2で0.2%、その他は0%)、バイブレータで振動を与えると、下部への沈降(ダレ)が発生することが確認できた。

実験例5から、実施形態に係るポーラスコンクリートは、ミキサーやアジテータ車で攪拌後、直ちにダレは発生せず、敷均し完了後の締固め作業時の振動でダレを発生させることが確認できた。

【0054】

次に、実験例6〜実験例12を参照して、表1で示す配合における各成分の上限値と下限値について、検証する。

実験例6〜実験例12において、資料として用いたポーラスコンクリートにおける複数の数値が示されている材料以外の材料については、含有量は同一とした。換言すれば、実験例6〜実験例12においては、表9で示す組成において、何れか1種類の材料の含有量を変化させて行なっている。

表9

【0055】

表9において、粗骨材、砂、セメントの含有量はポーラスコンクリート1m3に換算した場合の数値である。

表9で示すように、ベースの供試体として、1m3当りの粗骨材の配合量は1500kg、砂の配合量は300kg、セメントの配合量は300kgとした。そして、水セメント比(W/C)は30%とし、チクソトロピー性添加材はセメント質量に対する蒸発残分量を7%とした。

【0056】

[実験例6]

実験例6では、実施形態に係るポーラスコンクリートにおける粗骨材の下限値について、検証している。

表9で示す配合において、粗骨材の配合量をポーラスコンクリート1m3当たり、960kg〜1040kgの範囲で20kgずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例3と同様な透水試験と、実験例4と同様なタイヤ落下試験を行なった。

実験例6の結果を、表10で示す。

表10

【0057】

表10において、「○」は必要な透水性、騒音低減性が確認されたことを意味しており、「×」は必要なレベルの透水性、騒音低減性が確認出来なかったことを意味している。

表10より、必要なレベルの透水性、騒音低減性が発揮するため、粗骨材の配合量の下限値は、ポーラスコンクリート1m3当たり1000kgであることが確認できた。

粗骨材の配合量が、ポーラスコンクリート1m3当たり1000kg未満では、粗骨材の量が少ないため、ポーラスコンクリートの表面で粗骨材が露出している部分も少なく(モルタルの中に粗骨材が埋没するような形状となっている)、そのため、必要な透水性、騒音低減性を発揮することが出来ないと推定される。

【0058】

[実験例7]

実験例7では、実施形態に係るポーラスコンクリートにおける粗骨材の上限値について、検証した。

表9で示す配合において、粗骨材の配合量をポーラスコンクリート1m3当たり、1960kg〜2040kgの範囲で20kgずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、道路に施工するのと同じ要領で、締固めが可能であるか否かを検証した。

実験例7の結果を、表11で示す。

表11

【0059】

表11において、「○」は締固めが可能であったことを意味しており、「×」は締固めが出来なかったことを意味している。

表11より、道路に施工するのと同じ要領で締固めを行うには、粗骨材の配合量の上限値は、ポーラスコンクリート1m3当たり2000kgであることが確認できた。

粗骨材の配合量が、ポーラスコンクリート1m3当たり2000kgを超える場合には、粗骨材量が多すぎて、締固めが出来なくなる。

【0060】

[実験例8]

実験例8では、実施形態に係るポーラスコンクリートにおける砂の適正配合について、検証している。

表9で示す配合において、砂の配合量をポーラスコンクリート1m3当たり460kg〜540kgの範囲で20kgずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例3と同様な透水試験を行ない、ポーラスコンクリートの底部における遮水性を確認した。

実験例8の結果を、表12で示す。

表12

【0061】

表12において、「○」は必要とするレベルの底部の遮水性が確認することが出来たことを意味しており、「×」は必要とするレベルの底部の遮水性を発揮しなかったことを意味している。

表12より、ポーラスコンクリート1m3当たりの砂の量は500kg以下とするべきであることが確認された。

砂を520kg以上に加えると、チクソトロピー性を向上させても、振動によって下方に沈降する成分が少なくなり、底部の遮水性を確保することができなくなるものと推定される。

【0062】

[実験例9]

実験例9では、実施形態に係るポーラスコンクリートにおける水セメント比(W/C)の下限値について、検証している。

表9で示す配合において、W/Cの数値を、11%〜15%の範囲で1%ずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例1と同様な曲げ試験を行ない、曲げ強度を検証した。

実験例9の結果を、表13で示す。

表13

【0063】

表13において、「○」は必要とするレベルの曲げ強度が確認出来たことを意味しており、「×」は必要とするレベルの底部の曲げ強度を有していないことを意味している。

表13から分かる様に、W/Cの数値が11%〜15%の5種類の試料について、全てが必要とするレベルの曲げ強度を発揮した。

表13では明示されていないが、表13の5種類の試料について、W/Cの数値11%〜14%の資料の曲げ強度は、W/Cが15%の試料の曲げ強度に比較して、有意に増加してはいなかった。

つまり、水セメント比W/Cが14%以下になるまでセメントの比率を高くしても、強度面では有意な向上は確認できなかった。このことと、セメント使用量を削減(節約)する観点とにより、W/Cの下限値は15%が妥当であると判断した。

【0064】

[実験例10]

実験例10では、実施形態に係るポーラスコンクリートにおける水に対するコンクリートの比率(W/C)の上限値について、検証している。

表9で示す配合において、W/Cの数値を、44%〜52%の範囲で1%ずつ変動させて、9種類の試料を作成した。

係る9種類の試料について、ポーラスコンクリートの表面側(骨材が表れている側)における骨材の剥離強度を検証した。

実験例10の結果を、表14で示す。

表14

【0065】

表14において、「○」は道路の表面について最低限必要なレベルの骨材剥離強度が確認出来たことを意味しており、「◎」は骨材剥離強度が良好であったことを意味しており、「×」は必要とするレベルの骨材剥離強度を発揮できなかったことを意味している。

表14から明らかなように、W/Cの数値が50%を超えると強度が確保できなくなる。このことから、W/Cの上限値を50%にするべきことが確認された。

W/Cの数値が50%を超えると、セメント含有量が少なくなるため、特に、多孔質(ポーラス状)の表層側(道路表面側:図1のCa側)の強度が十分ではなくなり、表面の骨材飛散が問題となると推定される。

表14において、W/Cを45%以下にすると、特に好適であることが確認された。

【0066】

[実験例11]

実験例11では、チクソトロピー性添加材の添加量の下限値について、検証している。

表9で示す配合において、チクソトロピー性添加材の添加量を、セメント質量に対する蒸発残分が0.3%〜0.7%の範囲で0.1%ずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、振動を付加する前と、付加した後では、流動性が変動したか否かを確認した。

実験例11の結果を、表15で示す。

表15

【0067】

表15において、「○」はポーラスコンクリートが振動付加後に流動性が向上して、チクソトロピー性を発揮したことを示しており、「×」はチクソトロピー性を発揮しなかったことを意味している。

表15から明らかなように、チクソトロピー性添加材の添加量がセメント質量に対する蒸発残分で0.4%以下になると、チクソトロピー性を発揮しなかった。

このことから、チクソトロピー性添加材の添加量の下限値を0.5%とするべきことが確認された。

【0068】

[実験例12]

実験例12では、チクソトロピー性添加材の添加量の上限値について、検証している。

表9で示す配合において、チクソトロピー性添加材の添加量を、セメント質量に対する蒸発残分が19%〜23%の範囲で1%ずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例11と同様に、チクソトロピー性を検証した。

実験例12の結果を、表16で示す。

表16

【0069】

表16において、「○」はポーラスコンクリートが振動付加後に固まる性質であるチクソトロピー性を発揮したことを示しており、「×」はチクソトロピー性を発揮しなかったことを意味している。

表16から明らかなように、5種類の試料は、全てが、チクソトロピー性を発揮した。

ここで、表16では明示されていないが、チクソトロピー性添加材の添加量を、セメント質量に対する蒸発残分が20%〜23%である4種類の試料について、チクソトロピー性については有意な差異は存在しなかった。そのことと、コスト削減(節約)の観点とにより、チクソトロピー性添加材の添加量の上限を、セメント質量に対する蒸発残分が20%と判断した。

【0070】

上述した様に、図示の実施形態に係るポーラスコンクリートでは、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有しているので、振動が付加されると流動性が増加し、静止状態では流動性を失う。

図2で示すように、アジテータ車1で材料が混練される際に流動性が高まり、道路上に供給され、敷き均し、締固める作業が行なわれると、図示の実施形態に係るポーラスコンクリートは、その流動性がさらに向上する。

流動性が向上したポーラスコンクリートにおいては、モルタル分Mm(図1参照)が下方に移動(沈降)して、表層部Ca側は粗骨材Mkが大部分を占めることになり、粗骨材Mk間には空隙が形成される。換言すれば、表層部Caでは、粗骨材Mkの表面にのみモルタル分Mmが残留し、当該モルタル分Mmにより粗骨材Mk同士が部分的に結合される。そのため、表層部Ca側では、従来のポーラスコンクリートと同様に、空隙が大きくなり、透水性(排水性)が良好となると共に、騒音低減性能も良好になる。

【0071】

また、上述した様に、図示の実施形態に係るポーラスコンクリートでは、道路上に供給し、敷き均し、締固める際に、流動性が高い状態となった生コンクリートCnのモルタル分Mmは、重力により下方に移動(沈降)し易い状態となり、底部Cb(図1参照:例えば、橋梁上の鉄製の領域や地面の側)では、流動性が高いモルタルMmにより粗骨材Mkの空隙が充填される。いわゆる「密実」な状態となる。

そして、舗装作業終了後、養生期間においてポーラスコンクリートが静止状態となり、流動性が低下すれば、図示の実施形態による道路の舗装層は、その下側(例えば橋梁上の鉄製の領域や地面の側)の領域では、粗骨材Mkの空隙がモルタルMmにより、いわゆる「密実」な状態に充填されているので、密実なモルタル層により高い遮水性を発揮する。

従って、表層部Ca側の透水性が高い領域に浸透した水は、底部Cb側の高い遮水性を有する領域で遮断され、例えば橋梁上の鉄製の領域や、地面には浸透しない。そのため、例えば、橋梁の道路では、舗装層下方の鉄で構成された領域において、鉄の発錆による劣化が防止される。また、下が地面の場合には、地盤の変形や土壌の流出等が防止される。

【0072】

ここで、実施形態に係るポーラスコンクリートによれば、図2を参照した様な施工を行なうのみで、表層部Ca側の騒音低減性能及び透水性(排水性)と、底部Cb側(例えば橋梁上の鉄製の領域や地面の側)の遮水性を、同時に達成することが出来る。

換言すれば、従来技術のように、遮水性を有する層の施工と、透水性を有する層の施工の2回に分けて、作業をする必要がない。

その結果、道路の舗装に必要な労力、コストを大幅に削減しつつ、騒音低減性能及び透水性(排水性)と遮水性を併せ持つ舗装道路を実現することが出来る。

【0073】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない。

【符号の説明】

【0074】

1・・・アジテータ車

2・・・タイヤショベル

3・・・アスファルトフィニッシャー

4・・・振動ローラ

5・・・振動プレート

6・・・トンボ

7・・・スコップ

8・・・レーキ

9・・・鉄網

11・・・コンクリート・スプレッダー

12・・・コンクリート・フィニッシャー

13・・・コンクリート・レベラー

Ca・・・上層部

Cb・・・底部

Cn・・・生コンクリート

Mm・・・モルタル

Mk・・・粗骨材

【技術分野】

【0001】

本発明は、道路の舗装で使用されるコンクリートに関する。さらに詳細に言うと、本発明は、道路の舗装で使用されるポーラスコンクリートに関する。

【背景技術】

【0002】

ポーラスコンクリートは、コンクリートの単位細骨材量が少ない多孔質のコンクリートであり、空隙が大きいため、騒音低減性能が優れている。そのため、ポーラスコンクリートは、道路の騒音を防止するための低騒音舗装に利用される。

また、ポーラスコンクリートは空隙が大きいために透水性(排水性)が良好であり、当該空隙から雨水を早急に地中へ浸透、還元する透水性舗装にも利用される。そして、雨水が舗装層中に浸透することにより、いわゆるハイドロプレーニング現象を抑制することも出来る。

【0003】

ここで、透水性舗装においては、舗装の下側の層まで雨水が浸透するので、例えば橋梁の道路では、舗装層下方が鉄(鋼材)で構成されている場合は、鋼材領域まで水が到達し、鉄の発錆、それによる劣化という問題が存在する。舗装層下方がコンクリートで構成されている場合でも、雨水の浸透によるコンクリートの劣化が促進される。

また、下が地面の場合でも、雨水が地面に浸透すると、地盤の変形や土壌の流出等を生じてしまう可能性がある。

そのため、基本的に、自動車の通行量が多い道路では、下方の地面にまで水を透過することは好ましくない。

これに対して、橋梁上の鉄製或いはコンクリート製の領域或いは地面の直上に遮水性が良好な遮水層を形成し、当該遮水層の上にポーラスコンクリートの舗装を施工することも考えられるが、遮水層施工とポーラスコンクリート施工の双方について労力、コストが必要となってしまう。

【0004】

その他の従来技術として、例えば、遮水層を施工して、当該遮水層の上方に透水性の高い表層部を施工して、道路雨水を表層部だけに浸透させて遮水層に沿って排水する技術が提案されている(特許文献1参照)。

しかし、係る従来技術(特許文献1)では、遮水層と表層部の双方を施工しなければならないので、労力、コストが非常に多大となってしまう。

【0005】

また、遮水性の高いコンクリートを施工した後に、セメントの凝結反応を遅延させる凝結遅延剤の層によって表層部を覆い、養生期間の経過後に、表層のモルタルを削りだして骨材を露出させる技術が提案されている(特許文献2参照)。

しかし、係る従来技術(特許文献2)においては、骨材が露出して空隙が形成されるのは表層部近傍に限定されるので、雨水を排水するのに十分な透水性と、十分な騒音低減性能を獲得することが困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−31481号公報

【特許文献2】特開平10−88507号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、一度の施工により、舗装の下方の領域(例えば、橋梁上の鉄製或いはコンクリート製の領域や地面)に雨水等を浸透させることがなく、且つ、雨水を排水するのに十分な透水性及び十分な騒音低減性能を実現することが出来るようなポーラスコンクリートと、それを利用した舗装方法の提供を目的としている。換言すれば、本発明は、一層の舗装により遮水性と透水性の両者を実現出来るようなポーラスコンクリートと舗装方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明のポーラスコンクリートは、道路の舗装で使用されるポーラスコンクリートにおいて、(ポーラスコンクリートの)1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%となる量の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有していることを特徴としている。

【0009】

本発明において、水の含有量は、水セメント比(W/C)が45%以下となる量であることが好ましい。

【0010】

本発明のポーラスコンクリートを用いた舗装方法は、

(ポーラスコンクリートの)1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有するポーラスコンクリートを道路上に供給する工程と、

道路上に供給された前記ポーラスコンクリートを敷き均す工程と、

道路上に供給された前記ポーラスコンクリートを締固める工程、

を有することを特徴としている。

【0011】

本発明の舗装方法において、前記締固める工程の後に、締固められたコンクリートに振動を付加する工程を有することが好ましい。

【発明の効果】

【0012】

上述する構成を具備する本発明によれば、ポーラスコンクリートの1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有しているので、振動が付加されると流動性が増加し、静止状態では流動性を失う。

そのため、道路上に本発明のポーラスコンクリート(生コンクリート)を供給し、敷き均し、締固める際には、振動が付加されることとなり、その流動性が向上する。その結果、モルタル分(Mm)が下方に移動して、表層部側(Ca)は粗骨材(Mk)が大部分を占めることになり、粗骨材(Mk)間には空隙が形成される。

【0013】

ここで、上述した様な配合を有する本発明のポーラスコンクリートでは、流動性が高い状態でも、粗骨材(Mk)の表面にはモルタル分(Mm)が残留し、当該モルタル分(Mm)により粗骨材(Mk)同士が結合する。

そのため、本発明によれば、ポーラスコンクリートの表層部側は、従来のポーラスコンクリートと同様に、空隙が大きく、騒音低減性能及び透水性(排水性)が良好となる。

【0014】

一方、本発明のポーラスコンクリートでは、道路上に供給し、敷き均し、締固める際には、生コンクリート(Cn)は流動性が高い状態となり、モルタル分(Mm)は重力により下方に移動(沈降)する。したがって、下側(底部側;例えば橋梁上の鉄製の領域や地面の側)は、流動性が高いモルタル(Mm)により粗骨材(Mk)の空隙が充填され、いわゆる「密実」な状態となる。

そして、舗装作業終了後、養生期間においてポーラスコンクリートが静止状態となれば、本発明で舗装された道路の舗装層は、その下側(例えば橋梁上の鉄製の領域や地面の側)の領域は、モルタル層により高い遮水性を発揮する。

【0015】

従って本発明によれば、表層部側の透水性が高い領域に浸透した水は、下側(例えば橋梁上の鉄製の領域や地面の側)の高い遮水性を有する領域には浸透しない。

このため、例えば、橋梁の道路では、舗装層下方の鉄で構成された領域まで水が到達せず、鉄の発錆による劣化が防止される。また、下が地面の場合でも、水は地面に到達しないので、地盤の変形や土壌の流出等も防止される。

【0016】

ここで、本発明によれば、上述したポーラスコンクリートにより舗装するのみで、表層部側の騒音低減性能及び透水性(排水性)と、下側(例えば橋梁上の鉄製の領域や地面の側)の遮水性を同時に達成することが出来る。すなわち、本発明によれば、一層の舗装によって、遮水性と透水性の両者を実現することが出来る。

そのため、上述した従来技術のように、遮水性を有する層と、透水性を有する層を2回に分けて施工する必要がない。

その結果、道路の舗装に必要な労力、コストを大幅に削減しつつ、騒音低減性能及び透水性(排水性)と遮水性を併せ持つ舗装道路を実現することが出来る。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係るポーラスコンクリートが硬化した状態を示す断面図である。

【図2】実施形態に係るポーラスコンクリートの施工手順の一例を示す説明図である。

【図3】実施形態に係るポーラスコンクリートの施工手順の他の例を示す説明図である。

【図4】実施形態に係るポーラスコンクリートの施工手順の別の例を示す説明図である。

【図5】実験例1の実験結果を示す説明図である。

【図6】実験例2の実験結果を示す説明図である。

【図7】実験例4の実験結果を示す説明図である。

【図8】実験例5の実験結果を示す説明図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の実施形態について説明する。

実施形態に係るポーラスコンクリートの組成は、粗骨材が1m3当り1000〜2000kg、砂が1m3当り0〜500kg、セメントが1m3当り200〜550kgであり、水セメント比(W/C)は(質量比)15〜50%、チクソトロピー性添加材のセメントに対する蒸発残分(質量比)が0.5〜20%である。これらに加え、AE減水剤等が適宜添加されている。

実施形態に係るポーラスコンクリートの組成を、表1で示す。

表1

【0019】

ここで、セメントの含有量は、車道及び歩道であれば、例えば250〜550kgとするのが好ましい。そして、護岸・緑化用であれば、例えば200〜350kgとするのがよい。

水セメント比(W/C)は、車道であれば、例えば15〜35%が好ましい。歩道であれば、例えば25〜45%が好ましい。さらに、護岸・緑化用であれば、例えば25〜45%が好適である。

チクソトロピー性添加材としては、アクリル系エマルジョンを6〜8%添加するのが好ましい。

ここで、チクソトロピー性添加材とは、例えばコンクリートに添加することによって、混合物(例えば、コンクリート)にチクソトロピー性を与える材料である。すなわち、チクソトロピー性添加材を添加することにより、混合物(例えば、コンクリート)に振動等が付加している状態(流動時を含む)では、当該混合物の流動性は増加する。一方、振動等が付加している状態(流動時を含む)が終了して混合物が静止状態になると、混合物の流動性は喪失される。

チクソトロピー性添加材としては、市販の材料(例えば、サイデン化学株式会社の商品名「サイビノール」(X−209−074E系)が好ましい)を使用することが出来る。

【0020】

表1において、AE減水剤とは、AE剤の特性と減水剤の特性とを併せ持った材料である。

AE剤は、空気連行剤を指し、コンクリート中の空気分を微細な空気泡として一様に連行し、コンクリートのワーカビリティー(材料が分離することなく運搬、打設、締固め、仕上げ等の作業ができる性能)等を高める作用を奏する。

減水剤は、セメント粒子の分散剤を意味している。減水剤はセメント粒子の界面に吸着し、静電気的な反撥力によりセメント粒子を分散せしめ、流動性を増大させる。

【0021】

表1の組成において、粗骨材は、3号粗骨材〜7号粗骨材が使用される。

5号粗骨材(粒径13mm〜20mm)、6号粗骨材(粒径5mm〜13mm)、7号粗骨材(粒径5mm〜2.5mm)が主として使用されるが、4号粗骨材(粒径20mm〜30mm)、3号粗骨材(粒径30mm〜40mm)も使用可能である。

道路舗装用としては、最大寸法が5mm〜20mmの粗骨材の使用が殆どである。また、護岸や緑化基盤としては、最大寸法が40mmの粗骨材の使用もある。

【0022】

実施形態に係るポーラスコンクリート(表1で示す組成のポーラスコンクリート)を道路の舗装について適用され、硬化した状態(ポーラスコンクリート舗装道路断面)が、図1で示されている。

図1において、実施形態に係るポーラスコンクリートによる舗装道路断面は、符号Caで示す表層部と、符号Cbで示す底部からなる。

【0023】

表層部Caは、粗骨材Mk同士がモルタルMmにより結合している。ここで表層部Caでは、モルタルMmは、粗骨材Mkの表面を塗膜状に被覆している。

モルタルMmが粗骨材Mk表面で塗膜状に存在し、塗膜状のモルタルMmにより粗骨材Mk同士が結合しているため、表層部Caは全体として多孔質となり、ポーラス状となっていて、良好な透水性を有している。

これに対して、底部Cbでは、モルタルMmが粗骨材Mk間の隙間へ密に充填されており、十分な遮水性を発揮する。

【0024】

表1で示す組成のポーラスコンクリートにおける敷設の手順の一例が、図2で示されている。

図2で示す手順では、いわゆる「土工部」を機械で施工している。従来のポーラスコンクリート敷設の場合の機械施工と同様な手順で施工されるが、最後に振動を与える工程を必要に応じて実行する点で、従来のポーラスコンクリート敷設とは異なっている。

【0025】

図2において、「生コンクリート供給工程」と表示されている工程(手順)では、アジテータ車(コンクリートミキサー車)1によって、表1で示した組成の生コンクリート材料を混練しながら施工箇所の先端部まで搬送する。そして、当該施工箇所の路面に、生コンクリートCnを投下する。

路面に投下された生コンクリートCnは、例えば、ショベル21を有するタイヤショベル2によって、施工箇所の路面において、幅方向全域に亘って大まかに引き伸ばされる。

図示は省略するが、生コンクリートCnを路面幅方向全域に亘って大まかに引き伸ばすに際して、タイヤショベル2に代えて、バックホーを使用しても良い。

【0026】

図2において、「敷均し・締固め工程」と表示されている工程(手順)では、路面の幅方向全域に亘って大まかに引き伸ばされた生コンクリートは、当該領域をアスフャルトフィニッシャー3が前進後退を繰り返すことによって敷均され、締固められる。

ここで、アジテータ車1からアスファルトフィニッシャー3に、直接、生コンクリートを供給しても良い。

【0027】

図2において、「生コンクリート供給工程」と表示されている工程(手順)と、「敷均し・締固め工程」と表示されている工程(手順)では、生コンクリートCnには外力が作用して、表1の組成の生コンクリートCn(チクソトロピー性添加材を添加されている)には、常時、振動が付加されている。そのため、表1の組成の生コンクリートCnの流動性が向上し、モルタルMm(図1参照)は、粗骨材Mkの間隙中を降下(沈降)する。そして、図1の底部Cb側に移動する。

図2において、「生コンクリート供給工程」と表示されている工程(手順)と、「敷均し・締固め工程」と表示されている工程(手順)が終了し、生コンクリートCnが静置されると、振動が付加されない。そのため、図1の底部Cb側に移動したモルタルMmは、その流動性が低下して、粗骨材Mk間を密になった状態で固化する。

【0028】

その結果、生コンクリートCnが打設された施工領域の上層側(図1の表層部Ca)は、粗骨材Mkが一部のみで結合し、粗骨材Mkの間隙が空間となり、多孔質(ポーラス状)の透水層が形成される。

一方、生コンクリートCnが打設された施工領域の中層以下(図1の底部Cb)では、粗骨材Mk間の隙間にモルタルMmが蜜に充填され、透水性が極めて低い遮水層が形成される。

図2において、「敷均し・締固め工程」の後、所定の養生期間が経過すれば、図1で示す様なポーラスコンクリート舗装が完成する。

【0029】

ここで、諸々の施工条件(例えば、気温、コンクリートの組成等)によっては、モルタルMmの流動性が不十分で、図1の表層部Caから底部Cb側へ(モルタルMmが)十分に移動せず、表層部Caにおいては粗骨材Mkの隙間にモルタルMmが残存し、底部Cb側へのモルタルMmへの沈降が十分ではなく、粗骨材Mkの隙間に十分にモルタルMmが十分に充填されない場合も存在する。

その様な場合には、振動ローラ4や振動プレート5を用いて、敷設された生コンクリートCnに補助的に振動を与え、チクソトロピー効果を促進させて、モルタルMmの流動性が高い状態を維持することも可能である。

【0030】

図3は、図2とは異なる施工手順(施工方法)を示している。

図2の施工手順では、いわゆる「土工部」を機械(タイヤショベル、アスファルトフィニッシャー)で施工しているが、図3では、土工部の施工を人力で行なっている。

図3において「生コンクリート供給工程」と表示されている手順(工程)では、図2を参照して説明したのと同様に、アジテータ車(コンクリートミキサー車)1によって、表1で示す組成の生コンクリート材料を混練しながら、施工箇所まで搬送し、当該箇所の路面に生コンクリートCnを投下する。

【0031】

次いで、図3で「生コンクリート供給・敷均し工程」と表示されている手順(工程)では、いわゆる「トンボ」6、スコップ7やレーキ8を用いて、人力によって生コンクリートCnを敷設エリア全体に広げ、敷均す。

図3においても、図2と同様に、諸々の条件によって、セメントの流動性が不十分な場合には、振動ローラ4や振動プレート5を用いて、生コンクリートに対して補助的に振動を与え、チクソトロピー効果により、流動性を向上させることが出来る。

図3において、上述した以外の構成及び作用効果については、図2で説明したのと同様である。

【0032】

図4も、ポーラスコンクリートの施工手順(施工方法)であって、図2、図3とは異なる施工手順(施工方法)を示している。

図4では、施工領域の道路の幅方向全域をカバーするように、並行する2条のレールRが敷設されている。そして、レールRの始点(図4の右端)上にコンクリート・スプレッダー11を配置している。

図4で「コンクリート供給工程」と表示されている手順で、アジテータ車1により、表1で示した組成のコンクリートCnを供給する。

【0033】

そして、図4で「コンクリート敷均し工程」と標記されている手順において、コンクリート・スプレッダー11により、コンクリートCnを施工領域の全幅に亘って敷均しを行なう。

コンクリートCnが進行方向(図4の左方)に所定距離だけ敷均されたならば、コンクリート・スプレッダー11の後方(図4の右方)に、コンクリート・フィニッシャー12を配置する。

【0034】

図4において、「締固め・荒仕上げ工程」と表示された手順では、コンクリート・フィニッシャー12によって、施工領域の幅方向全域に亘って、コンクリートの締固め及び荒仕上げを行なう。

「コンクリート敷均し工程」の進捗が所定量進んだらレールRにおけるコンクリート・フィニッシャー12の後方に、コンクリート・レベラー13を配置する。

【0035】

次に、図4で「平坦仕上げ工程」と表示されている手順を実行する。係る手順では、コンクリート・レベラー13によって、コンクリートの平坦仕上げを施工領域の幅方向全域に亘って行なう。

諸々の条件等によって、当初予定したモルタルMm(図1参照)の粗骨材Mk(図1参照)間の隙間への沈降が十分でない場合は、図4で「振動付加工程」と表示されている手順を実行することが出来る。係る手順では、振動ローラ4や振動プレート5を用いて、敷設した生コンクリートCnに対して、補助的に振動を付加して、チクソトロピー効果によりコンクリートCn或いはモルタルMmの流動性を向上させる。

図4において、上述した以外の構成及び作用効果については、図2、図3を参照して説明した例と同様である。

【0036】

次に、上述した実施形態に係るポーラスコンクリートの性状について、説明する。

係る性状については、実験例1〜実験例5により確認している。

以下、実験例1〜実験例5を説明する。

【0037】

[実験例1]

実験例1では、曲げ試験により、図示の実施形態に係るポーラスコンクリートの強度を確認した。

実験例1で用いられた材料及び配合を、表2、表3で示す。

表2

表3

【0038】

表2に示すように、材料の水(W)は、水道水を利用し、セメント1(C)は、超早強セメントを用いた。チクソトロピー用添加材は特殊添加剤(MA)として添加されており、細骨材は細目砂(S)を用い、粗骨材として砕石6号(G1)と砕石7号(G2)を用いた。

表3の実施形態に係るポーラスコンクリートの詳細な配合に関しては、比較材料として、従来市販のポーラスコンクリートの値も同時(下段)に記載した。

双方の実験対象共に、水セメント比W/Cは27.5%である。

なお、表3における各種記号は、表2で「略称」として記載されている通りである。

表2、表4において、高性能AE減水剤は、公知の薬剤(BASFポゾリス株式会社製の商品名「レオビルドSP8SV」)である。

【0039】

実験例1の実験結果(曲げ強度)を図5に示す。図5では、従来の市販のポーラスコンクリートの曲げ試験結果と、表2及び表3で材料及び配合を示したポーラスコンクリート(実施形態に係るポーラスコンクリート)の曲げ試験結果とを比較して示している。

試験材料(サンプル)として、実施形態に係るポーラスコンクリートと、従来市販のポーラスコンクリートを、共に3サンプルずつ実験した。

図5に示すように、従来市販のポーラスコンクリートの曲げ強度の平均値が、6.31N/mm2であったのに対して、実施形態に係るポーラスコンクリートの平均値は8.59N/mm2であり、大幅な曲げ強度の向(36%増)上が確認された。

【0040】

[実験例2]

実験例2では、ラベリング試験を行ない、ポーラスコンクリートの表面摩耗抵抗性を確認した。

実験例2のラベリング試験は、表4、表5で材料及び配合を示すポーラスコンクリート(実施形態に係るポーラスコンクリート)から成る2つの供試体(供試体No.1、供試体No.2)について、「舗装調査試験法便覧:B002」に準じて実施した。

実験例2で用いられた材料及び配合を、表4、表5で示す。ここで、各材料の1m3当りの質量は、表5に示されている。

表4

表5

【0041】

表5で示す記号については、表4における「略称」で記載されている通りである。

表4に示すように、材料の水(W)は、水道水を利用し、セメント1(C)は、超早強セメントを用いた。チクソトロピー用添加材は特殊添加剤(MA)として添加されており、細骨材は細目砂(S)を用い、粗骨材は砕石6号(G)を用いた。

水セメント比W/Cは27.5%である。

【0042】

実験例2の結果を図6で示す。

供試体No.1、供試体No.2のすり減り量(摩耗量)の平均値は0.45cm2であり、アスファルト舗装の摩耗量の基準値とされている1.3cm2(例えば、北海道開発局道路設計要領の設定値)を大きく下回っている。

また、供試体No.1、供試体No.2の摩耗量は、何れも、1.3cm2を大きく下回っている。

このことから、実施形態に係るポーラスコンクリートは、道路舗装に使用された際には十分な耐摩耗性を発揮することが確認された。

【0043】

[実験例3]

実験例3では透水試験を行ない、実施形態に係るポーラスコンクリートの表面透水性と、底部の遮水性を確認した。

実験例3の透水試験は、表6で示す4種類の配合について行なわれた。換言すれば、実験例3は、図示の実施形態における表1の範囲内における4種類の配合に係るポーラスコンクリート(配合1〜配合4)に対して行なわれた。

実験例3で用いられた配合を、表6で示す。

表6

【0044】

実験例3の透水試験は、「舗装調査試験法便覧:B012、B017T」に準じて実施された。

表6で示すように、配合1〜配合4における水セメント比W/Cは、27.5%である。

実験例3の結果を表7で示す。

表7

【0045】

表7において、配合1〜配合4の各々において、上段(上部)の行は、実施形態に係るポーラスコンクリートの表層部(透水層:図1におけるCa)における結果を示している。そして、下段(下部)の行は、実施形態に係るポーラスコンクリートの底部(遮水層:図1におけるCb)における結果を示している。

表7で示すように、表層部(透水層:図1におけるCa)の透水係数は、何れの配合においても 1.0×10−2cm/s を大幅に上回っており、良好な透水性が確認された。

一方、底部(遮水層:図1におけるCb)の透水性は、何れの配合でも「0」であり、十分な不透水性(遮水性)が確認された。

【0046】

[実験例4]

実験例4ではタイヤ落下試験を行ない、実施形態に係るポーラスコンクリートの騒音低減性を確認した。

ここで、回転タイヤ落下試験では、回転を加えたタイヤ(サイズが185/70R13、空気圧が200kPa、回転速度は20km/hに相当)を高さ4mから自由落下させ、タイヤが測定対象物(ポーラスコンクリート)の表面に接地した際の音圧レベルを測定した。

測定は、同じ供試体で5回測定し、最大値と最小値を除いた3つのデータの平均値を採用した。

【0047】

実験例4では、実施形態に係るポーラスコンクリートの他に、骨材最大粒径13mmの密粒度アスファルト混合物(以下、「密粒度AS」と言う)と、骨材最大粒径13mmで空隙率20%のポーラスアスファルト混合物(以下、「排水性AS」と言う)についても試験した。

実験例4の結果を図7で示す。

【0048】

図7で示すように、密粒度ASの騒音値は86.4dB、排水性ASの騒音値は77.5dBであった。そして、実施形態に係るポーラスコンクリートの騒音値は77.9dBであった。

図7で示す実験結果から、実施形態に係るポーラスコンクリートは、密粒度ASよりも騒音低減効果が大幅に向上しており、騒音低減効果が大きいとされる排水性ASに匹敵する騒音低減効果を発揮することが確認された。

【0049】

[実験例5]

実験例5では、フレッシュ状態においてダレ性能の実験を行い、実施形態に係るポーラスコンクリートのチクソトロピー性及び材料分離抵抗性を確認した。

上述した様に、チクソトロピー性は、振動を付加した際には流動性が高くなり、静止状態では流動性を失う性質である。

ここで、ダレ試験は、静的ダレ試験と、動的ダレ誰試験の双方について実施した。

【0050】

静的ダレ試験は、以下の手順で行なった。

(1) 練りあがったコンクリート材料(質量約2kg)を2.36mm篩に入れ、1分間静止する。

(2) 静止後、ダレたモルタル分の質量を測定する。

ここで、「ダレ」とは、ペースト或いはモルタル分が下部への沈降することを意味している。そして、「ダレたモルタル分」は、下部へ沈降したモルタル分を意味している。

(3) 静的ダレ率を以下の式によって求める。

静的ダレ率(%)

=振動後のダレ量÷振動前のコンクリート質量(約2kg)×100

【0051】

動的ダレ試験は、以下の手順で行なった。

(1) 練りあがったコンクリート材料(質量約2kg)を4.75mm篩に入れ、平面バイブレータ(振動プレート;図2参照)で30分間振動させる。

(2) 振動後、ダレたモルタル分の質量を測定する。

(3) 動的ダレ率を以下の式によって求める。

動的ダレ率(%)

=振動後のダレ量÷振動前のコンクリート質量(約2kg)×100

【0052】

実験例5のダレ試験は、表8で示す4種類の配合について行なわれた。換言すれば、実験例5は、図示の実施形態における表1の範囲内における4種類の配合に係るポーラスコンクリート(配合1〜配合4)に対して行なわれた。

表8

【0053】

表8において、配合3の水セメント比W/Cが32.5%であるのを除けば、その他の配合の水セメント比W/Cが27.5%である。

実験例5の試験結果を図8で示す。

図8において、動的ダレ試験の結果として、配合1のダレ率が最も低く10%であり、その他は、12〜13%であった。

一方、静的ダレ試験では、ペースト或いはモルタル分の下部への沈降(ダレ)は殆どなく(配合2で0.2%、その他は0%)、バイブレータで振動を与えると、下部への沈降(ダレ)が発生することが確認できた。

実験例5から、実施形態に係るポーラスコンクリートは、ミキサーやアジテータ車で攪拌後、直ちにダレは発生せず、敷均し完了後の締固め作業時の振動でダレを発生させることが確認できた。

【0054】

次に、実験例6〜実験例12を参照して、表1で示す配合における各成分の上限値と下限値について、検証する。

実験例6〜実験例12において、資料として用いたポーラスコンクリートにおける複数の数値が示されている材料以外の材料については、含有量は同一とした。換言すれば、実験例6〜実験例12においては、表9で示す組成において、何れか1種類の材料の含有量を変化させて行なっている。

表9

【0055】

表9において、粗骨材、砂、セメントの含有量はポーラスコンクリート1m3に換算した場合の数値である。

表9で示すように、ベースの供試体として、1m3当りの粗骨材の配合量は1500kg、砂の配合量は300kg、セメントの配合量は300kgとした。そして、水セメント比(W/C)は30%とし、チクソトロピー性添加材はセメント質量に対する蒸発残分量を7%とした。

【0056】

[実験例6]

実験例6では、実施形態に係るポーラスコンクリートにおける粗骨材の下限値について、検証している。

表9で示す配合において、粗骨材の配合量をポーラスコンクリート1m3当たり、960kg〜1040kgの範囲で20kgずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例3と同様な透水試験と、実験例4と同様なタイヤ落下試験を行なった。

実験例6の結果を、表10で示す。

表10

【0057】

表10において、「○」は必要な透水性、騒音低減性が確認されたことを意味しており、「×」は必要なレベルの透水性、騒音低減性が確認出来なかったことを意味している。

表10より、必要なレベルの透水性、騒音低減性が発揮するため、粗骨材の配合量の下限値は、ポーラスコンクリート1m3当たり1000kgであることが確認できた。

粗骨材の配合量が、ポーラスコンクリート1m3当たり1000kg未満では、粗骨材の量が少ないため、ポーラスコンクリートの表面で粗骨材が露出している部分も少なく(モルタルの中に粗骨材が埋没するような形状となっている)、そのため、必要な透水性、騒音低減性を発揮することが出来ないと推定される。

【0058】

[実験例7]

実験例7では、実施形態に係るポーラスコンクリートにおける粗骨材の上限値について、検証した。

表9で示す配合において、粗骨材の配合量をポーラスコンクリート1m3当たり、1960kg〜2040kgの範囲で20kgずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、道路に施工するのと同じ要領で、締固めが可能であるか否かを検証した。

実験例7の結果を、表11で示す。

表11

【0059】

表11において、「○」は締固めが可能であったことを意味しており、「×」は締固めが出来なかったことを意味している。

表11より、道路に施工するのと同じ要領で締固めを行うには、粗骨材の配合量の上限値は、ポーラスコンクリート1m3当たり2000kgであることが確認できた。

粗骨材の配合量が、ポーラスコンクリート1m3当たり2000kgを超える場合には、粗骨材量が多すぎて、締固めが出来なくなる。

【0060】

[実験例8]

実験例8では、実施形態に係るポーラスコンクリートにおける砂の適正配合について、検証している。

表9で示す配合において、砂の配合量をポーラスコンクリート1m3当たり460kg〜540kgの範囲で20kgずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例3と同様な透水試験を行ない、ポーラスコンクリートの底部における遮水性を確認した。

実験例8の結果を、表12で示す。

表12

【0061】

表12において、「○」は必要とするレベルの底部の遮水性が確認することが出来たことを意味しており、「×」は必要とするレベルの底部の遮水性を発揮しなかったことを意味している。

表12より、ポーラスコンクリート1m3当たりの砂の量は500kg以下とするべきであることが確認された。

砂を520kg以上に加えると、チクソトロピー性を向上させても、振動によって下方に沈降する成分が少なくなり、底部の遮水性を確保することができなくなるものと推定される。

【0062】

[実験例9]

実験例9では、実施形態に係るポーラスコンクリートにおける水セメント比(W/C)の下限値について、検証している。

表9で示す配合において、W/Cの数値を、11%〜15%の範囲で1%ずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例1と同様な曲げ試験を行ない、曲げ強度を検証した。

実験例9の結果を、表13で示す。

表13

【0063】

表13において、「○」は必要とするレベルの曲げ強度が確認出来たことを意味しており、「×」は必要とするレベルの底部の曲げ強度を有していないことを意味している。

表13から分かる様に、W/Cの数値が11%〜15%の5種類の試料について、全てが必要とするレベルの曲げ強度を発揮した。

表13では明示されていないが、表13の5種類の試料について、W/Cの数値11%〜14%の資料の曲げ強度は、W/Cが15%の試料の曲げ強度に比較して、有意に増加してはいなかった。

つまり、水セメント比W/Cが14%以下になるまでセメントの比率を高くしても、強度面では有意な向上は確認できなかった。このことと、セメント使用量を削減(節約)する観点とにより、W/Cの下限値は15%が妥当であると判断した。

【0064】

[実験例10]

実験例10では、実施形態に係るポーラスコンクリートにおける水に対するコンクリートの比率(W/C)の上限値について、検証している。

表9で示す配合において、W/Cの数値を、44%〜52%の範囲で1%ずつ変動させて、9種類の試料を作成した。

係る9種類の試料について、ポーラスコンクリートの表面側(骨材が表れている側)における骨材の剥離強度を検証した。

実験例10の結果を、表14で示す。

表14

【0065】

表14において、「○」は道路の表面について最低限必要なレベルの骨材剥離強度が確認出来たことを意味しており、「◎」は骨材剥離強度が良好であったことを意味しており、「×」は必要とするレベルの骨材剥離強度を発揮できなかったことを意味している。

表14から明らかなように、W/Cの数値が50%を超えると強度が確保できなくなる。このことから、W/Cの上限値を50%にするべきことが確認された。

W/Cの数値が50%を超えると、セメント含有量が少なくなるため、特に、多孔質(ポーラス状)の表層側(道路表面側:図1のCa側)の強度が十分ではなくなり、表面の骨材飛散が問題となると推定される。

表14において、W/Cを45%以下にすると、特に好適であることが確認された。

【0066】

[実験例11]

実験例11では、チクソトロピー性添加材の添加量の下限値について、検証している。

表9で示す配合において、チクソトロピー性添加材の添加量を、セメント質量に対する蒸発残分が0.3%〜0.7%の範囲で0.1%ずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、振動を付加する前と、付加した後では、流動性が変動したか否かを確認した。

実験例11の結果を、表15で示す。

表15

【0067】

表15において、「○」はポーラスコンクリートが振動付加後に流動性が向上して、チクソトロピー性を発揮したことを示しており、「×」はチクソトロピー性を発揮しなかったことを意味している。

表15から明らかなように、チクソトロピー性添加材の添加量がセメント質量に対する蒸発残分で0.4%以下になると、チクソトロピー性を発揮しなかった。

このことから、チクソトロピー性添加材の添加量の下限値を0.5%とするべきことが確認された。

【0068】

[実験例12]

実験例12では、チクソトロピー性添加材の添加量の上限値について、検証している。

表9で示す配合において、チクソトロピー性添加材の添加量を、セメント質量に対する蒸発残分が19%〜23%の範囲で1%ずつ変動させて、5種類の試料を作成した。

係る5種類の試料について、実験例11と同様に、チクソトロピー性を検証した。

実験例12の結果を、表16で示す。

表16

【0069】

表16において、「○」はポーラスコンクリートが振動付加後に固まる性質であるチクソトロピー性を発揮したことを示しており、「×」はチクソトロピー性を発揮しなかったことを意味している。

表16から明らかなように、5種類の試料は、全てが、チクソトロピー性を発揮した。

ここで、表16では明示されていないが、チクソトロピー性添加材の添加量を、セメント質量に対する蒸発残分が20%〜23%である4種類の試料について、チクソトロピー性については有意な差異は存在しなかった。そのことと、コスト削減(節約)の観点とにより、チクソトロピー性添加材の添加量の上限を、セメント質量に対する蒸発残分が20%と判断した。

【0070】

上述した様に、図示の実施形態に係るポーラスコンクリートでは、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有しているので、振動が付加されると流動性が増加し、静止状態では流動性を失う。

図2で示すように、アジテータ車1で材料が混練される際に流動性が高まり、道路上に供給され、敷き均し、締固める作業が行なわれると、図示の実施形態に係るポーラスコンクリートは、その流動性がさらに向上する。

流動性が向上したポーラスコンクリートにおいては、モルタル分Mm(図1参照)が下方に移動(沈降)して、表層部Ca側は粗骨材Mkが大部分を占めることになり、粗骨材Mk間には空隙が形成される。換言すれば、表層部Caでは、粗骨材Mkの表面にのみモルタル分Mmが残留し、当該モルタル分Mmにより粗骨材Mk同士が部分的に結合される。そのため、表層部Ca側では、従来のポーラスコンクリートと同様に、空隙が大きくなり、透水性(排水性)が良好となると共に、騒音低減性能も良好になる。

【0071】

また、上述した様に、図示の実施形態に係るポーラスコンクリートでは、道路上に供給し、敷き均し、締固める際に、流動性が高い状態となった生コンクリートCnのモルタル分Mmは、重力により下方に移動(沈降)し易い状態となり、底部Cb(図1参照:例えば、橋梁上の鉄製の領域や地面の側)では、流動性が高いモルタルMmにより粗骨材Mkの空隙が充填される。いわゆる「密実」な状態となる。

そして、舗装作業終了後、養生期間においてポーラスコンクリートが静止状態となり、流動性が低下すれば、図示の実施形態による道路の舗装層は、その下側(例えば橋梁上の鉄製の領域や地面の側)の領域では、粗骨材Mkの空隙がモルタルMmにより、いわゆる「密実」な状態に充填されているので、密実なモルタル層により高い遮水性を発揮する。

従って、表層部Ca側の透水性が高い領域に浸透した水は、底部Cb側の高い遮水性を有する領域で遮断され、例えば橋梁上の鉄製の領域や、地面には浸透しない。そのため、例えば、橋梁の道路では、舗装層下方の鉄で構成された領域において、鉄の発錆による劣化が防止される。また、下が地面の場合には、地盤の変形や土壌の流出等が防止される。

【0072】

ここで、実施形態に係るポーラスコンクリートによれば、図2を参照した様な施工を行なうのみで、表層部Ca側の騒音低減性能及び透水性(排水性)と、底部Cb側(例えば橋梁上の鉄製の領域や地面の側)の遮水性を、同時に達成することが出来る。

換言すれば、従来技術のように、遮水性を有する層の施工と、透水性を有する層の施工の2回に分けて、作業をする必要がない。

その結果、道路の舗装に必要な労力、コストを大幅に削減しつつ、騒音低減性能及び透水性(排水性)と遮水性を併せ持つ舗装道路を実現することが出来る。

【0073】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない。

【符号の説明】

【0074】

1・・・アジテータ車

2・・・タイヤショベル

3・・・アスファルトフィニッシャー

4・・・振動ローラ

5・・・振動プレート

6・・・トンボ

7・・・スコップ

8・・・レーキ

9・・・鉄網

11・・・コンクリート・スプレッダー

12・・・コンクリート・フィニッシャー

13・・・コンクリート・レベラー

Ca・・・上層部

Cb・・・底部

Cn・・・生コンクリート

Mm・・・モルタル

Mk・・・粗骨材

【特許請求の範囲】

【請求項1】

道路の舗装で使用されるポーラスコンクリートにおいて、1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比が15%〜50%となる量の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有していることを特徴とするポーラスコンクリート。

【請求項2】

水の含有量は、水セメント比が45%以下となる量である請求項1のポーラスコンクリート。

【請求項3】

1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有するポーラスコンクリートを道路上に供給する工程と、

道路上に供給された前記ポーラスコンクリートを敷き均す工程と、

道路上に供給された前記ポーラスコンクリートを締固める工程、

を有することを特徴とするポーラスコンクリートを用いた舗装方法。

【請求項4】

前記締固める工程の後に、締固められたコンクリートに振動を付加する工程を有する請求項3の舗装方法。

【請求項1】

道路の舗装で使用されるポーラスコンクリートにおいて、1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比が15%〜50%となる量の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有していることを特徴とするポーラスコンクリート。

【請求項2】

水の含有量は、水セメント比が45%以下となる量である請求項1のポーラスコンクリート。

【請求項3】

1m3当たり1000kg〜2000kgの粗骨材と、500kg以下の砂と、200kg〜550kgのセメントと、水セメント比(W/C)が15%〜50%の水と、セメント質量に対して蒸発残分が0.5%〜20%のチクソトロピー性添加材を含有するポーラスコンクリートを道路上に供給する工程と、

道路上に供給された前記ポーラスコンクリートを敷き均す工程と、

道路上に供給された前記ポーラスコンクリートを締固める工程、

を有することを特徴とするポーラスコンクリートを用いた舗装方法。

【請求項4】

前記締固める工程の後に、締固められたコンクリートに振動を付加する工程を有する請求項3の舗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−100662(P2013−100662A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244326(P2011−244326)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000181354)鹿島道路株式会社 (46)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(594094124)財団法人阪神高速道路管理技術センター (7)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000181354)鹿島道路株式会社 (46)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(594094124)財団法人阪神高速道路管理技術センター (7)

【Fターム(参考)】

[ Back to top ]