マイクロケミカルデバイス及びマイクロケミカルデバイスの製造方法

【課題】マイクロチャネル内の試薬の活性を低下させることなく張り合わせることを可能としたマイクロケミカルデバイスの接合方法を提供する。

【解決手段】基材1もしくは基材2のどちらか一方のマイクロチャンネルパターン4内に少なくとも1種類以上の試薬5を担持させてあり、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3を、試薬5を担持していない方の基材のキャピラリー部を除く部分に塗布し、エネルギー線遅延硬化型接着剤3にエネルギー線を照射し、エネルギー線遅延硬化型接着剤3を塗布していない基材1もしくは基材2と、エネルギー線遅延硬化型接着剤3を塗布した基材1もしくは基材2とをエネルギー線遅延硬化型接着剤3の硬化開始時間に対応して重ね合わせて接合し接合後基材1と基材2を加圧して接着層内の気泡を除去する。

【解決手段】基材1もしくは基材2のどちらか一方のマイクロチャンネルパターン4内に少なくとも1種類以上の試薬5を担持させてあり、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3を、試薬5を担持していない方の基材のキャピラリー部を除く部分に塗布し、エネルギー線遅延硬化型接着剤3にエネルギー線を照射し、エネルギー線遅延硬化型接着剤3を塗布していない基材1もしくは基材2と、エネルギー線遅延硬化型接着剤3を塗布した基材1もしくは基材2とをエネルギー線遅延硬化型接着剤3の硬化開始時間に対応して重ね合わせて接合し接合後基材1と基材2を加圧して接着層内の気泡を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小なケミカルデバイス、即ち、部材中に微小な流路、反応槽、電気泳動カラム、膜分離機構などの構造が形成された、化学、生化学、物理化学用などの微小反応デバイス(マイクロリアクター)や、集積型DNA分析デバイス、微小電気泳動デバイス、微小クロマトグラフィーデバイスなどの微小分析デバイスの製造方法に関し、更に詳しくは、表面に溝を有する部材と他の部材を密着固定又は接着一体化することにより形成された、マイクロチャネル(キャピラリー状の流路)を有する微小反応デバイスや微小分析デバイスの製造方法に関する。

【背景技術】

【0002】

最近はマイクロリアクターやマイクロアナリシスシステムと呼ばれる微細加工技術を利用した化学反応や分離システムの微小化の研究が盛んになっており、マイクロチャネルを持つマイクロケミカルデバイス上で行う核酸、タンパク質などの分析や合成、微量化学物質の迅速分析、医薬品・薬物のハイスループットスクリーニングへの応用が期待されている。このようなシステムのマイクロ化の利点としては、サンプルや試薬の使用量あるいは廃液の排出量が軽減され、省スペースで持ち運び可能な安価なシステムの実現が考えられている。また体積に対する表面積の比率が向上することにより、熱移動・物質移動の高速化が実現でき、その結果、反応や分離の精密な制御、高速・高効率化、副反応の抑制が期待される。

【0003】

マイクロチャネルは少なくとも一方の部材に微細加工を有するマイクロケミカルデバイス基板の部材2つを張り合わせることにより製造されている。これまではマイクロケミカルデバイス基板の材料として、主にガラス基板が用いられてきた。ガラス基板でマイクロチャネルをつくるためには、例えば、基板に金属、フォトレジスト樹脂をコートし、マイクロチャネルのパターンを焼いた後にエッチング処理を行う方法がある。その後、陽極接合などでガラス基板を接合する。しかし、ガラスのエッチングにはフッ酸などの非常に危険な薬品を用いたり、一枚ごとにパターンを焼いたりするため、大量に生産を行うには非常に高コストである。

【0004】

これらのマイクロケミカルデバイスは、種々のプラスチックを使用しても射出成形によって製造することが可能である。射出成形では型キャビティ内へ溶融した熱可塑性プラスチック材料を導入し、キャビティを冷却させて樹脂を硬化させることで、効率よく経済的にマイクロケミカルデバイスを製造でき、大量生産に適している。

【0005】

基板を張り合わせる方法として、接着剤を用いるか超音波やレーザーを用いた熱溶着が主に行われている。しかし、接着剤は基板の間より余剰分が出やすく、マイクロチャネルの封鎖、内壁の汚染が生じやすい。また、超音波やレーザーを用いた熱溶着では、熱や振動によって樹脂の溶解が過度になりマイクロチャネルの断面が変形したり、マイクロケミカルデバイスに内包する装置やデバイスにダメージを与えたりしやすく、正常に機能、動作を示さない可能性がある。

【0006】

接着剤によるマイクロチャネルの封鎖、内壁の汚染や、内包する装置類にダメージを与えることなく接合する方法として、エネルギー線硬化性化合物を用いた張り合わせ方法(特許文献1)やマイクロチャネルの内壁をマスキングして張り合わせる方法(特許文献2)が検討されている。

【0007】

図10は特許文献1に示されているエネルギー線硬化性化合物による張り合わせ方法によって作製されたマイクロケミカルデバイスの俯瞰図である。図において、部材(A)51の凹部52が形成された面と部材(B)53とをエネルギー線硬化性化合物を含有する組成物(C)54を介して接触させ、部材(A)51に形成された凹部52を除く部分にエネルギー線を照射して組成物(C)54を硬化させた後、部材(A)51の凹部52と部材(B)53との間に形成された空間中に存在する未硬化の組成物(C)54を除去することでマイクロチャネルの封鎖がないマイクロケミカルデバイスを作製することが可能となる。

【0008】

図11は特許文献2に示されているマイクロケミカルデバイスの接合方法の一工程を示す模式図である。図において、2つのマイクロケミカルデバイス基板61および62を最終的に接合した形態で密着し、マスキング剤を含む溶液64をマイクロチャネル63に注入してマイクロチャネル内壁の少なくとも一部をマスクし、マイクロケミカルデバイス基板61および62を2つに離し、前記2つの、またはいずれかのマイクロケミカルデバイス基板61および62の接合する部位にマイクロカプセルに内包されたあるいはミセル(ミクロレベルの流動分子の集合状態)の接着剤65を付与して、マイクロケミカルデバイス基板61および62を接合した後に、マイクロチャネル内壁のマスキング剤64を除去することで、マイクロチャネルの封鎖や内壁の汚染がなく、内包する装置類にダメージを与えずに接合することが可能となる。

【特許文献1】特開2000−246092号公報

【特許文献2】特開2004−205225号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、前記従来の方法では、複雑なマイクロチャネルや、マイクロチャネルの両端が外部と通じていない場合にはエネルギー線硬化性化合物の未硬化部分やマスキング剤を容易に除去することができないため、マイクロチャネルの内壁を汚染する可能性がある。また、液体試料を分析するためのマイクロケミカルデバイスでは、マイクロチャネル内に分析用の試薬を担持させる場合があり、エネルギー線硬化性化合物の未硬化部分やマスキング剤を除去する際に試薬も一緒に除去してしまうため、従来の方法では試薬をマイクロチャネル内に入れることが不可能であった。さらには、試薬はエネルギー線や温度の影響により活性が低下してしまう恐れがあるため、従来の方法のように試薬に対向してエネルギー線を照射する方法は望ましくなく、熱硬化型の接着剤やホットメルトを用いた方法も基板に高温をかける必要があるため望ましくないという課題を有していた。

【0010】

本発明は、前記従来の課題を解決するもので、複雑なマイクロチャネルを形成するマイクロケミカルデバイスおよびマイクロチャネル内に試薬を担持させたマイクロケミカルデバイスの製造方法とこの方法によって製造しうるマイクロケミカルデバイスを提供することを目的とする。

【課題を解決するための手段】

【0011】

前記従来の課題を解決するために、本発明のマイクロケミカルデバイスの製造方法は、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、を有することを特徴としたものである。

【0012】

また、本発明のマイクロケミカルデバイスの製造方法は、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、前記基材Aもしくは前記基材Bのどちらか一方のマイクロチャンネルパターン内に少なくとも1種類以上の試薬を担持させてあり、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を、前記試薬を担持していない方の基材の前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、を有することを特徴としたものである。

【0013】

また、本発明のマイクロケミカルデバイスの製造方法は、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとの間のマイクロチャネルパターン内に、少なくとも1種類以上の固形状の試薬を挿入した後前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、を有することを特徴としたものである。

【0014】

また、本発明のマイクロケミカルデバイスは、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスにおいて、前記基材A、前記基材Bのどちらか一方もしくは両方が、親水性を持った材料の基材もしくは親水性処理を施すとともに、前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射し、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合することを特徴としたものである。

【発明の効果】

【0015】

本発明のマイクロケミカルデバイスの製造方法によれば、張り合わせ後に接着剤を除去する必要がないため、複雑なマイクロチャネルや、マイクロチャネルの両端が外部と通じていない場合であっても容易に張り合わせることが可能である。また、試薬に対向してエネルギー線を照射したり、基板に高温をかけたりしないため、試薬の活性低下の恐れが無く、さらには張り合わせ後にマイクロチャネル内の不要物を除去する必要がないため、試薬が除去されることも無い。

【発明を実施するための最良の形態】

【0016】

以下に、本発明のマイクロケミカルデバイスとマイクロケミカルデバイス製造方法の実施の形態を図面とともに詳細に説明する。

【実施例1】

【0017】

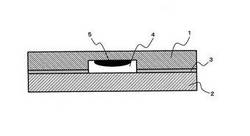

図1〜図2は、本発明の第1の実施例におけるマイクロケミカルデバイスの接合方法を示す模式図である。また、図3はマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図である。

【0018】

図1〜図2において、マイクロチャネル4を有する基板1は、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3を介して平坦な基板2と接合されており、基板1のマイクロチャネル4の一部には、液体試料を分析するための試薬5が担持されている。

【0019】

基板1のマイクロチャネル4は、図3に示すようなマイクロチャネルパターンを射出成形により作製しており、遠心力と毛細管力を利用して流体移動が可能となっている。

【0020】

図3において、マイクロチャネル4は分析試料注入槽6、定量槽7a〜7c、試薬槽8a〜8c、試薬槽9a〜9c、測定槽10a〜10cで形成されており、試薬槽8a〜8c、試薬槽9a〜9c、測定槽10a〜10cにはそれぞれ分析に必要な試薬が担持できる構成になっている。

【0021】

本発明では各槽の深さは、200μm〜600μmで形成されており、それ以外の流路部分は50μm〜100μmで形成されているが、マイクロケミカルデバイスの用途に応じて各槽の深さや流路の深さを調整可能である。

【0022】

本発明では、図4に示すように、測定槽10a〜10cに透過光を照射して検査すべき液体試料と試薬5の反応状態を光学的に分析する。測定時には、測定槽10a〜10c内に液体試料と試薬5とを反応させた反応溶液11が充填され、反応溶液11は液体試料と試薬5の反応の割合で吸光度が変化するため、光源部12から測定槽10a〜10cに透過光を照射し、受光部13にてその透過光の光量を測定することで、反応溶液11を透過した光量の変化を測定することができるため、反応状態を分析することができる。

【0023】

測定槽10a〜10cに透過光を照射した際に接着層によって透過光量がばらつく恐れがあるため、測定ばらつきを低減するために、測定槽10a〜10cの照射領域には、エネルギー線遅延硬化型接着剤3が塗布されないことが好ましい。

【0024】

基板1および基板2の厚みは、1mm〜5mmで形成しているが、特に制限は無く、マイクロチャネル4を形成可能な厚みであればよい。基板1および基板2の形状についても特に限定する必要が無く、用途目的に応じた形状、例えば、シート状、板状、棒状、チューブ状、その他複雑な形状の成形物などの形状が可能である。

【0025】

本発明では基板1および基板2の材料として、易成形性、高生産性、低価格の面からプラスチックを使用しているが、ガラス、シリコンウェハー、金属、セラミックなどエネルギー線遅延硬化型接着剤で接合できる材料であれば特に制限はない。

【0026】

また本発明ではマイクロチャネル4を有する基板1にはマイクロチャネル4内の粘性抵抗を減らし流体移動をしやすくするために親水性処理を行っているが、ガラス等の親水性材料を用いたり、成形時に界面活性剤、親水性ポリマー、シリカゲルの如き親性粉末などの親水化剤を添加させて材料表面に親水性を付与させたりしてもかまわない。親水性処理方法としては、プラズマ、コロナ、オゾン、フッ素等の活性ガスを用いた表面処理方法や界面活性剤による表面処理が挙げられる。ここで、親水性とは水との接触角が90度未満のことをいい、より好ましくは接触角40度未満である。

【0027】

基板2は、図1に示すように基板2の表面がマイクロチャネル4の壁面の一部を形成する場合にはマイクロチャネル4内の流動性をよくするために基板1と同様の親水性処理をすることが好ましいが、図2に示すように基板2の表面がマイクロチャネル4の壁面の一部を形成しない場合には親水性処理を特に必要としない。

【0028】

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3で形成された接着層の厚みは、5μm〜20μmが好ましい。5μm以下の厚みでは、液体試料を流した時にシール性が確保できず、漏れる可能性があり、また20μm以上の厚みでは、接着時に接着剤がマイクロチャネル4内に流入し、マイクロチャネル4を閉鎖する可能性がある。

【0029】

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3は、図1に示すようにマイクロチャネル4以外の部分に塗布する場合は、粘度の高い接着剤、例えば、(株)スリーボンド製「ThreeBond 3115」(粘度3500mPa・s)を用い、塗布方法としては、スクリーン印刷法などのパターニング可能な塗布方法でマイクロチャネル4以外の部分に塗布し、基板1と基板2をアライメントして張り合わせている。

【0030】

また、図2に示すように基板2の表面全体に塗布する場合は、粘度の低い接着剤、例えば、(株)スリーボンド製「ThreeBond 3115B」(粘度300mPa・s)を用い、塗布方法としては、膜厚コントロールのしやすいスピンコート法などで塗布し、基板1と基板2を張り合わせている。図2のように、マイクロチャネル4の壁面を形成する接着層表面の割合が多い場合には、マイクロチャネル4内の流動性をよくするためにエネルギー線硬化型接着剤3に親水性を添加させることが好ましい。親水性の添加方法としては、界面活性剤、親水性ポリマー、シリカゲルの如き親性粉末などの親水化剤を添加させて接着層に親水性を付与することが可能である。

【0031】

マイクロチャネル4内に担持させる試薬5としては、塩酸やトリスヒドロキシアミノメタンなどの緩衝剤、コレステロールエステラーゼやジアホラーゼなどの酵素、NADなどの補酵素、水溶性テトラゾリウム塩などの色素を担持させている。試薬5は、張り合わせ前に基板1のマイクロチャネル4内に溶液状態で塗布し、乾燥させて担持させているが、あらかじめ試薬5を固形状態にしておき、張り合わせ時にマイクロチャネル4内に挿入することで、基板を選ばすに接着剤を塗布することができるため、塗布しやすい基板に接着剤を塗布することが可能となる。

【0032】

次に上記で説明した本発明の第1の実施例におけるマイクロケミカルデバイスの接合方法について説明する。

【0033】

図5(a)〜図5(c)は本発明の第1の実施例におけるマイクロケミカルデバイスの接合方法を示す図である。

【0034】

まず、図5(a)に示すように、試薬5の担持されていない基板2上に、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3をスクリーン印刷法にてマイクロチャネル4以外の接合面に塗布する。

【0035】

次に、図5(b)に示すように、基板2上に塗布されたエネルギー線遅延硬化型接着剤3に波長:200〜400nmの紫外線を紫外線照射機14にて積算光量が400〜600mJ/cm2になるように照射することで、紫外線照射後から接着剤硬化開始までの時間は1分〜3分程度になる。本発明では、試薬5に対して紫外線を照射しないため、試薬5の活性低下の恐れがない。エネルギー線遅延硬化型接着剤3は照射する積算光量によって、紫外線照射後から硬化開始までの未硬化時間がことなるため、後工程の作業時間を考慮して、積算光量を設定することが望ましい。

【0036】

次に、図5(c)に示すように、試薬5を担持させた基板1と紫外線を照射した基板2とを硬化開始時間までにマイクロチャネル4のパターンが一致するように位置決めし、張り合わせる。その後、ローラー15a、15bの間で加圧可能なラミネート装置で、張り合わせたマイクロケミカルデバイスを0.5〜5MPaの圧力で加圧し、接着層内の気泡を除去する。張り合わせ後に、加圧し、気泡を除去することで、マイクロチャネル4のシール性は向上する。

ここで、本発明では気泡の除去にラミネート装置による加圧を行っているが、真空プレスなどの加圧方法で気泡を除去してもかまわない。

【0037】

加圧したマイクロケミカルデバイスは、接着剤が硬化するまで静置することにより接合が完了する。静置時に、マイクロケミカルデバイスが反ったり、歪んだりして変形する恐れがあるため、接着剤が硬化するまでの間、基板1上に重りなどをおいて面圧をかけることが好ましい。

【実施例2】

【0038】

図6は、本発明の第2の実施例におけるマイクロケミカルデバイスの接合方法を示す模式図である。また、図7はマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図である。

【0039】

図6において、基板21aと基板21bとを接着剤23aで接合することで、深さの異なるマイクロチャネル24a、24b、24cを有する基板を形成し、基板21aと接合された基板21bは、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bを介して平坦な基板22と接合されており、基板22上には、液体試料を分析するための試薬25が担持されている。

【0040】

基板21aのマイクロチャネル24aは、図7(a)に示すようなマイクロチャネルパターンを射出成形により作製している。また、基板21bのマイクロチャネル24a、24b、24cは、図7(b)に示すようなマイクロチャネルパターンを射出成形により作製している。基板21aと基板21bとを積層することで、深さの異なるマイクロチャネルや複雑なマイクロチャネルパターンを容易に形成することができる。本発明では、基板を3枚積層させてマイクロケミカルデバイスを作製しているが、マイクロチャネルを形成するために、更に複数の基板を積層させて作製してもかまわない。

【0041】

図7(a)、図7(b)において、マイクロチャネル24a、24b、24cは分析試料注入槽26、定量槽27a〜27c、試薬槽28a〜28c、試薬槽29a〜29c、測定槽30c〜30cで形成されており、試薬槽28a〜28c、試薬槽29a〜29c、測定槽30a〜30cにはそれぞれ分析に必要な基板22上に担持された試薬25が入るような構成になっている。本発明では各槽の深さは、200μm〜600μmで形成されており、それ以外の流路部分は100μm〜200μmで形成されているが、マイクロケミカルデバイスの用途に応じて各槽の深さや流路の深さを調整可能である。

【0042】

本発明では、図8に示すように、測定槽30a〜30cに透過光を照射して検査すべき液体試料と試薬25の反応状態を光学的に分析する。測定時には、測定槽30a〜30c内に液体試料と試薬25とを反応させた反応溶液31が充填され、反応溶液31は液体試料と試薬25の反応の割合で吸光度が変化するため、光源部32から測定槽30a〜30cに透過光を照射し、受光部33にてその透過光の光量を測定することで、反応溶液31を透過した光量の変化を測定することができるため、反応状態を分析することができる。

【0043】

測定槽30a〜30cに透過光を照射した際に接着層によって透過光量がばらつく恐れがあるため、測定ばらつきを低減するために、測定槽30a〜30cの照射領域には、エネルギー線遅延硬化型接着剤33が塗布されないことが好ましい。

【0044】

基板21aおよび基板22の厚みは、1mm〜5mmで形成しているが、特に制限は無く、マイクロチャネル24aを形成可能な厚みであればよい。また、基板21bの厚みは50μm〜100μmで形成されており、マイクロチャネル24b、24cは基板21bの厚みで決定される。

【0045】

本発明では基板21a、基板21bおよび基板22の材料として、易成形性、高生産性、低価格の面からプラスチックを使用しているが、ガラス、シリコンウェハー、金属、セラミックなどエネルギー線遅延硬化型接着剤で接合できる材料であれば特に制限はない。

【0046】

また本発明ではマイクロチャネル24aを有する基板21aにはマイクロチャネル24a内の粘性抵抗を減らし流体移動をしやすくするために親水性処理を行っているが、ガラス等の親水性材料を用いたり、成形時に界面活性剤、親水性ポリマー、シリカゲルの如き親性粉末などの親水化剤を添加させて材料表面に親水性を付与させたりしてもかまわない。親水性処理方法としては、プラズマ、コロナ、オゾン、フッ素等の活性ガスを用いた表面処理方法や界面活性剤による表面処理が挙げられる。ここで、親水性とは水との接触角が90度未満のことをいい、より好ましくは接触角40度未満である。

【0047】

基板22は、図6に示すように基板22の表面がマイクロチャネル24a、24b、24cの壁面の一部を形成するため、マイクロチャネル24a、24b、24c内の流動性をよくするために基板21aと同様の親水性処理をすることが好ましい。

【0048】

基板21aと基板21bの接合は、エネルギー線硬化型接着剤、熱可塑型接着剤などの接着剤を用いた接合や、レーザー溶着、超音波溶着などの溶着による接合が可能である。接着剤を用いる場合は、接着層の厚みは5μm〜20μmが好ましい。5μm以下の厚みでは、液体試料を流した時にシール性が確保できず、漏れる可能性があり、また20μm以上の厚みでは、接着時に接着剤がマイクロチャネル24a、24b、24c内に流入し、マイクロチャネル24a、24b、24cを閉鎖する可能性がある。

【0049】

また、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bで形成された接着層の厚みは、5μm〜20μmが好ましい。5μm以下の厚みでは、液体試料を流した時にシール性が確保できず、漏れる可能性があり、また20μm以上の厚みでは、接着時に接着剤がマイクロチャネル24a、24b、24c内に流入し、マイクロチャネル24a、24b、24cを閉鎖する可能性がある。

【0050】

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bは、図6に示すように基板21bのマイクロチャネル24a、24b、24c以外の接合面に塗布する。塗布方法としては、ロールコート法などで塗布を行い、基板21bと基板22をアライメントして張り合わせている。接着剤は粘度の高い接着剤が好ましく、例えば、(株)スリーボンド製「ThreeBond 3115」(粘度3500mPa・s)を用いる。

【0051】

基板22上に担持させる試薬25としては、塩酸やトリスヒドロキシアミノメタンなどの緩衝剤、コレステロールエステラーゼやジアホラーゼなどの酵素、NADなどの補酵素、水溶性テトラゾリウム塩などの色素を担持させている。試薬25は、張り合わせ前に基板22上の各試薬層がくる位置に溶液状態で塗布し、乾燥させて担持させているが、あらかじめ試薬25を固形状態にしておき、張り合わせ時にマイクロチャネル24a、24b、24c内に挿入することで、基板を選ばすに接着剤を塗布することができるため、塗布しやすい基板に接着剤を塗布することが可能となる。

【0052】

次に上記で説明した本発明の第2の実施例におけるマイクロケミカルデバイスの接合方法について説明する。

【0053】

図9(a)〜図9(d)は本発明の第2の実施例におけるマイクロケミカルデバイスの接合方法を示す図である。

【0054】

まず、図9(a)に示すように、基板21aと基板21bとを接着剤23aを介して接合する。次に、図9(b)に示すように、基板21b上に、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bをロールコート法にてマイクロチャネル24a、24b、24c以外の接合面に塗布する。

【0055】

次に、図9(c)に示すように、基板21b上に塗布されたエネルギー線遅延硬化型接着剤23bに波長:200〜400nmの紫外線を紫外線照射機34にて積算光量が400〜600mJ/cm2になるように照射することで、紫外線照射後から接着剤硬化開始までの時間は1分〜3分程度になる。本発明では、試薬25に対して紫外線を照射しないため、試薬25の活性低下の恐れがない。エネルギー線遅延硬化型接着剤23bは照射する積算光量によって、紫外線照射後から硬化開始までの未硬化時間がことなるため、後工程の作業時間を考慮して、積算光量を設定することが望ましい。

【0056】

次に、図9(d)に示すように、試薬25を担持させた基板22と紫外線を照射した基板21bとを試薬25の位置が既定の位置にくるように位置決めし、硬化開始時間までに張り合わせる。その後、ローラー35a、35bの間で加圧可能なラミネート装置で、張り合わせたマイクロケミカルデバイスを0.5〜5MPaの圧力で加圧し、接着層内の気泡を除去する。張り合わせ後に、加圧し、気泡を除去することで、マイクロチャネル24a、24b、24cのシール性は向上する。ここで、本発明では気泡の除去にラミネート装置による加圧を行っているが、真空プレスなどの加圧方法で気泡を除去してもかまわない。

【0057】

加圧したマイクロケミカルデバイスは、接着剤が硬化するまで静置することにより接合が完了する。静置時に、マイクロケミカルデバイスが反ったり、歪んだりして変形する恐れがあるため、接着剤が硬化するまでの間、基板21a上に重りなどをおいて面圧をかけることが好ましい。

【産業上の利用可能性】

【0058】

本発明にかかるマイクロケミカルデバイスの製造方法は、複雑なマイクロチャネルデザインの基板や試薬の活性を低下させずに基板の接合ができるため、化学、生化学、物理化学用などの微小反応デバイス(マイクロリアクター)や、集積型DNA分析デバイス、微小電気泳動デバイス、微小クロマトグラフィーデバイスなどの微小分析デバイス等として有用である。

【図面の簡単な説明】

【0059】

【図1】本発明の実施例1におけるマイクロケミカルデバイスの接合方法を示す模式図

【図2】本発明の実施例1におけるマイクロケミカルデバイスの接合方法を示す模式図

【図3】本発明の実施例1におけるマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図

【図4】本発明の実施例1におけるマイクロケミカルデバイスの光学的測定方法を説明するための模式図

【図5】本発明の実施例1におけるマイクロケミカルデバイスの接合方法を示す図

【図6】本発明の実施例2におけるマイクロケミカルデバイスの接合方法を示す模式図

【図7】本発明の実施例2におけるマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図

【図8】本発明の実施例2におけるマイクロケミカルデバイスの光学的測定方法を説明するための模式図

【図9】本発明の実施例2におけるマイクロケミカルデバイスの接合方法を示す図

【図10】従来例のエネルギー線硬化性化合物による張り合わせ方法によって作製されたマイクロケミカルデバイスの俯瞰図

【図11】従来例のマイクロケミカルデバイスの接合方法の一工程を示す模式図

【符号の説明】

【0060】

1 基板

2 基板

3 エネルギー線遅延硬化型接着剤

4 マイクロチャネル

5 試薬

6 分析試料注入槽

7a〜7c 定量槽

8a〜8c 試薬槽

9a〜9c 試薬槽

10a〜10c 測定槽

11 反応溶液

12 光源部

13 受光部

14 紫外線照射機

15a、15b ローラー

21a 基板

21b 基板

22 基板

23a 接着剤

23b エネルギー線遅延硬化型接着剤

24a、24b、24c マイクロチャネル

25 試薬

26 分析試料注入槽

27a〜27c 定量槽

28a〜28c 試薬槽

29a〜29c 試薬槽

30a〜30c 測定槽

31 反応溶液

32 光源部

33 受光部

34 紫外線照射機

35a、35b ローラー

51 部材(A)

52 凹部

53 部材(B)

54 組成物(C)

61 マイクロケミカルデバイス基板

62 マイクロケミカルデバイス基板

63 マイクロチャネル

64 マスキング剤

65 接着剤

【技術分野】

【0001】

本発明は、微小なケミカルデバイス、即ち、部材中に微小な流路、反応槽、電気泳動カラム、膜分離機構などの構造が形成された、化学、生化学、物理化学用などの微小反応デバイス(マイクロリアクター)や、集積型DNA分析デバイス、微小電気泳動デバイス、微小クロマトグラフィーデバイスなどの微小分析デバイスの製造方法に関し、更に詳しくは、表面に溝を有する部材と他の部材を密着固定又は接着一体化することにより形成された、マイクロチャネル(キャピラリー状の流路)を有する微小反応デバイスや微小分析デバイスの製造方法に関する。

【背景技術】

【0002】

最近はマイクロリアクターやマイクロアナリシスシステムと呼ばれる微細加工技術を利用した化学反応や分離システムの微小化の研究が盛んになっており、マイクロチャネルを持つマイクロケミカルデバイス上で行う核酸、タンパク質などの分析や合成、微量化学物質の迅速分析、医薬品・薬物のハイスループットスクリーニングへの応用が期待されている。このようなシステムのマイクロ化の利点としては、サンプルや試薬の使用量あるいは廃液の排出量が軽減され、省スペースで持ち運び可能な安価なシステムの実現が考えられている。また体積に対する表面積の比率が向上することにより、熱移動・物質移動の高速化が実現でき、その結果、反応や分離の精密な制御、高速・高効率化、副反応の抑制が期待される。

【0003】

マイクロチャネルは少なくとも一方の部材に微細加工を有するマイクロケミカルデバイス基板の部材2つを張り合わせることにより製造されている。これまではマイクロケミカルデバイス基板の材料として、主にガラス基板が用いられてきた。ガラス基板でマイクロチャネルをつくるためには、例えば、基板に金属、フォトレジスト樹脂をコートし、マイクロチャネルのパターンを焼いた後にエッチング処理を行う方法がある。その後、陽極接合などでガラス基板を接合する。しかし、ガラスのエッチングにはフッ酸などの非常に危険な薬品を用いたり、一枚ごとにパターンを焼いたりするため、大量に生産を行うには非常に高コストである。

【0004】

これらのマイクロケミカルデバイスは、種々のプラスチックを使用しても射出成形によって製造することが可能である。射出成形では型キャビティ内へ溶融した熱可塑性プラスチック材料を導入し、キャビティを冷却させて樹脂を硬化させることで、効率よく経済的にマイクロケミカルデバイスを製造でき、大量生産に適している。

【0005】

基板を張り合わせる方法として、接着剤を用いるか超音波やレーザーを用いた熱溶着が主に行われている。しかし、接着剤は基板の間より余剰分が出やすく、マイクロチャネルの封鎖、内壁の汚染が生じやすい。また、超音波やレーザーを用いた熱溶着では、熱や振動によって樹脂の溶解が過度になりマイクロチャネルの断面が変形したり、マイクロケミカルデバイスに内包する装置やデバイスにダメージを与えたりしやすく、正常に機能、動作を示さない可能性がある。

【0006】

接着剤によるマイクロチャネルの封鎖、内壁の汚染や、内包する装置類にダメージを与えることなく接合する方法として、エネルギー線硬化性化合物を用いた張り合わせ方法(特許文献1)やマイクロチャネルの内壁をマスキングして張り合わせる方法(特許文献2)が検討されている。

【0007】

図10は特許文献1に示されているエネルギー線硬化性化合物による張り合わせ方法によって作製されたマイクロケミカルデバイスの俯瞰図である。図において、部材(A)51の凹部52が形成された面と部材(B)53とをエネルギー線硬化性化合物を含有する組成物(C)54を介して接触させ、部材(A)51に形成された凹部52を除く部分にエネルギー線を照射して組成物(C)54を硬化させた後、部材(A)51の凹部52と部材(B)53との間に形成された空間中に存在する未硬化の組成物(C)54を除去することでマイクロチャネルの封鎖がないマイクロケミカルデバイスを作製することが可能となる。

【0008】

図11は特許文献2に示されているマイクロケミカルデバイスの接合方法の一工程を示す模式図である。図において、2つのマイクロケミカルデバイス基板61および62を最終的に接合した形態で密着し、マスキング剤を含む溶液64をマイクロチャネル63に注入してマイクロチャネル内壁の少なくとも一部をマスクし、マイクロケミカルデバイス基板61および62を2つに離し、前記2つの、またはいずれかのマイクロケミカルデバイス基板61および62の接合する部位にマイクロカプセルに内包されたあるいはミセル(ミクロレベルの流動分子の集合状態)の接着剤65を付与して、マイクロケミカルデバイス基板61および62を接合した後に、マイクロチャネル内壁のマスキング剤64を除去することで、マイクロチャネルの封鎖や内壁の汚染がなく、内包する装置類にダメージを与えずに接合することが可能となる。

【特許文献1】特開2000−246092号公報

【特許文献2】特開2004−205225号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、前記従来の方法では、複雑なマイクロチャネルや、マイクロチャネルの両端が外部と通じていない場合にはエネルギー線硬化性化合物の未硬化部分やマスキング剤を容易に除去することができないため、マイクロチャネルの内壁を汚染する可能性がある。また、液体試料を分析するためのマイクロケミカルデバイスでは、マイクロチャネル内に分析用の試薬を担持させる場合があり、エネルギー線硬化性化合物の未硬化部分やマスキング剤を除去する際に試薬も一緒に除去してしまうため、従来の方法では試薬をマイクロチャネル内に入れることが不可能であった。さらには、試薬はエネルギー線や温度の影響により活性が低下してしまう恐れがあるため、従来の方法のように試薬に対向してエネルギー線を照射する方法は望ましくなく、熱硬化型の接着剤やホットメルトを用いた方法も基板に高温をかける必要があるため望ましくないという課題を有していた。

【0010】

本発明は、前記従来の課題を解決するもので、複雑なマイクロチャネルを形成するマイクロケミカルデバイスおよびマイクロチャネル内に試薬を担持させたマイクロケミカルデバイスの製造方法とこの方法によって製造しうるマイクロケミカルデバイスを提供することを目的とする。

【課題を解決するための手段】

【0011】

前記従来の課題を解決するために、本発明のマイクロケミカルデバイスの製造方法は、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、を有することを特徴としたものである。

【0012】

また、本発明のマイクロケミカルデバイスの製造方法は、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、前記基材Aもしくは前記基材Bのどちらか一方のマイクロチャンネルパターン内に少なくとも1種類以上の試薬を担持させてあり、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を、前記試薬を担持していない方の基材の前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、を有することを特徴としたものである。

【0013】

また、本発明のマイクロケミカルデバイスの製造方法は、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとの間のマイクロチャネルパターン内に、少なくとも1種類以上の固形状の試薬を挿入した後前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、を有することを特徴としたものである。

【0014】

また、本発明のマイクロケミカルデバイスは、基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスにおいて、前記基材A、前記基材Bのどちらか一方もしくは両方が、親水性を持った材料の基材もしくは親水性処理を施すとともに、前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射し、前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合することを特徴としたものである。

【発明の効果】

【0015】

本発明のマイクロケミカルデバイスの製造方法によれば、張り合わせ後に接着剤を除去する必要がないため、複雑なマイクロチャネルや、マイクロチャネルの両端が外部と通じていない場合であっても容易に張り合わせることが可能である。また、試薬に対向してエネルギー線を照射したり、基板に高温をかけたりしないため、試薬の活性低下の恐れが無く、さらには張り合わせ後にマイクロチャネル内の不要物を除去する必要がないため、試薬が除去されることも無い。

【発明を実施するための最良の形態】

【0016】

以下に、本発明のマイクロケミカルデバイスとマイクロケミカルデバイス製造方法の実施の形態を図面とともに詳細に説明する。

【実施例1】

【0017】

図1〜図2は、本発明の第1の実施例におけるマイクロケミカルデバイスの接合方法を示す模式図である。また、図3はマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図である。

【0018】

図1〜図2において、マイクロチャネル4を有する基板1は、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3を介して平坦な基板2と接合されており、基板1のマイクロチャネル4の一部には、液体試料を分析するための試薬5が担持されている。

【0019】

基板1のマイクロチャネル4は、図3に示すようなマイクロチャネルパターンを射出成形により作製しており、遠心力と毛細管力を利用して流体移動が可能となっている。

【0020】

図3において、マイクロチャネル4は分析試料注入槽6、定量槽7a〜7c、試薬槽8a〜8c、試薬槽9a〜9c、測定槽10a〜10cで形成されており、試薬槽8a〜8c、試薬槽9a〜9c、測定槽10a〜10cにはそれぞれ分析に必要な試薬が担持できる構成になっている。

【0021】

本発明では各槽の深さは、200μm〜600μmで形成されており、それ以外の流路部分は50μm〜100μmで形成されているが、マイクロケミカルデバイスの用途に応じて各槽の深さや流路の深さを調整可能である。

【0022】

本発明では、図4に示すように、測定槽10a〜10cに透過光を照射して検査すべき液体試料と試薬5の反応状態を光学的に分析する。測定時には、測定槽10a〜10c内に液体試料と試薬5とを反応させた反応溶液11が充填され、反応溶液11は液体試料と試薬5の反応の割合で吸光度が変化するため、光源部12から測定槽10a〜10cに透過光を照射し、受光部13にてその透過光の光量を測定することで、反応溶液11を透過した光量の変化を測定することができるため、反応状態を分析することができる。

【0023】

測定槽10a〜10cに透過光を照射した際に接着層によって透過光量がばらつく恐れがあるため、測定ばらつきを低減するために、測定槽10a〜10cの照射領域には、エネルギー線遅延硬化型接着剤3が塗布されないことが好ましい。

【0024】

基板1および基板2の厚みは、1mm〜5mmで形成しているが、特に制限は無く、マイクロチャネル4を形成可能な厚みであればよい。基板1および基板2の形状についても特に限定する必要が無く、用途目的に応じた形状、例えば、シート状、板状、棒状、チューブ状、その他複雑な形状の成形物などの形状が可能である。

【0025】

本発明では基板1および基板2の材料として、易成形性、高生産性、低価格の面からプラスチックを使用しているが、ガラス、シリコンウェハー、金属、セラミックなどエネルギー線遅延硬化型接着剤で接合できる材料であれば特に制限はない。

【0026】

また本発明ではマイクロチャネル4を有する基板1にはマイクロチャネル4内の粘性抵抗を減らし流体移動をしやすくするために親水性処理を行っているが、ガラス等の親水性材料を用いたり、成形時に界面活性剤、親水性ポリマー、シリカゲルの如き親性粉末などの親水化剤を添加させて材料表面に親水性を付与させたりしてもかまわない。親水性処理方法としては、プラズマ、コロナ、オゾン、フッ素等の活性ガスを用いた表面処理方法や界面活性剤による表面処理が挙げられる。ここで、親水性とは水との接触角が90度未満のことをいい、より好ましくは接触角40度未満である。

【0027】

基板2は、図1に示すように基板2の表面がマイクロチャネル4の壁面の一部を形成する場合にはマイクロチャネル4内の流動性をよくするために基板1と同様の親水性処理をすることが好ましいが、図2に示すように基板2の表面がマイクロチャネル4の壁面の一部を形成しない場合には親水性処理を特に必要としない。

【0028】

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3で形成された接着層の厚みは、5μm〜20μmが好ましい。5μm以下の厚みでは、液体試料を流した時にシール性が確保できず、漏れる可能性があり、また20μm以上の厚みでは、接着時に接着剤がマイクロチャネル4内に流入し、マイクロチャネル4を閉鎖する可能性がある。

【0029】

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3は、図1に示すようにマイクロチャネル4以外の部分に塗布する場合は、粘度の高い接着剤、例えば、(株)スリーボンド製「ThreeBond 3115」(粘度3500mPa・s)を用い、塗布方法としては、スクリーン印刷法などのパターニング可能な塗布方法でマイクロチャネル4以外の部分に塗布し、基板1と基板2をアライメントして張り合わせている。

【0030】

また、図2に示すように基板2の表面全体に塗布する場合は、粘度の低い接着剤、例えば、(株)スリーボンド製「ThreeBond 3115B」(粘度300mPa・s)を用い、塗布方法としては、膜厚コントロールのしやすいスピンコート法などで塗布し、基板1と基板2を張り合わせている。図2のように、マイクロチャネル4の壁面を形成する接着層表面の割合が多い場合には、マイクロチャネル4内の流動性をよくするためにエネルギー線硬化型接着剤3に親水性を添加させることが好ましい。親水性の添加方法としては、界面活性剤、親水性ポリマー、シリカゲルの如き親性粉末などの親水化剤を添加させて接着層に親水性を付与することが可能である。

【0031】

マイクロチャネル4内に担持させる試薬5としては、塩酸やトリスヒドロキシアミノメタンなどの緩衝剤、コレステロールエステラーゼやジアホラーゼなどの酵素、NADなどの補酵素、水溶性テトラゾリウム塩などの色素を担持させている。試薬5は、張り合わせ前に基板1のマイクロチャネル4内に溶液状態で塗布し、乾燥させて担持させているが、あらかじめ試薬5を固形状態にしておき、張り合わせ時にマイクロチャネル4内に挿入することで、基板を選ばすに接着剤を塗布することができるため、塗布しやすい基板に接着剤を塗布することが可能となる。

【0032】

次に上記で説明した本発明の第1の実施例におけるマイクロケミカルデバイスの接合方法について説明する。

【0033】

図5(a)〜図5(c)は本発明の第1の実施例におけるマイクロケミカルデバイスの接合方法を示す図である。

【0034】

まず、図5(a)に示すように、試薬5の担持されていない基板2上に、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤3をスクリーン印刷法にてマイクロチャネル4以外の接合面に塗布する。

【0035】

次に、図5(b)に示すように、基板2上に塗布されたエネルギー線遅延硬化型接着剤3に波長:200〜400nmの紫外線を紫外線照射機14にて積算光量が400〜600mJ/cm2になるように照射することで、紫外線照射後から接着剤硬化開始までの時間は1分〜3分程度になる。本発明では、試薬5に対して紫外線を照射しないため、試薬5の活性低下の恐れがない。エネルギー線遅延硬化型接着剤3は照射する積算光量によって、紫外線照射後から硬化開始までの未硬化時間がことなるため、後工程の作業時間を考慮して、積算光量を設定することが望ましい。

【0036】

次に、図5(c)に示すように、試薬5を担持させた基板1と紫外線を照射した基板2とを硬化開始時間までにマイクロチャネル4のパターンが一致するように位置決めし、張り合わせる。その後、ローラー15a、15bの間で加圧可能なラミネート装置で、張り合わせたマイクロケミカルデバイスを0.5〜5MPaの圧力で加圧し、接着層内の気泡を除去する。張り合わせ後に、加圧し、気泡を除去することで、マイクロチャネル4のシール性は向上する。

ここで、本発明では気泡の除去にラミネート装置による加圧を行っているが、真空プレスなどの加圧方法で気泡を除去してもかまわない。

【0037】

加圧したマイクロケミカルデバイスは、接着剤が硬化するまで静置することにより接合が完了する。静置時に、マイクロケミカルデバイスが反ったり、歪んだりして変形する恐れがあるため、接着剤が硬化するまでの間、基板1上に重りなどをおいて面圧をかけることが好ましい。

【実施例2】

【0038】

図6は、本発明の第2の実施例におけるマイクロケミカルデバイスの接合方法を示す模式図である。また、図7はマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図である。

【0039】

図6において、基板21aと基板21bとを接着剤23aで接合することで、深さの異なるマイクロチャネル24a、24b、24cを有する基板を形成し、基板21aと接合された基板21bは、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bを介して平坦な基板22と接合されており、基板22上には、液体試料を分析するための試薬25が担持されている。

【0040】

基板21aのマイクロチャネル24aは、図7(a)に示すようなマイクロチャネルパターンを射出成形により作製している。また、基板21bのマイクロチャネル24a、24b、24cは、図7(b)に示すようなマイクロチャネルパターンを射出成形により作製している。基板21aと基板21bとを積層することで、深さの異なるマイクロチャネルや複雑なマイクロチャネルパターンを容易に形成することができる。本発明では、基板を3枚積層させてマイクロケミカルデバイスを作製しているが、マイクロチャネルを形成するために、更に複数の基板を積層させて作製してもかまわない。

【0041】

図7(a)、図7(b)において、マイクロチャネル24a、24b、24cは分析試料注入槽26、定量槽27a〜27c、試薬槽28a〜28c、試薬槽29a〜29c、測定槽30c〜30cで形成されており、試薬槽28a〜28c、試薬槽29a〜29c、測定槽30a〜30cにはそれぞれ分析に必要な基板22上に担持された試薬25が入るような構成になっている。本発明では各槽の深さは、200μm〜600μmで形成されており、それ以外の流路部分は100μm〜200μmで形成されているが、マイクロケミカルデバイスの用途に応じて各槽の深さや流路の深さを調整可能である。

【0042】

本発明では、図8に示すように、測定槽30a〜30cに透過光を照射して検査すべき液体試料と試薬25の反応状態を光学的に分析する。測定時には、測定槽30a〜30c内に液体試料と試薬25とを反応させた反応溶液31が充填され、反応溶液31は液体試料と試薬25の反応の割合で吸光度が変化するため、光源部32から測定槽30a〜30cに透過光を照射し、受光部33にてその透過光の光量を測定することで、反応溶液31を透過した光量の変化を測定することができるため、反応状態を分析することができる。

【0043】

測定槽30a〜30cに透過光を照射した際に接着層によって透過光量がばらつく恐れがあるため、測定ばらつきを低減するために、測定槽30a〜30cの照射領域には、エネルギー線遅延硬化型接着剤33が塗布されないことが好ましい。

【0044】

基板21aおよび基板22の厚みは、1mm〜5mmで形成しているが、特に制限は無く、マイクロチャネル24aを形成可能な厚みであればよい。また、基板21bの厚みは50μm〜100μmで形成されており、マイクロチャネル24b、24cは基板21bの厚みで決定される。

【0045】

本発明では基板21a、基板21bおよび基板22の材料として、易成形性、高生産性、低価格の面からプラスチックを使用しているが、ガラス、シリコンウェハー、金属、セラミックなどエネルギー線遅延硬化型接着剤で接合できる材料であれば特に制限はない。

【0046】

また本発明ではマイクロチャネル24aを有する基板21aにはマイクロチャネル24a内の粘性抵抗を減らし流体移動をしやすくするために親水性処理を行っているが、ガラス等の親水性材料を用いたり、成形時に界面活性剤、親水性ポリマー、シリカゲルの如き親性粉末などの親水化剤を添加させて材料表面に親水性を付与させたりしてもかまわない。親水性処理方法としては、プラズマ、コロナ、オゾン、フッ素等の活性ガスを用いた表面処理方法や界面活性剤による表面処理が挙げられる。ここで、親水性とは水との接触角が90度未満のことをいい、より好ましくは接触角40度未満である。

【0047】

基板22は、図6に示すように基板22の表面がマイクロチャネル24a、24b、24cの壁面の一部を形成するため、マイクロチャネル24a、24b、24c内の流動性をよくするために基板21aと同様の親水性処理をすることが好ましい。

【0048】

基板21aと基板21bの接合は、エネルギー線硬化型接着剤、熱可塑型接着剤などの接着剤を用いた接合や、レーザー溶着、超音波溶着などの溶着による接合が可能である。接着剤を用いる場合は、接着層の厚みは5μm〜20μmが好ましい。5μm以下の厚みでは、液体試料を流した時にシール性が確保できず、漏れる可能性があり、また20μm以上の厚みでは、接着時に接着剤がマイクロチャネル24a、24b、24c内に流入し、マイクロチャネル24a、24b、24cを閉鎖する可能性がある。

【0049】

また、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bで形成された接着層の厚みは、5μm〜20μmが好ましい。5μm以下の厚みでは、液体試料を流した時にシール性が確保できず、漏れる可能性があり、また20μm以上の厚みでは、接着時に接着剤がマイクロチャネル24a、24b、24c内に流入し、マイクロチャネル24a、24b、24cを閉鎖する可能性がある。

【0050】

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bは、図6に示すように基板21bのマイクロチャネル24a、24b、24c以外の接合面に塗布する。塗布方法としては、ロールコート法などで塗布を行い、基板21bと基板22をアライメントして張り合わせている。接着剤は粘度の高い接着剤が好ましく、例えば、(株)スリーボンド製「ThreeBond 3115」(粘度3500mPa・s)を用いる。

【0051】

基板22上に担持させる試薬25としては、塩酸やトリスヒドロキシアミノメタンなどの緩衝剤、コレステロールエステラーゼやジアホラーゼなどの酵素、NADなどの補酵素、水溶性テトラゾリウム塩などの色素を担持させている。試薬25は、張り合わせ前に基板22上の各試薬層がくる位置に溶液状態で塗布し、乾燥させて担持させているが、あらかじめ試薬25を固形状態にしておき、張り合わせ時にマイクロチャネル24a、24b、24c内に挿入することで、基板を選ばすに接着剤を塗布することができるため、塗布しやすい基板に接着剤を塗布することが可能となる。

【0052】

次に上記で説明した本発明の第2の実施例におけるマイクロケミカルデバイスの接合方法について説明する。

【0053】

図9(a)〜図9(d)は本発明の第2の実施例におけるマイクロケミカルデバイスの接合方法を示す図である。

【0054】

まず、図9(a)に示すように、基板21aと基板21bとを接着剤23aを介して接合する。次に、図9(b)に示すように、基板21b上に、カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤23bをロールコート法にてマイクロチャネル24a、24b、24c以外の接合面に塗布する。

【0055】

次に、図9(c)に示すように、基板21b上に塗布されたエネルギー線遅延硬化型接着剤23bに波長:200〜400nmの紫外線を紫外線照射機34にて積算光量が400〜600mJ/cm2になるように照射することで、紫外線照射後から接着剤硬化開始までの時間は1分〜3分程度になる。本発明では、試薬25に対して紫外線を照射しないため、試薬25の活性低下の恐れがない。エネルギー線遅延硬化型接着剤23bは照射する積算光量によって、紫外線照射後から硬化開始までの未硬化時間がことなるため、後工程の作業時間を考慮して、積算光量を設定することが望ましい。

【0056】

次に、図9(d)に示すように、試薬25を担持させた基板22と紫外線を照射した基板21bとを試薬25の位置が既定の位置にくるように位置決めし、硬化開始時間までに張り合わせる。その後、ローラー35a、35bの間で加圧可能なラミネート装置で、張り合わせたマイクロケミカルデバイスを0.5〜5MPaの圧力で加圧し、接着層内の気泡を除去する。張り合わせ後に、加圧し、気泡を除去することで、マイクロチャネル24a、24b、24cのシール性は向上する。ここで、本発明では気泡の除去にラミネート装置による加圧を行っているが、真空プレスなどの加圧方法で気泡を除去してもかまわない。

【0057】

加圧したマイクロケミカルデバイスは、接着剤が硬化するまで静置することにより接合が完了する。静置時に、マイクロケミカルデバイスが反ったり、歪んだりして変形する恐れがあるため、接着剤が硬化するまでの間、基板21a上に重りなどをおいて面圧をかけることが好ましい。

【産業上の利用可能性】

【0058】

本発明にかかるマイクロケミカルデバイスの製造方法は、複雑なマイクロチャネルデザインの基板や試薬の活性を低下させずに基板の接合ができるため、化学、生化学、物理化学用などの微小反応デバイス(マイクロリアクター)や、集積型DNA分析デバイス、微小電気泳動デバイス、微小クロマトグラフィーデバイスなどの微小分析デバイス等として有用である。

【図面の簡単な説明】

【0059】

【図1】本発明の実施例1におけるマイクロケミカルデバイスの接合方法を示す模式図

【図2】本発明の実施例1におけるマイクロケミカルデバイスの接合方法を示す模式図

【図3】本発明の実施例1におけるマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図

【図4】本発明の実施例1におけるマイクロケミカルデバイスの光学的測定方法を説明するための模式図

【図5】本発明の実施例1におけるマイクロケミカルデバイスの接合方法を示す図

【図6】本発明の実施例2におけるマイクロケミカルデバイスの接合方法を示す模式図

【図7】本発明の実施例2におけるマイクロケミカルデバイスのマイクロチャネルパターンを示す平面図

【図8】本発明の実施例2におけるマイクロケミカルデバイスの光学的測定方法を説明するための模式図

【図9】本発明の実施例2におけるマイクロケミカルデバイスの接合方法を示す図

【図10】従来例のエネルギー線硬化性化合物による張り合わせ方法によって作製されたマイクロケミカルデバイスの俯瞰図

【図11】従来例のマイクロケミカルデバイスの接合方法の一工程を示す模式図

【符号の説明】

【0060】

1 基板

2 基板

3 エネルギー線遅延硬化型接着剤

4 マイクロチャネル

5 試薬

6 分析試料注入槽

7a〜7c 定量槽

8a〜8c 試薬槽

9a〜9c 試薬槽

10a〜10c 測定槽

11 反応溶液

12 光源部

13 受光部

14 紫外線照射機

15a、15b ローラー

21a 基板

21b 基板

22 基板

23a 接着剤

23b エネルギー線遅延硬化型接着剤

24a、24b、24c マイクロチャネル

25 試薬

26 分析試料注入槽

27a〜27c 定量槽

28a〜28c 試薬槽

29a〜29c 試薬槽

30a〜30c 測定槽

31 反応溶液

32 光源部

33 受光部

34 紫外線照射機

35a、35b ローラー

51 部材(A)

52 凹部

53 部材(B)

54 組成物(C)

61 マイクロケミカルデバイス基板

62 マイクロケミカルデバイス基板

63 マイクロチャネル

64 マスキング剤

65 接着剤

【特許請求の範囲】

【請求項1】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、

前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、

を有することを特徴とするマイクロケミカルデバイスの製造方法。

【請求項2】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、

前記基材Aもしくは前記基材Bのどちらか一方のマイクロチャンネルパターン内に少なくとも1種類以上の試薬を担持させてあり、

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を、前記試薬を担持していない方の基材の前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、

を有することを特徴とするマイクロケミカルデバイスの製造方法。

【請求項3】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、

前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとの間のマイクロチャネルパターン内に、少なくとも1種類以上の固形状の試薬を挿入した後前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、

を有することを特徴とするマイクロケミカルデバイスの製造方法。

【請求項4】

前記基材Aもしくは前記基材Bは、複数のマイクロチャネルパターンが形成された複数の基材を重ね合わせて接合して基材間に複数のキャピラリー状の空間を形成していることを特徴とする請求項1から請求項3のいずれかの一に記載のマイクロケミカルデバイスの製造方法。

【請求項5】

前記基材A、前記基材Bの少なくともどちらか一方に形成される前記キャピラリー部が、親水性を持った材料の基材もしくは親水性処理を施した基材であることを特徴とする請求項1から請求項4のいずれかの一に記載のマイクロケミカルデバイスの製造方法。

【請求項6】

前記エネルギー線遅延硬化型接着剤は、親水性を有することを特徴とする請求項5に記載のマイクロケミカルデバイスの製造方法。

【請求項7】

前記基材に形成されるマイクロチャネルパターンは、前記試薬を入れる試薬槽と、検査すべき液体試料と前記試薬の反応状態を透過光を照射して光学的に分析するための測定槽と、

を有し、該透過光の前記測定槽への照射領域の基材部には、前記エネルギー線遅延硬化型接着剤が塗布されないことを特徴とする請求項5又は請求項6に記載のマイクロケミカルデバイスの製造方法。

【請求項8】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスにおいて、

前記基材A、前記基材Bのどちらか一方もしくは両方が、親水性を持った材料の基材もしくは親水性処理を施すとともに、

前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射し、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合することを特徴とするマイクロケミカルデバイス。

【請求項9】

前記エネルギー線遅延硬化型接着剤は、親水性を有することを特徴とする請求項8に記載のマイクロケミカルデバイス。

【請求項10】

前記基材Aもしくは前記基材Bは、複数のマイクロチャネルパターンが形成された複数の基材を重ね合わせて接合して基材間に複数のキャピラリー状の空間を形成していることを特徴とする請求項8に記載のマイクロケミカルデバイス。

【請求項1】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、

前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、

を有することを特徴とするマイクロケミカルデバイスの製造方法。

【請求項2】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、

前記基材Aもしくは前記基材Bのどちらか一方のマイクロチャンネルパターン内に少なくとも1種類以上の試薬を担持させてあり、

カチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を、前記試薬を担持していない方の基材の前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、

を有することを特徴とするマイクロケミカルデバイスの製造方法。

【請求項3】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスの製造方法であって、

前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射する第1工程と、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとの間のマイクロチャネルパターン内に、少なくとも1種類以上の固形状の試薬を挿入した後前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合する第2工程と、接合後前記基材Aと前記基材Bを加圧して前記接着層内の気泡を除去する第3工程と、

を有することを特徴とするマイクロケミカルデバイスの製造方法。

【請求項4】

前記基材Aもしくは前記基材Bは、複数のマイクロチャネルパターンが形成された複数の基材を重ね合わせて接合して基材間に複数のキャピラリー状の空間を形成していることを特徴とする請求項1から請求項3のいずれかの一に記載のマイクロケミカルデバイスの製造方法。

【請求項5】

前記基材A、前記基材Bの少なくともどちらか一方に形成される前記キャピラリー部が、親水性を持った材料の基材もしくは親水性処理を施した基材であることを特徴とする請求項1から請求項4のいずれかの一に記載のマイクロケミカルデバイスの製造方法。

【請求項6】

前記エネルギー線遅延硬化型接着剤は、親水性を有することを特徴とする請求項5に記載のマイクロケミカルデバイスの製造方法。

【請求項7】

前記基材に形成されるマイクロチャネルパターンは、前記試薬を入れる試薬槽と、検査すべき液体試料と前記試薬の反応状態を透過光を照射して光学的に分析するための測定槽と、

を有し、該透過光の前記測定槽への照射領域の基材部には、前記エネルギー線遅延硬化型接着剤が塗布されないことを特徴とする請求項5又は請求項6に記載のマイクロケミカルデバイスの製造方法。

【請求項8】

基材A、基材Bのどちらか一方もしくは両方にマイクロチャネルパターンが形成されており、前記基材Aと前記基材Bを張り合わせることで、前記基材Aと前記基材Bの間にキャピラリー状の空間が形成されるマイクロケミカルデバイスにおいて、

前記基材A、前記基材Bのどちらか一方もしくは両方が、親水性を持った材料の基材もしくは親水性処理を施すとともに、

前記基材A、前記基材Bのどちらか一方にカチオン重合系樹脂を主成分とするエネルギー線遅延硬化型接着剤を前記キャピラリー部を除く部分に塗布し、前記エネルギー線遅延硬化型接着剤にエネルギー線を照射し、

前記エネルギー線遅延硬化型接着剤を塗布していない前記基材Aもしくは前記基材Bと、前記エネルギー線遅延硬化型接着剤を塗布した前記基材Aもしくは前記基材Bとを前記エネルギー線遅延硬化型接着剤の硬化開始時間に対応して重ね合わせて接合することを特徴とするマイクロケミカルデバイス。

【請求項9】

前記エネルギー線遅延硬化型接着剤は、親水性を有することを特徴とする請求項8に記載のマイクロケミカルデバイス。

【請求項10】

前記基材Aもしくは前記基材Bは、複数のマイクロチャネルパターンが形成された複数の基材を重ね合わせて接合して基材間に複数のキャピラリー状の空間を形成していることを特徴とする請求項8に記載のマイクロケミカルデバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−133003(P2006−133003A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−320226(P2004−320226)

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]