マイクロスフィアの製造装置および製造方法

【課題】粒径が均一なマイクロスフィアを大量かつ効率的に安定して製造できる装置と方法を提供する。

【解決手段】 細孔61a内には分散相が満たされ、スロット状孔61b内には連続相が満たされ、細孔61aとスロット状孔61bとの境界部が分散相と連続相の境界面になっている状態から、分散相に作用する圧力が高くなると、細孔61aからスロット状孔61b内に分散相が扁平な円盤状に拡がる。そして、この円盤状に拡がった分散相が連続相に入ると分散相と連続相との界面に不均一な剪断力が作用し、容易に分散相が分離して、広範囲の粘度を有する材料を用いて均一な粒径のマイクロスフィアが得られる。また、細孔61aを小さくかつ深くすることにより分散相の流動抵抗(圧力損出)を大きくし、均一な粒径のマイクロスフィアの製造速度が向上する。

【解決手段】 細孔61a内には分散相が満たされ、スロット状孔61b内には連続相が満たされ、細孔61aとスロット状孔61bとの境界部が分散相と連続相の境界面になっている状態から、分散相に作用する圧力が高くなると、細孔61aからスロット状孔61b内に分散相が扁平な円盤状に拡がる。そして、この円盤状に拡がった分散相が連続相に入ると分散相と連続相との界面に不均一な剪断力が作用し、容易に分散相が分離して、広範囲の粘度を有する材料を用いて均一な粒径のマイクロスフィアが得られる。また、細孔61aを小さくかつ深くすることにより分散相の流動抵抗(圧力損出)を大きくし、均一な粒径のマイクロスフィアの製造速度が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品工業、医薬或いは化粧品製造等に利用されるエマルション、DDS(ドラッグデリバリーシステム)用のエマルション、マイクロカプセル、イオン交換樹脂、クロマトグラフィー担体、造影剤、マイクロバブルカラムなどとして用いられる液体微粒子や気体微粒子や固体微粒子であるマイクロスフィア(マイクロ液滴やマイクロバブルを含む)の製造方法およびその装置に関する。

【背景技術】

【0002】

水相と有機相のように熱力学的には分離している状態が安定状態である二相系を乳化によって準安定な状態であるエマルションとする技術が従来から知られている。

【0003】

一般的な乳化方法としては、非特許文献1に記載されるように、ミキサー、コロイドミル、ホモジナイザー等を用いる方法や超音波等で分散させる方法が知られている。

【0004】

前記した一般的なエマルションの製造方法にあっては、連続相中の分散相粒子(マイクロスフィア)の粒径分布の幅が大きいという欠点がある。そこで、ポリカーボネイトからなる膜を用いて濾過を行う方法(非特許文献2)、PTFE(ポリテトラフルオロエチレン)膜を用いて繰り返し濾過を行う方法(非特許文献3)、比較的均一な細孔を持つ多孔質ガラス膜を通して連続相に送り込み比較的均質なエマルションを製造する方法(特許文献1)も提案されている。また、ノズルや多孔板を用いるエマルションの製造方法として、層流滴下法(非特許文献4)も知られている。更に、外側が一定速度で回転する二重円筒の隙間部分に形成される比較的均一な剪断場においてサイズが大きく不均質なエマルションからサイズが小さく比較的均質なエマルションを製造する方法も提案されている(非特許文献5)。

【0005】

ポリカーボネイトからなる膜を用いて濾過を行う方法とPTFE膜を用いて繰り返し濾過を行う方法にあっては、原理的に膜の細孔より大きいものは製造できず、膜の細孔よりも小さいものは分別できないという問題点がある。従って、特に大きいサイズのエマルションを製造する場合には適さない。

【0006】

比較的均一な細孔を持つ多孔質ガラス膜を用いる方法にあっては、膜の平均細孔径が小さい場合には粒径分布が広がらず、比較的均質なエマルションを得ることが出来るが、膜の平均細孔径を大きくすると粒径分布が広がり、均質なエマルションを得ることができない。また、層流滴下法では1000μm以上の粒径となり、分布も広く、均質なエマルションが得られない。更に、二重円筒を用いる方法では、供給されるエマルションが不均一であるために、比較的均一な剪断場をかけても均一なエマルションと呼べる程度に粒径分布を狭くすることは困難である。

【0007】

そこで、本発明者等は連続的に均質なエマルションの製造し得る方法として、特許文献2を提案している。この特許文献2には、分散相と連続相とを仕切る中間プレートに貫通孔を形成し、この貫通孔を介して分散相を連続相中に押し出す際に、前記貫通孔の形状を矩形などの非円形とすることで、連続相中に押し出される分散相の界面に不均一な剪断力を作用させることで、分散相と連続相の界面の状態が不安定になり、界面の剪断が促進され、分散相が分離してマイクロスフィアになるきっかけが容易に得られ、細かく均一な粒径のマイクロスフィアが生成されることが開示されている。

【特許文献1】特開平2−95433号公報

【特許文献2】特開2002−119841号公報

【非特許文献1】エマルションの化学(朝倉書店:1971)

【非特許文献2】Biochimica et Biophysica Acta, 557(1979) North−Holland Biochemical Press

【非特許文献3】化学工学会第26回秋期大会 講演要旨集:1993

【非特許文献4】化学工学第21巻第4号:1957

【非特許文献5】Langmuir, 4600 (1997) American Chemical Society Publications

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献2に開示した方法は長方形上の断面を持つ貫通孔を用いてマイクロスフィアを作製する方法であり、従来の方法に比べ、今までの課題を大幅に改善することができる。しかしながら、個々の貫通孔から均一なマイクロスフィアを単位時間に安定して作製できる最大個数は、現状では1秒当たり10個程度であり、マイクロスフィアの製造速度をさらに速める必要がある。また分散相として低粘度のものを用いた場合にマイクロスフィアの作製が困難である。

【0009】

特許文献2に開示した貫通孔から均一なマイクロスフィアが出てきても、マイクロスフィアの製造速度を速めるなどのコントロールが困難である。特に分散相が低粘度の場合には、貫通孔を通過して連続相中に押し出された分散相が膨張しつづけ均一なマイクロスフィアが得られないことがある。

【課題を解決するための手段】

【0010】

上記各種問題を解決するため、本発明に係るマイクロスフィアの製造装置は、分散相と連続相を仕切る中間プレートに厚み方向の貫通孔が形成され、この貫通孔を介して分散相を連続相中に押し出すようにするとともに前記貫通孔は2段状をなし、分散相と接する側は細孔とされ、連続相と接する側はスロット状孔(スリット状孔)になっている構成とした。

【0011】

貫通孔を2段状とし、分散相と接する側は流路断面積の小さな細孔とすることで、分散相の流動抵抗(圧力損失)が大きくなり低粘度の分散相でも生成速度や粒径を制御しやすくなり、また細孔につながるとともに連続相と接する側をスロット状孔とすることで、スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力が作用し、分散相が分離してマイクロスフィアになるきっかけが容易に得られ、均一な粒径のマイクロスフィアを製造することができる。

【0012】

前記スロット状孔と細孔とは1:1にする必要はなく、1つのスロット状孔に複数の細孔を開口せしめるようにしてもよい。また、スロット状孔の間に仕切壁を設け、仕切壁で区切られた個々のスロット状孔と細孔を1:1にしてもよい。

【0013】

また、細孔の開口形状は円形や矩形など任意であり、この細孔の幅はスリットの幅と等しくても大きくても小さくてもよい。細孔の幅を小さくした方が分散相にかかる圧力と分散相の流量の制御が容易になる。また細孔の数は例えば10000個/cm2以上とすることで、効率よくエマルションを作製することができる。

【0014】

また、本発明に係るマイクロスフィアの製造方法は、分散相側に開口する細孔とこの細孔につながるとともに連続相側に開口するスリットからなる2段状貫通孔を形成した中間プレートにて分散相と連続相を分離し、分散相に連続相にかかる圧力よりも大きな圧力をかけ、前記細孔から分散相を扁平な円盤状にしてスロット状孔内に押し出し、前記スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力を作用せしめてマイクロスフィアとするようにした。

【0015】

スロット状孔とすることで、連続相中に押し出される分散相の界面に不均一な剪断力が作用し、分散相が分離してマイクロスフィアになるき<っかけが容易に得られ、均一な粒径のマイクロスフィアを製造することができる。

【0016】

スロット状孔とすることで、分散相が貫通孔から押し出される際に、スロット状孔で扁平な円盤状に膨張しているラプラス圧(ΔP=γ(1/R1+1/R2)ΔP:ラプラス圧、γ:表面または界面張力、R1,、R2:表面または界面の曲率半径)で規定される分散相の内圧は、スロット状孔出口を通過して連続相中で膨張している球形の分散相の内圧より大きくなるため、分散相がスロット状孔から連続相中へ急激に押し出されてスロット状孔出口付近にネックと呼ばれるくびれが生じ、上記ネックがスリットの幅と同じ大きさに収縮し円形の断面を有するようになる。このネック部分での内圧と連続相中で膨張している球形の分散相の内圧の差は次第に大きくなり、上記内圧の差が臨界値を超えた時にネックが急激に切断されることにより細かく均質なマイクロスフィアが生成される。

【0017】

また、例えば5mPas以下の粘度の分散相であっても、マイクロスフィア作製時に連続相がスロット状孔に入り込む空間が十分に存在するため、均一な粒径のマイクロスフィアとすることができる。

【0018】

尚、マイクロスフィアとしてエマルションなどを目的とする場合には、分散相および連続相とも液体とし、また噴霧乾燥などを目的とする場合には、分散相は液体で連続相は気体とする。

【0019】

ここで、マイクロスフィアを安定的に生成するには界面が剪断される時に、界面の周囲に存在する連続相が界面に向けて移動・供給されることが必要となるために、ある程度の割合で連続相が界面の周囲に存在することが必要となる。また、生成したマイクロスフィアを回収するためにも連続相の供給が必要であるとともに、連続相の流速を変化させることによりエマルション中の分散相の割合を任意に設定することができる。そこで、上記の条件を満たす最適な連続相の流速を検出し、この速度で運転する。

【0020】

上記のように、連続相を一定流速で流すことで、界面への連続相の供給を図るほかに、超音波などの機械的力を連続相に加えて、連続相の供給を図り、マイクロスフィアのチャネル出口からの離脱を促進することもできる。この場合も、このような外力は、液滴の剪断ではなく、単に、生成後の離脱に有効なものである。

【発明の効果】

【0021】

以上に説明したように、本発明に係るマイクロスフィアの製造装置および製造方法によれば、細孔とスロット状孔を組み合わせた貫通孔を介して、加圧された分散相を連続相中に強制的に送り込むようにしたことで、均質なマイクロスフィアを効率よく生産することができる。

【0022】

特に本発明によれば、分散相が低粘度の場合でも、分散粒子の径が大きくなった場合においても、広範囲の粘度の連続相と分散相を材料としても粒径分布が広がらず、均質なマイクロスフィアを得ることができる。また、細孔における分散相の流動抵抗(圧力損出)を大きくしたことで、特許文献2の貫通孔と比べて均一なマイクロスフィアの製造速度が向上する。

【0023】

したがって、本発明をマヨネーズ、チョコレート、マーガリン、ファットスプレッドなどの製造に応用した場合、分散相粒子を微細且つ均一にすることができるので、長期保存しても分離しにくく、且つ食感も向上する。また本発明を均一なサイズの球形高分子微粒子や多孔質微粒子などの製造も応用可能であり、例えば液晶ディスプレイ用スペーサー粒子や感度の高いクロマトグラフィー用カラム充填剤としての利用が期待される。

【発明を実施するための最良の形態】

【0024】

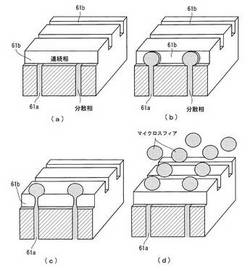

以下に本発明の実施の形態を添付図面に基づいて説明する。図1は本発明に係るマイクロスフィアの製造装置の断面図、図2は中間プレートの平面図、図3(a)は中間プレートの断面図、(b)は中間プレートの製法の一例を示す図、図4(a)〜(e)はマイクロスフィア発生までの変化を示す中間プレートの一部の拡大斜視図である。

【0025】

マイクロスフィアの製造装置はケース1内に複数のプレートおよびスペーサを組み付けて構成される。ケース1は下半体1aと上半体1bとからなり、下半体1aに形成された凹部2に、順次、シールリング3、ガラス板やプラスチック板などの透明板からなる第1プレート4、弾性体からなる環状スペーサ5、シリコン基板や樹脂板などからなる中間プレート6、環状スペーサ7、第2プレート8及びシールリング9を入れ、この上から上半体1bを重ね、ボルトなどで上半体1bを下半体1aに固着することで装置が組み立てられる。

【0026】

前記第1プレート4と中間プレート6との間には環状スペーサ5によって分散相が流れる液密な第1流路11が形成され、前記第2プレート8と中間プレート6との間には環状スペーサ7によって連続相とエマルションが流れる液密な第2流路12が形成される。

【0027】

前記中間プレート6の対向する隅部には開口14が形成され、この開口14と一致する個所に、前記環状スペーサ7及び第2プレート8にも開口15,16が形成され、これら開口14,15,16にて分散相の導入流路を形成している。なお、本装置では2本の分散相の導入流路が形成されるが1本は盲栓17によって閉塞している。

【0028】

また、前記第2プレート8には内側に別の開口18、19が形成され、一方の開口18を連続相の導入流路とし、他方の開口19をエマルションの回収流路としている。

【0029】

前記開口16には配管20及びポンプP1を介して分散相のリザーバ21がつながり、前記開口18には配管22及びポンプP2を介して連続相のリザーバ23がつながり、前記開口19には配管24及びポンプP3を介してエマルションのリザーバ25がつながっている。

なお、各配管と開口とは図示しないジョイントを介して液密に接続されている。

【0030】

また、前記第2プレート8は2枚の板材8a、8bからなり、これら板材8a、8bの中央部を窓部とし、この窓部にガラス板或いはプラスチック板からなる透明プレート13をシールを介して保持している。このような構成とすることで、外部からCCDカメラ26等の光学的読取装置を介して第2流路12内でのマイクロスフィアの生成が正常になされているか等を監視することができ、駆動圧力の変動に伴うマイクロスフィアの製造速度を精密に制御することが可能である。

【0031】

また、図2及び図3に示すように、前記中間プレート6の略中央部には多数の二段状の貫通孔61が形成されている。この貫通孔61は、前記第1流路11側(分散相側)に開口する細孔61aと、第2流路12側(連続相側)に開口するスロット状孔61bからなり、1つのスロット状孔61bに複数の細孔61aがつながっている。

【0032】

前記細孔61aの具体的な寸法としては、一辺が10μmの正方形開口で深さが70μmとし、前記スロット状孔61bの具体的な寸法としては、幅が10μm、長さ1cm、深さ30μmとする。但し、寸法はこれに限定されない。

【0033】

上記の二段状の貫通孔61を形成する手段としては、例えば励起されたフッ素化合物ガスを反応ガスとして用いたプラズマエッチングにて形成される。形成手段としてはこれに限らず、電子線照射、CVD、放電加工、機械加工などが挙げられる。また、加工を容易にするには、1枚の板材に加工を施してもよいが、図3(b)に示すように、中間プレート6を3枚の板材6a、6b、6cに分け、板材6aには第1流路11となる凹部を、板材6bには細孔61aを、板材6cにはスロット状孔61bを別々に形成し、その後3枚の板材6a、6b、6cを貼り合わせるようにしてもよい。

【0034】

以上の構成の装置を用いてマイクロスフィアを生成するには、リザーバ21内の分散相をポンプP1、配管20を介して第1流路11内に所定の圧力で供給し、これと同時にリザーバ23内の連続相をポンプP2、配管22を介して第2流路12内に所定の圧力で供給する。

【0035】

すると、第1流路11内の分散相は中間プレート6の貫通孔61を介して、マイクロスフィアとなって連続相中に分散し、エマルションが形成される。形成されたエマルションは、配管24、ポンプP3を介してリザーバ25に回収される。

【0036】

上記マイクロスフィアの生成過程を図4に基づいて詳細に説明する。先ず、図4(a)に示す状態では細孔61a内には分散相が満たされ、スロット状孔61b内には連続相が満たされ、細孔61aとスロット状孔61bとの境界部が分散相と連続相の境界面になっているものとする。

【0037】

この状態から、分散相に作用する圧力が高くなると、図4(b)に示すように、細孔61aからスロット状孔61b内に分散相が扁平な円盤状に拡がる。そして、この円盤状に拡がった分散相が図4(c)に示すように連続相に入ると分散相と連続相との界面に不均一な剪断力が作用し、容易に分散相が分離して図4(d)に示すように、均一な粒径のマイクロスフィアが得られる。

【0038】

因みに、分散相を連続相に押し出す個所の開口形状が円形または円形に近い形状であると、開口から押し出される分散相の界面に垂直方向の力が均一に作用するため、開口から分散相が分離するきっかけが得られない。

【0039】

図5は別実施例に係る中間プレートの平面図の平面図、図6は図5に示した中間プレートの断面図、図7は図5に示した中間プレートの一部の拡大斜視図であり、この実施例にあっては1つの細孔61aに対して1つのスロット状孔61bを設け、隣接するスロット状孔61b間には仕切壁61cを形成している。

【0040】

上記スロット状孔61bの具体的な寸法としては、例えば、幅が10μm、長さ100μm、深さ30〜60μmとする。また、上記細孔61aの具体的な寸法としては、幅が10μm、深さ70〜140μmとする。

【0041】

以下に、具体的な実施例について説明する。

(実施例1)

分散相として大豆油(粘度:50mPas)、連続相として1.0 wt%ドデシル硫酸ナトリウム(SDS)水溶液を用い、中間プレート下部の細孔における分散相流速を1mm/s以上、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0042】

(実施例2)

分散相としてテトラデカン(粘度:2.7mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を37mm/s、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0043】

(実施例3)

分散相として空気(粘度0.018mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を2.7x103mm/s、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0044】

(実施例4)

分散相としてシリコーンオイル(粘度4.6、19、97mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部における分散相流速をそれぞれ13、3.2、0.62mm/s、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0045】

(実施例5)

スロット状孔の深さが30、40、60μmの貫通孔を用いてマイクロスフィアの製造を試みた。この場合において、分散相として大豆油(粘度:50mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を1mm/s、連続相の流速を0mm/sとした。

【0046】

(実施例6)

細孔の深さが70、140μmの貫通孔を用いてマイクロスフィアの製造を試みた。この場合において、分散相として大豆油(粘度:50mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を1mm/s、連続相の流速を0mm/sとした。

【0047】

上記何れの実施例の場合も、貫通孔61を通過した分散相は、連続相中において極めて粒径が揃った均一なマイクロスフィアを形成した。実施例1と2においては、粒径30μm程度のマイクロスフィアが形成され、実施例3においては、粒径80μm程度のマイクロスフィアが形成された。これは、スロット状孔61bの断面が長方形であるため、スロット状孔61b内で扁平な円盤状に膨張した分散相が連続相中に押し出されたときに、低粘度の分散相であってもスロット状孔の出口付近での界面の状態を不安定にさせ、界面が剪断されるのを助長し、結果として均質なマイクロスフィアを安定的に製造できることが判明した。

【0048】

また、大豆油を分散相とした系において、個々の貫通孔からのマイクロスフィア製造速度が30個/s以下であれば均一なマイクロスフィアが安定的に形成され、特許文献2の貫通孔と比べて3倍ほど向上した。

【0049】

実施例4において、分散相粘度がマイクロスフィアのサイズに影響を与えることが判明した。分散相粘度10mPasのシリコーンオイルを用いて形成されたマイクロスフィアの粒径が一番大きく、分散相粘度が大きくなるに従ってマイクロスフィアの粒径は小さくなった。

【0050】

実施例5において、スロット状孔の深さがマイクロスフィアのサイズに影響を与えることも判明した。スロット状孔の深さが30μmの貫通孔から形成されたマイクロスフィアの粒径は約30μmであり、スロット状孔の深さが深くなるにつれてマイクロスフィアの粒径がおおきくなり、スロット状孔の深さが60μmの貫通孔から形成されたマイクロスフィアの粒径は約40μmとなった。

【0051】

実施例6において、細孔の深さがマイクロスフィアを安定的に製造できる速度に影響を与えることも判明した。細孔の深さが140μmの貫通孔では、個々の貫通孔からの最大で50個/s程度の均一な径のマイクロスフィアを安定的に製造でき、細孔の深さが70μmの貫通孔の場合と比べて1.7倍弱向上した。

【0052】

本発明にかかるマクロソフィアの製造はエマルションとマイクロバブルの生成に限定されるものではなく、多くの用途に利用できる。その一例を以下に述べる。

(クロマトグラフィー担体の製造)

界面活性剤を含むトルエンに高純度ケイ酸ソーダを本発明方法により均一分散せしめた。この分散液(エマルション)に炭酸ガスを吹き込んでゲル化し、次いで固液分離し、塩酸に固体部分(微粒子)を浸漬し、蒸留水で洗浄後脱水し、180℃で乾燥せしめ、550℃で焼成し界面活性剤を除去し、次いで塩酸に浸漬し、水洗浄して高純度シリカ微粒子を得た。

この後、ODS(ジメチルオクタデシルモノクロロシラン)微粒子を調整するために、前記高純度シリカ微粒子にトルエン中でODSを加え、反応させることでODSシリカ微粒子を得た。

【0053】

また上記の他に、重合トナー、顔料、導電性スペーサー、メタリック塗料、環境浄化用微粒子、難燃剤、触媒、蓄熱剤、抗菌剤、フェロモン、食用油、生理活性物質、酵素、アルミフレーク、マイカ、肥料、生分解性マイクロカプセルの製造にも本発明は適用される。

【0054】

例えば、マイクロカプセル中に相変化物質を分散した熱媒体にあっては、相変化物質の大きな潜熱によって少量の熱媒体で大量の熱を輸送することができる。特に相変化物質をマイクロカプセル中に閉じ込めることにより流動性を確保できる。

マイクロカプセル熱媒体は新しい熱媒体であり、普通の液体に比べて伝熱特性に優れている。この特性は原子力発電プラントの排熱など、比較的低温の未利用熱を利用するのに有効である。

【0055】

マイクロカプセルを用いて更にシート或いはフィルム化することも可能である。例えば、数μmの大きさのマイクロカプセル内に香り成分を封じ込め、これをテレホンカードなどにオフセット印刷する。すると、印刷面を擦ることでカプセルが壊れ、芳香が漂う機能性インクに本発明を応用することもできる。

【0056】

マイクロカプセルとしては上記の他に、薬品のカプセル化、電気泳動ディスプレイ等への応用も考えられる。

【図面の簡単な説明】

【0057】

【図1】本発明に係るマイクロスフィアの製造装置の断面図

【図2】中間プレートの平面図

【図3】(a)は中間プレートの断面図、(b)は中間プレートの製法の一例を示す図

【図4】(a)〜(e)はマイクロスフィア発生までの変化を示す中間プレートの一部の拡大斜視図

【図5】別実施例に係る中間プレートの平面図の平面図

【図6】図5に示した中間プレートの断面図

【図7】図5に示した中間プレートの一部の拡大斜視図

【符号の説明】

【0058】

1…ケース、1a、1b…ケース半体、2…凹部、3…シールリング、4…第1プレート、5,7…環状スペーサ、6…中間プレート,8…第2プレート、9…シールリング、11…第1流路、12…第2流路、13…透明板、14、15、16、18、19…開口、17…盲栓、20、22、24…配管、21、23、25…リザーバ、26…CCDカメラ、61…貫通孔、61a…細孔、61b…スロット状孔、61c…仕切壁。

【技術分野】

【0001】

本発明は、食品工業、医薬或いは化粧品製造等に利用されるエマルション、DDS(ドラッグデリバリーシステム)用のエマルション、マイクロカプセル、イオン交換樹脂、クロマトグラフィー担体、造影剤、マイクロバブルカラムなどとして用いられる液体微粒子や気体微粒子や固体微粒子であるマイクロスフィア(マイクロ液滴やマイクロバブルを含む)の製造方法およびその装置に関する。

【背景技術】

【0002】

水相と有機相のように熱力学的には分離している状態が安定状態である二相系を乳化によって準安定な状態であるエマルションとする技術が従来から知られている。

【0003】

一般的な乳化方法としては、非特許文献1に記載されるように、ミキサー、コロイドミル、ホモジナイザー等を用いる方法や超音波等で分散させる方法が知られている。

【0004】

前記した一般的なエマルションの製造方法にあっては、連続相中の分散相粒子(マイクロスフィア)の粒径分布の幅が大きいという欠点がある。そこで、ポリカーボネイトからなる膜を用いて濾過を行う方法(非特許文献2)、PTFE(ポリテトラフルオロエチレン)膜を用いて繰り返し濾過を行う方法(非特許文献3)、比較的均一な細孔を持つ多孔質ガラス膜を通して連続相に送り込み比較的均質なエマルションを製造する方法(特許文献1)も提案されている。また、ノズルや多孔板を用いるエマルションの製造方法として、層流滴下法(非特許文献4)も知られている。更に、外側が一定速度で回転する二重円筒の隙間部分に形成される比較的均一な剪断場においてサイズが大きく不均質なエマルションからサイズが小さく比較的均質なエマルションを製造する方法も提案されている(非特許文献5)。

【0005】

ポリカーボネイトからなる膜を用いて濾過を行う方法とPTFE膜を用いて繰り返し濾過を行う方法にあっては、原理的に膜の細孔より大きいものは製造できず、膜の細孔よりも小さいものは分別できないという問題点がある。従って、特に大きいサイズのエマルションを製造する場合には適さない。

【0006】

比較的均一な細孔を持つ多孔質ガラス膜を用いる方法にあっては、膜の平均細孔径が小さい場合には粒径分布が広がらず、比較的均質なエマルションを得ることが出来るが、膜の平均細孔径を大きくすると粒径分布が広がり、均質なエマルションを得ることができない。また、層流滴下法では1000μm以上の粒径となり、分布も広く、均質なエマルションが得られない。更に、二重円筒を用いる方法では、供給されるエマルションが不均一であるために、比較的均一な剪断場をかけても均一なエマルションと呼べる程度に粒径分布を狭くすることは困難である。

【0007】

そこで、本発明者等は連続的に均質なエマルションの製造し得る方法として、特許文献2を提案している。この特許文献2には、分散相と連続相とを仕切る中間プレートに貫通孔を形成し、この貫通孔を介して分散相を連続相中に押し出す際に、前記貫通孔の形状を矩形などの非円形とすることで、連続相中に押し出される分散相の界面に不均一な剪断力を作用させることで、分散相と連続相の界面の状態が不安定になり、界面の剪断が促進され、分散相が分離してマイクロスフィアになるきっかけが容易に得られ、細かく均一な粒径のマイクロスフィアが生成されることが開示されている。

【特許文献1】特開平2−95433号公報

【特許文献2】特開2002−119841号公報

【非特許文献1】エマルションの化学(朝倉書店:1971)

【非特許文献2】Biochimica et Biophysica Acta, 557(1979) North−Holland Biochemical Press

【非特許文献3】化学工学会第26回秋期大会 講演要旨集:1993

【非特許文献4】化学工学第21巻第4号:1957

【非特許文献5】Langmuir, 4600 (1997) American Chemical Society Publications

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献2に開示した方法は長方形上の断面を持つ貫通孔を用いてマイクロスフィアを作製する方法であり、従来の方法に比べ、今までの課題を大幅に改善することができる。しかしながら、個々の貫通孔から均一なマイクロスフィアを単位時間に安定して作製できる最大個数は、現状では1秒当たり10個程度であり、マイクロスフィアの製造速度をさらに速める必要がある。また分散相として低粘度のものを用いた場合にマイクロスフィアの作製が困難である。

【0009】

特許文献2に開示した貫通孔から均一なマイクロスフィアが出てきても、マイクロスフィアの製造速度を速めるなどのコントロールが困難である。特に分散相が低粘度の場合には、貫通孔を通過して連続相中に押し出された分散相が膨張しつづけ均一なマイクロスフィアが得られないことがある。

【課題を解決するための手段】

【0010】

上記各種問題を解決するため、本発明に係るマイクロスフィアの製造装置は、分散相と連続相を仕切る中間プレートに厚み方向の貫通孔が形成され、この貫通孔を介して分散相を連続相中に押し出すようにするとともに前記貫通孔は2段状をなし、分散相と接する側は細孔とされ、連続相と接する側はスロット状孔(スリット状孔)になっている構成とした。

【0011】

貫通孔を2段状とし、分散相と接する側は流路断面積の小さな細孔とすることで、分散相の流動抵抗(圧力損失)が大きくなり低粘度の分散相でも生成速度や粒径を制御しやすくなり、また細孔につながるとともに連続相と接する側をスロット状孔とすることで、スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力が作用し、分散相が分離してマイクロスフィアになるきっかけが容易に得られ、均一な粒径のマイクロスフィアを製造することができる。

【0012】

前記スロット状孔と細孔とは1:1にする必要はなく、1つのスロット状孔に複数の細孔を開口せしめるようにしてもよい。また、スロット状孔の間に仕切壁を設け、仕切壁で区切られた個々のスロット状孔と細孔を1:1にしてもよい。

【0013】

また、細孔の開口形状は円形や矩形など任意であり、この細孔の幅はスリットの幅と等しくても大きくても小さくてもよい。細孔の幅を小さくした方が分散相にかかる圧力と分散相の流量の制御が容易になる。また細孔の数は例えば10000個/cm2以上とすることで、効率よくエマルションを作製することができる。

【0014】

また、本発明に係るマイクロスフィアの製造方法は、分散相側に開口する細孔とこの細孔につながるとともに連続相側に開口するスリットからなる2段状貫通孔を形成した中間プレートにて分散相と連続相を分離し、分散相に連続相にかかる圧力よりも大きな圧力をかけ、前記細孔から分散相を扁平な円盤状にしてスロット状孔内に押し出し、前記スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力を作用せしめてマイクロスフィアとするようにした。

【0015】

スロット状孔とすることで、連続相中に押し出される分散相の界面に不均一な剪断力が作用し、分散相が分離してマイクロスフィアになるき<っかけが容易に得られ、均一な粒径のマイクロスフィアを製造することができる。

【0016】

スロット状孔とすることで、分散相が貫通孔から押し出される際に、スロット状孔で扁平な円盤状に膨張しているラプラス圧(ΔP=γ(1/R1+1/R2)ΔP:ラプラス圧、γ:表面または界面張力、R1,、R2:表面または界面の曲率半径)で規定される分散相の内圧は、スロット状孔出口を通過して連続相中で膨張している球形の分散相の内圧より大きくなるため、分散相がスロット状孔から連続相中へ急激に押し出されてスロット状孔出口付近にネックと呼ばれるくびれが生じ、上記ネックがスリットの幅と同じ大きさに収縮し円形の断面を有するようになる。このネック部分での内圧と連続相中で膨張している球形の分散相の内圧の差は次第に大きくなり、上記内圧の差が臨界値を超えた時にネックが急激に切断されることにより細かく均質なマイクロスフィアが生成される。

【0017】

また、例えば5mPas以下の粘度の分散相であっても、マイクロスフィア作製時に連続相がスロット状孔に入り込む空間が十分に存在するため、均一な粒径のマイクロスフィアとすることができる。

【0018】

尚、マイクロスフィアとしてエマルションなどを目的とする場合には、分散相および連続相とも液体とし、また噴霧乾燥などを目的とする場合には、分散相は液体で連続相は気体とする。

【0019】

ここで、マイクロスフィアを安定的に生成するには界面が剪断される時に、界面の周囲に存在する連続相が界面に向けて移動・供給されることが必要となるために、ある程度の割合で連続相が界面の周囲に存在することが必要となる。また、生成したマイクロスフィアを回収するためにも連続相の供給が必要であるとともに、連続相の流速を変化させることによりエマルション中の分散相の割合を任意に設定することができる。そこで、上記の条件を満たす最適な連続相の流速を検出し、この速度で運転する。

【0020】

上記のように、連続相を一定流速で流すことで、界面への連続相の供給を図るほかに、超音波などの機械的力を連続相に加えて、連続相の供給を図り、マイクロスフィアのチャネル出口からの離脱を促進することもできる。この場合も、このような外力は、液滴の剪断ではなく、単に、生成後の離脱に有効なものである。

【発明の効果】

【0021】

以上に説明したように、本発明に係るマイクロスフィアの製造装置および製造方法によれば、細孔とスロット状孔を組み合わせた貫通孔を介して、加圧された分散相を連続相中に強制的に送り込むようにしたことで、均質なマイクロスフィアを効率よく生産することができる。

【0022】

特に本発明によれば、分散相が低粘度の場合でも、分散粒子の径が大きくなった場合においても、広範囲の粘度の連続相と分散相を材料としても粒径分布が広がらず、均質なマイクロスフィアを得ることができる。また、細孔における分散相の流動抵抗(圧力損出)を大きくしたことで、特許文献2の貫通孔と比べて均一なマイクロスフィアの製造速度が向上する。

【0023】

したがって、本発明をマヨネーズ、チョコレート、マーガリン、ファットスプレッドなどの製造に応用した場合、分散相粒子を微細且つ均一にすることができるので、長期保存しても分離しにくく、且つ食感も向上する。また本発明を均一なサイズの球形高分子微粒子や多孔質微粒子などの製造も応用可能であり、例えば液晶ディスプレイ用スペーサー粒子や感度の高いクロマトグラフィー用カラム充填剤としての利用が期待される。

【発明を実施するための最良の形態】

【0024】

以下に本発明の実施の形態を添付図面に基づいて説明する。図1は本発明に係るマイクロスフィアの製造装置の断面図、図2は中間プレートの平面図、図3(a)は中間プレートの断面図、(b)は中間プレートの製法の一例を示す図、図4(a)〜(e)はマイクロスフィア発生までの変化を示す中間プレートの一部の拡大斜視図である。

【0025】

マイクロスフィアの製造装置はケース1内に複数のプレートおよびスペーサを組み付けて構成される。ケース1は下半体1aと上半体1bとからなり、下半体1aに形成された凹部2に、順次、シールリング3、ガラス板やプラスチック板などの透明板からなる第1プレート4、弾性体からなる環状スペーサ5、シリコン基板や樹脂板などからなる中間プレート6、環状スペーサ7、第2プレート8及びシールリング9を入れ、この上から上半体1bを重ね、ボルトなどで上半体1bを下半体1aに固着することで装置が組み立てられる。

【0026】

前記第1プレート4と中間プレート6との間には環状スペーサ5によって分散相が流れる液密な第1流路11が形成され、前記第2プレート8と中間プレート6との間には環状スペーサ7によって連続相とエマルションが流れる液密な第2流路12が形成される。

【0027】

前記中間プレート6の対向する隅部には開口14が形成され、この開口14と一致する個所に、前記環状スペーサ7及び第2プレート8にも開口15,16が形成され、これら開口14,15,16にて分散相の導入流路を形成している。なお、本装置では2本の分散相の導入流路が形成されるが1本は盲栓17によって閉塞している。

【0028】

また、前記第2プレート8には内側に別の開口18、19が形成され、一方の開口18を連続相の導入流路とし、他方の開口19をエマルションの回収流路としている。

【0029】

前記開口16には配管20及びポンプP1を介して分散相のリザーバ21がつながり、前記開口18には配管22及びポンプP2を介して連続相のリザーバ23がつながり、前記開口19には配管24及びポンプP3を介してエマルションのリザーバ25がつながっている。

なお、各配管と開口とは図示しないジョイントを介して液密に接続されている。

【0030】

また、前記第2プレート8は2枚の板材8a、8bからなり、これら板材8a、8bの中央部を窓部とし、この窓部にガラス板或いはプラスチック板からなる透明プレート13をシールを介して保持している。このような構成とすることで、外部からCCDカメラ26等の光学的読取装置を介して第2流路12内でのマイクロスフィアの生成が正常になされているか等を監視することができ、駆動圧力の変動に伴うマイクロスフィアの製造速度を精密に制御することが可能である。

【0031】

また、図2及び図3に示すように、前記中間プレート6の略中央部には多数の二段状の貫通孔61が形成されている。この貫通孔61は、前記第1流路11側(分散相側)に開口する細孔61aと、第2流路12側(連続相側)に開口するスロット状孔61bからなり、1つのスロット状孔61bに複数の細孔61aがつながっている。

【0032】

前記細孔61aの具体的な寸法としては、一辺が10μmの正方形開口で深さが70μmとし、前記スロット状孔61bの具体的な寸法としては、幅が10μm、長さ1cm、深さ30μmとする。但し、寸法はこれに限定されない。

【0033】

上記の二段状の貫通孔61を形成する手段としては、例えば励起されたフッ素化合物ガスを反応ガスとして用いたプラズマエッチングにて形成される。形成手段としてはこれに限らず、電子線照射、CVD、放電加工、機械加工などが挙げられる。また、加工を容易にするには、1枚の板材に加工を施してもよいが、図3(b)に示すように、中間プレート6を3枚の板材6a、6b、6cに分け、板材6aには第1流路11となる凹部を、板材6bには細孔61aを、板材6cにはスロット状孔61bを別々に形成し、その後3枚の板材6a、6b、6cを貼り合わせるようにしてもよい。

【0034】

以上の構成の装置を用いてマイクロスフィアを生成するには、リザーバ21内の分散相をポンプP1、配管20を介して第1流路11内に所定の圧力で供給し、これと同時にリザーバ23内の連続相をポンプP2、配管22を介して第2流路12内に所定の圧力で供給する。

【0035】

すると、第1流路11内の分散相は中間プレート6の貫通孔61を介して、マイクロスフィアとなって連続相中に分散し、エマルションが形成される。形成されたエマルションは、配管24、ポンプP3を介してリザーバ25に回収される。

【0036】

上記マイクロスフィアの生成過程を図4に基づいて詳細に説明する。先ず、図4(a)に示す状態では細孔61a内には分散相が満たされ、スロット状孔61b内には連続相が満たされ、細孔61aとスロット状孔61bとの境界部が分散相と連続相の境界面になっているものとする。

【0037】

この状態から、分散相に作用する圧力が高くなると、図4(b)に示すように、細孔61aからスロット状孔61b内に分散相が扁平な円盤状に拡がる。そして、この円盤状に拡がった分散相が図4(c)に示すように連続相に入ると分散相と連続相との界面に不均一な剪断力が作用し、容易に分散相が分離して図4(d)に示すように、均一な粒径のマイクロスフィアが得られる。

【0038】

因みに、分散相を連続相に押し出す個所の開口形状が円形または円形に近い形状であると、開口から押し出される分散相の界面に垂直方向の力が均一に作用するため、開口から分散相が分離するきっかけが得られない。

【0039】

図5は別実施例に係る中間プレートの平面図の平面図、図6は図5に示した中間プレートの断面図、図7は図5に示した中間プレートの一部の拡大斜視図であり、この実施例にあっては1つの細孔61aに対して1つのスロット状孔61bを設け、隣接するスロット状孔61b間には仕切壁61cを形成している。

【0040】

上記スロット状孔61bの具体的な寸法としては、例えば、幅が10μm、長さ100μm、深さ30〜60μmとする。また、上記細孔61aの具体的な寸法としては、幅が10μm、深さ70〜140μmとする。

【0041】

以下に、具体的な実施例について説明する。

(実施例1)

分散相として大豆油(粘度:50mPas)、連続相として1.0 wt%ドデシル硫酸ナトリウム(SDS)水溶液を用い、中間プレート下部の細孔における分散相流速を1mm/s以上、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0042】

(実施例2)

分散相としてテトラデカン(粘度:2.7mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を37mm/s、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0043】

(実施例3)

分散相として空気(粘度0.018mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を2.7x103mm/s、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0044】

(実施例4)

分散相としてシリコーンオイル(粘度4.6、19、97mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部における分散相流速をそれぞれ13、3.2、0.62mm/s、連続相の流速を0mm/sとして、マイクロスフィアの製造を試みた。

【0045】

(実施例5)

スロット状孔の深さが30、40、60μmの貫通孔を用いてマイクロスフィアの製造を試みた。この場合において、分散相として大豆油(粘度:50mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を1mm/s、連続相の流速を0mm/sとした。

【0046】

(実施例6)

細孔の深さが70、140μmの貫通孔を用いてマイクロスフィアの製造を試みた。この場合において、分散相として大豆油(粘度:50mPas)、連続相として1.0 wt%SDS水溶液を用い、中間プレート下部の細孔における分散相流速を1mm/s、連続相の流速を0mm/sとした。

【0047】

上記何れの実施例の場合も、貫通孔61を通過した分散相は、連続相中において極めて粒径が揃った均一なマイクロスフィアを形成した。実施例1と2においては、粒径30μm程度のマイクロスフィアが形成され、実施例3においては、粒径80μm程度のマイクロスフィアが形成された。これは、スロット状孔61bの断面が長方形であるため、スロット状孔61b内で扁平な円盤状に膨張した分散相が連続相中に押し出されたときに、低粘度の分散相であってもスロット状孔の出口付近での界面の状態を不安定にさせ、界面が剪断されるのを助長し、結果として均質なマイクロスフィアを安定的に製造できることが判明した。

【0048】

また、大豆油を分散相とした系において、個々の貫通孔からのマイクロスフィア製造速度が30個/s以下であれば均一なマイクロスフィアが安定的に形成され、特許文献2の貫通孔と比べて3倍ほど向上した。

【0049】

実施例4において、分散相粘度がマイクロスフィアのサイズに影響を与えることが判明した。分散相粘度10mPasのシリコーンオイルを用いて形成されたマイクロスフィアの粒径が一番大きく、分散相粘度が大きくなるに従ってマイクロスフィアの粒径は小さくなった。

【0050】

実施例5において、スロット状孔の深さがマイクロスフィアのサイズに影響を与えることも判明した。スロット状孔の深さが30μmの貫通孔から形成されたマイクロスフィアの粒径は約30μmであり、スロット状孔の深さが深くなるにつれてマイクロスフィアの粒径がおおきくなり、スロット状孔の深さが60μmの貫通孔から形成されたマイクロスフィアの粒径は約40μmとなった。

【0051】

実施例6において、細孔の深さがマイクロスフィアを安定的に製造できる速度に影響を与えることも判明した。細孔の深さが140μmの貫通孔では、個々の貫通孔からの最大で50個/s程度の均一な径のマイクロスフィアを安定的に製造でき、細孔の深さが70μmの貫通孔の場合と比べて1.7倍弱向上した。

【0052】

本発明にかかるマクロソフィアの製造はエマルションとマイクロバブルの生成に限定されるものではなく、多くの用途に利用できる。その一例を以下に述べる。

(クロマトグラフィー担体の製造)

界面活性剤を含むトルエンに高純度ケイ酸ソーダを本発明方法により均一分散せしめた。この分散液(エマルション)に炭酸ガスを吹き込んでゲル化し、次いで固液分離し、塩酸に固体部分(微粒子)を浸漬し、蒸留水で洗浄後脱水し、180℃で乾燥せしめ、550℃で焼成し界面活性剤を除去し、次いで塩酸に浸漬し、水洗浄して高純度シリカ微粒子を得た。

この後、ODS(ジメチルオクタデシルモノクロロシラン)微粒子を調整するために、前記高純度シリカ微粒子にトルエン中でODSを加え、反応させることでODSシリカ微粒子を得た。

【0053】

また上記の他に、重合トナー、顔料、導電性スペーサー、メタリック塗料、環境浄化用微粒子、難燃剤、触媒、蓄熱剤、抗菌剤、フェロモン、食用油、生理活性物質、酵素、アルミフレーク、マイカ、肥料、生分解性マイクロカプセルの製造にも本発明は適用される。

【0054】

例えば、マイクロカプセル中に相変化物質を分散した熱媒体にあっては、相変化物質の大きな潜熱によって少量の熱媒体で大量の熱を輸送することができる。特に相変化物質をマイクロカプセル中に閉じ込めることにより流動性を確保できる。

マイクロカプセル熱媒体は新しい熱媒体であり、普通の液体に比べて伝熱特性に優れている。この特性は原子力発電プラントの排熱など、比較的低温の未利用熱を利用するのに有効である。

【0055】

マイクロカプセルを用いて更にシート或いはフィルム化することも可能である。例えば、数μmの大きさのマイクロカプセル内に香り成分を封じ込め、これをテレホンカードなどにオフセット印刷する。すると、印刷面を擦ることでカプセルが壊れ、芳香が漂う機能性インクに本発明を応用することもできる。

【0056】

マイクロカプセルとしては上記の他に、薬品のカプセル化、電気泳動ディスプレイ等への応用も考えられる。

【図面の簡単な説明】

【0057】

【図1】本発明に係るマイクロスフィアの製造装置の断面図

【図2】中間プレートの平面図

【図3】(a)は中間プレートの断面図、(b)は中間プレートの製法の一例を示す図

【図4】(a)〜(e)はマイクロスフィア発生までの変化を示す中間プレートの一部の拡大斜視図

【図5】別実施例に係る中間プレートの平面図の平面図

【図6】図5に示した中間プレートの断面図

【図7】図5に示した中間プレートの一部の拡大斜視図

【符号の説明】

【0058】

1…ケース、1a、1b…ケース半体、2…凹部、3…シールリング、4…第1プレート、5,7…環状スペーサ、6…中間プレート,8…第2プレート、9…シールリング、11…第1流路、12…第2流路、13…透明板、14、15、16、18、19…開口、17…盲栓、20、22、24…配管、21、23、25…リザーバ、26…CCDカメラ、61…貫通孔、61a…細孔、61b…スロット状孔、61c…仕切壁。

【特許請求の範囲】

【請求項1】

分散相と連続相を仕切る中間プレートに厚み方向の貫通孔が形成され、この貫通孔を介して分散相を連続層中に押し出すようにしたマイクロスフィアの製造装置において、前記貫通孔は2段状をなし、分散相と接する側は細孔とされ、連続相と接する側はスロット状孔になっていることを特徴とするマイクロスフィアの製造装置。

【請求項2】

請求項1に記載のマイクロスフィアの製造装置において、前記1つのスロット状孔には複数の細孔が開口していることを特徴とするマイクロスフィアの製造装置。

【請求項3】

分散相側に開口する細孔とこの細孔につながるとともに連続相側に開口するスロット状孔からなる2段状貫通孔を形成した中間プレートにて分散相と連続相を分離し、分散相に連続相にかかる圧力よりも大きな圧力をかけ、前記細孔から分散相を扁平な円盤状にしてスロット状孔内に押し出し、前記スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力を作用せしめてマイクロスフィアとすることを特徴とするマイクロスフィアの製造方法。

【請求項4】

請求項3に記載のマイクロスフィアの製造方法において、前記スロット状孔の幅と長さ、分散相と連続相の粘度によりマイクロスフィアのサイズを制御し、界面張力、界面活性剤の種類と濃度によりマイクロスフィアのサイズの微調整を行うことを特徴とするマイクロスフィアの製造方法。

【請求項5】

請求項3に記載のマイクロスフィアの製造方法において、前記細孔の大きさを小さくするか、または細孔を深くすることにより細孔内部での流動抵抗(圧力損出)を大きくし、均一なマイクロスフィアの製造速度を速めることを特徴とするマイクロスフィアの製造方法。

【請求項6】

請求項1または請求項2に記載のマイクロスフィアの製造装置により製造されるマイクロスフィアを原料として、均一な径を有する固体微粒子やマイクロカプセルを製造することを特徴とするマイクロスフィアの製造方法。

【特許請求の範囲】

【請求項1】

分散相と連続相を仕切る中間プレートに厚み方向の貫通孔が形成され、この貫通孔を介して分散相を連続層中に押し出すようにしたマイクロスフィアの製造装置において、前記貫通孔は2段状をなし、分散相と接する側は細孔とされ、連続相と接する側はスロット状孔になっていることを特徴とするマイクロスフィアの製造装置。

【請求項2】

請求項1に記載のマイクロスフィアの製造装置において、前記1つのスロット状孔には複数の細孔が開口していることを特徴とするマイクロスフィアの製造装置。

【請求項3】

分散相側に開口する細孔とこの細孔につながるとともに連続相側に開口するスロット状孔からなる2段状貫通孔を形成した中間プレートにて分散相と連続相を分離し、分散相に連続相にかかる圧力よりも大きな圧力をかけ、前記細孔から分散相を扁平な円盤状にしてスロット状孔内に押し出し、前記スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力を作用せしめてマイクロスフィアとすることを特徴とするマイクロスフィアの製造方法。

【請求項4】

請求項3に記載のマイクロスフィアの製造方法において、前記スロット状孔の幅と長さ、分散相と連続相の粘度によりマイクロスフィアのサイズを制御し、界面張力、界面活性剤の種類と濃度によりマイクロスフィアのサイズの微調整を行うことを特徴とするマイクロスフィアの製造方法。

【請求項5】

請求項3に記載のマイクロスフィアの製造方法において、前記細孔の大きさを小さくするか、または細孔を深くすることにより細孔内部での流動抵抗(圧力損出)を大きくし、均一なマイクロスフィアの製造速度を速めることを特徴とするマイクロスフィアの製造方法。

【請求項6】

請求項1または請求項2に記載のマイクロスフィアの製造装置により製造されるマイクロスフィアを原料として、均一な径を有する固体微粒子やマイクロカプセルを製造することを特徴とする固体微粒子やマイクロカプセルの製造方法。

【請求項1】

分散相と連続相を仕切る中間プレートに厚み方向の貫通孔が形成され、この貫通孔を介して分散相を連続層中に押し出すようにしたマイクロスフィアの製造装置において、前記貫通孔は2段状をなし、分散相と接する側は細孔とされ、連続相と接する側はスロット状孔になっていることを特徴とするマイクロスフィアの製造装置。

【請求項2】

請求項1に記載のマイクロスフィアの製造装置において、前記1つのスロット状孔には複数の細孔が開口していることを特徴とするマイクロスフィアの製造装置。

【請求項3】

分散相側に開口する細孔とこの細孔につながるとともに連続相側に開口するスロット状孔からなる2段状貫通孔を形成した中間プレートにて分散相と連続相を分離し、分散相に連続相にかかる圧力よりも大きな圧力をかけ、前記細孔から分散相を扁平な円盤状にしてスロット状孔内に押し出し、前記スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力を作用せしめてマイクロスフィアとすることを特徴とするマイクロスフィアの製造方法。

【請求項4】

請求項3に記載のマイクロスフィアの製造方法において、前記スロット状孔の幅と長さ、分散相と連続相の粘度によりマイクロスフィアのサイズを制御し、界面張力、界面活性剤の種類と濃度によりマイクロスフィアのサイズの微調整を行うことを特徴とするマイクロスフィアの製造方法。

【請求項5】

請求項3に記載のマイクロスフィアの製造方法において、前記細孔の大きさを小さくするか、または細孔を深くすることにより細孔内部での流動抵抗(圧力損出)を大きくし、均一なマイクロスフィアの製造速度を速めることを特徴とするマイクロスフィアの製造方法。

【請求項6】

請求項1または請求項2に記載のマイクロスフィアの製造装置により製造されるマイクロスフィアを原料として、均一な径を有する固体微粒子やマイクロカプセルを製造することを特徴とするマイクロスフィアの製造方法。

【特許請求の範囲】

【請求項1】

分散相と連続相を仕切る中間プレートに厚み方向の貫通孔が形成され、この貫通孔を介して分散相を連続層中に押し出すようにしたマイクロスフィアの製造装置において、前記貫通孔は2段状をなし、分散相と接する側は細孔とされ、連続相と接する側はスロット状孔になっていることを特徴とするマイクロスフィアの製造装置。

【請求項2】

請求項1に記載のマイクロスフィアの製造装置において、前記1つのスロット状孔には複数の細孔が開口していることを特徴とするマイクロスフィアの製造装置。

【請求項3】

分散相側に開口する細孔とこの細孔につながるとともに連続相側に開口するスロット状孔からなる2段状貫通孔を形成した中間プレートにて分散相と連続相を分離し、分散相に連続相にかかる圧力よりも大きな圧力をかけ、前記細孔から分散相を扁平な円盤状にしてスロット状孔内に押し出し、前記スロット状孔から連続相中に押し出される分散相の界面に不均一な剪断力を作用せしめてマイクロスフィアとすることを特徴とするマイクロスフィアの製造方法。

【請求項4】

請求項3に記載のマイクロスフィアの製造方法において、前記スロット状孔の幅と長さ、分散相と連続相の粘度によりマイクロスフィアのサイズを制御し、界面張力、界面活性剤の種類と濃度によりマイクロスフィアのサイズの微調整を行うことを特徴とするマイクロスフィアの製造方法。

【請求項5】

請求項3に記載のマイクロスフィアの製造方法において、前記細孔の大きさを小さくするか、または細孔を深くすることにより細孔内部での流動抵抗(圧力損出)を大きくし、均一なマイクロスフィアの製造速度を速めることを特徴とするマイクロスフィアの製造方法。

【請求項6】

請求項1または請求項2に記載のマイクロスフィアの製造装置により製造されるマイクロスフィアを原料として、均一な径を有する固体微粒子やマイクロカプセルを製造することを特徴とする固体微粒子やマイクロカプセルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−110505(P2006−110505A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2004−302529(P2004−302529)

【出願日】平成16年10月18日(2004.10.18)

【出願人】(501145295)独立行政法人食品総合研究所 (27)

【出願人】(500477687)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成16年10月18日(2004.10.18)

【出願人】(501145295)独立行政法人食品総合研究所 (27)

【出願人】(500477687)

【Fターム(参考)】

[ Back to top ]