マイクロチップ及びマイクロチップの製造方法

【課題】チャンバーの周辺にウェルドラインや面の歪みが生じることなく寸法安定性に優れ、耐熱性及びPCR操作時におけるチャンバー内温度の応答性に優れたマイクロチップ及びマイクロチップの製造方法を提供する。

【解決手段】樹脂製の基板3と、基板3の一方の面3Aに接合されたフィルム4と、を備え、基板3とフィルム4とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路20と、流路20に連通し少なくとも検体又は試薬の検査・分析検査対象となる検体の増幅を行うチャンバー26と、が形成されるマイクロチップ2において、基板3は射出成形により形成され、基板3は、射出成形用の成形型6のゲート63で成形されるゲート充填痕80を有する。ゲート充填痕80は、チャンバー70に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー70とゲート充填痕80との間に複数の流路20が配置されている。

【解決手段】樹脂製の基板3と、基板3の一方の面3Aに接合されたフィルム4と、を備え、基板3とフィルム4とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路20と、流路20に連通し少なくとも検体又は試薬の検査・分析検査対象となる検体の増幅を行うチャンバー26と、が形成されるマイクロチップ2において、基板3は射出成形により形成され、基板3は、射出成形用の成形型6のゲート63で成形されるゲート充填痕80を有する。ゲート充填痕80は、チャンバー70に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー70とゲート充填痕80との間に複数の流路20が配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロチップ及びマイクロチップの製造方法に関する。

【背景技術】

【0002】

微細加工技術を利用してシリコンやガラス基板上に微細な流路や回路を形成し、微小空

間で核酸、タンパク質、又は血液などの液体試料の化学反応や、分離、分析などを行うマ

イクロチップ(マイクロ分析チップやマイクロ流体チップとも称される)、あるいはμTAS(Micro Total Analysis Systems)と称される装置が実用化されている。このようなマイクロチップによれば、サンプルや試薬の使用量又は廃液の排出量が軽減され、省スペースで持ち運び可能な安価なシステムの実現が考えられる。

【0003】

このようなマイクロチップを用いて遺伝子診断を行うにあたっての遺伝子の増殖方法として、ポリメラーゼ連鎖反応法(以下、PCR法と言う)が知られている。PCR法では、増幅したい遺伝子を含む検体を、複数の温度条件(例えば、約95℃の熱変性温度、約55℃のアニーリング温度、約70℃の重合温度の3つの温度条件)サイクルで増幅反応させ、このサイクルを何度も繰り返すことで遺伝子を大量に増幅することができる。

【0004】

PCR法で使用されるPCR機能付きのマイクロチップは、基板と、基板の一方の面に接合されたカバー部材(例えばフィルム)と、を備える。基板の一方の面には、複数の流路用溝と、流路用溝と連通するチャンバー凹部と、が形成されている。流路用溝の端部には、基板の他方の面(カバー部材の接合面と反対側の面)に貫通するウェル貫通孔が形成されている。そして、基板の一方の面にカバー部材を接合することによって、カバー部材が流路用溝やチャンバー凹部の蓋として機能し、複数の流路と、試薬や検体の検査・分析を行うチャンバーと、が形成される。また、ウェル貫通孔によって、流路とマイクロチップの外部とを接続するウェル(開口部)が形成される。そして、ウェルを介して、複数の流路に試薬を導入したり、流路内の試薬を外部に排出する。

【0005】

ところで、マイクロチップの基板の材料としては、ガラス、樹脂等を使用することが知られているが、ガラスを使用する場合には、個々のチップに対して、機械加工、エッチング等での微細パターンの直接加工が必要であり、大量生産が困難である。そのため、近年では、廉価で使い捨て可能な樹脂製マイクロチップの開発が特に望まれている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−223126号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

樹脂製のマイクロチップを製造する場合、微細な凹凸パターンの転写が可能な射出成形法によって形成することができ、成形型へ溶融樹脂を射出充填し、冷却することによって形成される。

しかしながら、PCR機能付きのマイクロチップにおいては、PCR操作することからチャンバーは一定の容積が必要であり、例えば深さに対しては、流路より10倍程度以上の大きさとされている。また、PCR操作時におけるチャンバー内温度の応答性の観点から、ヒーター・チラー等のヒートサイクル熱源とチャンバーとの熱伝達を担う部分の樹脂厚みをより薄肉とすることが要求されている。つまり、成形型において、チャンバーに対応する位置には、チャンバーを成形するためのチャンバー形状に対応したネガ形状である凸状のチャンバー成形部が配置される。この凸状のチャンバー成形部は、流路を成形するための流路形状に対応したネガ形状である凸状の流路成形部よりも極めて大きな形状である。そのため、溶融樹脂の流れの途中に、このような大きな凸状のチャンバー成形部が配置されていると、このチャンバー成形部が障壁となって、成形型内に射出された溶融樹脂の流れが遮られることになる。その結果、板厚に対して薄肉部となっているチャンバー成形の外周部を回避する形で溶融樹脂が流入する。樹脂温度に対して金型温度は非常に低いため、樹脂温度は充填の過程において既に冷却されつつ充填されていくことになる。従って、チャンバー成形部の外周を両側から回り込んでゲートと反対側の略中央位置(チャンバーの中心を通る中心線Y(図3参照)の上)に、の再度合流するポイントで、若干冷却の進んだ樹脂がぶつかることになり、そこにウェルドラインが発生し易く、また、面の歪みも生じ易い。

ウェルドラインは、流路にかかった場合に、実使用(検査)結果に対して、特に安定性・再現性の点で悪影響を及ぼし、面の歪みは、フィルムや他の基板との接合時や、PCR操作時のヒートサイクル熱源との応答性の悪化に影響を及ぼす。したがって、耐熱性及びPCR操作時におけるチャンバー内温度の応答性に優れたマイクロチップが要求されている。

本発明は、上記事情に鑑みてなされたもので、チャンバーの周辺にウェルドラインや面の歪みが生じることなく寸法安定性に優れ、PCR操作時における熱応答性に優れたマイクロチップ及びマイクロチップの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の一の態様によれば、樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップにおいて、

前記基板は射出成形により形成され、

前記基板は、射出成形用の成形型のゲートで成形されるゲート充填痕を有し、

前記ゲート充填痕は、前記チャンバーに対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバーと前記ゲート充填痕との間に前記複数の流路が配置されているこ

とを特徴とするマイクロチップが提供される。

【0009】

本発明の他の態様によれば、樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップの製造方法において、

射出成形用の成形型が、前記複数の流路を成形する複数の流路成形部と、前記チャンバーを成形するチャンバー成形部と、を有し、

前記ゲートは、前記チャンバー成形部に対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバー成形部と前記ゲートとの間に前記複数の流路成形部が配置されており、

前記成形型のゲートから樹脂を射出することによって前記基板を形成することを特徴とするマイクロチップの製造方法が提供される。

【発明の効果】

【0010】

本発明のマイクロチップによれば、チャンバーの周辺にウェルドラインや面の歪みがなくなるので、耐熱性に優れ、実使用(検査)結果に対して悪影響を及ぼすことがないマイクロチップを提供することができる。さらに本発明の製造方法によれば、基板とフィルムの接合時やPCR操作時におけるヒートサイクル熱源との応答性にも優れ、かつ上記のような特徴を有するマイクロチップを製造することができる。

【図面の簡単な説明】

【0011】

【図1】検査装置の外観構成を示す図である。

【図2】検査装置の内部構成を示す模式図である。

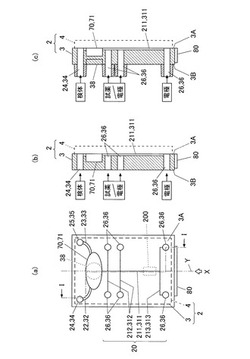

【図3】マイクロチップの概略構成を示す図であり、(a)は平面図、(b),(c)は切断線I−Iに沿って切断した際の矢視断面図である。

【図4】マイクロチップの概略構成を示す図であり、(a)は平面図、(b),(c)は切断線II−IIに沿って切断した際の矢視断面図である。

【図5】マイクロチップの概略構成を示す図であり、(a)は平面図、(b),(c)は切断線III−IIIに沿って切断した際の矢視断面図である。

【図6】基板の成形装置を示す側面図である。

【図7】基板の成形型を示す側断面図である。

【図8】(a),(b)は基板の成形型を示す平断面図である。

【発明を実施するための形態】

【0012】

(1.検査装置)

最初に、本実施の形態における検査装置について、図1及び図2を用いて説明する。

図1は検査装置1の外観構成の一例を示す斜視図であり、図2は検査装置1の内部構成の一例を示す模式図である。

【0013】

図1に示すように、検査装置1は、マイクロチップ2を載置するためのトレイ10と、図示しないローディング機構によってトレイ10上からマイクロチップ2が搬入される搬送口11と、検査内容や検査対象のデータ等を入力するための操作部12と、検査結果を表示するための表示部13等とを備えている。

【0014】

また、この検査装置1は、図2に示すように、送液部14と、加熱部15と、電圧印加部18と、検出部16と、駆動制御部17等とを備えている。

【0015】

(1−1.送液部)

送液部14は、マイクロチップ2内の送液を行うためのユニットであり、搬送口11から検査装置1内に搬入されるマイクロチップ2と接続されるようになっている。この送液部14は、マイクロポンプ140、チップ接続部141、駆動液タンク142及び駆動液供給部143等を有している。

【0016】

このうち、マイクロポンプ140は、送液部14に1つ以上具備されており、マイクロチップ2内に駆動液146を注入したり、マイクロチップ2内から分析試料などの流体を吸引したりすることで、マイクロチップ2内の送液を行う。なお、マイクロポンプ140が複数具備される場合は、各々のマイクロポンプ140は独立に、或いは連動して駆動可能である。なお、マイクロチップに予め媒質や検体、試薬等を注入してある場合は、必ず市も駆動液を使った送液は不要であり、マイクロポンプのみを動作させて媒質の移動を補助してもよい。試薬や検体の投入のみにマイクロポンプを使用してもよい。

チップ接続部141は、マイクロポンプ140とマイクロチップ2とを接続して連通させる。

【0017】

駆動液タンク142は、駆動液146を貯留しつつ、駆動液供給部143に供給する。この駆動液タンク142は、駆動液146の補充のために駆動液供給部143から取り外して交換可能である。

駆動液供給部143は、駆動液タンク142からマイクロポンプ140に駆動液146を供給する。

【0018】

以上の送液部14においては、チップ接続部141によってマイクロチップ2とマイクロポンプ140とが接続されて連通される。そして、マイクロポンプ140が駆動されると、チップ接続部141を介して駆動液146がマイクロチップ2に注入されるか、或いはマイクロチップ2から吸引される。このとき、マイクロチップ2内の複数の収容部に収容されている検体や試薬等は、駆動液146によってマイクロチップ2内で送液される。これにより、マイクロチップ2内の検体と試薬とが混合されて反応する結果、目的物質の検出や病気の判定等の検査が行われる。

【0019】

(1−2.加熱部)

加熱部15は、マイクロチップ2を特定の複数の温度に加熱するために発熱する。例えば、約95℃の熱変性温度、約55℃のアニーリング温度、約70℃の重合温度の3つの温度にマイクロチップ2を加熱する。これにより、PCR法による遺伝子増幅を行う。加熱部15は、ヒータやペルチエ素子等の通電によって温度を上昇できる素子、通水によって温度を低下させられる素子等で構成される。

【0020】

(1−3.電圧印加部)

電圧印加部18は、複数の電極を有している。これらの電極は、マイクロチップ2内の液体試料に挿入されて当該液体試料に直接電圧を印加するか、あるいは後述の通電部40に接触して当該通電部40を介して液体試料に電圧を印加することにより、マイクロチップ2内の液体試料に電気泳動を行わせるようになっている。

【0021】

(1−4.検出部)

検出部16は、発光ダイオード(LED)やレーザ等の光源と、フォトダイオード(PD)等の受光部等とで構成され、マイクロチップ2内の反応によって得られる生成液に含まれる標的物質を、マイクロチップ2上の所定位置(後述の検出領域200)で光学的に検出する。光源と受光部との配置は透過型と反射型とがあり、必要に応じて決定されればよい。

【0022】

(1−5.駆動制御部)

駆動制御部17は、図示しないマイクロコンピュータやメモリ等で構成され、検査装置1内の各部の駆動、制御、検出等を行う。

【0023】

(2.マイクロチップ)

続いて、本実施の形態におけるマイクロチップ2について、図3を用いて説明する。

図3は、マイクロチップ2の概略構成を示す図であり、(a)は平面図、(b),(c)は切断線I−Iに沿って切断した際の矢視断面図である。

本実施形態におけるマイクロチップは、遺伝子の増幅方法としてPCR法に用いられる。

【0024】

図3(a),(b)に示すように、マイクロチップ2は、互いに貼り合わされた基板3とフィルム4とを備えている。基板3とフィルム4とを貼り合せることによって、内部に流路20、チャンバー70、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25が形成される。流路20は、第1流路211、第2流路212、第3流路213、複数のウェル26を有している。

【0025】

基板3は、樹脂の射出成形によって形成される。

基板3は、フィルム4に対する接合面3Aに、第1流路溝311、第2流路溝312、第3流路溝313、複数のウェル貫通孔36、チャンバー凹部71、検体導入溝32、検体排出溝33、検体導入貫通孔34、検体排出貫通孔35、検出領域200が形成されている。

【0026】

第1流路溝311、第2流路溝312及び第3流路溝313は、試薬をマイクロチップ2の内部に導入又は外部に排出する流路である。

第1流路溝311、第2流路溝312及び第3流路溝313は、基板3とフィルム4とが貼り合わされた場合に、フィルム4と協働して第1流路211、第2流路212、第3流路213を形成する。

第1流路211は、基板3の前後方向(樹脂射出方向X)に沿って略直線状に延在している。2本の第2流路212は、第1流路211の中途部に連通し、第1流路211に対して直交する方向(左右方向)に沿って略直線状に延在し、互いに略平行となっている。第3流路213は、第1流路211の一端部(樹脂射出方向Xの上流側端部)に連通し、第1流路211に対して直交する方向に沿って略直線状に延在している。

【0027】

複数のウェル貫通孔36は、基板3の厚さ方向に貫通して形成されている。これらウェル貫通孔36は、第2流路212及び第3流路213の両端部にそれぞれ連通している。そして、基板3とフィルム4とが貼り合わされた場合に、第1〜第3流路211〜213とマイクロチップ2の外部とを接続するウェル26(開口部)を形成する。

ウェル26は、検査装置1の送液部14に設けられたチップ接続部141(チューブやノズル)と接続されて、試薬を第1〜第3流路211〜213に導入したり、第1〜第3流路211〜213から排出したりする。

また、ウェル26には、検査装置1における電圧印加部18の電極(図示せず)が挿入可能となっている。ウェル26(ウェル貫通孔36)は、基板3の厚み方向から見た場合に円形状をなしている。

また、例えば図3(c)に示すように、基板3における表面3Aとは反対側の面3Bにおいてウェル貫通孔36の周囲を筒状に突出させ、チップ接続部141を接続しやすくしても良い。

【0028】

チャンバー凹部71は、第1流路溝311の他端部(樹脂射出方向Xの下流側端部)に連通している。そして、基板3とフィルム4とが貼り合わされた場合に、フィルム4と協働してチャンバー70を形成する。チャンバー70は、第1流路211の他端部(樹脂射出方向Xの下流側端部)に連通している。チャンバー70は、基板3の厚み方向から見た場合に楕円形状をなしている。

チャンバー70は、少なくとも検査対象となる検体の増幅を行う領域である。

また、図3(a),(c)に示すように、基板3のフィルム4との接合面3Aとは反対側の面3Bで、チャンバー70に対応する位置は、基板3の厚さを薄肉化した薄肉部38を形成しても良い。つまり、チャンバー70が形成された位置の基板3の厚さを、その他の位置における基板3の厚さよりも更に薄くする。

【0029】

検体導入溝32は、その一端部がチャンバー凹部71に連通し、他端部が検体導入貫通孔34に連通している。検体排出溝33は、その一端部がチャンバー凹部71に連通し、他端部が検体排出貫通孔35に連通している。これら検体導入貫通孔34及び検体排出貫通孔35は、基板3の接合面3Aと反対側の面3Bに貫通している。

検体導入溝32及び検体排出溝33は、基板3とフィルム4とが貼り合わされた場合に、フィルム4と協働して検体導入流路22及び検体排出流路23を形成する。また、検体導入貫通孔34及び検体排出貫通孔35は、基板3とフィルム4が貼り合わされた場合に、検体導入流路22及び検体排出流路23とマクロチップ2の外部とを接続する検体導入口24及び検体排出口25を形成する。

検体導入溝32及び検体排出溝33は、基板3の厚み方向から見た場合に、チャンバー70の外周からそれぞれ湾曲した形状となっている。また、検体導入貫通孔34及び検体排出貫通孔35は円形状をなしている。

検体導入口24から導入された検体は、検体導入流路22を介してチャンバー70に導入される。チャンバー70内の検体は、検体排出流路23を介して検体排出口25からマイクロチップ2の外部に排出されるようになっている。

【0030】

検出領域200は、第1流路211に設けられている。検出領域200は、検査装置1の検出部16による標的物質の検出対象領域である。

【0031】

このような基板3は、射出成形によって形成されるため、基板3には、射出成形用の成形型6のゲート63で成形されるゲート充填痕(ゲートカット残り)80が設けられている。

ゲート充填痕80は、基板3の前後方向における一方の側面(樹脂射出方向Xにおける上流側の側面)に形成されている。つまり、基板3のチャンバー70側の側面とは反対側の側面に形成されている。また、ゲート充填痕80は、チャンバー70に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー70とゲート充填痕80との間に第1〜第3流路211〜213及び複数のウェル26が配置されていることになる。

【0032】

以上のようなマイクロチップ2では、基板3の厚み方向から見た場合に、チャンバー70、ウェル26、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25は、ゲート充填痕80の中心を通り、樹脂射出方向Xに沿う中心線Yに対して線対称に形成されている。すなわち、中心線Yに対して左右対称となっている。

なお、チャンバー70、第1〜第3流路211〜213、ウェル26、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25について、基板3の厚み方向から見た場合の形状は、図3(a)に示した形状に限らない、中心線Yに対して左右対称となっていることが好ましく、適宜変更可能である。また、各流路や貫通孔の断面形状等も矩形状に限らず、曲面状であっても良い。

また、第1〜第3流路211〜213(第1〜第3流路溝311〜313)、ウェル26(ウェル貫通孔36)は、幅、深さともに1〜1000μmであることが好ましい。検体導入流路22(検体導入溝32)、検体排出流路23(検体排出溝33)は、幅、深さともに300〜2000μm、検体導入口24(検体導入貫通孔34)、検体排出口25(検体排出貫通孔35)は、幅、深さともに0.5〜5mmであることが好ましいが、特に限定されるものではない。

また、チャンバー70の深さは、第1〜第3流路211〜213、検体導入口24、検体排出口25、ウェル26よりも10倍以上の大きさとなっている。ただし、検体導入流路22、検体排出流路23の深さは、チャンバー70と同じレベルで、その幅も第1〜第3流路211〜213の10倍以上である。

【0033】

フィルム4は、本発明におけるカバー部材であり、本実施の形態においてはシート状となっている。このフィルム4は、ウェル26との対向位置に通電部40が形成されている。この通電部40は、ウェル26(ウェル貫通孔36)に挿入された電圧印加部18の電極から電圧を印加されることにより、第1〜第3流路211〜213内の検体や試薬で電気泳動を行わせる。

【0034】

なお、ウェル26の位置や形状は、例えば図4(a),(b)や図5(a),(b)に示すように、他の態様としても良い。ここで、図4のマイクロチップ2では、導電性の通電部40がフィルム4における基板3との対向面のうち、ウェル貫通孔36との対向位置からフィルム4の縁部までに亘って設けられている。この通電部40は、フィルム4に対して、印刷等によりパターニングするとよい。このようなマイクロチップ2によれば、ウェル26(ウェル貫通孔36)に電極を挿入することなく、フィルム4の縁部から通電部40を介して流路20内の流体に電圧を印加することができるため、複数のマイクロチップ2を順に使用する場合であっても、電極に検体や試薬が付着して次回のマイクロチップ2に混入してしまうのを防止することができる。また、図5のマイクロチップ2では、ウェル貫通孔36が第1〜第3流路溝311〜313の各端部と、当該端部の隣接位置とに並んで設けられるとともに、通電部40が、隣接する2つのウェル貫通孔36の対向位置に亘って設けられている。このようなマイクロチップ2によれば、ウェル26(ウェル貫通孔36)を用いて試薬などの導入・排出を行い、隣接するウェル26(ウェル貫通孔36)から通電部40を介して流路20内の試薬に電圧を印加することができるため、複数のマイクロチップ2を順に使用する場合であっても、電極に試薬が付着して次回のマイクロチップ2に混入してしまうのを防止することができる。これらの場合であっても、図4(c),図5(c)に示すように、基板3の接合面3Aと反対側の面3Bにおいては、ウェル貫通孔36の周囲を筒状に突出させ、チップ接続部141を接続しやすくしても良い。

【0035】

基板3及びフィルム4の外形形状は、ハンドリング、分析しやすい形状であれば良く、平面視において正方形や長方形などの形状が好ましい。1例として、10mm角〜200mm角の大きさであれば良い。また、10mm角〜100mm角の大きさであっても良い。また、基板3の板厚は、成形性を考慮して、0.2mm〜5mmが好ましく、0.5mm〜2mmがより好ましい。また、薄肉部38の厚さはフィルム4程度の厚みが機能上は好ましいが、成形性を考慮すると0.2〜1.0mm程度が好ましい。なお、この数値は、基板3の板厚を1.5mmと想定した場合である。基板3の蓋(カバー部材)として機能するフィルム4の厚さは、30μm〜300μmであることが好ましく、50μm〜150μmであることがより好ましい。

【0036】

基板3及びフィルム4は、樹脂によって形成される。基板3及びフィルム4に用いられる樹脂に関しては、成形性・接合性が良いこと、透明性が高いこと、紫外線や可視光(特定波長の光)に対する自家蛍光が低いことなどが条件として挙げられる。例えば、基板3及びフィルム4には熱可塑性樹脂が用いられる。熱可塑性樹脂としては、例えば、ポリカーボネート、ポリメタクリル酸メチル、ポリスチレン、ポリアクリロニトリル、ポリ塩化ビニル、ポリエチレンテレフタレート、ナイロン6、ナイロン66、ポリ酢酸ビニル、ポリ塩化ビニリデン、ポリプロピレン、ポリイソプレン、ポリエチレン、ポリジメチルシロキサン、環状ポリオレフィンなどを用いることが好ましい。特に好ましいのは、ポリカーボネート、ポリメタクリル酸メチル、環状ポリオレフィンを用いることである。なお、基板3とフィルム4とで、同じ材料を用いても良いし、異なる材料を用いても良い。基板3とフィルム4とを同じ種類の材料にした場合には、互いに相溶性があるために、溶融した後に結合し易い。

【0037】

基板3及びフィルム4は、熱融着によって接合される。例えば、熱板、熱風、熱ロール、超音波、振動、又はレーザなどを用いて、基板3とフィルム4とを加熱することで接合する。1例として、熱プレス機を用いて、加熱された熱板によって基板3とフィルム4とを挟み、熱板によって圧力を加えて所定時間保持することで、基板3とフィルム4とを接合する。これにより、フィルム4が第1〜第3流路溝311〜313、ウェル貫通孔36、検体導入溝32、検体排出溝33、検体導入貫通孔34、検体排出貫通孔35、チャンバー凹部71の蓋(カバー部材)として機能し、第1〜第3流路211〜213、ウェル26、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25やチャンバー70が形成されて、マイクロチップ2が製造される。なお、基板3とフィルム4とを熱融着するためには、基板3とフィルム4の界面さえ加熱できればよく、超音波、振動、レーザを用いれば界面のみを加熱できる可能性がある。

【0038】

(3.マイクロチップの製造装置)

続いて、マイクロチップ2の製造装置について説明する。

【0039】

マイクロチップ2の製造装置は、基板3及びフィルム4をそれぞれ形成した後、両者を接合することでマイクロチップ2を製造するようになっており、図6に示すように、基板3の成形装置5等を備えている。

【0040】

この成形装置5は、ベース50上に固定側プラテン51及び可動側プラテン52を有している。

固定側プラテン51は、ベース50に立設された平板状の部材である。この固定側プラテン51の4隅には柱状のタイバー53が設けられており、固定側プラテン51に対して垂直に延在している。

【0041】

また、可動側プラテン52は、固定側プラテン51に対向して配設された平板状の部材であり、固定側プラテン51に設けられたタイバー53によって4隅で支持されている。この可動側プラテン52は、タイバー53によってガイドされつつ、図示しない駆動機構によって水平方向(図中の矢印A,A’方向)、つまり固定側プラテン51との接離方向に移動自在となっている。

【0042】

以上の固定側プラテン51及び可動側プラテン52の間には、成形型6が配設されており、可動側プラテン52が矢印A方向に移動することにより成形型6が型締めされ、可動側プラテン52が矢印A’方向に移動することにより成形型6が型開きされるようになっている。

【0043】

(3−1.成形型)

図7は、成形型6の概略構成を示す断面図であり、キャビティ64に溶融樹脂Jが充填された状態を示している。

図7に示すように、成形型6は、固定型60と、当該固定型60に対して接離可能に設けられた可動型61とを備える射出成形型である。これら固定型60及び可動型61が当接することによって、溶融樹脂Jを基板3の形状に成形するためのキャビティ64と、当該キャビティ64に溶融樹脂Jを導入するランナ62及びゲート63と、を形成するようになっている。なお、ランナ62には、図示しないスプルーを介して射出ユニットが接続されており、当該ランナ62からゲート63を介してキャビティ64に溶融樹脂Jを充填するようになっている。

【0044】

ここで、固定型60は、基板3のフィルム4との接合面3Aを成形するものであり、固定側プラテン51に固定されている。なお、図7では、固定型60の中央部と外周部とが異なる部材で構成されている様子を図示しているが、単一の部材で構成されることとしても良い。

固定型60には、図8(a)に示すように、第1〜第3流路溝311〜313に対応する位置に、第1〜第3流路溝311〜313の形状に対応した凸状の第1〜第3流路成形部630aが設けられている。また、固定型60には、ウェル貫通孔36に対応する位置に、ウェル貫通孔36に対応した可動型61に設けられたウェル貫通孔形成用のピンを受ける部分である凸状のウェル成形部630bが設けられている。

また、固定型60のチャンバー凹部71に対応する位置に、チャンバー凹部71の形状に対応したネガ形状である凸状のチャンバー成形部671が設けられている。

ゲート63は、チャンバー成形部6701に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー成形部671とゲート63との間に、第1〜第3流路成形部630a及びウェル成形部630bが配置されている。

また、ウェル成形部630b及びチャンバー成形部671が、ゲート63の中心を通り、樹脂射出方向Xに沿う中心線Zに対して線対称に配置されている。

さらに、キャビティ64には、ゲート63に対して樹脂射出方向Xの最下流位置にエアベント90が設けられている。エアベント90は、平面視直線状に設けても良いし、図8(b)に示すように、平面視コ字型に設けても良い。エアベント90は、固定型60と可動型61を閉じた状態で形成される5〜20μmの隙間であり、通常の射出成形で樹脂が漏れない限界に設定されている。なお、エアベント90は固定型60に設けても良いが、可動型61に設けることが一般的である。

エアベント90は、溶融樹脂Jを行き渡らせるようにキャビティ64の樹脂射出方向Xの下流側(奥側)でキャビティ64内の空気をキャビティ64の外部に逃がすものである。

【0045】

一方、可動型61は、基板3の接合面3Aと反対側の面3Bを成形するものであり、可動側プラテン52に固定されている。

この可動型61は、環状の外周型(通常『枠コア』と呼ばれる。)610と、外周型610の内部に嵌め込まれた中央型(通常『コア』と呼ばれる。)611とを有している。

【0046】

外周型610は、固定型60側の端面の内周部分に成形面を有する筒状に形成されており、基板3における外側面3Bの外周部と、基板3の側周面とを成形するようになっている。

【0047】

中央型611は、固定型60側の端面に成形面を有する柱状に形成されており、基板3の接合面3Aと反対側の面3Bの中央部分を成形するようになっている。

【0048】

なお、以上の可動型61には、成形面から出没可能なイジェクトピン(図示せず)が設けられており、成形品を可動型61から離型させるようになっている。

【0049】

(3−2.マイクロチップの製造方法)

続いて、以上の成形型6を用いて基板3からマイクロチップ2を製造するマイクロチップ2の製造方法について説明する。

【0050】

まず、溶融樹脂Jをランナ62からゲート63、キャビティ64に注入した後、キャビティ64内で加圧しつつ成形する。このとき、エアベント90からキャビティ64内の空気が抜けて、溶融樹脂Jをキャビティ64内に確実かつ容易に充填することができる。

【0051】

次に、成形物が所定温度まで冷却されたら、可動型61を固定型60から離間させることにより、固定型60から成形物を離型させる。

【0052】

次に、可動型61からイジェクトピンを突出させることにより、可動型61から成形物を離型させ、基板3を製造する。

このようにして製造された基板3には、ゲート63によるゲート充填痕80が形成される。また、チャンバー凹部71が、第1〜第3流路溝311〜313、ウェル貫通孔36に対して、ゲート充填痕80から樹脂射出方向Xの下流側の最も遠方に形成される。さらに、エアベント90に対応する位置にエアベントバリ(図示しない)が形成されることもある。

【0053】

最後に、基板3の接合面3Aに、別途製造したフィルム4を熱融着によって接合することによってマイクロチップ2を製造する。

【0054】

以上のように、本実施形態によれば、基板3は、射出成形用の成形型6のゲート63で成形されるゲート充填痕80を有し、ゲート充填痕80は、チャンバー70に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー70とゲート充填痕80との間に複数の流路20(第1〜第3流路211〜213、ウェル26)が配置されているので、ゲート63で一旦絞られた溶融樹脂Jの流れが充填に伴って徐々に広がり、チャンバー70に達する時点ではフローフロント(溶融樹脂流動の先端部)は略直線状となっている。この状態でチャンバー70に到達することで、チャンバー70で薄肉になることの影響を受けにくくなり、チャンバー70の周辺にウェルドラインや面の歪みが発生しないマイクロチップ2とすることができる。その結果、耐熱性に優れ、また、チャンバー70と他構造(複数の流路20)との短絡も生じにくくなる。実使用(検査)結果に対して悪影響を及ぼすこともなくなる。さらに、基板3とフィルム4の接合時やPCR操作時におけるヒートサイクル熱源との応答性にも優れる。

また、複数の流路20(ウェル26及びチャンバー70は、基板3の厚み方向から見た場合に、ゲート充填痕80の中心を通り、樹脂射出方向Xに沿う中心線Yに対して線対称に形成されているので、溶融樹脂Jが極めて均一にムラ無く充填されたものとなる。り、耐熱性及び熱応答性の向上をより一層図ることができる。

基板3の接合面3Aと反対側の面3Bで、チャンバー70に対応する位置に、薄肉化した薄肉部38が形成されているので、PCR操作時における熱応答性に非常に優れたものとすることができる。

【0055】

射出成形用の成形型6は、複数の流路20の形状に対応したネガ形状の複数の流路成形部630a,630bと、チャンバー70の形状に対応したネガ形状のチャンバー成形部670とを有し、ゲート63は、チャンバー成形部671に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー成形部671とゲート63との間に複数の流路成形部630a,630bが配置されているので、このような成形型6を使用することで、成形型6のゲート63近くに溶融樹脂Jの流れの障壁となるチャンバー成形部71が配置されていないことから、ゲートか63ら射出された溶融樹脂Jは、均一にムラ無く、成形型6のキャビティ64内を流れて充填される。よって、チャンバー70の周辺に発生し易いウェルドラインや面の歪みを防止することができる。そして、耐熱性及び熱応答性に優れたものとすることができる。

ゲート63に対して樹脂射出方向Jの最下流位置にエアベント90が設けられた成形型6を使用して射出成形するので、キャビティ64内の空気を抜くことができ、溶融樹脂Jを確実かつ容易にキャビティ64内に充填することができる。

【0056】

なお、本発明を適用可能な実施形態は、上述した実施形態に限定されることなく、本発明の趣旨を逸脱しない範囲で適宜変更可能である。

【符号の説明】

【0057】

2 マイクロチップ

3 基板

3A 接合面

3B 反対側の面

4 フィルム(カバー部材)

6 成形型

20 流路

38 薄肉部

63 ゲート

70 チャンバー

80 ゲート充填痕

90 エアベント

211 第1流路

212 第2流路

213 第3流路

630a 第1〜第3流路成形部(流路成形部)

630b ウェル成形部(流路成形部)

671 チャンバー成形部

X 樹脂射出方向

Y、Z 中心線

【技術分野】

【0001】

本発明は、マイクロチップ及びマイクロチップの製造方法に関する。

【背景技術】

【0002】

微細加工技術を利用してシリコンやガラス基板上に微細な流路や回路を形成し、微小空

間で核酸、タンパク質、又は血液などの液体試料の化学反応や、分離、分析などを行うマ

イクロチップ(マイクロ分析チップやマイクロ流体チップとも称される)、あるいはμTAS(Micro Total Analysis Systems)と称される装置が実用化されている。このようなマイクロチップによれば、サンプルや試薬の使用量又は廃液の排出量が軽減され、省スペースで持ち運び可能な安価なシステムの実現が考えられる。

【0003】

このようなマイクロチップを用いて遺伝子診断を行うにあたっての遺伝子の増殖方法として、ポリメラーゼ連鎖反応法(以下、PCR法と言う)が知られている。PCR法では、増幅したい遺伝子を含む検体を、複数の温度条件(例えば、約95℃の熱変性温度、約55℃のアニーリング温度、約70℃の重合温度の3つの温度条件)サイクルで増幅反応させ、このサイクルを何度も繰り返すことで遺伝子を大量に増幅することができる。

【0004】

PCR法で使用されるPCR機能付きのマイクロチップは、基板と、基板の一方の面に接合されたカバー部材(例えばフィルム)と、を備える。基板の一方の面には、複数の流路用溝と、流路用溝と連通するチャンバー凹部と、が形成されている。流路用溝の端部には、基板の他方の面(カバー部材の接合面と反対側の面)に貫通するウェル貫通孔が形成されている。そして、基板の一方の面にカバー部材を接合することによって、カバー部材が流路用溝やチャンバー凹部の蓋として機能し、複数の流路と、試薬や検体の検査・分析を行うチャンバーと、が形成される。また、ウェル貫通孔によって、流路とマイクロチップの外部とを接続するウェル(開口部)が形成される。そして、ウェルを介して、複数の流路に試薬を導入したり、流路内の試薬を外部に排出する。

【0005】

ところで、マイクロチップの基板の材料としては、ガラス、樹脂等を使用することが知られているが、ガラスを使用する場合には、個々のチップに対して、機械加工、エッチング等での微細パターンの直接加工が必要であり、大量生産が困難である。そのため、近年では、廉価で使い捨て可能な樹脂製マイクロチップの開発が特に望まれている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−223126号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

樹脂製のマイクロチップを製造する場合、微細な凹凸パターンの転写が可能な射出成形法によって形成することができ、成形型へ溶融樹脂を射出充填し、冷却することによって形成される。

しかしながら、PCR機能付きのマイクロチップにおいては、PCR操作することからチャンバーは一定の容積が必要であり、例えば深さに対しては、流路より10倍程度以上の大きさとされている。また、PCR操作時におけるチャンバー内温度の応答性の観点から、ヒーター・チラー等のヒートサイクル熱源とチャンバーとの熱伝達を担う部分の樹脂厚みをより薄肉とすることが要求されている。つまり、成形型において、チャンバーに対応する位置には、チャンバーを成形するためのチャンバー形状に対応したネガ形状である凸状のチャンバー成形部が配置される。この凸状のチャンバー成形部は、流路を成形するための流路形状に対応したネガ形状である凸状の流路成形部よりも極めて大きな形状である。そのため、溶融樹脂の流れの途中に、このような大きな凸状のチャンバー成形部が配置されていると、このチャンバー成形部が障壁となって、成形型内に射出された溶融樹脂の流れが遮られることになる。その結果、板厚に対して薄肉部となっているチャンバー成形の外周部を回避する形で溶融樹脂が流入する。樹脂温度に対して金型温度は非常に低いため、樹脂温度は充填の過程において既に冷却されつつ充填されていくことになる。従って、チャンバー成形部の外周を両側から回り込んでゲートと反対側の略中央位置(チャンバーの中心を通る中心線Y(図3参照)の上)に、の再度合流するポイントで、若干冷却の進んだ樹脂がぶつかることになり、そこにウェルドラインが発生し易く、また、面の歪みも生じ易い。

ウェルドラインは、流路にかかった場合に、実使用(検査)結果に対して、特に安定性・再現性の点で悪影響を及ぼし、面の歪みは、フィルムや他の基板との接合時や、PCR操作時のヒートサイクル熱源との応答性の悪化に影響を及ぼす。したがって、耐熱性及びPCR操作時におけるチャンバー内温度の応答性に優れたマイクロチップが要求されている。

本発明は、上記事情に鑑みてなされたもので、チャンバーの周辺にウェルドラインや面の歪みが生じることなく寸法安定性に優れ、PCR操作時における熱応答性に優れたマイクロチップ及びマイクロチップの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の一の態様によれば、樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップにおいて、

前記基板は射出成形により形成され、

前記基板は、射出成形用の成形型のゲートで成形されるゲート充填痕を有し、

前記ゲート充填痕は、前記チャンバーに対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバーと前記ゲート充填痕との間に前記複数の流路が配置されているこ

とを特徴とするマイクロチップが提供される。

【0009】

本発明の他の態様によれば、樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップの製造方法において、

射出成形用の成形型が、前記複数の流路を成形する複数の流路成形部と、前記チャンバーを成形するチャンバー成形部と、を有し、

前記ゲートは、前記チャンバー成形部に対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバー成形部と前記ゲートとの間に前記複数の流路成形部が配置されており、

前記成形型のゲートから樹脂を射出することによって前記基板を形成することを特徴とするマイクロチップの製造方法が提供される。

【発明の効果】

【0010】

本発明のマイクロチップによれば、チャンバーの周辺にウェルドラインや面の歪みがなくなるので、耐熱性に優れ、実使用(検査)結果に対して悪影響を及ぼすことがないマイクロチップを提供することができる。さらに本発明の製造方法によれば、基板とフィルムの接合時やPCR操作時におけるヒートサイクル熱源との応答性にも優れ、かつ上記のような特徴を有するマイクロチップを製造することができる。

【図面の簡単な説明】

【0011】

【図1】検査装置の外観構成を示す図である。

【図2】検査装置の内部構成を示す模式図である。

【図3】マイクロチップの概略構成を示す図であり、(a)は平面図、(b),(c)は切断線I−Iに沿って切断した際の矢視断面図である。

【図4】マイクロチップの概略構成を示す図であり、(a)は平面図、(b),(c)は切断線II−IIに沿って切断した際の矢視断面図である。

【図5】マイクロチップの概略構成を示す図であり、(a)は平面図、(b),(c)は切断線III−IIIに沿って切断した際の矢視断面図である。

【図6】基板の成形装置を示す側面図である。

【図7】基板の成形型を示す側断面図である。

【図8】(a),(b)は基板の成形型を示す平断面図である。

【発明を実施するための形態】

【0012】

(1.検査装置)

最初に、本実施の形態における検査装置について、図1及び図2を用いて説明する。

図1は検査装置1の外観構成の一例を示す斜視図であり、図2は検査装置1の内部構成の一例を示す模式図である。

【0013】

図1に示すように、検査装置1は、マイクロチップ2を載置するためのトレイ10と、図示しないローディング機構によってトレイ10上からマイクロチップ2が搬入される搬送口11と、検査内容や検査対象のデータ等を入力するための操作部12と、検査結果を表示するための表示部13等とを備えている。

【0014】

また、この検査装置1は、図2に示すように、送液部14と、加熱部15と、電圧印加部18と、検出部16と、駆動制御部17等とを備えている。

【0015】

(1−1.送液部)

送液部14は、マイクロチップ2内の送液を行うためのユニットであり、搬送口11から検査装置1内に搬入されるマイクロチップ2と接続されるようになっている。この送液部14は、マイクロポンプ140、チップ接続部141、駆動液タンク142及び駆動液供給部143等を有している。

【0016】

このうち、マイクロポンプ140は、送液部14に1つ以上具備されており、マイクロチップ2内に駆動液146を注入したり、マイクロチップ2内から分析試料などの流体を吸引したりすることで、マイクロチップ2内の送液を行う。なお、マイクロポンプ140が複数具備される場合は、各々のマイクロポンプ140は独立に、或いは連動して駆動可能である。なお、マイクロチップに予め媒質や検体、試薬等を注入してある場合は、必ず市も駆動液を使った送液は不要であり、マイクロポンプのみを動作させて媒質の移動を補助してもよい。試薬や検体の投入のみにマイクロポンプを使用してもよい。

チップ接続部141は、マイクロポンプ140とマイクロチップ2とを接続して連通させる。

【0017】

駆動液タンク142は、駆動液146を貯留しつつ、駆動液供給部143に供給する。この駆動液タンク142は、駆動液146の補充のために駆動液供給部143から取り外して交換可能である。

駆動液供給部143は、駆動液タンク142からマイクロポンプ140に駆動液146を供給する。

【0018】

以上の送液部14においては、チップ接続部141によってマイクロチップ2とマイクロポンプ140とが接続されて連通される。そして、マイクロポンプ140が駆動されると、チップ接続部141を介して駆動液146がマイクロチップ2に注入されるか、或いはマイクロチップ2から吸引される。このとき、マイクロチップ2内の複数の収容部に収容されている検体や試薬等は、駆動液146によってマイクロチップ2内で送液される。これにより、マイクロチップ2内の検体と試薬とが混合されて反応する結果、目的物質の検出や病気の判定等の検査が行われる。

【0019】

(1−2.加熱部)

加熱部15は、マイクロチップ2を特定の複数の温度に加熱するために発熱する。例えば、約95℃の熱変性温度、約55℃のアニーリング温度、約70℃の重合温度の3つの温度にマイクロチップ2を加熱する。これにより、PCR法による遺伝子増幅を行う。加熱部15は、ヒータやペルチエ素子等の通電によって温度を上昇できる素子、通水によって温度を低下させられる素子等で構成される。

【0020】

(1−3.電圧印加部)

電圧印加部18は、複数の電極を有している。これらの電極は、マイクロチップ2内の液体試料に挿入されて当該液体試料に直接電圧を印加するか、あるいは後述の通電部40に接触して当該通電部40を介して液体試料に電圧を印加することにより、マイクロチップ2内の液体試料に電気泳動を行わせるようになっている。

【0021】

(1−4.検出部)

検出部16は、発光ダイオード(LED)やレーザ等の光源と、フォトダイオード(PD)等の受光部等とで構成され、マイクロチップ2内の反応によって得られる生成液に含まれる標的物質を、マイクロチップ2上の所定位置(後述の検出領域200)で光学的に検出する。光源と受光部との配置は透過型と反射型とがあり、必要に応じて決定されればよい。

【0022】

(1−5.駆動制御部)

駆動制御部17は、図示しないマイクロコンピュータやメモリ等で構成され、検査装置1内の各部の駆動、制御、検出等を行う。

【0023】

(2.マイクロチップ)

続いて、本実施の形態におけるマイクロチップ2について、図3を用いて説明する。

図3は、マイクロチップ2の概略構成を示す図であり、(a)は平面図、(b),(c)は切断線I−Iに沿って切断した際の矢視断面図である。

本実施形態におけるマイクロチップは、遺伝子の増幅方法としてPCR法に用いられる。

【0024】

図3(a),(b)に示すように、マイクロチップ2は、互いに貼り合わされた基板3とフィルム4とを備えている。基板3とフィルム4とを貼り合せることによって、内部に流路20、チャンバー70、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25が形成される。流路20は、第1流路211、第2流路212、第3流路213、複数のウェル26を有している。

【0025】

基板3は、樹脂の射出成形によって形成される。

基板3は、フィルム4に対する接合面3Aに、第1流路溝311、第2流路溝312、第3流路溝313、複数のウェル貫通孔36、チャンバー凹部71、検体導入溝32、検体排出溝33、検体導入貫通孔34、検体排出貫通孔35、検出領域200が形成されている。

【0026】

第1流路溝311、第2流路溝312及び第3流路溝313は、試薬をマイクロチップ2の内部に導入又は外部に排出する流路である。

第1流路溝311、第2流路溝312及び第3流路溝313は、基板3とフィルム4とが貼り合わされた場合に、フィルム4と協働して第1流路211、第2流路212、第3流路213を形成する。

第1流路211は、基板3の前後方向(樹脂射出方向X)に沿って略直線状に延在している。2本の第2流路212は、第1流路211の中途部に連通し、第1流路211に対して直交する方向(左右方向)に沿って略直線状に延在し、互いに略平行となっている。第3流路213は、第1流路211の一端部(樹脂射出方向Xの上流側端部)に連通し、第1流路211に対して直交する方向に沿って略直線状に延在している。

【0027】

複数のウェル貫通孔36は、基板3の厚さ方向に貫通して形成されている。これらウェル貫通孔36は、第2流路212及び第3流路213の両端部にそれぞれ連通している。そして、基板3とフィルム4とが貼り合わされた場合に、第1〜第3流路211〜213とマイクロチップ2の外部とを接続するウェル26(開口部)を形成する。

ウェル26は、検査装置1の送液部14に設けられたチップ接続部141(チューブやノズル)と接続されて、試薬を第1〜第3流路211〜213に導入したり、第1〜第3流路211〜213から排出したりする。

また、ウェル26には、検査装置1における電圧印加部18の電極(図示せず)が挿入可能となっている。ウェル26(ウェル貫通孔36)は、基板3の厚み方向から見た場合に円形状をなしている。

また、例えば図3(c)に示すように、基板3における表面3Aとは反対側の面3Bにおいてウェル貫通孔36の周囲を筒状に突出させ、チップ接続部141を接続しやすくしても良い。

【0028】

チャンバー凹部71は、第1流路溝311の他端部(樹脂射出方向Xの下流側端部)に連通している。そして、基板3とフィルム4とが貼り合わされた場合に、フィルム4と協働してチャンバー70を形成する。チャンバー70は、第1流路211の他端部(樹脂射出方向Xの下流側端部)に連通している。チャンバー70は、基板3の厚み方向から見た場合に楕円形状をなしている。

チャンバー70は、少なくとも検査対象となる検体の増幅を行う領域である。

また、図3(a),(c)に示すように、基板3のフィルム4との接合面3Aとは反対側の面3Bで、チャンバー70に対応する位置は、基板3の厚さを薄肉化した薄肉部38を形成しても良い。つまり、チャンバー70が形成された位置の基板3の厚さを、その他の位置における基板3の厚さよりも更に薄くする。

【0029】

検体導入溝32は、その一端部がチャンバー凹部71に連通し、他端部が検体導入貫通孔34に連通している。検体排出溝33は、その一端部がチャンバー凹部71に連通し、他端部が検体排出貫通孔35に連通している。これら検体導入貫通孔34及び検体排出貫通孔35は、基板3の接合面3Aと反対側の面3Bに貫通している。

検体導入溝32及び検体排出溝33は、基板3とフィルム4とが貼り合わされた場合に、フィルム4と協働して検体導入流路22及び検体排出流路23を形成する。また、検体導入貫通孔34及び検体排出貫通孔35は、基板3とフィルム4が貼り合わされた場合に、検体導入流路22及び検体排出流路23とマクロチップ2の外部とを接続する検体導入口24及び検体排出口25を形成する。

検体導入溝32及び検体排出溝33は、基板3の厚み方向から見た場合に、チャンバー70の外周からそれぞれ湾曲した形状となっている。また、検体導入貫通孔34及び検体排出貫通孔35は円形状をなしている。

検体導入口24から導入された検体は、検体導入流路22を介してチャンバー70に導入される。チャンバー70内の検体は、検体排出流路23を介して検体排出口25からマイクロチップ2の外部に排出されるようになっている。

【0030】

検出領域200は、第1流路211に設けられている。検出領域200は、検査装置1の検出部16による標的物質の検出対象領域である。

【0031】

このような基板3は、射出成形によって形成されるため、基板3には、射出成形用の成形型6のゲート63で成形されるゲート充填痕(ゲートカット残り)80が設けられている。

ゲート充填痕80は、基板3の前後方向における一方の側面(樹脂射出方向Xにおける上流側の側面)に形成されている。つまり、基板3のチャンバー70側の側面とは反対側の側面に形成されている。また、ゲート充填痕80は、チャンバー70に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー70とゲート充填痕80との間に第1〜第3流路211〜213及び複数のウェル26が配置されていることになる。

【0032】

以上のようなマイクロチップ2では、基板3の厚み方向から見た場合に、チャンバー70、ウェル26、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25は、ゲート充填痕80の中心を通り、樹脂射出方向Xに沿う中心線Yに対して線対称に形成されている。すなわち、中心線Yに対して左右対称となっている。

なお、チャンバー70、第1〜第3流路211〜213、ウェル26、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25について、基板3の厚み方向から見た場合の形状は、図3(a)に示した形状に限らない、中心線Yに対して左右対称となっていることが好ましく、適宜変更可能である。また、各流路や貫通孔の断面形状等も矩形状に限らず、曲面状であっても良い。

また、第1〜第3流路211〜213(第1〜第3流路溝311〜313)、ウェル26(ウェル貫通孔36)は、幅、深さともに1〜1000μmであることが好ましい。検体導入流路22(検体導入溝32)、検体排出流路23(検体排出溝33)は、幅、深さともに300〜2000μm、検体導入口24(検体導入貫通孔34)、検体排出口25(検体排出貫通孔35)は、幅、深さともに0.5〜5mmであることが好ましいが、特に限定されるものではない。

また、チャンバー70の深さは、第1〜第3流路211〜213、検体導入口24、検体排出口25、ウェル26よりも10倍以上の大きさとなっている。ただし、検体導入流路22、検体排出流路23の深さは、チャンバー70と同じレベルで、その幅も第1〜第3流路211〜213の10倍以上である。

【0033】

フィルム4は、本発明におけるカバー部材であり、本実施の形態においてはシート状となっている。このフィルム4は、ウェル26との対向位置に通電部40が形成されている。この通電部40は、ウェル26(ウェル貫通孔36)に挿入された電圧印加部18の電極から電圧を印加されることにより、第1〜第3流路211〜213内の検体や試薬で電気泳動を行わせる。

【0034】

なお、ウェル26の位置や形状は、例えば図4(a),(b)や図5(a),(b)に示すように、他の態様としても良い。ここで、図4のマイクロチップ2では、導電性の通電部40がフィルム4における基板3との対向面のうち、ウェル貫通孔36との対向位置からフィルム4の縁部までに亘って設けられている。この通電部40は、フィルム4に対して、印刷等によりパターニングするとよい。このようなマイクロチップ2によれば、ウェル26(ウェル貫通孔36)に電極を挿入することなく、フィルム4の縁部から通電部40を介して流路20内の流体に電圧を印加することができるため、複数のマイクロチップ2を順に使用する場合であっても、電極に検体や試薬が付着して次回のマイクロチップ2に混入してしまうのを防止することができる。また、図5のマイクロチップ2では、ウェル貫通孔36が第1〜第3流路溝311〜313の各端部と、当該端部の隣接位置とに並んで設けられるとともに、通電部40が、隣接する2つのウェル貫通孔36の対向位置に亘って設けられている。このようなマイクロチップ2によれば、ウェル26(ウェル貫通孔36)を用いて試薬などの導入・排出を行い、隣接するウェル26(ウェル貫通孔36)から通電部40を介して流路20内の試薬に電圧を印加することができるため、複数のマイクロチップ2を順に使用する場合であっても、電極に試薬が付着して次回のマイクロチップ2に混入してしまうのを防止することができる。これらの場合であっても、図4(c),図5(c)に示すように、基板3の接合面3Aと反対側の面3Bにおいては、ウェル貫通孔36の周囲を筒状に突出させ、チップ接続部141を接続しやすくしても良い。

【0035】

基板3及びフィルム4の外形形状は、ハンドリング、分析しやすい形状であれば良く、平面視において正方形や長方形などの形状が好ましい。1例として、10mm角〜200mm角の大きさであれば良い。また、10mm角〜100mm角の大きさであっても良い。また、基板3の板厚は、成形性を考慮して、0.2mm〜5mmが好ましく、0.5mm〜2mmがより好ましい。また、薄肉部38の厚さはフィルム4程度の厚みが機能上は好ましいが、成形性を考慮すると0.2〜1.0mm程度が好ましい。なお、この数値は、基板3の板厚を1.5mmと想定した場合である。基板3の蓋(カバー部材)として機能するフィルム4の厚さは、30μm〜300μmであることが好ましく、50μm〜150μmであることがより好ましい。

【0036】

基板3及びフィルム4は、樹脂によって形成される。基板3及びフィルム4に用いられる樹脂に関しては、成形性・接合性が良いこと、透明性が高いこと、紫外線や可視光(特定波長の光)に対する自家蛍光が低いことなどが条件として挙げられる。例えば、基板3及びフィルム4には熱可塑性樹脂が用いられる。熱可塑性樹脂としては、例えば、ポリカーボネート、ポリメタクリル酸メチル、ポリスチレン、ポリアクリロニトリル、ポリ塩化ビニル、ポリエチレンテレフタレート、ナイロン6、ナイロン66、ポリ酢酸ビニル、ポリ塩化ビニリデン、ポリプロピレン、ポリイソプレン、ポリエチレン、ポリジメチルシロキサン、環状ポリオレフィンなどを用いることが好ましい。特に好ましいのは、ポリカーボネート、ポリメタクリル酸メチル、環状ポリオレフィンを用いることである。なお、基板3とフィルム4とで、同じ材料を用いても良いし、異なる材料を用いても良い。基板3とフィルム4とを同じ種類の材料にした場合には、互いに相溶性があるために、溶融した後に結合し易い。

【0037】

基板3及びフィルム4は、熱融着によって接合される。例えば、熱板、熱風、熱ロール、超音波、振動、又はレーザなどを用いて、基板3とフィルム4とを加熱することで接合する。1例として、熱プレス機を用いて、加熱された熱板によって基板3とフィルム4とを挟み、熱板によって圧力を加えて所定時間保持することで、基板3とフィルム4とを接合する。これにより、フィルム4が第1〜第3流路溝311〜313、ウェル貫通孔36、検体導入溝32、検体排出溝33、検体導入貫通孔34、検体排出貫通孔35、チャンバー凹部71の蓋(カバー部材)として機能し、第1〜第3流路211〜213、ウェル26、検体導入流路22、検体排出流路23、検体導入口24、検体排出口25やチャンバー70が形成されて、マイクロチップ2が製造される。なお、基板3とフィルム4とを熱融着するためには、基板3とフィルム4の界面さえ加熱できればよく、超音波、振動、レーザを用いれば界面のみを加熱できる可能性がある。

【0038】

(3.マイクロチップの製造装置)

続いて、マイクロチップ2の製造装置について説明する。

【0039】

マイクロチップ2の製造装置は、基板3及びフィルム4をそれぞれ形成した後、両者を接合することでマイクロチップ2を製造するようになっており、図6に示すように、基板3の成形装置5等を備えている。

【0040】

この成形装置5は、ベース50上に固定側プラテン51及び可動側プラテン52を有している。

固定側プラテン51は、ベース50に立設された平板状の部材である。この固定側プラテン51の4隅には柱状のタイバー53が設けられており、固定側プラテン51に対して垂直に延在している。

【0041】

また、可動側プラテン52は、固定側プラテン51に対向して配設された平板状の部材であり、固定側プラテン51に設けられたタイバー53によって4隅で支持されている。この可動側プラテン52は、タイバー53によってガイドされつつ、図示しない駆動機構によって水平方向(図中の矢印A,A’方向)、つまり固定側プラテン51との接離方向に移動自在となっている。

【0042】

以上の固定側プラテン51及び可動側プラテン52の間には、成形型6が配設されており、可動側プラテン52が矢印A方向に移動することにより成形型6が型締めされ、可動側プラテン52が矢印A’方向に移動することにより成形型6が型開きされるようになっている。

【0043】

(3−1.成形型)

図7は、成形型6の概略構成を示す断面図であり、キャビティ64に溶融樹脂Jが充填された状態を示している。

図7に示すように、成形型6は、固定型60と、当該固定型60に対して接離可能に設けられた可動型61とを備える射出成形型である。これら固定型60及び可動型61が当接することによって、溶融樹脂Jを基板3の形状に成形するためのキャビティ64と、当該キャビティ64に溶融樹脂Jを導入するランナ62及びゲート63と、を形成するようになっている。なお、ランナ62には、図示しないスプルーを介して射出ユニットが接続されており、当該ランナ62からゲート63を介してキャビティ64に溶融樹脂Jを充填するようになっている。

【0044】

ここで、固定型60は、基板3のフィルム4との接合面3Aを成形するものであり、固定側プラテン51に固定されている。なお、図7では、固定型60の中央部と外周部とが異なる部材で構成されている様子を図示しているが、単一の部材で構成されることとしても良い。

固定型60には、図8(a)に示すように、第1〜第3流路溝311〜313に対応する位置に、第1〜第3流路溝311〜313の形状に対応した凸状の第1〜第3流路成形部630aが設けられている。また、固定型60には、ウェル貫通孔36に対応する位置に、ウェル貫通孔36に対応した可動型61に設けられたウェル貫通孔形成用のピンを受ける部分である凸状のウェル成形部630bが設けられている。

また、固定型60のチャンバー凹部71に対応する位置に、チャンバー凹部71の形状に対応したネガ形状である凸状のチャンバー成形部671が設けられている。

ゲート63は、チャンバー成形部6701に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー成形部671とゲート63との間に、第1〜第3流路成形部630a及びウェル成形部630bが配置されている。

また、ウェル成形部630b及びチャンバー成形部671が、ゲート63の中心を通り、樹脂射出方向Xに沿う中心線Zに対して線対称に配置されている。

さらに、キャビティ64には、ゲート63に対して樹脂射出方向Xの最下流位置にエアベント90が設けられている。エアベント90は、平面視直線状に設けても良いし、図8(b)に示すように、平面視コ字型に設けても良い。エアベント90は、固定型60と可動型61を閉じた状態で形成される5〜20μmの隙間であり、通常の射出成形で樹脂が漏れない限界に設定されている。なお、エアベント90は固定型60に設けても良いが、可動型61に設けることが一般的である。

エアベント90は、溶融樹脂Jを行き渡らせるようにキャビティ64の樹脂射出方向Xの下流側(奥側)でキャビティ64内の空気をキャビティ64の外部に逃がすものである。

【0045】

一方、可動型61は、基板3の接合面3Aと反対側の面3Bを成形するものであり、可動側プラテン52に固定されている。

この可動型61は、環状の外周型(通常『枠コア』と呼ばれる。)610と、外周型610の内部に嵌め込まれた中央型(通常『コア』と呼ばれる。)611とを有している。

【0046】

外周型610は、固定型60側の端面の内周部分に成形面を有する筒状に形成されており、基板3における外側面3Bの外周部と、基板3の側周面とを成形するようになっている。

【0047】

中央型611は、固定型60側の端面に成形面を有する柱状に形成されており、基板3の接合面3Aと反対側の面3Bの中央部分を成形するようになっている。

【0048】

なお、以上の可動型61には、成形面から出没可能なイジェクトピン(図示せず)が設けられており、成形品を可動型61から離型させるようになっている。

【0049】

(3−2.マイクロチップの製造方法)

続いて、以上の成形型6を用いて基板3からマイクロチップ2を製造するマイクロチップ2の製造方法について説明する。

【0050】

まず、溶融樹脂Jをランナ62からゲート63、キャビティ64に注入した後、キャビティ64内で加圧しつつ成形する。このとき、エアベント90からキャビティ64内の空気が抜けて、溶融樹脂Jをキャビティ64内に確実かつ容易に充填することができる。

【0051】

次に、成形物が所定温度まで冷却されたら、可動型61を固定型60から離間させることにより、固定型60から成形物を離型させる。

【0052】

次に、可動型61からイジェクトピンを突出させることにより、可動型61から成形物を離型させ、基板3を製造する。

このようにして製造された基板3には、ゲート63によるゲート充填痕80が形成される。また、チャンバー凹部71が、第1〜第3流路溝311〜313、ウェル貫通孔36に対して、ゲート充填痕80から樹脂射出方向Xの下流側の最も遠方に形成される。さらに、エアベント90に対応する位置にエアベントバリ(図示しない)が形成されることもある。

【0053】

最後に、基板3の接合面3Aに、別途製造したフィルム4を熱融着によって接合することによってマイクロチップ2を製造する。

【0054】

以上のように、本実施形態によれば、基板3は、射出成形用の成形型6のゲート63で成形されるゲート充填痕80を有し、ゲート充填痕80は、チャンバー70に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー70とゲート充填痕80との間に複数の流路20(第1〜第3流路211〜213、ウェル26)が配置されているので、ゲート63で一旦絞られた溶融樹脂Jの流れが充填に伴って徐々に広がり、チャンバー70に達する時点ではフローフロント(溶融樹脂流動の先端部)は略直線状となっている。この状態でチャンバー70に到達することで、チャンバー70で薄肉になることの影響を受けにくくなり、チャンバー70の周辺にウェルドラインや面の歪みが発生しないマイクロチップ2とすることができる。その結果、耐熱性に優れ、また、チャンバー70と他構造(複数の流路20)との短絡も生じにくくなる。実使用(検査)結果に対して悪影響を及ぼすこともなくなる。さらに、基板3とフィルム4の接合時やPCR操作時におけるヒートサイクル熱源との応答性にも優れる。

また、複数の流路20(ウェル26及びチャンバー70は、基板3の厚み方向から見た場合に、ゲート充填痕80の中心を通り、樹脂射出方向Xに沿う中心線Yに対して線対称に形成されているので、溶融樹脂Jが極めて均一にムラ無く充填されたものとなる。り、耐熱性及び熱応答性の向上をより一層図ることができる。

基板3の接合面3Aと反対側の面3Bで、チャンバー70に対応する位置に、薄肉化した薄肉部38が形成されているので、PCR操作時における熱応答性に非常に優れたものとすることができる。

【0055】

射出成形用の成形型6は、複数の流路20の形状に対応したネガ形状の複数の流路成形部630a,630bと、チャンバー70の形状に対応したネガ形状のチャンバー成形部670とを有し、ゲート63は、チャンバー成形部671に対して、樹脂射出方向Xの上流側の最も遠方に配置され、チャンバー成形部671とゲート63との間に複数の流路成形部630a,630bが配置されているので、このような成形型6を使用することで、成形型6のゲート63近くに溶融樹脂Jの流れの障壁となるチャンバー成形部71が配置されていないことから、ゲートか63ら射出された溶融樹脂Jは、均一にムラ無く、成形型6のキャビティ64内を流れて充填される。よって、チャンバー70の周辺に発生し易いウェルドラインや面の歪みを防止することができる。そして、耐熱性及び熱応答性に優れたものとすることができる。

ゲート63に対して樹脂射出方向Jの最下流位置にエアベント90が設けられた成形型6を使用して射出成形するので、キャビティ64内の空気を抜くことができ、溶融樹脂Jを確実かつ容易にキャビティ64内に充填することができる。

【0056】

なお、本発明を適用可能な実施形態は、上述した実施形態に限定されることなく、本発明の趣旨を逸脱しない範囲で適宜変更可能である。

【符号の説明】

【0057】

2 マイクロチップ

3 基板

3A 接合面

3B 反対側の面

4 フィルム(カバー部材)

6 成形型

20 流路

38 薄肉部

63 ゲート

70 チャンバー

80 ゲート充填痕

90 エアベント

211 第1流路

212 第2流路

213 第3流路

630a 第1〜第3流路成形部(流路成形部)

630b ウェル成形部(流路成形部)

671 チャンバー成形部

X 樹脂射出方向

Y、Z 中心線

【特許請求の範囲】

【請求項1】

樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検体又は試薬の検査・分析検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップにおいて、

前記基板は射出成形により形成され、

前記基板は、射出成形用の成形型のゲートで成形されるゲート充填痕を有し、

前記ゲート充填痕は、前記チャンバーに対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバーと前記ゲート充填痕との間に前記複数の流路が配置されていることを特徴とするマイクロチップ。

【請求項2】

前記複数の流路及び前記チャンバーは、前記基板の厚み方向から見た場合に、前記ゲート充填痕の中心を通り、樹脂射出方向に沿う中心線に対して線対称に形成されていることを特徴とする請求項1に記載のマイクロチップ。

【請求項3】

前記基板の前記カバー部材との接合面と反対側の面で、前記チャンバーに対応する位置が、薄肉となっていることを特徴とする請求項1又は2に記載のマイクロチップ。

【請求項4】

前記ゲートに対して樹脂射出方向の最下流位置にエアベントが設けられた前記成形型を使用して射出成形されることを特徴とする請求項1〜3のいずれか一項にマイクロチップ。

【請求項5】

樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検体又は試薬の検査・分析検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップの製造方法において、

射出成形用の成形型は、前記複数の流路の形状に対応したネガ形状の複数の流路成形部と、前記チャンバーの形状に対応したネガ形状のチャンバー成形部とを有し、

前記ゲートは、前記チャンバー成形部に対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバー成形部と前記ゲートとの間に前記複数の流路成形部が配置されており、

前記成形型のゲートから樹脂を射出することによって前記基板を形成することを特徴とするマイクロチップの製造方法。

【請求項1】

樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検体又は試薬の検査・分析検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップにおいて、

前記基板は射出成形により形成され、

前記基板は、射出成形用の成形型のゲートで成形されるゲート充填痕を有し、

前記ゲート充填痕は、前記チャンバーに対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバーと前記ゲート充填痕との間に前記複数の流路が配置されていることを特徴とするマイクロチップ。

【請求項2】

前記複数の流路及び前記チャンバーは、前記基板の厚み方向から見た場合に、前記ゲート充填痕の中心を通り、樹脂射出方向に沿う中心線に対して線対称に形成されていることを特徴とする請求項1に記載のマイクロチップ。

【請求項3】

前記基板の前記カバー部材との接合面と反対側の面で、前記チャンバーに対応する位置が、薄肉となっていることを特徴とする請求項1又は2に記載のマイクロチップ。

【請求項4】

前記ゲートに対して樹脂射出方向の最下流位置にエアベントが設けられた前記成形型を使用して射出成形されることを特徴とする請求項1〜3のいずれか一項にマイクロチップ。

【請求項5】

樹脂製の基板と、前記基板の一方の面に接合されたカバー部材と、を備え、

前記基板と前記カバー部材とを接合することによって、試薬を内部に導入又は外部に排出する複数の流路と、前記流路に連通し少なくとも検体又は試薬の検査・分析検査対象となる検体の増幅を行うチャンバーと、が形成されるマイクロチップの製造方法において、

射出成形用の成形型は、前記複数の流路の形状に対応したネガ形状の複数の流路成形部と、前記チャンバーの形状に対応したネガ形状のチャンバー成形部とを有し、

前記ゲートは、前記チャンバー成形部に対して、樹脂射出方向の上流側の最も遠方に配置され、前記チャンバー成形部と前記ゲートとの間に前記複数の流路成形部が配置されており、

前記成形型のゲートから樹脂を射出することによって前記基板を形成することを特徴とするマイクロチップの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−95583(P2012−95583A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−245178(P2010−245178)

【出願日】平成22年11月1日(2010.11.1)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月1日(2010.11.1)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]