マイクロチャネル技術を用いる蒸留プロセス

【課題】異なる揮発性を有する二つ以上の成分を、それら成分を含む液体混合物から分離するための蒸留プロセスを提供する。

【解決手段】蒸留を実現するためにマイクロチャネル技術を使用し、エタンのエチレンからの分離など、個々の成分が互いに非常に近い揮発性を有することを特徴とする、困難な分離を実施するのに特に適する。

【解決手段】蒸留を実現するためにマイクロチャネル技術を使用し、エタンのエチレンからの分離など、個々の成分が互いに非常に近い揮発性を有することを特徴とする、困難な分離を実施するのに特に適する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、米国エネルギー省の契約DE‐FC36‐04G014271号に従って政府の支援のもとで行われた。米国政府は、本発明に一定の権利を有する。

【0002】

本願は、2004年7月23日出願の米国特許出願第10/898,687号の一部継続出願である。本願は、2005年4月8日出願の米国特許仮出願第60/669,486号の優先権を主張する。これらの出願は、参照によって本明細書に全体として組み込まれる。

【0003】

本発明は、異なる揮発性を有する二種類以上の成分を、それらの成分を含有する液体混合物から分離するための蒸留プロセスに関する。本プロセスは、蒸留を実現するためにマイクロチャネル技術を使用し、エタンのエチレンからの分離など、個々の成分が互いに非常に近い揮発性を有することを特徴とする困難な分離を実行するのに特に適する。

【背景技術】

【0004】

蒸留は、液体混合物と、この液体混合物から生成する蒸気との間の組成の差にもとづく分離方法である。この組成の差は、液体混合物の成分の等しくない有効蒸気圧、すなわち揮発性から生じる。一般に実用に供される蒸留は、通常、複数の蒸発/凝縮区画の中での蒸発した物質の凝縮を含む。

【0005】

蒸留は液体混合物を分離するために広く用いられている工業方法であり、多くの化学プラントおよび石油プラントの中の分離プロセスの心臓部にある。この方法の最も基本的な形は単蒸留である。単蒸留では、液体を沸騰させ、生成した蒸気を分離し、凝縮させて製品を形成させる。このプロセスが連続になると、フラッシュ蒸留と呼ばれる。孤立した物質のバッチとして原料混合物を利用できるなら、このプロセスはバッチ蒸留の一つの形であり、従って、採取される蒸気および残留する液体の組成は時間によって変化する。短縮して分留としてもよい用語「分別蒸留」は、もともとはそれぞれの画分に集められた凝縮した蒸気の個々の画分の集まりに用いられた。現在の用法では、一般的にこの用語は、始めの混合物を二つ以上の流れに分離するように努力が払われ、少なくとも一つの流れの少なくとも一つの成分が濃縮される蒸留プロセスに充てられる。このプロセスは、蒸気が反対向きに流れる液体還流分との接触によって濃縮されるとき、多くの場合、精留と呼ばれる。連続的な物質の供給と連続的な生成物分画の除去とによって分別蒸留が実現されるとき、このプロセスを連続蒸留と呼ぶ。水蒸気を蒸気に加えて分離される成分の分圧を低くするとき、用語水蒸気蒸留が用いられる。

【0006】

工業的に実施されるほとんどの蒸留は連続的に運転され、揮発しやすい画分は留出分として回収され、揮発しにくい画分はボトム分または残渣分として回収される。留出分の一部を凝縮させ、プロセスに戻して蒸気を濃縮する場合、この液は還流液と呼ばれる。濃縮が行われる装置は、通常、垂直な円筒形の槽であり、スティルまたは蒸留塔と呼ばれる。この装置は、通常、蒸気‐液体接触を実現するための内部デバイスを備え、これらのデバイスはプレートまたは充填物として分類することができる。

【0007】

多くの蒸留プロセスで問題となるのは、エネルギー消費の点で非常に効率が低い比較的大規模な装置類を使用することである。米国では、蒸留は、年間約1000兆BTUに達するエネルギーを消費している。複数の区画に資本集約的なリボイラを組み込むことによって、従来の蒸留システムでも無駄な仕事量を削減し、プラントのエネルギー効率を高めることができそうに思える。しかし、従来の蒸留塔に複数のリボイラを追加する資本コストは、一般に、非現実的なほどに高い。エネルギーと資本との間の妥協点は、多くの場合、低コストという解決法を採用する結果に終わる。蒸留塔の中の物質輸送区画の効率は、長年、ほとんど変っていないトレイまたは充填物の有効性によって定められ。エチレンからエタンを分離するなど、類似の沸点を有する成分の分離の場合、工業規模の蒸留塔は、多数の物質輸送区画を用いる必要から、通常、数百フィートの高さになる。

【0008】

別の問題は、これらの蒸留プロセスの多くで用いられる装置(例えば蒸留塔、リボイラ、コンデンサ等)は、取り扱われる物質をプロセス処理するために比較的大きな内部体積を必要とするという事実に関わる。これらの大きな内部体積は、装置が動作条件(例えば温度等)の変化に応答するのを遅くする。これによって、この装置を用いる蒸留プロセスは起動するが遅くなり、制御は不正確になる。

【発明の概要】

【課題を解決するための手段】

【0009】

本発明は、マイクロチャネル技術を用いる蒸留プロセスを使用することによって、これらの問題への解決法を提供する。本発明によれば、一実施態様では、刻印されるか、エッチングされるか、あるいは部品から組み立てられるかしたチャネル、すなわちマイクロチャネルを有する薄いシートの材料を積み重ねた層を用い、物質移動の拡散距離が短い幅の狭い流路を提供することによってプロセス能力向上を実現する。これらのマイクロチャネルを用いると、必要とされる物質移動支配区画の流れの長さが劇的に短縮され、その結果、蒸留ユニットは比較的短くなる。熱入力および出力をマイクロチャネル気液平衡段と密接にバランスさせ、その結果、可逆的蒸留に近づき得るプロセスとすることができる。

【0010】

一実施態様では、本発明は、マイクロチャネル蒸留ユニットの中で流体混合物を蒸留するためのプロセスであって、マイクロチャネル蒸留ユニットは複数のマイクロチャネル蒸留区画を備え、マイクロチャネル蒸留ユニットは少なくとも一つの原料入口を有し、流体混合物は高揮発性成分と低揮発性成分とを含み、プロセスは、マイクロチャネル蒸留ユニットを通して蒸気相を第一の方向に流すこと、マイクロチャネル蒸留ユニットを通して液体相を第一の方向に対して向流となる第二の方向に流すこと、および原料入口を通して流体混合物を少なくとも一つのマイクロチャネル蒸留区画の中に流すことを含み、高揮発性成分の一部は流体混合物から蒸気相へ移動して高揮発性成分が濃縮された蒸気相を形成し、低揮発性成分の一部は流体混合物から液体相へ移動して低揮発性成分が濃縮された液体相を形成するプロセスに関する。

【0011】

一実施態様では、本発明は、マイクロチャネル蒸留アセンブリの中で流体混合物を蒸留するためのプロセスであって、マイクロチャネル蒸留アセンブリは少なくとも一つの、一実施態様では、複数のマイクロチャネル蒸留ユニットを備え、各マイクロチャネル蒸留ユニットは複数のマイクロチャネル蒸留区画を備え、マイクロチャネル蒸留ユニットのそれぞれは原料入口、留出分端およびボトム分端を有し、流体混合物は高揮発性成分と低揮発性成分とを含み、プロセスは、

マイクロチャネル蒸留ユニットのそれぞれを通して蒸気相をマイクロチャネル蒸留ユニットのそれぞれの留出分端の方へ流すこと、

マイクロチャネル蒸留ユニットのそれぞれを通して液体相をマイクロチャネル蒸留ユニットのそれぞれのボトム分端の方へ流すこと、

マイクロチャネル蒸留ユニットのそれぞれの原料入口を通して流体混合物をマイクロチャネル蒸留ユニットのそれぞれの中の少なくとも一つのマイクロチャネル蒸留区画の中に流れ込ませることであって、高揮発性成分の一部を流体混合物から蒸気相へ移動させて高揮発性成分が濃縮された蒸気相を形成させ、低揮発性成分の一部を流体混合物から液体相へ移動させて低揮発性成分が濃縮された液体相を形成させること、

各マイクロチャネル蒸留ユニットの中の複数のマイクロチャネル蒸留区画を通して高揮発性成分が濃縮された蒸気相を各マイクロチャネル蒸留ユニットの流出分端の方へ流すことであって、高揮発性成分が濃縮された蒸気相を各マイクロチャネル蒸留区画の中で液体相と接触させ、高揮発性成分を濃縮させること、

各マイクロチャネル蒸留ユニットの中の複数のマイクロチャネル蒸留区画を通して低揮発性成分が濃縮された液体相を各マイクロチャネル蒸留ユニットのボトム分端の方へ流すことであって、低揮発性成分が濃縮された液体相を各マイクロチャネル蒸留区画の中で蒸気相と接触させ、低揮発性成分を濃縮させること

を含む。

【0012】

一実施態様では、本発明は、マイクロチャネル蒸留アセンブリの中で流体混合物を蒸留するためのプロセスであって、マイクロチャネル蒸留アセンブリは少なくとも一つのマイクロチャネル蒸留ユニットを備え、マイクロチャネル蒸留ユニットは複数のマイクロチャネル蒸留区画を備え、マイクロチャネル蒸留ユニットは原料入口、留出分端およびボトム分端を有し、流体混合物は高揮発性成分と低揮発性成分とを含み、プロセスは、

マイクロチャネル蒸留ユニットを通して蒸気相をマイクロチャネル蒸留ユニットの留出分端の方へ流すこと、

マイクロチャネル蒸留ユニットを通して液体相をマイクロチャネル蒸留ユニットのボトム分端の方へ流すこと、

マイクロチャネル蒸留ユニットへの原料入口を通して流体混合物をマイクロチャネル蒸留ユニット内の少なくとも一つのマイクロチャネル蒸留区画の中に流れ込ませることであって、高揮発性成分の一部を流体混合物から蒸気相へ移動させて高揮発性成分が濃縮された蒸気相を形成させ、低揮発性成分の一部を流体混合物から液体相へ移動させて低揮発性成分が濃縮された液体相を形成させること、

マイクロチャネル蒸留ユニットの中の複数のマイクロチャネル蒸留区画を通して高揮発性成分が濃縮された蒸気相をマイクロチャネル蒸留ユニットの留出分端の方へ流すことであって、高揮発性成分が濃縮された蒸気相を各マイクロチャネル蒸留区画の中で液体相と接触させ、高揮発性成分を濃縮させること、

マイクロチャネル蒸留ユニットの中の複数のマイクロチャネル蒸留区画を通して低揮発性成分が濃縮された液体相を各マイクロチャネル蒸留ユニットのボトム分端の方へ流すことであって、低揮発性成分が濃縮された蒸気液体相を各マイクロチャネル蒸留区画の中で蒸気相と接触させ、低揮発性成分を濃縮させること

を含む。

【0013】

添付の図面で、同じ部品および構成要素は同じ参照符号を有する。

【図面の簡単な説明】

【0014】

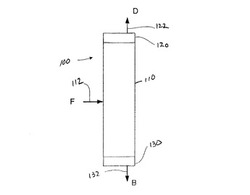

【図1】本発明によるマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの概略図である。

【図2】本発明によるマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの代替実施態様の概略図である。

【図3】本発明によるマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの別の代替実施態様の概略図である。

【図4】図2に例を示したマイクロチャネル蒸留アセンブリの三次元外部概略図である。

【図5】図4に例を示したマイクロチャネル蒸留アセンブリの端面図である。

【図6】図4に例を示したマイクロチャネル蒸留アセンブリの代替実施態様の概略図である。

【図7】本発明による二つのマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの概略図である。マイクロチャネル蒸留アセンブリのうち一つは他のマイクロチャネル蒸留アセンブリの下流にある。

【図8】本発明による二つのマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの代替実施態様の概略図である。マイクロチャネル蒸留アセンブリのうち一つは他のマイクロチャネル蒸留アセンブリの下流にある。

【図9】本発明による6つのマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの概略図である。マイクロチャネル蒸留アセンブリのうち二つは第一のマイクロチャネル蒸留アセンブリの下流にあり、マイクロチャネル蒸留アセンブリのうち三つは最初に言及した二つのマイクロチャネル蒸留アセンブリの下流にある。

【図10】本発明によって用いることができるマイクロチャネル蒸留アセンブリの代替実施態様の概略図である。

【図11】本発明による6つのマイクロチャネル蒸留アセンブリを用いる蒸留プロセスの代替実施態様の概略図である。マイクロチャネル蒸留アセンブリのうち二つは第一のマイクロチャネル蒸留アセンブリの下流にあり、マイクロチャネル蒸留アセンブリのうち三つは最初に言及した二つのマイクロチャネル蒸留アセンブリの下流にある。

【図12】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの概略図である。マイクロチャネル蒸留ユニットはプロセスマイクロチャネルおよび隣接する熱交換チャネルを備え、プロセスマイクロチャネルは複数のマイクロチャネル蒸留区画または段を備える。

【図13】蒸留ユニットのための蒸留区画または段の数を計算するための前記マケイブ‐シールグラフ法の例を示す線図である。

【図14】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図15】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図16】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図17】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図18】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図19】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図20】本発明のプロセスによって用いることができるマイクロチャネル蒸留区画または段の概略図である。マイクロチャネル蒸留区画はバブルキャップユニットの形である。

【図21】本発明のプロセスによって用いることができる二つのマイクロチャネル蒸留区画または段の概略図である。マイクロチャネル蒸留区画はマイクロチャネル蒸留トレイによって分けられ、トレイのそれぞれは液体を回収するための捕集構造物とトレイを通る蒸気相の流れを可能にするための開口部とを備える。

【図22】本発明によって用いることができる、気体原料をマイクロチャネル蒸留ユニットの中に導入するための方法を示す概略図である。

【図23】本発明によって用いることができる、気体と液体とを含む二相原料の流れをマイクロチャネル蒸留ユニットの中に導入するための方法を示す概略図である。

【図24】本発明によって用いることができる、気体と液体とを含む二相原料の流れをマイクロチャネル蒸留ユニットの中に導入するための方法を示す概略図である。

【図25】本発明によって用いることができる流れ分配ネットワークの概略図である。

【図26】本発明によって用いることができる、液体原料の流れをマイクロチャネル蒸留ユニットの中に導入するための方法を示す概略図である。

【図27】本発明のプロセスによって用いることができるウィック用領域の写真である。ウィック用領域はプロセスマイクロチャネルの壁の表面に抵抗溶接されたワイヤメッシュを備える。

【図28】本発明のプロセスによって用いることができるウィック用領域の写真である。ウィック用領域は、本発明のプロセスのためのプロセスマイクロチャネルを作る際に用いられるシムに形成することができる複数の薄いレーザエッチングされたチャネルを備える。

【図29】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの概略図である。マイクロチャネル蒸留ユニットは、プロセスマイクロチャネルと、隣接する熱交換チャネルとを備え、熱交換チャネルは別々の熱交換ゾーンを備え、別々の加熱ループまたは冷却ループを用いて別々の熱交換ゾーンを加熱または冷却する。

【図30】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの概略図である。マイクロチャネル蒸留ユニットは、プロセスマイクロチャネルと、隣接する熱交換チャネルとを備え、熱交換チャネルは別々の熱交換ゾーンを備え、別々の加熱ループまたは冷却ループを用いて別々の熱交換ゾーンを加熱または冷却し、加熱ループまたは冷却ループのいくつかのものの流出物を他の加熱ループまたは冷却ループの流入物として用いる。

【図31】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの概略図である。マイクロチャネル蒸留ユニットは、プロセスマイクロチャネルと、隣接する熱交換チャネルとを備え、熱交換チャネルは別々の熱交換ゾーンを備え、別々の加熱ループまたは冷却ループを用いて別々の熱交換ゾーンを加熱または冷却し、加熱ループまたは冷却ループのいくつかのものは他の加熱ループまたは冷却ループと入れ子構造になっている。

【図32】本発明のプロセスで用いることができるマイクロチャネルコンデンサの概略図である。

【図33】図32のラインI‐Iに沿って見た、図32に例を示したマイクロチャネルコンデンサの概略図である。

【図34】図32のラインII‐IIに沿って見た、図32に例を示したマイクロチャネルコンデンサの概略図である。

【図35】本発明のプロセスで用いることができるマイクロチャネルリボイラの概略図である。

【図36】図35のラインI‐Iに沿って見た、図35に例を示したマイクロチャネルリボイラの概略図である。

【図37】図35のラインII‐IIに沿って見た、図35に例を示したマイクロチャネルリボイラの概略図である。

【図38】本発明のプロセスで用いることができるマイクロチャネルリボイラの代替実施態様の概略図である。

【図39】図38のラインI‐Iに沿って見た、図38に例を示したマイクロチャネルリボイラの概略図である。

【図40】図38のラインII‐IIに沿って見た、図38に例を示したマイクロチャネルリボイラの概略図である。

【図41】水、ブタン類またはブチレン類、プロパン類またはプロピレン類、およびエタンまたはエチレンを粗製の天然ガスから分離するための本発明のマイクロチャネル蒸留ユニットを用いるプロセスを示す概略図である。

【図42】本発明のプロセスによって流体混合物を蒸留するためのプロセスの例を示すフローシートである。

【図43】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの概略図である。

【図44】本発明のプロセスによるマイクロチャネル蒸留ユニットの中で用いることができるメッシュ装置の概略図である。

【図45】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの代替実施態様の概略図である。

【図46】本発明のプロセスによって用いることができるマイクロチャネル蒸留ユニットの別の代替実施態様の概略図である。

【図47】図46に例を示したマイクロチャネル蒸留ユニットの中で用いることができる表面構成要素(または溝および突起物)の概略図である。

【図48】図46に例を示したマイクロチャネル蒸留ユニットの中で用いることができる表面構成要素の代替実施態様の概略図である。この図で、図46に例を示したマイクロチャネル蒸留ユニットの蒸気領域の中に配置するための表面構成要素は左側に示し、液体領域の中で用いられる表面構成要素は右側に示す。これらの図の隣は、表面構成要素を示す概略図である。構成要素は互いに重なり合い、補い合う。

【図49】図46に例を示したマイクロチャネル蒸留ユニットの中で用いることができる表面構成要素の代替実施態様の概略図である。この図で、図46に例を示したマイクロチャネル蒸留ユニットの蒸気領域の中に配置するための表面構成要素は左側に示し、液体領域の中で用いられる表面構成要素は右側に示す。これらの図の隣は、表面構成要素を示す概略図である。構成要素は互いに重なり合い、補い合う。

【図50】図10〜46に例を示したマイクロチャネル蒸留ユニットの中で用いることができる表面構成要素の代替実施態様の概略図である。この図は、表面構成要素の相補的な性質を示す。

【図51】図10〜46に例を示したマイクロチャネル蒸留ユニットの中で用いることができる表面構成要素の代替実施態様の概略図である。この図は、表面構成要素の相補的な性質を示す。

【図52】図10〜46に例を示したマイクロチャネル蒸留装置の中で用いることができる表面構成要素の代替実施態様の概略図である。これらの図のそれぞれは、表面構成要素の相補的な性質を示す。

【図53】蒸気相および液体相の混合を促進するために側壁上の表面構成要素を使用するマイクロチャネル蒸留ユニットの概略図である。

【図54】蒸気相および液体相の混合を促進するために側壁上の表面構成要素を使用するマイクロチャネル蒸留ユニットの概略図である。

【図55】蒸気相および液体相の混合を促進するために側壁上の表面構成要素を使用するマイクロチャネル蒸留ユニットの概略図である。

【図56】毛管保持および混合を促進する二重深さ表面構成要素を使用するマイクロチャネルの壁の概略図である。

【発明を実施するための形態】

【0015】

用語「マイクロチャネル」は、最大約10ミリメートル(mm)、一実施態様では最大約5mm、一実施態様では最大約2mm、一実施態様では最大約1mmの高さまたは幅の少なくとも一方の内部寸法を有するチャネルを指す。一実施態様では、高さまたは幅は、約0.01から約10mm、一実施態様では約0.05から約5mm、一実施態様では約0.05から約2mm、一実施態様では約0.05から約1.5mm、一実施態様では約0.05から約1mm、一実施態様では約0.05から約0.75mm、一実施態様では約0.05から約0.5mmの範囲にある。高さと幅とは、ともにマイクロチャネルを通る流れの方向に垂直である。

【0016】

用語「隣接する」は、別のチャネルの位置に対して一つのチャネルの位置を指すとき、直接隣接することを意味する。一実施態様では、単数または複数の壁が二つのチャネルを部分または全体で分離していてもよい。この壁の厚さは変化してよい。一実施態様では、プロセスマイクロチャネルと液体チャネルとは、互いに流体接触してもよい。例えば、プロセスマイクロチャネルが液体チャネルのウィック用領域に対して露出された開口部を有してもよい。しかし、「隣接する」チャネル同士は、チャネル同士の間の伝熱に影響する介在チャネルによって分離されてはいない。

【0017】

用語「上流」および「下流」は、本発明のプロセスで用いられるプロセスマイクロチャネル内の位置を指し、プロセスマイクロチャネルを通るマイクロチャネル蒸留ユニットの留出分端の方へ向かう蒸気相の流れの方向に対するものである。例えば、その位置の方へ流れる蒸気相の部分がまだ到達していないプロセスマイクロチャネル内の位置は、蒸気相のその部分の下流と考えられる。その位置から流れ去る蒸気相の部分が既に通過したプロセスマイクロチャネル内の位置は、蒸気相のその部分の上流と考えられる。本発明のプロセスで用いられるプロセスチャネルは、水平に、垂直に、あるいは傾斜させた角度に配向させてもよいので、用語「上流」および「下流」は必ずしも垂直位置を指すものではない。

【0018】

用語「捕集構造物」は、液体を捕集するチャネル内に配置された構造物を指す。

【0019】

用語「毛管構成要素」は、マイクロチャネルに付属し、液体物質を保持するために用いられる構成要素である。毛管構成要素は、マイクロチャネルの壁の内部に凹むか、あるいはマイクロチャネルの壁からマイクロチャネル壁に隣接する流路の中に突き出る。これらの構成要素は、約1mm未満、一実施態様では約250ミクロン未満、一実施態様では約100ミクロン未満の間隔を作り出すとよい。これらの構成要素は、配置されているマイクロチャネルのどの寸法よりも小さな少なくとも一つの寸法を有することができる。

【0020】

用語「ウィック」または「液体取り出し構造物」は、毛管作用によって液体を抜き出すための媒体を指す。

【0021】

用語「ウィック用領域」は、ウィックおよび/またはウィック用表面(例えば溝のある表面)によって占められる空間を指す。

【0022】

用語「細孔スロート」は、ウィックと同程度の密度であるかまたはウィックより密度が高く、液体出口に配置されて蒸気または気体の液体中への侵入を防ぐウィックを指す。

【0023】

用語「流体」は、気体、液体、分散した固体を含む気体または液体、あるいはそれらの混合物を指す。流体は、分散した液滴を含む蒸気または気体の形であってもよい。

【0024】

【数1】

式中、σ=液体の表面張力、N/m

Dh=チャネルの水力直径、m

ρL=液体の密度、kg/m3

μL=液体の粘度、N・秒/m2

【0025】

「シム」は、約0.01mmから約2mmの範囲の厚さを有する薄い金属のシートであり、構成要素の一部または全部、あるいは両方を備える。構成要素のために、複数のシムを積層させ、貼り合わせてマイクロチャネルデバイスを形成してもよい。

【0026】

「表面構成要素」は、流れに干渉し、横方向および/または垂直方向の流れを強め、ひいては液体または蒸気あるいは両方の中の物質移動抵抗を減らすように働くマイクロチャネル中の凹むかまたは突き出るかした構成要素である。

【0027】

まず、図1を参照して、本発明のプロセスを説明する。図1を参照すると、成分XおよびYを含む流体混合物を蒸留するためのマイクロチャネル蒸留アセンブリ100が提供される。成分Yは成分Xより揮発性が高い。マイクロチャネル蒸留アセンブリ100は、マイクロチャネル蒸留塔または装置110、マイクロチャネルコンデンサ120およびマイクロチャネルリボイラ130を備える。マイクロチャネル蒸留塔または装置110は、成分Xを成分Yから分離するために設けられる一つ以上のマイクロチャネル蒸留ユニット(例えば図14のマイクロチャネル蒸留ユニット400参照)を備える。マイクロチャネル蒸留ユニットのそれぞれは、複数のマイクロチャネル蒸留区画または段(例えば図14のマイクロチャネル蒸留区画450、450aおよび450b参照)を備えることができる。動作時、成分XおよびYを含む流体混合物(すなわち気体、液体または気体と液体との混合物)を含む原料Fは、矢印112で示すように、マイクロチャネル蒸留塔または装置110に入る。マイクロチャネル蒸留塔または装置110内で、蒸気相は一連のマイクロチャネル蒸留区画を通ってマイクロチャネルコンデンサ120に向かう方向に流れ、液体相は一連のマイクロチャネル蒸留区画を通ってマイクロチャネルリボイラ130に向かう方向に流れる。各マイクロチャネル蒸留区画の中で蒸気相と液体相とは互いに接触し、その結果、相間で物質移動が行われる。各マイクロチャネル蒸留区画の中で、高揮発性成分Yの一部は液体相から蒸気相へ移動し、低揮発性成分Xの一部は蒸気相から液体相へ移動する。蒸気相は、高揮発性成分Yの濃度を次第に高め、マイクロチャネル蒸留塔または装置110を通ってマイクロチャネルコンデンサ120の方へ流れ、マイクロチャネルコンデンサ120の中に流れ込む。液体相は、低揮発性成分Xの濃度を次第に高め、マイクロチャネル蒸留塔または装置110を通ってマイクロチャネルリボイラ130の方へ流れ、マイクロチャネルリボイラ130の中に流れ込む。蒸気相は、マイクロチャネルコンデンサ120の中ですべて、または一部凝縮して留出分製品Dを形成することができる。留出分製品Dの一部は、塔頂製品と呼ばれ(ヘッドまたはメイクと呼ばれることもある)、矢印122で示すように、システムから抜き出すことができる。留出分製品Dの一部をマイクロチャネル蒸留塔または装置110に戻し、液体相の形でマイクロチャネル蒸留ユニットを通して流してもよい。ボトム製品Bの形の液体相は、マイクロチャネルリボイラ130の中に流れ込ませるとよい。ボトム製品Bの一部は、矢印132で示すように、システムから抜き出すことができる。ボトム製品の一部を、マイクロチャネルリボイラ130の中ですべて、または一部蒸発させ、マイクロチャネル蒸留塔または装置110に戻し、蒸気相の形でマイクロチャネル蒸留塔または装置110を通して流してもよい。システムから取り出される留出物製品Dの量とシステムに戻される量との間の比は、還流比と呼んでもよい。システムから取り出されるボトム製品Bの量とシステムに戻される量との間の比は、蒸発比と呼んでもよい。当業者は、これらの比を変化させ、測定することができる。

【0028】

一実施態様では、マイクロチャネルコンデンサ120なしでマイクロチャネル蒸留アセンブリ100を構築してもよい。この実施態様では、マイクロチャネル蒸留アセンブリ100は、マイクロチャネル蒸留塔または装置110およびマイクロチャネルリボイラ130を備えるとよい。この実施態様では、マイクロチャネル蒸留アセンブリ100をストリッピングカラムとして用いるとよい。

【0029】

一実施態様では、マイクロチャネルリボイラ130なしでマイクロチャネル蒸留アセンブリ100を構築してもよい。この実施態様では、マイクロチャネル蒸留アセンブリ100は、マイクロチャネル蒸留塔または装置110およびマイクロチャネルコンデンサ120を備えるとよい。この実施態様では、マイクロチャネル蒸留アセンブリ100を下部マイクロチャネル蒸留区画または段に比較的高温の流体を加える動作で用いるとよい。そのような使用の例は水蒸気ストリッパーであると考えられる。

【0030】

用いられる場合、マイクロチャネルコンデンサ120および/またはリボイラ130は、マイクロチャネル蒸留塔または装置110の中に用いられるマイクロチャネル蒸留区画または段(例えば図14のマイクロチャネル蒸留区画450、450aおよび450b参照)の一つの区画の形であってもよい。

【0031】

次に、図2、4、5および12を参照して本発明のプロセスを説明する。図2、4、5および12を参照すると、マイクロチャネル蒸留アセンブリ200の中で流体混合物を蒸留するためのプロセスが提供される。マイクロチャネル蒸留アセンブリ200は、少なくとも一つの、一実施態様では複数のマイクロチャネル蒸留塔または装置210を備える。図4には4つのマイクロチャネル蒸留ユニット、すなわちマイクロチャネル蒸留塔または装置210、210i、210iiおよび210iiiが示されているが、マイクロチャネル蒸留アセンブリ200の中に任意の数、例えば1、2、3、4、6、8、10、数10、数100、数1000等のマイクロチャネル蒸留塔または装置210を用いてもよいと理解すべきである。各マイクロチャネル蒸留塔または装置210は、円筒槽211の中に収容してもよい。円筒槽211は、加圧容器であってもよい。あるいは、マイクロチャネル蒸留塔または装置210は、連続的な外槽によって囲まれていなくてもよく、各入口および出口ポートのための配管類を維持してもよい。マイクロチャネル蒸留塔または装置210と、マイクロチャネル蒸留塔または装置210に出入りする流れのための付帯配管類とは、マイクロチャネル蒸留アセンブリ200を構成すると考えてもよい。各マイクロチャネル蒸留塔または装置210は、図12に例を示した複数のマイクロチャネル蒸留ユニット212と熱交換チャネル214とを備えてもよい。各マイクロチャネル蒸留塔または装置210の中には、任意の数、例えば1、2、3、4、6、8、10、数10、数100、数1000等のマイクロチャネル蒸留ユニット212を用いてもよい。各マイクロチャネル蒸留ユニット212は、隣接する熱交換チャネル214を有してもよい。プロセスマイクロチャネル蒸留ユニット212のあるものは二つ以上の隣接する熱交換チャネル214を有してもよいが、他のマイクロチャネル蒸留ユニット212には隣接する熱交換チャネル214がなくてもよい。一本の熱交換チャネル214が二つ以上のマイクロチャネル蒸留ユニット212に加熱および/または冷却を提供してもよい。例えば、1から約20のマイクロチャネル蒸留ユニット212、一実施態様では1から約10、一実施態様では1から約5、一実施態様では1から約3のマイクロチャネル蒸留ユニット212の加熱および/または冷却を一本の熱交換チャネル214によって提供してもよい。各マイクロチャネル蒸留ユニット212は、複数のマイクロチャネル蒸留区画(または段)220を備えてもよい。マイクロチャネル蒸留塔または装置210のそれぞれは、少なくとも一つの原料入口230、留出分端240およびボトム分端250を有するとよい。各マイクロチャネル蒸留塔または装置210をマイクロチャネルコンデンサ260およびマイクロチャネルリボイラ270と組み合わせて用いてもよい。一実施態様では、マイクロチャネル蒸留塔または装置210をマイクロチャネルコンデンサ260と組み合わせて用いてもよいが、マイクロチャネルリボイラ270と組み合わせることはできない。一実施態様では、マイクロチャネル蒸留塔または装置210をマイクロチャネルリボイラ270と組み合わせて用いてもよいが、マイクロチャネルコンデンサ260と組み合わせることはできない。マイクロチャネル蒸留アセンブリ200は、留出分製品受け入れ空洞280とボトム製品受け入れ空洞285とを備えてもよい。マイクロチャネル蒸留アセンブリ200は、原料入口291、ボトム製品出口292、留出分製品出口293、留出分排出口294、熱交換流体入口295および296、ならびに熱交換流体出口297および298を備えてもよい。マイクロチャネル蒸留アセンブリ200の中で二つ以上のマイクロチャネル蒸留塔または装置210を用いるとき、マイクロチャネル蒸留塔または装置210のそれぞれ用に空洞280および285を個別化してもよく、あるいは、マイクロチャネル蒸留アセンブリ200の中のマイクロチャネル蒸留塔または装置210の二つ以上に、一実施態様ではすべてに、共通の空洞を用いてもよい。同様に、図4および5を参照すると、マイクロチャネル蒸留アセンブリ200の中で二つ以上のマイクロチャネル蒸留塔または装置210を用いるとき、図4に例を示したように、マイクロチャネル蒸留塔または装置210のそれぞれ用に原料入口291(および図4には示していない291i、291iiおよび291iii)、ボトム出口292(および292i、292iiおよび292iii)、留出分製品出口293(および293i、293iiおよび293iii)、留出分排出口294(および294i、294iiおよび294iii)、ならびに熱交換流体入口295(および295i、295iiおよび295iii)、296(および296i、296iiおよび296iii)および熱交換流体出口297(および297i、297ii、297iii)および298(および298i、298iiおよび298iii)を個別化してもよく、あるいはマイクロチャネル蒸留アセンブリ200の中のマイクロチャネル蒸留塔または装置210の二つ以上に、一実施態様ではすべてに、共通の入口および/または出口を用いてもよい。これは、マイクロチャネル蒸留塔または装置210に出入りするさまざまな流体の流れを導くための流れチャネルおよびマニホルドの使用を含んでもよい。これは図6に示され、マイクロチャネルアセンブリ200は、マイクロチャネル蒸留塔または装置210に出入りする原料、製品および熱交換流体の流れのためのマニホルド201、202、203および204を使用している。本明細書では、共通の入口および出口を使用する円筒形の槽内に配置された複数のマイクロチャネルユニットまたはモジュールが開示されている2005年2月7日出願のPCT国際出願PCT/米国05/03904号を参照し、参照することによってこの出願を本明細書に組み込む。

【0032】

図3は、図2に示したマイクロチャネル蒸留アセンブリ200の代替実施態様であるマイクロチャネル蒸留アセンブリ200aを開示する。図3に表したマイクロチャネル蒸留アセンブリ200aは、図3に示したアセンブリ200aが留出分製品受け入れ空洞285を備えていない点を除けば、図2に表した実施態様マイクロチャネル蒸留アセンブリ200と同じである。その結果、留出分製品は、矢印262aで示すように、マイクロチャネルコンデンサ260から流れ出る。

【0033】

図2および3にそれぞれ例を示したマイクロチャネル蒸留アセンブリ200および200aを用いるプロセスは、以下のように実行するとよい。流体混合物を含む原料の流れFは、矢印232で示すように、入口291を通ってマイクロチャネル蒸留アセンブリ200または200aに入り、原料ポート230を通ってマイクロチャネル蒸留塔または装置210に入る(図2、3および5参照)。流体混合物(すなわち気体、液体または気体と液体との混合物)は、高揮発性成分Yと低揮発性成分Xとの混合物を含んでもよい。各マイクロチャネル蒸留塔または装置210内で、蒸気相はマイクロチャネル蒸留ユニット212の中の複数のマイクロチャネル蒸留区画220を通って留出分端240に向かう矢印216で示される方向に流れ、液体相は複数のマイクロチャネル蒸留区画220を通ってボトム分端250に向かう矢印218で示される方向に流れる(図2、3および12参照)。各マイクロチャネル蒸留区画220の中で蒸気相と液体相とは互いに接触し、その結果、相間で物質移動が行われる。各マイクロチャネル蒸留区画220の中で、高揮発性成分Yの一部は液体相から蒸気相へ移動し、低揮発性成分Xの一部は蒸気相から液体相へ移動する。蒸気相は、高揮発性成分Yの濃度を次第に高め、マイクロチャネル蒸留塔または装置210の中を留出分端240の方へ流れ、マイクロチャネルコンデンサ260の中に流れ込む。液体相は、低揮発性成分Xの濃度を次第に高め、マイクロチャネル蒸留塔または装置210の中をボトム分端250の方へ流れ、マイクロチャネルリボイラ270の中に流れ込む。蒸気相は、マイクロチャネルコンデンサ260の中で凝縮して留出分製品Dを形成する。塔頂製品と呼んでもよい留出分製品Dの一部は、矢印262で示すように、マイクロチャネルコンデンサ260から抜き出してもよい。留出分製品Dは、留出分製品受け入れ空洞280(図2)の中に蓄積してもよく、矢印264で示すように、マイクロチャネル蒸留アセンブリ200から抜き出してもよい。あるいは、図3に示したように、留出分製品Dは、矢印262aで示すように、マイクロチャネルコンデンサ260およびマイクロチャネル蒸留アセンブリ200Aから抜き出してもよい。留出分製品Dの一部を、マイクロチャネル蒸留塔または装置110に戻し、マイクロチャネル蒸留塔または装置210を通して液体相の形で流してもよい。蒸気排出物は、矢印263で示すようにマイクロチャネルコンデンサ260から抜き出し、原料Fと合流させるか、次のプロセス処理に付すか、または廃棄してもよい。ボトム製品Bの形の液体相は、矢印272で示すように、ボトム製品受け入れ空洞285の中に流れ込み、矢印288で示すように、マイクロチャネル蒸留アセンブリ200から抜き出してもよい。ボトム製品の一部を、マイクロチャネルリボイラ130の中で蒸発させ、マイクロチャネル蒸留塔または装置110に戻し、マイクロチャネル蒸留塔または装置110の中を蒸気相の形で流してもよい。システムから取り出される留出分製品Dの量とシステムに戻される量との間の比は、還流比と呼んでもよい。システムから取り出されるボトム製品Bの量とシステムに戻される量との間の比は、蒸発比と呼んでもよい。当業者は、これらの比を変化させ、測定することができる。熱交換流体は、矢印252および256で示すように、マイクロチャネル蒸留塔または装置210に入り、熱交換チャネル214の中を流れ、矢印254および258で示すように、マイクロチャネル蒸留塔または装置210から出る。

【0034】

図7に例を示す蒸留プロセスは、二つのマイクロチャネル蒸留アセンブリ、すなわちマイクロチャネル蒸留アセンブリ100および100Aを用いる。図7に例を示したマイクロチャネル蒸留プロセスは、図7に例を示したプロセスが三つの成分、すなわち成分X、YおよびZを含む原料Fからの成分X、YおよびZの間の分離を実現するのに適する点を除けば、図1に例を示したマイクロチャネル蒸留アセンブリ100に類似している。成分YおよびZは成分Xより揮発性が高く、成分Zは成分Yより揮発性が高い。図7に例を示したマイクロチャネル蒸留アセンブリ100および100Aは、図1のマイクロチャネル蒸留アセンブリ100と同じ方法で同じ構成および機能を有する。成分X、YおよびZを含む原料Fは、ライン112で示すように、マイクロチャネル蒸留塔または装置110の中に流れ込む。成分Xが濃縮された混合物が第一のボトム製品B1として分離される。図1のマイクロチャネル蒸留塔または装置110の場合に上記で考察したと同じように、第一のボトム製品B1の一部をマイクロチャネル蒸留塔または装置110の中に戻して再循環させてもよい。第一のボトム製品B1の残りは、矢印132で示すように、システムから抜き出される。成分YおよびZが濃縮された混合物が第一の留出分製品D1として分離される。図1のマイクロチャネル蒸留ユニット110の場合に上記で考察したと同じように、第一の留出分製品D1の一部をマイクロチャネル蒸留塔または装置110の中に戻して再循環させてもよい。第一の留出分製品D1の残りは、ライン122で示すように、マイクロチャネル蒸留塔または装置110aへ流れ、ライン122aで示すように、成分Zが濃縮された第二の留出分製品D2がマイクロチャネル蒸留塔または装置110aから抜き出される。濃縮された濃度の成分Yを含む第二のボトム製品B2は、ライン288Aで示すように、マイクロチャネル蒸留塔または装置210Aから抜きだされる。第二の留出分製品D2および第二のボトム製品B2は、図1のマイクロチャネル蒸留塔または装置110の場合に上記で考察したと同様に、一部をマイクロチャネル蒸留塔または装置110aの中に戻して再循環させてもよい。このプロセスの利点は、マイクロチャネル蒸留塔または装置110および110aを単一の構成の中で組み合わせることができ、熱交換の経済性を実現することができることである。例えば、一つのマイクロチャネル蒸留ユニットの比較的低温の部分で別のマイクロチャネル蒸留ユニットの比較的高温の部分を冷却するとよい。

【0035】

図8に例を示す、マイクロチャネル蒸留アセンブリ200および200Aを用いる蒸留プロセスは、図8に例を示した蒸留プロセスが三つの成分、すなわち成分X、YおよびZを含む原料組成物Fからの成分X、YおよびZの間の分離を実現するのに適する点を除けば、図2に例を示す蒸留プロセスに類似している。成分YおよびZは成分Xより揮発性が高くてもよく、成分Zは成分Yより揮発性が高くてもよい。図8に例を示したマイクロチャネル蒸留アセンブリ200および200Aは、図2に例を示したマイクロチャネル蒸留アセンブリ200と同様に機能する。マイクロチャネル蒸留アセンブリ200の構成要素と同じであるマイクロチャネル蒸留アセンブリ200Aの構成要素は、数字の後に文字Aを添える点を除けば、同じ参照符号で特定される。成分X、YおよびZを含む原料Fは、入口291を通ってマイクロチャネル蒸留アセンブリ200の中に流れ込み、次に、矢印232で示すように、原料ポート230を通ってマイクロチャネル蒸留塔または装置210の中に入る。成分Xが濃縮された流体混合物が第一のボトム製品B1として分離される。図2のマイクロチャネル蒸留塔または装置210の場合に上記で考察したと同じ方法で、第一のボトム製品B1の一部をマイクロチャネル蒸留塔または装置210の中に戻して再循環させてもよい。第一のボトム製品B1の残りは、矢印288で示すように、システムから抜き出してもよい。成分YおよびZが濃縮された流体混合物を第一の留出分製品D1として分離してもよい。図2に例を示したマイクロチャネル蒸留塔または装置210の場合に上記で考察したと同じ方法で、第一の留出分製品D1の一部をマイクロチャネル蒸留塔または装置210の中に戻して再循環させてもよい。第一の留出分製品D1の残りは、ライン264で示すように、マイクロチャネル蒸留アセンブリ200Aへ流れ、第二の留出物製品D2の成分Zを濃縮する。D2は、矢印264Aで示すように、マイクロチャネル蒸留塔または装置210Aから抜き出してもよい。濃縮された濃度の成分Yを含む第二のボトム製品B2は、ライン288Aで示すように、マイクロチャネル蒸留塔または装置210Aから抜き出してもよい。第二の留出物製品D2および第二のボトム製品B2は、図2のマイクロチャネル蒸留塔または装置210の場合に上記で考察したと同じ方法で、マイクロチャネル蒸留塔または装置210Aの中に一部を戻して再循環させてもよい。

【0036】

図9に例を示すマイクロチャネル蒸留アセンブリ100、100A、100B、100C、100D、100Eを用いる蒸留プロセスは、図9に例を示した蒸留プロセスが4成分以上、例えば6成分を含む流体混合物を処理するのに適する点を除けば、図1に例を示した蒸留プロセスに類似している。マイクロチャネル蒸留アセンブリ100〜100Eは、マイクロチャネル蒸留塔または装置110a、110b、110c、110dおよび110eをそれぞれ使用する。マイクロチャネル蒸留アセンブリ100〜100Eは、図1に例を示したマイクロチャネル蒸留アセンブリ100と同じ構成を有し、同じように動作してもよいが、アセンブリ100〜100Eのそれぞれの中で異なる原料の流れを処理してもよく、動作温度が異なっていてもよい。マイクロチャネル蒸留アセンブリ100〜100Eの一つ以上で、原料の流れF2などの追加の原料の流れを用いてもよい。流れのいくつか、例えばボトム製品B2と留出分製品D2’とを合流させてもよい。図9に例を示したプロセスで製造される最終製品は、留出分製品D3、D3’およびD3”と、ボトム製品B3、B3’およびB3”とである。中間体留出分製品D1、D2およびD2’と、中間体ボトム製品B1、B2およびB2’も製造される。マイクロチャネル蒸留アセンブリ100〜100Eは、別々の容器に収容するか、または単一の構成または装置(例えば単一ブロックまたは槽内)の中で組み合わせることができる。図9には6つのマイクロチャネル蒸留アセンブリ100〜100Eを表したが、任意の数、例えば数10、数100等のマイクロチャネル蒸留アセンブリを用いることができる。単一の構築物の中でこれらのマイクロチャネル蒸留アセンブリを組み合わせる利点は、熱交換の経済性を実現することができる点である。例えば、一つのマイクロチャネル蒸留ユニットの比較的低温の部分によって別のマイクロチャネル蒸留ユニットの比較的高温の部分を冷却するとよい。

【0037】

図11に例を示すマイクロチャネル蒸留アセンブリ200、200A、200B、200C、200Dおよび200Eを用いる蒸留プロセスは、図11に例を示した蒸留プロセスが4成分以上、例えば6成分を含む流体混合物を処理するのに適する点を除けば、図2に例を示した蒸留プロセスに類似している。マイクロチャネル蒸留アセンブリ200の構成要素と同じであるマイクロチャネル蒸留アセンブリ200A〜200Eの構成要素は、参照符号の後に文字A、B、C、DまたはEを添える点を除けば、同じ参照符号で特定される。マイクロチャネル蒸留アセンブリ200A〜200Eは上記で説明したマイクロチャネル蒸留アセンブリ200と同様に動作させてもよいが、アセンブリ200A〜200Eのそれぞれの中でさまざまな原料の流れを処理してもよく、動作温度がさまざまであってもよい。流れのいくつか、例えばボトム製品B21と留出分製品D22とを合流させてもよい。図11に例を示したプロセスで製造される最終生成物は、留出分製品D31、D32およびD33と、ボトム製品B31、B32およびB33とである。中間体留出物製品D1、D21およびD22と、中間体ボトム製品B1、B21およびB22も製造される。

【0038】

図8および11に描かれた実施態様に対する代替実施態様では、マイクロチャネル蒸留塔または装置210および210A(図8)またはマイクロチャネル蒸留塔または装置210、210A、210B、210C、210Dおよび210E(図11)を単一操作の中で組み合わせ、直列に、または並列に接続して複数の分離を提供してもよい。これらの蒸留等または装置は、図8および11に示すように別々に収容するか、または単一の構築物の中で(例えば、単一ブロックまたは槽内で)組み合わせてもよい。図8では二つのマイクロチャネル蒸留塔または装置(210および210A)が描かれ、図11では6つのマイクロチャネル蒸留塔または装置(210、210A、2106、210C、210Dおよび210E)が描かれているが、これは、任意の数、例えば数10、数100等のマイクロチャネル蒸留ユニットで実行してもよい。単一の構築物の中でこれらのマイクロチャネル蒸留塔または装置を組み合わせる利点は、熱交換の経済性を実現することができる点である。例えば、一つのマイクロチャネル蒸留塔または装置の比較的低温の部分によって別のマイクロチャネル蒸留塔または装置の比較的高温の部分を冷却するとよい。

【0039】

図10に例を示すマイクロチャネル蒸留アセンブリ300は、平行な離間した行313の中に配置された複数の隣り合うマイクロチャネル蒸留塔または装置310を備える。マイクロチャネル蒸留塔または装置310の行313は、行313の間に配置された交差流熱交換チャネル340によって分離されている。熱交換マニホルド342および344は、熱交換流体を熱交換チャネル340に分配する。熱交換マニホルド342は、熱交換流体入口343を備える。熱交換マニホルド344は、熱交換流体出口345を備える。この実施態様は、必要な温度プロフィルを依然提供する一方で、交互配置型の熱交換チャネルの使用を回避する利点を提供する。この実施態様では、各熱交換チャネルは、複数のマイクロチャネル蒸留塔または装置310と熱連通する。マイクロチャネル蒸留アセンブリ300は、熱交換チャネルの各層に対して別々の熱交換マニホルドを使用する。あるいは、複数の、またはすべての熱交換チャネルに対して共通のマニホルドを用いてもよい。

【0040】

マイクロチャネル蒸留塔群または装置群110、210または310をマクロマニホルド配管に一緒に接続してもよい。こうすれば、単一の原料入口によって個々のマイクロチャネル蒸留塔または装置のそれぞれに原料を供給することができる。大型パイプのマクロマニホルド配管類、必ずしも円形でなくてもよい、を用いて、複数のマイクロチャネル蒸留塔または装置から製品または流出物を集めてもよい。マイクロチャネル蒸留塔または装置は、並列または直列に接続して動作させてもよい。直列マイクロチャネル蒸留塔または装置は、各マイクロチャネル蒸留塔群または装置群を二つ以上のマイクロチャネル蒸留塔群または装置群に分けることによって、必要なマイクロチャネル蒸留区画または段の総数を分けるために、有利なことがある。

【0041】

図1〜12に例を示した蒸留プロセスに加えて、本発明のマイクロチャネル蒸留プロセスを使用するとよい、流体を分離するために用いるとよい他の蒸留プロセスがある。例えば、任意の数、例えば10、20、30等のマイクロチャネル蒸留塔または装置を有する蒸留プロセスを、例を示したプロセスと同様に使用してもよい。本発明によって実行することができる蒸留プロセスは、仕切られた塔を使用するプロセス、二つの蒸留塔を使用してもよい塔頂抜き出し後塔底抜き出しプロセスまたは塔底抜き出し後塔頂抜き出しプロセス、三つの蒸留塔を使用してもよい最も容易な分離を最初に行うプロセス、および二つの蒸留塔を使用する完全熱結合プロセスを含む。これらの蒸留プロセスは、ベッカー(Becker)らの「世界最大のトレイ付き仕切り塔

概念開発から起動成功までの経験(The World’s Largest Partitioned Column with Trays‐Experiences from Conceptual Development too Start‐Up)」、Reports on Science and Technology、62/2000に記載されている。これらの蒸留プロセスにおいて、本発明のプロセスで用いられるマイクロチャネル蒸留ユニットを使用してもよい。本発明のプロセスを用いる利点は、本明細書に開示するマイクロチャネル蒸留塔または装置は小さな規模で構築することができ、著しく少ないエネルギーしか消費しないが、それでも従来の蒸留システムと同じレベルの製品製造量および純度を生み出す点である。本明細書に開示するマイクロチャネル蒸留塔または装置を用いる別の利点は、これらのマイクロチャネル蒸留塔または装置の中に仕切りを密に配置するか、または熱的に結合された流れを、そのような熱的に結合された流れと、隣接する塔または装置との、あるいは同じカラムまたは装置の中の隣接する層内またはほぼ隣接する層内での集積化によって、密に配置する能力に関する。熱的に結合された流れの密な配置によって、連続蒸留プロセスの定常状態動作を実現するために必要な熱応答時間、制御フィードバック時間、および起動時間の一つ以上を短縮することができる。

【0042】

蒸留プロセスで二つの成分の所望の分離を実現するための理論的区画または段の数は、図13に例を示すマケイブ・シール(McCabe‐Thiele)グラフ法を用いて計算するとよい。図13を参照すると、成分Xの蒸気相と液体相との平衡線360がプロットされている。図13には、比較のため、従来の蒸留プロセス用の操作線362および364が表してある。線362は精留操作線であり、一方、線364はストリッピング操作線である。蒸留のために必要な理論的区画または段の数は、精留線362およびストリッピング線364から平衡線360に引かれる水平線および垂直線を用いて計算することができる。図13にさらに示す操作線366は、可逆的な蒸留プロセスに密接に近づく操作線に対応すると考えられる。操作線366を辿るプロセスは、分離区画または段および熱交換器を追加する非現実的なコストによって、従来の技術を用いると経済的とは考えられない。熱力学的な意味ではどのような化学プロセスも可逆的ではなく、エントロピーは常に増加するが、本発明のプロセスの利点は可逆的な蒸留に接近することができる点である。本発明のプロセスによれば、各マイクロチャネル蒸留区画の中の蒸気相と液体相との間の温度の差を極めて小さくすることができる。マイクロチャネル蒸留区画のいくつかまたはすべてに隣接する熱交換チャネルを収容する熱伝導性カラムハウジングによる外部加熱または冷却によって、マイクロチャネル蒸留ユニットの中の縦方向温度プロフィルを付与することができる。これによって、図13に示した平衡線360に非常に近い温度プロフィルを実現することができる。マイクロチャネル蒸留塔または装置の中で用いられる熱交換チャネルによって、マイクロチャネル蒸留区画のそれぞれまたはマイクロチャネル蒸留区画の組用に調整した温度プロフィルを付与することができる。当分野では、多成分分留用の計算機設計方法が既知であり、本発明に適用し、熱交換チャネルを用いて平衡間近に接近させてもよい。

【0043】

蒸気‐液体接触プロセスを実現するためのハードウェアの物質移動効率を計算するために、理論段相当高さ(HETP)比を用いるとよい。従来の蒸留プロセスでは、棚段および充填物の場合のHETPは、通常約2フィート(約61cm)のオーダーである。一方、本発明のプロセスでは、HETPは約1フィート(約30.5cm)より小さく、一実施態様では約6インチ(15.24cm)より小さく、一実施態様では約2インチ(5.08cm)より小さく、一実施態様では約1インチ(2.54cm)より小さく、一実施態様では約0.01から約1cmの範囲にすることができる。これによって、本発明のプロセスは、従来のプロセスより小型のシステムでより多くの理論蒸留区画または段を使用し、しかも同様な分離および製品スループット結果を実現する利点を備える。例えば、>99体積%の純エチレンの製造でエチレンからエタンを分離する場合、本発明のプロセスで用いられるマイクロチャネル蒸留ユニットは約20メートル(約65フィート)より小さく、一実施態様では約3メートル(約9.8フィート)より小さくすることができるが、従来のプロセスでは、同じ分離に数百フィートもの高さの蒸留塔が必要になることがある。

【0044】

一実施態様では、マイクロチャネル塔または装置(例えばマイクロチャネル蒸留塔または装置110または210)は、図14に例を示すマイクロチャネル蒸留ユニット400の構築物を有する一つ以上のマイクロチャネル蒸留ユニットを備えるとよい。図14を参照すると、マイクロチャネル蒸留ユニット400は、プロセスマイクロチャネル410と液体チャネル430とを備える。液体チャネル430はプロセスマイクロチャネル410に隣接する。マイクロチャネル蒸留ユニット400は、三つのマイクロチャネル蒸留区画または段、すなわちマイクロチャネル蒸留区画450、450aおよび450bを備える。しかし、マイクロチャネル蒸留ユニット410は、任意の所望の数、例えば4、5、6、8、10、数10、数100、数1000等のマイクロチャネル蒸留区画を備えてもよいと理解される。マイクロチャネル蒸留区画のそれぞれは、内壁(451、451a、451b)、捕集構造物(452、452a、452b)、液体出口(454、454a、454b)および液体入口(456、456a、456b)を備える。内壁は、濡れ壁としての役を果たすことができる。捕集構造物と液体出口とは互いに隣接し、マイクロチャネル410から液体チャネル430への液体の流れを可能にするのに適する。液体入口は、液体出口の上流に配置され、液体が液体チャネル430からマイクロチャネル410の中に流れ込むのを可能にするのに適する。液体チャネル430は、ウィック用領域432を備える。ウィック用領域432は、ウィックおよび/またはウィック用表面を備える。ウィック用領域432は、液体がウィック用領域を通って各マイクロチャネル蒸留区画の液体出口(例えば液体出口454b)から次の隣接する上流のマイクロチャネル蒸留区画の液体入口(例えば液体入口456a)へ流れるようにする流路(例えば溝)を備える。

【0045】

動作時、成分XおよびYを含む液体相は、液体チャネル430の中のウィック用領域432の中の流路を通って流れる。液体相の流れは、重力および/または圧力差によって駆動するとよい。圧力差は、ポンプ、吸入装置または当分野で知られている他の装置または技法によって実現するとよい。一実施態様では、重力とポンプ動作との組み合わせを用いるとよい。液体相は、矢印433で示すように、ウィック用領域432から液体入口456bを通って流れる。液体相は、マイクロチャネル蒸留区画450bに入り、矢印453bで示すように、捕集構造物452bと接触するまで、内壁451bに沿って薄膜として流れる。成分XおよびYを含む蒸気相は、矢印413で示すように、捕集構造物452aを通ってマイクロチャネル蒸留区画450bの中に流れ込み、マイクロチャネル蒸留区画450bを通って捕集構造物452bと接触するまで流れる。内壁451bに沿った液体相の流れは、毛管力および/またはマイクロチャネル蒸留区画450bを通る蒸気相の流れによる牽引力によって駆動するとよい。液体の流れは、マイクロチャネル蒸留装置を通して液体を押すか、または引く外部ポンプによって駆動してもよい。この力のモード、液体ポンプ動作は、本明細書で説明する他の構造物に広く適用してもよい。マイクロチャネル蒸留区画450bの中で、液体相と蒸気相とは互いに接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。蒸気相は、矢印414で示すように、捕集構造物452bを通って流れる。液体相は、捕集構造物452bから液体出口454bを通って流れる。液体出口454bを通る液体相の流れは、毛管力の結果であってもよい。液体相は、矢印434で示すように、ウィック用領域432の中の流路を通り、次に、液体入口456aを通って流れる。液体入口456aを通る液体相の流れは、重力、液体入口456aの近くの蒸気相の流れの結果としての圧力差、および/または内壁451aに沿った液体相の流れの結果として生じる濡れ効果によって駆動するとよい。液体入口456aを通って流れる液体相は、マイクロチャネル蒸留区画450aに入り、矢印453aで示すように、捕集構造物452aと接触するまで、内壁451aに沿って薄膜として流れる。蒸気相は、矢印412で示すように、捕集構造物452を通ってマイクロチャネル蒸留区画450aの中に流れ込み、捕集構造物452aと接触するまでマイクロチャネル蒸留区画450aを通って流れる。蒸気相の流れは、圧力差によって駆動してもよい。マイクロチャネル区画450a内で、液体相と蒸気相とは互いに接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。蒸気相は、矢印413で示すように、捕集構造物452aを通ってマイクロチャネル蒸留区画450bの中に流れ込む。液体相は、捕集構造物452aから液体出口454aを通り、矢印435で示すように、液体チャネル430の中のウィック用領域432の中の流路を通って、液体入口456の中に流れ込む。液体相は、液体入口456を通ってマイクロチャネル蒸留区画450に入り、矢印453で示すように、捕集構造物452と接触するまで薄膜として内壁451に沿って流れる。蒸気相は、矢印411で示すように、マイクロチャネル蒸留区画450の中に流れ込み、捕集構造物452と接触するまで、マイクロチャネル蒸留区画450を通って流れる。マイクロチャネル蒸留区画450内で、液体相と蒸気相とは互いに接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。成分Xが濃縮された液体相は、捕集構造物452から液体出口454を通って、矢印436で示すように、液体チャネル430の中に流れ込む。矢印436に沿って流れる液体相は、液体チャネル430を通って矢印433で示すように下方へ流れ、液体入口456bの中に流れ込む液体相より高い成分Xの濃度と低い成分Yの濃度とを有する。捕集構造物452bを通って矢印414で示すように流れる蒸気相は、矢印411で示すようにマイクロチャネル蒸留区画450に入る蒸気相より高い成分Yの濃度と低い成分Xの濃度とを有する。液体チャネル430内で、高揮発性成分Yは蒸発して蒸気泡を形成し、蒸気泡は液体チャネル430の中のウィック用領域を通って上へ昇ることがある。この蒸気は、液体入口(456、456a、456b)を通して一つ以上のマイクロチャネル蒸留区画(450、450a、450b)の中に吸引し、マイクロチャネル蒸留区画(450、450a、450b)を通って流れる蒸気相と合流させてもよい。

【0046】

図15に表すマイクロチャネル蒸留ユニット400Aは、熱交換チャネル460がプロセスマイクロチャネル410に隣接し、熱交換チャネル465が液体チャネル430に隣接する点を除けば、図14に表したマイクロチャネル蒸留ユニット400と同一である。熱交換流体は、熱交換チャネル460および465を通って流れ、その方向は、プロセスマイクロチャネル410を通る蒸気相の流れに対して並流であっても向流であってもよい。一実施態様では、熱交換チャネル460を通る熱交換流体の流れは一方の方向にあり、熱交換チャネル465を通る熱交換流体の流れは反対の方向にあってもよい。熱交換流体は、プロセスマイクロチャネル410および液体チャネル430の中のプロセス流体を加熱するか、または冷却する。

【0047】

図16に例を示すマイクロチャネル蒸留ユニット400Bは、熱交換流体がプロセスマイクロチャネル410を通る蒸気相の流れに対して交差流方向に流れる点を除けば、図15に例を示したマイクロチャネル蒸留ユニット400aと設計および動作が同一である。熱交換流体は、熱交換チャネル461および466を通って流れ、プロセスマイクロチャネル410および液体チャネル430の中のプロセス流体に加熱または冷却を提供する。

【0048】

図17に例を示すマイクロチャネル蒸留ユニット400Cは、マイクロチャネル蒸留ユニット400Cが補助蒸気チャネル480および486、ならびにコンプレッサ490を備える点を除けば、図15に例を示したマイクロチャネル蒸留ユニット400Aと設計および動作が同一である。蒸気チャネル486は、熱交換チャネル460に隣接する。蒸気チャネル480は、蒸気チャネル486に隣接する。マイクロチャネル蒸留区画(450、450a、450b)のそれぞれは、補助蒸気入口、例えば蒸気相チャネル480からマイクロチャネル410に延在するチャネルまたはチューブ(482、482a、482b)を有する。マイクロチャネル蒸留区画(450、450a、450b)のそれぞれは、補助蒸気出口、例えばマイクロチャネル410から蒸気相チャネル486に延在するチャネルまたはチューブ(484、484a、484b)も有する。蒸気相チャネル480および486はマイクロチャネルであってもよく、それぞれは、マイクロチャネル410または液体チャネル430と同じ寸法を有してもよい。マイクロチャネル蒸留ユニット400Cの動作は、蒸気相は凝縮されてマイクロチャネル蒸留ユニット400を通して液体相として再循環されるのではなく、マイクロチャネル蒸留ユニット400Cを通して蒸気相として再循環される点を除けば、マイクロチャネル蒸留装置400Aと同じである。蒸気相は、コンプレッサ490から、矢印493で示すように、蒸気相チャネル480を通り、蒸気相チャネル480から蒸気相入口チャネルまたはチューブ(482、482a、482b)のそれぞれを通ってマイクロチャネル蒸留区画(450、450a、450b)のそれぞれの中に流れ込み、リボイラから流れる蒸気相と合流する。リボイラから流れる蒸気相は、矢印411、412、413および414で示される。マイクロチャネル蒸留区画(450、450a、450b)の中で、蒸気相は内壁(451、451a、451b)に沿って流れる液体相と接触する。液体相と蒸気相とは、上記で説明したように、蒸留区画(450、450a、450b)のそれぞれの中で物質移動を行う。蒸気相の一部は捕集構造物(452、452a、452b)を通って流れ、蒸気相の一部は蒸気相出口チャネル(484、484a、484b)を通ってマイクロチャネル蒸留区画(450、450a、450b)から出て、蒸気相チャネル486の中に流れ込む。蒸気相は、蒸気相チャネル486から、ライン494で示すように、コンプレッサ490へ還流する。

【0049】

一実施態様では、マイクロチャネル蒸留塔または装置(例えば塔または装置110または210)は、図18に例を示すマイクロチャネル蒸留ユニット500の構築物を有する一つ以上のマイクロチャネル蒸留ユニットを備えてもよい。図18を参照すると、マイクロチャネル蒸留ユニット500は、液体チャネル515、プロセスマイクロチャネル520、525、520aおよび525a、蒸気チャネル535、540、545、535a、540aおよび545a、蒸気入口/出口550、552および554、ならびに熱交換チャネル570および575を備える。液体チャネル515は、ウィック用領域516を備える。図18に例を示したマイクロチャネル蒸留ユニット500は、二つのマイクロチャネル蒸留区画、すなわちマイクロチャネル蒸留区画510と510aとを備える。しかし、例を示した実施態様では二つのマイクロチャネル蒸留区画を表しているが、マイクロチャネル蒸留ユニット500は、任意の所望の数、例えば3、4、5、6、7、8、10、数10、数100、数1000等のマイクロチャネル蒸留区画を備えてもよいと理解される。マイクロチャネル蒸留区画(510、510a)のそれぞれは、第一のプロセスマイクロチャネル(520、520a)、第二のプロセスマイクロチャネル(525、525a)、第一の蒸気チャネル(535、535a)、第二の蒸気チャネル(540、540a)、および第三の蒸気チャネル(545、545a)を備える。マイクロチャネル蒸留区画510は、蒸気入口/出口550および552を備える。蒸気出口552は、マイクロチャネル蒸留区画510aの蒸気入口としても働く。マイクロチャネル蒸留区画510aは、蒸気入口/出口552および554を備える。プロセスマイクロチャネル(520、525、520a、525a)は、液体チャネル515に隣接する。ウィック用領域516の一部は、プロセスマイクロチャネル(520、525、520a、525a)の壁(521、526、521a、526a)として使われる。理論に拘泥することは望まないが、ウィック用領域(516)の中の毛管力によって、ウィック用領域とプロセスマイクロチャネルとの間の界面での物質移動は可能なままで、ウィック用領域(516)の中の液体相と、隣接するプロセスマイクロチャネル(520、525、520a、525a)の中の蒸気相との間の分離が維持されると考えられる。下側の内側の第一の蒸気チャネル(535、535a)は、下側のプロセスマイクロチャネル(520、520a)に隣接する。上側の内側の第三の蒸気チャネル(545、545a)は、上側のプロセスマイクロチャネル(525、525a)に隣接する。外側の第二の蒸気チャネル(540、540a)は、内側の第一および第三の蒸気チャネル(535、545、535a、545a)に隣接する。熱交換チャネル570は外側の蒸気チャネル540および540aに隣接し、熱交換チャネル575は液体チャネル515に隣接する。マイクロチャネル蒸留アセンブリの中でマイクロチャネル蒸留ユニット500が繰り返されるなら、マイクロチャネル蒸留ユニット500の各繰り返しは、次の隣接するマイクロチャネル蒸留ユニット500と熱交換チャネルを共有してもよく、ひいては、マイクロチャネル蒸留ユニット500の各繰り返しは、一つの熱交換チャネルを有してもよいと理解される。例えば、一つのマイクロチャネル蒸留ユニット500の熱交換チャネル570は、次の隣接するマイクロチャネル蒸留ユニット500の熱交換チャネル575として使われてもよい。第一および第三の蒸気チャネル(535、545、535a、545a)と第二の蒸気チャネル(540、540a)とは、図18に例を示したように、異なる面に配置してもよく、あるいは同じ面に並べて配置してもよい。図18で、第二の蒸気チャネル(540、540a)と、第一の蒸気チャネル(535、535a)または第三の蒸気チャネル(545、545a)とが互いに交差するように見える領域で、蒸気相流の流れを別々の面に保持することができる。例えば、図18で水平に流れていることが示される流れはページの面より上を流れ、図18で垂直に流れていることが示される流れはページの面より下を流れることができる。これらの流れは、蒸気の流れがマイクロチャネル蒸留区画(510、510a)のどの部分もバイパスしないように、ページ面を横断しないようにすることができる。マイクロチャネル蒸留区画(510、510a)のそれぞれは接合部(523、528、523a、528a)を備え、蒸気相は、これらの接合部でウィック用領域516の中の液体相によって液封を形成する壁と接触する。このシールは、ウィック用領域516の中の毛管力と組み合わされて、蒸気がウィック用領域516の中に侵入すること、またはマイクロチャネル蒸留区画(510、510a)のどれもバイパスしないようにすることができる。

【0050】

動作時、成分XおよびYを含む液体相は、矢印517で示すように、液体チャネル515の中のウィック用領域516を通って下方へ流れる。成分XおよびYを含む蒸気相は、矢印551で示すように蒸気入口/出口550を通り、矢印536で示すように第一の蒸気チャネル535の中に入ってこれを通り、矢印522で示すようにプロセスマイクロチャネル520の中に入ってこれを通って流れる。プロセスマイクロチャネル520の中で、蒸気相は、ウィック用領域516の中の液体相の少なくとも一部と接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。蒸気相は、プロセスマイクロチャネル520から、矢印541で示すように第二の蒸気チャネル540へ流れてこれを通り、第二の蒸気チャネル540から、矢印527で示すようにプロセスマイクロチャネル525の中に入ってこれを通って流れる。プロセスマイクロチャネル525の中で、蒸気相は、ウィック用領域516の中の液体相の少なくとも一部と接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。蒸気相は、プロセスマイクロチャネル525から、矢印546で示すように第三の蒸気チャネル545へ流れてこれを通り、次に、矢印553で示すように蒸気入口/出口552へ流れ、これを通って流れる。蒸気相は、蒸気入口/出口552から、矢印536aで示すように第一の蒸気チャネル535aの中に入ってこれを通り、矢印522aで示すようにプロセスマイクロチャネル520aの中に入ってこれを通って流れる。プロセスマイクロチャネル520aの中で、蒸気相は、ウィック用領域516の中の液体相の少なくとも一部と接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。蒸気相は、プロセスマイクロチャネル520aから、矢印541aで示すように第二の蒸気チャネル540aへ流れてこれを通り、次に、矢印527aで示すようにプロセスマイクロチャネル525aへ流れ、これを通って流れる。プロセスマイクロチャネル525aの中で、蒸気相は、ウィック用領域516の中の液体相の少なくとも一部と接触する。高揮発性成分Yの一部は液体相から蒸気相へ移動し、成分Yが濃縮された蒸気相を形成する。低揮発性成分Xの一部は蒸気相から液体相へ移動し、成分Xが濃縮された液体相を形成する。蒸気相は、プロセスマイクロチャネル525aから、矢印546aで示すように第三の蒸気チャネル545aへ流れてこれを通り、矢印555で示すように蒸気入口/出口554へ流れ、これを通って流れる。マイクロチャネル蒸留区画(510、510a)を通る蒸気相の流れは、静水圧差によって駆動してもよい。ウィック用領域516を通る液体相の流れは、重力、プロセスマイクロチャネル(520、525、520a、525a)を通って流れる蒸気相によるせん断力、ウィック用領域516の中の毛管力、および毛管力によってウィック用領域516の中に保持される液体内の圧力差のうちの一つ以上(例えば、ウィック用領域516の中の液体相がプロセスマイクロチャネル(520、525、520a、525a)の中の蒸気相から分離し、冷却した後の吸引力によってウィック用領域516からの流れを誘起する)によって、駆動してもよい。

【0051】

熱交換チャネル570を通る熱交換流体の流れは、第二の蒸気チャネル(540、540a)を通る蒸気の流れに対して並流、交差流または向流であってよい。熱交換チャネル575を通る熱交換流体の流れは、液体チャネル515を通る液体の流れに対して並流、交差流または向流であってよい。熱交換チャネル570と575とのそれぞれを用いて、熱交換チャネル570および575の長さに素って単数または複数の温度ゾーンを形成してもよい。例えば、マイクロチャネル蒸留区画(510、510a)のそれぞれに別々の熱交換ゾーンを使用してもよい。すなわち、マイクロチャネル蒸留区画(510、510a)のそれぞれは、異なる温度で動作させてもよい。

【0052】

図19に例を示すマイクロチャネル蒸留アセンブリ600は、図19には詳細を示した点を除けば、図16に例を示したマイクロチャネル蒸留ユニット400Bを使用する、図1に例を示したマイクロチャネル蒸留アセンブリ100と同じである。図19で、マイクロチャネル蒸留アセンブリ600は、プロセスマイクロチャネル610、液体チャネル630、マイクロチャネルコンデンサ680およびマイクロチャネルリボイラ690を備える。図19に例を示したマイクロチャネル蒸留アセンブリ600は、n個のマイクロチャネル蒸留区画670、すなわちマイクロチャネル蒸留区画670、670a、670b、...、670n−2、670n−1および670nを備え、式中、nは例えば5、10、20、50、100、500、1000、10000等の任意の値であってよい数である。図19の中の略されている空間は、例を示したものの他に蒸留区画670を設けてもよいことを示している。マイクロチャネル蒸留アセンブリ600の中で使用されるプロセスマイクロチャネル610および液体チャネル630は、図16に例を示したプロセスマイクロチャネル410および液体チャネル430と同様に同じ構造および機能を有する。成分XおよびYを含む流体混合物を含む原料がマイクロチャネル蒸留アセンブリ600に入る。マイクロチャネル蒸留アセンブリ600内で、蒸気相は一連のマイクロチャネル蒸留区画670を通ってマイクロチャネルコンデンサ680に向かう方向に流れ、液体相は一連のマイクロチャネル蒸留区画670および液体チャネル630を通ってマイクロチャネルリボイラ690に向かう方向に流れる。各マイクロチャネル蒸留区画670の中で、蒸気相と液体相とは互いに接触し、その結果これらの相の間で物質移動が行われる。各マイクロチャネル蒸留区画670の中、高揮発性成分Yの一部は液体相から蒸気相へ移動し、低揮発性成分Xの一部は蒸気相から液体相へ移動する。蒸気相は、高揮発性成分Yが次第に濃縮され、マイクロチャネル蒸留区画670を通ってマイクロチャネルコンデンサ680に向かって流れ、マイクロチャネルコンデンサ680の中に流れ込む。液体相は、低揮発性成分Xが次第に濃縮され、マイクロチャネル蒸留区画670および液体チャネル630を通ってマイクロチャネルリボイラ690に向かって流れ、マイクロチャネルリボイラ690の中に流れ込む。

【0053】

図19に例を示したマイクロチャネルコンデンサ680は、プロセスマイクロチャネル610および液体チャネル630の一部分を備え、後者はウィック用領域632の一部分を備える。マイクロチャネルコンデンサ680は、マイクロチャネルコンデンサ空間681、内壁682、流出分出口683および684、ならびに熱交換チャネル685および686も備える。マイクロチャネルコンデンサ空間681は、プロセスマイクロチャネル610と同じ高さおよび幅の寸法を有してもよい。熱交換チャネル685および686は、熱交換チャネル650および660と同じ寸法を有してもよい。動作時、マイクロチャネル蒸留区画670nからの蒸気相は捕集構造物672nを通って、矢印614nで示すようにマイクロチャネルコンデンサ空間621の中に流れ込み、凝縮される。留出分製品Dと呼んでもよい凝縮した蒸気相の一部または全部は、マイクロチャネルコンデンサ680から、矢印687で示すように流出分出口683を通って流れる。留出分製品Dの一部または全部は、流出分出口684を通ってウィック用領域632の中に流れ込み、矢印633nで示すようにウィック用領域632を通り、液体入口676nへ流れてもよい。そこから、液体相は、液体チャネル630および一連のマイクロチャネル区画670nから670を通り、マイクロチャネルリボイラ690に向かって流れる。

【0054】

図19に例を示したマイクロチャネルリボイラ690は、プロセスマイクロチャネル610および液体チャネル630の一部分を備え、後者はウィック用領域632の一部分を備える。マイクロチャネルリボイラ690は、マイクロチャネルリボイラ空間691、液体入口692、蒸気出口693、液体出口694、ならびに熱交換チャネル695および696も備える。マイクロチャネルリボイラ空間691は、プロセスマイクロチャネル610と同じ高さおよび幅の寸法を有してもよい。リボイラ熱交換チャネル695および696は、熱交換チャネル650および660と同じ寸法を有してもよい。動作時、マイクロチャネル蒸留区画670からの液体相は、矢印636で示すように、液体入口692を通ってマイクロチャネルリボイラ空間691の中に流れ込み、液体相の一部または全部は蒸発し、残りは液体の形にとどまる。ボトム製品Bと呼んでもよい液体の形のままの部分は、マイクロチャネルリボイラ690から、矢印697で示すように液体出口694を通って流れ出す。蒸発した液体製品の一部は、矢印611で示すように、蒸気出口693を通ってマイクロ蒸留区画670の中に流れ込む。そこから、蒸気相は、プロセスマイクロチャネル610および一連のマイクロチャネル区画670から670nを通り、マイクロチャネルコンデンサ680に向かって流れる。

【0055】

一実施態様では、マイクロチャネル塔または装置(例えばマイクロチャネル蒸留塔または装置110または210)は、図45に例を示すマイクロチャネル蒸留ユニット1100の構造を有する一つ以上のマイクロチャネル蒸留ユニットを備えてもよい。図45を参照すると、マイクロチャネル蒸留ユニット1100は、液体領域1120と蒸気領域1130とを備えるプロセスマイクロチャネル1110を備える。液体領域1120と蒸気領域1130とは、ウィック用層1140によって分離されている。プロセスマイクロチャネル1110の片側または両側に熱交換チャネルを配置してもよい。壁1112から壁1114までのプロセスマイクロチャネルの全高またはギャップは、約0.05から約10mm、一実施態様では約0.1から約5mmの範囲にあるとよい。壁1114とウィック用層1140との間の高さまたはギャップは、最大約5mmの範囲、一実施態様では最大約1mmの範囲であるとよい。ウィック用層1140は、液体領域1120の中の液体の表面に浮いていてもよく、約0.01から約5mmの範囲、一実施態様では約0.05から約2mmの範囲の厚さを有するとよい。ウィック用層1140は、下記で考察するウィック用材料のどれでできていてもよい。例は、焼結金属、金属スクリーン、金属発泡体またはセルロース繊維などの重合体繊維を含む。ウィック用層は、積層され、ラミネートされた金属シムまたはフォイルを含んでもよい。一実施態様では、ウィック用層の中の構造物は、シムの中の全通構成要素であってもよく、シムの中に部分的にエッチングしてもよく、あるいはそれらの組み合わせであってもよい。

【0056】

液体は、水平に、蒸気に対して向流で流れるとよい。液体の流れは、秒あたり約0.001から約10メートル(m/s)の範囲、一実施態様では約0.01から約1m/sの範囲の速度であるとよい。液体の流れのレイノルズ数は、約10から約4000の範囲、一実施態様では約50から約2000の範囲であるとよい。蒸気の流れは、約0.01から約100m/sの範囲、一実施態様では約0.1から約10m/sの範囲の速度であるとよい。蒸気の流れのレイノルズ数は、約10から約4000の範囲、一実施態様では約100から約2000の範囲であるとよい。熱および物質が液体と蒸気との間を移動する。物質は、界面を通って蒸気から液体へ、およびその逆に移動する。ウィック用層1140は、蒸気の流れによる液体の流れに対する牽引力を減らすか、または取り除くことができる。ウィック用層1140は、蒸気と液体との間の接触を促進する助けとなり得る。一実施態様では、液体の流れはウィック用層1140内だけで起るように制限されず、蒸気領域の中の壁に隣接する壁の上の表面構成要素によって、伝熱壁に隣接して、液体と蒸気との間の界面で、または前述の任意のものの組み合わせで対流混合が誘起される。表面構成要素を用いて液体相および蒸気相の中の物質輸送抵抗を克服するとよい。これを、図46に示す。

【0057】

図46を参照すると、マイクロチャネル蒸留ユニット1100Aは、マイクロチャネル蒸留ユニット1100Aがプロセスマイクロチャネル1110の対向する壁1112と1114との上の表面構成要素1150と1160とをそれぞれ備える点を除けば、図45に例を示したマイクロチャネル蒸留ユニット1100と同じである。表面構成要素1160は液体の混合を改善し、一方、表面構成要素1150は蒸気の混合を改善する。表面構成要素1150および1160は、マイクロチャネル壁1112および1114の中の溝または突起物の形であるとよい。溝は、約1から約5000ミクロンの範囲、一実施態様では約10から約1000ミクロンの範囲の深さを有するとよい。突起物は、約1から約5000ミクロンの範囲、一実施態様では約10から約1000ミクロンの範囲の高さを有するとよい。壁1112の中の溝が、壁1114の中の突起物に対向して互いを補うように配置するか、または逆の組み合わせにするとよい。溝と、これに対向する突起物とを用いて、プロセスマイクロチャネル1110の中に連続的な十分に分散した混合を促進するとよい。溝と突起物とは、液体を蒸気領域1130の方に向かう方向に転じさせる。同様に、溝と突起とは、蒸気を液体領域1120の方に向かう方向に転じさせる。これによって、液体と蒸気との両方で、物質移動抵抗が減る。液体領域と蒸気領域とで異なる表面構成要素幾何構造が必要になることがある。図47は、流れの方向に垂直な方向の対流を可能にし、それによって、物質移動を改善することができる表面構成要素の例を示す。代替表面構成要素幾何構造の例を図48〜51に示す。

【0058】

あるいは、表面構成要素を用いて、二つの相の間の比較的穏やかな界面を維持しながら、撹拌し、回転させ、または他の方法で液体相および/または蒸気相内に非伝統的な放物線状層流プロフィルを作り出してもよい。液体相は、垂直整列または対角線ジグザグ毛管構成要素を用いて伝熱壁または他のマイクロチャネル壁に隣接させて保持するとよい。これらの表面構成要素は、毛管構成要素の中の溝または突起物であるか、あるいは毛管構成要素より高さの小さい突起物である。表面構成要素は、表面構成要素がなければ厚くなる液体膜内に横方向および垂直方向の移流を作り出すことによって、他の方法では大きくなってしまう液体物質移動限界を小さくするので、この方法によると、チャネルあたりの流れの容量または液体膜の速度は、壁の上の薄膜の速度または毛管構成要素だけを用いる速度より高いレベルに維持することができる。液膜内の物質は、薄層液体膜の中で見いだされる低速の拡散ではなく、主に移流によって膜全体にわたって移動させることができる。

【0059】

図52〜55は、側壁の上の表面構成要素を使用して蒸気と液体との混合を増強するさまざまなマイクロチャネル蒸留装置の例を示す。図53〜55は、蒸気チャネル表面構成要素の後ろに微細な細孔サイズのウィック用材料(すなわち貫通構成要素を有する)を用いて、表面構成要素が凝縮する液体で満されることを防ぐ実施態様の例を示す。システムの中の液体は、非常に微細な粒子のスラリーを含んでもよい。図52は垂直に配向された蒸留チャネルを示し、図53は隣接する熱交換チャネルを有する同じものを示す。この実施態様では、冷却チャネルは蒸気チャネルに隣接させない。これは、蒸気チャネル表面構成要素の中の凝縮を防ぐためである。図54は、微細な細孔サイズの多孔質ウィック用材料が液体チャネルと蒸気チャネル(またはそれらのチャネルの表面貫通構成要素)とを分離する代替実施態様を示す。

【0060】

図55は、表面構成要素の液体層および蒸気層、微細な細孔サイズの多孔質ウィック用材料、および開放チャネルの構成の代替実施態様を示す。この実施態様の利点は、蒸気チャネルの一方の端で液体/蒸気界面が開放されていることと、この構造で可能になる液体チャネルの深さとを含む。開放液体流れのチャネルの間の表面構成要素によって、良好な「横方向の」混合(図55で左から右への)が提供される。この実施態様は、流れを絞るか、または変化する流速(内部流速がカラムの長さに沿って変化し得る)に対処することができ、液切れおよび溢流を良好に防ぐことができる利点を有することがある。

【0061】

図56は、毛管保持および混合を促進する二重深さ構成要素を示す。図56に示したように、表面構成要素は狭い間隔(幅方向)で配置され、気体と液体との向流の流れを可能にする流れの方向に平行に配置されている。この表面構成要素は、マイクロチャネル壁から気液界面に延在させることができる。第二の組の表面構成要素が第一の組の中に埋め込まれ、流れの方向と平行ではない方向に配置される。流れは、表面構成要素に入り、構成要素の斜めの角度によって生じる液体の流れの中で上方に向かわされる。そのバルク流路の中では液体の流れの低速の回転および/または渦が発生する。流れの経路は、表面の下で流れを動かす引き波に似たものになることができるが、引き波より回転が多くなる。

【0062】

図1〜3、14〜19、45、46および52〜55では一つのマイクロチャネル蒸留ユニットの例しか示さなかったが、本発明のプロセスを実行するためのマイクロチャネル蒸留塔または装置の中で用いることができるこれらの図の内外でも、これらの図の左右でも、マイクロチャネル蒸留ユニットの数に事実上、上限はない。例えば、1、2、3、4、5、6、8、10、20、50、100、数100、1000、数1000、10000、数10000、100000、数100000、数1000000等の上記で説明したマイクロチャネル蒸留ユニットを用いてもよい。マイクロチャネル、関連する液体チャネルおよび熱交換チャネルは、横に並べるか、または上下に積み重ねて配列するとよい。二つ以上のマイクロチャネル蒸留ユニットが存在する実施態様では、マイクロチャネル蒸留ユニットの間で分配し、マイクロチャネルリボイラとコンデンサとの間の中間にある位置で各マイクロチャネル蒸留ユニットの中に原料を導入するとよい。これは、分配される原料流体を各マイクロチャネル蒸留ユニットに運ぶ原料チャネルの追加によって、または原料が分配され、導入されるマイクロチャネル蒸留ユニットの領域の中の用いられていない既存のマイクロチャネル蒸留ユニットの不使用部分(熱交換チャネルなど)を仕切ることによって実現することができる。当業者は、マイクロチャネル蒸留ユニットの長さに沿って、原料を導入するとよいと考えられる望ましい位置を決定することができる。原料の分配は、液体なら、ウィック分配構造物の助けを借りて、あるいはオリフィスのアレイによる分配など、他の手段によって実現することができると考えられる。

【0063】

図1〜12、14〜19および52〜55はチャネルを通る基本的に垂直な流れを表しているが、これらの蒸留ユニットは、水平に配置してチャネルを通る水平な流れを提供してもよく、あるいは水平から傾斜した角度で配置してもよい。

【0064】

一実施態様では、マイクロチャネル蒸留区画のそれぞれ(例えばマイクロチャネル蒸留区画220)は、図20に例を示すバブルキャップ液体取り出し構造物700などのバブルキャップ液体取り出し構造物の形であるとよい。バブルキャップ液体取り出し構造物700は、液体領域710、液体領域710の上に位置する蒸気領域720、および蒸気領域720の上に位置するバブルキャップトレイ730を備える。液体領域は、液体出口712を備える。バブルキャップトレイ730は、バブルキャップ732、プラットホーム構造物734、捕集構造物735および736、ならびに開口部740、741、742および743を備える。蒸気領域720は、捕集構造物722および724を備える。動作時、液体711は液体領域710の中に閉じ込められ、蒸気が泡721の形で液体711を通って矢印723で示す方向に上方へ流れる。泡721は、液体711を通って蒸気領域720の中に流れ込み、次に、バブルキャップ732を通って次の隣接する下流のバブルキャップ液体取り出し構造物の中に流れ込む。液体はバブルキャップトレイ730の上に集まり、蒸気領域720の側壁に沿って下方へ流れ、液体領域710の中に流れ込む。次に、液体は液体領域710から液体出口712を通って次の隣接する上流のバブルキャップ液体取り出し構造物の中に流れ込む。液体領域710の中で、蒸気の泡721と液体711とは互いに接触し、低揮発性成分Xは蒸気相から液体相へ移動し、高揮発性成分Yは液体相から蒸気相へ移動する。

【0065】

一実施態様では、マイクロチャネル蒸留区画のそれぞれ(例えばマイクロチャネル蒸留区画220)は、図21に例を示すマイクロチャネル750の中に配置された蒸留トレイなどの蒸留トレイを備えるとよい。マイクロチャネル750は、側壁752および754を備えるとよい。蒸留トレイ760および760bは、マイクロチャネル壁752からプロセスマイクロチャネル750の中に内向きに突き出すとよく、蒸留トレイ760aはマイクロチャネル壁754からプロセスマイクロチャネル750の中に内向きに突き出すとよい。蒸留トレイ760、760aおよび760bに隣接して、開放空間751、751aおよび751bがそれぞれ配置される。蒸留トレイ760、760aおよび760bは、液体を集めるため液溜め761、761aおよび761bを備える。蒸留トレイ760、760aおよび760bは、蒸留トレイ760、760aおよび760bからそれぞれ垂下する捕集構造物762、762aおよび762bを備える。動作時、蒸気相は、プロセスマイクロチャネル750を通って矢印764で示す方向に上方へ流れる。液体相は、プロセスマイクロチャネル750を通って矢印766で示す方向に流れる。蒸気相は、プロセスマイクロチャネル750を通って流れ、そのとき捕集構造物762、762aおよび762bと接触し、蒸気相の中の液体は、蒸気が捕集構造物を通って流れるとき、捕集構造物762、762aおよび762bによって捕集される。液体は、捕集構造物762、762aおよび762bからそのような捕集構造物の下に配置されたトレイ液溜めへ下向きに流れる。矢印764で示す方向に流れる蒸気相と矢印766で示す方向に流れる液体相とは、捕集構造物の中、ならびに液溜めの中で互いに接触し、その結果、液体相から蒸気相への高揮発性成分Yの移動および蒸気相から液体相への低揮発性成分Xの移動が行われる。

【0066】

複数のさまざまな方法を用いて原料の流れFをマイクロチャネル蒸留ユニットの中に導入することができる。これらの方法は、原料Fが気体であるか液体であるか、または気体と液体とを含む二相混合物であるかに一部依存する。これらの方法のいくつかの例を図22〜26に示す。図22は、気体原料を導入するための方法を示す。図23および24は、二相原料を導入するための方法を示す。図25は、均一原料(気体、液体または混合物)を導入するためのマイクロマニホルドを示す。図26は、液体原料を導入するための方法を示す。

【0067】

原料の流れFは、プロセス流路を通して各マイクロチャネル蒸留ユニット塔または装置(例えば110、210、310)内の複数のプロセスマイクロチャネル(例えばプロセスマイクロチャネル410、610)に分配するとよい。入口原料はマイクロチャネル蒸留ユニットの一方の側から入ってもよく、流れはマイクロチャネル蒸留ユニットの幅および/または深さを横切る必要がある。流れは、マイクロチャネル蒸留ユニットの幅を横切るとき、マイクロチャネルおよび液体チャネルの中のプロセスフローの流れの方向に直交して流れるとよい。これは、原料入口ポートがマイクロチャネル蒸留ユニットのどちらの端からも離れていると、難しい問題となることがある。原料入口ポートが端から著しく離れている場合、各マイクロチャネルへの流れの分配は、プロセスフローチャネルの上または下のどちらかの隣接するまたは近い層の中で実行するとよい。

【0068】

原料F(気体、液体または混合相のどれでも)は、平坦な壁で実質的に開いているか、あるいは代わりに、マイクロチャネル蒸留ユニットの幅に沿って複数のマイクロチャネルに流れを導く助けになる微細な溝またはウィックを備えている一つ以上の別々の流路の中でマイクロチャネル蒸留ユニット幅を横切るとよい。

【0069】

液体の原料Fの場合、液体は、プロセス液体の流路に隣接させて、または近くに(例えば、約5つのマイクロチャネル分の範囲内に)導入するとよい。原料の流れは、流路をつなぐ開口部または絞りを通って一層分上または下のプロセス液通路に移動してもよい。絞りは、溝またはウィック構造物に隣接して、プロセス液取り出し構造物への液体の分配を容易にするとよい。流れ分配絞りに隣接する溝またはウィック構造物の断面、深さ、高さまたはその他の物理的特性は、プロセス液取り出し構造物と実質的に同様であってもよく、あるいは異なっていてもよい。隣接する溝は、流れを横方向に(またはマイクロチャネル蒸留ユニットの幅方向に)プロセス液取り出し構造物に導く流路を作り出すとよく、プロセス液取り出し構造物は、流れを縦方向に(マイクロチャネル蒸留ユニットの長さ方向に)実質的に導く。

【0070】

気体の原料Fの場合、原料は、プロセス気体流路に隣接させて、または近くに導入するとよい。原料の流れは、層、ラミネートまたはシム一枚分上または下に移動して気体プロセスフローの流れに合流してもよい。気体の原料は、プロセス気体フローの流れの中に導入されるとき、液体取り出し構造物の中に流れている液体と直接衝突しないように導入するとよい。気体の原料は、障壁と衝突させ、原料フローの流れの向きを変えさせ、気体プロセス流れと実質的に同じ方向に流れさせるとよい。あるいは、原料の流れは、流れの方向と直交させるのではなく、流れの方向に沿って並べられたプロセス気体フローチャネルの中に導入するとよい。

【0071】

マイクロチャネル蒸留ユニットは、原料Fのためにマイクロチャネル蒸留ユニットに加えられる1、2、3またはそれ以上の原料入口ポート(例えば入口ポート230)を有してもよい。原料は、別の原料ポートでは別の温度であってもよい。原料ポートは、さまざまなマイクロチャネル蒸留区画番号を表すマイクロチャネル蒸留ユニットのさまざまな軸方向高さに配置してもよい。この場合、第一区画はマイクロチャネル蒸留ユニットのボトム分端(または最高温度近く)に配置し、最終区画はマイクロチャネル蒸留装置の留出分端(または低温端近く)に配置する。

【0072】

出口ポートの数は、入口ポートの数と同じであってもよく、あるいは入口ポートの数より多くても少なくてもよい。出口ポートは、外部の加熱または冷却源に取り付けてもよく、マイクロチャネル蒸留ユニットの中に再導入してもよい。多成分蒸留を行い、複数の製品の流れがプロセスから抜き出される実施態様では、入口ポートと出口ポートとの数を2つより多くするとよい。一実施態様では、3つの成分の混合物をマイクロチャネル蒸留ユニットに供給し、3つの製品の流れを取り出してもよい。この場合、1つの成分を他の2成分からストリップするとよい。マイクロチャネル蒸留ユニットの最終区画を、最終構成成分の二成分分離に用いてもよい。一実施態様では、4成分以上をマイクロチャネル蒸留ユニットに供給してもよい。各製品の流れは、他の製品とは異なる温度で取り出してもよく、従って、異なるマイクロチャネル蒸留区画に対応する出口ポートによって表してもよい。

【0073】

蒸留用途によっては、原料の流れFは複数相であってもよく、マイクロチャネル蒸留ユニットの中の複数のマイクロチャネルに十分に均一に分配する必要がある。複数相原料の流れを、マイクロチャネル蒸留ユニットの外部または内部のどちらかで単一相原料の流れに分離し、続いて、各原料の流れ(気体または液体)をプロセス気体流路または液体流路にそれぞれ流してやるとよい。相を分離するための一つの方法は、液体は入口の壁に沿って流れ、気体は中央を流れる環状流れの領域の中に、またはマイクロチャネル蒸留ユニットの内部流れチャンバの中に二相混合物を流すことを含んでもよい。図23参照。液体の流れは、流れをプロセス液体フローの流れに向けて導く第二の組の毛管構成要素の助けを借りて、入口の壁または内部流れチャンバに沿って保持するとよい。第一の組の毛管構成要素は、蒸留プロセスが行われるプロセス流路と揃えて並べてもよく、二相原料の流れ分配を助けるために用いられる第二の組の毛管構成要素と実質的に直交させてもよい。

【0074】

本発明の蒸留プロセスのために用いられる毛管構成要素は、流れの方向に並べてもよく、あるいは90度未満の角度で並べてもよい。毛管構成要素は、垂直に配向させ、プロセス液体流れと実質的に平行に配置してもよい。毛管構成要素は、流れの方向に対してある角度で並べてもよい。角度を有する毛管構成要素は、垂直方向の連続的な流れの回路を作り出すように接続してもよい。毛管構成要素は、垂直方向に接続された流れ回路があるように、実質的に水平な毛管構成要素を接続する別の毛管構成要素がある場合だけ、その方向に対して横方向にまたは直交させて並べてもよい。

【0075】

代替実施態様では、二相原料混合物は、プロセス気体流路に直接供給するとよい。原料の流れの中に存在する液体は、第一の組の毛管構成要素(または液体取り出し構造物または捕集構造物)内に保持されている流れる液体に拡散する。

【0076】

二相流れを分配する方法は、原料の流れの中の液体に対する気体の相対質量分率の解析によって選ぶとよい。本来、主に気体である(>60体積%)原料の流れは、マニホルドを用いて気体として分配するとよい。マニホルド動作システムの設計は、混合物が、分離、停滞、または層流化せず、気体の中の液体の微細なミストまたは液滴として流れる領域で流れるようにするとよい。均一性の高い混合物ほど気体の流れとして分配され、流れは圧力降下が最も低い流路を辿ることができる。参照によって本明細書に組み込まれる2003年10月27日出願の米国特許出願第10/695,400号に開示されているものを含む分布構成要素は、気体状フローの流れを分配する上で有用であり得る。

【0077】

二相原料の流れが主に液体(例えば、約60体積%液体より大)であるなら、流れ分配の方法論は、液体原料キャリアフローの流れの中に微細な気泡を伴ってもよい。この場合も、プロセスフローの流れの中の各流れ回路の中のまたは液体取り出し構造物(または第一の組の毛管構成要素)に隣接する各原料導入点への圧力降下を制御することによって、より均一な混合物を分配するとよい。

【0078】

二相混合物は、流れ分配ネットワーク内で、プロセス気体流路または液体流路のどちらかへの原料の導入の前に、分離、層流化、停滞を回避するように均一化するか、または、二相原料混合物は、マイクロチャネル蒸留ユニットに入る前または入った後に相分離するかのどちらでもよい。複数の並列のプロセスマイクロチャネルに供給する流れネットワークに沿って、停滞するまたは無秩序に層流化した二相混合物を分配することは勧めない。

【0079】

図25に示すように、均一な入口原料Fは、入口マイクロマニホルドを通して導入するとよい。この技法は、複数の並列のプロセスマイクロチャネルに原料を分配するか、または供給するために用いるとよい。均一な原料は、単一相であってもよく、あるいは流れ混合物が入口マイクロマニホルドに沿った圧力降下の定常状態予測に従うように、一方の相が第二の相の中に適切な程度に実質的に一様に分布する均一化された二相原料であってもよい。空間的に均一な混合物は、液体の流れの中に分散された気体の泡の場合のように、原料マイクロマニホルド全体にわたって混合するか、あるいは気体の流れの中の微細な液滴またはミストであるかのどちらでもよい。一時的に均一な原料混合物を用いてもよい。一時的に均一な混合物とは、実質的に時間とともに変動しない空間的に層流化された二相フローの流れとして定義するとよい。後者の場合、液体が壁に沿って流れ、気体がマイクロマニホルドの中央を流れる環状の流れ領域の中を流れる二相原料の流れは、一時的に均一な原料の流れとみなしてもよい。二相流れのフローパターンの局所的な一時的な変化は、形成され、マイクロマニホルドに沿って流れると消滅する停滞の場合のように、流れ不良配分を生じることがある。

【0080】

図1に例を示したマイクロチャネルコンデンサ120、または図2および3に例を示したマイクロチャネルコンデンサ240は、図32〜34に例を示す構造を有してもよい。図32〜34を参照すると、マイクロチャネルコンデンサ800は、プロセスマイクロチャネル802、液体チャネル804および806、熱交換チャネル808および810、ならびに出口812を備える。液体チャネル804はウィック用領域814および出口816を備え、液体チャネル806はウィック用領域818および出口820を備える。プロセスマイクロチャネル802は、液体チャネル804と806との間に配置される。熱交換チャネル808は液体チャネル804に隣接する。熱交換チャネル810は液体チャネル806に隣接する。プロセスマイクロチャネル802は、蒸気がプロセスマイクロチャネル802の中に流れ込むのを可能にするための入口822、および凝縮した蒸気がマイクロチャネル802からウィック用領域814および818の中にそれぞれ流れ込むのを可能にするための出口824および826を備える。動作時、蒸気828は、入口822を通って矢印830で示す方向にプロセスマイクロチャネル802の中に流れ込み、凝縮して、留出分製品Dと呼んでもよい凝縮した蒸気832を形成する。熱交換流体は、熱交換チャネル808および810を通って、プロセスマイクロチャネル802の中の蒸気の流れに対して交差流である方向に流れる。凝縮した蒸気の一部または全部は、矢印834で示すように、出口812を通って流れてもよい。残りの凝縮した蒸気は、出口824および826を通ってウィック用領域814および818の中にそれぞれ流れてもよい。ウィック用領域814および818の中を流れる留出分製品は、矢印836および838で示す方向に出口816および820を通ってそれぞれ流れる。

【0081】

図1に例を示したマイクロチャネルリボイラ130、または図2および3に例を示したマイクロチャネルリボイラ270は、図35〜37に例を示す構造を有してもよい。図35〜37を参照すると、マイクロチャネルリボイラ850は、プロセスマイクロチャネル852、液体チャネル854および熱交換チャネル856および858を備える。液体チャネル854はウィック用領域860を備える。プロセスマイクロチャネル852は、液体チャネル854と熱交換チャネル856との間に配置される。熱交換チャネル858は液体チャネル854に隣接する。プロセスマイクロチャネル852は出口862および864、ならびに入口866を備える。動作時、液体868は、ウィック用領域860を通って入口866へ流れ、矢印868で示すように、入口866を通ってプロセスマイクロチャネル852の中に流れ込む。熱交換流体は、熱交換チャネル856および858を通って、ウィック用領域860を通る液体の流れに対して交差流となる方向に流れる。ボトム製品Bの形である液体868の一部または全部は、矢印870で示すように出口862を通って流れてもよい。ボトム製品Bの残りは蒸発してもよい。蒸気872は、プロセスマイクロチャネル852を通って矢印874で示す方向に流れ、出口864を通ってプロセスマイクロチャネル852から流れ出る。

【0082】

図38〜40に例を示すマイクロチャネルリボイラ130または図2および3に例を示すマイクロチャネルリボイラ270および図19に例を示すマイクロチャネルリボイラ690の代替実施態様を図38〜40に開示する。図38〜40を参照すると、マイクロチャネルリボイラ900は、プロセスマイクロチャネル910、液体チャネル920ならびに熱交換チャネル930および940を備える。液体チャネル920は、ウィック用領域925を備える。プロセスマイクロチャネル910は、液体チャネル920と熱交換チャネル930との間に配置される。熱交換チャネル940は液体チャネル920に隣接する。プロセスマイクロチャネル910は、出口912および914ならびに入口916を備える。動作時、液体919はウィック用領域925を通って入口916へ流れ、矢印926で示すように、入口916を通ってプロセスマイクロチャネル910の中に流れ込む。熱交換流体は、熱交換チャネル930および940を通って、ウィック用領域925を通る液体の流れに対して交差流となる方向に流れる。ボトム製品Bの形である液体919の一部または全部は、矢印913で示すように出口912を通って流れてもよい。ボトム製品Bの残りは蒸発してもよい。蒸気918は、プロセスマイクロチャネル910を通って矢印915で示す方向に流れ、出口910を通ってプロセスマイクロチャネル914から流れ出る。

【0083】

本発明のマイクロチャネル蒸留ユニットの構成部品としてのマイクロチャネルコンデンサおよびマイクロチャネルリボイラは、マイクロチャネルおよび液体チャネルのマニホルド(ヘッダおよびフッタ)の中に一体化してもよい。一体化されたマイクロチャネルリボイラを有するマニホルド操作の例を図35〜37に示す。液体チャネルの最終区画からの液体(図19の流れ636)は、ユニットの端にあるフッタ/リボイラ区画の中に流れ込み、熱交換チャネル856および858によって加熱される。蒸気が生成し、矢印874で示すように、浮力によって上方へ流れてマイクロチャネルの中へ戻る。液体の一部は、蒸発比の配分がマイクロチャネルリボイラの流れの状態および構造によって制御することができるように、ボトムにある共通の出口862を通してボトム製品として抜き出す。別の例が図38〜40に示される。この例では、プロセスチャネルのフッタの共通の出口が側面に配置される。製品として抜き出される液体による蒸気の随伴を防ぐために、各水平分離壁の端に突き出た縁を作るとよい。ユニットの単一の層の中の伝熱面積はチャネルによって異なるので、リボイラマイクロチャネルのデューティはさまざまに変化させる必要がある。例えば、水平チャネル940Aは940Bより短いので、熱交換チャネル940Aの中のデューティは、チャネル940Bの中より大きくする必要がある。個々のマイクロチャネルリボイラ熱交換チャネルの中のデューティの制御は、流速、入口温度および/または圧力を変えることによって行うことができる。

【0084】

マニホルド(ヘッダ)は、蒸気が一体化されたマイクロチャネルコンデンサによって冷却され、一部凝縮するユニットの端(図32〜34)に配置するとよい。凝縮は、熱が一体化されたコンデンサによってウィックから除去されるにつれて、ウィック用構造物表面の上で起こる。凝縮液は、低揮発性成分が濃縮され、ウィック用構造物によって吸引され、液体チャネルに沿って輸送される。凝縮しなかった蒸気はマニホルドの出口から流れ出、これによって還流を実現する。還流比は、マイクロチャネルコンデンサのデューティを制御することによって制御するとよい。

【0085】

プロセスマイクロチャネルのそれぞれ(例えばプロセスマイクロチャネル410、610等)は、任意の構造、例えば正方形、長方形、円形、楕円形、台形等を有する断面を有してもよい。これらのプロセスマイクロチャネルのそれぞれは、最大約10mm、一つの実施態様では約0.05から約10mm、一つの実施態様では約0.001から約5mm、一つの実施態様では約0.05から約2mm、一つの実施態様では約0.05から約1.5mm、一つの実施態様では約0.05から約1mm、一つの実施態様では約0.05から約0.5mmの高さまたは幅の少なくとも一方の内部寸法を有する。高さまたは幅の他方の内部寸法は任意の値であってもよく、例えば、約0.01cmから約10cm、一実施態様では約0.01から約1cm、一実施態様では約0.1から約1cmの範囲にあるとよい。プロセスマイクロチャネルのそれぞれの長さは任意の値であってもよく、例えば、約1から約200cm、一実施態様では約1から約50cm、一実施態様では約2から約10cmの範囲にあるとよい。

【0086】

各マイクロチャネル蒸留区画(例えばマイクロチャネル蒸留区画220、450、670等)の高さは、約0.1から約1000mm、一実施態様では約1から約100mmの範囲にあるとよい。

【0087】

マイクロチャネル蒸留ユニット500について、一つの蒸気入口/出口から次の蒸気入口/出口、例えば、入口/出口550から入口/出口552までのマイクロチャネル蒸留区画510および510aのそれぞれの高さは、約0.1から約1000mm、一実施態様では約1から約100mmの範囲にあるとよい。

【0088】

プロセスマイクロチャネル(例えば410および610)の内壁(例えば451および671)は、濡れ壁を確立するのに適する材料で形成するとよい。これらの材料は、液体が内壁に沿って薄膜として流れる際に内壁への液体相の付着力を強める。有用な材料の例は、鋼(例えば炭素鋼および類似物)、モネル、インコネル、アルミニウム、チタン、ニッケル、白金、ロジウム、銅、クロム、真鍮、前記の金属の任意のものの合金、重合体(例えば熱硬化性樹脂)、セラミックス、ガラス、一つ以上の重合体(例えば熱硬化性樹脂)およびガラス繊維を含む複合体、石英、シリコン、テルフレックスまたはそれらの二つ以上の組み合わせを含む。濡れ壁材料は、マイクロチャネル壁の表面の上の前述の材料のコーティングまたは層の形であるとよく、コーティングまたは層は、約0.1から約500ミクロン、一実施態様では約0.1から約250ミクロン、一実施態様では約0.1から約100ミクロン、一実施態様では約0.1から約50ミクロン、一実施態様では約0.1から約10ミクロンの厚さを有する。一実施態様では、内壁は、一部濡れ、断続的な、または連続的な非濡れ性部分を有してもよい。内壁に沿って流れる薄膜は、約0.1から約500ミクロン、一実施態様では約0.1から約250ミクロン、一実施態様では約0.1から約150ミクロン、一実施態様では約0.1から約75ミクロン、一実施態様では約1から約50ミクロンの厚さを有するとよい。

【0089】

液体チャネル(例えば430および630)は、マイクロチャネルの特徴を有するとは言えない大きな寸法を有することもあるが、マイクロチャネルを備えるとよい。これらのチャネルのそれぞれは、任意の形状、例えば正方形、長方形、円形、楕円形、台形等を有する断面を有してもよい。各液体チャネルは、最大約10mm、一実施態様では約0.05から約10mm、一実施態様では約0.05から約5mm、一実施態様では約0.05から約2mm、一実施態様では約0.5から約1mmの範囲にある高さまたは幅の内部寸法を有するとよい。他方の内部寸法は、約1mmから約100mm、一実施態様では約5mmから約50mm、一実施態様では約10mmから約20mmの範囲にあるとよい。液体チャネルの長さは、約1cmから約200cm、一実施態様では約1cmから約50cm、一実施態様では約2から約10cmの範囲にあるとよい。各マイクロチャネル(例えば410、610)と次の隣接する液体チャネル(例えば430、630)との間の間隔は、約0.05mmから約5mm、一実施態様では約0.2mmから約2mmの範囲にあるとよい。

【0090】

捕集構造物は、液体を捕集し、蒸気が流れて通過することを可能にする任意の構造物を備えるとよい。あるいは、捕集構造物は、蒸気が流れて通過することを可能にしないが、蒸気の流れに隣接して並べるとよい。捕集構造物は、ワイヤメッシュ、突起表面構成要素または円錐体を備えるとよい。捕集構造物は、倒立円錐、液体非濡れ性多孔質構造物、液体濡れ性多孔質構造物および/またはミスト除去装置またはろ過媒体の中にあるものなどの繊維質を含むとよい。捕集構造物は、焼結金属、金属スクリーン、金属発泡体および重合体繊維の一つ以上を含んでもよい。分散した液体粒子を捕集するための機構は、衝突(障害物の周りの流れによる)、ブラウン捕集(大表面積構造物中の長い滞在時間)、重力、遠心力(流れの中の高い曲率)あるいは電場または音の場など、流れの場に対するエーロゾル粒子の運動を誘起する場を組み込むことを含む。

【0091】

一実施態様では、捕集構造物は、穿孔フォイル、例えば拡張された四面体形状フィラメントの形の穿孔フォイルを備えるとよい。例は、10AL16‐125Pおよび5Cu14‐125Pなどのデルカー(Delker)拡張スクリーンを含む。これらのスクリーンは、従来の織布スクリーンより1桁または2桁大きな透過率を有し得る。さらに、これらのスクリーンのアルミニウム、銅およびその他の金属の形は、比較的高い熱伝導率を有し、伝熱も促進する。

【0092】

捕集構造物の別の使用は、伝熱を促進することであってもよい。捕集構造物は、高い熱伝導率を有すると、伝熱用の拡張表面として機能させることができる。熱交換チャネルと熱的に接触することによって、捕集構造物は、マイクロチャネル蒸留ユニットの中の熱交換チャネルと液体相および蒸気相との間の伝熱を促進することができる。

【0093】

ウィック用領域は、ウィックおよび/またはウィック用表面を備える。ウィック用領域は、毛管力によって濡れ性流体を優先的に保持してもよい。ウィック用領域は、液体が毛管流れによって移動することができる複数の連続するチャネルまたは溝を備えてもよい。チャネルまたは溝は、規則的形状にしてもよく、不規則的形状にしてもよい。液体は乾いたウィックを通って移行してもよいが、液体を含有するウィック中の液体は、重力によってまたはウィックに圧力差を加えることによって輸送してもよい。ウィック用材料の中の毛管細孔サイズは、液体の接触角、液体チャネル内の意図される圧力勾配、および液体の表面張力をもとに選ぶとよい。

【0094】

ウィック用領域の中のウィックは、ウィック用領域を通して輸送することを意図する液体に依存して、さまざまな材料で作るとよい。ウィック用材料は、均一な材料、材料の混合物、複合材料または傾斜材料であってもよい。例えば、ウィック用材料は、細孔サイズまたは濡れ性の傾斜を備え、所望の方向に液体を抜き出す助けにするとよい。用いてもよいウィック用材料の例は、焼結金属、金属スクリーン、金属発泡体、セルロース性繊維を含む重合体繊維、ならびに他の濡れ性多孔質材料を含む。ウィック用材料の中の毛管細孔または開口部のサイズは、約10nmから約2mm、一実施態様では約100nmから約0.1mmの範囲にあるとよく、これらのサイズは、走査電子顕微鏡法(SEM)によって観測されるウィック用材料の断面の最大細孔直径である。ウィック用領域は、プロセスマイクロチャネルまたは液体チャネルの一つ以上の内壁の上に形成されたウィック用表面を備えてもよい。ウィック用表面は、液体チャネルの一つ以上の内壁の中に形成された一つまたは複数の溝を備えてもよい。溝は、液体チャネルと次の隣接するプロセスマイクロチャネルおよび/または熱交換チャネルとを分離する壁の中に形成してもよい。溝は、液体捕集の助けとするため、および/または伝熱を促進するために用いてもよい。溝は、直線形状または曲がりくねった形状であってもよい。溝は、蛇行形状であってもよい。溝は、テーパを有してもよい。溝は、半球形であってもよい。溝は、エッチング、ソーイング、電気放電機械加工等を含む任意の適当な技法を用いて形成してもよい。溝は、任意の長さであってよい。溝は、約1から約1000ミクロン、一実施態様では約10から約500ミクロンの深さを有するとよい。溝は、約1から約1000ミクロン、一実施態様では約10から約100ミクロンの幅を有するとよい。ウィック用領域の中の溝の数は、溝の幅をまたいで測定してセンチメートルあたり約1から1000本の溝、一実施態様ではセンチメートルあたり約1から100本の溝の範囲にあるとよい。一実施態様では、溝は、溝の頂部から底部まで一定の幅または減少する幅を有してもよい。一実施態様では、溝は、より大きな直径の細孔への液体輸送のための口を形成してもよい。液体は、毛管流れの結果として、溝を通って移行することができる。溝の中の液体の流れは、隣接するプロセスマイクロチャネルの中の蒸気の流れに対して平行(並流または向流)であってもよく、あるいは接線方向(交差流)であってもよい。溝は、液体チャネル内の液体の流れを導くように、および/またはマイクロチャネル蒸留区画の間の液体の流れを導くように配向させるとよい。溝は、一つのマイクロチャネル蒸留区画から別のマイクロチャネル蒸留区画へ液体を分岐させるために用いてもよい。マイクロチャネル蒸留区画は、溝によって並列または直列、上流または下流に互いに接続してもよい。

【0095】

一実施態様では、ウィック用領域は、プロセスマイクロチャネルまたは液体チャネル内に配置されたウィック、およびプロセスマイクロチャネルまたは液体チャネルの内壁の一つ以上の中に形成されたウィック用表面構造物(例えば溝)を備えてもよい。

【0096】

一実施態様では、ウィック用領域は、プロセスマイクロチャネルまたは液体チャネル壁の内部表面に抵抗溶接されたワイヤメッシュを備えてもよい(図27)。

【0097】

一実施態様では、ウィック用領域は、マイクロチャネル蒸留ユニットのためのプロセスマイクロチャネルを作る際に用いられるシムの形に形成することができる複数の薄い、レーザエッチングされるか、あるいは他の方法で形成されたチャネルを備えてもよい(図28)。

【0098】

動作時、ウィック用領域は、液体で満たしてもよい。ウィックは、濡れるかまたは飽和すると、多孔質の流路を通して、吸引によって作り出される低圧などの低圧ゾーンに液体を輸送する。

【0099】

穿孔フォイルおよび穿孔/延伸フォイルは、ウィック用領域の中のウィック用材料としておよび/または捕集構造物として用いてもよい。有用なフォイルは、デルカー社(Delker Corporation)から入手できるウルトラシンマイクログリッドプレシジョンエクスパンデドフォイル類(Ultra Thin MicroGrid Precision‐Expanded Foils)を含む。これらの材料は、平らにされた形および三次元拡大形に作られる。これらの材料は、従来のワイヤメッシュスクリーンに類似しているが、単一の薄いシートから、材料を延伸しながら孔のアレイを穿孔することによって作られる。平らにされた形では、孔はダイヤモンド形のアレイである。拡大形では、フィラメントは正四面体形状である。これらの材料は、約0.0015インチ(1.5ミリインチ)という非常に薄い厚さで、銅、アルミニウムおよびニッケルを含むさまざまな金属から作ることができる。

【0100】

ウィック用材料としてフレネルレンズを用いてもよい。約100ミクロンより少ない、一実施態様では約50から約100ミクロンの深さを有するマイクロチャネルを有するウィックを用いて迅速な物質移動を促進してもよい。

【0101】

ウィック用領域は、成型前状態のセラミックテープの中に溝をレーザ機械加工することによって、調製してもよい。これらのウィックは、例えば、幅100ミクロン未満の開口部を有する深さ50ミクロン未満の溝で作るとよい。これらの溝は、通常、長方形の形状を有する。セラミックのウィックは、高い表面エネルギーを有し、化学的に不活性であり、高温安定性を有する。用いることができる別の材料は、ボンディングプロセスの間に密接に接触して配置され、化合して合金、化合物または金属固溶体を形成する二種類以上の金属から形成される金属間化合物である。有用な金属間化合物はセラミック材料と類似の性質を有する。加工された構造物の利点は、液体相の中の物質移動に適する長さの規模の細かい制御であり、これは蒸留に望ましい。

【0102】

一実施態様では、動作中にウィック用領域が乾燥してしまうと、蒸気がウィック用領域を通って漏れるので、乾燥させてはならない。ウィック用領域への蒸気侵入を回避する一つの手法は、ウィック構造物より小さな細孔サイズを有する多孔質構造など、ウィック構造物入口と毛管接触する流れ制約構造物を加えること、および非濡れ相(単数または複数)が流れ制約から濡れ相を追い出すことができないように、吸入圧力の大きさを制限することであってもよい。この種類の流れ制約物を細孔スロートと呼んでもよい。一実施態様では、ウィック用領域と液体出口(例えば454、674)および/または液体入口(例えば456、676)との間に細孔スロートを設けてもよい。

【0103】

冷却、加熱、あるいは冷却と加熱との両方のために、熱交換器を用いてもよい。熱交換器は、一つ以上の熱交換チャネル、電熱素子、抵抗加熱器および/または非流体冷却素子を備えるとよい。これらは、プロセスマイクロチャネルに隣接するとよい。一実施態様では、熱交換器は、プロセスマイクロチャネルに隣接させたり、接触させたりしない方がよく、むしろプロセスマイクロチャネルから離した方がよい。一実施態様では、熱交換器は、プロセスマイクロチャネルのいくつかと熱交換するが、すべてと熱交換するわけではない。一実施態様では、熱交換器は、マイクロチャネル蒸留区画のいくつかと熱交換するが、すべてと熱交換するわけではない。一実施態様では、単一の熱交換チャネルを用いて2つ以上、例えば、2、3、4、5、6、8、10、20等のプロセスマイクロチャネルを加熱するか、または冷却するとよい。電熱素子、抵抗加熱器および/または非流体冷却素子を用いてプロセスマイクロチャネルの一つ以上の壁を形成してもよい。電熱素子、抵抗加熱器および/または非流体冷却素子は、プロセスマイクロチャネルの一つ以上の壁の中に組み込んでもよい。電熱素子および/または抵抗加熱器は、プロセスマイクロチャネルの壁の中に埋め込まれた薄いシート、ロッド、ワイヤ、ディスクまたはその他の形状の構造物であってもよい。電熱素子および/または抵抗加熱器は、プロセスマイクロチャネル壁、液体チャネル壁、および/または蒸気チャネル壁に接着されたフォイルまたはワイヤの形であってもよい。加熱および/または冷却は、ペルティエ型熱電冷却および/または加熱素子を用いて実現してもよい。プロセスマイクロチャネルの長さ方向に沿って複数の加熱および/または冷却ゾーンを使用してもよい。同様に、プロセスマイクロチャネルの長さ方向に沿って、さまざまな温度の複数の熱交換流体を使用してもよい。熱交換器を用いて、プロセスマイクロチャネル内に精密な温度制御を提供してもよい。熱交換器を用いて各マイクロチャネル蒸留区画に別々の動作温度を提供してもよい。

【0104】

熱交換チャネルの中の冷却および/または加熱素子を用いてマイクロチャネル蒸留ユニットの長さ方向に変化する温度を提供してもよい。これの例を図29〜31に示す。これらの図は、マイクロチャネル蒸留塔または装置、例えば図2、3および12に例を示した塔または装置210を冷却および/または加熱するためのさまざまな実施態様を示す。これらの冷却および/または加熱素子は、本明細書に開示される他のマイクロチャネル蒸留ユニットにも利用可能である。冷却および/または加熱素子は、別々の加熱および/または冷却(例えば冷媒)ループ215(図29)、他のループ215aの出力を原料として用いるループ(図30)および/または入れ子型ループ215b(図31)の形であってもよい。

【0105】

これらの熱交換チャネルは、マイクロチャネルとは言えないような大きな寸法を有することもあるが、マイクロチャネルであってもよい。熱交換チャネルのそれぞれは、最大約10mm、一実施態様では約0.05から約10mm、一実施態様では約0.05から約5mm、一実施態様では約0.05から約2mm、一実施態様では約0.5から約1mmの高さまたは幅の内部寸法を有するとよい。他方の内部寸法は、任意の値、例えば約1mmから約50cm、一実施態様では約1mmから約10cm、一実施態様では約5mmから約5cmであるとよい。熱交換チャネルの長さは、任意の値、例えば約5mmから約200cm、一実施態様では約1cmから約200cm、一実施態様では約1cmから約50cm、一実施態様では約2cmから約10cmであるとよい。各プロセスマイクロチャネル、液体チャネルまたは蒸気チャネルと次の隣接する熱交換チャネルとの間の距離は、約0.05mmから約5mm、一実施態様では約0.2mmから約2mmの範囲にあるとよい。

【0106】

マイクロチャネル蒸留塔または装置(例えば110、210、310)は、長方形の断面を有してもよく、並べられて垂直に配向した交互面、または水平に配向した交互積層面の中に整列させてもよい。これらの面は、水平面からある角度で傾斜していてもよい。これらの構成を平行板構成と呼んでもよい。これらの長方形チャネルのアレイは、スケールアップ用の小型ユニットの中に容易に配置することができる。

【0107】

マイクロチャネル蒸留ユニットを通って流れる蒸気相の流速は、分あたり約0.001から約10,000リットル(lpm)、一実施態様では約0.01から約2000lpm、一実施態様では約0.1から約20lpmの範囲にあるとよい。これらのチャネルを通って流れる蒸気相の速度は、秒あたり約0.001から約100メートル(m/s)、一実施態様では約0.01から約50m/s、一実施態様では約0.1から約20m/sの範囲にあるとよい。これらのチャネルを通って流れる蒸気相のレイノルズ数は、約100から約50,000、一実施態様では約1から約5,000の範囲にあるとよい。これらのチャネル内の圧力は、約0.01から約1、000気圧、一実施態様では約0.01から約100気圧、一実施態様では約30から約100気圧、一実施態様では約50から約100気圧の範囲にあるとよい。

【0108】

マイクロチャネル蒸留区画(例えば450、670)の中を流れる液体相の流速は、約0.00001から約10lpm、一実施態様では約0.001から約0.1lpmの範囲にあるとよい。蒸留区画の中を流れる薄膜の速度は、約0.0001から約5m/s、一実施態様では約0.001から約2m/s、一実施態様では約0.01から約1m/sの範囲にあるとよい。蒸留区画の中に流れる薄膜のレイノルズ数は、膜の水力直径が平均膜厚と定義されると仮定すると、約0.01から約5000、一実施態様では約0.1から約1000の範囲にあるとよい。

【0109】

液体チャネルの中のウィック用領域を通って流れる液体相の流速は、約0.0001から約1lpm、一実施態様では約0.001から約0.1lpmの範囲にあるとよい。液体チャネルを通って流れる液体相の速度は、約0.0001から約5m/s、一実施態様では約0.001m/sから約2m/sの範囲にあるとよい。これらの液体チャネルを通って流れる液体相のレイノルズ数は、約0.01から約5,000、一実施態様では約1から約2,400の範囲にあるとよい。表面速度を用いて液体速度を定義してもよい。液体チャネルの中のウィック用領域内の圧力は、約0.01から約1,000気圧、一実施態様では約0.01から約200気圧の範囲にあるとよい。ウィック用領域の圧力差は、約0.0001から約10気圧、一実施態様では約0.0001から約1気圧の範囲にあるとよい。

【0110】

液体に対する気体のレイノルズ数は、約500×(スラットマン数)−0.67から約4500×(スラットマン数)−0.67の範囲にあるとよい。

【0111】

熱交換チャネルに入る熱交換流体は、約−190℃から約600℃、一実施態様では約−100℃から約200℃の温度にあるとよい。熱交換チャネルから出る熱交換流体は、約−100℃から約300℃、一実施態様では約−50℃から約250℃の範囲の温度にあるとよい。熱交換流体が熱交換チャネルを通って流れるときの圧力降下は、熱交換チャネルの長さのメートルあたり約0.0001から約5気圧(気圧/m)、一実施態様では約0.001から約1気圧/mの範囲にあるとよい。熱交換チャネルを通って流れる熱交換流体の流れのレイノルズ数は、約1から約100,000、一実施態様では約200から約10,000の範囲にあるとよい。

【0112】

熱交換流体は、任意の流体であってよい。これらは、空気、水蒸気、液体水、気体窒素、液体窒素、不活性気体類を含むその他の気体、一酸化炭素、溶融塩、鉱油などの油類、およびダウ‐ユニオン・カーバイド(Dow‐Union Carbide)から入手可能なダウサームA(Dowtherm A)およびサーミノール(Therminol)などの熱交換流体を含む。熱交換流体は、分離される液体または液体混合物の一つ以上を含んでもよい。

【0113】

一実施態様では、熱交換チャネルは、吸熱または発熱プロセスが実行されるプロセスチャネルを含む。これらの熱交換プロセスチャネルは、マイクロチャネルであってよい。熱交換チャネル中で実行することができる吸熱プロセスの例は、水蒸気改質および脱水素反応を含む。一実施態様では、改善されたヒートシンクを提供する同時吸熱反応の組み込みによって、対流冷却熱流束のほぼ一桁以上大きな一般的熱流束が可能になる。熱交換チャネルの中で実行することができる発熱プロセスの例は、水性ガスシフト反応、メタノール合成反応およびアンモニア合成反応を含む。

【0114】

一実施態様では、熱交換流体は、熱交換チャネルを通って流れるとき相変化する。この相変化によって、対流加熱または冷却によって供給される熱の他に、プロセスマイクロチャネルまたは液体チャネルからの追加の加熱または除熱が提供される。蒸発する液体熱交換流体の場合、伝えられるこの追加の熱は、熱交換流体が必要とする蒸発潜熱から生じると考えられる。そのような相変化の例は、沸騰するオイルまたは水と考えられる。一実施態様では、熱交換流体は、熱交換チャネルの中で沸騰するか、一部沸騰する。一実施態様では、熱交換チャネルの中で沸騰する熱交換流体の量は、熱交換チャネルの中の熱交換流体の総量の約1から約99体積%、一実施態様では約5から約50体積%の範囲にあるとよい。

【0115】

マイクロチャネル蒸留ユニットの中の対流熱交換または対流加熱の熱流束は、マイクロチャネル蒸留ユニットの中のプロセスマイクロチャネルの表面積の平方センチメートルあたり約0.01から約125ワット(W/cm2)、一実施態様では約0.1から約50W/cm2、一実施態様では約1から約25cm2、一実施態様では約1から約10W/cm2の範囲にあるとよい。相変化熱交換のための熱流束は、約1から約250W/cm2、一実施態様では約1から約100W/cm2、一実施態様では約1から約50W/cm2、一実施態様では約1から約25W/cm2、一実施態様では約1から約10W/cm2の範囲にあるとよい。

【0116】

一実施態様では、各マイクロチャネル蒸留区画(例えばマイクロチャネル蒸留区画450または670)は、等温条件またはほぼ等温条件で動作させることができる。すなわち、各マイクロチャネル蒸留区画内の温度は、約5℃、一実施態様では約2℃より狭い範囲でしか変化しないレベルに維持することができる。一実施態様では、各マイクロチャネル蒸留区画、マイクロチャネルコンデンサおよび/またはマイクロチャネルリボイラの中の温度は、マイクロチャネル蒸留区画、マイクロチャネルコンデンサおよび/またはマイクロチャネルリボイラに隣接する熱交換チャネルの中の部分的に沸騰する熱交換流体を使用することによって制御するとよい。熱交換チャネルは、別々の熱交換チャネルゾーンに分割してもよい。各熱交換チャネル内の熱交換チャネルゾーンは、各熱交換チャネルゾーンの入口および出口の受動構造物(すなわち障害物)、オリフィスを用いて熱交換チャネルを別々の熱交換チャネルゾーンに分割することによって、および/または熱交換チャネルゾーンのそれぞれの中の熱交換流体の流速および/または圧力を制御する機構を用いることによって形成するとよい。各熱交換チャネルは、任意の数の別々の熱交換チャネルゾーン、例えば2から約2000の熱交換チャネルゾーン、一実施態様では2から約200の熱交換チャネルゾーンに分割するとよい。熱交換チャネルゾーンのそれぞれは、任意の数のマイクロチャネル蒸留区画との熱交換を提供してもよい。各熱交換チャネルゾーンと熱交換するマイクロチャネル蒸留区画の数は、1から約100、一実施態様では1から約10の範囲にあるとよい。一実施態様では、各マイクロチャネル蒸留区画は、別々の熱交換チャネルゾーンと熱交換する。各熱交換チャネルゾーン内の圧力は、前述の受動構造物、オリフィスおよび/または機構を用いて制御するとよい。各熱交換チャネルゾーン内の温度は、各熱交換チャネルゾーン内の圧力を制御することによって制御してもよい。各熱交換流体に高い入口圧力を用い、受動構造物、オリフィスおよび/または機構によって圧力を低下させて、所望の熱交換チャネルゾーン圧力にしてもよい。各熱交換チャネルゾーン内の温度を制御することによって、隣接する単数または複数のマイクロチャネル蒸留区画内の温度を制御してもよい。従って、例えば、各マイクロチャネル蒸留区画は、マイクロチャネル蒸留区画に隣接する熱交換チャネルゾーンの中で特定の圧力を使用することによって、所望の温度で動作させてもよい。こうすると、マイクロチャネル蒸留区画ごとに精密に制御された温度の利点が提供される。マイクロチャネル蒸留区画ごとに精密に制御された温度を用いることによって、蒸留プロセスに合わせた温度プロフィルおよび全般的なエネルギー所要量の削減という利点が提供される。一実施態様では、このプロセスは、可逆的な蒸留プロセスのエネルギー所要量に接近することができる。

【0117】

蒸気相と液体相とは、各マイクロチャネル蒸留区画(例えばマイクロチャネル蒸留区画220、450または670)の中で、処理される流体混合物の少なくとも約25体積%、一実施態様では少なくとも約50体積%、一実施態様では少なくとも約70体積%を平衡組成物とするのに十分な長さの時間互いに接触する。各マイクロチャネル蒸留区画内で蒸気と液体とが接触する接触時間は、約1から約200ミリ秒(ms)、一実施態様では約1から約10msの範囲にあるとよい。

【0118】

マイクロチャネル蒸留アセンブリ、マイクロチャネル蒸留塔または装置、マイクロチャネル蒸留ユニット、マイクロチャネルコンデンサおよびマイクロチャネルリボイラは、本発明のプロセスの動作を可能にするのに十分な強度、寸法安定性および伝熱特性を提供する任意の材料で作ることができる。これらの材料は、鋼(例えばステンレス鋼、炭素鋼および類似物)、モネル、インコネル、アルミニウム、チタン、ニッケル、白金、ロジウム、銅、クロム、真鍮、前記の金属の任意のものの合金、重合体(例えば熱硬化性樹脂)、セラミックス、ガラス、一種類以上の重合体(例えば熱硬化樹脂)およびガラス繊維を含む複合体、石英、シリコン、シリコン炭化物、ホウ素炭化物、アルミニウム炭化物などの金属炭化物、シリコン窒化物、ホウ素窒化物、アルミニウム窒化物などの金属窒化物、またはそれらの二つ以上の組み合わせを含む。マイクロチャネル蒸留ユニットは、ワイヤ放電機械加工法、通常の機械加工法、レーザ切削法、光化学機械加工法、電気化学機械加工法、成型法、水噴流法、刻印法、エッチング法(例えば化学エッチング法、光化学エッチング法またはプラズマエッチング法)、およびそれらの組み合わせを含む既知の技法を用いて作製することができる。マイクロチャネル蒸留ユニットは、流路を設けるように一部を取り除いた材料のシートまたは層を形成することによって構築してもよい。シートの積層を、拡散ボンディング、レーザ溶接、拡散ロウ付けおよび類似の方法によって組み立て、一体化されたデバイスを形成してもよい。マイクロチャネル蒸留ユニットは、シートまたは薄い層および部分的シートまたは細片の組み合わせを用いて組み立ててもよい。この方法では、チャネルまたはボイド区域は、細片または部分的シートを組み立てることによって形成し、必要な材料の量を減らすとよい。組み立て方法は、液体チャネル壁に隣接して保持されたウィック用構造物の追加を含んでもよい。マイクロチャネル蒸留ユニットは、プロセス流体および熱交換流体の流れを制御する適切なマニホルド、バルブ、導路等を有する。これらは、図面に示していないが、当業者なら容易に設けることができる。

【0119】

本発明のプロセスは、異なる揮発性を有する任意の二種類以上の流体を分離するために用いることができる。本プロセスは、分離される流体が非常に類似した揮発性を有する、エチレンからのエタンなどの困難な分離を取り扱うのに特に適している。本発明のプロセスを用いると有利に実現することができる分離の例は、エチレンからのエタンに加えて、エチルベンゼンからのスチレンの分離および関連するエチルベンゼン脱水素プラントの中のスチレンモノマーの精製、空気分離プラントの低温塔の中の窒素からの酸素の分離、ナイロンモノマープラントの中のシクロヘキサノール/シクロヘキサノンからのシクロヘキサンの分離、ガソリンアルキル化プラントの中のイソブタン分離装置、ナフサ改質プラントの上流のナフサ分離装置および類似装置を含む。本プロセスは、シクロヘキサンからヘキサンを分離するのに用いてもよい。本プロセスは、トルエンからベンゼン、水からメタノール、またはイソブタノールからイソプロパノールを分離するのに用いてもよい。

【0120】

一実施態様では、本発明のプロセスは、マイクロチャネル蒸留区画を使用しない従来のプロセスより高い圧力および数の多いマイクロチャネル蒸留区画(例えばマイクロチャネル蒸留区画220、450、670)を用いて動作させるとよい。より高い圧力およびより数の多いマイクロチャネル蒸留区画を用いることによって、本発明のプロセスは、従来のプロセスと比較するとより高い温度の熱交換流体を用いて動作させることができる。これによって、多くの分離の場合に必要な低温熱交換流体の量が減少する。例えば、エチレンからのエタンの分離の場合、約10から約25気圧の圧力で動作する従来のプロセスは、約−150℃という非常に低い温度の熱交換流体を使用するが、より高い圧力で動作する本発明のプロセスなら、約−30℃から約200℃の温度で、例えば約30から約100気圧、一実施態様では約50から約100気圧の範囲のゲージ圧の熱交換流体を用いて分離を実現することができる。上記で示した圧力範囲で動作し、より高い温度の熱交換流体を用いる本発明のプロセスなら、約99モル%以上の純度レベルでのエチレンからのエタンの分離は、約10から約500のマイクロチャネル蒸留区画を用いて実現することができる。一方、約−150℃から約0℃の範囲の温度の熱交換流体を約10から約25気圧の圧力で用いる従来のエタン/エチレン分離では、通常、約200の蒸留区画が必要になる。本発明のプロセスの場合に上記で示した高圧および高温で動作させるために、従来のプロセスを用いて蒸留区画を追加するコストは、通常、本発明のプロセスの場合より著しく高くなると考えられる。一方、本発明のプロセスによる追加のマイクロチャネル蒸留区画のコストは、通常、比較的低い。本発明のプロセスでのより高い温度の熱交換流体の使用によって、プロセスの運転コストは低くなるはずである。

【0121】

蒸気‐液体接触単位操作に用いられる従来のハードウェアの不利な点は、プロセスが設計能力の約50%未満で動作すると、従来のトレイ類および充填物が動作させ難くなるか、または効率が低くなる点である。本発明の一利点は、広い範囲の製造能力での効率的な動作に向くモジュール式の方法でプロセスを動作させる能力に関する。本発明のプロセスは、多数のモジュールおよびモジュールの区画を用いて設計することができる。製造能力削減動作は、流れを活動中のモジュールおよびモジュールの区画に導き、プロセスチャネルを最適能力近くで効率的に動作させることによって実現することができる。例えば、プロセス全体は50%製造能力で動作させるが、活動中のマイクロチャネル蒸留ユニットは80〜90%能力で動作させることができる。一実施態様では、プロセス全体は、少なくとも一つのマイクロチャネルユニットの中の動作より少なくとも約10%少ない製造能力で動作することができる。例えば、プロセス全体は約50%以下の製造能力で動作させ、一方、一つ以上のマイクロチャネル蒸留ユニットは約60%の製造能力以上で動作させることができる。従って、一実施態様では、マイクロチャネル蒸留アセンブリは複数のマイクロチャネル蒸留ユニットを備え、マイクロチャネル蒸留ユニットの一部が活動中であり、マイクロチャネル蒸留ユニットの一部が休止中であってもよい。

【0122】

一実施態様では、本発明は、最大約20メートル、一実施態様では最大約10メートル、一実施態様では最大約5メートル、一実施態様では最大約3メートルの高さを有するマイクロチャネル蒸留塔または装置の中で、少なくとも約95体積%、一実施態様では少なくとも約98体積%、一実施態様では少なくとも約99体積%のエチレンの純度レベルで、エチレンとエタンとを含む流体混合物からのエチレンの分離を提供することができる。

【0123】

一実施態様では、本発明のプロセスは、ステップ変化に対してマイクロチャネル高速応答を示す。システムがステップ変化に対してマイクロチャネル高速応答を示すかどうか判定するための試験基準値は、以下の試験1または2のどちらで測定してもよい。

試験1

【0124】

定常状態の留出分およびボトム分の組成と流速とを測定する。次に、蒸留塔に供給される全入口流速に10%のステップ低下を行う(時間=0分)。20分後(t=20分)、留出分およびボトム分の組成と流速とを測定する。6時間(時間=380分)後、留出分およびボトム分の組成と流速とを測定する。0から20分および0から380分の時間間隔の間のボトム分および留出分の中の最重要軽質分(時間=0分の直前に留出分の中で最大のモル分率を有する成分)の流速およびモル分率の変化を比較する。ボトム分または留出分製品の流れのどちらかで、0から20分の時間間隔の間の流速または最重要軽質分のモル分率の変化が、0から380分の時間間隔の間の流速または最重要軽質分のモル分率の変化の80%より大きければ、デバイスはステップ変化に対してマイクロチャネル高速応答を示す。

試験2

【0125】

定常状態の留出分およびボトム分の組成と流速とを測定する。次に、蒸留塔に供給される流れの中の最重要軽質分(時間=0分の直前に留出分の中で最大のモル分率を有する成分)のモル分率に10%のステップ変化を行う(時間=0分)。20分後(時間=20分)、留出分およびボトム分の組成と流速とを測定する。6時間(時間=380分)後、留出分およびボトム分の組成と流速とを測定する。0から20分および0から380分の時間間隔の間のボトム分および留出分の中の最重要軽質分(時間=0分の直前に留出分の中で最大のモル分率を有する成分)の流速およびモル分率の変化を比較する。ボトム分または留出分製品の流れのどちらかで、0から20分の時間間隔の間の流速または最重要軽質分のモル分率の変化が、0から380分の時間間隔の間の流速または最重要軽質分のモル分率の変化の80%より大きければ、デバイスはステップ変化に対してマイクロチャネル高速応答を示す。

【0126】

本発明のプロセスは、液化天然ガスを作るためのプロセスの中で使用することができる。図41にこれの例を示す。図41に例を示した分離システムは、粗製の天然ガスから水と、エタンまたはエチレン、プロパン類またはプロピレン、ならびにブタン類またはブチレンなどの分子量の大きな物質を分離するための一連のカスケード化されたマイクロチャネル蒸留ユニットの使用を含む。図41を参照すると、分離システム1000は、バルク液体分離器1010、マイクロチャネル蒸留塔または装置1020、1030、1040および1050、コンデンサ1060、コンプレッサ1065、バルブ1070、ならびに膨張デバイス1075、1080、1085および1090の使用を含む。マイクロチャネル蒸留塔または装置1020、1030、1040および1050のそれぞれは、上記で考察したマイクロチャネル蒸留塔または装置110、210または310に設計および動作が類似していてもよい。メタン、水および二つ以上の炭素原子を含む炭化水素を含む粗製の天然ガス製品混合物は、ライン1009を通ってバルク液体分離器1010に入る。約5個の炭素原子以上の炭化水素が粗製の天然ガス製品混合物から分離され、ライン1012を通って貯蔵装置または別のプロセス加工に進む。水と1個から約4個の炭素原子の炭化水素とを含む粗製の天然ガス製品混合物の残りは、ライン1011を通ってマイクロチャネル蒸留ユニット1020へ進む。水は、マイクロチャネル蒸留装置1020の中で製品混合物から分離され、ライン1021を通ってマイクロチャネル蒸留装置1020から取り出される。粗製の天然ガス製品混合物の残りは、ライン1022を通ってマイクロチャネル蒸留装置1030に流れる。ブタン類およびブチレン類がマイクロチャネル蒸留ユニット1030の中で天然ガス製品混合物から分離され、ライン1031を通ってマイクロチャネル蒸留装置1030から流れる。粗製の天然ガス製品混合物の残りは、ライン1032を通ってマイクロチャネル蒸留装置1040に流れ、プロパン類とプロピレンとが製品混合物から分離される。プロパン類とプロピレンとは、ライン1041を通ってマイクロチャネル蒸留装置1040から流れる。製品混合物の残りは、ライン1042を通ってマイクロチャネル蒸留装置1050に流れる。マイクロチャネル蒸留装置1050の中で、エタンとエチレンとが製品混合物から分離され、ライン1051を通ってマイクロチャネル蒸留装置1050から流れる。残りの製品はメタンを含み、メタンはライン1052を通ってマイクロチャネル蒸留装置1050から流れる。ライン1009を通ってバルク液体分離器1010へ流れる粗製の天然ガス製品混合物は、約10から約5000psig、一実施態様では約10から約2500psigの圧力、および約−250から約500℃、一実施態様では約−50から約300℃の温度であるとよい。ライン1011を通ってマイクロチャネル蒸留装置1020へ流れる製品混合物は、約10から約5000psig、一実施態様では約10から約2500psigの圧力、および約−250から約500℃、一実施態様では約−50から約300℃の温度であるとよい。ライン1022を通ってマイクロチャネル蒸留装置1030へ流れる製品混合物は、約10から約5000psig、一実施態様では約10から約2500psigの圧力、および約−250から約500℃、一実施態様では約−200から約300℃の温度であるとよい。ライン1032を通ってマイクロチャネル蒸留装置1040へ流れる製品混合物は、約10から約5000psig、一実施態様では約10から約2500psigの圧力、および約−225から約500℃、一実施態様では約−200から約300℃の温度であるとよい。ライン1042を通ってマイクロチャネル蒸留装置1050へ流れる製品混合物は、約10から約5000psig、一実施態様では約10から約2500psigの圧力、および約−245から約500℃、一実施態様では約−200から約300℃の温度であるとよい。ライン1052を通ってマイクロチャネル蒸留装置1050から流れるメタンは、約10から約5000psig、一実施態様では約10から約2500psigの圧力、および約−245から約300℃、一実施態様では約−200から約300℃の温度であるとよい。

【0127】

図41に例を示した分離システム1000の中で用いられる冷媒は、任意の冷媒であってもよい。冷媒は、ライン1059を通ってコンデンサ1060へ流れ、コンデンサ1060を通ってライン1061へ流れ、ライン1061を通ってコンプレッサ1065へ流れ、コンプレッサ1065を通ってライン1066へ流れ、ライン1066を通ってバルブ1070へ流れ、バルブ1070を通ってライン1071へ流れ、ライン1071を通って膨張デバイス1075へ流れ、膨張デバイス1075を通ってライン1076へ流れ、ライン1076を通ってマイクロチャネル蒸留装置1050へ流れ、装置1050を通ってライン1077へ流れ、ライン1077を通って膨張デバイス1080へ流れ、膨張デバイス1080を通ってライン1081へ流れ、ライン1081を通ってマイクロチャネル蒸留装置1040へ流れ、マイクロチャネル蒸留装置1040を通ってライン1082へ流れ、ライン1082を通って膨張デバイス1085へ流れ、膨張デバイス1086を通ってライン1086へ流れ、ライン1086を通ってマイクロチャネル蒸留装置1030へ流れ、マイクロチャネル蒸留装置1030を通ってライン1087へ流れ、ライン1087を通って膨張デバイス1090へ流れ、膨張デバイス1090を通ってライン1091へ流れ、ライン1091を通ってマイクロチャネル蒸留装置1020へ流れ、マイクロチャネル蒸留装置1020を通ってライン1059へ流れ、ライン1059を通ってコンデンサ1060へ戻り、サイクルはもう一度再開される。ライン1059を通ってマイクロチャネル蒸留装置1020からコンデンサ1060へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1061を通ってコンデンサ1060からコンプレッサ1065へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1066を通ってコンプレッサ1065からバルブ1070へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1071を通ってバルブ1070から膨張デバイス1075へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1076を通って膨張デバイス1075からマイクロチャネル蒸留装置1050へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1077を通ってマイクロチャネル蒸留装置1050から膨張デバイス1080へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1081を通って膨張デバイス1080からマイクロチャネル蒸留装置1040へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1082を通ってマイクロチャネル蒸留装置1040から膨張デバイス1085へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1086を通って膨張デバイス1085からマイクロチャネル蒸留装置1030へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1087を通ってマイクロチャネル蒸留装置1030から膨張デバイス1090へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。ライン1091を通って膨張デバイス1090からマイクロチャネル蒸留装置1020へ流れる冷媒は、約10から約3000psig、一実施態様では約20から約2500psigの圧力、および約−250から約300℃、一実施態様では約−225から約300℃の温度であるとよい。

【0128】

図42に本発明のプロセスの例を示すフローシートを示す。図42および以下の説明では、下記に示す省略形を用いる。

BPR=背圧調整器

BV=ボールバルブ

KOポット=ノックアウトポット(キャッチコンテナ)

PG=圧力計

PRV=圧力リリーフバルブ

PT=圧力トランスジューサ

RTD=抵抗温度検出器

HXER=熱交換器

TC=熱電対

【0129】

図42に例を示したマイクロチャネル蒸留プロセスを動作させるために、以下の手順を用いるとよい。手順は、BPRおよびフレキシブル配管とともに計量バルブを用いて蒸気相と液体相との良好な分離を実現し、維持することを含む。マイクロチャネル蒸留デバイスは、熱交換チャネルをまったく備えていないが、液体取り出し構造物を備える。

(1)チラーのスイッチを5℃に入れ、蒸気側の二重管式Hxerの中に送液させる。

(2)KOポットを両方ともデバイスの下に配置する。これらは、製品を回収するために用いられる。

(3)バルブ類を正しい位置にセットしてすべての原料ラインから空気をパージし、室温でシステムへの液体の流れを開始させる。

(4)製品流れ 蒸気および液体出口の計量バルブおよびBPRを開き、KOドレインラインのボールバルブを閉める。

(5)液体側原料

(a)シリンジポンプの電源を1.5ml/分で入れ、液体原料のための液体原料流量計を監視する。液体流れが安定したらシリンジポンプの電源を切り、三方ボールバルブを他のシリンジポンプ側へ切り替え、シリンジポンプによってシステムへの液体流れを1.5ml/分で開始する。

(b)空気がデバイス上流および下流の液体用の配管からパージされ、液体原料流量計のところで液体しか見えなくなったら、液体側の流速を運転計画書に指定の流速に低下させる。

(c)液体製品流量計を監視する。

(6)蒸気側原料

(a)シリンジポンプの電源を1.5ml/分で入れ、液体流れ用の蒸気原料流量計を監視する。液体流れが安定したらシリンジポンプの電源を切り、三方ボールバルブを他のシリンジポンプ側へ切り替え、このシリンジポンプによってシステムへの液体流れを1.5ml/分で開始させる。デバイスの頂部から流れを取り出してシステムからすべての空気を取り除き、デバイスの内部を完全に濡らす。

(b)システムの空気/窒素をパージするために、計量バルブを閉じ、圧力を5psigに増加させ、両方の計量バルブを同時に開く。ロータメータのところで泡が見えたら、プロセスを繰り返す。蒸気側のチューブ・イン・チューブHxerと計量バルブとの間の気泡トラップ配管もチェックする。キャップを開き、液体で配管の少なくとも半ばまで満たさせる。空気/窒素が蒸気外部ロータメータと干渉しないように、シリンジを用いて空気/窒素の一部を抜き出してもよい。

(c)空気がこのラインからパージされ、蒸気原料流量計のところで液体しか見えなくなったら、蒸気側流量を運転計画書に指定の流量に低下させる。製品流量計でそれぞれ予想される液体流れを監視する。製品流速が補正を要するなら、下流の計量バルブを然るべく調節する。BPRを運転計画書に指定の値より−0.5psig低く調節し、液体側KOポットの位置を調節して、BPRの下流のテフロン(登録商標)管で見られる両方の製品ラインで平衡液体相流れを実現する。セラミックヒータを設定して運転計画書に指定の温度に加熱する。ボトムセラミックヒータは、塔頂セラミックヒータより高い設定温度を有してもよい。加熱テープを用いて蒸気および液体供給ラインを≦5℃/分で加熱し始め、運転条件に近づくにつれて加熱速度を確実に遅くする。

(d)飽和条件を実現するように、所定の所望の圧力で、デバイスの中への液体原料温度および蒸気原料温度の熱し過ぎまたは加熱不足をそれぞれできるだけ少なくする。すべての熱源を必要に応じて調節し、運転計画書条件を実現する。計量バルブおよびBPRも必要に応じて調節し、製品ラインの中の所望の動作圧力および単一相製品(すなわち蒸気側では蒸気相、液体側では液体相)を維持する。入口および出口の両方での単一相流れをチェックするために、デバイスの上流および下流でいくつかの絶縁体を瞬間的に引き上げ、液体および蒸気側の透明プラスチック配管をともに検査する。セラミックヒータ温度は、入口温度を超えないようにする。

(7)システムが安定(すなわち、10分間にわたって、入口、出口および装置表面温度で<0.5℃の揺らぎ、4つの流量計すべてで<±0.1ml/分、入口および出口圧力で<±0.1psigの揺らぎ)したら、以下に進む。

(a)流量計で測定した測定値を記録する。

(b)すべての圧力および温度値を監視し、運転中のすべての観測事実および変化を記録する。透明配管で良好な相分離を監視する。データを記録する。チューブを「涸らす」ことのないように注意して各ラインから液体試料を取り出し、ガスクロマトグラフで用いる。10分後、次の運転に移る前に試料を取り出す。

(8)定期的にチェックする項目

(a)定期的に小さなKOポットを空にする。それぞれの側のシリンジポンプの中のシリンジが空になったら、両方の流れで連続的な流れが続くように、ボールバルブを切り替え、他方のシリンジポンプの電源を入れる。必要に応じてシリンジを液で満たし、運転計画を完了する。

(9)運転停止

(a)すべてのヒータおよびポンプの電源を切り、ノックアウトポットの液を抜き、原料ボールバルブを切り替えて、ノックアウトポットの頂部からベントラインへ液体が吹き出さないように注意して、システム全体を窒素でパージし、ラインの液体がほとんどなくなったように見えたら、再びノックアウトポットの液を抜き、その後、冷却時間の残りの間、窒素パージを続ける。冷えたら(<60℃)、窒素パージおよびチラーの電源を切る。

【実施例】

【0130】

マイクロチャネル蒸留ユニットは、液体プレートと蒸気プレートとの二枚のプレートのアセンブリを備える。装置の概略の例を図43に示す。プレートは、ステンレス鋼316で作られている。液体プレートは液体の流れのためのチャネルを有し、蒸気プレートは蒸気の流れのためのチャネルを有する。液体プレートの全体的な寸法は、幅7.6cm×厚さ1cm×長さ22.9cmである。液体プレートの中の液体チャネルの全体的な寸法は、幅2.9cm×高さ1.0mm×長さ14cmである。液体取り出し構造物は、72×72ステンレス鋼メッシュである。メッシュの全厚さは0.36mmである。メッシュは、液体チャネルの壁の上にスポット溶接される。液体は、図43に示すように、液体取り出し構造物の一端でデバイスに入り、液体取り出し構造物の他端で装置から出る。液体の入口に、幅2.5cm×高さ2.5mm×深さ2.5mmの寸法を有するマニホルドが、液体取り出し構造物の幅全体にわたる一様な流れ分布のために設けられる。マニホルドから液体取り出し構造物への液体の分配は、6×1.5mm径の孔による。液体の出口に、ポール・スプラメッシュ(Pall Supramesh)(ステンレス鋼、25ミクロン細孔寸法)で作られた微細なメッシュが配置される。微細なメッシュは、細孔スロートとして働き、液体の中への蒸気の侵入を防ぐ。細孔スロートの寸法は、2.5cm×2.5cm×0.36mmである。蒸気プレートの全体的な寸法は、幅7.6cm×厚さ0.7cm×長さ22.9cmである。蒸気チャネル寸法は、幅2.2cm×高さ0.5mm×長さ11cmである。

【0131】

プレートは、ボルトとナットとを用いて組み立てられる。プレートの間にガスケットを配置して外部への漏れを防ぐ。液体および蒸気用の入口および出口は、デバイスの組み立ての間に、液体入口および出口が蒸気入口および出口から1cmだけずらされるように設計される。

【0132】

測定量のn‐ヘキサンとシクロヘキサンとを混合することによって、液体および蒸気のための所望の原料組成を実現する。n‐ヘキサンとシクロヘキサンとは、ともにシグマ‐アルドリッチ(Sigma‐Aldrich)から得られたものであり、99%を超える純度を有する。圧力は、圧力トランスジューサ(製造業者NoShok、型番100‐30‐2‐1‐2‐7)を用いて、精度±0.07psi、0〜30psigの範囲で測定される。温度は、RTD(製造業者オメガ(Omega)、型番KMQSS‐010U‐18)を用いて、−220℃から220℃の温度測定範囲、精度±0.2℃で測定される。流れ組成は、ガスクロマトグラフ(製造業者アジレント・テクノロジーズ(Agilent Technologies)、型番6890N)を用いて、4℃から450℃の温度範囲で測定される。流れは、シリンジポンプ(製造業者コール・パーマー(Cole Parmer)、型番74900‐00)によって、0.2μL/時から500mL/時の流速、精度±0.5%で供給される。流速は、流量計(製造業者コール・パーマー、型番EW‐03268‐09)によって、1.75ml/分のフルスケール範囲、精度フルスケールの±2%で測定される。

【0133】

液体の流れの原料入口組成、温度、圧力および流速は、n‐ヘキサン83.9質量%、67.6℃、0.1psigおよび1.01Lml/分にそれぞれ維持される。蒸気の流れの原料組成、温度、圧力および流速は、n‐ヘキサン8.5質量%、84.2℃、0.1psigおよび1.00Lml/分にそれぞれ維持される。システムからの熱損失は、デバイスを炉の中に配置することによって減らされる。炉の空間温度は、55℃に設定される。デバイスの壁の温度は、ストリップヒータを用いて制御される。ストリップヒータは、蒸気プレートおよび液体プレートの両方の蒸気入口位置の0.5インチ上に配置される。ヒータの電圧設定値は、蒸気入口の近くの金属温度が約77℃となり、一方、液体入口の近くの金属温度が約73℃となるように設定される。定常状態条件が25分間維持された後、出口の流れの条件値を記録し、組成分析用に出口試料を採取する。データは、データ取得システム(ラボビュー)を用いて記録する。データは3秒ごとに記録する。

【0134】

液体の流れの出口組成、温度、圧力および流速は、n‐ヘキサン9質量%、75.1℃、0.1psigおよび1.01Lml/分にそれぞれ維持される。蒸気の流れの出口組成、温度、圧力および流速は、n‐ヘキサン8.5質量%、72.7℃、0.1psigおよび1.00Lml/分にそれぞれ維持される。測定された出口組成、既知の入口組成および流速から、出口流速を推定する。次に、実験データを用いてケムキャド(ChemCad)シミュレーションを展開し、平衡段数を予測する。このデバイスおよび動作条件での平衡段数は10であり、HETPは0.5インチとなる。

【0135】

細孔スロートは、流体の分離に重要な役割を演ずる。分離の結果、重質成分では液体相が濃縮され、軽質成分は蒸気相に濃縮される。重質成分は、細孔スロートと呼ばれる高密度構造物を通してマイクロチャネルから取り出される。細孔スロートは、蒸気の液体中への侵入を防ぐ。マイクロチャネルおよび相分離の能力は、細孔スロートによって定められる。細孔スロートのいくつかの例は、これらに限定されないが、ポール(Pall)スプラメッシュ(細孔サイズ25ミクロン)、72×72ステンレス鋼メッシュ、液体プール等である。

【0136】

参照によって本明細書に組み込まれるPCT国際公開WO第03/049835号の中で、液体取り出し構造物(ウィック用構造物)を用いる液体と蒸気との混合物の相分離の効率が、マイクロチャネルの中のスラットマン係数によって決定されることが開示されている。液相レイノルズ数に対する気相レイノルズ数の比が(4500)×(スラットマン数)−0.67より大きな場合に、液体と蒸気との混合物の良好な相分離が得られることが開示されている。しかし、細孔スロートは、液体取り出し構造物を用いるマイクロチャネルの中でも相分離の効率に重要な役割を演ずる。空気‐水混合液を用いて行われた実験は、相分離における細孔スロートの効果を示す。WO公開第03/049835号の実施例に記載されているハードウェアを作製し、空気‐水混合物分離で試験する。液体取り出し構造物(ウィック用構造物)の構成に一つの変更を施した。ポールのスプラメッシュおよび72×72メッシュの構成を図44に示すように反転させる。装置の配向は水平である。空気‐水混合液は、80ml/分で流れる水と0.35SLPMで流れる空気との混合物によって作られる。液体の吸引ヘッド高は25.4cmである。液相レイノルズ数に対する気相レイノルズ数の比は(1030)×(スラットマン数)−0.67であり、液体相回収率は85%である。液体レイノルズ数に対する気体レイノルズ数の比は0.27である。

【0137】

同じデバイスの構成を用いて、別の実験を実行する。空気‐水混合物は、80ml/分で流れる水と5.0SLPMで流れる空気とを混合することによって作られる。液体の吸引ヘッド高は10cmである。液相レイノルズ数に対する気相レイノルズ数の比は、(14740)×(スラットマン数)−0.67である。液体相回収率は0.3%である。液体レイノルズ数に対する気体レイノルズ数の比は3.9である。加熱および冷却は塔の頂部およびボトム部に配置されたコンデンサおよびリボイラによってそれぞれ提供される従来の蒸留塔とは異なり、本明細書に提供されるマイクロチャネル蒸留ユニットでは、熱交換チャネルの中を流れる熱交換流体によって、壁の温度は精密に制御することができる。この技術が提供する一利点は、起動および停止時にマイクロチャネル蒸留ユニットを迅速に加熱し、冷却することである。所望の定常状態プロセス条件に到達するために、プロセスマイクロチャネルと、プロセスマイクロチャネルの間の壁とは、流れる熱交換流体を用いて加熱するか、または冷却することができる。マイクロチャネルに特有の高い伝熱係数と小さな単一チャネルプロセス能力によって、従来のシステムと比較すると、起動時間と停止時間とを大幅に短縮することができる。

【0138】

マイクロチャネル技術の一利点は、それが性質としてモジュール式である点である。これによって繰り返し単位の性能計算の使用が可能になり、この計算を基礎として使用すると、複数のこの繰り返し単位を使用する構造物全体の性能を評価することができる。例えば、従来のエチレン分留装置と同じ全製造能力を有する本発明のマイクロチャネル蒸留ユニットを使用するシステムでは、マイクロチャネル蒸留ユニットの中で一つの熱交換チャネルが5つのプロセスマイクロチャネルのために働くとすると、システム全体の温度を室温から−33℃に下げるための始動時間は、約24時間より、一実施態様では約12時間より、一実施態様では約6時間より、一実施態様では約4時間より少なくすることができると推定される。一実施態様では、1つの熱交換チャネルと5つのマイクロチャネル蒸留ユニットを用いる繰り返し単位を複数使用するシステムは、構成材料がステンレス鋼304であり、−40℃の温度の熱交換流体を熱交換チャネルの中に流すことによって繰り返し単位が常温から−33℃の定常状態温度に冷却される場合、起動する時間は、約2時間でよいと推定される。

【0139】

特定の実施態様との関連で本発明を説明してきたが、本明細書を読めば、これらの実施態様のさまざまな変更形は当業者にとって自明であると理解される。従って、本明細書に開示される本発明は、そのような変更形を請求項の範囲に属するものとして包含することを意図すると理解される。

【技術分野】

【0001】

本発明は、米国エネルギー省の契約DE‐FC36‐04G014271号に従って政府の支援のもとで行われた。米国政府は、本発明に一定の権利を有する。

【0002】

本願は、2004年7月23日出願の米国特許出願第10/898,687号の一部継続出願である。本願は、2005年4月8日出願の米国特許仮出願第60/669,486号の優先権を主張する。これらの出願は、参照によって本明細書に全体として組み込まれる。

【0003】

本発明は、異なる揮発性を有する二種類以上の成分を、それらの成分を含有する液体混合物から分離するための蒸留プロセスに関する。本プロセスは、蒸留を実現するためにマイクロチャネル技術を使用し、エタンのエチレンからの分離など、個々の成分が互いに非常に近い揮発性を有することを特徴とする困難な分離を実行するのに特に適する。

【背景技術】

【0004】

蒸留は、液体混合物と、この液体混合物から生成する蒸気との間の組成の差にもとづく分離方法である。この組成の差は、液体混合物の成分の等しくない有効蒸気圧、すなわち揮発性から生じる。一般に実用に供される蒸留は、通常、複数の蒸発/凝縮区画の中での蒸発した物質の凝縮を含む。

【0005】

蒸留は液体混合物を分離するために広く用いられている工業方法であり、多くの化学プラントおよび石油プラントの中の分離プロセスの心臓部にある。この方法の最も基本的な形は単蒸留である。単蒸留では、液体を沸騰させ、生成した蒸気を分離し、凝縮させて製品を形成させる。このプロセスが連続になると、フラッシュ蒸留と呼ばれる。孤立した物質のバッチとして原料混合物を利用できるなら、このプロセスはバッチ蒸留の一つの形であり、従って、採取される蒸気および残留する液体の組成は時間によって変化する。短縮して分留としてもよい用語「分別蒸留」は、もともとはそれぞれの画分に集められた凝縮した蒸気の個々の画分の集まりに用いられた。現在の用法では、一般的にこの用語は、始めの混合物を二つ以上の流れに分離するように努力が払われ、少なくとも一つの流れの少なくとも一つの成分が濃縮される蒸留プロセスに充てられる。このプロセスは、蒸気が反対向きに流れる液体還流分との接触によって濃縮されるとき、多くの場合、精留と呼ばれる。連続的な物質の供給と連続的な生成物分画の除去とによって分別蒸留が実現されるとき、このプロセスを連続蒸留と呼ぶ。水蒸気を蒸気に加えて分離される成分の分圧を低くするとき、用語水蒸気蒸留が用いられる。

【0006】

工業的に実施されるほとんどの蒸留は連続的に運転され、揮発しやすい画分は留出分として回収され、揮発しにくい画分はボトム分または残渣分として回収される。留出分の一部を凝縮させ、プロセスに戻して蒸気を濃縮する場合、この液は還流液と呼ばれる。濃縮が行われる装置は、通常、垂直な円筒形の槽であり、スティルまたは蒸留塔と呼ばれる。この装置は、通常、蒸気‐液体接触を実現するための内部デバイスを備え、これらのデバイスはプレートまたは充填物として分類することができる。

【0007】

多くの蒸留プロセスで問題となるのは、エネルギー消費の点で非常に効率が低い比較的大規模な装置類を使用することである。米国では、蒸留は、年間約1000兆BTUに達するエネルギーを消費している。複数の区画に資本集約的なリボイラを組み込むことによって、従来の蒸留システムでも無駄な仕事量を削減し、プラントのエネルギー効率を高めることができそうに思える。しかし、従来の蒸留塔に複数のリボイラを追加する資本コストは、一般に、非現実的なほどに高い。エネルギーと資本との間の妥協点は、多くの場合、低コストという解決法を採用する結果に終わる。蒸留塔の中の物質輸送区画の効率は、長年、ほとんど変っていないトレイまたは充填物の有効性によって定められ。エチレンからエタンを分離するなど、類似の沸点を有する成分の分離の場合、工業規模の蒸留塔は、多数の物質輸送区画を用いる必要から、通常、数百フィートの高さになる。

【0008】

別の問題は、これらの蒸留プロセスの多くで用いられる装置(例えば蒸留塔、リボイラ、コンデンサ等)は、取り扱われる物質をプロセス処理するために比較的大きな内部体積を必要とするという事実に関わる。これらの大きな内部体積は、装置が動作条件(例えば温度等)の変化に応答するのを遅くする。これによって、この装置を用いる蒸留プロセスは起動するが遅くなり、制御は不正確になる。

【発明の概要】

【課題を解決するための手段】

【0009】

本発明は、マイクロチャネル技術を用いる蒸留プロセスを使用することによって、これらの問題への解決法を提供する。本発明によれば、一実施態様では、刻印されるか、エッチングされるか、あるいは部品から組み立てられるかしたチャネル、すなわちマイクロチャネルを有する薄いシートの材料を積み重ねた層を用い、物質移動の拡散距離が短い幅の狭い流路を提供することによってプロセス能力向上を実現する。これらのマイクロチャネルを用いると、必要とされる物質移動支配区画の流れの長さが劇的に短縮され、その結果、蒸留ユニットは比較的短くなる。熱入力および出力をマイクロチャネル気液平衡段と密接にバランスさせ、その結果、可逆的蒸留に近づき得るプロセスとすることができる。

【0010】

一実施態様では、本発明は、マイクロチャネル蒸留ユニットの中で流体混合物を蒸留するためのプロセスであって、マイクロチャネル蒸留ユニットは複数のマイクロチャネル蒸留区画を備え、マイクロチャネル蒸留ユニットは少なくとも一つの原料入口を有し、流体混合物は高揮発性成分と低揮発性成分とを含み、プロセスは、マイクロチャネル蒸留ユニットを通して蒸気相を第一の方向に流すこと、マイクロチャネル蒸留ユニットを通して液体相を第一の方向に対して向流となる第二の方向に流すこと、および原料入口を通して流体混合物を少なくとも一つのマイクロチャネル蒸留区画の中に流すことを含み、高揮発性成分の一部は流体混合物から蒸気相へ移動して高揮発性成分が濃縮された蒸気相を形成し、低揮発性成分の一部は流体混合物から液体相へ移動して低揮発性成分が濃縮された液体相を形成するプロセスに関する。

【0011】

一実施態様では、本発明は、マイクロチャネル蒸留アセンブリの中で流体混合物を蒸留するためのプロセスであって、マイクロチャネル蒸留アセンブリは少なくとも一つの、一実施態様では、複数のマイクロチャネル蒸留ユニットを備え、各マイクロチャネル蒸留ユニットは複数のマイクロチャネル蒸留区画を備え、マイクロチャネル蒸留ユニットのそれぞれは原料入口、留出分端およびボトム分端を有し、流体混合物は高揮発性成分と低揮発性成分とを含み、プロセスは、

マイクロチャネル蒸留ユニットのそれぞれを通して蒸気相をマイクロチャネル蒸留ユニットのそれぞれの留出分端の方へ流すこと、

マイクロチャネル蒸留ユニットのそれぞれを通して液体相をマイクロチャネル蒸留ユニットのそれぞれのボトム分端の方へ流すこと、

マイクロチャネル蒸留ユニットのそれぞれの原料入口を通して流体混合物をマイクロチャネル蒸留ユニットのそれぞれの中の少なくとも一つのマイクロチャネル蒸留区画の中に流れ込ませることであって、高揮発性成分の一部を流体混合物から蒸気相へ移動させて高揮発性成分が濃縮された蒸気相を形成させ、低揮発性成分の一部を流体混合物から液体相へ移動させて低揮発性成分が濃縮された液体相を形成させること、

各マイクロチャネル蒸留ユニットの中の複数のマイクロチャネル蒸留区画を通して高揮発性成分が濃縮された蒸気相を各マイクロチャネル蒸留ユニットの流出分端の方へ流すことであって、高揮発性成分が濃縮された蒸気相を各マイクロチャネル蒸留区画の中で液体相と接触させ、高揮発性成分を濃縮させること、

各マイクロチャネル蒸留ユニットの中の複数のマイクロチャネル蒸留区画を通して低揮発性成分が濃縮された液体相を各マイクロチャネル蒸留ユニットのボトム分端の方へ流すことであって、低揮発性成分が濃縮された液体相を各マイクロチャネル蒸留区画の中で蒸気相と接触させ、低揮発性成分を濃縮させること

を含む。

【0012】

一実施態様では、本発明は、マイクロチャネル蒸留アセンブリの中で流体混合物を蒸留するためのプロセスであって、マイクロチャネル蒸留アセンブリは少なくとも一つのマイクロチャネル蒸留ユニットを備え、マイクロチャネル蒸留ユニットは複数のマイクロチャネル蒸留区画を備え、マイクロチャネル蒸留ユニットは原料入口、留出分端およびボトム分端を有し、流体混合物は高揮発性成分と低揮発性成分とを含み、プロセスは、

マイクロチャネル蒸留ユニットを通して蒸気相をマイクロチャネル蒸留ユニットの留出分端の方へ流すこと、

マイクロチャネル蒸留ユニットを通して液体相をマイクロチャネル蒸留ユニットのボトム分端の方へ流すこと、