マイクロデバイスとその内面処理方法

【課題】マイクロ流路の表面に平滑なめっき層を形成する。

【解決手段】マイクロデバイス1に、幅と高さが1〜1000μmのマイクロ流路2を複数設ける。各マイクロ流路2の供給口2aに無電解用ニッケルめっき液を加圧して供給してニッケル層を形成する。その上に、供給口に無電解用フッ素樹脂含有ニッケルめっき液を加圧して供給してフッ素樹脂含有ニッケル層を形成する。各めっき液を加圧することで、マイクロ流路内の供給口に生じるめっき液の表面張力に打ち勝って内部に浸入させて表面に接触させ、めっき処理する。これによって表面にフッ素樹脂含有ニッケル層からなる平滑なめっき層を形成する。そのため、流体はマイクロ流路の表面に付着したり閉塞したりすることなくスムーズに流れる。

【解決手段】マイクロデバイス1に、幅と高さが1〜1000μmのマイクロ流路2を複数設ける。各マイクロ流路2の供給口2aに無電解用ニッケルめっき液を加圧して供給してニッケル層を形成する。その上に、供給口に無電解用フッ素樹脂含有ニッケルめっき液を加圧して供給してフッ素樹脂含有ニッケル層を形成する。各めっき液を加圧することで、マイクロ流路内の供給口に生じるめっき液の表面張力に打ち勝って内部に浸入させて表面に接触させ、めっき処理する。これによって表面にフッ素樹脂含有ニッケル層からなる平滑なめっき層を形成する。そのため、流体はマイクロ流路の表面に付着したり閉塞したりすることなくスムーズに流れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極微細な寸法を有するマイクロ流路内に各種流体を流して化学反応や分析、晶析等を行うようにしたマイクロデバイス及びその内面処理方法に関する。

【背景技術】

【0002】

近年、幅と高さや内径が1μmから数百μmの断面形状を有する微細なマイクロ流路を複数有するマイクロデバイスを用いて、各種流体をマイクロ流路内に導入することによって化学反応や分析等を行う技術が提案されている。このような技術の1つとして例えば特許文献1に記載されたマイクロデバイスがある。

このマイクロデバイスは、導入流路から導入された2種の流体を微細なマイクロ流路に供給して混合し、更に分離して別々の流路から排出する構成を備えている。これらの流体中にはその目的に応じて種々の物質を含ませておき、マイクロ流路内で接触、混合させて化学反応させるようにしている。

このようなマイクロデバイスに設けられたマイクロ流路は、断面形状の幅や高さまたは内径が1μm〜1000μm未満程度に設定されている。そして、粘着性物質や粉体の粒子等を溶解させた流体をマイクロ流路に流して取り扱うようにしている。

【特許文献1】特開2004−305938号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、マイクロデバイスには加工が容易なステンレス等の金属が用いられており、微細なマイクロ流路の表面は通常の酸洗いをした金属表面であるために非常に表面が粗く、そのために流体中に含まれる粘着性物質や粉体の粒子等が付着し易く流路の閉塞や圧力上昇を引き起こし易いという不具合があった。

ところが、上述したようなマイクロ流路の表面に流体中の粘着性物質や粒子等が付着しにくくしようとした場合、一般的な電気めっきや無電解めっき等のめっき処理方法によって表面にめっき層を形成することが考えられる。しかしながら、この場合、めっき液を満たしためっき浴槽中にマイクロデバイスを漬けてめっき処理するものであるから、微細なマイクロ流路の開口にめっき液の表面張力が生じて内部にめっき液が十分浸入しなかった。そのため、マイクロ流路の表面をめっき層で被覆形成することはできなかった。

【0004】

本発明は、このような実情に鑑みて、マイクロ流路の表面に滑らかなめっき層を形成するようにしたマイクロデバイス及びその内面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明によるマイクロデバイスは、幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、マイクロ流路の供給口と排出口に圧力差を持たせて無電解用めっき液を供給して表面にめっき層を形成したことを特徴とする。

本発明では、マイクロ流路内に供給口と排出口に圧力差を持たせて無電解用めっき液を供給することで、マイクロ流路内の供給口に生じる無電解用めっき液の表面張力に打ち勝って内部に浸入させて表面全体に接触させることができ、これによってめっき処理で滑らかなめっき層を形成することができる。そのため、流体をマイクロ流路に流しても粒子等が付着したり閉塞したりすることを防止して連続的に流体の処理を行える。

なお、めっき液をマイクロ流路内に供給する際、圧力差を生じさせるために供給口に供給するめっき液を加圧してもよいし排出口のめっき液を減圧してもよい。

【0006】

本発明によるマイクロデバイスの内面処理方法によれば、幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、マイクロ流路の供給口と排出口に圧力差を持たせて無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を供給して無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層を形成するようにしたことを特徴とする。

本発明では、圧力差によって無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液をマイクロ流路内に浸入させて無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層からなる均一厚みで滑めらかなめっき層を形成できる。この場合、マイクロ流路の表面にニッケル層を形成すれば、酸洗いしただけの無垢のマイクロ流路よりも表面が滑らかであり、またフッ素樹脂含有ニッケル層を形成すれば、フッ素樹脂の層によって平滑性と撥水性と発油性が良くなり、マイクロ流路の表面が一層滑らかであり、流体の付着等を抑えて流れを良好にする。

【発明の効果】

【0007】

本発明によるマイクロデバイスによれば、マイクロ流路の表面に滑らかなめっき層を形成することができて流体を流した場合に粘着性物質や流体中の粒子等が表面に付着したり流路を閉塞したりすることがなくスムーズに流れて連続的に処理でき、しかも洗浄時間の短縮を図ることができると共に流体の付着残留に起因する汚染や品質劣化を防止できる。

また、本発明によるマイクロデバイスの内面処理方法によれば、圧力差によって表面張力に打ち勝って無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を微細なマイクロ流路内に浸入させて無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層からなる均一厚みで滑らかなめっき層を形成できる。

【発明を実施するための最良の形態】

【0008】

本発明によるマイクロデバイスでは、めっき層はニッケルまたはフッ素樹脂含有ニッケル層で形成されていることが好ましい。

ニッケル層またはフッ素樹脂含有ニッケル層によって滑らかで均一な厚みのめっき層を形成でき、そのために流体をマイクロ流路に流した際に表面に付着することを抑制でき、そのためにマイクロ流路が詰まったり圧力が上昇することを防止できて連続して流体を流して化学反応や分析、晶析等の処理を行える。

【0009】

本発明によるマイクロデバイスの内面処理方法では、無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき溶液は、マイクロ流路の供給口と排出口での圧力差が0.2MPaまたはそれ以下となるようにしてもよい。

これによってマイクロ流路の供給口に表面張力を生じさせることなく内部に無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を浸入させて表面全体に接触させることができ、無電解めっきによって表面に均一厚みで滑らかなニッケル層またはフッ素樹脂含有ニッケル層を形成できる。

なお、マイクロ流路の表面に無電解用フッ素樹脂含有ニッケルめっきを施す前に、無電解めっきによるニッケル層を形成することが好ましい。ニッケル層はフッ素樹脂含有ニッケル層となじみがよく、表面にフッ素樹脂による層を形成できる。

この場合、ニッケル層はマイクロデバイスを製造する前のプレートに形成し、これら複数のプレートを積層して加圧することで拡散接合によって相互に固着してマイクロデバイスを製造することで、マイクロ流路の表面にニッケル層を形成してもよい。或いはマイクロデバイスの各マイクロ流路に供給口と排出口での圧力差を持たせて無電解用ニッケルめっき液を供給することで表面にニッケル層を形成してもよい。

【実施例】

【0010】

以下、本発明の第一実施例によるマイクロデバイスの斜視図、図2はマイクロデバイスのプレートを示す分解斜視図、図3はマイクロ流路の断面図、図4はマイクロ流路の無電解めっき装置を示す図、図5はマイクロ流路のめっき方法のフローシートである。

図1及び図2に示す第一実施例によるマイクロデバイス1は、一方の面3aに断面凹溝形状のマイクロ流路2′を所定間隔で複数配列形成してなるプレート3を互いに直交する向きで交互に積層したものである。各プレート3は例えばステンレス製等の金属製からなる例えば一辺が20mmをなす正方形板状であり、積層状態で互いに固着して構成されている。マイクロデバイス1の各マイクロ流路2は両端に開口するトンネル形状であり、縦断面が例えば長方形で幅600μm、高さ300μm、長さ20mmとされ、1枚のプレート3に例えば数本から数十本設けられている。

【0011】

図1に示すマイクロデバイス1は、一方の方向Aのマイクロ流路2…には例えば流体としてカルナバワックス20wt%をMEK(メチルエチルケトン)80wt%に溶解したものを主液として加熱した状態で流す。A方向に直交するB方向のマイクロ流路2…には例えば水等の冷媒の流体を流す。主液と冷媒を高さ方向にずらして互いに直交するマイクロ流路2…に流すことで主液は急冷され、溶解前よりも微細な結晶として析出する。この場合、例えばMEKに溶解する前のカルナバワックスの粒子を平均粒径40〜50μmとして、急冷して晶析することで平均粒径10μm以下、例えば4〜5μm程度に小さくできる。

このようなマイクロデバイス1のマイクロ流路2の表面には2重のコーティング層として、図3に示すように薄いめっき層からなるニッケル層4と、更にその表面のフッ素樹脂含有ニッケル層5とが積層して形成されている。ニッケル層4とフッ素樹脂含有ニッケル層5は後述のように無電解めっきで形成され、マイクロ流路2の表面をコーティングするフッ素樹脂含有ニッケル層5はフッ素樹脂のために特に平滑で撥水性と発油性に優れ、主液や冷媒等の各種流体中に含まれる物質粒子や粘着性物質等が付着したりしない。

【0012】

次にマイクロ流路2のコーティング層形成方法即ち内面処理方法について図4及び図5により説明する。

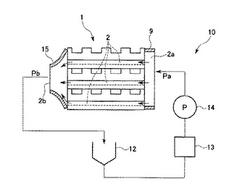

図4に示す無電解めっき装置10は、マイクロデバイス1の一方向の各マイクロ流路2内に供給する循環管路11に、めっき液を貯留する貯留槽12と、貯留槽12から流出するめっき液を例えば90℃程度に加熱する加熱器13と、加熱されためっき液を圧力Paに加圧してマイクロデバイス1の各マイクロ流路2の一方の開口である供給口2aにコネクタ9を介して供給するポンプ14とを備えている。各マイクロ流路2の他方の開口である排出口2bには狭窄部15を設けて各供給口2aに対して開口面積を小さく設定する。

そして、排出口2bにおけるマイクロデバイス1外のめっき液の圧力Pbを供給口2aのめっき液の圧力Paより小さく設定する。圧力差(Pa−Pb)は、例えば、0<(Pa−Pb)≦0.2MPa(メガパスカル)とする。マイクロ流路2の供給口2aから排出口2bまでの空間を脱気して内部を確実にめっき液で満たすために脱気用のバルブ(図示せず)を設置しておく。

【0013】

次にマイクロデバイス1の各マイクロ流路2の表面にフッ素樹脂含有ニッケル層5を形成する内面処理方法について図5に沿って説明する。

先ず、前処理として、マイクロデバイス1の各マイクロ流路2内をエア抜きした状態でアルカリ溶液で脱脂処理をし(ステップ101)、その後、水洗いをする(ステップ102)。そして、マイクロ流路2の表面を塩酸等の酸によって表面活性化処理を施す(ステップ103)。次いで図4に示す装置10と同様な無電解めっき装置を用いて、無電解用ニッケルめっき液を、各マイクロ流路2の供給口2aで圧力Paに加圧して排出口2bのめっき液圧力Pbとの圧力差(Pa−Pb)を設定した状態で供給して無電解めっきを施し、各マイクロ流路2の表面にニッケル層4を形成する(ステップ104)。

なお、無電解用ニッケルめっき液は、ニッケル陽イオンの原料として硫酸ニッケル、還元剤として次亜リン酸ソーダ、錯化剤として有機のある種のアルキルヒドロオキシカルボン酸、その他反応促進剤、安定剤等を主成分とする。また、エア抜き(脱気)はアルカリ溶液による脱脂処理段階だけでなく、塩酸、ニッケルめっき液等をマイクロ流路2の表面に接触させる各処理段階でも行う。

【0014】

次に、マイクロデバイス1を上述した無電解めっき装置10にセットしてニッケル層4の上にフッ素樹脂含有ニッケル層5を形成する(ステップ105)。無電解用フッ素樹脂含有ニッケルめっき液は、上述した無電解用ニッケルめっき液中にフッ素樹脂(「テフロン(登録商標)」:株式会社デュポン社製)の微細な粒子を分散させたものである。加熱器13で加熱されためっき液をポンプ14で圧力Paに加圧した状態でマイクロデバイス1の各マイクロ流路2に供給口2aから供給する。排出口2bの圧力Pb(<Pa)とのめっき液の圧力差は(Pa−Pb)に設定される。

ここで、従来の無電解めっき方法ではマイクロデバイス1を単に浴槽内のめっき液に浸漬するだけであるために、各マイクロ流路2の供給口2aと排出口2bで生じる表面張力によって内部にめっき液が浸透しない。これに対し、本実施例では、上述のように圧力差(Pa−Pb)を印加し、しかも各マイクロ流路2内は脱気されているので、各マイクロ流路2の表面全体に無電解用フッ素樹脂含有ニッケルめっき液が接触する。このめっき液を加圧状態で微細な各マイクロ流路2に供給することで表面張力等が生じてもめっき液を各マイクロ流路2内に押し込んで表面全体を無電解めっきできる。そのため、めっき層として平滑で撥水性と発油性に優れたニッケルフッ素樹脂層5を形成できる。

そしてマイクロデバイス1の他方向のマイクロ流路2の内面処理についても同様に行う。

【0015】

上述のように本実施例による処理方法によれば、マイクロ流路2内に供給する無電解用フッ素樹脂含有ニッケルめっき液を加圧状態で供給することで、断面が例えば幅600μm×高さ300μm程度の極微細なマイクロ流路2であっても表面全体を全長に亘って確実に無電解めっきできる。

そして、得られたマイクロデバイス1は各マイクロ流路2の表面に無電解フッ素樹脂含有のニッケル層5が形成されているために平滑で撥水性と発油性に優れ、流体の付着や閉塞を防止できる。そのため、流体の付着等による圧力上昇を抑制して連続的に安定して微細結晶等の物質を生産したり反応させることができ、平滑な表面のために圧力低下させて安全運転できる。また、その後のマイクロ流路2内の洗浄時間を短縮でき、流体が付着残留することに起因する汚染や品質劣化を防止できる。そのため、腐食性流体や物質からマイクロデバイス1を保護できる。

【0016】

次に本発明の第二実施例について図6及び図7に沿って説明する。

第二実施例によるマイクロデバイス1は、金属製の各プレート3の表面に無電解めっき(または電解めっき)によるニッケル層4が予め施されている(図6参照)。そのため、マイクロデバイス1の製造に際しては、複数のプレート3の表面を磨き上げて図1に示すように互いに直交する方向に交互に積層した状態で治具で把持して所定圧力をかけて固定し、適切な温度で加熱保持する。これによって各プレート3、3同士が拡散接合される(ステップ110)。

このようにして得られたマイクロデバイス1について、第一実施例と同様に前処理としてマイクロ流路2内をアルカリ溶液で脱脂処理をし(ステップ111)、その後、水洗いをする(ステップ112)。

【0017】

次に、マイクロデバイス1を第一実施例と同様に圧力Paに加圧した無電解用フッ素樹脂含有ニッケルめっき液を各マイクロ流路2内に供給してニッケル層4の上にフッ素樹脂含有ニッケル層5を無電解めっきで形成する(ステップ113)。

このようにして第一実施例と同様にマイクロ流路2の表面全体に平滑で撥水性と発油性に優れたフッ素樹脂含有ニッケル層5を形成でき、各種流体を流した時に流体中の粒子等の付着を防止できて圧力上昇を防止できる等、同様の効果を得られる。

なお、本実施例において、プレート3を拡散接合した後、各マイクロ流路2を酸洗いして再び無電解用ニッケルめっきを行ってニッケル層4を形成し、次に無電解用フッ素樹脂含有ニッケルめっきを行ってフッ素樹脂含有ニッケル層5を形成してもよい。

【0018】

また、第三実施例として、無電解用フッ素樹脂含有ニッケル層5をめっき形成をすることなく、無電解用ニッケルめっきによって各マイクロ流路2の表面にニッケル層4を形成して内面処理を終了するようにしてもよい。この内面処理工程は第一実施例におけるステップ101〜104と同様である。

この場合、第一及び第二実施例のようにマイクロ流路2の表面に無電解用フッ素樹脂含有ニッケル層5を形成した場合よりも効果は落ちるが、マイクロデバイス1の各マイクロ流路2を酸洗いしただけの従来のものよりも平滑性がよく、流体の付着や閉塞を防止できる等という第一及び第二実施例と同様の効果を得られる。

【0019】

次に本発明のマイクロデバイス1のマイクロ流路2の内面処理方法の具体例について実施例1、2として説明する。

(実施例1)

実施例1は第一実施例に沿った内面処理方法であり、図5のフローシートに沿って説明する。

マイクロデバイス1のマイクロ流路2は断面が幅600μm、高さ300μmの長方形であり、プレート3に沿って長さ40mmに亘って延びて両端に開口している。マイクロデバイス1は積層状態でマイクロ流路2を192本設けているステンレス製(SUS304)である。なお、マイクロ流路2内は各工程毎に脱気するものとする。

このマイクロデバイス1にチューブポンプを接続してマイクロ流路2内に温度60℃のアルカリ溶液を供給して5分間脱脂処理した(ステップ101)。その後、室温下で水洗いを2分間行った(ステップ102)。次に室温下で塩酸をマイクロ流路2内に供給して3分間表面活性化処理を施した(ステップ103)。そして約90℃の無電解用ニッケルめっき液をマイクロ流路2内に供給して約10分間めっき処理した(ステップ104)。このときのマイクロ流路2の供給口2aと排出口2bのめっき液の圧力差が0.2MPaとなるようにコントロールした。

そして約90℃の無電解用フッ素樹脂含有ニッケルめっき液をマイクロ流路2内に約100ml/minの流量で供給して約20分間めっき処理した(ステップ105)。このときのマイクロ流路2の供給口2aと排出口2bのめっき液の圧力差が0.2MPaとなるようにコントロールした。

【0020】

内面処理の終了後、マイクロデバイス1を切断して数カ所のマイクロ流路2の断面を観察したところ、フッ素樹脂含有ニッケル層5が表面に均一厚みに析出してコーティングされていた。

そして、このマイクロデバイス1を用いて80wt%MEKに溶解した20wt%カルナバワックス溶液を主液としてA方向のマイクロ流路2に流し、冷却水からなる冷媒をB方向にマイクロ流路2に供給して急冷させてカルナバワックスを析出する実験を行ったところ、流路2が閉塞されることもなく、無電解用めっき層4,5をコーティングする前の表面無処理状態の従来のマイクロ流路より安定的に長時間の連続運転ができた。

【0021】

(実施例2)

実施例2による内面処理方法について、図7のフローシートに沿って説明する。

マイクロデバイス1のマイクロ流路2は断面が幅600μm、高さ300μmの長方形であり、長さ40mmで両端に開口している。マイクロデバイス1は積層状態でマイクロ流路2を192本設けているステンレス製(SUS304)である。しかも、本実施例2では各プレート3の段階で予め表面に無電解用ニッケルめっき処理によってニッケル層4が形成され、これらプレート3…を積層して拡散接合によってマイクロデバイス1を製造した(ステップ110)。各工程毎にマイクロ流路2内を脱気する。

このマイクロデバイス1にチューブポンプを接続してマイクロ流路2内に温度60℃のアルカリ溶液を供給して5分間脱脂処理した(ステップ111)。その後、室温下で水洗いを2分間行った(ステップ112)。

そして約90℃の無電解用フッ素樹脂含有ニッケルめっき液をマイクロ流路2内に約100ml/minの流量で供給して約20分間めっき処理した(ステップ103)。このときのマイクロ流路2の供給口2aと排出口2bのめっき液の圧力差が0.2MPaとなるようにコントロールした。

【0022】

内面処理の終了後、マイクロデバイス1を切断して数カ所のマイクロ流路2の断面を観察したところ、フッ素樹脂含有ニッケル層5が内表面に均一厚みに析出してめっき形成されていた。本実施例2では、ニッケルめっき工程が省略されているために実施例1と比較して施行時間が短く、コストが低廉になる。

【0023】

なお、無電解用フッ素樹脂含有ニッケルめっき処理や無電解用ニッケルめっき処理等の各処理を行う場合、マイクロ流路2を上下方向に向けてめっき液等を下方から上方に注入すると、マイクロ流路2内のエアが一層抜け易い。また、マイクロ流路2内のめっき処理に際して供給口2aで加圧することで排出口2bとの圧力差を設けることとしたが、これに代えて、またはこれに加えて排出口2b側で吸引することで圧力差を設けてもよい。

【0024】

また、マイクロ流路表面のめっき処理に際して排出口2bに狭窄部15を設けることとしたが、狭窄部15は必ずしも設けなくてもよく、マイクロ流路2の排出口2b側より供給口2a側のめっき液の圧力が高く設定されていればよい。圧力差(Pa−Pb)も0<(Pa−Pb)≦0.2MPaであることが好ましいが、この範囲を超えても良く、要するにめっき液が微細なマイクロ流路2の供給口2a近傍で生じる表面張力にうち勝って内部に浸入して全面に接触する程度の圧力差(Pa−Pb)があればよい。

また、上述の各実施例ではマイクロ流路2の流路縦断面を幅、高さがそれぞれ1μm〜1000μmの長方形に形成したが、マイクロ流路2の流路縦断面の形状は任意であり、例えば円形や正方形等でもよい。この場合でも内径や幅等の各寸法は1μm〜1000μmの範囲に設定するのが好ましい。

【図面の簡単な説明】

【0025】

【図1】本発明の第一実施例によるマイクロデバイスの斜視図である。

【図2】図1に示すマイクロデバイスの一部のプレートを示す分解斜視図である。

【図3】図1に示すマイクロデバイスのマイクロ流路の縦断面図である。

【図4】内面処理工程におけるフッ素樹脂含有ニッケル層形成用の無電解めっき装置の概略構成を示す図である。

【図5】マイクロ流路表面のめっき処理工程を示すフローシート図である。

【図6】第二実施例によるマイクロデバイスにおけるマイクロ流路の縦断面図である。

【図7】マイクロ流路表面のめっき処理工程を示すフローシート図である。

【符号の説明】

【0026】

1 マイクロデバイス

2 マイクロ流路

2a 供給口

2b 排出口

3 プレート

4 ニッケル層

5 フッ素樹脂含有ニッケル層

14 ポンプ

【技術分野】

【0001】

本発明は、極微細な寸法を有するマイクロ流路内に各種流体を流して化学反応や分析、晶析等を行うようにしたマイクロデバイス及びその内面処理方法に関する。

【背景技術】

【0002】

近年、幅と高さや内径が1μmから数百μmの断面形状を有する微細なマイクロ流路を複数有するマイクロデバイスを用いて、各種流体をマイクロ流路内に導入することによって化学反応や分析等を行う技術が提案されている。このような技術の1つとして例えば特許文献1に記載されたマイクロデバイスがある。

このマイクロデバイスは、導入流路から導入された2種の流体を微細なマイクロ流路に供給して混合し、更に分離して別々の流路から排出する構成を備えている。これらの流体中にはその目的に応じて種々の物質を含ませておき、マイクロ流路内で接触、混合させて化学反応させるようにしている。

このようなマイクロデバイスに設けられたマイクロ流路は、断面形状の幅や高さまたは内径が1μm〜1000μm未満程度に設定されている。そして、粘着性物質や粉体の粒子等を溶解させた流体をマイクロ流路に流して取り扱うようにしている。

【特許文献1】特開2004−305938号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、マイクロデバイスには加工が容易なステンレス等の金属が用いられており、微細なマイクロ流路の表面は通常の酸洗いをした金属表面であるために非常に表面が粗く、そのために流体中に含まれる粘着性物質や粉体の粒子等が付着し易く流路の閉塞や圧力上昇を引き起こし易いという不具合があった。

ところが、上述したようなマイクロ流路の表面に流体中の粘着性物質や粒子等が付着しにくくしようとした場合、一般的な電気めっきや無電解めっき等のめっき処理方法によって表面にめっき層を形成することが考えられる。しかしながら、この場合、めっき液を満たしためっき浴槽中にマイクロデバイスを漬けてめっき処理するものであるから、微細なマイクロ流路の開口にめっき液の表面張力が生じて内部にめっき液が十分浸入しなかった。そのため、マイクロ流路の表面をめっき層で被覆形成することはできなかった。

【0004】

本発明は、このような実情に鑑みて、マイクロ流路の表面に滑らかなめっき層を形成するようにしたマイクロデバイス及びその内面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明によるマイクロデバイスは、幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、マイクロ流路の供給口と排出口に圧力差を持たせて無電解用めっき液を供給して表面にめっき層を形成したことを特徴とする。

本発明では、マイクロ流路内に供給口と排出口に圧力差を持たせて無電解用めっき液を供給することで、マイクロ流路内の供給口に生じる無電解用めっき液の表面張力に打ち勝って内部に浸入させて表面全体に接触させることができ、これによってめっき処理で滑らかなめっき層を形成することができる。そのため、流体をマイクロ流路に流しても粒子等が付着したり閉塞したりすることを防止して連続的に流体の処理を行える。

なお、めっき液をマイクロ流路内に供給する際、圧力差を生じさせるために供給口に供給するめっき液を加圧してもよいし排出口のめっき液を減圧してもよい。

【0006】

本発明によるマイクロデバイスの内面処理方法によれば、幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、マイクロ流路の供給口と排出口に圧力差を持たせて無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を供給して無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層を形成するようにしたことを特徴とする。

本発明では、圧力差によって無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液をマイクロ流路内に浸入させて無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層からなる均一厚みで滑めらかなめっき層を形成できる。この場合、マイクロ流路の表面にニッケル層を形成すれば、酸洗いしただけの無垢のマイクロ流路よりも表面が滑らかであり、またフッ素樹脂含有ニッケル層を形成すれば、フッ素樹脂の層によって平滑性と撥水性と発油性が良くなり、マイクロ流路の表面が一層滑らかであり、流体の付着等を抑えて流れを良好にする。

【発明の効果】

【0007】

本発明によるマイクロデバイスによれば、マイクロ流路の表面に滑らかなめっき層を形成することができて流体を流した場合に粘着性物質や流体中の粒子等が表面に付着したり流路を閉塞したりすることがなくスムーズに流れて連続的に処理でき、しかも洗浄時間の短縮を図ることができると共に流体の付着残留に起因する汚染や品質劣化を防止できる。

また、本発明によるマイクロデバイスの内面処理方法によれば、圧力差によって表面張力に打ち勝って無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を微細なマイクロ流路内に浸入させて無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層からなる均一厚みで滑らかなめっき層を形成できる。

【発明を実施するための最良の形態】

【0008】

本発明によるマイクロデバイスでは、めっき層はニッケルまたはフッ素樹脂含有ニッケル層で形成されていることが好ましい。

ニッケル層またはフッ素樹脂含有ニッケル層によって滑らかで均一な厚みのめっき層を形成でき、そのために流体をマイクロ流路に流した際に表面に付着することを抑制でき、そのためにマイクロ流路が詰まったり圧力が上昇することを防止できて連続して流体を流して化学反応や分析、晶析等の処理を行える。

【0009】

本発明によるマイクロデバイスの内面処理方法では、無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき溶液は、マイクロ流路の供給口と排出口での圧力差が0.2MPaまたはそれ以下となるようにしてもよい。

これによってマイクロ流路の供給口に表面張力を生じさせることなく内部に無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を浸入させて表面全体に接触させることができ、無電解めっきによって表面に均一厚みで滑らかなニッケル層またはフッ素樹脂含有ニッケル層を形成できる。

なお、マイクロ流路の表面に無電解用フッ素樹脂含有ニッケルめっきを施す前に、無電解めっきによるニッケル層を形成することが好ましい。ニッケル層はフッ素樹脂含有ニッケル層となじみがよく、表面にフッ素樹脂による層を形成できる。

この場合、ニッケル層はマイクロデバイスを製造する前のプレートに形成し、これら複数のプレートを積層して加圧することで拡散接合によって相互に固着してマイクロデバイスを製造することで、マイクロ流路の表面にニッケル層を形成してもよい。或いはマイクロデバイスの各マイクロ流路に供給口と排出口での圧力差を持たせて無電解用ニッケルめっき液を供給することで表面にニッケル層を形成してもよい。

【実施例】

【0010】

以下、本発明の第一実施例によるマイクロデバイスの斜視図、図2はマイクロデバイスのプレートを示す分解斜視図、図3はマイクロ流路の断面図、図4はマイクロ流路の無電解めっき装置を示す図、図5はマイクロ流路のめっき方法のフローシートである。

図1及び図2に示す第一実施例によるマイクロデバイス1は、一方の面3aに断面凹溝形状のマイクロ流路2′を所定間隔で複数配列形成してなるプレート3を互いに直交する向きで交互に積層したものである。各プレート3は例えばステンレス製等の金属製からなる例えば一辺が20mmをなす正方形板状であり、積層状態で互いに固着して構成されている。マイクロデバイス1の各マイクロ流路2は両端に開口するトンネル形状であり、縦断面が例えば長方形で幅600μm、高さ300μm、長さ20mmとされ、1枚のプレート3に例えば数本から数十本設けられている。

【0011】

図1に示すマイクロデバイス1は、一方の方向Aのマイクロ流路2…には例えば流体としてカルナバワックス20wt%をMEK(メチルエチルケトン)80wt%に溶解したものを主液として加熱した状態で流す。A方向に直交するB方向のマイクロ流路2…には例えば水等の冷媒の流体を流す。主液と冷媒を高さ方向にずらして互いに直交するマイクロ流路2…に流すことで主液は急冷され、溶解前よりも微細な結晶として析出する。この場合、例えばMEKに溶解する前のカルナバワックスの粒子を平均粒径40〜50μmとして、急冷して晶析することで平均粒径10μm以下、例えば4〜5μm程度に小さくできる。

このようなマイクロデバイス1のマイクロ流路2の表面には2重のコーティング層として、図3に示すように薄いめっき層からなるニッケル層4と、更にその表面のフッ素樹脂含有ニッケル層5とが積層して形成されている。ニッケル層4とフッ素樹脂含有ニッケル層5は後述のように無電解めっきで形成され、マイクロ流路2の表面をコーティングするフッ素樹脂含有ニッケル層5はフッ素樹脂のために特に平滑で撥水性と発油性に優れ、主液や冷媒等の各種流体中に含まれる物質粒子や粘着性物質等が付着したりしない。

【0012】

次にマイクロ流路2のコーティング層形成方法即ち内面処理方法について図4及び図5により説明する。

図4に示す無電解めっき装置10は、マイクロデバイス1の一方向の各マイクロ流路2内に供給する循環管路11に、めっき液を貯留する貯留槽12と、貯留槽12から流出するめっき液を例えば90℃程度に加熱する加熱器13と、加熱されためっき液を圧力Paに加圧してマイクロデバイス1の各マイクロ流路2の一方の開口である供給口2aにコネクタ9を介して供給するポンプ14とを備えている。各マイクロ流路2の他方の開口である排出口2bには狭窄部15を設けて各供給口2aに対して開口面積を小さく設定する。

そして、排出口2bにおけるマイクロデバイス1外のめっき液の圧力Pbを供給口2aのめっき液の圧力Paより小さく設定する。圧力差(Pa−Pb)は、例えば、0<(Pa−Pb)≦0.2MPa(メガパスカル)とする。マイクロ流路2の供給口2aから排出口2bまでの空間を脱気して内部を確実にめっき液で満たすために脱気用のバルブ(図示せず)を設置しておく。

【0013】

次にマイクロデバイス1の各マイクロ流路2の表面にフッ素樹脂含有ニッケル層5を形成する内面処理方法について図5に沿って説明する。

先ず、前処理として、マイクロデバイス1の各マイクロ流路2内をエア抜きした状態でアルカリ溶液で脱脂処理をし(ステップ101)、その後、水洗いをする(ステップ102)。そして、マイクロ流路2の表面を塩酸等の酸によって表面活性化処理を施す(ステップ103)。次いで図4に示す装置10と同様な無電解めっき装置を用いて、無電解用ニッケルめっき液を、各マイクロ流路2の供給口2aで圧力Paに加圧して排出口2bのめっき液圧力Pbとの圧力差(Pa−Pb)を設定した状態で供給して無電解めっきを施し、各マイクロ流路2の表面にニッケル層4を形成する(ステップ104)。

なお、無電解用ニッケルめっき液は、ニッケル陽イオンの原料として硫酸ニッケル、還元剤として次亜リン酸ソーダ、錯化剤として有機のある種のアルキルヒドロオキシカルボン酸、その他反応促進剤、安定剤等を主成分とする。また、エア抜き(脱気)はアルカリ溶液による脱脂処理段階だけでなく、塩酸、ニッケルめっき液等をマイクロ流路2の表面に接触させる各処理段階でも行う。

【0014】

次に、マイクロデバイス1を上述した無電解めっき装置10にセットしてニッケル層4の上にフッ素樹脂含有ニッケル層5を形成する(ステップ105)。無電解用フッ素樹脂含有ニッケルめっき液は、上述した無電解用ニッケルめっき液中にフッ素樹脂(「テフロン(登録商標)」:株式会社デュポン社製)の微細な粒子を分散させたものである。加熱器13で加熱されためっき液をポンプ14で圧力Paに加圧した状態でマイクロデバイス1の各マイクロ流路2に供給口2aから供給する。排出口2bの圧力Pb(<Pa)とのめっき液の圧力差は(Pa−Pb)に設定される。

ここで、従来の無電解めっき方法ではマイクロデバイス1を単に浴槽内のめっき液に浸漬するだけであるために、各マイクロ流路2の供給口2aと排出口2bで生じる表面張力によって内部にめっき液が浸透しない。これに対し、本実施例では、上述のように圧力差(Pa−Pb)を印加し、しかも各マイクロ流路2内は脱気されているので、各マイクロ流路2の表面全体に無電解用フッ素樹脂含有ニッケルめっき液が接触する。このめっき液を加圧状態で微細な各マイクロ流路2に供給することで表面張力等が生じてもめっき液を各マイクロ流路2内に押し込んで表面全体を無電解めっきできる。そのため、めっき層として平滑で撥水性と発油性に優れたニッケルフッ素樹脂層5を形成できる。

そしてマイクロデバイス1の他方向のマイクロ流路2の内面処理についても同様に行う。

【0015】

上述のように本実施例による処理方法によれば、マイクロ流路2内に供給する無電解用フッ素樹脂含有ニッケルめっき液を加圧状態で供給することで、断面が例えば幅600μm×高さ300μm程度の極微細なマイクロ流路2であっても表面全体を全長に亘って確実に無電解めっきできる。

そして、得られたマイクロデバイス1は各マイクロ流路2の表面に無電解フッ素樹脂含有のニッケル層5が形成されているために平滑で撥水性と発油性に優れ、流体の付着や閉塞を防止できる。そのため、流体の付着等による圧力上昇を抑制して連続的に安定して微細結晶等の物質を生産したり反応させることができ、平滑な表面のために圧力低下させて安全運転できる。また、その後のマイクロ流路2内の洗浄時間を短縮でき、流体が付着残留することに起因する汚染や品質劣化を防止できる。そのため、腐食性流体や物質からマイクロデバイス1を保護できる。

【0016】

次に本発明の第二実施例について図6及び図7に沿って説明する。

第二実施例によるマイクロデバイス1は、金属製の各プレート3の表面に無電解めっき(または電解めっき)によるニッケル層4が予め施されている(図6参照)。そのため、マイクロデバイス1の製造に際しては、複数のプレート3の表面を磨き上げて図1に示すように互いに直交する方向に交互に積層した状態で治具で把持して所定圧力をかけて固定し、適切な温度で加熱保持する。これによって各プレート3、3同士が拡散接合される(ステップ110)。

このようにして得られたマイクロデバイス1について、第一実施例と同様に前処理としてマイクロ流路2内をアルカリ溶液で脱脂処理をし(ステップ111)、その後、水洗いをする(ステップ112)。

【0017】

次に、マイクロデバイス1を第一実施例と同様に圧力Paに加圧した無電解用フッ素樹脂含有ニッケルめっき液を各マイクロ流路2内に供給してニッケル層4の上にフッ素樹脂含有ニッケル層5を無電解めっきで形成する(ステップ113)。

このようにして第一実施例と同様にマイクロ流路2の表面全体に平滑で撥水性と発油性に優れたフッ素樹脂含有ニッケル層5を形成でき、各種流体を流した時に流体中の粒子等の付着を防止できて圧力上昇を防止できる等、同様の効果を得られる。

なお、本実施例において、プレート3を拡散接合した後、各マイクロ流路2を酸洗いして再び無電解用ニッケルめっきを行ってニッケル層4を形成し、次に無電解用フッ素樹脂含有ニッケルめっきを行ってフッ素樹脂含有ニッケル層5を形成してもよい。

【0018】

また、第三実施例として、無電解用フッ素樹脂含有ニッケル層5をめっき形成をすることなく、無電解用ニッケルめっきによって各マイクロ流路2の表面にニッケル層4を形成して内面処理を終了するようにしてもよい。この内面処理工程は第一実施例におけるステップ101〜104と同様である。

この場合、第一及び第二実施例のようにマイクロ流路2の表面に無電解用フッ素樹脂含有ニッケル層5を形成した場合よりも効果は落ちるが、マイクロデバイス1の各マイクロ流路2を酸洗いしただけの従来のものよりも平滑性がよく、流体の付着や閉塞を防止できる等という第一及び第二実施例と同様の効果を得られる。

【0019】

次に本発明のマイクロデバイス1のマイクロ流路2の内面処理方法の具体例について実施例1、2として説明する。

(実施例1)

実施例1は第一実施例に沿った内面処理方法であり、図5のフローシートに沿って説明する。

マイクロデバイス1のマイクロ流路2は断面が幅600μm、高さ300μmの長方形であり、プレート3に沿って長さ40mmに亘って延びて両端に開口している。マイクロデバイス1は積層状態でマイクロ流路2を192本設けているステンレス製(SUS304)である。なお、マイクロ流路2内は各工程毎に脱気するものとする。

このマイクロデバイス1にチューブポンプを接続してマイクロ流路2内に温度60℃のアルカリ溶液を供給して5分間脱脂処理した(ステップ101)。その後、室温下で水洗いを2分間行った(ステップ102)。次に室温下で塩酸をマイクロ流路2内に供給して3分間表面活性化処理を施した(ステップ103)。そして約90℃の無電解用ニッケルめっき液をマイクロ流路2内に供給して約10分間めっき処理した(ステップ104)。このときのマイクロ流路2の供給口2aと排出口2bのめっき液の圧力差が0.2MPaとなるようにコントロールした。

そして約90℃の無電解用フッ素樹脂含有ニッケルめっき液をマイクロ流路2内に約100ml/minの流量で供給して約20分間めっき処理した(ステップ105)。このときのマイクロ流路2の供給口2aと排出口2bのめっき液の圧力差が0.2MPaとなるようにコントロールした。

【0020】

内面処理の終了後、マイクロデバイス1を切断して数カ所のマイクロ流路2の断面を観察したところ、フッ素樹脂含有ニッケル層5が表面に均一厚みに析出してコーティングされていた。

そして、このマイクロデバイス1を用いて80wt%MEKに溶解した20wt%カルナバワックス溶液を主液としてA方向のマイクロ流路2に流し、冷却水からなる冷媒をB方向にマイクロ流路2に供給して急冷させてカルナバワックスを析出する実験を行ったところ、流路2が閉塞されることもなく、無電解用めっき層4,5をコーティングする前の表面無処理状態の従来のマイクロ流路より安定的に長時間の連続運転ができた。

【0021】

(実施例2)

実施例2による内面処理方法について、図7のフローシートに沿って説明する。

マイクロデバイス1のマイクロ流路2は断面が幅600μm、高さ300μmの長方形であり、長さ40mmで両端に開口している。マイクロデバイス1は積層状態でマイクロ流路2を192本設けているステンレス製(SUS304)である。しかも、本実施例2では各プレート3の段階で予め表面に無電解用ニッケルめっき処理によってニッケル層4が形成され、これらプレート3…を積層して拡散接合によってマイクロデバイス1を製造した(ステップ110)。各工程毎にマイクロ流路2内を脱気する。

このマイクロデバイス1にチューブポンプを接続してマイクロ流路2内に温度60℃のアルカリ溶液を供給して5分間脱脂処理した(ステップ111)。その後、室温下で水洗いを2分間行った(ステップ112)。

そして約90℃の無電解用フッ素樹脂含有ニッケルめっき液をマイクロ流路2内に約100ml/minの流量で供給して約20分間めっき処理した(ステップ103)。このときのマイクロ流路2の供給口2aと排出口2bのめっき液の圧力差が0.2MPaとなるようにコントロールした。

【0022】

内面処理の終了後、マイクロデバイス1を切断して数カ所のマイクロ流路2の断面を観察したところ、フッ素樹脂含有ニッケル層5が内表面に均一厚みに析出してめっき形成されていた。本実施例2では、ニッケルめっき工程が省略されているために実施例1と比較して施行時間が短く、コストが低廉になる。

【0023】

なお、無電解用フッ素樹脂含有ニッケルめっき処理や無電解用ニッケルめっき処理等の各処理を行う場合、マイクロ流路2を上下方向に向けてめっき液等を下方から上方に注入すると、マイクロ流路2内のエアが一層抜け易い。また、マイクロ流路2内のめっき処理に際して供給口2aで加圧することで排出口2bとの圧力差を設けることとしたが、これに代えて、またはこれに加えて排出口2b側で吸引することで圧力差を設けてもよい。

【0024】

また、マイクロ流路表面のめっき処理に際して排出口2bに狭窄部15を設けることとしたが、狭窄部15は必ずしも設けなくてもよく、マイクロ流路2の排出口2b側より供給口2a側のめっき液の圧力が高く設定されていればよい。圧力差(Pa−Pb)も0<(Pa−Pb)≦0.2MPaであることが好ましいが、この範囲を超えても良く、要するにめっき液が微細なマイクロ流路2の供給口2a近傍で生じる表面張力にうち勝って内部に浸入して全面に接触する程度の圧力差(Pa−Pb)があればよい。

また、上述の各実施例ではマイクロ流路2の流路縦断面を幅、高さがそれぞれ1μm〜1000μmの長方形に形成したが、マイクロ流路2の流路縦断面の形状は任意であり、例えば円形や正方形等でもよい。この場合でも内径や幅等の各寸法は1μm〜1000μmの範囲に設定するのが好ましい。

【図面の簡単な説明】

【0025】

【図1】本発明の第一実施例によるマイクロデバイスの斜視図である。

【図2】図1に示すマイクロデバイスの一部のプレートを示す分解斜視図である。

【図3】図1に示すマイクロデバイスのマイクロ流路の縦断面図である。

【図4】内面処理工程におけるフッ素樹脂含有ニッケル層形成用の無電解めっき装置の概略構成を示す図である。

【図5】マイクロ流路表面のめっき処理工程を示すフローシート図である。

【図6】第二実施例によるマイクロデバイスにおけるマイクロ流路の縦断面図である。

【図7】マイクロ流路表面のめっき処理工程を示すフローシート図である。

【符号の説明】

【0026】

1 マイクロデバイス

2 マイクロ流路

2a 供給口

2b 排出口

3 プレート

4 ニッケル層

5 フッ素樹脂含有ニッケル層

14 ポンプ

【特許請求の範囲】

【請求項1】

幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、前記マイクロ流路の供給口と排出口に圧力差を持たせて無電解用めっき液を供給して表面にめっき層を形成したことを特徴とするマイクロデバイス。

【請求項2】

前記めっき層はニッケル層またはフッ素樹脂含有ニッケル層で形成されている請求項1に記載のマイクロデバイス。

【請求項3】

幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、前記マイクロ流路の供給口と排出口に圧力差を持たせて無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を供給して無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層を形成するようにしたことを特徴とするマイクロデバイスの内面処理方法。

【請求項1】

幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、前記マイクロ流路の供給口と排出口に圧力差を持たせて無電解用めっき液を供給して表面にめっき層を形成したことを特徴とするマイクロデバイス。

【請求項2】

前記めっき層はニッケル層またはフッ素樹脂含有ニッケル層で形成されている請求項1に記載のマイクロデバイス。

【請求項3】

幅と高さまたは内径が1〜1000μmの断面を有するマイクロ流路を設けたマイクロデバイスにおいて、前記マイクロ流路の供給口と排出口に圧力差を持たせて無電解用ニッケルめっき液または無電解用フッ素樹脂含有ニッケルめっき液を供給して無電解めっきすることで表面にニッケル層またはフッ素樹脂含有ニッケル層を形成するようにしたことを特徴とするマイクロデバイスの内面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−181525(P2006−181525A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−379768(P2004−379768)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000002886)大日本インキ化学工業株式会社 (2,597)

【出願人】(599132580)ディックテクノ株式会社 (20)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000002886)大日本インキ化学工業株式会社 (2,597)

【出願人】(599132580)ディックテクノ株式会社 (20)

【Fターム(参考)】

[ Back to top ]