マイクロニードルの製造方法

【課題】所望の長さを有し、先端が先鋭である、錐形状のマイクロニードルの製造方法を提供する。

【解決手段】研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成し、上部に平面を有する島状構造体を形成する工程と、該上部に平面を有する島状構造体に等方性エッチングを施す工程とを備えることを特徴とするマイクロニードルの製造方法。

【解決手段】研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成し、上部に平面を有する島状構造体を形成する工程と、該上部に平面を有する島状構造体に等方性エッチングを施す工程とを備えることを特徴とするマイクロニードルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロニードルの製造方法に関するものである。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法として経皮吸収法が知られている。この方法は、非侵襲的であり、人体に痛みを与えることなく簡便に薬剤を投与することを可能にする。しかし、薬剤の種類によっては経皮吸収法による投与が困難なことがある。

【0003】

そこで、これらの薬剤を効率よく体内に吸収させるために、ミクロンオーダーの多数のニードルを有するマイクロニードルアレイを用いて皮膚を穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮下投与することができる(特許文献1参照)。

【0004】

マイクロニードルは、皮膚を穿孔するための十分な細さと先端角、および皮下に薬液を浸透させるための十分な長さを有していることが必要とされる。ニードルの直径は数μmから数百μmであることが望ましい。ニードル長さは皮膚の最外層である角質層を貫通する長さが望ましいとされている。角質層の厚さは人体の部位によっても若干異なるが、平均して20μm程度である。また、角質層の下にはおよそ200μmから350μm程度の厚さの表皮が存在し、さらにその下層には毛細血管が張りめぐる真皮層が存在する。このため、角質層を貫通させ薬液を浸透させるためには少なくとも20μm以上のニードル長さが要求される。また、採血を目的とする場合には、少なくとも350μm以上のニードル長さが要求される。

【0005】

マイクロニードルは、一般的にシリコンを加工して製造することが試みられている。シリコンは、MEMSデバイスや半導体製造に広く用いられている材料であり、安価で、且つ微細加工性に優れる。シリコン製のマイクロニードルの作製方法としては、シリコンウェハの両面にシリコン酸化膜を形成してパターニングを施し、その表面から結晶異方性エッチング加工を施し、裏面から等方性エッチングを施す方法が提案されている。この方法により、例えば長さ500μm以上、幅200μm以下のマイクロニードルを作製することができる。また、そのマイクロニードルをアレイ状にすることによって採血の確実性を増すことができる(特許文献2参照)。同様に、シリコン基板にウェットエッチングを行い、シリコンの単結晶材料の結晶面方位ごとのエッチングレート差を利用した製造方法が提案されている(特許文献3参照)。

【0006】

シリコン以外の材料によるマイクロニードルの作製方法も提案されている。例えば機械加工鋼板の一面上にワイヤカッティング法でマイクロニードルを形成するものである。この方法は、上向きおよび下向きカッティングの角度を変化させることで、形成するマイクロニードルの寸法と形状を制御するというものである(特許文献4参照)。

【0007】

また、マイクロニードルを構成する材料は、仮に破損したマイクロニードルが体内に残留した場合でも、人体に悪影響を及ぼさないことが必要である。このような材料として医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等の生体適合材料が有望視されている(特許文献5参照)。

【0008】

このような微細構造を低コストかつ大量に製造するためには、射出成型法、インプリント法、キャスティング法等に代表される転写成型法が有効である。しかし、いずれの方法でも成型を行うためには所望の形状を凹凸反転させた原型が必要であり、マイクロニードルのようなアスペクト比(構造体の幅に対する高さ、もしくは深さの比率)が高く、先端部の先鋭化が必要である構造体を形成するためには、製造工程が非常に複雑となる。

【0009】

しかし、従来のウェットエッチングを用いる方法は、結晶面方位ごとのエッチングレート差を利用するものであり、マイクロニードルを製造するには高度に精製された単結晶材料を必要とし、マイクロニードルのテーパ角度、先端角度は単結晶材料の物性により規定される。このため、皮膚の構成を考慮し、適切な形状、寸法にマイクロニードルを設計し、製造することは困難である。

【0010】

ワイヤカッティングを用いる方法では、上向きカッティングがマイクロニードルの頂部に到達した後、直ちに下向きカッティングに移行することができないため、現実的には1乃至20μmは水平にカッティングが進行する。そのため、製造されるマイクロニードルは先端部に平坦面を有する角錐台形形状となり、マイクロニードルの穿刺性が悪くなるという問題がある。

【0011】

また、アレイ状に配列されたマイクロニードルでは、一般に平坦な基板表面に柱形状または錐形状のニードルが直立して配置される。しかし、従来の方法では、マイクロニードルの基底部において、基板表面とマイクロニードル側面が角を成した形状となる。このような形状だと、穿刺時にマイクロニードル基底部の角部に応力が集中し、マイクロニードルが破損するという問題がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】米国特許第6,183,434号明細書

【特許文献2】特開2002−369816号公報

【特許文献3】特開2004−58265号公報

【特許文献4】特表2006−513811号公報

【特許文献5】特開2005−21677号公報

【発明の概要】

【0013】

本発明の目的は、所望の長さを有し、先端が先鋭である、錐形状のマイクロニードルの製造方法を提供することにある。

【0014】

本発明は、研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成する工程とを有することを特徴とするマイクロニードルの製造方法である。

【0015】

本発明においては、線状溝を形成するにあたり、一本の線状溝に対し、基板面に対して水平方向に移動した研削加工を複数回行ってもよい。

【0016】

本発明においては、第1の線状溝と第2の線状溝を形成するにあたり、第1の線状溝と第2の線状溝とを相互に相前後して形成してもよい。

【0017】

本発明においては、研削加工として、ダイシングブレードを用いた研削を行い、前記ダイシングブレードは、側面と先端面とこれらの間の傾斜面とを含み、傾斜面と先端面との境界が面取りされていることが好ましい。

【0018】

本発明においては、研削加工として、ダイシングブレードを用いた研削を行い、隣接する2つの第1の線状溝を形成する際に前記ダイシングブレードを傾斜面が部分的に重なるように移動させ、隣接する2つの第2の線状溝を形成する際に前記ダイシングブレードを傾斜面が部分的に重なるように移動させてもよい。

【0019】

本発明においては、研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成する工程によって、島状構造体を形成し、前記島状構造体に等方性エッチングを施してもよい。

【0020】

本発明においては、研削加工として、ダイシングブレードを用いた研削を行い、傾斜面の角度が異なるダイシングブレードを用い、前記第1および/または第2の線状溝に対応して、基板にさらなる線状溝を形成してもよい。

【0021】

本発明において、たとえば前記第1の線状溝と第2の線状溝は90度の角度をなして交差する。

【0022】

本発明は、さらに、前記第1の方向および第2の方向に交差する第3の方向に沿って互いに平行な複数の第3の線状溝を形成する工程を有していてもよい。この場合、たとえば前記第1の線状溝、第2の線状溝および第3の線状溝のうちの2つは120度の角度をなして交差する。

【0023】

本発明においては、前記基板に未貫通孔または貫通孔を設け、前記未貫通孔または貫通孔の位置からはずれた位置にマイクロニードルを形成してもよい。

【0024】

本発明においては、前記基板に未貫通孔または貫通孔を設け、前記未貫通孔または貫通孔の位置に重なるようにマイクロニードルを形成してもよい。

【0025】

また、本発明は、上記のマイクロニードルの製造方法で作製したマイクロニードルを母型とし、前記母型から複製版を作製し、前記複製版からの転写によりマイクロニードルを製造することを特徴とするマイクロニードルの製造方法である。前記複製版からの転写のとき、生体適合性材料に転写を行うことが好ましい。

【0026】

また、本発明は、上記のいずれかのマイクロニードルの製造方法によって製造されたマイクロニードルである。

【0027】

また、本発明は、側面と先端面とこれらの間の傾斜面とを含むダイシングブレードを有することを特徴とするマイクロニードルの製造装置である。

【0028】

本発明の一実施形態に係るマイクロニードルの製造方法では、研削加工により溝を形成し、マイクロニードルの先鋭部の頂点は溝の傾斜面の重なりによって形成される。このため、ワイヤカッティングのようにマイクロニードルの先鋭部が平坦となることがない。また、線状に溝を設けることで、列毎にマイクロニードルを作製することができるため、特に、アレイ状に配列されたマイクロニードルを製造する場合、一括で形成することが可能となる。また、溝の形状および溝同士が交差する角度を制御することにより、多様な底面の形状を有する錐状のマイクロニードルを製造することができる。例えば、第1の線状溝と第2の線状溝を90度で交差させることにより、底面が長方形の形状を有するマイクロニードルを製造することができる。

【0029】

また、本発明のマイクロニードルの製造方法において、先端面と傾斜面とが角を成して交わらないように面取り加工したダイシングブレードを用いることにより、基底部に緩やかな裾の形状を有するマイクロニードルを製造することができる。これにより、穿刺時のマイクロニードル基底部に集中する応力を緩和し、その結果穿刺時のマイクロニードルの破損を抑制するのに適した形状のマイクロニードルを製造することが可能となる。

【0030】

また、本発明の他の実施形態に係るマイクロニードルの製造方法では、ダイシングブレードによる溝加工と等方性エッチングを併用することにより、単結晶材料からなる基板に限定されることなくマイクロニードル先端部を先鋭化することができる。このとき、溝の形状によりマイクロニードルの形状を制御することができる。このため、形状およびテーパ角度、先端角度の設計の自由度が高く、先端部が鋭利なマイクロニードルを製造可能である。

【0031】

また、上記のような方法で作製したマイクロニードルを母型とし、前記母型から複製版を作製し、前記複製版からの転写によりマイクロニードルを製造すると、様々な材料にマイクロニードルの形状を転写することができる。このため、例えば、生体適合材料(医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等)に転写することで、生体に低負荷の材料を用いたマイクロニードルを製造することが可能となる。また、機械的強度の高い複製版を作製することにより、同一の複製版で多量のマイクロニードルを製造することができるため、生産コストを低くし、生産性を高めることが可能となる。

【図面の簡単な説明】

【0032】

【図1】図1はダイシングブレードの先端部の一例を示す断面図である。

【図2】図2は本発明のマイクロニードルの製造方法を示す断面図である。

【図3】図3は本発明の方法によって製造されたマイクロニードルの一例を示す断面図である。

【図4】図4は本発明の方法によって製造されたマイクロニードルの他の例を示す断面図である。

【図5】図5は本発明の方法によって製造されたマイクロニードルの斜視図である。

【図6】図6は本発明の方法によって水平方向に複数回研削して線状溝を形成する、マイクロニードルの製造方法を示す断面図である。

【図7】図7は本発明の方法によって第1の線状溝と第2の線状溝を相互に相前後して形成する方法を示す平面図である。

【図8】図8は本発明のマイクロニードルの製造方法を示す断面図である。

【図9】図9は本発明の方法によって製造されたマイクロニードルの斜視図である。

【図10】図10は本発明のマイクロニードルの製造方法を示す断面図である。

【図11】図11は本発明のマイクロニードルの製造方法を示す断面図である。

【図12】図12は本発明のマイクロニードルの製造方法を示す断面図である。

【図13】図13は本発明のマイクロニードルの製造方法を示す断面図である。

【図14】図14は本発明のマイクロニードルの製造方法を示す断面図である。

【図15】図15は溝加工の例を示す平面図である。

【図16】図16は溝加工を繰り返す事による多段構造の形成方法の例を示す断面図である。

【図17】図17は溝加工を繰り返す事による多段構造の形成方法の例を示す断面図である。

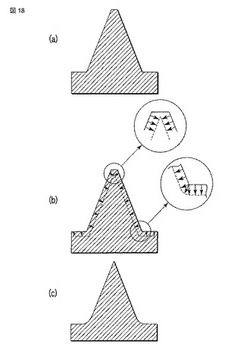

【図18】図18は等方性エッチングによるマイクロニードルの形状変化を示す断面図である。

【図19】図19は本発明の方法によって製造されたマイクロニードルの斜視図である。

【発明を実施するための形態】

【0033】

本発明のマイクロニードルの製造方法では、研削加工を用いて、基板を加工し、マイクロニードルを製造する。ここで、「研削加工」とは、高速で回転する研削砥石を用いて、該砥石を構成するきわめて硬く微細な砥粒によって加工物を削り取ってゆく加工法をいう。例えば、研削砥石として、ダイシングブレードを用いてもよい。

【0034】

本発明における研削加工は、高速で回転するスピンドルの先端に取り付けられたダイシングブレードによって、被加工基板に線状溝を加工してもよい。ダイシングブレードは、円盤状の支持体の外周部に形成される。ダイシングブレードの材質は高い硬度を有することが望ましく、一般にダイヤモンド砥粒を用いることが多い。本発明においても、円盤状の支持体の外周部全面にダイヤモンド砥粒を含むダイシングブレードが形成された、ダイヤモンドホイールを用いてもよい。ダイヤモンドホイールは、半導体産業における基板の断裁工程で広く用いられており、安価で入手が容易な部材である。

【0035】

図1にダイシングブレード先端の部分断面図を示す。図1(a)に示す通り、通常、ダイシングブレード12の断面形状は、側面4と先端面5が90°の角を成して交わり、頂点6を形成する。これに対して、本発明のマイクロニードルの製造方法に用いるダイシングブレード11は、図1(b)に示す通り、側面4と先端面5と、これらの間に形成された傾斜面7を有する。傾斜面7の傾斜角度は、最終的に形成されるマイクロニードルの側壁角度を決定する。このようにダイシングブレードの傾斜面により、製造されるマイクロニードルの側壁角度を制御することができる。

【0036】

また、ダイシングブレード11の先端面4と傾斜面7との境界は角を成して交わらないように面取り加工されていることが望ましい。図1(b)は、傾斜面7と先端面5とが交わって成す頂点部分を、角取り面8を有する形状に加工されたダイシングブレード11の断面図を示す。このとき、角取り面8は、最終的に形成されるマイクロニードルの基底部の形状を決定する。つまり、角取り面8を設けることで、基底部に緩やかな裾の形状を有するマイクロニードルを製造することができる。これにより、穿刺時のマイクロニードル基底部に集中する応力を緩和し、その結果穿刺時のマイクロニードルの破損を抑制するのに適した形状のマイクロニードルを製造することが可能となる。ダイシングブレード先端部の加工方法は特に制限されないが、砥石による研磨加工を好適に用いることができる。

【0037】

以下、本発明におけるマイクロニードルの製造方法の一例として、図2を用いて説明する。

【0038】

<基板に第1の線状溝を設ける工程>

まず、図2(a)に示す通り、基板1を準備する。基板1の材質は特に制限されず、加工適正や、材料の入手容易性などから材質を選択することが望ましい。具体的には、アルミナ、窒化アルミニウム、マシナブルセラミックスなどのセラミックス;シリコン、シリコンカーバイト、石英などの結晶材料;アクリル、ポリアセタールなどの有機材料;ニッケル、アルミニウムなどの金属材料;ガラスなどが挙げられる。

【0039】

次に、図2(b)に示す通り、ダイシングブレード11を回転させながら基板1の表面をダイシング加工し、所定の長さだけ第1の線状溝を形成する。このとき、第1の線状溝は直線状に形成するのに限定されず、曲線状に形成してもよい。曲線状に第1の線状溝を設けた場合、底面が曲線で閉じられた多角形の形状であるマイクロニードルを製造することが可能となる。また、ダイシングブレードの回転数や研削速度などの研削条件は特に制限されず、ダイシングブレード11および基板1の材質を考慮したうえで、加工性に優れた条件に最適化することが望ましい。

【0040】

上記ダイシング加工によって、図2(c)に示す通り、第1の線状溝21が形成される。第1の線状溝21の側面の傾きは、図1(b)に示すダイシングブレード11の先端に形成された傾斜面7の傾きに一致する。同様に、第1の線状溝21の側面と底面が交わる部分は、図1(b)に示すダイシングブレード11の先端に形成された角取り面8に対応した裾をもった形状となる。

【0041】

<他の第1の線状溝を形成する工程>

次に、前述した第1の線状溝21と交わらず、平行となるように隣接する第1の線状溝22を形成する。他の第1の線状溝は1つ以上形成する。図2(d)に示すように、ダイシングブレード11によって、第1の線状溝21の隣に第1の線状溝22を加工する。このとき、ダイシングブレード11は、第1の線状溝21に対して、傾斜面の一部に重なりを持つようにして移動させることが望ましい。これにより、先端部が平坦となることがなく、鋭利にすることができ、穿刺性に優れたマイクロニードルを製造することが可能となる。第1の線状溝22は第1の線状溝21に対して、平行にダイシングする。これにより、図2(e)に示す通り、隣接する第1の線状溝22が形成される。第1の線状溝21と第1の線状溝22の間には、第1の線状溝21を形成する際のダイシングブレード11の傾斜面7と、第1の線状溝22を形成する際のダイシングブレード11の傾斜面7との重なりによって先端部の頂点が形成されるため、先端形状が先鋭なニードル2が形成される。このように、第1の線状溝を複数設ける場合、既に設けた第1の線状溝と隣接するように形成する。

【0042】

ニードル2の高さは、ダイシング加工深さ、ダイシングブレード11の先端傾斜面7の角度、および第1の線状溝21と第1の線状溝22の重なり距離によって決定する。

【0043】

次に、第1の線状溝22を形成したのと同様に順次溝を形成していき、図2(f)に示す通り、ニードル2を所望の数だけ形成して、ほぼ三角断面形状を有するニードル2が表面に形成された基板3を得る。このとき、形成するニードル2の数により、製造されるアレイ状に配列されたマイクロニードルの列数が決定する。図3に示す通り、ニードル2の断面形状は、ダイシングブレード11の先端に形成された傾斜面7の傾きに一致する側壁傾斜を有し、側面と底面が交わる部分は、図1(b)のダイシングブレード11の先端に形成された角取り面8に対応した裾を持った形状13となる。

【0044】

図3では、ニードル2の断面形状において側面と底面が交わる部分が、円弧状の裾の形状になる例を示したが、図4に示すように、側面と底面とが交わる角度Aよりも、補助平面と底面とが交わる角度Bが、小さい角度となるような少なくとも1つの補助平面を形成することでも、穿刺時にマイクロニードル基底部に集中する応力を緩和することができる。この場合、ダイシングブレード11の先端加工時に、傾斜面7とダイシングブレード先端面5が交わって成す頂点部分を面取りするように、少なくとも1つの補助面を形成したダイシングブレードを用いる。

【0045】

<第2の線状溝を設ける工程>

次に、前記第1の線状溝と交差するように複数の第2の線状溝を設ける。このとき、第1の線状溝21および第1の線状溝22を設けた基板3を回転させることで、第1の線状溝21および第1の線状溝22を設けた条件と同等に、複数の第2の線状溝を形成することができる。上述の場合、複数の第1の線状溝と、複数の第2の線状溝との交差角度は基板3の回転角度と同等となる。

【0046】

図5に、ニードル2が表面に形成された基板3を90°回転して、前記の溝形成工程と同じ条件でダイシング加工を実施した例を示す。この場合、研削されずに残る部分が、図5に示す通り、アレイ状の正四角錐24となり、基板23上にアレイ状のマイクロニードル25が得られる。図5では正四角錐24と基板23が角を成して接続されているが、前述した面取り加工を施したダイシングブレード11を用いることで、角錐の基底部に緩やかな裾の形状を持たせることができる。

【0047】

さらに、第2の線状溝を設ける工程を複数回行っても良い。この工程の施工回数および溝同士が交差する角度を制御することにより、多様な底面の形状を有する錐状のマイクロニードルを製造することができる。

【0048】

例えば、複数の第2の線状溝を設ける工程を行い、2方向のダイシング加工をそれぞれ60°ずらして実施する場合、底面がひし形である四角錐形状が得られる。このとき、ひし形の頂角は、対向する頂点が60°および120°に成る。

【0049】

また、複数の第2の線状溝および複数の第3の線状溝を設ける工程を行い、3方向にダイシング加工を行えば、六角錐形状のマイクロニードルが得られる。

【0050】

また、得られたマイクロニードル群の周辺には、場合によっては凸部が残留する。これを除去する必要がある場合には、ダイシング加工で凸部を除去すればよい。

【0051】

以上より、ダイシングブレードの断面形状、ダイシング工程の施工回数、および、溝同士が交差する角度を制御することにより、底面が様々な多角形の形状を成した錐状のマイクロニードルを製造することができる。また、線状に溝を設けることで、列毎にマイクロニードルを作製することができるため、特に、アレイ状に配列されたマイクロニードルを製造する場合、一括で形成することが可能となる。

【0052】

<水平方向に複数回研削し、線状溝を形成する場合>

また、線状溝を形成するにあたり、一本の線状溝に対し、基板面に対して水平方向に移動した研削加工を複数回行ってもよい。基板面に対して水平方向に移動した研削加工を複数回行うことにより、線状溝同士の間隔を研削加工の回数により制御することが出来るため、製造されるマイクロニードル間のピッチ幅を制御することが出来る。

【0053】

水平方向に複数回研削し、線状溝を形成する場合の具体的な実施の一例として、図6(a)〜(d)に示す。図6(b)において、11は1回目の研削加工におけるブレードの軌跡であり、21はブレード先端の平坦部の幅である。図6(c)において、12は2回目の研削加工におけるブレードの軌跡である。図6(d)において、22はニードル間の距離である。

【0054】

<第1の線状溝と第2の線状溝を相互に相前後して形成する場合>

また、第1の線状溝と第2の線状溝を形成するにあたり、第1の線状溝と第2の線状溝とを相互に相前後して形成しても良い。第1の線状溝と第2の線状溝とを相互に相前後して形成することにより、線状溝を形成するにあたり基板の機械的強度を損なうことを抑制し、マイクロニードルが加工の段階で破損することを抑制することが出来、マイクロニードルの形状精度(特に、マイクロニードル先端部の形状精度)に優れたマイクロニードルを製造することが出来る。

【0055】

第1の線状溝と第2の線状溝を相互に相前後して形成する場合の具体的な実施の一例として、図7を示す。図7は第1の線状溝Aを1〜n列(以下、それぞれ、A1〜An(n=1、2、3、・・・))、第2の線状溝Bを1〜n行(以下、それぞれ、B1〜Bn(n=1、2、3、・・・))、形成し、第1の線状溝Aと第2の線状溝Bが互いに90°で交差し、(n−1)行×(n−1)列のマイクロニードルを形成する場合の一例である。このとき、第1の線状溝Aと第2の線状溝Bとを相互に相前後して形成するには、1)Anの次にAn+1を形成することを禁止し、かつ、2)Bnの次にBn+1を形成することを禁止すれば良い。例えば、A1、B1、A2、B2、・・・といった順に加工したり、A1、A3、B1、B3、A2、A4、B2、B4、・・・といった順に加工したりしてよい。

【0056】

また、第1の線状溝A、第2の線状溝Bに加え、更に、第3の線状溝C、・・・第Nの線状溝α(N=1、2、3、・・・,α=A、B、C、・・・)を設ける場合、αnの次にαn+1を形成することを禁止すればよい。

【0057】

<マイクロニードルの転写加工成形>

作製したマイクロニードルを複製する場合、前記マイクロニードル25を母型とし、前記母型から複製版を作り、転写加工成形を行う工程を実施する。これにより、様々な材料に製造されたマイクロニードルの形状を転写することができる。このため、例えば、生体適合材料(医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等)に転写することで、生体に低負荷の材料を用いたマイクロニードルを製造することが可能となる。また、機械的強度の高い複製版を作製することにより、同一の複製版で多量のマイクロニードルを製造することができるため、生産コストを低くし、生産性を高めることが可能となる。

【0058】

<中空部を有するマイクロニードルを形成する場合>

また、基板1にあらかじめ貫通孔を形成し、貫通孔の位置からはずれた位置にマイクロニードルを形成してもよい。この方法を図8(a)〜(e)を参照して説明する。基板1に貫通孔26を形成し(図8a)、貫通孔26の位置からはずれた位置にニードル2を形成するようにダイシングする(図8b)。基板1上に充填層31を形成し(図8c)、充填層31を基板1から剥離して複製版31bを形成する(図8d)。複製版31b上にマイクロニードル材料32aを形成し(図8e)、マイクロニードル材料32aを複製版31bから剥離してマイクロニードル32bを形成する(図8f)。

【0059】

図9にこのようにして形成されたマイクロニードルの斜視図を示す。図9に示すように、基板23上に、アレイ状の正四角錐24が形成され、正四角錐24に囲まれた中央部に貫通孔26が形成されたアレイ状のマイクロニードル25が得られる。

【0060】

また、基板に貫通孔または未貫通孔を設け、該貫通孔または未貫通孔の位置に重なるようにマイクロニードルを形成してもよい。この方法の例を図10〜図13を参照して説明する。

【0061】

図10(a)に示すように、基板1に貫通孔26を設ける。図10(b)に示すように、貫通孔26の位置と重なる位置にニードル2を形成するようにダイシングしてニードル2を形成する。

【0062】

図11(a)では、基板1に未貫通孔26を設ける。次に、図11(b)に示すように、基板1の未貫通孔26を設けた面とは反対の面において、未貫通孔26の位置と重なる位置にニードル2を形成するようにダイシングして孔が貫通するように加工し、ニードル2を形成する。

【0063】

図12(a)では、基板1に未貫通孔26を設ける。次に、図12(b)に示すように、基板1の未貫通孔26を設けた面において、未貫通孔26の位置と重なる位置にニードル2を形成するように未貫通孔26の深さよりも浅い位置までダイシングしてニードル2を形成する。

【0064】

図13(a)では、基板1に未貫通孔26を設ける。次に、図13(b)に示すように、基板1の未貫通孔26を設けた面において、未貫通孔26の位置と重なる位置にニードル2を形成するように未貫通孔26の深さよりも深い位置までダイシングしてニードル2を形成する。

【0065】

図8〜図13に示したように、中空部を有するマイクロニードルでは、中空部に薬液を保持できるという効果が得られる。

【0066】

次に、本発明の他の実施形態を、図14を参照しながら説明する。

【0067】

<基板に溝加工を施し、島状構造体を形成する工程(図14(a)〜(b))>

まず、基板10を用意し、研削加工により溝加工を施す。これにより、碁盤目形状に整列した島状構造体11を形成することができる。ここで、碁盤目形状とは、連続した直線または曲線により閉じた図形が一定間隔に並んでいる形状のことである。例えば、図15(a)に示す四角形が並んだ形状、図15(b)に示す三角形が並んだ形状の他、任意の数の頂点を持つ図形が並んだ形状を含むものとする。基板に溝を設け、列ごとに島状構造体を形成することにより、列ごとに加工が行われることになり、マイクロニードルを複数一括して製造することができ、特に、針がアレイ状に整列された構造体を容易に形成することが可能となる。

【0068】

基板材料としては、加工方法に応じて適宜選択することができる。具体的には、アルミナ、窒化アルミニウム、マシナブルセラミックスなどのセラミックス;シリコン、シリコンカーバイト、石英などの結晶材料;アクリル、ポリアセタールなどの有機材料;ニッケル、アルミニウムなどの金属材料;ガラスなどの基板を用いてもよい。

【0069】

研削加工においてダイシング加工を用いた場合においては、ダイシングブレードの傾斜面の角度を変更することにより、製造されるマイクロニードルのテーパ角度を制御することができる。

【0070】

また、ダイシングで溝加工を行う際に、溝ごとに異なる傾斜面を有するダイシングブレードに変更してもよい。これにより、溝ごとに溝の側面のテーパ角度を異なるようにすることができる。よって、例えば、製造されるマイクロニードルのテーパ角度が側面ごとに異なるようにすることができ、左右非対称のマイクロニードルを設計し、製造することができる。

【0071】

また、図16(a)〜(c)に示すように、ブレード16で一段目の溝を形成した後、ブレード17で一段目の溝をなぞるように再度加工し、二段目の溝を形成してもよい。このように、例えば傾斜面が垂直なダイシングブレード17を用いて加工することにより、側面に垂直面を含み、高アスペクト比のマイクロニードルを製造することが可能となる。

【0072】

また、一段目の溝と二段目の溝を形成する際に、ダイシングブレードの傾斜面をそれぞれ変更することにより、製造されるマイクロニードル側面のテーパ角度を段階的に変更することができる。このため、例えば、マイクロニードル基底部のテーパ角度をゆるくすることで、刺突の際に大きな応力がかかる基底部が補強された形状のマイクロニードルを製造することができ、刺突の際に折れにくいという効果を奏するマイクロニードルを設計し、製造することが可能となる。

【0073】

また、二段目の溝と同様に異なる傾斜面を有するダイシングブレードに変更し、溝をなぞるように再度加工する操作を繰り返して、三段目以降の溝を形成してもよい。これにより、多様なテーパ角度を有するマイクロニードルを設計し、製造することが可能となる。

【0074】

図17(a)〜(c)に示すように、あらかじめ基板10に貫通孔26を形成した状態で、一段目の溝を形成した後、一段目の溝をなぞるように再度加工し、二段目の溝を形成してもよい。

【0075】

<島状構造体に等方性エッチングを施しマイクロニードル版型を形成する工程(図14(c))>

次に、島状構造体11が形成された基板10に等方性エッチングを施す。なお、ここで、「等方性エッチング」とは、完全な等方性を示すエッチングのみならず、わずかに異方性の傾向を示す等方性の傾向が強いエッチングをも含むものとして定義する。等方性エッチングを行うことにより、基板の結晶方位面に限定されることなく、マイクロニードルの先端部を先鋭化させることが可能となる。ここで等方性エッチングとしては、特にその方法を限定されず、例えば、RIE、マグネトロンRIE、ECR、ICP、NLD、マイクロ波、ヘリコン波等の放電方式を用いたドライエッチング装置を用いて行うことができる。また、例えば、XeF2などのガスを用いてドライエッチングを行っても良い。

【0076】

図18(a)の状態から等方性エッチングを行うと、図18(b)に示すように、島状構造体全体の形状が等方的に一定距離だけ縮小した形状となる。このため、図18(c)に示すように、ニードルの底部は丸みを帯びた形状となり、ニードルの先端部は先鋭化した形状となる。このように等方性エッチングを施すことにより、ニードルの形状を調整して、より穿刺しやすく折れにくい形状にすることが出来る。

【0077】

島状構造体を形成した後、等方性エッチングを行うことで、形状およびテーパ角度、寸法の設計の自由度を高くし、基板が単結晶材料に限定されることなく、マイクロニードルの先端部を先鋭化させることが可能となる。

【0078】

<マイクロニードルから複製版を作製する工程(図14(d)〜(e))>

次に、上述の方法によって形成されたマイクロニードル12に充填層13aを形成し、充填層13aをマイクロニードル12から剥離する事で凹型の複製版13bを形成する。一体成形された機械的強度の高い複製版を作製することにより、同一の複製版13aで多量のマイクロニードルを製造することができるため、生産コストを低くし、生産性を高めることが可能となる。

【0079】

充填層の材料は特に制限されず、複製版として機能するだけの形状追従性、後述する転写加工成形における転写製、耐久性および離型性を考慮した材質を選択することができる。例えば、充填層としてニッケル、熱硬化性のシリコーン樹脂などを用いても良い。ニッケルを選択した場合、充填層の形成方法としては、メッキ法、PVD法、CVD法などが挙げられる。

【0080】

また、充填層とマイクロニードル12の剥離方法としては、物理的な剥離力による剥離または選択性エッチング法などを用いることができる。

【0081】

<複製版を用いた転写加工成形(図14(f)、(g))>

次に、複製版13bにマイクロニードル材料14を充填する。マイクロニードル材料は特に制限されないが、生体適合性材料である医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン、糖質等を用いることで、生体に適用可能なマイクロニードルを形成できる。生体適合性材料を用いれば、マイクロニードルが折れて、体内に取り残された場合も、無害であるという効果を奏する。また、マイクロニードル材料の充填方法は制限されないが、生産性の観点から、インプリント法、ホットエンボス法、射出成形法、押し出し成形法およびキャスティング法を好適に用いることができる。

【0082】

次に、マイクロニードル材料を複製版から離型し、転写成形されたマイクロニードル14を得る。

【0083】

このとき、複製版の剥離性を向上させるために、マイクロニードル材料の充填前に、複製版の表面上に離型効果を増すための離型層を形成してもよい(図示せず)。離型層としては、例えば広く知られているフッ素系の樹脂を用いることができる。また、離型層の形成方法としては、PVD法、CVD法、スピンコート法、ディップコート法等の薄膜形成手法を好適に用いることができる。

【0084】

以上より、本発明のマイクロニードルの製造方法を実施することができる。なお、本発明のマイクロニードルの製造方法は上記実施の形態に限定されず、各工程において類推することのできる他の公知の方法をも含むものとする。

【0085】

また、本発明のマイクロニードルの製造方法は、形成する溝のテーパ角度を制御することにより、多彩な形状のマイクロニードルを設計し、製造することができる。例えば、溝を3方向から形成し3方向のうち1方向の溝の側面のテーパ角度を他の2方向の溝と異ならせることで、底面の三角形のある頂点と先端の頂点とを結ぶ稜線が略垂直となる形状(図19(a))を設計することができる。溝を2方向から形成し、それぞれの溝の深さ方向の中途でテーパ角度を変更することで、底面が四角形であり側面が垂直であり先端部が角錐の形状(図19(b))を形成することができる。溝を2方向から形成しそれぞれの溝が90°で交差することで、底面が長方形である四角錐の形状(図19(c))を設計することができる。当然のことながら、本発明のマイクロニードルの製造方法により製造できるマイクロニードルはこれらの形状に限定されるものではない。

【0086】

実施例1

以下に、具体的実施例を示し、本発明を詳細に説明する。図2は本発明の実施形態の一例を示す部分断面図である。

【0087】

まず、ダイヤモンド砥粒を含有したダイシングブレードの先端部を、ダイヤモンド砥石による研磨加工によって、後述する所望の形状に加工した。図1は円盤状のダイシングブレード先端の部分断面図である。図1(a)に示す通り、研磨加工前のダイシングブレード12の形状は、側面4と先端面5が90°の角を成して交わり、頂点6を形成している。このダイシングブレード12を、ダイヤモンド砥石を用いて加工し、ダイシングブレード11を得た。ダイシングブレード11は、図2(b)に示す通り、傾斜面7を有し、且つ傾斜面7と先端面5が交わって成す頂点部分は角取り面8を有する形状に加工された。本実施例では、厚みが1mmのダイシングブレードを用い、先端面5が幅200μmとなり、側面4と傾斜面7との成す角度が160°となるように、ダイシングブレードの先端を研磨加工した。傾斜面7の傾斜角度は、最終的に形成されるマイクロニードルの側壁角度を決定する。また角取り面8は、最終的に形成されるマイクロニードルの基底部の形状を決定する。最終的に形成される角錐形状のマイクロニードル先端角度を40°とするために、本実施例におけるダイシングブレード先端部の傾斜面7の傾きは160°を選択した。

【0088】

次に、前記の通り先端を加工したダイシングブレード11によるダイシング加工で、アルミナ基板1の表面に第1の線状溝を形成する工程を実施した。まず図2(a)に示す通り、一辺が30mmの正方形で、厚さ3mmのアルミナ基板1を準備し、続いて図2(b)に示す通り、ダイシングブレード11を回転させながらアルミナ基板1の表面を深さ300μmとなるようにダイシング加工し、長さ30mmの溝を形成した。

【0089】

上記ダイシング加工によって、図2(c)に示す通り、第1の線状溝21が形成された。第1の線状溝21の開口上部の幅は約418μm、深さは300μmとなった。第1の線状溝21の側面の傾きは、図1(b)に示すダイシングブレード11の先端に形成された傾斜面7の傾きに対応し、本実施例ではアルミナ基板1の表面と第1の線状溝21の側面との成す角度は110°となった。同様に、第1の線状溝21の側面と底面が交わる部分は、図1(b)に示すダイシングブレード11の先端に形成された角取り面8に対応した裾を持った形状となった。

【0090】

次に隣接する第1の線状溝22を基板1の表面に加工する工程を実施した。図2(d)に示すように、第1の線状溝21の隣に、第1の線状溝21と同一の条件でダイシングブレード11によって溝を加工した。このとき、ダイシングブレード11は、第1の線状溝21に対して、幅100μmだけ重なりを持つようにして溝を加工した。また、第1の線状溝21に対して、平行に研削した。これにより、図2(e)に示す通り、深さ300μmで長さ3mmの第1の線状溝22が、第1の線状溝21に隣接して形成された。第1の線状溝21と第1の線状溝22の間には、先端形状が先鋭なニードル2が形成された。

【0091】

ニードル2の高さは、ダイシング加工深さ、ダイシングブレード11の先端傾斜面7の角度、および第1の溝21と第2の溝22の重なり距離によって決定する。本実施例におけるニードル2の高さは約162μm、根元の幅は約118μmとなった。ダイシングブレード先端の傾斜面7の重なりで形成されたニードル2の先端は、角度40°の頂点となった。

【0092】

次に、第1の線状溝22を形成したのと同様に順次溝を形成していき、図2(f)に示す通り、ニードル2を所望の数だけ形成して、ほぼ三角断面形状を有するニードル2が表面に形成された基板3を得た。本実施例においては、合計6本の溝を作製した。6本の溝形成によって、5本のニードル2が形成された。図3に示す通り、ニードル2の断面形状は、ダイシングブレード11の先端に形成された傾斜面7の傾きに一致する側壁傾斜を有し、側面と底面が交わる部分は、図1(b)のダイシングブレード11の先端に形成された角取り面8に対応した裾を持った形状13となった。

【0093】

次に、前記6本の溝形成工程によって5本形成されたニードル2が表面に形成された基板3を90°回転し、前記の溝形成工程と同じ条件でダイシング加工を実施した。これにより、第2の線状溝が合わせて5本形成され、その結果研削されずに残る部分が、図5に示す通り、アレイ状の正四角錐24となり、基板23上にアレイ状の配列されたマイクロニードル25が得られた。本実施例においては、マイクロニードルは5列5行のアレイ状に並んだ25のマイクロニードルが得られた。このとき得られたマイクロニードルは四角錐であり、先端角が40°、高さが約162μm、底面の一辺の幅が118μmとなった。

【0094】

実施例2

作製したマイクロニードルを複製するため、前記マイクロニードル25を母型とし、前記母型から複製版を作り、転写加工成形を行う工程を実施した。まず、メッキ法によって、マイクロニードル25の表面にニッケル膜を600μm形成した。次に前記ニッケル膜をマイクロニードル25から剥離し、複製版を作製した。次に、インプリント法によって、ポリ乳酸に前記複製版を転写し、ポリ乳酸から成るマイクロニードルを得た。

【0095】

実施例3

基板として、525μm厚さの単結晶シリコン基板を用意した。

【0096】

次に、側面と傾斜面との成す角度が170°の傾斜を持つダイジングブレードを用い、シリコン基板を碁盤目状にダイシング加工を行った。このとき、加工によって形成される島状構造体の上部平面を一辺の長さが100μmの正方形状とした。また、加工深さは250μmとした。

【0097】

次に、形成された島状構造体に等方性エッチングを施した。等方性エッチングとしてはICP−RIEを用い、反応ガス種にはSF6ガスを用いた。エッチングは島状構造体の上部平面が点状になるまで行った。

【0098】

以上より、根元径100μm、高さ250μmであり、先端角が20°、先端径が100nmの四角錐状のマイクロニードルが形成できた。

【0099】

実施例4

基板として、525μm厚さの単結晶シリコン基板を用意した(図16(a))。

【0100】

次に、側面と傾斜面との成す角度が165°の傾斜を持つダイシングブレード16を用い、シリコン基板を碁盤目状にダイシング加工を行った(図16(b))。このとき、加工によって形成される島状構造体の上部平面を一辺の長さが70μmの正方形状とした。また、加工深さは150μmとした。

【0101】

次に、上述の加工箇所と同じ箇所を90°の傾斜を持つダイシングブレード17を用いダイシング加工処理を行った(図16(b))。また、加工深さは150μmとした。

【0102】

次に、形成された島状構造体に等方性エッチングを施した。等方性エッチングとしてはICP−RIEを用い、反応ガス種にはSF6ガスを用いた。エッチングは島状構造体の上部平面が点状になるまで行った。

【0103】

上記の条件でマイクロニードルを作製した結果、先端側のテーパ部の高さ150μm、基底部側の垂直部の高さ150μm、先端角30°、先端径100nmのマイクロニードルが形成できた。

【0104】

実施例5

実施例3で作製したマイクロニードルを版型とし、転写加工成型を行った。まず、マイクロニードルに充填層としてニッケルを電鋳法で形成した。メッキ浴にはスルファミン酸ニッケル溶液を用いた。60%スルファミン酸溶液を用い、浴温は45℃として5時間のメッキ処理により充填層を形成した。次に、版型であるシリコン製のマイクロニードルに、25%KOH溶液を用いて80℃で4時間溶解処理を施し、複製版を作製した。

【0105】

次に、複製版に対し、熱プレス法を用いてマイクロニードルの作製を行った。充填するマイクロニードル材料としては、生体適合性材料であるポリ乳酸を用いた。

【0106】

以上より、ポリ乳酸から成る根元径100μm、高さ250μmであり、先端角が20°、先端径が100nmの四角錐形状のマイクロニードルを製造できた。

【産業上の利用可能性】

【0107】

本発明のマイクロニードルの製造方法は、医療のみならず、マイクロニードルを必要とする様々な分野に適用可能であり、例えばMEMSデバイス、創薬、化粧品などに用いるマイクロニードルの製造方法としても有用である。

【技術分野】

【0001】

本発明は、マイクロニードルの製造方法に関するものである。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法として経皮吸収法が知られている。この方法は、非侵襲的であり、人体に痛みを与えることなく簡便に薬剤を投与することを可能にする。しかし、薬剤の種類によっては経皮吸収法による投与が困難なことがある。

【0003】

そこで、これらの薬剤を効率よく体内に吸収させるために、ミクロンオーダーの多数のニードルを有するマイクロニードルアレイを用いて皮膚を穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮下投与することができる(特許文献1参照)。

【0004】

マイクロニードルは、皮膚を穿孔するための十分な細さと先端角、および皮下に薬液を浸透させるための十分な長さを有していることが必要とされる。ニードルの直径は数μmから数百μmであることが望ましい。ニードル長さは皮膚の最外層である角質層を貫通する長さが望ましいとされている。角質層の厚さは人体の部位によっても若干異なるが、平均して20μm程度である。また、角質層の下にはおよそ200μmから350μm程度の厚さの表皮が存在し、さらにその下層には毛細血管が張りめぐる真皮層が存在する。このため、角質層を貫通させ薬液を浸透させるためには少なくとも20μm以上のニードル長さが要求される。また、採血を目的とする場合には、少なくとも350μm以上のニードル長さが要求される。

【0005】

マイクロニードルは、一般的にシリコンを加工して製造することが試みられている。シリコンは、MEMSデバイスや半導体製造に広く用いられている材料であり、安価で、且つ微細加工性に優れる。シリコン製のマイクロニードルの作製方法としては、シリコンウェハの両面にシリコン酸化膜を形成してパターニングを施し、その表面から結晶異方性エッチング加工を施し、裏面から等方性エッチングを施す方法が提案されている。この方法により、例えば長さ500μm以上、幅200μm以下のマイクロニードルを作製することができる。また、そのマイクロニードルをアレイ状にすることによって採血の確実性を増すことができる(特許文献2参照)。同様に、シリコン基板にウェットエッチングを行い、シリコンの単結晶材料の結晶面方位ごとのエッチングレート差を利用した製造方法が提案されている(特許文献3参照)。

【0006】

シリコン以外の材料によるマイクロニードルの作製方法も提案されている。例えば機械加工鋼板の一面上にワイヤカッティング法でマイクロニードルを形成するものである。この方法は、上向きおよび下向きカッティングの角度を変化させることで、形成するマイクロニードルの寸法と形状を制御するというものである(特許文献4参照)。

【0007】

また、マイクロニードルを構成する材料は、仮に破損したマイクロニードルが体内に残留した場合でも、人体に悪影響を及ぼさないことが必要である。このような材料として医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等の生体適合材料が有望視されている(特許文献5参照)。

【0008】

このような微細構造を低コストかつ大量に製造するためには、射出成型法、インプリント法、キャスティング法等に代表される転写成型法が有効である。しかし、いずれの方法でも成型を行うためには所望の形状を凹凸反転させた原型が必要であり、マイクロニードルのようなアスペクト比(構造体の幅に対する高さ、もしくは深さの比率)が高く、先端部の先鋭化が必要である構造体を形成するためには、製造工程が非常に複雑となる。

【0009】

しかし、従来のウェットエッチングを用いる方法は、結晶面方位ごとのエッチングレート差を利用するものであり、マイクロニードルを製造するには高度に精製された単結晶材料を必要とし、マイクロニードルのテーパ角度、先端角度は単結晶材料の物性により規定される。このため、皮膚の構成を考慮し、適切な形状、寸法にマイクロニードルを設計し、製造することは困難である。

【0010】

ワイヤカッティングを用いる方法では、上向きカッティングがマイクロニードルの頂部に到達した後、直ちに下向きカッティングに移行することができないため、現実的には1乃至20μmは水平にカッティングが進行する。そのため、製造されるマイクロニードルは先端部に平坦面を有する角錐台形形状となり、マイクロニードルの穿刺性が悪くなるという問題がある。

【0011】

また、アレイ状に配列されたマイクロニードルでは、一般に平坦な基板表面に柱形状または錐形状のニードルが直立して配置される。しかし、従来の方法では、マイクロニードルの基底部において、基板表面とマイクロニードル側面が角を成した形状となる。このような形状だと、穿刺時にマイクロニードル基底部の角部に応力が集中し、マイクロニードルが破損するという問題がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】米国特許第6,183,434号明細書

【特許文献2】特開2002−369816号公報

【特許文献3】特開2004−58265号公報

【特許文献4】特表2006−513811号公報

【特許文献5】特開2005−21677号公報

【発明の概要】

【0013】

本発明の目的は、所望の長さを有し、先端が先鋭である、錐形状のマイクロニードルの製造方法を提供することにある。

【0014】

本発明は、研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成する工程とを有することを特徴とするマイクロニードルの製造方法である。

【0015】

本発明においては、線状溝を形成するにあたり、一本の線状溝に対し、基板面に対して水平方向に移動した研削加工を複数回行ってもよい。

【0016】

本発明においては、第1の線状溝と第2の線状溝を形成するにあたり、第1の線状溝と第2の線状溝とを相互に相前後して形成してもよい。

【0017】

本発明においては、研削加工として、ダイシングブレードを用いた研削を行い、前記ダイシングブレードは、側面と先端面とこれらの間の傾斜面とを含み、傾斜面と先端面との境界が面取りされていることが好ましい。

【0018】

本発明においては、研削加工として、ダイシングブレードを用いた研削を行い、隣接する2つの第1の線状溝を形成する際に前記ダイシングブレードを傾斜面が部分的に重なるように移動させ、隣接する2つの第2の線状溝を形成する際に前記ダイシングブレードを傾斜面が部分的に重なるように移動させてもよい。

【0019】

本発明においては、研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成する工程によって、島状構造体を形成し、前記島状構造体に等方性エッチングを施してもよい。

【0020】

本発明においては、研削加工として、ダイシングブレードを用いた研削を行い、傾斜面の角度が異なるダイシングブレードを用い、前記第1および/または第2の線状溝に対応して、基板にさらなる線状溝を形成してもよい。

【0021】

本発明において、たとえば前記第1の線状溝と第2の線状溝は90度の角度をなして交差する。

【0022】

本発明は、さらに、前記第1の方向および第2の方向に交差する第3の方向に沿って互いに平行な複数の第3の線状溝を形成する工程を有していてもよい。この場合、たとえば前記第1の線状溝、第2の線状溝および第3の線状溝のうちの2つは120度の角度をなして交差する。

【0023】

本発明においては、前記基板に未貫通孔または貫通孔を設け、前記未貫通孔または貫通孔の位置からはずれた位置にマイクロニードルを形成してもよい。

【0024】

本発明においては、前記基板に未貫通孔または貫通孔を設け、前記未貫通孔または貫通孔の位置に重なるようにマイクロニードルを形成してもよい。

【0025】

また、本発明は、上記のマイクロニードルの製造方法で作製したマイクロニードルを母型とし、前記母型から複製版を作製し、前記複製版からの転写によりマイクロニードルを製造することを特徴とするマイクロニードルの製造方法である。前記複製版からの転写のとき、生体適合性材料に転写を行うことが好ましい。

【0026】

また、本発明は、上記のいずれかのマイクロニードルの製造方法によって製造されたマイクロニードルである。

【0027】

また、本発明は、側面と先端面とこれらの間の傾斜面とを含むダイシングブレードを有することを特徴とするマイクロニードルの製造装置である。

【0028】

本発明の一実施形態に係るマイクロニードルの製造方法では、研削加工により溝を形成し、マイクロニードルの先鋭部の頂点は溝の傾斜面の重なりによって形成される。このため、ワイヤカッティングのようにマイクロニードルの先鋭部が平坦となることがない。また、線状に溝を設けることで、列毎にマイクロニードルを作製することができるため、特に、アレイ状に配列されたマイクロニードルを製造する場合、一括で形成することが可能となる。また、溝の形状および溝同士が交差する角度を制御することにより、多様な底面の形状を有する錐状のマイクロニードルを製造することができる。例えば、第1の線状溝と第2の線状溝を90度で交差させることにより、底面が長方形の形状を有するマイクロニードルを製造することができる。

【0029】

また、本発明のマイクロニードルの製造方法において、先端面と傾斜面とが角を成して交わらないように面取り加工したダイシングブレードを用いることにより、基底部に緩やかな裾の形状を有するマイクロニードルを製造することができる。これにより、穿刺時のマイクロニードル基底部に集中する応力を緩和し、その結果穿刺時のマイクロニードルの破損を抑制するのに適した形状のマイクロニードルを製造することが可能となる。

【0030】

また、本発明の他の実施形態に係るマイクロニードルの製造方法では、ダイシングブレードによる溝加工と等方性エッチングを併用することにより、単結晶材料からなる基板に限定されることなくマイクロニードル先端部を先鋭化することができる。このとき、溝の形状によりマイクロニードルの形状を制御することができる。このため、形状およびテーパ角度、先端角度の設計の自由度が高く、先端部が鋭利なマイクロニードルを製造可能である。

【0031】

また、上記のような方法で作製したマイクロニードルを母型とし、前記母型から複製版を作製し、前記複製版からの転写によりマイクロニードルを製造すると、様々な材料にマイクロニードルの形状を転写することができる。このため、例えば、生体適合材料(医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等)に転写することで、生体に低負荷の材料を用いたマイクロニードルを製造することが可能となる。また、機械的強度の高い複製版を作製することにより、同一の複製版で多量のマイクロニードルを製造することができるため、生産コストを低くし、生産性を高めることが可能となる。

【図面の簡単な説明】

【0032】

【図1】図1はダイシングブレードの先端部の一例を示す断面図である。

【図2】図2は本発明のマイクロニードルの製造方法を示す断面図である。

【図3】図3は本発明の方法によって製造されたマイクロニードルの一例を示す断面図である。

【図4】図4は本発明の方法によって製造されたマイクロニードルの他の例を示す断面図である。

【図5】図5は本発明の方法によって製造されたマイクロニードルの斜視図である。

【図6】図6は本発明の方法によって水平方向に複数回研削して線状溝を形成する、マイクロニードルの製造方法を示す断面図である。

【図7】図7は本発明の方法によって第1の線状溝と第2の線状溝を相互に相前後して形成する方法を示す平面図である。

【図8】図8は本発明のマイクロニードルの製造方法を示す断面図である。

【図9】図9は本発明の方法によって製造されたマイクロニードルの斜視図である。

【図10】図10は本発明のマイクロニードルの製造方法を示す断面図である。

【図11】図11は本発明のマイクロニードルの製造方法を示す断面図である。

【図12】図12は本発明のマイクロニードルの製造方法を示す断面図である。

【図13】図13は本発明のマイクロニードルの製造方法を示す断面図である。

【図14】図14は本発明のマイクロニードルの製造方法を示す断面図である。

【図15】図15は溝加工の例を示す平面図である。

【図16】図16は溝加工を繰り返す事による多段構造の形成方法の例を示す断面図である。

【図17】図17は溝加工を繰り返す事による多段構造の形成方法の例を示す断面図である。

【図18】図18は等方性エッチングによるマイクロニードルの形状変化を示す断面図である。

【図19】図19は本発明の方法によって製造されたマイクロニードルの斜視図である。

【発明を実施するための形態】

【0033】

本発明のマイクロニードルの製造方法では、研削加工を用いて、基板を加工し、マイクロニードルを製造する。ここで、「研削加工」とは、高速で回転する研削砥石を用いて、該砥石を構成するきわめて硬く微細な砥粒によって加工物を削り取ってゆく加工法をいう。例えば、研削砥石として、ダイシングブレードを用いてもよい。

【0034】

本発明における研削加工は、高速で回転するスピンドルの先端に取り付けられたダイシングブレードによって、被加工基板に線状溝を加工してもよい。ダイシングブレードは、円盤状の支持体の外周部に形成される。ダイシングブレードの材質は高い硬度を有することが望ましく、一般にダイヤモンド砥粒を用いることが多い。本発明においても、円盤状の支持体の外周部全面にダイヤモンド砥粒を含むダイシングブレードが形成された、ダイヤモンドホイールを用いてもよい。ダイヤモンドホイールは、半導体産業における基板の断裁工程で広く用いられており、安価で入手が容易な部材である。

【0035】

図1にダイシングブレード先端の部分断面図を示す。図1(a)に示す通り、通常、ダイシングブレード12の断面形状は、側面4と先端面5が90°の角を成して交わり、頂点6を形成する。これに対して、本発明のマイクロニードルの製造方法に用いるダイシングブレード11は、図1(b)に示す通り、側面4と先端面5と、これらの間に形成された傾斜面7を有する。傾斜面7の傾斜角度は、最終的に形成されるマイクロニードルの側壁角度を決定する。このようにダイシングブレードの傾斜面により、製造されるマイクロニードルの側壁角度を制御することができる。

【0036】

また、ダイシングブレード11の先端面4と傾斜面7との境界は角を成して交わらないように面取り加工されていることが望ましい。図1(b)は、傾斜面7と先端面5とが交わって成す頂点部分を、角取り面8を有する形状に加工されたダイシングブレード11の断面図を示す。このとき、角取り面8は、最終的に形成されるマイクロニードルの基底部の形状を決定する。つまり、角取り面8を設けることで、基底部に緩やかな裾の形状を有するマイクロニードルを製造することができる。これにより、穿刺時のマイクロニードル基底部に集中する応力を緩和し、その結果穿刺時のマイクロニードルの破損を抑制するのに適した形状のマイクロニードルを製造することが可能となる。ダイシングブレード先端部の加工方法は特に制限されないが、砥石による研磨加工を好適に用いることができる。

【0037】

以下、本発明におけるマイクロニードルの製造方法の一例として、図2を用いて説明する。

【0038】

<基板に第1の線状溝を設ける工程>

まず、図2(a)に示す通り、基板1を準備する。基板1の材質は特に制限されず、加工適正や、材料の入手容易性などから材質を選択することが望ましい。具体的には、アルミナ、窒化アルミニウム、マシナブルセラミックスなどのセラミックス;シリコン、シリコンカーバイト、石英などの結晶材料;アクリル、ポリアセタールなどの有機材料;ニッケル、アルミニウムなどの金属材料;ガラスなどが挙げられる。

【0039】

次に、図2(b)に示す通り、ダイシングブレード11を回転させながら基板1の表面をダイシング加工し、所定の長さだけ第1の線状溝を形成する。このとき、第1の線状溝は直線状に形成するのに限定されず、曲線状に形成してもよい。曲線状に第1の線状溝を設けた場合、底面が曲線で閉じられた多角形の形状であるマイクロニードルを製造することが可能となる。また、ダイシングブレードの回転数や研削速度などの研削条件は特に制限されず、ダイシングブレード11および基板1の材質を考慮したうえで、加工性に優れた条件に最適化することが望ましい。

【0040】

上記ダイシング加工によって、図2(c)に示す通り、第1の線状溝21が形成される。第1の線状溝21の側面の傾きは、図1(b)に示すダイシングブレード11の先端に形成された傾斜面7の傾きに一致する。同様に、第1の線状溝21の側面と底面が交わる部分は、図1(b)に示すダイシングブレード11の先端に形成された角取り面8に対応した裾をもった形状となる。

【0041】

<他の第1の線状溝を形成する工程>

次に、前述した第1の線状溝21と交わらず、平行となるように隣接する第1の線状溝22を形成する。他の第1の線状溝は1つ以上形成する。図2(d)に示すように、ダイシングブレード11によって、第1の線状溝21の隣に第1の線状溝22を加工する。このとき、ダイシングブレード11は、第1の線状溝21に対して、傾斜面の一部に重なりを持つようにして移動させることが望ましい。これにより、先端部が平坦となることがなく、鋭利にすることができ、穿刺性に優れたマイクロニードルを製造することが可能となる。第1の線状溝22は第1の線状溝21に対して、平行にダイシングする。これにより、図2(e)に示す通り、隣接する第1の線状溝22が形成される。第1の線状溝21と第1の線状溝22の間には、第1の線状溝21を形成する際のダイシングブレード11の傾斜面7と、第1の線状溝22を形成する際のダイシングブレード11の傾斜面7との重なりによって先端部の頂点が形成されるため、先端形状が先鋭なニードル2が形成される。このように、第1の線状溝を複数設ける場合、既に設けた第1の線状溝と隣接するように形成する。

【0042】

ニードル2の高さは、ダイシング加工深さ、ダイシングブレード11の先端傾斜面7の角度、および第1の線状溝21と第1の線状溝22の重なり距離によって決定する。

【0043】

次に、第1の線状溝22を形成したのと同様に順次溝を形成していき、図2(f)に示す通り、ニードル2を所望の数だけ形成して、ほぼ三角断面形状を有するニードル2が表面に形成された基板3を得る。このとき、形成するニードル2の数により、製造されるアレイ状に配列されたマイクロニードルの列数が決定する。図3に示す通り、ニードル2の断面形状は、ダイシングブレード11の先端に形成された傾斜面7の傾きに一致する側壁傾斜を有し、側面と底面が交わる部分は、図1(b)のダイシングブレード11の先端に形成された角取り面8に対応した裾を持った形状13となる。

【0044】

図3では、ニードル2の断面形状において側面と底面が交わる部分が、円弧状の裾の形状になる例を示したが、図4に示すように、側面と底面とが交わる角度Aよりも、補助平面と底面とが交わる角度Bが、小さい角度となるような少なくとも1つの補助平面を形成することでも、穿刺時にマイクロニードル基底部に集中する応力を緩和することができる。この場合、ダイシングブレード11の先端加工時に、傾斜面7とダイシングブレード先端面5が交わって成す頂点部分を面取りするように、少なくとも1つの補助面を形成したダイシングブレードを用いる。

【0045】

<第2の線状溝を設ける工程>

次に、前記第1の線状溝と交差するように複数の第2の線状溝を設ける。このとき、第1の線状溝21および第1の線状溝22を設けた基板3を回転させることで、第1の線状溝21および第1の線状溝22を設けた条件と同等に、複数の第2の線状溝を形成することができる。上述の場合、複数の第1の線状溝と、複数の第2の線状溝との交差角度は基板3の回転角度と同等となる。

【0046】

図5に、ニードル2が表面に形成された基板3を90°回転して、前記の溝形成工程と同じ条件でダイシング加工を実施した例を示す。この場合、研削されずに残る部分が、図5に示す通り、アレイ状の正四角錐24となり、基板23上にアレイ状のマイクロニードル25が得られる。図5では正四角錐24と基板23が角を成して接続されているが、前述した面取り加工を施したダイシングブレード11を用いることで、角錐の基底部に緩やかな裾の形状を持たせることができる。

【0047】

さらに、第2の線状溝を設ける工程を複数回行っても良い。この工程の施工回数および溝同士が交差する角度を制御することにより、多様な底面の形状を有する錐状のマイクロニードルを製造することができる。

【0048】

例えば、複数の第2の線状溝を設ける工程を行い、2方向のダイシング加工をそれぞれ60°ずらして実施する場合、底面がひし形である四角錐形状が得られる。このとき、ひし形の頂角は、対向する頂点が60°および120°に成る。

【0049】

また、複数の第2の線状溝および複数の第3の線状溝を設ける工程を行い、3方向にダイシング加工を行えば、六角錐形状のマイクロニードルが得られる。

【0050】

また、得られたマイクロニードル群の周辺には、場合によっては凸部が残留する。これを除去する必要がある場合には、ダイシング加工で凸部を除去すればよい。

【0051】

以上より、ダイシングブレードの断面形状、ダイシング工程の施工回数、および、溝同士が交差する角度を制御することにより、底面が様々な多角形の形状を成した錐状のマイクロニードルを製造することができる。また、線状に溝を設けることで、列毎にマイクロニードルを作製することができるため、特に、アレイ状に配列されたマイクロニードルを製造する場合、一括で形成することが可能となる。

【0052】

<水平方向に複数回研削し、線状溝を形成する場合>

また、線状溝を形成するにあたり、一本の線状溝に対し、基板面に対して水平方向に移動した研削加工を複数回行ってもよい。基板面に対して水平方向に移動した研削加工を複数回行うことにより、線状溝同士の間隔を研削加工の回数により制御することが出来るため、製造されるマイクロニードル間のピッチ幅を制御することが出来る。

【0053】

水平方向に複数回研削し、線状溝を形成する場合の具体的な実施の一例として、図6(a)〜(d)に示す。図6(b)において、11は1回目の研削加工におけるブレードの軌跡であり、21はブレード先端の平坦部の幅である。図6(c)において、12は2回目の研削加工におけるブレードの軌跡である。図6(d)において、22はニードル間の距離である。

【0054】

<第1の線状溝と第2の線状溝を相互に相前後して形成する場合>

また、第1の線状溝と第2の線状溝を形成するにあたり、第1の線状溝と第2の線状溝とを相互に相前後して形成しても良い。第1の線状溝と第2の線状溝とを相互に相前後して形成することにより、線状溝を形成するにあたり基板の機械的強度を損なうことを抑制し、マイクロニードルが加工の段階で破損することを抑制することが出来、マイクロニードルの形状精度(特に、マイクロニードル先端部の形状精度)に優れたマイクロニードルを製造することが出来る。

【0055】

第1の線状溝と第2の線状溝を相互に相前後して形成する場合の具体的な実施の一例として、図7を示す。図7は第1の線状溝Aを1〜n列(以下、それぞれ、A1〜An(n=1、2、3、・・・))、第2の線状溝Bを1〜n行(以下、それぞれ、B1〜Bn(n=1、2、3、・・・))、形成し、第1の線状溝Aと第2の線状溝Bが互いに90°で交差し、(n−1)行×(n−1)列のマイクロニードルを形成する場合の一例である。このとき、第1の線状溝Aと第2の線状溝Bとを相互に相前後して形成するには、1)Anの次にAn+1を形成することを禁止し、かつ、2)Bnの次にBn+1を形成することを禁止すれば良い。例えば、A1、B1、A2、B2、・・・といった順に加工したり、A1、A3、B1、B3、A2、A4、B2、B4、・・・といった順に加工したりしてよい。

【0056】

また、第1の線状溝A、第2の線状溝Bに加え、更に、第3の線状溝C、・・・第Nの線状溝α(N=1、2、3、・・・,α=A、B、C、・・・)を設ける場合、αnの次にαn+1を形成することを禁止すればよい。

【0057】

<マイクロニードルの転写加工成形>

作製したマイクロニードルを複製する場合、前記マイクロニードル25を母型とし、前記母型から複製版を作り、転写加工成形を行う工程を実施する。これにより、様々な材料に製造されたマイクロニードルの形状を転写することができる。このため、例えば、生体適合材料(医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等)に転写することで、生体に低負荷の材料を用いたマイクロニードルを製造することが可能となる。また、機械的強度の高い複製版を作製することにより、同一の複製版で多量のマイクロニードルを製造することができるため、生産コストを低くし、生産性を高めることが可能となる。

【0058】

<中空部を有するマイクロニードルを形成する場合>

また、基板1にあらかじめ貫通孔を形成し、貫通孔の位置からはずれた位置にマイクロニードルを形成してもよい。この方法を図8(a)〜(e)を参照して説明する。基板1に貫通孔26を形成し(図8a)、貫通孔26の位置からはずれた位置にニードル2を形成するようにダイシングする(図8b)。基板1上に充填層31を形成し(図8c)、充填層31を基板1から剥離して複製版31bを形成する(図8d)。複製版31b上にマイクロニードル材料32aを形成し(図8e)、マイクロニードル材料32aを複製版31bから剥離してマイクロニードル32bを形成する(図8f)。

【0059】

図9にこのようにして形成されたマイクロニードルの斜視図を示す。図9に示すように、基板23上に、アレイ状の正四角錐24が形成され、正四角錐24に囲まれた中央部に貫通孔26が形成されたアレイ状のマイクロニードル25が得られる。

【0060】

また、基板に貫通孔または未貫通孔を設け、該貫通孔または未貫通孔の位置に重なるようにマイクロニードルを形成してもよい。この方法の例を図10〜図13を参照して説明する。

【0061】

図10(a)に示すように、基板1に貫通孔26を設ける。図10(b)に示すように、貫通孔26の位置と重なる位置にニードル2を形成するようにダイシングしてニードル2を形成する。

【0062】

図11(a)では、基板1に未貫通孔26を設ける。次に、図11(b)に示すように、基板1の未貫通孔26を設けた面とは反対の面において、未貫通孔26の位置と重なる位置にニードル2を形成するようにダイシングして孔が貫通するように加工し、ニードル2を形成する。

【0063】

図12(a)では、基板1に未貫通孔26を設ける。次に、図12(b)に示すように、基板1の未貫通孔26を設けた面において、未貫通孔26の位置と重なる位置にニードル2を形成するように未貫通孔26の深さよりも浅い位置までダイシングしてニードル2を形成する。

【0064】

図13(a)では、基板1に未貫通孔26を設ける。次に、図13(b)に示すように、基板1の未貫通孔26を設けた面において、未貫通孔26の位置と重なる位置にニードル2を形成するように未貫通孔26の深さよりも深い位置までダイシングしてニードル2を形成する。

【0065】

図8〜図13に示したように、中空部を有するマイクロニードルでは、中空部に薬液を保持できるという効果が得られる。

【0066】

次に、本発明の他の実施形態を、図14を参照しながら説明する。

【0067】

<基板に溝加工を施し、島状構造体を形成する工程(図14(a)〜(b))>

まず、基板10を用意し、研削加工により溝加工を施す。これにより、碁盤目形状に整列した島状構造体11を形成することができる。ここで、碁盤目形状とは、連続した直線または曲線により閉じた図形が一定間隔に並んでいる形状のことである。例えば、図15(a)に示す四角形が並んだ形状、図15(b)に示す三角形が並んだ形状の他、任意の数の頂点を持つ図形が並んだ形状を含むものとする。基板に溝を設け、列ごとに島状構造体を形成することにより、列ごとに加工が行われることになり、マイクロニードルを複数一括して製造することができ、特に、針がアレイ状に整列された構造体を容易に形成することが可能となる。

【0068】

基板材料としては、加工方法に応じて適宜選択することができる。具体的には、アルミナ、窒化アルミニウム、マシナブルセラミックスなどのセラミックス;シリコン、シリコンカーバイト、石英などの結晶材料;アクリル、ポリアセタールなどの有機材料;ニッケル、アルミニウムなどの金属材料;ガラスなどの基板を用いてもよい。

【0069】

研削加工においてダイシング加工を用いた場合においては、ダイシングブレードの傾斜面の角度を変更することにより、製造されるマイクロニードルのテーパ角度を制御することができる。

【0070】

また、ダイシングで溝加工を行う際に、溝ごとに異なる傾斜面を有するダイシングブレードに変更してもよい。これにより、溝ごとに溝の側面のテーパ角度を異なるようにすることができる。よって、例えば、製造されるマイクロニードルのテーパ角度が側面ごとに異なるようにすることができ、左右非対称のマイクロニードルを設計し、製造することができる。

【0071】

また、図16(a)〜(c)に示すように、ブレード16で一段目の溝を形成した後、ブレード17で一段目の溝をなぞるように再度加工し、二段目の溝を形成してもよい。このように、例えば傾斜面が垂直なダイシングブレード17を用いて加工することにより、側面に垂直面を含み、高アスペクト比のマイクロニードルを製造することが可能となる。

【0072】

また、一段目の溝と二段目の溝を形成する際に、ダイシングブレードの傾斜面をそれぞれ変更することにより、製造されるマイクロニードル側面のテーパ角度を段階的に変更することができる。このため、例えば、マイクロニードル基底部のテーパ角度をゆるくすることで、刺突の際に大きな応力がかかる基底部が補強された形状のマイクロニードルを製造することができ、刺突の際に折れにくいという効果を奏するマイクロニードルを設計し、製造することが可能となる。

【0073】

また、二段目の溝と同様に異なる傾斜面を有するダイシングブレードに変更し、溝をなぞるように再度加工する操作を繰り返して、三段目以降の溝を形成してもよい。これにより、多様なテーパ角度を有するマイクロニードルを設計し、製造することが可能となる。

【0074】

図17(a)〜(c)に示すように、あらかじめ基板10に貫通孔26を形成した状態で、一段目の溝を形成した後、一段目の溝をなぞるように再度加工し、二段目の溝を形成してもよい。

【0075】

<島状構造体に等方性エッチングを施しマイクロニードル版型を形成する工程(図14(c))>

次に、島状構造体11が形成された基板10に等方性エッチングを施す。なお、ここで、「等方性エッチング」とは、完全な等方性を示すエッチングのみならず、わずかに異方性の傾向を示す等方性の傾向が強いエッチングをも含むものとして定義する。等方性エッチングを行うことにより、基板の結晶方位面に限定されることなく、マイクロニードルの先端部を先鋭化させることが可能となる。ここで等方性エッチングとしては、特にその方法を限定されず、例えば、RIE、マグネトロンRIE、ECR、ICP、NLD、マイクロ波、ヘリコン波等の放電方式を用いたドライエッチング装置を用いて行うことができる。また、例えば、XeF2などのガスを用いてドライエッチングを行っても良い。

【0076】

図18(a)の状態から等方性エッチングを行うと、図18(b)に示すように、島状構造体全体の形状が等方的に一定距離だけ縮小した形状となる。このため、図18(c)に示すように、ニードルの底部は丸みを帯びた形状となり、ニードルの先端部は先鋭化した形状となる。このように等方性エッチングを施すことにより、ニードルの形状を調整して、より穿刺しやすく折れにくい形状にすることが出来る。

【0077】

島状構造体を形成した後、等方性エッチングを行うことで、形状およびテーパ角度、寸法の設計の自由度を高くし、基板が単結晶材料に限定されることなく、マイクロニードルの先端部を先鋭化させることが可能となる。

【0078】

<マイクロニードルから複製版を作製する工程(図14(d)〜(e))>

次に、上述の方法によって形成されたマイクロニードル12に充填層13aを形成し、充填層13aをマイクロニードル12から剥離する事で凹型の複製版13bを形成する。一体成形された機械的強度の高い複製版を作製することにより、同一の複製版13aで多量のマイクロニードルを製造することができるため、生産コストを低くし、生産性を高めることが可能となる。

【0079】

充填層の材料は特に制限されず、複製版として機能するだけの形状追従性、後述する転写加工成形における転写製、耐久性および離型性を考慮した材質を選択することができる。例えば、充填層としてニッケル、熱硬化性のシリコーン樹脂などを用いても良い。ニッケルを選択した場合、充填層の形成方法としては、メッキ法、PVD法、CVD法などが挙げられる。

【0080】

また、充填層とマイクロニードル12の剥離方法としては、物理的な剥離力による剥離または選択性エッチング法などを用いることができる。

【0081】

<複製版を用いた転写加工成形(図14(f)、(g))>

次に、複製版13bにマイクロニードル材料14を充填する。マイクロニードル材料は特に制限されないが、生体適合性材料である医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン、糖質等を用いることで、生体に適用可能なマイクロニードルを形成できる。生体適合性材料を用いれば、マイクロニードルが折れて、体内に取り残された場合も、無害であるという効果を奏する。また、マイクロニードル材料の充填方法は制限されないが、生産性の観点から、インプリント法、ホットエンボス法、射出成形法、押し出し成形法およびキャスティング法を好適に用いることができる。

【0082】

次に、マイクロニードル材料を複製版から離型し、転写成形されたマイクロニードル14を得る。

【0083】

このとき、複製版の剥離性を向上させるために、マイクロニードル材料の充填前に、複製版の表面上に離型効果を増すための離型層を形成してもよい(図示せず)。離型層としては、例えば広く知られているフッ素系の樹脂を用いることができる。また、離型層の形成方法としては、PVD法、CVD法、スピンコート法、ディップコート法等の薄膜形成手法を好適に用いることができる。

【0084】

以上より、本発明のマイクロニードルの製造方法を実施することができる。なお、本発明のマイクロニードルの製造方法は上記実施の形態に限定されず、各工程において類推することのできる他の公知の方法をも含むものとする。

【0085】

また、本発明のマイクロニードルの製造方法は、形成する溝のテーパ角度を制御することにより、多彩な形状のマイクロニードルを設計し、製造することができる。例えば、溝を3方向から形成し3方向のうち1方向の溝の側面のテーパ角度を他の2方向の溝と異ならせることで、底面の三角形のある頂点と先端の頂点とを結ぶ稜線が略垂直となる形状(図19(a))を設計することができる。溝を2方向から形成し、それぞれの溝の深さ方向の中途でテーパ角度を変更することで、底面が四角形であり側面が垂直であり先端部が角錐の形状(図19(b))を形成することができる。溝を2方向から形成しそれぞれの溝が90°で交差することで、底面が長方形である四角錐の形状(図19(c))を設計することができる。当然のことながら、本発明のマイクロニードルの製造方法により製造できるマイクロニードルはこれらの形状に限定されるものではない。

【0086】

実施例1

以下に、具体的実施例を示し、本発明を詳細に説明する。図2は本発明の実施形態の一例を示す部分断面図である。

【0087】

まず、ダイヤモンド砥粒を含有したダイシングブレードの先端部を、ダイヤモンド砥石による研磨加工によって、後述する所望の形状に加工した。図1は円盤状のダイシングブレード先端の部分断面図である。図1(a)に示す通り、研磨加工前のダイシングブレード12の形状は、側面4と先端面5が90°の角を成して交わり、頂点6を形成している。このダイシングブレード12を、ダイヤモンド砥石を用いて加工し、ダイシングブレード11を得た。ダイシングブレード11は、図2(b)に示す通り、傾斜面7を有し、且つ傾斜面7と先端面5が交わって成す頂点部分は角取り面8を有する形状に加工された。本実施例では、厚みが1mmのダイシングブレードを用い、先端面5が幅200μmとなり、側面4と傾斜面7との成す角度が160°となるように、ダイシングブレードの先端を研磨加工した。傾斜面7の傾斜角度は、最終的に形成されるマイクロニードルの側壁角度を決定する。また角取り面8は、最終的に形成されるマイクロニードルの基底部の形状を決定する。最終的に形成される角錐形状のマイクロニードル先端角度を40°とするために、本実施例におけるダイシングブレード先端部の傾斜面7の傾きは160°を選択した。

【0088】

次に、前記の通り先端を加工したダイシングブレード11によるダイシング加工で、アルミナ基板1の表面に第1の線状溝を形成する工程を実施した。まず図2(a)に示す通り、一辺が30mmの正方形で、厚さ3mmのアルミナ基板1を準備し、続いて図2(b)に示す通り、ダイシングブレード11を回転させながらアルミナ基板1の表面を深さ300μmとなるようにダイシング加工し、長さ30mmの溝を形成した。

【0089】

上記ダイシング加工によって、図2(c)に示す通り、第1の線状溝21が形成された。第1の線状溝21の開口上部の幅は約418μm、深さは300μmとなった。第1の線状溝21の側面の傾きは、図1(b)に示すダイシングブレード11の先端に形成された傾斜面7の傾きに対応し、本実施例ではアルミナ基板1の表面と第1の線状溝21の側面との成す角度は110°となった。同様に、第1の線状溝21の側面と底面が交わる部分は、図1(b)に示すダイシングブレード11の先端に形成された角取り面8に対応した裾を持った形状となった。

【0090】

次に隣接する第1の線状溝22を基板1の表面に加工する工程を実施した。図2(d)に示すように、第1の線状溝21の隣に、第1の線状溝21と同一の条件でダイシングブレード11によって溝を加工した。このとき、ダイシングブレード11は、第1の線状溝21に対して、幅100μmだけ重なりを持つようにして溝を加工した。また、第1の線状溝21に対して、平行に研削した。これにより、図2(e)に示す通り、深さ300μmで長さ3mmの第1の線状溝22が、第1の線状溝21に隣接して形成された。第1の線状溝21と第1の線状溝22の間には、先端形状が先鋭なニードル2が形成された。

【0091】

ニードル2の高さは、ダイシング加工深さ、ダイシングブレード11の先端傾斜面7の角度、および第1の溝21と第2の溝22の重なり距離によって決定する。本実施例におけるニードル2の高さは約162μm、根元の幅は約118μmとなった。ダイシングブレード先端の傾斜面7の重なりで形成されたニードル2の先端は、角度40°の頂点となった。

【0092】

次に、第1の線状溝22を形成したのと同様に順次溝を形成していき、図2(f)に示す通り、ニードル2を所望の数だけ形成して、ほぼ三角断面形状を有するニードル2が表面に形成された基板3を得た。本実施例においては、合計6本の溝を作製した。6本の溝形成によって、5本のニードル2が形成された。図3に示す通り、ニードル2の断面形状は、ダイシングブレード11の先端に形成された傾斜面7の傾きに一致する側壁傾斜を有し、側面と底面が交わる部分は、図1(b)のダイシングブレード11の先端に形成された角取り面8に対応した裾を持った形状13となった。

【0093】

次に、前記6本の溝形成工程によって5本形成されたニードル2が表面に形成された基板3を90°回転し、前記の溝形成工程と同じ条件でダイシング加工を実施した。これにより、第2の線状溝が合わせて5本形成され、その結果研削されずに残る部分が、図5に示す通り、アレイ状の正四角錐24となり、基板23上にアレイ状の配列されたマイクロニードル25が得られた。本実施例においては、マイクロニードルは5列5行のアレイ状に並んだ25のマイクロニードルが得られた。このとき得られたマイクロニードルは四角錐であり、先端角が40°、高さが約162μm、底面の一辺の幅が118μmとなった。

【0094】

実施例2

作製したマイクロニードルを複製するため、前記マイクロニードル25を母型とし、前記母型から複製版を作り、転写加工成形を行う工程を実施した。まず、メッキ法によって、マイクロニードル25の表面にニッケル膜を600μm形成した。次に前記ニッケル膜をマイクロニードル25から剥離し、複製版を作製した。次に、インプリント法によって、ポリ乳酸に前記複製版を転写し、ポリ乳酸から成るマイクロニードルを得た。

【0095】

実施例3

基板として、525μm厚さの単結晶シリコン基板を用意した。

【0096】

次に、側面と傾斜面との成す角度が170°の傾斜を持つダイジングブレードを用い、シリコン基板を碁盤目状にダイシング加工を行った。このとき、加工によって形成される島状構造体の上部平面を一辺の長さが100μmの正方形状とした。また、加工深さは250μmとした。

【0097】

次に、形成された島状構造体に等方性エッチングを施した。等方性エッチングとしてはICP−RIEを用い、反応ガス種にはSF6ガスを用いた。エッチングは島状構造体の上部平面が点状になるまで行った。

【0098】

以上より、根元径100μm、高さ250μmであり、先端角が20°、先端径が100nmの四角錐状のマイクロニードルが形成できた。

【0099】

実施例4

基板として、525μm厚さの単結晶シリコン基板を用意した(図16(a))。

【0100】

次に、側面と傾斜面との成す角度が165°の傾斜を持つダイシングブレード16を用い、シリコン基板を碁盤目状にダイシング加工を行った(図16(b))。このとき、加工によって形成される島状構造体の上部平面を一辺の長さが70μmの正方形状とした。また、加工深さは150μmとした。

【0101】

次に、上述の加工箇所と同じ箇所を90°の傾斜を持つダイシングブレード17を用いダイシング加工処理を行った(図16(b))。また、加工深さは150μmとした。

【0102】

次に、形成された島状構造体に等方性エッチングを施した。等方性エッチングとしてはICP−RIEを用い、反応ガス種にはSF6ガスを用いた。エッチングは島状構造体の上部平面が点状になるまで行った。

【0103】

上記の条件でマイクロニードルを作製した結果、先端側のテーパ部の高さ150μm、基底部側の垂直部の高さ150μm、先端角30°、先端径100nmのマイクロニードルが形成できた。

【0104】

実施例5

実施例3で作製したマイクロニードルを版型とし、転写加工成型を行った。まず、マイクロニードルに充填層としてニッケルを電鋳法で形成した。メッキ浴にはスルファミン酸ニッケル溶液を用いた。60%スルファミン酸溶液を用い、浴温は45℃として5時間のメッキ処理により充填層を形成した。次に、版型であるシリコン製のマイクロニードルに、25%KOH溶液を用いて80℃で4時間溶解処理を施し、複製版を作製した。

【0105】

次に、複製版に対し、熱プレス法を用いてマイクロニードルの作製を行った。充填するマイクロニードル材料としては、生体適合性材料であるポリ乳酸を用いた。

【0106】

以上より、ポリ乳酸から成る根元径100μm、高さ250μmであり、先端角が20°、先端径が100nmの四角錐形状のマイクロニードルを製造できた。

【産業上の利用可能性】

【0107】

本発明のマイクロニードルの製造方法は、医療のみならず、マイクロニードルを必要とする様々な分野に適用可能であり、例えばMEMSデバイス、創薬、化粧品などに用いるマイクロニードルの製造方法としても有用である。

【特許請求の範囲】

【請求項1】

研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、

研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成し、上部に平面を有する島状構造体を形成する工程と、

該上部に平面を有する島状構造体に等方性エッチングを施す工程と

を備えることを特徴とするマイクロニードルの製造方法。

【請求項2】

前記研削加工はダイシングブレードを用いた研削加工であり、前記上部に平面を有する島状構造体が前記ダイシングブレードの先端に形成された傾斜面の傾きに一致した側壁を有することを特徴とする請求項1に記載のマイクロニードルの製造方法。

【請求項3】

前記第1の線状溝と前記第2の線状溝は90度の角度をなして交差することを特徴とする請求項1または2に記載のマイクロニードルの製造方法。

【請求項4】

請求項1乃至3のいずれかに記載のマイクロニードルの製造方法で作製したマイクロニードルを母型とし、前記母型から複製版を作製し、前記複製版からの転写によりマイクロニードルを製造することを特徴とするマイクロニードルの製造方法。

【請求項5】

前記複製版からの転写のとき、生体適合性材料に転写を行うことを特徴とする請求項4に記載のマイクロニードルの製造方法。

【請求項1】

研削加工を用いて基板に第1の方向に沿って互いに平行な複数の第1の線状溝を形成する工程と、

研削加工を用いて基板に第1の方向と交差する第2の方向に沿って互いに平行な複数の第2の線状溝を形成し、上部に平面を有する島状構造体を形成する工程と、

該上部に平面を有する島状構造体に等方性エッチングを施す工程と

を備えることを特徴とするマイクロニードルの製造方法。

【請求項2】

前記研削加工はダイシングブレードを用いた研削加工であり、前記上部に平面を有する島状構造体が前記ダイシングブレードの先端に形成された傾斜面の傾きに一致した側壁を有することを特徴とする請求項1に記載のマイクロニードルの製造方法。

【請求項3】

前記第1の線状溝と前記第2の線状溝は90度の角度をなして交差することを特徴とする請求項1または2に記載のマイクロニードルの製造方法。

【請求項4】

請求項1乃至3のいずれかに記載のマイクロニードルの製造方法で作製したマイクロニードルを母型とし、前記母型から複製版を作製し、前記複製版からの転写によりマイクロニードルを製造することを特徴とするマイクロニードルの製造方法。

【請求項5】

前記複製版からの転写のとき、生体適合性材料に転写を行うことを特徴とする請求項4に記載のマイクロニードルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−143579(P2012−143579A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2012−55639(P2012−55639)

【出願日】平成24年3月13日(2012.3.13)

【分割の表示】特願2009−184189(P2009−184189)の分割

【原出願日】平成19年7月27日(2007.7.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【出願人】(000160522)久光製薬株式会社 (121)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成24年3月13日(2012.3.13)

【分割の表示】特願2009−184189(P2009−184189)の分割

【原出願日】平成19年7月27日(2007.7.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【出願人】(000160522)久光製薬株式会社 (121)

【Fターム(参考)】

[ Back to top ]