マイクロニードルアレイの製造方法とマイクロニードルアレイ構造体

【課題】微細な貫通孔を備えた微細なマイクロニードルアレイを容易に製造することが可能なマイクロニードルアレイの製造方法とマイクロニードルアレイ構造体を提供する。

【解決手段】熱インプリント法によってマイクロニードルアレイ用基材3に微細なマイクロニードル5を複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたものであり、それによって、微細な貫通孔13を有する微細なマイクロニードルを備えたマイクロニードルアレイ15を容易に製造することができるものである。

【解決手段】熱インプリント法によってマイクロニードルアレイ用基材3に微細なマイクロニードル5を複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたものであり、それによって、微細な貫通孔13を有する微細なマイクロニードルを備えたマイクロニードルアレイ15を容易に製造することができるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、医療や生物現象、創薬等の分野で使用され、特に、経皮薬物伝達システムに好適なマイクロニードルアレイを製造するマイクロニードルアレイの製造方法とその製造方法により製造されたマイクロニードルアレイ構造体に係り、特に、微小な貫通孔を有する微小針構造体であるマイクロニードルをドット状(アレイ状)に備えたマイクロニードルアレイを容易に製造することができるように工夫したものに関する。

【背景技術】

【0002】

この種のマイクロニードルアレイの製造方法を開示するものとして、例えば、特許文献1、特許文献2、特許文献3等がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−29559号公報

【0004】

【特許文献2】特開2008−246492号公報

【0005】

【特許文献3】特開2003−88514号公報

【0006】

まず、特許文献1に記載されている発明による「マイクロニードルの製造方法」は、図2(a)に示すように、まず、加工基材101にV字型の溝103を形成して、マイクロニードル用のマスターモールド105を作成する。一方、被転写基材107を用意し、この被転写材107の上に上記マスターモールド105を設置する。その状態で加圧・加熱してインプリントすることにより、図2(b)に示すように、被転写材107の表面に三角形の突起(マイクロニードル)109を形成するものである。 そして、三角形の突起109が形成された被転写材107を90°回転させて、再度、同様の転写を行うことにより、ドット状(アレイ状)のマイクロニードルアレイを作成形成するものである。

【0007】

次に、特許文献2に記載された発明による「針状体アレイの製造方法」であるが、図3(a)に示すように、被加工基材201に対して、フェムト秒レーザ加工法により、微細なテーパ状の窪み203を形成する。図中符号205は集光レンズであり、符号207はレーザ光である。そして、レーザ光207の焦点位置を変えながら同じ場所を加工することにより、所望の深さを得ると共にテーパ形状とする。それによって、マイクロニードルの製造に適した原盤209を得る。そして、図3(b)に示すように、この原盤209からマスター211を作成し、そのマスター211からモールド213を形成し、このモールド213を使用した熱インプリントによって、ドット状(アレイ状)のマイクロニードルアレイを作成するものである。

【0008】

次に、特許文献3に記載され発明による「微小型針の製造方法」であるが、この場合には、図4(b)に示すように、基台部分用型 301、構造部分用型303を有する成形型305を使用した射出成形により、図4(a)に示す貫通孔309を備えた超小型針(マイクロニードル)307を形成するものである。

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記従来の構成によると次のような問題があった。 まず、特許文献1に記載された発明による「マイクロニードルの製造方法」の場合には、貫通孔を備えたマイクロニードルを製造することはできないという問題があった。 これについては、特許文献2に記載された発明による「針状体アレイの製造方法」の場合も同様であり、貫通孔を備えたマイクロニードルを製造することはできないという問題があった。 さらに、特許文献3に記載された発明による「微小型針の製造方法」の場合には、貫通孔を備えた針状体アレイを製造することはできるものの、その為には、微細なピン301aを備えた基台部分用型 301を有する成形型305を用意しなければならないといった問題があった。

【0010】

本発明はこのような点に基づいてなされたものでその目的とするところは、微細な貫通孔を備えた微細なマイクロニードルをドット状(アレイ状)に備えた微細なマイクロニードルアレイを容易に製造することが可能なマイクロニードルアレイの製造方法とマイクロニードル構造体を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するべく本願発明の請求項1によるマイクロニードルアレイの製造方法は、熱インプリント法によってマイクロニードルアレイ用基材に微細なマイクロニードルを複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたことを特徴とするものである。又、請求項2によるマイクロニードルアレイの製造方法は、請求項1記載のマイクロニードルアレイの製造方法において、上記マイクロニードルアレイ用基材の裏側から上記マイクロニードルの先端付近に焦点を合わせて短パルスレーザを照射することにより、先端付近が最小径となるテーパ形状の微細な貫通孔を形成するようにしたことを特徴とするものである。又、請求項3によるマイクロニードルアレイの製造方法は、請求項2記載のマイクロニードルアレイの製造方法において、上記短パルスレーザ法はフェムトレーザ法であることを特徴とするものである。又、請求項4によるマイクロニードルアレイ構造体は、請求項1〜請求項3の何れかに記載のマイクロニードルアレイの製造方法により製造されたことを特徴とするものである。

【発明の効果】

【0012】

以上述べたように本願発明の請求項1によるマイクロニードルアレイの製造方法は、熱インプリント法によってマイクロニードルアレイ用基材に微細なマイクロニードルを複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたものであり、それによって、微細な貫通孔を備えた微細なマイクロニードルを備えたマイクロニードルアレイを容易に製造することができるものである。又、請求項2によるマイクロニードルアレイの製造方法は、請求項1記載のマイクロニードルアレイの製造方法において、上記マイクロニードルアレイ用基材の裏側から上記マイクロニードルの先端付近に焦点を合わせて短パルスレーザを照射することにより、先端付近が最小径となるテーパ形状の微細な貫通孔を形成するようにしたので、マイクロニードルの先端の形状を損なうことなく、且つ、液体ノズルのように液体を微量に塗布する場合に好都合な形状の微細貫通孔を有するマイクロニードルを備えたマイクロニードルアレイを提供することができる。又、請求項3によるマイクロニードルアレイの製造方法は、請求項2記載のマイクロニードルアレイの製造方法において、上記短パルスレーザ法はフェムトレーザ法であるので、マイクロニードルアレイ用基材に対する熱的影響を緩和しつつ上記効果をより確実なものとすることができる。又、請求項4によるマイクロニードルアレイ構造体は、請求項1〜請求項3の何れかに記載のマイクロニードルアレイ製造方法により製造されたことを特徴とするものであり、例えば、医療や生物現象、創薬等の分野で使用され、特に、経皮薬物伝達システムに好適な微小な貫通孔を有する微小針構造体であるマイクロニードルアレイ構造体を提供することができる。

【図面の簡単な説明】

【0013】

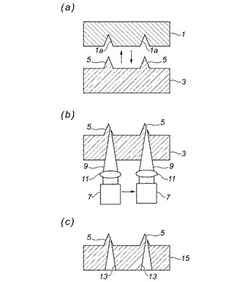

【図1】本発明の一実施の形態を示す図で、図1(a)は基材に対して微細なマイクロニードルを熱インプリント法によって複製する工程を示す図、図1(b)はフェムトレーザ法によってマイクロニードルに微細な貫通孔を形成する工程を示す図、図1(c)は最終的に得られたドット状(アレイ状)マイクロニードルを示す図である。

【図2】従来例を示す図で、図2(a)は基材に対して微細なマイクロニードルを熱インプリント法によって複製する工程を示す図、図2(b)は最終的に得られたドット状(アレイ状)のマイクロニードルを示す図である。

【図3】従来例を示す図で、図3(a)は被加工基材に対してフェムト秒レーザ加工法により微細なテーパ状の窪みを形成する工程を示す図、図3(b)は原盤からマスターを製造しさらにモールドを製造する工程を示す図である。

【図4】従来例を示す図で、図4(a)は微細型針の構成を示す図、図4(b)は微細型針を成形する型を示す図である。

【発明を実施するための形態】

【0014】

以下、図1を参照して本発明の一実施の形態を説明する。まず、図1(a)に示すように、モールド1があり、このモールド1はマイクロニードルの逆の形状を備えているものであり、複数個のテーパ形状の凹み1aを備えた構成になっている。このモールド1の材料としては、例えば、ケイ素(Si)、電鋳(Ni)、金属、高強度樹脂等が考えられる。又、このモールド1自体の製造方法としては、例えば、Siウェハの結晶異方性エッチング法、グレースケールマスクによるグレースケールリソグラフィー法、Ni電鋳法、ドライエッチング法、レーザ加工法等が考えられる。 因みに、この実施の形態の場合には、ケイ素(Si)の結晶異方性エッチング法により、深さが100μmの凹み1aを備えたモールド1を得るものとする。

【0015】

上記モールド1を使用して、熱インプリント法によってプラスチック製基材(マイクロニードルアレイ用基材)3に対して形状を転写して、マイクロニードル5を形成する。マイクロニードル5を転写する方法としては、量産性、加工性等を考慮すると、熱インプリント法や射出成形法が考えられるが、形状のシャープさ(マイクロニードル5の先端の鋭さ)が必要とされる場合には、熱インプリント法の方が好ましい。

【0016】

上記プラスチック製基材3としては、例えば、シート状、フィルム状のものが考えられ、又、その材質としては、加工性に優れ医療用として好適な熱可塑性プラスチック材料が好適であり、例えば、ポリカーボネイト、ABS樹脂等が考えられる。この実施の形態の場合には、モールド1を180℃に加熱し、ポリカーボネイト製のプラスチック製基材(その厚みが0.5mm)3を140℃に加熱し、10MPaの圧力を加えて熱インプリント加工を施すものである。

【0017】

次に、図1(b)に示すように、短パルスレーザ発振器7を使用して、プラスチック製基材3の裏側から、マイクロニードル5の先端付近に焦点を合わせて短パルスレーザ光9を集光レンズ11を介して照射する。この場合、短パルスレーザとしてフェムト秒レーザが好ましい。そして、このようなレーザ処理によって、マイクロニードル5の先端付近に向かってその径が徐々に小さくなるテーパ形状の微細貫通孔13を形成するものである。それを図1(c)に示す。 尚、マイクロニードル5の先端ではなく先端付近に焦点を合わせて短パルスレーザ光9を照射するようにしているのは、マイクロニードル5の鋭利な先端形状を損なわないようにするためである。

【0018】

上記微細貫通孔13であるが、プラスチック製基材3が厚くなる程テーパ形状になり易いため、この実施の形態のように、プラスチック製基材3の裏側からレーザ光を照射し、その焦点をマイクロニードル5の先端付近に合わせるのが好ましい。それによって、マイクロニードル5の先端の鋭利な形状を不用意に損傷させることを防止することができる。又、マイクロニ

ードル5の先端付近を最小径とするテーパ形状の微細貫通孔13を得ることができる。 因みに、この実施の形態の場合には、中心波長が約800μmのフェムト秒レーザを使用し、繰り返し周波数が1kHz、強度50〜100mW、照射時間が0.5〜4Sの条件でレーザ光を照射するものである。

【0019】

そして、この実施の形態の場合には、マイクロニードル5の先端付近に開口するテーパ形状をなす微細貫通孔13を得ることができる。その微細貫通孔13の先端開口の内径は数μm〜10数μmオーダであり、一方、裏側開口の内径は数10μmである。 尚、最終的に得られたシート状のものがマイクロニードルアレイ15である。

【0020】

以上本実施の形態によると次のような効果を奏することができる。 まず、高い精度の微細貫通孔13を備えたマイクロニードル5をドット状に備えたマイクロニードルアレイ15を容易に形成することができ、又、このようなマイクロニードルアレイ15を使用すれば、必要な部位のみに微量の薬剤を投与することが可能になる。 又、マイクロニードル5の形成を熱インプリント法で行うようにしているので、量産性と高い精度を実現することができる。 又、マイクロニードル5の形成を熱インプリント法で行うようにしているので、マイクロニードル5の先端がシャープな状態となり、皮膚に対しても刺さり易くなるものである。 又、プラスチック製基材3の裏側からレーザ光を照射し、その焦点をマイクロニードル5の先端付近に合わせるようにしているので、マイクロニードル5の先端の鋭利な形状を損なうようなこともなく、且つ、確実に貫通する微細貫通孔13を得ることができる。 又、微細貫通孔13はマイクロニードル5の先端付近の開口に向かってその内径を徐々に小さくするようなテーパ形状に形成されているため、液体の微量塗布にも好適である。

【0021】

尚、本発明は前記一実施の形態に限定されるものではない。 例えば、前記一実施の形態の場合には、短パルスレーザ法として、フェムト秒レーザを使用した方法を例に挙げて説明したが、それ以外の方法でも良い。 その他、図示した構成はあくまで一例である。

【産業上の利用可能性】

【0022】

本発明は、マイクロニードルアレイの製造方法とマイクロニードルアレイ構造体に係り、特に、微小な貫通孔を有する微小針構造体であるマイクロニードルをドット状(アレイ状)に備えた微細なマイクロニードルアレイを容易に製造することができるように工夫したものに関し、例えば、例えば、医療や生物現象、創薬等の分野で使用され、特に、経皮薬物伝達システムに使用されるマイクロニードルアレイの製造に好適である。

【符号の説明】

【0023】

1 モールド3 プラスチック製基材5 マイクロニードル7 短パルスレーザ発振器9 短パルスレーザ光13 微細貫通孔15 マイクロニードルアレイ

【技術分野】

【0001】

本発明は、例えば、医療や生物現象、創薬等の分野で使用され、特に、経皮薬物伝達システムに好適なマイクロニードルアレイを製造するマイクロニードルアレイの製造方法とその製造方法により製造されたマイクロニードルアレイ構造体に係り、特に、微小な貫通孔を有する微小針構造体であるマイクロニードルをドット状(アレイ状)に備えたマイクロニードルアレイを容易に製造することができるように工夫したものに関する。

【背景技術】

【0002】

この種のマイクロニードルアレイの製造方法を開示するものとして、例えば、特許文献1、特許文献2、特許文献3等がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−29559号公報

【0004】

【特許文献2】特開2008−246492号公報

【0005】

【特許文献3】特開2003−88514号公報

【0006】

まず、特許文献1に記載されている発明による「マイクロニードルの製造方法」は、図2(a)に示すように、まず、加工基材101にV字型の溝103を形成して、マイクロニードル用のマスターモールド105を作成する。一方、被転写基材107を用意し、この被転写材107の上に上記マスターモールド105を設置する。その状態で加圧・加熱してインプリントすることにより、図2(b)に示すように、被転写材107の表面に三角形の突起(マイクロニードル)109を形成するものである。 そして、三角形の突起109が形成された被転写材107を90°回転させて、再度、同様の転写を行うことにより、ドット状(アレイ状)のマイクロニードルアレイを作成形成するものである。

【0007】

次に、特許文献2に記載された発明による「針状体アレイの製造方法」であるが、図3(a)に示すように、被加工基材201に対して、フェムト秒レーザ加工法により、微細なテーパ状の窪み203を形成する。図中符号205は集光レンズであり、符号207はレーザ光である。そして、レーザ光207の焦点位置を変えながら同じ場所を加工することにより、所望の深さを得ると共にテーパ形状とする。それによって、マイクロニードルの製造に適した原盤209を得る。そして、図3(b)に示すように、この原盤209からマスター211を作成し、そのマスター211からモールド213を形成し、このモールド213を使用した熱インプリントによって、ドット状(アレイ状)のマイクロニードルアレイを作成するものである。

【0008】

次に、特許文献3に記載され発明による「微小型針の製造方法」であるが、この場合には、図4(b)に示すように、基台部分用型 301、構造部分用型303を有する成形型305を使用した射出成形により、図4(a)に示す貫通孔309を備えた超小型針(マイクロニードル)307を形成するものである。

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記従来の構成によると次のような問題があった。 まず、特許文献1に記載された発明による「マイクロニードルの製造方法」の場合には、貫通孔を備えたマイクロニードルを製造することはできないという問題があった。 これについては、特許文献2に記載された発明による「針状体アレイの製造方法」の場合も同様であり、貫通孔を備えたマイクロニードルを製造することはできないという問題があった。 さらに、特許文献3に記載された発明による「微小型針の製造方法」の場合には、貫通孔を備えた針状体アレイを製造することはできるものの、その為には、微細なピン301aを備えた基台部分用型 301を有する成形型305を用意しなければならないといった問題があった。

【0010】

本発明はこのような点に基づいてなされたものでその目的とするところは、微細な貫通孔を備えた微細なマイクロニードルをドット状(アレイ状)に備えた微細なマイクロニードルアレイを容易に製造することが可能なマイクロニードルアレイの製造方法とマイクロニードル構造体を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するべく本願発明の請求項1によるマイクロニードルアレイの製造方法は、熱インプリント法によってマイクロニードルアレイ用基材に微細なマイクロニードルを複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたことを特徴とするものである。又、請求項2によるマイクロニードルアレイの製造方法は、請求項1記載のマイクロニードルアレイの製造方法において、上記マイクロニードルアレイ用基材の裏側から上記マイクロニードルの先端付近に焦点を合わせて短パルスレーザを照射することにより、先端付近が最小径となるテーパ形状の微細な貫通孔を形成するようにしたことを特徴とするものである。又、請求項3によるマイクロニードルアレイの製造方法は、請求項2記載のマイクロニードルアレイの製造方法において、上記短パルスレーザ法はフェムトレーザ法であることを特徴とするものである。又、請求項4によるマイクロニードルアレイ構造体は、請求項1〜請求項3の何れかに記載のマイクロニードルアレイの製造方法により製造されたことを特徴とするものである。

【発明の効果】

【0012】

以上述べたように本願発明の請求項1によるマイクロニードルアレイの製造方法は、熱インプリント法によってマイクロニードルアレイ用基材に微細なマイクロニードルを複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたものであり、それによって、微細な貫通孔を備えた微細なマイクロニードルを備えたマイクロニードルアレイを容易に製造することができるものである。又、請求項2によるマイクロニードルアレイの製造方法は、請求項1記載のマイクロニードルアレイの製造方法において、上記マイクロニードルアレイ用基材の裏側から上記マイクロニードルの先端付近に焦点を合わせて短パルスレーザを照射することにより、先端付近が最小径となるテーパ形状の微細な貫通孔を形成するようにしたので、マイクロニードルの先端の形状を損なうことなく、且つ、液体ノズルのように液体を微量に塗布する場合に好都合な形状の微細貫通孔を有するマイクロニードルを備えたマイクロニードルアレイを提供することができる。又、請求項3によるマイクロニードルアレイの製造方法は、請求項2記載のマイクロニードルアレイの製造方法において、上記短パルスレーザ法はフェムトレーザ法であるので、マイクロニードルアレイ用基材に対する熱的影響を緩和しつつ上記効果をより確実なものとすることができる。又、請求項4によるマイクロニードルアレイ構造体は、請求項1〜請求項3の何れかに記載のマイクロニードルアレイ製造方法により製造されたことを特徴とするものであり、例えば、医療や生物現象、創薬等の分野で使用され、特に、経皮薬物伝達システムに好適な微小な貫通孔を有する微小針構造体であるマイクロニードルアレイ構造体を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態を示す図で、図1(a)は基材に対して微細なマイクロニードルを熱インプリント法によって複製する工程を示す図、図1(b)はフェムトレーザ法によってマイクロニードルに微細な貫通孔を形成する工程を示す図、図1(c)は最終的に得られたドット状(アレイ状)マイクロニードルを示す図である。

【図2】従来例を示す図で、図2(a)は基材に対して微細なマイクロニードルを熱インプリント法によって複製する工程を示す図、図2(b)は最終的に得られたドット状(アレイ状)のマイクロニードルを示す図である。

【図3】従来例を示す図で、図3(a)は被加工基材に対してフェムト秒レーザ加工法により微細なテーパ状の窪みを形成する工程を示す図、図3(b)は原盤からマスターを製造しさらにモールドを製造する工程を示す図である。

【図4】従来例を示す図で、図4(a)は微細型針の構成を示す図、図4(b)は微細型針を成形する型を示す図である。

【発明を実施するための形態】

【0014】

以下、図1を参照して本発明の一実施の形態を説明する。まず、図1(a)に示すように、モールド1があり、このモールド1はマイクロニードルの逆の形状を備えているものであり、複数個のテーパ形状の凹み1aを備えた構成になっている。このモールド1の材料としては、例えば、ケイ素(Si)、電鋳(Ni)、金属、高強度樹脂等が考えられる。又、このモールド1自体の製造方法としては、例えば、Siウェハの結晶異方性エッチング法、グレースケールマスクによるグレースケールリソグラフィー法、Ni電鋳法、ドライエッチング法、レーザ加工法等が考えられる。 因みに、この実施の形態の場合には、ケイ素(Si)の結晶異方性エッチング法により、深さが100μmの凹み1aを備えたモールド1を得るものとする。

【0015】

上記モールド1を使用して、熱インプリント法によってプラスチック製基材(マイクロニードルアレイ用基材)3に対して形状を転写して、マイクロニードル5を形成する。マイクロニードル5を転写する方法としては、量産性、加工性等を考慮すると、熱インプリント法や射出成形法が考えられるが、形状のシャープさ(マイクロニードル5の先端の鋭さ)が必要とされる場合には、熱インプリント法の方が好ましい。

【0016】

上記プラスチック製基材3としては、例えば、シート状、フィルム状のものが考えられ、又、その材質としては、加工性に優れ医療用として好適な熱可塑性プラスチック材料が好適であり、例えば、ポリカーボネイト、ABS樹脂等が考えられる。この実施の形態の場合には、モールド1を180℃に加熱し、ポリカーボネイト製のプラスチック製基材(その厚みが0.5mm)3を140℃に加熱し、10MPaの圧力を加えて熱インプリント加工を施すものである。

【0017】

次に、図1(b)に示すように、短パルスレーザ発振器7を使用して、プラスチック製基材3の裏側から、マイクロニードル5の先端付近に焦点を合わせて短パルスレーザ光9を集光レンズ11を介して照射する。この場合、短パルスレーザとしてフェムト秒レーザが好ましい。そして、このようなレーザ処理によって、マイクロニードル5の先端付近に向かってその径が徐々に小さくなるテーパ形状の微細貫通孔13を形成するものである。それを図1(c)に示す。 尚、マイクロニードル5の先端ではなく先端付近に焦点を合わせて短パルスレーザ光9を照射するようにしているのは、マイクロニードル5の鋭利な先端形状を損なわないようにするためである。

【0018】

上記微細貫通孔13であるが、プラスチック製基材3が厚くなる程テーパ形状になり易いため、この実施の形態のように、プラスチック製基材3の裏側からレーザ光を照射し、その焦点をマイクロニードル5の先端付近に合わせるのが好ましい。それによって、マイクロニードル5の先端の鋭利な形状を不用意に損傷させることを防止することができる。又、マイクロニ

ードル5の先端付近を最小径とするテーパ形状の微細貫通孔13を得ることができる。 因みに、この実施の形態の場合には、中心波長が約800μmのフェムト秒レーザを使用し、繰り返し周波数が1kHz、強度50〜100mW、照射時間が0.5〜4Sの条件でレーザ光を照射するものである。

【0019】

そして、この実施の形態の場合には、マイクロニードル5の先端付近に開口するテーパ形状をなす微細貫通孔13を得ることができる。その微細貫通孔13の先端開口の内径は数μm〜10数μmオーダであり、一方、裏側開口の内径は数10μmである。 尚、最終的に得られたシート状のものがマイクロニードルアレイ15である。

【0020】

以上本実施の形態によると次のような効果を奏することができる。 まず、高い精度の微細貫通孔13を備えたマイクロニードル5をドット状に備えたマイクロニードルアレイ15を容易に形成することができ、又、このようなマイクロニードルアレイ15を使用すれば、必要な部位のみに微量の薬剤を投与することが可能になる。 又、マイクロニードル5の形成を熱インプリント法で行うようにしているので、量産性と高い精度を実現することができる。 又、マイクロニードル5の形成を熱インプリント法で行うようにしているので、マイクロニードル5の先端がシャープな状態となり、皮膚に対しても刺さり易くなるものである。 又、プラスチック製基材3の裏側からレーザ光を照射し、その焦点をマイクロニードル5の先端付近に合わせるようにしているので、マイクロニードル5の先端の鋭利な形状を損なうようなこともなく、且つ、確実に貫通する微細貫通孔13を得ることができる。 又、微細貫通孔13はマイクロニードル5の先端付近の開口に向かってその内径を徐々に小さくするようなテーパ形状に形成されているため、液体の微量塗布にも好適である。

【0021】

尚、本発明は前記一実施の形態に限定されるものではない。 例えば、前記一実施の形態の場合には、短パルスレーザ法として、フェムト秒レーザを使用した方法を例に挙げて説明したが、それ以外の方法でも良い。 その他、図示した構成はあくまで一例である。

【産業上の利用可能性】

【0022】

本発明は、マイクロニードルアレイの製造方法とマイクロニードルアレイ構造体に係り、特に、微小な貫通孔を有する微小針構造体であるマイクロニードルをドット状(アレイ状)に備えた微細なマイクロニードルアレイを容易に製造することができるように工夫したものに関し、例えば、例えば、医療や生物現象、創薬等の分野で使用され、特に、経皮薬物伝達システムに使用されるマイクロニードルアレイの製造に好適である。

【符号の説明】

【0023】

1 モールド3 プラスチック製基材5 マイクロニードル7 短パルスレーザ発振器9 短パルスレーザ光13 微細貫通孔15 マイクロニードルアレイ

【特許請求の範囲】

【請求項1】

熱インプリント法によってマイクロニードルアレイ用基材に微細なマイクロニードルを複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたことを特徴とするマイクロニードルアレイの製造方法。

【請求項2】

請求項1記載のマイクロニードルアレイの製造方法において、 上記マイクロニードルアレイ用基材の裏側から上記マイクロニードルの先端付近に焦点を合わせて短パルスレーザを照射することにより、先端付近が最小径となるテーパ形状の微細な貫通孔を形成するようにしたことを特徴とするマイクロニードルアレイの製造方法。

【請求項3】

請求項2記載のマイクロニードルアレイの製造方法において、 上記短パルスレーザ法はフェムトレーザ法であることを特徴とするマイクロニードルアレイの製造方法。

【請求項4】

請求項1〜請求項3の何れかに記載のマイクロニードルアレイの製造方法により製造されたことを特徴とするマイクロニードルアレイ構造体。

【請求項1】

熱インプリント法によってマイクロニードルアレイ用基材に微細なマイクロニードルを複製し、上記マイクロニードルに短パルスレーザ法によって貫通孔を形成するようにしたことを特徴とするマイクロニードルアレイの製造方法。

【請求項2】

請求項1記載のマイクロニードルアレイの製造方法において、 上記マイクロニードルアレイ用基材の裏側から上記マイクロニードルの先端付近に焦点を合わせて短パルスレーザを照射することにより、先端付近が最小径となるテーパ形状の微細な貫通孔を形成するようにしたことを特徴とするマイクロニードルアレイの製造方法。

【請求項3】

請求項2記載のマイクロニードルアレイの製造方法において、 上記短パルスレーザ法はフェムトレーザ法であることを特徴とするマイクロニードルアレイの製造方法。

【請求項4】

請求項1〜請求項3の何れかに記載のマイクロニードルアレイの製造方法により製造されたことを特徴とするマイクロニードルアレイ構造体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−72695(P2011−72695A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−229191(P2009−229191)

【出願日】平成21年10月1日(2009.10.1)

【出願人】(391008537)ASTI株式会社 (73)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年10月1日(2009.10.1)

【出願人】(391008537)ASTI株式会社 (73)

【Fターム(参考)】

[ Back to top ]