マイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパ

【課題】多層構造のマイクロニードルにおいて気泡の巻き込みを抑制できるマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパを提供する。

【解決手段】シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するマイクロニードルシート用のスタンパにおいて、それぞれの凹部の内周面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有するマイクロニードルシート用のスタンパに対して、第1部分内に第1ニードル原料が充填された凹部内に、スキージを用いて第2ニードル原料を充填する。

【解決手段】シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するマイクロニードルシート用のスタンパにおいて、それぞれの凹部の内周面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有するマイクロニードルシート用のスタンパに対して、第1部分内に第1ニードル原料が充填された凹部内に、スキージを用いて第2ニードル原料を充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、皮膚の表皮に薬物を注射するマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパに関する。

【背景技術】

【0002】

マイクロニードルシートは、微小な針(マイクロニードル)を固定部材上に所定の密度で配置したものである。マイクロニードルは、一般に根元から先端までの長さがおよそ1μmから600μm、根元の径がおよそ0.3μmから400μmのおおよそ円錐形状に形成されており、その根元の径と長さとの比率が、(1):(1.5〜3)と高いアスペクト比を有する。マイクロニードルシートは、人体の主として皮膚部分に当てて、マイクロニードルを皮膚の表皮部分に挿入し、薬物を挿入するために用いられる。なお、固定部材は、多数のマイクロニードルを固定する部材であれば良く、シート状の部材、円形板状の部材など、様々な形態の部材が用いられる。

【0003】

マイクロニードルの長さは、上述のように数百μm程度であり、ほとんど痒痛を伴わないで使用できる。また、マイクロニードルシートを皮膚から離す際に、マイクロニードルが皮膚内に残留しても人体に支障が生じないように、マイクロニードル部分は自己溶解性物質で形成される。

【0004】

このようなマイクロニードルを用いて人体に挿入される薬物の中には高価な薬物も含まれる。そのため、マイクロニードルの先端の皮膚への挿入部分にのみ薬物を含ませて、先端部分以外には薬物を含まないように、マイクロニードルを多層構造に形成することが提案されている(例えば、特許文献1参照)。

【0005】

このような多層構造のマイクロニードルを備えた従来のマイクロニードルシートの製造方法について、図8を参照して説明する。

【0006】

まず、複数の錐状の凹部91が形成されたスタンパ90を準備する。スタンパ90は、マイクロニードルの個々に対応する突起が形成された平板状の原版を、スタンパ母材に押し付けることにより形成される。スタンパ母材では、原版の複数の突起に対応した複数の錐状の凹部が形成され、これがスタンパ90となる。原版のそれぞれの突起は、微細機械加工、真空処理、またはフォトリソグラフィー等の方法で形成される。突起は、円、角、楕円などの断面形状を有する円錐状または角錐状である。

【0007】

スタンパ90のそれぞれの凹部91内に薬物を含有する第1のニードル原料92が充填される。第1のニードル原料92は、それぞれの凹部91内の先端部分に例えばディスペンサを用いて定量充填され、その後乾燥される。

【0008】

次に、第1のニードル原料92が充填されたそれぞれの凹部91内に、薬物を含有しない第2のニードル原料93を充填する。第2のニードル原料93は、例えばスキージ94を用いて第1のニードル原料92上に充填され、その後乾燥される。

【0009】

その後、スタンパ90上に固定基盤を貼り付けて、それぞれの凹部91内に充填されたニードル原料を固定基盤に固定する。スタンパ90から固定基盤を剥離することにより、第1のニードル原料92からなる薬物を含有する第1層と、第2のニードル原料93からなる第2層とを備える2層構造のマイクロニードルシートが完成する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−94414号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、このような従来の多層構造のマイクロニードルを備えたマイクロニードルシートの製造方法では、次のような課題がある。

【0012】

第1のニードル原料92が充填されたそれぞれの凹部91内に、スキージ94を用いて薬物を含有しない第2のニードル原料93を充填すると、図9に示すように、凹部91内に気泡95を巻き込む場合がある。このように気泡95が巻き込まれた状態にて形成されたマイクロニードルシートでは、薬物を含有する第1層を第2層に対して確実に固定することができず、マイクロニードルとしての機能を果たすことができないという課題がある。

【0013】

一般的に、従来のマイクロニードルでは、薬液を含有する第1層の高さが300μm程度に形成されている。近年、マイクロニードルシートにおいて、効率的に薬物を使用するという観点から、第1層目の充填量を必要な限度に減らしたいという要望がある。

【0014】

しかしながら、凹部91内への第1のニードル原料91の充填量を減らすような場合にあっては、第2のニードル原料93を充填する際に、さらに気泡95を巻き込み易くなるという課題が考えられる。

【0015】

従って、本発明の目的は、上記課題を解決することにあって、多層構造のマイクロニードルにおいて気泡の巻き込みを抑制できるマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパを提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は以下のように構成する。

【0017】

本発明の第1態様によれば、固定部材と、固定部材の表面に固定された複数の錐体状のニードルとを備えるマイクロニードルシートにおいて、ニードルは、その錐体の先端側に配置された第1層と、錐体の一部を形成しかつ第1層に連続する第2層とを備え、ニードルにおいて、錐体の対向する側面のなす角度が第1層よりも第2層が大きい、マイクロニードルシートを提供する。

【0018】

本発明の第2態様によれば、ニードルにおいて、第1層の側面と第2層の側面のなす角度を変更する段部が錐体側面に形成されている、第1態様に記載のマイクロニードルシートを提供する。

【0019】

本発明の第3態様によれば、第1層と第2層との界面が錐体側面と接する位置、または、第1層と第2層との界面が錐体側面と接する位置よりも第1層側の位置に、段部が形成されている、第2態様に記載のマイクロニードルシートを提供する。

【0020】

本発明の第4態様によれば、段部が錐体側面の一部にのみ形成され、段部の形成位置がそれぞれのニードルにて固定部材の表面沿いに同じ向きに配置される、第2態様または第3態様に記載のマイクロニードルシートを提供する。

【0021】

本発明の第5態様によれば、マイクロニードルシートの製造方法であって、シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するスタンパを準備する準備工程と、スタンパのそれぞれの凹部内に第1ニードル原料を充填して、錐体状の第1層を形成する第1層形成工程と、スキージとスタンパとをスタンパの面内方向に相対移動させて、第1層が形成されたそれぞれの凹部内に第2ニードル原料を充填して、第1層における錐体の対向する側面のなす角度よりも大きな角度の側面を有する第2層を形成する第2層形成工程とを含む、マイクロニードルシートの製造方法を提供する。

【0022】

本発明の第6態様によれば、準備工程にて、それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有するスタンパを準備し、第1層形成工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界に達する、または、境界を超えるように、第1ニードル原料が凹部内に充填される、第5態様に記載のマイクロニードルシートの製造方法を提供する。

【0023】

本発明の第7態様によれば、準備工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されたスタンパを準備する、第6態様に記載のマイクロニードルシートの製造方法を提供する。

【0024】

本発明の第8態様によれば、準備工程にて、錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置がスタンパの表面沿いに同じ向きに配置されたスタンパを準備し、第2層形成工程にて、スタンパに対して、段部の形成位置の向きと逆向きにスキージが相対移動される、第7態様に記載のマイクロニードルシートの製造方法を提供する。

【0025】

本発明の第9態様によれば、シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するマイクロニードルシート用のスタンパであって、それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有する、マイクロニードルシート用のスタンパを提供する。

【0026】

本発明の第10態様によれば、それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されている、第9態様に記載のマイクロニードルシート用のスタンパを提供する。

【0027】

本発明の第11態様によれば、錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置が母材の表面沿いに同じ向きに配置されている、第9態様または第10態様に記載のマイクロニードルシート用のスタンパを提供する。

【発明の効果】

【0028】

本発明によれば、錐体の先端側に配置された第1層と、錐体の一部を形成しかつ第1層に連続する第2層とを備えるニードルにおいて、錐体の対向する側面のなす角度が第1層よりも第2層が大きく構成されている。したがって、スキージを用いて、第1層が形成された凹部内に、スキージを用いて第2層を形成するニードル原料を充填する際に、凹部内への気泡の巻き込みを抑制できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態にかかるマイクロニードルシートの製造方法で使用されるスタンパの断面図

【図2】本実施の形態のスタンパが有する凹部の模式図

【図3】本実施の形態の製造方法の手順を示すフローチャート

【図4A】本実施の形態の製造方法における第1のニードル原料充填工程の説明図

【図4B】本実施の形態の製造方法における第1のニードル原料乾燥工程の説明図

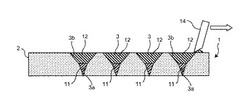

【図4C】本実施の形態の製造方法における第2のニードル原料充填工程の説明図

【図4D】本実施の形態の製造方法における第2のニードル原料充填工程の説明図

【図4E】本実施の形態の製造方法における第2のニードル原料乾燥工程の説明図

【図4F】本実施の形態の製造方法における接着材料配置工程の説明図

【図4G】本実施の形態の製造方法におけるマイクロニードルシート剥離工程の説明図

【図5】本実施の形態のスタンパが有する凹部の模式図

【図6】本実施の形態のマイクロニードルの断面図

【図7A】本実施の形態の変形例にかかるスタンパの凹部の模式図

【図7B】本実施の形態の変形例にかかるスタンパの凹部の模式図

【図7C】本実施の形態の変形例にかかるスタンパの模式図

【図8】従来のマイクロニードルシートの製造方法の説明図

【図9】従来のマイクロニードルシートの製造方法の説明図

【発明を実施するための形態】

【0030】

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

【0031】

本発明の実施の形態にかかるマイクロニードルシートの製造方法にて用いられるスタンパ1の模式図を図1に示す。

【0032】

図1に示すように、スタンパ1は、シート状の母材2に錐状の凹部3が形成されたものである。母材2の材質は特に限定されるものではないが、マイクロニードルシートが医薬品であるため、コンタミネーション(汚染)がされにくい材質または人体に影響がない材質が良い。例えば、金属であればSUS316L、ハステロイ、プラスチックであればPTFE、ポリプロピレン、ポリエチレンなどが好適に用いられる。

【0033】

それぞれの凹部3は、母材2の表面(一方の面(図1の上面))から裏面(他方の面(図1の下面))に向かって先細りに延在している。凹部3は、円、角、楕円などの断面形状を有する大略円錐状または角錐状の空間として形成される。

【0034】

ここで、スタンパ1の凹部3の形状について、図2の模式図を用いて説明する。

【0035】

図2に示すように、大略錐体状の凹部3の内側面は、錐体形状の先端側(図示下方側)に配置された第1部分3aと、錐体形状の一部を形成しかつ第1部分3aに連続する第2部分3b(図示上方側)とにより構成されている。凹部3の第2部分3bにおいて対向する内側面のなす角度θ2は、第1部分3aにおいて対向する内側面のなす角度θ1よりも大きく設定されている。すなわち、大略錐体状の凹部3において、第1部分3aの傾斜面(内側面)に比して第2部分3bの傾斜面が緩やかな傾斜とされている。

【0036】

また、図2に示すように、第1部分3aおよび第2部分3bの傾斜面は、断面視にて直線状の傾斜面として形成されており、第1部分3aと第2部分3bとの境界は、傾斜面の角度をθ1からθ2へと変更する段部3cとなっている。

【0037】

凹部3の形状寸法の具体例としては、凹部3の高さHが500μm、第1部分3aを凹部3の開口部分まで仮想的に延在させた場合の幅W1が270μm、第1部分3aの角度θ1が30度となっている。なお、第1部分3aの角度θ1は、皮膚への刺さり易さを考慮して、25度〜35度の範囲に設定することが好ましい。また、第2部分3bの角度θ2は、第1部分3aの角度θ1よりも大きく設定され、30度〜160度の範囲に設定することが好ましい。凹部3の開口部分の幅W2(第2部分3bの開口部の幅)は、第2部分3bの角度θ2の大きさに応じて、270μmより大きな寸法に設定される。なお、凹部3の開口部分の幅W2は、隣接する凹部3の開口部分に干渉することがないように設定されることが好ましい。

【0038】

このようなスタンパ1は、マイクロニードルの個々に対応する錐状の突起が形成された平板状の原版を、スタンパ母材2に押し付けることにより形成される。また、スタンパ1は原版に溶融させた樹脂で型取りを行う射出成形などによる方法で形成しても良い。原版の材質は特に限定されないものの、スタンパ作製時の繰り返しの耐久性が優れた金属や被切削性の高くて安価な材料でも良い。例えば、ステンレス、チタン、タングステン、ハステロイ、銅、アルミニウム、ニッケル、シリコン等が利用できる。また、突起は本体からの削り出しによる加工の他、フォトリソグラフィーを用いた方法で形成しても良い。

【0039】

原版の突起は、経皮投与したい体の部位と薬物の仕様によって突起の高さが好適に決定され、例えば、高さ1μmから500μm程度の範囲の高さに決定される。突起は、円、角、楕円などの断面形状を有する大略円錐状または角錐状である。スタンパ母材2では、原版の複数の突起に対応した複数の錐状の凹部3が形成され、これがスタンパ1となる。

【0040】

次に、本実施の形態のマイクロニードルシートの製造方法について具体的に説明する。説明にあたって、マイクロニードルシートの製造方法の手順を示すフローチャートを図3に示し、それぞれの手順(工程)におけるスタンパ等の状態の模式説明図を図4A〜図4Gに示す。

【0041】

まず、図3のフローチャートのステップS1にて、図1に示す構成を有するスタンパ1を準備する(ステップS1)。次に、図4Aに示すように、第1のニードル原料11がスタンパ1の表面上に供給され、スタンパ1の表面に沿ってスキージ13を移動させることにより、それぞれの凹部3内に所定量の第1のニードル原料11が充填される(ステップS2)。

【0042】

図5の模式図に示すように、それぞれの凹部3において、第1のニードル原料11は第1部分3a内に充填されるとともに、第1部分3aと第2部分3bとの境界である段部3cを超えて第2部分3bの一部に達するように充填される。なお、本実施の形態では、スキージ13を用いて第1のニードル原料11を充填する場合について例示するが、ディスペンサを用いて充填を行っても良い。また、第1のニードル原料11には、薬物が含有されており、例えば、後述する第2のニードル原料と共通のベース材料に薬物を混入させて構成している。ここで薬物とは例えば生理活性作用を有する純粋な化学物質のことであり、インスリン、成長ホルモン、エリスロポエチン、インターフェロン等のペプチド蛋白薬や、ワクチン抗原、DNA、RNA、などの高分子薬、ビタミン、ホルモン等が挙げられ、またこれらを主成分とする物であっても良い。なお、第1および第2のニードル原料は、体内に残留せずに排出される材料を用いるのが好適である。

【0043】

その後、図4Bに示すように、充填された第1のニードル原料11の乾燥処理が行われる(ステップS3)。この乾燥処理は、例えばスタンパ1を所定の温湿度環境下に配置されることで、第1のニードル原料11からの蒸発速度を制御しながら乾燥速度を制御して行われる。その結果、それぞれの凹部3内の先端部分において、第1のニードル原料11が略錐状にて固化した状態となり、マイクロニードルの第1層11(第1のニードル原料11と同じ参照符号を用いる)が形成される。

【0044】

次に、図4Cに示すように、第2のニードル原料12がスタンパ1の表面上に供給され、スタンパ1の表面に沿ってスキージ14を移動させることにより、第1層11が形成されたそれぞれの凹部3内に第2のニードル原料12が充填される(ステップS4)。上述したように、それぞれの凹部3の第2部分3bの角度θ2は、第1部分3aの角度θ1よりも大きく設定されているため、スキージ14により第2のニードル原料12が充填される際に、凹部3内に気泡が巻き込まれることを抑制できる。したがって、図4Dに示すように、先に第1のニードル原料11が充填された凹部3内の残りの空間内に第2のニードル原料12が確実に充填される。なお、第2のニードル原料12には、実質的に薬物が含有されていない。ここで実質的に含有していないとは、皮膚を通して人体内に薬物を投与することを目的として含まないという意味であり、人体内への投薬以外の薬物の含有を排除するものではない。

【0045】

その後、図4Eに示すように、充填された第2のニードル原料12の乾燥処理が行われる(ステップS5)。それぞれの凹部3内において、第2のニードル原料12から溶媒が蒸発されて固化し、第1層11と接合された第2層12(第2のニードル原料12と同じ参照符号を用いる)が形成される。特に、第1のニードル原料11と第2のニードル原料12には共通のポリマー材料として相溶性の材料を用いることで、第1層11と第2層12との結合性を高めることができ、多層構造のマイクロニードルの一体性を高めることができる。

【0046】

次に、図4Fに示すように、それぞれの凹部3内に第2層12が形成された状態のスタンパ1の表面に、スキージ15を用いて接着材料16を配置する(ステップS6)。

【0047】

その後、図4Gに示すように、接着材料16上に固定基盤(固定部材)17が貼り付けられ(ステップS7)、接着材料16の乾燥処理が行われる。その後、固定基盤17および接着材料16をスタンパ1の表面から剥離する。これにより、接着材料16を介して固定基盤17上に固定された複数のマイクロニードル21を備えるマイクロニードルシート20を得ることができる(図4G、ステップS8)。それぞれのマイクロニードル21は、第1層11と第2層12とからなる2層構造を有する一体的な錐状のニードルとして形成される。

【0048】

ここで、このように製造されるマイクロニードルシート20が有するマイクロニードル21の構造について、図6の模式図を用いて説明する。

【0049】

図6に示すように、マイクロニードル21は、大略錐体状の形状を有し、錐体形状の先端側(図示下方側)に配置された第1層11と、錐体の一部を形成しかつ第1層に連続する第2層12(図示上方側)とにより構成される。

【0050】

マイクロニードル21は、上述したスタンパ1の凹部3の形状に合わせて形成されている。具体的には、第1層11の対向する側面11aのなす角度θ1は、第2層12の対向する側面12aのなす角度θ2よりも小さく設定されており、第1層11の側面11aと、第2層12の側面12aとの境界には段部19が形成されている。また、第1層11と第2層12との界面が、マイクロニードル21の側面と接する位置は、段部19よりも第2層12側に位置されている。

【0051】

ここで、本実施の形態のマイクロニードル21において、第1層11の角度θ1を算出する方法について、図6を用いて説明する。

【0052】

図6に示すように、マイクロニードル21の先端21aより底面21b側へ20μmの位置H1と、250μmの位置H2とを基準高さ位置とする。それぞれの基準高さ位置H1、H2において、マイクロニードル21の側面と接する基準側面位置P1、P2を求める。求められた基準側面位置P1、P2を結ぶ仮想直線Lが交差する角度を、第1層11の角度θ1として算出する。また、マイクロニードル21の先端21aの高さ位置において、それぞれの仮想直線L間の幅が、先端21aの径Dとなる。なお、第1層11の高さが250μm未満である場合には、基準高さ位置H2を適宜設定する。

【0053】

また、第2層12の角度θ2の算出については、段部19の高さ位置を基準として、2つの基準高さ位置を設定し、この2つの基準高さ位置において、マイクロニードル21の側面と接する基準側面位置を求めることで、上記第1層11の角度θ1と同様に算出することができる。

【0054】

第1層11の角度θ1は、皮膚への刺さり易さを考慮して、25度〜35度の範囲に設定されることが好ましく、第2層12の角度θ2は、第1層11の角度θ1よりも大きく設定され、30度〜160度の範囲に設定されることが好ましい。また、皮膚を貫通させるためには、マイクロニードル21の先端21aの径を20μm以下とすることが好ましく、より好ましくは10μm程度とすることが良い。さらに、マイクロニードル21の先端は尖鋭化されていることが好ましい。また、第1層11の高さは、皮膚内への挿入量や薬物量などに応じて、50〜400μmの範囲に設定されることが好ましい。

【0055】

図6に示すマイクロニードル21では、マイクロニードル21における第1層11と第2層12の間の層界面18はほぼ平坦面とされている。このように層界面18を平坦面とする場合には、個々の凹部3に対する第1のニードル原料11の充填量を充填後の第1層11の形状に基づく体積で管理することが容易となる。一方、このように層界面を平坦面とする場合に代えて、曲面状とするような場合であっても良い。層界面が曲面状となるような場合は、第1層11と第2層12との接触面積を増加させることができ、結合強度を高めることができる。なお、このような層界面の形態は、第1のニードル原料11の乾燥時間(例えば、温湿度環境条件)などにより所望の形状に制御できる。

【0056】

本実施の形態のマイクロニードルシートの製造方法によれば、多層構造のマイクロニードル21を形成するスタンパ1において、大略錐体形状を有するそれぞれの凹部3の第2部分3bの角度θ2が、先端側の第1部分3aの角度θ1よりも大きく設定されている。そのため、第1層11が形成されたそれぞれの凹部3内に第2のニードル原料12を、スキージ14を用いて充填する際に、第1部分3aよりも緩やかな第2部分3bの傾斜面を利用して、凹部3内に気泡が巻き込まれることを抑制できる。したがって、先に第1のニードル原料11が充填された凹部3内の残りの空間内に、スキージ14を用いて第2のニードル原料12が確実に充填される。よって、製造されるマイクロニードルシートにおいて、マイクロニードル21の不良発生を抑制でき、品質を高めることができる。

【0057】

また、それぞれの凹部3において、第1のニードル原料11は、第1部分3a内に充填されるとともに、第1部分3aと第2部分3bとの境界である段部3cを超えて第2部分3bの一部に達するように充填されている。そのため、第1部分3aの傾斜面に接触することなく、第2のニードル原料12を凹部3内に充填でき、気泡の巻き込みを効果的に抑制できる。

【0058】

なお、第1部分3aと第2部分3bとの境界である段部3cを超えて第2部分3bの一部に達するように第1のニードル原料11が充填されているような場合に代えて、段部3cの形成位置に略一致するように第1のニードル原料11が充填されているような場合であっても良い。第2のニードル原料12の充填時に第2のニードル原料12が第1部分3aの傾斜面に接触しない形態であれば、気泡の巻き込みを抑制できる。

【0059】

さらに、スタンパ1の凹部3において、先端側の第1部分3aの傾斜面が、断面視にて直線状に形成されている。このような形状では、傾斜面を内向きに突出する方向に湾曲させるような形状に比して、第1部分3aにより囲まれる空間の体積中心を、マイクロニードル21のより先端側21aに位置させることができる。よって、薬物が含有される第1層3aの高さを短くすることができ、皮膚に対して効果的に薬物を投与することが可能となる。

【0060】

なお、スタンパ1に形成される凹部3の形状は、その他様々な形状を採用できる。例えば、図7Aの模式図に示すように、大略錐体形状の凹部53の側面全体を、凹部53の内向きに湾曲させながら、先端側の第1部分53aの角度θ1よりも、第2部分53bの角度θ2を大きく設定するようにしても良い。このような形状では、段部が存在せず、凹部

53の側面を滑らかな形状とすることができる。

【0061】

また、図7Bの模式図に示すように、第1部分63aおよび第2部分63bにより構成される凹部63の側面の一部にのみ、段部63cを設けるようにしても良い。この場合、図7Cに示すように、母材2の表面沿いに同じ向きに段部63cを配置することが好ましい。この段部63cの形成の向きと逆向きにスキージを移動させてニードル原料の充填を行うことで、気泡の巻き込みを抑制できる。

【0062】

また、上述の説明では、多層構造のマイクロニードルの例として、2層構造である場合について説明したが、3層以上の構造に対しても適用可能である。

【0063】

なお、上記様々な実施形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。

【産業上の利用可能性】

【0064】

本発明は、薬物を表皮に挿入するマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパに広く利用することができる。

【符号の説明】

【0065】

1 スタンパ

2 母材

3 凹部

3a 第1部分

3b 第2部分

3c 段部

11 第1のニードル原料、第1層

12 第2のニードル原料、第2層

13〜15 スキージ

16 接着材料

17 固定基盤

20 マイクロニードルシート

21 マイクロニードル

21a 先端

21b 底面

【技術分野】

【0001】

本発明は、皮膚の表皮に薬物を注射するマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパに関する。

【背景技術】

【0002】

マイクロニードルシートは、微小な針(マイクロニードル)を固定部材上に所定の密度で配置したものである。マイクロニードルは、一般に根元から先端までの長さがおよそ1μmから600μm、根元の径がおよそ0.3μmから400μmのおおよそ円錐形状に形成されており、その根元の径と長さとの比率が、(1):(1.5〜3)と高いアスペクト比を有する。マイクロニードルシートは、人体の主として皮膚部分に当てて、マイクロニードルを皮膚の表皮部分に挿入し、薬物を挿入するために用いられる。なお、固定部材は、多数のマイクロニードルを固定する部材であれば良く、シート状の部材、円形板状の部材など、様々な形態の部材が用いられる。

【0003】

マイクロニードルの長さは、上述のように数百μm程度であり、ほとんど痒痛を伴わないで使用できる。また、マイクロニードルシートを皮膚から離す際に、マイクロニードルが皮膚内に残留しても人体に支障が生じないように、マイクロニードル部分は自己溶解性物質で形成される。

【0004】

このようなマイクロニードルを用いて人体に挿入される薬物の中には高価な薬物も含まれる。そのため、マイクロニードルの先端の皮膚への挿入部分にのみ薬物を含ませて、先端部分以外には薬物を含まないように、マイクロニードルを多層構造に形成することが提案されている(例えば、特許文献1参照)。

【0005】

このような多層構造のマイクロニードルを備えた従来のマイクロニードルシートの製造方法について、図8を参照して説明する。

【0006】

まず、複数の錐状の凹部91が形成されたスタンパ90を準備する。スタンパ90は、マイクロニードルの個々に対応する突起が形成された平板状の原版を、スタンパ母材に押し付けることにより形成される。スタンパ母材では、原版の複数の突起に対応した複数の錐状の凹部が形成され、これがスタンパ90となる。原版のそれぞれの突起は、微細機械加工、真空処理、またはフォトリソグラフィー等の方法で形成される。突起は、円、角、楕円などの断面形状を有する円錐状または角錐状である。

【0007】

スタンパ90のそれぞれの凹部91内に薬物を含有する第1のニードル原料92が充填される。第1のニードル原料92は、それぞれの凹部91内の先端部分に例えばディスペンサを用いて定量充填され、その後乾燥される。

【0008】

次に、第1のニードル原料92が充填されたそれぞれの凹部91内に、薬物を含有しない第2のニードル原料93を充填する。第2のニードル原料93は、例えばスキージ94を用いて第1のニードル原料92上に充填され、その後乾燥される。

【0009】

その後、スタンパ90上に固定基盤を貼り付けて、それぞれの凹部91内に充填されたニードル原料を固定基盤に固定する。スタンパ90から固定基盤を剥離することにより、第1のニードル原料92からなる薬物を含有する第1層と、第2のニードル原料93からなる第2層とを備える2層構造のマイクロニードルシートが完成する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−94414号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、このような従来の多層構造のマイクロニードルを備えたマイクロニードルシートの製造方法では、次のような課題がある。

【0012】

第1のニードル原料92が充填されたそれぞれの凹部91内に、スキージ94を用いて薬物を含有しない第2のニードル原料93を充填すると、図9に示すように、凹部91内に気泡95を巻き込む場合がある。このように気泡95が巻き込まれた状態にて形成されたマイクロニードルシートでは、薬物を含有する第1層を第2層に対して確実に固定することができず、マイクロニードルとしての機能を果たすことができないという課題がある。

【0013】

一般的に、従来のマイクロニードルでは、薬液を含有する第1層の高さが300μm程度に形成されている。近年、マイクロニードルシートにおいて、効率的に薬物を使用するという観点から、第1層目の充填量を必要な限度に減らしたいという要望がある。

【0014】

しかしながら、凹部91内への第1のニードル原料91の充填量を減らすような場合にあっては、第2のニードル原料93を充填する際に、さらに気泡95を巻き込み易くなるという課題が考えられる。

【0015】

従って、本発明の目的は、上記課題を解決することにあって、多層構造のマイクロニードルにおいて気泡の巻き込みを抑制できるマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパを提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は以下のように構成する。

【0017】

本発明の第1態様によれば、固定部材と、固定部材の表面に固定された複数の錐体状のニードルとを備えるマイクロニードルシートにおいて、ニードルは、その錐体の先端側に配置された第1層と、錐体の一部を形成しかつ第1層に連続する第2層とを備え、ニードルにおいて、錐体の対向する側面のなす角度が第1層よりも第2層が大きい、マイクロニードルシートを提供する。

【0018】

本発明の第2態様によれば、ニードルにおいて、第1層の側面と第2層の側面のなす角度を変更する段部が錐体側面に形成されている、第1態様に記載のマイクロニードルシートを提供する。

【0019】

本発明の第3態様によれば、第1層と第2層との界面が錐体側面と接する位置、または、第1層と第2層との界面が錐体側面と接する位置よりも第1層側の位置に、段部が形成されている、第2態様に記載のマイクロニードルシートを提供する。

【0020】

本発明の第4態様によれば、段部が錐体側面の一部にのみ形成され、段部の形成位置がそれぞれのニードルにて固定部材の表面沿いに同じ向きに配置される、第2態様または第3態様に記載のマイクロニードルシートを提供する。

【0021】

本発明の第5態様によれば、マイクロニードルシートの製造方法であって、シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するスタンパを準備する準備工程と、スタンパのそれぞれの凹部内に第1ニードル原料を充填して、錐体状の第1層を形成する第1層形成工程と、スキージとスタンパとをスタンパの面内方向に相対移動させて、第1層が形成されたそれぞれの凹部内に第2ニードル原料を充填して、第1層における錐体の対向する側面のなす角度よりも大きな角度の側面を有する第2層を形成する第2層形成工程とを含む、マイクロニードルシートの製造方法を提供する。

【0022】

本発明の第6態様によれば、準備工程にて、それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有するスタンパを準備し、第1層形成工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界に達する、または、境界を超えるように、第1ニードル原料が凹部内に充填される、第5態様に記載のマイクロニードルシートの製造方法を提供する。

【0023】

本発明の第7態様によれば、準備工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されたスタンパを準備する、第6態様に記載のマイクロニードルシートの製造方法を提供する。

【0024】

本発明の第8態様によれば、準備工程にて、錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置がスタンパの表面沿いに同じ向きに配置されたスタンパを準備し、第2層形成工程にて、スタンパに対して、段部の形成位置の向きと逆向きにスキージが相対移動される、第7態様に記載のマイクロニードルシートの製造方法を提供する。

【0025】

本発明の第9態様によれば、シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するマイクロニードルシート用のスタンパであって、それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有する、マイクロニードルシート用のスタンパを提供する。

【0026】

本発明の第10態様によれば、それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されている、第9態様に記載のマイクロニードルシート用のスタンパを提供する。

【0027】

本発明の第11態様によれば、錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置が母材の表面沿いに同じ向きに配置されている、第9態様または第10態様に記載のマイクロニードルシート用のスタンパを提供する。

【発明の効果】

【0028】

本発明によれば、錐体の先端側に配置された第1層と、錐体の一部を形成しかつ第1層に連続する第2層とを備えるニードルにおいて、錐体の対向する側面のなす角度が第1層よりも第2層が大きく構成されている。したがって、スキージを用いて、第1層が形成された凹部内に、スキージを用いて第2層を形成するニードル原料を充填する際に、凹部内への気泡の巻き込みを抑制できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態にかかるマイクロニードルシートの製造方法で使用されるスタンパの断面図

【図2】本実施の形態のスタンパが有する凹部の模式図

【図3】本実施の形態の製造方法の手順を示すフローチャート

【図4A】本実施の形態の製造方法における第1のニードル原料充填工程の説明図

【図4B】本実施の形態の製造方法における第1のニードル原料乾燥工程の説明図

【図4C】本実施の形態の製造方法における第2のニードル原料充填工程の説明図

【図4D】本実施の形態の製造方法における第2のニードル原料充填工程の説明図

【図4E】本実施の形態の製造方法における第2のニードル原料乾燥工程の説明図

【図4F】本実施の形態の製造方法における接着材料配置工程の説明図

【図4G】本実施の形態の製造方法におけるマイクロニードルシート剥離工程の説明図

【図5】本実施の形態のスタンパが有する凹部の模式図

【図6】本実施の形態のマイクロニードルの断面図

【図7A】本実施の形態の変形例にかかるスタンパの凹部の模式図

【図7B】本実施の形態の変形例にかかるスタンパの凹部の模式図

【図7C】本実施の形態の変形例にかかるスタンパの模式図

【図8】従来のマイクロニードルシートの製造方法の説明図

【図9】従来のマイクロニードルシートの製造方法の説明図

【発明を実施するための形態】

【0030】

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

【0031】

本発明の実施の形態にかかるマイクロニードルシートの製造方法にて用いられるスタンパ1の模式図を図1に示す。

【0032】

図1に示すように、スタンパ1は、シート状の母材2に錐状の凹部3が形成されたものである。母材2の材質は特に限定されるものではないが、マイクロニードルシートが医薬品であるため、コンタミネーション(汚染)がされにくい材質または人体に影響がない材質が良い。例えば、金属であればSUS316L、ハステロイ、プラスチックであればPTFE、ポリプロピレン、ポリエチレンなどが好適に用いられる。

【0033】

それぞれの凹部3は、母材2の表面(一方の面(図1の上面))から裏面(他方の面(図1の下面))に向かって先細りに延在している。凹部3は、円、角、楕円などの断面形状を有する大略円錐状または角錐状の空間として形成される。

【0034】

ここで、スタンパ1の凹部3の形状について、図2の模式図を用いて説明する。

【0035】

図2に示すように、大略錐体状の凹部3の内側面は、錐体形状の先端側(図示下方側)に配置された第1部分3aと、錐体形状の一部を形成しかつ第1部分3aに連続する第2部分3b(図示上方側)とにより構成されている。凹部3の第2部分3bにおいて対向する内側面のなす角度θ2は、第1部分3aにおいて対向する内側面のなす角度θ1よりも大きく設定されている。すなわち、大略錐体状の凹部3において、第1部分3aの傾斜面(内側面)に比して第2部分3bの傾斜面が緩やかな傾斜とされている。

【0036】

また、図2に示すように、第1部分3aおよび第2部分3bの傾斜面は、断面視にて直線状の傾斜面として形成されており、第1部分3aと第2部分3bとの境界は、傾斜面の角度をθ1からθ2へと変更する段部3cとなっている。

【0037】

凹部3の形状寸法の具体例としては、凹部3の高さHが500μm、第1部分3aを凹部3の開口部分まで仮想的に延在させた場合の幅W1が270μm、第1部分3aの角度θ1が30度となっている。なお、第1部分3aの角度θ1は、皮膚への刺さり易さを考慮して、25度〜35度の範囲に設定することが好ましい。また、第2部分3bの角度θ2は、第1部分3aの角度θ1よりも大きく設定され、30度〜160度の範囲に設定することが好ましい。凹部3の開口部分の幅W2(第2部分3bの開口部の幅)は、第2部分3bの角度θ2の大きさに応じて、270μmより大きな寸法に設定される。なお、凹部3の開口部分の幅W2は、隣接する凹部3の開口部分に干渉することがないように設定されることが好ましい。

【0038】

このようなスタンパ1は、マイクロニードルの個々に対応する錐状の突起が形成された平板状の原版を、スタンパ母材2に押し付けることにより形成される。また、スタンパ1は原版に溶融させた樹脂で型取りを行う射出成形などによる方法で形成しても良い。原版の材質は特に限定されないものの、スタンパ作製時の繰り返しの耐久性が優れた金属や被切削性の高くて安価な材料でも良い。例えば、ステンレス、チタン、タングステン、ハステロイ、銅、アルミニウム、ニッケル、シリコン等が利用できる。また、突起は本体からの削り出しによる加工の他、フォトリソグラフィーを用いた方法で形成しても良い。

【0039】

原版の突起は、経皮投与したい体の部位と薬物の仕様によって突起の高さが好適に決定され、例えば、高さ1μmから500μm程度の範囲の高さに決定される。突起は、円、角、楕円などの断面形状を有する大略円錐状または角錐状である。スタンパ母材2では、原版の複数の突起に対応した複数の錐状の凹部3が形成され、これがスタンパ1となる。

【0040】

次に、本実施の形態のマイクロニードルシートの製造方法について具体的に説明する。説明にあたって、マイクロニードルシートの製造方法の手順を示すフローチャートを図3に示し、それぞれの手順(工程)におけるスタンパ等の状態の模式説明図を図4A〜図4Gに示す。

【0041】

まず、図3のフローチャートのステップS1にて、図1に示す構成を有するスタンパ1を準備する(ステップS1)。次に、図4Aに示すように、第1のニードル原料11がスタンパ1の表面上に供給され、スタンパ1の表面に沿ってスキージ13を移動させることにより、それぞれの凹部3内に所定量の第1のニードル原料11が充填される(ステップS2)。

【0042】

図5の模式図に示すように、それぞれの凹部3において、第1のニードル原料11は第1部分3a内に充填されるとともに、第1部分3aと第2部分3bとの境界である段部3cを超えて第2部分3bの一部に達するように充填される。なお、本実施の形態では、スキージ13を用いて第1のニードル原料11を充填する場合について例示するが、ディスペンサを用いて充填を行っても良い。また、第1のニードル原料11には、薬物が含有されており、例えば、後述する第2のニードル原料と共通のベース材料に薬物を混入させて構成している。ここで薬物とは例えば生理活性作用を有する純粋な化学物質のことであり、インスリン、成長ホルモン、エリスロポエチン、インターフェロン等のペプチド蛋白薬や、ワクチン抗原、DNA、RNA、などの高分子薬、ビタミン、ホルモン等が挙げられ、またこれらを主成分とする物であっても良い。なお、第1および第2のニードル原料は、体内に残留せずに排出される材料を用いるのが好適である。

【0043】

その後、図4Bに示すように、充填された第1のニードル原料11の乾燥処理が行われる(ステップS3)。この乾燥処理は、例えばスタンパ1を所定の温湿度環境下に配置されることで、第1のニードル原料11からの蒸発速度を制御しながら乾燥速度を制御して行われる。その結果、それぞれの凹部3内の先端部分において、第1のニードル原料11が略錐状にて固化した状態となり、マイクロニードルの第1層11(第1のニードル原料11と同じ参照符号を用いる)が形成される。

【0044】

次に、図4Cに示すように、第2のニードル原料12がスタンパ1の表面上に供給され、スタンパ1の表面に沿ってスキージ14を移動させることにより、第1層11が形成されたそれぞれの凹部3内に第2のニードル原料12が充填される(ステップS4)。上述したように、それぞれの凹部3の第2部分3bの角度θ2は、第1部分3aの角度θ1よりも大きく設定されているため、スキージ14により第2のニードル原料12が充填される際に、凹部3内に気泡が巻き込まれることを抑制できる。したがって、図4Dに示すように、先に第1のニードル原料11が充填された凹部3内の残りの空間内に第2のニードル原料12が確実に充填される。なお、第2のニードル原料12には、実質的に薬物が含有されていない。ここで実質的に含有していないとは、皮膚を通して人体内に薬物を投与することを目的として含まないという意味であり、人体内への投薬以外の薬物の含有を排除するものではない。

【0045】

その後、図4Eに示すように、充填された第2のニードル原料12の乾燥処理が行われる(ステップS5)。それぞれの凹部3内において、第2のニードル原料12から溶媒が蒸発されて固化し、第1層11と接合された第2層12(第2のニードル原料12と同じ参照符号を用いる)が形成される。特に、第1のニードル原料11と第2のニードル原料12には共通のポリマー材料として相溶性の材料を用いることで、第1層11と第2層12との結合性を高めることができ、多層構造のマイクロニードルの一体性を高めることができる。

【0046】

次に、図4Fに示すように、それぞれの凹部3内に第2層12が形成された状態のスタンパ1の表面に、スキージ15を用いて接着材料16を配置する(ステップS6)。

【0047】

その後、図4Gに示すように、接着材料16上に固定基盤(固定部材)17が貼り付けられ(ステップS7)、接着材料16の乾燥処理が行われる。その後、固定基盤17および接着材料16をスタンパ1の表面から剥離する。これにより、接着材料16を介して固定基盤17上に固定された複数のマイクロニードル21を備えるマイクロニードルシート20を得ることができる(図4G、ステップS8)。それぞれのマイクロニードル21は、第1層11と第2層12とからなる2層構造を有する一体的な錐状のニードルとして形成される。

【0048】

ここで、このように製造されるマイクロニードルシート20が有するマイクロニードル21の構造について、図6の模式図を用いて説明する。

【0049】

図6に示すように、マイクロニードル21は、大略錐体状の形状を有し、錐体形状の先端側(図示下方側)に配置された第1層11と、錐体の一部を形成しかつ第1層に連続する第2層12(図示上方側)とにより構成される。

【0050】

マイクロニードル21は、上述したスタンパ1の凹部3の形状に合わせて形成されている。具体的には、第1層11の対向する側面11aのなす角度θ1は、第2層12の対向する側面12aのなす角度θ2よりも小さく設定されており、第1層11の側面11aと、第2層12の側面12aとの境界には段部19が形成されている。また、第1層11と第2層12との界面が、マイクロニードル21の側面と接する位置は、段部19よりも第2層12側に位置されている。

【0051】

ここで、本実施の形態のマイクロニードル21において、第1層11の角度θ1を算出する方法について、図6を用いて説明する。

【0052】

図6に示すように、マイクロニードル21の先端21aより底面21b側へ20μmの位置H1と、250μmの位置H2とを基準高さ位置とする。それぞれの基準高さ位置H1、H2において、マイクロニードル21の側面と接する基準側面位置P1、P2を求める。求められた基準側面位置P1、P2を結ぶ仮想直線Lが交差する角度を、第1層11の角度θ1として算出する。また、マイクロニードル21の先端21aの高さ位置において、それぞれの仮想直線L間の幅が、先端21aの径Dとなる。なお、第1層11の高さが250μm未満である場合には、基準高さ位置H2を適宜設定する。

【0053】

また、第2層12の角度θ2の算出については、段部19の高さ位置を基準として、2つの基準高さ位置を設定し、この2つの基準高さ位置において、マイクロニードル21の側面と接する基準側面位置を求めることで、上記第1層11の角度θ1と同様に算出することができる。

【0054】

第1層11の角度θ1は、皮膚への刺さり易さを考慮して、25度〜35度の範囲に設定されることが好ましく、第2層12の角度θ2は、第1層11の角度θ1よりも大きく設定され、30度〜160度の範囲に設定されることが好ましい。また、皮膚を貫通させるためには、マイクロニードル21の先端21aの径を20μm以下とすることが好ましく、より好ましくは10μm程度とすることが良い。さらに、マイクロニードル21の先端は尖鋭化されていることが好ましい。また、第1層11の高さは、皮膚内への挿入量や薬物量などに応じて、50〜400μmの範囲に設定されることが好ましい。

【0055】

図6に示すマイクロニードル21では、マイクロニードル21における第1層11と第2層12の間の層界面18はほぼ平坦面とされている。このように層界面18を平坦面とする場合には、個々の凹部3に対する第1のニードル原料11の充填量を充填後の第1層11の形状に基づく体積で管理することが容易となる。一方、このように層界面を平坦面とする場合に代えて、曲面状とするような場合であっても良い。層界面が曲面状となるような場合は、第1層11と第2層12との接触面積を増加させることができ、結合強度を高めることができる。なお、このような層界面の形態は、第1のニードル原料11の乾燥時間(例えば、温湿度環境条件)などにより所望の形状に制御できる。

【0056】

本実施の形態のマイクロニードルシートの製造方法によれば、多層構造のマイクロニードル21を形成するスタンパ1において、大略錐体形状を有するそれぞれの凹部3の第2部分3bの角度θ2が、先端側の第1部分3aの角度θ1よりも大きく設定されている。そのため、第1層11が形成されたそれぞれの凹部3内に第2のニードル原料12を、スキージ14を用いて充填する際に、第1部分3aよりも緩やかな第2部分3bの傾斜面を利用して、凹部3内に気泡が巻き込まれることを抑制できる。したがって、先に第1のニードル原料11が充填された凹部3内の残りの空間内に、スキージ14を用いて第2のニードル原料12が確実に充填される。よって、製造されるマイクロニードルシートにおいて、マイクロニードル21の不良発生を抑制でき、品質を高めることができる。

【0057】

また、それぞれの凹部3において、第1のニードル原料11は、第1部分3a内に充填されるとともに、第1部分3aと第2部分3bとの境界である段部3cを超えて第2部分3bの一部に達するように充填されている。そのため、第1部分3aの傾斜面に接触することなく、第2のニードル原料12を凹部3内に充填でき、気泡の巻き込みを効果的に抑制できる。

【0058】

なお、第1部分3aと第2部分3bとの境界である段部3cを超えて第2部分3bの一部に達するように第1のニードル原料11が充填されているような場合に代えて、段部3cの形成位置に略一致するように第1のニードル原料11が充填されているような場合であっても良い。第2のニードル原料12の充填時に第2のニードル原料12が第1部分3aの傾斜面に接触しない形態であれば、気泡の巻き込みを抑制できる。

【0059】

さらに、スタンパ1の凹部3において、先端側の第1部分3aの傾斜面が、断面視にて直線状に形成されている。このような形状では、傾斜面を内向きに突出する方向に湾曲させるような形状に比して、第1部分3aにより囲まれる空間の体積中心を、マイクロニードル21のより先端側21aに位置させることができる。よって、薬物が含有される第1層3aの高さを短くすることができ、皮膚に対して効果的に薬物を投与することが可能となる。

【0060】

なお、スタンパ1に形成される凹部3の形状は、その他様々な形状を採用できる。例えば、図7Aの模式図に示すように、大略錐体形状の凹部53の側面全体を、凹部53の内向きに湾曲させながら、先端側の第1部分53aの角度θ1よりも、第2部分53bの角度θ2を大きく設定するようにしても良い。このような形状では、段部が存在せず、凹部

53の側面を滑らかな形状とすることができる。

【0061】

また、図7Bの模式図に示すように、第1部分63aおよび第2部分63bにより構成される凹部63の側面の一部にのみ、段部63cを設けるようにしても良い。この場合、図7Cに示すように、母材2の表面沿いに同じ向きに段部63cを配置することが好ましい。この段部63cの形成の向きと逆向きにスキージを移動させてニードル原料の充填を行うことで、気泡の巻き込みを抑制できる。

【0062】

また、上述の説明では、多層構造のマイクロニードルの例として、2層構造である場合について説明したが、3層以上の構造に対しても適用可能である。

【0063】

なお、上記様々な実施形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。

【産業上の利用可能性】

【0064】

本発明は、薬物を表皮に挿入するマイクロニードルシートおよびその製造方法、ならびにマイクロニードルシート用のスタンパに広く利用することができる。

【符号の説明】

【0065】

1 スタンパ

2 母材

3 凹部

3a 第1部分

3b 第2部分

3c 段部

11 第1のニードル原料、第1層

12 第2のニードル原料、第2層

13〜15 スキージ

16 接着材料

17 固定基盤

20 マイクロニードルシート

21 マイクロニードル

21a 先端

21b 底面

【特許請求の範囲】

【請求項1】

固定部材と、固定部材の表面に固定された複数の錐体状のニードルとを備えるマイクロニードルシートにおいて、

ニードルは、その錐体の先端側に配置された第1層と、錐体の一部を形成しかつ第1層に連続する第2層とを備え、

ニードルにおいて、錐体の対向する側面のなす角度が第1層よりも第2層が大きい、マイクロニードルシート。

【請求項2】

ニードルにおいて、第1層の側面と第2層の側面のなす角度を変更する段部が錐体側面に形成されている、請求項1に記載のマイクロニードルシート。

【請求項3】

第1層と第2層との界面が錐体側面と接する位置、または、第1層と第2層との界面が錐体側面と接する位置よりも第1層側の位置に、段部が形成されている、請求項2に記載のマイクロニードルシート。

【請求項4】

段部が錐体側面の一部にのみ形成され、段部の形成位置がそれぞれのニードルにて固定部材の表面沿いに同じ向きに配置される、請求項2または3に記載のマイクロニードルシート。

【請求項5】

マイクロニードルシートの製造方法であって、

シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するスタンパを準備する準備工程と、

スタンパのそれぞれの凹部内に第1ニードル原料を充填して、錐体状の第1層を形成する第1層形成工程と、

スキージとスタンパとをスタンパの面内方向に相対移動させて、第1層が形成されたそれぞれの凹部内に第2ニードル原料を充填して、第1層における錐体の対向する側面のなす角度よりも大きな角度の側面を有する第2層を形成する第2層形成工程とを含む、マイクロニードルシートの製造方法。

【請求項6】

準備工程にて、それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有するスタンパを準備し、

第1層形成工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界に達する、または、境界を超えるように、第1ニードル原料が凹部内に充填される、請求項5に記載のマイクロニードルシートの製造方法。

【請求項7】

準備工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されたスタンパを準備する、請求項6に記載のマイクロニードルシートの製造方法。

【請求項8】

準備工程にて、錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置がスタンパの表面沿いに同じ向きに配置されたスタンパを準備し、

第2層形成工程にて、スタンパに対して、段部の形成位置の向きと逆向きにスキージが相対移動される、請求項7に記載のマイクロニードルシートの製造方法。

【請求項9】

シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するマイクロニードルシート用のスタンパであって、

それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、

第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有する、マイクロニードルシート用のスタンパ。

【請求項10】

それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されている、請求項9に記載のマイクロニードルシート用のスタンパ。

【請求項11】

錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置が母材の表面沿いに同じ向きに配置されている、請求項9または10に記載のマイクロニードルシート用のスタンパ。

【請求項1】

固定部材と、固定部材の表面に固定された複数の錐体状のニードルとを備えるマイクロニードルシートにおいて、

ニードルは、その錐体の先端側に配置された第1層と、錐体の一部を形成しかつ第1層に連続する第2層とを備え、

ニードルにおいて、錐体の対向する側面のなす角度が第1層よりも第2層が大きい、マイクロニードルシート。

【請求項2】

ニードルにおいて、第1層の側面と第2層の側面のなす角度を変更する段部が錐体側面に形成されている、請求項1に記載のマイクロニードルシート。

【請求項3】

第1層と第2層との界面が錐体側面と接する位置、または、第1層と第2層との界面が錐体側面と接する位置よりも第1層側の位置に、段部が形成されている、請求項2に記載のマイクロニードルシート。

【請求項4】

段部が錐体側面の一部にのみ形成され、段部の形成位置がそれぞれのニードルにて固定部材の表面沿いに同じ向きに配置される、請求項2または3に記載のマイクロニードルシート。

【請求項5】

マイクロニードルシートの製造方法であって、

シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するスタンパを準備する準備工程と、

スタンパのそれぞれの凹部内に第1ニードル原料を充填して、錐体状の第1層を形成する第1層形成工程と、

スキージとスタンパとをスタンパの面内方向に相対移動させて、第1層が形成されたそれぞれの凹部内に第2ニードル原料を充填して、第1層における錐体の対向する側面のなす角度よりも大きな角度の側面を有する第2層を形成する第2層形成工程とを含む、マイクロニードルシートの製造方法。

【請求項6】

準備工程にて、それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有するスタンパを準備し、

第1層形成工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界に達する、または、境界を超えるように、第1ニードル原料が凹部内に充填される、請求項5に記載のマイクロニードルシートの製造方法。

【請求項7】

準備工程にて、それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されたスタンパを準備する、請求項6に記載のマイクロニードルシートの製造方法。

【請求項8】

準備工程にて、錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置がスタンパの表面沿いに同じ向きに配置されたスタンパを準備し、

第2層形成工程にて、スタンパに対して、段部の形成位置の向きと逆向きにスキージが相対移動される、請求項7に記載のマイクロニードルシートの製造方法。

【請求項9】

シート状の母材の表面から裏面に向かって先細りに延在する複数の錐体状の凹部を有するマイクロニードルシート用のスタンパであって、

それぞれの凹部の内側面は、錐体の先端側に配置された第1部分と、錐体の一部を形成しかつ第1部分に連続する第2部分とを備え、

第1部分における錐体の対向する内側面のなす角度よりも、第2部分の内側面が大きな角度を有する、マイクロニードルシート用のスタンパ。

【請求項10】

それぞれの凹部の内側面における第1部分と第2部分との境界が、段部として形成されている、請求項9に記載のマイクロニードルシート用のスタンパ。

【請求項11】

錐体状の凹部の内側面の一部にのみ段部が形成され、かつそれぞれの凹部における段部の形成位置が母材の表面沿いに同じ向きに配置されている、請求項9または10に記載のマイクロニードルシート用のスタンパ。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図4G】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8】

【図9】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図4G】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8】

【図9】

【公開番号】特開2013−74924(P2013−74924A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215111(P2011−215111)

【出願日】平成23年9月29日(2011.9.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本発明は独立行政法人科学技術振興機構が株式会社バイオセレンタックに委託した平成20年度独創的シーズ展開事業 革新的ベンチャー活用開発一般プログラムに係る「2層マイクロニードル製造装置」の成果によるものであり、産業技術力強化法第19条の適用を受けるものである。

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(502414389)株式会社バイオセレンタック (24)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本発明は独立行政法人科学技術振興機構が株式会社バイオセレンタックに委託した平成20年度独創的シーズ展開事業 革新的ベンチャー活用開発一般プログラムに係る「2層マイクロニードル製造装置」の成果によるものであり、産業技術力強化法第19条の適用を受けるものである。

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(502414389)株式会社バイオセレンタック (24)

【Fターム(参考)】

[ Back to top ]