マイクロニードルシート及びその製造方法

【課題】薬物がマイクロニードルの先端部分(貫入部)に集中したマイクロニードルシートの製造方法を提供する。

【解決手段】スタンパ6の第1の表面Stから、当該第1の表面Stに対向する第2の表面Sbに向かって、第1の所定長だけ先細りに延在する錐状の凹部7に、第1のマイクロニードル原料21を充填し;前記凹部7に充填された第1のマイクロニードル原料21を、60%以上99%以下である、所定の相対湿度の環境下で乾燥させて、前記第1の所定長より短い第2の所定長だけ延在するニードル先端層25bを形成し;前記ニードル先端層25bの上に、第2のマイクロニードル原料24を充填し;前記充填された第2のマイクロニードル原料24を乾燥させて、前記ニードル先端層25bに連続するシート基体27を形成する。

【解決手段】スタンパ6の第1の表面Stから、当該第1の表面Stに対向する第2の表面Sbに向かって、第1の所定長だけ先細りに延在する錐状の凹部7に、第1のマイクロニードル原料21を充填し;前記凹部7に充填された第1のマイクロニードル原料21を、60%以上99%以下である、所定の相対湿度の環境下で乾燥させて、前記第1の所定長より短い第2の所定長だけ延在するニードル先端層25bを形成し;前記ニードル先端層25bの上に、第2のマイクロニードル原料24を充填し;前記充填された第2のマイクロニードル原料24を乾燥させて、前記ニードル先端層25bに連続するシート基体27を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、皮膚より薬物を注入するマイクロニードルシート及びその製造方法に関する。

【背景技術】

【0002】

マイクロニードルシートは、微小な針(マイクロニードル)をシート基体上に所定の密度で配置したものである。マイクロニードルは、一般に根元から先端までの長さがおよそ1μmから600μmのおおよそ円錐形状に形成されており、その根元の径と長さとの比率が、1:1.5及至1:3と高いアスペクト比を有する。マイクロニードルシートは、人体の主として皮膚部分に当てて、マイクロニードルを皮膚の表皮部分に挿入し、薬物を注入するために用いられる。

【0003】

マイクロニードルの長さは、上述のように数百μm程度であり、ほとんど痒痛を伴わないで使用できる。また、マイクロニードルシートを皮膚から離す際に、マイクロニードルが皮膚内に残留しても人体に支障が生じないように、マイクロニードル部分は自己溶解性物質で形成される。

【0004】

図9を参照して、マイクロニードルシートの一般的な製造方法について説明する。マイクロニードルシートの製造工程は、突起を有する原版(図9(a))を用いてマイクロニードルシートの鋳型となるスタンパ(図9(b))を作製する工程と、作製されたスタンパにマイクロニードルの原料を流し込む工程(図9(c))と、スタンパに流し込まれた原料を乾燥させる工程と、乾燥して得られたマイクロニードルシートをスタンパから取り外す工程(図9(d))に大別できる。

【0005】

図9(a)に示すように、原版90は、微細機械加工や真空処理、フォトリソグラフィー等の方法で、概ね平板状の原版板91の一面にマイクロニードルの個々に対応する複数の突起92を形成して作製される。突起92は錐形状であって、その長さLは上述したように数百μm以下であり、円、角、楕円などの断面形状を有する円錐状、角錐状である。この原版90の突起92側(原版90)がスタンパの母材81(以降、「スタンパ母材」)に押しつけられて、スタンパ母材81に突起92による凹部が形成される。

【0006】

図9(b)に、原版90(突起92)によりスタンパ母材81に設けられた複数の凹部82を示す。上述のように、凹部82は、後にスタンパ80により作製されるマイクロニードルに対応する形状を有している。そして図9(c)に示すように、スタンパ80に樹脂ポリマーの溶解液又は薬物85が流し込まれ、流し込まれた樹脂ポリマー溶解液又は薬物85が乾燥されて、個々のマイクロニードル76が形成される。ここで、樹脂ポリマーとしてはコンドロイチン硫酸、デキストラン、ヒアルロン酸等の水溶性洩糸性物質が好ましく、以降、樹脂ポリマー溶解液、薬物85又はそれらの混合物をマイクロニードル原料85と称する。図9(d)に示すように、形成されたマイクロニードル76を固定基材88に貼り付けて、スタンパ80から剥離することにより、図9(d)に示すようなマイクロニードルシート77を得ることができる(特許文献1参照)。

【0007】

マイクロニードル原料は、体内に残留せずに排出される材料を用いるのが好適である。マイクロニードルシートを皮膚から剥がす際に、ニードル部分が折れたり、抜けたりする場合もあるが、ニードルが体内に残留しない材料であれば安全だからである。マイクロニードル原料には予め薬物を混入させておいてもよい。

マイクロニードル原料に薬物が混入されていない場合は、マイクロニードルシートをスタンパから剥離した後で、ニードルに薬物を散布するなどする。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−245955号

【特許文献2】特開2008−142183号

【発明の概要】

【発明が解決しようとする課題】

【0009】

マイクロニードルシート77を用いて皮膚より薬物を注入する際に、皮膚に貫入されるのはマイクロニードル76の主に先端部分の貫入部である。予め薬物が混入されたマイクロニードル原料85を用いてマイクロニードルシート77を作製すると、マイクロニードル76が配置されるシート基体にも薬物が含まれる。しかし、シート基体は皮膚表面に触れることはあるが、シート基体から皮膚に薬物が注入されるわけではないので、シート基体に含まれる薬物85は、薬効にほとんど寄与しない。

【0010】

また、図9(c)に示すように、スタンパの凹部82にマイクロニードル原料を流し込む工程においては、V字形状の凹部82の先端部に空気が閉じこめられて泡状空間Bが生じることがある。この状態で、マイクロニードル原料が乾燥されると、図9(d)に示すように、その先端部に欠損73などの欠陥を有するマイクロニードルが形成されてしまう。また、明らかな欠損73が生じない場合でも、内部に空洞ができるために、マイクロニードル76の密度の低下を招く。よって、マイクロニードルシート77をスタンパ80から引きはがす際、或いはマイクロニードル76を皮膚に貫入する際にマイクロニードル76の折曲や欠損などの貫入部の欠陥を招く。特許文献2においても、ニードルの形成時に起因する欠陥が、成形後のニードルをスタンパから離型や剥離させるときの問題として挙げられている。

【0011】

本来、この欠陥部に形成されるべき薬物は、皮膚に注入されることはないので、マイクロニードルシート77は意図した量の薬物を投与できない。言い換えれば、マイクロニードルシート77の作成時の薬物の量は管理できるが、マイクロニードルの貫入部に形成されて、実際に皮膚に注入されて薬効を奏することのできる薬物の量の管理が非常に困難である。

【0012】

なお、マイクロニードルの欠損などによる薬物量不足の対策としては、マイクロニードル原料の乾燥後にスタンパから剥離した後で、マイクロニードル部に薬物を塗布することが考えられる。しかしながら、マイクロニードルは微小なサイズであるので、欠損を補うように、或いは多数のニードルの貫入部に正確に薬物を塗布するのは容易でない。つまり、薬物はマイクロニードルの表面および基材の下面にも塗布されるため、実際に皮膚に注入される薬物の量を増やすには限度がある一方、皮膚に注入されない薬物の量が増えてしまう。

【0013】

本発明においては、上述の問題に鑑みて、薬物がマイクロニードルの先端部分(貫入部)に集中したマイクロニードルシートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は上記課題に鑑みて想到されたもので、具体的には、

スタンパの第1の表面から、当該第1の表面に対向する第2の表面に向かって、第1の所定長だけ先細りに形成された錐状の凹部に、第1のマイクロニードル原料を充填する工程と、

前記凹部に充填された第1のマイクロニードル原料を、所定の相対湿度の環境下で乾燥させて、前記第1の所定長より短い第2の所定長だけ延在するニードル先端層を形成する工程とを備え、

前記所定の相対湿度が60%以上99%以下である、マイクロニードルシートの製造方法を提供する。

【発明の効果】

【0015】

本発明のマイクロニードルシートの製造方法によると、薬物がマイクロニードルの先端部分(貫入部)に集中したマイクロニードルシートが作製できる。

【図面の簡単な説明】

【0016】

【図1】本発明の特徴の説明図である。

【図2】本発明の実施の形態1に係るマイクロニードルシートの製造工程を示すフローチャートである。

【図3】本発明の実施の形態1に係るマイクロニードルシートの製造工程の説明図である。

【図4】本発明の実施の形態1に係るマイクロニードルシートのニードル先端層と貫入部との関係についての説明図である。

【図5】本発明の実施の形態2に係るマイクロニードルシートの製造工程を示すフローチャートである。

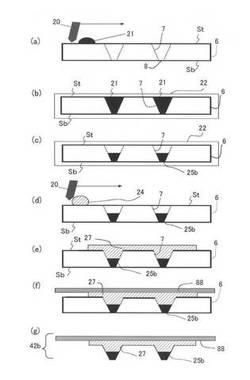

【図6】本発明の実施の形態2に係るマイクロニードルシートの製造工程の説明図である。

【図7】本発明の実施の形態2に係るマイクロニードルシートのニードル先端層と貫入部との関係についての説明図である。

【図8】本発明の実施の形態に係るマイクロニードルシートに形成されるニードル先端層の一例を示す断面写真である。

【図9】従来のマイクロニードルシートの製造工程の説明図である。

【発明を実施するための形態】

【0017】

実施の形態について具体的に説明する前に、まず本発明の特徴について簡単に述べる。図1に示すように、マイクロニードルシートMNSの基板Sの下面に設けられたマイクロニードルNの長さをLとすると、皮膚に貫入される部分はマイクロニードルNの先端から長さh迄の部分である。この意味において、長さL及びhをそれぞれマイクロニードル長L及び貫入長hと呼び、マイクロニードルNの先端(貫入長h)の部分を貫入部Pと呼ぶ。

【0018】

貫入部P以外の部分、つまりマイクロニードルNの根元側の部分及びマイクロニードルN間の部分は、皮膚に貫入されることは(想定されて)ない。これらの部分を非貫入部Qと呼ぶ。貫入部Pに形成された薬物Mは、皮膚に挿入されて注入され、薬効を奏する。しかし、非貫入部Qに形成された薬物Mは表皮部分に挿入されることなく、薬効が期待できない。この観点より、本発明においては、薬物Mを貫入部Pに集中させるべく、マイクロニードルNを、薬物Mから成る先端層と、非薬物から成る根元層とを含む2層構造に形成する。

【0019】

(実施の形態1)

図2、図3、及び図4を参照して、本発明の第1の実施の形態に係るマイクロニードルシートの製造工程を説明する。図2に示すように、マイクロニードルシート42aの製造は、主にステップS2の「第1のマイクロニードル原料充填」工程、ステップS4aの「第1のマイクロニードル原料乾燥」工程、ステップS6の「第2のマイクロニードル原料充填」工程、ステップS8aの「第2のマイクロニードル原料乾燥」工程、ステップS10の「固定基材貼付」工程、及びステップS12の「マイクロニードルシート剥離」工程の6つの工程に大別が出来る。以下に、図2に示す各ステップにおける工程について、図3を参照しながら具体的に説明する。

【0020】

まず、ステップS2において、スタンパ6上に塗布された、マイクロニードルの貫入部Pを構成するに十分な量の第1のマイクロニードル原料である薬物21(図3(a))が、スキージ20にてスタンパ6の凹部7に充填される(図3(b))。なお、第1のマイクロニードル原料は、後述の第2のマイクロニードル原料24と共通のベース材料に、薬物21を混入されて構成してもよい。

【0021】

凹部7は錐状であって、スタンパ6の一方の表面から対向する他方の表面に向かうように形成されている。説明の便宜上、スタンパ6において、凹部7の錐状の底部が開口している表面を上面Stとよび、凹部7の錐状の先端部が近接する他方の表面を下面Sbと呼ぶ。つまり、凹部7はスタンパ6の上面Stでの開口部より、スタンパ6の下面Sbに向かって先細りに成形されているが、その先端(底)部は、スタンパ6の下面Sbで、所定の径で開口する開口8を有する。

【0022】

次に、ステップS4aにおいて、凹部7に充填された薬物21を乾燥させて、ニードル先端層25aが形成される(図3(c))。図3(c)は、このニードル先端層25aの断面の模式図である。同図から明らかなように、ニードル先端層25aは、凹部7の内側壁および底部の開口8に渡り、V字状断面を有する形状に形成される。つまり、ニードル先端層25aは、その外周部は凹部7の内壁で規定され、内部はスタンパ6の上面St側で大きく開口し、下面Sbに向かって先細ると共に下面Sbより内側で、開口8に対応する位置で閉ざされている。

【0023】

これは、スタンパ6の凹部7に充填された薬物21は、凹部7の両開口部(上面Stでの底面開口部と下面Sbでの先端開口8)から水分が逃げ出す、つまり蒸発することにより乾燥する。この乾燥過程において、薬物21の水分を失うことにより体積を減少しながら、凹部7の内壁に沿って凝固していく。なお、開口8は十分に小さいので、薬物21は開口8から漏れ出すことなく、重力で下に引かれて、凹部7の下部に向かって肉厚で、先端部で閉ざされたニードル先端層25aが形成されるものである。つまり、ニードル先端層25aは、先端空間28の先に位置する先端部が厚く、根元に向けて薄くなる薬物層を形成している。なお、先端空間28は、ニードル先端層25aの先端の閉ざされた空間をさす。

【0024】

続いて、ステップS6において、ニードルの根元部分及びシート基体が構成される。第2のマイクロニードル原料24が、スキージ20により、既にニードル先端層25aが形成された凹部7に充填される(図3(d))。マイクロニードル原料24は、体内に残留せずに排出される材料を用いるのが好適である。マイクロニードルシートを皮膚から剥がす際に、ニードル部分が折れたり、抜けたりする場合もあるが、ニードルが体内に残留しない材料であれば安全だからである。具体的には水溶性の洩糸性物質などを主成分とした材料であるのが好ましい。その後、ステップS8aにおいて、スタンパ6に塗布された第2のマイクロニードル原料24が乾燥されて、ニードルの根元部分及びシート基体27が形成される(図3(e))。

【0025】

ステップS10において、乾燥した第2のマイクロニードル原料24からなるシート基体27に、固定基材88が貼り付けられる。その後、ステップS12において、スタンパ6から剥離することにより、マイクロニードルシート42aを得ることができる(図3(f))。このように作製されたマイクロニードルシート42aが備えるニードルは、その先端から根元に向けて、薬物21が延在して成るニードル先端層25aを有している。

【0026】

図4を参照して、ニードル先端層25aと貫入部Pとの関係について説明する。上述のように、ニードル先端層25aは、貫入部P、つまり平面Phを超えて長さe1に渡って、非貫入部NPの一部であるマイクロニードルの根元側まで延在しているが、マイクロニードル間には到達しない。この非貫入部NPに形成されているニードル先端層25aの部分を非貫入先端層E1と呼び、長さe1を非貫入長e1と呼ぶ。なお、貫入部Pにおけるニードル先端層25aの中央は長さ△h1に渡って窪んでおり、この窪みC1の容積は非貫入先端層E1の体積と一致する。本実施の形態において、貫入部Pの長さh(貫入長h)は約250μmとする。これは、皮膚表面から250μm程度の深さに存在する細胞に、薬物を注入するためである。

【0027】

非貫入先端層E1は皮膚に挿入されることはないので、その部分の薬物21は薬効が期待できない。つまり、貫入部P及び非貫入先端層E1における薬物21の量は、長さ△h1によって決定される。長さ△h1が小さければ小さいほど、非貫入長e1及び非貫入先端層E1は小さくなり、貫入部Pにおける窪みC1も小さくなり、薬物21の無効量も少なくなる(有効量は多くなる)。なお、貫入部Pにおける窪みC1が小さくなることは、貫入部Pの上面がより平らになることである。

【0028】

この観点から、貫入部Pにおける薬物21の有効量を表す指標として、次式(1)で表される平ら率Rfを設定する。

【0029】

Rf=△h1/h・100 ・・・・ (1)

平ら率Rfが小さいほど、非貫入先端層E1を小さくでき、貫入部Pにおける薬物21の有効量を多くできることが分かる。よって、平ら率Rfに基づいて、マイクロニードル及びマイクロニードルシートに於ける薬物21の有効量、つまり薬効成分量を管理することができる。

【0030】

図8(a)に、本実施の形態の方法で実際に製造されたニードル先端層25aの一例の写真画像を示す。同画像より、概ねV字状断面形状を有するニードル先端層25aがスタンパ6の凹部7に沿って形成されているのが見てとれる。

【0031】

上述の各製造工程において、凹部7の中心軸が、実質的に鉛直下方向に平行になるように、スタンパ6が保持されることが望ましい。

【0032】

上述のように、本実施の形態に係るマイクロニードルシートにおいては、マイクロニードルの表面に薬物を集中して形成できるので、薬効に供することのない薬物の量を大幅に低減できる。また、マイクロニードルの作製後に、その表面に薬物を塗布する必要もなく、スタンパを用いた通常の製造方法の過程で容易に実現できる。なお、ニードル先端層25aとシート基体27の間に、薬物などで形成される第3層を設けて、三層構造としてもよい。また、三層以上の多層構造としてもよい。

【0033】

(実施の形態2)

以下に、図5、図6、及び図7を参照して、本発明の第2の実施の形態に係るマイクロニードルシートの製造方法について説明する。本実施の形態は、上述の第1の実施の形態におけるよりも平ら率Rfがより小さい(つまり、貫入部Pの上面がより平らで、窪みがより小さい)マイクロニードルシートの製造方法を提案するものである。本実施の形態の製造方法の主な特徴は、図5に示すように、本実施の形態においては、図2を参照して説明した実施の形態1に係る製造方法における、ステップS4aの「第1のニードル原料乾燥」工程が、ステップS4bの「第1のニードル原料加湿乾燥」工程に変更されている。以下、本実施の形態の特徴に重点をおいて説明する。

【0034】

ステップS4bの「第1のニードル原料加湿乾燥」工程において、ステップS2において実施の形態1におけるのと同様にスタンパ6の凹部7に充填された薬物21が所定の相対湿度下で乾燥される。具体的には、図6(b)に示すように、薬物21が凹部7に充填されたスタンパ6が、加湿槽22中で所定時間保持されて、図6(c)に示すようにニードル先端層25bが形成される。図6(c)は、ニードル先端層25bの断面の模式図である。同図から明らかなように、ニードル先端層25bは、上述のニードル先端層25aが凹部7の底部及び内側壁に渡って、概ねV字状断面を有する形状に形成されるのに対して、凹部7の先端部に集中して、凹部7と概ね相似形に形成されている。

【0035】

これは、スタンパ6の凹部7に充填された状態で薬物21が、加湿槽22による所定の相対湿度環境下に保持されることによる。つまり、この環境下では、薬物21から水分が蒸発する速度が抑制されるので、薬物21の凝固速度も低下する。よって、薬物21が凹部7の内壁に沿って凝固するより早く凹部7の底部に概ね円錐台状にたまって、凹部7の底部より凝固、乾燥してニードル先端層25bが形成される。ニードル先端層25bは、その外周部は凹部7の内壁によって規定され、その先端部(下面Sb側)と底部(上面St側)は、水分の蒸発の状態によって規定される。結果、ニードル先端層25bは概ね円錐台状に形成される。

【0036】

続いて、ステップS6(図6(d))、S8a(図6(e))、S10(図6(f))、及びステップS12(図6(g))を経て、マイクロニードルシート42bが作製される。このように作製されたマイクロニードルシート42bが備えるニードルは、その先端部に薬物21が集中して成るニードル先端層25bを有している。

【0037】

上述のように、本実施の形態に係るマイクロニードルシートは、薬物がニードルの先端部分(ニードル先端層)に集中している。つまり、ニードル先端層25bの薬物21の量は、ニードル先端層25aと同じであるが、ニードル先端層25aがニードルの表面に延在しているのに反して、ニードル先端層25bはニードルの円錐台状の先端部に集中している。よって、ニードル先端層25b(マイクロニードルシート42b)では、ニードル先端層25aに較べて皮膚への挿入深さが浅くても、同じ量の薬物21を効果的に注入できる。

【0038】

さらに、ステップS4bに於いて形成されたニードル先端層25bには、ニードル先端層25aにおける先端空間28が生じない。よって、ステップS6に於いてニードル先端層25bが形成された凹部7に、第2のマイクロニードル原料24を充填する際に、先端空間28で気泡が生じて、障害となる恐れがなく、より容易にニードル先端層25bが形成できる。

【0039】

図7を参照して、ニードル先端層25bと貫入部Pとの関係について説明する。本実施の形態においても、ニードル先端層25bは、貫入部P、つまり平面Phを超えて長さe2(e2<e1)に渡って、非貫入部NPの一部であるマイクロニードルの根元側に進入して、非貫入先端層E2を形成している。非貫入長e2及び非貫入先端層E2は、上述の非貫入長e1及び非貫入先端層E1に較べて著しく小さい。同様に、貫入部Pにおけるニードル先端層25bの中央の窪みC2の深さ△h2も上述の△h1に較べて著しく小さく、貫入部Pの上面はより平坦になっている。

【0040】

本実施の形態における平ら率Rfは次式(2)で表される。

【0041】

Rf=△h2/h・100 ・・・・ (2)

上述の長さL及びhは、マイクロニードルの種類毎に一義的に定められる定数であり、長さe1、△h1、e2、及び△h2は、実施の形態、実施例或いは個々のニードルにより変化する変数である。これより、平ら率Rfは次式(3)の如く一般式化できる。

【0042】

Rf=△h/h・100 ・・・・ (3)

平ら率Rf=0%の時、貫入部Pの上面はほぼ平面となり、貫入部Pにおける窪みCが小さくなり、非貫入先端層Eは無視できる程度となる。

【0043】

上述のように、本実施の形態における平ら率Rfの改善は、ステップS4bに於ける加湿乾燥によるものである。つまり、平ら率Rfは加湿乾燥工程における湿度により支配されることは明らかである。加湿乾燥工程における湿度と形成されるマイクロニードル先端層の平ら率Rfとの関係を確認するために、それぞれ加湿乾燥工程に於ける湿度が異なる6つの実施例において、形成されるマイクロニードル先端層の平ら率Rfを測定した。

【0044】

(実施例1)

シート状の低密度のポリエチレンをスタンパの母材として用い、円錐形状の凹部を、1cm2当たり100個形成して、マイクロニードルシートの製造に用いるスタンパを作製した。前記凹部は、底面の直径が約300μm、深さが約500μmであり、凹部の先端(底)部の開口の直径が約10μmである。

【0045】

上記スタンパの凹部に、第1のマイクロニードル原料である、30wt%のデキストラン水溶液を充填(S2)した後、室温下、相対湿度80%下で乾燥させて、ニードル先端層を形成(S4b)する。例えば、このような条件で20分前後加湿乾燥させると、ニードル先端層が、固形分率分の高さで形成される(S4b)。第1のマイクロニードル原料は、上記のような低分子デキストランに限定されるものではないが、水溶性ポリマーであることが必要である。

【0046】

続いて、ニードルの根元部分及びシート基体を構成する第2のマイクロニードル原料である、50wt%のデキストラン水溶液をスタンパに塗布(S6)するが、乾燥時に収縮する分を補正するために、厚さが約100μmとなるように塗布する。

【0047】

塗布された第2のマイクロニードル原料を乾燥(S8a)させた後、固定基材を第2のマイクロニードル原料に貼り付ける(S10)。固定基材としては、多孔質材料が、乾燥しやすいため好ましい。また、マイクロニードルシートを皮膚に貫入する際に、固定基材に均等に荷重をかける必要があるため、硬い材料が好ましい。

【0048】

上述のように作製された、実施例1のマイクロニードルと、乾燥時の相対湿度を様々に変化させて作製した実施例2〜6のマイクロニードルとの、ニードル先端層の形状を定量的に評価した。評価方法として、ニードル先端層を形成した後、マイクロスコープにて100個のニードル先端層の底面を観察し、底面の平ら率を測定した。

【0049】

(実施例2)

第1のマイクロニードル原料を充填した後、相対湿度30%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0050】

(実施例3)

第1のマイクロニードル原料を充填した後、相対湿度40%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0051】

(実施例4)

第1のマイクロニードル原料を充填した後、相対湿度60%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0052】

(実施例5)

第1のマイクロニードル原料を充填した後、相対湿度90%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0053】

(実施例6)

第1のマイクロニードル原料を充填した後、相対湿度95%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0054】

実施例1〜6の、ニードル先端層の底面の平ら率を測定した結果を表1に示す。

【0055】

【表1】

【0056】

ニードル先端層の底面の平ら率が15%程度であれば、貫入部Pに含まれる薬物の量をほぼ所望の量に管理することができる。以上の結果より、マイクロニードル原料を乾燥させる時の相対湿度は、60%以上100%未満が好適であることが分かる。

【0057】

図8(b)に、相対湿度90%下で実際に製造されたニードル先端層25bの一例の断面写真画像を示す。このニードル先端層25bは、図8(a)に示されるような底面部(上面St側)に窪みがほとんど見られない先端層が形成されている事が明らかである。また、非貫入先端層の体積はほぼゼロとなっている。

【0058】

上述のように、本発明の実施の形態に係るニードル先端層は、錐状の形状を有するニードル先端層の底面がほぼ平面となり、ニードル先端部の貫入部Pに薬物を集中化させることが可能となる。またニードルの根元部分及びシート基体を構成する第2のマイクロニードル原料を凹部に充填する際に、ニードル先端層の底面と第2のマイクロニードル原料との間に空気が溜まりにくく、中空状のニードルが形成される不良が生じにくい。

【0059】

上述のように、本発明において、貫入部Pに含まれる薬物の量が管理されたマイクロニードル及びマイクロニードルシートを製造することができる。つまり、マイクロニードル及びマイクロニードルシートにおける薬効成分量の管理ができる。

【産業上の利用可能性】

【0060】

本発明は、薬物を皮膚に注入するマイクロニードルシートだけでなく、基材上に微小突起を形成する方法に広く利用することができる。

【符号の説明】

【0061】

6、80 スタンパ

81 母材

7、82 凹部

8 開口

20 スキージ

22 加湿槽

21 第1のマイクロニードル原料

24 第2のマイクロニードル原料

25a、25b ニードル先端層

27 シート基体

42a、42b、77 マイクロニードルシート

85 マイクロニードル原料

88 固定基材

90 原版

P マイクロニードルの貫入部

Q、NP マイクロニードルの非貫入部

E1、E2 非貫入先端層

L マイクロニードルの長さ

h マイクロニードルの貫入部の長さ

【技術分野】

【0001】

本発明は、皮膚より薬物を注入するマイクロニードルシート及びその製造方法に関する。

【背景技術】

【0002】

マイクロニードルシートは、微小な針(マイクロニードル)をシート基体上に所定の密度で配置したものである。マイクロニードルは、一般に根元から先端までの長さがおよそ1μmから600μmのおおよそ円錐形状に形成されており、その根元の径と長さとの比率が、1:1.5及至1:3と高いアスペクト比を有する。マイクロニードルシートは、人体の主として皮膚部分に当てて、マイクロニードルを皮膚の表皮部分に挿入し、薬物を注入するために用いられる。

【0003】

マイクロニードルの長さは、上述のように数百μm程度であり、ほとんど痒痛を伴わないで使用できる。また、マイクロニードルシートを皮膚から離す際に、マイクロニードルが皮膚内に残留しても人体に支障が生じないように、マイクロニードル部分は自己溶解性物質で形成される。

【0004】

図9を参照して、マイクロニードルシートの一般的な製造方法について説明する。マイクロニードルシートの製造工程は、突起を有する原版(図9(a))を用いてマイクロニードルシートの鋳型となるスタンパ(図9(b))を作製する工程と、作製されたスタンパにマイクロニードルの原料を流し込む工程(図9(c))と、スタンパに流し込まれた原料を乾燥させる工程と、乾燥して得られたマイクロニードルシートをスタンパから取り外す工程(図9(d))に大別できる。

【0005】

図9(a)に示すように、原版90は、微細機械加工や真空処理、フォトリソグラフィー等の方法で、概ね平板状の原版板91の一面にマイクロニードルの個々に対応する複数の突起92を形成して作製される。突起92は錐形状であって、その長さLは上述したように数百μm以下であり、円、角、楕円などの断面形状を有する円錐状、角錐状である。この原版90の突起92側(原版90)がスタンパの母材81(以降、「スタンパ母材」)に押しつけられて、スタンパ母材81に突起92による凹部が形成される。

【0006】

図9(b)に、原版90(突起92)によりスタンパ母材81に設けられた複数の凹部82を示す。上述のように、凹部82は、後にスタンパ80により作製されるマイクロニードルに対応する形状を有している。そして図9(c)に示すように、スタンパ80に樹脂ポリマーの溶解液又は薬物85が流し込まれ、流し込まれた樹脂ポリマー溶解液又は薬物85が乾燥されて、個々のマイクロニードル76が形成される。ここで、樹脂ポリマーとしてはコンドロイチン硫酸、デキストラン、ヒアルロン酸等の水溶性洩糸性物質が好ましく、以降、樹脂ポリマー溶解液、薬物85又はそれらの混合物をマイクロニードル原料85と称する。図9(d)に示すように、形成されたマイクロニードル76を固定基材88に貼り付けて、スタンパ80から剥離することにより、図9(d)に示すようなマイクロニードルシート77を得ることができる(特許文献1参照)。

【0007】

マイクロニードル原料は、体内に残留せずに排出される材料を用いるのが好適である。マイクロニードルシートを皮膚から剥がす際に、ニードル部分が折れたり、抜けたりする場合もあるが、ニードルが体内に残留しない材料であれば安全だからである。マイクロニードル原料には予め薬物を混入させておいてもよい。

マイクロニードル原料に薬物が混入されていない場合は、マイクロニードルシートをスタンパから剥離した後で、ニードルに薬物を散布するなどする。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−245955号

【特許文献2】特開2008−142183号

【発明の概要】

【発明が解決しようとする課題】

【0009】

マイクロニードルシート77を用いて皮膚より薬物を注入する際に、皮膚に貫入されるのはマイクロニードル76の主に先端部分の貫入部である。予め薬物が混入されたマイクロニードル原料85を用いてマイクロニードルシート77を作製すると、マイクロニードル76が配置されるシート基体にも薬物が含まれる。しかし、シート基体は皮膚表面に触れることはあるが、シート基体から皮膚に薬物が注入されるわけではないので、シート基体に含まれる薬物85は、薬効にほとんど寄与しない。

【0010】

また、図9(c)に示すように、スタンパの凹部82にマイクロニードル原料を流し込む工程においては、V字形状の凹部82の先端部に空気が閉じこめられて泡状空間Bが生じることがある。この状態で、マイクロニードル原料が乾燥されると、図9(d)に示すように、その先端部に欠損73などの欠陥を有するマイクロニードルが形成されてしまう。また、明らかな欠損73が生じない場合でも、内部に空洞ができるために、マイクロニードル76の密度の低下を招く。よって、マイクロニードルシート77をスタンパ80から引きはがす際、或いはマイクロニードル76を皮膚に貫入する際にマイクロニードル76の折曲や欠損などの貫入部の欠陥を招く。特許文献2においても、ニードルの形成時に起因する欠陥が、成形後のニードルをスタンパから離型や剥離させるときの問題として挙げられている。

【0011】

本来、この欠陥部に形成されるべき薬物は、皮膚に注入されることはないので、マイクロニードルシート77は意図した量の薬物を投与できない。言い換えれば、マイクロニードルシート77の作成時の薬物の量は管理できるが、マイクロニードルの貫入部に形成されて、実際に皮膚に注入されて薬効を奏することのできる薬物の量の管理が非常に困難である。

【0012】

なお、マイクロニードルの欠損などによる薬物量不足の対策としては、マイクロニードル原料の乾燥後にスタンパから剥離した後で、マイクロニードル部に薬物を塗布することが考えられる。しかしながら、マイクロニードルは微小なサイズであるので、欠損を補うように、或いは多数のニードルの貫入部に正確に薬物を塗布するのは容易でない。つまり、薬物はマイクロニードルの表面および基材の下面にも塗布されるため、実際に皮膚に注入される薬物の量を増やすには限度がある一方、皮膚に注入されない薬物の量が増えてしまう。

【0013】

本発明においては、上述の問題に鑑みて、薬物がマイクロニードルの先端部分(貫入部)に集中したマイクロニードルシートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は上記課題に鑑みて想到されたもので、具体的には、

スタンパの第1の表面から、当該第1の表面に対向する第2の表面に向かって、第1の所定長だけ先細りに形成された錐状の凹部に、第1のマイクロニードル原料を充填する工程と、

前記凹部に充填された第1のマイクロニードル原料を、所定の相対湿度の環境下で乾燥させて、前記第1の所定長より短い第2の所定長だけ延在するニードル先端層を形成する工程とを備え、

前記所定の相対湿度が60%以上99%以下である、マイクロニードルシートの製造方法を提供する。

【発明の効果】

【0015】

本発明のマイクロニードルシートの製造方法によると、薬物がマイクロニードルの先端部分(貫入部)に集中したマイクロニードルシートが作製できる。

【図面の簡単な説明】

【0016】

【図1】本発明の特徴の説明図である。

【図2】本発明の実施の形態1に係るマイクロニードルシートの製造工程を示すフローチャートである。

【図3】本発明の実施の形態1に係るマイクロニードルシートの製造工程の説明図である。

【図4】本発明の実施の形態1に係るマイクロニードルシートのニードル先端層と貫入部との関係についての説明図である。

【図5】本発明の実施の形態2に係るマイクロニードルシートの製造工程を示すフローチャートである。

【図6】本発明の実施の形態2に係るマイクロニードルシートの製造工程の説明図である。

【図7】本発明の実施の形態2に係るマイクロニードルシートのニードル先端層と貫入部との関係についての説明図である。

【図8】本発明の実施の形態に係るマイクロニードルシートに形成されるニードル先端層の一例を示す断面写真である。

【図9】従来のマイクロニードルシートの製造工程の説明図である。

【発明を実施するための形態】

【0017】

実施の形態について具体的に説明する前に、まず本発明の特徴について簡単に述べる。図1に示すように、マイクロニードルシートMNSの基板Sの下面に設けられたマイクロニードルNの長さをLとすると、皮膚に貫入される部分はマイクロニードルNの先端から長さh迄の部分である。この意味において、長さL及びhをそれぞれマイクロニードル長L及び貫入長hと呼び、マイクロニードルNの先端(貫入長h)の部分を貫入部Pと呼ぶ。

【0018】

貫入部P以外の部分、つまりマイクロニードルNの根元側の部分及びマイクロニードルN間の部分は、皮膚に貫入されることは(想定されて)ない。これらの部分を非貫入部Qと呼ぶ。貫入部Pに形成された薬物Mは、皮膚に挿入されて注入され、薬効を奏する。しかし、非貫入部Qに形成された薬物Mは表皮部分に挿入されることなく、薬効が期待できない。この観点より、本発明においては、薬物Mを貫入部Pに集中させるべく、マイクロニードルNを、薬物Mから成る先端層と、非薬物から成る根元層とを含む2層構造に形成する。

【0019】

(実施の形態1)

図2、図3、及び図4を参照して、本発明の第1の実施の形態に係るマイクロニードルシートの製造工程を説明する。図2に示すように、マイクロニードルシート42aの製造は、主にステップS2の「第1のマイクロニードル原料充填」工程、ステップS4aの「第1のマイクロニードル原料乾燥」工程、ステップS6の「第2のマイクロニードル原料充填」工程、ステップS8aの「第2のマイクロニードル原料乾燥」工程、ステップS10の「固定基材貼付」工程、及びステップS12の「マイクロニードルシート剥離」工程の6つの工程に大別が出来る。以下に、図2に示す各ステップにおける工程について、図3を参照しながら具体的に説明する。

【0020】

まず、ステップS2において、スタンパ6上に塗布された、マイクロニードルの貫入部Pを構成するに十分な量の第1のマイクロニードル原料である薬物21(図3(a))が、スキージ20にてスタンパ6の凹部7に充填される(図3(b))。なお、第1のマイクロニードル原料は、後述の第2のマイクロニードル原料24と共通のベース材料に、薬物21を混入されて構成してもよい。

【0021】

凹部7は錐状であって、スタンパ6の一方の表面から対向する他方の表面に向かうように形成されている。説明の便宜上、スタンパ6において、凹部7の錐状の底部が開口している表面を上面Stとよび、凹部7の錐状の先端部が近接する他方の表面を下面Sbと呼ぶ。つまり、凹部7はスタンパ6の上面Stでの開口部より、スタンパ6の下面Sbに向かって先細りに成形されているが、その先端(底)部は、スタンパ6の下面Sbで、所定の径で開口する開口8を有する。

【0022】

次に、ステップS4aにおいて、凹部7に充填された薬物21を乾燥させて、ニードル先端層25aが形成される(図3(c))。図3(c)は、このニードル先端層25aの断面の模式図である。同図から明らかなように、ニードル先端層25aは、凹部7の内側壁および底部の開口8に渡り、V字状断面を有する形状に形成される。つまり、ニードル先端層25aは、その外周部は凹部7の内壁で規定され、内部はスタンパ6の上面St側で大きく開口し、下面Sbに向かって先細ると共に下面Sbより内側で、開口8に対応する位置で閉ざされている。

【0023】

これは、スタンパ6の凹部7に充填された薬物21は、凹部7の両開口部(上面Stでの底面開口部と下面Sbでの先端開口8)から水分が逃げ出す、つまり蒸発することにより乾燥する。この乾燥過程において、薬物21の水分を失うことにより体積を減少しながら、凹部7の内壁に沿って凝固していく。なお、開口8は十分に小さいので、薬物21は開口8から漏れ出すことなく、重力で下に引かれて、凹部7の下部に向かって肉厚で、先端部で閉ざされたニードル先端層25aが形成されるものである。つまり、ニードル先端層25aは、先端空間28の先に位置する先端部が厚く、根元に向けて薄くなる薬物層を形成している。なお、先端空間28は、ニードル先端層25aの先端の閉ざされた空間をさす。

【0024】

続いて、ステップS6において、ニードルの根元部分及びシート基体が構成される。第2のマイクロニードル原料24が、スキージ20により、既にニードル先端層25aが形成された凹部7に充填される(図3(d))。マイクロニードル原料24は、体内に残留せずに排出される材料を用いるのが好適である。マイクロニードルシートを皮膚から剥がす際に、ニードル部分が折れたり、抜けたりする場合もあるが、ニードルが体内に残留しない材料であれば安全だからである。具体的には水溶性の洩糸性物質などを主成分とした材料であるのが好ましい。その後、ステップS8aにおいて、スタンパ6に塗布された第2のマイクロニードル原料24が乾燥されて、ニードルの根元部分及びシート基体27が形成される(図3(e))。

【0025】

ステップS10において、乾燥した第2のマイクロニードル原料24からなるシート基体27に、固定基材88が貼り付けられる。その後、ステップS12において、スタンパ6から剥離することにより、マイクロニードルシート42aを得ることができる(図3(f))。このように作製されたマイクロニードルシート42aが備えるニードルは、その先端から根元に向けて、薬物21が延在して成るニードル先端層25aを有している。

【0026】

図4を参照して、ニードル先端層25aと貫入部Pとの関係について説明する。上述のように、ニードル先端層25aは、貫入部P、つまり平面Phを超えて長さe1に渡って、非貫入部NPの一部であるマイクロニードルの根元側まで延在しているが、マイクロニードル間には到達しない。この非貫入部NPに形成されているニードル先端層25aの部分を非貫入先端層E1と呼び、長さe1を非貫入長e1と呼ぶ。なお、貫入部Pにおけるニードル先端層25aの中央は長さ△h1に渡って窪んでおり、この窪みC1の容積は非貫入先端層E1の体積と一致する。本実施の形態において、貫入部Pの長さh(貫入長h)は約250μmとする。これは、皮膚表面から250μm程度の深さに存在する細胞に、薬物を注入するためである。

【0027】

非貫入先端層E1は皮膚に挿入されることはないので、その部分の薬物21は薬効が期待できない。つまり、貫入部P及び非貫入先端層E1における薬物21の量は、長さ△h1によって決定される。長さ△h1が小さければ小さいほど、非貫入長e1及び非貫入先端層E1は小さくなり、貫入部Pにおける窪みC1も小さくなり、薬物21の無効量も少なくなる(有効量は多くなる)。なお、貫入部Pにおける窪みC1が小さくなることは、貫入部Pの上面がより平らになることである。

【0028】

この観点から、貫入部Pにおける薬物21の有効量を表す指標として、次式(1)で表される平ら率Rfを設定する。

【0029】

Rf=△h1/h・100 ・・・・ (1)

平ら率Rfが小さいほど、非貫入先端層E1を小さくでき、貫入部Pにおける薬物21の有効量を多くできることが分かる。よって、平ら率Rfに基づいて、マイクロニードル及びマイクロニードルシートに於ける薬物21の有効量、つまり薬効成分量を管理することができる。

【0030】

図8(a)に、本実施の形態の方法で実際に製造されたニードル先端層25aの一例の写真画像を示す。同画像より、概ねV字状断面形状を有するニードル先端層25aがスタンパ6の凹部7に沿って形成されているのが見てとれる。

【0031】

上述の各製造工程において、凹部7の中心軸が、実質的に鉛直下方向に平行になるように、スタンパ6が保持されることが望ましい。

【0032】

上述のように、本実施の形態に係るマイクロニードルシートにおいては、マイクロニードルの表面に薬物を集中して形成できるので、薬効に供することのない薬物の量を大幅に低減できる。また、マイクロニードルの作製後に、その表面に薬物を塗布する必要もなく、スタンパを用いた通常の製造方法の過程で容易に実現できる。なお、ニードル先端層25aとシート基体27の間に、薬物などで形成される第3層を設けて、三層構造としてもよい。また、三層以上の多層構造としてもよい。

【0033】

(実施の形態2)

以下に、図5、図6、及び図7を参照して、本発明の第2の実施の形態に係るマイクロニードルシートの製造方法について説明する。本実施の形態は、上述の第1の実施の形態におけるよりも平ら率Rfがより小さい(つまり、貫入部Pの上面がより平らで、窪みがより小さい)マイクロニードルシートの製造方法を提案するものである。本実施の形態の製造方法の主な特徴は、図5に示すように、本実施の形態においては、図2を参照して説明した実施の形態1に係る製造方法における、ステップS4aの「第1のニードル原料乾燥」工程が、ステップS4bの「第1のニードル原料加湿乾燥」工程に変更されている。以下、本実施の形態の特徴に重点をおいて説明する。

【0034】

ステップS4bの「第1のニードル原料加湿乾燥」工程において、ステップS2において実施の形態1におけるのと同様にスタンパ6の凹部7に充填された薬物21が所定の相対湿度下で乾燥される。具体的には、図6(b)に示すように、薬物21が凹部7に充填されたスタンパ6が、加湿槽22中で所定時間保持されて、図6(c)に示すようにニードル先端層25bが形成される。図6(c)は、ニードル先端層25bの断面の模式図である。同図から明らかなように、ニードル先端層25bは、上述のニードル先端層25aが凹部7の底部及び内側壁に渡って、概ねV字状断面を有する形状に形成されるのに対して、凹部7の先端部に集中して、凹部7と概ね相似形に形成されている。

【0035】

これは、スタンパ6の凹部7に充填された状態で薬物21が、加湿槽22による所定の相対湿度環境下に保持されることによる。つまり、この環境下では、薬物21から水分が蒸発する速度が抑制されるので、薬物21の凝固速度も低下する。よって、薬物21が凹部7の内壁に沿って凝固するより早く凹部7の底部に概ね円錐台状にたまって、凹部7の底部より凝固、乾燥してニードル先端層25bが形成される。ニードル先端層25bは、その外周部は凹部7の内壁によって規定され、その先端部(下面Sb側)と底部(上面St側)は、水分の蒸発の状態によって規定される。結果、ニードル先端層25bは概ね円錐台状に形成される。

【0036】

続いて、ステップS6(図6(d))、S8a(図6(e))、S10(図6(f))、及びステップS12(図6(g))を経て、マイクロニードルシート42bが作製される。このように作製されたマイクロニードルシート42bが備えるニードルは、その先端部に薬物21が集中して成るニードル先端層25bを有している。

【0037】

上述のように、本実施の形態に係るマイクロニードルシートは、薬物がニードルの先端部分(ニードル先端層)に集中している。つまり、ニードル先端層25bの薬物21の量は、ニードル先端層25aと同じであるが、ニードル先端層25aがニードルの表面に延在しているのに反して、ニードル先端層25bはニードルの円錐台状の先端部に集中している。よって、ニードル先端層25b(マイクロニードルシート42b)では、ニードル先端層25aに較べて皮膚への挿入深さが浅くても、同じ量の薬物21を効果的に注入できる。

【0038】

さらに、ステップS4bに於いて形成されたニードル先端層25bには、ニードル先端層25aにおける先端空間28が生じない。よって、ステップS6に於いてニードル先端層25bが形成された凹部7に、第2のマイクロニードル原料24を充填する際に、先端空間28で気泡が生じて、障害となる恐れがなく、より容易にニードル先端層25bが形成できる。

【0039】

図7を参照して、ニードル先端層25bと貫入部Pとの関係について説明する。本実施の形態においても、ニードル先端層25bは、貫入部P、つまり平面Phを超えて長さe2(e2<e1)に渡って、非貫入部NPの一部であるマイクロニードルの根元側に進入して、非貫入先端層E2を形成している。非貫入長e2及び非貫入先端層E2は、上述の非貫入長e1及び非貫入先端層E1に較べて著しく小さい。同様に、貫入部Pにおけるニードル先端層25bの中央の窪みC2の深さ△h2も上述の△h1に較べて著しく小さく、貫入部Pの上面はより平坦になっている。

【0040】

本実施の形態における平ら率Rfは次式(2)で表される。

【0041】

Rf=△h2/h・100 ・・・・ (2)

上述の長さL及びhは、マイクロニードルの種類毎に一義的に定められる定数であり、長さe1、△h1、e2、及び△h2は、実施の形態、実施例或いは個々のニードルにより変化する変数である。これより、平ら率Rfは次式(3)の如く一般式化できる。

【0042】

Rf=△h/h・100 ・・・・ (3)

平ら率Rf=0%の時、貫入部Pの上面はほぼ平面となり、貫入部Pにおける窪みCが小さくなり、非貫入先端層Eは無視できる程度となる。

【0043】

上述のように、本実施の形態における平ら率Rfの改善は、ステップS4bに於ける加湿乾燥によるものである。つまり、平ら率Rfは加湿乾燥工程における湿度により支配されることは明らかである。加湿乾燥工程における湿度と形成されるマイクロニードル先端層の平ら率Rfとの関係を確認するために、それぞれ加湿乾燥工程に於ける湿度が異なる6つの実施例において、形成されるマイクロニードル先端層の平ら率Rfを測定した。

【0044】

(実施例1)

シート状の低密度のポリエチレンをスタンパの母材として用い、円錐形状の凹部を、1cm2当たり100個形成して、マイクロニードルシートの製造に用いるスタンパを作製した。前記凹部は、底面の直径が約300μm、深さが約500μmであり、凹部の先端(底)部の開口の直径が約10μmである。

【0045】

上記スタンパの凹部に、第1のマイクロニードル原料である、30wt%のデキストラン水溶液を充填(S2)した後、室温下、相対湿度80%下で乾燥させて、ニードル先端層を形成(S4b)する。例えば、このような条件で20分前後加湿乾燥させると、ニードル先端層が、固形分率分の高さで形成される(S4b)。第1のマイクロニードル原料は、上記のような低分子デキストランに限定されるものではないが、水溶性ポリマーであることが必要である。

【0046】

続いて、ニードルの根元部分及びシート基体を構成する第2のマイクロニードル原料である、50wt%のデキストラン水溶液をスタンパに塗布(S6)するが、乾燥時に収縮する分を補正するために、厚さが約100μmとなるように塗布する。

【0047】

塗布された第2のマイクロニードル原料を乾燥(S8a)させた後、固定基材を第2のマイクロニードル原料に貼り付ける(S10)。固定基材としては、多孔質材料が、乾燥しやすいため好ましい。また、マイクロニードルシートを皮膚に貫入する際に、固定基材に均等に荷重をかける必要があるため、硬い材料が好ましい。

【0048】

上述のように作製された、実施例1のマイクロニードルと、乾燥時の相対湿度を様々に変化させて作製した実施例2〜6のマイクロニードルとの、ニードル先端層の形状を定量的に評価した。評価方法として、ニードル先端層を形成した後、マイクロスコープにて100個のニードル先端層の底面を観察し、底面の平ら率を測定した。

【0049】

(実施例2)

第1のマイクロニードル原料を充填した後、相対湿度30%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0050】

(実施例3)

第1のマイクロニードル原料を充填した後、相対湿度40%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0051】

(実施例4)

第1のマイクロニードル原料を充填した後、相対湿度60%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0052】

(実施例5)

第1のマイクロニードル原料を充填した後、相対湿度90%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0053】

(実施例6)

第1のマイクロニードル原料を充填した後、相対湿度95%下で120分間乾燥させて、ニードル先端層を形成する。その他の条件は、実施例1と同様である。

【0054】

実施例1〜6の、ニードル先端層の底面の平ら率を測定した結果を表1に示す。

【0055】

【表1】

【0056】

ニードル先端層の底面の平ら率が15%程度であれば、貫入部Pに含まれる薬物の量をほぼ所望の量に管理することができる。以上の結果より、マイクロニードル原料を乾燥させる時の相対湿度は、60%以上100%未満が好適であることが分かる。

【0057】

図8(b)に、相対湿度90%下で実際に製造されたニードル先端層25bの一例の断面写真画像を示す。このニードル先端層25bは、図8(a)に示されるような底面部(上面St側)に窪みがほとんど見られない先端層が形成されている事が明らかである。また、非貫入先端層の体積はほぼゼロとなっている。

【0058】

上述のように、本発明の実施の形態に係るニードル先端層は、錐状の形状を有するニードル先端層の底面がほぼ平面となり、ニードル先端部の貫入部Pに薬物を集中化させることが可能となる。またニードルの根元部分及びシート基体を構成する第2のマイクロニードル原料を凹部に充填する際に、ニードル先端層の底面と第2のマイクロニードル原料との間に空気が溜まりにくく、中空状のニードルが形成される不良が生じにくい。

【0059】

上述のように、本発明において、貫入部Pに含まれる薬物の量が管理されたマイクロニードル及びマイクロニードルシートを製造することができる。つまり、マイクロニードル及びマイクロニードルシートにおける薬効成分量の管理ができる。

【産業上の利用可能性】

【0060】

本発明は、薬物を皮膚に注入するマイクロニードルシートだけでなく、基材上に微小突起を形成する方法に広く利用することができる。

【符号の説明】

【0061】

6、80 スタンパ

81 母材

7、82 凹部

8 開口

20 スキージ

22 加湿槽

21 第1のマイクロニードル原料

24 第2のマイクロニードル原料

25a、25b ニードル先端層

27 シート基体

42a、42b、77 マイクロニードルシート

85 マイクロニードル原料

88 固定基材

90 原版

P マイクロニードルの貫入部

Q、NP マイクロニードルの非貫入部

E1、E2 非貫入先端層

L マイクロニードルの長さ

h マイクロニードルの貫入部の長さ

【特許請求の範囲】

【請求項1】

マイクロニードルシートの製造方法であって、

スタンパの第1の表面から、当該第1の表面に対向する第2の表面に向かって、第1の所定長だけ先細りに延在する錐状の凹部に、第1のマイクロニードル原料を充填する工程と、

前記凹部に充填された第1のマイクロニードル原料を、所定の相対湿度の環境下で乾燥させて、前記第1の所定長より短い第2の所定長だけ延在するニードル先端層を形成する工程とを備え、

前記所定の相対湿度が60%以上99%以下であることを特徴とする、マイクロニードルシートの製造方法。

【請求項2】

前記ニードル先端層の底面が、平面である時の長さをhとし、

当該平面と、前記ニードル先端層の底面に先端側に向かって形成された窪みとの距離を△hとするとき、

△h/h・100で表される平ら率は、0%以上15%以下であることを特徴とする、請求項1に記載のマイクロニードルシートの製造方法。

【請求項3】

前記平面より上部に位置する第1のマイクロニードル原料の体積と当該平面より下に位置する窪みの容量は等しいことを特徴とする、請求項2に記載のマイクロニードルシートの製造方法。

【請求項4】

所定数のマイクロニードルが基材上に、第1のマイクロニードル原料と第2のマイクロニードル原料とで形成されてなるマイクロニードルシートであって、

前記マイクロニードルは中心軸に対して概ね対称な錐状であって、第1の所定長だけ延在し、

前記中心軸に垂直な平面より前記基材側に位置する前記第1のマイクロニードル原料と当該平面より前記マイクロニードルの先端側に位置する前記第2のマイクロニードル原料の体積は等しいことを特徴とするマイクロニードルシート。

【請求項5】

前記平面と前記マイクロニードルの先端との距離をhとし、

当該平面と前記マイクロニードルの先端側に位置する前記第2のマイクロニードル原料との距離を△hとするとき、

△h/h・100で表される平ら率は、0%以上15%以下であることを特徴とする、請求項4に記載のマイクロニードルシート。

【請求項6】

前記平ら率が0%の時、前記第1のマイクロニードル原料と前記第2のマイクロニードル原料とは前記平面によって二分されることを特徴とする、請求項5に記載のマイクロニードルシート。

【請求項1】

マイクロニードルシートの製造方法であって、

スタンパの第1の表面から、当該第1の表面に対向する第2の表面に向かって、第1の所定長だけ先細りに延在する錐状の凹部に、第1のマイクロニードル原料を充填する工程と、

前記凹部に充填された第1のマイクロニードル原料を、所定の相対湿度の環境下で乾燥させて、前記第1の所定長より短い第2の所定長だけ延在するニードル先端層を形成する工程とを備え、

前記所定の相対湿度が60%以上99%以下であることを特徴とする、マイクロニードルシートの製造方法。

【請求項2】

前記ニードル先端層の底面が、平面である時の長さをhとし、

当該平面と、前記ニードル先端層の底面に先端側に向かって形成された窪みとの距離を△hとするとき、

△h/h・100で表される平ら率は、0%以上15%以下であることを特徴とする、請求項1に記載のマイクロニードルシートの製造方法。

【請求項3】

前記平面より上部に位置する第1のマイクロニードル原料の体積と当該平面より下に位置する窪みの容量は等しいことを特徴とする、請求項2に記載のマイクロニードルシートの製造方法。

【請求項4】

所定数のマイクロニードルが基材上に、第1のマイクロニードル原料と第2のマイクロニードル原料とで形成されてなるマイクロニードルシートであって、

前記マイクロニードルは中心軸に対して概ね対称な錐状であって、第1の所定長だけ延在し、

前記中心軸に垂直な平面より前記基材側に位置する前記第1のマイクロニードル原料と当該平面より前記マイクロニードルの先端側に位置する前記第2のマイクロニードル原料の体積は等しいことを特徴とするマイクロニードルシート。

【請求項5】

前記平面と前記マイクロニードルの先端との距離をhとし、

当該平面と前記マイクロニードルの先端側に位置する前記第2のマイクロニードル原料との距離を△hとするとき、

△h/h・100で表される平ら率は、0%以上15%以下であることを特徴とする、請求項4に記載のマイクロニードルシート。

【請求項6】

前記平ら率が0%の時、前記第1のマイクロニードル原料と前記第2のマイクロニードル原料とは前記平面によって二分されることを特徴とする、請求項5に記載のマイクロニードルシート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−206178(P2011−206178A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−75348(P2010−75348)

【出願日】平成22年3月29日(2010.3.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本発明は独立行政法人科学技術振興機構が(株)バイオセレンタックに委託した平成20年度独創的シーズ展開事業 革新的ベンチャー活用開発一般プログラムに係る「2層マイクロニードル製造装置」の成果によるものであり、産業技術力強化法第19条の適用を受けるものである。

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(502414389)株式会社バイオセレンタック (24)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本発明は独立行政法人科学技術振興機構が(株)バイオセレンタックに委託した平成20年度独創的シーズ展開事業 革新的ベンチャー活用開発一般プログラムに係る「2層マイクロニードル製造装置」の成果によるものであり、産業技術力強化法第19条の適用を受けるものである。

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(502414389)株式会社バイオセレンタック (24)

【Fターム(参考)】

[ Back to top ]