マイクロノズル、その製造方法、スポッティング方法及びスポッタ

【課題】 多数の吐出口から多数種の溶液を各々個別の流路を通して、溶液間のコンタミネーションなしに同時に吐出し、多数のスポットを一挙に、且つ容易に形成できるマイクロノズル、その製造方法、スポッティング方法及び該マイクロノズルを装着したスポッタを提供する。

【解決手段】 互いに独立した4つ以上の毛細管状の流路と各流路の吐出口及び注入口とを有するマイクロノズルであって、隣接する各吐出口の中心間距離が該吐出口の直径の4〜10000倍であり、隣接する各注入口の中心間距離が隣接する該吐出口の中心間距離より大きく、かつ注入口の直径が吐出口の直径より大きいことを特徴とするマイクロノズル、その製造方法、スポッティング方法及び該マイクロノズルを装着したスポッタ。

【解決手段】 互いに独立した4つ以上の毛細管状の流路と各流路の吐出口及び注入口とを有するマイクロノズルであって、隣接する各吐出口の中心間距離が該吐出口の直径の4〜10000倍であり、隣接する各注入口の中心間距離が隣接する該吐出口の中心間距離より大きく、かつ注入口の直径が吐出口の直径より大きいことを特徴とするマイクロノズル、その製造方法、スポッティング方法及び該マイクロノズルを装着したスポッタ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の用途に用いられる微小な吐出口を有するノズルに関し、複数種の液体を複数の吐出口から同時に吐出し、複数種の塗布液を多数の微小な点状に塗工することのできるマイクロノズル、その製造方法、及びスポッティング方法に関する。本発明はまた、多数のプローブが基材の表面に多数のスポットとして固定されたマイクロアレイ等を製造するためのスポッタに関する。

【0002】

本発明のマイクロノズルは、特に、いわゆるDNAチップ、免疫診断薬、バイオセンサー等の製造装置として使用されるマイクロアレイ製造用のスポッタ用ノズルとして有用である。

【背景技術】

【0003】

マイクロアレイの製造の一工程である、プローブの溶液を基板上に多数の点状に塗工(スポッティング)する方法として、インクジェット法、光化学的方法、針によるスタンプ法(接触法)等が知られている。しかし、非常に多くの異なる溶液をスポッティングすることは相当に困難であり、スポットを順次形成する方法か、あるいは一度に複数ではあるが少数のスポットを形成し、それを順次行う方法しか知られていなかった。

【0004】

目的数のスポットを一度に形成するには、必要数の吐出口を有するマイクロノズルから多数種の溶液を同時に吐出する方法を用いれば可能であることは予想されるが、微細な複数の吐出口を有するノズルのそれぞれの吐出口に異なる溶液を供給する方法や、多数の微小な吐出口に配管を接続する具体的な方法は知られておらず、実現もしていなかった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、多数の吐出口から多数種の塗布液を各々個別の流路を通して、塗布液間のコンタミネーションなしに同時に吐出し、多数のスポットを一挙に、且つ容易に形成できるマイクロノズル、その製造方法、それを用いたスポッティング方法、及び該マイクロノズルを装着したスポッタを提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決する手段を鋭意検討した結果、吐出口径、吐出口間隔、及び注入口間隔を特定の関係とすることで上記の課題を解決できること、そのような構造のマイクロノズルを、多数の吐出口を有する部材と、表面や内部に毛細管状の流路となる欠損部が形成された部材を固着した構造とすることで容易に形成できること、及び、これらの部材を、活性エネルギー線硬化性組成物を素材として使用して、少なくとも一方が半硬化状態で密着させて再度活性エネルギー線を照射することにより積層する方法により形成できることを見いだし、本発明を完成するに至った。また、本発明者らは、上記のマイクロノズルを使用することにより各注入口に独立にポンプを接続することなく、貯液槽状に形成した各注入口に独立に塗布液を貯液し、該マイクロノズルを塗布対象と接触、押圧、印打することによって、容易に上記課題を解決できることを見いだし、本発明を完成するに至った。

【0007】

即ち、本発明は、部材(A)と、該部材(A)上に積層された複数の部材(B)とを有し、且つ互いに独立した4つ以上の毛細管状の流路と各流路の吐出口及び注入口とを有するマイクロノズルであって、

(1)隣接する各吐出口の中心間距離が該吐出口の直径の4〜10000倍であり、

(2)隣接する各注入口の中心間距離が隣接する前記吐出口の中心間距離より大きく、且つ該注入口の直径が該吐出口の直径より大きく、

(3)前記部材(A)が、該部材(A)を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有し、

(4)前記複数の部材(B)が、

(i)活性エネルギー線硬化性組成物の硬化物からなり、且つ

(ii)該部材(B)同士が積層された面及び/又は前記部材(A)と積層された面に、前記部材(A)の吐出口に連絡する流路を形成する欠損部

を有することを特徴とするマイクロノズルを提供するものである。

【0008】

また、本発明は、前記マイクロノズルの製造方法であって、

(1)部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有する部材(A)と、

(2)前記部材(A)の吐出口に接続する部材を貫通する流路又は前記部材(A)とで流路を形成する欠損部を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(B)とを積層し、

(3)次いで活性エネルギー線を照射して部材(B)を硬化させるとともに部材(A)と部材(B)とを接着させる、

ことを特徴とするマイクロノズルの製造方法提供するものである。

【0009】

また本発明は、前記マイクロノズルの製造方法であって、

(1)部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(A)と、

(2)前記部材(A)の吐出口に接続する部材を貫通する流路又は前記部材(A)とで流路を形成する欠損部を有する部材(B)とを積層し、

(3)次いで活性エネルギー線を照射して前記部材(A)を硬化させるとともに前記部材(A)と前記部材(B)とを接着させる、

ことを特徴とするマイクロノズルの製造方法を提供するものである。

【0010】

また、本発明は前記マイクロノズルを用い、塗布液を塗布対象物に点状に塗布するスポッティング方法を提供するものである。更に本発明は前記マイクロノズルを有するスポッタを提供するものである。

【発明の効果】

【0011】

本発明は、多数の吐出口から多数種の溶液を各々個別の流路を通して、溶液間のコンタミネーションなしに同時に吐出し、多数のスポットを一挙に、且つ容易に形成できるマイクロノズル、その製造方法、及び、該マイクロノズルを用いたスポッティング方法、該マイクロノズルを装着したスポッタを提供できる。本発明のマイクロノズルは、多数の異なる種類の溶液のスポッティングが高速で行え、また、各吐出口に異なる塗布液を供給することが容易である。

更に、複数の部材(B)からなる層の各層に設けられる流路の位置の干渉を避け、設計の自由度を高くすることができる。また、本発明によれば、多数の吐出口数を有するノズル、例えば吐出口がマトリックス状に配置されたマイクロノズルの形成も容易である。

【発明を実施するための最良の形態】

【0012】

始めに本発明のマイクロノズルについて説明する。本発明のマイクロノズルは、複数の部材が積層された多層構造を有し、互いに独立した4つ以上の毛細管状の流路と各流路の吐出口及び注入口とを有するマイクロノズルであって、隣接する各吐出口の中心間距離が該吐出口の直径の4〜10000倍であり、隣接する各注入口の中心間距離が隣接する該吐出口の中心間距離より大きく、かつ注入口の直径が吐出口の直径より大きいものである。

【0013】

本発明のマイクロノズルの外形は特に限定されるものではなく、塗布対象物の形状や、本発明のマイクロノズルを装着する装置に応じた形状を採りうる。例えば、シート状(フィルム状、リボン状などを含む。以下同じ)、板状(凸又は凹の曲板状を含む。以下同じ)、筒状(ローラー状)、その他複雑な形状の成型物であり得るが、シート状や板状のように表裏が平行な面を有する形状であることが好ましい。さらに、吐出口が設けられた面(以下、「ノズル面」と称することがある)が円柱の一部であるような凸曲面(かまぼこ状)であって、反対側が平面であるような形状が特に好ましい。この時ノズル面は、直径が好ましくは5cm〜10m、更に好ましくは10cm〜1mの円柱の一部であることが好ましい。なお、上記の形状は、後述のスペーサーや固定用構造などの付帯構造を除いた部分の形状を言う。

【0014】

ノズル面が上記の曲面状のマイクロノズルを用い、ローラーのように接触面を順次移動させることにより、マトリックス配置された吐出口の一方の端から1列ずつスポッティングすることで、多数の吐出口から正確にスポッティングすることができる。

あるいは、本発明のマイクロノズル全体を可撓性のあるシート状に形成することも好ましい。可撓性のあるシート状に形成したマイクロノズルを柔軟性のある部材でノズルの背面から押して、ノズル面をスポッティングすべき塗布対象物に密着させ、その状態でスポッティングすることにより、解像度の高いスポッティングが可能となる。また、ノズル面にスポッティングに際してスペーサーとして働く凸状構造を設け、マイクロノズルを塗布対象物(例えばマイクロアレイ用基材)に接触させたときに吐出口と塗布対象物の距離を一定間隔に近接させた状態に維持するようにすることも、スポット間のバラ付きを抑制するために好ましい。該スペーサーは、厚みが3〜100μmであることが好ましく、10〜50μmであることがさらに好ましい。

【0015】

本発明のマイクロノズルの流路は、該マイクロノズルを構成する活性エネルギー線硬化性組成物の硬化物の欠損部として形成されている。活性エネルギー線硬化性組成物の硬化物とすることで、その形成が容易となる。但し、本発明のマイクロノズルは全部が活性エネルギー線硬化性組成物の硬化物で構成されている必要はなく、一部は他の素材で構成されていても良く、例えばノズル面は他の部材で構成されていても良い。

【0016】

流路は、1つの注入口及びそれに対応する1つの吐出口に、枝分かれしていない1本の流路で連絡していることが好ましいが、互いに独立した4つ以上の流路を有していれば、1つの注入口が枝分かれした流路でそれぞれ複数、好ましくは2〜10、さらに好ましくは2〜4の吐出口に連絡していても良い。このようなマイクロノズルは、複数個の塗布対象物に同時にそれぞれ4つ以上のスポッッティングをすることによって、複数のマイクロアレイを同時に製造する用途に適する。

【0017】

注入口の直径は上記吐出口の直径より大きく、かつ、注入口の中心間距離が該吐出口の中心間距離より大きい。これにより、複数の異なる塗布液の注入を容易に行うことができ、塗布液を注入するための配管の接続が容易となる。本発明で言う注入口は、マイクロノズルの表面に流路の他端が開口したものを言うが、配管が接続されていても良い。この場合は、マイクロノズル表面部分の寸法をもって吐出口の寸法とする。

【0018】

本発明のマイクロノズルは、同じ方向に吐出口が開口しており、複数の吐出口から一つの塗布対象物に複数の点状に塗布できる構造を有する。例えば、塗布対象物が平面状である場合には平面、塗布対象物が凸状の曲面の場合にはそれに対応する凹状の曲面、塗布対象物が段差を有する場合には、それに対応した段差を有する面に各吐出口が開口するよう形成されている。

【0019】

吐出口の数は4つ以上であるが、通常4〜10000であり、さらに10〜10000であることが好ましく、30〜1000であることが更に好ましい。吐出口の数が3以下であると、本発明の効果が発揮されにくく、過剰に多いと製造が困難となる。

【0020】

吐出口の配置は任意であり、例えば、線状配置、複数列の線状配置、マトリックス配置、交互配置、円状配置、同心円状配置、放射状配置などであり得るが、線状配置、複数列の線状配置、又は縦横方向に配置された形状(マトリックス配置)であることが好ましい。但し、各列の吐出口は同位置配置であっても交互配置であっても斜状配置であっても良い。

【0021】

本発明のマイクロノズルは、独立した複数の点状にスポッティングすることを目的とするため、吐出口の中心間距離が吐出口の直径の4倍以上、好ましくは5倍以上、更に好ましくは6倍以上であり、これは公知の複合繊維紡糸用ノズルに比べて大きい。また、吐出口の中心間距離は、吐出口の直径の10000倍以下、好ましくは100倍以下、更に好ましくは10倍以下である。この範囲より小さいと、独立した点状にスポッティングすることが困難となる。またこの範囲より大きい場合、ノズル寸法が大きくなりがちである。

【0022】

吐出口の中心間距離は任意であり、例えば、製造するマイクロアレイのスポットの中心間距離とすることができるが、2〜1000μmであることが好ましく、5〜500μmであることが更に好ましい。勿論、この中心間距離は一定である必要はなく、又、縦方向と横方向で異なっていても良い。

【0023】

吐出口の形状は任意であり、円、六角形、矩形、スリット状などであってよいが、円又は矩形であることが好ましい。吐出口の直径は1〜500μmであることが好ましく、1〜300μmであることがさらに好ましく、3〜200μmであることが最も好ましい。但し、断面が円でないものは同じ断面積を有する円の直径で表現するものとする。過小であると製造が困難となる上、吐出速度が低下し、過大であると微小なスポットの形成が不能となる。

【0024】

吐出口はマイクロノズルの平面状の表面、曲面状の表面、台状の凸構造の上部平面に形成されていても良いし、あるいはこれらの表面より吐出口の周囲が壁状に高くなった筒状であっても良い。特に、塗布すべき対象部位が溝状の凹部の底である場合には、吐出口は、該溝の底に届くだけの高さの上記台状の凸構造の上部平面に形成されていること、または上記筒状に形成されていることが好ましい。

【0025】

本発明のマイクロノズルは、(1)部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口とを有する部材(以下、「部材(A)」と称する)と、(2)活性エネルギー線硬化性組成物の硬化物からなり、かつ部材(A)の吐出口に連絡する部材中の流路、又は、部材(A)と積層された面に流路を形成する欠損部とを有する部材(以下、部材(B)と称する)とが積層されてなるものが挙げられる。

【0026】

以下、本発明のマイクロノズルについて上記部材(A)と部材(B)で構成されている場合に付いて説明するが、それ以外の構造であっても説明は同様である。また、本明細書においては、部材(A)は吐出口の開口部(ノズル面)を下に向けて置かれた姿勢でもって、上下、高さなどを表現する。

【0027】

初めに、部材を貫通する互いに独立した4つ以上の毛細管状の流路と、各流路の吐出口とを有する部材(A)について説明する。吐出口は部材(A)を貫通して穿たれた孔状の流路(部材(A)に形成された流路を「流路(A)」と称する場合がある)の開口部として設けられている。流路(A)の直径や形状は一定であっても深さ方向で異なっていても良い。また、穿たれる方向は必ずしも部材(A)のノズル面に直角でなくても良いし、複数の流路(A)は互いに並行でなくても良い。

【0028】

部材(A)の外形は、上記マイクロノズルの形状に応じて任意の形状を取りうるが、上記した本発明のマイクロノズルの好ましい形状と同様であり得る。それらの中で、例えば、平面状、台状、表面にスペーサーとなる凸部を有する形状が好ましい。

【0029】

部材(A)は、全体又はノズル面が部材(B)より小さく形成され、例えば接触式で使用されるときに、吐出口付近のみが塗布対象物と接触する形状であることも好ましい。特に、スポッティングすべき対象部位が溝状の凹部の底である場合には、部材(A)が台状である代わりに、部材(A)の幅が該塗布対象物の溝の幅より小で、その厚みが該溝の深さに対応した厚みとすることも好ましい。

【0030】

部材(A)の厚みは任意であるが、0.5〜500μmが好ましく、3〜100μmが更に好ましい。厚みが過小であると製造が困難となり、過大であると微細な吐出口の形成が困難となる上、使用時の吐出量が減少し、高速でのスポット形成が不能となる。後述のように、部材(A)を疎水性の素材で形成し、部材(B)を親水性の素材で形成するときは、部材(A)の厚みは薄い方が好ましい。部材(A)は、上面、即ちノズル面の背面に、部材(B)と積層されたときに流路となる欠損部を有していても良い。

【0031】

部材(A)は任意の素材で構成されていてよく、例えば、ガラス、水晶等の結晶、ステンレススチール等の金属、シリコンなどの半導体、セラミック、炭素、重合体などであり得る。部材(A)は、異なる素材で形成された複合体、例えば積層体であって良いが、その全体が同じ素材で構成されていること、または下記のように薄いフィルム状の部材の積層体であることが、製造が容易であり好ましい。

【0032】

これらの素材の中で、ノズル面を疎水性にし易い点から重合体が好ましい。重合体は単独重合体であっても共重合体であっても良く、また、熱可塑性重合体であっても熱硬化性重合体であっても良い。生産性の面から重合体は活性エネルギー線硬化性組成物(以下、部材(A)を構成する活性エネルギー線硬化性組成物を「組成物(A)」と称する場合がある)の硬化物であることが好ましい。

【0033】

部材(A)のノズル面を構成する素材は、水との接触角が45度以上であることが好ましく、55〜110度であることが更に好ましく、60〜95度であることが最も好ましい(以下、このような表面特性を「疎水性」と称する)。水との接触角がこの範囲未満であると、各吐出口に導入される液体でノズル面が濡れ、スポットの広がりや、液体間のコンタミネーションを誘発しがちである。

【0034】

ノズル面の水との接触角自体は高いことによる不都合はなく、例えば180度であっても良いが、ノズル面の接触角を高くすると、部材(A)に穿たれた孔の内表面、即ち吐出口を開口部とする流路(A)の内表面も同時に高くなりがちであり、吐出圧の制御が難しくなる。流路(A)内表面の接触角は小さいほど好ましく、90度以下であることが好ましく、70度以下であることが更に好ましい。

【0035】

この点から、部材(A)は複数の層から成る複合体とし、表面の極薄い層を疎水性の素材で形成して、その奥層を親水性の素材で形成することも好ましい。或いは、部材(A)を薄いフィルム状として、親水性の部材(B)と積層することも好ましい。部材(A)は耐久性の面から、少なくともノズル表面と成る部分は硬度の高い素材又は耐摩耗性の良い素材を用いることが好ましい。

【0036】

部材(A)に使用できる重合体としては、例えば、ポリスチレン、ポリ−α−メチルスチレン、ポリスチレンとマレイン酸との共重合体、ポリスチレンとアクリロニトリルとの共重合体の如きスチレン系重合体や、ポルスルホン、ポリエーテルスルホンの如きポリスルホン系重合体や、ポリメチルメタクリレート、ポリアクリロニトリルの如き(メタ)アクリル系重合体や、ポリマレイミド系重合体や、

【0037】

ポリカーボネート系重合体や、ポリオレフィン系重合体や、塩化ビニル、塩化ビニリデンの如き塩素含有重合体や、酢酸セルロース、メチルセルロースの如きセルロース系重合体や、ポリウレタン系重合体や、ポリアミド系重合体や、ポリイミド系重合体や、フッ素系重合体や、ポリ−2,6−ジメチルフェニレンオキサイド、ポリフェニレンサルファイドの如きポリエーテル系又はポリチオエーテル系重合体や

【0038】

ポリエーテルエーテルケトンの如きポリエーテルケトン系重合体や、ポリエチレンテレフタレート、ポリアリレートの如きポリエステル系重合体や、エポキシ樹脂や、ウレア樹脂や、フェノール樹脂などが挙げられる。これらの中でも、部材(B)との接着性が良好な点などから、スチレン系重合体、(メタ)アクリル系重合体、ポリカーボネート系重合体、ポリスルホン系重合体、及びポリエステル系重合体が好ましい。

【0039】

部材(A)に使用できる重合体は、活性エネルギー線硬化性組成物(以下、「組成物(A)」と称する)の硬化物であることも好ましい。部材(A)を組成物(A)の硬化物で形成することは、柔軟性、疎水性などを幅広く制御することが容易である上、部材(B)と接着することが容易であるために好ましい。組成物(A)に関しては、好ましい親水性と疎水性との比や好ましい硬度が異なること以外は、後述の組成物(B)と同様である。

【0040】

吐出口と流路(A)の形成方法は任意であり、ドリル穿孔、レーザー穿孔、リソグラフ(エッチング)、フォトリソグラフ(活性エネルギー線によるパターニング硬化または活性エネルギー線によるパターニング分解を言う。以下同様)、マイクロ光造形法などを利用できる。これらの中で、部材(A)の素材に組成物(A)を使用し、フォトリソグラフにより、部材(A)のオンサイト重合による形成時に、吐出口と流路(A)も同時に形成する方法が好適である。

【0041】

続いて、活性エネルギー線硬化性組成物の硬化物からなり、かつ部材(A)の吐出口に接続する部材中の流路、又は、部材(A)と積層された面に流路を形成する欠損部とを有する部材(B)について説明する。以下、部材(B)について、図8及び図9に示された簡単な模式図を一例として説明する。部材(B)(22)、部材(23)は、部材(A)(21)に積層して固着されることにより、その一端が部材(A)の各流路(28、28'、28”、28''')にそれぞれ接続され、他端が部材(B)(23)表面に注入口(27、27'、27”、27''')として開口している毛細管状の流路(25、26、25'、26'、25”、26”、25'''、26''')(以下、必要に応じて4系統の内の1系統のみを示して説明する)となる構造を有する。

【0042】

流路は、部材(B)内部に毛細管として形成されていても良いし、表面に欠損部(25)が設けられており、該欠損部を有する部材(B)(22)の面を部材(A)(21)側にして部材(A)に積層されることによって、該欠損部(25)の側面と部材(A)(21)と積層された面で毛細管状の流路(25)が形成されていても良い。部材(B)は欠損部(25)と毛細管状の流路の両者を有していても良い(実施例1、図1〜7)。

【0043】

流路(25、26)は、吐出口(24)につながる流路(A)(28)に吐出すべき液体を供給する流路であり、吐出口の直径より大きな直径であることが好ましい。そのようにすることで、流路抵抗を減じ、高速のスポッティングが可能となる。流路の他端は注入口(27)として部材(B)(23)に、又は部材(A)と部材(B)の間に開口している。

【0044】

注入口(27)の中心間距離は吐出口(24)の中心間距離より大きく、「注入口の中心間距離/吐出口の中心間距離」の比が1より大きく、該比が3〜300であることが好ましく、更に5〜100がより好ましく、さらに10〜50が最も好ましい。本発明においては、この比を大きく取ることができる。この比が過小であると本発明の効果が発揮されないし、過大であるとノズルが過剰に大型となり不都合が生じる。

【0045】

注入口の中心間距離を吐出口の中心間距離より大きくすることにより、大径の流路を形成して圧力損失を減じることができ、大径の注入口への配管の接続が容易になり、注入口への液体供給が容易になる。

【0046】

流路(25、26)の断面積は任意であるが、吐出口の面積より大きいことが好ましく、部材(A)(21)と接する部分で最も小さく、注入口(27)で最も大きくすることが更に好ましい。このような構造により、流路抵抗を減じることができる。

【0047】

また、各流路(25、25'、25”、25''')は長さを同じとすることも、各流路の圧力損失を揃える意味で好ましい。或いは、流路(25、25'、25”、25''')の断面積を調節することによって、各流路間の圧力損失を揃えることも好ましい。

【0048】

注入口(27)は部材(A)、部材(B)、またはその両方の任意の面に開口していても良く、部材(A)(21)と部材(B)(22)の間に開口していても良いが、部材(B)の、部材(A)と反対の面に開口していることが好ましい。

【0049】

吐出口(24、24'、24”、24''')と注入口(27、27'、27”、27''')の位置関係は任意であり、例えば、吐出口から放射状に引き出された流路の他端に注入口が形成され、ノズルの中心付近に吐出口群を有する形状、或いは、吐出口から一方向に引き出された流路の他端に注入口が形成され、吐出口群と注入口群が離れている形状等であり得る。吐出口がマトリックス配置されている場合には、注入口は部材(B)の上面に吐出口と同じ順に配置された拡大されたマトリックス配置とすることが好ましい。

【0050】

注入口(27)は、吐出液を送液するための機構、例えばピエゾ素子、加熱機構などのインクジェット方式の駆動機構に接続されるための構造、例えば注入口の円錐構造、注入口周囲の凸状構造、オーリング保持構造などに成形されていても良いし、配管を接続するための機構、例えばホース口、ネジ孔、ルアーフィッティング(約1/4回転でシリンジを固定できる規格の接続具)、オーリング保持構造などが設けられていても良いし、配管が固着して接続されていても良い。

【0051】

或いは、注入口(27)はウェル状となっていても良い。ウェル状である場合には、特段の送液機構無しで、液体の自重や毛細管現象による移動のみで送液される。ウェルの上に水柱、水銀柱、オイル柱などにより圧を掛けるための管が接続されていても良いし、圧力気体などによる加圧機構を設けても良い。また、部材(B)中には、他の構造、例えばピエゾ素子や加熱機構などのインクジェット方式の駆動機構、ダイヤフラムポンプ、台親フラムバルブ、流路に接続された濾過機構などが設けられていても良い。

【0052】

部材(B)の外形は、部材(A)に積層して密着固定することが可能であれば任意であり、部材(A)の場合に示した形状と同様である。部材(B)の高さ(厚み)は任意であるが、好ましくは10μm〜30mmであり、更に好ましくは100μm〜10mmである。厚みが過小であると製造が困難となり、過大であると微細な流路の形成が困難となる上、使用時の吐出量が減少し、高速でのスポット形成が不能となる。なお、本明細書に於いては、部材(B)についてもノズル面を下にして置かれた部材(A)上に積層された姿勢で上下、高さなどを表現する。

【0053】

部材(B)は、活性エネルギー線硬化性組成物(以下、「組成物(B)」と称する)の硬化物で形成されている。組成物(B)の硬化物で形成されることにより、内部に流路を有する構造の形成が容易となり、親水性や柔軟性などの制御が容易となる。

【0054】

部材(B)は、それぞれが組成物(B)の硬化物で形成された部材を複数積層した積層体からなっていることが好ましい。このような積層体からなる部材(B)の例としては、注入口と該注入口に接続する部材中の流路とを有する部材(B1)と、部材(A)及び部材(B1)と積層された面とで流路を形成する欠損部又は部材中の流路を有する部材(B2)とを有するものが挙げられる。

【0055】

さらに具体的に説明すると、部材(B)が2つの部材(部材22、部材23)を積層してなり、該部材(B)を構成する層が毛細管状の流路(25)となる欠損部(25)を有するものであることが好ましい。

【0056】

該部材(B)が積層体である場合、部材(B)を構成する各部材の積層方向は部材(A)(21)との接触面に並行、或いは他の角度で積層されていて良いが、部材(A)(21)との接触面に並行に積層されていることが好ましい。

【0057】

以下、部材(B)が積層体であり、部材(B)を構成する複数の各部材(22、23)が部材(A)との接触面に並行に形成されており、ノズル面を下にして置かれた部材(A)(21)の上に積層して固着されている状態で説明する。このような構造は、例えば、部材(22)中に層構成素材の欠損部からなる欠損部(25)を有し、該部材(22)が他の部材(23)(又は、一方が部材(A)(21)であっても良い)によって挟持積層されることによって該欠損部(25)が毛細管状の流路(25)となるものである。

【0058】

欠損部(25、26)は例えば線状であって良いし、該部材(23)を上下に(厚み方向に)貫通する流路(26)の断面となる任意の形状であっても良い。該欠損部が線状である場合は、線は直線状に限られず、曲線、ジグザグなど任意の線であり得る。この場合、流路は該部材(22)内に、該部材(22)と並行に形成される。

【0059】

欠損部(25、26)が流路の断面となる形状である場合には、円であることが好ましいが、矩形やスリット状など、任意の形状であってよい。この場合、各部材の欠損部の位置を少しずつずらして積層し斜めに形成された流路とすることもできる。

【0060】

欠損部(25)は、部材(22)が部材(A)(21)と接する場合には、流路(A)(28)に接続される位置に設けられるし、部材(B)が複数の部材が積層してなり部材(B)を構成する他の部材(23)と接する場合には、他の部材(23)に設けられた欠損部(26)に接続するよう設けられる。形成される流路は、部材(B)を形成する部材の縁(即ちノズルの側面)に注入口(27)として開口していても良いし、部材(A)から最も遠い部材(23)(即ち、ノズルの背面)に開口していても良い。

【0061】

また、部材(B)が複数の部材を積層してなる場合、線状の欠損部(25)を有する部材の数は1層でも良いが、ノズルの吐出口数が多い場合には、線状の欠損部を有する多数の層を積層することによって、多数の層に部材(A)と部材(B)の接触面に平行な流路を形成することが好ましい(実施例1及び図1〜7)。具体的には前記部材(B)が、(1)注入口と該注入口に接続する部材中の流路とを有する部材(B1')と、(2)部材(B)を構成する部材同士が積層された面で流路を形成する欠損部と、部材中の流路とを有する部材(B3')と、(3)部材(A)及び部材(B3')と積層された面とで流路を形成する欠損部と、部材中の流路とを有する部材(B2')とを有するものが挙げられる。その場合、該部材(B3')を多数の部材を積層することによって形成してもよく、該部材(B3')の数は2〜40であることが好ましく、4〜30であることが更に好ましい。

【0062】

部材(B2')は、線状の欠損部を有する部材と孔状の欠損部を有する部材が交互に積層されている(実施例1及び図1〜7)と、各層に設けられる流路の位置の干渉を避け、設計の自由度が高くなり好ましい。この場合には、線状の欠損部を有する部材の数が2〜20であることが好ましく、3〜15であることが更に好ましい。これより少ないと、多数の吐出口数を有するノズルの形成が困難となるし、多過ぎると、製造が困難となる。

【0063】

吐出口がマトリックス配置であり、注入口を拡大されたマトリックス配置とする(例えば、実施例1及び図1〜7)には、部材(B2)が流路となる欠損部を有する複数の部材で構成されており、部材(A)に近い層に形成された流路が外側の吐出口に連絡し、部材(A)から遠い部材ほど中心部に近い吐出口を担当することが好ましい。従って、Nを自然数とした場合に、2N列の吐出口を持つマイクロノズルを製造する場合は、N層に積層された水平な流路となる欠損部を有する部材を有することが好ましい。

【0064】

欠損部(25)の形状が線状であり、該線状の欠損部が流路となる部分については、欠損部(25)の幅が流路の幅となり、欠損部を有する部材(22)の厚みが流路の高さとなる。部材(B)が複数の部材からなる場合、各部材の厚みはそれぞれ1〜1000μmであることが好ましい。また、欠損部の形状が孔状(26)であり、該孔状の欠損部が流路(26)の断面となる場合には、その直径は好ましくは1〜1000μm、更に好ましくは10〜500μmである。

【0065】

これより薄い、或いは小さいと、製造が困難となる上、吐出口への液体供給速度が不足するし、これより厚い或いは大きいと、ノズルが過剰に大型となる。但し、流路となる欠損部が同時にウェル(26)などの他の構造である場合にはこの限りではない。

【0066】

部材(B)(22)と部材(A)(21)との積層方法は、吐出口(24)や流路(A)(28)と流路(25)が接続され、部材(A)と部材(B)の相対位置が固着される方法であれば任意であり、例えば、ネジ止め、かしめ、はめ込み、他の部材による圧迫等であり得るが、接着、粘着、融着、表面溶解と乾燥による一体化、重合による一体化などであり得る。

【0067】

接着は、例えば、溶剤型接着剤の使用、無溶剤型接着剤の使用、溶融型接着剤の使用が挙げられる。融着は、熱、超音波、高周波などによる融着を挙げられる。溶解と乾燥による一体化は、固着すべき部材の表面への溶剤塗布又は溶剤吸収によるものが挙げられる。重合による一体化は、固着する部材を活性エネルギー線硬化性組成物の半硬化物として形成し、これを相手の部材と密着させた状態で活性エネルギー線を更に照射して硬化させると同時に接着する方法が挙げられる。これらの中で、活性エネルギー線硬化性組成物を使用した重合による一体化が、微細な空隙を閉塞せず、生産性も高いために好ましい。

【0068】

部材(B)が複数の部材で構成されている場合、該部材(B)を構成する各部材の固着方法は任意であるが、部材(A)と部材(B)の固着方法と同様の方法を用いることができる。それらの中で、組成物(B)を使用した重合による一体化が、微細な空隙を閉塞せず、生産性も高いために好ましい。

【0069】

固着する部材が欠損部を有しないものである場合には、他の好ましい固着方法として、組成物(B)を液面に展開した状態で活性エネルギー線を不十分に照射して、接着する部材の硬化物又は半硬化物を形成し、それを上と同様の方法で接着する方法も好ましい。該部材に欠損部を設ける必要がある場合には、固着後、レーザー穿孔などにより欠損部を形成することが出来る。

【0070】

組成物(B)を展開する液体は任意であり、例えば、水(水溶液を含む。以下同様)、シリコンオイル、水銀、ハロゲン化ナフタレン等を挙げることができるが、水が好ましい。組成物(B)には溶剤を添加することも好ましい。液面展開は、液面上から組成物(B)を滴下又は流下しても良いし、液体中に押し出しても良い。

【0071】

部材(B)が複数の部材からなる場合、各部材を連続的に形成しても良い。例えば、組成物(B)の未硬化層に活性エネルギー線をパターニング照射し、非照射部分の未硬化の組成物(B)を除去すること無く、その上に組成物(B)からなる部材(B2)の第2層を形成し(或いは組成物(B)の液面下に、部材(B2)の厚みとなる深さに部材(B1)を沈め)部材(B2)に活性エネルギー線をパターニング照射し、この工程を繰り返す方法(マイクロ光造形法)を採ることもできる。

【0072】

この際、パターニング照射した活性エネルギー線が表面層のみを硬化させ、下の層の非照射部を硬化させないようにするためには、組成物(B)の活性エネルギー線吸収率を高くして下層に届かないようにする方法、吸収されやすい活性エネルギー線、例えば電子線を用いる方法、口径比の大きい光学系を使用して表面層にのみ焦点を合わせる方法などにより実施できる。

【0073】

組成物(B)は、活性エネルギー線の照射により硬化樹脂を形成するものであり、活性エネルギー線硬化性化合物を含有する。組成物(B)は活性エネルギー線硬化性化合物単独であってもよく、複数種の活性エネルギー線硬化性化合物の混合物でもよく、第3成分を含有していても良い。活性エネルギー線硬化性化合物は、活性エネルギー線によって硬化するものであれば任意であり、ラジカル重合性、アニオン重合性、カチオン重合性等任意のものであってよい。

【0074】

活性エネルギー線硬化性化合物は、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみ活性エネルギー線により重合するものも使用することができる。活性エネルギー線硬化性化合物は、付加重合性の化合物であることが好ましく、活性エネルギー線重合性官能基として重合性の炭素−炭素二重結合を有するものが好ましく、中でも、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも硬化するマレイミド系化合物が好ましい。

【0075】

更に、活性エネルギー線硬化性化合物は、半硬化の状態で形状保持性が高く、硬化後の強度も高い点で、重合して架橋重合体を形成する化合物であることが好ましい。そのために、1分子中に2つ以上の重合性の炭素−炭素二重結合を有する化合物(以下「1分子中に2つ以上の付加重合性の官能基を有する」ことを「多官能」と称する)であることが更に好ましい。

【0076】

活性エネルギー線硬化性化合物として、好ましく使用できる多官能(メタ)アクリル系モノマーとしては、例えば、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、2,2’−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、

【0077】

2,2’−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドの如き2官能モノマーや、

【0078】

トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートの如き3官能モノマーや、ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能モノマーや、ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能モノマー等が挙げられる。

【0079】

また、活性エネルギー線硬化性化合物として、重合性オリゴマー(プレポリマーとも呼ばれる)を用いることもでき、例えば、質量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーしては、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂等が挙げられる。

【0080】

マレイミド系の活性エネルギー線硬化性化合物としては、例えば、4,4’−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N’−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N’−1,4−フェニレンジマレイミド、N,N’−ジフェニルメタンジマレイミド、N,N’−ジフェニルエーテルジマレイミド、N,N’−ジフェニルスルホンジマレイミド、

【0081】

1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4’−イソプロピリデンジフェニル=ジシアナート・N,N’−(メチレンジ−p−フェニレン)ジマレイミド等の2官能マレイミドや、N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミド等が挙げられる。マレイミド系のモノマーは、ビニルモノマー、ビニルエーテル類、アクリル系モノマー等の重合性炭素・炭素二重結合を有する化合物と共重合させることもできる。

【0082】

これらの活性エネルギー線硬化性化合物は、単独で、又は、2種類以上を混合して用いることもできる。また、活性エネルギー線重合性活性エネルギー線硬化性化合物は、粘度の調節、接着性や半硬化状態での粘着性を増すなどの目的で、多官能モノマーと単官能モノマーの混合物とすることもできる。

【0083】

単官能(メタ)アクリル系モノマーとしては、例えば、メチルメタクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、

【0084】

グリセロールアクリレートメタクリレート、ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレノキサイド変性フタル酸アクリレート、w−カルゴキシアプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、

【0085】

アクリル酸ダイマー、2−アクリロイルオキシプロピリヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基含有(メタ)アクリレート、

【0086】

スルホン酸エステル基含有(メタ)アクリレート、シラノ基含有(メタ)アクリレート、((ジ)アルキル)アミノ基含有(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基含有(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクロロイルモリホリン等が挙げられる。

【0087】

単官能マレイミド系モノマーとしては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミドや、N−シクロヘキシルマレイミドの如きN−脂環族マレイミドや、N−ベンジルマレイミドや、N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、

【0088】

2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミドや、N−ベンジル−2,3−ジクロロマレイミド、N−(4’−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミドや、ヒドロキシフェニルマレイミドの如き水酸基を有するマレイミドや、N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミドや、

【0089】

N−メトキシフェニルマレイミドの如きアルコキシ基を有するマレイミドや、N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミドや、N−(1−ピレニル)マレイミドの如き多環芳香族マレイミドや、N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミド等が挙げられる。

【0090】

組成物(B)は、該組成物の必須成分である活性エネルギー線硬化性化合物と共重合可能な、両親媒性の重合性化合物を含有することが好ましい。両親媒性化合物を含有することで、その硬化物を水に膨潤しにくく、且つ親水性で、生体成分に対して低吸着性の表面を形成することが可能となる。

【0091】

両親媒性重合性化合物は、分子内に親水基と疎水基の両者を含有し、活性エネルギー線の照射により、活性エネルギー線硬化性組成物に含有される活性エネルギー線硬化性化合物と共重合することが可能な重合性官能基を有するものである。活性エネルギー線硬化性化合物が1分子中に2個以上の重合性炭素−炭素不飽和結合を有する化合物である場合には、両親媒性重合性化合物は、1分子中に1個以上の重合性炭素−炭素不飽和結合を有する化合物であることが好ましい。

【0092】

両親媒性重合性化合物は架橋重合体となるものである必要はないが、架橋重合体となる化合物であってもよい。両親媒性重合性化合物はまた、活性エネルギー線硬化性化合物と均一に相溶するものである。この場合の相溶とは、巨視的に相分離しないことを言い、ミセルを形成して安定的に分散している状態も含まれる。

【0093】

両親媒性重合性化合物は、分子中に親水基と疎水基を有し、水、疎水性溶媒の両者とそれぞれ相溶する化合物である。この場合に於いても、相溶とは巨視的に相分離しないことを言い、ミセルを形成して安定的に分散している状態も含まれる。両親媒性重合性化合物は、0℃において、水に対する溶解度が質量百分率で0.5%以上で、且つ25℃のシクロヘキサン:トルエン=5:1(質量比)混合溶媒に対する溶解度が質量百分率で25%以上であることが好ましい。

【0094】

ここで言う溶解度は、例えば、溶解度が質量百分率で0.5%以上であるとは、少なくとも質量百分率で0.5%の化合物が溶解可能であることを言うのであって、質量百分率で0.5%の化合物は溶媒に溶解しないものの、該化合物中にごくわずかの溶媒が溶解可能であるものは含まない。水に対する溶解度、あるいはシクロヘキサン:トルエン=5:1(質量比)混合溶媒に対する溶解度の少なくとも一方がこれらの値より低い化合物を使用すると、高い表面親水性と耐水性の両者を満足することが困難となる。

【0095】

両親媒性重合性化合物は、ノニオン性親水基、特にポリエーテル系の親水基を有する場合には、親水性と疎水性のバランスが、グリフィンのエイチ・エル・ビー値(HLB値)にして11〜16であるものが好ましく、11〜15であるものが更に好ましい。この範囲外では、高い親水性と耐水性に優れた成形物を得ることが困難であるか、それを得るための化合物の組み合わせや混合比が極めて限定されたものとなり、成形物の性能が不安定となりがちである。

【0096】

両親媒性重合性化合物が有する親水基は任意であり、例えば、アミノ基、四級アンモニウム基、フォスフォニウム基の如きカチオン基や、スルホン基、燐酸基、カルボニル基の如きアニオン基;水酸基、ポリエチレングリコール基、アミド基の如きノニオン基や、アミノ酸基の如き両性イオン基であってよい。両親媒性重合性化合物は、親水基として、好ましくはポリエーテル基、特に好ましくは繰り返し数6〜20のポリエチレングリコール鎖を有する化合物である。

【0097】

両親媒性重合性化合物の疎水基としては、例えば、アルキル基、アルキレン基、アルキルフェニル基、長鎖アルコキシ基、フッ素置換アルキル基、シロキサン基などが挙げられる。両親媒性重合性化合物は、疎水基として炭素数6〜20のアルキル基又はアルキレン基を有する化合物であることが好ましい。炭素数6〜20のアルキル基又はアルキレン基は、例えば、アルキルフェニル基、アルキルフェノキシ基、アルコキシ基、フェニルアルキル基などの形で含有されていてもよい。

【0098】

両親媒性重合性化合物は、親水基として繰り返し数6〜20のポリエチレングリコール鎖を有し、且つ、疎水基として炭素原子数6〜20のアルキル基又はアルキレン基を有する化合物であることが好ましい。これらの両親媒性重合性化合物の中でも、ノニルフェノキシポリエチレングリコール(n=8〜17)(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(n=8〜17)(メタ)アクリレートが特に好ましい。

【0099】

活性エネルギー線硬化性化合物と両親媒性重合性化合物の好ましい割合は、活性エネルギー線硬化性化合物及び両親媒性重合性化合物の種類や組み合わせによって異なるが、その他の活性エネルギー線硬化性化合物1質量部に対して、両親媒性重合性化合物0.1質量部以上であることが好ましく、0.2質量部以上であることが更に好ましい。この値未満であると、高い親水性の表面を形成することが困難となる。

【0100】

また、両親媒性重合性化合物の割合は、その他の活性エネルギー線硬化性化合物1質量部に対して、5質量部以下であることが好ましく、3質量部以下であることが更に好ましい。活性エネルギー線硬化性化合物1質量部に対する両親媒性重合性化合物の割合が5質量部よりも多い場合、水に対して膨潤性となりがちであり、接液部を構成する重合体がゲル化するものに成りがちである。

【0101】

活性エネルギー線硬化性化合物と両親媒性重合性化合物の混合比を適宜選択することにより、湿潤状態でゲル化せず、かつ高親水性、低吸着性を示す硬化物を製造することが出来る。両親媒性重合性化合物の親水性が相対的に強いほど、例えばグリフィンのHLB値が大きなものほど、好ましい添加量は少なくなる。

【0102】

組成物(B)には、必要に応じて、光重合開始剤、重合遅延剤、重合禁止剤、溶剤、増粘剤、改質剤、着色剤等を混合して使用することができる。組成物(B)に必要に応じて混合使用することができる光重合開始剤は、本発明で使用する活性エネルギー線に対して活性であり、活性エネルギー線硬化性化合物を重合させることが可能なものであれば、特に制限はなく、例えば、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤であって良い。

【0103】

そのような光重合開始剤としては、例えば、p−tert−ブチルトリクロロアセトフェノン、2,2’−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オンの如きアセトフェノン類や、ベンゾフェノン、4、4’−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−エチルチオキサントン、2−イソプロピルチオキサントンの如きケトン類や、

【0104】

ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテルの如きベンゾインエーテル類や、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトンの如きベンジルケタール類や、N−アジドスルフォニルフェニルマレイミド等のアジドなどが挙げられる。また、マレイミド系化合物などの重合性光重合開始剤を挙げることができる。

【0105】

組成物(B)に光重合開始剤を混合使用する場合の使用量は、非重合性光重合開始剤の場合、質量百分率で0.005〜20%が好ましく、0.1〜5%の範囲が特に好ましい。光重合開始剤は重合性のもの、例えば、活性エネルギー線重合性活性エネルギー線硬化性化合物として例示した多官能や単官能のマレイミド系モノマーであっても良い。この場合の使用量は、上記に限られない。

【0106】

組成物(B)が含有することができる重合遅延剤や重合禁止剤としては、α−メチルスチレン、2,4−ジフェニル−4−メチル−1−ペンテンなどの活性エネルギー線重合性化合物としては重合速度の低いビニル系モノマーや、tert−ブチルフェノールなどのヒンダントフェノール類などが挙げられる。活性エネルギー線として光線を使用する場合には、パターニング精度を向上させるために、重合遅延剤及び/又は重合禁止剤と光重合開始剤を併用することが好ましい。

【0107】

組成物(B)に必要に応じて混合使用することができる増粘剤としては、例えば、ポリスチレンなどの鎖状重合体が挙げられる。組成物(B)に必要に応じて混合使用することができる改質剤としては、例えば、撥水剤や剥離剤として機能するシリコンオイルやフッ素置換炭化水素などの疎水性化合物;親水化剤や吸着抑制剤として機能するポリビニルピロリドンやポリエチレングリコールなどの水溶性重合体が挙げられる。組成物(B)に必要に応じて混合使用することができる着色剤としては、任意の染料や顔料、蛍光色素、紫外線吸収剤が挙げられる。

【0108】

本発明は、また、本発明のマイクロノズルを好ましく製造することのできる製造方法を提供する。本発明の第一のマイクロノズルの製造方法は、部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有する部材(A)と、前記部材(A)の吐出口に接続する部材中の流路、又は前記部材(A)とで流路を形成する欠損部を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(B)とを積層し、次いで活性エネルギー線を照射して部材(B)を硬化させるとともに部材(A)と部材(B)とを接着させることを特徴とするものである。以下、説明の簡略化のため、特に断りのない限り塗工は注型を含むものとする。また、塗膜は注型物を含むものとする。

【0109】

本発明の第一の製造方法は、先ず、一時的な支持体の上に部材(B)を形成する活性エネルギー線硬化性組成物(組成物(B))を塗工して、未硬化塗膜を形成することが好ましい。

【0110】

本発明の製造方法で用いられる一時的な支持体は、組成物(B)をその上に塗工、或いは注型することが可能であり、且つ、組成物(B)を硬化させた後に、剥離、溶解、分解などの任意の方法により除去できるものである。一時的な支持体の形状は特に限定する必要はなく、用途目的に応じた形状を採りうる。

【0111】

例えば、シート状(フィルム状、リボン状、ベルト状を含む)、板状、塗膜状、ロール状、その他複雑な形状の成型物等であり得るが、組成物(B)をその上に塗工、或いは注型し易く、また、活性エネルギー線を照射し易いという観点から、接着すべき面が平面状、または平面を曲げた2次曲面状の形状であること、特に可撓性のあるシート状であることが好ましい。

【0112】

一時的な支持体は何らかの支持体上に形成された塗膜のように、複合体であってもよい。一時的な支持体はまた、升目、図面、位置合わせ記号などが印刷されていても良い。一時的な支持体の素材は、上記の条件が満たされれば特に制約はなく、例えば、重合体(ポリマー)、金属、ガラス、石英の如き結晶、セラミック、シリコンの如き半導体などが挙げられるが、これらの中でも、重合体及び金属が特に好ましい。

【0113】

一時的な支持体に使用する重合体は、単独重合体であっても、共重合体であっても良く、また、熱可塑性重合体であっても、熱硬化性重合体であっても良い。生産性の面から、熱可塑性重合体又は活性エネルギー線硬化性の架橋重合体であることが好ましい。

【0114】

一時的な支持体の除去が剥離によるものである場合には、多くの種類の組成物(B)に対して溶解しにくく、その硬化物からの剥離が容易であるものとして、ポリオレフィン系重合体、塩素含有重合体、フッ素含有重合体、ポリチオエーテル系重合体、ポリエーテルケトン系重合体、ポリエステル系重合体が好ましく用いられる。

【0115】

一時的な支持体の除去が溶解によるものである場合には、例えば、ポリビニルピロリドン、ポリエチレングリコールなどの水溶性樹脂や、カルボキシル基含有樹脂などのアルカリに可溶性の樹脂や、アミノ基や4級アンモニウム塩含有樹脂などの酸に可溶性の樹脂が好ましく用いられる。

【0116】

また、一時的な支持体は、ポリマーブレンドやポリマーアロイで構成されていても良いし、積層体その他の複合体であっても良く、表面処理物であっても良い。更に、一時的な支持体は、改質剤、着色剤、充填材、強化材などの添加物を含有しても良い。表面処理は、組成物(B)による溶解防止を目的としたもの、組成物(B)の硬化物からの剥離の容易化を目的としたもの、組成物(B)の濡れ性向上を目的としたものなどであり得る。

【0117】

表面処理方法は任意であり、例えば、コロナ処理、プラズマ処理、紫外線処理、電子線処理、スルホン化処理、フッ素化処理、シランカップリング剤等によるプライマー処理、表面グラフト重合、ラビング等の物理的処理等が挙げられる。

【0118】

一時的な支持体は、組成物(B)をその上に薄く塗工する場合には、組成物(B)により濡れるものであるか、又は、はじく力が弱いものであることが好ましい。即ち、使用する組成物(B)との接触角が90度以下であることが好ましく、45度以下であることが更に好ましく、25度以下であることが最も好ましい。

【0119】

一時的な支持体が表面エネルギーの低い素材、例えば、ポリオレフィン、フッ素系重合体、ポリフェニレンサルファイド、ポリエーテルエーテルケトン等の場合には、一時的な支持体の接着面の表面処理により、使用する組成物(B)との接触角を小さくすることが好ましい。

【0120】

しかしながら、表面処理によって、硬化させた組成物(B)が剥離不可能なほど強固に接着することのないよう処理の程度を選択する必要がある。これらの表面処理方法としては、例えば、コロナ放電処理、プラズマ処理、紫外線処理、プライマー処理等が好ましい。濡れ性の制御は、表面処理の他に、一時的な支持体にブレンドする改質剤の選択によっても実施できる。

【0121】

一時的な支持体に含有させることができる改質剤としては、例えば、シリコンオイルやフッ素置換炭化水素などの疎水化剤(撥水剤)、水溶性重合体、界面活性剤、シリカゲルなどの無機粉末などの親水化剤が挙げられる。一時的な支持体に含有させることができる着色剤としては、任意の染料や顔料、蛍光性の染料や顔料、紫外線吸収剤が挙げられる。一時的な支持体に含有させることができる強化材としては、例えば、クレイなどの無機粉末、有機や無機の繊維や織物が挙げられる。

【0122】

一時的な支持体に塗工する未硬化塗膜の厚みは、硬化時の収縮などにより若干変化するが、概ね硬化物層の厚みとなるため、塗膜の好ましい厚さは、本発明のマイクロノズルにおける部材(B)の厚みと概ね同様である。また、塗工する組成物(B)は、部材(A)を構成する組成物(A)と同じであっても異なる種類であっても良い。

【0123】

一時的な支持体に組成物(B)を塗工する方法としては、支持体の上に塗工できる任意の塗工方法を用いることができ、例えば、スピンコート法、ローラーコート法、流延法、ディッピング法、スプレー法、バーコーター法、X−Yアプリケータ法、スクリーン印刷法、凸版印刷法、グラビア印刷法、ノズルからの押し出しや注型などが挙げられる。また、組成物(B)を特に薄く塗工する場合には、組成物(B)に溶剤を含有させて塗工した後、該溶剤を揮発させる方法を採用することもできる。

【0124】

一時的な支持体上に塗工された、組成物(B)の未硬化の塗膜に、部材(A)の吐出口に接続する部材(B)中の流路となる部分、前記部材(A)及び部材(B)を構成する他の部材(B)(前記部材B2又は前記部材B2')と積層された面に流路を形成する欠損部となる部分、又は注入口となる部分(即ち、これらは欠損部となる部分である)を除いて活性エネルギー線を照射して、照射部分の組成物(B)を半硬化させる一方、組成物(B)の活性エネルギー線未照射部を未硬化部分として残す(以後、この操作を「パターニング露光」若しくは単に「露光」と称する場合もある)。

【0125】

ここで言う半硬化とは、組成物(B)が非流動性または難流動性となる程度であり、且つ、未反応の活性エネルギー線重合性官能基が残存する程度に硬化させることを言う。このような半硬化状態は、活性エネルギー線を完全硬化するには不十分な量だけ照射することにより得ることが出来る。活性エネルギー線の照射量が過小で、硬化の程度が不十分であると、未硬化部分の除去の選択性が不十分となって目的の形状の樹脂欠損部が形成されなくなる他、部材(A)と固着する工程に於いて、組成物(B)が部材(A)または部材(B)の欠損部に入り込み、形成される流路を閉塞させたり、流路断面積の変動をもたらす。

【0126】

一方、照射量が過大で硬化の程度が過剰であると、半硬化塗膜が柔軟性を失うと共に接着性が低下し、接着が不完全となる。好適な半硬化の程度は、使用する系での簡単な実験により最適値を求めることができる。

【0127】

パターニング露光におけるパターンの形状、即ち欠損部とする部分の形状は、部材(A)の吐出口に接続する部材(B)中の流路、前記部材(A)及び部材(B)を構成する他の部材(B)と積層された面に流路を形成する欠損部、又は注入口となる形状である。上記欠損部は、吐出口と流路だけでなく、必要に応じてその他の構造、例えば注入口なども同時に形成することができる。

【0128】

本発明に用いることのできる活性エネルギー線としては、紫外線、可視光線、赤外線、レーザー光線、放射光の如き光線や、エックス線、ガンマ線、放射光の如き電離放射線や、電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられる。これらの中でも、取り扱い性や硬化速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。

【0129】

硬化速度を速め、硬化を完全に行う目的で、活性エネルギー線の照射を低酸素濃度雰囲気で行うことが好ましい。低酸素濃度雰囲気としては、窒素気流中、二酸化炭素気流中、アルゴン気流中、真空又は減圧雰囲気が好ましい。

【0130】

露光方法、即ち欠損部となる部分以外の部分に活性エネルギー線を照射する方法は任意であり、例えば、照射不要部分をマスキングして照射する、あるいはレーザーなどの活性エネルギー線のビームを走査する等のフォトリソグラフィーの手法が利用できる。

【0131】

本発明のマイクロノズルの第一の製造方法においては、露光後、非照射部分の未硬化の組成物(B)を除去して欠損部とする(以下、この操作を「現像」と称する場合がある)。現像方法は任意であり、例えば、圧縮空気などによる吹き飛ばし、ろ紙などによる吸収、水などの非溶剤の液体流による押し流し、溶剤による溶解、揮発、分解等の方法が利用できる。これらの中で、非溶剤の液体流による押し流し又は溶剤による溶解が好ましい。また、押し流しや溶解は、超音波洗浄、液体中での振とう、吐出液や噴霧液による洗浄など、任意に選択できる。

【0132】

パターニング露光と現像によって形成される欠損部の寸法は、活性エネルギー線未照射部(非露光部)の寸法と必ずしも同じではなく、活性エネルギー線未照射部の寸法より大きくなる場合もあるし小さくなる場合もある。即ち、活性エネルギー線の種類や照射量、活性エネルギー線硬化性化合物の反応性、活性エネルギー線重合開始剤の種類や添加量、重合禁止剤や遅延剤の添加量、現像方法等により変化しうる。例えば、照射光量が多いと、欠損部寸法は非露光部寸法より小さくなりがちである。

【0133】

一時的な支持体に塗工された組成物(B)の半硬化塗膜は、現像後、部材(A)と接触させ、その状態で更に活性エネルギー線を照射して、組成物(A)の半硬化塗膜を更に硬化させて部材(A)と接着させる。ただし、組成物(B)の半硬化塗膜を更に硬化させるとは、組成物(B)の硬化塗膜を部材(A)と十分な強度で接着し、組成物(B)の硬化物層から一時的な支持体を除去可能な程度に硬化させることを意味する。従って、必ずしも重合性反応基が完全に消失するまで硬化させる必要はない。

【0134】

本工程の活性エネルギー線照射を、一時的な支持体を除去可能ではあるが組成物(B)中の重合性反応基が完全に消失していない程度にとどめ、部材(B)表面に他の部材を固着させる強度を増すことも好ましい。例えば、一時的な支持体の除去後に、部材(B)の形成と同様にして、例えばスペーサーなどの構造体を部材(B)表面に固着形成する場合などである。

【0135】

本工程で固着するための硬化に用いることのできる活性エネルギー線としては、組成物(B)を半硬化させる工程で用いる活性エネルギー線を使用することができるが、半硬化に用いたものと同じである必要はない。

【0136】

部材(B)を部材(A)に接着した後、部材(B)から一時的な支持体を除去することにより、部材(B)を部材(A)に転写する。一時的な支持体の除去方法は任意であり、剥離、溶解、分解、溶融、揮発などであり得るが、生産性が高い点で、剥離が好ましく、水などの液体中での剥離も好ましい。

【0137】

また、部材(B)が複数の部材からなるものである場合、上記と同様にして組成物(B)から部材を形成した後、該部材上にさらに上記と同様にして組成物(B)から部材(B)を構成する他の部材を繰り返し形成することによって製造することができる。すなわち、組成物(B)から前記部材(B1)を形成した後、該部材(B1)上にさらに上記と同様にして部材(B1)と同一又は異なる組成物(B)からなる部材(B2)を形成し積層する方法が挙げられる。また、組成物(B)から前記部材(B1')を形成した後、該部材(B1')上にさらに上記と同様にして部材(B1')と同一又は異なる組成物(B)からなる部材(B3')を1回以上繰り返し形成し、さらに該部材(B3')上に部材(B1')又は(B3')と同一又は異なる組成物(B)からなる部材(B2')を形成し積層する方法が挙げられる。

【0138】

このとき、部材(B)が複数の部材からなる場合、各部材の流路となる欠損部は上から見て位置が重ならないように配置することにより各部材に独立した線状の流路を形成することができるが、位置が重なる場合は該部材の間に縦の流路となる孔状の流路を有する部材を挟持することにより、独立した2段の流路を形成することができる。転写して接着する部材は、欠損部を有していないものであっても良く、この場合には、積層接着後にレーザーアブレーションなどによって欠損部を形成することができる。

【0139】

部材(B)が複数の部材からなる場合、各部材の形成順序は任意であり、部材(A)と接触している側からでも良いし、部材(A)の反対側からでも良い。また、部材(A)に部材(B)の一部である前記部材(B2)又は部材(B2')と積層させた後、さらに前記部材(B2)上又は部材(B2')上に各々前記部材(B1)又は部材(B3')を積層させてもよい。

【0140】

本発明の第二のマイクロノズルの製造方法は、部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(A)と、前記部材(A)の吐出口に接続する部材中の流路、又は部材(A)とで流路を形成する欠損部を有する部材(B)とを積層し、次いで活性エネルギー線を照射して部材(A)を硬化させるとともに部材(A)と部材(B)とを接着させて、本発明のマイクロノズルを製造するものである。

【0141】

本発明のマイクロノズルの第二の製造方法は、先の第一の製造方法で説明した組成物(B)の代わりに組成物(A)を用いた以外は同様にして部材(A)の半硬化塗膜を形成し、それを部材(B)に積層して、さらに活性エネルギー線を照射して部材(A)の硬化を進めて部材(A)と部材(B)とを接着するものである。

【0142】

本発明のマイクロノズルの第二の製造方法において、活性エネルギー線の非照射部分として形成される欠損部は、流路となる欠損部や注入口となる欠損部である。流路となる欠損部は、該樹脂層に平行な方向に流れる流路を形成する線状の欠損部であり得るし、該樹脂層に垂直な方向に流れる該樹脂層を貫通する孔状の欠損部であり得る。また現像において、非露光部の未硬化組成物(A)を完全に除去せず、欠損部の底が支持体表面に届いていない溝状とすることもできる。このような溝状の欠損部を形成し、必要な部位にレーザー穿孔などにより貫通孔を設けることも可能であるが、現像により表裏を貫通した流路を成形することが好ましい。

【0143】

次に本発明のスポッティング方法について説明する。本発明のスポッティング方法は、本発明のマイクロノズルを用いて塗布液を塗布対象物に点状に塗布(スポッティング)する方法であり、1操作で4以上、好ましくは10〜10000、更に好ましくは30〜3000、最も好ましくは50〜1000の異なる溶液を同時にスポッティングする方法である。勿論、複数の異なる溶液として、同一の成分や組成の塗布液を使用することもできる。なお、本発明のスポッティング方法においてマイクロノズルと塗布対象物との接触とは、スペーサーを介しての接触も含み、また、吐出口と塗布対象物の接触とは、スペーサーを介しての接触は含まないものとする。

【0144】

同時にスポッティングするスポットの配置は任意であるが、列状配置或いはマトリックス配置が好ましい。本発明のマイクロアレイ製造方法は、1度のスポッティング操作で1基のマイクロアレイを製造することが可能であるが、形成すべきスポット数が特に多いときには、複数回のスポッティング操作により1基のマイクロアレイを製造しても良い。その場合には、マイクロノズルを複数個用いて、基盤上に順次或いは任意の順序でスポッティングする方式が好ましい。

【0145】

本発明のスポッティング方法は、本発明に成るマイクロノズルを用い、塗布液を各吐出口から同時に吐出して、塗布対象物に点状に塗布(スポッティング)する方法である。同時に吐出することによって高速スポッティングが可能となり、塗布液を吐出させる装置も簡単になる。

【0146】

本発明のスポッティング方法は、塗布対象物をノズル面へ概垂直な方向から近接または接触させて塗布液を塗布し、その後再び概垂直な方向に離すことにより塗布することが好ましい。この方法によって塗布することにより、形状、寸法の揃った点状、特に点の形状が円であるように塗布することが出来る。上記のマイクロノズルと塗布対象物との距離の制御は、マイクロノズルを移動させても良いし、塗布対象遺物を移動させても良い。

【0147】

本発明のスポッティング方法は、マイクロノズルを塗布対象物に印打、接触、押圧、或いは非接触で近接させる方法を採ることが出来る。印打、接触、押圧においても、マイクロノズルがノズル面にスペーサーを有するものである場合や他のスペーサーを使用する場合には、吐出口は塗布対象物に接触せず、特定間隔まで近接することになる。スペーサーを設けることにより、容易に吐出口と塗布対象物の間隔を一定に保つことが出来、スポッティング速度を上げてもスポットの大きさの均一化と再現性の向上が図れ、スポッティング速度が向上する。

【0148】

マイクロノズルと塗布対象物の上下、或いは左右の位置関係は任意であるが、スポッティングが印打や押圧であり、後述の吐出液の供給が重力によるものである場合には、ノズルを上から下へ移動して印打若しくは押圧することが好ましい。

【0149】

吐出口から例えば半球形に(以下、球の一部を平面で切り取った形状を全て「半球形」と称する)押し出した吐出液を塗布対象物に付着させる場合には、塗布対象物に近接後に吐出液を押し出しても吐出液を押し出した後近接させても、同時でも良い。ポンプを使用する場合には、一定速度で押しだし、一定時間間隔で塗布対象物を近接させて定量的にスポッティングする方法が好ましい。

【0150】

スポッティング時の吐出口と塗布対象物の距離は、好ましくは吐出口の直径の0.2〜10倍、さらに好ましくは吐出口の直径の0.5〜3倍である。この範囲とすることで、スポットの形状、位置、及びスポット間隔を正確に制御でき、スポッティング速度も向上する。

【0151】

但し、後述の、吐出液の供給が重力や毛細管現象による場合であって、該供給速度を遅くした場合には、好ましくは吐出口の直径の0〜3倍、さらに好ましくは吐出口の直径の0〜1倍である。即ち、スペーサーを設けずに吐出口を塗布対象物に接触させる方法も、スポッティング速度は遅くなるものの、小さなスポットが形成できるため好ましい。本発明のスポッティング方法においては、いずれの場合にも、吐出口と塗布対象物の距離はスポッティングされる塗布液の量を球状にしたときの直径より小さいことが好ましい。即ち、塗布液は空中を飛んで塗布対象物に付着するのではなく、マイクロノズルと塗布対象物の両方に付着している瞬間がある。

【0152】

本塗布方法における吐出口への吐出液の供給方法は任意であるが、重力又は毛細管現象による自発的な供給であることが好ましい。これは、例えば貯液槽状の注入口に吐出液を注入することで実施できる。注入口に塗布液や他の液体を満たしたパイプなどを装着し、その液柱圧により塗布液の供給速度を上げたり、吐出口から吐出液を半球状に押し出してもよい。適当な液柱高を選択する頃で、吐出口から吐出液が半球状に押し出された状態で安定させることが出来る。また、該液柱口を調節することで該半球状の吐出液の量を調節でき、スポットの大きさを調節できる。本供給方法は、スポッティングするための装置が簡略化でき、多数のスポットを同時に形成する場合にも、各注入口に配管を接続する必要がなく好ましい。

【0153】

また、吐出口への吐出液の供給は、ポンプなどによる供給であっても良い。これにより、吐出口から液体を半球状に押し出し、吐出口に近接させた塗布対象物に付着させる方法を採ることが出来る。この方法に於いては、シリンジポンプ、ギヤポンプ、しごきポンプ、ダイヤフラムポンプなどのポンプや、ピエゾ素子、電磁的アクチュエータ、圧空式アクチュエータなどによるダイヤフラム部や柔軟な配管の途中のパルス状の圧迫による押し出し、バルブの開閉、圧空などの加圧を使用できる。

【0154】

スポットがスポッティング操作後に、滲みによって広がるのを防止するために、或いは、特に本発明のマイクロアレイ製造方法がスタンプ式、即ち、ノズル面が塗布対象物に接触する方式である場合にはスポッティング量を制御するために、スポッティングすべき液体の粘度を調節することも好ましい。粘度は5〜500mPa・s(cps)であることが好ましく、10〜100mPa・sであることが更に好ましい。

【0155】

粘度調節方法は任意であるが、水溶性のポリマー或いはオリゴマーを塗布液に添加し溶解させる方法が好ましい。水溶性ポリマー或いはオリゴマーは任意であり、ノニオン性、カチオン性、アニオン性の親水基を有するポリマー或いはオリゴマーが使用できるが、ノニオン性親水基を有する化合物が、プロッティングすべき生化学物質との相互作用が少ないため好ましく、例えばポリエチレングリコール、ポリビニルピロリドン、ポリ(N置換)アクリルアミド、ポリビニルアルコール、ポリヒドロキシメチルスチレン等が好ましく使用できる。

【0156】

塗布されたスポットの直径は、スポッティング後の滲みなど、塗布対象物の表面特性により大きく変化するが、マイクロノズルの吐出口の寸法や形状にも依存する。従って、マイクロノズル吐出口の直径は、目的とするスポットの直径の1/10〜1/2とすることが好ましい。スポットの中心間距離は、マイクロノズルの吐出口の中心間距離によって決定される。滲みによるスポットの変形や隣接するスポットとのコンタミネーションを防止するなどの目的で、スポッティング後、直ちに乾燥することが好ましい。乾燥方法は任意であるが、熱風乾燥、赤外線乾燥、真空乾燥が好ましい。

【0157】

塗布液中の成分を塗布対象に化学的に結合させるなど、乾燥するまでに時間と温度を要する場合には、保湿や加温することも好ましい。本発明のスポッッティング方法は、1度のスポッティング操作で1基のマイクロアレイを製造することが可能であるが、形成すべきスポット数が特に多いときには、複数個のマイクロノズルを用いて、塗布対象物に任意の順序でスポッティングし、1基のマイクロアレイを製造することも好ましい。

【0158】

本発明のスポッタ(塗布液を塗布対象物に点状に塗布する装置)は上述したマイクロノズルを有するものである。本発明に成るスポッティング方法のシーケンスによりスポッティングする機構を有する装置である。本発明のスポッタは、マイクロノズルを装着する機構、塗布対象物を保持する機構、及び、該マイクロノズルから塗布液を吐出させる機構を有すること以外は任意である。

【0159】

該マイクロノズルから塗布液を吐出させる機構としては、マイクロズルを塗布対象物に接触、押圧、又は印打する機構や、マイクロノズルと塗布対象物を接触させた状態で衝撃を与える機構や、ピエゾ素子、加熱素子、電磁的アクチュエータ、圧空式アクチュエータ、バルブの開閉、柔軟な配管の途中の衝撃による圧迫などにより塗布液をパルス状に押し出す機構や、シリンジポンプ、ギヤポンプ、しごきポンプなどのポンプや圧空などの加圧機構を使用できる。

【0160】

本発明のスポッタは、マイクロノズルと塗布対象物の間隔を変化させ、接触又は所定の間隔にセットできる機構を有することが好ましい。

【0161】

本発明のスポッタは、乾燥装置を有することも好ましい。乾燥装置の方式は任意であるが、熱風乾燥、赤外線乾燥、真空乾燥が好ましい。塗布液中の成分を塗布対象に化学的に結合させるなど、乾燥するまでに時間と温度を要する場合には、本発明のスポッタは、保湿機構や加温機構を有していることも好ましい。

【0162】

本発明のスポッタは、1度のスポッティング操作で1基のマイクロアレイを製造することが可能なものであるが、形成すべきスポット数が特に多いときには、複数個のマイクロノズルを装着し、塗布対象物に任意の順序でスポッティングし、1基のマイクロアレイを製造する装置とすることも好ましい。或いは又、複数個のマイクロノズルを装着し、複数の基盤上に同時にスポッティングし、複数のマイクロアレイを同時に製造する装置であることも好ましい。

【実施例】

【0163】

以下、実施例を用いて、本発明を具体的に説明するが、本発明はこれらの実施例の範囲に限定されるものではない。なお、以下の実施例において、「部」は、特に断りがない限り「質量部」を表し、「%」は質量百分率を表わす。

【0164】

<活性エネルギー線>

ウシオ電機株式会社製のマルチライト200型光源ユニットを用い、365nmにおける強度が50mW/cm2の紫外線を窒素雰囲気中で照射した。

【0165】

<測定方法>

実施例中の測定は次の方法により行った。

〔引張弾性率及び破断伸び率の測定〕

シート状試料を幅10mm、長さ100mmの短冊型に切断して測定用試料とした。これらの試料は、24±1℃、湿度55±5%の室内に16時間以上静置した後に測定に供した。引張試験器として東洋精機製作所製の「ストログラフV1−C」を用い、24±1℃、湿度55±5%雰囲気中で、掴み具間距離80mm、引張速度20mm/分で測定した。

【0166】

〔重合性化合物の水に対する溶解性の測定〕

重合性化合物(b)0.5部、0℃の水99.5部の混合溶液を調製し、激しく攪拌し、0℃にて24時間静置した後、目視にて相分離の有無を判定した。

【0167】

〔重合性化合物の疎水性溶剤に対する溶解性の測定〕

シクロヘキサン62.5部及びトルエン12.5部からなるシクロヘキサンとトルエンの混合溶媒を用意し、重合性化合物(b)25部、シクロヘキサンとトルエンの混合溶媒75部を混合して25℃にて激しく撹拌し、25℃にて24時間静置した後、目視にて相分離の有無を判定した。

【0168】

〔水との接触角の測定〕

試料を温度25±1℃、湿度55±5%に24時間静置した後、協和界面科学製接触角度計CA−X型を使用し、上記と同じ温度、湿度で、安定化時間3分で測定した。

【0169】

<活性エネルギー線硬化性組成物の調製>

実施例で使用した活性エネルギー線硬化性組成物の調製方法を以下に示した。

〔組成物A1の調製〕

活性エネルギー線硬化性化合物として、3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV4263」)10部、及びジシクロペンタニルジアクリレート(日本化薬株式会社製の「R−684」)90部、重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学社製)を0.5部、及び紫外線重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュアー184」)5部を混合して、組成物A1を調製した。

【0170】

〔組成物B1〕

架橋重合性の活性エネルギー線硬化性化合物として、3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV4263」)を60部、及び1,6−ヘキサンジオールジアクリレート(第一工業製薬株式会社製の「ニューフロンティアHDDA」)を20部、両親媒性の重合性化合物としてノニルフェノキシポリエチレングリコール(n=17)アクリレート(第一工業製薬株式会社製の「N−177E」、HLB値=14.64、水又はシクロヘキサンとトルエンとの混合溶媒の両者に可溶)を20部、重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学社製)を0.5部、及び光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュアー184」)5部を均一に混合して組成物B1を調製した。

【0171】

〔実施例1〕

(部材の作製)

一時的な支持体として、ポリプロピレン二軸延伸シート(二村化学社製の「FOR」、厚さ30μm、片面コロナ処理済み)[以下、OPPシートと称する](図示せず)のコロナ処理面に、50μmのバーコーターを用いて組成物A1を塗布し、フォトマスクを使用して、図1に示された部材(A)の吐出口(2)及び流路(A)(13)と成す部分以外の部分に紫外線を2秒間照射して、流動性を喪失した半硬化状態の塗膜と成し、非照射部分の未硬化の組成物A1を、エタノール50%水溶液に浸漬して5秒間の超音波線状により除去し、直径100μm、中心間距離300μmで4×4にマトリックス配置された吐出口(2)と流路(A)(13)を形成して、一時的な支持体上に形成された、厚さ35μmの部材A1(1)を形成した。

【0172】

50μmのバーコーターの代わりに250μmのバーコーターを使用したこと、組成物A1の代わりに組成物B1を用いたこと、フォトマスクのパターンが、図2に示された形状の欠損部を形成するものであること以外は上と同様にして、OPPシートを一時的な支持体(図示せず)として用い、その上に組成物B1の硬化物で形成された、厚さ約185μmの部材(B)の第一層(3)を形成した。部材(B)の第一層(3)には、部材A1(1)の吐出口(2)の外側2列に相当する位置(4)から、外側の列間距離が10mmである位置に設けられた直径1mmの4個×2列の孔状の欠損部(5)に至る横方向の流路となるべき線幅150μmの線状の欠損部(6)が形成されている。また、部材A1(1)の吐出口(2)の内側4個×2列に相当する位置に直径200μmの孔状の欠損部(7)が設けられている。

【0173】

別途、部材(B)の第一層(3)と同様にして、図3に示された形状の、線状の欠損部(6)を有しないこと以外は部材(B)第一層(3)と同様の、部材A1(1)の吐出口(2)の外側4個×2列に相当する位置に設けられた孔状の欠損部(4')、内側4個×2列に相当する位置に設けられた孔状の欠損部(7')、及び部材(B)の第一層(3)の孔状の欠損部(5)に相当する位置に設けられた4個×2列の直径1mmの孔状の欠損部(5')が設けられた、図3に示された形状の、部材(B)の第二層(8)を形成した。

【0174】

また別途、部材(B)の第一層(3)と同様にして、図4に示された形状の、部材A1の中心側の2列の吐出口に相当する位置(7”)から、列の中心間距離が6mmの位置に設けられた4個×2列の直径1mmの孔状の欠損部(9”)にそれぞれ至る線幅150μmの線状の欠損部(10)、及び、部材(B)の第二層(8)の孔状の欠損部(5')に相当する位置に設けられた直径1mmの4個×2列の孔状の孔状の欠損部(5”)を有する図4に示された形状の、部材(B)の第三層(11)を形成した。

【0175】

また別途、組成物(B)の塗布厚みが2mmであること及び紫外線照射が10秒であること以外は部材(B)の他の層と同様にして、部材(B)の第三層(11)の孔状の欠損部(5”)及び(9”)に相当する位置に、直径1mmの孔状の欠損部(5''')及び(9''')が設けられた層を形成し、12mm×12mmの範囲を残して周囲を一時的な支持体ごと切除し、図5に示された形状の、部材(B)の第四層(12)を形成した。

【0176】

(部材の接着)

部材(B)の第四層(12)と部材(B)の第三層(11)を各孔状の欠損部の位置を合わせて密着させ、窒素雰囲気中で、部材(B)の第三層(11)側から紫外線を3秒間照射して、これらの層を形成す組成物(B)の硬化を進め、2つの部材を接着した。そして、部材(B)の第三層(11)から一時的な支持体(図示せず)を剥離し、部材(B)の第四層(12)と接触している12mm×12mmの部分を残して周囲を切除した。

【0177】

更に、同様にしてその上に部材(B)を構成する第二層(8)、部材(B)を構成する第一層(3)、及び部材A1(1)を順次接着し、部材(B)を構成する第四層(12)の一時的な支持体(図示せず)も剥離して周辺部を切除し、これら全体に紫外線を60秒間照射して完全に硬化させることにより、図6及び図7に示された形状のマイクロノズル[D1]を作製した。

【0178】

即ち、このマイクロノズルは、部材(A)と部材(B)の間に、水平な方向(即ち、ノズル面に並行な方向)に伸びた流路(6)を有し、また部材(B)中にも水平な方向に伸びた流路(10)を有し、これらと、部材(B)中の垂直な方向に伸びた流路(4')及び(7、7')、部材(B)中の垂直な方向に伸びた流路(5、5'、5”、5''')及び(9”、9''')、及び部材(A)中の流路(A)(13)によって、吐出口(2)と注入口(5'''、9''')がそれぞれ互いに結ばれている。また、流路(5、5'、5”、5''')及び(9”、9''')部分はウェル状となっている。

【0179】

更にこのマイクロノズルの上の、中心部の吐出口(2)が形成された範囲に相対する部分の部材(B)上に、直径2mmの真鍮棒(図示せず)をエポキシ接着剤にて垂直に接着した。

【0180】

(素材の特性試験)

別途、上記の部材作成に用いたOPPフィルムを一時的な支持体として用い、この上に組成物(A)1又はB1を塗布して、上記と同じ紫外線を60秒間照射して硬化させ、一時的な支持体から塗膜を剥離して厚み各185μmのシート状成形物を作製して引張試験及び接触角の測定を行った。その結果、組成物(A)1硬化物の特性は、引張り弾性率が1.6GPa、破断伸び率が2.8%、水との接触角は81度であった。また、組成物(B)硬化物の特性は、引張り弾性率が580MPa、破断伸び率が7.2%、水との接触角は13度であった。

【0181】

(スポッティング試験)

フルオレシン(和光純薬工業製)の0.01%及び平均分子量約2000のポリエチレングリコール(創和化学社製)1%を含む水溶液を、シリンジを用いて、製造したマイクロノズルの16個のウェル(5''')及び(9''')に一杯に入れたところ、溶液は自発的に流路に入り込みノズル面に達したが、吐出口(2)から垂れたり、ノズル面を濡らすことはなかった。

【0182】

このマイクロノズル[D1]を、真鍮棒を持って、インクジェット印刷用のOHPシートにスタンプ式に押しつけた後、直ちに該OHPシートをヘアドライヤーを用いて熱風乾燥した。顕微鏡下でブラックライトを照射したところ、16個のスポットの蛍光が認められた。

【0183】

〔実施例2〕

(マイクロノズルの作製)

吐出口が10行×10列にマトリックス配置されていること、線状の流路を有する樹脂層の数、及びその間に設けられた孔状の流路を有する樹脂層の数がそれぞれ5層であること、及びマイクロノズルを部材(A)側が凸な、直径約1mの円筒の一部である形状に成形したこと以外は実施例1と同様にして、吐出口が直径100μm、中心間距離300μm、層内の線状の流路が幅150μm、高さ約185μm、層を貫通する縦の流路が直径200μm、ウェルとして使用する注入口の直径が1mmである、外形寸法26mm×26mmの100ホールマイクロノズル[D2]を作製した。更にこのマイクロノズル[D2]の上の、中心部の吐出口が形成された範囲に相対する部分に、直径4mm×4mmの真鍮角棒(図示せず)をエポキシ接着剤にて垂直に接着した。

【0184】

(スポッティング試験)

OHPシート上でノズル面を転がすようにしてスポッティングしたこと以外は、実施例1と同様にしてスポッティングしたところ、100個のスポットの蛍光が認められた。

【0185】

〔実施例3〕

(マイクロノズルの作製)

100個の吐出口が1列に成形されていること、線状の流路を有する樹脂層が、それぞれ20本の流路が設けられた5層であること、その層間に設けられた孔状の流路を有する樹脂層の数が5層であること、ウェルとして使用する注入口が20穴×5列に設けられていること、及び、マイクロノズルのノズル面が直径約30cmの円筒の一部(但し、吐出口が同一平面内にある方向)であること以外は実施例1と同様にして、吐出口が直径100μm、中心間距離300μmで層内の線状の流路が幅150μm、高さ約185μm、層を貫通する縦の流路が直径200μm、ウェルの直径が1mmである、外形寸法15mm×50mmの100ホールマイクロノズル[D3]を作製した。

【0186】

更にこのノズルの部材(B)上の、吐出口が形成された範囲に相対する部分に、幅50mm×厚さ2mm×高さ30mmのアクリル板(図示ず)をエポキシ接着剤にて垂直に接着した。

【0187】

(スポッティング試験)

実施例1と同様にしてスポッティングしたところ、100個のスポットの蛍光が認められた。また、スポッティング操作を500μm中心間距離で100回行ったところ、10000個のスポットが形成された。

【0188】

〔実施例4〕

(マイクロノズルの作製)

吐出口、注入口の中心間距離、流路の寸法、及び各層の厚さが異なること以外は、実施例1と同様にして、吐出口が直径約10μmで中心間距離が30μm、層内の線状の流路が、吐出口との接続部付近が約20μm、他の部分が約100μm、高さ約35μm、層を貫通する縦の流路が、吐出口との接続部付近が直径約20μm、他の部分が直径100μm、ウェルの直径が1mmである、外形寸法5mm×5mmの16ホールマイクロノズル[D4]を作製した。更にこのマイクロノズルの上の、吐出口が形成された範囲に相対する部分に、直径1mmのステンレス棒をエポキシ接着剤にて垂直に接着した。

【0189】

(スポッティング試験)

実施例1と同様にしてスポッティングしたところ、16個のスポットの蛍光が認められた。

【0190】

〔参考例1〕

(マイクロノズルの作製)

6個の吐出口が1列に成形されていること、線状の流路を有する樹脂層が、6本の流路が設けられた1層であること、ウェルとして使用する注入口が3穴×2列に設けられていること、以外は実施例1と同様にして、吐出口が直径200μm、中心間距離500μmで樹脂層内の線状の流路が幅150μm、高さ約185μm、ウェルの直径が1.6mmのマイクロノズル前駆体を作製した。

【0191】

このマイクロノズル前駆体の部材(B)側に、注入口の位置に各直径1.6mmの6個のウェルとなる孔を穿った、外形寸法25mm×75mm×3mmのポリスチレン板(大日本インキ化学工業製)を組成物A1と紫外線を用いて接着した。

【0192】

さらに、一時的な支持体として、実施例1で用いたと同じOPPシート(図示せず)のコロナ処理面に、50μmのバーコーターを用いて組成物A1を塗布し、フォトマスクを使用して、スペーサーと成す部分に紫外線を2秒間照射して、流動性を喪失した半硬化状態の塗膜と成し、非照射部分の未硬化の組成物A1を、圧空で吹き飛ばして除去し、これを上記マイクロノズル前駆体の吐出口形成面に密着させて、紫外線を30秒間照射することにより、半硬化状態のスペーサーを硬化させると同時に部材(A)に固着し、その後OPPシートを剥離した。以上の操作により、500μm×500μm、厚み約25μmの矩形のスペーサーが、吐出口の列の両側に、各吐出口の中心を通る線からの距離が各1mmで各7個2列に並び、各矩形間の間隔が500μmに配列された、外形寸法25mm×75mmの6ホールノズル[D5]を作製した。

【0193】

(スポッティング試験)

マイクロノズル[D5]を使用したこと、塗布対象物として25mm×75mm、厚み1mmのアルデヒド基固定スライドグラス[テレケム インターナショナル社(Tele Chem International Inc.)社製、オーガノアルデヒドSMA]を用いたこと、及び塗布液としてアミノ基を有する蛍光標識DNA断片[エスペックオリゴサービス社製、5'−C6アミノ基−3'−FITC−26塩基オリゴヌクレオチド)とマイクロスポッティングソルーション[テレケムインターナショナル社(Tele Chem International Inc.)製]の1/1混合溶液を用いたこと、以外は実施例1と同様にしてスポッティングした。この塗布対象物を50℃にて1時間保持した後、水洗、熱風乾燥し、蛍光顕微鏡(オリンパス製)で観察したところ、直径約600μmの6個の蛍光スポットが観察された。

【0194】

〔参考例2〕

(マイクロノズルの作製)

参考例1で作製したマイクロノズル[D5]の注入口の各ウェルに、外形1.6mm、内径0.5mmのポリエチレンチューブをシアノアクリレート系接着剤(東亜合成化学社製。アロンアルファ+)にて接着し、マイクロノズル[D6]とした。

【0195】

(スポッタの作製)

塗布対象を位置決めピンとバキュームにより、一定位置に固定する機構を備えた、上下に可動な台座、該台座に固定され、該台座に設けられた孔を通して塗布対象のスポット形成部を観察するテレビカメラ(ソニー製)、該テレビカメラで撮像した画像を投影する画像モニター、位置決めピンとバキュームにてマイクロノズル[D6]を一定位置に保持するマイクロノズル装着機構、及び、6連マクロシリンジポンプ、を有するスポッタを作製し、マイクロノズル[D6]の各チューブの他端を、参考例1で使用したものと同じ蛍光兵標識DNA断片含有溶液を充填した6連マイクロシリンジポンプ(KDサイエンティフィック社製、IC−3260型)の各マイクロシリンジにそれぞれ接続した。

【0196】

(スポッティング試験)

塗布対象として参考例1で使用したものと同じアルデヒド碁固定スライドグラスを用い、上記台座の上方に水平に置き、マイクロノズル[D6]のスペーサーが塗布対象物のスライドグラスに接触するまで台座を上昇させた。次いで、上記6連マイクロシリンジポンプの各シリンジから蛍光標識DNA断片含有溶液を各1μL/分(設定値)でマイクロノズルに導入したところ、マイクロノズルの吐出口よりDNA溶液がゆっくり吐出されて半球状に盛り上がり、塗布対象物の表面に付着した。その時点でシリンジポンプを停止し、台座を下降させてマイクロノズルから離した。この塗布対象を参考例1と同様に処理し、蛍光顕微鏡で観察したところ、参考例1より直径が揃った直径約500μmの6個の蛍光スポットが観察された。

【図面の簡単な説明】

【0197】

【図1】実施例1及び4で作製したマイクロノズルの部材(A)の平面図の模式図である。

【図2】実施例1及び4で作製したマイクロノズルの部材(B)を構成する第一層の平面図の模式図である。

【図3】実施例1及び4で作製したマイクロノズルの部材(B)を構成する第二層の平面図の模式図である。

【図4】実施例1及び4で作製したマイクロノズルの部材(B)を構成する第三層の平面図の模式図である。

【図5】実施例1及び4で作製したマイクロノズルの部材(B)を構成する第四層の平面図の模式図である。

【図6】実施例1及び4で作製したマイクロノズルの平面図の模式図である。

【図7】実施例1及び4で作製したマイクロノズルの立面図の模式図である。図中、吐出口、流路(A)、流路、ウェル、及び注入口となる連続した空洞部を白抜きで示した。

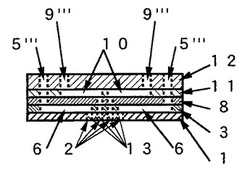

【図8】本発明の説明に用いたマイクロノズルの平面図の模式図である。

【図9】本発明の説明に用いたマイクロノズルの立面図の模式図である。

【符号の説明】

【0198】

1 :部材(A)

2 :吐出口

3 :部材(B)第一層

4 :部材(A)の外側の列の吐出口に相当する位置

4’ :孔状の欠損部、流路

4” :孔状の欠損部、流路

5 :孔状の欠損部、流路、ウェル

5’ :孔状の欠損部、流路、ウェル

5” :孔状の欠損部、流路、ウェル

5''' :孔状の欠損部、流路、ウェル、注入口

6 :線状の欠損部

7 :孔状の欠損部

7’ :孔状の欠損部

7” :欠損部(7')に相当する位置

8 :部材(B)第二層

9” :孔状の欠損部、流路、ウェル

9''' :孔状の欠損部、流路、ウェル、注入口

10 :線状の欠損部

11 :部材(B)第三層

12 :部材(B)第四層

13 :流路(A)

21 :部材(A)

22 :部材(B)第一層

23 :部材(B)第二層

24、24'、24”、24''' :吐出口

25、25'、25”、25''' :線状の欠損部、溝、流路

26、26'、26”、26''' :孔状の欠損部、流路、ウェル

27、27'、27”、27''' :注入口

28、28'、28”、28''' :流路(A)

【技術分野】

【0001】

本発明は、種々の用途に用いられる微小な吐出口を有するノズルに関し、複数種の液体を複数の吐出口から同時に吐出し、複数種の塗布液を多数の微小な点状に塗工することのできるマイクロノズル、その製造方法、及びスポッティング方法に関する。本発明はまた、多数のプローブが基材の表面に多数のスポットとして固定されたマイクロアレイ等を製造するためのスポッタに関する。

【0002】

本発明のマイクロノズルは、特に、いわゆるDNAチップ、免疫診断薬、バイオセンサー等の製造装置として使用されるマイクロアレイ製造用のスポッタ用ノズルとして有用である。

【背景技術】

【0003】

マイクロアレイの製造の一工程である、プローブの溶液を基板上に多数の点状に塗工(スポッティング)する方法として、インクジェット法、光化学的方法、針によるスタンプ法(接触法)等が知られている。しかし、非常に多くの異なる溶液をスポッティングすることは相当に困難であり、スポットを順次形成する方法か、あるいは一度に複数ではあるが少数のスポットを形成し、それを順次行う方法しか知られていなかった。

【0004】

目的数のスポットを一度に形成するには、必要数の吐出口を有するマイクロノズルから多数種の溶液を同時に吐出する方法を用いれば可能であることは予想されるが、微細な複数の吐出口を有するノズルのそれぞれの吐出口に異なる溶液を供給する方法や、多数の微小な吐出口に配管を接続する具体的な方法は知られておらず、実現もしていなかった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、多数の吐出口から多数種の塗布液を各々個別の流路を通して、塗布液間のコンタミネーションなしに同時に吐出し、多数のスポットを一挙に、且つ容易に形成できるマイクロノズル、その製造方法、それを用いたスポッティング方法、及び該マイクロノズルを装着したスポッタを提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決する手段を鋭意検討した結果、吐出口径、吐出口間隔、及び注入口間隔を特定の関係とすることで上記の課題を解決できること、そのような構造のマイクロノズルを、多数の吐出口を有する部材と、表面や内部に毛細管状の流路となる欠損部が形成された部材を固着した構造とすることで容易に形成できること、及び、これらの部材を、活性エネルギー線硬化性組成物を素材として使用して、少なくとも一方が半硬化状態で密着させて再度活性エネルギー線を照射することにより積層する方法により形成できることを見いだし、本発明を完成するに至った。また、本発明者らは、上記のマイクロノズルを使用することにより各注入口に独立にポンプを接続することなく、貯液槽状に形成した各注入口に独立に塗布液を貯液し、該マイクロノズルを塗布対象と接触、押圧、印打することによって、容易に上記課題を解決できることを見いだし、本発明を完成するに至った。

【0007】

即ち、本発明は、部材(A)と、該部材(A)上に積層された複数の部材(B)とを有し、且つ互いに独立した4つ以上の毛細管状の流路と各流路の吐出口及び注入口とを有するマイクロノズルであって、

(1)隣接する各吐出口の中心間距離が該吐出口の直径の4〜10000倍であり、

(2)隣接する各注入口の中心間距離が隣接する前記吐出口の中心間距離より大きく、且つ該注入口の直径が該吐出口の直径より大きく、

(3)前記部材(A)が、該部材(A)を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有し、

(4)前記複数の部材(B)が、

(i)活性エネルギー線硬化性組成物の硬化物からなり、且つ

(ii)該部材(B)同士が積層された面及び/又は前記部材(A)と積層された面に、前記部材(A)の吐出口に連絡する流路を形成する欠損部

を有することを特徴とするマイクロノズルを提供するものである。

【0008】

また、本発明は、前記マイクロノズルの製造方法であって、

(1)部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有する部材(A)と、

(2)前記部材(A)の吐出口に接続する部材を貫通する流路又は前記部材(A)とで流路を形成する欠損部を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(B)とを積層し、

(3)次いで活性エネルギー線を照射して部材(B)を硬化させるとともに部材(A)と部材(B)とを接着させる、

ことを特徴とするマイクロノズルの製造方法提供するものである。

【0009】

また本発明は、前記マイクロノズルの製造方法であって、

(1)部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(A)と、

(2)前記部材(A)の吐出口に接続する部材を貫通する流路又は前記部材(A)とで流路を形成する欠損部を有する部材(B)とを積層し、

(3)次いで活性エネルギー線を照射して前記部材(A)を硬化させるとともに前記部材(A)と前記部材(B)とを接着させる、

ことを特徴とするマイクロノズルの製造方法を提供するものである。

【0010】

また、本発明は前記マイクロノズルを用い、塗布液を塗布対象物に点状に塗布するスポッティング方法を提供するものである。更に本発明は前記マイクロノズルを有するスポッタを提供するものである。

【発明の効果】

【0011】

本発明は、多数の吐出口から多数種の溶液を各々個別の流路を通して、溶液間のコンタミネーションなしに同時に吐出し、多数のスポットを一挙に、且つ容易に形成できるマイクロノズル、その製造方法、及び、該マイクロノズルを用いたスポッティング方法、該マイクロノズルを装着したスポッタを提供できる。本発明のマイクロノズルは、多数の異なる種類の溶液のスポッティングが高速で行え、また、各吐出口に異なる塗布液を供給することが容易である。

更に、複数の部材(B)からなる層の各層に設けられる流路の位置の干渉を避け、設計の自由度を高くすることができる。また、本発明によれば、多数の吐出口数を有するノズル、例えば吐出口がマトリックス状に配置されたマイクロノズルの形成も容易である。

【発明を実施するための最良の形態】

【0012】

始めに本発明のマイクロノズルについて説明する。本発明のマイクロノズルは、複数の部材が積層された多層構造を有し、互いに独立した4つ以上の毛細管状の流路と各流路の吐出口及び注入口とを有するマイクロノズルであって、隣接する各吐出口の中心間距離が該吐出口の直径の4〜10000倍であり、隣接する各注入口の中心間距離が隣接する該吐出口の中心間距離より大きく、かつ注入口の直径が吐出口の直径より大きいものである。

【0013】

本発明のマイクロノズルの外形は特に限定されるものではなく、塗布対象物の形状や、本発明のマイクロノズルを装着する装置に応じた形状を採りうる。例えば、シート状(フィルム状、リボン状などを含む。以下同じ)、板状(凸又は凹の曲板状を含む。以下同じ)、筒状(ローラー状)、その他複雑な形状の成型物であり得るが、シート状や板状のように表裏が平行な面を有する形状であることが好ましい。さらに、吐出口が設けられた面(以下、「ノズル面」と称することがある)が円柱の一部であるような凸曲面(かまぼこ状)であって、反対側が平面であるような形状が特に好ましい。この時ノズル面は、直径が好ましくは5cm〜10m、更に好ましくは10cm〜1mの円柱の一部であることが好ましい。なお、上記の形状は、後述のスペーサーや固定用構造などの付帯構造を除いた部分の形状を言う。

【0014】

ノズル面が上記の曲面状のマイクロノズルを用い、ローラーのように接触面を順次移動させることにより、マトリックス配置された吐出口の一方の端から1列ずつスポッティングすることで、多数の吐出口から正確にスポッティングすることができる。

あるいは、本発明のマイクロノズル全体を可撓性のあるシート状に形成することも好ましい。可撓性のあるシート状に形成したマイクロノズルを柔軟性のある部材でノズルの背面から押して、ノズル面をスポッティングすべき塗布対象物に密着させ、その状態でスポッティングすることにより、解像度の高いスポッティングが可能となる。また、ノズル面にスポッティングに際してスペーサーとして働く凸状構造を設け、マイクロノズルを塗布対象物(例えばマイクロアレイ用基材)に接触させたときに吐出口と塗布対象物の距離を一定間隔に近接させた状態に維持するようにすることも、スポット間のバラ付きを抑制するために好ましい。該スペーサーは、厚みが3〜100μmであることが好ましく、10〜50μmであることがさらに好ましい。

【0015】

本発明のマイクロノズルの流路は、該マイクロノズルを構成する活性エネルギー線硬化性組成物の硬化物の欠損部として形成されている。活性エネルギー線硬化性組成物の硬化物とすることで、その形成が容易となる。但し、本発明のマイクロノズルは全部が活性エネルギー線硬化性組成物の硬化物で構成されている必要はなく、一部は他の素材で構成されていても良く、例えばノズル面は他の部材で構成されていても良い。

【0016】

流路は、1つの注入口及びそれに対応する1つの吐出口に、枝分かれしていない1本の流路で連絡していることが好ましいが、互いに独立した4つ以上の流路を有していれば、1つの注入口が枝分かれした流路でそれぞれ複数、好ましくは2〜10、さらに好ましくは2〜4の吐出口に連絡していても良い。このようなマイクロノズルは、複数個の塗布対象物に同時にそれぞれ4つ以上のスポッッティングをすることによって、複数のマイクロアレイを同時に製造する用途に適する。

【0017】

注入口の直径は上記吐出口の直径より大きく、かつ、注入口の中心間距離が該吐出口の中心間距離より大きい。これにより、複数の異なる塗布液の注入を容易に行うことができ、塗布液を注入するための配管の接続が容易となる。本発明で言う注入口は、マイクロノズルの表面に流路の他端が開口したものを言うが、配管が接続されていても良い。この場合は、マイクロノズル表面部分の寸法をもって吐出口の寸法とする。

【0018】

本発明のマイクロノズルは、同じ方向に吐出口が開口しており、複数の吐出口から一つの塗布対象物に複数の点状に塗布できる構造を有する。例えば、塗布対象物が平面状である場合には平面、塗布対象物が凸状の曲面の場合にはそれに対応する凹状の曲面、塗布対象物が段差を有する場合には、それに対応した段差を有する面に各吐出口が開口するよう形成されている。

【0019】

吐出口の数は4つ以上であるが、通常4〜10000であり、さらに10〜10000であることが好ましく、30〜1000であることが更に好ましい。吐出口の数が3以下であると、本発明の効果が発揮されにくく、過剰に多いと製造が困難となる。

【0020】

吐出口の配置は任意であり、例えば、線状配置、複数列の線状配置、マトリックス配置、交互配置、円状配置、同心円状配置、放射状配置などであり得るが、線状配置、複数列の線状配置、又は縦横方向に配置された形状(マトリックス配置)であることが好ましい。但し、各列の吐出口は同位置配置であっても交互配置であっても斜状配置であっても良い。

【0021】

本発明のマイクロノズルは、独立した複数の点状にスポッティングすることを目的とするため、吐出口の中心間距離が吐出口の直径の4倍以上、好ましくは5倍以上、更に好ましくは6倍以上であり、これは公知の複合繊維紡糸用ノズルに比べて大きい。また、吐出口の中心間距離は、吐出口の直径の10000倍以下、好ましくは100倍以下、更に好ましくは10倍以下である。この範囲より小さいと、独立した点状にスポッティングすることが困難となる。またこの範囲より大きい場合、ノズル寸法が大きくなりがちである。

【0022】

吐出口の中心間距離は任意であり、例えば、製造するマイクロアレイのスポットの中心間距離とすることができるが、2〜1000μmであることが好ましく、5〜500μmであることが更に好ましい。勿論、この中心間距離は一定である必要はなく、又、縦方向と横方向で異なっていても良い。

【0023】

吐出口の形状は任意であり、円、六角形、矩形、スリット状などであってよいが、円又は矩形であることが好ましい。吐出口の直径は1〜500μmであることが好ましく、1〜300μmであることがさらに好ましく、3〜200μmであることが最も好ましい。但し、断面が円でないものは同じ断面積を有する円の直径で表現するものとする。過小であると製造が困難となる上、吐出速度が低下し、過大であると微小なスポットの形成が不能となる。

【0024】

吐出口はマイクロノズルの平面状の表面、曲面状の表面、台状の凸構造の上部平面に形成されていても良いし、あるいはこれらの表面より吐出口の周囲が壁状に高くなった筒状であっても良い。特に、塗布すべき対象部位が溝状の凹部の底である場合には、吐出口は、該溝の底に届くだけの高さの上記台状の凸構造の上部平面に形成されていること、または上記筒状に形成されていることが好ましい。

【0025】

本発明のマイクロノズルは、(1)部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口とを有する部材(以下、「部材(A)」と称する)と、(2)活性エネルギー線硬化性組成物の硬化物からなり、かつ部材(A)の吐出口に連絡する部材中の流路、又は、部材(A)と積層された面に流路を形成する欠損部とを有する部材(以下、部材(B)と称する)とが積層されてなるものが挙げられる。

【0026】

以下、本発明のマイクロノズルについて上記部材(A)と部材(B)で構成されている場合に付いて説明するが、それ以外の構造であっても説明は同様である。また、本明細書においては、部材(A)は吐出口の開口部(ノズル面)を下に向けて置かれた姿勢でもって、上下、高さなどを表現する。

【0027】

初めに、部材を貫通する互いに独立した4つ以上の毛細管状の流路と、各流路の吐出口とを有する部材(A)について説明する。吐出口は部材(A)を貫通して穿たれた孔状の流路(部材(A)に形成された流路を「流路(A)」と称する場合がある)の開口部として設けられている。流路(A)の直径や形状は一定であっても深さ方向で異なっていても良い。また、穿たれる方向は必ずしも部材(A)のノズル面に直角でなくても良いし、複数の流路(A)は互いに並行でなくても良い。

【0028】

部材(A)の外形は、上記マイクロノズルの形状に応じて任意の形状を取りうるが、上記した本発明のマイクロノズルの好ましい形状と同様であり得る。それらの中で、例えば、平面状、台状、表面にスペーサーとなる凸部を有する形状が好ましい。

【0029】

部材(A)は、全体又はノズル面が部材(B)より小さく形成され、例えば接触式で使用されるときに、吐出口付近のみが塗布対象物と接触する形状であることも好ましい。特に、スポッティングすべき対象部位が溝状の凹部の底である場合には、部材(A)が台状である代わりに、部材(A)の幅が該塗布対象物の溝の幅より小で、その厚みが該溝の深さに対応した厚みとすることも好ましい。

【0030】

部材(A)の厚みは任意であるが、0.5〜500μmが好ましく、3〜100μmが更に好ましい。厚みが過小であると製造が困難となり、過大であると微細な吐出口の形成が困難となる上、使用時の吐出量が減少し、高速でのスポット形成が不能となる。後述のように、部材(A)を疎水性の素材で形成し、部材(B)を親水性の素材で形成するときは、部材(A)の厚みは薄い方が好ましい。部材(A)は、上面、即ちノズル面の背面に、部材(B)と積層されたときに流路となる欠損部を有していても良い。

【0031】

部材(A)は任意の素材で構成されていてよく、例えば、ガラス、水晶等の結晶、ステンレススチール等の金属、シリコンなどの半導体、セラミック、炭素、重合体などであり得る。部材(A)は、異なる素材で形成された複合体、例えば積層体であって良いが、その全体が同じ素材で構成されていること、または下記のように薄いフィルム状の部材の積層体であることが、製造が容易であり好ましい。

【0032】

これらの素材の中で、ノズル面を疎水性にし易い点から重合体が好ましい。重合体は単独重合体であっても共重合体であっても良く、また、熱可塑性重合体であっても熱硬化性重合体であっても良い。生産性の面から重合体は活性エネルギー線硬化性組成物(以下、部材(A)を構成する活性エネルギー線硬化性組成物を「組成物(A)」と称する場合がある)の硬化物であることが好ましい。

【0033】

部材(A)のノズル面を構成する素材は、水との接触角が45度以上であることが好ましく、55〜110度であることが更に好ましく、60〜95度であることが最も好ましい(以下、このような表面特性を「疎水性」と称する)。水との接触角がこの範囲未満であると、各吐出口に導入される液体でノズル面が濡れ、スポットの広がりや、液体間のコンタミネーションを誘発しがちである。

【0034】

ノズル面の水との接触角自体は高いことによる不都合はなく、例えば180度であっても良いが、ノズル面の接触角を高くすると、部材(A)に穿たれた孔の内表面、即ち吐出口を開口部とする流路(A)の内表面も同時に高くなりがちであり、吐出圧の制御が難しくなる。流路(A)内表面の接触角は小さいほど好ましく、90度以下であることが好ましく、70度以下であることが更に好ましい。

【0035】

この点から、部材(A)は複数の層から成る複合体とし、表面の極薄い層を疎水性の素材で形成して、その奥層を親水性の素材で形成することも好ましい。或いは、部材(A)を薄いフィルム状として、親水性の部材(B)と積層することも好ましい。部材(A)は耐久性の面から、少なくともノズル表面と成る部分は硬度の高い素材又は耐摩耗性の良い素材を用いることが好ましい。

【0036】

部材(A)に使用できる重合体としては、例えば、ポリスチレン、ポリ−α−メチルスチレン、ポリスチレンとマレイン酸との共重合体、ポリスチレンとアクリロニトリルとの共重合体の如きスチレン系重合体や、ポルスルホン、ポリエーテルスルホンの如きポリスルホン系重合体や、ポリメチルメタクリレート、ポリアクリロニトリルの如き(メタ)アクリル系重合体や、ポリマレイミド系重合体や、

【0037】

ポリカーボネート系重合体や、ポリオレフィン系重合体や、塩化ビニル、塩化ビニリデンの如き塩素含有重合体や、酢酸セルロース、メチルセルロースの如きセルロース系重合体や、ポリウレタン系重合体や、ポリアミド系重合体や、ポリイミド系重合体や、フッ素系重合体や、ポリ−2,6−ジメチルフェニレンオキサイド、ポリフェニレンサルファイドの如きポリエーテル系又はポリチオエーテル系重合体や

【0038】

ポリエーテルエーテルケトンの如きポリエーテルケトン系重合体や、ポリエチレンテレフタレート、ポリアリレートの如きポリエステル系重合体や、エポキシ樹脂や、ウレア樹脂や、フェノール樹脂などが挙げられる。これらの中でも、部材(B)との接着性が良好な点などから、スチレン系重合体、(メタ)アクリル系重合体、ポリカーボネート系重合体、ポリスルホン系重合体、及びポリエステル系重合体が好ましい。

【0039】

部材(A)に使用できる重合体は、活性エネルギー線硬化性組成物(以下、「組成物(A)」と称する)の硬化物であることも好ましい。部材(A)を組成物(A)の硬化物で形成することは、柔軟性、疎水性などを幅広く制御することが容易である上、部材(B)と接着することが容易であるために好ましい。組成物(A)に関しては、好ましい親水性と疎水性との比や好ましい硬度が異なること以外は、後述の組成物(B)と同様である。

【0040】

吐出口と流路(A)の形成方法は任意であり、ドリル穿孔、レーザー穿孔、リソグラフ(エッチング)、フォトリソグラフ(活性エネルギー線によるパターニング硬化または活性エネルギー線によるパターニング分解を言う。以下同様)、マイクロ光造形法などを利用できる。これらの中で、部材(A)の素材に組成物(A)を使用し、フォトリソグラフにより、部材(A)のオンサイト重合による形成時に、吐出口と流路(A)も同時に形成する方法が好適である。

【0041】

続いて、活性エネルギー線硬化性組成物の硬化物からなり、かつ部材(A)の吐出口に接続する部材中の流路、又は、部材(A)と積層された面に流路を形成する欠損部とを有する部材(B)について説明する。以下、部材(B)について、図8及び図9に示された簡単な模式図を一例として説明する。部材(B)(22)、部材(23)は、部材(A)(21)に積層して固着されることにより、その一端が部材(A)の各流路(28、28'、28”、28''')にそれぞれ接続され、他端が部材(B)(23)表面に注入口(27、27'、27”、27''')として開口している毛細管状の流路(25、26、25'、26'、25”、26”、25'''、26''')(以下、必要に応じて4系統の内の1系統のみを示して説明する)となる構造を有する。

【0042】

流路は、部材(B)内部に毛細管として形成されていても良いし、表面に欠損部(25)が設けられており、該欠損部を有する部材(B)(22)の面を部材(A)(21)側にして部材(A)に積層されることによって、該欠損部(25)の側面と部材(A)(21)と積層された面で毛細管状の流路(25)が形成されていても良い。部材(B)は欠損部(25)と毛細管状の流路の両者を有していても良い(実施例1、図1〜7)。

【0043】

流路(25、26)は、吐出口(24)につながる流路(A)(28)に吐出すべき液体を供給する流路であり、吐出口の直径より大きな直径であることが好ましい。そのようにすることで、流路抵抗を減じ、高速のスポッティングが可能となる。流路の他端は注入口(27)として部材(B)(23)に、又は部材(A)と部材(B)の間に開口している。

【0044】

注入口(27)の中心間距離は吐出口(24)の中心間距離より大きく、「注入口の中心間距離/吐出口の中心間距離」の比が1より大きく、該比が3〜300であることが好ましく、更に5〜100がより好ましく、さらに10〜50が最も好ましい。本発明においては、この比を大きく取ることができる。この比が過小であると本発明の効果が発揮されないし、過大であるとノズルが過剰に大型となり不都合が生じる。

【0045】

注入口の中心間距離を吐出口の中心間距離より大きくすることにより、大径の流路を形成して圧力損失を減じることができ、大径の注入口への配管の接続が容易になり、注入口への液体供給が容易になる。

【0046】

流路(25、26)の断面積は任意であるが、吐出口の面積より大きいことが好ましく、部材(A)(21)と接する部分で最も小さく、注入口(27)で最も大きくすることが更に好ましい。このような構造により、流路抵抗を減じることができる。

【0047】

また、各流路(25、25'、25”、25''')は長さを同じとすることも、各流路の圧力損失を揃える意味で好ましい。或いは、流路(25、25'、25”、25''')の断面積を調節することによって、各流路間の圧力損失を揃えることも好ましい。

【0048】

注入口(27)は部材(A)、部材(B)、またはその両方の任意の面に開口していても良く、部材(A)(21)と部材(B)(22)の間に開口していても良いが、部材(B)の、部材(A)と反対の面に開口していることが好ましい。

【0049】

吐出口(24、24'、24”、24''')と注入口(27、27'、27”、27''')の位置関係は任意であり、例えば、吐出口から放射状に引き出された流路の他端に注入口が形成され、ノズルの中心付近に吐出口群を有する形状、或いは、吐出口から一方向に引き出された流路の他端に注入口が形成され、吐出口群と注入口群が離れている形状等であり得る。吐出口がマトリックス配置されている場合には、注入口は部材(B)の上面に吐出口と同じ順に配置された拡大されたマトリックス配置とすることが好ましい。

【0050】

注入口(27)は、吐出液を送液するための機構、例えばピエゾ素子、加熱機構などのインクジェット方式の駆動機構に接続されるための構造、例えば注入口の円錐構造、注入口周囲の凸状構造、オーリング保持構造などに成形されていても良いし、配管を接続するための機構、例えばホース口、ネジ孔、ルアーフィッティング(約1/4回転でシリンジを固定できる規格の接続具)、オーリング保持構造などが設けられていても良いし、配管が固着して接続されていても良い。

【0051】

或いは、注入口(27)はウェル状となっていても良い。ウェル状である場合には、特段の送液機構無しで、液体の自重や毛細管現象による移動のみで送液される。ウェルの上に水柱、水銀柱、オイル柱などにより圧を掛けるための管が接続されていても良いし、圧力気体などによる加圧機構を設けても良い。また、部材(B)中には、他の構造、例えばピエゾ素子や加熱機構などのインクジェット方式の駆動機構、ダイヤフラムポンプ、台親フラムバルブ、流路に接続された濾過機構などが設けられていても良い。

【0052】

部材(B)の外形は、部材(A)に積層して密着固定することが可能であれば任意であり、部材(A)の場合に示した形状と同様である。部材(B)の高さ(厚み)は任意であるが、好ましくは10μm〜30mmであり、更に好ましくは100μm〜10mmである。厚みが過小であると製造が困難となり、過大であると微細な流路の形成が困難となる上、使用時の吐出量が減少し、高速でのスポット形成が不能となる。なお、本明細書に於いては、部材(B)についてもノズル面を下にして置かれた部材(A)上に積層された姿勢で上下、高さなどを表現する。

【0053】

部材(B)は、活性エネルギー線硬化性組成物(以下、「組成物(B)」と称する)の硬化物で形成されている。組成物(B)の硬化物で形成されることにより、内部に流路を有する構造の形成が容易となり、親水性や柔軟性などの制御が容易となる。

【0054】

部材(B)は、それぞれが組成物(B)の硬化物で形成された部材を複数積層した積層体からなっていることが好ましい。このような積層体からなる部材(B)の例としては、注入口と該注入口に接続する部材中の流路とを有する部材(B1)と、部材(A)及び部材(B1)と積層された面とで流路を形成する欠損部又は部材中の流路を有する部材(B2)とを有するものが挙げられる。

【0055】

さらに具体的に説明すると、部材(B)が2つの部材(部材22、部材23)を積層してなり、該部材(B)を構成する層が毛細管状の流路(25)となる欠損部(25)を有するものであることが好ましい。

【0056】

該部材(B)が積層体である場合、部材(B)を構成する各部材の積層方向は部材(A)(21)との接触面に並行、或いは他の角度で積層されていて良いが、部材(A)(21)との接触面に並行に積層されていることが好ましい。

【0057】

以下、部材(B)が積層体であり、部材(B)を構成する複数の各部材(22、23)が部材(A)との接触面に並行に形成されており、ノズル面を下にして置かれた部材(A)(21)の上に積層して固着されている状態で説明する。このような構造は、例えば、部材(22)中に層構成素材の欠損部からなる欠損部(25)を有し、該部材(22)が他の部材(23)(又は、一方が部材(A)(21)であっても良い)によって挟持積層されることによって該欠損部(25)が毛細管状の流路(25)となるものである。

【0058】

欠損部(25、26)は例えば線状であって良いし、該部材(23)を上下に(厚み方向に)貫通する流路(26)の断面となる任意の形状であっても良い。該欠損部が線状である場合は、線は直線状に限られず、曲線、ジグザグなど任意の線であり得る。この場合、流路は該部材(22)内に、該部材(22)と並行に形成される。

【0059】

欠損部(25、26)が流路の断面となる形状である場合には、円であることが好ましいが、矩形やスリット状など、任意の形状であってよい。この場合、各部材の欠損部の位置を少しずつずらして積層し斜めに形成された流路とすることもできる。

【0060】

欠損部(25)は、部材(22)が部材(A)(21)と接する場合には、流路(A)(28)に接続される位置に設けられるし、部材(B)が複数の部材が積層してなり部材(B)を構成する他の部材(23)と接する場合には、他の部材(23)に設けられた欠損部(26)に接続するよう設けられる。形成される流路は、部材(B)を形成する部材の縁(即ちノズルの側面)に注入口(27)として開口していても良いし、部材(A)から最も遠い部材(23)(即ち、ノズルの背面)に開口していても良い。

【0061】

また、部材(B)が複数の部材を積層してなる場合、線状の欠損部(25)を有する部材の数は1層でも良いが、ノズルの吐出口数が多い場合には、線状の欠損部を有する多数の層を積層することによって、多数の層に部材(A)と部材(B)の接触面に平行な流路を形成することが好ましい(実施例1及び図1〜7)。具体的には前記部材(B)が、(1)注入口と該注入口に接続する部材中の流路とを有する部材(B1')と、(2)部材(B)を構成する部材同士が積層された面で流路を形成する欠損部と、部材中の流路とを有する部材(B3')と、(3)部材(A)及び部材(B3')と積層された面とで流路を形成する欠損部と、部材中の流路とを有する部材(B2')とを有するものが挙げられる。その場合、該部材(B3')を多数の部材を積層することによって形成してもよく、該部材(B3')の数は2〜40であることが好ましく、4〜30であることが更に好ましい。

【0062】

部材(B2')は、線状の欠損部を有する部材と孔状の欠損部を有する部材が交互に積層されている(実施例1及び図1〜7)と、各層に設けられる流路の位置の干渉を避け、設計の自由度が高くなり好ましい。この場合には、線状の欠損部を有する部材の数が2〜20であることが好ましく、3〜15であることが更に好ましい。これより少ないと、多数の吐出口数を有するノズルの形成が困難となるし、多過ぎると、製造が困難となる。

【0063】

吐出口がマトリックス配置であり、注入口を拡大されたマトリックス配置とする(例えば、実施例1及び図1〜7)には、部材(B2)が流路となる欠損部を有する複数の部材で構成されており、部材(A)に近い層に形成された流路が外側の吐出口に連絡し、部材(A)から遠い部材ほど中心部に近い吐出口を担当することが好ましい。従って、Nを自然数とした場合に、2N列の吐出口を持つマイクロノズルを製造する場合は、N層に積層された水平な流路となる欠損部を有する部材を有することが好ましい。

【0064】

欠損部(25)の形状が線状であり、該線状の欠損部が流路となる部分については、欠損部(25)の幅が流路の幅となり、欠損部を有する部材(22)の厚みが流路の高さとなる。部材(B)が複数の部材からなる場合、各部材の厚みはそれぞれ1〜1000μmであることが好ましい。また、欠損部の形状が孔状(26)であり、該孔状の欠損部が流路(26)の断面となる場合には、その直径は好ましくは1〜1000μm、更に好ましくは10〜500μmである。

【0065】

これより薄い、或いは小さいと、製造が困難となる上、吐出口への液体供給速度が不足するし、これより厚い或いは大きいと、ノズルが過剰に大型となる。但し、流路となる欠損部が同時にウェル(26)などの他の構造である場合にはこの限りではない。

【0066】

部材(B)(22)と部材(A)(21)との積層方法は、吐出口(24)や流路(A)(28)と流路(25)が接続され、部材(A)と部材(B)の相対位置が固着される方法であれば任意であり、例えば、ネジ止め、かしめ、はめ込み、他の部材による圧迫等であり得るが、接着、粘着、融着、表面溶解と乾燥による一体化、重合による一体化などであり得る。

【0067】

接着は、例えば、溶剤型接着剤の使用、無溶剤型接着剤の使用、溶融型接着剤の使用が挙げられる。融着は、熱、超音波、高周波などによる融着を挙げられる。溶解と乾燥による一体化は、固着すべき部材の表面への溶剤塗布又は溶剤吸収によるものが挙げられる。重合による一体化は、固着する部材を活性エネルギー線硬化性組成物の半硬化物として形成し、これを相手の部材と密着させた状態で活性エネルギー線を更に照射して硬化させると同時に接着する方法が挙げられる。これらの中で、活性エネルギー線硬化性組成物を使用した重合による一体化が、微細な空隙を閉塞せず、生産性も高いために好ましい。

【0068】

部材(B)が複数の部材で構成されている場合、該部材(B)を構成する各部材の固着方法は任意であるが、部材(A)と部材(B)の固着方法と同様の方法を用いることができる。それらの中で、組成物(B)を使用した重合による一体化が、微細な空隙を閉塞せず、生産性も高いために好ましい。

【0069】

固着する部材が欠損部を有しないものである場合には、他の好ましい固着方法として、組成物(B)を液面に展開した状態で活性エネルギー線を不十分に照射して、接着する部材の硬化物又は半硬化物を形成し、それを上と同様の方法で接着する方法も好ましい。該部材に欠損部を設ける必要がある場合には、固着後、レーザー穿孔などにより欠損部を形成することが出来る。

【0070】

組成物(B)を展開する液体は任意であり、例えば、水(水溶液を含む。以下同様)、シリコンオイル、水銀、ハロゲン化ナフタレン等を挙げることができるが、水が好ましい。組成物(B)には溶剤を添加することも好ましい。液面展開は、液面上から組成物(B)を滴下又は流下しても良いし、液体中に押し出しても良い。

【0071】

部材(B)が複数の部材からなる場合、各部材を連続的に形成しても良い。例えば、組成物(B)の未硬化層に活性エネルギー線をパターニング照射し、非照射部分の未硬化の組成物(B)を除去すること無く、その上に組成物(B)からなる部材(B2)の第2層を形成し(或いは組成物(B)の液面下に、部材(B2)の厚みとなる深さに部材(B1)を沈め)部材(B2)に活性エネルギー線をパターニング照射し、この工程を繰り返す方法(マイクロ光造形法)を採ることもできる。

【0072】

この際、パターニング照射した活性エネルギー線が表面層のみを硬化させ、下の層の非照射部を硬化させないようにするためには、組成物(B)の活性エネルギー線吸収率を高くして下層に届かないようにする方法、吸収されやすい活性エネルギー線、例えば電子線を用いる方法、口径比の大きい光学系を使用して表面層にのみ焦点を合わせる方法などにより実施できる。

【0073】

組成物(B)は、活性エネルギー線の照射により硬化樹脂を形成するものであり、活性エネルギー線硬化性化合物を含有する。組成物(B)は活性エネルギー線硬化性化合物単独であってもよく、複数種の活性エネルギー線硬化性化合物の混合物でもよく、第3成分を含有していても良い。活性エネルギー線硬化性化合物は、活性エネルギー線によって硬化するものであれば任意であり、ラジカル重合性、アニオン重合性、カチオン重合性等任意のものであってよい。

【0074】

活性エネルギー線硬化性化合物は、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみ活性エネルギー線により重合するものも使用することができる。活性エネルギー線硬化性化合物は、付加重合性の化合物であることが好ましく、活性エネルギー線重合性官能基として重合性の炭素−炭素二重結合を有するものが好ましく、中でも、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも硬化するマレイミド系化合物が好ましい。

【0075】

更に、活性エネルギー線硬化性化合物は、半硬化の状態で形状保持性が高く、硬化後の強度も高い点で、重合して架橋重合体を形成する化合物であることが好ましい。そのために、1分子中に2つ以上の重合性の炭素−炭素二重結合を有する化合物(以下「1分子中に2つ以上の付加重合性の官能基を有する」ことを「多官能」と称する)であることが更に好ましい。

【0076】

活性エネルギー線硬化性化合物として、好ましく使用できる多官能(メタ)アクリル系モノマーとしては、例えば、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、2,2’−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、

【0077】

2,2’−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドの如き2官能モノマーや、

【0078】

トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートの如き3官能モノマーや、ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能モノマーや、ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能モノマー等が挙げられる。

【0079】

また、活性エネルギー線硬化性化合物として、重合性オリゴマー(プレポリマーとも呼ばれる)を用いることもでき、例えば、質量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーしては、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂等が挙げられる。

【0080】

マレイミド系の活性エネルギー線硬化性化合物としては、例えば、4,4’−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N’−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N’−1,4−フェニレンジマレイミド、N,N’−ジフェニルメタンジマレイミド、N,N’−ジフェニルエーテルジマレイミド、N,N’−ジフェニルスルホンジマレイミド、

【0081】

1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4’−イソプロピリデンジフェニル=ジシアナート・N,N’−(メチレンジ−p−フェニレン)ジマレイミド等の2官能マレイミドや、N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミド等が挙げられる。マレイミド系のモノマーは、ビニルモノマー、ビニルエーテル類、アクリル系モノマー等の重合性炭素・炭素二重結合を有する化合物と共重合させることもできる。

【0082】

これらの活性エネルギー線硬化性化合物は、単独で、又は、2種類以上を混合して用いることもできる。また、活性エネルギー線重合性活性エネルギー線硬化性化合物は、粘度の調節、接着性や半硬化状態での粘着性を増すなどの目的で、多官能モノマーと単官能モノマーの混合物とすることもできる。

【0083】

単官能(メタ)アクリル系モノマーとしては、例えば、メチルメタクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、

【0084】

グリセロールアクリレートメタクリレート、ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレノキサイド変性フタル酸アクリレート、w−カルゴキシアプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、

【0085】

アクリル酸ダイマー、2−アクリロイルオキシプロピリヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基含有(メタ)アクリレート、

【0086】

スルホン酸エステル基含有(メタ)アクリレート、シラノ基含有(メタ)アクリレート、((ジ)アルキル)アミノ基含有(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基含有(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクロロイルモリホリン等が挙げられる。

【0087】

単官能マレイミド系モノマーとしては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミドや、N−シクロヘキシルマレイミドの如きN−脂環族マレイミドや、N−ベンジルマレイミドや、N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、

【0088】

2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミドや、N−ベンジル−2,3−ジクロロマレイミド、N−(4’−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミドや、ヒドロキシフェニルマレイミドの如き水酸基を有するマレイミドや、N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミドや、

【0089】

N−メトキシフェニルマレイミドの如きアルコキシ基を有するマレイミドや、N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミドや、N−(1−ピレニル)マレイミドの如き多環芳香族マレイミドや、N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミド等が挙げられる。

【0090】

組成物(B)は、該組成物の必須成分である活性エネルギー線硬化性化合物と共重合可能な、両親媒性の重合性化合物を含有することが好ましい。両親媒性化合物を含有することで、その硬化物を水に膨潤しにくく、且つ親水性で、生体成分に対して低吸着性の表面を形成することが可能となる。

【0091】

両親媒性重合性化合物は、分子内に親水基と疎水基の両者を含有し、活性エネルギー線の照射により、活性エネルギー線硬化性組成物に含有される活性エネルギー線硬化性化合物と共重合することが可能な重合性官能基を有するものである。活性エネルギー線硬化性化合物が1分子中に2個以上の重合性炭素−炭素不飽和結合を有する化合物である場合には、両親媒性重合性化合物は、1分子中に1個以上の重合性炭素−炭素不飽和結合を有する化合物であることが好ましい。

【0092】

両親媒性重合性化合物は架橋重合体となるものである必要はないが、架橋重合体となる化合物であってもよい。両親媒性重合性化合物はまた、活性エネルギー線硬化性化合物と均一に相溶するものである。この場合の相溶とは、巨視的に相分離しないことを言い、ミセルを形成して安定的に分散している状態も含まれる。

【0093】

両親媒性重合性化合物は、分子中に親水基と疎水基を有し、水、疎水性溶媒の両者とそれぞれ相溶する化合物である。この場合に於いても、相溶とは巨視的に相分離しないことを言い、ミセルを形成して安定的に分散している状態も含まれる。両親媒性重合性化合物は、0℃において、水に対する溶解度が質量百分率で0.5%以上で、且つ25℃のシクロヘキサン:トルエン=5:1(質量比)混合溶媒に対する溶解度が質量百分率で25%以上であることが好ましい。

【0094】

ここで言う溶解度は、例えば、溶解度が質量百分率で0.5%以上であるとは、少なくとも質量百分率で0.5%の化合物が溶解可能であることを言うのであって、質量百分率で0.5%の化合物は溶媒に溶解しないものの、該化合物中にごくわずかの溶媒が溶解可能であるものは含まない。水に対する溶解度、あるいはシクロヘキサン:トルエン=5:1(質量比)混合溶媒に対する溶解度の少なくとも一方がこれらの値より低い化合物を使用すると、高い表面親水性と耐水性の両者を満足することが困難となる。

【0095】

両親媒性重合性化合物は、ノニオン性親水基、特にポリエーテル系の親水基を有する場合には、親水性と疎水性のバランスが、グリフィンのエイチ・エル・ビー値(HLB値)にして11〜16であるものが好ましく、11〜15であるものが更に好ましい。この範囲外では、高い親水性と耐水性に優れた成形物を得ることが困難であるか、それを得るための化合物の組み合わせや混合比が極めて限定されたものとなり、成形物の性能が不安定となりがちである。

【0096】

両親媒性重合性化合物が有する親水基は任意であり、例えば、アミノ基、四級アンモニウム基、フォスフォニウム基の如きカチオン基や、スルホン基、燐酸基、カルボニル基の如きアニオン基;水酸基、ポリエチレングリコール基、アミド基の如きノニオン基や、アミノ酸基の如き両性イオン基であってよい。両親媒性重合性化合物は、親水基として、好ましくはポリエーテル基、特に好ましくは繰り返し数6〜20のポリエチレングリコール鎖を有する化合物である。

【0097】

両親媒性重合性化合物の疎水基としては、例えば、アルキル基、アルキレン基、アルキルフェニル基、長鎖アルコキシ基、フッ素置換アルキル基、シロキサン基などが挙げられる。両親媒性重合性化合物は、疎水基として炭素数6〜20のアルキル基又はアルキレン基を有する化合物であることが好ましい。炭素数6〜20のアルキル基又はアルキレン基は、例えば、アルキルフェニル基、アルキルフェノキシ基、アルコキシ基、フェニルアルキル基などの形で含有されていてもよい。

【0098】

両親媒性重合性化合物は、親水基として繰り返し数6〜20のポリエチレングリコール鎖を有し、且つ、疎水基として炭素原子数6〜20のアルキル基又はアルキレン基を有する化合物であることが好ましい。これらの両親媒性重合性化合物の中でも、ノニルフェノキシポリエチレングリコール(n=8〜17)(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(n=8〜17)(メタ)アクリレートが特に好ましい。

【0099】

活性エネルギー線硬化性化合物と両親媒性重合性化合物の好ましい割合は、活性エネルギー線硬化性化合物及び両親媒性重合性化合物の種類や組み合わせによって異なるが、その他の活性エネルギー線硬化性化合物1質量部に対して、両親媒性重合性化合物0.1質量部以上であることが好ましく、0.2質量部以上であることが更に好ましい。この値未満であると、高い親水性の表面を形成することが困難となる。

【0100】

また、両親媒性重合性化合物の割合は、その他の活性エネルギー線硬化性化合物1質量部に対して、5質量部以下であることが好ましく、3質量部以下であることが更に好ましい。活性エネルギー線硬化性化合物1質量部に対する両親媒性重合性化合物の割合が5質量部よりも多い場合、水に対して膨潤性となりがちであり、接液部を構成する重合体がゲル化するものに成りがちである。

【0101】

活性エネルギー線硬化性化合物と両親媒性重合性化合物の混合比を適宜選択することにより、湿潤状態でゲル化せず、かつ高親水性、低吸着性を示す硬化物を製造することが出来る。両親媒性重合性化合物の親水性が相対的に強いほど、例えばグリフィンのHLB値が大きなものほど、好ましい添加量は少なくなる。

【0102】

組成物(B)には、必要に応じて、光重合開始剤、重合遅延剤、重合禁止剤、溶剤、増粘剤、改質剤、着色剤等を混合して使用することができる。組成物(B)に必要に応じて混合使用することができる光重合開始剤は、本発明で使用する活性エネルギー線に対して活性であり、活性エネルギー線硬化性化合物を重合させることが可能なものであれば、特に制限はなく、例えば、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤であって良い。

【0103】

そのような光重合開始剤としては、例えば、p−tert−ブチルトリクロロアセトフェノン、2,2’−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オンの如きアセトフェノン類や、ベンゾフェノン、4、4’−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−エチルチオキサントン、2−イソプロピルチオキサントンの如きケトン類や、

【0104】

ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテルの如きベンゾインエーテル類や、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトンの如きベンジルケタール類や、N−アジドスルフォニルフェニルマレイミド等のアジドなどが挙げられる。また、マレイミド系化合物などの重合性光重合開始剤を挙げることができる。

【0105】

組成物(B)に光重合開始剤を混合使用する場合の使用量は、非重合性光重合開始剤の場合、質量百分率で0.005〜20%が好ましく、0.1〜5%の範囲が特に好ましい。光重合開始剤は重合性のもの、例えば、活性エネルギー線重合性活性エネルギー線硬化性化合物として例示した多官能や単官能のマレイミド系モノマーであっても良い。この場合の使用量は、上記に限られない。

【0106】

組成物(B)が含有することができる重合遅延剤や重合禁止剤としては、α−メチルスチレン、2,4−ジフェニル−4−メチル−1−ペンテンなどの活性エネルギー線重合性化合物としては重合速度の低いビニル系モノマーや、tert−ブチルフェノールなどのヒンダントフェノール類などが挙げられる。活性エネルギー線として光線を使用する場合には、パターニング精度を向上させるために、重合遅延剤及び/又は重合禁止剤と光重合開始剤を併用することが好ましい。

【0107】

組成物(B)に必要に応じて混合使用することができる増粘剤としては、例えば、ポリスチレンなどの鎖状重合体が挙げられる。組成物(B)に必要に応じて混合使用することができる改質剤としては、例えば、撥水剤や剥離剤として機能するシリコンオイルやフッ素置換炭化水素などの疎水性化合物;親水化剤や吸着抑制剤として機能するポリビニルピロリドンやポリエチレングリコールなどの水溶性重合体が挙げられる。組成物(B)に必要に応じて混合使用することができる着色剤としては、任意の染料や顔料、蛍光色素、紫外線吸収剤が挙げられる。

【0108】

本発明は、また、本発明のマイクロノズルを好ましく製造することのできる製造方法を提供する。本発明の第一のマイクロノズルの製造方法は、部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有する部材(A)と、前記部材(A)の吐出口に接続する部材中の流路、又は前記部材(A)とで流路を形成する欠損部を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(B)とを積層し、次いで活性エネルギー線を照射して部材(B)を硬化させるとともに部材(A)と部材(B)とを接着させることを特徴とするものである。以下、説明の簡略化のため、特に断りのない限り塗工は注型を含むものとする。また、塗膜は注型物を含むものとする。

【0109】

本発明の第一の製造方法は、先ず、一時的な支持体の上に部材(B)を形成する活性エネルギー線硬化性組成物(組成物(B))を塗工して、未硬化塗膜を形成することが好ましい。

【0110】

本発明の製造方法で用いられる一時的な支持体は、組成物(B)をその上に塗工、或いは注型することが可能であり、且つ、組成物(B)を硬化させた後に、剥離、溶解、分解などの任意の方法により除去できるものである。一時的な支持体の形状は特に限定する必要はなく、用途目的に応じた形状を採りうる。

【0111】

例えば、シート状(フィルム状、リボン状、ベルト状を含む)、板状、塗膜状、ロール状、その他複雑な形状の成型物等であり得るが、組成物(B)をその上に塗工、或いは注型し易く、また、活性エネルギー線を照射し易いという観点から、接着すべき面が平面状、または平面を曲げた2次曲面状の形状であること、特に可撓性のあるシート状であることが好ましい。

【0112】

一時的な支持体は何らかの支持体上に形成された塗膜のように、複合体であってもよい。一時的な支持体はまた、升目、図面、位置合わせ記号などが印刷されていても良い。一時的な支持体の素材は、上記の条件が満たされれば特に制約はなく、例えば、重合体(ポリマー)、金属、ガラス、石英の如き結晶、セラミック、シリコンの如き半導体などが挙げられるが、これらの中でも、重合体及び金属が特に好ましい。

【0113】

一時的な支持体に使用する重合体は、単独重合体であっても、共重合体であっても良く、また、熱可塑性重合体であっても、熱硬化性重合体であっても良い。生産性の面から、熱可塑性重合体又は活性エネルギー線硬化性の架橋重合体であることが好ましい。

【0114】

一時的な支持体の除去が剥離によるものである場合には、多くの種類の組成物(B)に対して溶解しにくく、その硬化物からの剥離が容易であるものとして、ポリオレフィン系重合体、塩素含有重合体、フッ素含有重合体、ポリチオエーテル系重合体、ポリエーテルケトン系重合体、ポリエステル系重合体が好ましく用いられる。

【0115】

一時的な支持体の除去が溶解によるものである場合には、例えば、ポリビニルピロリドン、ポリエチレングリコールなどの水溶性樹脂や、カルボキシル基含有樹脂などのアルカリに可溶性の樹脂や、アミノ基や4級アンモニウム塩含有樹脂などの酸に可溶性の樹脂が好ましく用いられる。

【0116】

また、一時的な支持体は、ポリマーブレンドやポリマーアロイで構成されていても良いし、積層体その他の複合体であっても良く、表面処理物であっても良い。更に、一時的な支持体は、改質剤、着色剤、充填材、強化材などの添加物を含有しても良い。表面処理は、組成物(B)による溶解防止を目的としたもの、組成物(B)の硬化物からの剥離の容易化を目的としたもの、組成物(B)の濡れ性向上を目的としたものなどであり得る。

【0117】

表面処理方法は任意であり、例えば、コロナ処理、プラズマ処理、紫外線処理、電子線処理、スルホン化処理、フッ素化処理、シランカップリング剤等によるプライマー処理、表面グラフト重合、ラビング等の物理的処理等が挙げられる。

【0118】

一時的な支持体は、組成物(B)をその上に薄く塗工する場合には、組成物(B)により濡れるものであるか、又は、はじく力が弱いものであることが好ましい。即ち、使用する組成物(B)との接触角が90度以下であることが好ましく、45度以下であることが更に好ましく、25度以下であることが最も好ましい。

【0119】

一時的な支持体が表面エネルギーの低い素材、例えば、ポリオレフィン、フッ素系重合体、ポリフェニレンサルファイド、ポリエーテルエーテルケトン等の場合には、一時的な支持体の接着面の表面処理により、使用する組成物(B)との接触角を小さくすることが好ましい。

【0120】

しかしながら、表面処理によって、硬化させた組成物(B)が剥離不可能なほど強固に接着することのないよう処理の程度を選択する必要がある。これらの表面処理方法としては、例えば、コロナ放電処理、プラズマ処理、紫外線処理、プライマー処理等が好ましい。濡れ性の制御は、表面処理の他に、一時的な支持体にブレンドする改質剤の選択によっても実施できる。

【0121】

一時的な支持体に含有させることができる改質剤としては、例えば、シリコンオイルやフッ素置換炭化水素などの疎水化剤(撥水剤)、水溶性重合体、界面活性剤、シリカゲルなどの無機粉末などの親水化剤が挙げられる。一時的な支持体に含有させることができる着色剤としては、任意の染料や顔料、蛍光性の染料や顔料、紫外線吸収剤が挙げられる。一時的な支持体に含有させることができる強化材としては、例えば、クレイなどの無機粉末、有機や無機の繊維や織物が挙げられる。

【0122】

一時的な支持体に塗工する未硬化塗膜の厚みは、硬化時の収縮などにより若干変化するが、概ね硬化物層の厚みとなるため、塗膜の好ましい厚さは、本発明のマイクロノズルにおける部材(B)の厚みと概ね同様である。また、塗工する組成物(B)は、部材(A)を構成する組成物(A)と同じであっても異なる種類であっても良い。

【0123】

一時的な支持体に組成物(B)を塗工する方法としては、支持体の上に塗工できる任意の塗工方法を用いることができ、例えば、スピンコート法、ローラーコート法、流延法、ディッピング法、スプレー法、バーコーター法、X−Yアプリケータ法、スクリーン印刷法、凸版印刷法、グラビア印刷法、ノズルからの押し出しや注型などが挙げられる。また、組成物(B)を特に薄く塗工する場合には、組成物(B)に溶剤を含有させて塗工した後、該溶剤を揮発させる方法を採用することもできる。

【0124】

一時的な支持体上に塗工された、組成物(B)の未硬化の塗膜に、部材(A)の吐出口に接続する部材(B)中の流路となる部分、前記部材(A)及び部材(B)を構成する他の部材(B)(前記部材B2又は前記部材B2')と積層された面に流路を形成する欠損部となる部分、又は注入口となる部分(即ち、これらは欠損部となる部分である)を除いて活性エネルギー線を照射して、照射部分の組成物(B)を半硬化させる一方、組成物(B)の活性エネルギー線未照射部を未硬化部分として残す(以後、この操作を「パターニング露光」若しくは単に「露光」と称する場合もある)。

【0125】

ここで言う半硬化とは、組成物(B)が非流動性または難流動性となる程度であり、且つ、未反応の活性エネルギー線重合性官能基が残存する程度に硬化させることを言う。このような半硬化状態は、活性エネルギー線を完全硬化するには不十分な量だけ照射することにより得ることが出来る。活性エネルギー線の照射量が過小で、硬化の程度が不十分であると、未硬化部分の除去の選択性が不十分となって目的の形状の樹脂欠損部が形成されなくなる他、部材(A)と固着する工程に於いて、組成物(B)が部材(A)または部材(B)の欠損部に入り込み、形成される流路を閉塞させたり、流路断面積の変動をもたらす。

【0126】

一方、照射量が過大で硬化の程度が過剰であると、半硬化塗膜が柔軟性を失うと共に接着性が低下し、接着が不完全となる。好適な半硬化の程度は、使用する系での簡単な実験により最適値を求めることができる。

【0127】

パターニング露光におけるパターンの形状、即ち欠損部とする部分の形状は、部材(A)の吐出口に接続する部材(B)中の流路、前記部材(A)及び部材(B)を構成する他の部材(B)と積層された面に流路を形成する欠損部、又は注入口となる形状である。上記欠損部は、吐出口と流路だけでなく、必要に応じてその他の構造、例えば注入口なども同時に形成することができる。

【0128】

本発明に用いることのできる活性エネルギー線としては、紫外線、可視光線、赤外線、レーザー光線、放射光の如き光線や、エックス線、ガンマ線、放射光の如き電離放射線や、電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられる。これらの中でも、取り扱い性や硬化速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。

【0129】

硬化速度を速め、硬化を完全に行う目的で、活性エネルギー線の照射を低酸素濃度雰囲気で行うことが好ましい。低酸素濃度雰囲気としては、窒素気流中、二酸化炭素気流中、アルゴン気流中、真空又は減圧雰囲気が好ましい。

【0130】

露光方法、即ち欠損部となる部分以外の部分に活性エネルギー線を照射する方法は任意であり、例えば、照射不要部分をマスキングして照射する、あるいはレーザーなどの活性エネルギー線のビームを走査する等のフォトリソグラフィーの手法が利用できる。

【0131】

本発明のマイクロノズルの第一の製造方法においては、露光後、非照射部分の未硬化の組成物(B)を除去して欠損部とする(以下、この操作を「現像」と称する場合がある)。現像方法は任意であり、例えば、圧縮空気などによる吹き飛ばし、ろ紙などによる吸収、水などの非溶剤の液体流による押し流し、溶剤による溶解、揮発、分解等の方法が利用できる。これらの中で、非溶剤の液体流による押し流し又は溶剤による溶解が好ましい。また、押し流しや溶解は、超音波洗浄、液体中での振とう、吐出液や噴霧液による洗浄など、任意に選択できる。

【0132】

パターニング露光と現像によって形成される欠損部の寸法は、活性エネルギー線未照射部(非露光部)の寸法と必ずしも同じではなく、活性エネルギー線未照射部の寸法より大きくなる場合もあるし小さくなる場合もある。即ち、活性エネルギー線の種類や照射量、活性エネルギー線硬化性化合物の反応性、活性エネルギー線重合開始剤の種類や添加量、重合禁止剤や遅延剤の添加量、現像方法等により変化しうる。例えば、照射光量が多いと、欠損部寸法は非露光部寸法より小さくなりがちである。

【0133】

一時的な支持体に塗工された組成物(B)の半硬化塗膜は、現像後、部材(A)と接触させ、その状態で更に活性エネルギー線を照射して、組成物(A)の半硬化塗膜を更に硬化させて部材(A)と接着させる。ただし、組成物(B)の半硬化塗膜を更に硬化させるとは、組成物(B)の硬化塗膜を部材(A)と十分な強度で接着し、組成物(B)の硬化物層から一時的な支持体を除去可能な程度に硬化させることを意味する。従って、必ずしも重合性反応基が完全に消失するまで硬化させる必要はない。

【0134】

本工程の活性エネルギー線照射を、一時的な支持体を除去可能ではあるが組成物(B)中の重合性反応基が完全に消失していない程度にとどめ、部材(B)表面に他の部材を固着させる強度を増すことも好ましい。例えば、一時的な支持体の除去後に、部材(B)の形成と同様にして、例えばスペーサーなどの構造体を部材(B)表面に固着形成する場合などである。

【0135】

本工程で固着するための硬化に用いることのできる活性エネルギー線としては、組成物(B)を半硬化させる工程で用いる活性エネルギー線を使用することができるが、半硬化に用いたものと同じである必要はない。

【0136】

部材(B)を部材(A)に接着した後、部材(B)から一時的な支持体を除去することにより、部材(B)を部材(A)に転写する。一時的な支持体の除去方法は任意であり、剥離、溶解、分解、溶融、揮発などであり得るが、生産性が高い点で、剥離が好ましく、水などの液体中での剥離も好ましい。

【0137】

また、部材(B)が複数の部材からなるものである場合、上記と同様にして組成物(B)から部材を形成した後、該部材上にさらに上記と同様にして組成物(B)から部材(B)を構成する他の部材を繰り返し形成することによって製造することができる。すなわち、組成物(B)から前記部材(B1)を形成した後、該部材(B1)上にさらに上記と同様にして部材(B1)と同一又は異なる組成物(B)からなる部材(B2)を形成し積層する方法が挙げられる。また、組成物(B)から前記部材(B1')を形成した後、該部材(B1')上にさらに上記と同様にして部材(B1')と同一又は異なる組成物(B)からなる部材(B3')を1回以上繰り返し形成し、さらに該部材(B3')上に部材(B1')又は(B3')と同一又は異なる組成物(B)からなる部材(B2')を形成し積層する方法が挙げられる。

【0138】

このとき、部材(B)が複数の部材からなる場合、各部材の流路となる欠損部は上から見て位置が重ならないように配置することにより各部材に独立した線状の流路を形成することができるが、位置が重なる場合は該部材の間に縦の流路となる孔状の流路を有する部材を挟持することにより、独立した2段の流路を形成することができる。転写して接着する部材は、欠損部を有していないものであっても良く、この場合には、積層接着後にレーザーアブレーションなどによって欠損部を形成することができる。

【0139】

部材(B)が複数の部材からなる場合、各部材の形成順序は任意であり、部材(A)と接触している側からでも良いし、部材(A)の反対側からでも良い。また、部材(A)に部材(B)の一部である前記部材(B2)又は部材(B2')と積層させた後、さらに前記部材(B2)上又は部材(B2')上に各々前記部材(B1)又は部材(B3')を積層させてもよい。

【0140】

本発明の第二のマイクロノズルの製造方法は、部材を貫通する互いに独立した4つ以上の毛細管状の流路と各流路の吐出口を有し、活性エネルギー線硬化性組成物の半硬化物からなる部材(A)と、前記部材(A)の吐出口に接続する部材中の流路、又は部材(A)とで流路を形成する欠損部を有する部材(B)とを積層し、次いで活性エネルギー線を照射して部材(A)を硬化させるとともに部材(A)と部材(B)とを接着させて、本発明のマイクロノズルを製造するものである。

【0141】

本発明のマイクロノズルの第二の製造方法は、先の第一の製造方法で説明した組成物(B)の代わりに組成物(A)を用いた以外は同様にして部材(A)の半硬化塗膜を形成し、それを部材(B)に積層して、さらに活性エネルギー線を照射して部材(A)の硬化を進めて部材(A)と部材(B)とを接着するものである。

【0142】

本発明のマイクロノズルの第二の製造方法において、活性エネルギー線の非照射部分として形成される欠損部は、流路となる欠損部や注入口となる欠損部である。流路となる欠損部は、該樹脂層に平行な方向に流れる流路を形成する線状の欠損部であり得るし、該樹脂層に垂直な方向に流れる該樹脂層を貫通する孔状の欠損部であり得る。また現像において、非露光部の未硬化組成物(A)を完全に除去せず、欠損部の底が支持体表面に届いていない溝状とすることもできる。このような溝状の欠損部を形成し、必要な部位にレーザー穿孔などにより貫通孔を設けることも可能であるが、現像により表裏を貫通した流路を成形することが好ましい。

【0143】

次に本発明のスポッティング方法について説明する。本発明のスポッティング方法は、本発明のマイクロノズルを用いて塗布液を塗布対象物に点状に塗布(スポッティング)する方法であり、1操作で4以上、好ましくは10〜10000、更に好ましくは30〜3000、最も好ましくは50〜1000の異なる溶液を同時にスポッティングする方法である。勿論、複数の異なる溶液として、同一の成分や組成の塗布液を使用することもできる。なお、本発明のスポッティング方法においてマイクロノズルと塗布対象物との接触とは、スペーサーを介しての接触も含み、また、吐出口と塗布対象物の接触とは、スペーサーを介しての接触は含まないものとする。

【0144】

同時にスポッティングするスポットの配置は任意であるが、列状配置或いはマトリックス配置が好ましい。本発明のマイクロアレイ製造方法は、1度のスポッティング操作で1基のマイクロアレイを製造することが可能であるが、形成すべきスポット数が特に多いときには、複数回のスポッティング操作により1基のマイクロアレイを製造しても良い。その場合には、マイクロノズルを複数個用いて、基盤上に順次或いは任意の順序でスポッティングする方式が好ましい。

【0145】

本発明のスポッティング方法は、本発明に成るマイクロノズルを用い、塗布液を各吐出口から同時に吐出して、塗布対象物に点状に塗布(スポッティング)する方法である。同時に吐出することによって高速スポッティングが可能となり、塗布液を吐出させる装置も簡単になる。

【0146】

本発明のスポッティング方法は、塗布対象物をノズル面へ概垂直な方向から近接または接触させて塗布液を塗布し、その後再び概垂直な方向に離すことにより塗布することが好ましい。この方法によって塗布することにより、形状、寸法の揃った点状、特に点の形状が円であるように塗布することが出来る。上記のマイクロノズルと塗布対象物との距離の制御は、マイクロノズルを移動させても良いし、塗布対象遺物を移動させても良い。

【0147】

本発明のスポッティング方法は、マイクロノズルを塗布対象物に印打、接触、押圧、或いは非接触で近接させる方法を採ることが出来る。印打、接触、押圧においても、マイクロノズルがノズル面にスペーサーを有するものである場合や他のスペーサーを使用する場合には、吐出口は塗布対象物に接触せず、特定間隔まで近接することになる。スペーサーを設けることにより、容易に吐出口と塗布対象物の間隔を一定に保つことが出来、スポッティング速度を上げてもスポットの大きさの均一化と再現性の向上が図れ、スポッティング速度が向上する。

【0148】

マイクロノズルと塗布対象物の上下、或いは左右の位置関係は任意であるが、スポッティングが印打や押圧であり、後述の吐出液の供給が重力によるものである場合には、ノズルを上から下へ移動して印打若しくは押圧することが好ましい。

【0149】

吐出口から例えば半球形に(以下、球の一部を平面で切り取った形状を全て「半球形」と称する)押し出した吐出液を塗布対象物に付着させる場合には、塗布対象物に近接後に吐出液を押し出しても吐出液を押し出した後近接させても、同時でも良い。ポンプを使用する場合には、一定速度で押しだし、一定時間間隔で塗布対象物を近接させて定量的にスポッティングする方法が好ましい。

【0150】

スポッティング時の吐出口と塗布対象物の距離は、好ましくは吐出口の直径の0.2〜10倍、さらに好ましくは吐出口の直径の0.5〜3倍である。この範囲とすることで、スポットの形状、位置、及びスポット間隔を正確に制御でき、スポッティング速度も向上する。

【0151】

但し、後述の、吐出液の供給が重力や毛細管現象による場合であって、該供給速度を遅くした場合には、好ましくは吐出口の直径の0〜3倍、さらに好ましくは吐出口の直径の0〜1倍である。即ち、スペーサーを設けずに吐出口を塗布対象物に接触させる方法も、スポッティング速度は遅くなるものの、小さなスポットが形成できるため好ましい。本発明のスポッティング方法においては、いずれの場合にも、吐出口と塗布対象物の距離はスポッティングされる塗布液の量を球状にしたときの直径より小さいことが好ましい。即ち、塗布液は空中を飛んで塗布対象物に付着するのではなく、マイクロノズルと塗布対象物の両方に付着している瞬間がある。

【0152】

本塗布方法における吐出口への吐出液の供給方法は任意であるが、重力又は毛細管現象による自発的な供給であることが好ましい。これは、例えば貯液槽状の注入口に吐出液を注入することで実施できる。注入口に塗布液や他の液体を満たしたパイプなどを装着し、その液柱圧により塗布液の供給速度を上げたり、吐出口から吐出液を半球状に押し出してもよい。適当な液柱高を選択する頃で、吐出口から吐出液が半球状に押し出された状態で安定させることが出来る。また、該液柱口を調節することで該半球状の吐出液の量を調節でき、スポットの大きさを調節できる。本供給方法は、スポッティングするための装置が簡略化でき、多数のスポットを同時に形成する場合にも、各注入口に配管を接続する必要がなく好ましい。

【0153】

また、吐出口への吐出液の供給は、ポンプなどによる供給であっても良い。これにより、吐出口から液体を半球状に押し出し、吐出口に近接させた塗布対象物に付着させる方法を採ることが出来る。この方法に於いては、シリンジポンプ、ギヤポンプ、しごきポンプ、ダイヤフラムポンプなどのポンプや、ピエゾ素子、電磁的アクチュエータ、圧空式アクチュエータなどによるダイヤフラム部や柔軟な配管の途中のパルス状の圧迫による押し出し、バルブの開閉、圧空などの加圧を使用できる。

【0154】

スポットがスポッティング操作後に、滲みによって広がるのを防止するために、或いは、特に本発明のマイクロアレイ製造方法がスタンプ式、即ち、ノズル面が塗布対象物に接触する方式である場合にはスポッティング量を制御するために、スポッティングすべき液体の粘度を調節することも好ましい。粘度は5〜500mPa・s(cps)であることが好ましく、10〜100mPa・sであることが更に好ましい。

【0155】

粘度調節方法は任意であるが、水溶性のポリマー或いはオリゴマーを塗布液に添加し溶解させる方法が好ましい。水溶性ポリマー或いはオリゴマーは任意であり、ノニオン性、カチオン性、アニオン性の親水基を有するポリマー或いはオリゴマーが使用できるが、ノニオン性親水基を有する化合物が、プロッティングすべき生化学物質との相互作用が少ないため好ましく、例えばポリエチレングリコール、ポリビニルピロリドン、ポリ(N置換)アクリルアミド、ポリビニルアルコール、ポリヒドロキシメチルスチレン等が好ましく使用できる。

【0156】

塗布されたスポットの直径は、スポッティング後の滲みなど、塗布対象物の表面特性により大きく変化するが、マイクロノズルの吐出口の寸法や形状にも依存する。従って、マイクロノズル吐出口の直径は、目的とするスポットの直径の1/10〜1/2とすることが好ましい。スポットの中心間距離は、マイクロノズルの吐出口の中心間距離によって決定される。滲みによるスポットの変形や隣接するスポットとのコンタミネーションを防止するなどの目的で、スポッティング後、直ちに乾燥することが好ましい。乾燥方法は任意であるが、熱風乾燥、赤外線乾燥、真空乾燥が好ましい。

【0157】

塗布液中の成分を塗布対象に化学的に結合させるなど、乾燥するまでに時間と温度を要する場合には、保湿や加温することも好ましい。本発明のスポッッティング方法は、1度のスポッティング操作で1基のマイクロアレイを製造することが可能であるが、形成すべきスポット数が特に多いときには、複数個のマイクロノズルを用いて、塗布対象物に任意の順序でスポッティングし、1基のマイクロアレイを製造することも好ましい。

【0158】

本発明のスポッタ(塗布液を塗布対象物に点状に塗布する装置)は上述したマイクロノズルを有するものである。本発明に成るスポッティング方法のシーケンスによりスポッティングする機構を有する装置である。本発明のスポッタは、マイクロノズルを装着する機構、塗布対象物を保持する機構、及び、該マイクロノズルから塗布液を吐出させる機構を有すること以外は任意である。

【0159】

該マイクロノズルから塗布液を吐出させる機構としては、マイクロズルを塗布対象物に接触、押圧、又は印打する機構や、マイクロノズルと塗布対象物を接触させた状態で衝撃を与える機構や、ピエゾ素子、加熱素子、電磁的アクチュエータ、圧空式アクチュエータ、バルブの開閉、柔軟な配管の途中の衝撃による圧迫などにより塗布液をパルス状に押し出す機構や、シリンジポンプ、ギヤポンプ、しごきポンプなどのポンプや圧空などの加圧機構を使用できる。

【0160】

本発明のスポッタは、マイクロノズルと塗布対象物の間隔を変化させ、接触又は所定の間隔にセットできる機構を有することが好ましい。

【0161】

本発明のスポッタは、乾燥装置を有することも好ましい。乾燥装置の方式は任意であるが、熱風乾燥、赤外線乾燥、真空乾燥が好ましい。塗布液中の成分を塗布対象に化学的に結合させるなど、乾燥するまでに時間と温度を要する場合には、本発明のスポッタは、保湿機構や加温機構を有していることも好ましい。

【0162】

本発明のスポッタは、1度のスポッティング操作で1基のマイクロアレイを製造することが可能なものであるが、形成すべきスポット数が特に多いときには、複数個のマイクロノズルを装着し、塗布対象物に任意の順序でスポッティングし、1基のマイクロアレイを製造する装置とすることも好ましい。或いは又、複数個のマイクロノズルを装着し、複数の基盤上に同時にスポッティングし、複数のマイクロアレイを同時に製造する装置であることも好ましい。

【実施例】

【0163】

以下、実施例を用いて、本発明を具体的に説明するが、本発明はこれらの実施例の範囲に限定されるものではない。なお、以下の実施例において、「部」は、特に断りがない限り「質量部」を表し、「%」は質量百分率を表わす。

【0164】

<活性エネルギー線>

ウシオ電機株式会社製のマルチライト200型光源ユニットを用い、365nmにおける強度が50mW/cm2の紫外線を窒素雰囲気中で照射した。

【0165】

<測定方法>

実施例中の測定は次の方法により行った。

〔引張弾性率及び破断伸び率の測定〕

シート状試料を幅10mm、長さ100mmの短冊型に切断して測定用試料とした。これらの試料は、24±1℃、湿度55±5%の室内に16時間以上静置した後に測定に供した。引張試験器として東洋精機製作所製の「ストログラフV1−C」を用い、24±1℃、湿度55±5%雰囲気中で、掴み具間距離80mm、引張速度20mm/分で測定した。

【0166】

〔重合性化合物の水に対する溶解性の測定〕

重合性化合物(b)0.5部、0℃の水99.5部の混合溶液を調製し、激しく攪拌し、0℃にて24時間静置した後、目視にて相分離の有無を判定した。

【0167】

〔重合性化合物の疎水性溶剤に対する溶解性の測定〕