マイクロバブル濃縮装置及び生成装置並びにそれらの方法

【課題】所望の直径のマイクロバブルが濃縮された液体を得る。

【解決手段】マイクロバブルを含む種々の直径の気泡を含有するバブル液を生成するマイクロバブル発生装置2と、そのバブル液が供給されるマイクロバブル濃縮装置3を有し、マイクロバブル濃縮装置3は、マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径気泡を含むバブル液を除去する一次濃縮器6と、一次濃縮器6を経由したバブル液を螺旋状流路5に流通して、螺旋状流路5の半径方向外側部分を通るバブル液を分取する二次濃縮器7とを備える。

【解決手段】マイクロバブルを含む種々の直径の気泡を含有するバブル液を生成するマイクロバブル発生装置2と、そのバブル液が供給されるマイクロバブル濃縮装置3を有し、マイクロバブル濃縮装置3は、マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径気泡を含むバブル液を除去する一次濃縮器6と、一次濃縮器6を経由したバブル液を螺旋状流路5に流通して、螺旋状流路5の半径方向外側部分を通るバブル液を分取する二次濃縮器7とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロバブルを含む種々の直径の気泡を含有するバブル液から所望の直径のマイクロバブルを濃縮するマイクロバブル濃縮装置及びその濃縮装置を用いたマイクロバブル生成装置並びにこれらの濃縮方法及び生成方法に関する。

【背景技術】

【0002】

マイクロバブルは、数μm〜数十μm(又は数百μm)の微細気泡であり、単位体積当たりの気泡表面積が大きく、浮力が小さいため流れへの追従性に優れ、微細なゴミを吸着して水面に浮上させることができ、また淡水あるいは海水への溶存酸素量を高めることができるなど、優れた物理的、化学的性質を有している。このため、カキや帆立貝等の海産物の養殖において成果を得ているとともに、汚水処理や微生物の除去などの環境分野への応用、清浄水やオゾン水の製造、半導体の洗浄、船舶の抵抗軽減化への応用、バイオ、医療分野への展開等、広い範囲で応用が期待されている。

【0003】

このマイクロバブルを発生する装置として、例えば特許文献1〜3に記載の方法がある。

特許文献1記載の装置は、有底円筒形のスペースを有する容器本体と、同スペースの内壁円周面の一部にその接線方向に開設された加圧液体導入口と、前記円筒形のスペース底部に開設された気体導入孔と、前記円筒形スペースの先部に開設された旋回気液混合体導出口とから構成された旋回式微細気泡発生装置である。

【0004】

特許文献2記載の装置は、液体を導入する液体導入部と、導入される液体に気体を混入する気体導入部と、混入された気体から多数の微小気泡を生成させる微小気泡生成部と、発生した多数の微小気泡の放出口とを有し、該液体は界面活性剤を含んでおり、該界面活性剤の作用により該微小気泡生成部で生成された多数の微小気泡の合体を抑制しながら該微小気泡を放出させるベンチュリ管式微細気泡発生装置である。

【0005】

特許文献3記載の装置は、加圧ポンプ等により汲み上げた水を加圧用タンクに入れ、このタンク内に加圧した酸素を供給することによりこの酸素を加圧状態で水に溶解させ、のちこの水を大気解放することにより上記溶存した酸素を微細気泡となし、この微細気泡を水中に浮遊させることによりこの気泡の酸素を水中に溶解させる加圧式酸素溶解法による装置である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第00/69550号パンフレット

【特許文献2】特開2003−230824号公報

【特許文献3】特開平11−207162号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

このように、マイクロバブルを発生する方法は沢山知られているが、気泡の直径分布は広く、例えば、旋回式では5〜50μm程度、ベンチュリ管式では50〜300μm程度に分布し、ナノバブルやミリバブルを含む場合も多い。これらの気泡から所望の直径のマイクロバブルのみを得る方法は知られていない。

マイクロバブルは同じ極性で有意な表面電位を持つため、相互に電気的斥力が働いて融合しないが、大きな気泡は表面電位がゼロのため、マイクロバブルと接触して融合吸収してしまうので好ましくない。ナノバブルはマイクロバブルと大きく性質が異なっているとされ、マイクロバブルの特性を活かした利用には向いていない。

【0008】

マイクロバブルの範囲は直径10〜100μm程度と云われているが、大きなマイクロバブルは寿命が長いという特徴を有する反面、気泡内圧は小さい。一方、小さなマイクロバブルは寿命は短いが、内圧は高く、自己加圧効果が大きいという特徴を有するので、用途に応じて所望の直径のマイクロバブルが得られれば、その効果が著しく改善される。

従って、マイクロバブルより広い直径分布を有する気泡を含む液体からマイクロバブル、特に所望の直径のマイクロバブルが濃縮された液体を得る方法/装置が望まれる。しかも、マイクロバブルを発生させてから直径が縮小して消滅するまでの寿命は長くても数分と言われているため、その操作は数秒以内に完了する必要がある。

【0009】

本発明は、このような事情に鑑みてなされたもので、所望の直径のマイクロバブルが濃縮された液体を得ることを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、浮力と遠心力あるいは重力とが釣り合っている時の気泡の移動速度は、Stokes(ストークス)の式に従い、気泡の直径の自乗に比例することに着目して検討した結果、実用的な気液の組合せのマイクロバブルを得る装置を以下のように工業的に製作可能であり、また実用的な条件で操作することが可能であることを見出した。

【0011】

すなわち、本発明のマイクロバブル濃縮装置は、マイクロバブルを含む種々の直径の気泡を含有するバブル液を流通する螺旋状流路と、前記螺旋状流路の出口で流路内の半径方向の所定位置から分岐して前記バブル液の一部を分取する抜き出し流路とを有することを特徴とする。

また、マイクロバブル濃縮方法は、マイクロバブルを含む種々の直径の気泡を含有するバブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とする。

【0012】

マイクロバブルを含む直径分布を有する気泡を含む液体を重力場あるいは遠心力が支配的な場の中を流すと、力の釣合方向に沿って大径の気泡が相対的に大きな移動速度、小径の気泡が相対的に小さな移動速度を持つため、時間が経つにつれて気泡が大径から小径に分布する。そこで所望の直径のマイクロバブルが集積する位置でバブル液を分取するのである。

【0013】

本発明のマイクロバブル濃縮装置において、前記半径方向の所定位置は、流路内の半径方向の内側部分及び外側部分を除く中間位置であるとよい。

螺旋状流路の半径方向の内側及び外側を除く中間位置から分取することにより、大径のマイクロバブル及び小径のマイクロバブルを除いて、これらの中間の直径のマイクロバブルが濃縮されたバブル液を得ることができる。

【0014】

また、本発明のマイクロバブル濃縮装置は、マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径気泡を含むバブル液を除去する一次濃縮器と、前記一次濃縮器を経由したバブル液を螺旋状流路に流通して、螺旋状流路の半径方向外側部分を通るバブル液を分取する二次濃縮器とを備える。

ミリバブルなどの大きな気泡は、マイクロバブルと接触して融合吸収してしまうため、最初に一次濃縮器により大径の気泡を優先的にバブル液から除き、その後に二次濃縮器において所望の直径のマイクロバブルが濃縮されたバブル液を分取するのである。

【0015】

本発明のマイクロバブル濃縮装置において、前記一次濃縮器は、バブル液を流通する第1の螺旋状流路を有し、前記第1の螺旋状流路の出口における流路内の半径方向外側部分が前記二次濃縮器に連通しているものとすることができる。

また、前記一次濃縮器は、撥液性多孔膜で液面を規制し、液面に浮上した大径気泡を撥液性多孔膜から外気に逃がす気液分離槽を有し、前記気液分離槽の底面と前記撥液性多孔膜との間の流路が前記二次濃縮器に連通しているものとすることができる。

【0016】

そして、これらマイクロバブル濃縮装置と、マイクロバブルを含む種々の直径の気泡を含有するバブル液を生成して前記マイクロバブル濃縮装置に供給するマイクロバブル発生装置とを備えることにより、本発明のマイクロバブル生成装置が構成される。

また、本発明のマイクロバブル生成方法は、マイクロバブルを含む種々の直径の気泡を含有するバブル液を発生した後、前記バブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とする。

【0017】

さらに、本発明のマイクロバブル生成装置において、前記マイクロバブル濃縮装置と前記マイクロバブル発生装置との間に、前記マイクロバブル濃縮装置で分取されなかったバブル液を回収し前記マイクロバブル発生装置の原料の一部とする回収流路が設けられているとよい。バブル液を効率的に利用するためである。

【発明の効果】

【0018】

本発明によれば、マイクロバブルを含む種々の直径の気泡を含有するバブル液から螺旋状流路により所望の直径のマイクロバブルが濃縮されたバブル液を分取することができる。

【図面の簡単な説明】

【0019】

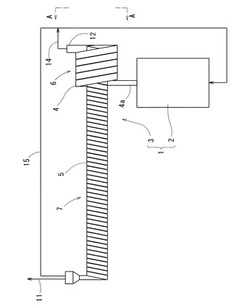

【図1】本発明に係るマイクロバブル生成装置の第1実施形態を示す概略構成図である。

【図2】図1のA−A線に沿う矢視図である。

【図3】図1の螺旋状流路の断面図である。

【図4】本発明に係るマイクロバブル生成装置の第2実施形態を示す概略構成図である。

【図5】図4のB−B線に沿う矢視図である。

【図6】本発明に係るマイクロバブル生成装置の第3実施形態を示す概略構成図である。

【図7】図4のC−C線に沿う断面図である。

【発明を実施するための形態】

【0020】

以下、本発明に係るマイクロバブル生成装置の実施形態を図面を参照しながら説明する。

図1から図3は本実施形態のマイクロバブル生成装置の第1実施形態を示しており、この実施形態のマイクロバブル生成装置1は、図1に示すように、マイクロバブル発生装置2と、発生したマイクロバブルを含むバブル液から所望の直径のマイクロバブルを含むバブル液に濃縮するマイクロバブル濃縮装置3とから構成されている。

【0021】

マイクロバブル発生装置2は、前述した旋回式微細気泡発生装置、ベンチュリ管式微細気泡発生装置の他、加圧溶解式、スタティックミキサ式、エジェクタ式、細孔式、回転式、超音波式、蒸気凝縮式、電気分解式など、現在知られている種々の方式のものを適用することができる。その中でも、バブルの直径の分布範囲が広くても高ボイド率が得られるベンチュリ管式や加圧溶解式が望ましい。

マイクロバブル濃縮装置3は、異なる二種類の径の螺旋状流路4,5が連続するように設けられており、大径の螺旋状流路4を有する一次濃縮器6と、小径の螺旋状流路5を有する二次濃縮器7とから構成されている。

【0022】

一次濃縮器6は、その螺旋状流路4の始端部4aがマイクロバブル発生装置2に接続され、終端部は、流路の縦方向(螺旋の半径方向)の長さの半分の位置に分離板8が設けられ、この分離板8によって流路が螺旋の半径方向内側部分と外側部分とに二股状に分岐され、その外側半分の流路に二次濃縮器7における螺旋状流路5の始端部が接続されている。

図1及び図2に示す例では、一次濃縮器6の螺旋状流路4の半径方向内方位置に二次濃縮器7の螺旋状流路5が配置され、両螺旋状流路4,5の接続部において折り返すように連結されている。

【0023】

そして、二次濃縮器7の終端部には、その縦方向(螺旋の半径方向)の長さの半分の位置に図2に示すように流路の延長方向に沿う分離板9が設けられ、この分離板9によって流路内が螺旋の半径方向内側部分と外側部分とに二股状に分岐され、その内側半分の流路にバブル液の抜き出し口10が形成され、この抜き出し口10に、目的の用途に応じた抜き出し流路11が接続されている。

【0024】

一方、一次濃縮器6の終端部において分岐された螺旋の内側半分の流路、及び二次濃縮器7の終端部において分岐された螺旋の外側半分の流路は排出口12,13とされ、それぞれ回収流路14,15が接続され、マイクロバブル発生装置2にバブル液を回収して、原料の一部として再利用するようになっている。

【0025】

このように構成されたマイクロバブル生成装置1において、マイクロバブル発生装置2では、マイクロバブルを含む種々の直径の気泡を含有するバブル液が発生し、このバブル液を濃縮装置3の一次濃縮器6に供給する。この一次濃縮器6においては、バブル液が螺旋状流路4を流通する際に遠心力が作用し、ストークスの式により、力の釣合方向に沿う移動速度が大径の気泡は相対的に大きく、小径の気泡は相対的に小さいため、螺旋状流路4を流通する間に大径の気泡ほど螺旋の半径方向内方に大きな移動速度で移動する。このため、螺旋の半径方向の内側から外側に向かって気泡が大径のものから小径のものへと分布する。

【0026】

そして、一次濃縮器6の螺旋状流路4の終端部では、分離板8によって流路の半径方向の内側部分と外側部分とに分離され、その外側部分を通過するバブル液のみ二次濃縮器7に送られる。したがって、一次濃縮器6の螺旋状流路4で螺旋の半径方向外側に集まった比較的小径の気泡を含むバブル液が二次濃縮器7に送られ、螺旋の半径方向内側に集まった比較的大径の気泡を含むバブル液は、排出口12から回収流路14を経てマイクロバブル発生装置2に戻される。

【0027】

二次濃縮器7では、一次濃縮器6から送られたバブル液が螺旋状流路5を流通する間に、一次濃縮器6の場合と同様にして、螺旋の半径方向に沿って気泡が大径のものから小径のものに向けて分布し、比較的大径の気泡が半径方向内側に、比較的小径の気泡が半径方向外側に集まってくる。

【0028】

そして、この二次濃縮器7の終端部において、分離板9によって流路内の半径方向の内側部分と外側部分とに分離され、その内側部分を通過する比較的大径の気泡を含むバブル液のみ目的の用途に用いる抜き出し流路11に送られる。したがって、一次濃縮器6で大径の気泡が除かれて小径の気泡を含むバブル液が分取され、二次濃縮器7でその中からより小径の気泡が除かれることにより、マイクロバブル発生装置2で発生した種々の直径の気泡のうち、ほぼ中間の直径の気泡を含むバブル液が分取されることになる。なお、二次濃縮器7で螺旋の半径方向外側に集まった比較的小径の気泡を含むバブル液は、排出口13から回収流路15を経てマイクロバブル発生装置2に戻される。

【0029】

このようにして、マイクロバブル発生装置2で発生したバブル液を二つの濃縮器6,7に流通させることにより、マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径の気泡及び小径の気泡を含むバブル液を除去し、中間の直径の気泡を含むバブル液のみ分取して目的の用途に提供することができる。この場合、マイクロバブル発生装置2で発生する種々の直径の気泡のうち、大径の気泡はマイクロバブルと接触して融合吸収してしまうため、最初に大径の気泡を分離除去することにより、マイクロバブルの消失を防いで、確実かつ効率的にマイクロバブルを分取することができる。

【0030】

ところで、螺旋状流路4,5内に発生する流れの乱れは気泡の選別にとって有害である。この流れの乱れの原因の一つは、螺旋中心からの距離によって遠心力が異なることにあり、従って、螺旋の軸方向を横方向とするとき、流路断面の縦寸法は螺旋半径の1/10以下にすることが好ましい。流れが乱れるもう一つの原因は、流路の内面に凹凸があったり粗面であると流れの抵抗となることであり、従って、螺旋流路4,5の内面は滑らかで鏡面仕上げすることが好ましい。三つめの原因は流路の縦側側壁近傍に生じる不可避的な乱れであり、この影響を小さくするためには、螺旋状流路4,5の流路断面の縦横比を1/5以下にし、図3に示す偏平な横断面形状とすることが好ましい。

【0031】

具体的寸法について一例を挙げると、第1実施形態のマイクロバブル濃縮装置3においては、一次濃縮器6の螺旋状流路4が螺旋の半径で例えば10cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが3cm、縦方向(螺旋の半径方向)の長さが0.5cmの矩形断面とされ、全体で5巻き分の長さを有している。そして、その螺旋状流路4の終端部において、縦方向の長さの半分の位置(0.25cmの位置)に分離板8が設けられている。

【0032】

また、二次濃縮器7は、その螺旋状流路5が螺旋の半径で例えば5cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが2cm、縦方向(螺旋の半径方向)の長さが0.4cmの矩形断面とされ、全体で52巻き分の長さを有しており、二次濃縮器7の終端部には、その縦方向の長さの半分の位置(0.2cmの位置)に分離板9が設けられている。

【0033】

図4及び図5は本発明の第2実施形態を示している。この実施形態のマイクロバブル生成装置21は、マイクロバブル濃縮装置22の一次濃縮器23が、第1実施形態のような螺旋状流路ではなく、撥液性多孔膜24による気液分離槽25を用いている。マイクロバブル発生装置2は第1実施形態と同様であり、その他、第1実施形態と共通部分には同一符号を付して説明を簡略化する。

【0034】

この第2実施形態において、一次濃縮器23は、底面25aが平坦面とされた槽25内に、その平坦な底面25aとの間に一定のわずかな間隔をあけて撥液性多孔膜24が張られており、この撥液性多孔膜24と槽25の底面25aとの間に偏平な流路26が形成されている。撥液性多孔膜24としては、例えばフッ素樹脂製多孔質疎水膜が用いられる。

【0035】

また、撥液性多孔膜24と槽25の底面25aとの間の流路26は、例えば長さが42cm、幅が20cm、高さが0.5cmとされる。そして、この流路26に連通するように気液分離槽25の一端部25bにマイクロバブル発生装置2が接続され、終端部に二次濃縮器7の螺旋状流路5の始端部が接続されている。この二次濃縮器7は、寸法等に若干の違いはあるが、第1実施形態の二次濃縮器7とほぼ同じ構造であるので、同一符号を用いている。

【0036】

この二次濃縮器7は、その螺旋状流路5が螺旋の半径で例えば5cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが2.5cm、縦方向(螺旋の半径方向)の長さが0.5cmの矩形断面とされ、全体で16巻き分の長さを有している。二次濃縮器7の終端部には、その縦方向の長さの半分の位置(0.25cmの位置)に流路の延長方向に沿う分離板9が設けられ、この分離板9によって流路が螺旋の半径方向内側部分と外側部分とに二股状に分岐され、その内側半分の流路にバブル液の抜き出し口10が形成される。

一次濃縮器23の槽25の上部には、撥液性多孔膜24を通過したバブルガスの排出口27が形成され、二次濃縮器7の終端部の排出口13と合わせてマイクロバブル発生装置2に回収配管14,15によって接続されている。

【0037】

この第2実施形態のマイクロバブル生成装置21は、マイクロバブル発生装置2で発生したマイクロバブルを含む種々の直径の気泡を含有するバブル液が一次濃縮器23の流路26内を流通する間に、大径の気泡が撥液性多孔膜24を通過してバブルガス排出口27に放出され、この大径の気泡が除去されたバブル液が二次濃縮器7を流通して、その終端部において、比較的小径の気泡を含むバブル液は回収配管15に回収され、比較的大径の気泡を含むバブル液のみ抜き出し口10に分取される。

【0038】

図6及び図7は、本発明の第3実施形態を示している。この第3実施形態のマイクロバブル生成装置31は、上記各実施形態のものと同様のマイクロバブル発生装置2と、上記各実施形態のものとは異なり、一つの螺旋状流路32からなるマイクロバブル濃縮装置33とから構成されている。

【0039】

このマイクロバブル濃縮装置33は、螺旋状流路32が螺旋の半径で例えば7cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが4cm、縦方向(螺旋の半径方向)の長さが0.8cmの矩形断面とされ、全体で20巻き分の長さを有している。そして、この螺旋状流路32の始端部32aにマイクロバブル発生装置2が接続され、終端部には、図7に示すように、その縦方向の長さを3等分するように、二枚の分離板34,35が設けられ、流路内が螺旋の内側部分、中間部分、外側部分の三つに分岐され、その中間部分が抜き出し口36とされ、目的の用途に応じた抜き出し流路11に接続されるようになっており、内側部分と外側部分とが排出口37,38とされ、回収流路39によってマイクロバブル発生装置2に接続されている。

【0040】

この第3実施形態のマイクロバブル生成装置31は、マイクロバブル濃縮装置33の螺旋状流路32で気泡が大径から小径に分布した状態の中から、中間の直径のマイクロバブルを選択して抜き出すものであり、第1実施形態及び第2実施形態のものに比べて、装置全体をコンパクトに収めることができる。

【実施例1】

【0041】

第1実施形態におけるマイクロバブル濃縮装置3の実施例として、大径の気泡を分離除去するための一次濃縮器6の螺旋状流路4を螺旋の半径10cm、縦0.5cm、横3cmの流路断面で5巻きのものを形成し、その始端部4aはマイクロバブルを含む原液の入口とし、終端部においては流路断面を分離板によって縦方向0.25cmずつに区画し、外側流路を、小径の気泡を分離除去するための二次濃縮器7における螺旋状流路5の始端部に連結し、内側流路は大径気泡を含む液を除去する排出口12とする。二次濃縮器7の螺旋状流路5は螺旋の半径5cm、縦0.4cm、横2cmの流路断面で、52巻きとする。この螺旋状流路5の終端部において分離板9によって縦方向0.2cmずつに区画し、内側流路はマイクロバブル含有の製品液のための抜き出し口10、外側流路は小径気泡を含むバブル液の排出口13とする。

【0042】

このマイクロバブル濃縮装置3に空気からなる直径1〜100μmの気泡を含有する純水を30l/minで通過させると、大径気泡を含むバブル液の排出口12からは直径20μm以上の気泡を含むバブル液が分取され、小径気泡を含むバブル液の排出口13からは直径5μm以下の気泡を含むバブル液が分取され、製品液の抜き出し口10から直径5〜20μmのマイクロバブルが濃縮されたマイクロバブル水を得ることができる。バブル水の総通過時間は約6秒である。

【実施例2】

【0043】

第2実施形態におけるマイクロバブル濃縮装置22の実施例として、大径の気泡を分離除去するための一次濃縮器23の気液分離槽25を幅20cm、長さ42cm、底面25aから高さ0.5cmのところに撥水性多孔膜24を張った槽25として形成し、その流路26に通じる気液分離槽25の一端部25bはマイクロバブルを含む原液の入口とし、他端において小径の気泡を分離除去するための二次濃縮器7の螺旋状流路5の始端部に連結する。螺旋状流路5は螺旋の半径が5cm、縦0.5cm、横2.5cmの流路断面で、16巻きとする。この螺旋状流路5の終端部において分離板9によって縦方向0.25cmずつに区画し、内側流路はマイクロバブル含有の製品液のための抜き出し口10、外側流路は小径気泡を含むバブル液の排出口13とする。

【0044】

このマイクロバブル濃縮装置22に空気からなる直径5〜300μmの気泡を含有する純水を30l/minで通過させると、直径100μm以上の気泡は撥水性多孔膜24を通して気相中に分離され、二次濃縮器7の排出口13からは直径10μm以下の気泡を含むバブル液が分取され、製品液の抜き出し口10から直径10〜100μmのマイクロバブルが濃縮されたマイクロバブル水を得ることができる。バブル水の総通過時間は約2秒である。

【実施例3】

【0045】

第3実施形態におけるマイクロバブル濃縮装置33の実施例として、大小の気泡を分離除去するための螺旋状流路32を螺旋の半径7cm、縦0.8cm、横4cmの流路断面で20巻きのものを形成し、その始端部32aは原液の入口とし、終端部においては流路断面を縦方向に外周から0.2cm及び0.6cmの位置でそれぞれ区画するように分離板34,35を配置し、内側流路は大径の気泡を含むバブル液の排出口37、外側流路は小径の気泡を含むバブル液の排出口37、中央の流路をマイクロバブル含有液の製品液のための抜き出し口36とする。

【0046】

このマイクロバブル濃縮装置33に空気からなる直径1〜50μmの気泡を含有する純水を60l/minで通過させると、大径気泡を含む液の排出口37からは直径15μm以上の気泡を含むバブル液が分取され、小径気泡を含む液の排出口38からは直径10μm以下の気泡を含むバブル液が分取され、製品液の抜き出し口36から直径10〜15μmのマイクロバブルが濃縮されたマイクロバブル水を得ることができる。バブル水の総通過時間は約3秒である。

上記の3例とも気泡の構成気体をオゾンとした場合も同じ結果が得られる。

【0047】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【産業上の利用可能性】

【0048】

本発明は、マイクロバブルの表面電位を利用した液中の油脂や懸濁物質の付着による種々の材料の洗浄処理・液体の浄化、空気あるいは酸素マイクロバブルによる魚介類の成長促進、オゾンマイクロバブルによる培養液などの殺菌・汚泥分解・材料の表面酸化処理、マイクロバブルの圧壊時の衝撃力を利用した金属材料のピーニング、マイクロバブル水の表面張力・粘度の低下を利用した低い配管摩擦抵抗での送水・船舶航行時の抵抗減少、超音波造影剤などの目的のためのマイクロバブル生成に利用することができる。

【符号の説明】

【0049】

1 マイクロバブル生成装置

2 マイクロバブル発生装置

3 マイクロバブル濃縮装置

4,5 螺旋状流路

6 一次濃縮器

7 二次濃縮器

8,9 分離板

10 抜き出し口

11 抜き出し配管

12,13 排出口

14,15 回収配管

21 マイクロバブル生成装置

22 マイクロバブル濃縮装置

23 一次濃縮器

24 撥液性多孔膜

25 気液分離槽

25a 底面

26 流路

27 排出口

31 マイクロバブル生成装置

32 螺旋状流路

33 マイクロバブル濃縮装置

34,35 分離板

36 抜き出し口

37,38 排出口

39 回収配管

【技術分野】

【0001】

本発明は、マイクロバブルを含む種々の直径の気泡を含有するバブル液から所望の直径のマイクロバブルを濃縮するマイクロバブル濃縮装置及びその濃縮装置を用いたマイクロバブル生成装置並びにこれらの濃縮方法及び生成方法に関する。

【背景技術】

【0002】

マイクロバブルは、数μm〜数十μm(又は数百μm)の微細気泡であり、単位体積当たりの気泡表面積が大きく、浮力が小さいため流れへの追従性に優れ、微細なゴミを吸着して水面に浮上させることができ、また淡水あるいは海水への溶存酸素量を高めることができるなど、優れた物理的、化学的性質を有している。このため、カキや帆立貝等の海産物の養殖において成果を得ているとともに、汚水処理や微生物の除去などの環境分野への応用、清浄水やオゾン水の製造、半導体の洗浄、船舶の抵抗軽減化への応用、バイオ、医療分野への展開等、広い範囲で応用が期待されている。

【0003】

このマイクロバブルを発生する装置として、例えば特許文献1〜3に記載の方法がある。

特許文献1記載の装置は、有底円筒形のスペースを有する容器本体と、同スペースの内壁円周面の一部にその接線方向に開設された加圧液体導入口と、前記円筒形のスペース底部に開設された気体導入孔と、前記円筒形スペースの先部に開設された旋回気液混合体導出口とから構成された旋回式微細気泡発生装置である。

【0004】

特許文献2記載の装置は、液体を導入する液体導入部と、導入される液体に気体を混入する気体導入部と、混入された気体から多数の微小気泡を生成させる微小気泡生成部と、発生した多数の微小気泡の放出口とを有し、該液体は界面活性剤を含んでおり、該界面活性剤の作用により該微小気泡生成部で生成された多数の微小気泡の合体を抑制しながら該微小気泡を放出させるベンチュリ管式微細気泡発生装置である。

【0005】

特許文献3記載の装置は、加圧ポンプ等により汲み上げた水を加圧用タンクに入れ、このタンク内に加圧した酸素を供給することによりこの酸素を加圧状態で水に溶解させ、のちこの水を大気解放することにより上記溶存した酸素を微細気泡となし、この微細気泡を水中に浮遊させることによりこの気泡の酸素を水中に溶解させる加圧式酸素溶解法による装置である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第00/69550号パンフレット

【特許文献2】特開2003−230824号公報

【特許文献3】特開平11−207162号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

このように、マイクロバブルを発生する方法は沢山知られているが、気泡の直径分布は広く、例えば、旋回式では5〜50μm程度、ベンチュリ管式では50〜300μm程度に分布し、ナノバブルやミリバブルを含む場合も多い。これらの気泡から所望の直径のマイクロバブルのみを得る方法は知られていない。

マイクロバブルは同じ極性で有意な表面電位を持つため、相互に電気的斥力が働いて融合しないが、大きな気泡は表面電位がゼロのため、マイクロバブルと接触して融合吸収してしまうので好ましくない。ナノバブルはマイクロバブルと大きく性質が異なっているとされ、マイクロバブルの特性を活かした利用には向いていない。

【0008】

マイクロバブルの範囲は直径10〜100μm程度と云われているが、大きなマイクロバブルは寿命が長いという特徴を有する反面、気泡内圧は小さい。一方、小さなマイクロバブルは寿命は短いが、内圧は高く、自己加圧効果が大きいという特徴を有するので、用途に応じて所望の直径のマイクロバブルが得られれば、その効果が著しく改善される。

従って、マイクロバブルより広い直径分布を有する気泡を含む液体からマイクロバブル、特に所望の直径のマイクロバブルが濃縮された液体を得る方法/装置が望まれる。しかも、マイクロバブルを発生させてから直径が縮小して消滅するまでの寿命は長くても数分と言われているため、その操作は数秒以内に完了する必要がある。

【0009】

本発明は、このような事情に鑑みてなされたもので、所望の直径のマイクロバブルが濃縮された液体を得ることを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、浮力と遠心力あるいは重力とが釣り合っている時の気泡の移動速度は、Stokes(ストークス)の式に従い、気泡の直径の自乗に比例することに着目して検討した結果、実用的な気液の組合せのマイクロバブルを得る装置を以下のように工業的に製作可能であり、また実用的な条件で操作することが可能であることを見出した。

【0011】

すなわち、本発明のマイクロバブル濃縮装置は、マイクロバブルを含む種々の直径の気泡を含有するバブル液を流通する螺旋状流路と、前記螺旋状流路の出口で流路内の半径方向の所定位置から分岐して前記バブル液の一部を分取する抜き出し流路とを有することを特徴とする。

また、マイクロバブル濃縮方法は、マイクロバブルを含む種々の直径の気泡を含有するバブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とする。

【0012】

マイクロバブルを含む直径分布を有する気泡を含む液体を重力場あるいは遠心力が支配的な場の中を流すと、力の釣合方向に沿って大径の気泡が相対的に大きな移動速度、小径の気泡が相対的に小さな移動速度を持つため、時間が経つにつれて気泡が大径から小径に分布する。そこで所望の直径のマイクロバブルが集積する位置でバブル液を分取するのである。

【0013】

本発明のマイクロバブル濃縮装置において、前記半径方向の所定位置は、流路内の半径方向の内側部分及び外側部分を除く中間位置であるとよい。

螺旋状流路の半径方向の内側及び外側を除く中間位置から分取することにより、大径のマイクロバブル及び小径のマイクロバブルを除いて、これらの中間の直径のマイクロバブルが濃縮されたバブル液を得ることができる。

【0014】

また、本発明のマイクロバブル濃縮装置は、マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径気泡を含むバブル液を除去する一次濃縮器と、前記一次濃縮器を経由したバブル液を螺旋状流路に流通して、螺旋状流路の半径方向外側部分を通るバブル液を分取する二次濃縮器とを備える。

ミリバブルなどの大きな気泡は、マイクロバブルと接触して融合吸収してしまうため、最初に一次濃縮器により大径の気泡を優先的にバブル液から除き、その後に二次濃縮器において所望の直径のマイクロバブルが濃縮されたバブル液を分取するのである。

【0015】

本発明のマイクロバブル濃縮装置において、前記一次濃縮器は、バブル液を流通する第1の螺旋状流路を有し、前記第1の螺旋状流路の出口における流路内の半径方向外側部分が前記二次濃縮器に連通しているものとすることができる。

また、前記一次濃縮器は、撥液性多孔膜で液面を規制し、液面に浮上した大径気泡を撥液性多孔膜から外気に逃がす気液分離槽を有し、前記気液分離槽の底面と前記撥液性多孔膜との間の流路が前記二次濃縮器に連通しているものとすることができる。

【0016】

そして、これらマイクロバブル濃縮装置と、マイクロバブルを含む種々の直径の気泡を含有するバブル液を生成して前記マイクロバブル濃縮装置に供給するマイクロバブル発生装置とを備えることにより、本発明のマイクロバブル生成装置が構成される。

また、本発明のマイクロバブル生成方法は、マイクロバブルを含む種々の直径の気泡を含有するバブル液を発生した後、前記バブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とする。

【0017】

さらに、本発明のマイクロバブル生成装置において、前記マイクロバブル濃縮装置と前記マイクロバブル発生装置との間に、前記マイクロバブル濃縮装置で分取されなかったバブル液を回収し前記マイクロバブル発生装置の原料の一部とする回収流路が設けられているとよい。バブル液を効率的に利用するためである。

【発明の効果】

【0018】

本発明によれば、マイクロバブルを含む種々の直径の気泡を含有するバブル液から螺旋状流路により所望の直径のマイクロバブルが濃縮されたバブル液を分取することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るマイクロバブル生成装置の第1実施形態を示す概略構成図である。

【図2】図1のA−A線に沿う矢視図である。

【図3】図1の螺旋状流路の断面図である。

【図4】本発明に係るマイクロバブル生成装置の第2実施形態を示す概略構成図である。

【図5】図4のB−B線に沿う矢視図である。

【図6】本発明に係るマイクロバブル生成装置の第3実施形態を示す概略構成図である。

【図7】図4のC−C線に沿う断面図である。

【発明を実施するための形態】

【0020】

以下、本発明に係るマイクロバブル生成装置の実施形態を図面を参照しながら説明する。

図1から図3は本実施形態のマイクロバブル生成装置の第1実施形態を示しており、この実施形態のマイクロバブル生成装置1は、図1に示すように、マイクロバブル発生装置2と、発生したマイクロバブルを含むバブル液から所望の直径のマイクロバブルを含むバブル液に濃縮するマイクロバブル濃縮装置3とから構成されている。

【0021】

マイクロバブル発生装置2は、前述した旋回式微細気泡発生装置、ベンチュリ管式微細気泡発生装置の他、加圧溶解式、スタティックミキサ式、エジェクタ式、細孔式、回転式、超音波式、蒸気凝縮式、電気分解式など、現在知られている種々の方式のものを適用することができる。その中でも、バブルの直径の分布範囲が広くても高ボイド率が得られるベンチュリ管式や加圧溶解式が望ましい。

マイクロバブル濃縮装置3は、異なる二種類の径の螺旋状流路4,5が連続するように設けられており、大径の螺旋状流路4を有する一次濃縮器6と、小径の螺旋状流路5を有する二次濃縮器7とから構成されている。

【0022】

一次濃縮器6は、その螺旋状流路4の始端部4aがマイクロバブル発生装置2に接続され、終端部は、流路の縦方向(螺旋の半径方向)の長さの半分の位置に分離板8が設けられ、この分離板8によって流路が螺旋の半径方向内側部分と外側部分とに二股状に分岐され、その外側半分の流路に二次濃縮器7における螺旋状流路5の始端部が接続されている。

図1及び図2に示す例では、一次濃縮器6の螺旋状流路4の半径方向内方位置に二次濃縮器7の螺旋状流路5が配置され、両螺旋状流路4,5の接続部において折り返すように連結されている。

【0023】

そして、二次濃縮器7の終端部には、その縦方向(螺旋の半径方向)の長さの半分の位置に図2に示すように流路の延長方向に沿う分離板9が設けられ、この分離板9によって流路内が螺旋の半径方向内側部分と外側部分とに二股状に分岐され、その内側半分の流路にバブル液の抜き出し口10が形成され、この抜き出し口10に、目的の用途に応じた抜き出し流路11が接続されている。

【0024】

一方、一次濃縮器6の終端部において分岐された螺旋の内側半分の流路、及び二次濃縮器7の終端部において分岐された螺旋の外側半分の流路は排出口12,13とされ、それぞれ回収流路14,15が接続され、マイクロバブル発生装置2にバブル液を回収して、原料の一部として再利用するようになっている。

【0025】

このように構成されたマイクロバブル生成装置1において、マイクロバブル発生装置2では、マイクロバブルを含む種々の直径の気泡を含有するバブル液が発生し、このバブル液を濃縮装置3の一次濃縮器6に供給する。この一次濃縮器6においては、バブル液が螺旋状流路4を流通する際に遠心力が作用し、ストークスの式により、力の釣合方向に沿う移動速度が大径の気泡は相対的に大きく、小径の気泡は相対的に小さいため、螺旋状流路4を流通する間に大径の気泡ほど螺旋の半径方向内方に大きな移動速度で移動する。このため、螺旋の半径方向の内側から外側に向かって気泡が大径のものから小径のものへと分布する。

【0026】

そして、一次濃縮器6の螺旋状流路4の終端部では、分離板8によって流路の半径方向の内側部分と外側部分とに分離され、その外側部分を通過するバブル液のみ二次濃縮器7に送られる。したがって、一次濃縮器6の螺旋状流路4で螺旋の半径方向外側に集まった比較的小径の気泡を含むバブル液が二次濃縮器7に送られ、螺旋の半径方向内側に集まった比較的大径の気泡を含むバブル液は、排出口12から回収流路14を経てマイクロバブル発生装置2に戻される。

【0027】

二次濃縮器7では、一次濃縮器6から送られたバブル液が螺旋状流路5を流通する間に、一次濃縮器6の場合と同様にして、螺旋の半径方向に沿って気泡が大径のものから小径のものに向けて分布し、比較的大径の気泡が半径方向内側に、比較的小径の気泡が半径方向外側に集まってくる。

【0028】

そして、この二次濃縮器7の終端部において、分離板9によって流路内の半径方向の内側部分と外側部分とに分離され、その内側部分を通過する比較的大径の気泡を含むバブル液のみ目的の用途に用いる抜き出し流路11に送られる。したがって、一次濃縮器6で大径の気泡が除かれて小径の気泡を含むバブル液が分取され、二次濃縮器7でその中からより小径の気泡が除かれることにより、マイクロバブル発生装置2で発生した種々の直径の気泡のうち、ほぼ中間の直径の気泡を含むバブル液が分取されることになる。なお、二次濃縮器7で螺旋の半径方向外側に集まった比較的小径の気泡を含むバブル液は、排出口13から回収流路15を経てマイクロバブル発生装置2に戻される。

【0029】

このようにして、マイクロバブル発生装置2で発生したバブル液を二つの濃縮器6,7に流通させることにより、マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径の気泡及び小径の気泡を含むバブル液を除去し、中間の直径の気泡を含むバブル液のみ分取して目的の用途に提供することができる。この場合、マイクロバブル発生装置2で発生する種々の直径の気泡のうち、大径の気泡はマイクロバブルと接触して融合吸収してしまうため、最初に大径の気泡を分離除去することにより、マイクロバブルの消失を防いで、確実かつ効率的にマイクロバブルを分取することができる。

【0030】

ところで、螺旋状流路4,5内に発生する流れの乱れは気泡の選別にとって有害である。この流れの乱れの原因の一つは、螺旋中心からの距離によって遠心力が異なることにあり、従って、螺旋の軸方向を横方向とするとき、流路断面の縦寸法は螺旋半径の1/10以下にすることが好ましい。流れが乱れるもう一つの原因は、流路の内面に凹凸があったり粗面であると流れの抵抗となることであり、従って、螺旋流路4,5の内面は滑らかで鏡面仕上げすることが好ましい。三つめの原因は流路の縦側側壁近傍に生じる不可避的な乱れであり、この影響を小さくするためには、螺旋状流路4,5の流路断面の縦横比を1/5以下にし、図3に示す偏平な横断面形状とすることが好ましい。

【0031】

具体的寸法について一例を挙げると、第1実施形態のマイクロバブル濃縮装置3においては、一次濃縮器6の螺旋状流路4が螺旋の半径で例えば10cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが3cm、縦方向(螺旋の半径方向)の長さが0.5cmの矩形断面とされ、全体で5巻き分の長さを有している。そして、その螺旋状流路4の終端部において、縦方向の長さの半分の位置(0.25cmの位置)に分離板8が設けられている。

【0032】

また、二次濃縮器7は、その螺旋状流路5が螺旋の半径で例えば5cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが2cm、縦方向(螺旋の半径方向)の長さが0.4cmの矩形断面とされ、全体で52巻き分の長さを有しており、二次濃縮器7の終端部には、その縦方向の長さの半分の位置(0.2cmの位置)に分離板9が設けられている。

【0033】

図4及び図5は本発明の第2実施形態を示している。この実施形態のマイクロバブル生成装置21は、マイクロバブル濃縮装置22の一次濃縮器23が、第1実施形態のような螺旋状流路ではなく、撥液性多孔膜24による気液分離槽25を用いている。マイクロバブル発生装置2は第1実施形態と同様であり、その他、第1実施形態と共通部分には同一符号を付して説明を簡略化する。

【0034】

この第2実施形態において、一次濃縮器23は、底面25aが平坦面とされた槽25内に、その平坦な底面25aとの間に一定のわずかな間隔をあけて撥液性多孔膜24が張られており、この撥液性多孔膜24と槽25の底面25aとの間に偏平な流路26が形成されている。撥液性多孔膜24としては、例えばフッ素樹脂製多孔質疎水膜が用いられる。

【0035】

また、撥液性多孔膜24と槽25の底面25aとの間の流路26は、例えば長さが42cm、幅が20cm、高さが0.5cmとされる。そして、この流路26に連通するように気液分離槽25の一端部25bにマイクロバブル発生装置2が接続され、終端部に二次濃縮器7の螺旋状流路5の始端部が接続されている。この二次濃縮器7は、寸法等に若干の違いはあるが、第1実施形態の二次濃縮器7とほぼ同じ構造であるので、同一符号を用いている。

【0036】

この二次濃縮器7は、その螺旋状流路5が螺旋の半径で例えば5cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが2.5cm、縦方向(螺旋の半径方向)の長さが0.5cmの矩形断面とされ、全体で16巻き分の長さを有している。二次濃縮器7の終端部には、その縦方向の長さの半分の位置(0.25cmの位置)に流路の延長方向に沿う分離板9が設けられ、この分離板9によって流路が螺旋の半径方向内側部分と外側部分とに二股状に分岐され、その内側半分の流路にバブル液の抜き出し口10が形成される。

一次濃縮器23の槽25の上部には、撥液性多孔膜24を通過したバブルガスの排出口27が形成され、二次濃縮器7の終端部の排出口13と合わせてマイクロバブル発生装置2に回収配管14,15によって接続されている。

【0037】

この第2実施形態のマイクロバブル生成装置21は、マイクロバブル発生装置2で発生したマイクロバブルを含む種々の直径の気泡を含有するバブル液が一次濃縮器23の流路26内を流通する間に、大径の気泡が撥液性多孔膜24を通過してバブルガス排出口27に放出され、この大径の気泡が除去されたバブル液が二次濃縮器7を流通して、その終端部において、比較的小径の気泡を含むバブル液は回収配管15に回収され、比較的大径の気泡を含むバブル液のみ抜き出し口10に分取される。

【0038】

図6及び図7は、本発明の第3実施形態を示している。この第3実施形態のマイクロバブル生成装置31は、上記各実施形態のものと同様のマイクロバブル発生装置2と、上記各実施形態のものとは異なり、一つの螺旋状流路32からなるマイクロバブル濃縮装置33とから構成されている。

【0039】

このマイクロバブル濃縮装置33は、螺旋状流路32が螺旋の半径で例えば7cmとされ、流路の横断面は横方向(螺旋の長さ方向)の長さが4cm、縦方向(螺旋の半径方向)の長さが0.8cmの矩形断面とされ、全体で20巻き分の長さを有している。そして、この螺旋状流路32の始端部32aにマイクロバブル発生装置2が接続され、終端部には、図7に示すように、その縦方向の長さを3等分するように、二枚の分離板34,35が設けられ、流路内が螺旋の内側部分、中間部分、外側部分の三つに分岐され、その中間部分が抜き出し口36とされ、目的の用途に応じた抜き出し流路11に接続されるようになっており、内側部分と外側部分とが排出口37,38とされ、回収流路39によってマイクロバブル発生装置2に接続されている。

【0040】

この第3実施形態のマイクロバブル生成装置31は、マイクロバブル濃縮装置33の螺旋状流路32で気泡が大径から小径に分布した状態の中から、中間の直径のマイクロバブルを選択して抜き出すものであり、第1実施形態及び第2実施形態のものに比べて、装置全体をコンパクトに収めることができる。

【実施例1】

【0041】

第1実施形態におけるマイクロバブル濃縮装置3の実施例として、大径の気泡を分離除去するための一次濃縮器6の螺旋状流路4を螺旋の半径10cm、縦0.5cm、横3cmの流路断面で5巻きのものを形成し、その始端部4aはマイクロバブルを含む原液の入口とし、終端部においては流路断面を分離板によって縦方向0.25cmずつに区画し、外側流路を、小径の気泡を分離除去するための二次濃縮器7における螺旋状流路5の始端部に連結し、内側流路は大径気泡を含む液を除去する排出口12とする。二次濃縮器7の螺旋状流路5は螺旋の半径5cm、縦0.4cm、横2cmの流路断面で、52巻きとする。この螺旋状流路5の終端部において分離板9によって縦方向0.2cmずつに区画し、内側流路はマイクロバブル含有の製品液のための抜き出し口10、外側流路は小径気泡を含むバブル液の排出口13とする。

【0042】

このマイクロバブル濃縮装置3に空気からなる直径1〜100μmの気泡を含有する純水を30l/minで通過させると、大径気泡を含むバブル液の排出口12からは直径20μm以上の気泡を含むバブル液が分取され、小径気泡を含むバブル液の排出口13からは直径5μm以下の気泡を含むバブル液が分取され、製品液の抜き出し口10から直径5〜20μmのマイクロバブルが濃縮されたマイクロバブル水を得ることができる。バブル水の総通過時間は約6秒である。

【実施例2】

【0043】

第2実施形態におけるマイクロバブル濃縮装置22の実施例として、大径の気泡を分離除去するための一次濃縮器23の気液分離槽25を幅20cm、長さ42cm、底面25aから高さ0.5cmのところに撥水性多孔膜24を張った槽25として形成し、その流路26に通じる気液分離槽25の一端部25bはマイクロバブルを含む原液の入口とし、他端において小径の気泡を分離除去するための二次濃縮器7の螺旋状流路5の始端部に連結する。螺旋状流路5は螺旋の半径が5cm、縦0.5cm、横2.5cmの流路断面で、16巻きとする。この螺旋状流路5の終端部において分離板9によって縦方向0.25cmずつに区画し、内側流路はマイクロバブル含有の製品液のための抜き出し口10、外側流路は小径気泡を含むバブル液の排出口13とする。

【0044】

このマイクロバブル濃縮装置22に空気からなる直径5〜300μmの気泡を含有する純水を30l/minで通過させると、直径100μm以上の気泡は撥水性多孔膜24を通して気相中に分離され、二次濃縮器7の排出口13からは直径10μm以下の気泡を含むバブル液が分取され、製品液の抜き出し口10から直径10〜100μmのマイクロバブルが濃縮されたマイクロバブル水を得ることができる。バブル水の総通過時間は約2秒である。

【実施例3】

【0045】

第3実施形態におけるマイクロバブル濃縮装置33の実施例として、大小の気泡を分離除去するための螺旋状流路32を螺旋の半径7cm、縦0.8cm、横4cmの流路断面で20巻きのものを形成し、その始端部32aは原液の入口とし、終端部においては流路断面を縦方向に外周から0.2cm及び0.6cmの位置でそれぞれ区画するように分離板34,35を配置し、内側流路は大径の気泡を含むバブル液の排出口37、外側流路は小径の気泡を含むバブル液の排出口37、中央の流路をマイクロバブル含有液の製品液のための抜き出し口36とする。

【0046】

このマイクロバブル濃縮装置33に空気からなる直径1〜50μmの気泡を含有する純水を60l/minで通過させると、大径気泡を含む液の排出口37からは直径15μm以上の気泡を含むバブル液が分取され、小径気泡を含む液の排出口38からは直径10μm以下の気泡を含むバブル液が分取され、製品液の抜き出し口36から直径10〜15μmのマイクロバブルが濃縮されたマイクロバブル水を得ることができる。バブル水の総通過時間は約3秒である。

上記の3例とも気泡の構成気体をオゾンとした場合も同じ結果が得られる。

【0047】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【産業上の利用可能性】

【0048】

本発明は、マイクロバブルの表面電位を利用した液中の油脂や懸濁物質の付着による種々の材料の洗浄処理・液体の浄化、空気あるいは酸素マイクロバブルによる魚介類の成長促進、オゾンマイクロバブルによる培養液などの殺菌・汚泥分解・材料の表面酸化処理、マイクロバブルの圧壊時の衝撃力を利用した金属材料のピーニング、マイクロバブル水の表面張力・粘度の低下を利用した低い配管摩擦抵抗での送水・船舶航行時の抵抗減少、超音波造影剤などの目的のためのマイクロバブル生成に利用することができる。

【符号の説明】

【0049】

1 マイクロバブル生成装置

2 マイクロバブル発生装置

3 マイクロバブル濃縮装置

4,5 螺旋状流路

6 一次濃縮器

7 二次濃縮器

8,9 分離板

10 抜き出し口

11 抜き出し配管

12,13 排出口

14,15 回収配管

21 マイクロバブル生成装置

22 マイクロバブル濃縮装置

23 一次濃縮器

24 撥液性多孔膜

25 気液分離槽

25a 底面

26 流路

27 排出口

31 マイクロバブル生成装置

32 螺旋状流路

33 マイクロバブル濃縮装置

34,35 分離板

36 抜き出し口

37,38 排出口

39 回収配管

【特許請求の範囲】

【請求項1】

マイクロバブルを含む種々の直径の気泡を含有するバブル液を流通する螺旋状流路と、前記螺旋状流路の出口で流路内の半径方向の所定位置から分岐して前記バブル液の一部を分取する抜き出し流路とを有することを特徴とするマイクロバブル濃縮装置。

【請求項2】

前記半径方向の所定位置は、流路内の半径方向の内側部分及び外側部分を除く中間位置であることを特徴とする請求項1記載のマイクロバブル濃縮装置。

【請求項3】

マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径気泡を含むバブル液を除去する一次濃縮器と、前記一次濃縮器を経由したバブル液を螺旋状流路に流通して、螺旋状流路の半径方向外側部分を通るバブル液を分取する二次濃縮器とを備えるマイクロバブル濃縮装置。

【請求項4】

前記一次濃縮器は、バブル液を流通する第1の螺旋状流路を有し、前記第1の螺旋状流路の出口における流路内の半径方向外側部分が前記二次濃縮器に連通していることを特徴とする請求項3記載のマイクロバブル濃縮装置。

【請求項5】

前記一次濃縮器は、撥液性多孔膜で液面を規制し、液面に浮上した大径気泡を撥液性多孔膜から外気に逃がす気液分離槽を有し、前記気液分離槽の底面と前記撥液性多孔膜との間の流路が前記二次濃縮器に連通していることを特徴とする請求項3記載のマイクロバブル濃縮装置。

【請求項6】

請求項1から5のいずれか一項に記載のマイクロバブル濃縮装置と、マイクロバブルを含む種々の直径の気泡を含有するバブル液を生成して前記マイクロバブル濃縮装置に供給するマイクロバブル発生装置とを備えることを特徴とするマイクロバブル生成装置。

【請求項7】

前記マイクロバブル濃縮装置と前記マイクロバブル発生装置との間に、前記マイクロバブル濃縮装置で分取されなかったバブル液を回収し前記マイクロバブル発生装置の原料の一部とする回収流路が設けられていることを特徴とする請求項6記載のマイクロバブル生成装置。

【請求項8】

マイクロバブルを含む種々の直径の気泡を含有するバブル液を発生した後、前記バブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とするマイクロバブル濃縮方法。

【請求項9】

マイクロバブルを含む種々の直径の気泡を含有するバブル液を発生した後、前記バブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とするマイクロバブル生成方法。

【請求項1】

マイクロバブルを含む種々の直径の気泡を含有するバブル液を流通する螺旋状流路と、前記螺旋状流路の出口で流路内の半径方向の所定位置から分岐して前記バブル液の一部を分取する抜き出し流路とを有することを特徴とするマイクロバブル濃縮装置。

【請求項2】

前記半径方向の所定位置は、流路内の半径方向の内側部分及び外側部分を除く中間位置であることを特徴とする請求項1記載のマイクロバブル濃縮装置。

【請求項3】

マイクロバブルを含む種々の直径の気泡を含有するバブル液から大径気泡を含むバブル液を除去する一次濃縮器と、前記一次濃縮器を経由したバブル液を螺旋状流路に流通して、螺旋状流路の半径方向外側部分を通るバブル液を分取する二次濃縮器とを備えるマイクロバブル濃縮装置。

【請求項4】

前記一次濃縮器は、バブル液を流通する第1の螺旋状流路を有し、前記第1の螺旋状流路の出口における流路内の半径方向外側部分が前記二次濃縮器に連通していることを特徴とする請求項3記載のマイクロバブル濃縮装置。

【請求項5】

前記一次濃縮器は、撥液性多孔膜で液面を規制し、液面に浮上した大径気泡を撥液性多孔膜から外気に逃がす気液分離槽を有し、前記気液分離槽の底面と前記撥液性多孔膜との間の流路が前記二次濃縮器に連通していることを特徴とする請求項3記載のマイクロバブル濃縮装置。

【請求項6】

請求項1から5のいずれか一項に記載のマイクロバブル濃縮装置と、マイクロバブルを含む種々の直径の気泡を含有するバブル液を生成して前記マイクロバブル濃縮装置に供給するマイクロバブル発生装置とを備えることを特徴とするマイクロバブル生成装置。

【請求項7】

前記マイクロバブル濃縮装置と前記マイクロバブル発生装置との間に、前記マイクロバブル濃縮装置で分取されなかったバブル液を回収し前記マイクロバブル発生装置の原料の一部とする回収流路が設けられていることを特徴とする請求項6記載のマイクロバブル生成装置。

【請求項8】

マイクロバブルを含む種々の直径の気泡を含有するバブル液を発生した後、前記バブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とするマイクロバブル濃縮方法。

【請求項9】

マイクロバブルを含む種々の直径の気泡を含有するバブル液を発生した後、前記バブル液を螺旋状流路に流通して、螺旋状流路の半径方向の所定位置から前記バブル液の一部を分取することを特徴とするマイクロバブル生成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−131117(P2011−131117A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−290335(P2009−290335)

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]