マイクロバルブを有する微細流路

【課題】構成が簡単で製造が容易であり、かつ従来のマイクロバルブと同程度に機能し得るマイクロバルブを有する微細流路を提供する。

【解決手段】微細流路1aのマイクロチャンネル3が備える第1の反応流体Aの流路6および第2の反応流体Bの流路7の所定位置に、マイクロバルブ10,11をそれぞれ備える。マイクロバルブ10,11は、微粒子状磁性体の滞留領域12,14と、これに対応して磁界の作用をおよぼし得る位置にそれぞれ付設した磁石機構13,15とをそれぞれ有する。これにより、磁石機構13,15による磁界の作用時には、凝集した微粒子状磁性体が滞留領域12,14に密着して流路を閉塞する。また、磁界の非作用時には、凝集した微粒子状磁性体が、滞留領域12,14内で移動するか第1の反応流体Aおよび第2の反応流体B中にそれぞれ分散して流路6,7を開放する。

【解決手段】微細流路1aのマイクロチャンネル3が備える第1の反応流体Aの流路6および第2の反応流体Bの流路7の所定位置に、マイクロバルブ10,11をそれぞれ備える。マイクロバルブ10,11は、微粒子状磁性体の滞留領域12,14と、これに対応して磁界の作用をおよぼし得る位置にそれぞれ付設した磁石機構13,15とをそれぞれ有する。これにより、磁石機構13,15による磁界の作用時には、凝集した微粒子状磁性体が滞留領域12,14に密着して流路を閉塞する。また、磁界の非作用時には、凝集した微粒子状磁性体が、滞留領域12,14内で移動するか第1の反応流体Aおよび第2の反応流体B中にそれぞれ分散して流路6,7を開放する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロバルブを有する微細流路の技術に関し、特に磁性体を用いたマイクロバルブに適用して有効な技術である。

【背景技術】

【0002】

近年、化学、生物化学等の分野において微細なキャピラリーやマイクロチャンネルを利用して微量合成、微量分析、微量培養、微量電気泳動などが行われており、これらの操作を効率的に行うための微細流路およびその周辺技術が多方面において提案されている。

【0003】

微細流路においては、石英、シリカ、ガラス、金属酸化物、プラスチックス等からなる基板の表面に形成された微細な流路に微量の反応流体のサンプルを導入して合成、分離・分析等の操作が行われる。サンプルの流路は、一般的にはその幅が100μm〜3mm程度であり、流路に導入される反応流体としてのサンプル量も微量なので、混合、抽出などが速やかに生じてプロセスタイムが短縮される。また、反応サンプルの体積に対する流路の表面積(または界面積)の比が極めて大きく、反応の効率が増大すると共に制御性が向上して生成物の収率、純度を高めることができる。

【0004】

このような微細流路を利用すると、例えば実験段階から実際の製造段階への規模の拡大の際に、スケールアップにともなう種々の変更を要せず、同一条件に設定された微細流路の並設個数を増加させるだけで生産量の規模を増大させることができる等の利点がある。

【0005】

微細流路には使用目的に応じて、例えばリザーバセル、混合セル、反応セル、分離セル、回収セルなどを組合わせてマイクロチャンネルが形成され、微細流路が単一または複数の流路として形成されている。また、これらの流路は、途中で分岐されたり互いに結合されることもある。

【0006】

このようなマイクロチャンネルの端部、分岐部、合流点等には、目的とする反応の形態に応じて、それらの部分に反応流体サンプルの流路を開閉するための、いわゆるマイクロバルブが設けられる。マイクロバルブは、微細なマイクロチャンネルに設置されるため、それらの構造、素材等については、使用目的に特化した開発が行われている。

【0007】

マイクロバルブとしては、駆動素子によって変形して流体開口部を開閉するいわゆる能動形ダイアフラムを用いるものと、主として流体の流れによって流体開口部を開閉するいわゆる受動形の梁構造(片持/両持ち)のものとがある。また、駆動素子の方式としては、電磁力、圧電作用、静電気力、熱駆動を利用した方式が知られている。

【0008】

しかし、これら従来のマイクロバルブは、いずれもマイクロチャンネルに弁体を組み込んで弁座を開閉する構造に基く。このため、微細なマイクロチャンネルに組み込むためのバルブ構造体の製作や加工が複雑で、特別な機器や高度な技術を必要として製造コストが増大する。

【0009】

ここで、特許文献1には、マイクロチャンネル内での被輸送流体(血液等の反応流体サンプル)の移動の制御に磁性流体をそのピストンとして用いた液体の輸送方法およびマイクロリアクタが提案されている。(特許文献1)。この特許文献1の提案では、特に図1に示すように、送液路に磁性流体および被輸送液体を導入し、送液路に付設した電磁石あるいは永久磁石を用いて磁界を相対的に移動させて磁性流体を送液路中で移動させ、それによって被輸送液体を磁性流体の移動に追随させて送液路中で移動させる。

【0010】

また、マイクロリアクタにおける反応流体の化学反応、混合、抽出、取扱等の操作に磁気作用を利用する技術として、特許文献2には、液体通路を帯状強磁性体による磁気障壁によって形成することが提案されている。

【特許文献1】特開2003−14772号公報

【特許文献2】特開2004−82118号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の提案では、送液路(マイクロチャンネル)中の被輸送液体(反応流体サンプル)を外部磁界による磁性流体の移動によって制御しているが、この磁性流体は被輸送液体の一方向のみへの移動を制御するピストンとして用いている。つまり、磁性流体をバルブとして、マイクロチャンネルの所定の流路位置で開閉して反応流体の流れをON−OFFするための具体的な構造および動作は開示されていない。

【0012】

また、特許文献2に記載の提案でも、微細流路における流路を開閉するためのマイクロバルブに関する技術は開示されていない。

【0013】

本発明の目的は、構成が簡単で製造が容易であり、かつ従来のマイクロバルブと同程度に機能し得るマイクロバルブを有する微細流路を提供することにある。

【課題を解決するための手段】

【0014】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0015】

すなわち、反応流体の微細流路開閉用のマイクロバルブをマイクロチャンネルの所定位置に有する微細流路であって、前記微細流路開閉用のマイクロバルブは、前記マイクロチャンネルの所定位置に形成された微粒子状磁性体の滞留領域と、この滞留領域に対応して磁界の作用をおよぼし得る位置に設けられた磁石機構とを有する。

【発明の効果】

【0016】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0017】

すなわち、微細流路が有する微細流路開閉用のマイクロバルブは、マイクロチャンネルの所定位置に形成された微粒子状磁性体の滞留領域と、滞留領域に対応して磁界の作用をおよぼし得る位置に設けられた磁石機構とを有する。

【0018】

これにより、微粒子状磁性体を磁界の制御下におき、磁界の作用時には、凝集した微粒子状磁性体が弁体として顕在化して、弁座として機能する滞留領域に密着して流路を閉塞する。また、磁界の非作用時には、凝集した微粒子状磁性体が、弁座としての滞留領域内で移動するか反応流体中に分散して流路を開放する。

【0019】

つまり、磁界の作用により、微粒子状磁性体の位置または密度を制御することで、従来のマイクロバルブと同様に流路の開閉機構として機能する。また、マイクロバルブに用いられていた弁体などの弁構造の可動部が不要となり、マイクロバルブの構成が簡単で製造が容易になる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面に基づきながら詳細に説明する。なお、本実施の形態を説明するための全図において同一機能を有するものは原則として同一の符号を付すようにし、その繰り返しの説明は可能な限り省略するようにしている。

【0021】

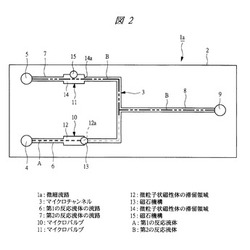

図1は本発明のマイクロバルブを有する微細流路の一例の流路開放状態を示す概略平面図、図2は図1の微細流路の磁石機構に永久磁石を用いた場合の流路閉塞状態を示す概略平面図、図3は図1の微細流路の磁石機構に電磁磁石を用いた場合の流路閉塞状態を示す概略平面図である。

【0022】

図1に示すように、微細流路1aは、基板2の上面に、微細ガラス粉ペーストを印刷によって所定のパターンに形成された後、焼成されたマイクロチャンネル3が作成されている。

【0023】

マイクロチャンネル3は、第1の反応流体A(以下、単に「反応流体A」という。)の導入部4と、第2の反応流体B(以下、単に「反応流体B」という。)の導入部5と、反応流体Aの流路6と、反応流体Bの流路7と、反応流体Aおよび反応流体B双方の流路8と、反応流体Aと反応流体Bとによる反応生成物の排出部9とを備えている。

【0024】

なお、反応流体Aと反応流体Bとは、実際には異なる色調としておく等により区別するが、図面の制約上、線の種類で区別している。また、反応流体Aおよび反応流体Bは、実際には滞留領域全体に拡がっている(以下同じく)。

【0025】

反応流体Aの流路6の所定位置、図示の例では導入部4から直線状に延びる部分の中央域には、微細流路開閉用のマイクロバルブ10を備えている。また、反応流体Bの流路7の所定位置には、同様のマイクロバルブ11を備えている。なお、流路6,7のマイクロバルブ10,11を備える位置は、上述の導入部4から延びる部分の中央域以外であっても、反応流体Aおよび反応流体Bのそれぞれの流れを制御可能な位置であれば、他の位置であってもよい。

【0026】

マイクロバルブ10は、微粒子状磁性体(図示せず)の滞留領域12と、磁石機構13とを備えている。滞留領域12は、上述の流路6の所定位置である、導入部4から延びる部分の中央域に形成されている。磁石機構13は、滞留領域12に対応して、滞留領域12の出口12a以外の磁界の作用をおよぼし得る任意の位置、図示の例では滞留領域12の縁部の中央に載置され、滞留領域12に添うようにして移動自在に設けられている(付設されている)。

【0027】

マイクロバルブ11も、マイクロバルブ10と同様な構成の滞留領域14と磁石機構15とを備えている。

【0028】

図1に示す微細流路1aを用いて二種類の反応流体A、Bを流入させて目的の反応生成物を得るには、マイクロチャンネル3において、反応流体Aの導入部4から反応流体Aを、反応流体Bの導入部5から反応流体Bを、それぞれ所定の流量で導入する。導入部4に導入した反応流体Aは流路6に、導入部5に導入した反応流体Bは流路7に、それぞれ流す。次いで、反応流体Aと反応流体Bとは、平行にあるいは交互に流路8を通過し、目的の反応生成物が排出部9から取り出される。

【0029】

反応流体Aおよび反応流体Bの流路8への流れは、磁石機構13,15の微粒子状磁性体に対する作用により制御される。磁石機構13,15は、反応流体Aまたは反応流体Bの一方の流れのみを制御したいのであれば、滞留領域12,14のうち、流れを制御したい側のみに設けて、他方の滞留領域には設けなくてもよい。この場合には、微粒子状磁性体も制御したい側の反応流体にのみ含ませればよい。

【0030】

磁石機構13,15としては、永久磁石を用いてもよいし、電磁磁石を用いてもよい。

【0031】

磁石機構13,15として永久磁石を用いた場合には、予め微粒子状磁性体を、滞留領域12,14の磁石機構13,15がそれぞれ設けられている位置に凝集させておくと、図1に示すように、反応流体Aおよび反応流体Bは、滞留領域12,14をそれぞれ通過して流路8に流れる(流路開放状態)。

【0032】

所定の流量の反応流体Aおよび反応流体Bが導入されて、目的とする所定量の反応生成物が得られた後に、例えば反応流体Aの流路8への流れを止めるには、図2に示すように、磁石機構13を滞留領域12の出口12aに移動させる。これに伴い、凝集させていた微粒子状磁性体も滞留領域12の出口12aに移動して流路6を閉塞する(流路閉塞状態)。その結果、反応流体Aは、流路6の滞留領域12の出口12aより下流の部分および流路8には流れなくなる。

【0033】

同様にして、反応流体Bの流路8への流れを止めるには、磁石機構15を滞留領域14の出口14aに移動させることで流路7を閉塞する。

【0034】

微粒子状磁性体は、滞留領域12または滞留領域14のみに予め凝集させてもよい。また、微粒子状磁性体として相対的に大きいものを用いた場合には、磁石機構13,15を除去して、反応流体Aまたは反応流体Bにより、微粒子状磁性体を滞留領域12,14の出口12a,14aにそれぞれ流して流路6,7を閉塞させることもできる。

【0035】

磁石機構13,15として電磁磁石を用いた場合には、図3に示すように、磁石機構13,15は予め、滞留領域12,14の出口12a,14aにそれぞれ載置して設けておく。反応流体Aおよび反応流体Bの流路8への流入中は、磁石機構13,15が非励磁(消磁)状態にあり、反応流体Aおよび反応流体Bは微粒子状磁性体を分散して含む状態で滞留領域12,14をそれぞれ通過して流路8に流れる(流路開放状態)。

【0036】

所定の流量の反応流体Aおよび反応流体Bが導入されて目的とする所定量の反応生成物が得られた後に、例えば反応流体Aの流路8への流れを止めるには、反応生成物が得られたことに対応するタイミングで磁石機構13を励磁させ、滞留領域12に磁界を作用させて磁化(着磁)する。着磁によって流路6の滞留領域12には、反応流体A中に分散されていた微粒子状磁性体が吸着され、滞留領域12の出口12aに微粒子状磁性体が凝集し、流路6を閉塞する(流路閉塞状態)。その結果、反応流体Aは、流路6の滞留領域12の出口12aより下流部分および流路8には流れなくなる。

【0037】

同様にして、反応流体Bの流路8への流れを止めるには、反応生成物が得られたことに対応するタイミングで磁石機構15を励磁させ、滞留領域14の出口14aに微粒子状磁性体を凝集させることで流路7を閉塞する。

【0038】

すなわち、微細流路1aでは、予め滞留領域12,14の磁石機構13、15が設けられた位置に磁化によって凝集させるか、反応流体Aおよび反応流体B中に分散させていた微粒子状磁性体が、磁石機構13,15の磁界による制御で凝集されて、流路6,7を開閉する。

【0039】

つまり、磁石機構13,15の磁界の作用時には、微粒子状磁性体の凝集体が弁体として顕在化して、弁座として機能する滞留領域12,14に密着して流路6,7を閉鎖する。また、磁石機構13,15の磁界の非作用時には、微粒子状磁性体の凝集体が弁座としての滞留領域12,14内で移動するか、反応流体Aおよび反応流体B中に分散し、弁の開放状態となり、流路6,7を開放する。

【0040】

これにより、微細流路1aのマイクロバルブ10,11は単に、予め滞留領域12,14の磁石機構13、15が設けられた位置に磁化によって凝集させた微粒子状磁性体を移動させるだけで、従来のマイクロバルブに相当する機能が得られ、マイクロバルブの構造上の問題点であった弁体部の製作の困難やそれによるコストの増大などを解決することができる。

【0041】

また、単に、反応流体Aおよび反応流体Bに分散させた微粒子状磁性体が磁石機構13,15の磁界作用により凝集させるだけで、同様に従来のマイクロバルブに相当する機能が得られ、かつ上述した構造上の問題点を解決できる。

【0042】

マイクロチャンネル3の溝幅は約100μm〜3mm、溝の深さは約100μm〜1mmであり、通常の微細流路の場合と同様に、マイクロマシンニング、レーザ加工、フォトエッチング、蒸着等によっても得られる。

【0043】

微粒子磁性体としては、反応流体中に安定に分散され、磁化状態では滞留領域に吸着および凝集される任意の金属、合金およびそれらの化合物を用いることができるが、酸性およびアルカリ性のいずれの反応流体に対しても制約なく使用できることから、金属内包ナノカーボンを用いることが好ましい。

【0044】

金属内包ナノカーボンとしては、金属を内包したフラーレンと金属を内包したカーボンナノチューブとが挙げられる。

【0045】

フラーレンは、炭素フラーレンとも呼ばれ、炭素が60〜82個からなり、炭素層が球形のかご形状を形成した物質である。カーボンナノチューブは、炭素層が円筒のかご形状を形成した物質である。

【0046】

金属内包ナノカーボンは、これらのフラーレンまたはカーボンナノチューブが多層に形成された多層フラーレンまたは多層カーボンナノチューブの内部に金属原子を取り込んだ物質である。

【0047】

多層フラーレンや多層カーボンナノチューブには、鉄、マンガンなどの磁性金属を内包させると、磁石に対して反応するナノカーボンとなる。

【0048】

金属内包ナノカーボンのうち、フラーレンは直径50nm〜500nm程度の球形状であり、カーボンナノチューブは直径1nm〜10nm程度、長さ50nm〜1μm程度の円筒状である。このため、10μm程度の狭い送液路でも十分に通過することができる。なお、カーボンナノチューブは、長さが1μmを超えるものを用いてもよいが、送液路の10分の1以下であることが好ましい。

【0049】

金属内包ナノカーボンは、金属の外周が安定な炭素原子で覆われているので、酸やアルカリに対して安定であり、微細流路で反応流体を反応させた後も磁性を持ったまま残る。このため、反応生成物中に予め混合した金属内包ナノカーボンを、磁気により除去することができる。

【0050】

金属内包ナノカーボンは、例えば特開2006−335592号公報に記載された「金属内包カーボンナノカプセルの製造方法」によって得ることができる。

【0051】

図4は本発明のマイクロバルブを有する微細流路の他の一例の流路開放状態を示す概略平面図、図5は図4の微細流路の流路閉塞状態を示す概略平面図である。図4に示すように、微細流路1bは、マイクロバルブ10,11に加えて、反応流体Aおよび反応流体Bの流路8の所定位置である中央域にも、マイクロバルブ16を備えている。なお、マイクロバルブ16は、マイクロバルブ10,11と同様な構成の滞留領域17と磁石機構18とを備えている。

【0052】

微細流路1bでは、磁石機構18として永久磁石を用いた場合には、予め滞留領域17の磁石機構18が設けられている位置に微粒子状磁性体を凝集させておき、図5に示すように、磁石機構18を滞留領域17の出口17aに移動させると、凝集させていた微粒子状磁性体も滞留領域17の出口17aに移動して流路8を閉塞する(流路閉塞状態)。なお、この際に微粒子状磁性体として相対的に大きいものを用いた場合には、微細流路1aと同様に磁石機構18を除去するだけで流路8を閉塞させることもできる。

【0053】

磁石機構18として電磁磁石を用いた場合には、例えば図5に示すように、磁石機構18は予め、滞留領域17の出口17aに載置して設けておく。磁石機構18を上述した磁石機構13,15と同様にして励磁させると、この部分に対応して形成された滞留領域12が磁化(着磁)される。着磁により、単独または並行して流路8を通過する反応流体Aおよび反応流体Bの中に分散されていた微粒子状磁性体が、滞留領域17に吸着され、吸着された部分の表面に微粒子状磁性体が凝集して流路8を閉塞する(流路閉塞状態)。

【0054】

このように、微細流路1bでは、流路8を閉塞するため、反応流体Aおよび反応流体Bは、微粒子状磁性体に阻止されて排出部9には流入せず、排出部9に回収された目的の反応生成物中に反応流体Aおよび反応流体Bが混入して純度を低下させることがない。

【0055】

すなわち、微細流路1bでは、微粒子状磁性体として上述した金属内包ナノカーボンを使用して、反応流体Aおよび反応流体Bに混合すると、微粒子状磁性体は酸やアルカリに対して不活性であり、反応流体Aおよび反応流体Bを反応させた後も磁性を持ったまま残る。

【0056】

このため、反応生成物中に予め混合した微粒子状磁性体を、磁気により除去することができる。また、未使用の反応流体からも同様に、微粒子状磁性体を磁気により除去することができる。なお、反応生成物の中に微粒子状磁性体が入っていてもよい場合には、微粒子状磁性体を分離せずに用いてよいことは言うまでもない。

【0057】

図6は、本発明のマイクロバルブを有する微細流路の更に他の一例を示す概略平面図である。微細流路1cは、第3の反応流体Cの導入部19と、流路20とを更に備えており、この流路20にも流路6,7と同様にマイクロバルブ21を備えている。なお、マイクロバルブ21も、マイクロバルブ10等と同様な構成の滞留領域22と磁石機構23とを備えている。

【0058】

このように、微細流路1cでは、三種類の反応流体A〜Cを流せるようにしたので、例えば一種の反応流体Aの流れを止めて他の反応流体Bおよび反応流体Cは流す等することで、より複雑な反応を効率的に行うことができる。また、更に流路を増やしてより多数の反応流体の流れを制御できるようにしてもよいし、混合後の反応流体の流路を増やして同様に制御できるようにしてもよい。

【実施例】

【0059】

以下、実施例によって、本発明をさらに説明する。なお、本発明は、これらの実施例によって限定されるものではない。

【0060】

(実施例1)

上述の実施の形態で説明した本発明の微細流路におけるマイクロバルブの作用を実際に確認するために、図1〜図3に示した微細流路1aのように、マイクロバルブ10,11有するマイクロチャンネル3を基板2上に形成した。そして、図1に示すように、滞留領域12,14に対応して磁石機構13,15をそれぞれ付設し、二種の反応流体Aおよび反応流体Bを導入してその反応状態等を観察した。

【0061】

基板2としては、透明のガラス板を用いた。これに、溝幅400μm、深さ100μmの流路6〜8を、流体微細ガラス粉ペーストを印刷して所定のパターンに形成し、焼成した。

【0062】

磁石機構13,15としては永久磁石を用いた。微粒子状磁性体としては、金属内包ナノカーボンを用い、フラーレンとカーボンナノチューブとを併用した。

【0063】

反応流体Aとして青インクを、反応流体Bとして赤インクを用いた。目的とするバルブ機構の作動状態の確認を行うため、青インクを導入部4に、赤インクを導入部5に導入して流路6,7の閉鎖および開放をそれぞれ繰り返し、青インクおよび赤インクの流路8への流入状態を確認し、排出部9で回収した。

【0064】

滞留領域12,14の出口12a,14a以外に磁石機構13,15をそれぞれ載置して設け、この位置に金属内包ナノカーボンを凝集すると、滞留領域12,14の出口12a,14aは開放された状態にあり、青インクおよび赤インクは、いずれも流路8に流入した。このときの実際の状態を図7および図8の写真に示す。なお、図7および図8ならびに後述する図9〜図11では、磁石機構は、反応流体Aとしての青インクの流路に形成した滞留領域のみに設けてある。

【0065】

図2に示すように、磁石機構13を滞留領域12の出口12aに移動させると、凝集した金属内包ナノカーボンも滞留領域12の出口12aに移動し、流路6が閉塞された青インクは、滞留領域12の出口12aより下流の流路6および流路8には流れなくなった。一方、流路7は開放されたままで、赤インクのみ流路8へ流入した。このときの実際の状態を図9および図10の写真に示す。

【0066】

逆に、滞留領域17の出口17aを磁石機構15により閉鎖し、滞留領域12の出口12aを開放すると、流路8へは青インクのみ流入した。

【0067】

また、微粒子状磁性体として、金属内包ナノカーボンの代わりに鉄粉を用い、流路6,7を閉塞する際には磁石機構13,15を除去した場合にも、金属内包ナノカーボンを用いた場合と同様に、流路6,7の開閉制御を行うことができた。このときの流路閉塞状態の実際の状態を図11の写真に示す。

【0068】

以上のことから、金属内包ナノカーボン等の微粒子磁性体を磁石機構13,15でそれぞれ凝集させて滞留領域12,17の出口12a,17aを交互に閉鎖することによって、流路8への任意の反応流体のみの流入を制御するバルブ機構(マイクロバルブ)として有効であることが確認された。

【0069】

また、図7および図8に示すように、反応流体Aおよび反応流体B、ならびに反応生成物の流れの状態は、反応流体Aと反応流体Bとを予め異なった色調としておくことにより、ガラス基板の表面側から明確に視認された。

【0070】

以上、本発明者によってなされた発明を、実施の形態及び実施例に基づき具体的に説明したが、本発明は前記実施の形態及び実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0071】

例えば、導入部4,5や排出部9には、必要に応じてマイクロポンプ、マイクロフィルタ等を設けてもよい。また、微細流路は水平方向にのみならず、傾斜を設けたり、垂直方向に形成してもよい。

【産業上の利用可能性】

【0072】

本発明は、マイクロバルブを有する微細流路の分野で有効に利用することができる。

【図面の簡単な説明】

【0073】

【図1】本発明のマイクロバルブを有する微細流路の一例の流路開放状態を示す概略平面図である。

【図2】図1の微細流路の磁石機構に永久磁石を用いた場合の流路閉塞状態を示す概略平面図である。

【図3】図1の微細流路の磁石機構に電磁磁石を用いた場合の流路閉塞状態を示す概略平面図である。

【図4】本発明のマイクロバルブを有する微細流路の他の一例の流路開放状態を示す概略平面図である。

【図5】図4の微細流路の流路閉塞状態を示す概略平面図である。

【図6】本発明のマイクロバルブを有する微細流路の更に他の一例を示す概略平面図である。

【図7】本発明のマイクロバルブを有する微細流路の金属内包カーボンを用いた際の流路開放状態を示す写真である。

【図8】図7の流路交差部付近の要部拡大写真である。

【図9】本発明のマイクロバルブを有する微細流路の金属内包カーボンを用いた際の流路閉塞状態を示す写真である。

【図10】図9の流路交差部付近の要部拡大写真である。

【図11】本発明のマイクロバルブを有する微細流路の鉄粉を用いた際の流路閉塞状態を示す写真である。

【符号の説明】

【0074】

1a 微細流路

1b 微細流路

1c 微細流路

2 基板

3 マイクロチャンネル

4 第1の反応流体の導入部

5 第2の反応流体の導入部

6 第1の反応流体の流路

7 第2の反応流体の流路

8 第1の反応流体および第2の反応流体双方の流路

9 反応生成物の排出部

10 マイクロバルブ

11 マイクロバルブ

12 微粒子状磁性体の滞留領域

12a 滞留領域の出口

13 磁石機構

14 微粒子状磁性体の滞留領域

14a 滞留領域の出口

15 磁石機構

16 マイクロバルブ

17 微粒子状磁性体の滞留領域

17a 滞留領域の出口

18 磁石機構

19 第3の反応流体の導入部

20 第3の反応流体の流路

21 マイクロバルブ

22 微粒子状磁性体の滞留領域

23 磁石機構

A 第1の反応流体

B 第2の反応流体

C 第3の反応流体

【技術分野】

【0001】

本発明は、マイクロバルブを有する微細流路の技術に関し、特に磁性体を用いたマイクロバルブに適用して有効な技術である。

【背景技術】

【0002】

近年、化学、生物化学等の分野において微細なキャピラリーやマイクロチャンネルを利用して微量合成、微量分析、微量培養、微量電気泳動などが行われており、これらの操作を効率的に行うための微細流路およびその周辺技術が多方面において提案されている。

【0003】

微細流路においては、石英、シリカ、ガラス、金属酸化物、プラスチックス等からなる基板の表面に形成された微細な流路に微量の反応流体のサンプルを導入して合成、分離・分析等の操作が行われる。サンプルの流路は、一般的にはその幅が100μm〜3mm程度であり、流路に導入される反応流体としてのサンプル量も微量なので、混合、抽出などが速やかに生じてプロセスタイムが短縮される。また、反応サンプルの体積に対する流路の表面積(または界面積)の比が極めて大きく、反応の効率が増大すると共に制御性が向上して生成物の収率、純度を高めることができる。

【0004】

このような微細流路を利用すると、例えば実験段階から実際の製造段階への規模の拡大の際に、スケールアップにともなう種々の変更を要せず、同一条件に設定された微細流路の並設個数を増加させるだけで生産量の規模を増大させることができる等の利点がある。

【0005】

微細流路には使用目的に応じて、例えばリザーバセル、混合セル、反応セル、分離セル、回収セルなどを組合わせてマイクロチャンネルが形成され、微細流路が単一または複数の流路として形成されている。また、これらの流路は、途中で分岐されたり互いに結合されることもある。

【0006】

このようなマイクロチャンネルの端部、分岐部、合流点等には、目的とする反応の形態に応じて、それらの部分に反応流体サンプルの流路を開閉するための、いわゆるマイクロバルブが設けられる。マイクロバルブは、微細なマイクロチャンネルに設置されるため、それらの構造、素材等については、使用目的に特化した開発が行われている。

【0007】

マイクロバルブとしては、駆動素子によって変形して流体開口部を開閉するいわゆる能動形ダイアフラムを用いるものと、主として流体の流れによって流体開口部を開閉するいわゆる受動形の梁構造(片持/両持ち)のものとがある。また、駆動素子の方式としては、電磁力、圧電作用、静電気力、熱駆動を利用した方式が知られている。

【0008】

しかし、これら従来のマイクロバルブは、いずれもマイクロチャンネルに弁体を組み込んで弁座を開閉する構造に基く。このため、微細なマイクロチャンネルに組み込むためのバルブ構造体の製作や加工が複雑で、特別な機器や高度な技術を必要として製造コストが増大する。

【0009】

ここで、特許文献1には、マイクロチャンネル内での被輸送流体(血液等の反応流体サンプル)の移動の制御に磁性流体をそのピストンとして用いた液体の輸送方法およびマイクロリアクタが提案されている。(特許文献1)。この特許文献1の提案では、特に図1に示すように、送液路に磁性流体および被輸送液体を導入し、送液路に付設した電磁石あるいは永久磁石を用いて磁界を相対的に移動させて磁性流体を送液路中で移動させ、それによって被輸送液体を磁性流体の移動に追随させて送液路中で移動させる。

【0010】

また、マイクロリアクタにおける反応流体の化学反応、混合、抽出、取扱等の操作に磁気作用を利用する技術として、特許文献2には、液体通路を帯状強磁性体による磁気障壁によって形成することが提案されている。

【特許文献1】特開2003−14772号公報

【特許文献2】特開2004−82118号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の提案では、送液路(マイクロチャンネル)中の被輸送液体(反応流体サンプル)を外部磁界による磁性流体の移動によって制御しているが、この磁性流体は被輸送液体の一方向のみへの移動を制御するピストンとして用いている。つまり、磁性流体をバルブとして、マイクロチャンネルの所定の流路位置で開閉して反応流体の流れをON−OFFするための具体的な構造および動作は開示されていない。

【0012】

また、特許文献2に記載の提案でも、微細流路における流路を開閉するためのマイクロバルブに関する技術は開示されていない。

【0013】

本発明の目的は、構成が簡単で製造が容易であり、かつ従来のマイクロバルブと同程度に機能し得るマイクロバルブを有する微細流路を提供することにある。

【課題を解決するための手段】

【0014】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0015】

すなわち、反応流体の微細流路開閉用のマイクロバルブをマイクロチャンネルの所定位置に有する微細流路であって、前記微細流路開閉用のマイクロバルブは、前記マイクロチャンネルの所定位置に形成された微粒子状磁性体の滞留領域と、この滞留領域に対応して磁界の作用をおよぼし得る位置に設けられた磁石機構とを有する。

【発明の効果】

【0016】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0017】

すなわち、微細流路が有する微細流路開閉用のマイクロバルブは、マイクロチャンネルの所定位置に形成された微粒子状磁性体の滞留領域と、滞留領域に対応して磁界の作用をおよぼし得る位置に設けられた磁石機構とを有する。

【0018】

これにより、微粒子状磁性体を磁界の制御下におき、磁界の作用時には、凝集した微粒子状磁性体が弁体として顕在化して、弁座として機能する滞留領域に密着して流路を閉塞する。また、磁界の非作用時には、凝集した微粒子状磁性体が、弁座としての滞留領域内で移動するか反応流体中に分散して流路を開放する。

【0019】

つまり、磁界の作用により、微粒子状磁性体の位置または密度を制御することで、従来のマイクロバルブと同様に流路の開閉機構として機能する。また、マイクロバルブに用いられていた弁体などの弁構造の可動部が不要となり、マイクロバルブの構成が簡単で製造が容易になる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面に基づきながら詳細に説明する。なお、本実施の形態を説明するための全図において同一機能を有するものは原則として同一の符号を付すようにし、その繰り返しの説明は可能な限り省略するようにしている。

【0021】

図1は本発明のマイクロバルブを有する微細流路の一例の流路開放状態を示す概略平面図、図2は図1の微細流路の磁石機構に永久磁石を用いた場合の流路閉塞状態を示す概略平面図、図3は図1の微細流路の磁石機構に電磁磁石を用いた場合の流路閉塞状態を示す概略平面図である。

【0022】

図1に示すように、微細流路1aは、基板2の上面に、微細ガラス粉ペーストを印刷によって所定のパターンに形成された後、焼成されたマイクロチャンネル3が作成されている。

【0023】

マイクロチャンネル3は、第1の反応流体A(以下、単に「反応流体A」という。)の導入部4と、第2の反応流体B(以下、単に「反応流体B」という。)の導入部5と、反応流体Aの流路6と、反応流体Bの流路7と、反応流体Aおよび反応流体B双方の流路8と、反応流体Aと反応流体Bとによる反応生成物の排出部9とを備えている。

【0024】

なお、反応流体Aと反応流体Bとは、実際には異なる色調としておく等により区別するが、図面の制約上、線の種類で区別している。また、反応流体Aおよび反応流体Bは、実際には滞留領域全体に拡がっている(以下同じく)。

【0025】

反応流体Aの流路6の所定位置、図示の例では導入部4から直線状に延びる部分の中央域には、微細流路開閉用のマイクロバルブ10を備えている。また、反応流体Bの流路7の所定位置には、同様のマイクロバルブ11を備えている。なお、流路6,7のマイクロバルブ10,11を備える位置は、上述の導入部4から延びる部分の中央域以外であっても、反応流体Aおよび反応流体Bのそれぞれの流れを制御可能な位置であれば、他の位置であってもよい。

【0026】

マイクロバルブ10は、微粒子状磁性体(図示せず)の滞留領域12と、磁石機構13とを備えている。滞留領域12は、上述の流路6の所定位置である、導入部4から延びる部分の中央域に形成されている。磁石機構13は、滞留領域12に対応して、滞留領域12の出口12a以外の磁界の作用をおよぼし得る任意の位置、図示の例では滞留領域12の縁部の中央に載置され、滞留領域12に添うようにして移動自在に設けられている(付設されている)。

【0027】

マイクロバルブ11も、マイクロバルブ10と同様な構成の滞留領域14と磁石機構15とを備えている。

【0028】

図1に示す微細流路1aを用いて二種類の反応流体A、Bを流入させて目的の反応生成物を得るには、マイクロチャンネル3において、反応流体Aの導入部4から反応流体Aを、反応流体Bの導入部5から反応流体Bを、それぞれ所定の流量で導入する。導入部4に導入した反応流体Aは流路6に、導入部5に導入した反応流体Bは流路7に、それぞれ流す。次いで、反応流体Aと反応流体Bとは、平行にあるいは交互に流路8を通過し、目的の反応生成物が排出部9から取り出される。

【0029】

反応流体Aおよび反応流体Bの流路8への流れは、磁石機構13,15の微粒子状磁性体に対する作用により制御される。磁石機構13,15は、反応流体Aまたは反応流体Bの一方の流れのみを制御したいのであれば、滞留領域12,14のうち、流れを制御したい側のみに設けて、他方の滞留領域には設けなくてもよい。この場合には、微粒子状磁性体も制御したい側の反応流体にのみ含ませればよい。

【0030】

磁石機構13,15としては、永久磁石を用いてもよいし、電磁磁石を用いてもよい。

【0031】

磁石機構13,15として永久磁石を用いた場合には、予め微粒子状磁性体を、滞留領域12,14の磁石機構13,15がそれぞれ設けられている位置に凝集させておくと、図1に示すように、反応流体Aおよび反応流体Bは、滞留領域12,14をそれぞれ通過して流路8に流れる(流路開放状態)。

【0032】

所定の流量の反応流体Aおよび反応流体Bが導入されて、目的とする所定量の反応生成物が得られた後に、例えば反応流体Aの流路8への流れを止めるには、図2に示すように、磁石機構13を滞留領域12の出口12aに移動させる。これに伴い、凝集させていた微粒子状磁性体も滞留領域12の出口12aに移動して流路6を閉塞する(流路閉塞状態)。その結果、反応流体Aは、流路6の滞留領域12の出口12aより下流の部分および流路8には流れなくなる。

【0033】

同様にして、反応流体Bの流路8への流れを止めるには、磁石機構15を滞留領域14の出口14aに移動させることで流路7を閉塞する。

【0034】

微粒子状磁性体は、滞留領域12または滞留領域14のみに予め凝集させてもよい。また、微粒子状磁性体として相対的に大きいものを用いた場合には、磁石機構13,15を除去して、反応流体Aまたは反応流体Bにより、微粒子状磁性体を滞留領域12,14の出口12a,14aにそれぞれ流して流路6,7を閉塞させることもできる。

【0035】

磁石機構13,15として電磁磁石を用いた場合には、図3に示すように、磁石機構13,15は予め、滞留領域12,14の出口12a,14aにそれぞれ載置して設けておく。反応流体Aおよび反応流体Bの流路8への流入中は、磁石機構13,15が非励磁(消磁)状態にあり、反応流体Aおよび反応流体Bは微粒子状磁性体を分散して含む状態で滞留領域12,14をそれぞれ通過して流路8に流れる(流路開放状態)。

【0036】

所定の流量の反応流体Aおよび反応流体Bが導入されて目的とする所定量の反応生成物が得られた後に、例えば反応流体Aの流路8への流れを止めるには、反応生成物が得られたことに対応するタイミングで磁石機構13を励磁させ、滞留領域12に磁界を作用させて磁化(着磁)する。着磁によって流路6の滞留領域12には、反応流体A中に分散されていた微粒子状磁性体が吸着され、滞留領域12の出口12aに微粒子状磁性体が凝集し、流路6を閉塞する(流路閉塞状態)。その結果、反応流体Aは、流路6の滞留領域12の出口12aより下流部分および流路8には流れなくなる。

【0037】

同様にして、反応流体Bの流路8への流れを止めるには、反応生成物が得られたことに対応するタイミングで磁石機構15を励磁させ、滞留領域14の出口14aに微粒子状磁性体を凝集させることで流路7を閉塞する。

【0038】

すなわち、微細流路1aでは、予め滞留領域12,14の磁石機構13、15が設けられた位置に磁化によって凝集させるか、反応流体Aおよび反応流体B中に分散させていた微粒子状磁性体が、磁石機構13,15の磁界による制御で凝集されて、流路6,7を開閉する。

【0039】

つまり、磁石機構13,15の磁界の作用時には、微粒子状磁性体の凝集体が弁体として顕在化して、弁座として機能する滞留領域12,14に密着して流路6,7を閉鎖する。また、磁石機構13,15の磁界の非作用時には、微粒子状磁性体の凝集体が弁座としての滞留領域12,14内で移動するか、反応流体Aおよび反応流体B中に分散し、弁の開放状態となり、流路6,7を開放する。

【0040】

これにより、微細流路1aのマイクロバルブ10,11は単に、予め滞留領域12,14の磁石機構13、15が設けられた位置に磁化によって凝集させた微粒子状磁性体を移動させるだけで、従来のマイクロバルブに相当する機能が得られ、マイクロバルブの構造上の問題点であった弁体部の製作の困難やそれによるコストの増大などを解決することができる。

【0041】

また、単に、反応流体Aおよび反応流体Bに分散させた微粒子状磁性体が磁石機構13,15の磁界作用により凝集させるだけで、同様に従来のマイクロバルブに相当する機能が得られ、かつ上述した構造上の問題点を解決できる。

【0042】

マイクロチャンネル3の溝幅は約100μm〜3mm、溝の深さは約100μm〜1mmであり、通常の微細流路の場合と同様に、マイクロマシンニング、レーザ加工、フォトエッチング、蒸着等によっても得られる。

【0043】

微粒子磁性体としては、反応流体中に安定に分散され、磁化状態では滞留領域に吸着および凝集される任意の金属、合金およびそれらの化合物を用いることができるが、酸性およびアルカリ性のいずれの反応流体に対しても制約なく使用できることから、金属内包ナノカーボンを用いることが好ましい。

【0044】

金属内包ナノカーボンとしては、金属を内包したフラーレンと金属を内包したカーボンナノチューブとが挙げられる。

【0045】

フラーレンは、炭素フラーレンとも呼ばれ、炭素が60〜82個からなり、炭素層が球形のかご形状を形成した物質である。カーボンナノチューブは、炭素層が円筒のかご形状を形成した物質である。

【0046】

金属内包ナノカーボンは、これらのフラーレンまたはカーボンナノチューブが多層に形成された多層フラーレンまたは多層カーボンナノチューブの内部に金属原子を取り込んだ物質である。

【0047】

多層フラーレンや多層カーボンナノチューブには、鉄、マンガンなどの磁性金属を内包させると、磁石に対して反応するナノカーボンとなる。

【0048】

金属内包ナノカーボンのうち、フラーレンは直径50nm〜500nm程度の球形状であり、カーボンナノチューブは直径1nm〜10nm程度、長さ50nm〜1μm程度の円筒状である。このため、10μm程度の狭い送液路でも十分に通過することができる。なお、カーボンナノチューブは、長さが1μmを超えるものを用いてもよいが、送液路の10分の1以下であることが好ましい。

【0049】

金属内包ナノカーボンは、金属の外周が安定な炭素原子で覆われているので、酸やアルカリに対して安定であり、微細流路で反応流体を反応させた後も磁性を持ったまま残る。このため、反応生成物中に予め混合した金属内包ナノカーボンを、磁気により除去することができる。

【0050】

金属内包ナノカーボンは、例えば特開2006−335592号公報に記載された「金属内包カーボンナノカプセルの製造方法」によって得ることができる。

【0051】

図4は本発明のマイクロバルブを有する微細流路の他の一例の流路開放状態を示す概略平面図、図5は図4の微細流路の流路閉塞状態を示す概略平面図である。図4に示すように、微細流路1bは、マイクロバルブ10,11に加えて、反応流体Aおよび反応流体Bの流路8の所定位置である中央域にも、マイクロバルブ16を備えている。なお、マイクロバルブ16は、マイクロバルブ10,11と同様な構成の滞留領域17と磁石機構18とを備えている。

【0052】

微細流路1bでは、磁石機構18として永久磁石を用いた場合には、予め滞留領域17の磁石機構18が設けられている位置に微粒子状磁性体を凝集させておき、図5に示すように、磁石機構18を滞留領域17の出口17aに移動させると、凝集させていた微粒子状磁性体も滞留領域17の出口17aに移動して流路8を閉塞する(流路閉塞状態)。なお、この際に微粒子状磁性体として相対的に大きいものを用いた場合には、微細流路1aと同様に磁石機構18を除去するだけで流路8を閉塞させることもできる。

【0053】

磁石機構18として電磁磁石を用いた場合には、例えば図5に示すように、磁石機構18は予め、滞留領域17の出口17aに載置して設けておく。磁石機構18を上述した磁石機構13,15と同様にして励磁させると、この部分に対応して形成された滞留領域12が磁化(着磁)される。着磁により、単独または並行して流路8を通過する反応流体Aおよび反応流体Bの中に分散されていた微粒子状磁性体が、滞留領域17に吸着され、吸着された部分の表面に微粒子状磁性体が凝集して流路8を閉塞する(流路閉塞状態)。

【0054】

このように、微細流路1bでは、流路8を閉塞するため、反応流体Aおよび反応流体Bは、微粒子状磁性体に阻止されて排出部9には流入せず、排出部9に回収された目的の反応生成物中に反応流体Aおよび反応流体Bが混入して純度を低下させることがない。

【0055】

すなわち、微細流路1bでは、微粒子状磁性体として上述した金属内包ナノカーボンを使用して、反応流体Aおよび反応流体Bに混合すると、微粒子状磁性体は酸やアルカリに対して不活性であり、反応流体Aおよび反応流体Bを反応させた後も磁性を持ったまま残る。

【0056】

このため、反応生成物中に予め混合した微粒子状磁性体を、磁気により除去することができる。また、未使用の反応流体からも同様に、微粒子状磁性体を磁気により除去することができる。なお、反応生成物の中に微粒子状磁性体が入っていてもよい場合には、微粒子状磁性体を分離せずに用いてよいことは言うまでもない。

【0057】

図6は、本発明のマイクロバルブを有する微細流路の更に他の一例を示す概略平面図である。微細流路1cは、第3の反応流体Cの導入部19と、流路20とを更に備えており、この流路20にも流路6,7と同様にマイクロバルブ21を備えている。なお、マイクロバルブ21も、マイクロバルブ10等と同様な構成の滞留領域22と磁石機構23とを備えている。

【0058】

このように、微細流路1cでは、三種類の反応流体A〜Cを流せるようにしたので、例えば一種の反応流体Aの流れを止めて他の反応流体Bおよび反応流体Cは流す等することで、より複雑な反応を効率的に行うことができる。また、更に流路を増やしてより多数の反応流体の流れを制御できるようにしてもよいし、混合後の反応流体の流路を増やして同様に制御できるようにしてもよい。

【実施例】

【0059】

以下、実施例によって、本発明をさらに説明する。なお、本発明は、これらの実施例によって限定されるものではない。

【0060】

(実施例1)

上述の実施の形態で説明した本発明の微細流路におけるマイクロバルブの作用を実際に確認するために、図1〜図3に示した微細流路1aのように、マイクロバルブ10,11有するマイクロチャンネル3を基板2上に形成した。そして、図1に示すように、滞留領域12,14に対応して磁石機構13,15をそれぞれ付設し、二種の反応流体Aおよび反応流体Bを導入してその反応状態等を観察した。

【0061】

基板2としては、透明のガラス板を用いた。これに、溝幅400μm、深さ100μmの流路6〜8を、流体微細ガラス粉ペーストを印刷して所定のパターンに形成し、焼成した。

【0062】

磁石機構13,15としては永久磁石を用いた。微粒子状磁性体としては、金属内包ナノカーボンを用い、フラーレンとカーボンナノチューブとを併用した。

【0063】

反応流体Aとして青インクを、反応流体Bとして赤インクを用いた。目的とするバルブ機構の作動状態の確認を行うため、青インクを導入部4に、赤インクを導入部5に導入して流路6,7の閉鎖および開放をそれぞれ繰り返し、青インクおよび赤インクの流路8への流入状態を確認し、排出部9で回収した。

【0064】

滞留領域12,14の出口12a,14a以外に磁石機構13,15をそれぞれ載置して設け、この位置に金属内包ナノカーボンを凝集すると、滞留領域12,14の出口12a,14aは開放された状態にあり、青インクおよび赤インクは、いずれも流路8に流入した。このときの実際の状態を図7および図8の写真に示す。なお、図7および図8ならびに後述する図9〜図11では、磁石機構は、反応流体Aとしての青インクの流路に形成した滞留領域のみに設けてある。

【0065】

図2に示すように、磁石機構13を滞留領域12の出口12aに移動させると、凝集した金属内包ナノカーボンも滞留領域12の出口12aに移動し、流路6が閉塞された青インクは、滞留領域12の出口12aより下流の流路6および流路8には流れなくなった。一方、流路7は開放されたままで、赤インクのみ流路8へ流入した。このときの実際の状態を図9および図10の写真に示す。

【0066】

逆に、滞留領域17の出口17aを磁石機構15により閉鎖し、滞留領域12の出口12aを開放すると、流路8へは青インクのみ流入した。

【0067】

また、微粒子状磁性体として、金属内包ナノカーボンの代わりに鉄粉を用い、流路6,7を閉塞する際には磁石機構13,15を除去した場合にも、金属内包ナノカーボンを用いた場合と同様に、流路6,7の開閉制御を行うことができた。このときの流路閉塞状態の実際の状態を図11の写真に示す。

【0068】

以上のことから、金属内包ナノカーボン等の微粒子磁性体を磁石機構13,15でそれぞれ凝集させて滞留領域12,17の出口12a,17aを交互に閉鎖することによって、流路8への任意の反応流体のみの流入を制御するバルブ機構(マイクロバルブ)として有効であることが確認された。

【0069】

また、図7および図8に示すように、反応流体Aおよび反応流体B、ならびに反応生成物の流れの状態は、反応流体Aと反応流体Bとを予め異なった色調としておくことにより、ガラス基板の表面側から明確に視認された。

【0070】

以上、本発明者によってなされた発明を、実施の形態及び実施例に基づき具体的に説明したが、本発明は前記実施の形態及び実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0071】

例えば、導入部4,5や排出部9には、必要に応じてマイクロポンプ、マイクロフィルタ等を設けてもよい。また、微細流路は水平方向にのみならず、傾斜を設けたり、垂直方向に形成してもよい。

【産業上の利用可能性】

【0072】

本発明は、マイクロバルブを有する微細流路の分野で有効に利用することができる。

【図面の簡単な説明】

【0073】

【図1】本発明のマイクロバルブを有する微細流路の一例の流路開放状態を示す概略平面図である。

【図2】図1の微細流路の磁石機構に永久磁石を用いた場合の流路閉塞状態を示す概略平面図である。

【図3】図1の微細流路の磁石機構に電磁磁石を用いた場合の流路閉塞状態を示す概略平面図である。

【図4】本発明のマイクロバルブを有する微細流路の他の一例の流路開放状態を示す概略平面図である。

【図5】図4の微細流路の流路閉塞状態を示す概略平面図である。

【図6】本発明のマイクロバルブを有する微細流路の更に他の一例を示す概略平面図である。

【図7】本発明のマイクロバルブを有する微細流路の金属内包カーボンを用いた際の流路開放状態を示す写真である。

【図8】図7の流路交差部付近の要部拡大写真である。

【図9】本発明のマイクロバルブを有する微細流路の金属内包カーボンを用いた際の流路閉塞状態を示す写真である。

【図10】図9の流路交差部付近の要部拡大写真である。

【図11】本発明のマイクロバルブを有する微細流路の鉄粉を用いた際の流路閉塞状態を示す写真である。

【符号の説明】

【0074】

1a 微細流路

1b 微細流路

1c 微細流路

2 基板

3 マイクロチャンネル

4 第1の反応流体の導入部

5 第2の反応流体の導入部

6 第1の反応流体の流路

7 第2の反応流体の流路

8 第1の反応流体および第2の反応流体双方の流路

9 反応生成物の排出部

10 マイクロバルブ

11 マイクロバルブ

12 微粒子状磁性体の滞留領域

12a 滞留領域の出口

13 磁石機構

14 微粒子状磁性体の滞留領域

14a 滞留領域の出口

15 磁石機構

16 マイクロバルブ

17 微粒子状磁性体の滞留領域

17a 滞留領域の出口

18 磁石機構

19 第3の反応流体の導入部

20 第3の反応流体の流路

21 マイクロバルブ

22 微粒子状磁性体の滞留領域

23 磁石機構

A 第1の反応流体

B 第2の反応流体

C 第3の反応流体

【特許請求の範囲】

【請求項1】

反応流体の微細流路開閉用のマイクロバルブをマイクロチャンネルの所定位置に有する微細流路であって、前記微細流路開閉用のマイクロバルブは、前記マイクロチャンネルの所定位置に形成された微粒子状磁性体の滞留領域と、この滞留領域に対応して磁界の作用をおよぼし得る位置に設けられた磁石機構とを有することを特徴とするマイクロバルブを有する微細流路。

【請求項2】

請求項1に記載のマイクロバルブを有する微細流路において、

前記磁石機構が、永久磁石により凝集した前記微粒子状磁性体の移動、または電磁磁石の着磁による前記微粒子状磁性体の凝集と前記電磁磁石の消磁による前記微粒子状磁性体の分散とで流路を開閉することを特徴とするマイクロバルブを有する微細流路。

【請求項3】

請求項1または2に記載のマイクロバルブを有する微細流路において、

前記微粒子状磁性体が、金属を内包したフラーレンおよび金属を内包したカーボンナノチューブの少なくともいずれかであることを特徴とするマイクロバルブを有する微細流路。

【請求項4】

請求項1〜3のいずれか1項に記載のマイクロバルブを有する微細流路において、

前記反応流体の少なくとも1種類に前記微粒子状磁性体を分散して含有させたことを特徴とするマイクロバルブを有する微細流路。

【請求項5】

請求項1〜4のいずれか1項に記載のマイクロバルブを有する微細流路において、

前記反応流体に混合した前記微粒子状磁性体を、前記反応流体の反応後に得られた反応生成物から、磁気を用いて分離することを特徴とするマイクロバルブを有する微細流路。

【請求項1】

反応流体の微細流路開閉用のマイクロバルブをマイクロチャンネルの所定位置に有する微細流路であって、前記微細流路開閉用のマイクロバルブは、前記マイクロチャンネルの所定位置に形成された微粒子状磁性体の滞留領域と、この滞留領域に対応して磁界の作用をおよぼし得る位置に設けられた磁石機構とを有することを特徴とするマイクロバルブを有する微細流路。

【請求項2】

請求項1に記載のマイクロバルブを有する微細流路において、

前記磁石機構が、永久磁石により凝集した前記微粒子状磁性体の移動、または電磁磁石の着磁による前記微粒子状磁性体の凝集と前記電磁磁石の消磁による前記微粒子状磁性体の分散とで流路を開閉することを特徴とするマイクロバルブを有する微細流路。

【請求項3】

請求項1または2に記載のマイクロバルブを有する微細流路において、

前記微粒子状磁性体が、金属を内包したフラーレンおよび金属を内包したカーボンナノチューブの少なくともいずれかであることを特徴とするマイクロバルブを有する微細流路。

【請求項4】

請求項1〜3のいずれか1項に記載のマイクロバルブを有する微細流路において、

前記反応流体の少なくとも1種類に前記微粒子状磁性体を分散して含有させたことを特徴とするマイクロバルブを有する微細流路。

【請求項5】

請求項1〜4のいずれか1項に記載のマイクロバルブを有する微細流路において、

前記反応流体に混合した前記微粒子状磁性体を、前記反応流体の反応後に得られた反応生成物から、磁気を用いて分離することを特徴とするマイクロバルブを有する微細流路。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−178632(P2009−178632A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−18066(P2008−18066)

【出願日】平成20年1月29日(2008.1.29)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月29日(2008.1.29)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

[ Back to top ]