マイクロビアやスルーホールをめっきする方法

【解決手段】 マイクロビアやスルーホールをめっきする方法であって、少なくともコンディショニング工程と電気めっき工程を有し、前記コンディショニング工程では、基材を浸漬すべき、少なくとも1種の光沢剤成分、および塩化物および/または臭化物を含有する溶液が用いられ、前記電気めっき工程での電解液は、少なくとも1種のキャリアーおよび/またはレベラーを含有する。

【効果】 (1)ブラインドマイクロビアの充填、(2)スルーホールの充填、(3)スルーホールめっきに関する驚異的な改善が認められた。

【効果】 (1)ブラインドマイクロビアの充填、(2)スルーホールの充填、(3)スルーホールめっきに関する驚異的な改善が認められた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばプリント回路基板のマイクロビアやスルーホールをめっきする技術、あるいはマイクロビアやスルーホールをめっきにより充填する技術における改良方法である。プリント回路基板の異なる層間の接続の信頼性を高めるために、スルーホールあるいはマイクロビアの充填はますます重要な技術になってきている。これらの充填したマイクロビアが現在適用されているものには、例えばチップキャリアシステムがあるが、従来のプリント回路基板にも非常に多く適用されている。

【背景技術】

【0002】

よく知られ、また、よく使用されているマイクロビア充填技術は、酸性硫酸銅電解液中でDC電流を使用するガルバニの方法である。この技術は、特許文献1、特許文献2および特許文献3に詳細に記載されている。これらのDC電解液に共通する特徴は、1つの電解液に、レベラー、キャリアーおよび光沢剤として、異なる添加剤を使用していることである。

【0003】

この方法の主たる欠点は、そうした特別な電解液の寿命が短いことである。寿命はわずかに約2週間から約3ヶ月であると報告されている。この期間が過ぎると、マイクロビアが完全に充填されることはない。添加剤の分解物が短寿命の根本の原因であると結論できよう。結果的に、電解液を新たに調製することになり、薬品や廃水によるだけでなく、生産ラインの休止による損失によってコストが上昇する。

【0004】

特許文献4には、光沢剤添加物のある特定の副生成物(これは電解液の非充填性の根本原因であると確認されている)の量を減らすために、いわゆるスカベンジャー分子を用いることが記載されている。この副生成物は電気化学系に電流を流している間に生成する。この方法の欠点は、めっきの欠陥の原因となる一定量の有機添加物(例えばホルムアルデヒド)を再び生じさせることである。根本的原因は除かれない。

【0005】

特許文献5には、特別な区画において電解液を清浄にするために、不溶解性陽極によるダミーめっきを使用すること、および、酸素を生成することが記載されている。この方法は、めっき中に生成される副生成物も酸化させる酸素の生成をベースにしている。この方法は、追加の投資を必要とし、根本原因も除かれない。また、アイドル時間中もダミーめっきを行うことが推奨されているが、これは製造者にとっては不可能な場合がある。

【0006】

特許文献6には、主としてウエハーめっきに適用される、溝や穴などを充填する方法が記載されている。この方法では添加物を2工程に分けて添加している。第1工程では、コンディショニング液中で、電流を流さない状態で光沢剤を吸着させる。その後、パネルを水ですすぎ、光沢剤は含まずレベラーとキャリアーを含むめっき電解液に移す。そのパネルにDC電流を流すことによって、所望の厚さの銅とする。促進剤として作用する光沢剤は、パネル表面から洗い流されるが、溝やマイクロビアからは流されないので、この方法では溝やマイクロビアが優先的に充填される。

【0007】

この方法は、次のような制約がある。

1)最大約2ASDであると推定される、適用可能な電流密度(発明者らの経験による);

2)適用可能な銅の表面厚さ;この方法は約15μmまでのCuに好適である。厚みがこれより厚くなると表面外観は平坦でなくなり、光沢のある部分と光沢のない部分が生ずる。15μmより厚いCu層の物理特性もまた影響を受ける。

3)アスペクト比が約1以下(幅より深さが大)のマイクロビアに対する不十分な充填;ここでは、しばしば内部に空隙や穴が観測される。

【0008】

これらの制約は、コンディショニング工程で光沢剤の蓄積が十分でなく、より困難な適用に対しては完全なめっきが保障されないことを示している。スルーホールを完全に充填し得る電気めっき技術に関して報告した文献は、未だ存在しない。

【0009】

【特許文献1】特開2001−200386号公報

【特許文献2】特開2003−328185号公報(EP1422320A1に対応)

【特許文献3】特開2004−169188号公報(DE10321509A1に対応)

【特許文献4】EP1219729A1

【特許文献5】EP1264918A1

【特許文献6】EP1152071A1

【非特許文献1】「Acid Copper Plating with Insoluble Anodes - A novel technology in PCB Manufacturing」 Barthelmes et al.、Proceedings of the Electronics Circuit World Convention 8、Tokyo

【発明の開示】

【課題を解決するための手段】

【0010】

本発明は、主に2工程処理をベースとしている。第1の工程では、光沢剤の吸着を促進するために、光沢剤と無機添加剤(塩化物および/または臭化物イオン)が加えられた電解液中で、カソード電流を流すか、あるいは流さずにパネルを処理する。塩化物または臭化物が促進剤として働く。これに先立って、あるいはこの工程の後に、酸洗浄剤による標準的な洗浄処理、マイクロエッチングおよび水洗が行われる。その後の第2の工程で、上記特許文献6の記載とは対照的に、通常の添加剤を標準CVS装置で測定可能な濃度で含む電解液中でめっきを行う。この電解液には光沢剤が含まれていてもよい。電解液の寿命を良好なものとするには、光沢剤の濃度を極めて低濃度にした電解液を使用するのがよい。

【発明の効果】

【0011】

この一連の工程を適用することにより、(1)ブラインドマイクロビアの充填、(2)スルーホールの充填、(3)スルーホールめっきに関する驚異的な改善が認められた。

本発明により、ブラインドマイクロビアの充填の際に、空隙の発生を減らし、使用可能な電流密度を増加できることを確認した。スルーホールめっきの場合にも、改良効果が得られた。特にアスペクト比が高い厚板において、スルーホール内部の銅析出をより促進できることを確認した。

【0012】

本発明はまた、スルーホールを充填する場合にも有利な点を提供する。スルーホールの充填は電気めっき工程を二つに分けることによって達成できる。最初の工程では、極めて強いリバースパルス電流を基板に通電して、スルーホール中心部の銅析出を加速する。そして、両方向から成長するめっき層がスルーホール中心部で結合することを促す。結果として、二つのブラインドマイクロビアホールが残ることになる。これらは、次工程の電気めっきで、リバースパルス電流あるいは直流電流でめっきすることにより充填できる。本発明は、最初の工程でスルーホール中心部の銅析出を加速する場合にも、また、結果として生じたブラインドマイクロビアを次工程で充填する場合にも、一層の改善効果をもたらす。

【0013】

これらのいずれの場合でも、適用可能な電流密度を増加することにおいて、改善が認められた。塩化物は光沢剤分子の穴や溝などへの吸着を促進するものと考えられる。したがって、光沢剤の促進効果が高められる。塩化物は、例えば、塩化ナトリウムまたは塩酸として、広い濃度範囲で加えることができ、パネルの濡れ性を改善するための界面活性剤あるいは湿潤性を付与する特別な装置と組み合わせることもできる。この方法は、また、Feレドックス系の有無にかかわらず不溶性陽極と組み合わせることができる(非特許文献1参照)。

【0014】

さらに同一基板上内にブラインドマイクロビアホールとスルーホールが混在する場合でも、本発明は効果を発揮する。すなわち、ブラインドマイクロビアホールにおいては空隙の発生を減らし、または充填せずにホール内にコンフォーマルにメッキする場合においてはビア奥の底部付近でも十分な膜厚のメッキが可能となる。これと同時にスルーホールにおいてもスルーホール中心部付近においてスルーホール入り口と同様な厚みを確保でき、また前述のように充填する場合でも中心部の側壁が厚くなり結合しやすく、埋め込み性の向上が可能になる。

【発明を実施するための最良の形態】

【0015】

本発明は、特に次のような一連の手順で行うのが好ましい。先ず、第1工程として処理対象物を酸性洗浄する。酸性洗浄剤としては市販の標準的な洗浄剤が用いられ、例えばキュプラプロS2(CupraPro S2、Atotech Deutschland GmbH製、濃度範囲100ml/l)、硫酸(濃度範囲100g/l)であり、所要時間は5分である。次いで処理対象物を、例えば水道水で1分間、水洗する(第2工程)。第3工程として、市販のマイクロエッチング液、例えば過硫酸ナトリウム若しくは硫酸(濃度範囲30〜250g/l)を用いて1分間、マイクロエッチングを行う。再び水道水で1分間、水洗する(第4工程)。次いでコンディショニング処理する(第5工程)。コンディショニング液には、光沢剤(濃度範囲1mg/l〜100g/l、好ましくは10〜1000mg/l)、塩化物イオンあるいは臭化物イオン(濃度範囲5〜500mg/l、好ましくは25〜250mg/l)が含有され、その所要時間は2〜10分である。塩酸に代えて塩化ナトリウムを用いることもできる。水道水で1分間、水洗した(第6工程)後、処理対象物を硫酸(濃度範囲2〜250g/l)に1分間、酸浸漬する(第7工程)。最後に電気めっきする(第8工程)。めっき液には、銅(濃度範囲12〜60g/l)、硫酸(濃度範囲50〜250g/l)、塩化物イオン(25〜80mg/l)のほか、レベラー、キャリアー、光沢剤が含まれている。このめっき工程の所要時間は所望の銅厚に依る。レベラーやキャリアーは市販製品を用いることができる。

【0016】

第5工程のコンディショニング液に含まれる光沢剤は、

ビス(2−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

ビス(4−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィドおよびそのナトリウム塩、

3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸およびそのナトリウム塩、

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

N,N−ジメチルジチオカルバミン酸(−3−スルホプロピルエステル)およびそのナトリウム塩、

O−エチル−ジエチルカーボネート−S(−3スルホプロピルエステル)、

チオ尿素およびその誘導体、

の1種若しくは複数のから構成されるとよい。

【0017】

コンディショニング工程での濡れと洗浄を促進するために、銅酸化物層を除くための硫酸および/または界面活性剤若しくは洗浄剤を添加してもよい。硫酸濃度は0〜300g/lの範囲に維持するとよく、界面活性剤は、通常1mg/l〜10g/l、好ましくは10mg/l〜5g/lの範囲で使用される。通常、次のような界面活性剤が使用される:

カルボキシメチルセルロースおよびその誘導体、

ポリエチレングリコールおよびその誘導体、

ポリプロピレングリコールおよびその誘導体、

ポリエチレンおよびポリプロピレングリコールのブロックポリマー、

ポリビニールアルコールおよびその誘導体、

ノニルフェノールアルコキシレートおよびその誘導体、

デシルアルコールエトキシレートおよびその誘導体、

オクチルフェノールアルコキシレート、

アルコールアルコキシレート、

β−ナフトール−ポリエチレングリコールエーテルおよびその誘導体、

ポリグリセロールおよびその誘導体、

カルボン酸、

フルオルカルボン酸、

アミノ酸、

脂肪族スルホン酸および芳香族スルホン酸、

アミン、ポリアミンおよびそれらの誘導体。

【0018】

これと共に、次のような典型的なレベラーをコンディショニング液に加えることは有用である。これらの濃度は1mg/l〜1g/lに維持されるとよい:

アルキルアミドおよびその誘導体、

ベンジルアミドおよびその誘導体、

アクリルアミドおよびその誘導体、

ポリアクリルアミド、

トリフェニルメタン染料およびそのアミノおよびヒドロキシ誘導体、

チオフラビン、

ポリビニルアミン、

サフラニンおよびそのポリマー誘導体。

【0019】

硫酸、界面活性剤およびレベラーなどの添加剤は、主として濡れ性を改善するものであり、処理対象物(パネル)の濡れ性が十分であるならば除くことができる。ここで最も重要な特徴は、光沢剤/塩化物系の吸着である。場合によっては、コンディショニング液がマイクロビア内に流れ込みやすくするために、スパージャシステムやエダクターを使用することも有用である。

【実施例1】

【0020】

次に、更に具体的な実施例を記載し、本発明の容易な理解に供することとする。

1.従来のDCめっきおよび溶解性陽極によるブラインドマイクロビアの充填(試験1)

幅125μm、深さ55μmのブラインドマイクロビアを有するパネルを試験ラインで、表1に示す工程にしたがってめっきする。

【表1】

【0021】

この試験では、塩化物の濃度を変化させて、充填性に対する影響を調べ、ブラインドマイクロビア内のめっき欠陥の数を観察した。全ての試験で、比較的高い密度の電流を流し、空隙の生成を促進させた。異なる塩化物濃度でめっきした際に測定した欠陥率(空隙の数)を表2に示す。

【表2】

【0022】

そして、図1に完全に充填されたブラインドマイクロビアと典型的な空隙を含むブラインドマイクロビアの例を示す。左側が空隙を有し、右側が空隙を有していない。

【実施例2】

【0023】

2.従来のDCめっきおよび溶解性陽極によるブラインドマイクロビア充填時の、めっき外観の改善(試験2)

実施例1と同じ一連の処理を実施する。唯一の違いは、めっき工程8で光沢剤の濃度を変化させたことであり、a)光沢剤なしの実験と、b)0.05ml/lの少量の光沢剤を添加した実験を行った。また、比較のために、1枚のパネルに、c)従来のめっき方法で0.05ml/lの光沢剤を使用してめっきを行った。パネルを目視により検査し、断面により充填の状態を観察した。

【表3】

【実施例3】

【0024】

3.インパルス2システム・スルーホールの充填(試験3)

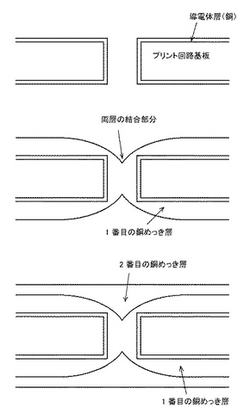

スルーホールを充填するためには、電気めっき工程を二つに分けることが必要である。最初の工程では、極めて強いリバースパルス電流を通電して、スルーホール中心部の銅析出を加速する。そして、両方向から成長するめっき層がスルーホール中心部で結合することを促す。結果として残った二つのブラインドマイクロビアホールを、次工程の電気めっきで充填する。図2にスルーホールを電気めっきで充填する機構を示す。スルーホール(直径0.15mm)を有するパネル(0.1mm厚)を表4に示す工程にしたがって処理した。

【表4】

【0025】

工程1〜4は、垂直式標準タンク実験設備で行い、酸浸漬およびめっき工程は水平式めっき機(ユニプレート・インパルス2・システム(Uniplate Inpulse2 system))中で行った。所望の銅の厚さを得るには、コンベヤーめっきラインにボードを数回通す必要があった。スルーホールの充填の状態を次の4種類の異なったプロセスで比較する試験を行った:

1)表4に記述した1〜9の全ての工程を含むプロセス、

2)表4に記述した工程の中で、3と7の工程を含まないプロセス、

3)表4に記述した工程の中で、3の工程を含まないプロセス、

4)表4に記述した工程の中で、7の工程を含まないプロセス。

【0026】

表5に、スルーホールを埋めきれずに残った凹み部分の大きさと、スルーホール中に空隙が発生したか否かを、まとめて示した。

【表5】

【0027】

コンディショニングは、2回のめっき工程、即ち、めっき1とめっき2の何れに対しても、有効に作用することを示す結果となった。めっき1に対しては、両方向から成長するめっき層が、空隙を内部に形成することなく結合することを助け、めっき2に対しては、凹み部分を縮小させる効果を有する。

【実施例4】

【0028】

4.スルーホールめっき・塩化物と臭化物の効果(試験4)

スルーホール(直径0.25mm)を有するパネル(3mm厚)を表6に示す工程にしたがって処理した。

【表6】

【0029】

4種類の処理工程に関して、比較試験を行った:

1)表6に記述した工程の中で、第3工程を含まず、また第6工程に使用する光沢剤カパラシドの濃度が1.0ml/lであるプロセス、

2)表6に記述した工程の中で、第3工程を含まず、また第6工程に使用する光沢剤カパラシドの濃度が0.3ml/lであるプロセス、

3)表6に記述した工程の中で、第3工程において臭化物イオンを添加し、また第6工程に使用する光沢剤カパラシドの濃度が0.3ml/lであるプロセス、

4)表6に記述した工程の中で、第3工程において塩化物イオンを添加し、また第6工程に使用する光沢剤カパラシドの濃度が0.3ml/lであるプロセス。

【0030】

比較試験2は、コンディショニング工程を適用することで生じる効果が、他のパラメーターの変化に起因するものでないことを明示するために行ったものである。スルーホールの中心部と表層における銅のめっき膜厚を測定し、スローイングパワーを計算した。その結果を表7に要約して示す。なお、スローイングパワーは以下のように定義される:

スローイングパワー=100%×(スルーホール中心部のめっき膜厚/表層のめっき膜厚)

【表7】

【0031】

以上の結果から、臭化物イオンあるいは塩化物イオンを添加したコンディショニング工程がスローイングパワーを向上させることが明らかとなった。

【図面の簡単な説明】

【0032】

【図1】ブラインドマイクロビアホールを示す図で、右側が完全に充填されたブラインドマイクロビアホールの例、左側が典型的な空隙を含むブラインドマイクロビアホールの例である。

【図2】スルーホールを電気めっきで充填する機構を示す図である。

【技術分野】

【0001】

本発明は、例えばプリント回路基板のマイクロビアやスルーホールをめっきする技術、あるいはマイクロビアやスルーホールをめっきにより充填する技術における改良方法である。プリント回路基板の異なる層間の接続の信頼性を高めるために、スルーホールあるいはマイクロビアの充填はますます重要な技術になってきている。これらの充填したマイクロビアが現在適用されているものには、例えばチップキャリアシステムがあるが、従来のプリント回路基板にも非常に多く適用されている。

【背景技術】

【0002】

よく知られ、また、よく使用されているマイクロビア充填技術は、酸性硫酸銅電解液中でDC電流を使用するガルバニの方法である。この技術は、特許文献1、特許文献2および特許文献3に詳細に記載されている。これらのDC電解液に共通する特徴は、1つの電解液に、レベラー、キャリアーおよび光沢剤として、異なる添加剤を使用していることである。

【0003】

この方法の主たる欠点は、そうした特別な電解液の寿命が短いことである。寿命はわずかに約2週間から約3ヶ月であると報告されている。この期間が過ぎると、マイクロビアが完全に充填されることはない。添加剤の分解物が短寿命の根本の原因であると結論できよう。結果的に、電解液を新たに調製することになり、薬品や廃水によるだけでなく、生産ラインの休止による損失によってコストが上昇する。

【0004】

特許文献4には、光沢剤添加物のある特定の副生成物(これは電解液の非充填性の根本原因であると確認されている)の量を減らすために、いわゆるスカベンジャー分子を用いることが記載されている。この副生成物は電気化学系に電流を流している間に生成する。この方法の欠点は、めっきの欠陥の原因となる一定量の有機添加物(例えばホルムアルデヒド)を再び生じさせることである。根本的原因は除かれない。

【0005】

特許文献5には、特別な区画において電解液を清浄にするために、不溶解性陽極によるダミーめっきを使用すること、および、酸素を生成することが記載されている。この方法は、めっき中に生成される副生成物も酸化させる酸素の生成をベースにしている。この方法は、追加の投資を必要とし、根本原因も除かれない。また、アイドル時間中もダミーめっきを行うことが推奨されているが、これは製造者にとっては不可能な場合がある。

【0006】

特許文献6には、主としてウエハーめっきに適用される、溝や穴などを充填する方法が記載されている。この方法では添加物を2工程に分けて添加している。第1工程では、コンディショニング液中で、電流を流さない状態で光沢剤を吸着させる。その後、パネルを水ですすぎ、光沢剤は含まずレベラーとキャリアーを含むめっき電解液に移す。そのパネルにDC電流を流すことによって、所望の厚さの銅とする。促進剤として作用する光沢剤は、パネル表面から洗い流されるが、溝やマイクロビアからは流されないので、この方法では溝やマイクロビアが優先的に充填される。

【0007】

この方法は、次のような制約がある。

1)最大約2ASDであると推定される、適用可能な電流密度(発明者らの経験による);

2)適用可能な銅の表面厚さ;この方法は約15μmまでのCuに好適である。厚みがこれより厚くなると表面外観は平坦でなくなり、光沢のある部分と光沢のない部分が生ずる。15μmより厚いCu層の物理特性もまた影響を受ける。

3)アスペクト比が約1以下(幅より深さが大)のマイクロビアに対する不十分な充填;ここでは、しばしば内部に空隙や穴が観測される。

【0008】

これらの制約は、コンディショニング工程で光沢剤の蓄積が十分でなく、より困難な適用に対しては完全なめっきが保障されないことを示している。スルーホールを完全に充填し得る電気めっき技術に関して報告した文献は、未だ存在しない。

【0009】

【特許文献1】特開2001−200386号公報

【特許文献2】特開2003−328185号公報(EP1422320A1に対応)

【特許文献3】特開2004−169188号公報(DE10321509A1に対応)

【特許文献4】EP1219729A1

【特許文献5】EP1264918A1

【特許文献6】EP1152071A1

【非特許文献1】「Acid Copper Plating with Insoluble Anodes - A novel technology in PCB Manufacturing」 Barthelmes et al.、Proceedings of the Electronics Circuit World Convention 8、Tokyo

【発明の開示】

【課題を解決するための手段】

【0010】

本発明は、主に2工程処理をベースとしている。第1の工程では、光沢剤の吸着を促進するために、光沢剤と無機添加剤(塩化物および/または臭化物イオン)が加えられた電解液中で、カソード電流を流すか、あるいは流さずにパネルを処理する。塩化物または臭化物が促進剤として働く。これに先立って、あるいはこの工程の後に、酸洗浄剤による標準的な洗浄処理、マイクロエッチングおよび水洗が行われる。その後の第2の工程で、上記特許文献6の記載とは対照的に、通常の添加剤を標準CVS装置で測定可能な濃度で含む電解液中でめっきを行う。この電解液には光沢剤が含まれていてもよい。電解液の寿命を良好なものとするには、光沢剤の濃度を極めて低濃度にした電解液を使用するのがよい。

【発明の効果】

【0011】

この一連の工程を適用することにより、(1)ブラインドマイクロビアの充填、(2)スルーホールの充填、(3)スルーホールめっきに関する驚異的な改善が認められた。

本発明により、ブラインドマイクロビアの充填の際に、空隙の発生を減らし、使用可能な電流密度を増加できることを確認した。スルーホールめっきの場合にも、改良効果が得られた。特にアスペクト比が高い厚板において、スルーホール内部の銅析出をより促進できることを確認した。

【0012】

本発明はまた、スルーホールを充填する場合にも有利な点を提供する。スルーホールの充填は電気めっき工程を二つに分けることによって達成できる。最初の工程では、極めて強いリバースパルス電流を基板に通電して、スルーホール中心部の銅析出を加速する。そして、両方向から成長するめっき層がスルーホール中心部で結合することを促す。結果として、二つのブラインドマイクロビアホールが残ることになる。これらは、次工程の電気めっきで、リバースパルス電流あるいは直流電流でめっきすることにより充填できる。本発明は、最初の工程でスルーホール中心部の銅析出を加速する場合にも、また、結果として生じたブラインドマイクロビアを次工程で充填する場合にも、一層の改善効果をもたらす。

【0013】

これらのいずれの場合でも、適用可能な電流密度を増加することにおいて、改善が認められた。塩化物は光沢剤分子の穴や溝などへの吸着を促進するものと考えられる。したがって、光沢剤の促進効果が高められる。塩化物は、例えば、塩化ナトリウムまたは塩酸として、広い濃度範囲で加えることができ、パネルの濡れ性を改善するための界面活性剤あるいは湿潤性を付与する特別な装置と組み合わせることもできる。この方法は、また、Feレドックス系の有無にかかわらず不溶性陽極と組み合わせることができる(非特許文献1参照)。

【0014】

さらに同一基板上内にブラインドマイクロビアホールとスルーホールが混在する場合でも、本発明は効果を発揮する。すなわち、ブラインドマイクロビアホールにおいては空隙の発生を減らし、または充填せずにホール内にコンフォーマルにメッキする場合においてはビア奥の底部付近でも十分な膜厚のメッキが可能となる。これと同時にスルーホールにおいてもスルーホール中心部付近においてスルーホール入り口と同様な厚みを確保でき、また前述のように充填する場合でも中心部の側壁が厚くなり結合しやすく、埋め込み性の向上が可能になる。

【発明を実施するための最良の形態】

【0015】

本発明は、特に次のような一連の手順で行うのが好ましい。先ず、第1工程として処理対象物を酸性洗浄する。酸性洗浄剤としては市販の標準的な洗浄剤が用いられ、例えばキュプラプロS2(CupraPro S2、Atotech Deutschland GmbH製、濃度範囲100ml/l)、硫酸(濃度範囲100g/l)であり、所要時間は5分である。次いで処理対象物を、例えば水道水で1分間、水洗する(第2工程)。第3工程として、市販のマイクロエッチング液、例えば過硫酸ナトリウム若しくは硫酸(濃度範囲30〜250g/l)を用いて1分間、マイクロエッチングを行う。再び水道水で1分間、水洗する(第4工程)。次いでコンディショニング処理する(第5工程)。コンディショニング液には、光沢剤(濃度範囲1mg/l〜100g/l、好ましくは10〜1000mg/l)、塩化物イオンあるいは臭化物イオン(濃度範囲5〜500mg/l、好ましくは25〜250mg/l)が含有され、その所要時間は2〜10分である。塩酸に代えて塩化ナトリウムを用いることもできる。水道水で1分間、水洗した(第6工程)後、処理対象物を硫酸(濃度範囲2〜250g/l)に1分間、酸浸漬する(第7工程)。最後に電気めっきする(第8工程)。めっき液には、銅(濃度範囲12〜60g/l)、硫酸(濃度範囲50〜250g/l)、塩化物イオン(25〜80mg/l)のほか、レベラー、キャリアー、光沢剤が含まれている。このめっき工程の所要時間は所望の銅厚に依る。レベラーやキャリアーは市販製品を用いることができる。

【0016】

第5工程のコンディショニング液に含まれる光沢剤は、

ビス(2−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

ビス(4−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィドおよびそのナトリウム塩、

3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸およびそのナトリウム塩、

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩、

N,N−ジメチルジチオカルバミン酸(−3−スルホプロピルエステル)およびそのナトリウム塩、

O−エチル−ジエチルカーボネート−S(−3スルホプロピルエステル)、

チオ尿素およびその誘導体、

の1種若しくは複数のから構成されるとよい。

【0017】

コンディショニング工程での濡れと洗浄を促進するために、銅酸化物層を除くための硫酸および/または界面活性剤若しくは洗浄剤を添加してもよい。硫酸濃度は0〜300g/lの範囲に維持するとよく、界面活性剤は、通常1mg/l〜10g/l、好ましくは10mg/l〜5g/lの範囲で使用される。通常、次のような界面活性剤が使用される:

カルボキシメチルセルロースおよびその誘導体、

ポリエチレングリコールおよびその誘導体、

ポリプロピレングリコールおよびその誘導体、

ポリエチレンおよびポリプロピレングリコールのブロックポリマー、

ポリビニールアルコールおよびその誘導体、

ノニルフェノールアルコキシレートおよびその誘導体、

デシルアルコールエトキシレートおよびその誘導体、

オクチルフェノールアルコキシレート、

アルコールアルコキシレート、

β−ナフトール−ポリエチレングリコールエーテルおよびその誘導体、

ポリグリセロールおよびその誘導体、

カルボン酸、

フルオルカルボン酸、

アミノ酸、

脂肪族スルホン酸および芳香族スルホン酸、

アミン、ポリアミンおよびそれらの誘導体。

【0018】

これと共に、次のような典型的なレベラーをコンディショニング液に加えることは有用である。これらの濃度は1mg/l〜1g/lに維持されるとよい:

アルキルアミドおよびその誘導体、

ベンジルアミドおよびその誘導体、

アクリルアミドおよびその誘導体、

ポリアクリルアミド、

トリフェニルメタン染料およびそのアミノおよびヒドロキシ誘導体、

チオフラビン、

ポリビニルアミン、

サフラニンおよびそのポリマー誘導体。

【0019】

硫酸、界面活性剤およびレベラーなどの添加剤は、主として濡れ性を改善するものであり、処理対象物(パネル)の濡れ性が十分であるならば除くことができる。ここで最も重要な特徴は、光沢剤/塩化物系の吸着である。場合によっては、コンディショニング液がマイクロビア内に流れ込みやすくするために、スパージャシステムやエダクターを使用することも有用である。

【実施例1】

【0020】

次に、更に具体的な実施例を記載し、本発明の容易な理解に供することとする。

1.従来のDCめっきおよび溶解性陽極によるブラインドマイクロビアの充填(試験1)

幅125μm、深さ55μmのブラインドマイクロビアを有するパネルを試験ラインで、表1に示す工程にしたがってめっきする。

【表1】

【0021】

この試験では、塩化物の濃度を変化させて、充填性に対する影響を調べ、ブラインドマイクロビア内のめっき欠陥の数を観察した。全ての試験で、比較的高い密度の電流を流し、空隙の生成を促進させた。異なる塩化物濃度でめっきした際に測定した欠陥率(空隙の数)を表2に示す。

【表2】

【0022】

そして、図1に完全に充填されたブラインドマイクロビアと典型的な空隙を含むブラインドマイクロビアの例を示す。左側が空隙を有し、右側が空隙を有していない。

【実施例2】

【0023】

2.従来のDCめっきおよび溶解性陽極によるブラインドマイクロビア充填時の、めっき外観の改善(試験2)

実施例1と同じ一連の処理を実施する。唯一の違いは、めっき工程8で光沢剤の濃度を変化させたことであり、a)光沢剤なしの実験と、b)0.05ml/lの少量の光沢剤を添加した実験を行った。また、比較のために、1枚のパネルに、c)従来のめっき方法で0.05ml/lの光沢剤を使用してめっきを行った。パネルを目視により検査し、断面により充填の状態を観察した。

【表3】

【実施例3】

【0024】

3.インパルス2システム・スルーホールの充填(試験3)

スルーホールを充填するためには、電気めっき工程を二つに分けることが必要である。最初の工程では、極めて強いリバースパルス電流を通電して、スルーホール中心部の銅析出を加速する。そして、両方向から成長するめっき層がスルーホール中心部で結合することを促す。結果として残った二つのブラインドマイクロビアホールを、次工程の電気めっきで充填する。図2にスルーホールを電気めっきで充填する機構を示す。スルーホール(直径0.15mm)を有するパネル(0.1mm厚)を表4に示す工程にしたがって処理した。

【表4】

【0025】

工程1〜4は、垂直式標準タンク実験設備で行い、酸浸漬およびめっき工程は水平式めっき機(ユニプレート・インパルス2・システム(Uniplate Inpulse2 system))中で行った。所望の銅の厚さを得るには、コンベヤーめっきラインにボードを数回通す必要があった。スルーホールの充填の状態を次の4種類の異なったプロセスで比較する試験を行った:

1)表4に記述した1〜9の全ての工程を含むプロセス、

2)表4に記述した工程の中で、3と7の工程を含まないプロセス、

3)表4に記述した工程の中で、3の工程を含まないプロセス、

4)表4に記述した工程の中で、7の工程を含まないプロセス。

【0026】

表5に、スルーホールを埋めきれずに残った凹み部分の大きさと、スルーホール中に空隙が発生したか否かを、まとめて示した。

【表5】

【0027】

コンディショニングは、2回のめっき工程、即ち、めっき1とめっき2の何れに対しても、有効に作用することを示す結果となった。めっき1に対しては、両方向から成長するめっき層が、空隙を内部に形成することなく結合することを助け、めっき2に対しては、凹み部分を縮小させる効果を有する。

【実施例4】

【0028】

4.スルーホールめっき・塩化物と臭化物の効果(試験4)

スルーホール(直径0.25mm)を有するパネル(3mm厚)を表6に示す工程にしたがって処理した。

【表6】

【0029】

4種類の処理工程に関して、比較試験を行った:

1)表6に記述した工程の中で、第3工程を含まず、また第6工程に使用する光沢剤カパラシドの濃度が1.0ml/lであるプロセス、

2)表6に記述した工程の中で、第3工程を含まず、また第6工程に使用する光沢剤カパラシドの濃度が0.3ml/lであるプロセス、

3)表6に記述した工程の中で、第3工程において臭化物イオンを添加し、また第6工程に使用する光沢剤カパラシドの濃度が0.3ml/lであるプロセス、

4)表6に記述した工程の中で、第3工程において塩化物イオンを添加し、また第6工程に使用する光沢剤カパラシドの濃度が0.3ml/lであるプロセス。

【0030】

比較試験2は、コンディショニング工程を適用することで生じる効果が、他のパラメーターの変化に起因するものでないことを明示するために行ったものである。スルーホールの中心部と表層における銅のめっき膜厚を測定し、スローイングパワーを計算した。その結果を表7に要約して示す。なお、スローイングパワーは以下のように定義される:

スローイングパワー=100%×(スルーホール中心部のめっき膜厚/表層のめっき膜厚)

【表7】

【0031】

以上の結果から、臭化物イオンあるいは塩化物イオンを添加したコンディショニング工程がスローイングパワーを向上させることが明らかとなった。

【図面の簡単な説明】

【0032】

【図1】ブラインドマイクロビアホールを示す図で、右側が完全に充填されたブラインドマイクロビアホールの例、左側が典型的な空隙を含むブラインドマイクロビアホールの例である。

【図2】スルーホールを電気めっきで充填する機構を示す図である。

【特許請求の範囲】

【請求項1】

マイクロビアやスルーホールをめっきする方法であって、少なくともコンディショニング工程と電気めっき工程を有し、前記コンディショニング工程では、基材を浸漬すべき、少なくとも1種の光沢剤成分、および塩化物および/または臭化物を含有する溶液が用いられ、前記電気めっき工程での電解液は、少なくとも1種のキャリアーおよび/またはレベラーを含有することを特徴とする方法。

【請求項2】

コンディショニング工程における光沢剤の濃度範囲が0.001〜100g/l、好ましくは10〜1000mg/lであり、

ビス(2−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(4−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィドおよびそのナトリウム塩;

3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸およびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

N,N−ジメチルジチオカルバミン酸(−3−スルホプロピルエステル)およびそのナトリウム塩;

O−エチル−ジエチルカーボネート−S(−3スルホプロピルエステル);

チオ尿素およびその誘導体

の群から選択された物質がその構成成分であることを特徴とする請求項1に記載の方法。

【請求項3】

コンディショニング工程における塩化物または臭化物の濃度が5〜50000mg/l、好ましくは25〜250mg/lであることを特徴とする請求項1または2に記載の方法。

【請求項4】

コンディショニング工程における溶液はさらに硫酸を含有し、その濃度範囲が好ましくは0〜280g/lであることを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

コンディショニング工程における溶液はさらに、基材表面を清浄にして濡れ性を付与するために、非イオン性、陽イオン性若しくは陰イオン性の界面活性剤またはベタインのような濡れ・洗浄剤を含有することを特徴とする請求項1〜4のいずれか一項に記載の方法。

【請求項6】

コンディショニング工程における溶液はさらに、

カルボキシメチルセルロースおよびその誘導体;

ポリエチレングリコールおよびその誘導体;

ポリプロピレングリコールおよびその誘導体;

ポリエチレンおよびポリプロピレングリコールのブロックポリマー;

ポリビニールアルコールおよびその誘導体;

ノニルフェノールアルコキシレートおよびその誘導体;

デシルアルコールエトキシレートおよびその誘導体;

オクチルフェノールアルコキシレート;

アルコールアルコキシレート;

β−ナフトール−ポリエチレングリコールエーテルおよびその誘導体;

ポリグリセロールおよびその誘導体;

の群から選択される濡れ・洗浄剤を0.001〜10g/lの濃度範囲で含有することを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

コンディショニング工程における溶液はさらに、

アルキルアミドおよびその誘導体;

ベンジルアミドおよびその誘導体;

アクリルアミドおよびその誘導体;

ポリアクリルアミド;

トリフェニルメタン染料およびそのアミノおよびヒドロキシ誘導体;

チオフラビン;

ポリビニルアミン;

サフラニンおよびそのポリマー誘導体;

の群から選択される濡れ・レベリング成分を0.001〜1g/lの濃度範囲で含有することを特徴とする請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記電気めっき工程での電解液は、測定可能な量の光沢剤を含有することを特徴とする請求項1に記載の方法。

【請求項9】

めっき工程における光沢剤の濃度範囲が0〜0.1g/lであり、

ビス(2−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(4−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィドおよびそのナトリウム塩;

3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸およびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

N,N−ジメチルジチオカルバミン酸(−3−スルホプロピルエステル)およびそのナトリウム塩;

O−エチル−ジエチルカーボネート−S(−3スルホプロピルエステル);

チオ尿素およびその誘導体;

の群から選択された物質がその構成成分であることを特徴とする請求項8に記載の方法。

【請求項10】

電気めっき工程は、DCめっきまたはリバースパルスめっきによって行われることを特徴とする請求項1〜9のいずれか一項に記載の方法。

【請求項11】

電気めっき工程は、不溶解性陽極を用いて行われることを特徴とする請求項1〜10のいずれか一項に記載の方法。

【請求項12】

電気めっき工程は、さらにFe2+/Fe3+レドックス系(インパルスシステム)を用いて行われることを特徴とする請求項1〜11のいずれか一項に記載の方法。

【請求項13】

垂直式または水平式のコンベヤーめっき装置が使用されることを特徴とする請求項1〜12のいずれか一項に記載の方法。

【請求項14】

さらに、コンディショニング工程の前または後に、水洗および洗浄工程を行うことを特徴とする請求項1〜13のいずれか一項に記載の方法。

【請求項15】

充填性を高めるため、前記各工程を2回以上行うことを特徴とする請求項1〜14のいずれか一項に記載の方法。

【請求項16】

コンディショニング工程において基材への光沢剤の吸着を塩化物および/または臭化物で促進する際に、基材にカソード電流を適用することを特徴とする請求項1〜15のいずれか一項に記載の方法。

【請求項17】

基材がプリント回路基板であることを特徴とする請求項1〜16のいずれか一項に記載の方法。

【請求項1】

マイクロビアやスルーホールをめっきする方法であって、少なくともコンディショニング工程と電気めっき工程を有し、前記コンディショニング工程では、基材を浸漬すべき、少なくとも1種の光沢剤成分、および塩化物および/または臭化物を含有する溶液が用いられ、前記電気めっき工程での電解液は、少なくとも1種のキャリアーおよび/またはレベラーを含有することを特徴とする方法。

【請求項2】

コンディショニング工程における光沢剤の濃度範囲が0.001〜100g/l、好ましくは10〜1000mg/lであり、

ビス(2−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(4−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィドおよびそのナトリウム塩;

3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸およびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

N,N−ジメチルジチオカルバミン酸(−3−スルホプロピルエステル)およびそのナトリウム塩;

O−エチル−ジエチルカーボネート−S(−3スルホプロピルエステル);

チオ尿素およびその誘導体

の群から選択された物質がその構成成分であることを特徴とする請求項1に記載の方法。

【請求項3】

コンディショニング工程における塩化物または臭化物の濃度が5〜50000mg/l、好ましくは25〜250mg/lであることを特徴とする請求項1または2に記載の方法。

【請求項4】

コンディショニング工程における溶液はさらに硫酸を含有し、その濃度範囲が好ましくは0〜280g/lであることを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

コンディショニング工程における溶液はさらに、基材表面を清浄にして濡れ性を付与するために、非イオン性、陽イオン性若しくは陰イオン性の界面活性剤またはベタインのような濡れ・洗浄剤を含有することを特徴とする請求項1〜4のいずれか一項に記載の方法。

【請求項6】

コンディショニング工程における溶液はさらに、

カルボキシメチルセルロースおよびその誘導体;

ポリエチレングリコールおよびその誘導体;

ポリプロピレングリコールおよびその誘導体;

ポリエチレンおよびポリプロピレングリコールのブロックポリマー;

ポリビニールアルコールおよびその誘導体;

ノニルフェノールアルコキシレートおよびその誘導体;

デシルアルコールエトキシレートおよびその誘導体;

オクチルフェノールアルコキシレート;

アルコールアルコキシレート;

β−ナフトール−ポリエチレングリコールエーテルおよびその誘導体;

ポリグリセロールおよびその誘導体;

の群から選択される濡れ・洗浄剤を0.001〜10g/lの濃度範囲で含有することを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

コンディショニング工程における溶液はさらに、

アルキルアミドおよびその誘導体;

ベンジルアミドおよびその誘導体;

アクリルアミドおよびその誘導体;

ポリアクリルアミド;

トリフェニルメタン染料およびそのアミノおよびヒドロキシ誘導体;

チオフラビン;

ポリビニルアミン;

サフラニンおよびそのポリマー誘導体;

の群から選択される濡れ・レベリング成分を0.001〜1g/lの濃度範囲で含有することを特徴とする請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記電気めっき工程での電解液は、測定可能な量の光沢剤を含有することを特徴とする請求項1に記載の方法。

【請求項9】

めっき工程における光沢剤の濃度範囲が0〜0.1g/lであり、

ビス(2−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(4−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィドおよびそのナトリウム塩;

3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸およびそのナトリウム塩;

ビス(3−スルホプロピル)ジスルフィドおよびそのナトリウム塩;

N,N−ジメチルジチオカルバミン酸(−3−スルホプロピルエステル)およびそのナトリウム塩;

O−エチル−ジエチルカーボネート−S(−3スルホプロピルエステル);

チオ尿素およびその誘導体;

の群から選択された物質がその構成成分であることを特徴とする請求項8に記載の方法。

【請求項10】

電気めっき工程は、DCめっきまたはリバースパルスめっきによって行われることを特徴とする請求項1〜9のいずれか一項に記載の方法。

【請求項11】

電気めっき工程は、不溶解性陽極を用いて行われることを特徴とする請求項1〜10のいずれか一項に記載の方法。

【請求項12】

電気めっき工程は、さらにFe2+/Fe3+レドックス系(インパルスシステム)を用いて行われることを特徴とする請求項1〜11のいずれか一項に記載の方法。

【請求項13】

垂直式または水平式のコンベヤーめっき装置が使用されることを特徴とする請求項1〜12のいずれか一項に記載の方法。

【請求項14】

さらに、コンディショニング工程の前または後に、水洗および洗浄工程を行うことを特徴とする請求項1〜13のいずれか一項に記載の方法。

【請求項15】

充填性を高めるため、前記各工程を2回以上行うことを特徴とする請求項1〜14のいずれか一項に記載の方法。

【請求項16】

コンディショニング工程において基材への光沢剤の吸着を塩化物および/または臭化物で促進する際に、基材にカソード電流を適用することを特徴とする請求項1〜15のいずれか一項に記載の方法。

【請求項17】

基材がプリント回路基板であることを特徴とする請求項1〜16のいずれか一項に記載の方法。

【図2】

【図1】

【図1】

【公開番号】特開2006−283072(P2006−283072A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−101787(P2005−101787)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(597075328)アトーテヒ ドイッチュラント ゲゼルシャフト ミット ベシュレンクテル ハフツング (33)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(597075328)アトーテヒ ドイッチュラント ゲゼルシャフト ミット ベシュレンクテル ハフツング (33)

【Fターム(参考)】

[ Back to top ]