マイクロプレートレットセルロース粒子を含有する板紙

マイクロプレートレットセルロース粒子を含有する板紙では、表面平滑度、美的外観、曲げ剛性、および強度特性が向上している。マイクロプレートレットセルロース粒子を板紙の表面処理に用いると、マイクロプレートレットが板紙表面の繊維間の隙間を埋める。その結果、曲げ剛性を低下させずに、処理紙の強度や、平滑度、不透明度、塗料保持性、および印刷適性等の表面特性を向上させることができる。また、本発明は、板紙の密度を増加させずに他の望ましい特性を維持しながら板紙の強度、表面平滑度、および/または曲げ剛性を向上する方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は2006年9月12日付で出願された米国仮出願第60/825311号に基づき、米国仮出願第60/825311号は参照により本出願に含まれる。また、米国仮出願第60/825311号は仮出願日の12ヶ月以内に本出願されており、米国特許法1.19(e)項のもと優先権を主張する。

【背景技術】

【0002】

一般に、製紙工程では、ヘッドボックスから得たセルロース系繊維を含んでいる希釈水性スラリーを、長網抄紙機のワイヤとして知られる移動スクリーン上に送る。これにより、スラリーの水分がスクリーンを通して除去され、十分に固まった繊維マットが形成される。次に、サイズプレスを用いて繊維マットを圧縮し、ここで、マット中に残留するほとんどの水分をロールニップで絞り除去する。そして最後に、得られたマットを抄紙機の乾燥部に通過させて熱力学的に残留水分の除去を行う。

【0003】

紙や板紙などの紙を基にした製品は、通常、その表面特性を向上するために塗工されている。紙の塗工には複雑で高価な装置が必要となることが多く、一般に製紙工程とは別ラインで行われる。このため、紙の製造工程のコストが塗工工程により著しく増加している。紙の表面特性を十分に向上するには、通常1000平方フィート当たり約2〜6ポンドの塗布重量が必要である。これより低い塗布重量においては、表面特性に対して所望の改善を行うのに、たいてい十分に均一とはならないため、このような高い塗布重量が一般的に求められる。この比較的高い塗布重量により、紙の製造コストが著しく増加するだけでなく、紙の坪量が増加するために輸送費がかかる。

【0004】

板紙は通常0.3mmよりも厚く、カリパスは約0.3mm〜約1.2mmであり、坪量は約120g/m2〜約500g/m2である。板紙は、硬質漂白硫酸板紙、無漂白クラフトコート紙、クレー・コート・ニュース、厚紙、および非塗工再生ボール紙の五種類に大まかに分類される。

【0005】

包装用に板紙を用いる場合、包装用板紙には高印刷品質に対応する良好な表面特性があることが望ましい。このため、包装用板紙は通常、顔料系の成分を用いて塗工される。不透明度を与えるため、二酸化チタン等の不透明顔料と顔料用バインダー中にクレーを用いて包装用板紙を塗工することが多い。木質繊維間の表面の隙間は50〜100μmであるのに対し、不透明顔料の大きさは1μm未満である。繊維の空隙を埋めて平滑な板紙表面を得るには多量の不透明顔料が必要となるため、板紙の製造コストが著しく増加する。また、不透明顔料はセルロースよりも高密度であるため板紙の坪量を増加しやすく、輸送費の増加につながる。さらに、表面の印刷品質を向上させるこの方法は、多くの場合において、曲げ強度や引張強度などの包装用板紙の強度特性を低下させる。

【0006】

これまで、物理的性質を低下させずに、また製造コストを著しく増加させずに平滑度、不透明度、印刷適性等の板紙の表面特性を向上するための工夫がなされてきた。特許文献1には、飲料の運搬容器や運搬用板紙に好適なように表面及び強度特性を向上させた積層板紙が開示されている。積層板紙は、軽量の無印刷白コート紙を基材である無漂白または漂白板紙に積層して作製される。特許文献2においては、薄い漂白繊維紙を基材である無漂白の板紙に重ねることにより表面の白い板紙を作製している。これらの方法では、別ラインの塗工や積層を板紙の製造工程に追加して行わなくてはならないため、製造コストが増加する。特許文献3においては、製造コストを低減するため、一度で塗工作業を終えるために多層カーテン装置が使用されている。また、製造コストを低減するため、酸化チタン顔料の代わりに低価格の充填剤を用いて不透明度及び表面平滑度を向上させる方法もある。特許文献4では、白色板紙の製造に、低価格の無機充填剤、漂白繊維、およびバインダーを使用することが提案されている。特許文献5においては、上質印刷用紙の製造に、機械粉砕した繊維が低価格の空隙充填剤として塗料成分に用いられている。特許文献6では、100メッシュスクリーンを通る粒径で、25%未満の繊維及び繊維片を含有し、少なくとも50重量%の放射状組織を含有するパルプの微粉を、元の紙シートの表面に一層塗布し、それにより紙の表面平滑度を向上させている。

【0007】

繊維間の空隙を充填して平滑な板紙表面を生成するため、極細繊維の利用について検討が行われてきた。特許文献7及び8には、粒径がナノメートルサイズのエレクトロスピンファイバーを板紙に塗布することについて開示されている。しかしながら、板紙を量産するには、この方法では通常コストがかかりすぎる。表面の空隙を充填して平滑な表面を得るため、微結晶セルロース(Microcrystalline cellulose;MCC)が用いられてきた(特許文献9〜11)。特許文献9には、繊維をまとめたMCC(texturized MCC)の懸濁液で表面処理を行った板紙において、強度や表面の印刷適性が改善されたことが示されている。ここで記載されているMCCは、サザンパインや他の化学針葉樹などの低品位の繊維パルプの酸加水分解後、機械的に繊維をまとめて作製される。しかしながら、このような繊維をまとめたMMCは、αセルロースの含有量が高いセルロース繊維を事前に酸抽出したものから実質的に分離して精製されているので、製造に非常にコストがかかる。懸濁液を紙や板紙表面に塗布できるようにその流動性を調整するため、MCC懸濁液は、デンプンや他の粘度調整剤を含有する懸濁液とする必要がある。

【0008】

表面特性の向上のため、板紙の表面処理用に細線維化セルロース(Microfibrillated cellulose;MFC)が検討されてきた。特許文献12では、強度特性を低下させずに包装材表面の印刷適性を向上するため、繊維を酵素処理して得たMFCが使用されている。しかしながら、ここで得られた酵素処理MFC懸濁液は不安定であるため、カルボキシメチルセルロースを用いて分散させて安定させる必要がある。さらに、包装材の乾燥表面に塗布できるようにMFC懸濁液の流動特性を改善するため、カルボキシメチルセルロースが必要となる。特許文献13及び14では、表面処理用に細菌性セルロースのMFCが使用されている。MCCと同様に、MFCは比較的コストがかかる。現在のところ、MFCの量産はまだ難問である。

【0009】

特許文献15には、マイクロプレートレットセルロース(Microplatelet cellulose;MPC)粒子としても知られている、離散プレートレットの形態の細線維セルロースが開示されている。このMPC粒子は、セルロース繊維を含有する希釈水分散液において、少なくともセルロース繊維の二次壁の最外部が実質的に完全に細線維形状に分解されるように機械処理(叩解)して作製される。そして、叩解した分散液を凍結乾燥する。得られたMPC粒子は吸収性及び保水性が高く、それらは、生理用ナプキン、おむつ、外傷用医薬材料等、体液の吸収に用いられる吸収性の製品への使用に好適となるよう加工される。

【0010】

特許文献16には、幅1〜50μm、長さ1〜50μm、および厚さ0.1〜10μmのMPCが開示されている。これらの、容易に配向し、均一に分散したMPC粒子は、セルロース材を粉砕することにより得られる。合成高分子、脂肪酸、および水または有機溶媒の混合物をセルロース材とともに機械粉砕してもよい。合成高分子としては、ポリアルコール、ポリエーテル、ポリオレフィン、およびポリアミドが挙げられる。粉砕工程に好適な有機溶媒としては、アルカン、アルコール、ケトン、エーテル、および芳香族炭化水素が挙げられる。得られたMPC粒子は無味無臭であるため、増粘、保水性向上や食感を増加するための食品添加物として用いることができる。また、MPC粒子を薬や化粧品の増量剤として用いることもできる。

【0011】

塗工に用いる顔料の量は、一般に塗工した基材の平滑度に関係がある。板紙の平滑度を向上するために数種の手段が用いられており、このため、不透明顔料の使用量を減らすことが必要である。ドライまたはウェットでのカレンダー加工のどちらを用いても、板紙の表面平滑度は向上する。カレンダー加工中、板紙構造は圧縮されて厚さが減少する(すなわち、カリパスが低下する)。カリパスと曲げ剛性との関係は以下の式、

Sb=t3×E/12

であるといわれており、ここで、Sbは曲げ剛性、Eは弾性率、tは厚さまたはカリパスである。

【0012】

板紙の曲げ剛性は板紙の厚さの3乗に正比例する。カレンダー加工により板紙の表面平滑度を向上させるとカリパス厚さが減少するので、曲げ剛性が著しく低下する。また、ウェットカレンダー加工では、板紙を再湿及び再乾させる必要があるため、機械速度を低下させることが多い。

【0013】

板紙を包装に用いる場合は、高印刷品質及び美的外観を目的とした表面平滑度が優れているだけでなく、高曲げ剛性や強度に優れているなどいくつかの特性を板紙が有することが望ましい。

【0014】

高曲げ剛性であると、堅く強度のある包装用板紙が得られる。また、包装用機械、特に高速印刷加工において良好な運転速度を得るには、高曲げ剛性は必要である。さらに、牛乳やジュースの容器などの飲料運搬用板紙においては、膨張を防ぐことが出来るので高曲げ剛性であることは重要である。板紙の曲げ剛性を向上するため、いくつかの方法が用いられてきたが、これらの向上方法では板紙の他の特性が損なわれることが多い。曲げ剛性を向上するため、板紙に増量剤を添加してもよい。しかしながら、増量剤は分離作用があるため、同時に、板紙の引張強度を低下する。

【0015】

板紙を包装に用いる場合、板紙が高強度であることが望ましい。包装用板紙の強度特性を向上させるのに、典型的な方法では板紙密度が増加するため好ましくない。特許文献17では、過熱蒸気を使用することにより、板紙の密度を著しく増加させることなく板紙の乾燥時の引張強度及び強度を改善できることが示されている。空気中での乾燥や、空気中において高温金属面上で乾燥させる従来の方法よりも、過熱蒸気中のほうが板紙がより乾燥する。しかしながら、この方法は板紙製造において用いられるパルプの種類の影響をかなり受けやすい。純機械パルプからなる板紙では、板紙密度を増加させずに乾燥時の引張強度及び強度を著しく増加させることができる。一方、クラフト紙のような純化学パルプからなる板紙では、過熱蒸気中で乾燥させてもその強度は増加しない。

【0016】

包装用板紙の1種類の特性を向上させるための工夫によって、通常他の所望の特性が損なわれることが問題となっている。例えば、カレンダー加工により板紙の表面平滑度を改善できるが、カレンダー加工は曲げ剛性及び強度を低下させる。

【0017】

したがって、曲げ剛性及び強度を低下させずに表面平滑度及びその他風合いを向上させた包装用板紙や、その逆の、表面平滑度及びその他風合いを低下させずに曲げ剛性及び強度を向上させた包装用板紙が望まれている。また、他の所望の特性を維持しながら、表面平滑度及びその他風合い、曲げ剛性、または強度を向上させる方法は包装用板紙には有用である。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】米国特許第6645616号

【特許文献2】米国特許出願第2003/0091762号

【特許文献3】米国特許出願第2005/0039871号

【特許文献4】米国特許出願第2006/0065379号

【特許文献5】米国特許出願第2004/086626号

【特許文献6】米国特許第4888092号

【特許文献7】国際特許出願(PCT)第2004/087411号

【特許文献8】米国特許出願第2004/223040号

【特許文献9】米国特許第7037405号

【特許文献10】米国特許出願第2005/239744号

【特許文献11】国際特許出願(PCT)第2006/034837号

【特許文献12】国際特許出願(PCT)第2004/055267号

【特許文献13】米国特許第4861427号

【特許文献14】米国特許第5637197号

【特許文献15】米国特許第4474949号

【特許文献16】特願第2004/230719号

【特許文献17】米国特許第6322667号

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明はマイクロプレートレットセルロース粒子を含有し、表面平滑度、風合い、曲げ剛性、および強度特性を向上させた板紙に関する。マイクロプレートレットセルロース粒子を板紙の表面処理に用いると、マイクロプレートレットが板紙表面の繊維間の空隙を埋める。その結果、表面処理を行った板紙では、強度や、平滑度、不透明度、塗料保持性、および印刷適性などの表面性能が向上し、曲げ剛性は低下しない。さらに、本発明は、緻密化を行わなくても、他の所望の特性を維持しながら板紙の強度、表面平滑度および/または曲げ剛性を改善出来る方法に関する。

【図面の簡単な説明】

【0020】

【図1】本発明のマイクロプレートレットセルロース(MPC)粒子のSEM画像である。

【図2】本発明のマイクロプレートレットセルロース(MPC)粒子の他のSEM画像である。

【図3】第2層として用いたDSFの手すき紙を6倍に拡大した顕微鏡画像であり、MPC粒子の量を0、1.4、および2.8ポンド/1000平方フィートと変えている。

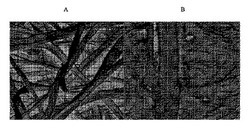

【図4】針葉樹からなる基層と第2層とを含有する板紙の表面を200倍に拡大したSEM反転画像であり、(A)は第2層にMPC粒子を含有していないもの、(B)は1ポンド/1000平方フィートのMPC粒子を製紙工程中に第2層表面に添加したものである。

【図5】針葉樹からなる基層と第2層とを含有する板紙の断面を200倍に拡大したSEM反転画像であり、(A)は第2層にMPC粒子を含有していないもの、(B)は1ポンド/1000平方フィートのMPC粒子を製紙工程中に第2層表面に添加したものである。

【図6】本発明のMPC粒子を含有する板紙の白色度と平滑度との関係を示すグラフである。

【図7】異なるサイズ剤を用いてサイズプレスを行い、圧力値を0、50、100pliと異ならせてカレンダー加工を行った板紙のシェフィールド平滑度及びテーバー剛性との関係を示すグラフである。

【図8】異なる塗料を用いてブレード塗工を行い、圧力値を0、50、100pliと異ならせてカレンダー加工を行った板紙のシェフィールド平滑度及びテーバー剛性との関係を示すグラフである。

【発明を実施するための形態】

【0021】

以下に、本発明の実施形態を詳細に説明するが、いかなる方法によっても添付の特許請求の範囲を限定するものではない。

【0022】

本発明のマイクロプレートレットセルロースMPC粒子は、約20℃〜約95℃において、大気圧下で高摩擦粉砕機またはケイ石粉砕機に繊維パルプを含有する懸濁液を通すことにより得ることができる。繊維パルプを粉砕工程に繰り返し何度も通し、粉砕工程に通す毎に、レーザー光散乱型粒径分析器(Microtrac X−100 Tri−Laser−System)を用いて、得られる水性懸濁液中のMPCの体積平均粒子径を測定した。図1および2は、本発明で開示したMPCの乾燥状態におけるSEM画像である。

【0023】

本発明のMPCは、体積平均粒子径が約20μm〜約150μmの範囲であり、数平均粒子径は約5μm〜約20μmの範囲であり、95パーセンタイル体積平均は約300μm以下である。95パーセンタイル体積平均は、全MPCの95%の位置にある体積平均粒子径である。本発明のMPCの粒径は、目的とする最終用途によって変えてもよい。例として、MPC粒子の固形分濃度を約2%〜約3%としたが、使用目的によってより高濃度または低濃度としてもよい。

【0024】

MPCの保水値は、MPCの固形分1.5%の水溶液50mlを室温で遠心分離管に入れて求めた。用いた管は、直径が30mm、長さが100mmで、50mlの目盛りがある。水溶液を入れた管を、3000rpmで15分間、IEC CL2遠心分離機(1500G)にかけた。そして、遠心分離機から慎重に管を取り出し、透明な水相と不透明なMPC層との間の界面体積を測定した。次に、上澄みの水相を管から除去し、48時間、105℃の炉においてMPC層を乾燥させて、MPCの重量を求めた。保水値は次式を用いて求めた。

保水値=ml(管に析出した体積)/g(MPCの絶乾重量)

【0025】

本発明のMPCの保水値は約5ml/g〜約80ml/gの範囲である。

【0026】

各種天然由来のセルロース繊維を本発明において用いることができる。これらには、以下に限定されないが、針葉樹繊維、広葉樹繊維、綿繊維、アフリカハネガヤ、バガス、麻、亜麻、および、テンサイやかんきつ類繊維などの植物由来繊維が挙げられる。クラフト工程、亜流酸塩工程、および硫酸塩工程等の化学処理により作製される木材パルプ、砕木パルプおよび熱機械パルプ等の機械パルプ、およびそれらの混合物も挙げられる。高摩擦粉砕工程を施す前に、繊維パルプを改質してもよい。以下に限定されないが、数種の改質方法が挙げられ、化学改質、酵素処理、機械的処理、またはそれらの組み合わせが挙げられる。また、合成繊維および/または、クレーや二酸化チタンのような充填剤を繊維パルプとともに高摩擦粉砕機にかけてもよい。

【0027】

本発明のMPC粒子を、板紙の表面処理および/または板紙の下塗りの第2層に用いてもよい。表面処理は既存の各種技術により行うことができる。この技術として、以下に限定されないが、サイズプレス、ロール塗工、ブレード塗工、ロッド塗工、吹き付け、カーテン塗工、および板紙加工機のヘッドボックスを用いて表面層を形成する方法等が挙げられる。

【0028】

本発明の一実施形態によると、開示した板紙は、板紙の1000平方フィート当たり約0.10ポンド〜約20ポンドの範囲でMPCを含有している。

【0029】

本発明の一実施形態によると、開示した板紙は、板紙の全重量に対して約0.1%〜約50%の範囲でMPCを含有している。

【0030】

本発明の一実施形態によると、開示した板紙はMPCを含有しており、MD−CD幾何平均のテーバー剛性値が約25g−cm〜約500g−cmである。

(板紙の下塗りにおける第2層中のMPC)

【0031】

針葉樹パルプを含有する第1層と針葉樹パルプ及びMPC粒子を含有する第2層とからなる手すき紙を、MPC粒子の量を異ならせて動的シートフォーマー(DSF)を用いて作製した。第2層に針葉樹パルプのみを含有する(MPCは0%)DSF紙を参照として用いた。第2層の全重量に対して2.5%または5%(1.4または2.8ポンド/1000平方フィートに相当)となるようにMPC粒子を添加した。ここで得た、MPC粒子の量が異なるDSF手すき紙について、透気度、不透明度、引張強度、および平滑度を測定した。

(i)有孔度

【0032】

DSF紙の透気度は、TAPPI法T460om−96に従ってガーレー透気度により測定した。ガーレー透気度(秒)では、空気がDSF紙を透過するのに要する時間を測定する。ガーレー透気度の値の増加は、紙の有孔度が減少して、紙に対する空気の透過性が減少したことを示す(表1)。

【0033】

【表1】

【0034】

第2層にMPC粒子を5%含有する(2.8ポンド/1000平方フィート)DSF紙では、MPC粒子を含有していないDSF紙のガーレー透気度が140秒であるのに対して、790秒に増加しており、板紙の有孔度が5倍以上減少したことがわかる(表1)。

【0035】

MPC粒子をDSF紙の第2層に用いると、MPC粒子が繊維の隙間を埋めて加工紙の表面に非常に平滑な層を形成した(図3)。その結果、MPCの処理をしていない板紙と比べて、MPCで表面処理した板紙では、低い塗布重量でも表面平滑度が向上し、より高い不透明度および白色度が得られた。

(ii)不透明性

【0036】

不透明度の測定のため、第2層のMPC粒子の量が異なるDSF手すき紙を圧力20bar、華氏125度においてカレンダー加工を行い、次に、全固形分重量に対してクレーを約80%含有する顔料系塗料をDSF手すき紙に上塗りした。巻線ロッド5番及び12番を用いて顔料系塗料を板紙表面に塗布した。DSF紙の白色度は、Technidyne社製のBrightimeter Micro S−5を用いて測定を行った。下塗りのみのDSF紙を参照として用いた(表2)。

【0037】

【表2】

【0038】

MPC粒子をDSF紙の第2層に添加すると、塗布量が少なくても、塗工紙の白色度は参照用のDSF紙の白色度よりも増加した。MPC粒子を第2層に用いた場合、針葉樹からなる基層の表面の隙間をMPC粒子が埋め、それにより塗工性が改善したと考えられる。

(iii)引張強度

【0039】

第2層のMPC粒子の量が異なるDSF手すき紙の引張強度を、縦方向(MD)及び横方向(CD)について測定した。

【0040】

MD:CD比は2.4〜3.0の範囲であり、用いた第2層の種類の明確な影響はみられなかった。MPC粒子を第2層に用いると、各引張弾性率が著しく増加した。紙の第2層にMPC粒子を7.5%添加すると、引張弾性率が617から806Kpsiに増加し(30%の増加)、MPC粒子を紙の第2層に添加することで紙の強度を増加できることが示された(表3)。

【0041】

【表3】

【0042】

MPCを繊維パルプと混合して、製紙工程中の第2ヘッドボックスにおいて板紙に添加してもよい。

(i)表面分析

【0043】

針葉樹からなる基層と、木材パルプ及びMPC粒子を含有する第2層とからなる板紙について、その表面および断面のSEM反転画像を撮影した(図4および5)。ここでは、製紙工程中の第2ヘッドボックスにおいてMPC粒子の添加を行った。SEM画像より、MPC粒子が半連続の膜を表面に形成することにより、板紙表面の繊維間の隙間を埋めたことが分かる。板紙表面に形成されたMPC膜の厚さは約2μmであった。

(ii)引張強度および有孔度

【0044】

約1ポンド/1000平方フィートのMPC粒子を含有するMPC処理板紙は、MPC粒子を含有していない板紙に対して、引張強度が47%増加し、弾性率が33%増加した。透気度測定より、空気の透過度が約10倍減少し、MPC粒子を含有していない板紙ではガーレー透気度がわずか4秒/100ccであったのに対し、MPC処理板紙では約42秒/100ccであった。

(製紙工程中の様々な位置でのMPC塗布)

【0045】

各種添加方法を用いて、製紙工程のウェットエンドの様々な段階で本発明のMPC粒子を板紙に添加することができる。MPC粒子を製紙工程の第2ヘッドボックスにおいて添加してもよく、このとき、広葉樹繊維と混合して第2層を形成したり、針葉樹からなる基層に単独で(広葉樹繊維無しで)添加してもよい。また、スロット塗工機、カーテン塗工機、スプレー塗工機などの一般的な紙用塗工装置を用いて、製紙工程のウェットエンドまたはドライエンドにおいて開示したMPCを板紙に塗布してもよい。

【0046】

上塗りがTiO2で下塗りがMPCである板紙の平滑度を、TAPPI法T555pm−94に従ってパーカープリント平滑度(PPS−10)を用いて求めた。ここで、PPS−10の値が低い程、板紙の平滑度が高いことを意味する。板紙の白色度は、Technidyne社製のBrightimeter Micro S−5を用いて測定した。なお、板紙の白色度は白色度値に比例して増加する(表4)。

【0047】

【表4】

【0048】

図6には、板紙の白色度と平滑度との関係が示されている。また、上塗りがTiO2の本発明のMPC処理板紙と、無漂白の針葉樹を基にした板紙及び塗工紙とを、白色度及び平滑度について比較を行った。ここでは、MeadWestvaco Mahrt Mill社の市販の原紙に上塗り顔料を塗布した塗工紙を用いた。

【0049】

上塗りがTiO2のMPC処理板紙の白色度は、板紙の平滑度と正比例した。図4のSEM画像からわかるように、裏側から吸引しながらウェットエンドにおいて高希釈のMPCを添加しても、MPCは薄膜として保持され、板紙の表面の無漂白繊維間の隙間を埋めることが確認できた。本発明で開示したMPCはセルロース表面において薄膜を形成する性質があり、結合剤や流動性調整剤と混合した形態にする必要がないことが判明した。一方、従来のマイクロファイバーは、板紙に塗加する前に、結合剤や流動性調整剤など他の成分と混合して安定なコロイド状にする必要がある。製紙工程特有の激しい流体力学的条件においては、従来のコロイド状のセルロースマイクロファイバーは、表面に平坦な膜を形成せずにウェブを通過して流出してしまう。本発明で開示したMPCはファイバーウェブ上で膜を形成するため、製紙工程の既存の装置を用いてMPCを添加することが可能であり、そのため、資本コスト、特に追加の乾燥能率を最小限にすることができる。

【0050】

光学値の白色度及び黄色度に示されるように、上塗りがTiO2のMPCを含有していない板紙と比べて、上塗りがTiO2の本発明のMPC含有板紙は、無漂白の茶色の板紙を隠す不透明度が高かった。ファイバーウェブの基層表面でMPCが繊維の隙間を埋めて薄膜を形成するのにしたがって、板紙表面の平滑度が向上したため、上塗りがTiO2のMPC処理板紙の光学特性が改善したと考えられる。したがって、基層中の無漂白の茶色い繊維を隠すためのTiO2を上塗りする前に、本発明のMPCを板紙の第2層に添加すれば、板紙への上塗りに必要なTiO2顔料の量を最小限にすることができる。

(サイズプレスまたは表面塗工によるMPC塗布)

【0051】

高摩擦粉砕機を用いて漂白広葉樹の懸濁液を湿式粉砕してMPCを作製した。作製したMPCは、公称体積平均粒子径が約50〜80μmで、保水値は乾燥繊維で25〜40ml/gであった。これらは、50mlの旋回容器があり、相対遠心力が約1500gになる半径150mmのIEC CL2 遠心分離機を用いて、MPCの1.5%溶液50mlを回転速度3000rpmで15分間遠心分離させて求めた。

【0052】

作製したMPCの固形分が2.7%の懸濁液を、デンプン(Penford Products社より市販されているPenford Gum 280)及びクレー(Thiele Kaolin社より市販されているKaobrite 90)と、表5に示す様々な割合において配合した。

【0053】

サイズプレスの際には、12インチのウェブを200フィート/分で送り、最小加圧荷重が35ポンド平方インチである浸漬型ニップサイズプレスを用いて、10ミルの漂白SBS板紙の両面に塗料を塗布した。

【0054】

表面へ塗布する際は、屈曲型ブレード塗布器を用いて、900フィート/分の速度で10ミルの漂白SBS板紙の片面に塗料を塗布した。

【0055】

塗布量は、MPC、デンプン、クレーの配合比を用いて、板紙の灰量から未塗布の板紙の分を差し引いて求めた。

【0056】

【表5】

【0057】

次に、塗工した板紙に対して2種類の圧力、50および100pliにおいてカレンダー加工を行った。

(i)テーバー剛性

【0058】

【表6】

【0059】

カレンダー加工をしていない塗工板紙についてテーバー剛性試験を行った結果を表6に示す。テーバー剛性は、TAPPI試験方法T489om−04の2004年改訂版にしたがって、MDおよびCD剛性の幾何平均(geometric mean;GM)を用いて求めた。GMはMD及びCDテーバー剛性の幾何平均で、GM=(MD×CD)1/2である。

【0060】

2種類の圧力でカレンダー加工を行った塗工板紙のテーバー剛性を求め、カレンダー加工をしていない塗工板紙との比較を行った(表7)。

【0061】

【表7】

(ii)表面平滑度

【0062】

TAPPI試験方法T538om−01(2001改訂版)に従ってカレンダー加工を行った塗工板紙のシェフィールド平滑度を求め、カレンダー加工を行っていない未塗工板紙との比較を行った(表8)。

【0063】

【表8】

【0064】

図7には、カレンダー加工を行っていない場合と50または100pliの圧力でカレンダー加工を行った場合の板紙のテーバー剛性及びシェフィールド表面平滑度との関係が示されており、サイズ工程において各種サイズ剤を板紙に添加している。

【0065】

塗工板紙をカレンダー加工すると、その表面平滑度は向上したが、曲げ剛性は低下した。シェフィールド平滑度が低いことから、高い圧力で板紙にカレンダー加工を行ったほうが、表面平滑度がより改善されることが分かる。その一方で、高い圧力で板紙にカレンダー加工を行うと、テーバー剛性値が低くなり、曲げ剛性特性がより低下することが判明した。

【0066】

【表9】

【0067】

表9には、シェフィールド平滑度が同じ100となるようにカレンダー加工を行った後、各種サイズ剤で両面を処理した板紙のテーバー剛性が示されている。MPCを1%、デンプンを8%、およびクレーを8%含有するサイズ剤で処理した板紙表面は、テーバー剛性値が約20であり、表面サイズ処理を行っていない板紙(つまり、水のみでサイズ処理を行ったもの)のテーバー剛性が約13.10であるのに対して、約53%増加した。デンプンまたはデンプンとクレーの混合物で表面サイズ処理を行った板紙については、それらのテーバー剛性は表面サイズ処理を行っていない板紙よりも向上したものの、約30%の増加にすぎなかった。

【0068】

図8には、カレンダー加工を行っていない場合と50または100pliの圧力でカレンダー加工を行った場合の板紙のテーバー剛性及びシェフィールド表面平滑度との関係が示されており、ブレード塗工により各種塗料を板紙に塗布している。

【0069】

【表10】

【0070】

表10では、シェフィールド平滑度が同じ100となるようにカレンダー加工を行った後、各種塗料で片面にブレード塗工を行った板紙のテーバー剛性が示されている。MPCを1%、デンプンを8%、クレーを8%含有する塗料でブレード塗工処理した板紙は、テーバー剛性値が約20であり、水のみでブレード塗工処理した板紙のテーバー剛性が約13.10であるのに対して、約50%増加した。デンプンを8%およびクレーを8%含有する塗料でブレード塗工した板紙については、そのテーバー剛性は水のみでブレード塗工した板紙よりも向上したものの、約34%の増加にすぎなかった。

【0071】

本発明で開示したMPCを含有する液体を表面サイズ剤または塗料として板紙に塗布することにより、曲げ剛性特性に対する悪影響を著しく低減しながら、カレンダー加工により表面処理板紙の表面平滑度をさらに向上させることができるといえる。

【0072】

言うまでもなく、以上の説明は一例として示した実施形態に関するもので、本発明を限定するものではない。当業者に明らかである変更や変形も可能である。そのような変形例は、本発明の請求の範囲内と考えられる。

【技術分野】

【0001】

本出願は2006年9月12日付で出願された米国仮出願第60/825311号に基づき、米国仮出願第60/825311号は参照により本出願に含まれる。また、米国仮出願第60/825311号は仮出願日の12ヶ月以内に本出願されており、米国特許法1.19(e)項のもと優先権を主張する。

【背景技術】

【0002】

一般に、製紙工程では、ヘッドボックスから得たセルロース系繊維を含んでいる希釈水性スラリーを、長網抄紙機のワイヤとして知られる移動スクリーン上に送る。これにより、スラリーの水分がスクリーンを通して除去され、十分に固まった繊維マットが形成される。次に、サイズプレスを用いて繊維マットを圧縮し、ここで、マット中に残留するほとんどの水分をロールニップで絞り除去する。そして最後に、得られたマットを抄紙機の乾燥部に通過させて熱力学的に残留水分の除去を行う。

【0003】

紙や板紙などの紙を基にした製品は、通常、その表面特性を向上するために塗工されている。紙の塗工には複雑で高価な装置が必要となることが多く、一般に製紙工程とは別ラインで行われる。このため、紙の製造工程のコストが塗工工程により著しく増加している。紙の表面特性を十分に向上するには、通常1000平方フィート当たり約2〜6ポンドの塗布重量が必要である。これより低い塗布重量においては、表面特性に対して所望の改善を行うのに、たいてい十分に均一とはならないため、このような高い塗布重量が一般的に求められる。この比較的高い塗布重量により、紙の製造コストが著しく増加するだけでなく、紙の坪量が増加するために輸送費がかかる。

【0004】

板紙は通常0.3mmよりも厚く、カリパスは約0.3mm〜約1.2mmであり、坪量は約120g/m2〜約500g/m2である。板紙は、硬質漂白硫酸板紙、無漂白クラフトコート紙、クレー・コート・ニュース、厚紙、および非塗工再生ボール紙の五種類に大まかに分類される。

【0005】

包装用に板紙を用いる場合、包装用板紙には高印刷品質に対応する良好な表面特性があることが望ましい。このため、包装用板紙は通常、顔料系の成分を用いて塗工される。不透明度を与えるため、二酸化チタン等の不透明顔料と顔料用バインダー中にクレーを用いて包装用板紙を塗工することが多い。木質繊維間の表面の隙間は50〜100μmであるのに対し、不透明顔料の大きさは1μm未満である。繊維の空隙を埋めて平滑な板紙表面を得るには多量の不透明顔料が必要となるため、板紙の製造コストが著しく増加する。また、不透明顔料はセルロースよりも高密度であるため板紙の坪量を増加しやすく、輸送費の増加につながる。さらに、表面の印刷品質を向上させるこの方法は、多くの場合において、曲げ強度や引張強度などの包装用板紙の強度特性を低下させる。

【0006】

これまで、物理的性質を低下させずに、また製造コストを著しく増加させずに平滑度、不透明度、印刷適性等の板紙の表面特性を向上するための工夫がなされてきた。特許文献1には、飲料の運搬容器や運搬用板紙に好適なように表面及び強度特性を向上させた積層板紙が開示されている。積層板紙は、軽量の無印刷白コート紙を基材である無漂白または漂白板紙に積層して作製される。特許文献2においては、薄い漂白繊維紙を基材である無漂白の板紙に重ねることにより表面の白い板紙を作製している。これらの方法では、別ラインの塗工や積層を板紙の製造工程に追加して行わなくてはならないため、製造コストが増加する。特許文献3においては、製造コストを低減するため、一度で塗工作業を終えるために多層カーテン装置が使用されている。また、製造コストを低減するため、酸化チタン顔料の代わりに低価格の充填剤を用いて不透明度及び表面平滑度を向上させる方法もある。特許文献4では、白色板紙の製造に、低価格の無機充填剤、漂白繊維、およびバインダーを使用することが提案されている。特許文献5においては、上質印刷用紙の製造に、機械粉砕した繊維が低価格の空隙充填剤として塗料成分に用いられている。特許文献6では、100メッシュスクリーンを通る粒径で、25%未満の繊維及び繊維片を含有し、少なくとも50重量%の放射状組織を含有するパルプの微粉を、元の紙シートの表面に一層塗布し、それにより紙の表面平滑度を向上させている。

【0007】

繊維間の空隙を充填して平滑な板紙表面を生成するため、極細繊維の利用について検討が行われてきた。特許文献7及び8には、粒径がナノメートルサイズのエレクトロスピンファイバーを板紙に塗布することについて開示されている。しかしながら、板紙を量産するには、この方法では通常コストがかかりすぎる。表面の空隙を充填して平滑な表面を得るため、微結晶セルロース(Microcrystalline cellulose;MCC)が用いられてきた(特許文献9〜11)。特許文献9には、繊維をまとめたMCC(texturized MCC)の懸濁液で表面処理を行った板紙において、強度や表面の印刷適性が改善されたことが示されている。ここで記載されているMCCは、サザンパインや他の化学針葉樹などの低品位の繊維パルプの酸加水分解後、機械的に繊維をまとめて作製される。しかしながら、このような繊維をまとめたMMCは、αセルロースの含有量が高いセルロース繊維を事前に酸抽出したものから実質的に分離して精製されているので、製造に非常にコストがかかる。懸濁液を紙や板紙表面に塗布できるようにその流動性を調整するため、MCC懸濁液は、デンプンや他の粘度調整剤を含有する懸濁液とする必要がある。

【0008】

表面特性の向上のため、板紙の表面処理用に細線維化セルロース(Microfibrillated cellulose;MFC)が検討されてきた。特許文献12では、強度特性を低下させずに包装材表面の印刷適性を向上するため、繊維を酵素処理して得たMFCが使用されている。しかしながら、ここで得られた酵素処理MFC懸濁液は不安定であるため、カルボキシメチルセルロースを用いて分散させて安定させる必要がある。さらに、包装材の乾燥表面に塗布できるようにMFC懸濁液の流動特性を改善するため、カルボキシメチルセルロースが必要となる。特許文献13及び14では、表面処理用に細菌性セルロースのMFCが使用されている。MCCと同様に、MFCは比較的コストがかかる。現在のところ、MFCの量産はまだ難問である。

【0009】

特許文献15には、マイクロプレートレットセルロース(Microplatelet cellulose;MPC)粒子としても知られている、離散プレートレットの形態の細線維セルロースが開示されている。このMPC粒子は、セルロース繊維を含有する希釈水分散液において、少なくともセルロース繊維の二次壁の最外部が実質的に完全に細線維形状に分解されるように機械処理(叩解)して作製される。そして、叩解した分散液を凍結乾燥する。得られたMPC粒子は吸収性及び保水性が高く、それらは、生理用ナプキン、おむつ、外傷用医薬材料等、体液の吸収に用いられる吸収性の製品への使用に好適となるよう加工される。

【0010】

特許文献16には、幅1〜50μm、長さ1〜50μm、および厚さ0.1〜10μmのMPCが開示されている。これらの、容易に配向し、均一に分散したMPC粒子は、セルロース材を粉砕することにより得られる。合成高分子、脂肪酸、および水または有機溶媒の混合物をセルロース材とともに機械粉砕してもよい。合成高分子としては、ポリアルコール、ポリエーテル、ポリオレフィン、およびポリアミドが挙げられる。粉砕工程に好適な有機溶媒としては、アルカン、アルコール、ケトン、エーテル、および芳香族炭化水素が挙げられる。得られたMPC粒子は無味無臭であるため、増粘、保水性向上や食感を増加するための食品添加物として用いることができる。また、MPC粒子を薬や化粧品の増量剤として用いることもできる。

【0011】

塗工に用いる顔料の量は、一般に塗工した基材の平滑度に関係がある。板紙の平滑度を向上するために数種の手段が用いられており、このため、不透明顔料の使用量を減らすことが必要である。ドライまたはウェットでのカレンダー加工のどちらを用いても、板紙の表面平滑度は向上する。カレンダー加工中、板紙構造は圧縮されて厚さが減少する(すなわち、カリパスが低下する)。カリパスと曲げ剛性との関係は以下の式、

Sb=t3×E/12

であるといわれており、ここで、Sbは曲げ剛性、Eは弾性率、tは厚さまたはカリパスである。

【0012】

板紙の曲げ剛性は板紙の厚さの3乗に正比例する。カレンダー加工により板紙の表面平滑度を向上させるとカリパス厚さが減少するので、曲げ剛性が著しく低下する。また、ウェットカレンダー加工では、板紙を再湿及び再乾させる必要があるため、機械速度を低下させることが多い。

【0013】

板紙を包装に用いる場合は、高印刷品質及び美的外観を目的とした表面平滑度が優れているだけでなく、高曲げ剛性や強度に優れているなどいくつかの特性を板紙が有することが望ましい。

【0014】

高曲げ剛性であると、堅く強度のある包装用板紙が得られる。また、包装用機械、特に高速印刷加工において良好な運転速度を得るには、高曲げ剛性は必要である。さらに、牛乳やジュースの容器などの飲料運搬用板紙においては、膨張を防ぐことが出来るので高曲げ剛性であることは重要である。板紙の曲げ剛性を向上するため、いくつかの方法が用いられてきたが、これらの向上方法では板紙の他の特性が損なわれることが多い。曲げ剛性を向上するため、板紙に増量剤を添加してもよい。しかしながら、増量剤は分離作用があるため、同時に、板紙の引張強度を低下する。

【0015】

板紙を包装に用いる場合、板紙が高強度であることが望ましい。包装用板紙の強度特性を向上させるのに、典型的な方法では板紙密度が増加するため好ましくない。特許文献17では、過熱蒸気を使用することにより、板紙の密度を著しく増加させることなく板紙の乾燥時の引張強度及び強度を改善できることが示されている。空気中での乾燥や、空気中において高温金属面上で乾燥させる従来の方法よりも、過熱蒸気中のほうが板紙がより乾燥する。しかしながら、この方法は板紙製造において用いられるパルプの種類の影響をかなり受けやすい。純機械パルプからなる板紙では、板紙密度を増加させずに乾燥時の引張強度及び強度を著しく増加させることができる。一方、クラフト紙のような純化学パルプからなる板紙では、過熱蒸気中で乾燥させてもその強度は増加しない。

【0016】

包装用板紙の1種類の特性を向上させるための工夫によって、通常他の所望の特性が損なわれることが問題となっている。例えば、カレンダー加工により板紙の表面平滑度を改善できるが、カレンダー加工は曲げ剛性及び強度を低下させる。

【0017】

したがって、曲げ剛性及び強度を低下させずに表面平滑度及びその他風合いを向上させた包装用板紙や、その逆の、表面平滑度及びその他風合いを低下させずに曲げ剛性及び強度を向上させた包装用板紙が望まれている。また、他の所望の特性を維持しながら、表面平滑度及びその他風合い、曲げ剛性、または強度を向上させる方法は包装用板紙には有用である。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】米国特許第6645616号

【特許文献2】米国特許出願第2003/0091762号

【特許文献3】米国特許出願第2005/0039871号

【特許文献4】米国特許出願第2006/0065379号

【特許文献5】米国特許出願第2004/086626号

【特許文献6】米国特許第4888092号

【特許文献7】国際特許出願(PCT)第2004/087411号

【特許文献8】米国特許出願第2004/223040号

【特許文献9】米国特許第7037405号

【特許文献10】米国特許出願第2005/239744号

【特許文献11】国際特許出願(PCT)第2006/034837号

【特許文献12】国際特許出願(PCT)第2004/055267号

【特許文献13】米国特許第4861427号

【特許文献14】米国特許第5637197号

【特許文献15】米国特許第4474949号

【特許文献16】特願第2004/230719号

【特許文献17】米国特許第6322667号

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明はマイクロプレートレットセルロース粒子を含有し、表面平滑度、風合い、曲げ剛性、および強度特性を向上させた板紙に関する。マイクロプレートレットセルロース粒子を板紙の表面処理に用いると、マイクロプレートレットが板紙表面の繊維間の空隙を埋める。その結果、表面処理を行った板紙では、強度や、平滑度、不透明度、塗料保持性、および印刷適性などの表面性能が向上し、曲げ剛性は低下しない。さらに、本発明は、緻密化を行わなくても、他の所望の特性を維持しながら板紙の強度、表面平滑度および/または曲げ剛性を改善出来る方法に関する。

【図面の簡単な説明】

【0020】

【図1】本発明のマイクロプレートレットセルロース(MPC)粒子のSEM画像である。

【図2】本発明のマイクロプレートレットセルロース(MPC)粒子の他のSEM画像である。

【図3】第2層として用いたDSFの手すき紙を6倍に拡大した顕微鏡画像であり、MPC粒子の量を0、1.4、および2.8ポンド/1000平方フィートと変えている。

【図4】針葉樹からなる基層と第2層とを含有する板紙の表面を200倍に拡大したSEM反転画像であり、(A)は第2層にMPC粒子を含有していないもの、(B)は1ポンド/1000平方フィートのMPC粒子を製紙工程中に第2層表面に添加したものである。

【図5】針葉樹からなる基層と第2層とを含有する板紙の断面を200倍に拡大したSEM反転画像であり、(A)は第2層にMPC粒子を含有していないもの、(B)は1ポンド/1000平方フィートのMPC粒子を製紙工程中に第2層表面に添加したものである。

【図6】本発明のMPC粒子を含有する板紙の白色度と平滑度との関係を示すグラフである。

【図7】異なるサイズ剤を用いてサイズプレスを行い、圧力値を0、50、100pliと異ならせてカレンダー加工を行った板紙のシェフィールド平滑度及びテーバー剛性との関係を示すグラフである。

【図8】異なる塗料を用いてブレード塗工を行い、圧力値を0、50、100pliと異ならせてカレンダー加工を行った板紙のシェフィールド平滑度及びテーバー剛性との関係を示すグラフである。

【発明を実施するための形態】

【0021】

以下に、本発明の実施形態を詳細に説明するが、いかなる方法によっても添付の特許請求の範囲を限定するものではない。

【0022】

本発明のマイクロプレートレットセルロースMPC粒子は、約20℃〜約95℃において、大気圧下で高摩擦粉砕機またはケイ石粉砕機に繊維パルプを含有する懸濁液を通すことにより得ることができる。繊維パルプを粉砕工程に繰り返し何度も通し、粉砕工程に通す毎に、レーザー光散乱型粒径分析器(Microtrac X−100 Tri−Laser−System)を用いて、得られる水性懸濁液中のMPCの体積平均粒子径を測定した。図1および2は、本発明で開示したMPCの乾燥状態におけるSEM画像である。

【0023】

本発明のMPCは、体積平均粒子径が約20μm〜約150μmの範囲であり、数平均粒子径は約5μm〜約20μmの範囲であり、95パーセンタイル体積平均は約300μm以下である。95パーセンタイル体積平均は、全MPCの95%の位置にある体積平均粒子径である。本発明のMPCの粒径は、目的とする最終用途によって変えてもよい。例として、MPC粒子の固形分濃度を約2%〜約3%としたが、使用目的によってより高濃度または低濃度としてもよい。

【0024】

MPCの保水値は、MPCの固形分1.5%の水溶液50mlを室温で遠心分離管に入れて求めた。用いた管は、直径が30mm、長さが100mmで、50mlの目盛りがある。水溶液を入れた管を、3000rpmで15分間、IEC CL2遠心分離機(1500G)にかけた。そして、遠心分離機から慎重に管を取り出し、透明な水相と不透明なMPC層との間の界面体積を測定した。次に、上澄みの水相を管から除去し、48時間、105℃の炉においてMPC層を乾燥させて、MPCの重量を求めた。保水値は次式を用いて求めた。

保水値=ml(管に析出した体積)/g(MPCの絶乾重量)

【0025】

本発明のMPCの保水値は約5ml/g〜約80ml/gの範囲である。

【0026】

各種天然由来のセルロース繊維を本発明において用いることができる。これらには、以下に限定されないが、針葉樹繊維、広葉樹繊維、綿繊維、アフリカハネガヤ、バガス、麻、亜麻、および、テンサイやかんきつ類繊維などの植物由来繊維が挙げられる。クラフト工程、亜流酸塩工程、および硫酸塩工程等の化学処理により作製される木材パルプ、砕木パルプおよび熱機械パルプ等の機械パルプ、およびそれらの混合物も挙げられる。高摩擦粉砕工程を施す前に、繊維パルプを改質してもよい。以下に限定されないが、数種の改質方法が挙げられ、化学改質、酵素処理、機械的処理、またはそれらの組み合わせが挙げられる。また、合成繊維および/または、クレーや二酸化チタンのような充填剤を繊維パルプとともに高摩擦粉砕機にかけてもよい。

【0027】

本発明のMPC粒子を、板紙の表面処理および/または板紙の下塗りの第2層に用いてもよい。表面処理は既存の各種技術により行うことができる。この技術として、以下に限定されないが、サイズプレス、ロール塗工、ブレード塗工、ロッド塗工、吹き付け、カーテン塗工、および板紙加工機のヘッドボックスを用いて表面層を形成する方法等が挙げられる。

【0028】

本発明の一実施形態によると、開示した板紙は、板紙の1000平方フィート当たり約0.10ポンド〜約20ポンドの範囲でMPCを含有している。

【0029】

本発明の一実施形態によると、開示した板紙は、板紙の全重量に対して約0.1%〜約50%の範囲でMPCを含有している。

【0030】

本発明の一実施形態によると、開示した板紙はMPCを含有しており、MD−CD幾何平均のテーバー剛性値が約25g−cm〜約500g−cmである。

(板紙の下塗りにおける第2層中のMPC)

【0031】

針葉樹パルプを含有する第1層と針葉樹パルプ及びMPC粒子を含有する第2層とからなる手すき紙を、MPC粒子の量を異ならせて動的シートフォーマー(DSF)を用いて作製した。第2層に針葉樹パルプのみを含有する(MPCは0%)DSF紙を参照として用いた。第2層の全重量に対して2.5%または5%(1.4または2.8ポンド/1000平方フィートに相当)となるようにMPC粒子を添加した。ここで得た、MPC粒子の量が異なるDSF手すき紙について、透気度、不透明度、引張強度、および平滑度を測定した。

(i)有孔度

【0032】

DSF紙の透気度は、TAPPI法T460om−96に従ってガーレー透気度により測定した。ガーレー透気度(秒)では、空気がDSF紙を透過するのに要する時間を測定する。ガーレー透気度の値の増加は、紙の有孔度が減少して、紙に対する空気の透過性が減少したことを示す(表1)。

【0033】

【表1】

【0034】

第2層にMPC粒子を5%含有する(2.8ポンド/1000平方フィート)DSF紙では、MPC粒子を含有していないDSF紙のガーレー透気度が140秒であるのに対して、790秒に増加しており、板紙の有孔度が5倍以上減少したことがわかる(表1)。

【0035】

MPC粒子をDSF紙の第2層に用いると、MPC粒子が繊維の隙間を埋めて加工紙の表面に非常に平滑な層を形成した(図3)。その結果、MPCの処理をしていない板紙と比べて、MPCで表面処理した板紙では、低い塗布重量でも表面平滑度が向上し、より高い不透明度および白色度が得られた。

(ii)不透明性

【0036】

不透明度の測定のため、第2層のMPC粒子の量が異なるDSF手すき紙を圧力20bar、華氏125度においてカレンダー加工を行い、次に、全固形分重量に対してクレーを約80%含有する顔料系塗料をDSF手すき紙に上塗りした。巻線ロッド5番及び12番を用いて顔料系塗料を板紙表面に塗布した。DSF紙の白色度は、Technidyne社製のBrightimeter Micro S−5を用いて測定を行った。下塗りのみのDSF紙を参照として用いた(表2)。

【0037】

【表2】

【0038】

MPC粒子をDSF紙の第2層に添加すると、塗布量が少なくても、塗工紙の白色度は参照用のDSF紙の白色度よりも増加した。MPC粒子を第2層に用いた場合、針葉樹からなる基層の表面の隙間をMPC粒子が埋め、それにより塗工性が改善したと考えられる。

(iii)引張強度

【0039】

第2層のMPC粒子の量が異なるDSF手すき紙の引張強度を、縦方向(MD)及び横方向(CD)について測定した。

【0040】

MD:CD比は2.4〜3.0の範囲であり、用いた第2層の種類の明確な影響はみられなかった。MPC粒子を第2層に用いると、各引張弾性率が著しく増加した。紙の第2層にMPC粒子を7.5%添加すると、引張弾性率が617から806Kpsiに増加し(30%の増加)、MPC粒子を紙の第2層に添加することで紙の強度を増加できることが示された(表3)。

【0041】

【表3】

【0042】

MPCを繊維パルプと混合して、製紙工程中の第2ヘッドボックスにおいて板紙に添加してもよい。

(i)表面分析

【0043】

針葉樹からなる基層と、木材パルプ及びMPC粒子を含有する第2層とからなる板紙について、その表面および断面のSEM反転画像を撮影した(図4および5)。ここでは、製紙工程中の第2ヘッドボックスにおいてMPC粒子の添加を行った。SEM画像より、MPC粒子が半連続の膜を表面に形成することにより、板紙表面の繊維間の隙間を埋めたことが分かる。板紙表面に形成されたMPC膜の厚さは約2μmであった。

(ii)引張強度および有孔度

【0044】

約1ポンド/1000平方フィートのMPC粒子を含有するMPC処理板紙は、MPC粒子を含有していない板紙に対して、引張強度が47%増加し、弾性率が33%増加した。透気度測定より、空気の透過度が約10倍減少し、MPC粒子を含有していない板紙ではガーレー透気度がわずか4秒/100ccであったのに対し、MPC処理板紙では約42秒/100ccであった。

(製紙工程中の様々な位置でのMPC塗布)

【0045】

各種添加方法を用いて、製紙工程のウェットエンドの様々な段階で本発明のMPC粒子を板紙に添加することができる。MPC粒子を製紙工程の第2ヘッドボックスにおいて添加してもよく、このとき、広葉樹繊維と混合して第2層を形成したり、針葉樹からなる基層に単独で(広葉樹繊維無しで)添加してもよい。また、スロット塗工機、カーテン塗工機、スプレー塗工機などの一般的な紙用塗工装置を用いて、製紙工程のウェットエンドまたはドライエンドにおいて開示したMPCを板紙に塗布してもよい。

【0046】

上塗りがTiO2で下塗りがMPCである板紙の平滑度を、TAPPI法T555pm−94に従ってパーカープリント平滑度(PPS−10)を用いて求めた。ここで、PPS−10の値が低い程、板紙の平滑度が高いことを意味する。板紙の白色度は、Technidyne社製のBrightimeter Micro S−5を用いて測定した。なお、板紙の白色度は白色度値に比例して増加する(表4)。

【0047】

【表4】

【0048】

図6には、板紙の白色度と平滑度との関係が示されている。また、上塗りがTiO2の本発明のMPC処理板紙と、無漂白の針葉樹を基にした板紙及び塗工紙とを、白色度及び平滑度について比較を行った。ここでは、MeadWestvaco Mahrt Mill社の市販の原紙に上塗り顔料を塗布した塗工紙を用いた。

【0049】

上塗りがTiO2のMPC処理板紙の白色度は、板紙の平滑度と正比例した。図4のSEM画像からわかるように、裏側から吸引しながらウェットエンドにおいて高希釈のMPCを添加しても、MPCは薄膜として保持され、板紙の表面の無漂白繊維間の隙間を埋めることが確認できた。本発明で開示したMPCはセルロース表面において薄膜を形成する性質があり、結合剤や流動性調整剤と混合した形態にする必要がないことが判明した。一方、従来のマイクロファイバーは、板紙に塗加する前に、結合剤や流動性調整剤など他の成分と混合して安定なコロイド状にする必要がある。製紙工程特有の激しい流体力学的条件においては、従来のコロイド状のセルロースマイクロファイバーは、表面に平坦な膜を形成せずにウェブを通過して流出してしまう。本発明で開示したMPCはファイバーウェブ上で膜を形成するため、製紙工程の既存の装置を用いてMPCを添加することが可能であり、そのため、資本コスト、特に追加の乾燥能率を最小限にすることができる。

【0050】

光学値の白色度及び黄色度に示されるように、上塗りがTiO2のMPCを含有していない板紙と比べて、上塗りがTiO2の本発明のMPC含有板紙は、無漂白の茶色の板紙を隠す不透明度が高かった。ファイバーウェブの基層表面でMPCが繊維の隙間を埋めて薄膜を形成するのにしたがって、板紙表面の平滑度が向上したため、上塗りがTiO2のMPC処理板紙の光学特性が改善したと考えられる。したがって、基層中の無漂白の茶色い繊維を隠すためのTiO2を上塗りする前に、本発明のMPCを板紙の第2層に添加すれば、板紙への上塗りに必要なTiO2顔料の量を最小限にすることができる。

(サイズプレスまたは表面塗工によるMPC塗布)

【0051】

高摩擦粉砕機を用いて漂白広葉樹の懸濁液を湿式粉砕してMPCを作製した。作製したMPCは、公称体積平均粒子径が約50〜80μmで、保水値は乾燥繊維で25〜40ml/gであった。これらは、50mlの旋回容器があり、相対遠心力が約1500gになる半径150mmのIEC CL2 遠心分離機を用いて、MPCの1.5%溶液50mlを回転速度3000rpmで15分間遠心分離させて求めた。

【0052】

作製したMPCの固形分が2.7%の懸濁液を、デンプン(Penford Products社より市販されているPenford Gum 280)及びクレー(Thiele Kaolin社より市販されているKaobrite 90)と、表5に示す様々な割合において配合した。

【0053】

サイズプレスの際には、12インチのウェブを200フィート/分で送り、最小加圧荷重が35ポンド平方インチである浸漬型ニップサイズプレスを用いて、10ミルの漂白SBS板紙の両面に塗料を塗布した。

【0054】

表面へ塗布する際は、屈曲型ブレード塗布器を用いて、900フィート/分の速度で10ミルの漂白SBS板紙の片面に塗料を塗布した。

【0055】

塗布量は、MPC、デンプン、クレーの配合比を用いて、板紙の灰量から未塗布の板紙の分を差し引いて求めた。

【0056】

【表5】

【0057】

次に、塗工した板紙に対して2種類の圧力、50および100pliにおいてカレンダー加工を行った。

(i)テーバー剛性

【0058】

【表6】

【0059】

カレンダー加工をしていない塗工板紙についてテーバー剛性試験を行った結果を表6に示す。テーバー剛性は、TAPPI試験方法T489om−04の2004年改訂版にしたがって、MDおよびCD剛性の幾何平均(geometric mean;GM)を用いて求めた。GMはMD及びCDテーバー剛性の幾何平均で、GM=(MD×CD)1/2である。

【0060】

2種類の圧力でカレンダー加工を行った塗工板紙のテーバー剛性を求め、カレンダー加工をしていない塗工板紙との比較を行った(表7)。

【0061】

【表7】

(ii)表面平滑度

【0062】

TAPPI試験方法T538om−01(2001改訂版)に従ってカレンダー加工を行った塗工板紙のシェフィールド平滑度を求め、カレンダー加工を行っていない未塗工板紙との比較を行った(表8)。

【0063】

【表8】

【0064】

図7には、カレンダー加工を行っていない場合と50または100pliの圧力でカレンダー加工を行った場合の板紙のテーバー剛性及びシェフィールド表面平滑度との関係が示されており、サイズ工程において各種サイズ剤を板紙に添加している。

【0065】

塗工板紙をカレンダー加工すると、その表面平滑度は向上したが、曲げ剛性は低下した。シェフィールド平滑度が低いことから、高い圧力で板紙にカレンダー加工を行ったほうが、表面平滑度がより改善されることが分かる。その一方で、高い圧力で板紙にカレンダー加工を行うと、テーバー剛性値が低くなり、曲げ剛性特性がより低下することが判明した。

【0066】

【表9】

【0067】

表9には、シェフィールド平滑度が同じ100となるようにカレンダー加工を行った後、各種サイズ剤で両面を処理した板紙のテーバー剛性が示されている。MPCを1%、デンプンを8%、およびクレーを8%含有するサイズ剤で処理した板紙表面は、テーバー剛性値が約20であり、表面サイズ処理を行っていない板紙(つまり、水のみでサイズ処理を行ったもの)のテーバー剛性が約13.10であるのに対して、約53%増加した。デンプンまたはデンプンとクレーの混合物で表面サイズ処理を行った板紙については、それらのテーバー剛性は表面サイズ処理を行っていない板紙よりも向上したものの、約30%の増加にすぎなかった。

【0068】

図8には、カレンダー加工を行っていない場合と50または100pliの圧力でカレンダー加工を行った場合の板紙のテーバー剛性及びシェフィールド表面平滑度との関係が示されており、ブレード塗工により各種塗料を板紙に塗布している。

【0069】

【表10】

【0070】

表10では、シェフィールド平滑度が同じ100となるようにカレンダー加工を行った後、各種塗料で片面にブレード塗工を行った板紙のテーバー剛性が示されている。MPCを1%、デンプンを8%、クレーを8%含有する塗料でブレード塗工処理した板紙は、テーバー剛性値が約20であり、水のみでブレード塗工処理した板紙のテーバー剛性が約13.10であるのに対して、約50%増加した。デンプンを8%およびクレーを8%含有する塗料でブレード塗工した板紙については、そのテーバー剛性は水のみでブレード塗工した板紙よりも向上したものの、約34%の増加にすぎなかった。

【0071】

本発明で開示したMPCを含有する液体を表面サイズ剤または塗料として板紙に塗布することにより、曲げ剛性特性に対する悪影響を著しく低減しながら、カレンダー加工により表面処理板紙の表面平滑度をさらに向上させることができるといえる。

【0072】

言うまでもなく、以上の説明は一例として示した実施形態に関するもので、本発明を限定するものではない。当業者に明らかである変更や変形も可能である。そのような変形例は、本発明の請求の範囲内と考えられる。

【特許請求の範囲】

【請求項1】

少なくとも片面にマイクロプレートレットセルロース粒子がある板紙において、前記マイクロプレートレットセルロース粒子は、体積平均粒子径の範囲が約20μm〜約150μmであり、数平均粒子径の範囲が約5μm〜約20μmであり、95パーセンタイル体積平均粒子径が約300μm以下であることを特徴とする板紙。

【請求項2】

前記マイクロプレートレットセルロース粒子の保水値は約5ml/g〜約80ml/gの範囲であることを特徴とする請求項1に記載の板紙。

【請求項3】

前記マイクロプレートレットセルロース粒子は、針葉樹繊維、広葉樹繊維、綿繊維、アフリカハネガヤ、バガス、麻、亜麻、テンサイ、かんきつ類繊維、漂白クラフトパルプ、およびそれらの混合物の群より選ばれる繊維パルプから得られることを特徴とする請求項1に記載の板紙。

【請求項4】

前記繊維パルプに対し、化学的処理、酵素処理、機械的処理、またはそれらの組み合わせから選ばれる方法により予備処理を行うことを特徴とする請求項3に記載の板紙。

【請求項5】

前記マイクロプレートレットセルロース粒子の量は、前記板紙に対して約0.10ポンド〜約20ポンド/1000平方フィートであることを特徴とする請求項1に記載の板紙。

【請求項6】

前記マイクロプレートレットセルロース粒子の量は、前記板紙の全重量に対して約0.1%〜約50%であることを特徴とする請求項1に記載の板紙。

【請求項7】

前記板紙は、MD−CD幾何平均によるテーバー剛性値が約25g−cm〜約500g−cmであることを特徴とする請求項1に記載の板紙。

【請求項8】

前記板紙は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択される不透明顔料をさらに含有することを特徴とする請求項1に記載の板紙。

【請求項9】

請求項1に記載の板紙からなる包装材。

【請求項10】

原紙と、前記原紙の少なくとも片面に設けられた少なくとも1層とを含有する板紙において、

前記層はマイクロプレートレットセルロース粒子を含有しており、前記マイクロプレートレットセルロースは体積平均粒子径の範囲が約20μm〜約150μm、数平均粒子径の範囲が約5μm〜約20μmであり、95パーセンタイル体積平均粒子径が約300μm以下であることを特徴とする板紙。

【請求項11】

前記原紙は、針葉樹繊維、広葉樹繊維、再生紙繊維、およびそれらの混合物からなる群から選択される繊維を含有することを特徴とする請求項10に記載の板紙。

【請求項12】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙に対して約0.10ポンド〜約20ポンド/1000平方フィートであることを特徴とする請求項10に記載の板紙。

【請求項13】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙の全重量に対して約0.1%〜約50%の範囲であることを特徴とする請求項10に記載の板紙。

【請求項14】

前記板紙は、MD−CD幾何平均によるテーバー剛性値が約25g−cm〜約500g−cmであることを特徴とする請求項10に記載の板紙。

【請求項15】

前記板紙は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択される不透明顔料をさらに含有することを特徴とする請求項10に記載の板紙。

【請求項16】

原紙と、前記原紙の少なくとも片面に設けられた少なくとも1層と、前記層の表面に形成された不透明顔料を含有する塗料層とを含有する板紙において、

前記層はマイクロプレートレットセルロース粒子を含有しており、前記マイクロプレートレットセルロースは体積平均粒子径が約20μm〜約150μm、数平均粒子径が約5μm〜約20μmであり、95パーセンタイル体積平均粒子径が約300μm以下であることを特徴とする板紙。

【請求項17】

前記原紙は、針葉樹繊維、広葉樹繊維、再生紙繊維、およびそれらの混合物からなる群より選択される繊維を含有することを特徴とする請求項16に記載の板紙。

【請求項18】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙に対して約0.10ポンド〜約20ポンド/1000平方フィートであることを特徴とする請求項16に記載の板紙。

【請求項19】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙の全重量に対して約0.1%〜約50%であることを特徴とする請求項16に記載の板紙。

【請求項20】

前記板紙は、MD−CD幾何平均によるテーバー剛性値が約25g−cm〜約500g−cmであることを特徴とする請求項16に記載の板紙。

【請求項21】

前記塗料層の前記不透明顔料は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択されることを特徴とする請求項16に記載の板紙。

【請求項22】

マイクロプレートレットセルロース粒子を含有する塗料において、前記マイクロプレートレットセルロース粒子は、体積平均粒子径の範囲が約20μm〜約150μm、数平均粒子径の範囲が約5μm〜約20μmであり、前記マイクロプレートレットセルロース粒子の約95%は体積平均粒子径が約50μm〜約300μmであることを特徴とする塗料。

【請求項23】

前記塗料は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択される不透明顔料をさらに含有することを特徴とする請求項22に記載の塗料。

【請求項24】

前記塗料は、架橋剤、凝集剤、可塑剤、緩衝剤、中和剤、濃縮剤、流動性改質剤、保湿剤、湿潤剤、殺生物剤、消泡剤、着色剤、充填剤、ワックス、およびそれらの混合物からなる群より選択される少なくとも1種をさらに含有することを特徴とする請求項22に記載の塗料。

【請求項1】

少なくとも片面にマイクロプレートレットセルロース粒子がある板紙において、前記マイクロプレートレットセルロース粒子は、体積平均粒子径の範囲が約20μm〜約150μmであり、数平均粒子径の範囲が約5μm〜約20μmであり、95パーセンタイル体積平均粒子径が約300μm以下であることを特徴とする板紙。

【請求項2】

前記マイクロプレートレットセルロース粒子の保水値は約5ml/g〜約80ml/gの範囲であることを特徴とする請求項1に記載の板紙。

【請求項3】

前記マイクロプレートレットセルロース粒子は、針葉樹繊維、広葉樹繊維、綿繊維、アフリカハネガヤ、バガス、麻、亜麻、テンサイ、かんきつ類繊維、漂白クラフトパルプ、およびそれらの混合物の群より選ばれる繊維パルプから得られることを特徴とする請求項1に記載の板紙。

【請求項4】

前記繊維パルプに対し、化学的処理、酵素処理、機械的処理、またはそれらの組み合わせから選ばれる方法により予備処理を行うことを特徴とする請求項3に記載の板紙。

【請求項5】

前記マイクロプレートレットセルロース粒子の量は、前記板紙に対して約0.10ポンド〜約20ポンド/1000平方フィートであることを特徴とする請求項1に記載の板紙。

【請求項6】

前記マイクロプレートレットセルロース粒子の量は、前記板紙の全重量に対して約0.1%〜約50%であることを特徴とする請求項1に記載の板紙。

【請求項7】

前記板紙は、MD−CD幾何平均によるテーバー剛性値が約25g−cm〜約500g−cmであることを特徴とする請求項1に記載の板紙。

【請求項8】

前記板紙は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択される不透明顔料をさらに含有することを特徴とする請求項1に記載の板紙。

【請求項9】

請求項1に記載の板紙からなる包装材。

【請求項10】

原紙と、前記原紙の少なくとも片面に設けられた少なくとも1層とを含有する板紙において、

前記層はマイクロプレートレットセルロース粒子を含有しており、前記マイクロプレートレットセルロースは体積平均粒子径の範囲が約20μm〜約150μm、数平均粒子径の範囲が約5μm〜約20μmであり、95パーセンタイル体積平均粒子径が約300μm以下であることを特徴とする板紙。

【請求項11】

前記原紙は、針葉樹繊維、広葉樹繊維、再生紙繊維、およびそれらの混合物からなる群から選択される繊維を含有することを特徴とする請求項10に記載の板紙。

【請求項12】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙に対して約0.10ポンド〜約20ポンド/1000平方フィートであることを特徴とする請求項10に記載の板紙。

【請求項13】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙の全重量に対して約0.1%〜約50%の範囲であることを特徴とする請求項10に記載の板紙。

【請求項14】

前記板紙は、MD−CD幾何平均によるテーバー剛性値が約25g−cm〜約500g−cmであることを特徴とする請求項10に記載の板紙。

【請求項15】

前記板紙は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択される不透明顔料をさらに含有することを特徴とする請求項10に記載の板紙。

【請求項16】

原紙と、前記原紙の少なくとも片面に設けられた少なくとも1層と、前記層の表面に形成された不透明顔料を含有する塗料層とを含有する板紙において、

前記層はマイクロプレートレットセルロース粒子を含有しており、前記マイクロプレートレットセルロースは体積平均粒子径が約20μm〜約150μm、数平均粒子径が約5μm〜約20μmであり、95パーセンタイル体積平均粒子径が約300μm以下であることを特徴とする板紙。

【請求項17】

前記原紙は、針葉樹繊維、広葉樹繊維、再生紙繊維、およびそれらの混合物からなる群より選択される繊維を含有することを特徴とする請求項16に記載の板紙。

【請求項18】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙に対して約0.10ポンド〜約20ポンド/1000平方フィートであることを特徴とする請求項16に記載の板紙。

【請求項19】

前記層中の前記マイクロプレートレットセルロース粒子の量は、前記板紙の全重量に対して約0.1%〜約50%であることを特徴とする請求項16に記載の板紙。

【請求項20】

前記板紙は、MD−CD幾何平均によるテーバー剛性値が約25g−cm〜約500g−cmであることを特徴とする請求項16に記載の板紙。

【請求項21】

前記塗料層の前記不透明顔料は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択されることを特徴とする請求項16に記載の板紙。

【請求項22】

マイクロプレートレットセルロース粒子を含有する塗料において、前記マイクロプレートレットセルロース粒子は、体積平均粒子径の範囲が約20μm〜約150μm、数平均粒子径の範囲が約5μm〜約20μmであり、前記マイクロプレートレットセルロース粒子の約95%は体積平均粒子径が約50μm〜約300μmであることを特徴とする塗料。

【請求項23】

前記塗料は、二酸化チタン、クレー、炭酸カルシウム、三水和アルミナ、非晶質シリカ、非晶質ケイ酸塩、サテンホワイト、タルク、酸化亜鉛、硫酸バリウム、高アスペクト比の無機充填剤、およびそれらの混合物からなる群より選択される不透明顔料をさらに含有することを特徴とする請求項22に記載の塗料。

【請求項24】

前記塗料は、架橋剤、凝集剤、可塑剤、緩衝剤、中和剤、濃縮剤、流動性改質剤、保湿剤、湿潤剤、殺生物剤、消泡剤、着色剤、充填剤、ワックス、およびそれらの混合物からなる群より選択される少なくとも1種をさらに含有することを特徴とする請求項22に記載の塗料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公表番号】特表2010−503775(P2010−503775A)

【公表日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2009−527439(P2009−527439)

【出願日】平成19年9月5日(2007.9.5)

【国際出願番号】PCT/US2007/019599

【国際公開番号】WO2008/033283

【国際公開日】平成20年3月20日(2008.3.20)

【出願人】(504376810)ミードウエストベコ・コーポレーション (55)

【Fターム(参考)】

【公表日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成19年9月5日(2007.9.5)

【国際出願番号】PCT/US2007/019599

【国際公開番号】WO2008/033283

【国際公開日】平成20年3月20日(2008.3.20)

【出願人】(504376810)ミードウエストベコ・コーポレーション (55)

【Fターム(参考)】

[ Back to top ]