マイクロプレート用ピックアップ装置、及びマイクロプレート供給回収装置

【課題】従来技術において、蓋部と本体部に分離される2つのユニットとから構成されるマイクロプレートを持ち上げて取り出す際に、単純にマイクロプレートの側面を2つのアームで挟んで持ち上げるものであるため、持ち上げる際に本体部と蓋がはずれて、落下するおそれがあった。

【解決手段】本発明のピックアップ装置は、本体部と蓋部とを備え、該本体部及び蓋部のそれぞれを側面から挟持可能な矩形のマイクロプレートを、挟持して取り上げるものであって、前記マイクロプレートの側面を挟み込み挟持する際に、一方の挟持アームで前記本体部と当接し他方の挟持アームで前記蓋部と当接させて前記マイクロプレートを左右から挟持する1対の挟持アームと、前記1対の挟持アームを開閉駆動する開閉駆動部と、前記1対の挟持アームを上下方向に昇降させる昇降駆動部と、前記開閉駆動部および昇降駆動部の動作を制御するピックアップ制御部と、を備える。

【解決手段】本発明のピックアップ装置は、本体部と蓋部とを備え、該本体部及び蓋部のそれぞれを側面から挟持可能な矩形のマイクロプレートを、挟持して取り上げるものであって、前記マイクロプレートの側面を挟み込み挟持する際に、一方の挟持アームで前記本体部と当接し他方の挟持アームで前記蓋部と当接させて前記マイクロプレートを左右から挟持する1対の挟持アームと、前記1対の挟持アームを開閉駆動する開閉駆動部と、前記1対の挟持アームを上下方向に昇降させる昇降駆動部と、前記開閉駆動部および昇降駆動部の動作を制御するピックアップ制御部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロプレートを用いて所定の化学反応検査、分析等の作業を行う処理装置に使用するマイクロプレート用ピックアップ装置、及びマイクロプレート供給回収装置に関する。

【背景技術】

【0002】

創薬スクリーニング分野、バイオテクノロジー分野等においては、物質の生化学反応テストなどの各種試験が行われる。これらの試験においては、培養や生化学反応を行わせるための薬液や検体を収納する容器として、一つのプレート中に複数の穴状の容器(ウェル)を備えるマイクロプレートが用いられる。また、これらの試験は多数の試料を対象として系統的に行われることが多いため、通常、多数のマイクロプレートを用いて分注操作や成分分析などの処理が行われる。本発明は、例えばアッセイ処理装置等のように、これらの試験にマイクロプレートを使用する処理装置において、マイクロプレートを効率的に収納し、取り出し、目的の位置に搬送する各種マイクロプレートの取り扱い装置に関するものである。

【0003】

ここで、「アッセイ処理」とは、試験官等の中で化学反応に必要な組成物を混ぜ合わせ、一定条件下で反応させることによって、生成されるものや消費されるものを検出し、定量することをいう。これらのアッセイ処理は、初期の段階では、1検体ごとに手作業で行われていたが、近年、多数の検体を高速で処理するために、これら処理を自動化した高速処理装置が開発されている。

【0004】

このようなマイクロプレートを取り扱う装置の先行技術として、複数のマイクロプレートを載置可能な収納棚にマイクロプレートを個別的に収納しておき、必要に応じて天井走行ロボット形式のプレート搬送機構によって一枚ずつ取り出して分注ステージへ移送し、分注操作後のマイクロプレートを収納棚に戻すマイクロプレート処理装置が提案されている(特許文献1参照)。

【0005】

また、特許文献1に開示されている技術ではマイクロプレートの蓋の脱着を効率的に行うことができないという問題があるため、これを解決すべく、他の搬送技術が提案されている(特許文献2参照)。特許文献2の技術では、コンベア式のマイクロプレート搬送機構を用いており、コンベア上にマイクロプレート乗せて搬送している。コンベアの上流側には、コンベアより高い位置に蓋を取り外す装置が設けられており、これにより蓋が取り外される。蓋が取り外されたマイクロプレートは所定の分注位置まで搬送されてコンベア上で分注処理が行われ、分注処理の終了後にさらに下流に搬送されて、先に搬送されていた蓋が被せられる。その後、蓋付きのマイクロプレートは回収部により回収される。

【0006】

さらに、蓋付きのマイクロプレートを多数積層して収納する収納部から、マイクロプレートを1枚ずつ取り出して搬送する蓋付きマイクロプレートの供給装置も提案されている(特許文献3)。特許文献3には、第1のストック部に蓋付きマイクロプレートを積層して収納した後、積層して収納されているすべてのマイクロプレートを第1のストック部の下方に設けられている第2のストック部に移動させて、その後に、積層されているマイ

クロプレートを一番上から順番に一枚ずつ取り出す先行技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−223636号公報

【特許文献2】特開2005−300200号公報

【特許文献3】特開2005−249648号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このようなマイクロプレートを取り扱う装置では、分注処理の他、インキュベーション処理、分析処理等の各種処理が行われ、これらの処理では大量のマイクロプレートが使用される。そのため、各種処理の要求に応じて、マイクロプレートを迅速かつ正確に搬送することが求められる。これらの要求に応えるには、上述のような先行技術には種々の問題がある。

【0009】

例えば、特許文献1の技術では、特許文献2でも指摘されているとおり、蓋の取り外すための機構が複雑となるという問題がある。加えて、分注ステージ(分注台)が搬送路の途中にあるために、天井走行ロボットにより分注処理中のマイクロプレートを汚染するおそれがある。より具体的に説明すると、分注台より下流側の処理装置に、マイクロプレートを搬送する場合には、蓋が取り外されて分注台に置かれているマイクロプレートの上を天井走行ロボットが移動するため、分注台に蓋を開けた状態で載置されたマイクロプレートの上に粉塵等のゴミが落ちて検体に混入するおそれがある。

【0010】

また、特許文献2に記載の技術では、搬送用のコンベアにマイクロプレートを乗せて搬送し、搬送途中のマイクロプレートをコンベア上で停止させて分注処理を行うものである。そのため、先にコンベア上に乗せられたマイクロプレートを飛び越えてそれより先にマイクロプレートを搬送することはできない。従って、分注処理等が終わるまで他のマイクロプレートを分注台よりも先に搬送することができず、他のマイクロプレートの搬送が、分注処理速度の影響を受けて、搬送スループットが極端に低下する。

【0011】

さらに、マイクロプレートを積層収納しておき、搬送装置にマイクロプレートを一枚ずつ供給しまたは回収する装置である特許文献3においても、種々の問題がある。このように、マイクロプレートを積層して収納しておき、要求に応じて順次一枚ずつ供給することができると、マイクロプレートを収納棚に収納する場合に比べて効率的に収納できるという利点がある。しかし、特許文献3に開示された技術においては、最初にマイクロプレートを第1のストック部に収納するときに、高い位置にある開口部の上からマイクロプレートを挿入しなければならず収納作業の労働負荷が大きい。また、積層されたマイクロプレートを第1のストック部から第2のストック部に移動させた後に、第2のストック部に移動したマイクロプレートを上から順に取り出す構造となっているために、最小構成でも第1のストック部及び第2のストック部の2つが必要となり、装置全体が大型化し、複雑化するという問題もある。

【0012】

さらに、特許文献3に記載の技術では、蓋部と本体部に分離される2つのユニットとから構成されるマイクロプレートを持ち上げて取り出す際に、単純にマイクロプレートの側面を2つのアームで挟んで持ち上げるものであるため、持ち上げる際に本体部と蓋がはずれて、落下するおそれがあった。

【0013】

さらに、従来技術においては、棚の上に載置させたマイクロプレートは、横から掴んで取り上げる必要があったので、棚にマイクロプレートをロボットにより取り出すための制御が複雑であった。

【0014】

本発明の他の目的は、マイクロプレートを蓋部と本体部を分離させることなく持ち上げて取り出すことのできるマイクロプレートピックアップ装置を提供することである。

【0015】

さらに本発明の他の目的は、積層したマイクロプレートを効率よく収納し取り出すことができるマイクロプレート供給回収装置を提供することである。

【0016】

さらに本発明の他の目的は、マイクロプレートを積層して収納することができ、マイクロプレート供給回収装置に簡単に装着することができるマイクロプレート用カセットを提供することである。

【課題を解決するための手段】

【0017】

本発明によるマイクロカセット用ピックアップ装置の第1の態様は、本体部と蓋部とを備え、該本体部及び蓋部のそれぞれを側面から挟持可能な矩形のマイクロプレートを、挟持して取り上げるピックアップ装置であって、前記マイクロプレートの側面を挟み込み挟持する際に、一方の挟持アームで前記本体部と当接し他方の挟持アームで前記蓋部と当接させて前記マイクロプレートを左右から挟持する1対の挟持アームと、前記1対の挟持アームを開閉駆動する開閉駆動部と、前記1対の挟持アームを上下方向に昇降させる昇降駆動部と、前記開閉駆動部および昇降駆動部の動作を制御するピックアップ制御部と、を備えることを特徴とする。

この態様は、1対の挟持アームで、マイクロプレートの蓋部と本体部を互いに押し付けるように左右から別々に挟みこむことにより、マイクロプレートを持上げる際に蓋部と本体部が分離しないようにしたものである。

【0018】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、前記1対の挟持アームは、前記本体部と前記蓋部とを左右異なる高さで斜めに挟持することを特徴とする。

この態様では、各挟持アームのそれぞれが蓋部と本体部とを確実に掴むために、それぞれの挟持アームのマイクロプレート接触部の高さが異なるようにしている。これにより、蓋部と本体部とを斜めに押し付けてマイクロプレートを挟持して持上げる。

【0019】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、さらに、挟持する前記マイクロプレートの高さ位置を検出するための検出センサを備えることを特徴とする。

【0020】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、さらに、前記1対の挟持部材と直行する側面から前記マイクロプレートの底面を保持する一対の保持部材を備えることを特徴とする。

【0021】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、 前記ピックアップ制御部が、前記1対の挟持部により前記マイクロプレートを僅かに持ち上げた後、前記1対の保持部材により前記マイクロプレートの底面を保持するよう制御することを特徴とする。

【0022】

本発明によるマイクロプレート供給回収装置の第1の態様は、積層されたマイクロプレートを底部からもち上げるリフト部材を備える一つの昇降部と、底面に前記リフト部材が通過可能な開口部を備え、上面に前記マイクロプレートが通過可能な開口部を備えており、前記マイクロプレートを積層して収納するカセットを取付け可能なカセット収納台と、前記マイクロプレート用ピックアップ装置と、を備え、前記リフト部材上に積層されたマイクロプレートを前記マイクロプレート用ピックアップ装置で把持することを特徴とする。

【0023】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセット収納台が、前記カセットを複数載置可能であることを特徴とする。

【0024】

本発明によるマイクロプレート供給回収装置の他の態様は、前記昇降部が、前記カセット収納台の内側に内接する位置に配置されており、前記カセット収納台が回転することにより、取り付けられた前記各カセットが前記昇降部の正面に当接するよう構成されていることを特徴とする。

【0025】

本発明によるマイクロプレート供給回収装置の他の態様は、前記昇降部材は、前記カセット収納台の中心部に設けられていることを特徴とする。

【0026】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセットが、3方向からマイクロプレートの側面を支持する側面支持枠と、前記マイクロプレートより小さな開口部を備える底面支持枠部と、前記マイクロプレートより大きな開口部を備える上面支持枠部と、前記側面支持枠の開放された残りの一方向から前記マイクロプレートを支持するに短いドア部と、を備えることを特徴とする。

【0027】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセットが、前記底面支持枠部は、持ち上げられたときに重力により下降して下側から突出するとともに前記ドア部を閉まった状態でロックし、上方に持ち上げることによりドアのロックを解除するドアロックピンと、前記ドアを閉じる方向に付勢する弾性部材とを備えることを特徴とする。

【0028】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセットが、前記側面支持枠が、前記上面支持枠部と前記底面支持枠部とを連結する複数の支持棒からなることを特徴とする。

【発明の効果】

【0029】

本発明によるマイクロカセット供給回収装置では、マイクロプレートをカセット収納部

に対して、マイクロプレートを積層して収納可能なカセットをそのままセットすることが

できる。また、カセット収納部には、複数のカセットをセットでき、カセット収納部を回

転可能な構造とすることもできるので、比較的小さなスペースに多くのマイクロプレート

を効率的に収納することが可能となる。また、カセット収納部は、低い位置にあるので、

重いカセットでも、カセット収納部に容易にセットすることが可能となり、カセットの作

業負担を大幅に軽減することが可能となる。

【0030】

本発明によるピックアップ装置は、蓋部と本体部とから構成されるマイクロプレートの

側面を挟持して持ち上げる際に、左右2つの挟持アームの一方で蓋部に当接し、他方で本

体部に当接するように挟むため、蓋部と本体部を押さえつけ会う状態で持ち上げることと

なる。これにより、マイクロプレートを持ち上げる際に蓋部と本体部が分離することを防

止することが可能となる。

【0031】

本発明のマイクロカセット装置は、3方の支持枠と全面の小さなドアによりマイクロプ

レートを積層して収納し、底面及び全面にリフト片が通過可能な開口を有しており、上面

にマイクロプレート全体が通過可能な開口を設けたことにより、本発明のマイクロカセッ

ト供給回収装置に本カセットを直接セットすることが可能となる。このカセットは、全面

ドアの解放が可能であり、マイクロプレートを容易に積層収納することができる。このカ

セット使用することにより、マイクロカセットの収納及び運搬作業負担を大幅に軽減する

ことが可能となった。

【図面の簡単な説明】

【0032】

【図1】シャトル型搬送装置等を用いた分析処理システムの一例を示す斜視図である。

【図2】図1に示す分析処理装置の供給回収部の内部を示す一部切り欠き図である。

【図3】図1に示す分析処理装置の平面図である。

【図4】シャトル型搬送装置等で取り扱うマイクロプレートの一例を示す側面図及び平面図である。

【図5】図1に示すシャトル型搬送装置の受渡し台と、シャトル搬送部を拡大した斜視図である。

【図6】受渡し台に載置されたマイクロプレートを持ち上げて取り出し、受渡し台より下の位置まで下降させるまでの処理手順を示す斜視図である。

【図7】シャトル型搬送装置10の一部省略した側面図である。

【図8】シャトル型搬送装置10を図7のA―A’線方向から見た図である。

【図9】受渡し台の支持板を固定する他の実施例を示す斜視図である。

【図10】多数のマイクロプレートが積層収納されたカセットが1個だけ回転収納台にセットされている状態を示す一部切り欠き斜視図である。

【図11】カセットを取り除き、回転収納台を切り欠いた状態の斜視図である。

【図12】回転収納部にカセットを6個セットした状態の模式的な平面図である。

【図13】ピックアップ装置の内部構造を示す一部切り欠き斜視図である。

【図14】ピックアップ装置による、マイクロプレートの挟持状態を模式的に示す側面図である。

【図15】マイクロプレート供給回収装置に使用するマイクロプレート用カセットの一例を示す斜視図である。

【図16】ドアロックピンとストッパの関係を示す部分拡大側面図である。

【図17】水平回動型ロボットの搬送状況を示す平面図である。

【図18】収納棚の平面図と側面図である。

【図19】搬送装置、マイクロプレートピックアップ装置、及びマイクロプレート供給回収装置を制御する制御装置の一例を示す基本機能ブロック図である。

【図20】シャトル型搬送装置による被搬送物の搬送制御処理手順の一例を示すフローチャートである。

【発明を実施するための形態】

【0033】

図1は、本発明の一実施形態にかかるシャトル型搬送装置、マイクロプレート供給装置を用いて、創薬スクリーニング等の処理を行う分析処理システムの一例を示す斜視図であり、図2は、図1に示すシステムのマイクロプレート供給回収部40のカバーを一部切り欠いて、その内部構造を示した斜視図である。図3は図1及び図2に示す分析処理システム1の平面図であり、図4はこれらの装置で使用されるマイクロプレートの一例を示す側面図及び平面図である。

【0034】

〔マイクロプレートの構造について〕

最初に、図4を用いて、本発明で取り扱うマイクロプレート95について説明する。マイクロプレート95の構造及びサイズ等は、一定のサイズ及び形状に規格化されている。分析処理システム1は、前述したとおり、検体に試薬等を滴下混合処理して、モニタする装置であり、これに使用するマイクロプレートは、大量の検体を同時に検査分析することができるように、検体を注入可能な小さな井戸状の穴(ウェル)を多数備えている。図4は、このようなマイクロプレートの一例を示しており、横12個×縦8個の合計96個の小さな穴状の容器(以下「ウェル99」と称する)を設けたプラスチック製の85.5×127.8mmの箱型のマイクロプレートを示している。図4(a)はマイクロプレートの側面図、(b)は蓋を外した状態の平面図を示しており、(a)に示すように、マイクロプレート95は、マイクロプレート本体部96と蓋部98とから構成される。マイクロプレート本体部96はその周縁が本体よりわずかに突出して、蓋部98とほぼ同じ幅の底面部97を備えている。マイクロプレート95の厚み「t」は、マイクロプレートの種類によって異なる。

【0035】

合成医薬、生物化学的医薬の開発に関する創薬研究分野では、何十万種、何百万種の検体を高速大量処理スクリーニング(High Throughput Screening)を行う。そのために、図4に示すような96個のウェル93を備えるマイクロプレート95の他、より大量の検体を処理するために、外形寸法は図4と同じサイズのマイクロプレートに384well、又は1534wellを設けたものも開発されている。分析処理システムでは、これらのマイクロプレートを同時に多数使用するため、収納装置40からマイクロプレート95を一枚ずつ取り出して、目的位置に高速で搬送することが求められる。これらのマイクロプレート95は、分注処理装置70によりウェル99に検体や試薬が分注された後、必要に応じて一定時間だけ棚120に寝かされ、または保湿機14

0等によりインキュベーション処理が行われた後、可視光吸収スペクトル分析器、蛍光分析器、化学発光分析器、ラジオアイソトープシンチレーションカウンター等の各種分析器130による分析処理が行われる。そのため、分析処理装置では、マイクロプレート95、供給回収装置40、分注処理装置70、棚120、各種の分析機130、保湿器140などの所定の場所に高速で配送することが求められる。

【0036】

〔分析処理システム1の全体構成〕

分析処理システム1は、未使用または検体の注入されたマイクロプレート95を供給し使用済みマイクロプレート95を回収収納する供給回収部40と、マイクロプレート95を一枚ずつ取り上げて供給回収部40から搬送部10の受渡し台R1へ、または受渡し台R1から供給収納部40へ移動する第1のピックアップ部50と、受渡し台R1〜R4に載置されたマイクロプレート95を他の受渡し台に一枚ずつ搬送する搬送システム10と、受渡し台に載置されたマイクロプレート95をとり上げて分注台に乗せて、ウェル99に薬液を分注する分注処理部70と、マイクロプレートを載置する棚120と、分析機130と、保湿器140と、マイクロプレートを取り上げて、受渡し台R4、棚120、及び各種装置130,140間で移送する水平回動型搬送ロボット110とを備えている。

【0037】

分析処理システム1において、マイクロプレート95をどのように搬送するかは、処理目的に応じて自由に設定できる。分析処理システム1において、例えば、供給回収部40から未使用又は検体が分注されたマイクロプレート95を取り出して、分注ステージ(分注台)75に搬送して分注処理を行い、その後に、インキュベーション処理等を行ってから分析処理を行うことや、分注処理後すぐに回収処理装置に戻すことが可能である。マイクロプレートをどのような手順で搬送するかは、処理態様に応じてあらかじめ、制御部にプログラムしておくことにより、処理に応じた所定の順序でマイクロプレートを搬送することができる。

【0038】

〔シャトル型搬送装置〕

マイクロプレート95を一つの受渡し台から他の受渡し台に搬送するシャトル型搬送装置搬送装置10について説明する。シャトル型搬送装置10は、図1乃至図3に示すように、搬送路LaからLbと、搬送路L1乃至L3を移動するシャトル搬送部11と、受渡し台R1乃至R4を備えている。尚、図1乃至図3では、往復運動する3本のシャトル型搬送装置を示しているが

【0039】

図1に示すシャトル型搬送装置10の受渡し台R1と、シャトル搬送部11を拡大した斜視図を図5に示す。受渡し台R1は、搬送路の上に設けられ、受渡し台R1の下をシャトル搬送部11が通過移動可能である。シャトル搬送部11は、上下に昇降可能な搬送台部12を備えており、上昇した位置では、搬送台部12が受渡し台R1よりも高くなるように搬送台部12を持ち上げることができる。本実施例の受渡し台R1には、搬送路L1毎に合計三枚のマイクロプレート95を置くことができる。

【0040】

受渡し台R1は、マイクロプレート95の四隅を支持するための小さな支持板21で構成されている。四個の支持板21により一枚のマイクロプレート95を支持する。支持板21には、マイクロプレート95を所定の位置に正確に位置決めするための細長い円錐形の位置決めピン22が複数設けられている。位置決めピン22は円錐形となっているため、マイクロプレート95が載置される際に位置決めピンの斜めの周壁に沿って下降し、正確に位置決め保持される。

【0041】

支持板21は、支柱部20により、搬送路La〜Lc側にわずかに突出するように支持されている。このように、受渡し台R2は、四隅を支持する小さな支持板21で構成されているので、受渡し台R2の各搬送路La〜Lcの上部には開口23が形成されており、シャトル搬送部11の搬送台部12が受渡し台R2の真下から開口23を貫通して受渡し台R2の上まで伸びることが可能である。従って、搬送路Lbのようにマイクロプレート九五が載置されている場合に、シャトル搬送部の搬送台部12をLbの真下から上昇させることにより、マイクロプレート95を受渡し台R2の上に持ち上げることができる。シャトル搬送部11は、このようにマイクロプレート95を持ち上げた状態で、搬送路に沿って移動可能であり、マイクロプレート95を持ち上げて、受渡し台R2から取り出す。

【0042】

マイクロプレート95を受渡し台に載置する場合は、マイクロプレート95を乗せた搬送台部12を上に伸ばした状態でシャトル搬送部11を受渡し台の中心部まで移動した後、搬送台部12を受渡し台の下側まで下降させる。これにより、搬送台部12は底面開口部23を介して受渡し台の下まで下降するが、マイクロプレートは四隅の支持板21により支持されるので、マイクロプレートを受渡し台に載置するこができる。この点については後述する。

【0043】

さらに、支柱部20は、搬送路La〜Lbの両サイドに設けられた支柱部20は、シャトル搬送部11がマイクロプレート95を支持した状態で、各支柱部20の間を通過できるような間隔を設けて配置されている。従って、シャトル搬送部11は、マイクロプレート95を搬送台部に乗せた状態で、受渡し台R1〜R4の下を通過移動することができる。これにより、受渡し台R1〜R4のいずれかにマイクロプレート95が載置されていたとしても、シャトル搬送部11は、受渡し台R1〜R4の下を移動して自由にマイクロプレート95を搬送することが可能となる。

【0044】

図6に、受渡し台R4に載置されたマイクロプレート95を持ち上げて取り出し、受渡し台R4〜R1より下の位置まで下降させるまでの処理手順を示す。まず、図6(a)に示すように、受渡し台R4の下にシャトル搬送部11が移動する。次に、エアシリンダ17を駆動して搬送台部12を上昇させて、マイクロプレート12を持ち上げる(b)。その状態で受渡し台R4とR3の間まで移動し(c)、搬送台部12を下降させて、マイクロプレート95を受渡し台R3、R4よりも低い位置に保持する。これにより、受渡し台R1〜R4及び分注台75の下を自由に移動搬送可能となるので、搬送路La上のいずれの位置にもマイクロプレート95を搬送可能となる。

【0045】

図7及び図8を用いて、マイクロプレート95を受渡し台から取り出して搬送する搬送処理手順について説明する。図7は、シャトル型搬送装置10の一部省略した側面図である。図8は、シャトル型搬送装置10を図7のA―A’線方向から見た図である。搬送路La〜Lcは、基台25にリニアガイドレール26を敷設し、これにシャトル搬送部11のリニアガイド13がスライド可能に取り付けられている。リニアガイド13にはギヤ14が取り付けられたシャトルモータ15(図8参照)、二つのローラ16、及び上向きに設けられたエアシリンダ17が設けられている。エアシリンダ17は昇降ロッド18を上下に駆動する。昇降ロッド18の上端には搬送台部12が固定されており、昇降ロッド18の上下動に応じて、搬送台部12が昇降する。

【0046】

ギヤ14と二つのローラ16の間には直線状のタイミングベルト27が嵌め合わされており、タイミングベルト27の両端は基台25の両端に設けられたベルト固定部29に固定されている。タイミングベルト27は表面が平滑であり、裏面に波形が成型されており、ギヤ14と噛み合わされているので、シャトルモータ15が回転すると、ギヤ14の回転に応じてシャトル搬送部11が搬送路La〜Lcに沿って自走する。自走用のシャトルモータ15としてステピングモータを用い、パルス信号により正確に回転を制御することが望ましい。シャトルモータ15の回転を制御することにより、シャトル搬送部11は目的の位置に自由に移動し、停止することが可能である。

【0047】

シャトル搬送部11により受渡し台R1からマイクロプレート95を取り出し、蓋部98を開けて搬送する手順を説明する。シャトル搬送部11により、受渡し台R1のマイクロプレート95を取り出す場合、図8に示すように、シャトル搬送部11が受渡し台R1の真下まで移動する。この状態では、図8に波線で示すように、搬送台部12は受渡し台R1の下にある。その後、図8の実線で示すように、エアシリンダ17を駆動することにより搬送台部12を上方に持ち上げる。これによりマイクロプレート95は受渡し台R1の位置決めピン22より高い位置に持ち上げられる。この状態でシャトル搬送部11を図7の左方向に少し移動して、受渡し台R1からマイクロプレート95を取り出し、蓋吸着機28の下で停止する。尚、シャトル型搬送装置10の構造をわかり易く示すために、図1乃至図3においては、蓋吸着機28は記載していない。

【0048】

蓋吸着機28は、取り付けた昇降用ロッドレスシリンダ30に設けられた複数の吸着パッド31及び確認センサ32を備えている。昇降用ロッドレスシリンダ30により吸着パッド31が下降し、マイクロプレートの蓋部98を吸着すると、減圧度が変わり吸着していることを検知する。この状態で吸着パッド31を上昇させることにより、蓋部98を持ち上げ、蓋を開ける。確認センサ32は、蓋が正確に閉じられたかどうかを蓋部の位置により検出するものである。確認センサ32の取り付けは任意である。

【0049】

蓋部98が取り外されたマイクロプレート本体96を受渡し台R2に載置する場合には、そのまま、シャトル搬送部11を受渡し台R2の中心まで移動して、搬送台部12を下降させることにより、マイクロプレート本体96を受渡し台R2に載置する。他の受渡し台R3、またはR4までマイクロプレート本体96を搬送する場合、図7に示すように蓋吸着機28で蓋部98を吸着した後、マイクロプレート本体96を載置した搬送台部12を受渡し台R1〜R4及び分注台75よりも下になるように下降させる。その後、シャトル搬送部11を受渡し台等の下側を通過させて搬送することにより、目的の位置まで搬送する。

【0050】

尚、受渡し台R1から、分注処理を行わずに受渡し台R4に搬送する場合には、蓋部98を取り外す必要はないので、蓋部98を取り外すことなく、蓋吸着装置28の位置で搬送台部12を下降させて、シャトル搬送部11を受渡し台R2、R3及び分注台75の下を通過して受渡し台R4の手前まで移動させる。その後、搬送台部12を受渡し台R4より上の高さまで上昇させ、受渡し台R4の中央まで移動した後、搬送台部12を下降させて、マイクロプレート95を受渡し台R4に載置する。受渡し台R4に載置されたマイクロプレート95は、搬送ロボット110のアーム111の先端部112によりすくい上げられて、棚120または他の処理装置130,140に移送される。また、処理の終了したマイクロプレート95は、搬送ロボット110のアーム111の先端部112に支えられ、受渡し台R4の上から下に下ろされて、受渡し台R4に載置される。

【0051】

分注処理が終了したマイクロプレート本体96が受渡し台R2に戻されると、シャトル搬送部が受渡し台の真下からマイクロプレート本体96を持ち上げ、蓋吸着機28の下まで移動する。この状態で、蓋部98を保持した吸着パッド31が下降し、マイクロプレート本体96に蓋部98がかぶせられる。

【0052】

分注処理は、蓋部98を取り外して行うため、分注処理のための受渡し台R2の前に蓋吸着機28を設けている。受渡し台R4は、インキュベーション処理等その他の処理のために搬送されたマイクロプレートの受渡し台であり、これから所定の処理が行われるマイクロプレート95及び所定の処理が終了したマイクロプレートを載置する受渡し台である。分注処理は、インキュベーション等の所定の処理後に行うこともある。本明細書示す実施態様では、このような場合にできるだけ、搬送距離を短くすること及び分注処理の遅れを吸収するバッファ機能を高めるために、さらに受渡し台R3も設けている。また、図7では、蓋部98を取り外す機能を強化するため、受渡し台R3の近傍にも蓋吸着機28を設けている。

【0053】

以上の説明から明らかなように、本発明によれば、シャトル搬送部11の昇降動作及び搬送路の移動動作のみにより、マイクロプレート95を受渡し台R1〜R4から取り出して搬送し、他の受渡し台R1〜R4に載置することが可能となる。従って、例えば、分注処理が滞って受渡し台R2またはR3上にマイクロプレート95が置かれた状態となっていたとしても、受渡し台R1及び受渡し台R4の間でマイクロプレート95を搬送することが可能となる。

【0054】

すなわち、本発明の搬送方式によれば、上下に昇降動作が可能な搬送台部を備えるシャトル搬送部と、搬送路上部に受渡し台とを設けた簡単な搬送機構により、一つの処理装置による処理の遅れが隘路となって、同一搬送路上の他の処理装置へのマイクロプレート95の搬送を遅延させることを、防止することが可能となる。このように、各種処理装置の近傍に、本発明にかかる受渡し台を複数設けることにより、搬送路途中の受渡し台が満杯であっても、さらに先の受渡し台まで、マイクロプレートを搬送することが可能となる。

従って、シャトル型搬送処理のスループットを大幅に向上させることができる。また、受渡し台が搬送バッファの機能を果たすので、本発明にかかる受渡し台を複数設けることにより、一つの搬送路の搬送スループットをさらに向上させることが可能となる。特に、本発明では、シャトル搬送部に上下方向に昇降する搬送台部を設けたという簡単な構造と、底面開口部を有する受渡し台を搬送路の上部に設けたのみで、搬送スループットを大幅に向上という顕著な効果を得ることができた。

【0055】

尚、以上の説明では、受渡し台R1〜R4の支持板21を支柱部20により、支える構造を示しているが、図9に示すように、搬送路の両端に所定の高さで装架された支持フレーム35に支持板20を固定するように設けても良い。その際、支持フレーム35に支持板21を取り付けるネジ穴を所定の間隔で複数設けることにより、任意の位置に支持板21を取り付け可能とすることにより、受渡し台の設置位置、設置個数を容易に変更できるようにすることもできる。また、この装架フレーム35の代わりに、所定の高さの壁を設けてその上端の支持板21を固定するように構成してもよい。

【0056】

また、以上説明した実施形態においては、3本の搬送路La〜Lcを備える例を示しているが、搬送路の数は一本であっても、3本以上であってもよい。

【0057】

〔マイクロプレート供給回収装置〕

次に、マイクロプレート供給回収装置40について説明する。図2に、マイクロプレート供給回収装置40の内部構造の一部を示している。図2では、回転収納台(カセット収納部)43の上にマイクロプレートカセット80が1個セットされている例を示している。図2のカセット80は、マイクロプレート95はほとんどがすでに供給されてほぼ空になっている状態を示している。図10は、多数のマイクロプレート95が積層収納されたカセット80が1個だけ回転収納台43にセットされている状態を示す一部切り欠き斜視図である。図10では、ピックアップ装置50aによりマイクロプレート95の取り出し位置まで、最上段のマイクロプレート95が持ち上げられた状態を示している。

【0058】

回転収納台43には、同様のカセット80を6個セットすることができるが、図3、図10では、1つのカセットのみをセットした状態を示している。図11にカセット80を取り除き、回転収納台43を切り欠いた状態の斜視図を示し、図12に回転収納部43にカセット80を6個セットした状態の模式的な平面図を示す。回転収納台43は、供給回収部40のフレーム41に固定される基台部42の上に、図示しない回転モータにより回転駆動できるように保持されている。基台部42の中央には、カセット80内に積層されているマイクロプレート全体を下から持ち上げるプレート昇降部45が固定されている。プレート昇降部45はマイクロプレート全体を乗せて上昇可能なリフト片46を備えている。リフト片46はプレート昇降部用モータ49(図12参照)により回転駆動されるボールネジ47によって上下に駆動される。

【0059】

図10からわかるように、回転収納台43は、カセット80をセットする位置に4個の位置決め固定ピン43aを備えている。 図10に示す回転収納台では6個のカセットをセットすることが可能である。回転収納台43は、カセット80の底面部に相当する位置に開口(リフト片用開口)44を備えており、回転収納台43が回転するときには、リフト片46はこの開口44から回転収納台43の下に退避する。回転収納台43が回転して、取り出し対象となるマイクロプレートを積層したカセット80がプレート昇降部45の正面で停止した後、リフト片46が開口44を介して上昇し、カセット80の底面からカセット80内に積層されているマイクロプレート全体を押し上げ、図10に示すように最上段に積層されているマイクロプレート95がピックアップ装置50aによるピックアップ位置まで持ち上げられる。

【0060】

供給回収部40には、同様の回転収納台43がピックアップ装置5bの側にも設けられており、合計12個のカセット80を収納可能である。マイクロカセット95が積層されたカセット80をセットすることにより、マイクロカセット95を受渡し台R1に供給することができ、空のカセット80を回転収納台43にセットしておくことにより、受渡し台R1から回収したマイクロプレート95を空のカセット80に回収順に積層して収納することが可能である。プレート昇降部45は、マイクロプレート95が上から順に取り出される毎に一つ分押し上げるように制御され、マイクロプレート95がカセット80に戻されるたびにマイクロプレート1枚分下降するよう制御される。このようにリフト片46を上下方向に移動させることにより、カセット80内の最上段のマイクロプレート95が常にピックアップ部50による取り出し位置または、戻し位置になるように高さを調整が行われる。

【0061】

以上の説明からわかるように、本発明のマイクロカセット供給回収装置では、マイクロプレートをカセット収納部に対して、マイクロプレートを積層して収納可能なカセットをそのままセットすることができる。また、カセット収納部には、複数のカセットをセットでき、カセット収納部を回転可能な構造とすることもできるので、比較的小さなスペースに多くのマイクロプレートを効率的に収納することが可能となる。また、カセット収納部は、低い位置にあるので、重いカセットでも、カセット収納部に容易にセットすることが可能となり、カセットの作業負担を大幅に軽減することが可能となる。

【0062】

〔マイクロプレートピックアップ装置〕

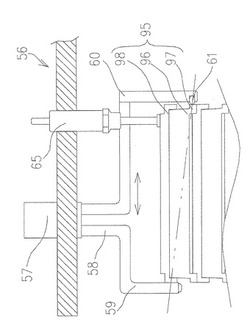

次に供給回収部40からマイクロプレート95を取り上げて受渡し台R1に載置し、又は受渡し台R1からマイクロプレート95を取り上げて供給回収部40のカセット80に収納するマイクロピックアップ装置について説明する。このようなピックアップ装置の全体の外観が図1に第1のピックアップ装置50として示されており、その内部機構が図2に示されている。図13及び図14を用いて第1のピックアップ装置50の内部構造及びその機能をより詳細に説明する。図13は、第1のピックアップ装置50の内部構造を示す一部切り欠き斜視図であり、図14は、第1のピックアップ装置50による、マイクロプレート95の挟持状態を模式的に示す側面図である。

【0063】

本実施例では、2つの回転収納台43からそれぞれマイクロプレート95を取り出す2つのマイクロプレートピックアップ装置50a、50bが設けられている。マイクロプレートピックアップ装置50aと50bはそれぞれ同じものであるため、以下では、マイクロプレート50aのみについて説明する。

【0064】

マイクロプレートピックアップ装置50の両端にはフレーム51に取り付けられたシリンダ支持部52が設けられる。シリンダ支持部52には、水平ロッドレスエアシリンダ53が支持され、エアシリンダ可動部54が取り付けられて水平方向に移動可能となる。エアシリンダ可動部54には昇降ロッドレスエアシリンダ55が取り付けられており、これにプレート把持部56が取り付けられる。これにより、プレート把持部56は、上下方向に昇降可能であり、図1に示す供給回収装置のマイクロプレート95の取り出し位置から受渡し台R1の間を水平移動可能である。

【0065】

プレート把持部56は、二股丸棒59と板状プレート60とから構成されてマイククロプレート95の両側面を挟持する1対の挟持部材と、該一対の挟持部材と反対側の両側面からマイクロプレート95の底面を支えるように保持する一対の保持アーム63を備えている。

【0066】

一対の挟持部材を構成する板状プレート60は、その底部にマイクロプレート本体部の底面突出部97の側面と当接する突出部61を備えている。突出部61がマイクロプレート95の側面方向に所定の長さだけ伸びている。板状プレート60と二股丸棒59は、挟持用アクチュエータ57により開閉可能に移動させることができ、これにより板状プレート60の突出部61と、二股丸棒59の先端でマイクロプレート95を挟持する。

【0067】

図14を用いて、挟持状態を説明する。前述の通り、直線状の突出部61はマイクロプレート本体96の底面突出部97と当接する。一方、二股丸棒59はその先端がマイクロプレート95の蓋部98の側面と当接するように、二股丸棒59の先端位置がやや高い位置となっている。そのため、図14に示すように、二股丸棒59の先端部と突出部61とでマイクロプレート95を挟持する場合、マイクロプレートの蓋部98とマイクロプレート本体部96とを互いに押しつけられるようにして斜めに押されながら挟持されるので、挟持して持ち上げる際に蓋部98と本体部96とが分離することが無くなる。このように、マイクロプレート本体の底面部97と蓋部98とを斜めに正確に挟持するには、プレート把持部56の高さ調整が重要となるので、高さセンサ65が設けられており、高さセンサからのプレート検知信号によりプレート把持部56の高さが正確に調整される。

【0068】

一対の挟持部材により挟持されてわずかに持ち上げられると、次に1対の保持アーム63により、マイクロプレート95の底面が保持される。1対の保持用アーム63は、保持用アクチュエータ62により開閉可能に移動させることができる。1対の保持用アーム63は、それぞれ水平に伸びる爪64を備えている。保持用アーム63はマイクロプレート93が正確に挟持された時に爪64がマイクロプレートの底面部を支持する高さとなるように設けられており、一対の挟持部材によりマイクロプレート95を僅かに持ち上げた後、1対の保持部材63を閉じることにより、爪64によりマイクロプレート95の底面を確実に保持する。

【0069】

1対の挟持部材及び1対の保持部材63により、マイクロプレート95を把持したプレート把持部56は、昇降ロッドレスエアシリンダ55により、上方に持ち上げられる。その後、水平ロッドレスエアシリンダ53により、供給収納部40から受渡し台R1へ、または受渡し台R1から又は供給収納部40へ水平に移動される。所定の位置まで移動すると、プレート把持部56は、昇降ロッドレスエアシリンダ55により所定の高さまで下降された後、1対の保持アーム63、及び1対の挟持部材が解放され、マイクロプレート95が受渡し台R1または供給収納部40のカセット40の最上段に載置される。

【0070】

〔マイクロプレート用カセット〕

本発明のマイクロプレート供給回収装置に使用するマイクロプレート用カセットの一例を図15に示す。図15(a)は、マイクロプレート95を収納していない状態を示し、図15(b)は、マイクロプレート95を収納した状態を示す。本発明にかかるマイクロプレート用カセット80は、マイクロプレート95を積層して収納することができる。

【0071】

カセット80は、略四角形の3辺のみからなるカセット上枠81とカセット下枠82との間を上枠81と下枠82の3辺を連結するように配した6本の金属パイプ83でこれらを固定し、上枠81に取手85を設けている。さらに解放された1辺の両側に、小さい観音開きのドア84を設けている。

【0072】

ドア下部のヒンジ87の先端にドア爪87が設けられている。さらに、カセット下枠82の、ドア下部のヒンジ87が閉まった位置の外側部分に穴をあけて、この穴に上端と下端にストッパ90を設けたドアロックピン89を、自重で自由に下降するように嵌め合わせている。

【0073】

図16(a)、(b)は、ドアロックピン89とストッパ90の関係を示す部分拡大側面図である。カセット80を平板状の台の上に置くと、図16(a)に示すように、ドアロックピン89は押し上げられて、ドアロックピン89の軸より外径の大きいストッパ90がドア爪88よりも上に突出する。ドアロックピン89の軸は細いのでドア爪88は軸とは係合することなく、ドア84は自由に開閉することができる。

【0074】

他方、カセット80を持ち上げると、図16(b)に示すように、ピン89は下に落ちる。これにより、開閉動作の際に、ドア下部87のドア爪88がストッパ90と係合し、ドア84の開放を防止する。また、ドア下部87にはカセット下枠82との間にスプリング90が設けられており、ドア84は閉じる方向に付勢されている。

【0075】

これにより、カセット80を平坦な台の上に置くと、ドア84を開くことができ、マイクロプレート95を解放部94の側面から自由に挿入し積み重ねることが可能となる。カセット80を持ち上げると、ドアロックピン89が下降しドア84がスプリング92により閉じられてロックされるので、マイクロプレートが解放部92の方に倒れることはない。

【0076】

また、カセット80をセットする回転収納台43には、カセットを載置したときにドアロックピン89が退避する退避穴(図示せず)を設けて、ドアロックピン89が解除されないように構成することができる。これにより、回転収納台43にカセットを収納した状態で、ドア84が開くことはなく、マイクロカセット95が解放部94側から倒れることを防止することが可能となる。

【0077】

カセット80の底面には底面開口93が設けられ、小さいドア84が閉じた状態でも底面開口93と同程度の側面開口92が存在している。また、カセットの上面はマイクロプレート95の出し入れが可能な程度の上面開口94が設けられている。これにより、プレート昇降部45のリフト片46は、底面94及び側面開口92を介して上方に上昇可能であり、上面開口94からマイクロプレート95を取り出し、またはカセットに収納することが可能となる。

【0078】

尚、本発明にかかる供給回収部40は、カセット80の上側からマイクロプレートを取り出し又は回収する。従って、床から僅かに持ち上げるだけの低い位置に設けられる回転収納台43にカセット80を載置するだけで、カセットを回転収納台43にセットできる。このように、マイクロプレート95を供給回収装置40に一枚ずつセットする必要もなく、カセット80単位でセットするだけで供給回収装置40にマイクロカセット95を補充することができる。また、カセットのセットも、重いカセットを高い位置に持ち上げる必要もなく、カセット80を僅かに持ち上げて回転収納台43に乗せるだけでよいので、従来よりも格段に軽い作業でマイクロプレートを補充することが可能となった。

【0079】

〔分注処理装置〕

以下、分注処理について簡単に説明する。蓋部98が取り外されて受渡し台R2に載置されたマイクロプレート本体部96は、分注装置70のピックアップ部(第2のピックアップ部)により持ち上げられ、分注台75に載置される。ピックアップ装置(図示せず)が、X軸、Y軸、ゼット軸方向に移動可能な分注ヘッド74の先端に設けられており、受渡し台R2のマイクロプレート本体を持ち上げ、分注台75に移動する。

【0080】

分注ヘッド74は、可動部材73の下部に取り付けられている。可動部材73は、搬送路に沿って縦方向(X軸向)に移動可能な2本の可動フレーム71に、上下方向(Z軸方向)及び搬送路を横切る方向(Y軸方向)に移動可能に設けられている。これにより、分注ヘッド74はX軸、Y軸、Z軸方向のすべてに移動可能である。

【0081】

分注ヘッド74の先端には、マイクロプレートのウェル99に対応する数の分注ピペット(図示せず)が設けられており、該ピペットで薬液タンク77から薬液を吸い上げた後、吸い上げた薬液をマイクロプレート95のウェル99に分注する。薬液を吸い上げる前には、ピペットカセット76に分注ヘッド74のピペット先端を挿入し、ピペットの先端に使い捨てのピペットチップ(図示せず)を取り付ける。ピペットチップは分注処理を終了した後にピペット先端から自動的に取り外されて、廃棄される。

【0082】

分注処理の終了したマイクロプレート95は、分注ヘッド75先端に設けられたピックアップ装置により持ち上げられて、受渡し台R2又はR3に戻される。受渡し台R2またはR3に戻されたマイクロプレート95は、前述の説明と同様に、シャトル搬送部11の搬送台部12により持ち上げられて、受渡し台R1またはR4に搬送される。受渡し台R2に搬送されたマイクロプレート95は、ピックアップ装置50により供給回収装置40に戻され、受渡し台R4に搬送されたマイクロプレートは、水平回動型送ロボット110により、棚120、分析装置130、保湿装置140に搬送される。

【0083】

〔水平回動型ロボット及びその他の周辺機器〕

図17は、水平回動型ロボット110によるマイクロプレート95の搬送状況を示す平面図である。本実施例では水平回動型ロボット110としてローツェ株式会社製搬送ロボットRR701を用いた。水平回動型ロボット110は、第1アーム111と第2アーム112とフィンガ113とからなるアーム体2本を有し、それぞれ水平面内で回動し、2つのフィンガ113は高低差をもって重なって同一垂直平面内を水平に直線運動し、胴体115は旋回運動とZ軸昇降運動をし、さらに前記シャトル型搬送ラインLa〜Lcに直角に水平回動型ロボット110全体を移動させるX軸軌道を有している。但し、フィンガ113はその周囲に高さ8mm直径6mmの6個のプラスチック製釣鐘状突起を取り付けた進行方向に長い長方形で、ここに載置したマイクロプレート95が落ちず、且つ、受渡し台R4と干渉しない構造となっている。この水平回動型ロボット110は、マイクロプレート95の置かれた受渡し台R4の下にフィンガ113を挿入し、胴体115をZ軸方向に持ち上げてマイクロプレート95をすくい上げるようにフィンガ113の上に載置する。搬送して目的搬送台部の上方に到着すると、Z軸方向に胴体115を降下させ、フィンガ113からマイクロプレート95を目的場所に載置する。ここで目的場所とは、棚120、分析装置サンプル出入り口131、保温器サンプル出入り口141及び各ステージ48である。

【0084】

水平回動型ロボット110は、シャトル型搬送装置10で送られてきた薬液入りのマイクロプレート95を下からすくい上げるようにして一方のフィンガ113上に載置し、旋回して保温器140方向に向かう。保温器サンプル出入口141に所定時間処理が終わって出てきたサンプルのマイクロプレート95を、他方のフィンガ113に載置して取り出し、代わりに運んできた新しいサンプルのマイクロプレート95を挿入する。保温器(Cytomat6000)は、自動的にサンプルを1箱ずつ投入しても自動的に所定時間、一定温度で処理して1箱ずつ出庫する。次に、旋回して分析装置(1430ViewLuxI/F)のサンプル出入口131の方向に向かい、空いたフィンガ113を伸張して分析済みサンプルマイクロプレート95を取り出し、保温器から取り出した処理済サンプルマイクロプレート95を挿入する。尚、分析するためにはマイクロプレートの蓋192を取り外さなければならないので、分析装置サンプル出入口131にも蓋吸着機28が備えられている。取り出した分析済みサンプルマイクロプレート95は、シャトル型搬送路La〜Lcの受渡し台R4に載置する。尚、処理前サンプルマイクロプレート95は、保温器140の順番待ち、あるいは保温器140からの出庫と分析装置130へのタイミングが合わない時は、棚120に一時的に保管し、順番を待って分析される。

【0085】

図12(a)は、本発明の収納棚120の構造を示す平面図である。図12(b)は、(a)のB−B´での断面図である。底板124と天板123との間に、複数の細い内側柱(支柱)121と複数の太い外側柱(支柱)122とを同本数それぞれ同心の円弧状に配置してある。それぞれの柱の形状は内外とも棚1段分は、上から円柱部125と円台形部126と鍔部127とが繋がっており、鍔部127の上面に、マイクロプレート95の底の外縁隅部が載る。従って、2個の内側柱121の円台形部126下部との間と、2個の外側柱122の円台形部126下部との間との寸法は同じでマイクロプレート95の幅よりわずかに長く、内側柱121と外側柱122との中心間寸法はマイクロプレート95の長さよりわずかに短く設計してあり、そこに1個のマイクロプレート95が載置される。外側柱122のさらに外側には、マイクロプレート95が突き抜けて落ちるのを防止するための箱止め128が備えられている。

【0086】

このように、収納棚120では、支柱121、122の中間部分に複数の突起を設けて、支柱間の突起により、マイクロプレートを支持している。そのため、収納棚120に収納されたマイクロプレート95を、ロボットのフィンが113ですくい上げることにより、簡単に取り出すことができる。そのため、側面を挟持して取り出すのに比べて、制御が簡単であり、マイクロプレートを高速かつ正確に取り出すことが可能となる。

【0087】

また、支柱の途中に突起を設けて、この支柱により天板と底板を連結するだけで収納棚120を組み立てることができる。そのため部品点数が少なく、組み立てが容易である。また、突起部は支柱に一体整形されているので、組み立てに比べて高精度の収納棚を容易に作成することが可能となる。

【0088】

マイクロプレート95は、水平回動型ロボット110のフィンガ113上に載置されたまま、図12の収納棚120の2つ内側柱121の円柱部125間を外側柱122付近まで挿入され、フィンガ113が降下すると、マイクロプレート95の4つの底の外縁隅部が鍔部127上に置かれる。逆にマイクロプレート95を取り出す際は、空のフィンガ113を、2つの円柱部125間に挿入して6個のプラスチック製釣鐘状突起がマイクロプレート95の外縁部外の下に来るように停止し、次に上昇させてこれを載置し、ロボット110側にフィンガを引く。ついで目的場所にロボット110がそのマイクロプレート95を搬送する。

【0089】

〔マイクロプレートの搬送制御について〕

シャトル型搬送装置10、供給回収装置40及びピックアップ装置50の各駆動部は制御部により制御されている。図19に制御装置150の基本機能ブロック図を示す。制御装置150は、中央演算装置(CPU)、制御プログラム、制御プログラムや制御データ等を記記憶する記憶部、及び論理回路等を備えたコンピュータであり、これらの制御プログラムにより、分析処理システムのシステム制御からの制御コマンドに従い各種動作を順次実行する。各種動作に当たっては、搬送路、シャトル搬送部、その他の各部に配置された各種センサ(図示せず)からのフィードバック信号が参照される。

【0090】

制御装置150は、制御部151を備えており、通信インタフェース(図示せず)を介して分析処理システム全体の動作を制御するシステム制御部と通信し、システム制御部の命令に従い、シャトル搬送部11、供給回収部40及びピックアップ部50の各種動作を制御する。制御装置150は、制御部151の他、取り出し制御部152、搬送制御部153、受渡制御部154、供給回収制御部155、ピックアップ制御部156を備えている。

【0091】

取り出し制御部152は、制御部151の制御のもと、シャトルモータ15、搬送台部用モータ17を制御して、受渡し台R1〜R4上のマイクロプレート(被搬送物)を持ち上げて、取り出すシャトル搬送部11を制御する。搬送制御部153は、制御部151の制御の下、シャトルモータ15、搬送台部用モータ17を制御して、取り出した被搬送物を目的の受渡し台R1〜R4まで搬送するシャトル搬送部11を制御する。受渡制御部154は、制御部151の制御のもと、シャトルモータ15、搬送台部用モータ17を制御して、搬送台部上の被搬送物を移送先の受渡し台R1〜R4の上に載置するようシャトル搬送部11を制御する。

【0092】

供給回収制御部155は、回転収納台43を回転駆動する回転駆動用モータ43bの駆動を制御し、取り出したいマイクロプレートをプレート昇降部の正面に回転移動させる用制御する。また、マイクロプレート95をカセット80から送り出したときには、リフト片46をマイクロカセット1枚分持ち上げ、マイクロカセット95を回収したときには、1枚分リフト片46を下降させる。

【0093】

ピックアップ制御部156は、制御部151の制御の下、ピックアップ装置56の挟持用アクチュエータ57、及び保持用アクチュエータ62を制御して、マイクロプレート95の側面を1対の挟持アーム59,60で挟持し、一対の保持アーム63で保持して持ち上げる。

【0094】

〔搬送処理手順フローチャート〕

図20を用いて、被搬送物の搬送処理手順の一例を説明する。図20は、本発明のシャトル型搬送装置による被搬送物の搬送制御処理手順を示すフローチャートである。尚、フローチャートにおいて、搬送台部の上昇完了及び下降完了の確認、各種搬送位置の確認を行っている。これらの確認は、各駆動部の駆動時間、フィードバック信号により確認することが可能であるが、さらに、搬送路の各部及びシャトル搬送部等に各種センサを設け、センサ信号により確認することが望ましい。制御部151は、搬送命令を受信したか否かを確認し、搬送命令を受信すると(S101;Yes)、シャトル搬送部11が動作中否かを確認する(S102)。シャトル搬送部11が動作中でなければ(S102;No)、シャトル搬送部の搬送台部12を下降させる(S103)。搬送台部12の下降が完了すると(S104;Yes)、シャトル搬送部11を被搬送物の置かれている受渡し台R1〜R4に移動させる(S105)。

【0095】

シャトル搬送部11が目的の受渡し台の真下まで移動すると(S106;Yes)、搬送台部12を上昇させて、受渡し台の下から搬送台部12により被搬送物を持ち上げる(S107)。搬送台部12の上昇が完了すると(S108)、被搬送物を持ち上げたままシャトル搬送部11を受渡し台の外まで移動させ(S109)、移動が完了すると(S110;Yes)、被搬送物を乗せたまま搬送台部12を下降させる(S111)。このとき、制御部151により、移送先が隣接する受渡し台である等、移送先までに障害物が存在しないかどうかを判定し、障害物が存在しない場合には、工程S111及びS112をスキップすることが可能である。

【0096】

搬送台部12の下降が完了すると(S112;Yes)、シャトル搬送部11の移動を開始する(S113)。シャトル搬送部11は、被搬送物を搬送台部12の上に載置したまま、受渡し台の下を通過移動する。シャトル搬送部11が指定された搬送先となる受渡し台の隣まで移動すると(S114;Yes)、搬送台部12を上昇させる(S115)。搬送台部12の上昇が完了すると(S116;Yes)、シャトル搬送部11を受渡し台の真上まで移動させる(S117)。移動が完了すると(S118;Yes)、操作台部12を底面開口部23を通過させて受渡し台の下まで下降させる(S119)。操作台部12の下降が完了すると、搬送処理を終了し、次の搬送命令を待つ。

【0097】

尚、以上の説明においては、シャトル型搬送装置で搬送する被搬送物として、マイクロプレートを搬送する例のみを説明したが、本発明にかかるシャトル型搬送装置により搬送可能な被搬送物は、これは例示であり、マイクロプレートに限定されることはなく、一定の幅を有し、本発明の受け渡し台に載置可能で、シャトル搬送部の搬送台部にのせることが可能な物であれば、搬送することが可能である。

【0098】

マイクロカセット以外の物を搬送する場合、被搬送物の重量に応じて搬送台部12の構造、昇降装置、駆動装置の構造も周知技術により適宜変更可能である。例えば、重量が重い場合には、油圧駆動のピストンを使って持ち上げることができる。尚、搬送台部を昇降する昇降装置は、高い位置と低い位置の2つのポジションをとることができればよい。高い位置は、搬送台部12がマイクロプレート95等の被搬送物を受渡し台R1〜R4の上に持ち上げた位置であり、低い位置は、被搬送物を受渡し台R1〜R4より低い位置に保持して、受渡し台R1〜R4の下を走行する位置である。

【0099】

また、搬送路La、Lb、Lcにおけるシャトル搬送部11の移動の駆動手段として、ステッピングモータ、リニアモータ、超音波モータ等の当業者が利用可能な周知慣用技術を用いることが可能である。

【符号の説明】

【0100】

1 分析処理システム

10 シャトル型搬送装置

11 シャトル搬送部

12 搬送台部

13 リニアガイド

14 ギヤ

15 シャトルモータ

16 ローラ

17 エアシリンダ

18 昇降ロッド

20 支柱部

21 支持板

22 位置決めピン

25 基台

27 タイミングベルト

28 蓋吸着機

29 ベルト固定部

30 昇降用ロッドレスシリンダ

40 マイクロプレート供給回収装置

41 収納部フレーム

42 基台部

43 収納台

43a 位置決めピン

44 リフト片用開口

45 プレート昇降部

46 リフト片

50 ピックアップ装置

57 挟持用アクチュエータ

56 プレート把持部

59 二股丸棒

60 板状プレート

61 突起部

62 保持用アクチュエータ

63 保持部材

70 分注処理装置

75 分注ステージ(分注台)

80 マイクロプレート用カセット

84 ドア

89 ドアロックピン

90 ストッパ

95 マイクロプレート

96 マイクロプレート本体部

97 底面部

98 蓋部

99 ウェル

110 水平回動型搬送ロボット

120 収納棚

121 細い支柱

122 太い支柱

123 天板

124 底板

130 分析機

140 保湿器

La〜Lc シャトル型搬送路

R1〜R4 受渡し台

【技術分野】

【0001】

本発明は、マイクロプレートを用いて所定の化学反応検査、分析等の作業を行う処理装置に使用するマイクロプレート用ピックアップ装置、及びマイクロプレート供給回収装置に関する。

【背景技術】

【0002】

創薬スクリーニング分野、バイオテクノロジー分野等においては、物質の生化学反応テストなどの各種試験が行われる。これらの試験においては、培養や生化学反応を行わせるための薬液や検体を収納する容器として、一つのプレート中に複数の穴状の容器(ウェル)を備えるマイクロプレートが用いられる。また、これらの試験は多数の試料を対象として系統的に行われることが多いため、通常、多数のマイクロプレートを用いて分注操作や成分分析などの処理が行われる。本発明は、例えばアッセイ処理装置等のように、これらの試験にマイクロプレートを使用する処理装置において、マイクロプレートを効率的に収納し、取り出し、目的の位置に搬送する各種マイクロプレートの取り扱い装置に関するものである。

【0003】

ここで、「アッセイ処理」とは、試験官等の中で化学反応に必要な組成物を混ぜ合わせ、一定条件下で反応させることによって、生成されるものや消費されるものを検出し、定量することをいう。これらのアッセイ処理は、初期の段階では、1検体ごとに手作業で行われていたが、近年、多数の検体を高速で処理するために、これら処理を自動化した高速処理装置が開発されている。

【0004】

このようなマイクロプレートを取り扱う装置の先行技術として、複数のマイクロプレートを載置可能な収納棚にマイクロプレートを個別的に収納しておき、必要に応じて天井走行ロボット形式のプレート搬送機構によって一枚ずつ取り出して分注ステージへ移送し、分注操作後のマイクロプレートを収納棚に戻すマイクロプレート処理装置が提案されている(特許文献1参照)。

【0005】

また、特許文献1に開示されている技術ではマイクロプレートの蓋の脱着を効率的に行うことができないという問題があるため、これを解決すべく、他の搬送技術が提案されている(特許文献2参照)。特許文献2の技術では、コンベア式のマイクロプレート搬送機構を用いており、コンベア上にマイクロプレート乗せて搬送している。コンベアの上流側には、コンベアより高い位置に蓋を取り外す装置が設けられており、これにより蓋が取り外される。蓋が取り外されたマイクロプレートは所定の分注位置まで搬送されてコンベア上で分注処理が行われ、分注処理の終了後にさらに下流に搬送されて、先に搬送されていた蓋が被せられる。その後、蓋付きのマイクロプレートは回収部により回収される。

【0006】

さらに、蓋付きのマイクロプレートを多数積層して収納する収納部から、マイクロプレートを1枚ずつ取り出して搬送する蓋付きマイクロプレートの供給装置も提案されている(特許文献3)。特許文献3には、第1のストック部に蓋付きマイクロプレートを積層して収納した後、積層して収納されているすべてのマイクロプレートを第1のストック部の下方に設けられている第2のストック部に移動させて、その後に、積層されているマイ

クロプレートを一番上から順番に一枚ずつ取り出す先行技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−223636号公報

【特許文献2】特開2005−300200号公報

【特許文献3】特開2005−249648号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このようなマイクロプレートを取り扱う装置では、分注処理の他、インキュベーション処理、分析処理等の各種処理が行われ、これらの処理では大量のマイクロプレートが使用される。そのため、各種処理の要求に応じて、マイクロプレートを迅速かつ正確に搬送することが求められる。これらの要求に応えるには、上述のような先行技術には種々の問題がある。

【0009】

例えば、特許文献1の技術では、特許文献2でも指摘されているとおり、蓋の取り外すための機構が複雑となるという問題がある。加えて、分注ステージ(分注台)が搬送路の途中にあるために、天井走行ロボットにより分注処理中のマイクロプレートを汚染するおそれがある。より具体的に説明すると、分注台より下流側の処理装置に、マイクロプレートを搬送する場合には、蓋が取り外されて分注台に置かれているマイクロプレートの上を天井走行ロボットが移動するため、分注台に蓋を開けた状態で載置されたマイクロプレートの上に粉塵等のゴミが落ちて検体に混入するおそれがある。

【0010】

また、特許文献2に記載の技術では、搬送用のコンベアにマイクロプレートを乗せて搬送し、搬送途中のマイクロプレートをコンベア上で停止させて分注処理を行うものである。そのため、先にコンベア上に乗せられたマイクロプレートを飛び越えてそれより先にマイクロプレートを搬送することはできない。従って、分注処理等が終わるまで他のマイクロプレートを分注台よりも先に搬送することができず、他のマイクロプレートの搬送が、分注処理速度の影響を受けて、搬送スループットが極端に低下する。

【0011】

さらに、マイクロプレートを積層収納しておき、搬送装置にマイクロプレートを一枚ずつ供給しまたは回収する装置である特許文献3においても、種々の問題がある。このように、マイクロプレートを積層して収納しておき、要求に応じて順次一枚ずつ供給することができると、マイクロプレートを収納棚に収納する場合に比べて効率的に収納できるという利点がある。しかし、特許文献3に開示された技術においては、最初にマイクロプレートを第1のストック部に収納するときに、高い位置にある開口部の上からマイクロプレートを挿入しなければならず収納作業の労働負荷が大きい。また、積層されたマイクロプレートを第1のストック部から第2のストック部に移動させた後に、第2のストック部に移動したマイクロプレートを上から順に取り出す構造となっているために、最小構成でも第1のストック部及び第2のストック部の2つが必要となり、装置全体が大型化し、複雑化するという問題もある。

【0012】

さらに、特許文献3に記載の技術では、蓋部と本体部に分離される2つのユニットとから構成されるマイクロプレートを持ち上げて取り出す際に、単純にマイクロプレートの側面を2つのアームで挟んで持ち上げるものであるため、持ち上げる際に本体部と蓋がはずれて、落下するおそれがあった。

【0013】

さらに、従来技術においては、棚の上に載置させたマイクロプレートは、横から掴んで取り上げる必要があったので、棚にマイクロプレートをロボットにより取り出すための制御が複雑であった。

【0014】

本発明の他の目的は、マイクロプレートを蓋部と本体部を分離させることなく持ち上げて取り出すことのできるマイクロプレートピックアップ装置を提供することである。

【0015】

さらに本発明の他の目的は、積層したマイクロプレートを効率よく収納し取り出すことができるマイクロプレート供給回収装置を提供することである。

【0016】

さらに本発明の他の目的は、マイクロプレートを積層して収納することができ、マイクロプレート供給回収装置に簡単に装着することができるマイクロプレート用カセットを提供することである。

【課題を解決するための手段】

【0017】

本発明によるマイクロカセット用ピックアップ装置の第1の態様は、本体部と蓋部とを備え、該本体部及び蓋部のそれぞれを側面から挟持可能な矩形のマイクロプレートを、挟持して取り上げるピックアップ装置であって、前記マイクロプレートの側面を挟み込み挟持する際に、一方の挟持アームで前記本体部と当接し他方の挟持アームで前記蓋部と当接させて前記マイクロプレートを左右から挟持する1対の挟持アームと、前記1対の挟持アームを開閉駆動する開閉駆動部と、前記1対の挟持アームを上下方向に昇降させる昇降駆動部と、前記開閉駆動部および昇降駆動部の動作を制御するピックアップ制御部と、を備えることを特徴とする。

この態様は、1対の挟持アームで、マイクロプレートの蓋部と本体部を互いに押し付けるように左右から別々に挟みこむことにより、マイクロプレートを持上げる際に蓋部と本体部が分離しないようにしたものである。

【0018】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、前記1対の挟持アームは、前記本体部と前記蓋部とを左右異なる高さで斜めに挟持することを特徴とする。

この態様では、各挟持アームのそれぞれが蓋部と本体部とを確実に掴むために、それぞれの挟持アームのマイクロプレート接触部の高さが異なるようにしている。これにより、蓋部と本体部とを斜めに押し付けてマイクロプレートを挟持して持上げる。

【0019】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、さらに、挟持する前記マイクロプレートの高さ位置を検出するための検出センサを備えることを特徴とする。

【0020】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、さらに、前記1対の挟持部材と直行する側面から前記マイクロプレートの底面を保持する一対の保持部材を備えることを特徴とする。

【0021】

本発明によるマイクロカセット用ピックアップ装置の他の態様は、 前記ピックアップ制御部が、前記1対の挟持部により前記マイクロプレートを僅かに持ち上げた後、前記1対の保持部材により前記マイクロプレートの底面を保持するよう制御することを特徴とする。

【0022】

本発明によるマイクロプレート供給回収装置の第1の態様は、積層されたマイクロプレートを底部からもち上げるリフト部材を備える一つの昇降部と、底面に前記リフト部材が通過可能な開口部を備え、上面に前記マイクロプレートが通過可能な開口部を備えており、前記マイクロプレートを積層して収納するカセットを取付け可能なカセット収納台と、前記マイクロプレート用ピックアップ装置と、を備え、前記リフト部材上に積層されたマイクロプレートを前記マイクロプレート用ピックアップ装置で把持することを特徴とする。

【0023】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセット収納台が、前記カセットを複数載置可能であることを特徴とする。

【0024】

本発明によるマイクロプレート供給回収装置の他の態様は、前記昇降部が、前記カセット収納台の内側に内接する位置に配置されており、前記カセット収納台が回転することにより、取り付けられた前記各カセットが前記昇降部の正面に当接するよう構成されていることを特徴とする。

【0025】

本発明によるマイクロプレート供給回収装置の他の態様は、前記昇降部材は、前記カセット収納台の中心部に設けられていることを特徴とする。

【0026】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセットが、3方向からマイクロプレートの側面を支持する側面支持枠と、前記マイクロプレートより小さな開口部を備える底面支持枠部と、前記マイクロプレートより大きな開口部を備える上面支持枠部と、前記側面支持枠の開放された残りの一方向から前記マイクロプレートを支持するに短いドア部と、を備えることを特徴とする。

【0027】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセットが、前記底面支持枠部は、持ち上げられたときに重力により下降して下側から突出するとともに前記ドア部を閉まった状態でロックし、上方に持ち上げることによりドアのロックを解除するドアロックピンと、前記ドアを閉じる方向に付勢する弾性部材とを備えることを特徴とする。

【0028】

本発明によるマイクロプレート供給回収装置の他の態様は、前記カセットが、前記側面支持枠が、前記上面支持枠部と前記底面支持枠部とを連結する複数の支持棒からなることを特徴とする。

【発明の効果】

【0029】

本発明によるマイクロカセット供給回収装置では、マイクロプレートをカセット収納部

に対して、マイクロプレートを積層して収納可能なカセットをそのままセットすることが

できる。また、カセット収納部には、複数のカセットをセットでき、カセット収納部を回

転可能な構造とすることもできるので、比較的小さなスペースに多くのマイクロプレート

を効率的に収納することが可能となる。また、カセット収納部は、低い位置にあるので、

重いカセットでも、カセット収納部に容易にセットすることが可能となり、カセットの作

業負担を大幅に軽減することが可能となる。

【0030】

本発明によるピックアップ装置は、蓋部と本体部とから構成されるマイクロプレートの

側面を挟持して持ち上げる際に、左右2つの挟持アームの一方で蓋部に当接し、他方で本

体部に当接するように挟むため、蓋部と本体部を押さえつけ会う状態で持ち上げることと

なる。これにより、マイクロプレートを持ち上げる際に蓋部と本体部が分離することを防

止することが可能となる。

【0031】

本発明のマイクロカセット装置は、3方の支持枠と全面の小さなドアによりマイクロプ

レートを積層して収納し、底面及び全面にリフト片が通過可能な開口を有しており、上面

にマイクロプレート全体が通過可能な開口を設けたことにより、本発明のマイクロカセッ

ト供給回収装置に本カセットを直接セットすることが可能となる。このカセットは、全面

ドアの解放が可能であり、マイクロプレートを容易に積層収納することができる。このカ

セット使用することにより、マイクロカセットの収納及び運搬作業負担を大幅に軽減する

ことが可能となった。

【図面の簡単な説明】

【0032】

【図1】シャトル型搬送装置等を用いた分析処理システムの一例を示す斜視図である。

【図2】図1に示す分析処理装置の供給回収部の内部を示す一部切り欠き図である。

【図3】図1に示す分析処理装置の平面図である。

【図4】シャトル型搬送装置等で取り扱うマイクロプレートの一例を示す側面図及び平面図である。

【図5】図1に示すシャトル型搬送装置の受渡し台と、シャトル搬送部を拡大した斜視図である。

【図6】受渡し台に載置されたマイクロプレートを持ち上げて取り出し、受渡し台より下の位置まで下降させるまでの処理手順を示す斜視図である。

【図7】シャトル型搬送装置10の一部省略した側面図である。

【図8】シャトル型搬送装置10を図7のA―A’線方向から見た図である。

【図9】受渡し台の支持板を固定する他の実施例を示す斜視図である。

【図10】多数のマイクロプレートが積層収納されたカセットが1個だけ回転収納台にセットされている状態を示す一部切り欠き斜視図である。

【図11】カセットを取り除き、回転収納台を切り欠いた状態の斜視図である。

【図12】回転収納部にカセットを6個セットした状態の模式的な平面図である。

【図13】ピックアップ装置の内部構造を示す一部切り欠き斜視図である。

【図14】ピックアップ装置による、マイクロプレートの挟持状態を模式的に示す側面図である。

【図15】マイクロプレート供給回収装置に使用するマイクロプレート用カセットの一例を示す斜視図である。

【図16】ドアロックピンとストッパの関係を示す部分拡大側面図である。

【図17】水平回動型ロボットの搬送状況を示す平面図である。

【図18】収納棚の平面図と側面図である。

【図19】搬送装置、マイクロプレートピックアップ装置、及びマイクロプレート供給回収装置を制御する制御装置の一例を示す基本機能ブロック図である。

【図20】シャトル型搬送装置による被搬送物の搬送制御処理手順の一例を示すフローチャートである。

【発明を実施するための形態】

【0033】

図1は、本発明の一実施形態にかかるシャトル型搬送装置、マイクロプレート供給装置を用いて、創薬スクリーニング等の処理を行う分析処理システムの一例を示す斜視図であり、図2は、図1に示すシステムのマイクロプレート供給回収部40のカバーを一部切り欠いて、その内部構造を示した斜視図である。図3は図1及び図2に示す分析処理システム1の平面図であり、図4はこれらの装置で使用されるマイクロプレートの一例を示す側面図及び平面図である。

【0034】

〔マイクロプレートの構造について〕

最初に、図4を用いて、本発明で取り扱うマイクロプレート95について説明する。マイクロプレート95の構造及びサイズ等は、一定のサイズ及び形状に規格化されている。分析処理システム1は、前述したとおり、検体に試薬等を滴下混合処理して、モニタする装置であり、これに使用するマイクロプレートは、大量の検体を同時に検査分析することができるように、検体を注入可能な小さな井戸状の穴(ウェル)を多数備えている。図4は、このようなマイクロプレートの一例を示しており、横12個×縦8個の合計96個の小さな穴状の容器(以下「ウェル99」と称する)を設けたプラスチック製の85.5×127.8mmの箱型のマイクロプレートを示している。図4(a)はマイクロプレートの側面図、(b)は蓋を外した状態の平面図を示しており、(a)に示すように、マイクロプレート95は、マイクロプレート本体部96と蓋部98とから構成される。マイクロプレート本体部96はその周縁が本体よりわずかに突出して、蓋部98とほぼ同じ幅の底面部97を備えている。マイクロプレート95の厚み「t」は、マイクロプレートの種類によって異なる。

【0035】

合成医薬、生物化学的医薬の開発に関する創薬研究分野では、何十万種、何百万種の検体を高速大量処理スクリーニング(High Throughput Screening)を行う。そのために、図4に示すような96個のウェル93を備えるマイクロプレート95の他、より大量の検体を処理するために、外形寸法は図4と同じサイズのマイクロプレートに384well、又は1534wellを設けたものも開発されている。分析処理システムでは、これらのマイクロプレートを同時に多数使用するため、収納装置40からマイクロプレート95を一枚ずつ取り出して、目的位置に高速で搬送することが求められる。これらのマイクロプレート95は、分注処理装置70によりウェル99に検体や試薬が分注された後、必要に応じて一定時間だけ棚120に寝かされ、または保湿機14

0等によりインキュベーション処理が行われた後、可視光吸収スペクトル分析器、蛍光分析器、化学発光分析器、ラジオアイソトープシンチレーションカウンター等の各種分析器130による分析処理が行われる。そのため、分析処理装置では、マイクロプレート95、供給回収装置40、分注処理装置70、棚120、各種の分析機130、保湿器140などの所定の場所に高速で配送することが求められる。

【0036】

〔分析処理システム1の全体構成〕

分析処理システム1は、未使用または検体の注入されたマイクロプレート95を供給し使用済みマイクロプレート95を回収収納する供給回収部40と、マイクロプレート95を一枚ずつ取り上げて供給回収部40から搬送部10の受渡し台R1へ、または受渡し台R1から供給収納部40へ移動する第1のピックアップ部50と、受渡し台R1〜R4に載置されたマイクロプレート95を他の受渡し台に一枚ずつ搬送する搬送システム10と、受渡し台に載置されたマイクロプレート95をとり上げて分注台に乗せて、ウェル99に薬液を分注する分注処理部70と、マイクロプレートを載置する棚120と、分析機130と、保湿器140と、マイクロプレートを取り上げて、受渡し台R4、棚120、及び各種装置130,140間で移送する水平回動型搬送ロボット110とを備えている。

【0037】

分析処理システム1において、マイクロプレート95をどのように搬送するかは、処理目的に応じて自由に設定できる。分析処理システム1において、例えば、供給回収部40から未使用又は検体が分注されたマイクロプレート95を取り出して、分注ステージ(分注台)75に搬送して分注処理を行い、その後に、インキュベーション処理等を行ってから分析処理を行うことや、分注処理後すぐに回収処理装置に戻すことが可能である。マイクロプレートをどのような手順で搬送するかは、処理態様に応じてあらかじめ、制御部にプログラムしておくことにより、処理に応じた所定の順序でマイクロプレートを搬送することができる。

【0038】

〔シャトル型搬送装置〕

マイクロプレート95を一つの受渡し台から他の受渡し台に搬送するシャトル型搬送装置搬送装置10について説明する。シャトル型搬送装置10は、図1乃至図3に示すように、搬送路LaからLbと、搬送路L1乃至L3を移動するシャトル搬送部11と、受渡し台R1乃至R4を備えている。尚、図1乃至図3では、往復運動する3本のシャトル型搬送装置を示しているが

【0039】

図1に示すシャトル型搬送装置10の受渡し台R1と、シャトル搬送部11を拡大した斜視図を図5に示す。受渡し台R1は、搬送路の上に設けられ、受渡し台R1の下をシャトル搬送部11が通過移動可能である。シャトル搬送部11は、上下に昇降可能な搬送台部12を備えており、上昇した位置では、搬送台部12が受渡し台R1よりも高くなるように搬送台部12を持ち上げることができる。本実施例の受渡し台R1には、搬送路L1毎に合計三枚のマイクロプレート95を置くことができる。

【0040】

受渡し台R1は、マイクロプレート95の四隅を支持するための小さな支持板21で構成されている。四個の支持板21により一枚のマイクロプレート95を支持する。支持板21には、マイクロプレート95を所定の位置に正確に位置決めするための細長い円錐形の位置決めピン22が複数設けられている。位置決めピン22は円錐形となっているため、マイクロプレート95が載置される際に位置決めピンの斜めの周壁に沿って下降し、正確に位置決め保持される。

【0041】

支持板21は、支柱部20により、搬送路La〜Lc側にわずかに突出するように支持されている。このように、受渡し台R2は、四隅を支持する小さな支持板21で構成されているので、受渡し台R2の各搬送路La〜Lcの上部には開口23が形成されており、シャトル搬送部11の搬送台部12が受渡し台R2の真下から開口23を貫通して受渡し台R2の上まで伸びることが可能である。従って、搬送路Lbのようにマイクロプレート九五が載置されている場合に、シャトル搬送部の搬送台部12をLbの真下から上昇させることにより、マイクロプレート95を受渡し台R2の上に持ち上げることができる。シャトル搬送部11は、このようにマイクロプレート95を持ち上げた状態で、搬送路に沿って移動可能であり、マイクロプレート95を持ち上げて、受渡し台R2から取り出す。

【0042】

マイクロプレート95を受渡し台に載置する場合は、マイクロプレート95を乗せた搬送台部12を上に伸ばした状態でシャトル搬送部11を受渡し台の中心部まで移動した後、搬送台部12を受渡し台の下側まで下降させる。これにより、搬送台部12は底面開口部23を介して受渡し台の下まで下降するが、マイクロプレートは四隅の支持板21により支持されるので、マイクロプレートを受渡し台に載置するこができる。この点については後述する。

【0043】

さらに、支柱部20は、搬送路La〜Lbの両サイドに設けられた支柱部20は、シャトル搬送部11がマイクロプレート95を支持した状態で、各支柱部20の間を通過できるような間隔を設けて配置されている。従って、シャトル搬送部11は、マイクロプレート95を搬送台部に乗せた状態で、受渡し台R1〜R4の下を通過移動することができる。これにより、受渡し台R1〜R4のいずれかにマイクロプレート95が載置されていたとしても、シャトル搬送部11は、受渡し台R1〜R4の下を移動して自由にマイクロプレート95を搬送することが可能となる。

【0044】

図6に、受渡し台R4に載置されたマイクロプレート95を持ち上げて取り出し、受渡し台R4〜R1より下の位置まで下降させるまでの処理手順を示す。まず、図6(a)に示すように、受渡し台R4の下にシャトル搬送部11が移動する。次に、エアシリンダ17を駆動して搬送台部12を上昇させて、マイクロプレート12を持ち上げる(b)。その状態で受渡し台R4とR3の間まで移動し(c)、搬送台部12を下降させて、マイクロプレート95を受渡し台R3、R4よりも低い位置に保持する。これにより、受渡し台R1〜R4及び分注台75の下を自由に移動搬送可能となるので、搬送路La上のいずれの位置にもマイクロプレート95を搬送可能となる。

【0045】

図7及び図8を用いて、マイクロプレート95を受渡し台から取り出して搬送する搬送処理手順について説明する。図7は、シャトル型搬送装置10の一部省略した側面図である。図8は、シャトル型搬送装置10を図7のA―A’線方向から見た図である。搬送路La〜Lcは、基台25にリニアガイドレール26を敷設し、これにシャトル搬送部11のリニアガイド13がスライド可能に取り付けられている。リニアガイド13にはギヤ14が取り付けられたシャトルモータ15(図8参照)、二つのローラ16、及び上向きに設けられたエアシリンダ17が設けられている。エアシリンダ17は昇降ロッド18を上下に駆動する。昇降ロッド18の上端には搬送台部12が固定されており、昇降ロッド18の上下動に応じて、搬送台部12が昇降する。

【0046】

ギヤ14と二つのローラ16の間には直線状のタイミングベルト27が嵌め合わされており、タイミングベルト27の両端は基台25の両端に設けられたベルト固定部29に固定されている。タイミングベルト27は表面が平滑であり、裏面に波形が成型されており、ギヤ14と噛み合わされているので、シャトルモータ15が回転すると、ギヤ14の回転に応じてシャトル搬送部11が搬送路La〜Lcに沿って自走する。自走用のシャトルモータ15としてステピングモータを用い、パルス信号により正確に回転を制御することが望ましい。シャトルモータ15の回転を制御することにより、シャトル搬送部11は目的の位置に自由に移動し、停止することが可能である。

【0047】

シャトル搬送部11により受渡し台R1からマイクロプレート95を取り出し、蓋部98を開けて搬送する手順を説明する。シャトル搬送部11により、受渡し台R1のマイクロプレート95を取り出す場合、図8に示すように、シャトル搬送部11が受渡し台R1の真下まで移動する。この状態では、図8に波線で示すように、搬送台部12は受渡し台R1の下にある。その後、図8の実線で示すように、エアシリンダ17を駆動することにより搬送台部12を上方に持ち上げる。これによりマイクロプレート95は受渡し台R1の位置決めピン22より高い位置に持ち上げられる。この状態でシャトル搬送部11を図7の左方向に少し移動して、受渡し台R1からマイクロプレート95を取り出し、蓋吸着機28の下で停止する。尚、シャトル型搬送装置10の構造をわかり易く示すために、図1乃至図3においては、蓋吸着機28は記載していない。

【0048】

蓋吸着機28は、取り付けた昇降用ロッドレスシリンダ30に設けられた複数の吸着パッド31及び確認センサ32を備えている。昇降用ロッドレスシリンダ30により吸着パッド31が下降し、マイクロプレートの蓋部98を吸着すると、減圧度が変わり吸着していることを検知する。この状態で吸着パッド31を上昇させることにより、蓋部98を持ち上げ、蓋を開ける。確認センサ32は、蓋が正確に閉じられたかどうかを蓋部の位置により検出するものである。確認センサ32の取り付けは任意である。

【0049】

蓋部98が取り外されたマイクロプレート本体96を受渡し台R2に載置する場合には、そのまま、シャトル搬送部11を受渡し台R2の中心まで移動して、搬送台部12を下降させることにより、マイクロプレート本体96を受渡し台R2に載置する。他の受渡し台R3、またはR4までマイクロプレート本体96を搬送する場合、図7に示すように蓋吸着機28で蓋部98を吸着した後、マイクロプレート本体96を載置した搬送台部12を受渡し台R1〜R4及び分注台75よりも下になるように下降させる。その後、シャトル搬送部11を受渡し台等の下側を通過させて搬送することにより、目的の位置まで搬送する。

【0050】

尚、受渡し台R1から、分注処理を行わずに受渡し台R4に搬送する場合には、蓋部98を取り外す必要はないので、蓋部98を取り外すことなく、蓋吸着装置28の位置で搬送台部12を下降させて、シャトル搬送部11を受渡し台R2、R3及び分注台75の下を通過して受渡し台R4の手前まで移動させる。その後、搬送台部12を受渡し台R4より上の高さまで上昇させ、受渡し台R4の中央まで移動した後、搬送台部12を下降させて、マイクロプレート95を受渡し台R4に載置する。受渡し台R4に載置されたマイクロプレート95は、搬送ロボット110のアーム111の先端部112によりすくい上げられて、棚120または他の処理装置130,140に移送される。また、処理の終了したマイクロプレート95は、搬送ロボット110のアーム111の先端部112に支えられ、受渡し台R4の上から下に下ろされて、受渡し台R4に載置される。

【0051】

分注処理が終了したマイクロプレート本体96が受渡し台R2に戻されると、シャトル搬送部が受渡し台の真下からマイクロプレート本体96を持ち上げ、蓋吸着機28の下まで移動する。この状態で、蓋部98を保持した吸着パッド31が下降し、マイクロプレート本体96に蓋部98がかぶせられる。

【0052】

分注処理は、蓋部98を取り外して行うため、分注処理のための受渡し台R2の前に蓋吸着機28を設けている。受渡し台R4は、インキュベーション処理等その他の処理のために搬送されたマイクロプレートの受渡し台であり、これから所定の処理が行われるマイクロプレート95及び所定の処理が終了したマイクロプレートを載置する受渡し台である。分注処理は、インキュベーション等の所定の処理後に行うこともある。本明細書示す実施態様では、このような場合にできるだけ、搬送距離を短くすること及び分注処理の遅れを吸収するバッファ機能を高めるために、さらに受渡し台R3も設けている。また、図7では、蓋部98を取り外す機能を強化するため、受渡し台R3の近傍にも蓋吸着機28を設けている。

【0053】

以上の説明から明らかなように、本発明によれば、シャトル搬送部11の昇降動作及び搬送路の移動動作のみにより、マイクロプレート95を受渡し台R1〜R4から取り出して搬送し、他の受渡し台R1〜R4に載置することが可能となる。従って、例えば、分注処理が滞って受渡し台R2またはR3上にマイクロプレート95が置かれた状態となっていたとしても、受渡し台R1及び受渡し台R4の間でマイクロプレート95を搬送することが可能となる。

【0054】

すなわち、本発明の搬送方式によれば、上下に昇降動作が可能な搬送台部を備えるシャトル搬送部と、搬送路上部に受渡し台とを設けた簡単な搬送機構により、一つの処理装置による処理の遅れが隘路となって、同一搬送路上の他の処理装置へのマイクロプレート95の搬送を遅延させることを、防止することが可能となる。このように、各種処理装置の近傍に、本発明にかかる受渡し台を複数設けることにより、搬送路途中の受渡し台が満杯であっても、さらに先の受渡し台まで、マイクロプレートを搬送することが可能となる。

従って、シャトル型搬送処理のスループットを大幅に向上させることができる。また、受渡し台が搬送バッファの機能を果たすので、本発明にかかる受渡し台を複数設けることにより、一つの搬送路の搬送スループットをさらに向上させることが可能となる。特に、本発明では、シャトル搬送部に上下方向に昇降する搬送台部を設けたという簡単な構造と、底面開口部を有する受渡し台を搬送路の上部に設けたのみで、搬送スループットを大幅に向上という顕著な効果を得ることができた。

【0055】

尚、以上の説明では、受渡し台R1〜R4の支持板21を支柱部20により、支える構造を示しているが、図9に示すように、搬送路の両端に所定の高さで装架された支持フレーム35に支持板20を固定するように設けても良い。その際、支持フレーム35に支持板21を取り付けるネジ穴を所定の間隔で複数設けることにより、任意の位置に支持板21を取り付け可能とすることにより、受渡し台の設置位置、設置個数を容易に変更できるようにすることもできる。また、この装架フレーム35の代わりに、所定の高さの壁を設けてその上端の支持板21を固定するように構成してもよい。

【0056】

また、以上説明した実施形態においては、3本の搬送路La〜Lcを備える例を示しているが、搬送路の数は一本であっても、3本以上であってもよい。

【0057】

〔マイクロプレート供給回収装置〕

次に、マイクロプレート供給回収装置40について説明する。図2に、マイクロプレート供給回収装置40の内部構造の一部を示している。図2では、回転収納台(カセット収納部)43の上にマイクロプレートカセット80が1個セットされている例を示している。図2のカセット80は、マイクロプレート95はほとんどがすでに供給されてほぼ空になっている状態を示している。図10は、多数のマイクロプレート95が積層収納されたカセット80が1個だけ回転収納台43にセットされている状態を示す一部切り欠き斜視図である。図10では、ピックアップ装置50aによりマイクロプレート95の取り出し位置まで、最上段のマイクロプレート95が持ち上げられた状態を示している。

【0058】

回転収納台43には、同様のカセット80を6個セットすることができるが、図3、図10では、1つのカセットのみをセットした状態を示している。図11にカセット80を取り除き、回転収納台43を切り欠いた状態の斜視図を示し、図12に回転収納部43にカセット80を6個セットした状態の模式的な平面図を示す。回転収納台43は、供給回収部40のフレーム41に固定される基台部42の上に、図示しない回転モータにより回転駆動できるように保持されている。基台部42の中央には、カセット80内に積層されているマイクロプレート全体を下から持ち上げるプレート昇降部45が固定されている。プレート昇降部45はマイクロプレート全体を乗せて上昇可能なリフト片46を備えている。リフト片46はプレート昇降部用モータ49(図12参照)により回転駆動されるボールネジ47によって上下に駆動される。

【0059】

図10からわかるように、回転収納台43は、カセット80をセットする位置に4個の位置決め固定ピン43aを備えている。 図10に示す回転収納台では6個のカセットをセットすることが可能である。回転収納台43は、カセット80の底面部に相当する位置に開口(リフト片用開口)44を備えており、回転収納台43が回転するときには、リフト片46はこの開口44から回転収納台43の下に退避する。回転収納台43が回転して、取り出し対象となるマイクロプレートを積層したカセット80がプレート昇降部45の正面で停止した後、リフト片46が開口44を介して上昇し、カセット80の底面からカセット80内に積層されているマイクロプレート全体を押し上げ、図10に示すように最上段に積層されているマイクロプレート95がピックアップ装置50aによるピックアップ位置まで持ち上げられる。

【0060】

供給回収部40には、同様の回転収納台43がピックアップ装置5bの側にも設けられており、合計12個のカセット80を収納可能である。マイクロカセット95が積層されたカセット80をセットすることにより、マイクロカセット95を受渡し台R1に供給することができ、空のカセット80を回転収納台43にセットしておくことにより、受渡し台R1から回収したマイクロプレート95を空のカセット80に回収順に積層して収納することが可能である。プレート昇降部45は、マイクロプレート95が上から順に取り出される毎に一つ分押し上げるように制御され、マイクロプレート95がカセット80に戻されるたびにマイクロプレート1枚分下降するよう制御される。このようにリフト片46を上下方向に移動させることにより、カセット80内の最上段のマイクロプレート95が常にピックアップ部50による取り出し位置または、戻し位置になるように高さを調整が行われる。

【0061】

以上の説明からわかるように、本発明のマイクロカセット供給回収装置では、マイクロプレートをカセット収納部に対して、マイクロプレートを積層して収納可能なカセットをそのままセットすることができる。また、カセット収納部には、複数のカセットをセットでき、カセット収納部を回転可能な構造とすることもできるので、比較的小さなスペースに多くのマイクロプレートを効率的に収納することが可能となる。また、カセット収納部は、低い位置にあるので、重いカセットでも、カセット収納部に容易にセットすることが可能となり、カセットの作業負担を大幅に軽減することが可能となる。

【0062】

〔マイクロプレートピックアップ装置〕

次に供給回収部40からマイクロプレート95を取り上げて受渡し台R1に載置し、又は受渡し台R1からマイクロプレート95を取り上げて供給回収部40のカセット80に収納するマイクロピックアップ装置について説明する。このようなピックアップ装置の全体の外観が図1に第1のピックアップ装置50として示されており、その内部機構が図2に示されている。図13及び図14を用いて第1のピックアップ装置50の内部構造及びその機能をより詳細に説明する。図13は、第1のピックアップ装置50の内部構造を示す一部切り欠き斜視図であり、図14は、第1のピックアップ装置50による、マイクロプレート95の挟持状態を模式的に示す側面図である。

【0063】

本実施例では、2つの回転収納台43からそれぞれマイクロプレート95を取り出す2つのマイクロプレートピックアップ装置50a、50bが設けられている。マイクロプレートピックアップ装置50aと50bはそれぞれ同じものであるため、以下では、マイクロプレート50aのみについて説明する。

【0064】

マイクロプレートピックアップ装置50の両端にはフレーム51に取り付けられたシリンダ支持部52が設けられる。シリンダ支持部52には、水平ロッドレスエアシリンダ53が支持され、エアシリンダ可動部54が取り付けられて水平方向に移動可能となる。エアシリンダ可動部54には昇降ロッドレスエアシリンダ55が取り付けられており、これにプレート把持部56が取り付けられる。これにより、プレート把持部56は、上下方向に昇降可能であり、図1に示す供給回収装置のマイクロプレート95の取り出し位置から受渡し台R1の間を水平移動可能である。

【0065】

プレート把持部56は、二股丸棒59と板状プレート60とから構成されてマイククロプレート95の両側面を挟持する1対の挟持部材と、該一対の挟持部材と反対側の両側面からマイクロプレート95の底面を支えるように保持する一対の保持アーム63を備えている。

【0066】

一対の挟持部材を構成する板状プレート60は、その底部にマイクロプレート本体部の底面突出部97の側面と当接する突出部61を備えている。突出部61がマイクロプレート95の側面方向に所定の長さだけ伸びている。板状プレート60と二股丸棒59は、挟持用アクチュエータ57により開閉可能に移動させることができ、これにより板状プレート60の突出部61と、二股丸棒59の先端でマイクロプレート95を挟持する。

【0067】

図14を用いて、挟持状態を説明する。前述の通り、直線状の突出部61はマイクロプレート本体96の底面突出部97と当接する。一方、二股丸棒59はその先端がマイクロプレート95の蓋部98の側面と当接するように、二股丸棒59の先端位置がやや高い位置となっている。そのため、図14に示すように、二股丸棒59の先端部と突出部61とでマイクロプレート95を挟持する場合、マイクロプレートの蓋部98とマイクロプレート本体部96とを互いに押しつけられるようにして斜めに押されながら挟持されるので、挟持して持ち上げる際に蓋部98と本体部96とが分離することが無くなる。このように、マイクロプレート本体の底面部97と蓋部98とを斜めに正確に挟持するには、プレート把持部56の高さ調整が重要となるので、高さセンサ65が設けられており、高さセンサからのプレート検知信号によりプレート把持部56の高さが正確に調整される。

【0068】

一対の挟持部材により挟持されてわずかに持ち上げられると、次に1対の保持アーム63により、マイクロプレート95の底面が保持される。1対の保持用アーム63は、保持用アクチュエータ62により開閉可能に移動させることができる。1対の保持用アーム63は、それぞれ水平に伸びる爪64を備えている。保持用アーム63はマイクロプレート93が正確に挟持された時に爪64がマイクロプレートの底面部を支持する高さとなるように設けられており、一対の挟持部材によりマイクロプレート95を僅かに持ち上げた後、1対の保持部材63を閉じることにより、爪64によりマイクロプレート95の底面を確実に保持する。

【0069】

1対の挟持部材及び1対の保持部材63により、マイクロプレート95を把持したプレート把持部56は、昇降ロッドレスエアシリンダ55により、上方に持ち上げられる。その後、水平ロッドレスエアシリンダ53により、供給収納部40から受渡し台R1へ、または受渡し台R1から又は供給収納部40へ水平に移動される。所定の位置まで移動すると、プレート把持部56は、昇降ロッドレスエアシリンダ55により所定の高さまで下降された後、1対の保持アーム63、及び1対の挟持部材が解放され、マイクロプレート95が受渡し台R1または供給収納部40のカセット40の最上段に載置される。

【0070】

〔マイクロプレート用カセット〕

本発明のマイクロプレート供給回収装置に使用するマイクロプレート用カセットの一例を図15に示す。図15(a)は、マイクロプレート95を収納していない状態を示し、図15(b)は、マイクロプレート95を収納した状態を示す。本発明にかかるマイクロプレート用カセット80は、マイクロプレート95を積層して収納することができる。

【0071】

カセット80は、略四角形の3辺のみからなるカセット上枠81とカセット下枠82との間を上枠81と下枠82の3辺を連結するように配した6本の金属パイプ83でこれらを固定し、上枠81に取手85を設けている。さらに解放された1辺の両側に、小さい観音開きのドア84を設けている。

【0072】

ドア下部のヒンジ87の先端にドア爪87が設けられている。さらに、カセット下枠82の、ドア下部のヒンジ87が閉まった位置の外側部分に穴をあけて、この穴に上端と下端にストッパ90を設けたドアロックピン89を、自重で自由に下降するように嵌め合わせている。

【0073】

図16(a)、(b)は、ドアロックピン89とストッパ90の関係を示す部分拡大側面図である。カセット80を平板状の台の上に置くと、図16(a)に示すように、ドアロックピン89は押し上げられて、ドアロックピン89の軸より外径の大きいストッパ90がドア爪88よりも上に突出する。ドアロックピン89の軸は細いのでドア爪88は軸とは係合することなく、ドア84は自由に開閉することができる。

【0074】

他方、カセット80を持ち上げると、図16(b)に示すように、ピン89は下に落ちる。これにより、開閉動作の際に、ドア下部87のドア爪88がストッパ90と係合し、ドア84の開放を防止する。また、ドア下部87にはカセット下枠82との間にスプリング90が設けられており、ドア84は閉じる方向に付勢されている。

【0075】

これにより、カセット80を平坦な台の上に置くと、ドア84を開くことができ、マイクロプレート95を解放部94の側面から自由に挿入し積み重ねることが可能となる。カセット80を持ち上げると、ドアロックピン89が下降しドア84がスプリング92により閉じられてロックされるので、マイクロプレートが解放部92の方に倒れることはない。

【0076】

また、カセット80をセットする回転収納台43には、カセットを載置したときにドアロックピン89が退避する退避穴(図示せず)を設けて、ドアロックピン89が解除されないように構成することができる。これにより、回転収納台43にカセットを収納した状態で、ドア84が開くことはなく、マイクロカセット95が解放部94側から倒れることを防止することが可能となる。

【0077】

カセット80の底面には底面開口93が設けられ、小さいドア84が閉じた状態でも底面開口93と同程度の側面開口92が存在している。また、カセットの上面はマイクロプレート95の出し入れが可能な程度の上面開口94が設けられている。これにより、プレート昇降部45のリフト片46は、底面94及び側面開口92を介して上方に上昇可能であり、上面開口94からマイクロプレート95を取り出し、またはカセットに収納することが可能となる。

【0078】

尚、本発明にかかる供給回収部40は、カセット80の上側からマイクロプレートを取り出し又は回収する。従って、床から僅かに持ち上げるだけの低い位置に設けられる回転収納台43にカセット80を載置するだけで、カセットを回転収納台43にセットできる。このように、マイクロプレート95を供給回収装置40に一枚ずつセットする必要もなく、カセット80単位でセットするだけで供給回収装置40にマイクロカセット95を補充することができる。また、カセットのセットも、重いカセットを高い位置に持ち上げる必要もなく、カセット80を僅かに持ち上げて回転収納台43に乗せるだけでよいので、従来よりも格段に軽い作業でマイクロプレートを補充することが可能となった。

【0079】

〔分注処理装置〕

以下、分注処理について簡単に説明する。蓋部98が取り外されて受渡し台R2に載置されたマイクロプレート本体部96は、分注装置70のピックアップ部(第2のピックアップ部)により持ち上げられ、分注台75に載置される。ピックアップ装置(図示せず)が、X軸、Y軸、ゼット軸方向に移動可能な分注ヘッド74の先端に設けられており、受渡し台R2のマイクロプレート本体を持ち上げ、分注台75に移動する。

【0080】

分注ヘッド74は、可動部材73の下部に取り付けられている。可動部材73は、搬送路に沿って縦方向(X軸向)に移動可能な2本の可動フレーム71に、上下方向(Z軸方向)及び搬送路を横切る方向(Y軸方向)に移動可能に設けられている。これにより、分注ヘッド74はX軸、Y軸、Z軸方向のすべてに移動可能である。

【0081】

分注ヘッド74の先端には、マイクロプレートのウェル99に対応する数の分注ピペット(図示せず)が設けられており、該ピペットで薬液タンク77から薬液を吸い上げた後、吸い上げた薬液をマイクロプレート95のウェル99に分注する。薬液を吸い上げる前には、ピペットカセット76に分注ヘッド74のピペット先端を挿入し、ピペットの先端に使い捨てのピペットチップ(図示せず)を取り付ける。ピペットチップは分注処理を終了した後にピペット先端から自動的に取り外されて、廃棄される。

【0082】

分注処理の終了したマイクロプレート95は、分注ヘッド75先端に設けられたピックアップ装置により持ち上げられて、受渡し台R2又はR3に戻される。受渡し台R2またはR3に戻されたマイクロプレート95は、前述の説明と同様に、シャトル搬送部11の搬送台部12により持ち上げられて、受渡し台R1またはR4に搬送される。受渡し台R2に搬送されたマイクロプレート95は、ピックアップ装置50により供給回収装置40に戻され、受渡し台R4に搬送されたマイクロプレートは、水平回動型送ロボット110により、棚120、分析装置130、保湿装置140に搬送される。

【0083】

〔水平回動型ロボット及びその他の周辺機器〕

図17は、水平回動型ロボット110によるマイクロプレート95の搬送状況を示す平面図である。本実施例では水平回動型ロボット110としてローツェ株式会社製搬送ロボットRR701を用いた。水平回動型ロボット110は、第1アーム111と第2アーム112とフィンガ113とからなるアーム体2本を有し、それぞれ水平面内で回動し、2つのフィンガ113は高低差をもって重なって同一垂直平面内を水平に直線運動し、胴体115は旋回運動とZ軸昇降運動をし、さらに前記シャトル型搬送ラインLa〜Lcに直角に水平回動型ロボット110全体を移動させるX軸軌道を有している。但し、フィンガ113はその周囲に高さ8mm直径6mmの6個のプラスチック製釣鐘状突起を取り付けた進行方向に長い長方形で、ここに載置したマイクロプレート95が落ちず、且つ、受渡し台R4と干渉しない構造となっている。この水平回動型ロボット110は、マイクロプレート95の置かれた受渡し台R4の下にフィンガ113を挿入し、胴体115をZ軸方向に持ち上げてマイクロプレート95をすくい上げるようにフィンガ113の上に載置する。搬送して目的搬送台部の上方に到着すると、Z軸方向に胴体115を降下させ、フィンガ113からマイクロプレート95を目的場所に載置する。ここで目的場所とは、棚120、分析装置サンプル出入り口131、保温器サンプル出入り口141及び各ステージ48である。

【0084】

水平回動型ロボット110は、シャトル型搬送装置10で送られてきた薬液入りのマイクロプレート95を下からすくい上げるようにして一方のフィンガ113上に載置し、旋回して保温器140方向に向かう。保温器サンプル出入口141に所定時間処理が終わって出てきたサンプルのマイクロプレート95を、他方のフィンガ113に載置して取り出し、代わりに運んできた新しいサンプルのマイクロプレート95を挿入する。保温器(Cytomat6000)は、自動的にサンプルを1箱ずつ投入しても自動的に所定時間、一定温度で処理して1箱ずつ出庫する。次に、旋回して分析装置(1430ViewLuxI/F)のサンプル出入口131の方向に向かい、空いたフィンガ113を伸張して分析済みサンプルマイクロプレート95を取り出し、保温器から取り出した処理済サンプルマイクロプレート95を挿入する。尚、分析するためにはマイクロプレートの蓋192を取り外さなければならないので、分析装置サンプル出入口131にも蓋吸着機28が備えられている。取り出した分析済みサンプルマイクロプレート95は、シャトル型搬送路La〜Lcの受渡し台R4に載置する。尚、処理前サンプルマイクロプレート95は、保温器140の順番待ち、あるいは保温器140からの出庫と分析装置130へのタイミングが合わない時は、棚120に一時的に保管し、順番を待って分析される。

【0085】

図12(a)は、本発明の収納棚120の構造を示す平面図である。図12(b)は、(a)のB−B´での断面図である。底板124と天板123との間に、複数の細い内側柱(支柱)121と複数の太い外側柱(支柱)122とを同本数それぞれ同心の円弧状に配置してある。それぞれの柱の形状は内外とも棚1段分は、上から円柱部125と円台形部126と鍔部127とが繋がっており、鍔部127の上面に、マイクロプレート95の底の外縁隅部が載る。従って、2個の内側柱121の円台形部126下部との間と、2個の外側柱122の円台形部126下部との間との寸法は同じでマイクロプレート95の幅よりわずかに長く、内側柱121と外側柱122との中心間寸法はマイクロプレート95の長さよりわずかに短く設計してあり、そこに1個のマイクロプレート95が載置される。外側柱122のさらに外側には、マイクロプレート95が突き抜けて落ちるのを防止するための箱止め128が備えられている。

【0086】

このように、収納棚120では、支柱121、122の中間部分に複数の突起を設けて、支柱間の突起により、マイクロプレートを支持している。そのため、収納棚120に収納されたマイクロプレート95を、ロボットのフィンが113ですくい上げることにより、簡単に取り出すことができる。そのため、側面を挟持して取り出すのに比べて、制御が簡単であり、マイクロプレートを高速かつ正確に取り出すことが可能となる。

【0087】

また、支柱の途中に突起を設けて、この支柱により天板と底板を連結するだけで収納棚120を組み立てることができる。そのため部品点数が少なく、組み立てが容易である。また、突起部は支柱に一体整形されているので、組み立てに比べて高精度の収納棚を容易に作成することが可能となる。

【0088】

マイクロプレート95は、水平回動型ロボット110のフィンガ113上に載置されたまま、図12の収納棚120の2つ内側柱121の円柱部125間を外側柱122付近まで挿入され、フィンガ113が降下すると、マイクロプレート95の4つの底の外縁隅部が鍔部127上に置かれる。逆にマイクロプレート95を取り出す際は、空のフィンガ113を、2つの円柱部125間に挿入して6個のプラスチック製釣鐘状突起がマイクロプレート95の外縁部外の下に来るように停止し、次に上昇させてこれを載置し、ロボット110側にフィンガを引く。ついで目的場所にロボット110がそのマイクロプレート95を搬送する。

【0089】

〔マイクロプレートの搬送制御について〕

シャトル型搬送装置10、供給回収装置40及びピックアップ装置50の各駆動部は制御部により制御されている。図19に制御装置150の基本機能ブロック図を示す。制御装置150は、中央演算装置(CPU)、制御プログラム、制御プログラムや制御データ等を記記憶する記憶部、及び論理回路等を備えたコンピュータであり、これらの制御プログラムにより、分析処理システムのシステム制御からの制御コマンドに従い各種動作を順次実行する。各種動作に当たっては、搬送路、シャトル搬送部、その他の各部に配置された各種センサ(図示せず)からのフィードバック信号が参照される。

【0090】

制御装置150は、制御部151を備えており、通信インタフェース(図示せず)を介して分析処理システム全体の動作を制御するシステム制御部と通信し、システム制御部の命令に従い、シャトル搬送部11、供給回収部40及びピックアップ部50の各種動作を制御する。制御装置150は、制御部151の他、取り出し制御部152、搬送制御部153、受渡制御部154、供給回収制御部155、ピックアップ制御部156を備えている。

【0091】

取り出し制御部152は、制御部151の制御のもと、シャトルモータ15、搬送台部用モータ17を制御して、受渡し台R1〜R4上のマイクロプレート(被搬送物)を持ち上げて、取り出すシャトル搬送部11を制御する。搬送制御部153は、制御部151の制御の下、シャトルモータ15、搬送台部用モータ17を制御して、取り出した被搬送物を目的の受渡し台R1〜R4まで搬送するシャトル搬送部11を制御する。受渡制御部154は、制御部151の制御のもと、シャトルモータ15、搬送台部用モータ17を制御して、搬送台部上の被搬送物を移送先の受渡し台R1〜R4の上に載置するようシャトル搬送部11を制御する。

【0092】

供給回収制御部155は、回転収納台43を回転駆動する回転駆動用モータ43bの駆動を制御し、取り出したいマイクロプレートをプレート昇降部の正面に回転移動させる用制御する。また、マイクロプレート95をカセット80から送り出したときには、リフト片46をマイクロカセット1枚分持ち上げ、マイクロカセット95を回収したときには、1枚分リフト片46を下降させる。

【0093】

ピックアップ制御部156は、制御部151の制御の下、ピックアップ装置56の挟持用アクチュエータ57、及び保持用アクチュエータ62を制御して、マイクロプレート95の側面を1対の挟持アーム59,60で挟持し、一対の保持アーム63で保持して持ち上げる。

【0094】

〔搬送処理手順フローチャート〕

図20を用いて、被搬送物の搬送処理手順の一例を説明する。図20は、本発明のシャトル型搬送装置による被搬送物の搬送制御処理手順を示すフローチャートである。尚、フローチャートにおいて、搬送台部の上昇完了及び下降完了の確認、各種搬送位置の確認を行っている。これらの確認は、各駆動部の駆動時間、フィードバック信号により確認することが可能であるが、さらに、搬送路の各部及びシャトル搬送部等に各種センサを設け、センサ信号により確認することが望ましい。制御部151は、搬送命令を受信したか否かを確認し、搬送命令を受信すると(S101;Yes)、シャトル搬送部11が動作中否かを確認する(S102)。シャトル搬送部11が動作中でなければ(S102;No)、シャトル搬送部の搬送台部12を下降させる(S103)。搬送台部12の下降が完了すると(S104;Yes)、シャトル搬送部11を被搬送物の置かれている受渡し台R1〜R4に移動させる(S105)。

【0095】

シャトル搬送部11が目的の受渡し台の真下まで移動すると(S106;Yes)、搬送台部12を上昇させて、受渡し台の下から搬送台部12により被搬送物を持ち上げる(S107)。搬送台部12の上昇が完了すると(S108)、被搬送物を持ち上げたままシャトル搬送部11を受渡し台の外まで移動させ(S109)、移動が完了すると(S110;Yes)、被搬送物を乗せたまま搬送台部12を下降させる(S111)。このとき、制御部151により、移送先が隣接する受渡し台である等、移送先までに障害物が存在しないかどうかを判定し、障害物が存在しない場合には、工程S111及びS112をスキップすることが可能である。

【0096】

搬送台部12の下降が完了すると(S112;Yes)、シャトル搬送部11の移動を開始する(S113)。シャトル搬送部11は、被搬送物を搬送台部12の上に載置したまま、受渡し台の下を通過移動する。シャトル搬送部11が指定された搬送先となる受渡し台の隣まで移動すると(S114;Yes)、搬送台部12を上昇させる(S115)。搬送台部12の上昇が完了すると(S116;Yes)、シャトル搬送部11を受渡し台の真上まで移動させる(S117)。移動が完了すると(S118;Yes)、操作台部12を底面開口部23を通過させて受渡し台の下まで下降させる(S119)。操作台部12の下降が完了すると、搬送処理を終了し、次の搬送命令を待つ。

【0097】

尚、以上の説明においては、シャトル型搬送装置で搬送する被搬送物として、マイクロプレートを搬送する例のみを説明したが、本発明にかかるシャトル型搬送装置により搬送可能な被搬送物は、これは例示であり、マイクロプレートに限定されることはなく、一定の幅を有し、本発明の受け渡し台に載置可能で、シャトル搬送部の搬送台部にのせることが可能な物であれば、搬送することが可能である。

【0098】

マイクロカセット以外の物を搬送する場合、被搬送物の重量に応じて搬送台部12の構造、昇降装置、駆動装置の構造も周知技術により適宜変更可能である。例えば、重量が重い場合には、油圧駆動のピストンを使って持ち上げることができる。尚、搬送台部を昇降する昇降装置は、高い位置と低い位置の2つのポジションをとることができればよい。高い位置は、搬送台部12がマイクロプレート95等の被搬送物を受渡し台R1〜R4の上に持ち上げた位置であり、低い位置は、被搬送物を受渡し台R1〜R4より低い位置に保持して、受渡し台R1〜R4の下を走行する位置である。

【0099】

また、搬送路La、Lb、Lcにおけるシャトル搬送部11の移動の駆動手段として、ステッピングモータ、リニアモータ、超音波モータ等の当業者が利用可能な周知慣用技術を用いることが可能である。

【符号の説明】

【0100】

1 分析処理システム

10 シャトル型搬送装置

11 シャトル搬送部

12 搬送台部

13 リニアガイド

14 ギヤ

15 シャトルモータ

16 ローラ

17 エアシリンダ

18 昇降ロッド

20 支柱部

21 支持板

22 位置決めピン

25 基台

27 タイミングベルト

28 蓋吸着機

29 ベルト固定部

30 昇降用ロッドレスシリンダ

40 マイクロプレート供給回収装置

41 収納部フレーム

42 基台部

43 収納台

43a 位置決めピン

44 リフト片用開口

45 プレート昇降部

46 リフト片

50 ピックアップ装置

57 挟持用アクチュエータ

56 プレート把持部

59 二股丸棒

60 板状プレート

61 突起部

62 保持用アクチュエータ

63 保持部材

70 分注処理装置

75 分注ステージ(分注台)

80 マイクロプレート用カセット

84 ドア

89 ドアロックピン

90 ストッパ

95 マイクロプレート

96 マイクロプレート本体部

97 底面部

98 蓋部

99 ウェル

110 水平回動型搬送ロボット

120 収納棚

121 細い支柱

122 太い支柱

123 天板

124 底板

130 分析機

140 保湿器

La〜Lc シャトル型搬送路

R1〜R4 受渡し台

【特許請求の範囲】

【請求項1】

本体部と蓋部とを備え、該本体部及び蓋部のそれぞれを側面から挟持可能な矩形のマイクロプレートを、挟持して取り上げるピックアップ装置であって、

前記マイクロプレートの側面を挟み込み挟持する際に、一方の挟持アームで前記本体部と当接し他方の挟持アームで前記蓋部と当接させて前記マイクロプレートを左右から挟持する1対の挟持アームと、

前記1対の挟持アームを開閉駆動する開閉駆動部と、

前記1対の挟持アームを上下方向に昇降させる昇降駆動部と、

前記開閉駆動部および昇降駆動部の動作を制御するピックアップ制御部と、

を備えることを特徴とするマイクロプレート用ピックアップ装置。

【請求項2】

前記1対の挟持アームは、前記本体部と前記蓋部とを左右異なる高さで斜めに挟持することを特徴とする請求項1に記載のマイクロプレート用ピックアップ装置。

【請求項3】

さらに、挟持する前記マイクロプレートの高さ位置を検出するための検出センサを備えることを特徴とする請求項1に記載のマイクロプレート用ピックアップ装置。

【請求項4】

さらに、前記1対の挟持部材と直行する側面から前記マイクロプレートの底面を保持する一対の保持部材を備えることを特徴とする請求項1に記載のマイクロプレート用ピックアップ装置。

【請求項5】

前記ピックアップ制御部は、前記1対の挟持部により前記マイクロプレートを僅かに持ち上げた後、前記1対の保持部材により前記マイクロプレートの底面を保持するよう制御することを特徴とする請求項4に記載のマイクロプレート用ピックアップ装置。

【請求項6】

積層されたマイクロプレートを底部からもち上げるリフト部材を備える一つの昇降部と、

底面に前記リフト部材が通過可能な開口部を備え、上面に前記マイクロプレートが通過可能な開口部を備えており、前記マイクロプレートを積層して収納するカセットを取付け可能なカセット収納台と、

請求項1から5のいずれかに記載のマイクロプレート用ピックアップ装置と、

を備え、

前記リフト部材上に積層されたマイクロプレートを前記マイクロプレート用ピックアップ装置で把持することを特徴とするマイクロプレート供給回収装置。

【請求項7】

前記カセット収納台は、前記カセットを複数載置可能であることを特徴とする請求項6に記載のマイクロプレート供給回収装置。

【請求項8】

前記昇降部は、前記カセット収納台の内側に内接する位置に配置されており、前記カセット収納台が回転することにより、取り付けられた前記各カセットが前記昇降部の正面に当接するよう構成されていることを特徴とする請求項7に記載のマイクロプレート供給回収装置。

【請求項9】

前記昇降部材は、前記カセット収納台の中心部に設けられていることを特徴とする請求項8に記載のマイクロプレート供給回収装置。

【請求項10】

前記カセットは、

3方向からマイクロプレートの側面を支持する側面支持枠と、

前記マイクロプレートより小さな開口部を備える底面支持枠部と、

前記マイクロプレートより大きな開口部を備える上面支持枠部と、

前記側面支持枠の開放された残りの一方向から前記マイクロプレートを支持するに短いドア部と、

を備えることを特徴とする請求項6から9のいずれかに記載のマイクロプレート供給回収装置。

【請求項11】

前記カセットは、

前記底面支持枠部は、持ち上げられたときに重力により下降して下側から突出するとともに前記ドア部を閉まった状態でロックし、上方に持ち上げることによりドアのロックを解除するドアロックピンと、前記ドアを閉じる方向に付勢する弾性部材とを備えることを特徴とする請求項10に記載のマイクロプレート供給回収装置。

【請求項12】

前記カセットは、

前記側面支持枠は、前記上面支持枠部と前記底面支持枠部とを連結する複数の支持棒からなることを特徴とする請求項11に記載のマイクロプレート供給回収装置。

【請求項1】

本体部と蓋部とを備え、該本体部及び蓋部のそれぞれを側面から挟持可能な矩形のマイクロプレートを、挟持して取り上げるピックアップ装置であって、

前記マイクロプレートの側面を挟み込み挟持する際に、一方の挟持アームで前記本体部と当接し他方の挟持アームで前記蓋部と当接させて前記マイクロプレートを左右から挟持する1対の挟持アームと、

前記1対の挟持アームを開閉駆動する開閉駆動部と、

前記1対の挟持アームを上下方向に昇降させる昇降駆動部と、

前記開閉駆動部および昇降駆動部の動作を制御するピックアップ制御部と、

を備えることを特徴とするマイクロプレート用ピックアップ装置。

【請求項2】

前記1対の挟持アームは、前記本体部と前記蓋部とを左右異なる高さで斜めに挟持することを特徴とする請求項1に記載のマイクロプレート用ピックアップ装置。

【請求項3】

さらに、挟持する前記マイクロプレートの高さ位置を検出するための検出センサを備えることを特徴とする請求項1に記載のマイクロプレート用ピックアップ装置。

【請求項4】

さらに、前記1対の挟持部材と直行する側面から前記マイクロプレートの底面を保持する一対の保持部材を備えることを特徴とする請求項1に記載のマイクロプレート用ピックアップ装置。

【請求項5】

前記ピックアップ制御部は、前記1対の挟持部により前記マイクロプレートを僅かに持ち上げた後、前記1対の保持部材により前記マイクロプレートの底面を保持するよう制御することを特徴とする請求項4に記載のマイクロプレート用ピックアップ装置。

【請求項6】

積層されたマイクロプレートを底部からもち上げるリフト部材を備える一つの昇降部と、

底面に前記リフト部材が通過可能な開口部を備え、上面に前記マイクロプレートが通過可能な開口部を備えており、前記マイクロプレートを積層して収納するカセットを取付け可能なカセット収納台と、

請求項1から5のいずれかに記載のマイクロプレート用ピックアップ装置と、

を備え、

前記リフト部材上に積層されたマイクロプレートを前記マイクロプレート用ピックアップ装置で把持することを特徴とするマイクロプレート供給回収装置。

【請求項7】

前記カセット収納台は、前記カセットを複数載置可能であることを特徴とする請求項6に記載のマイクロプレート供給回収装置。

【請求項8】

前記昇降部は、前記カセット収納台の内側に内接する位置に配置されており、前記カセット収納台が回転することにより、取り付けられた前記各カセットが前記昇降部の正面に当接するよう構成されていることを特徴とする請求項7に記載のマイクロプレート供給回収装置。

【請求項9】

前記昇降部材は、前記カセット収納台の中心部に設けられていることを特徴とする請求項8に記載のマイクロプレート供給回収装置。

【請求項10】

前記カセットは、

3方向からマイクロプレートの側面を支持する側面支持枠と、

前記マイクロプレートより小さな開口部を備える底面支持枠部と、

前記マイクロプレートより大きな開口部を備える上面支持枠部と、

前記側面支持枠の開放された残りの一方向から前記マイクロプレートを支持するに短いドア部と、

を備えることを特徴とする請求項6から9のいずれかに記載のマイクロプレート供給回収装置。

【請求項11】

前記カセットは、

前記底面支持枠部は、持ち上げられたときに重力により下降して下側から突出するとともに前記ドア部を閉まった状態でロックし、上方に持ち上げることによりドアのロックを解除するドアロックピンと、前記ドアを閉じる方向に付勢する弾性部材とを備えることを特徴とする請求項10に記載のマイクロプレート供給回収装置。

【請求項12】

前記カセットは、

前記側面支持枠は、前記上面支持枠部と前記底面支持枠部とを連結する複数の支持棒からなることを特徴とする請求項11に記載のマイクロプレート供給回収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−93373(P2012−93373A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2012−28864(P2012−28864)

【出願日】平成24年2月13日(2012.2.13)

【分割の表示】特願2008−515412(P2008−515412)の分割

【原出願日】平成18年5月16日(2006.5.16)

【出願人】(591213232)ローツェ株式会社 (33)

【出願人】(302033126)アイエス・テクノロジー・ジャパン株式会社 (10)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成24年2月13日(2012.2.13)

【分割の表示】特願2008−515412(P2008−515412)の分割

【原出願日】平成18年5月16日(2006.5.16)

【出願人】(591213232)ローツェ株式会社 (33)

【出願人】(302033126)アイエス・テクノロジー・ジャパン株式会社 (10)

【Fターム(参考)】

[ Back to top ]