マイクロミキサー及びそれを備えたマイクロリアクター

【課題】複数の流体を流路に供給する際の圧力損失を低減しつつ、複数の流体の混合効率などを維持、向上することが可能なマイクロミキサーおよびそれを備えたマイクロリアクターを提供すること。

【解決手段】本体部2に形成される軸方向に長い丸穴3に軸体4を挿着し、丸穴3の内周面5と軸体4の外表面6との隙間に複数種の流体を軸方向に流しながら混合させる流路を形成してなるマイクロミキサーであって、軸方向に沿って互いに平行に延びる複数の主流路7a、7bと、軸方向に対して斜め方向に延び、前記主流路間を連通させる複数の副流路8a〜8gとを設け、主流路7a、7bを流れる流体に前記副流路8a〜8gを通じて他の主流路7b、7aの流体を分岐/合流させることを繰り返して前記複数種の流体を混合することを特徴とするマイクロミキサー。

【解決手段】本体部2に形成される軸方向に長い丸穴3に軸体4を挿着し、丸穴3の内周面5と軸体4の外表面6との隙間に複数種の流体を軸方向に流しながら混合させる流路を形成してなるマイクロミキサーであって、軸方向に沿って互いに平行に延びる複数の主流路7a、7bと、軸方向に対して斜め方向に延び、前記主流路間を連通させる複数の副流路8a〜8gとを設け、主流路7a、7bを流れる流体に前記副流路8a〜8gを通じて他の主流路7b、7aの流体を分岐/合流させることを繰り返して前記複数種の流体を混合することを特徴とするマイクロミキサー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロミキサー及びそれを備えたマイクロリアクターに関するものである。

【背景技術】

【0002】

この種のマイクロミキサーおよびそれを備えたマイクロリアクター(以下、「マイクロミキサーなど」という場合がある。)は、複数の流体などを混合などさせるための幅1mm以下の微小流路を備え、それにより、比表面積の大きさに基づく精密温度制御が可能、安定層流界面間の分子拡散に基づく精密混合制御が可能、微小流路内の滞留時間の精密制御により反応時間の制御が可能、などの特性を有するとされている。そして、これらの特性を利用して、近年、化学合成、新規物質の創製、各種試料の分析などを行うことを目的として、マイクロミキサーなどが用いられている。

【0003】

上記のようにマイクロミキサーなどでは、一般に安定層流界面間の分子拡散に基づく混合制御が利用されている。これは、マクロな空間での界面間混合に比べれば、ミクロな空間での層流界面間の分子拡散混合は圧倒的に速いということに基づくものである。しかしながら、ミクロな空間であっても、分子拡散は濃度勾配などにより起こるものであるため、分子拡散混合に時間を要する場合がある。そのため、所望の混合状態や反応物を得るまでに時間を要する、より長い流路を設ける必要があるなどの問題があった。

【0004】

この対策として、微小流路内に乱流を生じさせ、混合効率や反応効率を向上させるマイクロミキサーなどが提案されている(特許文献1〜3)。特許文献1では、流路内に変形および/または動作が可能な障害物を配する方法、特許文献2では、流路の内壁面に螺旋形の凹凸部などを形成する方法、特許文献3では、流路内に、じゃま板、羽根車、螺旋固定翼、プロペラなどを配する方法などが提案されている。

【0005】

しかしながら、特許文献1の障害物や、特許文献3の羽根車、プロペラなどは、構造が複雑であり、障害物などがない部分では、十分な混合効率が確保できない可能性がある。また、特許文献2の流路の内壁面に螺旋形の凹凸部や、特許文献3のじゃま板、螺旋固定翼は、流路全長に亘り、配され得るものではあるものの、混合効率を向上させるために流量を大きくすると、圧力損失が大きくなり、送液が困難になる場合があり、圧力損失を低減しようとすると、逆に、混合効率が低下するという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−7007号公報

【特許文献2】特開2006−142210号公報

【特許文献3】特開2007−252979号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記問題点に鑑みて、本発明の目的とするところは、複数の流体を流路に供給する際の圧力損失を低減しつつ、複数の流体の混合効率などを維持、向上することが可能なマイクロミキサーおよびそれを備えたマイクロリアクターを提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、鋭意検討した結果、本体部に形成される丸穴の内周面と、この丸穴に装着した軸体の外表面との隙間に形成した流路の構造を、特定の構造にした場合に、上記課題を解決することができることを見出し、本発明を完成するに至った。即ち、本発明の要旨は以下の通りである。

【0009】

(1)本体部に形成される軸方向に長い丸穴に軸体を挿着し、前記丸穴の内周面と軸体の外表面との隙間に複数種の流体を軸方向に流しながら混合させる流路を形成してなるマイクロミキサーであって、

軸方向に沿って互いに平行に延びる複数の主流路と、

軸方向に対して斜め方向に延び、前記主流路間を連通させる複数の副流路とを設け、

主流路を流れる流体に前記副流路を通じて他の主流路の流体を分岐/合流させることを繰り返して前記複数種の流体を混合することを特徴とするマイクロミキサー。

(2)前記複数の主流路が、前記軸体の外表面上に周方向に間隔をあけて形成される複数の平行な切欠溝よりなり、且つ前記副流路が、同じく前記軸体の外表面上に形成され、前記切欠溝と交差しながら螺旋状に延びる単又は複数本の凹条溝よりなる前記(1)記載のマイクロミキサー。

(3)前記本体部に、前記軸体を装着するための装着孔を前記丸穴の上流側軸方向に連通して設け、前記丸穴の各主流路の上流部に対応する位置に開口し、該主流路に流体を供給するための複数の供給路を設けてなる前記(1)又は(2)記載のマイクロミキサー。

(4)前記(1)〜(3)のいずれかに記載のマイクロミキサーを備えるマイクロリアクター。

【0010】

一般にマイクロミキサーとは、複数の流体を混合するための装置を意味し、マイクロリアクターとは、複数の流体を拡散、混合等して化学反応を行うための装置を意味する。本発明におけるマイクロミキサーおよびマイクロリアクターも、これらの一般的な定義に従う。

【発明の効果】

【0011】

以上にしてなる本願発明に係るマイクロミキサーは、複数の流体を流路に供給する際の圧力損失を低減しつつ、複数の流体の混合効率を維持、向上することが可能となる。また、その結果、本願発明に係るマイクロミキサーを備えるマイクロリアクターは、圧力損失を低減しつつ、複数の流体に含まれる物質の反応効率等を維持、向上することが期待できる。

【図面の簡単な説明】

【0012】

【図1】本発明のマイクロミキサーの実施形態の一例を示す、軸方向に平行な水平面方向の部分断面図である。

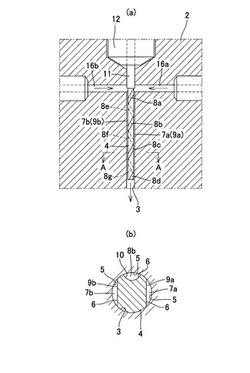

【図2】(a)図1における流路の拡大図である。(b)図2(a)におけるA−A部分の軸方向に垂直な方向の部分断面図である。

【図3】マイクロミキサーの圧力損失を測定するための構成を示した説明図である。

【発明を実施するための形態】

【0013】

次に、本発明の実施形態を添付図面に基づき説明する。

【0014】

図1は、本発明のマイクロミキサーの実施形態の一例を示す、軸方向に平行な水平面方向の部分断面図である。図2(a)は、図1における流路部分を拡大した拡大図であり、図2(b)は、図2(a)におけるA−A部分の軸方向に垂直な方向の部分断面図である。

【0015】

本実施形態の例では、マイクロミキサー1は、図1に示すように、本体部2に軸方向に長い丸穴3を設け、丸穴3には軸体4が装着されている。

【0016】

そして、複数種の流体を軸方向に流しながら混合させるための流路は、図2に示すように、丸穴3の内周面5と軸体4の外表面6との隙間に形成されている。この流路は、複数の主流路と、複数の副流路とから構成されている。また、丸穴3と軸体4とは摺動可能な状態で装着され、実質的にこの流路以外には流体は流れないように密接した状態にある。

【0017】

複数の主流路は、丸穴3の軸方向に沿って互いに平行に延びており、本例では、符号7a、7bで示すように2本設けられている。もっとも、主流路の数は、本例のように2本に限られず、混合させる流体の数などに応じて3本以上設けても良い。また、本例では、主流路7aおよび7bは、それぞれ軸体4の外表面上に周方向に間隔をあけて形成される平行な切欠溝9aおよび9bよりなる。また、主流路を3本以上設ける場合は、切欠溝を3本以上設けるとよい。また、周方向の間隔は、特に限定はなく、切欠溝の周方向の中間部が等間隔になるように設けても良いし、等間隔とならないように設けても良い。また、切欠溝の断面形状は特に限定はなく、本例では、図2(b)に示すように、軸方向に垂直方向の断面において、切欠部分が直線になるように構成しているが、弓状の曲線になるように構成してもよい。また、複数の切欠溝の構造を全て同じ形状になるようにしてもよいし、異なる形状になるようにしてもよい。切欠溝の大きさは、圧力損失の低減と混合効率の維持、向上が図れれば、特に限定はないが、各主流路(切欠溝)の断面積(軸体4の軸方向に垂直方向の断面、以下同じ)が、軸体4を装着するための丸穴3の断面積(丸穴3の軸方向に垂直方向の断面、以下同じ)の約6〜15%となるように、軸体4における幅、深さを設定するのが好ましい。また、主流路が存在する1つの断面における主流路の合計断面積が、軸体4を装着するための丸穴3の断面積の約6〜30%となるように、幅、深さを設定するのが好ましい。また、主流路の幅は、マイクロミキサーないしはマイクロリアクターとして機能する範囲で、かつ、上記の断面積を満たすように設定すれば良いが、例えば、0.3〜2mmとすることができる。尚、幅とは、軸体4における切欠溝の最大幅であり、深さとは、軸体4の中心軸からの切欠しなかったときの最大距離と、軸体4の中心軸から切欠した部分の最短距離との差である。

【0018】

複数の副流路は、主流路間を連通させるように、軸方向に対して斜め方向に延びている。本例では、副流路は、符号8a〜8gで示すように7本設けられている。そして、副流路8a〜dは、図2(a)の右上方向から左下方向へと斜め方向に伸びている。また、副流路8a〜dが設けられた外表面6とは反対側の外表面6には副流路8e〜8gが、図2(a)の左上方向から右下方向へと斜め方向に伸びている。本例では、副流路8a〜8gは、軸体4の外表面6上に形成され、切欠溝9aおよび9bと交差しながら螺旋状に伸びる単数の凹条溝10よりなるように形成されている。即ち、本例では、副流路8aから始まって、順次8e、8b、8f、8c、8g、8dと連続する単一(単数)の螺旋状の副流路が形成されるように単数の螺旋状に伸びる凹条溝10が形成されている。尚、本例では、軸体4には単一の凹条溝10が形成される例を示したが、2重螺旋状になるように凹条溝を設けても良いし、3本以上の螺旋状の凹条溝を設けても良い。また、螺旋のピッチ間隔(副流路の数)は、圧力損失と混合効率を考慮して、適宜決定することができる。さらに、本例では、副流路が全体として螺旋状となる例を示したが、全体として螺旋状にならなくても良い。

【0019】

また、凹条溝の断面形状は特に限定はなく、本例では、図2(b)に示すように、軸方向に垂直方向の断面において、弓状の曲線になるように構成しているが、これに限定されるわけではない。また、複数の副流路を構成する凹条溝は、各副流路において形状が異なっていてもよいし、同じであってもよい。凹条溝の大きさは、圧力損失の低減と混合効率の維持、向上が図れれば、特に限定はないが、各副流路の断面積が軸体4を装着するための丸穴3の断面積の約0.6〜3.5%となるように軸体4における幅、深さを設定するのが好ましい。また、副流路が同一断面に2以上形成される場合は、それらの合計断面積が、軸体4を装着するための丸穴3の断面積の約0.6〜6.7%となるように、幅、深さを設定するのが好ましい。尚、幅とは、軸体4における凹条溝の最大幅であり、深さとは、軸体4の中心軸から凹条溝を設けなかったときの最大距離と、中心軸からの凹条溝までの最短距離との差である。

【0020】

主流路と副流路とを上記のような構成にすることにより、主流路を流れる流体に副流路を通じて他の主流路の流体を分岐/合流させることを繰り返して複数種の流体を効率的に混合することが可能になり、しかも、流体を供給する際の圧力損失の低減を図ることも可能となる。

【0021】

丸穴3および軸体4の大きさは、流体の種類、混合特性に応じて、適宜決定すればよい。また、軸体4の材質としては、特に限定はなく、合成樹脂、セラミック、ガラス、金属などを用いることができるが、加工性や、腐蝕性の観点から、ステンレス鋼、ニッケル基合金などが好ましい。また、このようなステンレス鋼としては、例えば、SUS304、SUS316などのオーステナイト系ステンレス鋼、また、ニッケル基合金としては、例えば、ハステロイ(登録商標)などが挙げられる。

【0022】

また、本例では、軸体4は、本体部2への装着性を確保する観点から、軸体4よりも外径が大きいアダプター12に嵌合固定され、アダプター12を介して本体部2に固定されている。もっとも、軸体4の構成、大きさによっては、アダプター12を使用しなくてもよい。また、本例では、図1に示すようにアダプター12の外周部には、本体部2に固定するための雄ねじ部13を設けている。

このような構成にすることにより、本体部2と軸体4とが着脱可能で、かつ、その操作が容易となる。そのため、反応終了後の軸体4や本体部2の丸穴3の洗浄が容易であり、軸体4が破損した場合には、軸体4を交換するだけで本体部3等をそのまま再利用が可能である。

【0023】

本体部2には、図1、2に示すように、軸体4を装着するための丸穴3が設けられる。丸穴3の内径、軸方向長さは、軸体4に応じて適宜決定することができる。また、本例では、軸体4を装着するための装着孔11を丸穴3の上流側軸方向に連通して設けている。装着孔11は、実質的に流体が漏出しないように密接して軸体4を挿通可能な開口部14を備えるとともに、アダプター12を受け入れ、アダプター12の雄ねじ部13と螺合して固定するための雌ねじ部15を、その内周面に備える。

【0024】

また、本体部2には、丸穴3の各主流路7a、7bの上流部に対応する位置に開口し、主流路7aおよび7bに、それぞれ流体を供給するための供給路16aおよび16bが設けられている。本例では、供給路は2本の場合を示したが、主流路を3本以上設ける場合は、供給路は3本以上設けても良い。

尚、本例では、供給路16a、16bは、それぞれ主流路7a、7bに直接各流体を供給するように構成されているが、各供給路から供給された各流体を一旦合流させる図示しない合流部(空間)を設け、合流部から主流路と副流路に混合した流体を流すように構成してもよい。尚、合流部としては、例えば、供給路16a、16bに近接する部分の軸体4の外表面に、環状の切欠き部を設けることで、形成することができる。

【0025】

また、本体部2には、供給孔17a、17bを設け、外部から所望の流体を供給する導入管(図示せず)を接続するためのコネクタ18a、18bを接続可能としている。本例では、供給孔17a、17bは、丸穴3に対してT字状に直交するように配されているが、Y字状に配されてもよい。また、コネクタ18a、18bの外周部にはそれぞれ雄ねじ部19a、19bを設けるとともに、供給孔17a、17bの内周面には、それぞれ雌ねじ部20a、20bを設け、雄ねじ部と雌ねじ部とが螺合して固定可能にしている。また、コネクタ18a、18bの内部にも、それぞれ供給路16a、16bを設け、本体部2の供給路16a、16bと導入管とが連通するようになっている。尚、図1には、コネクタ18a、18bの一部を示しており、導入管との接続構造は示していないが、本技術分野において一般的に用いられる構造を採用することが可能である。

【0026】

更に、図2に示す例では、本体部2の丸穴3の下流側には排出路21を設け、主流路7a、7bを流れる流体に副流路8a〜8kを通じて他の主流路の流体を分岐/合流させることを繰り返して混合された流体を排出させる。

【0027】

また、本体部2には、排出孔22を設け、外部への混合流体を排出する排出管(図示せず)を接続するためのコネクタ23を接続可能としている。また、コネクタ23には雄ねじ部24を設けるとともに、排出孔22には、雌ねじ部25を設け、雄ねじ部と雌ねじ部とが螺合して固定可能にしている。また、コネクタ23の内部にも、排出路21を設け、本体部2の排出路21と排出管とが連通するようになっている。尚、図1には、コネクタ23の一部を示しており、排出管との接続構造は示していないが、本技術分野において一般的に用いられる構造を採用することが可能である。

【0028】

本体部2の大きさ、形状、構造は特に限定はない。例えば、図1に示すような本体部2の断面で2分割可能な構造としてもよいし、分割不能な構造を有し、丸穴3、供給路16a、16b、などを形成した構造でもよい。

【0029】

本体部2、アダプタ12、コネクタ18a、18b、23に使用可能な材質は、特に限定はなく、使用する流体の特性、反応を伴う場合は生成物などを考慮して、適宜選択することができる。例えば、合成樹脂、ガラス、セラミック、金属など各種の材質を用いることができる。加工性や、腐蝕性の観点から、ステンレス鋼、ニッケル基合金などが好ましい。また、このようなステンレス鋼としては、例えば、SUS304、SUS316などのオーステナイト系ステンレス鋼、また、ニッケル基合金としては、例えば、ハステロイ(登録商標)などが挙げられる。また、本体部2の丸穴3内を外部から視認する場合は、流体の種類に応じて、ガラス、透明な合成樹脂などの透明材料を本体部2の全体または丸穴3が存在する部分に設けるとよい。

【0030】

また、本発明に係るマイクロリアクターの実施形態は、上記の本発明に係るマイクロミキサーを備えたものである。マイクリアクターにおける、マイクロミキサー以外の構成は、特に限定はなく、マイクロリアクターの用途に応じて適宜選択することができる。例えば、各種の流体を供給するためのポンプやシリンジ等の流体供給手段、各種の流体を貯留する原料流体貯留槽、マイクロミキサーから排出される混合あるいは反応した流体を貯留するための混合液貯留槽、マイクロミキサーから排出される混合流体を反応させるためのリアクター、流体供給手段の流量や反応条件などを制御するためのコンピューターなどの制御手段などが例示できるが、これらに限定されるものではない。

【0031】

以上のような本発明に係るマイクロミキサーは、圧力損失を低減しつつ、複数の流体を、効率よく混合することが可能である。また、本発明に係るマイクロミキサーを備えるマイクロリアクターは、マイクロミキサーにおいて、圧力損失を低減しつつ、複数の流体が効率よく混合されるため、同じく、反応効率等を維持、向上することができる。また、マイクロミキサーおよびマイクロリアクターにおいて用いる流体としては、気体でも液体でもよく、それらの種類も特に限定はない。さらに、複数の流体を用いる場合、気体のみでも、液体のみでも、気体と液体とを組合せて用いてもよい。

従って、本発明に係るマイクロミキサーおよびマイクロリアクターは、合成技術や薬品製造技術の開発、微量成分の検出や分析などに好適に使用することができる。

【実施例】

【0032】

以下に、実施例に基づき本発明のマイクロミキサーを詳細に説明する。

【0033】

(実施例1)

図1に示すように、ニッケル基合金(ハステロイ(登録商標))(以下、単に「ニッケル基合金」と称す。)製の本体部(2)に約φ0.5mm×長さ9mmの丸穴(3)と、約φ0.5mmの2つの供給路(16a、16b)とをT字状に設けた。尚、丸穴(3)の下流側には、軸体(4)が配されない部分を約1.8mm残存させ、排出路(21)とした。また、軸体(4)を装着するための約φ0.5mmの開口部(14)を有する装着孔(11)を、丸穴(3)の上流側軸方向に設けた。また、ニッケル基合金製のコネクタ(18a、18b)の内部には本体部(2)の供給路(16a、16b)に連通する約φ0.4mmの供給路を設け、本体部(2)の供給孔(7)に螺合させた。また、ニッケル基合金製のコネクタ(23)には丸穴(3)と連通する約φ0.5mmの排出路(21)を設け、本体部(2)の排出孔(22)に螺合させた。

軸体(4)は、丸穴(3)に配される部分の長さを7mmとし、最大幅が約0.5mm、主流路を構成する切欠溝の深さが約0.08mm(丸穴の軸方向に対して垂直方向断面では直線状の切欠溝)(主流路の各断面積は丸穴の断面積の約10.3%、合計約20.6%)、副流路を構成する凹条溝を、深さが約0.13mm、幅が約0.3mm、ピッチ間隔0.5mmの2重螺旋状に形成した(副流路の各断面積は丸穴の断面積の約1.2%、合計約2.4%)。(尚、本実施例では、軸体(4)において2重螺旋状の凹条溝を形成している点で、図1、2に示した実施形態とは異なる。)

軸体(4)をアダプター(12)に嵌合固定した後、本体部(2)の装着孔(14)、開口部(11)から軸体(4)を挿入して、丸穴(3)内に軸体(4)を装着し、アダプタ(12)を装着孔(11)に螺合させて、マイクロミキサーを作製した。

【0034】

(比較例1)

軸体として、切欠溝を形成していないものを用いた以外は、実施例1と同様にして、マイクロミキサーを作製した。

【0035】

(評価1)混合性能評価

実施例1および比較例1で作製したマイクロミキサーを用いて、2液の混合性能評価を行った。評価は、二つの混合可能な流体(A液、B液)のVillermaux/Dushman 反応に基づいて、Ehrfeld法で行い、15秒以内に、352nm(I3-)でUVスペクトロメトリーの吸収を測定した。具体的には、A液としてHCl水溶液(137.4mmol/l)を、B液として、KIが16mmol/l、KIO3が3.18mmol/l、CH3COONaが1.330mol/lの混合液を、流量比(A:B)1:1となるように表1に示す合成流量にてマイクロミキサーに供給した。I3-のUV吸光度(λ=352nm)を測定し、マイクロミキサーの混合性能評価を行った。原理は以下の通りである。

【0036】

CH3COO- + H+ → CH3COOH (1)

5I- + IO3- + 6H+ → 3I2 + 3H2O (2)

I2 + I- → I3- (3)

上記(1)、(2)式の反応は共に迅速であるが、反応(1)が最も迅速である。混合が迅速である程、I2及びI3-の生成量が減少する。従って、I3-のUV吸光度が低いほど混合が良好と評価される。評価結果を表1に示す。

【0037】

(評価2)圧力損失の測定

評価1の場合と同様にA液とB液を用い、同様の条件にてA液とB液を送液し、図3に示す測定系を用いて、A液側の上流側とA液とB液の混合液が排出される下流側での差圧を測定することで、圧力損失を測定した。評価結果を表1に示す。

図3に示した測定系33を簡単に説明する。測定系33は、実施例および比較例において作製したマイクロミキサー32、A液貯留槽26、B液貯留槽27、A液とB液の混合液の貯留槽31、A液およびB液をそれぞれマイクロミキサー32に送液するためのポンプ28、マイクロミキサー32の上流側および下流側の圧力を検出するためのオリフィス29、上流側と下流側のオリフィス29で検出された圧力の差圧を計測するマノメーター(圧力計)30、および配管から構成される。

A液貯留槽26からの配管はマイクロミキサー32の図示しないコネクター(18b)に接続され、図示しない供給路(16b)にA液が送液される。同様に、B液貯留槽27からの配管はマイクロミキサー32の図示しないコネクター(18a)に接続され、図示しない供給路(16a)にB液が送液される。

【0038】

【表1】

【0039】

表1に示すように、所定の主流路と副流路とを有する実施例1は、主流路(切欠溝)のない比較例1に比して、合成流量が大きくなった場合にも、圧力損失を低減しつつ、混合効率が維持、向上していることが分かる。尚、比較例1における吸光度の測定結果は、上記の丸穴(3)の下流側に設けた排出路(21)内まで、両液が接触することはないため、排出路(21)内での混合が影響したものと考えられる。

【符号の説明】

【0040】

1 マイクロミキサー

2 本体部

3 丸穴

4 軸体

5 内周面

6 外表面

7a、7b 主流路

8a〜g 副流路

9a、9b 切欠溝

10 凹条溝

11 装着孔

12 アダプター

13 雄ねじ部

14 開口部

15 雌ねじ部

16a、16b 供給路

17a、17b 供給孔

18a、18b コネクタ

19a、19b 雄ねじ部

20a、20b 雌ねじ部

21 排出路

22 排出孔

23 コネクタ

24 雄ねじ部

25 雌ねじ部

26 A液貯留槽

27 B液貯留槽

28 ポンプ

29 オリフィス

30 マノメーター(圧力計)

31 A液とB液の混合液の貯留槽

32 マイクロミキサー

33 測定系

【技術分野】

【0001】

本発明は、マイクロミキサー及びそれを備えたマイクロリアクターに関するものである。

【背景技術】

【0002】

この種のマイクロミキサーおよびそれを備えたマイクロリアクター(以下、「マイクロミキサーなど」という場合がある。)は、複数の流体などを混合などさせるための幅1mm以下の微小流路を備え、それにより、比表面積の大きさに基づく精密温度制御が可能、安定層流界面間の分子拡散に基づく精密混合制御が可能、微小流路内の滞留時間の精密制御により反応時間の制御が可能、などの特性を有するとされている。そして、これらの特性を利用して、近年、化学合成、新規物質の創製、各種試料の分析などを行うことを目的として、マイクロミキサーなどが用いられている。

【0003】

上記のようにマイクロミキサーなどでは、一般に安定層流界面間の分子拡散に基づく混合制御が利用されている。これは、マクロな空間での界面間混合に比べれば、ミクロな空間での層流界面間の分子拡散混合は圧倒的に速いということに基づくものである。しかしながら、ミクロな空間であっても、分子拡散は濃度勾配などにより起こるものであるため、分子拡散混合に時間を要する場合がある。そのため、所望の混合状態や反応物を得るまでに時間を要する、より長い流路を設ける必要があるなどの問題があった。

【0004】

この対策として、微小流路内に乱流を生じさせ、混合効率や反応効率を向上させるマイクロミキサーなどが提案されている(特許文献1〜3)。特許文献1では、流路内に変形および/または動作が可能な障害物を配する方法、特許文献2では、流路の内壁面に螺旋形の凹凸部などを形成する方法、特許文献3では、流路内に、じゃま板、羽根車、螺旋固定翼、プロペラなどを配する方法などが提案されている。

【0005】

しかしながら、特許文献1の障害物や、特許文献3の羽根車、プロペラなどは、構造が複雑であり、障害物などがない部分では、十分な混合効率が確保できない可能性がある。また、特許文献2の流路の内壁面に螺旋形の凹凸部や、特許文献3のじゃま板、螺旋固定翼は、流路全長に亘り、配され得るものではあるものの、混合効率を向上させるために流量を大きくすると、圧力損失が大きくなり、送液が困難になる場合があり、圧力損失を低減しようとすると、逆に、混合効率が低下するという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−7007号公報

【特許文献2】特開2006−142210号公報

【特許文献3】特開2007−252979号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記問題点に鑑みて、本発明の目的とするところは、複数の流体を流路に供給する際の圧力損失を低減しつつ、複数の流体の混合効率などを維持、向上することが可能なマイクロミキサーおよびそれを備えたマイクロリアクターを提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、鋭意検討した結果、本体部に形成される丸穴の内周面と、この丸穴に装着した軸体の外表面との隙間に形成した流路の構造を、特定の構造にした場合に、上記課題を解決することができることを見出し、本発明を完成するに至った。即ち、本発明の要旨は以下の通りである。

【0009】

(1)本体部に形成される軸方向に長い丸穴に軸体を挿着し、前記丸穴の内周面と軸体の外表面との隙間に複数種の流体を軸方向に流しながら混合させる流路を形成してなるマイクロミキサーであって、

軸方向に沿って互いに平行に延びる複数の主流路と、

軸方向に対して斜め方向に延び、前記主流路間を連通させる複数の副流路とを設け、

主流路を流れる流体に前記副流路を通じて他の主流路の流体を分岐/合流させることを繰り返して前記複数種の流体を混合することを特徴とするマイクロミキサー。

(2)前記複数の主流路が、前記軸体の外表面上に周方向に間隔をあけて形成される複数の平行な切欠溝よりなり、且つ前記副流路が、同じく前記軸体の外表面上に形成され、前記切欠溝と交差しながら螺旋状に延びる単又は複数本の凹条溝よりなる前記(1)記載のマイクロミキサー。

(3)前記本体部に、前記軸体を装着するための装着孔を前記丸穴の上流側軸方向に連通して設け、前記丸穴の各主流路の上流部に対応する位置に開口し、該主流路に流体を供給するための複数の供給路を設けてなる前記(1)又は(2)記載のマイクロミキサー。

(4)前記(1)〜(3)のいずれかに記載のマイクロミキサーを備えるマイクロリアクター。

【0010】

一般にマイクロミキサーとは、複数の流体を混合するための装置を意味し、マイクロリアクターとは、複数の流体を拡散、混合等して化学反応を行うための装置を意味する。本発明におけるマイクロミキサーおよびマイクロリアクターも、これらの一般的な定義に従う。

【発明の効果】

【0011】

以上にしてなる本願発明に係るマイクロミキサーは、複数の流体を流路に供給する際の圧力損失を低減しつつ、複数の流体の混合効率を維持、向上することが可能となる。また、その結果、本願発明に係るマイクロミキサーを備えるマイクロリアクターは、圧力損失を低減しつつ、複数の流体に含まれる物質の反応効率等を維持、向上することが期待できる。

【図面の簡単な説明】

【0012】

【図1】本発明のマイクロミキサーの実施形態の一例を示す、軸方向に平行な水平面方向の部分断面図である。

【図2】(a)図1における流路の拡大図である。(b)図2(a)におけるA−A部分の軸方向に垂直な方向の部分断面図である。

【図3】マイクロミキサーの圧力損失を測定するための構成を示した説明図である。

【発明を実施するための形態】

【0013】

次に、本発明の実施形態を添付図面に基づき説明する。

【0014】

図1は、本発明のマイクロミキサーの実施形態の一例を示す、軸方向に平行な水平面方向の部分断面図である。図2(a)は、図1における流路部分を拡大した拡大図であり、図2(b)は、図2(a)におけるA−A部分の軸方向に垂直な方向の部分断面図である。

【0015】

本実施形態の例では、マイクロミキサー1は、図1に示すように、本体部2に軸方向に長い丸穴3を設け、丸穴3には軸体4が装着されている。

【0016】

そして、複数種の流体を軸方向に流しながら混合させるための流路は、図2に示すように、丸穴3の内周面5と軸体4の外表面6との隙間に形成されている。この流路は、複数の主流路と、複数の副流路とから構成されている。また、丸穴3と軸体4とは摺動可能な状態で装着され、実質的にこの流路以外には流体は流れないように密接した状態にある。

【0017】

複数の主流路は、丸穴3の軸方向に沿って互いに平行に延びており、本例では、符号7a、7bで示すように2本設けられている。もっとも、主流路の数は、本例のように2本に限られず、混合させる流体の数などに応じて3本以上設けても良い。また、本例では、主流路7aおよび7bは、それぞれ軸体4の外表面上に周方向に間隔をあけて形成される平行な切欠溝9aおよび9bよりなる。また、主流路を3本以上設ける場合は、切欠溝を3本以上設けるとよい。また、周方向の間隔は、特に限定はなく、切欠溝の周方向の中間部が等間隔になるように設けても良いし、等間隔とならないように設けても良い。また、切欠溝の断面形状は特に限定はなく、本例では、図2(b)に示すように、軸方向に垂直方向の断面において、切欠部分が直線になるように構成しているが、弓状の曲線になるように構成してもよい。また、複数の切欠溝の構造を全て同じ形状になるようにしてもよいし、異なる形状になるようにしてもよい。切欠溝の大きさは、圧力損失の低減と混合効率の維持、向上が図れれば、特に限定はないが、各主流路(切欠溝)の断面積(軸体4の軸方向に垂直方向の断面、以下同じ)が、軸体4を装着するための丸穴3の断面積(丸穴3の軸方向に垂直方向の断面、以下同じ)の約6〜15%となるように、軸体4における幅、深さを設定するのが好ましい。また、主流路が存在する1つの断面における主流路の合計断面積が、軸体4を装着するための丸穴3の断面積の約6〜30%となるように、幅、深さを設定するのが好ましい。また、主流路の幅は、マイクロミキサーないしはマイクロリアクターとして機能する範囲で、かつ、上記の断面積を満たすように設定すれば良いが、例えば、0.3〜2mmとすることができる。尚、幅とは、軸体4における切欠溝の最大幅であり、深さとは、軸体4の中心軸からの切欠しなかったときの最大距離と、軸体4の中心軸から切欠した部分の最短距離との差である。

【0018】

複数の副流路は、主流路間を連通させるように、軸方向に対して斜め方向に延びている。本例では、副流路は、符号8a〜8gで示すように7本設けられている。そして、副流路8a〜dは、図2(a)の右上方向から左下方向へと斜め方向に伸びている。また、副流路8a〜dが設けられた外表面6とは反対側の外表面6には副流路8e〜8gが、図2(a)の左上方向から右下方向へと斜め方向に伸びている。本例では、副流路8a〜8gは、軸体4の外表面6上に形成され、切欠溝9aおよび9bと交差しながら螺旋状に伸びる単数の凹条溝10よりなるように形成されている。即ち、本例では、副流路8aから始まって、順次8e、8b、8f、8c、8g、8dと連続する単一(単数)の螺旋状の副流路が形成されるように単数の螺旋状に伸びる凹条溝10が形成されている。尚、本例では、軸体4には単一の凹条溝10が形成される例を示したが、2重螺旋状になるように凹条溝を設けても良いし、3本以上の螺旋状の凹条溝を設けても良い。また、螺旋のピッチ間隔(副流路の数)は、圧力損失と混合効率を考慮して、適宜決定することができる。さらに、本例では、副流路が全体として螺旋状となる例を示したが、全体として螺旋状にならなくても良い。

【0019】

また、凹条溝の断面形状は特に限定はなく、本例では、図2(b)に示すように、軸方向に垂直方向の断面において、弓状の曲線になるように構成しているが、これに限定されるわけではない。また、複数の副流路を構成する凹条溝は、各副流路において形状が異なっていてもよいし、同じであってもよい。凹条溝の大きさは、圧力損失の低減と混合効率の維持、向上が図れれば、特に限定はないが、各副流路の断面積が軸体4を装着するための丸穴3の断面積の約0.6〜3.5%となるように軸体4における幅、深さを設定するのが好ましい。また、副流路が同一断面に2以上形成される場合は、それらの合計断面積が、軸体4を装着するための丸穴3の断面積の約0.6〜6.7%となるように、幅、深さを設定するのが好ましい。尚、幅とは、軸体4における凹条溝の最大幅であり、深さとは、軸体4の中心軸から凹条溝を設けなかったときの最大距離と、中心軸からの凹条溝までの最短距離との差である。

【0020】

主流路と副流路とを上記のような構成にすることにより、主流路を流れる流体に副流路を通じて他の主流路の流体を分岐/合流させることを繰り返して複数種の流体を効率的に混合することが可能になり、しかも、流体を供給する際の圧力損失の低減を図ることも可能となる。

【0021】

丸穴3および軸体4の大きさは、流体の種類、混合特性に応じて、適宜決定すればよい。また、軸体4の材質としては、特に限定はなく、合成樹脂、セラミック、ガラス、金属などを用いることができるが、加工性や、腐蝕性の観点から、ステンレス鋼、ニッケル基合金などが好ましい。また、このようなステンレス鋼としては、例えば、SUS304、SUS316などのオーステナイト系ステンレス鋼、また、ニッケル基合金としては、例えば、ハステロイ(登録商標)などが挙げられる。

【0022】

また、本例では、軸体4は、本体部2への装着性を確保する観点から、軸体4よりも外径が大きいアダプター12に嵌合固定され、アダプター12を介して本体部2に固定されている。もっとも、軸体4の構成、大きさによっては、アダプター12を使用しなくてもよい。また、本例では、図1に示すようにアダプター12の外周部には、本体部2に固定するための雄ねじ部13を設けている。

このような構成にすることにより、本体部2と軸体4とが着脱可能で、かつ、その操作が容易となる。そのため、反応終了後の軸体4や本体部2の丸穴3の洗浄が容易であり、軸体4が破損した場合には、軸体4を交換するだけで本体部3等をそのまま再利用が可能である。

【0023】

本体部2には、図1、2に示すように、軸体4を装着するための丸穴3が設けられる。丸穴3の内径、軸方向長さは、軸体4に応じて適宜決定することができる。また、本例では、軸体4を装着するための装着孔11を丸穴3の上流側軸方向に連通して設けている。装着孔11は、実質的に流体が漏出しないように密接して軸体4を挿通可能な開口部14を備えるとともに、アダプター12を受け入れ、アダプター12の雄ねじ部13と螺合して固定するための雌ねじ部15を、その内周面に備える。

【0024】

また、本体部2には、丸穴3の各主流路7a、7bの上流部に対応する位置に開口し、主流路7aおよび7bに、それぞれ流体を供給するための供給路16aおよび16bが設けられている。本例では、供給路は2本の場合を示したが、主流路を3本以上設ける場合は、供給路は3本以上設けても良い。

尚、本例では、供給路16a、16bは、それぞれ主流路7a、7bに直接各流体を供給するように構成されているが、各供給路から供給された各流体を一旦合流させる図示しない合流部(空間)を設け、合流部から主流路と副流路に混合した流体を流すように構成してもよい。尚、合流部としては、例えば、供給路16a、16bに近接する部分の軸体4の外表面に、環状の切欠き部を設けることで、形成することができる。

【0025】

また、本体部2には、供給孔17a、17bを設け、外部から所望の流体を供給する導入管(図示せず)を接続するためのコネクタ18a、18bを接続可能としている。本例では、供給孔17a、17bは、丸穴3に対してT字状に直交するように配されているが、Y字状に配されてもよい。また、コネクタ18a、18bの外周部にはそれぞれ雄ねじ部19a、19bを設けるとともに、供給孔17a、17bの内周面には、それぞれ雌ねじ部20a、20bを設け、雄ねじ部と雌ねじ部とが螺合して固定可能にしている。また、コネクタ18a、18bの内部にも、それぞれ供給路16a、16bを設け、本体部2の供給路16a、16bと導入管とが連通するようになっている。尚、図1には、コネクタ18a、18bの一部を示しており、導入管との接続構造は示していないが、本技術分野において一般的に用いられる構造を採用することが可能である。

【0026】

更に、図2に示す例では、本体部2の丸穴3の下流側には排出路21を設け、主流路7a、7bを流れる流体に副流路8a〜8kを通じて他の主流路の流体を分岐/合流させることを繰り返して混合された流体を排出させる。

【0027】

また、本体部2には、排出孔22を設け、外部への混合流体を排出する排出管(図示せず)を接続するためのコネクタ23を接続可能としている。また、コネクタ23には雄ねじ部24を設けるとともに、排出孔22には、雌ねじ部25を設け、雄ねじ部と雌ねじ部とが螺合して固定可能にしている。また、コネクタ23の内部にも、排出路21を設け、本体部2の排出路21と排出管とが連通するようになっている。尚、図1には、コネクタ23の一部を示しており、排出管との接続構造は示していないが、本技術分野において一般的に用いられる構造を採用することが可能である。

【0028】

本体部2の大きさ、形状、構造は特に限定はない。例えば、図1に示すような本体部2の断面で2分割可能な構造としてもよいし、分割不能な構造を有し、丸穴3、供給路16a、16b、などを形成した構造でもよい。

【0029】

本体部2、アダプタ12、コネクタ18a、18b、23に使用可能な材質は、特に限定はなく、使用する流体の特性、反応を伴う場合は生成物などを考慮して、適宜選択することができる。例えば、合成樹脂、ガラス、セラミック、金属など各種の材質を用いることができる。加工性や、腐蝕性の観点から、ステンレス鋼、ニッケル基合金などが好ましい。また、このようなステンレス鋼としては、例えば、SUS304、SUS316などのオーステナイト系ステンレス鋼、また、ニッケル基合金としては、例えば、ハステロイ(登録商標)などが挙げられる。また、本体部2の丸穴3内を外部から視認する場合は、流体の種類に応じて、ガラス、透明な合成樹脂などの透明材料を本体部2の全体または丸穴3が存在する部分に設けるとよい。

【0030】

また、本発明に係るマイクロリアクターの実施形態は、上記の本発明に係るマイクロミキサーを備えたものである。マイクリアクターにおける、マイクロミキサー以外の構成は、特に限定はなく、マイクロリアクターの用途に応じて適宜選択することができる。例えば、各種の流体を供給するためのポンプやシリンジ等の流体供給手段、各種の流体を貯留する原料流体貯留槽、マイクロミキサーから排出される混合あるいは反応した流体を貯留するための混合液貯留槽、マイクロミキサーから排出される混合流体を反応させるためのリアクター、流体供給手段の流量や反応条件などを制御するためのコンピューターなどの制御手段などが例示できるが、これらに限定されるものではない。

【0031】

以上のような本発明に係るマイクロミキサーは、圧力損失を低減しつつ、複数の流体を、効率よく混合することが可能である。また、本発明に係るマイクロミキサーを備えるマイクロリアクターは、マイクロミキサーにおいて、圧力損失を低減しつつ、複数の流体が効率よく混合されるため、同じく、反応効率等を維持、向上することができる。また、マイクロミキサーおよびマイクロリアクターにおいて用いる流体としては、気体でも液体でもよく、それらの種類も特に限定はない。さらに、複数の流体を用いる場合、気体のみでも、液体のみでも、気体と液体とを組合せて用いてもよい。

従って、本発明に係るマイクロミキサーおよびマイクロリアクターは、合成技術や薬品製造技術の開発、微量成分の検出や分析などに好適に使用することができる。

【実施例】

【0032】

以下に、実施例に基づき本発明のマイクロミキサーを詳細に説明する。

【0033】

(実施例1)

図1に示すように、ニッケル基合金(ハステロイ(登録商標))(以下、単に「ニッケル基合金」と称す。)製の本体部(2)に約φ0.5mm×長さ9mmの丸穴(3)と、約φ0.5mmの2つの供給路(16a、16b)とをT字状に設けた。尚、丸穴(3)の下流側には、軸体(4)が配されない部分を約1.8mm残存させ、排出路(21)とした。また、軸体(4)を装着するための約φ0.5mmの開口部(14)を有する装着孔(11)を、丸穴(3)の上流側軸方向に設けた。また、ニッケル基合金製のコネクタ(18a、18b)の内部には本体部(2)の供給路(16a、16b)に連通する約φ0.4mmの供給路を設け、本体部(2)の供給孔(7)に螺合させた。また、ニッケル基合金製のコネクタ(23)には丸穴(3)と連通する約φ0.5mmの排出路(21)を設け、本体部(2)の排出孔(22)に螺合させた。

軸体(4)は、丸穴(3)に配される部分の長さを7mmとし、最大幅が約0.5mm、主流路を構成する切欠溝の深さが約0.08mm(丸穴の軸方向に対して垂直方向断面では直線状の切欠溝)(主流路の各断面積は丸穴の断面積の約10.3%、合計約20.6%)、副流路を構成する凹条溝を、深さが約0.13mm、幅が約0.3mm、ピッチ間隔0.5mmの2重螺旋状に形成した(副流路の各断面積は丸穴の断面積の約1.2%、合計約2.4%)。(尚、本実施例では、軸体(4)において2重螺旋状の凹条溝を形成している点で、図1、2に示した実施形態とは異なる。)

軸体(4)をアダプター(12)に嵌合固定した後、本体部(2)の装着孔(14)、開口部(11)から軸体(4)を挿入して、丸穴(3)内に軸体(4)を装着し、アダプタ(12)を装着孔(11)に螺合させて、マイクロミキサーを作製した。

【0034】

(比較例1)

軸体として、切欠溝を形成していないものを用いた以外は、実施例1と同様にして、マイクロミキサーを作製した。

【0035】

(評価1)混合性能評価

実施例1および比較例1で作製したマイクロミキサーを用いて、2液の混合性能評価を行った。評価は、二つの混合可能な流体(A液、B液)のVillermaux/Dushman 反応に基づいて、Ehrfeld法で行い、15秒以内に、352nm(I3-)でUVスペクトロメトリーの吸収を測定した。具体的には、A液としてHCl水溶液(137.4mmol/l)を、B液として、KIが16mmol/l、KIO3が3.18mmol/l、CH3COONaが1.330mol/lの混合液を、流量比(A:B)1:1となるように表1に示す合成流量にてマイクロミキサーに供給した。I3-のUV吸光度(λ=352nm)を測定し、マイクロミキサーの混合性能評価を行った。原理は以下の通りである。

【0036】

CH3COO- + H+ → CH3COOH (1)

5I- + IO3- + 6H+ → 3I2 + 3H2O (2)

I2 + I- → I3- (3)

上記(1)、(2)式の反応は共に迅速であるが、反応(1)が最も迅速である。混合が迅速である程、I2及びI3-の生成量が減少する。従って、I3-のUV吸光度が低いほど混合が良好と評価される。評価結果を表1に示す。

【0037】

(評価2)圧力損失の測定

評価1の場合と同様にA液とB液を用い、同様の条件にてA液とB液を送液し、図3に示す測定系を用いて、A液側の上流側とA液とB液の混合液が排出される下流側での差圧を測定することで、圧力損失を測定した。評価結果を表1に示す。

図3に示した測定系33を簡単に説明する。測定系33は、実施例および比較例において作製したマイクロミキサー32、A液貯留槽26、B液貯留槽27、A液とB液の混合液の貯留槽31、A液およびB液をそれぞれマイクロミキサー32に送液するためのポンプ28、マイクロミキサー32の上流側および下流側の圧力を検出するためのオリフィス29、上流側と下流側のオリフィス29で検出された圧力の差圧を計測するマノメーター(圧力計)30、および配管から構成される。

A液貯留槽26からの配管はマイクロミキサー32の図示しないコネクター(18b)に接続され、図示しない供給路(16b)にA液が送液される。同様に、B液貯留槽27からの配管はマイクロミキサー32の図示しないコネクター(18a)に接続され、図示しない供給路(16a)にB液が送液される。

【0038】

【表1】

【0039】

表1に示すように、所定の主流路と副流路とを有する実施例1は、主流路(切欠溝)のない比較例1に比して、合成流量が大きくなった場合にも、圧力損失を低減しつつ、混合効率が維持、向上していることが分かる。尚、比較例1における吸光度の測定結果は、上記の丸穴(3)の下流側に設けた排出路(21)内まで、両液が接触することはないため、排出路(21)内での混合が影響したものと考えられる。

【符号の説明】

【0040】

1 マイクロミキサー

2 本体部

3 丸穴

4 軸体

5 内周面

6 外表面

7a、7b 主流路

8a〜g 副流路

9a、9b 切欠溝

10 凹条溝

11 装着孔

12 アダプター

13 雄ねじ部

14 開口部

15 雌ねじ部

16a、16b 供給路

17a、17b 供給孔

18a、18b コネクタ

19a、19b 雄ねじ部

20a、20b 雌ねじ部

21 排出路

22 排出孔

23 コネクタ

24 雄ねじ部

25 雌ねじ部

26 A液貯留槽

27 B液貯留槽

28 ポンプ

29 オリフィス

30 マノメーター(圧力計)

31 A液とB液の混合液の貯留槽

32 マイクロミキサー

33 測定系

【特許請求の範囲】

【請求項1】

本体部に形成される軸方向に長い丸穴に軸体を挿着し、前記丸穴の内周面と軸体の外表面との隙間に複数種の流体を軸方向に流しながら混合させる流路を形成してなるマイクロミキサーであって、

軸方向に沿って互いに平行に延びる複数の主流路と、

軸方向に対して斜め方向に延び、前記主流路間を連通させる複数の副流路とを設け、

主流路を流れる流体に前記副流路を通じて他の主流路の流体を分岐/合流させることを繰り返して前記複数種の流体を混合することを特徴とするマイクロミキサー。

【請求項2】

前記複数の主流路が、前記軸体の外表面上に周方向に間隔をあけて形成される複数の平行な切欠溝よりなり、且つ前記副流路が、同じく前記軸体の外表面上に形成され、前記切欠溝と交差しながら螺旋状に延びる単又は複数本の凹条溝よりなる請求項1記載のマイクロミキサー。

【請求項3】

前記本体部に、前記軸体を装着するための装着孔を前記丸穴の上流側軸方向に連通して設け、前記丸穴の各主流路の上流部に対応する位置に開口し、該主流路に流体を供給するための複数の供給路を設けてなる請求項1又は2記載のマイクロミキサー。

【請求項4】

請求項1〜3のいずれかに記載のマイクロミキサーを備えるマイクロリアクター。

【請求項1】

本体部に形成される軸方向に長い丸穴に軸体を挿着し、前記丸穴の内周面と軸体の外表面との隙間に複数種の流体を軸方向に流しながら混合させる流路を形成してなるマイクロミキサーであって、

軸方向に沿って互いに平行に延びる複数の主流路と、

軸方向に対して斜め方向に延び、前記主流路間を連通させる複数の副流路とを設け、

主流路を流れる流体に前記副流路を通じて他の主流路の流体を分岐/合流させることを繰り返して前記複数種の流体を混合することを特徴とするマイクロミキサー。

【請求項2】

前記複数の主流路が、前記軸体の外表面上に周方向に間隔をあけて形成される複数の平行な切欠溝よりなり、且つ前記副流路が、同じく前記軸体の外表面上に形成され、前記切欠溝と交差しながら螺旋状に延びる単又は複数本の凹条溝よりなる請求項1記載のマイクロミキサー。

【請求項3】

前記本体部に、前記軸体を装着するための装着孔を前記丸穴の上流側軸方向に連通して設け、前記丸穴の各主流路の上流部に対応する位置に開口し、該主流路に流体を供給するための複数の供給路を設けてなる請求項1又は2記載のマイクロミキサー。

【請求項4】

請求項1〜3のいずれかに記載のマイクロミキサーを備えるマイクロリアクター。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−66863(P2013−66863A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208401(P2011−208401)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(302018053)株式会社中村超硬 (16)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(302018053)株式会社中村超硬 (16)

【Fターム(参考)】

[ Back to top ]