マイクロミラー装置及びマイクロミラー装置に使用する三次元規則配列多孔体の製造方法

【課題】往復振動するミラー基板を有するマイクロミラー装置において、ミラー基板の重畳増加を最小限に抑えつつ剛性を向上させて、ミラー基板を高速で往復振動させた場合でも、該ミラー基板の動的変形を確実に防止する。

【解決手段】ミラー基板103は、一対の捻り梁102で揺動可能に支持され、該捻り梁102をねじり回転軸として往復振動する。このミラー基板103の光反射面とは反対側の裏面に、該ミラー基板103の動的変形を抑えるための構造補強部材104を設け、これを三次元規則配列多孔体で構成する。三次元規則配列多孔体は、多数の微粒子による最密充填構造体を形成した後に、前記微粒子とは異なる材料からなる物質を空隙に充填して固化し、その後、微粒子を選択的に除去することによって、該微粒子の占めていた領域が空隙として残された構造のいわゆるインバースオパール構造体である。

【解決手段】ミラー基板103は、一対の捻り梁102で揺動可能に支持され、該捻り梁102をねじり回転軸として往復振動する。このミラー基板103の光反射面とは反対側の裏面に、該ミラー基板103の動的変形を抑えるための構造補強部材104を設け、これを三次元規則配列多孔体で構成する。三次元規則配列多孔体は、多数の微粒子による最密充填構造体を形成した後に、前記微粒子とは異なる材料からなる物質を空隙に充填して固化し、その後、微粒子を選択的に除去することによって、該微粒子の占めていた領域が空隙として残された構造のいわゆるインバースオパール構造体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光スキャナーや二次元走査ミラーなどのマイクロミラー装置に関し、詳しくは、ミラー部の高剛性化と軽量化を同時に実現するマイクロミラー装置、及び、該ミラー部の構造補強部材として用いる三次元規則配列多孔体の製造方法に関する。

【背景技術】

【0002】

光ビームを走査する手段は、電子写真方式による画像形成装置をはじめとして、投影型ディスプレイ装置、その他、多くの光応用分野に用いられているが、これまでは、ポリゴンミラーと呼ばれる多面体の反射面を有するミラーを高速で回転させて光を走査する方式が一般的であった。しかしながら、ポリゴンミラー方式は、多面体ミラーと、それを高速回転させるモーターが必須であり、光走査手段の小型化および省エネルギーの面から改善が強く望まれていた。

【0003】

そこで、近年、ポリゴンミラー方式に代わる光走査手段として、マイクロマシニング技術を用いたマイクロミラー装置の開発が盛んになってきている。マイクロミラー装置は、主にシリコンを母材として、半導体製造技術を利用した微細加工技術により製造するもので、従来のポリゴンミラーに比較してはるかに小型化が容易で、省エネルギー駆動が可能であるという極めて大きな特徴を有している。

【0004】

しかしながら、このマイクロミラー装置にも次のように問題がある。光を走査するために往復振動するミラー部(ミラー基板)の剛性が十分でない場合、振動によってミラー部が慣性力により撓むなどの動的な変形が生じる。このような動的変形は、ミラー部で反射した光ビームの光学特性に大きな影響を与えることになるので、極力低減させる必要がある。

【0005】

このようなミラー部の動的な変形を低減させる方法としては、ミラー部となる部材の厚さを厚くしてミラー部の剛性を向上させることが考えられるが、これはミラー部材の慣性モーメントが増加することになり、ミラーの振れ角が小さくなるか、同じ振れ角を達成しようとした場合には、駆動エネルギーの増加が必要不可欠になるという新たな問題が生じる。

【0006】

そのため、例えば、特許文献1には、ミラー本体反射面の裏面側に複数の中空部を有する補強部材を設けることで、ミラー部の強度(剛性)を確保しつつ慣性モーメントの低減を図る技術が開示されている。これによれば、中空にした分だけ軽量化が期待できる。しかしながら、中空構造を形成するために丸孔加工する必要があり、十分に軽量化が期待できるほどに丸孔加工し、更にあらゆる方向からの力に対抗できる構造とするには、加工時間や調整作業の面から問題がある。また、慣性モーメントを小さくする観点から回転軸の中心から離れたところに集中させて丸孔を形成させているが、往復振動するミラーの場合、回転軸の中心から離れたところほど動的変形が大きくなるもので、このようなところに集中させて丸孔を形成することは、構造上も問題がある。

【0007】

また、特許文献2乃至5には、ミラー基板を薄くすることで軽量化を図り、エッチングによりミラー基板を形成する際に一部を残し、残した部分を補強用のリブとする技術が開示されている。しかしながら、このようなリブ構造では、プロセス上の制約から一方向や二方向からの加工にならざるを得ず、したがって、高い剛性が期待できる力の方向は限定的となり、あらゆる方向からの力に対抗できる構造とすることは原理的に困難である。さらに、リブの根元部に応力が集中して、ミラー基板全体を破壊する力を誘引する大な問題もある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、往復振動するミラー基板を有するマイクロミラー装置において、できる限り小さなエネルギーで、かつ高速にミラー基板を往復振動させる場合、ミラー基板の軽量化と高剛性化を両立させることにある。

【0009】

具体的には、本発明は、ミラー基板にはその変形を抑えるための構造補強部材を設けるが、該構造補強部材は、極めて簡単な製造技術で、非常な軽量化を実現し、かつ、ミラー基板に作用する力を、三次元の網目状に形成された構造で受けることができるようにして、ミラー基板の慣性モーメントに大きな影響を与える重量の増加を最少限に抑えつつ、ミラー基板の剛性を向上させて、往復振動時の変形を極力低減させることにある。

【課題を解決するための手段】

【0010】

本発明は、光反射面を有するミラー基板と、前記ミラー基板を揺動可能に支持する一対の捻り梁と、前記捻り梁を捻り回転軸として前記ミラー基板を往復振動させるための駆動手段とを備えたマイクロミラー装置において、前記ミラー基板の裏面に、該ミラー基板の変形を抑えるための構造補強部材が形成されており、該構造補強部材は三次元規則配列多孔体からなることを特徴とする。

【0011】

そして、三次元規則配列多孔体は、多数の微粒子による最密充填構造体を形成した後に、前記微粒子を構成する材料とは異なる材料からなる物質を空隙に充填して固化し、その後、前記微粒子を選択的に除去することによって、該微粒子の占めていた領域が空隙として残された構造のいわゆるインバースオパール構造体であることを特徴とする。

【0012】

また、本発明は、このように構成されたマロクロミラー装置に使用されるインバースオパール構造の三次元規則配列多孔体の製造方法を提供することを特徴とする。すなわち、その製造方法は、多数の微粒子による最密充填構造体を形成する工程と、前記微粒子による最密充填構造体の空隙に、前記微粒子を構成する材料とは異なる材料からなる物質を充填して固化する工程と、前記微粒子を選択的に除去して、該微粒子が占めていた領域を空隙として残し、インバースオパール構造の三次元規則配列多孔体を得る工程とを有することを特徴とする。

【0013】

なお、前記微粒子と異なる材料からなる物質の固化と前記微粒子の除去を同時に行うことも可能である。

【0014】

ここで、一実施例では、最密充填構造体を構成する微粒子は、シリカ、アルミナ、酸化チタン、酸化ジルコニウム、などの無機材料から選び、前記微粒子による最密充填構造体の空隙に充填する物質には、光硬化型樹脂または熱硬化型樹脂を用いる。

【0015】

他の実施例では、最密充填構造体を構成する微粒子は、ポリスチレン、ポリメチルメタクリレートなどの有機材料から選び、前記微粒子による最密充填構造体の空隙に充填する物質には、金属アルコキシドを用いる。

【0016】

また、前記微粒子の最密充填構造を形成する際に、原料として微粒子を液体に分散させた分散液(コロイド溶液)を用いる。そして、前記微粒子を分散させた分散液(コロイド溶液)のpHを、微粒子の材質に応じて制御して微粒子による最密充填構造を形成する。

【発明の効果】

【0017】

三次元規則配列多孔体は、多数の微粒子による最密充填構造体のもともと微粒子が占めていた空間を空気で置き換えたインバースオパール構造体であり、極めて軽量であるにかかわらず、三次元の網目状に連結した構造体であることにより、あらわる方向の力に対して高い剛性を発揮できる特性を有している。

【0018】

本発明によれば、往復振動するミラー基板を有するマイクロミラー装置において、ミラー基板に設ける構造補強部材を三次元規則配列多孔体とすることで、ミラー基板の重畳増加を最小限にとどめつつ剛性を向上させ、ミラー基板を高速で往復振動させた場合でも該ミラー基板の動的変形を効果的に防止し、入射する光ビームの特性を損なうことなく反射走査させることが可能なマイクロミラー装置を実現できる。

【0019】

また、三次元規則配列多孔体は、複数の中空部を有する補強部材などに比べて、極めて簡単に作製することが可能であり、また、軽量及び剛性の面でも非常に優れている利点を有している。

【図面の簡単な説明】

【0020】

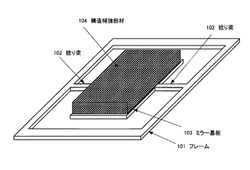

【図1】本発明のマイクロミラー装置の基本的構成を示した図である。

【図2】三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図3】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図4】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図5】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図6】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図7】インバースオパール構造体の電子顕微鏡写真を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について図面を用いて詳しく説明する。

図1は、本発明によるマイクロミラー装置の基本構成を模式的に示したものである。ただし、ミラー基板を往復振動させるための駆動部は省略して示している。また、図1は、ミラー基板の裏面を上向きに示し、光ビームが反射する光反射面は下向きとなっている。

【0022】

図1において、ミラー基板103は、フレーム101から一直線上に対向して設けられた一対の捻り梁102で揺動可能に支持されている。このミラー基板103の裏面には、該ミラー基板103の動的変形を抑えるための構造補強部材として、インバースオパール構造で代表される三次元規則配列多孔体からなる構造補強部材104が形成されている。インバースオパール構造については後述する。

【0023】

駆動部(不図)を稼働させることで、ミラー基板103は、捻り梁102を捻り回転軸として往復振動(揺動)する。これにより、ミラー基板103の光反射面で反射した光ビームが偏向・走査される。なお、ミラー基板103を駆動させる方式としては、圧電駆動方式、静電駆動方式、電磁駆動方式などが知られているが、いずれの駆動方式であってもよい。

【0024】

ところで、往復振動するミラー基板103には、変形を起こすことなく初期の平面状態を維持したまま振動することが求められる。この変形防止のためには、ミラー基板103の厚さを厚くして剛性を上げることで、変形を招く応力に対抗することが考えられるが、単純にミラー厚を厚くしただけでは、ミラー基板103の質量が増加することになり、それを駆動するために大きなエネルギーが必要となる問題が生じる。そこで、従来から厚く形成したミラー基板103を軽量化するために裏面に穴を掘り込んだり、リブと呼ばれる壁状の形状を形成したりして軽量化を図ることが一般に行われるわけであるが、このような軽量化の方法はどうしても一方向あるいは二方向程度からの加工になるために、対抗できる力の方向は限定的となる。

【0025】

これに対し、本発明では、インバースオパール構造などに代表される三次元規則配列多孔体を補強部材104としているために、あらゆる方向からの力に対抗できる上に、後述するように、体積分率が約26%という非常に軽量化に適した構造を利用しているために、ミラー基板103の質量増加を最低限に抑えつつ、変形防止の効果を確実に発揮できることになる。

【0026】

なお、図1においては、ミラー基板103の裏面ほぼ全面に三次元規則配列多孔体からなる構造補強部材104が形成されている様子を示しているが、ミラーの振動周波数や、振動角度などの条件によって、必ずしもミラー基板全面に形成する必要は無く、適宜設計して必要な部分にのみ形成することでも効果は得られる。

【0027】

次に、インバースオパール構造について説明する。インバースオパール構造はオパール構造を有するコロイド結晶を鋳型とし、コロイド結晶の空隙にコロイド結晶を形成する微粒子とは異なる材料からなる物質を充填し、その後、鋳型であるコロイド結晶のみを選択的に除去することにより得られる構造である。コロイド結晶は大きさの揃った微粒子が最密充填構造でパッキングされた構造であって、微粒子間の距離を「a」、微粒子の半径を「r」とすると、

【0028】

【数1】

を満足するときに、隣接する微粒子が互いに接する状態となる。このとき微粒子の占める体積分率は

【0029】

【数2】

であることから、約74%と求められる。

【0030】

最終的には、この微粒子の占める領域が空間となり、最初微粒子の空隙であった領域がある材料で置換されて最終的な構造物として残るわけであるから、最終構造物の体積分率は約26%となるわけである。バルク材に比べて実に76%の軽量化が図れるという特異的な構造である。しかしながら、強度的には、三次元網目構造となっていることから、あらゆる方向の力に対しても対抗できる強度(剛性)を実現することができるものである。

【0031】

次に、三次元規則配列多孔体としてのインバースオパール構造体の製造方法について説明する。図2から図7はインバースオパール構造体の製造工程の一例を模式的に示したものである。まず、図2に示したように、容器201のなかに、微粒子202を溶液203中に分散させて調整したコロイド溶液を入れる。そして、このままの状態で振動を避けて静置する。このとき微粒子の沈降と溶液成分の蒸発とのバランスが取れた状態で進行すると、溶液が完全に蒸発し切った時に微粒子の最密充填構造が得られる。このときの様子を示したのが図3である。これが微粒子の三次元規則配列構造204であり、オパール構造を形成している。天然宝石のオパールもこのようなメカニズムで形成されることからこう呼ばれる。このような微粒子の三次元規則配列構造であると、各微粒子間には、連有した微小な空隙が形成されることは容易に想像できるものである。図4では、このような連通した微小な空隙に、微粒子202とは異なるある種の材料205を充填する様子を示している。このように、微粒子の三次元規則配列構造204の空隙に、微粒子を構成する物質とは異なる物質からなる材料205を充填し、その後、この微粒子を構成する物質とは異なる物質からなる材料205を固化させる。ついで、三次元規則配列構造の微粒子のみを選択的に除去する。この時の様子を示したのが図5である。つまり、かつて微粒子202が占めていた領域は球形の空隙206となり、三次元規則配列多孔構造207が得られる。これを容器201から取り出してインバースオパール構造体すなわち三次元規則配列体の完成である。その様子を示したものが図6である。ここで、三次元規則配列多孔体208は、当初のオパール構造の反転構造であることからインバースオパール構造と呼ばれる。

【0032】

なお、図7には、図6に換えて、実際に作成したインバースオパール構造体の電子顕微鏡写真を例として示したものである。

【0033】

ところで、実際にインバースオパール構造体を作成する際は、どんな微粒子を選ぶべきか、空隙に充填する材料はどんなものが適しているかなど、いろいろ考慮する必要がある。ここでは、二つのケースについて具体的に説明する。

【0034】

第一のケース; 微粒子が無機材料で、空隙に充填する材料が有機材料の場合

微粒子としては、例えば、シリカを選択するのが好適である。シリカはすでに分散液に分散された状態のコロイダルシリカとして一般に流通しており、微粒子のサイズの揃ったものが比較的容易に入手できる。本発明のマイクロミラー装置における構造補強部材としてインバースオパール構造体を使用する場合、元となる微粒子のサイズが揃っていることが非常に重要な条件である。この意味で、コロイダルシリカは微粒子のサイズが豊富に取り揃えられていることから、目的にあったサイズを選ぶことができ、また、微粒子サイズの揃ったコロイダルシリカが入手しやすいというメリットがある。このコロイダルシリカを例えばポリプロピレンなどの樹脂製の容器に入れ、振動を避けて静置する。このとき、温度、湿度を一定に制御すると欠陥の少ない高品質のオパール結晶が得られる。

【0035】

次に、空隙に充填する材料として紫外線硬化樹脂を選択し、微粒子の三次元規則配列構造体に静かに注入し、空隙全体に行き渡るようにする。ついで紫外線硬化樹脂を固化させるためにUVランプを用いて紫外線を照射し樹脂を固化させる。さらに、シリカ微粒子を除去するためにフッ酸を用いてシリカ微粒子をエッチングする。微粒子が最密充填構造をとるということは、互いに接しているために微粒子が1個エッチングされたら隣接する微粒子にフッ酸が作用し次々にエッチングが進行する。その結果、球形の空間が連通した紫外線硬化樹脂からなるインバースオパール構造の三次元規則配列多孔体が得られる。

【0036】

第二のケース; 微粒子が有機材料で、空隙に充填する材料が無機材料の場合

有機材料からなる微粒子を選択する場合は、例えば、ポリスチレン微粒子を用いるのが都合がよい。なぜならば、ポリスチレン微粒子は、パーティクル測定などでも標準粒子として使用されるなど、サイズが非常に揃っており、ハンドリングしやすい形態で入手が容易であるためである。ポリスチレン微粒子を分散させた分散液を耐熱性のある容器、例えば石英容器に入れ、振動を避けて静置する。このとき、温度、湿度を一定に制御すると、欠陥の少ない高品質のオパール結晶が得られる。

【0037】

次に、空隙に充填する材料として例えば、金属アルコキシドを選択し、微粒子の三次元規則配列構造の空隙部に静かに注入し、空隙全体に行き渡るようにする。金属アルコキシドを固化するために電気炉を用いて加熱処理する。このとき、加熱温度を段階的に上昇させるほうがクラックの発生などを抑制できるので好ましい。この金属アルコキシドを固化させるための加熱処理により同時にポリスチレンが灰化、除去される工程となる。この結果、金属酸化物からなる三次元規則配列多孔体が得られる。金属アルコキシドとして好ましいのは、酸化チタンや酸化亜鉛などの焼結後金属酸化物になるものが望ましい。

【0038】

このように、微粒子を構成する材料と、空隙に充填する材料を適切に選ぶことによって、充填した材料の固化と、選択的に微粒子を除去することが可能となる。このために本発明では、充填する材料が、「微粒子を構成する材料とは異なる材料から成る物質」ということが必須の構成要件となるわけである。

【0039】

ここで、ケース1では、酸やアルカリなどの薬品処理により光硬化型樹脂または、熱硬化型樹脂などの空隙に充填した物質に損傷を与えることなく確実に微粒子のみを除去することができるので、構造補強材として適した三次元規則配列多孔体が容易に、確実に得ることができる。

【0040】

また、ケース2では、熱や有機溶媒などの処理により空隙に充填した物質に損傷を与えることなく確実に微粒子のみを除去することができるので、同様に、構造補強材として適した三次元規則配列多孔体が容易に、確実に得ることができる。

【0041】

図1に示したように、このようにして作製したインバースオパール構造の三次元規則配列多孔体を、マイクロミラー装置のミラー基板103の裏面に接着することにより構造補強材104として機能させることができる。なお、本発明の三次元規則配列多孔体は、ミラーを駆動させる方式にとらわれることなく効果が発揮できるものであるので、一般的な駆動方式である圧電素子駆動方式、静電駆動方式、電磁駆動方式等のいずれの駆動方式であってもよいわけである。

【0042】

一般的に、微粒子の自己組織化現象を利用して得られたオパール結晶は、その機械的強度は低く、本発明のように、その空隙にある種の材料を充填するというような工程を行なうと、オパール結晶が崩れるという問題が起こる場合がある。このような場合には、適当な処理、たとえば、微粒子にシリカ微粒子を用いた場合には300℃程度の熱処理を加えることによってその強度は増し、本発明のように空隙に材料を充填しても崩れるという問題を容易に解決することができる。当然、どのような処理を行なうかは使用する微粒子の材質によって、適宜選択させるべきものであって、たとえば微粒子としてポリスチレン微粒子を用いた場合には80℃程度の熱処理で十分である。

【0043】

また、本発明は、微粒子の三次元規則配列構造を、溶液系を用いることにより実現することを特徴のひとつとしている。すなわち、乾燥状態では、凝集しやすくなる超微粒子であっても、溶液系という状態の利点を最大限に利用し分散性を向上させることにより凝集を防ぎ、pHの制御、例えば添加するイオン種を適切に選択、制御することにより、等電点の関係を利用することができる。その結果、高規則性の微粒子の三次元規則配列構造が得られるものである。

【0044】

この点についてさらに詳細に説明する。一般に、例えば金属酸化物からなる微粒子を水中に浸漬すると、微粒子は正または負の電荷を持ち、電界が存在すると対向する電場を有する方向へ移動する。この現象が電気泳動現象である。この電気泳動現象によって、微粒子の水中における荷電すなわち界面電位(ゼータ電位)の存在を知ることができる。この界面電位は微粒子−水系のpHによって大きく変化する。一般に横軸に水系のpHを、縦軸に界面電位をとると、界面電位は水系のpHによって変化し、界面電位「0」を切る点の水系のpHを「等電点」と定義される。この現象から、一般的に金属酸化物微粒子表面の界面電位は、酸性側では正、アルカリ側では負の極性を取る。しかし、この等電点は材料によって大きく異なり、例えば、コロイダルシリカでは「2.0」、α−アルミナでは「9.0」、ヘマタイトでは「6.7」という値が紹介されている。つまり、等電点から離れるほど界面電位が大きくなり、酸性側にいくほど界面電位の値は正の大きい方に向かい、また逆に、アルカリ側にいくほど界面電位の値は負の大きい方に向かう。これはpHで制御することができるものである。pHの制御は、酸やアルカリの添加で、制御性よくコントロールできるものである。本発明では、この現象を積極的に利用するものであり、分散液の状態で微粒子の凝集を効果的に防ぐことができるものである。この結果、分散液を容器に入れた際にも、微粒子が凝集しない状態で存在するために、その後の配列の工程において、高品質の配列状態を容易に実現できるものである。この現象は、乾式プロセスでは得られない利点といえる。

【0045】

以下に、各実施例を用いて更に詳細に説明する。

【実施例1】

【0046】

(1) 微粒子分散液の作製

純水80mLにコロイダルシリカ(平均粒径=3μm 40%)溶液を20mL加え、十分に攪拌して8%のコロイダルシリカ分散液を作製した。

(2) 微粒子の最密充填構造の形成

樹脂製の最密充填構造成長用容器に、(1)で準備したシリカ微粒子の分散液を充填して、容器内でゆっくりと乾燥させて、微粒子の密充填構造を形成した。また、微粒子の密充填構造形成後、窒素雰囲気中で300℃、5時間の熱処理を行って、微粒子の密充填構造の固定化を行った。

(3) 微粒子とは異なる材料の充填

本実施例では、微粒子とは異なる材料として粘度が20mPaのアクリル系紫外線硬化樹脂を用いた。この樹脂をマイクロシリンジを用いて、空隙に行き渡るように静かに注入し、30分間放置して、すべての空隙に樹脂が行き渡るようにした。ここまでの工程は、紫外線を遮断したブースで行なった。

(4) 微粒子とは異なる材料の固化

上記工程に引き続き、一般的な紫外線照射装置を用いて総照射エネルギーが7Jとなるように設定し、紫外線を照射し、紫外線硬化樹脂を固化させた。

(5) 微粒子の除去:インバースオパール構造の形成

上記工程に引き続き、サンプルを15%フッ酸に30分間浸漬して、最密充填構造を形成している微粒子を完全に除去した。その後純水によるリンス洗浄、自然乾燥を行って紫外線硬化樹脂によるインバースオパール構造を得た。

(6) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(7) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【実施例2】

【0047】

(1) 微粒子分散液の作製

本実施例では、実施例1とは異なり、微粒子として酸化チタンを用い、かつ分散液を酸性とした。以下に詳細に説明する。純水500mLに酸化チタン微粒子(平均粒径=5μm)を15mg液中に分散させ、更に液性を酸性に制御するために、塩酸を200μL添加した。分散液のpHは「2.55」であった。

このようにする理由は、以下のことによる。つまり、酸化チタン微粒子の等電点は一般的に「6.7」といわれているので、純水のように、中性(pH=7.0)の溶液では界面電位はほとんど「0」に近い。従って、酸化チタン微粒子を制御性良くマイグレーションさせるには、液性を酸性側もしくはアルカリ性側にして、界面電位を大きくすることが有効である。本発明のごとく、溶液系を用いることにより、液性も制御が可能となり、幅広い材料への応用が可能となるものである。

(2) 微粒子の最密充填構造の形成

樹脂製の最密充填構造成長用容器に、(1)で準備した酸化チタン微粒子の分散液を充填して、容器内でゆっくりと乾燥させて、酸化チタン微粒子の密充填構造を形成した。

(3) 微粒子とは異なる材料の充填

実施例1と同様に、微粒子とは異なる材料として粘度が20mPaのアクリル系紫外線硬化樹脂を用いた。この樹脂をマイクロシリンジを用いて、空隙に行き渡るように静かに注入し、30分間放置して、すべての空隙に樹脂が行き渡るようにした。ここまでの工程は、紫外線を遮断したブースで行なった。

(4) 微粒子とは異なる材料の固化

上記工程に引き続き、一般的な紫外線照射装置を用いて総照射エネルギーが7Jとなるように設定し、紫外線を照射し、紫外線硬化樹脂を固化させた。

(5) 微粒子の除去:インバースオパール構造の形成

本実施例では酸化チタン微粒子のみを除去する手段として、アルカリエッチングの手法を用いた。すなわち、1規定の水酸化カリウム水溶液に、12時間浸漬し、酸化チタン微粒子の全部を除去した。その後純水によるリンス洗浄、自然乾燥を行って紫外線硬化樹脂によるインバースオパール構造を得た。

(6) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(7) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【実施例3】

【0048】

(1) 微粒子分散液の作製

本実施例ではポリスチレン微粒子の分散液を用いた。具体的には、平均粒径が5μmのポリスチレン微粒子を6%の濃度で純水中に分散させたものを微粒子分散液とした。

(2) 微粒子の最密充填構造の形成

石英製の最密充填構造成長用容器に(1)、で調整したポリスチレン微粒子の分散液を充填して、反応容器内の温度を24℃、湿度を80%という雰囲気に制御しその中で乾燥させた。この条件で、高品質のポリスチレンの微粒子の密充填構造が得られることは、事前の実験で確認している。

(3) 微粒子とは異なる材料の充填

本実施例では、微粒子とは異なる材料として酸化チタンのアルコキシド溶液を用いた。濃度は5wt%である。また、粘度は40mPaのものである。この酸化チタンのアルコキシド溶液をマイクロシリンジを用いて、空隙に静かに注入し、30分放置して、すべての空隙に酸化チタンのアルコキシド溶液が行き渡るようにした。その後100℃の環境に10時間保持し、十分に乾燥を行った。

(4) 微粒子とは異なる材料の固化と微粒子の除去:インバースオパール構造の形成

本実施例では、微粒子とは異なる材料の固化と、微粒子の除去を同時に行えるよう以下のような熱処理工程を用いた。つまり、上記(3)の工程を経たものをマッフル炉中に保持し、1分間に10℃の昇温速度で800℃まで加熱し、そのまま3時間保持し、その後自然冷却した。この工程により、ポリスチレン微粒子は完全に焼失し、同時に酸化チタンの焼結も完了した。この結果、酸化チタンからなるインバースオパール構造を得た。

(5) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に、(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(6) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【実施例4】

【0049】

(1) 微粒子分散液の作製

本実施例ではポリスチレン微粒子の分散液を用いた。具体的には、平均粒径が5μmのポリスチレン微粒子を6%の濃度で純水中に分散させたものを微粒子分散液とした。

(2) 微粒子の最密充填構造の形成

石英製の最密充填構造成長用容器に、(1)で調整したポリスチレン微粒子の分散液を充填して、反応容器内の温度を24℃、湿度を80%という雰囲気に制御しその中で乾燥させた。この条件で、高品質のポリスチレンの微粒子の密充填構造が得られることは、事前の実験で確認している。

(3) 微粒子とは異なる材料の充填

本実施例では、微粒子とは異なる材料として酸化亜鉛のアルコキシド溶液を用いた。濃度は4wt%である。また、粘度は30mPaのものである。この酸化亜鉛のアルコキシド溶液をマイクロシリンジを用いて、空隙に静かに注入し、30分放置して、すべての空隙に酸化亜鉛のアルコキシド溶液が行き渡るようにした。その後100℃の環境に10時間保持し、十分に乾燥を行った。

(4) 微粒子とは異なる材料の固化

上記工程に引き続き、その後100℃の環境に10時間保持し、十分に乾燥を行って酸化亜鉛ゾル液の乾燥を行った。

(5) 微粒子の除去:インバースオパール構造の形成

先に述べた実施例3においては、ポリスチレン微粒子の最密充填構造の除去と酸化亜鉛の焼結を同時に行なったが、本実施例では、それぞれ別の工程で行なった。つまり、酸化亜鉛のアルコキシド溶液の乾燥が完了したあとに、サンプルをトルエンに浸漬して、ポリスチレン微粒子を溶解させた。浸漬時間を3時間としたところ、ポリスチレン微粒子が完全に除去されていることが確認された。その後純水によるリンス洗浄、自然乾燥を行って酸化亜鉛によるインバースオパール構造を得た。

(6) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(7) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【符号の説明】

【0050】

101 フレーム

102 捻り梁

103 ミラー基板

104 構造補強部材

201 容器

202 微粒子

203 溶液

204 微粒子の三次元規則配列構造

205 微量しとは異なる材料

206 休憩の空隙

207 三次元規則配列多孔構造

208 三次元規則配列多孔体

【先行技術文献】

【特許文献】

【0051】

【特許文献1】特開平8−220463号公報

【特許文献2】特開2001−249300号公報

【特許文献3】特開2007−310342号公報

【特許文献4】特許第4151959号公報

【特許文献5】特許第4409811号公報

【技術分野】

【0001】

本発明は、光スキャナーや二次元走査ミラーなどのマイクロミラー装置に関し、詳しくは、ミラー部の高剛性化と軽量化を同時に実現するマイクロミラー装置、及び、該ミラー部の構造補強部材として用いる三次元規則配列多孔体の製造方法に関する。

【背景技術】

【0002】

光ビームを走査する手段は、電子写真方式による画像形成装置をはじめとして、投影型ディスプレイ装置、その他、多くの光応用分野に用いられているが、これまでは、ポリゴンミラーと呼ばれる多面体の反射面を有するミラーを高速で回転させて光を走査する方式が一般的であった。しかしながら、ポリゴンミラー方式は、多面体ミラーと、それを高速回転させるモーターが必須であり、光走査手段の小型化および省エネルギーの面から改善が強く望まれていた。

【0003】

そこで、近年、ポリゴンミラー方式に代わる光走査手段として、マイクロマシニング技術を用いたマイクロミラー装置の開発が盛んになってきている。マイクロミラー装置は、主にシリコンを母材として、半導体製造技術を利用した微細加工技術により製造するもので、従来のポリゴンミラーに比較してはるかに小型化が容易で、省エネルギー駆動が可能であるという極めて大きな特徴を有している。

【0004】

しかしながら、このマイクロミラー装置にも次のように問題がある。光を走査するために往復振動するミラー部(ミラー基板)の剛性が十分でない場合、振動によってミラー部が慣性力により撓むなどの動的な変形が生じる。このような動的変形は、ミラー部で反射した光ビームの光学特性に大きな影響を与えることになるので、極力低減させる必要がある。

【0005】

このようなミラー部の動的な変形を低減させる方法としては、ミラー部となる部材の厚さを厚くしてミラー部の剛性を向上させることが考えられるが、これはミラー部材の慣性モーメントが増加することになり、ミラーの振れ角が小さくなるか、同じ振れ角を達成しようとした場合には、駆動エネルギーの増加が必要不可欠になるという新たな問題が生じる。

【0006】

そのため、例えば、特許文献1には、ミラー本体反射面の裏面側に複数の中空部を有する補強部材を設けることで、ミラー部の強度(剛性)を確保しつつ慣性モーメントの低減を図る技術が開示されている。これによれば、中空にした分だけ軽量化が期待できる。しかしながら、中空構造を形成するために丸孔加工する必要があり、十分に軽量化が期待できるほどに丸孔加工し、更にあらゆる方向からの力に対抗できる構造とするには、加工時間や調整作業の面から問題がある。また、慣性モーメントを小さくする観点から回転軸の中心から離れたところに集中させて丸孔を形成させているが、往復振動するミラーの場合、回転軸の中心から離れたところほど動的変形が大きくなるもので、このようなところに集中させて丸孔を形成することは、構造上も問題がある。

【0007】

また、特許文献2乃至5には、ミラー基板を薄くすることで軽量化を図り、エッチングによりミラー基板を形成する際に一部を残し、残した部分を補強用のリブとする技術が開示されている。しかしながら、このようなリブ構造では、プロセス上の制約から一方向や二方向からの加工にならざるを得ず、したがって、高い剛性が期待できる力の方向は限定的となり、あらゆる方向からの力に対抗できる構造とすることは原理的に困難である。さらに、リブの根元部に応力が集中して、ミラー基板全体を破壊する力を誘引する大な問題もある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、往復振動するミラー基板を有するマイクロミラー装置において、できる限り小さなエネルギーで、かつ高速にミラー基板を往復振動させる場合、ミラー基板の軽量化と高剛性化を両立させることにある。

【0009】

具体的には、本発明は、ミラー基板にはその変形を抑えるための構造補強部材を設けるが、該構造補強部材は、極めて簡単な製造技術で、非常な軽量化を実現し、かつ、ミラー基板に作用する力を、三次元の網目状に形成された構造で受けることができるようにして、ミラー基板の慣性モーメントに大きな影響を与える重量の増加を最少限に抑えつつ、ミラー基板の剛性を向上させて、往復振動時の変形を極力低減させることにある。

【課題を解決するための手段】

【0010】

本発明は、光反射面を有するミラー基板と、前記ミラー基板を揺動可能に支持する一対の捻り梁と、前記捻り梁を捻り回転軸として前記ミラー基板を往復振動させるための駆動手段とを備えたマイクロミラー装置において、前記ミラー基板の裏面に、該ミラー基板の変形を抑えるための構造補強部材が形成されており、該構造補強部材は三次元規則配列多孔体からなることを特徴とする。

【0011】

そして、三次元規則配列多孔体は、多数の微粒子による最密充填構造体を形成した後に、前記微粒子を構成する材料とは異なる材料からなる物質を空隙に充填して固化し、その後、前記微粒子を選択的に除去することによって、該微粒子の占めていた領域が空隙として残された構造のいわゆるインバースオパール構造体であることを特徴とする。

【0012】

また、本発明は、このように構成されたマロクロミラー装置に使用されるインバースオパール構造の三次元規則配列多孔体の製造方法を提供することを特徴とする。すなわち、その製造方法は、多数の微粒子による最密充填構造体を形成する工程と、前記微粒子による最密充填構造体の空隙に、前記微粒子を構成する材料とは異なる材料からなる物質を充填して固化する工程と、前記微粒子を選択的に除去して、該微粒子が占めていた領域を空隙として残し、インバースオパール構造の三次元規則配列多孔体を得る工程とを有することを特徴とする。

【0013】

なお、前記微粒子と異なる材料からなる物質の固化と前記微粒子の除去を同時に行うことも可能である。

【0014】

ここで、一実施例では、最密充填構造体を構成する微粒子は、シリカ、アルミナ、酸化チタン、酸化ジルコニウム、などの無機材料から選び、前記微粒子による最密充填構造体の空隙に充填する物質には、光硬化型樹脂または熱硬化型樹脂を用いる。

【0015】

他の実施例では、最密充填構造体を構成する微粒子は、ポリスチレン、ポリメチルメタクリレートなどの有機材料から選び、前記微粒子による最密充填構造体の空隙に充填する物質には、金属アルコキシドを用いる。

【0016】

また、前記微粒子の最密充填構造を形成する際に、原料として微粒子を液体に分散させた分散液(コロイド溶液)を用いる。そして、前記微粒子を分散させた分散液(コロイド溶液)のpHを、微粒子の材質に応じて制御して微粒子による最密充填構造を形成する。

【発明の効果】

【0017】

三次元規則配列多孔体は、多数の微粒子による最密充填構造体のもともと微粒子が占めていた空間を空気で置き換えたインバースオパール構造体であり、極めて軽量であるにかかわらず、三次元の網目状に連結した構造体であることにより、あらわる方向の力に対して高い剛性を発揮できる特性を有している。

【0018】

本発明によれば、往復振動するミラー基板を有するマイクロミラー装置において、ミラー基板に設ける構造補強部材を三次元規則配列多孔体とすることで、ミラー基板の重畳増加を最小限にとどめつつ剛性を向上させ、ミラー基板を高速で往復振動させた場合でも該ミラー基板の動的変形を効果的に防止し、入射する光ビームの特性を損なうことなく反射走査させることが可能なマイクロミラー装置を実現できる。

【0019】

また、三次元規則配列多孔体は、複数の中空部を有する補強部材などに比べて、極めて簡単に作製することが可能であり、また、軽量及び剛性の面でも非常に優れている利点を有している。

【図面の簡単な説明】

【0020】

【図1】本発明のマイクロミラー装置の基本的構成を示した図である。

【図2】三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図3】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図4】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図5】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図6】同じく三次元規則配列多孔体としてのインバースオパール構造体の製造方法を説明する図である。

【図7】インバースオパール構造体の電子顕微鏡写真を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について図面を用いて詳しく説明する。

図1は、本発明によるマイクロミラー装置の基本構成を模式的に示したものである。ただし、ミラー基板を往復振動させるための駆動部は省略して示している。また、図1は、ミラー基板の裏面を上向きに示し、光ビームが反射する光反射面は下向きとなっている。

【0022】

図1において、ミラー基板103は、フレーム101から一直線上に対向して設けられた一対の捻り梁102で揺動可能に支持されている。このミラー基板103の裏面には、該ミラー基板103の動的変形を抑えるための構造補強部材として、インバースオパール構造で代表される三次元規則配列多孔体からなる構造補強部材104が形成されている。インバースオパール構造については後述する。

【0023】

駆動部(不図)を稼働させることで、ミラー基板103は、捻り梁102を捻り回転軸として往復振動(揺動)する。これにより、ミラー基板103の光反射面で反射した光ビームが偏向・走査される。なお、ミラー基板103を駆動させる方式としては、圧電駆動方式、静電駆動方式、電磁駆動方式などが知られているが、いずれの駆動方式であってもよい。

【0024】

ところで、往復振動するミラー基板103には、変形を起こすことなく初期の平面状態を維持したまま振動することが求められる。この変形防止のためには、ミラー基板103の厚さを厚くして剛性を上げることで、変形を招く応力に対抗することが考えられるが、単純にミラー厚を厚くしただけでは、ミラー基板103の質量が増加することになり、それを駆動するために大きなエネルギーが必要となる問題が生じる。そこで、従来から厚く形成したミラー基板103を軽量化するために裏面に穴を掘り込んだり、リブと呼ばれる壁状の形状を形成したりして軽量化を図ることが一般に行われるわけであるが、このような軽量化の方法はどうしても一方向あるいは二方向程度からの加工になるために、対抗できる力の方向は限定的となる。

【0025】

これに対し、本発明では、インバースオパール構造などに代表される三次元規則配列多孔体を補強部材104としているために、あらゆる方向からの力に対抗できる上に、後述するように、体積分率が約26%という非常に軽量化に適した構造を利用しているために、ミラー基板103の質量増加を最低限に抑えつつ、変形防止の効果を確実に発揮できることになる。

【0026】

なお、図1においては、ミラー基板103の裏面ほぼ全面に三次元規則配列多孔体からなる構造補強部材104が形成されている様子を示しているが、ミラーの振動周波数や、振動角度などの条件によって、必ずしもミラー基板全面に形成する必要は無く、適宜設計して必要な部分にのみ形成することでも効果は得られる。

【0027】

次に、インバースオパール構造について説明する。インバースオパール構造はオパール構造を有するコロイド結晶を鋳型とし、コロイド結晶の空隙にコロイド結晶を形成する微粒子とは異なる材料からなる物質を充填し、その後、鋳型であるコロイド結晶のみを選択的に除去することにより得られる構造である。コロイド結晶は大きさの揃った微粒子が最密充填構造でパッキングされた構造であって、微粒子間の距離を「a」、微粒子の半径を「r」とすると、

【0028】

【数1】

を満足するときに、隣接する微粒子が互いに接する状態となる。このとき微粒子の占める体積分率は

【0029】

【数2】

であることから、約74%と求められる。

【0030】

最終的には、この微粒子の占める領域が空間となり、最初微粒子の空隙であった領域がある材料で置換されて最終的な構造物として残るわけであるから、最終構造物の体積分率は約26%となるわけである。バルク材に比べて実に76%の軽量化が図れるという特異的な構造である。しかしながら、強度的には、三次元網目構造となっていることから、あらゆる方向の力に対しても対抗できる強度(剛性)を実現することができるものである。

【0031】

次に、三次元規則配列多孔体としてのインバースオパール構造体の製造方法について説明する。図2から図7はインバースオパール構造体の製造工程の一例を模式的に示したものである。まず、図2に示したように、容器201のなかに、微粒子202を溶液203中に分散させて調整したコロイド溶液を入れる。そして、このままの状態で振動を避けて静置する。このとき微粒子の沈降と溶液成分の蒸発とのバランスが取れた状態で進行すると、溶液が完全に蒸発し切った時に微粒子の最密充填構造が得られる。このときの様子を示したのが図3である。これが微粒子の三次元規則配列構造204であり、オパール構造を形成している。天然宝石のオパールもこのようなメカニズムで形成されることからこう呼ばれる。このような微粒子の三次元規則配列構造であると、各微粒子間には、連有した微小な空隙が形成されることは容易に想像できるものである。図4では、このような連通した微小な空隙に、微粒子202とは異なるある種の材料205を充填する様子を示している。このように、微粒子の三次元規則配列構造204の空隙に、微粒子を構成する物質とは異なる物質からなる材料205を充填し、その後、この微粒子を構成する物質とは異なる物質からなる材料205を固化させる。ついで、三次元規則配列構造の微粒子のみを選択的に除去する。この時の様子を示したのが図5である。つまり、かつて微粒子202が占めていた領域は球形の空隙206となり、三次元規則配列多孔構造207が得られる。これを容器201から取り出してインバースオパール構造体すなわち三次元規則配列体の完成である。その様子を示したものが図6である。ここで、三次元規則配列多孔体208は、当初のオパール構造の反転構造であることからインバースオパール構造と呼ばれる。

【0032】

なお、図7には、図6に換えて、実際に作成したインバースオパール構造体の電子顕微鏡写真を例として示したものである。

【0033】

ところで、実際にインバースオパール構造体を作成する際は、どんな微粒子を選ぶべきか、空隙に充填する材料はどんなものが適しているかなど、いろいろ考慮する必要がある。ここでは、二つのケースについて具体的に説明する。

【0034】

第一のケース; 微粒子が無機材料で、空隙に充填する材料が有機材料の場合

微粒子としては、例えば、シリカを選択するのが好適である。シリカはすでに分散液に分散された状態のコロイダルシリカとして一般に流通しており、微粒子のサイズの揃ったものが比較的容易に入手できる。本発明のマイクロミラー装置における構造補強部材としてインバースオパール構造体を使用する場合、元となる微粒子のサイズが揃っていることが非常に重要な条件である。この意味で、コロイダルシリカは微粒子のサイズが豊富に取り揃えられていることから、目的にあったサイズを選ぶことができ、また、微粒子サイズの揃ったコロイダルシリカが入手しやすいというメリットがある。このコロイダルシリカを例えばポリプロピレンなどの樹脂製の容器に入れ、振動を避けて静置する。このとき、温度、湿度を一定に制御すると欠陥の少ない高品質のオパール結晶が得られる。

【0035】

次に、空隙に充填する材料として紫外線硬化樹脂を選択し、微粒子の三次元規則配列構造体に静かに注入し、空隙全体に行き渡るようにする。ついで紫外線硬化樹脂を固化させるためにUVランプを用いて紫外線を照射し樹脂を固化させる。さらに、シリカ微粒子を除去するためにフッ酸を用いてシリカ微粒子をエッチングする。微粒子が最密充填構造をとるということは、互いに接しているために微粒子が1個エッチングされたら隣接する微粒子にフッ酸が作用し次々にエッチングが進行する。その結果、球形の空間が連通した紫外線硬化樹脂からなるインバースオパール構造の三次元規則配列多孔体が得られる。

【0036】

第二のケース; 微粒子が有機材料で、空隙に充填する材料が無機材料の場合

有機材料からなる微粒子を選択する場合は、例えば、ポリスチレン微粒子を用いるのが都合がよい。なぜならば、ポリスチレン微粒子は、パーティクル測定などでも標準粒子として使用されるなど、サイズが非常に揃っており、ハンドリングしやすい形態で入手が容易であるためである。ポリスチレン微粒子を分散させた分散液を耐熱性のある容器、例えば石英容器に入れ、振動を避けて静置する。このとき、温度、湿度を一定に制御すると、欠陥の少ない高品質のオパール結晶が得られる。

【0037】

次に、空隙に充填する材料として例えば、金属アルコキシドを選択し、微粒子の三次元規則配列構造の空隙部に静かに注入し、空隙全体に行き渡るようにする。金属アルコキシドを固化するために電気炉を用いて加熱処理する。このとき、加熱温度を段階的に上昇させるほうがクラックの発生などを抑制できるので好ましい。この金属アルコキシドを固化させるための加熱処理により同時にポリスチレンが灰化、除去される工程となる。この結果、金属酸化物からなる三次元規則配列多孔体が得られる。金属アルコキシドとして好ましいのは、酸化チタンや酸化亜鉛などの焼結後金属酸化物になるものが望ましい。

【0038】

このように、微粒子を構成する材料と、空隙に充填する材料を適切に選ぶことによって、充填した材料の固化と、選択的に微粒子を除去することが可能となる。このために本発明では、充填する材料が、「微粒子を構成する材料とは異なる材料から成る物質」ということが必須の構成要件となるわけである。

【0039】

ここで、ケース1では、酸やアルカリなどの薬品処理により光硬化型樹脂または、熱硬化型樹脂などの空隙に充填した物質に損傷を与えることなく確実に微粒子のみを除去することができるので、構造補強材として適した三次元規則配列多孔体が容易に、確実に得ることができる。

【0040】

また、ケース2では、熱や有機溶媒などの処理により空隙に充填した物質に損傷を与えることなく確実に微粒子のみを除去することができるので、同様に、構造補強材として適した三次元規則配列多孔体が容易に、確実に得ることができる。

【0041】

図1に示したように、このようにして作製したインバースオパール構造の三次元規則配列多孔体を、マイクロミラー装置のミラー基板103の裏面に接着することにより構造補強材104として機能させることができる。なお、本発明の三次元規則配列多孔体は、ミラーを駆動させる方式にとらわれることなく効果が発揮できるものであるので、一般的な駆動方式である圧電素子駆動方式、静電駆動方式、電磁駆動方式等のいずれの駆動方式であってもよいわけである。

【0042】

一般的に、微粒子の自己組織化現象を利用して得られたオパール結晶は、その機械的強度は低く、本発明のように、その空隙にある種の材料を充填するというような工程を行なうと、オパール結晶が崩れるという問題が起こる場合がある。このような場合には、適当な処理、たとえば、微粒子にシリカ微粒子を用いた場合には300℃程度の熱処理を加えることによってその強度は増し、本発明のように空隙に材料を充填しても崩れるという問題を容易に解決することができる。当然、どのような処理を行なうかは使用する微粒子の材質によって、適宜選択させるべきものであって、たとえば微粒子としてポリスチレン微粒子を用いた場合には80℃程度の熱処理で十分である。

【0043】

また、本発明は、微粒子の三次元規則配列構造を、溶液系を用いることにより実現することを特徴のひとつとしている。すなわち、乾燥状態では、凝集しやすくなる超微粒子であっても、溶液系という状態の利点を最大限に利用し分散性を向上させることにより凝集を防ぎ、pHの制御、例えば添加するイオン種を適切に選択、制御することにより、等電点の関係を利用することができる。その結果、高規則性の微粒子の三次元規則配列構造が得られるものである。

【0044】

この点についてさらに詳細に説明する。一般に、例えば金属酸化物からなる微粒子を水中に浸漬すると、微粒子は正または負の電荷を持ち、電界が存在すると対向する電場を有する方向へ移動する。この現象が電気泳動現象である。この電気泳動現象によって、微粒子の水中における荷電すなわち界面電位(ゼータ電位)の存在を知ることができる。この界面電位は微粒子−水系のpHによって大きく変化する。一般に横軸に水系のpHを、縦軸に界面電位をとると、界面電位は水系のpHによって変化し、界面電位「0」を切る点の水系のpHを「等電点」と定義される。この現象から、一般的に金属酸化物微粒子表面の界面電位は、酸性側では正、アルカリ側では負の極性を取る。しかし、この等電点は材料によって大きく異なり、例えば、コロイダルシリカでは「2.0」、α−アルミナでは「9.0」、ヘマタイトでは「6.7」という値が紹介されている。つまり、等電点から離れるほど界面電位が大きくなり、酸性側にいくほど界面電位の値は正の大きい方に向かい、また逆に、アルカリ側にいくほど界面電位の値は負の大きい方に向かう。これはpHで制御することができるものである。pHの制御は、酸やアルカリの添加で、制御性よくコントロールできるものである。本発明では、この現象を積極的に利用するものであり、分散液の状態で微粒子の凝集を効果的に防ぐことができるものである。この結果、分散液を容器に入れた際にも、微粒子が凝集しない状態で存在するために、その後の配列の工程において、高品質の配列状態を容易に実現できるものである。この現象は、乾式プロセスでは得られない利点といえる。

【0045】

以下に、各実施例を用いて更に詳細に説明する。

【実施例1】

【0046】

(1) 微粒子分散液の作製

純水80mLにコロイダルシリカ(平均粒径=3μm 40%)溶液を20mL加え、十分に攪拌して8%のコロイダルシリカ分散液を作製した。

(2) 微粒子の最密充填構造の形成

樹脂製の最密充填構造成長用容器に、(1)で準備したシリカ微粒子の分散液を充填して、容器内でゆっくりと乾燥させて、微粒子の密充填構造を形成した。また、微粒子の密充填構造形成後、窒素雰囲気中で300℃、5時間の熱処理を行って、微粒子の密充填構造の固定化を行った。

(3) 微粒子とは異なる材料の充填

本実施例では、微粒子とは異なる材料として粘度が20mPaのアクリル系紫外線硬化樹脂を用いた。この樹脂をマイクロシリンジを用いて、空隙に行き渡るように静かに注入し、30分間放置して、すべての空隙に樹脂が行き渡るようにした。ここまでの工程は、紫外線を遮断したブースで行なった。

(4) 微粒子とは異なる材料の固化

上記工程に引き続き、一般的な紫外線照射装置を用いて総照射エネルギーが7Jとなるように設定し、紫外線を照射し、紫外線硬化樹脂を固化させた。

(5) 微粒子の除去:インバースオパール構造の形成

上記工程に引き続き、サンプルを15%フッ酸に30分間浸漬して、最密充填構造を形成している微粒子を完全に除去した。その後純水によるリンス洗浄、自然乾燥を行って紫外線硬化樹脂によるインバースオパール構造を得た。

(6) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(7) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【実施例2】

【0047】

(1) 微粒子分散液の作製

本実施例では、実施例1とは異なり、微粒子として酸化チタンを用い、かつ分散液を酸性とした。以下に詳細に説明する。純水500mLに酸化チタン微粒子(平均粒径=5μm)を15mg液中に分散させ、更に液性を酸性に制御するために、塩酸を200μL添加した。分散液のpHは「2.55」であった。

このようにする理由は、以下のことによる。つまり、酸化チタン微粒子の等電点は一般的に「6.7」といわれているので、純水のように、中性(pH=7.0)の溶液では界面電位はほとんど「0」に近い。従って、酸化チタン微粒子を制御性良くマイグレーションさせるには、液性を酸性側もしくはアルカリ性側にして、界面電位を大きくすることが有効である。本発明のごとく、溶液系を用いることにより、液性も制御が可能となり、幅広い材料への応用が可能となるものである。

(2) 微粒子の最密充填構造の形成

樹脂製の最密充填構造成長用容器に、(1)で準備した酸化チタン微粒子の分散液を充填して、容器内でゆっくりと乾燥させて、酸化チタン微粒子の密充填構造を形成した。

(3) 微粒子とは異なる材料の充填

実施例1と同様に、微粒子とは異なる材料として粘度が20mPaのアクリル系紫外線硬化樹脂を用いた。この樹脂をマイクロシリンジを用いて、空隙に行き渡るように静かに注入し、30分間放置して、すべての空隙に樹脂が行き渡るようにした。ここまでの工程は、紫外線を遮断したブースで行なった。

(4) 微粒子とは異なる材料の固化

上記工程に引き続き、一般的な紫外線照射装置を用いて総照射エネルギーが7Jとなるように設定し、紫外線を照射し、紫外線硬化樹脂を固化させた。

(5) 微粒子の除去:インバースオパール構造の形成

本実施例では酸化チタン微粒子のみを除去する手段として、アルカリエッチングの手法を用いた。すなわち、1規定の水酸化カリウム水溶液に、12時間浸漬し、酸化チタン微粒子の全部を除去した。その後純水によるリンス洗浄、自然乾燥を行って紫外線硬化樹脂によるインバースオパール構造を得た。

(6) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(7) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【実施例3】

【0048】

(1) 微粒子分散液の作製

本実施例ではポリスチレン微粒子の分散液を用いた。具体的には、平均粒径が5μmのポリスチレン微粒子を6%の濃度で純水中に分散させたものを微粒子分散液とした。

(2) 微粒子の最密充填構造の形成

石英製の最密充填構造成長用容器に(1)、で調整したポリスチレン微粒子の分散液を充填して、反応容器内の温度を24℃、湿度を80%という雰囲気に制御しその中で乾燥させた。この条件で、高品質のポリスチレンの微粒子の密充填構造が得られることは、事前の実験で確認している。

(3) 微粒子とは異なる材料の充填

本実施例では、微粒子とは異なる材料として酸化チタンのアルコキシド溶液を用いた。濃度は5wt%である。また、粘度は40mPaのものである。この酸化チタンのアルコキシド溶液をマイクロシリンジを用いて、空隙に静かに注入し、30分放置して、すべての空隙に酸化チタンのアルコキシド溶液が行き渡るようにした。その後100℃の環境に10時間保持し、十分に乾燥を行った。

(4) 微粒子とは異なる材料の固化と微粒子の除去:インバースオパール構造の形成

本実施例では、微粒子とは異なる材料の固化と、微粒子の除去を同時に行えるよう以下のような熱処理工程を用いた。つまり、上記(3)の工程を経たものをマッフル炉中に保持し、1分間に10℃の昇温速度で800℃まで加熱し、そのまま3時間保持し、その後自然冷却した。この工程により、ポリスチレン微粒子は完全に焼失し、同時に酸化チタンの焼結も完了した。この結果、酸化チタンからなるインバースオパール構造を得た。

(5) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に、(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(6) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【実施例4】

【0049】

(1) 微粒子分散液の作製

本実施例ではポリスチレン微粒子の分散液を用いた。具体的には、平均粒径が5μmのポリスチレン微粒子を6%の濃度で純水中に分散させたものを微粒子分散液とした。

(2) 微粒子の最密充填構造の形成

石英製の最密充填構造成長用容器に、(1)で調整したポリスチレン微粒子の分散液を充填して、反応容器内の温度を24℃、湿度を80%という雰囲気に制御しその中で乾燥させた。この条件で、高品質のポリスチレンの微粒子の密充填構造が得られることは、事前の実験で確認している。

(3) 微粒子とは異なる材料の充填

本実施例では、微粒子とは異なる材料として酸化亜鉛のアルコキシド溶液を用いた。濃度は4wt%である。また、粘度は30mPaのものである。この酸化亜鉛のアルコキシド溶液をマイクロシリンジを用いて、空隙に静かに注入し、30分放置して、すべての空隙に酸化亜鉛のアルコキシド溶液が行き渡るようにした。その後100℃の環境に10時間保持し、十分に乾燥を行った。

(4) 微粒子とは異なる材料の固化

上記工程に引き続き、その後100℃の環境に10時間保持し、十分に乾燥を行って酸化亜鉛ゾル液の乾燥を行った。

(5) 微粒子の除去:インバースオパール構造の形成

先に述べた実施例3においては、ポリスチレン微粒子の最密充填構造の除去と酸化亜鉛の焼結を同時に行なったが、本実施例では、それぞれ別の工程で行なった。つまり、酸化亜鉛のアルコキシド溶液の乾燥が完了したあとに、サンプルをトルエンに浸漬して、ポリスチレン微粒子を溶解させた。浸漬時間を3時間としたところ、ポリスチレン微粒子が完全に除去されていることが確認された。その後純水によるリンス洗浄、自然乾燥を行って酸化亜鉛によるインバースオパール構造を得た。

(6) ミラー基板への接着

公知の手法によりミラーサイズが2.5mm×5mmの長方形であるピエゾ駆動型のマイクロミラー装置を形成し、このマイクロミラー装置のミラー基板の裏面に(5)までの工程により形成したインバースオパール構造を接着剤を用いて接着した。

(7) 効果の確認

振動周波数を15kHz、振れ角を±12度の条件でミラーを振動させ、動的変形を評価した結果、長辺方向での変形量はpeak to peakで15nmと光の反射ビーム特性に与える影響を無視できるレベルであった。

【符号の説明】

【0050】

101 フレーム

102 捻り梁

103 ミラー基板

104 構造補強部材

201 容器

202 微粒子

203 溶液

204 微粒子の三次元規則配列構造

205 微量しとは異なる材料

206 休憩の空隙

207 三次元規則配列多孔構造

208 三次元規則配列多孔体

【先行技術文献】

【特許文献】

【0051】

【特許文献1】特開平8−220463号公報

【特許文献2】特開2001−249300号公報

【特許文献3】特開2007−310342号公報

【特許文献4】特許第4151959号公報

【特許文献5】特許第4409811号公報

【特許請求の範囲】

【請求項1】

光反射面を有するミラー基板と、前記ミラー基板を揺動可能に支持する一対の捻り梁と、前記捻り梁を捻り回転軸として前記ミラー基板を往復振動させるための駆動手段とを備えたマイクロミラー装置において、

前記ミラー基板の裏面に、該ミラー基板の変形を抑えるための構造補強部材が形成されており、該構造補強部材は三次元規則配列多孔体からなることを特徴とするマイクロミラー装置。

【請求項2】

前記三次元規則配列多孔体は、多数の微粒子による最密充填構造体を形成した後に、前記微粒子を構成する材料とは異なる材料からなる物質を空隙に充填して固化し、その後、前記微粒子を選択的に除去することによって、該微粒子の占めていた領域が空隙として残された構造をとるインバースオパール構造体であることを特徴とする請求項1に記載のマイクロミラー装置。

【請求項3】

請求項1に記載のマロクロミラー装置に使用する三次元規則配列多孔体の製造方法であって、

多数の微粒子による最密充填構造を形成する工程と、

前記微粒子による最密充填構造の空隙に、前記微粒子を構成する材料とは異なる材料からなる物質を充填して固化する工程と、

前記微粒子を選択的に除去して、該微粒子が占めていた領域を空隙として残し、インバースオパール構造の三次元規則配列多孔体を得る工程と、

を有することを特徴とする三次元規則配列多孔体の製造方法。

【請求項4】

最密充填構造を構成する微粒子は、シリカ、アルミナ、酸化チタン、酸化ジルコニウム、などの無機材料から選び、前記微粒子による最密充填構造の空隙に充填する物質には、光硬化型樹脂または熱硬化型樹脂を用いることを特徴とする請求項3に記載の三次元規則配列多孔体の製造方法。

【請求項5】

前記最密充填構造を構成する微粒子は、ポリスチレン、ポリメチルメタクリレートなどの有機材料から選び、前記微粒子による最密充填構造の空隙に充填するが、金属アルコキシドを用いることを特徴とする請求項3に記載の三次元規則配列多孔体の製造方法。

【請求項6】

前記微粒子の最密充填構造を形成する際に、原料として微粒子を液体に分散させた分散液(コロイド溶液)を用いることを特徴とする請求項3乃至5のいずれか1項に記載の三次元規則配列多孔体の製造方法。

【請求項7】

前記微粒子を分散させた分散液(コロイド溶液)のpHを、微粒子の材質に応じて制御して微粒子による最密充填構造を形成することを特徴とする請求項6に記載の三次元規則配列多孔体の製造方法。

【請求項8】

前記微粒子と異なる材料からなる物質の固化と前記微粒子の除去を同時に行うことを特徴とする請求項3乃至7のいずれか1項に記載の三次元規則配列多孔体の製造方法。

【請求項1】

光反射面を有するミラー基板と、前記ミラー基板を揺動可能に支持する一対の捻り梁と、前記捻り梁を捻り回転軸として前記ミラー基板を往復振動させるための駆動手段とを備えたマイクロミラー装置において、

前記ミラー基板の裏面に、該ミラー基板の変形を抑えるための構造補強部材が形成されており、該構造補強部材は三次元規則配列多孔体からなることを特徴とするマイクロミラー装置。

【請求項2】

前記三次元規則配列多孔体は、多数の微粒子による最密充填構造体を形成した後に、前記微粒子を構成する材料とは異なる材料からなる物質を空隙に充填して固化し、その後、前記微粒子を選択的に除去することによって、該微粒子の占めていた領域が空隙として残された構造をとるインバースオパール構造体であることを特徴とする請求項1に記載のマイクロミラー装置。

【請求項3】

請求項1に記載のマロクロミラー装置に使用する三次元規則配列多孔体の製造方法であって、

多数の微粒子による最密充填構造を形成する工程と、

前記微粒子による最密充填構造の空隙に、前記微粒子を構成する材料とは異なる材料からなる物質を充填して固化する工程と、

前記微粒子を選択的に除去して、該微粒子が占めていた領域を空隙として残し、インバースオパール構造の三次元規則配列多孔体を得る工程と、

を有することを特徴とする三次元規則配列多孔体の製造方法。

【請求項4】

最密充填構造を構成する微粒子は、シリカ、アルミナ、酸化チタン、酸化ジルコニウム、などの無機材料から選び、前記微粒子による最密充填構造の空隙に充填する物質には、光硬化型樹脂または熱硬化型樹脂を用いることを特徴とする請求項3に記載の三次元規則配列多孔体の製造方法。

【請求項5】

前記最密充填構造を構成する微粒子は、ポリスチレン、ポリメチルメタクリレートなどの有機材料から選び、前記微粒子による最密充填構造の空隙に充填するが、金属アルコキシドを用いることを特徴とする請求項3に記載の三次元規則配列多孔体の製造方法。

【請求項6】

前記微粒子の最密充填構造を形成する際に、原料として微粒子を液体に分散させた分散液(コロイド溶液)を用いることを特徴とする請求項3乃至5のいずれか1項に記載の三次元規則配列多孔体の製造方法。

【請求項7】

前記微粒子を分散させた分散液(コロイド溶液)のpHを、微粒子の材質に応じて制御して微粒子による最密充填構造を形成することを特徴とする請求項6に記載の三次元規則配列多孔体の製造方法。

【請求項8】

前記微粒子と異なる材料からなる物質の固化と前記微粒子の除去を同時に行うことを特徴とする請求項3乃至7のいずれか1項に記載の三次元規則配列多孔体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−108309(P2012−108309A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256972(P2010−256972)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]