マイクロメカニカル共振器およびその製造方法

【課題】特性ばらつきが抑制され、高信頼性が確保できるマイクロメカニカル共振器およびその製造方法を提供する。

【解決手段】マイクロメカニカル共振器100は、高誘電体基板2と、フレーム部4と、電極6,8とを備える。フレーム部4は、端部10,12と、端部10,12の間で振動可能に支持される共振ビーム14とを有する。電極6は、共振ビーム14に対して静電気力を及ぼすための対向部16,18と、対向部16,18を支持する脚部20とを有する。フレーム部4および電極6,8は単結晶シリコンで形成される。好ましくは、脚部24の共振ビーム14に対向する側の面は、対向部22の共振ビーム14に対向する面よりも共振ビーム14から離れる方向に後退して形成される。

【解決手段】マイクロメカニカル共振器100は、高誘電体基板2と、フレーム部4と、電極6,8とを備える。フレーム部4は、端部10,12と、端部10,12の間で振動可能に支持される共振ビーム14とを有する。電極6は、共振ビーム14に対して静電気力を及ぼすための対向部16,18と、対向部16,18を支持する脚部20とを有する。フレーム部4および電極6,8は単結晶シリコンで形成される。好ましくは、脚部24の共振ビーム14に対向する側の面は、対向部22の共振ビーム14に対向する面よりも共振ビーム14から離れる方向に後退して形成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、マイクロメカニカル共振器およびその製造方法に関し、特に、共振ビームが単結晶シリコンで形成されるマイクロメカニカル共振器およびその製造方法に関する。

【背景技術】

【0002】

近年、半導体分野における微細加工技術を利用して、微細な機械構造を電子回路と一体化して形成するMEMS(Micro Electro Mechanical Systems)技術が開発されており、フィルターや共振器への応用が検討されている。

【0003】

なかでもこのようなMEMS技術で作成されたマイクロメカニカル共振器は、リモートキーレスエントリシステム、スペクトラム拡散通信等のRF無線に好適に使用される。

【0004】

このようなMEMS技術で作成されたマイクロメカニカル共振器を利用した信号を生成するための装置および方法の一例が特表2003−532320号公報(特許文献1)に開示されている。

【特許文献1】特表2003−532320号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

たとえば、無線システム等では数百MHzを超える高い発振周波数を使用することがある。このとき、たとえば600MHzの周波数を得るために、200MHzの原発振器の出力を3逓倍して用いることもできる。しかし、逓倍時には、スプリアスが発生する。マイクロメカニカル共振器では、高い周波数を得るために共振器が発振する周波数を逓倍して使用するのではなく、必要とする周波数を直接発振することも可能となる。したがって、マイクロメカニカル共振器は、低位相ノイズが必要とされる製品に使用されることが期待されている。

【0006】

しかしながら、共振ビームの材質によっては、膜厚等のばらつきにより発振周波数等の特性にばらつきが生じたり、共振ビームの形状に制約があったりする。したがって、共振ビームの材料選択や形成方法にも注意を払う必要がある。

【0007】

また、屈曲型のMEMS共振器の場合、電極および共振ビームの構造が最適化されていないと、所望の共振モードとは別の共振モードの発振が重畳され、共振器のQ値の低下が問題となる場合がある。

【0008】

この発明の目的は、特性ばらつきが抑制され、高信頼性が確保できるマイクロメカニカル共振器およびその製造方法を提供することである。また、この発明の他の目的は、所望の共振モードを他の共振モードよりも優位に立たせ、Q値の低下を抑制したマイクロメカニカル共振器およびその製造方法を提供することである。

【課題を解決するための手段】

【0009】

この発明は、要約すると、マイクロメカニカル共振器であって、高誘電体基板と、フレーム部と、電極とを備える。フレーム部は、高誘電体基板上に設けられる第1、第2の端部と、第1、第2の端部の間で振動可能に支持される共振ビームとを有する。電極は、共振ビームの第1、第2の端部の間に位置する部分に対向し共振ビームに対して静電気力を及ぼすための対向部と、高誘電体基板上に設けられ対向部を支持する脚部とを有する。フレーム部および電極は単結晶シリコンで形成される。

【0010】

好ましくは、共振ビームの断面形状は、高誘電体基板と垂直な方向の辺が高誘電体基板と平行な方向の辺よりも長い長方形である。

【0011】

好ましくは、共振ビームは高誘電体基板から所定高さだけ離れて第1、第2の端部に支持される。電極の脚部は、電極の対向部を高誘電体基板から所定高さ離れるように支持する。電極の対向部の高誘電体基板と垂直方向の厚さは、共振ビームと等しい。脚部の共振ビームに対向する側の第1の面は、対向部の共振ビームに対向する第2の面よりも共振ビームから離れる方向に後退して形成される。

【0012】

より好ましくは、第2の面から第1の面までの後退して形成される切込量は、5μm以上である。

【0013】

この発明の他の局面に従うと、マイクロメカニカル共振器の製造方法であって、第1、第2の単結晶シリコン層の間に絶縁層が形成されたSOI基板の第2の単結晶シリコン層上に第1のマスキングパターンを形成する工程と、第1のマスキングパターンの形成後に第2のマスキングパターンをさらに形成する工程と、第2のマスキングパターンによりマスキングされた領域以外における第2の単結晶シリコン層を絶縁層まで深掘エッチングする工程と、第2のマスキングパターン除去後に第1のマスキングパターンによりマスキングされた領域以外の第2の単結晶シリコン層を絶縁層にいたる途中まで浅掘エッチングする工程と、第1のマスキングパターン除去後に第1のマスキングパターンでマスキングされていた第2の単結晶シリコン層の表面部に高誘電体基板を貼り付ける工程と、高誘電体基板貼り付け後に第1の単結晶シリコン層および絶縁層を除去する工程とを含む。

【0014】

好ましくは、第2の単結晶シリコン層により、共振ビームおよび電極が形成される。高誘電体基板は、共振ビームおよび電極を支持する。

【発明の効果】

【0015】

本発明によれば、マイクロメカニカル共振器の特性ばらつきが改善される。さらに、Q値の低下が抑制され、共振器の高Q値化が図られる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。なお、以下において、同一または相当要素には同一符号を付してその説明は繰返さない。

【0017】

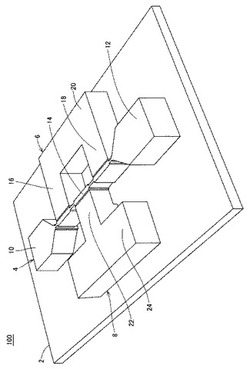

図1は、本実施の形態に係るMEMS共振器の構造を示す斜視図である。

図2は、本実施の形態に係るMEMS共振器の構造を示す平面図である。

【0018】

図1、図2を参照して、マイクロメカニカル共振器100は、高誘電体基板2と、フレーム部4と、電極6,8とを備える。高誘電体基板2は、たとえば、ガラス基板が好適に用いられるが、他にガリウム砒素基板、セラミックス基板等も使用することが可能である。フレーム部4は、高誘電体基板2上に設けられる第1、第2の端部10,12と、第1、第2の端部10,12の間で振動可能に支持される共振ビーム14とを有する。電極6は、共振ビーム14の第1、第2の端部10,12の間に位置する部分に対向し共振ビーム14に対して静電気力を及ぼすための対向部16,18と、高誘電体基板2上に設けられ対向部16,18を支持する脚部20とを有する。電極8は、共振ビーム14の第1、第2の端部10,12の間に位置する部分に対向し共振ビーム14に対して静電気力を及ぼすための対向部22と、高誘電体基板2上に設けられ対向部22を支持する脚部24とを有する。フレーム部4および電極6,8は単結晶シリコンで形成される。

【0019】

MEMS共振器は、単結晶シリコン基板上に犠牲層を介在させてその上に多結晶シリコン(ポリシリコン)層を設け、しかる後に犠牲層をエッチングで除去してポリシリコン層を単結晶シリコン基板から浮かせた構造を形成し、このポリシリコン層を共振ビームにする場合が多い。これに対し、本実施の形態のMEMS共振器は、後に図4以下で詳述するように、SOI(Silicon on Insulator)ウェーハを用いて単結晶シリコンで共振ビームを形成している。

【0020】

したがって、本実施の形態のMEMS共振器は、結晶欠陥等がないので特性が安定しており、ポリシリコン層を使用するものよりも長時間使用することができる。またポリシリコン層の形成プロセスのばらつきに起因する特性ばらつきも抑制される。さらに、厚さが一般的なポリシリコン層(膜厚2〜4μm程度)よりも厚い構造体を形成することもできる。

【0021】

図2に示されるように、共振ビーム14には、両端部を含む4つの領域に、他の領域よりも断面積が小さなくびれ部が形成されている。そして、3つの非くびれ部にはギャップを挟んで電極の対向部16,22,18がそれぞれ対向している。電極に交流電圧が印加されると、共振ビームが振動する。くびれ部は、共振ビームの振動のちょうど節となる部分に形成されている。くびれ部が形成されていることにより、共振モードが3次で極大となり、1次の共振周波数よりも高い3次の共振周波数の信号を得やすくなる。つまり、リモートキーレスエントリシステム、スペクトラム拡散通信等のRF無線のような高い周波数を用いる用途に向く共振器を実現することができる。なお、図2では、4つの領域にくびれ部を設け、3つの非くびれ部を有する共振ビームの例を示したが、さらに多くのくびれ部を設けてより高次の共振周波数を狙うようにしても良い。

【0022】

図3は、図2の平面図のIII−III断面におけるMEMS共振器の断面図である。

図2、図3を参照して、共振ビーム14の断面形状は、高誘電体基板2と垂直な方向の辺14Yが高誘電体基板2と平行な方向の辺14Xよりも長い長方形である。

【0023】

共振ビーム14は高誘電体基板2から所定高さH1だけ離れて第1、第2の端部10,12に支持される。電極8の脚部24は、電極8の対向部22を高誘電体基板2から所定高さH1離れるように支持する。電極8の対向部22の高誘電体基板2と垂直方向の厚さH2は、共振ビーム14の厚さH2と等しい。脚部24の共振ビーム14に対向する側の第1の面24Aは、対向部22の共振ビーム14に対向する第2の面22Aよりも共振ビーム14から離れる方向に後退して形成される。高さは、例えばH1=2μm、H2=10μmとすることができる。

【0024】

より好ましくは、第2の面22Aから第1の面24Aまでの後退して形成される切込量αは、後に図19で説明するように5μm以上である。

【0025】

図4は、図2の平面図のIV−IV断面におけるMEMS共振器の断面図である。

図2、図4を参照して、共振ビーム14の断面形状は、やはり、高誘電体基板2と垂直な方向の辺14Yが高誘電体基板2と平行な方向の辺14Xよりも長い長方形である。

【0026】

共振ビーム14は高誘電体基板2から所定高さH1だけ離れて第1、第2の端部10,12に支持される。電極6の脚部20は、電極6の対向部18を高誘電体基板2から所定高さH1離れるように支持する。電極6の対向部18の高誘電体基板2と垂直方向の厚さH2は、共振ビーム14の厚さH2と等しい。脚部20の共振ビーム14に対向する側の第1の面20Aは、対向部18の共振ビーム14に対向する第2の面18Aよりも共振ビーム14から離れる方向に後退して形成される。

【0027】

より好ましくは、第2の面18Aから第1の面20Aまでの後退して形成される切込量αは、後に図19で説明するように5μm以上である。

【0028】

図3、図4で示したように切込量αを設けることにより、共振ビーム14は、他の方向の振動よりも高誘電体基板2に平行な面内方向の振動が強くなるので、高Q値化が可能である。

【0029】

図5は、本実施の形態のマイクロメカニカル共振器の製造方法を示したフローチャートである。

【0030】

図5を参照して、まず工程S1において、SOI基板に金属クロム膜を蒸着で500オングストロームの膜厚で形成する。近年電気・電子機器の高性能化や携帯化が進むにつれて、従来の半導体デバイス材料であるバルクウェーハよりも高速、かつ低消費電力が期待できる新技術のウェーハ、すなわちSOI(Silicon On Insulator)ウェーハが入手しやすくなってきている。

【0031】

続いて、工程S2においてクロム層のパターニングが行なわれる。

図6は、クロム層のパターニング後のSOI基板の平面図である。

【0032】

図7は、図6のVII−VIIでの断面図である。

図7を参照して、基板102は、SOIウェーハであり、第1、第2の単結晶シリコン層104,108の間に絶縁層106が形成されたものである。SOIウェーハは、大きくSIMOX法とはり合わせ法で製造されるものがあるが、いずれの方法によるウェーハでもよい。はり合わせ法で得られるSOIウェーハは、2枚のシリコンウェーハの一方、あるいは、両方を熱酸化により表面に所望の厚みの酸化膜を形成した後にはり合わせて、熱処理によりはり合わせ強度を上げた後、片側から研削と研磨などにより薄膜化を行って、所望の厚みの第2の単結晶シリコン層108を残すものである。以下、第2の単結晶シリコン層108を活性層とも呼ぶ。はり合わせ法は、活性層(第2の単結晶シリコン層108)、絶縁層106の膜厚の自由度が高いという点で、より好ましい。

【0033】

第1、第2の単結晶シリコン層104,108、絶縁層106の厚さは、たとえば、それぞれ350μm、12μm、1μmである。

【0034】

単結晶シリコン層108上に、クロム層110が500オングストロームの膜厚で形成された後、レジストを用いたフォトリソグラフィによってクロムパターン110A、110Bが形成される。クロムパターン110A、110Bは、図2の電極6,8の脚部20,24にそれぞれ対応する領域に形成されている。その他にも、図6に示されるようにクロムパターン110C、110Dが同時に形成される。クロムパターン110C、110Dは、図2のフレーム部4の端部10,12にそれぞれ対応する領域に形成される。

【0035】

再び図5を参照して、工程S3で金属アルミニウム層が膜厚1000オングストローム蒸着により形成され、さらに工程S4においてアルミニウム層のパターニングが行なわれる。

【0036】

図8は、アルミニウム層のパターニング後のSOI基板の平面図である。

図9は、図8のIX−IXでの断面図である。

【0037】

図8、図9を参照して、パターニング後のクロムパターン110A,110B等の上にさらに金属アルミニウム層112が1000オングストロームの膜厚で形成された後、レジストを用いたフォトリソグラフィによってアルミニウムパターン112A,112B,112Cが形成される。アルミニウムパターン112Aは、図2の電極8の脚部24および対向部22に対応する領域に形成されている。アルミニウムパターン112Cは、図2の電極6の脚部20および対向部16,18に対応する領域に形成されている。アルミニウムパターン112Bは、図2の共振ビーム14に対応する領域に形成されている。

【0038】

その他にも、図8に示されるようにアルミニウムパターン112D、112Eが同時に形成される。アルミニウムパターン112D、112Eは、図2のフレーム部4の端部10,12にそれぞれ対応する領域に形成される。

【0039】

再び図5を参照して、工程S4のアルミニウム層のパターニングの後には、工程S5においてアルミニウム層をマスクとして、シリコン深掘エッチングが行なわれる。

【0040】

図10は、工程S5のシリコン深掘エッチング工程後の断面図である。

図10を参照して、アルミニウムパターンが存在していない部分では、活性層108が絶縁層106に到達するまで、たとえば、誘導結合型反応性イオンエッチング(ICP−RIE:Inductive Coupled Plasma-Reactive Ion Etching)等による異方性ドライエッチングによって深掘される。エッチング深さは、活性層の厚さに等しく、たとえば12μmである。

【0041】

その後図5の工程S6において深掘エッチングのマスクとして使用していたアルミニウムパターンを除去する。そして、残るクロムパターンをマスクとして、シリコン浅掘エッチングが行なわれる。

【0042】

図11は、工程S7のシリコン浅掘エッチング工程後の断面図である。

図11を参照して、異方性ドライエッチングによってクロムパターンが存在していない部分では、活性層の表面がエッチングされる。このエッチング深さは、たとえば2μmであり、図10で示した深掘エッチングよりも浅い。これにより、電極となる単結晶シリコン層108A,108Cの表面には段差が形成される。また、共振ビームとなる単結晶シリコン層108Bは、表面がエッチングされる。これにより、共振ビームは、後に表面部分に接着されるガラス等の高誘電体基板からわずかに浮いて支持され、また電極の対向部と共振ビームとは厚さが等しくなる。

【0043】

その後図5の工程S8においてマスクとして使用していたクロムパターンを除去する。そして、工程S9において活性層の表面にガラス基板等の高誘電体基板を接合する。

【0044】

図12は、工程S9のガラス基板接合後の状態を示した断面図である。

図12においては、図7,図9,図10,図11とは上下が逆転して示されている。高誘電体基板114は、ガラス基板が好適に用いられるが、他の高誘電体であっても良い。たとえば、ガリウム砒素基板、セラミック基板等を用いることも可能である。

【0045】

高誘電体基板114の表面は平坦であるので、図11において活性層の表面に形成された段差の凸部のみが高誘電体基板と接合される。接合は、たとえば、ガラスとシリコンとを加熱して高電圧を印加する陽極接合等を用いることができる。

【0046】

さらに、図5の工程S10のシリコンバックエッチングによって、単結晶シリコン層104と絶縁層106とが除去される。

【0047】

図13は、工程S10のシリコンバックエッチング後の状態を示した断面図である。

図13において、高誘電体基板114上に単結晶シリコンで形成された共振器が完成した状態が示される。単結晶シリコン層108Cは、図2の電極8の脚部24と対向部22が一体化されたものである。また、単結晶シリコン層108Aは、図2の電極6の脚部20と対向部18が一体化されたものである。また、単結晶シリコン層108Bは、図2の端部10,12に支持されている共振ビーム14である。

【0048】

再び図5を参照して、本実施の形態のMEMS共振器の製造方法についてまとめておく。このマイクロメカニカル共振器の製造方法は、第1、第2の単結晶シリコン層104,108の間に絶縁層106が形成されたSOI基板102の第2の単結晶シリコン層108上に第1のマスキングパターンであるクロムパターン110A,110Bを形成する工程S1,S2と、第1のマスキングパターンの形成後に第2のマスキングパターンであるアルミニウムパターン112A,112B,112Cをさらに形成する工程S3,S4と、第2のマスキングパターンによりマスキングされた領域以外における第2の単結晶シリコン層を絶縁層まで深掘エッチングする工程S5と、第2のマスキングパターン除去後に第1のマスキングパターンによりマスキングされた領域以外の第2の単結晶シリコン層を絶縁層にいたる途中まで浅掘エッチングする工程S7と、第1のマスキングパターン除去後に第1のマスキングパターン(クロムパターン110A,110B)でマスキングされていた第2の単結晶シリコン層108の表面部に高誘電体基板114を貼り付ける工程S9と、高誘電体基板114貼り付け後に第1の単結晶シリコン層104および絶縁層106を除去する工程S10とを含む。

【0049】

好ましくは、第2の単結晶シリコン層108により、共振ビーム14および電極6,8が形成される。高誘電体基板2は、共振ビーム14および電極6,8を支持する。

【0050】

図14は、本願発明者らが試作したMEMS共振器の走査電子顕微鏡写真である。

図15は、共振ビームと電極の対向部とを拡大して示した走査電子顕微鏡写真である。

【0051】

図14、図15でわかるように、共振ビーム14は、ガラス基板上に浅掘エッチング2μm分浮上して支持されており、電極の対向部も同様にガラス基板上に浅掘エッチング2μm分浮上して支持されている。

【0052】

図16は、本実施の形態のMEMS共振器の動作を説明するための図である。

図16を参照して、2つの電極6,8には高周波電源から交流電圧VIが印加される。端部12にはコイルLを介して主電圧電源から主電圧VPが印加される。すると、共振ビーム14と電極6,8との間に交番静電気力が発生し、その静電気力によって共振ビーム14が高誘電体基板の表面と平行な面内で振動する。この共振ビーム14の面内振動により、共振ビームと両電極との間の静電容量が変化し、端部10およびキャパシタCを経由して、一方端が接地された抵抗Rの他方端からその静電容量の変化が高周波信号VOとして出力される。

【0053】

図17は、共振ビームの振動の方向について説明するための図である。

図17を参照して、X−X方向の振動が高誘電体基板2に平行な面内での振動、つまり面内方向の横振動である。そしてZ−Z方向の振動が高誘電体基板2と直交する面内での振動、つまり縦振動である。

【0054】

図18は、本実施の形態のMEMS共振器の特性を比較するための検討例の断面構造を示した概略図である。

【0055】

図18を参照して、この検討例では、共振ビーム514の両脇に電極508,506が配置されている。電極508の共振ビーム514に対向している面508Aは、まっすぐ基板502に至っている。したがって、共振ビーム514よりも高さが低い部分からも電極508から共振ビーム514に向けて電気力線が延びている。その結果、共振ビーム514には斜め方向の力F0が働く。これにより、図17で説明したX−X方向の面内方向横振動(所望の振動)以外にも、不要な共振モードであるZ−Z方向の縦振動も若干混じった振動が発生する。これは、Q値を低くする原因となる。

【0056】

図19は、本実施の形態のMEMS共振器の断面構造を示した概略図である。

図19を参照して、本実施の形態のMEMS共振器は、電極8の形状が最適化されている。すなわち、電極8は、共振ビーム14に対向し、共振ビーム14に対して静電気力を及ぼすための対向部22と、高誘電体基板2上に設けられ対向部22を支持する脚部24とを含む。

【0057】

好ましくは、共振ビーム14の断面形状は、高誘電体基板2と垂直な方向の辺14Yが高誘電体基板2と平行な方向の辺14Xよりも長い長方形である。

【0058】

共振ビーム14は高誘電体基板2から所定高さH1だけ離れて図2の端部10,12に支持される。電極8の脚部24は、電極8の対向部22を高誘電体基板2から所定高さH1離れるように支持する。電極8の対向部22の高誘電体基板2と垂直方向の厚さH2は、共振ビーム14の厚さH2と等しい。脚部24の共振ビーム14に対向する側の第1の面24Aは、対向部22の共振ビーム14に対向する第2の面22Aよりも共振ビーム14から離れる方向に後退して形成される。

【0059】

これにより、電極8の脚部24の面24Aから共振ビーム14に向かう電気力線の影響はほとんど無くなり、対向部22の面22Aから共振ビーム14に向かう電気力線の影響が支配的になる。これにより、所望の共振モードである面内方向の横振動が縦振動よりも優位になる。

【0060】

図20は、本実施の形態に示したマイクロメカニカル共振器の切込量αを変化させた場合の縦振動モードの減衰の変化を示した図である。

【0061】

図20において、横軸は、図19の面22Aに対する面24Aの後退量である切込量αを示し、縦軸は縦振動(面外振動)の減衰比を示す。この結果は、ギャップをG=1.5μmに固定して、切込量αを変化させてコンピュータによるシミュレーションを行なって得たものである。

【0062】

減衰比とは、α=0の時の面外振動の変位を1としたときに、切込量αを変化させたときの面外振動の比である。すなわち切込量αがゼロの場合を基準とし、このときの減衰比が1である。これに対し、α=5μmで減衰比は0.2となっており十分に低下が見られる。そしてα=10μmでは少しさらに減衰比が低下し、減衰比は0.15となる。α=30μmでは、減衰比0.12であり、α=200μmでは、減衰比0.11である。つまり、α=30〜200μmでは、減衰比は0.1程度でほとんど変化しないことが分かる。

【0063】

したがって、αは5μm以上であることがよく、10μm以上であることが一層好ましい。

【0064】

なお、切込量αは、単結晶シリコンを所定高さ(12μm)だけエッチングするためのマスク重ね誤差に基づいて定められる設計ルール(通常は1〜2μm程度)よりも有意に大きく形成されるものであれば、従来技術の共振器より縦振動モードの影響を低減させる効果が得られる。

【0065】

以上説明したように、本実施の形態によれば、多結晶シリコンではなく、結晶欠陥がなく特性的に優れる単結晶シリコンで共振ビームと電極を形成するので、信頼性に優れ特性ばらつきの少ないMEMS共振器を実現することができる。

【0066】

また、単結晶シリコンでは高さ方向の厚みが厚い構造体を形成することができるので、共振ビームおよび電極の高さ方向の厚みを厚くし、横方向の面内振動が起こしやすい屈曲型共振器の形状を実現することができる。

【0067】

さらに、電極部分の脚部に切込を設け、共振ビームに対向する部分のみ共振ビームに近接し、脚部は共振ビームから遠ざかるように後退させているので、縦方向振動よりも横方向の面内振動が優位となり、共振器のQ値を高くすることができる。加えて、脚部の切込を存在により、共振ビームの振動時に周囲の空気の流動性が向上するので、振動のダンピングも抑えられるという効果もある。

【0068】

なお、図2では、4つの領域にくびれ部を設け、3つの非くびれ部を有する共振ビームの例を示したが、さらに多くのくびれ部を設けてより高次の共振周波数を狙うようにしても良い。また、一切くびれ部を設けない共振ビームにした場合でも、電極の脚部に切込を設けることによって、同様な効果が得られる。

【0069】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0070】

【図1】本実施の形態に係るMEMS共振器の構造を示す斜視図である。

【図2】本実施の形態に係るMEMS共振器の構造を示す平面図である。

【図3】図2の平面図のIII−III断面におけるMEMS共振器の断面図である。

【図4】図2の平面図のIV−IV断面におけるMEMS共振器の断面図である。

【図5】本実施の形態のマイクロメカニカル共振器の製造方法を示したフローチャートである。

【図6】クロム層のパターニング後のSOI基板の平面図である。

【図7】図6のVII−VIIでの断面図である。

【図8】アルミニウム層のパターニング後のSOI基板の平面図である。

【図9】図8のIX−IXでの断面図である。

【図10】工程S5のシリコン深掘エッチング工程後の断面図である。

【図11】工程S7のシリコン浅掘エッチング工程後の断面図である。

【図12】工程S9のガラス基板接合後の状態を示した断面図である。

【図13】工程S10のシリコンバックエッチング後の状態を示した断面図である。

【図14】本願発明者らが試作したMEMS共振器の走査電子顕微鏡写真である。

【図15】共振ビームと電極の対向部とを拡大して示した走査電子顕微鏡写真である。

【図16】本実施の形態のMEMS共振器の動作を説明するための図である。

【図17】共振ビームの振動の方向について説明するための図である。

【図18】本実施の形態のMEMS共振器の特性を比較するための検討例の断面構造を示した概略図である。

【図19】本実施の形態のMEMS共振器の断面構造を示した概略図である。

【図20】本実施の形態に示したマイクロメカニカル共振器の切込量αを変化させた場合の縦振動モードの減衰の変化を示した図である。

【符号の説明】

【0071】

2,114 高誘電体基板、4 フレーム部、6,8 電極、10,12 端部、14 共振ビーム、14Y,14X 辺、16,18,22 対向部、18A,20A,22A,24A 面、20,24 脚部、100 マイクロメカニカル共振器、102 基板、104,108,108A,108B,108C 単結晶シリコン層、106 絶縁層、110A〜110D クロムパターン、110 クロム層、112A〜112E アルミニウムパターン。

【技術分野】

【0001】

この発明は、マイクロメカニカル共振器およびその製造方法に関し、特に、共振ビームが単結晶シリコンで形成されるマイクロメカニカル共振器およびその製造方法に関する。

【背景技術】

【0002】

近年、半導体分野における微細加工技術を利用して、微細な機械構造を電子回路と一体化して形成するMEMS(Micro Electro Mechanical Systems)技術が開発されており、フィルターや共振器への応用が検討されている。

【0003】

なかでもこのようなMEMS技術で作成されたマイクロメカニカル共振器は、リモートキーレスエントリシステム、スペクトラム拡散通信等のRF無線に好適に使用される。

【0004】

このようなMEMS技術で作成されたマイクロメカニカル共振器を利用した信号を生成するための装置および方法の一例が特表2003−532320号公報(特許文献1)に開示されている。

【特許文献1】特表2003−532320号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

たとえば、無線システム等では数百MHzを超える高い発振周波数を使用することがある。このとき、たとえば600MHzの周波数を得るために、200MHzの原発振器の出力を3逓倍して用いることもできる。しかし、逓倍時には、スプリアスが発生する。マイクロメカニカル共振器では、高い周波数を得るために共振器が発振する周波数を逓倍して使用するのではなく、必要とする周波数を直接発振することも可能となる。したがって、マイクロメカニカル共振器は、低位相ノイズが必要とされる製品に使用されることが期待されている。

【0006】

しかしながら、共振ビームの材質によっては、膜厚等のばらつきにより発振周波数等の特性にばらつきが生じたり、共振ビームの形状に制約があったりする。したがって、共振ビームの材料選択や形成方法にも注意を払う必要がある。

【0007】

また、屈曲型のMEMS共振器の場合、電極および共振ビームの構造が最適化されていないと、所望の共振モードとは別の共振モードの発振が重畳され、共振器のQ値の低下が問題となる場合がある。

【0008】

この発明の目的は、特性ばらつきが抑制され、高信頼性が確保できるマイクロメカニカル共振器およびその製造方法を提供することである。また、この発明の他の目的は、所望の共振モードを他の共振モードよりも優位に立たせ、Q値の低下を抑制したマイクロメカニカル共振器およびその製造方法を提供することである。

【課題を解決するための手段】

【0009】

この発明は、要約すると、マイクロメカニカル共振器であって、高誘電体基板と、フレーム部と、電極とを備える。フレーム部は、高誘電体基板上に設けられる第1、第2の端部と、第1、第2の端部の間で振動可能に支持される共振ビームとを有する。電極は、共振ビームの第1、第2の端部の間に位置する部分に対向し共振ビームに対して静電気力を及ぼすための対向部と、高誘電体基板上に設けられ対向部を支持する脚部とを有する。フレーム部および電極は単結晶シリコンで形成される。

【0010】

好ましくは、共振ビームの断面形状は、高誘電体基板と垂直な方向の辺が高誘電体基板と平行な方向の辺よりも長い長方形である。

【0011】

好ましくは、共振ビームは高誘電体基板から所定高さだけ離れて第1、第2の端部に支持される。電極の脚部は、電極の対向部を高誘電体基板から所定高さ離れるように支持する。電極の対向部の高誘電体基板と垂直方向の厚さは、共振ビームと等しい。脚部の共振ビームに対向する側の第1の面は、対向部の共振ビームに対向する第2の面よりも共振ビームから離れる方向に後退して形成される。

【0012】

より好ましくは、第2の面から第1の面までの後退して形成される切込量は、5μm以上である。

【0013】

この発明の他の局面に従うと、マイクロメカニカル共振器の製造方法であって、第1、第2の単結晶シリコン層の間に絶縁層が形成されたSOI基板の第2の単結晶シリコン層上に第1のマスキングパターンを形成する工程と、第1のマスキングパターンの形成後に第2のマスキングパターンをさらに形成する工程と、第2のマスキングパターンによりマスキングされた領域以外における第2の単結晶シリコン層を絶縁層まで深掘エッチングする工程と、第2のマスキングパターン除去後に第1のマスキングパターンによりマスキングされた領域以外の第2の単結晶シリコン層を絶縁層にいたる途中まで浅掘エッチングする工程と、第1のマスキングパターン除去後に第1のマスキングパターンでマスキングされていた第2の単結晶シリコン層の表面部に高誘電体基板を貼り付ける工程と、高誘電体基板貼り付け後に第1の単結晶シリコン層および絶縁層を除去する工程とを含む。

【0014】

好ましくは、第2の単結晶シリコン層により、共振ビームおよび電極が形成される。高誘電体基板は、共振ビームおよび電極を支持する。

【発明の効果】

【0015】

本発明によれば、マイクロメカニカル共振器の特性ばらつきが改善される。さらに、Q値の低下が抑制され、共振器の高Q値化が図られる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。なお、以下において、同一または相当要素には同一符号を付してその説明は繰返さない。

【0017】

図1は、本実施の形態に係るMEMS共振器の構造を示す斜視図である。

図2は、本実施の形態に係るMEMS共振器の構造を示す平面図である。

【0018】

図1、図2を参照して、マイクロメカニカル共振器100は、高誘電体基板2と、フレーム部4と、電極6,8とを備える。高誘電体基板2は、たとえば、ガラス基板が好適に用いられるが、他にガリウム砒素基板、セラミックス基板等も使用することが可能である。フレーム部4は、高誘電体基板2上に設けられる第1、第2の端部10,12と、第1、第2の端部10,12の間で振動可能に支持される共振ビーム14とを有する。電極6は、共振ビーム14の第1、第2の端部10,12の間に位置する部分に対向し共振ビーム14に対して静電気力を及ぼすための対向部16,18と、高誘電体基板2上に設けられ対向部16,18を支持する脚部20とを有する。電極8は、共振ビーム14の第1、第2の端部10,12の間に位置する部分に対向し共振ビーム14に対して静電気力を及ぼすための対向部22と、高誘電体基板2上に設けられ対向部22を支持する脚部24とを有する。フレーム部4および電極6,8は単結晶シリコンで形成される。

【0019】

MEMS共振器は、単結晶シリコン基板上に犠牲層を介在させてその上に多結晶シリコン(ポリシリコン)層を設け、しかる後に犠牲層をエッチングで除去してポリシリコン層を単結晶シリコン基板から浮かせた構造を形成し、このポリシリコン層を共振ビームにする場合が多い。これに対し、本実施の形態のMEMS共振器は、後に図4以下で詳述するように、SOI(Silicon on Insulator)ウェーハを用いて単結晶シリコンで共振ビームを形成している。

【0020】

したがって、本実施の形態のMEMS共振器は、結晶欠陥等がないので特性が安定しており、ポリシリコン層を使用するものよりも長時間使用することができる。またポリシリコン層の形成プロセスのばらつきに起因する特性ばらつきも抑制される。さらに、厚さが一般的なポリシリコン層(膜厚2〜4μm程度)よりも厚い構造体を形成することもできる。

【0021】

図2に示されるように、共振ビーム14には、両端部を含む4つの領域に、他の領域よりも断面積が小さなくびれ部が形成されている。そして、3つの非くびれ部にはギャップを挟んで電極の対向部16,22,18がそれぞれ対向している。電極に交流電圧が印加されると、共振ビームが振動する。くびれ部は、共振ビームの振動のちょうど節となる部分に形成されている。くびれ部が形成されていることにより、共振モードが3次で極大となり、1次の共振周波数よりも高い3次の共振周波数の信号を得やすくなる。つまり、リモートキーレスエントリシステム、スペクトラム拡散通信等のRF無線のような高い周波数を用いる用途に向く共振器を実現することができる。なお、図2では、4つの領域にくびれ部を設け、3つの非くびれ部を有する共振ビームの例を示したが、さらに多くのくびれ部を設けてより高次の共振周波数を狙うようにしても良い。

【0022】

図3は、図2の平面図のIII−III断面におけるMEMS共振器の断面図である。

図2、図3を参照して、共振ビーム14の断面形状は、高誘電体基板2と垂直な方向の辺14Yが高誘電体基板2と平行な方向の辺14Xよりも長い長方形である。

【0023】

共振ビーム14は高誘電体基板2から所定高さH1だけ離れて第1、第2の端部10,12に支持される。電極8の脚部24は、電極8の対向部22を高誘電体基板2から所定高さH1離れるように支持する。電極8の対向部22の高誘電体基板2と垂直方向の厚さH2は、共振ビーム14の厚さH2と等しい。脚部24の共振ビーム14に対向する側の第1の面24Aは、対向部22の共振ビーム14に対向する第2の面22Aよりも共振ビーム14から離れる方向に後退して形成される。高さは、例えばH1=2μm、H2=10μmとすることができる。

【0024】

より好ましくは、第2の面22Aから第1の面24Aまでの後退して形成される切込量αは、後に図19で説明するように5μm以上である。

【0025】

図4は、図2の平面図のIV−IV断面におけるMEMS共振器の断面図である。

図2、図4を参照して、共振ビーム14の断面形状は、やはり、高誘電体基板2と垂直な方向の辺14Yが高誘電体基板2と平行な方向の辺14Xよりも長い長方形である。

【0026】

共振ビーム14は高誘電体基板2から所定高さH1だけ離れて第1、第2の端部10,12に支持される。電極6の脚部20は、電極6の対向部18を高誘電体基板2から所定高さH1離れるように支持する。電極6の対向部18の高誘電体基板2と垂直方向の厚さH2は、共振ビーム14の厚さH2と等しい。脚部20の共振ビーム14に対向する側の第1の面20Aは、対向部18の共振ビーム14に対向する第2の面18Aよりも共振ビーム14から離れる方向に後退して形成される。

【0027】

より好ましくは、第2の面18Aから第1の面20Aまでの後退して形成される切込量αは、後に図19で説明するように5μm以上である。

【0028】

図3、図4で示したように切込量αを設けることにより、共振ビーム14は、他の方向の振動よりも高誘電体基板2に平行な面内方向の振動が強くなるので、高Q値化が可能である。

【0029】

図5は、本実施の形態のマイクロメカニカル共振器の製造方法を示したフローチャートである。

【0030】

図5を参照して、まず工程S1において、SOI基板に金属クロム膜を蒸着で500オングストロームの膜厚で形成する。近年電気・電子機器の高性能化や携帯化が進むにつれて、従来の半導体デバイス材料であるバルクウェーハよりも高速、かつ低消費電力が期待できる新技術のウェーハ、すなわちSOI(Silicon On Insulator)ウェーハが入手しやすくなってきている。

【0031】

続いて、工程S2においてクロム層のパターニングが行なわれる。

図6は、クロム層のパターニング後のSOI基板の平面図である。

【0032】

図7は、図6のVII−VIIでの断面図である。

図7を参照して、基板102は、SOIウェーハであり、第1、第2の単結晶シリコン層104,108の間に絶縁層106が形成されたものである。SOIウェーハは、大きくSIMOX法とはり合わせ法で製造されるものがあるが、いずれの方法によるウェーハでもよい。はり合わせ法で得られるSOIウェーハは、2枚のシリコンウェーハの一方、あるいは、両方を熱酸化により表面に所望の厚みの酸化膜を形成した後にはり合わせて、熱処理によりはり合わせ強度を上げた後、片側から研削と研磨などにより薄膜化を行って、所望の厚みの第2の単結晶シリコン層108を残すものである。以下、第2の単結晶シリコン層108を活性層とも呼ぶ。はり合わせ法は、活性層(第2の単結晶シリコン層108)、絶縁層106の膜厚の自由度が高いという点で、より好ましい。

【0033】

第1、第2の単結晶シリコン層104,108、絶縁層106の厚さは、たとえば、それぞれ350μm、12μm、1μmである。

【0034】

単結晶シリコン層108上に、クロム層110が500オングストロームの膜厚で形成された後、レジストを用いたフォトリソグラフィによってクロムパターン110A、110Bが形成される。クロムパターン110A、110Bは、図2の電極6,8の脚部20,24にそれぞれ対応する領域に形成されている。その他にも、図6に示されるようにクロムパターン110C、110Dが同時に形成される。クロムパターン110C、110Dは、図2のフレーム部4の端部10,12にそれぞれ対応する領域に形成される。

【0035】

再び図5を参照して、工程S3で金属アルミニウム層が膜厚1000オングストローム蒸着により形成され、さらに工程S4においてアルミニウム層のパターニングが行なわれる。

【0036】

図8は、アルミニウム層のパターニング後のSOI基板の平面図である。

図9は、図8のIX−IXでの断面図である。

【0037】

図8、図9を参照して、パターニング後のクロムパターン110A,110B等の上にさらに金属アルミニウム層112が1000オングストロームの膜厚で形成された後、レジストを用いたフォトリソグラフィによってアルミニウムパターン112A,112B,112Cが形成される。アルミニウムパターン112Aは、図2の電極8の脚部24および対向部22に対応する領域に形成されている。アルミニウムパターン112Cは、図2の電極6の脚部20および対向部16,18に対応する領域に形成されている。アルミニウムパターン112Bは、図2の共振ビーム14に対応する領域に形成されている。

【0038】

その他にも、図8に示されるようにアルミニウムパターン112D、112Eが同時に形成される。アルミニウムパターン112D、112Eは、図2のフレーム部4の端部10,12にそれぞれ対応する領域に形成される。

【0039】

再び図5を参照して、工程S4のアルミニウム層のパターニングの後には、工程S5においてアルミニウム層をマスクとして、シリコン深掘エッチングが行なわれる。

【0040】

図10は、工程S5のシリコン深掘エッチング工程後の断面図である。

図10を参照して、アルミニウムパターンが存在していない部分では、活性層108が絶縁層106に到達するまで、たとえば、誘導結合型反応性イオンエッチング(ICP−RIE:Inductive Coupled Plasma-Reactive Ion Etching)等による異方性ドライエッチングによって深掘される。エッチング深さは、活性層の厚さに等しく、たとえば12μmである。

【0041】

その後図5の工程S6において深掘エッチングのマスクとして使用していたアルミニウムパターンを除去する。そして、残るクロムパターンをマスクとして、シリコン浅掘エッチングが行なわれる。

【0042】

図11は、工程S7のシリコン浅掘エッチング工程後の断面図である。

図11を参照して、異方性ドライエッチングによってクロムパターンが存在していない部分では、活性層の表面がエッチングされる。このエッチング深さは、たとえば2μmであり、図10で示した深掘エッチングよりも浅い。これにより、電極となる単結晶シリコン層108A,108Cの表面には段差が形成される。また、共振ビームとなる単結晶シリコン層108Bは、表面がエッチングされる。これにより、共振ビームは、後に表面部分に接着されるガラス等の高誘電体基板からわずかに浮いて支持され、また電極の対向部と共振ビームとは厚さが等しくなる。

【0043】

その後図5の工程S8においてマスクとして使用していたクロムパターンを除去する。そして、工程S9において活性層の表面にガラス基板等の高誘電体基板を接合する。

【0044】

図12は、工程S9のガラス基板接合後の状態を示した断面図である。

図12においては、図7,図9,図10,図11とは上下が逆転して示されている。高誘電体基板114は、ガラス基板が好適に用いられるが、他の高誘電体であっても良い。たとえば、ガリウム砒素基板、セラミック基板等を用いることも可能である。

【0045】

高誘電体基板114の表面は平坦であるので、図11において活性層の表面に形成された段差の凸部のみが高誘電体基板と接合される。接合は、たとえば、ガラスとシリコンとを加熱して高電圧を印加する陽極接合等を用いることができる。

【0046】

さらに、図5の工程S10のシリコンバックエッチングによって、単結晶シリコン層104と絶縁層106とが除去される。

【0047】

図13は、工程S10のシリコンバックエッチング後の状態を示した断面図である。

図13において、高誘電体基板114上に単結晶シリコンで形成された共振器が完成した状態が示される。単結晶シリコン層108Cは、図2の電極8の脚部24と対向部22が一体化されたものである。また、単結晶シリコン層108Aは、図2の電極6の脚部20と対向部18が一体化されたものである。また、単結晶シリコン層108Bは、図2の端部10,12に支持されている共振ビーム14である。

【0048】

再び図5を参照して、本実施の形態のMEMS共振器の製造方法についてまとめておく。このマイクロメカニカル共振器の製造方法は、第1、第2の単結晶シリコン層104,108の間に絶縁層106が形成されたSOI基板102の第2の単結晶シリコン層108上に第1のマスキングパターンであるクロムパターン110A,110Bを形成する工程S1,S2と、第1のマスキングパターンの形成後に第2のマスキングパターンであるアルミニウムパターン112A,112B,112Cをさらに形成する工程S3,S4と、第2のマスキングパターンによりマスキングされた領域以外における第2の単結晶シリコン層を絶縁層まで深掘エッチングする工程S5と、第2のマスキングパターン除去後に第1のマスキングパターンによりマスキングされた領域以外の第2の単結晶シリコン層を絶縁層にいたる途中まで浅掘エッチングする工程S7と、第1のマスキングパターン除去後に第1のマスキングパターン(クロムパターン110A,110B)でマスキングされていた第2の単結晶シリコン層108の表面部に高誘電体基板114を貼り付ける工程S9と、高誘電体基板114貼り付け後に第1の単結晶シリコン層104および絶縁層106を除去する工程S10とを含む。

【0049】

好ましくは、第2の単結晶シリコン層108により、共振ビーム14および電極6,8が形成される。高誘電体基板2は、共振ビーム14および電極6,8を支持する。

【0050】

図14は、本願発明者らが試作したMEMS共振器の走査電子顕微鏡写真である。

図15は、共振ビームと電極の対向部とを拡大して示した走査電子顕微鏡写真である。

【0051】

図14、図15でわかるように、共振ビーム14は、ガラス基板上に浅掘エッチング2μm分浮上して支持されており、電極の対向部も同様にガラス基板上に浅掘エッチング2μm分浮上して支持されている。

【0052】

図16は、本実施の形態のMEMS共振器の動作を説明するための図である。

図16を参照して、2つの電極6,8には高周波電源から交流電圧VIが印加される。端部12にはコイルLを介して主電圧電源から主電圧VPが印加される。すると、共振ビーム14と電極6,8との間に交番静電気力が発生し、その静電気力によって共振ビーム14が高誘電体基板の表面と平行な面内で振動する。この共振ビーム14の面内振動により、共振ビームと両電極との間の静電容量が変化し、端部10およびキャパシタCを経由して、一方端が接地された抵抗Rの他方端からその静電容量の変化が高周波信号VOとして出力される。

【0053】

図17は、共振ビームの振動の方向について説明するための図である。

図17を参照して、X−X方向の振動が高誘電体基板2に平行な面内での振動、つまり面内方向の横振動である。そしてZ−Z方向の振動が高誘電体基板2と直交する面内での振動、つまり縦振動である。

【0054】

図18は、本実施の形態のMEMS共振器の特性を比較するための検討例の断面構造を示した概略図である。

【0055】

図18を参照して、この検討例では、共振ビーム514の両脇に電極508,506が配置されている。電極508の共振ビーム514に対向している面508Aは、まっすぐ基板502に至っている。したがって、共振ビーム514よりも高さが低い部分からも電極508から共振ビーム514に向けて電気力線が延びている。その結果、共振ビーム514には斜め方向の力F0が働く。これにより、図17で説明したX−X方向の面内方向横振動(所望の振動)以外にも、不要な共振モードであるZ−Z方向の縦振動も若干混じった振動が発生する。これは、Q値を低くする原因となる。

【0056】

図19は、本実施の形態のMEMS共振器の断面構造を示した概略図である。

図19を参照して、本実施の形態のMEMS共振器は、電極8の形状が最適化されている。すなわち、電極8は、共振ビーム14に対向し、共振ビーム14に対して静電気力を及ぼすための対向部22と、高誘電体基板2上に設けられ対向部22を支持する脚部24とを含む。

【0057】

好ましくは、共振ビーム14の断面形状は、高誘電体基板2と垂直な方向の辺14Yが高誘電体基板2と平行な方向の辺14Xよりも長い長方形である。

【0058】

共振ビーム14は高誘電体基板2から所定高さH1だけ離れて図2の端部10,12に支持される。電極8の脚部24は、電極8の対向部22を高誘電体基板2から所定高さH1離れるように支持する。電極8の対向部22の高誘電体基板2と垂直方向の厚さH2は、共振ビーム14の厚さH2と等しい。脚部24の共振ビーム14に対向する側の第1の面24Aは、対向部22の共振ビーム14に対向する第2の面22Aよりも共振ビーム14から離れる方向に後退して形成される。

【0059】

これにより、電極8の脚部24の面24Aから共振ビーム14に向かう電気力線の影響はほとんど無くなり、対向部22の面22Aから共振ビーム14に向かう電気力線の影響が支配的になる。これにより、所望の共振モードである面内方向の横振動が縦振動よりも優位になる。

【0060】

図20は、本実施の形態に示したマイクロメカニカル共振器の切込量αを変化させた場合の縦振動モードの減衰の変化を示した図である。

【0061】

図20において、横軸は、図19の面22Aに対する面24Aの後退量である切込量αを示し、縦軸は縦振動(面外振動)の減衰比を示す。この結果は、ギャップをG=1.5μmに固定して、切込量αを変化させてコンピュータによるシミュレーションを行なって得たものである。

【0062】

減衰比とは、α=0の時の面外振動の変位を1としたときに、切込量αを変化させたときの面外振動の比である。すなわち切込量αがゼロの場合を基準とし、このときの減衰比が1である。これに対し、α=5μmで減衰比は0.2となっており十分に低下が見られる。そしてα=10μmでは少しさらに減衰比が低下し、減衰比は0.15となる。α=30μmでは、減衰比0.12であり、α=200μmでは、減衰比0.11である。つまり、α=30〜200μmでは、減衰比は0.1程度でほとんど変化しないことが分かる。

【0063】

したがって、αは5μm以上であることがよく、10μm以上であることが一層好ましい。

【0064】

なお、切込量αは、単結晶シリコンを所定高さ(12μm)だけエッチングするためのマスク重ね誤差に基づいて定められる設計ルール(通常は1〜2μm程度)よりも有意に大きく形成されるものであれば、従来技術の共振器より縦振動モードの影響を低減させる効果が得られる。

【0065】

以上説明したように、本実施の形態によれば、多結晶シリコンではなく、結晶欠陥がなく特性的に優れる単結晶シリコンで共振ビームと電極を形成するので、信頼性に優れ特性ばらつきの少ないMEMS共振器を実現することができる。

【0066】

また、単結晶シリコンでは高さ方向の厚みが厚い構造体を形成することができるので、共振ビームおよび電極の高さ方向の厚みを厚くし、横方向の面内振動が起こしやすい屈曲型共振器の形状を実現することができる。

【0067】

さらに、電極部分の脚部に切込を設け、共振ビームに対向する部分のみ共振ビームに近接し、脚部は共振ビームから遠ざかるように後退させているので、縦方向振動よりも横方向の面内振動が優位となり、共振器のQ値を高くすることができる。加えて、脚部の切込を存在により、共振ビームの振動時に周囲の空気の流動性が向上するので、振動のダンピングも抑えられるという効果もある。

【0068】

なお、図2では、4つの領域にくびれ部を設け、3つの非くびれ部を有する共振ビームの例を示したが、さらに多くのくびれ部を設けてより高次の共振周波数を狙うようにしても良い。また、一切くびれ部を設けない共振ビームにした場合でも、電極の脚部に切込を設けることによって、同様な効果が得られる。

【0069】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0070】

【図1】本実施の形態に係るMEMS共振器の構造を示す斜視図である。

【図2】本実施の形態に係るMEMS共振器の構造を示す平面図である。

【図3】図2の平面図のIII−III断面におけるMEMS共振器の断面図である。

【図4】図2の平面図のIV−IV断面におけるMEMS共振器の断面図である。

【図5】本実施の形態のマイクロメカニカル共振器の製造方法を示したフローチャートである。

【図6】クロム層のパターニング後のSOI基板の平面図である。

【図7】図6のVII−VIIでの断面図である。

【図8】アルミニウム層のパターニング後のSOI基板の平面図である。

【図9】図8のIX−IXでの断面図である。

【図10】工程S5のシリコン深掘エッチング工程後の断面図である。

【図11】工程S7のシリコン浅掘エッチング工程後の断面図である。

【図12】工程S9のガラス基板接合後の状態を示した断面図である。

【図13】工程S10のシリコンバックエッチング後の状態を示した断面図である。

【図14】本願発明者らが試作したMEMS共振器の走査電子顕微鏡写真である。

【図15】共振ビームと電極の対向部とを拡大して示した走査電子顕微鏡写真である。

【図16】本実施の形態のMEMS共振器の動作を説明するための図である。

【図17】共振ビームの振動の方向について説明するための図である。

【図18】本実施の形態のMEMS共振器の特性を比較するための検討例の断面構造を示した概略図である。

【図19】本実施の形態のMEMS共振器の断面構造を示した概略図である。

【図20】本実施の形態に示したマイクロメカニカル共振器の切込量αを変化させた場合の縦振動モードの減衰の変化を示した図である。

【符号の説明】

【0071】

2,114 高誘電体基板、4 フレーム部、6,8 電極、10,12 端部、14 共振ビーム、14Y,14X 辺、16,18,22 対向部、18A,20A,22A,24A 面、20,24 脚部、100 マイクロメカニカル共振器、102 基板、104,108,108A,108B,108C 単結晶シリコン層、106 絶縁層、110A〜110D クロムパターン、110 クロム層、112A〜112E アルミニウムパターン。

【特許請求の範囲】

【請求項1】

高誘電体基板と、

前記高誘電体基板上に設けられる第1、第2の端部と、前記第1、第2の端部の間で振動可能に支持される共振ビームとを有するフレーム部と、

前記共振ビームの前記第1、第2の端部の間に位置する部分に対向し前記共振ビームに対して静電気力を及ぼすための対向部と、前記高誘電体基板上に設けられ前記対向部を支持する脚部とを有する電極とを備え、

前記フレーム部および前記電極は単結晶シリコンで形成される、マイクロメカニカル共振器。

【請求項2】

前記共振ビームの断面形状は、前記高誘電体基板と垂直な方向の辺が前記高誘電体基板と平行な方向の辺よりも長い長方形である、請求項1に記載のマイクロメカニカル共振器。

【請求項3】

前記共振ビームは前記高誘電体基板から所定高さだけ離れて前記第1、第2の端部に支持され、

前記電極の脚部は、前記電極の対向部を前記高誘電体基板から前記所定高さ離れるように支持し、

前記電極の対向部の前記高誘電体基板と垂直方向の厚さは、前記共振ビームと等しく、

前記脚部の前記共振ビームに対向する側の第1の面は、前記対向部の前記共振ビームに対向する第2の面よりも前記共振ビームから離れる方向に後退して形成される、請求項1または2に記載のマイクロメカニカル共振器。

【請求項4】

前記第2の面から前記第1の面までの後退して形成される切込量は、5μm以上である、請求項1〜3のいずれか1項に記載のマイクロメカニカル共振器。

【請求項5】

第1、第2の単結晶シリコン層の間に絶縁層が形成されたSOI基板の前記第2の単結晶シリコン層上に第1のマスキングパターンを形成する工程と、

前記第1のマスキングパターンの形成後に第2のマスキングパターンをさらに形成する工程と、

前記第2のマスキングパターンによりマスキングされた領域以外における前記第2の単結晶シリコン層を前記絶縁層まで深掘エッチングする工程と、

前記第2のマスキングパターン除去後に前記第1のマスキングパターンによりマスキングされた領域以外の前記第2の単結晶シリコン層を前記絶縁層にいたる途中まで浅掘エッチングする工程と、

前記第1のマスキングパターン除去後に前記第1のマスキングパターンでマスキングされていた前記第2の単結晶シリコン層の表面部に高誘電体基板を貼り付ける工程と、

前記高誘電体基板貼り付け後に前記第1の単結晶シリコン層および前記絶縁層を除去する工程とを含む、マイクロメカニカル共振器の製造方法。

【請求項6】

前記第2の単結晶シリコン層により、共振ビームおよび電極が形成され、

前記高誘電体基板は、前記共振ビームおよび電極を支持する、請求項5に記載のマイクロメカニカル共振器の製造方法。

【請求項1】

高誘電体基板と、

前記高誘電体基板上に設けられる第1、第2の端部と、前記第1、第2の端部の間で振動可能に支持される共振ビームとを有するフレーム部と、

前記共振ビームの前記第1、第2の端部の間に位置する部分に対向し前記共振ビームに対して静電気力を及ぼすための対向部と、前記高誘電体基板上に設けられ前記対向部を支持する脚部とを有する電極とを備え、

前記フレーム部および前記電極は単結晶シリコンで形成される、マイクロメカニカル共振器。

【請求項2】

前記共振ビームの断面形状は、前記高誘電体基板と垂直な方向の辺が前記高誘電体基板と平行な方向の辺よりも長い長方形である、請求項1に記載のマイクロメカニカル共振器。

【請求項3】

前記共振ビームは前記高誘電体基板から所定高さだけ離れて前記第1、第2の端部に支持され、

前記電極の脚部は、前記電極の対向部を前記高誘電体基板から前記所定高さ離れるように支持し、

前記電極の対向部の前記高誘電体基板と垂直方向の厚さは、前記共振ビームと等しく、

前記脚部の前記共振ビームに対向する側の第1の面は、前記対向部の前記共振ビームに対向する第2の面よりも前記共振ビームから離れる方向に後退して形成される、請求項1または2に記載のマイクロメカニカル共振器。

【請求項4】

前記第2の面から前記第1の面までの後退して形成される切込量は、5μm以上である、請求項1〜3のいずれか1項に記載のマイクロメカニカル共振器。

【請求項5】

第1、第2の単結晶シリコン層の間に絶縁層が形成されたSOI基板の前記第2の単結晶シリコン層上に第1のマスキングパターンを形成する工程と、

前記第1のマスキングパターンの形成後に第2のマスキングパターンをさらに形成する工程と、

前記第2のマスキングパターンによりマスキングされた領域以外における前記第2の単結晶シリコン層を前記絶縁層まで深掘エッチングする工程と、

前記第2のマスキングパターン除去後に前記第1のマスキングパターンによりマスキングされた領域以外の前記第2の単結晶シリコン層を前記絶縁層にいたる途中まで浅掘エッチングする工程と、

前記第1のマスキングパターン除去後に前記第1のマスキングパターンでマスキングされていた前記第2の単結晶シリコン層の表面部に高誘電体基板を貼り付ける工程と、

前記高誘電体基板貼り付け後に前記第1の単結晶シリコン層および前記絶縁層を除去する工程とを含む、マイクロメカニカル共振器の製造方法。

【請求項6】

前記第2の単結晶シリコン層により、共振ビームおよび電極が形成され、

前記高誘電体基板は、前記共振ビームおよび電極を支持する、請求項5に記載のマイクロメカニカル共振器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図16】

【図17】

【図18】

【図19】

【図20】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図16】

【図17】

【図18】

【図19】

【図20】

【図14】

【図15】

【公開番号】特開2009−88854(P2009−88854A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−254427(P2007−254427)

【出願日】平成19年9月28日(2007.9.28)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年9月28日(2007.9.28)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]