マイクロリアクタ及びその使用方法

【課題】多段階反応のためのマイクロリアクタにおいて、混合部同士の距離が短く、さらに、必要に応じて簡便な方法で混合部の距離を変更可能であり、流路の密閉性に優れたマイクロリアクタを提供すること。

【解決手段】本発明のマイクロリアクタは、第一のマイクロミキサと第二のマイクロミキサとを備え、第一のマイクロミキサは突出部を備え、第二のマイクロミキサは陥入部を備え、第一及び第二のマイクロミキサは、流体を導入するための複数の導入経路と、前記の導入経路を合流して前記流体を混合するための混合部と、前記混合部で混合した流体を導出するための導出経路とを備え、前記突出部と前記陥入部とが係合され、その係合部分において導入経路と導出経路とが接続されることを特徴とする。

【解決手段】本発明のマイクロリアクタは、第一のマイクロミキサと第二のマイクロミキサとを備え、第一のマイクロミキサは突出部を備え、第二のマイクロミキサは陥入部を備え、第一及び第二のマイクロミキサは、流体を導入するための複数の導入経路と、前記の導入経路を合流して前記流体を混合するための混合部と、前記混合部で混合した流体を導出するための導出経路とを備え、前記突出部と前記陥入部とが係合され、その係合部分において導入経路と導出経路とが接続されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマイクロリアクタ及びその使用方法に関し、特に、2つ以上のマイクロミキサを有し、多段階反応に用いられるマイクロリアクタに関する。

【背景技術】

【0002】

マイクロリアクタは、流路幅が数μm〜1mm程度のオーダーである微少な流路を有し、この流路に導かれた複数種類の流体を互いに接触させ、マイクロスケールの空間内で混合することで、化学反応や分離などを行う装置であって、反応釜(フラスコ)を用いた従来のバッチ方式と比較して、有利な点を多く有する。

例えば、複数の流体の混合や化学反応を短時間かつ微量の試料で行えること、装置が小型であること、実験室レベルで生成物の製造技術を確立できればナンバリングアップを行うことで容易に量産用の設備ができること、爆発などの危険を伴う反応にも適用可能であること、多品種少量生産を必要とする化合物の生成などにも素早く適応できること、需要量に合わせた生産量の調整が容易にできることなどである。

【0003】

マイクロリアクタは、複数の流路が合流する流路の交点(混合部)と、混合点で合流した流体同士が、互いに混合ないし反応しながら通過する流路とを有する。マイクロリアクタの中でも、混合を主たる目的とする部材はマイクロミキサと呼ばれる。マイクロリアクタで多段階の反応を行う場合には、企図された反応に従って反応材料を含む流体を順次添加できるように、複数の混合部を有するマイクロリアクタが用いられる。従来、このような多段階反応におけるマイクロリアクタとしては、複数のマイクロミキサを互いにマイクロチューブで接続した反応装置が知られている(特許文献1)。

【0004】

この反応装置では、第一のマイクロミキサと第二のマイクロミキサとの間が、継ぎ手を介してマイクロチューブで接続されている。すなわち、第一のマイクロミキサ内で合流した流体は、継ぎ手部分及びマイクロチューブ中を移動しながら混合ないし反応(第一ステップの反応)し、第二のマイクロミキサ内で更なる流体と合流して第二ステップの反応が開始する。

【0005】

しかしながら、かかる反応装置は、第一のマイクロミキサと第二のマイクロミキサの間に、継ぎ手を介してマイクロチューブが接続される構成であるために、第一のマイクロミキサから第二のマイクロミキサまでの距離を短縮することには限界があった。このため、例えば、第一ステップの反応開始後、時間の経過に従って望まない副生物が生成する等の理由で、第一ステップの反応時間を可及的に短くしたい場合には、理想的な反応プロセスを提供することはできなかった。

【0006】

一方、一つのチップ内に複数の混合部を有する流路が形成されて、多段階反応を行うことが可能なマイクロリアクタも知られている(特許文献2)。かかるマイクロリアクタでは、第一の混合部と第二の混合部との距離を短縮することが可能であるが、製造されたチップの混合部間の距離を変更することは不可能であり、適用の範囲は限定的であった。

【0007】

また、接続部やマイクロチューブを有さず、複数のデバイスが直接連結されるマイクロリアクタも知られている(特許文献3)。かかるマイクロリアクタは、内部に流路が形成された複数のデバイスが、マイクロチューブ等を介さず直接に接続されているため、デバイス同士の距離を短縮することが可能であり、さらに、デバイスを交換することで、デバイス間の距離を変更することも可能である。

【0008】

しかしながら、各デバイス同士の組み立て方法としては、円柱形状である個々のデバイスの周辺部分に円柱を貫通するボアを形成し、ユニット全体を貫通するボルト/ナットでこれらのデバイスを一体的に締結することが記載されているのみである。隣接するデバイスとデバイスとの間は、デバイスの端面同士の面接触によって保持されるのみであって、デバイスにまたがって形成される流路の密閉性には課題を残していた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−180353号公報

【特許文献2】特開2008−271876号公報

【特許文献3】特開2009−039699号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

したがって、本発明は、複数の混合部を有する多段階反応のためのマイクロリアクタにおいて、混合部同士の距離が短く、さらに、必要に応じて簡便な方法で混合部の距離を変更可能であり、流路の密閉性に優れたマイクロリアクタを提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明者らは、マイクロリアクタで用いられるマイクロミキサの外殻の一部分を他のマイクロミキサと係合可能な構造として、マイクロミキサ同士を直接に接続することで、流路における混合部と混合部との距離を短縮できることを着想した。さらに、隣接するマイクロミキサ同士を、相補的な凹凸形状とすることで、簡潔な手段で着脱自在とできるとともに、流路の密閉性にも優れたマイクロリアクタを得られることを見出し、本発明を完成した。

【0012】

すなわち本発明は、多段階反応をおこなうためのマイクロリアクタであって、第一のマイクロミキサと第二のマイクロミキサとを備え、第一のマイクロミキサは突出部を備え、第二のマイクロミキサは陥入部を備え、前記第一及び第二のマイクロミキサは、流体を導入するための複数の導入経路と、前記複数の導入経路を合流して前記流体を混合するための混合部と、前記混合部で混合した流体を導出するための導出経路とを備え、第一のマイクロミキサの突出部と第二のマイクロミキサの陥入部とが係合され、その係合部分において、前記導入経路と前記導出経路とが接続されることを特徴とする。

【0013】

本発明のマイクロリアクタは第一及び第二のマイクロミキサを有するため、連続した流路に2以上の混合部を有する。すなわち、2以上のステップを有する多段階の反応を連続して行うことができる。なお、本明細書中で反応とは、複数の物質が反応して物質の化学構造に変化が生じる反応だけでなく、化学的な変化を伴わない、例えば、混合や希釈、反応の停止等の工程も含むものとする。

【0014】

本発明のマイクロリアクタに含まれる第一及び第二のマイクロミキサは、一方に突出部、他方に陥入部を有して互いに着脱自在に係合可能であるため、継ぎ手等の介在部品を使用することなく直接に接続することができる。すなわち、一のマイクロミキサの混合部から、隣接するマイクロミキサの混合部までの距離が短い。また、マイクロミキサ同士が着脱自在であるため、マイクロミキサの交換、内部の洗浄が簡易で、さらに、所望の反応プロセスに応じた流路変更等を簡単に行うことができる。また、互いに係合されるマイクロミキサが相補的な凹凸形状に形成されているため、確実かつ簡単な方法で第一のマイクロミキサと第二のマイクロミキサを組み合わせて、マイクロリアクタを組み立てることができるとともに、確実にマイクロリアクタ同士を係止し、流路の密閉性が良い。

【0015】

好ましくは、第一のマイクロミキサの突出部と第二のマイクロミキサの陥入部とを係合したときに、第一のマイクロミキサの混合部(以下、第一の混合部というときがある。)から、第二のマイクロミキサの混合部(以下、第二の混合部というときがある。)までの距離を5〜100mmとすることができる。第一の混合部から第二の混合部までの距離が、5mm未満であると接続部の係合が不十分となり、100mmより長いと、副反応が起こってしまう場合がある。このように、第一の混合部から第二の混合部までの距離を可及的に短くすることで、流路中の流体が第一の混合部から第二の混合部までの通過に要する時間を、可及的に短縮することが可能である。つまり、第一の混合部から第二の混合部までの間で生じる反応の反応時間を可及的に短縮することが可能である。

【0016】

また、本発明のマイクロリアクタは、第一のマイクロミキサの突出部と第二のマイクロミキサの陥入部とが、螺合可能に形成されていることが好ましい。マイクロミキサ同士が螺合可能であれば、マイクロミキサの係合を特別な部品や器具を用いることなく簡単な方法で行うことができるとともに、より確実にマイクロミキサ同士を係合でき、流路の密閉性がより良好になる。さらに、一般的な工業的製造方法でマイクロミキサを製造することができるため、コスト的にも有利である。

【0017】

また、本発明のマイクロリアクタは、第一のマイクロミキサと第二のマイクロミキサの係合部分に、マイクロチューブが挿入されていてもよい。2つのマイクロミキサの係合部にマイクロチューブが挿入されている場合、マイクロチューブの内径が流路の内径となる。このため、異なる内径を有するマイクロチューブを所望に応じて用いることで、所望の流路内径とすることができ、極めて細い流路を設定することも可能になる。さらに、マイクロチューブのみを交換することができるため、流路内径の変更が容易であり、部材の洗浄も簡便となって利便性が向上する。

【0018】

また、本発明のマイクロリアクタは、第一のマイクロミキサと第二のマイクロミキサとの間に、接続部材をさらに有することもできる。かかる接続部材を用いれば、第一の混合部から第二の混合部までの距離を所望に応じて延長・変更することができる。接続部材は、接続されるマイクロミキサ部材の凹凸形状と対応する凹凸形状に形成されており、マイクロミキサの突出部と陥入部に係合可能であることがより好ましい。

【0019】

また、本発明のマイクロリアクタは、マイクロミキサの混合部周辺の壁厚が、それ以外の部分、例えば、マイクロミキサ端部の壁厚よりも肉薄に形成されていることがより好ましい。混合部付近の壁を肉薄とすることで、マイクロリアクタ外部からの熱が、マイクロリアクタ内部の混合部付近に伝達しやすくなるため、温度調節において有利である。

【0020】

また、本発明のマイクロリアクタを用いて、好適に流体の多段階反応を行うことができる。多段階反応としては、2以上の求核基を持つ化合物の1の求核基のみを選択的に置換する、求電子置換反応を好適に行うことができる。

【図面の簡単な説明】

【0021】

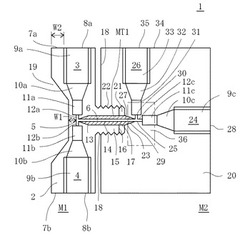

【図1】本発明のマイクロリアクタを構成する2つのマイクロミキサの断面図である。

【図2】第一のマイクロミキサと第二のマイクロミキサとの間に、接続部材を有する本発明のマイクロリアクタの断面図である。

【図3】本発明のマイクロリアクタを用いた多段階化学反応装置の1例である。

【図4】マイクロチューブリアクタでの滞留時間が反応物の収率に与える影響を示すグラフである。

【発明を実施するための形態】

【0022】

以下、本発明に係るマイクロリアクタをより具体的に説明する。

<マイクロリアクタの構成>

本発明のマイクロリアクタは、2以上のマイクロミキサとその他所望のプロセスに応じた部材との組み合わせによって構成されるが、最小の構成は2つのマイクロミキサの組み合わせである。所望の反応プロセスに応じて、互いに係合されるマイクロミキサ以外に、さらなるマイクロミキサ、シリンジポンプやプランジャポンプ等の液体供給ポンプ、マイクロチューブ、分岐したマイクロチューブ、温度調整用のプレヒートチューブやプレクールチューブ、熱交換機構等の温度調節手段等を有することができる。なお、互いに係合されるマイクロミキサ以外にさらにマイクロミキサを有する場合、更なるマイクロミキサは、互いに係合されるマイクロミキサの上流に配置されてもよいし、下流に配置されてもよい。

【0023】

<マイクロミキサの構成>

マイクロミキサは、外殻の内部に、複数の流路と流路同士が合流する交点(混合部)とを有し、具体的には、複数の流体が導入される2以上の導入経路と、前記導入流路が交わる交点(混合部)と、流体導入経路から流入して混合部で合一された混合流体を導出する導出経路とを備える。経路の形態は、一般的に用いられるマイクロミキサの流路の形態を用いることができ、例えば、導入経路が2つの場合はT字型やY字型等の流路を採用でき、流体導入経路が3つの場合は十字型等の経路を採用できる。マイクロミキサには、さらに必要に応じて、熱媒体の流路等の構成を有していてもよい。

【0024】

マイクロミキサの内部に形成される導入経路の長さは、特に制限はないが0.1mm〜100mmとすることができ、1mm〜10mmとすることが好ましい。1のマイクロミキサ内に設けられた導入経路は互いに同じ長さでもよいし、異なっていてもよい。マイクロミキサの端面に開口した導入経路の入り口部には、別のマイクロミキサが接続されてもよいし、所望に応じて、接続部材、マイクロチューブ、原料供給ポンプ等が接続されることもある。

【0025】

マイクロミキサの内部に形成される導出経路の長さとは、導入経路から導入された流体が合流する混合部から、マイクロミキサの端面に形成された導出経路の開口部までの長さを意味する。導出経路の長さは、1mm〜100mmとすることができ、製作上の観点及び本発明の効果を得るためには、3mm〜100mmとすることが好ましい。

【0026】

流路の断面形状は、目的に応じて適宜選択することができるが、例えば、円形、矩形、半円形、三角形等が挙げられる。流路の断面形状が円形である場合、流路の内径は、0.01mm〜10mmとすることができ、0.1mm〜1mmが好ましく、0.1mm〜0.75mmがより好ましく、0.1mm〜0.5mmがさらに好ましい。マイクロミキサに形成された流路内に、所望の内径を有するマイクロチューブを挿入して、所望の流路内径を形成することもできる。また、流路の内径は、流路全体にわたって均一でもよく、部分によって異なる直径を有していてもよい。例えば、混合部付近では他の部分よりも小径の流路とすることができる。

【0027】

マイクロミキサの材質としては、特に制限はなく、耐熱性、耐圧性、耐溶剤性、及び加工容易性等の観点から適宜選択でき、例えば、金属、ガラス、プラスチック、シリコン、テフロン(登録商標)又はセラミックスなどが挙げられる。金属材料としては、ステンレス鋼、チタン、銅、ニッケル、アルミニウム等が挙げられる。耐久性、コスト、加工とメンテナンスの容易さ等から、ステンレス鋼を好適に用いることができる。また、マイクロミキサ全体が同一の材質で作製されていても、異なる2以上の材質が組み合わされていてもよい。例えば、流路周辺はステンレスで作成され、外殻がさらにプラスチックで被覆されていてもよい。

【0028】

流路の形成には公知の方法を使用することができ、例えば、X線リソグラフィを用いるLIGA(Roentgen−Lithographie Galvanik

Abformung)技術、EPON SU−8(商品名)を用いた高アスペクト比フォトリソグラフィ法、マイクロ放電加工法(μ−EDM(Micro Electro Discharge

Machining))、Deep RIE(Reactive Ion Etching)によるシリコンの高アスペクト比加工法、Hot Emboss加工法、光造形法、レーザー加工法、イオンビーム加工法、およびダイアモンドのような硬い材料で作られたマイクロ工具を用いる機械的マイクロ切削加工法などがある。これらの技術を単独で用いてもよいし、組み合わせて用いてもよい。

【0029】

本発明のマイクロリアクタが備えるマイクロミキサは、2つのマイクロミキサが直接係合しうるように、相補的な凹凸形状に形成されている。具体的な形状は、2つのマイクロミキサを確実に係合することが可能であれば特に制限されないが、例えば、第一のマイクロミキサが大略的に凸字状、第二のマイクロミキサが凹字状に形成されて、第一のマイクロミキサの突出部を、第二のマイクロミキサの陥入部に係合できる形状とすることができる。第一のマイクロミキサが多段凸状、第二のマイクロミキサが多段凹状でもよく、第一のマイクロミキサの突出部にさらに突起部が設けられ、第二のミキサは相補的な凹状に形成されていてもよく、第一のマイクロミキサと第二のマイクロミキサの係合部が相補的な曲面に形成されていてもよい。

【0030】

第一のマイクロミキサと第二のマイクロミキサとの係合は、係合部の全体又は一部に螺子溝を形成して、螺合によって係合可能としてもよく、係合部にOリングを配置して嵌合可能としてもよく、凹凸状の形状の噛み合わせによって係合可能としてもよい。さらに、係合部以外にボルト/ナットやバックル等の締結機構を有して、より確実に係止できる構造としてもよい。

【0031】

係合状態においては、第一のマイクロミキサの端部に開口した導出経路の開口部と、第二のマイクロミキサの端部に開口した導入経路の開口部の一つとが会合して、第一のマイクロミキサ部材の導出経路と第二のマイクロミキサの導入経路の一つとが接続される。つまり、第一のマイクロミキサと第二のマイクロミキサにわたって連続した流路が形成される。第一のマイクロミキサ及び第二のマイクロミキサの、互いに接続される開口部は、流路の密閉性を確保できれば互いの接触面内のどこに形成されていてもよいが、例えば、第一のマイクロミキサの突出部に導出経路の開口部を形成し、第二のマイクロミキサの陥入部の対応する箇所に、導入経路の開口部を設けることができる。第一のマイクロミキサの混合部から第二のマイクロミキサの混合部までの距離は、混合効率、反応速度等、所望の反応によって適宜選択することができるが、5mm〜100mmとすることができる。第一のマイクロミキサと第二のマイクロミキサとの係合部に形成される流路には、第一のマイクロミキサの混合部から第二のマイクロミキサの混合部までの距離に応じた、マイクロチューブリアクタを挿入することもできる。

【0032】

さらに、第一のマイクロミキサと第二のマイクロミキサの間には、所望に応じて接続部材を有することもできる。接続部材は端面に流体が導入される導入口と流体が流出する流出口を有し、内部に流路が形成されている。接続部材の形状は、前記第一のマイクロミキサ及び第二のマイクロミキサと直接係合できるように、これらと相補的な形状に形成されていることが好ましいが、さらに別の接続部品を介して係合できるように形成されていてもよい。接続部材は、第一のマイクロミキサの混合部から第二のマイクロミキサの混合部までの距離を所望に応じて延長・変更するために使用できる。接続部材は、第一のマイクロミキサと第二のマイクロミキサの間に、一つのみ用いてもよいし、2以上の接続部材を用いることもできる。

【0033】

<マイクロリアクタの使用>

本発明のマイクロリアクタは、多段階の化学反応に好適に用いることができる。第一のマイクロミキサの導入経路から導入された流体は、第一のマイクロミキサの混合部で合流して、第一ステップの混合ないし反応が生じる。合流した流体は、混合ないし反応しながら第一のマイクロミキサの導出経路を移動し、第二のマイクロミキサの導入経路から、第二のマイクロミキサに導入される。続いて、第二のマイクロミキサの混合部でさらなる流体と合流して、第二ステップの混合ないし反応が生じる。

【0034】

本発明のマイクロリアクタが使用できる多段階の化学反応としては特に制限されず、置換反応、加水分解反応、付加重合や縮合重合等の重合反応、酸化反応、還元反応、中和反応等が挙げられる。本発明のマイクロリアクタは、第一のマイクロミキサの混合部から、第二のマイクロミキサの混合部までの距離を可及的に短縮することができるため、第一ステップの反応から第二ステップの反応までの所要時間(滞留時間)を短縮し、第一ステップの反応を可及的に短時間とすることができる。このため、第一ステップの反応で経時的に望外の副成物が生じる反応において、副成物が生成・増加する前に第二ステップの反応を開始することが可能になり、所望の生成物の収率を向上させることができるほか、不要な副成物の発生を抑制するための保護基の使用を不要とすることもできる。

【0035】

具体的には、反応速度が異なる2以上の反応基を有する化合物において、1の反応基のみを選択的に反応させることができる。例えば、アシル基及びハロゲンで置換された芳香族化合物と求電子剤との反応において、アシル基を保護することなく、ハロゲンのみを求電子剤と置換することが可能となる。

【0036】

かかる反応を行う場合、第一のマイクロミキサで、反応材料である置換芳香族化合物と有機リチウム等を混合ないし反応させてハロゲンのみが置換された中間体を生成し、直ちに第二のマイクロミキサで求電子剤をさらに混合することで、アシル基はそのまま残存し、ハロゲンのみが求電子剤で置換された化合物を得ることができる。

【実施例】

【0037】

以下に、本発明のマイクロリアクタおよびマイクロリアクタの使用方法を、図面を参照して具体的に説明する。

【0038】

図1は本発明のマイクロリアクタの実施形態の一つである、マイクロリアクタを構成する2つのマイクロミキサの断面図である。

マイクロリアクタ1は第一のマイクロミキサM1と第二のマイクロミキサM2から構成される。第一のマイクロミキサM1と第二のマイクロミキサM2との接続部分には、マイクロチューブMT1が挿入されている。

第一のマイクロミキサM1は、大略的にT字形状の外殻2の内部に流体が流通する流路を備える。流路は、第一の導入経路3及び第二の導入経路4が混合部5で会合し、導出経路6に合流するようになっている。外殻2の側端面7aには開口部8aを有し、第一の導入経路3が外部と連通している。前記側端面7aと対向する外殻の側端面7bには開口部8bを有し、第二の導入経路4が外部と連通している。必要に応じて、開口部8a及び開口部8bに接続部品やマイクロチューブ、ポンプ等を接続し、所望の流体を第一の導入経路3及び第二の導入経路4に導入することができる。第一の導入経路3、第二の導入経路4及び導出経路6はいずれも、断面が円形の流路である。第一の導入経路3と第二の導入経路4は互いに対向して同様の形状に形成されており、導入口部9a、9bはテーパ部10a、10bを介して、導入経路部11a、11bにつながり、さらに混合導入部12a、12bを経て混合部5に至る。導入経路部11a、11bは導入口部9a、9bより小径に形成されており、混合導入部12a、12bは導入経路部11a、11bより小径に形成されている。かかる構造とすることで、混合部近傍において流体の液圧が高くなるため、良好な混合効率を得られる。導出経路6は、第一の導入経路3及び第二の導入経路4と直交する方向に形成される。導出経路6は、混合部5から拡径部13を経て、流出部14が形成される。導出経路6は、大略的にT字状の外殻2の突出部15の先端面16に開口した開口部17で外部と連通している。突出部15は断面が円形であり、均一径の円柱状の突出であって、その外周には螺子溝18が形成されている。さらに、拡径部13及び流出部14に適合するマイクロチューブMT1が挿入されており、導出経路6はかかるマイクロチューブMT1に形成されている。マイクロチューブの一端は拡径部13に収まり、多端は開口部17から突出して、第二のマイクロミキサM2に至っている。

第一のマイクロミキサM1の外殻2のT字背側面部には、切欠部19が設けられて、マイクロミキサの混合部近傍の壁厚W1が、マイクロミキサ端部での壁厚W2よりも肉薄になっている。このため、外部熱源によって混合部の温度調節を行う場合に、外部の熱が混合部に伝播しやすく、容易に温度調節が可能である。

【0039】

第二のマイクロミキサM2の外殻20は、大略的に直方体であって、陥入部21を有する。陥入部21は、均一な内径を有する円柱状の切欠きであって、陥入部21の内周側面には螺子溝22が形成されている。第一のマイクロミキサの突出部15と第二のマイクロミキサの陥入部21は、相補的に形成されており、第一のマイクロミキサの螺子溝18および第二のマイクロミキサの螺子溝22の螺合によって、第一のマイクロミキサM1と第二のマイクロミキサM2を係合することができる。第二のマイクロミキサM2は外殻20の内部に複数の流体の流路を備えている。流路は、第一の導入経路23及び第二の導入経路24が混合部25で会合し、導出経路26に合流するようになっている。第一の導入経路23は、前記陥入部の底面に開口した開口部27で外部と連通しており、第一のマイクロミキサM1と第二のマイクロミキサM2とを係合したときには、第一のマイクロミキサM1の導出経路6の開口部17とかかる開口部27とが接続されて、連続した流路を形成する。本実施例では、内部に流路を有するマイクロチューブMT1が挿入されている。マイクロチューブMT1の端部は第一の導入経路に適合するように形成されており、かかるマイクロチューブMT1によって前記開口部17と開口部27は接続されている。第一の導入経路23と第二の導入経路24とは、混合部25を挟んで直線上で対向する方向に設けられており、外殻20の側面に開口部28を有して外部と連通している。開口部28には、図示しない接続部品、マイクロチューブ、送液ポンプ等が配設されて、流体を導入経路24内に送入できるようになっていてもよい。第一の導入経路23、第二の導入経路24及び導出経路26はいずれも、断面が円形の流路である。第一の導入経路23は、開口部27から縮径部29を経て、混合部25に至る。第二の導入経路24は、第一のマイクロリアクタM1の導入経路と同様の形態を有しており、導入口部9cはテーパ部10cを介して、導入経路部11cにつながり、さらに混合導入部12cを経て混合部25に至る。導入経路部11cは導入口部9cより小径に形成されており、混合導入部12cは導入経路部12cより小径に形成されている。かかる構造とすることで、混合部近傍において流体の液圧が高くなるため、良好な混合効率を得られる。第一の導入経路23と第二の導入経路24とは混合部25で会合し、第一の導入経路23及び第二の導入経路24と直交する方向に、導出経路26が形成される。導出経路26は、第二の導入経路24と同様に形成されており、混合部30から混合流出部31及び拡径部32を経て、流出経路部33が形成される。導出経路26は、大略的に直方体の外殻20の側端面34に開口した開口部35で外部と連通している。開口部35には、必要に応じて図示しないマイクロチューブや液受槽などを有していてもよい。

また、外殻20の上面部には、切欠部36が設けられて、混合部25近傍のマイクロリアクタの壁厚が、マイクロリアクタ端部での壁厚よりも肉薄になっている。このため、外部熱源によって混合部の温度調節を行う場合に、外部の熱が混合部に伝播しやすく、容易に温度調節が可能である。

図1に示されたマイクロリアクタ1の組み立ては、第一のマイクロミキサM1にマイクロチューブMT1を挿入し、その後に第二のマイクロミキサM2と第一のマイクロミキサM1とを螺合することで行うことができる。係合状態において、マイクロチューブMT1によって流路が確実に接続されていれば、第一のマイクロミキサM1と第二のマイクロミキサM2の間には離間部があってもよく、必ずしも密着していなくてもよい。

【0040】

図2は、本発明のマイクロリアクタの別の実施例であって、第一のマイクロミキサM1と第二のマイクロミキサM2との間に、接続部材C1を有している。第一のマイクロミキサM1と第二のマイクロミキサM2は、前述と同様であり、同様の符号を付して説明を省略する。接続部材C1は大略的には円柱状であって、軸方向の両端側にそれぞれ、第一のマイクロミキサの突出部15と相補的な陥入部51、及び、第一のマイクロミキサの突出部15と同様の形状を有する突出部52を有している。接続部材C1は、外殻50の内部に軸方向に形成された円形断面の流体流路53を有している。流体流路53は、陥入部51の底面に開口部54、突出部52の端面に開口部55をそれぞれ有して外部と連通している。接続部材C1の陥入部51の内側周面56には螺子溝が切られており、第一のマイクロミキサM1の突出部15と螺合して、第一のマイクロミキサM1と接続部材C1とを係合することができる。係合状態では、第一のマイクロミキサの導出経路の開口部17と接続部材の開口部54とが接続されて、連続した流路を形成する。また、接続部材C1の突出部52の外周側面57には螺子溝が切られており、第二のマイクロミキサM2の陥入部21と螺合して、接続部材C1と第二のマイクロミキサM2とを係合することができる。係合状態では、接続部材C1の流体流路の開口部55と第二のマイクロミキサM2の第一の導入経路の開口部27とが接続されて、連続した流路を形成する。つまり、第一のマイクロミキサM1の混合部5から、接続部材C1の流路53を経て第二のマイクロミキサM2の混合部25に至る流路が形成される。本実施例では、第一のマイクロミキサM1から接続部材C1、さらに第二のマイクロミキサM2にわたる長さを有し、両端がテーパ状に形成されたマイクロチューブMT2が挿通されて、第一のマイクロミキサM1の混合部5から第二のマイクロミキサM2の混合部25に至る流路を形成している。接続部材C1の長さは、所望によって変更することができ、また、接続部材C1を複数用いて、接続部材C1同士を互いに接続することも可能である。

【0041】

図3は、本発明のマイクロリアクタを用いた多段階化学反応装置の1例を模式的に表す図である。図3に示すマイクロリアクタは、3つのマイクロミキサMa、M1、M2、及び、3つのマイクロチューブリアクタR1、R2、R3を有する。マイクロミキサMaの上流には、マイクロチューブT1及びマイクロチューブT2が接続されており、これらから導入される流体F1及び流体F2はマイクロミキサMaで混合される。マイクロミキサMaの下流には、マイクロチューブリアクタR1を介してマイクロミキサM1が接続されており、マイクロミキサMaで混合された流体F11は、マイクロチューブリアクタR1の中を反応しながら移動し、マイクロミキサM1に導入される。マイクロミキサM1の上流にはまたマイクロチューブT3が接続されており、マイクロチューブT3からマイクロミキサM1に、流体F3が導入される。マイクロミキサM1及びマイクロミキサM2は図1に示した1対のマイクロミキサと同様であって、互いに係合されており、係合部には短いマイクロチューブリアクタR2が挿入されている。マイクロミキサM2にはまたマイクロチューブT4が接続されており、マイクロチューブT4からマイクロミキサM2に、流体F4が導入される。マイクロミキサM1に導入された流体F3及び流体F11は混合され、係合部に挿入されたマイクロチューブリアクタR2を経てごく短時間でマイクロミキサM2に移動し、流体F4と混合される。続いて、マイクロミキサM2に接続されたマイクロチューブリアクタR3を経て、反応結果物を含む流体が排出される。

【0042】

図3の装置を用いて、アシル置換芳香族化合物の求電子置換反応を行った例を示す。

[反応例1]

2−ブロモ−1,3,5トリメチルベンゼン(臭化メシチル)のテトラヒドロフラン溶液(0.18M、流速5.0mL/分)及びn−ブチルリチウムのヘキサン溶液(0.43M、流速1.8mL/分)をシリンジポンプを用いてマイクロミキサMa(内径250μm)に導入し、混合した。混合液は0℃に温度調節したマイクロチューブリアクタR1を通過し、続いて、マイクロミキサM1(内径250μm)でヨウ化ペンタノイルベンゼンのテトラヒドロフラン溶液(0.20M、流速3.0mL/分)と混合された。混合液はマイクロチューブリアクタR2(長さ10mm、滞留時間0.003秒)を通過し、続いてマイクロミキサM2(内径250μm)で、求電子剤であるメタノールのテトラヒドロフラン溶液(0.60M、流速2.0mL/分)と混合された。混合液は、マイクロチューブリアクタR3を通過し、定常状態に達したのち、塩化アンモニウム飽和水溶液(2mL)を用いて反応が停止され、30秒間収集された。マイクロミキサM1、M2及びマイクロチューブリアクタR2、R3はいずれも−70℃に温度調節されていた。得られた反応物を含む水層はエーテル(25mL)を用いて3回抽出された。抽出された有機層は集められ、硫酸ナトリウムで脱水され、濃縮された。得られた有機物の混合体はカラムクロマトグラフィーで分離された。

【0043】

反応生成物をガスクロマトグラフィー(SHIMADZU GC−2014、FID検出、溶融シリカキャピラリーカラム(CBPI、0.25mm×25m、開始オーブン温度50℃、温度上昇10℃/分))で分析した結果、所望の化合物であるペンタノイルベンゼンの収率は91%であった。

【0044】

[反応例2]

マイクロチューブリアクタR2を、長さ20mm、滞留時間0.006秒とした以外は、反応例1と同様の反応をおこなった。所望の化合物であるペンタノイルベンゼンの収率は80%であった。

【0045】

[マイクロチューブリアクタR2での滞留時間の影響の評価]

反応例1、2と同様の反応を、マイクロチューブリアクタR2での滞留時間を変化させて行った結果を図4に示す。グラフ中、横軸はマイクロチューブリアクタR2での滞留時間(秒)、縦軸は生成物の収率(%)を示す。所望の化合物であるペンタノイルベンゼンの収率は菱形(◆)で表され、所望外の副生成物である3−ブチリデン−1−ブチル−1−フェニル−1,3−ジヒドロイソベンゾフランの収率は四角(■)で表されている。マイクロチューブリアクタR2での滞留時間が短いほど所望の化合物(◆)の収率は高く、本発明のマイクロリアクタを用いて、好適に反応が行えることが示された。

【0046】

[様々な求電子剤を用いた反応例]

図3の装置を用いて、求電子剤として、1−(2−(トリメチルシリル)フェニル)ペンタン−1−オン、1−(2−(トリブチルスタンニル)フェニル)ペンタン−1−オン、メチル2−ペンタノイルベンゾエート、3−ブチリデン−1−メチル−1−フェニル−1,3−ジヒドロイソベンゾフラン、3−ブチリデン−1−シクロヘキシル−1−フェニル−1,3−ジヒドロイソベンゾフラン、1−ブチル−3−フェニル−1,3−ジヒドロイソベンゾフラン−1−オール、1−(2−(トリメチルシリル)フェニル)プロパ−1−オン、2−プロピオニルベンゾエート、N−フェニル−4−ピバロイルベンズアミド、シクロヘキシルフェニルケトン、シクロヘキシル(4−(ヒドロキシ(フェニル)メチル)フェニル)メタノン、4−ベンゾイル−N−フェニルベンズアミド、バレロフェノン、4−ペンタノイル−N−フェニルベンズアミド、アセトフェノン、1−(チオフェン−2−イル)ペンタン−1−オン、1−(5−(ヒドロキシ(フェニル)メチル)チオフェン−2−イル)ペンタン−1−オン、5−ペンタノイル−N−フェニルチオフェン−2−カルボキシアミドを用いた以外は上述の反応例1と同様に反応を行った。反応後の液体は、定常状態に達した後、塩化アンモニウム飽和水溶液(15mL)を用いて反応が停止され、30秒間収集された。ジエチルエーテル(20mL)が添加され、有機層が分離され、残った水層はジエチルエーテル(25mL)を用いて3回抽出された。集められた有機層は硫酸ナトリウムで脱水され、濃縮された。混合体はカラムクロマトグラフィーで分離された。基質として用いたアシル置換ベンゼン及び求電子剤の組み合わせ、得られた化合物の収率を表1に示す。

【0047】

[表1]

【0048】

反応例の結果から、図3の装置によれば、ケトンカルボニル基を保護することなく有機リチウム反応が可能であり、高い収率で目的とする化合物が得られることが示された。すなわち、本発明の装置によれば、対応するヨウ化アリールとメシチルリチウムのヨウ素−リチウム交換反応によりケトンカルボニル基を持つアリールリチウム種を発生させ、それを様々な求電子物質と反応させることが可能であることが示された。

【符号の説明】

【0049】

1 マイクロリアクタ

M1 第一のマイクロミキサ

M2 第二のマイクロミキサ

2 第一のマイクロミキサの外殻

3 第一の導入経路

4 第二の導入経路

5 混合部

6 導出経路

7a、7b 第一のマイクロミキサの外殻の側端面

8a、8b 開口部

9a、9b、9c 導入口部

10a、10b、10c テーパ部

11a、11b、11c 導入経路部

12a、12b、12c 混合導入部

13 拡径部

14 流出部

15 突出部

16 先端面

17 開口部

18 螺子溝

19 切欠部

20 第二のマイクロミキサの外殻

21 陥入部

22 螺子溝

23 第一の導入経路

24 第二の導入経路

25 混合部

26 導出経路

27 開口部

28 開口部

29 縮径部

30 混合部

31 混合流出部

32 拡径部

33 流出経路部

34 側端面

35 開口部

36 切欠部

C1 接続部材

51 陥入部

52 突出部

53 流体経路

54 開口部

55 開口部

56 陥入部の内側周面

57 突出部の外側周面

Ma マイクロミキサ

R1、R2、R3 マイクロチューブリアクタ

T1、T2、T3、T4 マイクロチューブ

F1、F2、F3、F4、F11 流体

【技術分野】

【0001】

本発明はマイクロリアクタ及びその使用方法に関し、特に、2つ以上のマイクロミキサを有し、多段階反応に用いられるマイクロリアクタに関する。

【背景技術】

【0002】

マイクロリアクタは、流路幅が数μm〜1mm程度のオーダーである微少な流路を有し、この流路に導かれた複数種類の流体を互いに接触させ、マイクロスケールの空間内で混合することで、化学反応や分離などを行う装置であって、反応釜(フラスコ)を用いた従来のバッチ方式と比較して、有利な点を多く有する。

例えば、複数の流体の混合や化学反応を短時間かつ微量の試料で行えること、装置が小型であること、実験室レベルで生成物の製造技術を確立できればナンバリングアップを行うことで容易に量産用の設備ができること、爆発などの危険を伴う反応にも適用可能であること、多品種少量生産を必要とする化合物の生成などにも素早く適応できること、需要量に合わせた生産量の調整が容易にできることなどである。

【0003】

マイクロリアクタは、複数の流路が合流する流路の交点(混合部)と、混合点で合流した流体同士が、互いに混合ないし反応しながら通過する流路とを有する。マイクロリアクタの中でも、混合を主たる目的とする部材はマイクロミキサと呼ばれる。マイクロリアクタで多段階の反応を行う場合には、企図された反応に従って反応材料を含む流体を順次添加できるように、複数の混合部を有するマイクロリアクタが用いられる。従来、このような多段階反応におけるマイクロリアクタとしては、複数のマイクロミキサを互いにマイクロチューブで接続した反応装置が知られている(特許文献1)。

【0004】

この反応装置では、第一のマイクロミキサと第二のマイクロミキサとの間が、継ぎ手を介してマイクロチューブで接続されている。すなわち、第一のマイクロミキサ内で合流した流体は、継ぎ手部分及びマイクロチューブ中を移動しながら混合ないし反応(第一ステップの反応)し、第二のマイクロミキサ内で更なる流体と合流して第二ステップの反応が開始する。

【0005】

しかしながら、かかる反応装置は、第一のマイクロミキサと第二のマイクロミキサの間に、継ぎ手を介してマイクロチューブが接続される構成であるために、第一のマイクロミキサから第二のマイクロミキサまでの距離を短縮することには限界があった。このため、例えば、第一ステップの反応開始後、時間の経過に従って望まない副生物が生成する等の理由で、第一ステップの反応時間を可及的に短くしたい場合には、理想的な反応プロセスを提供することはできなかった。

【0006】

一方、一つのチップ内に複数の混合部を有する流路が形成されて、多段階反応を行うことが可能なマイクロリアクタも知られている(特許文献2)。かかるマイクロリアクタでは、第一の混合部と第二の混合部との距離を短縮することが可能であるが、製造されたチップの混合部間の距離を変更することは不可能であり、適用の範囲は限定的であった。

【0007】

また、接続部やマイクロチューブを有さず、複数のデバイスが直接連結されるマイクロリアクタも知られている(特許文献3)。かかるマイクロリアクタは、内部に流路が形成された複数のデバイスが、マイクロチューブ等を介さず直接に接続されているため、デバイス同士の距離を短縮することが可能であり、さらに、デバイスを交換することで、デバイス間の距離を変更することも可能である。

【0008】

しかしながら、各デバイス同士の組み立て方法としては、円柱形状である個々のデバイスの周辺部分に円柱を貫通するボアを形成し、ユニット全体を貫通するボルト/ナットでこれらのデバイスを一体的に締結することが記載されているのみである。隣接するデバイスとデバイスとの間は、デバイスの端面同士の面接触によって保持されるのみであって、デバイスにまたがって形成される流路の密閉性には課題を残していた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−180353号公報

【特許文献2】特開2008−271876号公報

【特許文献3】特開2009−039699号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

したがって、本発明は、複数の混合部を有する多段階反応のためのマイクロリアクタにおいて、混合部同士の距離が短く、さらに、必要に応じて簡便な方法で混合部の距離を変更可能であり、流路の密閉性に優れたマイクロリアクタを提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明者らは、マイクロリアクタで用いられるマイクロミキサの外殻の一部分を他のマイクロミキサと係合可能な構造として、マイクロミキサ同士を直接に接続することで、流路における混合部と混合部との距離を短縮できることを着想した。さらに、隣接するマイクロミキサ同士を、相補的な凹凸形状とすることで、簡潔な手段で着脱自在とできるとともに、流路の密閉性にも優れたマイクロリアクタを得られることを見出し、本発明を完成した。

【0012】

すなわち本発明は、多段階反応をおこなうためのマイクロリアクタであって、第一のマイクロミキサと第二のマイクロミキサとを備え、第一のマイクロミキサは突出部を備え、第二のマイクロミキサは陥入部を備え、前記第一及び第二のマイクロミキサは、流体を導入するための複数の導入経路と、前記複数の導入経路を合流して前記流体を混合するための混合部と、前記混合部で混合した流体を導出するための導出経路とを備え、第一のマイクロミキサの突出部と第二のマイクロミキサの陥入部とが係合され、その係合部分において、前記導入経路と前記導出経路とが接続されることを特徴とする。

【0013】

本発明のマイクロリアクタは第一及び第二のマイクロミキサを有するため、連続した流路に2以上の混合部を有する。すなわち、2以上のステップを有する多段階の反応を連続して行うことができる。なお、本明細書中で反応とは、複数の物質が反応して物質の化学構造に変化が生じる反応だけでなく、化学的な変化を伴わない、例えば、混合や希釈、反応の停止等の工程も含むものとする。

【0014】

本発明のマイクロリアクタに含まれる第一及び第二のマイクロミキサは、一方に突出部、他方に陥入部を有して互いに着脱自在に係合可能であるため、継ぎ手等の介在部品を使用することなく直接に接続することができる。すなわち、一のマイクロミキサの混合部から、隣接するマイクロミキサの混合部までの距離が短い。また、マイクロミキサ同士が着脱自在であるため、マイクロミキサの交換、内部の洗浄が簡易で、さらに、所望の反応プロセスに応じた流路変更等を簡単に行うことができる。また、互いに係合されるマイクロミキサが相補的な凹凸形状に形成されているため、確実かつ簡単な方法で第一のマイクロミキサと第二のマイクロミキサを組み合わせて、マイクロリアクタを組み立てることができるとともに、確実にマイクロリアクタ同士を係止し、流路の密閉性が良い。

【0015】

好ましくは、第一のマイクロミキサの突出部と第二のマイクロミキサの陥入部とを係合したときに、第一のマイクロミキサの混合部(以下、第一の混合部というときがある。)から、第二のマイクロミキサの混合部(以下、第二の混合部というときがある。)までの距離を5〜100mmとすることができる。第一の混合部から第二の混合部までの距離が、5mm未満であると接続部の係合が不十分となり、100mmより長いと、副反応が起こってしまう場合がある。このように、第一の混合部から第二の混合部までの距離を可及的に短くすることで、流路中の流体が第一の混合部から第二の混合部までの通過に要する時間を、可及的に短縮することが可能である。つまり、第一の混合部から第二の混合部までの間で生じる反応の反応時間を可及的に短縮することが可能である。

【0016】

また、本発明のマイクロリアクタは、第一のマイクロミキサの突出部と第二のマイクロミキサの陥入部とが、螺合可能に形成されていることが好ましい。マイクロミキサ同士が螺合可能であれば、マイクロミキサの係合を特別な部品や器具を用いることなく簡単な方法で行うことができるとともに、より確実にマイクロミキサ同士を係合でき、流路の密閉性がより良好になる。さらに、一般的な工業的製造方法でマイクロミキサを製造することができるため、コスト的にも有利である。

【0017】

また、本発明のマイクロリアクタは、第一のマイクロミキサと第二のマイクロミキサの係合部分に、マイクロチューブが挿入されていてもよい。2つのマイクロミキサの係合部にマイクロチューブが挿入されている場合、マイクロチューブの内径が流路の内径となる。このため、異なる内径を有するマイクロチューブを所望に応じて用いることで、所望の流路内径とすることができ、極めて細い流路を設定することも可能になる。さらに、マイクロチューブのみを交換することができるため、流路内径の変更が容易であり、部材の洗浄も簡便となって利便性が向上する。

【0018】

また、本発明のマイクロリアクタは、第一のマイクロミキサと第二のマイクロミキサとの間に、接続部材をさらに有することもできる。かかる接続部材を用いれば、第一の混合部から第二の混合部までの距離を所望に応じて延長・変更することができる。接続部材は、接続されるマイクロミキサ部材の凹凸形状と対応する凹凸形状に形成されており、マイクロミキサの突出部と陥入部に係合可能であることがより好ましい。

【0019】

また、本発明のマイクロリアクタは、マイクロミキサの混合部周辺の壁厚が、それ以外の部分、例えば、マイクロミキサ端部の壁厚よりも肉薄に形成されていることがより好ましい。混合部付近の壁を肉薄とすることで、マイクロリアクタ外部からの熱が、マイクロリアクタ内部の混合部付近に伝達しやすくなるため、温度調節において有利である。

【0020】

また、本発明のマイクロリアクタを用いて、好適に流体の多段階反応を行うことができる。多段階反応としては、2以上の求核基を持つ化合物の1の求核基のみを選択的に置換する、求電子置換反応を好適に行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明のマイクロリアクタを構成する2つのマイクロミキサの断面図である。

【図2】第一のマイクロミキサと第二のマイクロミキサとの間に、接続部材を有する本発明のマイクロリアクタの断面図である。

【図3】本発明のマイクロリアクタを用いた多段階化学反応装置の1例である。

【図4】マイクロチューブリアクタでの滞留時間が反応物の収率に与える影響を示すグラフである。

【発明を実施するための形態】

【0022】

以下、本発明に係るマイクロリアクタをより具体的に説明する。

<マイクロリアクタの構成>

本発明のマイクロリアクタは、2以上のマイクロミキサとその他所望のプロセスに応じた部材との組み合わせによって構成されるが、最小の構成は2つのマイクロミキサの組み合わせである。所望の反応プロセスに応じて、互いに係合されるマイクロミキサ以外に、さらなるマイクロミキサ、シリンジポンプやプランジャポンプ等の液体供給ポンプ、マイクロチューブ、分岐したマイクロチューブ、温度調整用のプレヒートチューブやプレクールチューブ、熱交換機構等の温度調節手段等を有することができる。なお、互いに係合されるマイクロミキサ以外にさらにマイクロミキサを有する場合、更なるマイクロミキサは、互いに係合されるマイクロミキサの上流に配置されてもよいし、下流に配置されてもよい。

【0023】

<マイクロミキサの構成>

マイクロミキサは、外殻の内部に、複数の流路と流路同士が合流する交点(混合部)とを有し、具体的には、複数の流体が導入される2以上の導入経路と、前記導入流路が交わる交点(混合部)と、流体導入経路から流入して混合部で合一された混合流体を導出する導出経路とを備える。経路の形態は、一般的に用いられるマイクロミキサの流路の形態を用いることができ、例えば、導入経路が2つの場合はT字型やY字型等の流路を採用でき、流体導入経路が3つの場合は十字型等の経路を採用できる。マイクロミキサには、さらに必要に応じて、熱媒体の流路等の構成を有していてもよい。

【0024】

マイクロミキサの内部に形成される導入経路の長さは、特に制限はないが0.1mm〜100mmとすることができ、1mm〜10mmとすることが好ましい。1のマイクロミキサ内に設けられた導入経路は互いに同じ長さでもよいし、異なっていてもよい。マイクロミキサの端面に開口した導入経路の入り口部には、別のマイクロミキサが接続されてもよいし、所望に応じて、接続部材、マイクロチューブ、原料供給ポンプ等が接続されることもある。

【0025】

マイクロミキサの内部に形成される導出経路の長さとは、導入経路から導入された流体が合流する混合部から、マイクロミキサの端面に形成された導出経路の開口部までの長さを意味する。導出経路の長さは、1mm〜100mmとすることができ、製作上の観点及び本発明の効果を得るためには、3mm〜100mmとすることが好ましい。

【0026】

流路の断面形状は、目的に応じて適宜選択することができるが、例えば、円形、矩形、半円形、三角形等が挙げられる。流路の断面形状が円形である場合、流路の内径は、0.01mm〜10mmとすることができ、0.1mm〜1mmが好ましく、0.1mm〜0.75mmがより好ましく、0.1mm〜0.5mmがさらに好ましい。マイクロミキサに形成された流路内に、所望の内径を有するマイクロチューブを挿入して、所望の流路内径を形成することもできる。また、流路の内径は、流路全体にわたって均一でもよく、部分によって異なる直径を有していてもよい。例えば、混合部付近では他の部分よりも小径の流路とすることができる。

【0027】

マイクロミキサの材質としては、特に制限はなく、耐熱性、耐圧性、耐溶剤性、及び加工容易性等の観点から適宜選択でき、例えば、金属、ガラス、プラスチック、シリコン、テフロン(登録商標)又はセラミックスなどが挙げられる。金属材料としては、ステンレス鋼、チタン、銅、ニッケル、アルミニウム等が挙げられる。耐久性、コスト、加工とメンテナンスの容易さ等から、ステンレス鋼を好適に用いることができる。また、マイクロミキサ全体が同一の材質で作製されていても、異なる2以上の材質が組み合わされていてもよい。例えば、流路周辺はステンレスで作成され、外殻がさらにプラスチックで被覆されていてもよい。

【0028】

流路の形成には公知の方法を使用することができ、例えば、X線リソグラフィを用いるLIGA(Roentgen−Lithographie Galvanik

Abformung)技術、EPON SU−8(商品名)を用いた高アスペクト比フォトリソグラフィ法、マイクロ放電加工法(μ−EDM(Micro Electro Discharge

Machining))、Deep RIE(Reactive Ion Etching)によるシリコンの高アスペクト比加工法、Hot Emboss加工法、光造形法、レーザー加工法、イオンビーム加工法、およびダイアモンドのような硬い材料で作られたマイクロ工具を用いる機械的マイクロ切削加工法などがある。これらの技術を単独で用いてもよいし、組み合わせて用いてもよい。

【0029】

本発明のマイクロリアクタが備えるマイクロミキサは、2つのマイクロミキサが直接係合しうるように、相補的な凹凸形状に形成されている。具体的な形状は、2つのマイクロミキサを確実に係合することが可能であれば特に制限されないが、例えば、第一のマイクロミキサが大略的に凸字状、第二のマイクロミキサが凹字状に形成されて、第一のマイクロミキサの突出部を、第二のマイクロミキサの陥入部に係合できる形状とすることができる。第一のマイクロミキサが多段凸状、第二のマイクロミキサが多段凹状でもよく、第一のマイクロミキサの突出部にさらに突起部が設けられ、第二のミキサは相補的な凹状に形成されていてもよく、第一のマイクロミキサと第二のマイクロミキサの係合部が相補的な曲面に形成されていてもよい。

【0030】

第一のマイクロミキサと第二のマイクロミキサとの係合は、係合部の全体又は一部に螺子溝を形成して、螺合によって係合可能としてもよく、係合部にOリングを配置して嵌合可能としてもよく、凹凸状の形状の噛み合わせによって係合可能としてもよい。さらに、係合部以外にボルト/ナットやバックル等の締結機構を有して、より確実に係止できる構造としてもよい。

【0031】

係合状態においては、第一のマイクロミキサの端部に開口した導出経路の開口部と、第二のマイクロミキサの端部に開口した導入経路の開口部の一つとが会合して、第一のマイクロミキサ部材の導出経路と第二のマイクロミキサの導入経路の一つとが接続される。つまり、第一のマイクロミキサと第二のマイクロミキサにわたって連続した流路が形成される。第一のマイクロミキサ及び第二のマイクロミキサの、互いに接続される開口部は、流路の密閉性を確保できれば互いの接触面内のどこに形成されていてもよいが、例えば、第一のマイクロミキサの突出部に導出経路の開口部を形成し、第二のマイクロミキサの陥入部の対応する箇所に、導入経路の開口部を設けることができる。第一のマイクロミキサの混合部から第二のマイクロミキサの混合部までの距離は、混合効率、反応速度等、所望の反応によって適宜選択することができるが、5mm〜100mmとすることができる。第一のマイクロミキサと第二のマイクロミキサとの係合部に形成される流路には、第一のマイクロミキサの混合部から第二のマイクロミキサの混合部までの距離に応じた、マイクロチューブリアクタを挿入することもできる。

【0032】

さらに、第一のマイクロミキサと第二のマイクロミキサの間には、所望に応じて接続部材を有することもできる。接続部材は端面に流体が導入される導入口と流体が流出する流出口を有し、内部に流路が形成されている。接続部材の形状は、前記第一のマイクロミキサ及び第二のマイクロミキサと直接係合できるように、これらと相補的な形状に形成されていることが好ましいが、さらに別の接続部品を介して係合できるように形成されていてもよい。接続部材は、第一のマイクロミキサの混合部から第二のマイクロミキサの混合部までの距離を所望に応じて延長・変更するために使用できる。接続部材は、第一のマイクロミキサと第二のマイクロミキサの間に、一つのみ用いてもよいし、2以上の接続部材を用いることもできる。

【0033】

<マイクロリアクタの使用>

本発明のマイクロリアクタは、多段階の化学反応に好適に用いることができる。第一のマイクロミキサの導入経路から導入された流体は、第一のマイクロミキサの混合部で合流して、第一ステップの混合ないし反応が生じる。合流した流体は、混合ないし反応しながら第一のマイクロミキサの導出経路を移動し、第二のマイクロミキサの導入経路から、第二のマイクロミキサに導入される。続いて、第二のマイクロミキサの混合部でさらなる流体と合流して、第二ステップの混合ないし反応が生じる。

【0034】

本発明のマイクロリアクタが使用できる多段階の化学反応としては特に制限されず、置換反応、加水分解反応、付加重合や縮合重合等の重合反応、酸化反応、還元反応、中和反応等が挙げられる。本発明のマイクロリアクタは、第一のマイクロミキサの混合部から、第二のマイクロミキサの混合部までの距離を可及的に短縮することができるため、第一ステップの反応から第二ステップの反応までの所要時間(滞留時間)を短縮し、第一ステップの反応を可及的に短時間とすることができる。このため、第一ステップの反応で経時的に望外の副成物が生じる反応において、副成物が生成・増加する前に第二ステップの反応を開始することが可能になり、所望の生成物の収率を向上させることができるほか、不要な副成物の発生を抑制するための保護基の使用を不要とすることもできる。

【0035】

具体的には、反応速度が異なる2以上の反応基を有する化合物において、1の反応基のみを選択的に反応させることができる。例えば、アシル基及びハロゲンで置換された芳香族化合物と求電子剤との反応において、アシル基を保護することなく、ハロゲンのみを求電子剤と置換することが可能となる。

【0036】

かかる反応を行う場合、第一のマイクロミキサで、反応材料である置換芳香族化合物と有機リチウム等を混合ないし反応させてハロゲンのみが置換された中間体を生成し、直ちに第二のマイクロミキサで求電子剤をさらに混合することで、アシル基はそのまま残存し、ハロゲンのみが求電子剤で置換された化合物を得ることができる。

【実施例】

【0037】

以下に、本発明のマイクロリアクタおよびマイクロリアクタの使用方法を、図面を参照して具体的に説明する。

【0038】

図1は本発明のマイクロリアクタの実施形態の一つである、マイクロリアクタを構成する2つのマイクロミキサの断面図である。

マイクロリアクタ1は第一のマイクロミキサM1と第二のマイクロミキサM2から構成される。第一のマイクロミキサM1と第二のマイクロミキサM2との接続部分には、マイクロチューブMT1が挿入されている。

第一のマイクロミキサM1は、大略的にT字形状の外殻2の内部に流体が流通する流路を備える。流路は、第一の導入経路3及び第二の導入経路4が混合部5で会合し、導出経路6に合流するようになっている。外殻2の側端面7aには開口部8aを有し、第一の導入経路3が外部と連通している。前記側端面7aと対向する外殻の側端面7bには開口部8bを有し、第二の導入経路4が外部と連通している。必要に応じて、開口部8a及び開口部8bに接続部品やマイクロチューブ、ポンプ等を接続し、所望の流体を第一の導入経路3及び第二の導入経路4に導入することができる。第一の導入経路3、第二の導入経路4及び導出経路6はいずれも、断面が円形の流路である。第一の導入経路3と第二の導入経路4は互いに対向して同様の形状に形成されており、導入口部9a、9bはテーパ部10a、10bを介して、導入経路部11a、11bにつながり、さらに混合導入部12a、12bを経て混合部5に至る。導入経路部11a、11bは導入口部9a、9bより小径に形成されており、混合導入部12a、12bは導入経路部11a、11bより小径に形成されている。かかる構造とすることで、混合部近傍において流体の液圧が高くなるため、良好な混合効率を得られる。導出経路6は、第一の導入経路3及び第二の導入経路4と直交する方向に形成される。導出経路6は、混合部5から拡径部13を経て、流出部14が形成される。導出経路6は、大略的にT字状の外殻2の突出部15の先端面16に開口した開口部17で外部と連通している。突出部15は断面が円形であり、均一径の円柱状の突出であって、その外周には螺子溝18が形成されている。さらに、拡径部13及び流出部14に適合するマイクロチューブMT1が挿入されており、導出経路6はかかるマイクロチューブMT1に形成されている。マイクロチューブの一端は拡径部13に収まり、多端は開口部17から突出して、第二のマイクロミキサM2に至っている。

第一のマイクロミキサM1の外殻2のT字背側面部には、切欠部19が設けられて、マイクロミキサの混合部近傍の壁厚W1が、マイクロミキサ端部での壁厚W2よりも肉薄になっている。このため、外部熱源によって混合部の温度調節を行う場合に、外部の熱が混合部に伝播しやすく、容易に温度調節が可能である。

【0039】

第二のマイクロミキサM2の外殻20は、大略的に直方体であって、陥入部21を有する。陥入部21は、均一な内径を有する円柱状の切欠きであって、陥入部21の内周側面には螺子溝22が形成されている。第一のマイクロミキサの突出部15と第二のマイクロミキサの陥入部21は、相補的に形成されており、第一のマイクロミキサの螺子溝18および第二のマイクロミキサの螺子溝22の螺合によって、第一のマイクロミキサM1と第二のマイクロミキサM2を係合することができる。第二のマイクロミキサM2は外殻20の内部に複数の流体の流路を備えている。流路は、第一の導入経路23及び第二の導入経路24が混合部25で会合し、導出経路26に合流するようになっている。第一の導入経路23は、前記陥入部の底面に開口した開口部27で外部と連通しており、第一のマイクロミキサM1と第二のマイクロミキサM2とを係合したときには、第一のマイクロミキサM1の導出経路6の開口部17とかかる開口部27とが接続されて、連続した流路を形成する。本実施例では、内部に流路を有するマイクロチューブMT1が挿入されている。マイクロチューブMT1の端部は第一の導入経路に適合するように形成されており、かかるマイクロチューブMT1によって前記開口部17と開口部27は接続されている。第一の導入経路23と第二の導入経路24とは、混合部25を挟んで直線上で対向する方向に設けられており、外殻20の側面に開口部28を有して外部と連通している。開口部28には、図示しない接続部品、マイクロチューブ、送液ポンプ等が配設されて、流体を導入経路24内に送入できるようになっていてもよい。第一の導入経路23、第二の導入経路24及び導出経路26はいずれも、断面が円形の流路である。第一の導入経路23は、開口部27から縮径部29を経て、混合部25に至る。第二の導入経路24は、第一のマイクロリアクタM1の導入経路と同様の形態を有しており、導入口部9cはテーパ部10cを介して、導入経路部11cにつながり、さらに混合導入部12cを経て混合部25に至る。導入経路部11cは導入口部9cより小径に形成されており、混合導入部12cは導入経路部12cより小径に形成されている。かかる構造とすることで、混合部近傍において流体の液圧が高くなるため、良好な混合効率を得られる。第一の導入経路23と第二の導入経路24とは混合部25で会合し、第一の導入経路23及び第二の導入経路24と直交する方向に、導出経路26が形成される。導出経路26は、第二の導入経路24と同様に形成されており、混合部30から混合流出部31及び拡径部32を経て、流出経路部33が形成される。導出経路26は、大略的に直方体の外殻20の側端面34に開口した開口部35で外部と連通している。開口部35には、必要に応じて図示しないマイクロチューブや液受槽などを有していてもよい。

また、外殻20の上面部には、切欠部36が設けられて、混合部25近傍のマイクロリアクタの壁厚が、マイクロリアクタ端部での壁厚よりも肉薄になっている。このため、外部熱源によって混合部の温度調節を行う場合に、外部の熱が混合部に伝播しやすく、容易に温度調節が可能である。

図1に示されたマイクロリアクタ1の組み立ては、第一のマイクロミキサM1にマイクロチューブMT1を挿入し、その後に第二のマイクロミキサM2と第一のマイクロミキサM1とを螺合することで行うことができる。係合状態において、マイクロチューブMT1によって流路が確実に接続されていれば、第一のマイクロミキサM1と第二のマイクロミキサM2の間には離間部があってもよく、必ずしも密着していなくてもよい。

【0040】

図2は、本発明のマイクロリアクタの別の実施例であって、第一のマイクロミキサM1と第二のマイクロミキサM2との間に、接続部材C1を有している。第一のマイクロミキサM1と第二のマイクロミキサM2は、前述と同様であり、同様の符号を付して説明を省略する。接続部材C1は大略的には円柱状であって、軸方向の両端側にそれぞれ、第一のマイクロミキサの突出部15と相補的な陥入部51、及び、第一のマイクロミキサの突出部15と同様の形状を有する突出部52を有している。接続部材C1は、外殻50の内部に軸方向に形成された円形断面の流体流路53を有している。流体流路53は、陥入部51の底面に開口部54、突出部52の端面に開口部55をそれぞれ有して外部と連通している。接続部材C1の陥入部51の内側周面56には螺子溝が切られており、第一のマイクロミキサM1の突出部15と螺合して、第一のマイクロミキサM1と接続部材C1とを係合することができる。係合状態では、第一のマイクロミキサの導出経路の開口部17と接続部材の開口部54とが接続されて、連続した流路を形成する。また、接続部材C1の突出部52の外周側面57には螺子溝が切られており、第二のマイクロミキサM2の陥入部21と螺合して、接続部材C1と第二のマイクロミキサM2とを係合することができる。係合状態では、接続部材C1の流体流路の開口部55と第二のマイクロミキサM2の第一の導入経路の開口部27とが接続されて、連続した流路を形成する。つまり、第一のマイクロミキサM1の混合部5から、接続部材C1の流路53を経て第二のマイクロミキサM2の混合部25に至る流路が形成される。本実施例では、第一のマイクロミキサM1から接続部材C1、さらに第二のマイクロミキサM2にわたる長さを有し、両端がテーパ状に形成されたマイクロチューブMT2が挿通されて、第一のマイクロミキサM1の混合部5から第二のマイクロミキサM2の混合部25に至る流路を形成している。接続部材C1の長さは、所望によって変更することができ、また、接続部材C1を複数用いて、接続部材C1同士を互いに接続することも可能である。

【0041】

図3は、本発明のマイクロリアクタを用いた多段階化学反応装置の1例を模式的に表す図である。図3に示すマイクロリアクタは、3つのマイクロミキサMa、M1、M2、及び、3つのマイクロチューブリアクタR1、R2、R3を有する。マイクロミキサMaの上流には、マイクロチューブT1及びマイクロチューブT2が接続されており、これらから導入される流体F1及び流体F2はマイクロミキサMaで混合される。マイクロミキサMaの下流には、マイクロチューブリアクタR1を介してマイクロミキサM1が接続されており、マイクロミキサMaで混合された流体F11は、マイクロチューブリアクタR1の中を反応しながら移動し、マイクロミキサM1に導入される。マイクロミキサM1の上流にはまたマイクロチューブT3が接続されており、マイクロチューブT3からマイクロミキサM1に、流体F3が導入される。マイクロミキサM1及びマイクロミキサM2は図1に示した1対のマイクロミキサと同様であって、互いに係合されており、係合部には短いマイクロチューブリアクタR2が挿入されている。マイクロミキサM2にはまたマイクロチューブT4が接続されており、マイクロチューブT4からマイクロミキサM2に、流体F4が導入される。マイクロミキサM1に導入された流体F3及び流体F11は混合され、係合部に挿入されたマイクロチューブリアクタR2を経てごく短時間でマイクロミキサM2に移動し、流体F4と混合される。続いて、マイクロミキサM2に接続されたマイクロチューブリアクタR3を経て、反応結果物を含む流体が排出される。

【0042】

図3の装置を用いて、アシル置換芳香族化合物の求電子置換反応を行った例を示す。

[反応例1]

2−ブロモ−1,3,5トリメチルベンゼン(臭化メシチル)のテトラヒドロフラン溶液(0.18M、流速5.0mL/分)及びn−ブチルリチウムのヘキサン溶液(0.43M、流速1.8mL/分)をシリンジポンプを用いてマイクロミキサMa(内径250μm)に導入し、混合した。混合液は0℃に温度調節したマイクロチューブリアクタR1を通過し、続いて、マイクロミキサM1(内径250μm)でヨウ化ペンタノイルベンゼンのテトラヒドロフラン溶液(0.20M、流速3.0mL/分)と混合された。混合液はマイクロチューブリアクタR2(長さ10mm、滞留時間0.003秒)を通過し、続いてマイクロミキサM2(内径250μm)で、求電子剤であるメタノールのテトラヒドロフラン溶液(0.60M、流速2.0mL/分)と混合された。混合液は、マイクロチューブリアクタR3を通過し、定常状態に達したのち、塩化アンモニウム飽和水溶液(2mL)を用いて反応が停止され、30秒間収集された。マイクロミキサM1、M2及びマイクロチューブリアクタR2、R3はいずれも−70℃に温度調節されていた。得られた反応物を含む水層はエーテル(25mL)を用いて3回抽出された。抽出された有機層は集められ、硫酸ナトリウムで脱水され、濃縮された。得られた有機物の混合体はカラムクロマトグラフィーで分離された。

【0043】

反応生成物をガスクロマトグラフィー(SHIMADZU GC−2014、FID検出、溶融シリカキャピラリーカラム(CBPI、0.25mm×25m、開始オーブン温度50℃、温度上昇10℃/分))で分析した結果、所望の化合物であるペンタノイルベンゼンの収率は91%であった。

【0044】

[反応例2]

マイクロチューブリアクタR2を、長さ20mm、滞留時間0.006秒とした以外は、反応例1と同様の反応をおこなった。所望の化合物であるペンタノイルベンゼンの収率は80%であった。

【0045】

[マイクロチューブリアクタR2での滞留時間の影響の評価]

反応例1、2と同様の反応を、マイクロチューブリアクタR2での滞留時間を変化させて行った結果を図4に示す。グラフ中、横軸はマイクロチューブリアクタR2での滞留時間(秒)、縦軸は生成物の収率(%)を示す。所望の化合物であるペンタノイルベンゼンの収率は菱形(◆)で表され、所望外の副生成物である3−ブチリデン−1−ブチル−1−フェニル−1,3−ジヒドロイソベンゾフランの収率は四角(■)で表されている。マイクロチューブリアクタR2での滞留時間が短いほど所望の化合物(◆)の収率は高く、本発明のマイクロリアクタを用いて、好適に反応が行えることが示された。

【0046】

[様々な求電子剤を用いた反応例]

図3の装置を用いて、求電子剤として、1−(2−(トリメチルシリル)フェニル)ペンタン−1−オン、1−(2−(トリブチルスタンニル)フェニル)ペンタン−1−オン、メチル2−ペンタノイルベンゾエート、3−ブチリデン−1−メチル−1−フェニル−1,3−ジヒドロイソベンゾフラン、3−ブチリデン−1−シクロヘキシル−1−フェニル−1,3−ジヒドロイソベンゾフラン、1−ブチル−3−フェニル−1,3−ジヒドロイソベンゾフラン−1−オール、1−(2−(トリメチルシリル)フェニル)プロパ−1−オン、2−プロピオニルベンゾエート、N−フェニル−4−ピバロイルベンズアミド、シクロヘキシルフェニルケトン、シクロヘキシル(4−(ヒドロキシ(フェニル)メチル)フェニル)メタノン、4−ベンゾイル−N−フェニルベンズアミド、バレロフェノン、4−ペンタノイル−N−フェニルベンズアミド、アセトフェノン、1−(チオフェン−2−イル)ペンタン−1−オン、1−(5−(ヒドロキシ(フェニル)メチル)チオフェン−2−イル)ペンタン−1−オン、5−ペンタノイル−N−フェニルチオフェン−2−カルボキシアミドを用いた以外は上述の反応例1と同様に反応を行った。反応後の液体は、定常状態に達した後、塩化アンモニウム飽和水溶液(15mL)を用いて反応が停止され、30秒間収集された。ジエチルエーテル(20mL)が添加され、有機層が分離され、残った水層はジエチルエーテル(25mL)を用いて3回抽出された。集められた有機層は硫酸ナトリウムで脱水され、濃縮された。混合体はカラムクロマトグラフィーで分離された。基質として用いたアシル置換ベンゼン及び求電子剤の組み合わせ、得られた化合物の収率を表1に示す。

【0047】

[表1]

【0048】

反応例の結果から、図3の装置によれば、ケトンカルボニル基を保護することなく有機リチウム反応が可能であり、高い収率で目的とする化合物が得られることが示された。すなわち、本発明の装置によれば、対応するヨウ化アリールとメシチルリチウムのヨウ素−リチウム交換反応によりケトンカルボニル基を持つアリールリチウム種を発生させ、それを様々な求電子物質と反応させることが可能であることが示された。

【符号の説明】

【0049】

1 マイクロリアクタ

M1 第一のマイクロミキサ

M2 第二のマイクロミキサ

2 第一のマイクロミキサの外殻

3 第一の導入経路

4 第二の導入経路

5 混合部

6 導出経路

7a、7b 第一のマイクロミキサの外殻の側端面

8a、8b 開口部

9a、9b、9c 導入口部

10a、10b、10c テーパ部

11a、11b、11c 導入経路部

12a、12b、12c 混合導入部

13 拡径部

14 流出部

15 突出部

16 先端面

17 開口部

18 螺子溝

19 切欠部

20 第二のマイクロミキサの外殻

21 陥入部

22 螺子溝

23 第一の導入経路

24 第二の導入経路

25 混合部

26 導出経路

27 開口部

28 開口部

29 縮径部

30 混合部

31 混合流出部

32 拡径部

33 流出経路部

34 側端面

35 開口部

36 切欠部

C1 接続部材

51 陥入部

52 突出部

53 流体経路

54 開口部

55 開口部

56 陥入部の内側周面

57 突出部の外側周面

Ma マイクロミキサ

R1、R2、R3 マイクロチューブリアクタ

T1、T2、T3、T4 マイクロチューブ

F1、F2、F3、F4、F11 流体

【特許請求の範囲】

【請求項1】

多段階反応をおこなうためのマイクロリアクタであって、

第一のマイクロミキサと第二のマイクロミキサとを備え、

前記第一のマイクロミキサは、突出部を備え、前記第二のマイクロミキサは、陥入部を備え、

前記第一のマイクロミキサ及び前記第二のマイクロミキサは、流体を導入するための複数の導入経路と、前記複数の導入経路を合流して前記流体を混合するための混合部と、前記混合部で混合した流体を導出するための導出経路とを備え、前記突出部と前記陥入部とが係合され、その係合部分において、前記導入経路と前記導出経路とが接続されることを特徴とするマイクロリアクタ。

【請求項2】

前記突出部と前記陥入部とを係合すると、前記第一のマイクロミキサの混合部と前記第二のマイクロミキサの混合部との距離が、5〜100mmであることを特徴とする、請求項1に記載のマイクロリアクタ。

【請求項3】

前記突出部と前記陥入部とは、螺合によって係合されることを特徴とする、請求項1又は2に記載のマイクロリアクタ。

【請求項4】

前記第一のマイクロミキサと前記第二のマイクロミキサの係合部分に、マイクロチューブが挿入されていることを特徴とする、請求項1〜3のいずれかに記載のマイクロリアクタ。

【請求項5】

前記第一のマイクロミキサと前記第二のマイクロミキサとの間に接続部材をさらに備え、前記接続部材は、前記突出部と前記陥入部とに係合されることを特徴とする、請求項1〜4のいずれかに記載のマイクロリアクタ。

【請求項6】

前記第一のマイクロミキサと前記第二のマイクロミキサとのいずれか又は双方において、前記混合部の周辺の壁厚が、それ以外の壁厚よりも薄いことを特徴とする、請求項1〜5のいずれかに記載のマイクロリアクタ。

【請求項7】

請求項1〜6のいずれかに記載のマイクロリアクタを用いて流体の多段階反応を行うことを特徴とするマイクロリアクタの使用方法。

【請求項1】

多段階反応をおこなうためのマイクロリアクタであって、

第一のマイクロミキサと第二のマイクロミキサとを備え、

前記第一のマイクロミキサは、突出部を備え、前記第二のマイクロミキサは、陥入部を備え、

前記第一のマイクロミキサ及び前記第二のマイクロミキサは、流体を導入するための複数の導入経路と、前記複数の導入経路を合流して前記流体を混合するための混合部と、前記混合部で混合した流体を導出するための導出経路とを備え、前記突出部と前記陥入部とが係合され、その係合部分において、前記導入経路と前記導出経路とが接続されることを特徴とするマイクロリアクタ。

【請求項2】

前記突出部と前記陥入部とを係合すると、前記第一のマイクロミキサの混合部と前記第二のマイクロミキサの混合部との距離が、5〜100mmであることを特徴とする、請求項1に記載のマイクロリアクタ。

【請求項3】

前記突出部と前記陥入部とは、螺合によって係合されることを特徴とする、請求項1又は2に記載のマイクロリアクタ。

【請求項4】

前記第一のマイクロミキサと前記第二のマイクロミキサの係合部分に、マイクロチューブが挿入されていることを特徴とする、請求項1〜3のいずれかに記載のマイクロリアクタ。

【請求項5】

前記第一のマイクロミキサと前記第二のマイクロミキサとの間に接続部材をさらに備え、前記接続部材は、前記突出部と前記陥入部とに係合されることを特徴とする、請求項1〜4のいずれかに記載のマイクロリアクタ。

【請求項6】

前記第一のマイクロミキサと前記第二のマイクロミキサとのいずれか又は双方において、前記混合部の周辺の壁厚が、それ以外の壁厚よりも薄いことを特徴とする、請求項1〜5のいずれかに記載のマイクロリアクタ。

【請求項7】

請求項1〜6のいずれかに記載のマイクロリアクタを用いて流体の多段階反応を行うことを特徴とするマイクロリアクタの使用方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−52366(P2013−52366A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193432(P2011−193432)

【出願日】平成23年9月6日(2011.9.6)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (刊行物)2011年3月11日 日本化学会発行の第91春季年会 2011年 講演予稿集IVに発表 (電気回線)2011年4月5日 下記アドレスを通じて発表 http://www.nature.com/ncomms/journal/v2/n4/full/ncomms1264.html

【出願人】(390024442)株式会社ワイエムシィ (22)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (刊行物)2011年3月11日 日本化学会発行の第91春季年会 2011年 講演予稿集IVに発表 (電気回線)2011年4月5日 下記アドレスを通じて発表 http://www.nature.com/ncomms/journal/v2/n4/full/ncomms1264.html

【出願人】(390024442)株式会社ワイエムシィ (22)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

[ Back to top ]