マイクロレンズの製造方法、電気光学装置及びマイクロレンズ製造装置

【課題】 生産性を向上したマイクロレンズの製造方法、その製造方法によって製造されたマイクロレンズを備える電気光学装置及びマイクロレンズ製造装置を提供する。

【解決手段】 各受容孔との相対位置をガラス基板35毎に同じにするアライメントマーク36を設け、そのアライメントマーク36の位置座標に基づいて、各受容孔の位置座標を演算するようにした。そして、演算した各受容孔の位置座標に基づいて、副走査方向Y側から順に、各受容孔に所定の容量の樹脂を液体吐出ノズルから吐出するようにした。

【解決手段】 各受容孔との相対位置をガラス基板35毎に同じにするアライメントマーク36を設け、そのアライメントマーク36の位置座標に基づいて、各受容孔の位置座標を演算するようにした。そして、演算した各受容孔の位置座標に基づいて、副走査方向Y側から順に、各受容孔に所定の容量の樹脂を液体吐出ノズルから吐出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロレンズの製造方法、電気光学装置及びマイクロレンズ製造装置に関する。

【背景技術】

【0002】

電子写真方式を用いた画像形成装置には、感光ドラムを露光して潜像を形成する電気光学装置としての露光ヘッドが利用されている。近年では、この露光ヘッドの薄型化や軽量化等を図るために、露光ヘッドの発光源として、透明基板(例えば、ガラス基板)上に形成した有機EL素子を利用する提案がなされている。

【0003】

ところが、こうした露光ヘッドでは、有機EL素子が拡散光源であるために、同有機EL素子から発光された光の取出し効率が低く、露光するための光量が十分に得られない問題がある。

【0004】

そこで、従来より、有機EL素子を備えた露光ヘッドでは、その光の取出し効率を向上する提案がなされている(例えば、特許文献1)。特許文献1記載の技術では、有機EL素子から発光された光を取出す光取出し面に、その有機EL素子と1対1で対応するマイクロレンズを設ける。これによって、有機EL素子から発光された光を同マクロレンズによって集光することができ、その光軸方向の発光輝度を高めて光の取出し効率を向上することができる。

【0005】

一方、特許文献1記載の技術では、こうした露光ヘッドの生産性を向上するために、いわゆるインクジェット法によって前記マイクロレンズを形成する。詳しくは、透明基板の光取出し面上であって有機EL素子と相対向する位置に、紫外線照射や加熱等によって硬化する樹脂を吐出する。そして、吐出した樹脂が凸レンズ形状となるように硬化してマイクロレンズを形成する。これによって、マイクロレンズの構成材料や形成工程の選択範囲を拡張することができ、ひいては露光ヘッドの生産性を向上することができる。

【特許文献1】特開2003−291404号広報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、こうした露光ヘッドに対してインクジェット法によるマイクロレンズの形成を行うと以下の問題を生じる。すなわち、インクジェット法では、樹脂を吐出するための吐出ノズルを各有機EL素子と相対向する位置に走査する必要がある。従って、吐出ノズルから樹脂を吐出する度に、同吐出ノズルの位置と有機EL素子の位置とを整合するための時間を要する。その結果、マイクロレンズを形成する工程のスループットを低下させる、ひいては露光ヘッドの生産性を損なう問題を招く。

【0007】

そこで、こうした位置整合や樹脂の吐出を、複数の透明基板に対して並列に行うことができれば、マイクロレンズ形成工程のスループット、ひいては露光ヘッドの生産性を向上することができる。

【0008】

本発明は、上記問題を解決するためになされたものであり、その目的は、生産性を向上したマイクロレンズの製造方法、その製造方法によって製造されたマイクロレンズを備える電気光学装置及びマイクロレンズ製造装置を提供することである。

【課題を解決するための手段】

【0009】

本発明のマイクロレンズの製造方法は、透明基板に形成した液体受容部に液体吐出ノズルから液体を吐出し、吐出した前記液体を前記透明基板上で硬化させることによってマイクロレンズを製造するマイクロレンズの製造方法において、前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板をステージに配置し、前記ステージに配置された前記各透明基板の前記位置整合部の位置を検出し、検出した前記位置整合部の位置に基づいて前記各透明基板の前記液体受容部の位置を算出し、前記算出した液体受容部の位置に対して前記液体吐出ノズルから液体を吐出して、前記複数の透明基板の前記液体受容部にマイクロレンズを製造する。

【0010】

本発明のマイクロレンズの製造方法によれば、位置整合部の位置を検出し、検出した位置整合部の数に相対する液体受容部にマイクロレンズを形成することができる。従って、透明基板を交換することなく複数の透明基板の液体受容部に対してマイクロレンズを形成することができる。その結果、マイクロレンズを製造するスループットを向上することができる。ひいては、マイクロレンズの生産性を向上することができる。

【0011】

このマイクロレンズの製造方法において、前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記透明基板は、前記一方向と直交する他方向に沿って配置され、前記液体吐出ノズルは、前記他方向に沿って往復動する。

【0012】

このマイクロレンズの製造方法によれば、液体吐出ノズルの一度の往動(復動)によって、複数の透明基板の液体受容部に液体を吐出することができる。その結果、透明基板間において、液体の吐出量のバラツキを低減することができる。ひいては、透明基板間のマイクロレンズのサイズを均一化することができ、マイクロレンズの生産性を向上することができる。

【0013】

このマイクロレンズの製造方法において、前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記位置整合部は、前記液体受容部の列の端部に設けられた。

このマイクロレンズの製造方法によれば、透明基板毎に、一つの整合部によって列状に配列される複数の液体受容部を整合することができる。その結果、一つの整合部に基づいて複数の液体受容部に液体を吐出することができ、マイクロレンズの生産性をより向上することができる。

【0014】

本発明の電気光学装置は、透明基板に形成された発光素子と、前記発光素子の発光した光を出射するマイクロレンズとを備えた電気光学装置において、前記マイクロレンズは、上記するマイクロレンズの製造方法によって製造されたマイクロレンズである。

【0015】

本発明の電気光学装置によれば、発光素子と、同発光素子の発光した光を出射するマイクロレンズとを備える電気光学装置の生産性を向上することができる。

この電気光学装置において、前記発光素子は、発光層を備えたエレクトロルミネッセンス素子である。

【0016】

この電気光学装置によれば、エレクトロルミネッセンス素子を備えた電気光学装置の生産性を向上することができる。

この電気光学装置において、前記発光層は、有機材料で形成され、前記エレクトロルミネッセンス素子は、有機エレクトロルミネッセンス素子である。

【0017】

この電気光学装置によれば、有機エレクトロルミネッセンス素子を備えた電気光学装置の生産性を向上することができる。

この電気光学装置において、前記マイクロレンズは、凸形状のレンズであって、前記発光素子から発光された光を集光して出射する。

【0018】

この電気光学装置によれば、マイクロレンズが凸形状のレンズで形成されるため、集光機構などを介することなく、発光素子の発光した光をマイクロレンズによって集光することができる。従って、発光素子から発光した光を集光して出射する電気光学装置の生産性を向上することができる。

【0019】

本発明のマイクロレンズ製造装置は、透明基板に設けられた液体受容部に液体吐出ノズルから液体を吐出してマイクロレンズを製造するマイクロレンズ製造装置において、複数の前記透明基板に対して、前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板を配置するステージと、前記ステージに配置された前記各透明基板の位置整合部の位置を検出する位置検出部と、前記位置検出部の検出した位置整合部の位置に基づいて前記各透明基板の液体受容部の位置を算出する算出手段と、前記算出手段の算出した液体受容部の位置に液体吐出ノズルを移動して液体の吐出を制御する制御手段と、を備えた。

【0020】

本発明のマイクロレンズ製造装置によれば、位置検出部が位置整合部の位置を検出し、検出した位置整合部の数と相対する液体受容部に対して制御手段が液体の吐出を制御することができる。従って、透明基板を交換することなく複数の透明基板の液体受容部に対してマイクロレンズを形成することができる。その結果、マイクロレンズを製造するスループットを向上することができる。ひいては、マイクロレンズの生産性を向上することができる。

【発明を実施するための最良の形態】

【0021】

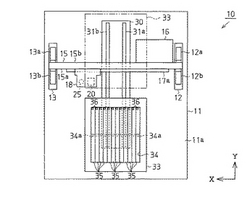

以下、本発明を具体化した一実施形態を図1〜図6に従って説明する。図1及び図2は、マイクロレンズ製造装置を示す概略平面図及び概略正断面図である。

図1に示すように、マイクロレンズ製造装置10には、平面板状に形成された支持板11が備えられている。支持板11は、マイクロレンズ製造装置10を支持する板部材であって、その左右方向(主走査方向X)の両端部には、左右一対の支持台12,13が配設固定されている。一対の支持台12,13は、図2に示すように、直方体形状に形成され、支持板11の上面(支持面11a)から上方(図1において紙面に直交する側)に向かって延びるように立設されている。両支持台12,13の上側には、主走査方向Xと直交する前後方向(副走査方向Y)に沿って前後一対の狭持板12a,12b,13a,13bがそれぞれ配設されている。前後一対の狭持板12a,12b(挟持板13a,13b)は、その前後方向の間隔を収縮可能にして、図示しないボルト等によって支持台12,13に位置決めされるようになっている。

【0022】

両支持台12,13の間には、図1に示すように、主走査ガイド板15が配設されている。主走査ガイド板15は、支持板11の左右幅と略同じ左右幅を有する板部材であって、その左右両端部が、それぞれ狭持板12a,12b及び狭持板13a,13bによって狭持されている。これによって、主走査ガイド板15は、その前後面15a,15bを主走査方向Xと平行にして、且つ支持面11aに対して直交するように位置決めされる。しかも、主走査ガイド板15は、図2に示すように、その下面15cを支持面11aから所定の距離だけ離間した位置に位置決めされる。

【0023】

主走査ガイド板15の後面15bであって支持台12側には、図1に示すように、収容タンク16が配設されている。収容タンク16は、その内部に紫外線硬化性樹脂Pu(以下単に、樹脂Puという。)を収容するタンクであって、その樹脂Puを供給可能にしている。

【0024】

主走査ガイド板15の前面15aには、主走査方向Xに沿って、同主走査ガイド板15

の左右方向略全幅にわたり、上下一対の主走査ガイド17a,17bが突出形成されている。その主走査ガイド17a,17bには、図示しないリニアガイド機構を備えたスライダ18が主走査方向Xに沿って移動可能に取り付けられている。そのスライダ18は、主走査モータM1(図5参照)に連結駆動されている。主走査モータM1は、所定のパルス信号を受けてステップ単位で回転する、いわゆるステッピングモータである。

【0025】

そして、主走査モータM1に所定のステップ数に対応する駆動信号を入力されると、スライダ18が、主走査方向Xに沿って移動して、前記ステップ数に対応する配置位置で位置決めされる。

【0026】

なお、本実施形態では、スライダ18の配置位置であって、同スライダ18の右側端部が主走査ガイド17a,17bの右側端部と重なる位置を往動位置とする。また、同スライダ18の左側端部が主走査ガイド17a,17bの左側端部と重なる位置を復動位置とする。

【0027】

そのスライダ18の下側には液体吐出ヘッド20が配設されている。その液体吐出ヘッド20には、図6に示すように、ノズルプレート21が備えられている。そのノズルプレート21には、その鉛直方向Zに開口する多数の液体吐出ノズルN(以下単に、吐出ノズルNという。)が形成されている。吐出ノズルNは、液体としての樹脂Puを吐出するためのノズルであって、副走査方向Yに沿って1列に配設されている。しかも、吐出ノズルNは、その配列ピッチが、後述するピッチ幅Pとなるように形成されている。その吐出ノズルNの上側には、前記収容タンク16に連通して樹脂Puを吐出ノズルN内に供給可能にする供給室22が形成されている。各供給室22の上側には、鉛直方向Zに沿って往復振動して供給室22内の容積を拡大縮小する振動板23が配設されている。その振動板23の上側であって各供給室22と相対向する位置には、それぞれ鉛直方向Zに沿って伸縮動して振動板23を振動させる圧電素子24が配設されている。

【0028】

そして、液体吐出ヘッド20に所定の駆動信号が入力されると、同駆動信号に基づいて各圧電素子24がそれぞれ伸縮動し、対応する供給室22の容積が拡大縮小する。この時、供給室22の容積が縮小すると、縮小した容積分の樹脂Puが、各吐出ノズルNから液滴Dsとして吐出される。続いて、供給室22の容積が拡大すると、拡大した容積分の樹脂Puが、収容タンク16から供給室22内に供給される。つまり、液体吐出ヘッド20は、こうした供給室22の拡大縮小によって樹脂Puを吐出する。

【0029】

その液体吐出ヘッド20の主走査方向Xには、位置検出部25が配設されている。位置検出部25は、カメラ等の撮像機能を備え、後述する位置整合部としてのアライメントマーク36の実画像データを生成し、同実画像データをCPU51(図5参照)に入力するようになっている。

【0030】

図1に示すように、支持板11の主走査方向X略中央位置であって前記主走査ガイド板15の下方には、副走査ガイド板30が配設固定されている。副走査ガイド板30は、支持板11の前後幅と略同じ前後幅を有する板部材である。その副走査ガイド板30の上面には、副走査方向Yに沿って、同副走査ガイド板30の副走査方向Y略全幅にわたり、一対の副走査ガイド31a,31bが、突出形成されている。その副走査ガイド31a,31bには、対応する一対のリニアガイド機構32a,32bを備えた基板ステージ33が副走査方向Yに沿って移動可能に取り付けられている。その基板ステージ33は、副走査モータM2に連結駆動されている。副走査モータM2は、所定のパルス信号を受けてステップ単位で回転する、いわゆるステッピングモータである。

【0031】

基板ステージ33は、上側から見て長方形に形成される台座であって、その上面略中央

位置には、上側から見て長方形に形成される載置部34が凹設されている。載置部34は、電気光学装置を構成する透明基板としてのガラス基板35を収容可能にする凹部であって、その副走査方向Yの幅がガラス基板35の長手方向の幅と略同じ大きさで形成されている。また、載置部34の主走査方向Xの幅は、図1に示すように、12枚のガラス基板35を収容可能にする大きさで形成されている。その載置部34の底面には、主走査方向Xに沿って等間隔に、12個の吸引孔34aが形成されている。吸引孔34aは、載置部34の底面から鉛直方向Zに形成される円形孔であって、図示しない吸引手段に接続されて載置部34側を吸引するようになっている。

【0032】

そして、副走査モータM2に対して所定のステップ数に相対する駆動信号が入力されると、基板ステージ33が、副走査方向Yに沿って移動して前記ステップ数に対応する配置位置で位置決めされる。

【0033】

なお、本実施形態では、基板ステージ33の配置位置であって、基板ステージ33をスライダ18よりも前側にする位置を搬送位置(図1における実線)とする。また、基板ステージ33の配置位置であって、載置部34の後側端部(副走査方向Y側端部)をスライダ18の移動経路上にする位置を検出位置とする。さらに、基板ステージ33の配置位置であって、載置部34の前側端部(副走査方向Yの反対側端部)をスライダ18の移動経路上にする位置を吐出終了位置(図1における2点鎖線)とする。

【0034】

次に、マイクロレンズを形成するガラス基板35について以下に説明する。

図3に示すように、ガラス基板35は、細長い短冊状の基板であって、その上面35aの一角には、整合部としてのアライメントマーク36が凸設されている。アライメントマーク36は、上面35aに積層されるレジストRL(図4参照)によって視認可能な大きさの正方形に形成されている。

【0035】

そのアライメントマーク36の右側には、多数の受容部37が副走査方向Yに2列に配列され、主走査方向X側の列を第1受容列38aと主走査方向Xの反対側の列を第2受容列38bとしている。受容部37は、上面35aに積層されるレジストRLによって形成され、上側から見て略正方形に形成されている。各受容部37の略中央位置には、それぞれ液体受容部としての受容孔39が形成されている。受容孔39は、受容部37を上方に開口する円形孔である。なお、この受容孔39の内周面は、フッ素系プラズマ等によって表面処理され、樹脂Puを撥液する撥液性を備えている。

【0036】

これら受容孔39及びアライメントマーク36は、上面35a全面に塗布されたレジストRLが同じ露光・現像工程を経ることによって同時に形成される。これによって、受容孔39及びアライメントマーク36は、各種工程間差等を回避して、常に同じ相対位置で形成される。つまり、各ガラス基板35において、受容孔39は、アライメントマーク36に対して常に同じ相対的位置に配置される。

【0037】

詳述すると、各受容孔39は、アライメントマーク36の最も副走査方向Y側であって、かつ最も主走査方向X側の角部(基準点K)を基準に配置形成されている。すなわち、図3に示すように、第1受容列38aであってその最も副走査方向Y側(アライメントマーク36側)の受容孔39は、その中心位置を、基準点Kから主走査方向Xに第1主走査整合距離X1だけ離間し、副走査方向Yに第1副走査整合距離Y1だけ離間する位置に形成されている。そして、第1受容列38aの受容孔39は、副走査方向Yに沿ってその配列ピッチをピッチ幅Pにして形成されている。

【0038】

また、第2受容列38bであってその最もアライメントマーク36側の受容孔39は、その中心位置を、基準点Kから主走査方向Xに第2主走査整合距離X2だけ離間し、副走

査方向Yに第2副走査整合距離Y2だけ離間する位置に形成されている。そして、第2受容列38bの受容孔39は、第1受容列38aと同じく、副走査方向Yに沿ってその配列ピッチをピッチ幅Pにして形成されている。

【0039】

図4に示すように、ガラス基板35の下面35bであって受容部37と相対向する位置には、それぞれ発光素子領域41が形成されている。その発光素子領域41には、それぞれ薄膜トランジスタ42(以下単に、TFT42という。)と発光素子としての有機エレクトロルミネッセンス素子(有機EL素子)43が形成されている。TFT42は、下面35bに堆積されるポリシリコン膜をチャンネル膜としたポリシリコン型TFT等である。有機EL素子43は、有機材料からなる発光層を備え、前記受容孔39と相対向する位置に形成されている。そして、TFT42が所定のデータ信号によってオン状態となると、有機EL素子43が、そのオン状態に基づいた輝度で上面35a側に発光するようになっている。

【0040】

次に、上記するマイクロレンズ製造装置10の電気的構成について以下に説明する。

図5は、マイクロレンズ製造装置10の電気構成を示すブロック図である。

マイクロレンズ製造装置10は制御部を構成するCPU51、ROM52、RAM53を備え、これら各種デバイスがバス54を介して電気的に接続されている。また、これら各種デバイスは、バス54を介して主走査モータ駆動回路55、副走査モータ駆動回路56、吐出ヘッド駆動回路57及び位置検出部駆動回路58に接続されている。

【0041】

CPU51は、マイクロレンズ製造装置10に設けた図示しない入力装置からの各種操作信号が入力される。また、CPU51は、バス54を介して各種駆動回路に各種制御信号を出力する。即ち、CPU51は、それぞれ主走査モータ駆動回路55、及び副走査モータ駆動回路56を介して対応する主走査モータM1及び副走査モータM2をそれぞれ駆動制御する。また、CPU51は、それぞれ吐出ヘッド駆動回路57及び位置検出部駆動回路58を介して対応する液体吐出ヘッド20(圧電素子24)及び位置検出部25をそれぞれ駆動制御する。

【0042】

ROM52は、CPU51が各種操作信号に基づいて各種駆動回路を制御するための各種プログラムが記憶されている。また、ROM52は、CPU51が各受容孔39の座標位置を演算するための前記第1及び第2主走査整合距離X1,X2、第1及び第2副走査整合距離Y1,Y2及びピッチ幅Pを記憶する。

【0043】

そして、CPU51は、ROM52に記憶された各種プログラムに基づいて各種駆動回路を駆動制御するための各種制御信号を出力するとともに、各種演算処理結果等をRAM53に一時記憶するようになっている。例えば、CPU51は、位置検出部25から出力される実画像データに基づいて、アライメントマーク36(基準点K)の位置を演算する。すなわち、CPU51は、前記スライダ18の往動位置を基準にして、基準点Kまでの主走査方向Xの距離と副走査方向Yの距離とを演算し、同基準点Kの位置を2次元の位置座標として演算する。さらに、CPU51は、ROM52に記憶される第1及び第2主走査整合距離X1,X2、第1及び第2副走査整合距離Y1,Y2及びピッチ幅Pを参照して、各基準点Kの位置座標に対応する各受容孔39の位置座標を演算する。

【0044】

次に、上記する構成のマイクロレンズ製造装置10によってガラス基板35にマイクロレンズを形成する形成方法について以下に説明する。

今、入力装置を介してCPU51にマイクロレンズを形成するための操作信号が入力されると、CPU51は、図示しない搬送機構等を駆動して、所定の位置に収容されるガラス基板35を基板ステージ33の載置部34内に移載する。この時、各ガラス基板35は、図1に示すように、それぞれアライメントマーク36を副走査方向Y側(後側)に配置

し、下面35b(発光素子領域41)を吸引孔34aに相対させて配置される。これによって、12枚のガラス基板35は、その長手方向を副走査方向Yと平行にして、かつ吸引孔34aに吸引されて位置決めされる。なお、この際、スライダ18を往動位置、及び基板ステージ33を搬送位置にそれぞれ位置決めされているものとする。

【0045】

各ガラス基板35が載置部34内に位置決めされると、CPU51は、副走査モータM2を駆動して基板ステージ33を搬送位置から検出位置に移動する。基板ステージ33が検出位置に移動すると、CPU51は、主走査モータM1を駆動して、スライダ18を往動位置から復動位置に移動する。この際、CPU51は、位置検出部25を駆動して各ガラス基板35のアライメントマーク36(基準点K)を含む実画像データを取得する。続いて、CPU51は、取得した実画像データに基づいて、各ガラス基板35の基準点Kの位置座標を演算するとともに、各ガラス基板35毎に基準点Kに対応する各受容孔39の位置座標を演算してRAM53に記憶する。

【0046】

さらに、CPU51は、各ガラス基板35の基準点Kについて、隣合う基準点Kの副走査方向Y(前後方向)の相対距離を演算しRAM53に記憶する。つまり、ガラス基板35の第1及び第2受容列38a,38bの各受容孔39について、その隣合うガラス基板35の第1及び第2受容列38a,38bに対応する各受容孔39の副走査方向Y(前後方向)の相対距離が演算され記憶される。

【0047】

次に、CPU51は、最も復動位置側にあるガラス基板35の第1受容列38aの最も基準点K側の受容孔39の位置座標を読み出す。そして、CPU51は、読み出した位置座標に基づいて副走査モータM2を駆動し、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)の移動経路が前記最も基準点K側の受容孔39と重なる位置に基板ステージ33を位置決めする。

【0048】

基板ステージ33を位置決めすると、CPU51は、主走査モータM1を駆動してスライダ18を復動位置から往動位置に移動する。そして、CPU51は、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)が最も基準点K側の受容孔39の直上を通過するとき、各吐出ノズルNを駆動し、直下の第1受容列38aの各受容孔39に樹脂Puを吐出する。

【0049】

なお、この時、吐出ノズルNの配列ピッチと第1受容列38aの受容孔39の配列ピッチとが同じピッチ幅Pで形成されるため、図5に示すように、各吐出ノズルNは、それぞれ同一ガラス基板35上の受容孔39と相対向する位置に配置される。つまり、吐出ノズルNの数と略等しい数の同一ガラス基板35上の受容孔39に所定の容量の樹脂Puが同時に吐出される。受容孔39内に吐出された樹脂は、その表面張力と受容孔39の撥液性とによって上方とに突出する凸面Mを形成する。

【0050】

吐出ノズルNの吐出動作が終了し、液体吐出ヘッド20が第1受容列38aから第2受容列38bに移動する途中において、CPU51は、副走査方向Y(前後方向)における予め決められた第1受容列38aに対する第2受容列38bの相対距離だけ、副走査モータM2を駆動して、基板ステージ33を位置決めさせる。従って、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)の移動経路に、第2受容列38bの最も基準点K側の受容孔39が配置制御される。そして、CPU51は、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)が第2受容列38bの最も基準点K側の受容孔39の直上を通過するとき、各吐出ノズルNを駆動し、直下の第2受容列38bの各受容孔39に樹脂Puを吐出する。

【0051】

吐出ノズルNの吐出動作が終了し、液体吐出ヘッド20が最も復動位置側のガラス基板

35の第2受容列38bから隣のガラス基板35の第1受容列38a移動する途中において、CPU51は、基板ステージ33を移動制御する。つまり、CPU51は、隣合うガラス基板35の相対距離から、最も副走査方向Y側の吐出ノズルNの移動経路に次のガラス基板35であって第1受容列38aの最も基準点K側の受容孔39が重なる位置に配置されるように副走査モータM2を駆動して基板ステージ33を位置決めする。

【0052】

そして、CPU51は、最も副走査方向Y側の吐出ノズルNが次のガラス基板35であって第1受容列38aの最も基準点K側の受容孔39の直上を通過するとき、各吐出ノズルNを駆動し、直下の第1受容列38aの各受容孔39に樹脂Puを吐出する。

【0053】

以後、同様に、スライダ18(液体吐出ヘッド20)を往動位置に移動させる間、上記したように、基板ステージ33を位置制御しながら液体吐出ヘッド20を駆動することによって、各ガラス基板35の第1及び第2受容列38a,38bの各受容孔39に樹脂Puが吐出される。

【0054】

そして、吐出ノズルNの数だけの、各ガラス基板35の第1及び第2受容列38a,38bの各受容孔39に樹脂Puが吐出されると、スライダ18(液体吐出ヘッド20)を往動位置から復動位置に移動させる。そして、その間、上記と同様な動作を行うことによって、残る各受容孔39に樹脂Puを吐出させることができる。

【0055】

次に、基板ステージ33を吐出終了位置に移動して全ての受容孔39に樹脂Puを吐出すると、CPU51は、図示しない搬送機構等を駆動して、載置部34内から各ガラス基板35を所定の位置まで移載する。移載されたガラス基板35は、その上面35a側から紫外線を照射される。これによって、受容孔39内に吐出された樹脂が凸面Mを保持した状態で硬化し、同受容孔39内に、凸型状のマイクロレンズが形成される。

【0056】

次に、上記するように構成した本実施形態の効果について以下に説明する。

(1)本実施形態によれば、各受容孔39との相対位置をガラス基板35毎に同じにするアライメントマーク36を設け、CPU51が、一度の位置検出動作(スライダ18の往動)によって各アライメントマーク36の位置座標を演算するようにした。そして、CPU51が、各アライメントマーク36の位置座標に基づいて、各受容孔39の位置座標を演算し、副走査方向Y側の受容孔39から順に所定の容量の樹脂Puを吐出するようにした。

【0057】

従って、一度の位置検出動作によって、12枚のガラス基板35の各受容孔39にマイクロレンズを形成することができる。その結果、マイクロレンズを製造するスループットを向上することができ、ひいてはマイクロレンズの生産性を向上することができる。

【0058】

(2)しかも、副走査方向Y側の受容孔39から順に樹脂Puを吐出するため、液体吐出ヘッド20(吐出ノズルN)の一度の往動(復動)によって、複数のガラス基板35の受容孔39に樹脂Puを吐出することができる。従って、例えば、液体吐出ヘッド20の一度の往動(復動)によって一枚のガラス基板35に液体を吐出する場合に比べ、液体吐出ノズルNの経時変化等に起因する吐出量のバラツキを、ガラス基板35間において低減することができる。ひいては、ガラス基板35間のマイクロレンズのサイズをより均一化することができ、マイクロレンズの生産性を向上することができる。

【0059】

(3)本実施形態によれば、受容孔39及びアライメントマーク36を同一工程によって同時に形成するようにした。従って、受容孔39及びアライメントマーク36を異なる工程によって形成する場合に比べ、各種工程間の間差等を回避することができ、受容孔39に対するアライメントマーク36の相対位置を、ガラス基板35毎に、確実に同じにす

ることができる。

【0060】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、ガラス基板35が、その長手方向を副走査方向Yに沿って配置されるようにした。これに限らず、例えば、図7に示すように、ガラス基板35が、その長手方向を主走査方向Xに沿って配置するようにしてもよい。なお、この際、位置検出部25は、図7に示すように、支持台12上であって基板ステージ33上に延びるアーム25aに備えられ、載置部34の右側端部を撮像可能にするのが好ましい。また、ノズルの配列ピッチは、第1受容列38aと第2受容列38bの配列ピッチと同じ大きさにすることが望ましい。

【0061】

これによれば、基板ステージ33を搬送位置から吐出終了位置に移動することによって各アライメントマーク36の位置座標を算出することができる。そのため、基板ステージ33の1回の移動によって、各受容孔39の位置座標を算出することができる。

【0062】

しかも、液体吐出ヘッド20の1回の往動(復動)によって、少なくとも1枚のガラス基板35の全ての受容孔39に液体を吐出することができる。そのため、ガラス基板35内におけるマイクロレンズのサイズ等のバラツキを低減することができる。

【0063】

・上記実施形態では、スライダ18につまり、位置検出部25の配設位置は、アライメントマーク36の実画像データを取得可能にする位置であればよい。

・上記実施形態では、CPU51が図示しない搬送機構等を駆動して各ガラス基板35をマイクロレンズ製造装置10に移載する構成にした。これに限らす、例えば手などによってガラス基板35を移載するようにしてもよい。

【0064】

これによれば、アライメントマーク36が視認可能な大きさで形成されているため、同アライメントマーク36を確実に副走査方向Y側に配置することができ、その移載作業を容易にすることができる。

【0065】

・上記実施形態では、アライメントマーク36を上面35aに積層されるレジストRLによって形成する構成にしたが、これに限らず、例えばガラス基板35の上面35aに凹設する構成であってもよく、あるいはガラス基板35の下面35bに設ける構成であってもよい。つまり、アライメントマーク36は、受容孔39との相対位置をガラス基板35毎に同じにして、位置検出部25によってその位置座標を検出できるものであればよい。

【0066】

・上記実施形態では、載置部34が12枚のガラス基板35を載置可能にしたが、これに限らず、複数のガラス基板35を載置可能にするものであればよい。

・上記実施形態では、透明基板をガラス基板35として具体化したが、これに限らず、例えばポリイミド等のプラスチック基板であってもよい。

【0067】

・上記実施形態では、受容孔39内を液体受容部として具体化したが、これに限らず、アライメントマーク36に基づいて、予め設定される上面35a上の位置であってもよい。

【0068】

・上記実施形態では、発光素子領域41を備えたガラス基板35にマイクロレンズを形成する構成にした。これに限らず、例えば発光素子領域41を形成する前にマイクロレンズを形成してもよく、さらには発光素子領域41を備えない構成であってもよい。

【0069】

・上記実施形態では、受容孔39に撥液性を備え、マイクロレンズを凸形状のレンズとして具体化したが、これに限らず例えば撥液性を備えることなく、マイクロレンズを凹形

状のレンズとして具体化してもよい。

【0070】

・上記実施形態では、マイクロレンズを紫外線硬化性樹脂Puによって形成する構成にしたが、これに限らず、例えば熱硬化性樹脂であってもよく、受容孔39内に吐出された後に硬化する液体であればよい。

【0071】

・上記実施形態では、有機EL素子43の発光を制御するTFT42を各発光素子領域41に1個備える構成にした。これに限らず、有機EL素子43の発光を制御するTFT42を各発光素子領域41に2個以上備える構成にしてもよく、あるいはTFT42をガラス基板35に備えない構成にしてもよい。

【0072】

・上記実施形態では、電気光学装置を露光ヘッドとして具体化したが、これに限らず、例えば液晶パネルに装着されるバックライト等であってもよく、あるいは平面状の電子放出素子を備え、同素子から放出された電子による蛍光物質の発光を利用した電界効果型ディスプレイ(FEDやSED等)であってもよい。

【図面の簡単な説明】

【0073】

【図1】本発明におけるマイクロレンズ製造装置を示す概略平面図。

【図2】同じく、マイクロレンズ製造装置を示す概略正断面図。

【図3】同じく、ガラス基板を示す概略平面図。

【図4】同じく、ガラス基板を示す概略側断面図。

【図5】同じく、マイクロレンズ製造装置の電気的構成を示すブロック図。

【図6】同じく、マイクロレンズの製造工程を説明する説明図。

【図7】変更例におけるマイクロレンズ製造装置を示す概略平面図。

【符号の説明】

【0074】

10…マイクロレンズ製造装置、35…電気光学装置を構成する透明基板としてのガラス基板、36…位置整合部としてのアライメントマーク、39…液体受容部としての受容孔、43…発光素子としての有機EL素子、51…算出手段及び制御手段を構成するCPU、N…液体吐出ノズル、X…主走査方向、Y…副走査方向。

【技術分野】

【0001】

本発明は、マイクロレンズの製造方法、電気光学装置及びマイクロレンズ製造装置に関する。

【背景技術】

【0002】

電子写真方式を用いた画像形成装置には、感光ドラムを露光して潜像を形成する電気光学装置としての露光ヘッドが利用されている。近年では、この露光ヘッドの薄型化や軽量化等を図るために、露光ヘッドの発光源として、透明基板(例えば、ガラス基板)上に形成した有機EL素子を利用する提案がなされている。

【0003】

ところが、こうした露光ヘッドでは、有機EL素子が拡散光源であるために、同有機EL素子から発光された光の取出し効率が低く、露光するための光量が十分に得られない問題がある。

【0004】

そこで、従来より、有機EL素子を備えた露光ヘッドでは、その光の取出し効率を向上する提案がなされている(例えば、特許文献1)。特許文献1記載の技術では、有機EL素子から発光された光を取出す光取出し面に、その有機EL素子と1対1で対応するマイクロレンズを設ける。これによって、有機EL素子から発光された光を同マクロレンズによって集光することができ、その光軸方向の発光輝度を高めて光の取出し効率を向上することができる。

【0005】

一方、特許文献1記載の技術では、こうした露光ヘッドの生産性を向上するために、いわゆるインクジェット法によって前記マイクロレンズを形成する。詳しくは、透明基板の光取出し面上であって有機EL素子と相対向する位置に、紫外線照射や加熱等によって硬化する樹脂を吐出する。そして、吐出した樹脂が凸レンズ形状となるように硬化してマイクロレンズを形成する。これによって、マイクロレンズの構成材料や形成工程の選択範囲を拡張することができ、ひいては露光ヘッドの生産性を向上することができる。

【特許文献1】特開2003−291404号広報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、こうした露光ヘッドに対してインクジェット法によるマイクロレンズの形成を行うと以下の問題を生じる。すなわち、インクジェット法では、樹脂を吐出するための吐出ノズルを各有機EL素子と相対向する位置に走査する必要がある。従って、吐出ノズルから樹脂を吐出する度に、同吐出ノズルの位置と有機EL素子の位置とを整合するための時間を要する。その結果、マイクロレンズを形成する工程のスループットを低下させる、ひいては露光ヘッドの生産性を損なう問題を招く。

【0007】

そこで、こうした位置整合や樹脂の吐出を、複数の透明基板に対して並列に行うことができれば、マイクロレンズ形成工程のスループット、ひいては露光ヘッドの生産性を向上することができる。

【0008】

本発明は、上記問題を解決するためになされたものであり、その目的は、生産性を向上したマイクロレンズの製造方法、その製造方法によって製造されたマイクロレンズを備える電気光学装置及びマイクロレンズ製造装置を提供することである。

【課題を解決するための手段】

【0009】

本発明のマイクロレンズの製造方法は、透明基板に形成した液体受容部に液体吐出ノズルから液体を吐出し、吐出した前記液体を前記透明基板上で硬化させることによってマイクロレンズを製造するマイクロレンズの製造方法において、前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板をステージに配置し、前記ステージに配置された前記各透明基板の前記位置整合部の位置を検出し、検出した前記位置整合部の位置に基づいて前記各透明基板の前記液体受容部の位置を算出し、前記算出した液体受容部の位置に対して前記液体吐出ノズルから液体を吐出して、前記複数の透明基板の前記液体受容部にマイクロレンズを製造する。

【0010】

本発明のマイクロレンズの製造方法によれば、位置整合部の位置を検出し、検出した位置整合部の数に相対する液体受容部にマイクロレンズを形成することができる。従って、透明基板を交換することなく複数の透明基板の液体受容部に対してマイクロレンズを形成することができる。その結果、マイクロレンズを製造するスループットを向上することができる。ひいては、マイクロレンズの生産性を向上することができる。

【0011】

このマイクロレンズの製造方法において、前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記透明基板は、前記一方向と直交する他方向に沿って配置され、前記液体吐出ノズルは、前記他方向に沿って往復動する。

【0012】

このマイクロレンズの製造方法によれば、液体吐出ノズルの一度の往動(復動)によって、複数の透明基板の液体受容部に液体を吐出することができる。その結果、透明基板間において、液体の吐出量のバラツキを低減することができる。ひいては、透明基板間のマイクロレンズのサイズを均一化することができ、マイクロレンズの生産性を向上することができる。

【0013】

このマイクロレンズの製造方法において、前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記位置整合部は、前記液体受容部の列の端部に設けられた。

このマイクロレンズの製造方法によれば、透明基板毎に、一つの整合部によって列状に配列される複数の液体受容部を整合することができる。その結果、一つの整合部に基づいて複数の液体受容部に液体を吐出することができ、マイクロレンズの生産性をより向上することができる。

【0014】

本発明の電気光学装置は、透明基板に形成された発光素子と、前記発光素子の発光した光を出射するマイクロレンズとを備えた電気光学装置において、前記マイクロレンズは、上記するマイクロレンズの製造方法によって製造されたマイクロレンズである。

【0015】

本発明の電気光学装置によれば、発光素子と、同発光素子の発光した光を出射するマイクロレンズとを備える電気光学装置の生産性を向上することができる。

この電気光学装置において、前記発光素子は、発光層を備えたエレクトロルミネッセンス素子である。

【0016】

この電気光学装置によれば、エレクトロルミネッセンス素子を備えた電気光学装置の生産性を向上することができる。

この電気光学装置において、前記発光層は、有機材料で形成され、前記エレクトロルミネッセンス素子は、有機エレクトロルミネッセンス素子である。

【0017】

この電気光学装置によれば、有機エレクトロルミネッセンス素子を備えた電気光学装置の生産性を向上することができる。

この電気光学装置において、前記マイクロレンズは、凸形状のレンズであって、前記発光素子から発光された光を集光して出射する。

【0018】

この電気光学装置によれば、マイクロレンズが凸形状のレンズで形成されるため、集光機構などを介することなく、発光素子の発光した光をマイクロレンズによって集光することができる。従って、発光素子から発光した光を集光して出射する電気光学装置の生産性を向上することができる。

【0019】

本発明のマイクロレンズ製造装置は、透明基板に設けられた液体受容部に液体吐出ノズルから液体を吐出してマイクロレンズを製造するマイクロレンズ製造装置において、複数の前記透明基板に対して、前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板を配置するステージと、前記ステージに配置された前記各透明基板の位置整合部の位置を検出する位置検出部と、前記位置検出部の検出した位置整合部の位置に基づいて前記各透明基板の液体受容部の位置を算出する算出手段と、前記算出手段の算出した液体受容部の位置に液体吐出ノズルを移動して液体の吐出を制御する制御手段と、を備えた。

【0020】

本発明のマイクロレンズ製造装置によれば、位置検出部が位置整合部の位置を検出し、検出した位置整合部の数と相対する液体受容部に対して制御手段が液体の吐出を制御することができる。従って、透明基板を交換することなく複数の透明基板の液体受容部に対してマイクロレンズを形成することができる。その結果、マイクロレンズを製造するスループットを向上することができる。ひいては、マイクロレンズの生産性を向上することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を具体化した一実施形態を図1〜図6に従って説明する。図1及び図2は、マイクロレンズ製造装置を示す概略平面図及び概略正断面図である。

図1に示すように、マイクロレンズ製造装置10には、平面板状に形成された支持板11が備えられている。支持板11は、マイクロレンズ製造装置10を支持する板部材であって、その左右方向(主走査方向X)の両端部には、左右一対の支持台12,13が配設固定されている。一対の支持台12,13は、図2に示すように、直方体形状に形成され、支持板11の上面(支持面11a)から上方(図1において紙面に直交する側)に向かって延びるように立設されている。両支持台12,13の上側には、主走査方向Xと直交する前後方向(副走査方向Y)に沿って前後一対の狭持板12a,12b,13a,13bがそれぞれ配設されている。前後一対の狭持板12a,12b(挟持板13a,13b)は、その前後方向の間隔を収縮可能にして、図示しないボルト等によって支持台12,13に位置決めされるようになっている。

【0022】

両支持台12,13の間には、図1に示すように、主走査ガイド板15が配設されている。主走査ガイド板15は、支持板11の左右幅と略同じ左右幅を有する板部材であって、その左右両端部が、それぞれ狭持板12a,12b及び狭持板13a,13bによって狭持されている。これによって、主走査ガイド板15は、その前後面15a,15bを主走査方向Xと平行にして、且つ支持面11aに対して直交するように位置決めされる。しかも、主走査ガイド板15は、図2に示すように、その下面15cを支持面11aから所定の距離だけ離間した位置に位置決めされる。

【0023】

主走査ガイド板15の後面15bであって支持台12側には、図1に示すように、収容タンク16が配設されている。収容タンク16は、その内部に紫外線硬化性樹脂Pu(以下単に、樹脂Puという。)を収容するタンクであって、その樹脂Puを供給可能にしている。

【0024】

主走査ガイド板15の前面15aには、主走査方向Xに沿って、同主走査ガイド板15

の左右方向略全幅にわたり、上下一対の主走査ガイド17a,17bが突出形成されている。その主走査ガイド17a,17bには、図示しないリニアガイド機構を備えたスライダ18が主走査方向Xに沿って移動可能に取り付けられている。そのスライダ18は、主走査モータM1(図5参照)に連結駆動されている。主走査モータM1は、所定のパルス信号を受けてステップ単位で回転する、いわゆるステッピングモータである。

【0025】

そして、主走査モータM1に所定のステップ数に対応する駆動信号を入力されると、スライダ18が、主走査方向Xに沿って移動して、前記ステップ数に対応する配置位置で位置決めされる。

【0026】

なお、本実施形態では、スライダ18の配置位置であって、同スライダ18の右側端部が主走査ガイド17a,17bの右側端部と重なる位置を往動位置とする。また、同スライダ18の左側端部が主走査ガイド17a,17bの左側端部と重なる位置を復動位置とする。

【0027】

そのスライダ18の下側には液体吐出ヘッド20が配設されている。その液体吐出ヘッド20には、図6に示すように、ノズルプレート21が備えられている。そのノズルプレート21には、その鉛直方向Zに開口する多数の液体吐出ノズルN(以下単に、吐出ノズルNという。)が形成されている。吐出ノズルNは、液体としての樹脂Puを吐出するためのノズルであって、副走査方向Yに沿って1列に配設されている。しかも、吐出ノズルNは、その配列ピッチが、後述するピッチ幅Pとなるように形成されている。その吐出ノズルNの上側には、前記収容タンク16に連通して樹脂Puを吐出ノズルN内に供給可能にする供給室22が形成されている。各供給室22の上側には、鉛直方向Zに沿って往復振動して供給室22内の容積を拡大縮小する振動板23が配設されている。その振動板23の上側であって各供給室22と相対向する位置には、それぞれ鉛直方向Zに沿って伸縮動して振動板23を振動させる圧電素子24が配設されている。

【0028】

そして、液体吐出ヘッド20に所定の駆動信号が入力されると、同駆動信号に基づいて各圧電素子24がそれぞれ伸縮動し、対応する供給室22の容積が拡大縮小する。この時、供給室22の容積が縮小すると、縮小した容積分の樹脂Puが、各吐出ノズルNから液滴Dsとして吐出される。続いて、供給室22の容積が拡大すると、拡大した容積分の樹脂Puが、収容タンク16から供給室22内に供給される。つまり、液体吐出ヘッド20は、こうした供給室22の拡大縮小によって樹脂Puを吐出する。

【0029】

その液体吐出ヘッド20の主走査方向Xには、位置検出部25が配設されている。位置検出部25は、カメラ等の撮像機能を備え、後述する位置整合部としてのアライメントマーク36の実画像データを生成し、同実画像データをCPU51(図5参照)に入力するようになっている。

【0030】

図1に示すように、支持板11の主走査方向X略中央位置であって前記主走査ガイド板15の下方には、副走査ガイド板30が配設固定されている。副走査ガイド板30は、支持板11の前後幅と略同じ前後幅を有する板部材である。その副走査ガイド板30の上面には、副走査方向Yに沿って、同副走査ガイド板30の副走査方向Y略全幅にわたり、一対の副走査ガイド31a,31bが、突出形成されている。その副走査ガイド31a,31bには、対応する一対のリニアガイド機構32a,32bを備えた基板ステージ33が副走査方向Yに沿って移動可能に取り付けられている。その基板ステージ33は、副走査モータM2に連結駆動されている。副走査モータM2は、所定のパルス信号を受けてステップ単位で回転する、いわゆるステッピングモータである。

【0031】

基板ステージ33は、上側から見て長方形に形成される台座であって、その上面略中央

位置には、上側から見て長方形に形成される載置部34が凹設されている。載置部34は、電気光学装置を構成する透明基板としてのガラス基板35を収容可能にする凹部であって、その副走査方向Yの幅がガラス基板35の長手方向の幅と略同じ大きさで形成されている。また、載置部34の主走査方向Xの幅は、図1に示すように、12枚のガラス基板35を収容可能にする大きさで形成されている。その載置部34の底面には、主走査方向Xに沿って等間隔に、12個の吸引孔34aが形成されている。吸引孔34aは、載置部34の底面から鉛直方向Zに形成される円形孔であって、図示しない吸引手段に接続されて載置部34側を吸引するようになっている。

【0032】

そして、副走査モータM2に対して所定のステップ数に相対する駆動信号が入力されると、基板ステージ33が、副走査方向Yに沿って移動して前記ステップ数に対応する配置位置で位置決めされる。

【0033】

なお、本実施形態では、基板ステージ33の配置位置であって、基板ステージ33をスライダ18よりも前側にする位置を搬送位置(図1における実線)とする。また、基板ステージ33の配置位置であって、載置部34の後側端部(副走査方向Y側端部)をスライダ18の移動経路上にする位置を検出位置とする。さらに、基板ステージ33の配置位置であって、載置部34の前側端部(副走査方向Yの反対側端部)をスライダ18の移動経路上にする位置を吐出終了位置(図1における2点鎖線)とする。

【0034】

次に、マイクロレンズを形成するガラス基板35について以下に説明する。

図3に示すように、ガラス基板35は、細長い短冊状の基板であって、その上面35aの一角には、整合部としてのアライメントマーク36が凸設されている。アライメントマーク36は、上面35aに積層されるレジストRL(図4参照)によって視認可能な大きさの正方形に形成されている。

【0035】

そのアライメントマーク36の右側には、多数の受容部37が副走査方向Yに2列に配列され、主走査方向X側の列を第1受容列38aと主走査方向Xの反対側の列を第2受容列38bとしている。受容部37は、上面35aに積層されるレジストRLによって形成され、上側から見て略正方形に形成されている。各受容部37の略中央位置には、それぞれ液体受容部としての受容孔39が形成されている。受容孔39は、受容部37を上方に開口する円形孔である。なお、この受容孔39の内周面は、フッ素系プラズマ等によって表面処理され、樹脂Puを撥液する撥液性を備えている。

【0036】

これら受容孔39及びアライメントマーク36は、上面35a全面に塗布されたレジストRLが同じ露光・現像工程を経ることによって同時に形成される。これによって、受容孔39及びアライメントマーク36は、各種工程間差等を回避して、常に同じ相対位置で形成される。つまり、各ガラス基板35において、受容孔39は、アライメントマーク36に対して常に同じ相対的位置に配置される。

【0037】

詳述すると、各受容孔39は、アライメントマーク36の最も副走査方向Y側であって、かつ最も主走査方向X側の角部(基準点K)を基準に配置形成されている。すなわち、図3に示すように、第1受容列38aであってその最も副走査方向Y側(アライメントマーク36側)の受容孔39は、その中心位置を、基準点Kから主走査方向Xに第1主走査整合距離X1だけ離間し、副走査方向Yに第1副走査整合距離Y1だけ離間する位置に形成されている。そして、第1受容列38aの受容孔39は、副走査方向Yに沿ってその配列ピッチをピッチ幅Pにして形成されている。

【0038】

また、第2受容列38bであってその最もアライメントマーク36側の受容孔39は、その中心位置を、基準点Kから主走査方向Xに第2主走査整合距離X2だけ離間し、副走

査方向Yに第2副走査整合距離Y2だけ離間する位置に形成されている。そして、第2受容列38bの受容孔39は、第1受容列38aと同じく、副走査方向Yに沿ってその配列ピッチをピッチ幅Pにして形成されている。

【0039】

図4に示すように、ガラス基板35の下面35bであって受容部37と相対向する位置には、それぞれ発光素子領域41が形成されている。その発光素子領域41には、それぞれ薄膜トランジスタ42(以下単に、TFT42という。)と発光素子としての有機エレクトロルミネッセンス素子(有機EL素子)43が形成されている。TFT42は、下面35bに堆積されるポリシリコン膜をチャンネル膜としたポリシリコン型TFT等である。有機EL素子43は、有機材料からなる発光層を備え、前記受容孔39と相対向する位置に形成されている。そして、TFT42が所定のデータ信号によってオン状態となると、有機EL素子43が、そのオン状態に基づいた輝度で上面35a側に発光するようになっている。

【0040】

次に、上記するマイクロレンズ製造装置10の電気的構成について以下に説明する。

図5は、マイクロレンズ製造装置10の電気構成を示すブロック図である。

マイクロレンズ製造装置10は制御部を構成するCPU51、ROM52、RAM53を備え、これら各種デバイスがバス54を介して電気的に接続されている。また、これら各種デバイスは、バス54を介して主走査モータ駆動回路55、副走査モータ駆動回路56、吐出ヘッド駆動回路57及び位置検出部駆動回路58に接続されている。

【0041】

CPU51は、マイクロレンズ製造装置10に設けた図示しない入力装置からの各種操作信号が入力される。また、CPU51は、バス54を介して各種駆動回路に各種制御信号を出力する。即ち、CPU51は、それぞれ主走査モータ駆動回路55、及び副走査モータ駆動回路56を介して対応する主走査モータM1及び副走査モータM2をそれぞれ駆動制御する。また、CPU51は、それぞれ吐出ヘッド駆動回路57及び位置検出部駆動回路58を介して対応する液体吐出ヘッド20(圧電素子24)及び位置検出部25をそれぞれ駆動制御する。

【0042】

ROM52は、CPU51が各種操作信号に基づいて各種駆動回路を制御するための各種プログラムが記憶されている。また、ROM52は、CPU51が各受容孔39の座標位置を演算するための前記第1及び第2主走査整合距離X1,X2、第1及び第2副走査整合距離Y1,Y2及びピッチ幅Pを記憶する。

【0043】

そして、CPU51は、ROM52に記憶された各種プログラムに基づいて各種駆動回路を駆動制御するための各種制御信号を出力するとともに、各種演算処理結果等をRAM53に一時記憶するようになっている。例えば、CPU51は、位置検出部25から出力される実画像データに基づいて、アライメントマーク36(基準点K)の位置を演算する。すなわち、CPU51は、前記スライダ18の往動位置を基準にして、基準点Kまでの主走査方向Xの距離と副走査方向Yの距離とを演算し、同基準点Kの位置を2次元の位置座標として演算する。さらに、CPU51は、ROM52に記憶される第1及び第2主走査整合距離X1,X2、第1及び第2副走査整合距離Y1,Y2及びピッチ幅Pを参照して、各基準点Kの位置座標に対応する各受容孔39の位置座標を演算する。

【0044】

次に、上記する構成のマイクロレンズ製造装置10によってガラス基板35にマイクロレンズを形成する形成方法について以下に説明する。

今、入力装置を介してCPU51にマイクロレンズを形成するための操作信号が入力されると、CPU51は、図示しない搬送機構等を駆動して、所定の位置に収容されるガラス基板35を基板ステージ33の載置部34内に移載する。この時、各ガラス基板35は、図1に示すように、それぞれアライメントマーク36を副走査方向Y側(後側)に配置

し、下面35b(発光素子領域41)を吸引孔34aに相対させて配置される。これによって、12枚のガラス基板35は、その長手方向を副走査方向Yと平行にして、かつ吸引孔34aに吸引されて位置決めされる。なお、この際、スライダ18を往動位置、及び基板ステージ33を搬送位置にそれぞれ位置決めされているものとする。

【0045】

各ガラス基板35が載置部34内に位置決めされると、CPU51は、副走査モータM2を駆動して基板ステージ33を搬送位置から検出位置に移動する。基板ステージ33が検出位置に移動すると、CPU51は、主走査モータM1を駆動して、スライダ18を往動位置から復動位置に移動する。この際、CPU51は、位置検出部25を駆動して各ガラス基板35のアライメントマーク36(基準点K)を含む実画像データを取得する。続いて、CPU51は、取得した実画像データに基づいて、各ガラス基板35の基準点Kの位置座標を演算するとともに、各ガラス基板35毎に基準点Kに対応する各受容孔39の位置座標を演算してRAM53に記憶する。

【0046】

さらに、CPU51は、各ガラス基板35の基準点Kについて、隣合う基準点Kの副走査方向Y(前後方向)の相対距離を演算しRAM53に記憶する。つまり、ガラス基板35の第1及び第2受容列38a,38bの各受容孔39について、その隣合うガラス基板35の第1及び第2受容列38a,38bに対応する各受容孔39の副走査方向Y(前後方向)の相対距離が演算され記憶される。

【0047】

次に、CPU51は、最も復動位置側にあるガラス基板35の第1受容列38aの最も基準点K側の受容孔39の位置座標を読み出す。そして、CPU51は、読み出した位置座標に基づいて副走査モータM2を駆動し、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)の移動経路が前記最も基準点K側の受容孔39と重なる位置に基板ステージ33を位置決めする。

【0048】

基板ステージ33を位置決めすると、CPU51は、主走査モータM1を駆動してスライダ18を復動位置から往動位置に移動する。そして、CPU51は、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)が最も基準点K側の受容孔39の直上を通過するとき、各吐出ノズルNを駆動し、直下の第1受容列38aの各受容孔39に樹脂Puを吐出する。

【0049】

なお、この時、吐出ノズルNの配列ピッチと第1受容列38aの受容孔39の配列ピッチとが同じピッチ幅Pで形成されるため、図5に示すように、各吐出ノズルNは、それぞれ同一ガラス基板35上の受容孔39と相対向する位置に配置される。つまり、吐出ノズルNの数と略等しい数の同一ガラス基板35上の受容孔39に所定の容量の樹脂Puが同時に吐出される。受容孔39内に吐出された樹脂は、その表面張力と受容孔39の撥液性とによって上方とに突出する凸面Mを形成する。

【0050】

吐出ノズルNの吐出動作が終了し、液体吐出ヘッド20が第1受容列38aから第2受容列38bに移動する途中において、CPU51は、副走査方向Y(前後方向)における予め決められた第1受容列38aに対する第2受容列38bの相対距離だけ、副走査モータM2を駆動して、基板ステージ33を位置決めさせる。従って、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)の移動経路に、第2受容列38bの最も基準点K側の受容孔39が配置制御される。そして、CPU51は、液体吐出ヘッド20(最も副走査方向Y側の吐出ノズルN)が第2受容列38bの最も基準点K側の受容孔39の直上を通過するとき、各吐出ノズルNを駆動し、直下の第2受容列38bの各受容孔39に樹脂Puを吐出する。

【0051】

吐出ノズルNの吐出動作が終了し、液体吐出ヘッド20が最も復動位置側のガラス基板

35の第2受容列38bから隣のガラス基板35の第1受容列38a移動する途中において、CPU51は、基板ステージ33を移動制御する。つまり、CPU51は、隣合うガラス基板35の相対距離から、最も副走査方向Y側の吐出ノズルNの移動経路に次のガラス基板35であって第1受容列38aの最も基準点K側の受容孔39が重なる位置に配置されるように副走査モータM2を駆動して基板ステージ33を位置決めする。

【0052】

そして、CPU51は、最も副走査方向Y側の吐出ノズルNが次のガラス基板35であって第1受容列38aの最も基準点K側の受容孔39の直上を通過するとき、各吐出ノズルNを駆動し、直下の第1受容列38aの各受容孔39に樹脂Puを吐出する。

【0053】

以後、同様に、スライダ18(液体吐出ヘッド20)を往動位置に移動させる間、上記したように、基板ステージ33を位置制御しながら液体吐出ヘッド20を駆動することによって、各ガラス基板35の第1及び第2受容列38a,38bの各受容孔39に樹脂Puが吐出される。

【0054】

そして、吐出ノズルNの数だけの、各ガラス基板35の第1及び第2受容列38a,38bの各受容孔39に樹脂Puが吐出されると、スライダ18(液体吐出ヘッド20)を往動位置から復動位置に移動させる。そして、その間、上記と同様な動作を行うことによって、残る各受容孔39に樹脂Puを吐出させることができる。

【0055】

次に、基板ステージ33を吐出終了位置に移動して全ての受容孔39に樹脂Puを吐出すると、CPU51は、図示しない搬送機構等を駆動して、載置部34内から各ガラス基板35を所定の位置まで移載する。移載されたガラス基板35は、その上面35a側から紫外線を照射される。これによって、受容孔39内に吐出された樹脂が凸面Mを保持した状態で硬化し、同受容孔39内に、凸型状のマイクロレンズが形成される。

【0056】

次に、上記するように構成した本実施形態の効果について以下に説明する。

(1)本実施形態によれば、各受容孔39との相対位置をガラス基板35毎に同じにするアライメントマーク36を設け、CPU51が、一度の位置検出動作(スライダ18の往動)によって各アライメントマーク36の位置座標を演算するようにした。そして、CPU51が、各アライメントマーク36の位置座標に基づいて、各受容孔39の位置座標を演算し、副走査方向Y側の受容孔39から順に所定の容量の樹脂Puを吐出するようにした。

【0057】

従って、一度の位置検出動作によって、12枚のガラス基板35の各受容孔39にマイクロレンズを形成することができる。その結果、マイクロレンズを製造するスループットを向上することができ、ひいてはマイクロレンズの生産性を向上することができる。

【0058】

(2)しかも、副走査方向Y側の受容孔39から順に樹脂Puを吐出するため、液体吐出ヘッド20(吐出ノズルN)の一度の往動(復動)によって、複数のガラス基板35の受容孔39に樹脂Puを吐出することができる。従って、例えば、液体吐出ヘッド20の一度の往動(復動)によって一枚のガラス基板35に液体を吐出する場合に比べ、液体吐出ノズルNの経時変化等に起因する吐出量のバラツキを、ガラス基板35間において低減することができる。ひいては、ガラス基板35間のマイクロレンズのサイズをより均一化することができ、マイクロレンズの生産性を向上することができる。

【0059】

(3)本実施形態によれば、受容孔39及びアライメントマーク36を同一工程によって同時に形成するようにした。従って、受容孔39及びアライメントマーク36を異なる工程によって形成する場合に比べ、各種工程間の間差等を回避することができ、受容孔39に対するアライメントマーク36の相対位置を、ガラス基板35毎に、確実に同じにす

ることができる。

【0060】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、ガラス基板35が、その長手方向を副走査方向Yに沿って配置されるようにした。これに限らず、例えば、図7に示すように、ガラス基板35が、その長手方向を主走査方向Xに沿って配置するようにしてもよい。なお、この際、位置検出部25は、図7に示すように、支持台12上であって基板ステージ33上に延びるアーム25aに備えられ、載置部34の右側端部を撮像可能にするのが好ましい。また、ノズルの配列ピッチは、第1受容列38aと第2受容列38bの配列ピッチと同じ大きさにすることが望ましい。

【0061】

これによれば、基板ステージ33を搬送位置から吐出終了位置に移動することによって各アライメントマーク36の位置座標を算出することができる。そのため、基板ステージ33の1回の移動によって、各受容孔39の位置座標を算出することができる。

【0062】

しかも、液体吐出ヘッド20の1回の往動(復動)によって、少なくとも1枚のガラス基板35の全ての受容孔39に液体を吐出することができる。そのため、ガラス基板35内におけるマイクロレンズのサイズ等のバラツキを低減することができる。

【0063】

・上記実施形態では、スライダ18につまり、位置検出部25の配設位置は、アライメントマーク36の実画像データを取得可能にする位置であればよい。

・上記実施形態では、CPU51が図示しない搬送機構等を駆動して各ガラス基板35をマイクロレンズ製造装置10に移載する構成にした。これに限らす、例えば手などによってガラス基板35を移載するようにしてもよい。

【0064】

これによれば、アライメントマーク36が視認可能な大きさで形成されているため、同アライメントマーク36を確実に副走査方向Y側に配置することができ、その移載作業を容易にすることができる。

【0065】

・上記実施形態では、アライメントマーク36を上面35aに積層されるレジストRLによって形成する構成にしたが、これに限らず、例えばガラス基板35の上面35aに凹設する構成であってもよく、あるいはガラス基板35の下面35bに設ける構成であってもよい。つまり、アライメントマーク36は、受容孔39との相対位置をガラス基板35毎に同じにして、位置検出部25によってその位置座標を検出できるものであればよい。

【0066】

・上記実施形態では、載置部34が12枚のガラス基板35を載置可能にしたが、これに限らず、複数のガラス基板35を載置可能にするものであればよい。

・上記実施形態では、透明基板をガラス基板35として具体化したが、これに限らず、例えばポリイミド等のプラスチック基板であってもよい。

【0067】

・上記実施形態では、受容孔39内を液体受容部として具体化したが、これに限らず、アライメントマーク36に基づいて、予め設定される上面35a上の位置であってもよい。

【0068】

・上記実施形態では、発光素子領域41を備えたガラス基板35にマイクロレンズを形成する構成にした。これに限らず、例えば発光素子領域41を形成する前にマイクロレンズを形成してもよく、さらには発光素子領域41を備えない構成であってもよい。

【0069】

・上記実施形態では、受容孔39に撥液性を備え、マイクロレンズを凸形状のレンズとして具体化したが、これに限らず例えば撥液性を備えることなく、マイクロレンズを凹形

状のレンズとして具体化してもよい。

【0070】

・上記実施形態では、マイクロレンズを紫外線硬化性樹脂Puによって形成する構成にしたが、これに限らず、例えば熱硬化性樹脂であってもよく、受容孔39内に吐出された後に硬化する液体であればよい。

【0071】

・上記実施形態では、有機EL素子43の発光を制御するTFT42を各発光素子領域41に1個備える構成にした。これに限らず、有機EL素子43の発光を制御するTFT42を各発光素子領域41に2個以上備える構成にしてもよく、あるいはTFT42をガラス基板35に備えない構成にしてもよい。

【0072】

・上記実施形態では、電気光学装置を露光ヘッドとして具体化したが、これに限らず、例えば液晶パネルに装着されるバックライト等であってもよく、あるいは平面状の電子放出素子を備え、同素子から放出された電子による蛍光物質の発光を利用した電界効果型ディスプレイ(FEDやSED等)であってもよい。

【図面の簡単な説明】

【0073】

【図1】本発明におけるマイクロレンズ製造装置を示す概略平面図。

【図2】同じく、マイクロレンズ製造装置を示す概略正断面図。

【図3】同じく、ガラス基板を示す概略平面図。

【図4】同じく、ガラス基板を示す概略側断面図。

【図5】同じく、マイクロレンズ製造装置の電気的構成を示すブロック図。

【図6】同じく、マイクロレンズの製造工程を説明する説明図。

【図7】変更例におけるマイクロレンズ製造装置を示す概略平面図。

【符号の説明】

【0074】

10…マイクロレンズ製造装置、35…電気光学装置を構成する透明基板としてのガラス基板、36…位置整合部としてのアライメントマーク、39…液体受容部としての受容孔、43…発光素子としての有機EL素子、51…算出手段及び制御手段を構成するCPU、N…液体吐出ノズル、X…主走査方向、Y…副走査方向。

【特許請求の範囲】

【請求項1】

透明基板に形成した液体受容部に液体吐出ノズルから液体を吐出し、吐出した前記液体を前記透明基板上で硬化させることによってマイクロレンズを製造するマイクロレンズの製造方法において、

前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板をステージに配置し、

前記ステージに配置された前記各透明基板の前記位置整合部の位置を検出し、検出した前記位置整合部の位置に基づいて前記各透明基板の前記液体受容部の位置を算出し、前記算出した液体受容部の位置に対して前記液体吐出ノズルから液体を吐出して、前記複数の透明基板の前記液体受容部にマイクロレンズを製造することを特徴とするマイクロレンズの製造方法。

【請求項2】

請求項1に記載するマイクロレンズの製造方法において、

前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記透明基板は、前記一方向と直交する他方向に沿って配置され、前記液体吐出ノズルは、前記他方向に沿って往復動することを特徴とするマイクロレンズの製造方法。

【請求項3】

請求項1又は2に記載するマイクロレンズの製造方法において、

前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記位置整合部は、前記液体受容部の列の端部に設けられたことを特徴とするマイクロレンズの製造方法。

【請求項4】

透明基板に形成された発光素子と、前記発光素子の発光した光を出射するマイクロレンズとを備えた電気光学装置において、

前記マイクロレンズは、請求項1〜3のいずれか1つに記載のマイクロレンズの製造方法によって製造されたマイクロレンズであることを特徴とする電気光学装置。

【請求項5】

請求項4に記載する電気光学装置において、

前記発光素子は、発光層を備えたエレクトロルミネッセンス素子であることを特徴とする電気光学装置。

【請求項6】

請求項5に記載する電気光学装置において、

前記発光層は、有機材料で形成され、前記エレクトロルミネッセンス素子は、有機エレクトロルミネッセンス素子であることを特徴とする電気光学装置。

【請求項7】

請求項4〜6のいずれか1つに記載する電気光学装置において、

前記マイクロレンズは、凸形状のレンズであって、前記発光素子から発光された光を集光して出射することを特徴とする電気光学装置。

【請求項8】

透明基板に設けられた液体受容部に液体吐出ノズルから液体を吐出してマイクロレンズを製造するマイクロレンズ製造装置において、

複数の前記透明基板に対して、前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板を配置するステージと、

前記ステージに配置された前記各透明基板の位置整合部の位置を検出する位置検出部と、

前記位置検出部の検出した位置整合部の位置に基づいて前記各透明基板の液体受容部の位置を算出する算出手段と、

前記算出手段の算出した液体受容部の位置に液体吐出ノズルを移動して液体の吐出を制御する制御手段と、

を備えたことを特徴とするマイクロレンズ製造装置。

【請求項1】

透明基板に形成した液体受容部に液体吐出ノズルから液体を吐出し、吐出した前記液体を前記透明基板上で硬化させることによってマイクロレンズを製造するマイクロレンズの製造方法において、

前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板をステージに配置し、

前記ステージに配置された前記各透明基板の前記位置整合部の位置を検出し、検出した前記位置整合部の位置に基づいて前記各透明基板の前記液体受容部の位置を算出し、前記算出した液体受容部の位置に対して前記液体吐出ノズルから液体を吐出して、前記複数の透明基板の前記液体受容部にマイクロレンズを製造することを特徴とするマイクロレンズの製造方法。

【請求項2】

請求項1に記載するマイクロレンズの製造方法において、

前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記透明基板は、前記一方向と直交する他方向に沿って配置され、前記液体吐出ノズルは、前記他方向に沿って往復動することを特徴とするマイクロレンズの製造方法。

【請求項3】

請求項1又は2に記載するマイクロレンズの製造方法において、

前記液体受容部は、前記透明基板の一方向に沿って列状に設けられ、前記位置整合部は、前記液体受容部の列の端部に設けられたことを特徴とするマイクロレンズの製造方法。

【請求項4】

透明基板に形成された発光素子と、前記発光素子の発光した光を出射するマイクロレンズとを備えた電気光学装置において、

前記マイクロレンズは、請求項1〜3のいずれか1つに記載のマイクロレンズの製造方法によって製造されたマイクロレンズであることを特徴とする電気光学装置。

【請求項5】

請求項4に記載する電気光学装置において、

前記発光素子は、発光層を備えたエレクトロルミネッセンス素子であることを特徴とする電気光学装置。

【請求項6】

請求項5に記載する電気光学装置において、

前記発光層は、有機材料で形成され、前記エレクトロルミネッセンス素子は、有機エレクトロルミネッセンス素子であることを特徴とする電気光学装置。

【請求項7】

請求項4〜6のいずれか1つに記載する電気光学装置において、

前記マイクロレンズは、凸形状のレンズであって、前記発光素子から発光された光を集光して出射することを特徴とする電気光学装置。

【請求項8】

透明基板に設けられた液体受容部に液体吐出ノズルから液体を吐出してマイクロレンズを製造するマイクロレンズ製造装置において、

複数の前記透明基板に対して、前記液体受容部との相対位置を決める位置整合部を形成した複数の透明基板を配置するステージと、

前記ステージに配置された前記各透明基板の位置整合部の位置を検出する位置検出部と、

前記位置検出部の検出した位置整合部の位置に基づいて前記各透明基板の液体受容部の位置を算出する算出手段と、

前記算出手段の算出した液体受容部の位置に液体吐出ノズルを移動して液体の吐出を制御する制御手段と、

を備えたことを特徴とするマイクロレンズ製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−119406(P2006−119406A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−307754(P2004−307754)

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]