マイクロレンズの製造方法およびマイクロレンズ

【課題】 簡単な装置構成で、集光率を向上させることができるマイクロレンズの製造方法およびマイクロレンズを提供することである。

【解決手段】 光透過性を有する基板1上に、光透過性樹脂の液滴4aを一定間隔で付着させ、かつ、硬化させて凸形状の第1微細突起4bを形成する第1微細突起形成工程と、前記第1微細突起4b間を埋めるように、第1微細突起4b間の基板1上に光透過性樹脂の液滴6aを滴下付着させ、かつ、硬化させて凹形状の第2微細突起6bを形成する第2微細突起形成工程とを備える。第2微細突起6bは、第1微細突起4bより高さが低く、かつ、中央部分に対して、周縁部分が第1微細突起4bの凸形状に沿って盛り上がる凹形状に形成されている。

【解決手段】 光透過性を有する基板1上に、光透過性樹脂の液滴4aを一定間隔で付着させ、かつ、硬化させて凸形状の第1微細突起4bを形成する第1微細突起形成工程と、前記第1微細突起4b間を埋めるように、第1微細突起4b間の基板1上に光透過性樹脂の液滴6aを滴下付着させ、かつ、硬化させて凹形状の第2微細突起6bを形成する第2微細突起形成工程とを備える。第2微細突起6bは、第1微細突起4bより高さが低く、かつ、中央部分に対して、周縁部分が第1微細突起4bの凸形状に沿って盛り上がる凹形状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロレンズの製造方法およびマイクロレンズに関す。詳しくは、インクジェット方式により、マイクロレンズを製造する方法およびマイクロレンズに関する。

【背景技術】

【0002】

近年、微小レンズを多数配置した、マイクロレンズと呼ばれる光学素子が提供されている。このような光学素子は、例えば、液晶プロジェクターシステムのスクリーン表面に形成されて像を明るくする素子として、または、光ファイバの光インタコネクションやレーザ用の集光素子として、さらには、CCDやCMOSなどのデジタルスチルカメラの撮像素子において入射光を集めるための集光素子として用いられている。

従来、マイクロレンズの製造方法として、次の方式が知られている。

【0003】

<ウエットプロセス方式>

図7に示すように、(a)基板11上にαSi12aをコーティング→(b)熱処理によりαSi12aをpSi12bに結晶化→(c)pSi12b上にフォトレジスト13をコーティング→(d)初期穴14を露光、現像→(e)エッチング→(f)レジスト剥離→(g)フッ酸でエッチング→(h)接着剤15でカバーガラス16を張り合わせてレンズ(凹レンズ)を形成。

【0004】

<ドライプロセス方式>

図8に示すように、(a)基板21上にフォトレジスト22をコーティング→(b)初期穴23を露光、現像→(c)熱処理でリフロー(初期穴23の角を丸める)→(d)プラズマでドライエッチング→(e)レジスト剥離→(f)接着剤25でカバーガラス26を張り合わせてレンズ(凸レンズ)を形成。

【0005】

<インクジェット方式>

図9に示すように、(a)基板31上を撥水処理(撥水層32を形成)→(b)液滴吐出ヘッド(インクジェットヘッド)33から光透過性樹脂の液滴34aを吐出滴下して基板31上に一定間隔で微細突起34bを形成→(c)基板31上の微細突起34bを硬化→(d)接着剤36でカバーガラス37を張り合わせてレンズを形成(特許文献1参照)。

【0006】

【特許文献1】特開2003−240911号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

<ウエットプロセス方式およびドライプロセス方式>

半導体製造と同等のプロセスになり、大掛かりな装置を必要とするため、コストが掛かる。

【0008】

<インクジェット方式>

装置的には簡易に構成できるため、コスト面で優位であるが、隣のレンズと接触させた形にできないため、充填率が上げられず、透過率や集光率の点で上記ウエットプロセス方式およびドライプロセス方式に比べ劣る。

【0009】

本発明の目的は、簡単な装置構成で、集光率を向上させることができるマイクロレンズの製造方法およびマイクロレンズを提供することである。

【課題を解決するための手段】

【0010】

本発明のマイクロレンズの製造方法は、凸形状の第1微細突起と凹形状の第2微細突起とから構成されるマイクロレンズの製造方法であって、光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で滴下付着させ、かつ、硬化させて前記第1微細突起を形成する第1微細突起形成工程と、前記第1微細突起間を埋めるように、前記第1微細突起間の前記基板上に光透過性樹脂の液滴を滴下付着させ、かつ、硬化させて前記第2微細突起を形成する第2微細突起形成工程とを備えたことを特徴とする。

ここで、微細突起とは、凹凸形状に依らず、基板表面から上方向に向かって突出形成されたものを示す。また、第2微細突起形成工程における光透過性樹脂の液滴量は、第2微細突起の高さが第1微細突起の高さより低くなることが条件であるが、第1微細突起の間に滴下した第2微細突起形成用の液滴が隣接する第2微細突起形成用の液滴に接することがないような量に規定されている。この場合、基板上の表面張力や液滴の粘度にもよるため、これらを考慮して第2微細突起形成用の液滴量が規定される。

【0011】

この構成において、第1微細突起形成工程において、光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で付着させ、かつ、硬化させると、凸形状の第1微細突起が一定間隔で形成される。

こののち、第2微細突起形成工程において、第1微細突起間に光透過性樹脂の液滴を付着させて、第1微細突起間を埋める第2微細突起を形成する。この際、第2微細突起の高さが第1微細突起の高さより低くなるように、第2微細突起形成工程における光透過性樹脂の液滴量を規定しておく。すると、第1微細突起間に付着された光透過性樹脂の液滴は、中央部分に対して、第1微細突起に接する周縁部分が第1微細突起の凸形状に沿って盛り上がる形状になるから、この状態において、硬化させる。

【0012】

本発明のマイクロレンズの製造方法によれば、光透過性を有する基板上に、光透過性樹脂の液滴を付着させて第1微細突起を形成したのち、第1微細突起間に光透過性樹脂の液滴を付着させ第2微細突起を形成するだけでよいから、つまり、光透過性樹脂の液滴を吐出できる液滴吐出機構をもつものであれば、第1および第2微細突起を形成することができるから、従来のウエットプロセス方式やドライプロセス方式に比べ、簡単な装置で構成でき、コスト的にも安価にできる。

また、このような工程を経て製造されたマイクロレンズによれば、一定間隔で形成された凸形状の第1微細突起の間に、凹形状の第2微細突起が形成された形態となるため、凸形状の第1微細突起の集光効果に加え、隣接する凹形状の第2微細突起が凹レンズとして集光効果を発揮できるから、従来のインクジェット方式に比べて、集光効率を向上させることができる。

【0013】

本発明のマイクロレンズの製造方法において、前記第1微細突起形成工程では、前記基板上に前記第1微細突起を格子状に形成し、前記第2微細突起形成工程では、格子状に形成された隣接する4つの前記第1微細突起で囲まれた中央に、前記4つの第1微細突起全てに付着するように光透過性樹脂の液滴を滴下し、前記第2微細突起を前記4つの第1微細突起で囲まれた空間に形成することが好ましい。

ここで、液滴吐出ヘッドは、1つの液滴を吐出するものであってもよく、あるいは、2以上の複数の液滴を同時に吐出するものであってもよい。

このような構成とすれば、液滴吐出ヘッドを移動させながら、一定間隔で移動する毎に液滴吐出ヘッドから光透過性樹脂の液滴を吐出滴下するだけで、第1微細突起および第2微細突起を形成することができるので、簡単な装置構成で、これら第1微細突起および第2微細突起を一定間隔で精度よく形成することができる。

しかも、第2微細突起形成工程では、第1微細突起形成工程において格子状に形成された4つの前記第1微細突起で囲まれた中央に液滴吐出ヘッドから光透過性樹脂の液滴を吐出滴下すればよいので、液滴吐出ヘッドの間欠送り制御も極めて簡単に行うことができる。

【0014】

本発明のマイクロレンズの製造方法において、前記第1微細突起形成工程後、前記第1微細突起の表面を親水化する親水処理工程を行い、その後、前記第2微細突起形成工程を行うことが好ましい。

この構成によれば、第1微細突起の表面を親水化することにより、第2微細突起形成工程で滴下された光透過性樹脂が、第1微細突起の表面へ付着する時に、光透過性樹脂の液滴の表面張力を低下させることができるため、親水性になった第1微細突起の表面に光透過性樹脂の液滴が引っ張られることにより、凹形状の第2微細突起をより効果的に形成することができる。

【0015】

本発明のマイクロレンズは、光透過性を有する基板と、この基板上に一定間隔で形成された光透過性樹脂からなる凸形状の第1微細突起と、前記第1微細突起間を埋めるように形成された光透過性樹脂からなる凹形状の第2微細突起とを備えたことを特徴とする。

このような構成によれば、光透過性を有する基板上に、第1微細突起が一定間隔で形成され、この第1微細突起間に第2微細突起が形成され、第2微細突起は、基板からの高さが第1微細突起より低く、かつ、第2微細突起の中央部分の表面形状に対して、第1微細突起と接する周縁部分が第1微細突起の凸形状に沿って盛り上がる形状に形成されているから、凸形状の第1微細突起の間に、凹形状の第2微細突起が形成された形態のマイクロレンズが得られる。

従って、凸形状の第1微細突起の集光効果に加え、隣接する凹形状の第2微細突起が凹レンズとして集光効果を発揮できるから、従来のインクジェット方式に比べて、集光効率を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を図面に基づいて説明する。

<本実施形態のマイクロレンズの製造方法の説明>

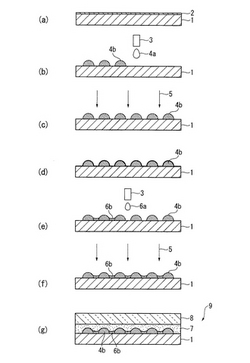

図1は、本実施形態のマイクロレンズの製造方法を示している。

本実施形態のマイクロレンズの製造方法は、(a)基板の撥水処理、(b)第1微細突起付着工程、(c)第1微細突起硬化工程、(d)親水処理工程、(e)第2微細突起付着工程、(f)第2微細突起硬化工程、(g)張合わせ工程、からなる。

ここで、(b)第1微細突起付着工程、および、(c)第1微細突起硬化工程から第1微細突起形成工程が構成されている。また、(e)第2微細突起付着工程、および、(f)第2微細突起硬化工程から第2微細突起形成工程が構成されている。

【0017】

(a)基板の撥水処理

基板1の表面に撥水処理を施す。つまり、基板1の表面に撥水層2を形成すことによって、基板1の表面を所望の表面張力、界面張力に制御する。

基板1としては、得られるマイクロレンズを例えばスクリーン用の光学膜などに適用する場合、酢酸セルロースやプロピルセルロース等のセルロース系樹脂、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリエステルなどの透明樹脂(光透過性樹脂)からなる光透過性シート、あるいは、光透過性フィルムが用いられる。また、マイクロレンズをマイクロレンズアレイなどに適用する場合には、基板1として、ガラス、ポリカーボネイト、ポリアリレート、ポリエーテルサルフォン、アモルファスポリオレフィン、ポリエチレンテレフタレート、ポリメチルメタクリレートなどの透明材料(光透過性材料)からなる基板も使用可能である。

【0018】

撥水処理としては、例えば、プラズマ重合による手法を用いることができる。この処理では、撥水処理のための原料液を用意する。原料液としては、C4F10やC8F16などの直鎖状PFCからなる液体有機物が好適に用いられる。このような原料液を用意したのち、この蒸気をプラズマ処理装置においてプラズマ化する。すると、この直鎖状PFCの蒸気はプラズマ化されたことにより、直鎖状PFCの結合の一部が切断されて活性化する。このようにして結合の一部が切断され、活性化したPFCが基板1の表面に到達すると、これらPFCは基板1上にて互いに重合し、撥水性を有するフッ素樹脂重合膜となる。

なお、撥水処理の原料液としては、例えば、デカトリエンを用いることもできる。その場合、プラズマ処理によって活性化させたCF4または酸素を添加することにより、得られる重合膜に撥水性を付与することができ、これによって撥水の重合膜を形成することができる。また、撥水処理の原料液としてはフルオロカーボンを用いることもできる。その場合、プラズマ化によって活性化したCF4を添加することにより、プラズマ化によって原料液であるフルオロカーボン中のフッ素の一部が離脱したとしても、活性なフッ素が得られる重合膜中に取り込まれるため、形成するフッ素樹脂重合膜の撥水性を高めることができる。

【0019】

(b)第1微細突起付着工程

液滴吐出ヘッド3を移動させながら、一定間隔移動する毎に液滴吐出ヘッド3から光透過性樹脂の液滴4aを吐出滴下し、基板1上に付着させる。

液滴吐出ヘッド3としては、ノズルプレートと振動板とを仕切部材を介して接合し、仕切部材によって区画された空間に光透過性樹脂の液状材料を一定量ずつ貯蔵し、この液状材料をノズルプレートに形成されたノズル孔から吐出滴下させる構造のものを利用できる。あるいは、このピエゾジェットタイプ以外の方式として、エネルギー発生素子として電気熱変換体を用いた方式や、特開平8−132608号公報に開示された電極間の静電引力により液滴を吐出する電界駆動型の方式を採用できる。

【0020】

光透過性樹脂としては、ポリメチルメタクリレート、ポリヒドロキシエチルメタクリレート、ポリシクロヘキシルメタクリレートなどのアクリル系樹脂、ポリジエチレングリコールビスアリルカーボネート、ポリカーボネートなどのアリル系樹脂、メタクリル樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、セルロース系樹脂、ポリアミド系樹脂、フッ素系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂などの熱可塑性または熱硬化性の樹脂が挙げられ、これらのうちの一種が用いられ、あるいは、複数種が混合されて用いられる。

なお、本実施形態では、光透過性樹脂として放射線照射硬化型のものが用いられる。放射線照射硬化型のものは、光透過性樹脂にビイミダゾール系化合物などの光重合開始剤が配合されたもので、これにより、放射線照射硬化性が付与されている。放射線とは、可視光線、紫外線、遠紫外線、X線、電子線などの総称であり、特に、紫外線が一般的に用いられる。

【0021】

図2(a)に示すように、放射線照射硬化型の光透過性樹脂の液滴4aを、液滴吐出ヘッド3から吐出滴下し、基板1上に付着させる。すると、液滴吐出ヘッド3から吐出滴下された光透過性樹脂の液滴4aは、基板1上においてその表面張力によって凸形状(略半球状)の微細突起4b(第1微細突起)となる。この際、基板1の表面が撥水処理されているから、基板1と液滴4aとの接触角が大きく、つまり、高さが高い第1微細突起4bが得られる。なお、液滴4aの粘度を高粘度にすることによっても、接触角を大きくできる。

図2(b)に示すように、液滴吐出ヘッド3を移動させながら、一定間隔移動する毎に液滴吐出ヘッド3から光透過性樹脂の液滴4aを吐出滴下し、基板1上に付着させると、第1微細突起4bが格子状(縦横の格子状)に形成されていく。

【0022】

(c)第1微細突起硬化工程

光透過性樹脂の液滴4aの塗布によって、基板1上に第1微細突起4bを格子状に形成したのち、これらの第1微細突起4bに放射線5を照射し硬化させる。ここでは、紫外線を照射する。なお、第1微細突起形成用材料として、熱硬化型の光透過性樹脂を用いた場合には、熱処理(約100℃程度加熱処理)して光透過性樹脂を硬化させる。

【0023】

(d)親水処理工程

第1微細突起硬化工程で硬化された第1微細突起4bの表面、つまり、光透過性樹脂表面をプラズマ処理することにより、親水化処理を行う。

【0024】

(e)第2微細突起付着工程

液滴吐出ヘッド3を移動させながら、第1微細突起4b間を埋めるように、第1微細突起4b間に光透過性樹脂の液滴6aを付着させる。

液滴吐出ヘッド3および光透過性樹脂については、第1微細突起付着工程で用いた液滴吐出ヘッド3および光透過性樹脂と同じものを用いる。より好ましくは、第1微細突起付着工程で用いた光透過性樹脂へ界面活性剤を添加したものを用いる。光透過性樹脂へ含有する界面活性剤の量は、光透過性樹脂に対して10〜500ppmが好ましい。

【0025】

図3(a)に示すように、放射線照射硬化型の光透過性樹脂の液滴6aを、液滴吐出ヘッド3から吐出させ、第1微細突起4b間に滴下させる。すると、液滴吐出ヘッド3から第1微細突起4b間に滴下された光透過性樹脂の液滴6aは、4つの第1微細突起4bで囲まれた空間に満たされ、第1微細突起4b間を埋める第2微細突起6bとなる。この際、光透過性樹脂の液滴量は、第2微細突起6bの基板1からの高さが第1微細突起4bの基板1から最大となる高さより低くなるような量で、しかも、第1微細突起4bの間に滴下した第2微細突起形成用の液滴6aが隣接する第2微細突起形成用の液滴6aに接することがないような量に規定されている。これにより、第2微細突起6bは、中央部分に対して、第1微細突起4bに接する周縁部分が第1微細突起4bの凸形状に沿って盛り上がる形状になる。

図3(b)に示すように、液滴吐出ヘッド3を移動させながら、第1微細突起形成工程において、格子状に形成された4つの第1微細突起で囲まれた中央に液滴吐出ヘッド3から光透過性樹脂の液滴6aを滴下していくと、4つの第1微細突起4bで囲まれた空間を埋める第2微細突起6bが形成される。つまり、4つの第1微細突起4bで囲まれた空間に、これら4つの第1微細突起4b全てに接する凹形状の第2微細突起6bが形成される。

【0026】

(f)第2微細突起硬化工程

光透過性樹脂の液滴6aの塗布によって、第1微細突起4b間に第2微細突起6bを形成したのち、これらの第2微細突起6bに放射線5を照射し硬化させる。ここでは、紫外線を照射する。なお、第1微細突起形成用材料として、熱硬化型の光透過性樹脂を用いた場合には、熱処理(約100℃程度加熱処理)して光透過性樹脂を硬化させる。

【0027】

(g)張合わせ工程

表面に第1微細突起4bおよび第2微細突起6bを形成した基板1に接着剤7を介してカバーガラス8を張り合わせて、マイクロレンズ9を製造する。

【0028】

<第1実施形態のマイクロレンズの説明>

図4は、上述した工程を経て製造されたマイクロレンズ9の一部を拡大した平面図、図5は、図4のV−V線断面図である。

本実施形態におけるマイクロレンズ9は、光透過性を有する基板1と、この基板1上に一定間隔で格子状(縦横格子状)形成された光透過性樹脂からなる凸形状の複数の第1微細突起4bと、この4つの第1微細突起4b間に形成されこれら第1微細突起4b間を埋めるように形成された光透過性樹脂からなる凹形状の複数の第2微細突起6bとを備えている。

第2微細突起6bは、高さが第1微細突起4bより低く、かつ、中央部分に対して、第1微細突起4bと接する周縁部分が第1微細突起4bの凸形状に沿って盛り上がる形状(凹形状)に形成されている。

【0029】

つまり、光透過性を有する基板1上に、第1微細突起4bが格子状で形成され、この第1微細突起4bで囲まれた空間に第2微細突起6bが形成され、第2微細突起6bは、高さが第1微細突起4bより低く、かつ、中央部分に対して、第1微細突起4bと接する周縁部分が第1微細突起4bの凸形状に沿って盛り上がる形状に形成されているから、凸形状の第1微細突起4bの間に、凹形状の第2微細突起6bが形成された形態のマイクロレンズが得られる。

従って、図6に示すように、凸形状の第1微細突起4bの集光効果に加え、隣接する凹形状の第2微細突起6bが凹レンズとして集光効果を発揮できるから、従来のインクジェット方式に比べて、集光効率を向上させることができる。

【0030】

<変形例の説明>

上記実施形態では、第1微細突起4bを複数列に形成したが、第1微細突起4bの列は一列でもよい。

上記実施形態では、第1微細突起4bを形成する光透過性樹脂と、第2微細突起6bを形成する光透過性樹脂とは同じ材料を用いたが、略同じ屈折率であれば、異なる光透過性樹脂を用いてもよい。

【産業上の利用可能性】

【0031】

本発明のマイクロレンズは、液晶プロジェクターシステムのスクリーン表面に形成されて像を明るくする素子として、または、光ファイバの光インタコネクションやレーザ用の集光素子、さらには、CCDやCMOSなどのデジタルスチルカメラの撮像素子において入射光を集める集光素子として利用することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態に係るマイクロレンズの製造方法を示す工程図。

【図2】同上実施形態における第1微細突起付着工程を示す図。

【図3】同上実施形態における第2微細突起付着工程を示す図。

【図4】同上実施形態におけるマイクロレンズの部分拡大図。

【図5】図4のV-V線断面図。

【図6】同上実施形態におけるマイクロレンズの部分断面図。

【図7】従来のウエットプロセス方式を示す図。

【図8】従来のドライプロセス方式を示す図。

【図9】従来のインクジェット方式を示す図。

【符号の説明】

【0033】

1…基板、2…撥水層、3…液滴吐出ヘッド、4a…液滴、4b…第1微細突起、5…放射線、6a…液滴、6b…第2微細突起、7…接着剤、8…カバーガラス、9…マイクロレンズ。

【技術分野】

【0001】

本発明は、マイクロレンズの製造方法およびマイクロレンズに関す。詳しくは、インクジェット方式により、マイクロレンズを製造する方法およびマイクロレンズに関する。

【背景技術】

【0002】

近年、微小レンズを多数配置した、マイクロレンズと呼ばれる光学素子が提供されている。このような光学素子は、例えば、液晶プロジェクターシステムのスクリーン表面に形成されて像を明るくする素子として、または、光ファイバの光インタコネクションやレーザ用の集光素子として、さらには、CCDやCMOSなどのデジタルスチルカメラの撮像素子において入射光を集めるための集光素子として用いられている。

従来、マイクロレンズの製造方法として、次の方式が知られている。

【0003】

<ウエットプロセス方式>

図7に示すように、(a)基板11上にαSi12aをコーティング→(b)熱処理によりαSi12aをpSi12bに結晶化→(c)pSi12b上にフォトレジスト13をコーティング→(d)初期穴14を露光、現像→(e)エッチング→(f)レジスト剥離→(g)フッ酸でエッチング→(h)接着剤15でカバーガラス16を張り合わせてレンズ(凹レンズ)を形成。

【0004】

<ドライプロセス方式>

図8に示すように、(a)基板21上にフォトレジスト22をコーティング→(b)初期穴23を露光、現像→(c)熱処理でリフロー(初期穴23の角を丸める)→(d)プラズマでドライエッチング→(e)レジスト剥離→(f)接着剤25でカバーガラス26を張り合わせてレンズ(凸レンズ)を形成。

【0005】

<インクジェット方式>

図9に示すように、(a)基板31上を撥水処理(撥水層32を形成)→(b)液滴吐出ヘッド(インクジェットヘッド)33から光透過性樹脂の液滴34aを吐出滴下して基板31上に一定間隔で微細突起34bを形成→(c)基板31上の微細突起34bを硬化→(d)接着剤36でカバーガラス37を張り合わせてレンズを形成(特許文献1参照)。

【0006】

【特許文献1】特開2003−240911号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

<ウエットプロセス方式およびドライプロセス方式>

半導体製造と同等のプロセスになり、大掛かりな装置を必要とするため、コストが掛かる。

【0008】

<インクジェット方式>

装置的には簡易に構成できるため、コスト面で優位であるが、隣のレンズと接触させた形にできないため、充填率が上げられず、透過率や集光率の点で上記ウエットプロセス方式およびドライプロセス方式に比べ劣る。

【0009】

本発明の目的は、簡単な装置構成で、集光率を向上させることができるマイクロレンズの製造方法およびマイクロレンズを提供することである。

【課題を解決するための手段】

【0010】

本発明のマイクロレンズの製造方法は、凸形状の第1微細突起と凹形状の第2微細突起とから構成されるマイクロレンズの製造方法であって、光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で滴下付着させ、かつ、硬化させて前記第1微細突起を形成する第1微細突起形成工程と、前記第1微細突起間を埋めるように、前記第1微細突起間の前記基板上に光透過性樹脂の液滴を滴下付着させ、かつ、硬化させて前記第2微細突起を形成する第2微細突起形成工程とを備えたことを特徴とする。

ここで、微細突起とは、凹凸形状に依らず、基板表面から上方向に向かって突出形成されたものを示す。また、第2微細突起形成工程における光透過性樹脂の液滴量は、第2微細突起の高さが第1微細突起の高さより低くなることが条件であるが、第1微細突起の間に滴下した第2微細突起形成用の液滴が隣接する第2微細突起形成用の液滴に接することがないような量に規定されている。この場合、基板上の表面張力や液滴の粘度にもよるため、これらを考慮して第2微細突起形成用の液滴量が規定される。

【0011】

この構成において、第1微細突起形成工程において、光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で付着させ、かつ、硬化させると、凸形状の第1微細突起が一定間隔で形成される。

こののち、第2微細突起形成工程において、第1微細突起間に光透過性樹脂の液滴を付着させて、第1微細突起間を埋める第2微細突起を形成する。この際、第2微細突起の高さが第1微細突起の高さより低くなるように、第2微細突起形成工程における光透過性樹脂の液滴量を規定しておく。すると、第1微細突起間に付着された光透過性樹脂の液滴は、中央部分に対して、第1微細突起に接する周縁部分が第1微細突起の凸形状に沿って盛り上がる形状になるから、この状態において、硬化させる。

【0012】

本発明のマイクロレンズの製造方法によれば、光透過性を有する基板上に、光透過性樹脂の液滴を付着させて第1微細突起を形成したのち、第1微細突起間に光透過性樹脂の液滴を付着させ第2微細突起を形成するだけでよいから、つまり、光透過性樹脂の液滴を吐出できる液滴吐出機構をもつものであれば、第1および第2微細突起を形成することができるから、従来のウエットプロセス方式やドライプロセス方式に比べ、簡単な装置で構成でき、コスト的にも安価にできる。

また、このような工程を経て製造されたマイクロレンズによれば、一定間隔で形成された凸形状の第1微細突起の間に、凹形状の第2微細突起が形成された形態となるため、凸形状の第1微細突起の集光効果に加え、隣接する凹形状の第2微細突起が凹レンズとして集光効果を発揮できるから、従来のインクジェット方式に比べて、集光効率を向上させることができる。

【0013】

本発明のマイクロレンズの製造方法において、前記第1微細突起形成工程では、前記基板上に前記第1微細突起を格子状に形成し、前記第2微細突起形成工程では、格子状に形成された隣接する4つの前記第1微細突起で囲まれた中央に、前記4つの第1微細突起全てに付着するように光透過性樹脂の液滴を滴下し、前記第2微細突起を前記4つの第1微細突起で囲まれた空間に形成することが好ましい。

ここで、液滴吐出ヘッドは、1つの液滴を吐出するものであってもよく、あるいは、2以上の複数の液滴を同時に吐出するものであってもよい。

このような構成とすれば、液滴吐出ヘッドを移動させながら、一定間隔で移動する毎に液滴吐出ヘッドから光透過性樹脂の液滴を吐出滴下するだけで、第1微細突起および第2微細突起を形成することができるので、簡単な装置構成で、これら第1微細突起および第2微細突起を一定間隔で精度よく形成することができる。

しかも、第2微細突起形成工程では、第1微細突起形成工程において格子状に形成された4つの前記第1微細突起で囲まれた中央に液滴吐出ヘッドから光透過性樹脂の液滴を吐出滴下すればよいので、液滴吐出ヘッドの間欠送り制御も極めて簡単に行うことができる。

【0014】

本発明のマイクロレンズの製造方法において、前記第1微細突起形成工程後、前記第1微細突起の表面を親水化する親水処理工程を行い、その後、前記第2微細突起形成工程を行うことが好ましい。

この構成によれば、第1微細突起の表面を親水化することにより、第2微細突起形成工程で滴下された光透過性樹脂が、第1微細突起の表面へ付着する時に、光透過性樹脂の液滴の表面張力を低下させることができるため、親水性になった第1微細突起の表面に光透過性樹脂の液滴が引っ張られることにより、凹形状の第2微細突起をより効果的に形成することができる。

【0015】

本発明のマイクロレンズは、光透過性を有する基板と、この基板上に一定間隔で形成された光透過性樹脂からなる凸形状の第1微細突起と、前記第1微細突起間を埋めるように形成された光透過性樹脂からなる凹形状の第2微細突起とを備えたことを特徴とする。

このような構成によれば、光透過性を有する基板上に、第1微細突起が一定間隔で形成され、この第1微細突起間に第2微細突起が形成され、第2微細突起は、基板からの高さが第1微細突起より低く、かつ、第2微細突起の中央部分の表面形状に対して、第1微細突起と接する周縁部分が第1微細突起の凸形状に沿って盛り上がる形状に形成されているから、凸形状の第1微細突起の間に、凹形状の第2微細突起が形成された形態のマイクロレンズが得られる。

従って、凸形状の第1微細突起の集光効果に加え、隣接する凹形状の第2微細突起が凹レンズとして集光効果を発揮できるから、従来のインクジェット方式に比べて、集光効率を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を図面に基づいて説明する。

<本実施形態のマイクロレンズの製造方法の説明>

図1は、本実施形態のマイクロレンズの製造方法を示している。

本実施形態のマイクロレンズの製造方法は、(a)基板の撥水処理、(b)第1微細突起付着工程、(c)第1微細突起硬化工程、(d)親水処理工程、(e)第2微細突起付着工程、(f)第2微細突起硬化工程、(g)張合わせ工程、からなる。

ここで、(b)第1微細突起付着工程、および、(c)第1微細突起硬化工程から第1微細突起形成工程が構成されている。また、(e)第2微細突起付着工程、および、(f)第2微細突起硬化工程から第2微細突起形成工程が構成されている。

【0017】

(a)基板の撥水処理

基板1の表面に撥水処理を施す。つまり、基板1の表面に撥水層2を形成すことによって、基板1の表面を所望の表面張力、界面張力に制御する。

基板1としては、得られるマイクロレンズを例えばスクリーン用の光学膜などに適用する場合、酢酸セルロースやプロピルセルロース等のセルロース系樹脂、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリエステルなどの透明樹脂(光透過性樹脂)からなる光透過性シート、あるいは、光透過性フィルムが用いられる。また、マイクロレンズをマイクロレンズアレイなどに適用する場合には、基板1として、ガラス、ポリカーボネイト、ポリアリレート、ポリエーテルサルフォン、アモルファスポリオレフィン、ポリエチレンテレフタレート、ポリメチルメタクリレートなどの透明材料(光透過性材料)からなる基板も使用可能である。

【0018】

撥水処理としては、例えば、プラズマ重合による手法を用いることができる。この処理では、撥水処理のための原料液を用意する。原料液としては、C4F10やC8F16などの直鎖状PFCからなる液体有機物が好適に用いられる。このような原料液を用意したのち、この蒸気をプラズマ処理装置においてプラズマ化する。すると、この直鎖状PFCの蒸気はプラズマ化されたことにより、直鎖状PFCの結合の一部が切断されて活性化する。このようにして結合の一部が切断され、活性化したPFCが基板1の表面に到達すると、これらPFCは基板1上にて互いに重合し、撥水性を有するフッ素樹脂重合膜となる。

なお、撥水処理の原料液としては、例えば、デカトリエンを用いることもできる。その場合、プラズマ処理によって活性化させたCF4または酸素を添加することにより、得られる重合膜に撥水性を付与することができ、これによって撥水の重合膜を形成することができる。また、撥水処理の原料液としてはフルオロカーボンを用いることもできる。その場合、プラズマ化によって活性化したCF4を添加することにより、プラズマ化によって原料液であるフルオロカーボン中のフッ素の一部が離脱したとしても、活性なフッ素が得られる重合膜中に取り込まれるため、形成するフッ素樹脂重合膜の撥水性を高めることができる。

【0019】

(b)第1微細突起付着工程

液滴吐出ヘッド3を移動させながら、一定間隔移動する毎に液滴吐出ヘッド3から光透過性樹脂の液滴4aを吐出滴下し、基板1上に付着させる。

液滴吐出ヘッド3としては、ノズルプレートと振動板とを仕切部材を介して接合し、仕切部材によって区画された空間に光透過性樹脂の液状材料を一定量ずつ貯蔵し、この液状材料をノズルプレートに形成されたノズル孔から吐出滴下させる構造のものを利用できる。あるいは、このピエゾジェットタイプ以外の方式として、エネルギー発生素子として電気熱変換体を用いた方式や、特開平8−132608号公報に開示された電極間の静電引力により液滴を吐出する電界駆動型の方式を採用できる。

【0020】

光透過性樹脂としては、ポリメチルメタクリレート、ポリヒドロキシエチルメタクリレート、ポリシクロヘキシルメタクリレートなどのアクリル系樹脂、ポリジエチレングリコールビスアリルカーボネート、ポリカーボネートなどのアリル系樹脂、メタクリル樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、セルロース系樹脂、ポリアミド系樹脂、フッ素系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂などの熱可塑性または熱硬化性の樹脂が挙げられ、これらのうちの一種が用いられ、あるいは、複数種が混合されて用いられる。

なお、本実施形態では、光透過性樹脂として放射線照射硬化型のものが用いられる。放射線照射硬化型のものは、光透過性樹脂にビイミダゾール系化合物などの光重合開始剤が配合されたもので、これにより、放射線照射硬化性が付与されている。放射線とは、可視光線、紫外線、遠紫外線、X線、電子線などの総称であり、特に、紫外線が一般的に用いられる。

【0021】

図2(a)に示すように、放射線照射硬化型の光透過性樹脂の液滴4aを、液滴吐出ヘッド3から吐出滴下し、基板1上に付着させる。すると、液滴吐出ヘッド3から吐出滴下された光透過性樹脂の液滴4aは、基板1上においてその表面張力によって凸形状(略半球状)の微細突起4b(第1微細突起)となる。この際、基板1の表面が撥水処理されているから、基板1と液滴4aとの接触角が大きく、つまり、高さが高い第1微細突起4bが得られる。なお、液滴4aの粘度を高粘度にすることによっても、接触角を大きくできる。

図2(b)に示すように、液滴吐出ヘッド3を移動させながら、一定間隔移動する毎に液滴吐出ヘッド3から光透過性樹脂の液滴4aを吐出滴下し、基板1上に付着させると、第1微細突起4bが格子状(縦横の格子状)に形成されていく。

【0022】

(c)第1微細突起硬化工程

光透過性樹脂の液滴4aの塗布によって、基板1上に第1微細突起4bを格子状に形成したのち、これらの第1微細突起4bに放射線5を照射し硬化させる。ここでは、紫外線を照射する。なお、第1微細突起形成用材料として、熱硬化型の光透過性樹脂を用いた場合には、熱処理(約100℃程度加熱処理)して光透過性樹脂を硬化させる。

【0023】

(d)親水処理工程

第1微細突起硬化工程で硬化された第1微細突起4bの表面、つまり、光透過性樹脂表面をプラズマ処理することにより、親水化処理を行う。

【0024】

(e)第2微細突起付着工程

液滴吐出ヘッド3を移動させながら、第1微細突起4b間を埋めるように、第1微細突起4b間に光透過性樹脂の液滴6aを付着させる。

液滴吐出ヘッド3および光透過性樹脂については、第1微細突起付着工程で用いた液滴吐出ヘッド3および光透過性樹脂と同じものを用いる。より好ましくは、第1微細突起付着工程で用いた光透過性樹脂へ界面活性剤を添加したものを用いる。光透過性樹脂へ含有する界面活性剤の量は、光透過性樹脂に対して10〜500ppmが好ましい。

【0025】

図3(a)に示すように、放射線照射硬化型の光透過性樹脂の液滴6aを、液滴吐出ヘッド3から吐出させ、第1微細突起4b間に滴下させる。すると、液滴吐出ヘッド3から第1微細突起4b間に滴下された光透過性樹脂の液滴6aは、4つの第1微細突起4bで囲まれた空間に満たされ、第1微細突起4b間を埋める第2微細突起6bとなる。この際、光透過性樹脂の液滴量は、第2微細突起6bの基板1からの高さが第1微細突起4bの基板1から最大となる高さより低くなるような量で、しかも、第1微細突起4bの間に滴下した第2微細突起形成用の液滴6aが隣接する第2微細突起形成用の液滴6aに接することがないような量に規定されている。これにより、第2微細突起6bは、中央部分に対して、第1微細突起4bに接する周縁部分が第1微細突起4bの凸形状に沿って盛り上がる形状になる。

図3(b)に示すように、液滴吐出ヘッド3を移動させながら、第1微細突起形成工程において、格子状に形成された4つの第1微細突起で囲まれた中央に液滴吐出ヘッド3から光透過性樹脂の液滴6aを滴下していくと、4つの第1微細突起4bで囲まれた空間を埋める第2微細突起6bが形成される。つまり、4つの第1微細突起4bで囲まれた空間に、これら4つの第1微細突起4b全てに接する凹形状の第2微細突起6bが形成される。

【0026】

(f)第2微細突起硬化工程

光透過性樹脂の液滴6aの塗布によって、第1微細突起4b間に第2微細突起6bを形成したのち、これらの第2微細突起6bに放射線5を照射し硬化させる。ここでは、紫外線を照射する。なお、第1微細突起形成用材料として、熱硬化型の光透過性樹脂を用いた場合には、熱処理(約100℃程度加熱処理)して光透過性樹脂を硬化させる。

【0027】

(g)張合わせ工程

表面に第1微細突起4bおよび第2微細突起6bを形成した基板1に接着剤7を介してカバーガラス8を張り合わせて、マイクロレンズ9を製造する。

【0028】

<第1実施形態のマイクロレンズの説明>

図4は、上述した工程を経て製造されたマイクロレンズ9の一部を拡大した平面図、図5は、図4のV−V線断面図である。

本実施形態におけるマイクロレンズ9は、光透過性を有する基板1と、この基板1上に一定間隔で格子状(縦横格子状)形成された光透過性樹脂からなる凸形状の複数の第1微細突起4bと、この4つの第1微細突起4b間に形成されこれら第1微細突起4b間を埋めるように形成された光透過性樹脂からなる凹形状の複数の第2微細突起6bとを備えている。

第2微細突起6bは、高さが第1微細突起4bより低く、かつ、中央部分に対して、第1微細突起4bと接する周縁部分が第1微細突起4bの凸形状に沿って盛り上がる形状(凹形状)に形成されている。

【0029】

つまり、光透過性を有する基板1上に、第1微細突起4bが格子状で形成され、この第1微細突起4bで囲まれた空間に第2微細突起6bが形成され、第2微細突起6bは、高さが第1微細突起4bより低く、かつ、中央部分に対して、第1微細突起4bと接する周縁部分が第1微細突起4bの凸形状に沿って盛り上がる形状に形成されているから、凸形状の第1微細突起4bの間に、凹形状の第2微細突起6bが形成された形態のマイクロレンズが得られる。

従って、図6に示すように、凸形状の第1微細突起4bの集光効果に加え、隣接する凹形状の第2微細突起6bが凹レンズとして集光効果を発揮できるから、従来のインクジェット方式に比べて、集光効率を向上させることができる。

【0030】

<変形例の説明>

上記実施形態では、第1微細突起4bを複数列に形成したが、第1微細突起4bの列は一列でもよい。

上記実施形態では、第1微細突起4bを形成する光透過性樹脂と、第2微細突起6bを形成する光透過性樹脂とは同じ材料を用いたが、略同じ屈折率であれば、異なる光透過性樹脂を用いてもよい。

【産業上の利用可能性】

【0031】

本発明のマイクロレンズは、液晶プロジェクターシステムのスクリーン表面に形成されて像を明るくする素子として、または、光ファイバの光インタコネクションやレーザ用の集光素子、さらには、CCDやCMOSなどのデジタルスチルカメラの撮像素子において入射光を集める集光素子として利用することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態に係るマイクロレンズの製造方法を示す工程図。

【図2】同上実施形態における第1微細突起付着工程を示す図。

【図3】同上実施形態における第2微細突起付着工程を示す図。

【図4】同上実施形態におけるマイクロレンズの部分拡大図。

【図5】図4のV-V線断面図。

【図6】同上実施形態におけるマイクロレンズの部分断面図。

【図7】従来のウエットプロセス方式を示す図。

【図8】従来のドライプロセス方式を示す図。

【図9】従来のインクジェット方式を示す図。

【符号の説明】

【0033】

1…基板、2…撥水層、3…液滴吐出ヘッド、4a…液滴、4b…第1微細突起、5…放射線、6a…液滴、6b…第2微細突起、7…接着剤、8…カバーガラス、9…マイクロレンズ。

【特許請求の範囲】

【請求項1】

凸形状の第1微細突起と凹形状の第2微細突起とから構成されるマイクロレンズの製造方法であって、

光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で滴下付着させ、かつ、硬化させて前記第1微細突起を形成する第1微細突起形成工程と、

前記第1微細突起間を埋めるように、前記第1微細突起間の前記基板上に光透過性樹脂の液滴を滴下付着させ、かつ、硬化させて前記第2微細突起を形成する第2微細突起形成工程とを備えたことを特徴とするマイクロレンズの製造方法。

【請求項2】

請求項1に記載のマイクロレンズの製造方法において、

前記第1微細突起形成工程では、前記基板上に前記第1微細突起を格子状に形成し、

前記第2微細突起形成工程では、格子状に形成され隣接する4つの前記第1微細突起で囲まれた中央の前記基板上に、光透過性樹脂の液滴を前記4つの第1微細突起全てに付着するように滴下させ、前記第2微細突起を前記4つの第1微細突起で囲まれた空間に形成することを特徴とするマイクロレンズの製造方法。

【請求項3】

請求項1または2に記載のマイクロレンズの製造方法において、

前記第1微細突起形成工程後、前記第1微細突起の表面を親水化する親水処理工程を行い、その後、前記第2微細突起形成工程を行うことを特徴とするマイクロレンズの製造方法。

【請求項4】

光透過性を有する基板と、

この基板上に一定間隔で形成された光透過性樹脂からなる凸形状の第1微細突起と、

前記第1微細突起間を埋めるように形成された光透過性樹脂からなる凹形状の第2微細突起とを備えたことを特徴とするマイクロレンズ。

【請求項1】

凸形状の第1微細突起と凹形状の第2微細突起とから構成されるマイクロレンズの製造方法であって、

光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で滴下付着させ、かつ、硬化させて前記第1微細突起を形成する第1微細突起形成工程と、

前記第1微細突起間を埋めるように、前記第1微細突起間の前記基板上に光透過性樹脂の液滴を滴下付着させ、かつ、硬化させて前記第2微細突起を形成する第2微細突起形成工程とを備えたことを特徴とするマイクロレンズの製造方法。

【請求項2】

請求項1に記載のマイクロレンズの製造方法において、

前記第1微細突起形成工程では、前記基板上に前記第1微細突起を格子状に形成し、

前記第2微細突起形成工程では、格子状に形成され隣接する4つの前記第1微細突起で囲まれた中央の前記基板上に、光透過性樹脂の液滴を前記4つの第1微細突起全てに付着するように滴下させ、前記第2微細突起を前記4つの第1微細突起で囲まれた空間に形成することを特徴とするマイクロレンズの製造方法。

【請求項3】

請求項1または2に記載のマイクロレンズの製造方法において、

前記第1微細突起形成工程後、前記第1微細突起の表面を親水化する親水処理工程を行い、その後、前記第2微細突起形成工程を行うことを特徴とするマイクロレンズの製造方法。

【請求項4】

光透過性を有する基板と、

この基板上に一定間隔で形成された光透過性樹脂からなる凸形状の第1微細突起と、

前記第1微細突起間を埋めるように形成された光透過性樹脂からなる凹形状の第2微細突起とを備えたことを特徴とするマイクロレンズ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−267160(P2006−267160A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−81183(P2005−81183)

【出願日】平成17年3月22日(2005.3.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月22日(2005.3.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]