マイクロレンズの製造方法

【課題】 マイクロレンズを精度よく形成することが可能な、マイクロレンズの製造方法を提供する。

【解決手段】 マイクロレンズの構成材料を含む液滴22を液滴吐出装置1から吐出して基体5上に着弾させ、着弾した液滴24に硬化処理を施して、マイクロレンズを製造する方法であって、液滴24の着弾後に、液滴24の直径の変化率が所定値を下回るまでの時間をおいてから、硬化処理を施す構成とした。

【解決手段】 マイクロレンズの構成材料を含む液滴22を液滴吐出装置1から吐出して基体5上に着弾させ、着弾した液滴24に硬化処理を施して、マイクロレンズを製造する方法であって、液滴24の着弾後に、液滴24の直径の変化率が所定値を下回るまでの時間をおいてから、硬化処理を施す構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロレンズの製造方法に関するものである。

【背景技術】

【0002】

近年、マイクロレンズと呼ばれる微小レンズを多数有した光学装置が提供されている。

このような光学装置としては、例えばレーザを備えた発光装置や、光ファイバの光インタコネクション、さらには入射光を集めるための集光レンズを有した固体撮像素子などがある。

【0003】

このようなマイクロレンズの製造方法として、インクジェット法の採用が検討されている。これは、インクジェットヘッドに形成された微細ノズルから、マイクロレンズの構成材料を含む液滴を基体上に吐出し、硬化させてマイクロレンズを形成するものである(例えば、特許文献1参照)。このマイクロレンズの形成材料として、紫外線硬化性や熱硬化性の樹脂材料等が利用されている。

【特許文献1】特開2003−240911号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

インクジェット法では、微細ノズルの目詰まりを防止するため、吐出しうる液状体は50cps以下の比較的低粘度のものに限られている。この低粘度の樹脂材料を吐出した直後に、液滴に紫外線を照射したり液滴を加熱したりして硬化させると、液滴の直径がばらつくという問題がある。これに伴って、形成されるマイクロレンズの直径もばらつくことになる。

【0005】

この現象は、マイクロレンズの形成材料に有機溶媒が含まれず、そのほとんどが紫外線硬化性や熱硬化性の樹脂材料からなる場合でも発生する。その原因は明らかではないが、マイクロレンズの形成材料に含まれる重合開始剤やモノマーの蒸発が一因と考えられている。また、吐出された液滴が基体への衝突時に弾性挙動を示すからであるとも考えられている。

【0006】

本発明は、上記課題を解決するためになされたものであって、マイクロレンズを精度よく形成することが可能な、マイクロレンズの製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のマイクロレンズの製造方法は、マイクロレンズの構成材料を含む液滴を液滴吐出装置から吐出して基体上に着弾させ、着弾した前記液滴に硬化処理を施して、マイクロレンズを製造する方法であって、前記液滴の着弾後に所定時間をおいてから前記硬化処理を施すことを特徴とする。

なお、前記所定時間は、前記基体上における前記液滴の直径の変化率が所定値を下回るまでの時間であることが望ましい。

一般に、基体に液滴が着弾した直後から、時間の経過とともに液滴径が減少する。なお、着弾直後には液滴径が急激に減少するが、所定時間が経過すると液滴径の減少が緩やかになる。そこで、液滴の直径の変化率が所定値を下回るまでの所定時間をおいてから、液滴に対して硬化処理を施すことにより、硬化処理のタイミングのわずかな違いによって硬化後の液滴径が大きくばらつくことがなくなる。これにより、マイクロレンズを精度よく形成することが可能になり、良好な光学特性を安定して発揮しうるマイクロレンズを提供することができる。

【0008】

なお、前記基体上にすべての前記液滴が着弾した後に、最後の前記液滴が着弾してから前記所定時間をおいて、すべての前記液滴に対して硬化処理を行ってもよい。

この構成によれば、液滴吐出工程と硬化処理工程とを分離することができるので、設備コストを低減することができる。

【0009】

なお、前記基体上に吐出された前記液滴ごとに、前記所定時間をおいて前記硬化処理を順次行ってもよい。

この構成によれば、液滴吐出工程および硬化処理工程を効率的に短時間で行うことができる。

【0010】

また、前記マイクロレンズの構成材料は、紫外線硬化性樹脂材料であり、前記硬化処理は、紫外線を照射することによって行うことが望ましい。

この構成によれば、硬化対象の液滴に対して紫外線を照射することにより、他の液滴に影響を与えることなく個別に硬化処理を行うことができる。

【0011】

また、前記液滴を吐出する前に、前記基体上の前記マイクロレンズの形成領域以外の領域に、あらかじめ撥液処理を施しておくことが望ましい。

この構成によれば、液滴の濡れ広がりが抑制されるので、マイクロレンズをさらに精度よく形成することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態につき、図面を参照して説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0013】

[マイクロレンズの製造方法]

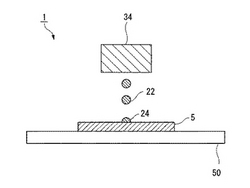

図1は、本実施形態に係るマイクロレンズの製造方法の説明図である。本実施形態のマイクロレンズの製造方法は、マイクロレンズの構成材料を含む液滴を液滴吐出ヘッドから吐出して基体上に着弾させ、着弾した液滴に硬化処理を施して、マイクロレンズを製造する方法であって、液滴の着弾後から硬化処理を施すまでに、硬化処理を施さないで所定時間放置するものである。

【0014】

[マイクロレンズの構成材料]

マイクロレンズの構成材料(レンズ材料)としては、光透過性樹脂が用いられる。具体的には、ポリメチルメタクリレート、ポリヒドロキシエチルメタクリレート、ポリシクロヘキシルメタクリレートなどのアクリル系樹脂、ポリジエチレングリコールビスアリルカーボネート、ポリカーボネートなどのアリル系樹脂、メタクリル樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、セルロース系樹脂、ポリアミド系樹脂、フッ素系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂などの熱可塑性または熱硬化性の樹脂が挙げられ、これらのうちの一種が用いられ、あるいは複数種が混合されて用いられる。

【0015】

また、前記光透過性樹脂として、特に非溶剤系のものが好適に用いられる。この非溶剤系の光透過性樹脂は、有機溶剤を用いて光透過性樹脂を溶解し液状体とすることなく、例えばこの光透過性樹脂をそのモノマーで希釈することによって液状化し、液滴吐出ヘッドからの吐出を可能にしたものである。また、この非溶剤系の光透過性樹脂では、ビイミダゾール系化合物などの光重合開始剤を配合することにより、放射線照射硬化型のものとして使用できるようにしている。すなわち、このような光重合開始剤を配合することにより、前記光透過性樹脂に放射線照射硬化性を付与することができるのである。ここで、放射線とは可視光線、紫外線、遠紫外線、X線、電子線等の総称であり、特に紫外線が一般的に用いられる。

【0016】

[液滴吐出ヘッド]

上述したレンズ材料を、液滴吐出ヘッドから吐出する。

図2(a)および図2(b)は液滴吐出ヘッドの概略構成図である。本実施形態のマイクロレンズの製造装置は、マイクロレンズの構成材料を含む液滴を吐出する液滴吐出ヘッド34を備えている。この液滴吐出ヘッド34は、例えば図2(a)に示すように、ステンレス製のノズルプレート12と振動板13とを備え、両者が仕切部材(リザーバプレート)14を介して接合されている。ノズルプレート12と振動板13との間には、仕切部材14によって複数のキャビティ15とリザーバ16とが形成されており、これらキャビティ15とリザーバ16とは流路17を介して連通されている。

【0017】

各キャビティ15とリザーバ16の内部とは吐出するための液状体(レンズ材料)で満たされるようになっており、これらの間の流路17はリザーバ16からキャビティ15に液状体を供給する供給口として機能するようになっている。また、ノズルプレート12には、キャビティ15から液状体を噴射するための孔状のノズル18が縦横に整列した状態で複数形成されている。一方、振動板13には、リザーバ16内に開口する孔19が形成されており、この孔19には液状体タンク(図示せず)がチューブ(図示せず)を介して接続されるようになっている。

【0018】

また、振動板13のキャビティ15に向く面と反対の側の面上には、図2(b)に示すように圧電素子(ピエゾ素子)20が接合されている。この圧電素子20は、一対の電極21、21間に挟持され、通電により外側に突出するようにして撓曲するよう構成されたものである。

【0019】

このような構成のもとに圧電素子20が接合された振動板13は、圧電素子20と一体になって同時に外側へ撓曲し、これによりキャビティ15の容積を増大させる。すると、キャビティ15内とリザーバ16内とが連通しており、リザーバ16内に液状体が充填されている場合には、キャビティ15内に増大した容積分に相当する液状体が、リザーバ16から流路17を介して流入する。

そして、このような状態から圧電素子20への通電を解除すると、圧電素子20と振動板13はともに元の形状に戻る。よって、キャビティ15も元の容積に戻ることから、キャビティ15内部の液状体の圧力が上昇し、ノズル18から液状体の液滴22が吐出される。

【0020】

なお、液滴吐出ヘッド34の吐出手段としては、前記の圧電素子(ピエゾ素子)20を用いた電気機械変換体以外でもよく、例えば、エネルギー発生素子として電気熱変換体を用いた方式や、帯電制御型、加圧振動型といった連続方式、静電吸引方式、さらにはレーザなどの電磁波を照射して発熱させ、この発熱による作用で液状体を吐出させる方式を採用することもできる。

【0021】

なお、レンズ材料として用いる光透過性樹脂の表面張力としては、0.02N/m以上0.07N/m以下の範囲内であることが好ましい。液滴吐出法によりインクを吐出する際、表面張力が0.02N/m未満であると、インクのノズル面に対する濡れ性が増大するため飛行曲りが生じやすくなる。また、表面張力が0.07N/mを超えるとノズル先端でのメニスカスの形状が安定しないため吐出量や吐出タイミングの制御が困難になる。表面張力を調整するため、上記光透過性樹脂の分散液には、基体との接触角を大きく低下させず、屈折率などの光学的特性に影響を与えない範囲で、フッ素系、シリコーン系、ノニオン系などの表面張力調節剤を微量添加するとよい。ノニオン系表面張力調節剤は、インクの基体への濡れ性を向上させ、膜のレベリング性を改良し、膜の微細な凹凸の発生などの防止に役立つものである。上記表面張力調節剤は、必要に応じて、アルコール、エーテル、エステル、ケトン等の有機化合物を含んでもよい。

【0022】

また、レンズ材料として用いる光透過性樹脂の粘度としては1mPa・s以上200mPa・s以下であることが好ましい。液滴吐出法を用いてインクを液滴として吐出する際、粘度が1mPa・sより小さい場合にはノズル周辺部がインクの流出により汚染されやすい。また粘度が50mPa・sより大きい場合は、ヘッドもしくは液滴吐出装置にインク加熱機構を設けることで吐出が可能となるが、常温においてはノズル孔での目詰まり頻度が高くなり円滑な液滴の吐出が困難となる。200mPa・s以上の場合、加熱しても液滴を吐出できる程度に粘度を落とすことが難しい。

【0023】

[液滴吐出工程]

そして、液滴吐出ヘッドから吐出したレンズ材料の液滴を、基体上に着弾させる。

基体として、ガラス基体や半導体基体、さらにはこれらに各種の機能性薄膜や機能性要素を形成したものが用いられる。なお、基体の表面については平面であっても曲面であってもよく、さらに基体自体の形状についても特に限定されることなく種々の形状のものが採用可能である。

【0024】

一例を挙げれば、GaAs基体に多数の面発光レーザを形成したものを基体として用いることができる。この場合、各面発光レーザの出射口の周辺には、ポリイミド樹脂等からなる絶縁層(図示せず)が形成されている。そして、各面発光レーザの出射側となる面上に土台部材を設け、その土台部材の上面にレンズ材料の液滴を着弾させて、マイクロレンズを形成する。ここで、土台部材の形成材料としては、透光性を有する材料、すなわち、面発光レーザからの発光光の波長域においてほとんど吸収を起こさず、したがって実質的にこの発光光を透過させる材料とするのが好ましく、例えばポリイミド系樹脂、アクリル系樹脂、エポキシ系樹脂、あるいはフッ素系樹脂等が好適に用いられるが、特にポリイミド系樹脂がより好適に用いられる。

【0025】

図3は、液滴の着弾後の経過時間とドット径(液滴径)との関係を示すグラフである。図3によれば、基体に液滴が着弾した直後から、時間の経過とともに液滴が収縮し、液滴径が小さくなることがわかる。また、着弾直後(例えば、着弾後約100秒まで)には液滴径が急激に減少するが、相当時間が経過すると液滴径の減少が緩やかになることがわかる。この現象は、レンズ材料に有機溶媒が含まれているか否かにかかわらず、レンズ材料のほとんどが紫外線硬化性材料や熱硬化性樹脂等の硬化性材料で占められている場合でも発生することが確認されている。

【0026】

その原因として、液滴に含まれる重合開始剤やモノマーの蒸発が考えられる。すなわち、着弾直後には蒸気圧が大きいため液滴径が急激に減少するが、相当時間が経過すると蒸気圧が低下して液滴径の減少が緩やかになるのである。また他の原因として、液滴が基体への衝突時に弾性挙動を示すことが考えられる。図4は、着弾直後の液滴および着弾から所定時間経過後の液滴の形状の説明図である。図4に示すように、着弾した直後の液滴28は偏平形状に変形するが、所定時間経過後の液滴24は徐々に半球形状に復帰する。そのため、液滴径が減少するのである。

【0027】

ここで、液滴径の急激な減少中に液滴の硬化処理を行うと、その硬化処理のタイミングのわずかな違いにより硬化後の液滴径が大きくばらつくことになる。これにより、マイクロレンズの直径が大きくばらつくことになり、良好な光学特性が安定して得られないことになる。

【0028】

そこで、液滴が着弾してから所定時間は、液滴に対する硬化処理を施さないようにする。その所定時間とは、液滴径の変化率(単位時間当たりの変化量)が所定値を下回るまでの時間であり、その変化率は、形成すべきマイクロレンズの直径の寸法許容値から算出すればよい。この所定時間は、硬化処理を施さなければよく、液滴吐出ステージから硬化ステージへの基体の搬送作業に消費してもよいし、何ら作業を行わずに放置しておいてもよい。

【0029】

本実施形態では、マイクロレンズの直径のばらつきに着目して、液滴径の変化率が所定値を下回るまで硬化処理を施さないようにした。これに対して、マイクロレンズの直径以外の寸法や形状、物性等のばらつきに着目すれば、液滴の直径以外の寸法や形状、物性等の変化率が所定値を下回るまで、液滴に対する硬化処理を施さないようにすればよい。

【0030】

[硬化処理工程]

そして、所定時間の経過後に液滴の硬化処理を行う。レンズ材料として紫外線硬化性樹脂材料を採用した場合には、硬化処理として主に紫外線照射処理を行い、レンズ材料として熱硬化性樹脂材料を採用した場合には、硬化処理として主に加熱処理を行う。

【0031】

ところで、複数のマイクロレンズを形成するため基体上の複数箇所に液滴を吐出する場合には、すべての液滴を吐出してから所定時間の経過後に、すべての液滴に対する硬化処理を行ってもよい。この場合、液滴吐出工程と硬化処理工程とを分離することができるので、設備コストを低減することができる。

また、各液滴に対して個別に硬化処理を行ってもよい。この場合には、吐出後に所定時間を経過した液滴から順次硬化処理を行う。これにより、液滴吐出工程および硬化処理工程を効率的に短時間で行うことができる。なお、レンズ材料として紫外線硬化性樹脂材料を採用した場合には、硬化対象の液滴に対して紫外線を照射することにより、他の液滴に影響を与えることなく個別に硬化処理を行うことができる。

【0032】

上述したように、本実施形態のマイクロレンズの製造方法では、液滴の着弾後から所定時間は、液滴に対する硬化処理を行わない構成とした。その所定時間とは、液滴径の変化率が所定値を下回るまでの時間である。この構成によれば、硬化処理のタイミングのわずかな違いによって硬化後の液滴径が大きくばらつくことがなくなる。これにより、マイクロレンズの直径を精度よく形成することが可能になり、良好な光学特性を安定して発揮しうるマイクロレンズを提供することができる。

【0033】

[撥液処理工程]

図5は、基体の撥液処理の説明図である。上述した液滴吐出工程の前に、基体5上におけるマイクロレンズの形成領域3の周囲に、あらかじめ撥液処理を施しておくことが望ましい。この撥液処理として、例えば自己組織化膜を形成する方法や、プラズマ処理法等を採用することが可能である。

【0034】

上述した自己組織膜形成法では、導電膜配線を形成すべき基体5の表面に、有機分子膜などからなる自己組織化膜70を形成する。

基体表面を処理するための有機分子膜は、基体5に結合可能な官能基と、その反対側に親液基あるいは撥液基といった基体5の表面性を改質する(表面エネルギーを制御する)官能基と、これらの官能基を結ぶ炭素の直鎖あるいは一部分岐した炭素鎖とを備えており、基体5に結合して自己組織化して分子膜、例えば単分子膜を形成する。

【0035】

ここで、自己組織化膜70とは、基体5の下地層等の構成原子と反応可能な結合性官能基とそれ以外の直鎖分子とからなり、直鎖分子の相互作用により極めて高い配向性を有する化合物を、配向させて形成された膜である。この自己組織化膜70は、単分子を配向させて形成されているので、極めて膜厚を薄くすることができ、しかも、分子レベルで均一な膜となる。すなわち、膜の表面に同じ分子が位置するため、膜の表面に均一でしかも優れた撥液性や親液性を付与することができる。

【0036】

上記の高い配向性を有する化合物として、例えばフルオロアルキルシランを用いることにより、膜の表面にフルオロアルキル基が位置するように各化合物が配向されて自己組織化膜70が形成され、膜の表面に均一な撥液性が付与される。

自己組織化膜70を形成する化合物としては、ヘプタデカフルオロ−1,1,2,2テトラヒドロデシルトリエトキシシラン、ヘプタデカフルオロ−1,1,2,2テトラヒドロデシルトリメトキシシラン、ヘプタデカフルオロ−1,1,2,2テトラヒドロデシルトリクロロシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリエトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリメトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリクロロシラン、トリフルオロプロピルトリメトキシシラン等のフルオロアルキルシラン(以下「FAS」という)を例示できる。これらの化合物は、単独で使用してもよく、2種以上を組み合わせて使用してもよい。

なお、FASを用いることにより、基体5との密着性と良好な撥液性とを得ることができる。

【0037】

FASは、一般的に構造式RnSiX(4−n)で表される。ここでnは1以上3以下の整数を表し、Xはメトキシ基、エトキシ基、ハロゲン原子などの加水分解基である。またRはフルオロアルキル基であり、(CF3)(CF2)x(CH2)yの(ここでxは0以上10以下の整数を、yは0以上4以下の整数を表す)構造を持ち、複数個のR又はXがSiに結合している場合には、R又はXはそれぞれすべて同じでもよく、異なっていてもよい。Xで表される加水分解基は加水分解によりシラノールを形成して、基体(ガラス、シリコン)5の下地のヒドロキシル基と反応してシロキサン結合で基体5と結合する。一方、Rは表面に(CF2)等のフルオロ基を有するため、基体5の下地表面を濡れない(表面エネルギーが低い)表面に改質する。

【0038】

有機分子膜などからなる自己組織化膜70は、上記の原料化合物と基体5とを同一の密閉容器中に入れておき、室温で2〜3日程度の間放置することにより基体上に形成される。また、密閉容器全体を100℃に保持することにより、3時間程度で基体上に形成される。これらは気相からの形成法であるが、液相からも自己組織化膜70を形成できる。例えば、原料化合物を含む溶液中に基体5を浸積し、洗浄、乾燥することで基体上に自己組織化膜70が形成される。

なお、自己組織化膜70を形成する前に、基体表面に紫外光を照射したり、溶媒により洗浄したりして、基体表面の前処理を施すことが望ましい。

【0039】

一方、プラズマ処理法としては、例えば大気雰囲気中にてテトラフルオロメタンを処理ガスとするプラズマ処理法(CF4プラズマ処理法)が好適に採用される。このCF4プラズマ処理の条件は、例えばプラズマパワーが50〜1000kW、テトラフルオロメタン(CF4)のガス流量が50〜100ml/min、プラズマ放電電極に対する基体5の搬送速度が0.5〜1020mm/sec、基体温度が70〜90℃とされる。なお、処理ガスとしては、テトラフルオロメタン(CF4)に限定されることなく、他のフルオロカーボン系のガスを用いることもできる。このような撥液化処理を行うことにより、基体5の表面にフッ素基が導入され、これによって高い撥液性が付与される。

【0040】

このように、マイクロレンズの形成領域の周囲に撥液処理を施した状態で、マイクロレンズの形成領域に液滴24を吐出すれば、液滴24の濡れ広がりを抑制することができる。これにより、マイクロレンズの直径をさらに精度よく形成することが可能になる。

【0041】

また、図4に示すように、着弾直後の液滴28に比べて、着弾から所定時間経過後の液滴24は、その形状が球に近くなっている。なお、マイクロレンズを球形状に近づけると、焦点距離が短くなる。そして、焦点距離の短いマイクロレンズを用いて光学装置を形成することにより、光学装置を小型化することができる。

【0042】

[レーザプリンタ用ヘッド]

図6は、レーザプリンタ用ヘッドの概略構成図である。図6のレーザプリンタ用ヘッドは、本実施形態のマイクロレンズの製造方法を用いて製造したマイクロレンズを備えている。すなわち、このレーザプリンタ用ヘッドの光学装置として、多数の面発光レーザ2を直線的に配してなる面発光レーザアレイ2aと、この面発光レーザアレイ2aを構成する個々の面発光レーザ2に対して配設されたマイクロレンズ8aとが形成されている。なお、面発光レーザ2に対してはTFT等の駆動素子(図示せず)が設けられており、また、このレーザプリンタ用ヘッドには温度補償回路(図示せず)が設けられている。

そして、このような構成のレーザプリンタ用ヘッドにより、レーザプリンタが構成される。

【0043】

このようなレーザプリンタ用ヘッドにあっては、前述したように良好な光学特性を有するマイクロレンズを備えているので、描画特性が良好なレーザプリンタ用ヘッドとなる。

また、このレーザプリンタ用ヘッドを備えたレーザプリンタにあっても、前述したように描画特性が良好なレーザプリンタ用ヘッドを備えているので、このレーザプリンタ自体が描画特性に優れたものとなる。

【0044】

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、本発明のマイクロレンズは、前記した用途以外にも種々の光学装置に適用可能であり、例えば固体撮像装置(CCD)の受光面や光ファイバの光結合部、光伝送装置、プロジェクション用スクリーン、プロジェクタシステムなどに設けられる光学部品としても使用可能である。

【図面の簡単な説明】

【0045】

【図1】実施形態に係るマイクロレンズの製造方法の説明図である。

【図2】液滴吐出ヘッドの概略構成図である。

【図3】液滴の着弾後の経過時間と液滴の直径との関係を示すグラフである。

【図4】着弾直後の液滴および着弾から所定時間経過後の液滴の形状の説明図である。

【図5】基体の撥液処理の説明図である。

【図6】レーザプリンタ用ヘッドの概略構成図である。

【符号の説明】

【0046】

1‥液滴吐出装置 5‥基体 22‥液滴 24‥液滴

【技術分野】

【0001】

本発明は、マイクロレンズの製造方法に関するものである。

【背景技術】

【0002】

近年、マイクロレンズと呼ばれる微小レンズを多数有した光学装置が提供されている。

このような光学装置としては、例えばレーザを備えた発光装置や、光ファイバの光インタコネクション、さらには入射光を集めるための集光レンズを有した固体撮像素子などがある。

【0003】

このようなマイクロレンズの製造方法として、インクジェット法の採用が検討されている。これは、インクジェットヘッドに形成された微細ノズルから、マイクロレンズの構成材料を含む液滴を基体上に吐出し、硬化させてマイクロレンズを形成するものである(例えば、特許文献1参照)。このマイクロレンズの形成材料として、紫外線硬化性や熱硬化性の樹脂材料等が利用されている。

【特許文献1】特開2003−240911号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

インクジェット法では、微細ノズルの目詰まりを防止するため、吐出しうる液状体は50cps以下の比較的低粘度のものに限られている。この低粘度の樹脂材料を吐出した直後に、液滴に紫外線を照射したり液滴を加熱したりして硬化させると、液滴の直径がばらつくという問題がある。これに伴って、形成されるマイクロレンズの直径もばらつくことになる。

【0005】

この現象は、マイクロレンズの形成材料に有機溶媒が含まれず、そのほとんどが紫外線硬化性や熱硬化性の樹脂材料からなる場合でも発生する。その原因は明らかではないが、マイクロレンズの形成材料に含まれる重合開始剤やモノマーの蒸発が一因と考えられている。また、吐出された液滴が基体への衝突時に弾性挙動を示すからであるとも考えられている。

【0006】

本発明は、上記課題を解決するためになされたものであって、マイクロレンズを精度よく形成することが可能な、マイクロレンズの製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のマイクロレンズの製造方法は、マイクロレンズの構成材料を含む液滴を液滴吐出装置から吐出して基体上に着弾させ、着弾した前記液滴に硬化処理を施して、マイクロレンズを製造する方法であって、前記液滴の着弾後に所定時間をおいてから前記硬化処理を施すことを特徴とする。

なお、前記所定時間は、前記基体上における前記液滴の直径の変化率が所定値を下回るまでの時間であることが望ましい。

一般に、基体に液滴が着弾した直後から、時間の経過とともに液滴径が減少する。なお、着弾直後には液滴径が急激に減少するが、所定時間が経過すると液滴径の減少が緩やかになる。そこで、液滴の直径の変化率が所定値を下回るまでの所定時間をおいてから、液滴に対して硬化処理を施すことにより、硬化処理のタイミングのわずかな違いによって硬化後の液滴径が大きくばらつくことがなくなる。これにより、マイクロレンズを精度よく形成することが可能になり、良好な光学特性を安定して発揮しうるマイクロレンズを提供することができる。

【0008】

なお、前記基体上にすべての前記液滴が着弾した後に、最後の前記液滴が着弾してから前記所定時間をおいて、すべての前記液滴に対して硬化処理を行ってもよい。

この構成によれば、液滴吐出工程と硬化処理工程とを分離することができるので、設備コストを低減することができる。

【0009】

なお、前記基体上に吐出された前記液滴ごとに、前記所定時間をおいて前記硬化処理を順次行ってもよい。

この構成によれば、液滴吐出工程および硬化処理工程を効率的に短時間で行うことができる。

【0010】

また、前記マイクロレンズの構成材料は、紫外線硬化性樹脂材料であり、前記硬化処理は、紫外線を照射することによって行うことが望ましい。

この構成によれば、硬化対象の液滴に対して紫外線を照射することにより、他の液滴に影響を与えることなく個別に硬化処理を行うことができる。

【0011】

また、前記液滴を吐出する前に、前記基体上の前記マイクロレンズの形成領域以外の領域に、あらかじめ撥液処理を施しておくことが望ましい。

この構成によれば、液滴の濡れ広がりが抑制されるので、マイクロレンズをさらに精度よく形成することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態につき、図面を参照して説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0013】

[マイクロレンズの製造方法]

図1は、本実施形態に係るマイクロレンズの製造方法の説明図である。本実施形態のマイクロレンズの製造方法は、マイクロレンズの構成材料を含む液滴を液滴吐出ヘッドから吐出して基体上に着弾させ、着弾した液滴に硬化処理を施して、マイクロレンズを製造する方法であって、液滴の着弾後から硬化処理を施すまでに、硬化処理を施さないで所定時間放置するものである。

【0014】

[マイクロレンズの構成材料]

マイクロレンズの構成材料(レンズ材料)としては、光透過性樹脂が用いられる。具体的には、ポリメチルメタクリレート、ポリヒドロキシエチルメタクリレート、ポリシクロヘキシルメタクリレートなどのアクリル系樹脂、ポリジエチレングリコールビスアリルカーボネート、ポリカーボネートなどのアリル系樹脂、メタクリル樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、セルロース系樹脂、ポリアミド系樹脂、フッ素系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂などの熱可塑性または熱硬化性の樹脂が挙げられ、これらのうちの一種が用いられ、あるいは複数種が混合されて用いられる。

【0015】

また、前記光透過性樹脂として、特に非溶剤系のものが好適に用いられる。この非溶剤系の光透過性樹脂は、有機溶剤を用いて光透過性樹脂を溶解し液状体とすることなく、例えばこの光透過性樹脂をそのモノマーで希釈することによって液状化し、液滴吐出ヘッドからの吐出を可能にしたものである。また、この非溶剤系の光透過性樹脂では、ビイミダゾール系化合物などの光重合開始剤を配合することにより、放射線照射硬化型のものとして使用できるようにしている。すなわち、このような光重合開始剤を配合することにより、前記光透過性樹脂に放射線照射硬化性を付与することができるのである。ここで、放射線とは可視光線、紫外線、遠紫外線、X線、電子線等の総称であり、特に紫外線が一般的に用いられる。

【0016】

[液滴吐出ヘッド]

上述したレンズ材料を、液滴吐出ヘッドから吐出する。

図2(a)および図2(b)は液滴吐出ヘッドの概略構成図である。本実施形態のマイクロレンズの製造装置は、マイクロレンズの構成材料を含む液滴を吐出する液滴吐出ヘッド34を備えている。この液滴吐出ヘッド34は、例えば図2(a)に示すように、ステンレス製のノズルプレート12と振動板13とを備え、両者が仕切部材(リザーバプレート)14を介して接合されている。ノズルプレート12と振動板13との間には、仕切部材14によって複数のキャビティ15とリザーバ16とが形成されており、これらキャビティ15とリザーバ16とは流路17を介して連通されている。

【0017】

各キャビティ15とリザーバ16の内部とは吐出するための液状体(レンズ材料)で満たされるようになっており、これらの間の流路17はリザーバ16からキャビティ15に液状体を供給する供給口として機能するようになっている。また、ノズルプレート12には、キャビティ15から液状体を噴射するための孔状のノズル18が縦横に整列した状態で複数形成されている。一方、振動板13には、リザーバ16内に開口する孔19が形成されており、この孔19には液状体タンク(図示せず)がチューブ(図示せず)を介して接続されるようになっている。

【0018】

また、振動板13のキャビティ15に向く面と反対の側の面上には、図2(b)に示すように圧電素子(ピエゾ素子)20が接合されている。この圧電素子20は、一対の電極21、21間に挟持され、通電により外側に突出するようにして撓曲するよう構成されたものである。

【0019】

このような構成のもとに圧電素子20が接合された振動板13は、圧電素子20と一体になって同時に外側へ撓曲し、これによりキャビティ15の容積を増大させる。すると、キャビティ15内とリザーバ16内とが連通しており、リザーバ16内に液状体が充填されている場合には、キャビティ15内に増大した容積分に相当する液状体が、リザーバ16から流路17を介して流入する。

そして、このような状態から圧電素子20への通電を解除すると、圧電素子20と振動板13はともに元の形状に戻る。よって、キャビティ15も元の容積に戻ることから、キャビティ15内部の液状体の圧力が上昇し、ノズル18から液状体の液滴22が吐出される。

【0020】

なお、液滴吐出ヘッド34の吐出手段としては、前記の圧電素子(ピエゾ素子)20を用いた電気機械変換体以外でもよく、例えば、エネルギー発生素子として電気熱変換体を用いた方式や、帯電制御型、加圧振動型といった連続方式、静電吸引方式、さらにはレーザなどの電磁波を照射して発熱させ、この発熱による作用で液状体を吐出させる方式を採用することもできる。

【0021】

なお、レンズ材料として用いる光透過性樹脂の表面張力としては、0.02N/m以上0.07N/m以下の範囲内であることが好ましい。液滴吐出法によりインクを吐出する際、表面張力が0.02N/m未満であると、インクのノズル面に対する濡れ性が増大するため飛行曲りが生じやすくなる。また、表面張力が0.07N/mを超えるとノズル先端でのメニスカスの形状が安定しないため吐出量や吐出タイミングの制御が困難になる。表面張力を調整するため、上記光透過性樹脂の分散液には、基体との接触角を大きく低下させず、屈折率などの光学的特性に影響を与えない範囲で、フッ素系、シリコーン系、ノニオン系などの表面張力調節剤を微量添加するとよい。ノニオン系表面張力調節剤は、インクの基体への濡れ性を向上させ、膜のレベリング性を改良し、膜の微細な凹凸の発生などの防止に役立つものである。上記表面張力調節剤は、必要に応じて、アルコール、エーテル、エステル、ケトン等の有機化合物を含んでもよい。

【0022】

また、レンズ材料として用いる光透過性樹脂の粘度としては1mPa・s以上200mPa・s以下であることが好ましい。液滴吐出法を用いてインクを液滴として吐出する際、粘度が1mPa・sより小さい場合にはノズル周辺部がインクの流出により汚染されやすい。また粘度が50mPa・sより大きい場合は、ヘッドもしくは液滴吐出装置にインク加熱機構を設けることで吐出が可能となるが、常温においてはノズル孔での目詰まり頻度が高くなり円滑な液滴の吐出が困難となる。200mPa・s以上の場合、加熱しても液滴を吐出できる程度に粘度を落とすことが難しい。

【0023】

[液滴吐出工程]

そして、液滴吐出ヘッドから吐出したレンズ材料の液滴を、基体上に着弾させる。

基体として、ガラス基体や半導体基体、さらにはこれらに各種の機能性薄膜や機能性要素を形成したものが用いられる。なお、基体の表面については平面であっても曲面であってもよく、さらに基体自体の形状についても特に限定されることなく種々の形状のものが採用可能である。

【0024】

一例を挙げれば、GaAs基体に多数の面発光レーザを形成したものを基体として用いることができる。この場合、各面発光レーザの出射口の周辺には、ポリイミド樹脂等からなる絶縁層(図示せず)が形成されている。そして、各面発光レーザの出射側となる面上に土台部材を設け、その土台部材の上面にレンズ材料の液滴を着弾させて、マイクロレンズを形成する。ここで、土台部材の形成材料としては、透光性を有する材料、すなわち、面発光レーザからの発光光の波長域においてほとんど吸収を起こさず、したがって実質的にこの発光光を透過させる材料とするのが好ましく、例えばポリイミド系樹脂、アクリル系樹脂、エポキシ系樹脂、あるいはフッ素系樹脂等が好適に用いられるが、特にポリイミド系樹脂がより好適に用いられる。

【0025】

図3は、液滴の着弾後の経過時間とドット径(液滴径)との関係を示すグラフである。図3によれば、基体に液滴が着弾した直後から、時間の経過とともに液滴が収縮し、液滴径が小さくなることがわかる。また、着弾直後(例えば、着弾後約100秒まで)には液滴径が急激に減少するが、相当時間が経過すると液滴径の減少が緩やかになることがわかる。この現象は、レンズ材料に有機溶媒が含まれているか否かにかかわらず、レンズ材料のほとんどが紫外線硬化性材料や熱硬化性樹脂等の硬化性材料で占められている場合でも発生することが確認されている。

【0026】

その原因として、液滴に含まれる重合開始剤やモノマーの蒸発が考えられる。すなわち、着弾直後には蒸気圧が大きいため液滴径が急激に減少するが、相当時間が経過すると蒸気圧が低下して液滴径の減少が緩やかになるのである。また他の原因として、液滴が基体への衝突時に弾性挙動を示すことが考えられる。図4は、着弾直後の液滴および着弾から所定時間経過後の液滴の形状の説明図である。図4に示すように、着弾した直後の液滴28は偏平形状に変形するが、所定時間経過後の液滴24は徐々に半球形状に復帰する。そのため、液滴径が減少するのである。

【0027】

ここで、液滴径の急激な減少中に液滴の硬化処理を行うと、その硬化処理のタイミングのわずかな違いにより硬化後の液滴径が大きくばらつくことになる。これにより、マイクロレンズの直径が大きくばらつくことになり、良好な光学特性が安定して得られないことになる。

【0028】

そこで、液滴が着弾してから所定時間は、液滴に対する硬化処理を施さないようにする。その所定時間とは、液滴径の変化率(単位時間当たりの変化量)が所定値を下回るまでの時間であり、その変化率は、形成すべきマイクロレンズの直径の寸法許容値から算出すればよい。この所定時間は、硬化処理を施さなければよく、液滴吐出ステージから硬化ステージへの基体の搬送作業に消費してもよいし、何ら作業を行わずに放置しておいてもよい。

【0029】

本実施形態では、マイクロレンズの直径のばらつきに着目して、液滴径の変化率が所定値を下回るまで硬化処理を施さないようにした。これに対して、マイクロレンズの直径以外の寸法や形状、物性等のばらつきに着目すれば、液滴の直径以外の寸法や形状、物性等の変化率が所定値を下回るまで、液滴に対する硬化処理を施さないようにすればよい。

【0030】

[硬化処理工程]

そして、所定時間の経過後に液滴の硬化処理を行う。レンズ材料として紫外線硬化性樹脂材料を採用した場合には、硬化処理として主に紫外線照射処理を行い、レンズ材料として熱硬化性樹脂材料を採用した場合には、硬化処理として主に加熱処理を行う。

【0031】

ところで、複数のマイクロレンズを形成するため基体上の複数箇所に液滴を吐出する場合には、すべての液滴を吐出してから所定時間の経過後に、すべての液滴に対する硬化処理を行ってもよい。この場合、液滴吐出工程と硬化処理工程とを分離することができるので、設備コストを低減することができる。

また、各液滴に対して個別に硬化処理を行ってもよい。この場合には、吐出後に所定時間を経過した液滴から順次硬化処理を行う。これにより、液滴吐出工程および硬化処理工程を効率的に短時間で行うことができる。なお、レンズ材料として紫外線硬化性樹脂材料を採用した場合には、硬化対象の液滴に対して紫外線を照射することにより、他の液滴に影響を与えることなく個別に硬化処理を行うことができる。

【0032】

上述したように、本実施形態のマイクロレンズの製造方法では、液滴の着弾後から所定時間は、液滴に対する硬化処理を行わない構成とした。その所定時間とは、液滴径の変化率が所定値を下回るまでの時間である。この構成によれば、硬化処理のタイミングのわずかな違いによって硬化後の液滴径が大きくばらつくことがなくなる。これにより、マイクロレンズの直径を精度よく形成することが可能になり、良好な光学特性を安定して発揮しうるマイクロレンズを提供することができる。

【0033】

[撥液処理工程]

図5は、基体の撥液処理の説明図である。上述した液滴吐出工程の前に、基体5上におけるマイクロレンズの形成領域3の周囲に、あらかじめ撥液処理を施しておくことが望ましい。この撥液処理として、例えば自己組織化膜を形成する方法や、プラズマ処理法等を採用することが可能である。

【0034】

上述した自己組織膜形成法では、導電膜配線を形成すべき基体5の表面に、有機分子膜などからなる自己組織化膜70を形成する。

基体表面を処理するための有機分子膜は、基体5に結合可能な官能基と、その反対側に親液基あるいは撥液基といった基体5の表面性を改質する(表面エネルギーを制御する)官能基と、これらの官能基を結ぶ炭素の直鎖あるいは一部分岐した炭素鎖とを備えており、基体5に結合して自己組織化して分子膜、例えば単分子膜を形成する。

【0035】

ここで、自己組織化膜70とは、基体5の下地層等の構成原子と反応可能な結合性官能基とそれ以外の直鎖分子とからなり、直鎖分子の相互作用により極めて高い配向性を有する化合物を、配向させて形成された膜である。この自己組織化膜70は、単分子を配向させて形成されているので、極めて膜厚を薄くすることができ、しかも、分子レベルで均一な膜となる。すなわち、膜の表面に同じ分子が位置するため、膜の表面に均一でしかも優れた撥液性や親液性を付与することができる。

【0036】

上記の高い配向性を有する化合物として、例えばフルオロアルキルシランを用いることにより、膜の表面にフルオロアルキル基が位置するように各化合物が配向されて自己組織化膜70が形成され、膜の表面に均一な撥液性が付与される。

自己組織化膜70を形成する化合物としては、ヘプタデカフルオロ−1,1,2,2テトラヒドロデシルトリエトキシシラン、ヘプタデカフルオロ−1,1,2,2テトラヒドロデシルトリメトキシシラン、ヘプタデカフルオロ−1,1,2,2テトラヒドロデシルトリクロロシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリエトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリメトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリクロロシラン、トリフルオロプロピルトリメトキシシラン等のフルオロアルキルシラン(以下「FAS」という)を例示できる。これらの化合物は、単独で使用してもよく、2種以上を組み合わせて使用してもよい。

なお、FASを用いることにより、基体5との密着性と良好な撥液性とを得ることができる。

【0037】

FASは、一般的に構造式RnSiX(4−n)で表される。ここでnは1以上3以下の整数を表し、Xはメトキシ基、エトキシ基、ハロゲン原子などの加水分解基である。またRはフルオロアルキル基であり、(CF3)(CF2)x(CH2)yの(ここでxは0以上10以下の整数を、yは0以上4以下の整数を表す)構造を持ち、複数個のR又はXがSiに結合している場合には、R又はXはそれぞれすべて同じでもよく、異なっていてもよい。Xで表される加水分解基は加水分解によりシラノールを形成して、基体(ガラス、シリコン)5の下地のヒドロキシル基と反応してシロキサン結合で基体5と結合する。一方、Rは表面に(CF2)等のフルオロ基を有するため、基体5の下地表面を濡れない(表面エネルギーが低い)表面に改質する。

【0038】

有機分子膜などからなる自己組織化膜70は、上記の原料化合物と基体5とを同一の密閉容器中に入れておき、室温で2〜3日程度の間放置することにより基体上に形成される。また、密閉容器全体を100℃に保持することにより、3時間程度で基体上に形成される。これらは気相からの形成法であるが、液相からも自己組織化膜70を形成できる。例えば、原料化合物を含む溶液中に基体5を浸積し、洗浄、乾燥することで基体上に自己組織化膜70が形成される。

なお、自己組織化膜70を形成する前に、基体表面に紫外光を照射したり、溶媒により洗浄したりして、基体表面の前処理を施すことが望ましい。

【0039】

一方、プラズマ処理法としては、例えば大気雰囲気中にてテトラフルオロメタンを処理ガスとするプラズマ処理法(CF4プラズマ処理法)が好適に採用される。このCF4プラズマ処理の条件は、例えばプラズマパワーが50〜1000kW、テトラフルオロメタン(CF4)のガス流量が50〜100ml/min、プラズマ放電電極に対する基体5の搬送速度が0.5〜1020mm/sec、基体温度が70〜90℃とされる。なお、処理ガスとしては、テトラフルオロメタン(CF4)に限定されることなく、他のフルオロカーボン系のガスを用いることもできる。このような撥液化処理を行うことにより、基体5の表面にフッ素基が導入され、これによって高い撥液性が付与される。

【0040】

このように、マイクロレンズの形成領域の周囲に撥液処理を施した状態で、マイクロレンズの形成領域に液滴24を吐出すれば、液滴24の濡れ広がりを抑制することができる。これにより、マイクロレンズの直径をさらに精度よく形成することが可能になる。

【0041】

また、図4に示すように、着弾直後の液滴28に比べて、着弾から所定時間経過後の液滴24は、その形状が球に近くなっている。なお、マイクロレンズを球形状に近づけると、焦点距離が短くなる。そして、焦点距離の短いマイクロレンズを用いて光学装置を形成することにより、光学装置を小型化することができる。

【0042】

[レーザプリンタ用ヘッド]

図6は、レーザプリンタ用ヘッドの概略構成図である。図6のレーザプリンタ用ヘッドは、本実施形態のマイクロレンズの製造方法を用いて製造したマイクロレンズを備えている。すなわち、このレーザプリンタ用ヘッドの光学装置として、多数の面発光レーザ2を直線的に配してなる面発光レーザアレイ2aと、この面発光レーザアレイ2aを構成する個々の面発光レーザ2に対して配設されたマイクロレンズ8aとが形成されている。なお、面発光レーザ2に対してはTFT等の駆動素子(図示せず)が設けられており、また、このレーザプリンタ用ヘッドには温度補償回路(図示せず)が設けられている。

そして、このような構成のレーザプリンタ用ヘッドにより、レーザプリンタが構成される。

【0043】

このようなレーザプリンタ用ヘッドにあっては、前述したように良好な光学特性を有するマイクロレンズを備えているので、描画特性が良好なレーザプリンタ用ヘッドとなる。

また、このレーザプリンタ用ヘッドを備えたレーザプリンタにあっても、前述したように描画特性が良好なレーザプリンタ用ヘッドを備えているので、このレーザプリンタ自体が描画特性に優れたものとなる。

【0044】

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、本発明のマイクロレンズは、前記した用途以外にも種々の光学装置に適用可能であり、例えば固体撮像装置(CCD)の受光面や光ファイバの光結合部、光伝送装置、プロジェクション用スクリーン、プロジェクタシステムなどに設けられる光学部品としても使用可能である。

【図面の簡単な説明】

【0045】

【図1】実施形態に係るマイクロレンズの製造方法の説明図である。

【図2】液滴吐出ヘッドの概略構成図である。

【図3】液滴の着弾後の経過時間と液滴の直径との関係を示すグラフである。

【図4】着弾直後の液滴および着弾から所定時間経過後の液滴の形状の説明図である。

【図5】基体の撥液処理の説明図である。

【図6】レーザプリンタ用ヘッドの概略構成図である。

【符号の説明】

【0046】

1‥液滴吐出装置 5‥基体 22‥液滴 24‥液滴

【特許請求の範囲】

【請求項1】

マイクロレンズの構成材料を含む液滴を液滴吐出装置から吐出して基体上に着弾させ、着弾した前記液滴に硬化処理を施して、マイクロレンズを製造する方法であって、

前記液滴の着弾後に所定時間をおいてから前記硬化処理を施すことを特徴とするマイクロレンズの製造方法。

【請求項2】

前記所定時間は、着弾した前記液滴の直径の変化率が所定値を下回るまでの時間であることを特徴とする請求項1に記載のマイクロレンズの製造方法。

【請求項3】

前記基体上にすべての前記液滴が着弾した後に、最後の前記液滴が着弾してから前記所定時間をおいて、すべての前記液滴に対して硬化処理を行うことを特徴とする請求項1または請求項2に記載のマイクロレンズの製造方法。

【請求項4】

前記基体上に吐出された前記液滴ごとに、前記所定時間をおいて前記硬化処理を順次行うことを特徴とする請求項1または請求項2に記載のマイクロレンズの製造方法。

【請求項5】

前記マイクロレンズの構成材料は、紫外線硬化性樹脂材料であり、

前記硬化処理は、紫外線を照射することによって行うことを特徴とする請求項1ないし請求項4のいずれかに記載のマイクロレンズの製造方法。

【請求項6】

前記液滴を吐出する前に、前記基体上の前記マイクロレンズの形成領域以外の領域に、あらかじめ撥液処理を施しておくことを特徴とする請求項1ないし請求項5のいずれかに記載のマイクロレンズの製造方法。

【請求項1】

マイクロレンズの構成材料を含む液滴を液滴吐出装置から吐出して基体上に着弾させ、着弾した前記液滴に硬化処理を施して、マイクロレンズを製造する方法であって、

前記液滴の着弾後に所定時間をおいてから前記硬化処理を施すことを特徴とするマイクロレンズの製造方法。

【請求項2】

前記所定時間は、着弾した前記液滴の直径の変化率が所定値を下回るまでの時間であることを特徴とする請求項1に記載のマイクロレンズの製造方法。

【請求項3】

前記基体上にすべての前記液滴が着弾した後に、最後の前記液滴が着弾してから前記所定時間をおいて、すべての前記液滴に対して硬化処理を行うことを特徴とする請求項1または請求項2に記載のマイクロレンズの製造方法。

【請求項4】

前記基体上に吐出された前記液滴ごとに、前記所定時間をおいて前記硬化処理を順次行うことを特徴とする請求項1または請求項2に記載のマイクロレンズの製造方法。

【請求項5】

前記マイクロレンズの構成材料は、紫外線硬化性樹脂材料であり、

前記硬化処理は、紫外線を照射することによって行うことを特徴とする請求項1ないし請求項4のいずれかに記載のマイクロレンズの製造方法。

【請求項6】

前記液滴を吐出する前に、前記基体上の前記マイクロレンズの形成領域以外の領域に、あらかじめ撥液処理を施しておくことを特徴とする請求項1ないし請求項5のいずれかに記載のマイクロレンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−30634(P2006−30634A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−209863(P2004−209863)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]