マイクロレンズアレイの製造方法、及びマイクロレンズアレイ

【課題】マイクロレンズを形成するために配置したレンズ液状体の外形面を、大きな曲率の曲面面にすることによって、外形面の曲率が小さいマイクロレンズを形成することができるマイクロレンズアレイの製造方法、及びマイクロレンズを提供する。

【解決手段】マイクロレンズアレイの製造方法は、マイクロレンズを配設するレンズ形成区画を基材の面に区画形成する区画体を形成する区画体形成工程と、マイクロレンズを形成するためのレンズ液状体を、レンズ形成区画に配置するレンズ形成工程と、を有し、区画体は複数の区画体層を備えており、区画体形成工程では、複数の区画体層の中の第一の区画体層に積層して、レンズ液状体に対する撥液性が第一の区画体層の撥液性より高い第二の区画体層を形成し、レンズ形成工程では、レンズ形成区画の容積を超える量のレンズ液状体を、レンズ形成区画に配置する。

【解決手段】マイクロレンズアレイの製造方法は、マイクロレンズを配設するレンズ形成区画を基材の面に区画形成する区画体を形成する区画体形成工程と、マイクロレンズを形成するためのレンズ液状体を、レンズ形成区画に配置するレンズ形成工程と、を有し、区画体は複数の区画体層を備えており、区画体形成工程では、複数の区画体層の中の第一の区画体層に積層して、レンズ液状体に対する撥液性が第一の区画体層の撥液性より高い第二の区画体層を形成し、レンズ形成工程では、レンズ形成区画の容積を超える量のレンズ液状体を、レンズ形成区画に配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材上に複数のマイクロレンズが2次元的に並べられて形成されているマイクロレンズアレイ、及び当該マイクロレンズアレイの製造方法に関する。

【背景技術】

【0002】

従来から、基材上に複数のマイクロレンズが2次元的に並べられて形成されているマイクロレンズアレイが知られている。所定の機能を有するマイクロレンズアレイを形成するためには、正確な形状のマイクロレンズを、所定の位置に正確に配置することが必要である。

また、液状体を吐出する吐出ヘッドを備え、吐出した液滴を被描画媒体の任意の位置に着弾させることによって、被描画媒体上に任意の画像などを描画する描画装置(液滴吐出装置)が知られている。例えばインクジェット方式の吐出ヘッドを備える描画装置(液滴吐出装置)は、所定の量のインクを所定の位置に精度よく配置することができる。配置したインクを硬化させることによって、精密な形状を有する機能膜や、微細な画像などを形成することができる。光学材料を含む液状体を吐出して、レンズを形成することもできる。

【0003】

特許文献1には、レンズ形成区画をレンズ材料と相溶しない材料で印刷し、レンズ材料のはじきと表面張力により、平凸レンズ形状を形成することによって、大型サイズのレンズ付印刷物の製造が簡単、確実に行え、製造コストの大幅な低減を可能とするレンズ印刷物の製造方法及びレンズ印刷物が開示されている。

特許文献2には、光学樹脂材料を、インクジェットヘッドを用いて吐出し、ガラス板上に吐出された半休状の微小液滴を硬化して、アレイ状のマイクロレンズを形成することで、金型や特別大掛かりな設備を必要とせずに、ユーザーカスタマイズに多種対応可能なマイクロレンズアレイの製造方法が開示されている。

特許文献3には、光透過性樹脂を、液滴吐出ヘッドを用いて塗布し、基板上の略同一箇所に複数個の液滴を塗布してマイクロレンズを形成することによってマイクロレンズの形状を制御することで、金型などを不要にしてコストを低減することができ、形状を任意に制御し得るマイクロレンズの製造方法、マイクロレンズ、光学膜、プロジェクション用スクリーン、及びプロジェクターシステムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−303153号公報

【特許文献2】特開2000−108216号公報

【特許文献3】特開2003−240911号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、特許文献2、及び特許文献3に開示された方法では、ベースシートやガラス板や基板などの基材の、光学樹脂材料などに対する撥液性によって、塗布された光学樹脂材料などを半球形状にすることで、レンズの形状を形成していた。レンズ形状は基材の撥液性によって定まるため、必ずしも大きな曲率の外形面を有するレンズを形成することができないという課題があった。外形面の曲率が小さいレンズは、焦点距離が長いため、マイクロレンズを備える装置が厚くなるという課題があった。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]本適用例にかかるマイクロレンズアレイの製造方法は、マイクロレンズを配設するレンズ形成区画を基材の面に区画形成する区画体を形成する区画体形成工程と、前記マイクロレンズを形成するためのレンズ液状体を、前記レンズ形成区画に配置するレンズ形成工程と、を有し、前記区画体は複数の区画体層を備えており、前記区画体形成工程では、前記複数の区画体層の中の第一の区画体層に積層して、前記レンズ液状体に対する撥液性が前記第一の区画体層の撥液性より高い第二の区画体層を形成し、前記レンズ形成工程では、前記レンズ形成区画の容積を超える量の前記レンズ液状体を、前記レンズ形成区画に配置することを特徴とする。

【0008】

本適用例にかかるマイクロレンズアレイの製造方法によれば、区画体形成工程では、第一の区画体層に積層して、レンズ液状体に対する撥液性が第一の区画体層の撥液性より高い第二の区画体層を形成する。これにより、区画体は上側(基材から遠い方)ほど徐々に撥液性が高くなる。

上側の区画体層より撥液性が低い下側の区画体層において、レンズ液状体と馴染ませて、形成されたレンズを保持し易くすることができる。このため、区画体層の上面を構成する区画体層は、レンズ液状体と馴染むことが必須ではないため、区画体層の上面は、高い撥液性を有する面にすることができる。

区画体層の上面が高い撥液性を有するため、レンズ形成工程においてレンズ形成区画の容積を超えて配置されたレンズ液状体が区画体層の上面に流出することを実質的に阻止することができる。したがって、レンズ形成区画におけるレンズ液状体の面を球状に盛上った形状にすることができる。さらに、区画体は上側ほど徐々に撥液性が高くなるため、レンズ液状体の区画体の上面からの突出量をより多くすることができる。すなわち、レンズ液状体が球状に盛上る球状面の曲率を大きくして、形成されるマイクロレンズの焦点距離を短くすることができる。

【0009】

[適用例2]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、表面配向性を有する撥液性剤を含有する区画層液状体を用いて前記区画体層を形成し、前記第一の区画体層を形成するために配置した前記区画層液状体が硬化する前に、前記第二の区画体層を形成するための前記区画層液状体を配置することが好ましい。

【0010】

このマイクロレンズアレイの製造方法によれば、区画体層は、表面配向性を有する撥液性剤を含有する区画層液状体を用いて形成される。配置された区画層液状体において、表面配向性を有する撥液性剤は、区画層液状体の表面近くに位置する。第一の区画体層を形成するために配置した区画層液状体を第一区画層液状体と表記し、第二の区画体層を形成するために配置した区画層液状体を第二区画層液状体と表記する。第一区画層液状体が硬化する前に、第一区画層液状体に積層して第二区画層液状体が配置される。第一区画層液状体に含まれる撥液性剤は表面配向性を有するため、第一区画層液状体における第二区画層液状体が覆うことで表面が消滅した部分の撥液性剤は、第二区画層液状体の表面近くに移動する。これにより、第一の区画体層にくらべて、第二の区画体層における撥液性剤の密度が高くなり、第一の区画体層にくらべて、第二の区画体層のレンズ液状体に対する撥液性を高くすることができる。

【0011】

[適用例3]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、前記基材の面に平行な方向の断面における断面積が前記第一の区画体層にくらべて小さい前記第二の区画体層を、前記第一の区画体層に積層して形成することが好ましい。

【0012】

このマイクロレンズアレイの製造方法によれば、基材の面に平行な方向の断面における断面積が、第一の区画体層にくらべて小さい第二の区画体層を第一の区画体層に積層する。これにより、区画体を、上の方ほど断面積が小さい安定した形状にすることができる。

【0013】

[適用例4]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、前記第二の区画体層の形成面における前記レンズ形成区画の断面積が前記第一の区画体層の形成面における前記レンズ形成区画の断面積にくらべて大きくなるように、前記第二の区画体層を、前記第一の区画体層に積層して形成することが好ましい。

【0014】

このマイクロレンズアレイの製造方法によれば、レンズ形成区画の断面積が第一の区画体層にくらべて大きい第二の区画体層を、第一の区画体層に積層して形成する。これにより、レンズ形成区画に形成されるマイクロレンズは下面も凸の形状となる。マイクロレンズの下面も凸の形状を有することで、マイクロレンズの焦点距離を短くすることができる。

【0015】

[適用例5]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体の屈折率が、前記マイクロレンズの屈折率より小さい前記区画体層を形成することが好ましい。

【0016】

このマイクロレンズアレイの製造方法によれば、区画体の屈折率がマイクロレンズの屈折率より小さいため、光がマイクロレンズから区画体に入射する際に、当該光を屈折させることができる。マイクロレンズと区画体との境界において光を屈折させることにより、マイクロレンズの焦点距離を短くすることができる。

【0017】

[適用例6]上記適用例にかかるマイクロレンズアレイの製造方法において、前記レンズ形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記レンズ液状体を配置することが好ましい。

【0018】

このマイクロレンズアレイの製造方法によれば、液滴吐出装置を用いることで、正確な量のレンズ液状体を、所定のレンズ形成区画に配置することができる。

【0019】

[適用例7]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記区画層液状体を配置することが好ましい。

【0020】

このマイクロレンズアレイの製造方法によれば、液滴吐出装置を用いることで、正確な量の区画層液状体を、所定の位置に正確に配置することができる。これにより、形状及び位置が正確なレンズ形成区画を形成することができる。

【0021】

[適用例8]本適用例にかかるマイクロレンズアレイは、マイクロレンズと、前記マイクロレンズが配設されているレンズ形成区画を区画形成している区画体と、を備え、前記区画体は、表面配向性撥液性剤を含む複数の区画体層を備えていることを特徴とする。

【0022】

本適用例にかかるマイクロレンズアレイによれば、区画体は、表面配向性撥液性剤を含む複数の区画体層を備えている。すなわち、区画体層が積層されて区画体が形成されている。表面配向性撥液性剤は、区画体層の表面近くに位置する。ひとつの区画体層の上に区画体層が形成されると、下の区画体層において上の区画体層に覆われることによって表面ではなくなった部分に位置した表面配向性撥液性剤は、上の区画体層に移動する。これにより、下の区画体層にくらべて、上の区画体層における撥液性剤の密度が高くなり、下の区画体層にくらべて、上の区画体層のマイクロレンズを形成するための液状体に対する撥液性を高くすることができる。このように、区画体は上側ほど徐々に撥液性が高くなるため、レンズ形成区画に配置されたマイクロレンズを形成するための液状体の、区画体の上面からの突出量をより多くすることができる。すなわち、マイクロレンズを形成するための液状体が球状に盛上る球状面の曲率を大きくして、形成されるマイクロレンズの焦点距離を短くすることができる。

【図面の簡単な説明】

【0023】

【図1】(a)は、液滴吐出装置全体の概略構成を示す外観斜視図。(b)は、液滴吐出装置が備える液滴吐出ヘッドの概略構成を示す外観斜視図。

【図2】(a)は、吐出ノズルの配置位置を示す説明図。(b)は、液滴をノズル列の延在方向に直線状に着弾させた状態を示す説明図。(c)は、液滴を吐出走査方向に直線状に着弾させた状態を示す説明図。(d)は、液滴を面状に着弾させた状態を示す説明図。

【図3】(a)は、虚像現出装飾体の構成の要部を示す断面図。(b)は、虚像現出装飾体に形成される虚像を示す模式平面図。

【図4】(a)は、虚像現出装飾体のレンズアレイの構成を示す平面図。(b)は、レンズアレイの拡大平面図。(c)は、虚像現出装飾体の画素集合体の構成を示す平面図。(d)は、画素集合体の拡大平面図。(e)は、虚像現出装飾体のレンズアレイと画素集合体との構成を示す平面図。(f)は、レンズアレイと画素集合体との拡大平面図。

【図5】マイクロレンズアレイの形成工程を示すフローチャート。

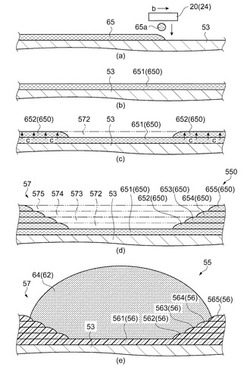

【図6】マイクロレンズアレイの形成工程における要部の断面形状を示す断面図。

【発明を実施するための形態】

【0024】

以下、本発明に係るマイクロレンズアレイの製造方法、及びマイクロレンズアレイの一実施形態について、図面を参照して説明する。本実施形態は、インクジェット方式の液滴吐出装置を用いてマイクロレンズを形成することによって、マイクロレンズアレイを形成する工程を例にして説明する。液滴吐出装置は、液滴吐出ヘッドと被描画媒体とを相対移動させると共に、液滴吐出ヘッドの吐出ノズルから機能液の液滴を吐出して、被描画媒体上の所定の位置に着弾させることによって、所定の画像などを形成する装置である。機能液は、例えば紫外線を照射することによって硬化する紫外線硬化型の機能液を用いる。なお、以下の説明において参照する図面では、図示の便宜上、部材又は部分の縦横の縮尺を実際のものとは異なるように表す場合がある。

【0025】

<液滴吐出装置>

最初に、マイクロレンズを形成するための機能液を吐出してマイクロレンズを形成する位置に配置する液滴吐出装置1について、図1を参照して説明する。図1は、液滴吐出装置の概略構成を示す外観斜視図である。図1(a)は、液滴吐出装置全体の概略構成を示す外観斜視図であり、図1(b)は、液滴吐出装置が備える液滴吐出ヘッドの概略構成を示す外観斜視図である。

【0026】

図1に示すように、液滴吐出装置1は、ヘッド機構部2と、ワーク機構部3と、機能液供給部4と、メンテナンス装置部5と、吐出装置制御部7と、を備えている。ヘッド機構部2は、機能液を液滴として吐出する液滴吐出ヘッド20を備えている。ヘッド機構部2は、また、図示省略した紫外線照射部を有している。ワーク機構部3は、液滴吐出ヘッド20から吐出された液滴の吐出対象(描画対象物)であるワークWを載置するワーク載置台33を備えている。機能液供給部4は、液滴吐出ヘッド20へ機能液を供給する。メンテナンス装置部5は、液滴吐出ヘッド20の保守を行う。吐出装置制御部7は、これら各機構部などを総括的に制御する。さらに、液滴吐出装置1は、床上に設置された複数の支持脚8と、支持脚8の上側に設置された定盤9とを備えている。

【0027】

定盤9の上面には、ワーク機構部3が配設されている。ワーク機構部3は、定盤9の長手方向(X軸方向)に延在している。ワーク機構部3の上方には、定盤9に固定された2本の支持柱で支持されているヘッド機構部2が配設されている。ヘッド機構部2は、ワーク機構部3と略直交する方向(Y軸方向)に延在している。定盤9の傍らには、ヘッド機構部2の液滴吐出ヘッド20に連通する供給管を有する機能液供給部4の機能液タンクなどが配置されている。ヘッド機構部2の一方の支持柱の近傍には、メンテナンス装置部5がワーク機構部3と並んでX軸方向に延在して配設されている。さらに、定盤9の下側に、吐出装置制御部7が収容されている。

【0028】

ヘッド機構部2は、液滴吐出ヘッド20を有するヘッドユニット21と、ヘッドユニット21を支持するヘッドキャリッジ22とを備えている。ヘッドキャリッジ22をY軸方向に移動させることで、液滴吐出ヘッド20をY軸方向に自在に移動させる。また、移動した位置に保持する。ワーク機構部3は、ワーク載置台33をX軸方向に移動させることで、ワーク載置台33に載置されたワークWをX軸方向に自在に移動させる。また、移動した位置に保持する。

【0029】

液滴吐出ヘッド20を、Y軸方向の吐出位置まで移動させて停止させ、下方にあるワークWのX軸方向の移動に同調させて、機能液を液滴として吐出させる。液滴吐出ヘッド20からの機能液の吐出をともなう、液滴吐出ヘッド20とワークWとの相対移動方向(走査方向)であるX軸方向を、吐出走査方向と表記する。

X軸方向に移動させるワークWと、Y軸方向に移動させる液滴吐出ヘッド20とを相対的に制御することにより、ワークW上の任意の位置に液滴を着弾させることで、所望する描画などを行うことが可能である。

【0030】

図1(b)に示すように、液滴吐出ヘッド20は、ノズル基板25を備えている。ノズル基板25には、多数の吐出ノズル24が略一直線状に並んだノズル列24Aが2列形成されている。吐出ノズル24から機能液を液滴として吐出し、対向する位置にあるワークWなどに着弾させることで、当該位置に機能液を配置する。ノズル列24Aは、液滴吐出ヘッド20が液滴吐出装置1に装着された状態で、図1(a)に示したY軸方向に延在している。ノズル列24Aにおいて吐出ノズル24は等間隔のノズルピッチで並んでおり、2列のノズル列24A間で、吐出ノズル24の位置がY軸方向に半ノズルピッチずれている。したがって、液滴吐出ヘッド20としては、Y軸方向に半ノズルピッチ間隔で機能液の液滴を配置することができる。

【0031】

Y軸方向の描画範囲を広げるためには、液滴吐出ヘッド20をY軸方向に連ねてもよいし、液滴吐出ヘッド20をY軸方向に移動させて、液滴吐出ヘッド20のY軸方向における位置ごとに、ワークWのX軸方向の移動と液滴吐出ヘッド20からの吐出を実施してもよい。

Y軸方向の液滴の配置ピッチを小さくするためには、複数の液滴吐出ヘッド20を、Y軸方向における吐出ノズル24の位置を互いにずらしてX軸方向に並べてもよいし、3列以上のノズル列を備える液滴吐出ヘッドを用いてもよい。もちろん、製造可能な範囲であれば、ノズルピッチが小さい液滴吐出ヘッドを用いることもできる。

【0032】

<着弾位置>

次に、液滴吐出ヘッド20の吐出ノズル24と、それぞれの吐出ノズル24から吐出された液滴の着弾位置と、の関係について、図2を参照して説明する。図2は、吐出ノズルと、それぞれの吐出ノズルから吐出された液滴の着弾位置と、の関係を示す説明図である。図2(a)は、吐出ノズルの配置位置を示す説明図であり、図2(b)は、液滴をノズル列の延在方向に直線状に着弾させた状態を示す説明図であり、図2(c)は、液滴を吐出走査方向に直線状に着弾させた状態を示す説明図であり、図2(d)は、液滴を面状に着弾させた状態を示す説明図である。図2に示したX軸方向及びY軸方向は、ヘッドユニット21が液滴吐出装置1に取り付けられた状態において、図1に示したX軸方向又はY軸方向と一致している。X軸方向が吐出走査方向であって、図2に示した矢印aの方向に吐出ノズル24(液滴吐出ヘッド20)を相対移動させながら、任意の位置において機能液の液滴を吐出することによって、X軸方向の任意の位置に液滴を着弾させることができる。

【0033】

図2(a)に示すように、ノズル列24Aを構成する吐出ノズル24は、Y軸方向にノズルピッチPの中心間距離で配列されている。上述したように、2列のノズル列24Aをそれぞれ構成する吐出ノズル24同士は、Y軸方向において、相互に、ノズルピッチPの1/2ずつ位置がずれている。

【0034】

図2(b)に示すように、着弾位置を示す着弾点91と、着弾した液滴の濡れ広がり状態を示す着弾円91Aとで、着弾した1滴の液滴の状態を示している。2列のノズル列24Aの全部の吐出ノズル24から、図2(b)に二点鎖線で示した仮想線L上に着弾させるタイミングで、それぞれ液滴を吐出させることによって、ノズルピッチPの1/2の中心間間隔で着弾円91Aが連なる直線が形成される。

【0035】

図2(c)に示すように、一つの吐出ノズル24から連続して液滴を吐出させることによって、X軸方向に着弾円91Aが連なる直線が形成される。X軸方向における着弾点91間の中心間距離の最小値を、最小着弾距離dと表記する。最小着弾距離dは、主走査方向の相対移動速度と、吐出ノズル24の最小吐出間隔(時間)との積である。

【0036】

図2(d)に示すように、二点鎖線で示した仮想線L1,L2,L3上に着弾させるタイミングで、それぞれ液滴を吐出させることによって、ノズルピッチPの1/2の中心間間隔で着弾円91Aが連なる直線が、X軸方向に並列した着弾面が形成される。図2(d)に示した仮想線L1,L2,L3間の距離が最小着弾距離dの場合のそれぞれの着弾点91が、液滴吐出装置1によって機能液の液滴を配置可能な位置である。

【0037】

画像の描画に際しては、画像の情報に従って、図2(d)に示したそれぞれの着弾点91の位置について、液滴を配置する位置を定める。例えば、当該配置位置、及び配置位置に液滴を吐出する吐出ノズル24を指定した配置表を形成し、配置表に従って機能液を着弾させることによって、画像の情報によって規定される画像を描画する。なお、図2(d)に示した例では、着弾円91Aの間に隙間が存在するが、ノズルピッチPや最小着弾距離dに対して、吐出する液滴の1滴あたりの吐出重量を適切に定めることによって、隙間なく機能液を配置することが可能である。もちろん、他の液滴と重ねることなく、1滴を配置することも可能である。

【0038】

<虚像現出装飾体>

次に、マイクロレンズアレイを備える虚像現出装飾体の構成について、図3及び図4を参照して説明する。図3は、虚像現出装飾体の構成を示す模式図である。図3(a)は、虚像現出装飾体の構成の要部を示す断面図であり、図3(b)は、虚像現出装飾体に形成される虚像を示す模式平面図である。図4は、虚像現出装飾体を構成する要素の構成を示す模式図である。図4(a)は、虚像現出装飾体のレンズアレイの構成を示す平面図であり、図4(b)は、レンズアレイの拡大平面図であり、図4(c)は、虚像現出装飾体の画素集合体の構成を示す平面図であり、図4(d)は、画素集合体の拡大平面図であり、図4(e)は、虚像現出装飾体のレンズアレイと画素集合体との構成を示す平面図であり、図4(f)は、レンズアレイと画素集合体との拡大平面図である。

【0039】

図3(a)に示すように、虚像現出装飾体51は、基材53と、撥液層体55と、マイクロレンズアレイ61と、画素集合体71とを備えている。基材53は、透明な素材で形成されたフィルム状の部材である。基材53の素材としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)ポリ塩化ビニル(PVC)、ポリビニルアルコール(PVA)などが挙げられる。

基材53の一面には、撥液層体55が形成されている。撥液層体55は、撥液層56が積層されて形成されている。撥液層体55の表面(基材53に接する面の反対側の面)には、撥液層凹部57が形成されている。撥液層凹部57は、撥液層体55の表面に形成された凹みである。撥液層凹部57のそれぞれには、マイクロレンズアレイ61を構成するマイクロレンズ62が形成されている。マイクロレンズ62は、撥液層凹部57に盛上るように配置された機能液を硬化させることによって形成されている。

基材53の撥液層体55が形成されている面の反対側の面には、画素集合体71を構成する画素ユニット72が形成されている。撥液層体55が、区画体に相当する。

【0040】

図3(a)に示した矢印sの方向から見ると、図3(b)に示すように、画素虚像73を視認することができる。図3(b)には、画素虚像73として、文字A、文字B、文字C、及び文字Dが例示してある。文字A、文字B、文字C、又は文字Dの形状を有する画素虚像73を、画素虚像73A、画素虚像73B、画素虚像73C、又は画素虚像73Dと表記する。1個の画素虚像73が形成される領域を虚像領域710と表記する。画素虚像73A、画素虚像73B、画素虚像73C、又は画素虚像73Dが形成される虚像領域710を、虚像領域710a、虚像領域710b、虚像領域710c、又は虚像領域710dと表記する。

【0041】

マイクロレンズアレイ61は、マイクロレンズ62が格子状に等ピッチ間隔で並べられて形成されている。1個の虚像領域710に形成されているマイクロレンズ62の集合をマイクロレンズアレイ61と表記し、虚像現出装飾体51全体に形成されているマイクロレンズ62の集合をマイクロレンズアレイ610と表記する。図4(a)に二点鎖線で示した領域に、マイクロレンズアレイ610が形成されている。図4(b)に示すように、マイクロレンズアレイ61は、マイクロレンズ62がピッチP1で、縦横に配列されている。マイクロレンズアレイ61には、例えば、45行×45列で、2025個のマイクロレンズ62が形成されている。ピッチP1は、例えば180μmである。

【0042】

図4(c)に示した二点鎖線で囲まれた領域が、1個所の虚像領域710を示している。1個所の虚像領域710には、1個の画素集合体71が形成されている。虚像領域710a、虚像領域710b、虚像領域710c、又は虚像領域710dに形成されている画素集合体71を、画素集合体71a、画素集合体71b、画素集合体71c、又は画素集合体71dと表記する。図4(d)に示すように、画素集合体71は、画素ユニット72がピッチP2で、縦横に配列されている。ピッチP2と、ピッチP1とは、ピッチP1×(マイクロレンズアレイ61におけるマイクロレンズ62の行数又は列数−1)=ピッチP2×(画素集合体71における画素ユニット72の行数又は列数)の関係を満たす値に設定されている。図4(d)に示した画素集合体71は、画素集合体71aであり、画素虚像73Aと略相似形状を有する画素ユニット72aがピッチP2で配列されている。図4(c)に示した画素集合体71b、画素集合体71c、及び画素集合体71dは、画素虚像73B、画素虚像73C、又は画素虚像73Dと略相似形状を有する画素ユニット72b、画素ユニット72c、又は画素ユニット72dがピッチP2で配列されている。

画素集合体71には、例えば、45行×45列で、2025個の画素ユニット72が形成されている。ピッチP2は、例えば176μmである。

【0043】

図4(e)に示すように、虚像現出装飾体51では、マイクロレンズアレイ61と画素集合体71とが、基材53の面に平行な方向において重なる状態で形成されている。画素虚像73を現出させるマイクロレンズアレイ61と画素集合体71との組を、虚像ユニット76と表記する。画素虚像73A、画素虚像73B、画素虚像73C、又は画素虚像73Dを現出させる虚像ユニット76を、虚像ユニット76a、虚像ユニット76b、虚像ユニット76c、虚像ユニット76dと表記する。

【0044】

図4(f)に示すように、虚像ユニット76(虚像ユニット76a)において、マイクロレンズアレイ61のマイクロレンズ620と、画素集合体71の画素ユニット720とが、中心が合致している。マイクロレンズ620は、マイクロレンズアレイ61の中央のマイクロレンズ62であり、画素ユニット720は、画素集合体71の中央の画素ユニット72である。マイクロレンズ620の隣のマイクロレンズ62と、画素ユニット720の隣の画素ユニット72とは、中心位置が、ピッチP1とピッチP2との差に相当する量だけずれている。P1が180μmであり、ピッチP2が176μmである場合、4μmずれている。

虚像ユニット76の端においては、画素集合体71が有する画素ユニット72の行又は列における端の行又は列を構成する画素ユニット72の中心位置は、マイクロレンズアレイ61が有するマイクロレンズ62の行又は列における端の行又は列を構成するマイクロレンズ62の中心位置と端から2番目の行又は列を構成するマイクロレンズ62の中心位置との中点に位置する。

このように構成された虚像現出装飾体51において、画素ユニット72と対応するマイクロレンズ62とによって、画素ユニット72の一部分の虚像が形成される。虚像ユニット76において、画素ユニット72と対応するマイクロレンズ62ごとに、虚像として形成する画素ユニット72の部分が異なっている。このため、虚像ユニット76において、マイクロレンズ62によって画素ユニット72が拡大された画素虚像73が、視認可能に形成される。

【0045】

<マイクロレンズアレイ形成工程>

次に、上述したマイクロレンズアレイ61を形成するマイクロレンズアレイ形成工程について、図5及び図6を参照して説明する。マイクロレンズアレイ61は、上述した液滴吐出装置1を用いて、基材53上に撥液層機能液65やレンズ機能液64を配置して形成する。図5は、マイクロレンズアレイの形成工程を示すフローチャートである。図6は、マイクロレンズアレイの形成工程における要部の断面形状を示す断面図である。

【0046】

図5のステップS21では、基材53の一面に撥液層体55を形成するための撥液層機能液65を配置する。マイクロレンズ62は、レンズ機能液64を配置し、硬化させることで形成する。レンズ機能液64として、例えば、紫外線硬化型のエポキシ系樹脂材料を用いる。当該エポキシ系樹脂材料に対して適切な撥液性を有する撥液層体55を形成する。撥液層体55は、撥液層機能液65を配置し、硬化させることで形成する。撥液層機能液65は、表面配向性を有する撥液性剤を含有している。撥液層機能液65は、例えば、レンズ機能液64と同様の、紫外線硬化型のエポキシ系樹脂材料を用いる。

レンズ機能液64が、レンズ液状体に相当する。撥液層機能液65が、区画層液状体に相当する。

【0047】

図6(a)に示したように、基材53に対して液滴吐出ヘッド20を矢印bの方向に相対移動させると共に、吐出ノズル24から撥液層機能液65の液滴65aを吐出し、基材53上に着弾させる。図2(d)を参照して説明したように、基材53の面を、撥液層機能液65によって隙間無く覆うように液滴65aを着弾させることが可能である。

基材53の面を、撥液層機能液65によって隙間無く覆うように液滴65aを着弾させることで、図6(b)に示すように、基材53の面を覆う軟撥液層650が形成される。軟撥液層650は、撥液層機能液65の層であり、硬化させることによって、撥液層体55を構成する撥液層56となる。基材53上に形成される最初の撥液層56を、撥液層561と表記する。硬化させることによって、撥液層561となる軟撥液層650を、軟撥液層651と表記する。同様に、2層目、3層目、4層目、5層目の撥液層56を、撥液層562、撥液層563、撥液層564、撥液層565と表記する。硬化させることによって、撥液層562、撥液層563、撥液層564、又は撥液層565となる軟撥液層650を、軟撥液層652、軟撥液層653、軟撥液層654、又は軟撥液層655と表記する。

軟撥液層651において、撥液層機能液65に含有されている表面配向性を有する撥液性剤が、軟撥液層651の表面近くに移動して、軟撥液層651は、レンズ機能液64に対して撥液性となる。軟撥液層651が硬化した撥液層561も、レンズ機能液64に対して撥液性となる。

撥液層56が、区画体層に相当する。

【0048】

次に、軟撥液層651に重ねて、軟撥液層652を形成する。軟撥液層652は、撥液層凹部57を形成する位置に、平面視円形の開口572が、開口している。軟撥液層652は、開口572の位置を除く位置に、軟撥液層651を隙間無く覆うように液滴65aを着弾させることで形成する。

軟撥液層652が軟撥液層651に積層されて軟撥液層652が軟撥液層651を覆っている部分では、軟撥液層651の面が、大気に接触する表面ではなくなる。これにより、軟撥液層651の表面近くに位置していた撥液性剤が、軟撥液層651から軟撥液層652に移動する。軟撥液層651から軟撥液層652に移動した撥液性剤、及び軟撥液層652を構成する撥液層機能液65に含有されていた撥液性剤は、軟撥液層652の表面近くに移動して、軟撥液層652は、レンズ機能液64に対して撥液性となる。軟撥液層652は、軟撥液層652を構成する撥液層機能液65に含有されていた撥液性剤に加えて、軟撥液層651から軟撥液層652に移動した撥液性剤を有する。このため、軟撥液層652における撥液性剤の密度は、軟撥液層651における撥液性剤の密度より高くなり、軟撥液層652は、レンズ機能液64に対して、軟撥液層651より強い撥液性を有する。軟撥液層652が硬化した撥液層562も、レンズ機能液64に対して、撥液層561より強い撥液性を有する。

【0049】

次に、軟撥液層652と同様にして、軟撥液層652に重ねて軟撥液層653を、軟撥液層653に重ねて軟撥液層654を、軟撥液層654に重ねて軟撥液層655を形成する。軟撥液層653、軟撥液層654、及び軟撥液層655を形成して、図6(d)に示すように、軟撥液層体550が形成される。軟撥液層体550は、軟撥液層651、軟撥液層652、軟撥液層653、軟撥液層654、及び軟撥液層655が積層されたものである。軟撥液層653、軟撥液層654、又は軟撥液層655が硬化した撥液層56を、撥液層563、撥液層564、又は撥液層565と表記する。撥液層561、撥液層562、撥液層563、撥液層564、及び撥液層565は、撥液層体55を構成する。すなわち、軟撥液層体550が硬化して、撥液層体55となる。

撥液層561、撥液層562、撥液層563、撥液層564、及び撥液層565が、区画体層に相当する。撥液層体55が、区画体に相当する。

【0050】

軟撥液層653、軟撥液層654、及び軟撥液層655は、軟撥液層652と同様に、撥液層凹部57を形成する位置に、平面視円形の開口573、開口574、又は開口575が、開口している。開口573は開口572より、開口574は開口573より、開口575は開口574より、開口径が大きい。このため、開口572、開口573、開口574、及び開口575で形成される撥液層凹部57は、軟撥液層651側が膨出した凸形状を有している。軟撥液層体550が硬化した撥液層体55においても、撥液層凹部57は、撥液層561側が膨出した凸形状を有している。

撥液層凹部57が、レンズ形成区画に相当する。

【0051】

軟撥液層652が軟撥液層651に積層されて軟撥液層652が軟撥液層651を覆っている部分と同様に、上に積層された軟撥液層650が下の軟撥液層650を覆っている部分では、撥液性剤が、下の軟撥液層650から上の軟撥液層650に移動する。これにより、軟撥液層651、軟撥液層652、軟撥液層653、軟撥液層654、及び軟撥液層655は、上の軟撥液層650の方が下の軟撥液層650より、レンズ機能液64に対して、強い撥液性を有している。

軟撥液層651、軟撥液層652、軟撥液層653、軟撥液層654、及び軟撥液層655を有する軟撥液層体550が硬化した撥液層体55においても、上の撥液層56の方が下の撥液層56より、レンズ機能液64に対して、より強い撥液性を有する。

下の撥液層56が、第一の区画体層に相当し、上の撥液層56が、第二の区画体層に相当する。

【0052】

次に、図5のステップS22では、配置した撥液層機能液65、すなわち形成した軟撥液層体550を硬化させる。撥液層機能液65は、例えば紫外線硬化型の機能液であって、軟撥液層体550は、紫外線を照射することによって、硬化させる。軟撥液層体550を硬化させて、図6(e)に示すように、撥液層561、撥液層562、撥液層563、撥液層564、及び撥液層565を有する、撥液層体55を形成する。

【0053】

次に、図5のステップS23では、レンズ機能液64を配置する。レンズ機能液64は、図6(e)に示したように、撥液層体55に形成された撥液層凹部57に配置する。1個の撥液層凹部57に対して、当該撥液層凹部57の容積を超える量のレンズ機能液64を配置する。撥液層凹部57を形成している撥液層体55は、レンズ機能液64に対して、撥液性を有しているため、レンズ機能液64の撥液層凹部57の容積を超える部分は、撥液層凹部57に収容された部分の上に盛上った状態となる。レンズ機能液64が盛上った状態となることで、マイクロレンズ62の形状が凸レンズの形状となる。

上述したような構成を有する撥液層体55の撥液層凹部57にレンズ機能液64を配置した場合、例えば、開口575の径が160μmの撥液層凹部57において、突出量が50μmとなる量のレンズ機能液64を配置できることが、本実施形態を一例とする発明の発明者らによって、確認されている。なお、撥液性を有する基材平面上に平凸形状のマイクロレンズを形成する場合、基材平面から脱落しない平凸形状のマイクロレンズの高さは、例えば、レンズ径が160μmの平凸形状のマイクロレンズにおいて40μm以下である。

【0054】

次に、図5のステップS24では、撥液層凹部57に配置されてマイクロレンズ62の形状を有するレンズ機能液64を硬化させる。レンズ機能液64として、例えば、紫外線硬化型のエポキシ系樹脂材料を用いてマイクロレンズ62を形成する場合、紫外線を照射することで、レンズ機能液64を硬化させる。マイクロレンズ62の形状を有するレンズ機能液64を硬化させることで、図3(a)、図4(a)、及び図4(b)を参照して説明したような、マイクロレンズ62を有するマイクロレンズアレイ61(マイクロレンズアレイ610)が形成される。

ステップS24を実施して、マイクロレンズアレイ形成工程を終了する。

【0055】

以下、実施形態による効果を記載する。本実施形態によれば、以下の効果が得られる。

(1)撥液層機能液65は、表面配向性を有する撥液性剤を含有している。撥液層機能液65を用いて形成された軟撥液層650が硬化する前に、当該軟撥液層650の上に、次の軟撥液層650を形成する。最初の軟撥液層650に含有されていた撥液性剤は、表面配向性によって、上に形成された軟撥液層650の表面に配向する。これにより、後に形成された軟撥液層650を、先に形成された軟撥液層650より、レンズ機能液64に対して、強い撥液性にすることができる。

【0056】

(2)後に形成された軟撥液層650を、先に形成された軟撥液層650より、レンズ機能液64に対して、強い撥液性にすることができる。これにより、撥液層体55を構成する撥液層56を上側の撥液層56ほど、レンズ機能液64に対して、強い撥液性にすることができる。

【0057】

(3)軟撥液層653などに形成された平面視円形の開口573などは、上の軟撥液層650に形成された開口ほど径が大きい。これにより、上の軟撥液層650の全体を下の軟撥液層650に、平面方向にはみ出すことなく、載せることができる。これにより、撥液層体55を、上の方ほど断面積が小さい安定した形状にすることができる。

【0058】

(4)撥液層体55において、撥液層凹部57は、撥液層561側が膨出した凸形状を有している。これにより、レンズ機能液64を撥液層凹部57に配置して形成するマイクロレンズ62の下側(基材53側)の面を、下側(基材53側)に膨出した曲面にすることができる。

マイクロレンズ62の下側の面を、下側に膨出した曲面にすることで、当該面が平面であるマイクロレンズにくらべて、焦点距離を短くすることができる。

【0059】

以上、添付図面を参照しながら好適な実施形態について説明したが、好適な実施形態は、前記実施形態に限らない。実施形態は、要旨を逸脱しない範囲内において種々変更を加え得ることは勿論であり、以下のように実施することもできる。

【0060】

(変形例1)前記実施形態においては、撥液層体55の屈折率とマイクロレンズ62の屈折率との関係については特に記載してないが、虚像現出装飾体51のように、マイクロレンズを透過する光が区画体も透過する構成のマイクロレンズアレイにおいては、区画体の屈折率が、マイクロレンズの屈折率より小さいことが好ましい。区画体の屈折率が、マイクロレンズの屈折率と異なることで、区画体とマイクロレンズとの境界において、光を屈折させることができる。区画体の屈折率を、マイクロレンズの屈折率より小さくすることでマイクロレンズの焦点距離を短くすることができる。

【0061】

(変形例2)前記実施形態においては、マイクロレンズアレイ61は、虚像現出装飾体51を構成するマイクロレンズアレイであった。しかし、前記実施形態において説明したマイクロレンズアレイの製造方法を用いて好適に形成できるマイクロレンズアレイは、虚像現出装飾体51を構成するマイクロレンズアレイに限らない。画像投射用のスクリーンに形成するマイクロレンズアレイや、表示装置のバックライト用の光拡散用部材に形成するマイクロレンズアレイなど、他の装置を構成するマイクロレンズアレイであってもよい。

【0062】

(変形例3)前記実施形態においては、基材53は、透明な素材で形成されたフィルム状の部材であった。しかし、マイクロレンズアレイを形成する基材が透明な素材で形成されていることは必須ではない。マイクロレンズアレイを備える装置において、基材が透明であることを必要としない場合には、他の素材を用いてもよい。例えば、一般的な印刷用紙や、金属や、金属箔や、ダンボールであってもよい。印刷用のインクの吸収特性を向上させるインク受容層などのコーティング層を形成したものであってもよい。

【0063】

(変形例4)前記実施形態においては、撥液層561が基材53の全面を覆っていた。しかし、区画体層が基材の全面を覆うことは必須ではない。レンズ形成区画の底に、基材の面が露出する構成であってもよい。レンズ形成区画の底に、基材の面が露出する構成の場合、基材の屈折率と区画体の屈折率とが近い値であることが好ましい。

【0064】

(変形例5)前記実施形態においては、撥液層56に形成された開口572などは、基材53から遠い撥液層56に形成された開口ほど径が大きくなっていた。すなわち、開口572などによって形成される撥液層凹部57は、軟撥液層651側が膨出した凸形状を有していた。撥液層凹部57にレンズ機能液64が充填されて形成されるマイクロレンズ62の基材53側の面も、基材53側に膨出した凸形状を有していた。しかし、マイクロレンズが、基材側も膨出した凸形状を有することは必須ではない。マイクロレンズは、いわゆる平凸レンズであってもよい。

【0065】

(変形例6)前記実施形態においては、撥液層体55は、マイクロレンズ62を形成するためのエポキシ系樹脂材料と同じ機能液を塗布することによって形成していた。しかし、撥液層を形成するための素材が、マイクロレンズを形成するための素材と同じであることは必須ではない。撥液層を形成するための素材は、マイクロレンズを形成するための素材とは異なる素材であってもよい。

【0066】

(変形例7)前記実施形態においては、虚像現出装飾体51のマイクロレンズアレイ61におけるマイクロレンズ62の配設ピッチP1と、画素集合体71における画素ユニット72の配設ピッチP2との関係は、ピッチP1>ピッチP2であった。また、ピッチP1×(マイクロレンズアレイ61におけるマイクロレンズ62の行数又は列数−1)=ピッチP2×(画素集合体71における画素ユニット72の行数又は列数)を満たす関係であった。マイクロレンズアレイにおけるマイクロレンズの配設ピッチP1と、画素集合体における画素ユニットの配設ピッチP2との関係は、ピッチP1<ピッチP2であってもよい。ピッチP1<ピッチP2の場合、ピッチP1×(マイクロレンズアレイにおけるマイクロレンズの行数又は列数+1)=ピッチP2×(画素集合体における画素ユニットの行数又は列数)となるように、ピッチP1、ピッチP2、マイクロレンズアレイにおけるマイクロレンズの行数及び列数、及び画素集合体における画素ユニットの行数及び列数を設定する。

ピッチP1>ピッチP2の場合、形成される虚像は、画素集合体の位置より沈んで(奥側に)見える。ピッチP1<ピッチP2の場合、形成される虚像は、画素集合体の位置より浮かんで(手前側に)見える。

【0067】

(変形例8)前記実施形態においては、マイクロレンズ62を形成するための機能液は紫外線硬化型のエポキシ系樹脂材料であった。マイクロレンズを形成するための液状体は、他の材料であってもよい。例えば、紫外線硬化型のアクリル系樹脂材料であってもよいし、他の周波数の硬化光によって硬化が促進される材料であってもよいし、光以外の硬化促進手段を用いる材料であってもよい。

【符号の説明】

【0068】

1…液滴吐出装置、2…ヘッド機構部、3…ワーク機構部、7…吐出装置制御部、20…液滴吐出ヘッド、24…吐出ノズル、33…ワーク載置台、51…虚像現出装飾体、53…基材、55…撥液層体、56…撥液層、57…撥液層凹部、61…マイクロレンズアレイ、62…マイクロレンズ、64…レンズ機能液、65…撥液層機能液、65a…液滴、71…画素集合体、71a,71b,71c,71d…画素集合体、72…画素ユニット、72a,72b,72c,72d…画素ユニット、73…画素虚像、73A,73B,73C,73D…画素虚像、76…虚像ユニット、91…着弾点、91A…着弾円、550…軟撥液層体、561,562,563,564,565…撥液層、572,573,574,575…開口、610…マイクロレンズアレイ、620…マイクロレンズ、650…軟撥液層、651,652,653,654,655…軟撥液層、710…虚像領域、710a,710b,710c,710d…虚像領域、720…画素ユニット。

【技術分野】

【0001】

本発明は、基材上に複数のマイクロレンズが2次元的に並べられて形成されているマイクロレンズアレイ、及び当該マイクロレンズアレイの製造方法に関する。

【背景技術】

【0002】

従来から、基材上に複数のマイクロレンズが2次元的に並べられて形成されているマイクロレンズアレイが知られている。所定の機能を有するマイクロレンズアレイを形成するためには、正確な形状のマイクロレンズを、所定の位置に正確に配置することが必要である。

また、液状体を吐出する吐出ヘッドを備え、吐出した液滴を被描画媒体の任意の位置に着弾させることによって、被描画媒体上に任意の画像などを描画する描画装置(液滴吐出装置)が知られている。例えばインクジェット方式の吐出ヘッドを備える描画装置(液滴吐出装置)は、所定の量のインクを所定の位置に精度よく配置することができる。配置したインクを硬化させることによって、精密な形状を有する機能膜や、微細な画像などを形成することができる。光学材料を含む液状体を吐出して、レンズを形成することもできる。

【0003】

特許文献1には、レンズ形成区画をレンズ材料と相溶しない材料で印刷し、レンズ材料のはじきと表面張力により、平凸レンズ形状を形成することによって、大型サイズのレンズ付印刷物の製造が簡単、確実に行え、製造コストの大幅な低減を可能とするレンズ印刷物の製造方法及びレンズ印刷物が開示されている。

特許文献2には、光学樹脂材料を、インクジェットヘッドを用いて吐出し、ガラス板上に吐出された半休状の微小液滴を硬化して、アレイ状のマイクロレンズを形成することで、金型や特別大掛かりな設備を必要とせずに、ユーザーカスタマイズに多種対応可能なマイクロレンズアレイの製造方法が開示されている。

特許文献3には、光透過性樹脂を、液滴吐出ヘッドを用いて塗布し、基板上の略同一箇所に複数個の液滴を塗布してマイクロレンズを形成することによってマイクロレンズの形状を制御することで、金型などを不要にしてコストを低減することができ、形状を任意に制御し得るマイクロレンズの製造方法、マイクロレンズ、光学膜、プロジェクション用スクリーン、及びプロジェクターシステムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−303153号公報

【特許文献2】特開2000−108216号公報

【特許文献3】特開2003−240911号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、特許文献2、及び特許文献3に開示された方法では、ベースシートやガラス板や基板などの基材の、光学樹脂材料などに対する撥液性によって、塗布された光学樹脂材料などを半球形状にすることで、レンズの形状を形成していた。レンズ形状は基材の撥液性によって定まるため、必ずしも大きな曲率の外形面を有するレンズを形成することができないという課題があった。外形面の曲率が小さいレンズは、焦点距離が長いため、マイクロレンズを備える装置が厚くなるという課題があった。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]本適用例にかかるマイクロレンズアレイの製造方法は、マイクロレンズを配設するレンズ形成区画を基材の面に区画形成する区画体を形成する区画体形成工程と、前記マイクロレンズを形成するためのレンズ液状体を、前記レンズ形成区画に配置するレンズ形成工程と、を有し、前記区画体は複数の区画体層を備えており、前記区画体形成工程では、前記複数の区画体層の中の第一の区画体層に積層して、前記レンズ液状体に対する撥液性が前記第一の区画体層の撥液性より高い第二の区画体層を形成し、前記レンズ形成工程では、前記レンズ形成区画の容積を超える量の前記レンズ液状体を、前記レンズ形成区画に配置することを特徴とする。

【0008】

本適用例にかかるマイクロレンズアレイの製造方法によれば、区画体形成工程では、第一の区画体層に積層して、レンズ液状体に対する撥液性が第一の区画体層の撥液性より高い第二の区画体層を形成する。これにより、区画体は上側(基材から遠い方)ほど徐々に撥液性が高くなる。

上側の区画体層より撥液性が低い下側の区画体層において、レンズ液状体と馴染ませて、形成されたレンズを保持し易くすることができる。このため、区画体層の上面を構成する区画体層は、レンズ液状体と馴染むことが必須ではないため、区画体層の上面は、高い撥液性を有する面にすることができる。

区画体層の上面が高い撥液性を有するため、レンズ形成工程においてレンズ形成区画の容積を超えて配置されたレンズ液状体が区画体層の上面に流出することを実質的に阻止することができる。したがって、レンズ形成区画におけるレンズ液状体の面を球状に盛上った形状にすることができる。さらに、区画体は上側ほど徐々に撥液性が高くなるため、レンズ液状体の区画体の上面からの突出量をより多くすることができる。すなわち、レンズ液状体が球状に盛上る球状面の曲率を大きくして、形成されるマイクロレンズの焦点距離を短くすることができる。

【0009】

[適用例2]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、表面配向性を有する撥液性剤を含有する区画層液状体を用いて前記区画体層を形成し、前記第一の区画体層を形成するために配置した前記区画層液状体が硬化する前に、前記第二の区画体層を形成するための前記区画層液状体を配置することが好ましい。

【0010】

このマイクロレンズアレイの製造方法によれば、区画体層は、表面配向性を有する撥液性剤を含有する区画層液状体を用いて形成される。配置された区画層液状体において、表面配向性を有する撥液性剤は、区画層液状体の表面近くに位置する。第一の区画体層を形成するために配置した区画層液状体を第一区画層液状体と表記し、第二の区画体層を形成するために配置した区画層液状体を第二区画層液状体と表記する。第一区画層液状体が硬化する前に、第一区画層液状体に積層して第二区画層液状体が配置される。第一区画層液状体に含まれる撥液性剤は表面配向性を有するため、第一区画層液状体における第二区画層液状体が覆うことで表面が消滅した部分の撥液性剤は、第二区画層液状体の表面近くに移動する。これにより、第一の区画体層にくらべて、第二の区画体層における撥液性剤の密度が高くなり、第一の区画体層にくらべて、第二の区画体層のレンズ液状体に対する撥液性を高くすることができる。

【0011】

[適用例3]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、前記基材の面に平行な方向の断面における断面積が前記第一の区画体層にくらべて小さい前記第二の区画体層を、前記第一の区画体層に積層して形成することが好ましい。

【0012】

このマイクロレンズアレイの製造方法によれば、基材の面に平行な方向の断面における断面積が、第一の区画体層にくらべて小さい第二の区画体層を第一の区画体層に積層する。これにより、区画体を、上の方ほど断面積が小さい安定した形状にすることができる。

【0013】

[適用例4]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、前記第二の区画体層の形成面における前記レンズ形成区画の断面積が前記第一の区画体層の形成面における前記レンズ形成区画の断面積にくらべて大きくなるように、前記第二の区画体層を、前記第一の区画体層に積層して形成することが好ましい。

【0014】

このマイクロレンズアレイの製造方法によれば、レンズ形成区画の断面積が第一の区画体層にくらべて大きい第二の区画体層を、第一の区画体層に積層して形成する。これにより、レンズ形成区画に形成されるマイクロレンズは下面も凸の形状となる。マイクロレンズの下面も凸の形状を有することで、マイクロレンズの焦点距離を短くすることができる。

【0015】

[適用例5]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体の屈折率が、前記マイクロレンズの屈折率より小さい前記区画体層を形成することが好ましい。

【0016】

このマイクロレンズアレイの製造方法によれば、区画体の屈折率がマイクロレンズの屈折率より小さいため、光がマイクロレンズから区画体に入射する際に、当該光を屈折させることができる。マイクロレンズと区画体との境界において光を屈折させることにより、マイクロレンズの焦点距離を短くすることができる。

【0017】

[適用例6]上記適用例にかかるマイクロレンズアレイの製造方法において、前記レンズ形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記レンズ液状体を配置することが好ましい。

【0018】

このマイクロレンズアレイの製造方法によれば、液滴吐出装置を用いることで、正確な量のレンズ液状体を、所定のレンズ形成区画に配置することができる。

【0019】

[適用例7]上記適用例にかかるマイクロレンズアレイの製造方法において、前記区画体形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記区画層液状体を配置することが好ましい。

【0020】

このマイクロレンズアレイの製造方法によれば、液滴吐出装置を用いることで、正確な量の区画層液状体を、所定の位置に正確に配置することができる。これにより、形状及び位置が正確なレンズ形成区画を形成することができる。

【0021】

[適用例8]本適用例にかかるマイクロレンズアレイは、マイクロレンズと、前記マイクロレンズが配設されているレンズ形成区画を区画形成している区画体と、を備え、前記区画体は、表面配向性撥液性剤を含む複数の区画体層を備えていることを特徴とする。

【0022】

本適用例にかかるマイクロレンズアレイによれば、区画体は、表面配向性撥液性剤を含む複数の区画体層を備えている。すなわち、区画体層が積層されて区画体が形成されている。表面配向性撥液性剤は、区画体層の表面近くに位置する。ひとつの区画体層の上に区画体層が形成されると、下の区画体層において上の区画体層に覆われることによって表面ではなくなった部分に位置した表面配向性撥液性剤は、上の区画体層に移動する。これにより、下の区画体層にくらべて、上の区画体層における撥液性剤の密度が高くなり、下の区画体層にくらべて、上の区画体層のマイクロレンズを形成するための液状体に対する撥液性を高くすることができる。このように、区画体は上側ほど徐々に撥液性が高くなるため、レンズ形成区画に配置されたマイクロレンズを形成するための液状体の、区画体の上面からの突出量をより多くすることができる。すなわち、マイクロレンズを形成するための液状体が球状に盛上る球状面の曲率を大きくして、形成されるマイクロレンズの焦点距離を短くすることができる。

【図面の簡単な説明】

【0023】

【図1】(a)は、液滴吐出装置全体の概略構成を示す外観斜視図。(b)は、液滴吐出装置が備える液滴吐出ヘッドの概略構成を示す外観斜視図。

【図2】(a)は、吐出ノズルの配置位置を示す説明図。(b)は、液滴をノズル列の延在方向に直線状に着弾させた状態を示す説明図。(c)は、液滴を吐出走査方向に直線状に着弾させた状態を示す説明図。(d)は、液滴を面状に着弾させた状態を示す説明図。

【図3】(a)は、虚像現出装飾体の構成の要部を示す断面図。(b)は、虚像現出装飾体に形成される虚像を示す模式平面図。

【図4】(a)は、虚像現出装飾体のレンズアレイの構成を示す平面図。(b)は、レンズアレイの拡大平面図。(c)は、虚像現出装飾体の画素集合体の構成を示す平面図。(d)は、画素集合体の拡大平面図。(e)は、虚像現出装飾体のレンズアレイと画素集合体との構成を示す平面図。(f)は、レンズアレイと画素集合体との拡大平面図。

【図5】マイクロレンズアレイの形成工程を示すフローチャート。

【図6】マイクロレンズアレイの形成工程における要部の断面形状を示す断面図。

【発明を実施するための形態】

【0024】

以下、本発明に係るマイクロレンズアレイの製造方法、及びマイクロレンズアレイの一実施形態について、図面を参照して説明する。本実施形態は、インクジェット方式の液滴吐出装置を用いてマイクロレンズを形成することによって、マイクロレンズアレイを形成する工程を例にして説明する。液滴吐出装置は、液滴吐出ヘッドと被描画媒体とを相対移動させると共に、液滴吐出ヘッドの吐出ノズルから機能液の液滴を吐出して、被描画媒体上の所定の位置に着弾させることによって、所定の画像などを形成する装置である。機能液は、例えば紫外線を照射することによって硬化する紫外線硬化型の機能液を用いる。なお、以下の説明において参照する図面では、図示の便宜上、部材又は部分の縦横の縮尺を実際のものとは異なるように表す場合がある。

【0025】

<液滴吐出装置>

最初に、マイクロレンズを形成するための機能液を吐出してマイクロレンズを形成する位置に配置する液滴吐出装置1について、図1を参照して説明する。図1は、液滴吐出装置の概略構成を示す外観斜視図である。図1(a)は、液滴吐出装置全体の概略構成を示す外観斜視図であり、図1(b)は、液滴吐出装置が備える液滴吐出ヘッドの概略構成を示す外観斜視図である。

【0026】

図1に示すように、液滴吐出装置1は、ヘッド機構部2と、ワーク機構部3と、機能液供給部4と、メンテナンス装置部5と、吐出装置制御部7と、を備えている。ヘッド機構部2は、機能液を液滴として吐出する液滴吐出ヘッド20を備えている。ヘッド機構部2は、また、図示省略した紫外線照射部を有している。ワーク機構部3は、液滴吐出ヘッド20から吐出された液滴の吐出対象(描画対象物)であるワークWを載置するワーク載置台33を備えている。機能液供給部4は、液滴吐出ヘッド20へ機能液を供給する。メンテナンス装置部5は、液滴吐出ヘッド20の保守を行う。吐出装置制御部7は、これら各機構部などを総括的に制御する。さらに、液滴吐出装置1は、床上に設置された複数の支持脚8と、支持脚8の上側に設置された定盤9とを備えている。

【0027】

定盤9の上面には、ワーク機構部3が配設されている。ワーク機構部3は、定盤9の長手方向(X軸方向)に延在している。ワーク機構部3の上方には、定盤9に固定された2本の支持柱で支持されているヘッド機構部2が配設されている。ヘッド機構部2は、ワーク機構部3と略直交する方向(Y軸方向)に延在している。定盤9の傍らには、ヘッド機構部2の液滴吐出ヘッド20に連通する供給管を有する機能液供給部4の機能液タンクなどが配置されている。ヘッド機構部2の一方の支持柱の近傍には、メンテナンス装置部5がワーク機構部3と並んでX軸方向に延在して配設されている。さらに、定盤9の下側に、吐出装置制御部7が収容されている。

【0028】

ヘッド機構部2は、液滴吐出ヘッド20を有するヘッドユニット21と、ヘッドユニット21を支持するヘッドキャリッジ22とを備えている。ヘッドキャリッジ22をY軸方向に移動させることで、液滴吐出ヘッド20をY軸方向に自在に移動させる。また、移動した位置に保持する。ワーク機構部3は、ワーク載置台33をX軸方向に移動させることで、ワーク載置台33に載置されたワークWをX軸方向に自在に移動させる。また、移動した位置に保持する。

【0029】

液滴吐出ヘッド20を、Y軸方向の吐出位置まで移動させて停止させ、下方にあるワークWのX軸方向の移動に同調させて、機能液を液滴として吐出させる。液滴吐出ヘッド20からの機能液の吐出をともなう、液滴吐出ヘッド20とワークWとの相対移動方向(走査方向)であるX軸方向を、吐出走査方向と表記する。

X軸方向に移動させるワークWと、Y軸方向に移動させる液滴吐出ヘッド20とを相対的に制御することにより、ワークW上の任意の位置に液滴を着弾させることで、所望する描画などを行うことが可能である。

【0030】

図1(b)に示すように、液滴吐出ヘッド20は、ノズル基板25を備えている。ノズル基板25には、多数の吐出ノズル24が略一直線状に並んだノズル列24Aが2列形成されている。吐出ノズル24から機能液を液滴として吐出し、対向する位置にあるワークWなどに着弾させることで、当該位置に機能液を配置する。ノズル列24Aは、液滴吐出ヘッド20が液滴吐出装置1に装着された状態で、図1(a)に示したY軸方向に延在している。ノズル列24Aにおいて吐出ノズル24は等間隔のノズルピッチで並んでおり、2列のノズル列24A間で、吐出ノズル24の位置がY軸方向に半ノズルピッチずれている。したがって、液滴吐出ヘッド20としては、Y軸方向に半ノズルピッチ間隔で機能液の液滴を配置することができる。

【0031】

Y軸方向の描画範囲を広げるためには、液滴吐出ヘッド20をY軸方向に連ねてもよいし、液滴吐出ヘッド20をY軸方向に移動させて、液滴吐出ヘッド20のY軸方向における位置ごとに、ワークWのX軸方向の移動と液滴吐出ヘッド20からの吐出を実施してもよい。

Y軸方向の液滴の配置ピッチを小さくするためには、複数の液滴吐出ヘッド20を、Y軸方向における吐出ノズル24の位置を互いにずらしてX軸方向に並べてもよいし、3列以上のノズル列を備える液滴吐出ヘッドを用いてもよい。もちろん、製造可能な範囲であれば、ノズルピッチが小さい液滴吐出ヘッドを用いることもできる。

【0032】

<着弾位置>

次に、液滴吐出ヘッド20の吐出ノズル24と、それぞれの吐出ノズル24から吐出された液滴の着弾位置と、の関係について、図2を参照して説明する。図2は、吐出ノズルと、それぞれの吐出ノズルから吐出された液滴の着弾位置と、の関係を示す説明図である。図2(a)は、吐出ノズルの配置位置を示す説明図であり、図2(b)は、液滴をノズル列の延在方向に直線状に着弾させた状態を示す説明図であり、図2(c)は、液滴を吐出走査方向に直線状に着弾させた状態を示す説明図であり、図2(d)は、液滴を面状に着弾させた状態を示す説明図である。図2に示したX軸方向及びY軸方向は、ヘッドユニット21が液滴吐出装置1に取り付けられた状態において、図1に示したX軸方向又はY軸方向と一致している。X軸方向が吐出走査方向であって、図2に示した矢印aの方向に吐出ノズル24(液滴吐出ヘッド20)を相対移動させながら、任意の位置において機能液の液滴を吐出することによって、X軸方向の任意の位置に液滴を着弾させることができる。

【0033】

図2(a)に示すように、ノズル列24Aを構成する吐出ノズル24は、Y軸方向にノズルピッチPの中心間距離で配列されている。上述したように、2列のノズル列24Aをそれぞれ構成する吐出ノズル24同士は、Y軸方向において、相互に、ノズルピッチPの1/2ずつ位置がずれている。

【0034】

図2(b)に示すように、着弾位置を示す着弾点91と、着弾した液滴の濡れ広がり状態を示す着弾円91Aとで、着弾した1滴の液滴の状態を示している。2列のノズル列24Aの全部の吐出ノズル24から、図2(b)に二点鎖線で示した仮想線L上に着弾させるタイミングで、それぞれ液滴を吐出させることによって、ノズルピッチPの1/2の中心間間隔で着弾円91Aが連なる直線が形成される。

【0035】

図2(c)に示すように、一つの吐出ノズル24から連続して液滴を吐出させることによって、X軸方向に着弾円91Aが連なる直線が形成される。X軸方向における着弾点91間の中心間距離の最小値を、最小着弾距離dと表記する。最小着弾距離dは、主走査方向の相対移動速度と、吐出ノズル24の最小吐出間隔(時間)との積である。

【0036】

図2(d)に示すように、二点鎖線で示した仮想線L1,L2,L3上に着弾させるタイミングで、それぞれ液滴を吐出させることによって、ノズルピッチPの1/2の中心間間隔で着弾円91Aが連なる直線が、X軸方向に並列した着弾面が形成される。図2(d)に示した仮想線L1,L2,L3間の距離が最小着弾距離dの場合のそれぞれの着弾点91が、液滴吐出装置1によって機能液の液滴を配置可能な位置である。

【0037】

画像の描画に際しては、画像の情報に従って、図2(d)に示したそれぞれの着弾点91の位置について、液滴を配置する位置を定める。例えば、当該配置位置、及び配置位置に液滴を吐出する吐出ノズル24を指定した配置表を形成し、配置表に従って機能液を着弾させることによって、画像の情報によって規定される画像を描画する。なお、図2(d)に示した例では、着弾円91Aの間に隙間が存在するが、ノズルピッチPや最小着弾距離dに対して、吐出する液滴の1滴あたりの吐出重量を適切に定めることによって、隙間なく機能液を配置することが可能である。もちろん、他の液滴と重ねることなく、1滴を配置することも可能である。

【0038】

<虚像現出装飾体>

次に、マイクロレンズアレイを備える虚像現出装飾体の構成について、図3及び図4を参照して説明する。図3は、虚像現出装飾体の構成を示す模式図である。図3(a)は、虚像現出装飾体の構成の要部を示す断面図であり、図3(b)は、虚像現出装飾体に形成される虚像を示す模式平面図である。図4は、虚像現出装飾体を構成する要素の構成を示す模式図である。図4(a)は、虚像現出装飾体のレンズアレイの構成を示す平面図であり、図4(b)は、レンズアレイの拡大平面図であり、図4(c)は、虚像現出装飾体の画素集合体の構成を示す平面図であり、図4(d)は、画素集合体の拡大平面図であり、図4(e)は、虚像現出装飾体のレンズアレイと画素集合体との構成を示す平面図であり、図4(f)は、レンズアレイと画素集合体との拡大平面図である。

【0039】

図3(a)に示すように、虚像現出装飾体51は、基材53と、撥液層体55と、マイクロレンズアレイ61と、画素集合体71とを備えている。基材53は、透明な素材で形成されたフィルム状の部材である。基材53の素材としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)ポリ塩化ビニル(PVC)、ポリビニルアルコール(PVA)などが挙げられる。

基材53の一面には、撥液層体55が形成されている。撥液層体55は、撥液層56が積層されて形成されている。撥液層体55の表面(基材53に接する面の反対側の面)には、撥液層凹部57が形成されている。撥液層凹部57は、撥液層体55の表面に形成された凹みである。撥液層凹部57のそれぞれには、マイクロレンズアレイ61を構成するマイクロレンズ62が形成されている。マイクロレンズ62は、撥液層凹部57に盛上るように配置された機能液を硬化させることによって形成されている。

基材53の撥液層体55が形成されている面の反対側の面には、画素集合体71を構成する画素ユニット72が形成されている。撥液層体55が、区画体に相当する。

【0040】

図3(a)に示した矢印sの方向から見ると、図3(b)に示すように、画素虚像73を視認することができる。図3(b)には、画素虚像73として、文字A、文字B、文字C、及び文字Dが例示してある。文字A、文字B、文字C、又は文字Dの形状を有する画素虚像73を、画素虚像73A、画素虚像73B、画素虚像73C、又は画素虚像73Dと表記する。1個の画素虚像73が形成される領域を虚像領域710と表記する。画素虚像73A、画素虚像73B、画素虚像73C、又は画素虚像73Dが形成される虚像領域710を、虚像領域710a、虚像領域710b、虚像領域710c、又は虚像領域710dと表記する。

【0041】

マイクロレンズアレイ61は、マイクロレンズ62が格子状に等ピッチ間隔で並べられて形成されている。1個の虚像領域710に形成されているマイクロレンズ62の集合をマイクロレンズアレイ61と表記し、虚像現出装飾体51全体に形成されているマイクロレンズ62の集合をマイクロレンズアレイ610と表記する。図4(a)に二点鎖線で示した領域に、マイクロレンズアレイ610が形成されている。図4(b)に示すように、マイクロレンズアレイ61は、マイクロレンズ62がピッチP1で、縦横に配列されている。マイクロレンズアレイ61には、例えば、45行×45列で、2025個のマイクロレンズ62が形成されている。ピッチP1は、例えば180μmである。

【0042】

図4(c)に示した二点鎖線で囲まれた領域が、1個所の虚像領域710を示している。1個所の虚像領域710には、1個の画素集合体71が形成されている。虚像領域710a、虚像領域710b、虚像領域710c、又は虚像領域710dに形成されている画素集合体71を、画素集合体71a、画素集合体71b、画素集合体71c、又は画素集合体71dと表記する。図4(d)に示すように、画素集合体71は、画素ユニット72がピッチP2で、縦横に配列されている。ピッチP2と、ピッチP1とは、ピッチP1×(マイクロレンズアレイ61におけるマイクロレンズ62の行数又は列数−1)=ピッチP2×(画素集合体71における画素ユニット72の行数又は列数)の関係を満たす値に設定されている。図4(d)に示した画素集合体71は、画素集合体71aであり、画素虚像73Aと略相似形状を有する画素ユニット72aがピッチP2で配列されている。図4(c)に示した画素集合体71b、画素集合体71c、及び画素集合体71dは、画素虚像73B、画素虚像73C、又は画素虚像73Dと略相似形状を有する画素ユニット72b、画素ユニット72c、又は画素ユニット72dがピッチP2で配列されている。

画素集合体71には、例えば、45行×45列で、2025個の画素ユニット72が形成されている。ピッチP2は、例えば176μmである。

【0043】

図4(e)に示すように、虚像現出装飾体51では、マイクロレンズアレイ61と画素集合体71とが、基材53の面に平行な方向において重なる状態で形成されている。画素虚像73を現出させるマイクロレンズアレイ61と画素集合体71との組を、虚像ユニット76と表記する。画素虚像73A、画素虚像73B、画素虚像73C、又は画素虚像73Dを現出させる虚像ユニット76を、虚像ユニット76a、虚像ユニット76b、虚像ユニット76c、虚像ユニット76dと表記する。

【0044】

図4(f)に示すように、虚像ユニット76(虚像ユニット76a)において、マイクロレンズアレイ61のマイクロレンズ620と、画素集合体71の画素ユニット720とが、中心が合致している。マイクロレンズ620は、マイクロレンズアレイ61の中央のマイクロレンズ62であり、画素ユニット720は、画素集合体71の中央の画素ユニット72である。マイクロレンズ620の隣のマイクロレンズ62と、画素ユニット720の隣の画素ユニット72とは、中心位置が、ピッチP1とピッチP2との差に相当する量だけずれている。P1が180μmであり、ピッチP2が176μmである場合、4μmずれている。

虚像ユニット76の端においては、画素集合体71が有する画素ユニット72の行又は列における端の行又は列を構成する画素ユニット72の中心位置は、マイクロレンズアレイ61が有するマイクロレンズ62の行又は列における端の行又は列を構成するマイクロレンズ62の中心位置と端から2番目の行又は列を構成するマイクロレンズ62の中心位置との中点に位置する。

このように構成された虚像現出装飾体51において、画素ユニット72と対応するマイクロレンズ62とによって、画素ユニット72の一部分の虚像が形成される。虚像ユニット76において、画素ユニット72と対応するマイクロレンズ62ごとに、虚像として形成する画素ユニット72の部分が異なっている。このため、虚像ユニット76において、マイクロレンズ62によって画素ユニット72が拡大された画素虚像73が、視認可能に形成される。

【0045】

<マイクロレンズアレイ形成工程>

次に、上述したマイクロレンズアレイ61を形成するマイクロレンズアレイ形成工程について、図5及び図6を参照して説明する。マイクロレンズアレイ61は、上述した液滴吐出装置1を用いて、基材53上に撥液層機能液65やレンズ機能液64を配置して形成する。図5は、マイクロレンズアレイの形成工程を示すフローチャートである。図6は、マイクロレンズアレイの形成工程における要部の断面形状を示す断面図である。

【0046】

図5のステップS21では、基材53の一面に撥液層体55を形成するための撥液層機能液65を配置する。マイクロレンズ62は、レンズ機能液64を配置し、硬化させることで形成する。レンズ機能液64として、例えば、紫外線硬化型のエポキシ系樹脂材料を用いる。当該エポキシ系樹脂材料に対して適切な撥液性を有する撥液層体55を形成する。撥液層体55は、撥液層機能液65を配置し、硬化させることで形成する。撥液層機能液65は、表面配向性を有する撥液性剤を含有している。撥液層機能液65は、例えば、レンズ機能液64と同様の、紫外線硬化型のエポキシ系樹脂材料を用いる。

レンズ機能液64が、レンズ液状体に相当する。撥液層機能液65が、区画層液状体に相当する。

【0047】

図6(a)に示したように、基材53に対して液滴吐出ヘッド20を矢印bの方向に相対移動させると共に、吐出ノズル24から撥液層機能液65の液滴65aを吐出し、基材53上に着弾させる。図2(d)を参照して説明したように、基材53の面を、撥液層機能液65によって隙間無く覆うように液滴65aを着弾させることが可能である。

基材53の面を、撥液層機能液65によって隙間無く覆うように液滴65aを着弾させることで、図6(b)に示すように、基材53の面を覆う軟撥液層650が形成される。軟撥液層650は、撥液層機能液65の層であり、硬化させることによって、撥液層体55を構成する撥液層56となる。基材53上に形成される最初の撥液層56を、撥液層561と表記する。硬化させることによって、撥液層561となる軟撥液層650を、軟撥液層651と表記する。同様に、2層目、3層目、4層目、5層目の撥液層56を、撥液層562、撥液層563、撥液層564、撥液層565と表記する。硬化させることによって、撥液層562、撥液層563、撥液層564、又は撥液層565となる軟撥液層650を、軟撥液層652、軟撥液層653、軟撥液層654、又は軟撥液層655と表記する。

軟撥液層651において、撥液層機能液65に含有されている表面配向性を有する撥液性剤が、軟撥液層651の表面近くに移動して、軟撥液層651は、レンズ機能液64に対して撥液性となる。軟撥液層651が硬化した撥液層561も、レンズ機能液64に対して撥液性となる。

撥液層56が、区画体層に相当する。

【0048】

次に、軟撥液層651に重ねて、軟撥液層652を形成する。軟撥液層652は、撥液層凹部57を形成する位置に、平面視円形の開口572が、開口している。軟撥液層652は、開口572の位置を除く位置に、軟撥液層651を隙間無く覆うように液滴65aを着弾させることで形成する。

軟撥液層652が軟撥液層651に積層されて軟撥液層652が軟撥液層651を覆っている部分では、軟撥液層651の面が、大気に接触する表面ではなくなる。これにより、軟撥液層651の表面近くに位置していた撥液性剤が、軟撥液層651から軟撥液層652に移動する。軟撥液層651から軟撥液層652に移動した撥液性剤、及び軟撥液層652を構成する撥液層機能液65に含有されていた撥液性剤は、軟撥液層652の表面近くに移動して、軟撥液層652は、レンズ機能液64に対して撥液性となる。軟撥液層652は、軟撥液層652を構成する撥液層機能液65に含有されていた撥液性剤に加えて、軟撥液層651から軟撥液層652に移動した撥液性剤を有する。このため、軟撥液層652における撥液性剤の密度は、軟撥液層651における撥液性剤の密度より高くなり、軟撥液層652は、レンズ機能液64に対して、軟撥液層651より強い撥液性を有する。軟撥液層652が硬化した撥液層562も、レンズ機能液64に対して、撥液層561より強い撥液性を有する。

【0049】

次に、軟撥液層652と同様にして、軟撥液層652に重ねて軟撥液層653を、軟撥液層653に重ねて軟撥液層654を、軟撥液層654に重ねて軟撥液層655を形成する。軟撥液層653、軟撥液層654、及び軟撥液層655を形成して、図6(d)に示すように、軟撥液層体550が形成される。軟撥液層体550は、軟撥液層651、軟撥液層652、軟撥液層653、軟撥液層654、及び軟撥液層655が積層されたものである。軟撥液層653、軟撥液層654、又は軟撥液層655が硬化した撥液層56を、撥液層563、撥液層564、又は撥液層565と表記する。撥液層561、撥液層562、撥液層563、撥液層564、及び撥液層565は、撥液層体55を構成する。すなわち、軟撥液層体550が硬化して、撥液層体55となる。

撥液層561、撥液層562、撥液層563、撥液層564、及び撥液層565が、区画体層に相当する。撥液層体55が、区画体に相当する。

【0050】

軟撥液層653、軟撥液層654、及び軟撥液層655は、軟撥液層652と同様に、撥液層凹部57を形成する位置に、平面視円形の開口573、開口574、又は開口575が、開口している。開口573は開口572より、開口574は開口573より、開口575は開口574より、開口径が大きい。このため、開口572、開口573、開口574、及び開口575で形成される撥液層凹部57は、軟撥液層651側が膨出した凸形状を有している。軟撥液層体550が硬化した撥液層体55においても、撥液層凹部57は、撥液層561側が膨出した凸形状を有している。

撥液層凹部57が、レンズ形成区画に相当する。

【0051】

軟撥液層652が軟撥液層651に積層されて軟撥液層652が軟撥液層651を覆っている部分と同様に、上に積層された軟撥液層650が下の軟撥液層650を覆っている部分では、撥液性剤が、下の軟撥液層650から上の軟撥液層650に移動する。これにより、軟撥液層651、軟撥液層652、軟撥液層653、軟撥液層654、及び軟撥液層655は、上の軟撥液層650の方が下の軟撥液層650より、レンズ機能液64に対して、強い撥液性を有している。

軟撥液層651、軟撥液層652、軟撥液層653、軟撥液層654、及び軟撥液層655を有する軟撥液層体550が硬化した撥液層体55においても、上の撥液層56の方が下の撥液層56より、レンズ機能液64に対して、より強い撥液性を有する。

下の撥液層56が、第一の区画体層に相当し、上の撥液層56が、第二の区画体層に相当する。

【0052】

次に、図5のステップS22では、配置した撥液層機能液65、すなわち形成した軟撥液層体550を硬化させる。撥液層機能液65は、例えば紫外線硬化型の機能液であって、軟撥液層体550は、紫外線を照射することによって、硬化させる。軟撥液層体550を硬化させて、図6(e)に示すように、撥液層561、撥液層562、撥液層563、撥液層564、及び撥液層565を有する、撥液層体55を形成する。

【0053】

次に、図5のステップS23では、レンズ機能液64を配置する。レンズ機能液64は、図6(e)に示したように、撥液層体55に形成された撥液層凹部57に配置する。1個の撥液層凹部57に対して、当該撥液層凹部57の容積を超える量のレンズ機能液64を配置する。撥液層凹部57を形成している撥液層体55は、レンズ機能液64に対して、撥液性を有しているため、レンズ機能液64の撥液層凹部57の容積を超える部分は、撥液層凹部57に収容された部分の上に盛上った状態となる。レンズ機能液64が盛上った状態となることで、マイクロレンズ62の形状が凸レンズの形状となる。

上述したような構成を有する撥液層体55の撥液層凹部57にレンズ機能液64を配置した場合、例えば、開口575の径が160μmの撥液層凹部57において、突出量が50μmとなる量のレンズ機能液64を配置できることが、本実施形態を一例とする発明の発明者らによって、確認されている。なお、撥液性を有する基材平面上に平凸形状のマイクロレンズを形成する場合、基材平面から脱落しない平凸形状のマイクロレンズの高さは、例えば、レンズ径が160μmの平凸形状のマイクロレンズにおいて40μm以下である。

【0054】

次に、図5のステップS24では、撥液層凹部57に配置されてマイクロレンズ62の形状を有するレンズ機能液64を硬化させる。レンズ機能液64として、例えば、紫外線硬化型のエポキシ系樹脂材料を用いてマイクロレンズ62を形成する場合、紫外線を照射することで、レンズ機能液64を硬化させる。マイクロレンズ62の形状を有するレンズ機能液64を硬化させることで、図3(a)、図4(a)、及び図4(b)を参照して説明したような、マイクロレンズ62を有するマイクロレンズアレイ61(マイクロレンズアレイ610)が形成される。

ステップS24を実施して、マイクロレンズアレイ形成工程を終了する。

【0055】

以下、実施形態による効果を記載する。本実施形態によれば、以下の効果が得られる。

(1)撥液層機能液65は、表面配向性を有する撥液性剤を含有している。撥液層機能液65を用いて形成された軟撥液層650が硬化する前に、当該軟撥液層650の上に、次の軟撥液層650を形成する。最初の軟撥液層650に含有されていた撥液性剤は、表面配向性によって、上に形成された軟撥液層650の表面に配向する。これにより、後に形成された軟撥液層650を、先に形成された軟撥液層650より、レンズ機能液64に対して、強い撥液性にすることができる。

【0056】

(2)後に形成された軟撥液層650を、先に形成された軟撥液層650より、レンズ機能液64に対して、強い撥液性にすることができる。これにより、撥液層体55を構成する撥液層56を上側の撥液層56ほど、レンズ機能液64に対して、強い撥液性にすることができる。

【0057】

(3)軟撥液層653などに形成された平面視円形の開口573などは、上の軟撥液層650に形成された開口ほど径が大きい。これにより、上の軟撥液層650の全体を下の軟撥液層650に、平面方向にはみ出すことなく、載せることができる。これにより、撥液層体55を、上の方ほど断面積が小さい安定した形状にすることができる。

【0058】

(4)撥液層体55において、撥液層凹部57は、撥液層561側が膨出した凸形状を有している。これにより、レンズ機能液64を撥液層凹部57に配置して形成するマイクロレンズ62の下側(基材53側)の面を、下側(基材53側)に膨出した曲面にすることができる。

マイクロレンズ62の下側の面を、下側に膨出した曲面にすることで、当該面が平面であるマイクロレンズにくらべて、焦点距離を短くすることができる。

【0059】

以上、添付図面を参照しながら好適な実施形態について説明したが、好適な実施形態は、前記実施形態に限らない。実施形態は、要旨を逸脱しない範囲内において種々変更を加え得ることは勿論であり、以下のように実施することもできる。

【0060】

(変形例1)前記実施形態においては、撥液層体55の屈折率とマイクロレンズ62の屈折率との関係については特に記載してないが、虚像現出装飾体51のように、マイクロレンズを透過する光が区画体も透過する構成のマイクロレンズアレイにおいては、区画体の屈折率が、マイクロレンズの屈折率より小さいことが好ましい。区画体の屈折率が、マイクロレンズの屈折率と異なることで、区画体とマイクロレンズとの境界において、光を屈折させることができる。区画体の屈折率を、マイクロレンズの屈折率より小さくすることでマイクロレンズの焦点距離を短くすることができる。

【0061】

(変形例2)前記実施形態においては、マイクロレンズアレイ61は、虚像現出装飾体51を構成するマイクロレンズアレイであった。しかし、前記実施形態において説明したマイクロレンズアレイの製造方法を用いて好適に形成できるマイクロレンズアレイは、虚像現出装飾体51を構成するマイクロレンズアレイに限らない。画像投射用のスクリーンに形成するマイクロレンズアレイや、表示装置のバックライト用の光拡散用部材に形成するマイクロレンズアレイなど、他の装置を構成するマイクロレンズアレイであってもよい。

【0062】

(変形例3)前記実施形態においては、基材53は、透明な素材で形成されたフィルム状の部材であった。しかし、マイクロレンズアレイを形成する基材が透明な素材で形成されていることは必須ではない。マイクロレンズアレイを備える装置において、基材が透明であることを必要としない場合には、他の素材を用いてもよい。例えば、一般的な印刷用紙や、金属や、金属箔や、ダンボールであってもよい。印刷用のインクの吸収特性を向上させるインク受容層などのコーティング層を形成したものであってもよい。

【0063】

(変形例4)前記実施形態においては、撥液層561が基材53の全面を覆っていた。しかし、区画体層が基材の全面を覆うことは必須ではない。レンズ形成区画の底に、基材の面が露出する構成であってもよい。レンズ形成区画の底に、基材の面が露出する構成の場合、基材の屈折率と区画体の屈折率とが近い値であることが好ましい。

【0064】

(変形例5)前記実施形態においては、撥液層56に形成された開口572などは、基材53から遠い撥液層56に形成された開口ほど径が大きくなっていた。すなわち、開口572などによって形成される撥液層凹部57は、軟撥液層651側が膨出した凸形状を有していた。撥液層凹部57にレンズ機能液64が充填されて形成されるマイクロレンズ62の基材53側の面も、基材53側に膨出した凸形状を有していた。しかし、マイクロレンズが、基材側も膨出した凸形状を有することは必須ではない。マイクロレンズは、いわゆる平凸レンズであってもよい。

【0065】

(変形例6)前記実施形態においては、撥液層体55は、マイクロレンズ62を形成するためのエポキシ系樹脂材料と同じ機能液を塗布することによって形成していた。しかし、撥液層を形成するための素材が、マイクロレンズを形成するための素材と同じであることは必須ではない。撥液層を形成するための素材は、マイクロレンズを形成するための素材とは異なる素材であってもよい。

【0066】

(変形例7)前記実施形態においては、虚像現出装飾体51のマイクロレンズアレイ61におけるマイクロレンズ62の配設ピッチP1と、画素集合体71における画素ユニット72の配設ピッチP2との関係は、ピッチP1>ピッチP2であった。また、ピッチP1×(マイクロレンズアレイ61におけるマイクロレンズ62の行数又は列数−1)=ピッチP2×(画素集合体71における画素ユニット72の行数又は列数)を満たす関係であった。マイクロレンズアレイにおけるマイクロレンズの配設ピッチP1と、画素集合体における画素ユニットの配設ピッチP2との関係は、ピッチP1<ピッチP2であってもよい。ピッチP1<ピッチP2の場合、ピッチP1×(マイクロレンズアレイにおけるマイクロレンズの行数又は列数+1)=ピッチP2×(画素集合体における画素ユニットの行数又は列数)となるように、ピッチP1、ピッチP2、マイクロレンズアレイにおけるマイクロレンズの行数及び列数、及び画素集合体における画素ユニットの行数及び列数を設定する。

ピッチP1>ピッチP2の場合、形成される虚像は、画素集合体の位置より沈んで(奥側に)見える。ピッチP1<ピッチP2の場合、形成される虚像は、画素集合体の位置より浮かんで(手前側に)見える。

【0067】

(変形例8)前記実施形態においては、マイクロレンズ62を形成するための機能液は紫外線硬化型のエポキシ系樹脂材料であった。マイクロレンズを形成するための液状体は、他の材料であってもよい。例えば、紫外線硬化型のアクリル系樹脂材料であってもよいし、他の周波数の硬化光によって硬化が促進される材料であってもよいし、光以外の硬化促進手段を用いる材料であってもよい。

【符号の説明】

【0068】

1…液滴吐出装置、2…ヘッド機構部、3…ワーク機構部、7…吐出装置制御部、20…液滴吐出ヘッド、24…吐出ノズル、33…ワーク載置台、51…虚像現出装飾体、53…基材、55…撥液層体、56…撥液層、57…撥液層凹部、61…マイクロレンズアレイ、62…マイクロレンズ、64…レンズ機能液、65…撥液層機能液、65a…液滴、71…画素集合体、71a,71b,71c,71d…画素集合体、72…画素ユニット、72a,72b,72c,72d…画素ユニット、73…画素虚像、73A,73B,73C,73D…画素虚像、76…虚像ユニット、91…着弾点、91A…着弾円、550…軟撥液層体、561,562,563,564,565…撥液層、572,573,574,575…開口、610…マイクロレンズアレイ、620…マイクロレンズ、650…軟撥液層、651,652,653,654,655…軟撥液層、710…虚像領域、710a,710b,710c,710d…虚像領域、720…画素ユニット。

【特許請求の範囲】

【請求項1】

マイクロレンズを配設するレンズ形成区画を基材の面に区画形成する区画体を形成する区画体形成工程と、

前記マイクロレンズを形成するためのレンズ液状体を、前記レンズ形成区画に配置するレンズ形成工程と、を有し、

前記区画体は複数の区画体層を備えており、前記区画体形成工程では、前記複数の区画体層の中の第一の区画体層に積層して、前記レンズ液状体に対する撥液性が前記第一の区画体層の撥液性より高い第二の区画体層を形成し、

前記レンズ形成工程では、前記レンズ形成区画の容積を超える量の前記レンズ液状体を、前記レンズ形成区画に配置することを特徴とするマイクロレンズアレイの製造方法。

【請求項2】

前記区画体形成工程では、表面配向性を有する撥液性剤を含有する区画層液状体を用いて前記区画体層を形成し、前記第一の区画体層を形成するために配置した前記区画層液状体が硬化する前に、前記第二の区画体層を形成するための前記区画層液状体を配置することを特徴とする、請求項1に記載のマイクロレンズアレイの製造方法。

【請求項3】

前記区画体形成工程では、前記基材の面に平行な方向の断面における断面積が前記第一の区画体層にくらべて小さい前記第二の区画体層を、前記第一の区画体層に積層して形成することを特徴とする、請求項1又は2に記載のマイクロレンズアレイの製造方法。

【請求項4】

前記区画体形成工程では、前記第二の区画体層の形成面における前記レンズ形成区画の断面積が前記第一の区画体層の形成面における前記レンズ形成区画の断面積にくらべて大きくなるように、前記第二の区画体層を、前記第一の区画体層に積層して形成することを特徴とする、請求項1乃至3のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項5】

前記区画体の屈折率が、前記マイクロレンズの屈折率より小さい前記区画体層を形成することを特徴とする、請求項1乃至4のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項6】

前記レンズ形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記レンズ液状体を配置することを特徴とする、請求項1乃至5のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項7】

前記区画体形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記区画層液状体を配置することを特徴とする、請求項1乃至6のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項8】

マイクロレンズと、

前記マイクロレンズが配設されているレンズ形成区画を区画形成している区画体と、を備え、

前記区画体は、表面配向性撥液性剤を含む複数の区画体層を備えていることを特徴とするマイクロレンズアレイ。

【請求項1】

マイクロレンズを配設するレンズ形成区画を基材の面に区画形成する区画体を形成する区画体形成工程と、

前記マイクロレンズを形成するためのレンズ液状体を、前記レンズ形成区画に配置するレンズ形成工程と、を有し、

前記区画体は複数の区画体層を備えており、前記区画体形成工程では、前記複数の区画体層の中の第一の区画体層に積層して、前記レンズ液状体に対する撥液性が前記第一の区画体層の撥液性より高い第二の区画体層を形成し、

前記レンズ形成工程では、前記レンズ形成区画の容積を超える量の前記レンズ液状体を、前記レンズ形成区画に配置することを特徴とするマイクロレンズアレイの製造方法。

【請求項2】

前記区画体形成工程では、表面配向性を有する撥液性剤を含有する区画層液状体を用いて前記区画体層を形成し、前記第一の区画体層を形成するために配置した前記区画層液状体が硬化する前に、前記第二の区画体層を形成するための前記区画層液状体を配置することを特徴とする、請求項1に記載のマイクロレンズアレイの製造方法。

【請求項3】

前記区画体形成工程では、前記基材の面に平行な方向の断面における断面積が前記第一の区画体層にくらべて小さい前記第二の区画体層を、前記第一の区画体層に積層して形成することを特徴とする、請求項1又は2に記載のマイクロレンズアレイの製造方法。

【請求項4】

前記区画体形成工程では、前記第二の区画体層の形成面における前記レンズ形成区画の断面積が前記第一の区画体層の形成面における前記レンズ形成区画の断面積にくらべて大きくなるように、前記第二の区画体層を、前記第一の区画体層に積層して形成することを特徴とする、請求項1乃至3のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項5】

前記区画体の屈折率が、前記マイクロレンズの屈折率より小さい前記区画体層を形成することを特徴とする、請求項1乃至4のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項6】

前記レンズ形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記レンズ液状体を配置することを特徴とする、請求項1乃至5のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項7】

前記区画体形成工程では、液状体を液滴として吐出する液滴吐出装置を用いて、前記区画層液状体を配置することを特徴とする、請求項1乃至6のいずれか一項に記載のマイクロレンズアレイの製造方法。

【請求項8】

マイクロレンズと、

前記マイクロレンズが配設されているレンズ形成区画を区画形成している区画体と、を備え、

前記区画体は、表面配向性撥液性剤を含む複数の区画体層を備えていることを特徴とするマイクロレンズアレイ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−68696(P2013−68696A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205677(P2011−205677)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]