マイクロレンズシート材とその製造方法

【課題】より簡易な転写プロセスで、より正確な厚みの調整が可能なマイクロレンズアレイであって、耐スクラッチ性・防汚性が高い、フローティングイメージ材として使用できるマイクロレンズシート材を提供する。

【解決手段】第1の面と、転写により形成された面であって、配列された複数の凸レンズ112と、前記凸レンズの頂点より突出し、一定の高さ(Hw)を有する1または複数の隔壁111とを有する第2の面とを有する、マイクロレンズアレイ層110と、マイクロレンズアレイ層の第1の面とは反対側に、複数の凸レンズの略焦点位置であって、第2の面に略平行な面に配置された感光層120とを有する、マイクロレンズシート材100である。

【解決手段】第1の面と、転写により形成された面であって、配列された複数の凸レンズ112と、前記凸レンズの頂点より突出し、一定の高さ(Hw)を有する1または複数の隔壁111とを有する第2の面とを有する、マイクロレンズアレイ層110と、マイクロレンズアレイ層の第1の面とは反対側に、複数の凸レンズの略焦点位置であって、第2の面に略平行な面に配置された感光層120とを有する、マイクロレンズシート材100である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、三次元の合成画像を提供できるマイクロレンズシート材とその製造方法に関する。

【背景技術】

【0002】

観察者が三次元の合成画像を視認できる材料としては、ホログラフィックシートやマイクロレンズシート材を用いた製品が知られている。このうち、特許文献1に記載された、マイクロレンズシート材は、観察者が肉眼でマイクロレンズシート材の上または下に浮かんで現れる合成画像を提供する。これらの浮かんだ画像は「フローティングイメージ」と呼ばれ、観察者の見る角度や距離の変化に伴い変化する。また、一般のホログラフィックシートとは違って、画像化されたマイクロレンズシート材はそれ自体の複製を製造することが困難なものである。

【0003】

代表的なフローティングイメージ形成用マイクロレンズシート材は、特許文献1に記載されているように、マイクロレンズ層とこれらに近接して配置される感光層、あるいは感光層に相当する反射層とを備える。マイクロレンズ層の形成方法としては、結合剤層に部分的に埋め込まれたガラスビーズを用いるものや、特許文献2に記載されているような金型を用いた成形方法で樹脂製のマイクロレンズアレイ層を形成する例がある。

【0004】

具体的に、特許文献2には、「ベースシートは第1および第2の表面を有し、第2表面は平面であり、第1表面上にほぼ半回転楕円体形状のマイクロレンズアレイを有している。マイクロレンズの形状とベースシートの厚さがアレイに第1表面即ちアレイにほぼ垂直に入射する平行光がベースシートの第2表面にほぼ正確に焦点が合うように設定されている。逆反射体の形状における本発明の実施態様では、更にベースシートの第2表面上に反射層を包含している。」ことが記載されている。

【0005】

さらに、特許文献2には、その製造方法として、以下の工程が記載されている。

【0006】

「a)硬化物組成物を調製する工程、b)ほぼ半回転楕円体状の凹部からなるアレイを有するマスター表面に前記組成物を配置する工程、c)ほぼ平面の基体とマスターとの間に組成物を広げる工程、d)組成物を硬化して、基体に付着したほぼ半回転楕円体状のマイクロレンズアレイを有する複合体を形成する工程、及びe)この複合体をマスターから取り外してベースシートを得る工程。典型的には鏡面反射層が基体の第2表面に適用され、逆反射体とする。」

一方、フローティングイメージに関する文献ではないが、特許文献3には、レンズアレイのような半球状の曲面を配列した形状を製造する方法として、気泡をモールドの一部として使用した、配列した曲面を転写により形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2003−524205号公報

【特許文献2】特表平6−503657号公報

【特許文献3】WO 2009/067308

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載されているように、モールドを転写して作製するマイクロレンズアレイを、フローティングイメージ形成用マイクロレンズシート材として使用する場合、ガラスビーズを用いたレンズシート材と比較し、レンズを規則正しく配列できる。

【0009】

しかしながら、従来のフローティングイメージ形成用マイクロレンズシートで用いられているマイクロレンズアレイは、モールドを転写して作製するため、モールド自体の作製に負担がかかる。

【0010】

また、従来のマイクロレンズアレイは、主に樹脂で形成されているが、樹脂製のマイクロレンズの場合は、レンズとして必要な屈折率差を得るため、レンズ面を空気層に露出させて使用するので、傷つき易く、レンズ面へゴミの付着などの問題も生じ易い。

【0011】

さらに、従来のフローティングイメージ用マイクロレンズシートでは、レンズが形成される面とは反対側の平坦な面上に感光層が形成され、マイクロレンズアレイ面に略垂直に入射する平行光が感光層で焦点を結ぶように設計されている。よって、モールドを用いてマイクロレンズアレイを形成する場合、焦点距離に相当する、マイクロレンズアレイ表面と感光層との距離をできるだけ正確に調整する必要がある。このため、モールドの転写面のみならず転写面から裏面までの距離、すなわちマイクロレンズアレイの厚みを高精度に調整する必要がある。マイクロレンズアレイの厚みの調整は、プロセス条件に左右されやすく、厚みの再現性は必ずしも容易ではない。

【0012】

そこで、本発明の課題は、上述する従来の課題に鑑み、より簡易な転写プロセスで作製できる、厚みの調整を必要としないマイクロレンズアレイ層であって、耐スクラッチ性・防汚性が高い、フローティングイメージ形成用マイクロレンズシートとその製造方法を提供することである。

【課題を解決するための手段】

【0013】

本発明のマイクロレンズシート材は、第1の面と、転写により形成された面であって、配列された複数の凸レンズと、凸レンズの頂点より高く、一定の高さ(Hw)を有する1または複数の隔壁とを有する第2の面とを持つマイクロレンズアレイ層を有するとともに、そのマイクロレンズアレイ層の第1の面とは反対側に、複数の凸レンズの略焦点位置であって、第2の面に略平行に配置された感光層とを有する。

【0014】

本発明のマイクロレンズシート材の製造方法は、型面に、複数の配列した、凸レンズ形状を反転した形状を持つ凹部と、この凹部より深く、一定深さの1または複数のトレンチとを有するモールドを準備する工程と、モールドの型面を転写して、第1の面と、転写により形成した複数の凸レンズを持つ第2の面とを有するマイクロレンズアレイ層を形成する工程と、第1の面と反対側であって、凸レンズの略焦点位置で、第2の面に略平行に、感光層を配置する工程とを有する。

【発明の効果】

【0015】

本発明のマイクロレンズシート材およびその製造方法によれば、転写により形成した、配列された複数の凸レンズと、凸レンズの頂点より突出し、一定の高さを有する1または複数の隔壁とを有する第2の面側に、感光層を配置するため、凸レンズと感光層間の距離を隔壁高さで調整可能である。マイクロレンズシート材の厚み自体の調整が不要になるとともに、隔壁高さは、転写プロセスを使用することで、容易に再現できるので、より簡易な転写プロセスで、感光層の位置が再現よく調整可能なマイクロレンズシート材が提供できる。また、この構成において凸レンズ面は露出しないため、レンズ面の耐スクラッチ性・防汚性が高いマイクロレンズシート材を提供できる。

【図面の簡単な説明】

【0016】

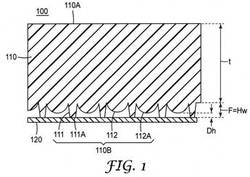

【図1】本発明の実施形態におけるマイクロレンズシート材の断面図である。

【図2】本発明の別の実施形態におけるマイクロレンズシート材の断面図である。

【図3】本発明のさらに別の実施形態におけるマイクロレンズシート材の断面図である。

【図4】本発明の実施形態におけるマイクロレンズシート材を用いたフローティングイメージの概念図である。

【図5】本発明の実施形態におけるマイクロレンズアレイ層の製造方法の一例を示す各工程での断面図である。

【図6】本発明の実施例で使用したベースモールドの断面図と平面図である。

【図7】本発明の実施例でのマイクロレンズアレイ層の製造工程を示す、各工程での断面図である。

【図8】本発明の実施例で使用した感光層への画像描画装置の構成を示す概念構成図である。

【発明を実施するための形態】

【0017】

本実施形態のマイクロレンズシート材は、少なくともマイクロレンズアレイ層と感光層とを有する。マイクロレンズアレイ層は、第1の面とこれに対向する第2の面とを有し、第2の面には、モールドを用いた転写方法により形成された凸レンズと、凸レンズの頂点より突出し、一定の高さ(Hw)を有する隔壁を有する。感光層は、マイクロレンズアレイ層の第1の面と反対側に、すなわち第2の面に直接、または間接に隣接して、凸レンズの略焦点位置であって、第2の面に略平行に延在するよう配置されている。

【0018】

なお、本明細書で、「感光層が凸レンズの焦点位置にある」とは、第2の面が、第2の面に略垂直な方向から各凸レンズに入射する光が集光する位置を含む面にあることをいう。

【0019】

「第2の面に略平行」という場合、第2の面に形成される複数の凸レンズの頂点が存在する面に略平行、複数の隔壁の端面が存在する面に略平行、あるいは後述する第2の面の基点面に略平行である場合をいう。また、「第2の面に略垂直」とは、これらの第2の面に略平行な面に対し垂直な方向をいう。

【0020】

また、「隔壁の高さ(Hw)」とは、第2の面の最も低い箇所である、凸レンズと隔壁との境界を第2の面の基点とし、この基点を含む面(基点面)からの高さをいう。

【0021】

また、本実施形態のマイクロレンズシート材は、転写面に、凸レンズ形状に対応した配列された複数の凹部と、この凹部より深い、一定深さの1または複数のトレンチとを有するモールドを用いて形成できる。

【0022】

本実施形態のマイクロレンズシート材によれば、第2の面に、凸レンズとともに、転写により作製した、一定の高さ(Hw)を持つ隔壁を有し、感光層は、マクロレンズアレイ層の第2の面に直接、または間接に隣接して、配置されるので、感光層との距離を隔壁高さで調整可能である。よって、マイクロレンズシート材の厚みを制御する必要がない。また、隔壁の高さ(Hw)は、モールドの型面にあるトレンチの深さにより定まるため、同じモールドを用いることで、隔壁高さは製品間でばらつきなく、再現性よく形成できる。したがって、製造プロセスをより簡易化できるとともに、より正確に感光層の位置を調整できる。また、本構成では、凸レンズを有する第2の面側に感光層を配置するため、レンズ凸面が外部に露出しない。したがって、レンズ表面に傷や汚れがつきにくい。

【0023】

なお、本明細書における、「マイクロレンズ」は、フローティングイメージの形成に使用できるレンズサイズであればよく、特にそのサイズに限定はないが、例えばレンズ径が約1μmから5mm程度のものが例示できる。なお、ここでいうレンズ直径とは、凸レンズの最大断面におけるレンズ幅をいう。また、最大断面とは、マイクロレンズアレイ層の第2の面に対し垂直な断面において、レンズ断面積が最大となる断面をいう。

【0024】

以下、図面を参照しながら、本実施形態のマイクロレンズシート材について説明する。

【0025】

図1に本実施形態のマイクロレンズシート材100の部分的で、概念的な断面図を示す。マイクロレンズシート材100は、少なくともマイクロレンズアレイ層110と、感光層120とを有する。マイクロレンズアレイ層110は、略平坦な第1の面110Aと、モールドを用いた転写により形成された第2の面110Bとを有する。第2の面110Bには、配列された複数のマイクロレンズである凸レンズ112と、この凸レンズの頂点より高く、一定の高さ(Hw)を有する複数の隔壁111が形成されている。感光層120は、各凸レンズの焦点距離、すなわち、凸レンズに対しほぼ垂直に入射する光が略焦点を結ぶ位置に、第2の面110Bに対し略平行に配置されている。ここで、隔壁111の高さ(Hw)の基点は、図1に示すように、隔壁111と凸レンズ面112の境界位置である。隔壁111の露出面の最も突出した端部111Aと、凸レンズ112の頂点112A、すなわち凸レンズ112の曲面の最も高い部分とは、高さの差Dhが存在する。

【0026】

マイクロレンズアレイ層110の第2の面110Bには、凸レンズが、一定の規則性を持って二次元に配列されている。配列パターンは、列状、格子状、千鳥格子状、放射状を始めとする任意の配列パターンが含まれる。また、各凸レンズの底部平面形状は、特に限定されず、三角、四角、六角等の各種多角形とすることも、円、楕円等にしてもよい。マイクロレンズアレイ層110における凸レンズの径、および凸レンズのピッチは、特に限定されない。形成する画像の大きさ、精細度に応じて選択できる。

【0027】

一方、隔壁111は、図1に示すように、各凸レンズ112に隣接して、例えば各凸レンズ112の周囲を囲むように配置してもよいし、マイクロレンズアレイ層110の第2の面110Bの一部にのみ形成してもよい。例えば、第2の面110Bにおいて、凸レンズが形成されている領域の外周囲に環状の単一の隔壁を配置することもできるし、複数の凸レンズの周囲を囲むように配置してもよい。

【0028】

マイクロレンズアレイ層の第2の面における第1の隔壁111と凸レンズ112の面積比は特に限定がなく、例えば1:10〜10:1とできる。第2の面における凸レンズ112の占有面積は、隔壁111の占有面積より小さくてもフローティングイメージを形成することはできるが、凸レンズ112の占有面積が広いほど、より鮮明なフローティングイメージが得られやすい。また、凸レンズは、必ずしも第2の面の全面に均一に配置される必要はないが、少なくともフローティングイメージを形成する領域内に均一に配置されることが好ましい。

【0029】

隔壁111は、第2の面110Bに隣接して配置される感光層120、あるいは後述する感光層を含む積層体を支持することができる。これらの感光層あるいは積層体が隔壁111で支持されることにより、凸レンズ112の表面は隣接層と離間し、空気層に露出され、レンズ面での高い屈折率差を確保できる。

【0030】

また、隔壁111の高さ(Hw)を揃えることで、マイクロレンズアレイ層110の第2の面110Bに対しほぼ平行にこれらの積層体を支持できる。隔壁111の高さ(Hw)を調整することにより、感光層120を凸レンズの略焦点位置に配置できる。

【0031】

なお、感光層を凸レンズの略焦点位置に配置するとは、感光層上に焦点位置が存在する場合に限らず、感光層の厚みの外に焦点位置がある場合でも、最終的に観察者の肉眼で識別できるフローティング画像が形成できればよく、必要になる精度は用途に依存する。例えば、マイクロレンズアレイ層の第2の面の基点から焦点位置までの距離が50μm〜100μmの場合、約±15%以下、あるいは5%以下の誤差を含んでいてもよい。

【0032】

図1に示すマイクロレンズアレイ層では、隔壁111の断面形状を台形としているが、高さが揃っていればよく、その形状は限定されない。断面形状は、三角形、正方形、あるいは長方形等の多角形でも、一部に曲面を有す形状でもよい。なお、隔壁111の平面形状については、特に限定はない。複数の領域に独立して形成されていてもよく、あるいは、すでに述べたように各凸レンズの周囲を囲んで延在していてもよい。

【0033】

本実施形態のマイクロレンズシート材100では、上述するように、隔壁111の高さ(Hw)により、マイクロレンズアレイ層110と感光層120との距離を調整できるため、マイクロレンズアレイ層110自体の厚みを調整する必要はない。すなわち、図1における隔壁111の高さ(Hw)を除いたマイクロレンズアレイ層110の厚み(t)は、特に限定されない。したがって、マイクロレンズアレイ層の形成のために行う転写プロセスにおいて、マイクロレンズアレイ層110の厚みを凸レンズ112の焦点距離に調整する必要がないため、厚みを自由に設定できる。特に限定はないが、例えば、1μm以上、1mm以上、あるいは10mm以上とすることもできる。

【0034】

また、マイクロレンズアレイ層110を形成するプロセスにおいては、調整すべきプロセスファクターが減るため、プロセス管理がより容易になる。また、隔壁111の高さ(Hw)は、同一のモールドを用いた転写プロセスで形成すれば、比較的容易に再現できるため、プロセス管理がより容易になる。

【0035】

なお、凸レンズが形成されないマイクロレンズアレイ層の第1の面は、必ずしも平坦な面である必要はなく、凹凸を有していてもよく、あるいは、全体が曲面であってもよい。

【0036】

隔壁111の高さは、凸レンズ112の焦点距離を考慮して決定されるが、後述するように、感光層120とマイクロレンズアレイ層の間にさらに他の1または複数の樹脂層等が積層される場合は、これらの厚みを考慮して、その分を差し引いた厚みに調整すればよい。

【0037】

なお、本実施形態において、隔壁111は、凸レンズ112より高く、凸レンズ表面は、隣接する他の層と離間しているため、そこに空気層を確保できる。レンズ機能として必要な屈折率差を確保しながら、傷つきやすいレンズ表面を空気層を介して感光層もしくは、後述するような、他の樹脂層と感光層との積層体で覆うことができるため、耐スクラッチ性を向上させ、凸レンズ112面への埃の付着も防止できる。なお、隔壁111の高さと凸レンズ112頂点の高さの差は、空気層が確保できればよく、例えば0.1μm以上、あるいは1.0μm以上、または1mm以下、100μm以下あるいは10μm以下とできる。

【0038】

本実施形態のマイクロレンズアレイ層110は、硬化可能な流体を硬化させた材料で作製されていればよく、特に限定されないが、例えば、樹脂やセラミック材等を使用することができる。マイクロレンズアレイ層110の材料としては、少なくとも使用する光の波長を効率的に透過する材料であることが望ましい。代表的には、可視域(400nm〜800nm)で、少なくとも透過率が60%以上、70%以上、または80%以上の透過率を有することが好ましい。例えば、ポリ塩化ビニル、フッ素系樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル系樹脂、メタクリル系樹脂、シリコーン樹脂、エポキシ樹脂等の各種合成樹脂や、酸化ケイ素や酸化チタンあるいは各種ガラス等のセラミックスが使用できる。

【0039】

感光層120としては、フローティングイメージとなる対象画像に応じたパターンが光照射を用いて記録できる感光材が用いられる。感光材としては、例えば、特許公報WO01/633341に記載された感光材を用いることができる。所定レベルの可視光線または他の光照射に暴露された部分とそうでない部分とが組成変化、材料のレーザアブレーション、相変化等によりコントラストを持って相違できる状態となる材料であれば感光材として使用できる。具体的には、金属、高分子、半導体材料およびこれらの混合物の皮膜およびフィルムが使用できる。

【0040】

例えば、感光材として、金属箔、あるいは金属蒸着層が挙げられる。その一例としては、アルミニウム、銀、銅、金、チタン、亜鉛、錫、クロム、バナジウム、タンタル、およびこれら金属の合金や酸化膜等が挙げられる。これらの金属製感光材に、例えば、エキシマーフラッシュランプ、無抵抗Q−スイッチ型マイクロチップレーザ、Qスイッチネオジウムドープ−イットリウムアルミニウムガーネット(Nd:YAG)、ネオジウムドープ−イットリウムリチウムフッ化物(Nd:YLF)およびチタンドープ−サファイア(Ti:サファイア)レーザ等を照射し、照射部の感光材をアブレーションで除去できる。

【0041】

感光層120中に対象画像のパターンを形成する方法としては、WO01/063341に記載された公知の画像化方法を使用することができる。例えば、レーザ光を、光学系を介して一旦平行光とした後、マイクロレンズシート材の上方あるいは下方に焦点を持つように集光した状態でマイクロレンズシート材に照射する。レーザ光は、各マイクロレンズで、所定角度に屈折し、感光層120に収束し、照射部の感光材をアブレーションにより除去する。対象画像のパターンに応じてレーザ光の照射位置を移動することで、対象画像のパターンを感光層120に描画できる。

【0042】

次に、図2および図3を用いて、マイクロレンズシート材の他の実施形態について説明する。

【0043】

図2に示すように、マイクロレンズシート材200は、マイクロレンズアレイ層の第2の面に、配列された複数の凸レンズ212と、この凸レンズの頂点より突出し、一定の高さ(Hw)を有する複数の隔壁211とを有し、第1の面と反対側、即ち、第2の面に隣接して、感光層222を含む1または複数の樹脂層の積層体220を備えてもよい。積層体220の構造に限定はないが、例えば、図2に示すように、樹脂フィルム223上に感光層222をコーティングし、さらに、その上にコーティング樹脂層221を積層してもよい。

【0044】

例えば、この樹脂フィルム223と感光層222としては、PET等の樹脂フィルム上に金属蒸着を行った市販の積層フィルムを使用できる。この市販の積層フィルム上に、さらに、市販の樹脂フィルムを積層し、樹脂層221として使用してもよい。あるいは、ナイフコーター、ブレードコーター等のコーティング方法で、感光層222上に熱硬化性、熱可塑性樹脂、あるいは紫外線硬化性樹脂をコーティングし、加熱もしくは紫外線照射等の方法で硬化させ、一定の厚みの樹脂層221を得ても良い。この場合は、樹脂層221の厚みと隔壁の高さ(Hw)との和によりマイクロレンズアレイ層210の第2の面から感光層222までの距離(F)を調整し、感光層222を凸レンズの略焦点位置に配置できる。なお、隔壁と直接接する樹脂層221として、粘着性を有する樹脂層を使用すれば、マイクロレンズアレイ層310と積層体320とを容易に固定することができる。

【0045】

図3に示すマイクロレンズシート材300では、マイクロレンズアレイ層310に隣接して、さらに粘着剤層324を備えた積層体320を配置している。例えば、同図に示すように、積層体320として、市販の樹脂フィルム322の一方の面に樹脂層321を有し、他方の面に感光層323を有し、さらに、感光層323の表面に粘着剤層324と剥離フィルム325を備えてもよい。使用時には、剥離フィルム325をはがせば、マイクロレンズシート材300を固定したい物体表面に、粘着剤層324で固定することができる。また、この場合は、樹脂層321の厚みと樹脂フィルム322の厚み、および隔壁の高さ(Hw)との和により、マイクロレンズアレイ層210の第2の面から感光層222までの距離(F)を調整し、感光層222を凸レンズの略焦点位置に配置できる。

【0046】

このように、感光層を含む積層体の構造は限定されず、積層される樹脂層の数や種類に限定はない。感光層が、マイクロレンズアレイ層の凸レンズの略焦点位置に、マイクロレンズアレイ層の第2の面に略平行に延在するよう、配置できればよい。積層体に含まれる樹脂層は、代表的には、可視域(400nm〜800nm)で、少なくとも60%以上、あるいは70%以上の透過率を有する材料が好ましい。例えば、ポリ塩化ビニル、フッ素系樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル系樹脂、メタクリル系樹脂、シリコーン樹脂、エポキシ樹脂等の各種合成樹脂が使用できる。なお、樹脂層の代わりに、同様に可視域で透過性を有するガラスやセラミックスを用いてもよい。

【0047】

図4に、本実施形態のマイクロレンズシート材400を用いて観察されるフローティングイメージの概念図の一例を示す。マイクロレンズシート材400の裏面(図面右手)より略平行な光(L)が照射される場合、イメージパターンが転写された感光層423を介して選択的に透過された照射光が、樹脂層421を介してマイクロレンズアレイ層410に侵入する。このとき、照射光は、第2の面に形成された各凸レンズ面でレンズの曲率と界面での媒質の相違に応じて屈折し、さらに、マイクロレンズアレイ層410の第1の面でそれぞれ屈折し、マイクロレンズシート材400の前面に結像する。したがって、観察者の目(A)には、あたかも、対象物の画像(S)がマイクロレンズシート材400の前方に浮いているかのように見える。

【0048】

なお、マイクロレンズアレイ層の第1の面には、反射防止膜をコーティングしてもよい。反射防止膜をコーティングすることで、画像形成に寄与する光の効率を上げ、より鮮明なフローティングイメージを形成することができる。

【0049】

図4では、マイクロレンズシート材400の第2の面側、すなわちマイクロレンズシート材400の後方より光を照射した場合を示しているが、光を反射できる金属膜等を感光層423として用いた場合は、マイクロレンズシート材400の前方側、すなわち観察者側より入射する光、例えば自然光を光源として用いることもできる。感光層423の面に対し、ほぼ垂直に入る自然光は、感光層423表面でほぼ垂直な方向に反射するため、図4に示す光の行路と同様な行路をたどり、マイクロレンズシート材400の前方に同様なフローティングイメージを得ることもできる。すなわち、透過光下および反射光下のいずれの場合でもフローティングイメージを肉眼で見ることができる。

【0050】

結像させる画像の位置、すなわちフローティングイメージの位置は、例えば、感光層423に画像パターンを描画形成する際に照射するレーザの焦点位置を変更することで調整できる。マイクロレンズシート材400の前方だけでなく、マイクロレンズシート材400の後方に画像を結像することもできる。また、視点の位置をずらせばその視点の動きに追従して、フローティングイメージも移動する。

【0051】

本実施形態のマイクロレンズシート材で得られる画像は、ホログラフィック画像とは違って、複製が困難であるため、パスポート、IDバッジ、イベント許可証、アフィニティ・カード、製品識別形式、および検証および認証用広告宣伝における安全で不正操作のできない画像として使用可能である。また、フローティングイメージの持つ意匠性の特徴により、パトカー、消防自動車または他の緊急用車両のための紋章などの識別表示画像やキオスク、夜間電光表示および自動車ダッシュボード表示、電子機器などの情報表示画像などのグラフィック用途、あるいはビジネスカード、下げ札、家電、美術品、衣服、靴およびビン、箱などパッケージ等への装飾用途にも広く使用できる。具体的には、化粧品の容器等への高級感を出す意匠としての使用や、テレビなどの映像機器、携帯端末等へのブランド名や機能等を立体的に表示し、意匠性を付与することもできる。

【0052】

次に、本実施形態のマイクロレンズシート材の製造方法について説明する

本実施形態のマイクロレンズシート材は、型面に、凸レンズ形状に対応して配列された複数の凹部と、凹部より深い、一定深さの1または複数のトレンチとを有するモールドを用いて形成できる。本実施形態のマイクロレンズシート材の製造方法では、このモールドを準備する工程と、モールドの型面形状を樹脂層の表面に転写し、第1の面と、転写面である第2の面を有するマイクロレンズアレイ層を形成する転写工程と、第1の面と反対側、すなわち第2の面側に、感光層を、凸レンズの略焦点位置で、マイクロレンズアレイ層の第2の面に略平行に配置する工程とを有する。

【0053】

転写工程では、モールドの型面に硬化可能な流体を提供し、当該硬化可能な流体を硬化させ、その硬化物を剥離する方法のほか、耐熱性モールドを熱可塑性樹脂プレートに対し高温でプレスすることでモールドの型面を熱可塑性樹脂プレートに転写する方法等を用いることができる。なお、マイクロレンズアレイ層を形成する転写工程で用いられるモールドを、以下、ここでは便宜的に「マスターモールド」と呼ぶ。

【0054】

マスターモールド自体の形成方法については限定されない。例えば、従来からある機械加工により、金属やセラミックス、あるいは樹脂材料の表面に、マイクロレンズシート材の第2の面(転写面)に形成する形状と反転する形状を形成することで、マスターモールドを準備することができる。しかし、一般の機械加工でモールドを製造する方法では、収差の少ないレンズアレイを作製することが容易ではないため、より簡易なプロセスでマイクロレンズアレイ層用のモールドを準備することが望ましい。

【0055】

以下に述べる本実施形態のマイクロレンズアレイ層の形成方法では、上述するマスターモールドを準備する工程において、気泡をモールドの一部として積極的に使用する転写方法を使用する。機械研削等の方法では困難な滑らかで歪みの少ない凸レンズとその周囲の隔壁を簡易なプロセスで得ることができる。

【0056】

以下に、気泡を利用した本実施形態のマスターモールドの準備工程を含むマイクロレンズアレイ層の製造方法について説明する。この製造方法では、第1転写プロセスにおいて、(1)配列パターンを備えた型面を有するベースモールド(「第1モールド」ともいう)を準備する工程と、(2)上記各配列パターンに気泡を捕捉するように、型面上に硬化可能な流体を提供する工程と、(3)硬化可能な流体を硬化させる工程と、(4)得られた硬化層をベースモールドより取り外す工程とを有する。

【0057】

以下、まず、図5(a)〜図5(f)を参照しながら、本実施形態のマイクロレンズアレイ層の製造方法について簡略に説明する。

【0058】

本実施形態の第1転写プロセスでは、配列パターンを備えた型面を有するベースモールド510を準備する(図5(a)参照)。図5には、角錐台または円錐台形状の凹部511を有するベースモールド510を使用した工程例を示す。なお、本明細書において、特に「ベースモールド」という場合は、気泡を転写面に捕捉し、直接気泡を転写させるプロセス(以下、「第1転写プロセス」という)において使用される、モールドのうち気泡を含まない部分をいうものとする。なお「ベースモールド」は、便宜的に「第1モールド」と呼ぶ場合もある。

【0059】

なお、このプロセスで使用する「気泡」を構成する気体に、特に限定はない。空気であれば転写プロセスを大気中で行えるため、より簡易なプロセスにすることができるが、窒素やアルゴン等の不活性ガス等を用いてもよい。気泡の形状は、ベースモールドの凹部の形状や材質、及び後述する種々のプロセス条件で調整できる。

【0060】

型面に形成される気泡は、転写時に存在すればよく、転写時にベースモールドの型面と気泡が一体となって実質的な型面を形成するものであればよい。ベースモールドに形成される「気泡の配列」は、本実施形態のマイクロレンズアレイ層の凸レンズの配列に反映される。本実施形態のマイクロレンズアレイ層の製造方法では、一例において、実質的に等しい形状と大きさを備えた凸レンズを二次元に配列させることができるが、異なる形状と大きさの凸レンズを同一面上に配列させることもできる。

【0061】

次に、このベースモールド510の各凹部511に気泡550を捕捉しながら、型面上に硬化可能な流体530をコーティングする(図5(b)参照)。この後、硬化可能な流体530を硬化し(図5(c)参照)、硬化層531Aを得る。その後、ベースモールド510より気泡およびベースモールドの型面が転写された硬化層531Aを構造体531Bとして取り外す(離型する)(図5(d)参照)。

【0062】

ベースモールド510から取り外された構造体531Bは、複数の凹レンズと、各凹レンズの周囲に形成された、凹レンズより深いトレンチを有するマイクロレンズアレイ層形成用マスターモールド(便宜的に、以後、「第2モールド」とも呼ぶ)として使用できる。

【0063】

ここで使用する硬化可能な流体としては、特に限定されない。例えば、樹脂やセラミック材等を使用することができる。この後、凸レンズを備えた本実施形態のマイクロレンズアレイ層を作製するため、図5(e)、図5(f)に示す転写プロセス(「第2転写プロセス」という。)をさらに実施する。すなわち上述する工程で得られた構造体531Bをマスターモールドとして使用し、硬化可能な流体560を転写面上にコーティングし(図5(e)参照)、硬化させる。この後、この硬化物である構造体561を第2モールド(構造体31B)から取り外す(図5(f)参照)。これら一連の第2転写プロセスでは、一般的な既存の転写プロセスを使用することができ、転写面に気泡は含まれない。こうして、取り外した構造体561は、配列された複数の凸レンズと、各凸レンズに隣接して、各凸レンズを囲む隔壁を有するマイクロレンズアレイ層として使用することができる。

【0064】

第2転写プロセスで使用する硬化可能な流体560の材料は限定されないが、マイクロレンズアレイ層の材料としては、使用する光の波長を効率的に透過する材料であることが望ましい。代表的には、可視域(400nm〜800nm)で、少なくとも60%以上、あるいは70%以上の透過率を有する材料が好ましい。例えば、ポリ塩化ビニル、フッ素系樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル系樹脂、メタクリル系樹脂、シリコーン樹脂、エポキシ樹脂等の各種合成樹脂や、酸化ケイ素や酸化チタンあるいは各種ガラス等のセラミックスが使用できる。

【0065】

第1転写プロセスでは、ベースモールドの型面に提供された気泡と硬化可能な流体とが接する領域において、気泡は、硬化可能な流体との間の界面エネルギーが最少となるように、その界面積が最小となる球形状の凸曲面を形成しようとする。実際には、更に浮力、重力、硬化可能な流体の粘度を始めとするその他のパラメータの影響を受け、気泡がベースモールドの型面と接触する領域の近傍では、気泡と型面との間の界面張力や硬化可能な流体と型面との間の界面張力の影響も受ける。しかし、気泡の凸曲面に対して概略一様、または凸曲面の頂部に対して概略対称に力が加わる場合は、気泡は歪んだ形状に変形することなく、均等で滑らかな凸曲面を形成することができる。従って、第1転写プロセスで得られる気泡を含む転写面を用いて得られる凹部は、気泡の外形が反転した滑らかな凹曲面を持つ。また、この凹曲面を転写して得られる凸レンズも、滑らかな凸曲面を持つことができる。

【0066】

上述する第1、第2の転写プロセスによれば、転写面に配列された気泡を硬化可能な流体に転写することによって、従来、複雑な工程と多くの作業時間をかけて形成する必要があったマイクロレンズアレイ層を、簡単なプロセスで製造することができる。

【0067】

特に、第1転写プロセスでは、気泡を積極的に、すなわち意図的に捕捉し、気泡を転写面の一部として利用する。よって、一般的な転写プロセスのように、気泡を含まないように転写するか、あるいは気泡を含んだ場合は減圧することで脱泡処理を行うものとは異なる。第1転写プロセスにおいて、気泡を周囲の気体、例えば大気から取り込む場合は、大気中で実施することができるため、真空チャンバーのような特殊な装置を要せず、極めて簡易な製造設備で作製できる。

【0068】

一方、第2転写プロセスは、一般的な転写プロセスを使用することができるが、その具体的な転写方法は限定されない。紫外線硬化性樹脂、熱硬化性樹脂、あるいは二液性の常温硬化性樹脂等を用いて第1転写プロセスと同様に、これらの樹脂をコーティングし、硬化後剥離してもよいし、熱可塑性樹脂を用いた熱プレスや、電鋳等の転写方法を使用することもできる。

【0069】

本実施形態の気泡を用いた転写方法により得られる凸レンズは、滑らかな表面を有するものであり、転写される材質にもよるが、一例では、そのレンズ中心部の表面粗さRaを100nm以下、50nm以下、10nm以下、あるいは5nm以下とすることができる。また、気泡の自然な形状が転写されることにより、収差の極めて少ない凸レンズを形成できる。

【0070】

以下、さらに、上述したマイクロレンズアレイ層の製造方法の各工程についてより具体的に説明する。

【0071】

図5(a)に示す、第1転写プロセスにおいて、複数の凹部511が所定パターンで配列された型面を備えたベースモールド510を準備するが、このベースモールドの型面に形成された配列パターンは、マイクロレンズアレイ層において得られる凸レンズの配置に対応したものとなる。

【0072】

ここで、「ベースモールドの型面」とは、気泡がない場合に、ベースモールド自身が持つ型面である。転写時に気泡が存在しない場合には、ベースモールド自身の型面の形状が被転写物に転写される。しかし、本実施形態の第1の転写プロセスでは、型面上に硬化可能な流体をコーティングする際に、型面を構成する凹部に気泡が捕捉され、ベースモールドの型面と気泡が一体となったものが、実質的な型面となる。

【0073】

ベースモールドの型面に、予め位置精度の高い配列凹部を備えておくことで、高い位置精度で配列した凸レンズを備えたマイクロレンズアレイ層を得ることができる。また、ベースモールドの型面に、予め所定形状と大きさの凹部を形成することにより、捕捉される気泡の大きさや形状を調整できる。また、大きさと形状が同じ凹部が配列したベースモールドを使用することで、大きさと形状が略同じ気体を各凹部に捕捉することができ、これにより大きさと形状が略同一の凹レンズを得ることができる。

【0074】

なお、ベースモールドの凹部の配列パターンとしては、列状、正方格子状配列、千鳥格子状配列、放射状配置を始めとする任意の二次元に均等に延在する配列パターンを適用することができる。最終的にマイクロレンズアレイ層に付与する凸レンズの配列パターンに合わせて選択するとよい。また、ここで使用されるベースモールドの凹部底面形状に応じて、最終的に得られる凸レンズの底部平面形状と大きさが定まる。

【0075】

ベースモールド510の材料としては、代表的には樹脂材料を用いることができるが、これに限られるものではなく、任意の有機材料、金属、ガラス、セラミックを始めとする任意の無機材料、または任意の有機無機複合材料を用いることができる。また、ベースモールド510の寸法としては、形成するマイクロレンズシートの大きさに応じて任意の寸法を採用することができるが、例えば、縦寸法1mm〜数1000mm、横寸法1mm〜数1000mm、及び厚み寸法10μm〜数10mmを例示することができる。

【0076】

ベースモールド510の型面の形状は、種々の形状をとることができるが、例えば、図5(a)に示すように、断面が角錐台や円錐台の凹部511を備えたベースモールド510の他、断面が矩形の角柱や円柱の凹部を持つベースモールドを使用することもできる。

【0077】

ベースモールド510の型面に形成できる凹部の大きさの一例として、深さが0.1μm〜数10mm、開口部面積が、0.01μm2〜数100mm2を例示することができるが、これに限られるものではない。凹部の深さは、最終的に得られる隔壁の高さを特定することになるため、凸レンズの焦点距離とマイクロレンズアレイ層に隣接させる感光層または感光層を含む積層体の構造を考慮し、深さを決定する。複数の凹部で、深さを揃えることが望ましい。

【0078】

図5(b)では、硬化可能な流体530をベースモールド510の型面上にコーティングし、同時に周囲の気体、例えば空気の一部をベースモールド510の凹部511中に捕捉する。この工程において、流体を型面にコーティングする方法に限定はないが、硬化可能な流体の種類、構造体の形状、大きさ等に合わせて最適なコーティング方法を選択することができる。

【0079】

コーティング装置としては、代表的にはナイフコーターを用いることができるが、これに限られるものではなく、バーコーター、ブレードコーター、ロールコーターを始めとするその他の様々なコーティング装置を用いることができる。なお、硬化可能な流体として、熱可塑性樹脂を用いる場合には、樹脂が十分な流動性を有するだけの温度に加熱したヒートナイフコーターを用いることもできる。

【0080】

本実施形態では、例えばナイフコーターを使用する場合、ベースモールド表面の一端に硬化可能な流体を供給し、続いて、エッジを一定高さに固定したブレード540を移動させることで、硬化可能な流体をベースモールドの型面全体に押し広げていく。すなわち、本実施形態では、ブレード540が矢印Aに示す方向(左から右)へ一定速度で移動することにより、硬化可能な流体をベースモールド510の型面上にコーティングする。このとき、矢印Bに示すように、周囲に存在する気体の一部がベースモールド510の凹部511に、気泡550として捕捉される。

【0081】

捕捉された気泡550は、ベースモールド510の型面と一体化し、実質的な型面を構成するとともに、この実質的型面上を、硬化可能な流体530のコーティング層が覆う。なお、コーティング層の厚みとしては、例えば、10μm〜数10mm、50μm〜1000μmの厚みが例示できるが、これに限定されるものではない。これらの厚みは、ナイフコーターを使用する場合は、ベースモールド表面とナイフエッジとのギャップを調整することで調整可能である。

【0082】

後述するように、捕捉される気泡の状態は、硬化可能な流体の粘度やベースモールドの型面に対するぬれ性等を含む種々の条件に依存するが、ベースモールド510の型面にある凹部511としては、硬化可能な流体をコーティングする際に、閉じた空間を作り得る形状、すなわち凹部511に残る気体が逃げにくい形状が好ましい。例えば、そのような凹部の形状としては、三角錐、四角錐、五角錐、六角錐、八角錐等の角錐、もしくは角錐台、または、三角柱、四角柱、五角柱、六角柱、八角柱等の角柱、さらに円柱、円錐、円錐台、球状、あるいは、これらを組み合わせた形状、またはその一部を変形させた形状等が挙げられる。これらの場合は、硬化可能な流体をコーティングする際、気泡が逃げにくいため、容易に気泡を捕捉しやすい。また、概して、角錐台形状の凹部の場合、開口部の最大径(Lm)と深さ(D)のアスペクト比(L/D)が、20以下、10以下、あるいは5以下であれば気泡は容易に捕捉される。

【0083】

捕捉される気泡の大きさや位置については、主に、使用するベースモールドの型面が有する凹部の配置、形状、大きさによりある程度調整されるが、さらに、ベースモールドの材質、コーティング速度、ブレード540の移動速度を始めとする様々なパラメータを調整することによって制御することもできる。最終的に、気泡の頂点の高さが凹部の上部端部より高くならないように調整する。

【0084】

硬化可能な流体530としては、ベースモールド上に提供した際に、型面に塗布できる程度に流動性を有する流体であって、硬化方法を問わず、硬化可能なものであれば使用できる。例えば、流体としては、ゲル状、液状の任意の有機材料、任意の無機材料、または任意の有機無機複合材料を用いることができる。光硬化性樹脂、水溶性樹脂の水溶液、樹脂を各種溶剤に溶かした溶液などの液状樹脂を用いることができ、ベースモールド510が十分な耐熱性を有する場合には、熱可塑性樹脂や熱硬化性樹脂を用いることもできる。なお、硬化可能な流体として無機材料を用いる場合には、ガラス、コンクリート、石膏、セメント、モルタル、セラミック、粘土、金属を始めとする様々な無機材料を用いることができる。またこれらの有機材料と無機材料とを複合させた有機無機複合材料を用いることもできる。

【0085】

紫外線硬化性樹脂としては、光重合開始剤を添加したアクリレート系、メタアクリレート系、エポキシ系を始めとする光重合性モノマーや、アクリレート系、メタクリレート系、ウレタンアクリレ−ト系、エポキシ系、エポキシアクリレ−ト系、エステルアクリレ−ト系を始めとする光重合性オリゴマ−を例示することができる。紫外線硬化性樹脂を用いた場合には、モールド等を高温にさらすことなく、短時間に樹脂を硬化することができる。

【0086】

熱硬化性樹脂としては、熱重合開始剤を添加したアクリレート系、メタアクリレート系や、エポキシ系、フェノール系、メラミン系、ウレア系、不飽和エステル系、アルキド系、ウレタン系、エボナイトを例示することができる。例えばフェノール系、メラミン系、ウレア系、不飽和エステル系、アルキド系、ウレタン系、エボナイドを用いた場合には耐熱性、耐溶剤性に優れ、充填剤をいれて強靭な成形物を得ることができる。

【0087】

溶解性樹脂としては、ポリビニルアルコール、ポリアクリル酸系ポリマー、ポリアクリルアミド、ポリエチレンオキシド等の水溶性高分子を例示することができる。例えば溶解性樹脂を用いた時は乾燥による溶媒の除去工程に伴い、コーティング層の溶解性樹脂溶液の濃度(粘度)や表面張力が段階的に変化するため、凹曲面の曲率が小さい構造体を得ることができる。

【0088】

溶解性樹脂を成形のためのベースモールド、あるいは後述する第2モールドとして用いる場合には、これらのモールドを溶解することで、硬化層531A、あるいは後述する第2転写プロセスで得られるマイクロレンズアレイ層561を損傷させずに取り外す(離型する)こともできる。

【0089】

熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂等を例示することができる。

【0090】

なお、上記樹脂のいずれにおいても、各種添加剤、例えば、増粘剤、硬化剤、架橋剤、開始剤、酸化防止剤、帯電防止剤、界面活性剤、顔料、染料等を含むことができる。ただし、本実施形態で用いる樹脂材料は、上記に例示した材料に限られるものではなく、その他のあらゆる樹脂を単独で用いることも、組み合わせて用いることもできる。

【0091】

図5(c)に示す工程では、ベースモールド510の凹部511に気泡550が捕捉された状態の硬化可能な流体530のコーティング層を硬化させて、硬化層531Aを形成する。この工程において、硬化可能な流体530として、紫外線硬化性樹脂を使用した場合は、紫外線をコーティング層に照射することにより、樹脂を重合させて、硬化層531Aを形成することができる。硬化可能な流体が、溶解性樹脂の溶液の場合には、乾燥により溶媒を除去して、硬化層531Aを形成することができる。また、硬化可能な流体が熱可塑性樹脂の場合には、樹脂を硬化温度以下に冷却することにより、硬化層531Aを形成することができる。また、硬化可能な流体が熱硬化性樹脂の場合には、樹脂を硬化温度以上に加熱することにより、硬化層531Aを形成することができる。こうして、気泡550とベースモールド510の型面からなる転写面が転写された形状、すなわち複数の微細な凹曲面とその周囲のトレンチが主表面に配列した硬化層531Aが形成される。

【0092】

この後、図5(d)に示すように、硬化層531Aをベースモールド510から取り外す。取り外した構造体531Bは、マイクロレンズアレイ層を製造するためのマスターモールドとして使用することもできる。

【0093】

以上に述べたように、第1転写プロセスにおける実質的な型面は、ベースモールド510と気泡550により構成される。また、ベースモールド510の各凹部に捕捉される気泡550の大きさや形状は、気泡と硬化可能な流体との間の界面張力、浮力、重力、気泡とベースモールドの表面との間の界面張力、硬化可能な流体とベースモールドの表面との間の界面張力等のパラメータに基づき決まる。

【0094】

第1転写プロセスでは、気泡を型面の一部として使用することによって、従来、多くの作業時間をかけて形成する必要があった実質的に球面状の凸形の型面を、特別な加工を要しないで得ることができる。

【0095】

上述する第1転写プロセスで得られる構造体531Bの凹曲面532は、気泡550の形状と大きさに対応した曲面となる。得られる曲面は、実質的に球状の一部となる曲面となる場合もあれば、気泡のおかれた条件により変形した曲面となる場合もあるが、ベースモールド510の有する凹部511の形状や大きさにより、気泡の大きさや形状を調整できる。

【0096】

次に、上述した気泡を用いた第1転写プロセスにおいて、捕捉した気泡の大きさ、形状及び位置を制御する方法について説明する。気泡の大きさ、形状及び位置を制御することによって、構造体531Bの凹曲面532の大きさ、形状及び位置も制御することができる。さらに、この構造体531Bをマスターモールドとして、マイクロレンズアレイ層(構造体561)を形成する場合は、凸レンズの大きさ、形状及び位置が制御されることとなる。

【0097】

気泡550の形状、大きさは、例えば、(a)ベースモールドの凹部の大きさや形状、(b)ベースモールドに付加する硬化可能な流体の粘度、(c)硬化可能な流体をベースモールドにコーティングする速度、(d)硬化可能な流体をベースモールドにコーティングする圧力、(e)硬化可能な流体、ベースモールド及び気泡の各々の間の界面張力、(f)硬化可能な流体のコーティングから硬化までの時間、(g)気泡の温度、(h)気泡にかかる圧力等を調整することで制御できる。

【0098】

具体的に、例えば、気泡550は、まず、主にベースモールドの凹部511の大きさと形状で調整できる。気泡550は、凹部511の型面に接するように配置され、硬化可能な流体530との界面で、気泡550と硬化可能な流体との間の界面張力に大きな影響を受けて、凸曲面を形成しようとする。一方、凹部511の型面と接する領域の近傍では、気泡550と凹部511の型面との間の界面張力や硬化可能な流体530と凹部511の型面との間の界面張力の影響も受ける。従って、気泡550は、硬化可能な流体と接する領域において、滑らかな凸曲面を形成するが、この凸曲面の曲率や形状は、凹部511の大きさや形状で調整できる。

【0099】

凹部511の平面形状としては、様々な形状を有することができるが、凹部511の平面形状は対称形(点対称または線対称)またはそれに近い形状を使用すれば、気泡550は対称性が良く、収差の少ない凸曲面を得ることができる。つまり、気泡の凸曲面の頂点が、概略対称形の平面形状の中心にくるように配置されるため、レンズに適した、歪みが少なく、滑らかな凸曲面を得ることができる。

【0100】

なお、ベースモールドは、単一層からなるものばかりでなく、図6(a)に示すような、複数の層で構成されるものも使用することもできる。例えば、金属シート610上に樹脂層620を積層したものを準備し、樹脂層620のみにレーザ加工等で開口部(凹部)621を形成してもよい。あるいは、二層の構造の積層シートのうちいずれかの層のみをフォトリソグラフィプロセスを用いて選択的にエッチングを行い、配列した開口部(凹部)621を形成することもできる。この方法によれば、容易に所定の配列凹部パターンを形成できる。また、樹脂層の厚みで凹部の深さを調整できる。

【0101】

気泡550の大きさと形状は、ベースモールド510上にコーティングする硬化可能な流体530の粘度を調整することでも制御できる。具体的には、硬化可能な流体530の粘度を高くすることによって、気泡550を大きくすることができ、硬化可能な流体530の粘度を低くすることによって、気泡550を小さくすることができる。ここで、硬化可能な流体の粘度は限定されないが、1mPas以上、もしくは10mPas以上、100mPas以上が例示できる。または、100000mPas以下、10000mPas以下、もしくは1000mPas以下を例示することができる。なお、粘度の調整は、硬化可能な流体の濃度の調整によって、または増粘剤の添加等によって行うことができる。

【0102】

気泡550の大きさと形状は、硬化可能な流体をベースモールド510にコーティングする速度、つまり図5(b)の矢印Aで示すブレード540の進行速度を調整することにより、制御することもできる。具体的には、コーティング速度を速くすることによって、気泡550を大きくすることができ、コーティング速度を遅くすることによって、気泡550を小さくすることができる。なお、コーティング速度の調整範囲として、0.01cm/sec〜1000cm/sec、0.5cm/sec〜100cm/sec、0.5cm/sec〜100cm/sec、1cm/sec〜50cm/sec、あるいは1cm/sec〜25cm/secを例示することができるが、これらに限定されるものではない。なお、コーティング速度は、コーティング装置が硬化可能な流体を供給するヘッドを備えている場合は、このヘッドの移動速度、コーティング装置がスピンコータの場合は回転速度で調整できる。

【0103】

一例として、もしコーティング速度が、硬化可能な流体がベースモールドの型面の凹部に自然に流れ落ちる速度より早ければ、気泡は凹部に捕捉されやすい。なお、この自然に流れ落ちる速度とは、型面の凹部に硬化可能な流体を置いた場合に自然に流れる速度であり、これは、例えば硬化可能な流体の粘度や、硬化可能な流体と気泡と型面との界面張力等によって影響されうるものである。例えば、もし硬化可能な流体の粘度が非常に低い場合は、コーティング速度を上げたり、ベースモールドの型面の材質を変更したりすることで気泡を凹部に捕捉できる。

【0104】

また、気泡550の大きさと形状は、図5(b)に示す工程において、硬化可能な流体530とベースモールド510の型面との間の界面張力、硬化可能な流体と気泡550との間の界面張力、気泡550とベースモールド510の型面との界面張力を調整することにより、捕捉した気泡550の大きさを制御することができる。

【0105】

気泡550が捕捉されるか否か及び捕捉される気泡の形状や大きさは、硬化可能な流体530とベースモールド510の型面との間の界面張力f1、硬化可能な流体530と気泡550との間の界面張力f2、及び気泡550とベースモールド510の型面との間の界面張力f3の影響を受け、更に重力、浮力、温度及び圧力の影響を受ける。その中でも、硬化可能な流体530とベースモールド510の型面との間の界面張力f1を調整することによって、気泡550の捕捉状態を制御することができ、その結果、気泡550の形状や大きさも制御することができる。

【0106】

具体的には、例えば、硬化可能な流体530とベースモールド510の型面との接触角を大きくする(ぬれ性を小さくする)ことによって、気泡550の大きさを大きくすることができ、硬化可能な流体530とベースモールド510の型面との間の接触角を小さくする(ぬれ性を大きくする)ことによって、気泡550の大きさを小さくすることができる。

【0107】

例えば、硬化可能な流体530として、紫外線硬化性樹脂であるポリエステル系ウレタンアクリレートを使用する場合、ベースモールド510として、シリコーン樹脂、ポリプロピレン、ポリスチレン、ポリエチレン、ポリカーボネート、ポリメチルメタクリレート等の樹脂、ニッケル等の金属材を使用する場合は、気泡が捕捉されやすい接触角を得ることが可能である。

【0108】

この硬化可能な流体530とベースモールド510の型面との接触角の調整は、ベースモールドの型面を処理することでも調整できる。例えば、液体による表面処理やプラズマ処理、あるいはそれ以外の処理方法で接触角を調整できる。

【0109】

さらに、気泡550の大きさと形状は、図5(c)に示す工程において、コーティングされた硬化可能な流体530を硬化するまでの時間や温度、圧力を調整することによっても制御することができる。具体的には、例えば、コーティングから硬化までの時間を短くすることによって、気泡550の大きさを大きくすることができ、コーティングから硬化までの時間を長くすることによって、気泡550の大きさを小さくすることができる。

【0110】

次に、再度、図5(e)および図5(f)を参照し、本実施形態のマイクロレンズアレイ層の製造方法における第2転写プロセスについて説明する。

【0111】

この第2転写プロセスでは、一般的な既存の転写プロセスを使用することができる。まず、図5(e)に示すように、上述する第1転写プロセスで得られた凹曲面を有する構造体531Bを第2モールド、すなわちマスターモールドとして(以下、必要に応じ、「構造体」を「第2モールド」または「マスターモールド」に読み替える)準備し、図5(f)に示すように、第2モールド531Bの転写面上に気泡が残らないように、硬化可能な流体560をコーティングする。

【0112】

第2転写プロセスにおける第2モールド531Bは、上述した第1転写プロセスで使用した硬化可能な流体を硬化させたものを使用できるが、紫外線硬化性樹脂、溶解性樹脂、熱可塑性樹脂、熱硬化性樹脂、更に、その他の有機材料、無機材料、有機無機複合材料等の中から、用途に応じて最適な材料を用いることができる。

【0113】

第2モールド531B上にコーティングする硬化可能な流体560としては、紫外線硬化性樹脂、溶解性樹脂の溶液を用いることができる。また、第2モールド531Bが十分な耐熱性を有する場合には、熱可塑性樹脂や熱硬化性樹脂を用いることもできる。更に、硬化可能な物質であれば、その他の有機材料、無機材料、有機無機複合材料等を用いることもできる。なお、硬化した後に、第2モールド531Bから硬化層を離型する場合は、取り外しやすい材料を選ぶことが好ましい。

【0114】

また、硬化可能な流体560を第2モールド531Bの転写面上にコーティングする方法としては、ナイフコーター、バーコーター、ブレードコーター、ロールコーターを始めとする様々なコーティング装置を用いた方法が例示できる。第2転写プロセスでは、型面に空気を捕捉する必要がなく、一般的な既存の転写条件を使用することができるため、たとえば、減圧条件でコーティングしてもよい。あるいは、コーティング後に減圧処理を行い、脱泡処理を行っても良い。

【0115】

続いて、コーティング後の硬化可能な流体560を硬化させて、図5(f)に示すように、硬化物である構造体561を第2モールド531Bから取り外す。

【0116】

硬化可能な流体560が紫外線硬化性樹脂の場合には、紫外線照射により硬化させることができ、溶解性樹脂溶液の場合には、乾燥により硬化させることができる。また、硬化可能な流体が熱可塑性樹脂の場合には、樹脂を硬化温度以下に冷却することにより、硬化させることができ、熱硬化性樹脂の場合には、樹脂を硬化温度以上になるまで加熱することにより硬化させることができる。

【0117】

こうして、第1転写プロセスにより得られた第2モールド531Bが転写されることで、凸曲面562とこの周囲の隔壁563を備えた構造体561が得られる。構造体561は、本実施形態のマイクロレンズアレイ層として使用できる。従って、本実施形態では、従来、多くの作業時間をかけて形成する必要があった二次元の凸レンズアレイとその周囲の隔壁を有するマイクロレンズアレイ層を、特別な加工を要せず、簡易なプロセスで得ることができる。

【0118】

なお、第2転写プロセスは、転写面に気泡を配列させる必要がないため、既存の種々の転写プロセスに置き換えることもできる。例えば、第2モールドを用いて、熱プレスや電鋳といった方法で転写することも可能である。

【0119】

第2転写プロセスで得られたマイクロレンズアレイ層の凸レンズと隔壁は、第1転写プロセスで使用したベースモールドの凹部と捕捉した気泡550に応じた大きさと形状を有する。

【0120】

また、構造体561であるマイクロレンズアレイ層は、第2モールド531Bの各凹曲面532とトレンチとが実質的に同一の場合、実質的に同一の形状の凸レンズが配列し、その周囲に同一高さの隔壁を有するマイクロレンズアレイ層を得ることができる。

【0121】

なお、第2モールド531Bのみを水溶性樹脂等の特定の溶液に可溶な溶解性樹脂材料で形成した場合は、図5(f)に示す工程で、マイクロレンズアレイ層である構造体561を物理的に第2モールド531Bから取り外す代わりに、第2モールド531Bを溶媒で溶解する方法で、マイクロレンズアレイ層を得ることもできる。物理的に構造体561を取り外しにくい場合でも、第2モールド531Bを溶媒で溶解することで、損傷を与えずにマイクロレンズアレイ層を得ることができる。

【0122】

上述するプロセスでは、第2モールドをマスターモールドとして用いたが、第2モールドを用いた転写プロセスで得た構造体をさらに第3転写プロセスの第3モールドとして使用することで、マイクロレンズアレイ層のマスターモールドである第2モールドと同じ形状を持つ別のマスターモールドを形成することもできる。例えば、第2モールド表面に電鋳等の方法を用いて、金属コーティングを行い、得られた金属性構造体を離型することで、金属製のマスターモールドを形成することもできる。得られた金属製のマスターモールドは、耐熱性もあり、硬質であるため、プレス加工用のスタンパとして使用できる。なお、第2転写プロセス以後の転写プロセスは、一般的な転写プロセスを使用することができ、これらのプロセスは何度でも繰り返すことができる。また、これら一連の転写プロセスで得られる凹曲面を持つモールドは、いずれもマスターモールドとして使用することができる。少なくとも気泡を用いた第1転写プロセスを含むいずれのプロセスで得られたマスターモールドを使用して得られたマイクロレンズアレイ層も、本実施形態のマイクロレンズアレイ層に相当するものであり、得られるレンズは、気泡形状を転写することで得られるものである。

【0123】

また、本実施形態のマイクロレンズアレイ層は、気泡形状が転写されたレンズ部分の周囲にベースモールドの型面形状に対応した隔壁を備える。

【0124】

なお、第2モールドをマスターモールドとして使用しない場合において、この第2モールドを用いた第2転写プロセスにおいて使用する硬化可能な流体は、直接マイクロレンズ層として使用されるものではないため、可視域で透明な材料を用いる必要はなく、第1転写プロセスで使用可能な硬化可能な流体であれば使用できる。また、マスターモールドを用いてプレス加工でマイクロレンズ層を形成する場合は、可視域で透明な熱可塑性樹脂プレート等をマイクロレンズ層の素材として使用できる。

【0125】

本実施の形態のマイクロレンズシート材は、上述する方法で得られたマイクロレンズアレイ層の凸レンズと隔壁が形成された第2の面上に、図1〜図3に示したような感光層を含む積層体、または単独の感光層を積層することで得られる。

【実施例】

【0126】

以下、本発明の実施例について説明するが、本発明の範囲がこれらに限定されるものではないことはいうまでもない。

<実施例>

<マイクロレンズアレイ層の作製>

まず、以下の手順で気泡が転写された配列凹部パターンを持つシート状の第1構造体を作製した。ベースモールドとして、厚み20μmの銅箔が厚み25μmのポリイミド層上にラミネートされた二層構造の積層シート(商品名:TWO LAYER COPPER CLAD SUBSTRATE、日本インターコネクションシステムズ株式会社製)を準備した。この積層シートのポリイミド層にレーザ加工により、100mm角の領域に穴あけ加工を行い(東成エレクトロビーム株式会社にて加工)、円錐台状の凹部が複数配列したパターンを持つベースモールドを作製した。図6(a)に、得られたベースモールド600の部分断面図および図6(b)にその部分平面図を示す。ベースモールド600に形成した凹部621は、深さ(Hd)が25μm、凹部上部の開口径(Dt)が53μm、凹部底部の開口径(Db)が42μm、凹部配列ピッチ(Pt)が60μmであった。

ポリエステル系ウレタンアクリレートモノマー(商品名:EBECRYL8402、ダイセルサイテック(株)製)90重量部と、不飽和脂肪酸ヒドロキシアルキルエステル修飾ε−カプロラクトン(商品名:Placcel(商標) FA2D、ダイセル化学(株)製)10重量部と、光重合開始剤(商品名:Irgacure 2959、CIBA Specialty Chem. Inc.製)1重量部を混合することで紫外線硬化性樹脂を調製した。

【0127】

図7(a)に示すように、平滑度±5μmで、直径1mmの吸着穴を120mm間隔で備えた定盤710上に、上述する手順で作製したベースモールド700(600)を置き、ロータリーポンプで吸着穴から吸引し、ベースモールド700を固定した。その後、スペーサ720として、ベースモールド700の両端部に厚み800μmのステンレス鋼製のシートと厚み188μmのPETフィルムを置いた。一方、定盤710上の端部に、直径200mm、重量300kg、長さ1500mmで、表面に帯電防止処理を施した5mm厚のシリコーンゴムで覆ったラミネートローラ730を設置した。図7(a)に示すように、ラミネートローラ730の下にPETフィルムをセットした状態で、紫外線硬化性樹脂750をベースモールド700のラミネートローラ730側の定盤710上にベースモールドの端辺に沿って均等に滴下した。この後、ラミネートローラ730をその両端に接続されたサーボモーターにて、1.42mm/秒の速度で図7(a)の矢印方向に回転移動させた。こうして、図7(b)に示すように、ベースモールド700上にPETフィルム740をラミネートしながら、ベースモールド700上に紫外線硬化樹脂750をコーティングした。この条件において、ベースモールド700の各凹部には、気泡が捕捉された。

【0128】

図7(c)に示すように、ラミネートしたPETフィルム740を介して紫外線硬化樹脂750にUVランプの紫外線(365nm)を照射し、紫外線樹脂を重合硬化した。

【0129】

ベースモールド700から重合硬化した紫外線樹脂層を離型し、ベースモールドとその凹部に捕捉された気泡が転写された凹曲面とその周囲のトレンチが配列した構造、すなわち、図5(d)に示すような、表面に配列凹部パターンを有するシート状の第1構造体を得た。

【0130】

次に、得られた第1構造体(第2モールド)に電鋳により、ニッケル層を形成した。具体的には、スルファミン酸ニッケル 600g/L、ホウ酸30g/L、ドデシル硫酸ナトリウム0.1g/LからなるpH4.0、約50℃のニッケルめっき浴を準備し、そこへ表面に銀をコーティングした第1構造体を浸漬することで電着を行い、厚み約500μm以上のニッケル層を作製した。この後、得られたニッケル層を第2モールドから取り外し(離型し)、図5(f)に示すような、表面に配列凸部パターンと各凸部の周囲に隔壁を有するニッケルモールド(第3モールド)を得た。

【0131】

このニッケルモールド(第3モールド)表面にさらに、上述する条件と同様の方法で電鋳を行い、厚み約500μm以上のニッケル層を形成した。この後、ニッケル層をニッケルモールドから取り外し(離型し)、配列凹型パターンを有するニッケルモールド(凹型:第4モールド)を得た。こうして得られた、ニッケル製第4モールドを、マイクロレンズアレイ層形成用マスターモールドとして使用した。

【0132】

上下一対の金属板を備えたプレス機の上板にマスターモールド(第4モールド)を設置し、下板に、厚み2mmのアクリル樹脂、ポリメタクリル酸メチル樹脂(PMMA)製プレートを設置した。マスターモールドが設置された上板を175℃、PMMA製プレートが設置された下板を70℃に設定し、上下から190キロニュートンの力でマスターモールドをPMMA製プレートに対し、プレスし、この状態で約150秒間維持した。こうして、PMMA製プレートの一方の面に、凸レンズと隔壁が配列したパターンが転写された、厚み2mmのPMMA製マイクロレンズアレイ層を作製した。

<マイクロレンズシート材>

次に、得られたマイクロレンズアレイ層の第2の面上に感光層を含む積層体を配置し、マイクロレンズシート材1,2を作製した。積層体としては、以下に述べる2種(積層体1、積層体2)を準備した。

【0133】

<マイクロレンズシート材1>

感光層を含む積層体1として、市販のアルミ蒸着層付きPETフィルム(住友スリーエム株式会社製の商品名スコッチティント(商標)フィルム(品番:RE18SIAR))を用いた。積層体1は、図3に示す積層体320と同様な構成を有し、厚み50μmのPETフィルムの一方の面に、厚み2μmのアクリルコーティング層を有し、他方の面に、厚み約1μm以下のアルミニウム蒸着層、粘着剤層、PET製剥離シートの順に有している。ここでは、アルミニウム蒸着層を感光層として使用した。

【0134】

この積層体1をマイクロレンズアレイ層の第2の面上に、アクリルコーティング層が各隔壁の端面に接するように配置し、実施例のマイクロレンズシート材1を得た。

【0135】

マイクロレンズアレイ層の隔壁の高さ(Hw)22μmと、アクリルコーティング層の厚み2μm、PETフィルムの厚み50μmを合わせた高さFは、約74μmとなり、感光層を各凸レンズの略焦点距離の位置に配置できた。

【0136】

<マイクロレンズシート2>

感光層を含む積層体2として、市販のアルミ蒸着層付きPETフィルム(商品名:メタルミーTS#100、東レフィルム加工社製)の一方の面にウレタンアクリレートをコーティングしたものを使用した。積層体2は、図2に示す積層体220と同様な構成を有し、厚み100μmのPETフィルムの一方の面に、厚み約1μm以下のアルミニウム蒸着層が形成してある。ここでは、アルミニウム蒸着層を感光層として使用した。

【0137】

ポリエステル系ウレタンアクリレートモノマー(商品名:EBECRYL8402、ダイセルサイテック(株)製)90重量部と、不飽和脂肪酸ヒドロキシアルキルエステル修飾ε−カプロラクトン(商品名:Placcel(商標) FA2D、ダイセル化学(株)製)10重量部と、光重合開始剤(商品名:Irgacure 2959、CIBA Specialty Chem. Inc.製)1重量部を混合することで、ウレタンアクリレート樹脂を調製した。得られた樹脂をナイフコーティング法を用いて、アルミニウム蒸着層の上に積層した後、UVランプの紫外線(365nm)を照射し、重合硬化させ、厚み約58μmのウレタンアクリレート層を得た。こうして、得られた積層体2をマイクロレンズアレイ層の第2の面上に、自己粘着性のあるウレタンアクリレート層が各隔壁の端面に接するように配置し、ハンドローラーでラミネートすることで、実施例のマイクロレンズシート材2を得た。マイクロレンズアレイ層の隔壁の高さ(Hw)22μmと、ウレタンアクリレート層の厚み58μmを合わせた高さFは、約80μmとなり、感光層を各凸レンズの略焦点距離の位置に配置できた。

【0138】

<合成立体画像の形成>

得られた2種のマイクロレンズシート材1,2に対し、特許公開公報WO01/063341に記載された “浮遊する合成画像を有するシート材料“の実施例1と同様な方法で、フローティングイメージを描画形成した。具体的には、図8に示す光学系を用い、基本波長1047nmでQ-スイッチを備えたNd:YAGレーザ800(EdgeEave INNOSLAB(商標)タイプIS4I−Eレーザ装置 (Nd:YLF結晶))を、99%反射型反射鏡802、5Xビーム拡大望遠鏡804、および開口数0.64および焦点距離39.0mmを持つ非球面レンズ806を介して、XYZの3軸の位置を調整可能な試料台808上に載置したマイクロレンズシート材810に照射した。なお、このレーザのパルス幅は10ns以下、繰り返し周波数は1〜3000Hzであった。マイクロレンズシート材810は、凸レンズアレイの面を上面にして試料台808上に載置した。

【0139】

試料台808は三つの線形台から成り、ペンシルバニア州、ピッツバーグのAerotech Inc. からAGS15000のブランドで市販されている。一つの線形台は非球面焦点とマイクロレンズシート材間の軸(z軸)に沿って非球面レンズを動かすために用い、他の二つの台で光学軸に対して互いに直交する二つの水平軸においてマイクロレンズシート材810を動かした。

【0140】

この実施例において、マイクロレンズシート材810の上1cmの位置にレンズ焦点がくるように、非球面レンズ806を設置した。マイクロレンズシート材に対する照射光のエネルギー密度を制御するために、米国、オレゴン州、ブリッジポートのCoherent社製の電力計LabMax(商標)−topとEneryMax(商標)の直径50mmのセンサーを用いた。非球面レンズ806の焦点から1cmの位置で、レーザ照射エネルギー密度が約8ミリジュール/平方センチメートル(8mJ/cm2)を得るようにレーザ出力を調整した。

【0141】

ペンシルバニア州、ピッツバーグのAerotech Inc.からA3200のブランドで市販されている制御器で、試料台808の動き、およびレーザ800のパルス化用制御電圧を制御した。マイクロレンズシート材810上にフローティングイメージを描くためにレーザのパルス化によってX、YおよびZ台の動きを調整することにより、試料台808をXY二次元に動かし、マイクロレンズシート材の感光層にレーザビームで、「3M」の文字を描画した。レーザーパルス繰返し数を10Hzにおいて、試料台の移動速度を50.8cm/minに調整した。

【0142】

<マイクロレンズシート材の評価>

得られたマイクロレンズアレイの形状を、光学顕微鏡(BX51, オリンパス株式会社)を用いて測定した。具体的には、各凸レンズの曲率半径r、レンズ部分の高さhl、隔壁部分の高さ(Hw)を測定した。測定は、異なる二ヶ所で50倍の倍率で写真を撮影して計測し、その平均を測定値とした。測定結果は、rが22μm、hlが19μm、Hwが22μmであった。

【0143】

また、同光学顕微鏡を用いて異なる二ヶ所で10倍の倍率で写真を撮影して、レンズ数を計測し、レンズ密度を測定した。結果として、得られたマイクロレンズアレイのレンズ密度は、30509個/cm2であることが確認できた。なお、比較として、三次元画像形成用マイクロレンズシート材として用いられる、ガラスビーズを用いたマイクロレンズシート材の既存品(商品名:スコッチライト(商標)680−10(住友スリーエム株式会社製)についても同様の条件で測定したところ、レンズ直径が約70μmであり、レンズ密度は15385個/cm2であった。

【0144】

文字画像を描画したマイクロレンズシート材に対し裏面から蛍光灯を照射する場合、および手前から室内灯(蛍光灯)を照射する場合、それぞれの条件で目視により描画像の視認性について確認した。裏面から蛍光灯を照射する場合は透過光で、手前から蛍光灯を照射する場合は感光皮膜であるアルミ蒸着層での反射光で像が結像されるが、いずれの場合も、目視で、描画した文字がマイクロレンズシート材の上方に浮かび上がって見えることが視認できた。

【符号の説明】

【0145】

100、200、300、400:マイクロレンズシート材

110、210、310、410:マイクロレンズアレイ層

112、212:凸レンズ

111、211:隔壁

120、222、323、423:感光層

【技術分野】

【0001】

本発明は、三次元の合成画像を提供できるマイクロレンズシート材とその製造方法に関する。

【背景技術】

【0002】

観察者が三次元の合成画像を視認できる材料としては、ホログラフィックシートやマイクロレンズシート材を用いた製品が知られている。このうち、特許文献1に記載された、マイクロレンズシート材は、観察者が肉眼でマイクロレンズシート材の上または下に浮かんで現れる合成画像を提供する。これらの浮かんだ画像は「フローティングイメージ」と呼ばれ、観察者の見る角度や距離の変化に伴い変化する。また、一般のホログラフィックシートとは違って、画像化されたマイクロレンズシート材はそれ自体の複製を製造することが困難なものである。

【0003】

代表的なフローティングイメージ形成用マイクロレンズシート材は、特許文献1に記載されているように、マイクロレンズ層とこれらに近接して配置される感光層、あるいは感光層に相当する反射層とを備える。マイクロレンズ層の形成方法としては、結合剤層に部分的に埋め込まれたガラスビーズを用いるものや、特許文献2に記載されているような金型を用いた成形方法で樹脂製のマイクロレンズアレイ層を形成する例がある。

【0004】

具体的に、特許文献2には、「ベースシートは第1および第2の表面を有し、第2表面は平面であり、第1表面上にほぼ半回転楕円体形状のマイクロレンズアレイを有している。マイクロレンズの形状とベースシートの厚さがアレイに第1表面即ちアレイにほぼ垂直に入射する平行光がベースシートの第2表面にほぼ正確に焦点が合うように設定されている。逆反射体の形状における本発明の実施態様では、更にベースシートの第2表面上に反射層を包含している。」ことが記載されている。

【0005】

さらに、特許文献2には、その製造方法として、以下の工程が記載されている。

【0006】

「a)硬化物組成物を調製する工程、b)ほぼ半回転楕円体状の凹部からなるアレイを有するマスター表面に前記組成物を配置する工程、c)ほぼ平面の基体とマスターとの間に組成物を広げる工程、d)組成物を硬化して、基体に付着したほぼ半回転楕円体状のマイクロレンズアレイを有する複合体を形成する工程、及びe)この複合体をマスターから取り外してベースシートを得る工程。典型的には鏡面反射層が基体の第2表面に適用され、逆反射体とする。」

一方、フローティングイメージに関する文献ではないが、特許文献3には、レンズアレイのような半球状の曲面を配列した形状を製造する方法として、気泡をモールドの一部として使用した、配列した曲面を転写により形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2003−524205号公報

【特許文献2】特表平6−503657号公報

【特許文献3】WO 2009/067308

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載されているように、モールドを転写して作製するマイクロレンズアレイを、フローティングイメージ形成用マイクロレンズシート材として使用する場合、ガラスビーズを用いたレンズシート材と比較し、レンズを規則正しく配列できる。

【0009】

しかしながら、従来のフローティングイメージ形成用マイクロレンズシートで用いられているマイクロレンズアレイは、モールドを転写して作製するため、モールド自体の作製に負担がかかる。

【0010】

また、従来のマイクロレンズアレイは、主に樹脂で形成されているが、樹脂製のマイクロレンズの場合は、レンズとして必要な屈折率差を得るため、レンズ面を空気層に露出させて使用するので、傷つき易く、レンズ面へゴミの付着などの問題も生じ易い。

【0011】

さらに、従来のフローティングイメージ用マイクロレンズシートでは、レンズが形成される面とは反対側の平坦な面上に感光層が形成され、マイクロレンズアレイ面に略垂直に入射する平行光が感光層で焦点を結ぶように設計されている。よって、モールドを用いてマイクロレンズアレイを形成する場合、焦点距離に相当する、マイクロレンズアレイ表面と感光層との距離をできるだけ正確に調整する必要がある。このため、モールドの転写面のみならず転写面から裏面までの距離、すなわちマイクロレンズアレイの厚みを高精度に調整する必要がある。マイクロレンズアレイの厚みの調整は、プロセス条件に左右されやすく、厚みの再現性は必ずしも容易ではない。

【0012】

そこで、本発明の課題は、上述する従来の課題に鑑み、より簡易な転写プロセスで作製できる、厚みの調整を必要としないマイクロレンズアレイ層であって、耐スクラッチ性・防汚性が高い、フローティングイメージ形成用マイクロレンズシートとその製造方法を提供することである。

【課題を解決するための手段】

【0013】

本発明のマイクロレンズシート材は、第1の面と、転写により形成された面であって、配列された複数の凸レンズと、凸レンズの頂点より高く、一定の高さ(Hw)を有する1または複数の隔壁とを有する第2の面とを持つマイクロレンズアレイ層を有するとともに、そのマイクロレンズアレイ層の第1の面とは反対側に、複数の凸レンズの略焦点位置であって、第2の面に略平行に配置された感光層とを有する。

【0014】

本発明のマイクロレンズシート材の製造方法は、型面に、複数の配列した、凸レンズ形状を反転した形状を持つ凹部と、この凹部より深く、一定深さの1または複数のトレンチとを有するモールドを準備する工程と、モールドの型面を転写して、第1の面と、転写により形成した複数の凸レンズを持つ第2の面とを有するマイクロレンズアレイ層を形成する工程と、第1の面と反対側であって、凸レンズの略焦点位置で、第2の面に略平行に、感光層を配置する工程とを有する。

【発明の効果】

【0015】

本発明のマイクロレンズシート材およびその製造方法によれば、転写により形成した、配列された複数の凸レンズと、凸レンズの頂点より突出し、一定の高さを有する1または複数の隔壁とを有する第2の面側に、感光層を配置するため、凸レンズと感光層間の距離を隔壁高さで調整可能である。マイクロレンズシート材の厚み自体の調整が不要になるとともに、隔壁高さは、転写プロセスを使用することで、容易に再現できるので、より簡易な転写プロセスで、感光層の位置が再現よく調整可能なマイクロレンズシート材が提供できる。また、この構成において凸レンズ面は露出しないため、レンズ面の耐スクラッチ性・防汚性が高いマイクロレンズシート材を提供できる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態におけるマイクロレンズシート材の断面図である。

【図2】本発明の別の実施形態におけるマイクロレンズシート材の断面図である。

【図3】本発明のさらに別の実施形態におけるマイクロレンズシート材の断面図である。

【図4】本発明の実施形態におけるマイクロレンズシート材を用いたフローティングイメージの概念図である。

【図5】本発明の実施形態におけるマイクロレンズアレイ層の製造方法の一例を示す各工程での断面図である。

【図6】本発明の実施例で使用したベースモールドの断面図と平面図である。

【図7】本発明の実施例でのマイクロレンズアレイ層の製造工程を示す、各工程での断面図である。

【図8】本発明の実施例で使用した感光層への画像描画装置の構成を示す概念構成図である。

【発明を実施するための形態】

【0017】

本実施形態のマイクロレンズシート材は、少なくともマイクロレンズアレイ層と感光層とを有する。マイクロレンズアレイ層は、第1の面とこれに対向する第2の面とを有し、第2の面には、モールドを用いた転写方法により形成された凸レンズと、凸レンズの頂点より突出し、一定の高さ(Hw)を有する隔壁を有する。感光層は、マイクロレンズアレイ層の第1の面と反対側に、すなわち第2の面に直接、または間接に隣接して、凸レンズの略焦点位置であって、第2の面に略平行に延在するよう配置されている。

【0018】

なお、本明細書で、「感光層が凸レンズの焦点位置にある」とは、第2の面が、第2の面に略垂直な方向から各凸レンズに入射する光が集光する位置を含む面にあることをいう。

【0019】

「第2の面に略平行」という場合、第2の面に形成される複数の凸レンズの頂点が存在する面に略平行、複数の隔壁の端面が存在する面に略平行、あるいは後述する第2の面の基点面に略平行である場合をいう。また、「第2の面に略垂直」とは、これらの第2の面に略平行な面に対し垂直な方向をいう。

【0020】

また、「隔壁の高さ(Hw)」とは、第2の面の最も低い箇所である、凸レンズと隔壁との境界を第2の面の基点とし、この基点を含む面(基点面)からの高さをいう。

【0021】

また、本実施形態のマイクロレンズシート材は、転写面に、凸レンズ形状に対応した配列された複数の凹部と、この凹部より深い、一定深さの1または複数のトレンチとを有するモールドを用いて形成できる。

【0022】

本実施形態のマイクロレンズシート材によれば、第2の面に、凸レンズとともに、転写により作製した、一定の高さ(Hw)を持つ隔壁を有し、感光層は、マクロレンズアレイ層の第2の面に直接、または間接に隣接して、配置されるので、感光層との距離を隔壁高さで調整可能である。よって、マイクロレンズシート材の厚みを制御する必要がない。また、隔壁の高さ(Hw)は、モールドの型面にあるトレンチの深さにより定まるため、同じモールドを用いることで、隔壁高さは製品間でばらつきなく、再現性よく形成できる。したがって、製造プロセスをより簡易化できるとともに、より正確に感光層の位置を調整できる。また、本構成では、凸レンズを有する第2の面側に感光層を配置するため、レンズ凸面が外部に露出しない。したがって、レンズ表面に傷や汚れがつきにくい。

【0023】

なお、本明細書における、「マイクロレンズ」は、フローティングイメージの形成に使用できるレンズサイズであればよく、特にそのサイズに限定はないが、例えばレンズ径が約1μmから5mm程度のものが例示できる。なお、ここでいうレンズ直径とは、凸レンズの最大断面におけるレンズ幅をいう。また、最大断面とは、マイクロレンズアレイ層の第2の面に対し垂直な断面において、レンズ断面積が最大となる断面をいう。

【0024】

以下、図面を参照しながら、本実施形態のマイクロレンズシート材について説明する。

【0025】

図1に本実施形態のマイクロレンズシート材100の部分的で、概念的な断面図を示す。マイクロレンズシート材100は、少なくともマイクロレンズアレイ層110と、感光層120とを有する。マイクロレンズアレイ層110は、略平坦な第1の面110Aと、モールドを用いた転写により形成された第2の面110Bとを有する。第2の面110Bには、配列された複数のマイクロレンズである凸レンズ112と、この凸レンズの頂点より高く、一定の高さ(Hw)を有する複数の隔壁111が形成されている。感光層120は、各凸レンズの焦点距離、すなわち、凸レンズに対しほぼ垂直に入射する光が略焦点を結ぶ位置に、第2の面110Bに対し略平行に配置されている。ここで、隔壁111の高さ(Hw)の基点は、図1に示すように、隔壁111と凸レンズ面112の境界位置である。隔壁111の露出面の最も突出した端部111Aと、凸レンズ112の頂点112A、すなわち凸レンズ112の曲面の最も高い部分とは、高さの差Dhが存在する。

【0026】

マイクロレンズアレイ層110の第2の面110Bには、凸レンズが、一定の規則性を持って二次元に配列されている。配列パターンは、列状、格子状、千鳥格子状、放射状を始めとする任意の配列パターンが含まれる。また、各凸レンズの底部平面形状は、特に限定されず、三角、四角、六角等の各種多角形とすることも、円、楕円等にしてもよい。マイクロレンズアレイ層110における凸レンズの径、および凸レンズのピッチは、特に限定されない。形成する画像の大きさ、精細度に応じて選択できる。

【0027】

一方、隔壁111は、図1に示すように、各凸レンズ112に隣接して、例えば各凸レンズ112の周囲を囲むように配置してもよいし、マイクロレンズアレイ層110の第2の面110Bの一部にのみ形成してもよい。例えば、第2の面110Bにおいて、凸レンズが形成されている領域の外周囲に環状の単一の隔壁を配置することもできるし、複数の凸レンズの周囲を囲むように配置してもよい。

【0028】

マイクロレンズアレイ層の第2の面における第1の隔壁111と凸レンズ112の面積比は特に限定がなく、例えば1:10〜10:1とできる。第2の面における凸レンズ112の占有面積は、隔壁111の占有面積より小さくてもフローティングイメージを形成することはできるが、凸レンズ112の占有面積が広いほど、より鮮明なフローティングイメージが得られやすい。また、凸レンズは、必ずしも第2の面の全面に均一に配置される必要はないが、少なくともフローティングイメージを形成する領域内に均一に配置されることが好ましい。

【0029】

隔壁111は、第2の面110Bに隣接して配置される感光層120、あるいは後述する感光層を含む積層体を支持することができる。これらの感光層あるいは積層体が隔壁111で支持されることにより、凸レンズ112の表面は隣接層と離間し、空気層に露出され、レンズ面での高い屈折率差を確保できる。

【0030】

また、隔壁111の高さ(Hw)を揃えることで、マイクロレンズアレイ層110の第2の面110Bに対しほぼ平行にこれらの積層体を支持できる。隔壁111の高さ(Hw)を調整することにより、感光層120を凸レンズの略焦点位置に配置できる。

【0031】

なお、感光層を凸レンズの略焦点位置に配置するとは、感光層上に焦点位置が存在する場合に限らず、感光層の厚みの外に焦点位置がある場合でも、最終的に観察者の肉眼で識別できるフローティング画像が形成できればよく、必要になる精度は用途に依存する。例えば、マイクロレンズアレイ層の第2の面の基点から焦点位置までの距離が50μm〜100μmの場合、約±15%以下、あるいは5%以下の誤差を含んでいてもよい。

【0032】

図1に示すマイクロレンズアレイ層では、隔壁111の断面形状を台形としているが、高さが揃っていればよく、その形状は限定されない。断面形状は、三角形、正方形、あるいは長方形等の多角形でも、一部に曲面を有す形状でもよい。なお、隔壁111の平面形状については、特に限定はない。複数の領域に独立して形成されていてもよく、あるいは、すでに述べたように各凸レンズの周囲を囲んで延在していてもよい。

【0033】

本実施形態のマイクロレンズシート材100では、上述するように、隔壁111の高さ(Hw)により、マイクロレンズアレイ層110と感光層120との距離を調整できるため、マイクロレンズアレイ層110自体の厚みを調整する必要はない。すなわち、図1における隔壁111の高さ(Hw)を除いたマイクロレンズアレイ層110の厚み(t)は、特に限定されない。したがって、マイクロレンズアレイ層の形成のために行う転写プロセスにおいて、マイクロレンズアレイ層110の厚みを凸レンズ112の焦点距離に調整する必要がないため、厚みを自由に設定できる。特に限定はないが、例えば、1μm以上、1mm以上、あるいは10mm以上とすることもできる。

【0034】

また、マイクロレンズアレイ層110を形成するプロセスにおいては、調整すべきプロセスファクターが減るため、プロセス管理がより容易になる。また、隔壁111の高さ(Hw)は、同一のモールドを用いた転写プロセスで形成すれば、比較的容易に再現できるため、プロセス管理がより容易になる。

【0035】

なお、凸レンズが形成されないマイクロレンズアレイ層の第1の面は、必ずしも平坦な面である必要はなく、凹凸を有していてもよく、あるいは、全体が曲面であってもよい。

【0036】

隔壁111の高さは、凸レンズ112の焦点距離を考慮して決定されるが、後述するように、感光層120とマイクロレンズアレイ層の間にさらに他の1または複数の樹脂層等が積層される場合は、これらの厚みを考慮して、その分を差し引いた厚みに調整すればよい。

【0037】

なお、本実施形態において、隔壁111は、凸レンズ112より高く、凸レンズ表面は、隣接する他の層と離間しているため、そこに空気層を確保できる。レンズ機能として必要な屈折率差を確保しながら、傷つきやすいレンズ表面を空気層を介して感光層もしくは、後述するような、他の樹脂層と感光層との積層体で覆うことができるため、耐スクラッチ性を向上させ、凸レンズ112面への埃の付着も防止できる。なお、隔壁111の高さと凸レンズ112頂点の高さの差は、空気層が確保できればよく、例えば0.1μm以上、あるいは1.0μm以上、または1mm以下、100μm以下あるいは10μm以下とできる。

【0038】

本実施形態のマイクロレンズアレイ層110は、硬化可能な流体を硬化させた材料で作製されていればよく、特に限定されないが、例えば、樹脂やセラミック材等を使用することができる。マイクロレンズアレイ層110の材料としては、少なくとも使用する光の波長を効率的に透過する材料であることが望ましい。代表的には、可視域(400nm〜800nm)で、少なくとも透過率が60%以上、70%以上、または80%以上の透過率を有することが好ましい。例えば、ポリ塩化ビニル、フッ素系樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル系樹脂、メタクリル系樹脂、シリコーン樹脂、エポキシ樹脂等の各種合成樹脂や、酸化ケイ素や酸化チタンあるいは各種ガラス等のセラミックスが使用できる。

【0039】

感光層120としては、フローティングイメージとなる対象画像に応じたパターンが光照射を用いて記録できる感光材が用いられる。感光材としては、例えば、特許公報WO01/633341に記載された感光材を用いることができる。所定レベルの可視光線または他の光照射に暴露された部分とそうでない部分とが組成変化、材料のレーザアブレーション、相変化等によりコントラストを持って相違できる状態となる材料であれば感光材として使用できる。具体的には、金属、高分子、半導体材料およびこれらの混合物の皮膜およびフィルムが使用できる。

【0040】

例えば、感光材として、金属箔、あるいは金属蒸着層が挙げられる。その一例としては、アルミニウム、銀、銅、金、チタン、亜鉛、錫、クロム、バナジウム、タンタル、およびこれら金属の合金や酸化膜等が挙げられる。これらの金属製感光材に、例えば、エキシマーフラッシュランプ、無抵抗Q−スイッチ型マイクロチップレーザ、Qスイッチネオジウムドープ−イットリウムアルミニウムガーネット(Nd:YAG)、ネオジウムドープ−イットリウムリチウムフッ化物(Nd:YLF)およびチタンドープ−サファイア(Ti:サファイア)レーザ等を照射し、照射部の感光材をアブレーションで除去できる。

【0041】

感光層120中に対象画像のパターンを形成する方法としては、WO01/063341に記載された公知の画像化方法を使用することができる。例えば、レーザ光を、光学系を介して一旦平行光とした後、マイクロレンズシート材の上方あるいは下方に焦点を持つように集光した状態でマイクロレンズシート材に照射する。レーザ光は、各マイクロレンズで、所定角度に屈折し、感光層120に収束し、照射部の感光材をアブレーションにより除去する。対象画像のパターンに応じてレーザ光の照射位置を移動することで、対象画像のパターンを感光層120に描画できる。

【0042】

次に、図2および図3を用いて、マイクロレンズシート材の他の実施形態について説明する。

【0043】

図2に示すように、マイクロレンズシート材200は、マイクロレンズアレイ層の第2の面に、配列された複数の凸レンズ212と、この凸レンズの頂点より突出し、一定の高さ(Hw)を有する複数の隔壁211とを有し、第1の面と反対側、即ち、第2の面に隣接して、感光層222を含む1または複数の樹脂層の積層体220を備えてもよい。積層体220の構造に限定はないが、例えば、図2に示すように、樹脂フィルム223上に感光層222をコーティングし、さらに、その上にコーティング樹脂層221を積層してもよい。

【0044】

例えば、この樹脂フィルム223と感光層222としては、PET等の樹脂フィルム上に金属蒸着を行った市販の積層フィルムを使用できる。この市販の積層フィルム上に、さらに、市販の樹脂フィルムを積層し、樹脂層221として使用してもよい。あるいは、ナイフコーター、ブレードコーター等のコーティング方法で、感光層222上に熱硬化性、熱可塑性樹脂、あるいは紫外線硬化性樹脂をコーティングし、加熱もしくは紫外線照射等の方法で硬化させ、一定の厚みの樹脂層221を得ても良い。この場合は、樹脂層221の厚みと隔壁の高さ(Hw)との和によりマイクロレンズアレイ層210の第2の面から感光層222までの距離(F)を調整し、感光層222を凸レンズの略焦点位置に配置できる。なお、隔壁と直接接する樹脂層221として、粘着性を有する樹脂層を使用すれば、マイクロレンズアレイ層310と積層体320とを容易に固定することができる。

【0045】

図3に示すマイクロレンズシート材300では、マイクロレンズアレイ層310に隣接して、さらに粘着剤層324を備えた積層体320を配置している。例えば、同図に示すように、積層体320として、市販の樹脂フィルム322の一方の面に樹脂層321を有し、他方の面に感光層323を有し、さらに、感光層323の表面に粘着剤層324と剥離フィルム325を備えてもよい。使用時には、剥離フィルム325をはがせば、マイクロレンズシート材300を固定したい物体表面に、粘着剤層324で固定することができる。また、この場合は、樹脂層321の厚みと樹脂フィルム322の厚み、および隔壁の高さ(Hw)との和により、マイクロレンズアレイ層210の第2の面から感光層222までの距離(F)を調整し、感光層222を凸レンズの略焦点位置に配置できる。

【0046】

このように、感光層を含む積層体の構造は限定されず、積層される樹脂層の数や種類に限定はない。感光層が、マイクロレンズアレイ層の凸レンズの略焦点位置に、マイクロレンズアレイ層の第2の面に略平行に延在するよう、配置できればよい。積層体に含まれる樹脂層は、代表的には、可視域(400nm〜800nm)で、少なくとも60%以上、あるいは70%以上の透過率を有する材料が好ましい。例えば、ポリ塩化ビニル、フッ素系樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル系樹脂、メタクリル系樹脂、シリコーン樹脂、エポキシ樹脂等の各種合成樹脂が使用できる。なお、樹脂層の代わりに、同様に可視域で透過性を有するガラスやセラミックスを用いてもよい。

【0047】

図4に、本実施形態のマイクロレンズシート材400を用いて観察されるフローティングイメージの概念図の一例を示す。マイクロレンズシート材400の裏面(図面右手)より略平行な光(L)が照射される場合、イメージパターンが転写された感光層423を介して選択的に透過された照射光が、樹脂層421を介してマイクロレンズアレイ層410に侵入する。このとき、照射光は、第2の面に形成された各凸レンズ面でレンズの曲率と界面での媒質の相違に応じて屈折し、さらに、マイクロレンズアレイ層410の第1の面でそれぞれ屈折し、マイクロレンズシート材400の前面に結像する。したがって、観察者の目(A)には、あたかも、対象物の画像(S)がマイクロレンズシート材400の前方に浮いているかのように見える。

【0048】

なお、マイクロレンズアレイ層の第1の面には、反射防止膜をコーティングしてもよい。反射防止膜をコーティングすることで、画像形成に寄与する光の効率を上げ、より鮮明なフローティングイメージを形成することができる。

【0049】

図4では、マイクロレンズシート材400の第2の面側、すなわちマイクロレンズシート材400の後方より光を照射した場合を示しているが、光を反射できる金属膜等を感光層423として用いた場合は、マイクロレンズシート材400の前方側、すなわち観察者側より入射する光、例えば自然光を光源として用いることもできる。感光層423の面に対し、ほぼ垂直に入る自然光は、感光層423表面でほぼ垂直な方向に反射するため、図4に示す光の行路と同様な行路をたどり、マイクロレンズシート材400の前方に同様なフローティングイメージを得ることもできる。すなわち、透過光下および反射光下のいずれの場合でもフローティングイメージを肉眼で見ることができる。

【0050】

結像させる画像の位置、すなわちフローティングイメージの位置は、例えば、感光層423に画像パターンを描画形成する際に照射するレーザの焦点位置を変更することで調整できる。マイクロレンズシート材400の前方だけでなく、マイクロレンズシート材400の後方に画像を結像することもできる。また、視点の位置をずらせばその視点の動きに追従して、フローティングイメージも移動する。

【0051】

本実施形態のマイクロレンズシート材で得られる画像は、ホログラフィック画像とは違って、複製が困難であるため、パスポート、IDバッジ、イベント許可証、アフィニティ・カード、製品識別形式、および検証および認証用広告宣伝における安全で不正操作のできない画像として使用可能である。また、フローティングイメージの持つ意匠性の特徴により、パトカー、消防自動車または他の緊急用車両のための紋章などの識別表示画像やキオスク、夜間電光表示および自動車ダッシュボード表示、電子機器などの情報表示画像などのグラフィック用途、あるいはビジネスカード、下げ札、家電、美術品、衣服、靴およびビン、箱などパッケージ等への装飾用途にも広く使用できる。具体的には、化粧品の容器等への高級感を出す意匠としての使用や、テレビなどの映像機器、携帯端末等へのブランド名や機能等を立体的に表示し、意匠性を付与することもできる。

【0052】

次に、本実施形態のマイクロレンズシート材の製造方法について説明する

本実施形態のマイクロレンズシート材は、型面に、凸レンズ形状に対応して配列された複数の凹部と、凹部より深い、一定深さの1または複数のトレンチとを有するモールドを用いて形成できる。本実施形態のマイクロレンズシート材の製造方法では、このモールドを準備する工程と、モールドの型面形状を樹脂層の表面に転写し、第1の面と、転写面である第2の面を有するマイクロレンズアレイ層を形成する転写工程と、第1の面と反対側、すなわち第2の面側に、感光層を、凸レンズの略焦点位置で、マイクロレンズアレイ層の第2の面に略平行に配置する工程とを有する。

【0053】

転写工程では、モールドの型面に硬化可能な流体を提供し、当該硬化可能な流体を硬化させ、その硬化物を剥離する方法のほか、耐熱性モールドを熱可塑性樹脂プレートに対し高温でプレスすることでモールドの型面を熱可塑性樹脂プレートに転写する方法等を用いることができる。なお、マイクロレンズアレイ層を形成する転写工程で用いられるモールドを、以下、ここでは便宜的に「マスターモールド」と呼ぶ。

【0054】

マスターモールド自体の形成方法については限定されない。例えば、従来からある機械加工により、金属やセラミックス、あるいは樹脂材料の表面に、マイクロレンズシート材の第2の面(転写面)に形成する形状と反転する形状を形成することで、マスターモールドを準備することができる。しかし、一般の機械加工でモールドを製造する方法では、収差の少ないレンズアレイを作製することが容易ではないため、より簡易なプロセスでマイクロレンズアレイ層用のモールドを準備することが望ましい。

【0055】

以下に述べる本実施形態のマイクロレンズアレイ層の形成方法では、上述するマスターモールドを準備する工程において、気泡をモールドの一部として積極的に使用する転写方法を使用する。機械研削等の方法では困難な滑らかで歪みの少ない凸レンズとその周囲の隔壁を簡易なプロセスで得ることができる。

【0056】

以下に、気泡を利用した本実施形態のマスターモールドの準備工程を含むマイクロレンズアレイ層の製造方法について説明する。この製造方法では、第1転写プロセスにおいて、(1)配列パターンを備えた型面を有するベースモールド(「第1モールド」ともいう)を準備する工程と、(2)上記各配列パターンに気泡を捕捉するように、型面上に硬化可能な流体を提供する工程と、(3)硬化可能な流体を硬化させる工程と、(4)得られた硬化層をベースモールドより取り外す工程とを有する。

【0057】

以下、まず、図5(a)〜図5(f)を参照しながら、本実施形態のマイクロレンズアレイ層の製造方法について簡略に説明する。

【0058】

本実施形態の第1転写プロセスでは、配列パターンを備えた型面を有するベースモールド510を準備する(図5(a)参照)。図5には、角錐台または円錐台形状の凹部511を有するベースモールド510を使用した工程例を示す。なお、本明細書において、特に「ベースモールド」という場合は、気泡を転写面に捕捉し、直接気泡を転写させるプロセス(以下、「第1転写プロセス」という)において使用される、モールドのうち気泡を含まない部分をいうものとする。なお「ベースモールド」は、便宜的に「第1モールド」と呼ぶ場合もある。

【0059】

なお、このプロセスで使用する「気泡」を構成する気体に、特に限定はない。空気であれば転写プロセスを大気中で行えるため、より簡易なプロセスにすることができるが、窒素やアルゴン等の不活性ガス等を用いてもよい。気泡の形状は、ベースモールドの凹部の形状や材質、及び後述する種々のプロセス条件で調整できる。

【0060】

型面に形成される気泡は、転写時に存在すればよく、転写時にベースモールドの型面と気泡が一体となって実質的な型面を形成するものであればよい。ベースモールドに形成される「気泡の配列」は、本実施形態のマイクロレンズアレイ層の凸レンズの配列に反映される。本実施形態のマイクロレンズアレイ層の製造方法では、一例において、実質的に等しい形状と大きさを備えた凸レンズを二次元に配列させることができるが、異なる形状と大きさの凸レンズを同一面上に配列させることもできる。

【0061】

次に、このベースモールド510の各凹部511に気泡550を捕捉しながら、型面上に硬化可能な流体530をコーティングする(図5(b)参照)。この後、硬化可能な流体530を硬化し(図5(c)参照)、硬化層531Aを得る。その後、ベースモールド510より気泡およびベースモールドの型面が転写された硬化層531Aを構造体531Bとして取り外す(離型する)(図5(d)参照)。

【0062】

ベースモールド510から取り外された構造体531Bは、複数の凹レンズと、各凹レンズの周囲に形成された、凹レンズより深いトレンチを有するマイクロレンズアレイ層形成用マスターモールド(便宜的に、以後、「第2モールド」とも呼ぶ)として使用できる。

【0063】

ここで使用する硬化可能な流体としては、特に限定されない。例えば、樹脂やセラミック材等を使用することができる。この後、凸レンズを備えた本実施形態のマイクロレンズアレイ層を作製するため、図5(e)、図5(f)に示す転写プロセス(「第2転写プロセス」という。)をさらに実施する。すなわち上述する工程で得られた構造体531Bをマスターモールドとして使用し、硬化可能な流体560を転写面上にコーティングし(図5(e)参照)、硬化させる。この後、この硬化物である構造体561を第2モールド(構造体31B)から取り外す(図5(f)参照)。これら一連の第2転写プロセスでは、一般的な既存の転写プロセスを使用することができ、転写面に気泡は含まれない。こうして、取り外した構造体561は、配列された複数の凸レンズと、各凸レンズに隣接して、各凸レンズを囲む隔壁を有するマイクロレンズアレイ層として使用することができる。

【0064】

第2転写プロセスで使用する硬化可能な流体560の材料は限定されないが、マイクロレンズアレイ層の材料としては、使用する光の波長を効率的に透過する材料であることが望ましい。代表的には、可視域(400nm〜800nm)で、少なくとも60%以上、あるいは70%以上の透過率を有する材料が好ましい。例えば、ポリ塩化ビニル、フッ素系樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリオレフィン系樹脂、アクリル系樹脂、メタクリル系樹脂、シリコーン樹脂、エポキシ樹脂等の各種合成樹脂や、酸化ケイ素や酸化チタンあるいは各種ガラス等のセラミックスが使用できる。

【0065】

第1転写プロセスでは、ベースモールドの型面に提供された気泡と硬化可能な流体とが接する領域において、気泡は、硬化可能な流体との間の界面エネルギーが最少となるように、その界面積が最小となる球形状の凸曲面を形成しようとする。実際には、更に浮力、重力、硬化可能な流体の粘度を始めとするその他のパラメータの影響を受け、気泡がベースモールドの型面と接触する領域の近傍では、気泡と型面との間の界面張力や硬化可能な流体と型面との間の界面張力の影響も受ける。しかし、気泡の凸曲面に対して概略一様、または凸曲面の頂部に対して概略対称に力が加わる場合は、気泡は歪んだ形状に変形することなく、均等で滑らかな凸曲面を形成することができる。従って、第1転写プロセスで得られる気泡を含む転写面を用いて得られる凹部は、気泡の外形が反転した滑らかな凹曲面を持つ。また、この凹曲面を転写して得られる凸レンズも、滑らかな凸曲面を持つことができる。

【0066】

上述する第1、第2の転写プロセスによれば、転写面に配列された気泡を硬化可能な流体に転写することによって、従来、複雑な工程と多くの作業時間をかけて形成する必要があったマイクロレンズアレイ層を、簡単なプロセスで製造することができる。

【0067】

特に、第1転写プロセスでは、気泡を積極的に、すなわち意図的に捕捉し、気泡を転写面の一部として利用する。よって、一般的な転写プロセスのように、気泡を含まないように転写するか、あるいは気泡を含んだ場合は減圧することで脱泡処理を行うものとは異なる。第1転写プロセスにおいて、気泡を周囲の気体、例えば大気から取り込む場合は、大気中で実施することができるため、真空チャンバーのような特殊な装置を要せず、極めて簡易な製造設備で作製できる。

【0068】

一方、第2転写プロセスは、一般的な転写プロセスを使用することができるが、その具体的な転写方法は限定されない。紫外線硬化性樹脂、熱硬化性樹脂、あるいは二液性の常温硬化性樹脂等を用いて第1転写プロセスと同様に、これらの樹脂をコーティングし、硬化後剥離してもよいし、熱可塑性樹脂を用いた熱プレスや、電鋳等の転写方法を使用することもできる。

【0069】

本実施形態の気泡を用いた転写方法により得られる凸レンズは、滑らかな表面を有するものであり、転写される材質にもよるが、一例では、そのレンズ中心部の表面粗さRaを100nm以下、50nm以下、10nm以下、あるいは5nm以下とすることができる。また、気泡の自然な形状が転写されることにより、収差の極めて少ない凸レンズを形成できる。

【0070】

以下、さらに、上述したマイクロレンズアレイ層の製造方法の各工程についてより具体的に説明する。

【0071】

図5(a)に示す、第1転写プロセスにおいて、複数の凹部511が所定パターンで配列された型面を備えたベースモールド510を準備するが、このベースモールドの型面に形成された配列パターンは、マイクロレンズアレイ層において得られる凸レンズの配置に対応したものとなる。

【0072】

ここで、「ベースモールドの型面」とは、気泡がない場合に、ベースモールド自身が持つ型面である。転写時に気泡が存在しない場合には、ベースモールド自身の型面の形状が被転写物に転写される。しかし、本実施形態の第1の転写プロセスでは、型面上に硬化可能な流体をコーティングする際に、型面を構成する凹部に気泡が捕捉され、ベースモールドの型面と気泡が一体となったものが、実質的な型面となる。

【0073】

ベースモールドの型面に、予め位置精度の高い配列凹部を備えておくことで、高い位置精度で配列した凸レンズを備えたマイクロレンズアレイ層を得ることができる。また、ベースモールドの型面に、予め所定形状と大きさの凹部を形成することにより、捕捉される気泡の大きさや形状を調整できる。また、大きさと形状が同じ凹部が配列したベースモールドを使用することで、大きさと形状が略同じ気体を各凹部に捕捉することができ、これにより大きさと形状が略同一の凹レンズを得ることができる。

【0074】

なお、ベースモールドの凹部の配列パターンとしては、列状、正方格子状配列、千鳥格子状配列、放射状配置を始めとする任意の二次元に均等に延在する配列パターンを適用することができる。最終的にマイクロレンズアレイ層に付与する凸レンズの配列パターンに合わせて選択するとよい。また、ここで使用されるベースモールドの凹部底面形状に応じて、最終的に得られる凸レンズの底部平面形状と大きさが定まる。

【0075】

ベースモールド510の材料としては、代表的には樹脂材料を用いることができるが、これに限られるものではなく、任意の有機材料、金属、ガラス、セラミックを始めとする任意の無機材料、または任意の有機無機複合材料を用いることができる。また、ベースモールド510の寸法としては、形成するマイクロレンズシートの大きさに応じて任意の寸法を採用することができるが、例えば、縦寸法1mm〜数1000mm、横寸法1mm〜数1000mm、及び厚み寸法10μm〜数10mmを例示することができる。

【0076】

ベースモールド510の型面の形状は、種々の形状をとることができるが、例えば、図5(a)に示すように、断面が角錐台や円錐台の凹部511を備えたベースモールド510の他、断面が矩形の角柱や円柱の凹部を持つベースモールドを使用することもできる。

【0077】

ベースモールド510の型面に形成できる凹部の大きさの一例として、深さが0.1μm〜数10mm、開口部面積が、0.01μm2〜数100mm2を例示することができるが、これに限られるものではない。凹部の深さは、最終的に得られる隔壁の高さを特定することになるため、凸レンズの焦点距離とマイクロレンズアレイ層に隣接させる感光層または感光層を含む積層体の構造を考慮し、深さを決定する。複数の凹部で、深さを揃えることが望ましい。

【0078】

図5(b)では、硬化可能な流体530をベースモールド510の型面上にコーティングし、同時に周囲の気体、例えば空気の一部をベースモールド510の凹部511中に捕捉する。この工程において、流体を型面にコーティングする方法に限定はないが、硬化可能な流体の種類、構造体の形状、大きさ等に合わせて最適なコーティング方法を選択することができる。

【0079】

コーティング装置としては、代表的にはナイフコーターを用いることができるが、これに限られるものではなく、バーコーター、ブレードコーター、ロールコーターを始めとするその他の様々なコーティング装置を用いることができる。なお、硬化可能な流体として、熱可塑性樹脂を用いる場合には、樹脂が十分な流動性を有するだけの温度に加熱したヒートナイフコーターを用いることもできる。

【0080】

本実施形態では、例えばナイフコーターを使用する場合、ベースモールド表面の一端に硬化可能な流体を供給し、続いて、エッジを一定高さに固定したブレード540を移動させることで、硬化可能な流体をベースモールドの型面全体に押し広げていく。すなわち、本実施形態では、ブレード540が矢印Aに示す方向(左から右)へ一定速度で移動することにより、硬化可能な流体をベースモールド510の型面上にコーティングする。このとき、矢印Bに示すように、周囲に存在する気体の一部がベースモールド510の凹部511に、気泡550として捕捉される。

【0081】

捕捉された気泡550は、ベースモールド510の型面と一体化し、実質的な型面を構成するとともに、この実質的型面上を、硬化可能な流体530のコーティング層が覆う。なお、コーティング層の厚みとしては、例えば、10μm〜数10mm、50μm〜1000μmの厚みが例示できるが、これに限定されるものではない。これらの厚みは、ナイフコーターを使用する場合は、ベースモールド表面とナイフエッジとのギャップを調整することで調整可能である。

【0082】

後述するように、捕捉される気泡の状態は、硬化可能な流体の粘度やベースモールドの型面に対するぬれ性等を含む種々の条件に依存するが、ベースモールド510の型面にある凹部511としては、硬化可能な流体をコーティングする際に、閉じた空間を作り得る形状、すなわち凹部511に残る気体が逃げにくい形状が好ましい。例えば、そのような凹部の形状としては、三角錐、四角錐、五角錐、六角錐、八角錐等の角錐、もしくは角錐台、または、三角柱、四角柱、五角柱、六角柱、八角柱等の角柱、さらに円柱、円錐、円錐台、球状、あるいは、これらを組み合わせた形状、またはその一部を変形させた形状等が挙げられる。これらの場合は、硬化可能な流体をコーティングする際、気泡が逃げにくいため、容易に気泡を捕捉しやすい。また、概して、角錐台形状の凹部の場合、開口部の最大径(Lm)と深さ(D)のアスペクト比(L/D)が、20以下、10以下、あるいは5以下であれば気泡は容易に捕捉される。

【0083】

捕捉される気泡の大きさや位置については、主に、使用するベースモールドの型面が有する凹部の配置、形状、大きさによりある程度調整されるが、さらに、ベースモールドの材質、コーティング速度、ブレード540の移動速度を始めとする様々なパラメータを調整することによって制御することもできる。最終的に、気泡の頂点の高さが凹部の上部端部より高くならないように調整する。

【0084】

硬化可能な流体530としては、ベースモールド上に提供した際に、型面に塗布できる程度に流動性を有する流体であって、硬化方法を問わず、硬化可能なものであれば使用できる。例えば、流体としては、ゲル状、液状の任意の有機材料、任意の無機材料、または任意の有機無機複合材料を用いることができる。光硬化性樹脂、水溶性樹脂の水溶液、樹脂を各種溶剤に溶かした溶液などの液状樹脂を用いることができ、ベースモールド510が十分な耐熱性を有する場合には、熱可塑性樹脂や熱硬化性樹脂を用いることもできる。なお、硬化可能な流体として無機材料を用いる場合には、ガラス、コンクリート、石膏、セメント、モルタル、セラミック、粘土、金属を始めとする様々な無機材料を用いることができる。またこれらの有機材料と無機材料とを複合させた有機無機複合材料を用いることもできる。

【0085】

紫外線硬化性樹脂としては、光重合開始剤を添加したアクリレート系、メタアクリレート系、エポキシ系を始めとする光重合性モノマーや、アクリレート系、メタクリレート系、ウレタンアクリレ−ト系、エポキシ系、エポキシアクリレ−ト系、エステルアクリレ−ト系を始めとする光重合性オリゴマ−を例示することができる。紫外線硬化性樹脂を用いた場合には、モールド等を高温にさらすことなく、短時間に樹脂を硬化することができる。

【0086】

熱硬化性樹脂としては、熱重合開始剤を添加したアクリレート系、メタアクリレート系や、エポキシ系、フェノール系、メラミン系、ウレア系、不飽和エステル系、アルキド系、ウレタン系、エボナイトを例示することができる。例えばフェノール系、メラミン系、ウレア系、不飽和エステル系、アルキド系、ウレタン系、エボナイドを用いた場合には耐熱性、耐溶剤性に優れ、充填剤をいれて強靭な成形物を得ることができる。

【0087】

溶解性樹脂としては、ポリビニルアルコール、ポリアクリル酸系ポリマー、ポリアクリルアミド、ポリエチレンオキシド等の水溶性高分子を例示することができる。例えば溶解性樹脂を用いた時は乾燥による溶媒の除去工程に伴い、コーティング層の溶解性樹脂溶液の濃度(粘度)や表面張力が段階的に変化するため、凹曲面の曲率が小さい構造体を得ることができる。

【0088】

溶解性樹脂を成形のためのベースモールド、あるいは後述する第2モールドとして用いる場合には、これらのモールドを溶解することで、硬化層531A、あるいは後述する第2転写プロセスで得られるマイクロレンズアレイ層561を損傷させずに取り外す(離型する)こともできる。

【0089】

熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂等を例示することができる。

【0090】

なお、上記樹脂のいずれにおいても、各種添加剤、例えば、増粘剤、硬化剤、架橋剤、開始剤、酸化防止剤、帯電防止剤、界面活性剤、顔料、染料等を含むことができる。ただし、本実施形態で用いる樹脂材料は、上記に例示した材料に限られるものではなく、その他のあらゆる樹脂を単独で用いることも、組み合わせて用いることもできる。

【0091】

図5(c)に示す工程では、ベースモールド510の凹部511に気泡550が捕捉された状態の硬化可能な流体530のコーティング層を硬化させて、硬化層531Aを形成する。この工程において、硬化可能な流体530として、紫外線硬化性樹脂を使用した場合は、紫外線をコーティング層に照射することにより、樹脂を重合させて、硬化層531Aを形成することができる。硬化可能な流体が、溶解性樹脂の溶液の場合には、乾燥により溶媒を除去して、硬化層531Aを形成することができる。また、硬化可能な流体が熱可塑性樹脂の場合には、樹脂を硬化温度以下に冷却することにより、硬化層531Aを形成することができる。また、硬化可能な流体が熱硬化性樹脂の場合には、樹脂を硬化温度以上に加熱することにより、硬化層531Aを形成することができる。こうして、気泡550とベースモールド510の型面からなる転写面が転写された形状、すなわち複数の微細な凹曲面とその周囲のトレンチが主表面に配列した硬化層531Aが形成される。

【0092】

この後、図5(d)に示すように、硬化層531Aをベースモールド510から取り外す。取り外した構造体531Bは、マイクロレンズアレイ層を製造するためのマスターモールドとして使用することもできる。

【0093】

以上に述べたように、第1転写プロセスにおける実質的な型面は、ベースモールド510と気泡550により構成される。また、ベースモールド510の各凹部に捕捉される気泡550の大きさや形状は、気泡と硬化可能な流体との間の界面張力、浮力、重力、気泡とベースモールドの表面との間の界面張力、硬化可能な流体とベースモールドの表面との間の界面張力等のパラメータに基づき決まる。

【0094】

第1転写プロセスでは、気泡を型面の一部として使用することによって、従来、多くの作業時間をかけて形成する必要があった実質的に球面状の凸形の型面を、特別な加工を要しないで得ることができる。

【0095】

上述する第1転写プロセスで得られる構造体531Bの凹曲面532は、気泡550の形状と大きさに対応した曲面となる。得られる曲面は、実質的に球状の一部となる曲面となる場合もあれば、気泡のおかれた条件により変形した曲面となる場合もあるが、ベースモールド510の有する凹部511の形状や大きさにより、気泡の大きさや形状を調整できる。

【0096】

次に、上述した気泡を用いた第1転写プロセスにおいて、捕捉した気泡の大きさ、形状及び位置を制御する方法について説明する。気泡の大きさ、形状及び位置を制御することによって、構造体531Bの凹曲面532の大きさ、形状及び位置も制御することができる。さらに、この構造体531Bをマスターモールドとして、マイクロレンズアレイ層(構造体561)を形成する場合は、凸レンズの大きさ、形状及び位置が制御されることとなる。

【0097】

気泡550の形状、大きさは、例えば、(a)ベースモールドの凹部の大きさや形状、(b)ベースモールドに付加する硬化可能な流体の粘度、(c)硬化可能な流体をベースモールドにコーティングする速度、(d)硬化可能な流体をベースモールドにコーティングする圧力、(e)硬化可能な流体、ベースモールド及び気泡の各々の間の界面張力、(f)硬化可能な流体のコーティングから硬化までの時間、(g)気泡の温度、(h)気泡にかかる圧力等を調整することで制御できる。

【0098】

具体的に、例えば、気泡550は、まず、主にベースモールドの凹部511の大きさと形状で調整できる。気泡550は、凹部511の型面に接するように配置され、硬化可能な流体530との界面で、気泡550と硬化可能な流体との間の界面張力に大きな影響を受けて、凸曲面を形成しようとする。一方、凹部511の型面と接する領域の近傍では、気泡550と凹部511の型面との間の界面張力や硬化可能な流体530と凹部511の型面との間の界面張力の影響も受ける。従って、気泡550は、硬化可能な流体と接する領域において、滑らかな凸曲面を形成するが、この凸曲面の曲率や形状は、凹部511の大きさや形状で調整できる。

【0099】

凹部511の平面形状としては、様々な形状を有することができるが、凹部511の平面形状は対称形(点対称または線対称)またはそれに近い形状を使用すれば、気泡550は対称性が良く、収差の少ない凸曲面を得ることができる。つまり、気泡の凸曲面の頂点が、概略対称形の平面形状の中心にくるように配置されるため、レンズに適した、歪みが少なく、滑らかな凸曲面を得ることができる。

【0100】

なお、ベースモールドは、単一層からなるものばかりでなく、図6(a)に示すような、複数の層で構成されるものも使用することもできる。例えば、金属シート610上に樹脂層620を積層したものを準備し、樹脂層620のみにレーザ加工等で開口部(凹部)621を形成してもよい。あるいは、二層の構造の積層シートのうちいずれかの層のみをフォトリソグラフィプロセスを用いて選択的にエッチングを行い、配列した開口部(凹部)621を形成することもできる。この方法によれば、容易に所定の配列凹部パターンを形成できる。また、樹脂層の厚みで凹部の深さを調整できる。

【0101】

気泡550の大きさと形状は、ベースモールド510上にコーティングする硬化可能な流体530の粘度を調整することでも制御できる。具体的には、硬化可能な流体530の粘度を高くすることによって、気泡550を大きくすることができ、硬化可能な流体530の粘度を低くすることによって、気泡550を小さくすることができる。ここで、硬化可能な流体の粘度は限定されないが、1mPas以上、もしくは10mPas以上、100mPas以上が例示できる。または、100000mPas以下、10000mPas以下、もしくは1000mPas以下を例示することができる。なお、粘度の調整は、硬化可能な流体の濃度の調整によって、または増粘剤の添加等によって行うことができる。

【0102】

気泡550の大きさと形状は、硬化可能な流体をベースモールド510にコーティングする速度、つまり図5(b)の矢印Aで示すブレード540の進行速度を調整することにより、制御することもできる。具体的には、コーティング速度を速くすることによって、気泡550を大きくすることができ、コーティング速度を遅くすることによって、気泡550を小さくすることができる。なお、コーティング速度の調整範囲として、0.01cm/sec〜1000cm/sec、0.5cm/sec〜100cm/sec、0.5cm/sec〜100cm/sec、1cm/sec〜50cm/sec、あるいは1cm/sec〜25cm/secを例示することができるが、これらに限定されるものではない。なお、コーティング速度は、コーティング装置が硬化可能な流体を供給するヘッドを備えている場合は、このヘッドの移動速度、コーティング装置がスピンコータの場合は回転速度で調整できる。

【0103】

一例として、もしコーティング速度が、硬化可能な流体がベースモールドの型面の凹部に自然に流れ落ちる速度より早ければ、気泡は凹部に捕捉されやすい。なお、この自然に流れ落ちる速度とは、型面の凹部に硬化可能な流体を置いた場合に自然に流れる速度であり、これは、例えば硬化可能な流体の粘度や、硬化可能な流体と気泡と型面との界面張力等によって影響されうるものである。例えば、もし硬化可能な流体の粘度が非常に低い場合は、コーティング速度を上げたり、ベースモールドの型面の材質を変更したりすることで気泡を凹部に捕捉できる。

【0104】

また、気泡550の大きさと形状は、図5(b)に示す工程において、硬化可能な流体530とベースモールド510の型面との間の界面張力、硬化可能な流体と気泡550との間の界面張力、気泡550とベースモールド510の型面との界面張力を調整することにより、捕捉した気泡550の大きさを制御することができる。

【0105】

気泡550が捕捉されるか否か及び捕捉される気泡の形状や大きさは、硬化可能な流体530とベースモールド510の型面との間の界面張力f1、硬化可能な流体530と気泡550との間の界面張力f2、及び気泡550とベースモールド510の型面との間の界面張力f3の影響を受け、更に重力、浮力、温度及び圧力の影響を受ける。その中でも、硬化可能な流体530とベースモールド510の型面との間の界面張力f1を調整することによって、気泡550の捕捉状態を制御することができ、その結果、気泡550の形状や大きさも制御することができる。

【0106】

具体的には、例えば、硬化可能な流体530とベースモールド510の型面との接触角を大きくする(ぬれ性を小さくする)ことによって、気泡550の大きさを大きくすることができ、硬化可能な流体530とベースモールド510の型面との間の接触角を小さくする(ぬれ性を大きくする)ことによって、気泡550の大きさを小さくすることができる。

【0107】

例えば、硬化可能な流体530として、紫外線硬化性樹脂であるポリエステル系ウレタンアクリレートを使用する場合、ベースモールド510として、シリコーン樹脂、ポリプロピレン、ポリスチレン、ポリエチレン、ポリカーボネート、ポリメチルメタクリレート等の樹脂、ニッケル等の金属材を使用する場合は、気泡が捕捉されやすい接触角を得ることが可能である。

【0108】

この硬化可能な流体530とベースモールド510の型面との接触角の調整は、ベースモールドの型面を処理することでも調整できる。例えば、液体による表面処理やプラズマ処理、あるいはそれ以外の処理方法で接触角を調整できる。

【0109】

さらに、気泡550の大きさと形状は、図5(c)に示す工程において、コーティングされた硬化可能な流体530を硬化するまでの時間や温度、圧力を調整することによっても制御することができる。具体的には、例えば、コーティングから硬化までの時間を短くすることによって、気泡550の大きさを大きくすることができ、コーティングから硬化までの時間を長くすることによって、気泡550の大きさを小さくすることができる。

【0110】

次に、再度、図5(e)および図5(f)を参照し、本実施形態のマイクロレンズアレイ層の製造方法における第2転写プロセスについて説明する。

【0111】

この第2転写プロセスでは、一般的な既存の転写プロセスを使用することができる。まず、図5(e)に示すように、上述する第1転写プロセスで得られた凹曲面を有する構造体531Bを第2モールド、すなわちマスターモールドとして(以下、必要に応じ、「構造体」を「第2モールド」または「マスターモールド」に読み替える)準備し、図5(f)に示すように、第2モールド531Bの転写面上に気泡が残らないように、硬化可能な流体560をコーティングする。

【0112】

第2転写プロセスにおける第2モールド531Bは、上述した第1転写プロセスで使用した硬化可能な流体を硬化させたものを使用できるが、紫外線硬化性樹脂、溶解性樹脂、熱可塑性樹脂、熱硬化性樹脂、更に、その他の有機材料、無機材料、有機無機複合材料等の中から、用途に応じて最適な材料を用いることができる。

【0113】

第2モールド531B上にコーティングする硬化可能な流体560としては、紫外線硬化性樹脂、溶解性樹脂の溶液を用いることができる。また、第2モールド531Bが十分な耐熱性を有する場合には、熱可塑性樹脂や熱硬化性樹脂を用いることもできる。更に、硬化可能な物質であれば、その他の有機材料、無機材料、有機無機複合材料等を用いることもできる。なお、硬化した後に、第2モールド531Bから硬化層を離型する場合は、取り外しやすい材料を選ぶことが好ましい。

【0114】

また、硬化可能な流体560を第2モールド531Bの転写面上にコーティングする方法としては、ナイフコーター、バーコーター、ブレードコーター、ロールコーターを始めとする様々なコーティング装置を用いた方法が例示できる。第2転写プロセスでは、型面に空気を捕捉する必要がなく、一般的な既存の転写条件を使用することができるため、たとえば、減圧条件でコーティングしてもよい。あるいは、コーティング後に減圧処理を行い、脱泡処理を行っても良い。

【0115】

続いて、コーティング後の硬化可能な流体560を硬化させて、図5(f)に示すように、硬化物である構造体561を第2モールド531Bから取り外す。

【0116】

硬化可能な流体560が紫外線硬化性樹脂の場合には、紫外線照射により硬化させることができ、溶解性樹脂溶液の場合には、乾燥により硬化させることができる。また、硬化可能な流体が熱可塑性樹脂の場合には、樹脂を硬化温度以下に冷却することにより、硬化させることができ、熱硬化性樹脂の場合には、樹脂を硬化温度以上になるまで加熱することにより硬化させることができる。

【0117】

こうして、第1転写プロセスにより得られた第2モールド531Bが転写されることで、凸曲面562とこの周囲の隔壁563を備えた構造体561が得られる。構造体561は、本実施形態のマイクロレンズアレイ層として使用できる。従って、本実施形態では、従来、多くの作業時間をかけて形成する必要があった二次元の凸レンズアレイとその周囲の隔壁を有するマイクロレンズアレイ層を、特別な加工を要せず、簡易なプロセスで得ることができる。

【0118】

なお、第2転写プロセスは、転写面に気泡を配列させる必要がないため、既存の種々の転写プロセスに置き換えることもできる。例えば、第2モールドを用いて、熱プレスや電鋳といった方法で転写することも可能である。

【0119】

第2転写プロセスで得られたマイクロレンズアレイ層の凸レンズと隔壁は、第1転写プロセスで使用したベースモールドの凹部と捕捉した気泡550に応じた大きさと形状を有する。

【0120】

また、構造体561であるマイクロレンズアレイ層は、第2モールド531Bの各凹曲面532とトレンチとが実質的に同一の場合、実質的に同一の形状の凸レンズが配列し、その周囲に同一高さの隔壁を有するマイクロレンズアレイ層を得ることができる。

【0121】

なお、第2モールド531Bのみを水溶性樹脂等の特定の溶液に可溶な溶解性樹脂材料で形成した場合は、図5(f)に示す工程で、マイクロレンズアレイ層である構造体561を物理的に第2モールド531Bから取り外す代わりに、第2モールド531Bを溶媒で溶解する方法で、マイクロレンズアレイ層を得ることもできる。物理的に構造体561を取り外しにくい場合でも、第2モールド531Bを溶媒で溶解することで、損傷を与えずにマイクロレンズアレイ層を得ることができる。

【0122】

上述するプロセスでは、第2モールドをマスターモールドとして用いたが、第2モールドを用いた転写プロセスで得た構造体をさらに第3転写プロセスの第3モールドとして使用することで、マイクロレンズアレイ層のマスターモールドである第2モールドと同じ形状を持つ別のマスターモールドを形成することもできる。例えば、第2モールド表面に電鋳等の方法を用いて、金属コーティングを行い、得られた金属性構造体を離型することで、金属製のマスターモールドを形成することもできる。得られた金属製のマスターモールドは、耐熱性もあり、硬質であるため、プレス加工用のスタンパとして使用できる。なお、第2転写プロセス以後の転写プロセスは、一般的な転写プロセスを使用することができ、これらのプロセスは何度でも繰り返すことができる。また、これら一連の転写プロセスで得られる凹曲面を持つモールドは、いずれもマスターモールドとして使用することができる。少なくとも気泡を用いた第1転写プロセスを含むいずれのプロセスで得られたマスターモールドを使用して得られたマイクロレンズアレイ層も、本実施形態のマイクロレンズアレイ層に相当するものであり、得られるレンズは、気泡形状を転写することで得られるものである。

【0123】

また、本実施形態のマイクロレンズアレイ層は、気泡形状が転写されたレンズ部分の周囲にベースモールドの型面形状に対応した隔壁を備える。

【0124】

なお、第2モールドをマスターモールドとして使用しない場合において、この第2モールドを用いた第2転写プロセスにおいて使用する硬化可能な流体は、直接マイクロレンズ層として使用されるものではないため、可視域で透明な材料を用いる必要はなく、第1転写プロセスで使用可能な硬化可能な流体であれば使用できる。また、マスターモールドを用いてプレス加工でマイクロレンズ層を形成する場合は、可視域で透明な熱可塑性樹脂プレート等をマイクロレンズ層の素材として使用できる。

【0125】

本実施の形態のマイクロレンズシート材は、上述する方法で得られたマイクロレンズアレイ層の凸レンズと隔壁が形成された第2の面上に、図1〜図3に示したような感光層を含む積層体、または単独の感光層を積層することで得られる。

【実施例】

【0126】

以下、本発明の実施例について説明するが、本発明の範囲がこれらに限定されるものではないことはいうまでもない。

<実施例>

<マイクロレンズアレイ層の作製>

まず、以下の手順で気泡が転写された配列凹部パターンを持つシート状の第1構造体を作製した。ベースモールドとして、厚み20μmの銅箔が厚み25μmのポリイミド層上にラミネートされた二層構造の積層シート(商品名:TWO LAYER COPPER CLAD SUBSTRATE、日本インターコネクションシステムズ株式会社製)を準備した。この積層シートのポリイミド層にレーザ加工により、100mm角の領域に穴あけ加工を行い(東成エレクトロビーム株式会社にて加工)、円錐台状の凹部が複数配列したパターンを持つベースモールドを作製した。図6(a)に、得られたベースモールド600の部分断面図および図6(b)にその部分平面図を示す。ベースモールド600に形成した凹部621は、深さ(Hd)が25μm、凹部上部の開口径(Dt)が53μm、凹部底部の開口径(Db)が42μm、凹部配列ピッチ(Pt)が60μmであった。

ポリエステル系ウレタンアクリレートモノマー(商品名:EBECRYL8402、ダイセルサイテック(株)製)90重量部と、不飽和脂肪酸ヒドロキシアルキルエステル修飾ε−カプロラクトン(商品名:Placcel(商標) FA2D、ダイセル化学(株)製)10重量部と、光重合開始剤(商品名:Irgacure 2959、CIBA Specialty Chem. Inc.製)1重量部を混合することで紫外線硬化性樹脂を調製した。

【0127】

図7(a)に示すように、平滑度±5μmで、直径1mmの吸着穴を120mm間隔で備えた定盤710上に、上述する手順で作製したベースモールド700(600)を置き、ロータリーポンプで吸着穴から吸引し、ベースモールド700を固定した。その後、スペーサ720として、ベースモールド700の両端部に厚み800μmのステンレス鋼製のシートと厚み188μmのPETフィルムを置いた。一方、定盤710上の端部に、直径200mm、重量300kg、長さ1500mmで、表面に帯電防止処理を施した5mm厚のシリコーンゴムで覆ったラミネートローラ730を設置した。図7(a)に示すように、ラミネートローラ730の下にPETフィルムをセットした状態で、紫外線硬化性樹脂750をベースモールド700のラミネートローラ730側の定盤710上にベースモールドの端辺に沿って均等に滴下した。この後、ラミネートローラ730をその両端に接続されたサーボモーターにて、1.42mm/秒の速度で図7(a)の矢印方向に回転移動させた。こうして、図7(b)に示すように、ベースモールド700上にPETフィルム740をラミネートしながら、ベースモールド700上に紫外線硬化樹脂750をコーティングした。この条件において、ベースモールド700の各凹部には、気泡が捕捉された。

【0128】

図7(c)に示すように、ラミネートしたPETフィルム740を介して紫外線硬化樹脂750にUVランプの紫外線(365nm)を照射し、紫外線樹脂を重合硬化した。

【0129】

ベースモールド700から重合硬化した紫外線樹脂層を離型し、ベースモールドとその凹部に捕捉された気泡が転写された凹曲面とその周囲のトレンチが配列した構造、すなわち、図5(d)に示すような、表面に配列凹部パターンを有するシート状の第1構造体を得た。

【0130】

次に、得られた第1構造体(第2モールド)に電鋳により、ニッケル層を形成した。具体的には、スルファミン酸ニッケル 600g/L、ホウ酸30g/L、ドデシル硫酸ナトリウム0.1g/LからなるpH4.0、約50℃のニッケルめっき浴を準備し、そこへ表面に銀をコーティングした第1構造体を浸漬することで電着を行い、厚み約500μm以上のニッケル層を作製した。この後、得られたニッケル層を第2モールドから取り外し(離型し)、図5(f)に示すような、表面に配列凸部パターンと各凸部の周囲に隔壁を有するニッケルモールド(第3モールド)を得た。

【0131】

このニッケルモールド(第3モールド)表面にさらに、上述する条件と同様の方法で電鋳を行い、厚み約500μm以上のニッケル層を形成した。この後、ニッケル層をニッケルモールドから取り外し(離型し)、配列凹型パターンを有するニッケルモールド(凹型:第4モールド)を得た。こうして得られた、ニッケル製第4モールドを、マイクロレンズアレイ層形成用マスターモールドとして使用した。

【0132】

上下一対の金属板を備えたプレス機の上板にマスターモールド(第4モールド)を設置し、下板に、厚み2mmのアクリル樹脂、ポリメタクリル酸メチル樹脂(PMMA)製プレートを設置した。マスターモールドが設置された上板を175℃、PMMA製プレートが設置された下板を70℃に設定し、上下から190キロニュートンの力でマスターモールドをPMMA製プレートに対し、プレスし、この状態で約150秒間維持した。こうして、PMMA製プレートの一方の面に、凸レンズと隔壁が配列したパターンが転写された、厚み2mmのPMMA製マイクロレンズアレイ層を作製した。

<マイクロレンズシート材>

次に、得られたマイクロレンズアレイ層の第2の面上に感光層を含む積層体を配置し、マイクロレンズシート材1,2を作製した。積層体としては、以下に述べる2種(積層体1、積層体2)を準備した。

【0133】

<マイクロレンズシート材1>

感光層を含む積層体1として、市販のアルミ蒸着層付きPETフィルム(住友スリーエム株式会社製の商品名スコッチティント(商標)フィルム(品番:RE18SIAR))を用いた。積層体1は、図3に示す積層体320と同様な構成を有し、厚み50μmのPETフィルムの一方の面に、厚み2μmのアクリルコーティング層を有し、他方の面に、厚み約1μm以下のアルミニウム蒸着層、粘着剤層、PET製剥離シートの順に有している。ここでは、アルミニウム蒸着層を感光層として使用した。

【0134】

この積層体1をマイクロレンズアレイ層の第2の面上に、アクリルコーティング層が各隔壁の端面に接するように配置し、実施例のマイクロレンズシート材1を得た。

【0135】

マイクロレンズアレイ層の隔壁の高さ(Hw)22μmと、アクリルコーティング層の厚み2μm、PETフィルムの厚み50μmを合わせた高さFは、約74μmとなり、感光層を各凸レンズの略焦点距離の位置に配置できた。

【0136】

<マイクロレンズシート2>

感光層を含む積層体2として、市販のアルミ蒸着層付きPETフィルム(商品名:メタルミーTS#100、東レフィルム加工社製)の一方の面にウレタンアクリレートをコーティングしたものを使用した。積層体2は、図2に示す積層体220と同様な構成を有し、厚み100μmのPETフィルムの一方の面に、厚み約1μm以下のアルミニウム蒸着層が形成してある。ここでは、アルミニウム蒸着層を感光層として使用した。

【0137】

ポリエステル系ウレタンアクリレートモノマー(商品名:EBECRYL8402、ダイセルサイテック(株)製)90重量部と、不飽和脂肪酸ヒドロキシアルキルエステル修飾ε−カプロラクトン(商品名:Placcel(商標) FA2D、ダイセル化学(株)製)10重量部と、光重合開始剤(商品名:Irgacure 2959、CIBA Specialty Chem. Inc.製)1重量部を混合することで、ウレタンアクリレート樹脂を調製した。得られた樹脂をナイフコーティング法を用いて、アルミニウム蒸着層の上に積層した後、UVランプの紫外線(365nm)を照射し、重合硬化させ、厚み約58μmのウレタンアクリレート層を得た。こうして、得られた積層体2をマイクロレンズアレイ層の第2の面上に、自己粘着性のあるウレタンアクリレート層が各隔壁の端面に接するように配置し、ハンドローラーでラミネートすることで、実施例のマイクロレンズシート材2を得た。マイクロレンズアレイ層の隔壁の高さ(Hw)22μmと、ウレタンアクリレート層の厚み58μmを合わせた高さFは、約80μmとなり、感光層を各凸レンズの略焦点距離の位置に配置できた。

【0138】

<合成立体画像の形成>

得られた2種のマイクロレンズシート材1,2に対し、特許公開公報WO01/063341に記載された “浮遊する合成画像を有するシート材料“の実施例1と同様な方法で、フローティングイメージを描画形成した。具体的には、図8に示す光学系を用い、基本波長1047nmでQ-スイッチを備えたNd:YAGレーザ800(EdgeEave INNOSLAB(商標)タイプIS4I−Eレーザ装置 (Nd:YLF結晶))を、99%反射型反射鏡802、5Xビーム拡大望遠鏡804、および開口数0.64および焦点距離39.0mmを持つ非球面レンズ806を介して、XYZの3軸の位置を調整可能な試料台808上に載置したマイクロレンズシート材810に照射した。なお、このレーザのパルス幅は10ns以下、繰り返し周波数は1〜3000Hzであった。マイクロレンズシート材810は、凸レンズアレイの面を上面にして試料台808上に載置した。

【0139】

試料台808は三つの線形台から成り、ペンシルバニア州、ピッツバーグのAerotech Inc. からAGS15000のブランドで市販されている。一つの線形台は非球面焦点とマイクロレンズシート材間の軸(z軸)に沿って非球面レンズを動かすために用い、他の二つの台で光学軸に対して互いに直交する二つの水平軸においてマイクロレンズシート材810を動かした。

【0140】

この実施例において、マイクロレンズシート材810の上1cmの位置にレンズ焦点がくるように、非球面レンズ806を設置した。マイクロレンズシート材に対する照射光のエネルギー密度を制御するために、米国、オレゴン州、ブリッジポートのCoherent社製の電力計LabMax(商標)−topとEneryMax(商標)の直径50mmのセンサーを用いた。非球面レンズ806の焦点から1cmの位置で、レーザ照射エネルギー密度が約8ミリジュール/平方センチメートル(8mJ/cm2)を得るようにレーザ出力を調整した。

【0141】

ペンシルバニア州、ピッツバーグのAerotech Inc.からA3200のブランドで市販されている制御器で、試料台808の動き、およびレーザ800のパルス化用制御電圧を制御した。マイクロレンズシート材810上にフローティングイメージを描くためにレーザのパルス化によってX、YおよびZ台の動きを調整することにより、試料台808をXY二次元に動かし、マイクロレンズシート材の感光層にレーザビームで、「3M」の文字を描画した。レーザーパルス繰返し数を10Hzにおいて、試料台の移動速度を50.8cm/minに調整した。

【0142】

<マイクロレンズシート材の評価>

得られたマイクロレンズアレイの形状を、光学顕微鏡(BX51, オリンパス株式会社)を用いて測定した。具体的には、各凸レンズの曲率半径r、レンズ部分の高さhl、隔壁部分の高さ(Hw)を測定した。測定は、異なる二ヶ所で50倍の倍率で写真を撮影して計測し、その平均を測定値とした。測定結果は、rが22μm、hlが19μm、Hwが22μmであった。

【0143】

また、同光学顕微鏡を用いて異なる二ヶ所で10倍の倍率で写真を撮影して、レンズ数を計測し、レンズ密度を測定した。結果として、得られたマイクロレンズアレイのレンズ密度は、30509個/cm2であることが確認できた。なお、比較として、三次元画像形成用マイクロレンズシート材として用いられる、ガラスビーズを用いたマイクロレンズシート材の既存品(商品名:スコッチライト(商標)680−10(住友スリーエム株式会社製)についても同様の条件で測定したところ、レンズ直径が約70μmであり、レンズ密度は15385個/cm2であった。

【0144】

文字画像を描画したマイクロレンズシート材に対し裏面から蛍光灯を照射する場合、および手前から室内灯(蛍光灯)を照射する場合、それぞれの条件で目視により描画像の視認性について確認した。裏面から蛍光灯を照射する場合は透過光で、手前から蛍光灯を照射する場合は感光皮膜であるアルミ蒸着層での反射光で像が結像されるが、いずれの場合も、目視で、描画した文字がマイクロレンズシート材の上方に浮かび上がって見えることが視認できた。

【符号の説明】

【0145】

100、200、300、400:マイクロレンズシート材

110、210、310、410:マイクロレンズアレイ層

112、212:凸レンズ

111、211:隔壁

120、222、323、423:感光層

【特許請求の範囲】

【請求項1】

第1の面と、転写により形成された面であって、配列された複数の凸レンズと、前記凸レンズの頂点より高い、一定の高さ(Hw)を有する1または複数の隔壁とを有する第2の面とを有する、マイクロレンズアレイ層と、

前記マイクロレンズアレイ層の前記第1の面とは反対側に、前記複数の凸レンズの略焦点位置であって、前記第2の面に略平行な面に配置された感光層と

を有する、マイクロレンズシート材。

【請求項2】

前記第2の面に隣接して、前記感光層を有し、

前記感光層は、前記隔壁で支持され、前記複数の凸レンズはそれぞれの表面が、前記感光層と離間している、請求項1に記載のマイクロレンズシート材。

【請求項3】

前記第2の面と前記感光層との距離(F)が、略前記隔壁高さ(Hw)に等しい、請求項2に記載のマイクロレンズシート材。

【請求項4】

前記第2の面に隣接して、前記感光層を含む積層体を有し、

前記積層体は、前記隔壁で支持され、前記複数の凸レンズのそれぞれの表面が、前記積層体と離間している、請求項1に記載のマイクロレンズシート材。

【請求項5】

前記積層体は、前記感光層と前記第2の面間との間に1または複数の樹脂層を含み、前記第2の面と前記感光層との距離(F)が、前記隔壁高さ(Hw)と前記第2の面と前記感光層間に存在する前記樹脂層の厚みの和に略等しい、請求項4に記載のマイクロレンズシート材。

【請求項6】

前記各凸レンズは、気泡形状を転写することで得られたものである請求項1から5のいずれか1項に記載のマイクロレンズシート材。

【請求項7】

前記隔壁は、各前記凸レンズに隣接して各凸レンズを囲むように配置されている、請求項1から6のいずれか1項に記載のマイクロレンズシート材。

【請求項8】

さらに、観察者の肉眼で、前記マイクロレンズシート材の上または下に浮遊する、合成画像を有する、請求項1から7のいずれか1項に記載のマイクロレンズシート材。

【請求項9】

型面に、複数の配列した、凸レンズ形状を反転した形状を持つ凹部と、前記凹部より深く、一定深さの1または複数のトレンチとを有するモールドを準備する工程と、

前記モールドの型面を転写して、第1の面と、転写により形成した複数の凸レンズを持つ第2の面とを有するマイクロレンズアレイ層を形成する工程と、

前記第1の面と反対側であって、前記凸レンズの略焦点位置で、前記第2の面に略平行に、感光層を配置する工程とを有する、マイクロレンズシート材の製造方法。

【請求項10】

前記モールドを準備する工程は、

配列された凹部パターンを備えた型面を有するベースモールドを準備する工程と、

前記配列された凹部パターンの各凹部に気泡を捕捉しながら、前記型面上に硬化可能な流体を提供する工程と、

前記硬化可能な流体を硬化させる工程とを有する

請求項9に記載のマイクロレンズシート材の製造方法。

【請求項1】

第1の面と、転写により形成された面であって、配列された複数の凸レンズと、前記凸レンズの頂点より高い、一定の高さ(Hw)を有する1または複数の隔壁とを有する第2の面とを有する、マイクロレンズアレイ層と、

前記マイクロレンズアレイ層の前記第1の面とは反対側に、前記複数の凸レンズの略焦点位置であって、前記第2の面に略平行な面に配置された感光層と

を有する、マイクロレンズシート材。

【請求項2】

前記第2の面に隣接して、前記感光層を有し、

前記感光層は、前記隔壁で支持され、前記複数の凸レンズはそれぞれの表面が、前記感光層と離間している、請求項1に記載のマイクロレンズシート材。

【請求項3】

前記第2の面と前記感光層との距離(F)が、略前記隔壁高さ(Hw)に等しい、請求項2に記載のマイクロレンズシート材。

【請求項4】

前記第2の面に隣接して、前記感光層を含む積層体を有し、

前記積層体は、前記隔壁で支持され、前記複数の凸レンズのそれぞれの表面が、前記積層体と離間している、請求項1に記載のマイクロレンズシート材。

【請求項5】

前記積層体は、前記感光層と前記第2の面間との間に1または複数の樹脂層を含み、前記第2の面と前記感光層との距離(F)が、前記隔壁高さ(Hw)と前記第2の面と前記感光層間に存在する前記樹脂層の厚みの和に略等しい、請求項4に記載のマイクロレンズシート材。

【請求項6】

前記各凸レンズは、気泡形状を転写することで得られたものである請求項1から5のいずれか1項に記載のマイクロレンズシート材。

【請求項7】

前記隔壁は、各前記凸レンズに隣接して各凸レンズを囲むように配置されている、請求項1から6のいずれか1項に記載のマイクロレンズシート材。

【請求項8】

さらに、観察者の肉眼で、前記マイクロレンズシート材の上または下に浮遊する、合成画像を有する、請求項1から7のいずれか1項に記載のマイクロレンズシート材。

【請求項9】

型面に、複数の配列した、凸レンズ形状を反転した形状を持つ凹部と、前記凹部より深く、一定深さの1または複数のトレンチとを有するモールドを準備する工程と、

前記モールドの型面を転写して、第1の面と、転写により形成した複数の凸レンズを持つ第2の面とを有するマイクロレンズアレイ層を形成する工程と、

前記第1の面と反対側であって、前記凸レンズの略焦点位置で、前記第2の面に略平行に、感光層を配置する工程とを有する、マイクロレンズシート材の製造方法。

【請求項10】

前記モールドを準備する工程は、

配列された凹部パターンを備えた型面を有するベースモールドを準備する工程と、

前記配列された凹部パターンの各凹部に気泡を捕捉しながら、前記型面上に硬化可能な流体を提供する工程と、

前記硬化可能な流体を硬化させる工程とを有する

請求項9に記載のマイクロレンズシート材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−108326(P2012−108326A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257318(P2010−257318)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]