マイクロ化学デバイス及びその製造方法

【課題】 微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体とを確実に接合し、内部に液漏れのない流路を形成するにあたり、接着する場合には接着剤が流路内に流入することを阻止でき、また熱圧着、超音波溶着あるいはレーザー溶着する場合には流路の熱変形を抑制でき、もって寸法精度の高いマイクロ化学デバイス及びその製造方法を提供する。

【解決手段】 合成樹脂製の基体プレート1の接合面側に所定パターンで凹溝3を設けるとともに、該凹溝の両側に沿った接合面S上に突条4を一体成形し、基体プレートの接合面側に合成樹脂製のカバー体2を突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に凹溝とカバー体とで流路を形成した。

【解決手段】 合成樹脂製の基体プレート1の接合面側に所定パターンで凹溝3を設けるとともに、該凹溝の両側に沿った接合面S上に突条4を一体成形し、基体プレートの接合面側に合成樹脂製のカバー体2を突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に凹溝とカバー体とで流路を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微少な量で分析や検査、培養、反応等を行うのに用いるマイクロチップ、マイクロリアクター等マイクロ化学デバイス及びその製造方法に係り、特に、微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体との接合に特徴を有するマイクロ化学デバイス及びその製造方法に関する。

【背景技術】

【0002】

近年、DNA分析、ポリメラーゼ連鎖反応、電気泳動による分離、細胞反応、細胞ソーテイング、マイクロ燃料電池用燃料の改質、NOX分析等の生化学分析、生化学反応、環境分析、微量化学反応、コンビナトリアルケミストリーあるいはコンビナトリアルバイオエンジニアリングの分析あるいは反応等の各種分析や反応をハイスループット(数多く、短時間に、或いは簡易に)で行うため、あるいは精度の高い均一条件下で行うため、微少な量で分析や反応が行えるマイクロチップ、マイクロリアクター等マイクロ化学デバイスの開発が進んでいる。

【0003】

一般に、マイクロ化学デバイスは、微細な流路パターンを形成した基体プレートの表面にカバー体を接合して、内部に微細な流路(チャネル)や容器(ウェル)を形成し、デバイス内部の液体に外部のガスを吸収する隔膜あるいは電極や外部とのインターフェースであるコネクターなどが、必要に応じて集積化されて形成されており、これらの微細な流路や容器などを用いて少量の試料や化学品によって上記のような分析や反応を行うものである。例えば、前記流路のサイズは、幅及び深さが30〜300μmであり、容器のサイズは、形状が角形の場合、その最大辺及び深さが、また円や楕円状の場合、その直径又は長径及び深さが10〜500μmである。

【0004】

これらのマイクロ化学デバイスを構成する基体材料としては、一般にガラス、合成樹脂、金属やセラミックなどが使用されている。この中で合成樹脂製のマイクロ化学デバイスが生産性、経済性の観点から主流となりつつある。基体プレートとカバー体との接合方法としては、接着剤を薄く接合面に塗布する方法が多用されており、それ以外には熱圧着、超音波溶着等もある(特許文献1参照)。ここで、前記カバー体は、シート形状又はプレート形状のものがあり、これら形状によって接合方法が選択されている。図7は、接着剤を用いて基体プレート101とカバー体102を接合する例を示し、基体プレート101の表面に形成した凹溝103に沿って所定量の接着剤104を塗布し(図7(a)参照)、その上から前記カバー体102を押し付けて接着するのである(図7(b)参照)。この場合、基体プレート101の平面度に起因して接合が不均一となり、特にカバー体102が板状の場合には、該カバー体102の平面度と相俟って、接合がより不均一となり、凹溝102で形成される流路内から流体が漏れるといった問題があるので、接合の均一化を図るために、接着剤103の塗布量を多くしたり、カバー体102の押圧力を大きくしたりすると、前記凹溝103内に余分な接着剤104が進入して凹溝103の流路を狭め、あるいは塞いでしまうことになる。この接着剤による接合方法は、接着剤103の塗布量とカバー体102の押圧力のコントロールが非常に難しい。

【0005】

そこで、特許文献2には、基体プレートの表面に接着剤層又はフィルムを付与し、加圧と加熱によって接合する点が開示されている。ここで、接着材料として流体硬化接着剤、あるいは基体プレート及び/又はカバー体と反応する流体構成要素反応性接着剤、溶融可能な接着剤フィルム、硬化エラストマーフィルムが挙げられている。そして、接着剤層又はフィルムの厚さは、基体プレートとカバー体との連続的な強い接着を確実にするために十分なほど厚く均一であるが、接着材料が多すぎてマイクロチャネル内に移動してチャネルの形状や寸法を変えるほど厚くはないとし、実際には少なくとも0.5μm以上の厚さであると記載されている。しかし、この特許文献2に記載の方法でも、接着剤の塗布量及び加圧、加熱の正確な調整とを必要とするので、接着剤が凹溝内に流入する問題の根本的な解決とはならない。

【0006】

また、基体プレートとカバー体とを接着剤を用いずに熱圧着する場合、図8(a)のように、基体プレート101の凹溝103を形成した表面に基体プレート101に対する熱圧着性のある素材で形成したカバー体102を載せ、その上からヒートプレートで加熱しながら押圧するのであるが、温度や圧力を高め過ぎると、凹溝103に対応する部分のカバー体102が変形したり、あるいは凹溝103の形状そのものが変形したりする問題を有している。

【特許文献1】特開2002−243734号公報

【特許文献2】特表2001−519907号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体とを確実に接合して、内部に液漏れのない流路を形成することができるとともに、接着する場合には接着剤が流路内に流入することを阻止でき、また熱圧着、超音波溶着あるいはレーザー溶着する場合には流路の熱変形を抑制でき、寸法精度の高いマイクロ化学デバイス及びその製造方法を提供する点にある。

【課題を解決するための手段】

【0008】

前述の課題解決のために、本発明は、合成樹脂製の基体プレートの接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形し、該基体プレートの接合面側に合成樹脂製のカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に前記凹溝とカバー体とで流路を形成したマイクロ化学デバイスを提供する(請求項1)。

【0009】

ここで、前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が長方形であり、前記凹溝の両側壁面と前記突条の側面が共に垂直に立ち上がっている(請求項2)。

【0010】

そして、前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が台形であり、前記凹溝は両側壁面が上方になるに従い広がった台形であり、前記突条は両側面が上方になるに従い狭まった台形であることがより好ましい(請求項3)。

【0011】

また、前記接合面の延長面上での前記凹溝の幅をX1、深さをY1とし、同じく前記接合面の延長面上での前記突条の幅をX2、高さをY2とすると、X2はX1/100〜X1/5の範囲であり、Y2はY1/200〜Y1/2の範囲であることが好ましい(請求項4)。

【0012】

更に、前記凹溝の側壁面と前記突条の凹溝側の側面との間に、前記接合面の延長面と一致した水平な幅X3の肩部を形成し、X3はX1/100〜X1/5の範囲であることも好ましい(請求項5)。

【0013】

そして、前記凹溝の側壁面の傾斜角度と前記突条の側面の傾斜角度が異なることも好ましい(請求項6)。

【0014】

また、前述の課題解決のために、本発明は、接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形した合成樹脂製の基体プレートと、合成樹脂製のカバー体とを接合して、内部に前記凹溝とカバー体とで流路を形成してなるマイクロ化学デバイスの製造方法であって、前記基体プレートと同一形状の雛形基板を、前記凹溝と同じパターンのX線透過部以外の部分をX線吸収部としたマスクAと、前記突条と同じパターンのX線吸収部以外の部分をX線透過部としたマスクBを用い、樹脂基板の上にマスクBとマスクAとを位置合わせをした状態で順に重ね、その上からX線を照射する第1露光工程と、前記マスクAのみを取り除き、再度X線を照射する第2露光工程と、二重露光された樹脂基板を現像する現像工程とで作製し、それから該雛形基板を用いて電鋳入子を作製し、更に該電鋳入子を用いて前記基体プレートを成形してなるマイクロ化学デバイスの製造方法を提供する(請求項7)。

【0015】

ここで、前記第1露光工程においてマスクAとマスクBを、第2露光工程においてマスクBを、所定の移動量だけ平行移動させて露光し、前記凹溝の側壁面と突条の側面が傾斜した基体プレートを作製してなることも好ましい(請求項8)。

【0016】

そして、前記基体プレートの接合面側にカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合してなるのである(請求項9)。

【発明の効果】

【0017】

以上詳述したように、本発明によって、微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体とを確実に接合して、内部に液漏れのない流路を形成することができ、具体的には接着する場合には接着剤が突条で堰き止められて流路内に流入することを阻止でき、また熱圧着、超音波溶着あるいはレーザー溶着する場合には突条を選択的に加熱溶融することにより、基体プレートの温度を低く抑制し、またカバー体の押圧力を小さく、融着時間を短くすることができるので、流路の熱変形を抑制でき、寸法精度の高いマイクロ化学デバイスを提供できるのである。

【0018】

また、本発明の製造方法によれば、凹溝よりも小さな突条を精度良く成形することができ、また複雑なパターンでも二重露光により一度に作製することができ、更に凹溝の側壁面と突条の側面の傾斜角度を任意に設定でき、凹溝と突条の断面形状を台形とすることにより、凹溝の変形を防止でき、また射出成形時又はプレス成形時の離型性が向上し、スループットを高めることができるのである。更に、複数のマスクを用いれば、凹溝の深さや突条の高さを部分的に変えることも可能である。

【発明を実施するための最良の形態】

【0019】

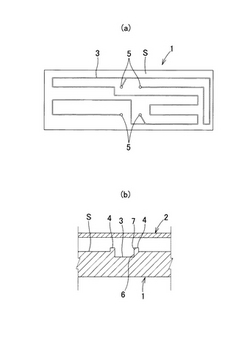

以下、本発明に係るマイクロ化学デバイスの実施形態について説明する。図1(a)は、基体プレート1の平面図、図1(b)は基体プレート1にカバー体2を接合する前の状態を示した部分拡大断面図である。

【0020】

本発明に係るマイクロ化学デバイスは、合成樹脂製の基体プレート1の接合面S側に所定パターンで凹溝3を設けるとともに、該凹溝3の両側に沿った接合面S上に突条4,4を一体成形し、該基体プレート1の接合面S側に合成樹脂製のカバー体2を前記突条4,4に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に前記凹溝3とカバー体2とで流路を形成してものである。尚、前記流路に液体を供給するために、前記基体プレート1の凹溝3の終端部にはテーパー状の貫通穴5,…を複数形成している。ここで、前記凹溝3の幅は500μm、深さは100μmであり、前記突条4の幅は100μm、高さは50μmである。

【0021】

先ず、アクリル樹脂基板をシンクロトロン放射光を使った一連のLIGA(Lithographie Galvanoformung Abformung)プロセスで前述の凹溝3とその両側に突条4,4を有する形状の雛形基板(前記基体プレート1と同一形状)を作製し、この雛形基板からニッケル電鋳入子を作製し、それからアクリル樹脂等を原料として射出成形にて前記基体プレート1を一体成形する。尚、基体プレート1は、射出成形の他にプレス成形で同一形状品を大量に製造することも可能である。

【0022】

更に詳しくは、図2にLIGAプロセスによって前記雛形基板Hを作製する方法を説明する。先ず、マスクAとマスクBを用意する。マスクAは、前記凹溝3と同じパターンのX線透過部11以外の部分をX線吸収部12,12としたものであり、またマスクBは、前記突条4,4と同じパターンのX線吸収部12,12以外の部分をX線透過部11,…としたものである。ここで、前記X線吸収部12は、X線透過板にAuめっきしてパターン形成する。

【0023】

そして、アクリル樹脂基板Pの上にマスクBとマスクAとを位置合わせをした状態で順に重ね、その上からX線を照射する(図2(a)参照、第1露光工程)。この場合、マスクBのX線吸収部12,12は、マスクAのX線吸収部12,12に重なるので、ここで前記凹溝3に相当する部分のみが露光される(図2(b)参照)。それから、前記マスクAのみを取り除き、再度X線を照射する(図2(c)参照、第2露光工程)。ここでは、前記突条4,4以外の部分が露光される(図2(d)参照)。この場合、前記凹溝3に相当する部分は二重露光され、接合面Sに相当する部分は1回だけ露光される。最後に、二重露光されたアクリル樹脂基板Pを現像すると、露光の度合いに応じて減肉されて凹溝3と突条4,4を有する雛形基板Hが作製される(図2(e)参照、現像工程)。尚、図2には、第1露光工程によって変質した部分を点線で表し、第2露光工程で変質した部分を1点鎖線で表している。

【0024】

また、前記マスクAとマスクBを所定の移動量だけ平行移動させて露光することにより、前記凹溝3の側壁面6と突条4の側面7が傾斜角度を有するようになるのである。ここで、前記マスクAとマスクBの移動量が大きいと、前記凹溝3の側壁面6と突条4の側面7の垂直面に対する傾斜角度が大きくなり、逆に移動ストロークが小さいと傾斜角度が小さくなるので、制御可能である。本実施形態では、幅500μm、深さ100μmの凹溝3に対してマスクの移動量を12μmとし、幅100μm、高さ50μmの突条4に対してマスクの移動量を6μmとすることによって、前記凹溝3の側壁面と突条4の側面の傾斜角度が共に7°となった。このように、マスクを移動させて露光する方法をムービングマスク(Moving Mask)法という。

【0025】

図3には、前記接合面Sの延長面で分けられた前記凹溝3及び突条4の断面形状が長方形であり、前記凹溝3の両側壁面6,6と前記突条4の側面7,7が共に垂直に立ち上がっている形状の基体プレート1を示している。図3(a)は、前記凹溝3の両側壁面6と前記突条4の側面7が連続した形状であり、図3(b)は、前記凹溝3の側壁面6と前記突条4の凹溝側の側面7との間に、前記接合面Sの延長面と一致した水平な肩部8を形成した形状である。

【0026】

また、図4には、前記接合面Sの延長面で分けられた前記凹溝3及び突条4の断面形状が台形であり、前記凹溝3は両側壁面6,6が上方になるに従い広がった台形であり、前記突条4の両側面7,7が上方になるに従い狭まった台形である形状の基体プレート1を示している。また、図4(a)は、前記凹溝3の両側壁面6と前記突条4の側面7が共に傾斜して連続した形状であり、図4(b)は、傾斜した前記凹溝3の側壁面6と前記突条4の凹溝側の側面7との間に、前記接合面Sの延長面と一致した水平な肩部8を形成した形状である。

【0027】

ここで、図3(a)及び図4(a)に示すように、前記接合面Sの延長面上での前記凹溝3の幅をX1、深さをY1とし、同じく前記接合面Sの延長面上での前記突条4の幅をX2、高さをY2とすると、X2はX1/100〜X1/5の範囲であり、Y2はY1/200〜Y1/2の範囲であることが好ましい。また、図3(b)及び図4(b)に示すように、肩部8の幅をX3とすると、X3はX1/100〜X1/5の範囲であることが好ましいのである。前記凹溝3と突条4をこのような範囲の寸法に設定することによって、接合時の凹溝3の熱変形が無くなり、また確実な接合が得られるのである。

【0028】

次に、図3(a)に示した形状の基体プレート1を用いて、本発明に係るマイクロ化学デバイスを製造する方法を図5及び図6に基づいて説明する。図5に示した接合方法は、基体プレート1の接合面S側にカバー体2を接着によって接合するものである。先ず、前記基体プレート1の突条4,4より外側の接合面S上に前記凹溝3に沿って適量の接着剤9を塗布する(図5(a)参照)。そして、前記基体プレート1の上方から前記カバー体2を載せて所定の圧力で押圧すると(図5(b)参照)、前記カバー体2は突条4,4に密着するとともに、接着剤9が接合面S上で押し伸ばされ、均一な接着が図れる(図5(c)参照)。この場合、前記突条4,4の存在によって、過剰な接着剤9の凹溝3内への流入が起こらないのである。

【0029】

図6に示した接合方法は、基体プレート1の接合面S側にカバー体2を熱圧着によって接合するものである。これには、前記基体プレート1の接合面S側にカバー体2を載せ(図6(a)、(b)参照)、カバー体2の上面にヒートプレートを押し当てて加熱しながら所定圧力で押圧すると、選択的に前記突条4,4が溶融して潰れながら前記カバー体2に溶着する(図6(c)参照)。この場合、基体プレート1は比較的低温に保つことができるので、前記凹溝3が熱変形することもないので、均一な接合が得られるのである。

【0030】

具体的には、前記突条4は、幅100μm、高さ50μmであり、前記側壁面6と側面7とは同一傾斜角度で約7°であり、この場合について熱圧着による接合効果を従来の突条の無いものと比較した。前記突条4の存在しない従来の基体プレートにカバー体を接合した場合、融着後に流路(凹溝)が熱変形してしまうが、本発明のように突条4,4を設けることにより、該突条4,4を優先的に融かし、流路(凹溝3)自体の熱変形を防ぐとともに、突条4,4のみ融着するため、接合界面の気泡のトラップが大幅に減少できることも期待できる。次の表1に、従来タイプの突条無しのものと、本発明の突条有りのものとの熱圧着による接合条件と、接合結果を比較している。

【0031】

【表1】

【0032】

この結果、従来品1では、基体プレート1の温度をカバー体2と同程度に高めると、流路の熱変形が観察され、また従来品2では、基体プレート1の温度を下げると、流路の熱変形は無くなるものの流路からの液漏れが発生した。それに対して、本発明品1では、基体プレート1の温度をカバー体2と同程度に高めても押圧力を下げ、融着時間を短くすることによって、流路の熱変形を抑えつつ、液漏れのない良好な接合が得られた。また、本発明品2では、基体プレート1の温度を低く設定しても、融着時間を従来品と同程度に長くすれば、従来品よりも若干押圧力を下げても流路の熱変形が無く、液漏れのしない良好な接合が得られた。

【0033】

本発明のマイクロ化学デバイスの流路断面をレーザー顕微鏡で観察すると、流路の両側の突条4,4の部分でのみ溶着しており、それ以外の部分では基体プレート1の接合面Sとカバー体2との間に隙間を有し、接合して無く、また凹溝3の変形が無いことが確認できた。また、流路に送液した様子を表面側から光学顕微鏡で観察した結果、突条4,4の部分でしっかりと気泡もなくカバー体2に接合しており、液漏れが無い接合が得られていることが確認できた。

【0034】

また、図示しないが、超音波溶着では、突条4,4で超音波エネルギー集中が生じ、選択的に突条4,4が溶融し、凹溝3を変形させることなく均一な接合が得られる。同様に、レーザー溶着では、突条4,4にレーザービームを収束させることにより、選択的に突条4,4が溶融し、凹溝3を変形させることなく均一な接合が得られる。また、前記基体プレート1とカバー体2とは、その目的や材質に応じて、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れかを選択して採用すれば良いが、これらの接合手段の二種を組み合わせて接合することも可能である。

【0035】

前述のように、前記凹溝3の両側壁面6,6が上方になるに従い広がった台形とし、前記突条4は両側面7,7が上方になるに従い狭まった台形とすることにより、射出成形時の金型の抜き勾配が形成されるので、型抜きが容易になり、成形性が向上するのである。また、凹溝3及び突条4,4の抜き勾配は、適宜な角度に設定可能である。

【0036】

本発明のマイクロ化学デバイスの材料としては、適切な成形性や目的とする用途から基体に対して求められる特性(例えば、透明性や耐熱性など)を満たしていれば、任意の合成樹脂を選択できる。例えば、ポリメチルメタクリレート等のポリメタクリル酸エステル、ポリカーボネート、ポリスチレン、ABS、ポリエチレンテレフタレートやポリブチレンテレフタレート等の芳香族ポリエステル、ポリプロピレンやポリシクロオレフィン等の各種ポリオレフィン、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリ乳酸やポリパーフロロアルコキシ樹脂といった熱可塑性合成樹脂のほか、ポリジメチルシロキサン等の熱硬化性の合成樹脂やポリテトラフロロエチレンなども用いることができる。これらの合成樹脂は単独で使用しても良いし、必要に応じて2種以上混合して使用することも可能である。

【図面の簡単な説明】

【0037】

【図1】(a)は基体プレートの平面図、(b)は基体プレートとカバー体を示す部分拡大断面図である。

【図2】LIGAプロセスによって雛形基板を作製する手順を示し、(a)は第1露光工程、(b)は第1露光結果、(c)は第2露光工程、(d)は第2露光結果、(e)は現像工程である。

【図3】凹溝と突条が四角形の基体プレートを示し、(a)は凹溝の側壁面と突条の側面とが連続した形状の要部の拡大断面図、(b)は凹溝の側壁面と突条の側面との間に肩部を設けた形状の要部の拡大断面図である。

【図4】凹溝と突条が台形の基体プレートを示し、(a)は傾斜した凹溝の側壁面と突条の側面とが連続した形状の要部の拡大断面図、(b)は傾斜した凹溝の側壁面と突条の側面との間に肩部を設けた形状の要部の拡大断面図である。

【図5】基体プレートとカバー体とを接着によって接合する工程を示した説明用拡大断面図である。

【図6】基体プレートとカバー体とを熱圧着によって接合する工程を示した説明用拡大断面図である。

【図7】従来の基体プレートとカバー体とを接着によって接合する工程を示した説明用拡大断面図である。

【図8】従来の基体プレートとカバー体とを熱圧着によって接合する工程を示した説明用拡大断面図である。

【符号の説明】

【0038】

1 基体プレート

2 カバー体

3 凹溝

4 突条

5 貫通穴

6 側壁面

7 側面

8 肩部

9 接着剤

S 接合面

P アクリル樹脂基板

H 雛形基板

【技術分野】

【0001】

本発明は、微少な量で分析や検査、培養、反応等を行うのに用いるマイクロチップ、マイクロリアクター等マイクロ化学デバイス及びその製造方法に係り、特に、微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体との接合に特徴を有するマイクロ化学デバイス及びその製造方法に関する。

【背景技術】

【0002】

近年、DNA分析、ポリメラーゼ連鎖反応、電気泳動による分離、細胞反応、細胞ソーテイング、マイクロ燃料電池用燃料の改質、NOX分析等の生化学分析、生化学反応、環境分析、微量化学反応、コンビナトリアルケミストリーあるいはコンビナトリアルバイオエンジニアリングの分析あるいは反応等の各種分析や反応をハイスループット(数多く、短時間に、或いは簡易に)で行うため、あるいは精度の高い均一条件下で行うため、微少な量で分析や反応が行えるマイクロチップ、マイクロリアクター等マイクロ化学デバイスの開発が進んでいる。

【0003】

一般に、マイクロ化学デバイスは、微細な流路パターンを形成した基体プレートの表面にカバー体を接合して、内部に微細な流路(チャネル)や容器(ウェル)を形成し、デバイス内部の液体に外部のガスを吸収する隔膜あるいは電極や外部とのインターフェースであるコネクターなどが、必要に応じて集積化されて形成されており、これらの微細な流路や容器などを用いて少量の試料や化学品によって上記のような分析や反応を行うものである。例えば、前記流路のサイズは、幅及び深さが30〜300μmであり、容器のサイズは、形状が角形の場合、その最大辺及び深さが、また円や楕円状の場合、その直径又は長径及び深さが10〜500μmである。

【0004】

これらのマイクロ化学デバイスを構成する基体材料としては、一般にガラス、合成樹脂、金属やセラミックなどが使用されている。この中で合成樹脂製のマイクロ化学デバイスが生産性、経済性の観点から主流となりつつある。基体プレートとカバー体との接合方法としては、接着剤を薄く接合面に塗布する方法が多用されており、それ以外には熱圧着、超音波溶着等もある(特許文献1参照)。ここで、前記カバー体は、シート形状又はプレート形状のものがあり、これら形状によって接合方法が選択されている。図7は、接着剤を用いて基体プレート101とカバー体102を接合する例を示し、基体プレート101の表面に形成した凹溝103に沿って所定量の接着剤104を塗布し(図7(a)参照)、その上から前記カバー体102を押し付けて接着するのである(図7(b)参照)。この場合、基体プレート101の平面度に起因して接合が不均一となり、特にカバー体102が板状の場合には、該カバー体102の平面度と相俟って、接合がより不均一となり、凹溝102で形成される流路内から流体が漏れるといった問題があるので、接合の均一化を図るために、接着剤103の塗布量を多くしたり、カバー体102の押圧力を大きくしたりすると、前記凹溝103内に余分な接着剤104が進入して凹溝103の流路を狭め、あるいは塞いでしまうことになる。この接着剤による接合方法は、接着剤103の塗布量とカバー体102の押圧力のコントロールが非常に難しい。

【0005】

そこで、特許文献2には、基体プレートの表面に接着剤層又はフィルムを付与し、加圧と加熱によって接合する点が開示されている。ここで、接着材料として流体硬化接着剤、あるいは基体プレート及び/又はカバー体と反応する流体構成要素反応性接着剤、溶融可能な接着剤フィルム、硬化エラストマーフィルムが挙げられている。そして、接着剤層又はフィルムの厚さは、基体プレートとカバー体との連続的な強い接着を確実にするために十分なほど厚く均一であるが、接着材料が多すぎてマイクロチャネル内に移動してチャネルの形状や寸法を変えるほど厚くはないとし、実際には少なくとも0.5μm以上の厚さであると記載されている。しかし、この特許文献2に記載の方法でも、接着剤の塗布量及び加圧、加熱の正確な調整とを必要とするので、接着剤が凹溝内に流入する問題の根本的な解決とはならない。

【0006】

また、基体プレートとカバー体とを接着剤を用いずに熱圧着する場合、図8(a)のように、基体プレート101の凹溝103を形成した表面に基体プレート101に対する熱圧着性のある素材で形成したカバー体102を載せ、その上からヒートプレートで加熱しながら押圧するのであるが、温度や圧力を高め過ぎると、凹溝103に対応する部分のカバー体102が変形したり、あるいは凹溝103の形状そのものが変形したりする問題を有している。

【特許文献1】特開2002−243734号公報

【特許文献2】特表2001−519907号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体とを確実に接合して、内部に液漏れのない流路を形成することができるとともに、接着する場合には接着剤が流路内に流入することを阻止でき、また熱圧着、超音波溶着あるいはレーザー溶着する場合には流路の熱変形を抑制でき、寸法精度の高いマイクロ化学デバイス及びその製造方法を提供する点にある。

【課題を解決するための手段】

【0008】

前述の課題解決のために、本発明は、合成樹脂製の基体プレートの接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形し、該基体プレートの接合面側に合成樹脂製のカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に前記凹溝とカバー体とで流路を形成したマイクロ化学デバイスを提供する(請求項1)。

【0009】

ここで、前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が長方形であり、前記凹溝の両側壁面と前記突条の側面が共に垂直に立ち上がっている(請求項2)。

【0010】

そして、前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が台形であり、前記凹溝は両側壁面が上方になるに従い広がった台形であり、前記突条は両側面が上方になるに従い狭まった台形であることがより好ましい(請求項3)。

【0011】

また、前記接合面の延長面上での前記凹溝の幅をX1、深さをY1とし、同じく前記接合面の延長面上での前記突条の幅をX2、高さをY2とすると、X2はX1/100〜X1/5の範囲であり、Y2はY1/200〜Y1/2の範囲であることが好ましい(請求項4)。

【0012】

更に、前記凹溝の側壁面と前記突条の凹溝側の側面との間に、前記接合面の延長面と一致した水平な幅X3の肩部を形成し、X3はX1/100〜X1/5の範囲であることも好ましい(請求項5)。

【0013】

そして、前記凹溝の側壁面の傾斜角度と前記突条の側面の傾斜角度が異なることも好ましい(請求項6)。

【0014】

また、前述の課題解決のために、本発明は、接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形した合成樹脂製の基体プレートと、合成樹脂製のカバー体とを接合して、内部に前記凹溝とカバー体とで流路を形成してなるマイクロ化学デバイスの製造方法であって、前記基体プレートと同一形状の雛形基板を、前記凹溝と同じパターンのX線透過部以外の部分をX線吸収部としたマスクAと、前記突条と同じパターンのX線吸収部以外の部分をX線透過部としたマスクBを用い、樹脂基板の上にマスクBとマスクAとを位置合わせをした状態で順に重ね、その上からX線を照射する第1露光工程と、前記マスクAのみを取り除き、再度X線を照射する第2露光工程と、二重露光された樹脂基板を現像する現像工程とで作製し、それから該雛形基板を用いて電鋳入子を作製し、更に該電鋳入子を用いて前記基体プレートを成形してなるマイクロ化学デバイスの製造方法を提供する(請求項7)。

【0015】

ここで、前記第1露光工程においてマスクAとマスクBを、第2露光工程においてマスクBを、所定の移動量だけ平行移動させて露光し、前記凹溝の側壁面と突条の側面が傾斜した基体プレートを作製してなることも好ましい(請求項8)。

【0016】

そして、前記基体プレートの接合面側にカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合してなるのである(請求項9)。

【発明の効果】

【0017】

以上詳述したように、本発明によって、微細な凹溝を表面に形成した基体プレートと、この凹溝を被覆するためのカバー体とを確実に接合して、内部に液漏れのない流路を形成することができ、具体的には接着する場合には接着剤が突条で堰き止められて流路内に流入することを阻止でき、また熱圧着、超音波溶着あるいはレーザー溶着する場合には突条を選択的に加熱溶融することにより、基体プレートの温度を低く抑制し、またカバー体の押圧力を小さく、融着時間を短くすることができるので、流路の熱変形を抑制でき、寸法精度の高いマイクロ化学デバイスを提供できるのである。

【0018】

また、本発明の製造方法によれば、凹溝よりも小さな突条を精度良く成形することができ、また複雑なパターンでも二重露光により一度に作製することができ、更に凹溝の側壁面と突条の側面の傾斜角度を任意に設定でき、凹溝と突条の断面形状を台形とすることにより、凹溝の変形を防止でき、また射出成形時又はプレス成形時の離型性が向上し、スループットを高めることができるのである。更に、複数のマスクを用いれば、凹溝の深さや突条の高さを部分的に変えることも可能である。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係るマイクロ化学デバイスの実施形態について説明する。図1(a)は、基体プレート1の平面図、図1(b)は基体プレート1にカバー体2を接合する前の状態を示した部分拡大断面図である。

【0020】

本発明に係るマイクロ化学デバイスは、合成樹脂製の基体プレート1の接合面S側に所定パターンで凹溝3を設けるとともに、該凹溝3の両側に沿った接合面S上に突条4,4を一体成形し、該基体プレート1の接合面S側に合成樹脂製のカバー体2を前記突条4,4に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に前記凹溝3とカバー体2とで流路を形成してものである。尚、前記流路に液体を供給するために、前記基体プレート1の凹溝3の終端部にはテーパー状の貫通穴5,…を複数形成している。ここで、前記凹溝3の幅は500μm、深さは100μmであり、前記突条4の幅は100μm、高さは50μmである。

【0021】

先ず、アクリル樹脂基板をシンクロトロン放射光を使った一連のLIGA(Lithographie Galvanoformung Abformung)プロセスで前述の凹溝3とその両側に突条4,4を有する形状の雛形基板(前記基体プレート1と同一形状)を作製し、この雛形基板からニッケル電鋳入子を作製し、それからアクリル樹脂等を原料として射出成形にて前記基体プレート1を一体成形する。尚、基体プレート1は、射出成形の他にプレス成形で同一形状品を大量に製造することも可能である。

【0022】

更に詳しくは、図2にLIGAプロセスによって前記雛形基板Hを作製する方法を説明する。先ず、マスクAとマスクBを用意する。マスクAは、前記凹溝3と同じパターンのX線透過部11以外の部分をX線吸収部12,12としたものであり、またマスクBは、前記突条4,4と同じパターンのX線吸収部12,12以外の部分をX線透過部11,…としたものである。ここで、前記X線吸収部12は、X線透過板にAuめっきしてパターン形成する。

【0023】

そして、アクリル樹脂基板Pの上にマスクBとマスクAとを位置合わせをした状態で順に重ね、その上からX線を照射する(図2(a)参照、第1露光工程)。この場合、マスクBのX線吸収部12,12は、マスクAのX線吸収部12,12に重なるので、ここで前記凹溝3に相当する部分のみが露光される(図2(b)参照)。それから、前記マスクAのみを取り除き、再度X線を照射する(図2(c)参照、第2露光工程)。ここでは、前記突条4,4以外の部分が露光される(図2(d)参照)。この場合、前記凹溝3に相当する部分は二重露光され、接合面Sに相当する部分は1回だけ露光される。最後に、二重露光されたアクリル樹脂基板Pを現像すると、露光の度合いに応じて減肉されて凹溝3と突条4,4を有する雛形基板Hが作製される(図2(e)参照、現像工程)。尚、図2には、第1露光工程によって変質した部分を点線で表し、第2露光工程で変質した部分を1点鎖線で表している。

【0024】

また、前記マスクAとマスクBを所定の移動量だけ平行移動させて露光することにより、前記凹溝3の側壁面6と突条4の側面7が傾斜角度を有するようになるのである。ここで、前記マスクAとマスクBの移動量が大きいと、前記凹溝3の側壁面6と突条4の側面7の垂直面に対する傾斜角度が大きくなり、逆に移動ストロークが小さいと傾斜角度が小さくなるので、制御可能である。本実施形態では、幅500μm、深さ100μmの凹溝3に対してマスクの移動量を12μmとし、幅100μm、高さ50μmの突条4に対してマスクの移動量を6μmとすることによって、前記凹溝3の側壁面と突条4の側面の傾斜角度が共に7°となった。このように、マスクを移動させて露光する方法をムービングマスク(Moving Mask)法という。

【0025】

図3には、前記接合面Sの延長面で分けられた前記凹溝3及び突条4の断面形状が長方形であり、前記凹溝3の両側壁面6,6と前記突条4の側面7,7が共に垂直に立ち上がっている形状の基体プレート1を示している。図3(a)は、前記凹溝3の両側壁面6と前記突条4の側面7が連続した形状であり、図3(b)は、前記凹溝3の側壁面6と前記突条4の凹溝側の側面7との間に、前記接合面Sの延長面と一致した水平な肩部8を形成した形状である。

【0026】

また、図4には、前記接合面Sの延長面で分けられた前記凹溝3及び突条4の断面形状が台形であり、前記凹溝3は両側壁面6,6が上方になるに従い広がった台形であり、前記突条4の両側面7,7が上方になるに従い狭まった台形である形状の基体プレート1を示している。また、図4(a)は、前記凹溝3の両側壁面6と前記突条4の側面7が共に傾斜して連続した形状であり、図4(b)は、傾斜した前記凹溝3の側壁面6と前記突条4の凹溝側の側面7との間に、前記接合面Sの延長面と一致した水平な肩部8を形成した形状である。

【0027】

ここで、図3(a)及び図4(a)に示すように、前記接合面Sの延長面上での前記凹溝3の幅をX1、深さをY1とし、同じく前記接合面Sの延長面上での前記突条4の幅をX2、高さをY2とすると、X2はX1/100〜X1/5の範囲であり、Y2はY1/200〜Y1/2の範囲であることが好ましい。また、図3(b)及び図4(b)に示すように、肩部8の幅をX3とすると、X3はX1/100〜X1/5の範囲であることが好ましいのである。前記凹溝3と突条4をこのような範囲の寸法に設定することによって、接合時の凹溝3の熱変形が無くなり、また確実な接合が得られるのである。

【0028】

次に、図3(a)に示した形状の基体プレート1を用いて、本発明に係るマイクロ化学デバイスを製造する方法を図5及び図6に基づいて説明する。図5に示した接合方法は、基体プレート1の接合面S側にカバー体2を接着によって接合するものである。先ず、前記基体プレート1の突条4,4より外側の接合面S上に前記凹溝3に沿って適量の接着剤9を塗布する(図5(a)参照)。そして、前記基体プレート1の上方から前記カバー体2を載せて所定の圧力で押圧すると(図5(b)参照)、前記カバー体2は突条4,4に密着するとともに、接着剤9が接合面S上で押し伸ばされ、均一な接着が図れる(図5(c)参照)。この場合、前記突条4,4の存在によって、過剰な接着剤9の凹溝3内への流入が起こらないのである。

【0029】

図6に示した接合方法は、基体プレート1の接合面S側にカバー体2を熱圧着によって接合するものである。これには、前記基体プレート1の接合面S側にカバー体2を載せ(図6(a)、(b)参照)、カバー体2の上面にヒートプレートを押し当てて加熱しながら所定圧力で押圧すると、選択的に前記突条4,4が溶融して潰れながら前記カバー体2に溶着する(図6(c)参照)。この場合、基体プレート1は比較的低温に保つことができるので、前記凹溝3が熱変形することもないので、均一な接合が得られるのである。

【0030】

具体的には、前記突条4は、幅100μm、高さ50μmであり、前記側壁面6と側面7とは同一傾斜角度で約7°であり、この場合について熱圧着による接合効果を従来の突条の無いものと比較した。前記突条4の存在しない従来の基体プレートにカバー体を接合した場合、融着後に流路(凹溝)が熱変形してしまうが、本発明のように突条4,4を設けることにより、該突条4,4を優先的に融かし、流路(凹溝3)自体の熱変形を防ぐとともに、突条4,4のみ融着するため、接合界面の気泡のトラップが大幅に減少できることも期待できる。次の表1に、従来タイプの突条無しのものと、本発明の突条有りのものとの熱圧着による接合条件と、接合結果を比較している。

【0031】

【表1】

【0032】

この結果、従来品1では、基体プレート1の温度をカバー体2と同程度に高めると、流路の熱変形が観察され、また従来品2では、基体プレート1の温度を下げると、流路の熱変形は無くなるものの流路からの液漏れが発生した。それに対して、本発明品1では、基体プレート1の温度をカバー体2と同程度に高めても押圧力を下げ、融着時間を短くすることによって、流路の熱変形を抑えつつ、液漏れのない良好な接合が得られた。また、本発明品2では、基体プレート1の温度を低く設定しても、融着時間を従来品と同程度に長くすれば、従来品よりも若干押圧力を下げても流路の熱変形が無く、液漏れのしない良好な接合が得られた。

【0033】

本発明のマイクロ化学デバイスの流路断面をレーザー顕微鏡で観察すると、流路の両側の突条4,4の部分でのみ溶着しており、それ以外の部分では基体プレート1の接合面Sとカバー体2との間に隙間を有し、接合して無く、また凹溝3の変形が無いことが確認できた。また、流路に送液した様子を表面側から光学顕微鏡で観察した結果、突条4,4の部分でしっかりと気泡もなくカバー体2に接合しており、液漏れが無い接合が得られていることが確認できた。

【0034】

また、図示しないが、超音波溶着では、突条4,4で超音波エネルギー集中が生じ、選択的に突条4,4が溶融し、凹溝3を変形させることなく均一な接合が得られる。同様に、レーザー溶着では、突条4,4にレーザービームを収束させることにより、選択的に突条4,4が溶融し、凹溝3を変形させることなく均一な接合が得られる。また、前記基体プレート1とカバー体2とは、その目的や材質に応じて、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れかを選択して採用すれば良いが、これらの接合手段の二種を組み合わせて接合することも可能である。

【0035】

前述のように、前記凹溝3の両側壁面6,6が上方になるに従い広がった台形とし、前記突条4は両側面7,7が上方になるに従い狭まった台形とすることにより、射出成形時の金型の抜き勾配が形成されるので、型抜きが容易になり、成形性が向上するのである。また、凹溝3及び突条4,4の抜き勾配は、適宜な角度に設定可能である。

【0036】

本発明のマイクロ化学デバイスの材料としては、適切な成形性や目的とする用途から基体に対して求められる特性(例えば、透明性や耐熱性など)を満たしていれば、任意の合成樹脂を選択できる。例えば、ポリメチルメタクリレート等のポリメタクリル酸エステル、ポリカーボネート、ポリスチレン、ABS、ポリエチレンテレフタレートやポリブチレンテレフタレート等の芳香族ポリエステル、ポリプロピレンやポリシクロオレフィン等の各種ポリオレフィン、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリ乳酸やポリパーフロロアルコキシ樹脂といった熱可塑性合成樹脂のほか、ポリジメチルシロキサン等の熱硬化性の合成樹脂やポリテトラフロロエチレンなども用いることができる。これらの合成樹脂は単独で使用しても良いし、必要に応じて2種以上混合して使用することも可能である。

【図面の簡単な説明】

【0037】

【図1】(a)は基体プレートの平面図、(b)は基体プレートとカバー体を示す部分拡大断面図である。

【図2】LIGAプロセスによって雛形基板を作製する手順を示し、(a)は第1露光工程、(b)は第1露光結果、(c)は第2露光工程、(d)は第2露光結果、(e)は現像工程である。

【図3】凹溝と突条が四角形の基体プレートを示し、(a)は凹溝の側壁面と突条の側面とが連続した形状の要部の拡大断面図、(b)は凹溝の側壁面と突条の側面との間に肩部を設けた形状の要部の拡大断面図である。

【図4】凹溝と突条が台形の基体プレートを示し、(a)は傾斜した凹溝の側壁面と突条の側面とが連続した形状の要部の拡大断面図、(b)は傾斜した凹溝の側壁面と突条の側面との間に肩部を設けた形状の要部の拡大断面図である。

【図5】基体プレートとカバー体とを接着によって接合する工程を示した説明用拡大断面図である。

【図6】基体プレートとカバー体とを熱圧着によって接合する工程を示した説明用拡大断面図である。

【図7】従来の基体プレートとカバー体とを接着によって接合する工程を示した説明用拡大断面図である。

【図8】従来の基体プレートとカバー体とを熱圧着によって接合する工程を示した説明用拡大断面図である。

【符号の説明】

【0038】

1 基体プレート

2 カバー体

3 凹溝

4 突条

5 貫通穴

6 側壁面

7 側面

8 肩部

9 接着剤

S 接合面

P アクリル樹脂基板

H 雛形基板

【特許請求の範囲】

【請求項1】

合成樹脂製の基体プレートの接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形し、該基体プレートの接合面側に合成樹脂製のカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に前記凹溝とカバー体とで流路を形成したことを特徴とするマイクロ化学デバイス。

【請求項2】

前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が長方形であり、前記凹溝の両側壁面と前記突条の側面が共に垂直に立ち上がっている請求項1記載のマイクロ化学デバイス。

【請求項3】

前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が台形であり、前記凹溝は両側壁面が上方になるに従い広がった台形であり、前記突条は両側面が上方になるに従い狭まった台形である請求項1記載のマイクロ化学デバイス。

【請求項4】

前記接合面の延長面上での前記凹溝の幅をX1、深さをY1とし、同じく前記接合面の延長面上での前記突条の幅をX2、高さをY2とすると、X2はX1/100〜X1/5の範囲であり、Y2はY1/200〜Y1/2の範囲である請求項1〜3何れか1項に記載のマイクロ化学デバイス。

【請求項5】

前記凹溝の側壁面と前記突条の凹溝側の側面との間に、前記接合面の延長面と一致した水平な幅X3の肩部を形成し、X3はX1/100〜X1/5の範囲である請求項2〜4何れか1項に記載のマイクロ化学デバイス。

【請求項6】

前記凹溝の側壁面の傾斜角度と前記突条の側面の傾斜角度が異なる請求項3記載のマイクロ化学デバイス。

【請求項7】

接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形した合成樹脂製の基体プレートと、合成樹脂製のカバー体とを接合して、内部に前記凹溝とカバー体とで流路を形成してなるマイクロ化学デバイスの製造方法であって、前記基体プレートと同一形状の雛形基板を、前記凹溝と同じパターンのX線透過部以外の部分をX線吸収部としたマスクAと、前記突条と同じパターンのX線吸収部以外の部分をX線透過部としたマスクBを用い、樹脂基板の上にマスクBとマスクAとを位置合わせをした状態で順に重ね、その上からX線を照射する第1露光工程と、前記マスクAのみを取り除き、再度X線を照射する第2露光工程と、二重露光された樹脂基板を現像する現像工程とで作製し、それから該雛形基板を用いて電鋳入子を作製し、更に該電鋳入子を用いて前記基体プレートを成形してなることを特徴とするマイクロ化学デバイスの製造方法。

【請求項8】

前記第1露光工程においてマスクAとマスクBを、第2露光工程においてマスクBを、所定の移動量だけ平行移動させて露光し、前記凹溝の側壁面と突条の側面が傾斜した基体プレートを作製してなる請求項7記載のマイクロ化学デバイスの製造方法。

【請求項9】

前記基体プレートの接合面側にカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合してなる請求項7又は8記載のマイクロ化学デバイスの製造方法。

【請求項1】

合成樹脂製の基体プレートの接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形し、該基体プレートの接合面側に合成樹脂製のカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合し、内部に前記凹溝とカバー体とで流路を形成したことを特徴とするマイクロ化学デバイス。

【請求項2】

前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が長方形であり、前記凹溝の両側壁面と前記突条の側面が共に垂直に立ち上がっている請求項1記載のマイクロ化学デバイス。

【請求項3】

前記接合面の延長面で分けられた前記凹溝及び突条の断面形状が台形であり、前記凹溝は両側壁面が上方になるに従い広がった台形であり、前記突条は両側面が上方になるに従い狭まった台形である請求項1記載のマイクロ化学デバイス。

【請求項4】

前記接合面の延長面上での前記凹溝の幅をX1、深さをY1とし、同じく前記接合面の延長面上での前記突条の幅をX2、高さをY2とすると、X2はX1/100〜X1/5の範囲であり、Y2はY1/200〜Y1/2の範囲である請求項1〜3何れか1項に記載のマイクロ化学デバイス。

【請求項5】

前記凹溝の側壁面と前記突条の凹溝側の側面との間に、前記接合面の延長面と一致した水平な幅X3の肩部を形成し、X3はX1/100〜X1/5の範囲である請求項2〜4何れか1項に記載のマイクロ化学デバイス。

【請求項6】

前記凹溝の側壁面の傾斜角度と前記突条の側面の傾斜角度が異なる請求項3記載のマイクロ化学デバイス。

【請求項7】

接合面側に所定パターンで凹溝を設けるとともに、該凹溝の両側に沿った接合面上に突条を一体成形した合成樹脂製の基体プレートと、合成樹脂製のカバー体とを接合して、内部に前記凹溝とカバー体とで流路を形成してなるマイクロ化学デバイスの製造方法であって、前記基体プレートと同一形状の雛形基板を、前記凹溝と同じパターンのX線透過部以外の部分をX線吸収部としたマスクAと、前記突条と同じパターンのX線吸収部以外の部分をX線透過部としたマスクBを用い、樹脂基板の上にマスクBとマスクAとを位置合わせをした状態で順に重ね、その上からX線を照射する第1露光工程と、前記マスクAのみを取り除き、再度X線を照射する第2露光工程と、二重露光された樹脂基板を現像する現像工程とで作製し、それから該雛形基板を用いて電鋳入子を作製し、更に該電鋳入子を用いて前記基体プレートを成形してなることを特徴とするマイクロ化学デバイスの製造方法。

【請求項8】

前記第1露光工程においてマスクAとマスクBを、第2露光工程においてマスクBを、所定の移動量だけ平行移動させて露光し、前記凹溝の側壁面と突条の側面が傾斜した基体プレートを作製してなる請求項7記載のマイクロ化学デバイスの製造方法。

【請求項9】

前記基体プレートの接合面側にカバー体を前記突条に押し当てた状態で、接着、熱圧着、超音波溶着及びレーザー溶着からなる接合手段のうち何れか一種又は二種の接合手段にて接合してなる請求項7又は8記載のマイクロ化学デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−142198(P2006−142198A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−335437(P2004−335437)

【出願日】平成16年11月19日(2004.11.19)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月19日(2004.11.19)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

[ Back to top ]