マイクロ反応器及びその製造方法

【課題】 流体流路中の流体を効率良く加熱し、かつ、その温度制御を迅速にかつ精度良く行う。

【解決手段】 内部に流体流路を形成する流路形成部材10,12を備え、その流体流路を囲む内壁面上の特定領域にヒータ用の金属配線30及び温度センサ用の金属配線40A,40Bを配設する。さらに、前記ヒータ用の金属配線30と前記流体流路の内壁面との間に前記流路形成部材10,12よりも断熱性の高い断熱層18を介在させ、ヒータ用金属配線30の発する熱が流路形成部材側に伝わるのを抑制する。

【解決手段】 内部に流体流路を形成する流路形成部材10,12を備え、その流体流路を囲む内壁面上の特定領域にヒータ用の金属配線30及び温度センサ用の金属配線40A,40Bを配設する。さらに、前記ヒータ用の金属配線30と前記流体流路の内壁面との間に前記流路形成部材10,12よりも断熱性の高い断熱層18を介在させ、ヒータ用金属配線30の発する熱が流路形成部材側に伝わるのを抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、医療・生化学・分析化学等の分野において、限られた空間内で効率的な化学反応を行わせるためのマイクロ反応器に関するものである。

【背景技術】

【0002】

従来、上記のようなマイクロ反応器として特許文献1に記載されたものが知られている。このマイクロ反応器は、流路板と底板とを備え、これらを重ね合わせることにより、反応室をもつ流体流路が内部に形成されるように構成されている。さらに、前記底板の下面には加温装置が設けられ、その加温によって前記流体流路中の流体温度が反応に適した所望の温度に保たれるようになっている。具体的に、同文献記載の加温装置は、前記底板の下面に形成されたポリイミドからなる絶縁膜中にシート状のヒータ及び温度センサを組み込んだ構成となっている。

【特許文献1】特開2004−33907号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記特許文献1に記載されるマイクロ反応器では、底板の外側に加温装置が付設されており、当該底板を介して流体流路中に熱が与えられるので、前記加温装置におけるヒータの作動と反応室内での実際の流体温度の変化との間にかなりの応答遅れが予想される。従って、迅速かつ高精度の温度制御を実現するのは難しい。しかも、前記流体を加熱するのにまず、熱容量が比較的大きい底板を加熱しなければならず、また、反応器外部への熱放散も阻止しにくいため、熱効率の低下は避け難い。

【課題を解決するための手段】

【0004】

前記のような課題を解決するための手段として、本発明は、内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在しているマイクロ反応器である。

【0005】

この構成によれば、流体流路内にヒータ用及び温度センサ用の金属配線がそれぞれ組み込まれており、前記ヒータ用金属配線の通電により前記流体流路中の流体に直接熱が与えられ、かつ、当該流体の温度が前記温度センサ用金属配線により直接検出されるので、当該流体温度について迅速かつ精度の高い制御を実現することができる。また、前記流体を流体流路内で直接加熱するため、当該流体を反応器外部から加熱する場合に比べて熱効率も飛躍的に向上する。

【0006】

しかも、前記ヒータ用金属配線と流体流路の内壁面との間には前記流路形成部材よりも断熱性の高い断熱層が介在しているので、この断熱層の存在により、ヒータ用配線から発せられる熱が流路形成部材側に伝わることが抑制され、これにより熱効率及び温度制御の応答性がさらに向上する。

【0007】

なお、前記断熱層は少なくともヒータ用の金属配線と配線面との間に介在していればよく、温度センサ用の金属配線と配線面との間での断熱層の有無は問わない。

【0008】

この断熱層としては、断熱性に優れた多孔質膜により構成されているものが好ましく、特にシリカエアロゲルからなる多孔質膜が好適である。

【0009】

さらに、当該多孔質膜で断熱層が構成されている場合には、その断熱層を当該断熱層を構成する材料よりも疎水性の高い防水膜で覆い、その防水膜上に前記ヒータ用の金属配線を配する構成とすることにより、例えば水溶液が前記多孔質膜に浸透して流体挙動の変化や構造の破壊を引起すのを有効に抑止することができる。

【0010】

前記流路形成部材としては、配線面を有し、その上に前記断熱層と各金属配線とが配せられる配線基材と、この配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材とを含み、前記配線基材の配線面と前記流路基材の対向面とが対向した状態で重ね合わされることにより前記配線基材の配線面と前記流路基材の流路形成凹部とで前記ヒータ用の金属配線及び温度センサ用の金属配線を格納する流体流路が形成されるように構成されているものが、好適である。

【0011】

この構成によれば、予め断熱層及び金属配線が形成された配線基材の配線面と、流路形成凹部が形成された流路基材の対向面とを重ね合せるだけで、薄型の配線構造を容易に得ることができる。

【0012】

前記金属配線には、例えば金属板を打ち抜いたものや線材を用いてもよいが、当該金属配線を前記配線基材の対向面に沿って成膜された金属パターンで構成することにより、きわめて薄型の配線構造を得ることができる。

【0013】

この場合、前記金属パターンがその端部に外部回路と接続される電極を有し、この電極が前記流路基材から外側にはみ出て流路形成部材の外部に露出する構成とすれば、当該電極を利用して、流体流路内に作り込まれた金属配線と外部回路とを容易に接続することができる。

【0014】

また本発明は、内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在しているマイクロ反応器を製造する方法であって、平面状の配線面を有する配線基材を製造する工程と、この配線基材の配線面上に当該配線基材よりも断熱性の高い断熱層を形成する工程と、この断熱層上に前記各金属配線を形成する工程と、前記配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材を製造する工程と、前記配線基材の配線面と前記流路基材の対向面とを対向させながら両流路形成部材を重ね合せることにより当該配線基材の配線面と流路基材の流路形成凹部とで前記各金属配線を格納する流体流路を形成する工程とを含むものである。

【0015】

この方法によれば、配線基材の配線面を開放した状態でその上に断熱層及び金属配線を容易に形成することができる。そして、その配線面に流路基材の対向面を重ね合せるだけで前記金属配線が組み込まれた流体流路を容易に形成することができる。

【0016】

ここで、前記断熱層を形成する工程が前記配線面上に多孔質膜を形成する工程である場合、その工程後、その断熱層上に当該断熱層を覆う防水膜を形成してから当該防水膜上に前記金属配線を形成する工程を行うようにすれば、当該防水膜によって前記流体流路中の流体から前記多孔質膜を保護することが可能になる。

【発明の効果】

【0017】

以上のように、本発明によれば、流体流路中の流体を効率良く加熱することができるとともに、その温度制御をより迅速にかつ精度良く行うことができるという効果がある。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい実施の形態を図面を参照しながら説明する。

【0019】

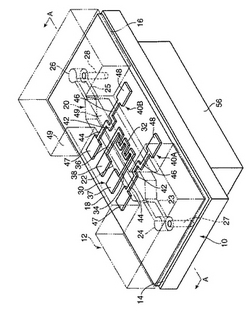

図示のマイクロ反応器は、流路形成部材として、配線基材に相当する平板状の配線基板10と、その上に重ねられる流路基板12とを備えている。これらの基板10,12は、絶縁性及び耐久性に優れたセラミックス材料により形成されるのが好ましいが、その具体的な材質は特に問わない。

【0020】

これらの基板10,12のうち、配線基板10の上面が配線面14とされ、流路基板12の下面が前記配線面14に対向する対向面16とされている。そして、前記配線基板10の配線面14上に断熱層18が形成される一方、前記流路基板12にその対向面16から上向きに凹む流路形成凹部20が形成されている。

【0021】

この流路形成凹部20は、前記配線基板10の配線面14との間で流体流路を形成するものであり、図では特定方向に延びるものとなっている。具体的に、この実施の形態にかかる流路形成凹部20は、反応室を形成する幅広の主要通路部22と、その主要通路部22の一端から延長される小幅の流体入口通路部23と、この流体入口通路部23の端部に形成された円柱状の流体入口ポート24と、前記主要通路部22の他端から延長される小幅の流体出口通路部25と、この流体出口通路部25の端部に形成された円柱状の流体出口ポート26とで構成されている。

【0022】

一方、前記配線基板10にはこれを前記断熱層18も含めて板厚方向に貫通する流体入口孔27及び流体出口孔28が設けられている。前記流体入口孔27は前記流体入口ポート24に対応する位置に設けられ、前記流体出口孔28は前記流体出口ポート26に対応する位置に設けられている。

【0023】

前記断熱層18は、前記配線面14の略全域にわたって形成されている。この断熱層18は断熱性及び絶縁性に優れたものであることがより好ましく、具体的には、シリカエアロゲル等により形成された多孔質膜が好適である。また、シリコーンゴム等の樹脂材料の適用も可能である。

【0024】

前記のような多孔質膜を採用する場合には、その表面上を当該多孔質膜よりも疎水性の高い防水膜で覆っておくことが、より好ましい。このような防水膜は、例えば、前記断熱層上にSiO2やSiN等からなる薄膜をスパッタ法やCVD法によって成膜することにより、形成することができる。その他、フッ素樹脂等の適用も可能である。

【0025】

そして、この断熱層18上(当該断熱層18の表面が防水膜で覆われている場合にはその防水膜上)に、金属配線を構成するパターンが形成されている。具体的には、前記流体流路の長手方向略中間部位に位置するヒータ用金属パターン30が形成されるとともに、このヒータ用金属パターン30の上流側及び下流側にそれぞれ位置する温度センサ用金属パターン40A,40Bが形成されている。

【0026】

前記ヒータ用金属パターン30は、前記主要通路部22内に組み込まれるヒータ部32と、このヒータ部32の両端から流路幅方向の片側に同じ向きに延びる接続部34,36と、各接続部34,36の端部に形成された矩形状の電極37,38とを一体に有している。前記ヒータ部32及び接続部34,36は小幅に形成され、かつ、ヒータ部32は抵抗を増大させるために微細に蛇行した形状に形成されている。

【0027】

一方、温度センサ用金属パターン40A,40Bは、前記主要通路部22内に組み込まれるセンサ部42と、このセンサ部42の両端から流路幅方向の両側に相互反対の向きに延びる接続部44,46と、各接続部44,46の端部に形成された矩形状の電極47,48とを一体に有している。前記センサ部42及び接続部44,46は小幅に形成され、かつ、センサ部42は抵抗を増大させるために微細に蛇行した形状に形成されている。

【0028】

前記流路基材12の長手方向中間位置における幅方向両側部分には、前記各電極37,38,47,48を基板外に露出させるための切欠部49が形成されている。そして、図2に示すように、前記電極のうちのヒータ用金属パターン30の電極37,38に図2に示すような温度調節器50が接続され、上流側の温度センサ用金属パターン40Aの電極47,48に上流側温度測定器52Aが接続され、下流側の温度センサ用金属パターン40Bの電極47,48に下流側温度測定器52Bが接続されている。

【0029】

前記各温度測定器52A,52Bは、各温度センサ用金属パターン40A,40Bの電極47,48間に電流を流してその抵抗値を測定し、当該抵抗値に基づいて各金属パターン40A,40Bにおけるセンサ部42の温度を算出するものである。

【0030】

前記温度調節器50は、前記ヒータ用金属パターン30の電極37,38間に電流を流して高抵抗のヒータ部32を発熱させるとともに、下流側温度測定器52Bにより算出される温度に基づき、当該温度を予め設定された目標温度に近づけるように前記ヒータ用金属パターン30の通電制御を行う。さらに、上流側温度測定器52A及び下流側温度測定器52Bから出力される温度測定値の差を監視し、その差が現在のヒータ用金属パターン30の通電状態に適合していない場合(例えばヒータ用金属パターン30を通電しているにもかかわらず前記温度測定値の差がほとんど生じていない場合)にヒータ作動が不良であるとして警告信号を出力する。

【0031】

また、配線基板10の下面には、当該基板10を所定温度に保温するための補助加熱器56が付設されている。この補助加熱器56は、前記配線基板10の下面に沿って加温媒体を流すための媒体流路58を有しており、その媒体の給排によって前記配線基板10の温度が所定温度に保たれるようになっている。

【0032】

次に、このマイクロ反応器を製造する方法の好適例を説明する。ただし、本発明に係るマイクロ反応器は以下に示す方法により製造されたものに限られるものではない。

【0033】

1)基板製造工程

前記配線基板10及び流路基板12を製造する。これらの基板10,12は、上述のように絶縁性及び耐久性の高いセラミックス材料で形成されることが、より好ましい。具体的に、流路基板12は熱伝導率が低くて透明度の高い(すなわち内部視認性の高い)石英やガラスなどで成形するのが好ましく、配線基板10は、熱伝導率が比較的高くて前記石英やガラスなどとの接合が容易なシリコン等で成形するのが好ましい。

【0034】

2)断熱層形成工程

前記配線基板10の配線面14上に断熱層18を形成する。この断熱層18は、図示のように配線面14の略全域にわたって形成されたものでもよいが、少なくとも流体流路中においてヒータ用金属パターン30と配線面14との間に介在しておればよく、例えば当該パターン30の形状に対応した形状に前記断熱層18を局所的に形成するようにしてもよい。

【0035】

この断熱層18の具体的な形成手法は、その材質等に応じて適宜設定可能である。例えば前記シリカエアロゲルからなる多孔質膜を適用する場合には、次のような手順で断熱層18を形成するのが好ましい。

【0036】

2−1)原材料としてテトラメトキシシラン(TMOS)を用い、その溶液を前記配線基板10上にスピンコートする。

【0037】

2−2)前記配線基板10をアンモニア水蒸気で満たされた容器内に所定時間室温保持することにより前記溶液のゲル化を促進させてウェットゲルを形成する。

【0038】

2−3)基板をエタノール中に浸漬させて前記ゲル中のメタノール、水、及びアンモニアをエタノールに置換する。

【0039】

2−4)生成した膜をエタノールに浸漬させたまま高圧容器内に保持し、超臨界二酸化炭素を通す等して超臨界乾燥させる。

【0040】

なお、このようにして得られる多孔質膜からなる断熱層は、断熱性に優れるものの水分の吸着に対して非常に敏感であるため、その表面を前述のような防水膜にてコーティングすることがより好ましい。

【0041】

また、断熱層18の形成後は、当該断熱層18及び前記配線基板10を貫く流体入口孔27及び流体出口孔28を形成しておく。

【0042】

3)配線工程

前記断熱層18上にヒータ用金属パターン30及び温度センサ用金属パターン40A,40Bを形成する。これらのパターンを形成するには、例えば、当該パターンの形状に対応する形状の貫通孔をもつマスキングボードを断熱層18上に載せて白金等を蒸着させることにより薄膜パターンを形成するようにすればよい。その他、印刷によるパターン形成や、予め所定形状に打ち抜いた薄肉金属板の貼着といった方法をとってもよい。ただし、前記のような蒸着法による成膜を行うことにより、きわめて薄肉の金属配線を効率良く形成することが可能になる。

【0043】

なお、前記の「1)基板製造工程」において流路基板12を製造する工程と、「2)断熱層形成工程」及び「3)配線工程」とはその前後を問わず、例えば並行して進めるようにしてもよい。また、補助加熱器56の付設はどの段階で行うようにしてもよい。

【0044】

4)基板重合工程

前記金属パターン30,40A,40Bが配せられた配線基板10の断熱層18の上に流路基板12の対向面16を重ね合せるようにして両基板10,12を接合する。この接合により、前記断熱層18が形成された配線基板10の配線面14と前記流路基板12の流路形成凹部20とで囲まれる流体流路が形成されるとともに、その流体流路中にヒータ用金属パターン30のヒータ部32及び温度センサ用金属パターン40A,40Bの温度センサ部42が作り込まれた状態となる。

【0045】

このようにして得られたマイクロ反応器において、流体入口孔27から導入される流体は、流路形成凹部20の流体入口ポート24、流体入口通路部23、主要通路部22、流体出口通路部25、及び流体出口ポート26を通って流体出口孔28から排出される。

【0046】

このとき、各温度センサ用金属パターン40A,40Bのセンサ部42が流体と接触することにより、前記流体の温度が検出され、その検出温度に基づいてヒータ部32の通電が制御されることにより、流体が目標温度まで加熱される。このとき、前記センサ部42及びヒータ部32は流体に直接接触する状態にあり、しかも断熱性を有する断熱層18の存在により前記ヒータ部32及びセンサ部42と配線基板10との間の熱伝導が抑制されるため、迅速かつ高精度の温度制御が可能になるとともに、熱効率の大幅な向上が期待できる。

【0047】

さらに、必要に応じて補助加熱器56の媒体通路58に加熱媒体を流すことにより、配線基板10全体を好適な温度に保つことも可能である。

【実施例1】

【0048】

流路基板12として厚さ1.0mmの石英基板を用い、この石英基板にフォトリソグラフィーを用いて深さ90μmの流路を形成する。この流路における主要通路部22の形状は、幅100μm、長さ30mmとする。一方、配線基板10には厚さ0.7mmのシリコン基板を用い、その配線面14にシリカエアロゲル膜からなる厚さ5μmの断熱層18を形成するとともに、その表面にSiO2からなる厚さ1000Å〜1μm程度の防水膜を形成する。そして、その断熱層18上に白金蒸着によって厚さ0.02μm、幅100μmの金属パターン30,40A,40Bを形成した後、両基板10,12をフッ酸接合で貼り合わせて流体流路を形成する。

【0049】

この構造について、初期温度20℃から加熱を開始して1秒が経過した後の温度変化をシュミレーションについて求め、断熱層18を有しないものとの比較を行った。なお、ヒータ部32の長さは30mm、放出熱量は1.13Wとし、流体流路中には水を流速10mm/sで流すものとする。

【0050】

図6(a)(b)にシュミレーションの結果を示す。図示のように、断熱層を有しないものにおいては、流体温度が約23℃までしか上昇せず、しかも配線基板が当該流体温度と略同等の温度まで昇温してしまうのに対し、断熱層として厚さ0.5μmのシリカエアロゲル膜を形成したものにおいては、流体温度(中心位置の温度)は約29℃まで素早く上昇する一方、配線基板温度はほとんど上昇しない(21℃)という結果が得られた。この結果は、本発明によるマイクロ反応器が高い加温応答性及び優れた熱効率を有するものであることを如実に示すものである。

【0051】

そして、このような優れた温度制御特性を有することから、本発明にかかるマイクロ反応器は、様々な分野に応用することが可能になる。その使用例を以下に示す。

【0052】

使用例1:DNAの増幅反応を行わせるためのPCR処理は、「第1段階(94〜96℃)で標的二本鎖DNAを熱変性させて一本鎖とし、第2段階(55〜60℃)でプライマーを一本鎖DNAにアニーリングさせ、第3段階(72〜74℃)で伸長反応を進める」という温度サイクルを繰り返すことにより増幅を行うが、この反応を例えば前記図1〜図5に示したマイクロ反応器内で再現するには、補助加熱器56で反応器全体を55℃に保った上で、ヒータ用金属パターン30の通電によって局所的に73℃加熱期間と95℃加熱期間を設け、あるいは当該温度を連続変化させるようにすればよい。

【0053】

使用例2:蛋白質の直鎖状電気泳動を実験する際には、その前処理として、蛋白質試料と処理液とを混合して一定温度まで加熱することにより蛋白質を分析可能な形に変化させる処理を要する。この処理を再現するには、マイクロ反応器内で蛋白質試料と処理液とを送液して合流、混合、加熱という3段階の処理を行う必要があるが、その加熱に本発明に係るマイクロ反応器がもつ局所的な加熱温度制御機構がきわめて好適である。

【図面の簡単な説明】

【0054】

【図1】本発明の実施の形態に係るマイクロ反応器の斜視図である。

【図2】前記マイクロ反応器の平面図である。

【図3】図1のA−A線断面図である。

【図4】図2のB−B線断面図である。

【図5】図2のC−C線断面図である。

【図6】(a)は前記マイクロ反応器及び断熱層を有しないマイクロ反応器のそれぞれにおけるヒータ作動に伴う流体温度上昇についてシュミレーションを行った結果を示すグラフ、(b)は前記各マイクロ反応器におけるヒータ作動に伴う配線基板温度上昇についてシュミレーションを行った結果を示すグラフである。

【符号の説明】

【0055】

10 配線基板

12 流路基板

14 配線面

16 対向面

18 断熱層

20 流路形成凹部

30 ヒータ用金属パターン

32 ヒータ部

37,38 ヒータ用金属パターンの電極

40A,40B 温度センサ用金属パターン

42 センサ部

47,48 温度センサ用金属パターンの電極

【技術分野】

【0001】

本発明は、医療・生化学・分析化学等の分野において、限られた空間内で効率的な化学反応を行わせるためのマイクロ反応器に関するものである。

【背景技術】

【0002】

従来、上記のようなマイクロ反応器として特許文献1に記載されたものが知られている。このマイクロ反応器は、流路板と底板とを備え、これらを重ね合わせることにより、反応室をもつ流体流路が内部に形成されるように構成されている。さらに、前記底板の下面には加温装置が設けられ、その加温によって前記流体流路中の流体温度が反応に適した所望の温度に保たれるようになっている。具体的に、同文献記載の加温装置は、前記底板の下面に形成されたポリイミドからなる絶縁膜中にシート状のヒータ及び温度センサを組み込んだ構成となっている。

【特許文献1】特開2004−33907号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記特許文献1に記載されるマイクロ反応器では、底板の外側に加温装置が付設されており、当該底板を介して流体流路中に熱が与えられるので、前記加温装置におけるヒータの作動と反応室内での実際の流体温度の変化との間にかなりの応答遅れが予想される。従って、迅速かつ高精度の温度制御を実現するのは難しい。しかも、前記流体を加熱するのにまず、熱容量が比較的大きい底板を加熱しなければならず、また、反応器外部への熱放散も阻止しにくいため、熱効率の低下は避け難い。

【課題を解決するための手段】

【0004】

前記のような課題を解決するための手段として、本発明は、内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在しているマイクロ反応器である。

【0005】

この構成によれば、流体流路内にヒータ用及び温度センサ用の金属配線がそれぞれ組み込まれており、前記ヒータ用金属配線の通電により前記流体流路中の流体に直接熱が与えられ、かつ、当該流体の温度が前記温度センサ用金属配線により直接検出されるので、当該流体温度について迅速かつ精度の高い制御を実現することができる。また、前記流体を流体流路内で直接加熱するため、当該流体を反応器外部から加熱する場合に比べて熱効率も飛躍的に向上する。

【0006】

しかも、前記ヒータ用金属配線と流体流路の内壁面との間には前記流路形成部材よりも断熱性の高い断熱層が介在しているので、この断熱層の存在により、ヒータ用配線から発せられる熱が流路形成部材側に伝わることが抑制され、これにより熱効率及び温度制御の応答性がさらに向上する。

【0007】

なお、前記断熱層は少なくともヒータ用の金属配線と配線面との間に介在していればよく、温度センサ用の金属配線と配線面との間での断熱層の有無は問わない。

【0008】

この断熱層としては、断熱性に優れた多孔質膜により構成されているものが好ましく、特にシリカエアロゲルからなる多孔質膜が好適である。

【0009】

さらに、当該多孔質膜で断熱層が構成されている場合には、その断熱層を当該断熱層を構成する材料よりも疎水性の高い防水膜で覆い、その防水膜上に前記ヒータ用の金属配線を配する構成とすることにより、例えば水溶液が前記多孔質膜に浸透して流体挙動の変化や構造の破壊を引起すのを有効に抑止することができる。

【0010】

前記流路形成部材としては、配線面を有し、その上に前記断熱層と各金属配線とが配せられる配線基材と、この配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材とを含み、前記配線基材の配線面と前記流路基材の対向面とが対向した状態で重ね合わされることにより前記配線基材の配線面と前記流路基材の流路形成凹部とで前記ヒータ用の金属配線及び温度センサ用の金属配線を格納する流体流路が形成されるように構成されているものが、好適である。

【0011】

この構成によれば、予め断熱層及び金属配線が形成された配線基材の配線面と、流路形成凹部が形成された流路基材の対向面とを重ね合せるだけで、薄型の配線構造を容易に得ることができる。

【0012】

前記金属配線には、例えば金属板を打ち抜いたものや線材を用いてもよいが、当該金属配線を前記配線基材の対向面に沿って成膜された金属パターンで構成することにより、きわめて薄型の配線構造を得ることができる。

【0013】

この場合、前記金属パターンがその端部に外部回路と接続される電極を有し、この電極が前記流路基材から外側にはみ出て流路形成部材の外部に露出する構成とすれば、当該電極を利用して、流体流路内に作り込まれた金属配線と外部回路とを容易に接続することができる。

【0014】

また本発明は、内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在しているマイクロ反応器を製造する方法であって、平面状の配線面を有する配線基材を製造する工程と、この配線基材の配線面上に当該配線基材よりも断熱性の高い断熱層を形成する工程と、この断熱層上に前記各金属配線を形成する工程と、前記配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材を製造する工程と、前記配線基材の配線面と前記流路基材の対向面とを対向させながら両流路形成部材を重ね合せることにより当該配線基材の配線面と流路基材の流路形成凹部とで前記各金属配線を格納する流体流路を形成する工程とを含むものである。

【0015】

この方法によれば、配線基材の配線面を開放した状態でその上に断熱層及び金属配線を容易に形成することができる。そして、その配線面に流路基材の対向面を重ね合せるだけで前記金属配線が組み込まれた流体流路を容易に形成することができる。

【0016】

ここで、前記断熱層を形成する工程が前記配線面上に多孔質膜を形成する工程である場合、その工程後、その断熱層上に当該断熱層を覆う防水膜を形成してから当該防水膜上に前記金属配線を形成する工程を行うようにすれば、当該防水膜によって前記流体流路中の流体から前記多孔質膜を保護することが可能になる。

【発明の効果】

【0017】

以上のように、本発明によれば、流体流路中の流体を効率良く加熱することができるとともに、その温度制御をより迅速にかつ精度良く行うことができるという効果がある。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい実施の形態を図面を参照しながら説明する。

【0019】

図示のマイクロ反応器は、流路形成部材として、配線基材に相当する平板状の配線基板10と、その上に重ねられる流路基板12とを備えている。これらの基板10,12は、絶縁性及び耐久性に優れたセラミックス材料により形成されるのが好ましいが、その具体的な材質は特に問わない。

【0020】

これらの基板10,12のうち、配線基板10の上面が配線面14とされ、流路基板12の下面が前記配線面14に対向する対向面16とされている。そして、前記配線基板10の配線面14上に断熱層18が形成される一方、前記流路基板12にその対向面16から上向きに凹む流路形成凹部20が形成されている。

【0021】

この流路形成凹部20は、前記配線基板10の配線面14との間で流体流路を形成するものであり、図では特定方向に延びるものとなっている。具体的に、この実施の形態にかかる流路形成凹部20は、反応室を形成する幅広の主要通路部22と、その主要通路部22の一端から延長される小幅の流体入口通路部23と、この流体入口通路部23の端部に形成された円柱状の流体入口ポート24と、前記主要通路部22の他端から延長される小幅の流体出口通路部25と、この流体出口通路部25の端部に形成された円柱状の流体出口ポート26とで構成されている。

【0022】

一方、前記配線基板10にはこれを前記断熱層18も含めて板厚方向に貫通する流体入口孔27及び流体出口孔28が設けられている。前記流体入口孔27は前記流体入口ポート24に対応する位置に設けられ、前記流体出口孔28は前記流体出口ポート26に対応する位置に設けられている。

【0023】

前記断熱層18は、前記配線面14の略全域にわたって形成されている。この断熱層18は断熱性及び絶縁性に優れたものであることがより好ましく、具体的には、シリカエアロゲル等により形成された多孔質膜が好適である。また、シリコーンゴム等の樹脂材料の適用も可能である。

【0024】

前記のような多孔質膜を採用する場合には、その表面上を当該多孔質膜よりも疎水性の高い防水膜で覆っておくことが、より好ましい。このような防水膜は、例えば、前記断熱層上にSiO2やSiN等からなる薄膜をスパッタ法やCVD法によって成膜することにより、形成することができる。その他、フッ素樹脂等の適用も可能である。

【0025】

そして、この断熱層18上(当該断熱層18の表面が防水膜で覆われている場合にはその防水膜上)に、金属配線を構成するパターンが形成されている。具体的には、前記流体流路の長手方向略中間部位に位置するヒータ用金属パターン30が形成されるとともに、このヒータ用金属パターン30の上流側及び下流側にそれぞれ位置する温度センサ用金属パターン40A,40Bが形成されている。

【0026】

前記ヒータ用金属パターン30は、前記主要通路部22内に組み込まれるヒータ部32と、このヒータ部32の両端から流路幅方向の片側に同じ向きに延びる接続部34,36と、各接続部34,36の端部に形成された矩形状の電極37,38とを一体に有している。前記ヒータ部32及び接続部34,36は小幅に形成され、かつ、ヒータ部32は抵抗を増大させるために微細に蛇行した形状に形成されている。

【0027】

一方、温度センサ用金属パターン40A,40Bは、前記主要通路部22内に組み込まれるセンサ部42と、このセンサ部42の両端から流路幅方向の両側に相互反対の向きに延びる接続部44,46と、各接続部44,46の端部に形成された矩形状の電極47,48とを一体に有している。前記センサ部42及び接続部44,46は小幅に形成され、かつ、センサ部42は抵抗を増大させるために微細に蛇行した形状に形成されている。

【0028】

前記流路基材12の長手方向中間位置における幅方向両側部分には、前記各電極37,38,47,48を基板外に露出させるための切欠部49が形成されている。そして、図2に示すように、前記電極のうちのヒータ用金属パターン30の電極37,38に図2に示すような温度調節器50が接続され、上流側の温度センサ用金属パターン40Aの電極47,48に上流側温度測定器52Aが接続され、下流側の温度センサ用金属パターン40Bの電極47,48に下流側温度測定器52Bが接続されている。

【0029】

前記各温度測定器52A,52Bは、各温度センサ用金属パターン40A,40Bの電極47,48間に電流を流してその抵抗値を測定し、当該抵抗値に基づいて各金属パターン40A,40Bにおけるセンサ部42の温度を算出するものである。

【0030】

前記温度調節器50は、前記ヒータ用金属パターン30の電極37,38間に電流を流して高抵抗のヒータ部32を発熱させるとともに、下流側温度測定器52Bにより算出される温度に基づき、当該温度を予め設定された目標温度に近づけるように前記ヒータ用金属パターン30の通電制御を行う。さらに、上流側温度測定器52A及び下流側温度測定器52Bから出力される温度測定値の差を監視し、その差が現在のヒータ用金属パターン30の通電状態に適合していない場合(例えばヒータ用金属パターン30を通電しているにもかかわらず前記温度測定値の差がほとんど生じていない場合)にヒータ作動が不良であるとして警告信号を出力する。

【0031】

また、配線基板10の下面には、当該基板10を所定温度に保温するための補助加熱器56が付設されている。この補助加熱器56は、前記配線基板10の下面に沿って加温媒体を流すための媒体流路58を有しており、その媒体の給排によって前記配線基板10の温度が所定温度に保たれるようになっている。

【0032】

次に、このマイクロ反応器を製造する方法の好適例を説明する。ただし、本発明に係るマイクロ反応器は以下に示す方法により製造されたものに限られるものではない。

【0033】

1)基板製造工程

前記配線基板10及び流路基板12を製造する。これらの基板10,12は、上述のように絶縁性及び耐久性の高いセラミックス材料で形成されることが、より好ましい。具体的に、流路基板12は熱伝導率が低くて透明度の高い(すなわち内部視認性の高い)石英やガラスなどで成形するのが好ましく、配線基板10は、熱伝導率が比較的高くて前記石英やガラスなどとの接合が容易なシリコン等で成形するのが好ましい。

【0034】

2)断熱層形成工程

前記配線基板10の配線面14上に断熱層18を形成する。この断熱層18は、図示のように配線面14の略全域にわたって形成されたものでもよいが、少なくとも流体流路中においてヒータ用金属パターン30と配線面14との間に介在しておればよく、例えば当該パターン30の形状に対応した形状に前記断熱層18を局所的に形成するようにしてもよい。

【0035】

この断熱層18の具体的な形成手法は、その材質等に応じて適宜設定可能である。例えば前記シリカエアロゲルからなる多孔質膜を適用する場合には、次のような手順で断熱層18を形成するのが好ましい。

【0036】

2−1)原材料としてテトラメトキシシラン(TMOS)を用い、その溶液を前記配線基板10上にスピンコートする。

【0037】

2−2)前記配線基板10をアンモニア水蒸気で満たされた容器内に所定時間室温保持することにより前記溶液のゲル化を促進させてウェットゲルを形成する。

【0038】

2−3)基板をエタノール中に浸漬させて前記ゲル中のメタノール、水、及びアンモニアをエタノールに置換する。

【0039】

2−4)生成した膜をエタノールに浸漬させたまま高圧容器内に保持し、超臨界二酸化炭素を通す等して超臨界乾燥させる。

【0040】

なお、このようにして得られる多孔質膜からなる断熱層は、断熱性に優れるものの水分の吸着に対して非常に敏感であるため、その表面を前述のような防水膜にてコーティングすることがより好ましい。

【0041】

また、断熱層18の形成後は、当該断熱層18及び前記配線基板10を貫く流体入口孔27及び流体出口孔28を形成しておく。

【0042】

3)配線工程

前記断熱層18上にヒータ用金属パターン30及び温度センサ用金属パターン40A,40Bを形成する。これらのパターンを形成するには、例えば、当該パターンの形状に対応する形状の貫通孔をもつマスキングボードを断熱層18上に載せて白金等を蒸着させることにより薄膜パターンを形成するようにすればよい。その他、印刷によるパターン形成や、予め所定形状に打ち抜いた薄肉金属板の貼着といった方法をとってもよい。ただし、前記のような蒸着法による成膜を行うことにより、きわめて薄肉の金属配線を効率良く形成することが可能になる。

【0043】

なお、前記の「1)基板製造工程」において流路基板12を製造する工程と、「2)断熱層形成工程」及び「3)配線工程」とはその前後を問わず、例えば並行して進めるようにしてもよい。また、補助加熱器56の付設はどの段階で行うようにしてもよい。

【0044】

4)基板重合工程

前記金属パターン30,40A,40Bが配せられた配線基板10の断熱層18の上に流路基板12の対向面16を重ね合せるようにして両基板10,12を接合する。この接合により、前記断熱層18が形成された配線基板10の配線面14と前記流路基板12の流路形成凹部20とで囲まれる流体流路が形成されるとともに、その流体流路中にヒータ用金属パターン30のヒータ部32及び温度センサ用金属パターン40A,40Bの温度センサ部42が作り込まれた状態となる。

【0045】

このようにして得られたマイクロ反応器において、流体入口孔27から導入される流体は、流路形成凹部20の流体入口ポート24、流体入口通路部23、主要通路部22、流体出口通路部25、及び流体出口ポート26を通って流体出口孔28から排出される。

【0046】

このとき、各温度センサ用金属パターン40A,40Bのセンサ部42が流体と接触することにより、前記流体の温度が検出され、その検出温度に基づいてヒータ部32の通電が制御されることにより、流体が目標温度まで加熱される。このとき、前記センサ部42及びヒータ部32は流体に直接接触する状態にあり、しかも断熱性を有する断熱層18の存在により前記ヒータ部32及びセンサ部42と配線基板10との間の熱伝導が抑制されるため、迅速かつ高精度の温度制御が可能になるとともに、熱効率の大幅な向上が期待できる。

【0047】

さらに、必要に応じて補助加熱器56の媒体通路58に加熱媒体を流すことにより、配線基板10全体を好適な温度に保つことも可能である。

【実施例1】

【0048】

流路基板12として厚さ1.0mmの石英基板を用い、この石英基板にフォトリソグラフィーを用いて深さ90μmの流路を形成する。この流路における主要通路部22の形状は、幅100μm、長さ30mmとする。一方、配線基板10には厚さ0.7mmのシリコン基板を用い、その配線面14にシリカエアロゲル膜からなる厚さ5μmの断熱層18を形成するとともに、その表面にSiO2からなる厚さ1000Å〜1μm程度の防水膜を形成する。そして、その断熱層18上に白金蒸着によって厚さ0.02μm、幅100μmの金属パターン30,40A,40Bを形成した後、両基板10,12をフッ酸接合で貼り合わせて流体流路を形成する。

【0049】

この構造について、初期温度20℃から加熱を開始して1秒が経過した後の温度変化をシュミレーションについて求め、断熱層18を有しないものとの比較を行った。なお、ヒータ部32の長さは30mm、放出熱量は1.13Wとし、流体流路中には水を流速10mm/sで流すものとする。

【0050】

図6(a)(b)にシュミレーションの結果を示す。図示のように、断熱層を有しないものにおいては、流体温度が約23℃までしか上昇せず、しかも配線基板が当該流体温度と略同等の温度まで昇温してしまうのに対し、断熱層として厚さ0.5μmのシリカエアロゲル膜を形成したものにおいては、流体温度(中心位置の温度)は約29℃まで素早く上昇する一方、配線基板温度はほとんど上昇しない(21℃)という結果が得られた。この結果は、本発明によるマイクロ反応器が高い加温応答性及び優れた熱効率を有するものであることを如実に示すものである。

【0051】

そして、このような優れた温度制御特性を有することから、本発明にかかるマイクロ反応器は、様々な分野に応用することが可能になる。その使用例を以下に示す。

【0052】

使用例1:DNAの増幅反応を行わせるためのPCR処理は、「第1段階(94〜96℃)で標的二本鎖DNAを熱変性させて一本鎖とし、第2段階(55〜60℃)でプライマーを一本鎖DNAにアニーリングさせ、第3段階(72〜74℃)で伸長反応を進める」という温度サイクルを繰り返すことにより増幅を行うが、この反応を例えば前記図1〜図5に示したマイクロ反応器内で再現するには、補助加熱器56で反応器全体を55℃に保った上で、ヒータ用金属パターン30の通電によって局所的に73℃加熱期間と95℃加熱期間を設け、あるいは当該温度を連続変化させるようにすればよい。

【0053】

使用例2:蛋白質の直鎖状電気泳動を実験する際には、その前処理として、蛋白質試料と処理液とを混合して一定温度まで加熱することにより蛋白質を分析可能な形に変化させる処理を要する。この処理を再現するには、マイクロ反応器内で蛋白質試料と処理液とを送液して合流、混合、加熱という3段階の処理を行う必要があるが、その加熱に本発明に係るマイクロ反応器がもつ局所的な加熱温度制御機構がきわめて好適である。

【図面の簡単な説明】

【0054】

【図1】本発明の実施の形態に係るマイクロ反応器の斜視図である。

【図2】前記マイクロ反応器の平面図である。

【図3】図1のA−A線断面図である。

【図4】図2のB−B線断面図である。

【図5】図2のC−C線断面図である。

【図6】(a)は前記マイクロ反応器及び断熱層を有しないマイクロ反応器のそれぞれにおけるヒータ作動に伴う流体温度上昇についてシュミレーションを行った結果を示すグラフ、(b)は前記各マイクロ反応器におけるヒータ作動に伴う配線基板温度上昇についてシュミレーションを行った結果を示すグラフである。

【符号の説明】

【0055】

10 配線基板

12 流路基板

14 配線面

16 対向面

18 断熱層

20 流路形成凹部

30 ヒータ用金属パターン

32 ヒータ部

37,38 ヒータ用金属パターンの電極

40A,40B 温度センサ用金属パターン

42 センサ部

47,48 温度センサ用金属パターンの電極

【特許請求の範囲】

【請求項1】

内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在していることを特徴とするマイクロ反応器。

【請求項2】

請求項1記載のマイクロ反応器において、前記流路形成部材は、配線面を有し、その上に前記断熱層と各金属配線とが配せられる配線基材と、この配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材とを含み、前記配線基材の配線面と前記流路基材の対向面とが対向した状態で重ね合わされることにより前記配線基材の配線面と前記流路基材の流路形成凹部とで前記ヒータ用の金属配線及び温度センサ用の金属配線を格納する流体流路が形成されるように構成されていることを特徴とするマイクロ反応器。

【請求項3】

請求項1または2記載のマイクロ反応器において、前記断熱層は多孔質膜により構成されていることを特徴とするマイクロ反応器。

【請求項4】

請求項3記載のマイクロ反応器において、前記断熱層はシリカエアロゲルからなる多孔質膜により構成されていることを特徴とするマイクロ反応器。

【請求項5】

請求項3または4記載のマイクロ反応器において、前記断熱層の表面は当該断熱層を構成する材料よりも疎水性の高い防水膜で覆われており、その防水膜上に前記金属配線が配せられることを特徴とするマイクロ反応器。

【請求項6】

請求項1〜5のいずれかに記載のマイクロ反応器において、前記金属配線は前記断熱層上に成膜された金属パターンで構成されていることを特徴とするマイクロ反応器。

【請求項7】

請求項6記載のマイクロ反応器において、前記金属パターンはその端部に外部回路と接続される電極を有し、この電極が前記流路基材から外側にはみ出て流路形成部材の外部に露出するように構成されていることを特徴とするマイクロ反応器。

【請求項8】

内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在しているマイクロ反応器を製造する方法であって、平面状の配線面を有する配線基材を製造する工程と、この配線基材の配線面上に当該配線基材よりも断熱性の高い断熱層を形成する工程と、この断熱層上に前記各金属配線を形成する工程と、前記配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材を製造する工程と、前記配線基材の配線面と前記流路基材の対向面とを対向させながら両流路形成部材を重ね合せることにより当該配線基材の配線面と流路基材の流路形成凹部とで前記各金属配線を格納する流体流路を形成する工程とを含むことを特徴とするマイクロ反応器の製造方法。

【請求項9】

請求項8記載のマイクロ反応器の製造方法において、前記断熱層を形成する工程は前記配線面上に多孔質膜を形成する工程であり、その工程後、前記断熱層上に当該断熱層を覆う防水膜を形成してから当該防水膜上に前記各金属配線を形成する工程を行うことを特徴とするマイクロ反応器の製造方法。

【請求項1】

内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在していることを特徴とするマイクロ反応器。

【請求項2】

請求項1記載のマイクロ反応器において、前記流路形成部材は、配線面を有し、その上に前記断熱層と各金属配線とが配せられる配線基材と、この配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材とを含み、前記配線基材の配線面と前記流路基材の対向面とが対向した状態で重ね合わされることにより前記配線基材の配線面と前記流路基材の流路形成凹部とで前記ヒータ用の金属配線及び温度センサ用の金属配線を格納する流体流路が形成されるように構成されていることを特徴とするマイクロ反応器。

【請求項3】

請求項1または2記載のマイクロ反応器において、前記断熱層は多孔質膜により構成されていることを特徴とするマイクロ反応器。

【請求項4】

請求項3記載のマイクロ反応器において、前記断熱層はシリカエアロゲルからなる多孔質膜により構成されていることを特徴とするマイクロ反応器。

【請求項5】

請求項3または4記載のマイクロ反応器において、前記断熱層の表面は当該断熱層を構成する材料よりも疎水性の高い防水膜で覆われており、その防水膜上に前記金属配線が配せられることを特徴とするマイクロ反応器。

【請求項6】

請求項1〜5のいずれかに記載のマイクロ反応器において、前記金属配線は前記断熱層上に成膜された金属パターンで構成されていることを特徴とするマイクロ反応器。

【請求項7】

請求項6記載のマイクロ反応器において、前記金属パターンはその端部に外部回路と接続される電極を有し、この電極が前記流路基材から外側にはみ出て流路形成部材の外部に露出するように構成されていることを特徴とするマイクロ反応器。

【請求項8】

内部に流体流路を形成する流路形成部材と、その流体流路を囲む内壁面上の特定領域に形成されたヒータ用の金属配線及び温度センサ用の金属配線とを備え、かつ、前記ヒータ用の金属配線と前記流体流路の内壁面との間に前記流路形成部材よりも断熱性の高い断熱層が介在しているマイクロ反応器を製造する方法であって、平面状の配線面を有する配線基材を製造する工程と、この配線基材の配線面上に当該配線基材よりも断熱性の高い断熱層を形成する工程と、この断熱層上に前記各金属配線を形成する工程と、前記配線基材の配線面と対向する対向面を有し、この対向面から前記金属配線を囲む形状の流路形成凹部が凹んでいる流路基材を製造する工程と、前記配線基材の配線面と前記流路基材の対向面とを対向させながら両流路形成部材を重ね合せることにより当該配線基材の配線面と流路基材の流路形成凹部とで前記各金属配線を格納する流体流路を形成する工程とを含むことを特徴とするマイクロ反応器の製造方法。

【請求項9】

請求項8記載のマイクロ反応器の製造方法において、前記断熱層を形成する工程は前記配線面上に多孔質膜を形成する工程であり、その工程後、前記断熱層上に当該断熱層を覆う防水膜を形成してから当該防水膜上に前記各金属配線を形成する工程を行うことを特徴とするマイクロ反応器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−21156(P2006−21156A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−202943(P2004−202943)

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]