マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。

【発明の詳細な説明】

【関連出願の相互参照】

【0001】

[0001]本出願は、2009年2月17日出願の米国特許仮出願第61/153028号の利益を主張するものであり、その文献は全体が参照により本明細書に援用される。

【技術分野】

【0002】

[0002]本発明は、キャスト成形法/モールド成形法の分野にある。本発明は、モールド成形又はキャスト成形されるマイクロ構造物品を作る方法に関する。

【背景技術】

【0003】

[0003]キャスト成形法及びモールド成形法は、物品を生産及び複製するのに長く使用されている。一般に、物品の凹所は、キャスト成形プロセス又はモールド成形プロセス中に生成され、即ち、くぼんだ特徴部が、隆起した特徴部として複製され、逆の場合も同様である。したがって、キャスト成形又はモールド成形によって物品又は特徴部を複製するには、通常、少なくとも2つのステップが必要である。まず、物品のモールド型又は成形型を、マスタ物品の周り又はその上に作り出し、それによりマスタの凹所を作り出す。キャスト成形法の場合は、モールド型又は成形型を最終製品の材料で充填して、モールド型又は成形型の凹所を作り出し、その結果、マスタに概して類似した最終製品が生み出される。モールド成形法では、モールド型又は成形型が最終製品材料の上にスタンピングされ、マスタの特徴部が最終製品に複製される。或いは、所望の最終製品の凹所を直接作製し、キャスト成形プロセス、モールド成形プロセス、又はスタンピングプロセスで使用することができる。

【0004】

[0004]しかし、最近、キャスト成形法及びモールド成形法がマイクロ構造物品に適用されてきている。そして、限られた数の米国特許及び米国特許出願公開に、キャスト成形又はモールド成形されたマイクロ構造物品が開示されている。例えば、米国特許出願公開第2006/0162896号には、使い捨てのろう型によってマイクロ構造金属表面を形成する方法が開示されている。米国特許第5735985号には、セラミックのマイクロスケール物体、例えば、マイクロモールド成形された、一体型のセラミック光反射装置を、高圧圧縮モールド成形する方法が開示されている。米国特許第7237337号には、マイクロ構造の毛細管層が射出成形加工又はプリンティングによって形成された放熱装置が開示されている。米国特許第7410606号には、所望のマイクロモールド型を形成するように複数の薄い層を積み重ねることによって作製されたモールド型を利用する、マイクロ構造物品のためのキャスト成形法が開示されている。

【発明の概要】

【0005】

[0005]本明細書では、マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法を説明する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性をその物品に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中に、マイクロ特徴部を有する物品を製造することがさらに可能になる。

【0006】

[0006]一実施形態では、マイクロ構造最終製品を作る方法が、マイクロ構造プロトタイプを作製するステップと、マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、マイクロ構造ゴムを作るステップと、マイクロ構造ゴムからセラミックをキャスト成形し、それにより、マイクロ構造セラミックを作るステップと、マイクロ構造セラミックから金属をキャスト成形し、それにより、マイクロ構造金属を作るステップと、マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、マイクロ構造最終製品を作るステップとを含む。幾つかの実施形態の場合には、マイクロ構造プロトタイプは、10nm〜100μmの範囲から選択される寸法を有する第1組の特徴部と、100μm以上、例えば、100μm〜1m、1mm〜1m、1cm〜1m、又は5cm〜1mの範囲から選択される寸法を有する第2組の特徴部とを備える。幾つかの実施形態では、マイクロ特徴部のピッチは、10nm〜100μmの範囲から選択される。

【0007】

[0007]幾つかの実施形態の場合には、マイクロ構造プロトタイプは、複数のマイクロ特徴部、例えば、10nm〜100μmの範囲から選択される寸法を有する特徴部と、1つ又は複数のマクロ特徴部、例えば、100μm以上、例えば100μm〜1mの範囲から選択される寸法を有する特徴部とを備える。任意選択では、マイクロ特徴部の少なくとも一部分は、マイクロ構造プロトタイプの湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分は、マクロスケール特徴部上に及び/又はその中に位置決めされる。より特定の実施形態では、マクロスケール特徴部の表面積のうちの80%〜100%が、予め選択したパターンのマイクロ特徴部によって覆われる。

【0008】

[0008]幾つかの実施形態では、マイクロ構造プロトタイプの特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で、ゴムに複製される。この方法の任意選択のステップは、キャスト成形する前に、マイクロ構造プロトタイプの表面に離型剤、例えば、ナプフィン(napfin)、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、及びこれらの任意の組み合わせから成るグループから選択される離型剤を施すステップを含む。当業者に知られたこれらの離型剤、及び他の離型剤は、キャスト成形されたゴムとプロトタイプとを互いから分離するのを助けることができる。

【0009】

[0009]特定の実施形態では、マイクロ構造プロトタイプが、予め選択したパターンを有するマイクロ特徴部を備える。幾つかの実施形態では、予め選択したパターンのマイクロ特徴部は、キャスト成形プロセス又はモールド成形プロセスにおいて転写及び/又は複製される。特定の実施形態では、予め選択したパターンは、複数ステップのキャスト成形プロセス及び/又はモールド成形プロセスのうちの全てのステップにおいて、例えば、ゴムキャスト成形ステップ、セラミックキャスト成形ステップ、金属キャスト成形ステップ、及び/又は最終製品モールド成形ステップ若しくは最終製品キャスト成形ステップにおいて、転写及び/又は複製される。

【0010】

[0010]例示的な実施形態では、予め選択したパターンは、規則的な配列のマイクロ特徴部である。別の実施形態では、予め選択したパターンは、マイクロ特徴部が第1のピッチを有する幾つかの領域と、マイクロ特徴部が第2のピッチ、例えば第1のピッチよりも大きいピッチを有する、幾つかの領域とを含む。本明細書で用いられるように、用語ピッチは、隣接するマイクロ特徴部間の間隔を指す。

【0011】

[0011]一実施形態では、予め選択したパターンのマイクロ特徴部が、マイクロ特徴部が第1の断面形状を有する領域と、マイクロ特徴部が第2の断面形状、例えば、第1の断面形状とは異なる断面形状を有する領域とを含む。一実施形態では、予め選択したパターンのマイクロ特徴部が、マイクロ特徴部が複数の断面形状を有する領域を含む。一実施形態では、予め選択したパターンのマイクロ特徴部が、2以上の配列の、2以上の断面形状のマイクロ特徴部を指す。特定の実施形態では、2以上の配列を、並列に、即ち、2つの配列が重ならないように配置することができる。別の特定の実施形態では、2以上の配列が重なるように配置することができ、2以上の断面形状を有するマイクロ特徴部が、重なった配列内に点在する。

【0012】

[0012]一実施形態では、予め選択したパターンのマイクロ特徴部が、複数の寸法のマイクロ特徴部、例えば、2様式又は複数様式の寸法の分布を含む。例示的な実施形態では、予め選択したパターンのマイクロ特徴部が、10nm〜1μmから選択される寸法を有する第1グループのマイクロ特徴部と、1μm〜100μmから選択される寸法を有する第2グループのマイクロ特徴部とを含む。特定の実施形態では、マイクロ特徴部のサイズ、形状、及び配置は、マイクロメートルスケール又はナノメートルスケールの正確さ及び/又は精密度で予め選択される。特定の実施形態では、予め選択したパターンのマイクロ特徴部それぞれは、同一の寸法を有する。別の実施形態では、予め選択したパターンのマイクロ特徴部は少なくとも一部分の寸法が異なる。幾つかの実施形態では、予め選択したパターンのマイクロ特徴部の少なくとも一部分の高さ/深さ:幅のアスペクト比は、1:2〜7:1の範囲から選択される。

【0013】

[0013]幾つかの実施形態では、予め選択したパターンのマイクロ特徴部は、物品に特定の物理的特性を与えるように設計されている。例えば、順序つき配列のマイクロ特徴部は、物品の表面に超疎水性を与えることができる。予め選択したパターンのマイクロ特徴部によって調整し与えることができる物理的特性は、これらに限定されないが、疎水性;親水性;自浄能力;流体抵抗及び/又は空力抵抗の係数;視覚的効果、例えばプリズム効果、特定の色、及び方向依存の色の変化;触覚効果;把持力;並びに表面摩擦係数を含む。

【0014】

[0014]一般に、本明細書で説明する方法を、モールド型、プロトタイプ、一次物品、マスタ物品、及び最終製品を含むマイクロ構造物品を作るために利用することができる。マイクロ構造物品を作る、この態様の方法は、マイクロ構造プロトタイプを作製するステップと、マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、ゴム製マイクロ特徴部を有するマイクロ構造ゴムを作るステップを含む。幾つかの実施形態では、マイクロ構造プロトタイプは、再利用可能であり、複数のマイクロ構造ゴム物品をキャスト成形するために使用される。例えば、あるマイクロ構造ゴム物品をキャスト成形し、マイクロ構造プロトタイプから分離した後で、追加のマイクロ構造ゴム物品をキャスト成形するためにそのマイクロ構造プロトタイプを再度使用する。

【0015】

[0015]さらなるキャスト成形法は、マイクロ構造ゴムからセラミックをキャスト成形し、それにより、セラミック製マイクロ特徴部を備えたマイクロ構造セラミックを作るステップをさらに含む。幾つかの実施形態では、マイクロ構造ゴムは、再利用可能であり、複数のマイクロ構造セラミック物品をキャスト成形するために使用される。例えば、あるマイクロ構造セラミックをキャスト成形し、マイクロ構造ゴムから分離した後で、追加のマイクロ構造セラミック物品をキャスト成形するためにそのマイクロ構造ゴムを再度使用する。一実施形態では、マイクロ構造ゴムは、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、ゴム製マイクロ特徴部の少なくとも一部分は、マイクロ構造ゴムの湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分は、マクロスケール特徴部上に又はその中に位置決めされる。幾つかの実施形態では、マイクロ構造ゴムの特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で、セラミックに複製される。任意選択では、キャスト成形する前にマイクロ構造ゴムの表面に剥離剤、例えば、水、石けん、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、及びこれらの任意の組み合わせから成るグループから選択される剥離剤が施される。これらの剥離剤及び当業者に知られた他の剥離剤が、キャスト成形されたセラミックとゴムの互いからの分離を助けることができる。

【0016】

[0016]さらなるキャスト成形法が、マイクロ構造セラミックから金属をキャスト成形し、それにより、金属製マイクロ特徴部を備えたマイクロ構造金属を作るステップをさらに含む。幾つかの実施形態では、マイクロ構造セラミックは、再利用可能であり、複数のマイクロ構造金属物品をキャスト成形するために使用される。例えば、あるマイクロ構造金属をキャスト成形し、マイクロ構造セラミックから分離した後で、追加のマイクロ構造金属物品をキャスト成形するためにそのマイクロ構造セラミックを再度使用する。一実施形態では、マイクロ構造セラミックは、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、セラミック製マイクロ特徴部の少なくとも一部分が、マイクロ構造セラミックの湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分が、マクロスケール特徴部上に又はその中に位置決めされる。幾つかの実施形態では、マイクロ構造セラミックの特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で金属に複製される。

【0017】

[0017]さらなるキャスト成形法は、マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、最終製品材料製のマイクロ特徴部を備えたマイクロ構造最終製品を作るステップをさらに含む。幾つかの実施形態では、マイクロ構造金属は、再利用可能であり、複数のマイクロ構造最終製品をキャスト成形又はモールド成形するために使用される。例えば、あるマイクロ構造最終製品をキャスト成形又はモールド成形し、マイクロ構造金属から分離した後で、追加のマイクロ構造最終製品をキャスト成形するためにそのマイクロ構造金属を再度使用する。一実施形態では、マイクロ構造金属は、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、金属製マイクロ特徴部の少なくとも一部分が、マイクロ構造金属の湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分が、マクロスケール特徴部上に又はその中に位置決めされる。幾つかの実施形態では、マイクロ構造金属の特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で、最終製品に複製される。幾つかの実施形態の場合には、最終製品は、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、最終製品材料製のマイクロ特徴部の少なくとも一部分が、マイクロ構造最終製品の湾曲面上に配置される。

【0018】

[0018]幾つかの実施形態の場合には、キャスト成形されるマイクロ構造物品の特徴部は、追加の層の粗さ、例えば、キャスト成形材料自体に固有の粗さ及び/又はキャスト成形される特徴部よりもサイズが小さい特徴部を備えた粗さを含む。一実施形態では、追加の層の粗さは、セラミックキャスト成形材料を構成する粒子のサイズに一致する。例示的な実施形態では、キャスト成形される材料は、キャスト成形される物品の特徴部よりもサイズが小さい粒子を含む。特定の実施形態では、キャスト成形材料は、1nm〜100μmから選択される直径を有する球形の粒子を含む。好ましい実施形態では、キャスト成形材料の粒子のサイズは、キャスト成形される特徴部のサイズの10分の1よりも小さい。キャスト成形された物品が追加の層の粗さを含むときは、一実施形態では、追加の層の粗さは、後続のキャスト成形プロセス中に、追加のキャスト成形される物品に転写される。例えば、マイクロ構造セラミックが追加の層の粗さを含むとき、その粗さは、マイクロ構造セラミックからキャスト成形されるマイクロ構造金属に複製される。さらなる実施形態では、追加の層の粗さを有するマイクロ構造金属は、マイクロ構造金属にキャスト成形されるか、又はそこからモールド成形される最終製品に追加の層の粗さを転写する。

【0019】

[0019]幾つかの実施形態では、有効なマイクロ構造物品は、複数のマイクロ特徴部、例えば、これらに限定されないが、穴、柱、段、リッジ、湾曲領域、隆起した領域、くぼんだ領域、マイクロ加工の当業者に知られた他の標準的な幾何形状、及びこれらの任意の組み合わせを含む特徴部を備える。任意選択では、マイクロ特徴部の少なくとも一部分が、マイクロ構造物品の湾曲面上に配置される。特定の実施形態では、複数のマイクロ特徴部の寸法、例えば、高さ、幅、及び/又は長さは、10nm〜100μmの範囲から選択される。マイクロ特徴部に関する有効な断面形状は、これらに限定されないが、円形、楕円形、三角形、正方形、矩形、多角形、星形、六角形、文字形、数字形、数学記号形、マイクロ加工の当業者に知られた他の幾何形状、及びこれらの任意の組み合わせを含む。

【0020】

[0020]一実施形態では、有効なマイクロ構造物品は、1つ又は複数のマクロスケール特徴部を備える。例えば、それらの特徴部は、これらに限定されないが、チャネル、溝、ふくらみ、リッジ、くぼんだ領域、隆起した領域、湾曲領域、及びこれらの任意の組み合わせ、又は他の有効なマクロスケール特徴部を含む。特定の実施形態では、マクロスケール特徴部の寸法は、100μm以上であり、例えば、100μm〜1m、1mm〜1m、1cm〜1m、又は5cm〜1mの範囲から選択される。

【0021】

[0021]マイクロ構造プロトタイプを作製する方法も本明細書で提供される。特定の方法では、マイクロ構造プロトタイプを作製するステップは、プロトタイプを用意するサブステップと、プロトタイプの表面の少なくとも一部分に、マイクロ構造ポリマーを付着させるサブステップとを含む。幾つかの実施形態の場合には、マイクロ構造ポリマーは、予め選択したパターンのマイクロ特徴部を含む。例えば、マイクロ構造ポリマーは、リソグラフィパターニングされた可撓性ポリマー、及び/又はこれに限定されないがマイクロパターニング技法を含む方法を用いて作られたパターンを備えることができる。そのマイクロパターニング技法は、例えば、フォトリソグラフィ、フォトアブレーション、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせである。特定の実施形態では、付着させるサブステップは、マイクロ構造ポリマーの少なくとも一部分を屈曲させ、マイクロ構造ポリマーの少なくとも一部分をプロトタイプのマクロスケール特徴部中に挿入するサブステップ及び/又はその特徴部上に付着させるサブステップを含む。一実施形態では、可撓性ポリマーは可撓性エラストマーである。

【0022】

[0022]この態様の特定の実施形態では、マイクロ構造プロトタイプを作製するステップは、半導体ウェハを用意するサブステップと、予め選択したパターンのマイクロ特徴部によって半導体ウェハをパターニングするサブステップと、パターニングされた半導体ウェハに、未硬化の可撓性ポリマーをモールド成形するサブステップと、そのポリマーを硬化させ、それにより、予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、パターニングされた半導体ウェハからマイクロ構造可撓性ポリマーを取り外すサブステップと、1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、プロトタイプの1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、マイクロ構造可撓性ポリマーを適合させるサブステップとを含む。特定の実施形態では、プロトタイプは大面積のプロトタイプである。幾つかの実施形態の場合には、複数のマイクロ構造可撓性ポリマー部分が、大面積プロトタイプの1つ又は複数のマクロスケール特徴部を覆うのに必要である。一実施形態では、可撓性ポリマーは可撓性エラストマーである。

【0023】

[0023]この態様の別の実施形態では、マイクロ構造プロトタイプを作製するステップは、プロトタイプを用意するサブステップと、プロトタイプの表面の少なくとも一部分に未硬化ポリマーを堆積させるサブステップと、マクロモールド型の表面の少なくとも一部分に、マイクロ構造ポリマーを付着させるサブステップと、マクロモールド型及びマイクロ構造ポリマーを、プロトタイプ及び未硬化ポリマーに接触させるサブステップと、熱及び圧力を加えて、未硬化ポリマーを硬化させるサブステップと、プロトタイプ及び硬化したポリマーからマクロモールド型及びマイクロ構造ポリマーを解放するサブステップとを含む。幾つかの実施形態の場合には、マイクロ構造ポリマーは、予め選択したパターンのマイクロ特徴部を含む。特定の実施形態では、マイクロ構造ポリマーは、リソグラフィパターニングされた可撓性ポリマーを含む。特定の実施形態では、付着させるステップは、マイクロ構造ポリマーの少なくとも一部分を屈曲させ、マイクロ構造ポリマーの少なくとも一部分をマクロモールド型のマクロスケール特徴部中に挿入するサブステップ及び/又はその上に付着させるサブステップを含む。

【0024】

[0024]この態様の特定の実施形態では、マイクロ構造プロトタイプを作製するステップは、半導体ウェハを用意するサブステップと、予め選択したパターンのマイクロ特徴部によって半導体ウェハをパターニングするサブステップと、パターニングされた半導体ウェハに、未硬化の第1のポリマーをモールド成形するサブステップと、第1のポリマーを硬化させ、それにより、予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、パターニングされた半導体ウェハからマイクロ構造可撓性ポリマーを取り外すサブステップと、1つ又は複数のマクロスケール特徴部を有するマクロモールド型を用意するサブステップと、マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、マクロモールド型の1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、マイクロ構造可撓性ポリマーを適合させるサブステップと、1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、プロトタイプの1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に未硬化の第2のポリマーを堆積させるサブステップと、マクロモールド型及びマイクロ構造可撓性ポリマーを、プロトタイプ及び未硬化の第2のポリマーに接触させるサブステップと、未硬化の第2のポリマーを硬化させ、それにより、予め選択したパターンのマイクロ特徴部を有するマイクロ構造の第2のポリマーを作るサブステップと、プロトタイプ及びマイクロ構造の第2のポリマーからマクロモールド型及びマイクロ構造可撓性ポリマーを解放するサブステップとを含む。

【0025】

[0025]別の実施形態では、マイクロ構造プロトタイプ作製するステップは、プロトタイプを用意するサブステップと、予め選択したパターンのマイクロ特徴部によってプロトタイプをパターニングするサブステップとを含む。予め選択したパターンのマイクロ特徴部によってプロトタイプをパターニングする有効な方法は、これらに限定されないが、ドリリング;ミーリング;イオンミーリング;機械加工;放電加工;電気めっき;インクジェット式プリンティング;電気流体式インクジェット式プリンティング;プラズマエッチング;化学エッチング;フォトリソグラフィ;X線リソグラフィ;電子ビームリソグラフィ;ソフトリソグラフィ;エンボス加工;スタンピングモールド成形;鍛造;プラズマ、気体、又は液体によるエッチング;プローブ顕微鏡法;原子間力顕微鏡法;ナノインデンテーション顕微鏡法;化学気相成長法;物理気相成長法;蒸着;エレクトロスピニング;並びに表面上又はその中へのマイクロファイバ又はストランドのウィービングを含む。これらのパターニング方法及び他のパターニング方法を、ポリマーを利用する上記の方法とさらに組み合わせることができ、例えば、そのポリマー及び/又はプロトタイプを、任意の上記の方法を用いて直接パターニングすることができる。

【0026】

[0026]半導体ウェハがパターニングされる実施形態では、当業者に知られた方法を利用することができる。ある実施形態の場合には、半導体ウェハがフォトレジスト層を含む。本明細書で用いられるように、パターニングされた半導体ウェハは、パターンが直接与えられた半導体材料を有する半導体ウェハ、パターニングされていない半導体材料及びパターニングされた上層を有する半導体ウェハ、並びに/又はパターニングされた半導体材料及びパターニングされた上層を有する半導体ウェハを指す。特定のパターニング方法は、これらに限定されないが、フォトリソグラフィ、フォトアブレーション、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、及びナノインプリントリソグラフィを含む。半導体ウェハパターニング方法はまた、エッチング法、及び上層、例えばフォトレジスト層をパターニングするのに有効な方法も含む。

【0027】

[0027]特定の理論に縛られることを望まないが、本明細書において本発明に関する基本的な原理の考え又は理解について論述することが可能である。機械論的な説明又は仮説の究極の妥当性にかかわらず、本発明の実施形態は効果的且つ有効であり得ることが認識される。

【図面の簡単な説明】

【0028】

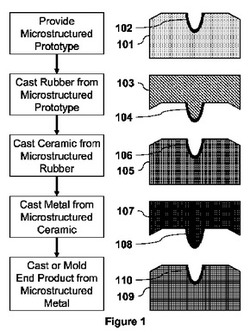

【図1】マイクロ構造物品を作る方法の概要を提示する。

【図2】表面のマイクロ特徴部の拡大図によって、マイクロ構造プロトタイプの細部を示す。

【図3】マイクロ構造プロトタイプにゴムがキャスト成形されているところを示す。

【図4】表面のマイクロ特徴部の拡大図によって、マイクロ構造ゴムの細部を示す。

【図5】ゴム製マイクロ特徴部の拡大画像によって、マイクロ構造ゴムの画像を示す。

【図6】マイクロ構造ゴムにセラミックがキャスト成形されているところを示す。

【図7】表面のマイクロ特徴部の拡大図によって、マイクロ構造セラミックの細部を示す。

【図8】セラミック製マイクロ特徴部の拡大画像によって、マイクロ構造セラミックの画像を示す。

【図9】マイクロ構造セラミックに金属がキャスト成形されているところを示す。

【図10】表面のマイクロ特徴部の拡大図によって、マイクロ構造金属の細部を示す。

【図11】金属製マイクロ特徴部の拡大画像によって、マイクロ構造金属の画像を示す。

【図12】マイクロ構造金属によって最終製品がキャスト成形又はモールド成形されているところを示す。

【図13】表面のマイクロ特徴部の拡大図によって、マイクロ構造最終製品の細部を示す。

【図14】最終製品のマイクロ特徴部の拡大画像を示す。

【図15】様々な形状の最終製品のマイクロ特徴部の拡大画像を示す。

【図16】プロトタイプに付着させるマイクロ構造可撓性ポリマーを示す。

【図17】組み立てられたマイクロ構造プロトタイプを示す。

【図18】可撓性ポリマーのマイクロ特徴部の拡大画像によって、マイクロ構造プロトタイプの画像を示す。

【図19】マクロモールド型に付着させるマイクロ構造可撓性ポリマーを示す。

【図20】プロトタイプに付着した未硬化ポリマーを示す。

【図21】マイクロ構造可撓性ポリマーを付着させたマクロモールド型によって、プロトタイプに付着した未硬化ポリマーをモールド成形しているところを示す。

【図22】マイクロ構造可撓性ポリマーを付着させたマクロモールド型によってモールド成形された、硬化したマイクロ構造ポリマーのプロトタイプを示す。

【図23】直接モールド成形されたマイクロ構造プロトタイプの画像を、硬化したポリマーマイクロ特徴部の拡大画像と共に示す。

【図24】可撓性ポリマーをパターニングする方法の概要を提示する。

【図25】構造物へのマイクロ構造可撓性ポリマーを付着の詳細を示す。

【図26】マイクロ構造アルミニウム物品の画像を提示する。

【発明を実施するための形態】

【0029】

[0054]概して、本明細書で使用する用語及びフレーズは、当技術分野で認められた意味を有し、これは、標準的なテキスト、雑誌参考文献、及び当業者に知られた文脈を参照することで理解できる。本発明の文脈において特定の使用を明確にするために以下の定義を提示する。

【0030】

[0055]「マイクロ構造物品」は、複数のマイクロ特徴部を有する物品を指す。特定のマイクロ構造物品は、マイクロ構造プロトタイプ、マイクロ構造ゴム、マイクロ構造セラミック、マイクロ構造金属、及びマイクロ構造最終製品を含む。

【0031】

[0056]「予め選択したパターン」は、整理、デザイン、又は設計された物品の構成を指す。例えば、予め選択したパターンのマイクロ特徴部は、順序つき配列のマイクロ特徴部を指すことができる。一実施形態では、予め選択したパターンは、ランダム及び/又は統計的なパターンではない。

【0032】

[0057]「キャスト成形」は、液体材料又はスラリを注入するか、或いは別法でモールド型又は他の一次物品中に、その上に、及び/又はその周りに供給して、例えば、キャスト成形される材料にモールド型又は一次物品の特徴部を複製する製造プロセスを指す。キャスト成形法は、典型的には、キャスト成形された材料及び/又は前駆材料が凝固し及び/又は固体若しくは剛体になることを可能にする、冷却プロセス又は硬化プロセスを含む。幾つかのキャスト成形法はまた、「未焼結」の又は最終的に硬化していない物品を硬化させる最後の焼結、焼成、又は焼き付けのステップも含む。幾つかのキャスト成形法の場合には、キャスト成形された材料が凝固したときにその材料にモールド型又は一次物品の特徴部が組み込まれる。特定の実施形態では、材料、例えば、ゴム、セラミック及び/又は金属は、液体又はスラリ材料と相性が良いモールド型又は一次物品からキャスト成形され、即ち、モールド型又は一次物品は、液体又はスラリ材料と接触するときに変形、溶融、及び/又は損傷しない。

【0033】

[0058]「モールド成形」又は「スタンピング」は、剛体のモールド型又は他の一次物品を用いて、材料があるパターンを取るように形成又は押圧される製造プロセスを指す。モールド成形法は、典型的には、モールド成形される材料に接触してモールド型又は一次物品を置き、モールド型、一次物品及び/又はモールド成形される材料に力を加えることを含む。幾つかのモールド成形法の場合は、モールド型又は一次物品の特徴部が、モールド成形プロセス中にモールド成形される材料に複製される。特定の実施形態では、最終製品、例えばゴムは、パターニングされた金属物品からモールド成形される。

【0034】

[0059]「離型剤」は、ゴムがそこからキャスト成形されるモールド型又は一次物品の表面に供給されて、モールド型又は一次物品からのキャスト成形されたゴムの取り外しを強化及び/又は支援する物質を指す。特定の離型剤は、ナプフィン、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、当業者に知られた他の離型剤、及びこれらの任意の組み合わせから成るグループから選択される材料を含む。幾つかの離型剤は剥離剤としても有効である。

【0035】

[0060]「剥離剤」は、セラミックがそこからキャスト成形されるモールド型又は一次物品の表面に供給されて、モールド型又は一次物品からのキャスト成形されたセラミックの取り外しを強化及び/又は支援する物質を指す。特定の剥離剤は、水、石けん、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、当業者に知られた他の剥離剤、及びこれらの任意の組み合わせから成るグループから選択される材料を含む。幾つかの剥離剤は離型剤としても有効である。

【0036】

[0061]「最終製品」は、一続きの製造ステップの最後に形成される物品を指す。幾つかの最終製品は、後続の製造プロセスで使用するのに適している。しかし、他の最終製品は、追加のプロセス、例えば、塗装、又は他の仕上げ手順を必要とする。幾つかの最終製品は、一続きの製造ステップの最後に最終的な形態になり、したがって、販売又は意図した使用に適している。特定の最終製品は、これらに限定されないが、モールド成形可能な物品;スポーツ用品、例えばグリップ、野球のバット、ゴルフクラブ、フットボール、バスケットボール;調理道具;台所用品;バスルーム用品、例えばトイレ、流し台、タイル、バスタブ、シャワーカーテン;手持ち式コントローラ、例えばゲーム用コントローラ又は装置の作動用のコントローラ;ボトル;コンピュータのキーボード;コンピュータのマウス;宝飾品;靴;ベルト;ヘルメット;内面及び外面の両方を含むパイプ;ろうそく;ガラス容器及び容器の蓋;キャンディ;タービンブレード;ポンプのロータ;ヒートシンク;記章;窓;ホース;冷却装置;タイヤ;タイヤの接地面;ホイール;並びにシート状ポリマーを含む。

【0037】

[0062]「プロトタイプ」は、後続のモールド成形プロセス又はキャスト成形プロセスのためのベースとして働く物品を指す。例示的な実施形態では、最終的なキャスト成形又はモールド成形された物品又は最終製品の特徴部に類似の又はそれらを含むプロトタイプが構築される。

【0038】

[0063]「可撓性」は、変形したときに物品又は材料が損傷、例えば、破断、破損、又は非弾性的な変形を特徴とする損傷をしないように、可逆的に変形する物品の特性を指す。本明細書で説明する方法では、可撓性ポリマーは有効である。特定の可撓性ポリマーは、これらに限定されないが、ゴム(天然ゴム、スチレン−ブタジエン、ポリブタジエン、ネオプレン、エチレン−プロピレン、ブチル、ニトリル、シリコンを含む)、アクリル、ナイロン、ポリカーボネート、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリオレフィン、エラストマー、及び当業者に知られた他の可撓性ポリマーを含む。ある実施形態では、可撓性の物品又は材料は、機械的故障(例えば、破損、破断、又は非弾性的変形)を生じることなしに、1%〜1300%、10%〜1300%、又は100%〜1300%の範囲から選択される歪みレベルを受けることができる。幾つかの実施形態では、機械的故障(例えば、破損、破断、又は非弾性的変形)を生じることなしに、可撓性の物品又は材料を、100μm〜3mの範囲から選択される曲率半径まで変形させることができる。

【0039】

[0064]「マクロモールド型」は、モールド成形プロセス、キャスト成形プロセス、又は接触プロセスにおいて、物品を形成又はモールド成形するための物品のモールド型を指す。幾つかの実施形態では、マクロモールド型を使用して、マクロスケールで、例えば、特徴部が、1mm超、例えば、1mm〜1m、1cm〜1m、又は5cm〜1mのスケールで、物品を同時に形成し、物品の表面にマイクロ特徴部を与える。

【0040】

[0065]「一次物品」は、キャスト成形又はモールド成形される物品がその形状、パターン、及び/又は特徴部をそこから取る、キャスト成形プロセス又はモールド成形プロセスで使用する物品を指す。特定の実施形態では、一次物品は、プロトタイプ又はマスタ物品を指すが、一次物品は、キャスト成形プロセス又はモールド成形プロセス中にキャスト成形又はモールド成形される物品が、その形状、パターン、及び/又は特徴部をそこから取る任意の物品を指すこともできる。

【0041】

[0066]「キャスト成形された物品」は、キャスト成形プロセス中に形成され、硬化及び/又は冷却した、液体、スラリ、及び/又は前駆材料から作られた物品を指す。

【0042】

[0067]「マイクロ特徴部」及び「マイクロ構造」は、平均の幅、深さ、長さ、及び/又は厚さが100μm未満、又は10nm〜100μm、例えば、10nm〜10μm若しくは10nm〜1μmの範囲から選択される物品又はモールド型の表面上の特徴部を指す。ある実施形態では、マイクロ特徴部が、物品のより大きいスケールの特徴部(例えば、マクロスケール特徴部)の少なくとも一部分の上に及び/又はその中に位置決めされて、より大きいスケールの特徴部の表面積の少なくとも一部分がマイクロ特徴部で覆われる。幾つかの実施形態では、マイクロ特徴部はレリーフの特徴部を含む。幾つかの実施形態では、マイクロ特徴部はくぼんだ特徴部を含む。

【0043】

[0068]「マクロスケール特徴部」は、平均の幅、深さ、長さ、及び/又は厚さが100μm以上、例えば、1mm以上、5mm以上、1cm以上、5cm以上、又は100μm〜1m、1mm〜1m、1cm〜1m、若しくは5cm〜1mの範囲から選択される、物品又はモールド型の表面上の特徴部を指す。幾つかの実施形態では、マクロスケール特徴部はレリーフの特徴部を含む。幾つかの実施形態では、マクロスケール特徴部はくぼんだ特徴部を含む。

【0044】

[0069]「忠実度」は、キャスト成形又はモールド成形された物品の質を指す。忠実度は、キャスト成形プロセス又はモールド成形プロセス中にキャスト成形又はモールド成形される物品に特徴部を複製する能力を指すこともできる。「高い忠実度」は、具体的には、モールド型又は一次物品の特徴部の大部分が、例えば、特徴部のうちの50%〜100%、特徴部のうちの75%〜100%、特徴部のうちの90%〜100%、又は特徴部のうちの100%が、モールド成形プロセス又はキャスト成形プロセスにおいて、キャスト成形又はモールド成形される物品に複製される状況を指す。

【0045】

[0070]「複製」及び「複製する」は、キャスト成形するプロセス及び/又はモールド成形プロセス中に特徴部が転写及び/又は再現される状況を指す。複製された特徴部は、複製された特徴部が元の特徴部の凹所を表すこと、即ち、元の特徴部が隆起した特徴部の場合は、複製された特徴部はくぼんだ特徴部であり、元の特徴部がくぼんだ特徴部の場合は、複製された特徴部は隆起した特徴部であることを除き、概して、それらがキャスト成形又はモールド成形される元の特徴部に似ている。特定の実施形態では、マスタ物品のマイクロ柱は、キャスト成形された物品のマイクロ穴として複製され、マスタ物品のマイクロ穴は、キャスト成形された物品のマイクロ柱として複製される。

【0046】

[0071]「ポリマー」は、共有結合の化学結合によって結合された繰り返し構造単位から構成された高分子、又は多くの場合高分子量を特徴とする1つ又は複数のモノマーのポリマー生成物を指す。用語ポリマーは、ホモポリマー、又は単一の繰り返しモノマーサブユニットから本質的に構成されたポリマーを含む。用語「ポリマー」は、2以上のモノマーサブユニットから本質的に構成されるコポリマー又はポリマー、例えば、ランダムコポリマー、ブロックコポリマー、交互コポリマー、セグメント化コポリマー、グラフトコポリマー、テーパコポリマー、及び他のコポリマーも含む。本発明で使用可能なポリマーは、有機ポリマー又は無機のポリマーとすることができ、アモルファス、セミアモルファス、結晶、又は部分的に結晶の状態にすることができる。モノマー鎖がリンクした架橋ポリマーは、本発明の幾つかの用途に特に有効である。本発明の方法、デバイス、及びデバイスの構成要素に使用可能なポリマーは、これらに限定されないが、プラスチック、エラストマー、熱可塑性エラストマー、弾塑性体、サーモスタット、熱可塑性物質、及びアクリラートを含む。例示的なポリマーは、これらに限定されないが、アセタールポリマー、生分解性のポリマー、セルロースポリマー、フルオロポリマー、ナイロン、ポリアクリロニトリルポリマー、ポリアミド−イミドポリマー、ポリイミド、ポリアリレート、ポリベンゾイミダゾール、ポリブチレン、ポリカーボネート、ポリエステル、ポリエーテルイミド、ポリエチレン、ポリエチレンコポリマー及び変性ポリエチレン、ポリケトン、ポリ(メタクリル酸メチル、ポリメチルペンテン、ポリフェニレンオキシド及びポリフェニレンスルフィド、ポリフタラミド、ポリプロピレン、ポリウレタン、スチレン系樹脂、スルホンベースの樹脂、ビニルベースの樹脂、ゴム(天然ゴム、スチレン−ブタジエン、ポリブタジエン、ネオプレン、エチレン−プロピレン、ブチル、ニトリル、シリコンを含む)、アクリル、ナイロン、ポリカーボネート、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリオレフィン、又はこれらの任意の組み合わせを含む。例示的なエラストマーは、これらに限定されないが、シリコン含有ポリマー、例えば、ポリ(ジメチルシロキサン)(即ち、PDMS、及びh−PDMS)、ポリ(メチルシロキサン)、部分的にアルキル化したポリ(メチルシロキサン)、ポリ(アルキルメチルシロキサン)、及びポリ(フェニルメチルシロキサン)を含むポリシロキサン、シリコン変性エラストマー、熱可塑性エラストマー、スチレン系材料、オレフィン系材料、ポリオレフィン、ポリウレタン熱可塑性エラストマー、ポリアミド、合成のゴム、ポリイソブチレン、ポリ(スチレン−ブタジエン−スチレン)、ポリウレタン、ポリクロロプレン、及びシリコンを含む。一実施形態では、可撓性ポリマーは可撓性エラストマーである。

【0047】

[0072]「セラミック」は、加熱及び/又は乾燥プロセス中に硬化する無機の非金属材料を指す。本明細書で用いられるように、用語セラミックは、未焼結のセラミック材料及び最終的に硬化したセラミック材料を含む。幾つかの実施形態では、幾つかのセラミック及びセラミック先駆体は、さらに加工又は使用される前に、最終的な硬化ステップ(例えば、焼結、焼成、又は焼き付け)にかけられる。特定のセラミックは、これらに限定されないが、磁器;結晶セラミック;ガラスセラミック;ゼオライト;陶器;プラスタ;酸化物、例えば、酸化アルミニウム及び酸化ジルコニウム;非酸化物、例えば、炭化物、ホウ化物、窒化物、及び珪化物;合成セラミック、例えば粒子強化セラミック、並びに酸化物と非酸化物との組み合わせを含む。特定のセラミック前駆体は、陶土、セラミック粉末、並びにスラリ、例えば、水、及び別のセラミック前駆体又はセラミック粉末を含むスラリを含む。幾つかの実施形態では、セラミック前駆体は有機成分を含み、その有機成分は、硬化プロセス中に(例えば、燃焼により)反応して消えるか、又はそうではなく組み込まれるか若しくは除去される。特定の実施形態では、ある一定のセラミック材料が溶融金属に関連する条件(例えば、温度)に耐え得る、即ち、ある一定のセラミックが、溶融した又は液体の金属材料と接触したときに損傷、破損、又は変形しないので、セラミックは金属をキャスト成形するのに有効である。一実施形態では、セラミックは、損傷せずに(例えば、500℃を超える)高温に耐えることができる。

【0048】

[0073]マイクロ構造物品の生産方法を本明細書で説明する。特定の方法が互いに有効であり、例えば、それらを一続きのマイクロ構造物品の製造のために連続して実行することができる。本明細書で説明する方法で作るマイクロ構造物品は、物品に様々な有効な特性を与えることができるマイクロ特徴部の領域を含む。例えば、マイクロ特徴部は、高い疎水性及び/又は自浄能力を物品に与えることができる。マイクロ特徴部は、物品に視覚的効果、例えば、物品にプリズム効果、特定の色、又は方向依存の色の変化若しくはカラーフロップを与える(例えば、物品は、ある角度から見るときには特定の色を、別の方向から見るときには別の色を呈する)こともできる。

【0049】

[0074]マイクロ特徴部はまた、物品に高い表面摩擦力又は把持力を与えることができ、及び/又は、物品に特定の触知の感覚、例えば、触れたときに毛羽立った、でこぼこの、若しくは軟らかい感触を与えることができる。マイクロ特徴部を、特定の領域、又は物品の表面積全体にわたって位置決めすることもできる。例えば、これらの実施形態は、(例えば、ゴルフボールのへこみと同様の)流体中を移動する物品の乱流による抵抗を低減するのに有効であることがある。

【0050】

[0075]特定の実施形態では、マイクロ特徴部は、例えば、物品の表面積を変更するか、表面が流体と相互作用する方式を変更するか、又は核生成位置の挙動を変更することによって、物品の熱伝達特性を修正することができる。特定の実施形態では、マイクロ特徴部は、伝導により熱伝達を低下させることができ、例えば、マイクロ特徴部のアスペクト比が高いときは、マイクロ特徴部の上部のみが、伝導性熱伝達のために別の物品と接触し、表面の特徴部間の空隙はあまり熱を伝達しない。

【0051】

[0076]マイクロ構造を、導電性に、例えば、金属製マイクロ構造、又は導電性のポリマーから構成されたマイクロ構造にすることもできる。こうしたタイプの導電性のマイクロ構造は、例えば電子デバイス用の導線の配列として有効である。例えば、導電性のマイクロ構造を、物品の表面上に直接エンボス加工することができる。

【0052】

[0077]一態様では、マイクロ構造のタイヤは、特に有効な最終製品である。マイクロ構造のタイヤは、他のタイヤと比べて、特定のパターンでの疎水性が高い。マイクロ構造のタイヤは、タイヤ表面の少なくとも一部分に複数のマイクロ特徴部を有するタイヤを指す。特定の実施形態では、マイクロ構造のタイヤは、自動車のタイヤの接地部分の上にマイクロ構造を有するタイヤを指す。タイヤの他の領域をマイクロ構造にすることも有効であり、例えば、マイクロ構造のサイドウォール又はタイヤの他の領域の抵抗を低くして、全体の性能を向上させることができる。

【0053】

[0078]図1に、マイクロ構造物品を作る例示的な方法の概要を提示する。まず、マイクロ構造プロトタイプ101の湾曲面上にマイクロ特徴部102の領域を有するマイクロ構造プロトタイプ101を用意する。次に、マイクロ構造プロトタイプ101にゴムをキャスト成形して、マイクロ構造ゴム103を作る。プロトタイプのマイクロ特徴部102は、キャスト成形プロセスにおいて、マイクロ構造ゴム103の湾曲面上にゴム製マイクロ特徴部104として複製される。次に、マイクロ構造ゴム103にセラミックをキャスト成形して、マイクロ構造セラミック105を作る。ゴム製マイクロ特徴部104は、キャスト成形プロセスにおいて、マイクロ構造セラミック105の湾曲面上にセラミック製マイクロ特徴部106として複製される。次に、マイクロ構造セラミック105に金属をキャスト成形して、マイクロ構造金属107を作る。セラミック製マイクロ特徴部106は、キャスト成形プロセスにおいて、マイクロ構造金属107の湾曲面上に金属製マイクロ特徴部108として複製される。最後に、マイクロ構造金属107に最終製品をキャスト成形又はそれからモールド成形して、マイクロ構造最終製品109を作る。金属製マイクロ特徴部108は、キャスト成形プロセス又はモールド成形プロセスにおいて、マイクロ構造最終製品109の湾曲面上に最終製品マイクロ特徴部110として複製される。

【0054】

[0079]図2に、マイクロ特徴部202の拡大図を示すことによって、マイクロ構造プロトタイプ201の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部202は、マイクロ柱、即ち、プロトタイプの表面から延在する円筒形状の構造である。しかし、幾つかの実施形態の場合には、マイクロ特徴部は、任意の断面形状を用いた、穴、柱、段、リッジ、湾曲領域、くぼんだ領域、隆起した領域、及びこれらの任意の組み合わせを含むことができ、その任意の形状は、円形、楕円形、三角形、正方形、矩形、多角形、星形、六角形、文字形、数字形、数学記号形、及びこれらの任意の組み合わせを含む。

【0055】

[0080]図3に、マイクロ構造プロトタイプ301にゴム303がキャスト成形されているところを示す。マイクロ構造プロトタイプ301は、高いキャスト成形忠実度でキャスト成形されたゴムに対して複数回使用することができる。図4に、マイクロ特徴部404の拡大図を示すことによって、マイクロ構造ゴム403の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部404は、図2に示すようなマイクロ柱の凹所を表す穴である。図5に、キャスト成形プロセス中に高い忠実度で複製されたゴム製マイクロ特徴部504の拡大画像によって、マイクロ構造プロトタイプからキャスト成形されたマイクロ構造ゴム503の画像を示す。拡大画像中のバーは50μmの距離を示す。

【0056】

[0081]図6に、マイクロ構造ゴム603にセラミック605がキャスト成形されているところを示す。マイクロ構造ゴム603は、キャスト成形の高い忠実度でキャスト成形されたセラミックに対して複数回使用することができる。図7に、マイクロ特徴部706の拡大図を示すことによって、マイクロ構造セラミック705の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部706は、図2に示す柱と同様の柱であり、これは、図4に示すような穴の凹所を表す。図8に、キャスト成形プロセス中に高い忠実度で複製されたセラミック製マイクロ特徴部806の拡大画像によって、マイクロ構造ゴムからキャスト成形されたマイクロ構造セラミック805の画像を示す。拡大画像中のバーは300μmの距離を表す。

【0057】

[0082]図9に、マイクロ構造セラミック905に金属907がキャスト成形されているところを示す。図10に、マイクロ特徴部1008の拡大図を示すことによって、マイクロ構造金属1007の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部1008は、図4に示す穴と同様の穴であり、これは、図2及び図7に示すような柱の凹所を表す。図11に、キャスト成形プロセス中に高い忠実度で複製された金属製マイクロ特徴部1108の拡大画像によって、マイクロ構造セラミックからキャスト成形されたマイクロ構造金属1107の画像を示す。拡大画像中のバーは200μmの距離を表す。

【0058】

[0083]図12に、マイクロ構造金属1207に最終製品1209がキャスト成形、又はそこからモールド成形されているところを示す。図13に、マイクロ特徴部1310の拡大図を示すことによって、マイクロ構造最終製品1309の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部1310は、図2及び図7に示す柱と同様の柱であり、これは、図4及び図10に示すような穴の凹所を表す。図14に、キャスト成形プロセス又はモールド成形プロセス中に高い忠実度で複製されたマイクロ特徴部の画像を示す。図中のバーは60μmの距離を表す。図15に、断面形状が円形、楕円形、三角形、及び正方形である、追加のマイクロ特徴部の実施形態の画像を示す。楕円形及び三角形の実施形態には、断面形状に様々な向きが可能であることが示されている。

【0059】

[0084]上記で説明したように、マイクロ構造プロトタイプを用意するための複数の実施形態を企図している。特定の実施形態では、マイクロ構造可撓性ポリマーを、プロトタイプの表面に付着させる。そのマイクロ構造可撓性ポリマーは、これらに限定されないが、ドリリング;ミーリング;イオンミーリング;機械加工;放電加工;電気めっき;インクジェット式プリンティング;電気流体式インクジェット式プリンティング;プラズマエッチング;化学エッチング;リソグラフィパターニング技法、例えばフォトリソグラフィ、X線リソグラフィ、電子ビームリソグラフィ、ソフトリソグラフィ;エンボス加工;スタンピング;モールド成形;鍛造;プラズマ、気体、又は液体によるエッチング;プローブ顕微鏡法;原子間力顕微鏡法;ナノインデンテーション顕微鏡法;化学気相成長法;物理気相成長法;蒸着;エレクトロスピニング;或いは表面上又はその中へのマイクロファイバ又はストランドのウィービングを含む方法を用いて、パターニングすることができる。図16に、複数のマイクロ柱を有するマイクロ構造ポリマー1602がプロトタイプ1601の溝に挿入された実施形態を示す。図17に、結果として生じたマイクロ構造プロトタイプ1701を示す。図18に、マイクロ構造可撓性ポリマーが溝に挿入された、プロトタイプ1801の実施形態の画像を示す。図18にやはり、マイクロ柱タイプのマイクロ特徴部1802を示す、マイクロ構造可撓性ポリマーの拡大図の画像を示す。拡大画像中のバーは100μmの距離を表す。

【0060】

[0085]別の実施形態では、マイクロ構造は、プロトタイプ上に直接モールド成形される。これを実現する一方法は、図19に示すようなマイクロ構造可撓性ポリマー1911を用意するステップと、マクロモールド型1912の表面に付着させるステップとを含む。次に、未硬化ポリマー2013を、図20に示すように、プロトタイプ2001上のマイクロ構造の所望の配置に置く。図21に示すように、マクロモールド型2112及びマイクロ構造ポリマー2111を、プロトタイプ2101及び未硬化ポリマー2113に接触させ、その際、未硬化ポリマーを硬化させるために熱及び圧力を加える。図22に、マイクロ特徴部2202を有する結果として生じるマイクロ構造プロトタイプ2201を示す。図23に、マイクロ特徴部がプロトタイプ2301上に直接モールド成形された、マイクロ構造プロトタイプの画像を示す。図23に、さらに、モールド成形プロセスにおいて、高い忠実度で複製されたマイクロ特徴部2302を示す、マイクロ構造プロトタイプの拡大図画像示す。拡大図画像中のバーは150μmの距離を表す。

【0061】

[0086]以下の非限定的な実施例によって本発明をさらに理解することができる。

【0062】

実施例1 マイクロキャスト成形プロセスの連鎖及びプロセスの詳細

[0087]この実施例は、3つの異なる材料分類、ゴム、セラミック、及び金属の湾曲面にマイクロ構造をキャスト成形する方法を説明する。図1に、マイクロモールド成形のキャスト成形プロセスの連鎖を示す。マイクロキャスト成形プロセスの連鎖は、湾曲面に組み込まれたマイクロ構造を有するプロトタイプで開始する。マイクロ構造プロトタイプの湾曲面にゴムをキャスト成形し、マイクロ構造ゴムの湾曲面にセラミックをキャスト成形し、マイクロ構造セラミックの湾曲面に金属をキャスト成形し、そのマイクロ構造金属により、最終製品の湾曲面をモールド成形又はキャスト成形する。そのマイクロ構造は、プロセス連鎖の全てのステップを通して複製される。この実施例はマイクロ柱を有するマイクロ構造プロトタイプを説明しているが、このプロセスはマイクロ柱に限定されない。マイクロ構造プロトタイプは、マイクロ穴、又はプロセス連鎖の全てのステップを通して複製することになる他の形状のタイプを有することもできる。

【0063】

[0088]この実施例では、プロトタイプをマイクロ構造化する2つの方法、つまりマイクロ構造ポリマーを挿入する方法、及びマイクロ構造を直接モールド成形する方法を説明する。図16及び図17に、挿入手法を説明する。挿入手法は、可撓性のマイクロ構造ポリマー1611、及びcmスケールの溝を有するプロトタイプ1601で開始する。可撓性マイクロ構造ポリマーは、プロトタイプのcmスケールの溝に挿入及び接着され、その結果、マイクロ構造プロトタイプ1701が生じる。図18に、マイクロ構造1802がcmスケールの溝の内側に挿入及び接着された、マイクロ構造プロトタイプ1801の写真を示す。図19、図20、及び図21に、直接モールド成形手法を説明する。マイクロ穴を有する可撓性ポリマー1911をマクロモールド型1912に接着して、マイクロ構造のモールド型を作り出す。プロトタイプ2001のcmスケールの溝に未硬化ポリマー2013を堆積させ、マイクロ構造のモールド型2112によってプロトタイプ2101及び未硬化ポリマー2113を加圧及び加熱して、堆積したポリマーを硬化させる。マイクロ構造のモールド型は、プロトタイプを解放し、その結果、マイクロ構造プロトタイプ2201が生じる。図23に、マイクロ構造2302がプロトタイプのcmスケールの溝の内側に直接モールド成形された、マイクロ構造プロトタイプ2301の写真を示す。マイクロ構造プロトタイプの湾曲面は、挿入手法及び直接モールド成形手法の両方において、マイクロ構造のコンフォーマルカバーを有する。

【0064】

[0089]図2、図3、及び図4に、マイクロ構造プロトタイプからゴムへのキャスト成形するステップを説明する。所望の場合は、マイクロ構造プロトタイプモールド型201に離型剤を噴霧して、マイクロ構造プロトタイプからゴムを離型するのを容易にする。使用した離型剤の一つは、Ciba Specialty Chemicalsからのものであり、ナプフィン、パラフィンろう、ポリシロキサン、合成ろう、及び鉱油から構成されている。マイクロ構造プロトタイプ201/301からゴム303をキャスト成形するときは、マイクロ構造プロトタイプ201/301のマイクロ構造202は、マイクロ構造ゴムに複製される。22インチ水銀の真空が、マイクロ構造プロトタイプ201/301へのゴム303のキャスト成形を助けた。この実施例では、マイクロ穴404を、マイクロ構造プロトタイプ201/301のマイクロ柱202からマイクロ構造ゴム403にキャスト成形する。図5に、ゴムに複製したマイクロ構造504の写真を示す。マイクロ構造ゴムのマイクロ穴を、マイクロ構造プロトタイプのマイクロ柱と比較すると、マイクロ構造プロトタイプから高い忠実度でマイクロ構造ゴムがキャスト成形されたことが分かる。

【0065】

[0090]図4、図6、及び図7に、マイクロ構造ゴムからセラミックへのキャスト成形ステップを説明する。使用したセラミックの一つは、Ransom and RandolphからのRantyre Investmentであり、これは水ベースのプラスタである。歯科用プラスタと同様のどんなプラスタでも適している。所望の場合は、マイクロ構造ゴム製モールド型403上に剥離剤を噴霧して、マイクロ構造ゴム製モールド型からのセラミックの離型を助ける。使用した剥離剤の一つは、単なる水に入れた石けんである。マイクロ構造ゴム403/603からセラミック605をキャスト成形するときに、マイクロ構造ゴムの表面は、セラミック605に複製される。セラミックを約30秒間大気圧で振動させて、固まる前にセラミックから気泡を取り除いた。この実施例では、マイクロ穴404によって、マイクロ柱706を、マイクロ構造ゴム403/603からマイクロ構造セラミック705にキャスト成形する。図8に、セラミックに複製されたマイクロ構造806の写真を示す。マイクロ構造セラミックのマイクロ柱を、マイクロ構造ゴムのマイクロ穴と比較すると、マイクロ構造セラミックがマイクロ構造ゴムに高い忠実度でキャスト成形されたことが分かる。次いで、マイクロ構造セラミックを、金属をそこにキャスト成形する前に、例えば、12時間150℃で硬化させた。

【0066】

[0091]図7、図9、及び図10に、マイクロ構造セラミックから金属へのキャスト成形ステップを説明する。マイクロ構造セラミック905に金属907をキャスト成形するときに、マイクロ構造セラミックの表面は、金属に複製される。この実施例では、マイクロ構造セラミック705/905のマイクロ柱706から金属マイクロ穴1008をキャスト成形する。図11に、金属に複製されたマイクロ構造1108の写真を示す。マイクロ構造金属のマイクロ穴を、マイクロ構造セラミックのマイクロ柱と比較すると、マイクロ構造金属がマイクロ構造セラミックに高い忠実度でキャスト成形されたことが分かる。

【0067】

[0092]図12及び図13に、マイクロ構造金属から最終製品へのキャスト成形ステップ又はモールド成形ステップを説明する。マイクロ構造金属1207で最終製品1209をキャスト成形又はモールド成形するときに、マイクロ構造金属の表面は、最終製品に複製される。この実施例では、マイクロ構造金属1007/1207のマイクロ穴1008により、マイクロ構造最終製品1309にマイクロ柱1310をモールド成形する。図14に、具現化したマイクロ構造最終製品の写真を示す。この特定の最終製品をモールド成形によって作ったが、キャスト成形法を使用することもできる。

【0068】

[0093]図15に、最終製品にマイクロモールド成形されている様々な形状を示す。幅10〜50μmの円形、楕円形、三角形、及び正方形が、高さ35〜70μmの範囲の最終製品にマイクロモールド成形されている。アスペクト比7:1(高さ:幅)のマイクロ構造が、最終製品にモールド成形されている。円形及び楕円形により、最終製品の丸いマイクロ構造を生成するのにこのプロセスを使用できることが示される。三角形及び正方形により、角が鋭利で縁部が直線のマイクロ構造を最終製品に生成するのにこのプロセスを使用できることが分かる。

【0069】

実施例2 調整されたマイクロメートルスケール構造及びナノメートルスケール構造の作製方法

[0094]図24に、リソグラフィにより画定したマイクロ/ナノ構造配列(LDAMN)を作製する技法を示す。その技法は、感光性ポリマー又は光若しくは粒子に敏感なレジスト2415を上部に備えた基板2414で開始する。ステンシルマスク2417を通してレジストに光2416を当てることによって、そのレジストにマイクロメートルスケール又はナノメートルスケールの構造を形成することができる。他の種類の電磁波、エネルギービーム、又は粒子を使用して、こうしたマイクロ構造又はナノ構造を形成することもできる。これらの構造はパターンを付けて配列することも、付けずに配列することもできるが、その重要な特性は、製造プロセスにより、マイクロメートルスケール又はナノメートルスケールの正確さ及び精密度でそれらのサイズ、形状、及び配置を制御することである。

【0070】

[0095]この段階では、調整されたマイクロ構造又はナノ構造を有するレジストをモールド型として使用することができる。基板を(例えば、化学エッチングで)処理して、マイクロ構造を修正することもできる。さらに、その表面を薬剤で被覆して、後続のモールド成形ステップを容易にするか又は改善することができる。

【0071】

[0096]未硬化ポリマーをマイクロ構造にモールド成形し、熱、時間、紫外線、又は他の硬化法によって硬化させる。硬化したポリマー2418を基板−レジストモールド型から取り外すときに、そのモールド型による構造が、ポリマーに転写され、やはり機械的に可撓性がある。

【0072】

[0097]図25に、ミリメートルスケール又はセンチメートルスケールの溝に、調整されたマイクロ構造又はナノ構造を有するポリマーを組み込むプロセスを示す。そのプロセスは、マイクロ構造及び可撓性ポリマーシートを受容するのに適した構造2519を有する可撓性ポリマーシート2518で開始する。接着剤2520が受容構造のcmスケールの溝に塗布され、可撓性ポリマーシートがcmスケールの溝に挿入される。接着剤が硬化すると、可撓性ポリマーシートは、その構造に固定して結合される。ここで、組み込んだ構造は、後続のモールド成形ステップ及び/又はキャスト成形ステップに適している。

【0073】

実施例3 マイクロ構造物品の再利用度、及びマイクロ特徴部の不均一性

[0098]予め選択したパターンのマイクロ特徴部を有するマイクロ構造プロトタイプを作製した。予め選択したパターンは、マイクロ特徴部の形状が異なる2つの領域を含んでいた。第1の領域は、高さ100μm、幅100μm、断面形状が三角形のマイクロ柱を含んでいた。第2の領域は、高さ100μm、幅100μm、断面形状が円形のマイクロ柱を含んでいた。

【0074】

[0099]マイクロ構造プロトタイプにゴムをキャスト成形して、第1のマイクロ構造ゴム物品を作り出した。このように生成したマイクロ構造ゴム物品は、それらのマイクロ構造プロトタイプをキャスト成形して形成されたマイクロ特徴部の形状が異なる2つの領域を含んでいた。第1の領域は、深さ100μm、幅100μm、断面形状が三角形のマイクロ穴をマイクロ構造ゴムに形成した。第2の領域は、深さ100μm、幅100μm、断面形状が円形のマイクロ穴をマイクロ構造ゴムに形成した。

【0075】

[0100]第1のマイクロ構造ゴムをマイクロ構造プロトタイプから取り出すと、やはりマイクロ構造プロトタイプにゴムをキャスト成形して、第1のマイクロ構造ゴム物品のマイクロ特徴部と一致するマイクロ特徴部を有する第2のマイクロ構造ゴム物品が作り出された。

【0076】

[0101]第2のマイクロ構造ゴム物品にセラミックをキャスト成形して、第1のマイクロ構造セラミック物品を作り出した。このように生成したマイクロ構造セラミック物品は、それらのマイクロ構造ゴムをキャスト成形して形成されたマイクロ特徴部の形状が異なる2つの領域を含んでいた。第1の領域は、高さ100μm、幅100μm、断面形状が三角形のマイクロ柱をマイクロ構造セラミックに形成した。第2の領域は、高さ100μm、幅100μm、断面形状が円形のマイクロ柱をマイクロ構造セラミックに形成した。

【0077】

[0102]第1のマイクロ構造セラミックを第2のマイクロ構造ゴム物品から取り出すと、セラミックをやはり第2のマイクロ構造ゴム物品キャスト成形し、第1のマイクロ構造セラミック物品のマイクロ特徴部と一致するマイクロ特徴部を有する第2のマイクロ構造セラミック物品が作り出された。

【0078】

[0103]最後に、アルミニウムを第2のマイクロ構造セラミック物品にキャスト成形して、マイクロ構造のアルミニウム物品2600を作り出した。このように生成したマイクロ構造のアルミニウム物品は、それらの第2のマイクロ構造セラミック物品をキャスト成形して形成されるマイクロ特徴部の形状が異なる2つの領域を含んでいた。マイクロ構造のアルミニウム物品2600の写真を図26に示す。第1の領域2601は、深さ100μm、幅100μm、断面形状が三角形のマイクロ穴2602をマイクロ構造ゴムに形成した。第2の領域2603は、深さ100μm、幅100μm、断面形状が円形のマイクロ穴2604をマイクロ構造ゴムに形成した。

【0079】

[0104]マイクロ構造プロトタイプは、複数のキャスト成形ステップ中にマイクロ構造のアルミニウムに転写された湾曲領域を含んでいた。図26では、この湾曲を、カメラの被写界深度が浅いので写真の焦点が合わなくなる写真の底部2605の近くに見ることができる。

【0080】

[参考文献]

U.S. Patent Application Publication No. US 2006/0162896.

U.S. Patent No. 5,735,985.

U.S. Patent No. 6,502,622.

U.S. Patent No. 7,237,337.

U.S. Patent No. 6,511,622.

U.S. Patent No. 7,410,606.

Schmitz, Grohn and Buhrig−Polaczek, Advanced Engineering Materials 2007, 9, No. 4, pp. 265−270.

Baumeister, Okolo and Rogner, Microsyst. Technol. (2008) 14: 1647−1655.

Baumeister, Ruprecht and Hausselt, Microsyst. Technol. (2004) 10: 261−264.

Rath, Baumeister and Hausselt, Microsyst. Technol. (2006) 12: 258−266.

Baumeister, Rath and Hausselt, Microsyst. Technol. (2006) 12: 773−777.

Baumeister, Okolo, Rogner, Ruprecht, Kerscher, Schulze Hauselt and Lohe, Microsyst. Technol. (2008) 14: 1813−1821.

Baumeister, Ruprecht and Hausselt, Microsyst. Technol. (2004) 10: 484−488.

Baumeister, Mueller, Ruprecht and Hausselt, Microsyst. Technol. (2002) 8: 105−108.

Barbieri, Wagner and Hoffman, Langmuir (2007) 23: 1723−1734.

Hua, Sun, Gaur, Meitl, Bilhaut, Rotkina, Wang, Geil, Shim, Rogers and Shim, Nano Lett. (2004) 4: 2467−2471.

Auger, Schilardi, Caretti, Sanchez, Benitez, Albella, Gago, Fonticelli, Vasquez, Salvarezza and Azzaroni, Small (2005) 1: 300−309.

Wang, Liang, Liang and Chou, Nano Lett. (2008) 8: 1986−1990.

Bico, Thiele, Quere, Colloids and Surfaces A (2002), 206: 41−46.

Lee, Yoon and Kim, J. Phys. Chem. Solids (2008), 69: 2131−2136.

Kumar, Tang and Schroers, Nature (2009), 457: 868−872.

Guo, Advanced Materials (2007), 19: 495−513.

【0081】

[参照による援用及び変更に関する記述]

[0127]本出願全体の全ての参考文献、例えば、発行又は付与された特許又は等価物、特許出願公開を含む特許文献、及び非特許文献又は他の原資料は、本出願の開示と少なくとも部分的に矛盾していない限り、参照により個別に援用した場合と同じように、参照によりその全体が本明細書に援用される(例えば、部分的に矛盾している参考文献は、その参照文献の部分的に矛盾する部分を除いて援用される)。

【0082】

[0128]2009年2月17日出願の、発明者William P. King及びAndrew H. Cannonによる、米国特許仮出願第第61/153028号「Methods for Fabricating Microstructures」は、本発明の説明と矛盾しない限り、その全体が参照により本明細書に援用される。

【0083】

[0129]本明細書で言及した全ての特許及び公報は、本発明が属する技術分野の当業者の技術レベルを示している。本明細書に列挙した参考文献は、場合によっては出願日の時点のものであるが、最先端の技術を示すために参照によりその全体が本明細書に援用され、必要な場合は、従来技術にある特定の実施形態を除外(例えば、放棄)するために、この情報を本明細書に採用できるものである。例えば、化合物が特許請求されているときに、本明細書に開示した参考文献に(特に、参照した特許文献に)開示されている一定の化合物を含む、従来技術で知られた化合物は、特許請求の範囲に含まれるものではないことを理解されたい。

【0084】

[0130]あるグループの置換基が本明細書に開示されているときには、そのグループ並びにそれらの置換基を用いて形成し得る全てのサブグループ及びクラスにある全ての個々の要素が別々に開示されていることを理解されたい。本明細書でマーカッシュグループ又は他のグループが使用されるときには、そのグループの全ての個々の構成要素、並びにそのグループの全ての可能な組み合わせ及び二次的組み合わせが、本開示に個々に含まれるものである。

【0085】

[0131]別段の指定がない限り、記載又は例示した成分の全ての配合又は組み合わせを使用して、本発明を実施することができる。当業者が同じ材料に別の名称を付け得ることが知られている通り、材料の具体的な名称は例示的なものである。具体的に例示したもの以外の方法、デバイス要素、出発材料、及び合成法を、過度の実験に頼ることなく、本発明の実施に採用できることを当業者は理解するであろう。あらゆるこうした方法、デバイス要素、出発材料、及び合成法のうちの当技術分野で知られた全ての機能上の等価物が、本発明に含まれるものである。本明細書に範囲、例えば、温度範囲、時間範囲、又は組成範囲が示されているときは、全ての中間的な範囲及び部分範囲、並びに示された範囲に含まれる全ての個々の値が、本開示に含まれるものである。

【0086】

[0132]本明細書で用いられるように、「備える、含む(comprising)」は、「含む(including)」、「含む(containing)」、又は「特徴とする(characterized by)」と同義であり、包括的又はオープンエンドであり、列挙していない追加的要素又は方法ステップを除外しない。本明細書で用いられるように「から成る、構成される(consisting of)」は、請求項の要素に明示されていない任意の要素、ステップ、又は成分を除外する。本明細書で用いるように「から本質的に成る、構成される(consisting essentially of)」は、請求項の基本的又は新規の特性に実質的に影響しない材料又はステップを除外しない。本明細書における用語「備える、含む(comprising)」の列挙は、特に、組成の成分に関する説明、又はデバイスの要素に関する説明では、列挙した成分又は要素から本質的に構成され、それから構成される、それらの組成及び方法を含むと理解される。本明細書に具体的に開示されていない1つ又は複数の要素、1つ又は複数の制限を除外して、本明細書で例示的に説明した本発明を適切に実施することができる。

【0087】

[0133]採用した用語及び表現は、説明の用語として用いており、限定するものではなく、また、こうした用語及び表現の使用において、提示及び記載した特徴又はその一部の等価物を除外するものではなく、特許請求する本発明の範囲内で様々な修正が可能であることが認識される。したがって、好ましい実施形態及び任意選択の特徴によって本発明を具体的に開示してきたが、本明細書に開示した概念の修正形態及び変更形態を当業者が使用できること、並びにこうした修正形態及び変更形態は、添付の特許請求の範囲によって定義する本発明の範囲内に包含されると考えられることを理解されたい。

【関連出願の相互参照】

【0001】

[0001]本出願は、2009年2月17日出願の米国特許仮出願第61/153028号の利益を主張するものであり、その文献は全体が参照により本明細書に援用される。

【技術分野】

【0002】

[0002]本発明は、キャスト成形法/モールド成形法の分野にある。本発明は、モールド成形又はキャスト成形されるマイクロ構造物品を作る方法に関する。

【背景技術】

【0003】

[0003]キャスト成形法及びモールド成形法は、物品を生産及び複製するのに長く使用されている。一般に、物品の凹所は、キャスト成形プロセス又はモールド成形プロセス中に生成され、即ち、くぼんだ特徴部が、隆起した特徴部として複製され、逆の場合も同様である。したがって、キャスト成形又はモールド成形によって物品又は特徴部を複製するには、通常、少なくとも2つのステップが必要である。まず、物品のモールド型又は成形型を、マスタ物品の周り又はその上に作り出し、それによりマスタの凹所を作り出す。キャスト成形法の場合は、モールド型又は成形型を最終製品の材料で充填して、モールド型又は成形型の凹所を作り出し、その結果、マスタに概して類似した最終製品が生み出される。モールド成形法では、モールド型又は成形型が最終製品材料の上にスタンピングされ、マスタの特徴部が最終製品に複製される。或いは、所望の最終製品の凹所を直接作製し、キャスト成形プロセス、モールド成形プロセス、又はスタンピングプロセスで使用することができる。

【0004】

[0004]しかし、最近、キャスト成形法及びモールド成形法がマイクロ構造物品に適用されてきている。そして、限られた数の米国特許及び米国特許出願公開に、キャスト成形又はモールド成形されたマイクロ構造物品が開示されている。例えば、米国特許出願公開第2006/0162896号には、使い捨てのろう型によってマイクロ構造金属表面を形成する方法が開示されている。米国特許第5735985号には、セラミックのマイクロスケール物体、例えば、マイクロモールド成形された、一体型のセラミック光反射装置を、高圧圧縮モールド成形する方法が開示されている。米国特許第7237337号には、マイクロ構造の毛細管層が射出成形加工又はプリンティングによって形成された放熱装置が開示されている。米国特許第7410606号には、所望のマイクロモールド型を形成するように複数の薄い層を積み重ねることによって作製されたモールド型を利用する、マイクロ構造物品のためのキャスト成形法が開示されている。

【発明の概要】

【0005】

[0005]本明細書では、マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法を説明する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性をその物品に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中に、マイクロ特徴部を有する物品を製造することがさらに可能になる。

【0006】

[0006]一実施形態では、マイクロ構造最終製品を作る方法が、マイクロ構造プロトタイプを作製するステップと、マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、マイクロ構造ゴムを作るステップと、マイクロ構造ゴムからセラミックをキャスト成形し、それにより、マイクロ構造セラミックを作るステップと、マイクロ構造セラミックから金属をキャスト成形し、それにより、マイクロ構造金属を作るステップと、マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、マイクロ構造最終製品を作るステップとを含む。幾つかの実施形態の場合には、マイクロ構造プロトタイプは、10nm〜100μmの範囲から選択される寸法を有する第1組の特徴部と、100μm以上、例えば、100μm〜1m、1mm〜1m、1cm〜1m、又は5cm〜1mの範囲から選択される寸法を有する第2組の特徴部とを備える。幾つかの実施形態では、マイクロ特徴部のピッチは、10nm〜100μmの範囲から選択される。

【0007】

[0007]幾つかの実施形態の場合には、マイクロ構造プロトタイプは、複数のマイクロ特徴部、例えば、10nm〜100μmの範囲から選択される寸法を有する特徴部と、1つ又は複数のマクロ特徴部、例えば、100μm以上、例えば100μm〜1mの範囲から選択される寸法を有する特徴部とを備える。任意選択では、マイクロ特徴部の少なくとも一部分は、マイクロ構造プロトタイプの湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分は、マクロスケール特徴部上に及び/又はその中に位置決めされる。より特定の実施形態では、マクロスケール特徴部の表面積のうちの80%〜100%が、予め選択したパターンのマイクロ特徴部によって覆われる。

【0008】

[0008]幾つかの実施形態では、マイクロ構造プロトタイプの特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で、ゴムに複製される。この方法の任意選択のステップは、キャスト成形する前に、マイクロ構造プロトタイプの表面に離型剤、例えば、ナプフィン(napfin)、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、及びこれらの任意の組み合わせから成るグループから選択される離型剤を施すステップを含む。当業者に知られたこれらの離型剤、及び他の離型剤は、キャスト成形されたゴムとプロトタイプとを互いから分離するのを助けることができる。

【0009】

[0009]特定の実施形態では、マイクロ構造プロトタイプが、予め選択したパターンを有するマイクロ特徴部を備える。幾つかの実施形態では、予め選択したパターンのマイクロ特徴部は、キャスト成形プロセス又はモールド成形プロセスにおいて転写及び/又は複製される。特定の実施形態では、予め選択したパターンは、複数ステップのキャスト成形プロセス及び/又はモールド成形プロセスのうちの全てのステップにおいて、例えば、ゴムキャスト成形ステップ、セラミックキャスト成形ステップ、金属キャスト成形ステップ、及び/又は最終製品モールド成形ステップ若しくは最終製品キャスト成形ステップにおいて、転写及び/又は複製される。

【0010】

[0010]例示的な実施形態では、予め選択したパターンは、規則的な配列のマイクロ特徴部である。別の実施形態では、予め選択したパターンは、マイクロ特徴部が第1のピッチを有する幾つかの領域と、マイクロ特徴部が第2のピッチ、例えば第1のピッチよりも大きいピッチを有する、幾つかの領域とを含む。本明細書で用いられるように、用語ピッチは、隣接するマイクロ特徴部間の間隔を指す。

【0011】

[0011]一実施形態では、予め選択したパターンのマイクロ特徴部が、マイクロ特徴部が第1の断面形状を有する領域と、マイクロ特徴部が第2の断面形状、例えば、第1の断面形状とは異なる断面形状を有する領域とを含む。一実施形態では、予め選択したパターンのマイクロ特徴部が、マイクロ特徴部が複数の断面形状を有する領域を含む。一実施形態では、予め選択したパターンのマイクロ特徴部が、2以上の配列の、2以上の断面形状のマイクロ特徴部を指す。特定の実施形態では、2以上の配列を、並列に、即ち、2つの配列が重ならないように配置することができる。別の特定の実施形態では、2以上の配列が重なるように配置することができ、2以上の断面形状を有するマイクロ特徴部が、重なった配列内に点在する。

【0012】

[0012]一実施形態では、予め選択したパターンのマイクロ特徴部が、複数の寸法のマイクロ特徴部、例えば、2様式又は複数様式の寸法の分布を含む。例示的な実施形態では、予め選択したパターンのマイクロ特徴部が、10nm〜1μmから選択される寸法を有する第1グループのマイクロ特徴部と、1μm〜100μmから選択される寸法を有する第2グループのマイクロ特徴部とを含む。特定の実施形態では、マイクロ特徴部のサイズ、形状、及び配置は、マイクロメートルスケール又はナノメートルスケールの正確さ及び/又は精密度で予め選択される。特定の実施形態では、予め選択したパターンのマイクロ特徴部それぞれは、同一の寸法を有する。別の実施形態では、予め選択したパターンのマイクロ特徴部は少なくとも一部分の寸法が異なる。幾つかの実施形態では、予め選択したパターンのマイクロ特徴部の少なくとも一部分の高さ/深さ:幅のアスペクト比は、1:2〜7:1の範囲から選択される。

【0013】

[0013]幾つかの実施形態では、予め選択したパターンのマイクロ特徴部は、物品に特定の物理的特性を与えるように設計されている。例えば、順序つき配列のマイクロ特徴部は、物品の表面に超疎水性を与えることができる。予め選択したパターンのマイクロ特徴部によって調整し与えることができる物理的特性は、これらに限定されないが、疎水性;親水性;自浄能力;流体抵抗及び/又は空力抵抗の係数;視覚的効果、例えばプリズム効果、特定の色、及び方向依存の色の変化;触覚効果;把持力;並びに表面摩擦係数を含む。

【0014】

[0014]一般に、本明細書で説明する方法を、モールド型、プロトタイプ、一次物品、マスタ物品、及び最終製品を含むマイクロ構造物品を作るために利用することができる。マイクロ構造物品を作る、この態様の方法は、マイクロ構造プロトタイプを作製するステップと、マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、ゴム製マイクロ特徴部を有するマイクロ構造ゴムを作るステップを含む。幾つかの実施形態では、マイクロ構造プロトタイプは、再利用可能であり、複数のマイクロ構造ゴム物品をキャスト成形するために使用される。例えば、あるマイクロ構造ゴム物品をキャスト成形し、マイクロ構造プロトタイプから分離した後で、追加のマイクロ構造ゴム物品をキャスト成形するためにそのマイクロ構造プロトタイプを再度使用する。

【0015】

[0015]さらなるキャスト成形法は、マイクロ構造ゴムからセラミックをキャスト成形し、それにより、セラミック製マイクロ特徴部を備えたマイクロ構造セラミックを作るステップをさらに含む。幾つかの実施形態では、マイクロ構造ゴムは、再利用可能であり、複数のマイクロ構造セラミック物品をキャスト成形するために使用される。例えば、あるマイクロ構造セラミックをキャスト成形し、マイクロ構造ゴムから分離した後で、追加のマイクロ構造セラミック物品をキャスト成形するためにそのマイクロ構造ゴムを再度使用する。一実施形態では、マイクロ構造ゴムは、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、ゴム製マイクロ特徴部の少なくとも一部分は、マイクロ構造ゴムの湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分は、マクロスケール特徴部上に又はその中に位置決めされる。幾つかの実施形態では、マイクロ構造ゴムの特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で、セラミックに複製される。任意選択では、キャスト成形する前にマイクロ構造ゴムの表面に剥離剤、例えば、水、石けん、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、及びこれらの任意の組み合わせから成るグループから選択される剥離剤が施される。これらの剥離剤及び当業者に知られた他の剥離剤が、キャスト成形されたセラミックとゴムの互いからの分離を助けることができる。

【0016】

[0016]さらなるキャスト成形法が、マイクロ構造セラミックから金属をキャスト成形し、それにより、金属製マイクロ特徴部を備えたマイクロ構造金属を作るステップをさらに含む。幾つかの実施形態では、マイクロ構造セラミックは、再利用可能であり、複数のマイクロ構造金属物品をキャスト成形するために使用される。例えば、あるマイクロ構造金属をキャスト成形し、マイクロ構造セラミックから分離した後で、追加のマイクロ構造金属物品をキャスト成形するためにそのマイクロ構造セラミックを再度使用する。一実施形態では、マイクロ構造セラミックは、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、セラミック製マイクロ特徴部の少なくとも一部分が、マイクロ構造セラミックの湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分が、マクロスケール特徴部上に又はその中に位置決めされる。幾つかの実施形態では、マイクロ構造セラミックの特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で金属に複製される。

【0017】

[0017]さらなるキャスト成形法は、マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、最終製品材料製のマイクロ特徴部を備えたマイクロ構造最終製品を作るステップをさらに含む。幾つかの実施形態では、マイクロ構造金属は、再利用可能であり、複数のマイクロ構造最終製品をキャスト成形又はモールド成形するために使用される。例えば、あるマイクロ構造最終製品をキャスト成形又はモールド成形し、マイクロ構造金属から分離した後で、追加のマイクロ構造最終製品をキャスト成形するためにそのマイクロ構造金属を再度使用する。一実施形態では、マイクロ構造金属は、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、金属製マイクロ特徴部の少なくとも一部分が、マイクロ構造金属の湾曲面上に配置される。特定の実施形態では、マイクロ特徴部の少なくとも一部分が、マクロスケール特徴部上に又はその中に位置決めされる。幾つかの実施形態では、マイクロ構造金属の特徴部は、高い忠実度で、例えば、50%〜100%の範囲から選択される複製の忠実度で、最終製品に複製される。幾つかの実施形態の場合には、最終製品は、複数のマイクロ特徴部及び/又は1つ若しくは複数のマクロ特徴部を備える。任意選択では、最終製品材料製のマイクロ特徴部の少なくとも一部分が、マイクロ構造最終製品の湾曲面上に配置される。

【0018】

[0018]幾つかの実施形態の場合には、キャスト成形されるマイクロ構造物品の特徴部は、追加の層の粗さ、例えば、キャスト成形材料自体に固有の粗さ及び/又はキャスト成形される特徴部よりもサイズが小さい特徴部を備えた粗さを含む。一実施形態では、追加の層の粗さは、セラミックキャスト成形材料を構成する粒子のサイズに一致する。例示的な実施形態では、キャスト成形される材料は、キャスト成形される物品の特徴部よりもサイズが小さい粒子を含む。特定の実施形態では、キャスト成形材料は、1nm〜100μmから選択される直径を有する球形の粒子を含む。好ましい実施形態では、キャスト成形材料の粒子のサイズは、キャスト成形される特徴部のサイズの10分の1よりも小さい。キャスト成形された物品が追加の層の粗さを含むときは、一実施形態では、追加の層の粗さは、後続のキャスト成形プロセス中に、追加のキャスト成形される物品に転写される。例えば、マイクロ構造セラミックが追加の層の粗さを含むとき、その粗さは、マイクロ構造セラミックからキャスト成形されるマイクロ構造金属に複製される。さらなる実施形態では、追加の層の粗さを有するマイクロ構造金属は、マイクロ構造金属にキャスト成形されるか、又はそこからモールド成形される最終製品に追加の層の粗さを転写する。

【0019】

[0019]幾つかの実施形態では、有効なマイクロ構造物品は、複数のマイクロ特徴部、例えば、これらに限定されないが、穴、柱、段、リッジ、湾曲領域、隆起した領域、くぼんだ領域、マイクロ加工の当業者に知られた他の標準的な幾何形状、及びこれらの任意の組み合わせを含む特徴部を備える。任意選択では、マイクロ特徴部の少なくとも一部分が、マイクロ構造物品の湾曲面上に配置される。特定の実施形態では、複数のマイクロ特徴部の寸法、例えば、高さ、幅、及び/又は長さは、10nm〜100μmの範囲から選択される。マイクロ特徴部に関する有効な断面形状は、これらに限定されないが、円形、楕円形、三角形、正方形、矩形、多角形、星形、六角形、文字形、数字形、数学記号形、マイクロ加工の当業者に知られた他の幾何形状、及びこれらの任意の組み合わせを含む。

【0020】

[0020]一実施形態では、有効なマイクロ構造物品は、1つ又は複数のマクロスケール特徴部を備える。例えば、それらの特徴部は、これらに限定されないが、チャネル、溝、ふくらみ、リッジ、くぼんだ領域、隆起した領域、湾曲領域、及びこれらの任意の組み合わせ、又は他の有効なマクロスケール特徴部を含む。特定の実施形態では、マクロスケール特徴部の寸法は、100μm以上であり、例えば、100μm〜1m、1mm〜1m、1cm〜1m、又は5cm〜1mの範囲から選択される。

【0021】

[0021]マイクロ構造プロトタイプを作製する方法も本明細書で提供される。特定の方法では、マイクロ構造プロトタイプを作製するステップは、プロトタイプを用意するサブステップと、プロトタイプの表面の少なくとも一部分に、マイクロ構造ポリマーを付着させるサブステップとを含む。幾つかの実施形態の場合には、マイクロ構造ポリマーは、予め選択したパターンのマイクロ特徴部を含む。例えば、マイクロ構造ポリマーは、リソグラフィパターニングされた可撓性ポリマー、及び/又はこれに限定されないがマイクロパターニング技法を含む方法を用いて作られたパターンを備えることができる。そのマイクロパターニング技法は、例えば、フォトリソグラフィ、フォトアブレーション、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせである。特定の実施形態では、付着させるサブステップは、マイクロ構造ポリマーの少なくとも一部分を屈曲させ、マイクロ構造ポリマーの少なくとも一部分をプロトタイプのマクロスケール特徴部中に挿入するサブステップ及び/又はその特徴部上に付着させるサブステップを含む。一実施形態では、可撓性ポリマーは可撓性エラストマーである。

【0022】

[0022]この態様の特定の実施形態では、マイクロ構造プロトタイプを作製するステップは、半導体ウェハを用意するサブステップと、予め選択したパターンのマイクロ特徴部によって半導体ウェハをパターニングするサブステップと、パターニングされた半導体ウェハに、未硬化の可撓性ポリマーをモールド成形するサブステップと、そのポリマーを硬化させ、それにより、予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、パターニングされた半導体ウェハからマイクロ構造可撓性ポリマーを取り外すサブステップと、1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、プロトタイプの1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、マイクロ構造可撓性ポリマーを適合させるサブステップとを含む。特定の実施形態では、プロトタイプは大面積のプロトタイプである。幾つかの実施形態の場合には、複数のマイクロ構造可撓性ポリマー部分が、大面積プロトタイプの1つ又は複数のマクロスケール特徴部を覆うのに必要である。一実施形態では、可撓性ポリマーは可撓性エラストマーである。

【0023】

[0023]この態様の別の実施形態では、マイクロ構造プロトタイプを作製するステップは、プロトタイプを用意するサブステップと、プロトタイプの表面の少なくとも一部分に未硬化ポリマーを堆積させるサブステップと、マクロモールド型の表面の少なくとも一部分に、マイクロ構造ポリマーを付着させるサブステップと、マクロモールド型及びマイクロ構造ポリマーを、プロトタイプ及び未硬化ポリマーに接触させるサブステップと、熱及び圧力を加えて、未硬化ポリマーを硬化させるサブステップと、プロトタイプ及び硬化したポリマーからマクロモールド型及びマイクロ構造ポリマーを解放するサブステップとを含む。幾つかの実施形態の場合には、マイクロ構造ポリマーは、予め選択したパターンのマイクロ特徴部を含む。特定の実施形態では、マイクロ構造ポリマーは、リソグラフィパターニングされた可撓性ポリマーを含む。特定の実施形態では、付着させるステップは、マイクロ構造ポリマーの少なくとも一部分を屈曲させ、マイクロ構造ポリマーの少なくとも一部分をマクロモールド型のマクロスケール特徴部中に挿入するサブステップ及び/又はその上に付着させるサブステップを含む。

【0024】

[0024]この態様の特定の実施形態では、マイクロ構造プロトタイプを作製するステップは、半導体ウェハを用意するサブステップと、予め選択したパターンのマイクロ特徴部によって半導体ウェハをパターニングするサブステップと、パターニングされた半導体ウェハに、未硬化の第1のポリマーをモールド成形するサブステップと、第1のポリマーを硬化させ、それにより、予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、パターニングされた半導体ウェハからマイクロ構造可撓性ポリマーを取り外すサブステップと、1つ又は複数のマクロスケール特徴部を有するマクロモールド型を用意するサブステップと、マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、マクロモールド型の1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、マイクロ構造可撓性ポリマーを適合させるサブステップと、1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、プロトタイプの1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に未硬化の第2のポリマーを堆積させるサブステップと、マクロモールド型及びマイクロ構造可撓性ポリマーを、プロトタイプ及び未硬化の第2のポリマーに接触させるサブステップと、未硬化の第2のポリマーを硬化させ、それにより、予め選択したパターンのマイクロ特徴部を有するマイクロ構造の第2のポリマーを作るサブステップと、プロトタイプ及びマイクロ構造の第2のポリマーからマクロモールド型及びマイクロ構造可撓性ポリマーを解放するサブステップとを含む。

【0025】

[0025]別の実施形態では、マイクロ構造プロトタイプ作製するステップは、プロトタイプを用意するサブステップと、予め選択したパターンのマイクロ特徴部によってプロトタイプをパターニングするサブステップとを含む。予め選択したパターンのマイクロ特徴部によってプロトタイプをパターニングする有効な方法は、これらに限定されないが、ドリリング;ミーリング;イオンミーリング;機械加工;放電加工;電気めっき;インクジェット式プリンティング;電気流体式インクジェット式プリンティング;プラズマエッチング;化学エッチング;フォトリソグラフィ;X線リソグラフィ;電子ビームリソグラフィ;ソフトリソグラフィ;エンボス加工;スタンピングモールド成形;鍛造;プラズマ、気体、又は液体によるエッチング;プローブ顕微鏡法;原子間力顕微鏡法;ナノインデンテーション顕微鏡法;化学気相成長法;物理気相成長法;蒸着;エレクトロスピニング;並びに表面上又はその中へのマイクロファイバ又はストランドのウィービングを含む。これらのパターニング方法及び他のパターニング方法を、ポリマーを利用する上記の方法とさらに組み合わせることができ、例えば、そのポリマー及び/又はプロトタイプを、任意の上記の方法を用いて直接パターニングすることができる。

【0026】

[0026]半導体ウェハがパターニングされる実施形態では、当業者に知られた方法を利用することができる。ある実施形態の場合には、半導体ウェハがフォトレジスト層を含む。本明細書で用いられるように、パターニングされた半導体ウェハは、パターンが直接与えられた半導体材料を有する半導体ウェハ、パターニングされていない半導体材料及びパターニングされた上層を有する半導体ウェハ、並びに/又はパターニングされた半導体材料及びパターニングされた上層を有する半導体ウェハを指す。特定のパターニング方法は、これらに限定されないが、フォトリソグラフィ、フォトアブレーション、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、及びナノインプリントリソグラフィを含む。半導体ウェハパターニング方法はまた、エッチング法、及び上層、例えばフォトレジスト層をパターニングするのに有効な方法も含む。

【0027】

[0027]特定の理論に縛られることを望まないが、本明細書において本発明に関する基本的な原理の考え又は理解について論述することが可能である。機械論的な説明又は仮説の究極の妥当性にかかわらず、本発明の実施形態は効果的且つ有効であり得ることが認識される。

【図面の簡単な説明】

【0028】

【図1】マイクロ構造物品を作る方法の概要を提示する。

【図2】表面のマイクロ特徴部の拡大図によって、マイクロ構造プロトタイプの細部を示す。

【図3】マイクロ構造プロトタイプにゴムがキャスト成形されているところを示す。

【図4】表面のマイクロ特徴部の拡大図によって、マイクロ構造ゴムの細部を示す。

【図5】ゴム製マイクロ特徴部の拡大画像によって、マイクロ構造ゴムの画像を示す。

【図6】マイクロ構造ゴムにセラミックがキャスト成形されているところを示す。

【図7】表面のマイクロ特徴部の拡大図によって、マイクロ構造セラミックの細部を示す。

【図8】セラミック製マイクロ特徴部の拡大画像によって、マイクロ構造セラミックの画像を示す。

【図9】マイクロ構造セラミックに金属がキャスト成形されているところを示す。

【図10】表面のマイクロ特徴部の拡大図によって、マイクロ構造金属の細部を示す。

【図11】金属製マイクロ特徴部の拡大画像によって、マイクロ構造金属の画像を示す。

【図12】マイクロ構造金属によって最終製品がキャスト成形又はモールド成形されているところを示す。

【図13】表面のマイクロ特徴部の拡大図によって、マイクロ構造最終製品の細部を示す。

【図14】最終製品のマイクロ特徴部の拡大画像を示す。

【図15】様々な形状の最終製品のマイクロ特徴部の拡大画像を示す。

【図16】プロトタイプに付着させるマイクロ構造可撓性ポリマーを示す。

【図17】組み立てられたマイクロ構造プロトタイプを示す。

【図18】可撓性ポリマーのマイクロ特徴部の拡大画像によって、マイクロ構造プロトタイプの画像を示す。

【図19】マクロモールド型に付着させるマイクロ構造可撓性ポリマーを示す。

【図20】プロトタイプに付着した未硬化ポリマーを示す。

【図21】マイクロ構造可撓性ポリマーを付着させたマクロモールド型によって、プロトタイプに付着した未硬化ポリマーをモールド成形しているところを示す。

【図22】マイクロ構造可撓性ポリマーを付着させたマクロモールド型によってモールド成形された、硬化したマイクロ構造ポリマーのプロトタイプを示す。

【図23】直接モールド成形されたマイクロ構造プロトタイプの画像を、硬化したポリマーマイクロ特徴部の拡大画像と共に示す。

【図24】可撓性ポリマーをパターニングする方法の概要を提示する。

【図25】構造物へのマイクロ構造可撓性ポリマーを付着の詳細を示す。

【図26】マイクロ構造アルミニウム物品の画像を提示する。

【発明を実施するための形態】

【0029】

[0054]概して、本明細書で使用する用語及びフレーズは、当技術分野で認められた意味を有し、これは、標準的なテキスト、雑誌参考文献、及び当業者に知られた文脈を参照することで理解できる。本発明の文脈において特定の使用を明確にするために以下の定義を提示する。

【0030】

[0055]「マイクロ構造物品」は、複数のマイクロ特徴部を有する物品を指す。特定のマイクロ構造物品は、マイクロ構造プロトタイプ、マイクロ構造ゴム、マイクロ構造セラミック、マイクロ構造金属、及びマイクロ構造最終製品を含む。

【0031】

[0056]「予め選択したパターン」は、整理、デザイン、又は設計された物品の構成を指す。例えば、予め選択したパターンのマイクロ特徴部は、順序つき配列のマイクロ特徴部を指すことができる。一実施形態では、予め選択したパターンは、ランダム及び/又は統計的なパターンではない。

【0032】

[0057]「キャスト成形」は、液体材料又はスラリを注入するか、或いは別法でモールド型又は他の一次物品中に、その上に、及び/又はその周りに供給して、例えば、キャスト成形される材料にモールド型又は一次物品の特徴部を複製する製造プロセスを指す。キャスト成形法は、典型的には、キャスト成形された材料及び/又は前駆材料が凝固し及び/又は固体若しくは剛体になることを可能にする、冷却プロセス又は硬化プロセスを含む。幾つかのキャスト成形法はまた、「未焼結」の又は最終的に硬化していない物品を硬化させる最後の焼結、焼成、又は焼き付けのステップも含む。幾つかのキャスト成形法の場合には、キャスト成形された材料が凝固したときにその材料にモールド型又は一次物品の特徴部が組み込まれる。特定の実施形態では、材料、例えば、ゴム、セラミック及び/又は金属は、液体又はスラリ材料と相性が良いモールド型又は一次物品からキャスト成形され、即ち、モールド型又は一次物品は、液体又はスラリ材料と接触するときに変形、溶融、及び/又は損傷しない。

【0033】

[0058]「モールド成形」又は「スタンピング」は、剛体のモールド型又は他の一次物品を用いて、材料があるパターンを取るように形成又は押圧される製造プロセスを指す。モールド成形法は、典型的には、モールド成形される材料に接触してモールド型又は一次物品を置き、モールド型、一次物品及び/又はモールド成形される材料に力を加えることを含む。幾つかのモールド成形法の場合は、モールド型又は一次物品の特徴部が、モールド成形プロセス中にモールド成形される材料に複製される。特定の実施形態では、最終製品、例えばゴムは、パターニングされた金属物品からモールド成形される。

【0034】

[0059]「離型剤」は、ゴムがそこからキャスト成形されるモールド型又は一次物品の表面に供給されて、モールド型又は一次物品からのキャスト成形されたゴムの取り外しを強化及び/又は支援する物質を指す。特定の離型剤は、ナプフィン、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、当業者に知られた他の離型剤、及びこれらの任意の組み合わせから成るグループから選択される材料を含む。幾つかの離型剤は剥離剤としても有効である。

【0035】

[0060]「剥離剤」は、セラミックがそこからキャスト成形されるモールド型又は一次物品の表面に供給されて、モールド型又は一次物品からのキャスト成形されたセラミックの取り外しを強化及び/又は支援する物質を指す。特定の剥離剤は、水、石けん、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、当業者に知られた他の剥離剤、及びこれらの任意の組み合わせから成るグループから選択される材料を含む。幾つかの剥離剤は離型剤としても有効である。

【0036】

[0061]「最終製品」は、一続きの製造ステップの最後に形成される物品を指す。幾つかの最終製品は、後続の製造プロセスで使用するのに適している。しかし、他の最終製品は、追加のプロセス、例えば、塗装、又は他の仕上げ手順を必要とする。幾つかの最終製品は、一続きの製造ステップの最後に最終的な形態になり、したがって、販売又は意図した使用に適している。特定の最終製品は、これらに限定されないが、モールド成形可能な物品;スポーツ用品、例えばグリップ、野球のバット、ゴルフクラブ、フットボール、バスケットボール;調理道具;台所用品;バスルーム用品、例えばトイレ、流し台、タイル、バスタブ、シャワーカーテン;手持ち式コントローラ、例えばゲーム用コントローラ又は装置の作動用のコントローラ;ボトル;コンピュータのキーボード;コンピュータのマウス;宝飾品;靴;ベルト;ヘルメット;内面及び外面の両方を含むパイプ;ろうそく;ガラス容器及び容器の蓋;キャンディ;タービンブレード;ポンプのロータ;ヒートシンク;記章;窓;ホース;冷却装置;タイヤ;タイヤの接地面;ホイール;並びにシート状ポリマーを含む。

【0037】

[0062]「プロトタイプ」は、後続のモールド成形プロセス又はキャスト成形プロセスのためのベースとして働く物品を指す。例示的な実施形態では、最終的なキャスト成形又はモールド成形された物品又は最終製品の特徴部に類似の又はそれらを含むプロトタイプが構築される。

【0038】

[0063]「可撓性」は、変形したときに物品又は材料が損傷、例えば、破断、破損、又は非弾性的な変形を特徴とする損傷をしないように、可逆的に変形する物品の特性を指す。本明細書で説明する方法では、可撓性ポリマーは有効である。特定の可撓性ポリマーは、これらに限定されないが、ゴム(天然ゴム、スチレン−ブタジエン、ポリブタジエン、ネオプレン、エチレン−プロピレン、ブチル、ニトリル、シリコンを含む)、アクリル、ナイロン、ポリカーボネート、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリオレフィン、エラストマー、及び当業者に知られた他の可撓性ポリマーを含む。ある実施形態では、可撓性の物品又は材料は、機械的故障(例えば、破損、破断、又は非弾性的変形)を生じることなしに、1%〜1300%、10%〜1300%、又は100%〜1300%の範囲から選択される歪みレベルを受けることができる。幾つかの実施形態では、機械的故障(例えば、破損、破断、又は非弾性的変形)を生じることなしに、可撓性の物品又は材料を、100μm〜3mの範囲から選択される曲率半径まで変形させることができる。

【0039】

[0064]「マクロモールド型」は、モールド成形プロセス、キャスト成形プロセス、又は接触プロセスにおいて、物品を形成又はモールド成形するための物品のモールド型を指す。幾つかの実施形態では、マクロモールド型を使用して、マクロスケールで、例えば、特徴部が、1mm超、例えば、1mm〜1m、1cm〜1m、又は5cm〜1mのスケールで、物品を同時に形成し、物品の表面にマイクロ特徴部を与える。

【0040】

[0065]「一次物品」は、キャスト成形又はモールド成形される物品がその形状、パターン、及び/又は特徴部をそこから取る、キャスト成形プロセス又はモールド成形プロセスで使用する物品を指す。特定の実施形態では、一次物品は、プロトタイプ又はマスタ物品を指すが、一次物品は、キャスト成形プロセス又はモールド成形プロセス中にキャスト成形又はモールド成形される物品が、その形状、パターン、及び/又は特徴部をそこから取る任意の物品を指すこともできる。

【0041】

[0066]「キャスト成形された物品」は、キャスト成形プロセス中に形成され、硬化及び/又は冷却した、液体、スラリ、及び/又は前駆材料から作られた物品を指す。

【0042】

[0067]「マイクロ特徴部」及び「マイクロ構造」は、平均の幅、深さ、長さ、及び/又は厚さが100μm未満、又は10nm〜100μm、例えば、10nm〜10μm若しくは10nm〜1μmの範囲から選択される物品又はモールド型の表面上の特徴部を指す。ある実施形態では、マイクロ特徴部が、物品のより大きいスケールの特徴部(例えば、マクロスケール特徴部)の少なくとも一部分の上に及び/又はその中に位置決めされて、より大きいスケールの特徴部の表面積の少なくとも一部分がマイクロ特徴部で覆われる。幾つかの実施形態では、マイクロ特徴部はレリーフの特徴部を含む。幾つかの実施形態では、マイクロ特徴部はくぼんだ特徴部を含む。

【0043】

[0068]「マクロスケール特徴部」は、平均の幅、深さ、長さ、及び/又は厚さが100μm以上、例えば、1mm以上、5mm以上、1cm以上、5cm以上、又は100μm〜1m、1mm〜1m、1cm〜1m、若しくは5cm〜1mの範囲から選択される、物品又はモールド型の表面上の特徴部を指す。幾つかの実施形態では、マクロスケール特徴部はレリーフの特徴部を含む。幾つかの実施形態では、マクロスケール特徴部はくぼんだ特徴部を含む。

【0044】

[0069]「忠実度」は、キャスト成形又はモールド成形された物品の質を指す。忠実度は、キャスト成形プロセス又はモールド成形プロセス中にキャスト成形又はモールド成形される物品に特徴部を複製する能力を指すこともできる。「高い忠実度」は、具体的には、モールド型又は一次物品の特徴部の大部分が、例えば、特徴部のうちの50%〜100%、特徴部のうちの75%〜100%、特徴部のうちの90%〜100%、又は特徴部のうちの100%が、モールド成形プロセス又はキャスト成形プロセスにおいて、キャスト成形又はモールド成形される物品に複製される状況を指す。

【0045】

[0070]「複製」及び「複製する」は、キャスト成形するプロセス及び/又はモールド成形プロセス中に特徴部が転写及び/又は再現される状況を指す。複製された特徴部は、複製された特徴部が元の特徴部の凹所を表すこと、即ち、元の特徴部が隆起した特徴部の場合は、複製された特徴部はくぼんだ特徴部であり、元の特徴部がくぼんだ特徴部の場合は、複製された特徴部は隆起した特徴部であることを除き、概して、それらがキャスト成形又はモールド成形される元の特徴部に似ている。特定の実施形態では、マスタ物品のマイクロ柱は、キャスト成形された物品のマイクロ穴として複製され、マスタ物品のマイクロ穴は、キャスト成形された物品のマイクロ柱として複製される。

【0046】

[0071]「ポリマー」は、共有結合の化学結合によって結合された繰り返し構造単位から構成された高分子、又は多くの場合高分子量を特徴とする1つ又は複数のモノマーのポリマー生成物を指す。用語ポリマーは、ホモポリマー、又は単一の繰り返しモノマーサブユニットから本質的に構成されたポリマーを含む。用語「ポリマー」は、2以上のモノマーサブユニットから本質的に構成されるコポリマー又はポリマー、例えば、ランダムコポリマー、ブロックコポリマー、交互コポリマー、セグメント化コポリマー、グラフトコポリマー、テーパコポリマー、及び他のコポリマーも含む。本発明で使用可能なポリマーは、有機ポリマー又は無機のポリマーとすることができ、アモルファス、セミアモルファス、結晶、又は部分的に結晶の状態にすることができる。モノマー鎖がリンクした架橋ポリマーは、本発明の幾つかの用途に特に有効である。本発明の方法、デバイス、及びデバイスの構成要素に使用可能なポリマーは、これらに限定されないが、プラスチック、エラストマー、熱可塑性エラストマー、弾塑性体、サーモスタット、熱可塑性物質、及びアクリラートを含む。例示的なポリマーは、これらに限定されないが、アセタールポリマー、生分解性のポリマー、セルロースポリマー、フルオロポリマー、ナイロン、ポリアクリロニトリルポリマー、ポリアミド−イミドポリマー、ポリイミド、ポリアリレート、ポリベンゾイミダゾール、ポリブチレン、ポリカーボネート、ポリエステル、ポリエーテルイミド、ポリエチレン、ポリエチレンコポリマー及び変性ポリエチレン、ポリケトン、ポリ(メタクリル酸メチル、ポリメチルペンテン、ポリフェニレンオキシド及びポリフェニレンスルフィド、ポリフタラミド、ポリプロピレン、ポリウレタン、スチレン系樹脂、スルホンベースの樹脂、ビニルベースの樹脂、ゴム(天然ゴム、スチレン−ブタジエン、ポリブタジエン、ネオプレン、エチレン−プロピレン、ブチル、ニトリル、シリコンを含む)、アクリル、ナイロン、ポリカーボネート、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリオレフィン、又はこれらの任意の組み合わせを含む。例示的なエラストマーは、これらに限定されないが、シリコン含有ポリマー、例えば、ポリ(ジメチルシロキサン)(即ち、PDMS、及びh−PDMS)、ポリ(メチルシロキサン)、部分的にアルキル化したポリ(メチルシロキサン)、ポリ(アルキルメチルシロキサン)、及びポリ(フェニルメチルシロキサン)を含むポリシロキサン、シリコン変性エラストマー、熱可塑性エラストマー、スチレン系材料、オレフィン系材料、ポリオレフィン、ポリウレタン熱可塑性エラストマー、ポリアミド、合成のゴム、ポリイソブチレン、ポリ(スチレン−ブタジエン−スチレン)、ポリウレタン、ポリクロロプレン、及びシリコンを含む。一実施形態では、可撓性ポリマーは可撓性エラストマーである。

【0047】

[0072]「セラミック」は、加熱及び/又は乾燥プロセス中に硬化する無機の非金属材料を指す。本明細書で用いられるように、用語セラミックは、未焼結のセラミック材料及び最終的に硬化したセラミック材料を含む。幾つかの実施形態では、幾つかのセラミック及びセラミック先駆体は、さらに加工又は使用される前に、最終的な硬化ステップ(例えば、焼結、焼成、又は焼き付け)にかけられる。特定のセラミックは、これらに限定されないが、磁器;結晶セラミック;ガラスセラミック;ゼオライト;陶器;プラスタ;酸化物、例えば、酸化アルミニウム及び酸化ジルコニウム;非酸化物、例えば、炭化物、ホウ化物、窒化物、及び珪化物;合成セラミック、例えば粒子強化セラミック、並びに酸化物と非酸化物との組み合わせを含む。特定のセラミック前駆体は、陶土、セラミック粉末、並びにスラリ、例えば、水、及び別のセラミック前駆体又はセラミック粉末を含むスラリを含む。幾つかの実施形態では、セラミック前駆体は有機成分を含み、その有機成分は、硬化プロセス中に(例えば、燃焼により)反応して消えるか、又はそうではなく組み込まれるか若しくは除去される。特定の実施形態では、ある一定のセラミック材料が溶融金属に関連する条件(例えば、温度)に耐え得る、即ち、ある一定のセラミックが、溶融した又は液体の金属材料と接触したときに損傷、破損、又は変形しないので、セラミックは金属をキャスト成形するのに有効である。一実施形態では、セラミックは、損傷せずに(例えば、500℃を超える)高温に耐えることができる。

【0048】

[0073]マイクロ構造物品の生産方法を本明細書で説明する。特定の方法が互いに有効であり、例えば、それらを一続きのマイクロ構造物品の製造のために連続して実行することができる。本明細書で説明する方法で作るマイクロ構造物品は、物品に様々な有効な特性を与えることができるマイクロ特徴部の領域を含む。例えば、マイクロ特徴部は、高い疎水性及び/又は自浄能力を物品に与えることができる。マイクロ特徴部は、物品に視覚的効果、例えば、物品にプリズム効果、特定の色、又は方向依存の色の変化若しくはカラーフロップを与える(例えば、物品は、ある角度から見るときには特定の色を、別の方向から見るときには別の色を呈する)こともできる。

【0049】

[0074]マイクロ特徴部はまた、物品に高い表面摩擦力又は把持力を与えることができ、及び/又は、物品に特定の触知の感覚、例えば、触れたときに毛羽立った、でこぼこの、若しくは軟らかい感触を与えることができる。マイクロ特徴部を、特定の領域、又は物品の表面積全体にわたって位置決めすることもできる。例えば、これらの実施形態は、(例えば、ゴルフボールのへこみと同様の)流体中を移動する物品の乱流による抵抗を低減するのに有効であることがある。

【0050】

[0075]特定の実施形態では、マイクロ特徴部は、例えば、物品の表面積を変更するか、表面が流体と相互作用する方式を変更するか、又は核生成位置の挙動を変更することによって、物品の熱伝達特性を修正することができる。特定の実施形態では、マイクロ特徴部は、伝導により熱伝達を低下させることができ、例えば、マイクロ特徴部のアスペクト比が高いときは、マイクロ特徴部の上部のみが、伝導性熱伝達のために別の物品と接触し、表面の特徴部間の空隙はあまり熱を伝達しない。

【0051】

[0076]マイクロ構造を、導電性に、例えば、金属製マイクロ構造、又は導電性のポリマーから構成されたマイクロ構造にすることもできる。こうしたタイプの導電性のマイクロ構造は、例えば電子デバイス用の導線の配列として有効である。例えば、導電性のマイクロ構造を、物品の表面上に直接エンボス加工することができる。

【0052】

[0077]一態様では、マイクロ構造のタイヤは、特に有効な最終製品である。マイクロ構造のタイヤは、他のタイヤと比べて、特定のパターンでの疎水性が高い。マイクロ構造のタイヤは、タイヤ表面の少なくとも一部分に複数のマイクロ特徴部を有するタイヤを指す。特定の実施形態では、マイクロ構造のタイヤは、自動車のタイヤの接地部分の上にマイクロ構造を有するタイヤを指す。タイヤの他の領域をマイクロ構造にすることも有効であり、例えば、マイクロ構造のサイドウォール又はタイヤの他の領域の抵抗を低くして、全体の性能を向上させることができる。

【0053】

[0078]図1に、マイクロ構造物品を作る例示的な方法の概要を提示する。まず、マイクロ構造プロトタイプ101の湾曲面上にマイクロ特徴部102の領域を有するマイクロ構造プロトタイプ101を用意する。次に、マイクロ構造プロトタイプ101にゴムをキャスト成形して、マイクロ構造ゴム103を作る。プロトタイプのマイクロ特徴部102は、キャスト成形プロセスにおいて、マイクロ構造ゴム103の湾曲面上にゴム製マイクロ特徴部104として複製される。次に、マイクロ構造ゴム103にセラミックをキャスト成形して、マイクロ構造セラミック105を作る。ゴム製マイクロ特徴部104は、キャスト成形プロセスにおいて、マイクロ構造セラミック105の湾曲面上にセラミック製マイクロ特徴部106として複製される。次に、マイクロ構造セラミック105に金属をキャスト成形して、マイクロ構造金属107を作る。セラミック製マイクロ特徴部106は、キャスト成形プロセスにおいて、マイクロ構造金属107の湾曲面上に金属製マイクロ特徴部108として複製される。最後に、マイクロ構造金属107に最終製品をキャスト成形又はそれからモールド成形して、マイクロ構造最終製品109を作る。金属製マイクロ特徴部108は、キャスト成形プロセス又はモールド成形プロセスにおいて、マイクロ構造最終製品109の湾曲面上に最終製品マイクロ特徴部110として複製される。

【0054】

[0079]図2に、マイクロ特徴部202の拡大図を示すことによって、マイクロ構造プロトタイプ201の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部202は、マイクロ柱、即ち、プロトタイプの表面から延在する円筒形状の構造である。しかし、幾つかの実施形態の場合には、マイクロ特徴部は、任意の断面形状を用いた、穴、柱、段、リッジ、湾曲領域、くぼんだ領域、隆起した領域、及びこれらの任意の組み合わせを含むことができ、その任意の形状は、円形、楕円形、三角形、正方形、矩形、多角形、星形、六角形、文字形、数字形、数学記号形、及びこれらの任意の組み合わせを含む。

【0055】

[0080]図3に、マイクロ構造プロトタイプ301にゴム303がキャスト成形されているところを示す。マイクロ構造プロトタイプ301は、高いキャスト成形忠実度でキャスト成形されたゴムに対して複数回使用することができる。図4に、マイクロ特徴部404の拡大図を示すことによって、マイクロ構造ゴム403の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部404は、図2に示すようなマイクロ柱の凹所を表す穴である。図5に、キャスト成形プロセス中に高い忠実度で複製されたゴム製マイクロ特徴部504の拡大画像によって、マイクロ構造プロトタイプからキャスト成形されたマイクロ構造ゴム503の画像を示す。拡大画像中のバーは50μmの距離を示す。

【0056】

[0081]図6に、マイクロ構造ゴム603にセラミック605がキャスト成形されているところを示す。マイクロ構造ゴム603は、キャスト成形の高い忠実度でキャスト成形されたセラミックに対して複数回使用することができる。図7に、マイクロ特徴部706の拡大図を示すことによって、マイクロ構造セラミック705の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部706は、図2に示す柱と同様の柱であり、これは、図4に示すような穴の凹所を表す。図8に、キャスト成形プロセス中に高い忠実度で複製されたセラミック製マイクロ特徴部806の拡大画像によって、マイクロ構造ゴムからキャスト成形されたマイクロ構造セラミック805の画像を示す。拡大画像中のバーは300μmの距離を表す。

【0057】

[0082]図9に、マイクロ構造セラミック905に金属907がキャスト成形されているところを示す。図10に、マイクロ特徴部1008の拡大図を示すことによって、マイクロ構造金属1007の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部1008は、図4に示す穴と同様の穴であり、これは、図2及び図7に示すような柱の凹所を表す。図11に、キャスト成形プロセス中に高い忠実度で複製された金属製マイクロ特徴部1108の拡大画像によって、マイクロ構造セラミックからキャスト成形されたマイクロ構造金属1107の画像を示す。拡大画像中のバーは200μmの距離を表す。

【0058】

[0083]図12に、マイクロ構造金属1207に最終製品1209がキャスト成形、又はそこからモールド成形されているところを示す。図13に、マイクロ特徴部1310の拡大図を示すことによって、マイクロ構造最終製品1309の実施形態のさらなる細部を示す。この実施形態では、マイクロ特徴部1310は、図2及び図7に示す柱と同様の柱であり、これは、図4及び図10に示すような穴の凹所を表す。図14に、キャスト成形プロセス又はモールド成形プロセス中に高い忠実度で複製されたマイクロ特徴部の画像を示す。図中のバーは60μmの距離を表す。図15に、断面形状が円形、楕円形、三角形、及び正方形である、追加のマイクロ特徴部の実施形態の画像を示す。楕円形及び三角形の実施形態には、断面形状に様々な向きが可能であることが示されている。

【0059】

[0084]上記で説明したように、マイクロ構造プロトタイプを用意するための複数の実施形態を企図している。特定の実施形態では、マイクロ構造可撓性ポリマーを、プロトタイプの表面に付着させる。そのマイクロ構造可撓性ポリマーは、これらに限定されないが、ドリリング;ミーリング;イオンミーリング;機械加工;放電加工;電気めっき;インクジェット式プリンティング;電気流体式インクジェット式プリンティング;プラズマエッチング;化学エッチング;リソグラフィパターニング技法、例えばフォトリソグラフィ、X線リソグラフィ、電子ビームリソグラフィ、ソフトリソグラフィ;エンボス加工;スタンピング;モールド成形;鍛造;プラズマ、気体、又は液体によるエッチング;プローブ顕微鏡法;原子間力顕微鏡法;ナノインデンテーション顕微鏡法;化学気相成長法;物理気相成長法;蒸着;エレクトロスピニング;或いは表面上又はその中へのマイクロファイバ又はストランドのウィービングを含む方法を用いて、パターニングすることができる。図16に、複数のマイクロ柱を有するマイクロ構造ポリマー1602がプロトタイプ1601の溝に挿入された実施形態を示す。図17に、結果として生じたマイクロ構造プロトタイプ1701を示す。図18に、マイクロ構造可撓性ポリマーが溝に挿入された、プロトタイプ1801の実施形態の画像を示す。図18にやはり、マイクロ柱タイプのマイクロ特徴部1802を示す、マイクロ構造可撓性ポリマーの拡大図の画像を示す。拡大画像中のバーは100μmの距離を表す。

【0060】

[0085]別の実施形態では、マイクロ構造は、プロトタイプ上に直接モールド成形される。これを実現する一方法は、図19に示すようなマイクロ構造可撓性ポリマー1911を用意するステップと、マクロモールド型1912の表面に付着させるステップとを含む。次に、未硬化ポリマー2013を、図20に示すように、プロトタイプ2001上のマイクロ構造の所望の配置に置く。図21に示すように、マクロモールド型2112及びマイクロ構造ポリマー2111を、プロトタイプ2101及び未硬化ポリマー2113に接触させ、その際、未硬化ポリマーを硬化させるために熱及び圧力を加える。図22に、マイクロ特徴部2202を有する結果として生じるマイクロ構造プロトタイプ2201を示す。図23に、マイクロ特徴部がプロトタイプ2301上に直接モールド成形された、マイクロ構造プロトタイプの画像を示す。図23に、さらに、モールド成形プロセスにおいて、高い忠実度で複製されたマイクロ特徴部2302を示す、マイクロ構造プロトタイプの拡大図画像示す。拡大図画像中のバーは150μmの距離を表す。

【0061】

[0086]以下の非限定的な実施例によって本発明をさらに理解することができる。

【0062】

実施例1 マイクロキャスト成形プロセスの連鎖及びプロセスの詳細

[0087]この実施例は、3つの異なる材料分類、ゴム、セラミック、及び金属の湾曲面にマイクロ構造をキャスト成形する方法を説明する。図1に、マイクロモールド成形のキャスト成形プロセスの連鎖を示す。マイクロキャスト成形プロセスの連鎖は、湾曲面に組み込まれたマイクロ構造を有するプロトタイプで開始する。マイクロ構造プロトタイプの湾曲面にゴムをキャスト成形し、マイクロ構造ゴムの湾曲面にセラミックをキャスト成形し、マイクロ構造セラミックの湾曲面に金属をキャスト成形し、そのマイクロ構造金属により、最終製品の湾曲面をモールド成形又はキャスト成形する。そのマイクロ構造は、プロセス連鎖の全てのステップを通して複製される。この実施例はマイクロ柱を有するマイクロ構造プロトタイプを説明しているが、このプロセスはマイクロ柱に限定されない。マイクロ構造プロトタイプは、マイクロ穴、又はプロセス連鎖の全てのステップを通して複製することになる他の形状のタイプを有することもできる。

【0063】

[0088]この実施例では、プロトタイプをマイクロ構造化する2つの方法、つまりマイクロ構造ポリマーを挿入する方法、及びマイクロ構造を直接モールド成形する方法を説明する。図16及び図17に、挿入手法を説明する。挿入手法は、可撓性のマイクロ構造ポリマー1611、及びcmスケールの溝を有するプロトタイプ1601で開始する。可撓性マイクロ構造ポリマーは、プロトタイプのcmスケールの溝に挿入及び接着され、その結果、マイクロ構造プロトタイプ1701が生じる。図18に、マイクロ構造1802がcmスケールの溝の内側に挿入及び接着された、マイクロ構造プロトタイプ1801の写真を示す。図19、図20、及び図21に、直接モールド成形手法を説明する。マイクロ穴を有する可撓性ポリマー1911をマクロモールド型1912に接着して、マイクロ構造のモールド型を作り出す。プロトタイプ2001のcmスケールの溝に未硬化ポリマー2013を堆積させ、マイクロ構造のモールド型2112によってプロトタイプ2101及び未硬化ポリマー2113を加圧及び加熱して、堆積したポリマーを硬化させる。マイクロ構造のモールド型は、プロトタイプを解放し、その結果、マイクロ構造プロトタイプ2201が生じる。図23に、マイクロ構造2302がプロトタイプのcmスケールの溝の内側に直接モールド成形された、マイクロ構造プロトタイプ2301の写真を示す。マイクロ構造プロトタイプの湾曲面は、挿入手法及び直接モールド成形手法の両方において、マイクロ構造のコンフォーマルカバーを有する。

【0064】

[0089]図2、図3、及び図4に、マイクロ構造プロトタイプからゴムへのキャスト成形するステップを説明する。所望の場合は、マイクロ構造プロトタイプモールド型201に離型剤を噴霧して、マイクロ構造プロトタイプからゴムを離型するのを容易にする。使用した離型剤の一つは、Ciba Specialty Chemicalsからのものであり、ナプフィン、パラフィンろう、ポリシロキサン、合成ろう、及び鉱油から構成されている。マイクロ構造プロトタイプ201/301からゴム303をキャスト成形するときは、マイクロ構造プロトタイプ201/301のマイクロ構造202は、マイクロ構造ゴムに複製される。22インチ水銀の真空が、マイクロ構造プロトタイプ201/301へのゴム303のキャスト成形を助けた。この実施例では、マイクロ穴404を、マイクロ構造プロトタイプ201/301のマイクロ柱202からマイクロ構造ゴム403にキャスト成形する。図5に、ゴムに複製したマイクロ構造504の写真を示す。マイクロ構造ゴムのマイクロ穴を、マイクロ構造プロトタイプのマイクロ柱と比較すると、マイクロ構造プロトタイプから高い忠実度でマイクロ構造ゴムがキャスト成形されたことが分かる。

【0065】

[0090]図4、図6、及び図7に、マイクロ構造ゴムからセラミックへのキャスト成形ステップを説明する。使用したセラミックの一つは、Ransom and RandolphからのRantyre Investmentであり、これは水ベースのプラスタである。歯科用プラスタと同様のどんなプラスタでも適している。所望の場合は、マイクロ構造ゴム製モールド型403上に剥離剤を噴霧して、マイクロ構造ゴム製モールド型からのセラミックの離型を助ける。使用した剥離剤の一つは、単なる水に入れた石けんである。マイクロ構造ゴム403/603からセラミック605をキャスト成形するときに、マイクロ構造ゴムの表面は、セラミック605に複製される。セラミックを約30秒間大気圧で振動させて、固まる前にセラミックから気泡を取り除いた。この実施例では、マイクロ穴404によって、マイクロ柱706を、マイクロ構造ゴム403/603からマイクロ構造セラミック705にキャスト成形する。図8に、セラミックに複製されたマイクロ構造806の写真を示す。マイクロ構造セラミックのマイクロ柱を、マイクロ構造ゴムのマイクロ穴と比較すると、マイクロ構造セラミックがマイクロ構造ゴムに高い忠実度でキャスト成形されたことが分かる。次いで、マイクロ構造セラミックを、金属をそこにキャスト成形する前に、例えば、12時間150℃で硬化させた。

【0066】

[0091]図7、図9、及び図10に、マイクロ構造セラミックから金属へのキャスト成形ステップを説明する。マイクロ構造セラミック905に金属907をキャスト成形するときに、マイクロ構造セラミックの表面は、金属に複製される。この実施例では、マイクロ構造セラミック705/905のマイクロ柱706から金属マイクロ穴1008をキャスト成形する。図11に、金属に複製されたマイクロ構造1108の写真を示す。マイクロ構造金属のマイクロ穴を、マイクロ構造セラミックのマイクロ柱と比較すると、マイクロ構造金属がマイクロ構造セラミックに高い忠実度でキャスト成形されたことが分かる。

【0067】

[0092]図12及び図13に、マイクロ構造金属から最終製品へのキャスト成形ステップ又はモールド成形ステップを説明する。マイクロ構造金属1207で最終製品1209をキャスト成形又はモールド成形するときに、マイクロ構造金属の表面は、最終製品に複製される。この実施例では、マイクロ構造金属1007/1207のマイクロ穴1008により、マイクロ構造最終製品1309にマイクロ柱1310をモールド成形する。図14に、具現化したマイクロ構造最終製品の写真を示す。この特定の最終製品をモールド成形によって作ったが、キャスト成形法を使用することもできる。

【0068】

[0093]図15に、最終製品にマイクロモールド成形されている様々な形状を示す。幅10〜50μmの円形、楕円形、三角形、及び正方形が、高さ35〜70μmの範囲の最終製品にマイクロモールド成形されている。アスペクト比7:1(高さ:幅)のマイクロ構造が、最終製品にモールド成形されている。円形及び楕円形により、最終製品の丸いマイクロ構造を生成するのにこのプロセスを使用できることが示される。三角形及び正方形により、角が鋭利で縁部が直線のマイクロ構造を最終製品に生成するのにこのプロセスを使用できることが分かる。

【0069】

実施例2 調整されたマイクロメートルスケール構造及びナノメートルスケール構造の作製方法

[0094]図24に、リソグラフィにより画定したマイクロ/ナノ構造配列(LDAMN)を作製する技法を示す。その技法は、感光性ポリマー又は光若しくは粒子に敏感なレジスト2415を上部に備えた基板2414で開始する。ステンシルマスク2417を通してレジストに光2416を当てることによって、そのレジストにマイクロメートルスケール又はナノメートルスケールの構造を形成することができる。他の種類の電磁波、エネルギービーム、又は粒子を使用して、こうしたマイクロ構造又はナノ構造を形成することもできる。これらの構造はパターンを付けて配列することも、付けずに配列することもできるが、その重要な特性は、製造プロセスにより、マイクロメートルスケール又はナノメートルスケールの正確さ及び精密度でそれらのサイズ、形状、及び配置を制御することである。

【0070】

[0095]この段階では、調整されたマイクロ構造又はナノ構造を有するレジストをモールド型として使用することができる。基板を(例えば、化学エッチングで)処理して、マイクロ構造を修正することもできる。さらに、その表面を薬剤で被覆して、後続のモールド成形ステップを容易にするか又は改善することができる。

【0071】

[0096]未硬化ポリマーをマイクロ構造にモールド成形し、熱、時間、紫外線、又は他の硬化法によって硬化させる。硬化したポリマー2418を基板−レジストモールド型から取り外すときに、そのモールド型による構造が、ポリマーに転写され、やはり機械的に可撓性がある。

【0072】

[0097]図25に、ミリメートルスケール又はセンチメートルスケールの溝に、調整されたマイクロ構造又はナノ構造を有するポリマーを組み込むプロセスを示す。そのプロセスは、マイクロ構造及び可撓性ポリマーシートを受容するのに適した構造2519を有する可撓性ポリマーシート2518で開始する。接着剤2520が受容構造のcmスケールの溝に塗布され、可撓性ポリマーシートがcmスケールの溝に挿入される。接着剤が硬化すると、可撓性ポリマーシートは、その構造に固定して結合される。ここで、組み込んだ構造は、後続のモールド成形ステップ及び/又はキャスト成形ステップに適している。

【0073】

実施例3 マイクロ構造物品の再利用度、及びマイクロ特徴部の不均一性

[0098]予め選択したパターンのマイクロ特徴部を有するマイクロ構造プロトタイプを作製した。予め選択したパターンは、マイクロ特徴部の形状が異なる2つの領域を含んでいた。第1の領域は、高さ100μm、幅100μm、断面形状が三角形のマイクロ柱を含んでいた。第2の領域は、高さ100μm、幅100μm、断面形状が円形のマイクロ柱を含んでいた。

【0074】

[0099]マイクロ構造プロトタイプにゴムをキャスト成形して、第1のマイクロ構造ゴム物品を作り出した。このように生成したマイクロ構造ゴム物品は、それらのマイクロ構造プロトタイプをキャスト成形して形成されたマイクロ特徴部の形状が異なる2つの領域を含んでいた。第1の領域は、深さ100μm、幅100μm、断面形状が三角形のマイクロ穴をマイクロ構造ゴムに形成した。第2の領域は、深さ100μm、幅100μm、断面形状が円形のマイクロ穴をマイクロ構造ゴムに形成した。

【0075】

[0100]第1のマイクロ構造ゴムをマイクロ構造プロトタイプから取り出すと、やはりマイクロ構造プロトタイプにゴムをキャスト成形して、第1のマイクロ構造ゴム物品のマイクロ特徴部と一致するマイクロ特徴部を有する第2のマイクロ構造ゴム物品が作り出された。

【0076】

[0101]第2のマイクロ構造ゴム物品にセラミックをキャスト成形して、第1のマイクロ構造セラミック物品を作り出した。このように生成したマイクロ構造セラミック物品は、それらのマイクロ構造ゴムをキャスト成形して形成されたマイクロ特徴部の形状が異なる2つの領域を含んでいた。第1の領域は、高さ100μm、幅100μm、断面形状が三角形のマイクロ柱をマイクロ構造セラミックに形成した。第2の領域は、高さ100μm、幅100μm、断面形状が円形のマイクロ柱をマイクロ構造セラミックに形成した。

【0077】

[0102]第1のマイクロ構造セラミックを第2のマイクロ構造ゴム物品から取り出すと、セラミックをやはり第2のマイクロ構造ゴム物品キャスト成形し、第1のマイクロ構造セラミック物品のマイクロ特徴部と一致するマイクロ特徴部を有する第2のマイクロ構造セラミック物品が作り出された。

【0078】

[0103]最後に、アルミニウムを第2のマイクロ構造セラミック物品にキャスト成形して、マイクロ構造のアルミニウム物品2600を作り出した。このように生成したマイクロ構造のアルミニウム物品は、それらの第2のマイクロ構造セラミック物品をキャスト成形して形成されるマイクロ特徴部の形状が異なる2つの領域を含んでいた。マイクロ構造のアルミニウム物品2600の写真を図26に示す。第1の領域2601は、深さ100μm、幅100μm、断面形状が三角形のマイクロ穴2602をマイクロ構造ゴムに形成した。第2の領域2603は、深さ100μm、幅100μm、断面形状が円形のマイクロ穴2604をマイクロ構造ゴムに形成した。

【0079】

[0104]マイクロ構造プロトタイプは、複数のキャスト成形ステップ中にマイクロ構造のアルミニウムに転写された湾曲領域を含んでいた。図26では、この湾曲を、カメラの被写界深度が浅いので写真の焦点が合わなくなる写真の底部2605の近くに見ることができる。

【0080】

[参考文献]

U.S. Patent Application Publication No. US 2006/0162896.

U.S. Patent No. 5,735,985.

U.S. Patent No. 6,502,622.

U.S. Patent No. 7,237,337.

U.S. Patent No. 6,511,622.

U.S. Patent No. 7,410,606.

Schmitz, Grohn and Buhrig−Polaczek, Advanced Engineering Materials 2007, 9, No. 4, pp. 265−270.

Baumeister, Okolo and Rogner, Microsyst. Technol. (2008) 14: 1647−1655.

Baumeister, Ruprecht and Hausselt, Microsyst. Technol. (2004) 10: 261−264.

Rath, Baumeister and Hausselt, Microsyst. Technol. (2006) 12: 258−266.

Baumeister, Rath and Hausselt, Microsyst. Technol. (2006) 12: 773−777.

Baumeister, Okolo, Rogner, Ruprecht, Kerscher, Schulze Hauselt and Lohe, Microsyst. Technol. (2008) 14: 1813−1821.

Baumeister, Ruprecht and Hausselt, Microsyst. Technol. (2004) 10: 484−488.

Baumeister, Mueller, Ruprecht and Hausselt, Microsyst. Technol. (2002) 8: 105−108.

Barbieri, Wagner and Hoffman, Langmuir (2007) 23: 1723−1734.

Hua, Sun, Gaur, Meitl, Bilhaut, Rotkina, Wang, Geil, Shim, Rogers and Shim, Nano Lett. (2004) 4: 2467−2471.

Auger, Schilardi, Caretti, Sanchez, Benitez, Albella, Gago, Fonticelli, Vasquez, Salvarezza and Azzaroni, Small (2005) 1: 300−309.

Wang, Liang, Liang and Chou, Nano Lett. (2008) 8: 1986−1990.

Bico, Thiele, Quere, Colloids and Surfaces A (2002), 206: 41−46.

Lee, Yoon and Kim, J. Phys. Chem. Solids (2008), 69: 2131−2136.

Kumar, Tang and Schroers, Nature (2009), 457: 868−872.

Guo, Advanced Materials (2007), 19: 495−513.

【0081】

[参照による援用及び変更に関する記述]

[0127]本出願全体の全ての参考文献、例えば、発行又は付与された特許又は等価物、特許出願公開を含む特許文献、及び非特許文献又は他の原資料は、本出願の開示と少なくとも部分的に矛盾していない限り、参照により個別に援用した場合と同じように、参照によりその全体が本明細書に援用される(例えば、部分的に矛盾している参考文献は、その参照文献の部分的に矛盾する部分を除いて援用される)。

【0082】

[0128]2009年2月17日出願の、発明者William P. King及びAndrew H. Cannonによる、米国特許仮出願第第61/153028号「Methods for Fabricating Microstructures」は、本発明の説明と矛盾しない限り、その全体が参照により本明細書に援用される。

【0083】

[0129]本明細書で言及した全ての特許及び公報は、本発明が属する技術分野の当業者の技術レベルを示している。本明細書に列挙した参考文献は、場合によっては出願日の時点のものであるが、最先端の技術を示すために参照によりその全体が本明細書に援用され、必要な場合は、従来技術にある特定の実施形態を除外(例えば、放棄)するために、この情報を本明細書に採用できるものである。例えば、化合物が特許請求されているときに、本明細書に開示した参考文献に(特に、参照した特許文献に)開示されている一定の化合物を含む、従来技術で知られた化合物は、特許請求の範囲に含まれるものではないことを理解されたい。

【0084】

[0130]あるグループの置換基が本明細書に開示されているときには、そのグループ並びにそれらの置換基を用いて形成し得る全てのサブグループ及びクラスにある全ての個々の要素が別々に開示されていることを理解されたい。本明細書でマーカッシュグループ又は他のグループが使用されるときには、そのグループの全ての個々の構成要素、並びにそのグループの全ての可能な組み合わせ及び二次的組み合わせが、本開示に個々に含まれるものである。

【0085】

[0131]別段の指定がない限り、記載又は例示した成分の全ての配合又は組み合わせを使用して、本発明を実施することができる。当業者が同じ材料に別の名称を付け得ることが知られている通り、材料の具体的な名称は例示的なものである。具体的に例示したもの以外の方法、デバイス要素、出発材料、及び合成法を、過度の実験に頼ることなく、本発明の実施に採用できることを当業者は理解するであろう。あらゆるこうした方法、デバイス要素、出発材料、及び合成法のうちの当技術分野で知られた全ての機能上の等価物が、本発明に含まれるものである。本明細書に範囲、例えば、温度範囲、時間範囲、又は組成範囲が示されているときは、全ての中間的な範囲及び部分範囲、並びに示された範囲に含まれる全ての個々の値が、本開示に含まれるものである。

【0086】

[0132]本明細書で用いられるように、「備える、含む(comprising)」は、「含む(including)」、「含む(containing)」、又は「特徴とする(characterized by)」と同義であり、包括的又はオープンエンドであり、列挙していない追加的要素又は方法ステップを除外しない。本明細書で用いられるように「から成る、構成される(consisting of)」は、請求項の要素に明示されていない任意の要素、ステップ、又は成分を除外する。本明細書で用いるように「から本質的に成る、構成される(consisting essentially of)」は、請求項の基本的又は新規の特性に実質的に影響しない材料又はステップを除外しない。本明細書における用語「備える、含む(comprising)」の列挙は、特に、組成の成分に関する説明、又はデバイスの要素に関する説明では、列挙した成分又は要素から本質的に構成され、それから構成される、それらの組成及び方法を含むと理解される。本明細書に具体的に開示されていない1つ又は複数の要素、1つ又は複数の制限を除外して、本明細書で例示的に説明した本発明を適切に実施することができる。

【0087】

[0133]採用した用語及び表現は、説明の用語として用いており、限定するものではなく、また、こうした用語及び表現の使用において、提示及び記載した特徴又はその一部の等価物を除外するものではなく、特許請求する本発明の範囲内で様々な修正が可能であることが認識される。したがって、好ましい実施形態及び任意選択の特徴によって本発明を具体的に開示してきたが、本明細書に開示した概念の修正形態及び変更形態を当業者が使用できること、並びにこうした修正形態及び変更形態は、添付の特許請求の範囲によって定義する本発明の範囲内に包含されると考えられることを理解されたい。

【特許請求の範囲】

【請求項1】

マイクロ構造最終製品を作る方法であって、

予め選択したパターンを有するマイクロ特徴部を備えたマイクロ構造プロトタイプを作製するステップと、

前記マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、前記予め選択したパターンを有するゴム製マイクロ特徴部を備えたマイクロ構造ゴムを作るステップと、

前記マイクロ構造ゴムからセラミックをキャスト成形し、それにより、前記予め選択したパターンを有するセラミック製マイクロ特徴部を備えたマイクロ構造セラミックを作るステップと、

前記マイクロ構造セラミックから金属をキャスト成形し、それにより、前記予め選択したパターンを有する金属製マイクロ特徴部を備えたマイクロ構造金属を作るステップと、

前記マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、前記予め選択したパターンを有する最終製品材料製のマイクロ特徴部を備えたマイクロ構造最終製品を作るステップと

を含む、方法。

【請求項2】

前記マイクロ特徴部の寸法が、10nm〜100μmの範囲から選択され、前記マイクロ構造プロトタイプが、100μm〜1mの範囲から選択される寸法を有する第2組の特徴部をさらに備える、請求項1に記載の方法。

【請求項3】

前記マイクロ特徴部の少なくとも一部分が、前記第2組の特徴部上に、及び/又はその中に位置決めされる、請求項2に記載の方法。

【請求項4】

前記第2組の特徴部の表面積のうちの80%〜100%が、前記予め選択したパターンのマイクロ特徴部によって覆われる、請求項3に記載の方法。

【請求項5】

前記予め選択したパターンのマイクロ特徴部が、フォトリソグラフィ、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせから成るグループから選択される方法を用いて作られる、請求項1に記載の方法。

【請求項6】

前記マイクロ特徴部のピッチが、10nm〜100μmの範囲から選択される、請求項1に記載の方法。

【請求項7】

前記予め選択したパターンの前記マイクロ特徴部がそれぞれ、同一の寸法を有する、請求項1に記載の方法。

【請求項8】

前記予め選択したパターンの前記マイクロ特徴部の少なくとも一部分の寸法が異なる、請求項1に記載の方法。

【請求項9】

前記マイクロ特徴部の少なくとも一部分のアスペクト比が、1:2〜7:1の範囲から選択される、請求項1に記載の方法。

【請求項10】

前記マイクロ特徴部の少なくとも一部分が、前記マイクロ構造プロトタイプの湾曲面上に配置され、前記ゴム製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造ゴムの湾曲面上に配置され、前記セラミック製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造セラミックの湾曲面上に配置され、前記金属製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造金属の湾曲面上に配置され、前記最終製品材料製のマイクロ特徴部の少なくとも一部分が、前記マイクロ構造最終製品の湾曲面上に配置される、請求項1に記載の方法。

【請求項11】

前記最終製品材料が、タイヤのゴムであり、それにより、マイクロ構造のタイヤが作られる、請求項1に記載の方法。

【請求項12】

前記予め選択したパターンのマイクロ特徴部が、キャスト成形ステップ及び/又はモールド成形ステップそれぞれにおいて、高い忠実度で複製される、請求項1に記載の方法。

【請求項13】

前記複製の忠実度が、50%〜100%の範囲から選択される、請求項11に記載の方法。

【請求項14】

マイクロ構造プロトタイプを作製する前記ステップが、

半導体ウェハを用意するサブステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするサブステップと、

前記パターニングされた半導体ウェハに、未硬化の可撓性ポリマーをモールド成形するサブステップと、

前記ポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、

前記パターニングされた半導体ウェハから前記マイクロ構造可撓性ポリマーを取り外すサブステップと、

1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるサブステップと

を含む、請求項1に記載の方法。

【請求項15】

マイクロ構造プロトタイプを作製する前記ステップが、

半導体ウェハを用意するサブステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするサブステップと、

前記パターニングされた半導体ウェハに、未硬化の第1のポリマーをモールド成形するサブステップと、

前記第1のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、

前記パターニングされた半導体ウェハから前記マイクロ構造可撓性ポリマーを取り外すサブステップと、

1つ又は複数のマクロスケール特徴部を有するマクロモールド型を用意するサブステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記マクロモールド型の前記1つ又は複数のマクロスケール特徴部の前記表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるサブステップと、

1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、

前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に未硬化の第2のポリマーを堆積させるサブステップと、

前記マクロモールド型及びマイクロ構造可撓性ポリマーを、前記プロトタイプ及び前記未硬化の第2のポリマーに接触させるサブステップと、

前記未硬化の第2のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造の第2のポリマーを作るサブステップと、

前記プロトタイプ及びマイクロ構造の第2のポリマーから前記マクロモールド型及びマイクロ構造可撓性ポリマーを解放するサブステップと

を含む、請求項1に記載の方法。

【請求項16】

変形させる前記ステップでは、前記マイクロ構造ポリマーの少なくとも一部分が、100μm〜3mの範囲から選択される曲率半径まで変形する、請求項14又は15に記載の方法。

【請求項17】

変形させる前記ステップでは、前記マイクロ構造ポリマーの少なくとも一部分が、1%〜1300%の範囲から選択される歪みレベルまで変形する、請求項14又は15に記載の方法。

【請求項18】

パターニングする前記ステップが、フォトリソグラフィ、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせから成るグループから選択される方法を用いて、前記半導体ウェハをパターニングするサブステップを含む、請求項14又は15に記載の方法。

【請求項19】

マイクロ構造物品を作る方法であって、

予め選択したパターン及び10nm〜100μmの範囲から選択される寸法を有する1つ又は複数のマイクロ特徴部と、100μm〜1mの範囲から選択される寸法を有する1つ又は複数のマクロスケール特徴部とを備えたマイクロ構造プロトタイプを作製するステップと、

前記マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、前記予め選択したパターンを有するゴム製マイクロ特徴部を備えたマイクロ構造ゴムを作るステップと

を含む、方法。

【請求項20】

前記マイクロ特徴部の少なくとも一部分が、前記マクロスケール特徴部上に又はその中に位置決めされる、請求項19に記載の方法。

【請求項21】

前記マクロスケール特徴部の表面積のうちの80%〜100%が、前記予め選択したパターンのマイクロ特徴部によって覆われる、請求項20に記載の方法。

【請求項22】

前記予め選択したパターンのマイクロ特徴部が、フォトリソグラフィ、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせから成るグループから選択される方法を用いて作られる、請求項19に記載の方法。

【請求項23】

前記マイクロ特徴部のピッチが、10nm〜100μmの範囲から選択される、請求項19に記載の方法。

【請求項24】

前記予め選択したパターンの前記マイクロ特徴部がそれぞれ、同一の寸法を有する、請求項19に記載の方法。

【請求項25】

前記予め選択したパターンの前記マイクロ特徴部の少なくとも一部分の寸法が異なる、請求項19に記載の方法。

【請求項26】

前記マイクロ特徴部の少なくとも一部分のアスペクト比が、1:2〜7:1の範囲から選択される、請求項19に記載の方法。

【請求項27】

前記マイクロ構造プロトタイプの表面に離型剤を施すステップをさらに含む、請求項19に記載の方法。

【請求項28】

前記離型剤が、ナプフィン、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、及びこれらの任意の組み合わせから成るグループから選択される、請求項27に記載の方法。

【請求項29】

前記マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、前記予め選択したパターンを有するゴム製マイクロ特徴部を備えた第2のマイクロ構造ゴムを作るステップをさらに含む、請求項19に記載の方法。

【請求項30】

前記マイクロ構造ゴムからセラミックをキャスト成形し、それにより、前記予め選択したパターンを有するセラミック製マイクロ特徴部を備えたマイクロ構造セラミックを作るステップをさらに含む、請求項19に記載の方法。

【請求項31】

前記マイクロ構造ゴムの表面に剥離剤を施すステップをさらに含む、請求項30に記載の方法。

【請求項32】

前記剥離剤が、水、石けん、パラフィンろう、ポリシロキサン、合成ろう、鉱油、テフロン、フルオロポリマー、シラン、チオール、及びこれらの任意の組み合わせから成るグループから選択される、請求項31に記載の方法。

【請求項33】

前記マイクロ構造ゴムからセラミックをキャスト成形し、それにより、前記予め選択したパターンを有するセラミック製マイクロ特徴部を備えた第2のマイクロ構造セラミックを作るステップをさらに含む、請求項30に記載の方法。

【請求項34】

前記マイクロ構造セラミックから金属をキャスト成形し、それにより、前記予め選択したパターンを有する金属製マイクロ特徴部を有するマイクロ構造金属を作るステップをさらに含む、請求項30に記載の方法。

【請求項35】

前記マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、前記予め選択したパターンを有する最終製品材料製のマイクロ特徴部を備えたマイクロ構造最終製品を作るステップをさらに含む、請求項34に記載の方法。

【請求項36】

マイクロ構造プロトタイプを作製する前記ステップが、

半導体ウェハを用意するサブステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするサブステップと、

前記パターニングされた半導体ウェハに、未硬化の可撓性ポリマーをモールド成形するサブステップと、

前記ポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、

前記パターニングされた半導体ウェハから前記マイクロ構造可撓性ポリマーを取り外すサブステップと、

1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるサブステップと

を含む、請求項19に記載の方法。

【請求項37】

マイクロ構造プロトタイプを作製する前記ステップが、

半導体ウェハを用意するサブステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするサブステップと、

前記パターニングされた半導体ウェハに、未硬化の第1のポリマーをモールド成形するサブステップと、

前記第1のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、

前記パターニングされた半導体ウェハから前記マイクロ構造可撓性ポリマーを取り外すサブステップと、

1つ又は複数のマクロスケール特徴部を有するマクロモールド型を用意するサブステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記マクロモールド型の前記1つ又は複数のマクロスケール特徴部の前記表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるサブステップと、

1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、

前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に未硬化の第2のポリマーを堆積させるサブステップと、

前記マクロモールド型及びマイクロ構造可撓性ポリマーを、前記プロトタイプ及び前記未硬化の第2のポリマーに接触させるサブステップと、

前記未硬化の第2のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造の第2のポリマーを作るサブステップと、

前記プロトタイプ及びマイクロ構造の第2のポリマーから前記マクロモールド型及びマイクロ構造可撓性ポリマーを解放するサブステップと

を含む、請求項19に記載の方法。

【請求項38】

変形させる前記ステップでは、前記マイクロ構造ポリマーの少なくとも一部分が、100μm〜3mの範囲から選択される曲率半径まで変形する、請求項36又は37に記載の方法。

【請求項39】

変形させる前記ステップでは、前記マイクロ構造ポリマーの少なくとも一部分が、1%〜1300%の範囲から選択される歪みレベルまで変形する、請求項36又は37に記載の方法。

【請求項40】

パターニングする前記ステップが、フォトリソグラフィ、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせから成るグループから選択される方法を用いて、前記半導体ウェハをパターニングするサブステップを含む、請求項36又は37に記載の方法。

【請求項41】

前記1つ又は複数のマイクロ特徴部が、穴、柱、段、リッジ、湾曲領域、及びこれらの任意の組み合わせから成るグループから選択される、請求項19に記載の方法。

【請求項42】

前記マイクロ構造プロトタイプの前記マイクロ特徴部が、高い忠実度で前記ゴムに複製される、請求項19に記載の方法。

【請求項43】

前記マイクロ構造ゴムからセラミックをキャスト成形し、それにより、マイクロ構造セラミックを作るステップをさらに含み、前記マイクロ構造ゴムの前記マイクロ特徴部が、高い忠実度で前記セラミックに複製される、請求項42に記載の方法。

【請求項44】

前記マイクロ構造セラミックから金属をキャスト成形し、それにより、マイクロ構造金属を作るステップをさらに含み、前記マイクロ構造セラミックの前記マイクロ特徴部が、高い忠実度で前記金属に複製される、請求項43に記載の方法。

【請求項45】

前記マイクロ構造金属から最終製品材料をキャスト成形又はモールド成形し、それにより、マイクロ構造最終製品を作るステップをさらに含み、前記マイクロ構造金属の前記マイクロ特徴部が、高い忠実度で前記最終製品に複製される、請求項44に記載の方法。

【請求項46】

前記複製の忠実度が、50%〜100%の範囲から選択される、請求項42、43、44、又は45のいずれか一項に記載の方法。

【請求項47】

前記マイクロ特徴部の少なくとも一部分が、前記マイクロ構造プロトタイプの湾曲面上に配置される、請求項19に記載の方法。

【請求項48】

前記ゴム製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造ゴムの湾曲面上に配置される、請求項19、29、又は42のいずれか一項に記載の方法。

【請求項49】

前記セラミック製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造セラミックの湾曲面上に配置される、請求項30、33、又は43のいずれか一項に記載の方法。

【請求項50】

前記金属製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造金属の湾曲面上に配置される、請求項34又は44に記載の方法。

【請求項51】

前記最終製品材料製のマイクロ特徴部の少なくとも一部分が、前記マイクロ構造最終製品の湾曲面上に配置される、請求項35又は45に記載の方法。

【請求項52】

前記複数のマイクロ特徴部の断面形状が、円形、楕円形、三角形、正方形、矩形、多角形、星形、六角形、文字形、数字形、数学記号形、及びこれらの任意の組み合わせから成るグループから選択される、請求項20に記載の方法。

【請求項53】

前記マクロスケール特徴部が、チャネル、溝、ふくらみ、リッジ、くぼんだ領域、隆起した領域、湾曲領域、及びこれらの任意の組み合わせから成るグループから選択される、請求項20に記載の方法。

【請求項54】

マイクロ構造のタイヤを作る方法であって、

予め選択したパターンのマイクロ特徴部を有するマイクロ構造プロトタイプを作製するステップと、

前記マイクロ構造プロトタイプからゴムをキャスト成形し、それにより、前記予め選択したパターンを有するゴム製マイクロ特徴部を備えたマイクロ構造ゴムを作るステップと、

前記マイクロ構造ゴムからセラミックをキャスト成形し、それにより、前記予め選択したパターンを有するセラミック製マイクロ特徴部を備えたマイクロ構造セラミックを作るステップと、

前記マイクロ構造セラミックから金属をキャスト成形し、それにより、前記予め選択したパターンを有する金属製マイクロ特徴部を備えたマイクロ構造金属を作るステップと、

前記マイクロ構造金属からタイヤのゴムをキャスト成形又はモールド成形し、それにより、前記予め選択したパターンを有するタイヤのゴム製のマイクロ特徴部を備えたマイクロ構造のタイヤを作るステップと

を含む、方法。

【請求項55】

前記マイクロ構造のタイヤが、1つ又は複数のマクロスケール特徴部を含む、請求項54に記載の方法。

【請求項56】

前記マイクロ特徴部の少なくとも一部分が、前記1つ又は複数のマクロスケール特徴部上に又はその中に位置決めされる、請求項55に記載の方法。

【請求項57】

前記第2組の特徴部の表面積のうちの80%〜100%が、前記予め選択したパターンのマイクロ特徴部によって覆われる、請求項56に記載の方法。

【請求項58】

前記マクロスケール特徴部の寸法が、1mm〜1mの範囲から選択される、請求項55に記載の方法。

【請求項59】

前記マイクロ特徴部の少なくとも一部分が、前記マイクロ構造プロトタイプの湾曲面上に配置される、請求項54に記載の方法。

【請求項60】

前記マイクロ特徴部の寸法が、10nm〜100μmの範囲から選択される、請求項54に記載の方法。

【請求項61】

前記予め選択したパターンのマイクロ特徴部が、フォトリソグラフィ、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせから成るグループから選択される方法を用いて作られる、請求項54に記載の方法。

【請求項62】

前記予め選択したパターンのマイクロ特徴部が、キャスト成形ステップ及び/又はモールド成形ステップそれぞれにおいて、50〜100%の範囲から選択される複製の忠実度で複製される、請求項54に記載の方法。

【請求項63】

前記マイクロ特徴部のピッチが、10nm〜100μmの範囲から選択される、請求項54に記載の方法。

【請求項64】

前記予め選択したパターンの前記マイクロ特徴部がそれぞれ、同一の寸法を有する、請求項54に記載の方法。

【請求項65】

前記予め選択したパターンの前記マイクロ特徴部の少なくとも一部分の寸法が異なる、請求項54に記載の方法。

【請求項66】

前記マイクロ特徴部の少なくとも一部分のアスペクト比が、1:2〜7:1の範囲から選択される、請求項54に記載の方法。

【請求項67】

前記マイクロ構造のタイヤが、自動車のタイヤの接地部分に複数のマイクロ特徴部を備える、請求項54に記載の方法。

【請求項68】

前記マイクロ構造のタイヤが、自動車のタイヤのサイドウォール部分に複数のマイクロ特徴部を備える、請求項54に記載の方法。

【請求項69】

マイクロ構造プロトタイプを作製する前記ステップが、

半導体ウェハを用意するサブステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするサブステップと、

前記パターニングされた半導体ウェハに、未硬化の可撓性ポリマーをモールド成形するサブステップと、

前記ポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、

前記パターニングされた半導体ウェハから、前記マイクロ構造可撓性ポリマーを取り外すサブステップと、

1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるサブステップと

を含む、請求項54に記載の方法。

【請求項70】

マイクロ構造プロトタイプを作製する前記ステップが、

半導体ウェハを用意するサブステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするサブステップと、

前記パターニングされた半導体ウェハに、未硬化の第1のポリマーをモールド成形するサブステップと、

前記第1のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するサブステップと、

前記パターニングされた半導体ウェハから前記マイクロ構造可撓性ポリマーを取り外すサブステップと、

1つ又は複数のマクロスケール特徴部を有するマクロモールド型を用意するサブステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記マクロモールド型の前記1つ又は複数のマクロスケール特徴部の前記表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるサブステップと、

1つ又は複数のマクロスケール特徴部を有するプロトタイプを用意するサブステップと、

前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に未硬化の第2のポリマーを堆積させるサブステップと、

前記マクロモールド型及びマイクロ構造可撓性ポリマーを、前記プロトタイプ及び前記未硬化の第2のポリマーに接触させるサブステップと、

前記未硬化の第2のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造の第2のポリマーを作るサブステップと、

前記プロトタイプ及びマイクロ構造の第2のポリマーから前記マクロモールド型及びマイクロ構造可撓性ポリマーを解放するサブステップと

を含む、請求項54に記載の方法。

【請求項71】

前記1つ又は複数のマクロスケール特徴部の表面積のうちの80%〜100%が、前記予め選択したパターンのマイクロ特徴部によって覆われる、請求項69又は70に記載の方法。

【請求項72】

前記マイクロ構造ポリマーの少なくとも一部分が、100μm〜3mの範囲から選択される曲率半径まで変形する、請求項69又は70に記載の方法。

【請求項73】

前記マイクロ構造ポリマーの少なくとも一部分が、1%〜1300%の範囲から選択される歪みレベルまで変形する、請求項69又は70に記載の方法。

【請求項74】

パターニングする前記ステップが、フォトリソグラフィ、レーザアブレーション、レーザパターニング、レーザ加工、X線リソグラフィ、電子ビームリソグラフィ、ナノインプリントリソグラフィ、及びこれらの任意の組み合わせから成るグループから選択される方法を用いて、前記半導体ウェハをパターニングするサブステップを含む、請求項69又は70に記載の方法。

【請求項75】

前記マイクロ特徴部の少なくとも一部分が、前記マイクロ構造プロトタイプの湾曲面上に配置され、前記ゴム製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造ゴムの湾曲面上に配置され、前記セラミック製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造セラミックの湾曲面上に配置され、前記金属製マイクロ特徴部の少なくとも一部分が、前記マイクロ構造金属の湾曲面上に配置され、前記タイヤのゴム製のマイクロ特徴部の少なくとも一部分が、前記マイクロ構造のタイヤの湾曲面上に配置される、請求項54に記載の方法。

【請求項76】

前記マイクロ構造セラミックが、前記予め選択したパターンを有する前記セラミック製マイクロ特徴部よりもサイズが小さい特徴部を備えた、追加の層の粗さを含む、請求項1、30、33、43、又は54のいずれか一項に記載の方法。

【請求項77】

前記追加の層の粗さが、さらなるキャスト成形ステップ又はモールド成形ステップにおいて複製される、請求項77に記載の方法。

【請求項78】

マイクロ構造物品を作る方法であって、

半導体ウェハを用意するステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするステップと、

前記パターニングされた半導体ウェハに、未硬化の可撓性ポリマーをモールド成形するステップと、

前記ポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するステップと、

前記パターニングされた半導体ウェハから、前記マイクロ構造可撓性ポリマーを取り外すステップと、

1つ又は複数のマクロスケール特徴部を有する大面積プロトタイプを用意するステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記大面積プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、変形した前記マイクロ構造可撓性ポリマーを適合させるステップと、

前記プロトタイプ及びマイクロ構造ポリマーに材料をキャスト成形又はモールド成形し、それにより、キャスト成形又はモールド成形された物品の少なくとも一部分に、前記予め選択したパターンのマイクロ特徴部を複製するステップと

を含む、方法。

【請求項79】

マイクロ構造物品を作る方法であって、

半導体ウェハを用意するステップと、

予め選択したパターンのマイクロ特徴部によって前記半導体ウェハをパターニングするステップと、

前記パターニングされた半導体ウェハに、未硬化の第1のポリマーをモールド成形するステップと、

前記第1のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造可撓性ポリマーを形成するステップと、

前記パターニングされた半導体ウェハから前記マイクロ構造可撓性ポリマーを取り外すステップと、

1つ又は複数のマクロスケール特徴部を有するマクロモールド型を用意するステップと、

前記マイクロ構造可撓性ポリマーの少なくとも一部分を変形させて、前記マクロモールド型の前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に、前記マイクロ構造可撓性ポリマーを適合させるステップと、

1つ又は複数のマクロスケール特徴部を有する大面積プロトタイプを用意するステップと、

前記プロトタイプの前記1つ又は複数のマクロスケール特徴部の表面の少なくとも一部分に未硬化の第2のポリマーを堆積させるステップと、

前記マクロモールド型及びマイクロ構造可撓性ポリマーを、前記プロトタイプ及び前記未硬化の第2のポリマーに接触させるステップと、

前記未硬化の第2のポリマーを硬化させ、それにより、前記予め選択したパターンのマイクロ特徴部を有するマイクロ構造の第2のポリマーを作るステップと、

前記プロトタイプ及びマイクロ構造の第2のポリマーから前記マクロモールド型及びマイクロ構造可撓性ポリマーを解放するステップと、