マイクロ構造体の製造方法および放射線吸収格子

【課題】点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体の製造方法を提供する。

【解決手段】表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有するマイクロ構造体の製造方法。

【解決手段】表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有するマイクロ構造体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湾曲したマイクロ構造体の製造方法およびそれを用いた放射線吸収格子に関する。

【背景技術】

【0002】

周期構造を有するマイクロ構造体からなる回折格子は分光素子として様々な機器に利用されている。

また、X線の吸収特性を利用した金からなるマイクロ構造体は、工業的利用として物体の非破壊検査、医療的利用としてレントゲン撮影、等に用いられている。これらは、物体や生体内の構成元素や密度差によりX線透過時の吸収の違いを利用してコントラスト画像を形成するものであり、X線吸収コントラスト法と言われる。

【0003】

また、X線の位相差を用いた位相コントラスト法の一つであるタルボ干渉法でも、X線吸収の大きな周期構造の金からなる吸収格子が使用される。この周期構造の金からなる吸収格子の作製方法としてはモールドにメッキにて金を充填していく方法が好適である。

【0004】

非特許文献1には、シリコンを異方性ウェットエッチングにて形成した1次元モールドを用いた方法が開示されている。この方法は、1次元モールドの頂上部に斜方蒸着にてアルミニウム層を形成する。続いて指向性のある蒸着方法にて1次元モールドの底部とアルミニウム層上に金を蒸着する。続いてアルミニウム層をエッチング除去する際にアルミニウム層上の金も除去され、その後シアン系金コバルト合金メッキ液を用いて、金コバルト合金からなる吸収格子を作製するものである。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】“Microelectronic Engineering”Vol 84,1172(2007)

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1においては、吸収格子が平面であるため放射光施設のような平行光を扱う場合には有効ではある。

しかし、実験室でのX線管による点光源のX線源を用いたイメージングでは、X線吸収格子の周辺になるにつれX線の進行方向と格子の深さ方向とがずれてしまう。すなわち吸収格子を形成する突起部が1点に集光する位置にないと吸収格子を透過するX線が遮光されてしまうため更なる改善が望まれる。

【0007】

本発明は、この様な背景技術に鑑みてなされたものであり、点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体の製造方法を提供するものである。

【0008】

また、本発明は、上記の製造方法により得られたマイクロ構造体からなる放射線吸収格子を提供するものである。

【課題を解決するための手段】

【0009】

上記の課題を解決するマイクロ構造体の製造方法は、表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有することを特徴とする。

【0010】

上記の課題を解決する放射線吸収格子は、上記の製造方法により得られたマイクロ構造体からなる放射線吸収格子である。

【発明の効果】

【0011】

本発明によれば、点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体の製造方法を提供することができる。

また、本発明は、上記の製造方法により得られたマイクロ構造体からなる放射線吸収格子を提供することができる。

【図面の簡単な説明】

【0012】

【図1A】本発明のマイクロ構造体の製造方法の一実施態様を示す工程図である。

【図1B】本発明のマイクロ構造体の製造方法の一実施態様を示す工程図である。

【図2】本発明のマイクロ構造体の製造方法におけるメッキ層を示す説明図である。

【図3A】本発明の実施例のマイクロ構造体の製造方法を示す工程図である。

【図3B】本発明の実施例のマイクロ構造体の製造方法を示す工程図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について詳細に説明する。

本発明に係るマイクロ構造体の製造方法は、表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有することを特徴とする。

【0014】

本発明の湾曲化が容易なマイクロ構造体の製造方法は、異方性エッチングにて深さ方向にエッチングされて形成された微細構造の底部に導電性が付与されたモールドを用意する工程を含む。そして、微細構造の底部の導電性部分から第1のメッキ層を形成する。さらに、第1のメッキ層上に第2のメッキ層を形成する。ここで第2のメッキ層は曲率調整層として機能し、第2のメッキ層のメッキ応力にてモールドを湾曲させることができるため、湾曲したマイクロ構造体を製造することが可能になる。

【0015】

本発明のマイクロ構造体の製造方法によれば、マイクロ構造体を湾曲することができるため、マイクロ構造体を吸収格子として用いる場合、吸収格子の突起部を1点に集光させる位置に設けることができる。したがって点光源に対しても有効な吸収格子を製造することができる。

【0016】

以下、図面を参照しつつ、本発明を詳細に説明する。

図1Aおよび図1Bは、本発明の湾曲化が容易なマイクロ構造体の製造方法の概要を説明するための工程図である。

【0017】

本発明に係るマイクロ構造体の製造方法は、表側10に微細構造とメッキ層を有し、裏側11に弯曲した面を有するモールド2からなるマイクロ構造体の製造方法である。まず、図1(a)に示す様に、異方性エッチングにて深さ方向にエッチングされて形成された微細構造1を有し、前記微細構造1の連続した隙間8の底部3に導電層4を設けて導電性が付与されているモールド2を用意する。図2(a)は、モールド2に微細構造1が形成された状態を示す平面図である。微細構造1はパターニングされてパターン形成されており、微細構造1の回りには連続した隙間8が形成されている。

【0018】

異方性のエッチング方法としては、PMMA(ポリメチルメタクリレート)を用いたX線リソグラフィを用いることができる。また、ここではフォトレジストを用いた現像において、断面垂直性の高いパターニングを行うことも異方性エッチングに含む。具体的には化薬マクロケム社製のSU−8のような断面プロファイルがほぼ垂直になる紫外線露光用厚膜フォトレジストを用いることができる。

【0019】

また、断面垂直性の高いエッチングが可能なICP−RIE(イオンカップリングプラズマ−反応性イオンエッチング)も使用することも可能である。また、単結晶シリコンを用い、水酸化カリウム水溶液等の強アルカリ性の水溶液を用い、シリコンの結晶方位面を利用した異方性エッチングを用いることができる。

【0020】

微細構造の隙間8の底部3への導電性の付与方法としては、電子ビーム蒸着や真空スパッタや化学堆積法等のドライプロセスや無電解メッキによるウェットプロセスにて金属等を成膜し半導体フォトリソグラフィにて選択的に導電層4を形成しても良い。また、互いに金の成膜されたシリコンウエハ面同士を接合し、一方の面から金のシード電極が露出されるまでシリコンの異方性エッチングを行うことによって導電性を付与することもできる。さらに電極層が形成された基板上に上述のSU−8塗布しフォトリソグラフィにて電極層を露出させて導電性を付与してもよい。

【0021】

次に、図1(b)に示す様に、前記微細構造の底部3の導電性部分からメッキして前記微細構造の連続した隙間8に第1のメッキ層5を形成する。図2(b)は、微細構造1の連続した隙間8に第1のメッキ層5が形成された状態を示す平面図である。

【0022】

第1のメッキ層5の形成方法は電気メッキや無電解メッキを使用することができる。第1のメッキ層5としては貴金属の金、銀、白金、ロジウム、パラジウムが挙げられ、その他の金属としては銅、ニッケル、クロム、スズ、鉄、コバルト、亜鉛、ビズマス等やこれらの合金を使用することができる。

【0023】

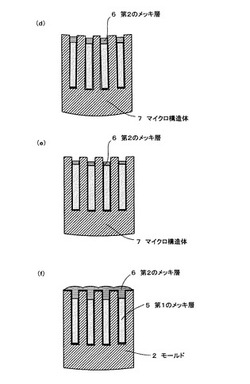

次に、図1(c)に示す様に、前記第1のメッキ層5の上に、応力を発生する第2のメッキ層6を形成し、前記第2のメッキ層2の応力によりモールド2を湾曲させる。図2(c)は、第1のメッキ層5の上に第2のメッキ層6が形成された状態を示す平面図である。

【0024】

第2のメッキ層6の形成方法もまた電気メッキや無電解メッキを使用することができる。第2のメッキ層6もまた貴金属の金、銀、白金、ロジウム、パラジウムが挙げられ、その他の金属としては銅、ニッケル、クロム、スズ、鉄、コバルト、亜鉛等やこれらの合金を使用することができる。

【0025】

ここで図2(d)に示す様に、メッキ層形成面を凹状に湾曲させる場合は、引張り応力を発生させるメッキ金属材料を用いる。一般的に引張り応力を発生しやすいメッキ金属材料としては比較的高融点の金属材料が選ばれニッケル、コバルト、鉄、パラジウム、クロム、銅が挙げられこれらを使用することが可能である。

【0026】

また、図2(e)に示す様に、メッキ層形成面を凸状に湾曲させる場合は圧縮応力を発生させるメッキ金属材料を用いる。圧縮応力を発生しやすいメッキ金属材料としては比較的低融点の金属材料が選ばれ亜鉛、スズ、ビズマスが挙げられこれを使用することができる。

【0027】

また、メッキ液に有機材料からなる添加剤を加え、引張り応力と圧縮応力を制御してもよい。第2のメッキ層は微細構造の溝内に収まるようにすることが好ましい。第2のメッキ層6は必ずしも第1のメッキ層上の全てに形成しなくてもよく、所望の曲率に応じて第2のメッキ層6を形成する領域を決定してもよい。その場合は第2のメッキ層を形成する前に、第2のメッキ層6を形成したくない第1のメッキ層上に絶縁性のマスク層を形成するとよい。マスク層の形成方法としてはフォトレジストを用いた半導体フォトリソグラフィを用いてもよく、メタルマスクを用い、所望の領域のみに絶縁性のマスク層を形成することができるマスク蒸着を用いてもよい。

【0028】

本発明では、モールド材料としてシリコンを用いることを特徴とする。シリコンは高アスペクトなモールドを形成することが可能なため、高アスペクトで湾曲したマイクロ構造体を製造することができる。

【0029】

シリコンは垂直性の高いエッチングが可能なICP−RIE(イオンカップリングプラズマ−反応性イオンエッチング)にて高アスペクトな微細構造を形成することが可能である。また、単結晶シリコンを用い、水酸化カリウム水溶液等の強アルカリ性の水溶液を用い、シリコンの結晶方位面を利用した異方性エッチングにて微細構造を形成することが可能である。またシリコン自体はメッキ液耐性のある材料であるため第1のメッキ層5および第2のメッキ層6に用いるメッキ金属材料の選択肢をひろげることができる。

【0030】

本発明では、図1(d)に示す様に、第2のメッキ層を形成した後に加熱し、第2のメッキ層6の応力を増加させることを特徴とする。これにより第2のメッキ層6の膜厚を大きくすることなく、より大きくモールド2を湾曲させることができる。特に、微細構造1の隙間8が小さい場合、第2のメッキ層6を厚く形成すると、図1(f)に示すように、隙間8を第2のメッキ層6が乗り越えるので、この様な状態が好適でない用途の場合には有効である。例えば、本発明のマイクロ構造体をX線吸収格子として使用する場合、溝内のメッキ層とモールドとのX線吸収のコントラストが低下する。

【0031】

本発明では、図1(e)に示す上述の加熱後、第2のメッキ層6の一部をエッチングすることを特徴とする。第2メッキ層6の一部がエッチングされることによって、モールド2にかかる第2のメッキ層6から加わる応力が緩和され湾曲具合を小さくすることができる。これによりモールド2の曲率をより所望の曲率に調整することができるようになる。具体的には加熱により所望の曲率よりも大きく湾曲させ、第2のメッキ層6の一部を徐々にエッチングしていくことによって高精度で所望の曲率にモールド2を湾曲させることができる。

【0032】

本発明では、上述の加熱後、モールド2の第2のメッキ層6を形成した面の裏側の一部をエッチングすることを特徴とする。モールド2がエッチングによって薄化されるためモールド2は第2メッキ層6の応力でより湾曲していく。エッチングの方法は等方性もしくは異方性のどちらを用いてもよいし研磨でもよい。また、半導体フォトリソグラフィを用い部分的な領域のみをエッチングしてもよい。エッチングにより、大きく湾曲したマイクロ構造体の湾曲具合を緩めることができるため所望の曲率に調整することが可能なマイクロ構造体を製造することができる。また、湾曲具合を緩めることもでき、薄化したマイクロ構造体を製造することができる。また、モールドとしてシリコンを用いる場合において、シリコン自体のX線吸収分を低減することができるため、X線吸収コントラストの高い吸収格子を製造することができる。

【0033】

また、本発明の製造方法は、X線のタルボ干渉計に用いる吸収格子のみならず、他の光学素子にも適用可能な製造方法である。

本発明のマイクロ構造体の製造方法にて形成されるマイクロ構造体7は、放射線吸収格子として使用されることを特徴とする。本発明のマイクロ構造体7の第1のメッキ層5としてX線吸収の大きな金を用い、モールド材料としてX線の吸収の比較的小さな材料のシリコン等を用いることにより高アスペクト比の金の放射線吸収格子となる。また、本発明の製造方法にて形成されるマイクロ構造体7は湾曲させることができるため点光源のX線源においても空間的可干渉性が向上されたイメージングを可能にする放射線用吸収格子となる。

【実施例1】

【0034】

以下、具体的な実施例を挙げて本発明をより詳細に説明する。

本実施例は図3を用いて説明する。本実施例では、異方性エッチングにて深さ方向にエッチングされ形成された微細構造1の隙間の底部に導電性が付与されたモールド2を次のように用意する。

【0035】

両面ミラー面の101.6mm(4インチ)で厚さ300μmのシリコンウエハを用意し、その片面のみを電子ビーム蒸着装置にてクロムを2000Å(200nm)成膜する。その上にポジ型レジストを塗布し、半導体フォトリソグラフィにて4μm角のレジストパターンが8μmピッチで2次元状に配置されるようにパターニングを行なう。その後、クロムエッチング水溶液にてクロムをエッチングしシリコンを露出させ、4μm角のパターンが8μmのピッチで2次元状に配置されたレジストパターンの周囲にシリコンの露出面が形成される。

【0036】

続いて、ICP−RIEにて露出したシリコンを異方性の深堀りエッチングを行う。70μmの深堀りエッチングを行ったところで深堀りエッチングを停止する。これにより高さ50μmのシリコンからなる2次元格子が形成される(図3(a))。

【0037】

続いて、UVオゾンアッシングとクロムエッチング水溶液にてレジストとクロムを除去する。次に、熱酸化炉に投入し表面に1500Å(150nm)の熱酸化膜9を形成する(図2(b))。次に電子ビーム蒸着装置にてクロム、金の順番でそれぞれ75Å(7.5nm)、550Å(55nm)成膜する。これにより図3(c)に示すように微細構造1の隙間の底部3に導電性が付与され、これを本実施例のモールド2として用いる。このモールド2を薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると34.8mになる。

【0038】

モールド2に付与された導電性部分を通じて第1のメッキ層を形成する(図3(d))。第1のメッキ層の形成はノンシアン金メッキ液(ミクロファブAu1101、日本エレクトロプレイティング・エンジニヤース)にてメッキ液温度60℃、電流密度0.2A/dm2にて8時間のメッキを行う。これにより50μmの厚さの金からなる第1のメッキ層が形成される。

【0039】

続いて、第1のメッキ層の上に第2のメッキ層を形成する(図3(e))。第2のメッキ層の形成はスルファミン酸ニッケルメッキ液に添加剤として2−ブチン−1,4−ジオールを0.2g/L加えたものをメッキ液として用いる。メッキ液温度50℃、電流密度1.5A/dm2にて30分間のメッキを行う。これにより8μmの厚さのニッケルからなる第2のメッキ層が形成される。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると5.8mになり湾曲化されたマイクロ構造体が得られる。このマイクロ構造体をメッキ層の厚み方向からX線顕微鏡にて観察したところシリコンの部分はX線が透過し、メッキ層部分はX線を吸収しコントラストが大きい。

【0040】

(比較例1)

本比較例では、実施例1の第1のメッキ層を形成するところまでは同様の条件で行う。その後、第1のメッキ層上からシリコンの微細構造上にかけてスパッタリング成膜にてクロム、金の順番でそれぞれ100Å(10nm)、3000Å(300nm)成膜し導電層を形成する。この導電層を通じてニッケルメッキ層を形成する。スルファミン酸ニッケルメッキ液に添加剤として2−ブチン−1,4−ジオールを0.2g/L加えたものをメッキ液として用いる。メッキ液温度50℃、電流密度1.5A/dm2にて30分間のメッキを行う。これにより8μmの厚さのニッケルからなる第2のメッキ層が形成される。

【0041】

このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると4.0mになり湾曲化されたマイクロ構造体が得られる。このマイクロ構造体をメッキ層の厚み方向からX線顕微鏡にて観察したところシリコンの部分上にもニッケルメッキ層が形成されているためX線吸収のコントラストは第1の実施例に対し低下する。

【実施例2】

【0042】

本実施例では、実施例1で得られる湾曲化されたマイクロ構造体を用いる。曲率半径が5.8mに湾曲化されたマイクロ構造体を200℃に設定されたホットプレートに置き2時間加熱を行い、その後1時間かけて室温に冷却していく。第2のメッキ層のニッケルは加熱によって引張り応力が増す。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると4.0mになりより大きく湾曲化されたマイクロ構造体が得られる。

【実施例3】

【0043】

本実施例では、実施例2で得られる湾曲化されたマイクロ構造体を用いる。曲率半径が4.0mに湾曲化されたマイクロ構造体を過硫酸アンモニウムと硝酸の水溶液に浸し、第2のメッキ層のニッケルを2.6μmエッチングする。これによりモールド2にかかる第2のメッキ層から発生する応力は緩和させる。このモールドの曲率半径を測定すると5.2mになる。さらに第2のメッキ層のニッケルを1.4μmエッチングすると応力はさらに緩和され曲率半径は7.5mになる。

【実施例4】

【0044】

本実施例では、異方性エッチングにて深さ方向にエッチングされ形成された微細構造1の隙間の底部に導電性が付与されたモールド2を次のように用意する。101.6mm(4インチ)で厚さ300μmのシリコンウエハを2枚を用意し、電子ビーム蒸着装置にてチタン、金の順番でそれぞれ50Å(5nm)、1000Å(100nm)成膜する。互いの成膜面の金同士を接合装置を用いて接合し接合基板を作製する。接合基板の一方の面に保護マスク層として電子ビーム蒸着装置にてチタン、金の順番でそれぞれ50Å(5nm)、5000Å(500nm)成膜する。保護マスク層の形成されていない面を水酸化カリウム水溶液にて厚さ150μmエッチングする。

【0045】

エッチングされた面上に電子ビーム蒸着装置にてクロムを2000Å(200nm)成膜する。その上にポジ型レジストを塗布し、半導体フォトリソグラフィにて4μm角のレジストパターンが8μmピッチで2次元状に配置されるようにパターニングを行う。その後、クロムエッチング水溶液にてクロムをエッチングしシリコンを露出させ、4μm角のパターンが8μmのピッチで2次元状に配置されたレジストパターンの周囲にシリコンの露出面が形成される。続いて、ICP−RIEにて露出したシリコンを異方性の深堀りエッチングを行う。150μmの深堀りエッチングを行ったところで接合面の金が露出し、その時点で深堀りエッチングを停止する。これにより高さ150μmのシリコンからなる2次元格子が形成される。続いて、UVオゾンアッシングとクロムエッチング水溶液にてレジストとクロムを除去した基板を本実施例のモールド2として用いる。このモールド2を薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると40.8mになる。

【0046】

深堀りエッチングにて露出した金を通じて第1のメッキ層を形成する。第1のメッキ層の形成はシアン金メッキ液(ガルバノマイスターGB3、日本エレクトロプレイティング・エンジニヤース)にてメッキ液温度50℃、電流密度0.2A/dm2にて8時間のメッキを行う。これにより50μmの厚さの金からなる第1のメッキ層が形成される。

【0047】

続いて、第1のメッキ層の上に第2のメッキ層を形成する。第2のメッキ層の形成は硫酸銅メッキ液をメッキ液として用いる。室温にて、電流密度2A/dm2にて30分間のメッキを行う。これにより10μmの厚さの銅からなる第2のメッキ層が形成される。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると8.9mになり湾曲化されたマイクロ構造体が得られる。

【0048】

続いて第2のメッキ層を形成した面の裏側を六フッ化硫黄にて200μmエッチングし、研磨にて鏡面化する。これによりモールド2は薄くなり、よりメッキ応力によって湾曲する。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると4.7mになる。

【産業上の利用可能性】

【0049】

本発明の製造により得られた、点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体は、放射線吸収格子等に利用することができる。

【符号の説明】

【0050】

1 微細構造

2 モールド

3 隙間の底部

4 導電層

5 第1のメッキ層

6 第2のメッキ層

7 マイクロ構造体

8 隙間

9 熱酸化膜

【技術分野】

【0001】

本発明は、湾曲したマイクロ構造体の製造方法およびそれを用いた放射線吸収格子に関する。

【背景技術】

【0002】

周期構造を有するマイクロ構造体からなる回折格子は分光素子として様々な機器に利用されている。

また、X線の吸収特性を利用した金からなるマイクロ構造体は、工業的利用として物体の非破壊検査、医療的利用としてレントゲン撮影、等に用いられている。これらは、物体や生体内の構成元素や密度差によりX線透過時の吸収の違いを利用してコントラスト画像を形成するものであり、X線吸収コントラスト法と言われる。

【0003】

また、X線の位相差を用いた位相コントラスト法の一つであるタルボ干渉法でも、X線吸収の大きな周期構造の金からなる吸収格子が使用される。この周期構造の金からなる吸収格子の作製方法としてはモールドにメッキにて金を充填していく方法が好適である。

【0004】

非特許文献1には、シリコンを異方性ウェットエッチングにて形成した1次元モールドを用いた方法が開示されている。この方法は、1次元モールドの頂上部に斜方蒸着にてアルミニウム層を形成する。続いて指向性のある蒸着方法にて1次元モールドの底部とアルミニウム層上に金を蒸着する。続いてアルミニウム層をエッチング除去する際にアルミニウム層上の金も除去され、その後シアン系金コバルト合金メッキ液を用いて、金コバルト合金からなる吸収格子を作製するものである。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】“Microelectronic Engineering”Vol 84,1172(2007)

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1においては、吸収格子が平面であるため放射光施設のような平行光を扱う場合には有効ではある。

しかし、実験室でのX線管による点光源のX線源を用いたイメージングでは、X線吸収格子の周辺になるにつれX線の進行方向と格子の深さ方向とがずれてしまう。すなわち吸収格子を形成する突起部が1点に集光する位置にないと吸収格子を透過するX線が遮光されてしまうため更なる改善が望まれる。

【0007】

本発明は、この様な背景技術に鑑みてなされたものであり、点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体の製造方法を提供するものである。

【0008】

また、本発明は、上記の製造方法により得られたマイクロ構造体からなる放射線吸収格子を提供するものである。

【課題を解決するための手段】

【0009】

上記の課題を解決するマイクロ構造体の製造方法は、表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有することを特徴とする。

【0010】

上記の課題を解決する放射線吸収格子は、上記の製造方法により得られたマイクロ構造体からなる放射線吸収格子である。

【発明の効果】

【0011】

本発明によれば、点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体の製造方法を提供することができる。

また、本発明は、上記の製造方法により得られたマイクロ構造体からなる放射線吸収格子を提供することができる。

【図面の簡単な説明】

【0012】

【図1A】本発明のマイクロ構造体の製造方法の一実施態様を示す工程図である。

【図1B】本発明のマイクロ構造体の製造方法の一実施態様を示す工程図である。

【図2】本発明のマイクロ構造体の製造方法におけるメッキ層を示す説明図である。

【図3A】本発明の実施例のマイクロ構造体の製造方法を示す工程図である。

【図3B】本発明の実施例のマイクロ構造体の製造方法を示す工程図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について詳細に説明する。

本発明に係るマイクロ構造体の製造方法は、表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有することを特徴とする。

【0014】

本発明の湾曲化が容易なマイクロ構造体の製造方法は、異方性エッチングにて深さ方向にエッチングされて形成された微細構造の底部に導電性が付与されたモールドを用意する工程を含む。そして、微細構造の底部の導電性部分から第1のメッキ層を形成する。さらに、第1のメッキ層上に第2のメッキ層を形成する。ここで第2のメッキ層は曲率調整層として機能し、第2のメッキ層のメッキ応力にてモールドを湾曲させることができるため、湾曲したマイクロ構造体を製造することが可能になる。

【0015】

本発明のマイクロ構造体の製造方法によれば、マイクロ構造体を湾曲することができるため、マイクロ構造体を吸収格子として用いる場合、吸収格子の突起部を1点に集光させる位置に設けることができる。したがって点光源に対しても有効な吸収格子を製造することができる。

【0016】

以下、図面を参照しつつ、本発明を詳細に説明する。

図1Aおよび図1Bは、本発明の湾曲化が容易なマイクロ構造体の製造方法の概要を説明するための工程図である。

【0017】

本発明に係るマイクロ構造体の製造方法は、表側10に微細構造とメッキ層を有し、裏側11に弯曲した面を有するモールド2からなるマイクロ構造体の製造方法である。まず、図1(a)に示す様に、異方性エッチングにて深さ方向にエッチングされて形成された微細構造1を有し、前記微細構造1の連続した隙間8の底部3に導電層4を設けて導電性が付与されているモールド2を用意する。図2(a)は、モールド2に微細構造1が形成された状態を示す平面図である。微細構造1はパターニングされてパターン形成されており、微細構造1の回りには連続した隙間8が形成されている。

【0018】

異方性のエッチング方法としては、PMMA(ポリメチルメタクリレート)を用いたX線リソグラフィを用いることができる。また、ここではフォトレジストを用いた現像において、断面垂直性の高いパターニングを行うことも異方性エッチングに含む。具体的には化薬マクロケム社製のSU−8のような断面プロファイルがほぼ垂直になる紫外線露光用厚膜フォトレジストを用いることができる。

【0019】

また、断面垂直性の高いエッチングが可能なICP−RIE(イオンカップリングプラズマ−反応性イオンエッチング)も使用することも可能である。また、単結晶シリコンを用い、水酸化カリウム水溶液等の強アルカリ性の水溶液を用い、シリコンの結晶方位面を利用した異方性エッチングを用いることができる。

【0020】

微細構造の隙間8の底部3への導電性の付与方法としては、電子ビーム蒸着や真空スパッタや化学堆積法等のドライプロセスや無電解メッキによるウェットプロセスにて金属等を成膜し半導体フォトリソグラフィにて選択的に導電層4を形成しても良い。また、互いに金の成膜されたシリコンウエハ面同士を接合し、一方の面から金のシード電極が露出されるまでシリコンの異方性エッチングを行うことによって導電性を付与することもできる。さらに電極層が形成された基板上に上述のSU−8塗布しフォトリソグラフィにて電極層を露出させて導電性を付与してもよい。

【0021】

次に、図1(b)に示す様に、前記微細構造の底部3の導電性部分からメッキして前記微細構造の連続した隙間8に第1のメッキ層5を形成する。図2(b)は、微細構造1の連続した隙間8に第1のメッキ層5が形成された状態を示す平面図である。

【0022】

第1のメッキ層5の形成方法は電気メッキや無電解メッキを使用することができる。第1のメッキ層5としては貴金属の金、銀、白金、ロジウム、パラジウムが挙げられ、その他の金属としては銅、ニッケル、クロム、スズ、鉄、コバルト、亜鉛、ビズマス等やこれらの合金を使用することができる。

【0023】

次に、図1(c)に示す様に、前記第1のメッキ層5の上に、応力を発生する第2のメッキ層6を形成し、前記第2のメッキ層2の応力によりモールド2を湾曲させる。図2(c)は、第1のメッキ層5の上に第2のメッキ層6が形成された状態を示す平面図である。

【0024】

第2のメッキ層6の形成方法もまた電気メッキや無電解メッキを使用することができる。第2のメッキ層6もまた貴金属の金、銀、白金、ロジウム、パラジウムが挙げられ、その他の金属としては銅、ニッケル、クロム、スズ、鉄、コバルト、亜鉛等やこれらの合金を使用することができる。

【0025】

ここで図2(d)に示す様に、メッキ層形成面を凹状に湾曲させる場合は、引張り応力を発生させるメッキ金属材料を用いる。一般的に引張り応力を発生しやすいメッキ金属材料としては比較的高融点の金属材料が選ばれニッケル、コバルト、鉄、パラジウム、クロム、銅が挙げられこれらを使用することが可能である。

【0026】

また、図2(e)に示す様に、メッキ層形成面を凸状に湾曲させる場合は圧縮応力を発生させるメッキ金属材料を用いる。圧縮応力を発生しやすいメッキ金属材料としては比較的低融点の金属材料が選ばれ亜鉛、スズ、ビズマスが挙げられこれを使用することができる。

【0027】

また、メッキ液に有機材料からなる添加剤を加え、引張り応力と圧縮応力を制御してもよい。第2のメッキ層は微細構造の溝内に収まるようにすることが好ましい。第2のメッキ層6は必ずしも第1のメッキ層上の全てに形成しなくてもよく、所望の曲率に応じて第2のメッキ層6を形成する領域を決定してもよい。その場合は第2のメッキ層を形成する前に、第2のメッキ層6を形成したくない第1のメッキ層上に絶縁性のマスク層を形成するとよい。マスク層の形成方法としてはフォトレジストを用いた半導体フォトリソグラフィを用いてもよく、メタルマスクを用い、所望の領域のみに絶縁性のマスク層を形成することができるマスク蒸着を用いてもよい。

【0028】

本発明では、モールド材料としてシリコンを用いることを特徴とする。シリコンは高アスペクトなモールドを形成することが可能なため、高アスペクトで湾曲したマイクロ構造体を製造することができる。

【0029】

シリコンは垂直性の高いエッチングが可能なICP−RIE(イオンカップリングプラズマ−反応性イオンエッチング)にて高アスペクトな微細構造を形成することが可能である。また、単結晶シリコンを用い、水酸化カリウム水溶液等の強アルカリ性の水溶液を用い、シリコンの結晶方位面を利用した異方性エッチングにて微細構造を形成することが可能である。またシリコン自体はメッキ液耐性のある材料であるため第1のメッキ層5および第2のメッキ層6に用いるメッキ金属材料の選択肢をひろげることができる。

【0030】

本発明では、図1(d)に示す様に、第2のメッキ層を形成した後に加熱し、第2のメッキ層6の応力を増加させることを特徴とする。これにより第2のメッキ層6の膜厚を大きくすることなく、より大きくモールド2を湾曲させることができる。特に、微細構造1の隙間8が小さい場合、第2のメッキ層6を厚く形成すると、図1(f)に示すように、隙間8を第2のメッキ層6が乗り越えるので、この様な状態が好適でない用途の場合には有効である。例えば、本発明のマイクロ構造体をX線吸収格子として使用する場合、溝内のメッキ層とモールドとのX線吸収のコントラストが低下する。

【0031】

本発明では、図1(e)に示す上述の加熱後、第2のメッキ層6の一部をエッチングすることを特徴とする。第2メッキ層6の一部がエッチングされることによって、モールド2にかかる第2のメッキ層6から加わる応力が緩和され湾曲具合を小さくすることができる。これによりモールド2の曲率をより所望の曲率に調整することができるようになる。具体的には加熱により所望の曲率よりも大きく湾曲させ、第2のメッキ層6の一部を徐々にエッチングしていくことによって高精度で所望の曲率にモールド2を湾曲させることができる。

【0032】

本発明では、上述の加熱後、モールド2の第2のメッキ層6を形成した面の裏側の一部をエッチングすることを特徴とする。モールド2がエッチングによって薄化されるためモールド2は第2メッキ層6の応力でより湾曲していく。エッチングの方法は等方性もしくは異方性のどちらを用いてもよいし研磨でもよい。また、半導体フォトリソグラフィを用い部分的な領域のみをエッチングしてもよい。エッチングにより、大きく湾曲したマイクロ構造体の湾曲具合を緩めることができるため所望の曲率に調整することが可能なマイクロ構造体を製造することができる。また、湾曲具合を緩めることもでき、薄化したマイクロ構造体を製造することができる。また、モールドとしてシリコンを用いる場合において、シリコン自体のX線吸収分を低減することができるため、X線吸収コントラストの高い吸収格子を製造することができる。

【0033】

また、本発明の製造方法は、X線のタルボ干渉計に用いる吸収格子のみならず、他の光学素子にも適用可能な製造方法である。

本発明のマイクロ構造体の製造方法にて形成されるマイクロ構造体7は、放射線吸収格子として使用されることを特徴とする。本発明のマイクロ構造体7の第1のメッキ層5としてX線吸収の大きな金を用い、モールド材料としてX線の吸収の比較的小さな材料のシリコン等を用いることにより高アスペクト比の金の放射線吸収格子となる。また、本発明の製造方法にて形成されるマイクロ構造体7は湾曲させることができるため点光源のX線源においても空間的可干渉性が向上されたイメージングを可能にする放射線用吸収格子となる。

【実施例1】

【0034】

以下、具体的な実施例を挙げて本発明をより詳細に説明する。

本実施例は図3を用いて説明する。本実施例では、異方性エッチングにて深さ方向にエッチングされ形成された微細構造1の隙間の底部に導電性が付与されたモールド2を次のように用意する。

【0035】

両面ミラー面の101.6mm(4インチ)で厚さ300μmのシリコンウエハを用意し、その片面のみを電子ビーム蒸着装置にてクロムを2000Å(200nm)成膜する。その上にポジ型レジストを塗布し、半導体フォトリソグラフィにて4μm角のレジストパターンが8μmピッチで2次元状に配置されるようにパターニングを行なう。その後、クロムエッチング水溶液にてクロムをエッチングしシリコンを露出させ、4μm角のパターンが8μmのピッチで2次元状に配置されたレジストパターンの周囲にシリコンの露出面が形成される。

【0036】

続いて、ICP−RIEにて露出したシリコンを異方性の深堀りエッチングを行う。70μmの深堀りエッチングを行ったところで深堀りエッチングを停止する。これにより高さ50μmのシリコンからなる2次元格子が形成される(図3(a))。

【0037】

続いて、UVオゾンアッシングとクロムエッチング水溶液にてレジストとクロムを除去する。次に、熱酸化炉に投入し表面に1500Å(150nm)の熱酸化膜9を形成する(図2(b))。次に電子ビーム蒸着装置にてクロム、金の順番でそれぞれ75Å(7.5nm)、550Å(55nm)成膜する。これにより図3(c)に示すように微細構造1の隙間の底部3に導電性が付与され、これを本実施例のモールド2として用いる。このモールド2を薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると34.8mになる。

【0038】

モールド2に付与された導電性部分を通じて第1のメッキ層を形成する(図3(d))。第1のメッキ層の形成はノンシアン金メッキ液(ミクロファブAu1101、日本エレクトロプレイティング・エンジニヤース)にてメッキ液温度60℃、電流密度0.2A/dm2にて8時間のメッキを行う。これにより50μmの厚さの金からなる第1のメッキ層が形成される。

【0039】

続いて、第1のメッキ層の上に第2のメッキ層を形成する(図3(e))。第2のメッキ層の形成はスルファミン酸ニッケルメッキ液に添加剤として2−ブチン−1,4−ジオールを0.2g/L加えたものをメッキ液として用いる。メッキ液温度50℃、電流密度1.5A/dm2にて30分間のメッキを行う。これにより8μmの厚さのニッケルからなる第2のメッキ層が形成される。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると5.8mになり湾曲化されたマイクロ構造体が得られる。このマイクロ構造体をメッキ層の厚み方向からX線顕微鏡にて観察したところシリコンの部分はX線が透過し、メッキ層部分はX線を吸収しコントラストが大きい。

【0040】

(比較例1)

本比較例では、実施例1の第1のメッキ層を形成するところまでは同様の条件で行う。その後、第1のメッキ層上からシリコンの微細構造上にかけてスパッタリング成膜にてクロム、金の順番でそれぞれ100Å(10nm)、3000Å(300nm)成膜し導電層を形成する。この導電層を通じてニッケルメッキ層を形成する。スルファミン酸ニッケルメッキ液に添加剤として2−ブチン−1,4−ジオールを0.2g/L加えたものをメッキ液として用いる。メッキ液温度50℃、電流密度1.5A/dm2にて30分間のメッキを行う。これにより8μmの厚さのニッケルからなる第2のメッキ層が形成される。

【0041】

このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると4.0mになり湾曲化されたマイクロ構造体が得られる。このマイクロ構造体をメッキ層の厚み方向からX線顕微鏡にて観察したところシリコンの部分上にもニッケルメッキ層が形成されているためX線吸収のコントラストは第1の実施例に対し低下する。

【実施例2】

【0042】

本実施例では、実施例1で得られる湾曲化されたマイクロ構造体を用いる。曲率半径が5.8mに湾曲化されたマイクロ構造体を200℃に設定されたホットプレートに置き2時間加熱を行い、その後1時間かけて室温に冷却していく。第2のメッキ層のニッケルは加熱によって引張り応力が増す。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると4.0mになりより大きく湾曲化されたマイクロ構造体が得られる。

【実施例3】

【0043】

本実施例では、実施例2で得られる湾曲化されたマイクロ構造体を用いる。曲率半径が4.0mに湾曲化されたマイクロ構造体を過硫酸アンモニウムと硝酸の水溶液に浸し、第2のメッキ層のニッケルを2.6μmエッチングする。これによりモールド2にかかる第2のメッキ層から発生する応力は緩和させる。このモールドの曲率半径を測定すると5.2mになる。さらに第2のメッキ層のニッケルを1.4μmエッチングすると応力はさらに緩和され曲率半径は7.5mになる。

【実施例4】

【0044】

本実施例では、異方性エッチングにて深さ方向にエッチングされ形成された微細構造1の隙間の底部に導電性が付与されたモールド2を次のように用意する。101.6mm(4インチ)で厚さ300μmのシリコンウエハを2枚を用意し、電子ビーム蒸着装置にてチタン、金の順番でそれぞれ50Å(5nm)、1000Å(100nm)成膜する。互いの成膜面の金同士を接合装置を用いて接合し接合基板を作製する。接合基板の一方の面に保護マスク層として電子ビーム蒸着装置にてチタン、金の順番でそれぞれ50Å(5nm)、5000Å(500nm)成膜する。保護マスク層の形成されていない面を水酸化カリウム水溶液にて厚さ150μmエッチングする。

【0045】

エッチングされた面上に電子ビーム蒸着装置にてクロムを2000Å(200nm)成膜する。その上にポジ型レジストを塗布し、半導体フォトリソグラフィにて4μm角のレジストパターンが8μmピッチで2次元状に配置されるようにパターニングを行う。その後、クロムエッチング水溶液にてクロムをエッチングしシリコンを露出させ、4μm角のパターンが8μmのピッチで2次元状に配置されたレジストパターンの周囲にシリコンの露出面が形成される。続いて、ICP−RIEにて露出したシリコンを異方性の深堀りエッチングを行う。150μmの深堀りエッチングを行ったところで接合面の金が露出し、その時点で深堀りエッチングを停止する。これにより高さ150μmのシリコンからなる2次元格子が形成される。続いて、UVオゾンアッシングとクロムエッチング水溶液にてレジストとクロムを除去した基板を本実施例のモールド2として用いる。このモールド2を薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると40.8mになる。

【0046】

深堀りエッチングにて露出した金を通じて第1のメッキ層を形成する。第1のメッキ層の形成はシアン金メッキ液(ガルバノマイスターGB3、日本エレクトロプレイティング・エンジニヤース)にてメッキ液温度50℃、電流密度0.2A/dm2にて8時間のメッキを行う。これにより50μmの厚さの金からなる第1のメッキ層が形成される。

【0047】

続いて、第1のメッキ層の上に第2のメッキ層を形成する。第2のメッキ層の形成は硫酸銅メッキ液をメッキ液として用いる。室温にて、電流密度2A/dm2にて30分間のメッキを行う。これにより10μmの厚さの銅からなる第2のメッキ層が形成される。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると8.9mになり湾曲化されたマイクロ構造体が得られる。

【0048】

続いて第2のメッキ層を形成した面の裏側を六フッ化硫黄にて200μmエッチングし、研磨にて鏡面化する。これによりモールド2は薄くなり、よりメッキ応力によって湾曲する。このモールドを薄膜ストレス測定器(Tencor FLX−2320)にて曲率半径を測定すると4.7mになる。

【産業上の利用可能性】

【0049】

本発明の製造により得られた、点光源のX線源を用いても、X線吸収の効率を低下させることのない湾曲したマイクロ構造体は、放射線吸収格子等に利用することができる。

【符号の説明】

【0050】

1 微細構造

2 モールド

3 隙間の底部

4 導電層

5 第1のメッキ層

6 第2のメッキ層

7 マイクロ構造体

8 隙間

9 熱酸化膜

【特許請求の範囲】

【請求項1】

表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有することを特徴とするマイクロ構造体の製造方法。

【請求項2】

前記モールドがシリコンからなることを特徴とする請求項1に記載のマイクロ構造体の製造方法。

【請求項3】

前記第2のメッキ層を形成した後に加熱し、前記第2のメッキ層の応力を増加させることを特徴とする請求項1または2に記載のマイクロ構造体の製造方法。

【請求項4】

前記請求項3に記載の加熱後、第2のメッキ層の一部をエッチングすることを特徴とする請求項1乃至3のいずれかの項に記載のマイクロ構造体の製造方法。

【請求項5】

前記請求項3に記載の加熱後、モールドの前記第2のメッキ層を形成した面の裏側の一部をエッチングすることを特徴とする請求項1乃至4のいずれかの項に記載のマイクロ構造体の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載の製造方法により得られたマイクロ構造体からなる放射線吸収格子。

【請求項1】

表側に微細構造とメッキ層を有し、裏側に弯曲した面を有するモールドからなるマイクロ構造体の製造方法であって、異方性エッチングにて深さ方向にエッチングされて形成された微細構造を有し、前記微細構造の連続した隙間の底部に導電性が付与されたモールドを用意する工程と、前記微細構造の底部からメッキして前記微細構造の連続した隙間に第1のメッキ層を形成する工程と、前記第1のメッキ層の上に、応力を発生する第2のメッキ層を形成し、前記第2のメッキ層の応力によりモールドを湾曲させる工程とを少なくとも有することを特徴とするマイクロ構造体の製造方法。

【請求項2】

前記モールドがシリコンからなることを特徴とする請求項1に記載のマイクロ構造体の製造方法。

【請求項3】

前記第2のメッキ層を形成した後に加熱し、前記第2のメッキ層の応力を増加させることを特徴とする請求項1または2に記載のマイクロ構造体の製造方法。

【請求項4】

前記請求項3に記載の加熱後、第2のメッキ層の一部をエッチングすることを特徴とする請求項1乃至3のいずれかの項に記載のマイクロ構造体の製造方法。

【請求項5】

前記請求項3に記載の加熱後、モールドの前記第2のメッキ層を形成した面の裏側の一部をエッチングすることを特徴とする請求項1乃至4のいずれかの項に記載のマイクロ構造体の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載の製造方法により得られたマイクロ構造体からなる放射線吸収格子。

【図1A】

【図1B】

【図2】

【図3A】

【図3B】

【図1B】

【図2】

【図3A】

【図3B】

【公開番号】特開2011−162854(P2011−162854A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28177(P2010−28177)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]