マイクロ波プラズマ生成装置、およびそれを用いたマグネトロンスパッタ成膜装置

【課題】 低圧下でマイクロ波プラズマを生成可能なマイクロ波プラズマ生成装置、および表面の凹凸が小さい薄膜を形成可能なマグネトロンスパッタ成膜装置を提供する。

【解決手段】 マイクロ波プラズマ生成装置4は、マイクロ波を伝送する矩形導波管41と、該マイクロ波が通過するスロット420を有するスロットアンテナ42と、スロット420を通過した該マイクロ波が入射する誘電体部43と、を備え、スロット420から誘電体部43へ入射する該マイクロ波の入射方向は、マイクロ波プラズマP1が生成される誘電体部43の表面430に平行である。マグネトロンスパッタ成膜装置1は、マイクロ波プラズマ生成装置4を備え、基材20とターゲット30との間にマイクロ波プラズマP1を照射しながら、マグネトロンプラズマP2による成膜を行う。

【解決手段】 マイクロ波プラズマ生成装置4は、マイクロ波を伝送する矩形導波管41と、該マイクロ波が通過するスロット420を有するスロットアンテナ42と、スロット420を通過した該マイクロ波が入射する誘電体部43と、を備え、スロット420から誘電体部43へ入射する該マイクロ波の入射方向は、マイクロ波プラズマP1が生成される誘電体部43の表面430に平行である。マグネトロンスパッタ成膜装置1は、マイクロ波プラズマ生成装置4を備え、基材20とターゲット30との間にマイクロ波プラズマP1を照射しながら、マグネトロンプラズマP2による成膜を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低圧下でマイクロ波プラズマを生成可能なマイクロ波プラズマ生成装置、およびそれを用いたマグネトロンスパッタ成膜装置に関する。

【背景技術】

【0002】

スパッタによる成膜方法としては、二極スパッタ法や、マグネトロンスパッタ法等がある。例えば、高周波(RF)を利用した二極スパッタ法においては、成膜速度が遅い、ターゲットから飛び出した二次電子の照射で基材の温度が上昇しやすい、という問題がある。成膜速度が遅いため、RF二極スパッタ法は、量産には適さない。一方、マグネトロンスパッタ法によると、ターゲット表面に発生した磁界により、ターゲットから飛び出した二次電子が捕らえられる。このため、基材の温度が上昇しにくい。また、捕らえた二次電子でガスのイオン化が促進されるため、成膜速度を速くすることができる。(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−57422号公報

【特許文献2】特開2010−37656号公報

【特許文献3】特開2005−197371号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

マグネトロンスパッタ法のなかでは、DC(直流)マグネトロンスパッタ法(DCパルス方式を含む)が、成膜速度等の観点から多用されている。しかし、DCマグネトロンスパッタ法には、一定の高電圧を印加しないと、プラズマが安定しなかったり、プラズマが生成しないという不具合がある。このため、数百ボルトの高電圧を印加するが、高電圧を印加すると、ターゲットから、クラスター粒子のような粒子径の大きな粒子が飛び出す場合がある。粒子径の大きな粒子が基材に付着すると、形成された膜の表面に凹凸が生じてしまう。膜の表面の凹凸が大きい場合、凹部に酸素等が吸着しやすくなり、膜や相手材を劣化させるおそれがある。また、凸部により、相手材を劣化させるおそれがある。

【0005】

本発明は、このような実情に鑑みてなされたものであり、表面の凹凸が小さい薄膜を形成することができるマグネトロンスパッタ成膜装置、および当該成膜装置に必要であり、低圧下でマイクロ波プラズマを生成可能なマイクロ波プラズマ生成装置を提供することを課題とする。

【課題を解決するための手段】

【0006】

(1)本発明者は、DCマグネトロンスパッタ法による成膜について鋭意研究を重ねた結果、マグネトロン放電で生成したプラズマ(以下、適宜「マグネトロンプラズマ」と称す)による成膜を、マイクロ波プラズマを照射しながら行えば、印加電圧を下げることができ、上記課題を解決できるという見地に至った。しかしながら、通常、マグネトロンスパッタは、不純物の侵入を抑制し、膜質を維持するために、平均自由工程が比較的長くプラズマが安定な一定の低圧下で行われる。成膜時の圧力としては、0.5〜1.0Pa程度が望ましい。一方、一般的なマイクロ波プラズマ生成装置は、5Pa以上の比較的高圧下でマイクロ波プラズマを生成する(例えば、特許文献3参照)。このため、従来のマイクロ波プラズマ生成装置を用いた場合、マグネトロンスパッタを行う1Pa以下の低圧下では、マイクロ波プラズマを生成することが難しい。この理由は、次のように考えられる。

【0007】

図4に、従来のマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図を示す。図4に示すように、プラズマ生成部9は、導波管90と、スロットアンテナ91と、誘電体部92と、を有している。スロットアンテナ91は、導波管90の前方開口部を塞ぐように配置されている。すなわち、スロットアンテナ91は、導波管90の前壁を形成している。スロットアンテナ91には、複数の長孔状のスロット910が形成されている。誘電体部92は、スロット910を覆うように、スロットアンテナ91の前面(真空容器側)に配置されている。導波管90の右端から伝送されたマイクロ波は、図中前後方向の白抜き矢印Y1で示すように、スロット910を通過して、誘電体部92に入射する。誘電体部92に入射したマイクロ波は、図中左右方向の白抜き矢印Y2で示すように、誘電体部92の前面920に沿って伝播する。これにより、マイクロ波プラズマPが生成される。

【0008】

ここで、スロット910から誘電体部92へ入射するマイクロ波の入射方向(矢印Y1)と、誘電体部92の前面920と、は直交する。このため、誘電体部92に入射したマイクロ波は、生成したマイクロ波プラズマPに遮られ、進行方向を90°変えて、誘電体部92の前面920を伝播する(矢印Y2)。このように、生成したマイクロ波プラズマPに対して垂直にマイクロ波が入射するため、プラズマソースであるマイクロ波がマイクロ波プラズマPに伝播しにくい。このため、低圧下でのプラズマ生成が難しいと考えられる。

【0009】

そこで、本発明者は、マイクロ波の入射方向に着目し、低圧下でもマイクロ波プラズマを生成することができるマイクロ波プラズマ生成装置を開発した。すなわち、本発明のマイクロ波プラズマ生成装置は、真空容器内にマイクロ波プラズマを生成するマイクロ波プラズマ生成装置であって、マイクロ波を伝送する矩形導波管と、該矩形導波管の一面に配置され、該マイクロ波が通過するスロットを有するスロットアンテナと、該スロットを覆うように該スロットアンテナに積層して配置され、該スロットを通過した該マイクロ波が入射する誘電体部と、を備え、該スロットから該誘電体部へ入射する該マイクロ波の入射方向は、該マイクロ波プラズマが生成される該誘電体部の表面に平行であることを特徴とする。

【0010】

図3に、本発明のマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図を示す。なお、図3は、プラズマ生成部の一実施形態を示す図である(後述する実施形態参照)。図3は、本発明のマイクロ波プラズマ生成装置を、何ら限定するものではない。

【0011】

図3に示すように、プラズマ生成部40は、導波管41と、スロットアンテナ42と、誘電体部43と、誘電体部固定板44と、を有している。導波管41の左端後方には、マイクロ波を伝送する管体部51が接続されている。スロットアンテナ42は、導波管41の上方開口部を塞ぐように配置されている。すなわち、スロットアンテナ42は、導波管41の上壁を形成している。スロットアンテナ42には、複数の長孔状のスロット420が形成されている。誘電体部43は、スロット420を覆うように、スロットアンテナ42の上面に配置されている。管体部51から伝送されたマイクロ波は、図中上下方向の白抜き矢印Y1で示すように、スロット420を通過して、誘電体部43に入射する。誘電体部43に入射したマイクロ波は、図中左右方向の白抜き矢印Y2で示すように、主に誘電体部43の前面430に沿って伝播する。これにより、マイクロ波プラズマP1が生成される。

【0012】

このように、生成したマイクロ波プラズマP1に沿ってマイクロ波を入射させるため、プラズマソースであるマイクロ波がマイクロ波プラズマP1に伝播しやすい。このため、1Pa以下の低圧下においてもプラズマ生成が可能になると考えられる。したがって、本発明のマイクロ波プラズマ生成装置によると、低圧下においてもマイクロ波プラズマを生成することができる。よって、本発明のマイクロ波プラズマ生成装置を用いると、マイクロ波プラズマを照射しながら、マグネトロンプラズマによる成膜を行うことができる。マグネトロンプラズマによる成膜については、後の(3)にて詳しく説明する。

【0013】

(2)好ましくは、上記(1)の構成において、0.5Pa以上100Pa以下の圧力下で前記マイクロ波プラズマを生成可能な構成とする方がよい。本構成によると、マグネトロンスパッタに好適な0.5〜1.0Pa程度の低圧下でも、マイクロ波プラズマを生成することができる。

【0014】

(3)本発明のマグネトロンスパッタ成膜装置は、基材と、ターゲットと、該ターゲットの表面に磁界を形成するための磁界形成手段と、を備え、マグネトロン放電で生成したプラズマにより該ターゲットをスパッタし、飛び出したスパッタ粒子を該基材の表面に付着させて薄膜を形成するマグネトロンスパッタ成膜装置であって、さらに、上記(1)または(2)の構成のマイクロ波プラズマ生成装置を備え、該マイクロ波プラズマ生成装置は、該基材と該ターゲットとの間にマイクロ波プラズマを照射することを特徴とする。

【0015】

本発明のマグネトロンスパッタ成膜装置においては、マグネトロンプラズマによる成膜を、マイクロ波プラズマを照射しながら行う。基材とターゲットとの間にマイクロ波プラズマを照射すると、印加電圧を下げても、マグネトロンプラズマを安定に維持することができる。これにより、クラスター粒子のような粒子径の大きな粒子のターゲットからの飛び出しを、抑制することができる。その結果、スパッタ粒子の粒子径のばらつきが抑制され、形成される薄膜の表面の凹凸を、小さくすることができる。

【0016】

また、上述したように、本発明のマイクロ波プラズマ生成装置によると、1Pa以下の低圧下でも、マイクロ波プラズマを生成、照射することが可能である。したがって、本発明のマグネトロンスパッタ成膜装置によると、膜質を維持したまま、表面の凹凸が小さい薄膜を形成することができる。

【0017】

(4)好ましくは、上記(3)の構成において、前記薄膜の形成は、0.5Pa以上3Pa以下の圧力下で行われる構成とする方がよい。

【0018】

真空容器内を3Pa以下の高真空状態にすることにより、マグネトロンプラズマが安定すると共に、不純物侵入の抑制や平均自由工程を長くすることができる。これにより、形成される薄膜の膜質が向上する。

【図面の簡単な説明】

【0019】

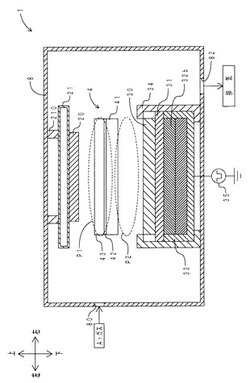

【図1】本発明の一実施形態であるマグネトロンスパッタ成膜装置の左右方向断面図である。

【図2】同マグネトロンスパッタ成膜装置の前後方向断面図である。

【図3】同マグネトロンスパッタ成膜装置を構成するマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図である。

【図4】従来のマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図である。

【発明を実施するための形態】

【0020】

以下、本発明のマイクロ波プラズマ生成装置、およびそれを備えた本発明のマグネトロンスパッタ成膜装置の実施の形態について説明する。

【0021】

<マグネトロンスパッタ成膜装置>

まず、本実施形態のマグネトロンスパッタ成膜装置の構成について説明する。図1に、本実施形態のマグネトロンスパッタ成膜装置の左右方向断面図を示す。図2に、同マグネトロンスパッタ成膜装置の前後方向断面図を示す。図3に、同マグネトロンスパッタ成膜装置を構成するマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図を示す。

【0022】

図1〜図3に示すように、マグネトロンスパッタ成膜装置1は、真空容器8と、基材20と、基材保持板21と、ターゲット30と、バッキングプレート31と、磁石32a〜32cと、カソード33と、マイクロ波プラズマ生成装置4と、を備えている。

【0023】

真空容器8は、アルミ鋼製であって、直方体箱状を呈している。真空容器8の左壁には、ガス供給孔80が穿設されている。ガス供給孔80には、アルゴン(Ar)ガスを真空容器8内に供給するためのガス供給管(図略)の下流端が接続されている。真空容器8の下壁には、排気孔82が穿設されている。排気孔82には、真空容器8の内部のガスを排出するための真空排気装置(図略)が接続されている。

【0024】

基材保持板21は、ステンレス鋼製であって、中空の長方形板状を呈している。基材保持板21は、内部を冷却液が循環することにより冷却されている。基材保持板21の上面には、左右方向に一対の脚部210が配置されている。一対の脚部210は、各々、ステンレス鋼製であって、円柱状を呈している。基材保持板21は、一対の脚部210を介して、真空容器8の上壁に取り付けられている。

【0025】

基材20は、ポリエチレンテレフタレート(PET)フィルムであり、長方形状を呈している。基材20は、基材保持板21の下面に貼り付けられている。

【0026】

カソード33は、ステンレス鋼製であって、上方に開口する直方体箱状を呈している。カソード33、ターゲット30、およびバッキングプレート31の周囲には、アースシールド34が配置されている。カソード33は、アースシールド34を介して、真空容器8の下面に配置されている。カソード33は、直流パルス電源35に接続されている。

【0027】

磁石32a〜32cは、カソード33の内側に配置されている。磁石32a〜32cは、各々、長尺直方体状を呈している。磁石32a〜32cは、前後方向に離間して、互いに平行になるように配置されている。磁石32aおよび磁石32cについては、上側がS極、下側がN極である。磁石32bについては、上側がN極、下側がS極である。磁石32a〜32cにより、ターゲット30の表面に磁界が形成される。磁石32a〜32cは、本発明における磁界形成手段に含まれる。

【0028】

バッキングプレート31は、銅製であって、長方形板状を呈している。バッキングプレート31は、カソード33の上部開口を覆うように配置されている。

【0029】

ターゲット30は、酸化インジウム−酸化錫の複合酸化物(ITO)であり、長方形薄板状を呈している。ターゲット30は、バッキングプレート31の上面に配置されている。ターゲット30は、基材20と対向して配置されている。

【0030】

マイクロ波プラズマ生成装置4は、プラズマ生成部40と、マイクロ波伝送部50と、を備えている。マイクロ波伝送部50は、管体部51と、マイクロ波電源52と、マイクロ波発振器53と、アイソレータ54と、パワーモニタ55と、EH整合器56と、を有している。マイクロ波発振器53、アイソレータ54、パワーモニタ55、およびEH整合器56は、管体部51により連結されている。管体部51は、真空容器8の後壁に穿設された導波孔を通って、プラズマ生成部40の導波管41の後側に接続されている。

【0031】

プラズマ生成部40は、導波管41と、スロットアンテナ42と、誘電体部43と、誘電体部固定板44と、を有している。図3に示すように、導波管41は、アルミニウム製であって、上方に開口する直方体箱状を呈している。導波管41は、左右方向に延在している。スロットアンテナ42は、アルミニウム製であって、長方形板状を呈している。スロットアンテナ42は、導波管41の開口部を上方から塞いでいる。すなわち、スロットアンテナ42は、導波管41の上壁を形成している。スロットアンテナ42には、スロット420が四つ形成されている。スロット420は、左右方向に伸びる長孔状を呈している。スロット420は、電界が強い位置に配置されている。

【0032】

誘電体部43は、石英製であって、直方体状を呈している。誘電体部43は、スロットアンテナ42の上面前側に配置されている。誘電体部43は、スロット420を上方から覆っている。

【0033】

誘電体部固定板44は、ステンレス鋼製であって、平板状を呈している。誘電体部固定板44は、スロットアンテナ42の上面後側に配置されている。誘電体部固定板44は、誘電体部43を後方から支持している。

【0034】

<マグネトロンスパッタ成膜方法>

次に、マグネトロンスパッタ成膜装置1による成膜方法について説明する。本実施形態の成膜方法は、まず、真空排気装置(図略)を作動させて、真空容器8の内部のガスを排気孔82から排出し、真空容器8の内部を減圧状態にする。次に、ガス供給管から、アルゴンガスを真空容器8内へ供給する。この際、真空容器8内の圧力が、約10〜100Paになるように、アルゴンガスの流量を調整する。続いて、マイクロ波電源52をオンにする。マイクロ波電源52をオンにすると、マイクロ波発振器53がマイクロ波を発生する。発生したマイクロ波は、管体部51内を伝播する。ここで、アイソレータ54は、プラズマ生成部40から反射されたマイクロ波が、マイクロ波発振器53に戻るのを抑制する。パワーモニタ55は、発生したマイクロ波の出力と、反射したマイクロ波の出力と、をモニタリングする。EH整合器56は、マイクロ波の反射量を調整する。管体部51内を通過したマイクロ波は、導波管41の内部を伝播する。導波管41の内部を伝播するマイクロ波は、スロットアンテナ42のスロット420に進入する。そして、図3中白抜き矢印Y1で示すように、スロット420を通過して、誘電体部43に入射する。誘電体部43に入射したマイクロ波は、同図中白抜き矢印Y2で示すように、主に誘電体部43の前面430に沿って伝播する。このマイクロ波の強電界により、真空容器8内のアルゴンガスが電離して、誘電体部43の前方にマイクロ波プラズマP1が生成される。この後、マイクロ波プラズマP1の生成を維持したまま、真空容器8内の圧力が約0.7Paになるように、アルゴンガスの流量を調整する。

【0035】

次に、直流パルス電源35をオンにして、カソード33に電圧を印加する。これにより生じたマグネトロン放電で、アルゴンガスが電離して、ターゲット30の上方にマグネトロンプラズマP2が生成される。そして、マグネトロンプラズマP2(アルゴンイオン)によりターゲット30をスパッタし、ターゲット30からスパッタ粒子を叩き出す。ターゲット30から飛び出したスパッタ粒子は、基材20に向かって飛散して、基材20の下面に付着することにより、薄膜を形成する。この際、基材20とターゲット30との間(マグネトロンプラズマP2生成領域を含む)には、マイクロ波プラズマP1が照射される。

【0036】

<作用効果>

次に、本実施形態のマイクロ波プラズマ生成装置、およびマグネトロンスパッタ成膜装置の作用効果について説明する。本実施形態によると、マイクロ波プラズマ生成装置4において、誘電体部43の前面430は、スロットアンテナ42に対して垂直に配置されている。これにより、スロット420から誘電体部43へ入射するマイクロ波の入射方向が、誘電体部43の前面430に対して平行になる。このように、生成したマイクロ波プラズマP1に沿ってマイクロ波を入射させるため、プラズマソースであるマイクロ波がマイクロ波プラズマP1に伝播しやすい。したがって、マイクロ波プラズマ生成装置4によると、0.7Pa程度の低圧下でも、マイクロ波プラズマP1を生成することができる。

【0037】

マグネトロンスパッタ成膜装置1によると、マグネトロンプラズマP2によるスパッタ成膜を、マイクロ波プラズマP1を照射しながら行うことができる。マイクロ波プラズマP1を照射することにより、印加電圧を下げても、マグネトロンプラズマP2を安定に維持することができる。これにより、クラスター粒子のような粒子径の大きな粒子のターゲット30からの飛び出しを、抑制することができる。その結果、スパッタ粒子の粒子径のばらつきが抑制され、形成される薄膜の表面の凹凸を、小さくすることができる。また、真空容器8内を1Pa以下の高真空状態にすることにより、マグネトロンプラズマが安定すると共に、不純物侵入の抑制や平均自由工程を長くすることができる。これにより、形成される薄膜の膜質が向上する。

【0038】

<その他>

以上、本発明のマイクロ波プラズマ生成装置、およびマグネトロンスパッタ成膜装置の一実施形態について説明した。しかしながら、マイクロ波プラズマ生成装置、およびマグネトロンスパッタ成膜装置の実施の形態は上記形態に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0039】

例えば、上記実施形態では、ターゲットとしてITOを使用した。しかし、ターゲットの材料は、特に限定されるものではなく、形成する薄膜の種類に応じて適宜決定すればよい。同様に、薄膜が形成される基材についても、用途に応じて、適宜選択すればよい。上記実施形態のPETフィルムの他、例えば、ポリエチレンナフタレート(PEN)フィルム、ポリフェニレンサルファイド(PPS)フィルム、ポリアミド(PA)6フィルム、PA11フィルム、PA12フィルム、PA46フィルム、ポリアミドMXD6フィルム、PA9Tフィルム、ポリイミド(PI)フィルム、ポリカーボネート(PC)フィルム、フッ素樹脂フィルム、エチレン−ビニルアルコール共重合体(EVOH)フィルム、ポリビニルアルコール(PVA)フィルム、ポリエチレン(PE)、ポリプロピレン(PP)、シクロオレフィンポリマー等のポリオレフィンフィルム等を使用することができる。

【0040】

スロットアンテナの材質、スロットの数、形状、配置等は、特に限定されない。例えば、スロットアンテナの材質は、非磁性の金属であればよく、アルミニウムの他、ステンレス鋼や真鍮等でも構わない。また、スロットは、一列ではなく、二列以上に配置されていてもよい。スロットの数は、奇数個でも偶数個でもよい。また、スロットの配置角度を変えて、ジグザグ状に配置してもよい。誘電体部の材質、形状についても、特に限定されない。誘電体部の材質としては、誘電率が低く、マイクロ波を吸収しにくい材料が望ましい。例えば、石英の他、酸化アルミニウム(アルミナ)等が好適である。

【0041】

真空容器、基材保持板、バッキングプレート、およびカソードの材質や形状についても、特に限定されない。例えば、真空容器は金属製であればよく、なかでも導電性の高い材料を採用することが望ましい。バッキングプレートには、非磁性の導電性材料を用いればよい。なかでも、導電性および熱伝導性が高い銅等の金属材料が望ましい。カソードには、ステンレス鋼の他、アルミニウム等の金属を用いることができる。また、磁石の種類や配置についても、特に限定されない。例えば、各々の磁石のN極とS極とが、上記実施形態と逆でもよい。

【0042】

上記実施形態では、約0.7Pa下で成膜を行った。しかし、成膜処理の圧力は、当該圧力に限定されず、適宜最適な圧力を採用すればよい。また、供給するガスとしては、アルゴンの他、ヘリウム(He)、ネオン(Ne)、クリプトン(Kr)、キセノン(Xe)等の希ガス、窒素(N2)、酸素(O2)、水素(H2)等を使用してもよい。なお、二種類以上のガスを混合して使用してもよい。

【実施例】

【0043】

次に、実施例を挙げて本発明をより具体的に説明する。

【0044】

<低圧下におけるマイクロ波プラズマ生成>

[実施例]

上記実施形態のマイクロ波プラズマ生成装置4の低圧下でのマイクロ波プラズマ生成について検討した。以下の処理における部材の符号は、前出図1〜図3に対応している。

【0045】

まず、真空排気装置(図略)を作動させて、真空容器8の内部のガスを排気孔82から排出し、真空容器8の内部圧力を8×10−3Paとした。次に、アルゴンガスを真空容器8内へ供給し、真空容器8の内部圧力を100Paとした。続いて、マイクロ波電源52をオンにして、発振された出力1.4kWのマイクロ波により、マイクロ波プラズマP1を生成した。その後、アルゴンガスの流量を絞り、真空容器8の内部圧力を50Pa→25Pa→13Pa→7Pa→4Pa→2Pa→1Pa→0.5Paとし、各々の圧力下においてマイクロ波プラズマP1の生成状態を目視確認した。その結果、いずれの圧力下においても、安定してマイクロ波プラズマP1が生成した。なお、その時にマイクロ波発振器53方向に戻るマイクロ波の反射は、いずれも0.1kW以下であった。

【0046】

[比較例]

マイクロ波プラズマ生成装置4のプラズマ生成部40を、従来のプラズマ生成部9(前出図4参照)に変更し、上記実施例と同様に、低圧下でのマイクロ波プラズマ生成について検討した。その結果、真空容器8の内部圧力が4Paで、生成したマイクロ波プラズマPが不安定となり、点滅をはじめた。その際、マイクロ波発振器53方向に戻るマイクロ波の反射は、0.5kW以上となった。また、真空容器8の内部圧力が2Paになると、プラズマ生成を持続することができず、マイクロ波プラズマPが消失した。無論、1Pa以下では、マイクロ波プラズマPを生成することができなかった。

【0047】

<マグネトロンスパッタ成膜装置による薄膜形成>

[実施例]

上記実施形態のマグネトロンスパッタ成膜装置1により、PETフィルムの表面にITO膜を形成した。以下の成膜処理における部材の符号は、前出図1〜図3に対応している。まず、真空排気装置(図略)を作動させて、真空容器8の内部のガスを排気孔82から排出し、真空容器8の内部圧力を8×10−3Paとした。次に、アルゴンガスを真空容器8内へ供給し、真空容器8の内部圧力を25Paとした。続いて、マイクロ波電源52をオンにして、発振された出力1.4kWのマイクロ波により、マイクロ波プラズマP1を生成した。その後、直ちにアルゴンガスの流量を絞り、真空容器8の内部圧力を0.65Paとした。さらに、酸素ガスを真空容器8内へ微量供給し、真空容器8の内部圧力を0.67Paとした。この際マイクロ波プラズマP1は安定して生成しており、マイクロ波の反射も0.1kW以下であった。

【0048】

その状態で、直流パルス電源35(日本MKS(株)製RPG−100、Pulsed DC Plasma Generator)を、出力1500W、周波数100kHz、パルス幅3056nsの設定条件にてオンにして、カソード33に電圧を印加して、マグネトロンプラズマP2を生成した。そして、マグネトロンプラズマP2により、ターゲット30をスパッタすると共に、マイクロ波プラズマP1を照射して、基材20(PETフィルム)の表面にITO膜を形成した。成膜時の電圧は、260Vとなり(電圧は、直流パルス電源35により自動的に制御されている)、下記比較例と比較して、印加電圧を約20%低減することができた。

【0049】

[比較例]

上記実施形態のマグネトロンスパッタ成膜装置1において、マイクロ波プラズマ生成装置4のプラズマ生成部40を、従来のプラズマ生成部9(前出図4参照)に変更し、上記実施例と同様の条件でマイクロ波プラズマの生成を試みた。しかし、低圧下におけるマイクロ波プラズマ生成の検討時と同様に、真空容器8の内部圧力が0.65Paでは、プラズマが消失してしまった。

【0050】

そこで、酸素ガスを、真空容器8内へ微量供給し、真空容器8の内部圧力を0.67Paとし、直流パルス電源35(同上)を出力1500W、周波数100kHz、パルス幅3056nsの設定条件にてオンにした後、マイクロ波プラズマの生成を試みたが、プラズマを生成することはできなかった。

【0051】

このため、マイクロ波プラズマ生成装置4を作動せずに(マイクロ波プラズマP1を生成せずに)、上記実施例と同様の条件にてマグネトロンプラズマP2を生成した。そして、マグネトロンプラズマP2により、ターゲット30をスパッタし、基材20(PETフィルム)の表面にITO膜を形成した。成膜時の電圧は、310Vであった(電圧は、直流パルス電源35により自動的に制御されている)。

【産業上の利用可能性】

【0052】

本発明のマイクロ波プラズマ生成装置、およびそれを用いたマグネトロンスパッタ成膜装置は、例えば、タッチパネル、ディスプレイ、LED(発光ダイオード)照明、太陽電池、電子ペーパー等に用いられる透明導電膜等の形成に有用である。

【符号の説明】

【0053】

1:マグネトロンスパッタ成膜装置

20:基材 21:基材保持板 210:脚部

30:ターゲット 31:バッキングプレート 32a〜32c:磁石(磁界形成手段)

33:カソード 34:アースシールド 35:直流パルス電源

4:マイクロ波プラズマ生成装置 40:プラズマ生成部 41:導波管

42:スロットアンテナ 43:誘電体部 44:誘電体部固定板

420:スロット 430:前面

50:マイクロ波伝送部 51:管体部 52:マイクロ波電源

53:マイクロ波発振器 54:アイソレータ 55:パワーモニタ 56:EH整合器

8:真空容器 80:ガス供給孔 82:排気孔

P1:マイクロ波プラズマ P2:マグネトロンプラズマ

【技術分野】

【0001】

本発明は、低圧下でマイクロ波プラズマを生成可能なマイクロ波プラズマ生成装置、およびそれを用いたマグネトロンスパッタ成膜装置に関する。

【背景技術】

【0002】

スパッタによる成膜方法としては、二極スパッタ法や、マグネトロンスパッタ法等がある。例えば、高周波(RF)を利用した二極スパッタ法においては、成膜速度が遅い、ターゲットから飛び出した二次電子の照射で基材の温度が上昇しやすい、という問題がある。成膜速度が遅いため、RF二極スパッタ法は、量産には適さない。一方、マグネトロンスパッタ法によると、ターゲット表面に発生した磁界により、ターゲットから飛び出した二次電子が捕らえられる。このため、基材の温度が上昇しにくい。また、捕らえた二次電子でガスのイオン化が促進されるため、成膜速度を速くすることができる。(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−57422号公報

【特許文献2】特開2010−37656号公報

【特許文献3】特開2005−197371号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

マグネトロンスパッタ法のなかでは、DC(直流)マグネトロンスパッタ法(DCパルス方式を含む)が、成膜速度等の観点から多用されている。しかし、DCマグネトロンスパッタ法には、一定の高電圧を印加しないと、プラズマが安定しなかったり、プラズマが生成しないという不具合がある。このため、数百ボルトの高電圧を印加するが、高電圧を印加すると、ターゲットから、クラスター粒子のような粒子径の大きな粒子が飛び出す場合がある。粒子径の大きな粒子が基材に付着すると、形成された膜の表面に凹凸が生じてしまう。膜の表面の凹凸が大きい場合、凹部に酸素等が吸着しやすくなり、膜や相手材を劣化させるおそれがある。また、凸部により、相手材を劣化させるおそれがある。

【0005】

本発明は、このような実情に鑑みてなされたものであり、表面の凹凸が小さい薄膜を形成することができるマグネトロンスパッタ成膜装置、および当該成膜装置に必要であり、低圧下でマイクロ波プラズマを生成可能なマイクロ波プラズマ生成装置を提供することを課題とする。

【課題を解決するための手段】

【0006】

(1)本発明者は、DCマグネトロンスパッタ法による成膜について鋭意研究を重ねた結果、マグネトロン放電で生成したプラズマ(以下、適宜「マグネトロンプラズマ」と称す)による成膜を、マイクロ波プラズマを照射しながら行えば、印加電圧を下げることができ、上記課題を解決できるという見地に至った。しかしながら、通常、マグネトロンスパッタは、不純物の侵入を抑制し、膜質を維持するために、平均自由工程が比較的長くプラズマが安定な一定の低圧下で行われる。成膜時の圧力としては、0.5〜1.0Pa程度が望ましい。一方、一般的なマイクロ波プラズマ生成装置は、5Pa以上の比較的高圧下でマイクロ波プラズマを生成する(例えば、特許文献3参照)。このため、従来のマイクロ波プラズマ生成装置を用いた場合、マグネトロンスパッタを行う1Pa以下の低圧下では、マイクロ波プラズマを生成することが難しい。この理由は、次のように考えられる。

【0007】

図4に、従来のマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図を示す。図4に示すように、プラズマ生成部9は、導波管90と、スロットアンテナ91と、誘電体部92と、を有している。スロットアンテナ91は、導波管90の前方開口部を塞ぐように配置されている。すなわち、スロットアンテナ91は、導波管90の前壁を形成している。スロットアンテナ91には、複数の長孔状のスロット910が形成されている。誘電体部92は、スロット910を覆うように、スロットアンテナ91の前面(真空容器側)に配置されている。導波管90の右端から伝送されたマイクロ波は、図中前後方向の白抜き矢印Y1で示すように、スロット910を通過して、誘電体部92に入射する。誘電体部92に入射したマイクロ波は、図中左右方向の白抜き矢印Y2で示すように、誘電体部92の前面920に沿って伝播する。これにより、マイクロ波プラズマPが生成される。

【0008】

ここで、スロット910から誘電体部92へ入射するマイクロ波の入射方向(矢印Y1)と、誘電体部92の前面920と、は直交する。このため、誘電体部92に入射したマイクロ波は、生成したマイクロ波プラズマPに遮られ、進行方向を90°変えて、誘電体部92の前面920を伝播する(矢印Y2)。このように、生成したマイクロ波プラズマPに対して垂直にマイクロ波が入射するため、プラズマソースであるマイクロ波がマイクロ波プラズマPに伝播しにくい。このため、低圧下でのプラズマ生成が難しいと考えられる。

【0009】

そこで、本発明者は、マイクロ波の入射方向に着目し、低圧下でもマイクロ波プラズマを生成することができるマイクロ波プラズマ生成装置を開発した。すなわち、本発明のマイクロ波プラズマ生成装置は、真空容器内にマイクロ波プラズマを生成するマイクロ波プラズマ生成装置であって、マイクロ波を伝送する矩形導波管と、該矩形導波管の一面に配置され、該マイクロ波が通過するスロットを有するスロットアンテナと、該スロットを覆うように該スロットアンテナに積層して配置され、該スロットを通過した該マイクロ波が入射する誘電体部と、を備え、該スロットから該誘電体部へ入射する該マイクロ波の入射方向は、該マイクロ波プラズマが生成される該誘電体部の表面に平行であることを特徴とする。

【0010】

図3に、本発明のマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図を示す。なお、図3は、プラズマ生成部の一実施形態を示す図である(後述する実施形態参照)。図3は、本発明のマイクロ波プラズマ生成装置を、何ら限定するものではない。

【0011】

図3に示すように、プラズマ生成部40は、導波管41と、スロットアンテナ42と、誘電体部43と、誘電体部固定板44と、を有している。導波管41の左端後方には、マイクロ波を伝送する管体部51が接続されている。スロットアンテナ42は、導波管41の上方開口部を塞ぐように配置されている。すなわち、スロットアンテナ42は、導波管41の上壁を形成している。スロットアンテナ42には、複数の長孔状のスロット420が形成されている。誘電体部43は、スロット420を覆うように、スロットアンテナ42の上面に配置されている。管体部51から伝送されたマイクロ波は、図中上下方向の白抜き矢印Y1で示すように、スロット420を通過して、誘電体部43に入射する。誘電体部43に入射したマイクロ波は、図中左右方向の白抜き矢印Y2で示すように、主に誘電体部43の前面430に沿って伝播する。これにより、マイクロ波プラズマP1が生成される。

【0012】

このように、生成したマイクロ波プラズマP1に沿ってマイクロ波を入射させるため、プラズマソースであるマイクロ波がマイクロ波プラズマP1に伝播しやすい。このため、1Pa以下の低圧下においてもプラズマ生成が可能になると考えられる。したがって、本発明のマイクロ波プラズマ生成装置によると、低圧下においてもマイクロ波プラズマを生成することができる。よって、本発明のマイクロ波プラズマ生成装置を用いると、マイクロ波プラズマを照射しながら、マグネトロンプラズマによる成膜を行うことができる。マグネトロンプラズマによる成膜については、後の(3)にて詳しく説明する。

【0013】

(2)好ましくは、上記(1)の構成において、0.5Pa以上100Pa以下の圧力下で前記マイクロ波プラズマを生成可能な構成とする方がよい。本構成によると、マグネトロンスパッタに好適な0.5〜1.0Pa程度の低圧下でも、マイクロ波プラズマを生成することができる。

【0014】

(3)本発明のマグネトロンスパッタ成膜装置は、基材と、ターゲットと、該ターゲットの表面に磁界を形成するための磁界形成手段と、を備え、マグネトロン放電で生成したプラズマにより該ターゲットをスパッタし、飛び出したスパッタ粒子を該基材の表面に付着させて薄膜を形成するマグネトロンスパッタ成膜装置であって、さらに、上記(1)または(2)の構成のマイクロ波プラズマ生成装置を備え、該マイクロ波プラズマ生成装置は、該基材と該ターゲットとの間にマイクロ波プラズマを照射することを特徴とする。

【0015】

本発明のマグネトロンスパッタ成膜装置においては、マグネトロンプラズマによる成膜を、マイクロ波プラズマを照射しながら行う。基材とターゲットとの間にマイクロ波プラズマを照射すると、印加電圧を下げても、マグネトロンプラズマを安定に維持することができる。これにより、クラスター粒子のような粒子径の大きな粒子のターゲットからの飛び出しを、抑制することができる。その結果、スパッタ粒子の粒子径のばらつきが抑制され、形成される薄膜の表面の凹凸を、小さくすることができる。

【0016】

また、上述したように、本発明のマイクロ波プラズマ生成装置によると、1Pa以下の低圧下でも、マイクロ波プラズマを生成、照射することが可能である。したがって、本発明のマグネトロンスパッタ成膜装置によると、膜質を維持したまま、表面の凹凸が小さい薄膜を形成することができる。

【0017】

(4)好ましくは、上記(3)の構成において、前記薄膜の形成は、0.5Pa以上3Pa以下の圧力下で行われる構成とする方がよい。

【0018】

真空容器内を3Pa以下の高真空状態にすることにより、マグネトロンプラズマが安定すると共に、不純物侵入の抑制や平均自由工程を長くすることができる。これにより、形成される薄膜の膜質が向上する。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態であるマグネトロンスパッタ成膜装置の左右方向断面図である。

【図2】同マグネトロンスパッタ成膜装置の前後方向断面図である。

【図3】同マグネトロンスパッタ成膜装置を構成するマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図である。

【図4】従来のマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図である。

【発明を実施するための形態】

【0020】

以下、本発明のマイクロ波プラズマ生成装置、およびそれを備えた本発明のマグネトロンスパッタ成膜装置の実施の形態について説明する。

【0021】

<マグネトロンスパッタ成膜装置>

まず、本実施形態のマグネトロンスパッタ成膜装置の構成について説明する。図1に、本実施形態のマグネトロンスパッタ成膜装置の左右方向断面図を示す。図2に、同マグネトロンスパッタ成膜装置の前後方向断面図を示す。図3に、同マグネトロンスパッタ成膜装置を構成するマイクロ波プラズマ生成装置におけるプラズマ生成部の斜視図を示す。

【0022】

図1〜図3に示すように、マグネトロンスパッタ成膜装置1は、真空容器8と、基材20と、基材保持板21と、ターゲット30と、バッキングプレート31と、磁石32a〜32cと、カソード33と、マイクロ波プラズマ生成装置4と、を備えている。

【0023】

真空容器8は、アルミ鋼製であって、直方体箱状を呈している。真空容器8の左壁には、ガス供給孔80が穿設されている。ガス供給孔80には、アルゴン(Ar)ガスを真空容器8内に供給するためのガス供給管(図略)の下流端が接続されている。真空容器8の下壁には、排気孔82が穿設されている。排気孔82には、真空容器8の内部のガスを排出するための真空排気装置(図略)が接続されている。

【0024】

基材保持板21は、ステンレス鋼製であって、中空の長方形板状を呈している。基材保持板21は、内部を冷却液が循環することにより冷却されている。基材保持板21の上面には、左右方向に一対の脚部210が配置されている。一対の脚部210は、各々、ステンレス鋼製であって、円柱状を呈している。基材保持板21は、一対の脚部210を介して、真空容器8の上壁に取り付けられている。

【0025】

基材20は、ポリエチレンテレフタレート(PET)フィルムであり、長方形状を呈している。基材20は、基材保持板21の下面に貼り付けられている。

【0026】

カソード33は、ステンレス鋼製であって、上方に開口する直方体箱状を呈している。カソード33、ターゲット30、およびバッキングプレート31の周囲には、アースシールド34が配置されている。カソード33は、アースシールド34を介して、真空容器8の下面に配置されている。カソード33は、直流パルス電源35に接続されている。

【0027】

磁石32a〜32cは、カソード33の内側に配置されている。磁石32a〜32cは、各々、長尺直方体状を呈している。磁石32a〜32cは、前後方向に離間して、互いに平行になるように配置されている。磁石32aおよび磁石32cについては、上側がS極、下側がN極である。磁石32bについては、上側がN極、下側がS極である。磁石32a〜32cにより、ターゲット30の表面に磁界が形成される。磁石32a〜32cは、本発明における磁界形成手段に含まれる。

【0028】

バッキングプレート31は、銅製であって、長方形板状を呈している。バッキングプレート31は、カソード33の上部開口を覆うように配置されている。

【0029】

ターゲット30は、酸化インジウム−酸化錫の複合酸化物(ITO)であり、長方形薄板状を呈している。ターゲット30は、バッキングプレート31の上面に配置されている。ターゲット30は、基材20と対向して配置されている。

【0030】

マイクロ波プラズマ生成装置4は、プラズマ生成部40と、マイクロ波伝送部50と、を備えている。マイクロ波伝送部50は、管体部51と、マイクロ波電源52と、マイクロ波発振器53と、アイソレータ54と、パワーモニタ55と、EH整合器56と、を有している。マイクロ波発振器53、アイソレータ54、パワーモニタ55、およびEH整合器56は、管体部51により連結されている。管体部51は、真空容器8の後壁に穿設された導波孔を通って、プラズマ生成部40の導波管41の後側に接続されている。

【0031】

プラズマ生成部40は、導波管41と、スロットアンテナ42と、誘電体部43と、誘電体部固定板44と、を有している。図3に示すように、導波管41は、アルミニウム製であって、上方に開口する直方体箱状を呈している。導波管41は、左右方向に延在している。スロットアンテナ42は、アルミニウム製であって、長方形板状を呈している。スロットアンテナ42は、導波管41の開口部を上方から塞いでいる。すなわち、スロットアンテナ42は、導波管41の上壁を形成している。スロットアンテナ42には、スロット420が四つ形成されている。スロット420は、左右方向に伸びる長孔状を呈している。スロット420は、電界が強い位置に配置されている。

【0032】

誘電体部43は、石英製であって、直方体状を呈している。誘電体部43は、スロットアンテナ42の上面前側に配置されている。誘電体部43は、スロット420を上方から覆っている。

【0033】

誘電体部固定板44は、ステンレス鋼製であって、平板状を呈している。誘電体部固定板44は、スロットアンテナ42の上面後側に配置されている。誘電体部固定板44は、誘電体部43を後方から支持している。

【0034】

<マグネトロンスパッタ成膜方法>

次に、マグネトロンスパッタ成膜装置1による成膜方法について説明する。本実施形態の成膜方法は、まず、真空排気装置(図略)を作動させて、真空容器8の内部のガスを排気孔82から排出し、真空容器8の内部を減圧状態にする。次に、ガス供給管から、アルゴンガスを真空容器8内へ供給する。この際、真空容器8内の圧力が、約10〜100Paになるように、アルゴンガスの流量を調整する。続いて、マイクロ波電源52をオンにする。マイクロ波電源52をオンにすると、マイクロ波発振器53がマイクロ波を発生する。発生したマイクロ波は、管体部51内を伝播する。ここで、アイソレータ54は、プラズマ生成部40から反射されたマイクロ波が、マイクロ波発振器53に戻るのを抑制する。パワーモニタ55は、発生したマイクロ波の出力と、反射したマイクロ波の出力と、をモニタリングする。EH整合器56は、マイクロ波の反射量を調整する。管体部51内を通過したマイクロ波は、導波管41の内部を伝播する。導波管41の内部を伝播するマイクロ波は、スロットアンテナ42のスロット420に進入する。そして、図3中白抜き矢印Y1で示すように、スロット420を通過して、誘電体部43に入射する。誘電体部43に入射したマイクロ波は、同図中白抜き矢印Y2で示すように、主に誘電体部43の前面430に沿って伝播する。このマイクロ波の強電界により、真空容器8内のアルゴンガスが電離して、誘電体部43の前方にマイクロ波プラズマP1が生成される。この後、マイクロ波プラズマP1の生成を維持したまま、真空容器8内の圧力が約0.7Paになるように、アルゴンガスの流量を調整する。

【0035】

次に、直流パルス電源35をオンにして、カソード33に電圧を印加する。これにより生じたマグネトロン放電で、アルゴンガスが電離して、ターゲット30の上方にマグネトロンプラズマP2が生成される。そして、マグネトロンプラズマP2(アルゴンイオン)によりターゲット30をスパッタし、ターゲット30からスパッタ粒子を叩き出す。ターゲット30から飛び出したスパッタ粒子は、基材20に向かって飛散して、基材20の下面に付着することにより、薄膜を形成する。この際、基材20とターゲット30との間(マグネトロンプラズマP2生成領域を含む)には、マイクロ波プラズマP1が照射される。

【0036】

<作用効果>

次に、本実施形態のマイクロ波プラズマ生成装置、およびマグネトロンスパッタ成膜装置の作用効果について説明する。本実施形態によると、マイクロ波プラズマ生成装置4において、誘電体部43の前面430は、スロットアンテナ42に対して垂直に配置されている。これにより、スロット420から誘電体部43へ入射するマイクロ波の入射方向が、誘電体部43の前面430に対して平行になる。このように、生成したマイクロ波プラズマP1に沿ってマイクロ波を入射させるため、プラズマソースであるマイクロ波がマイクロ波プラズマP1に伝播しやすい。したがって、マイクロ波プラズマ生成装置4によると、0.7Pa程度の低圧下でも、マイクロ波プラズマP1を生成することができる。

【0037】

マグネトロンスパッタ成膜装置1によると、マグネトロンプラズマP2によるスパッタ成膜を、マイクロ波プラズマP1を照射しながら行うことができる。マイクロ波プラズマP1を照射することにより、印加電圧を下げても、マグネトロンプラズマP2を安定に維持することができる。これにより、クラスター粒子のような粒子径の大きな粒子のターゲット30からの飛び出しを、抑制することができる。その結果、スパッタ粒子の粒子径のばらつきが抑制され、形成される薄膜の表面の凹凸を、小さくすることができる。また、真空容器8内を1Pa以下の高真空状態にすることにより、マグネトロンプラズマが安定すると共に、不純物侵入の抑制や平均自由工程を長くすることができる。これにより、形成される薄膜の膜質が向上する。

【0038】

<その他>

以上、本発明のマイクロ波プラズマ生成装置、およびマグネトロンスパッタ成膜装置の一実施形態について説明した。しかしながら、マイクロ波プラズマ生成装置、およびマグネトロンスパッタ成膜装置の実施の形態は上記形態に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0039】

例えば、上記実施形態では、ターゲットとしてITOを使用した。しかし、ターゲットの材料は、特に限定されるものではなく、形成する薄膜の種類に応じて適宜決定すればよい。同様に、薄膜が形成される基材についても、用途に応じて、適宜選択すればよい。上記実施形態のPETフィルムの他、例えば、ポリエチレンナフタレート(PEN)フィルム、ポリフェニレンサルファイド(PPS)フィルム、ポリアミド(PA)6フィルム、PA11フィルム、PA12フィルム、PA46フィルム、ポリアミドMXD6フィルム、PA9Tフィルム、ポリイミド(PI)フィルム、ポリカーボネート(PC)フィルム、フッ素樹脂フィルム、エチレン−ビニルアルコール共重合体(EVOH)フィルム、ポリビニルアルコール(PVA)フィルム、ポリエチレン(PE)、ポリプロピレン(PP)、シクロオレフィンポリマー等のポリオレフィンフィルム等を使用することができる。

【0040】

スロットアンテナの材質、スロットの数、形状、配置等は、特に限定されない。例えば、スロットアンテナの材質は、非磁性の金属であればよく、アルミニウムの他、ステンレス鋼や真鍮等でも構わない。また、スロットは、一列ではなく、二列以上に配置されていてもよい。スロットの数は、奇数個でも偶数個でもよい。また、スロットの配置角度を変えて、ジグザグ状に配置してもよい。誘電体部の材質、形状についても、特に限定されない。誘電体部の材質としては、誘電率が低く、マイクロ波を吸収しにくい材料が望ましい。例えば、石英の他、酸化アルミニウム(アルミナ)等が好適である。

【0041】

真空容器、基材保持板、バッキングプレート、およびカソードの材質や形状についても、特に限定されない。例えば、真空容器は金属製であればよく、なかでも導電性の高い材料を採用することが望ましい。バッキングプレートには、非磁性の導電性材料を用いればよい。なかでも、導電性および熱伝導性が高い銅等の金属材料が望ましい。カソードには、ステンレス鋼の他、アルミニウム等の金属を用いることができる。また、磁石の種類や配置についても、特に限定されない。例えば、各々の磁石のN極とS極とが、上記実施形態と逆でもよい。

【0042】

上記実施形態では、約0.7Pa下で成膜を行った。しかし、成膜処理の圧力は、当該圧力に限定されず、適宜最適な圧力を採用すればよい。また、供給するガスとしては、アルゴンの他、ヘリウム(He)、ネオン(Ne)、クリプトン(Kr)、キセノン(Xe)等の希ガス、窒素(N2)、酸素(O2)、水素(H2)等を使用してもよい。なお、二種類以上のガスを混合して使用してもよい。

【実施例】

【0043】

次に、実施例を挙げて本発明をより具体的に説明する。

【0044】

<低圧下におけるマイクロ波プラズマ生成>

[実施例]

上記実施形態のマイクロ波プラズマ生成装置4の低圧下でのマイクロ波プラズマ生成について検討した。以下の処理における部材の符号は、前出図1〜図3に対応している。

【0045】

まず、真空排気装置(図略)を作動させて、真空容器8の内部のガスを排気孔82から排出し、真空容器8の内部圧力を8×10−3Paとした。次に、アルゴンガスを真空容器8内へ供給し、真空容器8の内部圧力を100Paとした。続いて、マイクロ波電源52をオンにして、発振された出力1.4kWのマイクロ波により、マイクロ波プラズマP1を生成した。その後、アルゴンガスの流量を絞り、真空容器8の内部圧力を50Pa→25Pa→13Pa→7Pa→4Pa→2Pa→1Pa→0.5Paとし、各々の圧力下においてマイクロ波プラズマP1の生成状態を目視確認した。その結果、いずれの圧力下においても、安定してマイクロ波プラズマP1が生成した。なお、その時にマイクロ波発振器53方向に戻るマイクロ波の反射は、いずれも0.1kW以下であった。

【0046】

[比較例]

マイクロ波プラズマ生成装置4のプラズマ生成部40を、従来のプラズマ生成部9(前出図4参照)に変更し、上記実施例と同様に、低圧下でのマイクロ波プラズマ生成について検討した。その結果、真空容器8の内部圧力が4Paで、生成したマイクロ波プラズマPが不安定となり、点滅をはじめた。その際、マイクロ波発振器53方向に戻るマイクロ波の反射は、0.5kW以上となった。また、真空容器8の内部圧力が2Paになると、プラズマ生成を持続することができず、マイクロ波プラズマPが消失した。無論、1Pa以下では、マイクロ波プラズマPを生成することができなかった。

【0047】

<マグネトロンスパッタ成膜装置による薄膜形成>

[実施例]

上記実施形態のマグネトロンスパッタ成膜装置1により、PETフィルムの表面にITO膜を形成した。以下の成膜処理における部材の符号は、前出図1〜図3に対応している。まず、真空排気装置(図略)を作動させて、真空容器8の内部のガスを排気孔82から排出し、真空容器8の内部圧力を8×10−3Paとした。次に、アルゴンガスを真空容器8内へ供給し、真空容器8の内部圧力を25Paとした。続いて、マイクロ波電源52をオンにして、発振された出力1.4kWのマイクロ波により、マイクロ波プラズマP1を生成した。その後、直ちにアルゴンガスの流量を絞り、真空容器8の内部圧力を0.65Paとした。さらに、酸素ガスを真空容器8内へ微量供給し、真空容器8の内部圧力を0.67Paとした。この際マイクロ波プラズマP1は安定して生成しており、マイクロ波の反射も0.1kW以下であった。

【0048】

その状態で、直流パルス電源35(日本MKS(株)製RPG−100、Pulsed DC Plasma Generator)を、出力1500W、周波数100kHz、パルス幅3056nsの設定条件にてオンにして、カソード33に電圧を印加して、マグネトロンプラズマP2を生成した。そして、マグネトロンプラズマP2により、ターゲット30をスパッタすると共に、マイクロ波プラズマP1を照射して、基材20(PETフィルム)の表面にITO膜を形成した。成膜時の電圧は、260Vとなり(電圧は、直流パルス電源35により自動的に制御されている)、下記比較例と比較して、印加電圧を約20%低減することができた。

【0049】

[比較例]

上記実施形態のマグネトロンスパッタ成膜装置1において、マイクロ波プラズマ生成装置4のプラズマ生成部40を、従来のプラズマ生成部9(前出図4参照)に変更し、上記実施例と同様の条件でマイクロ波プラズマの生成を試みた。しかし、低圧下におけるマイクロ波プラズマ生成の検討時と同様に、真空容器8の内部圧力が0.65Paでは、プラズマが消失してしまった。

【0050】

そこで、酸素ガスを、真空容器8内へ微量供給し、真空容器8の内部圧力を0.67Paとし、直流パルス電源35(同上)を出力1500W、周波数100kHz、パルス幅3056nsの設定条件にてオンにした後、マイクロ波プラズマの生成を試みたが、プラズマを生成することはできなかった。

【0051】

このため、マイクロ波プラズマ生成装置4を作動せずに(マイクロ波プラズマP1を生成せずに)、上記実施例と同様の条件にてマグネトロンプラズマP2を生成した。そして、マグネトロンプラズマP2により、ターゲット30をスパッタし、基材20(PETフィルム)の表面にITO膜を形成した。成膜時の電圧は、310Vであった(電圧は、直流パルス電源35により自動的に制御されている)。

【産業上の利用可能性】

【0052】

本発明のマイクロ波プラズマ生成装置、およびそれを用いたマグネトロンスパッタ成膜装置は、例えば、タッチパネル、ディスプレイ、LED(発光ダイオード)照明、太陽電池、電子ペーパー等に用いられる透明導電膜等の形成に有用である。

【符号の説明】

【0053】

1:マグネトロンスパッタ成膜装置

20:基材 21:基材保持板 210:脚部

30:ターゲット 31:バッキングプレート 32a〜32c:磁石(磁界形成手段)

33:カソード 34:アースシールド 35:直流パルス電源

4:マイクロ波プラズマ生成装置 40:プラズマ生成部 41:導波管

42:スロットアンテナ 43:誘電体部 44:誘電体部固定板

420:スロット 430:前面

50:マイクロ波伝送部 51:管体部 52:マイクロ波電源

53:マイクロ波発振器 54:アイソレータ 55:パワーモニタ 56:EH整合器

8:真空容器 80:ガス供給孔 82:排気孔

P1:マイクロ波プラズマ P2:マグネトロンプラズマ

【特許請求の範囲】

【請求項1】

真空容器内にマイクロ波プラズマを生成するマイクロ波プラズマ生成装置であって、

マイクロ波を伝送する矩形導波管と、

該矩形導波管の一面に配置され、該マイクロ波が通過するスロットを有するスロットアンテナと、

該スロットを覆うように該スロットアンテナに積層して配置され、該スロットを通過した該マイクロ波が入射する誘電体部と、を備え、

該スロットから該誘電体部へ入射する該マイクロ波の入射方向は、該マイクロ波プラズマが生成される該誘電体部の表面に平行であることを特徴とするマイクロ波プラズマ生成装置。

【請求項2】

0.5Pa以上100Pa以下の圧力下で前記マイクロ波プラズマを生成可能な請求項1に記載のマイクロ波プラズマ生成装置。

【請求項3】

基材と、ターゲットと、該ターゲットの表面に磁界を形成するための磁界形成手段と、を備え、マグネトロン放電で生成したプラズマにより該ターゲットをスパッタし、飛び出したスパッタ粒子を該基材の表面に付着させて薄膜を形成するマグネトロンスパッタ成膜装置であって、

さらに、請求項1または請求項2に記載のマイクロ波プラズマ生成装置を備え、

該マイクロ波プラズマ生成装置は、該基材と該ターゲットとの間にマイクロ波プラズマを照射することを特徴とするマグネトロンスパッタ成膜装置。

【請求項4】

前記薄膜の形成は、0.5Pa以上3Pa以下の圧力下で行われる請求項3に記載のマグネトロンスパッタ成膜装置。

【請求項1】

真空容器内にマイクロ波プラズマを生成するマイクロ波プラズマ生成装置であって、

マイクロ波を伝送する矩形導波管と、

該矩形導波管の一面に配置され、該マイクロ波が通過するスロットを有するスロットアンテナと、

該スロットを覆うように該スロットアンテナに積層して配置され、該スロットを通過した該マイクロ波が入射する誘電体部と、を備え、

該スロットから該誘電体部へ入射する該マイクロ波の入射方向は、該マイクロ波プラズマが生成される該誘電体部の表面に平行であることを特徴とするマイクロ波プラズマ生成装置。

【請求項2】

0.5Pa以上100Pa以下の圧力下で前記マイクロ波プラズマを生成可能な請求項1に記載のマイクロ波プラズマ生成装置。

【請求項3】

基材と、ターゲットと、該ターゲットの表面に磁界を形成するための磁界形成手段と、を備え、マグネトロン放電で生成したプラズマにより該ターゲットをスパッタし、飛び出したスパッタ粒子を該基材の表面に付着させて薄膜を形成するマグネトロンスパッタ成膜装置であって、

さらに、請求項1または請求項2に記載のマイクロ波プラズマ生成装置を備え、

該マイクロ波プラズマ生成装置は、該基材と該ターゲットとの間にマイクロ波プラズマを照射することを特徴とするマグネトロンスパッタ成膜装置。

【請求項4】

前記薄膜の形成は、0.5Pa以上3Pa以下の圧力下で行われる請求項3に記載のマグネトロンスパッタ成膜装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−234643(P2012−234643A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−100736(P2011−100736)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

[ Back to top ]