マイクロ波加熱による金属微粒子の製造

【課題】マイクロ波加熱を利用して収率よく金属微粒子を製造する技術の提供。

【解決手段】金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤が含有されていることを特徴とする金属微粒子の製造方法。

【解決手段】金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤が含有されていることを特徴とする金属微粒子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属微粒子の製造方法およびその製造装置に関し、さらに詳しくは、金属酸化物または金属水酸化物と、酸性物質または塩基性物質と、有機修飾剤を含有する有機溶媒からなる反応媒体をマイクロ波加熱することによりナノサイズの金属微粒子を製造する技術に関するものである。本発明により、光触媒、金属触媒などの種々の触媒、導電膜用材料、記憶材料、発光材料、オプトエレクトロニクスなどの広範な分野における基本材料として使用することのできるナノサイズの金属微粒子を効率よく製造し提供することができる。

【背景技術】

【0002】

粒子をどんどん小さくしてナノサイズ化すると、触媒効果や量子サイズ効果などの全く新しい特性が発現し、従来では考えられなかった様々な用途展開が可能となる。例えば、融点が1063℃の金を2nmまでのナノサイズ化するとその融点が低下するといった物質固有の性質が劇的に変化することなど容易に融解・凝集が起こるようになる現象が知られている。また、これらの超微粒子は高い触媒作用をもつことが知られ、今後いろいろな分野で新しい可能性を持つ材料として期待されている。

【0003】

今や、マイクロエレクトロニクス分野では、数μmから数nmの幅を有する結晶の表面や粒界面の特異的な機能を利用した高性能化、高機能化が進んでおり、また、ファインセラミックス分野では製品の幅や厚さが年々微細化し、数十μmの部品が見受けられるようになってきている。金属微粒子は、電子材料用の配線形成材料として、低温焼結ペーストなどへの応用が考えられ、また、光触媒や金属触媒などの種々の触媒、記憶材料、発光材料、オプトエレクトロニクス等の広範な分野における基本材料として重要視されてきている。しかしながら、ナノサイズで粒径を制御し、かつ粒径分布の狭い粒子を調製することは極めて困難であった。

【0004】

従来、原料となる金属を真空中、または若干のガスの存在下で蒸発させることによって気相中から金属の超微粒子を得るなどの気相法が知られている。ところが、この方法では一般に、一度に得られる超微粒子の生成量が少ない。また、金属を蒸発させるために電子ビーム、プラズマ、レーザー、誘導加熱などの装置と大量のエネルギーが必要であり、生産コスト上の問題もあることから、大量生産に適しているとは言い難い。しかも、これらの気相法により得られる超微粒子は、粒径分布の制御が困難で分布が広くなり易い、比較的凝集し易いという物性面上での欠点もある。また、粉砕などによる固相法が知られているが、製造に長時間を要し、粒径のバラツキが大きく、超微粒子の製造には適していない。

【0005】

これに対し、液相中から超微粒子を調製する液相法としては、例えば、疎水性反応液中で金属化合物を還元して銀超微粒子を製造する方法が知られている。しかしながら、こうした液相法により得られる超微粒子も凝集性が比較的強いことがあり、安定に分散させるために界面活性剤を加えて保護コロイド化する必要があるが、そうしても分散安定性という面ではなお改善の余地があった。

【0006】

脂肪酸金属塩類から分散安定性に優れた超微粒子を工業的な規模で製造することを目的とした技術がいくつか提案されている。例えば、オレイン酸銀、ステアリン酸銀などの金属有機化合物をオイルバス中で長時間加熱して熱分解させることにより製造した、周囲を有機化合物により取り囲まれている銀の超微粒子(特許文献1参照)や、ミリスチン酸銅などの銅の脂肪酸塩をアルコールなどの還元性を示す有機溶媒中でマイクロ波加熱することにより銅塩に由来する有機成分を有する銅超微粒子の製造(特許文献2参照)が提案されている。

【0007】

その他の脂肪酸塩類を原料とする貴金属の超微粒子の製造では、カプリン酸銀を還元性溶媒である炭素数4から8のアルコール中でマイクロ波により加熱して、ナノサイズで粒径分布の狭い貴金属微粒子を製造する方法が提案されている(特許文献3参照)。また、金属微粒子の出発物として、金属水酸化物の使用が提案され、水酸化ニッケルを還元性の有機溶媒であるエチレングリコールにポリビニルピロリドンと共に分散させ、触媒の存在下でマイクロ波により加熱してニッケル超微粒子を製造することが提案されている(特許文献4参照)。更に、硝酸銀などの銀塩を、還元性溶媒としてのアルコール、ポリオールと、極性抑制剤としての炭化水素との混合溶媒に溶解し、有機保護剤としての脂肪酸、アミノ化合物の存在下にオイルバスなどの加熱方式により長時間加熱して銀粒子粉末を製造する方法(特許文献5参照)や、溶媒系中において2 種の異なる金属含有成分を還元剤およびキャッピング剤とからなる混合物を2段階で加熱する合金ナノ粒子の製造方法(特許文献6参照)が提案されている。

【0008】

特に、上記したような従来の液相法において、オイルバスなどの加熱方式を採用すると、反応に4時間以上の長時間を要し粒径分布が粗くなる傾向を示した。また、マイクロ波加熱によると反応は短時間で達成されるが収率が低いなどの問題があった。有機修飾剤などの高級カルボン酸類を共存させて生成した金属微粒子の高濃度化を図ると、余剰の有機修飾剤が溶媒中に残存し析出して固まるなどの現象が生ずることがあり、有機修飾剤の添加量は極力抑えて還元反応を進行させることが必要である。また、有機修飾剤や還元剤にチオールや水素化ホウ素ナトリウムなどのS,B原子を含む物質を使用すると、Si半導体などの分野に使用できなくなる問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3205793号公報

【特許文献2】特開2007−56321号公報

【特許文献3】特開2004−353038号公報(特許第248308号公報)

【特許文献4】特許第3005683号公報

【特許文献5】特開2006−241494号公報

【特許文献6】特表2007−533862号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このような状況の中で、本発明者らは、上記の従来技術に鑑みて、簡単に入手可能な金属化合物を原料として、短時間の反応時間により単分散性の金属微粒子を製造する技術の開発を目標に鋭意研究を積み重ねることにより、金属の酸化物または水酸化物を原料として、少量の酸性物質あるいは塩基性物質、および有機修飾剤の存在下に有機溶媒中でマイクロ波加熱することにより、従来のマイクロ波加熱では金属ナノ微粒子を製造することができなかった反応条件においても効率よく金属微粒子を製造できることを見出し、更に研究を積み重ねることにより本発明を完成させるに至った。

【0011】

本発明の目的は、従来のオイルバス、電熱などの間接加熱方式を採用すると、反応に数時間以上の長時間を要し、また粒径分布が粗くなる傾向を示す問題を解決するものである。また、本発明の目的は、従来のマイクロ波加熱による還元反応では、収率が低い、特殊な原料化合物を必要とするなどの問題があったことを解決し、簡便に入手できる金属酸化物類を原料として金属微粒子を高収率で製造する技術を提供することにある。また、本発明の目的は、金属微粒子の単分散性の向上を図るとともに、少量の酸性物質あるいは塩基性物質を添加することにより、高収率で金属微粒子が得られる製造方法および装置を提供することにある。また、本発明の目的は、平均粒径が10nm以下で単分散性を有する金属微粒子を短時間で製造することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤が含有されていることを特徴とする金属微粒子の製造方法。

(2)金属酸化物または金属水酸化物が、金、白金、パラジウム、銀、銅、ニッケル、亜鉛、ルテニウム、ロジウム、イリジウムから選ばれた1種またはそれ以上の金属からなる上記(1)に記載の金属微粒子の製造方法。

(3)上記有機溶媒中に含まれている酸性物質が、硝酸、塩酸、臭化水素酸、ヨウ化水素酸、フッ化水素酸、硫酸、リン酸またはその混合物から選ばれる上記(1)または(2)に記載の金属微粒子の製造方法。

(4)上記有機溶媒中に含まれる塩基性物質が、イミダゾール化合物、ピリジン化合物、ピリミジン化合物、ピラジン化合物、ピリダジン化合物またはその混合物から選ばれる上記(1)または(2)に記載の金属微粒子の製造方法。

(5)上記有機溶媒中に含まれる有機修飾剤が、炭素数8以上の脂肪酸またはアミン化合物から選ばれる上記(1)から(4)のいずれかに記載の金属微粒子の製造方法。

(6)上記有機溶媒中に酸性化合物を添加し反応温度以下で加熱してエージング処理した後に反応温度にまで昇温させる上記(1)から(5)のいずれかに記載の金属微粒子の製造方法。

(7)上記有機溶媒中に塩基性物質を添加し反応温度に加熱する上記(1)から(5)のいずれかに記載の金属微粒子の製造方法。

(8)金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を直接照射する上記(1)から(7)のいずれかに記載の金属微粒子の製造方法。

【0013】

(9)上記(1)から(8)のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置されたマイクロ波透過材料からなる容器、マイクロ波遮蔽部材を有し、該マイクロ波遮蔽部材が容器内で金属酸化物または金属水酸化物を分散した有機溶媒が収納されていない空間部を覆うように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

(10)上記(1)から(8)のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、マイクロ波透過材料からなる容器、マイクロ波発生装置からマイクロ波を容器に誘導する導波管を有し、導波管は容器内でマイクロ波を金属酸化物または金属水酸化物を分散した有機溶媒が収納されている部分にのみ直接マイクロ波を照射するように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

(11)複数の導波管からマイクロ波が照射される上記(10)に記載のマイクロ波による金属微粒子の製造装置。

(12)容器を構成するマイクロ波透過部分は、その面積が導波管の断面積よりも広く、金属酸化物または金属水酸化物を分散した有機溶媒の規定量を容器内に投入した時にマイクロ波透過部分の全面が金属酸化物または金属水酸化物を分散した有機溶媒と接触状態となる位置にあり、該導波管の外側にはマイクロ波漏洩防止部材を配置した上記(10)または(11)に記載のマイクロ波による金属微粒子の製造装置。

(13)上記(1)から(8)のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置された容器からなり、該容器のマイクロ波が照射される箇所のみがマイクロ波透過材料から形成されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【発明の効果】

【0014】

本発明により次のような効果が奏される。

(1)金属微粒子の製造原料として、入手が容易な金属酸化物あるいは金属水酸化物を利用することができる。

(2)従来のオイルバス加熱などの間接加熱では、数時間以上の反応時間を要したが、短時間で金属微粒子が製造できる。さらに、従来のマイクロ波加熱では金属微粒子が製造できなかった反応条件での製造が可能となる。

(3)単分散性で約10nm以下のナノサイズ金属微粒子を収率よく製造することができる。

(4)反応時における反応容器の破損、損傷などの問題が解消される。

【図面の簡単な説明】

【0015】

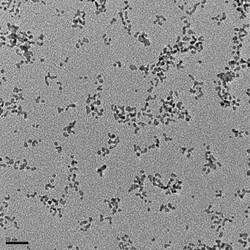

【図1】実施例1で製造した白金微粒子の透過型電子顕微鏡画像を示す。

【図2】実施例2で製造した金微粒子の透過型電子顕微鏡画像を示す。

【図3】実施例3で製造した銀微粒子の透過型電子顕微鏡画像を示す。

【図4】実施例1で製造した白金微粒子の粒径分布を示す。

【図5】実施例2で製造した金粒子の粒度分布を示す。

【図6】実施例3で製造した銀微粒子の粒径分布を示す。

【図7】本発明を実施中に破損した容器を示す。

【図8】マイクロ波遮蔽用部材(スカート)を備えたマイクロ波照射装置を示す。

【図9】容器のマイクロ波透過部分全面が有機溶媒と接触状態となる位置にあり、導波管の外側にはマイクロ波漏洩防止部材を配置したマイクロ波照射装置を示す。

【発明を実施するための形態】

【0016】

本発明は、金属酸化物または金属水酸化物(以下、両者を総称して「金属酸化物」とも言う。)を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する技術に係るものであり、マイクロ波を照射して加熱するにあたり、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤を含有させて金属微粒子の製造する方法およびその装置に関する。

本発明は、従来法では金属微粒子が生成しない反応条件下にあっても、有機溶媒中に酸性化合物または塩基性化合物を共存させることにより金属微粒子を製造することができることを見出したことに基づくものである。

【0017】

本発明において、酸性化合物または塩基性化合物を反応系に添加することを必要とし、これらの化合物が存在しなければ金属ナノ微粒子の生成はできない。これらの化合物の作用効果により金属ナノ粒子が迅速に、効率よく製造される。

本発明における酸性化合物の特異な作用効果は以下のことから確認される。

例えば、白金のナノ微粒子を製造する本発明の反応系には、原料の酸化白金と王水が存在し、王水には酸化白金が溶解するものの、王水は少量であるから酸化白金が完全に溶解するには不十分であること、また、白金の王水溶解物である塩化白金酸を原料とするマイクロ波加熱では白金微粒子を製造することはできなかったことを考慮すると、王水はある種の触媒的性能を発揮していると考えられる。このことは、さらに、塩化白金酸は橙色をしているにもかかわらず本発明の反応系は黒色(酸化白金の色)のままで反応が進行する、王水などの酸性化合物の存在がなければ白金ナノ微粒子の製造はできないことにより裏づけられる。

また、酸化銀からの銀微粒子の製造においては、イミダゾールなどの塩基性化合物が共存することが好ましい。

【0018】

本発明の金属ナノ微粒子を製造する工程は、金属酸化物粉体を分散させた有機溶媒中に酸性化合物または塩基性化合物を添加し、次いでマイクロ波加熱して所定の反応温度に保持することにより行われる。マイクロ波加熱で加熱する工程では、最終反応温度以下の温度に保持するエージング工程を設けて後に最終反応温度にまで上昇させてもよいし、直接最終反応温度にまで上昇させてもよい。エージング工程を設けることなくとも反応は進行しナノ微粒子を生成させることができるが、エージングにより収率が向上する。例えば、金または白金の微粒子を製造する際には40〜130℃の範囲内でエージング処理を行うことが好ましい。その時には、有機修飾剤はエージング処理後に添加することがさらに好ましい。こうしたエージング処理をすることにより金属微粒子の生成が促進される。

【0019】

本発明は、金属酸化物または金属水酸化物を分散した有機溶媒の部分にのみ直接マイクロ波を照射するようになされているナノ金属微粒子の製造方法およびマイクロ波照射装置にも関する。これにより、反応進行中に生成された金属粒子が容器の内面に付着してこの金属粒子がマイクロ波により赤熱されることによりガラスなどの容器が破損されることを避けることができる。

【0020】

次に、本発明の各事項について詳細に説明する。

[原料金属酸化物、金属水酸化物]

本発明の微粒子の製造方法は、少なくとも1種またはそれ以上の金属酸化物または水酸化物を有機溶媒中に分散させた溶液を用いる。上記金属元素の種類は特に限定されることはなく、金属微粒子を構成する所望の金属の種類に応じていかなる種類のものをも単独で、また組み合わせて使用することができる。生成する金属微粒子の粒径は約10nm以下であり、その収率は80から100%を達成することができる。

例えば、微粒子を構成する金属が銀の場合はAg2O、白金の場合はPtO2・nH2O、金の場合はAu2O3・nH2O、亜鉛の場合はZn(OH)2、ニッケルの場合はNi(OH)2 、銅の場合はCu(OH)2などを原料として用いることができる。その他、微粒子を構成する金属元素としては、例えば、銀、金、インジウム、ルテニウム、パラジウム、ロジウム、白金、銅、ニッケル、亜鉛などそれぞれの酸化物、水酸化物を単独または複数組み合わせて用いることができる。また、それらの金属酸化物、水酸化物はその製造方法や履歴などには関係なく本発明に原料として利用できる。これらの原料としての金属酸化物または水酸化物は、その反応性、生成する金属微粒子の粒径などを考慮すると、その粒径が40から80μmであることが好適であり、その有機溶媒中での金属濃度は0.001〜10モル/lが好ましい。さらに好ましくは、0.01〜1モル/lの範囲である。金属酸化物の濃度が低すぎると生産量が少なくなり経済的ではなく、高濃度になると還元反応が不十分となり、また、生成した金属微粒子の凝集が起こる可能性が大きくなるため好ましくない。

【0021】

[酸性化合物]

金属酸化物の有機溶媒分散液には酸性化合物が共存することが必要であり、酸性化合物の存在がなければ比較例1に示すように金属微粒子は得られない。酸性化合物が共存することで、例えば、図1にみられるように凝集することなく分散したナノ微粒子が得られ、その粒度分布は図4にみられるように単分散とすることができる。

酸性化合物としては酸性を示す物質であればいずれのものも使用可能であるが、例えば、硝酸、塩酸、その混合物、臭化水素酸、ヨウ化水素酸、硫酸などを挙げることができる。上述したように、酸性化合物は触媒的作用効果を示すものと考えられるから必要な量は多くはない。酸性化合物が必要とされる量は、金属酸化物1モルに対して0.01〜100モルの範囲である。さらに好ましくは、0.1〜10モルの範囲である。酸性化合物の量が下限より少なくなると金属微粒子の生成が困難となり、上限を超えると微粒子の生成が困難となるとともに、生成した金属微粒子が酸性化合物により汚染されることがあるため、その用途が限定されることがあり好ましくない。酸性化合物の添加時期は、少なくとも最終反応温度に保持している期間は共存するように調整される。

【0022】

[塩基性化合物]

金属酸化物の有機溶媒分散液には塩基性化合物が共存することが必要であり、塩基性化合物の存在がなければ金属微粒子の収率は著しく低下する。 塩基性化合物としては塩基性を示す物質であればいずれのものも使用可能であるが、例えば、イミダゾール化合物、ピリジン化合物、ピリミジン化合物、ピラジン化合物、ピリダジン化合物などを挙げることができる。塩基性化合物が必要とされる量は、金属酸化物1モルに対して0.01〜10.0モルの範囲である。さらに好ましくは、0.1〜5.0モルの範囲である。金属酸化物分散液中にこの範囲内の塩基性化合物が共存することにより金属ナノ微粒子を製造することが好ましい。

【0023】

[有機溶媒]

金属酸化物または金属水酸化物は溶媒中で還元されて微粒子状の金属に変換されるが、有機溶媒としては、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、グリセリン、1-プロパノール、2-プロパノール、1-ブタノール、2-ブタノール、2-メチル-2-プロパノール、ペンタノール、1-ヘキサノール、1-ヘプタノールや1-オクタノールなどのアルコール類、1,3,5-トリメチルベンゼン、1,2,4-トリメチルベンゼン、1,3,4-トリメチルベンゼ、1,2,4,5-テトラメチルベンゼン、1-プロピルベンゼン、1-ブチルベンゼン、2-ブチルベンゼン、2-メチル-1-プロピルベンゼン、2-メチル-2-プロピルベンゼンなどの芳香族化合物、ジメチルスルホキシド、N,N-ジメチルホルムアミドなどの単独または混合物が例示される。

【0024】

[有機修飾剤]

有機修飾剤は、生成した金属微粒子の凝集力を抑制し安定な一次粒子の形成に寄与するものであるが、他に生成後の粒子の酸化を防止する機能をも有する。有機修飾剤は金属微粒子からすると不純物であるからその使用量は必要最小限にすることが好ましい。

有機修飾剤としては炭素数が8以上の高級脂肪酸類やアミン化合物が用いられる。例えば、カプリン酸(C=10)、ラウリン酸(C=12)、ミリスチン酸(C=14)、パルミチン酸(C=16)、ステアリン酸(C=18)などの飽和脂肪酸、オレイン酸(C=18、二重結合1個)、リノール酸(C=18、二重結合2個)、リノレン酸(C=18、二重結合3個)などの不飽和脂肪酸、分岐状脂肪酸(C=16、主鎖側の炭素数が9)、他に環状脂肪酸、ヒドロキシル脂肪酸などが挙げられる。これらのなかでも、飽和脂肪酸が好適である。

【0025】

また、炭素数が8以上のアミン化合物としては、例えば、オレイルアミン、n-オクチルアミン、n-ノニルアミン、1-アミノデカン、1-アミノウンデカン、ドデシルアミン、1-アミノトリデカン、テトラデシルアミン、1-アミノペンタデカン、ヘキサデシルアミン、1-アミノヘプタデカン、ステアリルアミン、1-アミノノナデカン、などが挙げられる。

【0026】

高級脂肪酸類を有機修飾剤とする場合は、金属酸化物または金属水酸化物に対し等モル量以下で使用される。すなわち、金属酸化物または金属水酸化物中に含まれる金属元素1モルに対して、例えば、1モル以下の割合で有機溶媒に添加される。金属元素:有機修飾剤のモル比が、1:1から6:1の範囲が好適であり、更に好適な範囲としては3:1から6:1が挙げられる。モル比がこの上限を超えると、生成した金属微粒子に余剰の有機修飾剤が残存することとなる。このとき、高融点の脂肪酸などを使用した場合には脂肪酸が析出することにより生成物が反応容器内で固化してしまい金属微粒子を利用する際に、さらに処理を行なう必要が発生することがあり好ましくない。また、下限値より少なくなると有機修飾剤としての機能を果たすことはできない場合がある。

アミン化合物を有機修飾剤とする場合は、金属酸化物または金属水酸化物に対し等モル量以上とすることが好ましく、ナノ粒子の精製時に過剰なアミンは回収することができる。

反応系を、最終の反応温度に維持している期間中有機修飾剤は金属原料と共存していることが好ましい。最終の反応温度に維持する前に、エージング処理工程を行う場合には、エージング処理以後に反応系に有機修飾剤を添加することが好ましい。

【0027】

[反応工程における反応温度]

本発明における還元反応が進行する温度範囲は、140℃から240℃が好適であり、更に好適には、140℃から195℃の温度範囲を挙げることができる。反応温度が低いと、還元反応が生起したとしても反応速度が遅く経済的ではない。また、反応温度は混合溶媒の沸点によって上限は制限される。反応系は、減圧、常圧、加圧のいずれでもよく必要に応じて選択することができる。

反応温度は、1段階加熱または複数段階加熱のいずれかが採用される。1段階加熱であれば、反応温度を140℃から240℃に保つことにより実施され、複数段加熱であれば、最終反応温度よりも低い温度に一旦昇温しその温度で保持(エージング)する、次いで最終の反応温度にまで昇温し保持することにより反応を完結する。こうしたエージング処理により、ナノ微粒子の製造において酸化物または水酸化物表面を活性化し、収率が向上する利点がある。

例えば、銀のナノ微粒子の製造では、有機溶媒中に塩基性物質を添加した後一度に反応温度まで昇温することにより製造することができる。金や白金のナノ微粒子の製造では、反応系を最終反応温度よりも低い温度に一旦昇温しその温度(一段階の温度)で保持した後に有機修飾剤を添加して最終の反応温度にまで昇温し保持することにより反応を完結することが好ましい。こうしたエージング処理の温度は、例えば、室温〜120℃の温度範囲とすることが好適である。

【0028】

[マイクロ波照射装置]

本発明で使用されるマイクロ波照射装置は、容器内に収納された金属酸化物を含む有機溶媒を所定の温度に加熱させることができるものであればいずれの装置でも差し支えないが、例えば、四国計測工業株式会社製のキャビティ型マイクロ波反応装置(SMW−107)などにより、ガラス製の容器内で金属微粒子の生成反応を実施することができる。特に、金属微粒子を製造する際に起こることがある容器の破損問題を解決するには、反応の遂行全般にわたり、金属酸化物を含有する混合溶媒にのみ常にマイクロ波を照射することが重要である。

【0029】

反応進行中にガラス製の容器である三口フラスコの破損が発生したときの状態を図7に示す。こうした容器の破損現象は次のようにして発生するものと考えられる。すなわち、容器中に金属酸化物を含む有機溶媒(反応混合物)を収納してこれにマイクロ波を照射すると、反応混合物はマイクロ波を吸収して温度が上昇するに伴って体積が増加し、容器中の液面が上昇する。さらにマイクロ波を照射して反応を進行させ続けると、加熱された混合溶媒が蒸発などにより揮散して溶媒の体積がある程度減少し液面が低下する。このとき、液面近くで生成していた金属微粒子が容器内壁面に付着したまま残されることがある。そのような状態でさらにマイクロ波を照射し続けると、内壁面に付着した金属微粒子がマイクロ波により赤熱されて容器が局部的に高温に加熱されることになり、ガラスが破損する現象が発生することがある。

【0030】

このような容器の破損を防止するには、金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を直接照射する構造のマイクロ波照射方法やマイクロ波照射装置とすることにより達成することができる。

例えば、図8に示すように、マイクロ波発生装置1、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置されたマイクロ波透過材料からなる容器3、マイクロ波遮蔽部材5を有し、該マイクロ波遮蔽部材5が容器3内で金属酸化物または金属水酸化物を分散した有機溶媒(反応液)4が収納されていない空間部を覆うように設置されているマイクロ波発生装置が好適に用いられる。容器内の空間部を覆うように設置されたマイクロ波遮蔽部材5(スカート部)は容器内壁に付着し取り残された金属微粒子にはマイクロ波が照射されないように遮蔽して過加熱による容器の破損を防止する。

【0031】

また、マイクロ波発生装置1、該マイクロ波発生装置1から照射されるマイクロ波の照射領域内に設置された容器3からなり、該容器3でマイクロ波が照射される箇所のみがマイクロ波透過材料7から形成されているマイクロ波照射装置により容器の破損を防止することが可能となる(図9参照)。

また、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置された容器からなり、容器内の金属酸化物または金属水酸化物を分散した有機溶媒(反応液)が収納されている部分に対応する該容器壁にのみをマイクロ波透過材料から形成する装置により同様の照射効果を得ることができる。

【0032】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は以下の実施例によって何ら限定されるものではない。

【実施例1】

【0033】

本実施例では、酸性化合物である王水を添加した系でマイクロ波加熱により反応を行ないナノサイズの白金微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた100mLの三ツ口フラスコに酸化白金(PtO2・nH2O)1.5g(キシダ化学)、デカン酸0.765g、王水0.12gを1−ヘキサノール17.92gと1,3,5−トリメチルベンゼン6.25gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、35℃/ minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、7.92gのオレイルアミンを添加した。さらに、110℃、30分間エージングを行った後、35℃/minの昇温速度で152℃まで昇温し、10分間保持した。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの白金微粒子が1.2g生成し、収率は91%であることが確認された。生成物はヘキサンに分散し、透過型電子顕微鏡観察を行った。1%(W/W)に調整した白金微粒子をDLS(動的光散乱法)により粒径分布を計測した結果、平均粒径8.6nmの白金微粒子が生成していることが確認された。透過型電子顕微鏡写真を図1に、白金微粒子の粒径分布を図4に示す。

【実施例2】

【0034】

本実施例では、酸性化合物である王水を添加した系でマイクロ波加熱により反応を行ないナノサイズの金微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた100mLの三ツ口フラスコに三酸化二金(Au2O3・nH2O)0.576g(添川理化学)、王水0.2gをジメチルスルホキシド(DMSO)35.84gと1,3,5−トリメチルベンゼン12.5gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射しながら、35℃/ minの昇温速度で50℃まで昇温し、30分間エージングした。マイクロ波を一旦停止し、17.4gのオレイルアミンを添加した後、直ちにマイクロ波加熱により70℃/minの昇温速度で140℃まで昇温し、水浴で急冷した。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの金微粒子が0.45g生成し、収率は94%であることが確認された。生成物はヘキサンに分散し、透過型電子顕微鏡観察を行った。1%(W/W)に調整した金微粒子をDLS(動的光散乱法)により粒径分布を計測した結果、平均粒径7.9nmの金微粒子が生成していることが確認された。透過型電子顕微鏡写真を図2に、ナノ微粒子の粒径分布を図5に示す。

【実施例3】

【0035】

本実施例では、塩基性化合物であるヘプタデシルイミダゾールを添加した系でマイクロ波加熱により反応を行ないナノサイズの銀微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた1Lのセパラブル容器に、1−ヘキサノール89.4g、1,3,5−トリメチルベンゼン30.4gの混合溶媒を加えた後、酸化銀9g(東洋化学工業)、ミリスチン酸(C13H27COOH)9g、ヘプタデシルイミダゾール6gを添加し、分散した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、反応温度を157℃まで30℃/minで昇温した。157℃到達後、10分間その温度を保持し,反応を終了した。加熱の間,メカニカル攪拌機で撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの銀微粒子が8.0g生成し、収率は95%であることが確認された。生成物はヘキサンに分散し、透過型電子顕微鏡観察を行った結果、10%(W/W)に調整した銀微粒子をDLS(動的光散乱法)により粒径分布を計測した結果、平均粒径4.8nmの銀微粒子が生成していることが確認された。透過型電子顕微鏡写真を図3に、銀微粒子の粒径分布を図6に示す。

【実施例4】

【0036】

本実施例では塩酸を含有する系でマイクロ波加熱により反応を行ないナノサイズの白金微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた100 mLの三ツ口フラスコに酸化白金(PtO2・nH2O)0.25 g(キシダ化学)、デカン酸1.68 g、塩酸0.08 gを1-ヘキサノール17.92 gと1,3,5-トリメチルベンゼン6.25 gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、35℃/ minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、1.32gのオレイルアミンを添加した。さらに、110℃、30分間エージングを行った後、35℃/ minの昇温速度で152 ℃まで昇温し、10分間保持した。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの白金微粒子が0.18g生成し、収率は87%であることが確認された。

【0037】

(比較例1)

本比較例では、実施例1おいて王水を使用しなかったところ、原料粉末のままで還元されナノサイズの微粒子は製造できなかった。以下に、試験方法を示す。

還流管を取り付けた100mLの三ツ口フラスコに酸化白金(PtO2・nH2O)1.5g(キシダ化学)、デカン酸0.765gを1−ヘキサノール17.92gと1,3,5−トリメチルベンゼン6.25gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し,35℃/ minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、7.92gのオレイルアミンを添加した。さらに110℃、30分間エージングを行った後、35℃/minの昇温速度で152℃まで昇温し、10分間保持したが、生成物はヘキサンに分散せず、ナノ粒子は得られなかった。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。

【0038】

(比較例2)

本比較例では、塩化白金酸(白金の王水溶解物)を金属原料化合物としたところ還元反応が起きなかった。以下に試験方法を示す。

使用還流管を取り付けた100mLの三ツ口フラスコに白金の王水溶解生成物である塩化白金酸(H2PtCl6・6H2O)1.5g、デカン酸0.765gを1−ヘキサノール17.92gと1,3,5−トリメチルベンゼン6.25gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、35 ℃/minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、7.92gのオレイルアミンを添加した。さらに110℃、30分間エージングを行った後、35℃/minの昇温速度で152℃まで昇温し、10分間保持したが、白金イオンは還元せず、ナノ粒子は得られなかった。加熱の間,マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。

【産業上の利用可能性】

【0039】

本発明は、金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、入手が容易な金属酸化物あるいは金属水酸化物を利用して数分から十数分間の短時間の反応で単分散性、約10nm以下のナノサイズ金属微粒子を製造することができる。金属ナノ粒子のこれまで開発のメインは金、銀であったが、最近では銅ナノ粒子など各種の金属微粒子が注目され、高密度磁気記録媒体、高感度ガスセンサー等への応用、超微粒子として選択性の高い触媒や高効率水素吸蔵材などへの応用、セラミックス、ポリマーなどとの複合化による新機能材としての応用研究がなされている。

【0040】

金属微粒子は、極小であることにより特異な性質を示すことや、表面積が大きくなることで高活性となり高い触媒作用を持つなどの様々な特徴的な物性をしめし、こうした特性に基づいて新機能材などの用途が開発されている材料である。本発明は、このような有望な材料を製造するための新しい技術を開発し提供するものであり、幅広い用途分野において利用される金属微粒子の製造技術として有用である。

【符号の説明】

【0041】

1:マイクロ波発生装置

2:マイクロ波導波管

3:反応容器

4:反応液

5:マイクロ波遮蔽部材(スカート)

6:マイクロ波漏洩防止部材

7:マイクロ波透過材料

【技術分野】

【0001】

本発明は、金属微粒子の製造方法およびその製造装置に関し、さらに詳しくは、金属酸化物または金属水酸化物と、酸性物質または塩基性物質と、有機修飾剤を含有する有機溶媒からなる反応媒体をマイクロ波加熱することによりナノサイズの金属微粒子を製造する技術に関するものである。本発明により、光触媒、金属触媒などの種々の触媒、導電膜用材料、記憶材料、発光材料、オプトエレクトロニクスなどの広範な分野における基本材料として使用することのできるナノサイズの金属微粒子を効率よく製造し提供することができる。

【背景技術】

【0002】

粒子をどんどん小さくしてナノサイズ化すると、触媒効果や量子サイズ効果などの全く新しい特性が発現し、従来では考えられなかった様々な用途展開が可能となる。例えば、融点が1063℃の金を2nmまでのナノサイズ化するとその融点が低下するといった物質固有の性質が劇的に変化することなど容易に融解・凝集が起こるようになる現象が知られている。また、これらの超微粒子は高い触媒作用をもつことが知られ、今後いろいろな分野で新しい可能性を持つ材料として期待されている。

【0003】

今や、マイクロエレクトロニクス分野では、数μmから数nmの幅を有する結晶の表面や粒界面の特異的な機能を利用した高性能化、高機能化が進んでおり、また、ファインセラミックス分野では製品の幅や厚さが年々微細化し、数十μmの部品が見受けられるようになってきている。金属微粒子は、電子材料用の配線形成材料として、低温焼結ペーストなどへの応用が考えられ、また、光触媒や金属触媒などの種々の触媒、記憶材料、発光材料、オプトエレクトロニクス等の広範な分野における基本材料として重要視されてきている。しかしながら、ナノサイズで粒径を制御し、かつ粒径分布の狭い粒子を調製することは極めて困難であった。

【0004】

従来、原料となる金属を真空中、または若干のガスの存在下で蒸発させることによって気相中から金属の超微粒子を得るなどの気相法が知られている。ところが、この方法では一般に、一度に得られる超微粒子の生成量が少ない。また、金属を蒸発させるために電子ビーム、プラズマ、レーザー、誘導加熱などの装置と大量のエネルギーが必要であり、生産コスト上の問題もあることから、大量生産に適しているとは言い難い。しかも、これらの気相法により得られる超微粒子は、粒径分布の制御が困難で分布が広くなり易い、比較的凝集し易いという物性面上での欠点もある。また、粉砕などによる固相法が知られているが、製造に長時間を要し、粒径のバラツキが大きく、超微粒子の製造には適していない。

【0005】

これに対し、液相中から超微粒子を調製する液相法としては、例えば、疎水性反応液中で金属化合物を還元して銀超微粒子を製造する方法が知られている。しかしながら、こうした液相法により得られる超微粒子も凝集性が比較的強いことがあり、安定に分散させるために界面活性剤を加えて保護コロイド化する必要があるが、そうしても分散安定性という面ではなお改善の余地があった。

【0006】

脂肪酸金属塩類から分散安定性に優れた超微粒子を工業的な規模で製造することを目的とした技術がいくつか提案されている。例えば、オレイン酸銀、ステアリン酸銀などの金属有機化合物をオイルバス中で長時間加熱して熱分解させることにより製造した、周囲を有機化合物により取り囲まれている銀の超微粒子(特許文献1参照)や、ミリスチン酸銅などの銅の脂肪酸塩をアルコールなどの還元性を示す有機溶媒中でマイクロ波加熱することにより銅塩に由来する有機成分を有する銅超微粒子の製造(特許文献2参照)が提案されている。

【0007】

その他の脂肪酸塩類を原料とする貴金属の超微粒子の製造では、カプリン酸銀を還元性溶媒である炭素数4から8のアルコール中でマイクロ波により加熱して、ナノサイズで粒径分布の狭い貴金属微粒子を製造する方法が提案されている(特許文献3参照)。また、金属微粒子の出発物として、金属水酸化物の使用が提案され、水酸化ニッケルを還元性の有機溶媒であるエチレングリコールにポリビニルピロリドンと共に分散させ、触媒の存在下でマイクロ波により加熱してニッケル超微粒子を製造することが提案されている(特許文献4参照)。更に、硝酸銀などの銀塩を、還元性溶媒としてのアルコール、ポリオールと、極性抑制剤としての炭化水素との混合溶媒に溶解し、有機保護剤としての脂肪酸、アミノ化合物の存在下にオイルバスなどの加熱方式により長時間加熱して銀粒子粉末を製造する方法(特許文献5参照)や、溶媒系中において2 種の異なる金属含有成分を還元剤およびキャッピング剤とからなる混合物を2段階で加熱する合金ナノ粒子の製造方法(特許文献6参照)が提案されている。

【0008】

特に、上記したような従来の液相法において、オイルバスなどの加熱方式を採用すると、反応に4時間以上の長時間を要し粒径分布が粗くなる傾向を示した。また、マイクロ波加熱によると反応は短時間で達成されるが収率が低いなどの問題があった。有機修飾剤などの高級カルボン酸類を共存させて生成した金属微粒子の高濃度化を図ると、余剰の有機修飾剤が溶媒中に残存し析出して固まるなどの現象が生ずることがあり、有機修飾剤の添加量は極力抑えて還元反応を進行させることが必要である。また、有機修飾剤や還元剤にチオールや水素化ホウ素ナトリウムなどのS,B原子を含む物質を使用すると、Si半導体などの分野に使用できなくなる問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3205793号公報

【特許文献2】特開2007−56321号公報

【特許文献3】特開2004−353038号公報(特許第248308号公報)

【特許文献4】特許第3005683号公報

【特許文献5】特開2006−241494号公報

【特許文献6】特表2007−533862号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このような状況の中で、本発明者らは、上記の従来技術に鑑みて、簡単に入手可能な金属化合物を原料として、短時間の反応時間により単分散性の金属微粒子を製造する技術の開発を目標に鋭意研究を積み重ねることにより、金属の酸化物または水酸化物を原料として、少量の酸性物質あるいは塩基性物質、および有機修飾剤の存在下に有機溶媒中でマイクロ波加熱することにより、従来のマイクロ波加熱では金属ナノ微粒子を製造することができなかった反応条件においても効率よく金属微粒子を製造できることを見出し、更に研究を積み重ねることにより本発明を完成させるに至った。

【0011】

本発明の目的は、従来のオイルバス、電熱などの間接加熱方式を採用すると、反応に数時間以上の長時間を要し、また粒径分布が粗くなる傾向を示す問題を解決するものである。また、本発明の目的は、従来のマイクロ波加熱による還元反応では、収率が低い、特殊な原料化合物を必要とするなどの問題があったことを解決し、簡便に入手できる金属酸化物類を原料として金属微粒子を高収率で製造する技術を提供することにある。また、本発明の目的は、金属微粒子の単分散性の向上を図るとともに、少量の酸性物質あるいは塩基性物質を添加することにより、高収率で金属微粒子が得られる製造方法および装置を提供することにある。また、本発明の目的は、平均粒径が10nm以下で単分散性を有する金属微粒子を短時間で製造することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤が含有されていることを特徴とする金属微粒子の製造方法。

(2)金属酸化物または金属水酸化物が、金、白金、パラジウム、銀、銅、ニッケル、亜鉛、ルテニウム、ロジウム、イリジウムから選ばれた1種またはそれ以上の金属からなる上記(1)に記載の金属微粒子の製造方法。

(3)上記有機溶媒中に含まれている酸性物質が、硝酸、塩酸、臭化水素酸、ヨウ化水素酸、フッ化水素酸、硫酸、リン酸またはその混合物から選ばれる上記(1)または(2)に記載の金属微粒子の製造方法。

(4)上記有機溶媒中に含まれる塩基性物質が、イミダゾール化合物、ピリジン化合物、ピリミジン化合物、ピラジン化合物、ピリダジン化合物またはその混合物から選ばれる上記(1)または(2)に記載の金属微粒子の製造方法。

(5)上記有機溶媒中に含まれる有機修飾剤が、炭素数8以上の脂肪酸またはアミン化合物から選ばれる上記(1)から(4)のいずれかに記載の金属微粒子の製造方法。

(6)上記有機溶媒中に酸性化合物を添加し反応温度以下で加熱してエージング処理した後に反応温度にまで昇温させる上記(1)から(5)のいずれかに記載の金属微粒子の製造方法。

(7)上記有機溶媒中に塩基性物質を添加し反応温度に加熱する上記(1)から(5)のいずれかに記載の金属微粒子の製造方法。

(8)金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を直接照射する上記(1)から(7)のいずれかに記載の金属微粒子の製造方法。

【0013】

(9)上記(1)から(8)のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置されたマイクロ波透過材料からなる容器、マイクロ波遮蔽部材を有し、該マイクロ波遮蔽部材が容器内で金属酸化物または金属水酸化物を分散した有機溶媒が収納されていない空間部を覆うように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

(10)上記(1)から(8)のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、マイクロ波透過材料からなる容器、マイクロ波発生装置からマイクロ波を容器に誘導する導波管を有し、導波管は容器内でマイクロ波を金属酸化物または金属水酸化物を分散した有機溶媒が収納されている部分にのみ直接マイクロ波を照射するように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

(11)複数の導波管からマイクロ波が照射される上記(10)に記載のマイクロ波による金属微粒子の製造装置。

(12)容器を構成するマイクロ波透過部分は、その面積が導波管の断面積よりも広く、金属酸化物または金属水酸化物を分散した有機溶媒の規定量を容器内に投入した時にマイクロ波透過部分の全面が金属酸化物または金属水酸化物を分散した有機溶媒と接触状態となる位置にあり、該導波管の外側にはマイクロ波漏洩防止部材を配置した上記(10)または(11)に記載のマイクロ波による金属微粒子の製造装置。

(13)上記(1)から(8)のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置された容器からなり、該容器のマイクロ波が照射される箇所のみがマイクロ波透過材料から形成されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【発明の効果】

【0014】

本発明により次のような効果が奏される。

(1)金属微粒子の製造原料として、入手が容易な金属酸化物あるいは金属水酸化物を利用することができる。

(2)従来のオイルバス加熱などの間接加熱では、数時間以上の反応時間を要したが、短時間で金属微粒子が製造できる。さらに、従来のマイクロ波加熱では金属微粒子が製造できなかった反応条件での製造が可能となる。

(3)単分散性で約10nm以下のナノサイズ金属微粒子を収率よく製造することができる。

(4)反応時における反応容器の破損、損傷などの問題が解消される。

【図面の簡単な説明】

【0015】

【図1】実施例1で製造した白金微粒子の透過型電子顕微鏡画像を示す。

【図2】実施例2で製造した金微粒子の透過型電子顕微鏡画像を示す。

【図3】実施例3で製造した銀微粒子の透過型電子顕微鏡画像を示す。

【図4】実施例1で製造した白金微粒子の粒径分布を示す。

【図5】実施例2で製造した金粒子の粒度分布を示す。

【図6】実施例3で製造した銀微粒子の粒径分布を示す。

【図7】本発明を実施中に破損した容器を示す。

【図8】マイクロ波遮蔽用部材(スカート)を備えたマイクロ波照射装置を示す。

【図9】容器のマイクロ波透過部分全面が有機溶媒と接触状態となる位置にあり、導波管の外側にはマイクロ波漏洩防止部材を配置したマイクロ波照射装置を示す。

【発明を実施するための形態】

【0016】

本発明は、金属酸化物または金属水酸化物(以下、両者を総称して「金属酸化物」とも言う。)を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する技術に係るものであり、マイクロ波を照射して加熱するにあたり、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤を含有させて金属微粒子の製造する方法およびその装置に関する。

本発明は、従来法では金属微粒子が生成しない反応条件下にあっても、有機溶媒中に酸性化合物または塩基性化合物を共存させることにより金属微粒子を製造することができることを見出したことに基づくものである。

【0017】

本発明において、酸性化合物または塩基性化合物を反応系に添加することを必要とし、これらの化合物が存在しなければ金属ナノ微粒子の生成はできない。これらの化合物の作用効果により金属ナノ粒子が迅速に、効率よく製造される。

本発明における酸性化合物の特異な作用効果は以下のことから確認される。

例えば、白金のナノ微粒子を製造する本発明の反応系には、原料の酸化白金と王水が存在し、王水には酸化白金が溶解するものの、王水は少量であるから酸化白金が完全に溶解するには不十分であること、また、白金の王水溶解物である塩化白金酸を原料とするマイクロ波加熱では白金微粒子を製造することはできなかったことを考慮すると、王水はある種の触媒的性能を発揮していると考えられる。このことは、さらに、塩化白金酸は橙色をしているにもかかわらず本発明の反応系は黒色(酸化白金の色)のままで反応が進行する、王水などの酸性化合物の存在がなければ白金ナノ微粒子の製造はできないことにより裏づけられる。

また、酸化銀からの銀微粒子の製造においては、イミダゾールなどの塩基性化合物が共存することが好ましい。

【0018】

本発明の金属ナノ微粒子を製造する工程は、金属酸化物粉体を分散させた有機溶媒中に酸性化合物または塩基性化合物を添加し、次いでマイクロ波加熱して所定の反応温度に保持することにより行われる。マイクロ波加熱で加熱する工程では、最終反応温度以下の温度に保持するエージング工程を設けて後に最終反応温度にまで上昇させてもよいし、直接最終反応温度にまで上昇させてもよい。エージング工程を設けることなくとも反応は進行しナノ微粒子を生成させることができるが、エージングにより収率が向上する。例えば、金または白金の微粒子を製造する際には40〜130℃の範囲内でエージング処理を行うことが好ましい。その時には、有機修飾剤はエージング処理後に添加することがさらに好ましい。こうしたエージング処理をすることにより金属微粒子の生成が促進される。

【0019】

本発明は、金属酸化物または金属水酸化物を分散した有機溶媒の部分にのみ直接マイクロ波を照射するようになされているナノ金属微粒子の製造方法およびマイクロ波照射装置にも関する。これにより、反応進行中に生成された金属粒子が容器の内面に付着してこの金属粒子がマイクロ波により赤熱されることによりガラスなどの容器が破損されることを避けることができる。

【0020】

次に、本発明の各事項について詳細に説明する。

[原料金属酸化物、金属水酸化物]

本発明の微粒子の製造方法は、少なくとも1種またはそれ以上の金属酸化物または水酸化物を有機溶媒中に分散させた溶液を用いる。上記金属元素の種類は特に限定されることはなく、金属微粒子を構成する所望の金属の種類に応じていかなる種類のものをも単独で、また組み合わせて使用することができる。生成する金属微粒子の粒径は約10nm以下であり、その収率は80から100%を達成することができる。

例えば、微粒子を構成する金属が銀の場合はAg2O、白金の場合はPtO2・nH2O、金の場合はAu2O3・nH2O、亜鉛の場合はZn(OH)2、ニッケルの場合はNi(OH)2 、銅の場合はCu(OH)2などを原料として用いることができる。その他、微粒子を構成する金属元素としては、例えば、銀、金、インジウム、ルテニウム、パラジウム、ロジウム、白金、銅、ニッケル、亜鉛などそれぞれの酸化物、水酸化物を単独または複数組み合わせて用いることができる。また、それらの金属酸化物、水酸化物はその製造方法や履歴などには関係なく本発明に原料として利用できる。これらの原料としての金属酸化物または水酸化物は、その反応性、生成する金属微粒子の粒径などを考慮すると、その粒径が40から80μmであることが好適であり、その有機溶媒中での金属濃度は0.001〜10モル/lが好ましい。さらに好ましくは、0.01〜1モル/lの範囲である。金属酸化物の濃度が低すぎると生産量が少なくなり経済的ではなく、高濃度になると還元反応が不十分となり、また、生成した金属微粒子の凝集が起こる可能性が大きくなるため好ましくない。

【0021】

[酸性化合物]

金属酸化物の有機溶媒分散液には酸性化合物が共存することが必要であり、酸性化合物の存在がなければ比較例1に示すように金属微粒子は得られない。酸性化合物が共存することで、例えば、図1にみられるように凝集することなく分散したナノ微粒子が得られ、その粒度分布は図4にみられるように単分散とすることができる。

酸性化合物としては酸性を示す物質であればいずれのものも使用可能であるが、例えば、硝酸、塩酸、その混合物、臭化水素酸、ヨウ化水素酸、硫酸などを挙げることができる。上述したように、酸性化合物は触媒的作用効果を示すものと考えられるから必要な量は多くはない。酸性化合物が必要とされる量は、金属酸化物1モルに対して0.01〜100モルの範囲である。さらに好ましくは、0.1〜10モルの範囲である。酸性化合物の量が下限より少なくなると金属微粒子の生成が困難となり、上限を超えると微粒子の生成が困難となるとともに、生成した金属微粒子が酸性化合物により汚染されることがあるため、その用途が限定されることがあり好ましくない。酸性化合物の添加時期は、少なくとも最終反応温度に保持している期間は共存するように調整される。

【0022】

[塩基性化合物]

金属酸化物の有機溶媒分散液には塩基性化合物が共存することが必要であり、塩基性化合物の存在がなければ金属微粒子の収率は著しく低下する。 塩基性化合物としては塩基性を示す物質であればいずれのものも使用可能であるが、例えば、イミダゾール化合物、ピリジン化合物、ピリミジン化合物、ピラジン化合物、ピリダジン化合物などを挙げることができる。塩基性化合物が必要とされる量は、金属酸化物1モルに対して0.01〜10.0モルの範囲である。さらに好ましくは、0.1〜5.0モルの範囲である。金属酸化物分散液中にこの範囲内の塩基性化合物が共存することにより金属ナノ微粒子を製造することが好ましい。

【0023】

[有機溶媒]

金属酸化物または金属水酸化物は溶媒中で還元されて微粒子状の金属に変換されるが、有機溶媒としては、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、グリセリン、1-プロパノール、2-プロパノール、1-ブタノール、2-ブタノール、2-メチル-2-プロパノール、ペンタノール、1-ヘキサノール、1-ヘプタノールや1-オクタノールなどのアルコール類、1,3,5-トリメチルベンゼン、1,2,4-トリメチルベンゼン、1,3,4-トリメチルベンゼ、1,2,4,5-テトラメチルベンゼン、1-プロピルベンゼン、1-ブチルベンゼン、2-ブチルベンゼン、2-メチル-1-プロピルベンゼン、2-メチル-2-プロピルベンゼンなどの芳香族化合物、ジメチルスルホキシド、N,N-ジメチルホルムアミドなどの単独または混合物が例示される。

【0024】

[有機修飾剤]

有機修飾剤は、生成した金属微粒子の凝集力を抑制し安定な一次粒子の形成に寄与するものであるが、他に生成後の粒子の酸化を防止する機能をも有する。有機修飾剤は金属微粒子からすると不純物であるからその使用量は必要最小限にすることが好ましい。

有機修飾剤としては炭素数が8以上の高級脂肪酸類やアミン化合物が用いられる。例えば、カプリン酸(C=10)、ラウリン酸(C=12)、ミリスチン酸(C=14)、パルミチン酸(C=16)、ステアリン酸(C=18)などの飽和脂肪酸、オレイン酸(C=18、二重結合1個)、リノール酸(C=18、二重結合2個)、リノレン酸(C=18、二重結合3個)などの不飽和脂肪酸、分岐状脂肪酸(C=16、主鎖側の炭素数が9)、他に環状脂肪酸、ヒドロキシル脂肪酸などが挙げられる。これらのなかでも、飽和脂肪酸が好適である。

【0025】

また、炭素数が8以上のアミン化合物としては、例えば、オレイルアミン、n-オクチルアミン、n-ノニルアミン、1-アミノデカン、1-アミノウンデカン、ドデシルアミン、1-アミノトリデカン、テトラデシルアミン、1-アミノペンタデカン、ヘキサデシルアミン、1-アミノヘプタデカン、ステアリルアミン、1-アミノノナデカン、などが挙げられる。

【0026】

高級脂肪酸類を有機修飾剤とする場合は、金属酸化物または金属水酸化物に対し等モル量以下で使用される。すなわち、金属酸化物または金属水酸化物中に含まれる金属元素1モルに対して、例えば、1モル以下の割合で有機溶媒に添加される。金属元素:有機修飾剤のモル比が、1:1から6:1の範囲が好適であり、更に好適な範囲としては3:1から6:1が挙げられる。モル比がこの上限を超えると、生成した金属微粒子に余剰の有機修飾剤が残存することとなる。このとき、高融点の脂肪酸などを使用した場合には脂肪酸が析出することにより生成物が反応容器内で固化してしまい金属微粒子を利用する際に、さらに処理を行なう必要が発生することがあり好ましくない。また、下限値より少なくなると有機修飾剤としての機能を果たすことはできない場合がある。

アミン化合物を有機修飾剤とする場合は、金属酸化物または金属水酸化物に対し等モル量以上とすることが好ましく、ナノ粒子の精製時に過剰なアミンは回収することができる。

反応系を、最終の反応温度に維持している期間中有機修飾剤は金属原料と共存していることが好ましい。最終の反応温度に維持する前に、エージング処理工程を行う場合には、エージング処理以後に反応系に有機修飾剤を添加することが好ましい。

【0027】

[反応工程における反応温度]

本発明における還元反応が進行する温度範囲は、140℃から240℃が好適であり、更に好適には、140℃から195℃の温度範囲を挙げることができる。反応温度が低いと、還元反応が生起したとしても反応速度が遅く経済的ではない。また、反応温度は混合溶媒の沸点によって上限は制限される。反応系は、減圧、常圧、加圧のいずれでもよく必要に応じて選択することができる。

反応温度は、1段階加熱または複数段階加熱のいずれかが採用される。1段階加熱であれば、反応温度を140℃から240℃に保つことにより実施され、複数段加熱であれば、最終反応温度よりも低い温度に一旦昇温しその温度で保持(エージング)する、次いで最終の反応温度にまで昇温し保持することにより反応を完結する。こうしたエージング処理により、ナノ微粒子の製造において酸化物または水酸化物表面を活性化し、収率が向上する利点がある。

例えば、銀のナノ微粒子の製造では、有機溶媒中に塩基性物質を添加した後一度に反応温度まで昇温することにより製造することができる。金や白金のナノ微粒子の製造では、反応系を最終反応温度よりも低い温度に一旦昇温しその温度(一段階の温度)で保持した後に有機修飾剤を添加して最終の反応温度にまで昇温し保持することにより反応を完結することが好ましい。こうしたエージング処理の温度は、例えば、室温〜120℃の温度範囲とすることが好適である。

【0028】

[マイクロ波照射装置]

本発明で使用されるマイクロ波照射装置は、容器内に収納された金属酸化物を含む有機溶媒を所定の温度に加熱させることができるものであればいずれの装置でも差し支えないが、例えば、四国計測工業株式会社製のキャビティ型マイクロ波反応装置(SMW−107)などにより、ガラス製の容器内で金属微粒子の生成反応を実施することができる。特に、金属微粒子を製造する際に起こることがある容器の破損問題を解決するには、反応の遂行全般にわたり、金属酸化物を含有する混合溶媒にのみ常にマイクロ波を照射することが重要である。

【0029】

反応進行中にガラス製の容器である三口フラスコの破損が発生したときの状態を図7に示す。こうした容器の破損現象は次のようにして発生するものと考えられる。すなわち、容器中に金属酸化物を含む有機溶媒(反応混合物)を収納してこれにマイクロ波を照射すると、反応混合物はマイクロ波を吸収して温度が上昇するに伴って体積が増加し、容器中の液面が上昇する。さらにマイクロ波を照射して反応を進行させ続けると、加熱された混合溶媒が蒸発などにより揮散して溶媒の体積がある程度減少し液面が低下する。このとき、液面近くで生成していた金属微粒子が容器内壁面に付着したまま残されることがある。そのような状態でさらにマイクロ波を照射し続けると、内壁面に付着した金属微粒子がマイクロ波により赤熱されて容器が局部的に高温に加熱されることになり、ガラスが破損する現象が発生することがある。

【0030】

このような容器の破損を防止するには、金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を直接照射する構造のマイクロ波照射方法やマイクロ波照射装置とすることにより達成することができる。

例えば、図8に示すように、マイクロ波発生装置1、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置されたマイクロ波透過材料からなる容器3、マイクロ波遮蔽部材5を有し、該マイクロ波遮蔽部材5が容器3内で金属酸化物または金属水酸化物を分散した有機溶媒(反応液)4が収納されていない空間部を覆うように設置されているマイクロ波発生装置が好適に用いられる。容器内の空間部を覆うように設置されたマイクロ波遮蔽部材5(スカート部)は容器内壁に付着し取り残された金属微粒子にはマイクロ波が照射されないように遮蔽して過加熱による容器の破損を防止する。

【0031】

また、マイクロ波発生装置1、該マイクロ波発生装置1から照射されるマイクロ波の照射領域内に設置された容器3からなり、該容器3でマイクロ波が照射される箇所のみがマイクロ波透過材料7から形成されているマイクロ波照射装置により容器の破損を防止することが可能となる(図9参照)。

また、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置された容器からなり、容器内の金属酸化物または金属水酸化物を分散した有機溶媒(反応液)が収納されている部分に対応する該容器壁にのみをマイクロ波透過材料から形成する装置により同様の照射効果を得ることができる。

【0032】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は以下の実施例によって何ら限定されるものではない。

【実施例1】

【0033】

本実施例では、酸性化合物である王水を添加した系でマイクロ波加熱により反応を行ないナノサイズの白金微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた100mLの三ツ口フラスコに酸化白金(PtO2・nH2O)1.5g(キシダ化学)、デカン酸0.765g、王水0.12gを1−ヘキサノール17.92gと1,3,5−トリメチルベンゼン6.25gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、35℃/ minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、7.92gのオレイルアミンを添加した。さらに、110℃、30分間エージングを行った後、35℃/minの昇温速度で152℃まで昇温し、10分間保持した。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの白金微粒子が1.2g生成し、収率は91%であることが確認された。生成物はヘキサンに分散し、透過型電子顕微鏡観察を行った。1%(W/W)に調整した白金微粒子をDLS(動的光散乱法)により粒径分布を計測した結果、平均粒径8.6nmの白金微粒子が生成していることが確認された。透過型電子顕微鏡写真を図1に、白金微粒子の粒径分布を図4に示す。

【実施例2】

【0034】

本実施例では、酸性化合物である王水を添加した系でマイクロ波加熱により反応を行ないナノサイズの金微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた100mLの三ツ口フラスコに三酸化二金(Au2O3・nH2O)0.576g(添川理化学)、王水0.2gをジメチルスルホキシド(DMSO)35.84gと1,3,5−トリメチルベンゼン12.5gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射しながら、35℃/ minの昇温速度で50℃まで昇温し、30分間エージングした。マイクロ波を一旦停止し、17.4gのオレイルアミンを添加した後、直ちにマイクロ波加熱により70℃/minの昇温速度で140℃まで昇温し、水浴で急冷した。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの金微粒子が0.45g生成し、収率は94%であることが確認された。生成物はヘキサンに分散し、透過型電子顕微鏡観察を行った。1%(W/W)に調整した金微粒子をDLS(動的光散乱法)により粒径分布を計測した結果、平均粒径7.9nmの金微粒子が生成していることが確認された。透過型電子顕微鏡写真を図2に、ナノ微粒子の粒径分布を図5に示す。

【実施例3】

【0035】

本実施例では、塩基性化合物であるヘプタデシルイミダゾールを添加した系でマイクロ波加熱により反応を行ないナノサイズの銀微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた1Lのセパラブル容器に、1−ヘキサノール89.4g、1,3,5−トリメチルベンゼン30.4gの混合溶媒を加えた後、酸化銀9g(東洋化学工業)、ミリスチン酸(C13H27COOH)9g、ヘプタデシルイミダゾール6gを添加し、分散した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、反応温度を157℃まで30℃/minで昇温した。157℃到達後、10分間その温度を保持し,反応を終了した。加熱の間,メカニカル攪拌機で撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの銀微粒子が8.0g生成し、収率は95%であることが確認された。生成物はヘキサンに分散し、透過型電子顕微鏡観察を行った結果、10%(W/W)に調整した銀微粒子をDLS(動的光散乱法)により粒径分布を計測した結果、平均粒径4.8nmの銀微粒子が生成していることが確認された。透過型電子顕微鏡写真を図3に、銀微粒子の粒径分布を図6に示す。

【実施例4】

【0036】

本実施例では塩酸を含有する系でマイクロ波加熱により反応を行ないナノサイズの白金微粒子を高収率で製造した。以下に試験方法を示す。

還流管を取り付けた100 mLの三ツ口フラスコに酸化白金(PtO2・nH2O)0.25 g(キシダ化学)、デカン酸1.68 g、塩酸0.08 gを1-ヘキサノール17.92 gと1,3,5-トリメチルベンゼン6.25 gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、35℃/ minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、1.32gのオレイルアミンを添加した。さらに、110℃、30分間エージングを行った後、35℃/ minの昇温速度で152 ℃まで昇温し、10分間保持した。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。濾過・精製後、800℃での強熱減量からナノサイズの白金微粒子が0.18g生成し、収率は87%であることが確認された。

【0037】

(比較例1)

本比較例では、実施例1おいて王水を使用しなかったところ、原料粉末のままで還元されナノサイズの微粒子は製造できなかった。以下に、試験方法を示す。

還流管を取り付けた100mLの三ツ口フラスコに酸化白金(PtO2・nH2O)1.5g(キシダ化学)、デカン酸0.765gを1−ヘキサノール17.92gと1,3,5−トリメチルベンゼン6.25gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し,35℃/ minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、7.92gのオレイルアミンを添加した。さらに110℃、30分間エージングを行った後、35℃/minの昇温速度で152℃まで昇温し、10分間保持したが、生成物はヘキサンに分散せず、ナノ粒子は得られなかった。加熱の間、マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。

【0038】

(比較例2)

本比較例では、塩化白金酸(白金の王水溶解物)を金属原料化合物としたところ還元反応が起きなかった。以下に試験方法を示す。

使用還流管を取り付けた100mLの三ツ口フラスコに白金の王水溶解生成物である塩化白金酸(H2PtCl6・6H2O)1.5g、デカン酸0.765gを1−ヘキサノール17.92gと1,3,5−トリメチルベンゼン6.25gの混合溶液に添加した。この懸濁液に四国計測工業株式会社製キャビティ型マイクロ波反応装置(SMW107)を用いて、マイクロ波(2.45GHz)を照射し、35 ℃/minの昇温速度で110℃まで昇温し、30分間エージングした後、マイクロ波を一旦停止し、7.92gのオレイルアミンを添加した。さらに110℃、30分間エージングを行った後、35℃/minの昇温速度で152℃まで昇温し、10分間保持したが、白金イオンは還元せず、ナノ粒子は得られなかった。加熱の間,マグネチックスターラで撹拌を行い、反応温度はANRITSU製光ファイバー温度計(FL2000)のファイバープローブを懸濁液中に浸漬することで計測・制御を行った。

【産業上の利用可能性】

【0039】

本発明は、金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、入手が容易な金属酸化物あるいは金属水酸化物を利用して数分から十数分間の短時間の反応で単分散性、約10nm以下のナノサイズ金属微粒子を製造することができる。金属ナノ粒子のこれまで開発のメインは金、銀であったが、最近では銅ナノ粒子など各種の金属微粒子が注目され、高密度磁気記録媒体、高感度ガスセンサー等への応用、超微粒子として選択性の高い触媒や高効率水素吸蔵材などへの応用、セラミックス、ポリマーなどとの複合化による新機能材としての応用研究がなされている。

【0040】

金属微粒子は、極小であることにより特異な性質を示すことや、表面積が大きくなることで高活性となり高い触媒作用を持つなどの様々な特徴的な物性をしめし、こうした特性に基づいて新機能材などの用途が開発されている材料である。本発明は、このような有望な材料を製造するための新しい技術を開発し提供するものであり、幅広い用途分野において利用される金属微粒子の製造技術として有用である。

【符号の説明】

【0041】

1:マイクロ波発生装置

2:マイクロ波導波管

3:反応容器

4:反応液

5:マイクロ波遮蔽部材(スカート)

6:マイクロ波漏洩防止部材

7:マイクロ波透過材料

【特許請求の範囲】

【請求項1】

金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤が含有されていることを特徴とする金属微粒子の製造方法。

【請求項2】

金属酸化物または金属水酸化物が、金、白金、パラジウム、銀、銅、ニッケル、亜鉛、ルテニウム、ロジウム、イリジウムから選ばれた1種またはそれ以上の金属からなる請求項1に記載の金属微粒子の製造方法。

【請求項3】

上記有機溶媒中に含まれている酸性物質が、硝酸、塩酸、臭化水素酸、ヨウ化水素酸、フッ化水素酸、硫酸、リン酸またはその混合物から選ばれる請求項1または2に記載の金属微粒子の製造方法。

【請求項4】

上記有機溶媒中に含まれる塩基性物質が、イミダゾール化合物、ピリジン化合物、ピリミジン化合物、ピラジン化合物、ピリダジン化合物またはその混合物から選ばれる請求項1または2に記載の金属微粒子の製造方法。

【請求項5】

上記有機溶媒中に含まれる有機修飾剤が、炭素数8以上の脂肪酸またはアミン化合物から選ばれる請求項1から4のいずれかに記載の金属微粒子の製造方法。

【請求項6】

上記有機溶媒中に酸性化合物を添加し反応温度以下で加熱してエージング処理した後に反応温度にまで昇温させる請求項1から5のいずれかに記載の金属微粒子の製造方法。

【請求項7】

上記有機溶媒中に塩基性物質を添加し反応温度に加熱する請求項1から5のいずれかに記載の金属微粒子の製造方法。

【請求項8】

金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を直接照射する請求項1から7のいずれかに記載の金属微粒子の製造方法。

【請求項9】

請求項1から8のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置されたマイクロ波透過材料からなる容器、マイクロ波遮蔽部材を有し、該マイクロ波遮蔽部材が容器内で金属酸化物または金属水酸化物を分散した有機溶媒が収納されていない空間部を覆うように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【請求項10】

請求項1から8のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、マイクロ波透過材料からなる容器、マイクロ波発生装置からマイクロ波を容器に誘導する導波管を有し、導波管は容器内でマイクロ波を金属酸化物または金属水酸化物を分散した有機溶媒が収納されている部分にのみ直接マイクロ波を照射するように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【請求項11】

複数の導波管からマイクロ波が照射される請求項10に記載のマイクロ波による金属微粒子の製造装置。

【請求項12】

容器を構成するマイクロ波透過部分は、その面積が導波管の断面積よりも広く、金属酸化物または金属水酸化物を分散した有機溶媒の規定量を容器内に投入した時にマイクロ波透過部分の全面が金属酸化物または金属水酸化物を分散した有機溶媒と接触状態となる位置にあり、該導波管の外側にはマイクロ波漏洩防止部材を配置した請求項10または11に記載のマイクロ波による金属微粒子の製造装置。

【請求項13】

請求項1から8のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置された容器からなり、該容器のマイクロ波が照射される箇所のみがマイクロ波透過材料から形成されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【請求項1】

金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を照射して加熱することにより金属微粒子を製造する方法であって、該有機溶媒中に、酸性化合物または塩基性化合物、および有機修飾剤が含有されていることを特徴とする金属微粒子の製造方法。

【請求項2】

金属酸化物または金属水酸化物が、金、白金、パラジウム、銀、銅、ニッケル、亜鉛、ルテニウム、ロジウム、イリジウムから選ばれた1種またはそれ以上の金属からなる請求項1に記載の金属微粒子の製造方法。

【請求項3】

上記有機溶媒中に含まれている酸性物質が、硝酸、塩酸、臭化水素酸、ヨウ化水素酸、フッ化水素酸、硫酸、リン酸またはその混合物から選ばれる請求項1または2に記載の金属微粒子の製造方法。

【請求項4】

上記有機溶媒中に含まれる塩基性物質が、イミダゾール化合物、ピリジン化合物、ピリミジン化合物、ピラジン化合物、ピリダジン化合物またはその混合物から選ばれる請求項1または2に記載の金属微粒子の製造方法。

【請求項5】

上記有機溶媒中に含まれる有機修飾剤が、炭素数8以上の脂肪酸またはアミン化合物から選ばれる請求項1から4のいずれかに記載の金属微粒子の製造方法。

【請求項6】

上記有機溶媒中に酸性化合物を添加し反応温度以下で加熱してエージング処理した後に反応温度にまで昇温させる請求項1から5のいずれかに記載の金属微粒子の製造方法。

【請求項7】

上記有機溶媒中に塩基性物質を添加し反応温度に加熱する請求項1から5のいずれかに記載の金属微粒子の製造方法。

【請求項8】

金属酸化物または金属水酸化物を分散した有機溶媒にマイクロ波を直接照射する請求項1から7のいずれかに記載の金属微粒子の製造方法。

【請求項9】

請求項1から8のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置されたマイクロ波透過材料からなる容器、マイクロ波遮蔽部材を有し、該マイクロ波遮蔽部材が容器内で金属酸化物または金属水酸化物を分散した有機溶媒が収納されていない空間部を覆うように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【請求項10】

請求項1から8のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、マイクロ波透過材料からなる容器、マイクロ波発生装置からマイクロ波を容器に誘導する導波管を有し、導波管は容器内でマイクロ波を金属酸化物または金属水酸化物を分散した有機溶媒が収納されている部分にのみ直接マイクロ波を照射するように設置されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【請求項11】

複数の導波管からマイクロ波が照射される請求項10に記載のマイクロ波による金属微粒子の製造装置。

【請求項12】

容器を構成するマイクロ波透過部分は、その面積が導波管の断面積よりも広く、金属酸化物または金属水酸化物を分散した有機溶媒の規定量を容器内に投入した時にマイクロ波透過部分の全面が金属酸化物または金属水酸化物を分散した有機溶媒と接触状態となる位置にあり、該導波管の外側にはマイクロ波漏洩防止部材を配置した請求項10または11に記載のマイクロ波による金属微粒子の製造装置。

【請求項13】

請求項1から8のいずれかに記載の金属微粒子の製造方法を実施するためのマイクロ波照射装置であって、マイクロ波発生装置、該マイクロ波発生装置から照射されるマイクロ波の照射領域内に設置された容器からなり、該容器のマイクロ波が照射される箇所のみがマイクロ波透過材料から形成されていることを特徴とするマイクロ波による金属微粒子の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−23699(P2013−23699A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−156690(P2011−156690)

【出願日】平成23年7月15日(2011.7.15)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000180313)四国計測工業株式会社 (13)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月15日(2011.7.15)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000180313)四国計測工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]