マイクロ波酸素プラズマを利用した薄膜形成装置

【課題】 マイクロ波電力を利用した薄膜形成装置を提供すること。

【解決手段】 真空ポンプ23によって減圧するチャンバ21内にマイクロ波電力Pと酸素ガスとを供給して表面波酸素プラズマ25を発生させるプラズマ発生手段と、チャンバ21内に加熱蒸発させるZn材の蒸発源26と、成膜形成するガラス基板28とを備え、前記蒸発源26から蒸発したZn材を酸素プラズマ25によって酸化させ、その化合物ZnOをガラス基板28に堆積させて薄膜形成する構成としてある。

【解決手段】 真空ポンプ23によって減圧するチャンバ21内にマイクロ波電力Pと酸素ガスとを供給して表面波酸素プラズマ25を発生させるプラズマ発生手段と、チャンバ21内に加熱蒸発させるZn材の蒸発源26と、成膜形成するガラス基板28とを備え、前記蒸発源26から蒸発したZn材を酸素プラズマ25によって酸化させ、その化合物ZnOをガラス基板28に堆積させて薄膜形成する構成としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ波酸素プラズマ内に成膜材を蒸発させ、酸素プラズマによって酸化された化合物を基板面に堆積させて薄膜形成する薄膜形成装置に関する。

【背景技術】

【0002】

透明薄膜の形成装置には各種のものがあるが、その一例を図5に示す。

図5は、RF成膜装置の簡略図である。

図示するように、このRF成膜装置は、チャンバ11内に設けられているコイルアンテナ12を13.56MHz程度の高周波電力源RFによって給電することにより、このコイルアンテナ12よりプラズマ13を発生させる構成となっている。

【0003】

また、このRF成膜装置は、チャンバ11内の下方部に、亜鉛(Zn)材を蒸発させる蒸発源14を備えている。

この蒸発源14は、Zn材を導電性容器に内装させた形態のもので、導電性容器に電流を流すことで、この容器を抵抗加熱させ、内部のZn材を蒸発させる。

【0004】

さらに、チャンバ11内には、支持柱15が設けられ、この支持柱15の先端部に設けられた保持具16によってガラス基板17をプラズマ13の上方に水平に保持するようになっている。

なお、このガラス基板17は、チャンバ11の上方部に備えられた基板加熱装置18によって均一加熱される。

【0005】

また、このRF成膜装置は、チャンバ11内が真空ポンプ19によって減圧されると共に、O2ボンベ20からチャンバ11内に酸素ガスが供給される。

【0006】

上記したRF成膜装置は、蒸発源14の抵抗加熱によって蒸発した蒸発Znがプラズマ13によって酸化され、ZnO化合物がガラス基板17に堆積し、ガラス基板面に透明な薄膜が形成される。

【0007】

このように形成される透明薄膜は、表面波デバイス、圧電薄膜、バンドパスフィルタ−などに有効に利用される。

【0008】

上記したRF成膜装置は、電磁波によるプラズマを用いて薄膜を形成する場合、工業的に広く用いられているが、次のような欠点を有している。

先ず、ガラス基板17を加熱するための基板加熱装置18が必要なる。

また、プラズマ密度が低いためZnO化合物の堆積に時間がかかる他に、プラズマ温度が高いので基板に熱ダメ−ジを与えることがあり、均一な膜形成ができず透明膜性能の向上が難しい。

【0009】

【非特許文献1】初歩から学ぶ真空技術(株式会社工業調査会、1999年7月発行)

【非特許文献2】高周波の基礎と応用(東京電機大学出版局、1990年10月発行)

【発明の開示】

【発明が解決しようとする課題】

【0010】

解決しようとする問題点は、基板加熱装置を必要としない薄膜形成装置を提供すること、可能なるかぎり広い基板面に薄膜形成することができ、かつ、膜性能を向上させることができる薄膜形成装置を提案することにある。

【課題を解決するための手段】

【0011】

上記した問題点を解決するため、本発明では、第1の発明として、減圧室にマイクロ波電力と酸素ガスとを供給して酸素プラズマの温度発生させるプラズマ発生手段と、前記減圧室内に設けて成膜材を蒸発させる蒸発手段と、前記減圧室内に設け、前記酸素プラズマによって加熱する基板とを備え、蒸発して酸素プラズマに晒されて酸化される成膜材の化合物を基板に堆積させ薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0012】

第2の発明として、第1の発明の薄膜形成装置において、Zn材の蒸発手段を設け、基板面にZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0013】

第3の発明としては、第1の発明の薄膜形成装置において、前記プラズマ発生手段は、マイクロ波電力を供給するマイクロ波窓を減圧室内の底部側に設け、上記蒸発手段をそのマイクロ波窓と同じ高さとなる減圧室内の底部側又はマイクロ波窓より高い位置となる減圧室の内側位置に設置したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0014】

第4の発明としては、第1の発明の薄膜形成装置において、Zn材と共にGa、Alなどの不純物材を蒸発させる蒸発手段を設け、不純物を含むZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0015】

第5の発明としては、第1の発明の薄膜形成装置において、前記プラズマ発生手段は、マイクロ波電力を供給する複数のマイクロ波窓を一方向に並べて配設し、前記蒸発手段をそれら各マイクロ波窓より高い位置に配設したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【発明の効果】

【0016】

薄膜に結晶性を持たせるためには何らかの方法で基板を加熱(50〜300℃)するための加熱装置が必要となるが、第1の発明の薄膜形成装置によれば、基板が酸素プラズマによって加熱されることから、基板加熱装置を別設する必要がない。

この結果、加熱装置による基板への熱ダメ−ジが防止でき、また、装置コストの低減が図れる。

また、マイクロ波を利用した酸素プラズマは、電子密度が高く、プラズマ温度の低い表面波プラズマとして発生させることができるので、プラズマ領域が広く、広い面積の基板についても薄膜形成することが可能になると共に、膜性能も向上させることができる。

【0017】

第2の発明の薄膜形成装置は、Zn(亜鉛)材の蒸発手段を設け、蒸発したZn材を酸素プラズマによって酸化させて薄膜形成する。

これにより、ZnO化合物が基板に堆積するから、透明な薄膜が基板に形成される。

【0018】

第3の発明の薄膜形成装置は、蒸発手段をマイクロ波窓に対して同じ高さ又は高い位置に設置することにより、蒸発した成膜材や成膜材の酸化物(化合物)がマイクロ波窓側に向かわないようにしてある。

すなわち、成膜材や成膜材の酸化物がマイクロ波窓(石英ガラスなど)に付着することを防止する構成となっている。

【0019】

第4の発明の薄膜形成装置は、Zn(亜鉛)材とGa(カリウム)、Al(アルミ)などの不純物材の蒸発手段を備え、不純物を含むZnO化合物を基板に堆積させる。

したがって、導電性である透明薄膜が基板に形成される。

この結果、エッチング加工など施せば、プラズマディスプレイ、液晶ディスプレイ、レ−ザ−ダイオ−ドなどの透明電極を構成することができる。

【0020】

第5の発明の薄膜形成装置は、複数のマイクロ波窓を一方向に並べて配設することによって、複数の酸素プラズマを連続合成させてプラズマ領域を広くし、面積の広い基板についても薄膜形成できる構成としてある。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施形態について図面に沿って説明する。

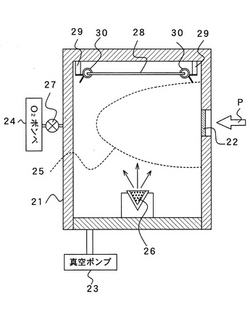

図1は、本発明の第1実施形態として示した薄膜形成装置の簡略図である。

この薄膜形成装置は、チャンバ21の一側部にマイクロ波窓22を設け、このマイクロ波窓22からマイクロ波電力Pをチャンバ21内に供給する。

【0022】

なお、本実施形態では、石英ガラスによって形成したマイクロ波窓22となっており、マイクロ波発振源から発振されたマイクロ波電力を導波管を介してマイクロ波窓に送り、このマイクロ波窓22からチャンバ21内に照射する構成としてある。

【0023】

また、この実施形態では、真空ポンプ23によってチャンバ21内を減圧すると共に、O2ボンベ24からチャンバ21内に酸素ガスを供給するようにして、チャンバ21内にマイクロ波による酸素プラズマ25を発生させる構成としてある。

【0024】

その他、図示する参照符号26はZn材を蒸発させる従来例同様の蒸発源、27はガス供給路に設けたバルブ、28はガラス基板、29、30はガラス基板27の支持柱と保持具を各々示す。

【0025】

上記した薄膜形成装置は、蒸発源26から蒸発したZn材が酸素プラズマ25によって酸化され、酸化物としてのZnO化合物がガラス基板28に堆積し、このガラス基板28に透明薄膜が形成される。

【0026】

本実施形態では、膜厚370(nm)、電気抵抗1.75×108(Ω)、透過率81(%)のZnO膜を形成し、このZnO膜をXRD(X線回折装置)によって検査した。

なお、金属のZnは酸化すると透明度と電気抵抗が上がる。

【0027】

図2は、この検査によって得られた結晶性を示す特性図である。

この特性図において、横軸は試料としてのZnO膜に照射するX線の角度、縦軸は回折線のピ−クの強度を表わす。

【0028】

この特性図から分かる通り、マイクロ波酸素プラズマで酸化したZnO膜は、回折線のピ−クが3個、つまり、結晶構造が3種類の多結晶薄膜となることが判明した。

【0029】

図3は、本発明の第2実施形態として示した図1同様の薄膜形成装置の簡略図である。

この薄膜形成装置は、Zn材の蒸発源26の他に、Ga材の蒸発源33を備えている。

Ga材の蒸発源33はGa材を内装させた導電性容器となっており、Zn材の蒸発源26と同様に電流を流すことによって抵抗加熱させてGa材を蒸発させる構成となっている。

なお、Zn粉末とGa粉末とを混ぜ合せて一つの導電性容器に内装させた蒸発源として構成することもできる。

【0030】

本実施形態の薄膜形成装置では、Zn材と共にGa材が蒸発し、これらZn材とGa材とが酸素プラズマ25によって酸化されるため、Ga材を含むZnO化合物がガラス基板28に堆積する。

【0031】

したがって、このように堆積して形成された薄膜は電気抵抗が低い透明薄膜となるので、既に述べたように、プラズマディスプレイ、液晶ディスプレイ、レ−ザ−ダイオ−ドなどの透明電極として構成することができる。

【0032】

なお、本実施形態では、Ga材である不純物を化合物ZnOに含有させ、薄膜の電気抵抗を低減させたが、Al(アルミ)などを不純物として含有させても同様の効果を得ることができる。

【0033】

図4は本発明の第3実施形態として示した薄膜形成装置の簡略図である。

この第3実施形態では、ガラス基板をチャンバに順次送り込み、各々のガラス基板に連続的に薄膜形成する構成となっている。

本実施形態の薄膜形成装置は、チャンバ41の搬入口41a側に前予備室42を備え、チャンバ41の搬出口41b側に後予備室43を備えている。

【0034】

チャンバ41は、底面側に複数のマイクロ波窓44a、44b、44cを設け、導波管45a、45b、45cを介して送られるマイクロ波電力をそれらのマイクロ波窓44a、44b、44cから供給し、チャンバ41内に広い範囲の表面波酸素プラズマ46を発生させる。

【0035】

また、チャンバ41内には、複数の蒸発源47a、47bを設け、これら蒸発源47a、47bからZn材を上方に蒸発させる。

さらに、ガラス基板48は転送ロ−ラ49によってチャンバ41内に送り込むが、転送ロ−ラ49を正転、逆転させてガラス基板48を少ない距離で往復動させながら、ZnOの膜を形成する。

なお、チャンバ41には、減圧するための真空ポンプ50とO2ガスを供給するガスパイプ51が設けてある。

【0036】

前予備室42は、ガラス基板48の送入口と送出口にシャッタ52a、52bを備え、シャッタ52bを閉じた状態でシャッタ52aを開いてガラス基板48を前予備室42内に挿入する。この場合、図示二点差線で示す如く、ガラス基板48が転送ロ−ラ53によって送り込まれる。

【0037】

ガラス基板48が前予備室42に送入されると、シャッタ52aが閉じ、その後、真空ポンプ54によって前予備室42内が減圧される。

続いて、シャッタ52bが開き、ガラス基板48が図示実線で示す如く、前予備室42からチャンバ41内に搬入され、ZnO膜の成膜動作が行なわれる。

【0038】

後予備室43は、前予備室42と同様に、ガラス基板48の送入口と送出口にシャッタ55a、55bを備えている。

この後予備室43は成膜形成したガラス基板48をチャンバ41から搬出させるときに、真空ポンプ56によって減圧し、その後、シャッタ55aを開き、ガラス基板48を後予備室43内に送り込む。この送り込みは転送ロ−ラ49、57で行なわれる。

【0039】

図示二点差線で示すようにガラス基板48が後予備室43内に送り込まれると、シャッタ55aが閉じ、シャッタ55bが開き、ガラス基板48が後予備室43から送り出される。

【0040】

上記したように、本実施形態によれば、ガラス基板48が前予備室42、チャンバ41、後予備室43を搬送されることによって成膜形成されるから、多数のガラス基板の連続成膜が可能になると共に、面積の広いガラス基板についても薄膜形成することができる。

【0041】

また、この第3実施形態のように、蒸発源をマイクロ波窓より上位置に設けることによって、蒸発したZn材やその化合物ZnOがマイクロ波窓に付着することを防止することができる。

【0042】

以上、実施形態について説明したが、蒸発させる成膜材としては、銀、ニッケル、錫、チタンなどを用いることができ、さらに、成膜する基板はガラス基板にかぎらず、その他の材料からなる基板を用いることができる。

【産業上の利用可能性】

【0043】

マイクロ波電力を利用して成膜する薄膜形成装置として利用することができる。

【図面の簡単な説明】

【0044】

【図1】第1実施形態として示した薄膜形成装置の簡略図である。

【図2】上記の薄膜形成装置によって形成した薄膜の結晶性を示した特性図である。

【図3】Zn材とGa材の蒸発源を備えた第2実施形態を示す薄膜形成装置の簡略図である。

【図4】多数のガラス基板を連続的に成膜形成する構成とした第3実施形態を示す薄膜形成装置の簡略図である。

【図5】従来例として示した薄膜形成装置の簡略図である。

【符号の説明】

【0045】

21 チャンバ

22 マイクロ波窓

23 真空ポンプ

24 O2ボンベ

25 酸素プラズマ

26 Zn材の蒸発源

28 ガラス基板

【技術分野】

【0001】

本発明は、マイクロ波酸素プラズマ内に成膜材を蒸発させ、酸素プラズマによって酸化された化合物を基板面に堆積させて薄膜形成する薄膜形成装置に関する。

【背景技術】

【0002】

透明薄膜の形成装置には各種のものがあるが、その一例を図5に示す。

図5は、RF成膜装置の簡略図である。

図示するように、このRF成膜装置は、チャンバ11内に設けられているコイルアンテナ12を13.56MHz程度の高周波電力源RFによって給電することにより、このコイルアンテナ12よりプラズマ13を発生させる構成となっている。

【0003】

また、このRF成膜装置は、チャンバ11内の下方部に、亜鉛(Zn)材を蒸発させる蒸発源14を備えている。

この蒸発源14は、Zn材を導電性容器に内装させた形態のもので、導電性容器に電流を流すことで、この容器を抵抗加熱させ、内部のZn材を蒸発させる。

【0004】

さらに、チャンバ11内には、支持柱15が設けられ、この支持柱15の先端部に設けられた保持具16によってガラス基板17をプラズマ13の上方に水平に保持するようになっている。

なお、このガラス基板17は、チャンバ11の上方部に備えられた基板加熱装置18によって均一加熱される。

【0005】

また、このRF成膜装置は、チャンバ11内が真空ポンプ19によって減圧されると共に、O2ボンベ20からチャンバ11内に酸素ガスが供給される。

【0006】

上記したRF成膜装置は、蒸発源14の抵抗加熱によって蒸発した蒸発Znがプラズマ13によって酸化され、ZnO化合物がガラス基板17に堆積し、ガラス基板面に透明な薄膜が形成される。

【0007】

このように形成される透明薄膜は、表面波デバイス、圧電薄膜、バンドパスフィルタ−などに有効に利用される。

【0008】

上記したRF成膜装置は、電磁波によるプラズマを用いて薄膜を形成する場合、工業的に広く用いられているが、次のような欠点を有している。

先ず、ガラス基板17を加熱するための基板加熱装置18が必要なる。

また、プラズマ密度が低いためZnO化合物の堆積に時間がかかる他に、プラズマ温度が高いので基板に熱ダメ−ジを与えることがあり、均一な膜形成ができず透明膜性能の向上が難しい。

【0009】

【非特許文献1】初歩から学ぶ真空技術(株式会社工業調査会、1999年7月発行)

【非特許文献2】高周波の基礎と応用(東京電機大学出版局、1990年10月発行)

【発明の開示】

【発明が解決しようとする課題】

【0010】

解決しようとする問題点は、基板加熱装置を必要としない薄膜形成装置を提供すること、可能なるかぎり広い基板面に薄膜形成することができ、かつ、膜性能を向上させることができる薄膜形成装置を提案することにある。

【課題を解決するための手段】

【0011】

上記した問題点を解決するため、本発明では、第1の発明として、減圧室にマイクロ波電力と酸素ガスとを供給して酸素プラズマの温度発生させるプラズマ発生手段と、前記減圧室内に設けて成膜材を蒸発させる蒸発手段と、前記減圧室内に設け、前記酸素プラズマによって加熱する基板とを備え、蒸発して酸素プラズマに晒されて酸化される成膜材の化合物を基板に堆積させ薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0012】

第2の発明として、第1の発明の薄膜形成装置において、Zn材の蒸発手段を設け、基板面にZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0013】

第3の発明としては、第1の発明の薄膜形成装置において、前記プラズマ発生手段は、マイクロ波電力を供給するマイクロ波窓を減圧室内の底部側に設け、上記蒸発手段をそのマイクロ波窓と同じ高さとなる減圧室内の底部側又はマイクロ波窓より高い位置となる減圧室の内側位置に設置したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0014】

第4の発明としては、第1の発明の薄膜形成装置において、Zn材と共にGa、Alなどの不純物材を蒸発させる蒸発手段を設け、不純物を含むZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【0015】

第5の発明としては、第1の発明の薄膜形成装置において、前記プラズマ発生手段は、マイクロ波電力を供給する複数のマイクロ波窓を一方向に並べて配設し、前記蒸発手段をそれら各マイクロ波窓より高い位置に配設したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置を提案する。

【発明の効果】

【0016】

薄膜に結晶性を持たせるためには何らかの方法で基板を加熱(50〜300℃)するための加熱装置が必要となるが、第1の発明の薄膜形成装置によれば、基板が酸素プラズマによって加熱されることから、基板加熱装置を別設する必要がない。

この結果、加熱装置による基板への熱ダメ−ジが防止でき、また、装置コストの低減が図れる。

また、マイクロ波を利用した酸素プラズマは、電子密度が高く、プラズマ温度の低い表面波プラズマとして発生させることができるので、プラズマ領域が広く、広い面積の基板についても薄膜形成することが可能になると共に、膜性能も向上させることができる。

【0017】

第2の発明の薄膜形成装置は、Zn(亜鉛)材の蒸発手段を設け、蒸発したZn材を酸素プラズマによって酸化させて薄膜形成する。

これにより、ZnO化合物が基板に堆積するから、透明な薄膜が基板に形成される。

【0018】

第3の発明の薄膜形成装置は、蒸発手段をマイクロ波窓に対して同じ高さ又は高い位置に設置することにより、蒸発した成膜材や成膜材の酸化物(化合物)がマイクロ波窓側に向かわないようにしてある。

すなわち、成膜材や成膜材の酸化物がマイクロ波窓(石英ガラスなど)に付着することを防止する構成となっている。

【0019】

第4の発明の薄膜形成装置は、Zn(亜鉛)材とGa(カリウム)、Al(アルミ)などの不純物材の蒸発手段を備え、不純物を含むZnO化合物を基板に堆積させる。

したがって、導電性である透明薄膜が基板に形成される。

この結果、エッチング加工など施せば、プラズマディスプレイ、液晶ディスプレイ、レ−ザ−ダイオ−ドなどの透明電極を構成することができる。

【0020】

第5の発明の薄膜形成装置は、複数のマイクロ波窓を一方向に並べて配設することによって、複数の酸素プラズマを連続合成させてプラズマ領域を広くし、面積の広い基板についても薄膜形成できる構成としてある。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施形態について図面に沿って説明する。

図1は、本発明の第1実施形態として示した薄膜形成装置の簡略図である。

この薄膜形成装置は、チャンバ21の一側部にマイクロ波窓22を設け、このマイクロ波窓22からマイクロ波電力Pをチャンバ21内に供給する。

【0022】

なお、本実施形態では、石英ガラスによって形成したマイクロ波窓22となっており、マイクロ波発振源から発振されたマイクロ波電力を導波管を介してマイクロ波窓に送り、このマイクロ波窓22からチャンバ21内に照射する構成としてある。

【0023】

また、この実施形態では、真空ポンプ23によってチャンバ21内を減圧すると共に、O2ボンベ24からチャンバ21内に酸素ガスを供給するようにして、チャンバ21内にマイクロ波による酸素プラズマ25を発生させる構成としてある。

【0024】

その他、図示する参照符号26はZn材を蒸発させる従来例同様の蒸発源、27はガス供給路に設けたバルブ、28はガラス基板、29、30はガラス基板27の支持柱と保持具を各々示す。

【0025】

上記した薄膜形成装置は、蒸発源26から蒸発したZn材が酸素プラズマ25によって酸化され、酸化物としてのZnO化合物がガラス基板28に堆積し、このガラス基板28に透明薄膜が形成される。

【0026】

本実施形態では、膜厚370(nm)、電気抵抗1.75×108(Ω)、透過率81(%)のZnO膜を形成し、このZnO膜をXRD(X線回折装置)によって検査した。

なお、金属のZnは酸化すると透明度と電気抵抗が上がる。

【0027】

図2は、この検査によって得られた結晶性を示す特性図である。

この特性図において、横軸は試料としてのZnO膜に照射するX線の角度、縦軸は回折線のピ−クの強度を表わす。

【0028】

この特性図から分かる通り、マイクロ波酸素プラズマで酸化したZnO膜は、回折線のピ−クが3個、つまり、結晶構造が3種類の多結晶薄膜となることが判明した。

【0029】

図3は、本発明の第2実施形態として示した図1同様の薄膜形成装置の簡略図である。

この薄膜形成装置は、Zn材の蒸発源26の他に、Ga材の蒸発源33を備えている。

Ga材の蒸発源33はGa材を内装させた導電性容器となっており、Zn材の蒸発源26と同様に電流を流すことによって抵抗加熱させてGa材を蒸発させる構成となっている。

なお、Zn粉末とGa粉末とを混ぜ合せて一つの導電性容器に内装させた蒸発源として構成することもできる。

【0030】

本実施形態の薄膜形成装置では、Zn材と共にGa材が蒸発し、これらZn材とGa材とが酸素プラズマ25によって酸化されるため、Ga材を含むZnO化合物がガラス基板28に堆積する。

【0031】

したがって、このように堆積して形成された薄膜は電気抵抗が低い透明薄膜となるので、既に述べたように、プラズマディスプレイ、液晶ディスプレイ、レ−ザ−ダイオ−ドなどの透明電極として構成することができる。

【0032】

なお、本実施形態では、Ga材である不純物を化合物ZnOに含有させ、薄膜の電気抵抗を低減させたが、Al(アルミ)などを不純物として含有させても同様の効果を得ることができる。

【0033】

図4は本発明の第3実施形態として示した薄膜形成装置の簡略図である。

この第3実施形態では、ガラス基板をチャンバに順次送り込み、各々のガラス基板に連続的に薄膜形成する構成となっている。

本実施形態の薄膜形成装置は、チャンバ41の搬入口41a側に前予備室42を備え、チャンバ41の搬出口41b側に後予備室43を備えている。

【0034】

チャンバ41は、底面側に複数のマイクロ波窓44a、44b、44cを設け、導波管45a、45b、45cを介して送られるマイクロ波電力をそれらのマイクロ波窓44a、44b、44cから供給し、チャンバ41内に広い範囲の表面波酸素プラズマ46を発生させる。

【0035】

また、チャンバ41内には、複数の蒸発源47a、47bを設け、これら蒸発源47a、47bからZn材を上方に蒸発させる。

さらに、ガラス基板48は転送ロ−ラ49によってチャンバ41内に送り込むが、転送ロ−ラ49を正転、逆転させてガラス基板48を少ない距離で往復動させながら、ZnOの膜を形成する。

なお、チャンバ41には、減圧するための真空ポンプ50とO2ガスを供給するガスパイプ51が設けてある。

【0036】

前予備室42は、ガラス基板48の送入口と送出口にシャッタ52a、52bを備え、シャッタ52bを閉じた状態でシャッタ52aを開いてガラス基板48を前予備室42内に挿入する。この場合、図示二点差線で示す如く、ガラス基板48が転送ロ−ラ53によって送り込まれる。

【0037】

ガラス基板48が前予備室42に送入されると、シャッタ52aが閉じ、その後、真空ポンプ54によって前予備室42内が減圧される。

続いて、シャッタ52bが開き、ガラス基板48が図示実線で示す如く、前予備室42からチャンバ41内に搬入され、ZnO膜の成膜動作が行なわれる。

【0038】

後予備室43は、前予備室42と同様に、ガラス基板48の送入口と送出口にシャッタ55a、55bを備えている。

この後予備室43は成膜形成したガラス基板48をチャンバ41から搬出させるときに、真空ポンプ56によって減圧し、その後、シャッタ55aを開き、ガラス基板48を後予備室43内に送り込む。この送り込みは転送ロ−ラ49、57で行なわれる。

【0039】

図示二点差線で示すようにガラス基板48が後予備室43内に送り込まれると、シャッタ55aが閉じ、シャッタ55bが開き、ガラス基板48が後予備室43から送り出される。

【0040】

上記したように、本実施形態によれば、ガラス基板48が前予備室42、チャンバ41、後予備室43を搬送されることによって成膜形成されるから、多数のガラス基板の連続成膜が可能になると共に、面積の広いガラス基板についても薄膜形成することができる。

【0041】

また、この第3実施形態のように、蒸発源をマイクロ波窓より上位置に設けることによって、蒸発したZn材やその化合物ZnOがマイクロ波窓に付着することを防止することができる。

【0042】

以上、実施形態について説明したが、蒸発させる成膜材としては、銀、ニッケル、錫、チタンなどを用いることができ、さらに、成膜する基板はガラス基板にかぎらず、その他の材料からなる基板を用いることができる。

【産業上の利用可能性】

【0043】

マイクロ波電力を利用して成膜する薄膜形成装置として利用することができる。

【図面の簡単な説明】

【0044】

【図1】第1実施形態として示した薄膜形成装置の簡略図である。

【図2】上記の薄膜形成装置によって形成した薄膜の結晶性を示した特性図である。

【図3】Zn材とGa材の蒸発源を備えた第2実施形態を示す薄膜形成装置の簡略図である。

【図4】多数のガラス基板を連続的に成膜形成する構成とした第3実施形態を示す薄膜形成装置の簡略図である。

【図5】従来例として示した薄膜形成装置の簡略図である。

【符号の説明】

【0045】

21 チャンバ

22 マイクロ波窓

23 真空ポンプ

24 O2ボンベ

25 酸素プラズマ

26 Zn材の蒸発源

28 ガラス基板

【特許請求の範囲】

【請求項1】

減圧室にマイクロ波電力と酸素ガスとを供給して酸素プラズマを発生させるプラズマ発生手段と、

前記減圧室内に設けて成膜材を蒸発させる蒸発手段と、

前記減圧室内に設け、前記酸素プラズマによって加熱する基板とを備え、

蒸発して酸素プラズマに晒されて酸化される成膜材の化合物を基板に堆積させ薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項2】

請求項1に記載した薄膜形成装置において、

Zn材の蒸発手段を設け、基板面にZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項3】

請求項1に記載した薄膜形成装置において、

前記プラズマ発生手段は、マイクロ波電力を供給するマイクロ波窓を減圧室内の底部側に設け、上記蒸発手段をそのマイクロ波窓と同じ高さとなる減圧室内の底部側又はマイクロ波窓より高い位置となる減圧室の内側位置に設置したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項4】

請求項1に記載した薄膜形成装置において、

Zn材と共にGa、Alなどの不純物材を蒸発させる蒸発手段を設け、不純物を含むZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項5】

請求項1に記載した薄膜形成装置において、

前記プラズマ発生手段は、マイクロ波電力を供給する複数のマイクロ波窓を一方向に並べて配設し、

前記蒸発手段をそれら各マイクロ波窓より高い位置に配設したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項1】

減圧室にマイクロ波電力と酸素ガスとを供給して酸素プラズマを発生させるプラズマ発生手段と、

前記減圧室内に設けて成膜材を蒸発させる蒸発手段と、

前記減圧室内に設け、前記酸素プラズマによって加熱する基板とを備え、

蒸発して酸素プラズマに晒されて酸化される成膜材の化合物を基板に堆積させ薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項2】

請求項1に記載した薄膜形成装置において、

Zn材の蒸発手段を設け、基板面にZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項3】

請求項1に記載した薄膜形成装置において、

前記プラズマ発生手段は、マイクロ波電力を供給するマイクロ波窓を減圧室内の底部側に設け、上記蒸発手段をそのマイクロ波窓と同じ高さとなる減圧室内の底部側又はマイクロ波窓より高い位置となる減圧室の内側位置に設置したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項4】

請求項1に記載した薄膜形成装置において、

Zn材と共にGa、Alなどの不純物材を蒸発させる蒸発手段を設け、不純物を含むZnO化合物の透明薄膜を形成することを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【請求項5】

請求項1に記載した薄膜形成装置において、

前記プラズマ発生手段は、マイクロ波電力を供給する複数のマイクロ波窓を一方向に並べて配設し、

前記蒸発手段をそれら各マイクロ波窓より高い位置に配設したことを特徴とするマイクロ波酸素プラズマを利用した薄膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−307254(P2006−307254A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−128889(P2005−128889)

【出願日】平成17年4月27日(2005.4.27)

【出願人】(000114031)ミクロ電子株式会社 (37)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年4月27日(2005.4.27)

【出願人】(000114031)ミクロ電子株式会社 (37)

【Fターム(参考)】

[ Back to top ]