マイクロ流体の微小流路形成型の製造方法およびマイクロ流体デバイスの製造方法

【課題】マイクロ流体の微小流路を形成するための微小流路形成型を簡単に得る製造方法を提供することを目的とする。また、本発明は、マイクロ流体の微小流路を形成するための微小流路形成型を用いて簡単にマイクロ流体デバイスを製造する方法を提供することを目的とする。

【解決手段】本発明のマイクロ流体の微小流路形成型の製造方法は、樹脂材料20を平板10上に吐出し、当該樹脂材料20を固化して、平板10上に断面凸状の鋳型20bを形成することを特徴とする。

【解決手段】本発明のマイクロ流体の微小流路形成型の製造方法は、樹脂材料20を平板10上に吐出し、当該樹脂材料20を固化して、平板10上に断面凸状の鋳型20bを形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ流体の微小流路を形成するための微小流路形成型の製造方法に関する。また、微小流路形成型を用いて製造されるマイクロ流体デバイスに関する。

【背景技術】

【0002】

微小量の試料を合成あるいは分析するために、分岐や合流をするような微小流路をプラットフォーム上に形成し、この微小流路に試料を流すことによって、化学反応などを起こさせるマイクロ流体デバイス(またはマイクロ流体チップ、マイクロチップ等とも称される)が公知である。このマイクロ流体デバイスの微小流路は、線幅および深さがそれぞれ50〜200μm程度であり、かかるサイズになると、流路内での流体の拡散時間は非常に短くなるため、混合や反応が短時間で、かつ微少量で行わせることができ、さまざまな流路パターンが提案され、主に生化学分野で利用されている。

【0003】

マイクロ流体デバイスの微小流路の形成方法として、これまでに、ガラス基板をエッチングして溝(流路)を形成する方法、樹脂基板表面にホットエンボス加工で形成する方法、シリコーン樹脂を射出成形して形成する方法(特許文献1)、光リソグラフィー技術で作成されたマスター(鋳型)により形成する方法(特許文献2)等、多数提案されている。

【0004】

【特許文献1】特開2004−219199号公報(段落番号0019)

【特許文献2】特開2005−257283号公報(段落番号0018)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献1の方法は、射出成形用の金型を必要とし、すなわち、金型へ流路パターンの微細加工を必要とし、流路パターンごとに金型を作成する必要があり、製造コスト、流路パターンが限定される等の観点から好ましくない。また、特許文献2の場合、光リソグラフィーでマスター(鋳型)を製造する必要があり、この光リソグラフィーではマスクの原版を作成し、レジストをエッチングするという複雑な工程を必要とし、上記と同様に製造コスト、流路パターンが限定される等の観点から好ましくない。また、一旦製作した金型やマスク原版は、流路パターンの変更がほとんどの場合不可能であり、多種の流路パターンの設計が求められる場合には、実際上、他の金型やマスク原版を作成しており、高コストとなり、特に少量多種の流路パターンを求められている場合には、上記方法では非常に都合が悪いものである。

【0006】

本発明は、上記問題に鑑みてなされたものであって、マイクロ流体の微小流路を形成するための微小流路形成型を簡単に得る製造方法を提供することを目的とする。また、本発明は、マイクロ流体の微小流路を形成するための微小流路形成型を用いて簡単にマイクロ流体デバイスを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のマイクロ流体の微小流路形成型の製造方法は、樹脂材料を平板上に吐出し、当該樹脂材料を固化して、平板上に断面凸状の鋳型を形成することを特徴とする。

【0008】

本発明の製造方法によれば、平板上に断面凸状の鋳型が形成されたマイクロ流体の微小流路形成型を簡単に得ることができる。そして、この微小流路形成型を用いて簡単にマイクロ流体デバイスを製造することができる。樹脂材料を吐出する手段としては、例えば、ディスペンサー装置、インクジェット方式の吐出装置が例示できる。

【0009】

上記本発明の公的な実施形態として、樹脂材料の粘度を0.001Pa・s〜1000Pa・sに設定することが好ましい。粘度は粘性率とも称され、応力と時間との積で求められる。本発明の樹脂材料の粘度は、B型粘度計を用いて、室温(25℃)、30rpm、30秒後の値を測定したものである。

【0010】

これによって、寸法誤差の少ない線幅、断面凸状の鋳型を形成できる。0.001Pa・s未満の粘度の場合、液体が流れ出し凸形状が形成されにくく、1000Pa・sを超える場合、塗布手段による塗布がしにくく、例えば、塗布量を一定に制御できず、線幅が一定にならず誤差が大きくなるため、好ましくない。

【0011】

また、他の本発明のマイクロ流体デバイスの製造方法は、上記マイクロ流体の微小流路形成型の製造方法によって製造される微小流路形成型に注型用材料を注型して、微小流路形成型の断面凸状の鋳型によって断面凹状の溝部が形成された第1基板を製造し、

前記第1基板に、開口部を少なくとも設けた平板状の第2基板を重ねてマイクロ流体の流路を形成することを特徴とする。

【0012】

この製造方法によれば、寸法誤差の少ない溝幅、深さの微小流路が形成されたマイクロ流体デバイスを簡単に得ることができる。第1基板と第2基板を重ねる場合、粘着剤、接着剤を用いてもよいが、粘着剤等を用いなくても第1基板と第2基板とが吸着するような材料でそれぞれの基板を構成することが好ましい。例えば、第1基板をシリコーン樹脂製とし第2基板をガラス板とする組合せが例示される。

【発明を実施するための最良の形態】

【0013】

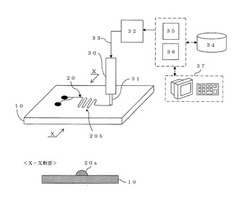

以下図面を用いて詳細に説明する。図1は、微小流路形成型の製造方法について説明する図である。図2は、マイクロ流体デバイスの製造方法について説明する図である。

【0014】

(マイクロ流体の微小流路形成型の製造方法)

本発明の微小流路形成型は、以下の製造工程を有して製造される。

(1)樹脂材料20を平板10上に吐出する工程。この工程では、吐出口(例えば、ノズル31の口)と平板10とが相対的に動き、吐出された樹脂材料20は断面凸状20aの凸状ライン20bを形成する。この凸状ライン20bはマイクロ流体デバイスの流路パターンと一致する。すなわち、吐出口(例えば、ノズル31の口)と平板10との相対移動は、流路パターンにしたがって行なわれる。

(2)断面凸状20aに形成された樹脂材料20を固化する工程。この工程で、樹脂材料20が固化され、この固化した樹脂材料20の凸状ライン20bが微小流路の鋳型として機能する。

以上の工程を少なくとも有して、マイクロ流体の微小流路の鋳型が形成された微小流路形成型100が製造される。なお、他の工程(平板の洗浄、樹脂材料の調製(例えば、粘度調製、複数の材料を混合する場合等)が含まれていてもよい。以上の製造方法によれば、微細加工を必要とする金型や光リソグラフィーに用いられるマスク原版等を必要とせず、多種の流路パターンの鋳型を自由に製作することができる。また、この方法で製造された微小流路形成型を用いてマイクロ流体デバイスを簡単に製造することができるため、少量多品種が要望されている生化学分野の使用現場において大変有用である。

【0015】

(樹脂材料)

樹脂材料20としては、特に制限されないが、例えば、エポキシ樹脂、ポリウレタン樹脂、フェノール樹脂、メラミン樹脂等の熱硬化性樹脂や、ポリアミド、ポリエステル、ポリプロピレン、ポリエチレン等の熱可塑性樹脂が挙げられる。また、樹脂材料20として、銀ペースト(例えば、ハリマ化成株式会社製のハイブリッド銀ペースト、東洋紡株式会社製の導電性ペースト)が例示できる。

【0016】

また、樹脂材料20の粘度は、0.01Pa・s〜1000Pa・sに設定することが好ましい。上記樹脂材料の粘度を0.01Pa・s〜1000Pa・sに設定するために、樹脂材料に溶剤を添加し、粘度を調製することができる。粘度が1000Pa・s以上の場合、粘度が高いため、例えばディスペンサー装置やインクジェット方式の吐出装置による吐出量の制御を精度良く行いしにくく線幅が一定しない。

【0017】

また、上記樹脂材料に、シリカ、アルミナ、水酸化アルミニウム、カーボン等の無機物粒子または銀、銅、鉄等の金属粒子等の充填剤を添加することによって、樹脂材料の固化前後の寸法変化を小さくすることができる。これら充填剤の添加量は、樹脂材料100重量%に対して、0.1から10重量%が好ましい。0.1重量%未満では、上記効果が小さく、10重量%を超えると塗布制御がしにくくなるからである。

【0018】

また、本発明において平板10は、微小流路形成型100の基板として機能しており、平面性が求められる。また、平板は、上記樹脂材料20が塗布され、固化するに耐える材料であることが必要である。さらに、後述する注型材料40に対する耐性や、注型材料40を供された場合の鋳型として機能することが要求される。よって、平板10としては、表面平滑性や耐腐食性を有する、例えば、ガラス板が好ましい。また、注型材料40が光硬化するものである場合、平板は透明性が要求され、この点からもガラス板は好ましい。

【0019】

(吐出方法・装置)

本発明において、上記樹脂材料20の吐出方法、吐出装置としては、特に制限されないが、例えばディスペンサー方式の吐出装置、インクジェット方式の吐出装置が例示でき、取り扱いが簡単なディスペンサー方式の吐出装置が好ましい。図1にディスペンサー装置の一例を示す。ここでのディスペンサー装置は、樹脂材料20を充填したシリンジ30と、シリンジ30と接続し樹脂材料20を吐出するノズル31と、シリンジ30に圧力を加えるためのポンプ部32と、ポンプ部32からシリンジ31に圧力を伝えるチューブ33と、を備えて構成される。ポンプ部32は、例えば空気を圧送するものでもよく、液体(油)を圧送するものでもよい。シリンジ30内部には、圧送されてきた空気または液体の作用力を、樹脂材料20に対する圧力に変換するためのピストン部材(不図示)を設けている。ポンプ部32には、圧力を精度よく制御する圧力制御手段(例えば、制御弁)が設けられている。

【0020】

また、ディスペンサー装置は、微小流路パターンを描画することができるように、1つ以上の微小流路パターンを記憶するメモリ34と、メモリ34から読み出した微小流路パターンに従って樹脂材料20を所定量吐出するようにポンプ部32を制御する吐出制御部35と、微小流路パターンに従って平板10またはシリンジ30を相対移動させるように移動機構(不図示)を制御する相対移動制御部36とを、備えている。平板10またはシリンジ31を水平に自由に移動させる機構は、公知のX−Y移動機構を適宜採用できる。微小流路パターンは入出力手段37(タッチパネル、ディスプレイ、キーボード、GUI等)を用いてメモリ34に記憶でき、またネットワークを介して受信するように構成してもよい。また、吐出制御部35、相対移動制御部36は、メモリ、CPU等のハードウエア資源とディスペンサーの上記動作命令を定義するソフトウエアプログラムとの組み合わせで構成してもよく、専用回路またはファームウエアで構成してもよい。

【0021】

上記のようにノズル31から吐出された樹脂材料20は、表面張力によって、その断面形状が例えば、略半円形、略半楕円形、あるいは略台形(断面凸状20a)の凸状ライン20bとして平板10上に形成される。ノズル31の口径は、平板10上に形成される凸状ライン20bの線幅を規制する上で重要であり、固定前の凸状ライン20bの線幅、あるいは、固化後の凸状ライン20bの線幅を考慮して設定され、例えば、口径(内径)1mm以下、または20μmから500μmの範囲で設定される。凸状ライン20bの線幅としては、流体の微小流路の幅を考慮して設定され、例えば、1mm以下、または20μmから500μmの範囲である。また、凸状ライン20bの高さは、例えば、1mm以下、または20μmから500μmの範囲に設定できる。

【0022】

(固化方法)

平板上に吐出された樹脂材料20の固化方法は、使用される樹脂材料20に依存するが、例えば、乾燥、冷却または硬化することで固化できる。乾燥、冷却または硬化は、自然にまたは各種公知の装置を用いて強制的に行なうこともできる。

【0023】

(マイクロ流体デバイスの製造方法)

本発明の微小流路形成型は、以下の製造工程を有して製造される。

(1)上記マイクロ流体の微小流路形成型の製造方法によって微小流路形成型100を準備する工程、

(2)微小流路形成型100に注型用材料40を注型して、微小流路形成型100の断面凸状の鋳型(凸状ライン20b)によって断面凹状の溝部200aが形成された第1基板200を製造する工程、

(3)第1基板200に、開口部(50a、50b)を少なくとも設けた第2基板50を重ねてマイクロ流体の流路を形成する工程。

以上の工程を少なくとも有してマイクロ流体デバイス300は製造される。なお、他の工程(注型用材料を調製する工程、第2基板に流体注入口を設ける工程等)が含まれていてもよい。

【0024】

(注型材料)

本発明に用いられる注型材料としては、特に制限されないが、例えば、熱硬化性樹脂、光硬化性樹脂が例示され、特にシリコーン樹脂は取り扱いが簡単で、硬化時間が短く、柔軟性があり脱型時に剥離しやすく、さらにガラス基板(平板材、第2基板に用いる場合)との密着性と剥離性の両方を兼ね備えているので好ましい。

【0025】

(第1基板)

第1基板200の製造方法として、微小流路形成型100の周りに例えば、土手60を設けて液溜の壁として、その内部に注型用材料40を流し込み、注型材料40を硬化させ、次いで、微小流路形成型100から硬化した注型用材料400を剥離して第1基板200を得る方法が例示できる。この第1基板200には、マイクロ流体の微小流路となる断面凹の溝部200aが形成されている。また、微小流路形成型100は、回収し再利用できる。断面凹の溝部200aの幅は、断面凸状の鋳型に依存し、例えば、1mm以下、または20μmから500μmの範囲に設定される。また、その深さは、例えば、1mm以下、または20μmから500μmの範囲に設定される。

【0026】

(第2基板)

第2基板50の材料は、特に制限されないが、第1基板200との密着性、平滑性を必要とし、例えば、透明の熱硬化性樹脂、ガラス板、透明のシリコーン樹脂が例示でき、特に取り扱いの観点からガラス板が好ましい。

【0027】

第2基板50には、外部に開口している開口部(50a、50b)、例えば、液体の投入口または排出口を設けている。この開口部(50a、50b)の形成は、公知の形成方法(例えば、エッチング、打ち抜き等)を適用できる。

【0028】

第1基板200と第2基板50とを重ねて断面凹状溝部200aに蓋がなされた形状の微小流路300aが形成される。第1基板200と第2基板50は、それらの材料を選択することで、貼り合わせ材(粘着剤、接着剤)を必要としないように構成でき、例えば、第1基板200をシリコーン樹脂で、第2基板50をガラス板で構成することが好ましい。

【0029】

<実施例>

ノズル内径が100μmのノズルを備えるディスペンサー装置を用いて、粘度50Pa・sの銀ペースト材を流路パターンとなるようにガラス板上に吐出させ、次いで、硬化させて、断面凸状(断面が略半円形)の鋳型(凸状ライン)を形成した微小流路形成型を製造した。硬化条件は、200℃で60分であった。この凸状ラインの線幅と高さは、それぞれ約100μm、約50μmであった。銀ペースト材として、ハリマ化成株式会社製のハイブリッド銀ペースト(粘度50Pa・s)を用いた。

【0030】

次いで、断面凸状の鋳型を形成した微小流路形成型の周面にアクリル部材で土手を形成し、その内部にシリコーン樹脂(注型用材料)を流し込み、硬化させた。硬化条件は、150℃で30分であった。次いで、シリコーン樹脂を微小流路形成型から剥離して、第1基板を製造した。この第1基板には、断面凹状の溝部が形成されている。この溝部の幅は、約100μmであった。最大深さは、50μmであった。

【0031】

次いで、第1基板に、予め液体注入口が設けられたガラス板(第2基板)を重ね合わせて、マイクロ流体デバイスを製造した。この断面凹状の溝部がマイクロ流体の流路として機能する。

【図面の簡単な説明】

【0032】

【図1】ディスペンサー装置による微小流路形成型の製造方法を説明するための図

【図2】マイクロ流体デバイスの製造方法を説明するための図

【符号の説明】

【0033】

10 平板

20 樹脂材料

20a 断面凸状

20b 凸状ライン(断面凸状の鋳型)

40 注型材料

50 第2基板

50a、50b 開口部

100 微小流路形成型

200 第1基板

200a 断面凹状の溝部

300 マイクロ流体デバイス

300a 流路

【技術分野】

【0001】

本発明は、マイクロ流体の微小流路を形成するための微小流路形成型の製造方法に関する。また、微小流路形成型を用いて製造されるマイクロ流体デバイスに関する。

【背景技術】

【0002】

微小量の試料を合成あるいは分析するために、分岐や合流をするような微小流路をプラットフォーム上に形成し、この微小流路に試料を流すことによって、化学反応などを起こさせるマイクロ流体デバイス(またはマイクロ流体チップ、マイクロチップ等とも称される)が公知である。このマイクロ流体デバイスの微小流路は、線幅および深さがそれぞれ50〜200μm程度であり、かかるサイズになると、流路内での流体の拡散時間は非常に短くなるため、混合や反応が短時間で、かつ微少量で行わせることができ、さまざまな流路パターンが提案され、主に生化学分野で利用されている。

【0003】

マイクロ流体デバイスの微小流路の形成方法として、これまでに、ガラス基板をエッチングして溝(流路)を形成する方法、樹脂基板表面にホットエンボス加工で形成する方法、シリコーン樹脂を射出成形して形成する方法(特許文献1)、光リソグラフィー技術で作成されたマスター(鋳型)により形成する方法(特許文献2)等、多数提案されている。

【0004】

【特許文献1】特開2004−219199号公報(段落番号0019)

【特許文献2】特開2005−257283号公報(段落番号0018)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献1の方法は、射出成形用の金型を必要とし、すなわち、金型へ流路パターンの微細加工を必要とし、流路パターンごとに金型を作成する必要があり、製造コスト、流路パターンが限定される等の観点から好ましくない。また、特許文献2の場合、光リソグラフィーでマスター(鋳型)を製造する必要があり、この光リソグラフィーではマスクの原版を作成し、レジストをエッチングするという複雑な工程を必要とし、上記と同様に製造コスト、流路パターンが限定される等の観点から好ましくない。また、一旦製作した金型やマスク原版は、流路パターンの変更がほとんどの場合不可能であり、多種の流路パターンの設計が求められる場合には、実際上、他の金型やマスク原版を作成しており、高コストとなり、特に少量多種の流路パターンを求められている場合には、上記方法では非常に都合が悪いものである。

【0006】

本発明は、上記問題に鑑みてなされたものであって、マイクロ流体の微小流路を形成するための微小流路形成型を簡単に得る製造方法を提供することを目的とする。また、本発明は、マイクロ流体の微小流路を形成するための微小流路形成型を用いて簡単にマイクロ流体デバイスを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のマイクロ流体の微小流路形成型の製造方法は、樹脂材料を平板上に吐出し、当該樹脂材料を固化して、平板上に断面凸状の鋳型を形成することを特徴とする。

【0008】

本発明の製造方法によれば、平板上に断面凸状の鋳型が形成されたマイクロ流体の微小流路形成型を簡単に得ることができる。そして、この微小流路形成型を用いて簡単にマイクロ流体デバイスを製造することができる。樹脂材料を吐出する手段としては、例えば、ディスペンサー装置、インクジェット方式の吐出装置が例示できる。

【0009】

上記本発明の公的な実施形態として、樹脂材料の粘度を0.001Pa・s〜1000Pa・sに設定することが好ましい。粘度は粘性率とも称され、応力と時間との積で求められる。本発明の樹脂材料の粘度は、B型粘度計を用いて、室温(25℃)、30rpm、30秒後の値を測定したものである。

【0010】

これによって、寸法誤差の少ない線幅、断面凸状の鋳型を形成できる。0.001Pa・s未満の粘度の場合、液体が流れ出し凸形状が形成されにくく、1000Pa・sを超える場合、塗布手段による塗布がしにくく、例えば、塗布量を一定に制御できず、線幅が一定にならず誤差が大きくなるため、好ましくない。

【0011】

また、他の本発明のマイクロ流体デバイスの製造方法は、上記マイクロ流体の微小流路形成型の製造方法によって製造される微小流路形成型に注型用材料を注型して、微小流路形成型の断面凸状の鋳型によって断面凹状の溝部が形成された第1基板を製造し、

前記第1基板に、開口部を少なくとも設けた平板状の第2基板を重ねてマイクロ流体の流路を形成することを特徴とする。

【0012】

この製造方法によれば、寸法誤差の少ない溝幅、深さの微小流路が形成されたマイクロ流体デバイスを簡単に得ることができる。第1基板と第2基板を重ねる場合、粘着剤、接着剤を用いてもよいが、粘着剤等を用いなくても第1基板と第2基板とが吸着するような材料でそれぞれの基板を構成することが好ましい。例えば、第1基板をシリコーン樹脂製とし第2基板をガラス板とする組合せが例示される。

【発明を実施するための最良の形態】

【0013】

以下図面を用いて詳細に説明する。図1は、微小流路形成型の製造方法について説明する図である。図2は、マイクロ流体デバイスの製造方法について説明する図である。

【0014】

(マイクロ流体の微小流路形成型の製造方法)

本発明の微小流路形成型は、以下の製造工程を有して製造される。

(1)樹脂材料20を平板10上に吐出する工程。この工程では、吐出口(例えば、ノズル31の口)と平板10とが相対的に動き、吐出された樹脂材料20は断面凸状20aの凸状ライン20bを形成する。この凸状ライン20bはマイクロ流体デバイスの流路パターンと一致する。すなわち、吐出口(例えば、ノズル31の口)と平板10との相対移動は、流路パターンにしたがって行なわれる。

(2)断面凸状20aに形成された樹脂材料20を固化する工程。この工程で、樹脂材料20が固化され、この固化した樹脂材料20の凸状ライン20bが微小流路の鋳型として機能する。

以上の工程を少なくとも有して、マイクロ流体の微小流路の鋳型が形成された微小流路形成型100が製造される。なお、他の工程(平板の洗浄、樹脂材料の調製(例えば、粘度調製、複数の材料を混合する場合等)が含まれていてもよい。以上の製造方法によれば、微細加工を必要とする金型や光リソグラフィーに用いられるマスク原版等を必要とせず、多種の流路パターンの鋳型を自由に製作することができる。また、この方法で製造された微小流路形成型を用いてマイクロ流体デバイスを簡単に製造することができるため、少量多品種が要望されている生化学分野の使用現場において大変有用である。

【0015】

(樹脂材料)

樹脂材料20としては、特に制限されないが、例えば、エポキシ樹脂、ポリウレタン樹脂、フェノール樹脂、メラミン樹脂等の熱硬化性樹脂や、ポリアミド、ポリエステル、ポリプロピレン、ポリエチレン等の熱可塑性樹脂が挙げられる。また、樹脂材料20として、銀ペースト(例えば、ハリマ化成株式会社製のハイブリッド銀ペースト、東洋紡株式会社製の導電性ペースト)が例示できる。

【0016】

また、樹脂材料20の粘度は、0.01Pa・s〜1000Pa・sに設定することが好ましい。上記樹脂材料の粘度を0.01Pa・s〜1000Pa・sに設定するために、樹脂材料に溶剤を添加し、粘度を調製することができる。粘度が1000Pa・s以上の場合、粘度が高いため、例えばディスペンサー装置やインクジェット方式の吐出装置による吐出量の制御を精度良く行いしにくく線幅が一定しない。

【0017】

また、上記樹脂材料に、シリカ、アルミナ、水酸化アルミニウム、カーボン等の無機物粒子または銀、銅、鉄等の金属粒子等の充填剤を添加することによって、樹脂材料の固化前後の寸法変化を小さくすることができる。これら充填剤の添加量は、樹脂材料100重量%に対して、0.1から10重量%が好ましい。0.1重量%未満では、上記効果が小さく、10重量%を超えると塗布制御がしにくくなるからである。

【0018】

また、本発明において平板10は、微小流路形成型100の基板として機能しており、平面性が求められる。また、平板は、上記樹脂材料20が塗布され、固化するに耐える材料であることが必要である。さらに、後述する注型材料40に対する耐性や、注型材料40を供された場合の鋳型として機能することが要求される。よって、平板10としては、表面平滑性や耐腐食性を有する、例えば、ガラス板が好ましい。また、注型材料40が光硬化するものである場合、平板は透明性が要求され、この点からもガラス板は好ましい。

【0019】

(吐出方法・装置)

本発明において、上記樹脂材料20の吐出方法、吐出装置としては、特に制限されないが、例えばディスペンサー方式の吐出装置、インクジェット方式の吐出装置が例示でき、取り扱いが簡単なディスペンサー方式の吐出装置が好ましい。図1にディスペンサー装置の一例を示す。ここでのディスペンサー装置は、樹脂材料20を充填したシリンジ30と、シリンジ30と接続し樹脂材料20を吐出するノズル31と、シリンジ30に圧力を加えるためのポンプ部32と、ポンプ部32からシリンジ31に圧力を伝えるチューブ33と、を備えて構成される。ポンプ部32は、例えば空気を圧送するものでもよく、液体(油)を圧送するものでもよい。シリンジ30内部には、圧送されてきた空気または液体の作用力を、樹脂材料20に対する圧力に変換するためのピストン部材(不図示)を設けている。ポンプ部32には、圧力を精度よく制御する圧力制御手段(例えば、制御弁)が設けられている。

【0020】

また、ディスペンサー装置は、微小流路パターンを描画することができるように、1つ以上の微小流路パターンを記憶するメモリ34と、メモリ34から読み出した微小流路パターンに従って樹脂材料20を所定量吐出するようにポンプ部32を制御する吐出制御部35と、微小流路パターンに従って平板10またはシリンジ30を相対移動させるように移動機構(不図示)を制御する相対移動制御部36とを、備えている。平板10またはシリンジ31を水平に自由に移動させる機構は、公知のX−Y移動機構を適宜採用できる。微小流路パターンは入出力手段37(タッチパネル、ディスプレイ、キーボード、GUI等)を用いてメモリ34に記憶でき、またネットワークを介して受信するように構成してもよい。また、吐出制御部35、相対移動制御部36は、メモリ、CPU等のハードウエア資源とディスペンサーの上記動作命令を定義するソフトウエアプログラムとの組み合わせで構成してもよく、専用回路またはファームウエアで構成してもよい。

【0021】

上記のようにノズル31から吐出された樹脂材料20は、表面張力によって、その断面形状が例えば、略半円形、略半楕円形、あるいは略台形(断面凸状20a)の凸状ライン20bとして平板10上に形成される。ノズル31の口径は、平板10上に形成される凸状ライン20bの線幅を規制する上で重要であり、固定前の凸状ライン20bの線幅、あるいは、固化後の凸状ライン20bの線幅を考慮して設定され、例えば、口径(内径)1mm以下、または20μmから500μmの範囲で設定される。凸状ライン20bの線幅としては、流体の微小流路の幅を考慮して設定され、例えば、1mm以下、または20μmから500μmの範囲である。また、凸状ライン20bの高さは、例えば、1mm以下、または20μmから500μmの範囲に設定できる。

【0022】

(固化方法)

平板上に吐出された樹脂材料20の固化方法は、使用される樹脂材料20に依存するが、例えば、乾燥、冷却または硬化することで固化できる。乾燥、冷却または硬化は、自然にまたは各種公知の装置を用いて強制的に行なうこともできる。

【0023】

(マイクロ流体デバイスの製造方法)

本発明の微小流路形成型は、以下の製造工程を有して製造される。

(1)上記マイクロ流体の微小流路形成型の製造方法によって微小流路形成型100を準備する工程、

(2)微小流路形成型100に注型用材料40を注型して、微小流路形成型100の断面凸状の鋳型(凸状ライン20b)によって断面凹状の溝部200aが形成された第1基板200を製造する工程、

(3)第1基板200に、開口部(50a、50b)を少なくとも設けた第2基板50を重ねてマイクロ流体の流路を形成する工程。

以上の工程を少なくとも有してマイクロ流体デバイス300は製造される。なお、他の工程(注型用材料を調製する工程、第2基板に流体注入口を設ける工程等)が含まれていてもよい。

【0024】

(注型材料)

本発明に用いられる注型材料としては、特に制限されないが、例えば、熱硬化性樹脂、光硬化性樹脂が例示され、特にシリコーン樹脂は取り扱いが簡単で、硬化時間が短く、柔軟性があり脱型時に剥離しやすく、さらにガラス基板(平板材、第2基板に用いる場合)との密着性と剥離性の両方を兼ね備えているので好ましい。

【0025】

(第1基板)

第1基板200の製造方法として、微小流路形成型100の周りに例えば、土手60を設けて液溜の壁として、その内部に注型用材料40を流し込み、注型材料40を硬化させ、次いで、微小流路形成型100から硬化した注型用材料400を剥離して第1基板200を得る方法が例示できる。この第1基板200には、マイクロ流体の微小流路となる断面凹の溝部200aが形成されている。また、微小流路形成型100は、回収し再利用できる。断面凹の溝部200aの幅は、断面凸状の鋳型に依存し、例えば、1mm以下、または20μmから500μmの範囲に設定される。また、その深さは、例えば、1mm以下、または20μmから500μmの範囲に設定される。

【0026】

(第2基板)

第2基板50の材料は、特に制限されないが、第1基板200との密着性、平滑性を必要とし、例えば、透明の熱硬化性樹脂、ガラス板、透明のシリコーン樹脂が例示でき、特に取り扱いの観点からガラス板が好ましい。

【0027】

第2基板50には、外部に開口している開口部(50a、50b)、例えば、液体の投入口または排出口を設けている。この開口部(50a、50b)の形成は、公知の形成方法(例えば、エッチング、打ち抜き等)を適用できる。

【0028】

第1基板200と第2基板50とを重ねて断面凹状溝部200aに蓋がなされた形状の微小流路300aが形成される。第1基板200と第2基板50は、それらの材料を選択することで、貼り合わせ材(粘着剤、接着剤)を必要としないように構成でき、例えば、第1基板200をシリコーン樹脂で、第2基板50をガラス板で構成することが好ましい。

【0029】

<実施例>

ノズル内径が100μmのノズルを備えるディスペンサー装置を用いて、粘度50Pa・sの銀ペースト材を流路パターンとなるようにガラス板上に吐出させ、次いで、硬化させて、断面凸状(断面が略半円形)の鋳型(凸状ライン)を形成した微小流路形成型を製造した。硬化条件は、200℃で60分であった。この凸状ラインの線幅と高さは、それぞれ約100μm、約50μmであった。銀ペースト材として、ハリマ化成株式会社製のハイブリッド銀ペースト(粘度50Pa・s)を用いた。

【0030】

次いで、断面凸状の鋳型を形成した微小流路形成型の周面にアクリル部材で土手を形成し、その内部にシリコーン樹脂(注型用材料)を流し込み、硬化させた。硬化条件は、150℃で30分であった。次いで、シリコーン樹脂を微小流路形成型から剥離して、第1基板を製造した。この第1基板には、断面凹状の溝部が形成されている。この溝部の幅は、約100μmであった。最大深さは、50μmであった。

【0031】

次いで、第1基板に、予め液体注入口が設けられたガラス板(第2基板)を重ね合わせて、マイクロ流体デバイスを製造した。この断面凹状の溝部がマイクロ流体の流路として機能する。

【図面の簡単な説明】

【0032】

【図1】ディスペンサー装置による微小流路形成型の製造方法を説明するための図

【図2】マイクロ流体デバイスの製造方法を説明するための図

【符号の説明】

【0033】

10 平板

20 樹脂材料

20a 断面凸状

20b 凸状ライン(断面凸状の鋳型)

40 注型材料

50 第2基板

50a、50b 開口部

100 微小流路形成型

200 第1基板

200a 断面凹状の溝部

300 マイクロ流体デバイス

300a 流路

【特許請求の範囲】

【請求項1】

樹脂材料を平板上に吐出し、当該樹脂材料を固化して、平板上に断面凸状の鋳型を形成することを特徴とするマイクロ流体の微小流路形成型の製造方法。

【請求項2】

前記樹脂材料の粘度が0.001Pa・s〜1000Pa・sである請求項1に記載のマイクロ流体の微小流路形成型の製造方法。

【請求項3】

前記請求項1または2に記載のマイクロ流体の微小流路形成型の製造方法によって製造される微小流路形成型に注型用材料を注型して、微小流路形成型の断面凸状の鋳型によって断面凹状の溝部が形成された第1基板を製造し、

前記第1基板に、開口部を少なくとも設けた平板状の第2基板を重ねてマイクロ流体の流路を形成することを特徴とするマイクロ流体デバイスの製造方法。

【請求項1】

樹脂材料を平板上に吐出し、当該樹脂材料を固化して、平板上に断面凸状の鋳型を形成することを特徴とするマイクロ流体の微小流路形成型の製造方法。

【請求項2】

前記樹脂材料の粘度が0.001Pa・s〜1000Pa・sである請求項1に記載のマイクロ流体の微小流路形成型の製造方法。

【請求項3】

前記請求項1または2に記載のマイクロ流体の微小流路形成型の製造方法によって製造される微小流路形成型に注型用材料を注型して、微小流路形成型の断面凸状の鋳型によって断面凹状の溝部が形成された第1基板を製造し、

前記第1基板に、開口部を少なくとも設けた平板状の第2基板を重ねてマイクロ流体の流路を形成することを特徴とするマイクロ流体デバイスの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−185415(P2008−185415A)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願番号】特願2007−18174(P2007−18174)

【出願日】平成19年1月29日(2007.1.29)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願日】平成19年1月29日(2007.1.29)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]