マイクロ流体システム用支持ユニットの製造方法

【課題】反応や分析のステップ数や量を制限しない、且つ、製造が容易であるマイクロ流体システム用支持ユニットの製造方法を提供する。

【解決手段】少なくとも、(イ)第一の支持体に少なくとも一つの中空フィラメントを任意の形状に固定する工程、(ロ)中空フィラメント内の全部または一部にモノリス前駆体を充填する工程、(ハ)モノリス前駆体の全部または一部を反応させ、モノリス構造体を作製する工程、を備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法である。

【解決手段】少なくとも、(イ)第一の支持体に少なくとも一つの中空フィラメントを任意の形状に固定する工程、(ロ)中空フィラメント内の全部または一部にモノリス前駆体を充填する工程、(ハ)モノリス前駆体の全部または一部を反応させ、モノリス構造体を作製する工程、を備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ流体システム用支持ユニットに関するものであり、特には支持体に固定し、流路として機能する中空フィラメント内に、モノリス構造体を有するマイクロ流体システム用支持ユニットの製造方法に関する。

【背景技術】

【0002】

化学や生化学の分野ではMEMS(Micro Electro Mechanical System)技術を応用した反応系や分析装置の小型化に関する研究が進められている。従来の研究開発では、構成要素の一つとなるマイクロポンプ、マイクロバルブといった単一機能を有する機械要素(マイクロマシン)がある(例えば非特許文献1、2参照)。

【0003】

目的の化学反応や化学分析を行うためには、マイクロマシンなどの各種部品を複数組み合わせてシステム化する必要がある。一般にそれらのシステムの完成形は、マイクロリアクター(Micro Reactor System)、マイクロ化学分析システム(Micro Total Analysis System:μTAS)などと呼称されている。通常、マイクロマシンは半導体製造プロセスを適用してシリコンチップ上に形成する。複数の要素を一つのチップに形成(集積)し、システム化することは、原理的には可能であり、その取り組みも実際行われている(例えば、非特許文献3参照)。しかし、その作製プロセスは複雑であり、量産レベルでこれを製造することは困難と予想されている。複数のマイクロマシンなどを接続して流体回路(システム)を形成する方法として、シリコン基板の所定の位置にエッチング等で溝を形成し、流路とするチップ型基板(ナノリアクター)が提案されている。これは上記の集積化する方法より、製造ははるかに容易というメリットがある。しかし、流路断面積が小さく流体と溝側面との界面抵抗が大きく、その流路長は最大でmm単位といったところが現状であり、流路層の多層化が難しく、実際に行われる合成反応や化学分析では反応や分析の種類、ステップ数や量が制限されてしまうという点が克服されていなかった。

【0004】

さらに、複数のマイクロマシンなどを接続する流路内で、流体へ必要な処理を施すことが出来れば、流体回路(システム)がより高効率化、小型化できることから、流路内に所望の機能が備わっていることが望まれている。特にこの機能が流路の単位長さ当り、より大きな表面積を持つことで、流体との接触確立が高まり更なる効率化が可能となると期待されていた。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】庄子,「化学工業」,2001年4月,第52巻,第4号,p.45−55

【非特許文献2】前田,「エレクトロニクス実装学会誌」,2002年1月,第5巻,第1号,p.25−26

【非特許文献3】伊永,「日本学術会議50周年記念環境工学連合講演論文集」,1999年,第14号,p.25−32

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記課題を解決するためになされたものである。即ち、本発明の目的は反応や分析のステップ数や量を制限しない、且つ、製造が容易であるマイクロ流体システム用支持ユニットの製造方法を提供することである。また、本発明の他の目的は、複雑な流体回路を高密度に実装できるマイクロ流体システム用支持ユニットの製造方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の第1の特徴は、少なくとも以下の(イ)から(ハ)の工程を備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。

【0008】

(イ)第一の支持体に少なくとも一つの中空フィラメントを任意の形状に固定する工程、

(ロ)中空フィラメント内の全部または一部にモノリス前駆体を充填する工程、

(ハ)モノリス前駆体の全部または一部を反応させ、モノリス構造体を作製する工程、

本発明の第1の特徴においては、(イ)中空フィラメントを第一の支持体に任意の形状に固定する工程と、(ロ)中空フィラメント内の全部または一部にモノリス前駆体を充填する工程と、(ハ)モノリス前駆体の全部または一部を反応させ、モノリス構造体を作製する工程とを備えているために、モノリス構造体が備わった中空フィラメントを第一の支持体上に任意の形状に固定したマイクロ流体システム用支持ユニットを提供することが出来る。これにより、中空フィラメントが嵩張らず、取扱い性に優れた多機能のマイクロ流体システムを提供することができる。

【0009】

又、本発明の第2の特徴は、上記の工程が少なくとも(イ)、(ロ)、(ハ)の順序であることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。この発明によれば、予め大量に中空フィラメントを任意の形状にパターニングしておき、必要に応じて所望のモノリス構造体を中空フィラメント内に作りこむことが出来る為に、在庫の低減が出来、同一の中空フィラメントパターンでも、所望の機能を発現するモノリス構造体を自在に選択し、提供できる。

【0010】

又、本発明の第3の特徴によれば、上記の工程が少なくとも(ロ)、(ハ)、(イ)順序であることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。この発明によれば、中空フィラメント内にモノリス構造体を作り、モノリス構造体の構造、性能などの品質を検査し良品のみ任意の形状に固定することが出来る為に、製造上の不良率を低減できる製造方法である。更に、本発明の第3の特徴によれば、同一のモノリス構造体を作りこんだ中空フィラメントを多量に作製しておき、所望の形状に該中空フィラメントを固定することができるため、製造が容易なマイクロ流体システム用支持ユニットの製造方法を提供できる。

【0011】

又、本発明の第4の特徴によれば、上記(ハ)の工程の後、(ニ)モノリス前駆体由来の残渣を該中空フィラメント内から除去する工程を更に備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。本発明の第4の特徴によれば、モノリス構造体として不要な材料を除去することができるため、出来上がったマイクロ流体システム用支持ユニットは、中空フィラメント内の洗浄が必要なく、直ぐに使用できるマイクロ流体システム用支持ユニットを提供できる。又、本発明の第4の特徴によれば、モノリス前駆体を除去することで、モノリス構造体を形成する反応を終了させることができ、所望のモノリス構造体を得ることが出来る。

【0012】

又、本発明の第5の特徴によれば、上記(ハ)の工程の後、(ホ)該モノリス構造体に表面修飾を施す工程を備えることを特長としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。本発明の第5の特徴によれば、モノリス構造体の表面を修飾することができるので、モノリス構造体を流体の諸特性(pH、粘度、極性)や所望する機能に適応させやすい。更に、本発明の第5の特徴によれば、同一のモノリス構造体(材質、ポア径、空隙率)でも、任意に機能性を発揮させることが出来るものが得られる。

【0013】

又、本発明の第6の特徴によれば、上記モノリス前駆体が有機ポリマーモノリス前駆体であり、上記モノリス構造体が有機ポリマーモノリス構造体であることを特長としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とし、また、モノリス前駆体がシリカモノリス前駆体あるいはチタニアモノリス前駆体であり、モノリス構造体がシリカモノリス構造体あるいはチタニアモノリス構造体であることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。これにより、モノリス構造体の材料の選択の幅が広がり、多機能なマイクロ流体システム用支持ユニットの製造方法を提供できる。なお、有機ポリマーモノリス前駆体としては、エポキシ化合物、アミン化合物及びポロゲンを含むもの、あるいは、モノマー混合物、希釈剤及び重合開始剤を含有し、必要に応じて非架橋性ポリマーを含有するものであることが好ましく、これらの化合物には、水酸基および/またはアミド基などの官能基を含むことができる。なお、これらのモノリス前駆体は、ラジカル、熱、または光により反応させることによりモノリス構造体を得ることができる。

【0014】

又、本発明の第7の特徴によれば、上記工程(イ)の後に、(ヘ)該第一の支持体の該中空フィラメントが敷設された側に第二の支持体を設ける工程を備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。本発明の第7の特徴においては、モノリス構造体が形成された中空フィラメントまたは形成される前の中空フィラメントが、第一の支持体と第二の支持体で挟まれた形状になるために、中空フィラメントの精度が良く、製造が容易で、且つ反応や分析のステップ数や量を制限しない、更に多機能のマイクロ流体システム用支持ユニットを提供することが出来る。更に、本発明の第7の特徴においては、中空フィラメントが破損しにくく、取り扱い性に優れた小型のマイクロ流体システム用支持ユニットを提供することが出来る。

【0015】

又、本発明の第8の特徴によれば、上記工程(イ)の後に、(ト)上記第一の支持体、第二の支持体、又は、第一の支持体および第二の支持体の、全部もしくは一部を除去することを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。これにより、所望の外形のマイクロ流体システム用支持ユニットを得られる。更に本発明の第8の特徴によれば、中空フィラメントの端部を余長として露出することができるために、送液機器や分析機器など外部の装置や系と簡便に接続できるマイクロ流体システム用支持ユニットを提供できる。

【0016】

又、本発明の第9の特徴によれば、上記工程(イ)の中空フィラメントを任意の形状に敷設する際に、該中空フィラメントが該中空フィラメント自身と、他の少なくとも一つの中空フィラメントと、又は、該中空フィラメント自身および他の少なくとも一つの中空フィラメントと、それぞれの中空フィラメントに対して少なくとも一回あるいは二回以上交差させることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。中空フィラメントを交差させて固定できるために、単位面積当りの実装密度を高くすることが出来る。コンパクトで多機能なマイクロ流体システム用支持ユニットを提供できる。

【発明の効果】

【0017】

本発明によれば、中空フィラメントを配列し流体の流路としたマイクロ流体システム用支持ユニットと、そのようなマイクロ流体システム用支持ユニットを精度良くかつ製造ばらつきが少なく製造が容易な製造方法が提供される。

【0018】

本発明の製造方法によれば、モノリス構造体を有した中空フィラメントを流路とし、反応や分析の工程数や量を制限しないcm単位の長い距離のマイクロ流体システム用支持ユニットが提供され、得られるマイクロ流体システム用支持ユニットは、立体的に複数の中空フィラメントからなる第一の中空フィラメント群とこれに交差する複数の中空フィラメントからなる第二の中空フィラメント群を敷設できることから複雑な流体回路であっても小型のマイクロ流体システムを提供することが出来る。

【図面の簡単な説明】

【0019】

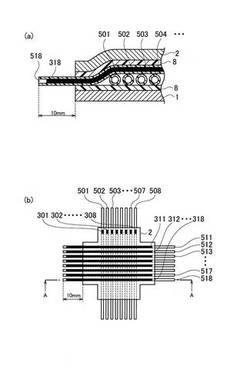

【図1】図1は、本発明の第1の実施の形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を示す図であって、図1(b)は平面図であり、図1(a)は、(b)に示すA−A線矢印方向から見た断面図である。

【図2】図2(a)は、本発明の実施の形態に係る中空フィラメントの露出窓を備えるマイクロ流体システム用支持ユニットの鳥瞰図で、図2(b)は、本発明の実施の形態に係るマイクロ流体システム用支持ユニットが備える中空フィラメントの露出形態及び端部形態を示した鳥瞰図である。

【図3】図3は、本発明の第2の実施の形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を示す図であって、図3(c)は平面図であり、図3(a)および(b)は、それぞれ、図3(c)に示すA−A線矢印およびB−B線矢印方向から見た断面図である。

【図4】図4(a)および(b)は、本発明の第3の実施の形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を示す平面図であり、図4(c)は、図4(b)に示すA−A線矢印方向から見た断面図である。

【図5】実施例1により作製されたGDMAポリマーモノリス構造体(直線部分)の断面SEM写真である。

【図6】実施例1により作製されたGDMAポリマーモノリス構造体(曲げた部分)の断面SEM写真である。

【図7】実施例2により作製されたTEPICポリマーモノリス構造体(直線部分)の断面SEM写真である。

【図8】実施例2により作製されたTEPICポリマーモノリス構造体(曲げた部分)の断面SEM写真である。

【図9】図9は、本発明の他の実施形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を説明するための図であって、図9(b)は、平面図であり、図9(a)は、図9(b)に示すA−A線矢印方向から見た断面図である。

【図10】実施例7により作製されたGDMAポリマーモノリスキャピラリーカラム(内径100μm)のH−νプロットである。

【図11】図11は、HPLC測定において用い、評価の対象となるパラメータについて、説明するために、クロマトグラムのピークを模式的に示した図である。

【図12】実施例8により作製されたGDMAポリマーモノリスキャピラリーカラム(内径200μm)のH−νプロットである。

【図13】実施例9により作製されたGDMAポリマーモノリスキャピラリーカラムのH−νプロットである。

【図14】実施例10により作製されたTEPICポリマーモノリスキャピラリーカラム(溶質:ウラシル)のH−νプロットである。

【図15】実施例10により作製されたTEPICポリマーモノリスキャピラリーカラム(溶質:ベンゼン)のH−νプロットである。

【図16】実施例11により作製されたシリカモノリスキャピラリーカラムのH−νプロットである。

【図17】実施例12により作製されたTEPICポリマーモノリスキャピラリーカラムを用いたアルキルベンゼンのクロマトグラフである。

【図18】実施例12により作製されたシート状TEPICポリマーモノリスキャピラリーカラムを用いたアルキルベンゼンのクロマトグラフである。

【図19】実施例13により作製されたシート状TEPICポリマーモノリスキャピラリーカラムを用いたヌクレオシド及び核酸塩基のクロマトグラフである。

【発明を実施するための形態】

【0020】

図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号で表している。ただし、図面は模式的なものであり、数や長さ、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なる。したがって、具体的な厚みや寸法は以下の説明を照らし合わせて判断するべきものである。又、これらは所望する機能や用途によって異なり、適宜判断するべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0021】

(第1の実施の形態)

図1に本発明のマイクロ流体システム用支持ユニットの平面図(b)および断面図(a)を示した。図1に示すように、本発明の第1の実施の形態に係るマイクロ流体システム用支持ユニットは、第一の支持体1と、この第一の支持体1に任意の形状に敷設された中空フィラメント501〜508及び511〜518と、所定箇所にモノリス構造体301〜308、311〜318とを備える。中空フィラメント501〜508及び511〜518は、本発明の第1の実施の形態に係るマイクロ流体システム用支持ユニットの薬液の流路層を構成している。

【0022】

中空フィラメント501〜508、511〜518の内径及び外径は目的に応じて選択すれば良いが、単位時間当たりの流量がミリリットル(mL)〜マイクロリットル(μL)単位となる場合が多いと考えられるので、内径は、φ0.01mm〜2.0mm程度のものが好ましい。この様な径の中空フィラメント501〜508及び511〜518を作製する場合は、ガラス、石英、石英ガラスなどの無機材料や、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリフェニレンサルファイド(PPS)、四フッ化エチレン・パーフルオロアルコキシエチレン共重合体(PFA)などの有機材料が特に適している。φ0.01mm以下の内径にすると、中空フィラメント501〜508及び511〜518の内壁面と流体との界面抵抗の影響が無視できなくなり、詰まりなどの不具合を生じやすい。一方、φ2.0mmより大きい内径では流体を連続的に流すためには高圧が必要となり他の部品への負担が増え、又流体中への気泡の混入などが生じてしまう。中空フィラメント501〜508及び511〜518に流している流体に化学反応を生じさせる場合は、中空フィラメント501〜508及び511〜518は耐薬品性を備えるものが良い。

【0023】

所定箇所に付与するモノリス構造体301〜308、311〜318は、本発明の第1の実施の形態に係るマイクロ流体システム用支持ユニットの機能体を構成している。坦持する機能としては、吸・脱着、イオン交換、分離、除去、分配、酸化・還元、触媒からなる群から選ばれる一種または二種以上の機能を有している。本発明で述べるモノリス構造体とは、骨格と空隙(スルーポア)が立体的に絡み合った連続的、且つ周期的な三次元網目状構造のことを指す。骨格の形状は、球体凝集状または柱状、またはこれらが共存した形状を有している。また、立体的な骨格によって形成される空隙(スルーポア)の孔径は0.05μmから50μmが好ましい。特に、平均孔径は、0.5μmから50μmがより好ましい。中空フィラメントがcm単位の長さを要する場合は、平均孔径が0.5μm以下では流体の背圧が高い。また、平均孔径が50μm以上の場合、モノリス構造体の強度が低下する。

【0024】

更に、骨格の表面に、ナノメートル(nm)オーダーの細孔(メソポア)を有していることが好ましく、1nmから500nmが好ましい。特に、10nmから50nmであると細孔を制御して作製しやすくより好ましい。骨格の表面に細孔(メソポア)を有していることで、比表面積をより大きくできる。これにより、所望の機能を効率的に流体へ作用させることができる。このようなモノリス構造体を所定箇所に有した中空フィラメントが、任意の形状に基材に固定されているので、精度が良く、且つ反応や分析のステップ数や量を制限しない多機能のマイクロ流体システムを提供することができる。

【0025】

また、モノリス構造体は、溶液又は懸濁液(ゾル)を相変換して得るために、本発明の流路として機能する中空フィラメントの内径φ0.01mm〜2.0mm程度の微小領域にでも、自在に機能体を成形できる特徴がある。その結果、製造が容易で、多機能のマイクロ流体システムを提供することができる。

【0026】

本発明のモノリス構造体は、上記の形態を有するものであれば、既知の材質や既知の製造方法を適応できる。

【0027】

モノリス構造体は、有機材料または無機材料など各種の材料が適応でき、有機材料からなる有機ポリマーモノリス構造体や無機材料からなるシリカモノリス構造体、チタニアモノリス構造体などがある。これらモノリス構造体の材料は、所望する機能、流体の特性に合わせて適宜選択するべきである。例えば、曲げ、振動、衝撃などの外力が印加される場合は、骨格がより柔軟である有機ポリマーモノリス構造体が好ましい。また、流体がpH8以上のアルカリ性の場合、有機ポリマーモノリス構造体やシリカモノリス構造体、チタニアモノリス構造体が使用でき、繰り返し連続使用する場合は有機ポリマーモノリス構造体がより好ましい。更に、pH10以上の場合は、アルカリによる性能劣化が少ない有機ポリマーモノリス構造体が好ましい。

【0028】

酸化・還元、触媒などの機能を発揮させるには、骨格材料自体が触媒作用を持つチタニアモノリス構造体が好ましい。また、下記に示す様に、触媒作用を持つ貴金属や金属酸化物を骨格に取り込んだハイブリットな有機ポリマーモノリス構造体、シリカモノリス構造体なども挙げられる。このように、骨格に取り込むことによって骨格材質の選択の幅が広がること、触媒の選択幅が広いことの特徴があり、自在に組み合わせが可能な点が特長である。

【0029】

モノリス構造体は、空隙(スルーポア)と細孔(メソポア)のサイズはそれぞれ、目的にあわせて選択可能であり、互いのサイズは任意に選択可能で、組み合わせは自在に選択出来る。空隙(スルーポア)と細孔(メソポア)のサイズを独立して制御する場合は、シリカモノリス構造体がより好ましく、例えば、アンモニア処理により細孔(メソポア)の調製ができる。

【0030】

有機ポリマーモノリス構造体の材質や作製方法などは、機能や流体の諸特性に合わせて適宜選択することが望ましく、特に限定されるものではない。例えば、以下に示すような既知の材料や方法を用いることが可能である。

【0031】

例えば、有機ポリマーモノリス構造体としては、0.05μmから0.5μmの架橋ポリマー微小球状態が相互に連結されて形成する特開平2−1747号公報、ラジカル重合を用いて作製する特許第3168006号公報、ジビニルベンゼン、エチレングリコールジメタクリレート又はトリメチロールプロパントリメタクリレートの共重合を超臨界二酸化炭素を用いて作製する特表2002−536478号公報、エポキシのような無溶剤型熱硬化性樹脂とそれと相溶するポリアルキレンオキシド、ポリアルキレングリコールなどを混合して重合する特許第3556551号公報、特開2004−244607号公報に記載の方法及び作製方法で得られる有機ポリマーモノリス構造体が挙げられる。これらは、骨格が粒子凝集型の形状がえられやすい。

【0032】

更に、骨格が柱状であると、骨格に対する空隙の割合がより大きくなり、背圧が低くなるため好ましい。例えば、エチレン性二重結合を分子内に2個以上もち、水酸基及び/またはアミド基を有するアクリル又はスチレンを特定の条件で重合する特開2006−15333号公報、エポキシを重合する国際公開番号WO2006/073173号公報に記載の構造及び作製方法で得られる有機ポリマーモノリス構造体が特に好ましい。

【0033】

エチレン性二重結合を分子内に2個以上もち、水酸基及び/またはアミド基を有するアクリル又はスチレンを特定の条件で重合する特開2006−15333号公報によると、モノマー混合物(架橋剤、水酸基及び/またはアミド基を有するモノマー)、希釈剤、重合開始剤、及び必要に応じて非架橋性ポリマーを混合した懸濁液を容器(中空フィラメント)に充填し重合を行う。架橋剤としては、エチレン性二重結合を分子内に2個以上もつ(メタ)アクリレート系架橋剤、(メタ)アクリルアミド系架橋剤が挙げられ、具体的には、グリセリンジメタクリレート、エチレングリコールジメタクリレート、トリメチロールプロパントリメタクリレート、メチレンビスアクリルアミド、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミド、ジビニルベンゼン、トリアリルイソシアヌレート、またはそれらのうち2種以上の混合物がより好ましい。特に好ましいものとしては、ジビニルベンゼンなどが挙げられている。

【0034】

また、水酸基及び/またはアミド基を有するアクリル又はスチレンとしては、グリセリンジメタクリレート、2−ヒドロキシエチルメタクリレート、メチレンビスアクリルアミド、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミド、N−アルキルアクリルアミド、N−ビニルアルキルアミド、4−(ヒドロキシメチル)スチレン、4−(アセトアミドメチル)スチレンなどが好ましい。前記モノマーが架橋剤としての役割も兼ねれば生成するポリマーの膨潤収縮の抑制にも寄与できることを考えると、グリセリンジメタクリレート、メチレンビスアクリルアミド、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミドがより好ましく、前記モノマーが水酸基を有していれば有機ポリマーモノリスを修飾を施しやすいという利点があることを考えると、グリセリンジメタクリレート、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミドがさらに好ましい。これらは単独で用いてもよいし、複数組み合わせて用いてもよい。

【0035】

有機ポリマーモノリス構造体にエポキシ樹脂を用いると耐熱性が高まり好ましい。柱状の骨格を持つエポキシ樹脂の有機ポリマーモノリス構造体(国際公開番号WO2006/073173号公報)としては、芳香族エポキシ樹脂と非芳香族の硬化剤(脂環式アミン)の組み合わせ、非芳香族(脂環式)エポキシ樹脂と芳香族の硬化剤(アミン)の組み合わせが挙げられており、これらエポキシ樹脂及び硬化剤をポロゲン中に溶かし、重合を行うことによって有機ポリマーモノリス構造体を得る。ポロゲンとは、エポキシ樹脂及び硬化剤及び/又は硬化促進剤を溶かすことが可能で、且つ重合した後に、反応誘起相分離が起こりうる溶媒のことを指す。さらに、硬化促進剤を添加することで、目的の有機ポリマーモノリス構造体がより得られやすい場合がある。

【0036】

芳香族エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、スチルベン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、テトラキス(ヒドロキシフェニル)エタンベースなどのポリフェニルベースエポキシ樹脂、フルオレン含有エポキシ樹脂、トリグリシジルイソシアヌレート、トリアジン環含有エポキシ樹脂などが挙げられる。また、非芳香族の硬化剤(脂環式アミン)としては、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、イミノビスプロピルアミン、ビス(ヘキサメチレン)トリアミン、1,3,6−トリスアミノメチルヘキサン、ポリエチレンジアミン、トリメチルヘキサメチレンジアミン、ポリエーテルジアミン等の脂肪族アミン、ビス(4−アミノ−3−メチルシクロヘキシル)メタンなどの脂環族ポリアミン類などが挙げられる。

【0037】

更に、非芳香族(脂肪族または脂環式)エポキシ樹脂としては、脂肪族グリシジルエーテル型エポキシ樹脂、脂肪族グリシジルエステル型エポキシ樹脂、脂環族グリシジルエーテル型エポキシ樹脂、脂環族グリシジルエステル型エポキシ樹脂などが挙げられる。また、芳香族の硬化剤(アミン)としては、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン等の芳香族アミン、無水フタル酸等の芳香族酸無水物などが挙げられる。

【0038】

背圧を低くすることは、ポンプやバルブなどの部材への負担を低減でき、システム全体のコストが低減できる。更には、例えば同じ背圧を印加する場合、有機ポリマーモノリス構造体をより長く中空フィラメント内に作り込むことができるため、機能を流体へより長く作用させることができる。このように、長さでモノリス構造体と流体の接触割合を稼ぐ場合、中空フィラメントが数十センチメートルから数メートルの長さになり、嵩張り、更に扱い難いものとなる。本発明のマイクロ流体システム用支持ユニットは、中空フィラメントを支持体に任意の形状に固定することができるので、中空フィラメントを渦巻きなどの曲げ部分や交差させることにより、コンパクトで扱い性に優れた多機能なマイクロ流体システムを得られる。

【0039】

無機材料からなる無機モノリス構造体は代表的なものとしてシリカモノリスや、チタニアモノリスがあり、シリカまたはチタニアを主成分とする反応溶液を、相分離を伴うゾル・ゲル転移を起こさせることにより得られる。例えば、シリカモノリス構造体としては、国際公開番号WO95/03256号公報や国際公開番号WO98/29350号公報、チタニアモノリス構造体としては、特開平6−107461などに挙げる方法及び作製方法がある。ゲル形成を起こす骨格成分の前駆体としては、金属アルコキシド、錯体、金属塩、有機修飾金属アルコキシド、有機架橋金属アルコキシド、およびこれらの部分加水分解生成物、部分重合生成物である多量体を用いることができる。具体的には、チタンアルコキシドには、チタン(IV)エトキシド、チタン(IV)n−プロポキシド、チタン(IV)i−プロポキシド、チタン(IV)n−ブトキシド、チタン(IV)sec−ブトキシド、チタン(IV)t−ブトキシドなどである。他の適当なアルコキシドには、例えばチタン(IV)イソアミロキシド、チタン(IV)n−カプリロキシドなどが包含される。

【0040】

また、珪素アルコキシドには、テトラエチルオルトシリケート、テトラプロピルオルトシリケート、テトラブチルオルトシリケートなどが包含される。他の好適な珪素アルコキシドには、例えばテトラメチルオルトシリケート、メチルトリエトキシシラン、オクタデシルトリエトキシシリケート、ビニルトリエトキシシラン、アリルトリエトキシシラン、フェニルトリエトキシシラン、トリエトキシシランなどが包含される。これらのものは、全て市販されている。他にも、文献〔「オルガノシリコン化合物」、ブイ・バザント、ブイ・シャバロブスキイおよびジェイ・ラトブスキイ、アカデミック・プレス、ニューヨーク、1965年〕に記載されているような方法で調製すればよい。エトキシ化合物がより好ましい。この化合物は、対応するメトキシ化合物よりも毒性がより少なく、また対応するプロポキシ、ブトキシおよびそれ以上の同族化合物よりもより急速に反応する。テトラエチルオルトシケケートが最も好ましい。

【0041】

更には、水ガラスほかケイ酸塩水溶液のpHを変化させることによるゾル・ゲル転移によって得ることができる。

【0042】

また、無機材料や貴金属などを含有した有機ポリマーモノリス構造体やシリカモノリス構造体も有用である。例えば、「Annual Report of The Murata Science Foundation No.19 (2005) 81-83」、特開2003−326166号公報、特開2002−66319号公報などが挙げられる。

【0043】

本発明が示すモノリス構造体の作製には、熱、光、放射線などを用いて作製される。

【0044】

本発明が示す、モノリス構造体の表面修飾によって、表面に所定のDNAプローブ、抗体、イオン交換基を導入することで、生体関連反応や分析に使用用途が広がるので好ましい。さらには金属や触媒などを担持させると有毒ガスの分解、高効率反応など環境や合成化学の反応システムとして活用出来る。それらの方法としては、コーティング、めっき、グラフト重合、放射線グラフト重合、表面改質が挙げられる。具体的には、モノリス構造体の表面との相互作用(吸着)によるコーティングや、化学還元及び/又は電気還元によって金属又はプラスチックや無機物などを取り込んだ複合体金属を析出させるめっき、モノリス構造体の表面に残存する二重結合や各種反応基を利用して所望の分子を導入するグラフト重合、電子線を利用しモノリス構造体に反応点を作製した上で分子を導入する放射線グラフト重合法、更には、モノリス構造体表面の分子鎖を薬品や光などを用いて分子構造を変化させ、性質を変更する改質などが挙げられる。特に電子線グラフト重合法は、中空フィラメントの所定箇所に電子線やガンマ線といった高エネルギーの放射線を照射し、ラジカルを生成させ、グリシジルメタクリレート(GMA)モノマーを中空フィラメントに流しグラフト重合側鎖を生成させる。この側鎖に目的とする機能基を導入するものである。任意形状の中空フィラメントの所定箇所に機能基を導入することが、様々な機能を付与することが出来るので好ましい。更に、表面修飾方法としてめっきを用いると、直接的にモノリス構造体としては作製不可能な材料(金属など)の表面を有するモノリス構造体を得られる。例えば、得られる材料としては、ニッケルや金、銀、銅、パラジウムなどの金属であり、特にニッケルはリンやホウ素などが共析しためっき皮膜や、フッ素樹脂などを含有しためっき皮膜を得られる。

【0045】

特に、改質する方法としては、粒子充填型の分離/分析カラムに利用されてきたような、粒子表面修飾方法などが挙げられる。

【0046】

これらの修飾方法は、中空フィラメント内にモノリス構造体を作製した後に、各種薬品を接触させるなどして修飾を行う方法や予め作製したモノリス構造体に修飾を行ってから、中空フィラメント内に入れる方法などが挙げられる。有機ポリマーモノリス構造体の場合、骨格材料として前述の材料が使用でき、特には反応性官能基を分子鎖に含有するモノマー由来の有機ポリマーモノリス構造体を用いると、後の表面修飾がし易い為に好ましい。反応性官能基としては、エポキシ基、スルホン基、水酸基、アミノ基、アミド基などが挙げられる。

【0047】

モノリス構造体の破損を防ぐ為には、中空フィラメント内にモノリス構造体を作製した後に修飾する方法が好ましい。前述のように、中空フィラメント内にモノリス構造体を作製した後に修飾する方法が好ましい場合としては、中空フィラメントの内径(モノリス構造体の外径)が1.0mm以下の場合が好ましい。更に、モノリス構造体を有する中空フィラメントが直線状でなく、湾曲部分や交差部分などを有する場合は、より好ましい。更に、モノリス構造体の長さが2cm以上の場合が好ましく、5cm以上である場合はより好ましい。これらの表面修飾やその方法は、所望する機能を適宜判断し選択することは言うまでもない。

【0048】

本発明が示す、モノリス構造体は、吸・脱着、イオン交換、分離、除去、分配、酸化、還元、触媒からなる群から選ばれる少なくとも一つの機能体であることを特徴としている。これらの機能は中空フィラメント内に形成された一片のモノリス構造体に上記の機能を1つのみ有していてもよく、2つ以上を兼ね備えていてもよい。一片のモノリス構造体に2つ以上の機能を兼ね備えていると、流体を一度接触又は透過させるだけで流体に二つの機能を作用させることができ好ましい。例えば、骨格表面が疎水性、且つ空隙(スルーポア)が5〜8μmの場合、平均直径10μm以上の固形分を含む混合液を流した場合に、空隙(スルーポア)サイズによる固形分の分離と疎水性相互作用の分配による溶解成分の分離が同時に行える。このような複数の機能は、モノリス構造体の骨格サイズと組成で発揮する機能であると、製造工程が短く好ましい。また、機能はモノリス構造体の骨格組成物の性質によって発揮されることは言うまでもない。例えば、有機ポリマーモノリスの場合は、主鎖分子構造や官能基の性質を利用できる。例えば、骨格がアルキル基などの疎水性基が支配的な場合は、モノリス構造体は疎水性を示すため、逆層クロマトグラフの分離媒体として好ましい。逆に、親水性基としては、水酸基、カルボキシル基、アミノ基、ケトン基、スルホン基などが挙げられる。

【0049】

また、モノリス構造体を作製した後に、表面修飾などで更に機能を付与する方法を用いると、モノリス構造体の骨格サイズと組成だけでは発揮出来ない機能を付与できることや、所望の機能を自在に組み合わせることが出来る為より好ましい。

【0050】

本発明によると、モノリス構造体は中空フィラメントの内側の所定箇所に有することができ、中空フィラメントの内側の全部に備えることができるため、モノリス構造体の所望の機能を流体により長く作用させることができ、好ましいものが得られる。更に、一つの中空フィラメントの中に2つ以上のモノリス構造体を兼ね備えることが出来るため、薬液を一度中空フィラメント内に通液するだけで、2つ以上の機能を薬液に作用させることができ、より多機能なマイクロ流体システム用支持ユニットを提供できる。一つの中空フィラメント内に2つ以上のモノリス構造体がある場合、骨格サイズと組成が同一のモノリス構造体である場合や、骨格サイズが同一で組成が異なるモノリス構造体異である場合や、骨格サイズが異なり組成が同一のモノリス構造体である場合や、骨格サイズと組成が異なるモノリス構造体である場合や、あるいはこれらを組み合わせて用いることができるため、中空フィラメント内で複数の機能を作用させることが出来る為より好ましいものとなる。これらの2つ以上のモノリス構造体は、表面処理を施すことができ、前述同様一片のモノリス構造体に2つ以上の機能を備えることも可能である。この場合、中空フィラメント内のモノリス構造体の数以上の機能を持つことが出来る為に、一つの中空フィラメント内でより高機能で効率的な流体への機能作用を実現できる。例えば、一つの中空フィラメントの長さ方向に3種類(a、b、c)のモノリス構造体を有している場合、aはエポキシ樹脂からなりポア径サイズが30〜50μm、bはaと同一のエポキシ樹脂からなりポア径サイズが5〜10μm、cはアクリル樹脂系からなりポア径サイズが20〜50μmの粒子凝集型モノリス構造体を備えるなどが挙げられる。その結果、反応や分析のステップ数や量を制限しない、多機能なマイクロ流体システム用支持ユニットを提供することが出来る。また、これらの2つ以上のモノリス構造体は、同時、又は随時的に作製されることはいうまでもない。更に、作製方法は所望のモノリス構造体に合わせて選択すべきである。

【0051】

本発明が示す、モノリス構造体の機能は、所望の目的に合わせて自在に組み合わせることが出来る。また、モノリス構造体によって発現する機能は、骨格サイズや材質、表面状態だけでなく、周囲の温度、流体の温度、pH、極性、粘度、などの条件によって、異なった機能を発現する。発現させたい機能に合わせて、モノリス構造体の組成や骨格サイズを選択でき、表面修飾方法を適宜選択して所望の表面を得て機能を発揮させることが出来る。

【0052】

更に、イオン交換の機能を有する官能基としては、陽イオン交換基としてはスルホプロピル、スルホエチル、スルホネート、ホスフェート、カルボキシメチル等があり、陰イオン交換基としてはクオータナリーアミノエチル、クオータナリーアミノ、ジエチルアミノエチル等が挙げられる。これらは単独、あるいは複数組み合わせて導入することができ、複数の官能基を導入することが多機能性という点で好ましい。

【0053】

これらの官能基を含有した材料を予め選択し、モノリス構造体を形成すると製造が容易で好ましい。更に、前述の表面修飾を用いることは、例えばモノリス構造体を作りこんだ中空フィラメントを予め多数作製しておき、顧客からの注文など必要に合わせて、モノリス構造体にそれぞれ要望に合致した機能を付与することが出来る為、製造が容易であるマイクロ流体システム用支持ユニットを提供することが出来る。

【0054】

中空フィラメント501〜508、511〜518に流している流体に光を照射し、光化学反応を生じさせたり、分光分析をする場合は、中空フィラメント501〜508、511〜518に光透過性があると良い。光透過率は目的に応じた値で良いが、目的波長において80%以上であることが好ましく、更に、90%以上あれば最適である。所定箇所の第一の支持体1、及び/又は、第二の支持体2が透明であること、又は図2に示すように、中空フィラメント58が露出させる必要がある。なお、図2は上述のような中空フィラメントの露出窓を備えるマイクロ流体システム用支持ユニットの概略を示したものであり、図中、参照符号3はモノリス構造体、8は接着剤層、9は露出窓、59は金属膜で覆われた中空フィラメントを示している。

【0055】

中空フィラメント501〜508、511〜518を第一の支持体1に固定することは、中空フィラメント単体の場合と比較して、周囲の温度・電場・磁場など様々な環境を制御し易いという優れたメリットがある。このことは、化学反応や化学分析を行う際に有利であり、特にマイクロ化された反応系及び分析系においては不可欠である。又、部品とのアライメントが容易で接続し易く、且つ多数の中空フィラメント501〜508、511〜518をコンパクトに収容できるという利点もある。

【0056】

化学分析を行う場合、複数の中空フィラメント501〜508、511〜518を有していることが作業効率を高める点で好ましい。この場合、第一の中空フィラメント群を構成する複数の中空フィラメント501〜508は、反応時間、泳動距離、エネルギー印可量等の条件を等しくしたいという観点から、互いに等長であることが好ましい。同様に、第二の中空フィラメント群を構成する複数の中空フィラメント511〜518も等長であることが求められる。つまり、試料の流入部から流出部まで外部から受けるエネルギー量が均一であり、更に他の中空フィラメントが受けるエネルギー量ともほとんど差がないことが重要である。この様な観点から、中空フィラメント501〜508、511〜518に伝わる熱の分布が均一になるように中空フィラメント501〜508、511〜518が2枚以上の支持体間に挟まれていることが好ましい。又、第一の中空フィラメント群を構成する複数の中空フィラメント501〜508及び第二の中空フィラメント群を構成する複数の中空フィラメント511〜518の管の厚みは均一である方が良い。

【0057】

上記のような場合において、互いに等長な第一の中空フィラメント群の長さと、互いに等長な第二の中空フィラメント群の長さは異なっていることが出来、そうすることで、第一の中空フィラメント群と、第二の中空フィラメント群にそれぞれ発揮させたい機能を備えることが出来る。更には、図示はしないが、第三の中空フィラメント群を設けることが出来る。第三の中空フィラメントは、一つでもよいし、複数でもよく、複数の場合は互いに等長であることで先述のような利点を更に加えることが出来る。例えば、第三の中空フィラメント群は4つの中空フィラメントからなり、そのうち3つが互いに等長であり、且つ第一の中空フィラメント群や第二の中空フィラメント群とは長さが異なるなどの組み合わせが可能である。これらの場合、長さが同じ中空フィラメント同士でも、中空フィラメントの固定パターンや、内径、外径が異なることも可能である。但し、この場合は先述したように同じ背圧を印加した場合に、4本同時に流体が流れ落ちることはない。

【0058】

中空フィラメント501〜508、511〜518は、市販の各種材質のチューブを使用することが出来、目的に応じて任意の材質のものを選択する。例えば、ポリ塩化ビニル樹脂(PVC)、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂(PVA)、ポリスチレン樹脂(PS)、スチレン・アクリロニトリル・ブタジエン共重合体(ABS)、ポリエチレン樹脂(PE)、エチレン・酢酸ビニル共重合体(EVA)、ポリプロピレン樹脂(PP)、ポリ4−メチルペンテン(TPX)、ポリメチルメタクリレート(PMMA)、PEEK、PI、PEI、PPS、酢酸セルロース、四フッ化エチレン樹脂(PTFE)、四フッ化・六フッ化プロピレン樹脂(FEP)、PFA、四フッ化エチレン・エチレン共重合体(ETFE)、三フッ化塩化エチレン(PCTFE)、フッ化ビニリデン(PVDF)、ポリエチレンテレフタレート樹脂(PET)、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、ポリフェニレンテレフタレート(PPO)、ポリカーボネート樹脂(PC)、ポリウレタン樹脂、ポリエステルエラストマ、ポリオレフィン樹脂、シリコーン樹脂、ポリイミド樹脂などの有機材質や、ガラス、石英、カーボンなどの無機材質がある。

【0059】

第一の支持体1、第二の支持体2の材質、形状、サイズなどは目的に応じて選定すれば良い。板厚、フィルム厚の適正な範囲は目的や求められる機能によって異なる。例えば、電気絶縁性を求める場合は、プリント配線板などに用いられているエポキシ樹脂板やポリイミド樹脂板や、フレキシブル配線板に用いられているデュポン社製のカプトンフィルムに代表されるようなポリイミドフィルムや東レ社製のルミラーフィルムに代表されるようなPETフィルムを選定する。第一の支持体1の板厚(フィルム厚)は厚い方が好ましく、特には0.05mm以上であることが望ましい。又、第一の支持体1に放熱性を求める場合は、アルミニウム(Al)、銅(Cu)、ステンレス、チタン(Ti)など金属製の箔や板を選定する。この場合、第一の支持体1の板厚は更に厚い方が好ましく、特には0.5mm以上であることが望ましい。また、第一の支持体1に光透過性を求める場合は、ガラス、石英板など透明無機材料の板や、ポリカーボネートやアクリルなど透明有機材料の板やフィルムを選定する。第一の支持体1の板厚(フィルム厚)は薄い方が好ましく、特には0.5mm以下であることが望ましい。更に、第一の支持体1の表面に銅等の金属パターンをエッチングやめっきで形成したいわゆるフレキシブル回路基板やプリント回路基板を用いても良い。このことで、マイクロマシン、発熱素子、圧電素子、温度・圧力・歪み・振動・電圧・磁界など各種のセンサーや抵抗・コンデンサ・コイル・トランジスタやICなどの電子部品、更に半導体レーザー(LD)、発光ダイオード(LED)、及びフォトダイオード(PD)などの光部品など、様々な部品や素子を実装する端子や回路を形成でき、システム化が容易になる。

【0060】

中空フィラメントの固定を容易にする目的で、第一の支持体1、及び/または、第二の支持体2の表面に接着剤層8を設けると、中空フィラメントの固定がより確実で容易になるため好ましい。例えば、高分子量合成ゴムやシリコーン樹脂系の接着剤が適する。高分子量合成ゴムの接着剤としては、例えば、トーネックス社製のビスタネックスMML−120の様なポリイソブチレンや、日本ゼオン社製のニポールN1432等のアクリロニトリルブタジエンゴムや、デュポン社製のハイパロン20の様なクロルスルホン化ポリエチレン等を用いることが出来る。更に、必要に応じてこれら材料に架橋剤を配合することも出来る。又、日東電工社製No.500やスリーエム社製のA−10、A−20、A−30等のアクリル樹脂系の粘着テープ等も使用できる。シリコーン樹脂系の接着剤としては、高分子量のポリジメチルシロキサン又はポリメチルフェニルシロキサンからなり末端にシラノール基を有したシリコーンゴムと、メチルシリコーンレジン又はメチルフェニルシリコーンといったシリコーンレジンとを主成分としたシリコーン接着剤が適している。凝集力を制御するため各種の架橋を行っても良い。例えば、シランの付加反応、アルコキシ縮合反応、アセトキシ縮合反応、過酸化物などによるラジカル反応などにより架橋を行うことが出来る。この様な接着剤として市販のものでは、YR3286(GE東芝シリコーン株式会社製、商品名)やTSR1521(GE東芝シリコーン株式会社製、商品名)、DKQ9−9009(ダウコーニング社製、商品名)などがある。

【0061】

また感光性の接着剤を用いても良い。例えば、プリント基板のエッチングレジストとして使用されているドライフィルムレジストやソルダーレジストインクやプリント基板の感光性ビルドアップ材等が適用できる。具体的には、日立化成工業(株)製のH−K440やチバガイギー社製のプロビマー等がある。特に、ビルドアップ配線板用途として提供されているフォトビア材料は、プリント配線板の製造工程やはんだによる部品実装工程にも耐えることが出来る。この様な材料としては、光によって架橋可能な官能基を有した共重合体或いは単量体を含んだ組成物及び/又は光の他に熱で架橋可能な官能基と熱重合開始剤を混合した組成物であれば何れも使用可能である。たとえば、エポキシ樹脂、ブロム化エポキシ樹脂、ゴム変性エポキシ樹脂、ゴム分散エポキシ樹脂等の脂環式エポキシ樹脂又はビスフェノールA系エポキシ樹脂及びこれらエポキシ樹脂の酸変性物などが挙げられる。特に光照射を行って光硬化を行う場合にはこれらエポキシ樹脂と不飽和酸との変性物が好ましい。不飽和酸としては無水マレイン酸無水物、テトラヒドロフタル酸無水物、イタコン酸無水物、アクリル酸、メタクリル酸等が挙げられる。これらはエポキシ樹脂のエポキシ基に対し当量若しくは当量以下の配合比率で不飽和カルボン酸を反応させることによって得られる。このほかにもメラミン樹脂、シアネートエステル樹脂のような熱硬化性材料、或いはこのものとフェノール樹脂との組み合わせ等も好ましい適用例の一つである。他には可とう性付与材の使用も好適な組み合わせであり、その例としてはブタジエンアクリロニトリルゴム、天然ゴム、アクリルゴム、SBR、カルボン酸変性ブタジエンアクリロニトリルゴム、カルボン酸変性アクリルゴム、架橋NBR粒子、カルボン酸変性架橋NBR粒子等が挙げられる。この様な種々の樹脂成分を加えることで光硬化性、熱硬化性という基本性能を保持したまま硬化物に色々な性質を付与することが可能になる。例えばエポキシ樹脂やフェノール樹脂との組み合わせによって硬化物に良好な電気絶縁性を付与することが可能になる。ゴム成分を配合した時には硬化物に強靭な性質を与えると共に、酸化性薬液による表面処理によって硬化物表面の粗化を簡単に行うことが可能になり、積層が容易となる。

【0062】

又、通常使用される添加剤(重合安定剤、レベリング剤、顔料、染料等)を添加しても良い。又フィラーを配合することもなんら差し支えない。フィラーとしてはシリカ、溶融シリカ、タルク、アルミナ、水和アルミナ、硫酸バリウム、水酸化カルシウム、エーロジル、炭酸カルシウム等の無機微粒子、粉末状エポキシ樹脂、粉末状ポリイミド粒子等の有機微粒子、粉末状ポリテトラフロロエチレン粒子等が挙げられる。これらのフィラーには予めカップリング処理を施してあっても良い。これらの分散はニーダー、ボールミル、ビーズミル等既知の混練方法によって達成される。この様な感光性樹脂の形成方法は、液状の樹脂をロールコート、カーテンコート、ディプコート等の方法で塗布する方式や、絶縁樹脂をキャリアフィルム上でフィルム化してラミネートで張合わせる方式を用いることが出来る。具体的には、日立化成工業(株)製のフォトビアフィルムBF−8000等がある。

【0063】

以上のような接着剤を支持体状の塗布あるいは積層することにより接着剤層を設け、その上に中空フィラメントあるいはモノリス構造体を内部に形成した中空フィラメントを敷設し、固定することにより流路層を形成する。

【0064】

中空フィラメントを敷設する方法としては、公知の敷設方法が使用でき、例えば、上述の接着剤層の上に敷設する方法(この場合、接着剤層に中空フィラメントが埋め込まれた構造となってもよい)の他、支持体に中空フィラメントを融着させる方法(中空フィラメントや支持体の少なくとも一部を溶融し、固定化する方法であり、この場合、支持体に中空フィラメントの一部が埋め込まれた構造となってもよい)や、支持体上に接着剤を用いながら敷設する方法、または、支持体または接着剤層の中空フィラメントを敷設する箇所にエッチングなどにより凹状のパターンを形成し、そこに中空フィラメントを敷設する方法などがあげられる。

【0065】

具体的な敷設方法としては、NC配線装置等の市販の装置を適用することができ、例えば、導線(中空フィラメント)に荷重と超音波を印加しながら敷設する装置、導線(中空フィラメント)に荷重の印加とレーザー光を照射しながら敷設する装置、導線(中空フィラメント)に荷重を印加し、接着剤層に配線する装置などを用いることができる。

【0066】

NC配線装置は、数値制御され超音波振動と荷重の出力制御が可能であり、このNC配線装置を用いることにより、中空フィラメントの敷設パターンを精密に制御でき、NC配線装置を支持体に対して水平に移動させながら、中空フィラメントに荷重および超音波による振動を加えながら支持体(接着剤層を介して)上および敷設した中空フィラメント上に所望のパターンで中空フィラメントを敷設することができる。

【0067】

なお、敷設する中空フィラメントは、モノリス構造体を形成する前の中空フィラメントでも、中空フィラメント内にモノリス構造体を形成した後の中空フィラメントでもよく、したがって、流路層の形成は、第一の支持体に中空フィラメントを敷設した後に、モノリス構造体を中空フィラメント内に形成することも、逆に、モノリス構造体を形成した後の中空フィラメントを第一の支持体に敷設ことによっても本発明のマイクロ流体システム用支持ユニットを作製することができる。また、中空フィラメント内にモノリス構造体を形成した後には、モノリス前駆体由来の残渣を中空フィラメント内から除去したり、あるいは、モノリス構造体に表面修飾を施すこともできる。

【0068】

また、中空フィラメントに流体を外部から注入、及び/または、外部へ排出するためのポートの構造や形状は任意で良い。たとえば、中空フィラメントの内径或は外径と同程度或はそれ以下の径の穴をレーザー加工や切削加工などで形成しシリコーンゴムなどで蓋をする方法や、やはり同径程度の径を有するニードルをチューブに突き刺し、該ニードルを固定する方法などがある。穴やニードルの大きさは基本的に任意で良いが、倍以上の大きさになると無駄な容量が増加しマイクロ化のメリットが減少してしまったり、気泡などの混入を引き起こす原因となるので、注意が必要である。

【0069】

(第2の実施の形態)

図3に本発明の第2の実施の形態であるマイクロ流体システム用支持ユニットの平面図(c)および断面図(a、b)を示した。図3は、モノリス構造体を所定箇所に有した任意形状の中空フィラメントからなるマイクロ流体システム用支持ユニットの模式図である。所定箇所に付与したモノリス構造体3011、3012、3013、3014、3031、3071、3081は、本発明の第2の実施の形態に係るマイクロ流体システム用支持ユニットの機能体を構成している。

【0070】

本発明によると、モノリス構造体3011、3012、3013、3014、3031、3071、3081を有した中空フィラメント501、503、507、508の他にモノリス構造体を有さない中空フィラメント502、504、505、506を備えるマイクロ流体システム用支持ユニットが得られる。このようなマイクロ流体システム用支持ユニットは、モノリス構造体3011、3012、3013、3014、3031、3071、3081において合成反応や分離などの機能を発揮する一方、リファレンスを送液する中空フィラメントを備えることが出来る。例えば、中空フィラメント507内に形成されたモノリス構造体3071がUVによるオンカラム検出が可能な分離カラム機能を持つ場合、中空フィラメント507と506に同時に検体を流し、中空フィラメント506をリファレンスとすることが出来る。これは、マイクロリアクターやμ−TASなどのシステムを設計する場合に有益であり、製造が容易で、且つ反応や分析のステップ数や量を制限しない多機能のマイクロ流体システム用支持ユニットを提供することが出来る。

【0071】

本発明によると、モノリス構造体は中空フィラメントの内側の所定箇所に有することができ、中空フィラメントの内側の全部に備えることができる。例えば、モノリス構造体3031のように中空フィラメント503の内側全部に備えることが出来る。このような場合は、中空フィラメント503の流路長さを全て使用できるために、モノリス構造体の機能を流体により長く、より多く作用させることができるため好ましい。更に、モノリス構造体3071のように中空フィラメント507の一部に備えることが出来る。特に、モノリス構造体3071のように支持体平面内にのみ有している場合は、外部から熱や光を加える場合に、モノリス構造体3071の周囲の支持体などの構成材が同一であることから、例えば電磁波、熱、光などのエネルギーを印加する場合にモノリス構造体3071周辺のエネルギー環境が均一になりやすく、モノリス構造体3071の機能が長さ方向で均一になり、好ましい。

【0072】

図3の中空フィラメント501の内側の所定箇所に有するモノリス構造体3011、3012、3013、3014のように、一つの中空フィラメント501の中に2つ以上のモノリス構造体を兼ね備えることが出来る。薬液を中空フィラメント501に一度通液させるだけで、複数の機能を薬液に作用させることができるため、好ましい。すなわち、反応や分析のステップ数や量を制限しない多機能のマイクロ流体システム用支持ユニットを提供することが出来る。

【0073】

更に、図3のモノリス構造体3071、3081が同一長さ、同一構造、同一組成である場合、例えば中空フィラメント507、508に同時に且つ同流速で検体を送液すると、ほぼ同時に分析結果が得られやすく好ましい。中空フィラメント507、508が等長であると、双方に掛かる背圧がほぼ同じになるため、一つの送液ポンプでも同時に結果が得られるため、好ましい。

【0074】

図3に示す本発明、第二の実施の形態に係るマイクロ流体システム用支持ユニットの機能体を構成するモノリス構造体3011、3012、3013、3014、3031、3071、3081は、骨格サイズと組成が同一のモノリス構造体である場合や、骨格サイズが同一で組成がそれぞれ異なるモノリス構造体である場合や、骨格サイズが異なり組成が同一のモノリス構造体である場合や、骨格サイズと組成が異なるモノリス構造体である場合などがあり、さらにこれらを組み合わせて構成することができるため、多機能なマイクロ流体システム用支持ユニットを得られる。中空フィラメント501の内側に形成されたモノリス構造体3011、3012、3013、3014についても、その骨格、組成、機能が様々な組み合わせが可能であり、一度の送液で複数の機能を作用させることが可能であり、好ましい。図3のモノリス構造体3011、3012、3013、3014、3031、3071、3081には、表面修飾処理を施すことができ、前述同様一片のモノリス構造体に2つ以上の機能を備えることも可能である。この場合、中空フィラメント内のモノリス構造体の数以上の機能を持つことが出来る為に、一つの中空フィラメント内でより高機能で効率的な流体への機能作用を実施できる。図3において、中空フィラメント501〜508は、ほぼ同じ長さ、同一形状(直線)に記載されているが、これらは実際の形態、特に長さと直線形状に限定するものではない。それぞれ、所望の長さ、形状に固定するべきことは言うまでもない。

【0075】

(第3の実施の形態)

図4に本発明の第3の実施の形態であるマイクロ流体システム用支持ユニットの平面図(a、b)および断面図(c)を示した。図4は、モノリス構造体31、32、33からなる機能体を有するマイクロ流体システム用支持ユニットを示す。本発明によれば、内側の所定箇所にモノリス構造体31が形成された中空フィラメント51が、自身の中空フィラメント51と交差していることにより、より高密度に中空フィラメント51が固定可能である。更に、図4の中空フィラメント51は、自身と2回以上の複数回交差をすることで、よりセンチメートルからメートルオーダーの長さを持つ中空フィラメントでも、コンパクトで小型マイクロ流体システム用支持ユニットを提供することが出来るため、好ましいものとなる。

【0076】

図4(b)は、本発明の第三の実施の形態に係るマイクロ流体システム用支持ユニットの模式図である。モノリス構造体31を備えた中空フィラメント51は、モノリス構造体32、33を備えた中空フィラメント53と交差している。更には、中空フィラメント51は、モノリス構造体を有しない中空フィラメント52とも交差をすることが可能である。交差回数には制限はなく、自身の中空フィラメント及び他の中空フィラメントと複数回の交差とすることができるため、複雑な流体回路であっても場所を要しない小型マイクロ流体システム用支持ユニットを提供することが出来る。

【0077】

(その他の実施の形態)

その他の実施の形態としては、図2(a)に示すように、マイクロ流体システム用支持ユニットの一部に貫通孔9を設け、例えば、カム付きモータなどで中空フィラメント58の一部に時間周期的な力を加えこの箇所の中空フィラメントを変形させ、この箇所にある流体を移動させて、脈動流を生じさせるマイクロポンプ、若しくはマイクロバルブのような使い方をする場合は、中空フィラメント58に弾性があると良い。特に、中空フィラメント58は、ヤング率で103MPa以下であることが好ましい。

【0078】

又、図2(b)に示す、露出した中空フィラメント58の一部に金属膜59を形成し、電圧などを印加するための端子を形成することが出来る。この場合、銅(Cu)、アルミニウム(Al)、ニッケル(Ni)、クロム(Cr)、金(Au)、等を単層、或いは多層化してめっきや蒸着などで形成すると良い。

【0079】

更に、第一の中空フィラメント群と第二の中空フィラメント群は必ずしも90度に直交している必要はなく、交差していれば良い。図4(b)にあるように、自身の中空フィラメント51と任意の角度で交差している場合や、他の中空フィラメント52、53と任意の角度で交差している場合などが可能なため、中空フィラメント群の固定する制限が緩くなり、より複雑マイクロ流体システム用支持ユニットを得られる。

【0080】

また、例えば、前述のように第一及び第二の中空フィラメント群だけでなく、更に第三の中空フィラメント群を敷設することも可能である。

【0081】

一方、中空フィラメントは必ずしも交差させる必要はなく、図3に示すように、一方向に走行する複数の中空フィラメント501〜508からなる第一の中空フィラメント群のみから構成しても良い。又、図4に示すように、湾曲を描く複数の中空フィラメント51〜53を敷設しても良い。また、湾曲部は固有の曲率半径で描ける円弧に限定されない。例えば、複数の曲率半径の円弧が組み合わさった形状も可能である。そうすることで、必要以上に精度を有しなくてもよい用途では、専用のNC制御配線装置を用いなくてもすむ為に、コストを低減できるため好ましい。

【0082】

尚、中空フィラメントは、必ずしも複数敷設されていなくても良く、即ち中空フィラメントは単数であっても良い。

【実施例】

【0083】

(作製例1)

[前処理]

ジーエルサイエンス社製のフューズドシリカキャピラリー(内径100μm、外径375μm、長さ600mm)に1N NaOH水溶液を通液し、60℃の湯浴に1時間浸し、キャピラリー内壁のシラノール基を活性化した。このキャピラリーを水で洗浄し、1N HClで満たした後、60℃の湯浴に30分浸した。このキャピラリーを過剰量の水で水洗した後、乾燥させた。

【0084】

[ビニル修飾]

ピリジンとビニルトリメトキシシランを体積比1:1で混合し、前記前処理を行ったキャピラリーに充填し、80℃のオーブンで24時間反応させた。反応後はメタノールで洗浄し、乾燥させた。

【0085】

[モノリス形成]

ポリスチレン(15mg、MW=3840000)を溶解させたクロロベンゼン(0.75ml)に、グリセリンジメタクリレート(GDMA)(0.25ml)と、2,2’−アゾビス(2,4−ジメチルバレロニトリル(ADVN)(2.66mg)を加え、スターラーで撹拌した後、アルゴンガスで10分間バブリングした。この混合液を、前処理済みのキャピラリーに充填し、60℃、24時間重合を行った。重合後のキャピラリーをトルエンで洗浄し、アセトンで置換した。

【0086】

[観察]

キャピラリーの一部を切断し、断面を出した。この断面にイオンスパッタにより金を蒸着し表面を走査型顕微鏡(SEM:HITACHI S−510)で観察したところ、厚み約1.0〜5.0μmの連続した骨格と骨格間の距離が1.0〜3.0μmのよく繋がったスルーポアとが、互いに連続的に絡み合った粒子凝集型の網目構造が確認された。SEM写真を図5に示す。キャピラリー内にGDMAポリマーモノリス構造体が形成された。

【0087】

次に、このキャピラリーを曲率半径が約10mmとなるように手で曲げて輪を作った。曲げた部分を切断し、上記と同様にSEM観察を行った。手で曲げた部分のモノリス構造体には、破壊は見られず、キャピラリー内壁との剥れ、欠損なども見られず、曲げを行わなかった前者のSEM写真と比べても外観的な変化は観測されなかった。SEM写真を図6に示す。

【0088】

(作製例2)

[前処理]

ジーエルサイエンス社製のフューズドシリカキャピラリー(内径100μm、外径375μm、長さ600mm)に1N NaOH水溶液を通液し、60℃の湯浴に1時間浸し、キャピラリー内壁のシラノール基を活性化した。このキャピラリーを水で洗浄し、1N HClで満たした後、60℃の湯浴に30分浸した。このキャピラリーを過剰量の水で水洗したのち、乾燥させた。

【0089】

[アミノプロピル修飾]

THFと3−アミノプロピルトリエトキシシランを体積比1:1で混合し、前記前処理を行ったキャピラリーに充填し、80℃のオーブンで24時間反応させた。反応後はエタノールで洗浄し、乾燥させた。

【0090】

[モノリス形成]

トリス−(2,3−エポキシプロピル)―イソシアヌレート (TEPIC)(1.6g、日産化学社製 商品名TEPIC)と4−[(4−アミノシクロヘキシル)メチル]シクロヘキシルアミン(BACM)(0.37g)をPEG200(7.0g)に溶解した。この混合液を、前処理済みのキャピラリーに充填し、キャピラリーの両端を上記混合液が満たされたバイアル内に差し込み、80℃、12時間加熱した。重合後のキャピラリーを水で洗浄した。

【0091】

[観察]

キャピラリーの一部を切断し、断面を出した。この断面にイオンスパッタにより金を蒸着し表面を走査型顕微鏡(SEM:HITACHI S−510)で観察したところ、厚み0.5〜1.0μmの連続した柱状の骨格と、骨格間の距離が1.0〜5.0μmのよく繋がったスルーポアとが、互いに連続的に絡み合った網目構造が確認され、TEPICポリマーモノリス構造体を得た。作製例1と比較して、骨格が細くより細かい網目構造体が確認できた。SEM写真を図7に示す。

【0092】

次に、キャピラリーを曲率半径が約10mmとなるように手で曲げて輪を作った。この曲げた部分を切断し、上記と同様にSEM観察を行った。SEM写真を図8に示す。手で曲げた部分のモノリス構造体には、破壊は見られず、キャピラリー内壁との剥れ、欠損なども見られず、曲げを行わなかった前者のSEM写真と比べても外観的な変化は観測されなかった。

【0093】

(作製例3)

[前処理]

ジーエルサイエンス社製のフューズドシリカキャピラリー(内径100μm、外径375μm、長さ600mm)に1N NaOH水溶液を通液し、60℃の湯浴に2時間浸し、キャピラリー内壁のシラノール基を活性化した。このキャピラリーを水で洗浄し、1N HClで満たした後、60℃の湯浴に30分浸した。このキャピラリーを過剰量の水で水洗したのち、乾燥させた。

【0094】

[モノリス形成]

尿素(2.0g)とPEG(0.9g)に0.01N酢酸20mlを加えて溶解した。その後、氷冷下で、シラン溶液(9.0ml)を加えて30分撹拌した。これを40℃、10分撹拌し、フィルターでろ過した。この溶液を、前処理済みのキャピラリーに充填し、40℃、24時間重合を行った。次に、キャピラリーの両端を尿素水(0.06g/ml)に浸した状態で80℃、10時間加熱し、その後、120℃で熱処理を行った。その後、キャピラリーをメタノールで約1時間洗浄し330℃で24時間熱処理を行い、シリカモノリスキャピラリーカラムを得た。

【0095】

(作製例4)

第一の支持体1に、接着剤層として厚さ250μmで室温で粘着性であるスリーエム社製VHB(F−9473PC)を有したフィルム(厚さ75μm、デュポン社製、商品名:カプトン300H)を用いた。この接着剤層を有する第一の支持体1の接着剤層の表面に、図9に示すように中空フィラメントの端部となる位置に、スリット4(4a〜4d)を設け、離形層6(6a〜6d)を配置した。この離形層は市販の離形剤を塗布したり、離形フィルムを貼り付けることによってあらかじめ形成することができる。次いで、この第一の支持体1の接着剤層表面および離形層の所望の位置に、超音波振動と荷重の出力制御が可能であって、NC制御でX−Yテーブルを可動できるNC配線装置を用い、仁礼工業株式会社の高機能エンプラチューブ(材質:PEEK、内径0.5mm、外形1.0mm)からなる中空フィラメント501〜508を、次いで511〜518を敷設する。敷設する中空フィラメント501〜508、511〜518には、荷重300gと周波数40kHzの超音波による振動をかけ、半径25mmの円弧状の部分(図示省略)と、交差する部分も設けた。また、複数の中空フィラメント511〜518からなる第二の中空フィラメント群を敷設する際には、第一の中空フィラメント群501〜508と交差する部分では荷重と超音波振動を止めるようにし、中空フィラメントの破損を防ぐようにした。第二の中空フィラメント群511〜518を敷設した後、第二の支持体2として、接着剤層付きのデュポン社製カプトン300Hを用いて、中空フィラメントが敷設された第一の支持体1(支持ユニット)とラミネートした。その後、プリント基板用の小径穴あけ用途のレーザー穴あけ機を用い、パルス幅5ms、ショット数4ショットでφ0.2mmの穴を0.1mm間隔で移動させて、図9(b)に示す所望の切断線に沿って、外形加工する。その後、中空フィラメント501〜508、511〜518の端部付近の第一の支持体1の所定部分を除去し、8本の全長20cmの中空フィラメント501〜508からなる第一の中空フィラメント群、及び8本の全長15cmの中空フィラメント511〜518からなる第二の中空フィラメント群を、それぞれの端部の10mmの長さを露出させた形状である図1に示す、マイクロ流体システム用支持ユニットを作製した。敷設部分全般、特に交差する部分で中空フィラメントの破損はなかった。

【0096】

この結果、複数の中空フィラメント501〜508からなる第一の中空フィラメント群、及び複数の中空フィラメント511〜518からなる第二の中空フィラメント群で形成した流路の位置ばらつきは、設計図面に対し、±10μm以内に収まる。マイクロ流体システム用支持ユニットを温度調節器内に入れ、60℃に保ち、液状の着色インクを一方の端から流入し、流出までの時間をストップウォッチ等の計測機器で計測した場合、複数の中空フィラメント501〜508からなる第一の中空フィラメント群は、8本ともほぼ同じタイミング(±1秒以下)で他端から流出した。同様の試験を第二の中空フィラメントについても行ったところ、複数の中空フィラメント511〜518からなる第二の中空フィラメント群も8本ともほぼ同じタイミング(±1秒以下)で他端から流出した。

【0097】

(作製例5)

第一の支持体1に、厚さ200μmの非粘着型感圧接着剤ダウコーニングアジア社製のS9009を有した厚さ0.5mmのアルミ板を用いた。これに、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、日星電気株式会社製のPFAチューブ(内径1.0mm 外径1.5mm)を敷設する。敷設する中空フィラメント501〜508、511〜518には、荷重500gと周波数40kHzの超音波による振動をかけた。中空フィラメント501〜508、511〜518の敷設は、半径30mmの円弧状に行い、交差する部分も設けた。その交差する部分の近傍では、荷重と超音波振動を止めることとする。第二の支持体2には、厚さ200μmの非粘着型感圧接着剤ダウコーニングアジア社製のS9009を有した、三井化学社製TPXフィルム(厚さ50μm)を用い、真空ラミネート(圧力と熱を印加)を用いて中空フィラメント501〜508、511〜518を施設した支持ユニット上にラミネートする。その際、流入部、流出部、及び交差部の中空フィラメント501〜508、511〜518近傍に温度測定用の熱電対を埋め込む。その後の外形加工では、プリント基板用の外形加工機を用いて所望の形に切断する。所定部分の支持体を除去し、12本の全長40cmの中空フィラメント501〜508、511〜518を50mmの長さを露出させた形状のマイクロ流体システム用支持ユニットを作製できる。中空フィラメント501〜508、511〜518で形成した流路の位置ばらつきは設計図面に対し、±20μm以内に収まる。敷設部分全般、特に交差配線部分で中空フィラメント501〜508、511〜518の破損はない。更に、シート全体にボイドは無く、特にキャピラリー近傍や交差部分にも空気の抱きこみやボイド(気泡)は確認されなかった。

【0098】

共立電子産業製のフィルムヒートFTH−40をアルミ板裏面の全面に貼り付け80℃に設定する。約20℃の水を一方の端から流入し、他端から流出した水の温度を測定したところ、78±1℃である。又、流入部、流出部、及び交差部の各温度は79±0.5℃であり、精度良い温度制御が可能である。

【0099】

(作製例6)

第一の支持体1に、接着剤層として厚さ250μmで室温で粘着性であるスリーエム社製VHB(F−9473PC)を有した厚さ0.06mmのポリフェニレンサルファイドフィルム(東レ社製、商品名トレリナ)を用いた。この第一の支持体1の所望の位置に、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、ポリマイクロ社製のフューズドシリカキャピラリー(内径100μm、外径360μm、長さ600mm)を敷設した。キャピラリーは、直線部分と渦巻状の部分を設けて敷設した。渦巻状の部分ではキャピラリー同士のピッチが0.5mmとなるように敷設し、キャピラリーの両端部は渦巻状の部分の円接線方向に、平行且つ同一方向に敷設した。渦巻状の最大曲率半径が10mm(最小曲率半径8.5mm、周回数4周)、15mm(最小曲率半径14mm、周回数2周)、20mm(最小曲率半径19.5mm、周回数1周)の三種類を作製した。渦巻状の部分で自身のキャピラリーと交差する部分の近傍では、荷重と超音波振動を止めて敷設した。第二の支持体2には、第一の支持体1と同様の接着剤付きポリフェニレンサルファイドフィルムを用い、真空ラミネートにてキャピラリーを敷設した支持ユニット上にラミネートした。その後、ぞれぞれのキャピラリーの両端部が余長として150mmづつ露出するようプリント基板用の外形加工機を用いて図4(a)に示す縦55mm、横90mmの形に切断しマイクロ流体システム用支持ユニットを作製した。キャピラリーを顕微鏡で観察したところ、敷設部分全般、特に交差配線部分でキャピラリーの破損はなかった。このようにして、長さ600mmのキャピラリーを名刺サイズのシート状(シート内有効長300mm)にコンパクトに収めることが出来た。

【0100】

(作製例7)

ポリマイクロ社製のフューズドシリカキャピラリー(内径100μm、外径360μm、長さ600mm)を用意し、作製例6の方法に従い、最大曲率半径10mm、15mm、20mmの渦巻きパターンを有した三種類のマイクロ流体システム用支持ユニット(全長600mm、シート内有効長300mm、各余長150mm)をそれぞれ2つずつ、合計6つ用意した。これらのキャピラリー内に、作製例1の方法を用いてGDMAポリマーモノリス構造体を作製した。キャピラリーの一端を、以下に示すHPLC装置にUpchurch社製のキャピラリーコネクタを用いて接続し、H−ν(H:理論段高さ、ν:線速度)プロットを作製した。比較対象として、作製例1で作製したシート状になっていないGDMAポリマーモノリスキャピラリーを8本準備し、上記同様にしてH−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図10に示す。

【0101】

[HPLC装置の構成]

送液ポンプ:KYA DiNa S

インジェクタ:Valco V2 CIAG Inter Nation

検出器:CE−2075UV(Jasco社製)(オフカラム検出)

オフカラム:フューズドシリカキャピラリー(内径50μm)

オフカラム長:90mm

[条件]

移動相:アセトニトリル/水=60/40(v/v)

試料:ウラシル(1mg/ml)

注入量:10nL

温度:20℃

検出:UV210nm

【0102】

次に、HPLC測定において用い、評価の対象となるパラメータについて、図11に示すクロマトグラムのピークを例に、振られた符号に基づいて説明する。

【0103】

[パラメータの説明]

(1)線速度:ν

線速度νは次式で表される。

【0104】

(数1)

ν = L / t0 (1−1)

L : カラム長、 t0 : 保持のない溶質の溶出時間

(2)理論段高さ:H

理論段高さは1理論段に相当するカラム長であり、次式で表される。

【0105】

(数2)

H = σ2 / L = L / N (1−2)

σ:ピークの広がり(正規分布の標準偏差),L:カラム長、N:理論段数

(3)理論段数:N

理論段数Nは次式で表される。

【0106】

(数3)

N = (L / σ) 2 (1−3)

もしくは、

N = (tR / σ) 2 (1−4)

tR:溶質の溶出時間

またピーク幅Wは4σ法で求めると、

W = 4σ (1−5)

理論段数Nは式(1−6)、(1−7)で表される。

【0107】

N = 16 × (tR / W) 2 (1−6)

また(W1 / 2 )2 = 8σ 2ln2 より

N = 5.54 × (tR / W1 / 2 )2 (1−7)

W:ピーク幅、W1 / 2 :ピークの半値幅

【0108】

図10より、GDMAポリマーモノリスを直線状のキャピラリー内に作製した場合も、渦巻き(湾曲部)形状に固定したキャピラリー内に作製したキャピラリーも、両方とも分離能を有していることがわかった。よって、GDMAポリマーモノリスキャピラリーカラムが得られたことがわかる。特に、最大曲率半径が10mm、15mm、20mmの渦巻き状にキャピラリーが固定されたマイクロ流体システム用支持ユニットは、キャピラリー内にGDMAポリマーモノリスを有しており、シート状GDMAポリマーモノリスキャピラリーカラムである。

【0109】

更に図10から、最大曲率半径の違う三種類のシート状GDMAポリマーモノリスキャピラリーカラムは、最大曲率半径が10mm、15mm、20mmと異なることによる理論段高さの有意な変化は認められず、分離カラム性能に対する曲げ方の影響はないことがわかる。

【0110】

次に、渦巻き(湾曲部)の最大曲率半径の分離性能に対する影響は無いとして、渦巻き(湾曲部)を有するキャピラリー内に作製した前述の6つのシート状GDMAポリマーモノリスキャピラリーカラムと、直線状で且つシート化されていない8本のキャピラリーカラムとを比較した。線速度1mm/sの時の平均理論段高を比較し、表1に性能評価結果としてまとめた。

【表1】

【0111】

表1から、直線状で作製したGDMAポリマーモノリスキャピラリーカラムの理論段高さに対し、曲げ部分を有するシート状GDMAポリマーモノリスキャピラリーカラムの理論段高さは95%であった。このことから、予めキャピラリーを渦巻き(湾曲部)のような曲げの部分を有する任意な形状に固定した後に、このキャピラリー内に有機ポリマーモノリス構造体を作製した場合でも、分離カラム性能を有するGDMAポリマーモノリスが作製可能であり、更に、分離カラム性能に対する曲げの影響は小さいことがわかった。

【0112】

(作製例8)

作製例7との比較のために、内径200μmのジーエルサイエンス社製フューズドシリカキャピラリー(外径350μm、長さ600mm)を使用し、同様の実験を行った。

【0113】

第一の支持体1に、接着剤層として厚さ250μmのスリーエム社製VHB(F−9473PC)を有した厚さ0.05mmのPETフィルム(帝人デュポンフィルム社製、商品名テトロン(登録商標))を用いた。作製例6で作製した最大曲率半径10mmと15mmの二つのサンプルの写真を撮り、実物大サイズに印刷したものを、テーブルに両面テープで固定した。この上に、第一の支持体1を載せテーブルにしっかりと固定した。第一の支持体1は半透明で下の印刷が透けて見えることを利用し、作製例6と同様のパターンに、内径200μmのキャピラリーを固定した。第一の支持体1と同様の材料を第二の支持体2として、ロールラミネータでキャピラリーを固定した支持ユニット上にラミネートした。カッターを用いて余分な部分を取り除いた。キャピラリーがある部分はカッタ刃がキャピラリーに当たらないよう慎重にカットし、第一の支持体1と第二の支持体2を除去した。このようにして、キャピラリー内径が200μmであることと、第一の支持体1にPETフィルムを用いたこと以外は、作製例6と外観が同様なマイクロ流体システム用支持ユニット(縦55mm、横90mm)を作製した。このマイクロ流体システム用支持ユニットは可撓性を有しており、曲げることができる。手で10回、20回と曲げを繰り返しても、キャピラリーの位置が変わることはなかった。

【0114】

次に、上記マイクロ流体システム用支持ユニットのキャピラリー内に作製例1に従い、GDMAポリマーモノリスを作製した。更に、内径200μmの直線状のキャピラリー3本に、作製例1に従いGDMAポリマーモノリスを作製し、作製例7と同様の条件でH−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図12に示す。

【0115】

図12の結果から、内径200μmのキャピラリーを用いても、直線状で有機ポリマーモノリス構造体を作製したキャピラリーカラムと、曲げの部分を有するキャピラリー内に有機ポリマーモノリス構造体を作製したキャピラリーカラムの、理論段高さの有意差は認められなかった。

【0116】

(作製例9)

内径100μm×外径375μm、内径200μm×外径350μmのフューズドシリカキャピラリー(ジーエルサイエンス社製)を用意した。作製例1に従い、キャピラリー内部にGDMAポリマーモノリスを作製し、GDMAポリマーモノリスキャピラリーカラムを得た。これを作製例7同様の装置、条件(以下記載)で通液実験を行い、H−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図13に示す。

【0117】

第一の支持体1として、厚さ200μmの非粘着型感圧接着剤ダウコーニングアジア社製のS9009を有した、厚さ0.05mmのTPXフィルム(三井化学社製)を用いた。第一の支持体1のS9009の表面に、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、先に作製した内径の異なる二種類のGDMAポリマーモノリスキャピラリーカラムを最大曲率半径10mmの円弧部分を有するパターンに敷設した。この時、GDMAポリマーモノリスキャピラリーカラムには、荷重250gと周波数40kHzの超音波による振動をかけた。第二の支持体2には、第一の支持体1と同様のS9009を有するTPXフィルムを用い、真空ラミネート(圧力と熱を印加)にてGDMAポリマーモノリスキャピラリーカラムを敷設した支持ユニット上にラミネートし、マイクロ流体システム用支持ユニット(シート状GDMAポリマーモノリスキャピラリーカラム)を得た。敷設部分全般、特に交差配線部分でキャピラリーの破損はなかった。更に、シート全体にボイドは無く、特にキャピラリー近傍や交差部分にも空気の抱きこみやボイド(気泡)は確認されなかった。

【0118】

カッターを用いて余分な部分を取り除いき、キャピラリーの両端部を各50mmを露出させ、余長とした。GDMAポリマーモノリスキャピラリーカラムがある部分はカッター刃がキャピラリーに当たらないよう慎重にカットした。露出したキャピラリーの一端をHPLC装置に接続し、通液実験を行いH−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図13に示す。

【0119】

[HPLC装置の構成]

送液ポンプ:KYA DiNa S

インジェクタ:Valco V2 CIAG Inter Nation

検出器:CE−2075UV(Jasco社製)(オフカラム検出)

オフカラム:フューズドシリカキャピラリー(内径50μm)

オフカラム長:90mm

[条件]

移動相:アセトニトリル/水=60/40(v/v)

試料:ウラシル(1mg/ml)

注入量:10nL

温度:20℃

検出:UV210nm

【0120】

図13から、内径100μmのGDMAポリマーモノリスキャピラリーカラムが、直線状から曲率半径10mmに曲げることによって変化した理論段高の差は1%であり、内径200μmの場合は3%であった。このことから、キャピラリー内にGDMAポリマーモノリスを作製し、支持体上に曲率半径10mmの湾曲部のような曲げの部分を有する任意な形状に固定した場合でも、カラム性能は低下しないことが明らかとなった。よって、内径100μmと200μmのGDMAポリマーモノリスキャピラリーカラムは、カラム性能に対する曲げの影響は小さいことがわかった。

【0121】

また、図13の結果から、上記GDMAポリマーモノリスキャピラリーカラムを第一の支持体1上に固定する際に印加した超音波と荷重、及び真空ラミネートの際に印加した圧力と熱とが、GDMAポリマーモノリスキャピラリーカラムのカラム性能を低下させないことが明らかになった。

【0122】

更に、H−ν(H:理論段高さ、ν:線速度)プロットを作製に使用した上記シート状GDMAポリマーモノリスキャピラリーカラムの一部を切断し、SEMによる観察を行ったところ、GDMAポリマーモノリスの構造的な破壊、キャピラリー内壁との剥れ、欠損などは確認されなかった。よって、GDMAポリマーモノリスキャピラリーカラムを第一の支持体1上に固定する際に印加した超音波と荷重、及び真空ラミネートの際に印加した圧力と熱とは、GDMAポリマーモノリスの構造に影響を及ぼさないことが明らかとなった。

【0123】

(作製例10)

内径100μm×外径360μmのフューズドシリカキャピラリー(ポリマイクロ社製)に作製例2に従い、TEPICポリマーモノリスキャピラリーカラムを調製した。このカラムを用いて作製例9と同様に直線状での通液実験を行った後、作製例9と同様の方法で曲率半径10mmのパターンを有するマイクロ流体システム用支持ユニット(シート状TEPICポリマーモノリスキャピラリーカラム)を得て、再度通液実験を行いH−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図14に示す。

【0124】

[条件]

移動相:アセトニトリル/20mMリン酸緩衝水溶液:pH7=60/40(v/v)

試料:ウラシル(0.1mg/ml)

注入量:10nL

温度:20℃

検出:UV210nm

【0125】

更に、保持のある溶質として、ベンゼンを用いてH−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図15示す。

【0126】

[条件]

移動相:アセトニトリル/20mMリン酸緩衝水溶液:pH7=60/40(v/v)

試料:ベンゼン(1mg/ml)

注入量:10nL

温度:20℃

検出:UV210nm

【0127】

図14と図15とから、溶質にウラシル(保持無し)を用いた場合の、直線状のキャピラリー内に作製した後に、曲率半径10mmに曲げることによって変化した理論段高さの差は5%であり、GDMAポリマーモノリスキャピラリーカラムの10倍以上高性能(線速度1mm/s、溶質:ウラシル)なTEPICポリマーモノリスキャピラリーカラムにおいても、曲げによるカラム性能のへの影響は極めて小さいことがわかった。また、溶質にベンゼンを用いた場合の理論段高さの差は5%であり、保持のある溶質においても曲げによるカラム性能のへの影響は極めて小さいことがわかった。

【0128】

更に、上記TEPICポリマーモノリスキャピラリーカラムにおいても、第一の支持体1上に固定する際に印加した超音波と荷重、及び真空ラミネートの際に印加した圧力と熱とが、TEPICポリマーモノリスキャピラリーカラムのカラム性能を低下させないことが明らかになった。

【0129】

更に、H−ν(H:理論段高さ、ν:線速度)プロットを作製に使用した上記シート状TEPICポリマーモノリスキャピラリーカラムの一部を切断し、SEMによる観察を行ったところ、TEPICポリマーモノリスの構造的な破壊、キャピラリー内壁との剥れ、欠損などは確認されなかった。よって、TEPICポリマーモノリスキャピラリーカラムにおいても第一の支持体1上に固定する際に印加した超音波と荷重、及び真空ラミネートの際に印加した圧力と熱とは、TEPICポリマーモノリスの構造に影響を及ぼさないことが明らかとなった。

【0130】

(実施例11)

内径100μm×外径360μmのフューズドシリカキャピラリー(ポリマイクロ社製)に作製例3に従いキャピラリー内部にシリカモノリス構造体を作製し、シリカモノリスキャピラリーカラムを得た。作製例9と同様に、直線状での通液実験を行った。結果を図16に示す。

【0131】

次に、第一の支持体1として、厚さ250μmのスリーエム社製VHB(F−9473PC)を有した、厚さ0.1mmのガラスエポキシ樹脂板を用意し、縦80mm、横100mmに切断した。この第一の支持体上に、先のシリカモノリスキャピラリーカラムを、手によって曲率半径10mmの円弧部分を有するパターンに固定した。両端部は、第一の支持体上から各50mm露出させた。第二の支持体として、PETフィルム(厚さ0.025mm、東レ製)をシリカモノリスキャピラリーカラム側からゴムローラを用いてラミネートし、マイクロ流体システム用支持ユニット(シート状シリカモノリスキャピラリーカラム)を得た。実施例9と同様に、直線状での通液実験と曲率半径10mmのパターンを有するマイクロ流体システム用支持ユニットでの通液実験からH-ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図16に示す。

【0132】

[条件]

移動相:アセトニトリル/20mMリン酸緩衝水溶液:pH7=60/40(v/v)

試料:ウラシル(1mg/ml)

注入量:10nL

温度:20℃

検出:UV210nm

【0133】

図16から、このシリカモノリスキャピラリーカラムは、十分な分離性能を有していることがわかった。すなわち、シート状シリカモノリスキャピラリーカラムが得られた。

【0134】

直線状から曲率半径10mmに曲げることによって変化した理論段高の差は3%であり、シリカモノリスキャピラリーカラムにおいても曲げによるカラム性能のへの影響は極めて小さいことがわかった。

【0135】

(作製例12)

長さ1000mm、内径100μm×外径360μmのフューズドシリカキャピラリー(ポリマイクロ社製)に作製例2に従いキャピラリー内部に有機ポリマーモノリス構造体を作製し、TEPICポリマーモノリスキャピラリーカラムを得た。両端部を25mmづつ切り落とし、きれいな端面を出した。このTEPICポリマーモノリスキャピラリーカラムについて、以下の条件でアルキルベンゼンの分離性能評価を行った。得られたクロマトグラフを図17に示す。

【0136】

[HPLC装置の構成]

システムコントローラー:CBM−20A(Shimadzu社製)

送液ポンプ:LC−10ADVP(Shimadzu社製)

インジェクタ:RHEODYNE7725(RHEODYNE社製)

検出器:CE−2075UV(Jasco社製)

オフカラム:フューズドシリカキャピラリー(内径50μm)

オフカラム長:90mm

[条件]

移動相:アセトニトリル/20mMリン酸緩衝水溶液:pH7=60/40(v/v)

線速度:0.58mm/s

温度:20℃

検出:UV210nm

【0137】

次に、接着剤層としてスリーエム社製VHB(厚さ250μm、F−9473PC)を有した、厚さ0.075mmのポリイミドフィルム(デュポン社製、商品名:カプトン300H)で構成された第一の支持体1を用意し、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、先の評価に用いたTEPICポリマーモノリスキャピラリーカラム(長さ950mm)を第一の支持体1の接着剤層面に超音波40V、荷重250gを印加して敷設した。TEPICポリマーモノリスキャピラリーカラムの敷設形状は、キャピラリー同士のピッチが0.5mmである渦巻状の部分を有しており、最大曲率半径は20mm(最小曲率半径=17.5mm、周回数6周)とした。キャピラリーの両端部は、互いに平行且つ同一方向に向くように直線状に敷設した。渦巻状の部分で自身のキャピラリーと交差する部分の近傍では、荷重と超音波振動を止めた。第二の支持体2には、第一の支持体1と同様の接着剤付きポリイミドフィルムを用い、真空ラミネート(圧力と熱を印加)にてキャピラリーを敷設した支持ユニット上にラミネートした。その後、ぞれぞれのキャピラリーの両端部が余長として70〜80mmづつ露出するように、カッターを用いて外形加工を行い図4(a)に示す縦55mm、横90mmの形に切断しキャピラリー内にTEPIC樹脂製モノリス構造体が形成されたマイクロ流体システム用支持ユニットを作製し、シート状TEPICポリマーモノリスキャピラリーカラムを得た。キャピラリーを顕微鏡で観察したところ、敷設部分全般、特に交差配線部分でキャピラリーの破損はない。このシート状TEPICポリマーモノリスキャピラリーカラムは、キャピラリーがむき出しの状態よりも、コンパクトであり取扱い性に優れている。更に、キャピラリーがフィルムと接着剤に保護されているために、外力や衝撃で損傷・破損する可能性が低い。このことは、一般的に分離・分析用カラムは高価であることや、分離・分析用カラムは個体差があることのために、可能な限り同一個体(カラム)で分析を行えることが望ましいといった利用者の希望に沿えるという特徴を有するものである。

【0138】

このようにして得られたシート状TEPICポリマーモノリスキャピラリーカラムを、先と同様にHPLC装置に接続し、アルキルベンゼンの分離性能評価をおこなった。得られたクロマトグラフを図18に示す。

【0139】

[条件]

移動相:アセトニトリル/20mMリン酸緩衝水溶液:pH7=60/40(v/v)

線速度:1.53mm/s

温度:20℃

検出:UV210nm

【0140】

図17と図18とから、TEPICポリマーモノリスキャピラリーカラムを湾曲部(曲げ)を有した形状に敷設しコンパクトにシート化しても、高い理論段数を維持することが明らかとなった。

【0141】

この時の背圧は6.1MPaであり、背圧20MPa以上が必要な一般的な粒子充填型のカラム(内径4.6mm、長さ150mm)よりも、低背圧で高分離能を有していることがわかった。すなわち、低背圧で高分離能を有し、取扱い性に優れたマイクロ流体システム用支持ユニット(シート状TEPICポリマーモノリスカラム)が得られた。

【0142】

(作製例13)

長さ1000mm、内径100μm×外径360μmのフューズドシリカキャピラリー(ポリマイクロ社製)に作製例2に従いキャピラリー内部に有機ポリマーモノリス構造体を作製し、TEPICポリマーモノリスキャピラリーカラムを得た。両端部を50mmづつ切り落とし、きれいな端面を出した(有効長900mm)。次に、接着剤層としてスリーエム社製VHB(厚さ250μm、F−9473PC)を有した、厚さ0.075mmのポリイミドフィルム(デュポン社製、商品名:カプトン300H)で構成された第一の支持体1を用意し、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、先のTEPICポリマーモノリスキャピラリーカラム(長さ900mm)を第一の支持体1の接着剤層面に超音波40kHz、荷重250gを印加して敷設した。TEPICポリマーモノリスキャピラリーカラムの敷設形状は、半円の円弧部と直線部を組み合わせた運動場トラック形状で、キャピラリー同士のピッチが0.5mmであり、半円の最大曲率半径は20mm(最小曲率半径=17.5mm)、直線部は40mm(周回数4周)とした。キャピラリーの両端部は、互いに平行且つ同一方向に向くように直線状に敷設した。半円の円弧部分で自身のキャピラリーと交差する部分の近傍では、荷重と超音波振動を止めた。第二の支持体2には、接着剤層としてスリーエム社製VHB(厚さ250μm、F−9473PC)を有した、厚さ0.05mmのPETフィルム(ユニチカ社製)を用い、真空ラミネート(圧力と熱を印加)にてキャピラリーを敷設した支持ユニット上にラミネートした。その後、ぞれぞれのキャピラリーの両端部が余長として50mmづつ露出するように、カッターを用いて外形加工を行い図4(a)に示す縦55mm、横90mmの形に切断しキャピラリー内にTEPIC樹脂製モノリス構造体が形成されたマイクロ流体システム用支持ユニットを作製し、シート状TEPICポリマーモノリスキャピラリーカラムを得た。下記の装置及び条件でヌクレオシド及び核酸塩基の分離を行った。結果を図19に示す。

【0143】

[HPLC装置の構成]

システムコントローラー:CBM−20A(Shimadzu社製)

送液ポンプ:LC−10ADVP(Shimadzu社製)

インジェクタ:RHEODYNE7725(RHEODYNE社製)

検出器:CE−2075UV(Jasco社製)

オフカラム:フューズドシリカキャピラリー(内径50μm)

オフカラム長:90mm

[条件]

移動相:アセトニトリル/20mMリン酸緩衝水溶液:pH7=60/40(v/v)

線速度:1.53mm/s

温度:20℃

検出:UV210nm

背圧:8.6MPa

【0144】

図19より、一部分離が出来ないものが見られたが、核酸塩基やヌクレオシドについても良好な分離が可能なシート状TEPICポリマーモノリスキャピラリーカラムが得られた。

【0145】

本発明は上記の形態によって記載したが、この開示の一部をなす部分及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【符号の説明】

【0146】

1…第一の支持体

2…第二の支持体

3、31〜33、301〜308、311〜318…モノリス構造体が形成された所定箇所

4、4a、4b、4c、4d…スリット

51〜53、58、501〜508、511〜518…中空フィラメント

59…金属膜

6、6a、6b、6c、6d…離型層

7…切断線

8…接着剤

【技術分野】

【0001】

本発明は、マイクロ流体システム用支持ユニットに関するものであり、特には支持体に固定し、流路として機能する中空フィラメント内に、モノリス構造体を有するマイクロ流体システム用支持ユニットの製造方法に関する。

【背景技術】

【0002】

化学や生化学の分野ではMEMS(Micro Electro Mechanical System)技術を応用した反応系や分析装置の小型化に関する研究が進められている。従来の研究開発では、構成要素の一つとなるマイクロポンプ、マイクロバルブといった単一機能を有する機械要素(マイクロマシン)がある(例えば非特許文献1、2参照)。

【0003】

目的の化学反応や化学分析を行うためには、マイクロマシンなどの各種部品を複数組み合わせてシステム化する必要がある。一般にそれらのシステムの完成形は、マイクロリアクター(Micro Reactor System)、マイクロ化学分析システム(Micro Total Analysis System:μTAS)などと呼称されている。通常、マイクロマシンは半導体製造プロセスを適用してシリコンチップ上に形成する。複数の要素を一つのチップに形成(集積)し、システム化することは、原理的には可能であり、その取り組みも実際行われている(例えば、非特許文献3参照)。しかし、その作製プロセスは複雑であり、量産レベルでこれを製造することは困難と予想されている。複数のマイクロマシンなどを接続して流体回路(システム)を形成する方法として、シリコン基板の所定の位置にエッチング等で溝を形成し、流路とするチップ型基板(ナノリアクター)が提案されている。これは上記の集積化する方法より、製造ははるかに容易というメリットがある。しかし、流路断面積が小さく流体と溝側面との界面抵抗が大きく、その流路長は最大でmm単位といったところが現状であり、流路層の多層化が難しく、実際に行われる合成反応や化学分析では反応や分析の種類、ステップ数や量が制限されてしまうという点が克服されていなかった。

【0004】

さらに、複数のマイクロマシンなどを接続する流路内で、流体へ必要な処理を施すことが出来れば、流体回路(システム)がより高効率化、小型化できることから、流路内に所望の機能が備わっていることが望まれている。特にこの機能が流路の単位長さ当り、より大きな表面積を持つことで、流体との接触確立が高まり更なる効率化が可能となると期待されていた。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】庄子,「化学工業」,2001年4月,第52巻,第4号,p.45−55

【非特許文献2】前田,「エレクトロニクス実装学会誌」,2002年1月,第5巻,第1号,p.25−26

【非特許文献3】伊永,「日本学術会議50周年記念環境工学連合講演論文集」,1999年,第14号,p.25−32

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記課題を解決するためになされたものである。即ち、本発明の目的は反応や分析のステップ数や量を制限しない、且つ、製造が容易であるマイクロ流体システム用支持ユニットの製造方法を提供することである。また、本発明の他の目的は、複雑な流体回路を高密度に実装できるマイクロ流体システム用支持ユニットの製造方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の第1の特徴は、少なくとも以下の(イ)から(ハ)の工程を備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。

【0008】

(イ)第一の支持体に少なくとも一つの中空フィラメントを任意の形状に固定する工程、

(ロ)中空フィラメント内の全部または一部にモノリス前駆体を充填する工程、

(ハ)モノリス前駆体の全部または一部を反応させ、モノリス構造体を作製する工程、

本発明の第1の特徴においては、(イ)中空フィラメントを第一の支持体に任意の形状に固定する工程と、(ロ)中空フィラメント内の全部または一部にモノリス前駆体を充填する工程と、(ハ)モノリス前駆体の全部または一部を反応させ、モノリス構造体を作製する工程とを備えているために、モノリス構造体が備わった中空フィラメントを第一の支持体上に任意の形状に固定したマイクロ流体システム用支持ユニットを提供することが出来る。これにより、中空フィラメントが嵩張らず、取扱い性に優れた多機能のマイクロ流体システムを提供することができる。

【0009】

又、本発明の第2の特徴は、上記の工程が少なくとも(イ)、(ロ)、(ハ)の順序であることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。この発明によれば、予め大量に中空フィラメントを任意の形状にパターニングしておき、必要に応じて所望のモノリス構造体を中空フィラメント内に作りこむことが出来る為に、在庫の低減が出来、同一の中空フィラメントパターンでも、所望の機能を発現するモノリス構造体を自在に選択し、提供できる。

【0010】

又、本発明の第3の特徴によれば、上記の工程が少なくとも(ロ)、(ハ)、(イ)順序であることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。この発明によれば、中空フィラメント内にモノリス構造体を作り、モノリス構造体の構造、性能などの品質を検査し良品のみ任意の形状に固定することが出来る為に、製造上の不良率を低減できる製造方法である。更に、本発明の第3の特徴によれば、同一のモノリス構造体を作りこんだ中空フィラメントを多量に作製しておき、所望の形状に該中空フィラメントを固定することができるため、製造が容易なマイクロ流体システム用支持ユニットの製造方法を提供できる。

【0011】

又、本発明の第4の特徴によれば、上記(ハ)の工程の後、(ニ)モノリス前駆体由来の残渣を該中空フィラメント内から除去する工程を更に備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。本発明の第4の特徴によれば、モノリス構造体として不要な材料を除去することができるため、出来上がったマイクロ流体システム用支持ユニットは、中空フィラメント内の洗浄が必要なく、直ぐに使用できるマイクロ流体システム用支持ユニットを提供できる。又、本発明の第4の特徴によれば、モノリス前駆体を除去することで、モノリス構造体を形成する反応を終了させることができ、所望のモノリス構造体を得ることが出来る。

【0012】

又、本発明の第5の特徴によれば、上記(ハ)の工程の後、(ホ)該モノリス構造体に表面修飾を施す工程を備えることを特長としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。本発明の第5の特徴によれば、モノリス構造体の表面を修飾することができるので、モノリス構造体を流体の諸特性(pH、粘度、極性)や所望する機能に適応させやすい。更に、本発明の第5の特徴によれば、同一のモノリス構造体(材質、ポア径、空隙率)でも、任意に機能性を発揮させることが出来るものが得られる。

【0013】

又、本発明の第6の特徴によれば、上記モノリス前駆体が有機ポリマーモノリス前駆体であり、上記モノリス構造体が有機ポリマーモノリス構造体であることを特長としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とし、また、モノリス前駆体がシリカモノリス前駆体あるいはチタニアモノリス前駆体であり、モノリス構造体がシリカモノリス構造体あるいはチタニアモノリス構造体であることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。これにより、モノリス構造体の材料の選択の幅が広がり、多機能なマイクロ流体システム用支持ユニットの製造方法を提供できる。なお、有機ポリマーモノリス前駆体としては、エポキシ化合物、アミン化合物及びポロゲンを含むもの、あるいは、モノマー混合物、希釈剤及び重合開始剤を含有し、必要に応じて非架橋性ポリマーを含有するものであることが好ましく、これらの化合物には、水酸基および/またはアミド基などの官能基を含むことができる。なお、これらのモノリス前駆体は、ラジカル、熱、または光により反応させることによりモノリス構造体を得ることができる。

【0014】

又、本発明の第7の特徴によれば、上記工程(イ)の後に、(ヘ)該第一の支持体の該中空フィラメントが敷設された側に第二の支持体を設ける工程を備えることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。本発明の第7の特徴においては、モノリス構造体が形成された中空フィラメントまたは形成される前の中空フィラメントが、第一の支持体と第二の支持体で挟まれた形状になるために、中空フィラメントの精度が良く、製造が容易で、且つ反応や分析のステップ数や量を制限しない、更に多機能のマイクロ流体システム用支持ユニットを提供することが出来る。更に、本発明の第7の特徴においては、中空フィラメントが破損しにくく、取り扱い性に優れた小型のマイクロ流体システム用支持ユニットを提供することが出来る。

【0015】

又、本発明の第8の特徴によれば、上記工程(イ)の後に、(ト)上記第一の支持体、第二の支持体、又は、第一の支持体および第二の支持体の、全部もしくは一部を除去することを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。これにより、所望の外形のマイクロ流体システム用支持ユニットを得られる。更に本発明の第8の特徴によれば、中空フィラメントの端部を余長として露出することができるために、送液機器や分析機器など外部の装置や系と簡便に接続できるマイクロ流体システム用支持ユニットを提供できる。

【0016】

又、本発明の第9の特徴によれば、上記工程(イ)の中空フィラメントを任意の形状に敷設する際に、該中空フィラメントが該中空フィラメント自身と、他の少なくとも一つの中空フィラメントと、又は、該中空フィラメント自身および他の少なくとも一つの中空フィラメントと、それぞれの中空フィラメントに対して少なくとも一回あるいは二回以上交差させることを特徴としたマイクロ流体システム用支持ユニットの製造方法であることを要旨とする。中空フィラメントを交差させて固定できるために、単位面積当りの実装密度を高くすることが出来る。コンパクトで多機能なマイクロ流体システム用支持ユニットを提供できる。

【発明の効果】

【0017】

本発明によれば、中空フィラメントを配列し流体の流路としたマイクロ流体システム用支持ユニットと、そのようなマイクロ流体システム用支持ユニットを精度良くかつ製造ばらつきが少なく製造が容易な製造方法が提供される。

【0018】

本発明の製造方法によれば、モノリス構造体を有した中空フィラメントを流路とし、反応や分析の工程数や量を制限しないcm単位の長い距離のマイクロ流体システム用支持ユニットが提供され、得られるマイクロ流体システム用支持ユニットは、立体的に複数の中空フィラメントからなる第一の中空フィラメント群とこれに交差する複数の中空フィラメントからなる第二の中空フィラメント群を敷設できることから複雑な流体回路であっても小型のマイクロ流体システムを提供することが出来る。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の第1の実施の形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を示す図であって、図1(b)は平面図であり、図1(a)は、(b)に示すA−A線矢印方向から見た断面図である。

【図2】図2(a)は、本発明の実施の形態に係る中空フィラメントの露出窓を備えるマイクロ流体システム用支持ユニットの鳥瞰図で、図2(b)は、本発明の実施の形態に係るマイクロ流体システム用支持ユニットが備える中空フィラメントの露出形態及び端部形態を示した鳥瞰図である。

【図3】図3は、本発明の第2の実施の形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を示す図であって、図3(c)は平面図であり、図3(a)および(b)は、それぞれ、図3(c)に示すA−A線矢印およびB−B線矢印方向から見た断面図である。

【図4】図4(a)および(b)は、本発明の第3の実施の形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を示す平面図であり、図4(c)は、図4(b)に示すA−A線矢印方向から見た断面図である。

【図5】実施例1により作製されたGDMAポリマーモノリス構造体(直線部分)の断面SEM写真である。

【図6】実施例1により作製されたGDMAポリマーモノリス構造体(曲げた部分)の断面SEM写真である。

【図7】実施例2により作製されたTEPICポリマーモノリス構造体(直線部分)の断面SEM写真である。

【図8】実施例2により作製されたTEPICポリマーモノリス構造体(曲げた部分)の断面SEM写真である。

【図9】図9は、本発明の他の実施形態に係るモノリス構造体を備えるマイクロ流体システム用支持ユニットの構成を説明するための図であって、図9(b)は、平面図であり、図9(a)は、図9(b)に示すA−A線矢印方向から見た断面図である。

【図10】実施例7により作製されたGDMAポリマーモノリスキャピラリーカラム(内径100μm)のH−νプロットである。

【図11】図11は、HPLC測定において用い、評価の対象となるパラメータについて、説明するために、クロマトグラムのピークを模式的に示した図である。

【図12】実施例8により作製されたGDMAポリマーモノリスキャピラリーカラム(内径200μm)のH−νプロットである。

【図13】実施例9により作製されたGDMAポリマーモノリスキャピラリーカラムのH−νプロットである。

【図14】実施例10により作製されたTEPICポリマーモノリスキャピラリーカラム(溶質:ウラシル)のH−νプロットである。

【図15】実施例10により作製されたTEPICポリマーモノリスキャピラリーカラム(溶質:ベンゼン)のH−νプロットである。

【図16】実施例11により作製されたシリカモノリスキャピラリーカラムのH−νプロットである。

【図17】実施例12により作製されたTEPICポリマーモノリスキャピラリーカラムを用いたアルキルベンゼンのクロマトグラフである。

【図18】実施例12により作製されたシート状TEPICポリマーモノリスキャピラリーカラムを用いたアルキルベンゼンのクロマトグラフである。

【図19】実施例13により作製されたシート状TEPICポリマーモノリスキャピラリーカラムを用いたヌクレオシド及び核酸塩基のクロマトグラフである。

【発明を実施するための形態】

【0020】

図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号で表している。ただし、図面は模式的なものであり、数や長さ、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なる。したがって、具体的な厚みや寸法は以下の説明を照らし合わせて判断するべきものである。又、これらは所望する機能や用途によって異なり、適宜判断するべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0021】

(第1の実施の形態)

図1に本発明のマイクロ流体システム用支持ユニットの平面図(b)および断面図(a)を示した。図1に示すように、本発明の第1の実施の形態に係るマイクロ流体システム用支持ユニットは、第一の支持体1と、この第一の支持体1に任意の形状に敷設された中空フィラメント501〜508及び511〜518と、所定箇所にモノリス構造体301〜308、311〜318とを備える。中空フィラメント501〜508及び511〜518は、本発明の第1の実施の形態に係るマイクロ流体システム用支持ユニットの薬液の流路層を構成している。

【0022】

中空フィラメント501〜508、511〜518の内径及び外径は目的に応じて選択すれば良いが、単位時間当たりの流量がミリリットル(mL)〜マイクロリットル(μL)単位となる場合が多いと考えられるので、内径は、φ0.01mm〜2.0mm程度のものが好ましい。この様な径の中空フィラメント501〜508及び511〜518を作製する場合は、ガラス、石英、石英ガラスなどの無機材料や、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリフェニレンサルファイド(PPS)、四フッ化エチレン・パーフルオロアルコキシエチレン共重合体(PFA)などの有機材料が特に適している。φ0.01mm以下の内径にすると、中空フィラメント501〜508及び511〜518の内壁面と流体との界面抵抗の影響が無視できなくなり、詰まりなどの不具合を生じやすい。一方、φ2.0mmより大きい内径では流体を連続的に流すためには高圧が必要となり他の部品への負担が増え、又流体中への気泡の混入などが生じてしまう。中空フィラメント501〜508及び511〜518に流している流体に化学反応を生じさせる場合は、中空フィラメント501〜508及び511〜518は耐薬品性を備えるものが良い。

【0023】

所定箇所に付与するモノリス構造体301〜308、311〜318は、本発明の第1の実施の形態に係るマイクロ流体システム用支持ユニットの機能体を構成している。坦持する機能としては、吸・脱着、イオン交換、分離、除去、分配、酸化・還元、触媒からなる群から選ばれる一種または二種以上の機能を有している。本発明で述べるモノリス構造体とは、骨格と空隙(スルーポア)が立体的に絡み合った連続的、且つ周期的な三次元網目状構造のことを指す。骨格の形状は、球体凝集状または柱状、またはこれらが共存した形状を有している。また、立体的な骨格によって形成される空隙(スルーポア)の孔径は0.05μmから50μmが好ましい。特に、平均孔径は、0.5μmから50μmがより好ましい。中空フィラメントがcm単位の長さを要する場合は、平均孔径が0.5μm以下では流体の背圧が高い。また、平均孔径が50μm以上の場合、モノリス構造体の強度が低下する。

【0024】

更に、骨格の表面に、ナノメートル(nm)オーダーの細孔(メソポア)を有していることが好ましく、1nmから500nmが好ましい。特に、10nmから50nmであると細孔を制御して作製しやすくより好ましい。骨格の表面に細孔(メソポア)を有していることで、比表面積をより大きくできる。これにより、所望の機能を効率的に流体へ作用させることができる。このようなモノリス構造体を所定箇所に有した中空フィラメントが、任意の形状に基材に固定されているので、精度が良く、且つ反応や分析のステップ数や量を制限しない多機能のマイクロ流体システムを提供することができる。

【0025】

また、モノリス構造体は、溶液又は懸濁液(ゾル)を相変換して得るために、本発明の流路として機能する中空フィラメントの内径φ0.01mm〜2.0mm程度の微小領域にでも、自在に機能体を成形できる特徴がある。その結果、製造が容易で、多機能のマイクロ流体システムを提供することができる。

【0026】

本発明のモノリス構造体は、上記の形態を有するものであれば、既知の材質や既知の製造方法を適応できる。

【0027】

モノリス構造体は、有機材料または無機材料など各種の材料が適応でき、有機材料からなる有機ポリマーモノリス構造体や無機材料からなるシリカモノリス構造体、チタニアモノリス構造体などがある。これらモノリス構造体の材料は、所望する機能、流体の特性に合わせて適宜選択するべきである。例えば、曲げ、振動、衝撃などの外力が印加される場合は、骨格がより柔軟である有機ポリマーモノリス構造体が好ましい。また、流体がpH8以上のアルカリ性の場合、有機ポリマーモノリス構造体やシリカモノリス構造体、チタニアモノリス構造体が使用でき、繰り返し連続使用する場合は有機ポリマーモノリス構造体がより好ましい。更に、pH10以上の場合は、アルカリによる性能劣化が少ない有機ポリマーモノリス構造体が好ましい。

【0028】

酸化・還元、触媒などの機能を発揮させるには、骨格材料自体が触媒作用を持つチタニアモノリス構造体が好ましい。また、下記に示す様に、触媒作用を持つ貴金属や金属酸化物を骨格に取り込んだハイブリットな有機ポリマーモノリス構造体、シリカモノリス構造体なども挙げられる。このように、骨格に取り込むことによって骨格材質の選択の幅が広がること、触媒の選択幅が広いことの特徴があり、自在に組み合わせが可能な点が特長である。

【0029】

モノリス構造体は、空隙(スルーポア)と細孔(メソポア)のサイズはそれぞれ、目的にあわせて選択可能であり、互いのサイズは任意に選択可能で、組み合わせは自在に選択出来る。空隙(スルーポア)と細孔(メソポア)のサイズを独立して制御する場合は、シリカモノリス構造体がより好ましく、例えば、アンモニア処理により細孔(メソポア)の調製ができる。

【0030】

有機ポリマーモノリス構造体の材質や作製方法などは、機能や流体の諸特性に合わせて適宜選択することが望ましく、特に限定されるものではない。例えば、以下に示すような既知の材料や方法を用いることが可能である。

【0031】

例えば、有機ポリマーモノリス構造体としては、0.05μmから0.5μmの架橋ポリマー微小球状態が相互に連結されて形成する特開平2−1747号公報、ラジカル重合を用いて作製する特許第3168006号公報、ジビニルベンゼン、エチレングリコールジメタクリレート又はトリメチロールプロパントリメタクリレートの共重合を超臨界二酸化炭素を用いて作製する特表2002−536478号公報、エポキシのような無溶剤型熱硬化性樹脂とそれと相溶するポリアルキレンオキシド、ポリアルキレングリコールなどを混合して重合する特許第3556551号公報、特開2004−244607号公報に記載の方法及び作製方法で得られる有機ポリマーモノリス構造体が挙げられる。これらは、骨格が粒子凝集型の形状がえられやすい。

【0032】

更に、骨格が柱状であると、骨格に対する空隙の割合がより大きくなり、背圧が低くなるため好ましい。例えば、エチレン性二重結合を分子内に2個以上もち、水酸基及び/またはアミド基を有するアクリル又はスチレンを特定の条件で重合する特開2006−15333号公報、エポキシを重合する国際公開番号WO2006/073173号公報に記載の構造及び作製方法で得られる有機ポリマーモノリス構造体が特に好ましい。

【0033】

エチレン性二重結合を分子内に2個以上もち、水酸基及び/またはアミド基を有するアクリル又はスチレンを特定の条件で重合する特開2006−15333号公報によると、モノマー混合物(架橋剤、水酸基及び/またはアミド基を有するモノマー)、希釈剤、重合開始剤、及び必要に応じて非架橋性ポリマーを混合した懸濁液を容器(中空フィラメント)に充填し重合を行う。架橋剤としては、エチレン性二重結合を分子内に2個以上もつ(メタ)アクリレート系架橋剤、(メタ)アクリルアミド系架橋剤が挙げられ、具体的には、グリセリンジメタクリレート、エチレングリコールジメタクリレート、トリメチロールプロパントリメタクリレート、メチレンビスアクリルアミド、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミド、ジビニルベンゼン、トリアリルイソシアヌレート、またはそれらのうち2種以上の混合物がより好ましい。特に好ましいものとしては、ジビニルベンゼンなどが挙げられている。

【0034】

また、水酸基及び/またはアミド基を有するアクリル又はスチレンとしては、グリセリンジメタクリレート、2−ヒドロキシエチルメタクリレート、メチレンビスアクリルアミド、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミド、N−アルキルアクリルアミド、N−ビニルアルキルアミド、4−(ヒドロキシメチル)スチレン、4−(アセトアミドメチル)スチレンなどが好ましい。前記モノマーが架橋剤としての役割も兼ねれば生成するポリマーの膨潤収縮の抑制にも寄与できることを考えると、グリセリンジメタクリレート、メチレンビスアクリルアミド、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミドがより好ましく、前記モノマーが水酸基を有していれば有機ポリマーモノリスを修飾を施しやすいという利点があることを考えると、グリセリンジメタクリレート、N,N’−(1,2−ジヒドロキシエチレン)ビス−アクリルアミドがさらに好ましい。これらは単独で用いてもよいし、複数組み合わせて用いてもよい。

【0035】

有機ポリマーモノリス構造体にエポキシ樹脂を用いると耐熱性が高まり好ましい。柱状の骨格を持つエポキシ樹脂の有機ポリマーモノリス構造体(国際公開番号WO2006/073173号公報)としては、芳香族エポキシ樹脂と非芳香族の硬化剤(脂環式アミン)の組み合わせ、非芳香族(脂環式)エポキシ樹脂と芳香族の硬化剤(アミン)の組み合わせが挙げられており、これらエポキシ樹脂及び硬化剤をポロゲン中に溶かし、重合を行うことによって有機ポリマーモノリス構造体を得る。ポロゲンとは、エポキシ樹脂及び硬化剤及び/又は硬化促進剤を溶かすことが可能で、且つ重合した後に、反応誘起相分離が起こりうる溶媒のことを指す。さらに、硬化促進剤を添加することで、目的の有機ポリマーモノリス構造体がより得られやすい場合がある。

【0036】

芳香族エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、スチルベン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、テトラキス(ヒドロキシフェニル)エタンベースなどのポリフェニルベースエポキシ樹脂、フルオレン含有エポキシ樹脂、トリグリシジルイソシアヌレート、トリアジン環含有エポキシ樹脂などが挙げられる。また、非芳香族の硬化剤(脂環式アミン)としては、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、イミノビスプロピルアミン、ビス(ヘキサメチレン)トリアミン、1,3,6−トリスアミノメチルヘキサン、ポリエチレンジアミン、トリメチルヘキサメチレンジアミン、ポリエーテルジアミン等の脂肪族アミン、ビス(4−アミノ−3−メチルシクロヘキシル)メタンなどの脂環族ポリアミン類などが挙げられる。

【0037】

更に、非芳香族(脂肪族または脂環式)エポキシ樹脂としては、脂肪族グリシジルエーテル型エポキシ樹脂、脂肪族グリシジルエステル型エポキシ樹脂、脂環族グリシジルエーテル型エポキシ樹脂、脂環族グリシジルエステル型エポキシ樹脂などが挙げられる。また、芳香族の硬化剤(アミン)としては、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン等の芳香族アミン、無水フタル酸等の芳香族酸無水物などが挙げられる。

【0038】

背圧を低くすることは、ポンプやバルブなどの部材への負担を低減でき、システム全体のコストが低減できる。更には、例えば同じ背圧を印加する場合、有機ポリマーモノリス構造体をより長く中空フィラメント内に作り込むことができるため、機能を流体へより長く作用させることができる。このように、長さでモノリス構造体と流体の接触割合を稼ぐ場合、中空フィラメントが数十センチメートルから数メートルの長さになり、嵩張り、更に扱い難いものとなる。本発明のマイクロ流体システム用支持ユニットは、中空フィラメントを支持体に任意の形状に固定することができるので、中空フィラメントを渦巻きなどの曲げ部分や交差させることにより、コンパクトで扱い性に優れた多機能なマイクロ流体システムを得られる。

【0039】

無機材料からなる無機モノリス構造体は代表的なものとしてシリカモノリスや、チタニアモノリスがあり、シリカまたはチタニアを主成分とする反応溶液を、相分離を伴うゾル・ゲル転移を起こさせることにより得られる。例えば、シリカモノリス構造体としては、国際公開番号WO95/03256号公報や国際公開番号WO98/29350号公報、チタニアモノリス構造体としては、特開平6−107461などに挙げる方法及び作製方法がある。ゲル形成を起こす骨格成分の前駆体としては、金属アルコキシド、錯体、金属塩、有機修飾金属アルコキシド、有機架橋金属アルコキシド、およびこれらの部分加水分解生成物、部分重合生成物である多量体を用いることができる。具体的には、チタンアルコキシドには、チタン(IV)エトキシド、チタン(IV)n−プロポキシド、チタン(IV)i−プロポキシド、チタン(IV)n−ブトキシド、チタン(IV)sec−ブトキシド、チタン(IV)t−ブトキシドなどである。他の適当なアルコキシドには、例えばチタン(IV)イソアミロキシド、チタン(IV)n−カプリロキシドなどが包含される。

【0040】

また、珪素アルコキシドには、テトラエチルオルトシリケート、テトラプロピルオルトシリケート、テトラブチルオルトシリケートなどが包含される。他の好適な珪素アルコキシドには、例えばテトラメチルオルトシリケート、メチルトリエトキシシラン、オクタデシルトリエトキシシリケート、ビニルトリエトキシシラン、アリルトリエトキシシラン、フェニルトリエトキシシラン、トリエトキシシランなどが包含される。これらのものは、全て市販されている。他にも、文献〔「オルガノシリコン化合物」、ブイ・バザント、ブイ・シャバロブスキイおよびジェイ・ラトブスキイ、アカデミック・プレス、ニューヨーク、1965年〕に記載されているような方法で調製すればよい。エトキシ化合物がより好ましい。この化合物は、対応するメトキシ化合物よりも毒性がより少なく、また対応するプロポキシ、ブトキシおよびそれ以上の同族化合物よりもより急速に反応する。テトラエチルオルトシケケートが最も好ましい。

【0041】

更には、水ガラスほかケイ酸塩水溶液のpHを変化させることによるゾル・ゲル転移によって得ることができる。

【0042】

また、無機材料や貴金属などを含有した有機ポリマーモノリス構造体やシリカモノリス構造体も有用である。例えば、「Annual Report of The Murata Science Foundation No.19 (2005) 81-83」、特開2003−326166号公報、特開2002−66319号公報などが挙げられる。

【0043】

本発明が示すモノリス構造体の作製には、熱、光、放射線などを用いて作製される。

【0044】

本発明が示す、モノリス構造体の表面修飾によって、表面に所定のDNAプローブ、抗体、イオン交換基を導入することで、生体関連反応や分析に使用用途が広がるので好ましい。さらには金属や触媒などを担持させると有毒ガスの分解、高効率反応など環境や合成化学の反応システムとして活用出来る。それらの方法としては、コーティング、めっき、グラフト重合、放射線グラフト重合、表面改質が挙げられる。具体的には、モノリス構造体の表面との相互作用(吸着)によるコーティングや、化学還元及び/又は電気還元によって金属又はプラスチックや無機物などを取り込んだ複合体金属を析出させるめっき、モノリス構造体の表面に残存する二重結合や各種反応基を利用して所望の分子を導入するグラフト重合、電子線を利用しモノリス構造体に反応点を作製した上で分子を導入する放射線グラフト重合法、更には、モノリス構造体表面の分子鎖を薬品や光などを用いて分子構造を変化させ、性質を変更する改質などが挙げられる。特に電子線グラフト重合法は、中空フィラメントの所定箇所に電子線やガンマ線といった高エネルギーの放射線を照射し、ラジカルを生成させ、グリシジルメタクリレート(GMA)モノマーを中空フィラメントに流しグラフト重合側鎖を生成させる。この側鎖に目的とする機能基を導入するものである。任意形状の中空フィラメントの所定箇所に機能基を導入することが、様々な機能を付与することが出来るので好ましい。更に、表面修飾方法としてめっきを用いると、直接的にモノリス構造体としては作製不可能な材料(金属など)の表面を有するモノリス構造体を得られる。例えば、得られる材料としては、ニッケルや金、銀、銅、パラジウムなどの金属であり、特にニッケルはリンやホウ素などが共析しためっき皮膜や、フッ素樹脂などを含有しためっき皮膜を得られる。

【0045】

特に、改質する方法としては、粒子充填型の分離/分析カラムに利用されてきたような、粒子表面修飾方法などが挙げられる。

【0046】

これらの修飾方法は、中空フィラメント内にモノリス構造体を作製した後に、各種薬品を接触させるなどして修飾を行う方法や予め作製したモノリス構造体に修飾を行ってから、中空フィラメント内に入れる方法などが挙げられる。有機ポリマーモノリス構造体の場合、骨格材料として前述の材料が使用でき、特には反応性官能基を分子鎖に含有するモノマー由来の有機ポリマーモノリス構造体を用いると、後の表面修飾がし易い為に好ましい。反応性官能基としては、エポキシ基、スルホン基、水酸基、アミノ基、アミド基などが挙げられる。

【0047】

モノリス構造体の破損を防ぐ為には、中空フィラメント内にモノリス構造体を作製した後に修飾する方法が好ましい。前述のように、中空フィラメント内にモノリス構造体を作製した後に修飾する方法が好ましい場合としては、中空フィラメントの内径(モノリス構造体の外径)が1.0mm以下の場合が好ましい。更に、モノリス構造体を有する中空フィラメントが直線状でなく、湾曲部分や交差部分などを有する場合は、より好ましい。更に、モノリス構造体の長さが2cm以上の場合が好ましく、5cm以上である場合はより好ましい。これらの表面修飾やその方法は、所望する機能を適宜判断し選択することは言うまでもない。

【0048】

本発明が示す、モノリス構造体は、吸・脱着、イオン交換、分離、除去、分配、酸化、還元、触媒からなる群から選ばれる少なくとも一つの機能体であることを特徴としている。これらの機能は中空フィラメント内に形成された一片のモノリス構造体に上記の機能を1つのみ有していてもよく、2つ以上を兼ね備えていてもよい。一片のモノリス構造体に2つ以上の機能を兼ね備えていると、流体を一度接触又は透過させるだけで流体に二つの機能を作用させることができ好ましい。例えば、骨格表面が疎水性、且つ空隙(スルーポア)が5〜8μmの場合、平均直径10μm以上の固形分を含む混合液を流した場合に、空隙(スルーポア)サイズによる固形分の分離と疎水性相互作用の分配による溶解成分の分離が同時に行える。このような複数の機能は、モノリス構造体の骨格サイズと組成で発揮する機能であると、製造工程が短く好ましい。また、機能はモノリス構造体の骨格組成物の性質によって発揮されることは言うまでもない。例えば、有機ポリマーモノリスの場合は、主鎖分子構造や官能基の性質を利用できる。例えば、骨格がアルキル基などの疎水性基が支配的な場合は、モノリス構造体は疎水性を示すため、逆層クロマトグラフの分離媒体として好ましい。逆に、親水性基としては、水酸基、カルボキシル基、アミノ基、ケトン基、スルホン基などが挙げられる。

【0049】

また、モノリス構造体を作製した後に、表面修飾などで更に機能を付与する方法を用いると、モノリス構造体の骨格サイズと組成だけでは発揮出来ない機能を付与できることや、所望の機能を自在に組み合わせることが出来る為より好ましい。

【0050】

本発明によると、モノリス構造体は中空フィラメントの内側の所定箇所に有することができ、中空フィラメントの内側の全部に備えることができるため、モノリス構造体の所望の機能を流体により長く作用させることができ、好ましいものが得られる。更に、一つの中空フィラメントの中に2つ以上のモノリス構造体を兼ね備えることが出来るため、薬液を一度中空フィラメント内に通液するだけで、2つ以上の機能を薬液に作用させることができ、より多機能なマイクロ流体システム用支持ユニットを提供できる。一つの中空フィラメント内に2つ以上のモノリス構造体がある場合、骨格サイズと組成が同一のモノリス構造体である場合や、骨格サイズが同一で組成が異なるモノリス構造体異である場合や、骨格サイズが異なり組成が同一のモノリス構造体である場合や、骨格サイズと組成が異なるモノリス構造体である場合や、あるいはこれらを組み合わせて用いることができるため、中空フィラメント内で複数の機能を作用させることが出来る為より好ましいものとなる。これらの2つ以上のモノリス構造体は、表面処理を施すことができ、前述同様一片のモノリス構造体に2つ以上の機能を備えることも可能である。この場合、中空フィラメント内のモノリス構造体の数以上の機能を持つことが出来る為に、一つの中空フィラメント内でより高機能で効率的な流体への機能作用を実現できる。例えば、一つの中空フィラメントの長さ方向に3種類(a、b、c)のモノリス構造体を有している場合、aはエポキシ樹脂からなりポア径サイズが30〜50μm、bはaと同一のエポキシ樹脂からなりポア径サイズが5〜10μm、cはアクリル樹脂系からなりポア径サイズが20〜50μmの粒子凝集型モノリス構造体を備えるなどが挙げられる。その結果、反応や分析のステップ数や量を制限しない、多機能なマイクロ流体システム用支持ユニットを提供することが出来る。また、これらの2つ以上のモノリス構造体は、同時、又は随時的に作製されることはいうまでもない。更に、作製方法は所望のモノリス構造体に合わせて選択すべきである。

【0051】

本発明が示す、モノリス構造体の機能は、所望の目的に合わせて自在に組み合わせることが出来る。また、モノリス構造体によって発現する機能は、骨格サイズや材質、表面状態だけでなく、周囲の温度、流体の温度、pH、極性、粘度、などの条件によって、異なった機能を発現する。発現させたい機能に合わせて、モノリス構造体の組成や骨格サイズを選択でき、表面修飾方法を適宜選択して所望の表面を得て機能を発揮させることが出来る。

【0052】

更に、イオン交換の機能を有する官能基としては、陽イオン交換基としてはスルホプロピル、スルホエチル、スルホネート、ホスフェート、カルボキシメチル等があり、陰イオン交換基としてはクオータナリーアミノエチル、クオータナリーアミノ、ジエチルアミノエチル等が挙げられる。これらは単独、あるいは複数組み合わせて導入することができ、複数の官能基を導入することが多機能性という点で好ましい。

【0053】

これらの官能基を含有した材料を予め選択し、モノリス構造体を形成すると製造が容易で好ましい。更に、前述の表面修飾を用いることは、例えばモノリス構造体を作りこんだ中空フィラメントを予め多数作製しておき、顧客からの注文など必要に合わせて、モノリス構造体にそれぞれ要望に合致した機能を付与することが出来る為、製造が容易であるマイクロ流体システム用支持ユニットを提供することが出来る。

【0054】

中空フィラメント501〜508、511〜518に流している流体に光を照射し、光化学反応を生じさせたり、分光分析をする場合は、中空フィラメント501〜508、511〜518に光透過性があると良い。光透過率は目的に応じた値で良いが、目的波長において80%以上であることが好ましく、更に、90%以上あれば最適である。所定箇所の第一の支持体1、及び/又は、第二の支持体2が透明であること、又は図2に示すように、中空フィラメント58が露出させる必要がある。なお、図2は上述のような中空フィラメントの露出窓を備えるマイクロ流体システム用支持ユニットの概略を示したものであり、図中、参照符号3はモノリス構造体、8は接着剤層、9は露出窓、59は金属膜で覆われた中空フィラメントを示している。

【0055】

中空フィラメント501〜508、511〜518を第一の支持体1に固定することは、中空フィラメント単体の場合と比較して、周囲の温度・電場・磁場など様々な環境を制御し易いという優れたメリットがある。このことは、化学反応や化学分析を行う際に有利であり、特にマイクロ化された反応系及び分析系においては不可欠である。又、部品とのアライメントが容易で接続し易く、且つ多数の中空フィラメント501〜508、511〜518をコンパクトに収容できるという利点もある。

【0056】

化学分析を行う場合、複数の中空フィラメント501〜508、511〜518を有していることが作業効率を高める点で好ましい。この場合、第一の中空フィラメント群を構成する複数の中空フィラメント501〜508は、反応時間、泳動距離、エネルギー印可量等の条件を等しくしたいという観点から、互いに等長であることが好ましい。同様に、第二の中空フィラメント群を構成する複数の中空フィラメント511〜518も等長であることが求められる。つまり、試料の流入部から流出部まで外部から受けるエネルギー量が均一であり、更に他の中空フィラメントが受けるエネルギー量ともほとんど差がないことが重要である。この様な観点から、中空フィラメント501〜508、511〜518に伝わる熱の分布が均一になるように中空フィラメント501〜508、511〜518が2枚以上の支持体間に挟まれていることが好ましい。又、第一の中空フィラメント群を構成する複数の中空フィラメント501〜508及び第二の中空フィラメント群を構成する複数の中空フィラメント511〜518の管の厚みは均一である方が良い。

【0057】

上記のような場合において、互いに等長な第一の中空フィラメント群の長さと、互いに等長な第二の中空フィラメント群の長さは異なっていることが出来、そうすることで、第一の中空フィラメント群と、第二の中空フィラメント群にそれぞれ発揮させたい機能を備えることが出来る。更には、図示はしないが、第三の中空フィラメント群を設けることが出来る。第三の中空フィラメントは、一つでもよいし、複数でもよく、複数の場合は互いに等長であることで先述のような利点を更に加えることが出来る。例えば、第三の中空フィラメント群は4つの中空フィラメントからなり、そのうち3つが互いに等長であり、且つ第一の中空フィラメント群や第二の中空フィラメント群とは長さが異なるなどの組み合わせが可能である。これらの場合、長さが同じ中空フィラメント同士でも、中空フィラメントの固定パターンや、内径、外径が異なることも可能である。但し、この場合は先述したように同じ背圧を印加した場合に、4本同時に流体が流れ落ちることはない。

【0058】

中空フィラメント501〜508、511〜518は、市販の各種材質のチューブを使用することが出来、目的に応じて任意の材質のものを選択する。例えば、ポリ塩化ビニル樹脂(PVC)、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂(PVA)、ポリスチレン樹脂(PS)、スチレン・アクリロニトリル・ブタジエン共重合体(ABS)、ポリエチレン樹脂(PE)、エチレン・酢酸ビニル共重合体(EVA)、ポリプロピレン樹脂(PP)、ポリ4−メチルペンテン(TPX)、ポリメチルメタクリレート(PMMA)、PEEK、PI、PEI、PPS、酢酸セルロース、四フッ化エチレン樹脂(PTFE)、四フッ化・六フッ化プロピレン樹脂(FEP)、PFA、四フッ化エチレン・エチレン共重合体(ETFE)、三フッ化塩化エチレン(PCTFE)、フッ化ビニリデン(PVDF)、ポリエチレンテレフタレート樹脂(PET)、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、ポリフェニレンテレフタレート(PPO)、ポリカーボネート樹脂(PC)、ポリウレタン樹脂、ポリエステルエラストマ、ポリオレフィン樹脂、シリコーン樹脂、ポリイミド樹脂などの有機材質や、ガラス、石英、カーボンなどの無機材質がある。

【0059】

第一の支持体1、第二の支持体2の材質、形状、サイズなどは目的に応じて選定すれば良い。板厚、フィルム厚の適正な範囲は目的や求められる機能によって異なる。例えば、電気絶縁性を求める場合は、プリント配線板などに用いられているエポキシ樹脂板やポリイミド樹脂板や、フレキシブル配線板に用いられているデュポン社製のカプトンフィルムに代表されるようなポリイミドフィルムや東レ社製のルミラーフィルムに代表されるようなPETフィルムを選定する。第一の支持体1の板厚(フィルム厚)は厚い方が好ましく、特には0.05mm以上であることが望ましい。又、第一の支持体1に放熱性を求める場合は、アルミニウム(Al)、銅(Cu)、ステンレス、チタン(Ti)など金属製の箔や板を選定する。この場合、第一の支持体1の板厚は更に厚い方が好ましく、特には0.5mm以上であることが望ましい。また、第一の支持体1に光透過性を求める場合は、ガラス、石英板など透明無機材料の板や、ポリカーボネートやアクリルなど透明有機材料の板やフィルムを選定する。第一の支持体1の板厚(フィルム厚)は薄い方が好ましく、特には0.5mm以下であることが望ましい。更に、第一の支持体1の表面に銅等の金属パターンをエッチングやめっきで形成したいわゆるフレキシブル回路基板やプリント回路基板を用いても良い。このことで、マイクロマシン、発熱素子、圧電素子、温度・圧力・歪み・振動・電圧・磁界など各種のセンサーや抵抗・コンデンサ・コイル・トランジスタやICなどの電子部品、更に半導体レーザー(LD)、発光ダイオード(LED)、及びフォトダイオード(PD)などの光部品など、様々な部品や素子を実装する端子や回路を形成でき、システム化が容易になる。

【0060】

中空フィラメントの固定を容易にする目的で、第一の支持体1、及び/または、第二の支持体2の表面に接着剤層8を設けると、中空フィラメントの固定がより確実で容易になるため好ましい。例えば、高分子量合成ゴムやシリコーン樹脂系の接着剤が適する。高分子量合成ゴムの接着剤としては、例えば、トーネックス社製のビスタネックスMML−120の様なポリイソブチレンや、日本ゼオン社製のニポールN1432等のアクリロニトリルブタジエンゴムや、デュポン社製のハイパロン20の様なクロルスルホン化ポリエチレン等を用いることが出来る。更に、必要に応じてこれら材料に架橋剤を配合することも出来る。又、日東電工社製No.500やスリーエム社製のA−10、A−20、A−30等のアクリル樹脂系の粘着テープ等も使用できる。シリコーン樹脂系の接着剤としては、高分子量のポリジメチルシロキサン又はポリメチルフェニルシロキサンからなり末端にシラノール基を有したシリコーンゴムと、メチルシリコーンレジン又はメチルフェニルシリコーンといったシリコーンレジンとを主成分としたシリコーン接着剤が適している。凝集力を制御するため各種の架橋を行っても良い。例えば、シランの付加反応、アルコキシ縮合反応、アセトキシ縮合反応、過酸化物などによるラジカル反応などにより架橋を行うことが出来る。この様な接着剤として市販のものでは、YR3286(GE東芝シリコーン株式会社製、商品名)やTSR1521(GE東芝シリコーン株式会社製、商品名)、DKQ9−9009(ダウコーニング社製、商品名)などがある。

【0061】

また感光性の接着剤を用いても良い。例えば、プリント基板のエッチングレジストとして使用されているドライフィルムレジストやソルダーレジストインクやプリント基板の感光性ビルドアップ材等が適用できる。具体的には、日立化成工業(株)製のH−K440やチバガイギー社製のプロビマー等がある。特に、ビルドアップ配線板用途として提供されているフォトビア材料は、プリント配線板の製造工程やはんだによる部品実装工程にも耐えることが出来る。この様な材料としては、光によって架橋可能な官能基を有した共重合体或いは単量体を含んだ組成物及び/又は光の他に熱で架橋可能な官能基と熱重合開始剤を混合した組成物であれば何れも使用可能である。たとえば、エポキシ樹脂、ブロム化エポキシ樹脂、ゴム変性エポキシ樹脂、ゴム分散エポキシ樹脂等の脂環式エポキシ樹脂又はビスフェノールA系エポキシ樹脂及びこれらエポキシ樹脂の酸変性物などが挙げられる。特に光照射を行って光硬化を行う場合にはこれらエポキシ樹脂と不飽和酸との変性物が好ましい。不飽和酸としては無水マレイン酸無水物、テトラヒドロフタル酸無水物、イタコン酸無水物、アクリル酸、メタクリル酸等が挙げられる。これらはエポキシ樹脂のエポキシ基に対し当量若しくは当量以下の配合比率で不飽和カルボン酸を反応させることによって得られる。このほかにもメラミン樹脂、シアネートエステル樹脂のような熱硬化性材料、或いはこのものとフェノール樹脂との組み合わせ等も好ましい適用例の一つである。他には可とう性付与材の使用も好適な組み合わせであり、その例としてはブタジエンアクリロニトリルゴム、天然ゴム、アクリルゴム、SBR、カルボン酸変性ブタジエンアクリロニトリルゴム、カルボン酸変性アクリルゴム、架橋NBR粒子、カルボン酸変性架橋NBR粒子等が挙げられる。この様な種々の樹脂成分を加えることで光硬化性、熱硬化性という基本性能を保持したまま硬化物に色々な性質を付与することが可能になる。例えばエポキシ樹脂やフェノール樹脂との組み合わせによって硬化物に良好な電気絶縁性を付与することが可能になる。ゴム成分を配合した時には硬化物に強靭な性質を与えると共に、酸化性薬液による表面処理によって硬化物表面の粗化を簡単に行うことが可能になり、積層が容易となる。

【0062】

又、通常使用される添加剤(重合安定剤、レベリング剤、顔料、染料等)を添加しても良い。又フィラーを配合することもなんら差し支えない。フィラーとしてはシリカ、溶融シリカ、タルク、アルミナ、水和アルミナ、硫酸バリウム、水酸化カルシウム、エーロジル、炭酸カルシウム等の無機微粒子、粉末状エポキシ樹脂、粉末状ポリイミド粒子等の有機微粒子、粉末状ポリテトラフロロエチレン粒子等が挙げられる。これらのフィラーには予めカップリング処理を施してあっても良い。これらの分散はニーダー、ボールミル、ビーズミル等既知の混練方法によって達成される。この様な感光性樹脂の形成方法は、液状の樹脂をロールコート、カーテンコート、ディプコート等の方法で塗布する方式や、絶縁樹脂をキャリアフィルム上でフィルム化してラミネートで張合わせる方式を用いることが出来る。具体的には、日立化成工業(株)製のフォトビアフィルムBF−8000等がある。

【0063】

以上のような接着剤を支持体状の塗布あるいは積層することにより接着剤層を設け、その上に中空フィラメントあるいはモノリス構造体を内部に形成した中空フィラメントを敷設し、固定することにより流路層を形成する。

【0064】

中空フィラメントを敷設する方法としては、公知の敷設方法が使用でき、例えば、上述の接着剤層の上に敷設する方法(この場合、接着剤層に中空フィラメントが埋め込まれた構造となってもよい)の他、支持体に中空フィラメントを融着させる方法(中空フィラメントや支持体の少なくとも一部を溶融し、固定化する方法であり、この場合、支持体に中空フィラメントの一部が埋め込まれた構造となってもよい)や、支持体上に接着剤を用いながら敷設する方法、または、支持体または接着剤層の中空フィラメントを敷設する箇所にエッチングなどにより凹状のパターンを形成し、そこに中空フィラメントを敷設する方法などがあげられる。

【0065】

具体的な敷設方法としては、NC配線装置等の市販の装置を適用することができ、例えば、導線(中空フィラメント)に荷重と超音波を印加しながら敷設する装置、導線(中空フィラメント)に荷重の印加とレーザー光を照射しながら敷設する装置、導線(中空フィラメント)に荷重を印加し、接着剤層に配線する装置などを用いることができる。

【0066】

NC配線装置は、数値制御され超音波振動と荷重の出力制御が可能であり、このNC配線装置を用いることにより、中空フィラメントの敷設パターンを精密に制御でき、NC配線装置を支持体に対して水平に移動させながら、中空フィラメントに荷重および超音波による振動を加えながら支持体(接着剤層を介して)上および敷設した中空フィラメント上に所望のパターンで中空フィラメントを敷設することができる。

【0067】

なお、敷設する中空フィラメントは、モノリス構造体を形成する前の中空フィラメントでも、中空フィラメント内にモノリス構造体を形成した後の中空フィラメントでもよく、したがって、流路層の形成は、第一の支持体に中空フィラメントを敷設した後に、モノリス構造体を中空フィラメント内に形成することも、逆に、モノリス構造体を形成した後の中空フィラメントを第一の支持体に敷設ことによっても本発明のマイクロ流体システム用支持ユニットを作製することができる。また、中空フィラメント内にモノリス構造体を形成した後には、モノリス前駆体由来の残渣を中空フィラメント内から除去したり、あるいは、モノリス構造体に表面修飾を施すこともできる。

【0068】

また、中空フィラメントに流体を外部から注入、及び/または、外部へ排出するためのポートの構造や形状は任意で良い。たとえば、中空フィラメントの内径或は外径と同程度或はそれ以下の径の穴をレーザー加工や切削加工などで形成しシリコーンゴムなどで蓋をする方法や、やはり同径程度の径を有するニードルをチューブに突き刺し、該ニードルを固定する方法などがある。穴やニードルの大きさは基本的に任意で良いが、倍以上の大きさになると無駄な容量が増加しマイクロ化のメリットが減少してしまったり、気泡などの混入を引き起こす原因となるので、注意が必要である。

【0069】

(第2の実施の形態)

図3に本発明の第2の実施の形態であるマイクロ流体システム用支持ユニットの平面図(c)および断面図(a、b)を示した。図3は、モノリス構造体を所定箇所に有した任意形状の中空フィラメントからなるマイクロ流体システム用支持ユニットの模式図である。所定箇所に付与したモノリス構造体3011、3012、3013、3014、3031、3071、3081は、本発明の第2の実施の形態に係るマイクロ流体システム用支持ユニットの機能体を構成している。

【0070】

本発明によると、モノリス構造体3011、3012、3013、3014、3031、3071、3081を有した中空フィラメント501、503、507、508の他にモノリス構造体を有さない中空フィラメント502、504、505、506を備えるマイクロ流体システム用支持ユニットが得られる。このようなマイクロ流体システム用支持ユニットは、モノリス構造体3011、3012、3013、3014、3031、3071、3081において合成反応や分離などの機能を発揮する一方、リファレンスを送液する中空フィラメントを備えることが出来る。例えば、中空フィラメント507内に形成されたモノリス構造体3071がUVによるオンカラム検出が可能な分離カラム機能を持つ場合、中空フィラメント507と506に同時に検体を流し、中空フィラメント506をリファレンスとすることが出来る。これは、マイクロリアクターやμ−TASなどのシステムを設計する場合に有益であり、製造が容易で、且つ反応や分析のステップ数や量を制限しない多機能のマイクロ流体システム用支持ユニットを提供することが出来る。

【0071】

本発明によると、モノリス構造体は中空フィラメントの内側の所定箇所に有することができ、中空フィラメントの内側の全部に備えることができる。例えば、モノリス構造体3031のように中空フィラメント503の内側全部に備えることが出来る。このような場合は、中空フィラメント503の流路長さを全て使用できるために、モノリス構造体の機能を流体により長く、より多く作用させることができるため好ましい。更に、モノリス構造体3071のように中空フィラメント507の一部に備えることが出来る。特に、モノリス構造体3071のように支持体平面内にのみ有している場合は、外部から熱や光を加える場合に、モノリス構造体3071の周囲の支持体などの構成材が同一であることから、例えば電磁波、熱、光などのエネルギーを印加する場合にモノリス構造体3071周辺のエネルギー環境が均一になりやすく、モノリス構造体3071の機能が長さ方向で均一になり、好ましい。

【0072】

図3の中空フィラメント501の内側の所定箇所に有するモノリス構造体3011、3012、3013、3014のように、一つの中空フィラメント501の中に2つ以上のモノリス構造体を兼ね備えることが出来る。薬液を中空フィラメント501に一度通液させるだけで、複数の機能を薬液に作用させることができるため、好ましい。すなわち、反応や分析のステップ数や量を制限しない多機能のマイクロ流体システム用支持ユニットを提供することが出来る。

【0073】

更に、図3のモノリス構造体3071、3081が同一長さ、同一構造、同一組成である場合、例えば中空フィラメント507、508に同時に且つ同流速で検体を送液すると、ほぼ同時に分析結果が得られやすく好ましい。中空フィラメント507、508が等長であると、双方に掛かる背圧がほぼ同じになるため、一つの送液ポンプでも同時に結果が得られるため、好ましい。

【0074】

図3に示す本発明、第二の実施の形態に係るマイクロ流体システム用支持ユニットの機能体を構成するモノリス構造体3011、3012、3013、3014、3031、3071、3081は、骨格サイズと組成が同一のモノリス構造体である場合や、骨格サイズが同一で組成がそれぞれ異なるモノリス構造体である場合や、骨格サイズが異なり組成が同一のモノリス構造体である場合や、骨格サイズと組成が異なるモノリス構造体である場合などがあり、さらにこれらを組み合わせて構成することができるため、多機能なマイクロ流体システム用支持ユニットを得られる。中空フィラメント501の内側に形成されたモノリス構造体3011、3012、3013、3014についても、その骨格、組成、機能が様々な組み合わせが可能であり、一度の送液で複数の機能を作用させることが可能であり、好ましい。図3のモノリス構造体3011、3012、3013、3014、3031、3071、3081には、表面修飾処理を施すことができ、前述同様一片のモノリス構造体に2つ以上の機能を備えることも可能である。この場合、中空フィラメント内のモノリス構造体の数以上の機能を持つことが出来る為に、一つの中空フィラメント内でより高機能で効率的な流体への機能作用を実施できる。図3において、中空フィラメント501〜508は、ほぼ同じ長さ、同一形状(直線)に記載されているが、これらは実際の形態、特に長さと直線形状に限定するものではない。それぞれ、所望の長さ、形状に固定するべきことは言うまでもない。

【0075】

(第3の実施の形態)

図4に本発明の第3の実施の形態であるマイクロ流体システム用支持ユニットの平面図(a、b)および断面図(c)を示した。図4は、モノリス構造体31、32、33からなる機能体を有するマイクロ流体システム用支持ユニットを示す。本発明によれば、内側の所定箇所にモノリス構造体31が形成された中空フィラメント51が、自身の中空フィラメント51と交差していることにより、より高密度に中空フィラメント51が固定可能である。更に、図4の中空フィラメント51は、自身と2回以上の複数回交差をすることで、よりセンチメートルからメートルオーダーの長さを持つ中空フィラメントでも、コンパクトで小型マイクロ流体システム用支持ユニットを提供することが出来るため、好ましいものとなる。

【0076】

図4(b)は、本発明の第三の実施の形態に係るマイクロ流体システム用支持ユニットの模式図である。モノリス構造体31を備えた中空フィラメント51は、モノリス構造体32、33を備えた中空フィラメント53と交差している。更には、中空フィラメント51は、モノリス構造体を有しない中空フィラメント52とも交差をすることが可能である。交差回数には制限はなく、自身の中空フィラメント及び他の中空フィラメントと複数回の交差とすることができるため、複雑な流体回路であっても場所を要しない小型マイクロ流体システム用支持ユニットを提供することが出来る。

【0077】

(その他の実施の形態)

その他の実施の形態としては、図2(a)に示すように、マイクロ流体システム用支持ユニットの一部に貫通孔9を設け、例えば、カム付きモータなどで中空フィラメント58の一部に時間周期的な力を加えこの箇所の中空フィラメントを変形させ、この箇所にある流体を移動させて、脈動流を生じさせるマイクロポンプ、若しくはマイクロバルブのような使い方をする場合は、中空フィラメント58に弾性があると良い。特に、中空フィラメント58は、ヤング率で103MPa以下であることが好ましい。

【0078】

又、図2(b)に示す、露出した中空フィラメント58の一部に金属膜59を形成し、電圧などを印加するための端子を形成することが出来る。この場合、銅(Cu)、アルミニウム(Al)、ニッケル(Ni)、クロム(Cr)、金(Au)、等を単層、或いは多層化してめっきや蒸着などで形成すると良い。

【0079】

更に、第一の中空フィラメント群と第二の中空フィラメント群は必ずしも90度に直交している必要はなく、交差していれば良い。図4(b)にあるように、自身の中空フィラメント51と任意の角度で交差している場合や、他の中空フィラメント52、53と任意の角度で交差している場合などが可能なため、中空フィラメント群の固定する制限が緩くなり、より複雑マイクロ流体システム用支持ユニットを得られる。

【0080】

また、例えば、前述のように第一及び第二の中空フィラメント群だけでなく、更に第三の中空フィラメント群を敷設することも可能である。

【0081】

一方、中空フィラメントは必ずしも交差させる必要はなく、図3に示すように、一方向に走行する複数の中空フィラメント501〜508からなる第一の中空フィラメント群のみから構成しても良い。又、図4に示すように、湾曲を描く複数の中空フィラメント51〜53を敷設しても良い。また、湾曲部は固有の曲率半径で描ける円弧に限定されない。例えば、複数の曲率半径の円弧が組み合わさった形状も可能である。そうすることで、必要以上に精度を有しなくてもよい用途では、専用のNC制御配線装置を用いなくてもすむ為に、コストを低減できるため好ましい。

【0082】

尚、中空フィラメントは、必ずしも複数敷設されていなくても良く、即ち中空フィラメントは単数であっても良い。

【実施例】

【0083】

(作製例1)

[前処理]

ジーエルサイエンス社製のフューズドシリカキャピラリー(内径100μm、外径375μm、長さ600mm)に1N NaOH水溶液を通液し、60℃の湯浴に1時間浸し、キャピラリー内壁のシラノール基を活性化した。このキャピラリーを水で洗浄し、1N HClで満たした後、60℃の湯浴に30分浸した。このキャピラリーを過剰量の水で水洗した後、乾燥させた。

【0084】

[ビニル修飾]

ピリジンとビニルトリメトキシシランを体積比1:1で混合し、前記前処理を行ったキャピラリーに充填し、80℃のオーブンで24時間反応させた。反応後はメタノールで洗浄し、乾燥させた。

【0085】

[モノリス形成]

ポリスチレン(15mg、MW=3840000)を溶解させたクロロベンゼン(0.75ml)に、グリセリンジメタクリレート(GDMA)(0.25ml)と、2,2’−アゾビス(2,4−ジメチルバレロニトリル(ADVN)(2.66mg)を加え、スターラーで撹拌した後、アルゴンガスで10分間バブリングした。この混合液を、前処理済みのキャピラリーに充填し、60℃、24時間重合を行った。重合後のキャピラリーをトルエンで洗浄し、アセトンで置換した。

【0086】

[観察]

キャピラリーの一部を切断し、断面を出した。この断面にイオンスパッタにより金を蒸着し表面を走査型顕微鏡(SEM:HITACHI S−510)で観察したところ、厚み約1.0〜5.0μmの連続した骨格と骨格間の距離が1.0〜3.0μmのよく繋がったスルーポアとが、互いに連続的に絡み合った粒子凝集型の網目構造が確認された。SEM写真を図5に示す。キャピラリー内にGDMAポリマーモノリス構造体が形成された。

【0087】

次に、このキャピラリーを曲率半径が約10mmとなるように手で曲げて輪を作った。曲げた部分を切断し、上記と同様にSEM観察を行った。手で曲げた部分のモノリス構造体には、破壊は見られず、キャピラリー内壁との剥れ、欠損なども見られず、曲げを行わなかった前者のSEM写真と比べても外観的な変化は観測されなかった。SEM写真を図6に示す。

【0088】

(作製例2)

[前処理]

ジーエルサイエンス社製のフューズドシリカキャピラリー(内径100μm、外径375μm、長さ600mm)に1N NaOH水溶液を通液し、60℃の湯浴に1時間浸し、キャピラリー内壁のシラノール基を活性化した。このキャピラリーを水で洗浄し、1N HClで満たした後、60℃の湯浴に30分浸した。このキャピラリーを過剰量の水で水洗したのち、乾燥させた。

【0089】

[アミノプロピル修飾]

THFと3−アミノプロピルトリエトキシシランを体積比1:1で混合し、前記前処理を行ったキャピラリーに充填し、80℃のオーブンで24時間反応させた。反応後はエタノールで洗浄し、乾燥させた。

【0090】

[モノリス形成]

トリス−(2,3−エポキシプロピル)―イソシアヌレート (TEPIC)(1.6g、日産化学社製 商品名TEPIC)と4−[(4−アミノシクロヘキシル)メチル]シクロヘキシルアミン(BACM)(0.37g)をPEG200(7.0g)に溶解した。この混合液を、前処理済みのキャピラリーに充填し、キャピラリーの両端を上記混合液が満たされたバイアル内に差し込み、80℃、12時間加熱した。重合後のキャピラリーを水で洗浄した。

【0091】

[観察]

キャピラリーの一部を切断し、断面を出した。この断面にイオンスパッタにより金を蒸着し表面を走査型顕微鏡(SEM:HITACHI S−510)で観察したところ、厚み0.5〜1.0μmの連続した柱状の骨格と、骨格間の距離が1.0〜5.0μmのよく繋がったスルーポアとが、互いに連続的に絡み合った網目構造が確認され、TEPICポリマーモノリス構造体を得た。作製例1と比較して、骨格が細くより細かい網目構造体が確認できた。SEM写真を図7に示す。

【0092】

次に、キャピラリーを曲率半径が約10mmとなるように手で曲げて輪を作った。この曲げた部分を切断し、上記と同様にSEM観察を行った。SEM写真を図8に示す。手で曲げた部分のモノリス構造体には、破壊は見られず、キャピラリー内壁との剥れ、欠損なども見られず、曲げを行わなかった前者のSEM写真と比べても外観的な変化は観測されなかった。

【0093】

(作製例3)

[前処理]

ジーエルサイエンス社製のフューズドシリカキャピラリー(内径100μm、外径375μm、長さ600mm)に1N NaOH水溶液を通液し、60℃の湯浴に2時間浸し、キャピラリー内壁のシラノール基を活性化した。このキャピラリーを水で洗浄し、1N HClで満たした後、60℃の湯浴に30分浸した。このキャピラリーを過剰量の水で水洗したのち、乾燥させた。

【0094】

[モノリス形成]

尿素(2.0g)とPEG(0.9g)に0.01N酢酸20mlを加えて溶解した。その後、氷冷下で、シラン溶液(9.0ml)を加えて30分撹拌した。これを40℃、10分撹拌し、フィルターでろ過した。この溶液を、前処理済みのキャピラリーに充填し、40℃、24時間重合を行った。次に、キャピラリーの両端を尿素水(0.06g/ml)に浸した状態で80℃、10時間加熱し、その後、120℃で熱処理を行った。その後、キャピラリーをメタノールで約1時間洗浄し330℃で24時間熱処理を行い、シリカモノリスキャピラリーカラムを得た。

【0095】

(作製例4)

第一の支持体1に、接着剤層として厚さ250μmで室温で粘着性であるスリーエム社製VHB(F−9473PC)を有したフィルム(厚さ75μm、デュポン社製、商品名:カプトン300H)を用いた。この接着剤層を有する第一の支持体1の接着剤層の表面に、図9に示すように中空フィラメントの端部となる位置に、スリット4(4a〜4d)を設け、離形層6(6a〜6d)を配置した。この離形層は市販の離形剤を塗布したり、離形フィルムを貼り付けることによってあらかじめ形成することができる。次いで、この第一の支持体1の接着剤層表面および離形層の所望の位置に、超音波振動と荷重の出力制御が可能であって、NC制御でX−Yテーブルを可動できるNC配線装置を用い、仁礼工業株式会社の高機能エンプラチューブ(材質:PEEK、内径0.5mm、外形1.0mm)からなる中空フィラメント501〜508を、次いで511〜518を敷設する。敷設する中空フィラメント501〜508、511〜518には、荷重300gと周波数40kHzの超音波による振動をかけ、半径25mmの円弧状の部分(図示省略)と、交差する部分も設けた。また、複数の中空フィラメント511〜518からなる第二の中空フィラメント群を敷設する際には、第一の中空フィラメント群501〜508と交差する部分では荷重と超音波振動を止めるようにし、中空フィラメントの破損を防ぐようにした。第二の中空フィラメント群511〜518を敷設した後、第二の支持体2として、接着剤層付きのデュポン社製カプトン300Hを用いて、中空フィラメントが敷設された第一の支持体1(支持ユニット)とラミネートした。その後、プリント基板用の小径穴あけ用途のレーザー穴あけ機を用い、パルス幅5ms、ショット数4ショットでφ0.2mmの穴を0.1mm間隔で移動させて、図9(b)に示す所望の切断線に沿って、外形加工する。その後、中空フィラメント501〜508、511〜518の端部付近の第一の支持体1の所定部分を除去し、8本の全長20cmの中空フィラメント501〜508からなる第一の中空フィラメント群、及び8本の全長15cmの中空フィラメント511〜518からなる第二の中空フィラメント群を、それぞれの端部の10mmの長さを露出させた形状である図1に示す、マイクロ流体システム用支持ユニットを作製した。敷設部分全般、特に交差する部分で中空フィラメントの破損はなかった。

【0096】

この結果、複数の中空フィラメント501〜508からなる第一の中空フィラメント群、及び複数の中空フィラメント511〜518からなる第二の中空フィラメント群で形成した流路の位置ばらつきは、設計図面に対し、±10μm以内に収まる。マイクロ流体システム用支持ユニットを温度調節器内に入れ、60℃に保ち、液状の着色インクを一方の端から流入し、流出までの時間をストップウォッチ等の計測機器で計測した場合、複数の中空フィラメント501〜508からなる第一の中空フィラメント群は、8本ともほぼ同じタイミング(±1秒以下)で他端から流出した。同様の試験を第二の中空フィラメントについても行ったところ、複数の中空フィラメント511〜518からなる第二の中空フィラメント群も8本ともほぼ同じタイミング(±1秒以下)で他端から流出した。

【0097】

(作製例5)

第一の支持体1に、厚さ200μmの非粘着型感圧接着剤ダウコーニングアジア社製のS9009を有した厚さ0.5mmのアルミ板を用いた。これに、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、日星電気株式会社製のPFAチューブ(内径1.0mm 外径1.5mm)を敷設する。敷設する中空フィラメント501〜508、511〜518には、荷重500gと周波数40kHzの超音波による振動をかけた。中空フィラメント501〜508、511〜518の敷設は、半径30mmの円弧状に行い、交差する部分も設けた。その交差する部分の近傍では、荷重と超音波振動を止めることとする。第二の支持体2には、厚さ200μmの非粘着型感圧接着剤ダウコーニングアジア社製のS9009を有した、三井化学社製TPXフィルム(厚さ50μm)を用い、真空ラミネート(圧力と熱を印加)を用いて中空フィラメント501〜508、511〜518を施設した支持ユニット上にラミネートする。その際、流入部、流出部、及び交差部の中空フィラメント501〜508、511〜518近傍に温度測定用の熱電対を埋め込む。その後の外形加工では、プリント基板用の外形加工機を用いて所望の形に切断する。所定部分の支持体を除去し、12本の全長40cmの中空フィラメント501〜508、511〜518を50mmの長さを露出させた形状のマイクロ流体システム用支持ユニットを作製できる。中空フィラメント501〜508、511〜518で形成した流路の位置ばらつきは設計図面に対し、±20μm以内に収まる。敷設部分全般、特に交差配線部分で中空フィラメント501〜508、511〜518の破損はない。更に、シート全体にボイドは無く、特にキャピラリー近傍や交差部分にも空気の抱きこみやボイド(気泡)は確認されなかった。

【0098】

共立電子産業製のフィルムヒートFTH−40をアルミ板裏面の全面に貼り付け80℃に設定する。約20℃の水を一方の端から流入し、他端から流出した水の温度を測定したところ、78±1℃である。又、流入部、流出部、及び交差部の各温度は79±0.5℃であり、精度良い温度制御が可能である。

【0099】

(作製例6)

第一の支持体1に、接着剤層として厚さ250μmで室温で粘着性であるスリーエム社製VHB(F−9473PC)を有した厚さ0.06mmのポリフェニレンサルファイドフィルム(東レ社製、商品名トレリナ)を用いた。この第一の支持体1の所望の位置に、超音波振動と荷重の出力制御が可能でNC制御でX−Yテーブルを可動できるNC配線装置を用い、ポリマイクロ社製のフューズドシリカキャピラリー(内径100μm、外径360μm、長さ600mm)を敷設した。キャピラリーは、直線部分と渦巻状の部分を設けて敷設した。渦巻状の部分ではキャピラリー同士のピッチが0.5mmとなるように敷設し、キャピラリーの両端部は渦巻状の部分の円接線方向に、平行且つ同一方向に敷設した。渦巻状の最大曲率半径が10mm(最小曲率半径8.5mm、周回数4周)、15mm(最小曲率半径14mm、周回数2周)、20mm(最小曲率半径19.5mm、周回数1周)の三種類を作製した。渦巻状の部分で自身のキャピラリーと交差する部分の近傍では、荷重と超音波振動を止めて敷設した。第二の支持体2には、第一の支持体1と同様の接着剤付きポリフェニレンサルファイドフィルムを用い、真空ラミネートにてキャピラリーを敷設した支持ユニット上にラミネートした。その後、ぞれぞれのキャピラリーの両端部が余長として150mmづつ露出するようプリント基板用の外形加工機を用いて図4(a)に示す縦55mm、横90mmの形に切断しマイクロ流体システム用支持ユニットを作製した。キャピラリーを顕微鏡で観察したところ、敷設部分全般、特に交差配線部分でキャピラリーの破損はなかった。このようにして、長さ600mmのキャピラリーを名刺サイズのシート状(シート内有効長300mm)にコンパクトに収めることが出来た。

【0100】

(作製例7)

ポリマイクロ社製のフューズドシリカキャピラリー(内径100μm、外径360μm、長さ600mm)を用意し、作製例6の方法に従い、最大曲率半径10mm、15mm、20mmの渦巻きパターンを有した三種類のマイクロ流体システム用支持ユニット(全長600mm、シート内有効長300mm、各余長150mm)をそれぞれ2つずつ、合計6つ用意した。これらのキャピラリー内に、作製例1の方法を用いてGDMAポリマーモノリス構造体を作製した。キャピラリーの一端を、以下に示すHPLC装置にUpchurch社製のキャピラリーコネクタを用いて接続し、H−ν(H:理論段高さ、ν:線速度)プロットを作製した。比較対象として、作製例1で作製したシート状になっていないGDMAポリマーモノリスキャピラリーを8本準備し、上記同様にしてH−ν(H:理論段高さ、ν:線速度)プロットを作成した。結果を図10に示す。

【0101】

[HPLC装置の構成]

送液ポンプ:KYA DiNa S

インジェクタ:Valco V2 CIAG Inter Nation

検出器:CE−2075UV(Jasco社製)(オフカラム検出)

オフカラム:フューズドシリカキャピラリー(内径50μm)

オフカラム長:90mm

[条件]

移動相:アセトニトリル/水=60/40(v/v)

試料:ウラシル(1mg/ml)

注入量:10nL

温度:20℃

検出:UV210nm

【0102】

次に、HPLC測定において用い、評価の対象となるパラメータについて、図11に示すクロマトグラムのピークを例に、振られた符号に基づいて説明する。

【0103】

[パラメータの説明]

(1)線速度:ν

線速度νは次式で表される。

【0104】

(数1)

ν = L / t0 (1−1)

L : カラム長、 t0 : 保持のない溶質の溶出時間

(2)理論段高さ:H

理論段高さは1理論段に相当するカラム長であり、次式で表される。

【0105】

(数2)

H = σ2 / L = L / N (1−2)

σ:ピークの広がり(正規分布の標準偏差),L:カラム長、N:理論段数

(3)理論段数:N

理論段数Nは次式で表される。

【0106】

(数3)

N = (L / σ) 2 (1−3)

もしくは、

N = (tR / σ) 2 (1−4)