マイクロ流体装置

【課題】 送液時に入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡をセンシング部に到達する以前に全て捕獲し、除去可能なマイクロ流体装置を提供する。

【解決手段】 マイクロ流体装置内の微小流路、特にセンシング部に到達する手前に設けた減圧式脱気流路周辺の微小流路を流体試料の流れが淀むような形状とし、入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡を捕獲して除去する構成とした。

【解決手段】 マイクロ流体装置内の微小流路、特にセンシング部に到達する手前に設けた減圧式脱気流路周辺の微小流路を流体試料の流れが淀むような形状とし、入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡を捕獲して除去する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小流路に微量な流体試料を流し流体試料中の特定物質を検出するマイクロ流体装置に関する。

【背景技術】

【0002】

現在、マイクロ化学分析システム(μTAS)に代表されるマイクロ流体装置が注目されている。マイクロ流体装置では生化学的な分析や反応を微小領域で行うことで、従来型の手法と比較して測定対象となる物質の測定量を少なくし、分析処理時間を大幅に短縮することを可能にしている。また、マイクロ流体装置を医療分野に応用することで、患者から採取する血液などのサンプル量、検査コストを軽減し、検査結果を迅速に提示することができる。

【0003】

上記のようなマイクロ流体装置の一例として特許文献1に示す技術を説明する。図8は従来技術のマイクロ流体装置801の概略図である。マイクロ流体装置801は、流体試料を装置内に供給する入力ポート802、流体試料が流れる微小流路803、流体試料の流れを制御するバルブ804、流体試料中の特定物質を検出するセンシング部805、反応後の流体試料を排出する出力ポート806、流体試料を送液するマイクロポンプ807からなる。

【0004】

また、入力ポート802もしくは出力ポート806はマイクロポンプ機構807と一体化しており、外部装置を用いず送液することを可能にしている。上記マイクロ流体装置801では図9に示すように、PDMS(Polydimethylsilane)のような自己接着性、通気性を有した弾性部材901にμmオーダーの微小な溝形状(入力ポート902、流体試料が流れる微小流路903、流体試料の流れを制御するバルブ904、流体試料中の特定物質を検出するセンシング部905、反応後の流体試料を排出する出力ポート906)を加工し、ガラス基板907と貼り合わせることで微小流路803を形成している。

【0005】

このようなマイクロ流体装置801の機構では、入力ポート802から浸入する大気や、特に負圧で流体試料を送液する際に通気性部材を通って浸入する大気によって微小流路803中に気泡が発生する。また流体試料をマイクロ流体装置801内で加熱処理する場合などにおいても、流体試料中に溶存の大気が析出し気泡となる。微小流路803中で発生した気泡は、センシング部805を通過するもしくはセンシング部805に停滞する。

【0006】

特許文献2では、上記微小流路中に析出した気泡を除去する手段として、微小流路の近傍に設けた減圧式の脱気流路を利用している。図10は微小流路803中で発生した気泡1001と、減圧式脱気流路1002との関係図である。また、微小流路803と減圧式脱気流路1002間は通気性部材1003で形成されている。微小流路803で発生した気泡1001は通気性部材1003を通って減圧式脱気流路1002に移る機構となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−108285

【特許文献2】特開2002-018271

【発明の概要】

【発明が解決しようとする課題】

【0008】

マイクロ流体装置801の機構では、入力ポート802から浸入する大気や、特に負圧で流体試料を送液する際に通気性部材を通って浸入する大気によって微小流路803中に気

泡が発生してしまう。また流体試料をマイクロ流体装置801内で加熱処理する場合などにおいても、流体試料中に溶存の大気が析出し気泡となる。特許文献2のような微小流路803と減圧式脱気流路1002の関係では特に流体試料の流速が大きい場合などに、気泡1001が減圧式脱気流路1002周辺を通過してしまうため、気泡1001の全てを除去することが困難であるという問題がある。微小流路803中で発生した気泡は、センシング部805を通過するもしくはセンシング部805に停滞する。

【0009】

センシング部805では流体試料中の特定物質を検出するために極微小なエネルギー変化を測定する必要があるが、気泡がセンシング部805に存在するとノイズとして不必要な信号を検出させてしまう。また、微小流路803中に気泡が存在すると流体試料の流れの速度分布が著しく乱れるために流量の制御を行うことが困難になるという問題が起こる。

【0010】

そこで本発明においては、微小流路中で化学的な分析や反応を行うマイクロ流体装置において、送液時に入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡をセンシング部に到達する以前に全て捕獲し、除去することを目的とする。

【課題を解決するための手段】

【0011】

上記のような課題を解決するため本発明においては、マイクロ流体装置内の微小流路、特にセンシング部に到達する手前に設けた減圧式脱気流路周辺の微小流路を流体試料の流れが淀むような形状とした。このような微小流路形状にすることで、入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡を捕獲することができる。微小流路と減圧式脱気流路間は通気性部材で形成されているか、もしくは極微細流路が加工されており、それらを介して微小流路中の気泡が減圧式脱気流路側へと移され、気泡は微小流路から除去される。

【発明の効果】

【0012】

本発明では、微小流路中で生化学的な分析や反応を行う、マイクロ流体装置内の微小流路、特にセンシング部に到達する手前に設けた減圧式脱気流路周辺の微小流路を流体試料の流れが淀むような形状とした。微小流路中の流体試料の流れが淀む形状部分では、入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡を捕獲することができる。微小流路と減圧式脱気流路間は、通気性部材で形成されているか、もしくは極微細流路が加工されており、それらを介して微小流路中の気泡が減圧式脱気流路側へと移され、気泡は微小流路から除去される。

【0013】

この結果、発生した気泡は減圧式脱気流路周辺を通過してセンシング部に到達することなく、ほとんど全てが除去される。気泡を取り除いたことでセンシングの際に発生するノイズが無くなり、高精度かつ正確な特定物質の検出を行うことができる。さらに、気泡による流体試料の速度分布変化が解消され、流量の制御を容易に行うことができるようになる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1におけるマイクロ流体装置の概略図

【図2】本発明の実施形態1における微小流路と脱気用流路の拡大図

【図3】本発明の実施形態2におけるマイクロ流体装置の概略図

【図4】本発明の実施形態2における微小流路と気泡捕獲部の拡大図

【図5】本発明の実施形態3におけるマイクロ流体装置の概略図

【図6】本発明の実施形態3における微小流路と気泡捕獲部の拡大図

【図7】本発明の実施形態4における微小流路と気泡捕獲部の拡大図

【図8】従来のマイクロ流体装置の概略図

【図9】従来のマイクロ流体装置の作製方法

【図10】従来のマイクロ流体装置の概略図

【図11】本発明の実施例におけるセンシング部の検出信号の経時変化

【発明を実施するための形態】

【0015】

(実施の形態1)

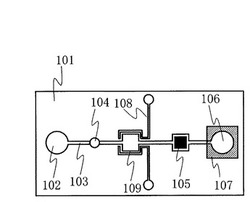

図1は、本発明の実施の形態1における微小流路中で生化学的な分析や反応を行うマイクロ流体装置101の概略図である。102は流体試料を装置内に送り込む入力ポート、103は流体試料が流れる微小流路、104は流体試料の流れを制御するバルブ、105は流体試料中の特定物質を検出するセンシング部、106はセンシングが終了した流体試料を廃液する出力ポート、107は流体試料を送液するポンプである。また、108は減圧式脱気用流路、109は気泡捕獲部である。

【0016】

流体試料は入力ポート102から必要量が微小流路103内に送り込まれ、微小流路103中を負圧で送液している。このとき入力ポート102では流体試料中に大気が混じり込むため、微小流路103中には大気が浸入してしまう。また、微小流路103を通気性部材で形成した場合などは、その通気性部材を通過して微小流路中に大気が浸入する。このようにして浸入してきた大気は微小流路103中で気泡となる。特にセンシング部105における微小流路103では形状が大きく変化しており、流体試料の流れが淀む箇所ができる。

【0017】

そして発生した気泡201はセンシング部105まで到達した後、流体試料の流れが淀む箇所に停滞してしまう。また、微小流路105を通気性部材で形成した場合、流体試料の流れが淀んでいる箇所に停滞した気泡201は通気性部材を通過してくる大気によって容積を増やし続けることになる。このためセンシング部105から気泡201が消え去ることはない。センシング部105に気泡が存在するとノイズとなり不必要な信号を検出させてしまうため検出精度の低下を招く。したがって、微小流路103で発生した気泡201はセンシング部105に到達する前に除去してしまう必要がある。

【0018】

そこで本実施例では、センシング部105より手前の微小流路103の近傍に脱気用流路108を設けている。さらに、微小流路の形状を109のように変え微小流路の側壁付近で流速を変化させることで、流体試料の流れに淀みが発生するような気泡捕獲部109を形成している。

【0019】

図2はセンシング部105の近傍部分を拡大して示す拡大図である。また、センシング部105より手前の微小流路103、気泡捕獲部109は通気性を有した部材で形成されている。まず、入力ポート102などから浸入した気泡は、気泡捕獲部109の流体試料の流れが淀んでいる箇所で止まり停滞する。減圧式脱気流路108は微小流路103中を送液する負圧よりもさらに減圧してあり、気泡捕獲部109に停滞した気泡201は周辺の通気性部材を通って減圧式脱気流路108へと移る。この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。

【0020】

図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

(実施の形態2)

図3は、本発明の実施の形態2における微小流路中で生化学的な分析や反応を行うマイクロ流体装置101の概略図である。102は流体試料を装置内に送り込む入力ポート、103は流体試料が流れる微小流路、104は流体試料の流れを制御するバルブ、105は流体試料中の特定物質を検出するセンシング部、106はセンシングが終了した流体試料を廃液する出力ポート、107は流体試料を送液するポンプである。

【0021】

また、108は減圧式脱気用流路、109は気泡捕獲部である。流体試料は入力ポート102から必要量が微小流路103内に送り込まれ、微小流路103中を負圧で送液している。このとき入力ポート102では流体試料中に大気が混じり込むため、微小流路103中には大気が浸入してしまう。また、微小流路103を通気性部材で形成した場合などは、その通気性部材を通過して微小流路中に大気が浸入する。このようにして浸入してきた大気は微小流路103中で気泡となる。

【0022】

特にセンシング部105における微小流路103では形状が大きく変化しており、流体試料の流れが淀む箇所ができる。そして発生した気泡201はセンシング部105まで到達した後、流体試料の流れが淀む箇所に停滞してしまう。また、微小流路105を通気性部材で形成した場合、流体試料の流れが淀んでいる箇所に停滞した気泡201は通気性部材を通過してくる大気によって容積を増やし続けることになる。このためセンシング部105から気泡201が消え去ることはない。センシング部105に気泡が存在するとノイズとなり不必要な信号を検出させてしまうため検出精度の低下を招く。

【0023】

したがって、微小流路103で発生した気泡201はセンシング部105に到達する前に除去してしまう必要がある。そこで本実施例では、センシング部105より手前の微小流路103の近傍に脱気用流路108を設けている。さらに、微小流路の形状を109のように変え微小流路の側壁付近で流速を変化させることで、流体試料の流れに淀みが発生するような気泡捕獲部109を形成している。

【0024】

図4は微小流路103中で発生した気泡201と、減圧式脱気流路108、気泡捕獲部109との配置関係を拡大して示す拡大図である。また、センシング部105より手前の微小流路103、気泡捕獲部109は通気性を有した部材で形成されている。まず、入力ポート102などから浸入した気泡201は、気泡捕獲部109の流体試料の流れが淀んでいる箇所で、止まり停滞する。減圧式脱気流路108は微小流路103中を送液する負圧よりもさらに減圧してあり、気泡捕獲部109に停滞した気泡201は周辺の通気性部材を通って減圧式脱気流路108へと移る。さらに、本実施例においては気泡捕獲部109を連続させて設けることで、気泡201が捕獲されずセンシング部105まで到達してしまうことを防いでいる。

【0025】

この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

(実施の形態3)

図5は、本発明の実施の形態3における微小流路中で生化学的な分析や反応を行うマイクロ流体装置101の概略図である。102は流体試料を装置内に送り込む入力ポート、103は流体試料が流れる微小流路、104は流体試料の流れを制御するバルブ、105は流体試料中の特定物質を検出するセンシング部、106はセンシングが終了した流体試料を廃液する出力ポート、107は流体試料を送液するポンプである。また、108は減圧式脱気用流路、109は気泡捕獲部である。

【0026】

流体試料は入力ポート102から必要量が微小流路103内に送り込まれ、微小流路103中を負圧で送液している。このとき入力ポート102では流体試料中に大気が混じり込むため、微小流路103中には大気が浸入してしまう。また、微小流路103を通気性部材で形成した場合などは、その通気性部材を通過して微小流路中に大気が浸入する。このようにして浸入してきた大気は微小流路103中で気泡となる。特にセンシング部105における微小流路103では形状が大きく変化しており、流体試料の流れが淀む箇所ができる。

【0027】

そして発生した気泡201はセンシング部105まで到達した後、流体試料の流れが淀む箇所に停滞してしまう。また、微小流路105を通気性部材で形成した場合、流体試料の流れが淀んでいる箇所に停滞した気泡201は通気性部材を通過してくる大気によって容積を増やし続けることになる。このためセンシング部105から気泡201が消え去ることはない。センシング部105に気泡201が存在するとノイズとなり不必要な信号を検出させてしまうため検出精度の低下を招く。したがって、微小流路103で発生した気泡201はセンシング部105に到達する前に除去してしまう必要がある。

【0028】

そこで本実施例では、センシング部105より手前の微小流路103の近傍に脱気用流路108を設けている。さらに、微小流路の形状を109のように変え微小流路の側壁付近で流速を変化させることで、流体試料の流れに淀みが発生するような気泡捕獲部109を形成している。

【0029】

図6は微小流路103中で発生した気泡201と、減圧式脱気流路108、気泡捕獲部109との配置関係を拡大して示す拡大図である。また、センシング部105より手前の微小流路103、気泡捕獲部501は通気性を有した部材で形成されている。まず、入力ポート102などから浸入した気泡201は、気泡捕獲部109の流体試料が淀んでいる箇所で、止まり停滞する。減圧式脱気流路108は微小流路103中を送液する負圧よりもさらに減圧してあり、気泡捕獲部109に停滞した気泡201は周辺の通気性部材を通って減圧式脱気流路108へと移る。さらに、本実施例においては微小流路103と気泡捕獲部109の中心を結ぶ線が直線ではなく、蛇行させていることで気泡201を捕獲しやすくしセンシング部105まで到達してしまうことを防いでいる。

【0030】

この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡201によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

(実施の形態4)

図7は、図2における気泡201と微小流路103、脱気用流路108,気泡捕獲部109,極微細流路701の配置関係を拡大して示す拡大図である。前記の本発明の実施の形態1、2、3におけるマイクロ流体装置101においては、通気性部材を通して微小流路中の気泡201の除去を行っていたが、本発明の実施の形態においては微小流路と脱気用流路間は通気性部材ではなく、直径約1μm以下の極微細な流路を通して脱気を行っている。

【0031】

このような極微細サイズの流路は、ある圧力以下において液体を通さず気体のみを通す性質を有す。センシング部105やセンシング部105に到達する手前の微小流路103に設けた流れが淀むような気泡捕獲部109では気泡201が溜まることが前もって把握できるため、この部分に極微細流路701を設けて集中的に脱気を行う。

【0032】

この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。

【0033】

減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

【符号の説明】

【0034】

101、801 マイクロ流体装置

102、802、902 入力ポート

103、803、903 微小流路

104、804、904 バルブ

105、805、905 センシング部

106、806、906 出力ポート

107、807 マイクロポンプ

108、1003 圧式脱気流路

109 気泡捕獲部

201、1001 気泡

701 極微細流路

901 PDMS

907 ガラス基板

1003 通気性部材

1101 検出時間

1102 信号強度

1103 減圧式脱気流路108を設けた場合のセンシング部105の信号

1104 減圧式脱気流路108が無い場合のセンシング部105の信号

1105 流体試料がセンシング部に到達した時間

【技術分野】

【0001】

本発明は、微小流路に微量な流体試料を流し流体試料中の特定物質を検出するマイクロ流体装置に関する。

【背景技術】

【0002】

現在、マイクロ化学分析システム(μTAS)に代表されるマイクロ流体装置が注目されている。マイクロ流体装置では生化学的な分析や反応を微小領域で行うことで、従来型の手法と比較して測定対象となる物質の測定量を少なくし、分析処理時間を大幅に短縮することを可能にしている。また、マイクロ流体装置を医療分野に応用することで、患者から採取する血液などのサンプル量、検査コストを軽減し、検査結果を迅速に提示することができる。

【0003】

上記のようなマイクロ流体装置の一例として特許文献1に示す技術を説明する。図8は従来技術のマイクロ流体装置801の概略図である。マイクロ流体装置801は、流体試料を装置内に供給する入力ポート802、流体試料が流れる微小流路803、流体試料の流れを制御するバルブ804、流体試料中の特定物質を検出するセンシング部805、反応後の流体試料を排出する出力ポート806、流体試料を送液するマイクロポンプ807からなる。

【0004】

また、入力ポート802もしくは出力ポート806はマイクロポンプ機構807と一体化しており、外部装置を用いず送液することを可能にしている。上記マイクロ流体装置801では図9に示すように、PDMS(Polydimethylsilane)のような自己接着性、通気性を有した弾性部材901にμmオーダーの微小な溝形状(入力ポート902、流体試料が流れる微小流路903、流体試料の流れを制御するバルブ904、流体試料中の特定物質を検出するセンシング部905、反応後の流体試料を排出する出力ポート906)を加工し、ガラス基板907と貼り合わせることで微小流路803を形成している。

【0005】

このようなマイクロ流体装置801の機構では、入力ポート802から浸入する大気や、特に負圧で流体試料を送液する際に通気性部材を通って浸入する大気によって微小流路803中に気泡が発生する。また流体試料をマイクロ流体装置801内で加熱処理する場合などにおいても、流体試料中に溶存の大気が析出し気泡となる。微小流路803中で発生した気泡は、センシング部805を通過するもしくはセンシング部805に停滞する。

【0006】

特許文献2では、上記微小流路中に析出した気泡を除去する手段として、微小流路の近傍に設けた減圧式の脱気流路を利用している。図10は微小流路803中で発生した気泡1001と、減圧式脱気流路1002との関係図である。また、微小流路803と減圧式脱気流路1002間は通気性部材1003で形成されている。微小流路803で発生した気泡1001は通気性部材1003を通って減圧式脱気流路1002に移る機構となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−108285

【特許文献2】特開2002-018271

【発明の概要】

【発明が解決しようとする課題】

【0008】

マイクロ流体装置801の機構では、入力ポート802から浸入する大気や、特に負圧で流体試料を送液する際に通気性部材を通って浸入する大気によって微小流路803中に気

泡が発生してしまう。また流体試料をマイクロ流体装置801内で加熱処理する場合などにおいても、流体試料中に溶存の大気が析出し気泡となる。特許文献2のような微小流路803と減圧式脱気流路1002の関係では特に流体試料の流速が大きい場合などに、気泡1001が減圧式脱気流路1002周辺を通過してしまうため、気泡1001の全てを除去することが困難であるという問題がある。微小流路803中で発生した気泡は、センシング部805を通過するもしくはセンシング部805に停滞する。

【0009】

センシング部805では流体試料中の特定物質を検出するために極微小なエネルギー変化を測定する必要があるが、気泡がセンシング部805に存在するとノイズとして不必要な信号を検出させてしまう。また、微小流路803中に気泡が存在すると流体試料の流れの速度分布が著しく乱れるために流量の制御を行うことが困難になるという問題が起こる。

【0010】

そこで本発明においては、微小流路中で化学的な分析や反応を行うマイクロ流体装置において、送液時に入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡をセンシング部に到達する以前に全て捕獲し、除去することを目的とする。

【課題を解決するための手段】

【0011】

上記のような課題を解決するため本発明においては、マイクロ流体装置内の微小流路、特にセンシング部に到達する手前に設けた減圧式脱気流路周辺の微小流路を流体試料の流れが淀むような形状とした。このような微小流路形状にすることで、入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡を捕獲することができる。微小流路と減圧式脱気流路間は通気性部材で形成されているか、もしくは極微細流路が加工されており、それらを介して微小流路中の気泡が減圧式脱気流路側へと移され、気泡は微小流路から除去される。

【発明の効果】

【0012】

本発明では、微小流路中で生化学的な分析や反応を行う、マイクロ流体装置内の微小流路、特にセンシング部に到達する手前に設けた減圧式脱気流路周辺の微小流路を流体試料の流れが淀むような形状とした。微小流路中の流体試料の流れが淀む形状部分では、入力ポートや微小流路形成部材から浸入する大気、もしくは溶存空気によって発生する微小流路中の気泡を捕獲することができる。微小流路と減圧式脱気流路間は、通気性部材で形成されているか、もしくは極微細流路が加工されており、それらを介して微小流路中の気泡が減圧式脱気流路側へと移され、気泡は微小流路から除去される。

【0013】

この結果、発生した気泡は減圧式脱気流路周辺を通過してセンシング部に到達することなく、ほとんど全てが除去される。気泡を取り除いたことでセンシングの際に発生するノイズが無くなり、高精度かつ正確な特定物質の検出を行うことができる。さらに、気泡による流体試料の速度分布変化が解消され、流量の制御を容易に行うことができるようになる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1におけるマイクロ流体装置の概略図

【図2】本発明の実施形態1における微小流路と脱気用流路の拡大図

【図3】本発明の実施形態2におけるマイクロ流体装置の概略図

【図4】本発明の実施形態2における微小流路と気泡捕獲部の拡大図

【図5】本発明の実施形態3におけるマイクロ流体装置の概略図

【図6】本発明の実施形態3における微小流路と気泡捕獲部の拡大図

【図7】本発明の実施形態4における微小流路と気泡捕獲部の拡大図

【図8】従来のマイクロ流体装置の概略図

【図9】従来のマイクロ流体装置の作製方法

【図10】従来のマイクロ流体装置の概略図

【図11】本発明の実施例におけるセンシング部の検出信号の経時変化

【発明を実施するための形態】

【0015】

(実施の形態1)

図1は、本発明の実施の形態1における微小流路中で生化学的な分析や反応を行うマイクロ流体装置101の概略図である。102は流体試料を装置内に送り込む入力ポート、103は流体試料が流れる微小流路、104は流体試料の流れを制御するバルブ、105は流体試料中の特定物質を検出するセンシング部、106はセンシングが終了した流体試料を廃液する出力ポート、107は流体試料を送液するポンプである。また、108は減圧式脱気用流路、109は気泡捕獲部である。

【0016】

流体試料は入力ポート102から必要量が微小流路103内に送り込まれ、微小流路103中を負圧で送液している。このとき入力ポート102では流体試料中に大気が混じり込むため、微小流路103中には大気が浸入してしまう。また、微小流路103を通気性部材で形成した場合などは、その通気性部材を通過して微小流路中に大気が浸入する。このようにして浸入してきた大気は微小流路103中で気泡となる。特にセンシング部105における微小流路103では形状が大きく変化しており、流体試料の流れが淀む箇所ができる。

【0017】

そして発生した気泡201はセンシング部105まで到達した後、流体試料の流れが淀む箇所に停滞してしまう。また、微小流路105を通気性部材で形成した場合、流体試料の流れが淀んでいる箇所に停滞した気泡201は通気性部材を通過してくる大気によって容積を増やし続けることになる。このためセンシング部105から気泡201が消え去ることはない。センシング部105に気泡が存在するとノイズとなり不必要な信号を検出させてしまうため検出精度の低下を招く。したがって、微小流路103で発生した気泡201はセンシング部105に到達する前に除去してしまう必要がある。

【0018】

そこで本実施例では、センシング部105より手前の微小流路103の近傍に脱気用流路108を設けている。さらに、微小流路の形状を109のように変え微小流路の側壁付近で流速を変化させることで、流体試料の流れに淀みが発生するような気泡捕獲部109を形成している。

【0019】

図2はセンシング部105の近傍部分を拡大して示す拡大図である。また、センシング部105より手前の微小流路103、気泡捕獲部109は通気性を有した部材で形成されている。まず、入力ポート102などから浸入した気泡は、気泡捕獲部109の流体試料の流れが淀んでいる箇所で止まり停滞する。減圧式脱気流路108は微小流路103中を送液する負圧よりもさらに減圧してあり、気泡捕獲部109に停滞した気泡201は周辺の通気性部材を通って減圧式脱気流路108へと移る。この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。

【0020】

図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

(実施の形態2)

図3は、本発明の実施の形態2における微小流路中で生化学的な分析や反応を行うマイクロ流体装置101の概略図である。102は流体試料を装置内に送り込む入力ポート、103は流体試料が流れる微小流路、104は流体試料の流れを制御するバルブ、105は流体試料中の特定物質を検出するセンシング部、106はセンシングが終了した流体試料を廃液する出力ポート、107は流体試料を送液するポンプである。

【0021】

また、108は減圧式脱気用流路、109は気泡捕獲部である。流体試料は入力ポート102から必要量が微小流路103内に送り込まれ、微小流路103中を負圧で送液している。このとき入力ポート102では流体試料中に大気が混じり込むため、微小流路103中には大気が浸入してしまう。また、微小流路103を通気性部材で形成した場合などは、その通気性部材を通過して微小流路中に大気が浸入する。このようにして浸入してきた大気は微小流路103中で気泡となる。

【0022】

特にセンシング部105における微小流路103では形状が大きく変化しており、流体試料の流れが淀む箇所ができる。そして発生した気泡201はセンシング部105まで到達した後、流体試料の流れが淀む箇所に停滞してしまう。また、微小流路105を通気性部材で形成した場合、流体試料の流れが淀んでいる箇所に停滞した気泡201は通気性部材を通過してくる大気によって容積を増やし続けることになる。このためセンシング部105から気泡201が消え去ることはない。センシング部105に気泡が存在するとノイズとなり不必要な信号を検出させてしまうため検出精度の低下を招く。

【0023】

したがって、微小流路103で発生した気泡201はセンシング部105に到達する前に除去してしまう必要がある。そこで本実施例では、センシング部105より手前の微小流路103の近傍に脱気用流路108を設けている。さらに、微小流路の形状を109のように変え微小流路の側壁付近で流速を変化させることで、流体試料の流れに淀みが発生するような気泡捕獲部109を形成している。

【0024】

図4は微小流路103中で発生した気泡201と、減圧式脱気流路108、気泡捕獲部109との配置関係を拡大して示す拡大図である。また、センシング部105より手前の微小流路103、気泡捕獲部109は通気性を有した部材で形成されている。まず、入力ポート102などから浸入した気泡201は、気泡捕獲部109の流体試料の流れが淀んでいる箇所で、止まり停滞する。減圧式脱気流路108は微小流路103中を送液する負圧よりもさらに減圧してあり、気泡捕獲部109に停滞した気泡201は周辺の通気性部材を通って減圧式脱気流路108へと移る。さらに、本実施例においては気泡捕獲部109を連続させて設けることで、気泡201が捕獲されずセンシング部105まで到達してしまうことを防いでいる。

【0025】

この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

(実施の形態3)

図5は、本発明の実施の形態3における微小流路中で生化学的な分析や反応を行うマイクロ流体装置101の概略図である。102は流体試料を装置内に送り込む入力ポート、103は流体試料が流れる微小流路、104は流体試料の流れを制御するバルブ、105は流体試料中の特定物質を検出するセンシング部、106はセンシングが終了した流体試料を廃液する出力ポート、107は流体試料を送液するポンプである。また、108は減圧式脱気用流路、109は気泡捕獲部である。

【0026】

流体試料は入力ポート102から必要量が微小流路103内に送り込まれ、微小流路103中を負圧で送液している。このとき入力ポート102では流体試料中に大気が混じり込むため、微小流路103中には大気が浸入してしまう。また、微小流路103を通気性部材で形成した場合などは、その通気性部材を通過して微小流路中に大気が浸入する。このようにして浸入してきた大気は微小流路103中で気泡となる。特にセンシング部105における微小流路103では形状が大きく変化しており、流体試料の流れが淀む箇所ができる。

【0027】

そして発生した気泡201はセンシング部105まで到達した後、流体試料の流れが淀む箇所に停滞してしまう。また、微小流路105を通気性部材で形成した場合、流体試料の流れが淀んでいる箇所に停滞した気泡201は通気性部材を通過してくる大気によって容積を増やし続けることになる。このためセンシング部105から気泡201が消え去ることはない。センシング部105に気泡201が存在するとノイズとなり不必要な信号を検出させてしまうため検出精度の低下を招く。したがって、微小流路103で発生した気泡201はセンシング部105に到達する前に除去してしまう必要がある。

【0028】

そこで本実施例では、センシング部105より手前の微小流路103の近傍に脱気用流路108を設けている。さらに、微小流路の形状を109のように変え微小流路の側壁付近で流速を変化させることで、流体試料の流れに淀みが発生するような気泡捕獲部109を形成している。

【0029】

図6は微小流路103中で発生した気泡201と、減圧式脱気流路108、気泡捕獲部109との配置関係を拡大して示す拡大図である。また、センシング部105より手前の微小流路103、気泡捕獲部501は通気性を有した部材で形成されている。まず、入力ポート102などから浸入した気泡201は、気泡捕獲部109の流体試料が淀んでいる箇所で、止まり停滞する。減圧式脱気流路108は微小流路103中を送液する負圧よりもさらに減圧してあり、気泡捕獲部109に停滞した気泡201は周辺の通気性部材を通って減圧式脱気流路108へと移る。さらに、本実施例においては微小流路103と気泡捕獲部109の中心を結ぶ線が直線ではなく、蛇行させていることで気泡201を捕獲しやすくしセンシング部105まで到達してしまうことを防いでいる。

【0030】

この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡201によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

(実施の形態4)

図7は、図2における気泡201と微小流路103、脱気用流路108,気泡捕獲部109,極微細流路701の配置関係を拡大して示す拡大図である。前記の本発明の実施の形態1、2、3におけるマイクロ流体装置101においては、通気性部材を通して微小流路中の気泡201の除去を行っていたが、本発明の実施の形態においては微小流路と脱気用流路間は通気性部材ではなく、直径約1μm以下の極微細な流路を通して脱気を行っている。

【0031】

このような極微細サイズの流路は、ある圧力以下において液体を通さず気体のみを通す性質を有す。センシング部105やセンシング部105に到達する手前の微小流路103に設けた流れが淀むような気泡捕獲部109では気泡201が溜まることが前もって把握できるため、この部分に極微細流路701を設けて集中的に脱気を行う。

【0032】

この結果、微小流路103中から気泡201は消え去りセンシング部105に送られるのは流体試料のみとなったことを確認した。図11はセンシング部105において特定物質の反応エネルギーを検出した結果であり、検出時間と信号強度の関係を表す。横軸1101は検出時間、縦軸1102は信号強度、実線1103は減圧式脱気流路108を設けた場合のセンシング部105の信号、破線1104は減圧式脱気流路108が無い場合のセンシング部105の信号、横軸1102上の点1105は流体試料がセンシング部105に到達した時間である。

【0033】

減圧式脱気流路108が無い場合では気泡201が要因となるノイズが発生しており、気泡201によって反応が遅れる分検出速度が低下した。一方、減圧式脱気流路108を設けた場合においては、気泡によるノイズが発生せず、検出速度の低下も見られなかった。したがって、センシング部105では気泡201による検出速度、検出精度の低下が無い正確な特定物質の検出を行うことができた。

【符号の説明】

【0034】

101、801 マイクロ流体装置

102、802、902 入力ポート

103、803、903 微小流路

104、804、904 バルブ

105、805、905 センシング部

106、806、906 出力ポート

107、807 マイクロポンプ

108、1003 圧式脱気流路

109 気泡捕獲部

201、1001 気泡

701 極微細流路

901 PDMS

907 ガラス基板

1003 通気性部材

1101 検出時間

1102 信号強度

1103 減圧式脱気流路108を設けた場合のセンシング部105の信号

1104 減圧式脱気流路108が無い場合のセンシング部105の信号

1105 流体試料がセンシング部に到達した時間

【特許請求の範囲】

【請求項1】

微小流路中で生化学的な分析や反応を行うマイクロ流体装置において、

前記微小流路近傍に、該微小流路中に析出した気泡を除去して脱気する脱気手段を備え、

前記脱気手段は、前記微小流路に設けられ前記微小流路中の物質を検出するセンシング部より前記微小流路の流れ方向における上流側に形成されたことを特徴とするマイクロ流体装置。

【請求項2】

前記脱気手段は、前記微小流路近傍に備えた減圧式脱気流路であることを特徴とする請求項1に記載のマイクロ流体装置。

【請求項3】

前記微小流路と前記脱気流路との間に、通気性部材を設けることを特徴とする請求項2に記載のマイクロ流体装置。

【請求項4】

前記通気性部材がシリコン系樹脂であることを特徴とする請求項3に記載のマイクロ流体装置。

【請求項5】

前記微小流路と前記減圧式脱気流路との間に、連通する気泡通過用極微細流路を形成することを特徴とする請求項2から4のいずれか一項に記載のマイクロ流体装置。

【請求項6】

前記微小流路中に気泡を捕獲する気泡捕獲部を形成したことを特徴とする請求項1から5のいずれか一項に記載のマイクロ流体装置。

【請求項1】

微小流路中で生化学的な分析や反応を行うマイクロ流体装置において、

前記微小流路近傍に、該微小流路中に析出した気泡を除去して脱気する脱気手段を備え、

前記脱気手段は、前記微小流路に設けられ前記微小流路中の物質を検出するセンシング部より前記微小流路の流れ方向における上流側に形成されたことを特徴とするマイクロ流体装置。

【請求項2】

前記脱気手段は、前記微小流路近傍に備えた減圧式脱気流路であることを特徴とする請求項1に記載のマイクロ流体装置。

【請求項3】

前記微小流路と前記脱気流路との間に、通気性部材を設けることを特徴とする請求項2に記載のマイクロ流体装置。

【請求項4】

前記通気性部材がシリコン系樹脂であることを特徴とする請求項3に記載のマイクロ流体装置。

【請求項5】

前記微小流路と前記減圧式脱気流路との間に、連通する気泡通過用極微細流路を形成することを特徴とする請求項2から4のいずれか一項に記載のマイクロ流体装置。

【請求項6】

前記微小流路中に気泡を捕獲する気泡捕獲部を形成したことを特徴とする請求項1から5のいずれか一項に記載のマイクロ流体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−19911(P2013−19911A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−235688(P2012−235688)

【出願日】平成24年10月25日(2012.10.25)

【分割の表示】特願2010−179317(P2010−179317)の分割

【原出願日】平成16年7月28日(2004.7.28)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年10月25日(2012.10.25)

【分割の表示】特願2010−179317(P2010−179317)の分割

【原出願日】平成16年7月28日(2004.7.28)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]