マイクロ流路デバイスの製造方法

【課題】 本発明の目的は、射出成形で得られる樹脂基板をマイクロ流路デバイスとして用いる場合であってもウェルドラインの発生が問題とならないようなマイクロ流路デバイスの製造方法を提供することにある。

【解決手段】 本発明のマイクロ流路デバイスの製造方法は、一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を加熱処理する加熱工程とを有することを特徴とする。

【解決手段】 本発明のマイクロ流路デバイスの製造方法は、一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を加熱処理する加熱工程とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ流路デバイスの製造方法に関する。

【背景技術】

【0002】

近年、化学工業(特に、医薬品、試薬等の製造に係る医薬品工業)では、マイクロミキサーまたはマイクロリアクターと呼ばれる微小容器を用いた新しいマイクロ流路デバイスの開発が進められている。マイクロ流路デバイスには、複数本のマイクロチャネル(マイクロ流路と繋がる微小空間(マイクロキャビティ)が設けられており、マイクロチャネルを通して複数の流体を微小空間に合流することで、複数の流体を混合し、又は混合と共に化学反応を生じさせる。

【0003】

このようなマイクロ流路デバイスは、ガラス製のものが主流である。ガラス基板でマイクロ分析チップを作成するためには、たとえば、基板に金属、フォトレジスト樹脂をコートし、マイクロチャネルのパターンを焼いた後にエッチング処理を行う方法がある。しかしガラスは大量生産に向かず非常に高コストであり、樹脂化が望まれている。

【0004】

樹脂製のバイオチップやマイクロ分析チップは、種々の樹脂を用いて射出成形等の各種の成形方法で製造することが可能であり、効率よく経済的なチップ製造が可能となっていた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−189292号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述したような樹脂基板に、射出成形により流路用溝を形成する場合、従来の成形品を成形するよりもより高度なレベルでウェルドラインの発生等が問題となっていた。

本発明の目的は、射出成形で得られる樹脂基板をマイクロ流路デバイスとして用いる場合であってもウェルドラインの発生が問題とならないようなマイクロ流路デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(6)に記載の本発明により達成される。

(1)一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を、加熱処理する加熱工程とを有することを特徴とするマイクロ流路デバイスの製造方法。

(2)前記加熱工程は、前記樹脂フィルムのガラス転移温度Tfとしたとき、下記式[1]の関係を満足するものである上記(1)に記載のマイクロ流路デバイスの製造方法。

Tf−30≦Tf≦Tf+30 [1]

(3)前記樹脂フィルムの厚さは、0.01〜1mmである上記(1)または(2)に記載のマイクロ流路デバイスの製造方法。

(4)前記加熱工程の加熱時間は、10分間以上である上記(1)ないし(3)のいずれかに記載のマイクロ流路デバイスの製造方法。

(5)前記流路溝の深さは、0.01〜0.5mmである上記(1)ないし(4)のいずれかに記載のマイクロ流路デバイスの製造方法。

(6)前記樹脂基板は、射出成形により形成されたものである上記(1)ないし(5)のいずれかに記載のマイクロ流路デバイスの製造方法。

【発明の効果】

【0008】

本発明によれば、射出成形で得られる樹脂基板をマイクロ流路デバイスとして用いる場合であってもウェルドラインの発生が問題とならないようなマイクロ流路デバイスを提供することができる。

【図面の簡単な説明】

【0009】

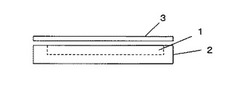

【図1】マイクロ流路デバイスを説明する側面図である。

【図2】樹脂基板を説明する上面図である。

【図3】マイクロ流路デバイスの製造方法説明するための側面図である。

【発明を実施するための形態】

【0010】

以下、本発明のマイクロ流路デバイスの製造方法について説明する。

本発明のマイクロ流路デバイスの製造方法は、一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を加熱処理する加熱工程とを有することを特徴とする。

【0011】

以下、本発明のマイクロ流路デバイスの製造方法について詳細に説明する。

本発明のマイクロ流路デバイス100では、一方の面に流路用溝1が形成された樹脂基板2と、樹脂基板2の流路用溝1が形成された面を覆う樹脂フィルム3とで構成されている(図1)。

【0012】

図2に示すように、樹脂基板2には、流路用溝1が形成されている。このような流路用溝1が形成された樹脂基板2を製造する方法としては、例えば射出成形で製造する方法、樹脂基板に流路を切削加工する方法等が挙げられる。これらの中でも射出成形により流路用溝1が形成された樹脂基板2を用いることが生産性の点で好ましい。

【0013】

上述したような射出成形で流路用溝1が形成された樹脂基板2を製造する場合、いわゆるウェルドラインの発生に起因する液漏れ等が生じないことが、他の射出成形で製造される成形品よりも厳しく要求される。本発明のマイクロ流路デバイスの製造方法では、後述する加熱工程により上述の要求を充足することができるものである。

【0014】

流路用溝1とは、具体的に流路用溝1の幅が1,000μm以下で、かつ深さが0.01〜0.5mmであることが好ましい。これにより、微小なサイズでの実験等が可能となる。

【0015】

この樹脂基板2を構成する樹脂としては、例えば高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、ポリスチレン、各種環状ポリオレフィン、ポリメチルメタクリレート、ポリノルボルネン、ポリフェニレンオキサイド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリアミド、ポリイミド、ポリエステル、半硬化状態のフェノール樹脂、半硬化状態のエポキシ樹脂、テフロン(登録商標)、ポリ塩化ビニリデン、ポリ塩化ビニル等が挙げられる。これらの内、アクリル樹脂、飽和環状ポリオレフィン、ポリメチルメタクリレート、ポリカーボネート、ポリスチレンおよびポリエチレンテレフタレートの中から選ばれる1種以上が好ましい。これにより、樹脂基板2の透明性を向上することができる。

【0016】

樹脂基板2の外形形状は、ハンドリング、分析しやすい形状であればどのような形状であってもよい。例えば、10mm角〜200mm角程度の大きさが好ましく、10mm角〜100mm角がより好ましい。樹脂基板2の外形形状は、分析手法、分析装置に合わせれば良く、正方形、長方形、円形などの形状が挙げられる。

【0017】

本発明のマイクロ流路デバイスの製造方法では、上述した流路用溝1を有する樹脂基板2の流路用溝1が形成された側の面を覆うように、樹脂フィルム3を貼り合わせる(図3)。これにより、流路用溝1が樹脂フィルム3で蓋をされて、マイクロ流路となる。

【0018】

このマイクロ流路デバイス100では、上述した様な流路用溝1が形成された樹脂基板2に蓋をしてマイクロ流路を形成する必要がある。しかし、この蓋を方法について安価・簡便・確実な方式がいまだ見つかっていない。これに対して、本願発明のマイクロ流路デバイスの製造方法では、後述するような加熱処理工程を設けることにより、これまでの問題であった蓋の接合を容易に、かつ得られるマイクロ流路デバイスの性能にも優れることができるマイクロ流路デバイスの製造方法を提供するものである。

【0019】

樹脂フィルム3を構成する樹脂は、樹脂基板2と同じものであることが好ましく、具体的には高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、ポリスチレン、各種環状ポリオレフィン、ポリメチルメタクリレート、ポリノルボルネン、ポリフェニレンオキサイド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリアミド、ポリイミド、ポリエステル、半硬化状態のフェノール樹脂、半硬化状態のエポキシ樹脂、テフロン(登録商標)、ポリ塩化ビニリデン、ポリ塩化ビニル等を挙げることができる。これらの中でもアクリル樹脂、飽和環状ポリオレフィン、ポリメチルメタクリレート、ポリカーボネート、ポリスチレンおよびポリエチレンテレフタレートの中から選ばれる1種以上が好ましい。

【0020】

樹脂フィルム3の厚さは、特に限定しないが、0.01〜1mmであることが好ましい。樹脂フィルム3の厚さが1mmを超えると、樹脂基板2と貼り合わせの際、樹脂フィルム3が樹脂基板2の凹凸に十分に追従せず、密着性が低下してしまう場合がある。また、樹脂フィルム3の厚さが0.01mm未満では、微細流路部分に水などの液状物質を流した際、樹脂フィルム3自体が破壊される場合があり、また、貼り合わせ時にプラスチックフィルムに皺が発生しやすく十分に流路を密閉できない場合がある。

【0021】

樹脂フィルム3の曲げ弾性率は、特に限定しないが、500〜15,000MPaであることが好ましい。樹脂フィルム3の曲げ弾性率が15,000MPaを超えると、樹脂基板2との貼り合わせの際、樹脂フィルム3が樹脂基板3の凹凸に十分に追従せず、樹脂フィルム3の密着性が低下する場合がある。また、曲げ弾性率が500MPa未満では貼り合わせ時に樹脂フィルム3に皺が発生しやすく十分に流路を密閉できない場合がある。

樹脂フィルム3の曲げ弾性率は、例えば試験法ASTM D790により測定することができる。

【0022】

本発明のマイクロ流路デバイスの製造方法では、樹脂基板2と樹脂フィルム3とを貼り合わせて得られて接合体を、加熱処理する。これにより、樹脂基板2に発生していた微小なウェルドライン発生によって生じる問題を抑制することができる。具体的には、ウェルドラインに起因する樹脂フィルム3の浮き(例えば、0.5μm程度の浮き)等を改善することができる。

さらには、樹脂基板2がプラズマ処理等で表面処理されている場合には、表面処理

により樹脂本来の基底状態から活性化され、親水性が向上した表面を、元の基底状態に戻すことができる。

【0023】

前記加熱工程での加熱温度は、特に限定されないが、樹脂フィルム3のガラス転移温度Tfとしたとき、下記の関係を満足するものであることが好ましい。

Tf−30≦Tf≦Tf+30 (1)

これにより、樹脂フィルム3のたわみを低減することができ、それによって流路の変形や樹脂フィルム3の変形を抑制することができる。

【0024】

前記加熱工程の加熱時間は、特に限定されないが、10分間以上であることが好ましく、特に1時間以上であることが好ましい。これにより、ウェルドラインの発生により生じる問題を、特に抑制することができる。

【0025】

加熱処理は、具体的に、加熱条件は50〜150℃で、1時間〜24時間が好ましく、60〜120℃で、5〜18時間がより好ましい。これにより、1)射出成形による作製時に、基板の形状によってウェルドラインが発生し、基板表面に微細な凹形状を改善することができる。それによって、この凹形状によって接合不良(浮き)となっていたことにより生じた流路から液漏れを低減することができる。2)また、流路用溝1が形成されている樹脂基板2に、樹脂フィルム3を貼り合わせる際に、流路の淵に接合不良(浮き)によって、生じた流路から液漏れを低減することができる。3)さらに、流路用溝1が形成されている樹脂基板2に樹脂フィルム3を貼り合わせる際に、生じた熱によるフィルムのたわみを低減することができ、それによって流路形状の変形やフィルム面の変形を抑制することができる。

【0026】

上述した樹脂基板2と樹脂フィルム3との接合には、接着剤を用いても良い。このような接着剤としては、例えばアクリル系接着剤、エポキシ系接着剤、ウレタン系接着剤、ポリエステル系接着剤などの、紫外線硬化型接着剤又は熱硬化型接着剤や、あるいはホットメルト型の接着剤などを挙げることができる。

また、低温で接合できることと接着力の高いことから、紫外線硬化型接着剤、特にアクリル樹脂系の紫外線硬化型樹脂が好適に使用される。さらには接着前の接着面の表面処理、例えばプラズマ処理、紫外線処理、コロナ放電処理、エキシマー処理、各種プライマー処理、例えばカップリング剤処理、等に関しても特に限定しない。ただし硬化システムに関しては、接着剤に対応した硬化条件が選択される。

【0027】

樹脂基板2と樹脂フィルム3とを接合する方法としては、例えば熱圧着接合、接着剤接合、超音波接合等が挙げられる。これらの中でも流路形状の安定性の面で熱溶着する方法が好ましい。

このようにして、本発明の製造方法により、性能に優れたマイクロ流路デバイス100を得ることができる。

具体的には微細流路部分に設計外の閉塞が無く、かつ微細流路部分に300kPaの圧力の水を流しても接合部が破損しない。バイオチップもしくはマイクロ分析チップとして用いる場合には、微細流路部分に液体や気体を流すが、それらの流体がチップの接合のときに設計した意図とは異なる微細流路の閉塞が生じることなく、かつ微細流路部分から液体や気体成分が漏れたりしないように実用上十分にシールされている。さらに、プランジャポンプ等でバイオチップもしくはマイクロ化学チップの流路に300kPaの水を流し、微細流路部分に設計どおり水が通るか、また微細流路部分が破損して水が漏れないかを顕微鏡観察で観測することにより確認できる。

【0028】

本発明の方法で得られるマイクロ流路デバイス100は、例えば核酸チップ、プロテインチップ、抗体チップ、アプタマーチップ、及び糖タンパクチップから選ばれる少なくとも1つであるバイオチップ、または各種の化学分析用のマイクロ分析チップに好適に用いることができる。

【0029】

なお、本発明のマイクロ流路デバイスの製造方法の説明については、上述した流路用溝1について説明したが、本発明のマイクロ流路デバイスの製造方法は、これに限定されず、例えばY字状のような分岐を有する溝等を有する樹脂基板にも適用することができる。

【符号の説明】

【0030】

1 流路用溝

2 樹脂基板

3 樹脂フィルム

100 マイクロ流路デバイス

【技術分野】

【0001】

本発明は、マイクロ流路デバイスの製造方法に関する。

【背景技術】

【0002】

近年、化学工業(特に、医薬品、試薬等の製造に係る医薬品工業)では、マイクロミキサーまたはマイクロリアクターと呼ばれる微小容器を用いた新しいマイクロ流路デバイスの開発が進められている。マイクロ流路デバイスには、複数本のマイクロチャネル(マイクロ流路と繋がる微小空間(マイクロキャビティ)が設けられており、マイクロチャネルを通して複数の流体を微小空間に合流することで、複数の流体を混合し、又は混合と共に化学反応を生じさせる。

【0003】

このようなマイクロ流路デバイスは、ガラス製のものが主流である。ガラス基板でマイクロ分析チップを作成するためには、たとえば、基板に金属、フォトレジスト樹脂をコートし、マイクロチャネルのパターンを焼いた後にエッチング処理を行う方法がある。しかしガラスは大量生産に向かず非常に高コストであり、樹脂化が望まれている。

【0004】

樹脂製のバイオチップやマイクロ分析チップは、種々の樹脂を用いて射出成形等の各種の成形方法で製造することが可能であり、効率よく経済的なチップ製造が可能となっていた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−189292号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述したような樹脂基板に、射出成形により流路用溝を形成する場合、従来の成形品を成形するよりもより高度なレベルでウェルドラインの発生等が問題となっていた。

本発明の目的は、射出成形で得られる樹脂基板をマイクロ流路デバイスとして用いる場合であってもウェルドラインの発生が問題とならないようなマイクロ流路デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(6)に記載の本発明により達成される。

(1)一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を、加熱処理する加熱工程とを有することを特徴とするマイクロ流路デバイスの製造方法。

(2)前記加熱工程は、前記樹脂フィルムのガラス転移温度Tfとしたとき、下記式[1]の関係を満足するものである上記(1)に記載のマイクロ流路デバイスの製造方法。

Tf−30≦Tf≦Tf+30 [1]

(3)前記樹脂フィルムの厚さは、0.01〜1mmである上記(1)または(2)に記載のマイクロ流路デバイスの製造方法。

(4)前記加熱工程の加熱時間は、10分間以上である上記(1)ないし(3)のいずれかに記載のマイクロ流路デバイスの製造方法。

(5)前記流路溝の深さは、0.01〜0.5mmである上記(1)ないし(4)のいずれかに記載のマイクロ流路デバイスの製造方法。

(6)前記樹脂基板は、射出成形により形成されたものである上記(1)ないし(5)のいずれかに記載のマイクロ流路デバイスの製造方法。

【発明の効果】

【0008】

本発明によれば、射出成形で得られる樹脂基板をマイクロ流路デバイスとして用いる場合であってもウェルドラインの発生が問題とならないようなマイクロ流路デバイスを提供することができる。

【図面の簡単な説明】

【0009】

【図1】マイクロ流路デバイスを説明する側面図である。

【図2】樹脂基板を説明する上面図である。

【図3】マイクロ流路デバイスの製造方法説明するための側面図である。

【発明を実施するための形態】

【0010】

以下、本発明のマイクロ流路デバイスの製造方法について説明する。

本発明のマイクロ流路デバイスの製造方法は、一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を加熱処理する加熱工程とを有することを特徴とする。

【0011】

以下、本発明のマイクロ流路デバイスの製造方法について詳細に説明する。

本発明のマイクロ流路デバイス100では、一方の面に流路用溝1が形成された樹脂基板2と、樹脂基板2の流路用溝1が形成された面を覆う樹脂フィルム3とで構成されている(図1)。

【0012】

図2に示すように、樹脂基板2には、流路用溝1が形成されている。このような流路用溝1が形成された樹脂基板2を製造する方法としては、例えば射出成形で製造する方法、樹脂基板に流路を切削加工する方法等が挙げられる。これらの中でも射出成形により流路用溝1が形成された樹脂基板2を用いることが生産性の点で好ましい。

【0013】

上述したような射出成形で流路用溝1が形成された樹脂基板2を製造する場合、いわゆるウェルドラインの発生に起因する液漏れ等が生じないことが、他の射出成形で製造される成形品よりも厳しく要求される。本発明のマイクロ流路デバイスの製造方法では、後述する加熱工程により上述の要求を充足することができるものである。

【0014】

流路用溝1とは、具体的に流路用溝1の幅が1,000μm以下で、かつ深さが0.01〜0.5mmであることが好ましい。これにより、微小なサイズでの実験等が可能となる。

【0015】

この樹脂基板2を構成する樹脂としては、例えば高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、ポリスチレン、各種環状ポリオレフィン、ポリメチルメタクリレート、ポリノルボルネン、ポリフェニレンオキサイド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリアミド、ポリイミド、ポリエステル、半硬化状態のフェノール樹脂、半硬化状態のエポキシ樹脂、テフロン(登録商標)、ポリ塩化ビニリデン、ポリ塩化ビニル等が挙げられる。これらの内、アクリル樹脂、飽和環状ポリオレフィン、ポリメチルメタクリレート、ポリカーボネート、ポリスチレンおよびポリエチレンテレフタレートの中から選ばれる1種以上が好ましい。これにより、樹脂基板2の透明性を向上することができる。

【0016】

樹脂基板2の外形形状は、ハンドリング、分析しやすい形状であればどのような形状であってもよい。例えば、10mm角〜200mm角程度の大きさが好ましく、10mm角〜100mm角がより好ましい。樹脂基板2の外形形状は、分析手法、分析装置に合わせれば良く、正方形、長方形、円形などの形状が挙げられる。

【0017】

本発明のマイクロ流路デバイスの製造方法では、上述した流路用溝1を有する樹脂基板2の流路用溝1が形成された側の面を覆うように、樹脂フィルム3を貼り合わせる(図3)。これにより、流路用溝1が樹脂フィルム3で蓋をされて、マイクロ流路となる。

【0018】

このマイクロ流路デバイス100では、上述した様な流路用溝1が形成された樹脂基板2に蓋をしてマイクロ流路を形成する必要がある。しかし、この蓋を方法について安価・簡便・確実な方式がいまだ見つかっていない。これに対して、本願発明のマイクロ流路デバイスの製造方法では、後述するような加熱処理工程を設けることにより、これまでの問題であった蓋の接合を容易に、かつ得られるマイクロ流路デバイスの性能にも優れることができるマイクロ流路デバイスの製造方法を提供するものである。

【0019】

樹脂フィルム3を構成する樹脂は、樹脂基板2と同じものであることが好ましく、具体的には高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、ポリスチレン、各種環状ポリオレフィン、ポリメチルメタクリレート、ポリノルボルネン、ポリフェニレンオキサイド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリアミド、ポリイミド、ポリエステル、半硬化状態のフェノール樹脂、半硬化状態のエポキシ樹脂、テフロン(登録商標)、ポリ塩化ビニリデン、ポリ塩化ビニル等を挙げることができる。これらの中でもアクリル樹脂、飽和環状ポリオレフィン、ポリメチルメタクリレート、ポリカーボネート、ポリスチレンおよびポリエチレンテレフタレートの中から選ばれる1種以上が好ましい。

【0020】

樹脂フィルム3の厚さは、特に限定しないが、0.01〜1mmであることが好ましい。樹脂フィルム3の厚さが1mmを超えると、樹脂基板2と貼り合わせの際、樹脂フィルム3が樹脂基板2の凹凸に十分に追従せず、密着性が低下してしまう場合がある。また、樹脂フィルム3の厚さが0.01mm未満では、微細流路部分に水などの液状物質を流した際、樹脂フィルム3自体が破壊される場合があり、また、貼り合わせ時にプラスチックフィルムに皺が発生しやすく十分に流路を密閉できない場合がある。

【0021】

樹脂フィルム3の曲げ弾性率は、特に限定しないが、500〜15,000MPaであることが好ましい。樹脂フィルム3の曲げ弾性率が15,000MPaを超えると、樹脂基板2との貼り合わせの際、樹脂フィルム3が樹脂基板3の凹凸に十分に追従せず、樹脂フィルム3の密着性が低下する場合がある。また、曲げ弾性率が500MPa未満では貼り合わせ時に樹脂フィルム3に皺が発生しやすく十分に流路を密閉できない場合がある。

樹脂フィルム3の曲げ弾性率は、例えば試験法ASTM D790により測定することができる。

【0022】

本発明のマイクロ流路デバイスの製造方法では、樹脂基板2と樹脂フィルム3とを貼り合わせて得られて接合体を、加熱処理する。これにより、樹脂基板2に発生していた微小なウェルドライン発生によって生じる問題を抑制することができる。具体的には、ウェルドラインに起因する樹脂フィルム3の浮き(例えば、0.5μm程度の浮き)等を改善することができる。

さらには、樹脂基板2がプラズマ処理等で表面処理されている場合には、表面処理

により樹脂本来の基底状態から活性化され、親水性が向上した表面を、元の基底状態に戻すことができる。

【0023】

前記加熱工程での加熱温度は、特に限定されないが、樹脂フィルム3のガラス転移温度Tfとしたとき、下記の関係を満足するものであることが好ましい。

Tf−30≦Tf≦Tf+30 (1)

これにより、樹脂フィルム3のたわみを低減することができ、それによって流路の変形や樹脂フィルム3の変形を抑制することができる。

【0024】

前記加熱工程の加熱時間は、特に限定されないが、10分間以上であることが好ましく、特に1時間以上であることが好ましい。これにより、ウェルドラインの発生により生じる問題を、特に抑制することができる。

【0025】

加熱処理は、具体的に、加熱条件は50〜150℃で、1時間〜24時間が好ましく、60〜120℃で、5〜18時間がより好ましい。これにより、1)射出成形による作製時に、基板の形状によってウェルドラインが発生し、基板表面に微細な凹形状を改善することができる。それによって、この凹形状によって接合不良(浮き)となっていたことにより生じた流路から液漏れを低減することができる。2)また、流路用溝1が形成されている樹脂基板2に、樹脂フィルム3を貼り合わせる際に、流路の淵に接合不良(浮き)によって、生じた流路から液漏れを低減することができる。3)さらに、流路用溝1が形成されている樹脂基板2に樹脂フィルム3を貼り合わせる際に、生じた熱によるフィルムのたわみを低減することができ、それによって流路形状の変形やフィルム面の変形を抑制することができる。

【0026】

上述した樹脂基板2と樹脂フィルム3との接合には、接着剤を用いても良い。このような接着剤としては、例えばアクリル系接着剤、エポキシ系接着剤、ウレタン系接着剤、ポリエステル系接着剤などの、紫外線硬化型接着剤又は熱硬化型接着剤や、あるいはホットメルト型の接着剤などを挙げることができる。

また、低温で接合できることと接着力の高いことから、紫外線硬化型接着剤、特にアクリル樹脂系の紫外線硬化型樹脂が好適に使用される。さらには接着前の接着面の表面処理、例えばプラズマ処理、紫外線処理、コロナ放電処理、エキシマー処理、各種プライマー処理、例えばカップリング剤処理、等に関しても特に限定しない。ただし硬化システムに関しては、接着剤に対応した硬化条件が選択される。

【0027】

樹脂基板2と樹脂フィルム3とを接合する方法としては、例えば熱圧着接合、接着剤接合、超音波接合等が挙げられる。これらの中でも流路形状の安定性の面で熱溶着する方法が好ましい。

このようにして、本発明の製造方法により、性能に優れたマイクロ流路デバイス100を得ることができる。

具体的には微細流路部分に設計外の閉塞が無く、かつ微細流路部分に300kPaの圧力の水を流しても接合部が破損しない。バイオチップもしくはマイクロ分析チップとして用いる場合には、微細流路部分に液体や気体を流すが、それらの流体がチップの接合のときに設計した意図とは異なる微細流路の閉塞が生じることなく、かつ微細流路部分から液体や気体成分が漏れたりしないように実用上十分にシールされている。さらに、プランジャポンプ等でバイオチップもしくはマイクロ化学チップの流路に300kPaの水を流し、微細流路部分に設計どおり水が通るか、また微細流路部分が破損して水が漏れないかを顕微鏡観察で観測することにより確認できる。

【0028】

本発明の方法で得られるマイクロ流路デバイス100は、例えば核酸チップ、プロテインチップ、抗体チップ、アプタマーチップ、及び糖タンパクチップから選ばれる少なくとも1つであるバイオチップ、または各種の化学分析用のマイクロ分析チップに好適に用いることができる。

【0029】

なお、本発明のマイクロ流路デバイスの製造方法の説明については、上述した流路用溝1について説明したが、本発明のマイクロ流路デバイスの製造方法は、これに限定されず、例えばY字状のような分岐を有する溝等を有する樹脂基板にも適用することができる。

【符号の説明】

【0030】

1 流路用溝

2 樹脂基板

3 樹脂フィルム

100 マイクロ流路デバイス

【特許請求の範囲】

【請求項1】

一方の面に流路用溝が形成された樹脂基板と、

前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、

前記接合体を、加熱処理する加熱工程とを有することを特徴とするマイクロ流路デバイスの製造方法。

【請求項2】

前記加熱工程は、前記樹脂フィルムのガラス転移温度Tfとしたとき、下記の関係を満足するものである請求項1に記載のマイクロ流路デバイスの製造方法。

Tf−30≦Tf≦Tf+30 (1)

【請求項3】

前記樹脂フィルムの厚さは、0.01〜1mmである請求項1または2に記載のマイクロ流路デバイスの製造方法。

【請求項4】

前記加熱工程の加熱時間は、10分間以上である請求項1ないし3のいずれかに記載のマイクロ流路デバイスの製造方法。

【請求項5】

前記流路溝の深さは、0.01〜0.5mmである請求項1ないし4のいずれかに記載のマイクロ流路デバイスの製造方法。

【請求項6】

前記樹脂基板は、射出成形により形成されたものである請求項1ないし5のいずれかに記載のマイクロ流路デバイスの製造方法。

【請求項1】

一方の面に流路用溝が形成された樹脂基板と、

前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、

前記接合体を、加熱処理する加熱工程とを有することを特徴とするマイクロ流路デバイスの製造方法。

【請求項2】

前記加熱工程は、前記樹脂フィルムのガラス転移温度Tfとしたとき、下記の関係を満足するものである請求項1に記載のマイクロ流路デバイスの製造方法。

Tf−30≦Tf≦Tf+30 (1)

【請求項3】

前記樹脂フィルムの厚さは、0.01〜1mmである請求項1または2に記載のマイクロ流路デバイスの製造方法。

【請求項4】

前記加熱工程の加熱時間は、10分間以上である請求項1ないし3のいずれかに記載のマイクロ流路デバイスの製造方法。

【請求項5】

前記流路溝の深さは、0.01〜0.5mmである請求項1ないし4のいずれかに記載のマイクロ流路デバイスの製造方法。

【請求項6】

前記樹脂基板は、射出成形により形成されたものである請求項1ないし5のいずれかに記載のマイクロ流路デバイスの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−7920(P2012−7920A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−142221(P2010−142221)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]