マイクロ流路及びそれを用いたマイクロポンプ

【課題】水に対する濡れ性を良くし、定量精度あるいは検出精度を安定させるマイクロ流路を提供する。

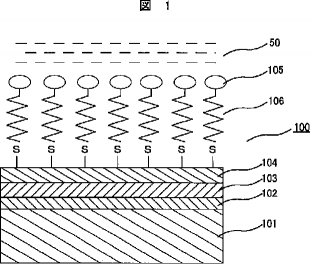

【解決手段】作動流体50が通過するマイクロ流路100の流路表面の一部あるいは全面に形成された金属層104の表面に、末端基に親水基105を有する硫黄化合物皮膜106を形成する。

【解決手段】作動流体50が通過するマイクロ流路100の流路表面の一部あるいは全面に形成された金属層104の表面に、末端基に親水基105を有する硫黄化合物皮膜106を形成する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、精密微少流量制御デバイスに関し、特にマイクロ流路及びそれを用いたマイクロポンプに関するものである。

【0002】

【従来の技術】マイクロマシーニングプロセスによりシリコン基板を加工して組み合わせて形成するマイクロポンプ等を代表とする精密微少流量制御デバイスおよびその製造方法に関しては種々提案がなされている。

【0003】例えば、The 10th International Conference on Solid-State Sensorsand Actuators(1999-6)の予行集1382頁に記載されているマイクロポンプにおいては、マイクロポンプを形成する部材としてシリコン基板を用い、接合する面全体に、最表面を金あるいは白金等とした金属膜を形成して接合面とした後、接合面を清浄化し、真空中または不活性雰囲気中にて接合面を対向させて重ね合わせて加圧して接合、組み立てを行なっている。また、流路面にも金あるいは白金の金属を形成させて作動流体との腐食等の化学反応が発生しないようにしている。

【0004】さらに、特開平5−306683号公報記載のように、ダイヤフラム、流路およびバルブ部を形成したシリコン基板をガラス基板等でサンドイッチした構造を有したマイクロポンプが記載されている。また、このポンプにおいては、ポンプ中に水可溶性塩または多価アルコール類の一種以上を含む溶液をいったん注入し、乾燥することにより、ポンプの液体と接する面に水可溶性塩または多価アルコール類を付着させている。

【0005】

【発明が解決しようとする課題】作動流体が接する流路表面の一部あるいは全面に金、銀あるいは白金等の金属が露出した構造となっているマイクロ流路においては、薬液水溶液に対し非常に安定な表面状態となっている。

【0006】しかしながら反面、その表面は水溶液あるいは水に対する濡れ性は良くない。例えばスパッタリングで形成した金表面の水との接触角は75度程度となる。そのため作動流体、主に水溶液からなるが、をこのマイクロ流路内に注入した場合、作動流体が流路表面に十分には濡れ広がらず、部分的に空気が残り、すなわち気泡として流路内に残留してしまう。

【0007】そのため、このようなマイクロ流路を適用したマイクロポンプにおいては、流量制御精度に影響を及ぼす。これはマイクロポンプが小型化になればなるほど重要な課題となる。

【0008】また、薬液の注入性の改善法である特開平5−306683号公報には、塩類あるいは多価アルコール類を流路面に付着させる方法が開示されている。しかし、この方法では、形成した皮膜は単に流路面に物理的に付着しているため、皮膜は容易に薬液に溶解してしまい、2回目以降の薬液注入時において流路部の濡れ性の悪化による気泡残留等が発生するという問題がある。

【0009】また、マイクロポンプの薬液の送液停止時において、マイクロポンプ吐出口に薬液が残留してしまい、しかもその量が常に一定ではないためマイクロポンプの流量精度がばらつくという問題がある。

【0010】本発明の目的は、水に対する濡れ性を良くし、定量精度あるいは検出精度を安定させるマイクロ流路及びそれを用いたマイクロポンプを提供することにある。

【0011】

【課題を解決するための手段】上記目的を達成するために、本発明におけるマイクロ流路の特徴とするところは、作動流体が接する流路表面の一部あるいは全面に形成された金属層の表面に、末端基に親水基を有する硫黄化合物層を形成することにある。

【0012】具体的には本発明は次に掲げる流路及びポンプを提供する。

【0013】本発明は、マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、作動流体が通過するマイクロ流路において、前記作動流体が接する流路表面の一部あるいは全面に形成された金属層の表面に、末端基に親水基を有する硫黄化合物層を形成することを特徴とするマイクロ流路を提供する。

【0014】また、本発明は、マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、吸入口から吸入した作動流体が通過するマイクロ流路と、前記通過した作動流体を吐出する吐出口とを有するマイクロポンプにおいて、前記マイクロ流路は、シリコン基板と、該シリコン基板上に形成された熱酸化膜と、該熱酸化膜上に形成された中間層と、該中間層上に形成された金属層と、該金属層上に形成され末端基に親水基を有する硫黄化合物層とで構成されていることを特徴とするマイクロポンプを提供する。

【0015】好ましくは、前記中間層は、チタン、タンタル、クロム、ニッケルのいずれか、あるいはこれらの合金からなる。

【0016】好ましくは、前記金属層は、金、銀あるいは白金のいずれかからなる。

【0017】好ましくは、前記吐出口に形成された金属層表面に、末端基に疎水基を有する硫黄化合物皮膜を形成する。

【0018】また、本発明は、薬液が入った試薬容器と、該試薬容器を保持する試薬ホルダーと、該試薬ホルダーの底部に設けられ、前記試薬容器と連通して前記薬液を吸入し、反応容器に吐出するマイクロポンプとを有する薬液分析装置において、前記マイクロポンプは、請求項2ないし請求項5のいずれか1項のマイクロポンプであることを特徴とする薬液分析装置を提供する。

【0019】また、本発明は、複数のシリコン基板あるいは該シリコン基板とその他の材質の基板に、マイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせ、作動流体が通過する流路を製造するマイクロ流路の製造方法において、前記作動流体が接する前記流路の内面の一部あるいは全面に金属層を形成し、前記流路内に末端基に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後、前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロ流路の製造方法を提供する。

【0020】また、本発明は、作動流体を吸入口から吸入し、該吸入した作動流体をマイクロ流路を通して吐出口から吐出させるマイクロポンプを、複数のシリコン基板にマイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせて製造するマイクロポンプの製造方法において、前記シリコン基板の表面に熱酸化膜を形成し、その後前記熱酸化膜上に中間層を設け、さらに前記中間層上に金属層を設けて接合面とし、該接合面を洗浄化した後、真空中または不活性雰囲気中で前記接合面同士を対向させて加圧して接合して組み込み、その後前記マイクロ流路内に末端部に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロポンプの製造方法を提供する。

【0021】好ましくは、前記吐出口の表面に、撥水性自己組織化皮膜形成化合物溶液を用いて撥水性皮膜を形成する。

【0022】

【発明の実施の形態】以下、本発明の実施の形態例に係るマイクロ流路及びそれを用いたマイクロポンプを、図を用いて説明する。

【0023】(実施の形態例1)図1は、本発明の実施の形態例1に係るマイクロ流路の断面構造の模式図である。マイクロ流路100は、マイクロマシーニングプロセスにより形状加工されたシリコン基板101上に熱酸化膜102を形成し、さらにその上に中間層103としてチタン、タンタル、クロム、ニッケルのいずれか、あるいはこれらの合金からなる層を形成し、さらにその上に金属層104、たとえば金、銀あるいは白金を形成し、さらにその上に硫黄化合物層、すなわち末端部に水酸基、カルボキシ基、アミノ基等の親水基105を有する硫黄化合物からなる硫黄化合物層皮膜106を形成して構成されており、硫黄化合物層皮膜106は、マイクロ流路100の作動流体50が通過する側に出ている構成となっている。

【0024】上記硫黄化合物は、直鎖構造を有するチオール化合物を代表とする分子で、金、銀、白金等と分子中の硫黄原子が化学的に結合するため、皮膜の密着強度は高く、耐久性がある。また、この皮膜は単分子であり、硫黄化合物の末端基の親水基は、最表面となるように配向するため、皮膜としては高い親水性を呈する。

【0025】そのため、マイクロ流路100の金、銀、あるいは白金からなる金属層104の表面は親水性となり、作動流体50、すなわち水溶液からなる薬液との親和力が高くなり、薬液により濡れ、注入時において気泡の残留はなくなる。

【0026】図2は、マイクロ流路が形成されたマイクロポンプの構造断面を示す。マイクロポンプ200は、ダイヤフラム基板10と、チャンバ基板20と、バルブ基板30と、ノズル基板40とで構成されている。

【0027】これらの基板は、単結晶シリコンを母材とし、熱酸化膜をマスクとして水酸化カリウム水溶液でエッチングすることにより、吸入口11、ダイヤフラム12、ポート31、バルブ21、梁22、吐出口41等を各々形成したものである。

【0028】ここで、基板全面に熱酸化膜を形成することにより、エッチングで生じた曲率半径の小さな部分でも熱酸化膜が形成されて曲率半径が大きくなり、機械的な強度を増加させている。

【0029】また、マイクロポンプ200の吐出口41の金属表面部上に、撥水性自己組織化皮膜形成化合物溶液を用いて、撥水性皮膜、すなわち疎水基を有する硫黄化合物からなる硫黄化合物皮膜を形成することにより、より微少流量制御が達成できる。

【0030】上記硫黄化合物は、末端基にCH3基、CF3基等の疎水基を有するチオール化合物で、金、銀あるいは白金と分子中の硫黄原子が化学的に結合するため皮膜の密着強度は高く、耐久性がある。この皮膜は単分子膜であり、チオール化合物の末端基の疎水基は最表面となるように配向するため、皮膜としては疎水性、あるいは撥水性を呈する。

【0031】そのため、マイクロポンプ200の送液を停止した場合に、マイクロポンプ200の吐出口41で薬液は一定形状のメニスカスを形成するため、薬液の液切れ精度は良くなる。

【0032】バルブ21は、梁22によりチャンバ基板20に支持され、かつバルブ21の一部分が基板表面23より突出しており、その先端部分をシール部24とする。ここで、基板表面23から突出している高さに応じて梁22の弾性変化に起因した押し付け圧力がシール部24に発生し、シール部24は予圧力を得る。なお、シール部24のエッジには面取り加工を施しており、接合時における該エッジでの応力集中を緩和している。

【0033】また、バルブ基板30に形成されたバルブ31、梁32、シール部34、ポート35及びチャンバ基板20に形成されたポート25も、同様な構造を有している。

【0034】なお、接合する面側全体及び作動流体50が接する面全体には、金属膜1が形成され、かつ作動流体50が接する面に形成されている金属膜表面には親水皮膜(図示なし)が形成されている。

【0035】次に、本マイクロポンプ200の製作工程を、図3の工程断面図を用いて説明する。まず、図3(a)に示すように、チャンバ基板20とバルブ基板30の接合する面側全体に金属膜1を成膜して接合面を形成した後、図3(b)に示すように、真空中にてArプラズマ3を接合面に照射して、図3(c)に示すように接合面を対峙させて重ね合わせて加熱且つ加圧して接合した。

【0036】次に同様な手順で、ダイヤフラム基板10さらにノズル基板40を重ねあわせて接合し、図2に示すように、ダイヤフラム駆動用のアクチュエータである積層圧電素子17をダイヤフラム11に固着し、さらに固定治具19を介してダイヤフラム基板10に接続してマイクロポンプ200を組み立てた。

【0037】ここで、各基板での金属膜の成膜は基板表面上に熱酸化膜、チタン(膜厚:0.05μm)、金(膜厚:1μm)順序でスパッタにより行った。また、真空中での一連の工程における雰囲気圧力は0.3mPaであり、Arアトムの接合面への照射量は金エッチング量で10nmであり、接合温度は150℃であり、接合圧力は10MPaである。

【0038】次に11−メルカプトウンデカノールのチオール化合物を選択し、濃度を1mMとなるようにエタノール液に溶解した溶液を用い、この溶液を上述したマイクロポンプの流路部に注入、20時間充填した。その後液を排出して、エタノール溶液で洗浄し、さらに窒素ガスによりブロー乾燥を行った。

【0039】流路部の濡れ性を観察することはできないため、流路部と同一の処理条件にて製作した試験片を用いて、表面の評価を行った。その水との濡れ性を水滴落下法による接触角を測定したところ、処理無しの金表面の場合は71度であったが、処理後の表面は5度以下となり、極めて高い親水性を示した。

【0040】次に、薬液を上記マイクロポンプ200にプライミングを行ったところ、容易に供給することができた。また、上記のマイクロポンプ200の長時間薬液定量性の試験を行ったところ、設定値のばらつきは観察されず、高精度で流量制御できることが確認できた。

【0041】中間層103はシリコン基板101と金属層104との間の付着力を高めるための層であり、本実施の形態例のニッケルのほかに、クロム、タンタル、チタンのいずれか、あるいはそれらの合金素材であることが好ましい。

【0042】また硫黄化合物としては、親水基を有するスルフィド化合物、ジエチルスルフィド、ジデシルスルフィド、ジエチルジスルフィド、ジデシルジスルフィドなどが好ましい。

【0043】(実施の形態例2)実施の形態例1と同一条件で製作したマイクロポンプの流路部の表面処理を、以下に述べる方法にて処理を行った。11−メルカプトウンデカノールのチオール化合物を選択し、濃度を1mMとなるようにエタノール液に溶解した溶液を用い、この溶液を上述したマイクロポンプの流路部に注入、20時間充填した。その後液を排出して、エタノール溶液で洗浄し、さらに窒素ガスによりブロー乾燥を行った。

【0044】流路部の濡れ性を観察することはできないため、流路部と同一の処理条件にて製作した試験片を用いて、表面の評価を行った。その水との濡れ性を水滴落下法による接触角を測定したところ、処理無しの金表面の場合は71度であったが、処理後の表面は5度以下となり、極めて高い親水性を示した。

【0045】また、吐出口41のみは、HS(CF2)15CF3の10mM濃度のエタノール溶液を用いて塗布して被膜を形成した。なお、金スパッタ試験片上に形成した被膜で水との接触角を測定したところ112度を示した。

【0046】次に、薬液を上記マイクロポンプにプライミングを行ったところ、容易に供給することができた。また、上記のマイクロポンプの長時間薬液定量性の試験を行ったところ、設定値のばらつきは観察されず、高精度であることが確認できた。

【0047】また、吐出口41のポンプ停止時の液切れ状態を観察したところ、残留水滴形状は常に一定なメニスカスを保ち、薬液の液切れが良いことが確認された。なお、本実施の形態例では、末端基にパーフルオロ基を有する硫黄化合物を用いているが、アルキル基を有する硫黄化合物でも効果があることを確認している。

【0048】図4、図5は、実施の形態例1で製作したマイクロポンプ200を備えた薬液分析装置の全体構成を示す。図4は薬液分析装置の正面を示し、図5は薬液分析装置の上面を示す。分析装置111の上部には試料120の入った複数の試験管121を平面的に円状に並べて保持するサンプルホルダー122が設けられている。

【0049】また、サンプルホルダー122の脇には試験管121内の試料120を吸引するためのサンプルピペッタ131が設けられている。サンプルピペッタ131は、試験管121から試料を吸引し内部に保持するノズル132、そのノズル132を昇降させ、旋回移動させる三次元駆動機構133、およびノズル132内に試料を吸引したり、吐出するポンプ(図示なし)が設けられている。

【0050】サンプルホルダー122は、複数の試験管121を遂一サンプルピペッタ131のノズル132の直下に位置せしめるために、回転駆動機構123にて回転駆動するようになっている。サンプルホルダー122の隣には、サンプルピペッタ131はさむように、反応ディスク142が設置されている。

【0051】反応ディスク142は、複数の反応容器141を平面的に円状に並べて保持し、順次回転してサンプルピペッタ131のノズル132のもう一方の降下位置に、反応容器141を移動させるようになっている。また各反応容器141の下半分は恒温水が流れる恒温槽143に浸っている。

【0052】サンプルピペッタ131のノズル132の降下位置に順次反応容器141を移動させるために、反応ディスク142は反応ディスク回転駆動機構144で支持されている。反応ディスク142の外周縁の上方には、上記サンプルピペッた131のほかに第1の試薬供給部151、第2の試薬供給部161、反応容器洗浄機構171、分光計測部181が順に設けられている。

【0053】試薬供給部151は、大別して、複数の試薬容器152、該試薬容器152を保持する試薬ホルダー153、マイクロポンプ154、試薬ホルダー回転駆動機構155の四つの部分から構成されている。

【0054】試薬ホルダー153は、中心軸の周りに試薬容器152の数と同数のマイクロポンプ154が試薬ホルダー153の底部に設けられている。試薬容器152の底部には接続孔(図示なし)があり、マイクロポンプ154の吸入孔と接続している。

【0055】次に、このような構成の薬液分析装置を用いて、薬液の吐出試験を行った。吐出試験方法は、薬液を繰り返し吐出したときの、吐出された薬液量を測定し、その変動量で評価した。

【0056】その結果、薬液の吐出量の変動は10%以内であり、極めて精度の高い薬液分析装置となる。

【0057】以上、マイクロポンプを主体にして本発明の実施の形態例を説明した。

【0058】本発明は、その他にもマイクロ流路を有する電極式精密検出センサにも適用は可能である。このセンサの構造は、マイクロ流路内に金、銀あるいは白金からなる陰極と陽極を対向させ、その間に作動流体を流して検出するものである。この場合、流路内に気泡が残留すると検出精度および安定性が極めて悪くなる。本発明を適用することにより、大幅に改善することができる。

【0059】

【発明の効果】本発明によれば、作動流体が接するマイクロ流路表面上に化学結合させて親水化皮膜を形成させることができるので、プライミングが容易にでき気泡の残留がなく、かつ薬液の微少流量制御の精度を長期間にわたって向上させることができる。

【図面の簡単な説明】

【図1】本発明の実施の形態例1に係るマイクロ流路の断面構造の模式図である。

【図2】図1のマイクロ流路が形成されたマイクロポンプの構造断面図である。

【図3】図2のマイクロポンプの製作工程図である。

【図4】図2のマイクロポンプを備えた薬液分析装置の正面図である。

【図5】図4の薬液分析装置の上面図である。

【符号の説明】

1…金属膜、3…Arプラズマ、11…吸入口、12…ダイヤフラム、17…積層圧電子、19…固定治具、21…バルブ、22…梁、23…基板表面、24…シール部、41…吐出口、100…マイクロ流路、101…シリコン基板、102…熱酸化膜、103…中間層、104…金属層、105…親水基、106…硫黄化合物層皮膜、111…薬液分析装置、121…試験管、123…転駆動機構、131…サンプルピペッタ、141…反応容器、142…反応ディスク、143…恒温槽、151…第一の試薬供給部、152…試薬供給部、153…試薬ホルダー、154,200…マイクロポンプ、161…第二の試薬供給部、171…反応容器洗浄機構、181…分光計測部

【0001】

【発明の属する技術分野】本発明は、精密微少流量制御デバイスに関し、特にマイクロ流路及びそれを用いたマイクロポンプに関するものである。

【0002】

【従来の技術】マイクロマシーニングプロセスによりシリコン基板を加工して組み合わせて形成するマイクロポンプ等を代表とする精密微少流量制御デバイスおよびその製造方法に関しては種々提案がなされている。

【0003】例えば、The 10th International Conference on Solid-State Sensorsand Actuators(1999-6)の予行集1382頁に記載されているマイクロポンプにおいては、マイクロポンプを形成する部材としてシリコン基板を用い、接合する面全体に、最表面を金あるいは白金等とした金属膜を形成して接合面とした後、接合面を清浄化し、真空中または不活性雰囲気中にて接合面を対向させて重ね合わせて加圧して接合、組み立てを行なっている。また、流路面にも金あるいは白金の金属を形成させて作動流体との腐食等の化学反応が発生しないようにしている。

【0004】さらに、特開平5−306683号公報記載のように、ダイヤフラム、流路およびバルブ部を形成したシリコン基板をガラス基板等でサンドイッチした構造を有したマイクロポンプが記載されている。また、このポンプにおいては、ポンプ中に水可溶性塩または多価アルコール類の一種以上を含む溶液をいったん注入し、乾燥することにより、ポンプの液体と接する面に水可溶性塩または多価アルコール類を付着させている。

【0005】

【発明が解決しようとする課題】作動流体が接する流路表面の一部あるいは全面に金、銀あるいは白金等の金属が露出した構造となっているマイクロ流路においては、薬液水溶液に対し非常に安定な表面状態となっている。

【0006】しかしながら反面、その表面は水溶液あるいは水に対する濡れ性は良くない。例えばスパッタリングで形成した金表面の水との接触角は75度程度となる。そのため作動流体、主に水溶液からなるが、をこのマイクロ流路内に注入した場合、作動流体が流路表面に十分には濡れ広がらず、部分的に空気が残り、すなわち気泡として流路内に残留してしまう。

【0007】そのため、このようなマイクロ流路を適用したマイクロポンプにおいては、流量制御精度に影響を及ぼす。これはマイクロポンプが小型化になればなるほど重要な課題となる。

【0008】また、薬液の注入性の改善法である特開平5−306683号公報には、塩類あるいは多価アルコール類を流路面に付着させる方法が開示されている。しかし、この方法では、形成した皮膜は単に流路面に物理的に付着しているため、皮膜は容易に薬液に溶解してしまい、2回目以降の薬液注入時において流路部の濡れ性の悪化による気泡残留等が発生するという問題がある。

【0009】また、マイクロポンプの薬液の送液停止時において、マイクロポンプ吐出口に薬液が残留してしまい、しかもその量が常に一定ではないためマイクロポンプの流量精度がばらつくという問題がある。

【0010】本発明の目的は、水に対する濡れ性を良くし、定量精度あるいは検出精度を安定させるマイクロ流路及びそれを用いたマイクロポンプを提供することにある。

【0011】

【課題を解決するための手段】上記目的を達成するために、本発明におけるマイクロ流路の特徴とするところは、作動流体が接する流路表面の一部あるいは全面に形成された金属層の表面に、末端基に親水基を有する硫黄化合物層を形成することにある。

【0012】具体的には本発明は次に掲げる流路及びポンプを提供する。

【0013】本発明は、マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、作動流体が通過するマイクロ流路において、前記作動流体が接する流路表面の一部あるいは全面に形成された金属層の表面に、末端基に親水基を有する硫黄化合物層を形成することを特徴とするマイクロ流路を提供する。

【0014】また、本発明は、マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、吸入口から吸入した作動流体が通過するマイクロ流路と、前記通過した作動流体を吐出する吐出口とを有するマイクロポンプにおいて、前記マイクロ流路は、シリコン基板と、該シリコン基板上に形成された熱酸化膜と、該熱酸化膜上に形成された中間層と、該中間層上に形成された金属層と、該金属層上に形成され末端基に親水基を有する硫黄化合物層とで構成されていることを特徴とするマイクロポンプを提供する。

【0015】好ましくは、前記中間層は、チタン、タンタル、クロム、ニッケルのいずれか、あるいはこれらの合金からなる。

【0016】好ましくは、前記金属層は、金、銀あるいは白金のいずれかからなる。

【0017】好ましくは、前記吐出口に形成された金属層表面に、末端基に疎水基を有する硫黄化合物皮膜を形成する。

【0018】また、本発明は、薬液が入った試薬容器と、該試薬容器を保持する試薬ホルダーと、該試薬ホルダーの底部に設けられ、前記試薬容器と連通して前記薬液を吸入し、反応容器に吐出するマイクロポンプとを有する薬液分析装置において、前記マイクロポンプは、請求項2ないし請求項5のいずれか1項のマイクロポンプであることを特徴とする薬液分析装置を提供する。

【0019】また、本発明は、複数のシリコン基板あるいは該シリコン基板とその他の材質の基板に、マイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせ、作動流体が通過する流路を製造するマイクロ流路の製造方法において、前記作動流体が接する前記流路の内面の一部あるいは全面に金属層を形成し、前記流路内に末端基に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後、前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロ流路の製造方法を提供する。

【0020】また、本発明は、作動流体を吸入口から吸入し、該吸入した作動流体をマイクロ流路を通して吐出口から吐出させるマイクロポンプを、複数のシリコン基板にマイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせて製造するマイクロポンプの製造方法において、前記シリコン基板の表面に熱酸化膜を形成し、その後前記熱酸化膜上に中間層を設け、さらに前記中間層上に金属層を設けて接合面とし、該接合面を洗浄化した後、真空中または不活性雰囲気中で前記接合面同士を対向させて加圧して接合して組み込み、その後前記マイクロ流路内に末端部に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロポンプの製造方法を提供する。

【0021】好ましくは、前記吐出口の表面に、撥水性自己組織化皮膜形成化合物溶液を用いて撥水性皮膜を形成する。

【0022】

【発明の実施の形態】以下、本発明の実施の形態例に係るマイクロ流路及びそれを用いたマイクロポンプを、図を用いて説明する。

【0023】(実施の形態例1)図1は、本発明の実施の形態例1に係るマイクロ流路の断面構造の模式図である。マイクロ流路100は、マイクロマシーニングプロセスにより形状加工されたシリコン基板101上に熱酸化膜102を形成し、さらにその上に中間層103としてチタン、タンタル、クロム、ニッケルのいずれか、あるいはこれらの合金からなる層を形成し、さらにその上に金属層104、たとえば金、銀あるいは白金を形成し、さらにその上に硫黄化合物層、すなわち末端部に水酸基、カルボキシ基、アミノ基等の親水基105を有する硫黄化合物からなる硫黄化合物層皮膜106を形成して構成されており、硫黄化合物層皮膜106は、マイクロ流路100の作動流体50が通過する側に出ている構成となっている。

【0024】上記硫黄化合物は、直鎖構造を有するチオール化合物を代表とする分子で、金、銀、白金等と分子中の硫黄原子が化学的に結合するため、皮膜の密着強度は高く、耐久性がある。また、この皮膜は単分子であり、硫黄化合物の末端基の親水基は、最表面となるように配向するため、皮膜としては高い親水性を呈する。

【0025】そのため、マイクロ流路100の金、銀、あるいは白金からなる金属層104の表面は親水性となり、作動流体50、すなわち水溶液からなる薬液との親和力が高くなり、薬液により濡れ、注入時において気泡の残留はなくなる。

【0026】図2は、マイクロ流路が形成されたマイクロポンプの構造断面を示す。マイクロポンプ200は、ダイヤフラム基板10と、チャンバ基板20と、バルブ基板30と、ノズル基板40とで構成されている。

【0027】これらの基板は、単結晶シリコンを母材とし、熱酸化膜をマスクとして水酸化カリウム水溶液でエッチングすることにより、吸入口11、ダイヤフラム12、ポート31、バルブ21、梁22、吐出口41等を各々形成したものである。

【0028】ここで、基板全面に熱酸化膜を形成することにより、エッチングで生じた曲率半径の小さな部分でも熱酸化膜が形成されて曲率半径が大きくなり、機械的な強度を増加させている。

【0029】また、マイクロポンプ200の吐出口41の金属表面部上に、撥水性自己組織化皮膜形成化合物溶液を用いて、撥水性皮膜、すなわち疎水基を有する硫黄化合物からなる硫黄化合物皮膜を形成することにより、より微少流量制御が達成できる。

【0030】上記硫黄化合物は、末端基にCH3基、CF3基等の疎水基を有するチオール化合物で、金、銀あるいは白金と分子中の硫黄原子が化学的に結合するため皮膜の密着強度は高く、耐久性がある。この皮膜は単分子膜であり、チオール化合物の末端基の疎水基は最表面となるように配向するため、皮膜としては疎水性、あるいは撥水性を呈する。

【0031】そのため、マイクロポンプ200の送液を停止した場合に、マイクロポンプ200の吐出口41で薬液は一定形状のメニスカスを形成するため、薬液の液切れ精度は良くなる。

【0032】バルブ21は、梁22によりチャンバ基板20に支持され、かつバルブ21の一部分が基板表面23より突出しており、その先端部分をシール部24とする。ここで、基板表面23から突出している高さに応じて梁22の弾性変化に起因した押し付け圧力がシール部24に発生し、シール部24は予圧力を得る。なお、シール部24のエッジには面取り加工を施しており、接合時における該エッジでの応力集中を緩和している。

【0033】また、バルブ基板30に形成されたバルブ31、梁32、シール部34、ポート35及びチャンバ基板20に形成されたポート25も、同様な構造を有している。

【0034】なお、接合する面側全体及び作動流体50が接する面全体には、金属膜1が形成され、かつ作動流体50が接する面に形成されている金属膜表面には親水皮膜(図示なし)が形成されている。

【0035】次に、本マイクロポンプ200の製作工程を、図3の工程断面図を用いて説明する。まず、図3(a)に示すように、チャンバ基板20とバルブ基板30の接合する面側全体に金属膜1を成膜して接合面を形成した後、図3(b)に示すように、真空中にてArプラズマ3を接合面に照射して、図3(c)に示すように接合面を対峙させて重ね合わせて加熱且つ加圧して接合した。

【0036】次に同様な手順で、ダイヤフラム基板10さらにノズル基板40を重ねあわせて接合し、図2に示すように、ダイヤフラム駆動用のアクチュエータである積層圧電素子17をダイヤフラム11に固着し、さらに固定治具19を介してダイヤフラム基板10に接続してマイクロポンプ200を組み立てた。

【0037】ここで、各基板での金属膜の成膜は基板表面上に熱酸化膜、チタン(膜厚:0.05μm)、金(膜厚:1μm)順序でスパッタにより行った。また、真空中での一連の工程における雰囲気圧力は0.3mPaであり、Arアトムの接合面への照射量は金エッチング量で10nmであり、接合温度は150℃であり、接合圧力は10MPaである。

【0038】次に11−メルカプトウンデカノールのチオール化合物を選択し、濃度を1mMとなるようにエタノール液に溶解した溶液を用い、この溶液を上述したマイクロポンプの流路部に注入、20時間充填した。その後液を排出して、エタノール溶液で洗浄し、さらに窒素ガスによりブロー乾燥を行った。

【0039】流路部の濡れ性を観察することはできないため、流路部と同一の処理条件にて製作した試験片を用いて、表面の評価を行った。その水との濡れ性を水滴落下法による接触角を測定したところ、処理無しの金表面の場合は71度であったが、処理後の表面は5度以下となり、極めて高い親水性を示した。

【0040】次に、薬液を上記マイクロポンプ200にプライミングを行ったところ、容易に供給することができた。また、上記のマイクロポンプ200の長時間薬液定量性の試験を行ったところ、設定値のばらつきは観察されず、高精度で流量制御できることが確認できた。

【0041】中間層103はシリコン基板101と金属層104との間の付着力を高めるための層であり、本実施の形態例のニッケルのほかに、クロム、タンタル、チタンのいずれか、あるいはそれらの合金素材であることが好ましい。

【0042】また硫黄化合物としては、親水基を有するスルフィド化合物、ジエチルスルフィド、ジデシルスルフィド、ジエチルジスルフィド、ジデシルジスルフィドなどが好ましい。

【0043】(実施の形態例2)実施の形態例1と同一条件で製作したマイクロポンプの流路部の表面処理を、以下に述べる方法にて処理を行った。11−メルカプトウンデカノールのチオール化合物を選択し、濃度を1mMとなるようにエタノール液に溶解した溶液を用い、この溶液を上述したマイクロポンプの流路部に注入、20時間充填した。その後液を排出して、エタノール溶液で洗浄し、さらに窒素ガスによりブロー乾燥を行った。

【0044】流路部の濡れ性を観察することはできないため、流路部と同一の処理条件にて製作した試験片を用いて、表面の評価を行った。その水との濡れ性を水滴落下法による接触角を測定したところ、処理無しの金表面の場合は71度であったが、処理後の表面は5度以下となり、極めて高い親水性を示した。

【0045】また、吐出口41のみは、HS(CF2)15CF3の10mM濃度のエタノール溶液を用いて塗布して被膜を形成した。なお、金スパッタ試験片上に形成した被膜で水との接触角を測定したところ112度を示した。

【0046】次に、薬液を上記マイクロポンプにプライミングを行ったところ、容易に供給することができた。また、上記のマイクロポンプの長時間薬液定量性の試験を行ったところ、設定値のばらつきは観察されず、高精度であることが確認できた。

【0047】また、吐出口41のポンプ停止時の液切れ状態を観察したところ、残留水滴形状は常に一定なメニスカスを保ち、薬液の液切れが良いことが確認された。なお、本実施の形態例では、末端基にパーフルオロ基を有する硫黄化合物を用いているが、アルキル基を有する硫黄化合物でも効果があることを確認している。

【0048】図4、図5は、実施の形態例1で製作したマイクロポンプ200を備えた薬液分析装置の全体構成を示す。図4は薬液分析装置の正面を示し、図5は薬液分析装置の上面を示す。分析装置111の上部には試料120の入った複数の試験管121を平面的に円状に並べて保持するサンプルホルダー122が設けられている。

【0049】また、サンプルホルダー122の脇には試験管121内の試料120を吸引するためのサンプルピペッタ131が設けられている。サンプルピペッタ131は、試験管121から試料を吸引し内部に保持するノズル132、そのノズル132を昇降させ、旋回移動させる三次元駆動機構133、およびノズル132内に試料を吸引したり、吐出するポンプ(図示なし)が設けられている。

【0050】サンプルホルダー122は、複数の試験管121を遂一サンプルピペッタ131のノズル132の直下に位置せしめるために、回転駆動機構123にて回転駆動するようになっている。サンプルホルダー122の隣には、サンプルピペッタ131はさむように、反応ディスク142が設置されている。

【0051】反応ディスク142は、複数の反応容器141を平面的に円状に並べて保持し、順次回転してサンプルピペッタ131のノズル132のもう一方の降下位置に、反応容器141を移動させるようになっている。また各反応容器141の下半分は恒温水が流れる恒温槽143に浸っている。

【0052】サンプルピペッタ131のノズル132の降下位置に順次反応容器141を移動させるために、反応ディスク142は反応ディスク回転駆動機構144で支持されている。反応ディスク142の外周縁の上方には、上記サンプルピペッた131のほかに第1の試薬供給部151、第2の試薬供給部161、反応容器洗浄機構171、分光計測部181が順に設けられている。

【0053】試薬供給部151は、大別して、複数の試薬容器152、該試薬容器152を保持する試薬ホルダー153、マイクロポンプ154、試薬ホルダー回転駆動機構155の四つの部分から構成されている。

【0054】試薬ホルダー153は、中心軸の周りに試薬容器152の数と同数のマイクロポンプ154が試薬ホルダー153の底部に設けられている。試薬容器152の底部には接続孔(図示なし)があり、マイクロポンプ154の吸入孔と接続している。

【0055】次に、このような構成の薬液分析装置を用いて、薬液の吐出試験を行った。吐出試験方法は、薬液を繰り返し吐出したときの、吐出された薬液量を測定し、その変動量で評価した。

【0056】その結果、薬液の吐出量の変動は10%以内であり、極めて精度の高い薬液分析装置となる。

【0057】以上、マイクロポンプを主体にして本発明の実施の形態例を説明した。

【0058】本発明は、その他にもマイクロ流路を有する電極式精密検出センサにも適用は可能である。このセンサの構造は、マイクロ流路内に金、銀あるいは白金からなる陰極と陽極を対向させ、その間に作動流体を流して検出するものである。この場合、流路内に気泡が残留すると検出精度および安定性が極めて悪くなる。本発明を適用することにより、大幅に改善することができる。

【0059】

【発明の効果】本発明によれば、作動流体が接するマイクロ流路表面上に化学結合させて親水化皮膜を形成させることができるので、プライミングが容易にでき気泡の残留がなく、かつ薬液の微少流量制御の精度を長期間にわたって向上させることができる。

【図面の簡単な説明】

【図1】本発明の実施の形態例1に係るマイクロ流路の断面構造の模式図である。

【図2】図1のマイクロ流路が形成されたマイクロポンプの構造断面図である。

【図3】図2のマイクロポンプの製作工程図である。

【図4】図2のマイクロポンプを備えた薬液分析装置の正面図である。

【図5】図4の薬液分析装置の上面図である。

【符号の説明】

1…金属膜、3…Arプラズマ、11…吸入口、12…ダイヤフラム、17…積層圧電子、19…固定治具、21…バルブ、22…梁、23…基板表面、24…シール部、41…吐出口、100…マイクロ流路、101…シリコン基板、102…熱酸化膜、103…中間層、104…金属層、105…親水基、106…硫黄化合物層皮膜、111…薬液分析装置、121…試験管、123…転駆動機構、131…サンプルピペッタ、141…反応容器、142…反応ディスク、143…恒温槽、151…第一の試薬供給部、152…試薬供給部、153…試薬ホルダー、154,200…マイクロポンプ、161…第二の試薬供給部、171…反応容器洗浄機構、181…分光計測部

【特許請求の範囲】

【請求項1】マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、作動流体が通過するマイクロ流路において、前記作動流体が接する流路表面の一部あるいは全面に形成された金属層の表面に、末端基に親水基を有する硫黄化合物層を形成することを特徴とするマイクロ流路。

【請求項2】マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、吸入口から吸入した作動流体が通過するマイクロ流路と、前記通過した作動流体を吐出する吐出口とを有するマイクロポンプにおいて、前記マイクロ流路は、シリコン基板と、該シリコン基板上に形成された熱酸化膜と、該熱酸化膜上に形成された中間層と、該中間層上に形成された金属層と、該金属層上に形成され末端基に親水基を有する硫黄化合物層とで構成されていることを特徴とするマイクロポンプ。

【請求項3】請求項2において、前記中間層は、チタン、タンタル、クロム、ニッケルのいずれか、あるいはこれらの合金からなることを特徴とするマイクロポンプ。

【請求項4】請求項2において、前記金属層は、金、銀あるいは白金のいずれかからなることを特徴とするマイクロポンプ。

【請求項5】請求項2において、前記吐出口に形成された金属層表面に、末端基に疎水基を有する硫黄化合物皮膜を形成することを特徴とするマイクロポンプ。

【請求項6】薬液が入った試薬容器と、該試薬容器を保持する試薬ホルダーと、該試薬ホルダーの底部に設けられ、前記試薬容器と連通して前記薬液を吸入し、反応容器に吐出するマイクロポンプとを有する薬液分析装置において、前記マイクロポンプは、請求項2ないし請求項5のいずれか1項のマイクロポンプであることを特徴とする薬液分析装置。

【請求項7】複数のシリコン基板あるいは該シリコン基板とその他の材質の基板に、マイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせ、作動流体が通過する流路を製造するマイクロ流路の製造方法において、前記作動流体が接する前記流路の内面の一部あるいは全面に金属層を形成し、前記流路内に末端基に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後、前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロ流路の製造方法。

【請求項8】作動流体を吸入口から吸入し、該吸入した作動流体をマイクロ流路を通して吐出口から吐出させるマイクロポンプを、複数のシリコン基板にマイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせて製造するマイクロポンプの製造方法において、前記シリコン基板の表面に熱酸化膜を形成し、その後前記熱酸化膜上に中間層を設け、さらに前記中間層上に金属層を設けて接合面とし、該接合面を洗浄化した後、真空中または不活性雰囲気中で前記接合面同士を対向させて加圧して接合して組み込み、その後前記マイクロ流路内に末端部に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロポンプの製造方法。

【請求項9】請求項8において、前記吐出口の表面に、撥水性自己組織化皮膜形成化合物溶液を用いて撥水性皮膜を形成することを特徴とするマイクロポンプの製造方法。

【請求項1】マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、作動流体が通過するマイクロ流路において、前記作動流体が接する流路表面の一部あるいは全面に形成された金属層の表面に、末端基に親水基を有する硫黄化合物層を形成することを特徴とするマイクロ流路。

【請求項2】マイクロマシーニングプロセスにより形状加工が施された複数の基板を組み合わせて構成され、吸入口から吸入した作動流体が通過するマイクロ流路と、前記通過した作動流体を吐出する吐出口とを有するマイクロポンプにおいて、前記マイクロ流路は、シリコン基板と、該シリコン基板上に形成された熱酸化膜と、該熱酸化膜上に形成された中間層と、該中間層上に形成された金属層と、該金属層上に形成され末端基に親水基を有する硫黄化合物層とで構成されていることを特徴とするマイクロポンプ。

【請求項3】請求項2において、前記中間層は、チタン、タンタル、クロム、ニッケルのいずれか、あるいはこれらの合金からなることを特徴とするマイクロポンプ。

【請求項4】請求項2において、前記金属層は、金、銀あるいは白金のいずれかからなることを特徴とするマイクロポンプ。

【請求項5】請求項2において、前記吐出口に形成された金属層表面に、末端基に疎水基を有する硫黄化合物皮膜を形成することを特徴とするマイクロポンプ。

【請求項6】薬液が入った試薬容器と、該試薬容器を保持する試薬ホルダーと、該試薬ホルダーの底部に設けられ、前記試薬容器と連通して前記薬液を吸入し、反応容器に吐出するマイクロポンプとを有する薬液分析装置において、前記マイクロポンプは、請求項2ないし請求項5のいずれか1項のマイクロポンプであることを特徴とする薬液分析装置。

【請求項7】複数のシリコン基板あるいは該シリコン基板とその他の材質の基板に、マイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせ、作動流体が通過する流路を製造するマイクロ流路の製造方法において、前記作動流体が接する前記流路の内面の一部あるいは全面に金属層を形成し、前記流路内に末端基に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後、前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロ流路の製造方法。

【請求項8】作動流体を吸入口から吸入し、該吸入した作動流体をマイクロ流路を通して吐出口から吐出させるマイクロポンプを、複数のシリコン基板にマイクロマシーニングプロセスにより形状加工を施し、前記形状加工が施された基板を組み合わせて製造するマイクロポンプの製造方法において、前記シリコン基板の表面に熱酸化膜を形成し、その後前記熱酸化膜上に中間層を設け、さらに前記中間層上に金属層を設けて接合面とし、該接合面を洗浄化した後、真空中または不活性雰囲気中で前記接合面同士を対向させて加圧して接合して組み込み、その後前記マイクロ流路内に末端部に親水基を有する硫黄化合物を溶解させた溶液を注入して充満させ、その後前記溶液を抜き取り、さらに前記流路内を洗浄、乾燥させ、前記金属層の表面に親水性皮膜を形成することを特徴とするマイクロポンプの製造方法。

【請求項9】請求項8において、前記吐出口の表面に、撥水性自己組織化皮膜形成化合物溶液を用いて撥水性皮膜を形成することを特徴とするマイクロポンプの製造方法。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2001−252896(P2001−252896A)

【公開日】平成13年9月18日(2001.9.18)

【国際特許分類】

【出願番号】特願2000−65768(P2000−65768)

【出願日】平成12年3月6日(2000.3.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成13年9月18日(2001.9.18)

【国際特許分類】

【出願日】平成12年3月6日(2000.3.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]