マイクロ流路基板およびその製造方法

【課題】応力が過度に集中する鋭角な部分や直角な部分が形成されていない断面形状を有するマイクロ流路基板およびその製造方法を提供する。

【解決手段】本発明のマイクロ流路基板10は、内部にマイクロ流路11が設けられたマイクロ流路本体15を備え、マイクロ流路11の天井部とマイクロ流路11の内側壁が交わる第1の角部16、およびマイクロ流路11の底部と内側壁が交わる第2の角部17が曲面をなしていることを特徴とする。

【解決手段】本発明のマイクロ流路基板10は、内部にマイクロ流路11が設けられたマイクロ流路本体15を備え、マイクロ流路11の天井部とマイクロ流路11の内側壁が交わる第1の角部16、およびマイクロ流路11の底部と内側壁が交わる第2の角部17が曲面をなしていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロリアクターやマイクロ化学チップを作製するためのマイクロ流路基板およびその製造方法に関する。

【背景技術】

【0002】

近年、反応や操作の短時間化・高効率化、装置の小型化などへの要求が高まりつつある。このような要求を満たすために、マイクロ流路基板を用いた化学チップ(デバイス)の実用化が望まれている。

【0003】

ガラス基板を用いたマイクロ流路基板は、例えば、第1のガラス基板に凹部(溝)を形成した後、その凹部を覆うように、第1のガラス基板に第2のガラス基板を接合することによって作製される。

第1のガラス基板に凹部を形成する技術としては、ウェットエッチング技術などの等方性エッチング技術やドライエッチング技術などの異方性エッチング技術が利用される。

ウェットエッチング技術を用いて、第1のガラス基板に凹部を形成した場合、例えば、図12(a)に示すように、第1のガラス基板1001に形成された凹部1002の内側壁1002aと、第2のガラス基板1003の第1のガラス基板1001と接する面(以下、「一方の面」と言う。)1003aとの交点における交わる角度α11は、ほぼ90度である。

また、ドライエッチング技術を用いて、第1のガラス基板に凹部を形成した場合、例えば、図12(b)に示すように、第1のガラス基板1101に形成された凹部1102の内側壁1102aと、第2のガラス基板1103の第1のガラス基板1101と接する面(以下、「一方の面」と言う。)1103aとの交わる角度α12は、ほぼ90度である。

【0004】

このようなほぼ垂直な断面形状の開口部を有する凹部に、平坦な第2のガラス基板を接合すると、完成したマイクロ流路基板の断面形状は、図12(a)、(b)に示したように、ウェットエッチングで加工した場合はかまぼこを逆さまにしたような型(以下、「逆かまぼこ型」と言う。)となり、ドライエッチングで加工した場合は長方形になる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−121547号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このような断面形状が逆かまぼこ型や長方形をなすマイクロ流路基板に、液体または気体(以下、「液体および気体」を「流体」と言うこともある。)を流入し、これらの流体に圧力を印加すると、凹部の内側壁に発生する応力が、逆かまぼこ型や長方形の角部に集中する。ここで、角部とは、第1のガラス基板の凹部の内側壁と、第2のガラス基板の一方の面とが交わる(接する)部分のことである。

このとき、マイクロ流路基板内の流体に対して、平坦なガラス基板に印加しても破損しない程度の圧力を印加した場合でも、逆かまぼこ型や長方形の角部に応力が集中するため、角部を起点として、凹部が形成された第1のガラス基板と第2のガラス基板が破壊されたり、接合部において第1のガラス基板と第2のガラス基板が剥離したりすることがあった。

【0007】

本発明は、上記事情に鑑みてなされたものであって、応力が過度に集中する鋭角な部分や直角な部分が形成されていない断面形状を有するマイクロ流路基板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のマイクロ流路基板は、内部にマイクロ流路が設けられたマイクロ流路本体を備えたマイクロ流路基板であって、前記マイクロ流路の天井部と前記マイクロ流路の内側壁が交わる第1の角部、および前記マイクロ流路の底部と前記内側壁が交わる第2の角部が曲面をなしていることを特徴とするマイクロ流路基板である。

【0009】

本発明のマイクロ流路基板において、前記マイクロ流路本体は、前記マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしていることが好ましい。

【0010】

本発明のマイクロ流路基板の製造方法は、マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしているマイクロ流路基板の製造方法であって、前記第1のガラス基板に、等方性エッチング技術を用いて凹部を形成する工程Aと、前記第2のガラス基板に、前記凹部を覆うように、前記第1のガラス基板を接合する工程Bと、を備えたことを特徴とする。

【0011】

本発明のマイクロ流路基板の製造方法において、前記工程Aよりも前に、前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板の表面にホウ素をイオン注入する工程Cと、前記ホウ素がイオン注入された第1のガラス基板を熱処理してホウ素を酸化ホウ素にする工程Dと、を備えたことが好ましい。

【0012】

本発明のマイクロ流路基板の製造方法において、前記工程Aよりも前に、前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板を熱処理する工程Eを備えたことが好ましい。

【0013】

本発明のマイクロ流路基板の製造方法において、前記工程Aよりも前に、前記第1のガラス基板として、ナトリウムを含有するガラス基板を用い、該ガラス基板の表面に、シリコン酸化膜を形成する工程Fと、前記シリコン酸化膜が形成された第1のガラス基板を熱処理する工程Gと、を備えたことが好ましい。

【発明の効果】

【0014】

本実施形態のマイクロ流路基板によれば、マイクロ流路の天井部とマイクロ流路の内側壁が交わる第1の角部、およびマイクロ流路の底部と内側壁が交わる第2の角部が曲面をなしているので、マイクロ流路には、その内部に流体を導入した際に、流体の圧力によって応力が集中する90度以下の鋭角をなすような角部が存在しない。したがって、マイクロ流路本体を構成するガラス基板本来の破壊耐圧以下の低い圧力を印加することによる、マイクロ流路の破損を防止することができる。

【0015】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板に、等方性エッチング技術を用いて凹部を形成する工程Aと、第2のガラス基板に、第1のガラス基板に形成された凹部を覆うように、第1のガラス基板を接合する工程Bと、を備えたので、第1のガラス基板に形成された凹部の内側壁を、その開口部側において、凹部の内側に湾曲する曲面とすることができる。

【図面の簡単な説明】

【0016】

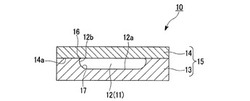

【図1】本発明に係るマイクロ流路基板の第1の実施形態を示す概略断面図である。

【図2】本発明に係るマイクロ流路基板の第1の実施形態を示す概略断面図であり、図1の一部を拡大した図である。

【図3】本発明に係るマイクロ流路基板の製造方法の第1の実施形態を示す概略断面図である。

【図4】本発明に係るマイクロ流路基板の製造方法の第1の実施形態を示す概略断面図である。

【図5】本発明に係るマイクロ流路基板の製造方法の第1の実施形態を示す概略断面図である。

【図6】本発明に係るマイクロ流路基板の製造方法の第2の実施形態を示す概略断面図である。

【図7】本発明に係るマイクロ流路基板の製造方法の第2の実施形態を示す概略断面図である。

【図8】本発明に係るマイクロ流路基板の製造方法の第2の実施形態を示す概略断面図である。

【図9】本発明に係るマイクロ流路基板の製造方法の第3の実施形態を示す概略断面図である。

【図10】本発明に係るマイクロ流路基板の製造方法の第3の実施形態を示す概略断面図である。

【図11】本発明に係るマイクロ流路基板の製造方法の第3の実施形態を示す概略断面図である。

【図12】従来のマイクロ流路基板を示す概略断面図である。

【発明を実施するための形態】

【0017】

本発明のマイクロ流路基板およびその製造方法の実施の形態について説明する。

なお、本実施の形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0018】

「マイクロ流路基板」

図1は、本発明に係るマイクロ流路基板の第1の実施形態を示す概略断面図である。図2は、本発明のマイクロ流路基板の第1の実施形態を示す概略断面図であり、図1の一部を拡大した図である。

本実施形態のマイクロ流路基板10は、マイクロ流路11となる凹部12が形成された第1のガラス基板13と、凹部12を覆うように、第1のガラス基板13に接合された第2のガラス基板14とを具備してなるマイクロ流路本体15を備えてなるものである。すなわち、マイクロ流路基板10は、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えてなるものである。

【0019】

第1のガラス基板13に形成された凹部12は、第2のガラス基板14と対向し、マイクロ流路11の底面をなす底面12aと、第2のガラス基板14の第1のガラス基板13と接合された面(以下、「一方の面」と言う。)14aと交わる内側壁12bとから構成されている。そして、凹部12の内側壁12bと、第2のガラス基板14の一方の面14aとが交わる第1の角部16が、凹部12の内側に湾曲する曲面をなしている。言い換えれば、凹部12の内側壁12bの上部(開口部)、すなわち、凹部12における第2のガラス基板14に隣接する側の内側壁12b(第1の角部16)がマイクロ流路11の内側に向かって曲面をなしている。

【0020】

また、凹部12における第2のガラス基板14に隣接する側の内側壁12bと、第2のガラス基板14の一方の面14aとが交わる第1の角部16の角度α1は鈍角(90度以上)である。

【0021】

さらに、凹部12の底面12aと内側壁12bが交わる第2の角部17が曲面をなしている。この第2の角部17の角度α2も鈍角(90度以上)である。

【0022】

第1のガラス基板13としては、硼珪酸ガラス、ソーダライムガラスなどからなる基板が用いられる。

【0023】

第2のガラス基板14としては、第1のガラス基板13と同じ材質の基板を用いることが好ましい。

【0024】

マイクロ流路基板10によれば、第1のガラス基板12に形成された凹部12の内側壁12bと、第2のガラス基板14の一方の面14aとが交わる第1の角部16が曲面をなし、かつ、第1のガラス基板12に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17が曲面をなしているので、マイクロ流路11には、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11内に流体を導入した際に、流体の圧力によって応力が集中する90度以下の鋭角をなすような角部が存在しない。したがって、ガラス基板本来の破壊耐圧以下の低い圧力を印加しても、マイクロ流路11内に破壊耐圧を超えるような応力が集中する角部が存在しないため、マイクロ流路11、第1のガラス基板13および第2のガラス基板14が破損することを防止できる。また、マイクロ流路11には、流体の渦や停滞の原因となる90度以下の鋭角をなすような角部が存在しないため、流体の渦や停滞の発生を抑制することができる。

【0025】

「マイクロ流路基板の製造方法」

(1)第1の実施形態

図3〜5を参照して、本発明に係るマイクロ流路基板の製造方法の第1の実施形態を説明する。

なお、図3〜5において、図1で示した構成と同一の構成には同一符号を付して説明を省略する。

まず、図3(a)に示すように、第1のガラス基板13として、硼珪酸ガラスからなる基板(以下、「硼珪酸ガラス基板」と言う。)を用意する。

ここで、第1のガラス基板13としては、例えば、厚さ0.5mm〜5mm程度のものが用いられる。

【0026】

次いで、第1のガラス基板13の一方の面13a側から、その一方の面13aから内部に向かってホウ素(B)の濃度が次第に低減するように、ホウ素イオンを注入する。これにより、図3(b)に示すように、第1のガラス基板13の一方の面13a近傍に、第1のガラス基板13の内部よりもホウ素濃度が高い層(以下、「ホウ素含有層」と言う。)21を形成する。

【0027】

ホウ素含有層21の厚さは、0.1μm〜5μmであることが好ましい。ホウ素含有層21の厚さがこの範囲内であれば、ホウ素を酸化する工程(熱処理工程)において、所定の厚さの酸化ホウ素濃度が高い層を形成することができ、結果として、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0028】

次いで、ホウ素含有層21が形成された第1のガラス基板13を、酸素を含む雰囲気中で熱処理し、ホウ素含有層21に含まれるホウ素を酸化して、酸化ホウ素(B2O3)にする。これにより、図3(c)に示すように、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりも酸化ホウ素濃度が高い層(以下、「酸化ホウ素含有層」と言う。)22を形成する。この酸化ホウ素含有層22は、第1のガラス基板13の一方の面13aと接する面とは反対の面側から内部に向かって、酸化ホウ素濃度が次第に低減するようになっている。

【0029】

酸化ホウ素含有層22の厚さは、0.1μm〜5μmであることが好ましい。酸化ホウ素含有層22の厚さがこの範囲内であれば、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0030】

次いで、必要に応じて、酸化ホウ素含有層22が形成された第1のガラス基板13を洗浄した後、図3(d)に示すように、酸化ホウ素含有層22の第1のガラス基板13と接する面とは反対側の面(以下、「一方の面」と言う。)22aに、ウェットエッチング工程でマスクとして使用するクロム(Cr)膜23を成膜する。

クロム膜23の成膜方法としては、DCマグネトロンスパッタリング技術、電子ビーム(EB)蒸着技術などが用いられる。

【0031】

次いで、スピンコーティング技術などを用いて、図4(a)に示すように、クロム膜23の酸化ホウ素含有層22と接する面とは反対側の面(以下、「一方の面」と言う。)23aに、フォトレジスト膜24を塗布する。

フォトレジスト膜24の形成方法としては、スプレーコーティング技術、クロム膜23の一方の面23aにフィルムレジストを直接、貼付する方法などが用いられる。

【0032】

次いで、露光装置を用いて、フォトレジスト膜24に、第1のガラス基板13に凹部12を形成するためのフォトレジストパターン形状を露光した後、現像液でフォトレジスト膜24を現像することによって、図4(b)に示すように、フォトレジスト膜24に、フォトレジストパターン25を形成する。

【0033】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロム膜23をエッチングし、図4(c)に示すように、クロムマスクパターン26を形成する。

【0034】

次いで、希釈フッ酸、緩衝フッ酸や、これらを含むガラスエッチング液を用いて、酸化ホウ素含有層22および第1のガラス基板13をエッチングし、図4(d)に示すように、第1のガラス基板13に凹部12を形成する。

第1のガラス基板13の一方の面13aに形成された酸化ホウ素含有層22は、第1のガラス基板13の内部よりも酸化ホウ素の濃度が高くなっている。そのため、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度は、第1のガラス基板13の内部におけるエッチング速度よりも遅くなる。また、酸化ホウ素含有層22は、その一方の面22a側において、より酸化ホウ素の濃度が高くなっている。そのため、酸化ホウ素含有層22は、その一方の面22aに近い程、エッチング速度が遅くなる。したがって、酸化ホウ素含有層22におけるサイドエッチング量も、その一方の面22aに近い程少ない。これにより、第1のガラス基板13に形成された凹部12の内側壁12bは、酸化ホウ素含有層22の一方の面22a側において、凹部12の内側に湾曲する曲面をなす。

【0035】

また、この酸化ホウ素含有層22および第1のガラス基板13をエッチングする工程により、第1のガラス基板12に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17は、曲面をなすように形成される。

【0036】

次いで、図5(a)に示すように、フォトレジストパターン25が形成されたフォトレジスト膜24を除去する。

フォトレジスト膜24を除去する方法としては、プラズマアッシング技術、熱硫酸やアルカリ性水溶液などのフォトレジストを溶解する液でフォトレジスト膜24を除去する方法、これらの技術を組み合わせた方法などが用いられる。

【0037】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロムマスクパターン26が形成されたクロム膜23をエッチングし、図5(b)に示すように、クロム膜23を除去する。

【0038】

次いで、ブラスト技術、ドリル、ウェットエッチング技術などを用いて、流体に流入口となる貫通穴を第1のガラス基板13、または別途用意した第2のガラス基板14に形成する。

【0039】

次いで、必要に応じて、第1のガラス基板13と第2のガラス基板14を洗浄した後、凹部12を覆うように、第1のガラス基板13に第2のガラス基板14を接合し、図5(c)に示すように、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えたマイクロ流路基板10を得る。

【0040】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりも酸化ホウ素の濃度が高い酸化ホウ素含有層22を形成しているので、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度を、第1のガラス基板13の内部におけるエッチング速度よりも遅くすることができる。また、酸化ホウ素含有層22の一方の面22a側において、酸化ホウ素の濃度を高くしているので、酸化ホウ素含有層22の一方の面22aに近い程、エッチング速度を遅くすることができる。従って、第1のガラス基板13に形成された凹部12の内側壁12bを、酸化ホウ素含有層22の一方の面22a側において、凹部12の内側に湾曲する曲面とすることができる。

【0041】

(2)第2の実施形態

図6〜8を参照して、本発明に係るマイクロ流路基板の製造方法の第2の実施形態を説明する。

なお、図6〜8において、図1で示した構成と同一の構成には同一符号を付して説明を省略する。

まず、図6(a)に示すように、第1のガラス基板13として、硼珪酸ガラス基板を用意する。

ここで、第1のガラス基板13としては、例えば、厚さ0.5mm〜5mm程度のものが用いられる。

【0042】

次いで、第1のガラス基板13を、酸素を含む雰囲気中で熱処理する。これにより、第1のガラス基板13の一方の面13a近傍を酸化して、図6(b)に示すように、第1のガラス基板13の一方の面13a近傍に、第1のガラス基板13の内部よりも酸化度が高い層31を形成する。この酸化度が高い層31は、第1のガラス基板13を構成するケイ素、ホウ素などの第1のガラス基板13の成分のうち酸素と未結合の成分を酸化してなるシリコン酸化膜である。以下、酸化度が高い層31を、シリコン酸化膜31と言う。

この熱処理工程により、酸素が第1のガラス基板13の一方の面13aから拡散して、第1のガラス基板13の内部に浸透するので、第1のガラス基板13の一方の面13a側における酸化度は、第1のガラス基板13の内部における酸化度よりも高くなる。

【0043】

シリコン酸化膜31の厚さは、0.1μm〜5μmであることが好ましい。シリコン酸化膜31の厚さがこの範囲内であれば、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0044】

次いで、必要に応じて、シリコン酸化膜31が形成された第1のガラス基板13を洗浄した後、図6(c)に示すように、シリコン酸化膜31の第1のガラス基板13と接する面とは反対側の面(以下、「一方の面」と言う。)31aに、ウェットエッチング工程でマスクとして使用するクロム(Cr)膜32を成膜する。

クロム膜32の成膜方法としては、DCマグネトロンスパッタリング技術、電子ビーム(EB)蒸着技術などが用いられる。

【0045】

次いで、スピンコーティング技術などを用いて、図6(d)に示すように、クロム膜32のシリコン酸化膜31と接する面とは反対側の面(以下、「一方の面」と言う。)32aに、フォトレジスト膜33を塗布する。

フォトレジスト膜33の形成方法としては、スプレーコーティング技術、クロム膜32の一方の面32aにフィルムレジストを直接、貼付する方法などが用いられる。

【0046】

次いで、露光装置を用いて、フォトレジスト膜33に、第1のガラス基板13に凹部12を形成するためのフォトレジストパターン形状を露光した後、現像液でフォトレジスト膜33を現像することによって、図7(a)に示すように、フォトレジスト膜33に、フォトレジストパターン34を形成する。

【0047】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロム膜32をエッチングし、図7(b)に示すように、クロムマスクパターン35を形成する。

【0048】

次いで、希釈フッ酸、緩衝フッ酸や、これらを含むガラスエッチング液を用いて、シリコン酸化膜31および第1のガラス基板13をエッチングし、図7(c)に示すように、第1のガラス基板13に凹部12を形成する。

第1のガラス基板13の一方の面13aに形成されたシリコン酸化膜31は、第1のガラス基板13の内部よりも酸化度が高くなっている。そのため、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度は、第1のガラス基板13の内部におけるエッチング速度よりも遅くなる。また、シリコン酸化膜31は、その一方の面31a側において、より酸化度が高くなっている。そのため、シリコン酸化膜31は、その一方の面31aに近い程、エッチング速度が遅くなる。これにより、第1のガラス基板13に形成された凹部12の内側壁12bは、シリコン酸化膜31の一方の面31a側において、凹部12の内側に湾曲する曲面をなす。

【0049】

また、このシリコン酸化膜31および第1のガラス基板13をエッチングする工程により、第1のガラス基板12に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17は、曲面をなすように形成される。

【0050】

次いで、図7(d)に示すように、フォトレジストパターン34が形成されたフォトレジスト膜33を除去する。

フォトレジスト膜33を除去する方法としては、プラズマアッシング技術、熱硫酸やアルカリ性水溶液などのフォトレジストを溶解する液でフォトレジスト膜33を除去する方法、これらの技術を組み合わせた方法などが用いられる。

【0051】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロムマスクパターン35が形成されたクロム膜32をエッチングし、図8(a)に示すように、クロム膜32を除去する。

【0052】

次いで、ブラスト技術、ドリル、ウェットエッチング技術などを用いて、流体に流入口となる貫通穴を第1のガラス基板13、または別途用意した第2のガラス基板14に形成する。

【0053】

次いで、必要に応じて、第1のガラス基板13と第2のガラス基板14を洗浄した後、凹部12を覆うように、第1のガラス基板13に第2のガラス基板14を接合し、図8(b)に示すように、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えたマイクロ流路基板10を得る。

【0054】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりも酸化度が高いシリコン酸化膜31を形成しているので、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度を、第1のガラス基板13の内部におけるエッチング速度よりも遅くすることができる。また、シリコン酸化膜31の一方の面31a側において、第1のガラス基板13に含まれる成分の酸化度を高くしているので、シリコン酸化膜31の一方の面31aに近い程、エッチング速度を遅くすることができる。従って、第1のガラス基板13に形成された凹部12の内側壁12bを、シリコン酸化膜31の一方の面31a側において、凹部12の内側に湾曲する曲面とすることができる。

【0055】

(3)第3の実施形態

図9〜11を参照して、本発明に係るマイクロ流路基板の製造方法の第3の実施形態を説明する。

なお、図9〜11において、図1で示した構成と同一の構成には同一符号を付して説明を省略する。

まず、図9(a)に示すように、第1のガラス基板13として、ソーダライムガラスからなる基板(以下、「ソーダライムガラス基板」と言う。)を用意する。

ここで、第1のガラス基板13としては、例えば、厚さ0.5mm〜5mm程度のものが用いられる。

【0056】

次いで、図9(b)に示すように、第1のガラス基板13の一方の面13aにシリコン酸化膜41を成膜する。

シリコン酸化膜41の成膜方法としては、CVD技術、スパッタリング技術などが用いられる。

【0057】

次いで、シリコン酸化膜41が形成された第1のガラス基板13を熱処理し、第1のガラス基板13に含まれるナトリウムを、シリコン酸化膜41に拡散させる。これにより得られたナトリウムを含有するシリコン酸化膜42(以下、「ナトリウム含有シリコン酸化膜42」と言う。)のナトリウム濃度は、ナトリウムが第1のガラス基板13から供給されるため、シリコン酸化膜41と第1のガラス基板13の界面近傍のナトリウム濃度よりも、シリコン酸化膜42の第1のガラス基板13と反対側の面におけるナトリウム濃度の方が低くなっている(図9(c)参照)。

【0058】

ナトリウム含有シリコン酸化膜42の厚さは、0.1μm〜5μmであることが好ましい。ナトリウム含有シリコン酸化膜42の厚さがこの範囲内であれば、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0059】

次いで、必要に応じて、ナトリウム含有シリコン酸化膜42が形成された第1のガラス基板13を洗浄した後、図9(d)に示すように、ナトリウム含有シリコン酸化膜42の第1のガラス基板13と接する面とは反対側の面(以下、「一方の面」と言う。)42aに、ウェットエッチング工程でマスクとして使用するクロム(Cr)膜43を成膜する。

クロム膜43の成膜方法としては、DCマグネトロンスパッタリング技術、電子ビーム(EB)蒸着技術などが用いられる。

【0060】

次いで、スピンコーティング技術などを用いて、図10(a)に示すように、クロム膜43のナトリウム含有シリコン酸化膜42と接する面とは反対側の面(以下、「一方の面」と言う。)43aに、フォトレジスト膜44を塗布する。

フォトレジスト膜44の形成方法としては、スプレーコーティング技術、クロム膜43の一方の面43aにフィルムレジストを直接、貼付する方法などが用いられる。

【0061】

次いで、露光装置を用いて、フォトレジスト膜44に、第1のガラス基板13に凹部12を形成するためのフォトレジストパターン形状を露光した後、現像液でフォトレジスト膜44を現像することによって、図10(b)に示すように、フォトレジスト膜44に、フォトレジストパターン45を形成する。

【0062】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロム膜43をエッチングし、図10(c)に示すように、クロムマスクパターン46を形成する。

【0063】

次いで、希釈フッ酸、緩衝フッ酸や、これらを含むガラスエッチング液を用いて、ナトリウム含有シリコン酸化膜42および第1のガラス基板13をエッチングし、図10(d)に示すように、第1のガラス基板13に凹部12を形成する。

第1のガラス基板13の一方の面13aに形成されたナトリウム含有シリコン酸化膜42は、第1のガラス基板13の内部よりもナトリウム濃度が低くなっている。また、ナトリウム含有シリコン酸化膜42にナトリウムを供給したため、第1のガラス基板13の一方の面13a側におけるナトリウム濃度は、第1のガラス基板13の内部におけるナトリウム濃度よりも低くなっている。そのため、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度は、第1のガラス基板13の内部におけるエッチング速度よりも遅くなる。また、ナトリウム含有シリコン酸化膜42は、その一方の面42a側において、よりナトリウム濃度が低くなっている。そのため、ナトリウム含有シリコン酸化膜42は、その一方の面42aに近い程、エッチング速度が遅くなる。これにより、第1のガラス基板13に形成された凹部12の内側壁12bは、ナトリウム含有シリコン酸化膜42の一方の面42a側において、凹部12の内側に湾曲する曲面をなす。

【0064】

また、このシリコン酸化膜42および第1のガラス基板13をエッチングする工程により、第1のガラス基板13に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17は、曲面をなすように形成される。

【0065】

次いで、図11(a)に示すように、フォトレジストパターン45が形成されたフォトレジスト膜44を除去する。

フォトレジスト膜44を除去する方法としては、プラズマアッシング技術、熱硫酸やアルカリ性水溶液などのフォトレジストを溶解する液でフォトレジスト膜44を除去する方法、これらの技術を組み合わせた方法などが用いられる。

【0066】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロムマスクパターン46が形成されたクロム膜43をエッチングし、図11(b)に示すように、クロム膜43を除去する。

【0067】

次いで、ブラスト技術、ドリル、ウェットエッチング技術などを用いて、流体に流入口となる貫通穴を第1のガラス基板13、または別途用意した第2のガラス基板14に形成する。

【0068】

次いで、必要に応じて、第1のガラス基板13と第2のガラス基板14を洗浄した後、凹部12を覆うように、第1のガラス基板13に第2のガラス基板14を接合し、図11(c)に示すように、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えたマイクロ流路基板10を得る。

【0069】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりもナトリウム濃度が低いナトリウム含有シリコン酸化膜42を形成しているので、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度を、第1のガラス基板13の内部におけるエッチング速度よりも遅くすることができる。また、ナトリウム含有シリコン酸化膜42の一方の面42a側において、ナトリウム濃度を低くしているので、ナトリウム含有シリコン酸化膜42の一方の面42aに近い程、エッチング速度を遅くすることができる。従って、第1のガラス基板13に形成された凹部12の内側壁12bを、ナトリウム含有シリコン酸化膜42の一方の面42a側において、凹部12の内側に湾曲する曲面とすることができる。

【符号の説明】

【0070】

10・・・マイクロ流路基板、11・・・マイクロ流路、12・・・凹部、13・・・第1のガラス基板、14・・・第2のガラス基板、15・・・マイクロ流路本体、16・・・第1の角部、17・・・第2の角部、21・・・ホウ素含有層、22・・・酸化ホウ素含有層、23・・・クロム膜、24・・・フォトレジスト膜、25・・・フォトレジストパターン、26・・・クロムマスクパターン、31・・・シリコン酸化膜、32・・・クロム膜、33・・・フォトレジスト膜、34・・・フォトレジストパターン、35・・・クロムマスクパターン、41・・・シリコン酸化膜、42・・・ナトリウム含有シリコン酸化膜、43・・・クロム膜、44・・・フォトレジスト膜、45・・・フォトレジストパターン、46・・・クロムマスクパターン。

【技術分野】

【0001】

本発明は、マイクロリアクターやマイクロ化学チップを作製するためのマイクロ流路基板およびその製造方法に関する。

【背景技術】

【0002】

近年、反応や操作の短時間化・高効率化、装置の小型化などへの要求が高まりつつある。このような要求を満たすために、マイクロ流路基板を用いた化学チップ(デバイス)の実用化が望まれている。

【0003】

ガラス基板を用いたマイクロ流路基板は、例えば、第1のガラス基板に凹部(溝)を形成した後、その凹部を覆うように、第1のガラス基板に第2のガラス基板を接合することによって作製される。

第1のガラス基板に凹部を形成する技術としては、ウェットエッチング技術などの等方性エッチング技術やドライエッチング技術などの異方性エッチング技術が利用される。

ウェットエッチング技術を用いて、第1のガラス基板に凹部を形成した場合、例えば、図12(a)に示すように、第1のガラス基板1001に形成された凹部1002の内側壁1002aと、第2のガラス基板1003の第1のガラス基板1001と接する面(以下、「一方の面」と言う。)1003aとの交点における交わる角度α11は、ほぼ90度である。

また、ドライエッチング技術を用いて、第1のガラス基板に凹部を形成した場合、例えば、図12(b)に示すように、第1のガラス基板1101に形成された凹部1102の内側壁1102aと、第2のガラス基板1103の第1のガラス基板1101と接する面(以下、「一方の面」と言う。)1103aとの交わる角度α12は、ほぼ90度である。

【0004】

このようなほぼ垂直な断面形状の開口部を有する凹部に、平坦な第2のガラス基板を接合すると、完成したマイクロ流路基板の断面形状は、図12(a)、(b)に示したように、ウェットエッチングで加工した場合はかまぼこを逆さまにしたような型(以下、「逆かまぼこ型」と言う。)となり、ドライエッチングで加工した場合は長方形になる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−121547号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このような断面形状が逆かまぼこ型や長方形をなすマイクロ流路基板に、液体または気体(以下、「液体および気体」を「流体」と言うこともある。)を流入し、これらの流体に圧力を印加すると、凹部の内側壁に発生する応力が、逆かまぼこ型や長方形の角部に集中する。ここで、角部とは、第1のガラス基板の凹部の内側壁と、第2のガラス基板の一方の面とが交わる(接する)部分のことである。

このとき、マイクロ流路基板内の流体に対して、平坦なガラス基板に印加しても破損しない程度の圧力を印加した場合でも、逆かまぼこ型や長方形の角部に応力が集中するため、角部を起点として、凹部が形成された第1のガラス基板と第2のガラス基板が破壊されたり、接合部において第1のガラス基板と第2のガラス基板が剥離したりすることがあった。

【0007】

本発明は、上記事情に鑑みてなされたものであって、応力が過度に集中する鋭角な部分や直角な部分が形成されていない断面形状を有するマイクロ流路基板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のマイクロ流路基板は、内部にマイクロ流路が設けられたマイクロ流路本体を備えたマイクロ流路基板であって、前記マイクロ流路の天井部と前記マイクロ流路の内側壁が交わる第1の角部、および前記マイクロ流路の底部と前記内側壁が交わる第2の角部が曲面をなしていることを特徴とするマイクロ流路基板である。

【0009】

本発明のマイクロ流路基板において、前記マイクロ流路本体は、前記マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしていることが好ましい。

【0010】

本発明のマイクロ流路基板の製造方法は、マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしているマイクロ流路基板の製造方法であって、前記第1のガラス基板に、等方性エッチング技術を用いて凹部を形成する工程Aと、前記第2のガラス基板に、前記凹部を覆うように、前記第1のガラス基板を接合する工程Bと、を備えたことを特徴とする。

【0011】

本発明のマイクロ流路基板の製造方法において、前記工程Aよりも前に、前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板の表面にホウ素をイオン注入する工程Cと、前記ホウ素がイオン注入された第1のガラス基板を熱処理してホウ素を酸化ホウ素にする工程Dと、を備えたことが好ましい。

【0012】

本発明のマイクロ流路基板の製造方法において、前記工程Aよりも前に、前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板を熱処理する工程Eを備えたことが好ましい。

【0013】

本発明のマイクロ流路基板の製造方法において、前記工程Aよりも前に、前記第1のガラス基板として、ナトリウムを含有するガラス基板を用い、該ガラス基板の表面に、シリコン酸化膜を形成する工程Fと、前記シリコン酸化膜が形成された第1のガラス基板を熱処理する工程Gと、を備えたことが好ましい。

【発明の効果】

【0014】

本実施形態のマイクロ流路基板によれば、マイクロ流路の天井部とマイクロ流路の内側壁が交わる第1の角部、およびマイクロ流路の底部と内側壁が交わる第2の角部が曲面をなしているので、マイクロ流路には、その内部に流体を導入した際に、流体の圧力によって応力が集中する90度以下の鋭角をなすような角部が存在しない。したがって、マイクロ流路本体を構成するガラス基板本来の破壊耐圧以下の低い圧力を印加することによる、マイクロ流路の破損を防止することができる。

【0015】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板に、等方性エッチング技術を用いて凹部を形成する工程Aと、第2のガラス基板に、第1のガラス基板に形成された凹部を覆うように、第1のガラス基板を接合する工程Bと、を備えたので、第1のガラス基板に形成された凹部の内側壁を、その開口部側において、凹部の内側に湾曲する曲面とすることができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係るマイクロ流路基板の第1の実施形態を示す概略断面図である。

【図2】本発明に係るマイクロ流路基板の第1の実施形態を示す概略断面図であり、図1の一部を拡大した図である。

【図3】本発明に係るマイクロ流路基板の製造方法の第1の実施形態を示す概略断面図である。

【図4】本発明に係るマイクロ流路基板の製造方法の第1の実施形態を示す概略断面図である。

【図5】本発明に係るマイクロ流路基板の製造方法の第1の実施形態を示す概略断面図である。

【図6】本発明に係るマイクロ流路基板の製造方法の第2の実施形態を示す概略断面図である。

【図7】本発明に係るマイクロ流路基板の製造方法の第2の実施形態を示す概略断面図である。

【図8】本発明に係るマイクロ流路基板の製造方法の第2の実施形態を示す概略断面図である。

【図9】本発明に係るマイクロ流路基板の製造方法の第3の実施形態を示す概略断面図である。

【図10】本発明に係るマイクロ流路基板の製造方法の第3の実施形態を示す概略断面図である。

【図11】本発明に係るマイクロ流路基板の製造方法の第3の実施形態を示す概略断面図である。

【図12】従来のマイクロ流路基板を示す概略断面図である。

【発明を実施するための形態】

【0017】

本発明のマイクロ流路基板およびその製造方法の実施の形態について説明する。

なお、本実施の形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0018】

「マイクロ流路基板」

図1は、本発明に係るマイクロ流路基板の第1の実施形態を示す概略断面図である。図2は、本発明のマイクロ流路基板の第1の実施形態を示す概略断面図であり、図1の一部を拡大した図である。

本実施形態のマイクロ流路基板10は、マイクロ流路11となる凹部12が形成された第1のガラス基板13と、凹部12を覆うように、第1のガラス基板13に接合された第2のガラス基板14とを具備してなるマイクロ流路本体15を備えてなるものである。すなわち、マイクロ流路基板10は、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えてなるものである。

【0019】

第1のガラス基板13に形成された凹部12は、第2のガラス基板14と対向し、マイクロ流路11の底面をなす底面12aと、第2のガラス基板14の第1のガラス基板13と接合された面(以下、「一方の面」と言う。)14aと交わる内側壁12bとから構成されている。そして、凹部12の内側壁12bと、第2のガラス基板14の一方の面14aとが交わる第1の角部16が、凹部12の内側に湾曲する曲面をなしている。言い換えれば、凹部12の内側壁12bの上部(開口部)、すなわち、凹部12における第2のガラス基板14に隣接する側の内側壁12b(第1の角部16)がマイクロ流路11の内側に向かって曲面をなしている。

【0020】

また、凹部12における第2のガラス基板14に隣接する側の内側壁12bと、第2のガラス基板14の一方の面14aとが交わる第1の角部16の角度α1は鈍角(90度以上)である。

【0021】

さらに、凹部12の底面12aと内側壁12bが交わる第2の角部17が曲面をなしている。この第2の角部17の角度α2も鈍角(90度以上)である。

【0022】

第1のガラス基板13としては、硼珪酸ガラス、ソーダライムガラスなどからなる基板が用いられる。

【0023】

第2のガラス基板14としては、第1のガラス基板13と同じ材質の基板を用いることが好ましい。

【0024】

マイクロ流路基板10によれば、第1のガラス基板12に形成された凹部12の内側壁12bと、第2のガラス基板14の一方の面14aとが交わる第1の角部16が曲面をなし、かつ、第1のガラス基板12に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17が曲面をなしているので、マイクロ流路11には、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11内に流体を導入した際に、流体の圧力によって応力が集中する90度以下の鋭角をなすような角部が存在しない。したがって、ガラス基板本来の破壊耐圧以下の低い圧力を印加しても、マイクロ流路11内に破壊耐圧を超えるような応力が集中する角部が存在しないため、マイクロ流路11、第1のガラス基板13および第2のガラス基板14が破損することを防止できる。また、マイクロ流路11には、流体の渦や停滞の原因となる90度以下の鋭角をなすような角部が存在しないため、流体の渦や停滞の発生を抑制することができる。

【0025】

「マイクロ流路基板の製造方法」

(1)第1の実施形態

図3〜5を参照して、本発明に係るマイクロ流路基板の製造方法の第1の実施形態を説明する。

なお、図3〜5において、図1で示した構成と同一の構成には同一符号を付して説明を省略する。

まず、図3(a)に示すように、第1のガラス基板13として、硼珪酸ガラスからなる基板(以下、「硼珪酸ガラス基板」と言う。)を用意する。

ここで、第1のガラス基板13としては、例えば、厚さ0.5mm〜5mm程度のものが用いられる。

【0026】

次いで、第1のガラス基板13の一方の面13a側から、その一方の面13aから内部に向かってホウ素(B)の濃度が次第に低減するように、ホウ素イオンを注入する。これにより、図3(b)に示すように、第1のガラス基板13の一方の面13a近傍に、第1のガラス基板13の内部よりもホウ素濃度が高い層(以下、「ホウ素含有層」と言う。)21を形成する。

【0027】

ホウ素含有層21の厚さは、0.1μm〜5μmであることが好ましい。ホウ素含有層21の厚さがこの範囲内であれば、ホウ素を酸化する工程(熱処理工程)において、所定の厚さの酸化ホウ素濃度が高い層を形成することができ、結果として、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0028】

次いで、ホウ素含有層21が形成された第1のガラス基板13を、酸素を含む雰囲気中で熱処理し、ホウ素含有層21に含まれるホウ素を酸化して、酸化ホウ素(B2O3)にする。これにより、図3(c)に示すように、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりも酸化ホウ素濃度が高い層(以下、「酸化ホウ素含有層」と言う。)22を形成する。この酸化ホウ素含有層22は、第1のガラス基板13の一方の面13aと接する面とは反対の面側から内部に向かって、酸化ホウ素濃度が次第に低減するようになっている。

【0029】

酸化ホウ素含有層22の厚さは、0.1μm〜5μmであることが好ましい。酸化ホウ素含有層22の厚さがこの範囲内であれば、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0030】

次いで、必要に応じて、酸化ホウ素含有層22が形成された第1のガラス基板13を洗浄した後、図3(d)に示すように、酸化ホウ素含有層22の第1のガラス基板13と接する面とは反対側の面(以下、「一方の面」と言う。)22aに、ウェットエッチング工程でマスクとして使用するクロム(Cr)膜23を成膜する。

クロム膜23の成膜方法としては、DCマグネトロンスパッタリング技術、電子ビーム(EB)蒸着技術などが用いられる。

【0031】

次いで、スピンコーティング技術などを用いて、図4(a)に示すように、クロム膜23の酸化ホウ素含有層22と接する面とは反対側の面(以下、「一方の面」と言う。)23aに、フォトレジスト膜24を塗布する。

フォトレジスト膜24の形成方法としては、スプレーコーティング技術、クロム膜23の一方の面23aにフィルムレジストを直接、貼付する方法などが用いられる。

【0032】

次いで、露光装置を用いて、フォトレジスト膜24に、第1のガラス基板13に凹部12を形成するためのフォトレジストパターン形状を露光した後、現像液でフォトレジスト膜24を現像することによって、図4(b)に示すように、フォトレジスト膜24に、フォトレジストパターン25を形成する。

【0033】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロム膜23をエッチングし、図4(c)に示すように、クロムマスクパターン26を形成する。

【0034】

次いで、希釈フッ酸、緩衝フッ酸や、これらを含むガラスエッチング液を用いて、酸化ホウ素含有層22および第1のガラス基板13をエッチングし、図4(d)に示すように、第1のガラス基板13に凹部12を形成する。

第1のガラス基板13の一方の面13aに形成された酸化ホウ素含有層22は、第1のガラス基板13の内部よりも酸化ホウ素の濃度が高くなっている。そのため、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度は、第1のガラス基板13の内部におけるエッチング速度よりも遅くなる。また、酸化ホウ素含有層22は、その一方の面22a側において、より酸化ホウ素の濃度が高くなっている。そのため、酸化ホウ素含有層22は、その一方の面22aに近い程、エッチング速度が遅くなる。したがって、酸化ホウ素含有層22におけるサイドエッチング量も、その一方の面22aに近い程少ない。これにより、第1のガラス基板13に形成された凹部12の内側壁12bは、酸化ホウ素含有層22の一方の面22a側において、凹部12の内側に湾曲する曲面をなす。

【0035】

また、この酸化ホウ素含有層22および第1のガラス基板13をエッチングする工程により、第1のガラス基板12に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17は、曲面をなすように形成される。

【0036】

次いで、図5(a)に示すように、フォトレジストパターン25が形成されたフォトレジスト膜24を除去する。

フォトレジスト膜24を除去する方法としては、プラズマアッシング技術、熱硫酸やアルカリ性水溶液などのフォトレジストを溶解する液でフォトレジスト膜24を除去する方法、これらの技術を組み合わせた方法などが用いられる。

【0037】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロムマスクパターン26が形成されたクロム膜23をエッチングし、図5(b)に示すように、クロム膜23を除去する。

【0038】

次いで、ブラスト技術、ドリル、ウェットエッチング技術などを用いて、流体に流入口となる貫通穴を第1のガラス基板13、または別途用意した第2のガラス基板14に形成する。

【0039】

次いで、必要に応じて、第1のガラス基板13と第2のガラス基板14を洗浄した後、凹部12を覆うように、第1のガラス基板13に第2のガラス基板14を接合し、図5(c)に示すように、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えたマイクロ流路基板10を得る。

【0040】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりも酸化ホウ素の濃度が高い酸化ホウ素含有層22を形成しているので、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度を、第1のガラス基板13の内部におけるエッチング速度よりも遅くすることができる。また、酸化ホウ素含有層22の一方の面22a側において、酸化ホウ素の濃度を高くしているので、酸化ホウ素含有層22の一方の面22aに近い程、エッチング速度を遅くすることができる。従って、第1のガラス基板13に形成された凹部12の内側壁12bを、酸化ホウ素含有層22の一方の面22a側において、凹部12の内側に湾曲する曲面とすることができる。

【0041】

(2)第2の実施形態

図6〜8を参照して、本発明に係るマイクロ流路基板の製造方法の第2の実施形態を説明する。

なお、図6〜8において、図1で示した構成と同一の構成には同一符号を付して説明を省略する。

まず、図6(a)に示すように、第1のガラス基板13として、硼珪酸ガラス基板を用意する。

ここで、第1のガラス基板13としては、例えば、厚さ0.5mm〜5mm程度のものが用いられる。

【0042】

次いで、第1のガラス基板13を、酸素を含む雰囲気中で熱処理する。これにより、第1のガラス基板13の一方の面13a近傍を酸化して、図6(b)に示すように、第1のガラス基板13の一方の面13a近傍に、第1のガラス基板13の内部よりも酸化度が高い層31を形成する。この酸化度が高い層31は、第1のガラス基板13を構成するケイ素、ホウ素などの第1のガラス基板13の成分のうち酸素と未結合の成分を酸化してなるシリコン酸化膜である。以下、酸化度が高い層31を、シリコン酸化膜31と言う。

この熱処理工程により、酸素が第1のガラス基板13の一方の面13aから拡散して、第1のガラス基板13の内部に浸透するので、第1のガラス基板13の一方の面13a側における酸化度は、第1のガラス基板13の内部における酸化度よりも高くなる。

【0043】

シリコン酸化膜31の厚さは、0.1μm〜5μmであることが好ましい。シリコン酸化膜31の厚さがこの範囲内であれば、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0044】

次いで、必要に応じて、シリコン酸化膜31が形成された第1のガラス基板13を洗浄した後、図6(c)に示すように、シリコン酸化膜31の第1のガラス基板13と接する面とは反対側の面(以下、「一方の面」と言う。)31aに、ウェットエッチング工程でマスクとして使用するクロム(Cr)膜32を成膜する。

クロム膜32の成膜方法としては、DCマグネトロンスパッタリング技術、電子ビーム(EB)蒸着技術などが用いられる。

【0045】

次いで、スピンコーティング技術などを用いて、図6(d)に示すように、クロム膜32のシリコン酸化膜31と接する面とは反対側の面(以下、「一方の面」と言う。)32aに、フォトレジスト膜33を塗布する。

フォトレジスト膜33の形成方法としては、スプレーコーティング技術、クロム膜32の一方の面32aにフィルムレジストを直接、貼付する方法などが用いられる。

【0046】

次いで、露光装置を用いて、フォトレジスト膜33に、第1のガラス基板13に凹部12を形成するためのフォトレジストパターン形状を露光した後、現像液でフォトレジスト膜33を現像することによって、図7(a)に示すように、フォトレジスト膜33に、フォトレジストパターン34を形成する。

【0047】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロム膜32をエッチングし、図7(b)に示すように、クロムマスクパターン35を形成する。

【0048】

次いで、希釈フッ酸、緩衝フッ酸や、これらを含むガラスエッチング液を用いて、シリコン酸化膜31および第1のガラス基板13をエッチングし、図7(c)に示すように、第1のガラス基板13に凹部12を形成する。

第1のガラス基板13の一方の面13aに形成されたシリコン酸化膜31は、第1のガラス基板13の内部よりも酸化度が高くなっている。そのため、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度は、第1のガラス基板13の内部におけるエッチング速度よりも遅くなる。また、シリコン酸化膜31は、その一方の面31a側において、より酸化度が高くなっている。そのため、シリコン酸化膜31は、その一方の面31aに近い程、エッチング速度が遅くなる。これにより、第1のガラス基板13に形成された凹部12の内側壁12bは、シリコン酸化膜31の一方の面31a側において、凹部12の内側に湾曲する曲面をなす。

【0049】

また、このシリコン酸化膜31および第1のガラス基板13をエッチングする工程により、第1のガラス基板12に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17は、曲面をなすように形成される。

【0050】

次いで、図7(d)に示すように、フォトレジストパターン34が形成されたフォトレジスト膜33を除去する。

フォトレジスト膜33を除去する方法としては、プラズマアッシング技術、熱硫酸やアルカリ性水溶液などのフォトレジストを溶解する液でフォトレジスト膜33を除去する方法、これらの技術を組み合わせた方法などが用いられる。

【0051】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロムマスクパターン35が形成されたクロム膜32をエッチングし、図8(a)に示すように、クロム膜32を除去する。

【0052】

次いで、ブラスト技術、ドリル、ウェットエッチング技術などを用いて、流体に流入口となる貫通穴を第1のガラス基板13、または別途用意した第2のガラス基板14に形成する。

【0053】

次いで、必要に応じて、第1のガラス基板13と第2のガラス基板14を洗浄した後、凹部12を覆うように、第1のガラス基板13に第2のガラス基板14を接合し、図8(b)に示すように、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えたマイクロ流路基板10を得る。

【0054】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりも酸化度が高いシリコン酸化膜31を形成しているので、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度を、第1のガラス基板13の内部におけるエッチング速度よりも遅くすることができる。また、シリコン酸化膜31の一方の面31a側において、第1のガラス基板13に含まれる成分の酸化度を高くしているので、シリコン酸化膜31の一方の面31aに近い程、エッチング速度を遅くすることができる。従って、第1のガラス基板13に形成された凹部12の内側壁12bを、シリコン酸化膜31の一方の面31a側において、凹部12の内側に湾曲する曲面とすることができる。

【0055】

(3)第3の実施形態

図9〜11を参照して、本発明に係るマイクロ流路基板の製造方法の第3の実施形態を説明する。

なお、図9〜11において、図1で示した構成と同一の構成には同一符号を付して説明を省略する。

まず、図9(a)に示すように、第1のガラス基板13として、ソーダライムガラスからなる基板(以下、「ソーダライムガラス基板」と言う。)を用意する。

ここで、第1のガラス基板13としては、例えば、厚さ0.5mm〜5mm程度のものが用いられる。

【0056】

次いで、図9(b)に示すように、第1のガラス基板13の一方の面13aにシリコン酸化膜41を成膜する。

シリコン酸化膜41の成膜方法としては、CVD技術、スパッタリング技術などが用いられる。

【0057】

次いで、シリコン酸化膜41が形成された第1のガラス基板13を熱処理し、第1のガラス基板13に含まれるナトリウムを、シリコン酸化膜41に拡散させる。これにより得られたナトリウムを含有するシリコン酸化膜42(以下、「ナトリウム含有シリコン酸化膜42」と言う。)のナトリウム濃度は、ナトリウムが第1のガラス基板13から供給されるため、シリコン酸化膜41と第1のガラス基板13の界面近傍のナトリウム濃度よりも、シリコン酸化膜42の第1のガラス基板13と反対側の面におけるナトリウム濃度の方が低くなっている(図9(c)参照)。

【0058】

ナトリウム含有シリコン酸化膜42の厚さは、0.1μm〜5μmであることが好ましい。ナトリウム含有シリコン酸化膜42の厚さがこの範囲内であれば、第1のガラス基板13に凹部12を形成する工程において、第1の角部16をなす部分の角度α1を鈍角(90度以上)にすることができる。

【0059】

次いで、必要に応じて、ナトリウム含有シリコン酸化膜42が形成された第1のガラス基板13を洗浄した後、図9(d)に示すように、ナトリウム含有シリコン酸化膜42の第1のガラス基板13と接する面とは反対側の面(以下、「一方の面」と言う。)42aに、ウェットエッチング工程でマスクとして使用するクロム(Cr)膜43を成膜する。

クロム膜43の成膜方法としては、DCマグネトロンスパッタリング技術、電子ビーム(EB)蒸着技術などが用いられる。

【0060】

次いで、スピンコーティング技術などを用いて、図10(a)に示すように、クロム膜43のナトリウム含有シリコン酸化膜42と接する面とは反対側の面(以下、「一方の面」と言う。)43aに、フォトレジスト膜44を塗布する。

フォトレジスト膜44の形成方法としては、スプレーコーティング技術、クロム膜43の一方の面43aにフィルムレジストを直接、貼付する方法などが用いられる。

【0061】

次いで、露光装置を用いて、フォトレジスト膜44に、第1のガラス基板13に凹部12を形成するためのフォトレジストパターン形状を露光した後、現像液でフォトレジスト膜44を現像することによって、図10(b)に示すように、フォトレジスト膜44に、フォトレジストパターン45を形成する。

【0062】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロム膜43をエッチングし、図10(c)に示すように、クロムマスクパターン46を形成する。

【0063】

次いで、希釈フッ酸、緩衝フッ酸や、これらを含むガラスエッチング液を用いて、ナトリウム含有シリコン酸化膜42および第1のガラス基板13をエッチングし、図10(d)に示すように、第1のガラス基板13に凹部12を形成する。

第1のガラス基板13の一方の面13aに形成されたナトリウム含有シリコン酸化膜42は、第1のガラス基板13の内部よりもナトリウム濃度が低くなっている。また、ナトリウム含有シリコン酸化膜42にナトリウムを供給したため、第1のガラス基板13の一方の面13a側におけるナトリウム濃度は、第1のガラス基板13の内部におけるナトリウム濃度よりも低くなっている。そのため、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度は、第1のガラス基板13の内部におけるエッチング速度よりも遅くなる。また、ナトリウム含有シリコン酸化膜42は、その一方の面42a側において、よりナトリウム濃度が低くなっている。そのため、ナトリウム含有シリコン酸化膜42は、その一方の面42aに近い程、エッチング速度が遅くなる。これにより、第1のガラス基板13に形成された凹部12の内側壁12bは、ナトリウム含有シリコン酸化膜42の一方の面42a側において、凹部12の内側に湾曲する曲面をなす。

【0064】

また、このシリコン酸化膜42および第1のガラス基板13をエッチングする工程により、第1のガラス基板13に形成された凹部12の底面12aと内側壁12bが交わる第2の角部17は、曲面をなすように形成される。

【0065】

次いで、図11(a)に示すように、フォトレジストパターン45が形成されたフォトレジスト膜44を除去する。

フォトレジスト膜44を除去する方法としては、プラズマアッシング技術、熱硫酸やアルカリ性水溶液などのフォトレジストを溶解する液でフォトレジスト膜44を除去する方法、これらの技術を組み合わせた方法などが用いられる。

【0066】

次いで、硝酸セリウムアンモニウムなどのクロムエッチング液を用いて、クロムマスクパターン46が形成されたクロム膜43をエッチングし、図11(b)に示すように、クロム膜43を除去する。

【0067】

次いで、ブラスト技術、ドリル、ウェットエッチング技術などを用いて、流体に流入口となる貫通穴を第1のガラス基板13、または別途用意した第2のガラス基板14に形成する。

【0068】

次いで、必要に応じて、第1のガラス基板13と第2のガラス基板14を洗浄した後、凹部12を覆うように、第1のガラス基板13に第2のガラス基板14を接合し、図11(c)に示すように、内部に、第1のガラス基板13の凹部12と、これを覆う第2のガラス基板14とから構成されるマイクロ流路11が設けられたマイクロ流路本体15を備えたマイクロ流路基板10を得る。

【0069】

本実施形態のマイクロ流路基板の製造方法によれば、第1のガラス基板13の一方の面13aに、第1のガラス基板13の内部よりもナトリウム濃度が低いナトリウム含有シリコン酸化膜42を形成しているので、第1のガラス基板13の一方の面13a側におけるガラスエッチング液によるエッチング速度を、第1のガラス基板13の内部におけるエッチング速度よりも遅くすることができる。また、ナトリウム含有シリコン酸化膜42の一方の面42a側において、ナトリウム濃度を低くしているので、ナトリウム含有シリコン酸化膜42の一方の面42aに近い程、エッチング速度を遅くすることができる。従って、第1のガラス基板13に形成された凹部12の内側壁12bを、ナトリウム含有シリコン酸化膜42の一方の面42a側において、凹部12の内側に湾曲する曲面とすることができる。

【符号の説明】

【0070】

10・・・マイクロ流路基板、11・・・マイクロ流路、12・・・凹部、13・・・第1のガラス基板、14・・・第2のガラス基板、15・・・マイクロ流路本体、16・・・第1の角部、17・・・第2の角部、21・・・ホウ素含有層、22・・・酸化ホウ素含有層、23・・・クロム膜、24・・・フォトレジスト膜、25・・・フォトレジストパターン、26・・・クロムマスクパターン、31・・・シリコン酸化膜、32・・・クロム膜、33・・・フォトレジスト膜、34・・・フォトレジストパターン、35・・・クロムマスクパターン、41・・・シリコン酸化膜、42・・・ナトリウム含有シリコン酸化膜、43・・・クロム膜、44・・・フォトレジスト膜、45・・・フォトレジストパターン、46・・・クロムマスクパターン。

【特許請求の範囲】

【請求項1】

内部にマイクロ流路が設けられたマイクロ流路本体を備えたマイクロ流路基板であって、

前記マイクロ流路の天井部と前記マイクロ流路の内側壁が交わる第1の角部、および前記マイクロ流路の底部と前記内側壁が交わる第2の角部が曲面をなしていることを特徴とするマイクロ流路基板。

【請求項2】

前記マイクロ流路本体は、前記マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、

前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしていることを特徴とする請求項1に記載のマイクロ流路基板。

【請求項3】

マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしているマイクロ流路基板の製造方法であって、

前記第1のガラス基板に、等方性エッチング技術を用いて凹部を形成する工程Aと、

前記第2のガラス基板に、前記凹部を覆うように、前記第1のガラス基板を接合する工程Bと、を備えたことを特徴とするマイクロ流路基板の製造方法。

【請求項4】

前記工程Aよりも前に、

前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板の表面にホウ素をイオン注入する工程Cと、

前記ホウ素がイオン注入された第1のガラス基板を熱処理してホウ素を酸化ホウ素にする工程Dと、を備えたことを特徴とする請求項3に記載のマイクロ流路基板の製造方法。

【請求項5】

前記工程Aよりも前に、

前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板を熱処理する工程Eを備えたことを特徴とする請求項3に記載のマイクロ流路基板の製造方法。

【請求項6】

前記工程Aよりも前に、

前記第1のガラス基板として、ナトリウムを含有するガラス基板を用い、該ガラス基板の表面に、シリコン酸化膜を形成する工程Fと、

前記シリコン酸化膜が形成された第1のガラス基板を熱処理する工程Gと、を備えたことを特徴とする請求項3に記載のマイクロ流路基板の製造方法。

【請求項1】

内部にマイクロ流路が設けられたマイクロ流路本体を備えたマイクロ流路基板であって、

前記マイクロ流路の天井部と前記マイクロ流路の内側壁が交わる第1の角部、および前記マイクロ流路の底部と前記内側壁が交わる第2の角部が曲面をなしていることを特徴とするマイクロ流路基板。

【請求項2】

前記マイクロ流路本体は、前記マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、

前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしていることを特徴とする請求項1に記載のマイクロ流路基板。

【請求項3】

マイクロ流路となる凹部が形成された第1のガラス基板と、前記凹部を覆うように、前記第1のガラス基板に接合された第2のガラス基板とを備えてなり、前記第1のガラス基板に形成された凹部の内側壁と、前記第2のガラス基板の前記第1のガラス基板と接する面とが交わる第1の角部、および前記凹部の底部と前記内側壁が交わる第2の角部が曲面をなしているマイクロ流路基板の製造方法であって、

前記第1のガラス基板に、等方性エッチング技術を用いて凹部を形成する工程Aと、

前記第2のガラス基板に、前記凹部を覆うように、前記第1のガラス基板を接合する工程Bと、を備えたことを特徴とするマイクロ流路基板の製造方法。

【請求項4】

前記工程Aよりも前に、

前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板の表面にホウ素をイオン注入する工程Cと、

前記ホウ素がイオン注入された第1のガラス基板を熱処理してホウ素を酸化ホウ素にする工程Dと、を備えたことを特徴とする請求項3に記載のマイクロ流路基板の製造方法。

【請求項5】

前記工程Aよりも前に、

前記第1のガラス基板として、硼珪酸ガラスからなる基板を用い、該硼珪酸ガラスからなる基板を熱処理する工程Eを備えたことを特徴とする請求項3に記載のマイクロ流路基板の製造方法。

【請求項6】

前記工程Aよりも前に、

前記第1のガラス基板として、ナトリウムを含有するガラス基板を用い、該ガラス基板の表面に、シリコン酸化膜を形成する工程Fと、

前記シリコン酸化膜が形成された第1のガラス基板を熱処理する工程Gと、を備えたことを特徴とする請求項3に記載のマイクロ流路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−22534(P2013−22534A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160773(P2011−160773)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000101710)アルバック成膜株式会社 (39)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000101710)アルバック成膜株式会社 (39)

【Fターム(参考)】

[ Back to top ]