マカロニ状形態をした炭酸カルシウムおよびその製造方法

【課題】可溶性カルシウム塩水溶液と可溶性炭酸塩水溶液を界面活性剤の存在下で滴下反応させ、マカロニ状形態をした炭酸カルシウムとその製造することを目的とし、医薬品、食品、化粧品あるいは医薬部外品等の機能性添加剤を提供する。

【解決手段】可溶性カルシウム塩水溶液と可溶性炭酸塩水溶液を20℃以上で、界面活性剤を臨界ミセル濃度を超える濃度で添加し滴下反応させることにより、マカロニ状形態をした炭酸カルシウムを製造する。

【解決手段】可溶性カルシウム塩水溶液と可溶性炭酸塩水溶液を20℃以上で、界面活性剤を臨界ミセル濃度を超える濃度で添加し滴下反応させることにより、マカロニ状形態をした炭酸カルシウムを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は化粧品、食品や医薬品等に利用可能な微細な細孔径を持つマカロニ状形態をした炭酸カルシウムとその炭酸カルシウムを製造する方法に関するものである。

【背景技術】

【0002】

一般的に、炭酸カルシウムには、安定型のカルサイト系結晶、淳安定型のアラゴナイト系結晶と不安定型のバテライト系結晶がある。カルサイト系結晶の形態は、一般に立方状または紡錘状であり、アラゴナイト系結晶の形態は、針状あるいは柱状であり、バテライト系結晶の形態は、球状であると言われている。

【0003】

細孔と細孔体積を有する炭酸カルシウム及びその製造方法として、いくつか提案されている。

特許第3376826号(以下、特許文献1という)に、「塩基性炭酸カルシウムの板状構造を塩基性反応を繰り返し、板状の塩基性炭酸カルシウムを花弁状に凝集・成長させた後、ある温度条件で炭酸ガスと接触させて炭酸化を完結させて多孔質球状炭酸カルシウムを製造する方法」の記載がある。

特許第3775569号(以下、特許文献2という)に、「0.1μm以下の合成炭酸カルシウム粉体に所望量の水を添加し、造粒・乾燥し、合成炭酸カルシウムの球状多孔質造粒体の製造方法」の記載がある。

大阪工業技術研究所報告第357号(以下、非特許文献1という)に、「水溶性カルシウム塩溶液と非イオン界面活性剤を溶かしたベンゼンでW/O型エマルジョンを調整し、このエマルジョンを炭酸水素ナトリウム溶液中に攪拌しながら添加し、生成物を捕集し、水洗・乾燥しマイクロカプセルの多孔質中空粒子の製造方法」の記載がある。

【0004】

【特許文献1】特許第3376826号公報

【特許文献2】特許第3775569号公報

【非特許文献1】大阪工業技術研究所報告第357号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1は、塩基性炭酸カルシウムの板状構造を球状に凝集させるために数回以上塩基性炭酸化反応を繰り返す必要があり、更に、炭酸カルシウムにするために、多孔質球状塩基性炭酸カルシウム粉体を、200℃から炭酸カルシウムの分解温度以下で炭酸ガスと直接接触させて炭酸化を完結させる必要がある。生成した多孔質球状炭酸カルシウムは、多孔質球状を形成している板状の間隙が細孔となるために、細孔径の長径が0.1μm以上と成る。このように、製造も複雑であり細孔径も大きく、本発明のナノメーターの細孔径と異なる。

特許文献2は、粒子径0.1μm以下の粒子を水をバインダーとして機械的に圧縮・圧着し造粒後乾燥させることにより、0.1μm未満の細孔を持つ多孔体を製造するが、炭酸カルシウムの粒子径が40nm未満に小さくならず、また形状が立方体であることより細孔径は10nm以上であり、圧縮・圧着し造粒したものであるので、細孔体積が非常に小さく、本発明のナノメーターの細孔径や大きな細孔体積と異なる。

特許文献3は、カルシウムイオンを含有する(W/O)型エマルジョンを炭酸イオンを含む水溶液と混合した後、濾過・水洗・乾燥させる方法であるが、粒子は球状中空粒子であり、ナノメーターとミクロンサイズの細孔径と細孔体積を持っているが、ミクロンサイズの細孔径は、閉鎖系であり、本発明のナノサイズと開放系のサブミクロンサイズの細孔径を有するものとは異なる。更に特許文献3は、水不溶性有機溶媒を使用するので、排水処理が困難である。

【0006】

本発明は、マカロニ状形態をした炭酸カルシウムで、中空円筒形での微細細孔(ミクロポア)と円筒形を形成している多層の壁で形成されおり、この壁の多層間に由来する極微細細孔(ナノポア)を持ち、通常の炭酸カルシウムの持っている特長である白色性と安全性を有するもので、有用な薬品や蛋白質(酵素や補酵素)等あるいは触媒等の保持や徐放の担体あるいは樹脂、塗料、製紙や化粧品等に配合することにより、種々の物性改善や新しい機能性が現れ、利用範囲を飛躍的に拡大させることを目的としている。

【課題を解決するための手段】

【0007】

本願発明者は、鋭意研究の結果、前記課題を達成するため、溶液法の簡易さの利点を生かし、可溶性カルシウム塩に可溶性炭酸塩、あるいは可溶性炭酸塩に可溶性カルシウム塩をある温度条件で滴下反応して炭酸化反応を行う時に、ある濃度の界面活性剤を共存させることのより、マカロニ状形態をした炭酸カルシウムが生成することを見出し、実現したものである。

又、このようにして製造されたマカロニ状炭酸カルシウムは、粒子の長径が0.1〜3μm、短径が0.08〜0.3μm、空洞の径が0.05〜0.15μm、でる。

そこで上記マカロニ状炭酸カルシウムが得られる本発明の特徴とする技術的手段は次(1)〜(3)の通りである。

(1)、水溶性カルシウム塩溶液に予め界面活性剤を存在させた後に水溶性炭酸塩溶液を滴下し反応させるに際し、あるいは水溶性炭酸塩溶液に予め界面活性剤を存在させた後に水溶性カルシウム塩溶液を滴下し反応させるに際し、あるいは水溶性カルシウム塩溶液と水溶性炭酸塩溶液の各々に予め界面活性剤を存在させた後に両液を滴下し反応させるに際し、水溶性カルシウム塩と水溶性炭酸塩の濃度を0.01〜1モル/Lにし、前記界面活性剤の添加量が臨界ミセル濃度を超える量にすると共に前記滴下反応時間を0.1〜5時間にし、滴下量を炭酸カルシウム生成量の80%未満にし、滴下加速度を16.2×10−4〜16.2×10−2モル/時間にし、反応温度を20〜90℃にし、反応終了後有機溶媒で洗浄することを特徴とするマカロニ状形態をした炭酸カルシウムおよびその製造方法。

(2)、前記水溶性カルシウム塩は、塩化カルシウム、硝酸カルシウム、酢酸カルシウムの1種類以上を用い、水溶性炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウムの1種類以上を用いることを特徴とする前記 (1)に記載のマカロニ状形態をした炭酸カルシウムおよびその製造方法。

(3)、前記界面活性剤は、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤あるいはノニオン性界面活性剤の1種類以上を用いることを特徴とする前記 (1)に記載るマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【発明の効果】

【0008】

以上説明したように、本発明のマカロニ状形態をした炭酸カルシウム及びその製造方法は、可溶性カルシウム塩に可溶性炭酸塩、あるいは可溶性炭酸塩に可溶性カルシウム塩を20〜90℃温度条件で滴下反応して炭酸化反応を行う時に、界面活性剤を共存させることのより、マカロニ状形態をした炭酸カルシウムを製造する方法である。更に、今まで提案されている細孔を持つ炭酸カルシウムよりも比表面積、細孔径及び細孔体積が大きいため、有用な薬品や蛋白質(酵素や補酵素)等あるいは触媒等の保持や徐放の担体あるいは樹脂、塗料、製紙や化粧品等に配合することにより、種々の物性改善や新しい機能性が現れ、利用範囲を飛躍的に拡大させるものと考えられる。

【発明を実施するための最良の形態】

【0009】

本発明において用いる前記界面活性剤としては、アニオン性界面活性剤が良く、0.005〜1.5モル/L好ましくは0.02〜1モル/Lのドデシル硫酸ナトリウムを溶かした(以下、SDSと言う)を、0.01〜1モル/L好ましくは0.05〜0.5モル/Lの可溶性カルシウム塩水溶液の液温を20〜90℃好ましくは30〜80℃に、0.01〜1モル/L好ましくは0.05〜0.5モル/Lの可溶性炭酸塩水溶液を16.2×10−4〜16.2×10−2モル/時好ましくは5.4×10−3〜8.1×10−2モル/時の速度で滴下し、滴下量が炭酸カルシウム生成量の80%未満に好ましくは10〜60%で滴下を終了後、直ちに同液量以上の有機溶媒好ましくはアセトンやアルコールを加え、生成マカロニ状形態をした炭酸カルシウムを濾過あるいは遠心分離し・乾燥をする。

SDS濃度が0.05モル/L未満では、SDSの限界ミセル濃度以下となりマカロニ状形態の炭酸カルシウムが生成しない。SDS濃度が1.5モル/Lを超えると、SDSが完全に溶解せずマカロニ状形態の炭酸カルシウムが生成しない。塩化カルシウムと炭酸ナトリウム濃度が0.01モル/L未満では、生成炭酸カルシウムの量が少なく工業的でない。又、1モル/Lを超えると濃度が濃すぎるために均一に反応させることが困難となり、生成物の形状が均一にならない。また、反応温度が20℃未満では、均一な形態が生成せず、反応温度が90℃を超えると熱エネルギーを多量に使用するようになり、熱エネルギー無駄となる。更に、反応時間が5時間を超えると、生成したマカロニ状形態の炭酸カルシウムが形態転移を起こし、マカロニ状形態の炭酸カルシウム以外の形態の炭酸カルシウムが多く認められるより、工業的製造には2時間以内の反応が良い。

前記アニオン性界面活性剤としては、SDSに拘らず、ドデシルスルフォン酸ナトリウム、ドデシルベンゼンスルフォン酸ナトリウムのこれらの1種類以上を含めばよい。更に、可溶性カルシウム塩としては、塩化カルシウム、硝酸カルシウム、酢酸カルシウム等の1種類以上を含めばよい。又、可溶性炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウム等の1種類以上を含めばよい。

以下、本発明の実施例及び比較例により説明するが、本発明はこれらにより何ら限定されるものではない。

【実施例1】

【0010】

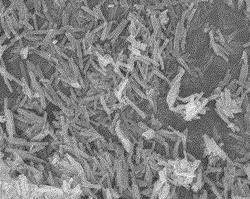

SDS28.84gを500mlビーカーに秤量し、60℃の温水100mlに溶かす。この液に塩化カルシウム5.55gを秤量した溶液を攪拌しながら、100mlの水に炭酸ナトリウム5.30gを溶解した液を、16.2ml/時間の速度で1時間滴下した。滴下終了後、エチルアルコール150mlを添加した後、遠心分離機で固体を分離、更に分離固体にエチルアルコールを100ml添加し、再度遠心分離機で固体を分離した。この固体を70℃で20時間乾燥して粉体を得た。この生成物のSEM観察結果、粒子の平均長径が1.1μmで短径が0.13μm、円筒の孔の径が0.11μmのマカロニ状形態をしていた。(図1)

【実施例2】

【0011】

SDSを7.21g秤量した以外は実施例1と同様に行った。SEM観察の結果は粒子の平均長径が0.8μmで短径が0.11μm、円筒の孔の径が0.08μmのマカロニ状形態をしていた。

【実施例3】

【0012】

SDSを14.14g秤量と反応温度を40℃にした以外は実施例1と同様に行った。SEM観察の結果は粒子の平均長径が0.7μmで短径が0.13μm、円筒の孔の径が0.08μmのマカロニ状形態をしていた。(図2)

【実施例4】

【0013】

SDSを1.80g秤量した以外は実施例4と同様に行った。SEM観察の結果は粒子の平均長径が1.6μmで短径が0.24μm、円筒の孔の径が0.15μmのマカロニ状形態をしていた。

〔比較例1〕

【0014】

SDS28.84gを500mlビーカーに秤量し、60℃の温水100mlに溶かす。この液に塩化カルシウム5.55gを秤量した溶液を攪拌しながら、100mlの水に炭酸ナトリウム5.30gを溶解した液を、33.6ml/時間で滴下した。滴下終了後、濾過し、充分に水洗後、アルコール水洗後、70℃で20時間乾燥して粉体を得た。この生成物のSEM観察結果、5〜10μmの六角板状形態をしていた。(図3)

〔比較例2〕

【0015】

SDSを0.23g秤量した以外は実施例1と同様にした。SEM観察の結果、マカロニ状の形態は認められず立方状あるいは長方体の凝集物であった。(図4)

〔比較例3〕

【0016】

ツイン−20を15・35g秤量した以外は実施例1と同様にした。SEM観察の結果、マカロニ状の形態は認められず無定形であった。

〔比較例4〕

【0017】

セチル・トリメチル・アンモニウム・クロライドを4.00g秤量した以外は実施例1と同様にした。SEM観察の結果、マカロニ状の形態は認められず針状の凝集物であった。

【図面の簡単な説明】

【0018】

【図1】マカロニ状炭酸カルシウムの粒子構造を表す走査型電子顕微鏡写真(倍率10000倍)である。(実施例1)

【図2】マカロニ状炭酸カルシウムの粒子構造を表す走査型電子顕微鏡写真(倍率30000倍)である。(実施例3)

【図3】六角板状の粒子構造を表す走査型電子顕微鏡写真(倍率10000倍)である(比較例1)

【図4】立方状あるいは長方体の凝集粒子構造を表す走査型電子顕微鏡写真(倍率20000倍)である(比較例2)

【技術分野】

【0001】

本発明は化粧品、食品や医薬品等に利用可能な微細な細孔径を持つマカロニ状形態をした炭酸カルシウムとその炭酸カルシウムを製造する方法に関するものである。

【背景技術】

【0002】

一般的に、炭酸カルシウムには、安定型のカルサイト系結晶、淳安定型のアラゴナイト系結晶と不安定型のバテライト系結晶がある。カルサイト系結晶の形態は、一般に立方状または紡錘状であり、アラゴナイト系結晶の形態は、針状あるいは柱状であり、バテライト系結晶の形態は、球状であると言われている。

【0003】

細孔と細孔体積を有する炭酸カルシウム及びその製造方法として、いくつか提案されている。

特許第3376826号(以下、特許文献1という)に、「塩基性炭酸カルシウムの板状構造を塩基性反応を繰り返し、板状の塩基性炭酸カルシウムを花弁状に凝集・成長させた後、ある温度条件で炭酸ガスと接触させて炭酸化を完結させて多孔質球状炭酸カルシウムを製造する方法」の記載がある。

特許第3775569号(以下、特許文献2という)に、「0.1μm以下の合成炭酸カルシウム粉体に所望量の水を添加し、造粒・乾燥し、合成炭酸カルシウムの球状多孔質造粒体の製造方法」の記載がある。

大阪工業技術研究所報告第357号(以下、非特許文献1という)に、「水溶性カルシウム塩溶液と非イオン界面活性剤を溶かしたベンゼンでW/O型エマルジョンを調整し、このエマルジョンを炭酸水素ナトリウム溶液中に攪拌しながら添加し、生成物を捕集し、水洗・乾燥しマイクロカプセルの多孔質中空粒子の製造方法」の記載がある。

【0004】

【特許文献1】特許第3376826号公報

【特許文献2】特許第3775569号公報

【非特許文献1】大阪工業技術研究所報告第357号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1は、塩基性炭酸カルシウムの板状構造を球状に凝集させるために数回以上塩基性炭酸化反応を繰り返す必要があり、更に、炭酸カルシウムにするために、多孔質球状塩基性炭酸カルシウム粉体を、200℃から炭酸カルシウムの分解温度以下で炭酸ガスと直接接触させて炭酸化を完結させる必要がある。生成した多孔質球状炭酸カルシウムは、多孔質球状を形成している板状の間隙が細孔となるために、細孔径の長径が0.1μm以上と成る。このように、製造も複雑であり細孔径も大きく、本発明のナノメーターの細孔径と異なる。

特許文献2は、粒子径0.1μm以下の粒子を水をバインダーとして機械的に圧縮・圧着し造粒後乾燥させることにより、0.1μm未満の細孔を持つ多孔体を製造するが、炭酸カルシウムの粒子径が40nm未満に小さくならず、また形状が立方体であることより細孔径は10nm以上であり、圧縮・圧着し造粒したものであるので、細孔体積が非常に小さく、本発明のナノメーターの細孔径や大きな細孔体積と異なる。

特許文献3は、カルシウムイオンを含有する(W/O)型エマルジョンを炭酸イオンを含む水溶液と混合した後、濾過・水洗・乾燥させる方法であるが、粒子は球状中空粒子であり、ナノメーターとミクロンサイズの細孔径と細孔体積を持っているが、ミクロンサイズの細孔径は、閉鎖系であり、本発明のナノサイズと開放系のサブミクロンサイズの細孔径を有するものとは異なる。更に特許文献3は、水不溶性有機溶媒を使用するので、排水処理が困難である。

【0006】

本発明は、マカロニ状形態をした炭酸カルシウムで、中空円筒形での微細細孔(ミクロポア)と円筒形を形成している多層の壁で形成されおり、この壁の多層間に由来する極微細細孔(ナノポア)を持ち、通常の炭酸カルシウムの持っている特長である白色性と安全性を有するもので、有用な薬品や蛋白質(酵素や補酵素)等あるいは触媒等の保持や徐放の担体あるいは樹脂、塗料、製紙や化粧品等に配合することにより、種々の物性改善や新しい機能性が現れ、利用範囲を飛躍的に拡大させることを目的としている。

【課題を解決するための手段】

【0007】

本願発明者は、鋭意研究の結果、前記課題を達成するため、溶液法の簡易さの利点を生かし、可溶性カルシウム塩に可溶性炭酸塩、あるいは可溶性炭酸塩に可溶性カルシウム塩をある温度条件で滴下反応して炭酸化反応を行う時に、ある濃度の界面活性剤を共存させることのより、マカロニ状形態をした炭酸カルシウムが生成することを見出し、実現したものである。

又、このようにして製造されたマカロニ状炭酸カルシウムは、粒子の長径が0.1〜3μm、短径が0.08〜0.3μm、空洞の径が0.05〜0.15μm、でる。

そこで上記マカロニ状炭酸カルシウムが得られる本発明の特徴とする技術的手段は次(1)〜(3)の通りである。

(1)、水溶性カルシウム塩溶液に予め界面活性剤を存在させた後に水溶性炭酸塩溶液を滴下し反応させるに際し、あるいは水溶性炭酸塩溶液に予め界面活性剤を存在させた後に水溶性カルシウム塩溶液を滴下し反応させるに際し、あるいは水溶性カルシウム塩溶液と水溶性炭酸塩溶液の各々に予め界面活性剤を存在させた後に両液を滴下し反応させるに際し、水溶性カルシウム塩と水溶性炭酸塩の濃度を0.01〜1モル/Lにし、前記界面活性剤の添加量が臨界ミセル濃度を超える量にすると共に前記滴下反応時間を0.1〜5時間にし、滴下量を炭酸カルシウム生成量の80%未満にし、滴下加速度を16.2×10−4〜16.2×10−2モル/時間にし、反応温度を20〜90℃にし、反応終了後有機溶媒で洗浄することを特徴とするマカロニ状形態をした炭酸カルシウムおよびその製造方法。

(2)、前記水溶性カルシウム塩は、塩化カルシウム、硝酸カルシウム、酢酸カルシウムの1種類以上を用い、水溶性炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウムの1種類以上を用いることを特徴とする前記 (1)に記載のマカロニ状形態をした炭酸カルシウムおよびその製造方法。

(3)、前記界面活性剤は、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤あるいはノニオン性界面活性剤の1種類以上を用いることを特徴とする前記 (1)に記載るマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【発明の効果】

【0008】

以上説明したように、本発明のマカロニ状形態をした炭酸カルシウム及びその製造方法は、可溶性カルシウム塩に可溶性炭酸塩、あるいは可溶性炭酸塩に可溶性カルシウム塩を20〜90℃温度条件で滴下反応して炭酸化反応を行う時に、界面活性剤を共存させることのより、マカロニ状形態をした炭酸カルシウムを製造する方法である。更に、今まで提案されている細孔を持つ炭酸カルシウムよりも比表面積、細孔径及び細孔体積が大きいため、有用な薬品や蛋白質(酵素や補酵素)等あるいは触媒等の保持や徐放の担体あるいは樹脂、塗料、製紙や化粧品等に配合することにより、種々の物性改善や新しい機能性が現れ、利用範囲を飛躍的に拡大させるものと考えられる。

【発明を実施するための最良の形態】

【0009】

本発明において用いる前記界面活性剤としては、アニオン性界面活性剤が良く、0.005〜1.5モル/L好ましくは0.02〜1モル/Lのドデシル硫酸ナトリウムを溶かした(以下、SDSと言う)を、0.01〜1モル/L好ましくは0.05〜0.5モル/Lの可溶性カルシウム塩水溶液の液温を20〜90℃好ましくは30〜80℃に、0.01〜1モル/L好ましくは0.05〜0.5モル/Lの可溶性炭酸塩水溶液を16.2×10−4〜16.2×10−2モル/時好ましくは5.4×10−3〜8.1×10−2モル/時の速度で滴下し、滴下量が炭酸カルシウム生成量の80%未満に好ましくは10〜60%で滴下を終了後、直ちに同液量以上の有機溶媒好ましくはアセトンやアルコールを加え、生成マカロニ状形態をした炭酸カルシウムを濾過あるいは遠心分離し・乾燥をする。

SDS濃度が0.05モル/L未満では、SDSの限界ミセル濃度以下となりマカロニ状形態の炭酸カルシウムが生成しない。SDS濃度が1.5モル/Lを超えると、SDSが完全に溶解せずマカロニ状形態の炭酸カルシウムが生成しない。塩化カルシウムと炭酸ナトリウム濃度が0.01モル/L未満では、生成炭酸カルシウムの量が少なく工業的でない。又、1モル/Lを超えると濃度が濃すぎるために均一に反応させることが困難となり、生成物の形状が均一にならない。また、反応温度が20℃未満では、均一な形態が生成せず、反応温度が90℃を超えると熱エネルギーを多量に使用するようになり、熱エネルギー無駄となる。更に、反応時間が5時間を超えると、生成したマカロニ状形態の炭酸カルシウムが形態転移を起こし、マカロニ状形態の炭酸カルシウム以外の形態の炭酸カルシウムが多く認められるより、工業的製造には2時間以内の反応が良い。

前記アニオン性界面活性剤としては、SDSに拘らず、ドデシルスルフォン酸ナトリウム、ドデシルベンゼンスルフォン酸ナトリウムのこれらの1種類以上を含めばよい。更に、可溶性カルシウム塩としては、塩化カルシウム、硝酸カルシウム、酢酸カルシウム等の1種類以上を含めばよい。又、可溶性炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウム等の1種類以上を含めばよい。

以下、本発明の実施例及び比較例により説明するが、本発明はこれらにより何ら限定されるものではない。

【実施例1】

【0010】

SDS28.84gを500mlビーカーに秤量し、60℃の温水100mlに溶かす。この液に塩化カルシウム5.55gを秤量した溶液を攪拌しながら、100mlの水に炭酸ナトリウム5.30gを溶解した液を、16.2ml/時間の速度で1時間滴下した。滴下終了後、エチルアルコール150mlを添加した後、遠心分離機で固体を分離、更に分離固体にエチルアルコールを100ml添加し、再度遠心分離機で固体を分離した。この固体を70℃で20時間乾燥して粉体を得た。この生成物のSEM観察結果、粒子の平均長径が1.1μmで短径が0.13μm、円筒の孔の径が0.11μmのマカロニ状形態をしていた。(図1)

【実施例2】

【0011】

SDSを7.21g秤量した以外は実施例1と同様に行った。SEM観察の結果は粒子の平均長径が0.8μmで短径が0.11μm、円筒の孔の径が0.08μmのマカロニ状形態をしていた。

【実施例3】

【0012】

SDSを14.14g秤量と反応温度を40℃にした以外は実施例1と同様に行った。SEM観察の結果は粒子の平均長径が0.7μmで短径が0.13μm、円筒の孔の径が0.08μmのマカロニ状形態をしていた。(図2)

【実施例4】

【0013】

SDSを1.80g秤量した以外は実施例4と同様に行った。SEM観察の結果は粒子の平均長径が1.6μmで短径が0.24μm、円筒の孔の径が0.15μmのマカロニ状形態をしていた。

〔比較例1〕

【0014】

SDS28.84gを500mlビーカーに秤量し、60℃の温水100mlに溶かす。この液に塩化カルシウム5.55gを秤量した溶液を攪拌しながら、100mlの水に炭酸ナトリウム5.30gを溶解した液を、33.6ml/時間で滴下した。滴下終了後、濾過し、充分に水洗後、アルコール水洗後、70℃で20時間乾燥して粉体を得た。この生成物のSEM観察結果、5〜10μmの六角板状形態をしていた。(図3)

〔比較例2〕

【0015】

SDSを0.23g秤量した以外は実施例1と同様にした。SEM観察の結果、マカロニ状の形態は認められず立方状あるいは長方体の凝集物であった。(図4)

〔比較例3〕

【0016】

ツイン−20を15・35g秤量した以外は実施例1と同様にした。SEM観察の結果、マカロニ状の形態は認められず無定形であった。

〔比較例4〕

【0017】

セチル・トリメチル・アンモニウム・クロライドを4.00g秤量した以外は実施例1と同様にした。SEM観察の結果、マカロニ状の形態は認められず針状の凝集物であった。

【図面の簡単な説明】

【0018】

【図1】マカロニ状炭酸カルシウムの粒子構造を表す走査型電子顕微鏡写真(倍率10000倍)である。(実施例1)

【図2】マカロニ状炭酸カルシウムの粒子構造を表す走査型電子顕微鏡写真(倍率30000倍)である。(実施例3)

【図3】六角板状の粒子構造を表す走査型電子顕微鏡写真(倍率10000倍)である(比較例1)

【図4】立方状あるいは長方体の凝集粒子構造を表す走査型電子顕微鏡写真(倍率20000倍)である(比較例2)

【特許請求の範囲】

【請求項1】

水溶性カルシウム塩溶液に予め界面活性剤を存在させた後に水溶性炭酸塩溶液を滴下し反応させるに際し、あるいは水溶性炭酸塩溶液に予め界面活性剤を存在させた後に水溶性カルシウム塩溶液を滴下し反応させるに際し、あるいは水溶性カルシウム塩溶液と水溶性炭酸塩溶液の各々に予め界面活性剤を存在させた後に両液を滴下し反応させるに際し、水溶性カルシウム塩と水溶性炭酸塩の濃度を0.01〜1モル/Lにし、前記界面活性剤の添加量が臨界ミセル濃度を超える量にすると共に前記滴下反応時間を0.1〜5時間にし、滴下量を炭酸カルシウム生成量の80%未満にし、滴下加速度を16.2×10−4〜16.2×10−2モル/時間にし、反応温度を20〜90℃にし、反応終了後有機溶媒で洗浄することを特徴とするマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【請求項2】

前記水溶性カルシウム塩は、塩化カルシウム、硝酸カルシウム、酢酸カルシウムの1種類以上を用い、水溶性炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウムの1種類以上を用いることを特徴とする許請求項1に記載のマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【請求項3】

前記界面活性剤は、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤あるいはノニオン性界面活性剤の1種類以上を用いることを特徴とする請求項1に記載るマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【請求項1】

水溶性カルシウム塩溶液に予め界面活性剤を存在させた後に水溶性炭酸塩溶液を滴下し反応させるに際し、あるいは水溶性炭酸塩溶液に予め界面活性剤を存在させた後に水溶性カルシウム塩溶液を滴下し反応させるに際し、あるいは水溶性カルシウム塩溶液と水溶性炭酸塩溶液の各々に予め界面活性剤を存在させた後に両液を滴下し反応させるに際し、水溶性カルシウム塩と水溶性炭酸塩の濃度を0.01〜1モル/Lにし、前記界面活性剤の添加量が臨界ミセル濃度を超える量にすると共に前記滴下反応時間を0.1〜5時間にし、滴下量を炭酸カルシウム生成量の80%未満にし、滴下加速度を16.2×10−4〜16.2×10−2モル/時間にし、反応温度を20〜90℃にし、反応終了後有機溶媒で洗浄することを特徴とするマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【請求項2】

前記水溶性カルシウム塩は、塩化カルシウム、硝酸カルシウム、酢酸カルシウムの1種類以上を用い、水溶性炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウムの1種類以上を用いることを特徴とする許請求項1に記載のマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【請求項3】

前記界面活性剤は、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤あるいはノニオン性界面活性剤の1種類以上を用いることを特徴とする請求項1に記載るマカロニ状形態をした炭酸カルシウムおよびその製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−73686(P2009−73686A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−243198(P2007−243198)

【出願日】平成19年9月20日(2007.9.20)

【出願人】(304028726)国立大学法人 大分大学 (181)

【出願人】(307022804)株式会社ニューライム (2)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月20日(2007.9.20)

【出願人】(304028726)国立大学法人 大分大学 (181)

【出願人】(307022804)株式会社ニューライム (2)

【Fターム(参考)】

[ Back to top ]