マグネシアスラリーの均質化方法、均質化装置および塗布装置

【課題】方向性電磁鋼板への塗布作業性、ひいては方向性電磁鋼板の被膜均一性を向上させるマグネシアスラリーの塗布方法を提供する。

【解決手段】方向性電磁鋼板にマグネシアスラリーを塗布するに当たり、スラリー化後から鋼板に塗布するまでの間に、該スラリーを、断面積が1mm2以上400mm2以下の開孔が1つまたは2つ以上開いているオリフィスを、該開孔一つあたりのマグネシアスラリーの通過流量を、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲で1回または2回以上通過させる。

【解決手段】方向性電磁鋼板にマグネシアスラリーを塗布するに当たり、スラリー化後から鋼板に塗布するまでの間に、該スラリーを、断面積が1mm2以上400mm2以下の開孔が1つまたは2つ以上開いているオリフィスを、該開孔一つあたりのマグネシアスラリーの通過流量を、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲で1回または2回以上通過させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシアスラリーの均質化方法、均質化装置および塗布装置に関し、特にマグネシアスラリーの方向性電磁鋼板への塗布作業性の向上、さらには方向性電磁鋼板の被膜均一性の向上を図ろうとするものである。

【背景技術】

【0002】

方向性電磁鋼板の製造に際して、所定の成分組成に調整した鋼スラブに、熱間圧延、熱延板焼鈍、冷間圧延を施し、さらに再焼結焼鈍、仕上げ焼鈍を施すのが一般的である。これらの工程のうち、仕上げ焼鈍工程では、1200℃という高温の焼鈍を行うため、コイルの焼きつきを防止する目的で、マグネシアを主体とした焼鈍分離剤を塗布することが一般的である。

【0003】

また、マグネシアは、上述したような焼鈍分離剤としての役割のほかに、仕上げ焼鈍前に行われる脱炭焼鈍時に、鋼板表面に生成するシリカを主体とする酸化層と反応させフォルステライト被膜を形成するという働きもある。

かように形成されたフォルステライト被膜は、上塗りされたリン酸塩系絶縁コーティングと地鉄部分とを密着させる一種のバインダーとしての働きや、鋼板に張力を付与することにより磁気特性を向上させる働き、鋼板の被膜外観を均一化する働きなどがあり、マグネシアの役割は大きい。

【0004】

焼鈍分離剤の塗布工程は、通常、マグネシアを主体とする粉体を水に懸濁させて撹拌することによりスラリー化し、このスラリーをロールコーターにより鋼板表面に塗布し、乾燥炉により乾燥させた後にコイル状に巻き取ることからなる。この塗布工程では、均一にスラリーを塗布することが重要であり、例えば、特許文献1には、鋼板の下面側にスプレーでスラリーを塗布する方法が、また、特許文献2には、鋼板の長手方向、幅方向に複数のスプレーノズルを配置し、かつこれらのノズルのノズル間距離、鋼板とノズル間の距離および鋼板への吹付け角度を変化させる方法が示されている。

【0005】

【特許文献1】特開昭62-67118号公報

【特許文献2】特開平11-350152号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、マグネシアスラリーを長時間スプレーをすると、スプレー配管が閉塞状態となり均一なスラリー供給を妨げたり、スプレーそのものが閉塞して設備が停止したりして、と安定した操業ができないという問題が顕在化した。

本発明は、上記の問題を有利に解決するもので、スプレー設備の稼動を安定化させるのみならず、ひいては方向性電磁鋼板の品質を向上させることができる均質化方法を提供することを目的とするものである。

また、本発明は、上記の均質化方法に直接使用する均質化装置を提供することを目的とするものである。

さらに、本発明は、上記の均質化装置を適正に配置した塗布装置を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

さて、発明者らは、スプレーノズルが閉塞する原因について、綿密な調査、検討を行った。

その結果、マグネシアを水スラリー化するときに、十分分散しきれなかった凝集物(いわゆる継粉)およびスラリー循環系に堆積した粘土状物質が剥離した凝集物の存在が、スプレーノズル閉塞の原因であることを突き止めた。そこで、これら2種類の凝集物を、分散させ均質化させる方法について検討した。

その結果、マグネシアスラリーを送給する際の流体搬送力を利用することにより、これら2種類の凝集物を分散させることに成功した。

本発明は、上記知見に立脚するものである。

【0008】

すなわち、本発明の要旨構成は次のとおりである。

(1)方向性電磁鋼板の製造において、鋼板にマグネシアスラリーを塗布するに当たり、スラリー化後から鋼板に塗布するまでの間に、該スラリーを、断面積が1mm2以上400mm2以下の開孔が1つまたは2つ以上開いているオリフィスを1回または2回以上通過させるものとし、その際、該開孔一つあたりのマグネシアスラリーの通過流量を、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲に調整することを特徴とするマグネシアスラリーの均質化方法。

【0009】

(2)マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスを有することを特徴とするマグネシアスラリーの均質化装置。

【0010】

(3)マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、マグネシアスラリーを送給するポンプを有すると共に、該ポンプ内に断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスを有することを特徴とするマグネシアスラリーの均質化装置。

【0011】

(4)調合タンクとリザーブタンクとコーティング部を有し、これらの接続配管に、前記(2)および/または(3)に記載のマグネシアスラリーの均質化装置を、1台または複数台設置したことを特徴とするマグネシアスラリーの塗布装置。

【0012】

(5)前記調合タンクと前記リザーブタンクとの間に、撹拌タンクを配置したことを特徴とする前記(4)に記載のマグネシアスラリーの塗布装置。

【発明の効果】

【0013】

この発明によれば、マグネシアスラリー中でのマグネシア粒子の均質性が良好となることで、スプレーノズルの閉塞が回避され、長時間の安定的な設備稼働を実現することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に至った実験結果について具体的に説明する。

まず、発明者らは、実際に閉塞が起こったノズルから、原因物質と思われるものを採取した。その一例を図1に示す。上記物質をX線回折で同定したところ、水酸化マグネシウムと酸化マグネシウムの混合物であることが判明した。

【0015】

次に、循環中のスラリーを1リットル採取し、目開き100μmの篩にかけた結果を図2に示す。同図に示したとおり、5mm以上の凝集物が複数認められた。この篩上に残った凝集物を採取し、超音波分散装置にかける前の様子を図3に示す。この凝集物を超音波分散装置にかけたところ、図4に示すとおり完全に均質化された。

【0016】

以上の結果から、上記凝集物は、焼結粒のように強く固結した状態ではなく、弱い力で凝集している状態であることが分かった。

上述したような凝集状態のマグネシア粒子を均質化させる方法としては、特許第3103953公報に、マグネシア粒子を粉砕能力を持った円盤状の回転体に通し、粉砕させる方法が示されている。しかし、上記回転体では、目詰まりの可能性がある。さらに、マグネシア粒子にかかる力学的な力が大きいため、粒子形状を破壊する可能性がある。破壊が生じてしまうと、マグネシア粒子は、鋼板中のシリカとの反応性、水和性および粘性等が変化するため、操業条件が大きく変動し、操業自体が停止する原因ともなる。

【0017】

そこで、発明者らは、前記の篩試験の結果から、上記回転体ではなく、マグネシアスラリーの流路内にオリフィスを設けることに想い到った。というのは、流体がオリフィスを通過するときには、その開口に応じた圧力差が発生する。この圧力差を適切に制御してやれば、マグネシアスラリーに適度なせん断力が付加され、かつマグネシア粒子を破壊することなく均質性も保持できると考えられるからである。

【0018】

そこで、上述した考察を確認するために、以下の実験を行った。

<実験>

渦巻きポンプを使用し、5リットル/分の流量で、スラリーを送り出す流路を作製し、この流路の配管途中に、図5に示す直径:5mm円が7つ開いたオリフィスを設けた。図中、符号201は配管、202はオリフィス、203はオリフィスの孔を示す。ついで、濃度:10mass%のマグネシアスラリーを作製した。この時、調合タンクの撹拌を少なめにして、凝集物(継粉)を人為的に作製している。この凝集物入りのスラリーを、同量、オリフィスを設置した配管およびかようなオリフィス無しの通常の配管に供給した。なお、オリフィスを設けた場合の開孔一つあたりのスラリーの通過流量は、3.6×10-2リットル/分・mm2 であった。

上記各流路を通過させた後、1リットルのスラリーを採取し、凝集状態について調べた。得られた結果を表1に示す。

【0019】

【表1】

【0020】

同表に示したとおり、オリフィスを通過させることによって、凝集物がなくなることが確認できた。ここで、同表中の凝集物の量は、目開き:100μmの篩上に残留した凝集物を100℃×24時間乾燥させた後の重量である。

【0021】

本発明は、方向性電磁鋼板の製造方法に適用される。例えば、所定の成分に調整した鋼スラブを、熱間圧延後、焼鈍、最終冷間圧延を施して最終板厚に仕上げる。次に、脱炭焼鈍後、鋼板表面に本発明の方法に従ってマグネシアスラリーを塗布し、乾燥させコイル状に巻き取る。その後、仕上げ焼鈍を行い、ついで平坦化焼鈍にて形状を矯正する。さらに、鉄損を改善するために、鋼板表面に張力を付与する絶縁コーティングを施すことが有効である。

【0022】

本発明のマグネシアスラリーとは、マグネシア(MgO)100%のみならず、マグネシア(MgO)を主体(50mass%以上)とし、必要に応じて TiO2 やアルカリ土類金属の水酸化物、硫化物、硫酸化物等の添加剤を含有する焼鈍分離剤を、水とともに調合タンク内で撹拌し、スラリー化したものをいう。かように得られたマグネシアスラリーは、リザーブタンクに貯留した後、各配管を経由してスプレーノズルに送給され、スプレーノズルから鋼板に向けて吐出されることで鋼板に塗布される。

【0023】

図6に本発明に従うマグネシアスラリーの均質化装置の好適例を示す。

マグネシアスラリーの均質化装置は、前記図5に示したような配管に一般的なオリフィスを取り付けたものばかりではなく、図6に示すようにポンプ内の回転翼の外周に孔の開いた円筒状のオリフィスを設ける等、ポンプと一体化した構造も考えられる。この構造は、設置場所をとらないので好適例といえる。図中、符号101は回転翼、102はポンプ本体、103は吸入口、104は排出口であり、105が回転翼の外周に設置した円筒状のオリフィスである。なお、106でオリフィスの孔を示す。

【0024】

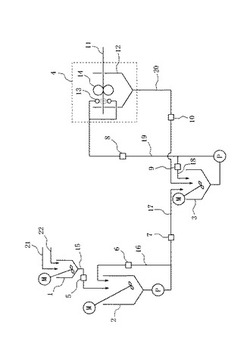

次に、図7に、上記したマグネシアスラリーの均質化装置を設置した塗布装置の一例を示す。本発明に従うマグネシアスラリーの塗布装置は、焼鈍分離剤原料21および水22を混合する調合タンク1と、調合タンク1から配管15を介して送られてきた調合後のスラリーを撹拌しながら、スラリー中のマグネシアの水和量を制御する撹拌タンク2と、撹拌タンク2から水和量調整後のスラリーを配管17を介して受入れ、配管19を介してコーティング部4へ送るリザーブタンク3と、スプレーノズル13、コーティングロール14およびコーティングスラリーの受け皿12からなるコーティング部4を備えている。

この例で、撹拌タンク2は、バイパス16によりスラリーの一部を自己循環させる構造になり、リザーブタンク3も撹拌タンク2より受入れたスラリーを、バイパス18により一部を自己循環させる構造になるとともに、ストリップ鋼板11へ塗布したスラリーの余剰分を戻り配管20を介して回収する構造になっている。

なお、撹拌タンク2とリザーブタンク3の下部に送給ポンプが設置されている。

【0025】

本発明の塗布装置は、スラリーの調合タンクからマグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか一箇所に均質化装置を設けたものであり、例えば、本発明では、調合タンク1からリザーブタンク3とコーティング部4に至るスラリー循環系内の上記配管15、バイパス16、配管17、バイパス18、配管19および戻り配管20の5、6、7、8、9、10で示す位置にオリフィスを設け、均質化装置としている。

つまり、均質化装置を設置する場所は、焼鈍分離剤をスラリー化した後、鋼板に塗布されるまでのいずれかの箇所に、前記オリフィス部をそなえる均質化装置を設置すればよい。また、前述したようにポンプ内の回転翼の外周に孔の開いた円柱状のオリフィスを設けてもよい。

なお、前記オリフィス部をそなえる均質化装置の好ましい設置箇所は、上記の撹拌タンク2やリザーブタンク3等から、スラリーを所定流量で送給するため設けられた送給ポンプの出側である。

【0026】

すなわち、これら送給ポンプを流量調整手段として利用し、前記した均質化装置における開孔一つあたりのマグネシアスラリーの流量を調整することが好ましい。また、上記のポンプと一体化した構造は、そのポンプにより、開孔一つあたりのマグネシアスラリーの流量を調整することが可能となるため、より好ましい。

なお、図7に示した5や7の位置のように、タンク直下に均質化装置を設置する場合には、弁を設置する等により、タンクから流出するマグネシアスラリーの流量を調整し、前記均質化装置における開孔一つあたりのマグネシアスラリーの流量を調整してもよい。

【0027】

さらに、用いるマグネシアの水和特性によっては、撹拌タンク2を用いる必要はなく、調合タンク1より直接リザーブタンク3へ送給してもよい。

【0028】

以下に本発明の構成要件の限定理由について述べる。

本発明で使用するオリフィスの開孔一つあたりの面積は、1mm2以上400mm2以下とする必要がある。開孔の面積が1mm2より小さいと、大きな凝集粒がオリフィス部を通過する時に圧縮されて、オリフィス部が閉塞するおそれがある。一方、開孔の面積が400mm2より大きいと、オリフィスを通過する時に均一にせん断力が流体にかからず、十分に凝集物を均質化させることが困難になる。

十分な均質化効果と確実な閉塞防止効果を得るためには、一つの開孔の面積が4mm2以上100mm2以下であることがより好ましい。

【0029】

本発明において、均質化装置のオリフィス部開孔面積の配管内径に対する比率は、10〜80%程度とするのが好ましい。

また、開孔の形状は円形を例示したが、同じ面積であれば、特に形状は限定されない。より強い均質化効果を得たい場合は、正方形がより好適である。

【0030】

オリフィス部では、開孔が複数開いている方がより多くの流量を得られるので好ましい。スラリーは、オリフィス部を1回または2回以上通過させる。十分な均質化効果を得るためには、2回以上通過させることが好ましい。

また、スラリーを循環させながら鋼板に塗布する場合には、循環中は毎回オリフィス部を通過させることが、スラリー循環系に堆積した粘土状の物質を均質化させる上で好ましい。

【0031】

オリフィスの開孔を通過するスラリーの流量は、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲とする必要がある。スラリーの流量が5.0×10-3リットル/分・mm2よりも小さいと、オリフィス前後の圧力差が無くなり、十分な均質化効果が得られない。一方、スラリーの流量が2.0×10-1リットル/分・mm2よりも大きいと、スラリー中の粒子に与えるエネルギーが多くなりすぎてスラリーの液温が上昇するため、マグネシアの水和量が増大して被膜外観が劣化したり、オリフィス部の磨耗が激しくなる。

【実施例】

【0032】

<実施例1>

濃度:10mass%のマグネシアスラリーを作製し、渦巻きポンプを用いて表2に記載の流量でスラリーを送給、循環させながら、同表に記載の断面積および個数の開孔を有するオリフィス部を設けた送給配管(内径:50mm)を、通過させた。

次に、mass%でC:0.06%、Si:2.95%、Mn:0.07%、Se:0.015%、Sb:0.015%およびCr:0.03%を含み、残部Feおよび不可避的不純物からなる珪素鋼スラブを、1350℃、40分加熱後、熱間圧延して2.6mmの板厚とし、900℃、60秒の熱延板焼鈍を施してから、1050℃、60秒の中間焼鈍を挟んで冷間圧延して、0.30mmの最終板厚に仕上げ、ついで脱炭焼鈍を施した鋼板に、表2に示した条件でマグネシアスラリーを塗布した。ついで、上記鋼板を1200℃まで25℃/時の昇温速度で昇温する仕上げ焼鈍を施し、その後平滑化焼鈍を行った。

【0033】

上記マグネシアスラリー塗布後の凝集物量、塗布中のスラリースプレーノズルの閉塞の有無および平滑化焼鈍後の鋼板の被膜外観について調べた結果を表2に併記する。ここで、凝集物量は、目開き:100μmの篩上に残留した凝集物を100℃,24時間乾燥させた後の重量であり、被膜外観は、仕上げ焼鈍後の鋼板表面の欠陥を目視検査し、欠陥が10%以下の場合を均一と評価した。

【0034】

【表2】

【0035】

同表に示したとおり、本発明に従い、開孔一つあたりの面積が1mm2以上400mm2以下であり、開孔一つあたりのマグネシアスラリーの通過流量が5.0×10-3〜2.0×10-1リットル/分・mm2を満足する場合は、ノズルの閉塞および凝集物も見られず、被膜外観も均一な結果が得られた。

これに対し、開孔一つあたりの面積が400mm2を超えたり、スラリーの単位面積あたりの流量が5.0×10-3リットル/分・mm2よりも小さかった場合には、凝集物が残留し、ノズル閉塞が発生した。また、上記流量が、2.0×10-1リットル/分・mm2を超えると、被膜外観が不均一になることが分かる。

【0036】

<実施例2>

濃度:10mass%のマグネシアスラリーを作製し、渦巻きポンプを用いて表3に記載の流量でスラリーを送給、循環させながら、同表に記載の形状および個数で面積:20mm2の開孔を有するオリフィス部を設けた配管(内径:100mm)を通過させた。

次に、mass%でC:0.06%、Si:2.95%、Mn:0.07%、Se:0.015%、Sb:0.015%およびCr:0.03%を含み、残部Feおよび不可避的不純物からなる珪素鋼スラブを、1350℃,40分加熱後、熱間圧延して2.6mmの板厚とし、900℃,60秒の熱延板焼鈍を施してから、1050℃,60秒の中間焼鈍を挟んで冷間圧延して、0.30mmの最終板厚に仕上げ、ついで脱炭焼鈍を施した鋼板に、表3に示した条件でマグネシアスラリーを塗布した。ついで、上記鋼板を1200℃まで25℃/時の昇温速度で昇温する仕上げ焼鈍を施し、その後平滑化焼鈍を行った。

【0037】

上記マグネシアスラリー塗布後の塗布装置内から採取した凝集物量、塗布中のスラリースプレーノズルの閉塞有無および平滑化焼鈍後の鋼板の被膜外観について調べた結果を表3に併記する。

【0038】

【表3】

【0039】

同表に示したとおり、本発明に従い、開孔一つあたりの面積が1mm2以上400mm2以下であり、開孔一つあたりのマグネシアスラリーの通過流量が5.0×10-3〜2.0×10-1リットル/分・mm2を満足する場合は、ノズルの閉塞および凝集物も見られず、被膜外観も均一な結果が得られた。

これに対し、孔形状にかかわらず、スラリーの単位面積あたりの流量が5.0×10-3リットル/分・mm2よりも少ないと、凝集物が残留しノズルの閉塞が発生した。また、上記流量が2.5×10-1リットル/分・mm2を超えると、正方形を除いて被膜欠陥が生じることが分かる。

【産業上の利用可能性】

【0040】

本発明によれば、方向性電磁鋼板の焼鈍分離剤塗布工程において、マグネシアスラリーを塗布する場合、その作業性および方向性電磁鋼板の被膜均一性を向上させることができる。

【図面の簡単な説明】

【0041】

【図1】スプレーを閉塞させていた原因物質を示す図である。

【図2】スラリー1リットル中の凝集物を示す図である。

【図3】凝集物の超音波分散前の状態を示す図である。

【図4】図3の凝集物を超音波分散した後の状態を示す図である。

【図5】本発明の均質化装置の一例を示す斜視図である。

【図6】本発明の均質化装置の好適例を示す図である。

【図7】本発明の塗布装置の一例を示す図である。

【符号の説明】

【0042】

1 調合タンク

2 撹拌タンク

3 リザーブタンク

4 コーティング部

5、6、7、8、9、10 均質化装置

11 ストリップ鋼板

12 コーティングスラリーの受け皿

13 スプレーノズル

14 コーティングロール

15、17、19 配管

16、18 バイパス

20 戻り配管

21 焼鈍分離剤原料

22 水

101 回転翼

102 ポンプ本体

103 吸入口

104 排出口

105 円筒状のオリフィス

106 オリフィスの孔

201 配管

202 オリフィス

203 オリフィスの孔

M 撹拌羽付きモーター

P ポンプ

【技術分野】

【0001】

本発明は、マグネシアスラリーの均質化方法、均質化装置および塗布装置に関し、特にマグネシアスラリーの方向性電磁鋼板への塗布作業性の向上、さらには方向性電磁鋼板の被膜均一性の向上を図ろうとするものである。

【背景技術】

【0002】

方向性電磁鋼板の製造に際して、所定の成分組成に調整した鋼スラブに、熱間圧延、熱延板焼鈍、冷間圧延を施し、さらに再焼結焼鈍、仕上げ焼鈍を施すのが一般的である。これらの工程のうち、仕上げ焼鈍工程では、1200℃という高温の焼鈍を行うため、コイルの焼きつきを防止する目的で、マグネシアを主体とした焼鈍分離剤を塗布することが一般的である。

【0003】

また、マグネシアは、上述したような焼鈍分離剤としての役割のほかに、仕上げ焼鈍前に行われる脱炭焼鈍時に、鋼板表面に生成するシリカを主体とする酸化層と反応させフォルステライト被膜を形成するという働きもある。

かように形成されたフォルステライト被膜は、上塗りされたリン酸塩系絶縁コーティングと地鉄部分とを密着させる一種のバインダーとしての働きや、鋼板に張力を付与することにより磁気特性を向上させる働き、鋼板の被膜外観を均一化する働きなどがあり、マグネシアの役割は大きい。

【0004】

焼鈍分離剤の塗布工程は、通常、マグネシアを主体とする粉体を水に懸濁させて撹拌することによりスラリー化し、このスラリーをロールコーターにより鋼板表面に塗布し、乾燥炉により乾燥させた後にコイル状に巻き取ることからなる。この塗布工程では、均一にスラリーを塗布することが重要であり、例えば、特許文献1には、鋼板の下面側にスプレーでスラリーを塗布する方法が、また、特許文献2には、鋼板の長手方向、幅方向に複数のスプレーノズルを配置し、かつこれらのノズルのノズル間距離、鋼板とノズル間の距離および鋼板への吹付け角度を変化させる方法が示されている。

【0005】

【特許文献1】特開昭62-67118号公報

【特許文献2】特開平11-350152号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、マグネシアスラリーを長時間スプレーをすると、スプレー配管が閉塞状態となり均一なスラリー供給を妨げたり、スプレーそのものが閉塞して設備が停止したりして、と安定した操業ができないという問題が顕在化した。

本発明は、上記の問題を有利に解決するもので、スプレー設備の稼動を安定化させるのみならず、ひいては方向性電磁鋼板の品質を向上させることができる均質化方法を提供することを目的とするものである。

また、本発明は、上記の均質化方法に直接使用する均質化装置を提供することを目的とするものである。

さらに、本発明は、上記の均質化装置を適正に配置した塗布装置を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

さて、発明者らは、スプレーノズルが閉塞する原因について、綿密な調査、検討を行った。

その結果、マグネシアを水スラリー化するときに、十分分散しきれなかった凝集物(いわゆる継粉)およびスラリー循環系に堆積した粘土状物質が剥離した凝集物の存在が、スプレーノズル閉塞の原因であることを突き止めた。そこで、これら2種類の凝集物を、分散させ均質化させる方法について検討した。

その結果、マグネシアスラリーを送給する際の流体搬送力を利用することにより、これら2種類の凝集物を分散させることに成功した。

本発明は、上記知見に立脚するものである。

【0008】

すなわち、本発明の要旨構成は次のとおりである。

(1)方向性電磁鋼板の製造において、鋼板にマグネシアスラリーを塗布するに当たり、スラリー化後から鋼板に塗布するまでの間に、該スラリーを、断面積が1mm2以上400mm2以下の開孔が1つまたは2つ以上開いているオリフィスを1回または2回以上通過させるものとし、その際、該開孔一つあたりのマグネシアスラリーの通過流量を、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲に調整することを特徴とするマグネシアスラリーの均質化方法。

【0009】

(2)マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスを有することを特徴とするマグネシアスラリーの均質化装置。

【0010】

(3)マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、マグネシアスラリーを送給するポンプを有すると共に、該ポンプ内に断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスを有することを特徴とするマグネシアスラリーの均質化装置。

【0011】

(4)調合タンクとリザーブタンクとコーティング部を有し、これらの接続配管に、前記(2)および/または(3)に記載のマグネシアスラリーの均質化装置を、1台または複数台設置したことを特徴とするマグネシアスラリーの塗布装置。

【0012】

(5)前記調合タンクと前記リザーブタンクとの間に、撹拌タンクを配置したことを特徴とする前記(4)に記載のマグネシアスラリーの塗布装置。

【発明の効果】

【0013】

この発明によれば、マグネシアスラリー中でのマグネシア粒子の均質性が良好となることで、スプレーノズルの閉塞が回避され、長時間の安定的な設備稼働を実現することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に至った実験結果について具体的に説明する。

まず、発明者らは、実際に閉塞が起こったノズルから、原因物質と思われるものを採取した。その一例を図1に示す。上記物質をX線回折で同定したところ、水酸化マグネシウムと酸化マグネシウムの混合物であることが判明した。

【0015】

次に、循環中のスラリーを1リットル採取し、目開き100μmの篩にかけた結果を図2に示す。同図に示したとおり、5mm以上の凝集物が複数認められた。この篩上に残った凝集物を採取し、超音波分散装置にかける前の様子を図3に示す。この凝集物を超音波分散装置にかけたところ、図4に示すとおり完全に均質化された。

【0016】

以上の結果から、上記凝集物は、焼結粒のように強く固結した状態ではなく、弱い力で凝集している状態であることが分かった。

上述したような凝集状態のマグネシア粒子を均質化させる方法としては、特許第3103953公報に、マグネシア粒子を粉砕能力を持った円盤状の回転体に通し、粉砕させる方法が示されている。しかし、上記回転体では、目詰まりの可能性がある。さらに、マグネシア粒子にかかる力学的な力が大きいため、粒子形状を破壊する可能性がある。破壊が生じてしまうと、マグネシア粒子は、鋼板中のシリカとの反応性、水和性および粘性等が変化するため、操業条件が大きく変動し、操業自体が停止する原因ともなる。

【0017】

そこで、発明者らは、前記の篩試験の結果から、上記回転体ではなく、マグネシアスラリーの流路内にオリフィスを設けることに想い到った。というのは、流体がオリフィスを通過するときには、その開口に応じた圧力差が発生する。この圧力差を適切に制御してやれば、マグネシアスラリーに適度なせん断力が付加され、かつマグネシア粒子を破壊することなく均質性も保持できると考えられるからである。

【0018】

そこで、上述した考察を確認するために、以下の実験を行った。

<実験>

渦巻きポンプを使用し、5リットル/分の流量で、スラリーを送り出す流路を作製し、この流路の配管途中に、図5に示す直径:5mm円が7つ開いたオリフィスを設けた。図中、符号201は配管、202はオリフィス、203はオリフィスの孔を示す。ついで、濃度:10mass%のマグネシアスラリーを作製した。この時、調合タンクの撹拌を少なめにして、凝集物(継粉)を人為的に作製している。この凝集物入りのスラリーを、同量、オリフィスを設置した配管およびかようなオリフィス無しの通常の配管に供給した。なお、オリフィスを設けた場合の開孔一つあたりのスラリーの通過流量は、3.6×10-2リットル/分・mm2 であった。

上記各流路を通過させた後、1リットルのスラリーを採取し、凝集状態について調べた。得られた結果を表1に示す。

【0019】

【表1】

【0020】

同表に示したとおり、オリフィスを通過させることによって、凝集物がなくなることが確認できた。ここで、同表中の凝集物の量は、目開き:100μmの篩上に残留した凝集物を100℃×24時間乾燥させた後の重量である。

【0021】

本発明は、方向性電磁鋼板の製造方法に適用される。例えば、所定の成分に調整した鋼スラブを、熱間圧延後、焼鈍、最終冷間圧延を施して最終板厚に仕上げる。次に、脱炭焼鈍後、鋼板表面に本発明の方法に従ってマグネシアスラリーを塗布し、乾燥させコイル状に巻き取る。その後、仕上げ焼鈍を行い、ついで平坦化焼鈍にて形状を矯正する。さらに、鉄損を改善するために、鋼板表面に張力を付与する絶縁コーティングを施すことが有効である。

【0022】

本発明のマグネシアスラリーとは、マグネシア(MgO)100%のみならず、マグネシア(MgO)を主体(50mass%以上)とし、必要に応じて TiO2 やアルカリ土類金属の水酸化物、硫化物、硫酸化物等の添加剤を含有する焼鈍分離剤を、水とともに調合タンク内で撹拌し、スラリー化したものをいう。かように得られたマグネシアスラリーは、リザーブタンクに貯留した後、各配管を経由してスプレーノズルに送給され、スプレーノズルから鋼板に向けて吐出されることで鋼板に塗布される。

【0023】

図6に本発明に従うマグネシアスラリーの均質化装置の好適例を示す。

マグネシアスラリーの均質化装置は、前記図5に示したような配管に一般的なオリフィスを取り付けたものばかりではなく、図6に示すようにポンプ内の回転翼の外周に孔の開いた円筒状のオリフィスを設ける等、ポンプと一体化した構造も考えられる。この構造は、設置場所をとらないので好適例といえる。図中、符号101は回転翼、102はポンプ本体、103は吸入口、104は排出口であり、105が回転翼の外周に設置した円筒状のオリフィスである。なお、106でオリフィスの孔を示す。

【0024】

次に、図7に、上記したマグネシアスラリーの均質化装置を設置した塗布装置の一例を示す。本発明に従うマグネシアスラリーの塗布装置は、焼鈍分離剤原料21および水22を混合する調合タンク1と、調合タンク1から配管15を介して送られてきた調合後のスラリーを撹拌しながら、スラリー中のマグネシアの水和量を制御する撹拌タンク2と、撹拌タンク2から水和量調整後のスラリーを配管17を介して受入れ、配管19を介してコーティング部4へ送るリザーブタンク3と、スプレーノズル13、コーティングロール14およびコーティングスラリーの受け皿12からなるコーティング部4を備えている。

この例で、撹拌タンク2は、バイパス16によりスラリーの一部を自己循環させる構造になり、リザーブタンク3も撹拌タンク2より受入れたスラリーを、バイパス18により一部を自己循環させる構造になるとともに、ストリップ鋼板11へ塗布したスラリーの余剰分を戻り配管20を介して回収する構造になっている。

なお、撹拌タンク2とリザーブタンク3の下部に送給ポンプが設置されている。

【0025】

本発明の塗布装置は、スラリーの調合タンクからマグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか一箇所に均質化装置を設けたものであり、例えば、本発明では、調合タンク1からリザーブタンク3とコーティング部4に至るスラリー循環系内の上記配管15、バイパス16、配管17、バイパス18、配管19および戻り配管20の5、6、7、8、9、10で示す位置にオリフィスを設け、均質化装置としている。

つまり、均質化装置を設置する場所は、焼鈍分離剤をスラリー化した後、鋼板に塗布されるまでのいずれかの箇所に、前記オリフィス部をそなえる均質化装置を設置すればよい。また、前述したようにポンプ内の回転翼の外周に孔の開いた円柱状のオリフィスを設けてもよい。

なお、前記オリフィス部をそなえる均質化装置の好ましい設置箇所は、上記の撹拌タンク2やリザーブタンク3等から、スラリーを所定流量で送給するため設けられた送給ポンプの出側である。

【0026】

すなわち、これら送給ポンプを流量調整手段として利用し、前記した均質化装置における開孔一つあたりのマグネシアスラリーの流量を調整することが好ましい。また、上記のポンプと一体化した構造は、そのポンプにより、開孔一つあたりのマグネシアスラリーの流量を調整することが可能となるため、より好ましい。

なお、図7に示した5や7の位置のように、タンク直下に均質化装置を設置する場合には、弁を設置する等により、タンクから流出するマグネシアスラリーの流量を調整し、前記均質化装置における開孔一つあたりのマグネシアスラリーの流量を調整してもよい。

【0027】

さらに、用いるマグネシアの水和特性によっては、撹拌タンク2を用いる必要はなく、調合タンク1より直接リザーブタンク3へ送給してもよい。

【0028】

以下に本発明の構成要件の限定理由について述べる。

本発明で使用するオリフィスの開孔一つあたりの面積は、1mm2以上400mm2以下とする必要がある。開孔の面積が1mm2より小さいと、大きな凝集粒がオリフィス部を通過する時に圧縮されて、オリフィス部が閉塞するおそれがある。一方、開孔の面積が400mm2より大きいと、オリフィスを通過する時に均一にせん断力が流体にかからず、十分に凝集物を均質化させることが困難になる。

十分な均質化効果と確実な閉塞防止効果を得るためには、一つの開孔の面積が4mm2以上100mm2以下であることがより好ましい。

【0029】

本発明において、均質化装置のオリフィス部開孔面積の配管内径に対する比率は、10〜80%程度とするのが好ましい。

また、開孔の形状は円形を例示したが、同じ面積であれば、特に形状は限定されない。より強い均質化効果を得たい場合は、正方形がより好適である。

【0030】

オリフィス部では、開孔が複数開いている方がより多くの流量を得られるので好ましい。スラリーは、オリフィス部を1回または2回以上通過させる。十分な均質化効果を得るためには、2回以上通過させることが好ましい。

また、スラリーを循環させながら鋼板に塗布する場合には、循環中は毎回オリフィス部を通過させることが、スラリー循環系に堆積した粘土状の物質を均質化させる上で好ましい。

【0031】

オリフィスの開孔を通過するスラリーの流量は、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲とする必要がある。スラリーの流量が5.0×10-3リットル/分・mm2よりも小さいと、オリフィス前後の圧力差が無くなり、十分な均質化効果が得られない。一方、スラリーの流量が2.0×10-1リットル/分・mm2よりも大きいと、スラリー中の粒子に与えるエネルギーが多くなりすぎてスラリーの液温が上昇するため、マグネシアの水和量が増大して被膜外観が劣化したり、オリフィス部の磨耗が激しくなる。

【実施例】

【0032】

<実施例1>

濃度:10mass%のマグネシアスラリーを作製し、渦巻きポンプを用いて表2に記載の流量でスラリーを送給、循環させながら、同表に記載の断面積および個数の開孔を有するオリフィス部を設けた送給配管(内径:50mm)を、通過させた。

次に、mass%でC:0.06%、Si:2.95%、Mn:0.07%、Se:0.015%、Sb:0.015%およびCr:0.03%を含み、残部Feおよび不可避的不純物からなる珪素鋼スラブを、1350℃、40分加熱後、熱間圧延して2.6mmの板厚とし、900℃、60秒の熱延板焼鈍を施してから、1050℃、60秒の中間焼鈍を挟んで冷間圧延して、0.30mmの最終板厚に仕上げ、ついで脱炭焼鈍を施した鋼板に、表2に示した条件でマグネシアスラリーを塗布した。ついで、上記鋼板を1200℃まで25℃/時の昇温速度で昇温する仕上げ焼鈍を施し、その後平滑化焼鈍を行った。

【0033】

上記マグネシアスラリー塗布後の凝集物量、塗布中のスラリースプレーノズルの閉塞の有無および平滑化焼鈍後の鋼板の被膜外観について調べた結果を表2に併記する。ここで、凝集物量は、目開き:100μmの篩上に残留した凝集物を100℃,24時間乾燥させた後の重量であり、被膜外観は、仕上げ焼鈍後の鋼板表面の欠陥を目視検査し、欠陥が10%以下の場合を均一と評価した。

【0034】

【表2】

【0035】

同表に示したとおり、本発明に従い、開孔一つあたりの面積が1mm2以上400mm2以下であり、開孔一つあたりのマグネシアスラリーの通過流量が5.0×10-3〜2.0×10-1リットル/分・mm2を満足する場合は、ノズルの閉塞および凝集物も見られず、被膜外観も均一な結果が得られた。

これに対し、開孔一つあたりの面積が400mm2を超えたり、スラリーの単位面積あたりの流量が5.0×10-3リットル/分・mm2よりも小さかった場合には、凝集物が残留し、ノズル閉塞が発生した。また、上記流量が、2.0×10-1リットル/分・mm2を超えると、被膜外観が不均一になることが分かる。

【0036】

<実施例2>

濃度:10mass%のマグネシアスラリーを作製し、渦巻きポンプを用いて表3に記載の流量でスラリーを送給、循環させながら、同表に記載の形状および個数で面積:20mm2の開孔を有するオリフィス部を設けた配管(内径:100mm)を通過させた。

次に、mass%でC:0.06%、Si:2.95%、Mn:0.07%、Se:0.015%、Sb:0.015%およびCr:0.03%を含み、残部Feおよび不可避的不純物からなる珪素鋼スラブを、1350℃,40分加熱後、熱間圧延して2.6mmの板厚とし、900℃,60秒の熱延板焼鈍を施してから、1050℃,60秒の中間焼鈍を挟んで冷間圧延して、0.30mmの最終板厚に仕上げ、ついで脱炭焼鈍を施した鋼板に、表3に示した条件でマグネシアスラリーを塗布した。ついで、上記鋼板を1200℃まで25℃/時の昇温速度で昇温する仕上げ焼鈍を施し、その後平滑化焼鈍を行った。

【0037】

上記マグネシアスラリー塗布後の塗布装置内から採取した凝集物量、塗布中のスラリースプレーノズルの閉塞有無および平滑化焼鈍後の鋼板の被膜外観について調べた結果を表3に併記する。

【0038】

【表3】

【0039】

同表に示したとおり、本発明に従い、開孔一つあたりの面積が1mm2以上400mm2以下であり、開孔一つあたりのマグネシアスラリーの通過流量が5.0×10-3〜2.0×10-1リットル/分・mm2を満足する場合は、ノズルの閉塞および凝集物も見られず、被膜外観も均一な結果が得られた。

これに対し、孔形状にかかわらず、スラリーの単位面積あたりの流量が5.0×10-3リットル/分・mm2よりも少ないと、凝集物が残留しノズルの閉塞が発生した。また、上記流量が2.5×10-1リットル/分・mm2を超えると、正方形を除いて被膜欠陥が生じることが分かる。

【産業上の利用可能性】

【0040】

本発明によれば、方向性電磁鋼板の焼鈍分離剤塗布工程において、マグネシアスラリーを塗布する場合、その作業性および方向性電磁鋼板の被膜均一性を向上させることができる。

【図面の簡単な説明】

【0041】

【図1】スプレーを閉塞させていた原因物質を示す図である。

【図2】スラリー1リットル中の凝集物を示す図である。

【図3】凝集物の超音波分散前の状態を示す図である。

【図4】図3の凝集物を超音波分散した後の状態を示す図である。

【図5】本発明の均質化装置の一例を示す斜視図である。

【図6】本発明の均質化装置の好適例を示す図である。

【図7】本発明の塗布装置の一例を示す図である。

【符号の説明】

【0042】

1 調合タンク

2 撹拌タンク

3 リザーブタンク

4 コーティング部

5、6、7、8、9、10 均質化装置

11 ストリップ鋼板

12 コーティングスラリーの受け皿

13 スプレーノズル

14 コーティングロール

15、17、19 配管

16、18 バイパス

20 戻り配管

21 焼鈍分離剤原料

22 水

101 回転翼

102 ポンプ本体

103 吸入口

104 排出口

105 円筒状のオリフィス

106 オリフィスの孔

201 配管

202 オリフィス

203 オリフィスの孔

M 撹拌羽付きモーター

P ポンプ

【特許請求の範囲】

【請求項1】

方向性電磁鋼板の製造において、鋼板にマグネシアスラリーを塗布するに当たり、スラリー化後から鋼板に塗布するまでの間に、該スラリーを、断面積が1mm2以上400mm2以下の開孔が1つまたは2つ以上開いているオリフィスを1回または2回以上通過させるものとし、その際、該開孔一つあたりのマグネシアスラリーの通過流量を、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲に調整することを特徴とするマグネシアスラリーの均質化方法。

【請求項2】

マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスを有することを特徴とするマグネシアスラリーの均質化装置。

【請求項3】

マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、マグネシアスラリーを送給するポンプを有すると共に、該ポンプ内に断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスとを有することを特徴とするマグネシアスラリーの均質化装置。

【請求項4】

調合タンクとリザーブタンクとコーティング部を有し、これらの接続配管に、前記請求項2および/または3に記載のマグネシアスラリーの均質化装置を、1台または複数台設置したことを特徴とするマグネシアスラリーの塗布装置。

【請求項5】

前記調合タンクと前記リザーブタンクとの間に、撹拌タンクを配置したことを特徴とする請求項4記載のマグネシアスラリーの塗布装置。

【請求項1】

方向性電磁鋼板の製造において、鋼板にマグネシアスラリーを塗布するに当たり、スラリー化後から鋼板に塗布するまでの間に、該スラリーを、断面積が1mm2以上400mm2以下の開孔が1つまたは2つ以上開いているオリフィスを1回または2回以上通過させるものとし、その際、該開孔一つあたりのマグネシアスラリーの通過流量を、5.0×10-3〜2.0×10-1リットル/分・mm2の範囲に調整することを特徴とするマグネシアスラリーの均質化方法。

【請求項2】

マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスを有することを特徴とするマグネシアスラリーの均質化装置。

【請求項3】

マグネシアスラリーを調整する調合タンクから、該マグネシアスラリーを塗布するコーティング部までの配管の少なくともいずれか1箇所に配置されるマグネシアスラリーの均質化装置であって、該装置が、マグネシアスラリーを送給するポンプを有すると共に、該ポンプ内に断面積が1mm2以上400mm2以下の開孔を1つまたは2つ以上そなえるオリフィスとを有することを特徴とするマグネシアスラリーの均質化装置。

【請求項4】

調合タンクとリザーブタンクとコーティング部を有し、これらの接続配管に、前記請求項2および/または3に記載のマグネシアスラリーの均質化装置を、1台または複数台設置したことを特徴とするマグネシアスラリーの塗布装置。

【請求項5】

前記調合タンクと前記リザーブタンクとの間に、撹拌タンクを配置したことを特徴とする請求項4記載のマグネシアスラリーの塗布装置。

【図5】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【公開番号】特開2010−116582(P2010−116582A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−288788(P2008−288788)

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]