マグネシウム合金のめっき皮膜形成方法

【課題】 前処理段階で、高価なパラジウム塩や環境負荷物質であるフッ化物を使用することなく、密着性及び耐食性を確保する。

【解決手段】 マグネシウム合金からなる被めっき体の上にめっき皮膜を形成する方法において、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むめっき方法であり、めっき皮膜中の残留応力を緩和するために熱処理(S3)を実施する。

【解決手段】 マグネシウム合金からなる被めっき体の上にめっき皮膜を形成する方法において、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むめっき方法であり、めっき皮膜中の残留応力を緩和するために熱処理(S3)を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシウム又はマグネシウム合金に密着性及び耐食性に優れためっきを施すマグネシウム合金のめっき皮膜形成方法に関するものである。

【背景技術】

【0002】

マグネシウム合金は、比重が約1.8g/cm3であり、実用金属材料の中で最も軽量である。近年、携帯電話や家電製品の筐体部品等を中心にその用途が拡大している材料である。このため、その表面処理の分野においてもめっき技術をはじめ、種々の表面処理方法が提案されている。これらのマグネシウム合金への表面処理方法としては、めっき方法の他に、塗装方法、化成処理方法が一般的である。これらの塗装方法、化成処理方法は軟弱な皮膜しか形成することができなかった。一方、めっき方法は密着性や耐磨耗性、装飾性等の表面機能の付与を簡便に行えるという特徴がある。

【0003】

マグネシウム合金へのめっき方法について、種々の手段が提案されている。例えば特許文献1の特開2000−160347公報「マグネシウム合金への無電解めっき方法」のように、パラジウム触媒を有する触媒溶液に被めっき体を浸漬させ、被めっき体の表面にパラジウムを置換させた後、無電解めっきを実施する方法が提案されている。

【特許文献1】特開2000−160347

【0004】

また、特許文献2の特開平10−81993公報「マグネシウム合金のめっき方法」のように、マグネシウム合金からなる被めっき体に亜鉛を化学置換する前処理を行った後、電解亜鉛めっきを行い、さらに電解錫めっきを施す方法が提案されている。

【特許文献2】特開平10−81993

【0005】

更に、特許文献3の特開2001−89881公報「マグネシウム合金の防食皮膜」のように、マグネシウムより電位的に貴な金属のニッケルめっきを施し、その上にニッケルより電位的に卑な金属の亜鉛めっきを施すことにより、マグネシウム、ニッケル、亜鉛による3層間の相互間電流を利用してマグネシウム合金を防食する方法が提案されている。

【特許文献3】特開2001−89881

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述した従来のめっき方法では母層のマグネシウム合金とめっき皮膜の間の密着性が低く、めっき皮膜剥離が発生しやすく、耐用性が不十分であった。また、めっき工程において、高価もしくは環境負荷物質を使用しているので実用性が低かった。

【0007】

例えば、特許文献1の「マグネシウム合金への無電解めっき方法」では、密着性を確保するため、パラジウムを被めっき体であるマグネシウム合金表面に置換し、その後無電解めっきを行う技術が開示されているが、パラジウムは貴金属で高価であり、コスト的に実用性が低いという問題を有していた。

【0008】

また、特許文献2の「マグネシウム合金のめっき方法」においては、亜鉛を被めっき体であるマグネシウム合金表面に置換する技術が提案されている。この際、前処理液中にフッ化物を添加するのが一般的であり、特許文献2の実施例においても亜鉛置換工程においてフッ化カリウムが使用されている。このフッ化物は有害物質であり、水質汚濁防止法や下水道法の中でその排出基準値が厳しく設けられているのが実態である。さらにはPRTR制度(化学物質排出把握管理促進法)の対象となる化学物質になっており、その使用は環境対策上好ましくないという問題を有していた。

【0009】

特許文献3の「マグネシウム合金の防食皮膜」では、マグネシウム合金とその直上層であるニッケル皮膜との間の密着性を確保することができないという問題を有していた。

【0010】

また、特許文献3における防食方法においても、その実施例で水質汚濁防止法やPRTR制度の対象となっているフッ化アンモニウム及び重クロム酸が使用されている。

【0011】

一方、マグネシウム合金の表面にめっきを行う際、密着性を阻害する要因は表面に生成するMgOやMg(OH)2が主原因であると考えられていた。その理由として、マグネシウム合金は化学的活性度が高いため、めっき前処理中に表面にMgOやMg(OH)2の皮膜が形成されているからである。これらの皮膜の生成を防止するため、従来はパラジウムや亜鉛などの他金属をマグネシウム合金表面に析出し、置換させていた。そこで、本発明の発明者らは、これらの考え方を変えて、アンモニア基又はアミン基を含む水溶液中で電解エッチングを行うことに着目した。

【0012】

本発明は、かかる問題点を解決するために創案されたものである。すなわち、本発明の目的は、前処理段階で、高価なパラジウム塩や環境負荷物質であるフッ化物を使用することなく、密着性及び耐食性を確保することができるマグネシウム合金のめっき皮膜形成方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明によれば、マグネシウム合金からなる被めっき体にめっき皮膜を形成するめっき皮膜形成方法であって、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、前記電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、該無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、前記無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むことを特徴とするマグネシウム合金のめっき皮膜形成方法が提供される。

前記無電解めっき工程(S2)は無電解ニッケルめっき工程であり、前記電気めっき工程は電気銅めっき工程である。

【0014】

前記無電解めっき工程(S2)以降に、密着性向上させるために熱処理(S3)を施すことが好ましい。前記電気めっき工程(S4)に引き続いて、装飾性、硬度、耐磨耗性、耐食性等の機能性を付与するためのめっき工程(S5)を実施することが好ましい。前記機能性を付与するためのめっき工程(S5)に引き続いて、熱処理(S3)を施すことが好ましい。

【発明の効果】

【0015】

上述したように、本発明では、電解エッチング工程(S1)において、被めっき体について、MgO、Mg(OH)2をエッチングする作用があるアンモニア又はアミン基を含む水溶液中に、浸漬ではなく電解エッチングすることで、このエッチング反応を速やかに進行させることができる。さらに、被めっき体であるマグネシウム合金表面に微細な凹凸を付与することができ、次工程である無電解めっき工程(S2)を実施した際に、マグネシウム合金表面の凹凸がアンカーとなり強固で密着性に優れた皮膜を形成することができる。

この電解エッチング工程(S1)に続いて無電解めっき工程(S2)を連続的に実施できる。これは無電解めっき工程(S2)は、アンモニア基イオンを含んでいてもめっきが可能であり、pHによる制約も少ないので、電解エッチング工程(S1)のエッチング処理終了後、水洗、中和等の工程を実施する必要がないからである。

【0016】

また、本発明では、従来のようなフッ化物等の環境負荷物質を使用しないので、特殊な廃水処理等の後処理が不必要であり、パラジウム塩等の高価な物質を使用することもなく、工程簡素化、低コスト化が図れる。

【0017】

更に、本発明では、無電解めっき工程(S2)の実施後、電気めっき(S4)を実施する。これは、無電解めっき層中には、微細ピンホールを多数含んでおり、耐食性阻害要因となるため、これらの微細ピンホールを封印して、耐食性を向上するために電気めっき(S4)を実施する。この際、電気銅めっきを実施することが微細ピンホールを封印する効果が高く、好ましい形態の一つである。

【0018】

本発明では、無電解めっき工程(S2)以降で熱処理(S3)を実施することにより、無電解めっき皮膜中の残留応力の緩和することができる。なお、この熱処理(S3)の工程は無電解めっき工程(S2)が終了後に実施してもよく、その上層の何れかのめっき工程(S3)、(S4)の終了後に実施してもよい。

このようにして、最下層の無電解めっき層により密着性が、2番目の電気めっき層により耐食性が確保されているので、最上層は装飾性、硬度、耐磨耗性、耐食性等の機能性を付与するためのめっき工程(S5)を実施することが可能となる。その例として、硬質クロム層等をめっきすることにより耐磨耗性や硬度を付与してもよく、金、銀、ロジウム等をめっきすることにより装飾性を施してもよく、また、耐食性をさらに向上させるために光沢ニッケルめっき等を施しても良い。

【発明を実施するための最良の形態】

【0019】

本発明は、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程と、この電解エッチング工程に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程と、この無電解めっき工程に引き続いて電気めっき浴中に含有されている金属を電解析出させる電解めっき工程と、を含むマグネシウム合金からなる被めっき体にめっき皮膜を形成する方法である。これにより、前処理段階で、高価なパラジウム塩や環境負荷物質であるフッ化物を使用することなく、密着性及び耐食性を確保することができる。

【実施例1】

【0020】

以下、本発明の好ましい実施の形態を図面を参照して説明する。

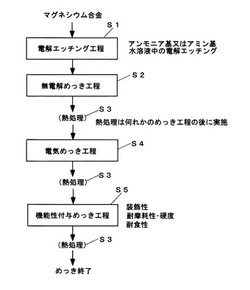

図1は本発明のマグネシウム合金のめっき皮膜形成方法を示す基本工程図である。

本発明のめっき皮膜形成方法は、マグネシウム合金からなる被めっき体の上にめっき皮膜を形成する方法において、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むめっき方法である。

【0021】

図2は本発明のマグネシウム合金へのめっき皮膜形成方法の実施例1を示す工程図である。

本発明のめっき皮膜形成方法を実施する被めっき体としてはマグネシウム合金を対象とする。実施例1ではASTM−AZ31合金(Mg−3% Al−1%Zn)を対象とした。特にこれらの組成に限定されるものではない。また、マグネシウム合金のみならず、純マグネシウムを対象としてもよい。

また、被めっき体の形状・寸法については、本発明の実施例では25mmW×50mmL×2mmTの板材を使用した。これは後述するめっき性能を試験、比較するために採用した形状・寸法であり、実際の製品にめっきするときには、特にこの寸法・形状に限定されるものではなく通常のめっき作業が可能なものであることは勿論である。

【0022】

前記の試験片に対して、常法のアルカリ性脱脂後、被めっき体であるマグネシウム及びマグネシウム合金の表面に付着している汚染物、酸化物等を除去し表面を活性化するために前処理を実施する。

電解エッチング工程(S1)では、常法のアルカリ性脱脂後、被めっき体をアンモニア基を含む水溶液に浸漬させ、被めっき体であるマグネシウム合金を陽極とし、陰極にはステンレス板を用いて外部電源を介して1〜15分電解通電する。この際、電解液は、25%アンモニア水溶液濃度を5〜100%の濃度範囲に調整したが、その際のアンモニア基源として、アンモニア以外でもアンモニア塩の形で添加しても良い。さらに、アミン基イオン濃度が上記の濃度範囲になるようにアミンを添加しても良い。

【0023】

電解エッチング工程(S1)の終了後、水洗なしで、直ちに無電解めっき工程(S2)を実施する。無電解めっき工程(S2)として例えば無電解ニッケルめっき浴として、主成分が硫酸ニッケル、次亜りん酸ナトリウム、塩化アンモニウム、クエン酸ナトリウムで構成される常法の無電解ニッケルめっき浴を用い、90℃で5〜90分被めっき体を浸漬し、無電解ニッケルめっきを実施する。この際、無電解ニッケルめっきの代わりに、他の無電解めっき方法、例えば無電解銅めっき方法を実施しても良い。

【0024】

その後、引き続き無電解ニッケルめっき層の微細ピンホールを封印する目的で、電気めっき工程(S4)として、例えば電気銅めっきを行うことができる。めっき浴として、主成分がピロりん酸銅、ピロりん酸カリウム、硝酸カリウム、アンモニア水で構成される常法のピロりん酸銅めっき浴を用い、55℃で5〜120分電気銅めっきを実施する。

なお、この場合ピロりん酸銅めっき以外にもシアン化銅めっき、硫酸銅めっき、ほうふっ化銅めっきでもよい。

【0025】

電気銅めっき工程が終了後、100〜300℃の温度範囲にて2時間の熱処理工程(S3)を実施する。これはめっき皮膜中の残留応力の緩和するためである。

【実施例2】

【0026】

実施例2のめっき皮膜形成方法は、本発明のもう一つの実施例であり、電解エッチング工程(S1)と無電解ニッケルめっき工程(S2)が終了した後、100〜300℃の温度範囲にて2時間の熱処理工程(S3)を実施する。その後、やはり実施例1に示す方法でピロりん酸銅めっきを実施する。

【実施例3】

【0027】

実施例3のめっき皮膜形成方法は、電解エッチング工程(S1)と無電解ニッケルめっき工程(S2)、更に熱処理工程(S3)が終了した後、機能性付与のため硬質クロムめっき工程(S5)を実施する。

【実施例4】

【0028】

実施例4のめっき皮膜形成方法は、電解エッチング工程(S1)、無電解ニッケルめっき工程(S2)、熱処理工程(S3)と電気銅工程が終了した後、引き続き機能性付与のため硬質クロムめっき工程(S5)を実施する。

【実施例5】

【0029】

実施例5のめっき皮膜形成方法は、電解エッチング工程(S1)、無電解ニッケルめっき工程(S2)、電気銅工程(S4)、硬質クロムめっき工程(S5)が終了した後、引き続き、100〜300℃の温度範囲にて2時間の熱処理工程(S3)を実施する。

【0030】

図3は本発明のめっき皮膜形成方法によるめっき被膜形成層を示す拡大断面図である。

図3に示すように、本発明のめっき皮膜形成方法によりめっきした被膜形成層は、マグネシウム合金の「母材」に、無電解ニッケルめっきにより、母材との密着性を高めた「下地めっき」を有する。この下地めっきに、ピロリン酸銅めっきにより、のピンホール封止性を高めた「上めっき」を有する。最後に、硬さ、意匠性、耐食性等を高めて製品の仕様に適した機能を不要するための「最表層めっき」を有する。

【0031】

(比較例1)

本発明の比較例1として、常法のアルカリ性脱脂後、触媒付与として、塩酸15〜20mL/L、塩化パラジウム0.05〜0.3g/L、pH調整用の水酸化ナトリウム溶液からなる溶液中(pH12)に1分浸漬、水洗し、次いで、実施例1と同様の無電解ニッケルめっき及び実施例3と同様の電気銅めっきを行う。

【0032】

(比較例2)

本発明の比較例2として、常法のアルカリ性脱脂後、エッチングとして、しゅう酸10〜15g/L溶液中に20℃で1分浸漬し、次いでアルカリ浸漬として、ピロりん酸カリウム80〜90g/L、炭酸ナトリウム15〜25g/L溶液中に60℃で2分浸漬し、次いで亜鉛置換として、硫酸亜鉛30〜40g/L、ピロりん酸ナトリウム100〜120g/L、ふっ化カリウム5〜10g/L、炭酸ナトリウム5〜10g/L中に70℃で5分浸漬し、次いで主成分がピロりん酸亜鉛、金属亜鉛、ピロりん酸カリウムからなる常法の亜鉛めっき浴中で、20〜50分亜鉛めっきを行い、続いて主成分がすず酸ナトリウム、水酸化ナトリウムからなる常法のすずめっき浴中で15〜50分すずめっきを行った後、実施例1で示す電気銅めっきを行う。

【0033】

実施例、比較例に記載した方法で作成した被めっき体に対して、密着性の評価として90°曲げ試験、及び一部の試験片に対してピーリング試験を実施した。また、耐食性の評価として塩水噴霧試験を実施した。さらに、硬質クロムめっきを実施した実施例については、めっき層の硬さ試験も併せて実施した。その詳細は以下の通りである。

【0034】

(90°曲げ試験)

JIS−H8504に記載の曲げ試験方法に準拠して実施した。すなわち、25mmW×50mmL×2mmTのめっき後試験片の長さ方向の中間部分を90°曲げ加工し、その際のめっき皮膜の剥離状況を目視観察した。

(ピーリング試験)

JIS-H8630に記載のピーリング試験方法に準拠して実施した。すなわち、試験片上のめっき皮膜に幅10mmの切込みを入れ、その切込んだめっき皮膜をチャッキングし、引き剥がす際の最大荷重を測定した。その際の最大荷重を切り込む幅で除した値を密着強度とした。

(塩水噴霧試験)

JIS-H8502に記載の塩水噴霧試験に準拠し、ニッケル無電解めっき及び銅めっきを実施した後の試験片を対象に実施した。そして、24時間試験を実施した後、めっき外観目視検査により耐食性を評価した。具体的には、JIS-H8502に記載のレイティングナンバーによる等級付けを行った。

(硬度試験)

JIS-Z2244記載のビッカース硬さ試験方法に準拠し、荷重0.25Nで実施した。

【0035】

本発明の実施例1〜5及び比較例1〜2の、密着性及び耐食性評価試験結果を表1に示す。表1に示すように、実施例においては比較例よりも密着性及び耐食性が優れた結果が得られた。本発明のめっき方法は、安価で環境負荷物質を使用せず、かつ密着性及び耐食性に優れた皮膜をめっきすることが出来るために、マグネシウム合金の用途拡大に資するものである。

【0036】

【表1】

【0037】

実施例3〜実施例5においては、最上層の皮膜として、硬質クロムめっき工程を実施した例を記載したが、その際の硬度もビッカース硬さでHv600以上と、良好な硬度を示している。もちろん、硬質クロムめっき工程の代わりに、目的に応じて他の機能性付与のためのめっき工程を実施しても密着性、耐食性が優れためっき皮膜を作成可能なことは言うまでも無い。

【0038】

なお、本発明は上述した発明の実施の形態に限定されず、マグネシウム合金へのめっき皮膜形成方法で密着性、耐食性が優れためっき皮膜を形成することができる方法であれば、図示したような構成に限定されず、本発明の要旨を逸脱しない範囲で種々変更できることは勿論である。

【産業上の利用可能性】

【0039】

本発明のマグネシウム合金へのめっき皮膜形成方法は、携帯電話や家電製品の筐体部品等の表面形成のように様々な用途に利用することができる。

【図面の簡単な説明】

【0040】

【図1】本発明のマグネシウム合金へのめっき皮膜形成方法を示す基本工程図である。

【図2】本発明のマグネシウム合金へのめっき皮膜形成方法の実施例1を示すめっき工程図である。

【図3】本発明のめっき皮膜形成方法によるめっき被膜形成層を示す拡大断面図である。

【符号の説明】

【0041】

S1 電解エッチング工程

S2 無電解めっき工程

S3 熱処理

S4 電気めっき工程

S5 機能性を付与するためのめっき工程

【技術分野】

【0001】

本発明は、マグネシウム又はマグネシウム合金に密着性及び耐食性に優れためっきを施すマグネシウム合金のめっき皮膜形成方法に関するものである。

【背景技術】

【0002】

マグネシウム合金は、比重が約1.8g/cm3であり、実用金属材料の中で最も軽量である。近年、携帯電話や家電製品の筐体部品等を中心にその用途が拡大している材料である。このため、その表面処理の分野においてもめっき技術をはじめ、種々の表面処理方法が提案されている。これらのマグネシウム合金への表面処理方法としては、めっき方法の他に、塗装方法、化成処理方法が一般的である。これらの塗装方法、化成処理方法は軟弱な皮膜しか形成することができなかった。一方、めっき方法は密着性や耐磨耗性、装飾性等の表面機能の付与を簡便に行えるという特徴がある。

【0003】

マグネシウム合金へのめっき方法について、種々の手段が提案されている。例えば特許文献1の特開2000−160347公報「マグネシウム合金への無電解めっき方法」のように、パラジウム触媒を有する触媒溶液に被めっき体を浸漬させ、被めっき体の表面にパラジウムを置換させた後、無電解めっきを実施する方法が提案されている。

【特許文献1】特開2000−160347

【0004】

また、特許文献2の特開平10−81993公報「マグネシウム合金のめっき方法」のように、マグネシウム合金からなる被めっき体に亜鉛を化学置換する前処理を行った後、電解亜鉛めっきを行い、さらに電解錫めっきを施す方法が提案されている。

【特許文献2】特開平10−81993

【0005】

更に、特許文献3の特開2001−89881公報「マグネシウム合金の防食皮膜」のように、マグネシウムより電位的に貴な金属のニッケルめっきを施し、その上にニッケルより電位的に卑な金属の亜鉛めっきを施すことにより、マグネシウム、ニッケル、亜鉛による3層間の相互間電流を利用してマグネシウム合金を防食する方法が提案されている。

【特許文献3】特開2001−89881

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述した従来のめっき方法では母層のマグネシウム合金とめっき皮膜の間の密着性が低く、めっき皮膜剥離が発生しやすく、耐用性が不十分であった。また、めっき工程において、高価もしくは環境負荷物質を使用しているので実用性が低かった。

【0007】

例えば、特許文献1の「マグネシウム合金への無電解めっき方法」では、密着性を確保するため、パラジウムを被めっき体であるマグネシウム合金表面に置換し、その後無電解めっきを行う技術が開示されているが、パラジウムは貴金属で高価であり、コスト的に実用性が低いという問題を有していた。

【0008】

また、特許文献2の「マグネシウム合金のめっき方法」においては、亜鉛を被めっき体であるマグネシウム合金表面に置換する技術が提案されている。この際、前処理液中にフッ化物を添加するのが一般的であり、特許文献2の実施例においても亜鉛置換工程においてフッ化カリウムが使用されている。このフッ化物は有害物質であり、水質汚濁防止法や下水道法の中でその排出基準値が厳しく設けられているのが実態である。さらにはPRTR制度(化学物質排出把握管理促進法)の対象となる化学物質になっており、その使用は環境対策上好ましくないという問題を有していた。

【0009】

特許文献3の「マグネシウム合金の防食皮膜」では、マグネシウム合金とその直上層であるニッケル皮膜との間の密着性を確保することができないという問題を有していた。

【0010】

また、特許文献3における防食方法においても、その実施例で水質汚濁防止法やPRTR制度の対象となっているフッ化アンモニウム及び重クロム酸が使用されている。

【0011】

一方、マグネシウム合金の表面にめっきを行う際、密着性を阻害する要因は表面に生成するMgOやMg(OH)2が主原因であると考えられていた。その理由として、マグネシウム合金は化学的活性度が高いため、めっき前処理中に表面にMgOやMg(OH)2の皮膜が形成されているからである。これらの皮膜の生成を防止するため、従来はパラジウムや亜鉛などの他金属をマグネシウム合金表面に析出し、置換させていた。そこで、本発明の発明者らは、これらの考え方を変えて、アンモニア基又はアミン基を含む水溶液中で電解エッチングを行うことに着目した。

【0012】

本発明は、かかる問題点を解決するために創案されたものである。すなわち、本発明の目的は、前処理段階で、高価なパラジウム塩や環境負荷物質であるフッ化物を使用することなく、密着性及び耐食性を確保することができるマグネシウム合金のめっき皮膜形成方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明によれば、マグネシウム合金からなる被めっき体にめっき皮膜を形成するめっき皮膜形成方法であって、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、前記電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、該無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、前記無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むことを特徴とするマグネシウム合金のめっき皮膜形成方法が提供される。

前記無電解めっき工程(S2)は無電解ニッケルめっき工程であり、前記電気めっき工程は電気銅めっき工程である。

【0014】

前記無電解めっき工程(S2)以降に、密着性向上させるために熱処理(S3)を施すことが好ましい。前記電気めっき工程(S4)に引き続いて、装飾性、硬度、耐磨耗性、耐食性等の機能性を付与するためのめっき工程(S5)を実施することが好ましい。前記機能性を付与するためのめっき工程(S5)に引き続いて、熱処理(S3)を施すことが好ましい。

【発明の効果】

【0015】

上述したように、本発明では、電解エッチング工程(S1)において、被めっき体について、MgO、Mg(OH)2をエッチングする作用があるアンモニア又はアミン基を含む水溶液中に、浸漬ではなく電解エッチングすることで、このエッチング反応を速やかに進行させることができる。さらに、被めっき体であるマグネシウム合金表面に微細な凹凸を付与することができ、次工程である無電解めっき工程(S2)を実施した際に、マグネシウム合金表面の凹凸がアンカーとなり強固で密着性に優れた皮膜を形成することができる。

この電解エッチング工程(S1)に続いて無電解めっき工程(S2)を連続的に実施できる。これは無電解めっき工程(S2)は、アンモニア基イオンを含んでいてもめっきが可能であり、pHによる制約も少ないので、電解エッチング工程(S1)のエッチング処理終了後、水洗、中和等の工程を実施する必要がないからである。

【0016】

また、本発明では、従来のようなフッ化物等の環境負荷物質を使用しないので、特殊な廃水処理等の後処理が不必要であり、パラジウム塩等の高価な物質を使用することもなく、工程簡素化、低コスト化が図れる。

【0017】

更に、本発明では、無電解めっき工程(S2)の実施後、電気めっき(S4)を実施する。これは、無電解めっき層中には、微細ピンホールを多数含んでおり、耐食性阻害要因となるため、これらの微細ピンホールを封印して、耐食性を向上するために電気めっき(S4)を実施する。この際、電気銅めっきを実施することが微細ピンホールを封印する効果が高く、好ましい形態の一つである。

【0018】

本発明では、無電解めっき工程(S2)以降で熱処理(S3)を実施することにより、無電解めっき皮膜中の残留応力の緩和することができる。なお、この熱処理(S3)の工程は無電解めっき工程(S2)が終了後に実施してもよく、その上層の何れかのめっき工程(S3)、(S4)の終了後に実施してもよい。

このようにして、最下層の無電解めっき層により密着性が、2番目の電気めっき層により耐食性が確保されているので、最上層は装飾性、硬度、耐磨耗性、耐食性等の機能性を付与するためのめっき工程(S5)を実施することが可能となる。その例として、硬質クロム層等をめっきすることにより耐磨耗性や硬度を付与してもよく、金、銀、ロジウム等をめっきすることにより装飾性を施してもよく、また、耐食性をさらに向上させるために光沢ニッケルめっき等を施しても良い。

【発明を実施するための最良の形態】

【0019】

本発明は、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程と、この電解エッチング工程に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程と、この無電解めっき工程に引き続いて電気めっき浴中に含有されている金属を電解析出させる電解めっき工程と、を含むマグネシウム合金からなる被めっき体にめっき皮膜を形成する方法である。これにより、前処理段階で、高価なパラジウム塩や環境負荷物質であるフッ化物を使用することなく、密着性及び耐食性を確保することができる。

【実施例1】

【0020】

以下、本発明の好ましい実施の形態を図面を参照して説明する。

図1は本発明のマグネシウム合金のめっき皮膜形成方法を示す基本工程図である。

本発明のめっき皮膜形成方法は、マグネシウム合金からなる被めっき体の上にめっき皮膜を形成する方法において、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むめっき方法である。

【0021】

図2は本発明のマグネシウム合金へのめっき皮膜形成方法の実施例1を示す工程図である。

本発明のめっき皮膜形成方法を実施する被めっき体としてはマグネシウム合金を対象とする。実施例1ではASTM−AZ31合金(Mg−3% Al−1%Zn)を対象とした。特にこれらの組成に限定されるものではない。また、マグネシウム合金のみならず、純マグネシウムを対象としてもよい。

また、被めっき体の形状・寸法については、本発明の実施例では25mmW×50mmL×2mmTの板材を使用した。これは後述するめっき性能を試験、比較するために採用した形状・寸法であり、実際の製品にめっきするときには、特にこの寸法・形状に限定されるものではなく通常のめっき作業が可能なものであることは勿論である。

【0022】

前記の試験片に対して、常法のアルカリ性脱脂後、被めっき体であるマグネシウム及びマグネシウム合金の表面に付着している汚染物、酸化物等を除去し表面を活性化するために前処理を実施する。

電解エッチング工程(S1)では、常法のアルカリ性脱脂後、被めっき体をアンモニア基を含む水溶液に浸漬させ、被めっき体であるマグネシウム合金を陽極とし、陰極にはステンレス板を用いて外部電源を介して1〜15分電解通電する。この際、電解液は、25%アンモニア水溶液濃度を5〜100%の濃度範囲に調整したが、その際のアンモニア基源として、アンモニア以外でもアンモニア塩の形で添加しても良い。さらに、アミン基イオン濃度が上記の濃度範囲になるようにアミンを添加しても良い。

【0023】

電解エッチング工程(S1)の終了後、水洗なしで、直ちに無電解めっき工程(S2)を実施する。無電解めっき工程(S2)として例えば無電解ニッケルめっき浴として、主成分が硫酸ニッケル、次亜りん酸ナトリウム、塩化アンモニウム、クエン酸ナトリウムで構成される常法の無電解ニッケルめっき浴を用い、90℃で5〜90分被めっき体を浸漬し、無電解ニッケルめっきを実施する。この際、無電解ニッケルめっきの代わりに、他の無電解めっき方法、例えば無電解銅めっき方法を実施しても良い。

【0024】

その後、引き続き無電解ニッケルめっき層の微細ピンホールを封印する目的で、電気めっき工程(S4)として、例えば電気銅めっきを行うことができる。めっき浴として、主成分がピロりん酸銅、ピロりん酸カリウム、硝酸カリウム、アンモニア水で構成される常法のピロりん酸銅めっき浴を用い、55℃で5〜120分電気銅めっきを実施する。

なお、この場合ピロりん酸銅めっき以外にもシアン化銅めっき、硫酸銅めっき、ほうふっ化銅めっきでもよい。

【0025】

電気銅めっき工程が終了後、100〜300℃の温度範囲にて2時間の熱処理工程(S3)を実施する。これはめっき皮膜中の残留応力の緩和するためである。

【実施例2】

【0026】

実施例2のめっき皮膜形成方法は、本発明のもう一つの実施例であり、電解エッチング工程(S1)と無電解ニッケルめっき工程(S2)が終了した後、100〜300℃の温度範囲にて2時間の熱処理工程(S3)を実施する。その後、やはり実施例1に示す方法でピロりん酸銅めっきを実施する。

【実施例3】

【0027】

実施例3のめっき皮膜形成方法は、電解エッチング工程(S1)と無電解ニッケルめっき工程(S2)、更に熱処理工程(S3)が終了した後、機能性付与のため硬質クロムめっき工程(S5)を実施する。

【実施例4】

【0028】

実施例4のめっき皮膜形成方法は、電解エッチング工程(S1)、無電解ニッケルめっき工程(S2)、熱処理工程(S3)と電気銅工程が終了した後、引き続き機能性付与のため硬質クロムめっき工程(S5)を実施する。

【実施例5】

【0029】

実施例5のめっき皮膜形成方法は、電解エッチング工程(S1)、無電解ニッケルめっき工程(S2)、電気銅工程(S4)、硬質クロムめっき工程(S5)が終了した後、引き続き、100〜300℃の温度範囲にて2時間の熱処理工程(S3)を実施する。

【0030】

図3は本発明のめっき皮膜形成方法によるめっき被膜形成層を示す拡大断面図である。

図3に示すように、本発明のめっき皮膜形成方法によりめっきした被膜形成層は、マグネシウム合金の「母材」に、無電解ニッケルめっきにより、母材との密着性を高めた「下地めっき」を有する。この下地めっきに、ピロリン酸銅めっきにより、のピンホール封止性を高めた「上めっき」を有する。最後に、硬さ、意匠性、耐食性等を高めて製品の仕様に適した機能を不要するための「最表層めっき」を有する。

【0031】

(比較例1)

本発明の比較例1として、常法のアルカリ性脱脂後、触媒付与として、塩酸15〜20mL/L、塩化パラジウム0.05〜0.3g/L、pH調整用の水酸化ナトリウム溶液からなる溶液中(pH12)に1分浸漬、水洗し、次いで、実施例1と同様の無電解ニッケルめっき及び実施例3と同様の電気銅めっきを行う。

【0032】

(比較例2)

本発明の比較例2として、常法のアルカリ性脱脂後、エッチングとして、しゅう酸10〜15g/L溶液中に20℃で1分浸漬し、次いでアルカリ浸漬として、ピロりん酸カリウム80〜90g/L、炭酸ナトリウム15〜25g/L溶液中に60℃で2分浸漬し、次いで亜鉛置換として、硫酸亜鉛30〜40g/L、ピロりん酸ナトリウム100〜120g/L、ふっ化カリウム5〜10g/L、炭酸ナトリウム5〜10g/L中に70℃で5分浸漬し、次いで主成分がピロりん酸亜鉛、金属亜鉛、ピロりん酸カリウムからなる常法の亜鉛めっき浴中で、20〜50分亜鉛めっきを行い、続いて主成分がすず酸ナトリウム、水酸化ナトリウムからなる常法のすずめっき浴中で15〜50分すずめっきを行った後、実施例1で示す電気銅めっきを行う。

【0033】

実施例、比較例に記載した方法で作成した被めっき体に対して、密着性の評価として90°曲げ試験、及び一部の試験片に対してピーリング試験を実施した。また、耐食性の評価として塩水噴霧試験を実施した。さらに、硬質クロムめっきを実施した実施例については、めっき層の硬さ試験も併せて実施した。その詳細は以下の通りである。

【0034】

(90°曲げ試験)

JIS−H8504に記載の曲げ試験方法に準拠して実施した。すなわち、25mmW×50mmL×2mmTのめっき後試験片の長さ方向の中間部分を90°曲げ加工し、その際のめっき皮膜の剥離状況を目視観察した。

(ピーリング試験)

JIS-H8630に記載のピーリング試験方法に準拠して実施した。すなわち、試験片上のめっき皮膜に幅10mmの切込みを入れ、その切込んだめっき皮膜をチャッキングし、引き剥がす際の最大荷重を測定した。その際の最大荷重を切り込む幅で除した値を密着強度とした。

(塩水噴霧試験)

JIS-H8502に記載の塩水噴霧試験に準拠し、ニッケル無電解めっき及び銅めっきを実施した後の試験片を対象に実施した。そして、24時間試験を実施した後、めっき外観目視検査により耐食性を評価した。具体的には、JIS-H8502に記載のレイティングナンバーによる等級付けを行った。

(硬度試験)

JIS-Z2244記載のビッカース硬さ試験方法に準拠し、荷重0.25Nで実施した。

【0035】

本発明の実施例1〜5及び比較例1〜2の、密着性及び耐食性評価試験結果を表1に示す。表1に示すように、実施例においては比較例よりも密着性及び耐食性が優れた結果が得られた。本発明のめっき方法は、安価で環境負荷物質を使用せず、かつ密着性及び耐食性に優れた皮膜をめっきすることが出来るために、マグネシウム合金の用途拡大に資するものである。

【0036】

【表1】

【0037】

実施例3〜実施例5においては、最上層の皮膜として、硬質クロムめっき工程を実施した例を記載したが、その際の硬度もビッカース硬さでHv600以上と、良好な硬度を示している。もちろん、硬質クロムめっき工程の代わりに、目的に応じて他の機能性付与のためのめっき工程を実施しても密着性、耐食性が優れためっき皮膜を作成可能なことは言うまでも無い。

【0038】

なお、本発明は上述した発明の実施の形態に限定されず、マグネシウム合金へのめっき皮膜形成方法で密着性、耐食性が優れためっき皮膜を形成することができる方法であれば、図示したような構成に限定されず、本発明の要旨を逸脱しない範囲で種々変更できることは勿論である。

【産業上の利用可能性】

【0039】

本発明のマグネシウム合金へのめっき皮膜形成方法は、携帯電話や家電製品の筐体部品等の表面形成のように様々な用途に利用することができる。

【図面の簡単な説明】

【0040】

【図1】本発明のマグネシウム合金へのめっき皮膜形成方法を示す基本工程図である。

【図2】本発明のマグネシウム合金へのめっき皮膜形成方法の実施例1を示すめっき工程図である。

【図3】本発明のめっき皮膜形成方法によるめっき被膜形成層を示す拡大断面図である。

【符号の説明】

【0041】

S1 電解エッチング工程

S2 無電解めっき工程

S3 熱処理

S4 電気めっき工程

S5 機能性を付与するためのめっき工程

【特許請求の範囲】

【請求項1】

マグネシウム合金からなる被めっき体にめっき皮膜を形成するめっき皮膜形成方法であって、

アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、

前記電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、該無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、

前記無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、

を含むことを特徴とするマグネシウム合金のめっき皮膜形成方法。

【請求項2】

前記無電解めっき工程(S2)は無電解ニッケルめっき工程である、ことを特徴とする請求項1のマグネシウム合金のめっき皮膜形成方法。

【請求項3】

前記電気めっき工程(S4)は電気銅めっき工程である、ことを特徴とする請求項1のマグネシウム合金のめっき皮膜形成方法。

【請求項4】

前記無電解めっき工程(S2)以降に、密着性向上させるために熱処理(S3)を施すことを特徴とする請求項1、2又は3のマグネシウム合金のめっき皮膜形成方法。

【請求項5】

前記電気めっき工程(S4)に引き続いて、装飾性、硬度、耐磨耗性、耐食性等の機能性を付与するためのめっき工程(S5)を実施することを特徴とする請求項1又は3のマグネシウム合金のめっき皮膜形成方法。

【請求項6】

前記機能性を付与するためのめっき工程(S5)に引き続いて、熱処理(S3)を施すことを特徴とする請求項5のマグネシウム合金のめっき皮膜形成方法。

【請求項1】

マグネシウム合金からなる被めっき体にめっき皮膜を形成するめっき皮膜形成方法であって、

アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、

前記電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、該無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、

前記無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、

を含むことを特徴とするマグネシウム合金のめっき皮膜形成方法。

【請求項2】

前記無電解めっき工程(S2)は無電解ニッケルめっき工程である、ことを特徴とする請求項1のマグネシウム合金のめっき皮膜形成方法。

【請求項3】

前記電気めっき工程(S4)は電気銅めっき工程である、ことを特徴とする請求項1のマグネシウム合金のめっき皮膜形成方法。

【請求項4】

前記無電解めっき工程(S2)以降に、密着性向上させるために熱処理(S3)を施すことを特徴とする請求項1、2又は3のマグネシウム合金のめっき皮膜形成方法。

【請求項5】

前記電気めっき工程(S4)に引き続いて、装飾性、硬度、耐磨耗性、耐食性等の機能性を付与するためのめっき工程(S5)を実施することを特徴とする請求項1又は3のマグネシウム合金のめっき皮膜形成方法。

【請求項6】

前記機能性を付与するためのめっき工程(S5)に引き続いて、熱処理(S3)を施すことを特徴とする請求項5のマグネシウム合金のめっき皮膜形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−2239(P2006−2239A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−182159(P2004−182159)

【出願日】平成16年6月21日(2004.6.21)

【出願人】(591079487)広島県 (101)

【出願人】(594035138)柿原工業株式会社 (14)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月21日(2004.6.21)

【出願人】(591079487)広島県 (101)

【出願人】(594035138)柿原工業株式会社 (14)

【Fターム(参考)】

[ Back to top ]