マグネシウム合金材の耐食性の評価方法

【課題】マグネシウム合金材の耐食性を短時間で評価可能なマグネシウム合金材の耐食性の評価方法を提供する。

【解決手段】マグネシウム合金材に塩水噴霧や塩水浸漬といった腐食進行処理を行った後、当該マグネシウム合金材における交流インピーダンス法により腐食反応抵抗を測定する。この測定値と、上記処理前におけるマグネシウム合金材の腐食反応抵抗値(初期値)との大小を比較して、耐食性を評価する。腐食進行処理の処理時間が10分以下であるときの上記測定値が、初期値の2倍以上であるとき、当該マグネシウム合金材が耐食性に優れると評価することができる。このように10分程度といった非常に短時間でマグネシウム合金材の耐食性を定量的に評価できる。

【解決手段】マグネシウム合金材に塩水噴霧や塩水浸漬といった腐食進行処理を行った後、当該マグネシウム合金材における交流インピーダンス法により腐食反応抵抗を測定する。この測定値と、上記処理前におけるマグネシウム合金材の腐食反応抵抗値(初期値)との大小を比較して、耐食性を評価する。腐食進行処理の処理時間が10分以下であるときの上記測定値が、初期値の2倍以上であるとき、当該マグネシウム合金材が耐食性に優れると評価することができる。このように10分程度といった非常に短時間でマグネシウム合金材の耐食性を定量的に評価できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシウム合金材の耐食性の評価に利用されるマグネシウム合金材の耐食性の評価方法に関するものである。特に、短時間で耐食性を調べられるマグネシウム合金材の評価方法に関するものである。

【背景技術】

【0002】

マグネシウムに種々の添加元素を含有したマグネシウム合金が、携帯電話やノート型パーソナルコンピュータといった携帯用電気・電子機器類の筐体や自動車部品などの各種の部材の構成材料に利用されてきている。

【0003】

マグネシウム合金からなる部材は、ダイカスト法やチクソモールド法による鋳造材(ASTM規格のAZ91合金)が主流である。近年、ASTM規格のAZ31合金に代表される展伸用マグネシウム合金からなる板にプレス加工を施した部材が使用されつつある。特許文献1には、ASTM規格におけるAZ91合金相当の合金からなる圧延材にプレス加工を施した後、化成処理及び塗装処理を施したマグネシウム合金部材が開示されている。

【0004】

マグネシウムは、活性な金属であるため、上述のようにマグネシウム合金部材の表面には、通常、陽極酸化処理や化成処理といった防食処理が施される。そして、JISに規格される塩水噴霧試験(非特許文献1)といった腐食を進行するための処理(以下、腐食進行処理と呼ぶ)が行われて、耐食性が評価される(特許文献1の明細書0027など)。JIS Z 2371(2000)の塩水噴霧試験では、腐食状態の評価を目視確認やレイティングナンバ法により行うことを規定している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2008/029497号

【非特許文献】

【0006】

【非特許文献1】JISハンドブック JIS Z 2371(2000) 日本規格協会発行

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来の耐食性の評価方法では、以下の(1)〜(3)の問題がある。

【0008】

(1) 試験時間が長い。

評価方法が目視確認であるため、腐食進行処理の処理時間が短いと、微小な変化を捉えることが難しい。このことから、耐食性を十分に把握するために、腐食を著しく進行させる必要があり、処理時間(試験時間)が長くなる(一般に100時間程度)。

【0009】

(2) 定量的な情報を得ることが難しい。

目視による主観的な評価(定性的評価)やレイティングナンバ法による評価では、検査者によるばらつきがあり、微小な差異を定量的に把握することができない。

【0010】

(3) 腐食減量を利用すると、[1]測定自体が煩雑で時間がかかる、[2]環境負荷が高い、[3]測定精度が低い。

定量的な評価を行うにあたり、目視確認などではなく、腐食減量を測定することが考えられる。しかし、腐食減量を測定するためには、腐食進行処理を施した試験片から腐食生成物を除去する必要があり、この除去処理が煩雑であることから、結果として評価に要する時間が長くなる。また、腐食生成物の除去には、有害物質(代表的にはクロム酸)を含む液体を用いるため、環境への負荷が高い。更に、一般に、腐食減量を測定する場合、試料の一部のみを試験部位(腐食部位)とするため、腐食減量が微小であることからS/N比が低く、精度良く調べられないことがある。また、腐食の状態によっては、腐食生成物を十分に除去できず、精度良く調べられないことがある。

【0011】

上記の問題は、塩水噴霧試験だけでなく、各種の暴露試験や塩水浸漬試験を腐食の評価に利用した場合にも生じ得る。

【0012】

従って、マグネシウム合金材に対して、短時間で精度良く、かつ定量的に耐食性を評価することができる評価方法の開発が望まれる。

【0013】

そこで、本発明の目的は、短時間で耐食性を定量的に評価することができるマグネシウム合金材の耐食性の評価方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、マグネシウム合金材を対象に塩水噴霧や塩水浸漬といった腐食進行処理を行って、耐食性を定量的に調べるにあたり、種々の手法を検討した。その結果、交流インピーダンス法による腐食反応抵抗の測定といった電気化学測定を利用すると、目視では耐食性の差異が認められない程度の腐食状態であっても、短時間で、かつ精度良く定量的に耐食性の優劣を評価できる、との知見を得た。本発明は、上記知見に基づくものである。

【0015】

本発明は、マグネシウム合金材の耐食性を評価するマグシウム合金材の耐食性の評価方法である。具体的には、上記マグネシウム合金材に腐食進行処理を行い、上記腐食進行処理が施されたマグネシウム合金材に対して交流インピーダンス法により腐食反応抵抗を測定する。そして、この測定値と、上記腐食進行処理前におけるマグネシウム合金材の腐食反応抵抗値との大小を比較することで、耐食性を評価する。

【0016】

従来、鋼などの金属部材に対して、交流インピーダンス法により腐食反応抵抗を測定することは行われていた。但し、この測定は、上記金属部材が塩水噴霧などの腐食進行処理が施されていない状態で行われ、このときの測定値(絶対値)が大きい場合、通常、測定対象は、耐食性が高いと評価されていた。一方、上記腐食進行処理が施された試料は、腐食が進行していることが明らかであり、従来、上記腐食進行処理の後に上記腐食反応抵抗を測定することは無かった。しかし、本発明者らが調べたところ、上記腐食進行処理後に上記腐食反応抵抗値を測定し、当該測定値と上記腐食進行処理の前の測定値(以下、初期値と呼ぶ)とを比較すると、マグネシウム合金材において耐食性に優れるものと、耐食性に劣るものとでは、上記処理前後の測定値の変化度合いが異なっていた。また、上記腐食進行処理が5分や10分といった極短時間であり、通常、目視では耐食性の差異が実質的に認められない程度の腐食状態であっても、マグネシウム合金材において耐食性に優れるものと、耐食性に劣るものとでは、上記処理前後の測定値の変化度合いが異なっていた。以上から、本発明では、マグネシウム合金材の耐食性の評価方法として、上記腐食進行処理前後の腐食反応抵抗の大小を比較することを提案する。

【0017】

上記構成によれば、腐食進行処理の前後において、交流インピーダンス法により腐食反応抵抗を測定し、その大小を調べるだけで、簡単にかつ短時間に、そして定量的に精度良く耐食性を評価することができる。

【0018】

本発明の評価方法の対象となるマグネシウム合金材の形態は、特に問わない。例えば、鋳造材、鋳造材に溶体化処理などの熱処理を施した熱処理材、鋳造材や上記熱処理材に圧延を施した圧延材、圧延材に歪取りを主目的とするアニールといった熱処理を施したアニール材、上記圧延材やアニール材に矯正を施した矯正材、上記圧延材やアニール材、矯正材にプレス加工といった塑性加工を施した塑性加工材、などが挙げられる。

【0019】

上記マグネシウム合金材を構成するマグネシウム合金の組成も特に問わない。代表的には、マグネシウム合金は、例えば、Al,Zn,Mn,Si,Ca,Sr,Y,Cu,Ag,Sn,Li,Zr及び希土類元素(Yを除く)から選択される少なくとも1種の元素を合計で0.01質量%以上20質量%以下含有し、残部がMg及び不純物からなるものが挙げられる。特に、Alを含有するマグネシウム合金として、例えば、ASTM規格におけるAZ系合金(Mg-Al-Zn系合金、Zn:0.2質量%〜1.5質量%)、AM系合金(Mg-Al-Mn系合金、Mn:0.15質量%〜0.5質量%)、AS系合金(Mg-Al-Si系合金、Si:0.6質量%〜1.4質量%)、Mg-Al-RE(希土類元素)系合金、AX系合金(Mg-Al-Ca系合金、Ca:0.2質量%〜6.0質量%)、AJ系合金(Mg-Al-Sr系合金、Sr:0.2質量%〜7.0質量%)が挙げられる。

【0020】

上記腐食進行処理は、代表的には、JIS Z 2371(2000)に規定される塩水噴霧試験に準じた塩水噴霧が挙げられる。その他、塩水浸漬、各種の暴露試験(例えば、JIS Z 2381(2001) 大気暴露試験方法通則の表1に記載される暴露試験方法)に準じた暴露処理を利用することができ、特に問わない。上記腐食進行処理に利用する腐食液の組成や試験環境(温度、湿度など)も適宜選択することができる。また、上記腐食進行処理の時間も、適宜選択することができる。例えば、従来のように100時間程度と長くすることもできるが、最終的な評価までの時間の増大を招くことから好ましくない。特に、24時間以下、更に3時間以下、とりわけ30分以下であると、最終的な評価までの時間が短く、実用に適していると期待される。後述する試験例に示すように、5分程度、試験片の組成などによっては1分程度でも耐食性の評価を十分に行えると期待される。

【0021】

上記腐食反応抵抗は、交流インピーダンス測定の結果を解析して算出する。算出方法の詳細は後述する。

【0022】

上記交流インピーダンス測定には、電気化学測定を利用する。この測定には、市販のポテンショスタット/ガルバノスタット装置を好適に利用することができ、このような装置により測定結果を容易に把握できる。

【0023】

そして、本発明では、上記腐食進行処理前後の腐食反応抵抗により、耐食性を評価することを最大の特徴とする。上述したように腐食進行処理前における腐食反応抵抗の絶対値は、耐食性の指標とすることができ、例えば、当該絶対値が低い場合、耐食性に劣る、と評価する。本発明評価方法では、上記腐食進行処理前における絶対値の大小による耐食性の評価に加えて、上記腐食進行処理後の腐食反応抵抗と当該処理前の値(初期値)との大小の比較をも耐食性の指標に利用する。例えば、上記初期値の絶対値がある程度大きく、かつ上記腐食進行処理後の腐食反応抵抗が上記初期値よりも大きいとき、耐食性に優れ、上記初期値と同等以下のとき(小さいとき)、耐食性に劣る、と評価することができる。また、上記腐食進行処理後の腐食反応抵抗が上記初期値よりも大きくても、上記初期値の絶対値が小さい場合、耐食性に劣る、と評価することができる。そして、上記いずれの場合も、耐食性に優れる度合いや劣る度合いを定量的に評価することができる。特に、本発明者らが調べたところ、マグネシウム合金材では、上記腐食進行処理の開始直後からある程度短い時間の範囲においては、当該処理後の測定値が初期値よりも大きくなる、即ち、当該処理前よりも耐食性が向上している場合がある、との知見を得た。そして、耐食性に優れるマグネシウム合金材の場合、上記腐食進行処理の処理時間が30分程度、更には10分以下であっても、当該処理後の測定値が初期値よりも十分に大きい、具体的には2倍以上となっている場合があるとの知見を得た。そこで、本発明では、耐食性に優れるとの評価を行う基準として、上記腐食進行処理の処理時間が10分以下であるときの上記測定値が初期値の2倍以上であることを提案する。

【0024】

なお、後述するように、上記腐食進行処理の処理時間を長くすると、マグネシウム合金材のうち、耐食性に劣るものは、腐食反応抵抗が徐々に低下し、例えば、当該処理時間を100時間程度とすると、上記腐食進行処理後の測定値が初期値よりも小さくなる。即ち、上記腐食進行処理前よりも耐食性に劣った状態となる。これに対し、耐食性に優れるマグネシウム合金材の中には、上記腐食進行処理時間が100時間程度であっても、上記腐食進行処理後の測定値が初期値よりも大きいままのものがある、即ち、当該処理前よりも耐食性に優れた状態になっているものがある、という驚くべき知見を得た。従って、腐食進行処理の処理時間を長くする場合も、上記腐食進行処理後の測定値と初期値との大小を比較することで、耐食性を評価することができると言える。

【図面の簡単な説明】

【0025】

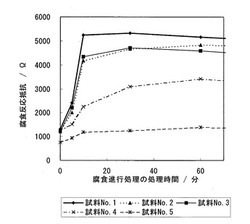

【図1】図1は、試験例で用いたマグネシウム合金材における腐食進行処理の時間と、腐食反応抵抗との関係を示すグラフである。

【図2】図2は、試験例で用いたマグネシウム合金材に、腐食進行処理を施す前、5分施した状態、30分施した状態を示す金属写真である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を説明する。

[参照試験]

複数のマグネシウム合金板を用意し、各マグネシウム合金板の耐食性を調べた。

【0027】

この試験では、以下のように作製した試料No.1〜3のマグネシウム合金板と、市販の鋳造材(AZ91合金、厚さ3mmの板)、市販の展伸材(AZ31合金、厚さ1mmの板)を用意した。上記鋳造材及び展伸材に、後述する湿式研磨を施して研磨板を作製し、この研磨板をそれぞれ試料No.4,5とした。

【0028】

(試料No.1〜3)

AZ91合金相当の組成を有するマグネシウム合金(代表的な添加元素:Al(9.0質量%))からなり、双ロール連続鋳造法により得られた鋳造板(厚さ4mm、所定の長さに切断されたシート状のもの)を複数用意した。得られた各鋳造板に、400℃×24時間の溶体化処理を施した。溶体化処理を施した各固溶板に以下の圧延条件で複数回圧延を施し、厚さ0.6mmの圧延板を作製した。

【0029】

圧延条件(1) 粗圧延:6パス

圧延条件(2) 粗圧延:5パス、仕上げ圧延:2パス

粗圧延の条件は、加工度(圧下率):5%/パス〜40%/パス、素材板の加熱温度:250℃〜280℃、ロール温度:100℃〜250℃、

仕上げ圧延の条件は、加工度(圧下率):5%/パス〜40%/パス、素材板の加熱温度:210℃〜240℃、ロール温度:150℃〜180℃である。

【0030】

得られた各圧延板を250℃に加熱した状態で温間矯正を施して、矯正板を作製した。上記温間矯正は、圧延板を加熱可能な加熱炉と、加熱された圧延板に連続的に曲げ(歪)を付与する複数のロールを有するロール部とを具えるロールレベラ装置を用いて行う。上記ロール部は、上下に対向して千鳥状に配置された複数のロールを具える。上記ロールレベラ装置により、圧延板は、上記加熱炉内で加熱されながら上記ロール部に送られ、ロール部の上下のロール間を通過するごとに、これらのロールにより順次曲げが付与される。

【0031】

試料No.1:上記圧延条件(1)の圧延を施して得られた圧延板に、後述する湿式研磨を施し、得られた研磨板。

試料No.2:上記圧延条件(1)の圧延を施して得られた圧延板に、400℃×25時間の溶体化処理を施した後、後述する湿式研磨を施し、得られた研磨板。

試料No.3:上記圧延条件(2)の圧延を施して得られた圧延板に、後述する湿式研磨を施して得られた研磨板。

上記湿式研磨:#600の研磨ベルトを用いて湿式ベルト式研磨を利用

なお、試料No.1,3はいずれも、溶体化処理以降の製造工程において、150℃〜300℃の温度域に保持する総合計時間を1時間〜12時間とすると共に、300℃超の加熱を行わないようにした。試料No.2は、1回目の溶体化処理以降の製造工程において、2回目の溶体化処理を除いて、150℃〜300℃の温度域に保持する総合計時間を1時間〜12時間とすると共に、300℃超の加熱を行わないようにした。

【0032】

得られた試料No.1〜3、及び用意した試料No.4,5をそれぞれ板厚方向に任意に切断して断面をとり、その断面を走査電子顕微鏡:SEMで観察したところ、試料No.1,3は、金属間化合物(例えば、Mg17Al12など)からなり、丸みを帯びた小さな粒子(平均粒径0.5μm以下)が均一的に分散した組織を有しており、ダイカスト材である試料No.4は、金属間化合物(例えば、Mg17Al12など)からなり、異形の大きな粒子がまばらに存在した組織であった。試料No.2,5は、試料No.1,3で観察された粒子よりも更に小さな粒子(例えば、Al-Mn-Feなど)が少量、分散した組織であった。

【0033】

用意した試料No.1〜5に対して、以下の腐食進行処理(いずれも96時間)を行い、当該処理前後の腐食反応抵抗(Ω)、当該処理による腐食減量(μg/cm2)、当該処理によるMg溶出量(μg/cm2)を測定した。その結果を表1に示す。

【0034】

腐食減量は、腐食進行処理として、JIS H 8502(1999)に準拠して塩水噴霧試験を行い、以下のように測定した。試料No.1〜5の研磨板から試験片を作製し、試験片の質量(初期質量)を測定した後、試験片において予め設定した大きさの試験面が露出するように、試験片の不要な箇所にマスキングを施す。マスキングした試験片を腐食試験装置内に装入し、当該装置底面に対して所定の角度に傾斜するように試験片を立て掛けて配置する(ここでは、装置底面と試験片とがつくる角:70°〜80°)。腐食液(ここでは、5質量%のNaCl水溶液、温度:35±2℃)を霧状にして試験片に吹き掛けた状態で96時間保持する。96時間経過後、試験片を腐食試験装置から取り出して、マスキングを除去した後、JIS Z 2371(2000)の参考表1に記載の方法に準拠して、試験片に生成された腐食生成物をクロム酸溶解により除去する。腐食生成物を除去した後の試験片の質量を測定し、この質量と上記初期質量との差分を試験片の試験面の面積で除した値を腐食減量(μg/cm2)とする。

【0035】

Mg溶出量は、腐食進行処理として、以下の条件で塩水浸漬試験を行い、以下のように測定した。試料No.1〜5の研磨板から試験片を作製し、試験片において予め設定した大きさの試験面が露出するように、試験片の不要な箇所にマスキングを施す。マスキングした試験片を腐食液(ここでは、5質量%のNaCl水溶液、液量:試験片の試験面の面積(露出面積)を(A)cm2としたとき、(A)×20mlとする)に完全に浸漬した状態で96時間保持する(ここでは、空調下の室温(25±2℃)に保持)。96時間経過後、腐食液を回収し、ICP-AES(誘導結合プラズマ発光分光)分析法にて、腐食液中のMgイオン量を定量し、Mgイオン量を試験片の試験面の面積で除した値をMg溶出量(μg/cm2)とする。

【0036】

腐食反応抵抗は、以下のように測定した。試料No.1〜5の研磨板から試験片を作製し、試験片において予め設定した大きさの試験面、及び端子接続部分が露出するように試験片の不要な箇所にマスキングを施す。上記端子接続部分に端子を取り付け、この試験片の試験面を下記の参照電極及び対極と共に、試験液(ここでは、(0.1質量%のNaCl)+Mg(OH)2飽和水溶液)に完全に浸漬する(ここでは、空調下の室温(25±2℃))。そして、浸漬直後において、下記の条件にて試験片の交流インピーダンス測定を行う。

【0037】

測定装置:ポテンショスタット/ガルバノスタット+周波数応答解析装置

上記測定装置は、市販の装置(例えば、北斗電工株式会社製 HZ-3000、株式会社エヌエフ回路設計ブロック製 FRA5080など)を利用することができる。

電極:3電極式、参照電極:Ag/AgCl、対極:Pt

測定条件:電流変調モード:10μA/cm2、測定周波数範囲:10kHz〜100mHz

【0038】

交流インピーダンス測定の結果を解析して、腐食反応抵抗を算出する。具体的には、各周波数で計測したインピーダンス(Ω)を複素平面上にプロットし(ナイキスト線図を作図し)、高周波領域に観察される半円の直径(=電荷移動抵抗)を読み取る。この電荷移動抵抗を腐食反応抵抗とする。上記塩水浸漬試験を行った試験片に同様に端子を取り付けて、同様にして交流インピーダンス測定を実施し、腐食反応抵抗を読み取る。このときの腐食反応抵抗を腐食試験後(ここでは96時間の塩水浸漬試験後)の腐食反応抵抗とし、当該塩水浸漬試験を行う前に測定した腐食反応抵抗を初期値とする。

【0039】

【表1】

【0040】

表1に示すように、試料No.1〜3は、ダイカスト材からなる試料No.4、Alの含有量が少ない試料No.5と比較して、腐食減量が非常に少なく、Mgの溶出量も少なく、耐食性に優れることが分かる。また、試料No.1〜4は、Alの含有量が少ない試料No.5と比較して、腐食反応抵抗の初期値(絶対値)が高く、耐食性に優れることが分かる。

【0041】

更に、試料No.1〜3は、上述した塩水を用いた腐食進行処理(96H)後の交流インピーダンス測定による腐食反応抵抗が当該試験前よりも高く、耐食性が向上していることが分かる。この結果から、耐食性に優れることの一つの指標として、腐食進行処理前後における腐食反応抵抗の変化を利用できると考えられる。そこで、塩水浸漬や塩水噴霧といった腐食進行処理の前後において、交流インピーダンス法により腐食反応抵抗を測定し、これら測定結果を耐食性の評価に利用する妥当性を検討した。

【0042】

[試験例]

複数のマグネシウム合金板を用意し、以下の腐食進行処理を、処理時間を変化させて施し、当該処理後の腐食反応抵抗を調べた。

【0043】

この試験では、マグネシウム合金板として、上記参照試験で用いた試料No.1〜5の研磨板を用意して、上記参照試験と同様にして試験片を作製した。試験片は、腐食進行処理を行うにあたり、表面荒れによる腐食状態のばらつきなどが生じないように表面性状を整えることが好ましい。この表面性状の調整には、研磨などの前処理を施すことが挙げられる。研磨紙(例えば、#2000程度のもの)を用いて研磨してもよいし、上述のように研磨板を用いる場合は、この前処理を省略してもよい。各試験片は、マスキングにより所定の大きさの試験面だけを露出させる。ここでは、PTFE(ポリテトラフルオロエチレン)によりマスキングを行い、試験面の露出面積を4cm2とした。マスキングには、PTFEやシリコーンゴムといった樹脂の他、耐食性に優れ、試験液と反応しない種々の材料が利用できる。露出面積は適宜選択することができる。

【0044】

用意した上記試験片に腐食進行処理として、上記参照試験と同様の腐食液(5質量%のNaCl水溶液)を用い、同様の条件で塩水浸漬試験を行った(空調下の室温(25±2℃)に保持)。処理時間(試験片の試験面が完全に浸漬した状態での保持時間)は、表2に示すように、5分、10分、30分、60分、180分、1440分とした。そして、上記腐食進行処理(ここでは塩水浸漬試験)前、及び当該処理を所定の処理時間行った後についてそれぞれ、上記参照試験と同様の条件で同様にして交流インピーダンス測定を行い、腐食反応抵抗を読み取った。その結果を表2に示す。

【0045】

【表2】

【0046】

図2に示すように、腐食進行処理の処理時間が30分以内の場合、試料No.1〜5のいずれも、目視による確認では腐食状態に差が見られず、耐食性の優劣を判別することが実質的にできない。また、図1,表2に示すように、この試験例に用いたマグネシウム合金材はいずれも、腐食進行処理の処理時間が24時間以内であれば、当該処理前の腐食反応抵抗(初期値)よりも、当該処理後の測定値の方が高くなっており、同じような傾向を示すと言える。

【0047】

しかし、図1,表2に示すように、耐食性の優劣によって、腐食反応抵抗の初期値に対する腐食進行処理後の測定値の上昇度合い(比率)が異なる。具体的には、参照試験で耐食性に優れると評価された試料No.1〜3は、処理時間が5分といった短時間で、当該処理後の腐食反応抵抗の測定値が初期値の1.5倍以上になっている。更に、試料No.1〜3は、処理時間が10分以内で、当該処理後の腐食反応抵抗の測定値が初期値の2倍以上になっている。これに対して、参照試験で耐食性に劣ると評価された試料No.4,5は、上記上昇度合いが小さいことが分かる。

【0048】

このことから、マグネシウム合金材の耐食性の評価にあたり、上述のように塩水浸漬などの腐食進行処理の前後において腐食反応抵抗の大小を比較することに妥当性があると言える。

【0049】

また、上述のように10分以内で、上記腐食進行処理後の腐食反応抵抗の測定値と初期値との差が十分にみられる。従って、腐食進行処理の前後における腐食反応抵抗の大小を比較するという手法は、上記腐食進行処理前の腐食反応抵抗の大小に差が無い場合や目視確認では困難と考えられるような非常に短時間の腐食進行処理を施した場合であっても、耐食性の評価を良好に行え、耐食性の評価にあたり、従来と比較して画期的に時間を短縮できると言える。特に、この手法では、腐食反応抵抗という数値を利用することで、耐食性の評価を定量的に行うことができ、目視確認の場合のような評価のばらつきが実質的に生じない。このように電気化学測定を利用する本発明評価方法は、従来の評価方法と比較して、非常に短時間で、かつ精度良く定量的に耐食性を評価でき、有用性が高いと期待される。

【0050】

なお、上述した実施形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、上述した構成に限定されるものではない。例えば、腐食進行処理として、塩水噴霧試験、各種の暴露試験などを利用したり、腐食反応抵抗を測定するための試験液の組成、処理環境、測定条件などを適宜変更することができる。また、例えば、種々の組成や製造方法によりマグネシウム合金材を作製して、上述のように短時間の腐食進行試験を行った前後の腐食反応抵抗を測定して上述のように初期値に対する比率を求め、この比率を照合データに利用すると、マグネシウム合金材の耐食性を簡単に、短時間で、かつ精度良く定量的に評価できると期待される。その他、上述した耐食性の評価方法は、マグネシウム合金と同様に腐食反応によって保護性の被膜が形成される金属材料(例えばアルミニウム、ステンレス合金、ニッケルなど)からなる部材を評価対象に利用できる可能性がある。

【産業上の利用可能性】

【0051】

本発明は、各種の電気・電子機器類の構成部材、特に、携帯用や小型な電気・電子機器類の筐体、高強度であることが望まれる種々の分野の部材に利用されるマグネシウム合金材の耐食性を評価する際に好適に利用することができる。特に、本発明は、サンプル品の出来栄えの確認といった短時間での評価が望まれる場合に好適に利用することができる。

【技術分野】

【0001】

本発明は、マグネシウム合金材の耐食性の評価に利用されるマグネシウム合金材の耐食性の評価方法に関するものである。特に、短時間で耐食性を調べられるマグネシウム合金材の評価方法に関するものである。

【背景技術】

【0002】

マグネシウムに種々の添加元素を含有したマグネシウム合金が、携帯電話やノート型パーソナルコンピュータといった携帯用電気・電子機器類の筐体や自動車部品などの各種の部材の構成材料に利用されてきている。

【0003】

マグネシウム合金からなる部材は、ダイカスト法やチクソモールド法による鋳造材(ASTM規格のAZ91合金)が主流である。近年、ASTM規格のAZ31合金に代表される展伸用マグネシウム合金からなる板にプレス加工を施した部材が使用されつつある。特許文献1には、ASTM規格におけるAZ91合金相当の合金からなる圧延材にプレス加工を施した後、化成処理及び塗装処理を施したマグネシウム合金部材が開示されている。

【0004】

マグネシウムは、活性な金属であるため、上述のようにマグネシウム合金部材の表面には、通常、陽極酸化処理や化成処理といった防食処理が施される。そして、JISに規格される塩水噴霧試験(非特許文献1)といった腐食を進行するための処理(以下、腐食進行処理と呼ぶ)が行われて、耐食性が評価される(特許文献1の明細書0027など)。JIS Z 2371(2000)の塩水噴霧試験では、腐食状態の評価を目視確認やレイティングナンバ法により行うことを規定している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2008/029497号

【非特許文献】

【0006】

【非特許文献1】JISハンドブック JIS Z 2371(2000) 日本規格協会発行

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来の耐食性の評価方法では、以下の(1)〜(3)の問題がある。

【0008】

(1) 試験時間が長い。

評価方法が目視確認であるため、腐食進行処理の処理時間が短いと、微小な変化を捉えることが難しい。このことから、耐食性を十分に把握するために、腐食を著しく進行させる必要があり、処理時間(試験時間)が長くなる(一般に100時間程度)。

【0009】

(2) 定量的な情報を得ることが難しい。

目視による主観的な評価(定性的評価)やレイティングナンバ法による評価では、検査者によるばらつきがあり、微小な差異を定量的に把握することができない。

【0010】

(3) 腐食減量を利用すると、[1]測定自体が煩雑で時間がかかる、[2]環境負荷が高い、[3]測定精度が低い。

定量的な評価を行うにあたり、目視確認などではなく、腐食減量を測定することが考えられる。しかし、腐食減量を測定するためには、腐食進行処理を施した試験片から腐食生成物を除去する必要があり、この除去処理が煩雑であることから、結果として評価に要する時間が長くなる。また、腐食生成物の除去には、有害物質(代表的にはクロム酸)を含む液体を用いるため、環境への負荷が高い。更に、一般に、腐食減量を測定する場合、試料の一部のみを試験部位(腐食部位)とするため、腐食減量が微小であることからS/N比が低く、精度良く調べられないことがある。また、腐食の状態によっては、腐食生成物を十分に除去できず、精度良く調べられないことがある。

【0011】

上記の問題は、塩水噴霧試験だけでなく、各種の暴露試験や塩水浸漬試験を腐食の評価に利用した場合にも生じ得る。

【0012】

従って、マグネシウム合金材に対して、短時間で精度良く、かつ定量的に耐食性を評価することができる評価方法の開発が望まれる。

【0013】

そこで、本発明の目的は、短時間で耐食性を定量的に評価することができるマグネシウム合金材の耐食性の評価方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、マグネシウム合金材を対象に塩水噴霧や塩水浸漬といった腐食進行処理を行って、耐食性を定量的に調べるにあたり、種々の手法を検討した。その結果、交流インピーダンス法による腐食反応抵抗の測定といった電気化学測定を利用すると、目視では耐食性の差異が認められない程度の腐食状態であっても、短時間で、かつ精度良く定量的に耐食性の優劣を評価できる、との知見を得た。本発明は、上記知見に基づくものである。

【0015】

本発明は、マグネシウム合金材の耐食性を評価するマグシウム合金材の耐食性の評価方法である。具体的には、上記マグネシウム合金材に腐食進行処理を行い、上記腐食進行処理が施されたマグネシウム合金材に対して交流インピーダンス法により腐食反応抵抗を測定する。そして、この測定値と、上記腐食進行処理前におけるマグネシウム合金材の腐食反応抵抗値との大小を比較することで、耐食性を評価する。

【0016】

従来、鋼などの金属部材に対して、交流インピーダンス法により腐食反応抵抗を測定することは行われていた。但し、この測定は、上記金属部材が塩水噴霧などの腐食進行処理が施されていない状態で行われ、このときの測定値(絶対値)が大きい場合、通常、測定対象は、耐食性が高いと評価されていた。一方、上記腐食進行処理が施された試料は、腐食が進行していることが明らかであり、従来、上記腐食進行処理の後に上記腐食反応抵抗を測定することは無かった。しかし、本発明者らが調べたところ、上記腐食進行処理後に上記腐食反応抵抗値を測定し、当該測定値と上記腐食進行処理の前の測定値(以下、初期値と呼ぶ)とを比較すると、マグネシウム合金材において耐食性に優れるものと、耐食性に劣るものとでは、上記処理前後の測定値の変化度合いが異なっていた。また、上記腐食進行処理が5分や10分といった極短時間であり、通常、目視では耐食性の差異が実質的に認められない程度の腐食状態であっても、マグネシウム合金材において耐食性に優れるものと、耐食性に劣るものとでは、上記処理前後の測定値の変化度合いが異なっていた。以上から、本発明では、マグネシウム合金材の耐食性の評価方法として、上記腐食進行処理前後の腐食反応抵抗の大小を比較することを提案する。

【0017】

上記構成によれば、腐食進行処理の前後において、交流インピーダンス法により腐食反応抵抗を測定し、その大小を調べるだけで、簡単にかつ短時間に、そして定量的に精度良く耐食性を評価することができる。

【0018】

本発明の評価方法の対象となるマグネシウム合金材の形態は、特に問わない。例えば、鋳造材、鋳造材に溶体化処理などの熱処理を施した熱処理材、鋳造材や上記熱処理材に圧延を施した圧延材、圧延材に歪取りを主目的とするアニールといった熱処理を施したアニール材、上記圧延材やアニール材に矯正を施した矯正材、上記圧延材やアニール材、矯正材にプレス加工といった塑性加工を施した塑性加工材、などが挙げられる。

【0019】

上記マグネシウム合金材を構成するマグネシウム合金の組成も特に問わない。代表的には、マグネシウム合金は、例えば、Al,Zn,Mn,Si,Ca,Sr,Y,Cu,Ag,Sn,Li,Zr及び希土類元素(Yを除く)から選択される少なくとも1種の元素を合計で0.01質量%以上20質量%以下含有し、残部がMg及び不純物からなるものが挙げられる。特に、Alを含有するマグネシウム合金として、例えば、ASTM規格におけるAZ系合金(Mg-Al-Zn系合金、Zn:0.2質量%〜1.5質量%)、AM系合金(Mg-Al-Mn系合金、Mn:0.15質量%〜0.5質量%)、AS系合金(Mg-Al-Si系合金、Si:0.6質量%〜1.4質量%)、Mg-Al-RE(希土類元素)系合金、AX系合金(Mg-Al-Ca系合金、Ca:0.2質量%〜6.0質量%)、AJ系合金(Mg-Al-Sr系合金、Sr:0.2質量%〜7.0質量%)が挙げられる。

【0020】

上記腐食進行処理は、代表的には、JIS Z 2371(2000)に規定される塩水噴霧試験に準じた塩水噴霧が挙げられる。その他、塩水浸漬、各種の暴露試験(例えば、JIS Z 2381(2001) 大気暴露試験方法通則の表1に記載される暴露試験方法)に準じた暴露処理を利用することができ、特に問わない。上記腐食進行処理に利用する腐食液の組成や試験環境(温度、湿度など)も適宜選択することができる。また、上記腐食進行処理の時間も、適宜選択することができる。例えば、従来のように100時間程度と長くすることもできるが、最終的な評価までの時間の増大を招くことから好ましくない。特に、24時間以下、更に3時間以下、とりわけ30分以下であると、最終的な評価までの時間が短く、実用に適していると期待される。後述する試験例に示すように、5分程度、試験片の組成などによっては1分程度でも耐食性の評価を十分に行えると期待される。

【0021】

上記腐食反応抵抗は、交流インピーダンス測定の結果を解析して算出する。算出方法の詳細は後述する。

【0022】

上記交流インピーダンス測定には、電気化学測定を利用する。この測定には、市販のポテンショスタット/ガルバノスタット装置を好適に利用することができ、このような装置により測定結果を容易に把握できる。

【0023】

そして、本発明では、上記腐食進行処理前後の腐食反応抵抗により、耐食性を評価することを最大の特徴とする。上述したように腐食進行処理前における腐食反応抵抗の絶対値は、耐食性の指標とすることができ、例えば、当該絶対値が低い場合、耐食性に劣る、と評価する。本発明評価方法では、上記腐食進行処理前における絶対値の大小による耐食性の評価に加えて、上記腐食進行処理後の腐食反応抵抗と当該処理前の値(初期値)との大小の比較をも耐食性の指標に利用する。例えば、上記初期値の絶対値がある程度大きく、かつ上記腐食進行処理後の腐食反応抵抗が上記初期値よりも大きいとき、耐食性に優れ、上記初期値と同等以下のとき(小さいとき)、耐食性に劣る、と評価することができる。また、上記腐食進行処理後の腐食反応抵抗が上記初期値よりも大きくても、上記初期値の絶対値が小さい場合、耐食性に劣る、と評価することができる。そして、上記いずれの場合も、耐食性に優れる度合いや劣る度合いを定量的に評価することができる。特に、本発明者らが調べたところ、マグネシウム合金材では、上記腐食進行処理の開始直後からある程度短い時間の範囲においては、当該処理後の測定値が初期値よりも大きくなる、即ち、当該処理前よりも耐食性が向上している場合がある、との知見を得た。そして、耐食性に優れるマグネシウム合金材の場合、上記腐食進行処理の処理時間が30分程度、更には10分以下であっても、当該処理後の測定値が初期値よりも十分に大きい、具体的には2倍以上となっている場合があるとの知見を得た。そこで、本発明では、耐食性に優れるとの評価を行う基準として、上記腐食進行処理の処理時間が10分以下であるときの上記測定値が初期値の2倍以上であることを提案する。

【0024】

なお、後述するように、上記腐食進行処理の処理時間を長くすると、マグネシウム合金材のうち、耐食性に劣るものは、腐食反応抵抗が徐々に低下し、例えば、当該処理時間を100時間程度とすると、上記腐食進行処理後の測定値が初期値よりも小さくなる。即ち、上記腐食進行処理前よりも耐食性に劣った状態となる。これに対し、耐食性に優れるマグネシウム合金材の中には、上記腐食進行処理時間が100時間程度であっても、上記腐食進行処理後の測定値が初期値よりも大きいままのものがある、即ち、当該処理前よりも耐食性に優れた状態になっているものがある、という驚くべき知見を得た。従って、腐食進行処理の処理時間を長くする場合も、上記腐食進行処理後の測定値と初期値との大小を比較することで、耐食性を評価することができると言える。

【図面の簡単な説明】

【0025】

【図1】図1は、試験例で用いたマグネシウム合金材における腐食進行処理の時間と、腐食反応抵抗との関係を示すグラフである。

【図2】図2は、試験例で用いたマグネシウム合金材に、腐食進行処理を施す前、5分施した状態、30分施した状態を示す金属写真である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を説明する。

[参照試験]

複数のマグネシウム合金板を用意し、各マグネシウム合金板の耐食性を調べた。

【0027】

この試験では、以下のように作製した試料No.1〜3のマグネシウム合金板と、市販の鋳造材(AZ91合金、厚さ3mmの板)、市販の展伸材(AZ31合金、厚さ1mmの板)を用意した。上記鋳造材及び展伸材に、後述する湿式研磨を施して研磨板を作製し、この研磨板をそれぞれ試料No.4,5とした。

【0028】

(試料No.1〜3)

AZ91合金相当の組成を有するマグネシウム合金(代表的な添加元素:Al(9.0質量%))からなり、双ロール連続鋳造法により得られた鋳造板(厚さ4mm、所定の長さに切断されたシート状のもの)を複数用意した。得られた各鋳造板に、400℃×24時間の溶体化処理を施した。溶体化処理を施した各固溶板に以下の圧延条件で複数回圧延を施し、厚さ0.6mmの圧延板を作製した。

【0029】

圧延条件(1) 粗圧延:6パス

圧延条件(2) 粗圧延:5パス、仕上げ圧延:2パス

粗圧延の条件は、加工度(圧下率):5%/パス〜40%/パス、素材板の加熱温度:250℃〜280℃、ロール温度:100℃〜250℃、

仕上げ圧延の条件は、加工度(圧下率):5%/パス〜40%/パス、素材板の加熱温度:210℃〜240℃、ロール温度:150℃〜180℃である。

【0030】

得られた各圧延板を250℃に加熱した状態で温間矯正を施して、矯正板を作製した。上記温間矯正は、圧延板を加熱可能な加熱炉と、加熱された圧延板に連続的に曲げ(歪)を付与する複数のロールを有するロール部とを具えるロールレベラ装置を用いて行う。上記ロール部は、上下に対向して千鳥状に配置された複数のロールを具える。上記ロールレベラ装置により、圧延板は、上記加熱炉内で加熱されながら上記ロール部に送られ、ロール部の上下のロール間を通過するごとに、これらのロールにより順次曲げが付与される。

【0031】

試料No.1:上記圧延条件(1)の圧延を施して得られた圧延板に、後述する湿式研磨を施し、得られた研磨板。

試料No.2:上記圧延条件(1)の圧延を施して得られた圧延板に、400℃×25時間の溶体化処理を施した後、後述する湿式研磨を施し、得られた研磨板。

試料No.3:上記圧延条件(2)の圧延を施して得られた圧延板に、後述する湿式研磨を施して得られた研磨板。

上記湿式研磨:#600の研磨ベルトを用いて湿式ベルト式研磨を利用

なお、試料No.1,3はいずれも、溶体化処理以降の製造工程において、150℃〜300℃の温度域に保持する総合計時間を1時間〜12時間とすると共に、300℃超の加熱を行わないようにした。試料No.2は、1回目の溶体化処理以降の製造工程において、2回目の溶体化処理を除いて、150℃〜300℃の温度域に保持する総合計時間を1時間〜12時間とすると共に、300℃超の加熱を行わないようにした。

【0032】

得られた試料No.1〜3、及び用意した試料No.4,5をそれぞれ板厚方向に任意に切断して断面をとり、その断面を走査電子顕微鏡:SEMで観察したところ、試料No.1,3は、金属間化合物(例えば、Mg17Al12など)からなり、丸みを帯びた小さな粒子(平均粒径0.5μm以下)が均一的に分散した組織を有しており、ダイカスト材である試料No.4は、金属間化合物(例えば、Mg17Al12など)からなり、異形の大きな粒子がまばらに存在した組織であった。試料No.2,5は、試料No.1,3で観察された粒子よりも更に小さな粒子(例えば、Al-Mn-Feなど)が少量、分散した組織であった。

【0033】

用意した試料No.1〜5に対して、以下の腐食進行処理(いずれも96時間)を行い、当該処理前後の腐食反応抵抗(Ω)、当該処理による腐食減量(μg/cm2)、当該処理によるMg溶出量(μg/cm2)を測定した。その結果を表1に示す。

【0034】

腐食減量は、腐食進行処理として、JIS H 8502(1999)に準拠して塩水噴霧試験を行い、以下のように測定した。試料No.1〜5の研磨板から試験片を作製し、試験片の質量(初期質量)を測定した後、試験片において予め設定した大きさの試験面が露出するように、試験片の不要な箇所にマスキングを施す。マスキングした試験片を腐食試験装置内に装入し、当該装置底面に対して所定の角度に傾斜するように試験片を立て掛けて配置する(ここでは、装置底面と試験片とがつくる角:70°〜80°)。腐食液(ここでは、5質量%のNaCl水溶液、温度:35±2℃)を霧状にして試験片に吹き掛けた状態で96時間保持する。96時間経過後、試験片を腐食試験装置から取り出して、マスキングを除去した後、JIS Z 2371(2000)の参考表1に記載の方法に準拠して、試験片に生成された腐食生成物をクロム酸溶解により除去する。腐食生成物を除去した後の試験片の質量を測定し、この質量と上記初期質量との差分を試験片の試験面の面積で除した値を腐食減量(μg/cm2)とする。

【0035】

Mg溶出量は、腐食進行処理として、以下の条件で塩水浸漬試験を行い、以下のように測定した。試料No.1〜5の研磨板から試験片を作製し、試験片において予め設定した大きさの試験面が露出するように、試験片の不要な箇所にマスキングを施す。マスキングした試験片を腐食液(ここでは、5質量%のNaCl水溶液、液量:試験片の試験面の面積(露出面積)を(A)cm2としたとき、(A)×20mlとする)に完全に浸漬した状態で96時間保持する(ここでは、空調下の室温(25±2℃)に保持)。96時間経過後、腐食液を回収し、ICP-AES(誘導結合プラズマ発光分光)分析法にて、腐食液中のMgイオン量を定量し、Mgイオン量を試験片の試験面の面積で除した値をMg溶出量(μg/cm2)とする。

【0036】

腐食反応抵抗は、以下のように測定した。試料No.1〜5の研磨板から試験片を作製し、試験片において予め設定した大きさの試験面、及び端子接続部分が露出するように試験片の不要な箇所にマスキングを施す。上記端子接続部分に端子を取り付け、この試験片の試験面を下記の参照電極及び対極と共に、試験液(ここでは、(0.1質量%のNaCl)+Mg(OH)2飽和水溶液)に完全に浸漬する(ここでは、空調下の室温(25±2℃))。そして、浸漬直後において、下記の条件にて試験片の交流インピーダンス測定を行う。

【0037】

測定装置:ポテンショスタット/ガルバノスタット+周波数応答解析装置

上記測定装置は、市販の装置(例えば、北斗電工株式会社製 HZ-3000、株式会社エヌエフ回路設計ブロック製 FRA5080など)を利用することができる。

電極:3電極式、参照電極:Ag/AgCl、対極:Pt

測定条件:電流変調モード:10μA/cm2、測定周波数範囲:10kHz〜100mHz

【0038】

交流インピーダンス測定の結果を解析して、腐食反応抵抗を算出する。具体的には、各周波数で計測したインピーダンス(Ω)を複素平面上にプロットし(ナイキスト線図を作図し)、高周波領域に観察される半円の直径(=電荷移動抵抗)を読み取る。この電荷移動抵抗を腐食反応抵抗とする。上記塩水浸漬試験を行った試験片に同様に端子を取り付けて、同様にして交流インピーダンス測定を実施し、腐食反応抵抗を読み取る。このときの腐食反応抵抗を腐食試験後(ここでは96時間の塩水浸漬試験後)の腐食反応抵抗とし、当該塩水浸漬試験を行う前に測定した腐食反応抵抗を初期値とする。

【0039】

【表1】

【0040】

表1に示すように、試料No.1〜3は、ダイカスト材からなる試料No.4、Alの含有量が少ない試料No.5と比較して、腐食減量が非常に少なく、Mgの溶出量も少なく、耐食性に優れることが分かる。また、試料No.1〜4は、Alの含有量が少ない試料No.5と比較して、腐食反応抵抗の初期値(絶対値)が高く、耐食性に優れることが分かる。

【0041】

更に、試料No.1〜3は、上述した塩水を用いた腐食進行処理(96H)後の交流インピーダンス測定による腐食反応抵抗が当該試験前よりも高く、耐食性が向上していることが分かる。この結果から、耐食性に優れることの一つの指標として、腐食進行処理前後における腐食反応抵抗の変化を利用できると考えられる。そこで、塩水浸漬や塩水噴霧といった腐食進行処理の前後において、交流インピーダンス法により腐食反応抵抗を測定し、これら測定結果を耐食性の評価に利用する妥当性を検討した。

【0042】

[試験例]

複数のマグネシウム合金板を用意し、以下の腐食進行処理を、処理時間を変化させて施し、当該処理後の腐食反応抵抗を調べた。

【0043】

この試験では、マグネシウム合金板として、上記参照試験で用いた試料No.1〜5の研磨板を用意して、上記参照試験と同様にして試験片を作製した。試験片は、腐食進行処理を行うにあたり、表面荒れによる腐食状態のばらつきなどが生じないように表面性状を整えることが好ましい。この表面性状の調整には、研磨などの前処理を施すことが挙げられる。研磨紙(例えば、#2000程度のもの)を用いて研磨してもよいし、上述のように研磨板を用いる場合は、この前処理を省略してもよい。各試験片は、マスキングにより所定の大きさの試験面だけを露出させる。ここでは、PTFE(ポリテトラフルオロエチレン)によりマスキングを行い、試験面の露出面積を4cm2とした。マスキングには、PTFEやシリコーンゴムといった樹脂の他、耐食性に優れ、試験液と反応しない種々の材料が利用できる。露出面積は適宜選択することができる。

【0044】

用意した上記試験片に腐食進行処理として、上記参照試験と同様の腐食液(5質量%のNaCl水溶液)を用い、同様の条件で塩水浸漬試験を行った(空調下の室温(25±2℃)に保持)。処理時間(試験片の試験面が完全に浸漬した状態での保持時間)は、表2に示すように、5分、10分、30分、60分、180分、1440分とした。そして、上記腐食進行処理(ここでは塩水浸漬試験)前、及び当該処理を所定の処理時間行った後についてそれぞれ、上記参照試験と同様の条件で同様にして交流インピーダンス測定を行い、腐食反応抵抗を読み取った。その結果を表2に示す。

【0045】

【表2】

【0046】

図2に示すように、腐食進行処理の処理時間が30分以内の場合、試料No.1〜5のいずれも、目視による確認では腐食状態に差が見られず、耐食性の優劣を判別することが実質的にできない。また、図1,表2に示すように、この試験例に用いたマグネシウム合金材はいずれも、腐食進行処理の処理時間が24時間以内であれば、当該処理前の腐食反応抵抗(初期値)よりも、当該処理後の測定値の方が高くなっており、同じような傾向を示すと言える。

【0047】

しかし、図1,表2に示すように、耐食性の優劣によって、腐食反応抵抗の初期値に対する腐食進行処理後の測定値の上昇度合い(比率)が異なる。具体的には、参照試験で耐食性に優れると評価された試料No.1〜3は、処理時間が5分といった短時間で、当該処理後の腐食反応抵抗の測定値が初期値の1.5倍以上になっている。更に、試料No.1〜3は、処理時間が10分以内で、当該処理後の腐食反応抵抗の測定値が初期値の2倍以上になっている。これに対して、参照試験で耐食性に劣ると評価された試料No.4,5は、上記上昇度合いが小さいことが分かる。

【0048】

このことから、マグネシウム合金材の耐食性の評価にあたり、上述のように塩水浸漬などの腐食進行処理の前後において腐食反応抵抗の大小を比較することに妥当性があると言える。

【0049】

また、上述のように10分以内で、上記腐食進行処理後の腐食反応抵抗の測定値と初期値との差が十分にみられる。従って、腐食進行処理の前後における腐食反応抵抗の大小を比較するという手法は、上記腐食進行処理前の腐食反応抵抗の大小に差が無い場合や目視確認では困難と考えられるような非常に短時間の腐食進行処理を施した場合であっても、耐食性の評価を良好に行え、耐食性の評価にあたり、従来と比較して画期的に時間を短縮できると言える。特に、この手法では、腐食反応抵抗という数値を利用することで、耐食性の評価を定量的に行うことができ、目視確認の場合のような評価のばらつきが実質的に生じない。このように電気化学測定を利用する本発明評価方法は、従来の評価方法と比較して、非常に短時間で、かつ精度良く定量的に耐食性を評価でき、有用性が高いと期待される。

【0050】

なお、上述した実施形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、上述した構成に限定されるものではない。例えば、腐食進行処理として、塩水噴霧試験、各種の暴露試験などを利用したり、腐食反応抵抗を測定するための試験液の組成、処理環境、測定条件などを適宜変更することができる。また、例えば、種々の組成や製造方法によりマグネシウム合金材を作製して、上述のように短時間の腐食進行試験を行った前後の腐食反応抵抗を測定して上述のように初期値に対する比率を求め、この比率を照合データに利用すると、マグネシウム合金材の耐食性を簡単に、短時間で、かつ精度良く定量的に評価できると期待される。その他、上述した耐食性の評価方法は、マグネシウム合金と同様に腐食反応によって保護性の被膜が形成される金属材料(例えばアルミニウム、ステンレス合金、ニッケルなど)からなる部材を評価対象に利用できる可能性がある。

【産業上の利用可能性】

【0051】

本発明は、各種の電気・電子機器類の構成部材、特に、携帯用や小型な電気・電子機器類の筐体、高強度であることが望まれる種々の分野の部材に利用されるマグネシウム合金材の耐食性を評価する際に好適に利用することができる。特に、本発明は、サンプル品の出来栄えの確認といった短時間での評価が望まれる場合に好適に利用することができる。

【特許請求の範囲】

【請求項1】

マグネシウム合金材の耐食性を評価するマグシウム合金材の耐食性の評価方法であって、

前記マグネシウム合金材に腐食進行処理を行い、前記腐食進行処理が施されたマグネシウム合金材に対して交流インピーダンス法により腐食反応抵抗を測定し、

前記測定値と、前記腐食進行処理前におけるマグネシウム合金材の腐食反応抵抗値との大小を比較することで、耐食性を評価することを特徴とするマグネシウム合金材の耐食性の評価方法。

【請求項2】

前記腐食進行処理の処理時間が10分以下であるときの前記測定値が、前記腐食進行処理前における腐食反応抵抗値の2倍以上であるとき、当該マグネシウム合金材が耐食性に優れると評価することを特徴とする請求項1に記載のマグネシウム合金材の耐食性の評価方法。

【請求項1】

マグネシウム合金材の耐食性を評価するマグシウム合金材の耐食性の評価方法であって、

前記マグネシウム合金材に腐食進行処理を行い、前記腐食進行処理が施されたマグネシウム合金材に対して交流インピーダンス法により腐食反応抵抗を測定し、

前記測定値と、前記腐食進行処理前におけるマグネシウム合金材の腐食反応抵抗値との大小を比較することで、耐食性を評価することを特徴とするマグネシウム合金材の耐食性の評価方法。

【請求項2】

前記腐食進行処理の処理時間が10分以下であるときの前記測定値が、前記腐食進行処理前における腐食反応抵抗値の2倍以上であるとき、当該マグネシウム合金材が耐食性に優れると評価することを特徴とする請求項1に記載のマグネシウム合金材の耐食性の評価方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−191270(P2011−191270A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−59761(P2010−59761)

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]