マグネシウム合金製のスピーカー用ドーム型振動板及びその製造方法

【課題】マグネシウム合金を使用した、十分に剛性が高く、分割振動を抑制することができるスピーカー用ドーム型振動板及びその製造方法を提供する。

【解決手段】本発明は、マグネシウム合金板をプレス加工することにより形成される、スピーカー用のドーム型振動板であって、その肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚t2が外周の肉厚t1の0.2〜0.8倍であることを特徴としている。

【解決手段】本発明は、マグネシウム合金板をプレス加工することにより形成される、スピーカー用のドーム型振動板であって、その肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚t2が外周の肉厚t1の0.2〜0.8倍であることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スピーカー用の振動板に係わり、特に、マグネシウム合金製のスピーカー用ドーム型振動板及びその製造方法に関する。

【背景技術】

【0002】

特開昭53−1517号公報(特許文献1)には、ダイナミックスピーカ及びその製造方法が記載されている。また、特開2007−43522号公報(特許文献2)には、スピーカー装置用振動板が記載されている。これらのスピーカー用振動板においては、樹脂製の振動板にリブを設けたり、振動板の肉厚を部分的に変化させることにより剛性を確保している。これにより、振動板に発生する分割振動を低減し、音質の向上を図っている。

【0003】

一方、高音再生用のスピーカーの振動板としては、一般に、紙や樹脂、およびチタン、ベリリウムなどの金属が使われている。紙や樹脂は音速が低いために高音再生用としては性能が不十分であり、また、チタニウムやベリリウム等の金属は、剛性が高いものの、チタンはやや重量が重く、ベリリウムは極めて高価であるため一般にはあまり普及していない。また、金属の中でもマグネシウム及びマグネシウム合金(本明細書においては、これらをマグネシウム合金と言う。)は、軽量で、内部損失が大きく、また、比剛性が高いためスピーカーの振動板に非常に適した材料であることが知られている。このため、近年、マグネシウム合金を使用したスピーカー振動板が製造されるようになった。

【0004】

【特許文献1】特開昭53−1517号公報

【特許文献2】特開2007−43522号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、主に高音再生用のスピーカーのドーム型振動板は、小口径であるため、特開昭53−1517号公報や特開2007−43522号公報記載の比較的大口径のコーン型振動板のように、リブを設けるなどして剛性を高めることが難しいという問題がある。

【0006】

また、マグネシウム合金を使用した振動板は、材料の比剛性が高いため分割振動を抑制するには有利であるが、マグネシウム合金製であっても肉厚が一定の振動板では、十分に剛性を高めて分割振動を抑制することができないという問題がある。このため、マグネシウム合金を用いた振動板においても、高音域で分割振動が発生し、可聴域のある特定の周波数帯の音圧が高くなったり、あるいは、ある特定の周波数帯の音圧が低くなるなどの問題を生じ、音響信号の再現性に問題が起きる場合がある。

【0007】

さらに、特開2007−43522号公報に記載されているような、肉厚が変化した振動板を、マグネシウム合金板をプレス加工することにより形成することは非常に困難であるという問題がある。

【0008】

従って、本発明は、マグネシウム合金を使用した、十分に剛性が高く、分割振動を抑制することができるスピーカー用ドーム型振動板及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明は、マグネシウム合金板をプレス加工することにより形成される、スピーカー用のドーム型振動板であって、その肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚が外周の肉厚の0.2〜0.8倍であることを特徴としている。

【0010】

このように構成された本発明のドーム型振動板によれば、肉厚が外周から中心に向かって漸減し、振動板の中心における肉厚が外周の肉厚の0.2〜0.8倍にされているので、十分に剛性が高く、分割振動を抑制することができる。

【0011】

本発明において、好ましくは、ドーム型振動板の外径をr1、外周の肉厚をt1、中心の肉厚と外周の肉厚の比α=(t2/t1)をとするとき、ドーム型の外周から中心軸線に向かって距離rの点における肉厚t(r)が、ほぼ、t(r)=t1−r・(1−α)t1/r1、に形成されている。

このように構成された本発明によれば、振動板に働く曲げ応力がほぼ均一になるので、最も効果的に分割振動を抑制することができる。

【0012】

また、本発明は、本発明のドーム型振動板の製造方法であって、マグネシウム合金製の板を準備する段階と、このマグネシウム合金製の板を、100〜250゜Cの温度にされたダイス及びしわ押さえの間に挟む段階と、このダイス及びしわ押さえの間に挟まれたマグネシウム合金製の板を、ダイス及びしわ押さえの温度よりも50〜150゜C高い温度にされ、且つ150〜300゜Cの温度のポンチで塑性変形させる段階と、を有することを特徴としている。

【0013】

このように構成された本発明においては、ダイス及びしわ押さえの間に挟まれたマグネシウム合金製の板が、ダイス及びしわ押さえの温度よりも高い温度にされたポンチにより塑性変形されるので、ドーム型の中心部の肉厚が薄く、外周部の肉厚が厚い振動板が、プレス加工により形成される。

【発明の効果】

【0014】

本発明によれば、マグネシウム合金を使用して、十分に剛性が高く、分割振動を抑制したスピーカー用ドーム型振動板及びその製造方法を得ることができる。

【発明を実施するための最良の形態】

【0015】

次に、添付図面を参照して、本発明の好ましい実施形態を説明する。

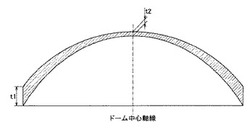

図1は、本発明の実施形態によるドーム型振動板の断面図である。図2は、本発明の実施形態によるドーム型振動板及び従来のドーム型振動板の肉厚分布の一例を示すグラフである。図3は、本発明の実施形態によるドーム型振動板の製造方法を示す図である。

【0016】

まず、ドーム型振動板に発生する分割振動を抑制するためには、振動板の強度を低下させることなく、振動板の重量を軽減することが重要である。振動板が音響信号を受けて振動する場合は、振動板全面で空気の抵抗を受けるので、全面に等分布荷重が作用していると考えられる。ここで、ドーム型振動板の強度を、外周端が固定され、等分布荷重が作用する片持ちの扇形の板として検討すると、固定された外周端においては大きな曲げモーメントが作用するのに対し、先端部(ドーム型の中心)においては曲げモーメントが小さくなることがわかる。従って、図2に破線で示すような、肉厚が一定の従来のドーム振動板では、振動板の外周付近には大きな曲げ応力が作用し、中心付近の曲げ応力は小さくなる。即ち、肉厚が一定の従来の振動板では、ドーム型振動板の中心付近は、作用する曲げモーメントが小さいにもかかわらず振動板の周辺部と同じ肉厚を持つことになる。

【0017】

このため、肉厚が一定のドーム型振動板は、中心付近の肉厚が強度の向上に寄与しないにもかかわらず厚くなっており、強度の割に重量が大きくなることがわかる。従って、ドーム型振動板の外周から中心に亘って、曲げ応力がより均等に作用するように振動板の肉厚を配分することにより、振動板の強度を低下させることなく振動板の重量を軽減できると考えられる。

【0018】

このように、本件発明の発明者は、分割振動の発生を十分に抑制することができるドーム型振動板を構成するには、スピーカー用の振動板として優れた材料特性を有するマグネシウム合金を使用して、外周部の肉厚を厚く、中心部の肉厚を薄く形成する必要があることを見出した。また、ドーム型振動板は、肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚t2が外周の肉厚t1の0.2〜0.8倍であるのが良い。ここで、振動板の肉厚とは、振動板の厚さをドーム型の中心軸線に平行な方向に測定したものとする。

【0019】

なお、中心の板厚が薄くなり過ぎると、中心部の剛性が低くなり、かえって分割振動を起こしやすくなるため、ある程度の板厚を保つ必要があり、このために中心部の肉厚は外周縁部の肉厚の0.2倍以上にする必要がある。さらに、中心部の肉厚が、外周部の肉厚の0.8倍を超えると、厚さ一定の振動板とほとんど差がなくなり、中心部の重量が重くなって分割振動を生じやすくなる。

【0020】

さらに、効果的に分割振動の発生を抑えるためには、振動板全面に等分布荷重が作用した状態で、振動板のあらゆる部分において均等な曲げ応力が作用するように振動板の肉厚を変化させれば、無駄な質量配分を避けることができ、分割振動の発生を最も効果的に抑えることができる。そこで、均等な曲げ応力が作用する肉厚分布を求め、概ねこの曲線に沿った肉厚分布を有する振動板を形成する。

【0021】

即ち、図2に実線で示すように、ドーム型振動板の外径をr1、外周の肉厚をt1、中心の肉厚と外周の肉厚の比α=(t2/t1)をとするとき、ドーム型の外周から中心軸線に向かって距離rの点における肉厚t(r)がほぼ、

t(r)=t1−r・(1−α)t1/r1 (数式1)

になるように形成する。図2に示す例では、振動板の外径は30mmであり、中心の肉厚と外周の肉厚の比αは0.5である。

【0022】

ここで、「肉厚がほぼt(r)になるように形成する」とは、上記数式1で示される値のプラス・マイナス10%以内に収まることを意味するものとする。即ち、板厚を上記式で求められる肉厚に沿って変化させることが理想であるが、工業的に製造する際には厳密にこの値にすることは難しい。検討の結果、数式1で求められる肉厚のプラス・マイナス10%の誤差であれば、本発明の特徴を損ねることなく、音響信号の再現性を保つことができることが確認されている。

【0023】

次に、図3を参照して、本発明の実施形態によるドーム型振動板の製造方法を説明する。

まず、被成形材である円板状に打ち抜かれたマグネシウム合金板1を準備する。このマグネシウム合金板1を、図3(a)に示すように、所定の温度に加熱されたしわ押さえ4の上に配置する。しわ押さえ4の上に配置されたマグネシウム合金板1を、図3(b)に示すように、所定の温度に加熱されたダイス2ではさみ、数秒間保持して被成形材を所定の温度に加熱する。本実施形態においては、ダイス2およびしわ押さえ4の温度は100℃〜250℃に維持されている。ついで、ダイス2およびしわ押さえ4を、図3(c)に示すように押し下げ、ポンチ6に接触させて、マグネシウム合金板1をドーム型に成形する。好ましくは、ポンチ6とダイス2の間のクリアランスは、所望の肉厚分布に沿った隙間を確保しておく。しかしながら、本実施形態におけるプレス加工は、プレスフォージング加工(型鍛造)のように、ポンチとダイスの間のクリアランスと成型された振動板の肉厚が必ずしも等しくなるものではない。

【0024】

ここで、ポンチ6の温度は、ダイス2およびしわ押さえ4の温度よりも50℃〜100℃高い、150℃〜300℃の範囲の温度に保っておく。成形の際、ポンチ6は、最初にその先端がマグネシウム合金板1に当たる。このときポンチ6の温度はマグネシウム合金板1よりも高いため、マグネシウム合金板1の中央部が加熱される。これにより、マグネシウム合金板1の中央部の耐力が下がり、この部分の変形が進み、マグネシウム合金板1の中心部は伸ばされて薄くなる。さらに、必要に応じてしわ押さえの圧力を調整することにより、マグネシウム合金板1を所望の肉厚分布に成形することができる。

【0025】

プレス加工の一つである張り出し加工において、ポンチ6の温度としわ抑え4の温度を調整することにより、上記の数式1のような肉厚分布を有するドーム型振動板を形成することができる。すなわち、プレス加工に際し、ダイス2およびしわ押さえ4の温度を100℃〜250℃とし、ポンチ6の温度を150℃〜300℃の範囲で、ダイス2およびしわ押さえ4の温度よりも50℃〜150℃高く設定して成形を行うことにより上記肉厚分布のドーム型振動板を得ることができる。

【0026】

なお、ダイス2およびしわ押さえ4の温度が100℃よりも低い場合には、マグネシウム合金板1の延性を十分に確保することができず、適正な加工を行うことができない。また、ダイス2およびしわ押さえ4の温度が250℃よりも高い場合にはマグネシウム合金板1が柔らかくなりすぎ、材料に破断が生じてしまう。ポンチ6の温度は、150℃〜300℃が適正であるが、ポンチ6の温度が150℃未満では、マグネシウム合金板1の軟化が不十分で、中心部の肉厚を薄くすることができない。また、ポンチ6の温度が300℃を超えるとマグネシウム合金板1が柔らかくなりすぎて、破断を起こすようになる。

【0027】

さらに、ポンチ6の温度は、ダイス2およびしわ押さえ4の温度よりも50℃〜150℃高く設定する。その差が50℃よりも小さいときは、十分な肉厚の差が得られなくなる。また、温度の差が150℃を超える場合は、温度の高い部分と低い部分の耐力差が大きくなりかえって破断を起こすことになる。

【0028】

また、本実施形態においては、成形は1段で、即ち、一組のポンチ及びダイスを用いて1回のプレスで行っているが、これを多段で行っても良い。この場合には、形状の異なる複数のポンチ、ダイスを用いて、何回かのプレスを行い、最終的な形状を成形する。多段で行う場合は、ポンチの径を大きいものから徐々に小さくして行き、最終的に所望の形状のポンチを押し当てて最終形状とする。

【0029】

次に、図4乃至図6を参照して、上述した製造方法により実際にドーム型振動板を形成した結果を説明する。図4は、本発明の実施形態の製造方法により形成したドーム型振動板の肉厚分布、及び比較例によるドーム型振動板の肉厚分布を示すグラフである。また、図5及び図6は、本発明の実施形態によるドーム型振動板及び比較例によるドーム型振動板を使用して構成したスピーカーユニットの周波数特性を示すグラフである。

【0030】

(実施例1)

板厚0.050mmのマグネシウム合金AZ31B展伸材を用いて、外径30mm、高さ10mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を使用した。また、マグネシウム合金板のブランク径を40mmとし、ダイスおよびしわ押さえの温度を200℃、ポンチの温度を250℃として成形した。成形途中で、しわ押さえ圧を変化させている。このようにして形成された本発明の実施形態によるスピーカー用のドーム型振動板を実測した肉厚分布を、図4の黒丸に示す。このドーム型振動板の肉厚分布は、ほぼ数式1に従うものとなっている。

【0031】

(実施例2)

板厚0.030mmのマグネシウム合金AZ31B展伸材を用いて、外径25mm、高さ6mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を用い、マグネシウム合金板のブランク径を35mmとし、ダイスおよびしわ押さえの温度を170℃、ポンチの温度を230℃として成形した。成形途中で、しわ押さえ圧を変化させている。このようにして形成された本発明の実施形態によるスピーカー用のドーム型振動板を実測した肉厚分布を、図4の黒丸に示す。また、数式1で求められた肉厚分布を一点鎖線で示す。

【0032】

(比較例1)

板厚0.050mmのマグネシウム合金AZ31B展伸材を用いて、外径30mm、高さ10mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を使用した。マグネシウム合金板のブランク径を40mmとし、ダイスおよびしわ押さえの温度を200℃、ポンチの温度を200℃として成形した。成形途中で、しわ押さえ圧は変化させず一定の圧力にて成形した。このようにして形成された比較例によるスピーカー用のドーム型振動板を実測した肉厚分布を図4の白丸に示す。この比較例1においては、ダイスおよびしわ押さえと、ポンチの温度に差がないため、振動板の外周部と中心部における肉厚がほぼ同一になっている。また、この比較例においては、外周部で肉厚がやや厚くなる傾向が見られた。

【0033】

(比較例2)

板厚0.030mmのマグネシウム合金AZ31B展伸材を用いて、外径25mm、高さ6mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を使用した。マグネシウム合金板のブランク径を30mmとし、ダイスおよびしわ押さえの温度を180℃、ポンチの温度を180℃として成形した。成形途中で、しわ押さえ圧は変化させずに成形した。このようにして形成された比較例によるスピーカー用のドーム型振動板を実測した肉厚分布を、図4の白丸に示す。この比較例2においては、ダイスおよびしわ押さえと、ポンチの温度に差がないため、振動板の外周部と中心部における肉厚がほぼ同一になっている。

【0034】

(性能の評価)

実施例1と2による振動板、および比較例1と2による振動板を通常のツイーター用のダイナミック型スピーカーに組み込み、その周波数特性を評価した。

図5および図6は、周波数特性を実測したグラフである。図5は、外径30mmのドーム型振動板である実施例1および比較例1の周波数特性のグラフである。図6は、外径25mmのドーム型振動板である本発明の実施例2および比較例2の周波数特性のグラフである。

【0035】

いずれの場合も、比較例では音圧レベルに大きなピーク及びディップが見られるのに対し、実施例では、音圧レベルに大きなピーク及びディップが見られない。これは、実施例1及び2のドーム型振動板では、分割振動が十分に抑えられていることを示している。

【0036】

本発明の実施形態のドーム型振動板によれば、分割振動が抑えられ、音響信号の再現性に優れたスピーカーを得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施形態によるドーム型振動板の断面図である。

【図2】本発明の実施形態によるドーム型振動板及び従来のドーム型振動板の肉厚分布の一例を示すグラフである。

【図3】本発明の実施形態によるドーム型振動板の製造方法を示す図である。

【図4】本発明の実施形態の製造方法により形成したドーム型振動板の肉厚分布、及び比較例によるドーム型振動板の肉厚分布を示すグラフである。

【図5】本発明の実施形態によるドーム型振動板及び比較例によるドーム型振動板を使用して構成したスピーカーユニットの周波数特性を示すグラフである。

【図6】本発明の実施形態によるドーム型振動板及び比較例によるドーム型振動板を使用して構成したスピーカーユニットの周波数特性を示すグラフである。

【符号の説明】

【0038】

1 マグネシウム合金板

2 ダイス

4 しわ押さえ

6 ポンチ

【技術分野】

【0001】

本発明は、スピーカー用の振動板に係わり、特に、マグネシウム合金製のスピーカー用ドーム型振動板及びその製造方法に関する。

【背景技術】

【0002】

特開昭53−1517号公報(特許文献1)には、ダイナミックスピーカ及びその製造方法が記載されている。また、特開2007−43522号公報(特許文献2)には、スピーカー装置用振動板が記載されている。これらのスピーカー用振動板においては、樹脂製の振動板にリブを設けたり、振動板の肉厚を部分的に変化させることにより剛性を確保している。これにより、振動板に発生する分割振動を低減し、音質の向上を図っている。

【0003】

一方、高音再生用のスピーカーの振動板としては、一般に、紙や樹脂、およびチタン、ベリリウムなどの金属が使われている。紙や樹脂は音速が低いために高音再生用としては性能が不十分であり、また、チタニウムやベリリウム等の金属は、剛性が高いものの、チタンはやや重量が重く、ベリリウムは極めて高価であるため一般にはあまり普及していない。また、金属の中でもマグネシウム及びマグネシウム合金(本明細書においては、これらをマグネシウム合金と言う。)は、軽量で、内部損失が大きく、また、比剛性が高いためスピーカーの振動板に非常に適した材料であることが知られている。このため、近年、マグネシウム合金を使用したスピーカー振動板が製造されるようになった。

【0004】

【特許文献1】特開昭53−1517号公報

【特許文献2】特開2007−43522号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、主に高音再生用のスピーカーのドーム型振動板は、小口径であるため、特開昭53−1517号公報や特開2007−43522号公報記載の比較的大口径のコーン型振動板のように、リブを設けるなどして剛性を高めることが難しいという問題がある。

【0006】

また、マグネシウム合金を使用した振動板は、材料の比剛性が高いため分割振動を抑制するには有利であるが、マグネシウム合金製であっても肉厚が一定の振動板では、十分に剛性を高めて分割振動を抑制することができないという問題がある。このため、マグネシウム合金を用いた振動板においても、高音域で分割振動が発生し、可聴域のある特定の周波数帯の音圧が高くなったり、あるいは、ある特定の周波数帯の音圧が低くなるなどの問題を生じ、音響信号の再現性に問題が起きる場合がある。

【0007】

さらに、特開2007−43522号公報に記載されているような、肉厚が変化した振動板を、マグネシウム合金板をプレス加工することにより形成することは非常に困難であるという問題がある。

【0008】

従って、本発明は、マグネシウム合金を使用した、十分に剛性が高く、分割振動を抑制することができるスピーカー用ドーム型振動板及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明は、マグネシウム合金板をプレス加工することにより形成される、スピーカー用のドーム型振動板であって、その肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚が外周の肉厚の0.2〜0.8倍であることを特徴としている。

【0010】

このように構成された本発明のドーム型振動板によれば、肉厚が外周から中心に向かって漸減し、振動板の中心における肉厚が外周の肉厚の0.2〜0.8倍にされているので、十分に剛性が高く、分割振動を抑制することができる。

【0011】

本発明において、好ましくは、ドーム型振動板の外径をr1、外周の肉厚をt1、中心の肉厚と外周の肉厚の比α=(t2/t1)をとするとき、ドーム型の外周から中心軸線に向かって距離rの点における肉厚t(r)が、ほぼ、t(r)=t1−r・(1−α)t1/r1、に形成されている。

このように構成された本発明によれば、振動板に働く曲げ応力がほぼ均一になるので、最も効果的に分割振動を抑制することができる。

【0012】

また、本発明は、本発明のドーム型振動板の製造方法であって、マグネシウム合金製の板を準備する段階と、このマグネシウム合金製の板を、100〜250゜Cの温度にされたダイス及びしわ押さえの間に挟む段階と、このダイス及びしわ押さえの間に挟まれたマグネシウム合金製の板を、ダイス及びしわ押さえの温度よりも50〜150゜C高い温度にされ、且つ150〜300゜Cの温度のポンチで塑性変形させる段階と、を有することを特徴としている。

【0013】

このように構成された本発明においては、ダイス及びしわ押さえの間に挟まれたマグネシウム合金製の板が、ダイス及びしわ押さえの温度よりも高い温度にされたポンチにより塑性変形されるので、ドーム型の中心部の肉厚が薄く、外周部の肉厚が厚い振動板が、プレス加工により形成される。

【発明の効果】

【0014】

本発明によれば、マグネシウム合金を使用して、十分に剛性が高く、分割振動を抑制したスピーカー用ドーム型振動板及びその製造方法を得ることができる。

【発明を実施するための最良の形態】

【0015】

次に、添付図面を参照して、本発明の好ましい実施形態を説明する。

図1は、本発明の実施形態によるドーム型振動板の断面図である。図2は、本発明の実施形態によるドーム型振動板及び従来のドーム型振動板の肉厚分布の一例を示すグラフである。図3は、本発明の実施形態によるドーム型振動板の製造方法を示す図である。

【0016】

まず、ドーム型振動板に発生する分割振動を抑制するためには、振動板の強度を低下させることなく、振動板の重量を軽減することが重要である。振動板が音響信号を受けて振動する場合は、振動板全面で空気の抵抗を受けるので、全面に等分布荷重が作用していると考えられる。ここで、ドーム型振動板の強度を、外周端が固定され、等分布荷重が作用する片持ちの扇形の板として検討すると、固定された外周端においては大きな曲げモーメントが作用するのに対し、先端部(ドーム型の中心)においては曲げモーメントが小さくなることがわかる。従って、図2に破線で示すような、肉厚が一定の従来のドーム振動板では、振動板の外周付近には大きな曲げ応力が作用し、中心付近の曲げ応力は小さくなる。即ち、肉厚が一定の従来の振動板では、ドーム型振動板の中心付近は、作用する曲げモーメントが小さいにもかかわらず振動板の周辺部と同じ肉厚を持つことになる。

【0017】

このため、肉厚が一定のドーム型振動板は、中心付近の肉厚が強度の向上に寄与しないにもかかわらず厚くなっており、強度の割に重量が大きくなることがわかる。従って、ドーム型振動板の外周から中心に亘って、曲げ応力がより均等に作用するように振動板の肉厚を配分することにより、振動板の強度を低下させることなく振動板の重量を軽減できると考えられる。

【0018】

このように、本件発明の発明者は、分割振動の発生を十分に抑制することができるドーム型振動板を構成するには、スピーカー用の振動板として優れた材料特性を有するマグネシウム合金を使用して、外周部の肉厚を厚く、中心部の肉厚を薄く形成する必要があることを見出した。また、ドーム型振動板は、肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚t2が外周の肉厚t1の0.2〜0.8倍であるのが良い。ここで、振動板の肉厚とは、振動板の厚さをドーム型の中心軸線に平行な方向に測定したものとする。

【0019】

なお、中心の板厚が薄くなり過ぎると、中心部の剛性が低くなり、かえって分割振動を起こしやすくなるため、ある程度の板厚を保つ必要があり、このために中心部の肉厚は外周縁部の肉厚の0.2倍以上にする必要がある。さらに、中心部の肉厚が、外周部の肉厚の0.8倍を超えると、厚さ一定の振動板とほとんど差がなくなり、中心部の重量が重くなって分割振動を生じやすくなる。

【0020】

さらに、効果的に分割振動の発生を抑えるためには、振動板全面に等分布荷重が作用した状態で、振動板のあらゆる部分において均等な曲げ応力が作用するように振動板の肉厚を変化させれば、無駄な質量配分を避けることができ、分割振動の発生を最も効果的に抑えることができる。そこで、均等な曲げ応力が作用する肉厚分布を求め、概ねこの曲線に沿った肉厚分布を有する振動板を形成する。

【0021】

即ち、図2に実線で示すように、ドーム型振動板の外径をr1、外周の肉厚をt1、中心の肉厚と外周の肉厚の比α=(t2/t1)をとするとき、ドーム型の外周から中心軸線に向かって距離rの点における肉厚t(r)がほぼ、

t(r)=t1−r・(1−α)t1/r1 (数式1)

になるように形成する。図2に示す例では、振動板の外径は30mmであり、中心の肉厚と外周の肉厚の比αは0.5である。

【0022】

ここで、「肉厚がほぼt(r)になるように形成する」とは、上記数式1で示される値のプラス・マイナス10%以内に収まることを意味するものとする。即ち、板厚を上記式で求められる肉厚に沿って変化させることが理想であるが、工業的に製造する際には厳密にこの値にすることは難しい。検討の結果、数式1で求められる肉厚のプラス・マイナス10%の誤差であれば、本発明の特徴を損ねることなく、音響信号の再現性を保つことができることが確認されている。

【0023】

次に、図3を参照して、本発明の実施形態によるドーム型振動板の製造方法を説明する。

まず、被成形材である円板状に打ち抜かれたマグネシウム合金板1を準備する。このマグネシウム合金板1を、図3(a)に示すように、所定の温度に加熱されたしわ押さえ4の上に配置する。しわ押さえ4の上に配置されたマグネシウム合金板1を、図3(b)に示すように、所定の温度に加熱されたダイス2ではさみ、数秒間保持して被成形材を所定の温度に加熱する。本実施形態においては、ダイス2およびしわ押さえ4の温度は100℃〜250℃に維持されている。ついで、ダイス2およびしわ押さえ4を、図3(c)に示すように押し下げ、ポンチ6に接触させて、マグネシウム合金板1をドーム型に成形する。好ましくは、ポンチ6とダイス2の間のクリアランスは、所望の肉厚分布に沿った隙間を確保しておく。しかしながら、本実施形態におけるプレス加工は、プレスフォージング加工(型鍛造)のように、ポンチとダイスの間のクリアランスと成型された振動板の肉厚が必ずしも等しくなるものではない。

【0024】

ここで、ポンチ6の温度は、ダイス2およびしわ押さえ4の温度よりも50℃〜100℃高い、150℃〜300℃の範囲の温度に保っておく。成形の際、ポンチ6は、最初にその先端がマグネシウム合金板1に当たる。このときポンチ6の温度はマグネシウム合金板1よりも高いため、マグネシウム合金板1の中央部が加熱される。これにより、マグネシウム合金板1の中央部の耐力が下がり、この部分の変形が進み、マグネシウム合金板1の中心部は伸ばされて薄くなる。さらに、必要に応じてしわ押さえの圧力を調整することにより、マグネシウム合金板1を所望の肉厚分布に成形することができる。

【0025】

プレス加工の一つである張り出し加工において、ポンチ6の温度としわ抑え4の温度を調整することにより、上記の数式1のような肉厚分布を有するドーム型振動板を形成することができる。すなわち、プレス加工に際し、ダイス2およびしわ押さえ4の温度を100℃〜250℃とし、ポンチ6の温度を150℃〜300℃の範囲で、ダイス2およびしわ押さえ4の温度よりも50℃〜150℃高く設定して成形を行うことにより上記肉厚分布のドーム型振動板を得ることができる。

【0026】

なお、ダイス2およびしわ押さえ4の温度が100℃よりも低い場合には、マグネシウム合金板1の延性を十分に確保することができず、適正な加工を行うことができない。また、ダイス2およびしわ押さえ4の温度が250℃よりも高い場合にはマグネシウム合金板1が柔らかくなりすぎ、材料に破断が生じてしまう。ポンチ6の温度は、150℃〜300℃が適正であるが、ポンチ6の温度が150℃未満では、マグネシウム合金板1の軟化が不十分で、中心部の肉厚を薄くすることができない。また、ポンチ6の温度が300℃を超えるとマグネシウム合金板1が柔らかくなりすぎて、破断を起こすようになる。

【0027】

さらに、ポンチ6の温度は、ダイス2およびしわ押さえ4の温度よりも50℃〜150℃高く設定する。その差が50℃よりも小さいときは、十分な肉厚の差が得られなくなる。また、温度の差が150℃を超える場合は、温度の高い部分と低い部分の耐力差が大きくなりかえって破断を起こすことになる。

【0028】

また、本実施形態においては、成形は1段で、即ち、一組のポンチ及びダイスを用いて1回のプレスで行っているが、これを多段で行っても良い。この場合には、形状の異なる複数のポンチ、ダイスを用いて、何回かのプレスを行い、最終的な形状を成形する。多段で行う場合は、ポンチの径を大きいものから徐々に小さくして行き、最終的に所望の形状のポンチを押し当てて最終形状とする。

【0029】

次に、図4乃至図6を参照して、上述した製造方法により実際にドーム型振動板を形成した結果を説明する。図4は、本発明の実施形態の製造方法により形成したドーム型振動板の肉厚分布、及び比較例によるドーム型振動板の肉厚分布を示すグラフである。また、図5及び図6は、本発明の実施形態によるドーム型振動板及び比較例によるドーム型振動板を使用して構成したスピーカーユニットの周波数特性を示すグラフである。

【0030】

(実施例1)

板厚0.050mmのマグネシウム合金AZ31B展伸材を用いて、外径30mm、高さ10mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を使用した。また、マグネシウム合金板のブランク径を40mmとし、ダイスおよびしわ押さえの温度を200℃、ポンチの温度を250℃として成形した。成形途中で、しわ押さえ圧を変化させている。このようにして形成された本発明の実施形態によるスピーカー用のドーム型振動板を実測した肉厚分布を、図4の黒丸に示す。このドーム型振動板の肉厚分布は、ほぼ数式1に従うものとなっている。

【0031】

(実施例2)

板厚0.030mmのマグネシウム合金AZ31B展伸材を用いて、外径25mm、高さ6mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を用い、マグネシウム合金板のブランク径を35mmとし、ダイスおよびしわ押さえの温度を170℃、ポンチの温度を230℃として成形した。成形途中で、しわ押さえ圧を変化させている。このようにして形成された本発明の実施形態によるスピーカー用のドーム型振動板を実測した肉厚分布を、図4の黒丸に示す。また、数式1で求められた肉厚分布を一点鎖線で示す。

【0032】

(比較例1)

板厚0.050mmのマグネシウム合金AZ31B展伸材を用いて、外径30mm、高さ10mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を使用した。マグネシウム合金板のブランク径を40mmとし、ダイスおよびしわ押さえの温度を200℃、ポンチの温度を200℃として成形した。成形途中で、しわ押さえ圧は変化させず一定の圧力にて成形した。このようにして形成された比較例によるスピーカー用のドーム型振動板を実測した肉厚分布を図4の白丸に示す。この比較例1においては、ダイスおよびしわ押さえと、ポンチの温度に差がないため、振動板の外周部と中心部における肉厚がほぼ同一になっている。また、この比較例においては、外周部で肉厚がやや厚くなる傾向が見られた。

【0033】

(比較例2)

板厚0.030mmのマグネシウム合金AZ31B展伸材を用いて、外径25mm、高さ6mmのドーム型形状のスピーカー振動板を成形した。成形に際して、プレス機は、アイダエンジニアリング株式会社製H−SF−60を使用した。マグネシウム合金板のブランク径を30mmとし、ダイスおよびしわ押さえの温度を180℃、ポンチの温度を180℃として成形した。成形途中で、しわ押さえ圧は変化させずに成形した。このようにして形成された比較例によるスピーカー用のドーム型振動板を実測した肉厚分布を、図4の白丸に示す。この比較例2においては、ダイスおよびしわ押さえと、ポンチの温度に差がないため、振動板の外周部と中心部における肉厚がほぼ同一になっている。

【0034】

(性能の評価)

実施例1と2による振動板、および比較例1と2による振動板を通常のツイーター用のダイナミック型スピーカーに組み込み、その周波数特性を評価した。

図5および図6は、周波数特性を実測したグラフである。図5は、外径30mmのドーム型振動板である実施例1および比較例1の周波数特性のグラフである。図6は、外径25mmのドーム型振動板である本発明の実施例2および比較例2の周波数特性のグラフである。

【0035】

いずれの場合も、比較例では音圧レベルに大きなピーク及びディップが見られるのに対し、実施例では、音圧レベルに大きなピーク及びディップが見られない。これは、実施例1及び2のドーム型振動板では、分割振動が十分に抑えられていることを示している。

【0036】

本発明の実施形態のドーム型振動板によれば、分割振動が抑えられ、音響信号の再現性に優れたスピーカーを得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施形態によるドーム型振動板の断面図である。

【図2】本発明の実施形態によるドーム型振動板及び従来のドーム型振動板の肉厚分布の一例を示すグラフである。

【図3】本発明の実施形態によるドーム型振動板の製造方法を示す図である。

【図4】本発明の実施形態の製造方法により形成したドーム型振動板の肉厚分布、及び比較例によるドーム型振動板の肉厚分布を示すグラフである。

【図5】本発明の実施形態によるドーム型振動板及び比較例によるドーム型振動板を使用して構成したスピーカーユニットの周波数特性を示すグラフである。

【図6】本発明の実施形態によるドーム型振動板及び比較例によるドーム型振動板を使用して構成したスピーカーユニットの周波数特性を示すグラフである。

【符号の説明】

【0038】

1 マグネシウム合金板

2 ダイス

4 しわ押さえ

6 ポンチ

【特許請求の範囲】

【請求項1】

マグネシウム合金板をプレス加工することにより形成される、スピーカー用のドーム型振動板であって、

その肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚が外周の肉厚の0.2〜0.8倍であることを特徴とするドーム型振動板。

【請求項2】

上記ドーム型振動板の外径をr1、外周の肉厚をt1、中心の肉厚と外周の肉厚の比α=(t2/t1)をとするとき、ドーム型の外周から中心軸線に向かって距離rの点における肉厚t(r)が、ほぼ、

t(r)=t1−r・(1−α)t1/r1、

に形成されている請求項1記載のドーム型振動板。

【請求項3】

請求項1又は2記載のドーム型振動板の製造方法であって、

マグネシウム合金製の板を準備する段階と、

このマグネシウム合金製の板を、100〜250゜Cの温度にされたダイス及びしわ押さえの間に挟む段階と、

このダイス及びしわ押さえの間に挟まれた上記マグネシウム合金製の板を、上記ダイス及びしわ押さえの温度よりも50〜150゜C高い温度にされ、且つ150〜300゜Cの温度のポンチで塑性変形させる段階と、

を有することを特徴とするドーム型振動板の製造方法。

【請求項1】

マグネシウム合金板をプレス加工することにより形成される、スピーカー用のドーム型振動板であって、

その肉厚が外周から中心に向かって漸減するように構成され、振動板の中心における肉厚が外周の肉厚の0.2〜0.8倍であることを特徴とするドーム型振動板。

【請求項2】

上記ドーム型振動板の外径をr1、外周の肉厚をt1、中心の肉厚と外周の肉厚の比α=(t2/t1)をとするとき、ドーム型の外周から中心軸線に向かって距離rの点における肉厚t(r)が、ほぼ、

t(r)=t1−r・(1−α)t1/r1、

に形成されている請求項1記載のドーム型振動板。

【請求項3】

請求項1又は2記載のドーム型振動板の製造方法であって、

マグネシウム合金製の板を準備する段階と、

このマグネシウム合金製の板を、100〜250゜Cの温度にされたダイス及びしわ押さえの間に挟む段階と、

このダイス及びしわ押さえの間に挟まれた上記マグネシウム合金製の板を、上記ダイス及びしわ押さえの温度よりも50〜150゜C高い温度にされ、且つ150〜300゜Cの温度のポンチで塑性変形させる段階と、

を有することを特徴とするドーム型振動板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−232387(P2009−232387A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−78055(P2008−78055)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000230869)日本金属株式会社 (29)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000230869)日本金属株式会社 (29)

【Fターム(参考)】

[ Back to top ]