マグネシウム合金部材の表面処理方法及びマグネシウム合金部材

【課題】マグネシウム合金部材の表面の高耐食性皮膜の一部をパルスレーザーで除去することにより、簡単に導通性高耐食性皮膜領域を形成する方法及び該方法により製造されるマグネシウム合金部材を提供する。

【解決手段】マグネシウム合金部材(1)の表面に形成した高耐食性皮膜(10)の所要領域にパルスレーザーを照射して前記高耐食性皮膜(10)の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域(11)を形成する方法及びマグネシウム合金部材。

【解決手段】マグネシウム合金部材(1)の表面に形成した高耐食性皮膜(10)の所要領域にパルスレーザーを照射して前記高耐食性皮膜(10)の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域(11)を形成する方法及びマグネシウム合金部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシウム合金部材の表面処理方法及びマグネシウム合金部材に関し、特に、マグネシウム合金部材の表面の高耐食性皮膜の一部をパルスレーザーで除去することにより、簡単に導通性高耐食性皮膜領域を形成するための新規な改良に関する。

【背景技術】

【0002】

従来、用いられていたこの種のマグネシウム合金部材の表面処理方法としては、例えば、特許文献1に開示された方法を図4として挙げることができる。

すなわち、図4は従来のマグネシウム合金部材の表面処理方法を示す工程図であって、(a)は第1工程(化成処理工程)を示す断面図、(b)は第2工程(陽極酸化処理工程)を示す断面図、(c)は第3工程(封孔処理工程)を示す断面図である。

【0003】

従来のマグネシウム合金部材の表面処理方法は、次の手順に従って行われる。

まず、第1工程(化成処理工程)で、図4(a)に示すように、アース箇所A1及び非アース箇所A2からなるマグネシウム合金部材1に対して、その表面全体(アース箇所A1及び非アース箇所A2)に導通性の化成皮膜2を形成する。それには、例えば特許第3307882号公報に開示された周知の方法により、マグネシウム合金部材1の表面全体に化成処理を施す。

【0004】

次に、第2工程(陽極酸化処理工程)に移行し、図1(b)に示すように、アース箇所A1を除き、マグネシウム合金部材1の表面に多孔質セル状の陽極酸化皮膜3を形成する。その場合、マグネシウム合金部材1のアース箇所A1をマスキングし、その状態で、例えば特開2005−103505号公報に開示された周知の方法により、マグネシウム合金部材1の表面に陽極酸化処理を施す。すると、マグネシウム部材1の表面のうちアース箇所A1については、マスキングされているため、陽極酸化皮膜3が形成されない。一方、マグネシウム合金部材1の表面のうち非アース箇所A2については、マスキングされていないため、陽極酸化皮膜3が形成される。このように、アース箇所A1はマスキングされているので、非アース箇所A2のみを迅速かつ簡便に陽極酸化処理することができる。

【0005】

このとき、非アース箇所A2においては、化成皮膜2が破壊されて消滅し、陽極酸化皮膜3のみで被覆された状態となる。この化成皮膜2の消滅メカニズムは次の通りである。すなわち、陽極酸化処理を施す場合、まず前処理として、フッ酸などの高酸化力を有する溶液にて表面の酸洗浄を行った後、陽極酸化皮膜3の形成時に、強アルカリ溶液など反応性に富む溶液を用いて、通電状態にて電気分解で陽極酸化皮膜3を形成する。したがって、膜厚が数百nm〜数μm程度と極めて薄い化成皮膜2は、以上の過程において破壊されて消滅することになる。

【0006】

最後に、第3工程(封孔処理工程)に移行し、図1(c)に示すように、多孔質セル状の陽極酸化皮膜3の孔を塞ぐ。それには、陽極酸化皮膜3に封孔処理を施す。この封孔処理の具体的方法としては、陽極酸化皮膜3の表面に塗装して塗装皮膜4を形成する方法が考えられる。例えば、エポキシ系塗料にて下塗り、焼付け、中塗り、焼付けを行った後、アクリル系塗料にて上塗り、焼付けを行えばよい。このとき、合計塗装厚みを一定(例えば、60μm)以上とすることにより、陽極酸化皮膜3の孔は塗装皮膜4によって塞がれた状態となる。更に、この塗装皮膜4により、マグネシウム合金部材1の非アース箇所A2の耐食性を高めることができる。

以上のように、アース箇所A1及び非アース箇所A2からなるマグネシウム合金部材1に対して、その防食とアース確保を一連の工程で行うことができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−302922号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来のマグネシウム合金部材の表面処理方法は、以上のように構成されていたため、次のような課題が存在していた。

すなわち、従来、一般に、化成処理、陽極酸化いずれの方法でも、高耐食性、及び導通性の確保を実現するべく、様々な条件面、使用する薬液などに工夫がなされている。しかし、これらのどの方法を用いても、部分的に更なる性能アップ、例えば、より高い導通性を求めようとした時に、形成する皮膜を薄くする必要があり、その時、耐食性の面では若干なりとも全面の耐食性が犠牲にされることになる。このように、高耐食性と高い導通性を同時に実現しようとすると、それらが皮膜の厚さで決定される、相反する特性であるため、どちらかの特性には制約がかかることになる。

これらの問題を解決するために、前述の特許文献1の方法のように、マスキングを利用して特性の異なる表面を実現する方法が提案されているが、これによって得られる特性の数(例えば導通性のレベルの数)は、皮膜の層の数によるため、一つの部材上の特性の数に制限がある。または、数種の任意の導通性を一部材上に得ようと思った場合、マスキングの交換、多段階の処理工程を実施する必要があり、工程が複雑化及び高コスト化していた。

【課題を解決するための手段】

【0009】

本発明によるマグネシウム合金部材の表面処理方法は、マグネシウム合金部材の表面に皮膜を形成するマグネシウム合金部材の表面処理方法であって、前記表面に高耐食性皮膜を形成する皮膜形成工程と、前記高耐食性皮膜の所要領域にパルスレーザーを照射して前記高耐食性皮膜の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域を形成する皮膜除去工程と、よりなる方法であり、また、前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2である方法であり、また、本発明によるマグネシウム合金部材は、マグネシウム合金部材の表面に皮膜を形成したマグネシウム合金部材において、前記皮膜は高耐食性皮膜よりなり、前記高耐食性皮膜の所要領域にはパルスレーザーの照射により前記高耐食性皮膜の一部を除去してなる導通性高耐食性皮膜領域を有する構成であり、また、前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2である構成である。

【発明の効果】

【0010】

本発明によるマグネシウム合金部材の表面処理方法及びマグネシウム合金部材は、以上のように構成されているため、次のような効果を得ることができる。

すなわち、マグネシウム合金部材の表面に皮膜を形成するマグネシウム合金部材の表面処理方法であって、前記表面に高耐食性皮膜を形成する皮膜形成工程と、前記高耐食性皮膜の所要領域にパルスレーザーを照射して前記高耐食性皮膜の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域を形成する皮膜除去工程と、を用い、高耐食性皮膜の形成工程を先に配置したことにより、導通性の確保という制約を受けず、十分に厚い皮膜を形成させる処理条件を選択することが可能になる。

また、高耐食性皮膜形成後に、パルスレーザーを照射することで、一部を除去し、導通性を有する耐食性皮膜をマグネシウム合金部材上に形成できるので、高耐食性と導通性の両特性を併せ持つ部品を製造することができる。

このとき、パルスレーザーがマグネシウム合金部材に与える単位面積当たりのエネルギー条件を、7,000〜30,000J/m2 の範囲から特定の条件を任意に選び、別々の場所に照射すれば、異なる抵抗値の皮膜を同一のマグネシウム合金部材上に形成することも容易である。

また、マグネシウム合金部材の表面に形成する皮膜は一層の高耐食性皮膜のみで済み、処理工程及び構造の簡素化により、安価なマグネシウム合金部材を得ることができる。

【図面の簡単な説明】

【0011】

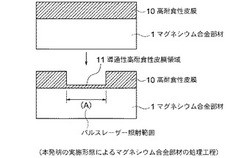

【図1】本発明によるマグネシウム合金部材の表面処理方法の工程を示す構成図である。

【図2】本発明におけるパルスレーザー照射時の単位面積当たりのレーザーエネルギーと電気抵抗値の関係を示す特性図である。

【図3】本発明における単位面積当たりのエネルギーを変えてパルスレーザーを照射したサンプルの耐食性試験後の表面状態を示す拡大平面図である。

【図4】従来のマグネシウム合金部材の表面処理方法を示す構成図である。

【発明を実施するための形態】

【0012】

本発明は、マグネシウム合金部材の表面の高耐食性皮膜の一部をパルスレーザーで除去することにより、簡単に導通性高耐食性皮膜領域を形成するようにしたマグネシウム合金部材の表面処理方法及びマグネシウム合金部材を提供することを目的とする。

【実施例】

【0013】

以下、図面と共に本発明によるマグネシウム合金部材の表面処理方法及びマグネシウム合金部材の好適な実施の形態について説明する。

尚、従来例と同一又は同等部分には同一符号を付して説明する。

図1において、符号1で示されるものは、所要の肉厚を有するマグネシウム合金部材であり、このマグネシウム合金部材1の表面には、化成処理皮膜、陽極酸化皮膜などからなる高耐食性皮膜10のみが所要の厚さで形成されている。

【0014】

前記高耐食性皮膜10のほぼ中央の位置には、所要の領域のパルスレーザー照射範囲Aに対してパルスレーザー照射が行われ、このパルスレーザー照射範囲Aにおける前記高耐食性皮膜10の一部がこのパルスレーザー照射によって除去され、導通性高耐食性皮膜領域11が形成される。

前記導通性高耐食性皮膜領域11は他の高耐食性皮膜10よりも厚さが極端に薄くなり、導通性を有する膜厚となるように形成されている。

【0015】

このときの前記高耐食性皮膜10の皮膜厚さは約3μmであった。この高耐食性皮膜10の導通性(電気抵抗値)は絶縁状態を示す。

こり試験片のパルスレーザー照射範囲(A)に15,000J/m2のパルスレーザーを照射して形成された前記導通性高耐食性皮膜領域11の皮膜厚さは約0.8μmとなった。また、この範囲の電気抵抗値は0.08Ωとなった。

図3は、前記試験片に対して単位面積当たりのエネルギーを変えて照射したサンプルに、8時間塩水噴霧+16時間休止のテストを3サイクル試験した後の表面状態である。29,000J/m2までは、糸錆の発生は見られるものの、その耐食性は大きく変化しない。33,000J/m2では、図の上部あたりにややまとまった錆跡が見られ、37,000J/m2では全面が錆びに覆われている。パルスレーザーの単位面積当たりのエネルギーが30,000J/m2を超えたあたりから照射部の耐食性が劣化していると考えられる。

一般の家電製品向け部材においては、1Ω以下の導通性が求められることが多く、また、導通性高耐食性皮膜領域11の耐食性も確保しておく必要があり、そこで、単位面積当たりエネルギー7,000〜30,000J/m2の範囲のパルスレーザーを選ぶことが好適である。

【0016】

すなわち、高耐食性皮膜10の形成工程(化成処理工程、陽極酸化工程など)を先に配置し、十分に厚い皮膜を形成させる処理条件を選択する。次に、導通性が必要な所要領域の部分において、パルスレーザーを用いて一部の皮膜除去を行う。この場合、パルスレーザーがマグネシウム合金部材1に与える単位面積当たりのエネルギーを7,000〜30,000J/m2に範囲から特定の条件を選ぶことで、図2に示す通り、任意の導通性(すなわち電気抵抗値)を有する耐食性皮膜をマグネシウム合金部材1上に形成できる。

前述の皮膜除去工程において、パルスレーザーの条件を変更し別の場所に照射すれば、先の場所と異なる導通性の皮膜を同一のマグネシウム合金部材1上に形成することも容易である。

【産業上の利用可能性】

【0017】

本発明は、マグネシウム合金部材のベースとした電気部品だけではなく、他の金属部材をベースとした表面処理にも適用できる。

【符号の説明】

【0018】

1 マグネシウム合金部材

10 高耐食性皮膜

11 導通性高耐食性皮膜領域

A パルスレーザー照射範囲

【技術分野】

【0001】

本発明は、マグネシウム合金部材の表面処理方法及びマグネシウム合金部材に関し、特に、マグネシウム合金部材の表面の高耐食性皮膜の一部をパルスレーザーで除去することにより、簡単に導通性高耐食性皮膜領域を形成するための新規な改良に関する。

【背景技術】

【0002】

従来、用いられていたこの種のマグネシウム合金部材の表面処理方法としては、例えば、特許文献1に開示された方法を図4として挙げることができる。

すなわち、図4は従来のマグネシウム合金部材の表面処理方法を示す工程図であって、(a)は第1工程(化成処理工程)を示す断面図、(b)は第2工程(陽極酸化処理工程)を示す断面図、(c)は第3工程(封孔処理工程)を示す断面図である。

【0003】

従来のマグネシウム合金部材の表面処理方法は、次の手順に従って行われる。

まず、第1工程(化成処理工程)で、図4(a)に示すように、アース箇所A1及び非アース箇所A2からなるマグネシウム合金部材1に対して、その表面全体(アース箇所A1及び非アース箇所A2)に導通性の化成皮膜2を形成する。それには、例えば特許第3307882号公報に開示された周知の方法により、マグネシウム合金部材1の表面全体に化成処理を施す。

【0004】

次に、第2工程(陽極酸化処理工程)に移行し、図1(b)に示すように、アース箇所A1を除き、マグネシウム合金部材1の表面に多孔質セル状の陽極酸化皮膜3を形成する。その場合、マグネシウム合金部材1のアース箇所A1をマスキングし、その状態で、例えば特開2005−103505号公報に開示された周知の方法により、マグネシウム合金部材1の表面に陽極酸化処理を施す。すると、マグネシウム部材1の表面のうちアース箇所A1については、マスキングされているため、陽極酸化皮膜3が形成されない。一方、マグネシウム合金部材1の表面のうち非アース箇所A2については、マスキングされていないため、陽極酸化皮膜3が形成される。このように、アース箇所A1はマスキングされているので、非アース箇所A2のみを迅速かつ簡便に陽極酸化処理することができる。

【0005】

このとき、非アース箇所A2においては、化成皮膜2が破壊されて消滅し、陽極酸化皮膜3のみで被覆された状態となる。この化成皮膜2の消滅メカニズムは次の通りである。すなわち、陽極酸化処理を施す場合、まず前処理として、フッ酸などの高酸化力を有する溶液にて表面の酸洗浄を行った後、陽極酸化皮膜3の形成時に、強アルカリ溶液など反応性に富む溶液を用いて、通電状態にて電気分解で陽極酸化皮膜3を形成する。したがって、膜厚が数百nm〜数μm程度と極めて薄い化成皮膜2は、以上の過程において破壊されて消滅することになる。

【0006】

最後に、第3工程(封孔処理工程)に移行し、図1(c)に示すように、多孔質セル状の陽極酸化皮膜3の孔を塞ぐ。それには、陽極酸化皮膜3に封孔処理を施す。この封孔処理の具体的方法としては、陽極酸化皮膜3の表面に塗装して塗装皮膜4を形成する方法が考えられる。例えば、エポキシ系塗料にて下塗り、焼付け、中塗り、焼付けを行った後、アクリル系塗料にて上塗り、焼付けを行えばよい。このとき、合計塗装厚みを一定(例えば、60μm)以上とすることにより、陽極酸化皮膜3の孔は塗装皮膜4によって塞がれた状態となる。更に、この塗装皮膜4により、マグネシウム合金部材1の非アース箇所A2の耐食性を高めることができる。

以上のように、アース箇所A1及び非アース箇所A2からなるマグネシウム合金部材1に対して、その防食とアース確保を一連の工程で行うことができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−302922号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来のマグネシウム合金部材の表面処理方法は、以上のように構成されていたため、次のような課題が存在していた。

すなわち、従来、一般に、化成処理、陽極酸化いずれの方法でも、高耐食性、及び導通性の確保を実現するべく、様々な条件面、使用する薬液などに工夫がなされている。しかし、これらのどの方法を用いても、部分的に更なる性能アップ、例えば、より高い導通性を求めようとした時に、形成する皮膜を薄くする必要があり、その時、耐食性の面では若干なりとも全面の耐食性が犠牲にされることになる。このように、高耐食性と高い導通性を同時に実現しようとすると、それらが皮膜の厚さで決定される、相反する特性であるため、どちらかの特性には制約がかかることになる。

これらの問題を解決するために、前述の特許文献1の方法のように、マスキングを利用して特性の異なる表面を実現する方法が提案されているが、これによって得られる特性の数(例えば導通性のレベルの数)は、皮膜の層の数によるため、一つの部材上の特性の数に制限がある。または、数種の任意の導通性を一部材上に得ようと思った場合、マスキングの交換、多段階の処理工程を実施する必要があり、工程が複雑化及び高コスト化していた。

【課題を解決するための手段】

【0009】

本発明によるマグネシウム合金部材の表面処理方法は、マグネシウム合金部材の表面に皮膜を形成するマグネシウム合金部材の表面処理方法であって、前記表面に高耐食性皮膜を形成する皮膜形成工程と、前記高耐食性皮膜の所要領域にパルスレーザーを照射して前記高耐食性皮膜の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域を形成する皮膜除去工程と、よりなる方法であり、また、前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2である方法であり、また、本発明によるマグネシウム合金部材は、マグネシウム合金部材の表面に皮膜を形成したマグネシウム合金部材において、前記皮膜は高耐食性皮膜よりなり、前記高耐食性皮膜の所要領域にはパルスレーザーの照射により前記高耐食性皮膜の一部を除去してなる導通性高耐食性皮膜領域を有する構成であり、また、前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2である構成である。

【発明の効果】

【0010】

本発明によるマグネシウム合金部材の表面処理方法及びマグネシウム合金部材は、以上のように構成されているため、次のような効果を得ることができる。

すなわち、マグネシウム合金部材の表面に皮膜を形成するマグネシウム合金部材の表面処理方法であって、前記表面に高耐食性皮膜を形成する皮膜形成工程と、前記高耐食性皮膜の所要領域にパルスレーザーを照射して前記高耐食性皮膜の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域を形成する皮膜除去工程と、を用い、高耐食性皮膜の形成工程を先に配置したことにより、導通性の確保という制約を受けず、十分に厚い皮膜を形成させる処理条件を選択することが可能になる。

また、高耐食性皮膜形成後に、パルスレーザーを照射することで、一部を除去し、導通性を有する耐食性皮膜をマグネシウム合金部材上に形成できるので、高耐食性と導通性の両特性を併せ持つ部品を製造することができる。

このとき、パルスレーザーがマグネシウム合金部材に与える単位面積当たりのエネルギー条件を、7,000〜30,000J/m2 の範囲から特定の条件を任意に選び、別々の場所に照射すれば、異なる抵抗値の皮膜を同一のマグネシウム合金部材上に形成することも容易である。

また、マグネシウム合金部材の表面に形成する皮膜は一層の高耐食性皮膜のみで済み、処理工程及び構造の簡素化により、安価なマグネシウム合金部材を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明によるマグネシウム合金部材の表面処理方法の工程を示す構成図である。

【図2】本発明におけるパルスレーザー照射時の単位面積当たりのレーザーエネルギーと電気抵抗値の関係を示す特性図である。

【図3】本発明における単位面積当たりのエネルギーを変えてパルスレーザーを照射したサンプルの耐食性試験後の表面状態を示す拡大平面図である。

【図4】従来のマグネシウム合金部材の表面処理方法を示す構成図である。

【発明を実施するための形態】

【0012】

本発明は、マグネシウム合金部材の表面の高耐食性皮膜の一部をパルスレーザーで除去することにより、簡単に導通性高耐食性皮膜領域を形成するようにしたマグネシウム合金部材の表面処理方法及びマグネシウム合金部材を提供することを目的とする。

【実施例】

【0013】

以下、図面と共に本発明によるマグネシウム合金部材の表面処理方法及びマグネシウム合金部材の好適な実施の形態について説明する。

尚、従来例と同一又は同等部分には同一符号を付して説明する。

図1において、符号1で示されるものは、所要の肉厚を有するマグネシウム合金部材であり、このマグネシウム合金部材1の表面には、化成処理皮膜、陽極酸化皮膜などからなる高耐食性皮膜10のみが所要の厚さで形成されている。

【0014】

前記高耐食性皮膜10のほぼ中央の位置には、所要の領域のパルスレーザー照射範囲Aに対してパルスレーザー照射が行われ、このパルスレーザー照射範囲Aにおける前記高耐食性皮膜10の一部がこのパルスレーザー照射によって除去され、導通性高耐食性皮膜領域11が形成される。

前記導通性高耐食性皮膜領域11は他の高耐食性皮膜10よりも厚さが極端に薄くなり、導通性を有する膜厚となるように形成されている。

【0015】

このときの前記高耐食性皮膜10の皮膜厚さは約3μmであった。この高耐食性皮膜10の導通性(電気抵抗値)は絶縁状態を示す。

こり試験片のパルスレーザー照射範囲(A)に15,000J/m2のパルスレーザーを照射して形成された前記導通性高耐食性皮膜領域11の皮膜厚さは約0.8μmとなった。また、この範囲の電気抵抗値は0.08Ωとなった。

図3は、前記試験片に対して単位面積当たりのエネルギーを変えて照射したサンプルに、8時間塩水噴霧+16時間休止のテストを3サイクル試験した後の表面状態である。29,000J/m2までは、糸錆の発生は見られるものの、その耐食性は大きく変化しない。33,000J/m2では、図の上部あたりにややまとまった錆跡が見られ、37,000J/m2では全面が錆びに覆われている。パルスレーザーの単位面積当たりのエネルギーが30,000J/m2を超えたあたりから照射部の耐食性が劣化していると考えられる。

一般の家電製品向け部材においては、1Ω以下の導通性が求められることが多く、また、導通性高耐食性皮膜領域11の耐食性も確保しておく必要があり、そこで、単位面積当たりエネルギー7,000〜30,000J/m2の範囲のパルスレーザーを選ぶことが好適である。

【0016】

すなわち、高耐食性皮膜10の形成工程(化成処理工程、陽極酸化工程など)を先に配置し、十分に厚い皮膜を形成させる処理条件を選択する。次に、導通性が必要な所要領域の部分において、パルスレーザーを用いて一部の皮膜除去を行う。この場合、パルスレーザーがマグネシウム合金部材1に与える単位面積当たりのエネルギーを7,000〜30,000J/m2に範囲から特定の条件を選ぶことで、図2に示す通り、任意の導通性(すなわち電気抵抗値)を有する耐食性皮膜をマグネシウム合金部材1上に形成できる。

前述の皮膜除去工程において、パルスレーザーの条件を変更し別の場所に照射すれば、先の場所と異なる導通性の皮膜を同一のマグネシウム合金部材1上に形成することも容易である。

【産業上の利用可能性】

【0017】

本発明は、マグネシウム合金部材のベースとした電気部品だけではなく、他の金属部材をベースとした表面処理にも適用できる。

【符号の説明】

【0018】

1 マグネシウム合金部材

10 高耐食性皮膜

11 導通性高耐食性皮膜領域

A パルスレーザー照射範囲

【特許請求の範囲】

【請求項1】

マグネシウム合金部材(1)の表面に皮膜を形成するマグネシウム合金部材の表面処理方法であって、

前記表面に高耐食性皮膜(10)を形成する皮膜形成工程と、前記高耐食性皮膜(10)の所要領域にパルスレーザーを照射して前記高耐食性皮膜(10)の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域(11)を形成する皮膜除去工程と、よりなることを特徴とするマグネシウム合金部材の表面処理方法。

【請求項2】

前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2であることを特徴とする請求項1記載のマグネシウム合金部材の表面処理方法。

【請求項3】

マグネシウム合金部材(1)の表面に皮膜を形成したマグネシウム合金部材において、

前記皮膜は高耐食性皮膜(10)よりなり、前記高耐食性皮膜(10)の所要領域にはパルスレーザーの照射により前記高耐食性皮膜(10)の一部を除去してなる導通性高耐食性皮膜領域(11)を有することを特徴とするマグネシウム合金部材。

【請求項4】

前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2であることを特徴とする請求項3記載のマグネシウム合金部材。

【請求項1】

マグネシウム合金部材(1)の表面に皮膜を形成するマグネシウム合金部材の表面処理方法であって、

前記表面に高耐食性皮膜(10)を形成する皮膜形成工程と、前記高耐食性皮膜(10)の所要領域にパルスレーザーを照射して前記高耐食性皮膜(10)の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域(11)を形成する皮膜除去工程と、よりなることを特徴とするマグネシウム合金部材の表面処理方法。

【請求項2】

前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2であることを特徴とする請求項1記載のマグネシウム合金部材の表面処理方法。

【請求項3】

マグネシウム合金部材(1)の表面に皮膜を形成したマグネシウム合金部材において、

前記皮膜は高耐食性皮膜(10)よりなり、前記高耐食性皮膜(10)の所要領域にはパルスレーザーの照射により前記高耐食性皮膜(10)の一部を除去してなる導通性高耐食性皮膜領域(11)を有することを特徴とするマグネシウム合金部材。

【請求項4】

前記パルスレーザーのエネルギーは、単位面積当たり7,000〜30,000J/m2であることを特徴とする請求項3記載のマグネシウム合金部材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−240717(P2010−240717A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−94169(P2009−94169)

【出願日】平成21年4月8日(2009.4.8)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月8日(2009.4.8)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

[ Back to top ]