マグネシウム基被覆部材、およびマグネシウム基被覆部材の製造方法

【課題】耐食性に優れるMg基被覆部材、および、耐食性に優れるMg基被覆部材の製造方法を提供する。

【解決手段】Mg基被覆部材1は、Mgを主体とする基材10と、この基材10を保護するための被覆膜20とを具える。被覆膜20は、Mg基材10直上に設けられる透明な保護膜30と、保護膜30上に設けられる透明な塗装膜40を具える。保護膜30は、酸化物からなって、その膜厚が0.05μm以上である。塗装膜40は、Mg基材10側に形成される内側塗装膜40i、および、この内側塗装膜40i上に形成される外側塗装膜40oを有する。内側塗装膜40iは、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、外側塗装膜40oは、ガラス転移点Tgが55℃超で、かつ内側塗装膜40iよりもガラス転移点Tgが高いアクリル系樹脂からなる。

【解決手段】Mg基被覆部材1は、Mgを主体とする基材10と、この基材10を保護するための被覆膜20とを具える。被覆膜20は、Mg基材10直上に設けられる透明な保護膜30と、保護膜30上に設けられる透明な塗装膜40を具える。保護膜30は、酸化物からなって、その膜厚が0.05μm以上である。塗装膜40は、Mg基材10側に形成される内側塗装膜40i、および、この内側塗装膜40i上に形成される外側塗装膜40oを有する。内側塗装膜40iは、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、外側塗装膜40oは、ガラス転移点Tgが55℃超で、かつ内側塗装膜40iよりもガラス転移点Tgが高いアクリル系樹脂からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシウム基被覆部材、および、マグネシウム基被覆部材の製造方法に関するものである。特に、金属質感を損なうことなく耐食性に優れるマグネシウム基被覆部材、および、上記マグネシウム基被覆部材の製造方法に関するものである。

【背景技術】

【0002】

近年、マグネシウム(以下、Mg)合金板が、携帯電話やノートパソコンの筺体などに利用されている。Mg合金は、活性な金属であるため、耐食性の確保に加え、上記筐体などに使用されるので、金属質感に優れることも求められる。

【0003】

例えば、特許文献1では、金属質感を高めるためにMg合金基材の表面に微細な凹凸加工が施されている。そして、その金属質感を持たせつつ、耐食性を持たせるために、基材表面を透明な被覆層で被覆している。具体的には、この被覆層は、化成処理などの防食処理により基材の表面上に形成された防食層と、その防食層の上に設けられたアクリル樹脂などからなる塗装層との各1層ずつで形成されている。このアクリル樹脂は、例えば電着塗装やスプレー塗装などで被覆される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−120877号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、Mg合金の用途範囲の拡大に伴い、更なる耐食性の向上が望まれている。上述した被覆層を具えるMg合金部材は、金属質感を向上させ、なおかつ、ある程度の耐食性を有することができる。しかし、Mg合金の用途によっては、より厳しい環境下での更なる耐食性の向上が望まれる。さらに、被覆層の透明性を維持してMg合金部材の金属質感を保持すると共に、Mg合金部材の耐食性を確保するには、被覆層の耐傷性の更なる改善も求められる。

【0006】

本発明は、上記の事情に鑑みてなされたもので、その目的の一つは、金属質感を損なうことなく耐食性に優れるMg基被覆部材を提供することにある。

【0007】

本発明の他の目的は、耐食性に加えて耐傷性に優れるMg基被覆部材を提供することにある。

【0008】

また、本発明の別の目的は、上記Mg基被覆部材の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明のMg基被覆部材は、Mgを主体とする基材と、この基材を保護するための被覆膜とを具える。上記被覆膜は、上記基材直上に設けられる透明な保護膜と、上記保護膜上に設けられる透明な塗装膜とを具える。上記保護膜は、酸化物からなって、その膜厚が0.05μm以上である。上記塗装膜は、上記基材側に形成される内側塗装膜、および、この内側塗装膜上に形成される外側塗装膜とを有している。そして、上記内側塗装膜は、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、上記外側塗装膜は、ガラス転移点Tgが55℃超で、かつ上記内側塗装膜よりもガラス転移点が高いアクリル系樹脂からなる。

【0010】

本発明のMg基被覆部材によれば、塗装膜を内・外側塗装膜の少なくとも2層構造とし、外側塗装膜をガラス転移点Tgが55℃超のアクリル系樹脂で構成することで、Mgを主体とする基材(以下、Mg基材)の耐食性を確保することができる。特に、上述のように外側塗装膜のアクリル系樹脂のガラス転移点Tgが55℃超であれば、同樹脂の架橋密度が高くなり、この傾向はガラス転移点Tgが高くなるほど顕著になる。それにより、酸素、酸、あるいは水分など腐食の原因となる物質(以下、腐食原因物質)が上記外側塗装膜を透過し難くなるため、Mg基材の耐食性を確保することができる。

【0011】

Mg基材直上に保護膜を設けることによって、内側塗装膜を基材と密着性よく形成することができる。また、保護膜上に、ガラス転移点が30℃以上で外側塗装膜よりもガラス転移点Tgの低いアクリル系樹脂からなる内側塗装膜を形成することによって、内側塗装膜よりもガラス転移点Tgの高いアクリル系樹脂からなる外側塗装膜を保護膜と密着性よく形成することができる。そのため、内側塗装膜および外側塗装膜がそれぞれ剥離するのを抑制することができる。

【0012】

上記保護膜および塗装膜のいずれも透明な膜であるので、基材自体の色合いや風合いを感じることができ、金属質感に優れるMg基被覆部材とできる。

【0013】

本発明被覆部材の一形態として、上記内側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、70℃以下で、上記外側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、60℃以上90℃未満であることが挙げられる。

【0014】

上記の構成によれば、内側塗装膜を構成するアクリル系樹脂のガラス転移点Tgが上記規定内では、保護膜から剥離することなく耐食性を維持し易いので、保護膜を保護することができる。

【0015】

外側塗装膜を構成するアクリル系樹脂のガラス転移点Tgが上記規定内では、高い耐食性を有すると共に膜が硬くなるので、摩擦による摩耗や、衝撃などによる膜の剥離、あるいは割れなどを生じ難くすることができる。したがって、耐傷性にも優れるMg基被覆部材とできる。

【0016】

本発明被覆部材の一形態として、上記塗装膜における少なくとも外側塗装膜は、アクリルメラミン系樹脂からなることが挙げられる。

【0017】

上記の構成によれば、アクリルメラミン系樹脂は、耐薬品性に優れるので、上記Mg基材の表面における腐食を一層防ぐと共に、高い透明性をも有するので、上記Mg基材自体の色合いや風合いを一層感じることができ、金属質感にも優れるMg基被覆部材とできる。

【0018】

本発明被覆部材の一形態として、上記内側塗装膜の膜厚が5μm以上30μm以下であることが挙げられる。

【0019】

上記の構成によれば、上記内側塗装膜の膜厚を5μm以上とすることで、保護膜を十分保護することができる。また、上記膜厚を30μm以下とすることで、膜厚が厚くなりすぎず、内側塗装膜の剥離を抑制することができる。

【0020】

本発明被覆部材の一形態として、上記外側塗装膜の膜厚が、5μm以上100μm以下であることが挙げられる。

【0021】

上記の構成によれば、上記外側塗装膜の膜厚を5μm以上とすることで、内側塗装膜を十分保護することができる。また、上記膜厚を100μm以下とすることで、膜厚が厚くなりすぎず、外側塗装膜の剥離を抑制することができる。

【0022】

本発明被覆部材の一形態として、上記保護膜の膜厚が5μm以下であることが挙げられる。

【0023】

上記の構成によれば、保護膜の膜厚を5μm以下とすることで、耐食性を有しつつ、透明性をも有することができる。

【0024】

本発明被覆部材の一形態として、上記基材は、アルミニウム(以下、Al)を3質量%以上含有するマグネシウム合金からなることが挙げられる。

【0025】

上記の構成によれば、上記規定を満たすAlの添加により基材自体の耐食性を向上させ、上記Mg基材表面を腐食させ難くする。そのうえ、上記被覆膜で被覆しているので、より腐食に対して効果的である。

【0026】

本発明被覆部材の一形態として、保護膜はアルミニウム及びマグネシウムを含有し、保護膜におけるアルミニウムとマグネシウムの質量%での含有量比Al/Mgが、0.15≦Al/Mgであることが挙げられる。

【0027】

上記の構成によれば、上記含有量比Al/Mgを0.15以上とすることで、保護膜においてMgに対するAlの含有量が多く、耐食性を向上できる。

【0028】

本発明被覆部材の一形態として、保護膜はケイ素を3質量%以上含有することが挙げられる。

【0029】

上記の構成によれば、保護膜がケイ素を3質量%以上含有することで、Mg基材と保護膜との密着性に優れ、保護膜と塗装膜(内側塗装膜)との密着性に優れる。そのため、Mg基材から保護膜が、保護膜から塗装膜(内側塗装膜)がそれぞれ剥離することを抑制できる。

【0030】

本発明のMg基被覆部材の製造方法は、Mgを主体とする基材に保護膜および塗装膜を有する被覆層を形成する方法で、以下の下地形成工程と塗装工程とを具える。

下地形成工程:上記Mg基材直上に酸化物からなる透明な保護膜を、その膜厚が0.05μm以上となるように形成する。

塗装工程:上記下地形成工程後、上記保護膜上に塗装膜を形成する。この塗装膜は、保護膜上に設けられる内側塗装膜と、この内側塗装膜の上に設けられる外側塗装膜とからなる。この内側塗装膜は、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、外側塗装膜は、ガラス転移点Tgが55℃超で、かつ内側塗装膜よりもガラス転移点Tgが高いアクリル系樹脂からなる。

【0031】

本発明の製造方法によれば、上述した耐食性に優れる本発明のMg基被覆部材を製造することができる。

【0032】

本発明製造方法の一形態として、上記塗装工程において、上記内側塗装膜は、電着塗装で、上記外側塗装膜は、吹付塗装で塗装されることが挙げられる。

【0033】

上記の構成によれば、内側塗装膜を電着塗装により塗装することで、保護膜上に内側塗装膜の膜厚を均一に、なおかつ密着性よく形成することができる。外側塗装膜は吹付塗装により塗装されることで、容易に内側塗装膜上に外側塗装膜を形成することができるうえに、その電着塗装された内側塗装膜に対して高い密着性を得ることができる。

【発明の効果】

【0034】

本発明のMg基被覆部材は、金属質感を損なうことなく耐食性に優れるものとすることができる。

【0035】

本発明のMg基被覆部材の製造方法は、耐食性に優れる本発明Mg基被覆部材を製造することができる。

【図面の簡単な説明】

【0036】

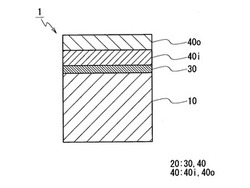

【図1】実施形態に係るMg基被覆部材の概略断面図である。

【発明を実施するための形態】

【0037】

以下、図1を参照して本発明の実施の形態を説明する。先に、Mg基被覆部材1を説明し、その後、その製造方法について説明する。

【0038】

《Mg基被覆部材》

本発明のMg基被覆部材1は、Mg基材10と、このMg基材10を保護するための被覆膜20とを具える。この被覆膜20は、上記Mg基材10直上に設けられる透明な保護膜30と、この保護膜30上に設けられる内側塗装膜40iおよび外側塗装膜40oの少なくとも2層からなる透明な塗装膜40とを具える。以下、各構成を詳細に説明する。

【0039】

〔Mg基材〕

〈組成〉

本例では、Mg基被覆部材1におけるMg基材10は、Mg元素を主成分とする金属からなる。この金属としては、純Mgを用いてもよいし、Mg合金を用いてもよい。そのMg合金には、Mgに添加元素を含有した種々の組成のもの(残部:Mg及び不純物)が挙げられる。特に、本発明では、添加元素に少なくともAlを含有するMg−Al系合金とすることが好ましい。このAlの含有量が多いほど、耐食性に優れる上に、強度、耐塑性変形性といった機械的特性にも優れる傾向にある。したがって、本発明では、Alを3質量%以上含有することがより好ましく、更には、7.3質量%以上含有すると一層好ましい。但し、Alの含有量が12質量%を超えると塑性加工性の低下を招くことから、上限は12質量%とする。Alの含有量は、特に11質量%以下、更に、8.3質量%〜9.5質量%が好ましい。

【0040】

Al以外の添加元素には、Zn、Mn、Si、Be、Ca、Sr、Y、Cu、Ag、Sn、Li、Zr、Ce、Ni、Au及び希土類元素(Y、Ceを除く)から選択された1種以上の元素が挙げられる。このような元素を含む場合、その含有量は、合計で0.01質量%以上10質量%以下、好ましくは0.1質量%以上5質量%以下が挙げられる。これら添加元素のうち、Si、Sn、Y、Ce、Ca、及び希土類元素(Y、Ceを除く)から選択される少なくとも1種の元素を合計0.001質量%以上、好ましくは合計0.1質量%以上5質量%以下含有すると、耐熱性、難燃性に優れる。希土類元素を含有する場合、その合計含有量は0.1質量%以上が好ましく、特に、Yを含有する場合、その含有量は0.5質量%以上が好ましい。不純物は、例えば、Feなどが挙げられる。

【0041】

Mg−Al系合金のより具体的な組成は、例えば、ASTM規格におけるAZ系合金(Mg−Al−Zn系合金、Zn:0.2質量%〜1.5質量%)、AM系合金(Mg−Al−Mn系合金、Mn:0.15質量%〜0.5質量%)、Mg−Al−RE(希土類元素)系合金、AX系合金(Mg−Al−Ca系合金、Ca:0.2質量%〜6.0質量%)、AJ系合金(Mg−Al−Sr系合金、Sr:0.2質量%〜7.0質量%)などが挙げられる。特に、Alを8.3質量%〜9.5質量%、Znを0.5質量%〜1.5質量%含有するMg−Al系合金、代表的にはAZ91合金は、耐食性、機械的特性に優れて好ましい。

【0042】

〈形状〉

上記Mg基材10は、双ロールやダイカストなどの鋳造によって作製された鋳造材、その鋳造材に圧延を施した圧延材、この圧延材を更に熱処理やレベラー加工、研磨加工などを施した加工材、これら圧延材や加工材にさらに塑性加工が施された塑性加工材などが挙げられる。このMg基材10は、上記圧延前に、溶体化処理を施してもよい。このMg基材10の形状や厚さは、例えば、その後の成形品によって適宜必要サイズにカットするなどして選択するとよい。

【0043】

このMg基材10の表面の少なくとも一部に、微細な凹凸加工を施しておくと、Mg基材10の表面の金属質感を高めることができるため好ましい。この凹凸加工として、具体的には、切削加工、研削加工、吹き付け加工、および酸を用いた腐食加工の少なくとも1種が挙げられる。より具体的には、ヘアライン加工、ダイヤカット加工、スピンカット加工、ショットブラスト加工、およびエッチング加工の少なくとも1種が挙げられる。これらの加工のうち1種でもよいし、複数種組み合わせた凹凸加工が施されていてもよい。

【0044】

上記Mg基材10の表面は、上記の微細な凹凸加工により上記Mg基材10の表面粗さを算術平均粗さRaが0.1〜5.0μm、特に0.1〜0.5μmとなるようにすることが好ましい。上記Raが0.1μm以上では、後述する被覆膜20において特に保護膜30と上記Mg基材10との密着性を向上させるので、被覆膜20が剥離するのを抑制することができる。上記Raを5.0μm以下とすることで、被覆膜20の厚みに部分的に大きな差が生じることなく、Mg基材10を保護することができる。このようなMg基材10は、外部からの光が上記Mg基材10の表面で乱反射することで、金属質感を十分に感じやすくなる。

【0045】

上記微細な凹凸加工を施す領域は、Mg基材10の外面の一部でもよいし、全体でもよい。表裏のあるMg基材10の場合、上記加工領域は、その一面側だけでもよいし、両面でもよい。上記凹凸加工は、製品として少なくとも意匠性の問われる箇所に施されてもよい。

【0046】

〔被覆膜〕

本例では、Mg基被覆部材1における被覆膜20は、上記Mg基材10の直上に設けられる透明な保護膜30と、その保護膜30の上に設けられる透明な塗装膜40とを具えている。ここでいう透明とは、基材が目視にて確認できる程度を言い、有色透明でもよい。もちろん無色透明であればMg基材10自体の金属質感を感じ易いのでなお好ましい。

【0047】

[保護膜]

〈材質〉

被覆膜20における保護膜30は、Mg基材10を直接保護するためにMg基材10の直上に形成される。この保護膜30を構成する材質は、主に酸化物からなる。この酸化物としては、例えば、リン酸カルシウム系、リン酸マンガン系、リン酸マグネシウム系、ジルコニア系、水酸化マグネシウム、酸化マグネシウムなどが挙げられる。上記保護膜30が、これらの酸化物を含むことで、Mg基材10の酸化を抑制することができて、Mg基材10を保護できる。これらの酸化物からなる保護膜30は、後述する膜厚程度であれば、上記Mg基材10の表面性状が見える程度の透明であるので、上記Mg基材10自体の色合いや風合いを感じることができ、優れた金属質感を有することができる。

【0048】

保護膜30は、上記酸化物に加えてAlを含有することが好ましい。保護膜30に含まれるAlの含有量が多いほど、Mg基材10の腐食を抑制し易くなる。保護膜30にAlが含有されている場合、保護膜30におけるAlとMgの含有量(質量%)の比Al/Mgが、0.15以上であることが好ましい。上記含有量比Al/Mgが0.15以上であることで、保護膜30におけるMgに対するAlの含有量が多いのでMg基材10の腐食を抑制できる。この含有量比Al/Mgは、例えば、凡そ0.50以下が挙げられる。

【0049】

保護膜30は、ケイ素(Si)が含有されていることが好ましい。保護膜30にSiが含有されていると、Mg基材10と保護膜30との密着性に優れ、保護膜30と後述する塗装膜40(内側塗装膜40i)との密着性に優れる。特に、保護膜30の塗装膜40側にMg基材10側よりもSiの多い領域を具えると、保護膜30と塗装膜40との密着性により一層優れる。そのため、Mg基材10から保護膜30が、保護膜30から塗装膜40がそれぞれ剥離し難くなる。保護膜30に含まれるSiの含有量は、3質量%以上であることがより好ましく、5質量%以上、更には7質量%以上であることが好ましい。Siの含有量の上限は、10質量%とする。

【0050】

保護膜30の構成元素は、X線光電子分光法(XPS:X−ray Photoelectron Spectroscopy)により求めることができる。

【0051】

〈膜厚〉

保護膜30の膜厚は、0.05μm以上とする。この膜厚が0.05μm以上であれば、上記Mg基材10の表面を直接保護して耐食性を確保することができる。この膜厚は、5μm以下とすることが好ましく、特に0.1μm(100nm)以上0.5μm(500nm)以下であることがより好ましい。上記膜厚を5μm以下とすることで、不必要に保護膜30の膜厚が厚すぎないので、高い透明性を有することができる。

【0052】

[塗装膜]

(内側塗装膜)

〈構成材料〉

内側塗装膜40iの構成材料は、ガラス転移点Tgが30℃以上のアクリル系樹脂とする。このような樹脂により、Mg基材10の耐食性を確保することができる。というのも、このガラス転移点Tgが30℃以上であれば、後述する外側塗装膜40oを保護膜30と密着性よく形成することができるため、内側塗装膜40iおよび外側塗装膜40oがそれぞれ剥離するのを抑制することができる。このガラス転移点Tgは40℃以上、あるいは50℃以上であってもよい。一方、このガラス転移点Tgの上限は70℃以下とすることが好ましい。そうすることで、上記保護膜30から内側塗装膜40iの剥離を抑制でき、耐食性を維持し易く、保護膜30を保護することができる。このガラス転移点Tgは、特に40℃以上60℃以下とすることが好ましい。

【0053】

上記アクリル系樹脂は、具体的には、アクリルシリコン、アクリルウレタン、アクリルメラミン、アクリルアルキド、のうち少なくとも1種であることが挙げられる。これらの樹脂は、耐食性に加え、高い透明性を有する。そのため、Mg基材10自体の色合いや風合いを感じることができ、優れた金属質感を有することができる。

【0054】

〈膜厚〉

この内側塗装膜40iの膜厚は、5μm以上30μm以下であることが好ましく、特に10μm以上20μm以下であることがより好ましい。内側塗装膜40iの膜厚を5μm以上とすることで、保護膜30を十分保護することができる。また、上記膜厚を30μm以下とすることで、内側塗装膜40iの剥離を抑制することができる。

【0055】

(外側塗装膜)

〈構成材料〉

外側塗装膜40oの構成材料は、ガラス転移点Tgが55℃超で、かつ内側塗装膜40iよりもガラス転移点Tgが高いアクリル系樹脂とする。このような高ガラス転移点Tgの樹脂で外側塗装膜40oを構成することで、同樹脂の架橋密度が高くなり、この傾向はガラス転移点Tgが高くなるほど顕著になる。それにより、腐食原因物質が外側塗装膜40oを透過し難くなり、Mg基材10の耐食性を確保することができる。特に、このガラス転移点Tgは、60℃以上90℃未満であることが好ましい。このガラス転移点Tgが上記規定の範囲内であることで、高い耐食性を有すると共に、摩擦による摩耗や、衝撃などによる膜の剥離、あるいは割れなどを生じ難くすることができる。というのも、この樹脂の架橋密度を上げようとするとTgが高くなり、かつ膜が硬くなる傾向があるからである。そのため、優れた耐傷性をも有することができる。

【0056】

上記アクリル系樹脂は、具体的には、上述した内側塗装膜40iと同様の樹脂を使用することができる。特に、少なくとも外側塗装膜40oにおいては、アクリルメラミン系樹脂からなることが好ましい。アクリルメラミン系樹脂は、耐薬品性に優れるので、上記Mg基材10の表面における腐食を一層防ぐとともに、高い透明性をも有するので、上記Mg基材10自体の色合いや風合いを一層感じることができ、優れた金属質感を有することができる。

【0057】

〈膜厚〉

外側塗装膜40oの膜厚は、5μm以上100μm以下であることが好ましく、特に20μm以上30μm以下であることがより好ましい。上記外側塗装膜40oの膜厚を5μm以上とすることで、内側塗装膜40iを十分保護することができる。また、上記膜厚を100μm以下とすることで、膜厚が厚くなりすぎず、外側塗装膜40oの剥離を抑制することができる。

【0058】

(ガラス転移点Tg)

塗装膜40(内側塗装膜40i及び外側塗装膜40o)のガラス転移点Tgは、例えば、示差走査熱量分析(DSC:Differential Scanning Calorimetry)を行うことで求めることができる。具体的には、上述のように、Mg基材10に保護膜30、内側塗装膜40i、外側塗装膜40oを順に積層したMg基被覆部材1を、酸(例えば、塩酸、硝酸、硫酸など)に浸漬させ、Mg基材10を溶解させて塗装膜40を取り出す。そして、取り出した塗装膜40に対して示差走査熱量分析を行うことで求めることができる。

【0059】

(その他)

これら内・外の両塗装膜の構成樹脂は、その架橋反応温度が、互いに同様の温度域であることが好ましい。上記樹脂の架橋反応温度が互いに同様の温度域であれば、保護膜30と内側塗装膜40iとの密着性、および、内側塗装膜40iと外側塗装膜40oとの密着性をそれぞれ向上することができる。したがって、両塗装膜の構成樹脂の架橋反応温度が同様の温度域となるように、各樹脂の組成や触媒、硬化剤の種類や添加量を調整することで、両塗装膜の密着性をより向上させることができる。

【0060】

《Mg基被覆部材の製造方法》

Mg基被覆部材1は、Mg基材10に、順次保護膜30、内側塗装膜40iおよび外側塗装膜40oを被覆することで製造される。その製造方法は、以下に示す下地形成工程と、塗装工程とを経る。

【0061】

[下地形成工程]

下地形成工程では、上述した酸化物からなる透明な保護膜30を、その膜厚が0.05μm以上となるようにMg基材10の直上に形成する。その保護膜30を形成する手段として、代表的には、化成処理や陽極酸化処理などが挙げられる。そうすることで、上記規定の膜厚を有する上記保護膜30をMg基材10の表面に均一に形成することができる。

【0062】

ここでは、酸化物からなる保護膜30にさらにAlが含有されるように施すことが好ましい。具体的には、コロイダルアルミナなどAlを含有する化成処理液を利用することが挙げられる。そうすれば、Alを含有する保護膜30を形成でき、Mg基材10の腐食をより抑制できる。特に、保護膜30におけるAlの含有量が、Mgに対する含有量比Al/Mgとして、0.15以上となるようにすることが好ましい。保護膜30におけるAlの含有量が多くなるほど、Mg基材10の腐食を抑制し易くなるからである。含有量比Al/Mgは、処理液の種類によるが、例えば、凡そ0.50以下が挙げられる。化成処理液の温度は、処理液の種類によるが、例えば、50℃以上90℃以下とすることが挙げられる。そうすれば、保護膜30の形成を促進できて好ましい。化成処理を施す処理時間は、処理液の種類や温度にもよるが、3分以上、更に5分以上とすることが好ましい。化成処理する処理時間が長くなるほど保護膜30に含まれるAlの含有量を多くすることができ、上記含有量比Al/Mgの範囲を満たす保護膜30を形成し易い。この処理時間は、7分以上がより好ましく、その上限は20分とすることが好ましい。処理時間の上限を20分とすることで、基材の金属質感を維持できる。

【0063】

上記化成処理や陽極酸化処理後、保護膜30にSiが含有されるように後処理を施すことが好ましい。そうすれば、Mg基材10に保護膜30を密着性よく形成できる。後処理を施すことで、保護膜30におけるMg基材10との反対側(塗装膜40側)に、Mg基材10側よりもSiの多い領域を形成し易い。そうすれば、保護膜30に塗装膜40(内側塗装膜40i)をより一層密着性よく形成できる。この保護膜30におけるSiの含有量は、3質量%以上となるようにすることが好ましい。保護膜30におけるSiの含有量が多くなるほど、上記密着性を向上することができるからである。Siを含有する保護膜30とするには、ケイ酸ナトリウムなどSiを含有する後処理液を使用することが挙げられる。後処理液の温度は、処理液の種類によるが、例えば、30℃以上70℃以下とすることが挙げられる。そうすれば、後処理を促進し易く好ましい。後処理を施す時間は、処理液の種類や温度にもよるが、3分以上とすることが挙げられる。そうすれば、Siを3質量%以上含有する保護膜30を形成し易い。この処理時間の上限は特に設けないが、例えば10分程度であることが好ましい。

【0064】

[塗装工程]

塗装工程では、内側塗装膜40iと外側塗装膜40oを順次塗装する。

【0065】

この両塗装膜40i、40oの塗装手段として、電着塗装や吹付塗装など種々の塗装手段が挙げられる。両塗装膜は、同じ塗装手段により形成されていてもよいし、異なった塗装手段により形成されていてもよい。前者の場合、例えば、両塗装膜40i、40oとも吹付塗装で塗装することが好ましい。このように同じ塗装手段で塗装すれば、塗装工程を変更することがないため、手間がかかり難い。後者の場合、例えば、内側塗装膜40iを電着塗装により塗装し、外側塗装膜40oを吹付塗装により塗装することが好ましい。そのように内側塗装膜40iを電着塗装、中でもアニオン電着塗装により塗装することで、内側塗装膜40iの膜厚を均一に、なおかつ保護膜30と密着性良く形成することができる。また、その電着塗装された内側塗装膜40iに対して、吹付塗装される外側塗装膜40oを密着性よく形成することができる。そして、吹付塗装は必要箇所のみ塗装できるので、吹付量が必要最低限で済み、コストを低下することもできる。

【0066】

各塗装膜40i、40oを塗装した後に、それぞれ焼付処理を施すことで、各々の塗装膜を硬化させて、保護膜30の上に内側塗装膜40iを、その内側塗装膜40iの上に外側塗装膜40oをそれぞれ強固に形成することができる。この焼付処理を施す際の温度および時間は、各塗装膜40i、40oを構成するアクリル系樹脂の架橋反応温度などに応じて適宜選択すればよい。具体的には、まず、内側塗装膜40iの推奨焼付温度よりも若干低い温度で内側塗装膜40iを焼付して、内側塗装膜40iをある程度硬化させる。次に、外側塗装膜40oを塗装する。その後、両塗装膜40i、40oのうち推奨焼付温度が高い方の温度、あるいは、それよりも若干高い温度で両塗装膜40i、40oを焼付して、各構成樹脂を架橋反応させて硬化させることが好ましい。これにより、内側塗装膜40iをMg基材10側に密着させ、かつ、内側塗装膜40iと外側塗装膜40oも同時に架橋反応させることで両者の密着性も確保する。

【0067】

[その他の工程]

上述した工程に加えて、上記下地形成工程前に、脱脂、エッチング、脱スマット、表面調整などの表面処理を必要に応じて適宜施してもよい。

【0068】

《成形品》

Mg基被覆部材1に、プレス加工などの塑性加工を施すことで、Mg基被覆部材1の成形品を得ることができる。塑性加工は、用途に応じて必要な方法を施すことが好ましい。具体的には、深絞り加工などの絞り加工が挙げられる。このような塑性加工をMg基被覆部材1に施したとしても、上記Mg基被覆部材の外側は、ガラス転移点Tgの高いアクリル系樹脂からなる外側塗装膜40oで被覆されているので、耐傷性に優れるため、摩擦による摩耗や、衝撃による被覆膜の剥離、あるいは、割れなどを防止して、Mg基材10の表面にすれ疵を発生させることがない。つまり、Mg基被覆部材1の金属質感を損ねずに、成形品を形成することができる。そのため、複雑な形状の成形品を得ることもできる。

【0069】

《作用効果》

上述した実施形態に係るMg基被覆部材、およびMg基被覆部材の製造方法によれば、以下の効果を奏する。

【0070】

(1)Mg基材上に形成される塗装膜が、内側塗装膜および外側塗装膜の少なくとも2層構造を有し、この内側塗装膜をガラス転移点Tgが30℃以上のアクリル系樹脂、外側塗装膜をガラス転移点Tgが55℃超で、かつ内側塗装膜よりもガラス転移点Tgが高いアクリル系樹脂でそれぞれ構成することで、Mg基材の耐食性を確保することができる。

【0071】

(2)Mg基材直上に保護膜を設けることで、内側塗装膜を基材と密着性よく形成することができる。その上、保護膜上に外側塗装膜よりもガラス転移点Tgの低いアクリル系樹脂からなる内側塗装膜を形成することによって、内側塗装膜よりもガラス転移点Tgの高いアクリル系樹脂からなる外側塗装膜を保護膜と密着性よく形成することができる。そのため、内側塗装膜および外側塗装膜がそれぞれ剥離するのを抑制することができる。

【0072】

(3)Mg基材上に形成される被覆膜は、保護膜および塗装膜の両方とも透明であるので、Mg基材自体の色合いや風合いを感じることができ、金属質感に優れるものとすることができる。

【0073】

(4)上述した製造方法によれば、耐食性に優れる上記Mg基被覆部材を容易に製造することができる。その上、Mg基被覆部材直上に密着性よく保護膜を、その保護膜上に密着性よく内側塗装膜を、その内側塗装膜上に密着性よく外側塗装膜をそれぞれ形成することができるので、Mg基材の表面を保護することができる。

【0074】

《試験例1》

次のMg基被覆部材を作製した。Mg基材は、Mg−9.0質量%Al−1.0質量%Znを含有するAZ91相当の組成を持つMg合金板を使用する。まず、そのMg合金板の直上に、以下に示す条件でMg基材に保護膜を形成した。保護膜の膜厚は、0.09μmであった。次に、保護膜形成後1日以内に保護膜上に内側塗装膜、その内側塗装膜上に外側塗装膜を順次塗装して塗装膜を形成し、Mg基被覆部材を製造する。そのMg基被覆部材を製造するに際し、表1に示すように、塗装膜の塗装手段、焼付温度、膜厚、構成樹脂の種類、ガラス転移点Tgのそれぞれを種々変更して試料1〜13のMg基被覆部材を製造した。各試料に対し、以下に示す条件で、耐食性の測定試験として塩水噴霧試験と人工汗試験を、耐傷性の測定試験として落砂試験を、密着性の測定試験として塩水噴霧試験後と人工汗試験後とでそれぞれ二次密着試験を施した。

【0075】

脱脂1:15%NaOHとノニオン系界面活性剤0.5%溶液の攪拌下、70℃で5分

脱脂2:60%NaOH+20%Na3PO4+15%キレート剤+5%界面活性剤を50g/lとした希釈水溶液の攪拌下、50℃、3分

化成処理:30%NaOH+5%コロイダルアルミナ+3%界面活性剤を300ml/lとした希釈水溶液の攪拌下、85℃、7分

後処理:10%Na4SiO4+2%界面活性剤を200ml/lとした希釈水溶液の攪拌下、50℃、3分

乾燥:110℃、30分

【0076】

【表1】

【0077】

〔耐食性〕

[塩水噴霧試験]

上記試料1〜13の各試料に、「塩水噴霧試験方法 JIS Z 2371(2000)」に定められた試験方法によって塩水噴霧試験を施す。この試験では、試験後のMg基材の腐食や被覆膜に膨れが見られない場合に耐食性が良好であるとする。

【0078】

(塩水噴霧試験条件)

塩水濃度:5%

試験温度:35℃

試験時間:100h

【0079】

[人工汗試験]

上記試料1〜13の各試料に、耐食性を測定する試験として、人工汗試験を施す。この人工汗試験は、各試料1〜13を以下に示す人工汗液に、以下に示す条件で浸すことで行う。この試験では、試験後のMg基材の腐食や被覆膜に膨れが見られない場合に耐食性が良好であるとする。

【0080】

(人工汗試験条件)

人工汗液:リン酸2ナトリウム(0.8%)+塩化ナトリウム(0.8%)+酢酸(0.5%)+蒸留水(97.9%)

試験温度:40℃

試験時間:100h

【0081】

〔耐傷性〕

[落砂試験]

上記試料1〜13の各試料に、「建築材料及び建築構成部分の摩耗試験方法(落砂法) JIS A 1452(1972)」に準じた試験方法によって耐傷性試験を施す。この試験によって、各試料の基材表面が露出するまでの時間を計測し、この時間と摩耗前の被覆膜の膜厚とから1分当たりの摩耗膜厚を求めて、評価結果が、被覆膜の膜厚に影響を受けないように、各試料の耐傷性を比較する。この試験では、被覆膜の摩耗が2μm/min以下なら耐傷性が良好(○)であり、被覆膜の摩耗が1.8μm/min以下なら耐傷性が優良(◎)とする。

【0082】

(落砂試験条件)

砥粒の材質:SiC

砥粒の粒度:425μm

砥粒の噴射量:400g/min

【0083】

〔密着性〕

[二次密着試験]

上記塩水噴霧試験を施した試料及び人工汗試験を施した試料のそれぞれに対し、密着性を測定する試験として、「塗料一般試験方法‐第5部:塗膜の機械的性質‐第6節:付着性(クロスカット法) JIS K5600−5−6(1999)」に準じて以下の試験条件で二次密着試験を施す。具体的には、Mg基被覆部材の被覆膜に格子状に切込みを入れ、その上にテープを貼ってテープを引き剥がす。切込み数、及び切込み間隔は以下に示す。この試験では、試験後のMg基被覆部材における切込み領域において、切込みの縁が完全に滑らかで、どの格子の目にも剥がれが見られない場合に密着性が良好(○)、切込みの交差点に小さな剥がれが見られる場合や、格子の目が1個でも剥離している場合に密着性(×)とする。ここで剥離とは、基材から被覆膜、保護膜から塗装膜、若しくは、内側塗装膜から外側塗装膜のいずれかが剥がれた場合とする。

【0084】

(二次密着試験条件)

切込み数:格子の各方向に11本ずつ

切込み間隔:1mm

【0085】

そして、上記の各条件により行った試験結果をまとめて表2に記す。

【0086】

【表2】

【0087】

〔耐食性試験結果〕

[塩水噴霧試験結果]

塩水噴霧試験を行った結果、全般に、Mg基材の腐食や、被覆膜の膨れが見られなかった。

【0088】

[人工汗試験結果]

人工汗試験を行った結果、試料3、4、7〜11、13は、Mg基材の腐食や、被覆膜の膨れが見られなかった。一方、試料1、2、5、6、12は、Mg基材の腐食や被覆膜の膨れが見られた。

【0089】

以上の耐食性の試験結果より、試料3、4、7〜11、13は、塗装膜をガラス転移点Tgが30℃以上のアクリル系樹脂からなる内側樹脂膜と、ガラス転移点Tgが55℃超で、かつ内側塗装膜よりも高いガラス転移点Tgのアクリル系樹脂からなる外側塗装膜との2層構造としたので、腐食原因物質の透過を防止できたと考えられる。その結果、Mg基材の腐食や被覆膜の膨れが生じなかったと考えられる。

【0090】

〔耐傷性試験結果〕

[落砂試験結果]

落砂試験を行った結果、試料1〜9、13は、被覆膜の摩耗が2μm/min以下であり、その中でも特に試料4、8は摩耗し難く耐傷性により優れる結果となった。一方、試料10〜12は、被覆膜の摩耗が2μm/min超であった。

【0091】

上記の耐傷性の試験結果により、試料10、11は、外側塗装膜をガラス転移点Tgが高い樹脂で構成したため膜が硬すぎて脆くなり、被覆膜の摩耗が2μm/min超となったと考えられる。また、試料12は、最外層である内側塗装膜のガラス転移点Tgを低い樹脂で構成したため、膜が柔らかすぎて、被覆膜の摩耗が2μm/min超となったと考えられる。

【0092】

〔密着性試験結果〕

[二次密着試験結果]

塩水噴霧試験後に二次密着試験を行った結果、全般にMg基材の腐食や被覆膜の膨れが見られず、全般に剥離も見られなかった。一方、人工汗試験後に二次密着試験を行った結果、試料3、4、7〜11、13には剥離が見られず、試料1、2、5、6、12には小さな剥離が見られた。

【0093】

《まとめ》

以上の試験結果より、塗装膜をガラス転移点Tgが30℃以上のアクリル系樹脂からなる内側樹脂膜と、ガラス転移点Tgが55℃超で、かつ内側塗装膜よりも高いガラス転移点Tgのアクリル系樹脂からなる外側塗装膜との2層構造とすることで、耐食性及び密着性により優れるMg基被覆部材が得られる。その上、被覆膜が透明であるので、Mg基材自体の色合いや風合いを感じることができ、金属質感にも優れるMg基被覆部材が得られる。そして、この中でも特に、内側塗装膜の構成樹脂のガラス転移点Tgが70℃以下で、外側塗装膜の構成樹脂のガラス転移点Tgが60℃以上90℃未満である場合は、耐食性に加えて、耐傷性がより優れるMg基被覆部材が得られることが判明した。

【0094】

《試験例2》

次のMg基被覆部材を作製した。Mg基材は、Mg−9.0質量%Al−1.0質量%Znを含有するAZ91相当の組成を持つMg合金板Aと、Mg−3.0質量%Al−1.0質量%Znを含有するAZ31相当の組成を持つMg合金板Bとを使用する。これらMg基材の直上に試験例1と同様の条件で保護膜を形成する。その際、上記脱脂1と同様の処理を施した後、表3に示すように、上記脱脂2、化成処理、及び後処理の時間をそれぞれ変更して試料21〜28を作製した。各試料の保護膜の膜厚は、表3に示す値であった。また、各試料における保護膜の構成元素は、XPSで分析したところ表4に示す結果であった。続いて、保護膜形成後1日以内に試験例1の試料4(表1)と同様の方法で同様の塗装膜を塗装した。

【0095】

【表3】

【0096】

【表4】

【0097】

上述のようにして作製した各試料に対して、試験例1と同様の耐食性試験(塩水噴霧試験、及び人工汗試験)及び密着性試験(二次密着試験)を同条件で施した。試験結果をまとめて表5に示す。

【0098】

【表5】

【0099】

〔耐食性試験結果〕

[塩水噴霧試験結果]

塩水噴霧試験を行った結果、全般にMg基材の腐食や、被覆膜の膨れが見られなかった。

【0100】

[人工汗試験結果]

人工汗試験を行った結果、試料23〜25、27、28は、Mg基材の腐食や被覆膜の膨れが見られなかった。一方、試料21、22、26は、Mg基材の腐食や被覆膜の膨れが見られた。

【0101】

以上の耐食性の試験結果より、試料23〜25、27、28は、Mgに対するAlの含有量比Al/Mgが0.15以上の保護膜を具えるので、保護膜に含まれるAlの含有量が多く、耐食性を向上できたため、Mg基材の腐食を防止できたと考えられる。一方、試料22は、化成処理の時間が短いため、保護膜を構成するMgとAlの含有量比Al/Mgが0.15未満となり、保護膜に含まれるAlの含有量が少なく十分な耐食性を得られなかったからだと考えられる。また、試料21、26は、保護膜が形成されておらず自然酸化膜程度であり、塗装膜に膨れが生じMg基材に腐食が見られたと考えられる。

【0102】

〔密着性試験結果〕

[二次密着試験結果]

塩水噴霧試験後に二次密着試験を行った結果、試料26以外の試料には剥離が見られなかった。試料21で剥離せず試料26で剥離したのは、試料21の基材のAl含有量が9質量%程度であるのに対し、試料26では3質量%程度であり、保護膜形成条件及び塗装膜形成条件が互いに同一であることから、基材のAl含有量の違いによるものと考えられる。一方、人工汗試験後に二次密着試験を行った結果、試料23〜25、27、28は剥離が見られず、試料21、22、26には小さな剥離が見られた。

【0103】

以上の密着性の試験結果より、試料23〜25、27、28は、試料21、22、26に比べて、保護膜が十分に形成されていたため、人工汗試験後に二次密着試験を施しても、保護膜に対する塗装膜の十分な密着性を有することが判明した。

【0104】

《試験例3》

次のMg基被覆部材を作製した。ここでは、試験例2で作製した試料24、25、28のそれぞれと同様の試料31〜33を作製する。但し、試料31〜33は、塗装膜を塗装するにあたり、保護膜の形成から1日以内に塗装膜を塗装した試料24、25、28に対して、保護膜の形成から1週間後に塗装膜を塗装した点が異なる。そして、試料31〜33に対し、塩水噴霧試験を施した後と人工汗試験を施した後とでそれぞれ試験例1、2と同様の二次密着試験を施した。塩水噴霧試験及び人工汗試験の試験条件は試験例1、2と同様とした。その結果を表6に示す。表6では、試験例2の試料24、25、及び28の結果も合わせて示す。

【0105】

【表6】

【0106】

〔密着性試験結果〕

[二次密着試験結果]

塩水噴霧試験後に二次密着試験を行った結果、全般にMg基材の腐食や被覆膜の膨れが見られず、全般に剥離も見られなかった。一方、人工汗試験後に二次密着試験を行った結果、試料31以外は、Mg基材の腐食及び被覆膜の膨れや剥離が見られず、試料31には剥離が見られた。

【0107】

以上の密着性の試験結果より、保護膜に含まれるSiの含有量が3%以上の試料32、33は、保護膜形成後、1週間程度経過した後に塗装膜を塗装しても、保護膜に対する塗装膜の密着性が低下しないことが判明した。従って、Siの含有量が3質量%以上の保護膜を有する試料とすれば、保護膜を形成後、塗装膜を形成するまでの待機期間の選択肢を広げられる。

【0108】

なお、上述した実施の形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、上述した構成に限定されるものではない。

【産業上の利用可能性】

【0109】

本発明のMg基被覆部材は、携帯電話やノートパソコンの筺体など意匠性が要求される分野に好適に利用することができる。

【符号の説明】

【0110】

1 Mg基被覆部材

10 Mg基材

20 被覆膜

30 保護膜

40 塗装膜 40i 内側塗装膜 40o 外側塗装膜

【技術分野】

【0001】

本発明は、マグネシウム基被覆部材、および、マグネシウム基被覆部材の製造方法に関するものである。特に、金属質感を損なうことなく耐食性に優れるマグネシウム基被覆部材、および、上記マグネシウム基被覆部材の製造方法に関するものである。

【背景技術】

【0002】

近年、マグネシウム(以下、Mg)合金板が、携帯電話やノートパソコンの筺体などに利用されている。Mg合金は、活性な金属であるため、耐食性の確保に加え、上記筐体などに使用されるので、金属質感に優れることも求められる。

【0003】

例えば、特許文献1では、金属質感を高めるためにMg合金基材の表面に微細な凹凸加工が施されている。そして、その金属質感を持たせつつ、耐食性を持たせるために、基材表面を透明な被覆層で被覆している。具体的には、この被覆層は、化成処理などの防食処理により基材の表面上に形成された防食層と、その防食層の上に設けられたアクリル樹脂などからなる塗装層との各1層ずつで形成されている。このアクリル樹脂は、例えば電着塗装やスプレー塗装などで被覆される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−120877号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、Mg合金の用途範囲の拡大に伴い、更なる耐食性の向上が望まれている。上述した被覆層を具えるMg合金部材は、金属質感を向上させ、なおかつ、ある程度の耐食性を有することができる。しかし、Mg合金の用途によっては、より厳しい環境下での更なる耐食性の向上が望まれる。さらに、被覆層の透明性を維持してMg合金部材の金属質感を保持すると共に、Mg合金部材の耐食性を確保するには、被覆層の耐傷性の更なる改善も求められる。

【0006】

本発明は、上記の事情に鑑みてなされたもので、その目的の一つは、金属質感を損なうことなく耐食性に優れるMg基被覆部材を提供することにある。

【0007】

本発明の他の目的は、耐食性に加えて耐傷性に優れるMg基被覆部材を提供することにある。

【0008】

また、本発明の別の目的は、上記Mg基被覆部材の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明のMg基被覆部材は、Mgを主体とする基材と、この基材を保護するための被覆膜とを具える。上記被覆膜は、上記基材直上に設けられる透明な保護膜と、上記保護膜上に設けられる透明な塗装膜とを具える。上記保護膜は、酸化物からなって、その膜厚が0.05μm以上である。上記塗装膜は、上記基材側に形成される内側塗装膜、および、この内側塗装膜上に形成される外側塗装膜とを有している。そして、上記内側塗装膜は、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、上記外側塗装膜は、ガラス転移点Tgが55℃超で、かつ上記内側塗装膜よりもガラス転移点が高いアクリル系樹脂からなる。

【0010】

本発明のMg基被覆部材によれば、塗装膜を内・外側塗装膜の少なくとも2層構造とし、外側塗装膜をガラス転移点Tgが55℃超のアクリル系樹脂で構成することで、Mgを主体とする基材(以下、Mg基材)の耐食性を確保することができる。特に、上述のように外側塗装膜のアクリル系樹脂のガラス転移点Tgが55℃超であれば、同樹脂の架橋密度が高くなり、この傾向はガラス転移点Tgが高くなるほど顕著になる。それにより、酸素、酸、あるいは水分など腐食の原因となる物質(以下、腐食原因物質)が上記外側塗装膜を透過し難くなるため、Mg基材の耐食性を確保することができる。

【0011】

Mg基材直上に保護膜を設けることによって、内側塗装膜を基材と密着性よく形成することができる。また、保護膜上に、ガラス転移点が30℃以上で外側塗装膜よりもガラス転移点Tgの低いアクリル系樹脂からなる内側塗装膜を形成することによって、内側塗装膜よりもガラス転移点Tgの高いアクリル系樹脂からなる外側塗装膜を保護膜と密着性よく形成することができる。そのため、内側塗装膜および外側塗装膜がそれぞれ剥離するのを抑制することができる。

【0012】

上記保護膜および塗装膜のいずれも透明な膜であるので、基材自体の色合いや風合いを感じることができ、金属質感に優れるMg基被覆部材とできる。

【0013】

本発明被覆部材の一形態として、上記内側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、70℃以下で、上記外側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、60℃以上90℃未満であることが挙げられる。

【0014】

上記の構成によれば、内側塗装膜を構成するアクリル系樹脂のガラス転移点Tgが上記規定内では、保護膜から剥離することなく耐食性を維持し易いので、保護膜を保護することができる。

【0015】

外側塗装膜を構成するアクリル系樹脂のガラス転移点Tgが上記規定内では、高い耐食性を有すると共に膜が硬くなるので、摩擦による摩耗や、衝撃などによる膜の剥離、あるいは割れなどを生じ難くすることができる。したがって、耐傷性にも優れるMg基被覆部材とできる。

【0016】

本発明被覆部材の一形態として、上記塗装膜における少なくとも外側塗装膜は、アクリルメラミン系樹脂からなることが挙げられる。

【0017】

上記の構成によれば、アクリルメラミン系樹脂は、耐薬品性に優れるので、上記Mg基材の表面における腐食を一層防ぐと共に、高い透明性をも有するので、上記Mg基材自体の色合いや風合いを一層感じることができ、金属質感にも優れるMg基被覆部材とできる。

【0018】

本発明被覆部材の一形態として、上記内側塗装膜の膜厚が5μm以上30μm以下であることが挙げられる。

【0019】

上記の構成によれば、上記内側塗装膜の膜厚を5μm以上とすることで、保護膜を十分保護することができる。また、上記膜厚を30μm以下とすることで、膜厚が厚くなりすぎず、内側塗装膜の剥離を抑制することができる。

【0020】

本発明被覆部材の一形態として、上記外側塗装膜の膜厚が、5μm以上100μm以下であることが挙げられる。

【0021】

上記の構成によれば、上記外側塗装膜の膜厚を5μm以上とすることで、内側塗装膜を十分保護することができる。また、上記膜厚を100μm以下とすることで、膜厚が厚くなりすぎず、外側塗装膜の剥離を抑制することができる。

【0022】

本発明被覆部材の一形態として、上記保護膜の膜厚が5μm以下であることが挙げられる。

【0023】

上記の構成によれば、保護膜の膜厚を5μm以下とすることで、耐食性を有しつつ、透明性をも有することができる。

【0024】

本発明被覆部材の一形態として、上記基材は、アルミニウム(以下、Al)を3質量%以上含有するマグネシウム合金からなることが挙げられる。

【0025】

上記の構成によれば、上記規定を満たすAlの添加により基材自体の耐食性を向上させ、上記Mg基材表面を腐食させ難くする。そのうえ、上記被覆膜で被覆しているので、より腐食に対して効果的である。

【0026】

本発明被覆部材の一形態として、保護膜はアルミニウム及びマグネシウムを含有し、保護膜におけるアルミニウムとマグネシウムの質量%での含有量比Al/Mgが、0.15≦Al/Mgであることが挙げられる。

【0027】

上記の構成によれば、上記含有量比Al/Mgを0.15以上とすることで、保護膜においてMgに対するAlの含有量が多く、耐食性を向上できる。

【0028】

本発明被覆部材の一形態として、保護膜はケイ素を3質量%以上含有することが挙げられる。

【0029】

上記の構成によれば、保護膜がケイ素を3質量%以上含有することで、Mg基材と保護膜との密着性に優れ、保護膜と塗装膜(内側塗装膜)との密着性に優れる。そのため、Mg基材から保護膜が、保護膜から塗装膜(内側塗装膜)がそれぞれ剥離することを抑制できる。

【0030】

本発明のMg基被覆部材の製造方法は、Mgを主体とする基材に保護膜および塗装膜を有する被覆層を形成する方法で、以下の下地形成工程と塗装工程とを具える。

下地形成工程:上記Mg基材直上に酸化物からなる透明な保護膜を、その膜厚が0.05μm以上となるように形成する。

塗装工程:上記下地形成工程後、上記保護膜上に塗装膜を形成する。この塗装膜は、保護膜上に設けられる内側塗装膜と、この内側塗装膜の上に設けられる外側塗装膜とからなる。この内側塗装膜は、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、外側塗装膜は、ガラス転移点Tgが55℃超で、かつ内側塗装膜よりもガラス転移点Tgが高いアクリル系樹脂からなる。

【0031】

本発明の製造方法によれば、上述した耐食性に優れる本発明のMg基被覆部材を製造することができる。

【0032】

本発明製造方法の一形態として、上記塗装工程において、上記内側塗装膜は、電着塗装で、上記外側塗装膜は、吹付塗装で塗装されることが挙げられる。

【0033】

上記の構成によれば、内側塗装膜を電着塗装により塗装することで、保護膜上に内側塗装膜の膜厚を均一に、なおかつ密着性よく形成することができる。外側塗装膜は吹付塗装により塗装されることで、容易に内側塗装膜上に外側塗装膜を形成することができるうえに、その電着塗装された内側塗装膜に対して高い密着性を得ることができる。

【発明の効果】

【0034】

本発明のMg基被覆部材は、金属質感を損なうことなく耐食性に優れるものとすることができる。

【0035】

本発明のMg基被覆部材の製造方法は、耐食性に優れる本発明Mg基被覆部材を製造することができる。

【図面の簡単な説明】

【0036】

【図1】実施形態に係るMg基被覆部材の概略断面図である。

【発明を実施するための形態】

【0037】

以下、図1を参照して本発明の実施の形態を説明する。先に、Mg基被覆部材1を説明し、その後、その製造方法について説明する。

【0038】

《Mg基被覆部材》

本発明のMg基被覆部材1は、Mg基材10と、このMg基材10を保護するための被覆膜20とを具える。この被覆膜20は、上記Mg基材10直上に設けられる透明な保護膜30と、この保護膜30上に設けられる内側塗装膜40iおよび外側塗装膜40oの少なくとも2層からなる透明な塗装膜40とを具える。以下、各構成を詳細に説明する。

【0039】

〔Mg基材〕

〈組成〉

本例では、Mg基被覆部材1におけるMg基材10は、Mg元素を主成分とする金属からなる。この金属としては、純Mgを用いてもよいし、Mg合金を用いてもよい。そのMg合金には、Mgに添加元素を含有した種々の組成のもの(残部:Mg及び不純物)が挙げられる。特に、本発明では、添加元素に少なくともAlを含有するMg−Al系合金とすることが好ましい。このAlの含有量が多いほど、耐食性に優れる上に、強度、耐塑性変形性といった機械的特性にも優れる傾向にある。したがって、本発明では、Alを3質量%以上含有することがより好ましく、更には、7.3質量%以上含有すると一層好ましい。但し、Alの含有量が12質量%を超えると塑性加工性の低下を招くことから、上限は12質量%とする。Alの含有量は、特に11質量%以下、更に、8.3質量%〜9.5質量%が好ましい。

【0040】

Al以外の添加元素には、Zn、Mn、Si、Be、Ca、Sr、Y、Cu、Ag、Sn、Li、Zr、Ce、Ni、Au及び希土類元素(Y、Ceを除く)から選択された1種以上の元素が挙げられる。このような元素を含む場合、その含有量は、合計で0.01質量%以上10質量%以下、好ましくは0.1質量%以上5質量%以下が挙げられる。これら添加元素のうち、Si、Sn、Y、Ce、Ca、及び希土類元素(Y、Ceを除く)から選択される少なくとも1種の元素を合計0.001質量%以上、好ましくは合計0.1質量%以上5質量%以下含有すると、耐熱性、難燃性に優れる。希土類元素を含有する場合、その合計含有量は0.1質量%以上が好ましく、特に、Yを含有する場合、その含有量は0.5質量%以上が好ましい。不純物は、例えば、Feなどが挙げられる。

【0041】

Mg−Al系合金のより具体的な組成は、例えば、ASTM規格におけるAZ系合金(Mg−Al−Zn系合金、Zn:0.2質量%〜1.5質量%)、AM系合金(Mg−Al−Mn系合金、Mn:0.15質量%〜0.5質量%)、Mg−Al−RE(希土類元素)系合金、AX系合金(Mg−Al−Ca系合金、Ca:0.2質量%〜6.0質量%)、AJ系合金(Mg−Al−Sr系合金、Sr:0.2質量%〜7.0質量%)などが挙げられる。特に、Alを8.3質量%〜9.5質量%、Znを0.5質量%〜1.5質量%含有するMg−Al系合金、代表的にはAZ91合金は、耐食性、機械的特性に優れて好ましい。

【0042】

〈形状〉

上記Mg基材10は、双ロールやダイカストなどの鋳造によって作製された鋳造材、その鋳造材に圧延を施した圧延材、この圧延材を更に熱処理やレベラー加工、研磨加工などを施した加工材、これら圧延材や加工材にさらに塑性加工が施された塑性加工材などが挙げられる。このMg基材10は、上記圧延前に、溶体化処理を施してもよい。このMg基材10の形状や厚さは、例えば、その後の成形品によって適宜必要サイズにカットするなどして選択するとよい。

【0043】

このMg基材10の表面の少なくとも一部に、微細な凹凸加工を施しておくと、Mg基材10の表面の金属質感を高めることができるため好ましい。この凹凸加工として、具体的には、切削加工、研削加工、吹き付け加工、および酸を用いた腐食加工の少なくとも1種が挙げられる。より具体的には、ヘアライン加工、ダイヤカット加工、スピンカット加工、ショットブラスト加工、およびエッチング加工の少なくとも1種が挙げられる。これらの加工のうち1種でもよいし、複数種組み合わせた凹凸加工が施されていてもよい。

【0044】

上記Mg基材10の表面は、上記の微細な凹凸加工により上記Mg基材10の表面粗さを算術平均粗さRaが0.1〜5.0μm、特に0.1〜0.5μmとなるようにすることが好ましい。上記Raが0.1μm以上では、後述する被覆膜20において特に保護膜30と上記Mg基材10との密着性を向上させるので、被覆膜20が剥離するのを抑制することができる。上記Raを5.0μm以下とすることで、被覆膜20の厚みに部分的に大きな差が生じることなく、Mg基材10を保護することができる。このようなMg基材10は、外部からの光が上記Mg基材10の表面で乱反射することで、金属質感を十分に感じやすくなる。

【0045】

上記微細な凹凸加工を施す領域は、Mg基材10の外面の一部でもよいし、全体でもよい。表裏のあるMg基材10の場合、上記加工領域は、その一面側だけでもよいし、両面でもよい。上記凹凸加工は、製品として少なくとも意匠性の問われる箇所に施されてもよい。

【0046】

〔被覆膜〕

本例では、Mg基被覆部材1における被覆膜20は、上記Mg基材10の直上に設けられる透明な保護膜30と、その保護膜30の上に設けられる透明な塗装膜40とを具えている。ここでいう透明とは、基材が目視にて確認できる程度を言い、有色透明でもよい。もちろん無色透明であればMg基材10自体の金属質感を感じ易いのでなお好ましい。

【0047】

[保護膜]

〈材質〉

被覆膜20における保護膜30は、Mg基材10を直接保護するためにMg基材10の直上に形成される。この保護膜30を構成する材質は、主に酸化物からなる。この酸化物としては、例えば、リン酸カルシウム系、リン酸マンガン系、リン酸マグネシウム系、ジルコニア系、水酸化マグネシウム、酸化マグネシウムなどが挙げられる。上記保護膜30が、これらの酸化物を含むことで、Mg基材10の酸化を抑制することができて、Mg基材10を保護できる。これらの酸化物からなる保護膜30は、後述する膜厚程度であれば、上記Mg基材10の表面性状が見える程度の透明であるので、上記Mg基材10自体の色合いや風合いを感じることができ、優れた金属質感を有することができる。

【0048】

保護膜30は、上記酸化物に加えてAlを含有することが好ましい。保護膜30に含まれるAlの含有量が多いほど、Mg基材10の腐食を抑制し易くなる。保護膜30にAlが含有されている場合、保護膜30におけるAlとMgの含有量(質量%)の比Al/Mgが、0.15以上であることが好ましい。上記含有量比Al/Mgが0.15以上であることで、保護膜30におけるMgに対するAlの含有量が多いのでMg基材10の腐食を抑制できる。この含有量比Al/Mgは、例えば、凡そ0.50以下が挙げられる。

【0049】

保護膜30は、ケイ素(Si)が含有されていることが好ましい。保護膜30にSiが含有されていると、Mg基材10と保護膜30との密着性に優れ、保護膜30と後述する塗装膜40(内側塗装膜40i)との密着性に優れる。特に、保護膜30の塗装膜40側にMg基材10側よりもSiの多い領域を具えると、保護膜30と塗装膜40との密着性により一層優れる。そのため、Mg基材10から保護膜30が、保護膜30から塗装膜40がそれぞれ剥離し難くなる。保護膜30に含まれるSiの含有量は、3質量%以上であることがより好ましく、5質量%以上、更には7質量%以上であることが好ましい。Siの含有量の上限は、10質量%とする。

【0050】

保護膜30の構成元素は、X線光電子分光法(XPS:X−ray Photoelectron Spectroscopy)により求めることができる。

【0051】

〈膜厚〉

保護膜30の膜厚は、0.05μm以上とする。この膜厚が0.05μm以上であれば、上記Mg基材10の表面を直接保護して耐食性を確保することができる。この膜厚は、5μm以下とすることが好ましく、特に0.1μm(100nm)以上0.5μm(500nm)以下であることがより好ましい。上記膜厚を5μm以下とすることで、不必要に保護膜30の膜厚が厚すぎないので、高い透明性を有することができる。

【0052】

[塗装膜]

(内側塗装膜)

〈構成材料〉

内側塗装膜40iの構成材料は、ガラス転移点Tgが30℃以上のアクリル系樹脂とする。このような樹脂により、Mg基材10の耐食性を確保することができる。というのも、このガラス転移点Tgが30℃以上であれば、後述する外側塗装膜40oを保護膜30と密着性よく形成することができるため、内側塗装膜40iおよび外側塗装膜40oがそれぞれ剥離するのを抑制することができる。このガラス転移点Tgは40℃以上、あるいは50℃以上であってもよい。一方、このガラス転移点Tgの上限は70℃以下とすることが好ましい。そうすることで、上記保護膜30から内側塗装膜40iの剥離を抑制でき、耐食性を維持し易く、保護膜30を保護することができる。このガラス転移点Tgは、特に40℃以上60℃以下とすることが好ましい。

【0053】

上記アクリル系樹脂は、具体的には、アクリルシリコン、アクリルウレタン、アクリルメラミン、アクリルアルキド、のうち少なくとも1種であることが挙げられる。これらの樹脂は、耐食性に加え、高い透明性を有する。そのため、Mg基材10自体の色合いや風合いを感じることができ、優れた金属質感を有することができる。

【0054】

〈膜厚〉

この内側塗装膜40iの膜厚は、5μm以上30μm以下であることが好ましく、特に10μm以上20μm以下であることがより好ましい。内側塗装膜40iの膜厚を5μm以上とすることで、保護膜30を十分保護することができる。また、上記膜厚を30μm以下とすることで、内側塗装膜40iの剥離を抑制することができる。

【0055】

(外側塗装膜)

〈構成材料〉

外側塗装膜40oの構成材料は、ガラス転移点Tgが55℃超で、かつ内側塗装膜40iよりもガラス転移点Tgが高いアクリル系樹脂とする。このような高ガラス転移点Tgの樹脂で外側塗装膜40oを構成することで、同樹脂の架橋密度が高くなり、この傾向はガラス転移点Tgが高くなるほど顕著になる。それにより、腐食原因物質が外側塗装膜40oを透過し難くなり、Mg基材10の耐食性を確保することができる。特に、このガラス転移点Tgは、60℃以上90℃未満であることが好ましい。このガラス転移点Tgが上記規定の範囲内であることで、高い耐食性を有すると共に、摩擦による摩耗や、衝撃などによる膜の剥離、あるいは割れなどを生じ難くすることができる。というのも、この樹脂の架橋密度を上げようとするとTgが高くなり、かつ膜が硬くなる傾向があるからである。そのため、優れた耐傷性をも有することができる。

【0056】

上記アクリル系樹脂は、具体的には、上述した内側塗装膜40iと同様の樹脂を使用することができる。特に、少なくとも外側塗装膜40oにおいては、アクリルメラミン系樹脂からなることが好ましい。アクリルメラミン系樹脂は、耐薬品性に優れるので、上記Mg基材10の表面における腐食を一層防ぐとともに、高い透明性をも有するので、上記Mg基材10自体の色合いや風合いを一層感じることができ、優れた金属質感を有することができる。

【0057】

〈膜厚〉

外側塗装膜40oの膜厚は、5μm以上100μm以下であることが好ましく、特に20μm以上30μm以下であることがより好ましい。上記外側塗装膜40oの膜厚を5μm以上とすることで、内側塗装膜40iを十分保護することができる。また、上記膜厚を100μm以下とすることで、膜厚が厚くなりすぎず、外側塗装膜40oの剥離を抑制することができる。

【0058】

(ガラス転移点Tg)

塗装膜40(内側塗装膜40i及び外側塗装膜40o)のガラス転移点Tgは、例えば、示差走査熱量分析(DSC:Differential Scanning Calorimetry)を行うことで求めることができる。具体的には、上述のように、Mg基材10に保護膜30、内側塗装膜40i、外側塗装膜40oを順に積層したMg基被覆部材1を、酸(例えば、塩酸、硝酸、硫酸など)に浸漬させ、Mg基材10を溶解させて塗装膜40を取り出す。そして、取り出した塗装膜40に対して示差走査熱量分析を行うことで求めることができる。

【0059】

(その他)

これら内・外の両塗装膜の構成樹脂は、その架橋反応温度が、互いに同様の温度域であることが好ましい。上記樹脂の架橋反応温度が互いに同様の温度域であれば、保護膜30と内側塗装膜40iとの密着性、および、内側塗装膜40iと外側塗装膜40oとの密着性をそれぞれ向上することができる。したがって、両塗装膜の構成樹脂の架橋反応温度が同様の温度域となるように、各樹脂の組成や触媒、硬化剤の種類や添加量を調整することで、両塗装膜の密着性をより向上させることができる。

【0060】

《Mg基被覆部材の製造方法》

Mg基被覆部材1は、Mg基材10に、順次保護膜30、内側塗装膜40iおよび外側塗装膜40oを被覆することで製造される。その製造方法は、以下に示す下地形成工程と、塗装工程とを経る。

【0061】

[下地形成工程]

下地形成工程では、上述した酸化物からなる透明な保護膜30を、その膜厚が0.05μm以上となるようにMg基材10の直上に形成する。その保護膜30を形成する手段として、代表的には、化成処理や陽極酸化処理などが挙げられる。そうすることで、上記規定の膜厚を有する上記保護膜30をMg基材10の表面に均一に形成することができる。

【0062】

ここでは、酸化物からなる保護膜30にさらにAlが含有されるように施すことが好ましい。具体的には、コロイダルアルミナなどAlを含有する化成処理液を利用することが挙げられる。そうすれば、Alを含有する保護膜30を形成でき、Mg基材10の腐食をより抑制できる。特に、保護膜30におけるAlの含有量が、Mgに対する含有量比Al/Mgとして、0.15以上となるようにすることが好ましい。保護膜30におけるAlの含有量が多くなるほど、Mg基材10の腐食を抑制し易くなるからである。含有量比Al/Mgは、処理液の種類によるが、例えば、凡そ0.50以下が挙げられる。化成処理液の温度は、処理液の種類によるが、例えば、50℃以上90℃以下とすることが挙げられる。そうすれば、保護膜30の形成を促進できて好ましい。化成処理を施す処理時間は、処理液の種類や温度にもよるが、3分以上、更に5分以上とすることが好ましい。化成処理する処理時間が長くなるほど保護膜30に含まれるAlの含有量を多くすることができ、上記含有量比Al/Mgの範囲を満たす保護膜30を形成し易い。この処理時間は、7分以上がより好ましく、その上限は20分とすることが好ましい。処理時間の上限を20分とすることで、基材の金属質感を維持できる。

【0063】

上記化成処理や陽極酸化処理後、保護膜30にSiが含有されるように後処理を施すことが好ましい。そうすれば、Mg基材10に保護膜30を密着性よく形成できる。後処理を施すことで、保護膜30におけるMg基材10との反対側(塗装膜40側)に、Mg基材10側よりもSiの多い領域を形成し易い。そうすれば、保護膜30に塗装膜40(内側塗装膜40i)をより一層密着性よく形成できる。この保護膜30におけるSiの含有量は、3質量%以上となるようにすることが好ましい。保護膜30におけるSiの含有量が多くなるほど、上記密着性を向上することができるからである。Siを含有する保護膜30とするには、ケイ酸ナトリウムなどSiを含有する後処理液を使用することが挙げられる。後処理液の温度は、処理液の種類によるが、例えば、30℃以上70℃以下とすることが挙げられる。そうすれば、後処理を促進し易く好ましい。後処理を施す時間は、処理液の種類や温度にもよるが、3分以上とすることが挙げられる。そうすれば、Siを3質量%以上含有する保護膜30を形成し易い。この処理時間の上限は特に設けないが、例えば10分程度であることが好ましい。

【0064】

[塗装工程]

塗装工程では、内側塗装膜40iと外側塗装膜40oを順次塗装する。

【0065】

この両塗装膜40i、40oの塗装手段として、電着塗装や吹付塗装など種々の塗装手段が挙げられる。両塗装膜は、同じ塗装手段により形成されていてもよいし、異なった塗装手段により形成されていてもよい。前者の場合、例えば、両塗装膜40i、40oとも吹付塗装で塗装することが好ましい。このように同じ塗装手段で塗装すれば、塗装工程を変更することがないため、手間がかかり難い。後者の場合、例えば、内側塗装膜40iを電着塗装により塗装し、外側塗装膜40oを吹付塗装により塗装することが好ましい。そのように内側塗装膜40iを電着塗装、中でもアニオン電着塗装により塗装することで、内側塗装膜40iの膜厚を均一に、なおかつ保護膜30と密着性良く形成することができる。また、その電着塗装された内側塗装膜40iに対して、吹付塗装される外側塗装膜40oを密着性よく形成することができる。そして、吹付塗装は必要箇所のみ塗装できるので、吹付量が必要最低限で済み、コストを低下することもできる。

【0066】

各塗装膜40i、40oを塗装した後に、それぞれ焼付処理を施すことで、各々の塗装膜を硬化させて、保護膜30の上に内側塗装膜40iを、その内側塗装膜40iの上に外側塗装膜40oをそれぞれ強固に形成することができる。この焼付処理を施す際の温度および時間は、各塗装膜40i、40oを構成するアクリル系樹脂の架橋反応温度などに応じて適宜選択すればよい。具体的には、まず、内側塗装膜40iの推奨焼付温度よりも若干低い温度で内側塗装膜40iを焼付して、内側塗装膜40iをある程度硬化させる。次に、外側塗装膜40oを塗装する。その後、両塗装膜40i、40oのうち推奨焼付温度が高い方の温度、あるいは、それよりも若干高い温度で両塗装膜40i、40oを焼付して、各構成樹脂を架橋反応させて硬化させることが好ましい。これにより、内側塗装膜40iをMg基材10側に密着させ、かつ、内側塗装膜40iと外側塗装膜40oも同時に架橋反応させることで両者の密着性も確保する。

【0067】

[その他の工程]

上述した工程に加えて、上記下地形成工程前に、脱脂、エッチング、脱スマット、表面調整などの表面処理を必要に応じて適宜施してもよい。

【0068】

《成形品》

Mg基被覆部材1に、プレス加工などの塑性加工を施すことで、Mg基被覆部材1の成形品を得ることができる。塑性加工は、用途に応じて必要な方法を施すことが好ましい。具体的には、深絞り加工などの絞り加工が挙げられる。このような塑性加工をMg基被覆部材1に施したとしても、上記Mg基被覆部材の外側は、ガラス転移点Tgの高いアクリル系樹脂からなる外側塗装膜40oで被覆されているので、耐傷性に優れるため、摩擦による摩耗や、衝撃による被覆膜の剥離、あるいは、割れなどを防止して、Mg基材10の表面にすれ疵を発生させることがない。つまり、Mg基被覆部材1の金属質感を損ねずに、成形品を形成することができる。そのため、複雑な形状の成形品を得ることもできる。

【0069】

《作用効果》

上述した実施形態に係るMg基被覆部材、およびMg基被覆部材の製造方法によれば、以下の効果を奏する。

【0070】

(1)Mg基材上に形成される塗装膜が、内側塗装膜および外側塗装膜の少なくとも2層構造を有し、この内側塗装膜をガラス転移点Tgが30℃以上のアクリル系樹脂、外側塗装膜をガラス転移点Tgが55℃超で、かつ内側塗装膜よりもガラス転移点Tgが高いアクリル系樹脂でそれぞれ構成することで、Mg基材の耐食性を確保することができる。

【0071】

(2)Mg基材直上に保護膜を設けることで、内側塗装膜を基材と密着性よく形成することができる。その上、保護膜上に外側塗装膜よりもガラス転移点Tgの低いアクリル系樹脂からなる内側塗装膜を形成することによって、内側塗装膜よりもガラス転移点Tgの高いアクリル系樹脂からなる外側塗装膜を保護膜と密着性よく形成することができる。そのため、内側塗装膜および外側塗装膜がそれぞれ剥離するのを抑制することができる。

【0072】

(3)Mg基材上に形成される被覆膜は、保護膜および塗装膜の両方とも透明であるので、Mg基材自体の色合いや風合いを感じることができ、金属質感に優れるものとすることができる。

【0073】

(4)上述した製造方法によれば、耐食性に優れる上記Mg基被覆部材を容易に製造することができる。その上、Mg基被覆部材直上に密着性よく保護膜を、その保護膜上に密着性よく内側塗装膜を、その内側塗装膜上に密着性よく外側塗装膜をそれぞれ形成することができるので、Mg基材の表面を保護することができる。

【0074】

《試験例1》

次のMg基被覆部材を作製した。Mg基材は、Mg−9.0質量%Al−1.0質量%Znを含有するAZ91相当の組成を持つMg合金板を使用する。まず、そのMg合金板の直上に、以下に示す条件でMg基材に保護膜を形成した。保護膜の膜厚は、0.09μmであった。次に、保護膜形成後1日以内に保護膜上に内側塗装膜、その内側塗装膜上に外側塗装膜を順次塗装して塗装膜を形成し、Mg基被覆部材を製造する。そのMg基被覆部材を製造するに際し、表1に示すように、塗装膜の塗装手段、焼付温度、膜厚、構成樹脂の種類、ガラス転移点Tgのそれぞれを種々変更して試料1〜13のMg基被覆部材を製造した。各試料に対し、以下に示す条件で、耐食性の測定試験として塩水噴霧試験と人工汗試験を、耐傷性の測定試験として落砂試験を、密着性の測定試験として塩水噴霧試験後と人工汗試験後とでそれぞれ二次密着試験を施した。

【0075】

脱脂1:15%NaOHとノニオン系界面活性剤0.5%溶液の攪拌下、70℃で5分

脱脂2:60%NaOH+20%Na3PO4+15%キレート剤+5%界面活性剤を50g/lとした希釈水溶液の攪拌下、50℃、3分

化成処理:30%NaOH+5%コロイダルアルミナ+3%界面活性剤を300ml/lとした希釈水溶液の攪拌下、85℃、7分

後処理:10%Na4SiO4+2%界面活性剤を200ml/lとした希釈水溶液の攪拌下、50℃、3分

乾燥:110℃、30分

【0076】

【表1】

【0077】

〔耐食性〕

[塩水噴霧試験]

上記試料1〜13の各試料に、「塩水噴霧試験方法 JIS Z 2371(2000)」に定められた試験方法によって塩水噴霧試験を施す。この試験では、試験後のMg基材の腐食や被覆膜に膨れが見られない場合に耐食性が良好であるとする。

【0078】

(塩水噴霧試験条件)

塩水濃度:5%

試験温度:35℃

試験時間:100h

【0079】

[人工汗試験]

上記試料1〜13の各試料に、耐食性を測定する試験として、人工汗試験を施す。この人工汗試験は、各試料1〜13を以下に示す人工汗液に、以下に示す条件で浸すことで行う。この試験では、試験後のMg基材の腐食や被覆膜に膨れが見られない場合に耐食性が良好であるとする。

【0080】

(人工汗試験条件)

人工汗液:リン酸2ナトリウム(0.8%)+塩化ナトリウム(0.8%)+酢酸(0.5%)+蒸留水(97.9%)

試験温度:40℃

試験時間:100h

【0081】

〔耐傷性〕

[落砂試験]

上記試料1〜13の各試料に、「建築材料及び建築構成部分の摩耗試験方法(落砂法) JIS A 1452(1972)」に準じた試験方法によって耐傷性試験を施す。この試験によって、各試料の基材表面が露出するまでの時間を計測し、この時間と摩耗前の被覆膜の膜厚とから1分当たりの摩耗膜厚を求めて、評価結果が、被覆膜の膜厚に影響を受けないように、各試料の耐傷性を比較する。この試験では、被覆膜の摩耗が2μm/min以下なら耐傷性が良好(○)であり、被覆膜の摩耗が1.8μm/min以下なら耐傷性が優良(◎)とする。

【0082】

(落砂試験条件)

砥粒の材質:SiC

砥粒の粒度:425μm

砥粒の噴射量:400g/min

【0083】

〔密着性〕

[二次密着試験]

上記塩水噴霧試験を施した試料及び人工汗試験を施した試料のそれぞれに対し、密着性を測定する試験として、「塗料一般試験方法‐第5部:塗膜の機械的性質‐第6節:付着性(クロスカット法) JIS K5600−5−6(1999)」に準じて以下の試験条件で二次密着試験を施す。具体的には、Mg基被覆部材の被覆膜に格子状に切込みを入れ、その上にテープを貼ってテープを引き剥がす。切込み数、及び切込み間隔は以下に示す。この試験では、試験後のMg基被覆部材における切込み領域において、切込みの縁が完全に滑らかで、どの格子の目にも剥がれが見られない場合に密着性が良好(○)、切込みの交差点に小さな剥がれが見られる場合や、格子の目が1個でも剥離している場合に密着性(×)とする。ここで剥離とは、基材から被覆膜、保護膜から塗装膜、若しくは、内側塗装膜から外側塗装膜のいずれかが剥がれた場合とする。

【0084】

(二次密着試験条件)

切込み数:格子の各方向に11本ずつ

切込み間隔:1mm

【0085】

そして、上記の各条件により行った試験結果をまとめて表2に記す。

【0086】

【表2】

【0087】

〔耐食性試験結果〕

[塩水噴霧試験結果]

塩水噴霧試験を行った結果、全般に、Mg基材の腐食や、被覆膜の膨れが見られなかった。

【0088】

[人工汗試験結果]

人工汗試験を行った結果、試料3、4、7〜11、13は、Mg基材の腐食や、被覆膜の膨れが見られなかった。一方、試料1、2、5、6、12は、Mg基材の腐食や被覆膜の膨れが見られた。

【0089】

以上の耐食性の試験結果より、試料3、4、7〜11、13は、塗装膜をガラス転移点Tgが30℃以上のアクリル系樹脂からなる内側樹脂膜と、ガラス転移点Tgが55℃超で、かつ内側塗装膜よりも高いガラス転移点Tgのアクリル系樹脂からなる外側塗装膜との2層構造としたので、腐食原因物質の透過を防止できたと考えられる。その結果、Mg基材の腐食や被覆膜の膨れが生じなかったと考えられる。

【0090】

〔耐傷性試験結果〕

[落砂試験結果]

落砂試験を行った結果、試料1〜9、13は、被覆膜の摩耗が2μm/min以下であり、その中でも特に試料4、8は摩耗し難く耐傷性により優れる結果となった。一方、試料10〜12は、被覆膜の摩耗が2μm/min超であった。

【0091】

上記の耐傷性の試験結果により、試料10、11は、外側塗装膜をガラス転移点Tgが高い樹脂で構成したため膜が硬すぎて脆くなり、被覆膜の摩耗が2μm/min超となったと考えられる。また、試料12は、最外層である内側塗装膜のガラス転移点Tgを低い樹脂で構成したため、膜が柔らかすぎて、被覆膜の摩耗が2μm/min超となったと考えられる。

【0092】

〔密着性試験結果〕

[二次密着試験結果]

塩水噴霧試験後に二次密着試験を行った結果、全般にMg基材の腐食や被覆膜の膨れが見られず、全般に剥離も見られなかった。一方、人工汗試験後に二次密着試験を行った結果、試料3、4、7〜11、13には剥離が見られず、試料1、2、5、6、12には小さな剥離が見られた。

【0093】

《まとめ》

以上の試験結果より、塗装膜をガラス転移点Tgが30℃以上のアクリル系樹脂からなる内側樹脂膜と、ガラス転移点Tgが55℃超で、かつ内側塗装膜よりも高いガラス転移点Tgのアクリル系樹脂からなる外側塗装膜との2層構造とすることで、耐食性及び密着性により優れるMg基被覆部材が得られる。その上、被覆膜が透明であるので、Mg基材自体の色合いや風合いを感じることができ、金属質感にも優れるMg基被覆部材が得られる。そして、この中でも特に、内側塗装膜の構成樹脂のガラス転移点Tgが70℃以下で、外側塗装膜の構成樹脂のガラス転移点Tgが60℃以上90℃未満である場合は、耐食性に加えて、耐傷性がより優れるMg基被覆部材が得られることが判明した。

【0094】

《試験例2》

次のMg基被覆部材を作製した。Mg基材は、Mg−9.0質量%Al−1.0質量%Znを含有するAZ91相当の組成を持つMg合金板Aと、Mg−3.0質量%Al−1.0質量%Znを含有するAZ31相当の組成を持つMg合金板Bとを使用する。これらMg基材の直上に試験例1と同様の条件で保護膜を形成する。その際、上記脱脂1と同様の処理を施した後、表3に示すように、上記脱脂2、化成処理、及び後処理の時間をそれぞれ変更して試料21〜28を作製した。各試料の保護膜の膜厚は、表3に示す値であった。また、各試料における保護膜の構成元素は、XPSで分析したところ表4に示す結果であった。続いて、保護膜形成後1日以内に試験例1の試料4(表1)と同様の方法で同様の塗装膜を塗装した。

【0095】

【表3】

【0096】

【表4】

【0097】

上述のようにして作製した各試料に対して、試験例1と同様の耐食性試験(塩水噴霧試験、及び人工汗試験)及び密着性試験(二次密着試験)を同条件で施した。試験結果をまとめて表5に示す。

【0098】

【表5】

【0099】

〔耐食性試験結果〕

[塩水噴霧試験結果]

塩水噴霧試験を行った結果、全般にMg基材の腐食や、被覆膜の膨れが見られなかった。

【0100】

[人工汗試験結果]

人工汗試験を行った結果、試料23〜25、27、28は、Mg基材の腐食や被覆膜の膨れが見られなかった。一方、試料21、22、26は、Mg基材の腐食や被覆膜の膨れが見られた。

【0101】

以上の耐食性の試験結果より、試料23〜25、27、28は、Mgに対するAlの含有量比Al/Mgが0.15以上の保護膜を具えるので、保護膜に含まれるAlの含有量が多く、耐食性を向上できたため、Mg基材の腐食を防止できたと考えられる。一方、試料22は、化成処理の時間が短いため、保護膜を構成するMgとAlの含有量比Al/Mgが0.15未満となり、保護膜に含まれるAlの含有量が少なく十分な耐食性を得られなかったからだと考えられる。また、試料21、26は、保護膜が形成されておらず自然酸化膜程度であり、塗装膜に膨れが生じMg基材に腐食が見られたと考えられる。

【0102】

〔密着性試験結果〕

[二次密着試験結果]

塩水噴霧試験後に二次密着試験を行った結果、試料26以外の試料には剥離が見られなかった。試料21で剥離せず試料26で剥離したのは、試料21の基材のAl含有量が9質量%程度であるのに対し、試料26では3質量%程度であり、保護膜形成条件及び塗装膜形成条件が互いに同一であることから、基材のAl含有量の違いによるものと考えられる。一方、人工汗試験後に二次密着試験を行った結果、試料23〜25、27、28は剥離が見られず、試料21、22、26には小さな剥離が見られた。

【0103】

以上の密着性の試験結果より、試料23〜25、27、28は、試料21、22、26に比べて、保護膜が十分に形成されていたため、人工汗試験後に二次密着試験を施しても、保護膜に対する塗装膜の十分な密着性を有することが判明した。

【0104】

《試験例3》

次のMg基被覆部材を作製した。ここでは、試験例2で作製した試料24、25、28のそれぞれと同様の試料31〜33を作製する。但し、試料31〜33は、塗装膜を塗装するにあたり、保護膜の形成から1日以内に塗装膜を塗装した試料24、25、28に対して、保護膜の形成から1週間後に塗装膜を塗装した点が異なる。そして、試料31〜33に対し、塩水噴霧試験を施した後と人工汗試験を施した後とでそれぞれ試験例1、2と同様の二次密着試験を施した。塩水噴霧試験及び人工汗試験の試験条件は試験例1、2と同様とした。その結果を表6に示す。表6では、試験例2の試料24、25、及び28の結果も合わせて示す。

【0105】

【表6】

【0106】

〔密着性試験結果〕

[二次密着試験結果]

塩水噴霧試験後に二次密着試験を行った結果、全般にMg基材の腐食や被覆膜の膨れが見られず、全般に剥離も見られなかった。一方、人工汗試験後に二次密着試験を行った結果、試料31以外は、Mg基材の腐食及び被覆膜の膨れや剥離が見られず、試料31には剥離が見られた。

【0107】

以上の密着性の試験結果より、保護膜に含まれるSiの含有量が3%以上の試料32、33は、保護膜形成後、1週間程度経過した後に塗装膜を塗装しても、保護膜に対する塗装膜の密着性が低下しないことが判明した。従って、Siの含有量が3質量%以上の保護膜を有する試料とすれば、保護膜を形成後、塗装膜を形成するまでの待機期間の選択肢を広げられる。

【0108】

なお、上述した実施の形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、上述した構成に限定されるものではない。

【産業上の利用可能性】

【0109】

本発明のMg基被覆部材は、携帯電話やノートパソコンの筺体など意匠性が要求される分野に好適に利用することができる。

【符号の説明】

【0110】

1 Mg基被覆部材

10 Mg基材

20 被覆膜

30 保護膜

40 塗装膜 40i 内側塗装膜 40o 外側塗装膜

【特許請求の範囲】

【請求項1】

マグネシウムを主体とする基材と、この基材を保護するための被覆膜とを具えるマグネシウム基被覆部材であって、

前記被覆膜は、前記基材直上に設けられる透明な保護膜と、前記保護膜上に設けられる透明な塗装膜とを具え、

前記保護膜は、酸化物からなって、その膜厚が0.05μm以上であり、

前記塗装膜は、前記基材側に形成される内側塗装膜、および、この内側塗装膜上に形成される外側塗装膜を有し、

前記内側塗装膜は、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、

前記外側塗装膜は、ガラス転移点Tgが55℃超で、かつ前記内側塗装膜よりもガラス転移点が高いアクリル系樹脂からなることを特徴とするマグネシウム基被覆部材。

【請求項2】

前記内側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、70℃以下で、

前記外側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、60℃以上90℃未満であることを特徴とする請求項1に記載のマグネシウム基被覆部材。

【請求項3】

前記塗装膜における少なくとも外側塗装膜は、アクリルメラミン系樹脂からなることを特徴とする請求項1または2に記載のマグネシウム基被覆部材。

【請求項4】

前記内側塗装膜の膜厚が、5μm以上30μm以下であることを特徴とする請求項1〜3のいずれか1項に記載のマグネシウム基被覆部材。

【請求項5】

前記外側塗装膜の膜厚が、5μm以上100μm以下であることを特徴とする請求項1〜4のいずれか1項に記載のマグネシウム基被覆部材。

【請求項6】

前記保護膜の膜厚が、5μm以下であることを特徴とする請求項1〜5のいずれか1項に記載のマグネシウム基被覆部材。

【請求項7】

前記基材は、アルミニウムを3質量%以上含有するマグネシウム合金からなることを特徴とする請求項1〜6のいずれか1項に記載のマグネシウム基被覆部材。

【請求項8】

前記保護膜は、アルミニウム及びマグネシウムを含有し、

前記保護膜におけるアルミニウムとマグネシウムの質量%での含有量比Al/Mgが、0.15≦Al/Mgであることを特徴とする請求項1〜7のいずれか1項に記載のマグネシウム基被覆部材。

【請求項9】

前記保護膜は、ケイ素を3質量%以上含有することを特徴とする請求項1〜8のいずれか1項に記載のマグネシウム基被覆部材。

【請求項10】

マグネシウムを主体とする基材直上に、酸化物からなる透明な保護膜を、その膜厚が0.05μm以上となるように形成する下地形成工程と、

前記下地形成工程後、前記保護膜上に、ガラス転移点Tgが30℃以上のアクリル系樹脂からなる透明な内側塗装膜、および、この内側塗装膜上にガラス転移点Tgが55℃超で、かつ内側塗装膜よりもガラス転移点が高いアクリル系樹脂からなる透明な外側塗装膜を塗装して塗装膜を形成する塗装工程とを具えることを特徴とするマグネシウム基被覆部材の製造方法。

【請求項11】

前記塗装工程において、

前記内側塗装膜は、電着塗装で、

前記外側塗装膜は、吹付塗装で塗装されることを特徴とする請求項10に記載のマグネシウム基被覆部材の製造方法。

【請求項1】

マグネシウムを主体とする基材と、この基材を保護するための被覆膜とを具えるマグネシウム基被覆部材であって、

前記被覆膜は、前記基材直上に設けられる透明な保護膜と、前記保護膜上に設けられる透明な塗装膜とを具え、

前記保護膜は、酸化物からなって、その膜厚が0.05μm以上であり、

前記塗装膜は、前記基材側に形成される内側塗装膜、および、この内側塗装膜上に形成される外側塗装膜を有し、

前記内側塗装膜は、ガラス転移点Tgが30℃以上のアクリル系樹脂からなり、

前記外側塗装膜は、ガラス転移点Tgが55℃超で、かつ前記内側塗装膜よりもガラス転移点が高いアクリル系樹脂からなることを特徴とするマグネシウム基被覆部材。

【請求項2】

前記内側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、70℃以下で、

前記外側塗装膜を構成するアクリル系樹脂のガラス転移点Tgは、60℃以上90℃未満であることを特徴とする請求項1に記載のマグネシウム基被覆部材。

【請求項3】

前記塗装膜における少なくとも外側塗装膜は、アクリルメラミン系樹脂からなることを特徴とする請求項1または2に記載のマグネシウム基被覆部材。

【請求項4】

前記内側塗装膜の膜厚が、5μm以上30μm以下であることを特徴とする請求項1〜3のいずれか1項に記載のマグネシウム基被覆部材。

【請求項5】

前記外側塗装膜の膜厚が、5μm以上100μm以下であることを特徴とする請求項1〜4のいずれか1項に記載のマグネシウム基被覆部材。

【請求項6】

前記保護膜の膜厚が、5μm以下であることを特徴とする請求項1〜5のいずれか1項に記載のマグネシウム基被覆部材。

【請求項7】

前記基材は、アルミニウムを3質量%以上含有するマグネシウム合金からなることを特徴とする請求項1〜6のいずれか1項に記載のマグネシウム基被覆部材。

【請求項8】

前記保護膜は、アルミニウム及びマグネシウムを含有し、

前記保護膜におけるアルミニウムとマグネシウムの質量%での含有量比Al/Mgが、0.15≦Al/Mgであることを特徴とする請求項1〜7のいずれか1項に記載のマグネシウム基被覆部材。

【請求項9】

前記保護膜は、ケイ素を3質量%以上含有することを特徴とする請求項1〜8のいずれか1項に記載のマグネシウム基被覆部材。

【請求項10】

マグネシウムを主体とする基材直上に、酸化物からなる透明な保護膜を、その膜厚が0.05μm以上となるように形成する下地形成工程と、

前記下地形成工程後、前記保護膜上に、ガラス転移点Tgが30℃以上のアクリル系樹脂からなる透明な内側塗装膜、および、この内側塗装膜上にガラス転移点Tgが55℃超で、かつ内側塗装膜よりもガラス転移点が高いアクリル系樹脂からなる透明な外側塗装膜を塗装して塗装膜を形成する塗装工程とを具えることを特徴とするマグネシウム基被覆部材の製造方法。

【請求項11】

前記塗装工程において、

前記内側塗装膜は、電着塗装で、

前記外側塗装膜は、吹付塗装で塗装されることを特徴とする請求項10に記載のマグネシウム基被覆部材の製造方法。

【図1】

【公開番号】特開2012−153135(P2012−153135A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2012−1602(P2012−1602)

【出願日】平成24年1月6日(2012.1.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成24年1月6日(2012.1.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]