マグネシウム板材のコイル圧延方法

【課題】成形性に優れるマグネシウム板材を得るための製造方法を提供する。

【解決手段】コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程とを有するものとし、好適には、板材のロール入口での温度を100℃から350℃とし、ロール表面温度との和を250℃超620℃未満とする。

【解決手段】コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程とを有するものとし、好適には、板材のロール入口での温度を100℃から350℃とし、ロール表面温度との和を250℃超620℃未満とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形性に優れるマグネシウム板材を得るための圧延方法に関する。

【背景技術】

【0002】

マグネシウム合金は、実用合金中で最も軽く、切削性、振動吸収性、耐くぼみ性、比強度に優れており、プラスチックに比べて熱伝導性、電磁シールド性、リサイクル性にも優れることなどから、ノートパソコン、モバイル製品等の筐体に、そして自動車部品などに広く使用されている。その製造方法としては、ダイカストやチクソモールディングがこれまでは主であったが、薄肉の製品を得るにいたっては、キャビティ内に溶湯を射出した際に冷却されやすくなるため、湯周り不良が発生し、その製造が困難である。

その中で、展伸材は薄肉化の効果の他にも、製品大型化が可能となり、更には、表面性状に優れかつ機械的性質の高い合金板材が得られる。

成形用にマグネシウム合金板材を得る方法には、スラブを圧延する方法、押出材を圧延する方法、双ロール法で作製した鋳造板を圧延するなど、基板の製造方法は異なるものの、最終的には、2〜10mm程度にまで薄肉化された板材を圧延し、目標板厚まで仕上げる。

しかしながら、マグネシウム合金は難加工材であり、結晶構造が最密六方晶であるため、常温での加工性に劣る。

マグネシウム合金の各面に対する臨界せん断応力は、室温においては、底面のそれが、非底面(柱面、錐面)のそれに比べ1/10と小さく、底面の活動が主である。温度の増加につれて非底面の活動も盛んになる。従って、圧延やプレス成形はいずれも温間以上の温度で行なう必要がある。マグネシウム合金の板材を得るための圧延では、材料を加熱し、場合によっては加熱したロール(ホットロール)で圧延する(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−293944号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、熱間または温間でマグネシウム材の圧延を行う際には、最終製品の強度を確保しつつ、成形性を良好とするための機械的性質と、圧延性を良好にするための機械的性質のバランスに優れた温度条件での圧延は難しい。すなわち、圧延性を重視した場合には、温度を高くした方が、圧下が大きくとれ、パス回数も低減できる。また、サイドクラックの発生量も低減できる。しかしながら、その場合には、圧延中の結晶粒の成長が顕著となり、結晶粒が全体的に粗大化し、最終板厚まで圧延した板材で強度が低下するといった問題が発生する。その一方で、温度が低い場合には、前記、すべり系の話で述べた理由で、圧下率を低くせざるを得ず、高くしようとすれば、圧延板の表面に圧延方向と垂直に変形能不足による微細な割れが発生する。圧下が低いため、板厚方向に均一にひずみを導入することが困難になるとともに、圧延回数が増加してしまい、結果、焼きなましの回数が増えるために、高温での圧延と同じように、強度が低くなってしまう。従って、理想としては、結晶粒を粗大化させず、しかも、1パスにおける圧下率を高くして、パス回数を出来る限り少なくした圧延方法が望まれる。

【0005】

更に、通常の圧延では、板厚方向に均一にひずみを導入することは難しく、ひずみは中央部で最小値を示す形状となる。これは、圧縮変形が主である通常の圧延においても、ロールに材料が接するその表層においては、摩擦により、せん断変形が付与されるためである。マグネシウム合金のように、難加工材で、圧下がかせげない場合には、その傾向はより顕著である。その場合、作製した板材の表層では結晶粒サイズが細かいものの、板厚方向中央部に近づくほど、結晶粒サイズは粗大化しており不均一である。

【0006】

集合組織について、マグネシウム合金を繰り返し圧延すると、その底面が圧延方向に平行に揃う、底面集積組織を示す。そのため、圧延方向には比較的、変形するものの、肉厚方向の変形が困難となり、それが、圧延をより困難なものにしている。通常圧延では、傾向として、板の表層で底面の集積は特に強く、板厚方向の中央部で集積は若干緩和される傾向にある。プレス成形性を高めるうえでの理想は、結晶方位のランダム化であり、集積度の低い材料が必要である。

【0007】

本発明は、上記従来技術が有する課題を解決するためのものであり、結晶粒が板厚方向全体で均一微細かつ、集合組織の底面の集積度合が板厚方向で小さく、高強度で成形性に優れるマグネシウム板材を製造する圧延方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

すなわち、本発明のマグネシウム板材のコイル圧延方法のうち、第1の本発明は、コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程と、を有することを特徴とする。

【0009】

第2の本発明のマグネシウム板材のコイル圧延方法は、前記第1の本発明において、前記マグネシウム板材の前記圧延ロール入口での材料温度が100℃から350℃であり、前記圧延ロール入口での前記材料温度と前記圧延ロール表面温度の関係が、下記式を満足することを特徴とする。

250℃<a+b<620℃ …(式)

但し、a:材料温度

b:ロール表面温度

【0010】

本発明において、コイル巻き出し後に材料を加熱する方法としては、光照射による輻射熱の利用や、高周波での誘導加熱、ヒーターによる高温雰囲気加熱等が挙げられる。材料を加熱後、即座に異周速圧延を行なう。異周速圧延では、上下ロール間の周速が異なるために、材料の通板速度とロール周速とが同じになる、いわゆる中立点の位置が、その上下ロール間でずれ、高速ロール側のそれは、より出側に近い所に位置する。それら二つの中立点で挟まれた領域においては、材料とロール間で生じる摩擦力の向きが逆方向になるため、その間においては強いせん断変形を材料に付加することができる。異周速圧延によってせん断変形がマグネシウム板材の板厚方向に均一に付加されると、単純な圧縮変形とは異なり、板厚方向にみた底面の局部的な集積を低下させる作用が得られる。異周速圧延では、底面の集積を示す、等高線のパターンは、RD方向に前後に二つのピークに分離し、いわゆるダブルピークを示す。それぞれのダブルピークの等高線の中心は、TD方向からRD方向にかけてその絶対値が>|5°|であり、シングルピークに比べ、ダブルピークは底面の集積が緩和されていることを示す。また、通常の圧延の等高線の形状が、RD方向に若干長い楕円形であるのに対し、異周速圧延では、その形状が真円に近くなる傾向にある。これらは、いずれも、異周速圧延により、結晶の配列がランダム化され、成形性が向上することを示している。

【0011】

異周速圧延では、上記のように板厚方向全体に均一に歪を導入することが可能で、板厚方向に均一微細な結晶粒を得ることが出来るようになる。更に、中立点がずれることで、圧延の際の圧延荷重が低減されるため、異周速圧延では、通常圧延に比べ1パスにおける圧下を大きくとれる。これらの理由から、理想である、結晶粒を粗大化させず、しかも、1パスにおける圧下率を高くして、パス回数を出来る限り少なくする圧延方法を実現する上で、異周速圧延の効果は非常に大きい。その周速比は1.05から1.40の範囲内であることが必須であり、更に好ましくは、1.13から1.25の範囲が望ましい。周速比が1.05未満の場合、圧延荷重低減において充分な効果が得られない。また1.40を超える周速比の場合、その効果はほぼ飽和しているだけでなく、高速ロール側の中立点がロールギャップ出側に外れるようになりやすいため、圧延条件がバラツキ、その結果、不安定になりやすい。

【0012】

本発明の圧延方法には、材料の粗圧延の段階から、最後の仕上げ圧延までが含まれている。1パスの圧下率が15%以上の圧延の工程は本発明の構成を満たすことが必要である。

この際に、好適には板材のロール入口での温度を100℃から350℃とする。さらには、ロール入り口での材料温度(a:℃)と圧延ロール表面温度(b:℃)とが以下の関係式を満足するのが望ましい。

250℃<a+b<620℃ …(式)

その理由は、250℃以下の場合、温度が低すぎて、圧下率が得られない。逆に高すぎる場合は、結晶粒が成長して粗大化するためである。

【0013】

圧延に用いる圧延機では、圧延油を上下のロールそれぞれに塗布ロールを用い均一に塗布することが可能である。マグネシウム合金は、温間での圧延が必要なため、直接、材料に圧延油を塗布した場合に、圧延油により、材料が冷却され、更に、その揮発で熱が奪われるため、上記、ロール入側の材料温度を低下させ、ばらつかせる要因になる。これを防ぐために、圧延油をロールに塗布する。ただし、ロールに噴霧した場合に、噴霧用のスプレー条件、圧延油の粘度、ロール表面へのロールコーティングの発生状況から、その均一塗布を得ることは難しい。圧延油の塗布にムラがある場合、圧延油が塗布された部分では圧下が大きくとれ、材料内で、塑性変形量に違いを生じる。その時に、圧延油が少ない方では、多い方の変形に追随できず、圧延油にムラのある領域では、その境で、割れを生じる。この間題を解決するため、ロールに圧延油を均一に塗布することを目的に、別途、塗布ロールを設けるのが望ましい。更に、ロール表面を常に一定の表面状態に保てるように、上下のロールにそれぞれロールコートを剥離するためのロールブラシと剥離した圧延カスを除去し、ロール表面を清掃するための清掃ロールを設けるのが望ましい。

【0014】

前記の圧延機を用い、1パスにおける圧下率((1−(出口板厚/入口板厚))×100)を15〜60%とするのが望ましい。本来、材料の板厚方向に均一にひずみを導入するには、圧下率を高くすることが好ましいが、マグネシウム合金の圧延で、材料加熱温度が低い条件下で割れを生じさせずにそれを得ることは難しい。

しかしながら、異周速圧延では、圧延荷重が低減されるため、圧下を大きくとれる。ただし、60%を超える圧下率では、割れが発生する。材料の変形能の上限をオーバーし、材料が破断する。前記圧延方法において、最終的に作製した圧延板の総圧下率を40〜95%にすることができる。

【発明の効果】

【0015】

以上説明したように、本発明のマグネシウム板材のコイル圧延方法によれば、コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程と、を有するので、結晶粒が板厚方向全体で均一微細かつ、集合組織の底面の集積度合が板厚方向で、その値が小さくかつ均一になり、高強度で成形性に優れるマグネシウム板材が得られる効果がある。

なお、本発明に関しマグネシウム板材と表記されるものは、純マグネシウムまたはマグネシウム合金の板材を示すものである。

【図面の簡単な説明】

【0016】

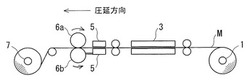

【図1】本発明の一実施形態の圧延方法に用いる圧延装置を示すものである。

【図2】同じく、圧延ロール部分の拡大図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態を説明する。

本発明で使用するマグネシウム板は、スラブ材、押出材、双ロール材等であり、特に制約するものではない。また、マグネシウム板の材料も純マグネシウムまたはマグネシウム合金からなるのものであり、その組成が特に限定されるものではない。

【0018】

図1は、本発明の圧延方法の実施に用いる圧延装置の一例を示すものである。

ワークの巻き出しリール1側にインライン加熱装置3を設置し、インライン加熱装置3の下流側にホットプレート5が配置されている。ホットプレート5の下流直後には、それぞれの周速を可変とした圧延ロール6a、6bが配置され、該ロールの下流側にワークの巻き取りリール7が配置されている。インライン加熱装置3は、ハロゲンランプによる輻射熱での加熱装置である。圧延ロール6a、6bは、ツインモーター駆動式で、それぞれのロールには、図示しないシーズヒーターが内蔵されており、ロール加熱が可能となっている。

【0019】

また、圧延ロール6a、6bには、図2に示すように、圧延前位置において該圧延ロール6a、6bに圧延油を塗布するための塗布ロール10a、10bが設けられており、さらに該圧延ロール6a、6bには、圧延後位置において、ロールコートを剥離するためのロールブラシ11a、11bと清掃ロール12a、12bとが設けられている。

なお、塗布ロール10a、10b表面は、ネルのような繊維状の物質でできており、ネルを塗布ロール10a、10bの芯にまき付けて構成される。その芯を中空のバーとし、中空のバー一定の径の孔を板幅方向に一定間隔で設け、バーの内部に送った圧延油が、その孔を介して、ネルに均一に供給されるような構造になっている。

上記塗布ロール10a、10bを圧延ロール6a、6bに接触させることで塗布ロール10a、10bの表面に蓄えた圧延油を圧延ロール6a、6bにロール板幅方向に均一に塗布する。

【0020】

次に、上記圧延装置を用いた圧延方法について説明する。

上記巻き出しリール1に巻き取られているマグネシウム合金板Mは、巻きだしリール1から巻き出され、ガイドロールで案内されつつインライン加熱装置3によって所定の温度に加熱される。インライン加熱装置3で加熱されたマグネシウム合金板Mは、さらにガイドレールでガイドされつつホットプレート5、5間を通過して温度調整される。また、圧延ロール6a、6bは、塗布ロール10a、10bで圧延油が塗布されているとともに、シーズヒータで所定温度に加熱されている。上記マグネシウム合金板Mに対する加熱および温度調整によってマグネシウム合金板Mは、圧延ロール入り口温度(a)において100〜350℃になっている。また、圧延ロール6a、6bの表面温度(b)は、シーズヒータによる加熱によって圧延油塗布後の状態で、上記マグネシウム合金板Mの材料温度(a)との関係で、250℃<a+b<620℃の関係を満たしている。なお、圧延ロール6a、6bの表面温度は常温以上である。

【0021】

圧延の際には、圧延ロール6a、6bの周速を1.05〜1.40の範囲の比率で異なるものにすることで異周速圧延を行う。圧延が行われたマグネシウム合金板Mは、巻き取りリール7に巻き取られる。マグネシウム合金板Mに対し、さらに通常圧延または異周速圧延を行う場合には、巻き取りリール7を巻き出しリール1として図1示右側に設置することで、上記動作を繰り返して複数の圧延パスで異周速圧延を行うことができる。

【実施例1】

【0022】

「実施例1」

以下に、本発明の実施例を説明する。

本発明の実施にあたり、その基板には双ロール法で作製した板厚6mmの鋳造板を使用した。連続鋳造圧延には、水冷式のロールサイズφ425×600mm、油圧圧下方式の連続鋳造圧延装置を使用した。それを薄肉化するには、ツインモーター駆動式の、ロールサイズφ406×600mm、最大圧延荷重300トンの温間異周速圧延機を用いた。ロールには、シーズヒーターが内蔵されており、ロール加熱が可能である。以上の装置で、周速比を変えて最終板厚0.6mmの板材を作製した。材料には、AZ31、AZ41、AM60、AZ91を用い、比較材は全て、通常圧延で仕上げた。作製した圧延板から、試料を採取し、以下の各評価を行い、その結果を表1に示した。なお、マグネシウム板材の圧延ローラ入り口温度、圧延ローラ表面温度を測定し、これらを表1に示した。

【0023】

「結晶粒サイズの測定」

平均結晶粒は、圧延方向に平行な断面の表層部と板厚方向の中央部で行なった。結晶粒を測定するにあたり、材料を♯120のエメリーから段階的に研磨し、最終♯1200で研磨した後に、マグネシアを溶いた溶液でパフ研磨で仕上げた。その試料をエッチング処理したあとに、結晶粒組織の観察を行い、切断法を用い、表層部と中央部の平均結晶粒サイズを求めた。

【0024】

「成形性の評価」

金型温度:230℃

パンチ:5℃(水冷)

パンチR:1mm

ダイR:1mm

成形速度:1mm/min

上記成形条件において、絞り性を成形性として評価した。

○は、LDR(限界絞り比)2.2以上

×は、LDR(限界絞り比)2.2未満

【0025】

「集合組織の評価」

集合組織はシュルツ反射法にて、(0002)底面の極点図を作成し、そこから、底面の集積度について調べた。

表から分かるように、双ロール法で作製した鋳造板を基板に本発明を適用した場合、比較材に比べ、結晶粒が微細で、底面集積度も低く、絞り性、機械的性質に優れる結果が得られた。

【0026】

【表1】

【0027】

「実施例2」

次に、他の実施例を以下に説明する。本発明の実施にあたり、その基板には押出材の板厚2mmを使用した以外は、前記実施例1と同様の方法によって最終板厚0.6mmのマグネシウム板材を作成した。材料には、AZ31、AZ41、AZ61、AZ80を用い、比較材は全て、通常圧延で仕上げた。作製した圧延板から、試料を採取し、上記実施例1と同様の各評価を行なった。その結果を表2に示した。

【0028】

【表2】

【符号の説明】

【0029】

3 インライン加熱装置

5 ホットプレート

6a 圧延ロール

6b 圧延ロール

【技術分野】

【0001】

本発明は、成形性に優れるマグネシウム板材を得るための圧延方法に関する。

【背景技術】

【0002】

マグネシウム合金は、実用合金中で最も軽く、切削性、振動吸収性、耐くぼみ性、比強度に優れており、プラスチックに比べて熱伝導性、電磁シールド性、リサイクル性にも優れることなどから、ノートパソコン、モバイル製品等の筐体に、そして自動車部品などに広く使用されている。その製造方法としては、ダイカストやチクソモールディングがこれまでは主であったが、薄肉の製品を得るにいたっては、キャビティ内に溶湯を射出した際に冷却されやすくなるため、湯周り不良が発生し、その製造が困難である。

その中で、展伸材は薄肉化の効果の他にも、製品大型化が可能となり、更には、表面性状に優れかつ機械的性質の高い合金板材が得られる。

成形用にマグネシウム合金板材を得る方法には、スラブを圧延する方法、押出材を圧延する方法、双ロール法で作製した鋳造板を圧延するなど、基板の製造方法は異なるものの、最終的には、2〜10mm程度にまで薄肉化された板材を圧延し、目標板厚まで仕上げる。

しかしながら、マグネシウム合金は難加工材であり、結晶構造が最密六方晶であるため、常温での加工性に劣る。

マグネシウム合金の各面に対する臨界せん断応力は、室温においては、底面のそれが、非底面(柱面、錐面)のそれに比べ1/10と小さく、底面の活動が主である。温度の増加につれて非底面の活動も盛んになる。従って、圧延やプレス成形はいずれも温間以上の温度で行なう必要がある。マグネシウム合金の板材を得るための圧延では、材料を加熱し、場合によっては加熱したロール(ホットロール)で圧延する(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−293944号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、熱間または温間でマグネシウム材の圧延を行う際には、最終製品の強度を確保しつつ、成形性を良好とするための機械的性質と、圧延性を良好にするための機械的性質のバランスに優れた温度条件での圧延は難しい。すなわち、圧延性を重視した場合には、温度を高くした方が、圧下が大きくとれ、パス回数も低減できる。また、サイドクラックの発生量も低減できる。しかしながら、その場合には、圧延中の結晶粒の成長が顕著となり、結晶粒が全体的に粗大化し、最終板厚まで圧延した板材で強度が低下するといった問題が発生する。その一方で、温度が低い場合には、前記、すべり系の話で述べた理由で、圧下率を低くせざるを得ず、高くしようとすれば、圧延板の表面に圧延方向と垂直に変形能不足による微細な割れが発生する。圧下が低いため、板厚方向に均一にひずみを導入することが困難になるとともに、圧延回数が増加してしまい、結果、焼きなましの回数が増えるために、高温での圧延と同じように、強度が低くなってしまう。従って、理想としては、結晶粒を粗大化させず、しかも、1パスにおける圧下率を高くして、パス回数を出来る限り少なくした圧延方法が望まれる。

【0005】

更に、通常の圧延では、板厚方向に均一にひずみを導入することは難しく、ひずみは中央部で最小値を示す形状となる。これは、圧縮変形が主である通常の圧延においても、ロールに材料が接するその表層においては、摩擦により、せん断変形が付与されるためである。マグネシウム合金のように、難加工材で、圧下がかせげない場合には、その傾向はより顕著である。その場合、作製した板材の表層では結晶粒サイズが細かいものの、板厚方向中央部に近づくほど、結晶粒サイズは粗大化しており不均一である。

【0006】

集合組織について、マグネシウム合金を繰り返し圧延すると、その底面が圧延方向に平行に揃う、底面集積組織を示す。そのため、圧延方向には比較的、変形するものの、肉厚方向の変形が困難となり、それが、圧延をより困難なものにしている。通常圧延では、傾向として、板の表層で底面の集積は特に強く、板厚方向の中央部で集積は若干緩和される傾向にある。プレス成形性を高めるうえでの理想は、結晶方位のランダム化であり、集積度の低い材料が必要である。

【0007】

本発明は、上記従来技術が有する課題を解決するためのものであり、結晶粒が板厚方向全体で均一微細かつ、集合組織の底面の集積度合が板厚方向で小さく、高強度で成形性に優れるマグネシウム板材を製造する圧延方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

すなわち、本発明のマグネシウム板材のコイル圧延方法のうち、第1の本発明は、コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程と、を有することを特徴とする。

【0009】

第2の本発明のマグネシウム板材のコイル圧延方法は、前記第1の本発明において、前記マグネシウム板材の前記圧延ロール入口での材料温度が100℃から350℃であり、前記圧延ロール入口での前記材料温度と前記圧延ロール表面温度の関係が、下記式を満足することを特徴とする。

250℃<a+b<620℃ …(式)

但し、a:材料温度

b:ロール表面温度

【0010】

本発明において、コイル巻き出し後に材料を加熱する方法としては、光照射による輻射熱の利用や、高周波での誘導加熱、ヒーターによる高温雰囲気加熱等が挙げられる。材料を加熱後、即座に異周速圧延を行なう。異周速圧延では、上下ロール間の周速が異なるために、材料の通板速度とロール周速とが同じになる、いわゆる中立点の位置が、その上下ロール間でずれ、高速ロール側のそれは、より出側に近い所に位置する。それら二つの中立点で挟まれた領域においては、材料とロール間で生じる摩擦力の向きが逆方向になるため、その間においては強いせん断変形を材料に付加することができる。異周速圧延によってせん断変形がマグネシウム板材の板厚方向に均一に付加されると、単純な圧縮変形とは異なり、板厚方向にみた底面の局部的な集積を低下させる作用が得られる。異周速圧延では、底面の集積を示す、等高線のパターンは、RD方向に前後に二つのピークに分離し、いわゆるダブルピークを示す。それぞれのダブルピークの等高線の中心は、TD方向からRD方向にかけてその絶対値が>|5°|であり、シングルピークに比べ、ダブルピークは底面の集積が緩和されていることを示す。また、通常の圧延の等高線の形状が、RD方向に若干長い楕円形であるのに対し、異周速圧延では、その形状が真円に近くなる傾向にある。これらは、いずれも、異周速圧延により、結晶の配列がランダム化され、成形性が向上することを示している。

【0011】

異周速圧延では、上記のように板厚方向全体に均一に歪を導入することが可能で、板厚方向に均一微細な結晶粒を得ることが出来るようになる。更に、中立点がずれることで、圧延の際の圧延荷重が低減されるため、異周速圧延では、通常圧延に比べ1パスにおける圧下を大きくとれる。これらの理由から、理想である、結晶粒を粗大化させず、しかも、1パスにおける圧下率を高くして、パス回数を出来る限り少なくする圧延方法を実現する上で、異周速圧延の効果は非常に大きい。その周速比は1.05から1.40の範囲内であることが必須であり、更に好ましくは、1.13から1.25の範囲が望ましい。周速比が1.05未満の場合、圧延荷重低減において充分な効果が得られない。また1.40を超える周速比の場合、その効果はほぼ飽和しているだけでなく、高速ロール側の中立点がロールギャップ出側に外れるようになりやすいため、圧延条件がバラツキ、その結果、不安定になりやすい。

【0012】

本発明の圧延方法には、材料の粗圧延の段階から、最後の仕上げ圧延までが含まれている。1パスの圧下率が15%以上の圧延の工程は本発明の構成を満たすことが必要である。

この際に、好適には板材のロール入口での温度を100℃から350℃とする。さらには、ロール入り口での材料温度(a:℃)と圧延ロール表面温度(b:℃)とが以下の関係式を満足するのが望ましい。

250℃<a+b<620℃ …(式)

その理由は、250℃以下の場合、温度が低すぎて、圧下率が得られない。逆に高すぎる場合は、結晶粒が成長して粗大化するためである。

【0013】

圧延に用いる圧延機では、圧延油を上下のロールそれぞれに塗布ロールを用い均一に塗布することが可能である。マグネシウム合金は、温間での圧延が必要なため、直接、材料に圧延油を塗布した場合に、圧延油により、材料が冷却され、更に、その揮発で熱が奪われるため、上記、ロール入側の材料温度を低下させ、ばらつかせる要因になる。これを防ぐために、圧延油をロールに塗布する。ただし、ロールに噴霧した場合に、噴霧用のスプレー条件、圧延油の粘度、ロール表面へのロールコーティングの発生状況から、その均一塗布を得ることは難しい。圧延油の塗布にムラがある場合、圧延油が塗布された部分では圧下が大きくとれ、材料内で、塑性変形量に違いを生じる。その時に、圧延油が少ない方では、多い方の変形に追随できず、圧延油にムラのある領域では、その境で、割れを生じる。この間題を解決するため、ロールに圧延油を均一に塗布することを目的に、別途、塗布ロールを設けるのが望ましい。更に、ロール表面を常に一定の表面状態に保てるように、上下のロールにそれぞれロールコートを剥離するためのロールブラシと剥離した圧延カスを除去し、ロール表面を清掃するための清掃ロールを設けるのが望ましい。

【0014】

前記の圧延機を用い、1パスにおける圧下率((1−(出口板厚/入口板厚))×100)を15〜60%とするのが望ましい。本来、材料の板厚方向に均一にひずみを導入するには、圧下率を高くすることが好ましいが、マグネシウム合金の圧延で、材料加熱温度が低い条件下で割れを生じさせずにそれを得ることは難しい。

しかしながら、異周速圧延では、圧延荷重が低減されるため、圧下を大きくとれる。ただし、60%を超える圧下率では、割れが発生する。材料の変形能の上限をオーバーし、材料が破断する。前記圧延方法において、最終的に作製した圧延板の総圧下率を40〜95%にすることができる。

【発明の効果】

【0015】

以上説明したように、本発明のマグネシウム板材のコイル圧延方法によれば、コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程と、を有するので、結晶粒が板厚方向全体で均一微細かつ、集合組織の底面の集積度合が板厚方向で、その値が小さくかつ均一になり、高強度で成形性に優れるマグネシウム板材が得られる効果がある。

なお、本発明に関しマグネシウム板材と表記されるものは、純マグネシウムまたはマグネシウム合金の板材を示すものである。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態の圧延方法に用いる圧延装置を示すものである。

【図2】同じく、圧延ロール部分の拡大図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態を説明する。

本発明で使用するマグネシウム板は、スラブ材、押出材、双ロール材等であり、特に制約するものではない。また、マグネシウム板の材料も純マグネシウムまたはマグネシウム合金からなるのものであり、その組成が特に限定されるものではない。

【0018】

図1は、本発明の圧延方法の実施に用いる圧延装置の一例を示すものである。

ワークの巻き出しリール1側にインライン加熱装置3を設置し、インライン加熱装置3の下流側にホットプレート5が配置されている。ホットプレート5の下流直後には、それぞれの周速を可変とした圧延ロール6a、6bが配置され、該ロールの下流側にワークの巻き取りリール7が配置されている。インライン加熱装置3は、ハロゲンランプによる輻射熱での加熱装置である。圧延ロール6a、6bは、ツインモーター駆動式で、それぞれのロールには、図示しないシーズヒーターが内蔵されており、ロール加熱が可能となっている。

【0019】

また、圧延ロール6a、6bには、図2に示すように、圧延前位置において該圧延ロール6a、6bに圧延油を塗布するための塗布ロール10a、10bが設けられており、さらに該圧延ロール6a、6bには、圧延後位置において、ロールコートを剥離するためのロールブラシ11a、11bと清掃ロール12a、12bとが設けられている。

なお、塗布ロール10a、10b表面は、ネルのような繊維状の物質でできており、ネルを塗布ロール10a、10bの芯にまき付けて構成される。その芯を中空のバーとし、中空のバー一定の径の孔を板幅方向に一定間隔で設け、バーの内部に送った圧延油が、その孔を介して、ネルに均一に供給されるような構造になっている。

上記塗布ロール10a、10bを圧延ロール6a、6bに接触させることで塗布ロール10a、10bの表面に蓄えた圧延油を圧延ロール6a、6bにロール板幅方向に均一に塗布する。

【0020】

次に、上記圧延装置を用いた圧延方法について説明する。

上記巻き出しリール1に巻き取られているマグネシウム合金板Mは、巻きだしリール1から巻き出され、ガイドロールで案内されつつインライン加熱装置3によって所定の温度に加熱される。インライン加熱装置3で加熱されたマグネシウム合金板Mは、さらにガイドレールでガイドされつつホットプレート5、5間を通過して温度調整される。また、圧延ロール6a、6bは、塗布ロール10a、10bで圧延油が塗布されているとともに、シーズヒータで所定温度に加熱されている。上記マグネシウム合金板Mに対する加熱および温度調整によってマグネシウム合金板Mは、圧延ロール入り口温度(a)において100〜350℃になっている。また、圧延ロール6a、6bの表面温度(b)は、シーズヒータによる加熱によって圧延油塗布後の状態で、上記マグネシウム合金板Mの材料温度(a)との関係で、250℃<a+b<620℃の関係を満たしている。なお、圧延ロール6a、6bの表面温度は常温以上である。

【0021】

圧延の際には、圧延ロール6a、6bの周速を1.05〜1.40の範囲の比率で異なるものにすることで異周速圧延を行う。圧延が行われたマグネシウム合金板Mは、巻き取りリール7に巻き取られる。マグネシウム合金板Mに対し、さらに通常圧延または異周速圧延を行う場合には、巻き取りリール7を巻き出しリール1として図1示右側に設置することで、上記動作を繰り返して複数の圧延パスで異周速圧延を行うことができる。

【実施例1】

【0022】

「実施例1」

以下に、本発明の実施例を説明する。

本発明の実施にあたり、その基板には双ロール法で作製した板厚6mmの鋳造板を使用した。連続鋳造圧延には、水冷式のロールサイズφ425×600mm、油圧圧下方式の連続鋳造圧延装置を使用した。それを薄肉化するには、ツインモーター駆動式の、ロールサイズφ406×600mm、最大圧延荷重300トンの温間異周速圧延機を用いた。ロールには、シーズヒーターが内蔵されており、ロール加熱が可能である。以上の装置で、周速比を変えて最終板厚0.6mmの板材を作製した。材料には、AZ31、AZ41、AM60、AZ91を用い、比較材は全て、通常圧延で仕上げた。作製した圧延板から、試料を採取し、以下の各評価を行い、その結果を表1に示した。なお、マグネシウム板材の圧延ローラ入り口温度、圧延ローラ表面温度を測定し、これらを表1に示した。

【0023】

「結晶粒サイズの測定」

平均結晶粒は、圧延方向に平行な断面の表層部と板厚方向の中央部で行なった。結晶粒を測定するにあたり、材料を♯120のエメリーから段階的に研磨し、最終♯1200で研磨した後に、マグネシアを溶いた溶液でパフ研磨で仕上げた。その試料をエッチング処理したあとに、結晶粒組織の観察を行い、切断法を用い、表層部と中央部の平均結晶粒サイズを求めた。

【0024】

「成形性の評価」

金型温度:230℃

パンチ:5℃(水冷)

パンチR:1mm

ダイR:1mm

成形速度:1mm/min

上記成形条件において、絞り性を成形性として評価した。

○は、LDR(限界絞り比)2.2以上

×は、LDR(限界絞り比)2.2未満

【0025】

「集合組織の評価」

集合組織はシュルツ反射法にて、(0002)底面の極点図を作成し、そこから、底面の集積度について調べた。

表から分かるように、双ロール法で作製した鋳造板を基板に本発明を適用した場合、比較材に比べ、結晶粒が微細で、底面集積度も低く、絞り性、機械的性質に優れる結果が得られた。

【0026】

【表1】

【0027】

「実施例2」

次に、他の実施例を以下に説明する。本発明の実施にあたり、その基板には押出材の板厚2mmを使用した以外は、前記実施例1と同様の方法によって最終板厚0.6mmのマグネシウム板材を作成した。材料には、AZ31、AZ41、AZ61、AZ80を用い、比較材は全て、通常圧延で仕上げた。作製した圧延板から、試料を採取し、上記実施例1と同様の各評価を行なった。その結果を表2に示した。

【0028】

【表2】

【符号の説明】

【0029】

3 インライン加熱装置

5 ホットプレート

6a 圧延ロール

6b 圧延ロール

【特許請求の範囲】

【請求項1】

コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程と、を有することを特徴とするマグネシウム板材のコイル圧延方法。

【請求項2】

前記マグネシウム板材の前記圧延ロール入口での材料温度が100℃から350℃であり、前記圧延ロール入口での前記材料温度と前記圧延ロール表面温度の関係が、下記式を満足することを特徴とする請求項1記載のマグネシウム板材のコイル圧延方法。

250℃<a+b<620℃ …(式)

但し、a:材料温度

b:ロール表面温度

【請求項1】

コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程と、を有することを特徴とするマグネシウム板材のコイル圧延方法。

【請求項2】

前記マグネシウム板材の前記圧延ロール入口での材料温度が100℃から350℃であり、前記圧延ロール入口での前記材料温度と前記圧延ロール表面温度の関係が、下記式を満足することを特徴とする請求項1記載のマグネシウム板材のコイル圧延方法。

250℃<a+b<620℃ …(式)

但し、a:材料温度

b:ロール表面温度

【図1】

【図2】

【図2】

【公開番号】特開2011−25264(P2011−25264A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−171870(P2009−171870)

【出願日】平成21年7月23日(2009.7.23)

【出願人】(000176707)三菱アルミニウム株式会社 (446)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月23日(2009.7.23)

【出願人】(000176707)三菱アルミニウム株式会社 (446)

【Fターム(参考)】

[ Back to top ]