マグネシウム水素化物製造方法及びマグネシウム水素化物製造装置

【課題】不純物金属を含むマグネシウムMg又は合金材を用いて、高純度のマグネシウム水素化物MgH2 を製造することができないという問題があった。

【解決手段】マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を、水素ガス雰囲気中で加熱することにより蒸発させる蒸発工程と、前記原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる凝縮工程とを実行する。凝縮工程では、前記凝縮部の少なくとも一部を、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する。

【解決手段】マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を、水素ガス雰囲気中で加熱することにより蒸発させる蒸発工程と、前記原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる凝縮工程とを実行する。凝縮工程では、前記凝縮部の少なくとも一部を、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素化化学蒸着(HCVD:Hydriding Chemical Vapor Deposition)法を用いたマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置に関する。

【背景技術】

【0002】

脱石油、低炭素クリーン社会を実現するための重要なエネルギーキャリヤである水素はバイオマスや水電気分解により作製できる。そして燃料電池により高効率で電気に変換できる。しかし水素は体積エネルギー密度が低いため、圧縮・液化するか、水素吸蔵金属材料への貯蔵、もしくはメタン、アンモニア、有機ハイドライドなどの化合物に変換する必要がある。安全な取り扱いの面では水素吸蔵金属材料、例えばマグネシウム水素化物MgH2 への貯蔵が最も優れている。

【0003】

特許文献1には、熱的平衡法を用いて純マグネシウムMgからマグネシウム水素化物を製造する方法が開示されている。

【0004】

特許文献2には、純マグネシウムを水素雰囲気下で蒸発させ、低温部にマグネシウム水素化物を析出させる水素化化学蒸着法が開示されている。HCVD法で得られるマグネシウム水素化物は純度が98%以上であり、直径が数100nm、長さ数十μmの繊維形状である。通常の金属水素化物には必須とされる活性化処理を施さずとも良好な水素吸蔵・放出特性を示し、かつそのユニークな形態により、吸蔵・放出を繰り返しても崩壊しない、という実用上好ましい性質をも有する。

【0005】

一方、特許文献3、4には真空蒸留精製法によって、マグネシウム合金スクラップ材から純マグネシウムを製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4083786号

【特許文献2】特開2006−76803号公報

【特許文献3】特開平10−158753号公報

【特許文献4】特開2002−348621号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2に開示されている方法は原料として純マグネシウムを用いることが前提であり、不純物金属を含むマグネシウム、例えばマグネシウム合金スクラップ材のような低品位マグネシウム又は合金材を用いて、高純度のマグネシウム水素化物を製造することができないという問題があった。

【0008】

本発明は斯かる事情に鑑みてなされたものであり、不純物金属を含むマグネシウム又は合金材を原料として用いた水素化化学蒸着法により、高純度のマグネシウム水素化物を製造することができるマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るマグネシウム水素化物製造方法は、マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を、水素ガス雰囲気中で加熱することにより蒸発させる蒸発工程と、前記原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる凝縮工程とを備え、前記凝縮工程は、前記凝縮部の少なくとも一部を、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温することを特徴とする。

【0010】

本発明に係るマグネシウム水素化物製造方法は、前記蒸発工程の前に、前記原料を不活性ガス雰囲気中で加熱することにより、該原料に含まれる不純物金属を蒸発させる工程と、蒸発した不純物金属の蒸気を除去する工程とを備えることを特徴とする。

【0011】

本発明に係るマグネシウム水素化物製造方法は、前記原料は亜鉛を含み、前記凝縮工程は前記凝縮部を400〜500℃に加熱することを特徴とする。

【0012】

本発明に係るマグネシウム水素化物製造方法は、前記原料を加熱する前に酸を用いて前記原料を洗浄する工程を備えることを特徴とする。

【0013】

本発明に係るマグネシウム水素化物製造方法は、前記蒸発工程は、水素ガス雰囲気中で原料の加熱が行われる第1空間と、マグネシウム水素化物の凝縮が行われる第2空間とを隔てた状態で、原料を蒸発させ、前記凝縮工程は、前記第1空間と、前記第2空間とを連通させ、前記第2空間の圧力を前記第1空間の圧力よりも低くした状態で、マグネシウム水素化物を凝縮させることを特徴とする。

【0014】

本発明に係るマグネシウム水素化物製造装置は、マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を水素ガス雰囲気中に封入する封入容器と、該封入容器内に水素ガスを供給する水素ガス供給部と、前記原料を水素ガス雰囲気中で加熱することにより蒸発させる加熱部と、蒸発した原料ガスと接触してマグネシウム水素化物が凝縮する凝縮部と、前記凝縮部の少なくとも一部を前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する調温部とを備えることを特徴とする。

【0015】

本発明に係るマグネシウム水素化物製造装置は、前記加熱部側の第1空間と、前記凝縮部側の第2空間とに隔てるゲート弁と、前記封入容器の前記第2空間側に接続された真空ポンプとを備えることを特徴とする。

【0016】

本発明にあっては、蒸発工程でマグネシウムを主成分とする原料が、水素ガス雰囲気中で蒸発する。そして、原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる。マンガンMn、アルミニウムAlなどの典型的なマグネシウム合金元素、鉄Fe,ニッケルNi,銅Cuなどの重金属不純物、酸化マグネシウムMgOなどの金属酸化物はマグネシウムより蒸気圧が十分小さいため、残さとして除去される。

また、マグネシウムよりも蒸気圧が高い不純物金属を含む原料を加熱した場合、マグネシウムと共に不純物も蒸発する。凝縮工程では、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する。従って、マグネシウム水素化物が選択的に凝縮部に凝縮する。好ましくは、凝縮工程で、特定の圧力条件下におけるマグネシウムの沸点よりも低く、前記不純物金属の沸点よりも高い温度に調温すると良い。更に、凝縮工程で、特定の圧力条件下におけるマグネシウムの融点よりも低く、前記不純物金属の沸点よりも高い温度に調温するとより好ましい。

【0017】

本発明にあっては、原料を不活性ガス雰囲気中で加熱することにより、不純物金属を蒸発させ、蒸発した不純物金属を不活性ガスと共に除去する。従って、マグネシウムよりも蒸気圧が高い不純物金属を除去した原料からマグネシウム水素化物を製造することが可能になる。

【0018】

本発明にあっては、亜鉛Zn及び亜鉛水素化物ZnH2 が凝縮部に凝縮することを防止することが可能である。

【0019】

本発明にあっては、原料を予め洗浄することにより、有機不純物の分解ガスに基づく酸化マグネシウムなどが凝縮部に形成することを防止することが可能である。

【0020】

本発明にあっては、凝縮するマグネシウム水素化物の形状および表面積を制御することができる。

【発明の効果】

【0021】

本発明によれば、不純物金属を含むマグネシウム又は合金材を原料として用いた水素化化学蒸着法により、高純度のマグネシウム水素化物を製造することができる。

【図面の簡単な説明】

【0022】

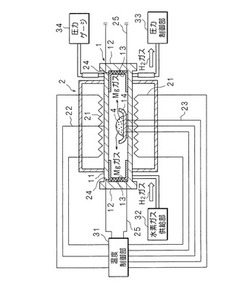

【図1】本実施の形態1に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。

【図2】水素雰囲気下でのマグネシウムとマグネシウム水素化物との熱平衡曲線を示した図である。

【図3】原料に含まれる各種金属の蒸気圧曲線を示すグラフである。

【図4】AZ91D合金切削屑を原料とした水素化化学蒸着法によって得られたマグネシウム水素化物の外観を示した写真である。

【図5】AZ91D合金切削屑を原料とした水素化化学蒸着法によって得られたマグネシウム水素化物のSEM像を示した写真である。

【図6】AZ91D合金及びAM60B合金切削屑を原料とした水素化化学蒸着法によって得られたマグネシウム水素化物のX線回折(XRD:X‐ray diffraction)パターンを示したX線回折図である。

【図7】実施の形態2に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。

【図8】実施の形態2に係るマグネシウム水素化物製造方法を示した流れ図である。

【図9】実施の形態3に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明をその実施の形態を示す図面に基づいて詳述する。

(実施の形態1)

<マグネシウム水素化物製造装置の構成>

図1は、本実施の形態に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。マグネシウム水素化物製造装置は、マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料4及び高圧の水素ガスを封入できる封入容器1を備える。封入容器1は、原料4を水素ガス雰囲気中で加熱して蒸発させるための加熱炉2内に配されている。

【0024】

封入容器1は、内部の雰囲気を高温高圧に保つことができる耐圧容器である。封入容器1は、例えば筒状の容器本体部11と、両端を閉鎖するフランジ部12とを有する。封入容器1の材質として、インコネル等の耐熱金属、ガラスを含むセラミック等が挙げられる。容器本体部11の略中央部には、原料4が載置される載置皿部14が設けられている。容器本体部11の両端側には、水素雰囲気中で蒸発した原料4ガスと接触してマグネシウム水素化物が凝縮する凝縮部13が配されている。なお、原料4の加熱温度よりも低温に保持できるのであれば凝縮部13の配置は特に限定されず、封入容器1の上面又は下面に設けても良い。

また封入容器1には、高圧水素ボンベ及び圧力調整器等からなり、封入容器1内に高圧の水素ガスを供給する水素ガス供給部32が設けられている。更に封入容器1には、減圧器及びマイクロコントローラ等からなり、封入容器1内の水素ガス雰囲気の圧力を任意の圧力に制御することができる圧力制御部33が設けられている。更にまた、封入容器1には、封入容器1の内圧を検出して表示する圧力ゲージ34が設けられている。

【0025】

加熱炉2は、加熱炉2内を加熱するための加熱部21,21、封入容器1内の温度を検出する温度センサ22、及び原料4の温度を検出する温度センサ23を備えている。加熱部21,21は、原料4を水素ガス雰囲気中で加熱することにより蒸発させるためのものであり、電熱線からなるヒータ又は誘導加熱コイルで構成されている。温度センサ22,23には例えば熱電対が用いられる。加熱部21,21及び温度センサ22,23は、加熱部21,21に加熱用の電流を供給する電源及びマイクロコントローラ等からなる温度制御部31に接続されている。温度制御部31は、封入容器1内及び原料4の温度を任意の温度に制御することができる。

【0026】

また、マグネシウム水素化物製造装置は、凝縮部13を原料4の加熱温度よりも低く、不純物金属の融点よりも高い温度に調温する調温部24、24及び凝縮部13の温度を検出する温度センサ25,25を備える。調温部24、24は、例えば、凝縮部13の内部に埋設された電熱線であり、温度センサ25,25は熱電対である。また、加熱部21,21によって凝縮部13の温度が不純物金属の融点よりも高温になるような箇所に該凝縮部13が配置されている場合、凝縮部13を冷却する空冷ファン、冷媒を通流させる通流管、ペルチェ素子などで調温部24、24を構成しても良い。更に、加熱及び冷却ができるように、これらを組み合わせて調温部24、24を構成しても良い。凝縮部13の表面積を広げるために、壁面をくさび状にしたり、取り外し可能な邪魔板を設けてもよい。

【0027】

<マグネシウム水素化物製造方法>

まず、原料4を用意する。原料4は、JIS等の工業規格を満たさない純度の低い金属マグネシウムでもよいし、汎用マグネシウム合金であるMg−Al系、Mg−Al−Zn系、Mg−Al−Si系、Mg−Al−RE系、Mg−Zr系、Mg−RE(RE:希土類元素)系、Mg−Zn−Zr系でも良い。また、原料4として、Ag又はYを含む特殊マグネシウム合金を利用しても良い。更にこれら合金の未使用材、鋳造、押し出し、鍛造などの成形不良品、鋳造時に生ずるランナー、ゲート、オーバーフロー、プレス加工時の端材、切削加工時の切り屑、化成処理、塗装、めっき、陽極酸化した製品を原料4としても良い。

【0028】

そして、用意した原料4に切削油や塗膜などの有機物が表面に残存している場合は剥離剤又は脱脂剤等に浸漬して除去する。また、原料4の表面に残存する有機物、酸化物又は水酸化物を除去する前処理として、pH=1〜3程度の有機酸又は無機酸に短時間浸漬する。酸の種類は特に問わず、塩酸やクエン酸等が利用できる。ただしpHがあまり低すぎると原料4の溶解が多く、経済的ではない。pHが高いと処理時間が長くなる。研磨紙やブラストなどの遊離砥粒による機械研磨も利用できる。そして、洗浄を終えた原料4を封入容器1に入る大きさ以下に切断する。

【0029】

次いで、1MPa以上の耐圧及び気密性が保たれ、耐熱性を有する封入容器1を準備し、前処理済みの原料4を封入容器1内の皿部14に載置し、封入する。そして、封入容器1に水素ガスを供給し、水素雰囲気下で加熱部21,21により原料4を600〜700℃に加熱する。圧力制御部33は、例えば封入容器1内の水素圧力を4MPaに制御する。水素純度は特に指定しないが、99.99%以上が望ましい。また、調温部24、24により、凝縮部13の温度を調整する。凝縮部13の温度は水素ガス圧力、後述する原料4中の共存金属成分及び不純物の種類によって異なる。

図2は水素雰囲気下でのマグネシウムとマグネシウム水素化物との熱平衡曲線を示した図である。図中、左下から右上を横断する曲線によって2つの領域に分かれる。領域IはマグネシウムMg及び水素H2 がそれぞれ単独で安定な状態、領域IIはマグネシウム水素化物MgH2 が安定な状態である。凝縮部13の温度は図中の斜線域に調整する。実用の点からは、水素圧力は低いほうが望ましい。6MPaより低い水素圧力下では400〜500℃に調温することにより、封入容器1に設けた凝縮部13にマグネシウム水素化物を析出させる。

【0030】

図3は、原料4に含まれる各種金属の蒸気圧曲線を示すグラフである。横軸は温度、縦軸は、該温度における各金属の蒸気圧を示している。いずれも右肩上がりの曲線を描き、ある温度にて蒸気圧が高いほど、その金属は蒸発しやすい。マンガンMn、アルミニウムAlなどの典型的なマグネシウム合金元素、鉄Fe,ニッケルNi,銅Cuなどの重金属不純物、酸化マグネシウムなどの金属酸化物はマグネシウムより蒸気圧が十分小さいため、蒸発温度を600〜700℃に設定すれば残さとして除去される。汎用合金であるMg−9Al−0.7Zn−0.3Mn(AZ91D合金)は亜鉛Znを約0.5〜0.9重量%含む。亜鉛Znの蒸気圧はマグネシウムに近いため、凝縮部13に亜鉛又は亜鉛水素化物が凝縮しないよう、注意が必要である。具体的には、封入容器1内の亜鉛の分圧が、凝縮部13の温度における亜鉛の蒸気圧未満になるように調整する。

【0031】

なお、析出物であるマグネシウム水素化物の形状は原料4の加熱温度、凝縮部13の温度又は封入容器1内の圧力によって調整する。反応時間は要求する収率や封入容器1の形状にもよるが、1〜40時間が適当である。

【0032】

このように、本実施の形態1に係るマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置にあっては、亜鉛等の不純物金属を含むマグネシウム又は合金材を原料4として用いた水素化化学蒸着法により、高純度のマグネシウム水素化物を製造することができる。

また、低純度の金属マグネシウム又はマグネシウム合金スクラップのような低品位マグネシウムを原料4とするため、製造にかかるコストとエネルギーを大幅に削減することが可能となる。

【0033】

更に、本発明に係るマグネシウム水素化物製造装置及びマグネシウム水素化物製造方法では、マグネシウムインゴットの製造ではなく,マグネシウムの微粒子を製造でき、水素化速度を従来の方法に比べて短縮できるメリットがある。したがって、従来の方法で必要であった、インゴットの再加熱によるマグネシウム蒸発プロセスが必要なくなり、効率的にマグネシウム水素化物を製造することができる。

【0034】

なお、実施の形態1では原料4の蒸発プロセスと水素化プロセスを同一容器内で実施しているが、両者を別の反応室で実施させたり、段階的に進行させても良い。

【0035】

また、実施の形態1では、皿部14を高温部、凝縮部13を低温部としているが、物質移動を促進するために高温部と低温部に緩やかな温度勾配を設けてもよい。温度勾配は、例えば低温部と高温部の間に数個のバンドヒータを取り付け、ヒータ温度により調整する。

【0036】

(実施例1)

AZ91D合金及びAM60B合金切削屑を原料4として用いてマグネシウム水素化物を製造する例を説明する。表1は、AZ91D合金及びAM60B合金切削屑の化学成分を重量%で示している。化学成分の分析は誘導結合プラズマ発光分光分析装置(ICP-AES:Inductively Coupled Plasma- Atomic Emission Spectrometry)を用いて行った。AZ91D合金及びAM60B合金切削屑のいずれもJISの規格値内である。

【0037】

【表1】

【0038】

前処理として、前記原料4を0.1mol/L塩酸中に数秒間浸漬した後、エタノールで洗浄、真空下で乾燥させた。前処理を施さない試料も試験に供した。2gの原料4をインコネル封入容器1内に投入し、純度99.99999%の高圧水素PH2に設定した。出発原料4を外部より発熱抵抗体で600℃に加熱し、水素圧力4MPa下で20時間保った。封入容器1側面に低温T=400〜500℃に保ったインコネル製のフランジを設け、マグネシウム水素化物を析出させた。

【0039】

図4は、AZ91D合金切削屑を原料4とした水素化化学蒸着法によって得られたマグネシウム水素化物の外観を示した写真、図5は、そのSEM像を示した写真である。マグネシウム水素化物は平均直径1μm以下、長さ10μm以上の繊維状を呈した。

【0040】

図6は、AZ91D合金及びAM60B合金切削屑を原料4とした水素化化学蒸着法によって得られたマグネシウム水素化物のX線回折(XRD:X‐ray diffraction)パターンを示したX線回折図である。参考として、市販(Alfa Aesar社製)のマグネシウム水素化物試薬での結果も併せて示した。横軸は回折角、縦軸は回折強度である。四角印はマグネシウム水素化物MgH2 の回折ピーク、丸印は酸化マグネシウムMgOの回折ピーク、菱形印はマグネシウムMgの回折ピークを示している。図6A及びBは、前処理無しでAZ91D合金及びAM60B合金を原料4とした場合のX線回折図、図6C及びDは、前処理ありでAZ91D合金及びAM60B合金を原料4とした場合のX線回折図、図6Eは市販(Alfa Aesar社製)のマグネシウム水素化物試薬を原料4とした場合のX線回折図である。

【0041】

図6Eに示すように、市販マグネシウム水素化物には未反応のマグネシウムが検出されている。これに対して、図6A〜Dに示すように、HCVD法で得られたマグネシウム水素化物はそのようなピークが観察されない。また、前処理を施さない場合、図6A及びBに示すように、酸化マグネシウムが検出される。前処理を施すことで、AZ91D合金及びAM60B合金を出発原料4に用いても高純度のマグネシウム水素化物が得られることがわかる。

【0042】

ここで、マグネシウム水素化物に含まれる亜鉛が水素吸蔵及び放出性能に及ぼす影響について説明する。AZ91D合金切削屑を原料4として用い、上述の条件の下で得られたマグネシウム水素化物中の亜鉛濃度は0.2重量%であった。比較のために、純マグネシウム粉に純亜鉛粉を10:2の割合で混合した試料を用い、析出温度400℃の条件下でHCVD法を適用した。得られたサンプルのXRDパターンを測定したところ、マグネシウム水素化物のほかに亜鉛マグネシウム化合物のピークが検出された。このサンプル、及び亜鉛濃度0.2重量%のマグネシウム水素化物サンプルの脱水素挙動をTGmass(TGA/DSC1−0804JPN,METTLER TOLEDO STARe System)によって調査した。その結果、高温加熱に伴う重量減少量(水素放出量)はそれぞれ4.8重量%、6.8重量%であった。前者の値が小さいのは水素吸蔵・放出に関与しない亜鉛成分の存在に起因する。ゆえに亜鉛含有量をなるべく低くすることが必要である。

【0043】

(実施例2)

実施例1に示した条件で凝縮部13の平均温度を410未満、420±10、445±15℃に調温し、AZ91D合金切削屑を原料4として用いてマグネシウム水素化物を製造する試験を行った。下の表2は、凝縮部13の平均温度を410未満、420±10、445±15℃に調温することによって、得られたマグネシウム水素化物に含まれる亜鉛の濃度を重量%で示している。

【0044】

【表2】

【0045】

表2から分かるように、凝縮部13の温度を高めの445±15℃に設定することで亜鉛濃度を0.02重量%まで減少させることができる。

【0046】

現在、軽量構造材料として市場に出回っているマグネシウム合金は表1に示すAZ91D合金とAM60B合金が殆どである。両者は製品に刻印されているリサイクルマークにより容易に識別できる。ゆえに、亜鉛を殆ど含まないAM60B合金を出発原料4として用いれば、低温部の温度が400℃でも高品質のマグネシウム水素化物が得られる。亜鉛を約1重量%含むAZ91D合金を出発原料4に用いる場合は、低温部の温度をやや高め、例えば430℃以上にすることで、同等な品質のマグネシウム水素化物を得ることができる。

【0047】

(実施の形態2)

<マグネシウム水素化物製造装置の構成>

図7は、実施の形態2に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。実施の形態2に係るマグネシウム水素化物製造装置は、原料4及び高圧の水素ガスを封入できる縦長円筒状の封入容器101を備えた垂直型であり、省スペースな構成である。

【0048】

封入容器101は、例えば上部に開口を有する有底円筒状の容器本体部111と、上部の開口を閉鎖する蓋部112とを有する。封入容器101の材質は、実施の形態1の封入容器1と同様である。容器本体部111の底部には、封入容器101内を加熱するための第1ブロックヒータ121aが配され、封入容器101内の温度、特に容器本体部111の底部の温度を検出する第1温度センサ122aが設けられている。第1ブロックヒータ121aの上面には、原料4が載置される載置皿部114が設けられている。また、容器本体部111の外周面には、周方向及び長手方向に複数の第2ブロックヒータ(調温部)122bが配されており、第2ブロックヒータ121bがそれぞれ設けられている箇所の温度を検出する第2温度センサ122bが設けられている。第1及び第2ブロックヒータ121a,121b、並びに第1及び第2温度センサ122a,122bは温度制御部131に接続されている。温度制御部131は、第1及び第2ブロックヒータ121a,121bに加熱用の電流を供給する電源及びマイクロコントローラ等を有する。温度制御部131は、第1及び第2温度センサ122a,122bで検出した温度に基づいて、第1及び第2ブロックヒータ121a,121bへの通電量を制御し、封入容器101内の各部の温度を任意に制御することができる。例えば、温度制御部131は、封入容器101の下部から上部にかけて温度勾配を発生させることができる。

【0049】

更に、容器本体部111の長手方向、略中央部から上部の内周面には、水素雰囲気中で蒸発した原料4ガスと接触してマグネシウム水素化物が凝縮する凝縮部113が配されている。凝縮部113は、筒状であり、内周面側に凹凸を有する。該凹凸は例えば、断面楔状をなしている。

【0050】

更にまた、封入容器101、例えば蓋部112には、高圧水素ボンベ及び圧力調整器等からなり、封入容器101内に高圧の水素ガスを供給する水素ガス供給部132と、封入容器101内に不活性ガスを供給する不活性ガス供給部135とが三方弁136を介して接続されている。封入容器1に供給するガスの種類は三方弁136によって切り換えることができる。三方弁136の切り換えは手動で行っても良いし、図示しない制御回路によって自動的に切り換えるようにしても良い。

【0051】

更にまた、封入容器101、例えば蓋部112には、不純物、例えば亜鉛を補足する不純物トラップ138が開閉弁137を介して接続されている。不純物トラップ138には、封入容器101内の気体を排気、特に原料4に含まれる亜鉛の気体を排気する真空ポンプ139が接続されている。

【0052】

更にまた、封入容器101、例えば蓋部112には、封入容器101の内圧を検出して表示する圧力ゲージ134と、封入容器101内の水素ガス雰囲気の圧力を任意の圧力に制御する圧力制御部133が設けられている。

【0053】

<マグネシウム水素化物製造方法>

図8は、実施の形態2に係るマグネシウム水素化物製造方法を示した流れ図である。原料4の前処理、切断、封入容器101への封入工程は実施の形態1と同様である。下の表3は、以降の工程で、原料4及び凝縮部113の温度、並びに封入容器101に供給するガスの種類を示している。

【0054】

【表3】

【0055】

表3に示すように、まず、封入容器101に不活性ガスを供給し、原料4を430〜460℃で加熱する。また、凝縮部113を445±15℃に調温する。亜鉛の融点は420℃、マグネシウムの融点は650℃であり、蒸気圧も亜鉛の方が高いため、原料4を低温で加熱することにより、主に亜鉛を蒸発させ、封入容器1から不純物トラップ138に亜鉛を多く含む不活性ガスを排出することができる。亜鉛の蒸発を促進するため、真空ポンプ139を用いて封入容器1内を10kPa程度の減圧状態にしてもよい。この処理によって、原料4を高純度化することができる。温度制御部131は、第1及び第2ブロックヒータ121a,121b、並びに第1及び第2温度センサ122a,122bにより、収容容器101の原料4が配されている箇所から、凝縮部113にわたって、温度勾配を発生させる。

【0056】

次いで、封入容器101に水素ガスを供給し、水素雰囲気下で第1ブロックヒータ121aにより原料4を600〜700℃に加熱する。また、第2ブロックヒータ121bにより、凝縮部113を445±15℃に調温する。凝縮部113を445±15℃に設定することによって、原料4に残留した亜鉛が凝縮することを防ぎながら、マグネシウム水素化物を凝縮部113に凝縮させることができる。

【0057】

実施の形態2に係るマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置にあっては、簡単な処理で原料4から亜鉛を除去し、より高純度のマグネシウム水素化物を製造することができる。

【0058】

(実施の形態3)

図9は、実施の形態3に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。実施の形態3に係るマグネシウム水素化物製造装置は、実施の形態2と同様の構成であり、更に、封入容器1の容器本体部111を、第1ブロックヒータ121a側の第1空間111aと、凝縮部113側の第2空間111bとに隔てるゲート弁251を備える。第1空間111aは高温空間、第2空間111bは低温空間である。また、マグネシウム水素化物製造装置は、ゲート弁251の開閉を制御するゲート弁制御部252を備える。なお、真空ポンプ139は、容器本体部111の第2空間111b側に接続されている。

【0059】

実施の形態3の蒸発工程では、ゲート弁251を閉じた状態、つまり水素ガス雰囲気中で原料の加熱が行われる第1空間111aと、マグネシウム水素化物の凝縮が行われる第2空間111bとを隔てた状態で、第1空間111aの温度をやや高め、例えば450〜460℃に保って原料4の蒸発及びMgの水素化反応を促進させる。そして、一定時間経過後、凝縮工程では、ゲート弁251を開けることで、第1空間111aと、第2空間111bとを連通させ、更に、第2空間111bの圧力を第1空間111aの圧力よりも低くした状態にすることにより、原料4の蒸気を第2空間111bに移行させる。このとき、第2空間111bは第1空間111aに比べて低めの温度、例えば440±10℃に保つ。また真空ポンプ139を稼働させて第2空間111bの圧力を第1空間111aの圧力よりやや低めに設定する。第2空間111bの圧力を調整することで、マグネシウム水素化物の形状および表面積を制御することができる。第2空間111bでマグネシウム水素化物の凝集反応を生じさせている間、第1空間111aでは次のバッチ工程に移るようにすると良い。なおここでは容器本体部111を第1空間111aと、第2空間111bとで分割したが、それぞれ独立した容器として構成してもよい。また、それぞれの水素圧力を制御するような機構としてもよい。

【0060】

実施の形態3によれば、凝縮するマグネシウム水素化物の形状および表面積を制御することができる。

【0061】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上記した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0062】

本発明は、マグネシウムリサイクル分野、エネルギー分野、燃料電池分野、ナノテクノロジー分野、金属成形分野、医療・健康・美容分野で利用することが可能である。

【符号の説明】

【0063】

1,101 封入容器

2 加熱炉

4 原料

11,111 容器本体部

12 フランジ部

13,113 凝縮部

14,114 皿部

21 加熱部

22,23,25 温度センサ

24 調温部

31,131 温度制御部

32,132 水素ガス供給部

33,133 圧力制御部

34,134 圧力ゲージ

111a 第1空間

111b 第2空間

112 蓋部

121a 第1ブロックヒータ

121b 第2ブロックヒータ(調温部)

122a 第1温度センサ

122b 第2温度センサ

135 不活性ガス供給部

136 三方弁

137 開閉弁

138 不純物トラップ

139 真空ポンプ

251 ゲート弁

252 ゲート弁制御部

【技術分野】

【0001】

本発明は、水素化化学蒸着(HCVD:Hydriding Chemical Vapor Deposition)法を用いたマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置に関する。

【背景技術】

【0002】

脱石油、低炭素クリーン社会を実現するための重要なエネルギーキャリヤである水素はバイオマスや水電気分解により作製できる。そして燃料電池により高効率で電気に変換できる。しかし水素は体積エネルギー密度が低いため、圧縮・液化するか、水素吸蔵金属材料への貯蔵、もしくはメタン、アンモニア、有機ハイドライドなどの化合物に変換する必要がある。安全な取り扱いの面では水素吸蔵金属材料、例えばマグネシウム水素化物MgH2 への貯蔵が最も優れている。

【0003】

特許文献1には、熱的平衡法を用いて純マグネシウムMgからマグネシウム水素化物を製造する方法が開示されている。

【0004】

特許文献2には、純マグネシウムを水素雰囲気下で蒸発させ、低温部にマグネシウム水素化物を析出させる水素化化学蒸着法が開示されている。HCVD法で得られるマグネシウム水素化物は純度が98%以上であり、直径が数100nm、長さ数十μmの繊維形状である。通常の金属水素化物には必須とされる活性化処理を施さずとも良好な水素吸蔵・放出特性を示し、かつそのユニークな形態により、吸蔵・放出を繰り返しても崩壊しない、という実用上好ましい性質をも有する。

【0005】

一方、特許文献3、4には真空蒸留精製法によって、マグネシウム合金スクラップ材から純マグネシウムを製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4083786号

【特許文献2】特開2006−76803号公報

【特許文献3】特開平10−158753号公報

【特許文献4】特開2002−348621号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2に開示されている方法は原料として純マグネシウムを用いることが前提であり、不純物金属を含むマグネシウム、例えばマグネシウム合金スクラップ材のような低品位マグネシウム又は合金材を用いて、高純度のマグネシウム水素化物を製造することができないという問題があった。

【0008】

本発明は斯かる事情に鑑みてなされたものであり、不純物金属を含むマグネシウム又は合金材を原料として用いた水素化化学蒸着法により、高純度のマグネシウム水素化物を製造することができるマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るマグネシウム水素化物製造方法は、マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を、水素ガス雰囲気中で加熱することにより蒸発させる蒸発工程と、前記原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる凝縮工程とを備え、前記凝縮工程は、前記凝縮部の少なくとも一部を、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温することを特徴とする。

【0010】

本発明に係るマグネシウム水素化物製造方法は、前記蒸発工程の前に、前記原料を不活性ガス雰囲気中で加熱することにより、該原料に含まれる不純物金属を蒸発させる工程と、蒸発した不純物金属の蒸気を除去する工程とを備えることを特徴とする。

【0011】

本発明に係るマグネシウム水素化物製造方法は、前記原料は亜鉛を含み、前記凝縮工程は前記凝縮部を400〜500℃に加熱することを特徴とする。

【0012】

本発明に係るマグネシウム水素化物製造方法は、前記原料を加熱する前に酸を用いて前記原料を洗浄する工程を備えることを特徴とする。

【0013】

本発明に係るマグネシウム水素化物製造方法は、前記蒸発工程は、水素ガス雰囲気中で原料の加熱が行われる第1空間と、マグネシウム水素化物の凝縮が行われる第2空間とを隔てた状態で、原料を蒸発させ、前記凝縮工程は、前記第1空間と、前記第2空間とを連通させ、前記第2空間の圧力を前記第1空間の圧力よりも低くした状態で、マグネシウム水素化物を凝縮させることを特徴とする。

【0014】

本発明に係るマグネシウム水素化物製造装置は、マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を水素ガス雰囲気中に封入する封入容器と、該封入容器内に水素ガスを供給する水素ガス供給部と、前記原料を水素ガス雰囲気中で加熱することにより蒸発させる加熱部と、蒸発した原料ガスと接触してマグネシウム水素化物が凝縮する凝縮部と、前記凝縮部の少なくとも一部を前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する調温部とを備えることを特徴とする。

【0015】

本発明に係るマグネシウム水素化物製造装置は、前記加熱部側の第1空間と、前記凝縮部側の第2空間とに隔てるゲート弁と、前記封入容器の前記第2空間側に接続された真空ポンプとを備えることを特徴とする。

【0016】

本発明にあっては、蒸発工程でマグネシウムを主成分とする原料が、水素ガス雰囲気中で蒸発する。そして、原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる。マンガンMn、アルミニウムAlなどの典型的なマグネシウム合金元素、鉄Fe,ニッケルNi,銅Cuなどの重金属不純物、酸化マグネシウムMgOなどの金属酸化物はマグネシウムより蒸気圧が十分小さいため、残さとして除去される。

また、マグネシウムよりも蒸気圧が高い不純物金属を含む原料を加熱した場合、マグネシウムと共に不純物も蒸発する。凝縮工程では、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する。従って、マグネシウム水素化物が選択的に凝縮部に凝縮する。好ましくは、凝縮工程で、特定の圧力条件下におけるマグネシウムの沸点よりも低く、前記不純物金属の沸点よりも高い温度に調温すると良い。更に、凝縮工程で、特定の圧力条件下におけるマグネシウムの融点よりも低く、前記不純物金属の沸点よりも高い温度に調温するとより好ましい。

【0017】

本発明にあっては、原料を不活性ガス雰囲気中で加熱することにより、不純物金属を蒸発させ、蒸発した不純物金属を不活性ガスと共に除去する。従って、マグネシウムよりも蒸気圧が高い不純物金属を除去した原料からマグネシウム水素化物を製造することが可能になる。

【0018】

本発明にあっては、亜鉛Zn及び亜鉛水素化物ZnH2 が凝縮部に凝縮することを防止することが可能である。

【0019】

本発明にあっては、原料を予め洗浄することにより、有機不純物の分解ガスに基づく酸化マグネシウムなどが凝縮部に形成することを防止することが可能である。

【0020】

本発明にあっては、凝縮するマグネシウム水素化物の形状および表面積を制御することができる。

【発明の効果】

【0021】

本発明によれば、不純物金属を含むマグネシウム又は合金材を原料として用いた水素化化学蒸着法により、高純度のマグネシウム水素化物を製造することができる。

【図面の簡単な説明】

【0022】

【図1】本実施の形態1に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。

【図2】水素雰囲気下でのマグネシウムとマグネシウム水素化物との熱平衡曲線を示した図である。

【図3】原料に含まれる各種金属の蒸気圧曲線を示すグラフである。

【図4】AZ91D合金切削屑を原料とした水素化化学蒸着法によって得られたマグネシウム水素化物の外観を示した写真である。

【図5】AZ91D合金切削屑を原料とした水素化化学蒸着法によって得られたマグネシウム水素化物のSEM像を示した写真である。

【図6】AZ91D合金及びAM60B合金切削屑を原料とした水素化化学蒸着法によって得られたマグネシウム水素化物のX線回折(XRD:X‐ray diffraction)パターンを示したX線回折図である。

【図7】実施の形態2に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。

【図8】実施の形態2に係るマグネシウム水素化物製造方法を示した流れ図である。

【図9】実施の形態3に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明をその実施の形態を示す図面に基づいて詳述する。

(実施の形態1)

<マグネシウム水素化物製造装置の構成>

図1は、本実施の形態に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。マグネシウム水素化物製造装置は、マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料4及び高圧の水素ガスを封入できる封入容器1を備える。封入容器1は、原料4を水素ガス雰囲気中で加熱して蒸発させるための加熱炉2内に配されている。

【0024】

封入容器1は、内部の雰囲気を高温高圧に保つことができる耐圧容器である。封入容器1は、例えば筒状の容器本体部11と、両端を閉鎖するフランジ部12とを有する。封入容器1の材質として、インコネル等の耐熱金属、ガラスを含むセラミック等が挙げられる。容器本体部11の略中央部には、原料4が載置される載置皿部14が設けられている。容器本体部11の両端側には、水素雰囲気中で蒸発した原料4ガスと接触してマグネシウム水素化物が凝縮する凝縮部13が配されている。なお、原料4の加熱温度よりも低温に保持できるのであれば凝縮部13の配置は特に限定されず、封入容器1の上面又は下面に設けても良い。

また封入容器1には、高圧水素ボンベ及び圧力調整器等からなり、封入容器1内に高圧の水素ガスを供給する水素ガス供給部32が設けられている。更に封入容器1には、減圧器及びマイクロコントローラ等からなり、封入容器1内の水素ガス雰囲気の圧力を任意の圧力に制御することができる圧力制御部33が設けられている。更にまた、封入容器1には、封入容器1の内圧を検出して表示する圧力ゲージ34が設けられている。

【0025】

加熱炉2は、加熱炉2内を加熱するための加熱部21,21、封入容器1内の温度を検出する温度センサ22、及び原料4の温度を検出する温度センサ23を備えている。加熱部21,21は、原料4を水素ガス雰囲気中で加熱することにより蒸発させるためのものであり、電熱線からなるヒータ又は誘導加熱コイルで構成されている。温度センサ22,23には例えば熱電対が用いられる。加熱部21,21及び温度センサ22,23は、加熱部21,21に加熱用の電流を供給する電源及びマイクロコントローラ等からなる温度制御部31に接続されている。温度制御部31は、封入容器1内及び原料4の温度を任意の温度に制御することができる。

【0026】

また、マグネシウム水素化物製造装置は、凝縮部13を原料4の加熱温度よりも低く、不純物金属の融点よりも高い温度に調温する調温部24、24及び凝縮部13の温度を検出する温度センサ25,25を備える。調温部24、24は、例えば、凝縮部13の内部に埋設された電熱線であり、温度センサ25,25は熱電対である。また、加熱部21,21によって凝縮部13の温度が不純物金属の融点よりも高温になるような箇所に該凝縮部13が配置されている場合、凝縮部13を冷却する空冷ファン、冷媒を通流させる通流管、ペルチェ素子などで調温部24、24を構成しても良い。更に、加熱及び冷却ができるように、これらを組み合わせて調温部24、24を構成しても良い。凝縮部13の表面積を広げるために、壁面をくさび状にしたり、取り外し可能な邪魔板を設けてもよい。

【0027】

<マグネシウム水素化物製造方法>

まず、原料4を用意する。原料4は、JIS等の工業規格を満たさない純度の低い金属マグネシウムでもよいし、汎用マグネシウム合金であるMg−Al系、Mg−Al−Zn系、Mg−Al−Si系、Mg−Al−RE系、Mg−Zr系、Mg−RE(RE:希土類元素)系、Mg−Zn−Zr系でも良い。また、原料4として、Ag又はYを含む特殊マグネシウム合金を利用しても良い。更にこれら合金の未使用材、鋳造、押し出し、鍛造などの成形不良品、鋳造時に生ずるランナー、ゲート、オーバーフロー、プレス加工時の端材、切削加工時の切り屑、化成処理、塗装、めっき、陽極酸化した製品を原料4としても良い。

【0028】

そして、用意した原料4に切削油や塗膜などの有機物が表面に残存している場合は剥離剤又は脱脂剤等に浸漬して除去する。また、原料4の表面に残存する有機物、酸化物又は水酸化物を除去する前処理として、pH=1〜3程度の有機酸又は無機酸に短時間浸漬する。酸の種類は特に問わず、塩酸やクエン酸等が利用できる。ただしpHがあまり低すぎると原料4の溶解が多く、経済的ではない。pHが高いと処理時間が長くなる。研磨紙やブラストなどの遊離砥粒による機械研磨も利用できる。そして、洗浄を終えた原料4を封入容器1に入る大きさ以下に切断する。

【0029】

次いで、1MPa以上の耐圧及び気密性が保たれ、耐熱性を有する封入容器1を準備し、前処理済みの原料4を封入容器1内の皿部14に載置し、封入する。そして、封入容器1に水素ガスを供給し、水素雰囲気下で加熱部21,21により原料4を600〜700℃に加熱する。圧力制御部33は、例えば封入容器1内の水素圧力を4MPaに制御する。水素純度は特に指定しないが、99.99%以上が望ましい。また、調温部24、24により、凝縮部13の温度を調整する。凝縮部13の温度は水素ガス圧力、後述する原料4中の共存金属成分及び不純物の種類によって異なる。

図2は水素雰囲気下でのマグネシウムとマグネシウム水素化物との熱平衡曲線を示した図である。図中、左下から右上を横断する曲線によって2つの領域に分かれる。領域IはマグネシウムMg及び水素H2 がそれぞれ単独で安定な状態、領域IIはマグネシウム水素化物MgH2 が安定な状態である。凝縮部13の温度は図中の斜線域に調整する。実用の点からは、水素圧力は低いほうが望ましい。6MPaより低い水素圧力下では400〜500℃に調温することにより、封入容器1に設けた凝縮部13にマグネシウム水素化物を析出させる。

【0030】

図3は、原料4に含まれる各種金属の蒸気圧曲線を示すグラフである。横軸は温度、縦軸は、該温度における各金属の蒸気圧を示している。いずれも右肩上がりの曲線を描き、ある温度にて蒸気圧が高いほど、その金属は蒸発しやすい。マンガンMn、アルミニウムAlなどの典型的なマグネシウム合金元素、鉄Fe,ニッケルNi,銅Cuなどの重金属不純物、酸化マグネシウムなどの金属酸化物はマグネシウムより蒸気圧が十分小さいため、蒸発温度を600〜700℃に設定すれば残さとして除去される。汎用合金であるMg−9Al−0.7Zn−0.3Mn(AZ91D合金)は亜鉛Znを約0.5〜0.9重量%含む。亜鉛Znの蒸気圧はマグネシウムに近いため、凝縮部13に亜鉛又は亜鉛水素化物が凝縮しないよう、注意が必要である。具体的には、封入容器1内の亜鉛の分圧が、凝縮部13の温度における亜鉛の蒸気圧未満になるように調整する。

【0031】

なお、析出物であるマグネシウム水素化物の形状は原料4の加熱温度、凝縮部13の温度又は封入容器1内の圧力によって調整する。反応時間は要求する収率や封入容器1の形状にもよるが、1〜40時間が適当である。

【0032】

このように、本実施の形態1に係るマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置にあっては、亜鉛等の不純物金属を含むマグネシウム又は合金材を原料4として用いた水素化化学蒸着法により、高純度のマグネシウム水素化物を製造することができる。

また、低純度の金属マグネシウム又はマグネシウム合金スクラップのような低品位マグネシウムを原料4とするため、製造にかかるコストとエネルギーを大幅に削減することが可能となる。

【0033】

更に、本発明に係るマグネシウム水素化物製造装置及びマグネシウム水素化物製造方法では、マグネシウムインゴットの製造ではなく,マグネシウムの微粒子を製造でき、水素化速度を従来の方法に比べて短縮できるメリットがある。したがって、従来の方法で必要であった、インゴットの再加熱によるマグネシウム蒸発プロセスが必要なくなり、効率的にマグネシウム水素化物を製造することができる。

【0034】

なお、実施の形態1では原料4の蒸発プロセスと水素化プロセスを同一容器内で実施しているが、両者を別の反応室で実施させたり、段階的に進行させても良い。

【0035】

また、実施の形態1では、皿部14を高温部、凝縮部13を低温部としているが、物質移動を促進するために高温部と低温部に緩やかな温度勾配を設けてもよい。温度勾配は、例えば低温部と高温部の間に数個のバンドヒータを取り付け、ヒータ温度により調整する。

【0036】

(実施例1)

AZ91D合金及びAM60B合金切削屑を原料4として用いてマグネシウム水素化物を製造する例を説明する。表1は、AZ91D合金及びAM60B合金切削屑の化学成分を重量%で示している。化学成分の分析は誘導結合プラズマ発光分光分析装置(ICP-AES:Inductively Coupled Plasma- Atomic Emission Spectrometry)を用いて行った。AZ91D合金及びAM60B合金切削屑のいずれもJISの規格値内である。

【0037】

【表1】

【0038】

前処理として、前記原料4を0.1mol/L塩酸中に数秒間浸漬した後、エタノールで洗浄、真空下で乾燥させた。前処理を施さない試料も試験に供した。2gの原料4をインコネル封入容器1内に投入し、純度99.99999%の高圧水素PH2に設定した。出発原料4を外部より発熱抵抗体で600℃に加熱し、水素圧力4MPa下で20時間保った。封入容器1側面に低温T=400〜500℃に保ったインコネル製のフランジを設け、マグネシウム水素化物を析出させた。

【0039】

図4は、AZ91D合金切削屑を原料4とした水素化化学蒸着法によって得られたマグネシウム水素化物の外観を示した写真、図5は、そのSEM像を示した写真である。マグネシウム水素化物は平均直径1μm以下、長さ10μm以上の繊維状を呈した。

【0040】

図6は、AZ91D合金及びAM60B合金切削屑を原料4とした水素化化学蒸着法によって得られたマグネシウム水素化物のX線回折(XRD:X‐ray diffraction)パターンを示したX線回折図である。参考として、市販(Alfa Aesar社製)のマグネシウム水素化物試薬での結果も併せて示した。横軸は回折角、縦軸は回折強度である。四角印はマグネシウム水素化物MgH2 の回折ピーク、丸印は酸化マグネシウムMgOの回折ピーク、菱形印はマグネシウムMgの回折ピークを示している。図6A及びBは、前処理無しでAZ91D合金及びAM60B合金を原料4とした場合のX線回折図、図6C及びDは、前処理ありでAZ91D合金及びAM60B合金を原料4とした場合のX線回折図、図6Eは市販(Alfa Aesar社製)のマグネシウム水素化物試薬を原料4とした場合のX線回折図である。

【0041】

図6Eに示すように、市販マグネシウム水素化物には未反応のマグネシウムが検出されている。これに対して、図6A〜Dに示すように、HCVD法で得られたマグネシウム水素化物はそのようなピークが観察されない。また、前処理を施さない場合、図6A及びBに示すように、酸化マグネシウムが検出される。前処理を施すことで、AZ91D合金及びAM60B合金を出発原料4に用いても高純度のマグネシウム水素化物が得られることがわかる。

【0042】

ここで、マグネシウム水素化物に含まれる亜鉛が水素吸蔵及び放出性能に及ぼす影響について説明する。AZ91D合金切削屑を原料4として用い、上述の条件の下で得られたマグネシウム水素化物中の亜鉛濃度は0.2重量%であった。比較のために、純マグネシウム粉に純亜鉛粉を10:2の割合で混合した試料を用い、析出温度400℃の条件下でHCVD法を適用した。得られたサンプルのXRDパターンを測定したところ、マグネシウム水素化物のほかに亜鉛マグネシウム化合物のピークが検出された。このサンプル、及び亜鉛濃度0.2重量%のマグネシウム水素化物サンプルの脱水素挙動をTGmass(TGA/DSC1−0804JPN,METTLER TOLEDO STARe System)によって調査した。その結果、高温加熱に伴う重量減少量(水素放出量)はそれぞれ4.8重量%、6.8重量%であった。前者の値が小さいのは水素吸蔵・放出に関与しない亜鉛成分の存在に起因する。ゆえに亜鉛含有量をなるべく低くすることが必要である。

【0043】

(実施例2)

実施例1に示した条件で凝縮部13の平均温度を410未満、420±10、445±15℃に調温し、AZ91D合金切削屑を原料4として用いてマグネシウム水素化物を製造する試験を行った。下の表2は、凝縮部13の平均温度を410未満、420±10、445±15℃に調温することによって、得られたマグネシウム水素化物に含まれる亜鉛の濃度を重量%で示している。

【0044】

【表2】

【0045】

表2から分かるように、凝縮部13の温度を高めの445±15℃に設定することで亜鉛濃度を0.02重量%まで減少させることができる。

【0046】

現在、軽量構造材料として市場に出回っているマグネシウム合金は表1に示すAZ91D合金とAM60B合金が殆どである。両者は製品に刻印されているリサイクルマークにより容易に識別できる。ゆえに、亜鉛を殆ど含まないAM60B合金を出発原料4として用いれば、低温部の温度が400℃でも高品質のマグネシウム水素化物が得られる。亜鉛を約1重量%含むAZ91D合金を出発原料4に用いる場合は、低温部の温度をやや高め、例えば430℃以上にすることで、同等な品質のマグネシウム水素化物を得ることができる。

【0047】

(実施の形態2)

<マグネシウム水素化物製造装置の構成>

図7は、実施の形態2に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。実施の形態2に係るマグネシウム水素化物製造装置は、原料4及び高圧の水素ガスを封入できる縦長円筒状の封入容器101を備えた垂直型であり、省スペースな構成である。

【0048】

封入容器101は、例えば上部に開口を有する有底円筒状の容器本体部111と、上部の開口を閉鎖する蓋部112とを有する。封入容器101の材質は、実施の形態1の封入容器1と同様である。容器本体部111の底部には、封入容器101内を加熱するための第1ブロックヒータ121aが配され、封入容器101内の温度、特に容器本体部111の底部の温度を検出する第1温度センサ122aが設けられている。第1ブロックヒータ121aの上面には、原料4が載置される載置皿部114が設けられている。また、容器本体部111の外周面には、周方向及び長手方向に複数の第2ブロックヒータ(調温部)122bが配されており、第2ブロックヒータ121bがそれぞれ設けられている箇所の温度を検出する第2温度センサ122bが設けられている。第1及び第2ブロックヒータ121a,121b、並びに第1及び第2温度センサ122a,122bは温度制御部131に接続されている。温度制御部131は、第1及び第2ブロックヒータ121a,121bに加熱用の電流を供給する電源及びマイクロコントローラ等を有する。温度制御部131は、第1及び第2温度センサ122a,122bで検出した温度に基づいて、第1及び第2ブロックヒータ121a,121bへの通電量を制御し、封入容器101内の各部の温度を任意に制御することができる。例えば、温度制御部131は、封入容器101の下部から上部にかけて温度勾配を発生させることができる。

【0049】

更に、容器本体部111の長手方向、略中央部から上部の内周面には、水素雰囲気中で蒸発した原料4ガスと接触してマグネシウム水素化物が凝縮する凝縮部113が配されている。凝縮部113は、筒状であり、内周面側に凹凸を有する。該凹凸は例えば、断面楔状をなしている。

【0050】

更にまた、封入容器101、例えば蓋部112には、高圧水素ボンベ及び圧力調整器等からなり、封入容器101内に高圧の水素ガスを供給する水素ガス供給部132と、封入容器101内に不活性ガスを供給する不活性ガス供給部135とが三方弁136を介して接続されている。封入容器1に供給するガスの種類は三方弁136によって切り換えることができる。三方弁136の切り換えは手動で行っても良いし、図示しない制御回路によって自動的に切り換えるようにしても良い。

【0051】

更にまた、封入容器101、例えば蓋部112には、不純物、例えば亜鉛を補足する不純物トラップ138が開閉弁137を介して接続されている。不純物トラップ138には、封入容器101内の気体を排気、特に原料4に含まれる亜鉛の気体を排気する真空ポンプ139が接続されている。

【0052】

更にまた、封入容器101、例えば蓋部112には、封入容器101の内圧を検出して表示する圧力ゲージ134と、封入容器101内の水素ガス雰囲気の圧力を任意の圧力に制御する圧力制御部133が設けられている。

【0053】

<マグネシウム水素化物製造方法>

図8は、実施の形態2に係るマグネシウム水素化物製造方法を示した流れ図である。原料4の前処理、切断、封入容器101への封入工程は実施の形態1と同様である。下の表3は、以降の工程で、原料4及び凝縮部113の温度、並びに封入容器101に供給するガスの種類を示している。

【0054】

【表3】

【0055】

表3に示すように、まず、封入容器101に不活性ガスを供給し、原料4を430〜460℃で加熱する。また、凝縮部113を445±15℃に調温する。亜鉛の融点は420℃、マグネシウムの融点は650℃であり、蒸気圧も亜鉛の方が高いため、原料4を低温で加熱することにより、主に亜鉛を蒸発させ、封入容器1から不純物トラップ138に亜鉛を多く含む不活性ガスを排出することができる。亜鉛の蒸発を促進するため、真空ポンプ139を用いて封入容器1内を10kPa程度の減圧状態にしてもよい。この処理によって、原料4を高純度化することができる。温度制御部131は、第1及び第2ブロックヒータ121a,121b、並びに第1及び第2温度センサ122a,122bにより、収容容器101の原料4が配されている箇所から、凝縮部113にわたって、温度勾配を発生させる。

【0056】

次いで、封入容器101に水素ガスを供給し、水素雰囲気下で第1ブロックヒータ121aにより原料4を600〜700℃に加熱する。また、第2ブロックヒータ121bにより、凝縮部113を445±15℃に調温する。凝縮部113を445±15℃に設定することによって、原料4に残留した亜鉛が凝縮することを防ぎながら、マグネシウム水素化物を凝縮部113に凝縮させることができる。

【0057】

実施の形態2に係るマグネシウム水素化物製造方法及びマグネシウム水素化物製造装置にあっては、簡単な処理で原料4から亜鉛を除去し、より高純度のマグネシウム水素化物を製造することができる。

【0058】

(実施の形態3)

図9は、実施の形態3に係るマグネシウム水素化物製造装置の一構成例を示す模式図である。実施の形態3に係るマグネシウム水素化物製造装置は、実施の形態2と同様の構成であり、更に、封入容器1の容器本体部111を、第1ブロックヒータ121a側の第1空間111aと、凝縮部113側の第2空間111bとに隔てるゲート弁251を備える。第1空間111aは高温空間、第2空間111bは低温空間である。また、マグネシウム水素化物製造装置は、ゲート弁251の開閉を制御するゲート弁制御部252を備える。なお、真空ポンプ139は、容器本体部111の第2空間111b側に接続されている。

【0059】

実施の形態3の蒸発工程では、ゲート弁251を閉じた状態、つまり水素ガス雰囲気中で原料の加熱が行われる第1空間111aと、マグネシウム水素化物の凝縮が行われる第2空間111bとを隔てた状態で、第1空間111aの温度をやや高め、例えば450〜460℃に保って原料4の蒸発及びMgの水素化反応を促進させる。そして、一定時間経過後、凝縮工程では、ゲート弁251を開けることで、第1空間111aと、第2空間111bとを連通させ、更に、第2空間111bの圧力を第1空間111aの圧力よりも低くした状態にすることにより、原料4の蒸気を第2空間111bに移行させる。このとき、第2空間111bは第1空間111aに比べて低めの温度、例えば440±10℃に保つ。また真空ポンプ139を稼働させて第2空間111bの圧力を第1空間111aの圧力よりやや低めに設定する。第2空間111bの圧力を調整することで、マグネシウム水素化物の形状および表面積を制御することができる。第2空間111bでマグネシウム水素化物の凝集反応を生じさせている間、第1空間111aでは次のバッチ工程に移るようにすると良い。なおここでは容器本体部111を第1空間111aと、第2空間111bとで分割したが、それぞれ独立した容器として構成してもよい。また、それぞれの水素圧力を制御するような機構としてもよい。

【0060】

実施の形態3によれば、凝縮するマグネシウム水素化物の形状および表面積を制御することができる。

【0061】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上記した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0062】

本発明は、マグネシウムリサイクル分野、エネルギー分野、燃料電池分野、ナノテクノロジー分野、金属成形分野、医療・健康・美容分野で利用することが可能である。

【符号の説明】

【0063】

1,101 封入容器

2 加熱炉

4 原料

11,111 容器本体部

12 フランジ部

13,113 凝縮部

14,114 皿部

21 加熱部

22,23,25 温度センサ

24 調温部

31,131 温度制御部

32,132 水素ガス供給部

33,133 圧力制御部

34,134 圧力ゲージ

111a 第1空間

111b 第2空間

112 蓋部

121a 第1ブロックヒータ

121b 第2ブロックヒータ(調温部)

122a 第1温度センサ

122b 第2温度センサ

135 不活性ガス供給部

136 三方弁

137 開閉弁

138 不純物トラップ

139 真空ポンプ

251 ゲート弁

252 ゲート弁制御部

【特許請求の範囲】

【請求項1】

マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を、水素ガス雰囲気中で加熱することにより蒸発させる蒸発工程と、

前記原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる凝縮工程と

を備え、

前記凝縮工程は、

前記凝縮部の少なくとも一部を、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温するマグネシウム水素化物製造方法。

【請求項2】

前記蒸発工程の前に、前記原料を不活性ガス雰囲気中で加熱することにより、該原料に含まれる不純物金属を蒸発させる工程と、

蒸発した不純物金属の蒸気を除去する工程と

を備えることを特徴とする請求項1に記載のマグネシウム水素化物製造方法。

【請求項3】

前記原料は亜鉛を含み、

前記凝縮工程は

前記凝縮部を400〜500℃に加熱する

ことを特徴とする請求項1又は請求項2に記載のマグネシウム水素化物製造方法。

【請求項4】

前記原料を加熱する前に酸を用いて前記原料を洗浄する工程を備える

ことを特徴とする請求項1乃至請求項3のいずれか一つに記載のマグネシウム水素化物製造方法。

【請求項5】

前記蒸発工程は、

水素ガス雰囲気中で原料の加熱が行われる第1空間と、マグネシウム水素化物の凝縮が行われる第2空間とを隔てた状態で、原料を蒸発させ、

前記凝縮工程は、

前記第1空間と、前記第2空間とを連通させ、前記第2空間の圧力を前記第1空間の圧力よりも低くした状態で、マグネシウム水素化物を凝縮させる

ことを特徴とする請求項1乃至請求項4のいずれか一つに記載のマグネシウム水素化物製造方法。

【請求項6】

マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を水素ガス雰囲気中に封入する封入容器と、

該封入容器内に水素ガスを供給する水素ガス供給部と、

前記原料を水素ガス雰囲気中で加熱することにより蒸発させる加熱部と、

蒸発した原料ガスと接触してマグネシウム水素化物が凝縮する凝縮部と、

前記凝縮部の少なくとも一部を前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する調温部と

を備えることを特徴とするマグネシウム水素化物製造装置。

【請求項7】

前記加熱部側の第1空間と、前記凝縮部側の第2空間とに隔てるゲート弁と、

前記封入容器の前記第2空間側に接続された真空ポンプと

を備えることを特徴とする請求項6に記載のマグネシウム水素化物製造装置。

【請求項1】

マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を、水素ガス雰囲気中で加熱することにより蒸発させる蒸発工程と、

前記原料の加熱温度よりも低温の凝縮部に蒸発した原料ガスを接触させることにより、マグネシウム水素化物を凝縮させる凝縮工程と

を備え、

前記凝縮工程は、

前記凝縮部の少なくとも一部を、前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温するマグネシウム水素化物製造方法。

【請求項2】

前記蒸発工程の前に、前記原料を不活性ガス雰囲気中で加熱することにより、該原料に含まれる不純物金属を蒸発させる工程と、

蒸発した不純物金属の蒸気を除去する工程と

を備えることを特徴とする請求項1に記載のマグネシウム水素化物製造方法。

【請求項3】

前記原料は亜鉛を含み、

前記凝縮工程は

前記凝縮部を400〜500℃に加熱する

ことを特徴とする請求項1又は請求項2に記載のマグネシウム水素化物製造方法。

【請求項4】

前記原料を加熱する前に酸を用いて前記原料を洗浄する工程を備える

ことを特徴とする請求項1乃至請求項3のいずれか一つに記載のマグネシウム水素化物製造方法。

【請求項5】

前記蒸発工程は、

水素ガス雰囲気中で原料の加熱が行われる第1空間と、マグネシウム水素化物の凝縮が行われる第2空間とを隔てた状態で、原料を蒸発させ、

前記凝縮工程は、

前記第1空間と、前記第2空間とを連通させ、前記第2空間の圧力を前記第1空間の圧力よりも低くした状態で、マグネシウム水素化物を凝縮させる

ことを特徴とする請求項1乃至請求項4のいずれか一つに記載のマグネシウム水素化物製造方法。

【請求項6】

マグネシウムよりも蒸気圧が高い不純物金属を含み、マグネシウムを主成分とする原料を水素ガス雰囲気中に封入する封入容器と、

該封入容器内に水素ガスを供給する水素ガス供給部と、

前記原料を水素ガス雰囲気中で加熱することにより蒸発させる加熱部と、

蒸発した原料ガスと接触してマグネシウム水素化物が凝縮する凝縮部と、

前記凝縮部の少なくとも一部を前記原料の加熱温度よりも低く、前記不純物金属の融点よりも高い温度に調温する調温部と

を備えることを特徴とするマグネシウム水素化物製造装置。

【請求項7】

前記加熱部側の第1空間と、前記凝縮部側の第2空間とに隔てるゲート弁と、

前記封入容器の前記第2空間側に接続された真空ポンプと

を備えることを特徴とする請求項6に記載のマグネシウム水素化物製造装置。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図4】

【図5】

【公開番号】特開2013−23406(P2013−23406A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159324(P2011−159324)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(599044423)富士工業株式会社 (3)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(599044423)富士工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]